インクジェット染色方法及び装置

【課題】環境負荷を低減しながら種々の色や模様の印刷を生地の両面に施すことができ、シートベルト装置のウェビングのような帯状の生地の連続印刷に適したインクジェット染色方法及び装置を提供する。

【解決手段】本発明のインクジェット染色装置1は、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する表面印刷部3と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する裏面印刷部6と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。

【解決手段】本発明のインクジェット染色装置1は、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する表面印刷部3と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する裏面印刷部6と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット染色方法及び装置に関し、特に、シートベルト装置のウェビングのような帯状の生地の連続印刷に適したインクジェット染色方法及び装置に関する。

【背景技術】

【0002】

シートベルト装置のウェビングの染色方法には、例えば、特許文献1に開示された方法が知られている。特許文献1に記載された染色方法は、第1テンショナと第2テンショナによりウェビングに一定の張力を持たせつつ、染料パディング工程でウェビングを染料溶液中に浸漬して染料を付着し、熱風炉でウェビングを乾燥して染料を発色及び定着させている。

【0003】

また、布帛や壁紙の記録(捺染)方法には、例えば、特許文献2に開示された方法が知られている。特許文献2に記載された記録方法は、給布部の巻き芯から布を巻き戻しながら布をプリント部に供給し、インクジェット記録部により布にインクを吐出して付着させ、乾燥部で布を乾燥してインクを発色及び定着させ、巻取部に巻き取っている。

【0004】

【特許文献1】特許第3240674号公報

【特許文献2】特開平5−318721号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された染色方法では、ウェビングが染料溶液中に浸漬されて染色されるため、単色無模様の染色しか施すことができない、染料溶液や湯洗溶液の水槽のための広いスペースが必要である、染料溶液の廃液処理を要するだけでなくガスタンクや蒸気ボイラー等の設備を要するため環境負荷が高い、等の問題を有する。

【0006】

また、特許文献2に記載された記録方法では、洋服や壁紙に使用する布帛類を主として対象としているため片面の印刷が主体であり、両面印刷を行う方法については言及していない。また、特許文献2に記載された記録方法では、印刷領域が広いため、インクジェットヘッドが印刷面上を移動しながらインクを吐出しており、高速印刷に適していない、

【0007】

本発明は、上述の課題に鑑み創案された発明であり、環境負荷を低減しながら種々の色や模様の印刷を生地の両面に施すことができ、シートベルト装置のウェビングのような帯状の生地の連続印刷に適したインクジェット染色方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、帯状の生地にインクを吐出して染色するインクジェット染色方法であって、前記生地をインクジェット染色装置に搬送する投入工程と、前記生地の表面にインクを吐出して染色する表面印刷工程と、前記生地の表面を乾燥させる表面乾燥工程と、前記生地を反転させる反転工程と、前記生地の裏面にインクを吐出して染色する裏面印刷工程と、前記生地の裏面を乾燥させる裏面乾燥工程と、を有することを特徴とするインクジェット染色方法が提供される。なお、前記生地は、前記表面印刷工程と前記裏面印刷工程とを同時に処理できるようにループ状に搬送されていてもよい。

【0009】

前記反転工程は、前記生地を略90度だけ捻った後、更に略90度だけ捻って前記生地を反転させるようにしてもよい。また、前記反転工程は、反転前の生地と反転後の生地とが並走する状態となるように前記生地を反転させるようにしてもよい。

【0010】

前記表面乾燥工程及び前記裏面乾燥工程は、インクが搬送ローラに色移りしない程度に前記生地を乾燥させればよい。また、前記裏面乾燥工程後に、前記生地の両面を乾燥させる第二乾燥工程を有していてもよい。

【0011】

また、本発明によれば、帯状の生地にインクを吐出して染色するインクジェット染色装置であって、前記生地を表面印刷ラインに搬送する投入部と、前記表面印刷ライン上に配置され前記生地の表面にインクを吐出して染色する表面印刷部と、前記生地の表面を乾燥させる表面乾燥部と、前記生地を反転させて裏面印刷ラインに前記生地を搬送する反転部と、前記裏面印刷ライン上に配置され前記生地の裏面にインクを吐出して染色する裏面印刷部と、前記生地の裏面を乾燥させる裏面乾燥部と、前記生地を次工程に搬送する搬出部と、前記インクの吐出を制御する制御部と、を有することを特徴とするインクジェット染色装置が提供される。なお、前記搬出部の下流に前記生地の両面を乾燥させる第二乾燥部を配置してもよい。

【0012】

前記表面印刷部及び前記裏面印刷部は、前記表面印刷ライン及び前記裏面印刷ライン上に固定されたインクジェットヘッドにより構成されていることが好ましい。また、前記表面印刷ライン及び前記裏面印刷ラインは、並列かつ同一進行方向となるようにループ状に配置されており、前記表面印刷部及び前記裏面印刷部は、同一のインクジェットヘッドにより構成されていてもよい。なお、前記表面乾燥部、前記反転部及び前記裏面乾燥部は、前記表面印刷部及び前記裏面印刷部よりも下方に配置されていてもよい。

【0013】

前記反転部は、前記表面印刷ライン上の生地を前記表面印刷ラインと略直行する反転ラインに搬送する第一ガイド部と、前記反転ラインと略直行する前記裏面表面印刷ラインに搬送する第二ガイド部と、前記反転ライン上の生地をUターンさせる中間ガイド部と、を有するように構成してもよい。また、前記第一ガイド部と前記中間ガイド部との間の搬送距離と、前記中間ガイド部と前記第二ガイド部との間の搬送距離とは、異なる長さに設定してもよい。

【0014】

前記投入部及び前記搬出部は、前記生地に一定の伸度を付与するように構成されていることが好ましい。また、前記制御部は、前記表面印刷ライン及び前記裏面印刷ライン上の生地の伸度に合わせて前記インクの吐出タイミングを調整するように構成してもよい。

【発明の効果】

【0015】

上述した本発明に係るインクジェット染色方法及び装置によれば、表面を印刷した生地を反転させて裏面を印刷するようにしたことにより、容易に生地の両面を連続印刷することができる。また、シートベルト装置のウェビングのような帯状の生地の染色方法として、インクジェット方式を採用したことにより、廃液処理を要する染料溶液を使用することなく生地を染色することができ、環境負荷を低減することができる。また、ガスタンクや蒸気ボイラー等の設備も不要となるため、設備の小型化、コストダウン、環境負荷の低減等を図ることができる。さらに、生地を染料溶液に浸漬することなく染色することができるため、種々の色や模様の印刷を施すことができ、今まで単調であったシートベルト装置のウェビングのような製品にデザインという付加価値を付与することができる。また、従来は染色後に縫い付けていた製品情報等を表示するタグをウェビングの表面に印字することができ、製作工数の削減を図ることもできる。

【0016】

また、両面の印刷を同時に処理できるように生地を搬送することにより、装置の小型化を効果的に図ることができる。また、生地を反転させる際に、90度ずつ反転させることにより、生地を滑らかに反転させることができ、反転時に生地の表面と裏面とが接触してインクが擦れたり色移りしたりしないようにすることができる。さらに、反転前の生地と反転後の生地を並走させることにより、表面印刷ラインと裏面印刷ラインを並列かつ同一進行方向となるように生地を搬送することができ、両面の印刷を1パスで同時に処理することができ、印刷効率を向上させることができる。

【0017】

また、表面印刷及び裏面印刷の終了後に適度な乾燥工程を挿入することにより、余分なインクを乾燥させることができ、搬送ローラへの色移りを抑制することができる。さらに、生地の両面をしっかりと乾燥させる第二乾燥工程(第二乾燥部)を設けることにより、インクを発色させるとともに、インクを生地に定着させることができる。

【0018】

また、生地に一定の伸度を付与することにより、印刷精度を向上させることができ、生地の通常状態(使用状態)において綺麗な模様を提供することができる。さらに、生地の伸度に合わせてインクの吐出タイミングを調整することにより、例えば、イエロー・マゼンタ・シアン・ブラックのインクを重ね塗りする場合であってもインクのずれを抑制して綺麗な柄や模様を印刷することができる。

【0019】

また、印刷部(表面印刷部及び裏面印刷部)の下方に乾燥部や反転部を配置することにより、インクジェット染色装置内の無駄な空間を低減することができ、装置の小型化を図ることができる。

【発明を実施するための最良の形態】

【0020】

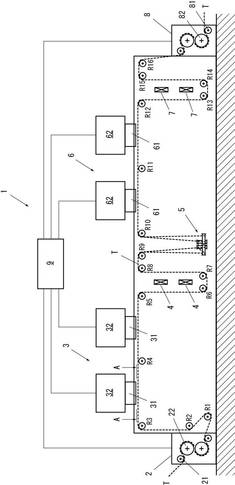

以下、本発明の実施形態について図1〜図8を用いて説明する。ここで、図1は、本発明に係るインクジェット染色装置の第一実施形態を示す構成図である。また、図2は、図1におけるA−A矢視図であり、(A)は4本の生地を印刷する場合、(B)は2本の生地を印刷する場合、を示している。なお、図2における網掛け部は印刷後の状態を示している。

【0021】

図1に示したインクジェット染色装置1は、帯状の生地Tにインクを吐出して染色するインクジェット染色装置であって、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する表面印刷部3と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する裏面印刷部6と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。

【0022】

前記生地Tは、例えば、シートベルト装置のウェビングのような帯状の生地である。また、生地Tは、インクジェット染色装置1内において、複数の搬送ローラR1〜R16により支持されながら搬送される。搬送ローラR1〜R16のうち幾つかの搬送ローラは、電動モータを介して自転する搬送ローラにより構成し、生地Tに搬送力を与えることができるようにしてもよい。なお、図1に示した搬送ローラR1〜R16の配置は単なる一例であり、かかる構成に限定されるものではない。

【0023】

前記投入部2及び前記搬出部8は、例えば、ダンサーロール21,81及びテンションロール22,82により構成されており、投入部2と搬出部8との間で生地Tの伸度を自由に調整できるように構成されている。投入部2及び搬出部8により生地Tに付与される伸度は、生地Tの材質、厚さ、幅、インクの種類等の条件により適宜設定される。生地Tの伸度調整は、投入部2と搬出部8のそれぞれが生地Tに一定の伸度を付与するように個別に自動調整するようにしてもよいし、それぞれのテンションを計測して制御装置9を介してフィードバックさせながら自動調整するようにしてもよい。また、表面印刷部3及び裏面印刷部6の近傍に配置された搬送ローラR3〜R5,R10〜R12のいずれかにテンション計測器を配置して、各印刷部3,6における生地Tの伸度を監視しながら、投入部2及び搬出部8で生地Tに付与する伸度を調整するようにしてもよい。

【0024】

前記表面印刷部3及び前記裏面印刷部6は、インクジェットヘッド31,61とインクタンク32,62とを有する。図2に示すように、インクジェットヘッド31は、生地Tの幅Wtよりも大きな幅Wiを有し、表面印刷ラインLf上に固定されている。このように、生地Tの幅Wtよりも大きな幅Wiを有するインクジェットヘッド31を使用することにより、インクジェットヘッド31を水平面内で移動させずに生地Tにインクを吐出することができ、同時に複数の生地Tを印刷することができ、生地Tの側面部にもインクを容易に吹き付けることができる。かかるインクジェットヘッド31には、例えば、小型で高速駆動可能な薄膜ピエゾインクジェットヘッド仕様のものが使用される。また、同時に印刷できる生地Tの本数は、生地Tの幅Wtとインクジェットヘッド31の幅Wiとの関係で定まり、図2(A)に示すように4本の表面印刷ラインLfを配置したり、図2(B)に示すように2本の表面印刷ラインLfを配置したりすることができる。例えば、インクジェットヘッド31の幅Wiが230mm、生地Tの幅Wtが50mm(一般的なウェビングの幅に相当)の場合には、図2(A)のように4本の表面印刷ラインLfを配置することができ、インクジェットヘッド31の幅Wiが230mm、生地Tの幅Wtが80mm(レーシングカー用のウェビングやエアベルトの幅に相当)の場合には、図2(B)のように2本の表面印刷ラインLfを配置することができる。なお、複数の生地Tを同時に印刷できる場合であっても、1本の表面印刷ラインLfにより生地Tを印刷するようにしてもよい。

【0025】

また、図1に示すように、ここでは、表面印刷部3及び裏面印刷部6をそれぞれ2つに分離して構成し、上流側の各印刷部3,6では、例えば、イエロー・マゼンタのインクを吐出し、下流側の各印刷部3では、例えば、シアン・ブラックのインクを吐出するように構成している。すなわち、各印刷部3,6における上流側のインクタンク32,62には、イエロー・マゼンタのインクが充填されており、下流側のインクタンク32,62には、シアン・ブラックのインクが充填されている。勿論、各印刷部3,6を1つのインクジェットヘッド31,61とインクタンク32,62とにより構成して、同時にイエロー・マゼンタ・シアン・ブラックのインクを吐出できるように構成してもよいし、各印刷部3,6を4つのインクジェットヘッド31,61とインクタンク32,62とにより構成して、イエロー・マゼンタ・シアン・ブラックのインクを個別に吐出できるように構成してもよい。また、インクには染料系インクを使用してもよいし、顔料系インクを使用してもよい。なお、表面印刷部3及び裏面印刷部6は、固定式のインクジェットヘッド31,61を使用している点以外については、他の一般的なインクジェット印刷機構と同様であり、ここでは詳細な説明を省略する。

【0026】

前記表面乾燥部4及び前記裏面乾燥部7は、例えば、電熱ヒータにより構成される。ここでの乾燥は、インクが搬送ローラR6〜R16に色移りしない程度に生地Tを乾燥させる程度の熱量で十分である。図1に示すように、生地Tは、搬送ローラR5,R12〜R8,R15によりU字状に搬送され、表面乾燥部4及び裏面乾燥部7は、生地Tの搬送経路の下方に凹んだ部分に配置される。すなわち、生地Tは、インクが吐出された直後の印刷面が各乾燥部4,7と対峙するように搬送される。また、生地Tが各乾燥部4,7に曝される距離は、電熱ヒータの熱量や生地Tに吐出されるインクの種類や吐出量等により設定される。なお、搬送ローラR6,R7,R13,R14を省略して生地Tの搬送経路をストレート状に構成し、搬送ローラR5,R12と搬送ローラR8,R15との間に表面乾燥部4及び裏面乾燥部7を配置するようにしてもよい。

【0027】

前記反転部5は、表面の印刷が終了した生地Tを反転して裏面を印刷できるように搬送する部分である。生地Tを反転させるには、生地Tを180度回転させる必要があるが、一度に生地Tを180度だけ回転させると、表面と裏面とが接触してしまい、インクが擦れたり色移りしたりしてしまう。そこで、本発明では、生地Tを略90度だけ捻った後、更に略90度だけ捻って生地Tを反転させるように、90度ずつ2ステップで回転させるようにしている。なお、反転部5は、図2(A)のように最大4本の生地Tを一度に印刷可能な場合には、搬送経路中に生地Tごとに反転可能に4つの反転部5を配置してもよいし、1つの反転部5で4本の生地Tを纏めて反転可能に構成してもよい。

【0028】

ここで、図3は、反転部を示す図であり、(A)は拡大図、(B)は図3(A)におけるB矢視図である。なお、各図において、生地Tの斜線部は印刷面(ここでは表面)を表示している。図3(A)及び(B)に示すように、反転部5は、表面印刷ラインLf上の生地Tを表面印刷ラインLfと略直行する反転ラインLmに搬送する第一ガイド部51と、反転ラインLmと略直行する裏面表面印刷ラインLrに搬送する第二ガイド部52と、反転ラインLm上の生地TをUターンさせる中間ガイド部53と、を有する。第一ガイド部51、第二ガイド部52及び中間ガイド部53は、生地Tを摺動可能な円柱状のガイドバーにより構成してもよいし、搬送ローラにより構成してもよい。なお、第一ガイド部51、第二ガイド部52及び中間ガイド部53を支持する支持部材については、図を省略してある。

【0029】

図3(A)及び(B)に示すように、第一ガイド部51の軸心J1は、表面印刷ラインLfにおける最終の搬送ローラR9の軸心(紙面に垂直な方向)と略90度をなすように配置されており、生地Tを表面印刷ラインLfと略直行する反転ラインLmに搬送する。反転ラインLmには中間ガイド部53が配置されており、生地TをUターンさせる。中間ガイド部53は、第一ガイド部51及び第二ガイド部52の軸心J1,J2と略90度をなす軸心J3を有するように配置されている。なお、ここでは、中間ガイド部53を2本のガイドバーにより構成しているが、1本のガイドバーにより構成してもよい。第二ガイド部52は、第一ガイド部51の軸心J1と同軸の軸心J2を有するように配置されている。すなわち、図3(B)に示すように、第一ガイド部51と中間ガイド部53との間の搬送距離D1と、中間ガイド部53と第二ガイド部52との間の搬送距離D2とは、同じ長さとなるように設定されている。また、第二ガイド部52の軸心J2は、裏面印刷ラインLrにおける最初の搬送ローラR10の軸心J10と略90度をなすように配置されており、生地Tを反転ラインLmと略直行する裏面印刷ラインLrに搬送する。

【0030】

ここで、生地Tの側面部のエッジ部Er,Elを、図3(A)及び(B)に示すように、破線と一点鎖線で示すこととし、生地Tの反転部5への掛け回し方法について説明する。ここでは、搬送ローラR9における生地Tの進行方向右側のエッジ部Erを破線で示し、同左側のエッジ部Elを一点鎖線で示している。なお、エッジ部Er,Elの左右については、搬送ローラR9等の上を通過する生地Tの上から見た状態で判断する。搬送ローラ9を(右,左)=(エッジ部Er,エッジ部El)の状態で通過した生地Tは、そのままの関係を維持したまま第一ガイド部51に搬送される。すなわち、第一ガイド部51では、印刷面(表面)が第一ガイド部51と接触しない側(外側)に配置されるように生地Tが搬送される。さらに、第一ガイド部51を(右,左)=(エッジ部Er,エッジ部El)の状態で通過した生地Tは、そのままの関係を維持したまま中間ガイド部53に搬送される。したがって、図3(A)に示すように、エッジ部Er(破線)は中間ガイド部53の上側を通過し、エッジ部El(一点鎖線)は中間ガイド部53の下側を通過する。そして、中間ガイド部53を(右,左)=(エッジ部Er,エッジ部El)の状態で通過した生地Tは、第二ガイド部52において(右,左)=(エッジ部El,エッジ部Er)の反転した状態で搬送される。すなわち、生地Tは、中間ガイド部53の上側を通過したエッジ部Er(破線)が第二ガイド部52の左側に配置され、中間ガイド部53の下側を通過したエッジ部El(一点鎖線)が第二ガイド部52の右側に配置されるように掛け回されている。したがって、図3(B)に示すように、第二ガイド部52では、印刷面(表面)が第二ガイド部52と接触する側(内側)に配置されるように生地Tが搬送される。そして、第二ガイド部52を(右,左)=(エッジ部El,エッジ部Er)の状態で通過した生地Tは、そのままの関係を維持したまま搬送ローラR10に搬送される。このように生地Tを反転部5に掛け回して搬送することにより、生地Tを円滑に反転させることができる。

【0031】

前記制御部9は、主として、表面印刷部3及び裏面印刷部6におけるインクの吐出量や吐出タイミングを制御する部分である。制御部9には、生地Tに印刷したい色や模様のデータが送信又は記憶されており、かかるデータに基づいて、イエロー・マゼンタ・シアン・ブラックのインクを生地Tに吐出する。制御部9は、インクジェット染色装置1に配置された専用のコントローラであってもよいし、インクジェット染色装置1にオンライン又はネットワークを介して接続されたコンピュータであってもよい。また、制御部9は、生地Tの伸度を監視しながらインクの吐出タイミングや投入部2及び搬出部8における生地Tの伸度を制御するようにしてもよい。このように、制御部9が、表面印刷ラインLf及び裏面印刷ラインLr上の生地Tの伸度に合わせてインクの吐出タイミングを調整することにより、例えば、イエロー・マゼンタ・シアン・ブラックのインクを重ね塗りする場合であってもインクのずれを抑制して綺麗な柄や模様を印刷することができる。

【0032】

上述したインクジェット染色装置1によれば、投入部2から生地Tをインクジェット染色装置1に送り込み、搬送ローラR1〜R4により生地Tを表面印刷部3に搬送し、搬送ローラR5〜R8により生地Tを表面乾燥部4に搬送し、搬送ローラR9,R10の間で反転部5により生地Tを反転させ、搬送ローラR10〜R11により生地Tを裏面印刷部6に搬送し、搬送ローラR12〜R15により生地Tを裏面乾燥部7に搬送し、搬送ローラR16を介して搬出部8に生地Tを搬送し、両面印刷を施した生地Tを次工程に搬送することができる。したがって、本発明に係るインクジェット染色装置1によれば、生地Tをインクジェット染色装置1に搬送する投入工程と、生地Tの表面にインクを吐出して染色する表面印刷工程と、生地Tの表面を乾燥させる表面乾燥工程と、生地Tを反転させる反転工程と、生地Tの裏面にインクを吐出して染色する裏面印刷工程と、生地Tの裏面を乾燥させる裏面乾燥工程と、を有するインクジェット染色方法を実現することができる。

【0033】

次に、本発明に係るインクジェット染色装置の他の実施形態について説明する。ここで、図4は、本発明に係るインクジェット染色装置の第二実施形態を示す構成図であり、図5は、本発明に係るインクジェット染色装置の第三実施形態を示す構成図である。なお、図1に示したインクジェット染色装置1の第一実施形態と同じ構成部品には同じ符号を付し、重複した説明を省略する。

【0034】

図4に示した第二実施形態のインクジェット染色装置1は、図1に示した第一実施形態と同様に、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する表面印刷部3と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する裏面印刷部6と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。なお、生地Tは、インクジェット染色装置1内において、複数の搬送ローラR1〜R29により搬送される。

【0035】

第二実施形態のインクジェット染色装置1では、表面印刷部3の下方に表面乾燥部4及び反転部5を配置し、裏面印刷部6の下方に裏面乾燥部7を配置している。このように、各印刷部3,6の下方に各乾燥部4,7や反転部5を配置することにより、インクジェット染色装置1内の無駄な空間を低減することができ、装置の小型化を図ることができる。特に、インクジェット染色装置1の全長Lを短くすることができる。

【0036】

上述したインクジェット染色装置1によれば、投入部2から生地Tをインクジェット染色装置1に送り込み、搬送ローラR1〜R4により生地Tを表面印刷部3に搬送し、搬送ローラR5〜R7により生地Tを上流側の表面印刷部3の下方へ戻し、搬送ローラR8〜R13により生地Tを表面乾燥部4に搬送し、搬送ローラR14,R15の間で反転部5により生地Tを反転させ、搬送ローラR16〜R18により生地Tを裏面印刷部6に搬送し、搬送ローラR19〜R21により生地Tを上流側の裏面印刷部6の下方へ戻し、搬送ローラR22〜R28により生地Tを裏面乾燥部7に搬送し、搬送ローラR29を介して搬出部8に生地Tを搬送し、両面印刷を施した生地Tを次工程に搬送することができる。

【0037】

図5に示した第三実施形態のインクジェット染色装置1は、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する印刷部10と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する印刷部10と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。前記印刷部10は、第一実施形態の表面印刷部3又は裏面印刷部6と同様の構成であり、インクジェットヘッド101及びインクタンク102を有する。なお、生地Tは、インクジェット染色装置1内において、複数の搬送ローラR1〜R19により搬送される。

【0038】

第三実施形態のインクジェット染色装置1では、表面印刷ラインLf及び裏面印刷ラインLrは、並列かつ同一進行方向となるようにループ状に配置されており、表面印刷部及び裏面印刷部は、同一の印刷部10(インクジェットヘッド101)により構成されている。すなわち、上述したインクジェット染色装置1によれば、投入部2から生地Tをインクジェット染色装置1に送り込み、搬送ローラR1〜R4により生地Tを印刷部10に搬送して生地Tの表面を印刷し、搬送ローラR5〜R12により生地Tを上流側の印刷部10の下方へ戻すとともに、搬送ローラR9,R10の間又は搬送ローラR10,11の間で反転部5により生地Tを反転させ、搬送ローラR9,R10又は搬送ローラR10,11と反転部5との間に配置した表面乾燥部4により生地Tを乾燥させ、再び搬送ローラR2〜R4により生地Tを印刷部10に搬送して生地Tの裏面を印刷し、搬送ローラR5〜R7により生地Tを上流側の印刷部10の下方へ戻すとともに、搬送ローラR13〜R18により生地Tを裏面乾燥部7に搬送し、搬送ローラR19を介して搬出部8に生地Tを搬送し、両面印刷を施した生地Tを次工程に搬送することができる。したがって、生地Tは、表面印刷工程と裏面印刷工程とを同時に処理できるようにループ状に搬送される。このように、生地Tを装置内でループさせて印刷部10に搬送させることにより、印刷部10で生地Tの両面を印刷することができ、装置の小型化を図ることができる。

【0039】

ここで、図6は、図5におけるA−A矢視図であり、(A)は2本の生地を印刷する場合、(B)は1本の生地を印刷する場合、を示している。なお、各図において、網掛け部は印刷後の状態を示し、斜線部は印刷面が裏側に配置された状態を示している。第一実施形態のインクジェット染色装置1では、表面印刷部3と裏面印刷部6とが別々に構成されているため、図2(A)に示したように、4本の生地Tを同時に印刷することができる。一方、第三実施形態のインクジェット染色装置1では、印刷部10が表面印刷部と裏面印刷部とを兼用するように構成されているため、図6(A)に示したように、1本目の生地Tの表面印刷ラインLfと裏面印刷ラインLrで2ラインを使用し、2本目の生地Tの表面印刷ラインLfと裏面印刷ラインLrで2ラインを使用している。すなわち、1本目及び2本目の生地Tの表面印刷ラインLf及び裏面印刷ラインLrは、印刷部10において、それぞれ並列かつ同一進行方向となるように配置されている。これは、図5に示したように、生地Tを搬送ローラR2〜R12によりループ状に搬送させたことにより、1パスで印刷部10に表面印刷ラインLf及び裏面印刷ラインLrを配置させることができるようになったものである。

【0040】

したがって、例えば、インクジェットヘッド101の幅Wiが230mm、生地Tの幅Wtが50mm(一般的なウェビングの幅に相当)の場合には、図6(A)に示すように、1パスで構成される表面印刷ラインLfと裏面印刷ラインLrの組み合わせを2本配置することができ、インクジェットヘッド101の幅Wiが230mm、生地Tの幅Wtが80mm(レーシングカー用のウェビングやエアベルトの幅に相当)の場合には、図6(B)に示すように、1パスで構成される表面印刷ラインLfと裏面印刷ラインLrの組み合わせを1本配置することができる。なお、図6(A)のように複数の生地Tを同時に印刷できる場合であっても、1組の表面印刷ラインLf及び裏面印刷ラインLrにより生地Tを印刷するようにしてもよい。

【0041】

ここで、図7は、第三実施形態の反転部を示す図であり、(A)は拡大図、(B)は図7(A)におけるB矢視図である。なお、各図において、生地Tの斜線部は印刷面(ここでは表面)を表示している。図7(A)及び(B)に示すように、反転部5は、第一実施形態の反転部5と同様に、表面印刷ラインLf上の生地Tを表面印刷ラインLfと略直行する反転ラインLmに搬送する第一ガイド部51と、反転ラインLmと略直行する裏面表面印刷ラインLrに搬送する第二ガイド部52と、反転ラインLm上の生地TをUターンさせる中間ガイド部53と、を有する。なお、図5において、2つの反転部5a,5bを図示しているが、これは図6(A)に示した1本目の生地Tの反転部5aと2本目の生地Tの反転部5bを個別に構成した場合を図示したものである。

【0042】

図7に示した第三実施形態の反転部5における生地Tの反転方法や掛け回し方法は、図3に示した第一実施形態の反転部5と同じである。ただし、図7に示した第三実施形態の反転部5では、図7(B)に示すように、第一ガイド部51と中間ガイド部53との間の搬送距離D1と、中間ガイド部53と第二ガイド部52との間の搬送距離D2とが、異なる長さとなるように設定されている。このように搬送距離D1,D2を設定することにより、反転前の生地Tと反転後の生地Tの搬送ラインをずらすことができ、かかる反転工程により反転前の生地Tと反転後の生地Tとが並走する状態となるように生地Tを反転させることができ、図6(A)及び(B)に示したように、表面印刷ラインLfと裏面印刷ラインLrを並列かつ同一進行方向となるように配置することができる。

【0043】

次に、本発明に係るインクジェット染色装置の第四実施形態について説明する。ここで、図8は、本発明に係るインクジェット染色装置の第四実施形態を示す構成図である。図8に示した第四実施形態は、裏面乾燥工程後に、生地Tの両面を乾燥させる第二乾燥工程を有するものである。すなわち、図8に示すように、第四実施形態のインクジェット染色装置11は、第一〜第三実施形態に示したインクジェット染色装置1の下流に第二乾燥部113を配置して、両面印刷が終了した生地Tの両面をしっかりと乾燥させて、インクを発色させるとともに、インクを生地Tに定着させている。第二乾燥部113は、例えば、内部に電熱ヒータ113aを有する電熱炉であり、炉内に生地Tを蛇行させる複数の搬送ローラRが配置されている。

【0044】

続いて、上述したインクジェット染色装置11を有するインクジェット染色設備の全体構成について説明する。図8に示したインクジェット染色設備は、染色前の無地の生地Tを運搬する搬入台車111と、搬入台車111上の生地Tを下流に掛け渡す第一中継部112と、生地Tを印刷するインクジェット染色装置11と、第二乾燥工程後の生地Tを冷却する冷却部114と、第二乾燥工程後の生地Tを搬出する搬出部115と、染色後の生地Tを下流に掛け渡す第二中継部116と、染色後の生地Tを運搬する搬出台車117と、を有する。なお、図示しないが、かかるインクジェット染色設備により染色した生地Tを搬出台車117で回収した後、生地Tを洗浄して生地Tに風合いを持たせるようにしてもよいし、印刷面に樹脂コーティングを施して印刷面を保護するようにしてもよいし、これらの洗浄工程及び樹脂加工工程を第二乾燥工程後に連続して処理できるようにインクジェット染色設備を構成してもよい。

【0045】

前記第一中継部112は、搬入台車111からの生地Tを受けるドラム112aと、生地Tを搬送する搬送ローラRと、ドラム112a及び搬送ローラRを支持する支柱112bと、を有する。前記冷却部114は、第二乾燥工程後の生地Tを自然乾燥させる部分であり、複数の搬送ローラRにより一定距離だけ生地Tを搬送する。前記搬出部115は、第一実施形態〜第三実施形態に示したインクジェット染色装置1の搬出部8と同様に、ダンサーロール115a及びテンションロール115bを有する。そして、搬出部8,115の間で生地Tに所定の伸度を付与している。前記第二中継部116は、生地Tを搬出台車117に受け流すドラム116aと、生地Tを搬送する搬送ローラRと、ドラム116a及び搬送ローラRを支持する支柱116bと、を有する。ドラム116aは、支柱116b上で移動可能に配置されていてもよい。

【0046】

本発明は上述した実施形態に限定されず、インクジェット染色装置1,11に生地Tを投入する前にインクが生地Tに馴染むように又は染み込み過ぎないようにするための前処理を施してもよい等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【図面の簡単な説明】

【0047】

【図1】本発明に係るインクジェット染色装置の第一実施形態を示す構成図である。

【図2】図1におけるA−A矢視図であり、(A)は4本の生地を印刷する場合、(B)は2本の生地を印刷する場合、を示している。

【図3】反転部を示す図であり、(A)は拡大図、(B)は図3(A)におけるB矢視図である。

【図4】本発明に係るインクジェット染色装置の第二実施形態を示す構成図である。

【図5】本発明に係るインクジェット染色装置の第三実施形態を示す構成図である。

【図6】図5におけるA−A矢視図であり、(A)は2本の生地を印刷する場合、(B)は1本の生地を印刷する場合、を示している。

【図7】第三実施形態の反転部を示す図であり、(A)は拡大図、(B)は図7(A)におけるB矢視図である。

【図8】本発明に係るインクジェット染色装置の第四実施形態を示す構成図である。

【符号の説明】

【0048】

1,11 インクジェット染色装置

2 投入部

3 表面印刷部

4 表面乾燥部

5,5a,5b 反転部

6 裏面印刷部

7 裏面乾燥部

8 搬出部

9 制御部

10 印刷部

21,81 ダンサーロール

22,82 テンションロール

31,61,101 インクジェットヘッド

32,62,102 インクタンク

51 第一ガイド部

52 第二ガイド部

53 中間ガイド部

111 搬入台車

112 第一中継部

112a ドラム

112b 支柱

113 第二乾燥部

113a 電熱ヒータ

114 冷却部

115 搬出部

115a ダンサーロール

115b テンションロール

116 第二中継部

116a ドラム

116b 支柱

117 搬出台車

【技術分野】

【0001】

本発明は、インクジェット染色方法及び装置に関し、特に、シートベルト装置のウェビングのような帯状の生地の連続印刷に適したインクジェット染色方法及び装置に関する。

【背景技術】

【0002】

シートベルト装置のウェビングの染色方法には、例えば、特許文献1に開示された方法が知られている。特許文献1に記載された染色方法は、第1テンショナと第2テンショナによりウェビングに一定の張力を持たせつつ、染料パディング工程でウェビングを染料溶液中に浸漬して染料を付着し、熱風炉でウェビングを乾燥して染料を発色及び定着させている。

【0003】

また、布帛や壁紙の記録(捺染)方法には、例えば、特許文献2に開示された方法が知られている。特許文献2に記載された記録方法は、給布部の巻き芯から布を巻き戻しながら布をプリント部に供給し、インクジェット記録部により布にインクを吐出して付着させ、乾燥部で布を乾燥してインクを発色及び定着させ、巻取部に巻き取っている。

【0004】

【特許文献1】特許第3240674号公報

【特許文献2】特開平5−318721号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された染色方法では、ウェビングが染料溶液中に浸漬されて染色されるため、単色無模様の染色しか施すことができない、染料溶液や湯洗溶液の水槽のための広いスペースが必要である、染料溶液の廃液処理を要するだけでなくガスタンクや蒸気ボイラー等の設備を要するため環境負荷が高い、等の問題を有する。

【0006】

また、特許文献2に記載された記録方法では、洋服や壁紙に使用する布帛類を主として対象としているため片面の印刷が主体であり、両面印刷を行う方法については言及していない。また、特許文献2に記載された記録方法では、印刷領域が広いため、インクジェットヘッドが印刷面上を移動しながらインクを吐出しており、高速印刷に適していない、

【0007】

本発明は、上述の課題に鑑み創案された発明であり、環境負荷を低減しながら種々の色や模様の印刷を生地の両面に施すことができ、シートベルト装置のウェビングのような帯状の生地の連続印刷に適したインクジェット染色方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、帯状の生地にインクを吐出して染色するインクジェット染色方法であって、前記生地をインクジェット染色装置に搬送する投入工程と、前記生地の表面にインクを吐出して染色する表面印刷工程と、前記生地の表面を乾燥させる表面乾燥工程と、前記生地を反転させる反転工程と、前記生地の裏面にインクを吐出して染色する裏面印刷工程と、前記生地の裏面を乾燥させる裏面乾燥工程と、を有することを特徴とするインクジェット染色方法が提供される。なお、前記生地は、前記表面印刷工程と前記裏面印刷工程とを同時に処理できるようにループ状に搬送されていてもよい。

【0009】

前記反転工程は、前記生地を略90度だけ捻った後、更に略90度だけ捻って前記生地を反転させるようにしてもよい。また、前記反転工程は、反転前の生地と反転後の生地とが並走する状態となるように前記生地を反転させるようにしてもよい。

【0010】

前記表面乾燥工程及び前記裏面乾燥工程は、インクが搬送ローラに色移りしない程度に前記生地を乾燥させればよい。また、前記裏面乾燥工程後に、前記生地の両面を乾燥させる第二乾燥工程を有していてもよい。

【0011】

また、本発明によれば、帯状の生地にインクを吐出して染色するインクジェット染色装置であって、前記生地を表面印刷ラインに搬送する投入部と、前記表面印刷ライン上に配置され前記生地の表面にインクを吐出して染色する表面印刷部と、前記生地の表面を乾燥させる表面乾燥部と、前記生地を反転させて裏面印刷ラインに前記生地を搬送する反転部と、前記裏面印刷ライン上に配置され前記生地の裏面にインクを吐出して染色する裏面印刷部と、前記生地の裏面を乾燥させる裏面乾燥部と、前記生地を次工程に搬送する搬出部と、前記インクの吐出を制御する制御部と、を有することを特徴とするインクジェット染色装置が提供される。なお、前記搬出部の下流に前記生地の両面を乾燥させる第二乾燥部を配置してもよい。

【0012】

前記表面印刷部及び前記裏面印刷部は、前記表面印刷ライン及び前記裏面印刷ライン上に固定されたインクジェットヘッドにより構成されていることが好ましい。また、前記表面印刷ライン及び前記裏面印刷ラインは、並列かつ同一進行方向となるようにループ状に配置されており、前記表面印刷部及び前記裏面印刷部は、同一のインクジェットヘッドにより構成されていてもよい。なお、前記表面乾燥部、前記反転部及び前記裏面乾燥部は、前記表面印刷部及び前記裏面印刷部よりも下方に配置されていてもよい。

【0013】

前記反転部は、前記表面印刷ライン上の生地を前記表面印刷ラインと略直行する反転ラインに搬送する第一ガイド部と、前記反転ラインと略直行する前記裏面表面印刷ラインに搬送する第二ガイド部と、前記反転ライン上の生地をUターンさせる中間ガイド部と、を有するように構成してもよい。また、前記第一ガイド部と前記中間ガイド部との間の搬送距離と、前記中間ガイド部と前記第二ガイド部との間の搬送距離とは、異なる長さに設定してもよい。

【0014】

前記投入部及び前記搬出部は、前記生地に一定の伸度を付与するように構成されていることが好ましい。また、前記制御部は、前記表面印刷ライン及び前記裏面印刷ライン上の生地の伸度に合わせて前記インクの吐出タイミングを調整するように構成してもよい。

【発明の効果】

【0015】

上述した本発明に係るインクジェット染色方法及び装置によれば、表面を印刷した生地を反転させて裏面を印刷するようにしたことにより、容易に生地の両面を連続印刷することができる。また、シートベルト装置のウェビングのような帯状の生地の染色方法として、インクジェット方式を採用したことにより、廃液処理を要する染料溶液を使用することなく生地を染色することができ、環境負荷を低減することができる。また、ガスタンクや蒸気ボイラー等の設備も不要となるため、設備の小型化、コストダウン、環境負荷の低減等を図ることができる。さらに、生地を染料溶液に浸漬することなく染色することができるため、種々の色や模様の印刷を施すことができ、今まで単調であったシートベルト装置のウェビングのような製品にデザインという付加価値を付与することができる。また、従来は染色後に縫い付けていた製品情報等を表示するタグをウェビングの表面に印字することができ、製作工数の削減を図ることもできる。

【0016】

また、両面の印刷を同時に処理できるように生地を搬送することにより、装置の小型化を効果的に図ることができる。また、生地を反転させる際に、90度ずつ反転させることにより、生地を滑らかに反転させることができ、反転時に生地の表面と裏面とが接触してインクが擦れたり色移りしたりしないようにすることができる。さらに、反転前の生地と反転後の生地を並走させることにより、表面印刷ラインと裏面印刷ラインを並列かつ同一進行方向となるように生地を搬送することができ、両面の印刷を1パスで同時に処理することができ、印刷効率を向上させることができる。

【0017】

また、表面印刷及び裏面印刷の終了後に適度な乾燥工程を挿入することにより、余分なインクを乾燥させることができ、搬送ローラへの色移りを抑制することができる。さらに、生地の両面をしっかりと乾燥させる第二乾燥工程(第二乾燥部)を設けることにより、インクを発色させるとともに、インクを生地に定着させることができる。

【0018】

また、生地に一定の伸度を付与することにより、印刷精度を向上させることができ、生地の通常状態(使用状態)において綺麗な模様を提供することができる。さらに、生地の伸度に合わせてインクの吐出タイミングを調整することにより、例えば、イエロー・マゼンタ・シアン・ブラックのインクを重ね塗りする場合であってもインクのずれを抑制して綺麗な柄や模様を印刷することができる。

【0019】

また、印刷部(表面印刷部及び裏面印刷部)の下方に乾燥部や反転部を配置することにより、インクジェット染色装置内の無駄な空間を低減することができ、装置の小型化を図ることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態について図1〜図8を用いて説明する。ここで、図1は、本発明に係るインクジェット染色装置の第一実施形態を示す構成図である。また、図2は、図1におけるA−A矢視図であり、(A)は4本の生地を印刷する場合、(B)は2本の生地を印刷する場合、を示している。なお、図2における網掛け部は印刷後の状態を示している。

【0021】

図1に示したインクジェット染色装置1は、帯状の生地Tにインクを吐出して染色するインクジェット染色装置であって、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する表面印刷部3と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する裏面印刷部6と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。

【0022】

前記生地Tは、例えば、シートベルト装置のウェビングのような帯状の生地である。また、生地Tは、インクジェット染色装置1内において、複数の搬送ローラR1〜R16により支持されながら搬送される。搬送ローラR1〜R16のうち幾つかの搬送ローラは、電動モータを介して自転する搬送ローラにより構成し、生地Tに搬送力を与えることができるようにしてもよい。なお、図1に示した搬送ローラR1〜R16の配置は単なる一例であり、かかる構成に限定されるものではない。

【0023】

前記投入部2及び前記搬出部8は、例えば、ダンサーロール21,81及びテンションロール22,82により構成されており、投入部2と搬出部8との間で生地Tの伸度を自由に調整できるように構成されている。投入部2及び搬出部8により生地Tに付与される伸度は、生地Tの材質、厚さ、幅、インクの種類等の条件により適宜設定される。生地Tの伸度調整は、投入部2と搬出部8のそれぞれが生地Tに一定の伸度を付与するように個別に自動調整するようにしてもよいし、それぞれのテンションを計測して制御装置9を介してフィードバックさせながら自動調整するようにしてもよい。また、表面印刷部3及び裏面印刷部6の近傍に配置された搬送ローラR3〜R5,R10〜R12のいずれかにテンション計測器を配置して、各印刷部3,6における生地Tの伸度を監視しながら、投入部2及び搬出部8で生地Tに付与する伸度を調整するようにしてもよい。

【0024】

前記表面印刷部3及び前記裏面印刷部6は、インクジェットヘッド31,61とインクタンク32,62とを有する。図2に示すように、インクジェットヘッド31は、生地Tの幅Wtよりも大きな幅Wiを有し、表面印刷ラインLf上に固定されている。このように、生地Tの幅Wtよりも大きな幅Wiを有するインクジェットヘッド31を使用することにより、インクジェットヘッド31を水平面内で移動させずに生地Tにインクを吐出することができ、同時に複数の生地Tを印刷することができ、生地Tの側面部にもインクを容易に吹き付けることができる。かかるインクジェットヘッド31には、例えば、小型で高速駆動可能な薄膜ピエゾインクジェットヘッド仕様のものが使用される。また、同時に印刷できる生地Tの本数は、生地Tの幅Wtとインクジェットヘッド31の幅Wiとの関係で定まり、図2(A)に示すように4本の表面印刷ラインLfを配置したり、図2(B)に示すように2本の表面印刷ラインLfを配置したりすることができる。例えば、インクジェットヘッド31の幅Wiが230mm、生地Tの幅Wtが50mm(一般的なウェビングの幅に相当)の場合には、図2(A)のように4本の表面印刷ラインLfを配置することができ、インクジェットヘッド31の幅Wiが230mm、生地Tの幅Wtが80mm(レーシングカー用のウェビングやエアベルトの幅に相当)の場合には、図2(B)のように2本の表面印刷ラインLfを配置することができる。なお、複数の生地Tを同時に印刷できる場合であっても、1本の表面印刷ラインLfにより生地Tを印刷するようにしてもよい。

【0025】

また、図1に示すように、ここでは、表面印刷部3及び裏面印刷部6をそれぞれ2つに分離して構成し、上流側の各印刷部3,6では、例えば、イエロー・マゼンタのインクを吐出し、下流側の各印刷部3では、例えば、シアン・ブラックのインクを吐出するように構成している。すなわち、各印刷部3,6における上流側のインクタンク32,62には、イエロー・マゼンタのインクが充填されており、下流側のインクタンク32,62には、シアン・ブラックのインクが充填されている。勿論、各印刷部3,6を1つのインクジェットヘッド31,61とインクタンク32,62とにより構成して、同時にイエロー・マゼンタ・シアン・ブラックのインクを吐出できるように構成してもよいし、各印刷部3,6を4つのインクジェットヘッド31,61とインクタンク32,62とにより構成して、イエロー・マゼンタ・シアン・ブラックのインクを個別に吐出できるように構成してもよい。また、インクには染料系インクを使用してもよいし、顔料系インクを使用してもよい。なお、表面印刷部3及び裏面印刷部6は、固定式のインクジェットヘッド31,61を使用している点以外については、他の一般的なインクジェット印刷機構と同様であり、ここでは詳細な説明を省略する。

【0026】

前記表面乾燥部4及び前記裏面乾燥部7は、例えば、電熱ヒータにより構成される。ここでの乾燥は、インクが搬送ローラR6〜R16に色移りしない程度に生地Tを乾燥させる程度の熱量で十分である。図1に示すように、生地Tは、搬送ローラR5,R12〜R8,R15によりU字状に搬送され、表面乾燥部4及び裏面乾燥部7は、生地Tの搬送経路の下方に凹んだ部分に配置される。すなわち、生地Tは、インクが吐出された直後の印刷面が各乾燥部4,7と対峙するように搬送される。また、生地Tが各乾燥部4,7に曝される距離は、電熱ヒータの熱量や生地Tに吐出されるインクの種類や吐出量等により設定される。なお、搬送ローラR6,R7,R13,R14を省略して生地Tの搬送経路をストレート状に構成し、搬送ローラR5,R12と搬送ローラR8,R15との間に表面乾燥部4及び裏面乾燥部7を配置するようにしてもよい。

【0027】

前記反転部5は、表面の印刷が終了した生地Tを反転して裏面を印刷できるように搬送する部分である。生地Tを反転させるには、生地Tを180度回転させる必要があるが、一度に生地Tを180度だけ回転させると、表面と裏面とが接触してしまい、インクが擦れたり色移りしたりしてしまう。そこで、本発明では、生地Tを略90度だけ捻った後、更に略90度だけ捻って生地Tを反転させるように、90度ずつ2ステップで回転させるようにしている。なお、反転部5は、図2(A)のように最大4本の生地Tを一度に印刷可能な場合には、搬送経路中に生地Tごとに反転可能に4つの反転部5を配置してもよいし、1つの反転部5で4本の生地Tを纏めて反転可能に構成してもよい。

【0028】

ここで、図3は、反転部を示す図であり、(A)は拡大図、(B)は図3(A)におけるB矢視図である。なお、各図において、生地Tの斜線部は印刷面(ここでは表面)を表示している。図3(A)及び(B)に示すように、反転部5は、表面印刷ラインLf上の生地Tを表面印刷ラインLfと略直行する反転ラインLmに搬送する第一ガイド部51と、反転ラインLmと略直行する裏面表面印刷ラインLrに搬送する第二ガイド部52と、反転ラインLm上の生地TをUターンさせる中間ガイド部53と、を有する。第一ガイド部51、第二ガイド部52及び中間ガイド部53は、生地Tを摺動可能な円柱状のガイドバーにより構成してもよいし、搬送ローラにより構成してもよい。なお、第一ガイド部51、第二ガイド部52及び中間ガイド部53を支持する支持部材については、図を省略してある。

【0029】

図3(A)及び(B)に示すように、第一ガイド部51の軸心J1は、表面印刷ラインLfにおける最終の搬送ローラR9の軸心(紙面に垂直な方向)と略90度をなすように配置されており、生地Tを表面印刷ラインLfと略直行する反転ラインLmに搬送する。反転ラインLmには中間ガイド部53が配置されており、生地TをUターンさせる。中間ガイド部53は、第一ガイド部51及び第二ガイド部52の軸心J1,J2と略90度をなす軸心J3を有するように配置されている。なお、ここでは、中間ガイド部53を2本のガイドバーにより構成しているが、1本のガイドバーにより構成してもよい。第二ガイド部52は、第一ガイド部51の軸心J1と同軸の軸心J2を有するように配置されている。すなわち、図3(B)に示すように、第一ガイド部51と中間ガイド部53との間の搬送距離D1と、中間ガイド部53と第二ガイド部52との間の搬送距離D2とは、同じ長さとなるように設定されている。また、第二ガイド部52の軸心J2は、裏面印刷ラインLrにおける最初の搬送ローラR10の軸心J10と略90度をなすように配置されており、生地Tを反転ラインLmと略直行する裏面印刷ラインLrに搬送する。

【0030】

ここで、生地Tの側面部のエッジ部Er,Elを、図3(A)及び(B)に示すように、破線と一点鎖線で示すこととし、生地Tの反転部5への掛け回し方法について説明する。ここでは、搬送ローラR9における生地Tの進行方向右側のエッジ部Erを破線で示し、同左側のエッジ部Elを一点鎖線で示している。なお、エッジ部Er,Elの左右については、搬送ローラR9等の上を通過する生地Tの上から見た状態で判断する。搬送ローラ9を(右,左)=(エッジ部Er,エッジ部El)の状態で通過した生地Tは、そのままの関係を維持したまま第一ガイド部51に搬送される。すなわち、第一ガイド部51では、印刷面(表面)が第一ガイド部51と接触しない側(外側)に配置されるように生地Tが搬送される。さらに、第一ガイド部51を(右,左)=(エッジ部Er,エッジ部El)の状態で通過した生地Tは、そのままの関係を維持したまま中間ガイド部53に搬送される。したがって、図3(A)に示すように、エッジ部Er(破線)は中間ガイド部53の上側を通過し、エッジ部El(一点鎖線)は中間ガイド部53の下側を通過する。そして、中間ガイド部53を(右,左)=(エッジ部Er,エッジ部El)の状態で通過した生地Tは、第二ガイド部52において(右,左)=(エッジ部El,エッジ部Er)の反転した状態で搬送される。すなわち、生地Tは、中間ガイド部53の上側を通過したエッジ部Er(破線)が第二ガイド部52の左側に配置され、中間ガイド部53の下側を通過したエッジ部El(一点鎖線)が第二ガイド部52の右側に配置されるように掛け回されている。したがって、図3(B)に示すように、第二ガイド部52では、印刷面(表面)が第二ガイド部52と接触する側(内側)に配置されるように生地Tが搬送される。そして、第二ガイド部52を(右,左)=(エッジ部El,エッジ部Er)の状態で通過した生地Tは、そのままの関係を維持したまま搬送ローラR10に搬送される。このように生地Tを反転部5に掛け回して搬送することにより、生地Tを円滑に反転させることができる。

【0031】

前記制御部9は、主として、表面印刷部3及び裏面印刷部6におけるインクの吐出量や吐出タイミングを制御する部分である。制御部9には、生地Tに印刷したい色や模様のデータが送信又は記憶されており、かかるデータに基づいて、イエロー・マゼンタ・シアン・ブラックのインクを生地Tに吐出する。制御部9は、インクジェット染色装置1に配置された専用のコントローラであってもよいし、インクジェット染色装置1にオンライン又はネットワークを介して接続されたコンピュータであってもよい。また、制御部9は、生地Tの伸度を監視しながらインクの吐出タイミングや投入部2及び搬出部8における生地Tの伸度を制御するようにしてもよい。このように、制御部9が、表面印刷ラインLf及び裏面印刷ラインLr上の生地Tの伸度に合わせてインクの吐出タイミングを調整することにより、例えば、イエロー・マゼンタ・シアン・ブラックのインクを重ね塗りする場合であってもインクのずれを抑制して綺麗な柄や模様を印刷することができる。

【0032】

上述したインクジェット染色装置1によれば、投入部2から生地Tをインクジェット染色装置1に送り込み、搬送ローラR1〜R4により生地Tを表面印刷部3に搬送し、搬送ローラR5〜R8により生地Tを表面乾燥部4に搬送し、搬送ローラR9,R10の間で反転部5により生地Tを反転させ、搬送ローラR10〜R11により生地Tを裏面印刷部6に搬送し、搬送ローラR12〜R15により生地Tを裏面乾燥部7に搬送し、搬送ローラR16を介して搬出部8に生地Tを搬送し、両面印刷を施した生地Tを次工程に搬送することができる。したがって、本発明に係るインクジェット染色装置1によれば、生地Tをインクジェット染色装置1に搬送する投入工程と、生地Tの表面にインクを吐出して染色する表面印刷工程と、生地Tの表面を乾燥させる表面乾燥工程と、生地Tを反転させる反転工程と、生地Tの裏面にインクを吐出して染色する裏面印刷工程と、生地Tの裏面を乾燥させる裏面乾燥工程と、を有するインクジェット染色方法を実現することができる。

【0033】

次に、本発明に係るインクジェット染色装置の他の実施形態について説明する。ここで、図4は、本発明に係るインクジェット染色装置の第二実施形態を示す構成図であり、図5は、本発明に係るインクジェット染色装置の第三実施形態を示す構成図である。なお、図1に示したインクジェット染色装置1の第一実施形態と同じ構成部品には同じ符号を付し、重複した説明を省略する。

【0034】

図4に示した第二実施形態のインクジェット染色装置1は、図1に示した第一実施形態と同様に、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する表面印刷部3と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する裏面印刷部6と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。なお、生地Tは、インクジェット染色装置1内において、複数の搬送ローラR1〜R29により搬送される。

【0035】

第二実施形態のインクジェット染色装置1では、表面印刷部3の下方に表面乾燥部4及び反転部5を配置し、裏面印刷部6の下方に裏面乾燥部7を配置している。このように、各印刷部3,6の下方に各乾燥部4,7や反転部5を配置することにより、インクジェット染色装置1内の無駄な空間を低減することができ、装置の小型化を図ることができる。特に、インクジェット染色装置1の全長Lを短くすることができる。

【0036】

上述したインクジェット染色装置1によれば、投入部2から生地Tをインクジェット染色装置1に送り込み、搬送ローラR1〜R4により生地Tを表面印刷部3に搬送し、搬送ローラR5〜R7により生地Tを上流側の表面印刷部3の下方へ戻し、搬送ローラR8〜R13により生地Tを表面乾燥部4に搬送し、搬送ローラR14,R15の間で反転部5により生地Tを反転させ、搬送ローラR16〜R18により生地Tを裏面印刷部6に搬送し、搬送ローラR19〜R21により生地Tを上流側の裏面印刷部6の下方へ戻し、搬送ローラR22〜R28により生地Tを裏面乾燥部7に搬送し、搬送ローラR29を介して搬出部8に生地Tを搬送し、両面印刷を施した生地Tを次工程に搬送することができる。

【0037】

図5に示した第三実施形態のインクジェット染色装置1は、生地Tを表面印刷ラインLfに搬送する投入部2と、表面印刷ラインLf上に配置され生地Tの表面にインクを吐出して染色する印刷部10と、生地Tの表面を乾燥させる表面乾燥部4と、生地Tを反転させて裏面印刷ラインLrに生地Tを搬送する反転部5と、裏面印刷ラインLr上に配置され生地Tの裏面にインクを吐出して染色する印刷部10と、生地Tの裏面を乾燥させる裏面乾燥部7と、生地Tを次工程に搬送する搬出部8と、インクの吐出を制御する制御部9と、を有する。前記印刷部10は、第一実施形態の表面印刷部3又は裏面印刷部6と同様の構成であり、インクジェットヘッド101及びインクタンク102を有する。なお、生地Tは、インクジェット染色装置1内において、複数の搬送ローラR1〜R19により搬送される。

【0038】

第三実施形態のインクジェット染色装置1では、表面印刷ラインLf及び裏面印刷ラインLrは、並列かつ同一進行方向となるようにループ状に配置されており、表面印刷部及び裏面印刷部は、同一の印刷部10(インクジェットヘッド101)により構成されている。すなわち、上述したインクジェット染色装置1によれば、投入部2から生地Tをインクジェット染色装置1に送り込み、搬送ローラR1〜R4により生地Tを印刷部10に搬送して生地Tの表面を印刷し、搬送ローラR5〜R12により生地Tを上流側の印刷部10の下方へ戻すとともに、搬送ローラR9,R10の間又は搬送ローラR10,11の間で反転部5により生地Tを反転させ、搬送ローラR9,R10又は搬送ローラR10,11と反転部5との間に配置した表面乾燥部4により生地Tを乾燥させ、再び搬送ローラR2〜R4により生地Tを印刷部10に搬送して生地Tの裏面を印刷し、搬送ローラR5〜R7により生地Tを上流側の印刷部10の下方へ戻すとともに、搬送ローラR13〜R18により生地Tを裏面乾燥部7に搬送し、搬送ローラR19を介して搬出部8に生地Tを搬送し、両面印刷を施した生地Tを次工程に搬送することができる。したがって、生地Tは、表面印刷工程と裏面印刷工程とを同時に処理できるようにループ状に搬送される。このように、生地Tを装置内でループさせて印刷部10に搬送させることにより、印刷部10で生地Tの両面を印刷することができ、装置の小型化を図ることができる。

【0039】

ここで、図6は、図5におけるA−A矢視図であり、(A)は2本の生地を印刷する場合、(B)は1本の生地を印刷する場合、を示している。なお、各図において、網掛け部は印刷後の状態を示し、斜線部は印刷面が裏側に配置された状態を示している。第一実施形態のインクジェット染色装置1では、表面印刷部3と裏面印刷部6とが別々に構成されているため、図2(A)に示したように、4本の生地Tを同時に印刷することができる。一方、第三実施形態のインクジェット染色装置1では、印刷部10が表面印刷部と裏面印刷部とを兼用するように構成されているため、図6(A)に示したように、1本目の生地Tの表面印刷ラインLfと裏面印刷ラインLrで2ラインを使用し、2本目の生地Tの表面印刷ラインLfと裏面印刷ラインLrで2ラインを使用している。すなわち、1本目及び2本目の生地Tの表面印刷ラインLf及び裏面印刷ラインLrは、印刷部10において、それぞれ並列かつ同一進行方向となるように配置されている。これは、図5に示したように、生地Tを搬送ローラR2〜R12によりループ状に搬送させたことにより、1パスで印刷部10に表面印刷ラインLf及び裏面印刷ラインLrを配置させることができるようになったものである。

【0040】

したがって、例えば、インクジェットヘッド101の幅Wiが230mm、生地Tの幅Wtが50mm(一般的なウェビングの幅に相当)の場合には、図6(A)に示すように、1パスで構成される表面印刷ラインLfと裏面印刷ラインLrの組み合わせを2本配置することができ、インクジェットヘッド101の幅Wiが230mm、生地Tの幅Wtが80mm(レーシングカー用のウェビングやエアベルトの幅に相当)の場合には、図6(B)に示すように、1パスで構成される表面印刷ラインLfと裏面印刷ラインLrの組み合わせを1本配置することができる。なお、図6(A)のように複数の生地Tを同時に印刷できる場合であっても、1組の表面印刷ラインLf及び裏面印刷ラインLrにより生地Tを印刷するようにしてもよい。

【0041】

ここで、図7は、第三実施形態の反転部を示す図であり、(A)は拡大図、(B)は図7(A)におけるB矢視図である。なお、各図において、生地Tの斜線部は印刷面(ここでは表面)を表示している。図7(A)及び(B)に示すように、反転部5は、第一実施形態の反転部5と同様に、表面印刷ラインLf上の生地Tを表面印刷ラインLfと略直行する反転ラインLmに搬送する第一ガイド部51と、反転ラインLmと略直行する裏面表面印刷ラインLrに搬送する第二ガイド部52と、反転ラインLm上の生地TをUターンさせる中間ガイド部53と、を有する。なお、図5において、2つの反転部5a,5bを図示しているが、これは図6(A)に示した1本目の生地Tの反転部5aと2本目の生地Tの反転部5bを個別に構成した場合を図示したものである。

【0042】

図7に示した第三実施形態の反転部5における生地Tの反転方法や掛け回し方法は、図3に示した第一実施形態の反転部5と同じである。ただし、図7に示した第三実施形態の反転部5では、図7(B)に示すように、第一ガイド部51と中間ガイド部53との間の搬送距離D1と、中間ガイド部53と第二ガイド部52との間の搬送距離D2とが、異なる長さとなるように設定されている。このように搬送距離D1,D2を設定することにより、反転前の生地Tと反転後の生地Tの搬送ラインをずらすことができ、かかる反転工程により反転前の生地Tと反転後の生地Tとが並走する状態となるように生地Tを反転させることができ、図6(A)及び(B)に示したように、表面印刷ラインLfと裏面印刷ラインLrを並列かつ同一進行方向となるように配置することができる。

【0043】

次に、本発明に係るインクジェット染色装置の第四実施形態について説明する。ここで、図8は、本発明に係るインクジェット染色装置の第四実施形態を示す構成図である。図8に示した第四実施形態は、裏面乾燥工程後に、生地Tの両面を乾燥させる第二乾燥工程を有するものである。すなわち、図8に示すように、第四実施形態のインクジェット染色装置11は、第一〜第三実施形態に示したインクジェット染色装置1の下流に第二乾燥部113を配置して、両面印刷が終了した生地Tの両面をしっかりと乾燥させて、インクを発色させるとともに、インクを生地Tに定着させている。第二乾燥部113は、例えば、内部に電熱ヒータ113aを有する電熱炉であり、炉内に生地Tを蛇行させる複数の搬送ローラRが配置されている。

【0044】

続いて、上述したインクジェット染色装置11を有するインクジェット染色設備の全体構成について説明する。図8に示したインクジェット染色設備は、染色前の無地の生地Tを運搬する搬入台車111と、搬入台車111上の生地Tを下流に掛け渡す第一中継部112と、生地Tを印刷するインクジェット染色装置11と、第二乾燥工程後の生地Tを冷却する冷却部114と、第二乾燥工程後の生地Tを搬出する搬出部115と、染色後の生地Tを下流に掛け渡す第二中継部116と、染色後の生地Tを運搬する搬出台車117と、を有する。なお、図示しないが、かかるインクジェット染色設備により染色した生地Tを搬出台車117で回収した後、生地Tを洗浄して生地Tに風合いを持たせるようにしてもよいし、印刷面に樹脂コーティングを施して印刷面を保護するようにしてもよいし、これらの洗浄工程及び樹脂加工工程を第二乾燥工程後に連続して処理できるようにインクジェット染色設備を構成してもよい。

【0045】

前記第一中継部112は、搬入台車111からの生地Tを受けるドラム112aと、生地Tを搬送する搬送ローラRと、ドラム112a及び搬送ローラRを支持する支柱112bと、を有する。前記冷却部114は、第二乾燥工程後の生地Tを自然乾燥させる部分であり、複数の搬送ローラRにより一定距離だけ生地Tを搬送する。前記搬出部115は、第一実施形態〜第三実施形態に示したインクジェット染色装置1の搬出部8と同様に、ダンサーロール115a及びテンションロール115bを有する。そして、搬出部8,115の間で生地Tに所定の伸度を付与している。前記第二中継部116は、生地Tを搬出台車117に受け流すドラム116aと、生地Tを搬送する搬送ローラRと、ドラム116a及び搬送ローラRを支持する支柱116bと、を有する。ドラム116aは、支柱116b上で移動可能に配置されていてもよい。

【0046】

本発明は上述した実施形態に限定されず、インクジェット染色装置1,11に生地Tを投入する前にインクが生地Tに馴染むように又は染み込み過ぎないようにするための前処理を施してもよい等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【図面の簡単な説明】

【0047】

【図1】本発明に係るインクジェット染色装置の第一実施形態を示す構成図である。

【図2】図1におけるA−A矢視図であり、(A)は4本の生地を印刷する場合、(B)は2本の生地を印刷する場合、を示している。

【図3】反転部を示す図であり、(A)は拡大図、(B)は図3(A)におけるB矢視図である。

【図4】本発明に係るインクジェット染色装置の第二実施形態を示す構成図である。

【図5】本発明に係るインクジェット染色装置の第三実施形態を示す構成図である。

【図6】図5におけるA−A矢視図であり、(A)は2本の生地を印刷する場合、(B)は1本の生地を印刷する場合、を示している。

【図7】第三実施形態の反転部を示す図であり、(A)は拡大図、(B)は図7(A)におけるB矢視図である。

【図8】本発明に係るインクジェット染色装置の第四実施形態を示す構成図である。

【符号の説明】

【0048】

1,11 インクジェット染色装置

2 投入部

3 表面印刷部

4 表面乾燥部

5,5a,5b 反転部

6 裏面印刷部

7 裏面乾燥部

8 搬出部

9 制御部

10 印刷部

21,81 ダンサーロール

22,82 テンションロール

31,61,101 インクジェットヘッド

32,62,102 インクタンク

51 第一ガイド部

52 第二ガイド部

53 中間ガイド部

111 搬入台車

112 第一中継部

112a ドラム

112b 支柱

113 第二乾燥部

113a 電熱ヒータ

114 冷却部

115 搬出部

115a ダンサーロール

115b テンションロール

116 第二中継部

116a ドラム

116b 支柱

117 搬出台車

【特許請求の範囲】

【請求項1】

帯状の生地にインクを吐出して染色するインクジェット染色方法であって、

前記生地をインクジェット染色装置に搬送する投入工程と、前記生地の表面にインクを吐出して染色する表面印刷工程と、前記生地の表面を乾燥させる表面乾燥工程と、前記生地を反転させる反転工程と、前記生地の裏面にインクを吐出して染色する裏面印刷工程と、前記生地の裏面を乾燥させる裏面乾燥工程と、を有することを特徴とするインクジェット染色方法。

【請求項2】

前記生地は、前記表面印刷工程と前記裏面印刷工程とを同時に処理できるようにループ状に搬送される、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項3】

前記反転工程は、前記生地を略90度だけ捻った後、更に略90度だけ捻って前記生地を反転させる、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項4】

前記反転工程は、反転前の生地と反転後の生地とが並走する状態となるように前記生地を反転させる、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項5】

前記表面乾燥工程及び前記裏面乾燥工程は、インクが搬送ローラに色移りしない程度に前記生地を乾燥させる、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項6】

前記裏面乾燥工程後に、前記生地の両面を乾燥させる第二乾燥工程を有することを特徴とする請求項1に記載のインクジェット染色方法。

【請求項7】

帯状の生地にインクを吐出して染色するインクジェット染色装置であって、

前記生地を表面印刷ラインに搬送する投入部と、前記表面印刷ライン上に配置され前記生地の表面にインクを吐出して染色する表面印刷部と、前記生地の表面を乾燥させる表面乾燥部と、前記生地を反転させて裏面印刷ラインに前記生地を搬送する反転部と、前記裏面印刷ライン上に配置され前記生地の裏面にインクを吐出して染色する裏面印刷部と、前記生地の裏面を乾燥させる裏面乾燥部と、前記生地を次工程に搬送する搬出部と、前記インクの吐出を制御する制御部と、を有することを特徴とするインクジェット染色装置。

【請求項8】

前記表面印刷部及び前記裏面印刷部は、前記表面印刷ライン及び前記裏面印刷ライン上に固定されたインクジェットヘッドにより構成されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項9】

前記表面印刷ライン及び前記裏面印刷ラインは、並列かつ同一進行方向となるようにループ状に配置されており、前記表面印刷部及び前記裏面印刷部は、同一のインクジェットヘッドにより構成されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項10】

前記反転部は、前記表面印刷ライン上の生地を前記表面印刷ラインと略直行する反転ラインに搬送する第一ガイド部と、前記反転ラインと略直行する前記裏面表面印刷ラインに搬送する第二ガイド部と、前記反転ライン上の生地をUターンさせる中間ガイド部と、を有することを特徴とする請求項7に記載のインクジェット染色装置。

【請求項11】

前記第一ガイド部と前記中間ガイド部との間の搬送距離と、前記中間ガイド部と前記第二ガイド部との間の搬送距離とは、異なる長さに設定されている、ことを特徴とする請求項10に記載のインクジェット染色装置。

【請求項12】

前記投入部及び前記搬出部は、前記生地に一定の伸度を付与するように構成されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項13】

前記制御部は、前記表面印刷ライン及び前記裏面印刷ライン上の生地の伸度に合わせて前記インクの吐出タイミングを調整している、ことを特徴とする請求項12に記載のインクジェット染色装置。

【請求項14】

前記搬出部の下流に前記生地の両面を乾燥させる第二乾燥部を有する、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項15】

前記表面乾燥部、前記反転部及び前記裏面乾燥部は、前記表面印刷部及び前記裏面印刷部よりも下方に配置されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項1】

帯状の生地にインクを吐出して染色するインクジェット染色方法であって、

前記生地をインクジェット染色装置に搬送する投入工程と、前記生地の表面にインクを吐出して染色する表面印刷工程と、前記生地の表面を乾燥させる表面乾燥工程と、前記生地を反転させる反転工程と、前記生地の裏面にインクを吐出して染色する裏面印刷工程と、前記生地の裏面を乾燥させる裏面乾燥工程と、を有することを特徴とするインクジェット染色方法。

【請求項2】

前記生地は、前記表面印刷工程と前記裏面印刷工程とを同時に処理できるようにループ状に搬送される、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項3】

前記反転工程は、前記生地を略90度だけ捻った後、更に略90度だけ捻って前記生地を反転させる、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項4】

前記反転工程は、反転前の生地と反転後の生地とが並走する状態となるように前記生地を反転させる、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項5】

前記表面乾燥工程及び前記裏面乾燥工程は、インクが搬送ローラに色移りしない程度に前記生地を乾燥させる、ことを特徴とする請求項1に記載のインクジェット染色方法。

【請求項6】

前記裏面乾燥工程後に、前記生地の両面を乾燥させる第二乾燥工程を有することを特徴とする請求項1に記載のインクジェット染色方法。

【請求項7】

帯状の生地にインクを吐出して染色するインクジェット染色装置であって、

前記生地を表面印刷ラインに搬送する投入部と、前記表面印刷ライン上に配置され前記生地の表面にインクを吐出して染色する表面印刷部と、前記生地の表面を乾燥させる表面乾燥部と、前記生地を反転させて裏面印刷ラインに前記生地を搬送する反転部と、前記裏面印刷ライン上に配置され前記生地の裏面にインクを吐出して染色する裏面印刷部と、前記生地の裏面を乾燥させる裏面乾燥部と、前記生地を次工程に搬送する搬出部と、前記インクの吐出を制御する制御部と、を有することを特徴とするインクジェット染色装置。

【請求項8】

前記表面印刷部及び前記裏面印刷部は、前記表面印刷ライン及び前記裏面印刷ライン上に固定されたインクジェットヘッドにより構成されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項9】

前記表面印刷ライン及び前記裏面印刷ラインは、並列かつ同一進行方向となるようにループ状に配置されており、前記表面印刷部及び前記裏面印刷部は、同一のインクジェットヘッドにより構成されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項10】

前記反転部は、前記表面印刷ライン上の生地を前記表面印刷ラインと略直行する反転ラインに搬送する第一ガイド部と、前記反転ラインと略直行する前記裏面表面印刷ラインに搬送する第二ガイド部と、前記反転ライン上の生地をUターンさせる中間ガイド部と、を有することを特徴とする請求項7に記載のインクジェット染色装置。

【請求項11】

前記第一ガイド部と前記中間ガイド部との間の搬送距離と、前記中間ガイド部と前記第二ガイド部との間の搬送距離とは、異なる長さに設定されている、ことを特徴とする請求項10に記載のインクジェット染色装置。

【請求項12】

前記投入部及び前記搬出部は、前記生地に一定の伸度を付与するように構成されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項13】

前記制御部は、前記表面印刷ライン及び前記裏面印刷ライン上の生地の伸度に合わせて前記インクの吐出タイミングを調整している、ことを特徴とする請求項12に記載のインクジェット染色装置。

【請求項14】

前記搬出部の下流に前記生地の両面を乾燥させる第二乾燥部を有する、ことを特徴とする請求項7に記載のインクジェット染色装置。

【請求項15】

前記表面乾燥部、前記反転部及び前記裏面乾燥部は、前記表面印刷部及び前記裏面印刷部よりも下方に配置されている、ことを特徴とする請求項7に記載のインクジェット染色装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−53497(P2010−53497A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−222775(P2008−222775)

【出願日】平成20年8月29日(2008.8.29)

【出願人】(306009581)タカタ株式会社 (812)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月29日(2008.8.29)

【出願人】(306009581)タカタ株式会社 (812)

【Fターム(参考)】

[ Back to top ]