インクジェット用途においてALD/CVD技術によるマルチスケールの粗さを介して超撥油性を高め、粘着を減少させること

【課題】様々な実施形態が、マルチスケールの超撥油性表面を有するデバイスと、金属含有微粒子を含む微粒子複合層が、マルチスケールの粗い表面をデバイスに提供するように、半導体層のざらつきのあるミクロン/サブミクロンの表面に形成されるデバイスを形成し使用する方法とを提供する。

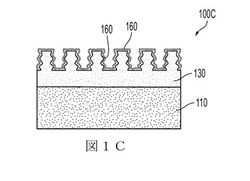

【解決手段】超撥油性デバイス100Cは基板110を覆って配置される柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成されるざらつきのある表面を有する半導体層130を含み、ざらつきのある表面に配置される、複数の金属含有微粒子を有する適合性微粒子複合層を含む。さらに超撥油性デバイスは、マルチスケールの超撥油性表面をデバイスに提供するために、適合性微粒子複合層に配置される適合性撥油性コーティングを含む。

【解決手段】超撥油性デバイス100Cは基板110を覆って配置される柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成されるざらつきのある表面を有する半導体層130を含み、ざらつきのある表面に配置される、複数の金属含有微粒子を有する適合性微粒子複合層を含む。さらに超撥油性デバイスは、マルチスケールの超撥油性表面をデバイスに提供するために、適合性微粒子複合層に配置される適合性撥油性コーティングを含む。

【発明の詳細な説明】

【背景技術】

【0001】

流体インクジェットシステムは、典型的には、流体の液滴が記録媒体に向かって排出される複数のインクジェットを有する1つ以上のプリントヘッドを含む。プリントヘッドのインクジェットは、プリントヘッドにおけるインク供給チャンバまたはインク供給マニフォールドからインクを受け取り、インク供給チャンバまたはインク供給マニフォールドも同様に、溶解インクのリザーバまたはインクカートリッジなどの供給源からインクを受け取る。各インクジェットは、インク供給マニフォールドと流体連通する一端を有するチャネルを含む。インクチャネルの他端は、インクの液滴を排出するためのオリフィスまたはノズルを有する。インクジェットノズルは、インクジェットノズルに対応する開口部を有するアパーチャプレートまたはノズルプレートに形成されてもよい。動作中、インクジェットノズルから記録媒体に流体の液滴を放出するために、液滴排出信号が、インクジェットにおけるアクチュエータを作動させる。記録媒体および/またはプリントヘッドアセンブリが、互いに対して動かされたときに、液滴を排出するためにインクジェットアクチュエータを選択的に作動させることによって、蒸着される液滴が、特定のテキストやグラフィック画像を記録媒体に形成するように正確にパターニングされることが出来る。

【0002】

流体インクジェットシステムが直面する1つの問題点は、プリントヘッドの前面におけるインクの湿潤、垂れ、または溢れである。プリントヘッドの前面のこのような汚染は、インクジェットノズルおよびチャネルの遮断を引き起こし得るか、それに寄与し得、このことが、単独で、または濡れて汚染された前面と組み合わされて、液滴を発射させないか、液滴を出し損わせることがあり得るか、それに寄与し得、または記録媒体上における、通常より小さいサイズか誤ったサイズの液滴、衛星のような液滴、もしくは誤った方向に向けられた液滴の原因となり得るか、それに寄与し得、その結果、印刷品質の低下となる。

【0003】

現在のプリントヘッド前面のコーティングは、典型的には、スパッタリングされたポリテトラフルオロエチレンコーティングである。プリントヘッドが、傾斜されたときに、75℃〜95℃の間の典型的な噴射温度におけるUVゲルインク、および約105℃の典型的な噴射温度における固体インクは、プリントヘッド前面の表面で容易には滑動しない。むしろ、これらのインクは、プリントヘッド前面に沿って粘着して流れ、そして、噴射を妨げ得るインク膜または残余物をプリントヘッドに残す。このため、UVインクおよび固体インクのプリントヘッドの前面は、UVインクおよび固体インクによって汚染されやすい。一部の場合において、汚染されたプリントヘッドは、メンテナンスユニットを用いて回復されたり、清掃されたりすることが出来る。しかしながら、このような手法は、システムの複雑さという課題、ハードウェアの費用という課題、そして時には、信頼性という課題を持ち込む。

【0004】

単独で、または超疎水特性と組み合わされて、超撥油特性を有するデバイスを準備するための材料および方法に対する必要性が、残っている。さらに、インクジェットプリントヘッド前面のために現在入手可能なコーティングは、それらの意図された目的のためには適切であるが、プリントヘッド前面に渡ったUVインクまたは固体インクの湿潤、垂れ、溢れ、または汚染を減らすか、排除する、プリントヘッド前面設計の改善、インクとの親和性が欠けているか、撥油性があり、そして、プリントヘッド前面を拭くことなどのメンテナンス手順に耐えるように頑丈である、プリントヘッド前面設計の改善、および/または容易に清掃されるか、自己清掃し、それによりメンテナンスユニットの必要性などのハードウェアの複雑さを排除し、ランニングコストを減らし、システムの信頼性を改善する、プリントヘッド前面設計の改善に対して、必要性が、残っている。

【発明の概要】

【0005】

様々な実施形態に従って、本教示は、超撥油性デバイスを含む。超撥油性デバイスは、基板を覆って配置される半導体層を含むことが出来る。半導体層は、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成されるざらつきのある表面を有することが出来る。超撥油性デバイスはまた、半導体層のざらつきのある表面に配置される適合性微粒子複合層を含むことが出来る。適合性微粒子複合層の表面は、複数の金属含有微粒子を有することが出来る。超撥油性デバイスはさらに、マルチスケールの超撥油性表面をデバイスに提供するために、適合性微粒子複合層に配置される適合性撥油性コーティングを含むことが出来る。

【0006】

様々な実施形態に従って、本教示はまた、超撥油性デバイスを形成する方法を含む。超撥油性デバイスは、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成されるざらつきのある表面を有する半導体層を含むように形成されることが出来る。次に、微粒子複合層は、適合性微粒子複合層の表面が、複数の金属含有微粒子を含むことが出来るように、半導体層のざらつきのある表面に適合するように形成されることが出来る。微粒子複合層は、マルチスケールの超撥油性表面をデバイスに提供するために、微粒子複合層の上に撥油性コーティングを適合するように配置することによって化学的に改変されることが出来る。

【図面の簡単な説明】

【0007】

【図1A】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する例示的なデバイスを描く。

【図1B】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する例示的なデバイスを描く。

【図1C】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する例示的なデバイスを描く。

【図2A】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する別の例示的なデバイスを描く。

【図2B】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する別の例示的なデバイスを描く。

【図2C】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する別の例示的なデバイスを描く。

【図3】本教示の様々な実施形態に従った、柱のアレイで形成されたざらつきのある表面を有する例示的な半導体層の斜視図を描く。

【図4】本教示の様々な実施形態に従った、溝構造で形成されたざらつきのある表面を有する例示的な半導体層の斜視図を描く。

【図5】本教示の様々な実施形態に従った、マルチスケールの超撥油性デバイスを含む例示的なプリントヘッドを描く。

【発明を実施するための形態】

【0008】

詳細な説明

様々な実施形態が、マルチスケールの超撥油性表面を有するデバイスと、そのデバイスを形成し使用する方法とを提供する。一実施形態において、例示的なデバイスは、基板を覆って配置される半導体層を含むことが出来る。半導体層は、溝構造および/または柱構造によって形成されるざらつきのある表面を含み、ミクロンおよび/またはサブミクロンのスケールレベルをデバイスの表面に提供することが出来る。複数の金属含有微粒子を有する表面を有する適合性微粒子複合層が、半導体層に重なって存在し、たとえば、ナノスケールなどで、さらなるスケールレベルをデバイスの表面に提供することが出来る。その結果、デバイスは、たとえば、マイクロスケールからサブマイクロスケールに、そしてナノスケールに変化するスケールレベルを含む表面などの「マルチスケールの表面」を有することが出来る。金属含有微粒子を有する表面に重なって、「マルチスケールの」超撥油性表面をデバイスに提供するための適合性撥油性コーティングが、存在してもよい。

【0009】

図1A〜図1Cおよび図2A〜図2Cは、本教示の様々な実施形態に従った、それらの製造の様々な段階における例示的なデバイスを描く。本明細書において使用されるように、「マルチスケールの超撥油性表面を有するデバイス」という用語は、本明細書において、「マルチスケールの超撥油性デバイス」とも呼ばれる。

【0010】

図1Aにおいて、デバイス100Aは、基板110を覆って配置または形成される半導体層130を含むことが出来る。実施形態において、基板110は、たとえば、柔軟性のある基板であり得る。本明細書において、任意の適切な材料が、柔軟性のある基板のために選択されることが出来る。柔軟性のある基板は、プラスチック膜または金属膜であり得る。特定の実施形態において、柔軟性のある基板は、ポリイミド膜、ポリエチレンナフタレート膜、ポリエチレンテレフタレート膜、ポリエチレンスルホン、ポリエチレンイミド、ステンレス鋼、アルミニウム、ニッケル、銅などから選択され得るか、それらの組み合わせであり得るが、それらには限定されない。柔軟性のある基板は、任意の適切な厚さであり得る。実施形態において、基板は、約5マイクロメートルから約100マイクロメートル、または約10マイクロメートルから約50マイクロメートルの厚さを有することが出来る。

【0011】

半導体層130は、たとえば、アモルファスシリコンのシリコン層であり得る。半導体層130は、基板110の広い範囲にアモルファスシリコンの薄い層を蒸着させることによって準備されることが出来る。シリコンの薄い層は、任意の適切な厚さを有することが出来る。実施形態において、シリコン層は、約500nmから約5μm、または約1μmから約5μmの厚さ、たとえば、約3μmの厚さで基板110に蒸着されることが出来る。シリコンの層は、たとえば、スパッタリング、化学気相蒸着、超高周波プラズマ強化化学気相蒸着、マイクロ波プラズマ強化化学気相蒸着、プラズマ強化化学気相蒸着、インラインプロセスにおける超音波ノズルの使用などによって形成されることが出来る。

【0012】

半導体層130は、たとえば、図3に示されるような柱のアレイ300として配置される柱構造、および/または図4に示されるような溝構造400を含むざらつきのある表面を有することが出来る。図3における各柱構造330および/または図4における各溝構造430はさらに、たとえば、波状側壁135(図1Aも参照されたい)を含むことが出来る。

【0013】

図1Aおよび図3〜図4に示される波状側壁を有する柱のアレイおよび/または溝構造は、たとえば、当業者に公知の様々な適切なパターニング方法およびエッチング方法によって、フォトリソグラフィ技術を使用して、たとえば、半導体層上に、または半導体層に作成されることが出来る。デバイス100Aを形成するための例示的な実施形態において、フォトレジスト層が、柔軟性のある基板に蒸着されたシリコン層に形成されることが出来る。次に、フォトレジスト層は、露光、現像、そしてパターニングされることが出来、そして、下にあるシリコンのエッチングプロセス(たとえば、ウェットエッチング、深堀り反応性イオンエッチング、またはプラズマエッチング)のためのエッチングマスクとして使用されることが出来る。各エッチングサイクルは、所望の波状側壁135からの複数の波形のうちの1つの波形に対応し得る。

【0014】

実施形態において、図1Aに示されるような波形側壁を有する代わりに、柱のアレイにおける各柱構造および/または複数の溝構造における各溝構造が、たとえば、図2Aに示されるような1つ以上のオーバーハング構造を含んでもよい。

【0015】

たとえば、それぞれがオーバーハング構造237を有する柱のアレイおよび/または溝構造は、半導体層230(たとえば、酸化シリコン層)によって形成されることが出来る。半導体層230は、第2のシリコン半導体層などの層220を覆って形成されることが出来る。一実施形態において、層220を覆う層230は、「T」字型であり得る。層220は、図1Aにおける基板110と同じであっても異なってもよい基板110を覆って形成されることが出来る。

【0016】

例示的な実施形態において、図2Aにおけるデバイス200Aは、最初に、柔軟性のある基板を提供することによって形成されることが出来る。次に、シリコン層が、柔軟性のある基板に蒸着され、そして次に清掃されることが出来る。例示的なSiO2の薄い膜は、たとえば、スパッタリング、またはプラズマ強化化学気相蒸着によって、清掃されたシリコン層に蒸着されることが出来る。これに、たとえば、柔軟性のある基板上の、酸化シリコンでコーティングされたシリコン層にフォトレジスト材料を塗布するステップと、たとえば、フッ素ベース(SF6/O2)の反応性イオンエッチングプロセスを使用して、柱構造および/または溝構造を含む、SiO2層におけるざらつきのあるパターンを画定するためにフォトレジスト材料を露光し現像するステップとが、続くことが出来、それに、オーバーハング構造237を作成するためのホットストリッピングが続く。

【0017】

図1Aおよび図2Aに戻って参照すると、デバイス100Aおよび/または200Aのざらつきのある表面は、マイクロスケールで、柱構造および/または溝構造によって形成されることが出来、一方、各柱構造および/または各溝構造は、サブマイクロスケールで、波状側壁の構造および/またはオーバーハング構造を有することが出来る。

【0018】

たとえば、各柱構造/各溝構造は、約0.3マイクロメートルから約4マイクロメートル、または約0.5マイクロメートルから約3マイクロメートル、あるいは約1マイクロメートルから約2.5マイクロメートルの範囲の高さを有することが出来る。

【0019】

波状側壁を有する各柱構造/各溝構造は、約1マイクロメートルから約20マイクロメートル、または約2マイクロメートルから約15マイクロメートル、あるいは約2マイクロメートルから約5マイクロメートルの範囲の平均幅または平均直径を有することが出来る。波状側壁の各波形は、約100ナノメートルから約1,000ナノメートル、たとえば、約250ナノメートルであり得る。

【0020】

各オーバーハング構造は、たとえば、底部構造よりも大きい上部幅または上部直径と、底部構造よりも小さい上部の厚さ/高さとを有する上部構造を含むT字型構造を有し得、上部幅または上部直径は、約1マイクロメートルから約20マイクロメートル、または約2マイクロメートルから約15マイクロメートル、あるいは約2マイクロメートルから約5マイクロメートルの範囲であり、底部の幅/直径は、約0.5マイクロメートルから約15マイクロメートル、または約1マイクロメートルから約12マイクロメートル、あるいは約1.5マイクロメートルから約4マイクロメートルであり得る。

【0021】

実施形態において、ざらつきのある表面を形成するための、波状側壁および/もしくはオーバーハング構造を有する柱のアレイ、ならびに/または波状側壁および/もしくはオーバーハング構造を有する溝構造は、デバイス100Aおよび/または200Aの表面積全体に対して、約0.5%から約40%、または約1%から約30%、あるいは約4%から約20%のベタ領域範囲を有することが出来る。実施形態において、柱のアレイおよび/または溝構造の寸法、形状、および/またはベタ領域範囲は、限定されない。たとえば、柱構造および溝構造は、円形、楕円形、正方形、長方形、三角形、または星型を含む断面形状を有することが出来るが、それらには限定されない。

【0022】

図1Bおよび図2Bにおいてそれぞれ示されたような微粒子複合層150は、次に、デバイス100Aおよび/または200Aのざらつきのある表面の表面全体に適合するように配置されることが出来る。適合性微粒子複合層150の表面は、成形されたデバイスの表面の形態をさらに制御するために、約1ナノメートルから約200ナノメートル、または約5ナノメートルから約150ナノメートル、あるいは約10ナノメートルから約100ナノメートルの範囲の少なくとも1つの寸法を有する、ナノスケールである複数の金属含有微粒子を含んでもよい。

【0023】

複数の金属含有微粒子は、たとえば、Al2O3、TiO2、SiO2、SiC、TiC、Fe2O3、SnO2、ZnO、HfO2、TiN、TaN、GeO2、WN、NbN、Ru、Ir、Pt、ZnS、および/またはそれらの組み合わせで形成されることが出来る。実施形態において、適合性微粒子複合層150は、約1ナノメートルから約200ナノメートル、または約5ナノメートルから約150ナノメートル、あるいは約10ナノメートルから約100ナノメートルの範囲の層の厚さを有することが出来る。一部の場合において、金属含有微粒子に加えて、適合性微粒子複合層150は、微粒子層と基板との間の良好な接着を確実にするために、たとえば、酸化シラン、Al−O−Al(CH3)2またはAlOHなどの酸化アルキルアルミニウム、SiOx−(CH2)2−SiOx、酸化亜鉛、酸化スズなどを含むことが出来る。

【0024】

金属含有粒子を含む微粒子複合層150を形成するために、任意の適切な方法およびプロセスが、使用されることが出来る。たとえば、微粒子複合層150は、原子層蒸着(ALD)、化学気相蒸着(CVD)、または他の適切なプロセス、および/またはそれらの組み合わせによって、100Aおよび200Aのざらつきのある表面全体を覆って適合するように形成されることが出来る。例示的な実施形態において、微粒子複合層150は、たとえば、ALDおよびCVDを含むハイブリッドのプロセスによって準備された複数のAl2O3微粒子および酸化シランを含むことが出来る。

【0025】

図1Cおよび図2Cにおいて、微粒子複合層150は、次に、デバイス100Bおよび200Bのマルチスケールの表面の撥油性の性質を提供または増強するなど、所望の表面特徴をさらに提供するために、化学的に改変されることが出来る。微粒子複合層150の任意の適切な化学処理が、使用されることが出来る。たとえば、過フッ化アルキル鎖を含む自己集合層160が、微粒子複合層150に蒸着されることが出来る。

【0026】

分子気相蒸着(MVD)技術、CVD技術、または溶液塗装技術などの様々な技術が、微粒子複合層150の表面に過フッ化アルキル鎖の自己集合層を蒸着させるために使用されることが出来る。実施形態において、ざらつきのある基板を化学的に改変することは、MVD技術、CVD技術、溶液自己集合技術を介して、図1Bおよび/または図2Bに示されたマルチスケールの表面にフルオロシランコーティングを適合するように自己集合させることによる化学的な改変を含むことが出来る。特定の実施形態において、化学的な改変は、MVD技術または溶液塗装技術を使用して、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリクロロシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロオクチルトリクロロシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロオクチルトリメトキシシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン、またはそれらの組み合わせなどによって集合させられた層を配置することを含むことが出来る。

【0027】

このように、例示的なデバイスは、超撥油性であるマルチスケールの表面を提供するために、図1Cおよび図2Cに示されたように形成されることが出来る。実施形態において、例示的なデバイスは、超撥油性であるだけではなく超疎水性でもある表面を有することが出来る。

【0028】

炭化水素ベースの液体、たとえば、ヘキサデカンまたはインクの液滴は、たとえば、約100°から約175°、または約120°から約170°の範囲の約100°以上の接触角度などの非常に高い接触角度をデバイス100Cおよび200Cのマルチスケールの超撥油性表面と形成することが出来る。炭化水素ベースの液体の液滴はまた、約1°から約30°、または約1°から約25°、あるいは約1°から約20°の滑動角度を、開示されるマルチスケールの超撥油性表面と形成することが出来る。

【0029】

一部の場合において、水の液滴が、たとえば、約120°から約175°、または約130°から約165°の範囲の約120°以上の接触角度などの高い接触角度を、開示されるマルチスケールの超撥油性表面と形成することが出来る。水の液滴はまた、約1°から約30°、または約1°から約25°、あるいは約1°から約20°の滑動角度などの滑動角度をマルチスケールの超撥油性表面と形成することが出来る。

【0030】

実施形態において、マルチスケールの超撥油性デバイスが、インクジェットプリントヘッドの前面に組み込まれたときには、紫外線(UV)ゲルインク(本明細書において「UVインク」とも呼ばれる)の噴出された液滴、および/または固体インクの噴出された液滴は、マルチスケールの超撥油性表面に対して低い粘着性を示すことが出来る。本明細書において使用されるように、「インクの液滴」という用語は、紫外線(UV)ゲルインクの噴射された液滴、および/または固体インクの噴射された液滴を指す。

【0031】

したがって、マルチスケールの超撥油性デバイスは、インクジェットプリントヘッドの前面のための、抗湿潤で、掃除が容易で、自己清掃する表面デバイスとして使用されることが出来る。なぜならば、インクの液滴と表面との間の粘着性が低いからである。たとえば、マルチスケールの超撥油性デバイスは、インクジェットプリントヘッドのステンレス鋼のアパーチャプレートなどの前面に接合されることが出来る。

【0032】

図5は、本教示の様々な実施形態に従った、マルチスケールの超撥油性デバイスを含む例示的なプリントヘッド500を描く。示されるように、例示的なプリントヘッド500は、一方の表面におけるトランスデューサ504と、反対側の表面における音響レンズ506とを有する基部基板502を含むことが出来る。液体レベル制御プレート508が、基部基板502から間隔を置かれることが出来る。様々な実施形態に従ったマルチスケールの超撥油性デバイスは、プレート508に沿って配置されることが出来る。基部基板502と液体レベル制御プレート508とは、流れる液体512を保持するチャネルを画定することが出来る。液体レベル制御プレート508は、アパーチャ516のアレイ514を含むことが出来る。トランスデューサ504と、音響レンズ506と、アパーチャ516とは全て、軸方向に整列可能であり、それにより、単一のトランスデューサ504によって生成される音響波の焦点は、それと整列されたアパーチャ516における液体512の自由表面518の近くにおいて、それと整列された音響レンズ506によって合わせることが出来る。充分な力が、得られたときに、液滴は、表面518から排出されることが出来る。

【0033】

例示的なプリントヘッド500は、インクによる汚染を防ぐことが出来る。なぜならば、インクの液滴は、マルチスケールの超撥油性表面により、プリントヘッドの前面から転がり落ち、残余物を残さない。マルチスケールの超撥油性表面は、その超撥油性により、インクジェットプリントヘッドのアパーチャプレートに高い垂れ圧を提供することが出来る。概して、インクの接触角度が、大きくなれば、大きくなるほど、垂れ圧が、より良く(より高く)なる。垂れ圧は、インクのタンク(リザーバ)の圧力が、増加したときに、アパーチャプレートが、ノズル開口部からのインクの滴りを回避する能力に関連する。すなわち、本明細書に記載されたマルチスケールの超撥油性デバイスは、紫外線硬化可能ゲルインクおよび/または固体インクのインクの液滴に対して、低粘着性と高接触角度とを提供することが出来、このことが、垂れ圧の改善またはノズルからのインクの滴りの減少(または排除)という利益をさらに提供する。

【背景技術】

【0001】

流体インクジェットシステムは、典型的には、流体の液滴が記録媒体に向かって排出される複数のインクジェットを有する1つ以上のプリントヘッドを含む。プリントヘッドのインクジェットは、プリントヘッドにおけるインク供給チャンバまたはインク供給マニフォールドからインクを受け取り、インク供給チャンバまたはインク供給マニフォールドも同様に、溶解インクのリザーバまたはインクカートリッジなどの供給源からインクを受け取る。各インクジェットは、インク供給マニフォールドと流体連通する一端を有するチャネルを含む。インクチャネルの他端は、インクの液滴を排出するためのオリフィスまたはノズルを有する。インクジェットノズルは、インクジェットノズルに対応する開口部を有するアパーチャプレートまたはノズルプレートに形成されてもよい。動作中、インクジェットノズルから記録媒体に流体の液滴を放出するために、液滴排出信号が、インクジェットにおけるアクチュエータを作動させる。記録媒体および/またはプリントヘッドアセンブリが、互いに対して動かされたときに、液滴を排出するためにインクジェットアクチュエータを選択的に作動させることによって、蒸着される液滴が、特定のテキストやグラフィック画像を記録媒体に形成するように正確にパターニングされることが出来る。

【0002】

流体インクジェットシステムが直面する1つの問題点は、プリントヘッドの前面におけるインクの湿潤、垂れ、または溢れである。プリントヘッドの前面のこのような汚染は、インクジェットノズルおよびチャネルの遮断を引き起こし得るか、それに寄与し得、このことが、単独で、または濡れて汚染された前面と組み合わされて、液滴を発射させないか、液滴を出し損わせることがあり得るか、それに寄与し得、または記録媒体上における、通常より小さいサイズか誤ったサイズの液滴、衛星のような液滴、もしくは誤った方向に向けられた液滴の原因となり得るか、それに寄与し得、その結果、印刷品質の低下となる。

【0003】

現在のプリントヘッド前面のコーティングは、典型的には、スパッタリングされたポリテトラフルオロエチレンコーティングである。プリントヘッドが、傾斜されたときに、75℃〜95℃の間の典型的な噴射温度におけるUVゲルインク、および約105℃の典型的な噴射温度における固体インクは、プリントヘッド前面の表面で容易には滑動しない。むしろ、これらのインクは、プリントヘッド前面に沿って粘着して流れ、そして、噴射を妨げ得るインク膜または残余物をプリントヘッドに残す。このため、UVインクおよび固体インクのプリントヘッドの前面は、UVインクおよび固体インクによって汚染されやすい。一部の場合において、汚染されたプリントヘッドは、メンテナンスユニットを用いて回復されたり、清掃されたりすることが出来る。しかしながら、このような手法は、システムの複雑さという課題、ハードウェアの費用という課題、そして時には、信頼性という課題を持ち込む。

【0004】

単独で、または超疎水特性と組み合わされて、超撥油特性を有するデバイスを準備するための材料および方法に対する必要性が、残っている。さらに、インクジェットプリントヘッド前面のために現在入手可能なコーティングは、それらの意図された目的のためには適切であるが、プリントヘッド前面に渡ったUVインクまたは固体インクの湿潤、垂れ、溢れ、または汚染を減らすか、排除する、プリントヘッド前面設計の改善、インクとの親和性が欠けているか、撥油性があり、そして、プリントヘッド前面を拭くことなどのメンテナンス手順に耐えるように頑丈である、プリントヘッド前面設計の改善、および/または容易に清掃されるか、自己清掃し、それによりメンテナンスユニットの必要性などのハードウェアの複雑さを排除し、ランニングコストを減らし、システムの信頼性を改善する、プリントヘッド前面設計の改善に対して、必要性が、残っている。

【発明の概要】

【0005】

様々な実施形態に従って、本教示は、超撥油性デバイスを含む。超撥油性デバイスは、基板を覆って配置される半導体層を含むことが出来る。半導体層は、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成されるざらつきのある表面を有することが出来る。超撥油性デバイスはまた、半導体層のざらつきのある表面に配置される適合性微粒子複合層を含むことが出来る。適合性微粒子複合層の表面は、複数の金属含有微粒子を有することが出来る。超撥油性デバイスはさらに、マルチスケールの超撥油性表面をデバイスに提供するために、適合性微粒子複合層に配置される適合性撥油性コーティングを含むことが出来る。

【0006】

様々な実施形態に従って、本教示はまた、超撥油性デバイスを形成する方法を含む。超撥油性デバイスは、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成されるざらつきのある表面を有する半導体層を含むように形成されることが出来る。次に、微粒子複合層は、適合性微粒子複合層の表面が、複数の金属含有微粒子を含むことが出来るように、半導体層のざらつきのある表面に適合するように形成されることが出来る。微粒子複合層は、マルチスケールの超撥油性表面をデバイスに提供するために、微粒子複合層の上に撥油性コーティングを適合するように配置することによって化学的に改変されることが出来る。

【図面の簡単な説明】

【0007】

【図1A】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する例示的なデバイスを描く。

【図1B】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する例示的なデバイスを描く。

【図1C】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する例示的なデバイスを描く。

【図2A】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する別の例示的なデバイスを描く。

【図2B】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する別の例示的なデバイスを描く。

【図2C】本教示の様々な実施形態に従った、製造の様々な段階における、マルチスケールの超撥油性表面を有する別の例示的なデバイスを描く。

【図3】本教示の様々な実施形態に従った、柱のアレイで形成されたざらつきのある表面を有する例示的な半導体層の斜視図を描く。

【図4】本教示の様々な実施形態に従った、溝構造で形成されたざらつきのある表面を有する例示的な半導体層の斜視図を描く。

【図5】本教示の様々な実施形態に従った、マルチスケールの超撥油性デバイスを含む例示的なプリントヘッドを描く。

【発明を実施するための形態】

【0008】

詳細な説明

様々な実施形態が、マルチスケールの超撥油性表面を有するデバイスと、そのデバイスを形成し使用する方法とを提供する。一実施形態において、例示的なデバイスは、基板を覆って配置される半導体層を含むことが出来る。半導体層は、溝構造および/または柱構造によって形成されるざらつきのある表面を含み、ミクロンおよび/またはサブミクロンのスケールレベルをデバイスの表面に提供することが出来る。複数の金属含有微粒子を有する表面を有する適合性微粒子複合層が、半導体層に重なって存在し、たとえば、ナノスケールなどで、さらなるスケールレベルをデバイスの表面に提供することが出来る。その結果、デバイスは、たとえば、マイクロスケールからサブマイクロスケールに、そしてナノスケールに変化するスケールレベルを含む表面などの「マルチスケールの表面」を有することが出来る。金属含有微粒子を有する表面に重なって、「マルチスケールの」超撥油性表面をデバイスに提供するための適合性撥油性コーティングが、存在してもよい。

【0009】

図1A〜図1Cおよび図2A〜図2Cは、本教示の様々な実施形態に従った、それらの製造の様々な段階における例示的なデバイスを描く。本明細書において使用されるように、「マルチスケールの超撥油性表面を有するデバイス」という用語は、本明細書において、「マルチスケールの超撥油性デバイス」とも呼ばれる。

【0010】

図1Aにおいて、デバイス100Aは、基板110を覆って配置または形成される半導体層130を含むことが出来る。実施形態において、基板110は、たとえば、柔軟性のある基板であり得る。本明細書において、任意の適切な材料が、柔軟性のある基板のために選択されることが出来る。柔軟性のある基板は、プラスチック膜または金属膜であり得る。特定の実施形態において、柔軟性のある基板は、ポリイミド膜、ポリエチレンナフタレート膜、ポリエチレンテレフタレート膜、ポリエチレンスルホン、ポリエチレンイミド、ステンレス鋼、アルミニウム、ニッケル、銅などから選択され得るか、それらの組み合わせであり得るが、それらには限定されない。柔軟性のある基板は、任意の適切な厚さであり得る。実施形態において、基板は、約5マイクロメートルから約100マイクロメートル、または約10マイクロメートルから約50マイクロメートルの厚さを有することが出来る。

【0011】

半導体層130は、たとえば、アモルファスシリコンのシリコン層であり得る。半導体層130は、基板110の広い範囲にアモルファスシリコンの薄い層を蒸着させることによって準備されることが出来る。シリコンの薄い層は、任意の適切な厚さを有することが出来る。実施形態において、シリコン層は、約500nmから約5μm、または約1μmから約5μmの厚さ、たとえば、約3μmの厚さで基板110に蒸着されることが出来る。シリコンの層は、たとえば、スパッタリング、化学気相蒸着、超高周波プラズマ強化化学気相蒸着、マイクロ波プラズマ強化化学気相蒸着、プラズマ強化化学気相蒸着、インラインプロセスにおける超音波ノズルの使用などによって形成されることが出来る。

【0012】

半導体層130は、たとえば、図3に示されるような柱のアレイ300として配置される柱構造、および/または図4に示されるような溝構造400を含むざらつきのある表面を有することが出来る。図3における各柱構造330および/または図4における各溝構造430はさらに、たとえば、波状側壁135(図1Aも参照されたい)を含むことが出来る。

【0013】

図1Aおよび図3〜図4に示される波状側壁を有する柱のアレイおよび/または溝構造は、たとえば、当業者に公知の様々な適切なパターニング方法およびエッチング方法によって、フォトリソグラフィ技術を使用して、たとえば、半導体層上に、または半導体層に作成されることが出来る。デバイス100Aを形成するための例示的な実施形態において、フォトレジスト層が、柔軟性のある基板に蒸着されたシリコン層に形成されることが出来る。次に、フォトレジスト層は、露光、現像、そしてパターニングされることが出来、そして、下にあるシリコンのエッチングプロセス(たとえば、ウェットエッチング、深堀り反応性イオンエッチング、またはプラズマエッチング)のためのエッチングマスクとして使用されることが出来る。各エッチングサイクルは、所望の波状側壁135からの複数の波形のうちの1つの波形に対応し得る。

【0014】

実施形態において、図1Aに示されるような波形側壁を有する代わりに、柱のアレイにおける各柱構造および/または複数の溝構造における各溝構造が、たとえば、図2Aに示されるような1つ以上のオーバーハング構造を含んでもよい。

【0015】

たとえば、それぞれがオーバーハング構造237を有する柱のアレイおよび/または溝構造は、半導体層230(たとえば、酸化シリコン層)によって形成されることが出来る。半導体層230は、第2のシリコン半導体層などの層220を覆って形成されることが出来る。一実施形態において、層220を覆う層230は、「T」字型であり得る。層220は、図1Aにおける基板110と同じであっても異なってもよい基板110を覆って形成されることが出来る。

【0016】

例示的な実施形態において、図2Aにおけるデバイス200Aは、最初に、柔軟性のある基板を提供することによって形成されることが出来る。次に、シリコン層が、柔軟性のある基板に蒸着され、そして次に清掃されることが出来る。例示的なSiO2の薄い膜は、たとえば、スパッタリング、またはプラズマ強化化学気相蒸着によって、清掃されたシリコン層に蒸着されることが出来る。これに、たとえば、柔軟性のある基板上の、酸化シリコンでコーティングされたシリコン層にフォトレジスト材料を塗布するステップと、たとえば、フッ素ベース(SF6/O2)の反応性イオンエッチングプロセスを使用して、柱構造および/または溝構造を含む、SiO2層におけるざらつきのあるパターンを画定するためにフォトレジスト材料を露光し現像するステップとが、続くことが出来、それに、オーバーハング構造237を作成するためのホットストリッピングが続く。

【0017】

図1Aおよび図2Aに戻って参照すると、デバイス100Aおよび/または200Aのざらつきのある表面は、マイクロスケールで、柱構造および/または溝構造によって形成されることが出来、一方、各柱構造および/または各溝構造は、サブマイクロスケールで、波状側壁の構造および/またはオーバーハング構造を有することが出来る。

【0018】

たとえば、各柱構造/各溝構造は、約0.3マイクロメートルから約4マイクロメートル、または約0.5マイクロメートルから約3マイクロメートル、あるいは約1マイクロメートルから約2.5マイクロメートルの範囲の高さを有することが出来る。

【0019】

波状側壁を有する各柱構造/各溝構造は、約1マイクロメートルから約20マイクロメートル、または約2マイクロメートルから約15マイクロメートル、あるいは約2マイクロメートルから約5マイクロメートルの範囲の平均幅または平均直径を有することが出来る。波状側壁の各波形は、約100ナノメートルから約1,000ナノメートル、たとえば、約250ナノメートルであり得る。

【0020】

各オーバーハング構造は、たとえば、底部構造よりも大きい上部幅または上部直径と、底部構造よりも小さい上部の厚さ/高さとを有する上部構造を含むT字型構造を有し得、上部幅または上部直径は、約1マイクロメートルから約20マイクロメートル、または約2マイクロメートルから約15マイクロメートル、あるいは約2マイクロメートルから約5マイクロメートルの範囲であり、底部の幅/直径は、約0.5マイクロメートルから約15マイクロメートル、または約1マイクロメートルから約12マイクロメートル、あるいは約1.5マイクロメートルから約4マイクロメートルであり得る。

【0021】

実施形態において、ざらつきのある表面を形成するための、波状側壁および/もしくはオーバーハング構造を有する柱のアレイ、ならびに/または波状側壁および/もしくはオーバーハング構造を有する溝構造は、デバイス100Aおよび/または200Aの表面積全体に対して、約0.5%から約40%、または約1%から約30%、あるいは約4%から約20%のベタ領域範囲を有することが出来る。実施形態において、柱のアレイおよび/または溝構造の寸法、形状、および/またはベタ領域範囲は、限定されない。たとえば、柱構造および溝構造は、円形、楕円形、正方形、長方形、三角形、または星型を含む断面形状を有することが出来るが、それらには限定されない。

【0022】

図1Bおよび図2Bにおいてそれぞれ示されたような微粒子複合層150は、次に、デバイス100Aおよび/または200Aのざらつきのある表面の表面全体に適合するように配置されることが出来る。適合性微粒子複合層150の表面は、成形されたデバイスの表面の形態をさらに制御するために、約1ナノメートルから約200ナノメートル、または約5ナノメートルから約150ナノメートル、あるいは約10ナノメートルから約100ナノメートルの範囲の少なくとも1つの寸法を有する、ナノスケールである複数の金属含有微粒子を含んでもよい。

【0023】

複数の金属含有微粒子は、たとえば、Al2O3、TiO2、SiO2、SiC、TiC、Fe2O3、SnO2、ZnO、HfO2、TiN、TaN、GeO2、WN、NbN、Ru、Ir、Pt、ZnS、および/またはそれらの組み合わせで形成されることが出来る。実施形態において、適合性微粒子複合層150は、約1ナノメートルから約200ナノメートル、または約5ナノメートルから約150ナノメートル、あるいは約10ナノメートルから約100ナノメートルの範囲の層の厚さを有することが出来る。一部の場合において、金属含有微粒子に加えて、適合性微粒子複合層150は、微粒子層と基板との間の良好な接着を確実にするために、たとえば、酸化シラン、Al−O−Al(CH3)2またはAlOHなどの酸化アルキルアルミニウム、SiOx−(CH2)2−SiOx、酸化亜鉛、酸化スズなどを含むことが出来る。

【0024】

金属含有粒子を含む微粒子複合層150を形成するために、任意の適切な方法およびプロセスが、使用されることが出来る。たとえば、微粒子複合層150は、原子層蒸着(ALD)、化学気相蒸着(CVD)、または他の適切なプロセス、および/またはそれらの組み合わせによって、100Aおよび200Aのざらつきのある表面全体を覆って適合するように形成されることが出来る。例示的な実施形態において、微粒子複合層150は、たとえば、ALDおよびCVDを含むハイブリッドのプロセスによって準備された複数のAl2O3微粒子および酸化シランを含むことが出来る。

【0025】

図1Cおよび図2Cにおいて、微粒子複合層150は、次に、デバイス100Bおよび200Bのマルチスケールの表面の撥油性の性質を提供または増強するなど、所望の表面特徴をさらに提供するために、化学的に改変されることが出来る。微粒子複合層150の任意の適切な化学処理が、使用されることが出来る。たとえば、過フッ化アルキル鎖を含む自己集合層160が、微粒子複合層150に蒸着されることが出来る。

【0026】

分子気相蒸着(MVD)技術、CVD技術、または溶液塗装技術などの様々な技術が、微粒子複合層150の表面に過フッ化アルキル鎖の自己集合層を蒸着させるために使用されることが出来る。実施形態において、ざらつきのある基板を化学的に改変することは、MVD技術、CVD技術、溶液自己集合技術を介して、図1Bおよび/または図2Bに示されたマルチスケールの表面にフルオロシランコーティングを適合するように自己集合させることによる化学的な改変を含むことが出来る。特定の実施形態において、化学的な改変は、MVD技術または溶液塗装技術を使用して、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリクロロシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロオクチルトリクロロシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロオクチルトリメトキシシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン、またはそれらの組み合わせなどによって集合させられた層を配置することを含むことが出来る。

【0027】

このように、例示的なデバイスは、超撥油性であるマルチスケールの表面を提供するために、図1Cおよび図2Cに示されたように形成されることが出来る。実施形態において、例示的なデバイスは、超撥油性であるだけではなく超疎水性でもある表面を有することが出来る。

【0028】

炭化水素ベースの液体、たとえば、ヘキサデカンまたはインクの液滴は、たとえば、約100°から約175°、または約120°から約170°の範囲の約100°以上の接触角度などの非常に高い接触角度をデバイス100Cおよび200Cのマルチスケールの超撥油性表面と形成することが出来る。炭化水素ベースの液体の液滴はまた、約1°から約30°、または約1°から約25°、あるいは約1°から約20°の滑動角度を、開示されるマルチスケールの超撥油性表面と形成することが出来る。

【0029】

一部の場合において、水の液滴が、たとえば、約120°から約175°、または約130°から約165°の範囲の約120°以上の接触角度などの高い接触角度を、開示されるマルチスケールの超撥油性表面と形成することが出来る。水の液滴はまた、約1°から約30°、または約1°から約25°、あるいは約1°から約20°の滑動角度などの滑動角度をマルチスケールの超撥油性表面と形成することが出来る。

【0030】

実施形態において、マルチスケールの超撥油性デバイスが、インクジェットプリントヘッドの前面に組み込まれたときには、紫外線(UV)ゲルインク(本明細書において「UVインク」とも呼ばれる)の噴出された液滴、および/または固体インクの噴出された液滴は、マルチスケールの超撥油性表面に対して低い粘着性を示すことが出来る。本明細書において使用されるように、「インクの液滴」という用語は、紫外線(UV)ゲルインクの噴射された液滴、および/または固体インクの噴射された液滴を指す。

【0031】

したがって、マルチスケールの超撥油性デバイスは、インクジェットプリントヘッドの前面のための、抗湿潤で、掃除が容易で、自己清掃する表面デバイスとして使用されることが出来る。なぜならば、インクの液滴と表面との間の粘着性が低いからである。たとえば、マルチスケールの超撥油性デバイスは、インクジェットプリントヘッドのステンレス鋼のアパーチャプレートなどの前面に接合されることが出来る。

【0032】

図5は、本教示の様々な実施形態に従った、マルチスケールの超撥油性デバイスを含む例示的なプリントヘッド500を描く。示されるように、例示的なプリントヘッド500は、一方の表面におけるトランスデューサ504と、反対側の表面における音響レンズ506とを有する基部基板502を含むことが出来る。液体レベル制御プレート508が、基部基板502から間隔を置かれることが出来る。様々な実施形態に従ったマルチスケールの超撥油性デバイスは、プレート508に沿って配置されることが出来る。基部基板502と液体レベル制御プレート508とは、流れる液体512を保持するチャネルを画定することが出来る。液体レベル制御プレート508は、アパーチャ516のアレイ514を含むことが出来る。トランスデューサ504と、音響レンズ506と、アパーチャ516とは全て、軸方向に整列可能であり、それにより、単一のトランスデューサ504によって生成される音響波の焦点は、それと整列されたアパーチャ516における液体512の自由表面518の近くにおいて、それと整列された音響レンズ506によって合わせることが出来る。充分な力が、得られたときに、液滴は、表面518から排出されることが出来る。

【0033】

例示的なプリントヘッド500は、インクによる汚染を防ぐことが出来る。なぜならば、インクの液滴は、マルチスケールの超撥油性表面により、プリントヘッドの前面から転がり落ち、残余物を残さない。マルチスケールの超撥油性表面は、その超撥油性により、インクジェットプリントヘッドのアパーチャプレートに高い垂れ圧を提供することが出来る。概して、インクの接触角度が、大きくなれば、大きくなるほど、垂れ圧が、より良く(より高く)なる。垂れ圧は、インクのタンク(リザーバ)の圧力が、増加したときに、アパーチャプレートが、ノズル開口部からのインクの滴りを回避する能力に関連する。すなわち、本明細書に記載されたマルチスケールの超撥油性デバイスは、紫外線硬化可能ゲルインクおよび/または固体インクのインクの液滴に対して、低粘着性と高接触角度とを提供することが出来、このことが、垂れ圧の改善またはノズルからのインクの滴りの減少(または排除)という利益をさらに提供する。

【特許請求の範囲】

【請求項1】

基板と、

ざらつきのある表面を備え、前記基板を覆って配置された半導体層であって、前記ざらつきのある表面は、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成される、半導体層と、

前記半導体層の前記ざらつきのある表面に配置された適合性微粒子複合層であって、前記適合性微粒子複合層の表面は、複数の金属含有微粒子を備える、適合性微粒子複合層と、

マルチスケールの超撥油性表面を前記デバイスに提供するために、前記適合性微粒子複合層に配置された適合性撥油性コーティングと

を備える、超撥油性デバイス。

【請求項2】

前記複数の金属含有微粒子のそれぞれが、Al2O3、TiO2、SnO2、ZnO、SiO2、SiC、TiC、Fe2O3、HfO2、TiN、TaN、WN、NbN、Ru、Ir、Pt、ZnS、GeO2、およびそれらの組み合わせからなる群から選択される、請求項1に記載のデバイス。

【請求項3】

前記複数の金属含有微粒子は、約1ナノメートルから約100ナノメートルの範囲の少なくとも1つの寸法を有する、請求項1に記載のデバイス。

【請求項4】

ヘキサデカンは、前記マルチスケールの超撥油性表面に対して約120°よりも大きい接触角度を有する、請求項1に記載のデバイス。

【請求項5】

前記柱構造と前記溝構造とのそれぞれが、約0.3マイクロメートルから約4マイクロメートルの範囲の高さを有する、請求項1に記載のデバイス。

【請求項6】

前記柱構造と前記溝構造とのそれぞれが、波状側壁、オーバーハング構造、またはそれらの組み合わせを備え、

前記柱構造と前記溝構造とのそれぞれが、約1マイクロメートルから約20マイクロメートルの範囲の直径を有し、

前記波状側壁は、複数の波形を備え、各波形は、約100ナノメートルから約1,000ナノメートルのサイズを有し、

前記オーバーハング構造は、約1マイクロメートルから約20マイクロメートルの範囲の上部幅を有する上部構造と、約0.5マイクロメートルから約15マイクロメートルの範囲の底部幅を有する底部構造とを備えるT字型構造を備える、請求項1に記載のデバイス。

【請求項7】

前記基板は、柔軟性があり、ポリイミド膜、ポリエチレンナフタレート膜、ポリエチレンテレフタレート膜、ポリエーテルスルホン膜、ポリエーテルイミド膜、スレンレス鋼膜、アルミニウム膜、銅膜、またはニッケル膜を備える、請求項1に記載のデバイス。

【請求項8】

超撥油性デバイスを形成する方法であって、

ざらつきのある表面を備える半導体層を提供することであって、前記ざらつきのある表面は、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成される、提供することと、

前記半導体層の前記ざらつきのある表面に微粒子複合層を適合するように形成することであって、前記適合性微粒子複合層の表面が、複数の金属含有微粒子を備えるように提供することと、

マルチスケールの超撥油性表面をデバイスに提供するために、前記微粒子複合層の上に撥油性コーティングを適合するように配置することによって、前記微粒子複合層を化学的に改変することと

を含む、方法。

【請求項9】

前記微粒子複合層を適合するように形成することは、前記複数の金属含有微粒子を形成するために原子層蒸着(ALD)のプロセスを含む、請求項8に記載の方法。

【請求項10】

前記微粒子複合層を適合するように形成することは、前記半導体層の前記ざらつきのある表面における、原子層蒸着(ALD)と化学気相蒸着(CVD)とを包含するハイブリッドのプロセスを含む、請求項8に記載の方法。

【請求項1】

基板と、

ざらつきのある表面を備え、前記基板を覆って配置された半導体層であって、前記ざらつきのある表面は、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成される、半導体層と、

前記半導体層の前記ざらつきのある表面に配置された適合性微粒子複合層であって、前記適合性微粒子複合層の表面は、複数の金属含有微粒子を備える、適合性微粒子複合層と、

マルチスケールの超撥油性表面を前記デバイスに提供するために、前記適合性微粒子複合層に配置された適合性撥油性コーティングと

を備える、超撥油性デバイス。

【請求項2】

前記複数の金属含有微粒子のそれぞれが、Al2O3、TiO2、SnO2、ZnO、SiO2、SiC、TiC、Fe2O3、HfO2、TiN、TaN、WN、NbN、Ru、Ir、Pt、ZnS、GeO2、およびそれらの組み合わせからなる群から選択される、請求項1に記載のデバイス。

【請求項3】

前記複数の金属含有微粒子は、約1ナノメートルから約100ナノメートルの範囲の少なくとも1つの寸法を有する、請求項1に記載のデバイス。

【請求項4】

ヘキサデカンは、前記マルチスケールの超撥油性表面に対して約120°よりも大きい接触角度を有する、請求項1に記載のデバイス。

【請求項5】

前記柱構造と前記溝構造とのそれぞれが、約0.3マイクロメートルから約4マイクロメートルの範囲の高さを有する、請求項1に記載のデバイス。

【請求項6】

前記柱構造と前記溝構造とのそれぞれが、波状側壁、オーバーハング構造、またはそれらの組み合わせを備え、

前記柱構造と前記溝構造とのそれぞれが、約1マイクロメートルから約20マイクロメートルの範囲の直径を有し、

前記波状側壁は、複数の波形を備え、各波形は、約100ナノメートルから約1,000ナノメートルのサイズを有し、

前記オーバーハング構造は、約1マイクロメートルから約20マイクロメートルの範囲の上部幅を有する上部構造と、約0.5マイクロメートルから約15マイクロメートルの範囲の底部幅を有する底部構造とを備えるT字型構造を備える、請求項1に記載のデバイス。

【請求項7】

前記基板は、柔軟性があり、ポリイミド膜、ポリエチレンナフタレート膜、ポリエチレンテレフタレート膜、ポリエーテルスルホン膜、ポリエーテルイミド膜、スレンレス鋼膜、アルミニウム膜、銅膜、またはニッケル膜を備える、請求項1に記載のデバイス。

【請求項8】

超撥油性デバイスを形成する方法であって、

ざらつきのある表面を備える半導体層を提供することであって、前記ざらつきのある表面は、柱構造、溝構造、およびそれらの組み合わせのうちの1つ以上によって形成される、提供することと、

前記半導体層の前記ざらつきのある表面に微粒子複合層を適合するように形成することであって、前記適合性微粒子複合層の表面が、複数の金属含有微粒子を備えるように提供することと、

マルチスケールの超撥油性表面をデバイスに提供するために、前記微粒子複合層の上に撥油性コーティングを適合するように配置することによって、前記微粒子複合層を化学的に改変することと

を含む、方法。

【請求項9】

前記微粒子複合層を適合するように形成することは、前記複数の金属含有微粒子を形成するために原子層蒸着(ALD)のプロセスを含む、請求項8に記載の方法。

【請求項10】

前記微粒子複合層を適合するように形成することは、前記半導体層の前記ざらつきのある表面における、原子層蒸着(ALD)と化学気相蒸着(CVD)とを包含するハイブリッドのプロセスを含む、請求項8に記載の方法。

【図1A】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図5】

【図3】

【図4】

【図1B】

【図1C】

【図2A】

【図2B】

【図2C】

【図5】

【図3】

【図4】

【公開番号】特開2012−240418(P2012−240418A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2012−97470(P2012−97470)

【出願日】平成24年4月23日(2012.4.23)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成24年4月23日(2012.4.23)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

[ Back to top ]