インクジェット記録カートリッジ及び記録装置

【課題】 インクカートリッジの交換後の記録カートリッジの記録画像ズレ補正を自動的に行うため、ユーザーの操作を必要とすること無く、安価で高精度なインクジェットカートリッジおよびインクジェット記録装置を提供する。

【解決手段】 2個以上のカートリッジを選択的に装着収容可能なキャリッジを有する記録装置であって、カートリッジ収納部に関するキャリッジの寸法情報を格納する記憶手段と、この記憶手段に格納されたキャリッジ特性情報に基づいてカートリッジの装着時におけるカートリッジ位置に応じて記録画像ズレ量として算出する手段とを構成する。また、キャリッジに選択的に装着収容可能なカートリッジであって、キャリッジに収容された際のノズルチップ位置に関するノズルチップ位置情報を格納する記憶手段とを有し、格納された情報に基づいて記録装置にてノズルチップ位置ズレに応じた記録画像ズレ量として算出する手段とを構成する。

【解決手段】 2個以上のカートリッジを選択的に装着収容可能なキャリッジを有する記録装置であって、カートリッジ収納部に関するキャリッジの寸法情報を格納する記憶手段と、この記憶手段に格納されたキャリッジ特性情報に基づいてカートリッジの装着時におけるカートリッジ位置に応じて記録画像ズレ量として算出する手段とを構成する。また、キャリッジに選択的に装着収容可能なカートリッジであって、キャリッジに収容された際のノズルチップ位置に関するノズルチップ位置情報を格納する記憶手段とを有し、格納された情報に基づいて記録装置にてノズルチップ位置ズレに応じた記録画像ズレ量として算出する手段とを構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像記録装置に関し、詳しくは記録媒体に沿って移動可能なキャリッジに着脱可能に複数搭載された記録手段からインクを吐出して記録を行うインクジェット記録装置に関する。なお記録手段とは記録ヘッド、インクジェット記録カートリッジ、インクジェットヘッドカートリッジ、インクジェットヘッド、インクジェットカートリッジ、インクカートリッジ、ペンカートリッジ等を包含するものである。

【背景技術】

【0002】

近年、パーソナルコンピュータやデジタルカメラなどの普及によって画像情報を手軽に扱えるようになり、その出力用に手軽な記録装置の需要が高まっている。記録装置で用いられる記録方式の中に、比較的小型、安価かつ高精細な記録を可能とする方式として知られるインクジェット記録方式がある。

【0003】

インクジェット記録方式を用いた記録装置において、数十個から数百個のインク吐出口であるノズル部を有するインクジェットヘッドカートリッジ(インクカートリッジ)を装着したキャリッジ(CR)は、キャリッジ駆動モータの駆動力を伝達する駆動ベルトの一部と連結されて移動可能に構成されている。これにより、インクジェットヘッドカートリッジは、吐出面に対向するよう配置されたプラテンに沿って移動でき、この移動の間にこのプラテン上に給送される被記録媒体の全幅にわたって往復運動(走査)し記録を行なうことができる。被記録媒体は、キャリッジの上記走査毎に用紙搬送手段により、ノズル部のピッチに応じて定められる距離を搬送される。以上の走査および被記録媒体の搬送を繰り返すことにより、被記録媒体全面に記録がなされる。

【0004】

キャリッジに着脱可能に搭載された記録手段(記録ヘッド、インクジェットヘッドカートリッジ、インクカートリッジ等)を有するインクジェット記録装置においては、記録手段としてのインクカートリッジ内のインクを使い切った時あるいは該記録手段が故障した時に、新しいインクカートリッジと交換することにより簡単に記録可能状態に復帰できるようにしたものがある。また、近年の高機能化が進んだインクジェット記録装置においては、常備型の記録ヘッド(インクカートリッジ等)をフォトカートリッジ等のオプションヘッドと交換することにより、写真調のフォト画像等の出力(記録)を可能に構成したインクジェット記録装置も普及してきている。

【0005】

このようなインクジェット方式において、カラー出力を行う場合には、インクを吐出するノズル列からなるノズル部を有するインクカートリッジを複数個キャリッジに所定間隔で並べ、各ノズル部から色の異なるインクを吐出することによってカラー画像を出力する。そのため各ノズル部から吐出されるインクの着弾精度が画像品位に大きく影響してしまう。したがって近年の写真画質等の高精細な画像品位に対しては、キャリッジのカートリッジ位置決め部の製造工程上の誤差が記録画像の劣化を生じさせてしまうという問題があった。特に複数のカートリッジを並べて保持するキャリッジにおいては、例えば1200dpiの記録を行う場合、そのカートリッジ間の位置が約20μm以上ずれてしまうと、すなわち記録ピッチは1画素当たり約20μmであるために半画素以上ずれてしまうことになるため、記録画像品位が極端に低下してしまう。

【0006】

さらにまた、同様にヘッドカートリッジにも生産工程上での誤差が発生してしまい、ノズル位置がずれてしまうために、インクの着弾位置が微妙にズレ、高い画像品位を保つためには、これらの位置ズレによる記録画像ずれを有効に補正することが不可欠である。

【0007】

上記問題を解決するため、例えば、各記録ヘッドにより所定のパターンを記録して、その記録パターンを読み取って記録ヘッドの位置ズレ量を算出して、その位置ズレ量に応じてメモリよりの画像データの読出し位置を変更して記録して記録画像補正する場合が多い。(特許文献1)

また別の例では、あらかじめインクの着弾位置の位置ズレによる記録画像ずれの補正を行うように、前記複数のノズルチップ間の相対位置を決定し、該相対位置を保つように、前記複数のノズルチップを枠体に固定するようにヘッドカートリッジを組み立てる方法が提案されている。(特許文献2)

【特許文献1】特開平6−31909号公報

【特許文献2】特開平7−89185号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、上記の特許文献1による従来技術においては、記録ヘッドとインクタンクが一体的に有するカートリッジで、ユーザーがインクを消費して、カートリッジを新しく交換する度に記録パターンを印字し、記録画像ズレ補正を決定しなくてはならない。したがって、カートリッジ交換の都度、記録用用紙が必要になったり、手間を掛けなくてはならないといった問題がある。

【0009】

また、上記の特許文献2による従来技術においては、記録ヘッドの組み立て工程において位置ズレ量を確認して調整組みを行うといったことが必要であり、組み立て装置が煩雑化し、組み立て工程の時間が必要となってしまい、記録カートリッジを安価に提供することが出来なくなってしまうといった問題がある。

【0010】

そのため、ユーザーの本体へのカートリッジ交換時における記録画像ズレ補正を容易に行い、かつ精度の高い記録ヘッドカートリッジならびに記録装置を安価に提供することが重要な課題となっている。

【0011】

本発明は上述した従来の問題点に鑑みてなされたものであり、その目的とするところは、インクカートリッジの交換後の記録の最適化を、自動的に行うことが可能なインクジェット記録カートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は上記目的を達成するため、1個以上のカートリッジを選択的に装着収容可能なキャリッジを有する記録装置であって、カートリッジ位置決め部に関するキャリッジ寸法情報を格納する記憶手段と、この記憶手段に格納されたキャリッジ寸法情報に基づいて前記キャリッジに装着されるカートリッジ位置を起因とする記録画像ずれ量を算出する算出手段と、前記算出された記録画像ずれ量に応じた記録画像ずれ補正を行うこととが構成されている。

【0013】

また、1個以上のカートリッジを選択的に装着収容可能なキャリッジと、前記キャリッジに前記記録カートリッジが交換されたことを検知する検知手段と、

前記記録カートリッジが交換されたことを検知した場合に前記カートリッジ寸法情報を読み出して格納する読み出し格納手段と、

前記読み出しつつ格納されたカートリッジ寸法情報から

前記ノズル部位置を起因とする記録画像ずれ量に算出する算出手段と、前期算出された前記記録画像ずれ量に応じた画像ずれ補正をおこなう記録装置であって、前記ノズル位置が記憶されたインクカートリッジが搭載された場合には、前記記録補正を行うことが可能なこととが構成されている。

【0014】

以上により、カートリッジ交換後の記録カートリッジの記録画像ズレ補正を自動的に行うため、ユーザーの操作を必要とすること無く、安価で高精度なインクジェット記録カートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することである。

【発明の効果】

【0015】

本発明によれば、カートリッジが交換されたことを検知すると、インクカートリッジの交換後の記録カートリッジの記録画像ズレ補正を自動的に行うため、ユーザーの操作を必要とすること無く、安価で高精度なインクジェット記録カートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

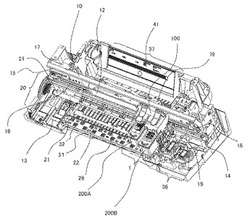

以下、本発明の実施の形態について図面を用いて詳細に説明する。なお、各図面を通して同一符号は同一又は対応した部分を示すものである。図1〜図4に本発明の実施の形態に係る記録部たるカートリッジおよびカートリッジを収容するキャリッジを備えた記録装置の構成であり、記録装置がインクを吐出して被記録媒体に記録を行うインクジェット記録装置である場合を示す。

【0017】

図1に記録装置全体を示す模式的斜視図を示す。本実施例に係る記録装置は、大きく分けて、給紙部37、被記録媒体搬送部(用紙搬送部)20、記録部1、インクジェット記録カートリッジ(記録手段)メインテナンス部36から構成されている。ホスト装置(不図示)から記録データが送られ、制御基板上の記録装置制御部(不図示)にてデータを格納し、同制御部から記録動作開始指令が出されて記録動作が開始する。

【0018】

記録が開始すると、先ず給紙動作が行われる。給紙部はメインASF(Automatic Sheet Feeder) であり、この給紙部は、圧板41上に複数枚積載された被記録媒体(被記録シート)(不図示)から記録動作ごとに1枚ずつの記録シートを引き出して被記録媒体搬送部(用紙搬送部)に送る自動給紙部で構成されている。

【0019】

給紙部から搬送された被記録媒体としての記録シートは、用紙搬送部(被記録媒体搬送部)20たる搬送ローラ(紙送りローラ)21とピンチローラ22のニップ部に向けて搬送される。その後、給紙ローラ39は駆動力を切断され、記録シートと連れ回りするようになる。この時点で、記録シートは搬送ローラ21とピンチローラ22のみで搬送されるようになる。記録シートは所定改行量毎に正方向に前進し、プラテン29に設けられたリブに沿って進行する。用紙先端は漸次第1排紙ローラ30及び第1拍車列32のニップ部に掛かるが、第1排紙ローラ30の周速は搬送ローラ21の周速とほぼ等しく設定され、かつ搬送ローラ21から第1排紙ローラ30はギア列で接続されているので、第1排紙ローラ30は搬送ローラ21と同期して回転することになり、そのため、記録シート4は弛んだり引っ張られたりすることなく搬送される。

【0020】

記録部1は、主に記録手段としてのインクカートリッジ200A、Bとインクカートリッジ200A,Bを搭載して記録シート搬送方向と交叉(通常直交)する方向に走査(移動)するキャリッジ100とから成る。キャリッジ100は、シャーシ10に固定されたガイドレール14とシャーシ10の一部であるサポートレール15とによって案内支持され、キャリッジモータ17とアイドラプーリー18との間に張架されたキャリッジベルト16を介してキャリッジモータ17の駆動力を伝達することにより、往復移動(走査)される。

【0021】

記録手段としてのインクカートリッジ200A,Bの内部には複数のインク流路が形成されており、インク流路はプラテン29と対向する面(吐出口面)に配された吐出口(ノズル)まで連通している。吐出口列(ノズル列)を形成する複数の吐出口(ノズル)のそれぞれの内部にはインク吐出用のアクチュエータ(エネルギー発生手段)が配されている。このアクチュエータとしては、例えば、電気熱変換体(発熱素子)による液体の膜沸騰圧力を利用したものや、ピエゾ素子等の電気機械変換体(電気−圧力変換素子)などが用いられる。

【0022】

インクカートリッジ200A,Bと記録装置本体との電気的な結合を行うために、インクカートリッジ200A,B側にレジストを行っていない導体露出部を有するFPCを設け、インクカートリッジ200A,Bを搭載するためのキャリッジ100には、金属にメッキを施し、該金属の弾性変形を用いてインクカートリッジの導体露出部に圧接されて、インクカートリッジ200A,Bの導体露出部と電気的な結合を行う圧接コネクタ120が設けられている。さらに、前記圧接コネクタ120はキャリッジ上に搭載された基板(キャリッジ基板)(不図示)に半田付けされており、さらに、キャリッジ100上の基板はフレキシブルフラットケーブル(FFC)12を介して装置本体側の回路基板(制御回路)との電気的に結合されている。

【0023】

上記のようなインクジェット記録装置においては、インクカートリッジ200A,Bに、前記FFC12を介してヘッドドライバ(不図示)の信号を伝達することで、記録データに応じてインク滴を吐出することが可能である。また、シャーシ10に張架されたコードストリップ19をキャリッジ100に搭載されたCRエンコーダ(不図示)によって読み取ることで、適切なタイミングで被記録シートに向けてインク滴を吐出することができる。このようにして、1ライン分の記録が終了すると、前記用紙搬送部(被記録媒体搬送部)20により必要量だけ記録シートを搬送(紙送り)する。この動作を繰り返して実施することにより、記録シート全面にわたる記録動作が可能となる。以上が記録装置の概略である。

【0024】

図2は図1中のキャリッジ100に図2の黒カートリッジヘッド200Aならびにカラーカートリッジ200Bが装着された状態を示す模式的斜視図である。また図3はキャリッジ100ユニットのみを示す模式的斜視図である。図2及び図3において、このキャリッジ100には両側の側壁103L、R及び中壁104が設けられている。前記キャリッジ100の前記側壁103Lと前記中壁104との間には記録手段としてのインクカートリッジの収容部(記録手段収容部)100Aが形成され、前記側壁103Rと前記中壁104との間にもインクカートリッジの収容部(記録手段収容部)100Bが形成されている。なお、図1および図3中には、キャリッジ100に常備ヘッドカートリッジとしての黒カートリッジ200A及び3色カラーカートリッジ200Bが装着された状態が示されている。

【0025】

さらにキャリッジ100の中壁104の両面の下部と両側壁103L、Rの内面の下部とのそれぞれには肉厚部が設けられており、これらの肉厚部には、記録手段としての各インクカートリッジ200Aおよび200Bの前記位置決め溝202が係合する位置決め突起101および副位置決め突起102が設けられている。なお、キャリッジ100には、各インクカートリッジ200A、200Bに設けられたFPCの導体露出部と接触して電気的接続を取るための前記圧接コネクタ120と、各インクカートリッジ200A、200B、の導入及び固定を簡単に行うための固定部材として、圧縮バネ(ヘッドセットバネ111)にて下方へ押圧されるヘッドセットカム110が設けられている。

【0026】

一方、図4は記録手段としてのインクジェット記録カートリッジの斜視図であり、本実施の形態においては、記録手段(インクジェットヘッド)とインク貯留部(インクタンク)を一体化した交換可能なインクジェット記録カートリッジ(インクカートリッジ)を用いている。なお、前記インクカートリッジは通常のカラー記録の場合は、キャリッジの第一のカートリッジ収容部100Aに記録手段としての黒カートリッジ200Aが装着され、キャリッジの第二のカートリッジ収容部100Bに記録手段としての3色カラーカートリッジ200B(シアン、マゼンタ、イエロー)が使用される。また、写真調のフォトカラーで記録する場合には、前記黒カートリッジの代わりにオプションヘッドとしての不図示のフォトカートリッジ(黒、淡シアン、淡マゼンタ)を用いるとい言ったことも可能である。さらにまた、記録装置をスキャナとして使用する場合には、前記黒カートリッジ200A又は前記3色カラーカートリッジ200Bの代わりにオプションヘッドとしてのスキャナヘッド(不図示)を用いることも可能である。インクカートリッジ200A、200B及びオプションヘッドとしてのフォトカートリッジ(スキャナヘッドを使用する場合はこれもオプションヘッドに含むこともある)は、ほぼ同じ形状寸法を有している。

【0027】

図4に示すように、インクカートリッジ本体部200Aの両側面の下部には位置決め溝202が形成され、該両側面の該位置決め溝202より前方のコンタクト面側の位置にはラフガイド突起203が形成されている。またこの位置決め溝202からある所定距離だけ離れた位置にインクを吐出するノズル部が形成されているノズルチップ201が貼り付けられることによって構成されている。

【0028】

続いて、図5は本実施例における図3中のキャリッジ100に図4の黒カートリッジヘッド200Aならびにカラーカートリッジ200Bが正しく装着された状態(図2)を記録装置紙面側から模した下面図であり、図6はキャリッジのみを図5と同じ方向から示した模式図である。ここで黒カートリッジヘッド200Aならびにカラーカートリッジ200Bのカートリッジ間の、キャリッジ走査方向での位置A、ならびにキャリッジ走査方向と直交する方向での位置Bは、第一に、図6中のキャリッジ100の位置決め突起101間の寸法C並びに寸法Dに大きく依存していることが明瞭である。例えばノズルチップ201内のノズル列間の位置は超精密な製造方法であることから、位置誤差も数μm以下という範囲であるため、高精細な画像等に対しても記録画像ズレに対する大きな要因となることは無い。しかしキャリッジ100の寸法誤差は数百ミクロンというレベルで生じてしまう。例えば、寸法誤差が100μmであった場合に、記録解像度が1200dpi(≒21μm)の画像を形成しよとする場合には、約5画素程度ほど記録画像ズレが発生てしまうことになり、画像の劣化が著しい。

【0029】

そこで、まずこのキャリッジ100が作成された後に、図6中のキャリッジ走査方向の寸法Cおよびキャリッジ走査方向と直交する方向の寸法Dを測定する。そして、測定された各寸法データを、該キャリッジが搭載される記録装置に設けられた制御基板上の記録装置制御部(不図示)に内蔵されているROM等の記録メモリに予め記憶させておく。記録装置は記憶された各寸法データを基に記録される画像の画像解像度に応じた記録画像ズレ補正量を算出して、記録画像ズレ補正を実施することが可能となる。すなわち、例えばキャリッジ走査方向の寸法Cを測定した結果が0.12mm称呼設計寸法よりも遠く出来ていたことが判明し、また同様にキャリッジ走査方向と直交する方向の寸法Dを測定した結果が0.9mm称呼設計寸法よりも近く出来ていたことが判明した場合には、該キャリッジを搭載する記録装置の記録装置制御部(不図示)にはC=120μm、D=90μmと言う寸法情報が記憶される。そして印字を行うために画層データが送られてくると、制御基板上の記録装置制御部(不図示)では記録する画像解像度に応じた記録画像ズレすれ量として算出される。すなわち上述の例では、例えば記録解像度が1200dpiの場合には、A=0.12/(25.4/1200)≒6画素だけキャリッジ走査方向において遠ざかる方へ、B=0.09/(25.4/1200)≒4画素だけ用紙搬送方向において近づく方へ補正するというようなことが記録装置内で算出されて記録画像ズレ補正が行われることになる。

【0030】

つづいて図7においては、カートリッジ200Bがキャリッジ100に収納装着された際に、キャリッジの位置決め突起101における101(b)と、副キャリッジ位置決め突起102間においての平行度寸法の誤差が生じている場合を説明する模式図である。図7では、シャーシレール15を受ける軸受け部115間の図7中の仮想線に対して、キャリッジの位置決め突起部の101(b)よりも副キャリッジ位置決め突起102が若干遠いため、カートリッジ200Bが傾いてしまい、キャリッジ走査方向と直行する用紙搬送方向に対して傾きEだけノズル部が傾いてしまう。したがって、高画質の記録を行う場合には、このズレ量を補正する、いわゆる記録画像傾きズレ補正を行う必要がある。したがって、101R(b)と102Rの平行度D(R)ならびに、101L(b)と102Lの平行度D(L)の寸法情報を予め測定して、該キャリッジ100を搭載する記録装置の記録装置制御部(不図示)に格納することで、記録画像傾きズレ補正として算出して補正を実施することが出来る。

【0031】

なお、上記キャリッジ100の位置決め突起101間は記録画像のズレにもっとも大きな影響を与えるものであるため、詳細に述べたが、その他、キャリッジ100のカートリッジ収容部に設けられたカートリッジ200の姿勢を決定する各寸法をそれぞれ測定し、記録装置に記憶して影響を与える記録画像ズレ量として算出させることも可能である。

【0032】

具体的には、図3中の姿勢決め突起部106の寸法ずれデータや、紙面との平行度に起因する寸法等があげられる。

【0033】

また、キャリッジ100はその量産性の良さから、金型を用いて合成樹脂によって成型されて作成される場合が多い。したがって、合成樹脂によって成型された部品の寸法は各金型によって決まってしまうため、金型の各キャビティごとに決定されるものであってもよい。すなわち、各金型のキャビティが完成したときに、成型されたキャリッジの各必要寸法を測定し、その測定された各寸法データを、各キャリッジが搭載される記録装置に予め記憶させておくことで記録画像ズレ補正量が決定されることも可能である。この場合、金型の成型条件が変更された場合には、完成寸法が微妙に変化している可能性がある。したがって条件変更後に完成したキャリッジでの各寸法データを再度測定して、該キャリッジが搭載される記録装置に記憶させる必要がある。さらにまた、金型の使用によって劣化等が生じた場合には、先と同様に各寸法データを再度測定して該キャリッジが搭載される記録装置に記憶させてもよい。

【0034】

以上のような構成によりユーザーの操作が無くともキャリッジの寸法ズレ量に応じた記録画像ズレ補正が自動で可能となる。

【0035】

次に、図5においてヘッド間のノズルチップ201位置A,Bの精度に影響を与えているものに、図8に示すような、カートリッジ200内でのノズルチップ201の貼り付け位置精度が上げられる。ノズルチップ201は冶工具による調整貼り付けが可能であるため、前述のキャリッジ寸法に比較して製造誤差は小さい。しかしながら、量産するにあたっては多少の寸法誤差は生じてしまい、おおよそ数十ミクロン程度は生じてしまう。そのため、例えば記録解像度が1200dpi(≒21μm)の画像を形成しよとする場合でも2〜3画素程度のズレが生じてしまうことになる。

【0036】

そこで、まずこのインクカートリッジ200のノズルチップ201貼り付け位置の寸法FおよびF’、並びに寸法Fの製造上の誤差を、ノズルチップ201が貼り付けられた後に測定する。そして、測定された寸法データを、出荷される前に各インクカートリッジ200に内蔵されているROM等の記録メモリ(不図示)に記憶させておく。記録装置は、前記インクカートリッジ200が新たに装着された事を検知すると、前記ノズルチップ位置情報を読み出して格納する。そして格納された寸法出データを基に記録される画像の画像解像度に応じた記録画像ズレ補正量を算出して、記録画像ズレ補正を実施することが可能となる。以上によりユーザーの操作が無くともキャリッジの寸法ズレ量に応じた記録画像ズレ補正が可能となる。

【0037】

つづいて図9においては、カートリッジの製造工程においてノズルチップ201の貼り付け時において、貼り付け傾き誤差が生じている場合を説明する模式図である。図9では、位置決め溝202を間の図9中の仮想線に対して、ノズルチップが傾いて貼り付けられてしまい、キャリッジ走査方向と直行する用紙搬送方向に対して傾きHだけノズル列が傾いてしまう。したがって、高画質の記録を行う場合には、このズレ量を補正する、いわゆる記録画像傾きズレ補正を行う必要がある。したがって、前述同様にノズルチップ201の位置決め溝202を間との直角度等の寸法情報を予め測定して、各インクカートリッジ200に内蔵されているROM等の記録メモリ(不図示)に記憶させておく。記録装置は、前記インクカートリッジ200が新たに装着された事を検知すると、前記ノズルチップ201の傾き寸法情報を読み出して格納する。そして格納された寸法情報を基に記録される画像の画像解像度に応じた傾き記録画像ズレ補正量を算出して、記録画像傾きズレ補正を実施することが可能となる。

【0038】

上記カートリッジ200のノズルチップ201の貼り付け精度F、F’およびGはインクの着弾位置のズレにもっとも大きな影響を与えるものであるため、詳細に述べたが、その他、ノズルチップ201の平面度や、キャリッジ100のカートリッジ収容部に設けられた際にカートリッジ200の収容状態の姿勢を決定する各寸法をそれぞれ測定し、該インクカートリッジ200の記録メモリ(不図示)に記憶させ、記録装置で読み出されて記録画像ズレ量として算出させることも可能である。

【0039】

なお、本説明には図8、図9のような複数のインクの種類と複数のノズル列を備えたものを用いて説明を行ったが、本発明はインクの種類の数やノズル列の数に関わらず自由に実施できるものである事は言うまでも無い。

【0040】

また、本構成によって、消耗品でもあるインクカートリッジを安価で提供することも可能になる。すなわち、安価に提供するためには製造工程にかかる時間を短縮することが求められており、そのためには調整時間を短くする必要がる。その結果、ノズルチップの貼り付け誤差を許容することが必要となるが、本構成によってある程度誤差が大きくとも使いこなすことが可能になるためである。

【0041】

さらにまた、本実施においては、前述のキャリッジ寸法情報を格納して、記録画像ズレ量として算出する形態と、カートリッジ寸法情報を記憶させておき、記録装置にて読み出し格納してから記録画像ズレ量として算出形態について述べたが、さらには、これらを組み合わせたインクジェット記録装置の場合にも同様に適用することができ、その場合もっとも大きな効果を達し得るものであることは言うまでもない。

【0042】

さらには、格納される前述のキャリッジ寸法情報、およびカートリッジ寸法情報は寸法データとして格納される場合を例に挙げて説明したが、寸法データに相当する所定解像度で換算したドット数として格納する場合も同様に適用することができ、同様の効果を達成し得るものである。

【0043】

以上図1〜図9で説明した一形態としてのインクジェット記録装置のキャリッジ100及び記録手段(インクカートリッジ)200A(200B)によれば、ユーザーが特に意識しなくても自動で記録画像ズレ調整が可能なインクジェットヘッドカートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することが可能である。

【0044】

なお、本実施の形態では、キャリッジ100に2つの記録手段(記録ヘッド、インクカートリッジ)200A、200Bを装着する場合を例に挙げて説明したが、本発明は、インクカートリッジの数に関わりなく自由に実施できるものであり、2個以上のインクカートリッジを用いる記録装置であり、異なる色のインクを使用する複数のインクカートリッジを用いるカラー記録用のインクジェット記録装置、あるいは同一色彩で異なる濃度のインクを使用する複数のインクカートリッジを用いる階調記録用のインクジェット記録装置、さらには、これらを組み合わせたインクジェット記録装置の場合にも、同様に適用することができ、同様の効果を達成し得るものである。

【0045】

さらに、本発明は、記録手段(インクカートリッジ200)とインク貯留部(インクタンク)を一体化した交換可能なインクジェットカートリッジ(インクカートリッジ)を用いる構成、記録手段とインク貯留部を別体にし、その間をインク供給用のチューブ等で接続する構成など、記録手段とインク貯留部の配置構成がどのような場合にも同様に適用することができ同様の効果が得られるものである。なお、本発明は、インクジェット記録装置の場合、例えば、ピエゾ素子等の電気機械変換体等を用いるインクジェットヘッドカートリッジ(インクカートリッジ)を使用するものにも適用できるが、中でも、熱エネルギーを利用してインクを吐出する方式のインクジェットヘッドカートリッジ(インクカートリッジ)を使用するインクジェット記録装置において優れた効果をもたらすものである。かかる方式によれば、記録(プリント)の高密度化、高精細化が達成できるからである。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施形態に係るインクジェット記録装置の全体構成を示す模式的斜視図である。

【図2】本発明の一実施形態に係るキャリッジ部のインクカートリッジを搭載した状態を示す模式的斜視図である。

【図3】本発明の一実施形態に係るキャリッジ部のインクカートリッジ装着前の状態を示す模式的斜視図である。

【図4】本発明の一実施形態に係る記録手段としてのインクカートリッジを示す模式的斜視図である。

【図5】本発明の一実施形態に係るキャリッジ部のインクカートリッジを搭載した状態を示す模式的下面図である。

【図6】本発明の一実施形態に係るキャリッジのみを示す模式的下面図である。

【図7】本発明の一実施形態に係るキャリッジ部のインクカートリッジが傾いて搭載された状態を示す模式的下面図である。

【図8】本発明の一実施形態に係るインクカートリッジのノズル面側を示す模式的下面図である。

【図9】本発明の一実施形態に係るノズルチップが傾いて貼りついたインクカートリッジのノズル面側を示す模式的下面図である。

【符号の説明】

【0047】

1 記録部(記録ユニット)

4 被記録媒体(記録シート、記録用紙)

10 シャーシ

12 フレキシブルフラットケーブル

13 ヘッド支持台

13a 突起支持部

14 ガイドレール

15 サポートレール

16 キャリッジベルト

17 キャリッジモータ

18 アイドラプーリー

19 コードストリップ

20 用紙搬送部(紙送り部)

21 搬送ローラ(LFローラ、紙送りローラ)

22 ピンチローラ

23 ピンチローラホルダ

24 ピンチローラばね

25 ピンチローラ軸

26 LFモータ(紙送りモータ、搬送モータ)

27 LFベルト

28 コードホイール

29 プラテン

30 第1排紙ローラ

32 第1拍車列(回転体)

33 第2拍車列(回転体)

35 LFエンコーダ

36 メインテナンスユニット(吐出回復装置)

37 メインASF(自動給紙部)

39 給紙ローラ

40 分離ローラ

41 圧板

44 ASFフラップ

46 ASFモータ

66 PEセンサレバー(用紙検知レバー)

67 PEセンサ

70 通紙ガイド(ガイド部材)

100 キャリッジ

100A ヘッド収容部

100B ヘッド収容部

101 キャリッジ位置決め突起

102 副キャリッジ位置決め突起

103 キャリッジ外壁

104 キャリッジ内壁

106 姿勢決め突起部

110 ヘッドセットカム

111 ヘッドセットバネ

113 ヘッドサイドバネ

115 キャリッジ軸受け部

120 圧接コネクタ

200A インクカートリッジ(黒カートリッジ)

200B インクカートリッジ(カラーカートリッジ)

201 ノズル部

202 位置決め溝

203 ラフガイド突起

204 ヘッド押圧受部

【技術分野】

【0001】

本発明は、画像記録装置に関し、詳しくは記録媒体に沿って移動可能なキャリッジに着脱可能に複数搭載された記録手段からインクを吐出して記録を行うインクジェット記録装置に関する。なお記録手段とは記録ヘッド、インクジェット記録カートリッジ、インクジェットヘッドカートリッジ、インクジェットヘッド、インクジェットカートリッジ、インクカートリッジ、ペンカートリッジ等を包含するものである。

【背景技術】

【0002】

近年、パーソナルコンピュータやデジタルカメラなどの普及によって画像情報を手軽に扱えるようになり、その出力用に手軽な記録装置の需要が高まっている。記録装置で用いられる記録方式の中に、比較的小型、安価かつ高精細な記録を可能とする方式として知られるインクジェット記録方式がある。

【0003】

インクジェット記録方式を用いた記録装置において、数十個から数百個のインク吐出口であるノズル部を有するインクジェットヘッドカートリッジ(インクカートリッジ)を装着したキャリッジ(CR)は、キャリッジ駆動モータの駆動力を伝達する駆動ベルトの一部と連結されて移動可能に構成されている。これにより、インクジェットヘッドカートリッジは、吐出面に対向するよう配置されたプラテンに沿って移動でき、この移動の間にこのプラテン上に給送される被記録媒体の全幅にわたって往復運動(走査)し記録を行なうことができる。被記録媒体は、キャリッジの上記走査毎に用紙搬送手段により、ノズル部のピッチに応じて定められる距離を搬送される。以上の走査および被記録媒体の搬送を繰り返すことにより、被記録媒体全面に記録がなされる。

【0004】

キャリッジに着脱可能に搭載された記録手段(記録ヘッド、インクジェットヘッドカートリッジ、インクカートリッジ等)を有するインクジェット記録装置においては、記録手段としてのインクカートリッジ内のインクを使い切った時あるいは該記録手段が故障した時に、新しいインクカートリッジと交換することにより簡単に記録可能状態に復帰できるようにしたものがある。また、近年の高機能化が進んだインクジェット記録装置においては、常備型の記録ヘッド(インクカートリッジ等)をフォトカートリッジ等のオプションヘッドと交換することにより、写真調のフォト画像等の出力(記録)を可能に構成したインクジェット記録装置も普及してきている。

【0005】

このようなインクジェット方式において、カラー出力を行う場合には、インクを吐出するノズル列からなるノズル部を有するインクカートリッジを複数個キャリッジに所定間隔で並べ、各ノズル部から色の異なるインクを吐出することによってカラー画像を出力する。そのため各ノズル部から吐出されるインクの着弾精度が画像品位に大きく影響してしまう。したがって近年の写真画質等の高精細な画像品位に対しては、キャリッジのカートリッジ位置決め部の製造工程上の誤差が記録画像の劣化を生じさせてしまうという問題があった。特に複数のカートリッジを並べて保持するキャリッジにおいては、例えば1200dpiの記録を行う場合、そのカートリッジ間の位置が約20μm以上ずれてしまうと、すなわち記録ピッチは1画素当たり約20μmであるために半画素以上ずれてしまうことになるため、記録画像品位が極端に低下してしまう。

【0006】

さらにまた、同様にヘッドカートリッジにも生産工程上での誤差が発生してしまい、ノズル位置がずれてしまうために、インクの着弾位置が微妙にズレ、高い画像品位を保つためには、これらの位置ズレによる記録画像ずれを有効に補正することが不可欠である。

【0007】

上記問題を解決するため、例えば、各記録ヘッドにより所定のパターンを記録して、その記録パターンを読み取って記録ヘッドの位置ズレ量を算出して、その位置ズレ量に応じてメモリよりの画像データの読出し位置を変更して記録して記録画像補正する場合が多い。(特許文献1)

また別の例では、あらかじめインクの着弾位置の位置ズレによる記録画像ずれの補正を行うように、前記複数のノズルチップ間の相対位置を決定し、該相対位置を保つように、前記複数のノズルチップを枠体に固定するようにヘッドカートリッジを組み立てる方法が提案されている。(特許文献2)

【特許文献1】特開平6−31909号公報

【特許文献2】特開平7−89185号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、上記の特許文献1による従来技術においては、記録ヘッドとインクタンクが一体的に有するカートリッジで、ユーザーがインクを消費して、カートリッジを新しく交換する度に記録パターンを印字し、記録画像ズレ補正を決定しなくてはならない。したがって、カートリッジ交換の都度、記録用用紙が必要になったり、手間を掛けなくてはならないといった問題がある。

【0009】

また、上記の特許文献2による従来技術においては、記録ヘッドの組み立て工程において位置ズレ量を確認して調整組みを行うといったことが必要であり、組み立て装置が煩雑化し、組み立て工程の時間が必要となってしまい、記録カートリッジを安価に提供することが出来なくなってしまうといった問題がある。

【0010】

そのため、ユーザーの本体へのカートリッジ交換時における記録画像ズレ補正を容易に行い、かつ精度の高い記録ヘッドカートリッジならびに記録装置を安価に提供することが重要な課題となっている。

【0011】

本発明は上述した従来の問題点に鑑みてなされたものであり、その目的とするところは、インクカートリッジの交換後の記録の最適化を、自動的に行うことが可能なインクジェット記録カートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は上記目的を達成するため、1個以上のカートリッジを選択的に装着収容可能なキャリッジを有する記録装置であって、カートリッジ位置決め部に関するキャリッジ寸法情報を格納する記憶手段と、この記憶手段に格納されたキャリッジ寸法情報に基づいて前記キャリッジに装着されるカートリッジ位置を起因とする記録画像ずれ量を算出する算出手段と、前記算出された記録画像ずれ量に応じた記録画像ずれ補正を行うこととが構成されている。

【0013】

また、1個以上のカートリッジを選択的に装着収容可能なキャリッジと、前記キャリッジに前記記録カートリッジが交換されたことを検知する検知手段と、

前記記録カートリッジが交換されたことを検知した場合に前記カートリッジ寸法情報を読み出して格納する読み出し格納手段と、

前記読み出しつつ格納されたカートリッジ寸法情報から

前記ノズル部位置を起因とする記録画像ずれ量に算出する算出手段と、前期算出された前記記録画像ずれ量に応じた画像ずれ補正をおこなう記録装置であって、前記ノズル位置が記憶されたインクカートリッジが搭載された場合には、前記記録補正を行うことが可能なこととが構成されている。

【0014】

以上により、カートリッジ交換後の記録カートリッジの記録画像ズレ補正を自動的に行うため、ユーザーの操作を必要とすること無く、安価で高精度なインクジェット記録カートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することである。

【発明の効果】

【0015】

本発明によれば、カートリッジが交換されたことを検知すると、インクカートリッジの交換後の記録カートリッジの記録画像ズレ補正を自動的に行うため、ユーザーの操作を必要とすること無く、安価で高精度なインクジェット記録カートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態について図面を用いて詳細に説明する。なお、各図面を通して同一符号は同一又は対応した部分を示すものである。図1〜図4に本発明の実施の形態に係る記録部たるカートリッジおよびカートリッジを収容するキャリッジを備えた記録装置の構成であり、記録装置がインクを吐出して被記録媒体に記録を行うインクジェット記録装置である場合を示す。

【0017】

図1に記録装置全体を示す模式的斜視図を示す。本実施例に係る記録装置は、大きく分けて、給紙部37、被記録媒体搬送部(用紙搬送部)20、記録部1、インクジェット記録カートリッジ(記録手段)メインテナンス部36から構成されている。ホスト装置(不図示)から記録データが送られ、制御基板上の記録装置制御部(不図示)にてデータを格納し、同制御部から記録動作開始指令が出されて記録動作が開始する。

【0018】

記録が開始すると、先ず給紙動作が行われる。給紙部はメインASF(Automatic Sheet Feeder) であり、この給紙部は、圧板41上に複数枚積載された被記録媒体(被記録シート)(不図示)から記録動作ごとに1枚ずつの記録シートを引き出して被記録媒体搬送部(用紙搬送部)に送る自動給紙部で構成されている。

【0019】

給紙部から搬送された被記録媒体としての記録シートは、用紙搬送部(被記録媒体搬送部)20たる搬送ローラ(紙送りローラ)21とピンチローラ22のニップ部に向けて搬送される。その後、給紙ローラ39は駆動力を切断され、記録シートと連れ回りするようになる。この時点で、記録シートは搬送ローラ21とピンチローラ22のみで搬送されるようになる。記録シートは所定改行量毎に正方向に前進し、プラテン29に設けられたリブに沿って進行する。用紙先端は漸次第1排紙ローラ30及び第1拍車列32のニップ部に掛かるが、第1排紙ローラ30の周速は搬送ローラ21の周速とほぼ等しく設定され、かつ搬送ローラ21から第1排紙ローラ30はギア列で接続されているので、第1排紙ローラ30は搬送ローラ21と同期して回転することになり、そのため、記録シート4は弛んだり引っ張られたりすることなく搬送される。

【0020】

記録部1は、主に記録手段としてのインクカートリッジ200A、Bとインクカートリッジ200A,Bを搭載して記録シート搬送方向と交叉(通常直交)する方向に走査(移動)するキャリッジ100とから成る。キャリッジ100は、シャーシ10に固定されたガイドレール14とシャーシ10の一部であるサポートレール15とによって案内支持され、キャリッジモータ17とアイドラプーリー18との間に張架されたキャリッジベルト16を介してキャリッジモータ17の駆動力を伝達することにより、往復移動(走査)される。

【0021】

記録手段としてのインクカートリッジ200A,Bの内部には複数のインク流路が形成されており、インク流路はプラテン29と対向する面(吐出口面)に配された吐出口(ノズル)まで連通している。吐出口列(ノズル列)を形成する複数の吐出口(ノズル)のそれぞれの内部にはインク吐出用のアクチュエータ(エネルギー発生手段)が配されている。このアクチュエータとしては、例えば、電気熱変換体(発熱素子)による液体の膜沸騰圧力を利用したものや、ピエゾ素子等の電気機械変換体(電気−圧力変換素子)などが用いられる。

【0022】

インクカートリッジ200A,Bと記録装置本体との電気的な結合を行うために、インクカートリッジ200A,B側にレジストを行っていない導体露出部を有するFPCを設け、インクカートリッジ200A,Bを搭載するためのキャリッジ100には、金属にメッキを施し、該金属の弾性変形を用いてインクカートリッジの導体露出部に圧接されて、インクカートリッジ200A,Bの導体露出部と電気的な結合を行う圧接コネクタ120が設けられている。さらに、前記圧接コネクタ120はキャリッジ上に搭載された基板(キャリッジ基板)(不図示)に半田付けされており、さらに、キャリッジ100上の基板はフレキシブルフラットケーブル(FFC)12を介して装置本体側の回路基板(制御回路)との電気的に結合されている。

【0023】

上記のようなインクジェット記録装置においては、インクカートリッジ200A,Bに、前記FFC12を介してヘッドドライバ(不図示)の信号を伝達することで、記録データに応じてインク滴を吐出することが可能である。また、シャーシ10に張架されたコードストリップ19をキャリッジ100に搭載されたCRエンコーダ(不図示)によって読み取ることで、適切なタイミングで被記録シートに向けてインク滴を吐出することができる。このようにして、1ライン分の記録が終了すると、前記用紙搬送部(被記録媒体搬送部)20により必要量だけ記録シートを搬送(紙送り)する。この動作を繰り返して実施することにより、記録シート全面にわたる記録動作が可能となる。以上が記録装置の概略である。

【0024】

図2は図1中のキャリッジ100に図2の黒カートリッジヘッド200Aならびにカラーカートリッジ200Bが装着された状態を示す模式的斜視図である。また図3はキャリッジ100ユニットのみを示す模式的斜視図である。図2及び図3において、このキャリッジ100には両側の側壁103L、R及び中壁104が設けられている。前記キャリッジ100の前記側壁103Lと前記中壁104との間には記録手段としてのインクカートリッジの収容部(記録手段収容部)100Aが形成され、前記側壁103Rと前記中壁104との間にもインクカートリッジの収容部(記録手段収容部)100Bが形成されている。なお、図1および図3中には、キャリッジ100に常備ヘッドカートリッジとしての黒カートリッジ200A及び3色カラーカートリッジ200Bが装着された状態が示されている。

【0025】

さらにキャリッジ100の中壁104の両面の下部と両側壁103L、Rの内面の下部とのそれぞれには肉厚部が設けられており、これらの肉厚部には、記録手段としての各インクカートリッジ200Aおよび200Bの前記位置決め溝202が係合する位置決め突起101および副位置決め突起102が設けられている。なお、キャリッジ100には、各インクカートリッジ200A、200Bに設けられたFPCの導体露出部と接触して電気的接続を取るための前記圧接コネクタ120と、各インクカートリッジ200A、200B、の導入及び固定を簡単に行うための固定部材として、圧縮バネ(ヘッドセットバネ111)にて下方へ押圧されるヘッドセットカム110が設けられている。

【0026】

一方、図4は記録手段としてのインクジェット記録カートリッジの斜視図であり、本実施の形態においては、記録手段(インクジェットヘッド)とインク貯留部(インクタンク)を一体化した交換可能なインクジェット記録カートリッジ(インクカートリッジ)を用いている。なお、前記インクカートリッジは通常のカラー記録の場合は、キャリッジの第一のカートリッジ収容部100Aに記録手段としての黒カートリッジ200Aが装着され、キャリッジの第二のカートリッジ収容部100Bに記録手段としての3色カラーカートリッジ200B(シアン、マゼンタ、イエロー)が使用される。また、写真調のフォトカラーで記録する場合には、前記黒カートリッジの代わりにオプションヘッドとしての不図示のフォトカートリッジ(黒、淡シアン、淡マゼンタ)を用いるとい言ったことも可能である。さらにまた、記録装置をスキャナとして使用する場合には、前記黒カートリッジ200A又は前記3色カラーカートリッジ200Bの代わりにオプションヘッドとしてのスキャナヘッド(不図示)を用いることも可能である。インクカートリッジ200A、200B及びオプションヘッドとしてのフォトカートリッジ(スキャナヘッドを使用する場合はこれもオプションヘッドに含むこともある)は、ほぼ同じ形状寸法を有している。

【0027】

図4に示すように、インクカートリッジ本体部200Aの両側面の下部には位置決め溝202が形成され、該両側面の該位置決め溝202より前方のコンタクト面側の位置にはラフガイド突起203が形成されている。またこの位置決め溝202からある所定距離だけ離れた位置にインクを吐出するノズル部が形成されているノズルチップ201が貼り付けられることによって構成されている。

【0028】

続いて、図5は本実施例における図3中のキャリッジ100に図4の黒カートリッジヘッド200Aならびにカラーカートリッジ200Bが正しく装着された状態(図2)を記録装置紙面側から模した下面図であり、図6はキャリッジのみを図5と同じ方向から示した模式図である。ここで黒カートリッジヘッド200Aならびにカラーカートリッジ200Bのカートリッジ間の、キャリッジ走査方向での位置A、ならびにキャリッジ走査方向と直交する方向での位置Bは、第一に、図6中のキャリッジ100の位置決め突起101間の寸法C並びに寸法Dに大きく依存していることが明瞭である。例えばノズルチップ201内のノズル列間の位置は超精密な製造方法であることから、位置誤差も数μm以下という範囲であるため、高精細な画像等に対しても記録画像ズレに対する大きな要因となることは無い。しかしキャリッジ100の寸法誤差は数百ミクロンというレベルで生じてしまう。例えば、寸法誤差が100μmであった場合に、記録解像度が1200dpi(≒21μm)の画像を形成しよとする場合には、約5画素程度ほど記録画像ズレが発生てしまうことになり、画像の劣化が著しい。

【0029】

そこで、まずこのキャリッジ100が作成された後に、図6中のキャリッジ走査方向の寸法Cおよびキャリッジ走査方向と直交する方向の寸法Dを測定する。そして、測定された各寸法データを、該キャリッジが搭載される記録装置に設けられた制御基板上の記録装置制御部(不図示)に内蔵されているROM等の記録メモリに予め記憶させておく。記録装置は記憶された各寸法データを基に記録される画像の画像解像度に応じた記録画像ズレ補正量を算出して、記録画像ズレ補正を実施することが可能となる。すなわち、例えばキャリッジ走査方向の寸法Cを測定した結果が0.12mm称呼設計寸法よりも遠く出来ていたことが判明し、また同様にキャリッジ走査方向と直交する方向の寸法Dを測定した結果が0.9mm称呼設計寸法よりも近く出来ていたことが判明した場合には、該キャリッジを搭載する記録装置の記録装置制御部(不図示)にはC=120μm、D=90μmと言う寸法情報が記憶される。そして印字を行うために画層データが送られてくると、制御基板上の記録装置制御部(不図示)では記録する画像解像度に応じた記録画像ズレすれ量として算出される。すなわち上述の例では、例えば記録解像度が1200dpiの場合には、A=0.12/(25.4/1200)≒6画素だけキャリッジ走査方向において遠ざかる方へ、B=0.09/(25.4/1200)≒4画素だけ用紙搬送方向において近づく方へ補正するというようなことが記録装置内で算出されて記録画像ズレ補正が行われることになる。

【0030】

つづいて図7においては、カートリッジ200Bがキャリッジ100に収納装着された際に、キャリッジの位置決め突起101における101(b)と、副キャリッジ位置決め突起102間においての平行度寸法の誤差が生じている場合を説明する模式図である。図7では、シャーシレール15を受ける軸受け部115間の図7中の仮想線に対して、キャリッジの位置決め突起部の101(b)よりも副キャリッジ位置決め突起102が若干遠いため、カートリッジ200Bが傾いてしまい、キャリッジ走査方向と直行する用紙搬送方向に対して傾きEだけノズル部が傾いてしまう。したがって、高画質の記録を行う場合には、このズレ量を補正する、いわゆる記録画像傾きズレ補正を行う必要がある。したがって、101R(b)と102Rの平行度D(R)ならびに、101L(b)と102Lの平行度D(L)の寸法情報を予め測定して、該キャリッジ100を搭載する記録装置の記録装置制御部(不図示)に格納することで、記録画像傾きズレ補正として算出して補正を実施することが出来る。

【0031】

なお、上記キャリッジ100の位置決め突起101間は記録画像のズレにもっとも大きな影響を与えるものであるため、詳細に述べたが、その他、キャリッジ100のカートリッジ収容部に設けられたカートリッジ200の姿勢を決定する各寸法をそれぞれ測定し、記録装置に記憶して影響を与える記録画像ズレ量として算出させることも可能である。

【0032】

具体的には、図3中の姿勢決め突起部106の寸法ずれデータや、紙面との平行度に起因する寸法等があげられる。

【0033】

また、キャリッジ100はその量産性の良さから、金型を用いて合成樹脂によって成型されて作成される場合が多い。したがって、合成樹脂によって成型された部品の寸法は各金型によって決まってしまうため、金型の各キャビティごとに決定されるものであってもよい。すなわち、各金型のキャビティが完成したときに、成型されたキャリッジの各必要寸法を測定し、その測定された各寸法データを、各キャリッジが搭載される記録装置に予め記憶させておくことで記録画像ズレ補正量が決定されることも可能である。この場合、金型の成型条件が変更された場合には、完成寸法が微妙に変化している可能性がある。したがって条件変更後に完成したキャリッジでの各寸法データを再度測定して、該キャリッジが搭載される記録装置に記憶させる必要がある。さらにまた、金型の使用によって劣化等が生じた場合には、先と同様に各寸法データを再度測定して該キャリッジが搭載される記録装置に記憶させてもよい。

【0034】

以上のような構成によりユーザーの操作が無くともキャリッジの寸法ズレ量に応じた記録画像ズレ補正が自動で可能となる。

【0035】

次に、図5においてヘッド間のノズルチップ201位置A,Bの精度に影響を与えているものに、図8に示すような、カートリッジ200内でのノズルチップ201の貼り付け位置精度が上げられる。ノズルチップ201は冶工具による調整貼り付けが可能であるため、前述のキャリッジ寸法に比較して製造誤差は小さい。しかしながら、量産するにあたっては多少の寸法誤差は生じてしまい、おおよそ数十ミクロン程度は生じてしまう。そのため、例えば記録解像度が1200dpi(≒21μm)の画像を形成しよとする場合でも2〜3画素程度のズレが生じてしまうことになる。

【0036】

そこで、まずこのインクカートリッジ200のノズルチップ201貼り付け位置の寸法FおよびF’、並びに寸法Fの製造上の誤差を、ノズルチップ201が貼り付けられた後に測定する。そして、測定された寸法データを、出荷される前に各インクカートリッジ200に内蔵されているROM等の記録メモリ(不図示)に記憶させておく。記録装置は、前記インクカートリッジ200が新たに装着された事を検知すると、前記ノズルチップ位置情報を読み出して格納する。そして格納された寸法出データを基に記録される画像の画像解像度に応じた記録画像ズレ補正量を算出して、記録画像ズレ補正を実施することが可能となる。以上によりユーザーの操作が無くともキャリッジの寸法ズレ量に応じた記録画像ズレ補正が可能となる。

【0037】

つづいて図9においては、カートリッジの製造工程においてノズルチップ201の貼り付け時において、貼り付け傾き誤差が生じている場合を説明する模式図である。図9では、位置決め溝202を間の図9中の仮想線に対して、ノズルチップが傾いて貼り付けられてしまい、キャリッジ走査方向と直行する用紙搬送方向に対して傾きHだけノズル列が傾いてしまう。したがって、高画質の記録を行う場合には、このズレ量を補正する、いわゆる記録画像傾きズレ補正を行う必要がある。したがって、前述同様にノズルチップ201の位置決め溝202を間との直角度等の寸法情報を予め測定して、各インクカートリッジ200に内蔵されているROM等の記録メモリ(不図示)に記憶させておく。記録装置は、前記インクカートリッジ200が新たに装着された事を検知すると、前記ノズルチップ201の傾き寸法情報を読み出して格納する。そして格納された寸法情報を基に記録される画像の画像解像度に応じた傾き記録画像ズレ補正量を算出して、記録画像傾きズレ補正を実施することが可能となる。

【0038】

上記カートリッジ200のノズルチップ201の貼り付け精度F、F’およびGはインクの着弾位置のズレにもっとも大きな影響を与えるものであるため、詳細に述べたが、その他、ノズルチップ201の平面度や、キャリッジ100のカートリッジ収容部に設けられた際にカートリッジ200の収容状態の姿勢を決定する各寸法をそれぞれ測定し、該インクカートリッジ200の記録メモリ(不図示)に記憶させ、記録装置で読み出されて記録画像ズレ量として算出させることも可能である。

【0039】

なお、本説明には図8、図9のような複数のインクの種類と複数のノズル列を備えたものを用いて説明を行ったが、本発明はインクの種類の数やノズル列の数に関わらず自由に実施できるものである事は言うまでも無い。

【0040】

また、本構成によって、消耗品でもあるインクカートリッジを安価で提供することも可能になる。すなわち、安価に提供するためには製造工程にかかる時間を短縮することが求められており、そのためには調整時間を短くする必要がる。その結果、ノズルチップの貼り付け誤差を許容することが必要となるが、本構成によってある程度誤差が大きくとも使いこなすことが可能になるためである。

【0041】

さらにまた、本実施においては、前述のキャリッジ寸法情報を格納して、記録画像ズレ量として算出する形態と、カートリッジ寸法情報を記憶させておき、記録装置にて読み出し格納してから記録画像ズレ量として算出形態について述べたが、さらには、これらを組み合わせたインクジェット記録装置の場合にも同様に適用することができ、その場合もっとも大きな効果を達し得るものであることは言うまでもない。

【0042】

さらには、格納される前述のキャリッジ寸法情報、およびカートリッジ寸法情報は寸法データとして格納される場合を例に挙げて説明したが、寸法データに相当する所定解像度で換算したドット数として格納する場合も同様に適用することができ、同様の効果を達成し得るものである。

【0043】

以上図1〜図9で説明した一形態としてのインクジェット記録装置のキャリッジ100及び記録手段(インクカートリッジ)200A(200B)によれば、ユーザーが特に意識しなくても自動で記録画像ズレ調整が可能なインクジェットヘッドカートリッジ(インクカートリッジ)およびインクジェット記録装置を提供することが可能である。

【0044】

なお、本実施の形態では、キャリッジ100に2つの記録手段(記録ヘッド、インクカートリッジ)200A、200Bを装着する場合を例に挙げて説明したが、本発明は、インクカートリッジの数に関わりなく自由に実施できるものであり、2個以上のインクカートリッジを用いる記録装置であり、異なる色のインクを使用する複数のインクカートリッジを用いるカラー記録用のインクジェット記録装置、あるいは同一色彩で異なる濃度のインクを使用する複数のインクカートリッジを用いる階調記録用のインクジェット記録装置、さらには、これらを組み合わせたインクジェット記録装置の場合にも、同様に適用することができ、同様の効果を達成し得るものである。

【0045】

さらに、本発明は、記録手段(インクカートリッジ200)とインク貯留部(インクタンク)を一体化した交換可能なインクジェットカートリッジ(インクカートリッジ)を用いる構成、記録手段とインク貯留部を別体にし、その間をインク供給用のチューブ等で接続する構成など、記録手段とインク貯留部の配置構成がどのような場合にも同様に適用することができ同様の効果が得られるものである。なお、本発明は、インクジェット記録装置の場合、例えば、ピエゾ素子等の電気機械変換体等を用いるインクジェットヘッドカートリッジ(インクカートリッジ)を使用するものにも適用できるが、中でも、熱エネルギーを利用してインクを吐出する方式のインクジェットヘッドカートリッジ(インクカートリッジ)を使用するインクジェット記録装置において優れた効果をもたらすものである。かかる方式によれば、記録(プリント)の高密度化、高精細化が達成できるからである。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施形態に係るインクジェット記録装置の全体構成を示す模式的斜視図である。

【図2】本発明の一実施形態に係るキャリッジ部のインクカートリッジを搭載した状態を示す模式的斜視図である。

【図3】本発明の一実施形態に係るキャリッジ部のインクカートリッジ装着前の状態を示す模式的斜視図である。

【図4】本発明の一実施形態に係る記録手段としてのインクカートリッジを示す模式的斜視図である。

【図5】本発明の一実施形態に係るキャリッジ部のインクカートリッジを搭載した状態を示す模式的下面図である。

【図6】本発明の一実施形態に係るキャリッジのみを示す模式的下面図である。

【図7】本発明の一実施形態に係るキャリッジ部のインクカートリッジが傾いて搭載された状態を示す模式的下面図である。

【図8】本発明の一実施形態に係るインクカートリッジのノズル面側を示す模式的下面図である。

【図9】本発明の一実施形態に係るノズルチップが傾いて貼りついたインクカートリッジのノズル面側を示す模式的下面図である。

【符号の説明】

【0047】

1 記録部(記録ユニット)

4 被記録媒体(記録シート、記録用紙)

10 シャーシ

12 フレキシブルフラットケーブル

13 ヘッド支持台

13a 突起支持部

14 ガイドレール

15 サポートレール

16 キャリッジベルト

17 キャリッジモータ

18 アイドラプーリー

19 コードストリップ

20 用紙搬送部(紙送り部)

21 搬送ローラ(LFローラ、紙送りローラ)

22 ピンチローラ

23 ピンチローラホルダ

24 ピンチローラばね

25 ピンチローラ軸

26 LFモータ(紙送りモータ、搬送モータ)

27 LFベルト

28 コードホイール

29 プラテン

30 第1排紙ローラ

32 第1拍車列(回転体)

33 第2拍車列(回転体)

35 LFエンコーダ

36 メインテナンスユニット(吐出回復装置)

37 メインASF(自動給紙部)

39 給紙ローラ

40 分離ローラ

41 圧板

44 ASFフラップ

46 ASFモータ

66 PEセンサレバー(用紙検知レバー)

67 PEセンサ

70 通紙ガイド(ガイド部材)

100 キャリッジ

100A ヘッド収容部

100B ヘッド収容部

101 キャリッジ位置決め突起

102 副キャリッジ位置決め突起

103 キャリッジ外壁

104 キャリッジ内壁

106 姿勢決め突起部

110 ヘッドセットカム

111 ヘッドセットバネ

113 ヘッドサイドバネ

115 キャリッジ軸受け部

120 圧接コネクタ

200A インクカートリッジ(黒カートリッジ)

200B インクカートリッジ(カラーカートリッジ)

201 ノズル部

202 位置決め溝

203 ラフガイド突起

204 ヘッド押圧受部

【特許請求の範囲】

【請求項1】

1個以上のカートリッジを選択的に装着収容可能なキャリッジを有する記録装置であって、カートリッジ位置決め部に関するキャリッジ寸法情報を格納する記憶手段と、この記憶手段に格納されたキャリッジ寸法情報に基づいて前記キャリッジに装着されるカートリッジ位置を起因とする記録画像ずれ量を算出する算出手段と、前記算出された記録画像ずれ量に応じた記録画像ずれ補正を行うことを特徴とするインクジェット記録装置。

【請求項2】

前記記録装置の前記キャリッジ寸法情報は、少なくとも、前記キャリッジの走査方向に関するカートリッジ位置決め寸法情報、ならびに前記キャリッジの走査方向と直交する方向に関するカートリッジの位置決め寸法情報、および前記キャリッジの走査方向と直交する方向との傾きに対するカートリッジ位置決め寸法情報、とを含むことを特徴とする請求項1に記載のインクジェット記録装置。

【請求項3】

キャリッジに選択的に装着収容可能であり、インクを吐出するノズル部を有するカートリッジであって、前記カートリッジの前記キャリッジに装着される際の位置決め部からの前記ノズル部の位置に関する情報としてのカートリッジ寸法情報を格納する記憶手段を有することを特徴とするインクジェット記録カートリッジ。

【請求項4】

前記記録装置の前記カートリッジ寸法情報は、少なくとも前記カートリッジの前記キャリッジに装着される際の位置決め部からの、ノズル列方向に関するノズル部位置情報、ならびに前記カートリッジの前記キャリッジに装着される際の位置決め部からの、ノズル列と直交する方向でのノズル部位置情報、およびノズル部の、前記カートリッジの前記キャリッジに装着される際の位置決め部と直交する方向との傾きに対するノズル部位置情報を含むことを特徴とする請求項3に記載のインクジェット記録カートリッジ。

【請求項5】

前記記録ヘッドはROMを有し、このROMに前記カートリッジ寸法情報を格納したことを特徴とする請求項3〜4に記載のインクジェット記録カートリッジ。

【請求項6】

1個以上のカートリッジを選択的に装着収容可能なキャリッジと、前記キャリッジに選択的に装着収容可能なカートリッジが交換されたことを検知する検知手段と、

前記カートリッジが交換されたことを検知した場合に前記カートリッジ寸法情報を読み出して格納する読み出し格納手段と、

前記読み出しつつ格納されたカートリッジ寸法情報から

前記ノズル部位置を起因とする記録画像ずれ量に算出する算出手段と、前記算出された記録画像ずれ量に応じた画像ずれ補正をおこなう記録装置であって、

請求項3〜5に記載のインクカートリッジが搭載された場合には、前記記録補正を行うことを特徴とするインクジェット記録装置。

【請求項7】

請求項1および請求項6に記載のインクジェット記録装置であって、前記記録装置に構成されたキャリッジに、請求項3〜5に記載のインクカートリッジが搭載されたことを検知した場合には、

前記記録装置の記憶手段に格納されたキャリッジ寸法情報に基づいて前記キャリッジに装着されるカートリッジ位置を起因とする記録画像ずれ量と、

前記カートリッジのノズル部位置を起因とする記録画像ずれ量と、

との合算である総記録画像ずれ量を合算する算出手段と、

前記合算算出された総記録画像ずれ量に応じた画像ずれ補正をおこなうことを行うことを特徴とするインクジェット記録装置。

【請求項1】

1個以上のカートリッジを選択的に装着収容可能なキャリッジを有する記録装置であって、カートリッジ位置決め部に関するキャリッジ寸法情報を格納する記憶手段と、この記憶手段に格納されたキャリッジ寸法情報に基づいて前記キャリッジに装着されるカートリッジ位置を起因とする記録画像ずれ量を算出する算出手段と、前記算出された記録画像ずれ量に応じた記録画像ずれ補正を行うことを特徴とするインクジェット記録装置。

【請求項2】

前記記録装置の前記キャリッジ寸法情報は、少なくとも、前記キャリッジの走査方向に関するカートリッジ位置決め寸法情報、ならびに前記キャリッジの走査方向と直交する方向に関するカートリッジの位置決め寸法情報、および前記キャリッジの走査方向と直交する方向との傾きに対するカートリッジ位置決め寸法情報、とを含むことを特徴とする請求項1に記載のインクジェット記録装置。

【請求項3】

キャリッジに選択的に装着収容可能であり、インクを吐出するノズル部を有するカートリッジであって、前記カートリッジの前記キャリッジに装着される際の位置決め部からの前記ノズル部の位置に関する情報としてのカートリッジ寸法情報を格納する記憶手段を有することを特徴とするインクジェット記録カートリッジ。

【請求項4】

前記記録装置の前記カートリッジ寸法情報は、少なくとも前記カートリッジの前記キャリッジに装着される際の位置決め部からの、ノズル列方向に関するノズル部位置情報、ならびに前記カートリッジの前記キャリッジに装着される際の位置決め部からの、ノズル列と直交する方向でのノズル部位置情報、およびノズル部の、前記カートリッジの前記キャリッジに装着される際の位置決め部と直交する方向との傾きに対するノズル部位置情報を含むことを特徴とする請求項3に記載のインクジェット記録カートリッジ。

【請求項5】

前記記録ヘッドはROMを有し、このROMに前記カートリッジ寸法情報を格納したことを特徴とする請求項3〜4に記載のインクジェット記録カートリッジ。

【請求項6】

1個以上のカートリッジを選択的に装着収容可能なキャリッジと、前記キャリッジに選択的に装着収容可能なカートリッジが交換されたことを検知する検知手段と、

前記カートリッジが交換されたことを検知した場合に前記カートリッジ寸法情報を読み出して格納する読み出し格納手段と、

前記読み出しつつ格納されたカートリッジ寸法情報から

前記ノズル部位置を起因とする記録画像ずれ量に算出する算出手段と、前記算出された記録画像ずれ量に応じた画像ずれ補正をおこなう記録装置であって、

請求項3〜5に記載のインクカートリッジが搭載された場合には、前記記録補正を行うことを特徴とするインクジェット記録装置。

【請求項7】

請求項1および請求項6に記載のインクジェット記録装置であって、前記記録装置に構成されたキャリッジに、請求項3〜5に記載のインクカートリッジが搭載されたことを検知した場合には、

前記記録装置の記憶手段に格納されたキャリッジ寸法情報に基づいて前記キャリッジに装着されるカートリッジ位置を起因とする記録画像ずれ量と、

前記カートリッジのノズル部位置を起因とする記録画像ずれ量と、

との合算である総記録画像ずれ量を合算する算出手段と、

前記合算算出された総記録画像ずれ量に応じた画像ずれ補正をおこなうことを行うことを特徴とするインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−160561(P2007−160561A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−356518(P2005−356518)

【出願日】平成17年12月9日(2005.12.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月9日(2005.12.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]