インクジェット記録ヘッドおよびその製造方法ならびに光反応性樹脂を用いたプロセス方法

【課題】 簡易な工程で撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じ難い製法を提供する。

【解決手段】 吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェットヘッドの形成方法において、吐出口を形成する工程で吐出口と同様にしてガス抜き穴を形成する。

【解決手段】 吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェットヘッドの形成方法において、吐出口を形成する工程で吐出口と同様にしてガス抜き穴を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体に外部からエネルギーを加えることによって、液体を吐出するインクジェット記録ヘッドおよびその製造方法ならびに光反応性樹脂を用いたプロセス方法に関する。

【背景技術】

【0002】

吐出圧発生素子が設けられた基板に対し垂直にインクを吐出するサイドシューター型インクジェットヘッドの製造方法として特許文献1に開示されているものを図40〜図52を使って説明する。

【0003】

(1)シリコン基板201に吐出圧発生素子203が形成される(図40参照)。

【0004】

(2)シリコン基板の裏面にインク供給口用マスク202として日立化成製HIMAL(登録商標)がパターニングされる(図41参照)。

【0005】

(3)流路型剤206として東京応化製ポジ型レジストODUR1010Aを14.5μm,パターニングする(図42参照)。

【0006】

(4)流路形成材料207として以下に示すネガ型樹脂を塗布、ホットプレート90℃3分の硬化を行い乾燥膜厚20μにする(図43参照)。

【0007】

流路形成材料207の組成

重量部

EHPE(登録商標)-3150(商品名 ダイセル化学工業製) 100

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 100

(5)続いて感光性撥水材料204として以下に示すネガ型樹脂を塗布、ホットプレート80℃3分乾燥し乾燥膜厚1μとする(図44参照)。

【0008】

感光性撥水材料204の組成

重量部

EHPE(登録商標)-3158(商品名 ダイセル化学工業製) 34

2,2-ビス(4-グリシジルオキシフェニル)ヘキサフロロプロパン 25

1,4ビス(2-ヒドロキシヘキサフロロイソプロピル)ベンゼン 25

3-(2-パーフルオロヘキシル)エトキシ-1,2-エポキシプロパン 16

A-187(商品名 日本ユニカー製) 4

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 200

(6)流路形成材料207と感光性撥水材料204を同時パターニングし吐出口208を得る(図45参照)。パターニングは露光量5J/cm2で露光し、その後80℃4分のホットプレートでのベーキングを行いキシレンを用いて現像した。その後ホットプレート100℃90秒のポストベークを行う。

【0009】

(7)オーブン205で100℃1時間の仮硬化(流路形成材料207と感光性撥水材料204)を行う(図46参照)。本硬化条件は後述するように200℃1時間だがこのときに200℃1時間の加熱を行うと後に流路型剤206の除去が不可能となるため100℃で行う。

【0010】

(8)ワークの表面、端面に耐エッチング層209として東京応化製OBCを約40ミクロン塗布しオーブンで100℃1時間の硬化を行う(図47参照)。

【0011】

(9)アルカリエッチング液であるTMAH 21wt% 83℃16時間のエッチングを行いインク供給口210を形成する(図48参照)。この後供給口上面にあるメンブレン膜(図示せず)を除去する。

【0012】

(10)キシレンで耐エッチング層209(OBC)を溶解除去する(図49参照)。

【0013】

(11)deep UV 11を10J/cm2照射する(図50参照)。

【0014】

(12)MIBKで流路型剤206(ODUR1010A)を除去し流路を得る(図51参照)。

【0015】

(13)オーブン5で200℃1時間の本硬化を行う(図52参照)。

【0016】

このように電離放射線型の感光樹脂を流路型剤として用いた場合の処理については特許文献1に詳しく述べられているが

a.型剤形成

b.流路形成材塗布、露光、現像、仮硬化

c.切断後に一括露光、型材除去

d.本硬化

の順で仮硬化状態のまま工程を流し型剤除去してから本硬化を行っている。

【特許文献1】特開平6−47917号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

流路形成材料、感光性撥水材料が半硬化のままでOBC塗布、異方性エッチング、OBC除去、ODUR除去を行うため撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じやすい。特に異方性エッチング工程での撥水性の劣化は顕著である。

【0018】

さらに、感光性撥水材料が異方性エッチング工程でダメージを減少させるため、異方性エッチング工程以前に露光および本硬化を行うと、流路形成材が発生するガスによって流路形成層が変形することもあった。従来のヘッドでは、ガスが抜ける吐出口の開口面積が流路形成材の面積の3〜7%程度であった。

【0019】

そこで本発明では、工程が簡単で撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じ難い製法を提供するのが目的である。

【課題を解決するための手段】

【0020】

上記のような問題点は、他の透明な樹脂で覆われた、光反応性の樹脂を露光して反応させる工程であって、該被覆樹脂層に光反応時に発生するガスを逃がすための複数の貫通部を設けることを特徴とする、光反応性樹脂を用いたプロセス方法で解決される。

【0021】

また、吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成したインクジェット記録ヘッドであって、ノズル形成部材にインク吐出に用いない複数の開口部を持つことを特徴とするインクジェット記録ヘッドによって解決される。

【0022】

前述したインクジェット記録ヘッドは、吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェットヘッドの形成方法において、吐出口形成およびガス抜き穴形成工程、固体層(流路型材)の露光する工程、流路型材を除去する工程、本硬化工程を連続で行うことを特徴とするインクジェット記録ヘッドの製造方法によって形成される。

【0023】

流路型材に本硬化温度を加えると後に除去不能となるが、あらかじめ流路型材を露光しておけば本硬化温度を加えても流路型材が除去できることを見出した。

【0024】

そこで、OBC塗布前に流路形成材料、感光性撥水材料を本硬化する。本硬化前に流路型材を露光する。この時発生するガスを、ノズル形成樹脂に設けられた前記ガス抜き穴から放出して、ノズル形成樹脂の変形を防止するものである。

【発明の効果】

【0025】

本発明によれば、流路形成材、感光性撥水材料の本硬化後にOBC塗布、異方性エッチングなどを行うため撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じ難い。また、流路形成型材露光時に発生するガスが、流路形成材表面に設けた穴から抜けることにより、変形等が起こることなく精密な寸法の流路形成材を得ることが可能になった。

【発明を実施するための最良の形態】

【0026】

[実験]

以下に、本発明に関わる実験について述べる。図56〜図59は実験に用いたサンプルの断面構造を示したものである。5インチΦ、厚さ625μmのSi(100)ウエハ401の表面に感光性の流路形成型剤402を塗布しパターニングする(図56参照)。さらに流路形成層403と撥水性感光樹脂404を塗布してパターニングし(図57参照)、図60の平面図のように、模擬的なインク吐出口405とガス抜き穴406を形成した(図58参照)。この時、流路形成材の面積は1.8x10E6μm2とした。このガス抜き穴の面積を変化させて、図59のようにディープUV光407を照射した後、MIBKで流路型剤を除去する実験を行った。

【0027】

図61は、流路形成材の面積と開口部の面積の割合と流路形成面上の歪みの関係を、型剤除去後に光干渉型表面形状測定器(ZYGO社製New View 100)を用いて測定した結果を示したものである。

【0028】

吐出口径20μmピッチ600dpiで配置した吐出口に対して、吐出口とガス抜き穴406の開口部の総面積が、流路形成材の面積の11%以下のものでは、流路形成層表面に1μm以上のうねりが観察された。これは、ディープUV光を照射時に流路形成型剤から放出されたガスがうまく抜けずに流路形成層を変形させたことが原因だと考えられる。

【0029】

[実施態様例]

次に、本発明によるインクジェット記録ノズルのプロセスを図1〜図18を使って順を追って説明する。

【0030】

(1)基板面方位(100)のシリコン基板101に、例えば熱酸化やCVD法などで絶縁膜102を形成し、フォトリソ技術によって図53のようにインク供給口を設けるための所望のパターン103を形成する(図1参照)。

【0031】

(2)AlやCu等の抵抗が低く、TMAH(テトラ・メチル・アンモニウム・ハイドライド)等の異方性エッチング用エッチャントに対するエッチング速度が大きな金属を堆積、パターニングして、下層配線104と犠牲層105を形成する(図2参照)。エッチング犠牲層は、裏面からエッチングが進行してエッチャントが犠牲層に到達するとSiウエハよりエッチングレートが格段に速いので短時間にエッチングされ、犠牲層パターンに対応した開口部を開けることができるものである。

【0032】

(3)基板表面上にエッチングストップ層106として、プラズマCVD法によって、SiNまたはSiON膜を堆積する(図3参照)。エッチングストップ層は、膜応力を調整するために2種以上の膜を積層しても良い。

【0033】

積層されたエッチングストップ膜のトータルの膜厚は、一般には2000Å〜2μm、好ましくは3000〜15000Å、最適には4000〜13000Åである。また積層されたエッチングストップ膜のトータルの応力は、一般には2×10exp―9dyne/cm2以下、より好ましくは1.8×10exp―9dyne/cm2以下、最適には1.5×10exp―9dyne/cm2以下である。

【0034】

(4)プラズマCVD等を使って、SiNやSiON、SiO2等の膜を堆積して層間絶縁膜107とする。さらに、層間絶縁膜にコンタクトホール108を形成する(図4参照)。

【0035】

(5) インク供給口に合わせて、インク吐出圧力発生素子としてヒーター部109形成する。ヒーター材料としては、Ta、TaN、TaNSi等などの金属膜をスパッターや真空蒸着等によって堆積しパターニングする。さらに電力供給用の上層電極110としてAl、Mo、Ni,Cu等の金属膜を同様にして形成する(図5参照)。

【0036】

また、配線とヒーターの形成の順番等に特に制限がないのは言うまでもない。

【0037】

(6)ヒーターには耐久性の向上を目的としてプラズマCVDでSiN膜111を堆積し保護膜とする(図6参照)。

【0038】

(7)この上に、耐キャビテーション膜112としてスパッター法等でTa等の機械的強度の高い金属膜を堆積し、図7のようにパターニングする。この膜の膜厚は、好ましくは1000〜5000Å、さらに好ましくは2000〜4000Å、最適には2500〜3500Åである。

【0039】

(8)樹脂製のノズルの密着性を上げるためと、裏面をアルカリ性エッチャントから保護するために、耐食性の高い樹脂膜113を形成する。そして、ヒーター部とインク供給口部をパターニングする(図8参照)。

【0040】

(9)インク流路確保のために、ポジ型レジスト(東京応化(株9製商品名ODUR1010A)でパターン114をインク流路型材として形成する(図9参照)。

【0041】

(10)インク流路型材のパターンの上に、ネガ型樹脂で流路形成層115を形成する(図10参照)。

【0042】

(11)続いて感光性撥水材料116として以下に示すネガ型樹脂を塗布、ホットプレートで焼成する(図10参照)。

【0043】

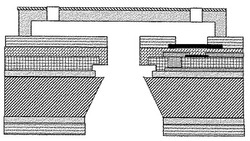

(12)次に図11のように、流路形成材料115と感光性撥水材料116を同時にパターニングしてヒーター部に対応したインク吐出口117を形成する。この時、同時にガス抜き穴118を形成する。これは、流路型材を露光ベークする際に発生するガスを逃がすものである。(平面図は図55に示す)このガス抜き穴と吐出口の面積の合計が、流路型材の面積の11%以上になるように設定する。

【0044】

(13)図12のようにUV光119を照射する。

【0045】

(14)オーブン等で高温の本硬化を行う。

【0046】

(15)この基板のノズル形成面側を保護するためレジストで保護膜120を形成する(図13参照)。

【0047】

(16)裏面の樹脂層とSiNまたはSiO2などをフォトリソ技術を使って、裏面のインク供給口のパターン部分121を除去しウエハ面を露出させる(図14参照)。裏面のエッチングマスク膜の製法は、プラズマCVDに限定されるものではなく、LPCVD法や常圧CVD、熱酸化法などでも良い。

【0048】

(17)この基板をアルカリ系エッチャント(KOH、TMAH、ヒドラジン等)に浸け、(111)面が出るように異方性エッチングすると、平面形状が長方形の貫通穴122が形成される(図15参照)。

【0049】

(18)エッチングストップ層106のSiN等の膜をフッ酸等の薬液または、ドライエッチ等で部分的に除去してインク供給口を開口する(図16参照)。保護レジスト120を除去して、最後にインク流路形成材114を除去し、図17のようにインクの流路を確保する。

【実施例1】

【0050】

以下、本発明の実施例を図1〜図18を参照しながら説明する。

【0051】

(1)基板面方位(100)のシリコン基板101に、熱酸化膜102を6000Å形成し、フォトリソ技術によって図53のようにインク供給口を設けるための所望のパターン103を形成した(図1参照)。

【0052】

(2)AlCu(Cu0.5%)を3000Å堆積パターニングして、下層配線104と犠牲層105を形成した。犠牲層の幅は120μm、長さは15mmとした(図2参照)。

【0053】

(3)基板表面上にエッチングストップ層106として、プラズマCVD法によって、SiN膜を8000Å堆積した。また積層されたエッチングストップ膜のトータルの応力は、1.8×10exp―9dyne/cm2であった(図3参照)。

【0054】

(4)プラズマCVD等を使って、SiON膜を14000Å堆積して層間絶縁膜107とした。さらに、層間絶縁膜にコンタクトホール108を形成した(図4参照)。

【0055】

(5)インク供給口に合わせて、インク吐出圧力発生素子としてヒーター部109形成した。ヒーター材料として、TaNSi膜をスパッターや真空蒸着によって700Å堆積しパターニングする。さらに電力供給用の上層電極110としてAlCu膜を3000Å堆積し同様にして形成した(図5参照)。

【0056】

(6)ヒーターには耐久性の向上を目的としてプラズマCVDでSiN膜111を2000Å堆積し保護膜とした(図6参照)。

【0057】

(7)この上に、耐キャビテーション膜112としてスパッター法でTa膜を2000Å堆積し図7のようにパターニングした(図7参照)。

【0058】

(8)耐食性樹脂膜113(日立化成(株)製商品名HIMAL(登録商標))を2μm塗布焼成して形成した。そして、ヒーター部とインク供給口部をパターニングした(図8参照)。

【0059】

(9)インク流路確保のために、ポジ型レジスト(東京応化(株)製商品名ODUR1010A)でパターン114をインク流路型材として形成した(図9参照)。

【0060】

(10)インク流路型材のパターンの上に、ネガ型樹脂で流路形成層115を形成した(図10参照)。

【0061】

流路形成材料114の組成

重量部

EHPE(登録商標)-3150(商品名 ダイセル化学工業製) 100

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 100

(11)続いて感光性撥水材料116として以下に示すネガ型樹脂を塗布、ホットプレートで120℃で焼成した(図10参照)。

【0062】

感光性撥水材料116の組成

重量部

EHPE(登録商標)-3158(商品名 ダイセル化学工業製) 34

2,2-ビス(4-グリシジルオキシフェニル)ヘキサフロロプロパン 25

1,4ビス(2-ヒドロキシヘキサフロロイソプロピル)ベンゼン 25

3-(2-パーフルオロヘキシル)エトキシ-1,2-エポキシプロパン 16

A-187(商品名 日本ユニカー製) 4

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 200

(12)流路形成材料115と感光性撥水材料116を同時にパターニングしてヒーター部に対応したインク吐出口117を形成した。この時、同時にガス抜き穴118を形成した(図11参照)。(断面は図11、平面は図55に示す)このガス抜き穴と吐出口の面積の合計が、流路型材の面積の13%とした。

【0063】

(13)図12のようにUV光119を10J/cm2照射した。

【0064】

(14)オーブンで200℃1時間の本硬化を行った。

【0065】

(15)この基板のノズル形成面側を保護するためレジストで保護膜120を形成した(図13参照)。

【0066】

(16)裏面の樹脂層とSiO2をフォトリソ技術を使って、裏面のインク供給口のパターン部分121を除去しウエハ面を露出させた(図14参照)。

【0067】

(17)この基板をTMAHの22%溶液に浸け、(111)面が出るように異方性エッチングすると、平面形状が長方形の貫通穴122が形成された(図15参照)。

【0068】

(18)エッチングストップ層106のSiN膜をドライエッチ等で部分的に除去してインク供給口を開口した(図17参照)。保護レジスト120をキシレンで溶解除去して、最後にインク流路形成材114を除去し、インクの流路を確保した(図18参照)。

【0069】

このインクジェット記録ヘッドを使って、吐出周波数15KHzで印字テストを行ったが、15mm幅全域にわたって、印字のカスレ、濃度ムラ、インクの不吐出のない高品位な印字物が得られた。

【0070】

[比較例]

実施例1の図9〜図15の工程を従来例で示した手順で作成し、他は実施例1と同様にしてインクジェット記録ヘッドを作成した。

【0071】

このインクジェット記録ヘッドを使って、吐出周波数15KHzで印字テストを行ったが、一部に印字のカスレ、濃度ムラなどが観察された。

【実施例2】

【0072】

以下、本発明の実施例を図19〜39を参照しながら説明する。

【0073】

(1)基板面方位(110)のシリコン基板301に、熱酸化膜302を12000Å形成し、フォトリソ技術によって図19のようにインク供給口を設けるための所望のパターン303を形成した。

【0074】

(2)AlCu(Cu0.5%)を2000Å堆積パターニングして、下層配線304と犠牲層305を形成した(図20参照)。犠牲層は平面形状が図54のように狭角が70.5度をなす平行四辺形とした。犠牲層の幅は150μm、長さは20mmとした。

【0075】

(3)基板表面上にエッチングストップ層306として、プラズマCVD法によって、SiN膜を8000Å堆積した(図21参照)。また積層されたエッチングストップ膜のトータルの応力は、1.0×10exp―9dyne/cm2であった。

【0076】

(4)プラズマCVD等を使って、SiON膜を12000Å堆積して層間絶縁膜307とした。さらに、層間絶縁膜にコンタクトホール308を形成した(図22参照)。

【0077】

(5)インク供給口に合わせて、インク吐出圧力発生素子としてヒーター部309形成した。ヒーター材料として、TaNSi膜をスパッターや真空蒸着によって700Å堆積しパターニングする。さらに電力供給用の上層電極310としてAlCu膜を3000Å堆積し同様にパターニングして形成した。ヒーターおよび電極は、インク供給口の両側に対称に配置した(図23参照)。

【0078】

(6)ヒーターには耐久性の向上を目的としてプラズマCVDでSiN膜311を2300Å堆積し保護膜とした(図24参照)。

【0079】

(7)この上に、耐キャビテーション膜312としてスパッター法でTa膜を2000Å堆積しパターニングした(図25参照)。

【0080】

(8)耐食性樹脂膜313(日立化成製HIMAL(登録商標))を2μm塗布焼成して形成した。そして、ヒーター部とインク供給口部をパターニングした(図26参照)。

【0081】

(9)インク流路確保のために、ポジ型レジスト(東京応化ODUR1010A)でパターン314をインク流路型材として形成した(図27参照)。

【0082】

(10)インク流路型材のパターンの上に、ネガ型樹脂で流路形成層315を形成した(図28参照)。

【0083】

流路形成材料314の組成

重量部

EHPE(登録商標)-3150(商品名 ダイセル化学工業製) 100

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 100

(11)続いて感光性撥水材料316として以下に示すネガ型樹脂を塗布、ホットプレートで120℃で焼成した(図28参照)。

【0084】

感光性撥水材料316の組成

重量部

EHPE(登録商標)-3158(商品名 ダイセル化学工業製) 34

2,2-ビス(4-グリシジルオキシフェニル)ヘキサフロロプロパン 25

1,4ビス(2-ヒドロキシヘキサフロロイソプロピル)ベンゼン 25

3-(2-パーフルオロヘキシル)エトキシ-1,2-エポキシプロパン 16

A-187(商品名 日本ユニカー製) 4

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 200

(12)流路形成材料315と感光性撥水材料316を同時にパターニングしてヒーター部に対応したインク吐出口317を形成した。この時、同時にガス抜き穴318を形成した(図29参照)。このガス抜き穴と吐出口の面積の合計が、流路型材の面積の15%になるように設計した。

【0085】

(13)図30のようにUV光319を10J/cm2照射した。

【0086】

(14)オーブンで200℃1時間の本硬化を行った。

【0087】

(15)この基板のノズル形成面側を保護するためレジストで保護膜320を形成した(図31参照)。

【0088】

(16)裏面の樹脂層とSiO2をフォトリソ技術を使って、裏面のインク供給口のパターン部分321を除去しウエハ面を露出させた(図32参照)。

【0089】

(17)次に裏面のインク供給口パターン部の平行四辺形の窓の狭角に隣接した部分に、YAGレーザーで非貫通のエッチング先導孔322を開けた(図33参照)。この時の穴の径は30〜35μm、深さは550〜730μmであった。

【0090】

(18)この基板をTMAHの22%溶液に浸け、7時間30分異方性エッチングすると、平面形状が長方形の貫通穴323が形成された(図34参照)。

【0091】

(19)エッチングストップ層306のSiN膜をドライエッチで部分的に除去してインク供給口を開口した(図35〜図37参照)。保護レジストをキシレンで溶解除去して(図38参照)、最後にインク流路形成材314を除去し、図39のようにインクの流路を確保した。

【0092】

このインクジェット記録ヘッドを使って、吐出周波数15KHzで印字テストを行ったが、20mm幅全域にわたって、印字のカスレ、濃度ムラ、インクの不吐出のない高品位な印字物が得られた。

【図面の簡単な説明】

【0093】

【図1】本発明の実施例による工程図である。

【図2】本発明の実施例による工程図である。

【図3】本発明の実施例による工程図である。

【図4】本発明の実施例による工程図である。

【図5】本発明の実施例による工程図である。

【図6】本発明の実施例による工程図である。

【図7】本発明の実施例による工程図である。

【図8】本発明の実施例による工程図である。

【図9】本発明の実施例による工程図である。

【図10】本発明の実施例による工程図である。

【図11】本発明の実施例による工程図である。

【図12】本発明の実施例による工程図である。

【図13】本発明の実施例による工程図である。

【図14】本発明の実施例による工程図である。

【図15】本発明の実施例による工程図である。

【図16】本発明の実施例による工程図である。

【図17】本発明の実施例による工程図である。

【図18】本発明の実施例による工程図である。

【図19】本発明の実施例による工程図である。

【図20】本発明の実施例による工程図である。

【図21】本発明の実施例による工程図である。

【図22】本発明の実施例による工程図である。

【図23】本発明の実施例による工程図である。

【図24】本発明の実施例による工程図である。

【図25】本発明の実施例による工程図である。

【図26】本発明の実施例による工程図である。

【図27】本発明の実施例による工程図である。

【図28】本発明の実施例による工程図である。

【図29】本発明の実施例による工程図である。

【図30】本発明の実施例による工程図である。

【図31】本発明の実施例による工程図である。

【図32】本発明の実施例による工程図である。

【図33】本発明の実施例による工程図である。

【図34】本発明の実施例による工程図である。

【図35】本発明の実施例による工程図である。

【図36】本発明の実施例による工程図である。

【図37】本発明の実施例による工程図である。

【図38】本発明の実施例による工程図である。

【図39】本発明の実施例による工程図である。

【図40】従来例の工程図である。

【図41】従来例の工程図である。

【図42】従来例の工程図である。

【図43】従来例の工程図である。

【図44】従来例の工程図である。

【図45】従来例の工程図である。

【図46】従来例の工程図である。

【図47】従来例の工程図である。

【図48】従来例の工程図である。

【図49】従来例の工程図である。

【図50】従来例の工程図である。

【図51】従来例の工程図である。

【図52】従来例の工程図である。

【図53】(100)ウエハの時の犠牲層平面図である。

【図54】(110)ウエハの時の犠牲層平面図である。

【図55】インク吐出口部分の平面図である。

【図56】本発明に至る実験に用いた基板の工程図である。

【図57】本発明に至る実験に用いた基板の工程図である。

【図58】本発明に至る実験に用いた基板の工程図である。

【図59】本発明に至る実験に用いた基板の工程図である。

【図60】本発明に至る実験に用いた基板の平面図である。

【図61】本発明に至る実験による、流路形成面の歪みとガス抜き穴の面積の関係を示す図である。

【符号の説明】

【0094】

101 シリコン基板

102 熱酸化膜

103 インク供給口パターン

104 配線電極

105 犠牲層

106 エッチングストップ層

107 層間絶縁膜

108 コンタクトホール

109 吐出発生素子

110 配線電極

111 保護膜

112 耐キャビ手ション膜

113 耐食性樹脂膜

114 インク流路型材

115 流路形成層

116 感光性撥水材

117 インク吐出口

118 ガス抜き穴

119 UV光

120 保護レジスト

121 インク供給口パターン

122 インク供給口貫通部

201 シリコン基板

202 インク供給口マスク

203 吐出発生素子

204 感光性撥水材

205 オーブン

206 流路形成型材

207 流路形成層

208 吐出口

209 保護レジスト

210 インク供給口

301 シリコン基板

302 熱酸化膜

303 インク供給口パターン

304 配線電極

305 犠牲層

306 エッチングストップ層

307 層間絶縁膜

308 コンタクトホール

309 吐出発生素子

310 配線電極

311 保護膜

312 耐キャビ手ション膜

313 耐食性樹脂膜

314 インク流路型材

315 流路形成層

316 感光性撥水材

317 インク吐出口

318 ガス抜き穴

319 UV光

320 保護レジスト

321 インク供給口パターン

322 レーザー加工先導孔

323 インク供給口貫通部

401 Si基板

402 流路形成型材

403 流路形成層

404 感光性撥水材料

405 模擬的吐出口

406 ガス抜き穴

407 ディープUV光

【技術分野】

【0001】

本発明は、液体に外部からエネルギーを加えることによって、液体を吐出するインクジェット記録ヘッドおよびその製造方法ならびに光反応性樹脂を用いたプロセス方法に関する。

【背景技術】

【0002】

吐出圧発生素子が設けられた基板に対し垂直にインクを吐出するサイドシューター型インクジェットヘッドの製造方法として特許文献1に開示されているものを図40〜図52を使って説明する。

【0003】

(1)シリコン基板201に吐出圧発生素子203が形成される(図40参照)。

【0004】

(2)シリコン基板の裏面にインク供給口用マスク202として日立化成製HIMAL(登録商標)がパターニングされる(図41参照)。

【0005】

(3)流路型剤206として東京応化製ポジ型レジストODUR1010Aを14.5μm,パターニングする(図42参照)。

【0006】

(4)流路形成材料207として以下に示すネガ型樹脂を塗布、ホットプレート90℃3分の硬化を行い乾燥膜厚20μにする(図43参照)。

【0007】

流路形成材料207の組成

重量部

EHPE(登録商標)-3150(商品名 ダイセル化学工業製) 100

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 100

(5)続いて感光性撥水材料204として以下に示すネガ型樹脂を塗布、ホットプレート80℃3分乾燥し乾燥膜厚1μとする(図44参照)。

【0008】

感光性撥水材料204の組成

重量部

EHPE(登録商標)-3158(商品名 ダイセル化学工業製) 34

2,2-ビス(4-グリシジルオキシフェニル)ヘキサフロロプロパン 25

1,4ビス(2-ヒドロキシヘキサフロロイソプロピル)ベンゼン 25

3-(2-パーフルオロヘキシル)エトキシ-1,2-エポキシプロパン 16

A-187(商品名 日本ユニカー製) 4

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 200

(6)流路形成材料207と感光性撥水材料204を同時パターニングし吐出口208を得る(図45参照)。パターニングは露光量5J/cm2で露光し、その後80℃4分のホットプレートでのベーキングを行いキシレンを用いて現像した。その後ホットプレート100℃90秒のポストベークを行う。

【0009】

(7)オーブン205で100℃1時間の仮硬化(流路形成材料207と感光性撥水材料204)を行う(図46参照)。本硬化条件は後述するように200℃1時間だがこのときに200℃1時間の加熱を行うと後に流路型剤206の除去が不可能となるため100℃で行う。

【0010】

(8)ワークの表面、端面に耐エッチング層209として東京応化製OBCを約40ミクロン塗布しオーブンで100℃1時間の硬化を行う(図47参照)。

【0011】

(9)アルカリエッチング液であるTMAH 21wt% 83℃16時間のエッチングを行いインク供給口210を形成する(図48参照)。この後供給口上面にあるメンブレン膜(図示せず)を除去する。

【0012】

(10)キシレンで耐エッチング層209(OBC)を溶解除去する(図49参照)。

【0013】

(11)deep UV 11を10J/cm2照射する(図50参照)。

【0014】

(12)MIBKで流路型剤206(ODUR1010A)を除去し流路を得る(図51参照)。

【0015】

(13)オーブン5で200℃1時間の本硬化を行う(図52参照)。

【0016】

このように電離放射線型の感光樹脂を流路型剤として用いた場合の処理については特許文献1に詳しく述べられているが

a.型剤形成

b.流路形成材塗布、露光、現像、仮硬化

c.切断後に一括露光、型材除去

d.本硬化

の順で仮硬化状態のまま工程を流し型剤除去してから本硬化を行っている。

【特許文献1】特開平6−47917号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

流路形成材料、感光性撥水材料が半硬化のままでOBC塗布、異方性エッチング、OBC除去、ODUR除去を行うため撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じやすい。特に異方性エッチング工程での撥水性の劣化は顕著である。

【0018】

さらに、感光性撥水材料が異方性エッチング工程でダメージを減少させるため、異方性エッチング工程以前に露光および本硬化を行うと、流路形成材が発生するガスによって流路形成層が変形することもあった。従来のヘッドでは、ガスが抜ける吐出口の開口面積が流路形成材の面積の3〜7%程度であった。

【0019】

そこで本発明では、工程が簡単で撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じ難い製法を提供するのが目的である。

【課題を解決するための手段】

【0020】

上記のような問題点は、他の透明な樹脂で覆われた、光反応性の樹脂を露光して反応させる工程であって、該被覆樹脂層に光反応時に発生するガスを逃がすための複数の貫通部を設けることを特徴とする、光反応性樹脂を用いたプロセス方法で解決される。

【0021】

また、吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成したインクジェット記録ヘッドであって、ノズル形成部材にインク吐出に用いない複数の開口部を持つことを特徴とするインクジェット記録ヘッドによって解決される。

【0022】

前述したインクジェット記録ヘッドは、吐出圧発生素子と、少なくとも流路となる部分を占有する固体層(流路型材)がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェットヘッドの形成方法において、吐出口形成およびガス抜き穴形成工程、固体層(流路型材)の露光する工程、流路型材を除去する工程、本硬化工程を連続で行うことを特徴とするインクジェット記録ヘッドの製造方法によって形成される。

【0023】

流路型材に本硬化温度を加えると後に除去不能となるが、あらかじめ流路型材を露光しておけば本硬化温度を加えても流路型材が除去できることを見出した。

【0024】

そこで、OBC塗布前に流路形成材料、感光性撥水材料を本硬化する。本硬化前に流路型材を露光する。この時発生するガスを、ノズル形成樹脂に設けられた前記ガス抜き穴から放出して、ノズル形成樹脂の変形を防止するものである。

【発明の効果】

【0025】

本発明によれば、流路形成材、感光性撥水材料の本硬化後にOBC塗布、異方性エッチングなどを行うため撥水性の劣化、流路形成材の膨潤、流路形成材の基板面からの剥がれが生じ難い。また、流路形成型材露光時に発生するガスが、流路形成材表面に設けた穴から抜けることにより、変形等が起こることなく精密な寸法の流路形成材を得ることが可能になった。

【発明を実施するための最良の形態】

【0026】

[実験]

以下に、本発明に関わる実験について述べる。図56〜図59は実験に用いたサンプルの断面構造を示したものである。5インチΦ、厚さ625μmのSi(100)ウエハ401の表面に感光性の流路形成型剤402を塗布しパターニングする(図56参照)。さらに流路形成層403と撥水性感光樹脂404を塗布してパターニングし(図57参照)、図60の平面図のように、模擬的なインク吐出口405とガス抜き穴406を形成した(図58参照)。この時、流路形成材の面積は1.8x10E6μm2とした。このガス抜き穴の面積を変化させて、図59のようにディープUV光407を照射した後、MIBKで流路型剤を除去する実験を行った。

【0027】

図61は、流路形成材の面積と開口部の面積の割合と流路形成面上の歪みの関係を、型剤除去後に光干渉型表面形状測定器(ZYGO社製New View 100)を用いて測定した結果を示したものである。

【0028】

吐出口径20μmピッチ600dpiで配置した吐出口に対して、吐出口とガス抜き穴406の開口部の総面積が、流路形成材の面積の11%以下のものでは、流路形成層表面に1μm以上のうねりが観察された。これは、ディープUV光を照射時に流路形成型剤から放出されたガスがうまく抜けずに流路形成層を変形させたことが原因だと考えられる。

【0029】

[実施態様例]

次に、本発明によるインクジェット記録ノズルのプロセスを図1〜図18を使って順を追って説明する。

【0030】

(1)基板面方位(100)のシリコン基板101に、例えば熱酸化やCVD法などで絶縁膜102を形成し、フォトリソ技術によって図53のようにインク供給口を設けるための所望のパターン103を形成する(図1参照)。

【0031】

(2)AlやCu等の抵抗が低く、TMAH(テトラ・メチル・アンモニウム・ハイドライド)等の異方性エッチング用エッチャントに対するエッチング速度が大きな金属を堆積、パターニングして、下層配線104と犠牲層105を形成する(図2参照)。エッチング犠牲層は、裏面からエッチングが進行してエッチャントが犠牲層に到達するとSiウエハよりエッチングレートが格段に速いので短時間にエッチングされ、犠牲層パターンに対応した開口部を開けることができるものである。

【0032】

(3)基板表面上にエッチングストップ層106として、プラズマCVD法によって、SiNまたはSiON膜を堆積する(図3参照)。エッチングストップ層は、膜応力を調整するために2種以上の膜を積層しても良い。

【0033】

積層されたエッチングストップ膜のトータルの膜厚は、一般には2000Å〜2μm、好ましくは3000〜15000Å、最適には4000〜13000Åである。また積層されたエッチングストップ膜のトータルの応力は、一般には2×10exp―9dyne/cm2以下、より好ましくは1.8×10exp―9dyne/cm2以下、最適には1.5×10exp―9dyne/cm2以下である。

【0034】

(4)プラズマCVD等を使って、SiNやSiON、SiO2等の膜を堆積して層間絶縁膜107とする。さらに、層間絶縁膜にコンタクトホール108を形成する(図4参照)。

【0035】

(5) インク供給口に合わせて、インク吐出圧力発生素子としてヒーター部109形成する。ヒーター材料としては、Ta、TaN、TaNSi等などの金属膜をスパッターや真空蒸着等によって堆積しパターニングする。さらに電力供給用の上層電極110としてAl、Mo、Ni,Cu等の金属膜を同様にして形成する(図5参照)。

【0036】

また、配線とヒーターの形成の順番等に特に制限がないのは言うまでもない。

【0037】

(6)ヒーターには耐久性の向上を目的としてプラズマCVDでSiN膜111を堆積し保護膜とする(図6参照)。

【0038】

(7)この上に、耐キャビテーション膜112としてスパッター法等でTa等の機械的強度の高い金属膜を堆積し、図7のようにパターニングする。この膜の膜厚は、好ましくは1000〜5000Å、さらに好ましくは2000〜4000Å、最適には2500〜3500Åである。

【0039】

(8)樹脂製のノズルの密着性を上げるためと、裏面をアルカリ性エッチャントから保護するために、耐食性の高い樹脂膜113を形成する。そして、ヒーター部とインク供給口部をパターニングする(図8参照)。

【0040】

(9)インク流路確保のために、ポジ型レジスト(東京応化(株9製商品名ODUR1010A)でパターン114をインク流路型材として形成する(図9参照)。

【0041】

(10)インク流路型材のパターンの上に、ネガ型樹脂で流路形成層115を形成する(図10参照)。

【0042】

(11)続いて感光性撥水材料116として以下に示すネガ型樹脂を塗布、ホットプレートで焼成する(図10参照)。

【0043】

(12)次に図11のように、流路形成材料115と感光性撥水材料116を同時にパターニングしてヒーター部に対応したインク吐出口117を形成する。この時、同時にガス抜き穴118を形成する。これは、流路型材を露光ベークする際に発生するガスを逃がすものである。(平面図は図55に示す)このガス抜き穴と吐出口の面積の合計が、流路型材の面積の11%以上になるように設定する。

【0044】

(13)図12のようにUV光119を照射する。

【0045】

(14)オーブン等で高温の本硬化を行う。

【0046】

(15)この基板のノズル形成面側を保護するためレジストで保護膜120を形成する(図13参照)。

【0047】

(16)裏面の樹脂層とSiNまたはSiO2などをフォトリソ技術を使って、裏面のインク供給口のパターン部分121を除去しウエハ面を露出させる(図14参照)。裏面のエッチングマスク膜の製法は、プラズマCVDに限定されるものではなく、LPCVD法や常圧CVD、熱酸化法などでも良い。

【0048】

(17)この基板をアルカリ系エッチャント(KOH、TMAH、ヒドラジン等)に浸け、(111)面が出るように異方性エッチングすると、平面形状が長方形の貫通穴122が形成される(図15参照)。

【0049】

(18)エッチングストップ層106のSiN等の膜をフッ酸等の薬液または、ドライエッチ等で部分的に除去してインク供給口を開口する(図16参照)。保護レジスト120を除去して、最後にインク流路形成材114を除去し、図17のようにインクの流路を確保する。

【実施例1】

【0050】

以下、本発明の実施例を図1〜図18を参照しながら説明する。

【0051】

(1)基板面方位(100)のシリコン基板101に、熱酸化膜102を6000Å形成し、フォトリソ技術によって図53のようにインク供給口を設けるための所望のパターン103を形成した(図1参照)。

【0052】

(2)AlCu(Cu0.5%)を3000Å堆積パターニングして、下層配線104と犠牲層105を形成した。犠牲層の幅は120μm、長さは15mmとした(図2参照)。

【0053】

(3)基板表面上にエッチングストップ層106として、プラズマCVD法によって、SiN膜を8000Å堆積した。また積層されたエッチングストップ膜のトータルの応力は、1.8×10exp―9dyne/cm2であった(図3参照)。

【0054】

(4)プラズマCVD等を使って、SiON膜を14000Å堆積して層間絶縁膜107とした。さらに、層間絶縁膜にコンタクトホール108を形成した(図4参照)。

【0055】

(5)インク供給口に合わせて、インク吐出圧力発生素子としてヒーター部109形成した。ヒーター材料として、TaNSi膜をスパッターや真空蒸着によって700Å堆積しパターニングする。さらに電力供給用の上層電極110としてAlCu膜を3000Å堆積し同様にして形成した(図5参照)。

【0056】

(6)ヒーターには耐久性の向上を目的としてプラズマCVDでSiN膜111を2000Å堆積し保護膜とした(図6参照)。

【0057】

(7)この上に、耐キャビテーション膜112としてスパッター法でTa膜を2000Å堆積し図7のようにパターニングした(図7参照)。

【0058】

(8)耐食性樹脂膜113(日立化成(株)製商品名HIMAL(登録商標))を2μm塗布焼成して形成した。そして、ヒーター部とインク供給口部をパターニングした(図8参照)。

【0059】

(9)インク流路確保のために、ポジ型レジスト(東京応化(株)製商品名ODUR1010A)でパターン114をインク流路型材として形成した(図9参照)。

【0060】

(10)インク流路型材のパターンの上に、ネガ型樹脂で流路形成層115を形成した(図10参照)。

【0061】

流路形成材料114の組成

重量部

EHPE(登録商標)-3150(商品名 ダイセル化学工業製) 100

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 100

(11)続いて感光性撥水材料116として以下に示すネガ型樹脂を塗布、ホットプレートで120℃で焼成した(図10参照)。

【0062】

感光性撥水材料116の組成

重量部

EHPE(登録商標)-3158(商品名 ダイセル化学工業製) 34

2,2-ビス(4-グリシジルオキシフェニル)ヘキサフロロプロパン 25

1,4ビス(2-ヒドロキシヘキサフロロイソプロピル)ベンゼン 25

3-(2-パーフルオロヘキシル)エトキシ-1,2-エポキシプロパン 16

A-187(商品名 日本ユニカー製) 4

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 200

(12)流路形成材料115と感光性撥水材料116を同時にパターニングしてヒーター部に対応したインク吐出口117を形成した。この時、同時にガス抜き穴118を形成した(図11参照)。(断面は図11、平面は図55に示す)このガス抜き穴と吐出口の面積の合計が、流路型材の面積の13%とした。

【0063】

(13)図12のようにUV光119を10J/cm2照射した。

【0064】

(14)オーブンで200℃1時間の本硬化を行った。

【0065】

(15)この基板のノズル形成面側を保護するためレジストで保護膜120を形成した(図13参照)。

【0066】

(16)裏面の樹脂層とSiO2をフォトリソ技術を使って、裏面のインク供給口のパターン部分121を除去しウエハ面を露出させた(図14参照)。

【0067】

(17)この基板をTMAHの22%溶液に浸け、(111)面が出るように異方性エッチングすると、平面形状が長方形の貫通穴122が形成された(図15参照)。

【0068】

(18)エッチングストップ層106のSiN膜をドライエッチ等で部分的に除去してインク供給口を開口した(図17参照)。保護レジスト120をキシレンで溶解除去して、最後にインク流路形成材114を除去し、インクの流路を確保した(図18参照)。

【0069】

このインクジェット記録ヘッドを使って、吐出周波数15KHzで印字テストを行ったが、15mm幅全域にわたって、印字のカスレ、濃度ムラ、インクの不吐出のない高品位な印字物が得られた。

【0070】

[比較例]

実施例1の図9〜図15の工程を従来例で示した手順で作成し、他は実施例1と同様にしてインクジェット記録ヘッドを作成した。

【0071】

このインクジェット記録ヘッドを使って、吐出周波数15KHzで印字テストを行ったが、一部に印字のカスレ、濃度ムラなどが観察された。

【実施例2】

【0072】

以下、本発明の実施例を図19〜39を参照しながら説明する。

【0073】

(1)基板面方位(110)のシリコン基板301に、熱酸化膜302を12000Å形成し、フォトリソ技術によって図19のようにインク供給口を設けるための所望のパターン303を形成した。

【0074】

(2)AlCu(Cu0.5%)を2000Å堆積パターニングして、下層配線304と犠牲層305を形成した(図20参照)。犠牲層は平面形状が図54のように狭角が70.5度をなす平行四辺形とした。犠牲層の幅は150μm、長さは20mmとした。

【0075】

(3)基板表面上にエッチングストップ層306として、プラズマCVD法によって、SiN膜を8000Å堆積した(図21参照)。また積層されたエッチングストップ膜のトータルの応力は、1.0×10exp―9dyne/cm2であった。

【0076】

(4)プラズマCVD等を使って、SiON膜を12000Å堆積して層間絶縁膜307とした。さらに、層間絶縁膜にコンタクトホール308を形成した(図22参照)。

【0077】

(5)インク供給口に合わせて、インク吐出圧力発生素子としてヒーター部309形成した。ヒーター材料として、TaNSi膜をスパッターや真空蒸着によって700Å堆積しパターニングする。さらに電力供給用の上層電極310としてAlCu膜を3000Å堆積し同様にパターニングして形成した。ヒーターおよび電極は、インク供給口の両側に対称に配置した(図23参照)。

【0078】

(6)ヒーターには耐久性の向上を目的としてプラズマCVDでSiN膜311を2300Å堆積し保護膜とした(図24参照)。

【0079】

(7)この上に、耐キャビテーション膜312としてスパッター法でTa膜を2000Å堆積しパターニングした(図25参照)。

【0080】

(8)耐食性樹脂膜313(日立化成製HIMAL(登録商標))を2μm塗布焼成して形成した。そして、ヒーター部とインク供給口部をパターニングした(図26参照)。

【0081】

(9)インク流路確保のために、ポジ型レジスト(東京応化ODUR1010A)でパターン314をインク流路型材として形成した(図27参照)。

【0082】

(10)インク流路型材のパターンの上に、ネガ型樹脂で流路形成層315を形成した(図28参照)。

【0083】

流路形成材料314の組成

重量部

EHPE(登録商標)-3150(商品名 ダイセル化学工業製) 100

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 100

(11)続いて感光性撥水材料316として以下に示すネガ型樹脂を塗布、ホットプレートで120℃で焼成した(図28参照)。

【0084】

感光性撥水材料316の組成

重量部

EHPE(登録商標)-3158(商品名 ダイセル化学工業製) 34

2,2-ビス(4-グリシジルオキシフェニル)ヘキサフロロプロパン 25

1,4ビス(2-ヒドロキシヘキサフロロイソプロピル)ベンゼン 25

3-(2-パーフルオロヘキシル)エトキシ-1,2-エポキシプロパン 16

A-187(商品名 日本ユニカー製) 4

SP-170(商品名 旭電化工業製) 1.5

ジエチレングリコールジメチルエーテル 200

(12)流路形成材料315と感光性撥水材料316を同時にパターニングしてヒーター部に対応したインク吐出口317を形成した。この時、同時にガス抜き穴318を形成した(図29参照)。このガス抜き穴と吐出口の面積の合計が、流路型材の面積の15%になるように設計した。

【0085】

(13)図30のようにUV光319を10J/cm2照射した。

【0086】

(14)オーブンで200℃1時間の本硬化を行った。

【0087】

(15)この基板のノズル形成面側を保護するためレジストで保護膜320を形成した(図31参照)。

【0088】

(16)裏面の樹脂層とSiO2をフォトリソ技術を使って、裏面のインク供給口のパターン部分321を除去しウエハ面を露出させた(図32参照)。

【0089】

(17)次に裏面のインク供給口パターン部の平行四辺形の窓の狭角に隣接した部分に、YAGレーザーで非貫通のエッチング先導孔322を開けた(図33参照)。この時の穴の径は30〜35μm、深さは550〜730μmであった。

【0090】

(18)この基板をTMAHの22%溶液に浸け、7時間30分異方性エッチングすると、平面形状が長方形の貫通穴323が形成された(図34参照)。

【0091】

(19)エッチングストップ層306のSiN膜をドライエッチで部分的に除去してインク供給口を開口した(図35〜図37参照)。保護レジストをキシレンで溶解除去して(図38参照)、最後にインク流路形成材314を除去し、図39のようにインクの流路を確保した。

【0092】

このインクジェット記録ヘッドを使って、吐出周波数15KHzで印字テストを行ったが、20mm幅全域にわたって、印字のカスレ、濃度ムラ、インクの不吐出のない高品位な印字物が得られた。

【図面の簡単な説明】

【0093】

【図1】本発明の実施例による工程図である。

【図2】本発明の実施例による工程図である。

【図3】本発明の実施例による工程図である。

【図4】本発明の実施例による工程図である。

【図5】本発明の実施例による工程図である。

【図6】本発明の実施例による工程図である。

【図7】本発明の実施例による工程図である。

【図8】本発明の実施例による工程図である。

【図9】本発明の実施例による工程図である。

【図10】本発明の実施例による工程図である。

【図11】本発明の実施例による工程図である。

【図12】本発明の実施例による工程図である。

【図13】本発明の実施例による工程図である。

【図14】本発明の実施例による工程図である。

【図15】本発明の実施例による工程図である。

【図16】本発明の実施例による工程図である。

【図17】本発明の実施例による工程図である。

【図18】本発明の実施例による工程図である。

【図19】本発明の実施例による工程図である。

【図20】本発明の実施例による工程図である。

【図21】本発明の実施例による工程図である。

【図22】本発明の実施例による工程図である。

【図23】本発明の実施例による工程図である。

【図24】本発明の実施例による工程図である。

【図25】本発明の実施例による工程図である。

【図26】本発明の実施例による工程図である。

【図27】本発明の実施例による工程図である。

【図28】本発明の実施例による工程図である。

【図29】本発明の実施例による工程図である。

【図30】本発明の実施例による工程図である。

【図31】本発明の実施例による工程図である。

【図32】本発明の実施例による工程図である。

【図33】本発明の実施例による工程図である。

【図34】本発明の実施例による工程図である。

【図35】本発明の実施例による工程図である。

【図36】本発明の実施例による工程図である。

【図37】本発明の実施例による工程図である。

【図38】本発明の実施例による工程図である。

【図39】本発明の実施例による工程図である。

【図40】従来例の工程図である。

【図41】従来例の工程図である。

【図42】従来例の工程図である。

【図43】従来例の工程図である。

【図44】従来例の工程図である。

【図45】従来例の工程図である。

【図46】従来例の工程図である。

【図47】従来例の工程図である。

【図48】従来例の工程図である。

【図49】従来例の工程図である。

【図50】従来例の工程図である。

【図51】従来例の工程図である。

【図52】従来例の工程図である。

【図53】(100)ウエハの時の犠牲層平面図である。

【図54】(110)ウエハの時の犠牲層平面図である。

【図55】インク吐出口部分の平面図である。

【図56】本発明に至る実験に用いた基板の工程図である。

【図57】本発明に至る実験に用いた基板の工程図である。

【図58】本発明に至る実験に用いた基板の工程図である。

【図59】本発明に至る実験に用いた基板の工程図である。

【図60】本発明に至る実験に用いた基板の平面図である。

【図61】本発明に至る実験による、流路形成面の歪みとガス抜き穴の面積の関係を示す図である。

【符号の説明】

【0094】

101 シリコン基板

102 熱酸化膜

103 インク供給口パターン

104 配線電極

105 犠牲層

106 エッチングストップ層

107 層間絶縁膜

108 コンタクトホール

109 吐出発生素子

110 配線電極

111 保護膜

112 耐キャビ手ション膜

113 耐食性樹脂膜

114 インク流路型材

115 流路形成層

116 感光性撥水材

117 インク吐出口

118 ガス抜き穴

119 UV光

120 保護レジスト

121 インク供給口パターン

122 インク供給口貫通部

201 シリコン基板

202 インク供給口マスク

203 吐出発生素子

204 感光性撥水材

205 オーブン

206 流路形成型材

207 流路形成層

208 吐出口

209 保護レジスト

210 インク供給口

301 シリコン基板

302 熱酸化膜

303 インク供給口パターン

304 配線電極

305 犠牲層

306 エッチングストップ層

307 層間絶縁膜

308 コンタクトホール

309 吐出発生素子

310 配線電極

311 保護膜

312 耐キャビ手ション膜

313 耐食性樹脂膜

314 インク流路型材

315 流路形成層

316 感光性撥水材

317 インク吐出口

318 ガス抜き穴

319 UV光

320 保護レジスト

321 インク供給口パターン

322 レーザー加工先導孔

323 インク供給口貫通部

401 Si基板

402 流路形成型材

403 流路形成層

404 感光性撥水材料

405 模擬的吐出口

406 ガス抜き穴

407 ディープUV光

【特許請求の範囲】

【請求項1】

他の透明な樹脂で覆われた、光反応性の樹脂を露光して反応させる工程であって、該被覆樹脂層に光反応時に発生するガスを逃がすための複数の貫通部を設けることを特徴とする、光反応性樹脂を用いたプロセス方法。

【請求項2】

吐出圧発生素子と、少なくとも流路となる部分を占有する固体層がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成したインクジェット記録ヘッドであって、ノズル形成部材にインク吐出に用いない開口部の面積の総和が吐出口面積の50%以上であることを特徴とするインクジェット記録ヘッド。

【請求項3】

吐出圧発生素子と、少なくとも流路となる部分を占有する固体層がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェット記録ヘッドの製造方法において、

吐出口形成およびガス抜き穴形成工程、固体層を露光する工程、流路型材を除去する工程、本硬化工程、を連続で行うことを特徴とするインクジェット記録ヘッドの製造方法。

【請求項4】

ネガ型の活性エネルギー硬化材料の表面が撥インク性であることを特徴とする請求項2記載のインクジェット記録ヘッド。

【請求項5】

ネガ型の活性エネルギー硬化材料の表面が撥インク性であることを特徴とする請求項3記載のインクジェット記録ヘッドの製造方法。

【請求項1】

他の透明な樹脂で覆われた、光反応性の樹脂を露光して反応させる工程であって、該被覆樹脂層に光反応時に発生するガスを逃がすための複数の貫通部を設けることを特徴とする、光反応性樹脂を用いたプロセス方法。

【請求項2】

吐出圧発生素子と、少なくとも流路となる部分を占有する固体層がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成したインクジェット記録ヘッドであって、ノズル形成部材にインク吐出に用いない開口部の面積の総和が吐出口面積の50%以上であることを特徴とするインクジェット記録ヘッド。

【請求項3】

吐出圧発生素子と、少なくとも流路となる部分を占有する固体層がポジ型レジストにより形成された基体上に、ノズル形成部材であるネガ型の活性エネルギー線硬化性材料を被覆し露光、現像により吐出口を形成し、前記固体層を除去することによりノズルを形成するインクジェット記録ヘッドの製造方法において、

吐出口形成およびガス抜き穴形成工程、固体層を露光する工程、流路型材を除去する工程、本硬化工程、を連続で行うことを特徴とするインクジェット記録ヘッドの製造方法。

【請求項4】

ネガ型の活性エネルギー硬化材料の表面が撥インク性であることを特徴とする請求項2記載のインクジェット記録ヘッド。

【請求項5】

ネガ型の活性エネルギー硬化材料の表面が撥インク性であることを特徴とする請求項3記載のインクジェット記録ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図59】

【図60】

【図61】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図58】

【図59】

【図60】

【図61】

【公開番号】特開2008−149667(P2008−149667A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−342524(P2006−342524)

【出願日】平成18年12月20日(2006.12.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月20日(2006.12.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]