インクジェット記録ヘッドの製造方法

【課題】 インクジェット記録ヘッドを誤って高所から落下させても、記録素子基板のクラックが発生しづらいインクジェット記録ヘッドを提供する。

【解決手段】 支持部材の記録素子基板が接合される面の上に少なくとも一つの空洞部を形成する工程と、空洞部を形成した後に、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程とを含むインクジェット記録ヘッドの製造方法とする。

【解決手段】 支持部材の記録素子基板が接合される面の上に少なくとも一つの空洞部を形成する工程と、空洞部を形成した後に、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程とを含むインクジェット記録ヘッドの製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インク滴を吐出口から吐出させて記録媒体に付着させて記録を行うインクジェット記録ヘッドの製造方法に関する。

【背景技術】

【0002】

インクジェット方式による記録技術は、ランニングコストが安く、静かな記録方法として一般的に定着している。市場では、より安価なインクジェット記録装置が求められている。

【0003】

インクジェット記録装置をより安価に提供するには、コスト上占める割合の多い、インク滴を吐出する記録ヘッドの低価格化を進めることが効果的である。低価格化を進めた記録ヘッドの構成においては、インクを吐出するチップを高精度に位置決めし固定支持する支持部材を樹脂製部材としている場合が多い。これは、射出成形技術により、短時間にて同じ品質の部品を大量生産することが可能なことによる。

【0004】

ところで、記録ヘッドをインクジェット記録装置に取り付ける際に、高品位な印字品質を確保するために、取り付け基準面から記録素子基板のインクが吐出するオリフィスまでの寸法が高精度に維持管理されていることが求められる。その為、樹脂製部材のチップ貼り付け面には高い寸法精度と平面性が求められ、樹脂部品の記録素子基板貼り付け面の厚みは出来るだけ均一にすることが望ましい。またコストダウンを進める上で、同じ樹脂製支持部材で、インクを記録素子基板までインクを供給するインク流路や、インク中のゴミを取り除くフィルターの取り付け部などの形状を形成していることが多い。従って、チップ貼り付け面の裏面は均一な厚みを実現する為の空洞部が設けられる場合が多い。

【0005】

特許文献1では、インク容器に記録素子基板を接合する構造の記録ヘッドが開示されている。このなかでインク容器の記録素子基板接合面の裏面に空洞部が設けられている記録ヘッドが開示されている。

【特許文献1】USP7063411明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した構成では記録ヘッドを高所から誤って落下した場合、記録ヘッドに設けられた記録素子基板が破損して、印字不良を引き起こす場合がある。

【0007】

詳細を説明すると、落下した記録ヘッドが床等に衝突した際、支持部材の記録素子基板を接合している面が、肉厚が薄いために衝突した衝撃により変形する。記録素子基板は接着剤等により支持部材に接合されているため、その変形は接着剤を介して記録素子基板をも変形させる。

【0008】

ところで、記録素子基板にはインクを供給するために、記録素子基板を貫通する供給口が設けられている。この供給口は異方性エッチング加工で開けられており、隅部がエッジになっている。前述の記録素子基板の変形は、供給口の隅部へ集中し、この応力が過大になると記録素子基板にクラックが発生することがある。記録素子基板のクラックは記録素子基板内部の配線等を切断し、印字不良を引き起こす。

【0009】

従って、記録ヘッドを誤って高所から落下させても、記録素子基板のクラックが発生しづらい記録ヘッドを製造することが求められている。

【課題を解決するための手段】

【0010】

上述した目的を達成するために、本発明においては、インクを吐出する記録素子基板と、記録素子基板が接合される樹脂製の支持部材で構成されるインクジェット記録ヘッドの製造方法において、支持部材の記録素子基板が接合される面を底面とした時に、支持部材の記録素子基板が接合される面の上に少なくとも一つの空洞部を形成する工程と、空洞部を形成した後に、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程とを含むことを特徴とする。

【発明の効果】

【0011】

本発明によれば、支持部材に空洞部を形成した後に支持部材よりもヤング率の大きい部材を空洞部に注入することで、支持部材における記録素子基板が接合される面の平面精度を保ちながらも、支持部材における記録素子基板接合面を剛構造とすることができる。その結果、落下等の衝撃による面の変形を低減させることができる。従って、記録ヘッドを誤って高所から落下させた場合でも、記録素子基板のクラック等の不良が発生しづらくなり、信頼性を飛躍的に向上させることが可能となる。

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施の形態について図面を参照して説明する。

【0013】

図6から図8は、本発明が実施または適用される好適なインクジェット記録ヘッドを説明するための説明図である。以下、これらの図面を参照して各構成要素について説明する。

【0014】

(1)インクジェット記録ヘッド

本実施例におけるインクジェット記録ヘッドH1000は、電気信号に応じて膜沸騰をインクに対して生じせしめるための熱エネルギを生成する電気熱変換素子を用いたバブルジェット(登録商標)方式の記録ヘッドである。電気熱変換素子とインク滴が吐出する吐出口とが対向するように配置された、いわゆるサイドシュータ型の記録ヘッドである。

【0015】

インクジェット記録ヘッドH1000はブラックインクを吐出させるためのものである。図7の分解斜視図に示すように、記録素子基板H1100、電気配線テープH1300、インク供給保持部材H1500、フィルタH1700、インク吸収体H1600、蓋部材H1900、およびシール部材H1800から構成されている。インク吸収体はインクを保持し、フィルタを介して記録素子基板にインクが供給される。

【0016】

上述したようなカートリッジタイプのインクジェット記録ヘッドの記録素子基板に設けられている吐出口を塞ぐように、表面に保護テープ(不図示)を貼った状態で物流される。

【0017】

(2)インクジェット記録ヘッドのインクジェット記録装置への装着

図5に示すように、インクジェット記録ヘッドH1000は、インクジェット記録装置本体のキャリッジの装着位置に案内するための装着ガイドH1560、ヘッドセットレバーによりキャリッジに装着固定するための係合部H1930を備えている。また、キャリッジの所定の装着位置に位置決めするためのX方向(キャリッジスキャン方向)の突き当て部H1570、Y方向(被記録体搬送方向)の突き当て部H1580、Z方向(インク吐出方向)の突き当て部H1590を備えている。上述した突き当て部により位置決めされることで、電気配線テープH1300上の外部信号入力端子H1302がキャリッジ内に設けられた電気接続部のコンタクトピンと正確に電気的接触を行う。

【0018】

(3)インクジェット記録装置

次に、上述したようなカートリッジタイプのインクジェット記録ヘッドを搭載可能なインクジェット記録装置について説明する。図8は、本発明のインクジェット記録ヘッドを搭載可能な記録装置の一例を示す説明図である。

【0019】

図8に示す記録装置において、図6に示したインクジェット記録ヘッドH1000がキャリッジ102に位置決めして交換可能に搭載されている。キャリッジ102には、インクジェット記録ヘッドH1000上の外部信号入力端子を介して各吐出部に駆動信号等を伝達するための電気接続部が設けられている。

【0020】

キャリッジ102は、主走査方向に延在して装置本体に設置されたガイドシャフト103に沿って往復移動可能に案内支持されている。そして、キャリッジ102は主走査モータ104によりモータプーリ105、従動プーリ106およびタイミングベルト107等の駆動機構を介して駆動されるとともにその位置および移動が制御される。また、ホームポジションセンサ130がキャリッジ102に設けられている。これにより遮蔽板136の位置をキャリッジ102上のホームポジションセンサ130が通過した際に位置を知ることが可能となる。

【0021】

印刷用紙やプラスチック薄板等の記録媒体108は給紙モータ135からギアを介してピックアップローラ131を回転させることによりオートシートフィーダ(ASF)132から一枚ずつ分離給紙される。更に搬送ローラ109の回転により、インクジェット記録ヘッドH1000の吐出口面と対向する位置(プリント部)を通って搬送(副走査)される。搬送ローラ109はLFモータ134の回転によりギアを介して行われる。その際、給紙されたかどうかの判定と給紙時の頭出し位置の確定は、ペーパエンドセンサ133を記録媒体108が通過した時点で行われる。さらに、記録媒体108の後端が実際にどこに有り、実際の後端から現在の記録位置を最終的に割り出すためにもペーパエンドセンサ133は使用されている。

【0022】

なお、記録媒体108は、プリント部において平坦なプリント面を形成するように、その裏面をプラテン(不図示)により支持されている。この場合、キャリッジ102に搭載されたインクジェット記録ヘッドH1000は、それらの吐出口面がキャリッジ102から下方へ突出して前記2組の搬送ローラ対の間で記録媒体108と平行になるように保持されている。

【0023】

インクジェット記録ヘッドH1000は、吐出口の並び方向がキャリッジ102の走査方向に対して交差するようにキャリッジ102に搭載され、これらの吐出口からインクを吐出して記録を行なう。

【0024】

以下に、図面に基づいて本発明の実施例を説明する。

【実施例1】

【0025】

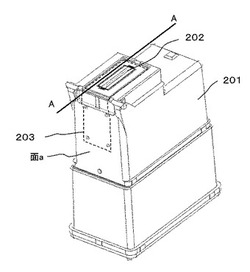

図1は本発明のインクジェット記録ヘッドの外観斜視図であり、図2は図1の空洞部近傍の拡大図である。図3は図1のAA面で切断した断面図である。

【0026】

本実施例のインクジェット記録ヘッドの基本的な作製方法を以下に示す。

【0027】

まず、支持部材201に記録素子基板202を接着剤にて接合する。記録素子基板には、電気配線テープ(不図示)が接合されている。支持部材は樹脂の射出成形により形成される。支持部材の記録素子基板が接合される面204の直下に、平面精度を高めるために空洞部205が設けられている。これは、樹脂射出成形時に、肉厚が厚い部分は成形収縮しやすく変形や寸法精度劣化の原因となることから、支持部材上の記録素子基板が接合される面の肉厚を薄く均一にすることで成形収縮による変形を低減させるためである。空洞部は中央の仕切り壁206により仕切られ同じ大きさの二つの空洞部で構成されている。中央の壁は、支持部材の記録素子基板接合面の変形防止と、支持部材の成形性のために設けられている。空洞部一つあたりの寸法は、幅8.7mm高さ6mm奥行き26.2mmである。支持部材に接合される記録素子基板の寸法は、幅1.81mm長さ18.43mmである。記録素子基板の幅とは、支持部材に接合された状態での空洞部奥行き方向と垂直な長さを指し、記録素子基板の長さとは、支持部材に接合された状態での空洞部奥行き方向の長さを指す。

【0028】

続いて、記録素子基板の端面を保護するために、記録素子基板の長手方向に沿ってエポキシ樹脂207を封止剤として塗布し、100℃環境下に1.5時間入れて硬化させる。その後、この封止剤と同じエポキシ樹脂208を前述の二つの空洞部に注入する。本実施例で用いるエポキシ樹脂の粘度は約3Pa・sであり、粘度が低いために注入しやすい。また、本実施例で用いる支持部材はNORYL樹脂(SABIC社製)で構成されていて、ヤング率は9.45Gpaである。エポキシ樹脂のヤング率は15GPaであり、ヤング率は支持部材の約1.6倍となり、エポキシ樹脂のほうが硬い。

【0029】

ここで、空洞部にエポキシ樹脂を注入するのは、支持部材の記録素子基板接合面を変形させにくくするためである。空洞部の幅より記録素子基板の幅が小さく、空洞部の奥行きよりも記録素子基板の空洞部奥行き方向の長さが小さいことは、支持部材の記録素子基板接合面の平面精度を出すためには適している。しかし落下等の衝撃が加わり、支持部材の記録素子基板接合面が変形した場合には、記録素子基板接合面よりも寸法の小さな記録素子基板はより変形しやすくなり、クラックにつながる。そこで、支持部材の記録素子基板接合面を剛構造とし、衝撃が加わった際の変形を低減させ、記録素子基板のクラックを生じにくくさせる目的で、支持部材よりも硬い部材を空洞部に注入する。

【0030】

空洞部にエポキシ樹脂を注入した後、110℃環境に1時間入れてエポキシ樹脂を硬化させる。最後に電気配線テープを曲げて加締め、吸収体を挿入し、インクを注入してインクジェット記録ヘッドが完成する。

【0031】

このエポキシ樹脂を空洞部に注入する様子を図4に示した。図4(a)は注入工程の概略図である。ただし、支持部材201の一部を省略してある。図4(b)、図4(c)、図4(d)は図4(a)のBB面で切断した断面の空洞部近傍模式図である。エポキシ樹脂を定量吐出させるディスペンサ(不図示)につながれたシリンジ301からニードル302を通して、エポキシ樹脂を空洞部に注入する。支持部材やニードルは可動ステージ304、305、306に固定される。注入の際には、まず空洞部奥までニードルを挿入して注入を開始し(図4(b))、注入量に合わせて徐々にニードルを抜く(図4(c)、図4(d))。注入するエポキシ樹脂の量は少なすぎても多すぎてもいけない。少なすぎる場合、落下等の衝撃が加わった際に、支持部材の記録素子基板接合面の変形を十分に低減することができなく、記録素子基板のクラック防止効果が得られない。よって、支持部材に接合された記録素子基板の、空洞部開口面に近い側の端面を越える位置までエポキシ樹脂を注入する。逆に、注入するエポキシ樹脂が多すぎる場合、次の二つの点で不都合が生じることがある。一つは注入量が多いとエポキシ樹脂を高温で硬化させる際に泡を抱きこんで空洞部より外に溢れてしまう可能性があることである。もう一つは、エポキシ樹脂が二つの空洞部間を仕切る壁の支持部材と平行な面bや支持部材側面aまで達すると、エポキシ樹脂と点線203の位置に配置される電気配線テープとの隙間が非常に狭くなる。そしてその隙間の毛管力によってインクが電気配線テープ裏面を伝い電気配線テープ端部の配線が露出している部分まで這い上がる可能性があることである。ただしこれは即、インクジェット記録ヘッドの不都合につながるものではない。

【0032】

注入するエポキシ樹脂の量は、エポキシ樹脂が図2、図3のように空洞部内に十分に収まり、二つの空洞部間を仕切る壁の支持部材と平行な面b(図2)から空洞部内方向に凹構造となるようにする。本実施例における注入量は空洞部一つあたり約0.9gである。

【0033】

このヘッドを用いて落下試験を行った。落下試験は、ユーザーが使用時に誤って落下させた場合を想定し、5℃環境、高さ75cm、床材質はラワン材という条件で行った。最も記録素子基板にクラックが発生しやすい落下時の姿勢は、装着ガイド209部が最初に床に衝突する姿勢であるが、この落下姿勢で上記条件下の落下試験を行ったところ、本実施例の形態では記録素子基板にクラックが発生しなかった。

【0034】

これは、空洞部内に注入した硬いエポキシ樹脂により支持部材の記録素子基板接合面が剛構造となり、落下等の衝撃が加わった際の変形が、空洞部に何も注入しない場合と比べて低減されたと考えられる。そしてその結果、記録素子基板にかかる応力が低減されてクラックが発生しづらくなったと考えられる。

【0035】

また、空洞部にエポキシ樹脂を注入する工程の順序として、電気配線テープ等が接合される前の支持部材の空洞部にエポキシ樹脂を注入し高温環境下で硬化させてもよく、この場合にも上述と同様の効果が得られる。

【実施例2】

【0036】

図5は、本発明の第二の実施形態を示す図である。

【0037】

基本的なインクジェット記録ヘッド作製方法は実施例1と同じであるが、空洞部にエポキシ樹脂を注入する工程の順序が異なる。実施例1では空洞部にエポキシ樹脂を注入し高温環境下で硬化させた後に、電気配線テープを曲げて加締めるという順序である。それに対し本実施例では、記録素子基板に封止剤を塗布し実施例1と同条件で硬化させ、電気配線テープを曲げて加締めた後に、空洞部にエポキシ樹脂を注入し、実施例1と同条件で硬化させるという順序である。本実施例の順序で作製すると、仮に電気配線テープの曲げ、加締め工程やその前の工程において不都合が発生した場合にも、エポキシ樹脂を注入する前に検査で不良品として選別することができるため、エポキシ樹脂が無駄にならない。本実施例の順序で作製した方が、実施例1の順序よりもコストが削減できる可能性がある。

【0038】

図5に示すように、空洞部開口部の、電気配線テープに覆われていない部分にニードルを挿入する。このとき、実施例1の図4(b)、図4(c)、図4(d)と同様に、ニードルを徐々に抜きながらエポキシ樹脂を注入する。

【0039】

このようにして作製したインクジェット記録ヘッドを用いて実施例1と同様の落下試験を行ったところ、本実施例の形態においても記録素子基板にクラックが発生しなかった。

【図面の簡単な説明】

【0040】

【図1】本発明のインクジェット記録ヘッドの外観斜視図

【図2】記録素子基板と空洞部近傍の拡大図

【図3】本発明のインクジェット記録ヘッドを斜め方向から見た断面図

【図4】第一の実施例において空洞部に樹脂を注入する工程を表した図

【図5】第二の実施例におい空洞部に樹脂を注入する工程を表した図

【図6】インクジェット記録ヘッド

【図7】インクジェット記録ヘッドの分解図

【図8】インクジェット記録装置

【符号の説明】

【0041】

102 キャリッジ

103 ガイドシャフト

104 主走査モータ

105 モータプーリ

106 従動プーリ

107 タイミングベルト

108 記録媒体

109 搬送ローラ

130 ホームポジションセンサ

131 ピックアップローラ

132 オートシートフィーダ(ASF)

133 ペーパエンドセンサ

134 LFモータ

135 給紙モータ

136 遮蔽板

H1000 インクジェット記録ヘッド

H1100 記録素子基板

H1300 電気配線テープ

H1302 外部信号入力端子

H1500 インク供給保持部材

H1560 装着ガイド

H1570 X突き当て部

H1580 Y突き当て部

H1590 Z突き当て部

H1600 インク吸収体

H1700 フィルタ

H1800 シール部材

H1900 蓋部材

H1930 係合部

201 支持部材

202 記録素子基板

203 電気配線テープ接合位置

204 記録素子基板接合面

205 空洞部

206 仕切り壁

207 記録素子基板横のエポキシ樹脂

208 空洞部内のエポキシ樹脂

209 装着ガイド

210 電気配線テープ

301 シリンジ

302 ニードル

303 支持部材受け治具

304 X軸ステージ

305 Y軸ステージ

306 Z軸ステージ

【技術分野】

【0001】

本発明は、インク滴を吐出口から吐出させて記録媒体に付着させて記録を行うインクジェット記録ヘッドの製造方法に関する。

【背景技術】

【0002】

インクジェット方式による記録技術は、ランニングコストが安く、静かな記録方法として一般的に定着している。市場では、より安価なインクジェット記録装置が求められている。

【0003】

インクジェット記録装置をより安価に提供するには、コスト上占める割合の多い、インク滴を吐出する記録ヘッドの低価格化を進めることが効果的である。低価格化を進めた記録ヘッドの構成においては、インクを吐出するチップを高精度に位置決めし固定支持する支持部材を樹脂製部材としている場合が多い。これは、射出成形技術により、短時間にて同じ品質の部品を大量生産することが可能なことによる。

【0004】

ところで、記録ヘッドをインクジェット記録装置に取り付ける際に、高品位な印字品質を確保するために、取り付け基準面から記録素子基板のインクが吐出するオリフィスまでの寸法が高精度に維持管理されていることが求められる。その為、樹脂製部材のチップ貼り付け面には高い寸法精度と平面性が求められ、樹脂部品の記録素子基板貼り付け面の厚みは出来るだけ均一にすることが望ましい。またコストダウンを進める上で、同じ樹脂製支持部材で、インクを記録素子基板までインクを供給するインク流路や、インク中のゴミを取り除くフィルターの取り付け部などの形状を形成していることが多い。従って、チップ貼り付け面の裏面は均一な厚みを実現する為の空洞部が設けられる場合が多い。

【0005】

特許文献1では、インク容器に記録素子基板を接合する構造の記録ヘッドが開示されている。このなかでインク容器の記録素子基板接合面の裏面に空洞部が設けられている記録ヘッドが開示されている。

【特許文献1】USP7063411明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した構成では記録ヘッドを高所から誤って落下した場合、記録ヘッドに設けられた記録素子基板が破損して、印字不良を引き起こす場合がある。

【0007】

詳細を説明すると、落下した記録ヘッドが床等に衝突した際、支持部材の記録素子基板を接合している面が、肉厚が薄いために衝突した衝撃により変形する。記録素子基板は接着剤等により支持部材に接合されているため、その変形は接着剤を介して記録素子基板をも変形させる。

【0008】

ところで、記録素子基板にはインクを供給するために、記録素子基板を貫通する供給口が設けられている。この供給口は異方性エッチング加工で開けられており、隅部がエッジになっている。前述の記録素子基板の変形は、供給口の隅部へ集中し、この応力が過大になると記録素子基板にクラックが発生することがある。記録素子基板のクラックは記録素子基板内部の配線等を切断し、印字不良を引き起こす。

【0009】

従って、記録ヘッドを誤って高所から落下させても、記録素子基板のクラックが発生しづらい記録ヘッドを製造することが求められている。

【課題を解決するための手段】

【0010】

上述した目的を達成するために、本発明においては、インクを吐出する記録素子基板と、記録素子基板が接合される樹脂製の支持部材で構成されるインクジェット記録ヘッドの製造方法において、支持部材の記録素子基板が接合される面を底面とした時に、支持部材の記録素子基板が接合される面の上に少なくとも一つの空洞部を形成する工程と、空洞部を形成した後に、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程とを含むことを特徴とする。

【発明の効果】

【0011】

本発明によれば、支持部材に空洞部を形成した後に支持部材よりもヤング率の大きい部材を空洞部に注入することで、支持部材における記録素子基板が接合される面の平面精度を保ちながらも、支持部材における記録素子基板接合面を剛構造とすることができる。その結果、落下等の衝撃による面の変形を低減させることができる。従って、記録ヘッドを誤って高所から落下させた場合でも、記録素子基板のクラック等の不良が発生しづらくなり、信頼性を飛躍的に向上させることが可能となる。

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施の形態について図面を参照して説明する。

【0013】

図6から図8は、本発明が実施または適用される好適なインクジェット記録ヘッドを説明するための説明図である。以下、これらの図面を参照して各構成要素について説明する。

【0014】

(1)インクジェット記録ヘッド

本実施例におけるインクジェット記録ヘッドH1000は、電気信号に応じて膜沸騰をインクに対して生じせしめるための熱エネルギを生成する電気熱変換素子を用いたバブルジェット(登録商標)方式の記録ヘッドである。電気熱変換素子とインク滴が吐出する吐出口とが対向するように配置された、いわゆるサイドシュータ型の記録ヘッドである。

【0015】

インクジェット記録ヘッドH1000はブラックインクを吐出させるためのものである。図7の分解斜視図に示すように、記録素子基板H1100、電気配線テープH1300、インク供給保持部材H1500、フィルタH1700、インク吸収体H1600、蓋部材H1900、およびシール部材H1800から構成されている。インク吸収体はインクを保持し、フィルタを介して記録素子基板にインクが供給される。

【0016】

上述したようなカートリッジタイプのインクジェット記録ヘッドの記録素子基板に設けられている吐出口を塞ぐように、表面に保護テープ(不図示)を貼った状態で物流される。

【0017】

(2)インクジェット記録ヘッドのインクジェット記録装置への装着

図5に示すように、インクジェット記録ヘッドH1000は、インクジェット記録装置本体のキャリッジの装着位置に案内するための装着ガイドH1560、ヘッドセットレバーによりキャリッジに装着固定するための係合部H1930を備えている。また、キャリッジの所定の装着位置に位置決めするためのX方向(キャリッジスキャン方向)の突き当て部H1570、Y方向(被記録体搬送方向)の突き当て部H1580、Z方向(インク吐出方向)の突き当て部H1590を備えている。上述した突き当て部により位置決めされることで、電気配線テープH1300上の外部信号入力端子H1302がキャリッジ内に設けられた電気接続部のコンタクトピンと正確に電気的接触を行う。

【0018】

(3)インクジェット記録装置

次に、上述したようなカートリッジタイプのインクジェット記録ヘッドを搭載可能なインクジェット記録装置について説明する。図8は、本発明のインクジェット記録ヘッドを搭載可能な記録装置の一例を示す説明図である。

【0019】

図8に示す記録装置において、図6に示したインクジェット記録ヘッドH1000がキャリッジ102に位置決めして交換可能に搭載されている。キャリッジ102には、インクジェット記録ヘッドH1000上の外部信号入力端子を介して各吐出部に駆動信号等を伝達するための電気接続部が設けられている。

【0020】

キャリッジ102は、主走査方向に延在して装置本体に設置されたガイドシャフト103に沿って往復移動可能に案内支持されている。そして、キャリッジ102は主走査モータ104によりモータプーリ105、従動プーリ106およびタイミングベルト107等の駆動機構を介して駆動されるとともにその位置および移動が制御される。また、ホームポジションセンサ130がキャリッジ102に設けられている。これにより遮蔽板136の位置をキャリッジ102上のホームポジションセンサ130が通過した際に位置を知ることが可能となる。

【0021】

印刷用紙やプラスチック薄板等の記録媒体108は給紙モータ135からギアを介してピックアップローラ131を回転させることによりオートシートフィーダ(ASF)132から一枚ずつ分離給紙される。更に搬送ローラ109の回転により、インクジェット記録ヘッドH1000の吐出口面と対向する位置(プリント部)を通って搬送(副走査)される。搬送ローラ109はLFモータ134の回転によりギアを介して行われる。その際、給紙されたかどうかの判定と給紙時の頭出し位置の確定は、ペーパエンドセンサ133を記録媒体108が通過した時点で行われる。さらに、記録媒体108の後端が実際にどこに有り、実際の後端から現在の記録位置を最終的に割り出すためにもペーパエンドセンサ133は使用されている。

【0022】

なお、記録媒体108は、プリント部において平坦なプリント面を形成するように、その裏面をプラテン(不図示)により支持されている。この場合、キャリッジ102に搭載されたインクジェット記録ヘッドH1000は、それらの吐出口面がキャリッジ102から下方へ突出して前記2組の搬送ローラ対の間で記録媒体108と平行になるように保持されている。

【0023】

インクジェット記録ヘッドH1000は、吐出口の並び方向がキャリッジ102の走査方向に対して交差するようにキャリッジ102に搭載され、これらの吐出口からインクを吐出して記録を行なう。

【0024】

以下に、図面に基づいて本発明の実施例を説明する。

【実施例1】

【0025】

図1は本発明のインクジェット記録ヘッドの外観斜視図であり、図2は図1の空洞部近傍の拡大図である。図3は図1のAA面で切断した断面図である。

【0026】

本実施例のインクジェット記録ヘッドの基本的な作製方法を以下に示す。

【0027】

まず、支持部材201に記録素子基板202を接着剤にて接合する。記録素子基板には、電気配線テープ(不図示)が接合されている。支持部材は樹脂の射出成形により形成される。支持部材の記録素子基板が接合される面204の直下に、平面精度を高めるために空洞部205が設けられている。これは、樹脂射出成形時に、肉厚が厚い部分は成形収縮しやすく変形や寸法精度劣化の原因となることから、支持部材上の記録素子基板が接合される面の肉厚を薄く均一にすることで成形収縮による変形を低減させるためである。空洞部は中央の仕切り壁206により仕切られ同じ大きさの二つの空洞部で構成されている。中央の壁は、支持部材の記録素子基板接合面の変形防止と、支持部材の成形性のために設けられている。空洞部一つあたりの寸法は、幅8.7mm高さ6mm奥行き26.2mmである。支持部材に接合される記録素子基板の寸法は、幅1.81mm長さ18.43mmである。記録素子基板の幅とは、支持部材に接合された状態での空洞部奥行き方向と垂直な長さを指し、記録素子基板の長さとは、支持部材に接合された状態での空洞部奥行き方向の長さを指す。

【0028】

続いて、記録素子基板の端面を保護するために、記録素子基板の長手方向に沿ってエポキシ樹脂207を封止剤として塗布し、100℃環境下に1.5時間入れて硬化させる。その後、この封止剤と同じエポキシ樹脂208を前述の二つの空洞部に注入する。本実施例で用いるエポキシ樹脂の粘度は約3Pa・sであり、粘度が低いために注入しやすい。また、本実施例で用いる支持部材はNORYL樹脂(SABIC社製)で構成されていて、ヤング率は9.45Gpaである。エポキシ樹脂のヤング率は15GPaであり、ヤング率は支持部材の約1.6倍となり、エポキシ樹脂のほうが硬い。

【0029】

ここで、空洞部にエポキシ樹脂を注入するのは、支持部材の記録素子基板接合面を変形させにくくするためである。空洞部の幅より記録素子基板の幅が小さく、空洞部の奥行きよりも記録素子基板の空洞部奥行き方向の長さが小さいことは、支持部材の記録素子基板接合面の平面精度を出すためには適している。しかし落下等の衝撃が加わり、支持部材の記録素子基板接合面が変形した場合には、記録素子基板接合面よりも寸法の小さな記録素子基板はより変形しやすくなり、クラックにつながる。そこで、支持部材の記録素子基板接合面を剛構造とし、衝撃が加わった際の変形を低減させ、記録素子基板のクラックを生じにくくさせる目的で、支持部材よりも硬い部材を空洞部に注入する。

【0030】

空洞部にエポキシ樹脂を注入した後、110℃環境に1時間入れてエポキシ樹脂を硬化させる。最後に電気配線テープを曲げて加締め、吸収体を挿入し、インクを注入してインクジェット記録ヘッドが完成する。

【0031】

このエポキシ樹脂を空洞部に注入する様子を図4に示した。図4(a)は注入工程の概略図である。ただし、支持部材201の一部を省略してある。図4(b)、図4(c)、図4(d)は図4(a)のBB面で切断した断面の空洞部近傍模式図である。エポキシ樹脂を定量吐出させるディスペンサ(不図示)につながれたシリンジ301からニードル302を通して、エポキシ樹脂を空洞部に注入する。支持部材やニードルは可動ステージ304、305、306に固定される。注入の際には、まず空洞部奥までニードルを挿入して注入を開始し(図4(b))、注入量に合わせて徐々にニードルを抜く(図4(c)、図4(d))。注入するエポキシ樹脂の量は少なすぎても多すぎてもいけない。少なすぎる場合、落下等の衝撃が加わった際に、支持部材の記録素子基板接合面の変形を十分に低減することができなく、記録素子基板のクラック防止効果が得られない。よって、支持部材に接合された記録素子基板の、空洞部開口面に近い側の端面を越える位置までエポキシ樹脂を注入する。逆に、注入するエポキシ樹脂が多すぎる場合、次の二つの点で不都合が生じることがある。一つは注入量が多いとエポキシ樹脂を高温で硬化させる際に泡を抱きこんで空洞部より外に溢れてしまう可能性があることである。もう一つは、エポキシ樹脂が二つの空洞部間を仕切る壁の支持部材と平行な面bや支持部材側面aまで達すると、エポキシ樹脂と点線203の位置に配置される電気配線テープとの隙間が非常に狭くなる。そしてその隙間の毛管力によってインクが電気配線テープ裏面を伝い電気配線テープ端部の配線が露出している部分まで這い上がる可能性があることである。ただしこれは即、インクジェット記録ヘッドの不都合につながるものではない。

【0032】

注入するエポキシ樹脂の量は、エポキシ樹脂が図2、図3のように空洞部内に十分に収まり、二つの空洞部間を仕切る壁の支持部材と平行な面b(図2)から空洞部内方向に凹構造となるようにする。本実施例における注入量は空洞部一つあたり約0.9gである。

【0033】

このヘッドを用いて落下試験を行った。落下試験は、ユーザーが使用時に誤って落下させた場合を想定し、5℃環境、高さ75cm、床材質はラワン材という条件で行った。最も記録素子基板にクラックが発生しやすい落下時の姿勢は、装着ガイド209部が最初に床に衝突する姿勢であるが、この落下姿勢で上記条件下の落下試験を行ったところ、本実施例の形態では記録素子基板にクラックが発生しなかった。

【0034】

これは、空洞部内に注入した硬いエポキシ樹脂により支持部材の記録素子基板接合面が剛構造となり、落下等の衝撃が加わった際の変形が、空洞部に何も注入しない場合と比べて低減されたと考えられる。そしてその結果、記録素子基板にかかる応力が低減されてクラックが発生しづらくなったと考えられる。

【0035】

また、空洞部にエポキシ樹脂を注入する工程の順序として、電気配線テープ等が接合される前の支持部材の空洞部にエポキシ樹脂を注入し高温環境下で硬化させてもよく、この場合にも上述と同様の効果が得られる。

【実施例2】

【0036】

図5は、本発明の第二の実施形態を示す図である。

【0037】

基本的なインクジェット記録ヘッド作製方法は実施例1と同じであるが、空洞部にエポキシ樹脂を注入する工程の順序が異なる。実施例1では空洞部にエポキシ樹脂を注入し高温環境下で硬化させた後に、電気配線テープを曲げて加締めるという順序である。それに対し本実施例では、記録素子基板に封止剤を塗布し実施例1と同条件で硬化させ、電気配線テープを曲げて加締めた後に、空洞部にエポキシ樹脂を注入し、実施例1と同条件で硬化させるという順序である。本実施例の順序で作製すると、仮に電気配線テープの曲げ、加締め工程やその前の工程において不都合が発生した場合にも、エポキシ樹脂を注入する前に検査で不良品として選別することができるため、エポキシ樹脂が無駄にならない。本実施例の順序で作製した方が、実施例1の順序よりもコストが削減できる可能性がある。

【0038】

図5に示すように、空洞部開口部の、電気配線テープに覆われていない部分にニードルを挿入する。このとき、実施例1の図4(b)、図4(c)、図4(d)と同様に、ニードルを徐々に抜きながらエポキシ樹脂を注入する。

【0039】

このようにして作製したインクジェット記録ヘッドを用いて実施例1と同様の落下試験を行ったところ、本実施例の形態においても記録素子基板にクラックが発生しなかった。

【図面の簡単な説明】

【0040】

【図1】本発明のインクジェット記録ヘッドの外観斜視図

【図2】記録素子基板と空洞部近傍の拡大図

【図3】本発明のインクジェット記録ヘッドを斜め方向から見た断面図

【図4】第一の実施例において空洞部に樹脂を注入する工程を表した図

【図5】第二の実施例におい空洞部に樹脂を注入する工程を表した図

【図6】インクジェット記録ヘッド

【図7】インクジェット記録ヘッドの分解図

【図8】インクジェット記録装置

【符号の説明】

【0041】

102 キャリッジ

103 ガイドシャフト

104 主走査モータ

105 モータプーリ

106 従動プーリ

107 タイミングベルト

108 記録媒体

109 搬送ローラ

130 ホームポジションセンサ

131 ピックアップローラ

132 オートシートフィーダ(ASF)

133 ペーパエンドセンサ

134 LFモータ

135 給紙モータ

136 遮蔽板

H1000 インクジェット記録ヘッド

H1100 記録素子基板

H1300 電気配線テープ

H1302 外部信号入力端子

H1500 インク供給保持部材

H1560 装着ガイド

H1570 X突き当て部

H1580 Y突き当て部

H1590 Z突き当て部

H1600 インク吸収体

H1700 フィルタ

H1800 シール部材

H1900 蓋部材

H1930 係合部

201 支持部材

202 記録素子基板

203 電気配線テープ接合位置

204 記録素子基板接合面

205 空洞部

206 仕切り壁

207 記録素子基板横のエポキシ樹脂

208 空洞部内のエポキシ樹脂

209 装着ガイド

210 電気配線テープ

301 シリンジ

302 ニードル

303 支持部材受け治具

304 X軸ステージ

305 Y軸ステージ

306 Z軸ステージ

【特許請求の範囲】

【請求項1】

インクを吐出する記録素子基板と、記録素子基板が接合される樹脂製の支持部材とで構成されるインクジェット記録ヘッドの製造方法であって、支持部材の記録素子基板が接合される面を底面とした時に、支持部材の記録素子基板が接合される面の上に少なくとも一つの空洞部を形成する工程と、空洞部を形成した後に、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程とを含むことを特徴とするインクジェット記録ヘッドの製造方法。

【請求項2】

空洞部を形成する工程において、空洞部の奥行きをL1、空洞部開口面の幅をL2、支持部材に接合される記録素子基板の空洞部奥行き方向の長さをl1、支持部材に接合される記録素子基板の、空洞部奥行き方向に対して垂直な方向の長さをl2とするときに、L1>l1かつL2>l2の関係が成り立つような大きさの空洞部を形成することを特徴とする請求項1に記載のインクジェット記録ヘッドの製造方法。

【請求項3】

空洞部内に、記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程において、支持部材を構成する部材のヤング率よりも大きいヤング率の部材を空洞部内に注入することを特徴とする請求項1又は、請求項2に記載のインクジェット記録ヘッドの製造方法。

【請求項4】

空洞部内に、記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程において、空洞部の、空洞部開口面と対面する面を空洞部の底面とした時に、空洞部内に注入する部材を、空洞部底面から開口面方向に、支持部材に接合された記録素子基板の空洞部開口面に近い側の端面を越える位置まで注入することを特徴とする請求項1〜請求項3のいずれかに記載のインクジェット記録ヘッドの製造方法。

【請求項5】

インクを吐出する記録素子基板と、記録素子基板が接合される樹脂製の支持部材と、記録素子基板に外部から記録信号を送るための電気配線部が形成された電気配線テープとで構成されるインクジェット記録ヘッドの製造方法であって、空洞部内に、記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程において、電気配線テープを支持部材に沿って曲げ空洞部開口面の一部を覆うように支持部材に固定した後、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材注入することを特徴とする請求項1〜請求項4のいずれかに記載のインクジェット記録ヘッドの製造方法。

【請求項1】

インクを吐出する記録素子基板と、記録素子基板が接合される樹脂製の支持部材とで構成されるインクジェット記録ヘッドの製造方法であって、支持部材の記録素子基板が接合される面を底面とした時に、支持部材の記録素子基板が接合される面の上に少なくとも一つの空洞部を形成する工程と、空洞部を形成した後に、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程とを含むことを特徴とするインクジェット記録ヘッドの製造方法。

【請求項2】

空洞部を形成する工程において、空洞部の奥行きをL1、空洞部開口面の幅をL2、支持部材に接合される記録素子基板の空洞部奥行き方向の長さをl1、支持部材に接合される記録素子基板の、空洞部奥行き方向に対して垂直な方向の長さをl2とするときに、L1>l1かつL2>l2の関係が成り立つような大きさの空洞部を形成することを特徴とする請求項1に記載のインクジェット記録ヘッドの製造方法。

【請求項3】

空洞部内に、記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程において、支持部材を構成する部材のヤング率よりも大きいヤング率の部材を空洞部内に注入することを特徴とする請求項1又は、請求項2に記載のインクジェット記録ヘッドの製造方法。

【請求項4】

空洞部内に、記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程において、空洞部の、空洞部開口面と対面する面を空洞部の底面とした時に、空洞部内に注入する部材を、空洞部底面から開口面方向に、支持部材に接合された記録素子基板の空洞部開口面に近い側の端面を越える位置まで注入することを特徴とする請求項1〜請求項3のいずれかに記載のインクジェット記録ヘッドの製造方法。

【請求項5】

インクを吐出する記録素子基板と、記録素子基板が接合される樹脂製の支持部材と、記録素子基板に外部から記録信号を送るための電気配線部が形成された電気配線テープとで構成されるインクジェット記録ヘッドの製造方法であって、空洞部内に、記録素子基板や支持部材を構成する部材とは異なる部材を注入する工程において、電気配線テープを支持部材に沿って曲げ空洞部開口面の一部を覆うように支持部材に固定した後、空洞部内に記録素子基板や支持部材を構成する部材とは異なる部材注入することを特徴とする請求項1〜請求項4のいずれかに記載のインクジェット記録ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−274265(P2009−274265A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−125972(P2008−125972)

【出願日】平成20年5月13日(2008.5.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月13日(2008.5.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]