インクジェット記録方法

【課題】建築材に対する模様付けにおいて好適な品質を容易に確保できるインクジェット記録方法を提供することを目的とする。

【解決手段】インクジェット記録装置1を用いて建築材70を模様付けする場合において、吐出されたインク滴の初速が3m/sec〜16m/secであるインクジェット記録方法であって、搬送工程と、インクジェット記録工程とを含む。搬送工程では、搬送部10によって複数の建築材70が順次搬送される。インクジェット記録工程では、搬送部10の搬送面12から鉛直方向に離間した位置であって、順次搬送される建築材70が記録部30を通過する状態において、搬送面12を基準とした記録面72の高さのばらつきを許容できる位置に設置された記録部30から、インクが吐出される。インクジェット記録工程では、記録面72に着弾する一滴のインク滴の体積が45pl以上のインク滴によって、ドットが形成されて模様付けされる。

【解決手段】インクジェット記録装置1を用いて建築材70を模様付けする場合において、吐出されたインク滴の初速が3m/sec〜16m/secであるインクジェット記録方法であって、搬送工程と、インクジェット記録工程とを含む。搬送工程では、搬送部10によって複数の建築材70が順次搬送される。インクジェット記録工程では、搬送部10の搬送面12から鉛直方向に離間した位置であって、順次搬送される建築材70が記録部30を通過する状態において、搬送面12を基準とした記録面72の高さのばらつきを許容できる位置に設置された記録部30から、インクが吐出される。インクジェット記録工程では、記録面72に着弾する一滴のインク滴の体積が45pl以上のインク滴によって、ドットが形成されて模様付けされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築材を模様付けするためのインクジェット記録方法に関する。

【背景技術】

【0002】

従来から、各種の記録媒体を模様付けするための手法として、インクジェット記録方法が用いられている(例えば、特許文献1参照)。ここで、特許文献1は、表面に凹凸形状を有する建築板にインクジェット方式で柄模様を印刷する方法を開示している。具体的に特許文献1は、凸部平坦面、凹部平坦面及び斜面において略同じ解像度で柄模様を印刷する方法を開示している。

【0003】

特許文献1は、次のような点も開示している。すなわち、ノズルから噴射される1滴のインク量が極めて少量である(μl〜plレベル)。印刷には、ライン型のインクジェットプリンタが使用され、建築板は、40〜60m/分程度の速度で搬送される。建築板を高速走行(例えば40〜60m/分程度)させると、振動により(さらに建築板の厚みばらつきも手伝って)建築板の表面部分がノズルに接触するおそれがある。そのため、ノズルと被印刷面との間を相当距離(例えば5〜15mm程度)離す必要がある。この場合、通常の紙のインクジェット印刷の場合に比べて、インク滴の飛行距離がはるかに長くなる。凹凸意匠面を印刷する場合には、凸部平坦面と凹部平坦面とではインク滴の飛行距離が異なり、さらに、凸部に続く凹部の斜面部分に対しては、インク滴の飛行距離が連続的に変化することになる。ライン型インクジェットプリンタの場合、固定位置にあるノズルに対して建築板が高速走行することになるので、ノズルから噴射されたインク滴は建築板の進行方向後方の位置にずれて着弾することになる。

【0004】

インク滴の噴射速度sは、20m/秒程度であり、建築板の走行速度Vよりも極めて速く、インク滴の飛行時間は、飛行距離h0/s(h0は5〜15mm程度)となるので、インク滴は、極めて短時間で凸部平坦面に着弾する。そのため、建築板の走行に伴う予定着弾点の移動要因を考えたインク滴噴射タイミング調整は実際の加工においては不要である。これに対し、凹部各部へのインク滴の飛行距離は、上述した凸部平坦面への飛行距離h0に比べて長くなっている。しかも、両斜面部分については、飛行距離が建築板の走行とともに変化する。被印刷面の起伏状態(凹凸の高低差)によっては、この飛行時間の差が無視できなくなる場合がある。このような場合、建築板の走行に伴う予定着弾点の移動要因を考えて、インク滴噴射タイミングを決定する必要がある。

【0005】

また、特許文献1は、インク滴の噴射タイミングを調整する印刷制御を行なったとしても、斜面部では着弾形成されるインクドット間の距離が伸びてしまうことを開示している。そして、特許文献1は、その改善策として、斜面部に対しても他の部分と略等しい解像度で印刷を行うためのさらなる印刷制御を開示している。この印刷制御は、凸部平坦面、凹部平坦面及び斜面に沿って、各部分に発現させようとする画像の解像度に応じたドットピッチ△pで等分割し、各分割点に対してインク滴が着弾するようノズル噴射のピッチを調整する。そして、ピッチに対応するようノズル噴射制御パルス(基準パルス)を変調する。

【0006】

この他、インクジェット記録のためのインクジェットヘッドに関する提案がされている(例えば、特許文献2参照)。特許文献2は、大径インク滴を吐出するためのノズルを含む大径インク滴吐出部と、小径インク滴を吐出するためのノズルを含む小径インク滴吐出部とが設けられたインクジェットヘッドを開示している。特許文献2のインクジェットヘッドにおいては、大径ノズルと記録媒体との距離および小径ノズルと記録媒体との距離を異ならせることにより、記録媒体上への着弾までの時間が、大径、小径のインク滴共に等しくなるようにされている。特許文献2によれば、インク滴の着弾の位置ずれをなくし、良好な画質の階調印字が行えるようになるとされている。なお、特許文献2には、ノズルと記録媒体との間の距離が小さい程、インク滴の着弾精度は向上するが、種々の紙の使用を考慮した場合、その距離は0.5mm以上で1.5mm以下にするのが望ましいと開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−257676号公報

【特許文献2】特開平10−235904号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、インクジェット記録による化粧建築板に関する特許文献1のような印刷方法によれば、インク滴の着弾位置ずれに起因したドットの位置ずれを解消するために、複雑な制御を行う必要がある。発明者は、複雑な制御を行うことなく、建築材に対する模様付けにおいて好適な品質を確保可能なインクジェット記録方法について検討を行った。なお、特許文献2によれば、特殊な形状とされたインクジェットヘッドが必要となる。

【0009】

本発明は、建築材に対する模様付けにおいて好適な品質を容易に確保できるインクジェット記録方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記従来の課題に鑑みなされた本発明の一側面は、建築材をインクジェット記録装置が備える搬送部の搬送面に載せ置き、複数の前記建築材それぞれを順次搬送し、前記インクジェット記録装置が備える記録部を構成する各記録ヘッドからインクを吐出し、前記建築材における記録面を模様付けする場合において、吐出されたインク滴の初速が3m/sec〜16m/secであるインクジェット記録方法であって、複数の前記建築材それぞれを順次搬送する搬送工程と、前記搬送面から鉛直方向に離間した位置であって、順次搬送される前記建築材それぞれが前記記録部を通過する状態において、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置に設置された前記記録部から、前記インクを吐出して、前記記録面を模様付けするインクジェット記録工程とを含み、前記インクジェット記録工程では、前記記録面に着弾する一滴のインク滴の体積が45ピコリットル以上の前記インク滴によって、ドットが形成されて模様付けされるインクジェット記録方法である。

【0011】

これによれば、記録部を構成する記録ヘッドから吐出され飛翔しているインク滴の吐出から着弾に至るまでの速度を好適な状態に維持することができる。従って、搬送される建築材が記録部に接触するような事態の発生を防止しつつ、建築材の模様付けに要求される品質(画像品質)において、インク滴の着弾位置ずれに起因したドットの位置ずれを低減することができる。なお、このインクジェット記録方法の対象となる建築材には、太陽光、雨等に暴露される建築用途の各種の資材が含まれる。例えば、住宅の外壁を構成する窯業系サイディング材と、ブロック塀を構成するコンクリートブロックは、建築材に含まれる。

【0012】

このインクジェット記録方法は、次のようにすることもできる。すなわち、前記搬送工程では、高低差が1mmより大きい凹凸が前記記録面に形成された前記建築材それぞれが順次搬送され、前記インクジェット記録工程では、前記凹凸が形成された前記記録面に、前記ドットが形成されて模様付けされる、ようにしてもよい。これによれば、1mmより大きなインク滴の飛翔距離の相違に基づく着弾位置ずれに起因した、凹部に形成されたドットと凸部に形成されたドットとの位置ずれを低減することができる。なお、凹部に着弾するインク滴の飛翔距離は、凸部に着弾するインク滴の飛翔距離より長くなる。

【0013】

また、前記インクジェット記録工程では、前記記録面に着弾する一滴の前記インク滴によって、ドット径が0.088mm以上のドットが形成されて模様付けされる、ようにしてもよい。これによれば、建築材の模様付けに要求される品質(画像品質)において、インク滴の着弾位置ずれに起因したドットの位置ずれの影響を低減することができる。

【0014】

また、前記インクジェット記録工程では、前記記録部は、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置として、順次搬送される前記建築材の前記記録面から5mm以上離間する位置に設置された状態で、前記インクを吐出する、ようにしてもよい。これによれば、インクジェット記録工程において、記録部と記録媒体との接触を確実に防止することができる。

【0015】

ところで、発明者は、インクジェット記録方法による建築材に対する模様付けにおいて、好適な品質を確保するためには、まず、発生するドットの位置ずれを低減する必要があると考え、着弾精度を確保するための検討を行った。検討の中で発明者は、着弾精度を確保するためには、記録部を構成する記録ヘッドから吐出され飛翔しているインク滴の飛翔速度(飛翔平均速度)が、所定値以上であることが重要であると考えた。吐出され飛翔しているインク滴の飛翔速度を所定値以上に維持するためには、例えば、インクが吐出された際のインク滴の初速を高めることが有効である。しかし、発明者は、インク滴の初速を高めると、飛翔しているインク滴が飛翔中に分離し、体積が小さくなったインク滴に作用する外乱によって着弾精度が低下し、また記録媒体に到達しなくなることがあることを知見した。特に、記録部が設置される位置を、搬送面を基準とした建築材の記録面の高さのばらつきを許容できる位置にするような場合には、外乱の影響が大きくなることをつきとめた。なお、外乱としては、建築材が順次搬送されることによって、搬送面と記録部とが対向する面間に発生する乱流が例示される。

【0016】

このような状況において発明者は、インク滴の初速が概ね3m/sec〜16m/secになるようにして記録ヘッドから吐出されたインク滴の飛翔速度に関し、一つのドットを形成する一滴のインク滴の体積と、吐出から着弾に至るまでのインク滴の速度維持率との間には相関関係があることを見出した。上記のインクジェット記録方法は、この相関関係にも適合するものである。つまり、発明者は、上述したような体積を有するインク滴であれば、飛翔中に分離することなく、まとまった状態で飛翔させることが可能となることを知見した。これによって、外乱の影響を受けることなく、インク滴の着弾精度を好適なものにすることが可能となった。

【発明の効果】

【0017】

本発明によれば、建築材に対する模様付けにおいて好適な品質を容易に確保できるインクジェット記録方法を得ることができる。

【図面の簡単な説明】

【0018】

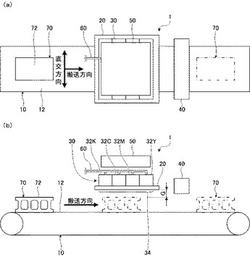

【図1】インクジェット記録装置の一例であるライン型のインクジェット記録装置の概略を示す図である。(a)は平面図であり、(b)は正面図である。

【図2】一つのドットを形成する一滴のインク滴の体積と飛翔速度(速度Vs及び速度Ve5)との関係を示したグラフである。

【図3】一つのドットを形成する一滴のインク滴の体積と飛翔速度(速度Vs及び速度Ve10)との関係を示したグラフである。

【図4】一つのドットを形成する一滴のインク滴の体積と速度維持率との関係を示したグラフである。

【発明を実施するための形態】

【0019】

本発明を実施するための実施形態について、図面を用いて説明する。本発明は、以下に記載の構成に限定されるものではなく、同一の技術的思想において種々の構成を採用することができる。例えば、以下に示す構成の一部は、省略し又は他の構成等に置換してもよい。また、他の構成を含むようにしてもよい。

【0020】

<インクジェット記録方法及びインクジェット記録装置>

本実施形態に係るインクジェット記録方法は、図1に示すようなインクジェット記録装置1によって実現される。図1に示すインクジェット記録装置1は、ライン型のインクジェット記録装置である。インクジェット記録装置1は、図1に示すように、搬送部10と、キャリッジ20と、記録部30と、紫外線照射部40と、制御部50とを備える。インクジェット記録装置1では、記録媒体として例えば産業資材が対象とされる。産業資材には、例えば建築材70が含まれる。建築材70には、図1に示すようなコンクリートブロックの他、窯業サイディング材(窯業板)等が含まれる。インクジェット記録装置1では、記録媒体としての建築材70の記録面72に対して、例えばフルカラーの画像が記録(形成)され、これによってフルカラーの模様付けがなされる。なお、記録面72は、建築材70において後述する搬送面12に接する面と反対側の面である。インクジェット記録装置1によるインクジェット記録方法では、例えば活性エネルギー硬化型インクが用いられる。活性エネルギー硬化型インクとしては、紫外線硬化型インク及び電子線硬化型インク等が例示される。

【0021】

搬送部10は、コンベア等によって構成される。搬送部10は、搬送面12に載せ置かれた建築材70を搬送する。搬送部10は、建築材70を、搬送部10の一端側(図1(a),(b)を正面視したとき左端側)から、キャリッジ20及び紫外線照射部40を通過させ、搬送部10の他端側に搬送する(図1(a),(b)を正面視したとき右側に示す2点鎖線の建築材70参照)。

【0022】

キャリッジ20は、記録部30を備える。記録部30は、キャリッジ20に取り付け固定される。記録部30は、例えば記録ヘッドユニット32K,32C,32M,32Yを含む。記録ヘッドユニット32Kは、ブラックのインク(以下、「ブラックインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。記録ヘッドユニット32Cは、シアンのインク(以下、「シアンインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。記録ヘッドユニット32Mは、マゼンタのインク(以下、「マゼンタインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。記録ヘッドユニット32Yは、イエローのインク(以下、「イエローインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。つまり、記録部30は、複数の記録ヘッドによって構成されている。記録ヘッドユニット32Kを構成する複数の記録ヘッドは、搬送方向に直交する方向(図1(a)の「直交方向」参照)に複数列に整列された状態で、且つ隣接する列同士の記録ヘッドの配置が千鳥状となるように配置されている。記録ヘッドユニット32C,32M,32Yのそれぞれにおける複数の記録ヘッドについても、記録ヘッドユニット32Kと同様に配置されている。なお、各色の記録ヘッドユニット32K,32C,32M,32Yを構成する記録ヘッドには、複数のノズルが形成されている。各色のインクは、詳細には、このノズルから吐出される。

【0023】

キャリッジ20に固定された状態において記録部30は、搬送面12から鉛直方向に離間した位置であって、順次、搬送部10によって搬送される建築材70それぞれが記録部30を通過する状態において、搬送面12を基準とした記録面72の高さのばらつきを許容できる位置に設置される。具体的に、記録部30は、搬送面12と対向する記録部30の面、詳細には、記録ヘッドユニット32K,32C,32M,32Yのそれぞれを構成する複数の記録ヘッドにおけるインク吐出面34と、建築材70の記録面72との間のギャップG(図1(b)参照)が、5mm以上、具体的には5mm〜10mm程度又は十数mm程度離間した状態となる位置に設置される。記録部30がキャリッジ20に取り付けられた状態において、搬送面12に対向するキャリッジ20の面及びインク吐出面34は、同一の平面内に含まれるように、同一の高さに設定される。なお、各色の記録ヘッドユニット32K,32C,32M,32Yを構成する記録ヘッドから吐出されたインク滴は、ギャップGの空間を、記録面72に向けて鉛直方向に飛翔する。インク滴の初速は、概ね3m/sec〜16m/secに設定され、好ましくは4m/sec〜12m/sec程度に設定され、より好ましくは6m/sec〜12m/sec程度に設定される。飛翔速度(飛翔平均速度)は、例えば2m/sec以上、好ましくは5m/sec以上に設定される。飛翔速度については後述する。インク滴の初速とは、記録ヘッドからの吐出時におけるインク滴の速度である。例えば、記録ヘッドから吐出されたインク滴がインク吐出面34から鉛直方向に所定の距離(後述する速度Vsでは2mmを例示)と、この所定の距離を進むのに要する時間とで算出(所定の距離/時間)される。

【0024】

ところで、本実施形態の対象である建築材70は、個々に厚みのばらつき及び/又は反り等を有する。建築材70の中には、記録面72に、高低差を有する凹凸による意匠性が施される場合がある。具体的に、建築材70としてのコンクリートブロックの厚みには、厚みの基準寸法に対して、例えば±0.5mm程度のばらつきがあり、また、記録面72に、例えば深さ10mm程度の溝が形成されているものがある。窯業サイディング材の厚みには2mm程度のばらつき(最大厚みから最小厚みを減じた値)があり、また、例えば2mm程度の反りがある場合がある。さらに、窯業サイディング材には、記録面72に、例えば深さ7mm程度の溝が形成され、また例えばレンガ調の凹凸が形成されているものがある。従って、記録部30を通過する状態において、搬送面12を基準とした記録面72の高さに、ばらつきが生じる。インクジェット記録装置1では、このばらつきによっても、記録部30と搬送中の建築材70との接触が確実に防止されるようにするため、インク吐出面34と記録面72との間のギャップGは、前述したような値に設定される。なお、記録面72に凹凸が形成されている場合のギャップGは、インク吐出面34と記録面72の凸部との間の寸法である。凹部の深さ(記録面72に形成された凹凸の高低差)は、1mm以上である。凹部の深さは、例えば、ギャップGと同様であって、5mm〜10mm程度又は十数mm程度である。

【0025】

紫外線照射部40は、活性エネルギーを照射する活性エネルギー照射部として機能する。紫外線照射部40は、記録部30に対して搬送方向下流側の所定の位置に設置されている。紫外線照射部40は、搬送部10の搬送面12に向けて設置された紫外線ランプを備え、搬送面12の方向に活性エネルギー線としての紫外線を照射する。紫外線照射部40は、紫外線ランプから発せられた紫外線が外部に照射されることを防止可能なシャッタ機構を備え、このシャッタ機構を開閉させることで、紫外線の照射を開始し停止することができる。なお、紫外線の照射の開始及び停止は、紫外線照射部40が備える紫外線ランプの点灯及び消灯によって実現する構成としてもよい。この場合、シャッタ機構を省略することができる。

【0026】

紫外線の照射は、例えば、記録部30に対して搬送方向下流側で且つ紫外線照射部40に対して搬送方向上流側の所定の位置に設置された検知センサ(不図示)で、建築材70が検知されたことを条件として開始される。紫外線の照射は、紫外線照射部40に対して搬送方向下流側の所定の位置に設置された検知センサ(不図示)で、建築材70が紫外線照射部40を通過したことが検知されたことを条件として停止される。紫外線の照射の開始後、所定の時間経過したとき、紫外線の照射を停止するようにしてもよい。なお、紫外線硬化型インクが用いられない場合、紫外線照射部40は、その機能を発揮せず、従って省略してもよい。紫外線硬化型インク以外の活性エネルギー硬化型インクが用いられる場合においても、活性エネルギー照射部は省略してもよい。

【0027】

制御部50は、インクジェット記録装置1で実行される画像の記録による模様付けを含む各種処理を制御する。制御部50は、電子部品が搭載された回路基板及び電気配線等を含む。制御部50に含まれる少なくとも一部の構成は、記録部30の上部に設置されている。

【0028】

インクジェット記録装置1は、この他、例えば、ブラック、シアン、マゼンタ及びイエローのインクをそれぞれ貯留したメインタンク(不図示)を備える。ブラック用のメインタンクに貯留されたブラックインクは、ブラック用のインク供給ライン60を介して記録ヘッドユニット32Kの複数の記録ヘッドにそれぞれ供給される。シアン用のメインタンクに貯留されたシアンインクは、シアン用のインク供給ライン60を介して記録ヘッドユニット32Cの複数の記録ヘッドにそれぞれ供給される。マゼンタ用のメインタンクに貯留されたマゼンタインクは、マゼンタ用のインク供給ライン60を介して記録ヘッドユニット32Mの複数の記録ヘッドにそれぞれ供給される。イエロー用のメインタンクに貯留されたイエローインクは、イエロー用のインク供給ライン60を介して記録ヘッドユニット32Yの複数の記録ヘッドにそれぞれ供給される。なお、図1(a),(b)では、各色用のインク供給ライン60は、簡略化して図示されている。

【0029】

インクジェット記録装置1は、ネットワークインターフェース等の所定のインターフェース(不図示)を備える。インクジェット記録装置1は、インターフェースを介して、パーソナルコンピュータ等の外部装置と通信可能に接続されている。外部装置は、インクジェット記録装置1に対し、記録面72への画像の記録指令及び記録する画像を示すデータ等を入力する。記録指令が入力されたインクジェット記録装置1では、所定の処理が実行され、インクジェット記録方法が実行される。インクジェット記録装置1でインクジェット記録方法が実行されると、入力されたデータによって示される画像が記録面72に記録され、建築材70が模様付けされる。

【0030】

インクジェット記録方法では、まず、搬送部10が動作を開始し、搬送面12に載せ置かれた建築材70の搬送が開始される。次に、記録部30において、ブラックインクによるブラックドットと、シアンインクによるシアンドットと、マゼンタインクによるマゼンタドットと、イエローインクによるイエロードットとが、記録面72に記録される。各色のインクは、対応する色の記録ヘッドユニット32K,32C,32M,32Yそれぞれの記録ヘッドから吐出される。建築材70の場合、記録面72に記録される画像に要求される画像品質を考慮すると、記録面72に着弾する一滴のインク滴の体積は、例えば45pl(ピコリットル)〜60pl程度以上に設定するとよい。つまり、各色のドットは、例えば45pl〜60pl程度以上の各色のインク滴によって形成されるとよい。このようなインク滴の体積によれば、より好適な画像品質の画像とすることができる。インク滴の体積の上限は、建築材70の記録面72に記録される画像に要求される画像品質を考慮して220pl程度に設定される。インク滴の体積についての説明は、後述する。なお、建築材70は、上述した寸法精度上のばらつきの他、記録面72に着弾したインク滴の受容能にばらつきを有する。

【0031】

その後、さらに搬送部10によって建築材70が搬送され、紫外線照射部40において、記録面72に紫外線が照射される。換言すれば、記録面72に着弾し、ブラックドット、シアンドット、マゼンタドット、イエロードットを形成する各色のインクによるインク滴に、紫外線が照射される。これによって、ブラックドット、シアンドット、マゼンタドット、イエロードットが硬化し、一つの建築材70に対する画像の記録による模様付けが終了する。なお、搬送面12には、建築材70が所定のタイミングで順次載せ置かれ、これの搬送が開始され、上記処理が連続的に繰り返して実行される。つまり、インクジェット記録装置1では、搬送工程と、インクジェット記録工程とを含むインクジェット記録方法が繰り返して連続的に実行される。画像の記録に、紫外線硬化型インク等のような活性エネルギー硬化型インクが用いられる場合、インクジェット記録方法は、上述したような活性エネルギー照射工程を含む。一方、紫外線硬化型インク等のような活性エネルギー硬化型インクが用いられない場合、活性エネルギー照射工程は省略される。

【0032】

<実施例>

インクジェット記録装置が備える記録部の記録ヘッドユニットを構成する記録ヘッドから吐出されたインク滴の飛翔速度に関し、インク滴の体積と、吐出から着弾に至るまでのインク滴の速度維持率との関係を明らかにするための実験を行った。また、インク滴の飛翔速度、ギャップ(図1(b)の符号「G」参照)と、着弾位置との関係を検討した。以下、これらについて説明する。なお、本実施形態において、インク滴の体積とは、記録面に着弾し、一つのドットを形成する一滴のインク滴の体積をいう。

【0033】

(インク滴の体積−飛翔速度,速度維持率の関係)

インク滴の体積と、飛翔速度、速度維持率との関係について、表1と図2〜図4とを参照して説明する。今回の実験において設定した条件は、表1に示す通りであり、20種類の条件を設定した。今回の実験では、インクジェット記録装置における記録ヘッドに関し、一つのドットを形成する一滴のインク滴の体積を異ならせて設定するため、一回の吐出で吐出可能なインクの吐出量が異なる3つのタイプの記録ヘッドを用いた。具体的には、記録ヘッドの吐出量が第一量である記録ヘッドAと、第二量(第二量>第一量)である記録ヘッドBと、第三量(第三量>第一量、第二量)である記録ヘッドCとを用いた。

【0034】

建築材等の記録媒体の記録面に一つのドットを形成する一滴のインク滴の形成に関し、その全体を一回で吐出させる方式(1ドロップ方式)、二回に分けて吐出し飛翔中に二滴を合体させる方式(2ドロップ方式)、三回に分けて吐出し飛翔中に三滴を合体させる方式(3ドロップ方式)、四回に分けて吐出し飛翔中に四滴を合体させる方式(4ドロップ方式)、五回に分けて吐出し飛翔中に五滴を合体させる方式(5ドロップ方式)、及び七回に分けて吐出し飛翔中に七滴を合体させる方式(7ドロップ方式)を採用した。記録面に着弾し一つのドットを形成する一滴のインク滴の体積を変化させた。飛翔速度は、記録ヘッドのインク吐出面を基準として測定した。つまり、飛翔速度として、インク吐出面からの距離が0mm〜2mmのときの速度Vsと、3mm〜5mmのときの速度Ve5と、4mm〜6mmのときの速度Ve6と、5mm〜7mmのときの速度Ve7と、8mm〜10mmのときの速度Ve10とを測定した。なお、速度Vsは、インク吐出面から0mm〜2mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve5は、インク吐出面から3mm〜5mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve5は、ギャップが5mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度Ve6は、インク吐出面から4mm〜6mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve6は、ギャップが6mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度Ve7は、インク吐出面から5mm〜7mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve7は、ギャップが7mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度Ve10は、インク吐出面から8mm〜10mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve10は、ギャップが10mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度維持率は、速度Ve5、速度Ve6、速度Ve7、速度Ve10のそれぞれを、速度Vsで除した百分率である。

【表1】

【0035】

表1から明らかな通り、条件1〜条件20の何れにおいても、速度Vsに対して、速度Ve5、速度Ve6、速度Ve7、速度Ve10は何れも低下した。飛翔中における速度低下に関し、インク滴の体積が大きくなるに従い、速度低下が小さい、すなわち速度維持率が高い値を示す傾向が確認された。この点について、速度Vsと速度Ve5との関係が示された表1及び図2と、速度Vsと速度Ve10との関係が示された表1及び図3とを例に説明する。まず、速度Ve5について説明する。例えば、ドロップ数が2及びインク滴の体積が10plである条件1では、速度Vsは5.4m/secであったのに対し、速度Ve5は3.2m/secとなり、速度維持率は59%となった。ドロップ数が2及びインク滴の体積が13plである条件2では、速度Vsは11.8m/secであったのに対し、速度Ve5は6.4m/secとなり、速度維持率は54%となった。これに対し、例えば、ドロップ数が7及びインク滴の体積が45plである条件11では、速度Vsは7.4m/secであったのに対し、速度Ve5は6.2m/secとなり、速度維持率は84%となった。ドロップ数が7及びインク滴の体積が51plである条件12では、速度Vsは8.9m/secであったのに対し、速度Ve5は7.8m/secとなり、速度維持率は88%となった。ドロップ数が1及びインク滴の体積が57plである条件14では、速度Vsは6.2m/secであったのに対し、速度Ve5は5.5m/secとなり、速度維持率は89%となった。ドロップ数が1及びインク滴の体積が75plである条件18では、速度Vsは10.0m/secであったのに対し、速度Ve5は8.8m/secとなり、速度維持率は88%となった。ドロップ数が1及びインク滴の体積が120plである条件20では、速度Vsは8.6m/secであったのに対し、速度Ve5は7.9m/secとなり、速度維持率は92%となった。

【0036】

次に、速度Ve10について説明する。例えば、ドロップ数が4及びインク滴の体積が30plである条件7では、速度Vsは8.9m/secであったのに対し、速度Ve10は4.2m/secとなり、速度維持率は47%となった。これに対し、例えば、ドロップ数が7及びインク滴の体積が45plである条件11では、速度Vsは7.4m/secであったのに対し、速度Ve10は4.8m/secとなり、速度維持率は65%となった。ドロップ数が7及びインク滴の体積が51plである条件12では、速度Vsは8.9m/secであったのに対し、速度Ve10は6.3m/secとなり、速度維持率は71%となった。ドロップ数が1及びインク滴の体積が57plである条件14では、速度Vsは6.2m/secであったのに対し、速度Ve10は4.4m/secとなり、速度維持率は71%となった。ドロップ数が1及びインク滴の体積が75plである条件18では、速度Vsは10.0m/secであったのに対し、速度Ve10は7.7m/secとなり、速度維持率は77%となった。ドロップ数が1及びインク滴の体積が120plである条件20では、速度Vsは8.6m/secであったのに対し、速度Ve10は7.1m/secとなり、速度維持率は83%となった。

【0037】

また、速度Ve10では、インク滴の体積が20pl程度以下、詳細には22pl以下の条件1〜条件5では、速度維持率が50%を下回った。特に、ドロップ数が2及びインク滴の体積が10plである条件1では、速度Vsが5.4m/secであったのに対し、速度Ve10が0.8m/secであり、速度維持率は15%であった。また、ドロップ数が2及びインク滴の体積が13plである条件2では、速度Vsが11.8m/secであったのに対し、速度Ve10が1.2m/secであり、速度維持率は10%であった。なお、条件2と、この条件2と速度Vsが共通する条件15とを比較すると、条件15における速度維持率は、速度Ve5、速度Ve6、速度Ve7、速度Ve10の何れの場合についても、条件2より極めて高い値となった。両条件のインク滴の体積について、条件2が上述の通り13plであるのに対し、条件15は、13plより大きな60plである。

【0038】

インク滴の体積が45plより小さく、10pl程度である場合、インク滴の体積が増加しても速度Vsが高速になると、速度維持率が低下するといった現象も確認された。具体的に、速度Ve5について、ドロップ数が2及びインク滴の体積が10plである条件1では、速度Vsが5.4m/secであったのに対し、速度Ve5は3.2m/secとなり、速度維持率は59%となった。これに対して、ドロップ数が2及びインク滴の体積が13plである条件2では、速度Vsが11.8m/secであったのに対し、速度Ve5は6.4m/secとなり、速度維持率は54%となった。同じく、速度Ve6について、条件1では、速度Ve6は2.5m/secとなり、速度維持率は46%であるのに対して、条件2では、速度Ve6は5.0となり、速度維持率は42%となった。速度Ve7について、条件1では、速度Ve7は2.0m/secとなり、速度維持率は37%であるのに対して、条件2では、速度Ve6は3.7となり、速度維持率は31%となった。速度Ve10について、条件1では、速度Ve10は0.8m/secとなり、速度維持率は15%であるのに対して、条件2では、速度Ve10は1.2となり、速度維持率は10%となった。なお、条件1及び条件2の比較において、インク滴の体積比(条件2/条件1)は、1.3倍である。速度Vs比(条件2/条件1)は、2.19倍である。つまり、条件2は、条件1に対して、体積の増加分以上に速度Vsが高速になっている条件である。例えば、速度Ve5を対象とした条件1及び条件2の速度維持率の比較において、条件2は条件1に対して、速度維持率が0.92倍である、すなわち8%低下する条件であった。また、速度Ve10を対象とした場合、条件2は条件1に対して、速度維持率が0.67倍である、すなわち33%低下する条件であった。なお、インク滴の体積が17plである条件3は、速度Ve7において、また、インク滴の体積が30plである条件7と、インク滴の体積が41plである条件10とは、速度Ve10において、速度維持率が50%を下回る条件であった。

【0039】

表1等に示す結果からインク滴の体積と速度維持率との関係を検討すると、図4に示す結果を得ることができる。つまり、インク滴の体積と速度維持率との間には、図4から明らかな通り、インク滴の体積が増加するのに伴い速度維持率も増加するといった、相関関係が確認された。また、速度維持率の増加は、インク滴の体積が45pl程度以上で、概ね飽和した状態となり、一定となることが確認された。このような相関関係及び一定となる関係は、速度Ve5、速度Ve6、速度Ve7、速度Ve10の何れについても確認される。インク滴の体積が45pl程度以上である条件は、条件11〜条件20であり、これらの何れについても、速度維持率が65%以上と高い値となっている。速度Ve5について、条件11〜条件20では速度維持率が84%〜92%の範囲で略一定となっている。速度Ve6について、条件11〜条件20では速度維持率が81%〜90%の範囲で略一定となっている。速度Ve7について、条件11〜条件20では速度維持率が72%〜86%の範囲で略一定となっている。速度Ve10について、条件11〜条件20では速度維持率が65%〜83%の範囲で略一定となっている。なお、略一定となった速度維持率は、速度Ve5、速度Ve6、速度Ve7、速度Ve10の順で小さくなる。これは、飛翔距離の増加に伴うものである。

【0040】

(飛翔平均速度,ギャップ−着弾位置の関係)

上述したように、インクジェット記録装置が備える記録部は、複数個の記録ヘッドによって構成されている。一台のインクジェット記録装置の記録部を構成するためには、同一仕様の記録ヘッドが複数個必要になる。しかし、加工精度上の問題で、完全に同一の記録ヘッドを複数個製作することは困難又は現実的には不可能である。また、一個の記録ヘッドにおいても、それに形成されている複数のノズルの形状等を完全に同一とすることは困難又は現実的には不可能である。従って、実際には、記録部を構成する記録ヘッドそれぞれは、寸法上のばらつきを有する。その結果、一台のインクジェット記録装置における記録部の記録ヘッドからのインクの吐出に関し、均一なインクの吐出を実現することは困難である。例えば、飛翔中のインク滴の飛翔速度は、ノズル毎にばらつくこととなる。

【0041】

そこで、今回、インク滴の飛翔平均速度、ギャップと、着弾位置との関係について、理論的な検討を実施し、表2〜表4に示す結果を得た。以下、これについて説明する。なお、表2〜表4の結果を得るための共通した条件として、建築材等の記録媒体の搬送速度は0.705m/secとし、記録される画像の解像度は180dpiとし、駆動周波数は5kHzとした。駆動周波数は、インクを吐出させるに際し記録ヘッドが備えるピエゾ素子が駆動する周波数である。また、表2は、飛翔平均速度が10m/secである場合の結果である。表3は、飛翔平均速度が5m/secである場合の結果である。表4は、飛翔平均速度が3m/secである場合の結果である。インク滴の飛翔速度の平均である飛翔平均速度とは、記録ヘッドに形成された複数のノズルそれぞれから吐出されたインク滴が、インク吐出面から記録面まで、つまり設定されたギャップ間を飛翔するときの平均速度である。

【0042】

ここで、速度ばらつきは、記録ヘッドに形成された複数のノズルそれぞれから吐出されたインク滴の飛翔平均速度のばらつきを示す。例えば、速度ばらつきが10%であるとは、複数のノズルそれぞれから吐出された各インク滴の飛翔平均速度のばらつきが、10%の範囲にあり、また、−10%であるとは、同各インク滴の飛翔平均速度のばらつきが、−10%の範囲にあることを示す。より具体的に、飛翔平均速度が10m/secで且つ速度ばらつきが−10%〜10%である場合、複数のノズルそれぞれから吐出された各インク滴の飛翔平均速度は、9m/sec〜11m/secの範囲となる。飛翔時間は、設定された各ギャップ間をインク滴が飛翔平均速度で飛翔する場合に要する時間を示す。記録媒体移動距離は、飛翔時間において記録媒体が搬送される移動距離を示す。着弾位置ずれは、設定された速度ばらつきの範囲において生じる着弾位置のずれ量を示すものである。具体的に着弾位置ずれは、設定された各速度ばらつきにおいて、速度ばらつきの負側における記録媒体移動距離の値から、速度ばらつきの正側における記録媒体移動距離の値を減じて算出される。

【0043】

表2〜表4から明らかな通り、着弾位置ずれは、飛翔平均速度に関わらず、ギャップの増加に伴い大きくなる。これは、飛翔時間が増加し、インク滴が飛翔している間の記録媒体移動距離が増加するためである。例えば、飛翔平均速度が10m/secで且つギャップが5mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表2に示すように0.071mmとなる。同じく飛翔平均速度が10m/secで且つギャップが5mmである場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.035mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.014mmとなる。また、飛翔平均速度が10m/secで且つギャップが10mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表2に示すように0.142mmとなる。同じく飛翔平均速度が10m/secで且つギャップが10mmである場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.071mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.028mmとなる。なお、速度ばらつきが−5%〜5%であるときの着弾位置ずれは、同−10%〜10%であるときと比較して1/2(半分)となる。速度ばらつきが−2%〜2%であるときの着弾位置ずれは、同−10%〜10%であるときと比較して1/5となる。

【0044】

飛翔平均速度が5m/secで且つギャップが5mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表3に示すように0.142mmとなる。同じく飛翔平均速度が5m/secで且つギャップが5mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.071mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.028mmとなる。また、飛翔平均速度が5m/secで且つギャップが10mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表3に示すように0.285mmとなる。同じく飛翔平均速度が5m/secで且つギャップが10mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.141mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.056mmとなる。

【0045】

飛翔平均速度が3m/secで且つギャップが5mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表4に示すように0.237mmとなる。同じく飛翔平均速度が3m/secで且つギャップが5mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.118mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.047mmとなる。また、飛翔平均速度が3m/secで且つギャップが10mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表4に示すように0.475mmとなる。同じく飛翔平均速度が3m/secで且つギャップが10mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.236mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.094mmとなる。

【0046】

なお、飛翔平均速度が10m/secのときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値を基準とすると、飛翔平均速度が5m/sec又は3m/secのときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値は、飛翔平均速度の速度比に反比例する。具体的に、飛翔平均速度が5m/secのときの速度比は1/2である。そのため、このときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値は、同一条件(同一の速度ばらつき及びギャップ)において、飛翔平均速度が10m/secのときの2倍となる。同じく、飛翔平均速度が3m/secのときの速度比は3/10である。そのため、このときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値は、同一条件(同一の速度ばらつき及びギャップ)において、飛翔平均速度が10m/secのときの10/3(3.33)倍となる。

【表2】

【表3】

【表4】

【0047】

(インク滴の体積−インク滴径−ドット径の関係)

今回、インク滴の体積と、インク滴径と、ドット径との関係について、理論的な検討を実施し、表5に示す結果を得た。以下、これについて説明する。なお、以下に示すインク滴径は、表5に示す所定の体積のインク滴が球であるとした場合の直径を示す。なお、インク滴径は、球の体積を示す公式から求められる。また、ドット径は、同じく所定の体積のインク滴が建築材等の記録媒体の記録面に着弾し形成されたドットが円であるとした場合の直径を示す。ドット径は、着弾したインク滴の濡れ特性によって変化するが、発明者は、概ね、インク滴径の1.5倍〜4倍程度となるとの知見を得ている。従って、今回、発明者は、濡れ特性が2倍及び4倍とし、ドット径はインク滴径の2倍及び4倍になるものと想定した。

【0048】

表5から明らかな通り、インク滴径及びドット径は、インク滴の体積が増加するに伴い大きくなる。インク滴の体積が45plであると、インク滴径は0.044mmとなり、濡れ特性が2倍となるように設定される場合、ドット径は0.088mmとなる。つまり、インク滴の体積を45pl以上とすると、インク滴径を0.044mm以上とすることが可能となり、濡れ特性が2倍以上となるように設定される場合にはドット径を0.088mm以上とすることができる。また、インク滴の体積が、建築材の記録面に記録される画像に要求される画像品質を考慮した場合における上限である220plであると、インク滴径は0.075mmとなり、濡れ特性が4倍となるように設定される場合、ドット径は0.300mmとなる。

【表5】

【0049】

(考察)

以上の結果によれば、インク滴の体積を45pl程度以上とすれば、速度Ve5、速度Ve6、速度Ve7、速度Ve10の何れの場合についても、速度維持率を65%程度と高くすることができる。そのため、インク滴の初速を高めるといった方法によらずしても、一定値以上の飛翔平均速度が確保し易くなる。従って、インク滴の着弾位置ずれに起因したドットの位置ずれを低減することが可能となり、記録面に対するインク滴の着弾精度を向上させることができる。また、インク滴の体積を45pl以上とし、濡れ特性を2倍に設定すれば、記録面に形成されるドット径を0.088mm以上とすることができる。同じく、インク滴の体積を45pl以上とし、濡れ特性を4倍に設定すれば、記録面に形成されるドット径を0.177mm以上とすることができる。また、インク滴の体積を220plとし、濡れ特性を2倍に設定すれば、記録面に形成されるドット径を0.150mmとすることができる。同じく、インク滴の体積を220plとし、濡れ特性を4倍に設定すれば、記録面に形成されるドット径を0.300mmとすることができる。そのため、記録媒体が、搬送面を基準とした記録面の高さに所定のばらつきを有する建築材である場合において、この高さ方向の所定のばらつきを許容できる記録部の位置として、インク吐出面と記録面とのギャップが5mm〜10mmの範囲の何れかに設定され、且つ着弾位置ずれが例えば約0.1mm程度となるような諸条件が設定されたとしても、これによって生じるインク滴の着弾位置ずれに起因したドットの位置ずれの影響を低減させることができる。例えば、ドットの位置ずれを目立たなくさせることができる。

【0050】

例えば、インク滴の体積が45plで且つ濡れ特性が2倍であって、搬送速度が0.705m/secである場合において、速度ばらつきが−2%〜2%である記録ヘッドであれば、ギャップが10mmであったとしても、飛翔平均速度として3m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmと同等程度の0.094mmとすることができる。このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−5%〜5%である記録ヘッドである場合、ギャップが10mmであったとしても、飛翔平均速度として10m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmより小さい0.071mmとすることができる。同じく、速度ばらつきが−5%〜5%である記録ヘッドである場合、ギャップを5mmとし且つ飛翔平均速度として5m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmより小さい0.071mmとすることができる。また、このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−10%〜10%である記録ヘッドである場合、ギャップを5mmとし且つ飛翔平均速度として10m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmより小さい0.071mmとすることができる。

【0051】

また、インク滴の体積が220plで且つ濡れ特性が4倍であって、搬送速度が0.705m/secである場合において、速度ばらつきが−2%〜2%である記録ヘッドであれば、ギャップが10mmで且つ飛翔平均速度が3m/secであったとしても、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.094mmとすることができる。このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−5%〜5%である記録ヘッドである場合、ギャップが10mmで且つ飛翔平均速度が3m/secであったとしても、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.236mmとすることができる。また、このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−10%〜10%である記録ヘッドである場合、ギャップが10mmであったとしても、飛翔平均速度として5m/secを確保すれば、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.285mmとすることができる。同じく、速度ばらつきが−10%〜10%である記録ヘッドである場合、ギャップを5mmとし且つ飛翔平均速度として3m/secを確保すれば、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.237mmとすることができる。

【0052】

着弾位置ずれは、速度ばらつきの影響を受け、速度ばらつきが増加すると大きくなる。速度ばらつきを低減させるためには、記録ヘッドの加工精度を向上させることが重要である。例えば、ピエゾ素子を記録ヘッドに接着する際の精度を向上させることが必要である。また、着弾位置ずれは、速度ばらつき以外の要因によっても生じる。例えば、記録ヘッドに形成されたノズルの形状等の精度を向上させ、ノズルからの吐出角を適切に形成することが必要である。なお、インク滴の体積が小さくなるほど、インク滴の運動エネルギーも小さくなり、より記録ヘッドの加工精度の影響を受け易くなる。逆に、インク滴の体積が大きくなり、インク滴の運動エネルギーが大きくなると、加工精度の影響を受けにくくなり、インク滴の直進性を向上させることができる。

【0053】

ところで、記録ヘッドから吐出されたインク滴において、サテライトが発生することがある。具体的に、記録ヘッドから吐出されたインク滴において初速(上述した速度Vsに相当)が所定値以上の高速である場合、サテライトが発生し易くなる。飛翔しているインク滴にサテライトが発生すると、インク滴の体積が減少し、速度維持率が低下する。従って、飛翔平均速度が低下し、着弾位置ずれが大きくなる要因ともなり、これによっても、好適な品質の確保が困難となる。また、サテライトの発生は、記録面に形成されるドットの形状を、いびつなものにする要因ともなる。いびつな形状のドットは、建築材に対する模様付けにおいて、好適な品質の確保を阻害する。さらに、サテライトの発生に関し、分離したインク滴の大きさが小さいと、インクミストの発生要因ともなる。インクミストは、例えばインクジェット記録装置及び/又は記録面等を汚染する要因となる。従って、サテライトの発生は、抑制されなければならない。インク滴の体積を、例えば45pl程度以上の大きさにすれば、速度維持率が高くなり飛翔中のインク滴の飛翔速度を確保することができる。そのため、インク滴の初速を低減させることが可能で、サテライトの発生を抑制することができる。なお、着弾精度を得るためにインク滴の初速を高くし、また、インクミストの発生を防ぐために、駆動波形を制御し、これによってサテライトの速度を速くして主滴に追いつかせるようにもできる。しかし、上述したように、インク滴の体積を一定値以上とすれば、ギャップが大きい場合でも、飛翔速度を維持することができる。そのため、初速を抑えることが可能で、複雑な制御を行うことなく、ミストの発生を抑え、且つ良好な着弾精度を得ることができる。

【0054】

ところで、記録面に対するインク滴の着弾精度に関し、建築材の記録面に凹凸が形成されている場合、凹凸のうち、特に凹部に着弾するインク滴の飛翔距離は、凹部の深さ寸法分だけ凸部に着弾するインク滴より長くなる。そのため、上述したギャップに凹部の深さ、つまり凹凸の高低差を加えた距離において、上記同様、所定の速度維持率が確保できるような条件を設定するとよい。なお、ギャップが10mmとされ、インク滴の飛翔距離が10mmとされる場合、インク滴の体積は、45plより大きな50pl程度以上であってもよい。このような場合、速度Ve10についての速度維持率は、表1に示すように70%程度以上とすることができる(条件12〜条件20参照)。

【0055】

以上説明した本実施形態の構成は、次のようにすることもできる。すなわち、上記では、インクジェット記録装置1が、ライン型のインクジェット記録装置である場合を例に説明した。この他、本実施形態のインクジェット記録方法が実行されるインクジェット記録装置としては、シリアル型のインクジェット記録装置が採用されてもよい。シリアル型のインクジェット記録装置は、建築材70の搬送方向に直交する方向に配置された各色用の記録ヘッドによって構成される記録部が固定されたキャリッジを備える。シリアル型のインクジェット記録装置では、記録部が固定されたキャリッジを搬送方向に直交する方向に往復移動させながら、記録部の記録ヘッドから、例えば紫外線硬化型インク等の活性エネルギー硬化型インクが、上述した条件で吐出される。これによって、シリアル型のインクジェット記録装置が備える上記同様の搬送部によって、上記同様に搬送される建築材70の記録面72に各色のドットが形成され模様付けがなされる。

【符号の説明】

【0056】

1 インクジェット記録装置

10 搬送部,12 搬送面

30 記録部

32K 記録ヘッドユニット(ブラック用)

32C 記録ヘッドユニット(シアン用)

32M 記録ヘッドユニット(マゼンタ用)

32Y 記録ヘッドユニット(イエロー用)

34 インク吐出面

70 建築材, 72 記録面

【技術分野】

【0001】

本発明は、建築材を模様付けするためのインクジェット記録方法に関する。

【背景技術】

【0002】

従来から、各種の記録媒体を模様付けするための手法として、インクジェット記録方法が用いられている(例えば、特許文献1参照)。ここで、特許文献1は、表面に凹凸形状を有する建築板にインクジェット方式で柄模様を印刷する方法を開示している。具体的に特許文献1は、凸部平坦面、凹部平坦面及び斜面において略同じ解像度で柄模様を印刷する方法を開示している。

【0003】

特許文献1は、次のような点も開示している。すなわち、ノズルから噴射される1滴のインク量が極めて少量である(μl〜plレベル)。印刷には、ライン型のインクジェットプリンタが使用され、建築板は、40〜60m/分程度の速度で搬送される。建築板を高速走行(例えば40〜60m/分程度)させると、振動により(さらに建築板の厚みばらつきも手伝って)建築板の表面部分がノズルに接触するおそれがある。そのため、ノズルと被印刷面との間を相当距離(例えば5〜15mm程度)離す必要がある。この場合、通常の紙のインクジェット印刷の場合に比べて、インク滴の飛行距離がはるかに長くなる。凹凸意匠面を印刷する場合には、凸部平坦面と凹部平坦面とではインク滴の飛行距離が異なり、さらに、凸部に続く凹部の斜面部分に対しては、インク滴の飛行距離が連続的に変化することになる。ライン型インクジェットプリンタの場合、固定位置にあるノズルに対して建築板が高速走行することになるので、ノズルから噴射されたインク滴は建築板の進行方向後方の位置にずれて着弾することになる。

【0004】

インク滴の噴射速度sは、20m/秒程度であり、建築板の走行速度Vよりも極めて速く、インク滴の飛行時間は、飛行距離h0/s(h0は5〜15mm程度)となるので、インク滴は、極めて短時間で凸部平坦面に着弾する。そのため、建築板の走行に伴う予定着弾点の移動要因を考えたインク滴噴射タイミング調整は実際の加工においては不要である。これに対し、凹部各部へのインク滴の飛行距離は、上述した凸部平坦面への飛行距離h0に比べて長くなっている。しかも、両斜面部分については、飛行距離が建築板の走行とともに変化する。被印刷面の起伏状態(凹凸の高低差)によっては、この飛行時間の差が無視できなくなる場合がある。このような場合、建築板の走行に伴う予定着弾点の移動要因を考えて、インク滴噴射タイミングを決定する必要がある。

【0005】

また、特許文献1は、インク滴の噴射タイミングを調整する印刷制御を行なったとしても、斜面部では着弾形成されるインクドット間の距離が伸びてしまうことを開示している。そして、特許文献1は、その改善策として、斜面部に対しても他の部分と略等しい解像度で印刷を行うためのさらなる印刷制御を開示している。この印刷制御は、凸部平坦面、凹部平坦面及び斜面に沿って、各部分に発現させようとする画像の解像度に応じたドットピッチ△pで等分割し、各分割点に対してインク滴が着弾するようノズル噴射のピッチを調整する。そして、ピッチに対応するようノズル噴射制御パルス(基準パルス)を変調する。

【0006】

この他、インクジェット記録のためのインクジェットヘッドに関する提案がされている(例えば、特許文献2参照)。特許文献2は、大径インク滴を吐出するためのノズルを含む大径インク滴吐出部と、小径インク滴を吐出するためのノズルを含む小径インク滴吐出部とが設けられたインクジェットヘッドを開示している。特許文献2のインクジェットヘッドにおいては、大径ノズルと記録媒体との距離および小径ノズルと記録媒体との距離を異ならせることにより、記録媒体上への着弾までの時間が、大径、小径のインク滴共に等しくなるようにされている。特許文献2によれば、インク滴の着弾の位置ずれをなくし、良好な画質の階調印字が行えるようになるとされている。なお、特許文献2には、ノズルと記録媒体との間の距離が小さい程、インク滴の着弾精度は向上するが、種々の紙の使用を考慮した場合、その距離は0.5mm以上で1.5mm以下にするのが望ましいと開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−257676号公報

【特許文献2】特開平10−235904号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、インクジェット記録による化粧建築板に関する特許文献1のような印刷方法によれば、インク滴の着弾位置ずれに起因したドットの位置ずれを解消するために、複雑な制御を行う必要がある。発明者は、複雑な制御を行うことなく、建築材に対する模様付けにおいて好適な品質を確保可能なインクジェット記録方法について検討を行った。なお、特許文献2によれば、特殊な形状とされたインクジェットヘッドが必要となる。

【0009】

本発明は、建築材に対する模様付けにおいて好適な品質を容易に確保できるインクジェット記録方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記従来の課題に鑑みなされた本発明の一側面は、建築材をインクジェット記録装置が備える搬送部の搬送面に載せ置き、複数の前記建築材それぞれを順次搬送し、前記インクジェット記録装置が備える記録部を構成する各記録ヘッドからインクを吐出し、前記建築材における記録面を模様付けする場合において、吐出されたインク滴の初速が3m/sec〜16m/secであるインクジェット記録方法であって、複数の前記建築材それぞれを順次搬送する搬送工程と、前記搬送面から鉛直方向に離間した位置であって、順次搬送される前記建築材それぞれが前記記録部を通過する状態において、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置に設置された前記記録部から、前記インクを吐出して、前記記録面を模様付けするインクジェット記録工程とを含み、前記インクジェット記録工程では、前記記録面に着弾する一滴のインク滴の体積が45ピコリットル以上の前記インク滴によって、ドットが形成されて模様付けされるインクジェット記録方法である。

【0011】

これによれば、記録部を構成する記録ヘッドから吐出され飛翔しているインク滴の吐出から着弾に至るまでの速度を好適な状態に維持することができる。従って、搬送される建築材が記録部に接触するような事態の発生を防止しつつ、建築材の模様付けに要求される品質(画像品質)において、インク滴の着弾位置ずれに起因したドットの位置ずれを低減することができる。なお、このインクジェット記録方法の対象となる建築材には、太陽光、雨等に暴露される建築用途の各種の資材が含まれる。例えば、住宅の外壁を構成する窯業系サイディング材と、ブロック塀を構成するコンクリートブロックは、建築材に含まれる。

【0012】

このインクジェット記録方法は、次のようにすることもできる。すなわち、前記搬送工程では、高低差が1mmより大きい凹凸が前記記録面に形成された前記建築材それぞれが順次搬送され、前記インクジェット記録工程では、前記凹凸が形成された前記記録面に、前記ドットが形成されて模様付けされる、ようにしてもよい。これによれば、1mmより大きなインク滴の飛翔距離の相違に基づく着弾位置ずれに起因した、凹部に形成されたドットと凸部に形成されたドットとの位置ずれを低減することができる。なお、凹部に着弾するインク滴の飛翔距離は、凸部に着弾するインク滴の飛翔距離より長くなる。

【0013】

また、前記インクジェット記録工程では、前記記録面に着弾する一滴の前記インク滴によって、ドット径が0.088mm以上のドットが形成されて模様付けされる、ようにしてもよい。これによれば、建築材の模様付けに要求される品質(画像品質)において、インク滴の着弾位置ずれに起因したドットの位置ずれの影響を低減することができる。

【0014】

また、前記インクジェット記録工程では、前記記録部は、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置として、順次搬送される前記建築材の前記記録面から5mm以上離間する位置に設置された状態で、前記インクを吐出する、ようにしてもよい。これによれば、インクジェット記録工程において、記録部と記録媒体との接触を確実に防止することができる。

【0015】

ところで、発明者は、インクジェット記録方法による建築材に対する模様付けにおいて、好適な品質を確保するためには、まず、発生するドットの位置ずれを低減する必要があると考え、着弾精度を確保するための検討を行った。検討の中で発明者は、着弾精度を確保するためには、記録部を構成する記録ヘッドから吐出され飛翔しているインク滴の飛翔速度(飛翔平均速度)が、所定値以上であることが重要であると考えた。吐出され飛翔しているインク滴の飛翔速度を所定値以上に維持するためには、例えば、インクが吐出された際のインク滴の初速を高めることが有効である。しかし、発明者は、インク滴の初速を高めると、飛翔しているインク滴が飛翔中に分離し、体積が小さくなったインク滴に作用する外乱によって着弾精度が低下し、また記録媒体に到達しなくなることがあることを知見した。特に、記録部が設置される位置を、搬送面を基準とした建築材の記録面の高さのばらつきを許容できる位置にするような場合には、外乱の影響が大きくなることをつきとめた。なお、外乱としては、建築材が順次搬送されることによって、搬送面と記録部とが対向する面間に発生する乱流が例示される。

【0016】

このような状況において発明者は、インク滴の初速が概ね3m/sec〜16m/secになるようにして記録ヘッドから吐出されたインク滴の飛翔速度に関し、一つのドットを形成する一滴のインク滴の体積と、吐出から着弾に至るまでのインク滴の速度維持率との間には相関関係があることを見出した。上記のインクジェット記録方法は、この相関関係にも適合するものである。つまり、発明者は、上述したような体積を有するインク滴であれば、飛翔中に分離することなく、まとまった状態で飛翔させることが可能となることを知見した。これによって、外乱の影響を受けることなく、インク滴の着弾精度を好適なものにすることが可能となった。

【発明の効果】

【0017】

本発明によれば、建築材に対する模様付けにおいて好適な品質を容易に確保できるインクジェット記録方法を得ることができる。

【図面の簡単な説明】

【0018】

【図1】インクジェット記録装置の一例であるライン型のインクジェット記録装置の概略を示す図である。(a)は平面図であり、(b)は正面図である。

【図2】一つのドットを形成する一滴のインク滴の体積と飛翔速度(速度Vs及び速度Ve5)との関係を示したグラフである。

【図3】一つのドットを形成する一滴のインク滴の体積と飛翔速度(速度Vs及び速度Ve10)との関係を示したグラフである。

【図4】一つのドットを形成する一滴のインク滴の体積と速度維持率との関係を示したグラフである。

【発明を実施するための形態】

【0019】

本発明を実施するための実施形態について、図面を用いて説明する。本発明は、以下に記載の構成に限定されるものではなく、同一の技術的思想において種々の構成を採用することができる。例えば、以下に示す構成の一部は、省略し又は他の構成等に置換してもよい。また、他の構成を含むようにしてもよい。

【0020】

<インクジェット記録方法及びインクジェット記録装置>

本実施形態に係るインクジェット記録方法は、図1に示すようなインクジェット記録装置1によって実現される。図1に示すインクジェット記録装置1は、ライン型のインクジェット記録装置である。インクジェット記録装置1は、図1に示すように、搬送部10と、キャリッジ20と、記録部30と、紫外線照射部40と、制御部50とを備える。インクジェット記録装置1では、記録媒体として例えば産業資材が対象とされる。産業資材には、例えば建築材70が含まれる。建築材70には、図1に示すようなコンクリートブロックの他、窯業サイディング材(窯業板)等が含まれる。インクジェット記録装置1では、記録媒体としての建築材70の記録面72に対して、例えばフルカラーの画像が記録(形成)され、これによってフルカラーの模様付けがなされる。なお、記録面72は、建築材70において後述する搬送面12に接する面と反対側の面である。インクジェット記録装置1によるインクジェット記録方法では、例えば活性エネルギー硬化型インクが用いられる。活性エネルギー硬化型インクとしては、紫外線硬化型インク及び電子線硬化型インク等が例示される。

【0021】

搬送部10は、コンベア等によって構成される。搬送部10は、搬送面12に載せ置かれた建築材70を搬送する。搬送部10は、建築材70を、搬送部10の一端側(図1(a),(b)を正面視したとき左端側)から、キャリッジ20及び紫外線照射部40を通過させ、搬送部10の他端側に搬送する(図1(a),(b)を正面視したとき右側に示す2点鎖線の建築材70参照)。

【0022】

キャリッジ20は、記録部30を備える。記録部30は、キャリッジ20に取り付け固定される。記録部30は、例えば記録ヘッドユニット32K,32C,32M,32Yを含む。記録ヘッドユニット32Kは、ブラックのインク(以下、「ブラックインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。記録ヘッドユニット32Cは、シアンのインク(以下、「シアンインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。記録ヘッドユニット32Mは、マゼンタのインク(以下、「マゼンタインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。記録ヘッドユニット32Yは、イエローのインク(以下、「イエローインク」ともいう。)を吐出する複数の記録ヘッドによって構成されている。つまり、記録部30は、複数の記録ヘッドによって構成されている。記録ヘッドユニット32Kを構成する複数の記録ヘッドは、搬送方向に直交する方向(図1(a)の「直交方向」参照)に複数列に整列された状態で、且つ隣接する列同士の記録ヘッドの配置が千鳥状となるように配置されている。記録ヘッドユニット32C,32M,32Yのそれぞれにおける複数の記録ヘッドについても、記録ヘッドユニット32Kと同様に配置されている。なお、各色の記録ヘッドユニット32K,32C,32M,32Yを構成する記録ヘッドには、複数のノズルが形成されている。各色のインクは、詳細には、このノズルから吐出される。

【0023】

キャリッジ20に固定された状態において記録部30は、搬送面12から鉛直方向に離間した位置であって、順次、搬送部10によって搬送される建築材70それぞれが記録部30を通過する状態において、搬送面12を基準とした記録面72の高さのばらつきを許容できる位置に設置される。具体的に、記録部30は、搬送面12と対向する記録部30の面、詳細には、記録ヘッドユニット32K,32C,32M,32Yのそれぞれを構成する複数の記録ヘッドにおけるインク吐出面34と、建築材70の記録面72との間のギャップG(図1(b)参照)が、5mm以上、具体的には5mm〜10mm程度又は十数mm程度離間した状態となる位置に設置される。記録部30がキャリッジ20に取り付けられた状態において、搬送面12に対向するキャリッジ20の面及びインク吐出面34は、同一の平面内に含まれるように、同一の高さに設定される。なお、各色の記録ヘッドユニット32K,32C,32M,32Yを構成する記録ヘッドから吐出されたインク滴は、ギャップGの空間を、記録面72に向けて鉛直方向に飛翔する。インク滴の初速は、概ね3m/sec〜16m/secに設定され、好ましくは4m/sec〜12m/sec程度に設定され、より好ましくは6m/sec〜12m/sec程度に設定される。飛翔速度(飛翔平均速度)は、例えば2m/sec以上、好ましくは5m/sec以上に設定される。飛翔速度については後述する。インク滴の初速とは、記録ヘッドからの吐出時におけるインク滴の速度である。例えば、記録ヘッドから吐出されたインク滴がインク吐出面34から鉛直方向に所定の距離(後述する速度Vsでは2mmを例示)と、この所定の距離を進むのに要する時間とで算出(所定の距離/時間)される。

【0024】

ところで、本実施形態の対象である建築材70は、個々に厚みのばらつき及び/又は反り等を有する。建築材70の中には、記録面72に、高低差を有する凹凸による意匠性が施される場合がある。具体的に、建築材70としてのコンクリートブロックの厚みには、厚みの基準寸法に対して、例えば±0.5mm程度のばらつきがあり、また、記録面72に、例えば深さ10mm程度の溝が形成されているものがある。窯業サイディング材の厚みには2mm程度のばらつき(最大厚みから最小厚みを減じた値)があり、また、例えば2mm程度の反りがある場合がある。さらに、窯業サイディング材には、記録面72に、例えば深さ7mm程度の溝が形成され、また例えばレンガ調の凹凸が形成されているものがある。従って、記録部30を通過する状態において、搬送面12を基準とした記録面72の高さに、ばらつきが生じる。インクジェット記録装置1では、このばらつきによっても、記録部30と搬送中の建築材70との接触が確実に防止されるようにするため、インク吐出面34と記録面72との間のギャップGは、前述したような値に設定される。なお、記録面72に凹凸が形成されている場合のギャップGは、インク吐出面34と記録面72の凸部との間の寸法である。凹部の深さ(記録面72に形成された凹凸の高低差)は、1mm以上である。凹部の深さは、例えば、ギャップGと同様であって、5mm〜10mm程度又は十数mm程度である。

【0025】

紫外線照射部40は、活性エネルギーを照射する活性エネルギー照射部として機能する。紫外線照射部40は、記録部30に対して搬送方向下流側の所定の位置に設置されている。紫外線照射部40は、搬送部10の搬送面12に向けて設置された紫外線ランプを備え、搬送面12の方向に活性エネルギー線としての紫外線を照射する。紫外線照射部40は、紫外線ランプから発せられた紫外線が外部に照射されることを防止可能なシャッタ機構を備え、このシャッタ機構を開閉させることで、紫外線の照射を開始し停止することができる。なお、紫外線の照射の開始及び停止は、紫外線照射部40が備える紫外線ランプの点灯及び消灯によって実現する構成としてもよい。この場合、シャッタ機構を省略することができる。

【0026】

紫外線の照射は、例えば、記録部30に対して搬送方向下流側で且つ紫外線照射部40に対して搬送方向上流側の所定の位置に設置された検知センサ(不図示)で、建築材70が検知されたことを条件として開始される。紫外線の照射は、紫外線照射部40に対して搬送方向下流側の所定の位置に設置された検知センサ(不図示)で、建築材70が紫外線照射部40を通過したことが検知されたことを条件として停止される。紫外線の照射の開始後、所定の時間経過したとき、紫外線の照射を停止するようにしてもよい。なお、紫外線硬化型インクが用いられない場合、紫外線照射部40は、その機能を発揮せず、従って省略してもよい。紫外線硬化型インク以外の活性エネルギー硬化型インクが用いられる場合においても、活性エネルギー照射部は省略してもよい。

【0027】

制御部50は、インクジェット記録装置1で実行される画像の記録による模様付けを含む各種処理を制御する。制御部50は、電子部品が搭載された回路基板及び電気配線等を含む。制御部50に含まれる少なくとも一部の構成は、記録部30の上部に設置されている。

【0028】

インクジェット記録装置1は、この他、例えば、ブラック、シアン、マゼンタ及びイエローのインクをそれぞれ貯留したメインタンク(不図示)を備える。ブラック用のメインタンクに貯留されたブラックインクは、ブラック用のインク供給ライン60を介して記録ヘッドユニット32Kの複数の記録ヘッドにそれぞれ供給される。シアン用のメインタンクに貯留されたシアンインクは、シアン用のインク供給ライン60を介して記録ヘッドユニット32Cの複数の記録ヘッドにそれぞれ供給される。マゼンタ用のメインタンクに貯留されたマゼンタインクは、マゼンタ用のインク供給ライン60を介して記録ヘッドユニット32Mの複数の記録ヘッドにそれぞれ供給される。イエロー用のメインタンクに貯留されたイエローインクは、イエロー用のインク供給ライン60を介して記録ヘッドユニット32Yの複数の記録ヘッドにそれぞれ供給される。なお、図1(a),(b)では、各色用のインク供給ライン60は、簡略化して図示されている。

【0029】

インクジェット記録装置1は、ネットワークインターフェース等の所定のインターフェース(不図示)を備える。インクジェット記録装置1は、インターフェースを介して、パーソナルコンピュータ等の外部装置と通信可能に接続されている。外部装置は、インクジェット記録装置1に対し、記録面72への画像の記録指令及び記録する画像を示すデータ等を入力する。記録指令が入力されたインクジェット記録装置1では、所定の処理が実行され、インクジェット記録方法が実行される。インクジェット記録装置1でインクジェット記録方法が実行されると、入力されたデータによって示される画像が記録面72に記録され、建築材70が模様付けされる。

【0030】

インクジェット記録方法では、まず、搬送部10が動作を開始し、搬送面12に載せ置かれた建築材70の搬送が開始される。次に、記録部30において、ブラックインクによるブラックドットと、シアンインクによるシアンドットと、マゼンタインクによるマゼンタドットと、イエローインクによるイエロードットとが、記録面72に記録される。各色のインクは、対応する色の記録ヘッドユニット32K,32C,32M,32Yそれぞれの記録ヘッドから吐出される。建築材70の場合、記録面72に記録される画像に要求される画像品質を考慮すると、記録面72に着弾する一滴のインク滴の体積は、例えば45pl(ピコリットル)〜60pl程度以上に設定するとよい。つまり、各色のドットは、例えば45pl〜60pl程度以上の各色のインク滴によって形成されるとよい。このようなインク滴の体積によれば、より好適な画像品質の画像とすることができる。インク滴の体積の上限は、建築材70の記録面72に記録される画像に要求される画像品質を考慮して220pl程度に設定される。インク滴の体積についての説明は、後述する。なお、建築材70は、上述した寸法精度上のばらつきの他、記録面72に着弾したインク滴の受容能にばらつきを有する。

【0031】

その後、さらに搬送部10によって建築材70が搬送され、紫外線照射部40において、記録面72に紫外線が照射される。換言すれば、記録面72に着弾し、ブラックドット、シアンドット、マゼンタドット、イエロードットを形成する各色のインクによるインク滴に、紫外線が照射される。これによって、ブラックドット、シアンドット、マゼンタドット、イエロードットが硬化し、一つの建築材70に対する画像の記録による模様付けが終了する。なお、搬送面12には、建築材70が所定のタイミングで順次載せ置かれ、これの搬送が開始され、上記処理が連続的に繰り返して実行される。つまり、インクジェット記録装置1では、搬送工程と、インクジェット記録工程とを含むインクジェット記録方法が繰り返して連続的に実行される。画像の記録に、紫外線硬化型インク等のような活性エネルギー硬化型インクが用いられる場合、インクジェット記録方法は、上述したような活性エネルギー照射工程を含む。一方、紫外線硬化型インク等のような活性エネルギー硬化型インクが用いられない場合、活性エネルギー照射工程は省略される。

【0032】

<実施例>

インクジェット記録装置が備える記録部の記録ヘッドユニットを構成する記録ヘッドから吐出されたインク滴の飛翔速度に関し、インク滴の体積と、吐出から着弾に至るまでのインク滴の速度維持率との関係を明らかにするための実験を行った。また、インク滴の飛翔速度、ギャップ(図1(b)の符号「G」参照)と、着弾位置との関係を検討した。以下、これらについて説明する。なお、本実施形態において、インク滴の体積とは、記録面に着弾し、一つのドットを形成する一滴のインク滴の体積をいう。

【0033】

(インク滴の体積−飛翔速度,速度維持率の関係)

インク滴の体積と、飛翔速度、速度維持率との関係について、表1と図2〜図4とを参照して説明する。今回の実験において設定した条件は、表1に示す通りであり、20種類の条件を設定した。今回の実験では、インクジェット記録装置における記録ヘッドに関し、一つのドットを形成する一滴のインク滴の体積を異ならせて設定するため、一回の吐出で吐出可能なインクの吐出量が異なる3つのタイプの記録ヘッドを用いた。具体的には、記録ヘッドの吐出量が第一量である記録ヘッドAと、第二量(第二量>第一量)である記録ヘッドBと、第三量(第三量>第一量、第二量)である記録ヘッドCとを用いた。

【0034】

建築材等の記録媒体の記録面に一つのドットを形成する一滴のインク滴の形成に関し、その全体を一回で吐出させる方式(1ドロップ方式)、二回に分けて吐出し飛翔中に二滴を合体させる方式(2ドロップ方式)、三回に分けて吐出し飛翔中に三滴を合体させる方式(3ドロップ方式)、四回に分けて吐出し飛翔中に四滴を合体させる方式(4ドロップ方式)、五回に分けて吐出し飛翔中に五滴を合体させる方式(5ドロップ方式)、及び七回に分けて吐出し飛翔中に七滴を合体させる方式(7ドロップ方式)を採用した。記録面に着弾し一つのドットを形成する一滴のインク滴の体積を変化させた。飛翔速度は、記録ヘッドのインク吐出面を基準として測定した。つまり、飛翔速度として、インク吐出面からの距離が0mm〜2mmのときの速度Vsと、3mm〜5mmのときの速度Ve5と、4mm〜6mmのときの速度Ve6と、5mm〜7mmのときの速度Ve7と、8mm〜10mmのときの速度Ve10とを測定した。なお、速度Vsは、インク吐出面から0mm〜2mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve5は、インク吐出面から3mm〜5mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve5は、ギャップが5mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度Ve6は、インク吐出面から4mm〜6mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve6は、ギャップが6mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度Ve7は、インク吐出面から5mm〜7mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve7は、ギャップが7mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度Ve10は、インク吐出面から8mm〜10mmの範囲を飛翔するのに要した時間を測定して算出した平均速度である。速度Ve10は、ギャップが10mmとされた場合において、インク滴が記録面に着弾する際の速度にも対応する。速度維持率は、速度Ve5、速度Ve6、速度Ve7、速度Ve10のそれぞれを、速度Vsで除した百分率である。

【表1】

【0035】

表1から明らかな通り、条件1〜条件20の何れにおいても、速度Vsに対して、速度Ve5、速度Ve6、速度Ve7、速度Ve10は何れも低下した。飛翔中における速度低下に関し、インク滴の体積が大きくなるに従い、速度低下が小さい、すなわち速度維持率が高い値を示す傾向が確認された。この点について、速度Vsと速度Ve5との関係が示された表1及び図2と、速度Vsと速度Ve10との関係が示された表1及び図3とを例に説明する。まず、速度Ve5について説明する。例えば、ドロップ数が2及びインク滴の体積が10plである条件1では、速度Vsは5.4m/secであったのに対し、速度Ve5は3.2m/secとなり、速度維持率は59%となった。ドロップ数が2及びインク滴の体積が13plである条件2では、速度Vsは11.8m/secであったのに対し、速度Ve5は6.4m/secとなり、速度維持率は54%となった。これに対し、例えば、ドロップ数が7及びインク滴の体積が45plである条件11では、速度Vsは7.4m/secであったのに対し、速度Ve5は6.2m/secとなり、速度維持率は84%となった。ドロップ数が7及びインク滴の体積が51plである条件12では、速度Vsは8.9m/secであったのに対し、速度Ve5は7.8m/secとなり、速度維持率は88%となった。ドロップ数が1及びインク滴の体積が57plである条件14では、速度Vsは6.2m/secであったのに対し、速度Ve5は5.5m/secとなり、速度維持率は89%となった。ドロップ数が1及びインク滴の体積が75plである条件18では、速度Vsは10.0m/secであったのに対し、速度Ve5は8.8m/secとなり、速度維持率は88%となった。ドロップ数が1及びインク滴の体積が120plである条件20では、速度Vsは8.6m/secであったのに対し、速度Ve5は7.9m/secとなり、速度維持率は92%となった。

【0036】

次に、速度Ve10について説明する。例えば、ドロップ数が4及びインク滴の体積が30plである条件7では、速度Vsは8.9m/secであったのに対し、速度Ve10は4.2m/secとなり、速度維持率は47%となった。これに対し、例えば、ドロップ数が7及びインク滴の体積が45plである条件11では、速度Vsは7.4m/secであったのに対し、速度Ve10は4.8m/secとなり、速度維持率は65%となった。ドロップ数が7及びインク滴の体積が51plである条件12では、速度Vsは8.9m/secであったのに対し、速度Ve10は6.3m/secとなり、速度維持率は71%となった。ドロップ数が1及びインク滴の体積が57plである条件14では、速度Vsは6.2m/secであったのに対し、速度Ve10は4.4m/secとなり、速度維持率は71%となった。ドロップ数が1及びインク滴の体積が75plである条件18では、速度Vsは10.0m/secであったのに対し、速度Ve10は7.7m/secとなり、速度維持率は77%となった。ドロップ数が1及びインク滴の体積が120plである条件20では、速度Vsは8.6m/secであったのに対し、速度Ve10は7.1m/secとなり、速度維持率は83%となった。

【0037】

また、速度Ve10では、インク滴の体積が20pl程度以下、詳細には22pl以下の条件1〜条件5では、速度維持率が50%を下回った。特に、ドロップ数が2及びインク滴の体積が10plである条件1では、速度Vsが5.4m/secであったのに対し、速度Ve10が0.8m/secであり、速度維持率は15%であった。また、ドロップ数が2及びインク滴の体積が13plである条件2では、速度Vsが11.8m/secであったのに対し、速度Ve10が1.2m/secであり、速度維持率は10%であった。なお、条件2と、この条件2と速度Vsが共通する条件15とを比較すると、条件15における速度維持率は、速度Ve5、速度Ve6、速度Ve7、速度Ve10の何れの場合についても、条件2より極めて高い値となった。両条件のインク滴の体積について、条件2が上述の通り13plであるのに対し、条件15は、13plより大きな60plである。

【0038】

インク滴の体積が45plより小さく、10pl程度である場合、インク滴の体積が増加しても速度Vsが高速になると、速度維持率が低下するといった現象も確認された。具体的に、速度Ve5について、ドロップ数が2及びインク滴の体積が10plである条件1では、速度Vsが5.4m/secであったのに対し、速度Ve5は3.2m/secとなり、速度維持率は59%となった。これに対して、ドロップ数が2及びインク滴の体積が13plである条件2では、速度Vsが11.8m/secであったのに対し、速度Ve5は6.4m/secとなり、速度維持率は54%となった。同じく、速度Ve6について、条件1では、速度Ve6は2.5m/secとなり、速度維持率は46%であるのに対して、条件2では、速度Ve6は5.0となり、速度維持率は42%となった。速度Ve7について、条件1では、速度Ve7は2.0m/secとなり、速度維持率は37%であるのに対して、条件2では、速度Ve6は3.7となり、速度維持率は31%となった。速度Ve10について、条件1では、速度Ve10は0.8m/secとなり、速度維持率は15%であるのに対して、条件2では、速度Ve10は1.2となり、速度維持率は10%となった。なお、条件1及び条件2の比較において、インク滴の体積比(条件2/条件1)は、1.3倍である。速度Vs比(条件2/条件1)は、2.19倍である。つまり、条件2は、条件1に対して、体積の増加分以上に速度Vsが高速になっている条件である。例えば、速度Ve5を対象とした条件1及び条件2の速度維持率の比較において、条件2は条件1に対して、速度維持率が0.92倍である、すなわち8%低下する条件であった。また、速度Ve10を対象とした場合、条件2は条件1に対して、速度維持率が0.67倍である、すなわち33%低下する条件であった。なお、インク滴の体積が17plである条件3は、速度Ve7において、また、インク滴の体積が30plである条件7と、インク滴の体積が41plである条件10とは、速度Ve10において、速度維持率が50%を下回る条件であった。

【0039】

表1等に示す結果からインク滴の体積と速度維持率との関係を検討すると、図4に示す結果を得ることができる。つまり、インク滴の体積と速度維持率との間には、図4から明らかな通り、インク滴の体積が増加するのに伴い速度維持率も増加するといった、相関関係が確認された。また、速度維持率の増加は、インク滴の体積が45pl程度以上で、概ね飽和した状態となり、一定となることが確認された。このような相関関係及び一定となる関係は、速度Ve5、速度Ve6、速度Ve7、速度Ve10の何れについても確認される。インク滴の体積が45pl程度以上である条件は、条件11〜条件20であり、これらの何れについても、速度維持率が65%以上と高い値となっている。速度Ve5について、条件11〜条件20では速度維持率が84%〜92%の範囲で略一定となっている。速度Ve6について、条件11〜条件20では速度維持率が81%〜90%の範囲で略一定となっている。速度Ve7について、条件11〜条件20では速度維持率が72%〜86%の範囲で略一定となっている。速度Ve10について、条件11〜条件20では速度維持率が65%〜83%の範囲で略一定となっている。なお、略一定となった速度維持率は、速度Ve5、速度Ve6、速度Ve7、速度Ve10の順で小さくなる。これは、飛翔距離の増加に伴うものである。

【0040】

(飛翔平均速度,ギャップ−着弾位置の関係)

上述したように、インクジェット記録装置が備える記録部は、複数個の記録ヘッドによって構成されている。一台のインクジェット記録装置の記録部を構成するためには、同一仕様の記録ヘッドが複数個必要になる。しかし、加工精度上の問題で、完全に同一の記録ヘッドを複数個製作することは困難又は現実的には不可能である。また、一個の記録ヘッドにおいても、それに形成されている複数のノズルの形状等を完全に同一とすることは困難又は現実的には不可能である。従って、実際には、記録部を構成する記録ヘッドそれぞれは、寸法上のばらつきを有する。その結果、一台のインクジェット記録装置における記録部の記録ヘッドからのインクの吐出に関し、均一なインクの吐出を実現することは困難である。例えば、飛翔中のインク滴の飛翔速度は、ノズル毎にばらつくこととなる。

【0041】

そこで、今回、インク滴の飛翔平均速度、ギャップと、着弾位置との関係について、理論的な検討を実施し、表2〜表4に示す結果を得た。以下、これについて説明する。なお、表2〜表4の結果を得るための共通した条件として、建築材等の記録媒体の搬送速度は0.705m/secとし、記録される画像の解像度は180dpiとし、駆動周波数は5kHzとした。駆動周波数は、インクを吐出させるに際し記録ヘッドが備えるピエゾ素子が駆動する周波数である。また、表2は、飛翔平均速度が10m/secである場合の結果である。表3は、飛翔平均速度が5m/secである場合の結果である。表4は、飛翔平均速度が3m/secである場合の結果である。インク滴の飛翔速度の平均である飛翔平均速度とは、記録ヘッドに形成された複数のノズルそれぞれから吐出されたインク滴が、インク吐出面から記録面まで、つまり設定されたギャップ間を飛翔するときの平均速度である。

【0042】

ここで、速度ばらつきは、記録ヘッドに形成された複数のノズルそれぞれから吐出されたインク滴の飛翔平均速度のばらつきを示す。例えば、速度ばらつきが10%であるとは、複数のノズルそれぞれから吐出された各インク滴の飛翔平均速度のばらつきが、10%の範囲にあり、また、−10%であるとは、同各インク滴の飛翔平均速度のばらつきが、−10%の範囲にあることを示す。より具体的に、飛翔平均速度が10m/secで且つ速度ばらつきが−10%〜10%である場合、複数のノズルそれぞれから吐出された各インク滴の飛翔平均速度は、9m/sec〜11m/secの範囲となる。飛翔時間は、設定された各ギャップ間をインク滴が飛翔平均速度で飛翔する場合に要する時間を示す。記録媒体移動距離は、飛翔時間において記録媒体が搬送される移動距離を示す。着弾位置ずれは、設定された速度ばらつきの範囲において生じる着弾位置のずれ量を示すものである。具体的に着弾位置ずれは、設定された各速度ばらつきにおいて、速度ばらつきの負側における記録媒体移動距離の値から、速度ばらつきの正側における記録媒体移動距離の値を減じて算出される。

【0043】

表2〜表4から明らかな通り、着弾位置ずれは、飛翔平均速度に関わらず、ギャップの増加に伴い大きくなる。これは、飛翔時間が増加し、インク滴が飛翔している間の記録媒体移動距離が増加するためである。例えば、飛翔平均速度が10m/secで且つギャップが5mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表2に示すように0.071mmとなる。同じく飛翔平均速度が10m/secで且つギャップが5mmである場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.035mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.014mmとなる。また、飛翔平均速度が10m/secで且つギャップが10mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表2に示すように0.142mmとなる。同じく飛翔平均速度が10m/secで且つギャップが10mmである場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.071mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.028mmとなる。なお、速度ばらつきが−5%〜5%であるときの着弾位置ずれは、同−10%〜10%であるときと比較して1/2(半分)となる。速度ばらつきが−2%〜2%であるときの着弾位置ずれは、同−10%〜10%であるときと比較して1/5となる。

【0044】

飛翔平均速度が5m/secで且つギャップが5mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表3に示すように0.142mmとなる。同じく飛翔平均速度が5m/secで且つギャップが5mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.071mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.028mmとなる。また、飛翔平均速度が5m/secで且つギャップが10mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表3に示すように0.285mmとなる。同じく飛翔平均速度が5m/secで且つギャップが10mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.141mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.056mmとなる。

【0045】

飛翔平均速度が3m/secで且つギャップが5mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表4に示すように0.237mmとなる。同じく飛翔平均速度が3m/secで且つギャップが5mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.118mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.047mmとなる。また、飛翔平均速度が3m/secで且つギャップが10mmである場合において、速度ばらつきが−10%〜10%であるときの着弾位置ずれは、表4に示すように0.475mmとなる。同じく飛翔平均速度が3m/secで且つギャップが10mmある場合において、速度ばらつきが−5%〜5%であるときの着弾位置ずれは0.236mmとなり、速度ばらつきが−2%〜2%であるときの着弾位置ずれは0.094mmとなる。

【0046】

なお、飛翔平均速度が10m/secのときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値を基準とすると、飛翔平均速度が5m/sec又は3m/secのときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値は、飛翔平均速度の速度比に反比例する。具体的に、飛翔平均速度が5m/secのときの速度比は1/2である。そのため、このときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値は、同一条件(同一の速度ばらつき及びギャップ)において、飛翔平均速度が10m/secのときの2倍となる。同じく、飛翔平均速度が3m/secのときの速度比は3/10である。そのため、このときの飛翔時間、記録媒体移動距離及び着弾位置ずれの各値は、同一条件(同一の速度ばらつき及びギャップ)において、飛翔平均速度が10m/secのときの10/3(3.33)倍となる。

【表2】

【表3】

【表4】

【0047】

(インク滴の体積−インク滴径−ドット径の関係)

今回、インク滴の体積と、インク滴径と、ドット径との関係について、理論的な検討を実施し、表5に示す結果を得た。以下、これについて説明する。なお、以下に示すインク滴径は、表5に示す所定の体積のインク滴が球であるとした場合の直径を示す。なお、インク滴径は、球の体積を示す公式から求められる。また、ドット径は、同じく所定の体積のインク滴が建築材等の記録媒体の記録面に着弾し形成されたドットが円であるとした場合の直径を示す。ドット径は、着弾したインク滴の濡れ特性によって変化するが、発明者は、概ね、インク滴径の1.5倍〜4倍程度となるとの知見を得ている。従って、今回、発明者は、濡れ特性が2倍及び4倍とし、ドット径はインク滴径の2倍及び4倍になるものと想定した。

【0048】

表5から明らかな通り、インク滴径及びドット径は、インク滴の体積が増加するに伴い大きくなる。インク滴の体積が45plであると、インク滴径は0.044mmとなり、濡れ特性が2倍となるように設定される場合、ドット径は0.088mmとなる。つまり、インク滴の体積を45pl以上とすると、インク滴径を0.044mm以上とすることが可能となり、濡れ特性が2倍以上となるように設定される場合にはドット径を0.088mm以上とすることができる。また、インク滴の体積が、建築材の記録面に記録される画像に要求される画像品質を考慮した場合における上限である220plであると、インク滴径は0.075mmとなり、濡れ特性が4倍となるように設定される場合、ドット径は0.300mmとなる。

【表5】

【0049】

(考察)

以上の結果によれば、インク滴の体積を45pl程度以上とすれば、速度Ve5、速度Ve6、速度Ve7、速度Ve10の何れの場合についても、速度維持率を65%程度と高くすることができる。そのため、インク滴の初速を高めるといった方法によらずしても、一定値以上の飛翔平均速度が確保し易くなる。従って、インク滴の着弾位置ずれに起因したドットの位置ずれを低減することが可能となり、記録面に対するインク滴の着弾精度を向上させることができる。また、インク滴の体積を45pl以上とし、濡れ特性を2倍に設定すれば、記録面に形成されるドット径を0.088mm以上とすることができる。同じく、インク滴の体積を45pl以上とし、濡れ特性を4倍に設定すれば、記録面に形成されるドット径を0.177mm以上とすることができる。また、インク滴の体積を220plとし、濡れ特性を2倍に設定すれば、記録面に形成されるドット径を0.150mmとすることができる。同じく、インク滴の体積を220plとし、濡れ特性を4倍に設定すれば、記録面に形成されるドット径を0.300mmとすることができる。そのため、記録媒体が、搬送面を基準とした記録面の高さに所定のばらつきを有する建築材である場合において、この高さ方向の所定のばらつきを許容できる記録部の位置として、インク吐出面と記録面とのギャップが5mm〜10mmの範囲の何れかに設定され、且つ着弾位置ずれが例えば約0.1mm程度となるような諸条件が設定されたとしても、これによって生じるインク滴の着弾位置ずれに起因したドットの位置ずれの影響を低減させることができる。例えば、ドットの位置ずれを目立たなくさせることができる。

【0050】

例えば、インク滴の体積が45plで且つ濡れ特性が2倍であって、搬送速度が0.705m/secである場合において、速度ばらつきが−2%〜2%である記録ヘッドであれば、ギャップが10mmであったとしても、飛翔平均速度として3m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmと同等程度の0.094mmとすることができる。このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−5%〜5%である記録ヘッドである場合、ギャップが10mmであったとしても、飛翔平均速度として10m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmより小さい0.071mmとすることができる。同じく、速度ばらつきが−5%〜5%である記録ヘッドである場合、ギャップを5mmとし且つ飛翔平均速度として5m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmより小さい0.071mmとすることができる。また、このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−10%〜10%である記録ヘッドである場合、ギャップを5mmとし且つ飛翔平均速度として10m/secを確保すれば、着弾位置ずれを、45plの場合のドット径0.088mmより小さい0.071mmとすることができる。

【0051】

また、インク滴の体積が220plで且つ濡れ特性が4倍であって、搬送速度が0.705m/secである場合において、速度ばらつきが−2%〜2%である記録ヘッドであれば、ギャップが10mmで且つ飛翔平均速度が3m/secであったとしても、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.094mmとすることができる。このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−5%〜5%である記録ヘッドである場合、ギャップが10mmで且つ飛翔平均速度が3m/secであったとしても、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.236mmとすることができる。また、このようなインク滴の体積、濡れ特性及び搬送速度において、速度ばらつきが−10%〜10%である記録ヘッドである場合、ギャップが10mmであったとしても、飛翔平均速度として5m/secを確保すれば、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.285mmとすることができる。同じく、速度ばらつきが−10%〜10%である記録ヘッドである場合、ギャップを5mmとし且つ飛翔平均速度として3m/secを確保すれば、着弾位置ずれを、220plの場合のドット径0.300mmより小さい0.237mmとすることができる。

【0052】

着弾位置ずれは、速度ばらつきの影響を受け、速度ばらつきが増加すると大きくなる。速度ばらつきを低減させるためには、記録ヘッドの加工精度を向上させることが重要である。例えば、ピエゾ素子を記録ヘッドに接着する際の精度を向上させることが必要である。また、着弾位置ずれは、速度ばらつき以外の要因によっても生じる。例えば、記録ヘッドに形成されたノズルの形状等の精度を向上させ、ノズルからの吐出角を適切に形成することが必要である。なお、インク滴の体積が小さくなるほど、インク滴の運動エネルギーも小さくなり、より記録ヘッドの加工精度の影響を受け易くなる。逆に、インク滴の体積が大きくなり、インク滴の運動エネルギーが大きくなると、加工精度の影響を受けにくくなり、インク滴の直進性を向上させることができる。

【0053】

ところで、記録ヘッドから吐出されたインク滴において、サテライトが発生することがある。具体的に、記録ヘッドから吐出されたインク滴において初速(上述した速度Vsに相当)が所定値以上の高速である場合、サテライトが発生し易くなる。飛翔しているインク滴にサテライトが発生すると、インク滴の体積が減少し、速度維持率が低下する。従って、飛翔平均速度が低下し、着弾位置ずれが大きくなる要因ともなり、これによっても、好適な品質の確保が困難となる。また、サテライトの発生は、記録面に形成されるドットの形状を、いびつなものにする要因ともなる。いびつな形状のドットは、建築材に対する模様付けにおいて、好適な品質の確保を阻害する。さらに、サテライトの発生に関し、分離したインク滴の大きさが小さいと、インクミストの発生要因ともなる。インクミストは、例えばインクジェット記録装置及び/又は記録面等を汚染する要因となる。従って、サテライトの発生は、抑制されなければならない。インク滴の体積を、例えば45pl程度以上の大きさにすれば、速度維持率が高くなり飛翔中のインク滴の飛翔速度を確保することができる。そのため、インク滴の初速を低減させることが可能で、サテライトの発生を抑制することができる。なお、着弾精度を得るためにインク滴の初速を高くし、また、インクミストの発生を防ぐために、駆動波形を制御し、これによってサテライトの速度を速くして主滴に追いつかせるようにもできる。しかし、上述したように、インク滴の体積を一定値以上とすれば、ギャップが大きい場合でも、飛翔速度を維持することができる。そのため、初速を抑えることが可能で、複雑な制御を行うことなく、ミストの発生を抑え、且つ良好な着弾精度を得ることができる。

【0054】

ところで、記録面に対するインク滴の着弾精度に関し、建築材の記録面に凹凸が形成されている場合、凹凸のうち、特に凹部に着弾するインク滴の飛翔距離は、凹部の深さ寸法分だけ凸部に着弾するインク滴より長くなる。そのため、上述したギャップに凹部の深さ、つまり凹凸の高低差を加えた距離において、上記同様、所定の速度維持率が確保できるような条件を設定するとよい。なお、ギャップが10mmとされ、インク滴の飛翔距離が10mmとされる場合、インク滴の体積は、45plより大きな50pl程度以上であってもよい。このような場合、速度Ve10についての速度維持率は、表1に示すように70%程度以上とすることができる(条件12〜条件20参照)。

【0055】

以上説明した本実施形態の構成は、次のようにすることもできる。すなわち、上記では、インクジェット記録装置1が、ライン型のインクジェット記録装置である場合を例に説明した。この他、本実施形態のインクジェット記録方法が実行されるインクジェット記録装置としては、シリアル型のインクジェット記録装置が採用されてもよい。シリアル型のインクジェット記録装置は、建築材70の搬送方向に直交する方向に配置された各色用の記録ヘッドによって構成される記録部が固定されたキャリッジを備える。シリアル型のインクジェット記録装置では、記録部が固定されたキャリッジを搬送方向に直交する方向に往復移動させながら、記録部の記録ヘッドから、例えば紫外線硬化型インク等の活性エネルギー硬化型インクが、上述した条件で吐出される。これによって、シリアル型のインクジェット記録装置が備える上記同様の搬送部によって、上記同様に搬送される建築材70の記録面72に各色のドットが形成され模様付けがなされる。

【符号の説明】

【0056】

1 インクジェット記録装置

10 搬送部,12 搬送面

30 記録部

32K 記録ヘッドユニット(ブラック用)

32C 記録ヘッドユニット(シアン用)

32M 記録ヘッドユニット(マゼンタ用)

32Y 記録ヘッドユニット(イエロー用)

34 インク吐出面

70 建築材, 72 記録面

【特許請求の範囲】

【請求項1】

建築材をインクジェット記録装置が備える搬送部の搬送面に載せ置き、複数の前記建築材それぞれを順次搬送し、前記インクジェット記録装置が備える記録部を構成する各記録ヘッドからインクを吐出し、前記建築材における記録面を模様付けする場合において、吐出されたインク滴の初速が3m/sec〜16m/secであるインクジェット記録方法であって、

複数の前記建築材それぞれを順次搬送する搬送工程と、

前記搬送面から鉛直方向に離間した位置であって、順次搬送される前記建築材それぞれが前記記録部を通過する状態において、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置に設置された前記記録部から、前記インクを吐出して、前記記録面を模様付けするインクジェット記録工程とを含み、

前記インクジェット記録工程では、前記記録面に着弾する一滴のインク滴の体積が45ピコリットル以上の前記インク滴によって、ドットが形成されて模様付けされるインクジェット記録方法。

【請求項2】

前記搬送工程では、高低差が1mmより大きい凹凸が前記記録面に形成された前記建築材それぞれが順次搬送され、

前記インクジェット記録工程では、前記凹凸が形成された前記記録面に、前記ドットが形成されて模様付けされる請求項1に記載のインクジェット記録方法。

【請求項3】

前記インクジェット記録工程では、前記記録面に着弾する一滴の前記インク滴によって、ドット径が0.088mm以上のドットが形成されて模様付けされる請求項1又は請求項2に記載のインクジェット記録方法。

【請求項4】

前記インクジェット記録工程では、前記記録部は、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置として、順次搬送される前記建築材の前記記録面から5mm以上離間する位置に設置された状態で、前記インクを吐出する請求項1から請求項3の何れか1項に記載のインクジェット記録方法。

【請求項1】

建築材をインクジェット記録装置が備える搬送部の搬送面に載せ置き、複数の前記建築材それぞれを順次搬送し、前記インクジェット記録装置が備える記録部を構成する各記録ヘッドからインクを吐出し、前記建築材における記録面を模様付けする場合において、吐出されたインク滴の初速が3m/sec〜16m/secであるインクジェット記録方法であって、

複数の前記建築材それぞれを順次搬送する搬送工程と、

前記搬送面から鉛直方向に離間した位置であって、順次搬送される前記建築材それぞれが前記記録部を通過する状態において、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置に設置された前記記録部から、前記インクを吐出して、前記記録面を模様付けするインクジェット記録工程とを含み、

前記インクジェット記録工程では、前記記録面に着弾する一滴のインク滴の体積が45ピコリットル以上の前記インク滴によって、ドットが形成されて模様付けされるインクジェット記録方法。

【請求項2】

前記搬送工程では、高低差が1mmより大きい凹凸が前記記録面に形成された前記建築材それぞれが順次搬送され、

前記インクジェット記録工程では、前記凹凸が形成された前記記録面に、前記ドットが形成されて模様付けされる請求項1に記載のインクジェット記録方法。

【請求項3】

前記インクジェット記録工程では、前記記録面に着弾する一滴の前記インク滴によって、ドット径が0.088mm以上のドットが形成されて模様付けされる請求項1又は請求項2に記載のインクジェット記録方法。

【請求項4】

前記インクジェット記録工程では、前記記録部は、前記搬送面を基準とした前記記録面の高さのばらつきを許容できる位置として、順次搬送される前記建築材の前記記録面から5mm以上離間する位置に設置された状態で、前記インクを吐出する請求項1から請求項3の何れか1項に記載のインクジェット記録方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−87504(P2012−87504A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−233993(P2010−233993)

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]