インクジェット記録方法

【目的】 インクジェット記録において、オーバーヘッドプロジェクター用樹脂フィルムシートへの印字物の投射性および、更に紙等を含む記録媒体への印字物の耐擦性を向上させる。

【構成】 記録媒体上に形成された記録ドットのアスペクト比(ドット高さ/ドット直径)が0.075以下である。

【構成】 記録媒体上に形成された記録ドットのアスペクト比(ドット高さ/ドット直径)が0.075以下である。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、インク滴を飛翔させ、記録紙等の媒体上に文字や画像を形成するインクジェット記録方法に関する。さらに詳しくは、常温で固体のインクを高温下で液化させてインク滴として吐出、飛翔させ、記録紙等の媒体上に記録ドットを形成して所望の文字、画像等を記録する、いわゆるホットメルトインクを用いたインクジェット記録方法に関する。

【0002】

【従来の技術】インクジェット記録は、記録時における静粛性と高速印字性に優れている。また、直接記録のためプロセスが簡単である、カラー化が容易である等の優れた特徴を有している。従来よりインクジェット記録用のインク組成物としては、水等を基材としたインク組成物が用いられてきた。しかし、水等を基材としたインク組成物による記録は、それが紙等の記録媒体にしみこむことによって行われることから、インクがしみこみ易い紙上ではにじみを生じ、記録ドットの周辺が不鮮明となり、印字品質が低下するという問題点を有していた。

【0003】記録媒体に関係なく良好な印字品質を提供するインク組成物として、常温で固体のワックス等を基材としたホットメルトインク組成物が提案されている(米国特許第4390369号公報、同第4484948号公報、同第4659383号公報、特開昭58−108271号公報等)。これらのホットメルトインク組成物は、常温で固体であり、記録は加熱溶融の後、インク滴を飛翔させ、記録媒体上で冷却固化させて所望の文字、画像等を形成する。高温の状態の下で溶融状態でインクジェット記録装置から吐出されるため、記録媒体に到達直後、瞬時に冷却固化する。このため、水等を基材とするインク組成物に較べ、乾燥速度が速い。また、被記録部材にしみこまないため、にじみが無く、きれいな印字品質が得られるといった長所を有している。

【0004】

【発明が解決しようとする課題】しかしながら、インクジェット記録により、カラーインクをオーバーヘッドプロジェクション(以下OHPと称する)にてカラー表示するには、今日に至るまで種々の課題があった。例えば、OHPに用いられる樹脂フィルムシート(以下OHPシートと称する)に印字する場合には、しみこむことができないため、乾燥時間が長く、印字直後に手で触れることで印字が汚れてしまったり、乾燥した後であっても、水が付着することで印字ににじみが生じるといった問題点である。これを解決するため、印字面に水溶性樹脂等を塗布したOHPシートを用い、水性インクを前記樹脂中に保持させ、乾燥性と耐水性を向上させるという手段を採らなければならない。しかし、前述の水溶性樹脂等を塗布したOHPシートに水等を基材としたインク組成物を用いて印字しても、耐水性は完全に解決されたレベルではない。

【0005】また、ホットメルトインク組成物においては、記録媒体上に印字した場合、前述したように高温の状態の下で溶融状態でインクジェット記録装置から吐出されるインク組成物は、記録媒体に到達直後、瞬時に冷却固化し、記録媒体にしみこまずに、印字ドットが半球に近い状態で固化する。

【0006】これにより、OHPシートにカラー印字を行った場合には、以下の理由により、オーバーヘッドプロジェクションシステムにおいて、そのOHPシートに形成された画像を用いることができない。1つは、基材であるワックス等に結晶性があり、光の透過率が低いため透明性が失われる。結晶性の低いいわゆる非結晶性の材料を基材とした場合、光透過率は高くなるが、ホットメルトインクジェット記録装置に使い得る、常温で固体であり、60℃〜150℃の温度範囲内で吐出可能な低粘度に溶融する材料は見あたらない。2つめは、前述したようにホットメルトインク組成物は、記録媒体上で半球に近い状態で固化するため、凸レンズとしてはたらき、OHPランプからの入射光は屈折散乱してしまい、集光レンズに到達することができないのである。これにより、投射画像はカラー画像を呈せず、明暗のみの画像となってしまう。

【0007】ホットメルトインク組成物の前述した記録媒体上で半球状に固化する性質は耐擦性においても大きな課題を有している。半球状に固化しているため、印字ドット高が高く、外部からの圧力や摩擦等によって印字ドットが崩れ落ち、印字品質を悪くしてしまうのである。インク組成物自体の強度を向上させれば、この課題は解決する。しかし、通常、印字物に加わる外部からの圧力や摩擦等は、記録ドットの様な微小レベルにおいては、単純な計算上1つの記録ドットに20〜2000kgという大きな力が加わる。この大きな力に耐えられるだけの強度をもち、かつ、60℃〜150℃の温度範囲内で吐出可能な低粘度に溶融する材料は見あたらない。

【0008】インクジェット記録において、水性インク、ホットメルトインクそれぞれが以上のような課題を有している。

【0009】そこで、本発明はこれらの課題を解決するものであり、その目的とするところは、ホットメルトインク組成物を用いるインクジェット記録方法において、記録物の光透過性および耐擦性の向上にある。さらに詳しくはOHPシートへの印字物のカラー画像投射性の向上、およびOHPシート、紙等の各種記録媒体への印字物の耐擦性の向上にある。

【0010】

【課題を解決するための手段】本発明のインクジェット記録方法は、常温で固体のインクを融点より高い温度において液化させて吐出させ、記録媒体上にドットを形成して所望の文字、画像等を記録する記録方法において、前記記録媒体上に形成された記録ドットのアスペクト比(ドット高さ/ドット直径)が0.075以下であることを特徴とする。

【0011】

【実施例】次に実施例を参照にしつつ本発明を詳細に説明する。

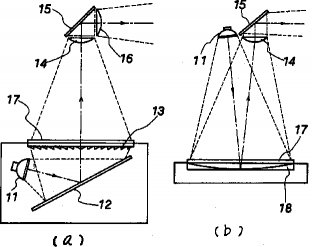

【0012】まず、OHPシートにおける光透過性について図面を参照にしつつ説明する。現在、一般的に用いられているOHPは透過型と反射型の2種類があり、透過型OHPは図1(a)に示すような光学系から成り立っている。光源ランプ11から発生した光は反射鏡12によりフレネルレンズ13に反射され、フレネルレンズ13により屈折された光が集光レンズ14に集光されて、反射鏡15により再び反射されプロジェクションレンズ16を通してスクリーン(図示せず)に投影される。OHPシート17はフレネルレンズ13上に配される。ここでは、説明の簡略化のため、光軸上にある記録ドットについて説明を続ける。図2に記録ドットと集光レンズとの光学的関係を示した図を示す。また、図3に記録ドット部(図2の破線部)の拡大図を示す。ここでは、反射鏡12からフレネルレンズ13に入射する光は平行光であり、記録ドット21は球の一部であり、さらに記録ドットを光が通過することによる光の伝達損失が無いと仮定した。入射光は該半球状の記録ドット21を通過する時に凸レンズのごとく屈折される。屈折する角度は記録ドット21の周辺部にいくほど大きくなり、集光レンズ14の張る角度22より大きくなると集光レンズ14に捕捉されなくなる(図2の着色部)。集光レンズの張る角度22をθ、記録ドット21への光の入射角31をi、屈折角32をr、記録ドット21を構成するインク組成物の屈折率をn、集光レンズ14のF値をFとすると、それぞれは下記の数式1、2のような関係がある。

【0013】

【数1】

【0014】

【数2】

【0015】数式1より集光レンズの張る角度θは、F値が小さいほど大きくなることがわかる。上記数式1、2より、集光レンズ14に捕捉されるための、光の記録ドット21への最大入射角imaxは下記の数式3により表される。

【0016】

【数3】

【0017】そして、記録ドット21とOHPシート17面とのなす角度(接触角)33をψ、記録ドットの高さをh、直径をdとすると下記数式4の関係があり、記録ドット21を通過するすべての光のうち集光レンズ14に集光される光の量R(%)は下記数式5で表される。

【0018】

【数4】

【0019】

【数5】

【0020】数式3と数式5により、集光される光の量R(%)は、インク組成物の屈折率n、集光レンズのF値F、および記録ドットの高さhと直径d、すなわちアスペクト比(h/d)により求められる。

【0021】表1に記録ドットの高さhと直径d、アスペクト比(h/d)と、集光レンズに集光される光の量R(%)との関係を示す。(現在、一般的に用いられているOHPの集光レンズのF値は8〜15である。インク組成物の屈折率n、記録ドットの高さh、直径dが一定の時、数式5よりF値が小さい方が集光される光の量R(%)が大きく有利であるため、表1においてはF値が8の時の値を示した。また、インク組成物の屈折率nは、ワックスの平均的な値1.45、記録ドットの直径dは、印字密度が300dpi(1インチあたりのドット数が300)と想定して120μとした。参考値として印字密度が600dpiを想定した60μの時の値も示した。)

【0022】

【表1】

【0023】次にイエロー、マゼンタ、シアンの3色のカラーホットメルトインク組成物を表2の組成で既知の方法により調製した。それぞれのホットメルトインク組成物をOHPシートにワイヤーバーにより塗工し、4種類のインク膜厚を有するカラーOHPシートを作成した。こうして得られたカラーOHPシートの光透過率を測定した。測定機器はマクベス社製カラーアイ・エクセルを用いた。また、前記カラーOHPシートを市販の透過型OHPと反射型OHPの両方においてスクリーン上に投射し、それぞれの色の投射性を目視により観察した。以上の光透過率(ピーク値)とOHP投射性の観察結果を表2に併せて示す。

【0024】

【表2】

【0025】表2より、透過型OHPにおいては、光透過率が約50%以上あれば各色の投射性が良好である。反射型OHPは図1(b)に光学系を表した概略図を示したが、近年、その携帯性により需要が高まっている。図1(a)に示した透過型OHPと較べ、反射型OHPは光源ランプ11が集光レンズ14に隣接している。光源ランプ11から出た光は凹面鏡18により反射され、集光レンズ14に集光されて反射鏡15により反射され、スクリーン(図示せず)上に投射される。OHPシート17は凹面鏡18上に配される。このため、光源ランプ11から出た光は凹面鏡18に到達する前にOHPシート17を通過し、その後、凹面鏡18で反射された光は再びOHPシート17を通過し集光レンズ14に集光される。つまり、光はOHPシート17を2度通過することになる。そのため透過光の量は光透過率の自乗分となる。表2より反射型OHPにおいては、約70%の光透過率がないと各色の投射性が良好にはならない。

【0026】以上の表1、2の結果より、記録ドットを半球状とした場合、透過型OHPに用いるときには、約0.05以下のアスペクト比が必要であり、反射型OHPに用いるときには、約0.042以下のアスペクト比が必要であることがわかる。以下に具体例をあげて記録ドットのアスペクト比を小さくする方法を説明する。 図4にその方法の過程を示す。まず、インクジェットヘッド41内に供給されたホットメルトインク組成物は、吐出可能な粘度になるまで加熱される。その後、インクジェットヘッド41から吐出し、OHPシート17に印字画像を得るのであるが、該OHPシート17はそれ以前にプラテン42によってインク組成物の融点以下の温度に保持されている。プラテン42内部には赤外線ランプあるいはセラミックヒーター等のヒーター43が設置されている。

【0027】プラテン42が融点以下の温度に保持されていることにより、インクジェットヘッド41から吐出されたインク組成物は、OHPシート17上に到達した後、急激に固化することなく徐冷され、固化に至るまでの時間が長くなる。この間にOHPシート17に付着したインク組成物はぬれ広がりアスペクト比が小さくなる。本発明者らの実験によるとインク組成物の融点をm(℃)、ヘッド温度をT(℃)とした場合、プラテンの温度P(℃)を下記の数式6に示した温度以上になるようにすることで0.05以下のアスペクト比が得られることがわかった。

【0028】

【数6】

【0029】上記方法により、表2に示したインク組成物を用いてインクジェット記録を行った。インクジェットヘッド41の駆動周波数は10kHz、印字密度は300dpiとした。

【0030】表3にヘッド温度、プラテン温度を種々変化させた場合に得られた記録ドットのアスペクト比を示す。

【0031】

【表3】

【0032】インク組成物は前記表2に示したものを用いたが、融点は90℃であった。プラテンの温度を融点以上にすると、固化に至るまでの時間が長くなりアスペクト比はより小さくなるのであるが、逆に記録ドットがOHPシート上でながれドットが不鮮明になってしまう上、高温にするほど消費電力増、危険性等のマイナス要因が増大する。よって融点以下が好ましく、融点より10℃以上低いほうがより好ましい。

【0033】こうして得られた種々のアスペクト比をもつ記録ドットを透過型OHPおよび反射型OHPにより投影し、その投射性を下記の評価1の方法により観察評価した。

【0034】(評価1)OHP投射性:印字済みのOHPシートを、透過型および反射型OHPにより投影し、投射画像の観察をし、以下のように評価した。

【0035】

・印字画像と色が鮮明に投影されている・・・・・・・好適(◎)

・印字画像の色が黒ずんでいるが色の識別はできる・・適(○)

・印字画像が暗く色が識別できない・・・・・・・・・劣悪(×)

この結果を表3に併せて示す。

【0036】この結果より、実際にはインク組成物自体の光伝達損失があり、透過型OHPにおいては約0.045以下、反射型OHPにおいては約0.04以下のアスペクト比が必要であることがわかる。

【0037】以上記録ドットの記録媒体上での形状が半球状であると仮定した場合について述べてきた。次に図7R>7に示すような偏平な記録ドットについて説明する。このような偏平な記録ドットは、圧力、または圧力と熱により定着した場合に得られる。前述したように、記録ドットに入射する光の50%以上が透過しないと透過型OHPでの投射性が良くない。また、反射型OHPにおいては70%以上の透過率が無いと良好な投射性が得られない。50%の透過率を得るためには、半球状の記録ドットを圧力あるいは圧力と熱により定着した場合、ドット半径の約70%を平坦化する必要がある。定着前の半球状記録ドットのドット半径をa1、ドット高さをh1とした場合、その体積V1は数式6で与えられる。

【0038】

【数7】

【0039】また、図7に示すような定着後の偏平な記録ドットの体積V2は、その形状が球台と仮定すると数式7で与えられる。ここでa2はドット底部半径、b2は平坦化された部分71の半径、h2は高さである。

【0040】

【数8】

【0041】この数式7、8より、例えば、定着前の記録ドットのドット半径a1を50μ、ドット高さh1を20μとすると、数式6よりその体積は約82729μ3となる。この記録ドットを定着し、ドット半径の70%を平坦化し、300dpi相当のドット半径60μ以上を得るには、ドット高さは約9μ以下となる。これより、アスペクト比は、9/120=0.075以下となる。同様に定着前のドット半径が50μ、ドット高さが10μである記録ドットの場合、アスペクト比は、約0.043以下となる。また、定着前のドット半径が30μ、ドット高さが10μである記録ドットの場合、アスペクト比は約0.016以下となる。反射型OHPを用いる場合は、ドット半径の約84%を平坦化する必要があり、前述の透過型OHPを用いる場合より小さいアスペクト比が要求される。

【0042】上記のような記録ドットは以下の方法により得られる。

【0043】図5にシリアルインクジェットプリンタにおける定着方法の過程を示す。インクジェットヘッド41内で加熱溶融されたインク組成物は、融点以下の温度に保持されたプラテン42上のOHPシート17に吐出され印字画像を得る。その後、固化するまでの間にインクジェットヘッド41に併設された加圧ローラ51により加圧され偏平化し固化する。プラテン42の保持温度は前述の数式6により得られる。プラテン42内部には、赤外線ランプやセラミックヒータ等のヒータ43が設置されている。加圧ローラ51に加える圧力は、固化したインク記録ドットを加圧対象としたものではなく、固化する前の変形容易なインク記録ドットを対象とするものであるから、2kg/cm程度の大きさで良い。加圧力を大小に変化させることによりアスペクト比を制御できる。加圧力一定であっても、プラテン42保持温度を上下することや、吐出温度を上下すること、また、吐出されてから加圧するまでの時間を変化させることによってもアスペクト比を制御できる。加圧ローラ51の材質は熱伝導率の高いものが好ましく金属製のものが選ばれる。そして、定着時に加圧ローラ51にインクが付着するオフセットを防ぐために、表面にテフロン(登録商標)やシリコン等の離形性の良好な樹脂層を設けることが好ましい。本実験においては、アルミニウム製のローラにテフロン(登録商標)を1mm厚で被覆した、長さ2.5cm、直径1cmの加圧ローラ□を用い、加圧力は2kg/cmとした。インクジェットヘッド41の駆動周波数は10kHz、印字密度は300dpiとした。アスペクト比制御はインク吐出温度、プラテン保持温度によって行い、定着前の記録ドットが定着することによりドット直径が120μなるように吐出量も制御した。表4にヘッド温度、プラテン温度と、各条件において得られたアスペクト比を示す。尚、インク組成物は表2に示した組成からなるものを用いた。

【0044】

【表4】

【0045】こうして得られた種々のアスペクト比をもつ記録ドットを透過型OHPおよび反射型OHPにより投影し、その投射性を前述の評価1の方法により観察評価した。その結果を表4に併せて示す。

【0046】この結果より、良好なOHP投射性を得るには、インク組成物自体の光伝達損失があるため、約0.07以下のアスペクト比が必要であることがわかる。インク組成物自体の光伝達損失が更に小さい場合には、アスペクト比が0.075まで良好なOHP投射性が得られる。

【0047】他に、図6に示すようにインクジェットヘッド41から吐出されたインク組成物61が常温のプラテン42上のOHPシート17に吐出され固化したインク滴を加熱プレート62上で融点以上に加熱溶融した後、再固化するまでの間に加圧ローラ51により加圧する方法によっても得ることができる。この方法によると、OHPシート17上に吐出されて固化した記録ドット21に対して、これを加熱再溶融するまでの時間的な制約はなく、再溶融させた記録ドット21が再固化するまでの間にこれを加圧処理するだけに過ぎないから、加熱プレート62と加圧ローラ51はインクジェットヘッド41の下手側であるならばOHPシート17等の記録媒体搬送経路のいずれの位置に配設することが可能であり装置のレイアウトを極めて有利にする。

【0048】次に耐擦性について説明する。耐擦性とはホットメルトインクジェット記録を行って得られた印字物の印字品質評価の1つである。ホットメルトインクは記録媒体上に半球状に固化しているため、印字ドット高が高く、外部からの圧力や摩擦等によって印字ドットが崩れ落ち、印字品質を悪くしてしまうのである。実際の状況としては、例えば、爪等で印字物を擦った場合等にこの耐擦性の良悪が現れる。耐擦性のメカニズムを図8に示すように、円柱状の物体81が記録ドット21表面上を荷重WをかけつつA方向に移動するとモデル化する。記録ドット21に横方向(水平成分)に加わる力Fは、記録ドット21に加えられる荷重(垂直方向)をW、摩擦係数をμ、接触点を含む平面が水平面となす角度をaとすると、下記数式9で与えられる。

【0049】

【数9】

【0050】つまり、記録ドット21に加わる横方向の力Fは、加えられる荷重Wに比例する。摩擦係数μが増加するほど大きくなる。水平面となす角度aが大きくなるほど(ドット高さが高くなるほど)増大し、ある角度になると無限大(破壊されるまで力が加わり続ける)になる。ことがわかる。例えば、記録ドット21の直径が120μでドット高さを変化させた場合、荷重Wを200g、摩擦係数を0.4とすると、横方向に加わる力Fは、ドット高さが5μの時120g、10μの時170g、20μの時330g、30μの時740gとなる。

【0051】上述した各種定着方法により、OHPシート17の代わりに紙を用いて記録ドットを定着した。そして、得られた印字物に対して以下の耐擦性評価を行った。

(評価2)耐擦性:印字済みのOHPシートの印字面を、クリップで擦り、印字汚れの発生の有無を擦る回数によって以下のように評価した。クリップにかける荷重は200kg/mm2とした。

【0052】

・40往復以上摩擦後発生無し・・・好適(◎)

・30〜40往復摩擦後発生あり・・適(○)

・30往復以下摩擦後発生あり・・・劣悪(×)

この結果を定着により得られた記録ドットのアスペクト比と共に表5に示す。

【0053】

【表5】

【0054】表5より明らかなように、0.075以下のアスペクト比をもつ記録ドットにより得られた印字物は、耐擦性が良好である。

【0055】

【発明の効果】以上述べたように、本発明のインクジェット記録方法を用いることにより、従来のインクジェット記録において、問題となっていたOHP投射性、耐擦性が解決される。さらに詳しくはOHP樹脂フィルムシートへの印字物のカラー画像投影性、およびOHP樹脂フィルムシート、紙等の各種記録媒体への印字物の耐擦性が向上するという効果を有している。

【図面の簡単な説明】

【図1】透過型および反射型OHPの光学系を示した概略図である。

【図2】OHPにおける記録ドットと集光レンズとの光学的関係を示した図である。

【図3】OHPにおける記録ドットと集光レンズとの光学的関係図の記録ドット部を拡大した図である。

【図4】本発明における記録ドットのアスペクト比を小さくする方法に用いられるインクジェット記録装置の一例を示した斜視図である。

【図5】本発明における記録ドットのアスペクト比を小さくする方法に用いられるインクジェット記録装置の一例を示した斜視図である。

【図6】本発明における記録ドットのアスペクト比を小さくする方法に用いられるインクジェット記録装置の一例を示した構成図である。

【図7】本発明において圧力、または圧力と熱による定着によって得られる記録ドットを示した斜視図である。

【図8】耐擦性のメカニズムを示した図である。

【符号の説明】

14 集光レンズ

17 OHPシート

21 記録ドット

22 集光レンズの張る角度

41 インクジェットヘッド

42 プラテン

43 ヒータ

51 加圧ローラ

62 加熱プレート

【0001】

【産業上の利用分野】本発明は、インク滴を飛翔させ、記録紙等の媒体上に文字や画像を形成するインクジェット記録方法に関する。さらに詳しくは、常温で固体のインクを高温下で液化させてインク滴として吐出、飛翔させ、記録紙等の媒体上に記録ドットを形成して所望の文字、画像等を記録する、いわゆるホットメルトインクを用いたインクジェット記録方法に関する。

【0002】

【従来の技術】インクジェット記録は、記録時における静粛性と高速印字性に優れている。また、直接記録のためプロセスが簡単である、カラー化が容易である等の優れた特徴を有している。従来よりインクジェット記録用のインク組成物としては、水等を基材としたインク組成物が用いられてきた。しかし、水等を基材としたインク組成物による記録は、それが紙等の記録媒体にしみこむことによって行われることから、インクがしみこみ易い紙上ではにじみを生じ、記録ドットの周辺が不鮮明となり、印字品質が低下するという問題点を有していた。

【0003】記録媒体に関係なく良好な印字品質を提供するインク組成物として、常温で固体のワックス等を基材としたホットメルトインク組成物が提案されている(米国特許第4390369号公報、同第4484948号公報、同第4659383号公報、特開昭58−108271号公報等)。これらのホットメルトインク組成物は、常温で固体であり、記録は加熱溶融の後、インク滴を飛翔させ、記録媒体上で冷却固化させて所望の文字、画像等を形成する。高温の状態の下で溶融状態でインクジェット記録装置から吐出されるため、記録媒体に到達直後、瞬時に冷却固化する。このため、水等を基材とするインク組成物に較べ、乾燥速度が速い。また、被記録部材にしみこまないため、にじみが無く、きれいな印字品質が得られるといった長所を有している。

【0004】

【発明が解決しようとする課題】しかしながら、インクジェット記録により、カラーインクをオーバーヘッドプロジェクション(以下OHPと称する)にてカラー表示するには、今日に至るまで種々の課題があった。例えば、OHPに用いられる樹脂フィルムシート(以下OHPシートと称する)に印字する場合には、しみこむことができないため、乾燥時間が長く、印字直後に手で触れることで印字が汚れてしまったり、乾燥した後であっても、水が付着することで印字ににじみが生じるといった問題点である。これを解決するため、印字面に水溶性樹脂等を塗布したOHPシートを用い、水性インクを前記樹脂中に保持させ、乾燥性と耐水性を向上させるという手段を採らなければならない。しかし、前述の水溶性樹脂等を塗布したOHPシートに水等を基材としたインク組成物を用いて印字しても、耐水性は完全に解決されたレベルではない。

【0005】また、ホットメルトインク組成物においては、記録媒体上に印字した場合、前述したように高温の状態の下で溶融状態でインクジェット記録装置から吐出されるインク組成物は、記録媒体に到達直後、瞬時に冷却固化し、記録媒体にしみこまずに、印字ドットが半球に近い状態で固化する。

【0006】これにより、OHPシートにカラー印字を行った場合には、以下の理由により、オーバーヘッドプロジェクションシステムにおいて、そのOHPシートに形成された画像を用いることができない。1つは、基材であるワックス等に結晶性があり、光の透過率が低いため透明性が失われる。結晶性の低いいわゆる非結晶性の材料を基材とした場合、光透過率は高くなるが、ホットメルトインクジェット記録装置に使い得る、常温で固体であり、60℃〜150℃の温度範囲内で吐出可能な低粘度に溶融する材料は見あたらない。2つめは、前述したようにホットメルトインク組成物は、記録媒体上で半球に近い状態で固化するため、凸レンズとしてはたらき、OHPランプからの入射光は屈折散乱してしまい、集光レンズに到達することができないのである。これにより、投射画像はカラー画像を呈せず、明暗のみの画像となってしまう。

【0007】ホットメルトインク組成物の前述した記録媒体上で半球状に固化する性質は耐擦性においても大きな課題を有している。半球状に固化しているため、印字ドット高が高く、外部からの圧力や摩擦等によって印字ドットが崩れ落ち、印字品質を悪くしてしまうのである。インク組成物自体の強度を向上させれば、この課題は解決する。しかし、通常、印字物に加わる外部からの圧力や摩擦等は、記録ドットの様な微小レベルにおいては、単純な計算上1つの記録ドットに20〜2000kgという大きな力が加わる。この大きな力に耐えられるだけの強度をもち、かつ、60℃〜150℃の温度範囲内で吐出可能な低粘度に溶融する材料は見あたらない。

【0008】インクジェット記録において、水性インク、ホットメルトインクそれぞれが以上のような課題を有している。

【0009】そこで、本発明はこれらの課題を解決するものであり、その目的とするところは、ホットメルトインク組成物を用いるインクジェット記録方法において、記録物の光透過性および耐擦性の向上にある。さらに詳しくはOHPシートへの印字物のカラー画像投射性の向上、およびOHPシート、紙等の各種記録媒体への印字物の耐擦性の向上にある。

【0010】

【課題を解決するための手段】本発明のインクジェット記録方法は、常温で固体のインクを融点より高い温度において液化させて吐出させ、記録媒体上にドットを形成して所望の文字、画像等を記録する記録方法において、前記記録媒体上に形成された記録ドットのアスペクト比(ドット高さ/ドット直径)が0.075以下であることを特徴とする。

【0011】

【実施例】次に実施例を参照にしつつ本発明を詳細に説明する。

【0012】まず、OHPシートにおける光透過性について図面を参照にしつつ説明する。現在、一般的に用いられているOHPは透過型と反射型の2種類があり、透過型OHPは図1(a)に示すような光学系から成り立っている。光源ランプ11から発生した光は反射鏡12によりフレネルレンズ13に反射され、フレネルレンズ13により屈折された光が集光レンズ14に集光されて、反射鏡15により再び反射されプロジェクションレンズ16を通してスクリーン(図示せず)に投影される。OHPシート17はフレネルレンズ13上に配される。ここでは、説明の簡略化のため、光軸上にある記録ドットについて説明を続ける。図2に記録ドットと集光レンズとの光学的関係を示した図を示す。また、図3に記録ドット部(図2の破線部)の拡大図を示す。ここでは、反射鏡12からフレネルレンズ13に入射する光は平行光であり、記録ドット21は球の一部であり、さらに記録ドットを光が通過することによる光の伝達損失が無いと仮定した。入射光は該半球状の記録ドット21を通過する時に凸レンズのごとく屈折される。屈折する角度は記録ドット21の周辺部にいくほど大きくなり、集光レンズ14の張る角度22より大きくなると集光レンズ14に捕捉されなくなる(図2の着色部)。集光レンズの張る角度22をθ、記録ドット21への光の入射角31をi、屈折角32をr、記録ドット21を構成するインク組成物の屈折率をn、集光レンズ14のF値をFとすると、それぞれは下記の数式1、2のような関係がある。

【0013】

【数1】

【0014】

【数2】

【0015】数式1より集光レンズの張る角度θは、F値が小さいほど大きくなることがわかる。上記数式1、2より、集光レンズ14に捕捉されるための、光の記録ドット21への最大入射角imaxは下記の数式3により表される。

【0016】

【数3】

【0017】そして、記録ドット21とOHPシート17面とのなす角度(接触角)33をψ、記録ドットの高さをh、直径をdとすると下記数式4の関係があり、記録ドット21を通過するすべての光のうち集光レンズ14に集光される光の量R(%)は下記数式5で表される。

【0018】

【数4】

【0019】

【数5】

【0020】数式3と数式5により、集光される光の量R(%)は、インク組成物の屈折率n、集光レンズのF値F、および記録ドットの高さhと直径d、すなわちアスペクト比(h/d)により求められる。

【0021】表1に記録ドットの高さhと直径d、アスペクト比(h/d)と、集光レンズに集光される光の量R(%)との関係を示す。(現在、一般的に用いられているOHPの集光レンズのF値は8〜15である。インク組成物の屈折率n、記録ドットの高さh、直径dが一定の時、数式5よりF値が小さい方が集光される光の量R(%)が大きく有利であるため、表1においてはF値が8の時の値を示した。また、インク組成物の屈折率nは、ワックスの平均的な値1.45、記録ドットの直径dは、印字密度が300dpi(1インチあたりのドット数が300)と想定して120μとした。参考値として印字密度が600dpiを想定した60μの時の値も示した。)

【0022】

【表1】

【0023】次にイエロー、マゼンタ、シアンの3色のカラーホットメルトインク組成物を表2の組成で既知の方法により調製した。それぞれのホットメルトインク組成物をOHPシートにワイヤーバーにより塗工し、4種類のインク膜厚を有するカラーOHPシートを作成した。こうして得られたカラーOHPシートの光透過率を測定した。測定機器はマクベス社製カラーアイ・エクセルを用いた。また、前記カラーOHPシートを市販の透過型OHPと反射型OHPの両方においてスクリーン上に投射し、それぞれの色の投射性を目視により観察した。以上の光透過率(ピーク値)とOHP投射性の観察結果を表2に併せて示す。

【0024】

【表2】

【0025】表2より、透過型OHPにおいては、光透過率が約50%以上あれば各色の投射性が良好である。反射型OHPは図1(b)に光学系を表した概略図を示したが、近年、その携帯性により需要が高まっている。図1(a)に示した透過型OHPと較べ、反射型OHPは光源ランプ11が集光レンズ14に隣接している。光源ランプ11から出た光は凹面鏡18により反射され、集光レンズ14に集光されて反射鏡15により反射され、スクリーン(図示せず)上に投射される。OHPシート17は凹面鏡18上に配される。このため、光源ランプ11から出た光は凹面鏡18に到達する前にOHPシート17を通過し、その後、凹面鏡18で反射された光は再びOHPシート17を通過し集光レンズ14に集光される。つまり、光はOHPシート17を2度通過することになる。そのため透過光の量は光透過率の自乗分となる。表2より反射型OHPにおいては、約70%の光透過率がないと各色の投射性が良好にはならない。

【0026】以上の表1、2の結果より、記録ドットを半球状とした場合、透過型OHPに用いるときには、約0.05以下のアスペクト比が必要であり、反射型OHPに用いるときには、約0.042以下のアスペクト比が必要であることがわかる。以下に具体例をあげて記録ドットのアスペクト比を小さくする方法を説明する。 図4にその方法の過程を示す。まず、インクジェットヘッド41内に供給されたホットメルトインク組成物は、吐出可能な粘度になるまで加熱される。その後、インクジェットヘッド41から吐出し、OHPシート17に印字画像を得るのであるが、該OHPシート17はそれ以前にプラテン42によってインク組成物の融点以下の温度に保持されている。プラテン42内部には赤外線ランプあるいはセラミックヒーター等のヒーター43が設置されている。

【0027】プラテン42が融点以下の温度に保持されていることにより、インクジェットヘッド41から吐出されたインク組成物は、OHPシート17上に到達した後、急激に固化することなく徐冷され、固化に至るまでの時間が長くなる。この間にOHPシート17に付着したインク組成物はぬれ広がりアスペクト比が小さくなる。本発明者らの実験によるとインク組成物の融点をm(℃)、ヘッド温度をT(℃)とした場合、プラテンの温度P(℃)を下記の数式6に示した温度以上になるようにすることで0.05以下のアスペクト比が得られることがわかった。

【0028】

【数6】

【0029】上記方法により、表2に示したインク組成物を用いてインクジェット記録を行った。インクジェットヘッド41の駆動周波数は10kHz、印字密度は300dpiとした。

【0030】表3にヘッド温度、プラテン温度を種々変化させた場合に得られた記録ドットのアスペクト比を示す。

【0031】

【表3】

【0032】インク組成物は前記表2に示したものを用いたが、融点は90℃であった。プラテンの温度を融点以上にすると、固化に至るまでの時間が長くなりアスペクト比はより小さくなるのであるが、逆に記録ドットがOHPシート上でながれドットが不鮮明になってしまう上、高温にするほど消費電力増、危険性等のマイナス要因が増大する。よって融点以下が好ましく、融点より10℃以上低いほうがより好ましい。

【0033】こうして得られた種々のアスペクト比をもつ記録ドットを透過型OHPおよび反射型OHPにより投影し、その投射性を下記の評価1の方法により観察評価した。

【0034】(評価1)OHP投射性:印字済みのOHPシートを、透過型および反射型OHPにより投影し、投射画像の観察をし、以下のように評価した。

【0035】

・印字画像と色が鮮明に投影されている・・・・・・・好適(◎)

・印字画像の色が黒ずんでいるが色の識別はできる・・適(○)

・印字画像が暗く色が識別できない・・・・・・・・・劣悪(×)

この結果を表3に併せて示す。

【0036】この結果より、実際にはインク組成物自体の光伝達損失があり、透過型OHPにおいては約0.045以下、反射型OHPにおいては約0.04以下のアスペクト比が必要であることがわかる。

【0037】以上記録ドットの記録媒体上での形状が半球状であると仮定した場合について述べてきた。次に図7R>7に示すような偏平な記録ドットについて説明する。このような偏平な記録ドットは、圧力、または圧力と熱により定着した場合に得られる。前述したように、記録ドットに入射する光の50%以上が透過しないと透過型OHPでの投射性が良くない。また、反射型OHPにおいては70%以上の透過率が無いと良好な投射性が得られない。50%の透過率を得るためには、半球状の記録ドットを圧力あるいは圧力と熱により定着した場合、ドット半径の約70%を平坦化する必要がある。定着前の半球状記録ドットのドット半径をa1、ドット高さをh1とした場合、その体積V1は数式6で与えられる。

【0038】

【数7】

【0039】また、図7に示すような定着後の偏平な記録ドットの体積V2は、その形状が球台と仮定すると数式7で与えられる。ここでa2はドット底部半径、b2は平坦化された部分71の半径、h2は高さである。

【0040】

【数8】

【0041】この数式7、8より、例えば、定着前の記録ドットのドット半径a1を50μ、ドット高さh1を20μとすると、数式6よりその体積は約82729μ3となる。この記録ドットを定着し、ドット半径の70%を平坦化し、300dpi相当のドット半径60μ以上を得るには、ドット高さは約9μ以下となる。これより、アスペクト比は、9/120=0.075以下となる。同様に定着前のドット半径が50μ、ドット高さが10μである記録ドットの場合、アスペクト比は、約0.043以下となる。また、定着前のドット半径が30μ、ドット高さが10μである記録ドットの場合、アスペクト比は約0.016以下となる。反射型OHPを用いる場合は、ドット半径の約84%を平坦化する必要があり、前述の透過型OHPを用いる場合より小さいアスペクト比が要求される。

【0042】上記のような記録ドットは以下の方法により得られる。

【0043】図5にシリアルインクジェットプリンタにおける定着方法の過程を示す。インクジェットヘッド41内で加熱溶融されたインク組成物は、融点以下の温度に保持されたプラテン42上のOHPシート17に吐出され印字画像を得る。その後、固化するまでの間にインクジェットヘッド41に併設された加圧ローラ51により加圧され偏平化し固化する。プラテン42の保持温度は前述の数式6により得られる。プラテン42内部には、赤外線ランプやセラミックヒータ等のヒータ43が設置されている。加圧ローラ51に加える圧力は、固化したインク記録ドットを加圧対象としたものではなく、固化する前の変形容易なインク記録ドットを対象とするものであるから、2kg/cm程度の大きさで良い。加圧力を大小に変化させることによりアスペクト比を制御できる。加圧力一定であっても、プラテン42保持温度を上下することや、吐出温度を上下すること、また、吐出されてから加圧するまでの時間を変化させることによってもアスペクト比を制御できる。加圧ローラ51の材質は熱伝導率の高いものが好ましく金属製のものが選ばれる。そして、定着時に加圧ローラ51にインクが付着するオフセットを防ぐために、表面にテフロン(登録商標)やシリコン等の離形性の良好な樹脂層を設けることが好ましい。本実験においては、アルミニウム製のローラにテフロン(登録商標)を1mm厚で被覆した、長さ2.5cm、直径1cmの加圧ローラ□を用い、加圧力は2kg/cmとした。インクジェットヘッド41の駆動周波数は10kHz、印字密度は300dpiとした。アスペクト比制御はインク吐出温度、プラテン保持温度によって行い、定着前の記録ドットが定着することによりドット直径が120μなるように吐出量も制御した。表4にヘッド温度、プラテン温度と、各条件において得られたアスペクト比を示す。尚、インク組成物は表2に示した組成からなるものを用いた。

【0044】

【表4】

【0045】こうして得られた種々のアスペクト比をもつ記録ドットを透過型OHPおよび反射型OHPにより投影し、その投射性を前述の評価1の方法により観察評価した。その結果を表4に併せて示す。

【0046】この結果より、良好なOHP投射性を得るには、インク組成物自体の光伝達損失があるため、約0.07以下のアスペクト比が必要であることがわかる。インク組成物自体の光伝達損失が更に小さい場合には、アスペクト比が0.075まで良好なOHP投射性が得られる。

【0047】他に、図6に示すようにインクジェットヘッド41から吐出されたインク組成物61が常温のプラテン42上のOHPシート17に吐出され固化したインク滴を加熱プレート62上で融点以上に加熱溶融した後、再固化するまでの間に加圧ローラ51により加圧する方法によっても得ることができる。この方法によると、OHPシート17上に吐出されて固化した記録ドット21に対して、これを加熱再溶融するまでの時間的な制約はなく、再溶融させた記録ドット21が再固化するまでの間にこれを加圧処理するだけに過ぎないから、加熱プレート62と加圧ローラ51はインクジェットヘッド41の下手側であるならばOHPシート17等の記録媒体搬送経路のいずれの位置に配設することが可能であり装置のレイアウトを極めて有利にする。

【0048】次に耐擦性について説明する。耐擦性とはホットメルトインクジェット記録を行って得られた印字物の印字品質評価の1つである。ホットメルトインクは記録媒体上に半球状に固化しているため、印字ドット高が高く、外部からの圧力や摩擦等によって印字ドットが崩れ落ち、印字品質を悪くしてしまうのである。実際の状況としては、例えば、爪等で印字物を擦った場合等にこの耐擦性の良悪が現れる。耐擦性のメカニズムを図8に示すように、円柱状の物体81が記録ドット21表面上を荷重WをかけつつA方向に移動するとモデル化する。記録ドット21に横方向(水平成分)に加わる力Fは、記録ドット21に加えられる荷重(垂直方向)をW、摩擦係数をμ、接触点を含む平面が水平面となす角度をaとすると、下記数式9で与えられる。

【0049】

【数9】

【0050】つまり、記録ドット21に加わる横方向の力Fは、加えられる荷重Wに比例する。摩擦係数μが増加するほど大きくなる。水平面となす角度aが大きくなるほど(ドット高さが高くなるほど)増大し、ある角度になると無限大(破壊されるまで力が加わり続ける)になる。ことがわかる。例えば、記録ドット21の直径が120μでドット高さを変化させた場合、荷重Wを200g、摩擦係数を0.4とすると、横方向に加わる力Fは、ドット高さが5μの時120g、10μの時170g、20μの時330g、30μの時740gとなる。

【0051】上述した各種定着方法により、OHPシート17の代わりに紙を用いて記録ドットを定着した。そして、得られた印字物に対して以下の耐擦性評価を行った。

(評価2)耐擦性:印字済みのOHPシートの印字面を、クリップで擦り、印字汚れの発生の有無を擦る回数によって以下のように評価した。クリップにかける荷重は200kg/mm2とした。

【0052】

・40往復以上摩擦後発生無し・・・好適(◎)

・30〜40往復摩擦後発生あり・・適(○)

・30往復以下摩擦後発生あり・・・劣悪(×)

この結果を定着により得られた記録ドットのアスペクト比と共に表5に示す。

【0053】

【表5】

【0054】表5より明らかなように、0.075以下のアスペクト比をもつ記録ドットにより得られた印字物は、耐擦性が良好である。

【0055】

【発明の効果】以上述べたように、本発明のインクジェット記録方法を用いることにより、従来のインクジェット記録において、問題となっていたOHP投射性、耐擦性が解決される。さらに詳しくはOHP樹脂フィルムシートへの印字物のカラー画像投影性、およびOHP樹脂フィルムシート、紙等の各種記録媒体への印字物の耐擦性が向上するという効果を有している。

【図面の簡単な説明】

【図1】透過型および反射型OHPの光学系を示した概略図である。

【図2】OHPにおける記録ドットと集光レンズとの光学的関係を示した図である。

【図3】OHPにおける記録ドットと集光レンズとの光学的関係図の記録ドット部を拡大した図である。

【図4】本発明における記録ドットのアスペクト比を小さくする方法に用いられるインクジェット記録装置の一例を示した斜視図である。

【図5】本発明における記録ドットのアスペクト比を小さくする方法に用いられるインクジェット記録装置の一例を示した斜視図である。

【図6】本発明における記録ドットのアスペクト比を小さくする方法に用いられるインクジェット記録装置の一例を示した構成図である。

【図7】本発明において圧力、または圧力と熱による定着によって得られる記録ドットを示した斜視図である。

【図8】耐擦性のメカニズムを示した図である。

【符号の説明】

14 集光レンズ

17 OHPシート

21 記録ドット

22 集光レンズの張る角度

41 インクジェットヘッド

42 プラテン

43 ヒータ

51 加圧ローラ

62 加熱プレート

【特許請求の範囲】

【請求項1】 常温で固体のインクを融点より高い温度において液化させて吐出させ、記録媒体上にドットを形成して所望の文字、画像等を記録する記録方法において、前記記録媒体上に形成された記録ドットのアスペクト比(ドット高さ/ドット直径)が0.075以下であることを特徴とするインクジェット記録方法。

【請求項1】 常温で固体のインクを融点より高い温度において液化させて吐出させ、記録媒体上にドットを形成して所望の文字、画像等を記録する記録方法において、前記記録媒体上に形成された記録ドットのアスペクト比(ドット高さ/ドット直径)が0.075以下であることを特徴とするインクジェット記録方法。

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【公開番号】特開平6−954

【公開日】平成6年(1994)1月11日

【国際特許分類】

【出願番号】特願平4−158149

【出願日】平成4年(1992)6月17日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成6年(1994)1月11日

【国際特許分類】

【出願日】平成4年(1992)6月17日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]