インクジェット記録用インク、脱墨パルプ及びその製造方法

【課題】環境に悪い影響を与えることなく、低いコスト及び簡易な処理で、白色度の高い再生パルプにまで脱墨可能なインクジェット記録用インク、及び脱墨パルプの製造方法を提供する。

【解決手段】顔料を含むインクジェット記録用インクであって、前記顔料は、強磁性体粒子を含み、前記顔料の平均粒径が50nm以上500nm以下である、インクジェット記録用インクである。

【解決手段】顔料を含むインクジェット記録用インクであって、前記顔料は、強磁性体粒子を含み、前記顔料の平均粒径が50nm以上500nm以下である、インクジェット記録用インクである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット記録用インク、脱墨パルプ及びその製造方法に関する。

【背景技術】

【0002】

近年、パルプ資源の不足や印刷古紙の大量発生などの問題を解消するために、印刷古紙の再利用の重要性が高くなってきている。特に、資源の枯渇が深刻な状況になりつつある現在では、印刷古紙の再利用技術の促進が強く求められている。

【0003】

印刷古紙の再利用技術を促進させるアプローチの一つとして、脱墨処理技術の開発が挙げられる。従来、古紙再生プロセスとして、洗浄剤の一種である脱墨剤及びアルカリ剤などを用いたフローテーション処理により、印刷古紙を脱墨して脱墨パルプを得る方法が知られていた。例えば、特許文献1、2には、再生される脱墨パルプの白色度を高める目的で、脱墨剤を改良した技術が開示されている。

【0004】

また、特にオフィスから出る印刷古紙が多いため、オフィスでの印刷古紙の再利用が強く求められている。非特許文献1においては、オフィスで簡易に印刷古紙から再生される脱墨パルプを得る、溶解機と紙抄機で構成されたオールインワン型の古紙再生装置が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−257081号公報

【特許文献2】特開2006−169668号公報

【非特許文献】

【0006】

【非特許文献1】「オフィスで古紙を再生 環境配慮、節約にメリット 明光商会とシード」、[online]、2008年11月27日、株式会社ニチマ、文具流通マガジン、インターネット< URL: http://www.nichima.co.jp/news/entry/177.html >

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2に開示された発明では、脱墨剤を種々改良しているが、使用済みの脱墨剤を含む洗浄液が大量に発生するため環境汚染の原因になるという問題が生じる。他方、脱墨剤の使用量を減らせば、再生紙に実用上支障を生じるほどの色が残るという問題が生じる。また、脱墨剤を用いたフローテーション処理は複雑でコストがかかるという問題もあった。

【0008】

また、非特許文献1に開示された発明では、古紙再生装置の溶解機に印刷古紙などの記録物をそのまま投入するため、紙抄機を経て得られる再生パルプは強く着色されていた。したがって、実用に耐えられる程度に同じパルプを繰り返し再生できる回数は限られていた。加えて、脱色剤や防腐剤などを頻繁に用いる必要があるため、ランニングコストの高さや装置のメンテナンスの煩雑さの点でも問題が生じていた。

【0009】

そこで、本発明は、環境に悪い影響を与えることなく、低いコスト及び簡易な処理で、白色度の高い再生パルプにまで脱墨可能なインクジェット記録用インク、及び脱墨パルプの製造方法を提供することを目的の一つとする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決するため鋭意検討した。その結果、脱墨剤及びアルカリ剤などを用いず、かつ、フローテーション処理を行わなくても、インクジェット記録用インクに含まれる顔料を所定のものとすることにより、上記の問題を解決できることを見出した。つまり、所定の平均粒径を有する、分散可能な強磁性体粒子を顔料として含むインクジェット記録用インクにより、上記課題を解決できることを見出し、本発明を完成した。

【0011】

即ち、本発明は、以下のとおりである。

[1]

顔料を含むインクジェット記録用インクであって、前記顔料は、強磁性体粒子を含み、前記顔料の平均粒径が50nm以上500nm以下である、インクジェット記録用インク。

[2]

前記強磁性体粒子が、マグネタイト、ヘマタイト、マグヘマタイト、及びMn−Zn系フェライトからなる群より選択される一種以上である、[1]に記載のインクジェット記録用インク。

[3]

[1]又は[2]に記載のインクジェット記録用インクに含まれる顔料がパルプに付着した記録物を離解する離解工程と、前記記録物を第1の液体で洗浄することにより前記記録物から前記顔料を剥離する第1処理、及び、剥離した前記顔料を含む第2の液体に磁場を印加して前記顔料を回収する第2処理を含む脱墨工程と、を含む、脱墨パルプの製造方法。

[4]

前記第1及び第2の液体がいずれも水を含む、[3]に記載の脱墨パルプの製造方法。

[5]

前記脱墨工程は、前記パルプと前記第1の液体と前記顔料とを含む、前記第1処理により得られた混合液をろ過して、前記パルプと前記第1の液体及び前記顔料とを分離する処理をさらに含む、[3]又は[4]に記載の脱墨パルプの製造方法。

[6]

目開きが0.1mm以上1.5mm以下であり、かつ空間率が30%以上のメッシュサイズを有するフィルターを用いて前記ろ過を行う、[5]に記載の脱墨パルプの製造方法。

[7]

前記ろ過により得られたろ液中の前記顔料を凝集及び沈降により分離して、前記ろ液から前記脱墨工程における洗浄に利用可能な液体を再生する再生工程をさらに含む、[5]又は[6]に記載の脱墨パルプの製造方法。

[8]

[3]〜[7]のいずれかに記載の製造方法により得られる、脱墨パルプ。

[9]

再生パルプである、[8]に記載の脱墨パルプ。

【図面の簡単な説明】

【0012】

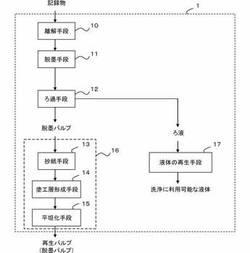

【図1】本発明の一実施形態に係る脱墨パルプの製造装置の構成を説明するブロック図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について詳細に説明する。なお、本発明は、以下の実施の形態に制限されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0014】

本明細書における「脱墨」とは、記録物からパルプを再生する際に顔料を除去することを意味する。また、「脱墨パルプ」とは、後述する脱墨工程中の洗浄処理(第1処理)及びそれ以降の処理により得られる、顔料が剥離された全てのパルプを意味する。

なお、上記脱墨パルプには、本発明に係る製造装置や製造方法で再生されるパルプ(以下、「再生パルプ」、「再生紙」ともいう。)が含まれる。

【0015】

本明細書における「記録物」とは、顔料が被記録媒体(例えばパルプ)に付着(固着を含む。以下同じ)したもの全体を意味し、以下では「印刷パルプ」とも称する。このように、本明細書における「被記録媒体」とは、記録される対象となる媒体であって顔料が付着する前の媒体を意味し、実施形態においてはパルプである。

【0016】

[インクジェット記録用インク]

本発明の一実施形態に係るインクジェット記録用インクは、所定の平均粒径を有する強磁性体粒子を含む。

【0017】

脱墨処理の対象となる記録物に付着しているインクジェット記録用インクとしては、顔料系インクと染料系インクとがあり得る。このうち、後述する脱墨パルプの製造方法における処理対象となる記録物は、滲み出しを防止するため、染料系ではなく顔料系のインクにより記録されることが好ましい。よって、本実施形態のインクジェット記録用インクは、高品質の再生パルプを得るため、顔料系インクとしている。以下、インクジェット記録用インクの組成を説明する。

【0018】

〔顔料〕

本実施形態のインクジェット記録用顔料インクに含まれる顔料(以下、「インクジェット顔料」ともいう。)を用いた場合、インクジェット記録用染料インクに含まれる染料(以下、「インクジェット染料」ともいう。)を用いた場合と比べて、パルプ繊維がより浄化されるため、紙の再利用性に優れる。また、インクジェット顔料を洗浄した場合、インクジェット染料の場合と比べて、白水、即ちパルプ繊維を洗浄した際に発生する洗浄水をより浄化することが可能であるため、洗浄後の水を再利用することができ、さらに再生紙に顔料が残りづらいため、他のパルプを汚染することもない。

【0019】

インクジェット顔料は、強磁性体粒子を含む。当該強磁性体粒子として、以下に限定されないが、例えば、鉄、コバルト、及びニッケル等の磁性金属並びにこれらの合金、コバルト添加酸化物及び酸化クロム等の金属酸化物、Mn−Zn系フェライト及びNi−Zn系フェライト等の各種フェライト、マグネタイト(Fe3O4)、マグヘマタイト(γ−Fe2O3)、並びにヘマタイト(α−Fe2O3)が挙げられる。

【0020】

このような強磁性体粒子の市販品としては、例えば、MG−MK、MG−RF,A,MG−SH、MG−Z、MG−WF、MG−WM、MG−WL(以上、三井金属鉱業社(MITSUI MINING & SMELTING CO.,LTD.)製商品名)、MTS−005HD、MTH−009、EPT−305、EPT−500、EPT−1000、EPR−1000H、EPT−1001、EPT−1002、MTO−021、EPT−L1000、MAT−305、MAT−305HD、MAT−222、MAT−222HD、MTA−740、MAT−230(以上、戸田工業社(TODA KOGYO CORP.)製商品名)、KBC−100シリーズ、KBC−200シリーズ、KBFシリーズ、KBN−400シリーズ(以上、関東電化工業社(KANTO DENKA KOGYO CO.,LTD.)製商品名)、FEO06PB(高純度化学研究所社(KOJUNDO CHEMICAL LABORATORY CO., LTD.)製商品名)が挙げられる。

【0021】

これらの中でも、磁性を有するため磁石で回収でき、且つ比重がパルプより大きいため、スクリーンやクリーナーで容易に除去できるため、酸化鉄系の強磁性体粒子が好ましい。このうち、発色性に優れ、化学的に安定で変質しにくいため、マグネタイト(Fe3O4)、ヘマタイト(α−Fe2O3)、マグヘマタイト(γ−Fe2O3)、及びMn−Zn系フェライトからなる群より選択される一種以上であることがより好ましく、マグネタイトがより好ましい。

ここで、マグネタイトは、Fe3O4(FeO・Fe2O3)の化学式で表され、いわゆる砂鉄の主成分であって強磁性体である。また、その比重は5.2である。

なお、インクジェット顔料は、上述のもののほか、本発明による効果を阻害しない範囲において、無機顔料及び有機顔料のいずれを含んでもよい。

【0022】

上記顔料は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0023】

インクジェット顔料の平均粒径は、50nm以上500nm以下の範囲である。平均粒径が50nm未満であると、発色性に劣るためインクとしての使用が困難になる。他方、平均粒径が500nmを超えると、インクジェット方式での使用が困難になる。また、上記平均粒径は、インクの保存安定性、吐出安定性、及び沈降性に優れるため、50〜300nmの範囲が好ましく、50〜200nmの範囲がより好ましい。

【0024】

また、インクジェット顔料は、自己分散され、又は、樹脂分散された強磁性体粒子を含むことが好ましい。これにより、磁性を有するため磁石で回収でき、且つ比重がパルプより大きいため、スクリーンやクリーナーで容易に除去できる。

【0025】

ここで、本明細書における平均粒径を表す「光散乱法による球換算50%平均粒子径(d50)」は、以下のようにして得られる値である。分散媒中の粒子に光を照射し、当該分散媒の前方・側方・後方に配置されたディテクターによって、発生する回折散乱光を測定する。前記測定値を利用して、本来は不定形である粒子を球形であるものと仮定し、当該粒子の体積と等しい球に換算された粒子集団の全体積を100%として累積カーブを求め、その際の累積値が50%となる点を上記50%平均粒子径(d50)とする。

【0026】

上記の自己分散型の顔料として、表面処理顔料が挙げられる。表面処理顔料としては、顔料表面にカルボキシル基やスルホン酸基などの官能基が化学修飾されたものが挙げられる。表面処理顔料は顔料表面の官能基が固定されるため、低粘度かつ安定な分散体となる。

【0027】

また、上記の樹脂分散型の顔料として、高分子粒子を用いた顔料が挙げられる。上記の高分子粒子は、高分子量の界面活性剤と換言することができ、低分子量の界面活性剤よりも一層安定的に顔料を分散させることができる。高分子粒子については後述する。

【0028】

さらに、樹脂分散型の顔料においては、樹脂が一般にバインダーとしての機能も果たす。従来のフローテーション処理では除去可能な粒子の平均粒径が4〜100μm程度であり、それ以下の平均粒径を有する粒子は磁石を用いて除去することとなる。しかし、磁石を用いて除去する場合であっても、インクジェット顔料の平均粒径が大きいほど、除去しやすい。そこで、バインダーとしての機能も有する樹脂を利用する。これにより、記録物を離解した状態で、顔料同士が凝集したり、インクに含まれる分散樹脂やエマルジョン等が介在して離解液中では平均粒径の比較的大きな凝集体(顔料、分散樹脂、及びバインダー樹脂からなり、0.5〜10μm程度である。)となる。そのため、磁石を用いて簡易に顔料を除去できる。

【0029】

色別にいえば、ブラックインクは、自己分散型の顔料及び樹脂分散型の顔料の少なくともいずれかを含有することが好ましく、カラーインクは樹脂分散型の顔料を含有することが好ましい。

【0030】

また、ブラックインクは、当該インク顔料表面の酸価が、10〜200mgKOH/gであることが好ましく、30〜150mgKOH/gであることがより好ましい。酸価が上記範囲内であると、紙を再利用するためにパルプからの脱離しやすさと発色性とを共に良好なものとすることができる。

他方、カラーインクは、当該インクに含まれる高分子粒子(分散樹脂)の酸価が、30〜200mgKOH/gであることが好ましく、50〜150mgKOH/gであることがより好ましい。酸価が上記範囲内であると、紙を再利用するためのパルプからの脱離しやすさと発色性とを両立させることができる。ここで、本明細書における酸価は、滴定法により測定するものとする。

【0031】

また、顔料の含有量は、適宜決定されてよいが、紙の再利用性を良好なものとするため、インクの総質量(100質量%)に対し、好ましくは0.1〜10質量%であり、より好ましくは0.5〜6質量%である。

【0032】

〔高分子粒子〕

高分子粒子は、顔料を樹脂分散させるために用いられ得る。さらに、高分子粒子のガラス転移温度(Tg)を制御することにより、紙などの被記録媒体へのインクジェット顔料の定着性が良好なものとなる。

【0033】

上記の高分子粒子として、以下に限定されないが、例えば、にかわ、ゼラチン、及びサポニン等の天然高分子化合物、ポリビニルアルコール類、ポリピロリドン類、アクリル酸系重合体(ポリアクリル酸、アクリル酸−アクリロニトリル共重合体、酢酸ビニル−アクリル酸共重合体、酢酸ビニル−アクリル酸エステル共重合体など)、スチレン−アクリル酸系重合体(スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−メタクリル酸−アクリル酸アルキルエステル共重合体、スチレン−α−メチルスチレン−アクリル酸共重合体、スチレン−α−メチルスチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−酢酸ビニル−アクリル酸共重合体など)、スチレン−マレイン酸系重合体、及び酢酸ビニル−脂肪酸ビニル−エチレン共重合体などの重合体、並びにこれらの塩などの合成高分子化合物が挙げられる。

【0034】

重合体の構成はランダムタイプ、ブロックタイプ、グラフトタイプの高分子分散型であってもよいし、高分子粒子を用いて顔料をカプセル化する、マイクロカプセル型であってもよい。このようなマイクロカプセル化顔料の調製方法として、以下に限定されないが、例えば、顔料表面にモノマー及びオリゴマーの少なくともいずれかを吸着させてから重合反応を行うことで樹脂被膜を形成する方法(表面重合法)、分散剤を用いて顔料を分散した分散体と別途調製した樹脂エマルジョンとを混錬などの物理的な力で合体される方法(合体法)等が挙げられる。

【0035】

これらの中でも、インクの粘度を低くできるため、インクジェットインクの吐出安定性が確保され、インク中で安定して存在するためインクの保存安定性が得られるため、樹脂エマルジョンを用いる方法(合体法)が好ましい。

【0036】

高分子粒子を用いて、顔料を水に分散させた分散体としての平均粒径は、好ましくは50〜500nmであり、より好ましくは50〜300nmである。平均粒径が50nm以上であると、記録物の発色性を良好なものとすることができる。他方、平均粒径が500nm以下であると、インクの保存安定性や吐出安定性が良好なものとすることができる。

【0037】

高分子粒子の重量平均分子量は、好ましくは8,000〜200,000であり、より好ましくは10,000〜120,000である。重量平均分子量が上記範囲内であると、顔料を安定的に分散させることができ、インクの保存安定性や吐出安定性が得られる。ここで、本明細書における重量平均分子量は、日立製作所社製L7100システムのゲルパーミエーションクロマトグラフィー(GPC)を用いて、スチレン換算重量平均分子量として測定するものとする。

【0038】

高分子粒子のガラス転移温度(Tg)は、特に制限はないが、被記録媒体と顔料との定着性を良好なものとするため、好ましくは−10℃以下であり、より好ましくは−20℃以下である。Tgが上記範囲内であると、被記録媒体と顔料との定着性に優れる。ここで、本明細書におけるTgは、昇温測定によって得られる示差熱曲線において、ガラス転移開始温度前のベースラインと、ガラス転移変曲点での接線と、の交点となる温度をガラス転移温度とし、示差走査型熱量計(セイコーインスツル社(Seiko Instruments Inc.)製のEXSTAR6000DSC)により測定するものとする。

上記高分子粒子は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0039】

〔界面活性剤〕

本実施形態のインクジェット記録用インクは、界面活性剤、特にアニオン性界面活性剤及びノニオン性界面活性剤のうち少なくともいずれかを含んでもよい。

【0040】

アニオン性界面活性剤の具体例として、特に限定されないが、アルカンスルホン酸塩、α−オレフィンスルホン酸塩、アルキルベンゼンスルホン酸塩、アルキルナフタリンスルホン酸、アシルメチルタウリン酸、ジアルキルスルホ琥珀酸、アルキル硫酸エステル塩、硫酸化油、硫酸化オレフィン、ポリオキシエチレンアルキルエーテル硫酸エステル塩、脂肪酸塩、アルキルザルコシン塩、アルキルリン酸エステル塩、ポリオキシエチレンアルキルエーテルリン酸エステル塩及びモノグリセライトリン酸エステル塩が挙げられる。また、ノニオン性界面活性剤の具体例として、特に限定されないが、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンアルキルアミド、グリセリンアルキルエステル、ソルビタンアルキルエステル、シュガーアルキルエステル、多価アルコールアルキルエーテル及びアルカノールアミン脂肪酸アミドが挙げられる。

【0041】

アニオン性界面活性剤の具体例として、特に限定されないが、ドデシルベンゼンスルホン酸ナトリウム、ラウリル酸ナトリウム、及びポリオキシエチレンアルキルエーテルサルフェートのアンモニウム塩が挙げられる。ノニオン性界面活性剤の具体例として、特に限定されないが、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンアルキルエーテル、及びポリオキシアルキレンアルキルエーテルなどのエーテル系化合物、並びにポリオキシエチレンオレイン酸、ポリオキシエチレンオレイン酸エステル、ポリオキシエチレンジステアリン酸エステル、ソルビタンラウレート、ソルビタンモノステアレート、ソルビタンモノオレエート、ソルビタンセスキオレート、ポリオキシエチレンモノオレエート、及びポリオキシエチレンステアレートなどのエステル系化合物が挙げられる。

【0042】

特に、本実施形態のインクジェット記録用インクは、界面活性剤としてアセチレングリコール系界面活性剤及びアセチレンアルコール系界面活性剤の少なくともいずれかを含むことが好ましい。これにより、インクジェット記録用インクに含まれる水性溶媒が被記録媒体へ浸透しやすくなるため、種々の被記録媒体に対して滲みの少ない画像を形成できる。アセチレングリコール系界面活性剤として市販されている市販品を利用することできる。その具体例として、特に限定されないが、サーフィノール 104、82、465、485、104PG50、及びTG(以上商品名、Air Products and Chemicals. Inc.より入手可能)、並びにオルフィンSTG及びオルフィンE1010(以上商品名、日信化学社(Nissin Chemical Industry Co., Ltd.)製)が挙げられる。また、アセチレンアルコール系界面活性剤としては、特に限定されないが、例えばサーフィノール61(商品名、Air Products and Chemicals. Inc.より入手可能)が挙げられる。

【0043】

これらのアセチレングリコール系界面活性剤及びアセチレンアルコール系界面活性剤のうち少なくともいずれかは、インクの総質量(100質量%)に対して、0.01〜3質量%が好ましく、0.1〜1質量%がより好ましい。

【0044】

〔保湿剤〕

本実施形態のインクジェット記録用インクは、保湿剤として高沸点(例えば100℃以上)の水溶性有機溶剤をさらに含んでもよい。

【0045】

上記の水溶性有機溶剤としては、グリセリン、ジエチレングリコール、トリエチレングリコール、N−メチルピロリドン、2−ピロリドン、1,5−ペンタジオール、1,4−ブタンジオール、1,3−プロパンジオール、ポリエチレングリコール、チオジグリコール、トリエチレングリコールモノブチルエーテル、トリメチロールプロパン、1,4−シクロペンタンジオール等が挙げられる。

【0046】

これらの水溶性有機溶剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0047】

インクジェット記録用インクに上記の水溶性有機溶剤を添加することにより、開放状態、即ち室温で顔料インクが空気に触れている状態で放置しても、流動性と再分散性とを長時間維持できるインクジェット記録用顔料インクを得ることができる。さらに、このようなインクを用いると、インクジェットプリンターを用いた印字中又は印字中断後の再起動時に、インクジェットノズルの目詰まりが生じにくくなるため、インクジェットノズルからの優れた吐出安定性を有するインクジェット記録用インクである。上記の水溶性有機溶剤の含有量は、インクの総質量(100質量%)に対して、5〜30質量%が好ましく、10〜20質量%がより好ましい。

【0048】

〔浸透促進剤〕

本実施形態のインクジェット記録用インクは、溶剤の被記録媒体への浸透を促進する目的で、浸透剤としての水溶性有機溶剤をさらに含有することが好ましい。水溶性有機溶剤が被記録媒体に素早く浸透することによって、画像の滲みが少ない記録物を得ることができる。また、インクジェット記録用インクにおけるマイクロカプセル化顔料の粒子の分散性に優れるため、インクの吐出安定性を良好にすることができる。

【0049】

上記の水溶性有機溶剤としては、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテルなどのグリコールエーテルである多価アルコールの低級アルキルエーテルや、1,2−ヘキサンジオール、オクタンジオール、2−ピロリドン等が挙げられる。この中でも、1,2−ヘキサンジオールを用いると良好な記録品質を得ることができる。

【0050】

これらの水溶性有機溶剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0051】

上記の水溶性有機溶剤の含有量は、インクジェット記録用インクの総質量(100質量%)に対して、好ましくは1〜20質量%、さらに好ましくは1〜10質量%である。含有量が1質量%以上であると、インクジェット記録用インクの被記録媒体への浸透性を良好なものとすることができる。一方、含有量が20質量%以下であると、このインクジェット記録用インクを用いて記録した画像に滲みが発生することを防止でき、かつ、インクジェット記録用インクの粘度があまり高くならないようにすることができる。

【0052】

〔水〕

本実施形態のインクジェット記録用インクは水を含んでもよい。水としては、イオン交換水、限外濾過水、逆浸透水、蒸留水等の純水、又は超純水を用いることができる。

【0053】

なお、水又は水系有機溶媒を主溶媒として含有するインクは、水性インクに相当する。ここでいう「主溶媒」とは、インク中のあらゆる溶媒のうち最も含有量の多い溶媒成分をいう。また、本明細書における「水系有機溶媒」とは、水と水溶性有機溶剤との混合溶媒を意味する。

【0054】

〔防黴剤、防腐剤、防錆剤〕

本実施形態のインクジェット記録用インクにおいて、防黴、防腐、又は防錆の目的で、安息香酸、ジクロロフェン、ヘキサクロロフェン、ソルビン酸、p−ヒドロキシ安息香酸エステル、エチレンジアミン四酢酸(EDTA)及びその塩、デヒドロ酢酸ナトリウム、1,2−ベンチアゾリン−3−オン、3,4−イソチアゾリン−3−オン、4,4−ジメチルオキサゾリジン、5−クロル−2−メチル−4−イソチアゾリン−3−オン(CIT)、2−メチル−4−イソチアゾリン−3−オン(MIT)、1,2−ベンゾイソチアゾロン−3−オン(BIT)、2−ブロモ−2−ニトロ−1,3−プロパンジオール系防腐剤、ヘキサヒドロ−1,3,5−トリス−(2−ヒドロキシエチル)−S−トリアジン系防腐剤、ホルマリン、銀系防腐剤、銅系防腐剤などが使用可能である。

【0055】

防黴剤、防腐剤、又は防錆剤の市販品として、例えば、プロキセルXL(1,2−ベンチアゾリン−3−オン、アビシア(Avecia)社製商品名)、モルノン 510、950、610(以上、片山化学工業研究所社(KATAYAMA CHEMICAL CO.,LTD)製)、ベストサイド 700、FX(以上、DIC社製)、アクチサイド CB、MV4(以上、ソー・ケミカルズ・ジャパン社製)(以上、1,2−ベンゾイソチアゾロン−3−オン(BIT))、及びJMAC LP(DIC社製、銀系防腐剤)等が挙げられる。

【0056】

これらの防黴剤、防腐剤、又は防錆剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0057】

上記の防黴剤、防腐剤、又は防錆剤の含有量は、インクの総質量(100質量%)に対して、0.01〜1質量%が好ましく、0.03〜0.5質量%がより好ましい。

【0058】

〔紫外線吸収剤〕

本実施形態のインクジェット記録用インクに含まれ得る紫外線吸収剤(酸化防止剤や光安定化剤としての機能も有する。)としては、以下に限定されないが、例えば、2,4−ジヒドロキシベンゾフェノン(例えばシプロ化成社(Shipro Kasei Kaisha Ltd.)製のシーソーブ100)、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン(例えばシプロ化成社製のシーソーブ101)、2,2’−ジヒドロキシ−4,4’−メトキシベンゾフェノン、及び2−ヒドロキシ−4−メトキシ−5−スルフォベンゾフェノン等のベンゾフェノン系紫外線吸収剤、並びに1,2,3−ベンゾトリアゾール(BTA)、2−(3,5−ジtert−アミル−2−ヒドロキシフェニル)ベンゾトリアゾール(例えばBASF社製のチヌビン328)、2−(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール(例えばBASF社製のチヌビンP)、及び2−[2−ヒドロキシ−3,5−ジ(1,1−ジメチルベンジル)フェニル]−2−ベンゾトリアゾール(例えばBASF社製のチヌビン900)等のベンゾトリアゾール系紫外線吸収剤が挙げられる。

【0059】

上記の紫外線吸収剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0060】

上記の紫外線吸収剤の含有量は、インクの総質量(100質量%)に対して、0.1〜3質量%が好ましく、0.1〜0.5質量%がより好ましい。

【0061】

〔その他の添加剤〕

本実施形態のインクジェット記録用インクに含まれ得るその他の添加剤として、例えば、定着剤、キレート剤、pH調整剤、及び増粘剤などが挙げられる。

【0062】

なお、上記の水及び水系有機溶媒は、後述するように、離解工程と脱墨工程とが同時に行われる場合には、脱墨工程で用いられる洗浄用の溶媒(液体)でも同様のものを例示できる。

【0063】

本実施形態によれば、環境に悪い影響を与えることなく、低いコスト及び簡易な処理で、白色度の高い再生パルプにまで脱墨可能なインクジェット記録用インクを提供することができる。また、このようなインクジェット記録用インクに起因して高品質の再生パルプを簡易に製造することができる。

【0064】

[記録物]

本発明の一実施形態は、上記実施形態のインクジェット記録用インクが付着され、かつ、後述する脱墨パルプの製造装置及び製造方法の処理対象となる記録物に係る。この記録物は、上記で定義したとおり、上記実施形態のインクジェット記録用インクを用いた記録により顔料がパルプ、即ち被記録媒体に付着したものである。換言すれば、上記の記録物は、少なくとも、当該インクジェット記録用インクのうちの顔料、及びパルプ(被記録媒体)で構成される。

【0065】

上記記録物において、後述の脱墨パルプの製造方法により、上述のインクジェット記録用インクがパルプ(被記録媒体)から容易に分離可能である。そのため、上記の記録物は、白色度の高くて繰り返し利用可能な脱墨パルプを得るのに極めて適している。

【0066】

上記の記録物は、後述する脱墨パルプの製造装置や製造方法で再生されるパルプの原料となるものである。この記録物の具体的態様として、インクジェット記録用紙、新聞紙、コート紙、アート紙、微塗工紙などの塗工オフセット印刷用紙、上質紙などの非塗工オフセット印刷用紙、及び電子写真用紙(PPC用紙)等が挙げられる。中でも、填料やコート剤が少ないことから、電子写真用紙(PPC用紙)、及び新聞紙が好ましい。記録物は、リサイクル再生処理のため、本発明に係る製造装置や製造方法で処理されて、上記の脱墨パルプとなる。

【0067】

ここで、上記インクジェット記録用インクが記録される被記録媒体を構成するパルプとしては、特に限定されることはなく、公知のパルプを用いることができる。具体例として、化学パルプ及び機械パルプ等の木材パルプ、木綿、アマ、麻、黄麻、マニラ麻、及びラミー等を原料とするパルプ、わらパルプ、エスパルトパルプ、バガスパルプ、竹パルプ、及びケナフパルプ等の茎稈パルプ、並びに靭皮パルプ等が挙げられる。

【0068】

洗浄の対象である「記録物」は、離解した記録物及び離解する前の記録物(印刷パルプ)の双方を含む。換言すれば、以下に説明する脱墨工程は、後述の離解工程と同時に行われる場合と、離解工程の後に行われる場合と、の双方があり得る。

【0069】

[脱墨パルプの製造装置]

本発明の一実施形態は、脱墨パルプの製造装置に係る。図1は、本実施形態に係る脱墨パルプの製造装置の構成を説明するブロック図である。

本実施形態の製造装置は、上記実施形態のインクジェット記録用インクに含まれる各成分のうち少なくとも顔料を記録物から簡易に除去することができ、これにより記録物を繰り返し再生することを目的として利用可能とする。

【0070】

脱墨パルプの製造装置1は、離解手段10と脱墨手段11とを少なくとも備え、さらに任意で、ろ過手段12、パルプの再生手段16、及び液体の再生手段17を備えている。

【0071】

離解手段10は、上記実施形態のインクジェット記録用インクに含まれる各成分のうち少なくとも顔料がパルプに付着した記録物を離解する機能ブロックであり、後述する離解工程を実施可能となるように構成されている。脱墨手段11は、上記記録物を液体(第1の液体)で洗浄することにより当該記録物から顔料を剥離させ、かつ、剥離後の液体(第2の液体)に磁場を印加した顔料及び(樹脂がインクに含まれる場合には)顔料と樹脂との凝集体を回収する機能ブロックであり、後述する第1処理及び第2処理を含む脱墨工程を実施可能となるように構成されている。

【0072】

ろ過手段12は、顔料が剥離されたパルプと液体と当該顔料とを含む混合液を、ろ過処理する機能ブロックである。

【0073】

上記ろ過処理は、目開きが0.1mm以上1.5mm以下であり、かつ空間率(開孔率)が30%以上のメッシュサイズを有するフィルターを用いて行うことが好ましい。

【0074】

パルプの再生手段16は、具体的に抄紙手段13、塗工層形成手段14、及び平坦化手段15を備える。抄紙手段13は、脱墨手段11により得られた上記パルプに対し抄紙処理を行って原紙を得る機能ブロックである。上記抄紙手段13は例えば後述の抄紙装置であり、具体的な抄紙手段13の処理については後述の抄紙工程において説明する。塗工層形成手段14は、上記原紙に塗工液を塗工して塗工層を形成する機能ブロックである。上記塗工層形成手段14は例えば後述の塗工装置であり、具体的な塗工層形成手段14の処理については後述の塗工工程において説明する。平坦化手段15は、上記原紙に塗工された上記塗工層を平坦化する機能ブロックである。上記平坦化手段15は例えば後述のスーパーカレンダー装置であり、具体的な平坦化手段15の処理については後述の仕上工程において説明する。

液体の再生手段17は、ろ過手段12により得られたろ液中に顔料が残存する場合に、その顔料を凝集及び沈降させて脱墨手段11における洗浄に利用可能な液体を得るための機能ブロックである。上記液体の再生手段17は、例えば後述の凝集剤を用いた装置であり、具体的な液体の再生手段17の処理については、後述する液体の再生工程において説明する。

【0075】

本実施形態によれば、上記の各手段のうち、少なくとも離解手段10及び脱墨手段11を備えた脱墨パルプの製造装置1を用いることにより、低いコスト及び簡易な処理を実現し、脱墨剤及びアルカリ剤などを用いなくてもよい点で環境への負荷を低減し、かつ、記録物から白色度の高くて繰り返し利用可能な脱墨パルプを得ることができる。

【0076】

また、本実施形態によれば、フローテーション手段を有しなくてもよいため、低いコストで再生可能な脱墨パルプを得ることができる。さらにいえば、脱墨装置、即ち洗浄装置として、フローテーション処理を行うフローテーターは複雑でコストがかかるため、用いないことが好ましい。特に、水及び水系有機溶媒などの液体と顔料とを含むインクジェット記録用インクのうち少なくとも顔料をパルプに付着して得られる記録物を脱墨するに当たり、インクジェット顔料の平均粒径の関係上、脱墨剤及びアルカリ剤などの使用の有無によらずフローテーション処理は殆ど効果を奏しないため、フローテーターを用いる必要がない。

【0077】

一方、脱墨工程が上述の離解工程の後に行われる場合の、上記フローテーター以外の装置としては、特に制限されることはない。かかる具体例として、エキストラクター、フォールウオッシャー(栄工機(Eiko-ki)社製)、マルチウォッシャー、ドラムエキストラクター/デッカー、バルブレスフィルター、サクションフィルター、ファイバーセパレーター(相川鉄工社(AIKAWA IRON WORKS CO.,LTD.)製)、ダブルニップシックナー(石川島産業機械社(IHI Machinery and Furnace Co.,Ltd.)製)、及び洗浄フィルター装置などが挙げられる。

なお、後述の脱墨工程が離解工程と同時に行われる場合には、脱墨装置として上記の離解装置を用いてもよい。

【0078】

上述のことを除いて、脱墨装置として、従来知られているものを用いることもできる。また、パルプ繊維とインクとの混在を回避しつつパルプに付着した顔料をパルプから効果的に剥離(除去)させ、得られる再生パルプの着色度を顕著に低下させるため、後述の実施例で用いたような洗浄フィルターが好ましく用いられる。より具体的に説明すると、本発明者らは、非特許文献1に開示されたオールインワン型の古紙再生装置を用いて得られる再生パルプが強く着色されている原因を検討した。その結果、かかる原因は、パルプ繊維とインクが混在したまま古紙から再生紙が製造されるためであることを見出した。したがって、古紙を繰り返し再生利用でき、かつ高品質の再生紙を得るため、再生紙が得られる過程で、パルプ繊維とインクとの混在を回避することができる洗浄フィルターを用いることが好ましいことを見出した。

【0079】

また、上記のさらなる各手段を備えた脱墨パルプの製造装置1を用いることにより、再利用可能な脱墨パルプ(再生パルプ)及び洗浄用の液体が得られる点で、環境への負荷を一層低減することができるため、好適である。

【0080】

[脱墨パルプの製造方法]

本発明の一実施形態に係る、上記脱墨パルプの製造装置1に適用可能な脱墨パルプの製造方法について、具体的に説明する。本実施形態に係る脱墨パルプの製造方法は、上記特定の製造装置によってのみならず、以下の説明の範囲において他の任意の態様で実施することが可能である。

【0081】

上述のとおり、フローテーション処理は複雑でコストのかかる処理である。本発明者らが検討したところ、フローテーション処理は、水性インクや非水性インクのうち少なくとも顔料をパルプに付着して得られる記録物を脱墨するには不要であることを知見した。さらにいえば、上述のとおり、フローテーション処理は、平均粒径の非常に小さなインクジェット顔料を記録物から除去(脱墨)するには適さない上、フローテーション処理の代わりに磁石を適用してもなお、インクジェット顔料を除去し難いことも知見した。

【0082】

一方、平均粒径の非常に小さなインクジェット顔料を記録物から除去(脱墨)するには、脱墨剤及びアルカリ剤などを用いることが考えられる。しかし、脱墨剤及びアルカリ剤などを用いた場合、環境汚染を招来し、ひいては環境破壊に繋がり得る。

【0083】

そこで、本発明者らは、脱墨剤及びアルカリ剤などを用いず、かつ、フローテーション処理を行わなくても、インクジェット記録用インクを効果的に脱墨可能な方法を検討した。その結果、上記実施形態に係る、特定のインクジェット顔料を含むインクジェット記録用インクを用い、かつ、脱墨工程において磁石を用いるなどして磁場を印加することで、インクジェット記録用インクを効果的に脱墨可能であることを知見した。

【0084】

このように、本実施形態の製造方法によれば、上記実施形態のインクジェット記録用インク(のうち少なくとも顔料)を記録物から簡易に除去することができ、これにより記録物を繰り返し再生することを目的として利用することができる。

【0085】

本実施形態の製造方法は、離解工程と脱墨工程とを少なくとも含む。上記離解工程では、上記実施形態のインクジェット記録用インクのうち少なくとも顔料がパルプに付着した記録物を離解する。そして、上記脱墨工程では、第1処理として、記録物を第1の液体で洗浄することにより当該記録物から顔料を剥離させ、続いて第2処理として、剥離した顔料を含む第2の液体に磁場を印加して、当該インクジェット記録用インクに含まれる各成分のうち少なくとも顔料及び(樹脂がインクに含まれる場合には)顔料と樹脂との凝集体を回収する。

以下、本実施形態に係る脱墨パルプの製造方法の例を説明する。

【0086】

まず、脱墨の対象となる記録物(印刷パルプ)は、主にパルプからなる被記録媒体にインクが付着したものである。このとき、当該記録物は、水及び水系有機溶媒などの液体(溶媒)と所定の顔料とを含むインクジェット記録用インクがパルプに付着した状態となっている。

【0087】

時間が経過するにつれて、上記インクジェット記録用インク中の溶媒は蒸発して、上記記録物は乾燥する。このとき、乾燥した記録物は、インクジェット記録用インクのうち少なくとも顔料がパルプに付着した状態となっている。

【0088】

上記の記録物を離解工程で離解される対象として、これを再生処理するための、本実施形態の製造方法を以下で説明する。

【0089】

〔離解工程〕

本実施形態における離解工程では、上記印刷パルプを、水及び水系有機溶媒などの液体中で繊維状に解きほぐし、スラリーにする。より具体的には、例えば、離解装置に、記録物、及び離解液となる液体を収容する。そして、固形分濃度や離解温度などを調整しつつ、乾燥した記録物、即ち印刷パルプから繊維を個々に分離する。これにより、パルプのスラリーを調製する。なお、上記離解液は、離解促進剤や離解助剤などの薬品をさらに含有してもよい。

なお、脱墨工程を行う前に予め印刷パルプから繊維を個々に分離し、パルプのスラリーを調製することにより、脱墨工程を行う際にパルプから顔料を効果的に剥離させることができる。

【0090】

上述の離解促進剤や離解助剤などの薬品は、地球環境の悪化を防止するため、離解液に含めないことが好ましい。ただし、本発明の目的を阻害しない範囲で、かかる薬品を離解液に添加してもよい。

なお、上記薬品としては、例えば、水酸化ナトリウムや水酸化カリウム等のアルカリ金属の水酸化物その他のアルカリ剤、離解助剤、脱蛍光剤、消泡剤、及び脱墨剤(界面活性剤の一種)などが挙げられる。

【0091】

離解装置としては、特に限定されることはなく、公知の装置、例えば高濃度パルパーや低濃度パルパー等を使用できる。また、離解後に、ニーダー、ディスパーザーやリファイナー等による処理を行ってもよい。

ここで、上記のパルパーは底に羽根を備えた巨大なミキサーであり、ここにパルプと水を投入して羽根の回転力で攪拌することにより、パルプが繊維状に解される。上記のニーダーは、複数の原材料を攪拌・混合しながら練り上げる装置であり、加圧タイプと非加圧のオープンタイプとがある。上記のディスパーザーは、流動性のある液体や、固体と液体との混合物であるペーストを、攪拌・分散・溶解するための高速ミキサーである。タービン型ブレードを高速回転させることによって、ブレード円周上のタービン状チップが衝撃や剪断作用を生じ、これにより攪拌・分散・溶解を行う。上記のリファイナーは、パルプの離解・叩解・精製などの処理を連続的に行うための機械である。

【0092】

離解の際のパルプ濃度として、10〜50質量%(高濃度パルパーの場合)又は2〜10質量%(低濃度パルパーの場合)になるように液体(例えば、水又は水系有機溶媒)を添加し、さらに必要に応じて、上記の薬品をパルプに対して0.1〜5質量%、好ましくは0.3〜3質量%添加する。なお、本明細書における「パルプ濃度」とは、パルプを含む液体中のパルプの含有割合を意味する。

【0093】

離解温度は、好ましくは10℃以上、より好ましくは40℃以上、さらに好ましくは50℃以上である。温度が高い程、離解液が記録物に浸透し易く、粘度が低下し攪拌し易いため、短時間で十分に離解させることができる。一方、離解温度の上限は、特に限定されることはないが、90℃以下が好ましく、70℃以下がより好ましい。

【0094】

離解時間は、離解温度と相関があり、離解温度が高いほど離解時間は短くなる。

【0095】

〔除塵工程〕

本実施形態では、所望により、離解工程の後に、記録物、例えば古紙などに含まれる異物やゴミを離解液から除去する除塵工程を含んでもよい。「離解工程の後」とは、脱墨工程の前、脱墨工程と同時、又は脱墨工程の後、のいずれも含む。

【0096】

除塵の方法は特に限定されない。スクリーン及びクリーナー等の除塵装置を用いて、離解工程後における記録物の溶けた離解液中の異物を取り除いてもよい。上記スクリーンとしては、スリットスクリーン(1段目0.15mmスリット以下、2段目0.15mmスリット以下)等が挙げられる。上記クリーナーとしては、異物やゴミを効率良く除去することができるものであれば、特に限定されることはないが、例えば、高密度クリーナー及び精選クリーナー等が挙げられる。高密度クリーナーとは、例えば、溶けた古紙を水の入った鋼製パイプ中で攪拌し、古紙より比重の大きな金属片などの異物やゴミを落下させて排出する装置である。また、精選クリーナーとは、例えば、比重差を利用した遠心操作により、比重が比較的小さい砂などの異物やゴミを分離する装置であり、上記の高密度クリーナーを予め用いて比重の大きな異物やゴミを除去してから使用するのが通常である。

【0097】

〔脱墨工程〕

本実施形態における脱墨工程は、記録物を第1の液体で洗浄することにより記録物から顔料を剥離させる第1処理と、剥離した顔料を含む第2の液体に磁場を印加して、当該インクジェット記録用インクに含まれる各成分のうち少なくとも顔料を回収する第2処理と、を含む。上記脱墨工程により、パルプ繊維に付着している顔料を剥離することができる。

【0098】

ここで、脱墨工程は、上記の離解工程と同時に行なわれてもよく、上記の離解工程の後に行われてもよい。

【0099】

上記脱墨工程は、汚染源となる脱墨剤(界面活性剤の一種)及びアルカリ剤などを利用するものではなく、水及び水系有機溶媒などの液体(溶媒)を利用した第1処理、即ち洗浄処理を利用するものである。また、アルカリ剤、及び大掛かりな装置によるフローテーション処理も利用することなく、上記の液体のみを利用した簡素な第1処理を利用することが好ましい。

【0100】

このような第1処理により、多量の液体やエネルギーを必要とせず、かつ低いコストで簡易な処理によって、記録物から白色度の高い脱墨パルプが得られる。加えて、脱墨剤及び、場合によりアルカリ剤を実質的に用いることなく、代わりに上記の液体のみを用いるため、液体が薬品で汚染されてしまうことを防止でき、環境への負荷を軽減することができる。特に、本実施形態における脱墨工程では、脱墨剤及びアルカリ剤などの使用の有無に関わらず、顔料の剥離の程度に変化がないため、脱墨剤及びアルカリ剤などは用いないことが好ましい。

【0101】

ここで、本明細書における「脱墨パルプ」とは、上記の定義のとおり、本工程中の第1処理及びそれ以降の処理により得られる、顔料が剥離した全てのパルプを意味する。

【0102】

(第1処理)

以下、脱墨工程における第1処理、即ち洗浄処理について詳細に説明する。

【0103】

第1処理における洗浄用の第1の液体(溶媒)としては、水又は水系有機溶媒が挙げられる。これらの中でも、水性インク、非水性インクに限らず、上記第1の液体は水であることが好ましい。

【0104】

なお、非水性インクにおいて第1の液体として水を用いた場合は、水と分離しやすい性質を有するため、水性インクにおいて第1の液体として水を用いた場合よりも、脱墨しやすくなる。また、水性インクと同様に、非水性インクも磁石で回収可能である。

【0105】

使用可能な水としては、水道水、並びにイオン交換水、限外ろ過水、逆浸透水及び蒸留水等の純水、超純水、並びに後述の再生された水などが挙げられる。中でも、純水、超純水、及び再生された水が好ましく、さらに環境への負荷を軽減するため、再生された水がより好ましい。なお、上記の再生された水は、純水又は超純水に由来することが好ましい。

また、上記の水又は水系有機溶媒をアルカリ処理した溶媒を用いてもよい。

【0106】

さらに、これらの水を、紫外線照射、過酸化水素添加、又はオゾン添加などにより滅菌処理した水は、長期間に亘ってカビやバクテリアの発生が防止されるので好ましい。また、必要に応じて、分散剤、高沸点有機溶媒、低沸点有機溶媒、及び浸透促進剤を含有させてもよい。

【0107】

一方、水系有機溶媒に含有される水溶性有機溶剤としては、特に制限されないが、例えば、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5ーペンタンジオール、2−ブテン−1,4−ジオール、2−メチル−2,4−ペンタンジオール、グリセリン、及び1,2,6−ヘキサントリオール等のアルコール類、ジエチレングリコールジメチルエーテル、及びジエチレングリコールジエチルエーテル等のエーテル類、及びアセトニルアセトン等のケトン類、γ−ブチロラクトン、ジアセチン、エチレンカーボネート、及びリン酸トリエチル等のエステル類、ホルムアミド、ジメチルホルムアミド、ジエチルホルムアミド、ジメチルアセトアミド、2−ピロリドン、N−メチル−2−ピロリドン、及びジメチルイミダゾリジノン等の窒素化合物類、ジメチルスルホキシド、スルホラン、及び1,3−プロパンスルトン等の硫黄化合物類、並びに、2−メトキシエタノール、2−エトキシエタノール、2−(メトキシメトキシ)エタノール、2−イソプロポキシエタノール、2−ブトキシエタノール、2−イソペンチルオキシエタノール、フルフリルアルコール、テトラヒドロフルフリルアルコール、ジエチレングリコール、エチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコール、トリエチレングリコールモノメチルエーテル、テトラエチレングリコール、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、ジプロピレングリコール、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノメチルエーテル、ジアセトンアルコール、モノエタノールアミン、チオジグリコール、モルホリン、N−エチルモルホリン、2−メトキシエチルアセテート、ジエチレングリコールモノエチルエーテルアセテート、及びヘキサメチルホスホルアミド等の多官能基化合物類が挙げられる。好ましくは、上記で列挙した成分のうちの1種以上である。

【0108】

水系有機溶媒を使用するため、水と水溶性有機溶剤とを混合する場合、それらの混合比率は特に限定されることはない。また、使用する水溶性有機溶剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0109】

第1処理の際のパルプ濃度は、特に制限されないが、好ましくは3〜30質量%、より好ましくは5〜15質量%である。

【0110】

第1処理の温度は、洗浄効率を向上させるため、好ましくは40〜80℃、より好ましくは50〜70℃、さらに好ましくは55〜65℃である。

【0111】

第1処理の時間は、洗浄効率を向上させるため、好ましくは10〜600分であり、より好ましくは20〜300分であり、さらに好ましくは30〜60分である。

【0112】

(第2処理)

第2処理は、第1処理を経て記録物から剥離した顔料を含む第2の液体に、例えば磁石を近づけるなどして磁場を印加して、上記実施形態のインクジェット記録用インクに含まれる各成分のうち少なくとも顔料を回収することを特徴とする。つまり、磁場を印加して顔料を収集することにより、第1処理後のパルプをも含む第2の液体から少なくとも顔料を除去し、当該記録物を脱墨する。顔料の収集方法としては、例えば、磁石による吸引により、その磁石近傍に顔料を収集する方法が挙げられる。

【0113】

第2処理における上記第2の液体(溶媒)としては、水又は水系有機溶媒が挙げられる。これらの中でも、上記第2の液体は水であることが好ましい。

【0114】

上記の磁石として、以下に限定されないが、例えば、永久磁石及び電磁石などが挙げられる。上記永久磁石の具体例として、サマリウムコバルト磁石、ネオジム磁石、プラセオジム磁石、及びサマリウム鉄窒素磁石などが挙げられる。他方、上記電磁石の具体例として、鉄芯にコイルを巻いたものが挙げられる。顔料を構成する強磁性体粒子が上記の磁石に極めて吸引されやすいことから、これらを用いることにより、インクジェット記録用インクのうち少なくとも顔料を効果的に記録物から除去(脱墨)することができる。

【0115】

上記のサマリウムコバルト磁石は、SmCo5及びSm2Co17という化学式で表され、耐熱性及び耐食性に優れる。上記のネオジム磁石は、Nd2Fe14Bという化学式で表され、錆びやすいが現在実用化されている磁石の中でも最も強い磁石である。上記のプラセオジム磁石は、PrCo5という化学式で表され、機械的強度が高い。そして、上記のサマリウム鉄窒素磁石は、ネオジム磁石を超える性能を持つ磁石として開発されたが、熱に弱く粉末焼結工法が使えないためボンド磁石として使われている。

【0116】

上記の磁石の中でも、ネオジム磁石が好ましい。その理由は、現在実用化されている磁石の中でも最も強い磁石であることから、極めて効果的に脱墨を行うことができるためである。

【0117】

第2処理を好適に行うための、磁石の設置場所としては、以下に限定されないが、例えば、第1処理後の記録物を含む液体を配管に通流させて、次の工程(処理)まで移動させる際に、当該容器の出口部分に棒状の磁石を格子状かつ立体的に並べることが挙げられる。これにより、上記の液体が配管内で、格子状かつ立体的に並んだ棒状の磁石を通過する際に、液体が確実に磁石と接触することができ、液体中の顔料などを効果的に磁石に吸着(付着)させることができる。

【0118】

ここで、上記の除塵工程を脱墨工程と同時に行う場合には、上記のとおり、離解工程後における記録物の溶けた離解液中の異物を除塵装置で取り除きつつ、離解液中の顔料などといったインク成分を除去(脱墨)することとなる。つまり、除塵機能を有するクリーナー及びスクリーンの少なくともいずれかと磁石とを併用することとなる。クリーナーと併用する場合には、高密度クリーナーの鋼製パイプの下部、又は精選クリーナーの回転中心の底部に磁石を設置することができる。一方、スクリーンと併用する場合にはスクリーンの出口部分に磁石を設置することができる。

なお、第2処理を経た液体中に顔料が存在しないことが好ましいが、一部残存してもよい。その場合、後述のろ過処理を更に施すことにより、顔料をより十分に液体と分離することができる。

【0119】

(脱水処理)

上記の第1処理又は第2処理の後、脱水処理を行うことが好ましい。この脱水処理においては、脱水装置又は洗浄脱水装置を用いて、パルプ濃度が好ましくは3〜30質量%、より好ましくは5〜15質量%となるまで脱水することが好ましい。上記の洗浄装置として洗浄脱水装置を用いた場合には、第1処理に続いて脱水処理を行えばよい。なお、脱水専用の装置としては、特に制限されないが、ディスクエキストラクターやディスクシックナー(相川鉄工社製)等が挙げられる。

【0120】

上記脱墨工程は、パルプと第1の液体と顔料とを含む、上記第1処理により得られた混合液をろ過して、パルプと顔料及び第1の液体とを分離するろ過処理をさらに含むことが好ましい。

【0121】

上記ろ過処理に用いるフィルターの好ましいメッシュサイズ(目開き)については、上述のとおりである。

【0122】

また、上記フィルターは、より好ましくは目開きが0.3mm以上1.0mm以下であり、かつ空間率が30%以上50%以下、さらに好ましくは目開き縦0.81mm、目開き横0.95mm、かつ空間率43%のメッシュサイズを有する単純平織ステンレスメッシュである。

【0123】

上記ろ過処理を行うことにより、フィルター上に存在する分離されたパルプ(スラリー状)に対しては後述するパルプの再生工程を実施し、一方、フィルターを通過したろ液に存在する分離された液体及び顔料に対しては後述する液体の再生工程を実施することができる。このような工程を経て、再利用可能な脱墨パルプと、脱墨パルプの製造などに再利用可能な液体(例えば、水又は水系有機溶媒)とが得られ、環境への負荷を顕著に軽減することができる。

【0124】

本実施形態の脱墨パルプの製造方法は、パルプの再生工程と、上記脱墨工程での洗浄処理(第1処理)に利用できる液体の再生工程とをさらに含むことが好ましい。以下において、パルプの再生工程及び液体の再生工程の一例を説明する。

【0125】

まず、上記のパルプの再生工程は、特に限定されないが、例えば、上記脱墨工程により脱墨された原紙を抄紙する抄紙工程と、当該抄紙工程により抄紙された原紙に塗工液を塗工して塗工層を形成する塗工層形成工程と、当該塗工層形成工程で原紙に塗工された塗工層を平坦にする平坦化工程と、を含む。

【0126】

なお、上記の抄紙工程に供される原紙とは、上述の脱墨工程により得られた脱墨パルプを意味する。また、上記原紙を抄紙する前に、必要に応じて、サイズ剤、填料、紙力増強剤、薬品安定剤、ろ水剤や嵩高剤などを上記原紙に適宜添加することができる。

【0127】

〔パルプの再生工程〕

(抄紙工程)

本実施形態における抄紙工程は、特に限定されるものではなく、公知の方法を適用することができる。

【0128】

抄紙工程ではまず、上記の調製を施した脱墨パルプを抄紙装置に載せて抄紙する。かかる脱墨パルプの状態は、スラリー状である。抄紙装置は、特に限定されるものではなく、例えば、丸網式抄紙機、短網式抄紙機、長網式抄紙機、ツインワイヤー式抄紙機等を用いることができる。抄紙方法としては、印刷用塗工紙や塗工白板紙を得るための一般的な抄紙方法を適宜選択して用いることができる。

【0129】

また、抄紙工程において、サイズプレスを実施することにより、原紙の表面に塗工液を塗工し、紙力、塗工適性や印刷(記録)適性などに優れた原紙とすることができる。上記の塗工液としては、特に限定されないが、例えば、デンプン類、ポリビニルアルコール類、ポリアクリルアミド類及び表面サイズ剤などが挙げられる。また、用いるサイズプレス装置については、特に限定されることはなく、公知のものを用いればよい。

【0130】

さらに、抄紙工程において、カレンダー加工を実施することにより、原紙の表面を平滑化することができる。用いるカレンダー装置については、特に限定されることはない。

【0131】

(塗工層形成工程)

塗工層形成工程では、上記の抄紙工程を経た原紙の両面に、塗工液を塗工し、乾燥して塗工層を原紙の両面に形成し、印刷用塗工紙を得る。この塗工工程により、美しい印刷(記録)や艶のある印刷(記録)が可能となる塗工紙が得られる。上記の塗工液としては、例えば、顔料及びバインダーを主成分とする顔料塗工液が挙げられる。

【0132】

上記顔料としては、特に限定されないが、例えば、炭酸カルシウム、クレー、焼成カオリン、タルク、硫酸カルシウム、硫酸バリウム、珪酸カルシウム、水酸化アルミニウム、二酸化チタン、酸化亜鉛、アルミナ、炭酸マグネシウム、酸化マグネシウム、シリカ、アルミナ珪酸マグネシウム、珪酸カルシウム、ベントナイト、ゼオライト及びタルク等の無機顔料、並びにプラスチックピグメント及びバインダーピグメント等の有機顔料が挙げられる。

【0133】

上記バインダーとしては、特に限定されないが、例えば、デンプン類、タンパク類、セルロース誘導体及びポリビニルアルコールが挙げられる。

【0134】

また、用いる塗工装置については、特に限定されることはなく、例えば、シリンダードライヤー、熱風ドライヤー及びコーターヘッドを備えた装置が挙げられる。

【0135】

(平坦化工程)

平坦化工程(仕上工程)では、塗工工程を経た印刷用塗工紙をスーパーカレンダーに通紙することにより、上記塗工工程で原紙に塗工された塗工層を平坦化するとともに、光沢に優れた印刷用塗工紙を得ることができる。スーパーカレンダー装置としては、特に限定されることはなく、市販のものを用いればよい。温度や線圧といった通紙の条件については、一般的な条件を用いればよく、特に限定されることはない。

【0136】

また、本実施の形態のパルプの再生工程は、裁断工程や巻取工程をさらに含むことができる。

【0137】

(裁断工程、巻取工程)

上記の平坦化工程を経て得られた印刷用塗工紙は、裁断工程を実施することにより平判状の再生紙とすることができる。また、上記の印刷用塗工紙は、巻取工程を実施することによりロール状の再生紙とすることもできる。裁断や巻取の各種条件については、従来公知の条件を適用することができる。

【0138】

次に、上記の液体の再生工程は、例えば、上記ろ過により得られたろ液中に顔料が存在する場合、その顔料を凝集及び沈降させて、脱墨のための洗浄に利用可能な液体を得る再生工程を含んでもよい。

【0139】

〔液体の再生工程〕

上記ろ過により得られたろ液中の顔料を凝集及び沈降させて、上記脱墨工程における洗浄に利用可能な液体(例えば、水又は水系有機溶媒)を再生する再生工程をさらに含むことが好ましい。

【0140】

上記のろ液は白水であり、顔料が分散しているため濁っている。かかるろ液中の顔料を凝集・沈降させるために、凝集剤を用いてもよい。凝集剤の中でも、再生した紙の記録安定性を良好なものとするため、高分子系凝集剤、酸、及び多価金属塩からなる群より選択される一以上が好ましい。

【0141】

高分子系凝集剤としては、特に制限されないが、例えば、ポリアクリルアミド、ポリビニルアミン、ポリジアリルジメチルアンモニウムクロライド(ポリダドマック)、ポリアミン、ポリエチレンイミン及びポリエチレンオキシドが挙げられる。これらの中でも、ポリビニルアミン、ポリジアリルジメチルアンモニウムクロライド(ポリダドマック)及びポリアミンからなる群より選択される一以上が好ましく、ポリビニルアミン及びポリアミンのうち少なくともいずれかがより好ましい。

【0142】

酸としては、特に制限されないが、例えば、塩析が可能な濃度の塩酸、硫酸、硝酸、次亜塩素酸、亜塩素酸、塩素酸、過塩素酸、及びクロム酸などの無機酸、並びにクエン酸、酢酸、乳酸、酪酸、蟻酸、シュウ酸、アミノ酸、アスコルビン酸、及びパラトルエンスルホン酸などの有機酸が挙げられる。これらの中でも、塩酸、硫酸、クエン酸、乳酸、酪酸、及びパラトルエンスルホン酸からなる群より選択される一以上が好ましく、塩酸、クエン酸、及びパラトルエンスルホン酸からなる群より選択される一以上がより好ましい。

【0143】

多価金属塩としては、特に制限されないが、例えば、チタン塩、クロム塩、銅塩、コバルト塩、ストロンチウム塩、バリウム塩、鉄塩、アルミニウム塩、カルシウム塩、及びマグネシウム塩が挙げられる。これらの中でも、アルミニウム塩、カルシウム塩、及びマグネシウム塩からなる群より選択される一以上が好ましく、カルシウム塩及びマグネシウム塩のうち少なくともいずれかがより好ましい。

【0144】

また、上記のろ液中の顔料を凝集・沈降させるために、凝集剤を用いず、単にろ液を静置して顔料を沈降させる手段も好ましい。その理由は、凝集剤を用いた場合と比較して、単にろ液を静置した方が、ろ液の混濁が生じにくいからである。凝集剤を用いず、単にろ液を静置する場合の時間としては、特に限定されることはないが、例えば、1時間以上が好ましい。静置時間が1時間以上の場合、自然に凝集して十分沈降するとともに、ろ過効率を十分に高めることができる。

【0145】

一方で、再生工程を経て得られた水及び水系有機溶媒などの液体は、保存安定性を良好にするため、殺菌しておくのが好ましい。上記液体の殺菌方法としては、上述のとおり、紫外線照射、過酸化水素添加、又はオゾン添加などによる滅菌処理が挙げられる。

【0146】

本実施形態では、上記の各工程のうち、少なくとも離解工程及び脱墨工程を含む脱墨パルプの製造方法を用いる。これにより、低いコスト及び簡易な処理を実現し、脱墨剤及びアルカリ剤などを用いない点で環境への負荷を低減し、かつ、記録物から白色度が高くて繰り返し利用可能な高品質の脱墨パルプ(再生紙)を得ることができる。

【0147】

このように、本実施形態によれば、極めて簡易な手段でインクのみを除去でき、再生紙が作成しやすくなる。インクジェット顔料インクの粒径が小さくても脱墨できて、エネルギーが低い、低ランニングコストなどインクジェット方式のメリットを活かしつつ、環境配慮が可能となる。

【0148】

[脱墨パルプ]

本発明の他の実施形態は、上記した製造方法により得られる脱墨パルプに係る。この脱墨パルプは、上記で定義したため、ここでは説明を省略する。

【0149】

上記脱墨パルプは、そのまま印刷用媒体、即ち被記録媒体として供することができるため、再生パルプであることが好ましい。

【0150】

本実施形態により得られた脱墨パルプのうち再生パルプは、従来に比して高品質の再生パルプとするため、脱墨パルプ表面に残留した上記のインクジェット顔料を含有するインクジェット記録用インクの単位面積(154mm2)当たりの表面積(以下、「残留顔料表面積」という。)が20mm2/154mm2以下であることが好ましい。なお、本明細書における残留顔料表面積は、後述する実施例に記載の方法に準じて測定する。

【0151】

また、本実施形態により得られた脱墨パルプは、そのまま再生パルプ、即ち再生紙として用いてもよいし、他の種類のパルプなどと配合して再生紙を得てもよい。本実施形態で得られた脱墨パルプは、パルプの白色度(ISO白色度)が高くて残留顔料表面積が低いため、そのまま再生紙としても、又は他の種類のパルプなどと配合しても、高品質の再生紙を得ることができる。

【0152】

本実施形態により、記録物から製造される再生パルプのISO白色度(ISO 2470)は、好ましくは65%以上、より好ましくは80%以上である。かかる範囲内の場合、従来に比して高品質の再生パルプとなる。なお、本明細書におけるISO白色度は、後述する実施例に記載の方法に準じて測定する。

【実施例】

【0153】

以下、本実施の形態を実施例によってさらに具体的に説明するが、本実施の形態はこれらの実施例のみに限定されるものではない。

【0154】

[使用材料]

〔顔料〕

・マグネタイト(7000〔商品名〕、三井金属鉱業社製、粉末、BET平均径0.15μm)

・マグヘマタイト(FEO06PB〔商品名〕、高純度化学研究所製、粉末、平均粒径1μm未満)

なお、上記のマグヘマタイトは、小型振動ボールミル VS−1型(商品名、入江商会社(IRIE SHOKAI Co., Ltd.)から入手可能)を用いて平均粒径200nmに微粒化したものを使用した。

【0155】

〔樹脂エマルジョンA〕

以下の方法により樹脂エマルジョンAを作製した。

滴下装置、温度計、水冷式還流コンデンサー、攪拌機を備えた反応容器を準備した。その反応容器に、イオン交換水100質量部を入れ、攪拌しながら窒素雰囲気下70℃で、重合開始剤の過流酸カリウムを0.2質量部添加しておき、そこに、イオン交換水7質量部にラウリル硫酸ナトリウム0.05質量部、エチルアクリレート15質量部、スチレン25質量部、ブチルメタクリレート5質量部及びt−ドデシルメルカプタン0.02質量部を入れたモノマー溶液を、70℃で滴下して反応させて1次物質を作製した。その1次物質に、過硫酸アンモニウム10%溶液2質量部を添加して攪拌し、さらにイオン交換水30質量部、ラウリル硫酸カリウム0.2質量部、エチルアクリレート10質量部、スチレン51質量部、アクリル酸5質量部、及びt−ドデシルメルカプタン0.5質量部よりなる反応液を70℃で攪拌しながら添加して重合反応させた。その後、得られた液を水酸化ナトリウムで中和しpH8〜8.5に調整し、さらに、0.3μmのフィルターでろ過して得られた高分子微粒子の水分散液を、樹脂エマルジョンA(樹脂EM−A)とした。

この樹脂エマルジョンAの一部を採取し乾燥させた後、ガラス転移温度(Tg)を測定したところ55℃であった。また、溶剤をテトラヒドロフラン(THF)として測定したときの重量平均分子量(スチレン換算)は150,000であった。また、酸価は20mgKOH/gであった。

【0156】

〔界面活性剤〕

・オルフィンE1010(日信化学工業社製商品名、アセチレンジオールのエチレンオキサイド(10モル)付加物、HLB値13〜14、表では「E1010」と示す。)

・サーフィノール104PG50(日信化学工業社製商品名、テトラメチルデシンジオール/プロピレングリコール=50/50、HLB値4、表では「104PG50」と示す。)

〔有機溶剤〕

・1,2−ヘキサンジオール(表では「1,2−HD」と示す。)

・トリエチレングリコールモノブチルエーテル(表では「TEGmBE」と示す。)

・グリセリン

・トリエチレングリコール(表では「TEG」と示す。)

・トリメチロールプロパン(表では「TMP」と示す。)

・2−ピロリドン(表では「2−Py」と示す。)

〔防黴剤、防腐剤〕

・エチレンジアミン四酢酸の二ナトリウム塩(表では「EDTA2Na」と示す。)

・1,2−ベンゾイソチアゾロン−3−オン(表では「BIT」と示す。)

〔防錆剤〕

・ベンゾトリアゾール(表では「BTA」と示す。)

【0157】

[実施例1]

ホモジナイザー(15−M−8PA型〔商品名〕、APV Rannie社製)を用いて約13MPaの加圧条件下で、ブラック顔料としてのマグネタイト(三井金属鉱業社製7000)、及び高分子粒子としての樹脂エマルジョンA(スチレン−アクリル系樹脂)を乳化させた。粒度分布計で測定しながら平均粒径200nmまで顔料を分散することにより分散液を作製した。

得られた分散液を用いて表1の組成のインクジェット記録用インクを作製し、セイコーエプソン社(Seiko Epson Corporation)製のインクジェットプリンター(PX−B500)を用いたインクジェット法により、王子製紙社(Oji Paper Company, Limited)製のOKプリンス上質紙(米坪64g/m2T目A4版)上に上記インクを記録した。この記録は、ブラック格子模様かつDuty30%の固定した条件で行った。このようにして、このようにして記録された紙(記録物、印刷パルプ)を得た。

まず、標準パルプ離解機(熊谷理機工業社(Kumagai Riki Kogyo Co.,Ltd.)製)の回転軸の真下中央部分にネオジム磁石(丸型皿穴付、22mmφ×9mmt)を取り付けた。

次に、上記離解機を用いて、パルプ濃度4%となるようイオン交換水で希釈し、60℃下、3,000rpmで12分間回転させ、さらに、パルプ濃度1%となるようイオン交換水(第1の液体)で希釈し、60℃下、500rpmで10分間、上記離解機内を更に回転させた(離解工程)。このようにパルプ液を上記イオン交換水(第1の液体)で洗浄することにより、印刷パルプから顔料及び顔料と樹脂との凝集体を剥離した。

また、上記離解工程と並行して、顔料及び顔料と樹脂との凝集体を当該磁石に吸着させた(脱墨工程)。

このようにして、顔料及び顔料と樹脂との凝集体が回収されたパルプを、パルプ濃度が20%になるまで脱水し、サンプルであるパルプ試料を作製した。なお、ここまでの離解工程及び脱墨工程に、計60分を要した。また、アルカリ処理及びフローテーション処理は行わなかった。

【0158】

[実施例2]

フローテーション処理を行った点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記のフローテーション処理には、熊谷理機工業社製の実験用フローテーターを用いた。パルプ濃度1%試料4.3kgに脱墨剤(DI7027〔商品名〕、花王社(Kao Corporation)製)1.5%を7mL加えて、4L/分の供給空気量で、1,500rpmで10分間フローテーションを行うことで、脱墨した。

【0159】

[実施例3]

アルカリ処理を行った点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記のアルカリ処理は、パルプ濃度1%試料4.3kgに3.75%水酸化ナトリウム7mLを加えて行った。

【0160】

[実施例4]

実施例2のフローテーション処理及び実施例3のアルカリ処理を行った点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記のフローテーション処理及びアルカリ処理について説明する。熊谷理機工業社製の実験用フローテーターを用いた。パルプ濃度1%試料4.3kgに3.75%水酸化ナトリウム7mLと脱墨剤(DI7027〔商品名〕、花王社製)1.5%を7mL加えて、4L/minの供給空気量で、1,500rpmで10分間フローテーションを行うことで、脱墨した。

【0161】

[実施例5]

実施例1において、マグネタイトの代わりにマグヘマタイト(高純度化学研究所FEO06PB)を用いた点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

【0162】

[実施例6]

実施例1で用いた分散液に代えて、マグネタイトの表面をオゾンにより酸化させ、表面処理した自己分散型の顔料を用いた点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記表面処理した自己分散型の顔料は、以下の方法により作製した。水1,000g中にマグネタイト100gを加え、これにピュアゾンMS−1−G(オゾン発生機、ペルメレック電極社(PERMELEC ELECTRODE LTD.)製商品名)から発生させたオゾン(濃度10質量%)を24g/時で吹き込みつつ、このスラリーをダイノーミル(湿式粉砕機、シンマルエンタープライゼス社(SHINMARU ENTERPRISES CORPORATION)製商品名)により、17〜20℃で10時間連続して粉砕処理を行った。

【0163】

[比較例1]

強磁性体でないカーボンブラックを顔料として含むインクを製造した。

特開平8−3498と同様の方法により、カーボンブラックの表面を酸化させた。すなわち、カーボンブラック(ピグメントブラック 7)であるモナーク880(米国キャボット(CABOT)社製商品名)300gを、水1,000mLに良く混合した後、これに次亜塩素酸ソーダ(有効塩素濃度12%)450gを滴下して、100〜105℃で10時間撹拌した。得られたスラリーをろ紙No.2(アドバンテック東洋社(ADVANTEC MFS,INC)製)でろ過し、顔料粒子が漏れるまで水洗した。この顔料ウエットケーキを水3,000mL中で再分散し、電気伝導度0.2μs/cmまで逆浸透膜で脱塩した。さらに、この顔料分散液(pH=8〜10)を、顔料濃度10質量%となるよう濃縮した。

得られた顔料分散液を、酸処理(塩酸水で酸性とし再度膜精製)し、濃縮し、乾燥し、さらに微粉砕して、表面を酸化させた、水に分散可能なカーボンブラックの粉末(以下「酸化カーボンブラック」という。)を得た。

なお、得られた酸化カーボンブラックの表面活性水素含有量をツアイゼル法により測定したところ、約2.8mmol/gであった。また、マイクロトラック粒度分布測定装置UPA250(日機装社(Nikkiso Co., Ltd.)製商品名)を用いて、酸化カーボンブラックの平均粒径を測定したところ、110nmであった。

続いて、表1に示すように、この酸化カーボンブラックを含むインクを作製し、その後は実施例1と同様にしてサンプルを作製した。

【0164】

【表1】

【0165】

[測定方法]

〔パルプの白色度及び残留顔料表面積〕

各実施例、比較例、及び参考例で得られたサンプルであるパルプ試料を、パルプ濃度が0.5%になるまで水で希釈し、米坪100g/m2で手抄きした後、風乾した。得られた手抄きシートについて、パルプの白色度及び残留顔料表面積を測定した。

【0166】

手抄きシートの白色度はISO白色度(%)に従い、エルレホ白色度測定装置(ローレンツェン アンド ベットレー社製、SE070R)により測定した。また、手抄きシートの残留顔料表面積(単位:mm2/154mm2)の測定では、まず、オリンパス工業製顕微鏡STM−UMにデジタルカメラDP−12を取り付け、そのデジタルカメラにより手抄きシートの表面(片面)を撮影した。次に、そのデジタル画像を専用ソフトである画像解析ソフトanarySIS FIVEで測定し、手抄きシートの表面(表面積:154mm2)における顔料の表面積として求めた。

パルプの白色度及び残留顔料表面積の測定結果を表2に示す。

【0167】

【表2】

【0168】

表2より、分散可能な強磁性体粒子を顔料として含むインクジェット記録用インク(実施例1〜6)は、そのような顔料を含まないインクジェット記録用インク(比較例1)と比べて、パルプの白色度及び残留顔料表面積にはるかに優れることが分かった。

【0169】

さらに、表2の実施例1〜6より、フローテーション処理を実施の有無、及び脱墨剤やアルカリ剤の使用の有無に関わらず、パルプの白色度及び残留顔料表面積は同等の結果になることも分かった。

【0170】

なお、上記の実施例には示していないが、インクジェット顔料の平均粒径の大きさについて検討したところ、平均粒径が50nm以上であると、インクの発色性に優れることが分かった。また、平均粒径が500nm以下であると、ノズルからの吐出安定性に優れることが分かった。

【符号の説明】

【0171】

1 脱墨パルプの製造装置、10 離解手段、11 脱墨手段、12 ろ過手段、13 抄紙手段、14 塗工層形成手段、15 平坦化手段、16 パルプの再生手段、17 液体の再生手段。

【技術分野】

【0001】

本発明は、インクジェット記録用インク、脱墨パルプ及びその製造方法に関する。

【背景技術】

【0002】

近年、パルプ資源の不足や印刷古紙の大量発生などの問題を解消するために、印刷古紙の再利用の重要性が高くなってきている。特に、資源の枯渇が深刻な状況になりつつある現在では、印刷古紙の再利用技術の促進が強く求められている。

【0003】

印刷古紙の再利用技術を促進させるアプローチの一つとして、脱墨処理技術の開発が挙げられる。従来、古紙再生プロセスとして、洗浄剤の一種である脱墨剤及びアルカリ剤などを用いたフローテーション処理により、印刷古紙を脱墨して脱墨パルプを得る方法が知られていた。例えば、特許文献1、2には、再生される脱墨パルプの白色度を高める目的で、脱墨剤を改良した技術が開示されている。

【0004】

また、特にオフィスから出る印刷古紙が多いため、オフィスでの印刷古紙の再利用が強く求められている。非特許文献1においては、オフィスで簡易に印刷古紙から再生される脱墨パルプを得る、溶解機と紙抄機で構成されたオールインワン型の古紙再生装置が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−257081号公報

【特許文献2】特開2006−169668号公報

【非特許文献】

【0006】

【非特許文献1】「オフィスで古紙を再生 環境配慮、節約にメリット 明光商会とシード」、[online]、2008年11月27日、株式会社ニチマ、文具流通マガジン、インターネット< URL: http://www.nichima.co.jp/news/entry/177.html >

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2に開示された発明では、脱墨剤を種々改良しているが、使用済みの脱墨剤を含む洗浄液が大量に発生するため環境汚染の原因になるという問題が生じる。他方、脱墨剤の使用量を減らせば、再生紙に実用上支障を生じるほどの色が残るという問題が生じる。また、脱墨剤を用いたフローテーション処理は複雑でコストがかかるという問題もあった。

【0008】

また、非特許文献1に開示された発明では、古紙再生装置の溶解機に印刷古紙などの記録物をそのまま投入するため、紙抄機を経て得られる再生パルプは強く着色されていた。したがって、実用に耐えられる程度に同じパルプを繰り返し再生できる回数は限られていた。加えて、脱色剤や防腐剤などを頻繁に用いる必要があるため、ランニングコストの高さや装置のメンテナンスの煩雑さの点でも問題が生じていた。

【0009】

そこで、本発明は、環境に悪い影響を与えることなく、低いコスト及び簡易な処理で、白色度の高い再生パルプにまで脱墨可能なインクジェット記録用インク、及び脱墨パルプの製造方法を提供することを目的の一つとする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決するため鋭意検討した。その結果、脱墨剤及びアルカリ剤などを用いず、かつ、フローテーション処理を行わなくても、インクジェット記録用インクに含まれる顔料を所定のものとすることにより、上記の問題を解決できることを見出した。つまり、所定の平均粒径を有する、分散可能な強磁性体粒子を顔料として含むインクジェット記録用インクにより、上記課題を解決できることを見出し、本発明を完成した。

【0011】

即ち、本発明は、以下のとおりである。

[1]

顔料を含むインクジェット記録用インクであって、前記顔料は、強磁性体粒子を含み、前記顔料の平均粒径が50nm以上500nm以下である、インクジェット記録用インク。

[2]

前記強磁性体粒子が、マグネタイト、ヘマタイト、マグヘマタイト、及びMn−Zn系フェライトからなる群より選択される一種以上である、[1]に記載のインクジェット記録用インク。

[3]

[1]又は[2]に記載のインクジェット記録用インクに含まれる顔料がパルプに付着した記録物を離解する離解工程と、前記記録物を第1の液体で洗浄することにより前記記録物から前記顔料を剥離する第1処理、及び、剥離した前記顔料を含む第2の液体に磁場を印加して前記顔料を回収する第2処理を含む脱墨工程と、を含む、脱墨パルプの製造方法。

[4]

前記第1及び第2の液体がいずれも水を含む、[3]に記載の脱墨パルプの製造方法。

[5]

前記脱墨工程は、前記パルプと前記第1の液体と前記顔料とを含む、前記第1処理により得られた混合液をろ過して、前記パルプと前記第1の液体及び前記顔料とを分離する処理をさらに含む、[3]又は[4]に記載の脱墨パルプの製造方法。

[6]

目開きが0.1mm以上1.5mm以下であり、かつ空間率が30%以上のメッシュサイズを有するフィルターを用いて前記ろ過を行う、[5]に記載の脱墨パルプの製造方法。

[7]

前記ろ過により得られたろ液中の前記顔料を凝集及び沈降により分離して、前記ろ液から前記脱墨工程における洗浄に利用可能な液体を再生する再生工程をさらに含む、[5]又は[6]に記載の脱墨パルプの製造方法。

[8]

[3]〜[7]のいずれかに記載の製造方法により得られる、脱墨パルプ。

[9]

再生パルプである、[8]に記載の脱墨パルプ。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る脱墨パルプの製造装置の構成を説明するブロック図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について詳細に説明する。なお、本発明は、以下の実施の形態に制限されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0014】

本明細書における「脱墨」とは、記録物からパルプを再生する際に顔料を除去することを意味する。また、「脱墨パルプ」とは、後述する脱墨工程中の洗浄処理(第1処理)及びそれ以降の処理により得られる、顔料が剥離された全てのパルプを意味する。

なお、上記脱墨パルプには、本発明に係る製造装置や製造方法で再生されるパルプ(以下、「再生パルプ」、「再生紙」ともいう。)が含まれる。

【0015】

本明細書における「記録物」とは、顔料が被記録媒体(例えばパルプ)に付着(固着を含む。以下同じ)したもの全体を意味し、以下では「印刷パルプ」とも称する。このように、本明細書における「被記録媒体」とは、記録される対象となる媒体であって顔料が付着する前の媒体を意味し、実施形態においてはパルプである。

【0016】

[インクジェット記録用インク]

本発明の一実施形態に係るインクジェット記録用インクは、所定の平均粒径を有する強磁性体粒子を含む。

【0017】

脱墨処理の対象となる記録物に付着しているインクジェット記録用インクとしては、顔料系インクと染料系インクとがあり得る。このうち、後述する脱墨パルプの製造方法における処理対象となる記録物は、滲み出しを防止するため、染料系ではなく顔料系のインクにより記録されることが好ましい。よって、本実施形態のインクジェット記録用インクは、高品質の再生パルプを得るため、顔料系インクとしている。以下、インクジェット記録用インクの組成を説明する。

【0018】

〔顔料〕

本実施形態のインクジェット記録用顔料インクに含まれる顔料(以下、「インクジェット顔料」ともいう。)を用いた場合、インクジェット記録用染料インクに含まれる染料(以下、「インクジェット染料」ともいう。)を用いた場合と比べて、パルプ繊維がより浄化されるため、紙の再利用性に優れる。また、インクジェット顔料を洗浄した場合、インクジェット染料の場合と比べて、白水、即ちパルプ繊維を洗浄した際に発生する洗浄水をより浄化することが可能であるため、洗浄後の水を再利用することができ、さらに再生紙に顔料が残りづらいため、他のパルプを汚染することもない。

【0019】

インクジェット顔料は、強磁性体粒子を含む。当該強磁性体粒子として、以下に限定されないが、例えば、鉄、コバルト、及びニッケル等の磁性金属並びにこれらの合金、コバルト添加酸化物及び酸化クロム等の金属酸化物、Mn−Zn系フェライト及びNi−Zn系フェライト等の各種フェライト、マグネタイト(Fe3O4)、マグヘマタイト(γ−Fe2O3)、並びにヘマタイト(α−Fe2O3)が挙げられる。

【0020】

このような強磁性体粒子の市販品としては、例えば、MG−MK、MG−RF,A,MG−SH、MG−Z、MG−WF、MG−WM、MG−WL(以上、三井金属鉱業社(MITSUI MINING & SMELTING CO.,LTD.)製商品名)、MTS−005HD、MTH−009、EPT−305、EPT−500、EPT−1000、EPR−1000H、EPT−1001、EPT−1002、MTO−021、EPT−L1000、MAT−305、MAT−305HD、MAT−222、MAT−222HD、MTA−740、MAT−230(以上、戸田工業社(TODA KOGYO CORP.)製商品名)、KBC−100シリーズ、KBC−200シリーズ、KBFシリーズ、KBN−400シリーズ(以上、関東電化工業社(KANTO DENKA KOGYO CO.,LTD.)製商品名)、FEO06PB(高純度化学研究所社(KOJUNDO CHEMICAL LABORATORY CO., LTD.)製商品名)が挙げられる。

【0021】

これらの中でも、磁性を有するため磁石で回収でき、且つ比重がパルプより大きいため、スクリーンやクリーナーで容易に除去できるため、酸化鉄系の強磁性体粒子が好ましい。このうち、発色性に優れ、化学的に安定で変質しにくいため、マグネタイト(Fe3O4)、ヘマタイト(α−Fe2O3)、マグヘマタイト(γ−Fe2O3)、及びMn−Zn系フェライトからなる群より選択される一種以上であることがより好ましく、マグネタイトがより好ましい。

ここで、マグネタイトは、Fe3O4(FeO・Fe2O3)の化学式で表され、いわゆる砂鉄の主成分であって強磁性体である。また、その比重は5.2である。

なお、インクジェット顔料は、上述のもののほか、本発明による効果を阻害しない範囲において、無機顔料及び有機顔料のいずれを含んでもよい。

【0022】

上記顔料は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0023】

インクジェット顔料の平均粒径は、50nm以上500nm以下の範囲である。平均粒径が50nm未満であると、発色性に劣るためインクとしての使用が困難になる。他方、平均粒径が500nmを超えると、インクジェット方式での使用が困難になる。また、上記平均粒径は、インクの保存安定性、吐出安定性、及び沈降性に優れるため、50〜300nmの範囲が好ましく、50〜200nmの範囲がより好ましい。

【0024】

また、インクジェット顔料は、自己分散され、又は、樹脂分散された強磁性体粒子を含むことが好ましい。これにより、磁性を有するため磁石で回収でき、且つ比重がパルプより大きいため、スクリーンやクリーナーで容易に除去できる。

【0025】

ここで、本明細書における平均粒径を表す「光散乱法による球換算50%平均粒子径(d50)」は、以下のようにして得られる値である。分散媒中の粒子に光を照射し、当該分散媒の前方・側方・後方に配置されたディテクターによって、発生する回折散乱光を測定する。前記測定値を利用して、本来は不定形である粒子を球形であるものと仮定し、当該粒子の体積と等しい球に換算された粒子集団の全体積を100%として累積カーブを求め、その際の累積値が50%となる点を上記50%平均粒子径(d50)とする。

【0026】

上記の自己分散型の顔料として、表面処理顔料が挙げられる。表面処理顔料としては、顔料表面にカルボキシル基やスルホン酸基などの官能基が化学修飾されたものが挙げられる。表面処理顔料は顔料表面の官能基が固定されるため、低粘度かつ安定な分散体となる。

【0027】

また、上記の樹脂分散型の顔料として、高分子粒子を用いた顔料が挙げられる。上記の高分子粒子は、高分子量の界面活性剤と換言することができ、低分子量の界面活性剤よりも一層安定的に顔料を分散させることができる。高分子粒子については後述する。

【0028】

さらに、樹脂分散型の顔料においては、樹脂が一般にバインダーとしての機能も果たす。従来のフローテーション処理では除去可能な粒子の平均粒径が4〜100μm程度であり、それ以下の平均粒径を有する粒子は磁石を用いて除去することとなる。しかし、磁石を用いて除去する場合であっても、インクジェット顔料の平均粒径が大きいほど、除去しやすい。そこで、バインダーとしての機能も有する樹脂を利用する。これにより、記録物を離解した状態で、顔料同士が凝集したり、インクに含まれる分散樹脂やエマルジョン等が介在して離解液中では平均粒径の比較的大きな凝集体(顔料、分散樹脂、及びバインダー樹脂からなり、0.5〜10μm程度である。)となる。そのため、磁石を用いて簡易に顔料を除去できる。

【0029】

色別にいえば、ブラックインクは、自己分散型の顔料及び樹脂分散型の顔料の少なくともいずれかを含有することが好ましく、カラーインクは樹脂分散型の顔料を含有することが好ましい。

【0030】

また、ブラックインクは、当該インク顔料表面の酸価が、10〜200mgKOH/gであることが好ましく、30〜150mgKOH/gであることがより好ましい。酸価が上記範囲内であると、紙を再利用するためにパルプからの脱離しやすさと発色性とを共に良好なものとすることができる。

他方、カラーインクは、当該インクに含まれる高分子粒子(分散樹脂)の酸価が、30〜200mgKOH/gであることが好ましく、50〜150mgKOH/gであることがより好ましい。酸価が上記範囲内であると、紙を再利用するためのパルプからの脱離しやすさと発色性とを両立させることができる。ここで、本明細書における酸価は、滴定法により測定するものとする。

【0031】

また、顔料の含有量は、適宜決定されてよいが、紙の再利用性を良好なものとするため、インクの総質量(100質量%)に対し、好ましくは0.1〜10質量%であり、より好ましくは0.5〜6質量%である。

【0032】

〔高分子粒子〕

高分子粒子は、顔料を樹脂分散させるために用いられ得る。さらに、高分子粒子のガラス転移温度(Tg)を制御することにより、紙などの被記録媒体へのインクジェット顔料の定着性が良好なものとなる。

【0033】

上記の高分子粒子として、以下に限定されないが、例えば、にかわ、ゼラチン、及びサポニン等の天然高分子化合物、ポリビニルアルコール類、ポリピロリドン類、アクリル酸系重合体(ポリアクリル酸、アクリル酸−アクリロニトリル共重合体、酢酸ビニル−アクリル酸共重合体、酢酸ビニル−アクリル酸エステル共重合体など)、スチレン−アクリル酸系重合体(スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−メタクリル酸−アクリル酸アルキルエステル共重合体、スチレン−α−メチルスチレン−アクリル酸共重合体、スチレン−α−メチルスチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−酢酸ビニル−アクリル酸共重合体など)、スチレン−マレイン酸系重合体、及び酢酸ビニル−脂肪酸ビニル−エチレン共重合体などの重合体、並びにこれらの塩などの合成高分子化合物が挙げられる。

【0034】

重合体の構成はランダムタイプ、ブロックタイプ、グラフトタイプの高分子分散型であってもよいし、高分子粒子を用いて顔料をカプセル化する、マイクロカプセル型であってもよい。このようなマイクロカプセル化顔料の調製方法として、以下に限定されないが、例えば、顔料表面にモノマー及びオリゴマーの少なくともいずれかを吸着させてから重合反応を行うことで樹脂被膜を形成する方法(表面重合法)、分散剤を用いて顔料を分散した分散体と別途調製した樹脂エマルジョンとを混錬などの物理的な力で合体される方法(合体法)等が挙げられる。

【0035】

これらの中でも、インクの粘度を低くできるため、インクジェットインクの吐出安定性が確保され、インク中で安定して存在するためインクの保存安定性が得られるため、樹脂エマルジョンを用いる方法(合体法)が好ましい。

【0036】

高分子粒子を用いて、顔料を水に分散させた分散体としての平均粒径は、好ましくは50〜500nmであり、より好ましくは50〜300nmである。平均粒径が50nm以上であると、記録物の発色性を良好なものとすることができる。他方、平均粒径が500nm以下であると、インクの保存安定性や吐出安定性が良好なものとすることができる。

【0037】

高分子粒子の重量平均分子量は、好ましくは8,000〜200,000であり、より好ましくは10,000〜120,000である。重量平均分子量が上記範囲内であると、顔料を安定的に分散させることができ、インクの保存安定性や吐出安定性が得られる。ここで、本明細書における重量平均分子量は、日立製作所社製L7100システムのゲルパーミエーションクロマトグラフィー(GPC)を用いて、スチレン換算重量平均分子量として測定するものとする。

【0038】

高分子粒子のガラス転移温度(Tg)は、特に制限はないが、被記録媒体と顔料との定着性を良好なものとするため、好ましくは−10℃以下であり、より好ましくは−20℃以下である。Tgが上記範囲内であると、被記録媒体と顔料との定着性に優れる。ここで、本明細書におけるTgは、昇温測定によって得られる示差熱曲線において、ガラス転移開始温度前のベースラインと、ガラス転移変曲点での接線と、の交点となる温度をガラス転移温度とし、示差走査型熱量計(セイコーインスツル社(Seiko Instruments Inc.)製のEXSTAR6000DSC)により測定するものとする。

上記高分子粒子は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0039】

〔界面活性剤〕

本実施形態のインクジェット記録用インクは、界面活性剤、特にアニオン性界面活性剤及びノニオン性界面活性剤のうち少なくともいずれかを含んでもよい。

【0040】

アニオン性界面活性剤の具体例として、特に限定されないが、アルカンスルホン酸塩、α−オレフィンスルホン酸塩、アルキルベンゼンスルホン酸塩、アルキルナフタリンスルホン酸、アシルメチルタウリン酸、ジアルキルスルホ琥珀酸、アルキル硫酸エステル塩、硫酸化油、硫酸化オレフィン、ポリオキシエチレンアルキルエーテル硫酸エステル塩、脂肪酸塩、アルキルザルコシン塩、アルキルリン酸エステル塩、ポリオキシエチレンアルキルエーテルリン酸エステル塩及びモノグリセライトリン酸エステル塩が挙げられる。また、ノニオン性界面活性剤の具体例として、特に限定されないが、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンアルキルアミド、グリセリンアルキルエステル、ソルビタンアルキルエステル、シュガーアルキルエステル、多価アルコールアルキルエーテル及びアルカノールアミン脂肪酸アミドが挙げられる。

【0041】

アニオン性界面活性剤の具体例として、特に限定されないが、ドデシルベンゼンスルホン酸ナトリウム、ラウリル酸ナトリウム、及びポリオキシエチレンアルキルエーテルサルフェートのアンモニウム塩が挙げられる。ノニオン性界面活性剤の具体例として、特に限定されないが、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンアルキルエーテル、及びポリオキシアルキレンアルキルエーテルなどのエーテル系化合物、並びにポリオキシエチレンオレイン酸、ポリオキシエチレンオレイン酸エステル、ポリオキシエチレンジステアリン酸エステル、ソルビタンラウレート、ソルビタンモノステアレート、ソルビタンモノオレエート、ソルビタンセスキオレート、ポリオキシエチレンモノオレエート、及びポリオキシエチレンステアレートなどのエステル系化合物が挙げられる。

【0042】

特に、本実施形態のインクジェット記録用インクは、界面活性剤としてアセチレングリコール系界面活性剤及びアセチレンアルコール系界面活性剤の少なくともいずれかを含むことが好ましい。これにより、インクジェット記録用インクに含まれる水性溶媒が被記録媒体へ浸透しやすくなるため、種々の被記録媒体に対して滲みの少ない画像を形成できる。アセチレングリコール系界面活性剤として市販されている市販品を利用することできる。その具体例として、特に限定されないが、サーフィノール 104、82、465、485、104PG50、及びTG(以上商品名、Air Products and Chemicals. Inc.より入手可能)、並びにオルフィンSTG及びオルフィンE1010(以上商品名、日信化学社(Nissin Chemical Industry Co., Ltd.)製)が挙げられる。また、アセチレンアルコール系界面活性剤としては、特に限定されないが、例えばサーフィノール61(商品名、Air Products and Chemicals. Inc.より入手可能)が挙げられる。

【0043】

これらのアセチレングリコール系界面活性剤及びアセチレンアルコール系界面活性剤のうち少なくともいずれかは、インクの総質量(100質量%)に対して、0.01〜3質量%が好ましく、0.1〜1質量%がより好ましい。

【0044】

〔保湿剤〕

本実施形態のインクジェット記録用インクは、保湿剤として高沸点(例えば100℃以上)の水溶性有機溶剤をさらに含んでもよい。

【0045】

上記の水溶性有機溶剤としては、グリセリン、ジエチレングリコール、トリエチレングリコール、N−メチルピロリドン、2−ピロリドン、1,5−ペンタジオール、1,4−ブタンジオール、1,3−プロパンジオール、ポリエチレングリコール、チオジグリコール、トリエチレングリコールモノブチルエーテル、トリメチロールプロパン、1,4−シクロペンタンジオール等が挙げられる。

【0046】

これらの水溶性有機溶剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0047】

インクジェット記録用インクに上記の水溶性有機溶剤を添加することにより、開放状態、即ち室温で顔料インクが空気に触れている状態で放置しても、流動性と再分散性とを長時間維持できるインクジェット記録用顔料インクを得ることができる。さらに、このようなインクを用いると、インクジェットプリンターを用いた印字中又は印字中断後の再起動時に、インクジェットノズルの目詰まりが生じにくくなるため、インクジェットノズルからの優れた吐出安定性を有するインクジェット記録用インクである。上記の水溶性有機溶剤の含有量は、インクの総質量(100質量%)に対して、5〜30質量%が好ましく、10〜20質量%がより好ましい。

【0048】

〔浸透促進剤〕

本実施形態のインクジェット記録用インクは、溶剤の被記録媒体への浸透を促進する目的で、浸透剤としての水溶性有機溶剤をさらに含有することが好ましい。水溶性有機溶剤が被記録媒体に素早く浸透することによって、画像の滲みが少ない記録物を得ることができる。また、インクジェット記録用インクにおけるマイクロカプセル化顔料の粒子の分散性に優れるため、インクの吐出安定性を良好にすることができる。

【0049】

上記の水溶性有機溶剤としては、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテルなどのグリコールエーテルである多価アルコールの低級アルキルエーテルや、1,2−ヘキサンジオール、オクタンジオール、2−ピロリドン等が挙げられる。この中でも、1,2−ヘキサンジオールを用いると良好な記録品質を得ることができる。

【0050】

これらの水溶性有機溶剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0051】

上記の水溶性有機溶剤の含有量は、インクジェット記録用インクの総質量(100質量%)に対して、好ましくは1〜20質量%、さらに好ましくは1〜10質量%である。含有量が1質量%以上であると、インクジェット記録用インクの被記録媒体への浸透性を良好なものとすることができる。一方、含有量が20質量%以下であると、このインクジェット記録用インクを用いて記録した画像に滲みが発生することを防止でき、かつ、インクジェット記録用インクの粘度があまり高くならないようにすることができる。

【0052】

〔水〕

本実施形態のインクジェット記録用インクは水を含んでもよい。水としては、イオン交換水、限外濾過水、逆浸透水、蒸留水等の純水、又は超純水を用いることができる。

【0053】

なお、水又は水系有機溶媒を主溶媒として含有するインクは、水性インクに相当する。ここでいう「主溶媒」とは、インク中のあらゆる溶媒のうち最も含有量の多い溶媒成分をいう。また、本明細書における「水系有機溶媒」とは、水と水溶性有機溶剤との混合溶媒を意味する。

【0054】

〔防黴剤、防腐剤、防錆剤〕

本実施形態のインクジェット記録用インクにおいて、防黴、防腐、又は防錆の目的で、安息香酸、ジクロロフェン、ヘキサクロロフェン、ソルビン酸、p−ヒドロキシ安息香酸エステル、エチレンジアミン四酢酸(EDTA)及びその塩、デヒドロ酢酸ナトリウム、1,2−ベンチアゾリン−3−オン、3,4−イソチアゾリン−3−オン、4,4−ジメチルオキサゾリジン、5−クロル−2−メチル−4−イソチアゾリン−3−オン(CIT)、2−メチル−4−イソチアゾリン−3−オン(MIT)、1,2−ベンゾイソチアゾロン−3−オン(BIT)、2−ブロモ−2−ニトロ−1,3−プロパンジオール系防腐剤、ヘキサヒドロ−1,3,5−トリス−(2−ヒドロキシエチル)−S−トリアジン系防腐剤、ホルマリン、銀系防腐剤、銅系防腐剤などが使用可能である。

【0055】

防黴剤、防腐剤、又は防錆剤の市販品として、例えば、プロキセルXL(1,2−ベンチアゾリン−3−オン、アビシア(Avecia)社製商品名)、モルノン 510、950、610(以上、片山化学工業研究所社(KATAYAMA CHEMICAL CO.,LTD)製)、ベストサイド 700、FX(以上、DIC社製)、アクチサイド CB、MV4(以上、ソー・ケミカルズ・ジャパン社製)(以上、1,2−ベンゾイソチアゾロン−3−オン(BIT))、及びJMAC LP(DIC社製、銀系防腐剤)等が挙げられる。

【0056】

これらの防黴剤、防腐剤、又は防錆剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0057】

上記の防黴剤、防腐剤、又は防錆剤の含有量は、インクの総質量(100質量%)に対して、0.01〜1質量%が好ましく、0.03〜0.5質量%がより好ましい。

【0058】

〔紫外線吸収剤〕

本実施形態のインクジェット記録用インクに含まれ得る紫外線吸収剤(酸化防止剤や光安定化剤としての機能も有する。)としては、以下に限定されないが、例えば、2,4−ジヒドロキシベンゾフェノン(例えばシプロ化成社(Shipro Kasei Kaisha Ltd.)製のシーソーブ100)、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン(例えばシプロ化成社製のシーソーブ101)、2,2’−ジヒドロキシ−4,4’−メトキシベンゾフェノン、及び2−ヒドロキシ−4−メトキシ−5−スルフォベンゾフェノン等のベンゾフェノン系紫外線吸収剤、並びに1,2,3−ベンゾトリアゾール(BTA)、2−(3,5−ジtert−アミル−2−ヒドロキシフェニル)ベンゾトリアゾール(例えばBASF社製のチヌビン328)、2−(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール(例えばBASF社製のチヌビンP)、及び2−[2−ヒドロキシ−3,5−ジ(1,1−ジメチルベンジル)フェニル]−2−ベンゾトリアゾール(例えばBASF社製のチヌビン900)等のベンゾトリアゾール系紫外線吸収剤が挙げられる。

【0059】

上記の紫外線吸収剤は、1種単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0060】

上記の紫外線吸収剤の含有量は、インクの総質量(100質量%)に対して、0.1〜3質量%が好ましく、0.1〜0.5質量%がより好ましい。

【0061】

〔その他の添加剤〕

本実施形態のインクジェット記録用インクに含まれ得るその他の添加剤として、例えば、定着剤、キレート剤、pH調整剤、及び増粘剤などが挙げられる。

【0062】

なお、上記の水及び水系有機溶媒は、後述するように、離解工程と脱墨工程とが同時に行われる場合には、脱墨工程で用いられる洗浄用の溶媒(液体)でも同様のものを例示できる。

【0063】

本実施形態によれば、環境に悪い影響を与えることなく、低いコスト及び簡易な処理で、白色度の高い再生パルプにまで脱墨可能なインクジェット記録用インクを提供することができる。また、このようなインクジェット記録用インクに起因して高品質の再生パルプを簡易に製造することができる。

【0064】

[記録物]

本発明の一実施形態は、上記実施形態のインクジェット記録用インクが付着され、かつ、後述する脱墨パルプの製造装置及び製造方法の処理対象となる記録物に係る。この記録物は、上記で定義したとおり、上記実施形態のインクジェット記録用インクを用いた記録により顔料がパルプ、即ち被記録媒体に付着したものである。換言すれば、上記の記録物は、少なくとも、当該インクジェット記録用インクのうちの顔料、及びパルプ(被記録媒体)で構成される。

【0065】

上記記録物において、後述の脱墨パルプの製造方法により、上述のインクジェット記録用インクがパルプ(被記録媒体)から容易に分離可能である。そのため、上記の記録物は、白色度の高くて繰り返し利用可能な脱墨パルプを得るのに極めて適している。

【0066】

上記の記録物は、後述する脱墨パルプの製造装置や製造方法で再生されるパルプの原料となるものである。この記録物の具体的態様として、インクジェット記録用紙、新聞紙、コート紙、アート紙、微塗工紙などの塗工オフセット印刷用紙、上質紙などの非塗工オフセット印刷用紙、及び電子写真用紙(PPC用紙)等が挙げられる。中でも、填料やコート剤が少ないことから、電子写真用紙(PPC用紙)、及び新聞紙が好ましい。記録物は、リサイクル再生処理のため、本発明に係る製造装置や製造方法で処理されて、上記の脱墨パルプとなる。

【0067】

ここで、上記インクジェット記録用インクが記録される被記録媒体を構成するパルプとしては、特に限定されることはなく、公知のパルプを用いることができる。具体例として、化学パルプ及び機械パルプ等の木材パルプ、木綿、アマ、麻、黄麻、マニラ麻、及びラミー等を原料とするパルプ、わらパルプ、エスパルトパルプ、バガスパルプ、竹パルプ、及びケナフパルプ等の茎稈パルプ、並びに靭皮パルプ等が挙げられる。

【0068】

洗浄の対象である「記録物」は、離解した記録物及び離解する前の記録物(印刷パルプ)の双方を含む。換言すれば、以下に説明する脱墨工程は、後述の離解工程と同時に行われる場合と、離解工程の後に行われる場合と、の双方があり得る。

【0069】

[脱墨パルプの製造装置]

本発明の一実施形態は、脱墨パルプの製造装置に係る。図1は、本実施形態に係る脱墨パルプの製造装置の構成を説明するブロック図である。

本実施形態の製造装置は、上記実施形態のインクジェット記録用インクに含まれる各成分のうち少なくとも顔料を記録物から簡易に除去することができ、これにより記録物を繰り返し再生することを目的として利用可能とする。

【0070】

脱墨パルプの製造装置1は、離解手段10と脱墨手段11とを少なくとも備え、さらに任意で、ろ過手段12、パルプの再生手段16、及び液体の再生手段17を備えている。

【0071】

離解手段10は、上記実施形態のインクジェット記録用インクに含まれる各成分のうち少なくとも顔料がパルプに付着した記録物を離解する機能ブロックであり、後述する離解工程を実施可能となるように構成されている。脱墨手段11は、上記記録物を液体(第1の液体)で洗浄することにより当該記録物から顔料を剥離させ、かつ、剥離後の液体(第2の液体)に磁場を印加した顔料及び(樹脂がインクに含まれる場合には)顔料と樹脂との凝集体を回収する機能ブロックであり、後述する第1処理及び第2処理を含む脱墨工程を実施可能となるように構成されている。

【0072】

ろ過手段12は、顔料が剥離されたパルプと液体と当該顔料とを含む混合液を、ろ過処理する機能ブロックである。

【0073】

上記ろ過処理は、目開きが0.1mm以上1.5mm以下であり、かつ空間率(開孔率)が30%以上のメッシュサイズを有するフィルターを用いて行うことが好ましい。

【0074】

パルプの再生手段16は、具体的に抄紙手段13、塗工層形成手段14、及び平坦化手段15を備える。抄紙手段13は、脱墨手段11により得られた上記パルプに対し抄紙処理を行って原紙を得る機能ブロックである。上記抄紙手段13は例えば後述の抄紙装置であり、具体的な抄紙手段13の処理については後述の抄紙工程において説明する。塗工層形成手段14は、上記原紙に塗工液を塗工して塗工層を形成する機能ブロックである。上記塗工層形成手段14は例えば後述の塗工装置であり、具体的な塗工層形成手段14の処理については後述の塗工工程において説明する。平坦化手段15は、上記原紙に塗工された上記塗工層を平坦化する機能ブロックである。上記平坦化手段15は例えば後述のスーパーカレンダー装置であり、具体的な平坦化手段15の処理については後述の仕上工程において説明する。

液体の再生手段17は、ろ過手段12により得られたろ液中に顔料が残存する場合に、その顔料を凝集及び沈降させて脱墨手段11における洗浄に利用可能な液体を得るための機能ブロックである。上記液体の再生手段17は、例えば後述の凝集剤を用いた装置であり、具体的な液体の再生手段17の処理については、後述する液体の再生工程において説明する。

【0075】

本実施形態によれば、上記の各手段のうち、少なくとも離解手段10及び脱墨手段11を備えた脱墨パルプの製造装置1を用いることにより、低いコスト及び簡易な処理を実現し、脱墨剤及びアルカリ剤などを用いなくてもよい点で環境への負荷を低減し、かつ、記録物から白色度の高くて繰り返し利用可能な脱墨パルプを得ることができる。

【0076】

また、本実施形態によれば、フローテーション手段を有しなくてもよいため、低いコストで再生可能な脱墨パルプを得ることができる。さらにいえば、脱墨装置、即ち洗浄装置として、フローテーション処理を行うフローテーターは複雑でコストがかかるため、用いないことが好ましい。特に、水及び水系有機溶媒などの液体と顔料とを含むインクジェット記録用インクのうち少なくとも顔料をパルプに付着して得られる記録物を脱墨するに当たり、インクジェット顔料の平均粒径の関係上、脱墨剤及びアルカリ剤などの使用の有無によらずフローテーション処理は殆ど効果を奏しないため、フローテーターを用いる必要がない。

【0077】

一方、脱墨工程が上述の離解工程の後に行われる場合の、上記フローテーター以外の装置としては、特に制限されることはない。かかる具体例として、エキストラクター、フォールウオッシャー(栄工機(Eiko-ki)社製)、マルチウォッシャー、ドラムエキストラクター/デッカー、バルブレスフィルター、サクションフィルター、ファイバーセパレーター(相川鉄工社(AIKAWA IRON WORKS CO.,LTD.)製)、ダブルニップシックナー(石川島産業機械社(IHI Machinery and Furnace Co.,Ltd.)製)、及び洗浄フィルター装置などが挙げられる。

なお、後述の脱墨工程が離解工程と同時に行われる場合には、脱墨装置として上記の離解装置を用いてもよい。

【0078】

上述のことを除いて、脱墨装置として、従来知られているものを用いることもできる。また、パルプ繊維とインクとの混在を回避しつつパルプに付着した顔料をパルプから効果的に剥離(除去)させ、得られる再生パルプの着色度を顕著に低下させるため、後述の実施例で用いたような洗浄フィルターが好ましく用いられる。より具体的に説明すると、本発明者らは、非特許文献1に開示されたオールインワン型の古紙再生装置を用いて得られる再生パルプが強く着色されている原因を検討した。その結果、かかる原因は、パルプ繊維とインクが混在したまま古紙から再生紙が製造されるためであることを見出した。したがって、古紙を繰り返し再生利用でき、かつ高品質の再生紙を得るため、再生紙が得られる過程で、パルプ繊維とインクとの混在を回避することができる洗浄フィルターを用いることが好ましいことを見出した。

【0079】

また、上記のさらなる各手段を備えた脱墨パルプの製造装置1を用いることにより、再利用可能な脱墨パルプ(再生パルプ)及び洗浄用の液体が得られる点で、環境への負荷を一層低減することができるため、好適である。

【0080】

[脱墨パルプの製造方法]

本発明の一実施形態に係る、上記脱墨パルプの製造装置1に適用可能な脱墨パルプの製造方法について、具体的に説明する。本実施形態に係る脱墨パルプの製造方法は、上記特定の製造装置によってのみならず、以下の説明の範囲において他の任意の態様で実施することが可能である。

【0081】

上述のとおり、フローテーション処理は複雑でコストのかかる処理である。本発明者らが検討したところ、フローテーション処理は、水性インクや非水性インクのうち少なくとも顔料をパルプに付着して得られる記録物を脱墨するには不要であることを知見した。さらにいえば、上述のとおり、フローテーション処理は、平均粒径の非常に小さなインクジェット顔料を記録物から除去(脱墨)するには適さない上、フローテーション処理の代わりに磁石を適用してもなお、インクジェット顔料を除去し難いことも知見した。

【0082】

一方、平均粒径の非常に小さなインクジェット顔料を記録物から除去(脱墨)するには、脱墨剤及びアルカリ剤などを用いることが考えられる。しかし、脱墨剤及びアルカリ剤などを用いた場合、環境汚染を招来し、ひいては環境破壊に繋がり得る。

【0083】

そこで、本発明者らは、脱墨剤及びアルカリ剤などを用いず、かつ、フローテーション処理を行わなくても、インクジェット記録用インクを効果的に脱墨可能な方法を検討した。その結果、上記実施形態に係る、特定のインクジェット顔料を含むインクジェット記録用インクを用い、かつ、脱墨工程において磁石を用いるなどして磁場を印加することで、インクジェット記録用インクを効果的に脱墨可能であることを知見した。

【0084】

このように、本実施形態の製造方法によれば、上記実施形態のインクジェット記録用インク(のうち少なくとも顔料)を記録物から簡易に除去することができ、これにより記録物を繰り返し再生することを目的として利用することができる。

【0085】

本実施形態の製造方法は、離解工程と脱墨工程とを少なくとも含む。上記離解工程では、上記実施形態のインクジェット記録用インクのうち少なくとも顔料がパルプに付着した記録物を離解する。そして、上記脱墨工程では、第1処理として、記録物を第1の液体で洗浄することにより当該記録物から顔料を剥離させ、続いて第2処理として、剥離した顔料を含む第2の液体に磁場を印加して、当該インクジェット記録用インクに含まれる各成分のうち少なくとも顔料及び(樹脂がインクに含まれる場合には)顔料と樹脂との凝集体を回収する。

以下、本実施形態に係る脱墨パルプの製造方法の例を説明する。

【0086】

まず、脱墨の対象となる記録物(印刷パルプ)は、主にパルプからなる被記録媒体にインクが付着したものである。このとき、当該記録物は、水及び水系有機溶媒などの液体(溶媒)と所定の顔料とを含むインクジェット記録用インクがパルプに付着した状態となっている。

【0087】

時間が経過するにつれて、上記インクジェット記録用インク中の溶媒は蒸発して、上記記録物は乾燥する。このとき、乾燥した記録物は、インクジェット記録用インクのうち少なくとも顔料がパルプに付着した状態となっている。

【0088】

上記の記録物を離解工程で離解される対象として、これを再生処理するための、本実施形態の製造方法を以下で説明する。

【0089】

〔離解工程〕

本実施形態における離解工程では、上記印刷パルプを、水及び水系有機溶媒などの液体中で繊維状に解きほぐし、スラリーにする。より具体的には、例えば、離解装置に、記録物、及び離解液となる液体を収容する。そして、固形分濃度や離解温度などを調整しつつ、乾燥した記録物、即ち印刷パルプから繊維を個々に分離する。これにより、パルプのスラリーを調製する。なお、上記離解液は、離解促進剤や離解助剤などの薬品をさらに含有してもよい。

なお、脱墨工程を行う前に予め印刷パルプから繊維を個々に分離し、パルプのスラリーを調製することにより、脱墨工程を行う際にパルプから顔料を効果的に剥離させることができる。

【0090】

上述の離解促進剤や離解助剤などの薬品は、地球環境の悪化を防止するため、離解液に含めないことが好ましい。ただし、本発明の目的を阻害しない範囲で、かかる薬品を離解液に添加してもよい。

なお、上記薬品としては、例えば、水酸化ナトリウムや水酸化カリウム等のアルカリ金属の水酸化物その他のアルカリ剤、離解助剤、脱蛍光剤、消泡剤、及び脱墨剤(界面活性剤の一種)などが挙げられる。

【0091】

離解装置としては、特に限定されることはなく、公知の装置、例えば高濃度パルパーや低濃度パルパー等を使用できる。また、離解後に、ニーダー、ディスパーザーやリファイナー等による処理を行ってもよい。

ここで、上記のパルパーは底に羽根を備えた巨大なミキサーであり、ここにパルプと水を投入して羽根の回転力で攪拌することにより、パルプが繊維状に解される。上記のニーダーは、複数の原材料を攪拌・混合しながら練り上げる装置であり、加圧タイプと非加圧のオープンタイプとがある。上記のディスパーザーは、流動性のある液体や、固体と液体との混合物であるペーストを、攪拌・分散・溶解するための高速ミキサーである。タービン型ブレードを高速回転させることによって、ブレード円周上のタービン状チップが衝撃や剪断作用を生じ、これにより攪拌・分散・溶解を行う。上記のリファイナーは、パルプの離解・叩解・精製などの処理を連続的に行うための機械である。

【0092】

離解の際のパルプ濃度として、10〜50質量%(高濃度パルパーの場合)又は2〜10質量%(低濃度パルパーの場合)になるように液体(例えば、水又は水系有機溶媒)を添加し、さらに必要に応じて、上記の薬品をパルプに対して0.1〜5質量%、好ましくは0.3〜3質量%添加する。なお、本明細書における「パルプ濃度」とは、パルプを含む液体中のパルプの含有割合を意味する。

【0093】

離解温度は、好ましくは10℃以上、より好ましくは40℃以上、さらに好ましくは50℃以上である。温度が高い程、離解液が記録物に浸透し易く、粘度が低下し攪拌し易いため、短時間で十分に離解させることができる。一方、離解温度の上限は、特に限定されることはないが、90℃以下が好ましく、70℃以下がより好ましい。

【0094】

離解時間は、離解温度と相関があり、離解温度が高いほど離解時間は短くなる。

【0095】

〔除塵工程〕

本実施形態では、所望により、離解工程の後に、記録物、例えば古紙などに含まれる異物やゴミを離解液から除去する除塵工程を含んでもよい。「離解工程の後」とは、脱墨工程の前、脱墨工程と同時、又は脱墨工程の後、のいずれも含む。

【0096】

除塵の方法は特に限定されない。スクリーン及びクリーナー等の除塵装置を用いて、離解工程後における記録物の溶けた離解液中の異物を取り除いてもよい。上記スクリーンとしては、スリットスクリーン(1段目0.15mmスリット以下、2段目0.15mmスリット以下)等が挙げられる。上記クリーナーとしては、異物やゴミを効率良く除去することができるものであれば、特に限定されることはないが、例えば、高密度クリーナー及び精選クリーナー等が挙げられる。高密度クリーナーとは、例えば、溶けた古紙を水の入った鋼製パイプ中で攪拌し、古紙より比重の大きな金属片などの異物やゴミを落下させて排出する装置である。また、精選クリーナーとは、例えば、比重差を利用した遠心操作により、比重が比較的小さい砂などの異物やゴミを分離する装置であり、上記の高密度クリーナーを予め用いて比重の大きな異物やゴミを除去してから使用するのが通常である。

【0097】

〔脱墨工程〕

本実施形態における脱墨工程は、記録物を第1の液体で洗浄することにより記録物から顔料を剥離させる第1処理と、剥離した顔料を含む第2の液体に磁場を印加して、当該インクジェット記録用インクに含まれる各成分のうち少なくとも顔料を回収する第2処理と、を含む。上記脱墨工程により、パルプ繊維に付着している顔料を剥離することができる。

【0098】

ここで、脱墨工程は、上記の離解工程と同時に行なわれてもよく、上記の離解工程の後に行われてもよい。

【0099】

上記脱墨工程は、汚染源となる脱墨剤(界面活性剤の一種)及びアルカリ剤などを利用するものではなく、水及び水系有機溶媒などの液体(溶媒)を利用した第1処理、即ち洗浄処理を利用するものである。また、アルカリ剤、及び大掛かりな装置によるフローテーション処理も利用することなく、上記の液体のみを利用した簡素な第1処理を利用することが好ましい。

【0100】

このような第1処理により、多量の液体やエネルギーを必要とせず、かつ低いコストで簡易な処理によって、記録物から白色度の高い脱墨パルプが得られる。加えて、脱墨剤及び、場合によりアルカリ剤を実質的に用いることなく、代わりに上記の液体のみを用いるため、液体が薬品で汚染されてしまうことを防止でき、環境への負荷を軽減することができる。特に、本実施形態における脱墨工程では、脱墨剤及びアルカリ剤などの使用の有無に関わらず、顔料の剥離の程度に変化がないため、脱墨剤及びアルカリ剤などは用いないことが好ましい。

【0101】

ここで、本明細書における「脱墨パルプ」とは、上記の定義のとおり、本工程中の第1処理及びそれ以降の処理により得られる、顔料が剥離した全てのパルプを意味する。

【0102】

(第1処理)

以下、脱墨工程における第1処理、即ち洗浄処理について詳細に説明する。

【0103】

第1処理における洗浄用の第1の液体(溶媒)としては、水又は水系有機溶媒が挙げられる。これらの中でも、水性インク、非水性インクに限らず、上記第1の液体は水であることが好ましい。

【0104】

なお、非水性インクにおいて第1の液体として水を用いた場合は、水と分離しやすい性質を有するため、水性インクにおいて第1の液体として水を用いた場合よりも、脱墨しやすくなる。また、水性インクと同様に、非水性インクも磁石で回収可能である。

【0105】

使用可能な水としては、水道水、並びにイオン交換水、限外ろ過水、逆浸透水及び蒸留水等の純水、超純水、並びに後述の再生された水などが挙げられる。中でも、純水、超純水、及び再生された水が好ましく、さらに環境への負荷を軽減するため、再生された水がより好ましい。なお、上記の再生された水は、純水又は超純水に由来することが好ましい。

また、上記の水又は水系有機溶媒をアルカリ処理した溶媒を用いてもよい。

【0106】

さらに、これらの水を、紫外線照射、過酸化水素添加、又はオゾン添加などにより滅菌処理した水は、長期間に亘ってカビやバクテリアの発生が防止されるので好ましい。また、必要に応じて、分散剤、高沸点有機溶媒、低沸点有機溶媒、及び浸透促進剤を含有させてもよい。

【0107】

一方、水系有機溶媒に含有される水溶性有機溶剤としては、特に制限されないが、例えば、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5ーペンタンジオール、2−ブテン−1,4−ジオール、2−メチル−2,4−ペンタンジオール、グリセリン、及び1,2,6−ヘキサントリオール等のアルコール類、ジエチレングリコールジメチルエーテル、及びジエチレングリコールジエチルエーテル等のエーテル類、及びアセトニルアセトン等のケトン類、γ−ブチロラクトン、ジアセチン、エチレンカーボネート、及びリン酸トリエチル等のエステル類、ホルムアミド、ジメチルホルムアミド、ジエチルホルムアミド、ジメチルアセトアミド、2−ピロリドン、N−メチル−2−ピロリドン、及びジメチルイミダゾリジノン等の窒素化合物類、ジメチルスルホキシド、スルホラン、及び1,3−プロパンスルトン等の硫黄化合物類、並びに、2−メトキシエタノール、2−エトキシエタノール、2−(メトキシメトキシ)エタノール、2−イソプロポキシエタノール、2−ブトキシエタノール、2−イソペンチルオキシエタノール、フルフリルアルコール、テトラヒドロフルフリルアルコール、ジエチレングリコール、エチレングリコールモノメチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコール、トリエチレングリコールモノメチルエーテル、テトラエチレングリコール、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、ジプロピレングリコール、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノメチルエーテル、ジアセトンアルコール、モノエタノールアミン、チオジグリコール、モルホリン、N−エチルモルホリン、2−メトキシエチルアセテート、ジエチレングリコールモノエチルエーテルアセテート、及びヘキサメチルホスホルアミド等の多官能基化合物類が挙げられる。好ましくは、上記で列挙した成分のうちの1種以上である。

【0108】

水系有機溶媒を使用するため、水と水溶性有機溶剤とを混合する場合、それらの混合比率は特に限定されることはない。また、使用する水溶性有機溶剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0109】

第1処理の際のパルプ濃度は、特に制限されないが、好ましくは3〜30質量%、より好ましくは5〜15質量%である。

【0110】

第1処理の温度は、洗浄効率を向上させるため、好ましくは40〜80℃、より好ましくは50〜70℃、さらに好ましくは55〜65℃である。

【0111】

第1処理の時間は、洗浄効率を向上させるため、好ましくは10〜600分であり、より好ましくは20〜300分であり、さらに好ましくは30〜60分である。

【0112】

(第2処理)

第2処理は、第1処理を経て記録物から剥離した顔料を含む第2の液体に、例えば磁石を近づけるなどして磁場を印加して、上記実施形態のインクジェット記録用インクに含まれる各成分のうち少なくとも顔料を回収することを特徴とする。つまり、磁場を印加して顔料を収集することにより、第1処理後のパルプをも含む第2の液体から少なくとも顔料を除去し、当該記録物を脱墨する。顔料の収集方法としては、例えば、磁石による吸引により、その磁石近傍に顔料を収集する方法が挙げられる。

【0113】

第2処理における上記第2の液体(溶媒)としては、水又は水系有機溶媒が挙げられる。これらの中でも、上記第2の液体は水であることが好ましい。

【0114】

上記の磁石として、以下に限定されないが、例えば、永久磁石及び電磁石などが挙げられる。上記永久磁石の具体例として、サマリウムコバルト磁石、ネオジム磁石、プラセオジム磁石、及びサマリウム鉄窒素磁石などが挙げられる。他方、上記電磁石の具体例として、鉄芯にコイルを巻いたものが挙げられる。顔料を構成する強磁性体粒子が上記の磁石に極めて吸引されやすいことから、これらを用いることにより、インクジェット記録用インクのうち少なくとも顔料を効果的に記録物から除去(脱墨)することができる。

【0115】

上記のサマリウムコバルト磁石は、SmCo5及びSm2Co17という化学式で表され、耐熱性及び耐食性に優れる。上記のネオジム磁石は、Nd2Fe14Bという化学式で表され、錆びやすいが現在実用化されている磁石の中でも最も強い磁石である。上記のプラセオジム磁石は、PrCo5という化学式で表され、機械的強度が高い。そして、上記のサマリウム鉄窒素磁石は、ネオジム磁石を超える性能を持つ磁石として開発されたが、熱に弱く粉末焼結工法が使えないためボンド磁石として使われている。

【0116】

上記の磁石の中でも、ネオジム磁石が好ましい。その理由は、現在実用化されている磁石の中でも最も強い磁石であることから、極めて効果的に脱墨を行うことができるためである。

【0117】

第2処理を好適に行うための、磁石の設置場所としては、以下に限定されないが、例えば、第1処理後の記録物を含む液体を配管に通流させて、次の工程(処理)まで移動させる際に、当該容器の出口部分に棒状の磁石を格子状かつ立体的に並べることが挙げられる。これにより、上記の液体が配管内で、格子状かつ立体的に並んだ棒状の磁石を通過する際に、液体が確実に磁石と接触することができ、液体中の顔料などを効果的に磁石に吸着(付着)させることができる。

【0118】

ここで、上記の除塵工程を脱墨工程と同時に行う場合には、上記のとおり、離解工程後における記録物の溶けた離解液中の異物を除塵装置で取り除きつつ、離解液中の顔料などといったインク成分を除去(脱墨)することとなる。つまり、除塵機能を有するクリーナー及びスクリーンの少なくともいずれかと磁石とを併用することとなる。クリーナーと併用する場合には、高密度クリーナーの鋼製パイプの下部、又は精選クリーナーの回転中心の底部に磁石を設置することができる。一方、スクリーンと併用する場合にはスクリーンの出口部分に磁石を設置することができる。

なお、第2処理を経た液体中に顔料が存在しないことが好ましいが、一部残存してもよい。その場合、後述のろ過処理を更に施すことにより、顔料をより十分に液体と分離することができる。

【0119】

(脱水処理)

上記の第1処理又は第2処理の後、脱水処理を行うことが好ましい。この脱水処理においては、脱水装置又は洗浄脱水装置を用いて、パルプ濃度が好ましくは3〜30質量%、より好ましくは5〜15質量%となるまで脱水することが好ましい。上記の洗浄装置として洗浄脱水装置を用いた場合には、第1処理に続いて脱水処理を行えばよい。なお、脱水専用の装置としては、特に制限されないが、ディスクエキストラクターやディスクシックナー(相川鉄工社製)等が挙げられる。

【0120】

上記脱墨工程は、パルプと第1の液体と顔料とを含む、上記第1処理により得られた混合液をろ過して、パルプと顔料及び第1の液体とを分離するろ過処理をさらに含むことが好ましい。

【0121】

上記ろ過処理に用いるフィルターの好ましいメッシュサイズ(目開き)については、上述のとおりである。

【0122】

また、上記フィルターは、より好ましくは目開きが0.3mm以上1.0mm以下であり、かつ空間率が30%以上50%以下、さらに好ましくは目開き縦0.81mm、目開き横0.95mm、かつ空間率43%のメッシュサイズを有する単純平織ステンレスメッシュである。

【0123】

上記ろ過処理を行うことにより、フィルター上に存在する分離されたパルプ(スラリー状)に対しては後述するパルプの再生工程を実施し、一方、フィルターを通過したろ液に存在する分離された液体及び顔料に対しては後述する液体の再生工程を実施することができる。このような工程を経て、再利用可能な脱墨パルプと、脱墨パルプの製造などに再利用可能な液体(例えば、水又は水系有機溶媒)とが得られ、環境への負荷を顕著に軽減することができる。

【0124】

本実施形態の脱墨パルプの製造方法は、パルプの再生工程と、上記脱墨工程での洗浄処理(第1処理)に利用できる液体の再生工程とをさらに含むことが好ましい。以下において、パルプの再生工程及び液体の再生工程の一例を説明する。

【0125】

まず、上記のパルプの再生工程は、特に限定されないが、例えば、上記脱墨工程により脱墨された原紙を抄紙する抄紙工程と、当該抄紙工程により抄紙された原紙に塗工液を塗工して塗工層を形成する塗工層形成工程と、当該塗工層形成工程で原紙に塗工された塗工層を平坦にする平坦化工程と、を含む。

【0126】

なお、上記の抄紙工程に供される原紙とは、上述の脱墨工程により得られた脱墨パルプを意味する。また、上記原紙を抄紙する前に、必要に応じて、サイズ剤、填料、紙力増強剤、薬品安定剤、ろ水剤や嵩高剤などを上記原紙に適宜添加することができる。

【0127】

〔パルプの再生工程〕

(抄紙工程)

本実施形態における抄紙工程は、特に限定されるものではなく、公知の方法を適用することができる。

【0128】

抄紙工程ではまず、上記の調製を施した脱墨パルプを抄紙装置に載せて抄紙する。かかる脱墨パルプの状態は、スラリー状である。抄紙装置は、特に限定されるものではなく、例えば、丸網式抄紙機、短網式抄紙機、長網式抄紙機、ツインワイヤー式抄紙機等を用いることができる。抄紙方法としては、印刷用塗工紙や塗工白板紙を得るための一般的な抄紙方法を適宜選択して用いることができる。

【0129】

また、抄紙工程において、サイズプレスを実施することにより、原紙の表面に塗工液を塗工し、紙力、塗工適性や印刷(記録)適性などに優れた原紙とすることができる。上記の塗工液としては、特に限定されないが、例えば、デンプン類、ポリビニルアルコール類、ポリアクリルアミド類及び表面サイズ剤などが挙げられる。また、用いるサイズプレス装置については、特に限定されることはなく、公知のものを用いればよい。

【0130】

さらに、抄紙工程において、カレンダー加工を実施することにより、原紙の表面を平滑化することができる。用いるカレンダー装置については、特に限定されることはない。

【0131】

(塗工層形成工程)

塗工層形成工程では、上記の抄紙工程を経た原紙の両面に、塗工液を塗工し、乾燥して塗工層を原紙の両面に形成し、印刷用塗工紙を得る。この塗工工程により、美しい印刷(記録)や艶のある印刷(記録)が可能となる塗工紙が得られる。上記の塗工液としては、例えば、顔料及びバインダーを主成分とする顔料塗工液が挙げられる。

【0132】

上記顔料としては、特に限定されないが、例えば、炭酸カルシウム、クレー、焼成カオリン、タルク、硫酸カルシウム、硫酸バリウム、珪酸カルシウム、水酸化アルミニウム、二酸化チタン、酸化亜鉛、アルミナ、炭酸マグネシウム、酸化マグネシウム、シリカ、アルミナ珪酸マグネシウム、珪酸カルシウム、ベントナイト、ゼオライト及びタルク等の無機顔料、並びにプラスチックピグメント及びバインダーピグメント等の有機顔料が挙げられる。

【0133】

上記バインダーとしては、特に限定されないが、例えば、デンプン類、タンパク類、セルロース誘導体及びポリビニルアルコールが挙げられる。

【0134】

また、用いる塗工装置については、特に限定されることはなく、例えば、シリンダードライヤー、熱風ドライヤー及びコーターヘッドを備えた装置が挙げられる。

【0135】

(平坦化工程)

平坦化工程(仕上工程)では、塗工工程を経た印刷用塗工紙をスーパーカレンダーに通紙することにより、上記塗工工程で原紙に塗工された塗工層を平坦化するとともに、光沢に優れた印刷用塗工紙を得ることができる。スーパーカレンダー装置としては、特に限定されることはなく、市販のものを用いればよい。温度や線圧といった通紙の条件については、一般的な条件を用いればよく、特に限定されることはない。

【0136】

また、本実施の形態のパルプの再生工程は、裁断工程や巻取工程をさらに含むことができる。

【0137】

(裁断工程、巻取工程)

上記の平坦化工程を経て得られた印刷用塗工紙は、裁断工程を実施することにより平判状の再生紙とすることができる。また、上記の印刷用塗工紙は、巻取工程を実施することによりロール状の再生紙とすることもできる。裁断や巻取の各種条件については、従来公知の条件を適用することができる。

【0138】

次に、上記の液体の再生工程は、例えば、上記ろ過により得られたろ液中に顔料が存在する場合、その顔料を凝集及び沈降させて、脱墨のための洗浄に利用可能な液体を得る再生工程を含んでもよい。

【0139】

〔液体の再生工程〕

上記ろ過により得られたろ液中の顔料を凝集及び沈降させて、上記脱墨工程における洗浄に利用可能な液体(例えば、水又は水系有機溶媒)を再生する再生工程をさらに含むことが好ましい。

【0140】

上記のろ液は白水であり、顔料が分散しているため濁っている。かかるろ液中の顔料を凝集・沈降させるために、凝集剤を用いてもよい。凝集剤の中でも、再生した紙の記録安定性を良好なものとするため、高分子系凝集剤、酸、及び多価金属塩からなる群より選択される一以上が好ましい。

【0141】

高分子系凝集剤としては、特に制限されないが、例えば、ポリアクリルアミド、ポリビニルアミン、ポリジアリルジメチルアンモニウムクロライド(ポリダドマック)、ポリアミン、ポリエチレンイミン及びポリエチレンオキシドが挙げられる。これらの中でも、ポリビニルアミン、ポリジアリルジメチルアンモニウムクロライド(ポリダドマック)及びポリアミンからなる群より選択される一以上が好ましく、ポリビニルアミン及びポリアミンのうち少なくともいずれかがより好ましい。

【0142】

酸としては、特に制限されないが、例えば、塩析が可能な濃度の塩酸、硫酸、硝酸、次亜塩素酸、亜塩素酸、塩素酸、過塩素酸、及びクロム酸などの無機酸、並びにクエン酸、酢酸、乳酸、酪酸、蟻酸、シュウ酸、アミノ酸、アスコルビン酸、及びパラトルエンスルホン酸などの有機酸が挙げられる。これらの中でも、塩酸、硫酸、クエン酸、乳酸、酪酸、及びパラトルエンスルホン酸からなる群より選択される一以上が好ましく、塩酸、クエン酸、及びパラトルエンスルホン酸からなる群より選択される一以上がより好ましい。

【0143】

多価金属塩としては、特に制限されないが、例えば、チタン塩、クロム塩、銅塩、コバルト塩、ストロンチウム塩、バリウム塩、鉄塩、アルミニウム塩、カルシウム塩、及びマグネシウム塩が挙げられる。これらの中でも、アルミニウム塩、カルシウム塩、及びマグネシウム塩からなる群より選択される一以上が好ましく、カルシウム塩及びマグネシウム塩のうち少なくともいずれかがより好ましい。

【0144】

また、上記のろ液中の顔料を凝集・沈降させるために、凝集剤を用いず、単にろ液を静置して顔料を沈降させる手段も好ましい。その理由は、凝集剤を用いた場合と比較して、単にろ液を静置した方が、ろ液の混濁が生じにくいからである。凝集剤を用いず、単にろ液を静置する場合の時間としては、特に限定されることはないが、例えば、1時間以上が好ましい。静置時間が1時間以上の場合、自然に凝集して十分沈降するとともに、ろ過効率を十分に高めることができる。

【0145】

一方で、再生工程を経て得られた水及び水系有機溶媒などの液体は、保存安定性を良好にするため、殺菌しておくのが好ましい。上記液体の殺菌方法としては、上述のとおり、紫外線照射、過酸化水素添加、又はオゾン添加などによる滅菌処理が挙げられる。

【0146】

本実施形態では、上記の各工程のうち、少なくとも離解工程及び脱墨工程を含む脱墨パルプの製造方法を用いる。これにより、低いコスト及び簡易な処理を実現し、脱墨剤及びアルカリ剤などを用いない点で環境への負荷を低減し、かつ、記録物から白色度が高くて繰り返し利用可能な高品質の脱墨パルプ(再生紙)を得ることができる。

【0147】

このように、本実施形態によれば、極めて簡易な手段でインクのみを除去でき、再生紙が作成しやすくなる。インクジェット顔料インクの粒径が小さくても脱墨できて、エネルギーが低い、低ランニングコストなどインクジェット方式のメリットを活かしつつ、環境配慮が可能となる。

【0148】

[脱墨パルプ]

本発明の他の実施形態は、上記した製造方法により得られる脱墨パルプに係る。この脱墨パルプは、上記で定義したため、ここでは説明を省略する。

【0149】

上記脱墨パルプは、そのまま印刷用媒体、即ち被記録媒体として供することができるため、再生パルプであることが好ましい。

【0150】

本実施形態により得られた脱墨パルプのうち再生パルプは、従来に比して高品質の再生パルプとするため、脱墨パルプ表面に残留した上記のインクジェット顔料を含有するインクジェット記録用インクの単位面積(154mm2)当たりの表面積(以下、「残留顔料表面積」という。)が20mm2/154mm2以下であることが好ましい。なお、本明細書における残留顔料表面積は、後述する実施例に記載の方法に準じて測定する。

【0151】

また、本実施形態により得られた脱墨パルプは、そのまま再生パルプ、即ち再生紙として用いてもよいし、他の種類のパルプなどと配合して再生紙を得てもよい。本実施形態で得られた脱墨パルプは、パルプの白色度(ISO白色度)が高くて残留顔料表面積が低いため、そのまま再生紙としても、又は他の種類のパルプなどと配合しても、高品質の再生紙を得ることができる。

【0152】

本実施形態により、記録物から製造される再生パルプのISO白色度(ISO 2470)は、好ましくは65%以上、より好ましくは80%以上である。かかる範囲内の場合、従来に比して高品質の再生パルプとなる。なお、本明細書におけるISO白色度は、後述する実施例に記載の方法に準じて測定する。

【実施例】

【0153】

以下、本実施の形態を実施例によってさらに具体的に説明するが、本実施の形態はこれらの実施例のみに限定されるものではない。

【0154】

[使用材料]

〔顔料〕

・マグネタイト(7000〔商品名〕、三井金属鉱業社製、粉末、BET平均径0.15μm)

・マグヘマタイト(FEO06PB〔商品名〕、高純度化学研究所製、粉末、平均粒径1μm未満)

なお、上記のマグヘマタイトは、小型振動ボールミル VS−1型(商品名、入江商会社(IRIE SHOKAI Co., Ltd.)から入手可能)を用いて平均粒径200nmに微粒化したものを使用した。

【0155】

〔樹脂エマルジョンA〕

以下の方法により樹脂エマルジョンAを作製した。

滴下装置、温度計、水冷式還流コンデンサー、攪拌機を備えた反応容器を準備した。その反応容器に、イオン交換水100質量部を入れ、攪拌しながら窒素雰囲気下70℃で、重合開始剤の過流酸カリウムを0.2質量部添加しておき、そこに、イオン交換水7質量部にラウリル硫酸ナトリウム0.05質量部、エチルアクリレート15質量部、スチレン25質量部、ブチルメタクリレート5質量部及びt−ドデシルメルカプタン0.02質量部を入れたモノマー溶液を、70℃で滴下して反応させて1次物質を作製した。その1次物質に、過硫酸アンモニウム10%溶液2質量部を添加して攪拌し、さらにイオン交換水30質量部、ラウリル硫酸カリウム0.2質量部、エチルアクリレート10質量部、スチレン51質量部、アクリル酸5質量部、及びt−ドデシルメルカプタン0.5質量部よりなる反応液を70℃で攪拌しながら添加して重合反応させた。その後、得られた液を水酸化ナトリウムで中和しpH8〜8.5に調整し、さらに、0.3μmのフィルターでろ過して得られた高分子微粒子の水分散液を、樹脂エマルジョンA(樹脂EM−A)とした。

この樹脂エマルジョンAの一部を採取し乾燥させた後、ガラス転移温度(Tg)を測定したところ55℃であった。また、溶剤をテトラヒドロフラン(THF)として測定したときの重量平均分子量(スチレン換算)は150,000であった。また、酸価は20mgKOH/gであった。

【0156】

〔界面活性剤〕

・オルフィンE1010(日信化学工業社製商品名、アセチレンジオールのエチレンオキサイド(10モル)付加物、HLB値13〜14、表では「E1010」と示す。)

・サーフィノール104PG50(日信化学工業社製商品名、テトラメチルデシンジオール/プロピレングリコール=50/50、HLB値4、表では「104PG50」と示す。)

〔有機溶剤〕

・1,2−ヘキサンジオール(表では「1,2−HD」と示す。)

・トリエチレングリコールモノブチルエーテル(表では「TEGmBE」と示す。)

・グリセリン

・トリエチレングリコール(表では「TEG」と示す。)

・トリメチロールプロパン(表では「TMP」と示す。)

・2−ピロリドン(表では「2−Py」と示す。)

〔防黴剤、防腐剤〕

・エチレンジアミン四酢酸の二ナトリウム塩(表では「EDTA2Na」と示す。)

・1,2−ベンゾイソチアゾロン−3−オン(表では「BIT」と示す。)

〔防錆剤〕

・ベンゾトリアゾール(表では「BTA」と示す。)

【0157】

[実施例1]

ホモジナイザー(15−M−8PA型〔商品名〕、APV Rannie社製)を用いて約13MPaの加圧条件下で、ブラック顔料としてのマグネタイト(三井金属鉱業社製7000)、及び高分子粒子としての樹脂エマルジョンA(スチレン−アクリル系樹脂)を乳化させた。粒度分布計で測定しながら平均粒径200nmまで顔料を分散することにより分散液を作製した。

得られた分散液を用いて表1の組成のインクジェット記録用インクを作製し、セイコーエプソン社(Seiko Epson Corporation)製のインクジェットプリンター(PX−B500)を用いたインクジェット法により、王子製紙社(Oji Paper Company, Limited)製のOKプリンス上質紙(米坪64g/m2T目A4版)上に上記インクを記録した。この記録は、ブラック格子模様かつDuty30%の固定した条件で行った。このようにして、このようにして記録された紙(記録物、印刷パルプ)を得た。

まず、標準パルプ離解機(熊谷理機工業社(Kumagai Riki Kogyo Co.,Ltd.)製)の回転軸の真下中央部分にネオジム磁石(丸型皿穴付、22mmφ×9mmt)を取り付けた。

次に、上記離解機を用いて、パルプ濃度4%となるようイオン交換水で希釈し、60℃下、3,000rpmで12分間回転させ、さらに、パルプ濃度1%となるようイオン交換水(第1の液体)で希釈し、60℃下、500rpmで10分間、上記離解機内を更に回転させた(離解工程)。このようにパルプ液を上記イオン交換水(第1の液体)で洗浄することにより、印刷パルプから顔料及び顔料と樹脂との凝集体を剥離した。

また、上記離解工程と並行して、顔料及び顔料と樹脂との凝集体を当該磁石に吸着させた(脱墨工程)。

このようにして、顔料及び顔料と樹脂との凝集体が回収されたパルプを、パルプ濃度が20%になるまで脱水し、サンプルであるパルプ試料を作製した。なお、ここまでの離解工程及び脱墨工程に、計60分を要した。また、アルカリ処理及びフローテーション処理は行わなかった。

【0158】

[実施例2]

フローテーション処理を行った点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記のフローテーション処理には、熊谷理機工業社製の実験用フローテーターを用いた。パルプ濃度1%試料4.3kgに脱墨剤(DI7027〔商品名〕、花王社(Kao Corporation)製)1.5%を7mL加えて、4L/分の供給空気量で、1,500rpmで10分間フローテーションを行うことで、脱墨した。

【0159】

[実施例3]

アルカリ処理を行った点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記のアルカリ処理は、パルプ濃度1%試料4.3kgに3.75%水酸化ナトリウム7mLを加えて行った。

【0160】

[実施例4]

実施例2のフローテーション処理及び実施例3のアルカリ処理を行った点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記のフローテーション処理及びアルカリ処理について説明する。熊谷理機工業社製の実験用フローテーターを用いた。パルプ濃度1%試料4.3kgに3.75%水酸化ナトリウム7mLと脱墨剤(DI7027〔商品名〕、花王社製)1.5%を7mL加えて、4L/minの供給空気量で、1,500rpmで10分間フローテーションを行うことで、脱墨した。

【0161】

[実施例5]

実施例1において、マグネタイトの代わりにマグヘマタイト(高純度化学研究所FEO06PB)を用いた点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

【0162】

[実施例6]

実施例1で用いた分散液に代えて、マグネタイトの表面をオゾンにより酸化させ、表面処理した自己分散型の顔料を用いた点以外は、実施例1と同様にし、かつ、表1の組成でサンプルを作製した。

なお、上記表面処理した自己分散型の顔料は、以下の方法により作製した。水1,000g中にマグネタイト100gを加え、これにピュアゾンMS−1−G(オゾン発生機、ペルメレック電極社(PERMELEC ELECTRODE LTD.)製商品名)から発生させたオゾン(濃度10質量%)を24g/時で吹き込みつつ、このスラリーをダイノーミル(湿式粉砕機、シンマルエンタープライゼス社(SHINMARU ENTERPRISES CORPORATION)製商品名)により、17〜20℃で10時間連続して粉砕処理を行った。

【0163】

[比較例1]

強磁性体でないカーボンブラックを顔料として含むインクを製造した。

特開平8−3498と同様の方法により、カーボンブラックの表面を酸化させた。すなわち、カーボンブラック(ピグメントブラック 7)であるモナーク880(米国キャボット(CABOT)社製商品名)300gを、水1,000mLに良く混合した後、これに次亜塩素酸ソーダ(有効塩素濃度12%)450gを滴下して、100〜105℃で10時間撹拌した。得られたスラリーをろ紙No.2(アドバンテック東洋社(ADVANTEC MFS,INC)製)でろ過し、顔料粒子が漏れるまで水洗した。この顔料ウエットケーキを水3,000mL中で再分散し、電気伝導度0.2μs/cmまで逆浸透膜で脱塩した。さらに、この顔料分散液(pH=8〜10)を、顔料濃度10質量%となるよう濃縮した。

得られた顔料分散液を、酸処理(塩酸水で酸性とし再度膜精製)し、濃縮し、乾燥し、さらに微粉砕して、表面を酸化させた、水に分散可能なカーボンブラックの粉末(以下「酸化カーボンブラック」という。)を得た。

なお、得られた酸化カーボンブラックの表面活性水素含有量をツアイゼル法により測定したところ、約2.8mmol/gであった。また、マイクロトラック粒度分布測定装置UPA250(日機装社(Nikkiso Co., Ltd.)製商品名)を用いて、酸化カーボンブラックの平均粒径を測定したところ、110nmであった。

続いて、表1に示すように、この酸化カーボンブラックを含むインクを作製し、その後は実施例1と同様にしてサンプルを作製した。

【0164】

【表1】

【0165】

[測定方法]

〔パルプの白色度及び残留顔料表面積〕

各実施例、比較例、及び参考例で得られたサンプルであるパルプ試料を、パルプ濃度が0.5%になるまで水で希釈し、米坪100g/m2で手抄きした後、風乾した。得られた手抄きシートについて、パルプの白色度及び残留顔料表面積を測定した。

【0166】

手抄きシートの白色度はISO白色度(%)に従い、エルレホ白色度測定装置(ローレンツェン アンド ベットレー社製、SE070R)により測定した。また、手抄きシートの残留顔料表面積(単位:mm2/154mm2)の測定では、まず、オリンパス工業製顕微鏡STM−UMにデジタルカメラDP−12を取り付け、そのデジタルカメラにより手抄きシートの表面(片面)を撮影した。次に、そのデジタル画像を専用ソフトである画像解析ソフトanarySIS FIVEで測定し、手抄きシートの表面(表面積:154mm2)における顔料の表面積として求めた。

パルプの白色度及び残留顔料表面積の測定結果を表2に示す。

【0167】

【表2】

【0168】

表2より、分散可能な強磁性体粒子を顔料として含むインクジェット記録用インク(実施例1〜6)は、そのような顔料を含まないインクジェット記録用インク(比較例1)と比べて、パルプの白色度及び残留顔料表面積にはるかに優れることが分かった。

【0169】

さらに、表2の実施例1〜6より、フローテーション処理を実施の有無、及び脱墨剤やアルカリ剤の使用の有無に関わらず、パルプの白色度及び残留顔料表面積は同等の結果になることも分かった。

【0170】

なお、上記の実施例には示していないが、インクジェット顔料の平均粒径の大きさについて検討したところ、平均粒径が50nm以上であると、インクの発色性に優れることが分かった。また、平均粒径が500nm以下であると、ノズルからの吐出安定性に優れることが分かった。

【符号の説明】

【0171】

1 脱墨パルプの製造装置、10 離解手段、11 脱墨手段、12 ろ過手段、13 抄紙手段、14 塗工層形成手段、15 平坦化手段、16 パルプの再生手段、17 液体の再生手段。

【特許請求の範囲】

【請求項1】

顔料を含むインクジェット記録用インクであって、

前記顔料は、強磁性体粒子を含み、

前記顔料の平均粒径が50nm以上500nm以下である、インクジェット記録用インク。

【請求項2】

前記強磁性体粒子が、マグネタイト、ヘマタイト、マグヘマタイト、及びMn−Zn系フェライトからなる群より選択される一種以上である、請求項1に記載のインクジェット記録用インク。

【請求項3】

請求項1又は2に記載のインクジェット記録用インクに含まれる顔料がパルプに付着した記録物を離解する離解工程と、

前記記録物を第1の液体で洗浄することにより前記記録物から前記顔料を剥離する第1処理、及び、剥離した前記顔料を含む第2の液体に磁場を印加して前記顔料を回収する第2処理を含む脱墨工程と、

を含む、脱墨パルプの製造方法。

【請求項4】

前記第1及び第2の液体がいずれも水を含む、請求項3に記載の脱墨パルプの製造方法。

【請求項5】

前記脱墨工程は、前記パルプと前記第1の液体と前記顔料とを含む、前記第1処理により得られた混合液をろ過して、前記パルプと前記第1の液体及び前記顔料とを分離する処理をさらに含む、請求項3又は4に記載の脱墨パルプの製造方法。

【請求項6】

目開きが0.1mm以上1.5mm以下であり、かつ空間率が30%以上のメッシュサイズを有するフィルターを用いて前記ろ過を行う、請求項5に記載の脱墨パルプの製造方法。

【請求項7】

前記ろ過により得られたろ液中の前記顔料を凝集及び沈降により分離して、前記ろ液から前記脱墨工程における洗浄に利用可能な液体を再生する再生工程をさらに含む、請求項5又は6に記載の脱墨パルプの製造方法。

【請求項8】

請求項3〜7のいずれか1項に記載の製造方法により得られる、脱墨パルプ。

【請求項9】

再生パルプである、請求項8に記載の脱墨パルプ。

【請求項1】

顔料を含むインクジェット記録用インクであって、

前記顔料は、強磁性体粒子を含み、

前記顔料の平均粒径が50nm以上500nm以下である、インクジェット記録用インク。

【請求項2】

前記強磁性体粒子が、マグネタイト、ヘマタイト、マグヘマタイト、及びMn−Zn系フェライトからなる群より選択される一種以上である、請求項1に記載のインクジェット記録用インク。

【請求項3】

請求項1又は2に記載のインクジェット記録用インクに含まれる顔料がパルプに付着した記録物を離解する離解工程と、

前記記録物を第1の液体で洗浄することにより前記記録物から前記顔料を剥離する第1処理、及び、剥離した前記顔料を含む第2の液体に磁場を印加して前記顔料を回収する第2処理を含む脱墨工程と、

を含む、脱墨パルプの製造方法。

【請求項4】

前記第1及び第2の液体がいずれも水を含む、請求項3に記載の脱墨パルプの製造方法。

【請求項5】

前記脱墨工程は、前記パルプと前記第1の液体と前記顔料とを含む、前記第1処理により得られた混合液をろ過して、前記パルプと前記第1の液体及び前記顔料とを分離する処理をさらに含む、請求項3又は4に記載の脱墨パルプの製造方法。

【請求項6】

目開きが0.1mm以上1.5mm以下であり、かつ空間率が30%以上のメッシュサイズを有するフィルターを用いて前記ろ過を行う、請求項5に記載の脱墨パルプの製造方法。

【請求項7】

前記ろ過により得られたろ液中の前記顔料を凝集及び沈降により分離して、前記ろ液から前記脱墨工程における洗浄に利用可能な液体を再生する再生工程をさらに含む、請求項5又は6に記載の脱墨パルプの製造方法。

【請求項8】

請求項3〜7のいずれか1項に記載の製造方法により得られる、脱墨パルプ。

【請求項9】

再生パルプである、請求項8に記載の脱墨パルプ。

【図1】

【公開番号】特開2012−121994(P2012−121994A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−273933(P2010−273933)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月8日(2010.12.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]