インクジェット記録用インク・記録方法及び記録装置

【課題】 普通紙においても高画質を形成でき、短期および長期の信頼性が確保できるインクジェット用インクを提供することであり、該インクを用いることで、より吐出安定性の高い、高品質な画像形成を可能とすることである。

【解決手段】 水に分散する着色剤、湿潤剤、界面活性剤、浸透剤からなるインクジェット記録用インクにおいて、該インクの水分蒸発に伴う粘度上昇率(mPa・s/%)が、全インク重量に対する水分蒸発量が30wt%までは5.0以下であり、かつ、水分蒸発量が30〜45wt%の間に粘度上昇率が50を越える点を持つように構成されたインクであって、更に粘度上昇率が50を越える点での、インク中の着色剤の平均粒子径が、初期平均粒子径の5倍以下であり、かつ0.8μm以下となるように処方されたことを特徴とするインク。

【解決手段】 水に分散する着色剤、湿潤剤、界面活性剤、浸透剤からなるインクジェット記録用インクにおいて、該インクの水分蒸発に伴う粘度上昇率(mPa・s/%)が、全インク重量に対する水分蒸発量が30wt%までは5.0以下であり、かつ、水分蒸発量が30〜45wt%の間に粘度上昇率が50を越える点を持つように構成されたインクであって、更に粘度上昇率が50を越える点での、インク中の着色剤の平均粒子径が、初期平均粒子径の5倍以下であり、かつ0.8μm以下となるように処方されたことを特徴とするインク。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はインクジェット記録用インク、インクカートリッジ、そのインクを使用した記録方法及び記録装置に関する。詳細には、普通紙に対する画像品質・高速印字対応に優れ、かつ保存安定性及び吐出安定性が良好なインク、インクカートリッジ、そのインクを使用した記録方法及び記録装置に関する。

【背景技術】

【0002】

インクジェットプリンタは、普通紙への印字が可能で、カラー化が容易であり、かつ小型で価格も安価で、しかもランニングコストが低いなどの理由から、近年、急速に普及してきている。一般にインクジェット記録用インクに要求される特性としては、高画質を達成するための色調、画像濃度、滲みなど、信頼性を達成するためのインク中の着色剤の溶解または分散安定性・保存安定性・吐出安定性など、記録画像の保存性を確保するための耐水性耐光性など、また高速化を達成するためのインクの速乾性などが挙げられ、これらの要求を満たすように従来より様々な提案がなされてきている。

【0003】

インクジェット記録用インクの着色剤としては、その発色性の良さや信頼性の高さ等の点から、当初は染料インクが主流であったが、近年に至り、記録画像に耐光性や耐水性を持たせるためにカーボンブラック等の顔料を用いたインキ組成物にも注目が集まっている。

また、印字品質の高画質化及び高速印字を達成するために、最近ではインクを小滴化する傾向にあり、そのためにノズル径も小径化される方向にある。

従って着色剤として顔料を使用し、かつノズル径の小径化されたプリンタでの吐出安定性を確保することはかなり難しく、インクの他の特性と両立させる試みがこれまで多々なされているが、充分な対応はなされていないのが現状である。

【0004】

これまではプリンタの信頼性向上のためには、粘度の上昇を極力押さえる方向でインクが設計されている。例えば、特許文献1ではインクの2倍濃縮時の粘度変化を10倍以内、かつ粒径変化を3倍以内にすることにより、顔料の凝集がインクの広がりを抑制することを防ぎ、白抜けを防止できるとしているが、このインクでは普通紙上で高画質を形成することは難しい。また、特許文献2ではインク中の揮発成分を蒸発した後の残留分が液体であり、かつその粘度が初期粘度の10倍以内であるインクが開示されているが、このインクは染料インクであり、信頼性は高いものの、やはり普通紙での画質が劣るものである。特許文献3では60℃環境下での水分蒸発させたときの、インク粘度が蒸発前の粘度の600倍以下であるインクが開示されているが、これもやはり染料インクであり、水溶性高分子を添加することで、インクの信頼性と画像品質の耐久性とのバランスをとっているが、耐水性に問題が残る。また、特許文献4によれば、粘度の高いインク(5〜15mPa・s)が高画質を確保するためには必要であるとの提示がある。これによれば、信頼性確保のために初期の蒸発速度を調整し、かつ粘度を調整するための粘度調整剤として特定の化合物を添加すると良いとしているが、この場合、用いる顔料の粒径の安定性についてはなんら記載がなく、24時間放置後の信頼性があるとしているが、吐出させるヘッドの構成とノズル径の大きさによっては更に長期放置された場合など、信頼性に劣るインク処方となる。以上のように、高速で高品位な印字品質を確保するためには粘度の高いインクを使用する必要があるが、粘度の高いインクは信頼性を確保するのが難しく、使いこなせていないのが現状である。

【0005】

【特許文献1】特開2002−337449号公報

【特許文献2】特開2000−95983号公報

【特許文献3】特開平9−111166号公報

【特許文献4】特開2001−262025号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明のインクの特徴は、インク全重量に対する水分蒸発量が30〜45%の間に急激に増粘する(粘度上昇率(mPa・s/%)が50を越える)ように処方されたことにある。これにより、インクがノズルより吐出されてから紙に着弾する前及び着弾時の水分蒸発でインクの増粘が起こり、普通紙においても高画質を形成することができる。

全インク重量に対する水分蒸発量が30%よりも低いところで増粘するインクは吐出安定性が悪く、また45%を超えるところで増粘するインクは、インクが紙に着弾した時点での粘度が低いため、滲みを生じやすい。また急激に増粘する点においても平均粒径の変化を小さく押さえられるようにインクを設計することで、短期および長期の信頼性が確保される。

(ここでいう平均粒径とは、体積累積パーセント50%の値をさす。体積累積パーセント50%の値を測定するには、例えば、インク中のブラウン運動を行なっている粒子にレーザー光を照射し、粒子から戻ってくる光(後方散乱光)の振動数(光の周波数)の変化量から粒子径を求める動的光散乱法(ドップラー散乱光解析)といわれる方法を用いることができる。)

【課題を解決するための手段】

【0007】

本発明の特徴を満たすインクを得るためのインクの構成要素としては、着色剤・湿潤剤・界面活性剤・浸透剤が基本要素であり、それぞれの組み合わせ・配合比が重要である。またさらにある特定のpH調整剤を顔料凝集防止剤として添加することで、さらに高画質で信頼性の高いインクを得ることが可能となった。

例えば、前記「30〜45%の水分蒸発で急激に増粘」するように処方する方策の一例を説明すると、水に比し沸点も粘度もかなり高い湿潤剤と、沸点も粘度もある程度高い湿潤剤とを適正量ずつ使い分け、水とこれら湿潤剤を配合することが有用(無論、これは本発明の理解を助けるための単なる一例であってこれに限る訳ではない)であるが、これだけでなく、液相での配位性や水素結合性、平衡水分量が高いものを用いることが効果的であり、また、着色剤の添加量や各分散媒成分との親和性、界面活性剤や浸透剤添加の影響等を考慮することも望ましい。したがって、湿潤剤としては、従来から多用されているエチレングリコールのような低級グリコールや低級アルコール等を、沸点も粘度も極めて高い他の湿潤剤と併用することなく、湿潤剤全体の80%以上用いることは好ましくない場合がある。

【発明の効果】

【0008】

本発明によれば、水に分散する着色剤、湿潤剤、界面活性剤、浸透剤からなるインクジェット記録用インクにおいて、水分蒸発30〜45%の間に急激に増粘する(粘度上昇率(mPa・s/%)が50を越える)ようにインクを処方することで、普通紙においても高画質を形成することができる。また急激に増粘する点においても平均粒径の変化を小さく押さえられるようにインクを設計することで、短期および長期の信頼性が確保される。また本発明の記録方法・記録装置を用いることで、より吐出安定性の高い、高品位な画像形成が可能となる。

【発明を実施するための最良の形態】

【0009】

以下、それぞれの構成要素について詳細に記載するが、本発明はこれらに限定されるわけではない。

着色剤については、耐候性の面から主として顔料が用いられるが、色調調整の目的で同時に染料を耐候性を劣化させない範囲内で含有しても構わない。

顔料としては無機顔料・有機顔料を問わず、また自己分散型でも、界面活性剤及びまたは高分子分散剤により分散されたものでも、またエマルジョンタイプのものでも、また自己分散型の顔料を樹脂被覆して分散させたものでもよい。

【0010】

無機顔料としては、酸化チタン及び酸化鉄、炭酸カルシウム、硫酸バリウム、水酸化アルミニウム、バリウムイエロー、カドミウムレッド、クロムイエローに加え、コンタクト法、ファーネス法、サーマル法などの公知の方法によって製造されたカーボンブラックを使用することができる。

【0011】

有機顔料としては、アゾ顔料(アゾレーキ、不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料などを含む)、多環式顔料(例えば、フタロシアニン顔料、ぺリレン顔料、ぺリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサジン顔料、インジゴ顔料、チオインジゴ顔料、イソインドリノン顔料、キノフラロン顔料など)、染料キレート(例えば、塩基性染料型キレート、酸性染料型キレートなど)、ニトロ顔料、ニトロソ顔料、アニリンブラックなどを使用できる。これらの顔料のうち、特に、水と親和性の良いものが好ましく用いられる。

【0012】

上記顔料において、より好ましく用いられる顔料の具体例としては、黒色用としては、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラック等のカーボンブラック(C.I.ピグメントブラック7)類、または銅、鉄(C.I.ピグメントブラック11)、酸化チタン等の金属類、アニリンブラック(C.I.ピグメントブラック1)等の有機顔料が挙げられる。

さらに、カラー用としては、C.I.ピグメントイエロー1、3、12、13、14、17、24、34、35、37、42(黄色酸化鉄)、53、55、74、81、83、95、97、98、100、101、104、408、109、110、117、120、128、138、150、151、153、183、C.I.ピグメントオレンジ5、13、16、17、36、43、51、C.I.ピグメントレッド1、2、3、5、17、22、23、31、38、48:2、48:2(パーマネントレッド2B(Ca))、48:3、48:4、49:1、52:2、53:1、57:1(ブリリアントカーミン6B)、60:1、63:1、63:2、64:1、81、83、88、101(べんがら)、104、105、106、108(カドミウムレッド)、112、114、122(キナクリドンマゼンタ)、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219、C.I.ピグメントバイオレット1(ローダミンレーキ)、3、5:1、16、19、23、38、C.I.ピグメントブルー1、2、15、15:1、15:2、15:3(フタロシアニンブルー)、16、17:1、56、60、63、C.I.ピグメントグリーン1、4、7、8、10、17、18、36等が挙げられる。

【0013】

これら顔料のうち、好ましい形態としては、顔料の表面に少なくとも1種の親水基が直接もしくは他の原子団を介して結合するように表面改質されたものである。そのためには、顔料の表面に、ある特定の官能基(スルホン基やカルボキシル基等の官能基)を化学的に結合させるか、あるいはまた、次亜ハロゲン酸および/またはその塩を用いて湿式酸化処理するなどの方法が用いられる。なかでも好ましい形態は、顔料の表面にカルボキシル基が結合され、水中に分散されている形態である。これも顔料が表面改質されカルボキシル基が結合しているために、分散安定性が向上するばかりではなく、高品位な印字品質が得られるとともに、印字後の記録媒体の耐水性がより向上する。

【0014】

また、この形態のインクは乾燥後の再分散性に優れるため、長期間印字を休止し、インクジェットヘッドのノズル付近のインクの水分が蒸発した場合も目詰まりを起こさず簡単なクリーニング動作で容易に良好な印字が行なえるようになる。また、この自己分散型の顔料は、後述する界面活性剤及び浸透剤と組み合わせたときに、特に相乗効果が大きく、より信頼性の高い、高品位な画像を得ることが可能となる。

【0015】

上記形態の顔料に加え、ポリマー微粒子に顔料を含有させたポリマーエマルジョンを使用することも可能である。顔料を含有させたポリマーエマルジョンとは、ポリマー微粒子中に顔料を封入したもの、及び/またはポリマー微粒子の表面に顔料を吸着させたものである。この場合、全ての顔料が封入及び/または吸着している必要はなく、本発明の効果が損なわれない範囲で該顔料がエマルジョン中に分散にしていてもよい。ポリマーエマルジョンを形成するポリマーとしてはビニル系ポリマー、ポリエステル系ポリマー、及びポリウレタン系ポリマー等が挙げられるが、特に好ましいポリマーはビニル系ポリマー及びポリエステル系ポリマーである。

【0016】

更に本発明においては、分散剤で水性媒体中に分散させて得られた顔料を併用することも可能である。好ましい分散剤としては、従来公知の顔料分散液を調整するのに用いられる公知の分散剤を使用することができ、例えば以下のものが挙げられる。

【0017】

ポリアクリル酸、ポリメタクリル酸、アクリル酸−アクリロニトリル共重合体、酢酸ビニル−アクリル酸エステル共重合体、アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−メタクリル酸−アクリル酸アルキルエステル共重合体、スチレン−α−メチルスチレン−アクリル酸共重合体、スチレン−α−メチルスチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−マレイン酸共重合体、ビニルナフタレン−マレイン酸共重合体、酢酸ビニル−エチレン共重合体、酢酸ビニル−脂肪酸ビニルエチレン共重合体、酢酸ビニル−マレイン酸エステル共重合体、酢酸ビニル−クロトン酸共重合体、酢酸ビニル−アクリル酸共重合体等。

【0018】

これらの共重合体は重量平均分子量が3,000〜50,000であるのが好ましく、より好ましくは5,000〜30,000、最も好ましくは7,000〜15,000である。分散剤の添加量は、顔料を安定に分散させ、本発明の他の効果を失わせない範囲で適宣添加されて良い。分散剤としては1:0.06〜1:3の範囲が好ましく、より好ましくは1:0.125〜1:3の範囲である。

【0019】

更に好ましくは、上記インク中の分散剤にはカルボキシル基が結合していることが好ましい。分散剤にカルボキシル基が結合していると、分散安定性が向上するばかりではなく、高品位な印字品質が得られるとともに、印字後の記録媒体の耐水性がより向上する。更に上記の裏抜けを防止する効果が得られる。特に、カルボキシル基が結合している分散剤で分散した顔料と、浸透剤とを併用した場合においては、普通紙などの比較的サイズ度の高い記録媒体に印字した場合においても、充分な乾燥速度が得られ、且つ、裏抜けが少ないという効果が得られる。これは、カルボン酸の解離定数が他の酸基に比較して小さいため、顔料が記録媒体に付着した後、インクのpH価の低下や、記録媒体表面近傍に存在するカルシウムなどの多価金属イオンとの相互作用などにより、分散剤自体の溶解度が低下し、分散剤自体や顔料が凝集するためと推定される。

【0020】

本発明では顔料のみでなく、以下のような染料を併用することも可能である。

例えば、酸性染料及び食用染料として

C.I.アシッド・イエロー17、23、42、44、79、142

C.I.アシッド・レッド1、8、13、14、18、26、27、35、37、42、52、82、87、89、92、97、106、111、114、115、134、186、249、254、289

C.I.アシッド・ブルー9、29、45、92、249

C.I.アシッド・ブラック1、2、7、24、26、94

C.I.フード・イエロー2、3、4

C.I.フード・レッド7、9、14

C.I.フード・ブラック1、2

直接性染料として

C.I.ダイレクト・イエロー1、12、24、26、33、44、50、120、132、142、144、86

C.I.ダイレクト・レッド1、4、9、13、17、20、28、31、39、80、81、83、89、225、227

C.I.ダイレクト・オレンジ26、29、62、102

C.I.ダイレクト・ブルー1、2、6、15、22、25、71、76、79、86、87、90、98、163、165、199、202

C.I.ダイレクト・ブラック19、22、32、38、51、56、71、74、75、77、154、168、171

塩基性染料として

C.I.ベーシック・イエロー1、2、11、13、14、15、19、21、23、24、25、28、29、32、36、40、41、45、49、51、53、63、465、67、70、73、77、87、91

C.I.ベーシック・レッド2、12、13、14、15、18、22、23、24、27、29、35、36、38、39、46、49、51、52、54、59、68、69、70、73、78、82、102、104、109、112

C.I.ベーシック・ブルー1、3、5、7、9、21、22、26、35、41、45、47、54、62、65、66、67、69、75、77、78、89、92、93、105、117、120、122、124、129、137、141、147、155

C.I.ベーシック・ブラック2、8

反応性染料として

C.I.リアクティブ・ブラック3、4、7、11、12、17

C.I.リアクテイブ・イエロー1、5、11、13、14、20、21、22、25、40、47、51、55、65、67

C.I.リアクティブ・レッド1、14、17、25、26、32、37、44、46、55、60、66、74、79、96、97

C.I.リアクティブ・ブルー1、2、7、14、15、23、32、35、38、41、63、80、95

等が使用できる。これらのなかで特に好ましいのは、酸性染料及び直接性染料である。

【0021】

インク中の着色剤の添加量は、3〜15重量%程度が好ましく、より好ましくは5〜12重量%程度である。

【0022】

湿潤剤としては、水素結合しやすく、単独では粘度が高いもので、かつ、平衡水分量が高く、水分の存在下では粘度が低下するようなものを含有させることで、本発明のようなインクを得ることができる。

そのような多価アルコールとしては、グリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、3−メチル−1,3−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、テトラエチレングリコール、1,6−ヘキサンジオール、2−メチル−2,4−ペンタンジオール、ポリエチレングリコール、1,2,4−ブタントリオール、1,2,6−ヘキサントリオールなどが挙げられるが、特にグリセリンは、水分蒸発に伴い粘度が急激に上昇するが、着色剤の凝集を押さえ、粒径が大きくなるのを防ぐ効果が高いため、湿潤剤全体の20%以上添加することが重要である。また平衡水分量等の面からも、グリセリンは好ましい。

【0023】

グリセリンと併用される湿潤剤としては、1,3−ブタンジオールもしくは3−メチル−1,3−ブタンジオールが望ましい。1,3−ブタンジオール、3−メチル−1,3−ブタンジオールは、グリセリン同様に平衡水分量が高く、信頼性が高いうえに、インクが紙に着弾した際の画素の広がりを均一にし、更には色材を紙表面にとどめる効果も高い。特に3−メチル−1,3−ブタンジオールは、画素の広がりをより均一にする効果が高く、高品位な画像が形成できる。グリセリンは信頼性向上効果が高いが、多量に添加すると画質が悪くなり、また水分蒸発後の粘度上昇が大きくなりすぎて、吐出安定性も悪くなる場合があるため、これらのブタンジオールとグリセリンの混合比は、望ましくは1:4〜4:1、より望ましくは1:3〜3:1、更に望ましくは1:1〜3:1の範囲にすることが重要である。インク全体に占める湿潤剤の割合は10〜40%が本発明の効果が得られる範囲であるが、特に好ましくは25〜35%の範囲である。湿潤剤量が少ないとインクの保存安定性・吐出安定性が悪くなり、ノズルの目詰まりが起こりやすくなる。また湿潤剤量が多すぎると、乾燥性が悪くなり、文字の滲みや色境界の滲みが発生し、画像品質が低下することになる。

【0024】

本発明のインクに添加される界面活性剤と浸透剤とはそれぞれ後述するような特性を持たせることを目的として添加される。本発明で使用される界面活性剤は、特に1000msec付近の静的な表面張力を下げ、紙にインクが着弾した際に、紙内部への浸透を促進する目的を持つものである。それに対して、本発明で使用される浸透剤は、特に10〜100msec付近のより動的な表面張力を下げ、インクが紙に着弾した瞬間の、紙表面での広がりを促進する目的を持つ。これらの界面活性剤と浸透剤を併用することで、より画素の広がりも適切で、紙内部への浸透性も高い(従って速乾性のある)インクを得ることが可能となり、より高品位な画像が高速で得られることとなる。

このような界面活性剤としては特に限定はなく、両性界面活性剤、ノニオン系界面活性剤、アニオン系界面活性剤のいずれも使用可能であるが、色材の分散安定性と画像品質との関係から、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリエキシエチレンプロピレンブロックポリマー、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、アセチレンアルコールのエチレンオキサイド添加物等のノニオン系の界面活性剤が望ましく用いられる。また、処方によってはフッ素系の界面活性剤やシリコーン系の界面活性剤を併用(もしくは単独使用)することも可能である。中でも特に望ましいのが、下記一般式(1)で示されるノニオン系界面活性剤である。

【化1】

(Rは、炭素数6〜14の分岐してもよいアルキル基を示し、mは正数を示す。)

画質の面から、Rは好ましくは炭素数10以上のアルキル基であり、またmは7〜9の範囲が好ましい。

インク組成物中でのこれら界面活性剤の添加量は0.01重量%〜5.0重量%であり、好ましくは0.5重量%〜3重量%である。0.01重量%未満では添加した効果はなく、5.0重量%より多い添加では記録媒体への浸透性が必要以上に高くなり、画像濃度の低下や裏抜けの発生といった問題が発生する。

一般式(1)の具体例としては以下のものが挙げられるが、これらに限定されるものではない。

【0025】

【表1】

【0026】

また、これらは、単独で用いても、複数のものを混合して用いてもよい。単独では記録液中で容易に溶解しない場合も、混合することで可溶化され、安定に存在することができる。市販の界面活性剤で本化合物を主成分として含有するものとしては、日光ケミカルズ(株)より入手可能なBTシリーズ、日本触媒(株)より入手可能なソフタノールシリーズ、日本油脂(株)より入手可能なディスパノールなどが挙げられる。

【0027】

本発明で使用される浸透剤としては、20℃の水に対する溶解度が0.2wt%以上5.0wt%未満のポリオールの少なくとも1種を含有することが望ましい。

このようなポリオールのうち、脂肪族ジオールとしては、2−エチル−2−メチル−1,3−プロパンジオール、3,3−ジメチル−1,2−ブタンジオール、2,2−ジエチル−1,3−プロパンジオール、2−メチル−2−プロピル−1,3−プロパンジオール、2,4−ジメチル−2,4−ペンタンジオール、2,5−ジメチル−2,5−ヘキサンジオール、5−ヘキセン−1,2−ジオール、2−エチル−1,3−ヘキサンジオールなどが、具体例として挙げられる。

これらのなかで最も望ましいものは2−エチル−1,3−ヘキサンジオール及びまたは2,2,4−トリメチル−1,3−ペンタンジオールである。

【0028】

その他の併用できる浸透剤として、ジエチレングリコールモノフェニルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノアリルエーテル、ジエチレングリコールモノフェニルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコールモノブチルエーテル、テトラエチレングリコールクロロフェニルエーテル等の多価アルコールのアルキル及びアリールエーテル類、エタノール等の低級アルコール類などが挙げられるが、インク中に溶解し、所望の物性に調整できるものであれば、これらに限らない。浸透剤の添加量としては0.1〜4.0%の範囲が望ましい。添加量が0.1%よりも少ないと、速乾性が得られず滲んだ画像となる。逆に添加量が4.0%よりも多いと着色剤の分散安定性が損なわれ、ノズルが目詰まりしやすくなったり、また記録媒体への浸透性が必要以上に高くなり、画像濃度の低下や裏抜けの発生といった問題が発生する。

【0029】

pH調整剤としては、調合される記録液に悪影響をおよぼさずにpHを所望の値に調整できるものであれば、任意の物質(例えばジエタノールアミン、トリエタノールアミン等のアミン、水酸化リチウム、水酸化ナトリウム、水酸化カリウム等のアルカリ金属元素の水酸化物、水酸化アンモニウム、第4級アンモニウム水酸化物、第4級ホスホニウム水酸化物、炭酸リチウム、炭酸ナトリウム、炭酸カリウム等のアルカリ金属の炭酸塩等)を使用することができるが、特にアミノ基を有する多価アルコールを顔料凝集防止剤として適量使用した場合には、顔料の凝集が防止されるために、より顔料の分散安定性が向上し、吐出安定性等の信頼性が確保される。その添加量は、添加する処方系及び所望のpH値にもよるが、0.01〜2%の範囲が好ましく、より好ましくは0.1〜1%の範囲である。本発明に使用される顔料凝集防止剤としては特に2−アミノ−2−エチル−1,3−プロパンジオールが好ましく、またこれを添加することにより、インク流路に使用されている部材への接液信頼性も向上することが確認できている。

【0030】

その他、インクに添加する添加剤としては、防腐防黴剤としてはデヒドロ酢酸ナトリウム、ソルビン酸ナトリウム、2−ピリジンチオール−1−オキサイドナトリウム、安息香酸ナトリウム、ペンタクロロフェノールナトリウム等が本発明に使用できる。

【0031】

キレート試薬としては、例えば、エチレンジアミン四酢酸ナトリウム、ニトリロ三酢酸ナトリウム、ヒドロキシエチルエチレンジアミン三酢酸ナトリウム、ジエチレントリアミン五酢酸ナトリウム、ウラミル二酢酸ナトリウム等がある。

【0032】

防錆剤としては、例えば、酸性亜硫酸塩、チオ硫酸ナトリウム、チオジグリコール酸アンモン、ジイソプロピルアンモニウムニトライト、四硝酸ペンタエリスリトール、ジシクロヘキシルアンモニウムニトライト、ベンゾトリアゾール等がある。

【0033】

また本発明のインクは、ノズル近傍での水分蒸発が30%を越える前に、印字または非印字領域にインクを吐出させる記録方法を用いることで、より安定した高品位な画像形成を行なうことができる。更にはノズルより吐出される液滴の大きさが3〜40pl、液滴の速度が6〜20m/s、周波数1KHz以上、解像度が300dpi以上である記録方法において使用されることで、更に本発明インクの特徴が生かされることになる。

【0034】

本発明のインクはインク全重量に対する水分蒸発量が30wt%を超えると急激に増粘するため、その前に印字領域もしくは非印字領域にインクを吐出させるシーケンスを備える。非印字領域へインクを吐出させる方法の1例としては、ヘッドを搭載しているキャリッジのスキャン数をカウントし、その値がある閾値を越えた場合に、インクを非印字領域に吐出させるよう、ヘッドを駆動させ、ある一定量のインクを吐出させる方法がとられる。非印字領域へ吐出されるインクの量はヘッドの駆動回数を変更することで、任意に設定できるが、印字速度を落とずに、かつ信頼性が保てる範囲内で、最小量のインクを吐出するよう、設定するのが望ましい。また吐出されたインクを受けるインク受けを設ける1例としては、被記録媒体を搬送するベルトの外側に、記録装置の構造上許容される範囲で設けることができる。このようにして、ある一定スキャン回数を超えた際に、非印字領域に設けられたインク受けに対し、一定量のインクを吐出させる記録方法を用いることで、より吐出安定性の確保された記録装置の提供が可能となる。

【0035】

また記録装置として複数の加圧液室、加圧液室に連通する孔径35μm以下のノズル及びインク供給路、振動板、振動板を変位させる電気機械変換手段からなる記録ヘッドを備え、かつ複数のインク滴を連続して吐出させ記録媒体に着弾する前にマージさせて大きな滴を形成する記録装置を用いることで、粘度が高めのインクにおいても、吐出安定性を確保することができる。

【実施例】

【0036】

以下、実施例を示すが本発明はこれらに限定されるものではない。

実施例1インク

ブラックインク:

KM−9036(東洋インキ、自己分散型顔料) 50重量%

グリセリン 10重量%

1,3−ブタンジオール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

2−ピロリドン 2重量%

界面活性剤(1−9) 1重量%

シリコーン消泡剤KS508(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例1インクを得た。

【0037】

実施例2インク

ポリマー溶液Aの調整

機械式攪拌機、温度計、窒素ガス導入管、還流管及び滴下ロートを備えた1Lのフラスコ内を充分に窒素ガス置換した後、スチレン11.2g、アクリル酸2.8g、ラウリルメタクリレート12.0g、ポリエチレングリコールメタクリレート4.0g、スチレンマクロマー4.0g及びメルカプトエタノール0.4gを混合し、65℃に昇温した。次にスチレン100.8g、アクリル酸25.2g、ラウリルメタクリレート108.0g、ポリエチレングリコールメタクリレート36.0g、ヒドロキシルエチルメタクリレート60.0g、スチレンマクロマー36.0g、メルカプトエタノール3.6g、アゾビスメチルバレロニトリル2.4g及びメチルエチルケトン18gの混合溶液を2.5時間かけてフラスコ内に滴下した。滴下後、アゾビスメチルバレロニトリル0.8g及びメチルエチルケトン18gの混合溶液を0.5時間かけて、フラスコ内に滴下した。65℃で1時間熟成した後、アゾビスメチルバレロニトリル0.8gを添加し、更に1時間熟成した。反応終了後、フラスコ内にメチルエチルケトン364gを添加し、濃度が50%のポリマー溶液800gを得た。

【0038】

顔料含有ポリマー微粒子水分散体の調整

ポリマー溶液A28gとC.I.ピグメントイエロー97を26g、1mol/Lの水酸化カリウム水溶液13.6g、メチルエチルケトン20g及びイオン交換水13.6gを充分に攪拌した後、ロールミルを用いて混練した。得られたペーストをイオン交換水200gに投入し、充分に攪拌した後、エバポレータを用いてメチルエチルケトン及び水を留去し、イエローポリマー微粒子の水分散体を得た。

【0039】

イエローインク:

イエローポリマー微粒子分散体 40重量%

グリセリン 8重量%

1,3−ブタンジオール 20重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−8) 1.5重量%

シリコーン消泡剤KS508(信越化学社製) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例2インクを得た。

【0040】

実施例3インク

顔料含有ポリマー微粒子水分散体の調整

顔料種をC.I.ピグメントレッド122に変えた他は同様にして、マゼンタポリマー微粒子の水分散体を得た。

マゼンタインク:

マゼンタポリマー微粒子の分散体 50重量%

グリセリン 10重量%

1,3−ブタンジオール 18重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−8) 1.5重量%

シリコーン消泡剤KS508(信越化学社製) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例3インクを得た。

【0041】

実施例4インク

顔料含有ポリマー微粒子水分散体の調整

顔料種をC.I.ピグメントブルー15:3に変えた他は同様にして、シアンポリマー微粒子の水分散体を得た。

シアンインク:

シアンポリマー微粒子分散体 40重量%

グリセリン 8重量%

1,3−ブタンジオール 20重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−8) 1.5重量%

シリコーン消泡剤KS508(信越化学社製) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例4インクを得た。

【0042】

比較例1インク

A社市販品のイエローインクカートリッジから抜き取ったインクを比較例1インクとした。

【0043】

比較例2インク

A社市販品のマゼンタインクカートリッジから抜き取ったインクを比較例2インクとした。

【0044】

比較例3インク

A社市販品のシアンインクカートリッジから抜き取ったインクを比較例3インクとした。

【0045】

比較例4インク

A社市販品のブラックインクカートリッジから抜き取ったインクを比較例4インクとした。

【0046】

上記実施例1〜4インクと比較例1〜4インクについて、下記の評価(1)を行なった。

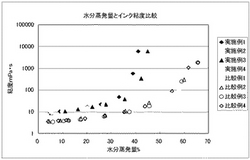

評価(1):水分蒸発に伴う粘度上昇率及び粒径変化の測定

実施例インク及び比較例インク一定量を50℃10%の環境中に放置し、一定時間放置後のインク重量変化を測定し、またその時点でのインクの粘度(25℃)及び粒径を測定した。粘度の測定には東機産業(株)社製の粘度計RL−500を、粒径の測定にはマイクロトラック社製の粒度分布測定器UPA150を使用し、希釈倍率500倍で測定した。

水分蒸発量%とインクの粘度の関係(25℃)を図1に、水分蒸発量%とインクの平均粒径の関係を図2に示す。

【0047】

図1及び図2からわかるように、実施例インクはインク全重量に対する水分蒸発量が30〜45%の間に急激に増粘する点があるのに対し、比較例インクは増粘するポイントが水分蒸発量50%以上のところにある。

平均粒径に関しては実施例インクは増粘する点においても、初期の5倍以下の平均粒径を維持しており、これは比較例インクと同じである。

【0048】

実施例1〜4インクを実施例1インクセット、比較例1〜4インクを比較例1インクセットとして下記評価(2)を行なった。

【0049】

評価(2):印字品質評価

実施例インクについては後述する記録装置を用い、また比較例インクについては市販品Aに適したプリンタを用い、カラー画像を印字速度が同じレベルのモードで印字した。印字した画像の文字滲み、及び色境界滲みについて目視で評価を行なった。評価用紙は普通紙を使用した。

評価は、滲みがないを◎、滲みがほとんどないを○、滲みが若干あるを△、滲みが明確を×とした。

【0050】

【表2】

実施例1インクセットのインクは比較例1インクセットのインクに対し、インクが紙に着弾する前及び着弾時の水分蒸発でインクの増粘が起こるため、特に文字の滲みのない鮮明な画像が得られる。

【0051】

比較例5インクセット

実施例1インクセットからを界面活性剤及び浸透剤を抜いたほかは同様にして、比較例5インクセットを作製した。

【0052】

比較例6インクセット

実施例1インクセットから浸透剤を抜いたほかは同様にして、比較例6インクセットを作製した。

【0053】

比較例7インクセット

実施例1インクセットから界面活性剤を抜いたほかは同様にして、比較例7インクセットを作製した。

比較例インクセット6、7のBKインクと実施例1インク(BK)の動的表面張力の比較を行なったところ、以下のような結果となった(図3参照)。動的表面張力はクルス社製の動的表面張力測定装置BP−2を使用し、25℃で測定を行なった。浸透剤を添加していないインクでは、10〜100msecでの動的な表面張力が下がらず、また活性剤を添加していないインクでは、1000msec付近の静的な表面張力が下がらないことがわかる。

【0054】

上記比較例5〜7インクセットについて評価(1)を行なったところ、比較例5インクセットの各インクは急激に増粘する点が水分蒸発量50%以上であった。また比較例6及び7インクセットの各インクは水分蒸発量38〜42%の間で急激に増粘した。また評価(2)を行なったところ、以下のような結果となった。

【0055】

【表3】

界面活性剤及び浸透剤を添加していないインクは文字滲み・色境界滲みともに大きい。

【0056】

参考例1インク

実施例4インクにおいて、グリセリン量を5重量%、1,3−ブタンジオール量を23重量%に変えたほかは同様にして、参考例1インクを作製した。

【0057】

参考例2インク

実施例4インクにおいて、グリセリン量を23重量%、1,3−ブタンジオール量を5重量%に変えたほかは同様にして、参考例2インクを作製した。

【0058】

実施例4及び参考例1〜2インクについて、評価(1)を行なったところ、参考例1インクは増粘する点がインク全重量に対する水分蒸発量が35〜38wt%のところであったのに対し、参考例2インクは水分蒸発量43〜45wt%のところであった。また平均粒径変化については参考例1インクは初期平均粒径の4.8倍であったが、参考例2インクはほとんど粒径変化がなかった。これらのインクについて評価(2)の文字滲みの評価を行なったところ、以下のような結果となった。

【0059】

【表4】

【0060】

実施例5インク

実施例2インクにおいて、2−アミノ−2−エチル−1,3−プロパンジオールを0.5%添加したほかは、同様にして、実施例5インクを作製した。

【0061】

実施例6インク

実施例4インクにおいて、2−アミノ−2−エチル−1,3−プロパンジオールを0.5%添加したほかは、同様にして、実施例6インクを作製した。

【0062】

実施例5〜6インクについて評価(1)を行なったところ、いずれも2−アミノ−2−エチル−1,3−プロパンジオールを添加していないインク(実施例2及び4)に比較して、水分蒸発時の粒径変化が小さかった(図4、図5参照)。また、評価(2)の文字滲みについて評価を行なったところ、いずれも添加していないインクと同等レベルであった。

【0063】

実施例2、4、5、6及び参考例1、2のインクについて下記評価(3)を行なった。

評価(3):間欠印字試験

評価機として、リコー社製IJプリンタIPSiO Jet 300(ノズル径31μm)を使用し、一定時間吐出を行なわない状態でキャリッジをスキャン(空スキャン)を30秒させた後に、IJ用光沢フィルム上に全ノズル各20滴印字し、その後回復動作(パージ50滴)を行なう評価を10回繰り返した。

評価は20滴の印字中の特に第1滴目のドットのドット噴射方向について拡大写真をとり、目視で判断した。判断基準は以下に示す通りとした。

◎:噴射方向乱れがなく、またドットサイズも正常で1列に並んでいる

○:噴射方向乱れはなく、ドットもほぼ1列に並んでいるが、ドットサイズが若干小さい

△:若干噴射方向が乱れているが、乱れが第2発目の列に及んでいない

×:第1発目のドットが第2発目のドットのラインを超えている

××:吐出していない

【0064】

【表5】

湿潤剤中のグリセリンの量が20%未満だと、信頼性が悪くなり、また80%を越えると文字滲みが発生する。また2−アミノ−2−エチル−1,3−プロパンジオールを添加することにより、更に吐出安定性が向上している。

【0065】

実施例7インク

まず下記に示す方法で顔料分散液を作製した。

イエロー顔料分散液

C.I.ピグメントイエロー97 30重量%

ポリオキシエチレンオレイルエーテル硫酸アンモニウム 15重量%

エチレングリコール 30重量%

純水 残量

上記成分を混合した後、湿式サンドミルにて分散を行ない、遠心処理にかけて粗大粒子を取り除き、イエロー顔料分散液を得た。

【0066】

イエローインク

イエロー顔料分散液 20重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

界面活性剤(1−7) 2重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例7インクを得た。

【0067】

実施例8インク

まず下記に示す方法で顔料分散液を作製した。

マゼンタ顔料分散液

C.I.ピグメントレッド122 30重量%

ポリオキシエチレンオレイルエーテル硫酸アンモニウム 15重量%

グリセリン 30重量%

純水 残量

上記成分を混合した後、3本ロールミルにて分散を行ない、遠心処理にかけて粗大粒子を取り除き、マゼンタ顔料分散液を得た。

【0068】

マゼンタインク

マゼンタ顔料分散液 25重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

界面活性剤(1−7) 1重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例8インクを得た。

【0069】

実施例9インク

まず下記に示す方法で顔料分散液を作製した。

シアン顔料分散液

C.I.ピグメントブルー15:3 30重量%

ポリオキシエチレンオレイルエーテル硫酸アンモニウム 15重量%

エチレングリコール 30重量%

純水 残量

上記成分を混合した後、湿式サンドミルにて分散を行ない、遠心処理にかけて粗大粒子を取り除き、シアン顔料分散液を得た。

【0070】

シアンインク

シアン顔料分散液 15重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

界面活性剤(1−7) 1重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例9インクを得た。

【0071】

実施例10インク

まず下記に示す方法で顔料分散液を作製した。

自己分散シアン顔料分散液

C.I.ピグメントブルー15:3を20部に対しスルホラン70部を仕込み、オイルバス中で120℃にした後、スルファミン酸10部を加えて5時間スルホン化を行なった。その後冷却し、遠心分離を行なって粗大粒子を取り除き、自己分散シアン顔料分散液を得た。

【0072】

シアンインク

自己分散型シアン顔料分散体 50重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−7) 1重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例10インクを得た。

上記実施例7〜8インクについて、評価(1)を行なったところ、いずれも水分蒸発30〜45wt%の間に増粘する点があり、またその点での平均粒径は初期の5倍以内であった。

【0073】

実施例2インクセット

実施例1、7〜9のインクを実施例2インクセットとた。

【0074】

実施例3インクセット

実施例1、7、8、10のインクを実施例3インクセットとした。

上記実施例2、3インクセットについて、評価(2)を行なったところ、以下の結果となった。

【0075】

【表6】

また実施例7〜10について、評価(3)を行なったところ、以下の結果となった。

【0076】

【表7】

【0077】

実施例11インク

実施例1インクにおいて、1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例11インクを作製した。

【0078】

実施例12インク

実施例2インクにおいて使用したC.I.ピグメントイエロー97を、C.I.ピグメントイエロー74に変更した顔料含有ポリマー微粒子水分散体を使用し、また1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例12インクを作製した。

【0079】

実施例13インク

実施例3インクにおいて、1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例13インクを作製した。

【0080】

実施例14インク

実施例4インクにおいて、1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例14インクを作製した。

上記実施例11〜14インクについて、評価(1)を行なったところ、いずれもインク全重量に対する水分蒸発量が30〜45wt%の間に増粘する点があり、またその点での平均粒径は初期の5倍以内であった。

【0081】

実施例4インクセット

実施例11〜14のインクを実施例4インクセットとした。

上記実施例4インクセットについて、評価(2)を行なったところ、以下の結果となった。

【0082】

【表8】

上記実施例11〜14について、評価(3)を行なったところ、以下の結果となった。

【0083】

【表9】

【0084】

(インクカートリッジ)

本発明のインクカートリッジは、本発明の前記記録用インクを容器中に収容してなり、更に必要に応じて適宜選択したその他の部材等を有してなる。

前記容器としては、特に制限はなく、目的に応じてその形状、構造、大きさ、材質等を適宜選択することができ、例えば、アルミニウムラミネートフィルム、樹脂フィルム等で形成されたインク袋などを少なくとも有するもの、などが好適に挙げられる。

【0085】

本発明のインクカートリッジの一態様について、図面を参照しながら説明する。図6に示すインクカートリッジ(1’)は、記録用インクを内部に収容するインク袋(2’)と、インク袋(2’)を収納する筐体(3’)とを有する。インク袋(2’)は、アルミニウムラミネートフィルムからなる略長方形状の可撓性を有する袋状部を有し、内部に本発明の前記記録用インクを充填した状態で収容する。筐体(3’)は、第1筐体(11)と、第2筐体(12)と、第3筐体(13)とで形成される。インクカートリッジ(1’)においては、第1筐体(11)と第2筐体(12)とがねじ部材(82)によって締め付け固定される。

【0086】

本発明のインクカートリッジは、本発明の前記記録用インク(インクセット)を収容し、各種インクジェット記録装置に着脱可能に装着して用いることができ、また、後述する本発明のインクジェット記録装置に着脱可能に装着して用いるのが特に好ましい。

【0087】

(インクジェット記録装置及びインクジェット記録方法)

本発明のインクジェット記録装置は、インク飛翔手段を少なくとも有してなり、更に必要に応じて適宜選択したその他の手段、例えば、刺激発生手段、制御手段等を有してなる。

本発明のインクジェット記録方法は、インク飛翔工程を少なくとも含み、更に必要に応じて適宜選択したその他の工程、例えば、刺激発生工程、制御工程等を含む。

本発明のインクジェット記録方法は、本発明のインクジェット記録装置により好適に実施することができ、前記インク飛翔工程は前記インク飛翔手段により好適に行うことができる。また、前記その他の工程は、前記その他の手段により好適に行うことができる。

【0088】

−インク飛翔工程及びインク飛翔手段−

前記インク飛翔工程は、前記本発明の記録用インクに、刺激を印加し、該記録用インクを飛翔させて画像を形成する工程である。

前記インク飛翔手段は、前記本発明の記録用インクに、刺激を印加し、該記録用インクを飛翔させて画像を形成する手段である。該インク飛翔手段としては、特に制限はなく、例えば、インク吐出用の各種のノズル、などが挙げられる。

本発明においては、該インクジェットヘッドの液室部、流体抵抗部、振動板、及びノズル部材の少なくとも一部がシリコン及びニッケルの少なくともいずれかを含む材料から形成されることが好ましい。

また、インクジェットノズルのノズル径は、30μm以下が好ましく、1〜20μmが好ましい。

【0089】

前記刺激は、例えば、前記刺激発生手段により発生させることができ、該刺激としては、特に制限はなく、目的に応じて適宜選択することができ、熱(温度)、圧力、振動、光、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、熱、圧力が好適に挙げられる。

【0090】

なお、前記刺激発生手段としては、例えば、加熱装置、加圧装置、圧電素子、振動発生装置、超音波発振器、ライト、などが挙げられ、具体的には、例えば、圧電素子等の圧電アクチュエータ、発熱抵抗体等の電気熱変換素子を用いて液体の膜沸騰による相変化を利用するサーマルアクチュエータ、温度変化による金属相変化を用いる形状記憶合金アクチュエータ、静電力を用いる静電アクチュエータ等、などが挙げられる。

【0091】

前記記録用インクの飛翔の態様としては、特に制限はなく、前記刺激の種類等応じて異なり、例えば、前記刺激が「熱」の場合、記録ヘッド内の前記記録用インクに対し、記録信号に対応した熱エネルギーを例えばサーマルヘッド等を用いて付与し、該熱エネルギーにより前記記録用インクに気泡を発生させ、該気泡の圧力により、該記録ヘッドのノズル孔から該記録用インクを液滴として吐出噴射させる方法、などが挙げられる。また、前記刺激が「圧力」の場合、例えば記録ヘッド内のインク流路内にある圧力室と呼ばれる位置に接着された圧電素子に電圧を印加することにより、圧電素子が撓み、圧力室の容積が縮小して、前記記録ヘッドのノズル孔から該記録用インクを液滴として吐出噴射させる方法、などが挙げられる。

【0092】

前記飛翔させる前記記録用インクの液滴は、その大きさとしては、例えば、3〜40plとするのが好ましく、その吐出噴射の速さとしては5〜20m/sとするのが好ましく、その駆動周波数としては1kHz以上とするのが好ましく、その解像度としては300dpi以上とするのが好ましい。

【0093】

なお、前記制御手段としては、前記各手段の動きを制御することができる限り特に制限はなく、目的に応じて適宜選択することができ、例えば、シークエンサー、コンピュータ等の機器が挙げられる。

【0094】

本発明のインクジェット記録装置により本発明のインクジェット記録方法を実施する一の態様について、図面を参照しながら説明する。図7に示すインクジェット記録装置は、装置本体(101)と、装置本体(101)に装着した用紙を装填するための給紙トレイ(102)と、装置本体(101)に装着され画像が記録(形成)された用紙をストックするための排紙トレイ(103)と、インクカートリッジ装填部(104)とを有する。インクカートリッジ装填部(104)の上面には、操作キーや表示器などの操作部(105)が配置されている。インクカートリッジ装填部(104)は、インクカートリッジ(1’)の脱着を行うための開閉可能な前カバー(115)を有している。

【0095】

装置本体(101)内には、図8及び図9に示すように、図示を省略している左右の側板に横架したガイド部材であるガイドロッド(131)とステー(132)とでキャリッジ(133)を主走査方向に摺動自在に保持し、主走査モータ(不図示)によって図9で矢示方向に移動走査する。

【0096】

キャリッジ(133)には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色の記録用インク滴を吐出する4個のインクジェット記録用ヘッドからなる記録ヘッド(134)を複数のインク吐出口を主走査方向と交叉する方向に配列し、インク滴吐出方向を下方に向けて装着している。

記録ヘッド(134)を構成するインクジェット記録用ヘッドとしては、圧電素子などの圧電アクチュエータ、発熱抵抗体などの電気熱変換素子を用いて液体の膜沸騰による相変化を利用するサーマルアクチュエータ、温度変化による金属相変化を用いる形状記憶合金アクチュエータ、静電力を用いる静電アクチュエータなどを記録用インクを吐出するためのエネルギー発生手段として備えたものなどを使用できる。

また、キャリッジ(133)には、記録ヘッド(134)に各色のインクを供給するための各色のサブタンク(135)を搭載している。サブタンク(135)には、図示しない記録用インク供給チューブを介して、インクカートリッジ装填部(105)に装填された本発明のインクカートリッジ(1’)から本発明の前記記録用インクが供給されて補充される。

【0097】

一方、給紙トレイ(103)の用紙積載部(圧板)(141)上に積載した用紙(142)を給紙するための給紙部として、用紙積載部(141)から用紙(142)を1枚づつ分離給送する半月コロ(給紙コロ143)、及び給紙コロ(143)に対向し、摩擦係数の大きな材質からなる分離パッド(144)を備え、この分離パッド(144)は給紙コロ(143)側に付勢されている。

【0098】

この給紙部から給紙された用紙(142)を記録ヘッド(134)の下方側で搬送するための搬送部として、用紙(142)を静電吸着して搬送するための搬送ベルト(151)と、給紙部からガイド(145)を介して送られる用紙(142)を搬送ベルト(151)との間で挟んで搬送するためのカウンタローラ(152)と、略鉛直上方に送られる用紙(142)を略90°方向転換させて搬送ベルト(151)上に倣わせるための搬送ガイド(153)と、押さえ部材(154)で搬送ベルト(151)側に付勢された先端加圧コロ(155)とが備えられ、また、搬送ベルト(151)表面を帯電させるための帯電手段である帯電ローラ(156)が備えられている。

【0099】

搬送ベルト(151)は、無端状ベルトであり、搬送ローラ(157)とテンションローラ(158)との間に張架されて、ベルト搬送方向に周回可能である。搬送ベルト(151)の裏側には、記録ヘッド(134)による印写領域に対応してガイド部材(161)が配置されている。なお、記録ヘッド(134)で記録された用紙(142)を排紙するための排紙部として、搬送ベルト(151)から用紙(142)を分離するための分離爪(171)と、排紙ローラ(172)及び排紙コロ(173)とが備えられており、排紙ローラ(172)の下方に排紙トレイ(103)が配されている。

【0100】

装置本体(101)の背面部には、両面給紙ユニット(181)が着脱自在に装着されている。両面給紙ユニット(181)は、搬送ベルト(151)の逆方向回転で戻される用紙(142)を取り込んで反転させて再度カウンタローラ(152)と搬送ベルト(151)との間に給紙する。なお、両面給紙ユニット(181)の上面には手差し給紙部(182)が設けられている。

【0101】

このインクジェット記録装置においては、給紙部から用紙(142)が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙(142)は、ガイド(145)で案内され、搬送ベルト(151)とカウンタローラ(152)との間に挟まれて搬送される。更に先端を搬送ガイド(153)で案内されて先端加圧コロ(155)で搬送ベルト(151)に押し付けられ、略90°搬送方向を転換される。

このとき、帯電ローラ(156)によって搬送ベルト(157)が帯電されており、用紙(142)は、搬送ベルト(151)に静電吸着されて搬送される。そこで、キャリッジ(133)を移動させながら画像信号に応じて記録ヘッド(134)を駆動することにより、停止している用紙(142)にインク滴を吐出して1行分を記録し、用紙(142)を所定量搬送後、次行の記録を行う。記録終了信号又は用紙(142)の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙(142)を排紙トレイ(103)に排紙する。

そして、サブタンク(135)内の記録用インクの残量ニアーエンドが検知されると、インクカートリッジ(1’)から所要量の記録用インクがサブタンク(135)に補給される。

【0102】

このインクジェット記録装置においては、本発明のインクカートリッジ(1’)中の記録用インクを使い切ったときには、インクカートリッジ(1’)における筐体(3’)を分解して内部のインク袋(2’)だけを交換することができる。また、インクカートリッジ(1’)は、縦置きで前面装填構成としても、安定した記録用インクの供給を行うことができる。したがって、装置本体(101)の上方が塞がって設置されているような場合、例えば、ラック内に収納したり、あるいは装置本体(101)の上面に物が置かれているような場合でも、インクカートリッジ(1’)の交換を容易に行うことができる。

【0103】

なお、ここでは、キャリッジが走査するシリアル型(シャトル型)インクジェット記録装置に適用した例で説明したが、ライン型ヘッドを備えたライン型インクジェット記録装置にも同様に適用することができる。

【0104】

また、本発明のインクジェット記録装置及びインクジェット記録方法は、インクジェット記録方式による各種記録に適用することができ、例えば、インクジェット記録用プリンタ、ファクシミリ装置、複写装置、プリンタ/ファックス/コピア複合機、などに特に好適に適用することができる。

【0105】

以下に本発明の記録装置を説明する。

図10は本発明を適用したインクジェットヘッドの要素拡大図、図11は同ヘッドのチャンネル間方向の要部拡大断面図である。

このインクジェットヘッドは、図示されていないインク供給口と共通液室(1−2)となる彫り込みを形成したフレーム(1)と、流体抵抗部(2−1)、加圧液室(2−2)となる彫り込みとノズル(3−1)に連通する連通口(2−3)を形成した流路板(2)と、ノズル(3−1)を形成するノズル板と、凸部(6−1)、ダイヤフラム部(6−2)およびインク流入口(6−3)を有する振動板(6)と、振動板に接着層(7)を介して接合された積層圧電素子(5)と、積層圧電素子(5)を固定しているベース(4)を備えている。ベース(4)はチタン酸バリウム系セラミックからなり、積層圧電素子(5)を2列配置して接合している。

積層圧電素子(5)は、厚さ10〜50μm/1層のチタン酸ジルコン酸鉛(PZT)の圧電層(図示せず)と、厚さ数μm/1層の銀・パラジューム(AgPd)からなる内部電極層(図示せず)とを交互に積層している。内部電極層(図示せず)は両端で外部電極(図示せず)に接続する。

積層圧電素子(5)はハーフカットのダイシング加工により櫛歯上に分割され、1つ毎に駆動部(5−6)と支持部(5−7)(非駆動部)として使用する。

外部電極(図示せず)の外側はハーフカットのダイシング加工で分割されるように、切り欠き等の加工により長さを制限しており、これらは複数の個別電極(図示せず)となる。他方はダイシングでは分割されずに導通しており、共通電極(5−5)となる。

駆動部の個別電極(図示せず)にはFPC(8)が半田接合されている。また、共通電極(5−5)は積層圧電素子の端部に電極層を設けて回し込んでFPC(8)のGnd電極に接合している。FPC(8)には図示しないドライバICが実装されており、これにより駆動部(5−6)への駆動電圧印加を制御している。

【0106】

振動板(6)は、薄膜のダイアフラム部(6−2)と、このダイアフラム部(6−2)の中央部に形成した駆動部(5−6)となる積層圧電素子(5)と接合する島状凸部(アイランド部)(6−1)と、図示されていない支持部に接合する梁を含む厚膜部と、インク流入口(6−3)となる開口を電鋳工法によるNiメッキ膜を2層重ねて形成している。ダイヤフラム部の厚さは3um、幅は35um(片側)である。

この振動板(6)の島状凸部(6−1)と積層圧電素子(5)の可動部(5−6)、振動板(5)とフレーム(1)の結合は、ギャップ材を含んだ接着層(7)をパターニングして接着している。

【0107】

流路板(2)はシリコン単結晶基板を用いて、流体抵抗部(2−1)、加圧液室(2−2)となる彫り込み、およびノズル(3−1)に対する位置に連通口(2−3)となる貫通口をエッチング工法でパターニングした。

エッチングで残された部分が加圧液室(2−2)の隔壁(2−4)となる。また、このヘッドではエッチング幅を狭くする部分を設けて、これを流体抵抗部(2−1)とした。

【0108】

ノズルプレート(3)は金属材料、例えば電鋳工法によるNiメッキ膜等で形成したもので、インク滴を飛翔させるための微細な吐出口であるノズル(3−1)を多数を形成している。このノズル(3−1)の内部形状(内側形状)は、ホーン形状(略円柱形状又は略円錘台形状でもよい。)に形成している。また、このノズル(3−1)の径はインク滴出口側の直径で約20〜35μmである。また各列のノズルピッチは150dpiとした。

このノズルプレート(3)のインク吐出面(ノズル表面側)は、図示しない撥水性の表面処理を施した図示されていない撥水処理層を設けている。PTFE−Ni共析メッキやフッ素樹脂の電着塗装、蒸発性のあるフッ素樹脂(例えばフッ化ピッチなど)を蒸着コートしたもの、シリコン系樹脂・フッ素系樹脂の溶剤塗布後の焼き付け等、インク物性に応じて選定した撥水処理膜を設けて、インクの滴形状、飛翔特性を安定化し、高品位の画像品質を得られるようにしている。

図示されていないインク供給口と共通液室(1−2)となる彫り込みを形成するフレーム(1)は樹脂成形で作製している。

【0109】

このように構成したインクジェットヘッドにおいては、記録信号に応じて駆動部(5−6)に駆動波形(10〜50Vのパルス電圧)を印加することによって、駆動部(5−6)に積層方向の変位が生起し、振動板(3)を介して加圧液室(2−2)が加圧されて圧力が上昇し、ノズル(3−1)からインク滴が吐出される。

その後、インク滴吐出の終了に伴い、加圧液室(2−2)内のインク圧力が低減し、インクの流れの慣性と駆動パルスの放電過程によって加圧液室(2−2)内に負圧が発生してインク充填行程へ移行する。このとき、インクタンクから供給されたインクは共通液室(1−2)に流入し、共通液室(1−2)からインク流入口(6−3)を経て流体抵抗部(2−1)を通り、加圧液室(2−2)内に充填される。

流体抵抗部(2−1)は、吐出後の残留圧力振動の減衰に効果が有る反面、表面張力による最充填(リフィル)に対して抵抗になる。流体抵抗部を適宜に選択することで、残留圧力の減衰とリフィル時間のバランスが取れ、次のインク滴吐出動作に移行するまでの時間(駆動周期)を短くできる。

【図面の簡単な説明】

【0110】

【図1】水分蒸発量%とインクの粘度の関係例(25℃)を示した図である。

【図2】水分蒸発量%とインクの平均粒径の関係例を示した図である。

【図3】本発明における動的表面張力低下の例を示した図である。

【図4】本発明における水分蒸発量%とインクの粘度の別の関係例を示した図である。

【図5】本発明における水分蒸発量%とインクの平均粒径の別の関係例を示した図である。

【図6】本発明のインクカートリッジの一例を示す概略説明図である。

【図7】本発明のインクジェット記録装置の一例を示す概略説明図である。

【図8】図7のインクジェット記録装置の内部構造の一例を示す概略説明図である。

【図9】図7のインクジェット記録装置の内部構造の示す概略平面図である。

【図10】本発明を適用したインクジェットヘッドの要素拡大図である。

【図11】本発明を適用したインクジェットヘッドのチャンネル間方向の要部拡大断面図である。

【符号の説明】

【0111】

1’ インクカートリッジ

2’ インク袋

3’ インクカートリッジの筐体

11 第1筐体

12 第2筐体

13 第3筐体

25 インク供給口

82 ネジ部材

101 装置本体

102 給紙トレイ

103 排紙トレイ

104 インクカートリッジ装填部

111 上カバー

112 前面

115 前カバー

131 ガイドロッド

132 ステー

133 キャリッジ

134 記録ヘッド

135 サブタンク

141 用紙載置部

142 用紙

143 給紙コロ

144 分離パッド

145 ガイド

151 搬送ベルト

152 カウンタローラ

153 搬送ガイド

154 押さえ部材

155 先端加圧コロ

156 帯電ローラ

157 搬送ローラ

158 デンションローラ

161 ガイド部材

171 分離爪

172 排紙ローラ

173 排紙コロ

181 両面給紙ユニット

182 手差し給紙部

1 フレーム

1−2 共通液室

2 流路板

2−1 流体抵抗部

2−2 加圧液室

2−3 連通口

2−4 隔壁

3 ノズルプレート(振動板)

3−1 ノズル

4 ベース

5 積層圧電素子

5−5 共通電極

5−6 駆動部(可動部)

5−7 支持部

6 振動板

6−1 島状凸部

6−2 ダイヤフラム部

6−3 インク流入口

7 接着層

8 FPC

【技術分野】

【0001】

本発明はインクジェット記録用インク、インクカートリッジ、そのインクを使用した記録方法及び記録装置に関する。詳細には、普通紙に対する画像品質・高速印字対応に優れ、かつ保存安定性及び吐出安定性が良好なインク、インクカートリッジ、そのインクを使用した記録方法及び記録装置に関する。

【背景技術】

【0002】

インクジェットプリンタは、普通紙への印字が可能で、カラー化が容易であり、かつ小型で価格も安価で、しかもランニングコストが低いなどの理由から、近年、急速に普及してきている。一般にインクジェット記録用インクに要求される特性としては、高画質を達成するための色調、画像濃度、滲みなど、信頼性を達成するためのインク中の着色剤の溶解または分散安定性・保存安定性・吐出安定性など、記録画像の保存性を確保するための耐水性耐光性など、また高速化を達成するためのインクの速乾性などが挙げられ、これらの要求を満たすように従来より様々な提案がなされてきている。

【0003】

インクジェット記録用インクの着色剤としては、その発色性の良さや信頼性の高さ等の点から、当初は染料インクが主流であったが、近年に至り、記録画像に耐光性や耐水性を持たせるためにカーボンブラック等の顔料を用いたインキ組成物にも注目が集まっている。

また、印字品質の高画質化及び高速印字を達成するために、最近ではインクを小滴化する傾向にあり、そのためにノズル径も小径化される方向にある。

従って着色剤として顔料を使用し、かつノズル径の小径化されたプリンタでの吐出安定性を確保することはかなり難しく、インクの他の特性と両立させる試みがこれまで多々なされているが、充分な対応はなされていないのが現状である。

【0004】

これまではプリンタの信頼性向上のためには、粘度の上昇を極力押さえる方向でインクが設計されている。例えば、特許文献1ではインクの2倍濃縮時の粘度変化を10倍以内、かつ粒径変化を3倍以内にすることにより、顔料の凝集がインクの広がりを抑制することを防ぎ、白抜けを防止できるとしているが、このインクでは普通紙上で高画質を形成することは難しい。また、特許文献2ではインク中の揮発成分を蒸発した後の残留分が液体であり、かつその粘度が初期粘度の10倍以内であるインクが開示されているが、このインクは染料インクであり、信頼性は高いものの、やはり普通紙での画質が劣るものである。特許文献3では60℃環境下での水分蒸発させたときの、インク粘度が蒸発前の粘度の600倍以下であるインクが開示されているが、これもやはり染料インクであり、水溶性高分子を添加することで、インクの信頼性と画像品質の耐久性とのバランスをとっているが、耐水性に問題が残る。また、特許文献4によれば、粘度の高いインク(5〜15mPa・s)が高画質を確保するためには必要であるとの提示がある。これによれば、信頼性確保のために初期の蒸発速度を調整し、かつ粘度を調整するための粘度調整剤として特定の化合物を添加すると良いとしているが、この場合、用いる顔料の粒径の安定性についてはなんら記載がなく、24時間放置後の信頼性があるとしているが、吐出させるヘッドの構成とノズル径の大きさによっては更に長期放置された場合など、信頼性に劣るインク処方となる。以上のように、高速で高品位な印字品質を確保するためには粘度の高いインクを使用する必要があるが、粘度の高いインクは信頼性を確保するのが難しく、使いこなせていないのが現状である。

【0005】

【特許文献1】特開2002−337449号公報

【特許文献2】特開2000−95983号公報

【特許文献3】特開平9−111166号公報

【特許文献4】特開2001−262025号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明のインクの特徴は、インク全重量に対する水分蒸発量が30〜45%の間に急激に増粘する(粘度上昇率(mPa・s/%)が50を越える)ように処方されたことにある。これにより、インクがノズルより吐出されてから紙に着弾する前及び着弾時の水分蒸発でインクの増粘が起こり、普通紙においても高画質を形成することができる。

全インク重量に対する水分蒸発量が30%よりも低いところで増粘するインクは吐出安定性が悪く、また45%を超えるところで増粘するインクは、インクが紙に着弾した時点での粘度が低いため、滲みを生じやすい。また急激に増粘する点においても平均粒径の変化を小さく押さえられるようにインクを設計することで、短期および長期の信頼性が確保される。

(ここでいう平均粒径とは、体積累積パーセント50%の値をさす。体積累積パーセント50%の値を測定するには、例えば、インク中のブラウン運動を行なっている粒子にレーザー光を照射し、粒子から戻ってくる光(後方散乱光)の振動数(光の周波数)の変化量から粒子径を求める動的光散乱法(ドップラー散乱光解析)といわれる方法を用いることができる。)

【課題を解決するための手段】

【0007】

本発明の特徴を満たすインクを得るためのインクの構成要素としては、着色剤・湿潤剤・界面活性剤・浸透剤が基本要素であり、それぞれの組み合わせ・配合比が重要である。またさらにある特定のpH調整剤を顔料凝集防止剤として添加することで、さらに高画質で信頼性の高いインクを得ることが可能となった。

例えば、前記「30〜45%の水分蒸発で急激に増粘」するように処方する方策の一例を説明すると、水に比し沸点も粘度もかなり高い湿潤剤と、沸点も粘度もある程度高い湿潤剤とを適正量ずつ使い分け、水とこれら湿潤剤を配合することが有用(無論、これは本発明の理解を助けるための単なる一例であってこれに限る訳ではない)であるが、これだけでなく、液相での配位性や水素結合性、平衡水分量が高いものを用いることが効果的であり、また、着色剤の添加量や各分散媒成分との親和性、界面活性剤や浸透剤添加の影響等を考慮することも望ましい。したがって、湿潤剤としては、従来から多用されているエチレングリコールのような低級グリコールや低級アルコール等を、沸点も粘度も極めて高い他の湿潤剤と併用することなく、湿潤剤全体の80%以上用いることは好ましくない場合がある。

【発明の効果】

【0008】

本発明によれば、水に分散する着色剤、湿潤剤、界面活性剤、浸透剤からなるインクジェット記録用インクにおいて、水分蒸発30〜45%の間に急激に増粘する(粘度上昇率(mPa・s/%)が50を越える)ようにインクを処方することで、普通紙においても高画質を形成することができる。また急激に増粘する点においても平均粒径の変化を小さく押さえられるようにインクを設計することで、短期および長期の信頼性が確保される。また本発明の記録方法・記録装置を用いることで、より吐出安定性の高い、高品位な画像形成が可能となる。

【発明を実施するための最良の形態】

【0009】

以下、それぞれの構成要素について詳細に記載するが、本発明はこれらに限定されるわけではない。

着色剤については、耐候性の面から主として顔料が用いられるが、色調調整の目的で同時に染料を耐候性を劣化させない範囲内で含有しても構わない。

顔料としては無機顔料・有機顔料を問わず、また自己分散型でも、界面活性剤及びまたは高分子分散剤により分散されたものでも、またエマルジョンタイプのものでも、また自己分散型の顔料を樹脂被覆して分散させたものでもよい。

【0010】

無機顔料としては、酸化チタン及び酸化鉄、炭酸カルシウム、硫酸バリウム、水酸化アルミニウム、バリウムイエロー、カドミウムレッド、クロムイエローに加え、コンタクト法、ファーネス法、サーマル法などの公知の方法によって製造されたカーボンブラックを使用することができる。

【0011】

有機顔料としては、アゾ顔料(アゾレーキ、不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料などを含む)、多環式顔料(例えば、フタロシアニン顔料、ぺリレン顔料、ぺリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサジン顔料、インジゴ顔料、チオインジゴ顔料、イソインドリノン顔料、キノフラロン顔料など)、染料キレート(例えば、塩基性染料型キレート、酸性染料型キレートなど)、ニトロ顔料、ニトロソ顔料、アニリンブラックなどを使用できる。これらの顔料のうち、特に、水と親和性の良いものが好ましく用いられる。

【0012】

上記顔料において、より好ましく用いられる顔料の具体例としては、黒色用としては、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラック等のカーボンブラック(C.I.ピグメントブラック7)類、または銅、鉄(C.I.ピグメントブラック11)、酸化チタン等の金属類、アニリンブラック(C.I.ピグメントブラック1)等の有機顔料が挙げられる。

さらに、カラー用としては、C.I.ピグメントイエロー1、3、12、13、14、17、24、34、35、37、42(黄色酸化鉄)、53、55、74、81、83、95、97、98、100、101、104、408、109、110、117、120、128、138、150、151、153、183、C.I.ピグメントオレンジ5、13、16、17、36、43、51、C.I.ピグメントレッド1、2、3、5、17、22、23、31、38、48:2、48:2(パーマネントレッド2B(Ca))、48:3、48:4、49:1、52:2、53:1、57:1(ブリリアントカーミン6B)、60:1、63:1、63:2、64:1、81、83、88、101(べんがら)、104、105、106、108(カドミウムレッド)、112、114、122(キナクリドンマゼンタ)、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219、C.I.ピグメントバイオレット1(ローダミンレーキ)、3、5:1、16、19、23、38、C.I.ピグメントブルー1、2、15、15:1、15:2、15:3(フタロシアニンブルー)、16、17:1、56、60、63、C.I.ピグメントグリーン1、4、7、8、10、17、18、36等が挙げられる。

【0013】

これら顔料のうち、好ましい形態としては、顔料の表面に少なくとも1種の親水基が直接もしくは他の原子団を介して結合するように表面改質されたものである。そのためには、顔料の表面に、ある特定の官能基(スルホン基やカルボキシル基等の官能基)を化学的に結合させるか、あるいはまた、次亜ハロゲン酸および/またはその塩を用いて湿式酸化処理するなどの方法が用いられる。なかでも好ましい形態は、顔料の表面にカルボキシル基が結合され、水中に分散されている形態である。これも顔料が表面改質されカルボキシル基が結合しているために、分散安定性が向上するばかりではなく、高品位な印字品質が得られるとともに、印字後の記録媒体の耐水性がより向上する。

【0014】

また、この形態のインクは乾燥後の再分散性に優れるため、長期間印字を休止し、インクジェットヘッドのノズル付近のインクの水分が蒸発した場合も目詰まりを起こさず簡単なクリーニング動作で容易に良好な印字が行なえるようになる。また、この自己分散型の顔料は、後述する界面活性剤及び浸透剤と組み合わせたときに、特に相乗効果が大きく、より信頼性の高い、高品位な画像を得ることが可能となる。

【0015】

上記形態の顔料に加え、ポリマー微粒子に顔料を含有させたポリマーエマルジョンを使用することも可能である。顔料を含有させたポリマーエマルジョンとは、ポリマー微粒子中に顔料を封入したもの、及び/またはポリマー微粒子の表面に顔料を吸着させたものである。この場合、全ての顔料が封入及び/または吸着している必要はなく、本発明の効果が損なわれない範囲で該顔料がエマルジョン中に分散にしていてもよい。ポリマーエマルジョンを形成するポリマーとしてはビニル系ポリマー、ポリエステル系ポリマー、及びポリウレタン系ポリマー等が挙げられるが、特に好ましいポリマーはビニル系ポリマー及びポリエステル系ポリマーである。

【0016】

更に本発明においては、分散剤で水性媒体中に分散させて得られた顔料を併用することも可能である。好ましい分散剤としては、従来公知の顔料分散液を調整するのに用いられる公知の分散剤を使用することができ、例えば以下のものが挙げられる。

【0017】

ポリアクリル酸、ポリメタクリル酸、アクリル酸−アクリロニトリル共重合体、酢酸ビニル−アクリル酸エステル共重合体、アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−メタクリル酸−アクリル酸アルキルエステル共重合体、スチレン−α−メチルスチレン−アクリル酸共重合体、スチレン−α−メチルスチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−マレイン酸共重合体、ビニルナフタレン−マレイン酸共重合体、酢酸ビニル−エチレン共重合体、酢酸ビニル−脂肪酸ビニルエチレン共重合体、酢酸ビニル−マレイン酸エステル共重合体、酢酸ビニル−クロトン酸共重合体、酢酸ビニル−アクリル酸共重合体等。

【0018】

これらの共重合体は重量平均分子量が3,000〜50,000であるのが好ましく、より好ましくは5,000〜30,000、最も好ましくは7,000〜15,000である。分散剤の添加量は、顔料を安定に分散させ、本発明の他の効果を失わせない範囲で適宣添加されて良い。分散剤としては1:0.06〜1:3の範囲が好ましく、より好ましくは1:0.125〜1:3の範囲である。

【0019】

更に好ましくは、上記インク中の分散剤にはカルボキシル基が結合していることが好ましい。分散剤にカルボキシル基が結合していると、分散安定性が向上するばかりではなく、高品位な印字品質が得られるとともに、印字後の記録媒体の耐水性がより向上する。更に上記の裏抜けを防止する効果が得られる。特に、カルボキシル基が結合している分散剤で分散した顔料と、浸透剤とを併用した場合においては、普通紙などの比較的サイズ度の高い記録媒体に印字した場合においても、充分な乾燥速度が得られ、且つ、裏抜けが少ないという効果が得られる。これは、カルボン酸の解離定数が他の酸基に比較して小さいため、顔料が記録媒体に付着した後、インクのpH価の低下や、記録媒体表面近傍に存在するカルシウムなどの多価金属イオンとの相互作用などにより、分散剤自体の溶解度が低下し、分散剤自体や顔料が凝集するためと推定される。

【0020】

本発明では顔料のみでなく、以下のような染料を併用することも可能である。

例えば、酸性染料及び食用染料として

C.I.アシッド・イエロー17、23、42、44、79、142

C.I.アシッド・レッド1、8、13、14、18、26、27、35、37、42、52、82、87、89、92、97、106、111、114、115、134、186、249、254、289

C.I.アシッド・ブルー9、29、45、92、249

C.I.アシッド・ブラック1、2、7、24、26、94

C.I.フード・イエロー2、3、4

C.I.フード・レッド7、9、14

C.I.フード・ブラック1、2

直接性染料として

C.I.ダイレクト・イエロー1、12、24、26、33、44、50、120、132、142、144、86

C.I.ダイレクト・レッド1、4、9、13、17、20、28、31、39、80、81、83、89、225、227

C.I.ダイレクト・オレンジ26、29、62、102

C.I.ダイレクト・ブルー1、2、6、15、22、25、71、76、79、86、87、90、98、163、165、199、202

C.I.ダイレクト・ブラック19、22、32、38、51、56、71、74、75、77、154、168、171

塩基性染料として

C.I.ベーシック・イエロー1、2、11、13、14、15、19、21、23、24、25、28、29、32、36、40、41、45、49、51、53、63、465、67、70、73、77、87、91

C.I.ベーシック・レッド2、12、13、14、15、18、22、23、24、27、29、35、36、38、39、46、49、51、52、54、59、68、69、70、73、78、82、102、104、109、112

C.I.ベーシック・ブルー1、3、5、7、9、21、22、26、35、41、45、47、54、62、65、66、67、69、75、77、78、89、92、93、105、117、120、122、124、129、137、141、147、155

C.I.ベーシック・ブラック2、8

反応性染料として

C.I.リアクティブ・ブラック3、4、7、11、12、17

C.I.リアクテイブ・イエロー1、5、11、13、14、20、21、22、25、40、47、51、55、65、67

C.I.リアクティブ・レッド1、14、17、25、26、32、37、44、46、55、60、66、74、79、96、97

C.I.リアクティブ・ブルー1、2、7、14、15、23、32、35、38、41、63、80、95

等が使用できる。これらのなかで特に好ましいのは、酸性染料及び直接性染料である。

【0021】

インク中の着色剤の添加量は、3〜15重量%程度が好ましく、より好ましくは5〜12重量%程度である。

【0022】

湿潤剤としては、水素結合しやすく、単独では粘度が高いもので、かつ、平衡水分量が高く、水分の存在下では粘度が低下するようなものを含有させることで、本発明のようなインクを得ることができる。

そのような多価アルコールとしては、グリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、3−メチル−1,3−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、テトラエチレングリコール、1,6−ヘキサンジオール、2−メチル−2,4−ペンタンジオール、ポリエチレングリコール、1,2,4−ブタントリオール、1,2,6−ヘキサントリオールなどが挙げられるが、特にグリセリンは、水分蒸発に伴い粘度が急激に上昇するが、着色剤の凝集を押さえ、粒径が大きくなるのを防ぐ効果が高いため、湿潤剤全体の20%以上添加することが重要である。また平衡水分量等の面からも、グリセリンは好ましい。

【0023】

グリセリンと併用される湿潤剤としては、1,3−ブタンジオールもしくは3−メチル−1,3−ブタンジオールが望ましい。1,3−ブタンジオール、3−メチル−1,3−ブタンジオールは、グリセリン同様に平衡水分量が高く、信頼性が高いうえに、インクが紙に着弾した際の画素の広がりを均一にし、更には色材を紙表面にとどめる効果も高い。特に3−メチル−1,3−ブタンジオールは、画素の広がりをより均一にする効果が高く、高品位な画像が形成できる。グリセリンは信頼性向上効果が高いが、多量に添加すると画質が悪くなり、また水分蒸発後の粘度上昇が大きくなりすぎて、吐出安定性も悪くなる場合があるため、これらのブタンジオールとグリセリンの混合比は、望ましくは1:4〜4:1、より望ましくは1:3〜3:1、更に望ましくは1:1〜3:1の範囲にすることが重要である。インク全体に占める湿潤剤の割合は10〜40%が本発明の効果が得られる範囲であるが、特に好ましくは25〜35%の範囲である。湿潤剤量が少ないとインクの保存安定性・吐出安定性が悪くなり、ノズルの目詰まりが起こりやすくなる。また湿潤剤量が多すぎると、乾燥性が悪くなり、文字の滲みや色境界の滲みが発生し、画像品質が低下することになる。

【0024】

本発明のインクに添加される界面活性剤と浸透剤とはそれぞれ後述するような特性を持たせることを目的として添加される。本発明で使用される界面活性剤は、特に1000msec付近の静的な表面張力を下げ、紙にインクが着弾した際に、紙内部への浸透を促進する目的を持つものである。それに対して、本発明で使用される浸透剤は、特に10〜100msec付近のより動的な表面張力を下げ、インクが紙に着弾した瞬間の、紙表面での広がりを促進する目的を持つ。これらの界面活性剤と浸透剤を併用することで、より画素の広がりも適切で、紙内部への浸透性も高い(従って速乾性のある)インクを得ることが可能となり、より高品位な画像が高速で得られることとなる。

このような界面活性剤としては特に限定はなく、両性界面活性剤、ノニオン系界面活性剤、アニオン系界面活性剤のいずれも使用可能であるが、色材の分散安定性と画像品質との関係から、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリエキシエチレンプロピレンブロックポリマー、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、アセチレンアルコールのエチレンオキサイド添加物等のノニオン系の界面活性剤が望ましく用いられる。また、処方によってはフッ素系の界面活性剤やシリコーン系の界面活性剤を併用(もしくは単独使用)することも可能である。中でも特に望ましいのが、下記一般式(1)で示されるノニオン系界面活性剤である。

【化1】

(Rは、炭素数6〜14の分岐してもよいアルキル基を示し、mは正数を示す。)

画質の面から、Rは好ましくは炭素数10以上のアルキル基であり、またmは7〜9の範囲が好ましい。

インク組成物中でのこれら界面活性剤の添加量は0.01重量%〜5.0重量%であり、好ましくは0.5重量%〜3重量%である。0.01重量%未満では添加した効果はなく、5.0重量%より多い添加では記録媒体への浸透性が必要以上に高くなり、画像濃度の低下や裏抜けの発生といった問題が発生する。

一般式(1)の具体例としては以下のものが挙げられるが、これらに限定されるものではない。

【0025】

【表1】

【0026】

また、これらは、単独で用いても、複数のものを混合して用いてもよい。単独では記録液中で容易に溶解しない場合も、混合することで可溶化され、安定に存在することができる。市販の界面活性剤で本化合物を主成分として含有するものとしては、日光ケミカルズ(株)より入手可能なBTシリーズ、日本触媒(株)より入手可能なソフタノールシリーズ、日本油脂(株)より入手可能なディスパノールなどが挙げられる。

【0027】

本発明で使用される浸透剤としては、20℃の水に対する溶解度が0.2wt%以上5.0wt%未満のポリオールの少なくとも1種を含有することが望ましい。

このようなポリオールのうち、脂肪族ジオールとしては、2−エチル−2−メチル−1,3−プロパンジオール、3,3−ジメチル−1,2−ブタンジオール、2,2−ジエチル−1,3−プロパンジオール、2−メチル−2−プロピル−1,3−プロパンジオール、2,4−ジメチル−2,4−ペンタンジオール、2,5−ジメチル−2,5−ヘキサンジオール、5−ヘキセン−1,2−ジオール、2−エチル−1,3−ヘキサンジオールなどが、具体例として挙げられる。

これらのなかで最も望ましいものは2−エチル−1,3−ヘキサンジオール及びまたは2,2,4−トリメチル−1,3−ペンタンジオールである。

【0028】

その他の併用できる浸透剤として、ジエチレングリコールモノフェニルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノアリルエーテル、ジエチレングリコールモノフェニルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコールモノブチルエーテル、テトラエチレングリコールクロロフェニルエーテル等の多価アルコールのアルキル及びアリールエーテル類、エタノール等の低級アルコール類などが挙げられるが、インク中に溶解し、所望の物性に調整できるものであれば、これらに限らない。浸透剤の添加量としては0.1〜4.0%の範囲が望ましい。添加量が0.1%よりも少ないと、速乾性が得られず滲んだ画像となる。逆に添加量が4.0%よりも多いと着色剤の分散安定性が損なわれ、ノズルが目詰まりしやすくなったり、また記録媒体への浸透性が必要以上に高くなり、画像濃度の低下や裏抜けの発生といった問題が発生する。

【0029】

pH調整剤としては、調合される記録液に悪影響をおよぼさずにpHを所望の値に調整できるものであれば、任意の物質(例えばジエタノールアミン、トリエタノールアミン等のアミン、水酸化リチウム、水酸化ナトリウム、水酸化カリウム等のアルカリ金属元素の水酸化物、水酸化アンモニウム、第4級アンモニウム水酸化物、第4級ホスホニウム水酸化物、炭酸リチウム、炭酸ナトリウム、炭酸カリウム等のアルカリ金属の炭酸塩等)を使用することができるが、特にアミノ基を有する多価アルコールを顔料凝集防止剤として適量使用した場合には、顔料の凝集が防止されるために、より顔料の分散安定性が向上し、吐出安定性等の信頼性が確保される。その添加量は、添加する処方系及び所望のpH値にもよるが、0.01〜2%の範囲が好ましく、より好ましくは0.1〜1%の範囲である。本発明に使用される顔料凝集防止剤としては特に2−アミノ−2−エチル−1,3−プロパンジオールが好ましく、またこれを添加することにより、インク流路に使用されている部材への接液信頼性も向上することが確認できている。

【0030】

その他、インクに添加する添加剤としては、防腐防黴剤としてはデヒドロ酢酸ナトリウム、ソルビン酸ナトリウム、2−ピリジンチオール−1−オキサイドナトリウム、安息香酸ナトリウム、ペンタクロロフェノールナトリウム等が本発明に使用できる。

【0031】

キレート試薬としては、例えば、エチレンジアミン四酢酸ナトリウム、ニトリロ三酢酸ナトリウム、ヒドロキシエチルエチレンジアミン三酢酸ナトリウム、ジエチレントリアミン五酢酸ナトリウム、ウラミル二酢酸ナトリウム等がある。

【0032】

防錆剤としては、例えば、酸性亜硫酸塩、チオ硫酸ナトリウム、チオジグリコール酸アンモン、ジイソプロピルアンモニウムニトライト、四硝酸ペンタエリスリトール、ジシクロヘキシルアンモニウムニトライト、ベンゾトリアゾール等がある。

【0033】

また本発明のインクは、ノズル近傍での水分蒸発が30%を越える前に、印字または非印字領域にインクを吐出させる記録方法を用いることで、より安定した高品位な画像形成を行なうことができる。更にはノズルより吐出される液滴の大きさが3〜40pl、液滴の速度が6〜20m/s、周波数1KHz以上、解像度が300dpi以上である記録方法において使用されることで、更に本発明インクの特徴が生かされることになる。

【0034】

本発明のインクはインク全重量に対する水分蒸発量が30wt%を超えると急激に増粘するため、その前に印字領域もしくは非印字領域にインクを吐出させるシーケンスを備える。非印字領域へインクを吐出させる方法の1例としては、ヘッドを搭載しているキャリッジのスキャン数をカウントし、その値がある閾値を越えた場合に、インクを非印字領域に吐出させるよう、ヘッドを駆動させ、ある一定量のインクを吐出させる方法がとられる。非印字領域へ吐出されるインクの量はヘッドの駆動回数を変更することで、任意に設定できるが、印字速度を落とずに、かつ信頼性が保てる範囲内で、最小量のインクを吐出するよう、設定するのが望ましい。また吐出されたインクを受けるインク受けを設ける1例としては、被記録媒体を搬送するベルトの外側に、記録装置の構造上許容される範囲で設けることができる。このようにして、ある一定スキャン回数を超えた際に、非印字領域に設けられたインク受けに対し、一定量のインクを吐出させる記録方法を用いることで、より吐出安定性の確保された記録装置の提供が可能となる。

【0035】

また記録装置として複数の加圧液室、加圧液室に連通する孔径35μm以下のノズル及びインク供給路、振動板、振動板を変位させる電気機械変換手段からなる記録ヘッドを備え、かつ複数のインク滴を連続して吐出させ記録媒体に着弾する前にマージさせて大きな滴を形成する記録装置を用いることで、粘度が高めのインクにおいても、吐出安定性を確保することができる。

【実施例】

【0036】

以下、実施例を示すが本発明はこれらに限定されるものではない。

実施例1インク

ブラックインク:

KM−9036(東洋インキ、自己分散型顔料) 50重量%

グリセリン 10重量%

1,3−ブタンジオール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

2−ピロリドン 2重量%

界面活性剤(1−9) 1重量%

シリコーン消泡剤KS508(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例1インクを得た。

【0037】

実施例2インク

ポリマー溶液Aの調整

機械式攪拌機、温度計、窒素ガス導入管、還流管及び滴下ロートを備えた1Lのフラスコ内を充分に窒素ガス置換した後、スチレン11.2g、アクリル酸2.8g、ラウリルメタクリレート12.0g、ポリエチレングリコールメタクリレート4.0g、スチレンマクロマー4.0g及びメルカプトエタノール0.4gを混合し、65℃に昇温した。次にスチレン100.8g、アクリル酸25.2g、ラウリルメタクリレート108.0g、ポリエチレングリコールメタクリレート36.0g、ヒドロキシルエチルメタクリレート60.0g、スチレンマクロマー36.0g、メルカプトエタノール3.6g、アゾビスメチルバレロニトリル2.4g及びメチルエチルケトン18gの混合溶液を2.5時間かけてフラスコ内に滴下した。滴下後、アゾビスメチルバレロニトリル0.8g及びメチルエチルケトン18gの混合溶液を0.5時間かけて、フラスコ内に滴下した。65℃で1時間熟成した後、アゾビスメチルバレロニトリル0.8gを添加し、更に1時間熟成した。反応終了後、フラスコ内にメチルエチルケトン364gを添加し、濃度が50%のポリマー溶液800gを得た。

【0038】

顔料含有ポリマー微粒子水分散体の調整

ポリマー溶液A28gとC.I.ピグメントイエロー97を26g、1mol/Lの水酸化カリウム水溶液13.6g、メチルエチルケトン20g及びイオン交換水13.6gを充分に攪拌した後、ロールミルを用いて混練した。得られたペーストをイオン交換水200gに投入し、充分に攪拌した後、エバポレータを用いてメチルエチルケトン及び水を留去し、イエローポリマー微粒子の水分散体を得た。

【0039】

イエローインク:

イエローポリマー微粒子分散体 40重量%

グリセリン 8重量%

1,3−ブタンジオール 20重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−8) 1.5重量%

シリコーン消泡剤KS508(信越化学社製) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例2インクを得た。

【0040】

実施例3インク

顔料含有ポリマー微粒子水分散体の調整

顔料種をC.I.ピグメントレッド122に変えた他は同様にして、マゼンタポリマー微粒子の水分散体を得た。

マゼンタインク:

マゼンタポリマー微粒子の分散体 50重量%

グリセリン 10重量%

1,3−ブタンジオール 18重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−8) 1.5重量%

シリコーン消泡剤KS508(信越化学社製) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例3インクを得た。

【0041】

実施例4インク

顔料含有ポリマー微粒子水分散体の調整

顔料種をC.I.ピグメントブルー15:3に変えた他は同様にして、シアンポリマー微粒子の水分散体を得た。

シアンインク:

シアンポリマー微粒子分散体 40重量%

グリセリン 8重量%

1,3−ブタンジオール 20重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−8) 1.5重量%

シリコーン消泡剤KS508(信越化学社製) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例4インクを得た。

【0042】

比較例1インク

A社市販品のイエローインクカートリッジから抜き取ったインクを比較例1インクとした。

【0043】

比較例2インク

A社市販品のマゼンタインクカートリッジから抜き取ったインクを比較例2インクとした。

【0044】

比較例3インク

A社市販品のシアンインクカートリッジから抜き取ったインクを比較例3インクとした。

【0045】

比較例4インク

A社市販品のブラックインクカートリッジから抜き取ったインクを比較例4インクとした。

【0046】

上記実施例1〜4インクと比較例1〜4インクについて、下記の評価(1)を行なった。

評価(1):水分蒸発に伴う粘度上昇率及び粒径変化の測定

実施例インク及び比較例インク一定量を50℃10%の環境中に放置し、一定時間放置後のインク重量変化を測定し、またその時点でのインクの粘度(25℃)及び粒径を測定した。粘度の測定には東機産業(株)社製の粘度計RL−500を、粒径の測定にはマイクロトラック社製の粒度分布測定器UPA150を使用し、希釈倍率500倍で測定した。

水分蒸発量%とインクの粘度の関係(25℃)を図1に、水分蒸発量%とインクの平均粒径の関係を図2に示す。

【0047】

図1及び図2からわかるように、実施例インクはインク全重量に対する水分蒸発量が30〜45%の間に急激に増粘する点があるのに対し、比較例インクは増粘するポイントが水分蒸発量50%以上のところにある。

平均粒径に関しては実施例インクは増粘する点においても、初期の5倍以下の平均粒径を維持しており、これは比較例インクと同じである。

【0048】

実施例1〜4インクを実施例1インクセット、比較例1〜4インクを比較例1インクセットとして下記評価(2)を行なった。

【0049】

評価(2):印字品質評価

実施例インクについては後述する記録装置を用い、また比較例インクについては市販品Aに適したプリンタを用い、カラー画像を印字速度が同じレベルのモードで印字した。印字した画像の文字滲み、及び色境界滲みについて目視で評価を行なった。評価用紙は普通紙を使用した。

評価は、滲みがないを◎、滲みがほとんどないを○、滲みが若干あるを△、滲みが明確を×とした。

【0050】

【表2】

実施例1インクセットのインクは比較例1インクセットのインクに対し、インクが紙に着弾する前及び着弾時の水分蒸発でインクの増粘が起こるため、特に文字の滲みのない鮮明な画像が得られる。

【0051】

比較例5インクセット

実施例1インクセットからを界面活性剤及び浸透剤を抜いたほかは同様にして、比較例5インクセットを作製した。

【0052】

比較例6インクセット

実施例1インクセットから浸透剤を抜いたほかは同様にして、比較例6インクセットを作製した。

【0053】

比較例7インクセット

実施例1インクセットから界面活性剤を抜いたほかは同様にして、比較例7インクセットを作製した。

比較例インクセット6、7のBKインクと実施例1インク(BK)の動的表面張力の比較を行なったところ、以下のような結果となった(図3参照)。動的表面張力はクルス社製の動的表面張力測定装置BP−2を使用し、25℃で測定を行なった。浸透剤を添加していないインクでは、10〜100msecでの動的な表面張力が下がらず、また活性剤を添加していないインクでは、1000msec付近の静的な表面張力が下がらないことがわかる。

【0054】

上記比較例5〜7インクセットについて評価(1)を行なったところ、比較例5インクセットの各インクは急激に増粘する点が水分蒸発量50%以上であった。また比較例6及び7インクセットの各インクは水分蒸発量38〜42%の間で急激に増粘した。また評価(2)を行なったところ、以下のような結果となった。

【0055】

【表3】

界面活性剤及び浸透剤を添加していないインクは文字滲み・色境界滲みともに大きい。

【0056】

参考例1インク

実施例4インクにおいて、グリセリン量を5重量%、1,3−ブタンジオール量を23重量%に変えたほかは同様にして、参考例1インクを作製した。

【0057】

参考例2インク

実施例4インクにおいて、グリセリン量を23重量%、1,3−ブタンジオール量を5重量%に変えたほかは同様にして、参考例2インクを作製した。

【0058】

実施例4及び参考例1〜2インクについて、評価(1)を行なったところ、参考例1インクは増粘する点がインク全重量に対する水分蒸発量が35〜38wt%のところであったのに対し、参考例2インクは水分蒸発量43〜45wt%のところであった。また平均粒径変化については参考例1インクは初期平均粒径の4.8倍であったが、参考例2インクはほとんど粒径変化がなかった。これらのインクについて評価(2)の文字滲みの評価を行なったところ、以下のような結果となった。

【0059】

【表4】

【0060】

実施例5インク

実施例2インクにおいて、2−アミノ−2−エチル−1,3−プロパンジオールを0.5%添加したほかは、同様にして、実施例5インクを作製した。

【0061】

実施例6インク

実施例4インクにおいて、2−アミノ−2−エチル−1,3−プロパンジオールを0.5%添加したほかは、同様にして、実施例6インクを作製した。

【0062】

実施例5〜6インクについて評価(1)を行なったところ、いずれも2−アミノ−2−エチル−1,3−プロパンジオールを添加していないインク(実施例2及び4)に比較して、水分蒸発時の粒径変化が小さかった(図4、図5参照)。また、評価(2)の文字滲みについて評価を行なったところ、いずれも添加していないインクと同等レベルであった。

【0063】

実施例2、4、5、6及び参考例1、2のインクについて下記評価(3)を行なった。

評価(3):間欠印字試験

評価機として、リコー社製IJプリンタIPSiO Jet 300(ノズル径31μm)を使用し、一定時間吐出を行なわない状態でキャリッジをスキャン(空スキャン)を30秒させた後に、IJ用光沢フィルム上に全ノズル各20滴印字し、その後回復動作(パージ50滴)を行なう評価を10回繰り返した。

評価は20滴の印字中の特に第1滴目のドットのドット噴射方向について拡大写真をとり、目視で判断した。判断基準は以下に示す通りとした。

◎:噴射方向乱れがなく、またドットサイズも正常で1列に並んでいる

○:噴射方向乱れはなく、ドットもほぼ1列に並んでいるが、ドットサイズが若干小さい

△:若干噴射方向が乱れているが、乱れが第2発目の列に及んでいない

×:第1発目のドットが第2発目のドットのラインを超えている

××:吐出していない

【0064】

【表5】

湿潤剤中のグリセリンの量が20%未満だと、信頼性が悪くなり、また80%を越えると文字滲みが発生する。また2−アミノ−2−エチル−1,3−プロパンジオールを添加することにより、更に吐出安定性が向上している。

【0065】

実施例7インク

まず下記に示す方法で顔料分散液を作製した。

イエロー顔料分散液

C.I.ピグメントイエロー97 30重量%

ポリオキシエチレンオレイルエーテル硫酸アンモニウム 15重量%

エチレングリコール 30重量%

純水 残量

上記成分を混合した後、湿式サンドミルにて分散を行ない、遠心処理にかけて粗大粒子を取り除き、イエロー顔料分散液を得た。

【0066】

イエローインク

イエロー顔料分散液 20重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

界面活性剤(1−7) 2重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例7インクを得た。

【0067】

実施例8インク

まず下記に示す方法で顔料分散液を作製した。

マゼンタ顔料分散液

C.I.ピグメントレッド122 30重量%

ポリオキシエチレンオレイルエーテル硫酸アンモニウム 15重量%

グリセリン 30重量%

純水 残量

上記成分を混合した後、3本ロールミルにて分散を行ない、遠心処理にかけて粗大粒子を取り除き、マゼンタ顔料分散液を得た。

【0068】

マゼンタインク

マゼンタ顔料分散液 25重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

界面活性剤(1−7) 1重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例8インクを得た。

【0069】

実施例9インク

まず下記に示す方法で顔料分散液を作製した。

シアン顔料分散液

C.I.ピグメントブルー15:3 30重量%

ポリオキシエチレンオレイルエーテル硫酸アンモニウム 15重量%

エチレングリコール 30重量%

純水 残量

上記成分を混合した後、湿式サンドミルにて分散を行ない、遠心処理にかけて粗大粒子を取り除き、シアン顔料分散液を得た。

【0070】

シアンインク

シアン顔料分散液 15重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2−エチル−1,3−ヘキサンジオール 2重量%

界面活性剤(1−7) 1重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例9インクを得た。

【0071】

実施例10インク

まず下記に示す方法で顔料分散液を作製した。

自己分散シアン顔料分散液

C.I.ピグメントブルー15:3を20部に対しスルホラン70部を仕込み、オイルバス中で120℃にした後、スルファミン酸10部を加えて5時間スルホン化を行なった。その後冷却し、遠心分離を行なって粗大粒子を取り除き、自己分散シアン顔料分散液を得た。

【0072】

シアンインク

自己分散型シアン顔料分散体 50重量%

グリセリン 5重量%

ジエチレングリコール 15重量%

2,2,4−トリメチル−1,3−ペンタンジオール 2重量%

界面活性剤(1−7) 1重量%

シリコーン消泡剤KS531(信越化学) 0.1重量%

イオン交換水 残量

上記処方のインク組成物を作製し、室温にて充分に攪拌した後、平均孔径1.2μmのメンブレンフィルターにて濾過を行ない、実施例10インクを得た。

上記実施例7〜8インクについて、評価(1)を行なったところ、いずれも水分蒸発30〜45wt%の間に増粘する点があり、またその点での平均粒径は初期の5倍以内であった。

【0073】

実施例2インクセット

実施例1、7〜9のインクを実施例2インクセットとた。

【0074】

実施例3インクセット

実施例1、7、8、10のインクを実施例3インクセットとした。

上記実施例2、3インクセットについて、評価(2)を行なったところ、以下の結果となった。

【0075】

【表6】

また実施例7〜10について、評価(3)を行なったところ、以下の結果となった。

【0076】

【表7】

【0077】

実施例11インク

実施例1インクにおいて、1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例11インクを作製した。

【0078】

実施例12インク

実施例2インクにおいて使用したC.I.ピグメントイエロー97を、C.I.ピグメントイエロー74に変更した顔料含有ポリマー微粒子水分散体を使用し、また1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例12インクを作製した。

【0079】

実施例13インク

実施例3インクにおいて、1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例13インクを作製した。

【0080】

実施例14インク

実施例4インクにおいて、1,3−ブタンジオールを3−メチル−1,3−ブタンジオールに変えたほかは、同様にして、実施例14インクを作製した。

上記実施例11〜14インクについて、評価(1)を行なったところ、いずれもインク全重量に対する水分蒸発量が30〜45wt%の間に増粘する点があり、またその点での平均粒径は初期の5倍以内であった。

【0081】

実施例4インクセット

実施例11〜14のインクを実施例4インクセットとした。

上記実施例4インクセットについて、評価(2)を行なったところ、以下の結果となった。

【0082】

【表8】

上記実施例11〜14について、評価(3)を行なったところ、以下の結果となった。

【0083】

【表9】

【0084】

(インクカートリッジ)

本発明のインクカートリッジは、本発明の前記記録用インクを容器中に収容してなり、更に必要に応じて適宜選択したその他の部材等を有してなる。

前記容器としては、特に制限はなく、目的に応じてその形状、構造、大きさ、材質等を適宜選択することができ、例えば、アルミニウムラミネートフィルム、樹脂フィルム等で形成されたインク袋などを少なくとも有するもの、などが好適に挙げられる。

【0085】

本発明のインクカートリッジの一態様について、図面を参照しながら説明する。図6に示すインクカートリッジ(1’)は、記録用インクを内部に収容するインク袋(2’)と、インク袋(2’)を収納する筐体(3’)とを有する。インク袋(2’)は、アルミニウムラミネートフィルムからなる略長方形状の可撓性を有する袋状部を有し、内部に本発明の前記記録用インクを充填した状態で収容する。筐体(3’)は、第1筐体(11)と、第2筐体(12)と、第3筐体(13)とで形成される。インクカートリッジ(1’)においては、第1筐体(11)と第2筐体(12)とがねじ部材(82)によって締め付け固定される。

【0086】

本発明のインクカートリッジは、本発明の前記記録用インク(インクセット)を収容し、各種インクジェット記録装置に着脱可能に装着して用いることができ、また、後述する本発明のインクジェット記録装置に着脱可能に装着して用いるのが特に好ましい。

【0087】

(インクジェット記録装置及びインクジェット記録方法)

本発明のインクジェット記録装置は、インク飛翔手段を少なくとも有してなり、更に必要に応じて適宜選択したその他の手段、例えば、刺激発生手段、制御手段等を有してなる。

本発明のインクジェット記録方法は、インク飛翔工程を少なくとも含み、更に必要に応じて適宜選択したその他の工程、例えば、刺激発生工程、制御工程等を含む。

本発明のインクジェット記録方法は、本発明のインクジェット記録装置により好適に実施することができ、前記インク飛翔工程は前記インク飛翔手段により好適に行うことができる。また、前記その他の工程は、前記その他の手段により好適に行うことができる。

【0088】

−インク飛翔工程及びインク飛翔手段−

前記インク飛翔工程は、前記本発明の記録用インクに、刺激を印加し、該記録用インクを飛翔させて画像を形成する工程である。

前記インク飛翔手段は、前記本発明の記録用インクに、刺激を印加し、該記録用インクを飛翔させて画像を形成する手段である。該インク飛翔手段としては、特に制限はなく、例えば、インク吐出用の各種のノズル、などが挙げられる。

本発明においては、該インクジェットヘッドの液室部、流体抵抗部、振動板、及びノズル部材の少なくとも一部がシリコン及びニッケルの少なくともいずれかを含む材料から形成されることが好ましい。

また、インクジェットノズルのノズル径は、30μm以下が好ましく、1〜20μmが好ましい。

【0089】

前記刺激は、例えば、前記刺激発生手段により発生させることができ、該刺激としては、特に制限はなく、目的に応じて適宜選択することができ、熱(温度)、圧力、振動、光、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、熱、圧力が好適に挙げられる。

【0090】

なお、前記刺激発生手段としては、例えば、加熱装置、加圧装置、圧電素子、振動発生装置、超音波発振器、ライト、などが挙げられ、具体的には、例えば、圧電素子等の圧電アクチュエータ、発熱抵抗体等の電気熱変換素子を用いて液体の膜沸騰による相変化を利用するサーマルアクチュエータ、温度変化による金属相変化を用いる形状記憶合金アクチュエータ、静電力を用いる静電アクチュエータ等、などが挙げられる。

【0091】

前記記録用インクの飛翔の態様としては、特に制限はなく、前記刺激の種類等応じて異なり、例えば、前記刺激が「熱」の場合、記録ヘッド内の前記記録用インクに対し、記録信号に対応した熱エネルギーを例えばサーマルヘッド等を用いて付与し、該熱エネルギーにより前記記録用インクに気泡を発生させ、該気泡の圧力により、該記録ヘッドのノズル孔から該記録用インクを液滴として吐出噴射させる方法、などが挙げられる。また、前記刺激が「圧力」の場合、例えば記録ヘッド内のインク流路内にある圧力室と呼ばれる位置に接着された圧電素子に電圧を印加することにより、圧電素子が撓み、圧力室の容積が縮小して、前記記録ヘッドのノズル孔から該記録用インクを液滴として吐出噴射させる方法、などが挙げられる。

【0092】

前記飛翔させる前記記録用インクの液滴は、その大きさとしては、例えば、3〜40plとするのが好ましく、その吐出噴射の速さとしては5〜20m/sとするのが好ましく、その駆動周波数としては1kHz以上とするのが好ましく、その解像度としては300dpi以上とするのが好ましい。

【0093】

なお、前記制御手段としては、前記各手段の動きを制御することができる限り特に制限はなく、目的に応じて適宜選択することができ、例えば、シークエンサー、コンピュータ等の機器が挙げられる。

【0094】

本発明のインクジェット記録装置により本発明のインクジェット記録方法を実施する一の態様について、図面を参照しながら説明する。図7に示すインクジェット記録装置は、装置本体(101)と、装置本体(101)に装着した用紙を装填するための給紙トレイ(102)と、装置本体(101)に装着され画像が記録(形成)された用紙をストックするための排紙トレイ(103)と、インクカートリッジ装填部(104)とを有する。インクカートリッジ装填部(104)の上面には、操作キーや表示器などの操作部(105)が配置されている。インクカートリッジ装填部(104)は、インクカートリッジ(1’)の脱着を行うための開閉可能な前カバー(115)を有している。

【0095】

装置本体(101)内には、図8及び図9に示すように、図示を省略している左右の側板に横架したガイド部材であるガイドロッド(131)とステー(132)とでキャリッジ(133)を主走査方向に摺動自在に保持し、主走査モータ(不図示)によって図9で矢示方向に移動走査する。

【0096】

キャリッジ(133)には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色の記録用インク滴を吐出する4個のインクジェット記録用ヘッドからなる記録ヘッド(134)を複数のインク吐出口を主走査方向と交叉する方向に配列し、インク滴吐出方向を下方に向けて装着している。

記録ヘッド(134)を構成するインクジェット記録用ヘッドとしては、圧電素子などの圧電アクチュエータ、発熱抵抗体などの電気熱変換素子を用いて液体の膜沸騰による相変化を利用するサーマルアクチュエータ、温度変化による金属相変化を用いる形状記憶合金アクチュエータ、静電力を用いる静電アクチュエータなどを記録用インクを吐出するためのエネルギー発生手段として備えたものなどを使用できる。

また、キャリッジ(133)には、記録ヘッド(134)に各色のインクを供給するための各色のサブタンク(135)を搭載している。サブタンク(135)には、図示しない記録用インク供給チューブを介して、インクカートリッジ装填部(105)に装填された本発明のインクカートリッジ(1’)から本発明の前記記録用インクが供給されて補充される。

【0097】

一方、給紙トレイ(103)の用紙積載部(圧板)(141)上に積載した用紙(142)を給紙するための給紙部として、用紙積載部(141)から用紙(142)を1枚づつ分離給送する半月コロ(給紙コロ143)、及び給紙コロ(143)に対向し、摩擦係数の大きな材質からなる分離パッド(144)を備え、この分離パッド(144)は給紙コロ(143)側に付勢されている。

【0098】

この給紙部から給紙された用紙(142)を記録ヘッド(134)の下方側で搬送するための搬送部として、用紙(142)を静電吸着して搬送するための搬送ベルト(151)と、給紙部からガイド(145)を介して送られる用紙(142)を搬送ベルト(151)との間で挟んで搬送するためのカウンタローラ(152)と、略鉛直上方に送られる用紙(142)を略90°方向転換させて搬送ベルト(151)上に倣わせるための搬送ガイド(153)と、押さえ部材(154)で搬送ベルト(151)側に付勢された先端加圧コロ(155)とが備えられ、また、搬送ベルト(151)表面を帯電させるための帯電手段である帯電ローラ(156)が備えられている。

【0099】

搬送ベルト(151)は、無端状ベルトであり、搬送ローラ(157)とテンションローラ(158)との間に張架されて、ベルト搬送方向に周回可能である。搬送ベルト(151)の裏側には、記録ヘッド(134)による印写領域に対応してガイド部材(161)が配置されている。なお、記録ヘッド(134)で記録された用紙(142)を排紙するための排紙部として、搬送ベルト(151)から用紙(142)を分離するための分離爪(171)と、排紙ローラ(172)及び排紙コロ(173)とが備えられており、排紙ローラ(172)の下方に排紙トレイ(103)が配されている。

【0100】

装置本体(101)の背面部には、両面給紙ユニット(181)が着脱自在に装着されている。両面給紙ユニット(181)は、搬送ベルト(151)の逆方向回転で戻される用紙(142)を取り込んで反転させて再度カウンタローラ(152)と搬送ベルト(151)との間に給紙する。なお、両面給紙ユニット(181)の上面には手差し給紙部(182)が設けられている。

【0101】

このインクジェット記録装置においては、給紙部から用紙(142)が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙(142)は、ガイド(145)で案内され、搬送ベルト(151)とカウンタローラ(152)との間に挟まれて搬送される。更に先端を搬送ガイド(153)で案内されて先端加圧コロ(155)で搬送ベルト(151)に押し付けられ、略90°搬送方向を転換される。

このとき、帯電ローラ(156)によって搬送ベルト(157)が帯電されており、用紙(142)は、搬送ベルト(151)に静電吸着されて搬送される。そこで、キャリッジ(133)を移動させながら画像信号に応じて記録ヘッド(134)を駆動することにより、停止している用紙(142)にインク滴を吐出して1行分を記録し、用紙(142)を所定量搬送後、次行の記録を行う。記録終了信号又は用紙(142)の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙(142)を排紙トレイ(103)に排紙する。

そして、サブタンク(135)内の記録用インクの残量ニアーエンドが検知されると、インクカートリッジ(1’)から所要量の記録用インクがサブタンク(135)に補給される。

【0102】

このインクジェット記録装置においては、本発明のインクカートリッジ(1’)中の記録用インクを使い切ったときには、インクカートリッジ(1’)における筐体(3’)を分解して内部のインク袋(2’)だけを交換することができる。また、インクカートリッジ(1’)は、縦置きで前面装填構成としても、安定した記録用インクの供給を行うことができる。したがって、装置本体(101)の上方が塞がって設置されているような場合、例えば、ラック内に収納したり、あるいは装置本体(101)の上面に物が置かれているような場合でも、インクカートリッジ(1’)の交換を容易に行うことができる。

【0103】

なお、ここでは、キャリッジが走査するシリアル型(シャトル型)インクジェット記録装置に適用した例で説明したが、ライン型ヘッドを備えたライン型インクジェット記録装置にも同様に適用することができる。

【0104】

また、本発明のインクジェット記録装置及びインクジェット記録方法は、インクジェット記録方式による各種記録に適用することができ、例えば、インクジェット記録用プリンタ、ファクシミリ装置、複写装置、プリンタ/ファックス/コピア複合機、などに特に好適に適用することができる。

【0105】

以下に本発明の記録装置を説明する。

図10は本発明を適用したインクジェットヘッドの要素拡大図、図11は同ヘッドのチャンネル間方向の要部拡大断面図である。

このインクジェットヘッドは、図示されていないインク供給口と共通液室(1−2)となる彫り込みを形成したフレーム(1)と、流体抵抗部(2−1)、加圧液室(2−2)となる彫り込みとノズル(3−1)に連通する連通口(2−3)を形成した流路板(2)と、ノズル(3−1)を形成するノズル板と、凸部(6−1)、ダイヤフラム部(6−2)およびインク流入口(6−3)を有する振動板(6)と、振動板に接着層(7)を介して接合された積層圧電素子(5)と、積層圧電素子(5)を固定しているベース(4)を備えている。ベース(4)はチタン酸バリウム系セラミックからなり、積層圧電素子(5)を2列配置して接合している。

積層圧電素子(5)は、厚さ10〜50μm/1層のチタン酸ジルコン酸鉛(PZT)の圧電層(図示せず)と、厚さ数μm/1層の銀・パラジューム(AgPd)からなる内部電極層(図示せず)とを交互に積層している。内部電極層(図示せず)は両端で外部電極(図示せず)に接続する。

積層圧電素子(5)はハーフカットのダイシング加工により櫛歯上に分割され、1つ毎に駆動部(5−6)と支持部(5−7)(非駆動部)として使用する。

外部電極(図示せず)の外側はハーフカットのダイシング加工で分割されるように、切り欠き等の加工により長さを制限しており、これらは複数の個別電極(図示せず)となる。他方はダイシングでは分割されずに導通しており、共通電極(5−5)となる。

駆動部の個別電極(図示せず)にはFPC(8)が半田接合されている。また、共通電極(5−5)は積層圧電素子の端部に電極層を設けて回し込んでFPC(8)のGnd電極に接合している。FPC(8)には図示しないドライバICが実装されており、これにより駆動部(5−6)への駆動電圧印加を制御している。

【0106】

振動板(6)は、薄膜のダイアフラム部(6−2)と、このダイアフラム部(6−2)の中央部に形成した駆動部(5−6)となる積層圧電素子(5)と接合する島状凸部(アイランド部)(6−1)と、図示されていない支持部に接合する梁を含む厚膜部と、インク流入口(6−3)となる開口を電鋳工法によるNiメッキ膜を2層重ねて形成している。ダイヤフラム部の厚さは3um、幅は35um(片側)である。

この振動板(6)の島状凸部(6−1)と積層圧電素子(5)の可動部(5−6)、振動板(5)とフレーム(1)の結合は、ギャップ材を含んだ接着層(7)をパターニングして接着している。

【0107】

流路板(2)はシリコン単結晶基板を用いて、流体抵抗部(2−1)、加圧液室(2−2)となる彫り込み、およびノズル(3−1)に対する位置に連通口(2−3)となる貫通口をエッチング工法でパターニングした。

エッチングで残された部分が加圧液室(2−2)の隔壁(2−4)となる。また、このヘッドではエッチング幅を狭くする部分を設けて、これを流体抵抗部(2−1)とした。

【0108】

ノズルプレート(3)は金属材料、例えば電鋳工法によるNiメッキ膜等で形成したもので、インク滴を飛翔させるための微細な吐出口であるノズル(3−1)を多数を形成している。このノズル(3−1)の内部形状(内側形状)は、ホーン形状(略円柱形状又は略円錘台形状でもよい。)に形成している。また、このノズル(3−1)の径はインク滴出口側の直径で約20〜35μmである。また各列のノズルピッチは150dpiとした。

このノズルプレート(3)のインク吐出面(ノズル表面側)は、図示しない撥水性の表面処理を施した図示されていない撥水処理層を設けている。PTFE−Ni共析メッキやフッ素樹脂の電着塗装、蒸発性のあるフッ素樹脂(例えばフッ化ピッチなど)を蒸着コートしたもの、シリコン系樹脂・フッ素系樹脂の溶剤塗布後の焼き付け等、インク物性に応じて選定した撥水処理膜を設けて、インクの滴形状、飛翔特性を安定化し、高品位の画像品質を得られるようにしている。

図示されていないインク供給口と共通液室(1−2)となる彫り込みを形成するフレーム(1)は樹脂成形で作製している。

【0109】

このように構成したインクジェットヘッドにおいては、記録信号に応じて駆動部(5−6)に駆動波形(10〜50Vのパルス電圧)を印加することによって、駆動部(5−6)に積層方向の変位が生起し、振動板(3)を介して加圧液室(2−2)が加圧されて圧力が上昇し、ノズル(3−1)からインク滴が吐出される。

その後、インク滴吐出の終了に伴い、加圧液室(2−2)内のインク圧力が低減し、インクの流れの慣性と駆動パルスの放電過程によって加圧液室(2−2)内に負圧が発生してインク充填行程へ移行する。このとき、インクタンクから供給されたインクは共通液室(1−2)に流入し、共通液室(1−2)からインク流入口(6−3)を経て流体抵抗部(2−1)を通り、加圧液室(2−2)内に充填される。

流体抵抗部(2−1)は、吐出後の残留圧力振動の減衰に効果が有る反面、表面張力による最充填(リフィル)に対して抵抗になる。流体抵抗部を適宜に選択することで、残留圧力の減衰とリフィル時間のバランスが取れ、次のインク滴吐出動作に移行するまでの時間(駆動周期)を短くできる。

【図面の簡単な説明】

【0110】

【図1】水分蒸発量%とインクの粘度の関係例(25℃)を示した図である。

【図2】水分蒸発量%とインクの平均粒径の関係例を示した図である。

【図3】本発明における動的表面張力低下の例を示した図である。

【図4】本発明における水分蒸発量%とインクの粘度の別の関係例を示した図である。

【図5】本発明における水分蒸発量%とインクの平均粒径の別の関係例を示した図である。

【図6】本発明のインクカートリッジの一例を示す概略説明図である。

【図7】本発明のインクジェット記録装置の一例を示す概略説明図である。

【図8】図7のインクジェット記録装置の内部構造の一例を示す概略説明図である。

【図9】図7のインクジェット記録装置の内部構造の示す概略平面図である。

【図10】本発明を適用したインクジェットヘッドの要素拡大図である。

【図11】本発明を適用したインクジェットヘッドのチャンネル間方向の要部拡大断面図である。

【符号の説明】

【0111】

1’ インクカートリッジ

2’ インク袋

3’ インクカートリッジの筐体

11 第1筐体

12 第2筐体

13 第3筐体

25 インク供給口

82 ネジ部材

101 装置本体

102 給紙トレイ

103 排紙トレイ

104 インクカートリッジ装填部

111 上カバー

112 前面

115 前カバー

131 ガイドロッド

132 ステー

133 キャリッジ

134 記録ヘッド

135 サブタンク

141 用紙載置部

142 用紙

143 給紙コロ

144 分離パッド

145 ガイド

151 搬送ベルト

152 カウンタローラ

153 搬送ガイド

154 押さえ部材

155 先端加圧コロ

156 帯電ローラ

157 搬送ローラ

158 デンションローラ

161 ガイド部材

171 分離爪

172 排紙ローラ

173 排紙コロ

181 両面給紙ユニット

182 手差し給紙部

1 フレーム

1−2 共通液室

2 流路板

2−1 流体抵抗部

2−2 加圧液室

2−3 連通口

2−4 隔壁

3 ノズルプレート(振動板)

3−1 ノズル

4 ベース

5 積層圧電素子

5−5 共通電極

5−6 駆動部(可動部)

5−7 支持部

6 振動板

6−1 島状凸部

6−2 ダイヤフラム部

6−3 インク流入口

7 接着層

8 FPC

【特許請求の範囲】

【請求項1】

水に分散する着色剤、湿潤剤、界面活性剤、浸透剤からなるインクジェット記録用インクにおいて、該インクの水分蒸発に伴う粘度上昇率(mPa・s/%)が、全インク重量に対する水分蒸発量が30wt%までは5.0以下であり、かつ、水分蒸発量が30〜45wt%の間に粘度上昇率が50を越える点を持つように構成されたインクであって、更に粘度上昇率が50を越える点での、インク中の着色剤の平均粒子径が、初期平均粒子径の5倍以下であり、かつ0.8μm以下となるように処方されたことを特徴とするインク。

【請求項2】

着色剤を3〜15wt%、湿潤剤を10〜40wt%、界面活性剤を0.01〜5wt%、浸透剤を0.1〜4.0wt%含有することを特徴とする請求項1に記載のインク。

【請求項3】

前記着色剤が、その表面に少なくとも1種の親水基が直接もしくは他の原子団を介して結合するような処理がなされたことにより、分散剤なしに水に分散可能となった顔料であることを特徴とする請求項1又は2に記載のインク。

【請求項4】

前記着色剤が、界面活性剤及び/または高分子分散剤によって分散された顔料であることを特徴とする請求項1乃至3のいずれかに記載のインク。

【請求項5】

前記着色剤がポリマー微粒子に水不溶性または難溶性の色材を含有させてなるポリマーエマルジョンであることを特徴とする請求項1乃至4のいずれかに記載のインク。

【請求項6】

前記湿潤剤として、温度20℃、相対湿度60%環境中の平衡水分量が25wt%以上である多価アルコールを少なくとも2種以上含有することを特徴とする請求項1乃至5のいずれかに記載のインク。

【請求項7】

前記多価アルコールの一つが、グリセリンであり、かつグリセリンの含有量が、湿潤剤全体の20wt%以上80wt%以下であることを特徴とする請求項6に記載のインク。

【請求項8】

前記浸透剤として、20℃の水に対する溶解度が0.2wt%以上5.0wt%未満のポリオールの少なくとも1種を含有することを特徴とする請求項1乃至7のいずれかに記載のインク。

【請求項9】

前記ポリオールが2−エチル−1,3−ヘキサンジオールであることを特徴とする請求項8に記載のインク。

【請求項10】

前記ポリオールが2,2,4−トリメチル−1,3−ペンタンジオールであることを特徴とする請求項8に記載のインク。

【請求項11】

さらに顔料凝集防止剤を含有させたことを特徴とする請求項1乃至10のいずれかに記載のインク。

【請求項12】

請求項1乃至11のいずれかに記載のインクを収容したことを特徴とするインクカートリッジ。

【請求項13】

請求項1乃至11のいずれかに記載のインクを使用して記録を行なうインクジェット記録方法であって、ノズル近傍での、インク全重量に対する水分蒸発量が30%を越える前に、印字または非印字領域にインクを吐出させることを特徴とする記録方法。

【請求項14】

ノズルより吐出される液滴の大きさが3〜40pl、液滴の速度が6〜20m/s、周波数1KHz以上、解像度が300dpi以上である記録方法であって、請求項1乃至11のいずれかに記載のインクを使用し、ノズル近傍での、インク全重量に対する水分蒸発量が30%を越える前に、印字または非印字領域にインクを吐出させることを特徴とする記録方法。

【請求項15】

複数の加圧液室、加圧液室に連通する孔径35μm以下のノズル及びインク供給路、振動板、振動板を変位させる電気機械変換手段からなる記録ヘッドを備えた記録装置であって、請求項1乃至11のいずれかに記載のインクが使用され、複数のインク滴を連続して吐出させ記録媒体に着弾する前にマージさせて大きな滴を形成することを特徴とする記録装置。

【請求項16】

複数の加圧液室、加圧液室に連通する孔径35μm以下のノズル及びインク供給路、振動板、振動板を変位させる電気機械変換手段からなる記録ヘッドを備えた記録装置であって、複数のインク滴を連続して吐出させ記録媒体に着弾する前にマージさせて大きな滴を形成し、かつ、請求項13又は14に記載の記録方法に従ってカラー画像を形成することを特徴とする記録装置。

【請求項1】

水に分散する着色剤、湿潤剤、界面活性剤、浸透剤からなるインクジェット記録用インクにおいて、該インクの水分蒸発に伴う粘度上昇率(mPa・s/%)が、全インク重量に対する水分蒸発量が30wt%までは5.0以下であり、かつ、水分蒸発量が30〜45wt%の間に粘度上昇率が50を越える点を持つように構成されたインクであって、更に粘度上昇率が50を越える点での、インク中の着色剤の平均粒子径が、初期平均粒子径の5倍以下であり、かつ0.8μm以下となるように処方されたことを特徴とするインク。

【請求項2】

着色剤を3〜15wt%、湿潤剤を10〜40wt%、界面活性剤を0.01〜5wt%、浸透剤を0.1〜4.0wt%含有することを特徴とする請求項1に記載のインク。

【請求項3】

前記着色剤が、その表面に少なくとも1種の親水基が直接もしくは他の原子団を介して結合するような処理がなされたことにより、分散剤なしに水に分散可能となった顔料であることを特徴とする請求項1又は2に記載のインク。

【請求項4】

前記着色剤が、界面活性剤及び/または高分子分散剤によって分散された顔料であることを特徴とする請求項1乃至3のいずれかに記載のインク。

【請求項5】

前記着色剤がポリマー微粒子に水不溶性または難溶性の色材を含有させてなるポリマーエマルジョンであることを特徴とする請求項1乃至4のいずれかに記載のインク。

【請求項6】

前記湿潤剤として、温度20℃、相対湿度60%環境中の平衡水分量が25wt%以上である多価アルコールを少なくとも2種以上含有することを特徴とする請求項1乃至5のいずれかに記載のインク。

【請求項7】

前記多価アルコールの一つが、グリセリンであり、かつグリセリンの含有量が、湿潤剤全体の20wt%以上80wt%以下であることを特徴とする請求項6に記載のインク。

【請求項8】

前記浸透剤として、20℃の水に対する溶解度が0.2wt%以上5.0wt%未満のポリオールの少なくとも1種を含有することを特徴とする請求項1乃至7のいずれかに記載のインク。

【請求項9】

前記ポリオールが2−エチル−1,3−ヘキサンジオールであることを特徴とする請求項8に記載のインク。

【請求項10】

前記ポリオールが2,2,4−トリメチル−1,3−ペンタンジオールであることを特徴とする請求項8に記載のインク。

【請求項11】

さらに顔料凝集防止剤を含有させたことを特徴とする請求項1乃至10のいずれかに記載のインク。

【請求項12】

請求項1乃至11のいずれかに記載のインクを収容したことを特徴とするインクカートリッジ。

【請求項13】

請求項1乃至11のいずれかに記載のインクを使用して記録を行なうインクジェット記録方法であって、ノズル近傍での、インク全重量に対する水分蒸発量が30%を越える前に、印字または非印字領域にインクを吐出させることを特徴とする記録方法。

【請求項14】

ノズルより吐出される液滴の大きさが3〜40pl、液滴の速度が6〜20m/s、周波数1KHz以上、解像度が300dpi以上である記録方法であって、請求項1乃至11のいずれかに記載のインクを使用し、ノズル近傍での、インク全重量に対する水分蒸発量が30%を越える前に、印字または非印字領域にインクを吐出させることを特徴とする記録方法。

【請求項15】

複数の加圧液室、加圧液室に連通する孔径35μm以下のノズル及びインク供給路、振動板、振動板を変位させる電気機械変換手段からなる記録ヘッドを備えた記録装置であって、請求項1乃至11のいずれかに記載のインクが使用され、複数のインク滴を連続して吐出させ記録媒体に着弾する前にマージさせて大きな滴を形成することを特徴とする記録装置。

【請求項16】

複数の加圧液室、加圧液室に連通する孔径35μm以下のノズル及びインク供給路、振動板、振動板を変位させる電気機械変換手段からなる記録ヘッドを備えた記録装置であって、複数のインク滴を連続して吐出させ記録媒体に着弾する前にマージさせて大きな滴を形成し、かつ、請求項13又は14に記載の記録方法に従ってカラー画像を形成することを特徴とする記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−16412(P2006−16412A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−192419(P2004−192419)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]