インクジェット記録用処理液、カートリッジ、インクジェット記録用インクセット、インクジェット記録方法

【課題】画像濃度や画像彩度が優れ色境界での滲みのない画像が得られるインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及び該処理液を用いたインクジェット記録方法の提供。

【解決手段】水溶性有機溶剤、水、ポリアルキレングリコール系化合物及び一般式(II)で表されるそれぞれの化合物を少なくとも1種含有するインクジェット記録用処理液。一般式(II)

(式中、R5、R6、R7は低級パーフルオロアルキル基、低級パーフルオロアルコキシ基、又はフッ素原子を表し、MはLi、Na、又はKを表す。)

【解決手段】水溶性有機溶剤、水、ポリアルキレングリコール系化合物及び一般式(II)で表されるそれぞれの化合物を少なくとも1種含有するインクジェット記録用処理液。一般式(II)

(式中、R5、R6、R7は低級パーフルオロアルキル基、低級パーフルオロアルコキシ基、又はフッ素原子を表し、MはLi、Na、又はKを表す。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像品質を向上させるためのインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及びインクジェット記録方法に関する。

【背景技術】

【0002】

インクジェット記録方法は、普通紙へのカラー画像の記録が可能であり、しかもランニングコストが低いなどの理由から、近年、急速に普及してきている。しかし、この方法は、インクと記録媒体との組み合わせによっては文字滲み(以下、フェザリングという)に代表される画像欠陥が発生しやすく、画像品質が大きく低下するという問題を有する。そこでインクの浸透性を抑えることによりフェザリングを抑制する試みがなされているが、この場合、インクの乾燥性が悪くなり、記録物に触れるとインクが手に付く、画像汚れが生じるという不具合がある。

また、インクジェット記録方法によりカラー画像を記録する場合には、色の異なるインクが次々と重ねられるため、色境界部分でカラーインクが滲む、混ざり合いが発生する(以下、カラーブリードと言う)、画像品質が大きく低下するという問題も有する。

この問題についてはインクの浸透性を高めることによりカラーブリードを抑制する試みがなされているが、この場合、着色剤が記録媒体の内部に入り込んでしまうために画像濃度が低下するとか、記録媒体の裏側へのインクの浸み出しが多くなり両面印刷が良好に行えなくなるなどの不具合がある。

【0003】

そこで、これらの問題を同時に解決して画像品質を高めるため、処理液とインクを用いた画像形成方法が提案されているが、処理液を用いて画像品質を高めたことにより、画像の乾燥性やスミアが悪くなったり、画像向上効果の不均一さにより、逆に画像に濃度ムラが生じる等の問題がある。

処理液を均一に塗布するための対策として、(1)処理液をヘッドから吐出して塗布する方法(特許文献1)、(2)空気圧で噴霧する方法(特許文献2)、(3)塗布ローラと対抗ローラの圧力を制御して均一塗布する方法(特許文献3)等が考えられている。

しかし(1)の方法は、噴射を安定的に得るために液の粘度や表面張力に制約があり、さらに目詰まりを起こさないためにノズルの径や液の組成に制約条件が加わり自由度が著しく小さくなるという問題や、塗布量が多くなるために乾燥性が悪くなるという問題があった。また(2)の方法は、噴霧のためのスペースが別に必要であり、装置の省スペース化ができないという問題があり、記録媒体上に塗布されない処理液の方が多くなるため、コスト、対環境性にも問題があった。また(3)の方法は、それだけでは効果が十分でなく、処理液の改良が必要である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記問題点を解決するためのものであり、画像濃度や画像彩度が優れ色境界での滲みのない画像が得られるインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及び該処理液を用いたインクジェット記録方法の提供を目的とする。

【課題を解決するための手段】

【0005】

上記課題は次の1)〜5)の発明によって解決される。

1) 水溶性有機溶剤、水、一般式(I)で表わされる少なくとも1種の化合物、及び一般式(II)で表される少なくとも1種の化合物を含有することを特徴とするインクジェット記録用処理液。

一般式(I)

【化1】

(式中、R1,R3は、水素原子、低級アルコキシ基、又は低級パーフルオロアルコキシ基を表し、R2,R4は、低級パーフルオロアルキル基を表す。p、q、rは1〜24の整数、mは1〜28の整数、nは0〜10の整数を表す。)

一般式(II)

【化2】

(式中、R5、R6、R7は低級パーフルオロアルキル基、低級パーフルオロアルコキシ基、又はフッ素原子を表し、MはLi、Na、又はKを表す。)

2) 1)に記載のインクジェット記録用処理液を収容したことを特徴とするカートリッジ。

3) 1)に記載のインクジェット記録用処理液と、インクジェット記録用ブラックインク及びカラーインクからなり、該インクが、顔料を含むポリマー微粒子の水分散体を含有することを特徴とするインクジェット記録用セット。

4) 1)に記載のインクジェット記録用処理液を記録媒体に塗布する工程、顔料を含むポリマー微粒子の水分散体を含有するインクジェット記録用インクに刺激を印加し、該インクを飛翔させて前記記録媒体に画像を形成するインク飛翔工程を有することを特徴とするインクジェット記録方法。

5) 2)に記載のカートリッジと、顔料を含むポリマー微粒子の水分散体を含有するインクジェット記録用インクを収容したカートリッジとを搭載したインクジェット記録装置を用いて記録を行うことを特徴とするインクジェット記録方法。

【発明の効果】

【0006】

本発明によれば、従来の諸問題を解決でき、画像濃度や画像彩度が優れ色境界での滲みのない画像が得られるインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及び該処理液を用いたインクジェット記録方法を提供できる。

【図面の簡単な説明】

【0007】

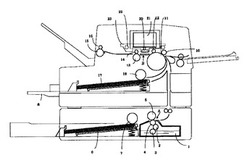

【図1】インクジェット記録用ヘッドを走査して画像形成を行う記録装置の一例を示す図。

【図2】インクジェット記録用ヘッドを走査して画像形成を行う記録装置の他の例を示す図。

【図3】本発明のカートリッジのインク袋の一例を示す概略図。

【図4】インク袋をカートリッジケース内に収容したカートリッジを示す概略図。

【発明を実施するための形態】

【0008】

以下、上記本発明について詳しく説明する。

本発明のインクジェット記録用処理液(以下、単に処理液ということもある)は、水溶性有機溶剤、水、前記一般式(I)で表わされる少なくとも1種の化合物、及び前記一般式(II)で表される少なくとも1種の化合物を含有し、更に必要に応じてその他の成分を含有する。一般式(I)(II)の化合物はいずれもフッ素系界面活性剤である。

一般式(I)のフッ素系界面活性剤は、処理液の発泡を抑えるために添加する。ここで発泡とは液体が薄い膜になって空気を包むことである。この泡の生成には液の表面張力や粘度等の特性が関与する。即ち、水のように表面張力が高い液体は、液体の表面積をできるだけ小さくしようとする力が働くために発泡し難い。これに対し、一般的にフッ素系界面活性剤を使用する処理液は、表面張力が低いため発泡し易く、溶液の粘性により生成した泡が維持され易く消泡し難い。通常、これを抑制するには、泡膜の表面張力を局部的に低下させるか、発泡液に不溶な抑泡剤を発泡液表面に点在させて泡を破壊する。

処理液に界面活性剤として表面張力を低下させる働きの極めて強いフッ素系界面活性剤を用いた場合には、泡膜の表面張力を局部的に低下させる抑泡剤を用いても効果がないため通常は用いられない。そこで発泡した液体に不溶な抑泡剤が用いられるが、この場合、溶液に不溶な抑泡剤により、処理液が水分蒸発等を通じて、ノズル孔近傍に局所的な乾燥を引き起こし、結果として、その抑泡剤が析出する等、吐出安定性が低下する。

【0009】

これに対し、一般式(I)のフッ素系界面活性剤は、処理液の表面張力をある程度低下させて紙への濡れ性を高める作用があると同時に、その化学構造により、特異的に気液界面でのレベリング性に優れており、界面活性剤とレベリング剤の機能を併せ持つ界面活性剤であって、処理液の発泡性を抑制する機能と、紙への濡れ性を付与する機能を特異的に併せ持つ材料であることが明らかになった。

また、一般式(II)で表されるフッ素系界面活性剤は、インク中の色材成分である顔料と接触することにより、特異的に凝集剤として機能することが本発明において明らかになり、処理液としての紙への浸透性、濡れ性付与と同時に、インク中の顔料との何らかの反応により、顔料の凝集剤として働くことを見出した。この反応は今のところ明確になってはいないが、いわゆる酸−塩基反応による顔料の凝集ではないかと推察している。また、本発明の処理液と組み合わせるインク中の着色剤としては顔料が好ましく、顔料を含むポリマー微粒子の形態が特に好ましい。この組み合わせにより、処理液とインク中の着色剤成分の凝集が促進されることを本発明で見出した。

【0010】

前記一般式(I)において、水溶性界面活性剤機能の点から、p、q、rは1〜24が好ましく、1〜4が更に好ましい。mは1〜28が好ましく、10〜21が更に好ましい。nは0〜10が好ましい。R1及びR3の低級アルコキシ基としては、炭素数1〜4のものが好ましく、特に−OCH3、−OC2H5が好ましい。低級パーフルオロアルコキシ基としては炭素数が1〜4の、OCF3、−OC2F5、−OC3F7、−OC4F9が好ましい。R2、R4の低級パーフルオロアルキル基としては炭素数が1〜4のCF3、−C2F5、−C3F7、−C4F9が好ましい。

前記一般式(II)において、R5〜R7の低級パーフルオロアルキル基としては炭素数が1〜4の、−CF3、−C2F5、−C3F7、−C4F9が好ましい。また、低級パーフルオロアルコキシ基としては炭素数が1〜4の、−OCF3、−OC2F5、−OC3F7、−OC4F9が好ましい。

一般式(I)のフッ素系界面活性剤の含有量は、固形分で0.01〜10質量%が好ましく、0.1〜5質量%がより好ましい。含有量が0.01質量%未満では、泡を抑える効果が得られないことがあり、10質量%を超えると、粘度の増加や、発泡性の抑制効果の低下が起こり、ヘッド内での気泡による吐出性等に悪影響がある。

また、一般式(II)のフッ素系界面活性剤の含有量は、5〜30質量%が好ましい。含有量が5質量%未満では、インク中の色材の凝集効果が得られないことがあり、30質量%を超えると、粘度が増加やヘッドでの析出により吐出性等に悪影響がある。

【0011】

また、一般式(I)、(II)のフッ素系界面活性剤に加えて、市販のフッ素系界面活性剤を用いてもよい。更に、ノニオン系界面活性剤、アニオン系界面活性剤、両性界面活性剤、アセチレングリコール系界面活性剤などを併用することもできる。

その具体例としては、サーフロンS−111、S−112、S−113、S−121、S−131、S−132、S−141、S−145(旭硝子社製);フルラードFC−93、FC−95、FC−98、FC−129、FC−135、FC−170C、FC−430、FC−431、FC−4430(住友スリーエム社製);メガファックF−470、F−1405、F−474(大日本インク化学工業社製);ゾニールFS−300、FSN、FSN−100、FSO(デュポン社製);エフトップEF−351、EF−352、EF−801、EF−802(ジェムコ社製)などが挙げられる。これらの中でも、信頼性と発色向上に関して良好なゾニールFS−300、FSN、FSN−100、FSO(デュポン社製)が特に好適である。

【0012】

<水溶性有機溶剤>

水溶性有機溶剤としては、例えば、多価アルコール類、多価アルコールアルキルエーテル類、多価アルコールアリールエーテル類、含窒素複素環化合物、アミド類、アミン類、含硫黄化合物類、プロピレンカーボネート、炭酸エチレンが挙げられる。

水溶性有機溶剤には、処理液の水分が蒸発して平衡状態に達した場合にも、水溶性有機溶剤が多量の水分を保持することにより、処理液に流動性を付与することができる平衡水分量の高いものを含有する必要がある。これにより、処理液の極端な粘度上昇を抑えることができる。

ここで、前記平衡水分量の高い水溶性有機溶剤とは、温度23℃、湿度80%環境中の平衡水分量が30質量%以上、好ましくは40質量%以上の水溶性有機溶剤を言う(以後、水溶性有機溶剤Aと言う)。なお、平衡水分量とは、水溶性有機溶剤と水との混合物を一定温度、湿度の空気中に開放して、溶液中の水の蒸発と空気中の水のインクへの吸収が平衡状態になったときの水分量を言う。具体的には、平衡水分量は、塩化カリウム飽和水溶液を用いデシケーター内の温湿度を温度23±1℃、湿度80±3%に保ち、このデシケーター内に各水溶性有機溶剤を1gずつ秤量したシャーレを質量変化がなくなるまでの期間保管し、次の式により求めることができる。

【数1】

【0013】

水溶性有機溶剤Aとしては、温度23℃、湿度80%環境中の平衡水分量が30質量%以上の多価アルコール類が挙げられる。その具体例としては、1,2,3−ブタントリオール(bp175℃/33hPa、38質量%)、1,2,4−ブタントリオール(bp190−191℃/24hPa、41質量%)、グリセリン(bp290℃、49質量%)、ジグリセリン(bp270℃/20hPa、38質量%)、トリエチレングリコール(bp285℃、39質量%)、テトラエチレングリコール(bp324−330℃、37質量%)、ジエチレングリコール(bp245℃、43質量%)、1,3−ブタンジオール(bp203−204℃、35質量%)等が挙げられる。これらの中でも、グリセリン、1,3−ブタンジオールは、水分を含んだ場合に低粘度化することや顔料分散体が凝集せず安定に保てるなどの理由により特に好適に用いられる。水溶性有機溶剤Aを水溶性有機溶剤全体の50質量%以上用いた場合、吐出安定性確保やインク吐出装置の維持装置での廃インク固着防止に優れるため好ましい。

【0014】

本発明の処理液は、水溶性有機溶剤A以外にも、必要に応じて、水溶性有機溶剤Aの一部に代えて、又は水溶性有機溶剤Aに加えて、温度23℃、湿度80%での平衡水分量が30質量%未満の水溶性有機溶剤(以後、水溶性有機溶剤Bと言う)を併用することができる。このような水溶性有機溶剤Bとしては、例えば、多価アルコール類、多価アルコールアルキルエーテル類、多価アルコールアリールエーテル類、含窒素複素環化合物、アミド類、アミン類、含硫黄化合物類、プロピレンカーボネート、炭酸エチレン、その他の固体水溶性有機溶剤などが挙げられる。

水溶性有機溶剤Bの多価アルコール類としては、例えば、ジプロピレングリコール(bp232℃)、1,5−ペンタンジオール(bp242℃)、3−メチル−1,3−ブタンジオール(bp203℃)、プロピレングリコール(bp187℃)、2−メチル−2,4−ペンタンジオール(bp197℃)、エチレングリコール(bp196〜198℃)、トリプロピレングリコール(bp267℃)、ヘキシレングリコール(bp197℃)、ポリエチレングリコール(粘調液体〜固体)、ポリプロピレングリコール(bp187℃)、1,6−ヘキサンジオール(bp253〜260℃)、1,2,6−ヘキサントリオール(bp178℃)、トリメチロールエタン(固体、mp199〜201℃)、トリメチロールプロパン(固体、mp61℃)などが挙げられる。

【0015】

前記多価アルコールアルキルエーテル類としては、例えば、エチレングリコールモノエチルエーテル(bp135℃)、エチレングリコールモノブチルエーテル(bp171℃)、ジエチレングリコールモノメチルエーテル(bp194℃)、ジエチレングリコールモノエチルエーテル(bp197℃)、ジエチレングリコールモノブチルエーテル(bp231℃)、エチレングリコールモノ−2−エチルヘキシルエーテル(bp229℃)、プロピレングリコールモノエチルエーテル(bp132℃)などが挙げられる。

前記多価アルコールアリールエーテル類としては、例えば、エチレングリコールモノフェニルエーテル(bp237℃)、エチレングリコールモノベンジルエーテルなどが挙げられる。

前記含窒素複素環化合物としては、例えば、2−ピロリドン(bp250℃、mp25.5℃、47〜48質量%)、N−メチル−2−ピロリドン(bp202℃)、1,3−ジメチル−2−イミダゾリジノン(bp226℃)、ε−カプロラクタム(bp270℃)、γ−ブチロラクトン(bp204〜205℃)などが挙げられる。

【0016】

前記アミド類としては、例えば、ホルムアミド(bp210℃)、N−メチルホルムアミド(bp199〜201℃)、N,N−ジメチルホルムアミド(bp153℃)、N,N−ジエチルホルムアミド(bp176〜177℃)などが挙げられる。

前記アミン類としては、例えば、モノエタノールアミン(bp170℃)、ジエタノールアミン(bp268℃)、トリエタノールアミン(bp360℃)、N,N−ジメチルモノエタノールアミン(bp139℃)、N−メチルジエタノールアミン(bp243℃)、N−メチルエタノールアミン(bp159℃)、N−フェニルエタノールアミン(bp282〜287℃)、3−アミノプロピルジエチルアミン(bp169℃)などが挙げられる。

前記含硫黄化合物類としては、例えば、ジメチルスルホキシド(bp139℃)、スルホラン(bp285℃)、チオジグリコール(bp282℃)などが挙げられる。

【0017】

その他の固体水溶性有機溶剤としては、糖類などが好ましい。

該糖類の例としては、単糖類、二糖類、オリゴ糖類(三糖類、四糖類を含む)、多糖類、などが挙げられる。具体的には、グルコース、マンノース、フルクトース、リボース、キシロース、アラビノース、ガラクトース、マルトース、セロビオース、ラクトース、スクロース、トレハロース、マルトトリオース、などが挙げられる。ここで、多糖類とは広義の糖を意味し、α−シクロデキストリン、セルロースなど自然界に広く存在する物質を含む意味に用いることとする。また、これらの糖類の誘導体としては、前記糖類の還元糖〔例えば、糖アルコール(一般式:HOCH2(CHOH)nCH2OH(ただし、nは2〜5の整数を表す)で表わされる。〕、酸化糖(例えば、アルドン酸、ウロン酸など)、アミノ酸、チオ酸などが挙げられる。これらの中でも糖アルコールが好ましく、具体例としてはマルチトール、ソルビットなどが挙げられる。

【0018】

処理液中の水溶性有機溶剤剤の含有量は特に限定されないが、通常の場合、10〜80質量%、好ましくは15〜60質量%である。80質量%より大きいと水溶性有機溶剤の種類によっては処理後の記録媒体上で乾燥不良の可能性があり、10質量%より小さいと処理液の塗布工程等で水分蒸発が生じ、処理液の組成が大きく変わってしまう等の可能性がある。

【0019】

―脂肪族系有機酸塩化合物、無機金属塩化合物―

また、本発明の処理液に、更に脂肪族系有機酸塩化合物又は無機金属塩化合物を添加すると、顔料が記録媒体表面に留まりやすくなり、塩析効果が向上するため画像濃度が向上する。

前記脂肪族系有機酸塩化合物としては、例えば、L−アスパラギン酸ナトリウム、L−アスパラギン酸マグネシウム、アスコルビン酸カルシウム、L−アスコルビン酸ナトリウム、琥珀酸ナトリウム、琥珀酸二ナトリウム、琥珀酸二アンモニウム、クエン酸アルミニウム、クエン酸カリウム、クエン酸カルシウム、クエン酸三アンモニウム、クエン酸三カリウム、クエン酸三ナトリウム、クエン酸二アンモニウム、クエン酸二ナトリウム、乳酸亜鉛、乳酸アルミニウム、乳酸アンモニウム、乳酸カリウム、乳酸カルシウム、乳酸ナトリウム、乳酸マグネシウム、酒石酸カリウム、酒石酸カルシウム、DL−酒石酸ナトリウム、酒石酸ナトリウムカリウム等が挙げられる。

【0020】

前記無機金属塩化合物としては、例えば、硫酸マグネシウム、硫酸アルミニウム、硫酸マンガン、硫酸ニッケル、硫酸鉄(II)、硫酸銅(II)、硫酸亜鉛、硝酸鉄(II)、硝酸鉄(III)、硝酸コバルト、硝酸ストロンチウム、硝酸銅(II)、硝酸ニッケル(II)、硝酸鉛(II)、硝酸マンガン(II)、塩化ニッケル(II)、塩化カルシウム、塩化スズ(II)、塩化ストロンチウム、塩化バリウム、塩化マグネシウム、水溶性1価アルカリ金属塩化合物が挙げられる。

前記水溶性1価アルカリ金属塩化合物としては、例えば、硫酸ナトリウム、硫酸カリウム、硫酸リチウム、硫酸水素ナトリウム、硫酸水素カリウム、硝酸ナトリウム、硝酸カリウム、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、炭酸水素カリウム、塩化ナトリウム、塩化カリウム等が挙げられる。

前記脂肪族系有機酸塩化合物又は無機金属塩化合物の添加量は、処理液全体の0.1〜30質量%が好ましく、更に好ましくは1〜20質量%である。30質量%より多いと、脂肪族系有機酸塩化合物が十分に溶解せず析出することがあり、0.1質量%より小さいと画像濃度向上効果が小さくなることがある。

【0021】

―その他の成分―

本発明の処理液はその他の成分を含有してもよく、例えば浸透剤として炭素数8〜11の非湿潤剤性ポリオール化合物又はグリコールエーテル化合物を含有することが好ましい。これらは、25℃の水中において0.2〜5.0質量%の溶解度を有するものが好ましい。中でも、2−エチル−1,3−ヘキサンジオール[溶解度:4.2%(25℃)]、2,2,4−トリメチル−1,3−ペンタンジオール[溶解度:2.0%(25℃)]が特に好ましい。

他の非湿潤剤性ポリオール化合物としては、脂肪族ジオールとして、2−エチル−2−メチル−1,3−プロパンジオール、3,3−ジメチル−1,2−ブタンジオール、2,2−ジエチル−1,3−プロパンジオール、2−メチル−2−プロピル−1,3−プロパンジオール、2,4−ジメチル−2,4−ペンタンジオール、2,5−ジメチル−2,5−ヘキサンジオール、5−ヘキセン−1,2−ジオールなどが挙げられる。

【0022】

他の併用できる浸透剤としては、インク中に溶解し、所望の物性に調整できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、ジエチレングリコールモノフェニルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノアリルエーテル、ジエチレングリコールモノフェニルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコールモノブチルエーテル、テトラエチレングリコールクロロフェニルエーテル等の多価アルコールのアルキル及びアリールエーテル類、エタノール等の低級アルコール類、などが挙げられる。

本発明の処理液における浸透剤の含有量は、0.1〜5.0質量%が好ましい。含有量が0.1質量%未満では、インクジェット記録用インクを浸透させる効果がなくなることがあり、5.0質量%を超えると、溶媒への溶解性が低い為に溶媒から分離して浸透性を向上させる効果が飽和してしまうことがある。

本発明の処理液には、必要に応じて、後述するインクジェット記録用インクに用いられる防腐剤、防錆剤等を添加しても良い。

【0023】

<インクジェット記録用インク>

次に、本発明の処理液と組み合わせるインクジェット記録用インク(以下、単にインクということもある)について説明するが、これに限定されるものではない。

本発明で用いるインクは、水分散性着色剤、水溶性有機溶剤、界面活性剤、浸透剤及び水を含有し、必要に応じてその他の成分を含有する。

―水分散性着色剤―

水分散性着色剤としては、耐候性の面から主として顔料が用いられるが、耐候性を劣化させない範囲内であれば、色調調整の目的で染料を含有しても構わない。

顔料としては特に制限はなく、目的に応じて適宜選択することができ、例えば、黒色用、或いはカラー用の無機顔料や有機顔料などが挙げられる。これらは、1種を単独で使用してもよいし、2種以上を併用してもよい。

【0024】

無機顔料としては、酸化チタン、酸化鉄、炭酸カルシウム、硫酸バリウム、水酸化アルミニウム、バリウムイエロー、カドミウムレッド、クロムイエローに加え、コンタクト法、ファーネス法、サーマル法などの公知の方法によって製造されたカーボンブラックを使用することができる。

有機顔料としては、アゾ顔料(アゾレーキ、不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料などを含む)、多環式顔料(例えば、フタロシアニン顔料、ぺリレン顔料、ぺリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサジン顔料、インジゴ顔料、チオインジゴ顔料、イソインドリノン顔料、キノフラロン顔料など)、染料キレート(例えば、塩基性染料型キレート、酸性染料型キレートなど)、ニトロ顔料、ニトロソ顔料、アニリンブラックなどを使用できる。これらの顔料のうち、特に、水と親和性の良いものが好ましく用いられる。

【0025】

上記顔料中、より好ましい顔料の具体例としては、黒色用として、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラック等のカーボンブラック(C.I.ピグメントブラック7)類;銅、鉄(C.I.ピグメントブラック11)等の金属類;酸化チタン;アニリンブラック(C.I.ピグメントブラック1)等の有機顔料が挙げられる。

また、カラー用としては、C.I.ピグメントイエロー1、3、12、13、14、17、24、34、35、37、42(黄色酸化鉄)、53、55、74、81、83、95、97、98、100、101、104、108、109、110、117、120、128、138、150、151、153、183;C.I.ピグメントオレンジ5、13、16、17、36、43、51;C.I.ピグメントレッド1、2、3、5、17、22、23、31、38、48:2〔パーマネントレッド2B(Ca)〕、48:3、48:4、49:1、52:2、53:1、57:1(ブリリアントカーミン6B)、60:1、63:1、63:2、64:1、81、83、88、101(べんがら)、104、105、106、108(カドミウムレッド)、112、114、122(キナクリドンマゼンタ)、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219;C.I.ピグメントバイオレット1(ローダミンレーキ)、3、5:1、16、19、23、38;C.I.ピグメントブルー1、2、15、15:1、15:2、15:3(フタロシアニンブルー)、16、17:1、56、60、63;C.I.ピグメントグリーン1、4、7、8、10、17、18、36等が挙げられる。

【0026】

着色剤が顔料である場合、次の第1〜第2形態の顔料を含有することが好ましい。特に第1形態が好適である。

(1)第1形態:ポリマー微粒子に水不溶乃至水難溶性の顔料を含有させたポリマーエマルジョン(顔料を含有させたポリマー微粒子の水分散物)

(2)第2形態:表面に少なくとも1種の親水基を有し、分散剤の不存在下で水分散性を示す顔料(以下、「自己分散性顔料」と称することもある)

本発明では、第2形態の場合は、後述する水分散性樹脂を含むことが好ましい。

前記第1形態におけるポリマー微粒子に顔料を含有させたポリマーエマルジョンとは、ポリマー微粒子中に顔料を封入したもの、又はポリマー微粒子の表面に顔料を吸着させたものである。この場合、全ての顔料が封入又は吸着している必要はなく、本発明の効果が損なわれない範囲で該顔料がエマルジョン中に分散にしていてもよい。ポリマーエマルジョンを形成するポリマー(ポリマー微粒子におけるポリマー)としては、ビニル系ポリマー、ポリエステル系ポリマー、ポリウレタン系ポリマー等が挙げられるが、特に好ましいのはビニル系ポリマー及びポリエステル系ポリマーであり、例えば特開2000−53897号公報、特開2001−139849号公報に開示されているポリマーを使用することができる。

【0027】

前記第2形態の自己分散性顔料は、顔料の表面に少なくとも1種の親水基が直接又は他の原子団を介して結合するように表面改質されたものである。表面改質には、顔料の表面に、ある特定の官能基(スルホン酸基やカルボキシル基等の官能基)を化学的に結合させるか、あるいは、次亜ハロゲン酸又はその塩の少なくともいずれかを用いて湿式酸化処理するなどの方法が用いられる。これらの中でも、顔料の表面にカルボキシル基が結合され、水中に分散している形態が特に好ましい。このように顔料が表面改質され、カルボキシル基が結合していると、分散安定性が向上するばかりではなく、高品位な印字品質が得られるとともに、印字後の記録媒体の耐水性がより向上する。

また、この第2形態の自己分散性顔料を含有するインクは乾燥後の再分散性に優れるため、長期間印字を休止し、インクジェットヘッドノズル付近のインク水分が蒸発した場合も目詰まりを起こさず、簡単なクリーニング動作で容易に良好な印字が行なえる。

自己分散性顔料の体積平均粒子径(D50)は、インク中において0.01〜0.16μmが好ましい。

【0028】

自己分散性顔料としてはイオン性を有するものが好ましく、アニオン性親水基によりアニオン性に帯電したものが好適である。

前記アニオン性親水基としては、例えば、−COOM、−SO3M、−PO3HM、−PO3M2、−SO2NH2、−SO2NHCOR(ただし、Mは、アルカリ金属、アンモニウム又は有機アンモニウムを表わす。Rは、炭素原子数1〜12のアルキル基、置換基を有してもよいフェニル基又は置換基を有してもよいナフチル基を表わす)等が挙げられる。これらの中でも、−COOM、−SO3Mがカラー顔料表面に結合されたものを用いることが好ましい。

前記アニオン性親水基中における「M」の具体例としては、アルカリ金属として、リチウム、ナトリウム、カリウムが、有機アンモニウムとして、モノ乃至トリメチルアンモニウム、モノ乃至トリエチルアンモニウム、モノ乃至トリメタノールアンモニウムが挙げられる。

前記アニオン性に帯電したカラー顔料を得る方法としては、カラー顔料表面に−COONaを導入する方法が好ましく、例えば、カラー顔料を次亜塩素酸ソーダで酸化処理する方法、スルホン化による方法、ジアゾニウム塩を反応させる方法が挙げられる。

【0029】

前記アニオン性親水基は、他の原子団を介してカーボンブラックの表面に結合されていてもよい。他の原子団としては、例えば、炭素原子数1〜12のアルキル基、置換基を有してもよいフェニル基又は置換基を有してもよいナフチル基が挙げられる。

上記アニオン性親水基が他の原子団を介してカーボンブラックの表面に結合する場合の具体例としては、例えば、−C2H4COOM(ただし、Mは、アルカリ金属、又は第4級アンモニウムを表わす)、−PhSO3M(ただし、Phはフェニル基を表わし、Mは、アルカリ金属、又は第4級アンモニウムを表わす)等が挙げられる。

インク中の着色剤の含有量は、固形分で2〜15質量%が好ましく、3〜12質量%がより好ましい。含有量が2質量%未満では、インクの発色性及び画像濃度が低くなってしまうことがあり、15質量%を超えると、インクが増粘して吐出性が悪くなってしまうことがあるため好ましくない。

【0030】

―水溶性有機溶剤―

インクに用いられる水溶性有機溶剤としては、前記本発明の処理液に用いられる水溶性有機溶剤が好適に用いられる。

インク中の水分散性着色剤と水溶性有機溶剤の質量比は、ヘッドからのインクの吐出安定性に影響を与える。例えば、水分散性着色剤の固形分が高いのに水溶性有機溶剤の配合量が少ないと、ノズルのインクメニスカス付近の水分蒸発が進み、吐出不良をもたらすことがある。したがって、インク中の水溶性有機溶剤の含有量は、20〜50質量%が好ましく、20〜45質量%がより好ましい。含有量が20質量%未満では、吐出安定性が低下したりインクジェット記録装置の維持装置で廃インクが固着したりする可能性がある。また、50質量%を超えると、紙面上での乾燥性に劣り、更に普通紙上の文字品位が低下することがある。

【0031】

好ましい水溶性有機溶剤の具体例としては、グリセリン、トリメチロールプロパン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、1,2−ブタンジオール、1,2−ペンタンジオール、1,2−ヘキサンジオール、1,2−オクタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、1,4−ブタンジオール、3−メチル−1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、2−メチル−2,4−ヘキサンジオール、2−ピロリドン、N−メチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン、テトラメチル尿素、尿素などが挙げられる。

【0032】

―界面活性剤―

インクに用いられる界面活性剤としては、着色剤の種類や水溶性有機溶剤の組み合わせによって分散安定性が損なわれず、表面張力が低く、浸透性、レベリング性の高いものが好ましく、アニオン系界面活性剤、ノニオン系界面活性剤、シリコーン系界面活性剤及びフッ素系界面活性剤から選択される少なくとも1種が好適である。これらの中でも、シリコーン系界面活性剤及びフッ素系界面活性剤が特に好ましい。これら界面活性剤は、1種を単独で、又は2種以上を混合して用いることができる。

このような界面活性剤としては、前記本発明の処理液に用いられる界面活性剤が好適に用いられる。

インク中の界面活性剤の含有量は、0.01〜3.0質量%が好ましく、0.5〜2.0質量%がより好ましい。含有量が0.01質量%未満では、界面活性剤を添加した効果が無くなることがあり、3.0質量%を超えると、記録媒体への浸透性が必要以上に高くなり、画像濃度の低下や裏抜けが発生することがある。

【0033】

―浸透剤―

インクに用いられる浸透剤としては、前記本発明の処理液に用いられる浸透剤が好適に用いられる。

インク中の浸透剤の含有量は、0.1〜4.0質量%が好ましい。含有量が0.1質量%未満では、速乾性が得られず滲んだ画像となることがあり、4.0質量%を超えると、着色剤の分散安定性が損なわれ、ノズルが目詰まりし易くなったり、記録媒体への浸透性が必要以上に高くなる等、画像濃度の低下や裏抜けが発生することがある。

【0034】

―水分散性樹脂―

水分散性樹脂としては、造膜性(画像形成性)に優れ、かつ高撥水性、高耐水性、高耐候性を備えたものが、高画像濃度(高発色性)の画像記録に有用である。例えば、縮合系合成樹脂、付加系合成樹脂、天然高分子化合物などが挙げられる。

前記縮合系合成樹脂としては、例えば、ポリエステル樹脂、ポリウレタン樹脂、ポリエポキシ樹脂、ポリアミド樹脂、ポリエーテル樹脂、ポリ(メタ)アクリル樹脂、アクリル−シリコーン樹脂、フッ素系樹脂などが挙げられる。

前記付加系合成樹脂としては、例えば、ポリオレフィン樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリビニルエステル系樹脂、ポリアクリル酸系樹脂、不飽和カルボン酸系樹脂などが挙げられる。

前記天然高分子化合物としては、例えば、セルロース類、ロジン類、天然ゴムなどが挙げられる。

これらの中でも、特にポリウレタン樹脂微粒子、アクリル−シリコーン樹脂微粒子及びフッ素系樹脂微粒子が好ましい。また、前記水分散性樹脂を2種類以上併用することは全く問題ない。

【0035】

前記フッ素系樹脂微粒子としては、フルオロオレフィン単位を有するフッ素系樹脂微粒子が好ましく、これらの中でも、フルオロオレフィン単位及びビニルエーテル単位から構成されるフッ素含有ビニルエーテル系樹脂微粒子が特に好ましい。

前記フルオロオレフィン単位としては特に制限はなく、目的に応じて適宜選択することができるが、例えば、−CF2CF2−、−CF2CF(CF3)−、−CF2CFCl−などが挙げられる。

前記ビニルエーテル単位としては特に制限はなく、目的に応じて適宜選択することができるが、例えば、下記〔化3〕に示される構造式で表わされる化合物などが挙げられる。

【0036】

【化3】

【0037】

前記フルオロオレフィン単位及びビニルエーテル単位から構成されるフッ素含有ビニルエーテル系樹脂微粒子としては、上記フルオロオレフィン単位とビニルエーテル単位が交互に共重合してなる交互共重合体が好ましい。

このようなフッ素系樹脂微粒子としては、適宜合成したものを使用してもよいし市販品を使用してもよい。市販品としては、例えば、大日本インキ化学工業社製のフルオネートFEM−500、FEM−600、ディックガードF−52S、F−90、F−90M、F−90N、アクアフランTE−5A;旭硝子社製のルミフロンFE4300、FE4500、FE4400、アサヒガードAG−7105、AG−950、AG−7600、AG−7000、AG−1100などが挙げられる。

水分散性樹脂は、ホモポリマーを使用しても、コポリマーを使用してもよく、単相構造型、コアシェル型、パワーフィード型エマルジョンのいずれのものも使用できる。

【0038】

水分散性樹脂としては、樹脂自身が親水基を有し自己分散性を持つもの、樹脂自身は分散性を持たず界面活性剤や親水基を持つ樹脂により分散性を付与したものが使用できる。これらの中でも、ポリエステル樹脂やポリウレタン樹脂のアイオノマーや不飽和単量体の乳化又は懸濁重合によって得られた樹脂粒子のエマルジョンが最適である。

不飽和単量体の乳化重合の場合には、不飽和単量体、重合開始剤、界面活性剤、連鎖移動剤、キレート剤、及びpH調整剤などを添加した水の中で反応させて樹脂エマルジョンを得るため、容易に水分散性樹脂を得ることができ、樹脂構成を容易に替えられるため、目的の性質を作りやすい。

【0039】

前記不飽和単量体としては、例えば、不飽和カルボン酸類、単官能又は多官能の(メタ)アクリル酸エステル単量体類、(メタ)アクリル酸アミド単量体類、芳香族ビニル単量体類、ビニルシアノ化合物単量体類、ビニル単量体類、アリル化合物単量体類、オレフィン単量体類、ジエン単量体類、不飽和炭素を持つオリゴマー類などを単独で又は複数組み合わせて用いることができる。これらの単量体を組み合わせることで柔軟に性質を改質することが可能であり、オリゴマー型重合開始剤を用いて重合反応、グラフト反応を行なうことで樹脂の特性を改質することもできる。

前記不飽和カルボン酸類としては、例えば、アクリル酸、メタクリル酸、イタコン酸、フマール酸、マレイン酸等が挙げられる。

【0040】

前記単官能の(メタ)アクリル酸エステル単量体類としては、例えば、メチルメタクリレート、エチルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、n−アミルメタクリレート、イソアミルメタクリレート、n−ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、オクチルメタクリレート、デシルメタクリレート、ドデシルメタクリレート、オクタデシルメタクリレート、シクロヘキシルメタクリレート、フェニルメタクリレート、ベンジルメタクリレート、グリシジルメタクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、ジメチルアミノエチルメタクリレート、メタクリロキシエチルトリメチルアンモニウム塩、3−メタクリロキシプロピルトリメトキシシラン、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、n−アミルアクリレート、イソアミルアクリレート、n−へキシルアクリレート、2−エチルへキシルアクリレート、オクチルアクリレート、デシルアクリレート、ドデシルアクリレート、オクタデシルアクリレート、シクロへキシルアクリレート、フェニルアクリレート、ベンジルアクリレート、グリシジルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、ジメチルアミノエチルアクリレート、アクリロキシエチルトリメチルアンモニウム塩、などが挙げられる。

【0041】

前記多官能の(メタ)アクリル酸エステル単量体類としては、例えば、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,4−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ジプロピレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、ポリブチレングリコールジメタクリレート、2,2′−ビス(4−メタクリロキシジエトキシフェニル)プロパン、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、ポリエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、1,9−ノナンジオールジアクリレート、ポリプロピレングリコールジアクリレート、2,2′−ビス(4−アクリロキシプロピロキシフェニル)プロパン、2,2′−ビス(4−アクリロキシジエトキシフェニル)プロパントリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロールメタントリアクリレート、ジトリメチロールテトラアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、などが挙げられる。

【0042】

前記(メタ)アクリル酸アミド単量体類としては、例えば、アクリルアミド、メタクリルアミド、N,N−ジメチルアクリルアミド、メチレンビスアクリルアミド、2−アクリルアミド−2−メチルプロパンスルホン酸等が挙げられる。

前記芳香族ビニル単量体類としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、4−t−ブチルスチレン、クロルスチレン、ビニルアニソール、ビニルナフタレン、ジビニルベンゼン等が挙げられる。

前記ビニルシアノ化合物単量体類としては、例えば、アクリロニトリル、メタクリロニトリル等が挙げられる。

前記ビニル単量体類としては、例えば、酢酸ビニル、塩化ビニリデン、塩化ビニル、ビニルエーテル、ビニルケトン、ビニルピロリドン、ビニルスルホン酸又はその塩、ビニルトリメトキシシラン、ビニルトリエトキシシラン等が挙げられる。

前記アリル化合物単量体類としては、例えば、アリルスルホン酸又はその塩、アリルアミン、アリルクロライド、ジアリルアミン、ジアリルジメチルアンモニウム塩等が挙げられる。

前記オレフィン単量体類としては、例えば、エチレン、プロピレン等が挙げられる。

前記ジエン単量体類としては、例えば、ブタジエン、クロロプレン等が挙げられる。

前記不飽和炭素を持つオリゴマー類としては、例えば、メタクリロイル基を持つスチレンオリゴマー、メタクリロイル基を持つスチレン−アクリロニトリルオリゴマー、メタクリロイル基を持つメチルメタクリレートオリゴマー、メタクリロイル基を持つジメチルシロキサンオリゴマー、アクリロイル基を持つポリエステルオリゴマー等が挙げられる。

【0043】

水分散性樹脂は、強アルカリ性、強酸性下では分散破壊や加水分解などの分子鎖の断裂が引き起こされるため、pHは4〜12が好ましく、特に水分散性着色剤との混和性の点から、pHは6〜11がより好ましく、7〜9が特に好ましい。

水分散性樹脂エマルジョンの水分散体中での平均粒子径(D50)は、好ましくは10〜300nmであり、さらに好ましくは40〜200nmである。平均粒子径が10nm未満になると、樹脂溶液の粘度が高くなり、水分散性樹脂を含有するインクを作製した際に、プリンタで吐出可能なインク粘度とすることが困難となる。また、平均粒子径が300nmを超えると、プリンタのノズル内で粒子が詰まり吐出不良が発生する。

また、水分散性樹脂は、水分散性着色剤を紙面に定着させ、常温で被膜化して色材の定着性を向上させる機能を有することが好ましい。そのため、水分散性樹脂の最低造膜温度(MFT)は30℃以下であることが好ましい。また、水分散性樹脂のガラス転移温度が−40℃以下になると樹脂皮膜の粘稠性が強くなり印字物にタックが生じるため、ガラス転移温度が−30℃以上であることが好ましい。

インク中の水分散性樹脂の含有量は、固形分で1〜15質量%が好ましく、2〜7質量%がより好ましい。

【0044】

インク中の固形分含有量は、例えば、インクから水分散性着色剤と水分散性樹脂分のみを分離する方法により測定することができる。また、水分散性着色剤として顔料を用いている場合には、熱質量分析により質量減少率を評価することで着色剤と水分散性樹脂との比率を測定できる。また、水分散性着色剤の分子構造が明らかな場合には、顔料や染料ではNMRを用いて着色剤の固形分量を定量することが可能であり、重金属原子、分子骨格に含まれる無機顔料、含金属有機顔料、含金属染料では蛍光X線分析を用いることで着色剤の固形分量を定量することが可能である。

【0045】

―その他の成分―

インクに添加するその他の成分としては特に制限はなく、必要に応じて適宜選択することができ、例えば、pH調整剤、防腐防黴剤、キレート試薬、防錆剤、酸化防止剤、紫外線吸収剤、酸素吸収剤、光安定化剤、などが挙げられる。

前記pH調整剤としては、調合されるインクに悪影響を及ぼさずにpHを7〜11に調整できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、アルコールアミン類、アルカリ金属元素の水酸化物、アンモニウムの水酸化物、ホスホニウム水酸化物、アルカリ金属の炭酸塩、などが挙げられる。

pHが7未満であるか又は11を超えるとインクジェットヘッドやインク供給ユニットを溶かし出す量が大きくなり、インクの変質や漏洩、吐出不良などの不具合が生じることがある。

前記アルコールアミン類としては、例えば、ジエタノールアミン、トリエタノールアミン、2−アミノ−2−エチル−1,3プロパンジオール等が挙げられる。

前記アルカリ金属元素の水酸化物としては、例えば、水酸化リチウム、水酸化ナトリウム、水酸化カリウムなどが挙げられる。

前記アンモニウムの水酸化物としては、例えば、水酸化アンモニウム、第4級アンモニウム水酸化物、第4級ホスホニウム水酸化物などが挙げられる。

前記アルカリ金属の炭酸塩としては、例えば、炭酸リチウム、炭酸ナトリウム、炭酸カリウム等が挙げられる。

【0046】

前記防腐防黴剤としては、例えば、デヒドロ酢酸ナトリウム、ソルビン酸ナトリウム、2−ピリジンチオール−1−オキサイドナトリウム、安息香酸ナトリウム、ペンタクロロフェノールナトリウム、等が挙げられる。

前記キレート試薬としては、例えば、エチレンジアミン四酢酸ナトリウム、ニトリロ三酢酸ナトリウム、ヒドロキシエチルエチレンジアミン三酢酸ナトリウム、ジエチレントリアミン五酢酸ナトリウム、ウラミル二酢酸ナトリウム等がある。

前記防錆剤としては、例えば、酸性亜硫酸塩、チオ硫酸ナトリウム、チオジグリコール酸アンモン、ジイソプロピルアンモニウムニトライト、四硝酸ペンタエリスリトール、ジシクロヘキシルアンモニウムニトライトなどが挙げられる。

前記酸化防止剤としては、例えば、フェノール系酸化防止剤(ヒンダードフェノール系酸化防止剤を含む)、アミン系酸化防止剤、硫黄系酸化防止剤、リン系酸化防止剤、などが挙げられる。

前記紫外線吸収剤としては、例えば、ベンゾフェノン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤、サリチレート系紫外線吸収剤、シアノアクリレート系紫外線吸収剤、ニッケル錯塩系紫外線吸収剤、などが挙げられる。

【0047】

―インクジェット記録用インクの製造―

インクジェット記録用インクは、水分散性着色剤、水溶性有機溶剤、界面活性剤、浸透剤及び水、更に必要に応じて他の成分を水性媒体中に分散又は溶解し、攪拌混合して製造する。分散又は溶解は、サンドミル、ホモジナイザー、ボールミル、ペイントシャイカー、超音波分散機等により行なうことができ、攪拌混合は、攪拌羽を用いた攪拌機、マグネチックスターラー、高速の分散機等で行なうことができる。

【0048】

―インクジェット記録用インクの物性及び色―

インクの物性には特に制限はなく、目的に応じて適宜選択することができる。

インクの25℃での粘度は5〜20mPa・sが好ましい。粘度が5mPa・s以上であれば、印字濃度や文字品位を向上させる効果が得られる。また、インク粘度を20mPa・s以下に抑えることにより、吐出性を確保することができる。ここで、粘度は、例えば、粘度計(RE−550L、東機産業社製)を使用して25℃で測定することができる。

インクの静的表面張力は、25℃で20〜35mN/mが好ましく、20〜30mN/mがより好ましい。20〜35mN/mの範囲であれば、浸透性を高めることができ、ブリーディングの低減効果が高く、普通紙印字での乾燥性が良好となる。また、処理層に濡れ易いため、発色性が良く白ポチも改良される。表面張力が35mN/mを超えると、記録媒体上のインクのレベリングが起こり難く、乾燥時間の長時間化を招くことがある。

インクの平均粒子径(D50)は、好ましくは10〜300nmであり、さらに好ましくは40〜200nmである。平均粒子径が10nm未満では、プリンタで吐出可能なインク粘度とすることが困難となる。また、平均粒子径が300nmを超えると、プリンタのノズル内で粒子が詰まり吐出不良が発生する。

インクの色には特に制限はなく、目的に応じて適宜選択することができ、イエロー、マゼンタ、シアン、ブラックなどが挙げられる。これらの色のインク2種以上からなるインクセットを用いて記録を行うと、多色画像を形成することができ、全色からなるインクセットを用いて記録を行なうと、フルカラー画像を形成することができる。

【0049】

上記インクジェット記録用インクは、インク流路内のインクを加圧する圧力発生手段として圧電素子を用い、インク流路の壁面を形成する振動板を変形させてインク流路内容積を変化させインク滴を吐出させるいわゆるピエゾ型のもの(特開平2−51734号公報参照)、発熱抵抗体を用いてインク流路内でインクを加熱して気泡を発生させるいわゆるサーマル型のもの(特開昭61−59911号公報参照)、インク流路の壁面を形成する振動板と電極とを対向配置し、振動板と電極との間に発生する静電力によって振動板を変形させ、インク流路内容積を変化させてインク滴を吐出させる静電型のもの(特開平6−71882号公報参照)などのいずれのインクジェットヘッドを搭載するプリンタにも良好に使用できる。

また、例えば、印字時又は印字前後に記録媒体及びインクを50〜200℃で加熱し、印字定着を促進する機能を有するプリンタ等に使用することもできる。

【0050】

<記録媒体>

本発明が適用される記録媒体としては、塗工層を持たない普通紙、特に、一般にコピー用紙として用いられているサイズ度10s以上、透気度5〜50sの普通紙が好ましい。

【0051】

<インクジェット記録方法(画像形成方法)>

本発明のインクジェット記録方法(画像形成方法)は、処理液を記録媒体に塗布する処理工程と、インクに刺激を印加し飛翔させて、前記処理液を塗布した記録媒体に画像を形成するインク飛翔工程とを有する。また、インクを飛翔させて記録媒体に画像を形成した後、処理液を塗布してもかまわない。

―処理液塗布工程―

処理液塗布工程としては、記録媒体表面に処理液を均一に塗工することができる塗工方法を用いればよく特に制限はない。このような塗工方法としては、例えば、ブレードコート法、グラビアコート法、グラビアオフセットコート法、バーコート法、ロールコート法、ナイフコート法、エアナイフコート法、コンマコート法、Uコンマコート法、AKKUコート法、スムージングコート法、マイクログラビアコート法、リバースロールコート法、4本乃至5本ロールコート法、ディップコート法、カーテンコート法、スライドコート法、ダイコート法などが挙げられる。

処理液塗布工程は、表面が充分乾燥されている記録媒体に対して行っても、乾燥中の記録媒体に対して行っても効果を発揮する。なお、処理液を塗布した記録媒体に対し、必要に応じて乾燥工程を設けることができる。この場合、ロールヒーター、ドラムヒーターや温風により記録媒体を乾燥することができる。

処理液の記録媒体へのウエット付着量は、0.1〜30.0g/m2の範囲が好ましく、より好ましくは0.2〜10.0g/m2である。付着量が0.1g/m2未満であると、画像品質(画像濃度、彩度、カラーブリード、文字滲み、及び白ポチ)の向上が殆ど見られないことがあり、30.0g/m2を超えると、普通紙としての風合いが損なわれることや、カールが発生することがある。

【0052】

―インク飛翔工程―

インク飛翔工程は、インクに刺激(エネルギー)を印加し飛翔させて、処理液を塗布した記録媒体に、画像を形成する工程である。インクを用いて先に記録媒体上に画像を形成した後、処理液を塗布しても良い。

インクを飛翔させて記録媒体に画像を形成する方法としては、公知のインクジェット記録方法を適用できる。このような方法としては、ヘッドを走査する方式のインクジェット記録方法や、ライン化されたヘッドを用いて、ある枚葉の記録媒体に画像記録を行うインクジェット記録方法が挙げられる。

インク飛翔手段であるインクジェット記録ヘッドの駆動方式には特に限定はなく、PZT等を用いた圧電素子アクチュエータによる方式、熱エネルギーを作用させる方式、静電気力を利用したアクチュエータ等を利用したオンディマンド型のヘッドによる方式、連続噴射型の荷電制御タイプのヘッドによる方式などを採用できる。熱エネルギーを作用させる方式では、液滴の噴射を自在に制御することが困難とされており、記録媒体の種類等により画像のばらつきが大きくなりがちであるが、処理液を記録媒体に付与することでこれらの課題は解消され、記録媒体の種類に依らず安定した高画質を得ることができる。

【0053】

―インクジェット記録装置―

処理液を記録媒体に付与し、インクで画像を形成するインクジェット記録装置の例について、図1、図2により説明する。

図1に示す装置は、インクジェット記録用ヘッドを走査して画像形成を行うタイプの記録装置である。なおインクで記録媒体上に画像を形成した後、処理液を付与しても良い。

図1のインクジエット記録装置において、記録媒体6は給紙ローラ7によって送り出され、付与ローラ4とカウンタローラ5によって処理液1が記録媒体6に均一に薄く付与される。処理液1は汲み上げローラ3によって汲み上げられ、膜厚制御ローラ2によって付与ローラ4に均一に付与される。処理液1を付与された記録媒体6はインクジェット記録ヘッド20のある記録走査部まで送られる。処理液付与動作の終了部(図1A部)から記録走査開始部(図1B部)までの用紙経路の長さは記録媒体6の送り方向の長さより長く設定されているので記録媒体6が記録走査開始部に到達した時点では処理液1の付与を完全に終了することができる。この場合、処理液1の付与は、インクジェット記録ヘッド20が印字のための走査を開始し、記録媒体6が間欠的に搬送される前に実施できるため、記録媒体6の搬送速度が一定の状態で連続的に付与でき、ムラのない均一な付与が可能となる。

なお、図1の例では、処理に必要な記録媒体6は下段のカセットから供給され、必要がないか、又は処理されては困る記録媒体17は上段のカセットから供給するようになっているため、記録媒体の搬送経路を長く設けるのに好都合である。

【0054】

図2に示す装置は、図1の装置に比べ、コンパクトな装置構成とした例である。

記録媒体17は給紙ローラ7によって送り出され、付与ローラ4とカウンタローラ5によって処理液1が記録媒体17に均一に薄く付与される。処理液1は汲み上げローラ3によって汲み上げられ、膜厚制御ローラ2によって付与ローラ4に均一に付与される。記録媒体17は処理液1を付与されながらインクジェット記録ヘッド20のある記録走査部を通過し、記録媒体17が処理液1の塗布を完了するまで送られ、記録媒体17が処理液1の付与を完了した時点で再び記録媒体17先頭が記録走査開始位置に至るまで戻される。付与完了は、例えば、処理液付与装置の出口近傍に、公知の記録媒体検知手段(不図示)を設けることにより検出することができる。この検知手段は必ずしも必要でなく、予め記録媒体17の長さの情報をコントローラにインプットし、モータの回転数を制御することにより、記録媒体17の搬送ローラの、外周の送り量を記録媒体17の長さに対応するようなシステム構成としてもよい。

なお、図1、図2中の、8は給紙トレイ、10は用紙送りローラ、11〜16は記録媒体送りローラ、18は、給紙ローラ、21はインクカートリッジ、22はキャリッジ軸、23はキャリッジ、32〜33は記録媒体送りローラ、35は用紙送りガイドである。

【0055】

処理液1が付与された記録媒体17は、処理液が乾燥固化する前に、再び記録走査位置に搬送されてくるが、その際には、インクジェット記録ヘッド20の走査とタイミングを合わせて、間欠的に搬送される。記録媒体17を戻すとき送られてきた経路と同じ経路を戻すと記録媒体17の後端が処理液付与装置に逆進入することになり、塗りムラや汚れ、記録媒体ジャムなどの不具合が起こるが、記録媒体17を戻すときは記録媒体ガイド31で方向を切り替える。すなわち、記録媒体17に処理液1を付与した後、記録媒体17を逆送する時には、記録媒体ガイド31を図の点線の位置に、ソレノイドやモータなどの公知の手段で移動させる。これにより、記録媒体17は、記録媒体戻しガイド34の位置に搬送されるので、記録媒体17を汚すことや、ジャムが生じることを防止できる。

【0056】

処理工程は連続的に10〜1000mm/sの一定の線速度で行なうことが好ましい。このために、この装置の例では、枚葉の記録媒体を用い、ある枚葉の記録媒体についてみると、記録媒体に処理液を付与する工程をその枚葉について終了した後に、インクジェット記録方法により画像を記録する工程を始める。このような装置では、処理液付与の速度と画像記録との速度が殆どの場合一致しないので、その枚葉の記録開始部と記録終了部とでは、処理液が付与されてから画像が記録されるまでの時間に差があることになる。この差がかなり大きくなった場合にも、水よりも沸点が高く、蒸発速度の小さな親水性の溶媒を多量に含み、プリンタを使用している環境での空気中の水分と平衡する量に近い水分比率に調整されている処理液では、液からの水分蒸発が著しく抑制されるため、枚葉の記録媒体の、記録開始部と記録終了部で生じる画像品質の差を、少なくとも目視で観察できる水準以下にすることができる。

【0057】

この装置での記録媒体の搬送工程からも明らかなように、処理液を付与した後、画像を形成するために、処理液の付与された記録媒体をローラ、コロ、ガイドなどの記録媒体に接触する手段で記録媒体を搬送することが必要になる場合が多い。このような場合に、記録媒体に付与された処理液が記録媒体の搬送部材に転写してしまうと、搬送機能に障害を生じることや、汚れが蓄積して、画像品質が低下してしまうという問題を生じる。この問題を防止するには、装置側から、例えばガイドを波板にしたり、コロを拍車状にしたり、ローラの表面を撥水性の材料にしたりするという手段を講じ、問題の発生を軽減することができる。

しかしながら、記録媒体に付与された処理液は、極力速やかに記録媒体に吸収され、見かけ上は乾燥された状態にすることが望ましい。この目的を達成するためには、処理液の表面張力を40mN/m以下として、速やかに液が記録媒体に浸透するようにすることが有効である。処理液付与後の「乾燥固化」は、上記のように、記録媒体に処理液が吸収されて、見かけ上乾燥したようになることを意味するものではなく、水分など処理液中液状化合物が蒸発し、液体状態を保てなくなり固化することを意味している。

本発明の処理液を、上記のような処理液付与装置と画像記録装置がセットになった記録装置に適用することにより、処理液が記録媒体に吸収され、見かけ上は乾燥している状態になっていても、処理液が固化していない状態で、インクジェット記録を行なうことができ、処理液の付与量が極めて少ない量においても、画像品質を著しく向上できる。

【0058】

図1、図2のような装置の動作を制御するため、パーソナルコンピュータなどのホストマシーンからのプリント指令を受けると、処理液付与・画像形成装置はヘッドクリーニング作業と処理液塗布作業とを同時にスタートし、すべて準備が完了した時点で記録動作を開始する。この場合、画像データの転送は1走査分であっても、複数走査分であっても、あるいは1頁分であってもかまわない。ヘッドクリーニング、噴射チェック動作は必ずしも必要ではない。また、ヘッドクリーニング、噴射チェック動作と画像データ処理・画像データ転送をシーケンシャルに行う必要はなく、処理液塗布、ヘッドクリーニング、噴射チェック動作と画像データ処理・画像データ転送とを同時にスタートさせるなどパラレルに処理することが可能である。このように、処理液塗布、ヘッドクリーニング、噴射チェック動作と画像データ処理・画像データ転送とをパラレルに処理することにより、処理液塗布作業を行う場合にも、印字記録装置のスループットを殆ど落とさずに画像記録をすることが可能である。

【0059】

本発明の処理液は、容器に収容してインクカートリッジとして用いることができる。

容器としては、特に制限はなく、目的に応じてその形状、構造、大きさ、材質等を適宜選択することができ、例えば、アルミニウムラミネートフィルム、樹脂フィルム等で形成されたインク袋などを有するものなどが好適に挙げられる。

上記カートリッジについて、図3、図4を参照して説明する。ここで、図3は本発明のカートリッジの処理液袋241の一例を示す概略図であり、図4は図3の処理液袋241をカートリッジケース244内に収容したカートリッジ200を示す概略図である。これらはインクカートリッジとしても用いられるものである。

図3に示すように、処理液注入口242から処理液を処理液袋241内に充填し、該処理液袋中に残った空気を排気した後、該処理液注入口242を融着により閉じる。使用時には、ゴム部材からなる処理液排出口243に装置本体の針を刺して装置に供給する。処理液241は、透気性のないアルミニウムラミネートフィルム等の包装部材により形成する。そして、図4に示すように、通常、プラスチック製のカートリッジケース244内に収容し、カートリッジ200として各種インクジェット記録装置に着脱可能に装着して用いる。

【実施例】

【0060】

以下、実施例及び比較例を示して本発明を更に具体的に説明するが、本発明はこれらの実施例により何ら限定されるものではない。なお、調製例、インク調製例、処理液調製例における各成分の量(%)はいずれも質量基準である。

【0061】

〔インク原材料の色材調製例〕

(調製例1)

<マゼンタ顔料含有ポリマー微粒子分散液の調製>

−ポリマー溶液Aの調製−

機械式攪拌機、温度計、窒素ガス導入管、還流管、及び滴下ロートを備えた1Lのフラスコ内を充分に窒素ガス置換した後、スチレン11.2g、アクリル酸2.8g、ラウリルメタクリレート12.0g、ポリエチレングリコールメタクリレート4.0g、スチレンマクロマー4.0g、及びメルカプトエタノール0.4gを混合し65℃に昇温した。

次に、スチレン100.8g、アクリル酸25.2g、ラウリルメタクリレート108.0g、ポリエチレングリコールメタクリレート36.0g、ヒドロキシルエチルメタクリレート60.0g、スチレンマクロマー36.0g、メルカプトエタノール3.6g、アゾビスメチルバレロニトリル2.4g、及びメチルエチルケトン18gの混合溶液を、2.5時間かけてフラスコ内に滴下した。滴下後、アゾビスメチルバレロニトリル0.8g及びメチルエチルケトン18gの混合溶液を、0.5時間かけてフラスコ内に滴下した。65℃で1時間熟成した後、アゾビスメチルバレロニトリル0.8gを添加し、更に1時間熟成した。反応終了後、フラスコ内にメチルエチルケトン364gを添加し、濃度が50%のポリマー溶液Aを800g得た。

【0062】

−顔料含有ポリマー微粒子分散液の調製−

ポリマー溶液Aを28g、C.I.ピグメントレッド122を42g、1mol/Lの水酸化カリウム水溶液13.6g、メチルエチルケトン20g、及びイオン交換水13.6gを十分に攪拌した後、ロールミルを用いて混練した。

得られたペーストを純水200gに投入し、充分に攪拌した後、エバポレータを用いてメチルエチルケトン及び水を留去し、更に粗大粒子を除くためにこの分散液を平均孔径5.0μmのポリビニリデンフロライドメンブランフィルターにて加圧濾過し、顔料15%、固形分20%のマゼンタ顔料含有ポリマー微粒子分散液を得た。

得られたマゼンタ顔料含有ポリマー微粒子分散液におけるポリマー微粒子の平均粒子径(D50)を測定したところ82.7nmであった。なお、平均粒子径(D50)の測定は、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)を用いた。

【0063】

(調製例2)

<シアン顔料含有ポリマー微粒子分散液の調製>

C.I.ピグメントレッド122を、フタロシアニン顔料(C.I.ピグメントブルー15:3)に変更した点以外は、調製例1と同様にして、シアン顔料含有ポリマー微粒子分散液を調製した。

得られたシアン顔料含有ポリマー微粒子分散液におけるポリマー微粒子について、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)で測定した平均粒子径(D50)は110.6nmであった。

【0064】

(調製例3)

<イエロー顔料含有ポリマー微粒子分散液の調製>

C.I.ピグメントレッド122を、モノアゾイエロー顔料(C.I.ピグメントイエロー74)に変更した点以外は、調製例1と同様にして、イエロー顔料含有ポリマー微粒子分散液を調製した。

得られたイエロー顔料含有ポリマー微粒子分散液におけるポリマー微粒子について、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)で測定した平均粒子径(D50)は105.4nmであった。

【0065】

(調製例4)

<ブラック顔料含有ポリマー微粒子分散液の調製>

C.I.ピグメントレッド122を、カーボンブラック(デグサ社製、FW100)に変更した点以外は、調製例1と同様にして、ブラック顔料含有ポリマー微粒子分散液を調製した。

得られたカーボンブラック顔料含有ポリマー微粒子分散液におけるポリマー微粒子について、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)で測定した平均粒子径(D50)は75.2nmであった。

【0066】

<インクの作製>

インク調製例1〜12に示す処方の材料を混合攪拌した後、平均孔径5.0μmのポリビニリデンフロライドメンブランフィルターで加圧濾過し、粗大粒子やごみを除去して、各インクを作製した。

【0067】

(インク調製例1)ブラックインク1

・調製例4で作製したブラック顔料分散液(固形分として) 7%

・ジエチレングリコール 5%

・グリセリン 10%

・2−ピロリドン 2%

・FS−300(DuPont社製フッ素系界面活性剤) 1%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 73%

【0068】

(インク調製例2)イエローインク1

・調製例3で作製したイエロー顔料分散液(固形分として) 4.5%

・1,3−ブタンジオール 10%

・グリセリン 8%

・2−ピロリドン 2%

・S−111(旭硝子社製フッ素系界面活性剤) 1%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 72.5%

【0069】

(インク調製例3)マゼンタインク1

・調製例1で作製したマゼンタ顔料分散液(固形分として) 7%

・トリエチレングリコールイソブチルエーテル 2%

・グリセリン 15%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 72%

【0070】

(インク調製例4)シアンインク1

・調製例2で作製したシアン顔料分散液(固形分として) 4.5%

・3−メチル−1,3−ブタンジオール 8%

・グリセリン 8%

・FC430(住友スリーエム社製フッ素系界面活性剤) 2%

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 75.5%

【0071】

(インク調製例5)ブラックインク2

・調製例4で作製したブラック顔料分散液(固形分として) 8%

・1,2−ヘキサンジオール 5%

・グリセリン 20%

・2−ピロリドン 2%

・FSN−100(DuPont社製フッ素系界面活性剤) 0.5%

・イオン交換水 64.5%

【0072】

(インク調製例6)イエローインク2

・調製例3で作製したイエロー顔料分散液(固形分として) 4.5%

・1,5−ペンタンジオール 10%

・グリセリン 20%

・2−ピロリドン 2%

・S−131(旭硝子社製フッ素系界面活性剤) 0.75%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 60.75%

【0073】

(インク調製例7)マゼンタインク2

・調製例1で作製したマゼンタ顔料分散液(固形分として) 7%

・エチレングリコールモノブチルエーテル 2%

・グリセリン 16%

・構造式(II)のフッ素系界面活性剤 0.2%

(R1,R2,R3:C2F5、M:Na)

・EP−7025(日本触媒社製ノニオン系界面活性剤) 1%

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 71.8%

【0074】

(インク調製例8)シアンインク2

・調製例2で作製したシアン顔料分散液(固形分として) 5%

・1,5−ペンタンジオール 8%

・グリセリン 20%

・F470(大日本インク化学工業社製フッ素系界面活性剤) 2%

・イオン交換水 65%

【0075】

(インク調製例9)ブラックインク3

・自己分散顔料分散体CAB−O−JET 300(キャボット社製) 7.5%

(固形分として)

・ジエチレングリコール 4%

・グリセリン 24%

・2−ピロリドン 2%

・S−145(旭硝子社製フッ素系界面活性剤) 1%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・水分散体樹脂FE4500(旭硝子社製) 5%

・イオン交換水 54.5%

【0076】

(インク調製例10)イエローインク3

・自己分散顔料分散体CAB−O−JET 270(キャボット社) 4.5%

(固形分として)

・1,3−ブタンジオール 10%

・グリセリン 22%

・2−ピロリドン 2%

・FS−300(DuPont社製フッ素系界面活性剤) 1.5%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 58%

【0077】

(インク調製例11)マゼンタインク3

・自己分散顔料分散体CAB−O−260(キャボット社製) 7%

(固形分として)

・トリエチレングリコールイソブチルエーテル 4%

・グリセリン 25%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・2−エチル−1,3−ヘキサンジオール 2%

・水分散体樹脂FEM−500(大日本インキ化学社製) 4%

・イオン交換水 56%

【0078】

(インク調製例12)シアンインク3

・自己分散顔料分散体CAB−O−JET 250(キャボット社製) 5%

(固形分として)

・3−メチル−1,3−ブタンジオール 10%

・グリセリン 24%

・FC430(住友スリーエム社製フッ素系界面活性剤) 2%

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 57%

【0079】

〔処理液調製例〕

処理液調製例1〜18に示す処方の材料を混合攪拌した後、平均孔径5.0μmのポリビニリデンフロライドメンブランフィルターで加圧濾過し、粗大粒子やごみを除去して、各処理液を作製した。

【0080】

(処理液調製例1)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 66%

【0081】

(処理液調製例2)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 46%

【0082】

(処理液調製例3)

・1,3−ブタンジオール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 30%

(R5,R6,R7:C2F5、M:Li)

・イオン交換水 46%

【0083】

(処理液調製例4)

・3−メチル−1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 46%

【0084】

(処理液調製例5)

・トリエチレングリコールイソブチルエーテル 5%

・グリセリン 15%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 4%

(R1,R3:OCH3、R2,R4:CF3、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 64%

【0085】

(処理液調製例6)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 0.02%

(R1,R3:OC2H5、R2,R4:C2F5、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 40%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 27.98%

【0086】

(処理液調製例7)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:OCF3、R2,R4:CF3、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 66%

【0087】

(処理液調製例8)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:OCF3、R2,R4:C2F5、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 46%

【0088】

(処理液調製例9)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:OCF3、M:Na)

・イオン交換水 66%

【0089】

(処理液調製例10)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:OCF3、M:Na)

・イオン交換水 46%

【0090】

(処理液調製例11)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:F、M:Na)

・イオン交換水 66%

【0091】

(処理液調製例12)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:F、M:Na)

・イオン交換水 46%

【0092】

(処理液調製例13)

・1,3−ブタンジオール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 4%

・構造式(I)のフッ素系界面活性剤 0.01%

(R1,R3:OCH3、R2,R4:CF3、p,r:4、q:1、m:21、

n:0)

・イオン交換水 75.99%

【0093】

(処理液調製例14)

・3−メチル−1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 5%

(R1,R3:OC2H5、R2,R4:C2H5、p,r:4、q:1、m:21、

n:0)

・イオン交換水 63%

【0094】

(処理液調製例15)

・ジエチレングリコール 3%

・グリセリン 20%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 0.5%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、

n:0)

・イオン交換水 74.5%

【0095】

(処理液調製例16)

・1,2−ヘキサンジオール 10%

・グリセリン 20%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(II)のフッ素系界面活性剤 40%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 28%

【0096】

(処理液調製例17)

・3−メチル−1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(II)のフッ素系界面活性剤 50%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 18%

【0097】

(処理液調製例18)

・グリセリン 10%

・3−メチル−1,3−ブタンジオール 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(II)のフッ素系界面活性剤 4%

(R5,R6,R7:CF3、M:Li)

・イオン交換水 74%

【0098】

実施例1〜39、比較例1〜18

表1、表2の実施例及び比較例の欄に示すように、インク調製例1〜12のインクからなるインクセットと、処理液1〜18とを組み合わせて用いた。

【表1】

【表2】

【0099】

<画像形成>

記録媒体上に、処理液をワイヤーバーコート法で塗布し温風乾燥させるか、又はロールコート法で塗布し自然乾燥させた。処理液の付着量は表1に示すとおりである。

次いで、温度23±0.5℃、50±5%RHに調整された環境下、インクジェットプリンタ(IPSiO GX5000、リコー社製)を用い、インクの吐出量が均しくなるようにピエゾ素子の駆動電圧を変動させ、記録媒体に同じ付着量のインクが付くように設定して画像形成を行った。

記録媒体には、リコー社製の上質紙(My paper:坪量69.6g/m2,サイズ度23.2秒,透気度21秒)を用いた。

【0100】

形成された画像について、以下のようにして画像濃度、画像彩度、色ムラを評価した。

<画像濃度>

Microsoft Word2000により作成した64point文字「黒四角」の記載のあるチャートを記録媒体に打ち出し、印字面の「黒四角」部の画像濃度をX−Rite938により測定し、下記評価基準により判定した。印字モードは、プリンタ添付のドライバで「普通紙−標準はやい」モードカラーマッチングoffとした。結果を表3、表4に示す。

〔評価基準〕

◎:ブラック : 1.3以上

イエロー : 0.85以上

マゼンタ : 1.05以上

シアン : 1.1以上

○:ブラック : 1.2以上、1.3未満

イエロー : 0.8以上、0.85未満

マゼンタ : 1.0以上、1.05未満

シアン : 1.0以上、1.1未満

△:ブラック : 1.15以上、1.2未満

イエロー : 0.75以上、0.8未満

マゼンタ : 0.95以上、1.0未満

シアン : 0.95以上、1.0未満

×:ブラック : 1.15未満

イエロー : 0.75未満

マゼンタ : 0.95未満

シアン : 0.95未満

【0101】

<画像彩度>

画像濃度と同様にしてチャートを記録媒体に打ち出し、印字面の「黒四角」部の彩度をX−Rite938により測定した。

標準色(Japan color ver.2)の彩度の値(Yellow:91.34、Magenta:74.55、Cyan:62.82)に対する測定した彩度の値の比率を算出し、下記評価基準により判定した。結果を表3、表4に示す。

〔評価基準〕

◎:0.85以上

○:0.80以上、0.85未満

△:0.75以上、0.80未満

×:0.75未満

【0102】

<色ムラ>

画像濃度と同様にしてチャートを記録媒体に打ち出し、印字面の色ムラの有無を目視で観察し、下記評価基準により判定した。結果を表3、表4に示す。

〔評価基準〕

◎:全く色ムラなし。

○:色ムラは軽微でほとんど目立たない。

△:色ムラを認識できる。

×:明瞭な色ムラあり。

【0103】

【表3】

【表4】

【産業上の利用可能性】

【0104】

本発明の処理液は、インクジェット記録方式による各種記録に適用することができるが、特に、インクジェット記録用プリンタ、ファクシミリ装置、複写装置、プリンタ/ファックス/コピア複合機、などに好適に適用である。

【符号の説明】

【0105】

1 インクジェット記録用処理液

2 膜厚制御ローラ

3 汲み上げローラ

4 付与ローラ

5 カウンタローラ

6 記録媒体

7 給紙ローラ

8 給紙トレイ

10 用紙送りローラ

11〜16 記録媒体送りローラ

17 記録媒体

18 給紙ローラ

20 インクジェット記録ヘッド

21 インクカートリッジ

22 キャリッジ軸

23 キャリッジ

31 記録媒体ガイド

32〜33 記録媒体送りローラ

34 記録媒体戻しガイド

35 用紙送りガイド

200 カートリッジ

241 カートリッジの処理液袋

242 処理液注入口

243 処理液排出口

244 カートリッジケース

A 処理液付与動作の終了部

B 記録走査開始部

【先行技術文献】

【特許文献】

【0106】

【特許文献1】特開2004−142291号公報

【特許文献2】特開2004−330569号公報

【特許文献3】特開2008−260307号公報

【技術分野】

【0001】

本発明は、画像品質を向上させるためのインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及びインクジェット記録方法に関する。

【背景技術】

【0002】

インクジェット記録方法は、普通紙へのカラー画像の記録が可能であり、しかもランニングコストが低いなどの理由から、近年、急速に普及してきている。しかし、この方法は、インクと記録媒体との組み合わせによっては文字滲み(以下、フェザリングという)に代表される画像欠陥が発生しやすく、画像品質が大きく低下するという問題を有する。そこでインクの浸透性を抑えることによりフェザリングを抑制する試みがなされているが、この場合、インクの乾燥性が悪くなり、記録物に触れるとインクが手に付く、画像汚れが生じるという不具合がある。

また、インクジェット記録方法によりカラー画像を記録する場合には、色の異なるインクが次々と重ねられるため、色境界部分でカラーインクが滲む、混ざり合いが発生する(以下、カラーブリードと言う)、画像品質が大きく低下するという問題も有する。

この問題についてはインクの浸透性を高めることによりカラーブリードを抑制する試みがなされているが、この場合、着色剤が記録媒体の内部に入り込んでしまうために画像濃度が低下するとか、記録媒体の裏側へのインクの浸み出しが多くなり両面印刷が良好に行えなくなるなどの不具合がある。

【0003】

そこで、これらの問題を同時に解決して画像品質を高めるため、処理液とインクを用いた画像形成方法が提案されているが、処理液を用いて画像品質を高めたことにより、画像の乾燥性やスミアが悪くなったり、画像向上効果の不均一さにより、逆に画像に濃度ムラが生じる等の問題がある。

処理液を均一に塗布するための対策として、(1)処理液をヘッドから吐出して塗布する方法(特許文献1)、(2)空気圧で噴霧する方法(特許文献2)、(3)塗布ローラと対抗ローラの圧力を制御して均一塗布する方法(特許文献3)等が考えられている。

しかし(1)の方法は、噴射を安定的に得るために液の粘度や表面張力に制約があり、さらに目詰まりを起こさないためにノズルの径や液の組成に制約条件が加わり自由度が著しく小さくなるという問題や、塗布量が多くなるために乾燥性が悪くなるという問題があった。また(2)の方法は、噴霧のためのスペースが別に必要であり、装置の省スペース化ができないという問題があり、記録媒体上に塗布されない処理液の方が多くなるため、コスト、対環境性にも問題があった。また(3)の方法は、それだけでは効果が十分でなく、処理液の改良が必要である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記問題点を解決するためのものであり、画像濃度や画像彩度が優れ色境界での滲みのない画像が得られるインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及び該処理液を用いたインクジェット記録方法の提供を目的とする。

【課題を解決するための手段】

【0005】

上記課題は次の1)〜5)の発明によって解決される。

1) 水溶性有機溶剤、水、一般式(I)で表わされる少なくとも1種の化合物、及び一般式(II)で表される少なくとも1種の化合物を含有することを特徴とするインクジェット記録用処理液。

一般式(I)

【化1】

(式中、R1,R3は、水素原子、低級アルコキシ基、又は低級パーフルオロアルコキシ基を表し、R2,R4は、低級パーフルオロアルキル基を表す。p、q、rは1〜24の整数、mは1〜28の整数、nは0〜10の整数を表す。)

一般式(II)

【化2】

(式中、R5、R6、R7は低級パーフルオロアルキル基、低級パーフルオロアルコキシ基、又はフッ素原子を表し、MはLi、Na、又はKを表す。)

2) 1)に記載のインクジェット記録用処理液を収容したことを特徴とするカートリッジ。

3) 1)に記載のインクジェット記録用処理液と、インクジェット記録用ブラックインク及びカラーインクからなり、該インクが、顔料を含むポリマー微粒子の水分散体を含有することを特徴とするインクジェット記録用セット。

4) 1)に記載のインクジェット記録用処理液を記録媒体に塗布する工程、顔料を含むポリマー微粒子の水分散体を含有するインクジェット記録用インクに刺激を印加し、該インクを飛翔させて前記記録媒体に画像を形成するインク飛翔工程を有することを特徴とするインクジェット記録方法。

5) 2)に記載のカートリッジと、顔料を含むポリマー微粒子の水分散体を含有するインクジェット記録用インクを収容したカートリッジとを搭載したインクジェット記録装置を用いて記録を行うことを特徴とするインクジェット記録方法。

【発明の効果】

【0006】

本発明によれば、従来の諸問題を解決でき、画像濃度や画像彩度が優れ色境界での滲みのない画像が得られるインクジェット記録用処理液、該処理液を収容したカートリッジ、該処理液とインクジェット記録用インクとのセット、及び該処理液を用いたインクジェット記録方法を提供できる。

【図面の簡単な説明】

【0007】

【図1】インクジェット記録用ヘッドを走査して画像形成を行う記録装置の一例を示す図。

【図2】インクジェット記録用ヘッドを走査して画像形成を行う記録装置の他の例を示す図。

【図3】本発明のカートリッジのインク袋の一例を示す概略図。

【図4】インク袋をカートリッジケース内に収容したカートリッジを示す概略図。

【発明を実施するための形態】

【0008】

以下、上記本発明について詳しく説明する。

本発明のインクジェット記録用処理液(以下、単に処理液ということもある)は、水溶性有機溶剤、水、前記一般式(I)で表わされる少なくとも1種の化合物、及び前記一般式(II)で表される少なくとも1種の化合物を含有し、更に必要に応じてその他の成分を含有する。一般式(I)(II)の化合物はいずれもフッ素系界面活性剤である。

一般式(I)のフッ素系界面活性剤は、処理液の発泡を抑えるために添加する。ここで発泡とは液体が薄い膜になって空気を包むことである。この泡の生成には液の表面張力や粘度等の特性が関与する。即ち、水のように表面張力が高い液体は、液体の表面積をできるだけ小さくしようとする力が働くために発泡し難い。これに対し、一般的にフッ素系界面活性剤を使用する処理液は、表面張力が低いため発泡し易く、溶液の粘性により生成した泡が維持され易く消泡し難い。通常、これを抑制するには、泡膜の表面張力を局部的に低下させるか、発泡液に不溶な抑泡剤を発泡液表面に点在させて泡を破壊する。

処理液に界面活性剤として表面張力を低下させる働きの極めて強いフッ素系界面活性剤を用いた場合には、泡膜の表面張力を局部的に低下させる抑泡剤を用いても効果がないため通常は用いられない。そこで発泡した液体に不溶な抑泡剤が用いられるが、この場合、溶液に不溶な抑泡剤により、処理液が水分蒸発等を通じて、ノズル孔近傍に局所的な乾燥を引き起こし、結果として、その抑泡剤が析出する等、吐出安定性が低下する。

【0009】

これに対し、一般式(I)のフッ素系界面活性剤は、処理液の表面張力をある程度低下させて紙への濡れ性を高める作用があると同時に、その化学構造により、特異的に気液界面でのレベリング性に優れており、界面活性剤とレベリング剤の機能を併せ持つ界面活性剤であって、処理液の発泡性を抑制する機能と、紙への濡れ性を付与する機能を特異的に併せ持つ材料であることが明らかになった。

また、一般式(II)で表されるフッ素系界面活性剤は、インク中の色材成分である顔料と接触することにより、特異的に凝集剤として機能することが本発明において明らかになり、処理液としての紙への浸透性、濡れ性付与と同時に、インク中の顔料との何らかの反応により、顔料の凝集剤として働くことを見出した。この反応は今のところ明確になってはいないが、いわゆる酸−塩基反応による顔料の凝集ではないかと推察している。また、本発明の処理液と組み合わせるインク中の着色剤としては顔料が好ましく、顔料を含むポリマー微粒子の形態が特に好ましい。この組み合わせにより、処理液とインク中の着色剤成分の凝集が促進されることを本発明で見出した。

【0010】

前記一般式(I)において、水溶性界面活性剤機能の点から、p、q、rは1〜24が好ましく、1〜4が更に好ましい。mは1〜28が好ましく、10〜21が更に好ましい。nは0〜10が好ましい。R1及びR3の低級アルコキシ基としては、炭素数1〜4のものが好ましく、特に−OCH3、−OC2H5が好ましい。低級パーフルオロアルコキシ基としては炭素数が1〜4の、OCF3、−OC2F5、−OC3F7、−OC4F9が好ましい。R2、R4の低級パーフルオロアルキル基としては炭素数が1〜4のCF3、−C2F5、−C3F7、−C4F9が好ましい。

前記一般式(II)において、R5〜R7の低級パーフルオロアルキル基としては炭素数が1〜4の、−CF3、−C2F5、−C3F7、−C4F9が好ましい。また、低級パーフルオロアルコキシ基としては炭素数が1〜4の、−OCF3、−OC2F5、−OC3F7、−OC4F9が好ましい。

一般式(I)のフッ素系界面活性剤の含有量は、固形分で0.01〜10質量%が好ましく、0.1〜5質量%がより好ましい。含有量が0.01質量%未満では、泡を抑える効果が得られないことがあり、10質量%を超えると、粘度の増加や、発泡性の抑制効果の低下が起こり、ヘッド内での気泡による吐出性等に悪影響がある。

また、一般式(II)のフッ素系界面活性剤の含有量は、5〜30質量%が好ましい。含有量が5質量%未満では、インク中の色材の凝集効果が得られないことがあり、30質量%を超えると、粘度が増加やヘッドでの析出により吐出性等に悪影響がある。

【0011】

また、一般式(I)、(II)のフッ素系界面活性剤に加えて、市販のフッ素系界面活性剤を用いてもよい。更に、ノニオン系界面活性剤、アニオン系界面活性剤、両性界面活性剤、アセチレングリコール系界面活性剤などを併用することもできる。

その具体例としては、サーフロンS−111、S−112、S−113、S−121、S−131、S−132、S−141、S−145(旭硝子社製);フルラードFC−93、FC−95、FC−98、FC−129、FC−135、FC−170C、FC−430、FC−431、FC−4430(住友スリーエム社製);メガファックF−470、F−1405、F−474(大日本インク化学工業社製);ゾニールFS−300、FSN、FSN−100、FSO(デュポン社製);エフトップEF−351、EF−352、EF−801、EF−802(ジェムコ社製)などが挙げられる。これらの中でも、信頼性と発色向上に関して良好なゾニールFS−300、FSN、FSN−100、FSO(デュポン社製)が特に好適である。

【0012】

<水溶性有機溶剤>

水溶性有機溶剤としては、例えば、多価アルコール類、多価アルコールアルキルエーテル類、多価アルコールアリールエーテル類、含窒素複素環化合物、アミド類、アミン類、含硫黄化合物類、プロピレンカーボネート、炭酸エチレンが挙げられる。

水溶性有機溶剤には、処理液の水分が蒸発して平衡状態に達した場合にも、水溶性有機溶剤が多量の水分を保持することにより、処理液に流動性を付与することができる平衡水分量の高いものを含有する必要がある。これにより、処理液の極端な粘度上昇を抑えることができる。

ここで、前記平衡水分量の高い水溶性有機溶剤とは、温度23℃、湿度80%環境中の平衡水分量が30質量%以上、好ましくは40質量%以上の水溶性有機溶剤を言う(以後、水溶性有機溶剤Aと言う)。なお、平衡水分量とは、水溶性有機溶剤と水との混合物を一定温度、湿度の空気中に開放して、溶液中の水の蒸発と空気中の水のインクへの吸収が平衡状態になったときの水分量を言う。具体的には、平衡水分量は、塩化カリウム飽和水溶液を用いデシケーター内の温湿度を温度23±1℃、湿度80±3%に保ち、このデシケーター内に各水溶性有機溶剤を1gずつ秤量したシャーレを質量変化がなくなるまでの期間保管し、次の式により求めることができる。

【数1】

【0013】

水溶性有機溶剤Aとしては、温度23℃、湿度80%環境中の平衡水分量が30質量%以上の多価アルコール類が挙げられる。その具体例としては、1,2,3−ブタントリオール(bp175℃/33hPa、38質量%)、1,2,4−ブタントリオール(bp190−191℃/24hPa、41質量%)、グリセリン(bp290℃、49質量%)、ジグリセリン(bp270℃/20hPa、38質量%)、トリエチレングリコール(bp285℃、39質量%)、テトラエチレングリコール(bp324−330℃、37質量%)、ジエチレングリコール(bp245℃、43質量%)、1,3−ブタンジオール(bp203−204℃、35質量%)等が挙げられる。これらの中でも、グリセリン、1,3−ブタンジオールは、水分を含んだ場合に低粘度化することや顔料分散体が凝集せず安定に保てるなどの理由により特に好適に用いられる。水溶性有機溶剤Aを水溶性有機溶剤全体の50質量%以上用いた場合、吐出安定性確保やインク吐出装置の維持装置での廃インク固着防止に優れるため好ましい。

【0014】

本発明の処理液は、水溶性有機溶剤A以外にも、必要に応じて、水溶性有機溶剤Aの一部に代えて、又は水溶性有機溶剤Aに加えて、温度23℃、湿度80%での平衡水分量が30質量%未満の水溶性有機溶剤(以後、水溶性有機溶剤Bと言う)を併用することができる。このような水溶性有機溶剤Bとしては、例えば、多価アルコール類、多価アルコールアルキルエーテル類、多価アルコールアリールエーテル類、含窒素複素環化合物、アミド類、アミン類、含硫黄化合物類、プロピレンカーボネート、炭酸エチレン、その他の固体水溶性有機溶剤などが挙げられる。

水溶性有機溶剤Bの多価アルコール類としては、例えば、ジプロピレングリコール(bp232℃)、1,5−ペンタンジオール(bp242℃)、3−メチル−1,3−ブタンジオール(bp203℃)、プロピレングリコール(bp187℃)、2−メチル−2,4−ペンタンジオール(bp197℃)、エチレングリコール(bp196〜198℃)、トリプロピレングリコール(bp267℃)、ヘキシレングリコール(bp197℃)、ポリエチレングリコール(粘調液体〜固体)、ポリプロピレングリコール(bp187℃)、1,6−ヘキサンジオール(bp253〜260℃)、1,2,6−ヘキサントリオール(bp178℃)、トリメチロールエタン(固体、mp199〜201℃)、トリメチロールプロパン(固体、mp61℃)などが挙げられる。

【0015】

前記多価アルコールアルキルエーテル類としては、例えば、エチレングリコールモノエチルエーテル(bp135℃)、エチレングリコールモノブチルエーテル(bp171℃)、ジエチレングリコールモノメチルエーテル(bp194℃)、ジエチレングリコールモノエチルエーテル(bp197℃)、ジエチレングリコールモノブチルエーテル(bp231℃)、エチレングリコールモノ−2−エチルヘキシルエーテル(bp229℃)、プロピレングリコールモノエチルエーテル(bp132℃)などが挙げられる。

前記多価アルコールアリールエーテル類としては、例えば、エチレングリコールモノフェニルエーテル(bp237℃)、エチレングリコールモノベンジルエーテルなどが挙げられる。

前記含窒素複素環化合物としては、例えば、2−ピロリドン(bp250℃、mp25.5℃、47〜48質量%)、N−メチル−2−ピロリドン(bp202℃)、1,3−ジメチル−2−イミダゾリジノン(bp226℃)、ε−カプロラクタム(bp270℃)、γ−ブチロラクトン(bp204〜205℃)などが挙げられる。

【0016】

前記アミド類としては、例えば、ホルムアミド(bp210℃)、N−メチルホルムアミド(bp199〜201℃)、N,N−ジメチルホルムアミド(bp153℃)、N,N−ジエチルホルムアミド(bp176〜177℃)などが挙げられる。

前記アミン類としては、例えば、モノエタノールアミン(bp170℃)、ジエタノールアミン(bp268℃)、トリエタノールアミン(bp360℃)、N,N−ジメチルモノエタノールアミン(bp139℃)、N−メチルジエタノールアミン(bp243℃)、N−メチルエタノールアミン(bp159℃)、N−フェニルエタノールアミン(bp282〜287℃)、3−アミノプロピルジエチルアミン(bp169℃)などが挙げられる。

前記含硫黄化合物類としては、例えば、ジメチルスルホキシド(bp139℃)、スルホラン(bp285℃)、チオジグリコール(bp282℃)などが挙げられる。

【0017】

その他の固体水溶性有機溶剤としては、糖類などが好ましい。

該糖類の例としては、単糖類、二糖類、オリゴ糖類(三糖類、四糖類を含む)、多糖類、などが挙げられる。具体的には、グルコース、マンノース、フルクトース、リボース、キシロース、アラビノース、ガラクトース、マルトース、セロビオース、ラクトース、スクロース、トレハロース、マルトトリオース、などが挙げられる。ここで、多糖類とは広義の糖を意味し、α−シクロデキストリン、セルロースなど自然界に広く存在する物質を含む意味に用いることとする。また、これらの糖類の誘導体としては、前記糖類の還元糖〔例えば、糖アルコール(一般式:HOCH2(CHOH)nCH2OH(ただし、nは2〜5の整数を表す)で表わされる。〕、酸化糖(例えば、アルドン酸、ウロン酸など)、アミノ酸、チオ酸などが挙げられる。これらの中でも糖アルコールが好ましく、具体例としてはマルチトール、ソルビットなどが挙げられる。

【0018】

処理液中の水溶性有機溶剤剤の含有量は特に限定されないが、通常の場合、10〜80質量%、好ましくは15〜60質量%である。80質量%より大きいと水溶性有機溶剤の種類によっては処理後の記録媒体上で乾燥不良の可能性があり、10質量%より小さいと処理液の塗布工程等で水分蒸発が生じ、処理液の組成が大きく変わってしまう等の可能性がある。

【0019】

―脂肪族系有機酸塩化合物、無機金属塩化合物―

また、本発明の処理液に、更に脂肪族系有機酸塩化合物又は無機金属塩化合物を添加すると、顔料が記録媒体表面に留まりやすくなり、塩析効果が向上するため画像濃度が向上する。

前記脂肪族系有機酸塩化合物としては、例えば、L−アスパラギン酸ナトリウム、L−アスパラギン酸マグネシウム、アスコルビン酸カルシウム、L−アスコルビン酸ナトリウム、琥珀酸ナトリウム、琥珀酸二ナトリウム、琥珀酸二アンモニウム、クエン酸アルミニウム、クエン酸カリウム、クエン酸カルシウム、クエン酸三アンモニウム、クエン酸三カリウム、クエン酸三ナトリウム、クエン酸二アンモニウム、クエン酸二ナトリウム、乳酸亜鉛、乳酸アルミニウム、乳酸アンモニウム、乳酸カリウム、乳酸カルシウム、乳酸ナトリウム、乳酸マグネシウム、酒石酸カリウム、酒石酸カルシウム、DL−酒石酸ナトリウム、酒石酸ナトリウムカリウム等が挙げられる。

【0020】

前記無機金属塩化合物としては、例えば、硫酸マグネシウム、硫酸アルミニウム、硫酸マンガン、硫酸ニッケル、硫酸鉄(II)、硫酸銅(II)、硫酸亜鉛、硝酸鉄(II)、硝酸鉄(III)、硝酸コバルト、硝酸ストロンチウム、硝酸銅(II)、硝酸ニッケル(II)、硝酸鉛(II)、硝酸マンガン(II)、塩化ニッケル(II)、塩化カルシウム、塩化スズ(II)、塩化ストロンチウム、塩化バリウム、塩化マグネシウム、水溶性1価アルカリ金属塩化合物が挙げられる。

前記水溶性1価アルカリ金属塩化合物としては、例えば、硫酸ナトリウム、硫酸カリウム、硫酸リチウム、硫酸水素ナトリウム、硫酸水素カリウム、硝酸ナトリウム、硝酸カリウム、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、炭酸水素カリウム、塩化ナトリウム、塩化カリウム等が挙げられる。

前記脂肪族系有機酸塩化合物又は無機金属塩化合物の添加量は、処理液全体の0.1〜30質量%が好ましく、更に好ましくは1〜20質量%である。30質量%より多いと、脂肪族系有機酸塩化合物が十分に溶解せず析出することがあり、0.1質量%より小さいと画像濃度向上効果が小さくなることがある。

【0021】

―その他の成分―

本発明の処理液はその他の成分を含有してもよく、例えば浸透剤として炭素数8〜11の非湿潤剤性ポリオール化合物又はグリコールエーテル化合物を含有することが好ましい。これらは、25℃の水中において0.2〜5.0質量%の溶解度を有するものが好ましい。中でも、2−エチル−1,3−ヘキサンジオール[溶解度:4.2%(25℃)]、2,2,4−トリメチル−1,3−ペンタンジオール[溶解度:2.0%(25℃)]が特に好ましい。

他の非湿潤剤性ポリオール化合物としては、脂肪族ジオールとして、2−エチル−2−メチル−1,3−プロパンジオール、3,3−ジメチル−1,2−ブタンジオール、2,2−ジエチル−1,3−プロパンジオール、2−メチル−2−プロピル−1,3−プロパンジオール、2,4−ジメチル−2,4−ペンタンジオール、2,5−ジメチル−2,5−ヘキサンジオール、5−ヘキセン−1,2−ジオールなどが挙げられる。

【0022】

他の併用できる浸透剤としては、インク中に溶解し、所望の物性に調整できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、ジエチレングリコールモノフェニルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノアリルエーテル、ジエチレングリコールモノフェニルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコールモノブチルエーテル、テトラエチレングリコールクロロフェニルエーテル等の多価アルコールのアルキル及びアリールエーテル類、エタノール等の低級アルコール類、などが挙げられる。

本発明の処理液における浸透剤の含有量は、0.1〜5.0質量%が好ましい。含有量が0.1質量%未満では、インクジェット記録用インクを浸透させる効果がなくなることがあり、5.0質量%を超えると、溶媒への溶解性が低い為に溶媒から分離して浸透性を向上させる効果が飽和してしまうことがある。

本発明の処理液には、必要に応じて、後述するインクジェット記録用インクに用いられる防腐剤、防錆剤等を添加しても良い。

【0023】

<インクジェット記録用インク>

次に、本発明の処理液と組み合わせるインクジェット記録用インク(以下、単にインクということもある)について説明するが、これに限定されるものではない。

本発明で用いるインクは、水分散性着色剤、水溶性有機溶剤、界面活性剤、浸透剤及び水を含有し、必要に応じてその他の成分を含有する。

―水分散性着色剤―

水分散性着色剤としては、耐候性の面から主として顔料が用いられるが、耐候性を劣化させない範囲内であれば、色調調整の目的で染料を含有しても構わない。

顔料としては特に制限はなく、目的に応じて適宜選択することができ、例えば、黒色用、或いはカラー用の無機顔料や有機顔料などが挙げられる。これらは、1種を単独で使用してもよいし、2種以上を併用してもよい。

【0024】

無機顔料としては、酸化チタン、酸化鉄、炭酸カルシウム、硫酸バリウム、水酸化アルミニウム、バリウムイエロー、カドミウムレッド、クロムイエローに加え、コンタクト法、ファーネス法、サーマル法などの公知の方法によって製造されたカーボンブラックを使用することができる。

有機顔料としては、アゾ顔料(アゾレーキ、不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料などを含む)、多環式顔料(例えば、フタロシアニン顔料、ぺリレン顔料、ぺリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサジン顔料、インジゴ顔料、チオインジゴ顔料、イソインドリノン顔料、キノフラロン顔料など)、染料キレート(例えば、塩基性染料型キレート、酸性染料型キレートなど)、ニトロ顔料、ニトロソ顔料、アニリンブラックなどを使用できる。これらの顔料のうち、特に、水と親和性の良いものが好ましく用いられる。

【0025】

上記顔料中、より好ましい顔料の具体例としては、黒色用として、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラック等のカーボンブラック(C.I.ピグメントブラック7)類;銅、鉄(C.I.ピグメントブラック11)等の金属類;酸化チタン;アニリンブラック(C.I.ピグメントブラック1)等の有機顔料が挙げられる。

また、カラー用としては、C.I.ピグメントイエロー1、3、12、13、14、17、24、34、35、37、42(黄色酸化鉄)、53、55、74、81、83、95、97、98、100、101、104、108、109、110、117、120、128、138、150、151、153、183;C.I.ピグメントオレンジ5、13、16、17、36、43、51;C.I.ピグメントレッド1、2、3、5、17、22、23、31、38、48:2〔パーマネントレッド2B(Ca)〕、48:3、48:4、49:1、52:2、53:1、57:1(ブリリアントカーミン6B)、60:1、63:1、63:2、64:1、81、83、88、101(べんがら)、104、105、106、108(カドミウムレッド)、112、114、122(キナクリドンマゼンタ)、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219;C.I.ピグメントバイオレット1(ローダミンレーキ)、3、5:1、16、19、23、38;C.I.ピグメントブルー1、2、15、15:1、15:2、15:3(フタロシアニンブルー)、16、17:1、56、60、63;C.I.ピグメントグリーン1、4、7、8、10、17、18、36等が挙げられる。

【0026】

着色剤が顔料である場合、次の第1〜第2形態の顔料を含有することが好ましい。特に第1形態が好適である。

(1)第1形態:ポリマー微粒子に水不溶乃至水難溶性の顔料を含有させたポリマーエマルジョン(顔料を含有させたポリマー微粒子の水分散物)

(2)第2形態:表面に少なくとも1種の親水基を有し、分散剤の不存在下で水分散性を示す顔料(以下、「自己分散性顔料」と称することもある)

本発明では、第2形態の場合は、後述する水分散性樹脂を含むことが好ましい。

前記第1形態におけるポリマー微粒子に顔料を含有させたポリマーエマルジョンとは、ポリマー微粒子中に顔料を封入したもの、又はポリマー微粒子の表面に顔料を吸着させたものである。この場合、全ての顔料が封入又は吸着している必要はなく、本発明の効果が損なわれない範囲で該顔料がエマルジョン中に分散にしていてもよい。ポリマーエマルジョンを形成するポリマー(ポリマー微粒子におけるポリマー)としては、ビニル系ポリマー、ポリエステル系ポリマー、ポリウレタン系ポリマー等が挙げられるが、特に好ましいのはビニル系ポリマー及びポリエステル系ポリマーであり、例えば特開2000−53897号公報、特開2001−139849号公報に開示されているポリマーを使用することができる。

【0027】

前記第2形態の自己分散性顔料は、顔料の表面に少なくとも1種の親水基が直接又は他の原子団を介して結合するように表面改質されたものである。表面改質には、顔料の表面に、ある特定の官能基(スルホン酸基やカルボキシル基等の官能基)を化学的に結合させるか、あるいは、次亜ハロゲン酸又はその塩の少なくともいずれかを用いて湿式酸化処理するなどの方法が用いられる。これらの中でも、顔料の表面にカルボキシル基が結合され、水中に分散している形態が特に好ましい。このように顔料が表面改質され、カルボキシル基が結合していると、分散安定性が向上するばかりではなく、高品位な印字品質が得られるとともに、印字後の記録媒体の耐水性がより向上する。

また、この第2形態の自己分散性顔料を含有するインクは乾燥後の再分散性に優れるため、長期間印字を休止し、インクジェットヘッドノズル付近のインク水分が蒸発した場合も目詰まりを起こさず、簡単なクリーニング動作で容易に良好な印字が行なえる。

自己分散性顔料の体積平均粒子径(D50)は、インク中において0.01〜0.16μmが好ましい。

【0028】

自己分散性顔料としてはイオン性を有するものが好ましく、アニオン性親水基によりアニオン性に帯電したものが好適である。

前記アニオン性親水基としては、例えば、−COOM、−SO3M、−PO3HM、−PO3M2、−SO2NH2、−SO2NHCOR(ただし、Mは、アルカリ金属、アンモニウム又は有機アンモニウムを表わす。Rは、炭素原子数1〜12のアルキル基、置換基を有してもよいフェニル基又は置換基を有してもよいナフチル基を表わす)等が挙げられる。これらの中でも、−COOM、−SO3Mがカラー顔料表面に結合されたものを用いることが好ましい。

前記アニオン性親水基中における「M」の具体例としては、アルカリ金属として、リチウム、ナトリウム、カリウムが、有機アンモニウムとして、モノ乃至トリメチルアンモニウム、モノ乃至トリエチルアンモニウム、モノ乃至トリメタノールアンモニウムが挙げられる。

前記アニオン性に帯電したカラー顔料を得る方法としては、カラー顔料表面に−COONaを導入する方法が好ましく、例えば、カラー顔料を次亜塩素酸ソーダで酸化処理する方法、スルホン化による方法、ジアゾニウム塩を反応させる方法が挙げられる。

【0029】

前記アニオン性親水基は、他の原子団を介してカーボンブラックの表面に結合されていてもよい。他の原子団としては、例えば、炭素原子数1〜12のアルキル基、置換基を有してもよいフェニル基又は置換基を有してもよいナフチル基が挙げられる。

上記アニオン性親水基が他の原子団を介してカーボンブラックの表面に結合する場合の具体例としては、例えば、−C2H4COOM(ただし、Mは、アルカリ金属、又は第4級アンモニウムを表わす)、−PhSO3M(ただし、Phはフェニル基を表わし、Mは、アルカリ金属、又は第4級アンモニウムを表わす)等が挙げられる。

インク中の着色剤の含有量は、固形分で2〜15質量%が好ましく、3〜12質量%がより好ましい。含有量が2質量%未満では、インクの発色性及び画像濃度が低くなってしまうことがあり、15質量%を超えると、インクが増粘して吐出性が悪くなってしまうことがあるため好ましくない。

【0030】

―水溶性有機溶剤―

インクに用いられる水溶性有機溶剤としては、前記本発明の処理液に用いられる水溶性有機溶剤が好適に用いられる。

インク中の水分散性着色剤と水溶性有機溶剤の質量比は、ヘッドからのインクの吐出安定性に影響を与える。例えば、水分散性着色剤の固形分が高いのに水溶性有機溶剤の配合量が少ないと、ノズルのインクメニスカス付近の水分蒸発が進み、吐出不良をもたらすことがある。したがって、インク中の水溶性有機溶剤の含有量は、20〜50質量%が好ましく、20〜45質量%がより好ましい。含有量が20質量%未満では、吐出安定性が低下したりインクジェット記録装置の維持装置で廃インクが固着したりする可能性がある。また、50質量%を超えると、紙面上での乾燥性に劣り、更に普通紙上の文字品位が低下することがある。

【0031】

好ましい水溶性有機溶剤の具体例としては、グリセリン、トリメチロールプロパン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、1,2−ブタンジオール、1,2−ペンタンジオール、1,2−ヘキサンジオール、1,2−オクタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、1,4−ブタンジオール、3−メチル−1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、2−メチル−2,4−ヘキサンジオール、2−ピロリドン、N−メチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン、テトラメチル尿素、尿素などが挙げられる。

【0032】

―界面活性剤―

インクに用いられる界面活性剤としては、着色剤の種類や水溶性有機溶剤の組み合わせによって分散安定性が損なわれず、表面張力が低く、浸透性、レベリング性の高いものが好ましく、アニオン系界面活性剤、ノニオン系界面活性剤、シリコーン系界面活性剤及びフッ素系界面活性剤から選択される少なくとも1種が好適である。これらの中でも、シリコーン系界面活性剤及びフッ素系界面活性剤が特に好ましい。これら界面活性剤は、1種を単独で、又は2種以上を混合して用いることができる。

このような界面活性剤としては、前記本発明の処理液に用いられる界面活性剤が好適に用いられる。

インク中の界面活性剤の含有量は、0.01〜3.0質量%が好ましく、0.5〜2.0質量%がより好ましい。含有量が0.01質量%未満では、界面活性剤を添加した効果が無くなることがあり、3.0質量%を超えると、記録媒体への浸透性が必要以上に高くなり、画像濃度の低下や裏抜けが発生することがある。

【0033】

―浸透剤―

インクに用いられる浸透剤としては、前記本発明の処理液に用いられる浸透剤が好適に用いられる。

インク中の浸透剤の含有量は、0.1〜4.0質量%が好ましい。含有量が0.1質量%未満では、速乾性が得られず滲んだ画像となることがあり、4.0質量%を超えると、着色剤の分散安定性が損なわれ、ノズルが目詰まりし易くなったり、記録媒体への浸透性が必要以上に高くなる等、画像濃度の低下や裏抜けが発生することがある。

【0034】

―水分散性樹脂―

水分散性樹脂としては、造膜性(画像形成性)に優れ、かつ高撥水性、高耐水性、高耐候性を備えたものが、高画像濃度(高発色性)の画像記録に有用である。例えば、縮合系合成樹脂、付加系合成樹脂、天然高分子化合物などが挙げられる。

前記縮合系合成樹脂としては、例えば、ポリエステル樹脂、ポリウレタン樹脂、ポリエポキシ樹脂、ポリアミド樹脂、ポリエーテル樹脂、ポリ(メタ)アクリル樹脂、アクリル−シリコーン樹脂、フッ素系樹脂などが挙げられる。

前記付加系合成樹脂としては、例えば、ポリオレフィン樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリビニルエステル系樹脂、ポリアクリル酸系樹脂、不飽和カルボン酸系樹脂などが挙げられる。

前記天然高分子化合物としては、例えば、セルロース類、ロジン類、天然ゴムなどが挙げられる。

これらの中でも、特にポリウレタン樹脂微粒子、アクリル−シリコーン樹脂微粒子及びフッ素系樹脂微粒子が好ましい。また、前記水分散性樹脂を2種類以上併用することは全く問題ない。

【0035】

前記フッ素系樹脂微粒子としては、フルオロオレフィン単位を有するフッ素系樹脂微粒子が好ましく、これらの中でも、フルオロオレフィン単位及びビニルエーテル単位から構成されるフッ素含有ビニルエーテル系樹脂微粒子が特に好ましい。

前記フルオロオレフィン単位としては特に制限はなく、目的に応じて適宜選択することができるが、例えば、−CF2CF2−、−CF2CF(CF3)−、−CF2CFCl−などが挙げられる。

前記ビニルエーテル単位としては特に制限はなく、目的に応じて適宜選択することができるが、例えば、下記〔化3〕に示される構造式で表わされる化合物などが挙げられる。

【0036】

【化3】

【0037】

前記フルオロオレフィン単位及びビニルエーテル単位から構成されるフッ素含有ビニルエーテル系樹脂微粒子としては、上記フルオロオレフィン単位とビニルエーテル単位が交互に共重合してなる交互共重合体が好ましい。

このようなフッ素系樹脂微粒子としては、適宜合成したものを使用してもよいし市販品を使用してもよい。市販品としては、例えば、大日本インキ化学工業社製のフルオネートFEM−500、FEM−600、ディックガードF−52S、F−90、F−90M、F−90N、アクアフランTE−5A;旭硝子社製のルミフロンFE4300、FE4500、FE4400、アサヒガードAG−7105、AG−950、AG−7600、AG−7000、AG−1100などが挙げられる。

水分散性樹脂は、ホモポリマーを使用しても、コポリマーを使用してもよく、単相構造型、コアシェル型、パワーフィード型エマルジョンのいずれのものも使用できる。

【0038】

水分散性樹脂としては、樹脂自身が親水基を有し自己分散性を持つもの、樹脂自身は分散性を持たず界面活性剤や親水基を持つ樹脂により分散性を付与したものが使用できる。これらの中でも、ポリエステル樹脂やポリウレタン樹脂のアイオノマーや不飽和単量体の乳化又は懸濁重合によって得られた樹脂粒子のエマルジョンが最適である。

不飽和単量体の乳化重合の場合には、不飽和単量体、重合開始剤、界面活性剤、連鎖移動剤、キレート剤、及びpH調整剤などを添加した水の中で反応させて樹脂エマルジョンを得るため、容易に水分散性樹脂を得ることができ、樹脂構成を容易に替えられるため、目的の性質を作りやすい。

【0039】

前記不飽和単量体としては、例えば、不飽和カルボン酸類、単官能又は多官能の(メタ)アクリル酸エステル単量体類、(メタ)アクリル酸アミド単量体類、芳香族ビニル単量体類、ビニルシアノ化合物単量体類、ビニル単量体類、アリル化合物単量体類、オレフィン単量体類、ジエン単量体類、不飽和炭素を持つオリゴマー類などを単独で又は複数組み合わせて用いることができる。これらの単量体を組み合わせることで柔軟に性質を改質することが可能であり、オリゴマー型重合開始剤を用いて重合反応、グラフト反応を行なうことで樹脂の特性を改質することもできる。

前記不飽和カルボン酸類としては、例えば、アクリル酸、メタクリル酸、イタコン酸、フマール酸、マレイン酸等が挙げられる。

【0040】

前記単官能の(メタ)アクリル酸エステル単量体類としては、例えば、メチルメタクリレート、エチルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、n−アミルメタクリレート、イソアミルメタクリレート、n−ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、オクチルメタクリレート、デシルメタクリレート、ドデシルメタクリレート、オクタデシルメタクリレート、シクロヘキシルメタクリレート、フェニルメタクリレート、ベンジルメタクリレート、グリシジルメタクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、ジメチルアミノエチルメタクリレート、メタクリロキシエチルトリメチルアンモニウム塩、3−メタクリロキシプロピルトリメトキシシラン、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、n−アミルアクリレート、イソアミルアクリレート、n−へキシルアクリレート、2−エチルへキシルアクリレート、オクチルアクリレート、デシルアクリレート、ドデシルアクリレート、オクタデシルアクリレート、シクロへキシルアクリレート、フェニルアクリレート、ベンジルアクリレート、グリシジルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、ジメチルアミノエチルアクリレート、アクリロキシエチルトリメチルアンモニウム塩、などが挙げられる。

【0041】

前記多官能の(メタ)アクリル酸エステル単量体類としては、例えば、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,4−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ジプロピレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、ポリブチレングリコールジメタクリレート、2,2′−ビス(4−メタクリロキシジエトキシフェニル)プロパン、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、ポリエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、1,9−ノナンジオールジアクリレート、ポリプロピレングリコールジアクリレート、2,2′−ビス(4−アクリロキシプロピロキシフェニル)プロパン、2,2′−ビス(4−アクリロキシジエトキシフェニル)プロパントリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロールメタントリアクリレート、ジトリメチロールテトラアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、などが挙げられる。

【0042】

前記(メタ)アクリル酸アミド単量体類としては、例えば、アクリルアミド、メタクリルアミド、N,N−ジメチルアクリルアミド、メチレンビスアクリルアミド、2−アクリルアミド−2−メチルプロパンスルホン酸等が挙げられる。

前記芳香族ビニル単量体類としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、4−t−ブチルスチレン、クロルスチレン、ビニルアニソール、ビニルナフタレン、ジビニルベンゼン等が挙げられる。

前記ビニルシアノ化合物単量体類としては、例えば、アクリロニトリル、メタクリロニトリル等が挙げられる。

前記ビニル単量体類としては、例えば、酢酸ビニル、塩化ビニリデン、塩化ビニル、ビニルエーテル、ビニルケトン、ビニルピロリドン、ビニルスルホン酸又はその塩、ビニルトリメトキシシラン、ビニルトリエトキシシラン等が挙げられる。

前記アリル化合物単量体類としては、例えば、アリルスルホン酸又はその塩、アリルアミン、アリルクロライド、ジアリルアミン、ジアリルジメチルアンモニウム塩等が挙げられる。

前記オレフィン単量体類としては、例えば、エチレン、プロピレン等が挙げられる。

前記ジエン単量体類としては、例えば、ブタジエン、クロロプレン等が挙げられる。

前記不飽和炭素を持つオリゴマー類としては、例えば、メタクリロイル基を持つスチレンオリゴマー、メタクリロイル基を持つスチレン−アクリロニトリルオリゴマー、メタクリロイル基を持つメチルメタクリレートオリゴマー、メタクリロイル基を持つジメチルシロキサンオリゴマー、アクリロイル基を持つポリエステルオリゴマー等が挙げられる。

【0043】

水分散性樹脂は、強アルカリ性、強酸性下では分散破壊や加水分解などの分子鎖の断裂が引き起こされるため、pHは4〜12が好ましく、特に水分散性着色剤との混和性の点から、pHは6〜11がより好ましく、7〜9が特に好ましい。

水分散性樹脂エマルジョンの水分散体中での平均粒子径(D50)は、好ましくは10〜300nmであり、さらに好ましくは40〜200nmである。平均粒子径が10nm未満になると、樹脂溶液の粘度が高くなり、水分散性樹脂を含有するインクを作製した際に、プリンタで吐出可能なインク粘度とすることが困難となる。また、平均粒子径が300nmを超えると、プリンタのノズル内で粒子が詰まり吐出不良が発生する。

また、水分散性樹脂は、水分散性着色剤を紙面に定着させ、常温で被膜化して色材の定着性を向上させる機能を有することが好ましい。そのため、水分散性樹脂の最低造膜温度(MFT)は30℃以下であることが好ましい。また、水分散性樹脂のガラス転移温度が−40℃以下になると樹脂皮膜の粘稠性が強くなり印字物にタックが生じるため、ガラス転移温度が−30℃以上であることが好ましい。

インク中の水分散性樹脂の含有量は、固形分で1〜15質量%が好ましく、2〜7質量%がより好ましい。

【0044】

インク中の固形分含有量は、例えば、インクから水分散性着色剤と水分散性樹脂分のみを分離する方法により測定することができる。また、水分散性着色剤として顔料を用いている場合には、熱質量分析により質量減少率を評価することで着色剤と水分散性樹脂との比率を測定できる。また、水分散性着色剤の分子構造が明らかな場合には、顔料や染料ではNMRを用いて着色剤の固形分量を定量することが可能であり、重金属原子、分子骨格に含まれる無機顔料、含金属有機顔料、含金属染料では蛍光X線分析を用いることで着色剤の固形分量を定量することが可能である。

【0045】

―その他の成分―

インクに添加するその他の成分としては特に制限はなく、必要に応じて適宜選択することができ、例えば、pH調整剤、防腐防黴剤、キレート試薬、防錆剤、酸化防止剤、紫外線吸収剤、酸素吸収剤、光安定化剤、などが挙げられる。

前記pH調整剤としては、調合されるインクに悪影響を及ぼさずにpHを7〜11に調整できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、アルコールアミン類、アルカリ金属元素の水酸化物、アンモニウムの水酸化物、ホスホニウム水酸化物、アルカリ金属の炭酸塩、などが挙げられる。

pHが7未満であるか又は11を超えるとインクジェットヘッドやインク供給ユニットを溶かし出す量が大きくなり、インクの変質や漏洩、吐出不良などの不具合が生じることがある。

前記アルコールアミン類としては、例えば、ジエタノールアミン、トリエタノールアミン、2−アミノ−2−エチル−1,3プロパンジオール等が挙げられる。

前記アルカリ金属元素の水酸化物としては、例えば、水酸化リチウム、水酸化ナトリウム、水酸化カリウムなどが挙げられる。

前記アンモニウムの水酸化物としては、例えば、水酸化アンモニウム、第4級アンモニウム水酸化物、第4級ホスホニウム水酸化物などが挙げられる。

前記アルカリ金属の炭酸塩としては、例えば、炭酸リチウム、炭酸ナトリウム、炭酸カリウム等が挙げられる。

【0046】

前記防腐防黴剤としては、例えば、デヒドロ酢酸ナトリウム、ソルビン酸ナトリウム、2−ピリジンチオール−1−オキサイドナトリウム、安息香酸ナトリウム、ペンタクロロフェノールナトリウム、等が挙げられる。

前記キレート試薬としては、例えば、エチレンジアミン四酢酸ナトリウム、ニトリロ三酢酸ナトリウム、ヒドロキシエチルエチレンジアミン三酢酸ナトリウム、ジエチレントリアミン五酢酸ナトリウム、ウラミル二酢酸ナトリウム等がある。

前記防錆剤としては、例えば、酸性亜硫酸塩、チオ硫酸ナトリウム、チオジグリコール酸アンモン、ジイソプロピルアンモニウムニトライト、四硝酸ペンタエリスリトール、ジシクロヘキシルアンモニウムニトライトなどが挙げられる。

前記酸化防止剤としては、例えば、フェノール系酸化防止剤(ヒンダードフェノール系酸化防止剤を含む)、アミン系酸化防止剤、硫黄系酸化防止剤、リン系酸化防止剤、などが挙げられる。

前記紫外線吸収剤としては、例えば、ベンゾフェノン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤、サリチレート系紫外線吸収剤、シアノアクリレート系紫外線吸収剤、ニッケル錯塩系紫外線吸収剤、などが挙げられる。

【0047】

―インクジェット記録用インクの製造―

インクジェット記録用インクは、水分散性着色剤、水溶性有機溶剤、界面活性剤、浸透剤及び水、更に必要に応じて他の成分を水性媒体中に分散又は溶解し、攪拌混合して製造する。分散又は溶解は、サンドミル、ホモジナイザー、ボールミル、ペイントシャイカー、超音波分散機等により行なうことができ、攪拌混合は、攪拌羽を用いた攪拌機、マグネチックスターラー、高速の分散機等で行なうことができる。

【0048】

―インクジェット記録用インクの物性及び色―

インクの物性には特に制限はなく、目的に応じて適宜選択することができる。

インクの25℃での粘度は5〜20mPa・sが好ましい。粘度が5mPa・s以上であれば、印字濃度や文字品位を向上させる効果が得られる。また、インク粘度を20mPa・s以下に抑えることにより、吐出性を確保することができる。ここで、粘度は、例えば、粘度計(RE−550L、東機産業社製)を使用して25℃で測定することができる。

インクの静的表面張力は、25℃で20〜35mN/mが好ましく、20〜30mN/mがより好ましい。20〜35mN/mの範囲であれば、浸透性を高めることができ、ブリーディングの低減効果が高く、普通紙印字での乾燥性が良好となる。また、処理層に濡れ易いため、発色性が良く白ポチも改良される。表面張力が35mN/mを超えると、記録媒体上のインクのレベリングが起こり難く、乾燥時間の長時間化を招くことがある。

インクの平均粒子径(D50)は、好ましくは10〜300nmであり、さらに好ましくは40〜200nmである。平均粒子径が10nm未満では、プリンタで吐出可能なインク粘度とすることが困難となる。また、平均粒子径が300nmを超えると、プリンタのノズル内で粒子が詰まり吐出不良が発生する。

インクの色には特に制限はなく、目的に応じて適宜選択することができ、イエロー、マゼンタ、シアン、ブラックなどが挙げられる。これらの色のインク2種以上からなるインクセットを用いて記録を行うと、多色画像を形成することができ、全色からなるインクセットを用いて記録を行なうと、フルカラー画像を形成することができる。

【0049】

上記インクジェット記録用インクは、インク流路内のインクを加圧する圧力発生手段として圧電素子を用い、インク流路の壁面を形成する振動板を変形させてインク流路内容積を変化させインク滴を吐出させるいわゆるピエゾ型のもの(特開平2−51734号公報参照)、発熱抵抗体を用いてインク流路内でインクを加熱して気泡を発生させるいわゆるサーマル型のもの(特開昭61−59911号公報参照)、インク流路の壁面を形成する振動板と電極とを対向配置し、振動板と電極との間に発生する静電力によって振動板を変形させ、インク流路内容積を変化させてインク滴を吐出させる静電型のもの(特開平6−71882号公報参照)などのいずれのインクジェットヘッドを搭載するプリンタにも良好に使用できる。

また、例えば、印字時又は印字前後に記録媒体及びインクを50〜200℃で加熱し、印字定着を促進する機能を有するプリンタ等に使用することもできる。

【0050】

<記録媒体>

本発明が適用される記録媒体としては、塗工層を持たない普通紙、特に、一般にコピー用紙として用いられているサイズ度10s以上、透気度5〜50sの普通紙が好ましい。

【0051】

<インクジェット記録方法(画像形成方法)>

本発明のインクジェット記録方法(画像形成方法)は、処理液を記録媒体に塗布する処理工程と、インクに刺激を印加し飛翔させて、前記処理液を塗布した記録媒体に画像を形成するインク飛翔工程とを有する。また、インクを飛翔させて記録媒体に画像を形成した後、処理液を塗布してもかまわない。

―処理液塗布工程―

処理液塗布工程としては、記録媒体表面に処理液を均一に塗工することができる塗工方法を用いればよく特に制限はない。このような塗工方法としては、例えば、ブレードコート法、グラビアコート法、グラビアオフセットコート法、バーコート法、ロールコート法、ナイフコート法、エアナイフコート法、コンマコート法、Uコンマコート法、AKKUコート法、スムージングコート法、マイクログラビアコート法、リバースロールコート法、4本乃至5本ロールコート法、ディップコート法、カーテンコート法、スライドコート法、ダイコート法などが挙げられる。

処理液塗布工程は、表面が充分乾燥されている記録媒体に対して行っても、乾燥中の記録媒体に対して行っても効果を発揮する。なお、処理液を塗布した記録媒体に対し、必要に応じて乾燥工程を設けることができる。この場合、ロールヒーター、ドラムヒーターや温風により記録媒体を乾燥することができる。

処理液の記録媒体へのウエット付着量は、0.1〜30.0g/m2の範囲が好ましく、より好ましくは0.2〜10.0g/m2である。付着量が0.1g/m2未満であると、画像品質(画像濃度、彩度、カラーブリード、文字滲み、及び白ポチ)の向上が殆ど見られないことがあり、30.0g/m2を超えると、普通紙としての風合いが損なわれることや、カールが発生することがある。

【0052】

―インク飛翔工程―

インク飛翔工程は、インクに刺激(エネルギー)を印加し飛翔させて、処理液を塗布した記録媒体に、画像を形成する工程である。インクを用いて先に記録媒体上に画像を形成した後、処理液を塗布しても良い。

インクを飛翔させて記録媒体に画像を形成する方法としては、公知のインクジェット記録方法を適用できる。このような方法としては、ヘッドを走査する方式のインクジェット記録方法や、ライン化されたヘッドを用いて、ある枚葉の記録媒体に画像記録を行うインクジェット記録方法が挙げられる。

インク飛翔手段であるインクジェット記録ヘッドの駆動方式には特に限定はなく、PZT等を用いた圧電素子アクチュエータによる方式、熱エネルギーを作用させる方式、静電気力を利用したアクチュエータ等を利用したオンディマンド型のヘッドによる方式、連続噴射型の荷電制御タイプのヘッドによる方式などを採用できる。熱エネルギーを作用させる方式では、液滴の噴射を自在に制御することが困難とされており、記録媒体の種類等により画像のばらつきが大きくなりがちであるが、処理液を記録媒体に付与することでこれらの課題は解消され、記録媒体の種類に依らず安定した高画質を得ることができる。

【0053】

―インクジェット記録装置―

処理液を記録媒体に付与し、インクで画像を形成するインクジェット記録装置の例について、図1、図2により説明する。

図1に示す装置は、インクジェット記録用ヘッドを走査して画像形成を行うタイプの記録装置である。なおインクで記録媒体上に画像を形成した後、処理液を付与しても良い。

図1のインクジエット記録装置において、記録媒体6は給紙ローラ7によって送り出され、付与ローラ4とカウンタローラ5によって処理液1が記録媒体6に均一に薄く付与される。処理液1は汲み上げローラ3によって汲み上げられ、膜厚制御ローラ2によって付与ローラ4に均一に付与される。処理液1を付与された記録媒体6はインクジェット記録ヘッド20のある記録走査部まで送られる。処理液付与動作の終了部(図1A部)から記録走査開始部(図1B部)までの用紙経路の長さは記録媒体6の送り方向の長さより長く設定されているので記録媒体6が記録走査開始部に到達した時点では処理液1の付与を完全に終了することができる。この場合、処理液1の付与は、インクジェット記録ヘッド20が印字のための走査を開始し、記録媒体6が間欠的に搬送される前に実施できるため、記録媒体6の搬送速度が一定の状態で連続的に付与でき、ムラのない均一な付与が可能となる。

なお、図1の例では、処理に必要な記録媒体6は下段のカセットから供給され、必要がないか、又は処理されては困る記録媒体17は上段のカセットから供給するようになっているため、記録媒体の搬送経路を長く設けるのに好都合である。

【0054】

図2に示す装置は、図1の装置に比べ、コンパクトな装置構成とした例である。

記録媒体17は給紙ローラ7によって送り出され、付与ローラ4とカウンタローラ5によって処理液1が記録媒体17に均一に薄く付与される。処理液1は汲み上げローラ3によって汲み上げられ、膜厚制御ローラ2によって付与ローラ4に均一に付与される。記録媒体17は処理液1を付与されながらインクジェット記録ヘッド20のある記録走査部を通過し、記録媒体17が処理液1の塗布を完了するまで送られ、記録媒体17が処理液1の付与を完了した時点で再び記録媒体17先頭が記録走査開始位置に至るまで戻される。付与完了は、例えば、処理液付与装置の出口近傍に、公知の記録媒体検知手段(不図示)を設けることにより検出することができる。この検知手段は必ずしも必要でなく、予め記録媒体17の長さの情報をコントローラにインプットし、モータの回転数を制御することにより、記録媒体17の搬送ローラの、外周の送り量を記録媒体17の長さに対応するようなシステム構成としてもよい。

なお、図1、図2中の、8は給紙トレイ、10は用紙送りローラ、11〜16は記録媒体送りローラ、18は、給紙ローラ、21はインクカートリッジ、22はキャリッジ軸、23はキャリッジ、32〜33は記録媒体送りローラ、35は用紙送りガイドである。

【0055】

処理液1が付与された記録媒体17は、処理液が乾燥固化する前に、再び記録走査位置に搬送されてくるが、その際には、インクジェット記録ヘッド20の走査とタイミングを合わせて、間欠的に搬送される。記録媒体17を戻すとき送られてきた経路と同じ経路を戻すと記録媒体17の後端が処理液付与装置に逆進入することになり、塗りムラや汚れ、記録媒体ジャムなどの不具合が起こるが、記録媒体17を戻すときは記録媒体ガイド31で方向を切り替える。すなわち、記録媒体17に処理液1を付与した後、記録媒体17を逆送する時には、記録媒体ガイド31を図の点線の位置に、ソレノイドやモータなどの公知の手段で移動させる。これにより、記録媒体17は、記録媒体戻しガイド34の位置に搬送されるので、記録媒体17を汚すことや、ジャムが生じることを防止できる。

【0056】

処理工程は連続的に10〜1000mm/sの一定の線速度で行なうことが好ましい。このために、この装置の例では、枚葉の記録媒体を用い、ある枚葉の記録媒体についてみると、記録媒体に処理液を付与する工程をその枚葉について終了した後に、インクジェット記録方法により画像を記録する工程を始める。このような装置では、処理液付与の速度と画像記録との速度が殆どの場合一致しないので、その枚葉の記録開始部と記録終了部とでは、処理液が付与されてから画像が記録されるまでの時間に差があることになる。この差がかなり大きくなった場合にも、水よりも沸点が高く、蒸発速度の小さな親水性の溶媒を多量に含み、プリンタを使用している環境での空気中の水分と平衡する量に近い水分比率に調整されている処理液では、液からの水分蒸発が著しく抑制されるため、枚葉の記録媒体の、記録開始部と記録終了部で生じる画像品質の差を、少なくとも目視で観察できる水準以下にすることができる。

【0057】

この装置での記録媒体の搬送工程からも明らかなように、処理液を付与した後、画像を形成するために、処理液の付与された記録媒体をローラ、コロ、ガイドなどの記録媒体に接触する手段で記録媒体を搬送することが必要になる場合が多い。このような場合に、記録媒体に付与された処理液が記録媒体の搬送部材に転写してしまうと、搬送機能に障害を生じることや、汚れが蓄積して、画像品質が低下してしまうという問題を生じる。この問題を防止するには、装置側から、例えばガイドを波板にしたり、コロを拍車状にしたり、ローラの表面を撥水性の材料にしたりするという手段を講じ、問題の発生を軽減することができる。

しかしながら、記録媒体に付与された処理液は、極力速やかに記録媒体に吸収され、見かけ上は乾燥された状態にすることが望ましい。この目的を達成するためには、処理液の表面張力を40mN/m以下として、速やかに液が記録媒体に浸透するようにすることが有効である。処理液付与後の「乾燥固化」は、上記のように、記録媒体に処理液が吸収されて、見かけ上乾燥したようになることを意味するものではなく、水分など処理液中液状化合物が蒸発し、液体状態を保てなくなり固化することを意味している。

本発明の処理液を、上記のような処理液付与装置と画像記録装置がセットになった記録装置に適用することにより、処理液が記録媒体に吸収され、見かけ上は乾燥している状態になっていても、処理液が固化していない状態で、インクジェット記録を行なうことができ、処理液の付与量が極めて少ない量においても、画像品質を著しく向上できる。

【0058】

図1、図2のような装置の動作を制御するため、パーソナルコンピュータなどのホストマシーンからのプリント指令を受けると、処理液付与・画像形成装置はヘッドクリーニング作業と処理液塗布作業とを同時にスタートし、すべて準備が完了した時点で記録動作を開始する。この場合、画像データの転送は1走査分であっても、複数走査分であっても、あるいは1頁分であってもかまわない。ヘッドクリーニング、噴射チェック動作は必ずしも必要ではない。また、ヘッドクリーニング、噴射チェック動作と画像データ処理・画像データ転送をシーケンシャルに行う必要はなく、処理液塗布、ヘッドクリーニング、噴射チェック動作と画像データ処理・画像データ転送とを同時にスタートさせるなどパラレルに処理することが可能である。このように、処理液塗布、ヘッドクリーニング、噴射チェック動作と画像データ処理・画像データ転送とをパラレルに処理することにより、処理液塗布作業を行う場合にも、印字記録装置のスループットを殆ど落とさずに画像記録をすることが可能である。

【0059】

本発明の処理液は、容器に収容してインクカートリッジとして用いることができる。

容器としては、特に制限はなく、目的に応じてその形状、構造、大きさ、材質等を適宜選択することができ、例えば、アルミニウムラミネートフィルム、樹脂フィルム等で形成されたインク袋などを有するものなどが好適に挙げられる。

上記カートリッジについて、図3、図4を参照して説明する。ここで、図3は本発明のカートリッジの処理液袋241の一例を示す概略図であり、図4は図3の処理液袋241をカートリッジケース244内に収容したカートリッジ200を示す概略図である。これらはインクカートリッジとしても用いられるものである。

図3に示すように、処理液注入口242から処理液を処理液袋241内に充填し、該処理液袋中に残った空気を排気した後、該処理液注入口242を融着により閉じる。使用時には、ゴム部材からなる処理液排出口243に装置本体の針を刺して装置に供給する。処理液241は、透気性のないアルミニウムラミネートフィルム等の包装部材により形成する。そして、図4に示すように、通常、プラスチック製のカートリッジケース244内に収容し、カートリッジ200として各種インクジェット記録装置に着脱可能に装着して用いる。

【実施例】

【0060】

以下、実施例及び比較例を示して本発明を更に具体的に説明するが、本発明はこれらの実施例により何ら限定されるものではない。なお、調製例、インク調製例、処理液調製例における各成分の量(%)はいずれも質量基準である。

【0061】

〔インク原材料の色材調製例〕

(調製例1)

<マゼンタ顔料含有ポリマー微粒子分散液の調製>

−ポリマー溶液Aの調製−

機械式攪拌機、温度計、窒素ガス導入管、還流管、及び滴下ロートを備えた1Lのフラスコ内を充分に窒素ガス置換した後、スチレン11.2g、アクリル酸2.8g、ラウリルメタクリレート12.0g、ポリエチレングリコールメタクリレート4.0g、スチレンマクロマー4.0g、及びメルカプトエタノール0.4gを混合し65℃に昇温した。

次に、スチレン100.8g、アクリル酸25.2g、ラウリルメタクリレート108.0g、ポリエチレングリコールメタクリレート36.0g、ヒドロキシルエチルメタクリレート60.0g、スチレンマクロマー36.0g、メルカプトエタノール3.6g、アゾビスメチルバレロニトリル2.4g、及びメチルエチルケトン18gの混合溶液を、2.5時間かけてフラスコ内に滴下した。滴下後、アゾビスメチルバレロニトリル0.8g及びメチルエチルケトン18gの混合溶液を、0.5時間かけてフラスコ内に滴下した。65℃で1時間熟成した後、アゾビスメチルバレロニトリル0.8gを添加し、更に1時間熟成した。反応終了後、フラスコ内にメチルエチルケトン364gを添加し、濃度が50%のポリマー溶液Aを800g得た。

【0062】

−顔料含有ポリマー微粒子分散液の調製−

ポリマー溶液Aを28g、C.I.ピグメントレッド122を42g、1mol/Lの水酸化カリウム水溶液13.6g、メチルエチルケトン20g、及びイオン交換水13.6gを十分に攪拌した後、ロールミルを用いて混練した。

得られたペーストを純水200gに投入し、充分に攪拌した後、エバポレータを用いてメチルエチルケトン及び水を留去し、更に粗大粒子を除くためにこの分散液を平均孔径5.0μmのポリビニリデンフロライドメンブランフィルターにて加圧濾過し、顔料15%、固形分20%のマゼンタ顔料含有ポリマー微粒子分散液を得た。

得られたマゼンタ顔料含有ポリマー微粒子分散液におけるポリマー微粒子の平均粒子径(D50)を測定したところ82.7nmであった。なお、平均粒子径(D50)の測定は、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)を用いた。

【0063】

(調製例2)

<シアン顔料含有ポリマー微粒子分散液の調製>

C.I.ピグメントレッド122を、フタロシアニン顔料(C.I.ピグメントブルー15:3)に変更した点以外は、調製例1と同様にして、シアン顔料含有ポリマー微粒子分散液を調製した。

得られたシアン顔料含有ポリマー微粒子分散液におけるポリマー微粒子について、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)で測定した平均粒子径(D50)は110.6nmであった。

【0064】

(調製例3)

<イエロー顔料含有ポリマー微粒子分散液の調製>

C.I.ピグメントレッド122を、モノアゾイエロー顔料(C.I.ピグメントイエロー74)に変更した点以外は、調製例1と同様にして、イエロー顔料含有ポリマー微粒子分散液を調製した。

得られたイエロー顔料含有ポリマー微粒子分散液におけるポリマー微粒子について、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)で測定した平均粒子径(D50)は105.4nmであった。

【0065】

(調製例4)

<ブラック顔料含有ポリマー微粒子分散液の調製>

C.I.ピグメントレッド122を、カーボンブラック(デグサ社製、FW100)に変更した点以外は、調製例1と同様にして、ブラック顔料含有ポリマー微粒子分散液を調製した。

得られたカーボンブラック顔料含有ポリマー微粒子分散液におけるポリマー微粒子について、粒度分布測定装置(日機装社製、ナノトラックUPA−EX150)で測定した平均粒子径(D50)は75.2nmであった。

【0066】

<インクの作製>

インク調製例1〜12に示す処方の材料を混合攪拌した後、平均孔径5.0μmのポリビニリデンフロライドメンブランフィルターで加圧濾過し、粗大粒子やごみを除去して、各インクを作製した。

【0067】

(インク調製例1)ブラックインク1

・調製例4で作製したブラック顔料分散液(固形分として) 7%

・ジエチレングリコール 5%

・グリセリン 10%

・2−ピロリドン 2%

・FS−300(DuPont社製フッ素系界面活性剤) 1%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 73%

【0068】

(インク調製例2)イエローインク1

・調製例3で作製したイエロー顔料分散液(固形分として) 4.5%

・1,3−ブタンジオール 10%

・グリセリン 8%

・2−ピロリドン 2%

・S−111(旭硝子社製フッ素系界面活性剤) 1%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 72.5%

【0069】

(インク調製例3)マゼンタインク1

・調製例1で作製したマゼンタ顔料分散液(固形分として) 7%

・トリエチレングリコールイソブチルエーテル 2%

・グリセリン 15%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 72%

【0070】

(インク調製例4)シアンインク1

・調製例2で作製したシアン顔料分散液(固形分として) 4.5%

・3−メチル−1,3−ブタンジオール 8%

・グリセリン 8%

・FC430(住友スリーエム社製フッ素系界面活性剤) 2%

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 75.5%

【0071】

(インク調製例5)ブラックインク2

・調製例4で作製したブラック顔料分散液(固形分として) 8%

・1,2−ヘキサンジオール 5%

・グリセリン 20%

・2−ピロリドン 2%

・FSN−100(DuPont社製フッ素系界面活性剤) 0.5%

・イオン交換水 64.5%

【0072】

(インク調製例6)イエローインク2

・調製例3で作製したイエロー顔料分散液(固形分として) 4.5%

・1,5−ペンタンジオール 10%

・グリセリン 20%

・2−ピロリドン 2%

・S−131(旭硝子社製フッ素系界面活性剤) 0.75%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 60.75%

【0073】

(インク調製例7)マゼンタインク2

・調製例1で作製したマゼンタ顔料分散液(固形分として) 7%

・エチレングリコールモノブチルエーテル 2%

・グリセリン 16%

・構造式(II)のフッ素系界面活性剤 0.2%

(R1,R2,R3:C2F5、M:Na)

・EP−7025(日本触媒社製ノニオン系界面活性剤) 1%

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 71.8%

【0074】

(インク調製例8)シアンインク2

・調製例2で作製したシアン顔料分散液(固形分として) 5%

・1,5−ペンタンジオール 8%

・グリセリン 20%

・F470(大日本インク化学工業社製フッ素系界面活性剤) 2%

・イオン交換水 65%

【0075】

(インク調製例9)ブラックインク3

・自己分散顔料分散体CAB−O−JET 300(キャボット社製) 7.5%

(固形分として)

・ジエチレングリコール 4%

・グリセリン 24%

・2−ピロリドン 2%

・S−145(旭硝子社製フッ素系界面活性剤) 1%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・水分散体樹脂FE4500(旭硝子社製) 5%

・イオン交換水 54.5%

【0076】

(インク調製例10)イエローインク3

・自己分散顔料分散体CAB−O−JET 270(キャボット社) 4.5%

(固形分として)

・1,3−ブタンジオール 10%

・グリセリン 22%

・2−ピロリドン 2%

・FS−300(DuPont社製フッ素系界面活性剤) 1.5%

・2,2,4−トリメチル−1,3−ペンタンジオール 2%

・イオン交換水 58%

【0077】

(インク調製例11)マゼンタインク3

・自己分散顔料分散体CAB−O−260(キャボット社製) 7%

(固形分として)

・トリエチレングリコールイソブチルエーテル 4%

・グリセリン 25%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・2−エチル−1,3−ヘキサンジオール 2%

・水分散体樹脂FEM−500(大日本インキ化学社製) 4%

・イオン交換水 56%

【0078】

(インク調製例12)シアンインク3

・自己分散顔料分散体CAB−O−JET 250(キャボット社製) 5%

(固形分として)

・3−メチル−1,3−ブタンジオール 10%

・グリセリン 24%

・FC430(住友スリーエム社製フッ素系界面活性剤) 2%

・2−エチル−1,3−ヘキサンジオール 2%

・イオン交換水 57%

【0079】

〔処理液調製例〕

処理液調製例1〜18に示す処方の材料を混合攪拌した後、平均孔径5.0μmのポリビニリデンフロライドメンブランフィルターで加圧濾過し、粗大粒子やごみを除去して、各処理液を作製した。

【0080】

(処理液調製例1)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 66%

【0081】

(処理液調製例2)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 46%

【0082】

(処理液調製例3)

・1,3−ブタンジオール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 30%

(R5,R6,R7:C2F5、M:Li)

・イオン交換水 46%

【0083】

(処理液調製例4)

・3−メチル−1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 46%

【0084】

(処理液調製例5)

・トリエチレングリコールイソブチルエーテル 5%

・グリセリン 15%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 4%

(R1,R3:OCH3、R2,R4:CF3、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 64%

【0085】

(処理液調製例6)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 0.02%

(R1,R3:OC2H5、R2,R4:C2F5、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 40%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 27.98%

【0086】

(処理液調製例7)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:OCF3、R2,R4:CF3、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 66%

【0087】

(処理液調製例8)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:OCF3、R2,R4:C2F5、p,r:4、q:1、m:21、

n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 46%

【0088】

(処理液調製例9)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:OCF3、M:Na)

・イオン交換水 66%

【0089】

(処理液調製例10)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:OCF3、M:Na)

・イオン交換水 46%

【0090】

(処理液調製例11)

・ジエチレングリコール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:CF3、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 10%

(R5,R6,R7:F、M:Na)

・イオン交換水 66%

【0091】

(処理液調製例12)

・1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 2%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、n:0)

・構造式(II)のフッ素系界面活性剤 20%

(R5,R6,R7:F、M:Na)

・イオン交換水 46%

【0092】

(処理液調製例13)

・1,3−ブタンジオール 10%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 4%

・構造式(I)のフッ素系界面活性剤 0.01%

(R1,R3:OCH3、R2,R4:CF3、p,r:4、q:1、m:21、

n:0)

・イオン交換水 75.99%

【0093】

(処理液調製例14)

・3−メチル−1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 5%

(R1,R3:OC2H5、R2,R4:C2H5、p,r:4、q:1、m:21、

n:0)

・イオン交換水 63%

【0094】

(処理液調製例15)

・ジエチレングリコール 3%

・グリセリン 20%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(I)のフッ素系界面活性剤 0.5%

(R1,R3:H、R2,R4:C2F5、p,r:4、q:1、m:21、

n:0)

・イオン交換水 74.5%

【0095】

(処理液調製例16)

・1,2−ヘキサンジオール 10%

・グリセリン 20%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(II)のフッ素系界面活性剤 40%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 28%

【0096】

(処理液調製例17)

・3−メチル−1,3−ブタンジオール 20%

・グリセリン 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(II)のフッ素系界面活性剤 50%

(R5,R6,R7:C2F5、M:Na)

・イオン交換水 18%

【0097】

(処理液調製例18)

・グリセリン 10%

・3−メチル−1,3−ブタンジオール 10%

・2−エチル−1,3−ヘキサンジオール 2%

・構造式(II)のフッ素系界面活性剤 4%

(R5,R6,R7:CF3、M:Li)

・イオン交換水 74%

【0098】

実施例1〜39、比較例1〜18

表1、表2の実施例及び比較例の欄に示すように、インク調製例1〜12のインクからなるインクセットと、処理液1〜18とを組み合わせて用いた。

【表1】

【表2】

【0099】

<画像形成>

記録媒体上に、処理液をワイヤーバーコート法で塗布し温風乾燥させるか、又はロールコート法で塗布し自然乾燥させた。処理液の付着量は表1に示すとおりである。

次いで、温度23±0.5℃、50±5%RHに調整された環境下、インクジェットプリンタ(IPSiO GX5000、リコー社製)を用い、インクの吐出量が均しくなるようにピエゾ素子の駆動電圧を変動させ、記録媒体に同じ付着量のインクが付くように設定して画像形成を行った。

記録媒体には、リコー社製の上質紙(My paper:坪量69.6g/m2,サイズ度23.2秒,透気度21秒)を用いた。

【0100】

形成された画像について、以下のようにして画像濃度、画像彩度、色ムラを評価した。

<画像濃度>

Microsoft Word2000により作成した64point文字「黒四角」の記載のあるチャートを記録媒体に打ち出し、印字面の「黒四角」部の画像濃度をX−Rite938により測定し、下記評価基準により判定した。印字モードは、プリンタ添付のドライバで「普通紙−標準はやい」モードカラーマッチングoffとした。結果を表3、表4に示す。

〔評価基準〕

◎:ブラック : 1.3以上

イエロー : 0.85以上

マゼンタ : 1.05以上

シアン : 1.1以上

○:ブラック : 1.2以上、1.3未満

イエロー : 0.8以上、0.85未満

マゼンタ : 1.0以上、1.05未満

シアン : 1.0以上、1.1未満

△:ブラック : 1.15以上、1.2未満

イエロー : 0.75以上、0.8未満

マゼンタ : 0.95以上、1.0未満

シアン : 0.95以上、1.0未満

×:ブラック : 1.15未満

イエロー : 0.75未満

マゼンタ : 0.95未満

シアン : 0.95未満

【0101】

<画像彩度>

画像濃度と同様にしてチャートを記録媒体に打ち出し、印字面の「黒四角」部の彩度をX−Rite938により測定した。

標準色(Japan color ver.2)の彩度の値(Yellow:91.34、Magenta:74.55、Cyan:62.82)に対する測定した彩度の値の比率を算出し、下記評価基準により判定した。結果を表3、表4に示す。

〔評価基準〕

◎:0.85以上

○:0.80以上、0.85未満

△:0.75以上、0.80未満

×:0.75未満

【0102】

<色ムラ>

画像濃度と同様にしてチャートを記録媒体に打ち出し、印字面の色ムラの有無を目視で観察し、下記評価基準により判定した。結果を表3、表4に示す。

〔評価基準〕

◎:全く色ムラなし。

○:色ムラは軽微でほとんど目立たない。

△:色ムラを認識できる。

×:明瞭な色ムラあり。

【0103】

【表3】

【表4】

【産業上の利用可能性】

【0104】

本発明の処理液は、インクジェット記録方式による各種記録に適用することができるが、特に、インクジェット記録用プリンタ、ファクシミリ装置、複写装置、プリンタ/ファックス/コピア複合機、などに好適に適用である。

【符号の説明】

【0105】

1 インクジェット記録用処理液

2 膜厚制御ローラ

3 汲み上げローラ

4 付与ローラ

5 カウンタローラ

6 記録媒体

7 給紙ローラ

8 給紙トレイ

10 用紙送りローラ

11〜16 記録媒体送りローラ

17 記録媒体

18 給紙ローラ

20 インクジェット記録ヘッド

21 インクカートリッジ

22 キャリッジ軸

23 キャリッジ

31 記録媒体ガイド

32〜33 記録媒体送りローラ

34 記録媒体戻しガイド

35 用紙送りガイド

200 カートリッジ

241 カートリッジの処理液袋

242 処理液注入口

243 処理液排出口

244 カートリッジケース

A 処理液付与動作の終了部

B 記録走査開始部

【先行技術文献】

【特許文献】

【0106】

【特許文献1】特開2004−142291号公報

【特許文献2】特開2004−330569号公報

【特許文献3】特開2008−260307号公報

【特許請求の範囲】

【請求項1】

水溶性有機溶剤、水、一般式(I)で表わされる少なくとも1種の化合物、及び一般式(II)で表される少なくとも1種の化合物を含有することを特徴とするインクジェット記録用処理液。

一般式(I)

【化4】