インクジェット記録装置、およびインク吸収方法

【課題】回復機構から排出されたインクを効率良く廃インク吸収体に吸収させることが可能なインクジェット記録装置を提供する。

【解決手段】インクを吐出するフェイス面1aを備えた記録ヘッド1と、予め定められた負圧でフェイス面1aからインクを吸引し、吸引したインクを排出する回復機構100と、回復機構100から排出されたインクを吸収する廃インク吸収体123と、廃インク吸収体123を、インクの排出方向と交差する移動方向に移動させる移動機構と、回復機構100がインクを排出すると、廃インク吸収体123の移動距離を設定し、廃インク吸収体123が、設定した移動距離を移動しながらインクを吸収するように移動機構を制御する制御部と、を有し、制御部は、回復機構100のインク排出量が多いほど移動距離を長く設定する。

【解決手段】インクを吐出するフェイス面1aを備えた記録ヘッド1と、予め定められた負圧でフェイス面1aからインクを吸引し、吸引したインクを排出する回復機構100と、回復機構100から排出されたインクを吸収する廃インク吸収体123と、廃インク吸収体123を、インクの排出方向と交差する移動方向に移動させる移動機構と、回復機構100がインクを排出すると、廃インク吸収体123の移動距離を設定し、廃インク吸収体123が、設定した移動距離を移動しながらインクを吸収するように移動機構を制御する制御部と、を有し、制御部は、回復機構100のインク排出量が多いほど移動距離を長く設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録ヘッドから吸引したインクを排出する回復機構を備えたインクジェット記録装置、およびそのインクジェット記録装置において回復機構から排出されたインクを吸収するインク吸収方法に関する。

【背景技術】

【0002】

インクジェット記録装置には、インクを吐出するノズルの目詰まりを解消するために、ノズルからインクを吸引する回復機構を備えたものがある。回復機構は、吸引したインクを廃インク吸収体に向けて排出し、廃インク吸収体がそのインクを吸収する。このようなインクジェット記録装置は、従来、回復機構から排出されたインクを、廃インク吸収体の定位置の一点に滴下させ、廃インク吸収体の毛管力に頼って拡散させていた。そのため、廃インク吸収体の隅々までインクを十分に拡散させることが難しく、その結果、インクが滴下部近傍で凝固してしまう問題があった。そこで、このような問題を解決するための記録装置が提案されており、特許文献1に開示されている。特許文献1に開示された記録装置では、シート状の廃インク吸収体が間欠的に移動することにより、廃インク吸収体の複数箇所にインクが滴下する。これにより、インクを廃インク吸収体の複数個所に拡散吸収させることが可能となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−291436 号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

インクジェット記録装置において、回復機構のインク排出量は常に一定になるとは限らない。しかし、特許文献1に記載の記録装置のように廃インク吸収体が一定距離を単調に移動しながらインクを吸収する場合、廃インク吸収体は、インク排出量が少なくても多いときと同じ距離を移動する。この場合、廃インク吸収体にインクを効率良く吸収させていないので、廃インク吸収体の体積を必要以上に大きくしなければならない。

【0005】

本発明は、回復機構から排出されたインクを効率良く廃インク吸収体に吸収させることが可能なインクジェット記録装置、およびインク吸収方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明のインクジェット記録装置は、インクを吐出するフェイス面を備えた記録ヘッドと、予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、前記回復機構から排出されたインクを吸収する廃インク吸収体と、前記廃インク吸収体を、前記インクの排出方向と交差する移動方向に移動させる移動機構と、前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定し、前記廃インク吸収体が、設定した移動距離を移動しながらインクを吸収するように前記移動機構を制御する制御部と、を有し、前記制御部は、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する。

【0007】

上記目的を達成するため、本発明のインク吸収方法は、インクを吐出するフェイス面を備えた記録ヘッドと、予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、前記回復機構から排出されたインクを吸収する廃インク吸収体と、を有するインクジェット記録装置で行われるインク吸収方法において、前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定する第1のステップと、前記廃インク吸収体が、前記第1のステップで設定された移動距離を、前記インクの排出方向と交差する方向へ移動しながらインクを吸収する第2のステップと、を有し、前記第1のステップにおいて、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する、ことを特徴とする。

【発明の効果】

【0008】

本発明によれば、回復機構のインク排出量が多いほど廃インク吸収体の移動距離が長く設定される。このようにインク排出量に応じて廃インク吸収体の移動距離を設定することによって、廃インク吸収体に効率よくインクを吸収させることが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態1のインクジェット記録装置の構成を示す図である。

【図2】実施形態1のインクジェット記録装置におけるインク排出口近傍の構成を示す斜視図である。

【図3】実施形態1のインクジェット記録装置において、廃インク吸収体に拡散異方性を備えた材料を採用した場合を示す図である。

【図4】実施形態1のインクジェット記録装置の電気的な制御構成を示したブロック図である。

【図5】実施形態1のインクジェット記録装置の回復動作手順を示すフローチャートである。

【図6】実施形態1における廃インク吸収体の移動距離を設定する動作手順を示すフローチャートである。

【図7】実施形態1のインクジェット記録装置の回復動作手順を示すフローチャートである。

【図8】実施形態2における廃インク吸収体の移動距離を設定する動作手順を示すフローチャートである。

【図9】実施形態3のインクジェット記録装置の構成を示す図である。

【図10】実施形態3のインクジェット記録装置の電気的な制御構成を示すブロック図である。

【図11】実施形態3のインクジェット記録装置の回復動作手順を示すフローチャートである。

【図12】実施形態4のインクジェット記録装置の構成を示す図である。

【図13】実施形態5のインクジェット記録装置の構成を示す図である。

【発明を実施するための形態】

【0010】

(実施形態1)

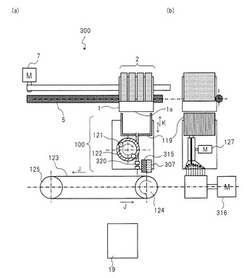

図1は、本実施形態のインクジェット記録装置の構成を示す図である。図1(a)は、排紙側から見たときの正面図であり、図1(b)は、右側面図である。図1では、簡略化のため本発明に無関係な外装ユニットは省略する。

【0011】

本実施形態のインクジェット記録装置は、インクを吐出するフェイス面1aを備えた記録ヘッド1を有する。記録ヘッド1は、キャリッジ2に搭載されている。キャリッジ2は、キャリッジモータ7により、ガイド部材5に沿って移動する。

【0012】

記録ヘッド1が長期間放置された場合、インクの吐出が良好に行なわれない可能性がある。そこで、本実施形態のインクジェット記録装置には、フェイス面1aからインクを吸引し、吸引したインクを排出する回復機構100が設けられている。回復機構100では、回転部材121が回転しながら弾性材料からなるチューブ122を押圧する。これにより、チューブ122内に負圧が発生し、その負圧により記録ヘッド1からインクが吸引される。回転部材121は、ポンプ駆動モータ127に駆動される。チューブ122はキャップ保護部材119に接続されている。キャップ保護部材119は、駆動手段(不図示)によって昇降可能(図1(a)の矢印K参照)に構成されている。記録ヘッド1から吸引されたインクは、インク排出口153(図2参照)を通じて廃インク吸収体123に排出される。

【0013】

本実施形態では、廃インク吸収体123は、無端ベルト状(輪状)である。廃インク吸収体123は、移動機構によって、インクの排出方向に交差する廃インク吸収体123の移動方向(図1(a)のJ方向)に移動する。本実施形態では、移動機構は、一対のローラ124、125と、ローラ124、125を駆動する吸収体移動用モータ316と、を有する。ローラ124、125は、廃インク吸収体123の移動方向に互いに離れて配置され、同じ方向に回転できるように構成されている。吸収体移動用モータ316がローラ124、125を同じ方向に回転させることによって、廃インク吸収体123が移動する。本実施形態では、ローラ124、125は反時計回りに回転する。本実施形態では、廃インク吸収体123が無端ベルト状であるため、廃インク吸収体123の周長Lfは、装置の寿命期間内に排出されるインクを吸収できる長さに設定されている。

【0014】

インク排出口152の近傍、かつ廃インク吸収体123の移動経路の上流側には、温湿度センサ315や、水分量センサ307が設けられている。本実施形態では、水分量センサ307は、廃インク吸収体123の単位体積当たりの水分量を計測する赤外線水分計である。

【0015】

チューブ122の途中には計測部320が設けられている。計測部320は、回復機構100のインク排出量を計測する。本実施形態では、計測部320は、互いに離れて配置された一対の電極を有し、電極間に存在するインクの水分量に応じて電極間の電気抵抗値が変化する。

【0016】

図2は、図1に示すインクジェット記録装置におけるインク排出口近傍の構成を示す斜視図である。図2に示すように、チューブ122の下端開口部150の下方に配置された散布部材151の斜面152に、複数のインク排出口153が並べられている。斜面152は、廃インク吸収体123からの高さがチューブ122の下端開口部150の直下が最も高く、移動方向(J方向)に直交する方向の端部に近付くにつれて低くなっている。斜面152には、廃インク吸収体123の移動方向と直交する方向にインクが概均一に排出されるような間隔と穴径で複数のインク排出口153が形成されている。チューブ122の下端開口部150から放出されたインクは、散布部材151の斜面152をつたい、インク排出口153から廃インク吸収体123に向かって概均一に滴下される。

【0017】

図3は、廃インク吸収体123に拡散異方性を備えた材料を採用した場合を示す図である。廃インク吸収体123の材料が拡散異方性を備えている場合、断面98に示すように繊維は、廃インク吸収体123の移動方向(J方向)に直交するy方向に整列して配置されている。これにより、廃インク吸収体123は、y方向の拡散速度Vdifyが、y方向に直交するx方向の拡散速度Vdifxよりも速くなる。このような廃インク吸収体123にチューブ122の下端開口部150からインクを滴下すると、インクは、y方向に概均一に拡散される。この場合、図2に示すに散布部材151は不要である。

【0018】

次に、本実施形態のインクジェット記録装置の電気的な制御構成について説明する。図4は、本実施形態のインクジェット記録装置の電気的な制御構成を示したブロック図である。

【0019】

図4に示すように、本実施形態のインクジェット記録装置300には、制御機構19が設けられている。制御機構19は、ASIC304(制御部)と、RAM305と、ROM306(記憶部)を有する。制御機構19では、ASIC304が、ROM306に格納されている制御プログラムなど各種プログラムに従って制御動作を行う。ASIC304が廃インク吸収体123の移動距離を設定する動作手順について図6に示すフローチャートを用いて説明する。

【0020】

ASIC304は、廃インク吸収体123の、単位体積当たりのインクの許容吸収量Hcを、下記の数式1を用いて計算する(ステップS202)。

【0021】

【数1】

【0022】

数式(1)において、Hmax(g/cm3)は、廃インク吸収体123の単位体積あたりのインクの最大吸収量を示す。W(g/cm3)は、廃インク吸収体123の飽和水分量を示す。飽和水分量Wは、温湿度センサ315または水分量センサ307を用いて計測される。

【0023】

温湿度センサ315を用いて飽和水分量Wを計測する場合、ASIC304は、温湿度センサ315で検出された温度および湿度に対応する飽和水分量Wを等温吸湿曲線より求める。等温吸湿曲線に関するデータは、ROM306に格納されている。

【0024】

一方、水分量センサ307を用いて飽和水分量Wを計測する場合、ASIC304は、水分量センサ307の計測値を飽和水分量Wとする。

【0025】

次に、ASIC304は、計測部320の計測結果より、単位時間当たりに排出されるインク排出量(水分量)Vink(g/s)を特定し、i回目の制御の目標移動距離Liを下記の数式2を用いて計算する(ステップS203)。

【0026】

【数2】

【0027】

数式2において、Sは、廃インク吸収体123の、移動方向に直交する断面の断面積である。

【0028】

ステップS203において、回復機構100で選択可能な負圧毎のインク排出量を示すデータが、ROM306に格納されている場合、ASIC304は、選択された負圧に対応するインク排出量をデータから読み取る構成であってもよい。この構成の場合、計測部320は不要である。

【0029】

廃インク吸収体123は、数式2から算出された目標移動距離Liを移動することが望ましい。しかしながら、本実施形態では、廃インク吸収体123の移動機構としてモータ(吸収体移動用モータ316)を用いている。そのため、実際の移動距離Aiは、モータのステップ角などによって定められる距離Lsごとに離散化された距離となる。移動距離Aiを計算するステップ(ステップS204)について説明する。移動距離Aiは、下記の数式3の計算結果により決まる。

【0030】

【数3】

【0031】

数式3において、G(i−1)はi−1回目の離散化の差分(A(i−1)−L(i−1))を示す。nは除算の商を示し、uは余りを示す。nは整数であり、かつ0≦u≦Lsである。

【0032】

u=0の場合、移動距離Aiは、下記の数式4により算出される。

【0033】

【数4】

【0034】

u≠0の場合、移動距離Aiは、下記の数式5により算出される。

【0035】

【数5】

【0036】

ASIC304は、移動距離Aiを計算すると、i回目のAiとLiの差分Gi(Gi=Ai−Li)をROM306に記憶させる。廃インク吸収体123が、移動距離Aiを移動しながらインクを吸引することによって、インクが許容吸収量Hcまで廃インク吸収体123に吸収される。

【0037】

例えば、廃インク吸収体123の最大吸収量Hmaxが0.7(g/cm3)、飽和水分量Wが0.1(g/cm3)の場合、許容吸収量Hcは0.6(g/cm3)となる。さらに断面積Sが1.5(cm2)、単位時間が1sec、インク排出量Vinkが2.5(g/sec)の場合、目標移動距離Liは2.78cmとなる。そして、G(i−1)が0、Lsが1cmの場合、移動距離Aiは3cmとなる。このとき差分Giは0.22cmとなる。

【0038】

インク排出量Vinkが上述した値よりも少ない(例えば0.1(g/sec))の場合、目標移動距離Liは0.11cmとなる。この場合、移動距離Aiは0cmとなるので、廃インク吸収体123は移動しない。このときの差分Giは0.11となる。インク排出量Vinkが0.1(g/sec)の場合、9secまで移動距離Aiは0になり、10sec後に移動距離Aiは距離Lsになる。

【0039】

次に、本実施形態のインクジェット記録装置の回復動作について説明する。図5は、本実施形態のインクジェット記録装置の回復動作の手順を示すフローチャートである。

【0040】

図5に示すフローチャートにおいて、説明の簡単化のためセンサ情報の取得時間と演算にかかる時間は十分に小さいとみなし0とする。

【0041】

電源がオン状態になると、ASIC304は、制御回数iを示すカウンタを0にしてリセットする(ステップS102)。

【0042】

次に、ASIC304は、廃インク吸収体123の総移動距離Pが廃インク吸収体123の全長Lfよりも短いか否か判定する(ステップS103)。総移動距離Pが全長Lfよりも長い場合、電源がオフ状態となる(ステップS114)。総移動距離Pが全長Lfよりも短い場合、ASIC304は、回復機構100からインクが排出されたか否か確認する(ステップS104)。この確認は、計測部320で確認してもよいし、インクジェット記録装置の制御プログラムによる動作指令から確認してもよい。ステップS104において、インクの排出が確認されない場合、待機ループに入る。このとき1回目のループで距離Bだけ廃インク吸収体123を移動し、2回目以降は廃インク吸収体123が移動しないように距離Bは0に設定されている(ステップS116)。

【0043】

インクの排出が確認されると、時間カウンタ319が時間tのカウントを開始する(ステップS105)。

【0044】

次に、ASIC304は、温湿度センサ315の検出結果に基づいて、飽和水分量Wを取得し、計測部320の計測結果に基づいてインク排出量Vinkを取得する(ステップS106)。インク排出量Vinkは、前述したとおり、計測部320より取得してもよいし、ROM306に格納されているデータから取得してもよい。

【0045】

次に、ASIC304は、上述した図6のフローチャートに従って移動距離Aiを算出する(ステップS107)。廃インク吸収体123は、ステップS107で算出された移動距離Aiを移動する(ステップS108)。このとき、廃インク吸収体123は、移動距離Aiを等速移動する。廃インク吸収体123の移動が終了すると、ASIC304は、総移動距離Pに今回移動した移動距離Aiを加算する(ステップS109)。この移動により廃インク吸収体123は、回復機構100から排出されるインクを吸収能力の限界まで吸収しながら移動する。

【0046】

廃インク吸収体123の移動が終了したときに、ASIC304は、上述した差分Gi=0か否か判定する(ステップS110)。

【0047】

Gi=0の場合、廃インク吸収体123におけるインク吸収箇所が、許容吸収量Hcに達していることを意味する。そのため、廃インク吸収体123は、そのインク吸収箇所でそれ以上インクを吸収できない。そのため、ASIC304は、廃インク吸収体123を距離Bだけ移動させる(ステップS111)。本実施形態では、ASIC304は、距離Bとして上述した距離Lsを設定する。一方、差分Gi≠0の場合、そのインク吸収箇所は、まだインクを吸収できることを意味する。そのため、ASIC304は、距離Bとして0を設定する(ステップS112)。これにより、廃インク吸収体123は移動しない。

【0048】

次に、ASIC304は、インクジェット記録装置の回復動作が終了したか判断する(ステップS113)。回復動作が終了していない場合、ステップS103に戻る。以下、ステップS103からステップS113のルーチンを繰り返す。

【0049】

本実施形態のインクジェット記録装置では、回復機構100のインク排出量が多いほど廃インク吸収体123の移動距離が長くなる。本実施形態のインクジェット記録装置によれば、インク排出量に応じて廃インク吸収体123の移動距離が設定されているので、廃インク吸収体123に効率良くインクを吸収させることが可能となる。

【0050】

(実施形態2)

本実施形態のインクジェット記録装置について、上述した実施形態1のインクジェット記録装置と異なる点を中心に説明する。

【0051】

本実施形態のインクジェット記録装置は、廃インク吸収体123が、ローラ124とローラ125の間を移動方向(図1のJ方向)に複数回周回することによって、廃インク吸収体123を再利用している。

【0052】

図8は、ASIC304が廃インク吸収体123の移動距離を設定する動作手順を示すフローチャートである。

【0053】

図8に示すフローチャートを、実施形態1で説明した図6に示すフローチャートと比較すると、ステップS402がステップS202と違っている。本実施形態では、図6に示す最大吸収量Hmaxが、Hmaxj(g/cm3)に置換されている。Hmaxj(g/cm3)は、廃インク吸収体123の利用回数(周回数)がj回目のインクの最大吸収量を示す。ASIC304は、廃インク吸収体123の利用回数jを、下記の数式6から算出する。

【0054】

【数6】

【0055】

数式6において、Pは廃インク吸収体123の総移動距離を示し、Lfは廃インク吸収体123の全長を示し、小数点以下は切り捨てる。

【0056】

廃インク吸収体123を再利用すると、インクの固形成分の堆積により、廃インク吸収体123の吸収能力は利用回数に応じて落ちていく。また、インクの特性(例えば粘度)によって吸収能力の低下の度合いが異なる。そのため本実施形態では、インクの特性を考慮に入れて最大吸収量を算出している。具体的には、一回利用していくたびに廃インク吸収体123の吸収保持能力の低下率をU(ink,t,temp)とする。U(ink,t,temp)は、インクの特性(ink)、前回の吸収からの経過時間(t)、温湿度センサ315で検出された温度および湿度(temp)を変数とする関数である。ASIC304は、j回目の最大吸収量Hmaxjを下記の数式7から算出する。

【0057】

【数7】

【0058】

数式7において、Hmax0は、最大吸収量の初期値(0回目の最大吸収量)を示す。本実施形態では、ASIC304は、温湿度センサ315を用いて飽和水分量Wを計測する。

【0059】

次に、本実施形態のインクジェット記録装置の回復動作について説明する。図7は、本実施形態のインクジェット記録装置の回復動作の手順を示すフローチャートである。

【0060】

図7に示すフローチャートにおいて、ステップS302〜ステップS306の動作内容は、実施形態1で説明したステップS102〜ステップS106(図5参照)の動作内容と同様なので説明を省略する。

【0061】

ステップS306の後、ASIC304は、上述した図8に示すフローチャートに従って移動距離Aiを算出する(ステップS307)。これ以降のステップS308〜ステップS314の動作は、実施形態1で説明したステップS108〜ステップS114の動作と同様なので説明を省略する。

【0062】

実施形態1のインクジェット記録装置では、廃インク吸収体123の利用回数は一回であった。一方、本実施形態のインクジェット記録装置では、廃インク吸収体123を繰り返し利用している。そのため、本実施形態のインクジェット記録装置は、実施形態1のインクジェット記録装置に比べ多量のインクを吸収できるようになる。さらに、本実施形態では、廃インク吸収体123の利用回数の増加に伴いインクの吸収能力が減少することを考慮して、廃インク吸収体123の許容吸収量を算出している。そのため、廃インク吸収体123を再利用しても、その都度廃インク吸収体123の吸収能力を高精度に把握することが可能となる。

【0063】

(実施形態3)

本実施形態のインクジェット記録装置について、上述した実施形態2のインクジェット記録装置と異なる点を中心に説明する。

【0064】

図9は、本実施形態のインクジェット記録装置の構成を示す図である。図9(a)は、排紙側から見たときの正面図であり、図9(b)は、右側面図である。図10は、本実施形態のインクジェット記録装置の電気的な制御構成を示すブロック図である。図9、10において、実施形態1のインクジェット記録装置と同様の構成要素については同じ符号を付している。

【0065】

本実施形態のインクジェット記録装置は、図9に示すように乾燥機構126を有する。乾燥機構126は、熱源313と、軸流ファン312と、センサ330とから構成されている。センサ330は、廃インク吸収体123がローラ125からローラ124に移動する移動経路の下方に配置されている。センサ330は、温度および湿度を検出する機能と、廃インク吸収体123に吸収されているインクの水分量を測定する機能とを有する。ASIC304は、センサ330で検出された温度および湿度に対応する飽和水分量を等温吸湿曲線より求める。そして、ASIC304は、センサ330で計測される水分量と飽和水分量の差が小さくなるように、熱源313の発熱量と軸流ファン312の回転速度を制御する。

【0066】

ASIC304が、廃インク吸収体123の移動距離を設定する動作について説明する。この動作は、実施形態2で説明した図8に示すフローチャートに従って行われる。ただし、本実施形態では、ステップS402において、廃インク吸収体123の吸収保持能力の低下率がUh(ink,t,temp)となる。そのため、j回目の保持量Hmaxjは、下記の数式8次式で与えられる。

【0067】

【数8】

【0068】

本実施形態のインクジェット記録装置は、実施形態2のインクジェット記録装置に乾燥機構126を新たに追加した構成となっている。乾燥機構126は、廃インク吸収体123におけるインクの吸収箇所を乾燥させる。そのため、廃インク吸収体123の利用回数が同じ場合、低下率Uh(ink,t,temp)の値は、低下率U(ink,t,temp)の値に比べ小さくなる。

【0069】

次に、本実施形態のインクジェット記録装置の回復動作について説明する。図11は、本実施形態のインクジェット記録装置の回復動作の手順を示すフローチャートである。

【0070】

本実施形態では、電源がオン状態になると乾燥機構126がオン状態になる(ステップS302)。乾燥機構126がオン状態になると、ASIC304は、乾燥機構126の制御を開始するとともに、制御回数iを示すカウンタを0にしてリセットする。

【0071】

次に、ASIC304は、回復機構100からインクが排出されたか否か確認する(ステップS504)。図11に示すフローチャートにおいて、ステップS504〜ステップS513の動作は、実施形態2のステップS304〜ステップS313の動作と同様なので説明を省略する。ステップS513の動作が終了すると、電源がオフ状態になり、乾燥機構126もオフ状態となる(ステップS514)。

【0072】

本実施形態では、乾燥機構126に廃インク吸収体123におけるインク吸収箇所を乾燥させながら廃インク吸収体123を再利用している。その結果、本実施形態では、実施形態2に比べさらに多量のインクを廃インク吸収体123に吸収させることが可能となる。

【0073】

(実施形態4)

本実施形態のインクジェット記録装置について、上述した実施形態1〜3のインクジェット記録装置と異なる点を中心に説明する。

【0074】

図12は、本実施形態のインクジェット記録装置の構成を示す図である。図12(a)は、排紙側から見たときの正面図であり、図12(b)は右側面図である。

【0075】

本実施形態のインクジェット記録装置は、図12(a)に示すように、廃インク吸収体133は有端ベルト状である。廃インク吸収体133の両端はローラ124とローラ125にそれぞれ固定されている。初期状態では廃インク吸収体133はローラ124に巻きつけられている。

【0076】

ローラ124とローラ125は、吸収体移動用モータ316により同じ方向に同期して回転する。この回転により、廃インク吸収体133は、移動方向(図12(a)のJ方向)に移動する。廃インク吸収体133の移動可能な距離Dは、下記の数式9により求められる。

【0077】

【数9】

【0078】

数式9において、Lfは廃インク吸収体133の全長を示す。Lrは、ローラ124とローラ125の軸間距離を示す。

【0079】

廃インク吸収体133の利用回数jは、下記の数式10で与えられる。

【0080】

【数10】

【0081】

数式10において、Pnは、廃インク吸収体133の総移動距離を示す。数式10において、a=0(余りが0)の場合、廃インク吸収体133のすべてがローラ125に巻き取られた状態にあることを示す。その後、ASIC304は、吸収体移動用モータ316を逆回転させることで、ローラ124に廃インク吸収体133を巻き戻させる制御を行う。吸収体移動用モータ316が逆回転している間、廃インクの放出処理は行われない。

【0082】

上述した実施形態1、2、3では、無端ベルト状の廃インク吸収体123を用いていた。本実施形態では、有端ベルト状の廃インク吸収体133を用いている。そのため、本実施形態のインクジェット記録装置によれば、廃インク吸収体の全長を長くして、さらに多量のインクを吸収できるようになる。

【0083】

(実施形態5)

本実施形態のインクジェット記録装置について、実施形態4のインクジェット記録装置と異なる点を中心に説明する。

【0084】

図13は、本実施形態のインクジェット記録装置の構成を示す図である。図13は排紙側から見たときの正面図である。

【0085】

本実施形態のインクジェット記録装置は、図13に示すようにシート状(平板状)の廃インク吸収体143を有する。廃インク吸収体143は、ローラ124に従動する従動ローラ144、145によって水平方向にのみ自由に動くように固定されている。ローラ124が回転することで廃インク吸収体143は水平方向に移動可能になっている。廃インク吸収体143は、従動ローラ144、145を挟んで廃インク吸収体143の移動方向(水平方向)に互いに離れた点Sと点Eとの間を移動する。点Sと点Eの距離をLf、廃インク吸収体143の総移動距離をPnとすると、廃インク吸収体143の利用回数jは下記の数式11で与えられる。

【0086】

【数11】

【0087】

上記の数式11において、a=0(余りが0)の場合、廃インク吸収体143が点Eから点Sまで移動した状態であることを示す。その後、ASIC304は、ローラ124を逆回転させることによって、廃インク吸収体143を点Eまで移動させる。ローラ124が逆回転している間、廃インクの排出処理は行われない。

【0088】

実施形態1、2、3では無端ベルト状の廃インク吸収体123を用い、実施形態4では有端ベルト状の廃インク吸収体133を用いていた。本実施形態では、シート状の廃インク吸収体143を再利用することで、簡易的な構成で多量のインクを吸収することが可能となる。

【符号の説明】

【0089】

1 記録ヘッド

1a フェイス面

100 回復機構

123 廃インク吸収体

【技術分野】

【0001】

本発明は、記録ヘッドから吸引したインクを排出する回復機構を備えたインクジェット記録装置、およびそのインクジェット記録装置において回復機構から排出されたインクを吸収するインク吸収方法に関する。

【背景技術】

【0002】

インクジェット記録装置には、インクを吐出するノズルの目詰まりを解消するために、ノズルからインクを吸引する回復機構を備えたものがある。回復機構は、吸引したインクを廃インク吸収体に向けて排出し、廃インク吸収体がそのインクを吸収する。このようなインクジェット記録装置は、従来、回復機構から排出されたインクを、廃インク吸収体の定位置の一点に滴下させ、廃インク吸収体の毛管力に頼って拡散させていた。そのため、廃インク吸収体の隅々までインクを十分に拡散させることが難しく、その結果、インクが滴下部近傍で凝固してしまう問題があった。そこで、このような問題を解決するための記録装置が提案されており、特許文献1に開示されている。特許文献1に開示された記録装置では、シート状の廃インク吸収体が間欠的に移動することにより、廃インク吸収体の複数箇所にインクが滴下する。これにより、インクを廃インク吸収体の複数個所に拡散吸収させることが可能となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−291436 号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

インクジェット記録装置において、回復機構のインク排出量は常に一定になるとは限らない。しかし、特許文献1に記載の記録装置のように廃インク吸収体が一定距離を単調に移動しながらインクを吸収する場合、廃インク吸収体は、インク排出量が少なくても多いときと同じ距離を移動する。この場合、廃インク吸収体にインクを効率良く吸収させていないので、廃インク吸収体の体積を必要以上に大きくしなければならない。

【0005】

本発明は、回復機構から排出されたインクを効率良く廃インク吸収体に吸収させることが可能なインクジェット記録装置、およびインク吸収方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明のインクジェット記録装置は、インクを吐出するフェイス面を備えた記録ヘッドと、予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、前記回復機構から排出されたインクを吸収する廃インク吸収体と、前記廃インク吸収体を、前記インクの排出方向と交差する移動方向に移動させる移動機構と、前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定し、前記廃インク吸収体が、設定した移動距離を移動しながらインクを吸収するように前記移動機構を制御する制御部と、を有し、前記制御部は、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する。

【0007】

上記目的を達成するため、本発明のインク吸収方法は、インクを吐出するフェイス面を備えた記録ヘッドと、予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、前記回復機構から排出されたインクを吸収する廃インク吸収体と、を有するインクジェット記録装置で行われるインク吸収方法において、前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定する第1のステップと、前記廃インク吸収体が、前記第1のステップで設定された移動距離を、前記インクの排出方向と交差する方向へ移動しながらインクを吸収する第2のステップと、を有し、前記第1のステップにおいて、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する、ことを特徴とする。

【発明の効果】

【0008】

本発明によれば、回復機構のインク排出量が多いほど廃インク吸収体の移動距離が長く設定される。このようにインク排出量に応じて廃インク吸収体の移動距離を設定することによって、廃インク吸収体に効率よくインクを吸収させることが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態1のインクジェット記録装置の構成を示す図である。

【図2】実施形態1のインクジェット記録装置におけるインク排出口近傍の構成を示す斜視図である。

【図3】実施形態1のインクジェット記録装置において、廃インク吸収体に拡散異方性を備えた材料を採用した場合を示す図である。

【図4】実施形態1のインクジェット記録装置の電気的な制御構成を示したブロック図である。

【図5】実施形態1のインクジェット記録装置の回復動作手順を示すフローチャートである。

【図6】実施形態1における廃インク吸収体の移動距離を設定する動作手順を示すフローチャートである。

【図7】実施形態1のインクジェット記録装置の回復動作手順を示すフローチャートである。

【図8】実施形態2における廃インク吸収体の移動距離を設定する動作手順を示すフローチャートである。

【図9】実施形態3のインクジェット記録装置の構成を示す図である。

【図10】実施形態3のインクジェット記録装置の電気的な制御構成を示すブロック図である。

【図11】実施形態3のインクジェット記録装置の回復動作手順を示すフローチャートである。

【図12】実施形態4のインクジェット記録装置の構成を示す図である。

【図13】実施形態5のインクジェット記録装置の構成を示す図である。

【発明を実施するための形態】

【0010】

(実施形態1)

図1は、本実施形態のインクジェット記録装置の構成を示す図である。図1(a)は、排紙側から見たときの正面図であり、図1(b)は、右側面図である。図1では、簡略化のため本発明に無関係な外装ユニットは省略する。

【0011】

本実施形態のインクジェット記録装置は、インクを吐出するフェイス面1aを備えた記録ヘッド1を有する。記録ヘッド1は、キャリッジ2に搭載されている。キャリッジ2は、キャリッジモータ7により、ガイド部材5に沿って移動する。

【0012】

記録ヘッド1が長期間放置された場合、インクの吐出が良好に行なわれない可能性がある。そこで、本実施形態のインクジェット記録装置には、フェイス面1aからインクを吸引し、吸引したインクを排出する回復機構100が設けられている。回復機構100では、回転部材121が回転しながら弾性材料からなるチューブ122を押圧する。これにより、チューブ122内に負圧が発生し、その負圧により記録ヘッド1からインクが吸引される。回転部材121は、ポンプ駆動モータ127に駆動される。チューブ122はキャップ保護部材119に接続されている。キャップ保護部材119は、駆動手段(不図示)によって昇降可能(図1(a)の矢印K参照)に構成されている。記録ヘッド1から吸引されたインクは、インク排出口153(図2参照)を通じて廃インク吸収体123に排出される。

【0013】

本実施形態では、廃インク吸収体123は、無端ベルト状(輪状)である。廃インク吸収体123は、移動機構によって、インクの排出方向に交差する廃インク吸収体123の移動方向(図1(a)のJ方向)に移動する。本実施形態では、移動機構は、一対のローラ124、125と、ローラ124、125を駆動する吸収体移動用モータ316と、を有する。ローラ124、125は、廃インク吸収体123の移動方向に互いに離れて配置され、同じ方向に回転できるように構成されている。吸収体移動用モータ316がローラ124、125を同じ方向に回転させることによって、廃インク吸収体123が移動する。本実施形態では、ローラ124、125は反時計回りに回転する。本実施形態では、廃インク吸収体123が無端ベルト状であるため、廃インク吸収体123の周長Lfは、装置の寿命期間内に排出されるインクを吸収できる長さに設定されている。

【0014】

インク排出口152の近傍、かつ廃インク吸収体123の移動経路の上流側には、温湿度センサ315や、水分量センサ307が設けられている。本実施形態では、水分量センサ307は、廃インク吸収体123の単位体積当たりの水分量を計測する赤外線水分計である。

【0015】

チューブ122の途中には計測部320が設けられている。計測部320は、回復機構100のインク排出量を計測する。本実施形態では、計測部320は、互いに離れて配置された一対の電極を有し、電極間に存在するインクの水分量に応じて電極間の電気抵抗値が変化する。

【0016】

図2は、図1に示すインクジェット記録装置におけるインク排出口近傍の構成を示す斜視図である。図2に示すように、チューブ122の下端開口部150の下方に配置された散布部材151の斜面152に、複数のインク排出口153が並べられている。斜面152は、廃インク吸収体123からの高さがチューブ122の下端開口部150の直下が最も高く、移動方向(J方向)に直交する方向の端部に近付くにつれて低くなっている。斜面152には、廃インク吸収体123の移動方向と直交する方向にインクが概均一に排出されるような間隔と穴径で複数のインク排出口153が形成されている。チューブ122の下端開口部150から放出されたインクは、散布部材151の斜面152をつたい、インク排出口153から廃インク吸収体123に向かって概均一に滴下される。

【0017】

図3は、廃インク吸収体123に拡散異方性を備えた材料を採用した場合を示す図である。廃インク吸収体123の材料が拡散異方性を備えている場合、断面98に示すように繊維は、廃インク吸収体123の移動方向(J方向)に直交するy方向に整列して配置されている。これにより、廃インク吸収体123は、y方向の拡散速度Vdifyが、y方向に直交するx方向の拡散速度Vdifxよりも速くなる。このような廃インク吸収体123にチューブ122の下端開口部150からインクを滴下すると、インクは、y方向に概均一に拡散される。この場合、図2に示すに散布部材151は不要である。

【0018】

次に、本実施形態のインクジェット記録装置の電気的な制御構成について説明する。図4は、本実施形態のインクジェット記録装置の電気的な制御構成を示したブロック図である。

【0019】

図4に示すように、本実施形態のインクジェット記録装置300には、制御機構19が設けられている。制御機構19は、ASIC304(制御部)と、RAM305と、ROM306(記憶部)を有する。制御機構19では、ASIC304が、ROM306に格納されている制御プログラムなど各種プログラムに従って制御動作を行う。ASIC304が廃インク吸収体123の移動距離を設定する動作手順について図6に示すフローチャートを用いて説明する。

【0020】

ASIC304は、廃インク吸収体123の、単位体積当たりのインクの許容吸収量Hcを、下記の数式1を用いて計算する(ステップS202)。

【0021】

【数1】

【0022】

数式(1)において、Hmax(g/cm3)は、廃インク吸収体123の単位体積あたりのインクの最大吸収量を示す。W(g/cm3)は、廃インク吸収体123の飽和水分量を示す。飽和水分量Wは、温湿度センサ315または水分量センサ307を用いて計測される。

【0023】

温湿度センサ315を用いて飽和水分量Wを計測する場合、ASIC304は、温湿度センサ315で検出された温度および湿度に対応する飽和水分量Wを等温吸湿曲線より求める。等温吸湿曲線に関するデータは、ROM306に格納されている。

【0024】

一方、水分量センサ307を用いて飽和水分量Wを計測する場合、ASIC304は、水分量センサ307の計測値を飽和水分量Wとする。

【0025】

次に、ASIC304は、計測部320の計測結果より、単位時間当たりに排出されるインク排出量(水分量)Vink(g/s)を特定し、i回目の制御の目標移動距離Liを下記の数式2を用いて計算する(ステップS203)。

【0026】

【数2】

【0027】

数式2において、Sは、廃インク吸収体123の、移動方向に直交する断面の断面積である。

【0028】

ステップS203において、回復機構100で選択可能な負圧毎のインク排出量を示すデータが、ROM306に格納されている場合、ASIC304は、選択された負圧に対応するインク排出量をデータから読み取る構成であってもよい。この構成の場合、計測部320は不要である。

【0029】

廃インク吸収体123は、数式2から算出された目標移動距離Liを移動することが望ましい。しかしながら、本実施形態では、廃インク吸収体123の移動機構としてモータ(吸収体移動用モータ316)を用いている。そのため、実際の移動距離Aiは、モータのステップ角などによって定められる距離Lsごとに離散化された距離となる。移動距離Aiを計算するステップ(ステップS204)について説明する。移動距離Aiは、下記の数式3の計算結果により決まる。

【0030】

【数3】

【0031】

数式3において、G(i−1)はi−1回目の離散化の差分(A(i−1)−L(i−1))を示す。nは除算の商を示し、uは余りを示す。nは整数であり、かつ0≦u≦Lsである。

【0032】

u=0の場合、移動距離Aiは、下記の数式4により算出される。

【0033】

【数4】

【0034】

u≠0の場合、移動距離Aiは、下記の数式5により算出される。

【0035】

【数5】

【0036】

ASIC304は、移動距離Aiを計算すると、i回目のAiとLiの差分Gi(Gi=Ai−Li)をROM306に記憶させる。廃インク吸収体123が、移動距離Aiを移動しながらインクを吸引することによって、インクが許容吸収量Hcまで廃インク吸収体123に吸収される。

【0037】

例えば、廃インク吸収体123の最大吸収量Hmaxが0.7(g/cm3)、飽和水分量Wが0.1(g/cm3)の場合、許容吸収量Hcは0.6(g/cm3)となる。さらに断面積Sが1.5(cm2)、単位時間が1sec、インク排出量Vinkが2.5(g/sec)の場合、目標移動距離Liは2.78cmとなる。そして、G(i−1)が0、Lsが1cmの場合、移動距離Aiは3cmとなる。このとき差分Giは0.22cmとなる。

【0038】

インク排出量Vinkが上述した値よりも少ない(例えば0.1(g/sec))の場合、目標移動距離Liは0.11cmとなる。この場合、移動距離Aiは0cmとなるので、廃インク吸収体123は移動しない。このときの差分Giは0.11となる。インク排出量Vinkが0.1(g/sec)の場合、9secまで移動距離Aiは0になり、10sec後に移動距離Aiは距離Lsになる。

【0039】

次に、本実施形態のインクジェット記録装置の回復動作について説明する。図5は、本実施形態のインクジェット記録装置の回復動作の手順を示すフローチャートである。

【0040】

図5に示すフローチャートにおいて、説明の簡単化のためセンサ情報の取得時間と演算にかかる時間は十分に小さいとみなし0とする。

【0041】

電源がオン状態になると、ASIC304は、制御回数iを示すカウンタを0にしてリセットする(ステップS102)。

【0042】

次に、ASIC304は、廃インク吸収体123の総移動距離Pが廃インク吸収体123の全長Lfよりも短いか否か判定する(ステップS103)。総移動距離Pが全長Lfよりも長い場合、電源がオフ状態となる(ステップS114)。総移動距離Pが全長Lfよりも短い場合、ASIC304は、回復機構100からインクが排出されたか否か確認する(ステップS104)。この確認は、計測部320で確認してもよいし、インクジェット記録装置の制御プログラムによる動作指令から確認してもよい。ステップS104において、インクの排出が確認されない場合、待機ループに入る。このとき1回目のループで距離Bだけ廃インク吸収体123を移動し、2回目以降は廃インク吸収体123が移動しないように距離Bは0に設定されている(ステップS116)。

【0043】

インクの排出が確認されると、時間カウンタ319が時間tのカウントを開始する(ステップS105)。

【0044】

次に、ASIC304は、温湿度センサ315の検出結果に基づいて、飽和水分量Wを取得し、計測部320の計測結果に基づいてインク排出量Vinkを取得する(ステップS106)。インク排出量Vinkは、前述したとおり、計測部320より取得してもよいし、ROM306に格納されているデータから取得してもよい。

【0045】

次に、ASIC304は、上述した図6のフローチャートに従って移動距離Aiを算出する(ステップS107)。廃インク吸収体123は、ステップS107で算出された移動距離Aiを移動する(ステップS108)。このとき、廃インク吸収体123は、移動距離Aiを等速移動する。廃インク吸収体123の移動が終了すると、ASIC304は、総移動距離Pに今回移動した移動距離Aiを加算する(ステップS109)。この移動により廃インク吸収体123は、回復機構100から排出されるインクを吸収能力の限界まで吸収しながら移動する。

【0046】

廃インク吸収体123の移動が終了したときに、ASIC304は、上述した差分Gi=0か否か判定する(ステップS110)。

【0047】

Gi=0の場合、廃インク吸収体123におけるインク吸収箇所が、許容吸収量Hcに達していることを意味する。そのため、廃インク吸収体123は、そのインク吸収箇所でそれ以上インクを吸収できない。そのため、ASIC304は、廃インク吸収体123を距離Bだけ移動させる(ステップS111)。本実施形態では、ASIC304は、距離Bとして上述した距離Lsを設定する。一方、差分Gi≠0の場合、そのインク吸収箇所は、まだインクを吸収できることを意味する。そのため、ASIC304は、距離Bとして0を設定する(ステップS112)。これにより、廃インク吸収体123は移動しない。

【0048】

次に、ASIC304は、インクジェット記録装置の回復動作が終了したか判断する(ステップS113)。回復動作が終了していない場合、ステップS103に戻る。以下、ステップS103からステップS113のルーチンを繰り返す。

【0049】

本実施形態のインクジェット記録装置では、回復機構100のインク排出量が多いほど廃インク吸収体123の移動距離が長くなる。本実施形態のインクジェット記録装置によれば、インク排出量に応じて廃インク吸収体123の移動距離が設定されているので、廃インク吸収体123に効率良くインクを吸収させることが可能となる。

【0050】

(実施形態2)

本実施形態のインクジェット記録装置について、上述した実施形態1のインクジェット記録装置と異なる点を中心に説明する。

【0051】

本実施形態のインクジェット記録装置は、廃インク吸収体123が、ローラ124とローラ125の間を移動方向(図1のJ方向)に複数回周回することによって、廃インク吸収体123を再利用している。

【0052】

図8は、ASIC304が廃インク吸収体123の移動距離を設定する動作手順を示すフローチャートである。

【0053】

図8に示すフローチャートを、実施形態1で説明した図6に示すフローチャートと比較すると、ステップS402がステップS202と違っている。本実施形態では、図6に示す最大吸収量Hmaxが、Hmaxj(g/cm3)に置換されている。Hmaxj(g/cm3)は、廃インク吸収体123の利用回数(周回数)がj回目のインクの最大吸収量を示す。ASIC304は、廃インク吸収体123の利用回数jを、下記の数式6から算出する。

【0054】

【数6】

【0055】

数式6において、Pは廃インク吸収体123の総移動距離を示し、Lfは廃インク吸収体123の全長を示し、小数点以下は切り捨てる。

【0056】

廃インク吸収体123を再利用すると、インクの固形成分の堆積により、廃インク吸収体123の吸収能力は利用回数に応じて落ちていく。また、インクの特性(例えば粘度)によって吸収能力の低下の度合いが異なる。そのため本実施形態では、インクの特性を考慮に入れて最大吸収量を算出している。具体的には、一回利用していくたびに廃インク吸収体123の吸収保持能力の低下率をU(ink,t,temp)とする。U(ink,t,temp)は、インクの特性(ink)、前回の吸収からの経過時間(t)、温湿度センサ315で検出された温度および湿度(temp)を変数とする関数である。ASIC304は、j回目の最大吸収量Hmaxjを下記の数式7から算出する。

【0057】

【数7】

【0058】

数式7において、Hmax0は、最大吸収量の初期値(0回目の最大吸収量)を示す。本実施形態では、ASIC304は、温湿度センサ315を用いて飽和水分量Wを計測する。

【0059】

次に、本実施形態のインクジェット記録装置の回復動作について説明する。図7は、本実施形態のインクジェット記録装置の回復動作の手順を示すフローチャートである。

【0060】

図7に示すフローチャートにおいて、ステップS302〜ステップS306の動作内容は、実施形態1で説明したステップS102〜ステップS106(図5参照)の動作内容と同様なので説明を省略する。

【0061】

ステップS306の後、ASIC304は、上述した図8に示すフローチャートに従って移動距離Aiを算出する(ステップS307)。これ以降のステップS308〜ステップS314の動作は、実施形態1で説明したステップS108〜ステップS114の動作と同様なので説明を省略する。

【0062】

実施形態1のインクジェット記録装置では、廃インク吸収体123の利用回数は一回であった。一方、本実施形態のインクジェット記録装置では、廃インク吸収体123を繰り返し利用している。そのため、本実施形態のインクジェット記録装置は、実施形態1のインクジェット記録装置に比べ多量のインクを吸収できるようになる。さらに、本実施形態では、廃インク吸収体123の利用回数の増加に伴いインクの吸収能力が減少することを考慮して、廃インク吸収体123の許容吸収量を算出している。そのため、廃インク吸収体123を再利用しても、その都度廃インク吸収体123の吸収能力を高精度に把握することが可能となる。

【0063】

(実施形態3)

本実施形態のインクジェット記録装置について、上述した実施形態2のインクジェット記録装置と異なる点を中心に説明する。

【0064】

図9は、本実施形態のインクジェット記録装置の構成を示す図である。図9(a)は、排紙側から見たときの正面図であり、図9(b)は、右側面図である。図10は、本実施形態のインクジェット記録装置の電気的な制御構成を示すブロック図である。図9、10において、実施形態1のインクジェット記録装置と同様の構成要素については同じ符号を付している。

【0065】

本実施形態のインクジェット記録装置は、図9に示すように乾燥機構126を有する。乾燥機構126は、熱源313と、軸流ファン312と、センサ330とから構成されている。センサ330は、廃インク吸収体123がローラ125からローラ124に移動する移動経路の下方に配置されている。センサ330は、温度および湿度を検出する機能と、廃インク吸収体123に吸収されているインクの水分量を測定する機能とを有する。ASIC304は、センサ330で検出された温度および湿度に対応する飽和水分量を等温吸湿曲線より求める。そして、ASIC304は、センサ330で計測される水分量と飽和水分量の差が小さくなるように、熱源313の発熱量と軸流ファン312の回転速度を制御する。

【0066】

ASIC304が、廃インク吸収体123の移動距離を設定する動作について説明する。この動作は、実施形態2で説明した図8に示すフローチャートに従って行われる。ただし、本実施形態では、ステップS402において、廃インク吸収体123の吸収保持能力の低下率がUh(ink,t,temp)となる。そのため、j回目の保持量Hmaxjは、下記の数式8次式で与えられる。

【0067】

【数8】

【0068】

本実施形態のインクジェット記録装置は、実施形態2のインクジェット記録装置に乾燥機構126を新たに追加した構成となっている。乾燥機構126は、廃インク吸収体123におけるインクの吸収箇所を乾燥させる。そのため、廃インク吸収体123の利用回数が同じ場合、低下率Uh(ink,t,temp)の値は、低下率U(ink,t,temp)の値に比べ小さくなる。

【0069】

次に、本実施形態のインクジェット記録装置の回復動作について説明する。図11は、本実施形態のインクジェット記録装置の回復動作の手順を示すフローチャートである。

【0070】

本実施形態では、電源がオン状態になると乾燥機構126がオン状態になる(ステップS302)。乾燥機構126がオン状態になると、ASIC304は、乾燥機構126の制御を開始するとともに、制御回数iを示すカウンタを0にしてリセットする。

【0071】

次に、ASIC304は、回復機構100からインクが排出されたか否か確認する(ステップS504)。図11に示すフローチャートにおいて、ステップS504〜ステップS513の動作は、実施形態2のステップS304〜ステップS313の動作と同様なので説明を省略する。ステップS513の動作が終了すると、電源がオフ状態になり、乾燥機構126もオフ状態となる(ステップS514)。

【0072】

本実施形態では、乾燥機構126に廃インク吸収体123におけるインク吸収箇所を乾燥させながら廃インク吸収体123を再利用している。その結果、本実施形態では、実施形態2に比べさらに多量のインクを廃インク吸収体123に吸収させることが可能となる。

【0073】

(実施形態4)

本実施形態のインクジェット記録装置について、上述した実施形態1〜3のインクジェット記録装置と異なる点を中心に説明する。

【0074】

図12は、本実施形態のインクジェット記録装置の構成を示す図である。図12(a)は、排紙側から見たときの正面図であり、図12(b)は右側面図である。

【0075】

本実施形態のインクジェット記録装置は、図12(a)に示すように、廃インク吸収体133は有端ベルト状である。廃インク吸収体133の両端はローラ124とローラ125にそれぞれ固定されている。初期状態では廃インク吸収体133はローラ124に巻きつけられている。

【0076】

ローラ124とローラ125は、吸収体移動用モータ316により同じ方向に同期して回転する。この回転により、廃インク吸収体133は、移動方向(図12(a)のJ方向)に移動する。廃インク吸収体133の移動可能な距離Dは、下記の数式9により求められる。

【0077】

【数9】

【0078】

数式9において、Lfは廃インク吸収体133の全長を示す。Lrは、ローラ124とローラ125の軸間距離を示す。

【0079】

廃インク吸収体133の利用回数jは、下記の数式10で与えられる。

【0080】

【数10】

【0081】

数式10において、Pnは、廃インク吸収体133の総移動距離を示す。数式10において、a=0(余りが0)の場合、廃インク吸収体133のすべてがローラ125に巻き取られた状態にあることを示す。その後、ASIC304は、吸収体移動用モータ316を逆回転させることで、ローラ124に廃インク吸収体133を巻き戻させる制御を行う。吸収体移動用モータ316が逆回転している間、廃インクの放出処理は行われない。

【0082】

上述した実施形態1、2、3では、無端ベルト状の廃インク吸収体123を用いていた。本実施形態では、有端ベルト状の廃インク吸収体133を用いている。そのため、本実施形態のインクジェット記録装置によれば、廃インク吸収体の全長を長くして、さらに多量のインクを吸収できるようになる。

【0083】

(実施形態5)

本実施形態のインクジェット記録装置について、実施形態4のインクジェット記録装置と異なる点を中心に説明する。

【0084】

図13は、本実施形態のインクジェット記録装置の構成を示す図である。図13は排紙側から見たときの正面図である。

【0085】

本実施形態のインクジェット記録装置は、図13に示すようにシート状(平板状)の廃インク吸収体143を有する。廃インク吸収体143は、ローラ124に従動する従動ローラ144、145によって水平方向にのみ自由に動くように固定されている。ローラ124が回転することで廃インク吸収体143は水平方向に移動可能になっている。廃インク吸収体143は、従動ローラ144、145を挟んで廃インク吸収体143の移動方向(水平方向)に互いに離れた点Sと点Eとの間を移動する。点Sと点Eの距離をLf、廃インク吸収体143の総移動距離をPnとすると、廃インク吸収体143の利用回数jは下記の数式11で与えられる。

【0086】

【数11】

【0087】

上記の数式11において、a=0(余りが0)の場合、廃インク吸収体143が点Eから点Sまで移動した状態であることを示す。その後、ASIC304は、ローラ124を逆回転させることによって、廃インク吸収体143を点Eまで移動させる。ローラ124が逆回転している間、廃インクの排出処理は行われない。

【0088】

実施形態1、2、3では無端ベルト状の廃インク吸収体123を用い、実施形態4では有端ベルト状の廃インク吸収体133を用いていた。本実施形態では、シート状の廃インク吸収体143を再利用することで、簡易的な構成で多量のインクを吸収することが可能となる。

【符号の説明】

【0089】

1 記録ヘッド

1a フェイス面

100 回復機構

123 廃インク吸収体

【特許請求の範囲】

【請求項1】

インクを吐出するフェイス面を備えた記録ヘッドと、

予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、

前記回復機構から排出されたインクを吸収する廃インク吸収体と、

前記廃インク吸収体を、前記インクの排出方向と交差する移動方向に移動させる移動機構と、

前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定し、前記廃インク吸収体が、設定した移動距離を移動しながらインクを吸収するように前記移動機構を制御する制御部と、を有し、

前記制御部は、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する、インクジェット記録装置。

【請求項2】

前記インク排出量を計測する計測部をさらに有し、

前記制御部は、前記計測部が計測したインク排出量が多いほど前記移動距離を長く設定する、請求項1に記載のインクジェット記録装置。

【請求項3】

前記負圧毎の前記インク排出量を示すデータを格納している記憶部をさらに有し、

前記制御部は、前記インク排出量を前記データから読み取り、読み取ったインク排出量が多いほど前記移動距離を長く設定する、請求項1に記載のインクジェット記録装置。

【請求項4】

前記廃インク吸収体に吸収されている単位体積当たりの水分量を計測するためのセンサをさらに有し、

前記制御部は、前記廃インク吸収体の単位体積当たりのインクの最大吸収量から前記水分量を差し引いた許容吸収量を算出し、算出した許容吸収量が少ないほど前記移動距離を長く設定する、請求項1から3のいずれか1項に記載のインクジェット記録装置。

【請求項5】

前記廃インク吸収体が無端ベルト状であり、

前記移動機構は、前記移動方向に互いに離れて配置され、前記廃インク吸収体が巻きつけられた一対のローラを有し、

前記制御部は、前記一対のローラを同じ方向に回転させることによって、前記廃インク吸収体に前記一対のローラの間を前記移動方向に複数回周回させる、請求項1から4のいずれか1項に記載のインクジェット記録装置。

【請求項6】

前記制御部は、各回の前記インク排出量が同じ場合、周回数が多くなるにつれて前記移動距離を長く設定する、請求項5に記載のインクジェット記録装置。

【請求項7】

前記廃インク吸収体におけるインク吸収箇所を乾燥させる乾燥機構をさらに有する、請求項5または6に記載のインクジェット記録装置。

【請求項8】

前記回復機構は、前記移動方向に直交する方向に沿って並べられた複数のインク排出口を備えている、請求項1から7のいずれか1項に記載のインクジェット記録装置。

【請求項9】

インクを吐出するフェイス面を備えた記録ヘッドと、予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、前記回復機構から排出されたインクを吸収する廃インク吸収体と、を有するインクジェット記録装置で行われるインク吸収方法において、

前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定する第1のステップと、

前記廃インク吸収体が、前記第1のステップで設定された移動距離を、前記インクの排出方向と交差する方向へ移動しながらインクを吸収する第2のステップと、を有し、

前記第1のステップにおいて、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する、ことを特徴とするインク吸収方法。

【請求項1】

インクを吐出するフェイス面を備えた記録ヘッドと、

予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、

前記回復機構から排出されたインクを吸収する廃インク吸収体と、

前記廃インク吸収体を、前記インクの排出方向と交差する移動方向に移動させる移動機構と、

前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定し、前記廃インク吸収体が、設定した移動距離を移動しながらインクを吸収するように前記移動機構を制御する制御部と、を有し、

前記制御部は、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する、インクジェット記録装置。

【請求項2】

前記インク排出量を計測する計測部をさらに有し、

前記制御部は、前記計測部が計測したインク排出量が多いほど前記移動距離を長く設定する、請求項1に記載のインクジェット記録装置。

【請求項3】

前記負圧毎の前記インク排出量を示すデータを格納している記憶部をさらに有し、

前記制御部は、前記インク排出量を前記データから読み取り、読み取ったインク排出量が多いほど前記移動距離を長く設定する、請求項1に記載のインクジェット記録装置。

【請求項4】

前記廃インク吸収体に吸収されている単位体積当たりの水分量を計測するためのセンサをさらに有し、

前記制御部は、前記廃インク吸収体の単位体積当たりのインクの最大吸収量から前記水分量を差し引いた許容吸収量を算出し、算出した許容吸収量が少ないほど前記移動距離を長く設定する、請求項1から3のいずれか1項に記載のインクジェット記録装置。

【請求項5】

前記廃インク吸収体が無端ベルト状であり、

前記移動機構は、前記移動方向に互いに離れて配置され、前記廃インク吸収体が巻きつけられた一対のローラを有し、

前記制御部は、前記一対のローラを同じ方向に回転させることによって、前記廃インク吸収体に前記一対のローラの間を前記移動方向に複数回周回させる、請求項1から4のいずれか1項に記載のインクジェット記録装置。

【請求項6】

前記制御部は、各回の前記インク排出量が同じ場合、周回数が多くなるにつれて前記移動距離を長く設定する、請求項5に記載のインクジェット記録装置。

【請求項7】

前記廃インク吸収体におけるインク吸収箇所を乾燥させる乾燥機構をさらに有する、請求項5または6に記載のインクジェット記録装置。

【請求項8】

前記回復機構は、前記移動方向に直交する方向に沿って並べられた複数のインク排出口を備えている、請求項1から7のいずれか1項に記載のインクジェット記録装置。

【請求項9】

インクを吐出するフェイス面を備えた記録ヘッドと、予め定められた負圧で前記フェイス面から前記インクを吸引し、吸引したインクを排出する回復機構と、前記回復機構から排出されたインクを吸収する廃インク吸収体と、を有するインクジェット記録装置で行われるインク吸収方法において、

前記回復機構が前記インクを排出すると、前記廃インク吸収体の移動距離を設定する第1のステップと、

前記廃インク吸収体が、前記第1のステップで設定された移動距離を、前記インクの排出方向と交差する方向へ移動しながらインクを吸収する第2のステップと、を有し、

前記第1のステップにおいて、前記回復機構のインク排出量が多いほど前記移動距離を長く設定する、ことを特徴とするインク吸収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−1069(P2013−1069A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137474(P2011−137474)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]