インクジェット記録装置および該装置の制御方法

【課題】記録ヘッドからのインク吸引など、インクジェット記録装置で行われる処理のために採用されるポンプの性能を、特別な検出手段を不要とした廉価な構成で安定化できるようにする。

【解決手段】可撓性チューブを沿わせて保持する曲面が形成された部材と、これに向けて可撓性チューブを押しつぶしながら移動する(しごく)コロとを有したチューブポンプをDCモータで駆動する。回転数を常に一定に保つため、負荷変動に応じてモータへの投入電力を変動させる電流PWM制御を採用するとともに、その電流PWM値に基いてコロの位相を確定し、ポンプの発生圧力および排出量を管理する。

【解決手段】可撓性チューブを沿わせて保持する曲面が形成された部材と、これに向けて可撓性チューブを押しつぶしながら移動する(しごく)コロとを有したチューブポンプをDCモータで駆動する。回転数を常に一定に保つため、負荷変動に応じてモータへの投入電力を変動させる電流PWM制御を採用するとともに、その電流PWM値に基いてコロの位相を確定し、ポンプの発生圧力および排出量を管理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット記録装置および該装置の制御方法に関し、特に圧力を利用して装置内で行われる処理のために当該圧力を発生する手段を備えたインクジェット記録装置および該装置の制御方法に関するものである。

【背景技術】

【0002】

インクジェット記録装置は、記録手段(記録ヘッド)から記録媒体にインクを吐出して記録を行うものであり、記録手段のコンパクト化が容易であり、高精細な画像を高速で記録することができるという利点を有している。また、特別の処理を必要とせずに普通紙に対しても記録ができることから、ランニングコストが低廉であるという利点も有している。さらに、ノンインパクト記録方式であるため騒音が少ないという利点や、多色のインクを使用したカラー画像記録への対応も容易であるなどの利点もある。

【0003】

インクジェット記録装置では、装置内で行われる処理のために圧力を利用するものが多い(特許文献1〜特許文献3等)。

【0004】

例えば、記録ヘッドに対し、記録動作(インク吐出)に応じてインク貯留部(インクタンク部)からインクが順次供給されてくる記録装置においては、記録を行うことでインクタンク内のインクが無くなると新たなインクタンクに交換されるものがある。この場合、記録ヘッドまでのインク供給経路に再度インクを充填させるべく、記録ヘッドのインク吐出口が設けられた面(以下、吐出面)側に大気圧以下の圧力(負圧)を作用させることで、インクを吸引する処理が行われる。

【0005】

また、インクジェット記録装置には、インク吐出動作を安定な状態に維持または回復させて良好な画像品位を得る目的で、記録ヘッドをクリーニングするためのクリーニング手段(回復手段とも称される)が設けられたものがある。このクリーニング手段は主に2つの機構を有している。一つはワイピング機構であって、吐出面に付着した塵埃や、水滴あるいはインク滴を拭き取るためのものであり、ウレタンゴム等の弾性材により板状に形成された払拭部材(ブレード,ワイパと称される)を、吐出面に当接させながら相対移動させるものである。もう一つは、吐出口内方におけるインクの固着等による目詰まりを解消するための機構であり、この機構に圧力が利用される。例えば、吐出面に負圧を作用させることで吸引を行い、強制的に吐出口からインクを排出させることで目詰まりを解消するものである。

【0006】

【特許文献1】特開2000−118000号公報

【特許文献2】特開2001−138545号公報

【特許文献3】特開2004−284189号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、圧力発生手段を備えた従来のインクジェット記録装置には、次のような課題があった。

【0008】

圧力発生手段としては、チューブポンプ,シリンダポンプ,ベローズポンプ,ダイヤフラムポンプ等、種々の形態のポンプが一般に用いられている。これらのポンプを一般的な駆動機構で駆動した場合、いずれもその発生圧力変化は駆動時間に対して一次式で表される正比例関係とはならず、階段状になるなどの脈動が不可避である。

【0009】

例えばチューブポンプは、可撓性を有するものとしたチューブの少なくとも一部を沿わせて保持する曲面が形成された部材と、これに向けて可撓性チューブを押圧可能なコロと、このコロを支持して回転可能なコロ支持部とを有して構成されている。そして、コロ支持部を所定方向に回転させることで、コロが曲面形成部材上で可撓性チューブを押しつぶしながら移動する(しごく)よう構成されている。これに伴って発生する負圧を吐出面に作用させることで、吐出口よりインク吸引を行うことができる。このようなチューブポンプでは、駆動源であるモータ等ないしはこれに接続されたコロ支持部の回転角速度が一定であっても、チューブに対するコロの位相に応じて、時間tに対する圧力pの変化率δp/δtは変化してしまう。

【0010】

一方、記録ヘッドに対してインク充填を行う場合や、固着インク等による目詰まりを解消する場合には、所定値以上の圧力(圧力)やインク排出量が必要である。しかしこの反面、負圧が高過ぎるとインクタンクからノズルまでのインク供給経路内でインク供給が追いつかず、インクが分断されてしまうなどの問題が生じる場合がある。また、排出されるインク量は発生圧力に比例するが、例えば上記チューブポンプの場合、コロにより同じ角度だけチューブをしごいても、そのときのコロの位相次第で排出インク量が異なってくる。このため、インク充填が不十分となったり、クリーニング性能が不安定となったり、逆に必要以上にインクを消費してランニングコストが増大したりする等の不具合が発生する。

【0011】

従って、装置内で行われる処理を最適化するためには、圧力発生手段の発生圧力および排出量が精度高く管理されなければならない。

【0012】

これに対し、従来は、機械的なセンサを特別に設けてポンプ位相を検出し、これに基づいてポンプの作動を制御するようにしていた。例えばチューブポンプにおいては、コロ位相を検知するためにポンプの回転部にフラグを設け、フォトインタラプタ等のセンサでコロ位相を検知する手段が搭載される。したがって従来のインクジェット記録装置では、特別なポンプ位相検出手段を配設する分、コストアップおよび装置の大型化が生じるものであった。

【0013】

よって本発明は、機械的センサなどの特別な検出手段を不要としつつ圧力発生手段の性能を安定化できるようにすることを目的とする。

【課題を解決するための手段】

【0014】

そのために、本発明は、インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために前記圧力を発生する圧力発生手段を具えたインクジェット記録装置において、

該圧力発生手段の駆動源としてのDCモータと、

回転速度が一定となるように前記DCモータを制御する制御手段と、

当該制御のために前記DCモータに投入される電力を検出する検出手段と、

当該検出に基いて前記圧力発生手段の位相を確定する確定手段と、

を具えたことを特徴とする。

【0015】

また、本発明は、インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために当該圧力を発生する圧力発生手段と、該圧力発生手段の駆動源としてのDCモータと、を具えたインクジェット記録装置の制御方法において、

回転速度が一定となるように前記DCモータを制御する工程と、

当該制御のために前記DCモータに投入される電力を検出する工程と、

当該検出に基いて前記圧力発生手段の位相を確定する工程と、

を具えたことを特徴とする。

【発明の効果】

【0016】

本発明では、DCモータの回転数を一定に保つため負荷変動に応じてモータへの投入電力を変動させる制御を採用するとともに、その投入電力の検出に基いて圧力発生手段(ポンプ)の位相を確定する。これによれば、特別な検出手段を不要とした廉価な構成で、圧力発生手段の発生圧力および排出量を管理できるようになる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して本発明を詳細に説明する。

【0018】

(第1の実施形態)

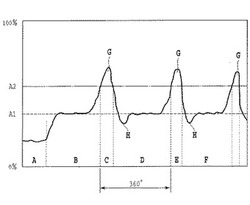

図1〜図12を用い、本発明の第1の実施形態に係るインクジェット記録装置(以下、単に記録装置ともいう)を説明する。ここで、図1および図2は第1の実施形態に係る記録装置を異なる方向から見た斜視図、図3はその記録装置の横断面図である。図4は実施形態に適用される記録ヘッドをその吐出面側から見た図である。図5および図6は第1の実施形態の記録装置におけるクリーニングユニットを異なる方向から見た斜視図、図7はクリーニングユニットにおけるインク吸引機構の模式図、図8および図9はクリーニングユニットにおけるポンプの断面図、図10は同じくポンプの斜視図である。図11は第1の実施形態に係る記録装置の制御系の構成例を示すブロック図、図12は圧力発生手段であるポンプをDCモータで駆動した際の電流波形を示すグラフ、図13はポンプ駆動のための制御手順を示すフローチャートである。

【0019】

機械的構成

本実施形態の記録装置1は、概して、給紙部2、送紙部3、キャリッジ部5、排紙部4、搬送部8、クリーニング部6、記録ヘッド7、および外装・電気部9を具えている。以下、これらの各部につき、項を分けて説明する。

【0020】

(A)給紙部

給紙部2は、シート状の記録媒体(以下、シート材という)を積載する圧板21、シート材を給紙する給紙ローラ28、およびシート材を分離する分離ローラ241等がベース20に取り付けられて構成されている。また、図示されていないが、積載されたシート材を保持するための後述の給紙トレイが、ベース20または外装に取り付けられている。

【0021】

給紙ローラ28は後述の分離ローラと協働してシート材を給紙する。給紙ローラ28に対しては、給紙部2に設けられたDCモータ(後述のクリーニング部と共用される。以下、APモータという)69と、ギア列を含む伝動機構とによって駆動力が伝達される。伝動機構のギアには回転速度を検出するためのAPエンコーダが設けられ、当該検出に応じ給紙ローラ28が閉ループ制御される。すなわち、APエンコーダにより検出された回転速度に応じ、APモータ69への投入電力を制御するための電流のPWM値制御が機能し、これにより給紙ローラ28の回転速度制御が実行される。

【0022】

圧板21には可動サイドガイド23が移動可能に設けられて、シート材の積載位置を規制している。圧板21はベース20に結合された回転軸を中心に回転可能で、圧板バネ212により給紙ローラ28に付勢される。給紙ローラ28と対向する圧板21の部位には、特に積載している枚数が少なくなってきた場合にシート材が重なって給紙されるのを防止する目的で、摩擦係数の大きい材質からなる分離シート213が設けられている。圧板21は、不図示の圧板カムによって、給紙ローラ28に対し当接/離間できるようになっている。

【0023】

さらに、ベース20には、シート材を一枚ずつ分離するためのゴム等でなる分離ローラ241を取り付けた分離ローラホルダ24が、分離ベース20に設けられた回転軸を中心に回転可能に取り付けられている。分離ローラホルダ24は、不図示の分離ローラバネにより給紙ローラ28に付勢されている。分離ローラ241にはクラッチバネが取り付けられ(不図示)、所定以上の負荷がかかると、分離ローラ241が取り付けられた部分が、回転できる構成になっている。また、分離ローラ241は給紙ローラ28に対して当接/離間できるように構成されている。これらの圧板21および分離ローラ241等の位置はオートシートフィードセンサ(以下ASFセンサと言う)29によって検知される。

【0024】

(B)送紙部

送紙部3は、曲げ起こした板金からなるシャーシ11に取り付けられている。送紙部3はシート材を搬送する搬送ローラ36とPEセンサ32とを有している。搬送ローラ36は金属軸の表面にセラミックの微小粒をコーティングして形成され、軸両端の金属部分を、シャーシ11に取り付けられた軸受38で支持している。

【0025】

搬送ローラ36には、これに従動する複数のピンチローラ37が当接している。ピンチローラ37はピンチローラホルダ30に保持され、このピンチローラホルダ30をピンチローラバネ31で付勢することでピンチローラ37が搬送ローラ36に圧接し、これによりシート材の搬送力を生み出している。ピンチローラホルダ30の回転軸はシャーシ11に取り付けられた軸受に支持され、そこを中心に回転する。

【0026】

搬送ローラ36は、DCモータ形態の搬送モータ35の回転を、タイミングベルト351を介して搬送ローラ36の軸上に設けたプーリ361に伝達することで駆動される。また、搬送ローラ36の軸上には、150〜300lpi(ライン/インチ)のピッチでマーキングを形成したコードホイール362が設けられている。一方、そのマーキングを読み取るためのエンコーダセンサ363が、コードホイール362に隣接するようシャーシ11に取り付けられている。これらによって、搬送ローラ36によるシート材の搬送量を検出することができる。

【0027】

(C)記録ヘッド

搬送ローラ36のシート材搬送方向における下流側は、画像情報に基づいて画像を形成する記録ヘッド7が走査される領域となっている。

【0028】

図4は本実施形態に適用された記録ヘッド7を吐出面側から見た図である。図示の構成では、例えば顔料を色材成分として含むブラックインクを吐出する吐出部70と、例えば染料を色材成分として含むイエロー、マゼンタおよびシアンの3色のカラーインクを吐出する吐出部71とが設けられている。

【0029】

このように複数色のインクを吐出可能に構成された記録ヘッド7には、各色インクタンクが個別交換可能に取り付けられる。なお、記録ヘッド7としては、例えば、インクを吐出するために利用されるエネルギとして、インクに膜沸騰を生じさせる熱エネルギを発生する素子(ヒータ)を有するものとすることができる。そして、この膜沸騰による気泡の成長または収縮によって生じる圧力変化により、後述の記録ヘッド7の吐出口70からインクが吐出されてシート材上に画像が形成される。

【0030】

(D)キャリッジ部

キャリッジ部5は、記録ヘッド7が取り付けられるキャリッジ50を有している。キャリッジ50は、シート材の搬送方向に対して直交する方向に延在するガイドシャフト52と、キャリッジ50の後端を保持して記録ヘッド7とシート材との隙間を維持するガイドレール111とによって支持されている。なお、ガイドシャフト52はシャーシ11に取り付けられる一方、ガイドレール111はシャーシ11に一体に形成されたものとすることができる。

【0031】

キャリッジ50は、シャーシ11に取り付けられたキャリッジモータ54により、タイミングベルト541を介して駆動される。このタイミングベルト541は、走査領域の一端側にあるモータ54の軸に取り付けられたプーリ542Aと、走査領域の他端側にあるアイドルプーリ542Bとに張架されている。また、150〜300lpiのピッチでマーキングを形成したコードストリップ561がタイミングベルト541と平行に設けられている。一方、それを読み取る不図示のエンコーダセンサがキャリッジ50に搭載され、これらによりキャリッジ50ないし記録ヘッド7の走査方向上の位置を検出することができる。また、キャリッジ50には、不図示の電気基板から記録ヘッド7に信号を伝えるためのフレキシブル基板57が配設されている。

【0032】

上記構成において、シート材に画像形成するときは、ローラ36および37がシート材を搬送して、画像形成する行(シート材の搬送方向の位置)に設定する。そこで、記録ヘッド7を画像形成位置に対向させながら、キャリッジモータ54によりキャリッジ50を移動(走査)させる。その過程で、キャリッジに搭載した電気基板から伝達される信号に応じ、記録ヘッド7がシート材に向けてインクを吐出して画像が形成される。

【0033】

(E)排紙部

排紙部4は、2本の排紙ローラ40および41と、これらにそれぞれ所定圧で当設して従動回転可能に構成された拍車42と、搬送ローラ36の駆動を排紙ローラ40および41伝達するためのギア列等から構成されている。

【0034】

排紙ローラ40および41はプラテン34に取り付けられている。排紙ローラ41への駆動力は、排紙ローラ40からアイドルギアを介して伝達される。

【0035】

拍車42は、周囲に凸形状を複数設けた例えばSUSでなる円形の薄板を樹脂部と一体としたもので、拍車ホルダ43に複数取り付けられている。この取り付けは、コイルバネを棒状に設けた拍車ばねによって行われているが、同時に拍車バネのばね力は、拍車42を排紙ローラ40および41に対し所定圧で当接させている。この構成によって拍車42は、2つの排紙ローラ40および41に従動して回転可能となっている。

【0036】

以上の構成によって、キャリッジ部5で画像形成されたシート材は、排紙ローラ41と拍車42とのニップに挟まれて搬送ないしは排出される。

【0037】

(F)クリーニング部

本実施形態に係るクリーニング部6は、図5および図6に示すように、圧力発生手段としてのポンプ60、記録ヘッド7の吐出面に対向ないし接合可能なキャップ61、および記録ヘッド7の吐出面をワイピングするブレード62などから構成されている。

【0038】

クリーニング部6の駆動力は前述のAPモータ69から駆動ギア列を介して伝達される。そしてクリーニング部6は主として、駆動ギア列に設けたワンウェイ機構により、一方向の回転でポンプ60が作動し、もう一方向の回転でメインカム63が回転してブレード62の移動動作やキャップ61の昇降動作が行われるように構成されている。ここで、ブレード62およびキャップ61のそれぞれの部位に設けたカムあるいはアームがメインカム63に接続され、メインカム63よって作動することで、それぞれ所定の動作を行うことが可能である。メインカム63の位置は、フォトインタラプタ等の位置検出センサ64で検出することができる。

【0039】

記録動作時には、吐出口から吐出されるインク滴には記録に関与する主インク滴のほか、細かなインク滴も生じ、この細かなインク滴が吐出面の吐出口周囲に付着することがある。また、次に述べる吸引動作時に記録ヘッドからインクが漏れた場合にも、吐出口付近にはインクが付着していることが多い。この付着インクが吐出される主インク滴を引っ張ることで、インク吐出方向がよれること、すなわち主インク滴の直進性が妨げられることがある。そこで本実施形態では、クリーニング手段の1つの構成要素として、ブレード62が設けられている。ブレード62は、キャップ61が下降している状態でキャリッジ5の走査方向に直交する方向に移動し、吐出面に摺接することで、記録ヘッド7の吐出面をクリーニング(ワイピング)する。なお、ブレード62は、2つの吐出部をそれぞれワイピングする2つのブレード部と、2つの吐出部を含む吐出面全体をワイピングするブレード部と、有するものとすることができるが設けられている。

【0040】

図7は、クリーニング手段のもう1つの構成要素である、キャップおよびポンプを含む吸引機構の模式図である。キャップ61は、本例では2つのキャップ部を有しており、上昇位置では、吐出面の2つの吐出部70および71に対応した部分にキャッピングを施し、非記録動作時等においてインク増粘やインクの固着・乾燥を防止することができるようになっている。また、キャッピング状態において、吸引によるインクタンクから記録ヘッド7への初期のインク充填動作や、目詰まり除去等のための動作を行うことが可能である。すなわち、ポンプ60によって記録ヘッド7の吐出面に密着されたキャップ61内に負圧を発生させることで、記録ヘッド7の吐出口から吸引を行うことができる。またキャップ61は、記録動作時には記録ヘッド7との干渉を避ける下降位置に設定される。さらに、キャップ61を下降位置に設定した状態で記録ヘッド7をこれに対向させ、記録ヘッド7に所定数の吐出動作(予備吐出)を行わせることができる。

【0041】

以上のような吸引や予備吐出動作によってキャップ61に保持されたインクは、ポンプ60を作動させることで、2本の吸引チューブ671および672を介して不図示の廃インク収容部に移送することができる。

【0042】

なお、図7において、65はキャップ内空間を適宜大気に連通させるための弁である。大気連通弁67の開閉のための駆動力伝達および制御は、排紙ローラ41の回転に応じて行うものとすることができる。また、本実施形態では上記キャップ部およびチューブは2つの吐出部70および71に対応して2系統設けられ、各系統に対して大気連通弁67が設けられる。そこで、これら2系統の大気連通弁67の開閉状態を適宜選択することで、吐出部70および71からの一括吸引と、いずれかの吐出部からの個別吸引とを、必要に応じて実施することができる。すなわち、記録ヘッド7に密着させたキャップ61を通じて、ポンプ60で発生させた負圧はインク吐出ノズル列70あるいは71に直接印加されるが、大気連通弁65の両方または一方を開放することにより、ポンプを駆動してもブラックインク用吐出部70および/またはカラーインク用吐出部71ノズル列からインクを吸引しない状態を作り出すことが可能である。なお、大気連通弁67の開閉位置の検出は、大気連通弁位置検出センサ651(図5)を用いて行われる。

【0043】

図8〜図10を参照し、圧力(負圧)発生手段としてのポンプ60の具体的な構成および動作について説明する。なお、本例では、上記キャップ部およびチューブは2つの吐出部70および71に対応して2系統設けられるが、ここでは一方の系統のみが図示され、それについて説明する。しかし他方の系統も同等であり、かつポンプ位相はいずれの系統でも同一に設定されているものとする。

【0044】

APモータ69の駆動により回転するコロホイール203には、ボス204を介してコロホルダ205が支持されている。チューブをしごくためのコロ209は、コロホルダ205に支持され、コロホイール203とコロホルダ205の間に配置される圧縮ばね208によりチューブを押圧するよう半径方向に付勢されている。

【0045】

コロホルダ205には、コロ209を半径方向に移動させるとともに半径方向の位置を規制するためのカム部211が形成されている。カム部211の一端部211aは、コロ209がチューブを押圧し、チューブの内壁面を密着させる(しごいて負圧を発生させ得る状態にする)半径方向上の位置にコロ209を規制する(図8参照)。一方、カム部211の他端部211bは、コロ209がチューブに当接するが、チューブの内壁面が密着するには至らない(密閉されるまで押しつぶされない)半径方向上の位置にコロ209を規制する(図9参照)。よって、コロホイール203を図8のCCW方向に回転させる(コロホルダ205をコロホイール203の回転軸と同軸にCCW方向に回転させる)と、コロ209は、コロホルダ205のカム部211の位置211aから位置211bへ相対移動し、チューブの内壁面密着状態を開放する。これに伴い、キャップ61内はチューブを介して大気連通状態となる。一方、コロホイール203を図9のCW方向に回転させる(コロホルダ205をコロホイール203の回転軸と同軸にCW方向に回転させる)と、コロ209は、コロホルダ205のカム部211の位置211bから位置211aへ相対移動し、チューブの内壁面は密着状態となる。さらに、コロホイール203が回転することにより吸引動作を実行できる。なお図9では、簡略化のために図8に示されたコロホイール203および圧縮ばね208は省略されている。

【0046】

なお、本実施形態では、図10に示すようにチューブ671はポンプベース207内で360度以上の角度にわたって這い回されている。つまり、ポンプベース207内の一部領域で同一の吸引チューブが2ヶ所、コロ209により同時に押し潰される位置が存在することになる。

【0047】

制御系の構成

図11〜図13を参照し、上記構成の記録装置の制御系主要部の構成および制御の態様を説明する。

【0048】

図11において、1700はインタフェースであり、コンピュータ、デジタルカメラ、スキャナ等適宜の形態を有するホスト装置1000から送られてくるコマンドや画像データを含む記録信号を受信するとともに、ホスト装置1000に対しては必要に応じ記録装置のステータス情報を送出する。

【0049】

1750は制御部であり、次の各部を有する。制御部1750において、1701はMPUであり、ROM1702に記憶された図13について後述する処理手順に対応した制御プログラムや所要のデータに従ってプリンタ内の各部を制御する。1703は各種データを保存しておくDRAMである。1704は記録ヘッド1に対する記録データの供給制御を行うゲートアレイ(G.A.)であり、インタフェース1700、MPU1701およびDRAM1703間のデータ転送制御も行う。1726は所要のデータを記録装置の電源オフ時にも保存しておくためのEEPROM等の不揮発性メモリである。

【0050】

1705、1706および1707は、それぞれ、APモータ69、搬送モータ1709およびキャリッジモータ26を駆動するためのモータドライバである。特に、DCモータ形態のAPモータ69は、回転数を一定に保つために電流PWM制御されるものであり、当該制御回路をモータドライバ1705に含めることができる。また、負荷変動に伴う電流PWM値の変化を検出する回路を含めることができる。

【0051】

制御部1750はさらに、記録ヘッド7に対して記録データの送信を行う。また、制御部に対しては、所要のセンサ群1800が接続されている。しかし本実施形態では、ポンプ位相を検出するためのセンサは設けられていない。

【0052】

前述の通り、本実施形態に具えられたポンプ60の駆動源はDCモータ形態のAPモータ69である。よって、本実施形態では、駆動電圧が一定の状態でAPエンコーダの検出結果に応じて回転数を常に一定に保つため、負荷変動に応じて投入電力を変動させる電流PWM制御を採用している。

【0053】

図12は、ポンプ6内でコロ209をチューブ内壁面密着位置に設定して回転させたときのPWM値変動を示すグラフである。

【0054】

ここで、領域Aはコロ209がチューブ内壁面開放位置211bから、チューブ内壁面密着位置211aに達するまでの状態を表しており、負荷が小さいためにPWM値も小さくなっている。

【0055】

領域Bはコロ209がチューブ671をしごき始めた状態を示しており、負荷上昇に対応して速度を一定に保つために必要なPWM値が急激に上昇している。

【0056】

領域Cは、図10について説明したように、1個のコロ209がチューブの2ヶ所を同時にしごいている状態である。この状態では、チューブの1ヶ所をしごいている領域Bの状態と比べてチューブの変形量が減るとともに、圧縮ばね208の撓み量が増えるために回転負荷が増大し、PWM値も上昇している(状態G)。

【0057】

領域Dでは、コロ209がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、回転負荷が増大している状態Gから領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H)、その後は再び領域Bと同等のPWM値となる。

【0058】

領域Eおよび領域Fは、それぞれ領域Cおよび領域Dから360度だけ位相が進んだ状態であり、領域CおよびDと同等の状態である。

【0059】

そこで、電流PWM値のスレッショルドとして、図12に示されるコロ209がチューブの1ヶ所をしごいているときのPWM値をA1、コロ209がチューブの2ヶ所を同時にしごいているときのPWM値をA2と設定すれば、位相検出を行うことができる。すなわち、本実施形態では、特別なセンサ等の配設を要することなく、コロないしポンプ位相を特定して、発生圧力および排出量を精度高く管理することが可能となる。

【0060】

なお、より精度を高めるために、本実施形態の機構構成に合わせ、スレッショルドA2以上のPWM値発生ポイント(状態G)が約360度の位相ずれを伴って2度検知された際、すなわち図12の領域CおよびEの双方を検知したときにコロないしポンプ位相を確定するようにしてもよい。これによれば、1個のコロ209がチューブの2ヶ所を同時にしごくポイントをより正確に検知することが可能となる。

【0061】

また、スレッショルドA2以上のPWM値の極大値(状態G)の直後には、急速な回転負荷増減に伴う電流PWM値の極小値(状態H)が現れるので、これを検出することでコロないしポンプ位相を確定するようにしても、同様の効果が得られる。

【0062】

次に図13を用いてポンプ駆動の代表的な制御手順について述べる。

【0063】

まずステップS101では、キャップ61を記録ヘッド7の吐出面に密着させてキャッピングするとともに、ステップS103で大気連通弁65を開放状態とする。続いてステップS105でポンプを駆動し、前述のように例えば約360°の位相ずれを伴う2ヶ所の高負荷位相(領域CおよびE)を検出し、コロないしポンプ位相を特定する。次に、この特定された位相に基いて、ステップS107で所望の位相でコロを停止させる。そこで、ステップS109にて大気連通弁65を閉じ、ステップS111にて所定の回転角だけコロを回転させてチューブをしごくことで、クリーニング(吸引処理)を実行する。

【0064】

なお、この制御手順は、以下に述べる各実施形態にも適用可能なものである。

【0065】

(第2の実施形態)

図14および図15を参照して本発明の第2の実施形態を説明する。図14は、複数の圧力発生手段を構成する2連吸引ポンプ、すなわち2つのポンプ要素(コロ)によってチューブをしごく構成を示す模式的断面図である。また、図15は本実施形態における駆動源の電流PWM値を示すグラフである。

【0066】

上述したように、装置内で行われる目詰まり解消やインク充填のための吸引処理を最適化するには、圧力発生手段の発生圧力および排出量が精度高く管理されなければならない。そのため、複数のポンプ要素を備えたインクジェット記録装置においては、複数のポンプ要素の負圧発生位置の位相を検出し、各々の位相を特定しなければならない。そして、複数のポンプ要素のそれぞれに対応してポンプ駆動源や位置検出センサ、負荷変動検出手段等を設けると、装置の大型化やコストアップが生じてしまう。

【0067】

そこで、本発明の第2の実施形態では、以下のような構成を採用する。すなわちまず、図14に示すように、複数の負圧発生位置を定める一方のポンプ要素を構成する第1コロ811と他方のポンプを構成する第2コロ812とを、同一方向に回転させるように構成する。さらに、第1コロ811と第2コロ812とを、回転方向に対して角度0度より大きく180度より小さい範囲でずらした位置に配置する。図14に示した例では、第1コロ811と第2コロ812とが約90度の位相ずれが生じるように配置している。また、複数のポンプ要素の駆動源には共通のDCモータを採用する。さらに、チューブ814は上記第1実施形態と同様、ポンプベース813内で360度以上の角度にわたって這い回されているものとする。

【0068】

なお、2つのコロが各別のチューブをしごくよう2連吸引ポンプが構成される場合には、コロ811および812とそれぞれに対応するチューブは図14に直交する方向に配置される。しかし簡略化のために、図14では、コロ811および812は同一平面にあるものとして描かれ、またチューブ814についても1本のみが描かれている。

【0069】

かかる第2の実施形態の構成では、複数のコロを作動させるべく共通のDCモータを駆動した際、図15に示すような電流PWM値が検出される。

【0070】

ここで領域Aは、第1コロ811および第2コロ812の各々が、吸引チューブ814に触れているだけの状態、すなわち第1実施形態と同様の機構によりチューブ内壁面開放位置にある状態から、吸引チューブ814をしごき始める内壁面密着位置に達するまでの状態を表す。この状態では、負荷が小さいためにPWM値も小さくなっている。

【0071】

領域Bは第1コロ811および第2コロ812の各々がチューブ814をしごき始めた状態を示しており、負荷上昇に対応して速度を一定に保つために必要なPWM値が急激に上昇している。

【0072】

領域Cは、図14において破線で示す位置811aおよび812aに第1および第2コロがそれぞれ移動して、第2コロ812がチューブの2ヶ所を同時にしごいている状態である。この状態では、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bの状態と比べて、第2コロ812によるチューブの変形量が減るとともに、圧縮ばね208の撓み量が増えるために回転負荷が増大し、PWM値も上昇している(状態G1)。

【0073】

領域Dでは、第2コロ812がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H1)、その後は再び領域Bと同等のPWM値となる。

【0074】

領域Eは、第2コロ812から約90度の位相差をつけた第1コロ811がチューブの2ヶ所を同時にしごいている状態であり、領域Cと同様、電流PWM値が上昇している(状態G2)。

【0075】

領域Fでは、第1コロ811がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域BおよびDと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H2)、その後は再び領域BおよびDと同等のPWM値となる。

【0076】

そして、図15に示す領域Cから領域Fまでが第2コロ812の約1周分の回転量を表している。

【0077】

以上から、次のように位相検出を行うことができる。すなわち、電流PWM値のスレッショルドとして第1コロ811および第2コロ812がそれぞれチューブの1ヶ所をしごいているときのPWM値をA1、いずれかのポンプコロがチューブの2ヶ所を同時にしごいているときのPWM値をA2としてまず設定する。さらに、チューブポンプが1周(360度)回転する間に電流PWM値がA2を超えた回数と、一度電流PWM値A2を越える値を検知してから次に電流PWM値A2を超える値を検知するまでの時間あるいはモータ回転量を記録しておく。

【0078】

ここで、図15に示すように、第2コロ812がチューブ814の2ヶ所をしごいている状態G1から第1コロ811がチューブ814の2ヶ所をしごいている状態G2までの経過時間あるいはモータ回転量をT1とする。同様に、第1コロ811がチューブ814の2ヶ所をしごいている状態G2から第2コロ812がチューブ814の2ヶ所をしごいている状態G1までの経過時間あるいはモータ回転量をT2とする。本実施形態の構成によればT1<T2であるので、T1を得てから1回目に電流PWM値A2を超えた位置が、第2コロ812がチューブ814の2ヶ所をしごいている状態に関するPWM値と判断でき、2回目に電流PWM値A2を超えた位置が第1コロ811がチューブ814の2ヶ所をしごいている状態に関するPWM値と判断できる。逆に、T2を得てから1回目に電流PWM値A2を超えた位置が第1コロ811がチューブ814の2ヶ所をしごいている状態に関するPWM値と、2回目に電流PWM値A2を超えた位置が第2コロ812がチューブ814の2ヶ所をしごいている状態に関するPWM値とそれぞれ判断できる。

【0079】

以上のように、本発明の第2の実施形態によれば、複数のポンプ要素が設けられる場合でも、それぞれに対応した特別なセンサ等の配設を要することなく、発生圧力および排出量を精度高く管理することが可能となる。

【0080】

なお、ポンプを2周以上動作させた際のT1およびT2を利用しても同様の効果が得られる。

【0081】

さらに、T1およびT2の計測開始時点ないし期間を、極小値(状態H1及びH2)に基いて判断するようにしても同様の効果が得られる。

【0082】

加えて、以上の第2の実施形態の説明では便宜上、2連吸引ポンプについて例示したが、3連以上の吸引ポンプの構成についても同様の思想を適用すれば同様の効果が得られる。

【0083】

(第3の実施形態)

図16および図17を参照して本発明の第2の実施形態を説明する。図16は、本実施形態に係る2連吸引ポンプの模式的断面図、図17は本実施形態における駆動源の電流PWM値を示すグラフである。

【0084】

第3の実施形態は概して上記第2の実施形態と同様の構成を採用するが、まず第1コロ821と第2コロ822とを、回転方向に対して約180度の角度ずらして配置した点が異なる。また、ポンプベース823内側の第1コロ821のみに作用する位置に、負荷変動を発生させる突起824を設ける。この突起824は、ポンプベース823内で360度以上の角度にわたって這い回されることでチューブが重畳している位置から、第1コロ821の回転方向にある角度ずれた位置に配置される。さらにこの突起824は他方の第2コロ822には作用しない。他の点は第2実施形態と同様である。

【0085】

かかる第3の実施形態の構成では、複数のコロを作動させるべく共通のDCモータを駆動した際、図17に示すような電流PWM値が検出される。

【0086】

ここで領域Aは、第1コロ821および第2コロ822の各々が、吸引チューブ825に触れているだけの状態、すなわち第1実施形態と同様の機構によりチューブ内壁面開放位置にある状態から、吸引チューブ825をしごき始める内壁面密着位置に達するまでの状態を表す。この状態では、負荷が小さいためにPWM値も小さくなっている。

【0087】

領域Bは第1コロ821および第2コロ822の各々がチューブ825をしごき始めた状態を示しており、負荷上昇に対応して速度を一定に保つために必要なPWM値が急激に上昇している。

【0088】

領域Cは、図16において破線で示す位置821aおよび822aに第1および第2コロがそれぞれ移動して、第1コロ821がチューブの2ヶ所を同時にしごいている状態である。この状態では、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bの状態と比べて、第2コロ821によるチューブの変形量が減るとともに、圧縮ばね208の撓み量が増えるために回転負荷が増大し、PWM値も上昇している(状態G4)。

【0089】

領域Dでは、第1コロ821がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H1)、その後は再び領域Bと同等のPWM値となる。さらに、領域Dでは、第1コロ821がチューブの1ヶ所をしごいている状態からポンプベース823に設けた突起824を乗り上げる。この際、突起824の高さ分だけばねの撓み量が増えるために回転負荷が増し、PWM値も上昇している(状態G6)。ここで、突起824により発生させられるDCモータへの負荷変動量が第3の実施形態に係る検出を行うのに十分な大きさとなるものであれば、突起824の高さはどのように定めることもできる。しかし、DCモータに通常かかる負荷を極力抑えるために、チューブの2ヶ所を同時にしごいている状態における負荷変動量よりも負荷変動量が小さくなるよう突起824の高さを設定することが望ましい。つまり、第1コロ821にのみ作用するように設けたポンプベース823内側の突起824を第1コロ821が乗り上げる際に検出される電流PWM値が、値A1より大きく値A2より小さい値として検出されるように突起824を構成するのがよい。

【0090】

領域Eは第1コロ821から約180度近傍の位相差をつけた第2コロ822がチューブの2ヶ所を同時にしごいている状態であり、領域Cと同様、電流PWM値が上昇している(状態G5)。

【0091】

領域Fでは、第2コロ822がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H2)、その後は再び領域Bと同等のPWM値となる。

【0092】

そして、図17に示す領域Cから領域Fまでが第1コロ821の約1周分の回転量を表している。

【0093】

以上から、次のように位相検出を行うことができる。すなわち、電流PWM値のスレッショルドとして第1コロ821および第2コロ822がそれぞれチューブの1ヶ所をしごいているときのPWM値をA1、いずれかのポンプコロがチューブの2ヶ所を同時にしごいているときのPWM値をA2として設定する。そして上記構成では、チューブポンプを1周以上回転させたときに、A2を超える値が2回連続で検知される場合と、A2を超える値を2回検出する間にA1より大きくA2よりも小さい値が少なくとも1回検知される場合と、が生じることになる。従って、A2を超える値が2回連続で検出された場合の先の検知状態が、第2コロ822がチューブの2ヶ所をしごいている状態であると判断できる。あるいは、A2よりも小さくA1よりも大きい値を検知した後にA2を超える値を検知した検知状態が、第2コロ822がチューブの2ヶ所をしごいている状態であると判断できる。

【0094】

以上のように、第1コロおよび第2コロが回転方向に180度ずれて配置されている場合でも、それぞれに対応した特別なセンサ等の配設を要することなく、発生圧力および排出量を精度高く管理することが可能となる。

【0095】

なお、ポンプを2周以上動作させた場合でも同様の効果が得られる。

【0096】

また、極小値(状態H1及びH2)に基いて判断するようにしても同様の効果が得られる。

【0097】

さらに、第1コロ821にのみ作用させる突起824を設けた構成についてとして説明したが、突起824を第2コロ822にのみ作用させる構成としてもよい。加えて、以上の第3の実施形態の説明では便宜上、2連吸引ポンプについて例示したが、3連以上の吸引ポンプの構成についても同様の思想を適用すれば同様の効果が得られる。

【0098】

また、チューブポンプに作用させる負荷変動要素として突起824を備える構成としたが、チューブポンプの回転運動と同期してチューブポンプの駆動源であるDCモータに負荷変動を与えることができるのであれば、その手段をチューブポンプとは別に構成することも可能である。

【0099】

(第4の実施形態)

以上に第1〜第3の実施形態では、可撓性を有するものとしたチューブを360度以上にわたってポンプベースに沿わせ、その全域をコロがしごくことができるようにした構成について説明した。しかし本発明は、しごき角度が360度未満となるように構成されたものに対しても適用可能である。

【0100】

図18は、本発明の第4の実施形態として、当該構成に係るポンプを示す断面図である。これは、図のCCW方向の回転で吸引を実行できる構成のポンプであって、吸引チューブ901に対するコロ903のしごき角度が360度に満たず、図中の上部180度程度がしごき領域となっているような断続吸引方式のチューブポンプである。この場合には、単純にPWM値が急上昇したポイントをもってしごき開始位相(すなわち、チューブの一部を沿わせて保持する曲面が形成された部材906に対するチューブの這いまわし始点905)にコロ903があると判断するようにすればよい。

【0101】

(その他の実施形態)

以上の各実施形態では、チューブポンプ形態の圧力発生手段を用いる構成に対して本発明を適用した例について説明した。しかし本発明は、他の形態のポンプ、例えばベローズポンプ形態の圧力発生手段を用いる構成に対しても適用可能である。また、圧力を利用して処理を行う態様としては、上述の各実施形態のような大気圧以下の圧力(負圧)を作用させること、すなわち吸引による処理を行うものだけでなく、加圧力を作用させるものでもよい。例えば、記録ヘッドへのインク供給系を加圧することで吐出口からインクを強制排出させる処理を行うものでもよい。また、その強制排出処理は、吐出口の目詰まりを解消させる目的で行われるものでも、あるいは輸送や他色のインクへの交換等のために空気を導入して記録ヘッド内のインクを空にする目的で行われるものでもよい。

【0102】

図19は本発明のさらに他の実施形態を示す模式図である。図示の構成は、記録ヘッド7へのインク供給経路または空気導入経路などの流体通路917に、ベローズポンプ911と、図中矢印方向にのみ流体を移送できるようにしたチェックバルブ915とを介挿したものである。また、ベローズポンプ911は、DCモータの回転運動を往復運動に変換するリンク機構により作動(膨張および収縮)される。これにより、記録ヘッドに対する断続加圧手段を構成できるが、少なくとも、ベローズポンプ911が収縮行程にあるのか膨張行程にあるのかを検知して駆動を行わなければ、記録ヘッドからのインク排出量が大きく変動してしまう。そこで、リンク機構913の駆動負荷に応じて変動するPWM値を検出することにより、膨張もしくは収縮等の行程の遷移を検知することが可能である。

【0103】

また、上述の諸実施形態では、所謂シリアルタイプのインクジェット記録装置に本発明を適用した場合について説明した。しかし本発明は、記録媒体の全幅に対応した範囲にわたってノズルを配列してなる所謂フルラインタイプの記録ヘッドを用いるインクジェット記録装置に対しても有効に適用できるものである。

【0104】

さらに、圧力を利用した処理としては種々のものがあり、その1以上を実施するために圧力発生手段が用いられるものであればよい。例えば、上述したような各種処理、すなわち記録ヘッドのクリーニング、記録ヘッドへのインク充填およびインク強制排出のうちいずれか、または複数の処理を行うために圧力発生手段が用いられるものであれば、本発明は有効に適用できる。

【0105】

加えて、上記インクジェット記録装置適用されるインク吐出方式には種々のものがあり、上述のように通電に応じインクに膜沸騰を生じさせるべく発熱するヒータを用いるものでもよく、ピエゾ素子など電気機械エネルギ変換素子を用いるものでもよい。

【0106】

さらに加えて、上述の構成ではブラック、シアン、マゼンタおよびイエローのインクを用いるインクジェット記録装置について説明したが、用いるインクの色や濃度などの色調数および種類は適宜定め得ることは勿論である。

【0107】

さらに、上述した実施形態で記載された角度などの数値もあくまで例示のためのものであって、本発明がこれに限られないことは言うまでもない。

【図面の簡単な説明】

【0108】

【図1】本発明の第1の実施形態に係るインクジェット記録装置の斜視図である。

【図2】第1の実施形態に係るインクジェット記録装置を図1とは異なる方向から見た斜視図である。

【図3】第1の実施形態に係るインクジェット記録装置の断面図である。

【図4】第1の実施形態に適用される記録ヘッドをその吐出面側から見た図である。

【図5】第1の実施形態の記録装置におけるクリーニングユニットの斜視図である。

【図6】第1の実施形態の記録装置におけるクリーニングユニットを図5とは異なる方向から見た斜視図である。

【図7】第1の実施形態の記録装置におけるクリーニングユニットのインク吸引機構の模式図である。

【図8】第1の実施形態の記録装置におけるクリーニングユニットのポンプの断面図である。

【図9】第1の実施形態の記録装置におけるクリーニングユニットにおけるポンプの断面図である。

【図10】第1の実施形態の記録装置におけるクリーニングユニットのポンプの斜視図である。

【図11】第1の実施形態に係る記録装置の制御系の構成例を示すブロック図である。

【図12】第1の実施形態のポンプをDCモータで駆動した際の電流波形を示すグラフである。

【図13】第1の実施形態におけるポンプ駆動のための制御手順を示すフローチャートである。

【図14】本発明の第2の実施形態におけるポンプを説明するための模式的断面図である。

【図15】第2の実施形態のポンプをDCモータで駆動した際の電流波形を示すグラフである。

【図16】本発明の第3の実施形態におけるポンプを説明するための模式的断面図である。

【図17】第3の実施形態のポンプをDCモータで駆動した際の電流波形を示すグラフである。

【図18】本発明の第4の実施形態におけるポンプを説明するための断面図である。

【図19】本発明のさらに他の実施形態におけるポンプを説明するための模式図である。

【符号の説明】

【0109】

6 クリーニング部

7 記録ヘッド

60 ポンプ

61 キャップ

63 メインカム

67 大気連通弁

671、672、814、825、901 吸引チューブ

203 コロホイール

205 コロホルダ

207、813、823 ポンプベース

209、811、812、821、822 コロ

7 記録ヘッド

712 吐出面

824 突起

911 ベローズポンプ

【技術分野】

【0001】

本発明は、インクジェット記録装置および該装置の制御方法に関し、特に圧力を利用して装置内で行われる処理のために当該圧力を発生する手段を備えたインクジェット記録装置および該装置の制御方法に関するものである。

【背景技術】

【0002】

インクジェット記録装置は、記録手段(記録ヘッド)から記録媒体にインクを吐出して記録を行うものであり、記録手段のコンパクト化が容易であり、高精細な画像を高速で記録することができるという利点を有している。また、特別の処理を必要とせずに普通紙に対しても記録ができることから、ランニングコストが低廉であるという利点も有している。さらに、ノンインパクト記録方式であるため騒音が少ないという利点や、多色のインクを使用したカラー画像記録への対応も容易であるなどの利点もある。

【0003】

インクジェット記録装置では、装置内で行われる処理のために圧力を利用するものが多い(特許文献1〜特許文献3等)。

【0004】

例えば、記録ヘッドに対し、記録動作(インク吐出)に応じてインク貯留部(インクタンク部)からインクが順次供給されてくる記録装置においては、記録を行うことでインクタンク内のインクが無くなると新たなインクタンクに交換されるものがある。この場合、記録ヘッドまでのインク供給経路に再度インクを充填させるべく、記録ヘッドのインク吐出口が設けられた面(以下、吐出面)側に大気圧以下の圧力(負圧)を作用させることで、インクを吸引する処理が行われる。

【0005】

また、インクジェット記録装置には、インク吐出動作を安定な状態に維持または回復させて良好な画像品位を得る目的で、記録ヘッドをクリーニングするためのクリーニング手段(回復手段とも称される)が設けられたものがある。このクリーニング手段は主に2つの機構を有している。一つはワイピング機構であって、吐出面に付着した塵埃や、水滴あるいはインク滴を拭き取るためのものであり、ウレタンゴム等の弾性材により板状に形成された払拭部材(ブレード,ワイパと称される)を、吐出面に当接させながら相対移動させるものである。もう一つは、吐出口内方におけるインクの固着等による目詰まりを解消するための機構であり、この機構に圧力が利用される。例えば、吐出面に負圧を作用させることで吸引を行い、強制的に吐出口からインクを排出させることで目詰まりを解消するものである。

【0006】

【特許文献1】特開2000−118000号公報

【特許文献2】特開2001−138545号公報

【特許文献3】特開2004−284189号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、圧力発生手段を備えた従来のインクジェット記録装置には、次のような課題があった。

【0008】

圧力発生手段としては、チューブポンプ,シリンダポンプ,ベローズポンプ,ダイヤフラムポンプ等、種々の形態のポンプが一般に用いられている。これらのポンプを一般的な駆動機構で駆動した場合、いずれもその発生圧力変化は駆動時間に対して一次式で表される正比例関係とはならず、階段状になるなどの脈動が不可避である。

【0009】

例えばチューブポンプは、可撓性を有するものとしたチューブの少なくとも一部を沿わせて保持する曲面が形成された部材と、これに向けて可撓性チューブを押圧可能なコロと、このコロを支持して回転可能なコロ支持部とを有して構成されている。そして、コロ支持部を所定方向に回転させることで、コロが曲面形成部材上で可撓性チューブを押しつぶしながら移動する(しごく)よう構成されている。これに伴って発生する負圧を吐出面に作用させることで、吐出口よりインク吸引を行うことができる。このようなチューブポンプでは、駆動源であるモータ等ないしはこれに接続されたコロ支持部の回転角速度が一定であっても、チューブに対するコロの位相に応じて、時間tに対する圧力pの変化率δp/δtは変化してしまう。

【0010】

一方、記録ヘッドに対してインク充填を行う場合や、固着インク等による目詰まりを解消する場合には、所定値以上の圧力(圧力)やインク排出量が必要である。しかしこの反面、負圧が高過ぎるとインクタンクからノズルまでのインク供給経路内でインク供給が追いつかず、インクが分断されてしまうなどの問題が生じる場合がある。また、排出されるインク量は発生圧力に比例するが、例えば上記チューブポンプの場合、コロにより同じ角度だけチューブをしごいても、そのときのコロの位相次第で排出インク量が異なってくる。このため、インク充填が不十分となったり、クリーニング性能が不安定となったり、逆に必要以上にインクを消費してランニングコストが増大したりする等の不具合が発生する。

【0011】

従って、装置内で行われる処理を最適化するためには、圧力発生手段の発生圧力および排出量が精度高く管理されなければならない。

【0012】

これに対し、従来は、機械的なセンサを特別に設けてポンプ位相を検出し、これに基づいてポンプの作動を制御するようにしていた。例えばチューブポンプにおいては、コロ位相を検知するためにポンプの回転部にフラグを設け、フォトインタラプタ等のセンサでコロ位相を検知する手段が搭載される。したがって従来のインクジェット記録装置では、特別なポンプ位相検出手段を配設する分、コストアップおよび装置の大型化が生じるものであった。

【0013】

よって本発明は、機械的センサなどの特別な検出手段を不要としつつ圧力発生手段の性能を安定化できるようにすることを目的とする。

【課題を解決するための手段】

【0014】

そのために、本発明は、インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために前記圧力を発生する圧力発生手段を具えたインクジェット記録装置において、

該圧力発生手段の駆動源としてのDCモータと、

回転速度が一定となるように前記DCモータを制御する制御手段と、

当該制御のために前記DCモータに投入される電力を検出する検出手段と、

当該検出に基いて前記圧力発生手段の位相を確定する確定手段と、

を具えたことを特徴とする。

【0015】

また、本発明は、インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために当該圧力を発生する圧力発生手段と、該圧力発生手段の駆動源としてのDCモータと、を具えたインクジェット記録装置の制御方法において、

回転速度が一定となるように前記DCモータを制御する工程と、

当該制御のために前記DCモータに投入される電力を検出する工程と、

当該検出に基いて前記圧力発生手段の位相を確定する工程と、

を具えたことを特徴とする。

【発明の効果】

【0016】

本発明では、DCモータの回転数を一定に保つため負荷変動に応じてモータへの投入電力を変動させる制御を採用するとともに、その投入電力の検出に基いて圧力発生手段(ポンプ)の位相を確定する。これによれば、特別な検出手段を不要とした廉価な構成で、圧力発生手段の発生圧力および排出量を管理できるようになる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して本発明を詳細に説明する。

【0018】

(第1の実施形態)

図1〜図12を用い、本発明の第1の実施形態に係るインクジェット記録装置(以下、単に記録装置ともいう)を説明する。ここで、図1および図2は第1の実施形態に係る記録装置を異なる方向から見た斜視図、図3はその記録装置の横断面図である。図4は実施形態に適用される記録ヘッドをその吐出面側から見た図である。図5および図6は第1の実施形態の記録装置におけるクリーニングユニットを異なる方向から見た斜視図、図7はクリーニングユニットにおけるインク吸引機構の模式図、図8および図9はクリーニングユニットにおけるポンプの断面図、図10は同じくポンプの斜視図である。図11は第1の実施形態に係る記録装置の制御系の構成例を示すブロック図、図12は圧力発生手段であるポンプをDCモータで駆動した際の電流波形を示すグラフ、図13はポンプ駆動のための制御手順を示すフローチャートである。

【0019】

機械的構成

本実施形態の記録装置1は、概して、給紙部2、送紙部3、キャリッジ部5、排紙部4、搬送部8、クリーニング部6、記録ヘッド7、および外装・電気部9を具えている。以下、これらの各部につき、項を分けて説明する。

【0020】

(A)給紙部

給紙部2は、シート状の記録媒体(以下、シート材という)を積載する圧板21、シート材を給紙する給紙ローラ28、およびシート材を分離する分離ローラ241等がベース20に取り付けられて構成されている。また、図示されていないが、積載されたシート材を保持するための後述の給紙トレイが、ベース20または外装に取り付けられている。

【0021】

給紙ローラ28は後述の分離ローラと協働してシート材を給紙する。給紙ローラ28に対しては、給紙部2に設けられたDCモータ(後述のクリーニング部と共用される。以下、APモータという)69と、ギア列を含む伝動機構とによって駆動力が伝達される。伝動機構のギアには回転速度を検出するためのAPエンコーダが設けられ、当該検出に応じ給紙ローラ28が閉ループ制御される。すなわち、APエンコーダにより検出された回転速度に応じ、APモータ69への投入電力を制御するための電流のPWM値制御が機能し、これにより給紙ローラ28の回転速度制御が実行される。

【0022】

圧板21には可動サイドガイド23が移動可能に設けられて、シート材の積載位置を規制している。圧板21はベース20に結合された回転軸を中心に回転可能で、圧板バネ212により給紙ローラ28に付勢される。給紙ローラ28と対向する圧板21の部位には、特に積載している枚数が少なくなってきた場合にシート材が重なって給紙されるのを防止する目的で、摩擦係数の大きい材質からなる分離シート213が設けられている。圧板21は、不図示の圧板カムによって、給紙ローラ28に対し当接/離間できるようになっている。

【0023】

さらに、ベース20には、シート材を一枚ずつ分離するためのゴム等でなる分離ローラ241を取り付けた分離ローラホルダ24が、分離ベース20に設けられた回転軸を中心に回転可能に取り付けられている。分離ローラホルダ24は、不図示の分離ローラバネにより給紙ローラ28に付勢されている。分離ローラ241にはクラッチバネが取り付けられ(不図示)、所定以上の負荷がかかると、分離ローラ241が取り付けられた部分が、回転できる構成になっている。また、分離ローラ241は給紙ローラ28に対して当接/離間できるように構成されている。これらの圧板21および分離ローラ241等の位置はオートシートフィードセンサ(以下ASFセンサと言う)29によって検知される。

【0024】

(B)送紙部

送紙部3は、曲げ起こした板金からなるシャーシ11に取り付けられている。送紙部3はシート材を搬送する搬送ローラ36とPEセンサ32とを有している。搬送ローラ36は金属軸の表面にセラミックの微小粒をコーティングして形成され、軸両端の金属部分を、シャーシ11に取り付けられた軸受38で支持している。

【0025】

搬送ローラ36には、これに従動する複数のピンチローラ37が当接している。ピンチローラ37はピンチローラホルダ30に保持され、このピンチローラホルダ30をピンチローラバネ31で付勢することでピンチローラ37が搬送ローラ36に圧接し、これによりシート材の搬送力を生み出している。ピンチローラホルダ30の回転軸はシャーシ11に取り付けられた軸受に支持され、そこを中心に回転する。

【0026】

搬送ローラ36は、DCモータ形態の搬送モータ35の回転を、タイミングベルト351を介して搬送ローラ36の軸上に設けたプーリ361に伝達することで駆動される。また、搬送ローラ36の軸上には、150〜300lpi(ライン/インチ)のピッチでマーキングを形成したコードホイール362が設けられている。一方、そのマーキングを読み取るためのエンコーダセンサ363が、コードホイール362に隣接するようシャーシ11に取り付けられている。これらによって、搬送ローラ36によるシート材の搬送量を検出することができる。

【0027】

(C)記録ヘッド

搬送ローラ36のシート材搬送方向における下流側は、画像情報に基づいて画像を形成する記録ヘッド7が走査される領域となっている。

【0028】

図4は本実施形態に適用された記録ヘッド7を吐出面側から見た図である。図示の構成では、例えば顔料を色材成分として含むブラックインクを吐出する吐出部70と、例えば染料を色材成分として含むイエロー、マゼンタおよびシアンの3色のカラーインクを吐出する吐出部71とが設けられている。

【0029】

このように複数色のインクを吐出可能に構成された記録ヘッド7には、各色インクタンクが個別交換可能に取り付けられる。なお、記録ヘッド7としては、例えば、インクを吐出するために利用されるエネルギとして、インクに膜沸騰を生じさせる熱エネルギを発生する素子(ヒータ)を有するものとすることができる。そして、この膜沸騰による気泡の成長または収縮によって生じる圧力変化により、後述の記録ヘッド7の吐出口70からインクが吐出されてシート材上に画像が形成される。

【0030】

(D)キャリッジ部

キャリッジ部5は、記録ヘッド7が取り付けられるキャリッジ50を有している。キャリッジ50は、シート材の搬送方向に対して直交する方向に延在するガイドシャフト52と、キャリッジ50の後端を保持して記録ヘッド7とシート材との隙間を維持するガイドレール111とによって支持されている。なお、ガイドシャフト52はシャーシ11に取り付けられる一方、ガイドレール111はシャーシ11に一体に形成されたものとすることができる。

【0031】

キャリッジ50は、シャーシ11に取り付けられたキャリッジモータ54により、タイミングベルト541を介して駆動される。このタイミングベルト541は、走査領域の一端側にあるモータ54の軸に取り付けられたプーリ542Aと、走査領域の他端側にあるアイドルプーリ542Bとに張架されている。また、150〜300lpiのピッチでマーキングを形成したコードストリップ561がタイミングベルト541と平行に設けられている。一方、それを読み取る不図示のエンコーダセンサがキャリッジ50に搭載され、これらによりキャリッジ50ないし記録ヘッド7の走査方向上の位置を検出することができる。また、キャリッジ50には、不図示の電気基板から記録ヘッド7に信号を伝えるためのフレキシブル基板57が配設されている。

【0032】

上記構成において、シート材に画像形成するときは、ローラ36および37がシート材を搬送して、画像形成する行(シート材の搬送方向の位置)に設定する。そこで、記録ヘッド7を画像形成位置に対向させながら、キャリッジモータ54によりキャリッジ50を移動(走査)させる。その過程で、キャリッジに搭載した電気基板から伝達される信号に応じ、記録ヘッド7がシート材に向けてインクを吐出して画像が形成される。

【0033】

(E)排紙部

排紙部4は、2本の排紙ローラ40および41と、これらにそれぞれ所定圧で当設して従動回転可能に構成された拍車42と、搬送ローラ36の駆動を排紙ローラ40および41伝達するためのギア列等から構成されている。

【0034】

排紙ローラ40および41はプラテン34に取り付けられている。排紙ローラ41への駆動力は、排紙ローラ40からアイドルギアを介して伝達される。

【0035】

拍車42は、周囲に凸形状を複数設けた例えばSUSでなる円形の薄板を樹脂部と一体としたもので、拍車ホルダ43に複数取り付けられている。この取り付けは、コイルバネを棒状に設けた拍車ばねによって行われているが、同時に拍車バネのばね力は、拍車42を排紙ローラ40および41に対し所定圧で当接させている。この構成によって拍車42は、2つの排紙ローラ40および41に従動して回転可能となっている。

【0036】

以上の構成によって、キャリッジ部5で画像形成されたシート材は、排紙ローラ41と拍車42とのニップに挟まれて搬送ないしは排出される。

【0037】

(F)クリーニング部

本実施形態に係るクリーニング部6は、図5および図6に示すように、圧力発生手段としてのポンプ60、記録ヘッド7の吐出面に対向ないし接合可能なキャップ61、および記録ヘッド7の吐出面をワイピングするブレード62などから構成されている。

【0038】

クリーニング部6の駆動力は前述のAPモータ69から駆動ギア列を介して伝達される。そしてクリーニング部6は主として、駆動ギア列に設けたワンウェイ機構により、一方向の回転でポンプ60が作動し、もう一方向の回転でメインカム63が回転してブレード62の移動動作やキャップ61の昇降動作が行われるように構成されている。ここで、ブレード62およびキャップ61のそれぞれの部位に設けたカムあるいはアームがメインカム63に接続され、メインカム63よって作動することで、それぞれ所定の動作を行うことが可能である。メインカム63の位置は、フォトインタラプタ等の位置検出センサ64で検出することができる。

【0039】

記録動作時には、吐出口から吐出されるインク滴には記録に関与する主インク滴のほか、細かなインク滴も生じ、この細かなインク滴が吐出面の吐出口周囲に付着することがある。また、次に述べる吸引動作時に記録ヘッドからインクが漏れた場合にも、吐出口付近にはインクが付着していることが多い。この付着インクが吐出される主インク滴を引っ張ることで、インク吐出方向がよれること、すなわち主インク滴の直進性が妨げられることがある。そこで本実施形態では、クリーニング手段の1つの構成要素として、ブレード62が設けられている。ブレード62は、キャップ61が下降している状態でキャリッジ5の走査方向に直交する方向に移動し、吐出面に摺接することで、記録ヘッド7の吐出面をクリーニング(ワイピング)する。なお、ブレード62は、2つの吐出部をそれぞれワイピングする2つのブレード部と、2つの吐出部を含む吐出面全体をワイピングするブレード部と、有するものとすることができるが設けられている。

【0040】

図7は、クリーニング手段のもう1つの構成要素である、キャップおよびポンプを含む吸引機構の模式図である。キャップ61は、本例では2つのキャップ部を有しており、上昇位置では、吐出面の2つの吐出部70および71に対応した部分にキャッピングを施し、非記録動作時等においてインク増粘やインクの固着・乾燥を防止することができるようになっている。また、キャッピング状態において、吸引によるインクタンクから記録ヘッド7への初期のインク充填動作や、目詰まり除去等のための動作を行うことが可能である。すなわち、ポンプ60によって記録ヘッド7の吐出面に密着されたキャップ61内に負圧を発生させることで、記録ヘッド7の吐出口から吸引を行うことができる。またキャップ61は、記録動作時には記録ヘッド7との干渉を避ける下降位置に設定される。さらに、キャップ61を下降位置に設定した状態で記録ヘッド7をこれに対向させ、記録ヘッド7に所定数の吐出動作(予備吐出)を行わせることができる。

【0041】

以上のような吸引や予備吐出動作によってキャップ61に保持されたインクは、ポンプ60を作動させることで、2本の吸引チューブ671および672を介して不図示の廃インク収容部に移送することができる。

【0042】

なお、図7において、65はキャップ内空間を適宜大気に連通させるための弁である。大気連通弁67の開閉のための駆動力伝達および制御は、排紙ローラ41の回転に応じて行うものとすることができる。また、本実施形態では上記キャップ部およびチューブは2つの吐出部70および71に対応して2系統設けられ、各系統に対して大気連通弁67が設けられる。そこで、これら2系統の大気連通弁67の開閉状態を適宜選択することで、吐出部70および71からの一括吸引と、いずれかの吐出部からの個別吸引とを、必要に応じて実施することができる。すなわち、記録ヘッド7に密着させたキャップ61を通じて、ポンプ60で発生させた負圧はインク吐出ノズル列70あるいは71に直接印加されるが、大気連通弁65の両方または一方を開放することにより、ポンプを駆動してもブラックインク用吐出部70および/またはカラーインク用吐出部71ノズル列からインクを吸引しない状態を作り出すことが可能である。なお、大気連通弁67の開閉位置の検出は、大気連通弁位置検出センサ651(図5)を用いて行われる。

【0043】

図8〜図10を参照し、圧力(負圧)発生手段としてのポンプ60の具体的な構成および動作について説明する。なお、本例では、上記キャップ部およびチューブは2つの吐出部70および71に対応して2系統設けられるが、ここでは一方の系統のみが図示され、それについて説明する。しかし他方の系統も同等であり、かつポンプ位相はいずれの系統でも同一に設定されているものとする。

【0044】

APモータ69の駆動により回転するコロホイール203には、ボス204を介してコロホルダ205が支持されている。チューブをしごくためのコロ209は、コロホルダ205に支持され、コロホイール203とコロホルダ205の間に配置される圧縮ばね208によりチューブを押圧するよう半径方向に付勢されている。

【0045】

コロホルダ205には、コロ209を半径方向に移動させるとともに半径方向の位置を規制するためのカム部211が形成されている。カム部211の一端部211aは、コロ209がチューブを押圧し、チューブの内壁面を密着させる(しごいて負圧を発生させ得る状態にする)半径方向上の位置にコロ209を規制する(図8参照)。一方、カム部211の他端部211bは、コロ209がチューブに当接するが、チューブの内壁面が密着するには至らない(密閉されるまで押しつぶされない)半径方向上の位置にコロ209を規制する(図9参照)。よって、コロホイール203を図8のCCW方向に回転させる(コロホルダ205をコロホイール203の回転軸と同軸にCCW方向に回転させる)と、コロ209は、コロホルダ205のカム部211の位置211aから位置211bへ相対移動し、チューブの内壁面密着状態を開放する。これに伴い、キャップ61内はチューブを介して大気連通状態となる。一方、コロホイール203を図9のCW方向に回転させる(コロホルダ205をコロホイール203の回転軸と同軸にCW方向に回転させる)と、コロ209は、コロホルダ205のカム部211の位置211bから位置211aへ相対移動し、チューブの内壁面は密着状態となる。さらに、コロホイール203が回転することにより吸引動作を実行できる。なお図9では、簡略化のために図8に示されたコロホイール203および圧縮ばね208は省略されている。

【0046】

なお、本実施形態では、図10に示すようにチューブ671はポンプベース207内で360度以上の角度にわたって這い回されている。つまり、ポンプベース207内の一部領域で同一の吸引チューブが2ヶ所、コロ209により同時に押し潰される位置が存在することになる。

【0047】

制御系の構成

図11〜図13を参照し、上記構成の記録装置の制御系主要部の構成および制御の態様を説明する。

【0048】

図11において、1700はインタフェースであり、コンピュータ、デジタルカメラ、スキャナ等適宜の形態を有するホスト装置1000から送られてくるコマンドや画像データを含む記録信号を受信するとともに、ホスト装置1000に対しては必要に応じ記録装置のステータス情報を送出する。

【0049】

1750は制御部であり、次の各部を有する。制御部1750において、1701はMPUであり、ROM1702に記憶された図13について後述する処理手順に対応した制御プログラムや所要のデータに従ってプリンタ内の各部を制御する。1703は各種データを保存しておくDRAMである。1704は記録ヘッド1に対する記録データの供給制御を行うゲートアレイ(G.A.)であり、インタフェース1700、MPU1701およびDRAM1703間のデータ転送制御も行う。1726は所要のデータを記録装置の電源オフ時にも保存しておくためのEEPROM等の不揮発性メモリである。

【0050】

1705、1706および1707は、それぞれ、APモータ69、搬送モータ1709およびキャリッジモータ26を駆動するためのモータドライバである。特に、DCモータ形態のAPモータ69は、回転数を一定に保つために電流PWM制御されるものであり、当該制御回路をモータドライバ1705に含めることができる。また、負荷変動に伴う電流PWM値の変化を検出する回路を含めることができる。

【0051】

制御部1750はさらに、記録ヘッド7に対して記録データの送信を行う。また、制御部に対しては、所要のセンサ群1800が接続されている。しかし本実施形態では、ポンプ位相を検出するためのセンサは設けられていない。

【0052】

前述の通り、本実施形態に具えられたポンプ60の駆動源はDCモータ形態のAPモータ69である。よって、本実施形態では、駆動電圧が一定の状態でAPエンコーダの検出結果に応じて回転数を常に一定に保つため、負荷変動に応じて投入電力を変動させる電流PWM制御を採用している。

【0053】

図12は、ポンプ6内でコロ209をチューブ内壁面密着位置に設定して回転させたときのPWM値変動を示すグラフである。

【0054】

ここで、領域Aはコロ209がチューブ内壁面開放位置211bから、チューブ内壁面密着位置211aに達するまでの状態を表しており、負荷が小さいためにPWM値も小さくなっている。

【0055】

領域Bはコロ209がチューブ671をしごき始めた状態を示しており、負荷上昇に対応して速度を一定に保つために必要なPWM値が急激に上昇している。

【0056】

領域Cは、図10について説明したように、1個のコロ209がチューブの2ヶ所を同時にしごいている状態である。この状態では、チューブの1ヶ所をしごいている領域Bの状態と比べてチューブの変形量が減るとともに、圧縮ばね208の撓み量が増えるために回転負荷が増大し、PWM値も上昇している(状態G)。

【0057】

領域Dでは、コロ209がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、回転負荷が増大している状態Gから領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H)、その後は再び領域Bと同等のPWM値となる。

【0058】

領域Eおよび領域Fは、それぞれ領域Cおよび領域Dから360度だけ位相が進んだ状態であり、領域CおよびDと同等の状態である。

【0059】

そこで、電流PWM値のスレッショルドとして、図12に示されるコロ209がチューブの1ヶ所をしごいているときのPWM値をA1、コロ209がチューブの2ヶ所を同時にしごいているときのPWM値をA2と設定すれば、位相検出を行うことができる。すなわち、本実施形態では、特別なセンサ等の配設を要することなく、コロないしポンプ位相を特定して、発生圧力および排出量を精度高く管理することが可能となる。

【0060】

なお、より精度を高めるために、本実施形態の機構構成に合わせ、スレッショルドA2以上のPWM値発生ポイント(状態G)が約360度の位相ずれを伴って2度検知された際、すなわち図12の領域CおよびEの双方を検知したときにコロないしポンプ位相を確定するようにしてもよい。これによれば、1個のコロ209がチューブの2ヶ所を同時にしごくポイントをより正確に検知することが可能となる。

【0061】

また、スレッショルドA2以上のPWM値の極大値(状態G)の直後には、急速な回転負荷増減に伴う電流PWM値の極小値(状態H)が現れるので、これを検出することでコロないしポンプ位相を確定するようにしても、同様の効果が得られる。

【0062】

次に図13を用いてポンプ駆動の代表的な制御手順について述べる。

【0063】

まずステップS101では、キャップ61を記録ヘッド7の吐出面に密着させてキャッピングするとともに、ステップS103で大気連通弁65を開放状態とする。続いてステップS105でポンプを駆動し、前述のように例えば約360°の位相ずれを伴う2ヶ所の高負荷位相(領域CおよびE)を検出し、コロないしポンプ位相を特定する。次に、この特定された位相に基いて、ステップS107で所望の位相でコロを停止させる。そこで、ステップS109にて大気連通弁65を閉じ、ステップS111にて所定の回転角だけコロを回転させてチューブをしごくことで、クリーニング(吸引処理)を実行する。

【0064】

なお、この制御手順は、以下に述べる各実施形態にも適用可能なものである。

【0065】

(第2の実施形態)

図14および図15を参照して本発明の第2の実施形態を説明する。図14は、複数の圧力発生手段を構成する2連吸引ポンプ、すなわち2つのポンプ要素(コロ)によってチューブをしごく構成を示す模式的断面図である。また、図15は本実施形態における駆動源の電流PWM値を示すグラフである。

【0066】

上述したように、装置内で行われる目詰まり解消やインク充填のための吸引処理を最適化するには、圧力発生手段の発生圧力および排出量が精度高く管理されなければならない。そのため、複数のポンプ要素を備えたインクジェット記録装置においては、複数のポンプ要素の負圧発生位置の位相を検出し、各々の位相を特定しなければならない。そして、複数のポンプ要素のそれぞれに対応してポンプ駆動源や位置検出センサ、負荷変動検出手段等を設けると、装置の大型化やコストアップが生じてしまう。

【0067】

そこで、本発明の第2の実施形態では、以下のような構成を採用する。すなわちまず、図14に示すように、複数の負圧発生位置を定める一方のポンプ要素を構成する第1コロ811と他方のポンプを構成する第2コロ812とを、同一方向に回転させるように構成する。さらに、第1コロ811と第2コロ812とを、回転方向に対して角度0度より大きく180度より小さい範囲でずらした位置に配置する。図14に示した例では、第1コロ811と第2コロ812とが約90度の位相ずれが生じるように配置している。また、複数のポンプ要素の駆動源には共通のDCモータを採用する。さらに、チューブ814は上記第1実施形態と同様、ポンプベース813内で360度以上の角度にわたって這い回されているものとする。

【0068】

なお、2つのコロが各別のチューブをしごくよう2連吸引ポンプが構成される場合には、コロ811および812とそれぞれに対応するチューブは図14に直交する方向に配置される。しかし簡略化のために、図14では、コロ811および812は同一平面にあるものとして描かれ、またチューブ814についても1本のみが描かれている。

【0069】

かかる第2の実施形態の構成では、複数のコロを作動させるべく共通のDCモータを駆動した際、図15に示すような電流PWM値が検出される。

【0070】

ここで領域Aは、第1コロ811および第2コロ812の各々が、吸引チューブ814に触れているだけの状態、すなわち第1実施形態と同様の機構によりチューブ内壁面開放位置にある状態から、吸引チューブ814をしごき始める内壁面密着位置に達するまでの状態を表す。この状態では、負荷が小さいためにPWM値も小さくなっている。

【0071】

領域Bは第1コロ811および第2コロ812の各々がチューブ814をしごき始めた状態を示しており、負荷上昇に対応して速度を一定に保つために必要なPWM値が急激に上昇している。

【0072】

領域Cは、図14において破線で示す位置811aおよび812aに第1および第2コロがそれぞれ移動して、第2コロ812がチューブの2ヶ所を同時にしごいている状態である。この状態では、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bの状態と比べて、第2コロ812によるチューブの変形量が減るとともに、圧縮ばね208の撓み量が増えるために回転負荷が増大し、PWM値も上昇している(状態G1)。

【0073】

領域Dでは、第2コロ812がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H1)、その後は再び領域Bと同等のPWM値となる。

【0074】

領域Eは、第2コロ812から約90度の位相差をつけた第1コロ811がチューブの2ヶ所を同時にしごいている状態であり、領域Cと同様、電流PWM値が上昇している(状態G2)。

【0075】

領域Fでは、第1コロ811がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域BおよびDと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H2)、その後は再び領域BおよびDと同等のPWM値となる。

【0076】

そして、図15に示す領域Cから領域Fまでが第2コロ812の約1周分の回転量を表している。

【0077】

以上から、次のように位相検出を行うことができる。すなわち、電流PWM値のスレッショルドとして第1コロ811および第2コロ812がそれぞれチューブの1ヶ所をしごいているときのPWM値をA1、いずれかのポンプコロがチューブの2ヶ所を同時にしごいているときのPWM値をA2としてまず設定する。さらに、チューブポンプが1周(360度)回転する間に電流PWM値がA2を超えた回数と、一度電流PWM値A2を越える値を検知してから次に電流PWM値A2を超える値を検知するまでの時間あるいはモータ回転量を記録しておく。

【0078】

ここで、図15に示すように、第2コロ812がチューブ814の2ヶ所をしごいている状態G1から第1コロ811がチューブ814の2ヶ所をしごいている状態G2までの経過時間あるいはモータ回転量をT1とする。同様に、第1コロ811がチューブ814の2ヶ所をしごいている状態G2から第2コロ812がチューブ814の2ヶ所をしごいている状態G1までの経過時間あるいはモータ回転量をT2とする。本実施形態の構成によればT1<T2であるので、T1を得てから1回目に電流PWM値A2を超えた位置が、第2コロ812がチューブ814の2ヶ所をしごいている状態に関するPWM値と判断でき、2回目に電流PWM値A2を超えた位置が第1コロ811がチューブ814の2ヶ所をしごいている状態に関するPWM値と判断できる。逆に、T2を得てから1回目に電流PWM値A2を超えた位置が第1コロ811がチューブ814の2ヶ所をしごいている状態に関するPWM値と、2回目に電流PWM値A2を超えた位置が第2コロ812がチューブ814の2ヶ所をしごいている状態に関するPWM値とそれぞれ判断できる。

【0079】

以上のように、本発明の第2の実施形態によれば、複数のポンプ要素が設けられる場合でも、それぞれに対応した特別なセンサ等の配設を要することなく、発生圧力および排出量を精度高く管理することが可能となる。

【0080】

なお、ポンプを2周以上動作させた際のT1およびT2を利用しても同様の効果が得られる。

【0081】

さらに、T1およびT2の計測開始時点ないし期間を、極小値(状態H1及びH2)に基いて判断するようにしても同様の効果が得られる。

【0082】

加えて、以上の第2の実施形態の説明では便宜上、2連吸引ポンプについて例示したが、3連以上の吸引ポンプの構成についても同様の思想を適用すれば同様の効果が得られる。

【0083】

(第3の実施形態)

図16および図17を参照して本発明の第2の実施形態を説明する。図16は、本実施形態に係る2連吸引ポンプの模式的断面図、図17は本実施形態における駆動源の電流PWM値を示すグラフである。

【0084】

第3の実施形態は概して上記第2の実施形態と同様の構成を採用するが、まず第1コロ821と第2コロ822とを、回転方向に対して約180度の角度ずらして配置した点が異なる。また、ポンプベース823内側の第1コロ821のみに作用する位置に、負荷変動を発生させる突起824を設ける。この突起824は、ポンプベース823内で360度以上の角度にわたって這い回されることでチューブが重畳している位置から、第1コロ821の回転方向にある角度ずれた位置に配置される。さらにこの突起824は他方の第2コロ822には作用しない。他の点は第2実施形態と同様である。

【0085】

かかる第3の実施形態の構成では、複数のコロを作動させるべく共通のDCモータを駆動した際、図17に示すような電流PWM値が検出される。

【0086】

ここで領域Aは、第1コロ821および第2コロ822の各々が、吸引チューブ825に触れているだけの状態、すなわち第1実施形態と同様の機構によりチューブ内壁面開放位置にある状態から、吸引チューブ825をしごき始める内壁面密着位置に達するまでの状態を表す。この状態では、負荷が小さいためにPWM値も小さくなっている。

【0087】

領域Bは第1コロ821および第2コロ822の各々がチューブ825をしごき始めた状態を示しており、負荷上昇に対応して速度を一定に保つために必要なPWM値が急激に上昇している。

【0088】

領域Cは、図16において破線で示す位置821aおよび822aに第1および第2コロがそれぞれ移動して、第1コロ821がチューブの2ヶ所を同時にしごいている状態である。この状態では、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bの状態と比べて、第2コロ821によるチューブの変形量が減るとともに、圧縮ばね208の撓み量が増えるために回転負荷が増大し、PWM値も上昇している(状態G4)。

【0089】

領域Dでは、第1コロ821がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H1)、その後は再び領域Bと同等のPWM値となる。さらに、領域Dでは、第1コロ821がチューブの1ヶ所をしごいている状態からポンプベース823に設けた突起824を乗り上げる。この際、突起824の高さ分だけばねの撓み量が増えるために回転負荷が増し、PWM値も上昇している(状態G6)。ここで、突起824により発生させられるDCモータへの負荷変動量が第3の実施形態に係る検出を行うのに十分な大きさとなるものであれば、突起824の高さはどのように定めることもできる。しかし、DCモータに通常かかる負荷を極力抑えるために、チューブの2ヶ所を同時にしごいている状態における負荷変動量よりも負荷変動量が小さくなるよう突起824の高さを設定することが望ましい。つまり、第1コロ821にのみ作用するように設けたポンプベース823内側の突起824を第1コロ821が乗り上げる際に検出される電流PWM値が、値A1より大きく値A2より小さい値として検出されるように突起824を構成するのがよい。

【0090】

領域Eは第1コロ821から約180度近傍の位相差をつけた第2コロ822がチューブの2ヶ所を同時にしごいている状態であり、領域Cと同様、電流PWM値が上昇している(状態G5)。

【0091】

領域Fでは、第2コロ822がチューブの2ヶ所を同時にしごいている状態から再びチューブの1ヶ所だけをしごく状態に急速に戻るため、第1および第2コロがそれぞれチューブの1ヶ所をしごいている領域Bと同等の回転負荷状態に低下する。この際、領域Bと同等のPWM値より一旦低い値にオーバーシュートし(状態H2)、その後は再び領域Bと同等のPWM値となる。

【0092】

そして、図17に示す領域Cから領域Fまでが第1コロ821の約1周分の回転量を表している。

【0093】

以上から、次のように位相検出を行うことができる。すなわち、電流PWM値のスレッショルドとして第1コロ821および第2コロ822がそれぞれチューブの1ヶ所をしごいているときのPWM値をA1、いずれかのポンプコロがチューブの2ヶ所を同時にしごいているときのPWM値をA2として設定する。そして上記構成では、チューブポンプを1周以上回転させたときに、A2を超える値が2回連続で検知される場合と、A2を超える値を2回検出する間にA1より大きくA2よりも小さい値が少なくとも1回検知される場合と、が生じることになる。従って、A2を超える値が2回連続で検出された場合の先の検知状態が、第2コロ822がチューブの2ヶ所をしごいている状態であると判断できる。あるいは、A2よりも小さくA1よりも大きい値を検知した後にA2を超える値を検知した検知状態が、第2コロ822がチューブの2ヶ所をしごいている状態であると判断できる。

【0094】

以上のように、第1コロおよび第2コロが回転方向に180度ずれて配置されている場合でも、それぞれに対応した特別なセンサ等の配設を要することなく、発生圧力および排出量を精度高く管理することが可能となる。

【0095】

なお、ポンプを2周以上動作させた場合でも同様の効果が得られる。

【0096】

また、極小値(状態H1及びH2)に基いて判断するようにしても同様の効果が得られる。

【0097】

さらに、第1コロ821にのみ作用させる突起824を設けた構成についてとして説明したが、突起824を第2コロ822にのみ作用させる構成としてもよい。加えて、以上の第3の実施形態の説明では便宜上、2連吸引ポンプについて例示したが、3連以上の吸引ポンプの構成についても同様の思想を適用すれば同様の効果が得られる。

【0098】

また、チューブポンプに作用させる負荷変動要素として突起824を備える構成としたが、チューブポンプの回転運動と同期してチューブポンプの駆動源であるDCモータに負荷変動を与えることができるのであれば、その手段をチューブポンプとは別に構成することも可能である。

【0099】

(第4の実施形態)

以上に第1〜第3の実施形態では、可撓性を有するものとしたチューブを360度以上にわたってポンプベースに沿わせ、その全域をコロがしごくことができるようにした構成について説明した。しかし本発明は、しごき角度が360度未満となるように構成されたものに対しても適用可能である。

【0100】

図18は、本発明の第4の実施形態として、当該構成に係るポンプを示す断面図である。これは、図のCCW方向の回転で吸引を実行できる構成のポンプであって、吸引チューブ901に対するコロ903のしごき角度が360度に満たず、図中の上部180度程度がしごき領域となっているような断続吸引方式のチューブポンプである。この場合には、単純にPWM値が急上昇したポイントをもってしごき開始位相(すなわち、チューブの一部を沿わせて保持する曲面が形成された部材906に対するチューブの這いまわし始点905)にコロ903があると判断するようにすればよい。

【0101】

(その他の実施形態)

以上の各実施形態では、チューブポンプ形態の圧力発生手段を用いる構成に対して本発明を適用した例について説明した。しかし本発明は、他の形態のポンプ、例えばベローズポンプ形態の圧力発生手段を用いる構成に対しても適用可能である。また、圧力を利用して処理を行う態様としては、上述の各実施形態のような大気圧以下の圧力(負圧)を作用させること、すなわち吸引による処理を行うものだけでなく、加圧力を作用させるものでもよい。例えば、記録ヘッドへのインク供給系を加圧することで吐出口からインクを強制排出させる処理を行うものでもよい。また、その強制排出処理は、吐出口の目詰まりを解消させる目的で行われるものでも、あるいは輸送や他色のインクへの交換等のために空気を導入して記録ヘッド内のインクを空にする目的で行われるものでもよい。

【0102】

図19は本発明のさらに他の実施形態を示す模式図である。図示の構成は、記録ヘッド7へのインク供給経路または空気導入経路などの流体通路917に、ベローズポンプ911と、図中矢印方向にのみ流体を移送できるようにしたチェックバルブ915とを介挿したものである。また、ベローズポンプ911は、DCモータの回転運動を往復運動に変換するリンク機構により作動(膨張および収縮)される。これにより、記録ヘッドに対する断続加圧手段を構成できるが、少なくとも、ベローズポンプ911が収縮行程にあるのか膨張行程にあるのかを検知して駆動を行わなければ、記録ヘッドからのインク排出量が大きく変動してしまう。そこで、リンク機構913の駆動負荷に応じて変動するPWM値を検出することにより、膨張もしくは収縮等の行程の遷移を検知することが可能である。

【0103】

また、上述の諸実施形態では、所謂シリアルタイプのインクジェット記録装置に本発明を適用した場合について説明した。しかし本発明は、記録媒体の全幅に対応した範囲にわたってノズルを配列してなる所謂フルラインタイプの記録ヘッドを用いるインクジェット記録装置に対しても有効に適用できるものである。

【0104】

さらに、圧力を利用した処理としては種々のものがあり、その1以上を実施するために圧力発生手段が用いられるものであればよい。例えば、上述したような各種処理、すなわち記録ヘッドのクリーニング、記録ヘッドへのインク充填およびインク強制排出のうちいずれか、または複数の処理を行うために圧力発生手段が用いられるものであれば、本発明は有効に適用できる。

【0105】

加えて、上記インクジェット記録装置適用されるインク吐出方式には種々のものがあり、上述のように通電に応じインクに膜沸騰を生じさせるべく発熱するヒータを用いるものでもよく、ピエゾ素子など電気機械エネルギ変換素子を用いるものでもよい。

【0106】

さらに加えて、上述の構成ではブラック、シアン、マゼンタおよびイエローのインクを用いるインクジェット記録装置について説明したが、用いるインクの色や濃度などの色調数および種類は適宜定め得ることは勿論である。

【0107】

さらに、上述した実施形態で記載された角度などの数値もあくまで例示のためのものであって、本発明がこれに限られないことは言うまでもない。

【図面の簡単な説明】

【0108】

【図1】本発明の第1の実施形態に係るインクジェット記録装置の斜視図である。

【図2】第1の実施形態に係るインクジェット記録装置を図1とは異なる方向から見た斜視図である。

【図3】第1の実施形態に係るインクジェット記録装置の断面図である。

【図4】第1の実施形態に適用される記録ヘッドをその吐出面側から見た図である。

【図5】第1の実施形態の記録装置におけるクリーニングユニットの斜視図である。

【図6】第1の実施形態の記録装置におけるクリーニングユニットを図5とは異なる方向から見た斜視図である。

【図7】第1の実施形態の記録装置におけるクリーニングユニットのインク吸引機構の模式図である。

【図8】第1の実施形態の記録装置におけるクリーニングユニットのポンプの断面図である。

【図9】第1の実施形態の記録装置におけるクリーニングユニットにおけるポンプの断面図である。

【図10】第1の実施形態の記録装置におけるクリーニングユニットのポンプの斜視図である。

【図11】第1の実施形態に係る記録装置の制御系の構成例を示すブロック図である。

【図12】第1の実施形態のポンプをDCモータで駆動した際の電流波形を示すグラフである。

【図13】第1の実施形態におけるポンプ駆動のための制御手順を示すフローチャートである。

【図14】本発明の第2の実施形態におけるポンプを説明するための模式的断面図である。

【図15】第2の実施形態のポンプをDCモータで駆動した際の電流波形を示すグラフである。

【図16】本発明の第3の実施形態におけるポンプを説明するための模式的断面図である。

【図17】第3の実施形態のポンプをDCモータで駆動した際の電流波形を示すグラフである。

【図18】本発明の第4の実施形態におけるポンプを説明するための断面図である。

【図19】本発明のさらに他の実施形態におけるポンプを説明するための模式図である。

【符号の説明】

【0109】

6 クリーニング部

7 記録ヘッド

60 ポンプ

61 キャップ

63 メインカム

67 大気連通弁

671、672、814、825、901 吸引チューブ

203 コロホイール

205 コロホルダ

207、813、823 ポンプベース

209、811、812、821、822 コロ

7 記録ヘッド

712 吐出面

824 突起

911 ベローズポンプ

【特許請求の範囲】

【請求項1】

インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために前記圧力を発生する圧力発生手段を具えたインクジェット記録装置において、

該圧力発生手段の駆動源としてのDCモータと、

回転速度が一定となるように前記DCモータを制御する制御手段と、

当該制御のために前記DCモータに投入される電力を検出する検出手段と、

当該検出に基いて前記圧力発生手段の位相を確定する確定手段と、

を具えたことを特徴とするインクジェット記録装置。

【請求項2】

前記検出手段は、前記DCモータに投入される電流のPWM値の検出を行うことを特徴とする請求項1に記載のインクジェット記録装置。

【請求項3】

前記確定手段は、前記検出手段の検出に基づいて同じ位相を2回以上検知してから前記確定を行うことを特徴する請求項1または請求項2に記載のインクジェット記録装置。

【請求項4】

前記圧力発生手段が複数設けられるとともに、該複数の圧力発生手段に対して前記DCモータが共通に用いられ、前記確定手段は、前記検出手段の検出に基づいて前記複数の圧力発生手段のそれぞれがどの位相にあるかを確定することを特徴とする請求項1ないし請求項3のいずれかに記載のインクジェット記録装置。

【請求項5】

前記検出手段は、前記DCモータに投入される電流のPWM値の検出を行う手段であり、前記複数の圧力発生手段に対する共通の検出手段として機能することを特徴とする請求項4に記載のインクジェット記録装置。

【請求項6】

前記複数の圧力発生手段は、角度0度より大きく180度よりも小さい範囲でずれた位相差をもって作動するよう配置され、前記確定手段は、前記検出手段によって検出される共通の前記電流のPWM値に基いて前記複数の圧力発生手段のそれぞれの位相を確定することを特徴とする請求項5に記載のインクジェット記録装置。

【請求項7】

前記複数の圧力発生手段による前記圧力発生時の負荷変動とは別に、当該負荷変動を生じさせる要素とは異なる位相で、前記複数の圧力発生要素のいずれかの負荷を変動させる手段を具え、前記確定手段は、前記検出手段によって検出される前記負荷変動手段による前記電流のPWM値を利用して、前記複数の圧力発生手段のそれぞれの位相を確定することを特徴とする請求項5に記載のインクジェット記録装置。

【請求項8】

前記負荷変動手段による前記電流のPWM値が、前記圧力発生時の負荷変動要素による前記電流のPWM値よりも小さくなるよう、前記負荷変動手段が構成されていることを特徴とする請求項7に記載のインクジェット記録装置。

【請求項9】

前記圧力発生手段は負圧を発生する手段であり、前記処理手段は、前記記録ヘッドのインク吐出口に前記負圧を作用させることで前記インク吐出口から吸引を行うことを特徴とする請求項1ないし請求項8のいずれかに記載のインクジェット記録装置。

【請求項10】

前記処理は、前記吸引によって前記インク吐出口のクリーニングおよび/または前記記録ヘッドへのインク充填を行う処理であることを特徴とする請求項9に記載のインクジェット記録装置。

【請求項11】

前記負圧発生手段は、可撓性チューブを押しつぶしながら移動するコロを圧力発生要素として有したチューブポンプの形態を有することを特徴とする請求項10に記載のインクジェット記録装置。

【請求項12】

インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために当該圧力を発生する圧力発生手段と、該圧力発生手段の駆動源としてのDCモータと、を具えたインクジェット記録装置の制御方法において、

回転速度が一定となるように前記DCモータを制御する工程と、

当該制御のために前記DCモータに投入される電力を検出する工程と、

当該検出に基いて前記圧力発生手段の位相を確定する工程と、

を具えたことを特徴とするインクジェット記録装置の制御方法。

【請求項1】

インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために前記圧力を発生する圧力発生手段を具えたインクジェット記録装置において、

該圧力発生手段の駆動源としてのDCモータと、

回転速度が一定となるように前記DCモータを制御する制御手段と、

当該制御のために前記DCモータに投入される電力を検出する検出手段と、

当該検出に基いて前記圧力発生手段の位相を確定する確定手段と、

を具えたことを特徴とするインクジェット記録装置。

【請求項2】

前記検出手段は、前記DCモータに投入される電流のPWM値の検出を行うことを特徴とする請求項1に記載のインクジェット記録装置。

【請求項3】

前記確定手段は、前記検出手段の検出に基づいて同じ位相を2回以上検知してから前記確定を行うことを特徴する請求項1または請求項2に記載のインクジェット記録装置。

【請求項4】

前記圧力発生手段が複数設けられるとともに、該複数の圧力発生手段に対して前記DCモータが共通に用いられ、前記確定手段は、前記検出手段の検出に基づいて前記複数の圧力発生手段のそれぞれがどの位相にあるかを確定することを特徴とする請求項1ないし請求項3のいずれかに記載のインクジェット記録装置。

【請求項5】

前記検出手段は、前記DCモータに投入される電流のPWM値の検出を行う手段であり、前記複数の圧力発生手段に対する共通の検出手段として機能することを特徴とする請求項4に記載のインクジェット記録装置。

【請求項6】

前記複数の圧力発生手段は、角度0度より大きく180度よりも小さい範囲でずれた位相差をもって作動するよう配置され、前記確定手段は、前記検出手段によって検出される共通の前記電流のPWM値に基いて前記複数の圧力発生手段のそれぞれの位相を確定することを特徴とする請求項5に記載のインクジェット記録装置。

【請求項7】

前記複数の圧力発生手段による前記圧力発生時の負荷変動とは別に、当該負荷変動を生じさせる要素とは異なる位相で、前記複数の圧力発生要素のいずれかの負荷を変動させる手段を具え、前記確定手段は、前記検出手段によって検出される前記負荷変動手段による前記電流のPWM値を利用して、前記複数の圧力発生手段のそれぞれの位相を確定することを特徴とする請求項5に記載のインクジェット記録装置。

【請求項8】

前記負荷変動手段による前記電流のPWM値が、前記圧力発生時の負荷変動要素による前記電流のPWM値よりも小さくなるよう、前記負荷変動手段が構成されていることを特徴とする請求項7に記載のインクジェット記録装置。

【請求項9】

前記圧力発生手段は負圧を発生する手段であり、前記処理手段は、前記記録ヘッドのインク吐出口に前記負圧を作用させることで前記インク吐出口から吸引を行うことを特徴とする請求項1ないし請求項8のいずれかに記載のインクジェット記録装置。

【請求項10】

前記処理は、前記吸引によって前記インク吐出口のクリーニングおよび/または前記記録ヘッドへのインク充填を行う処理であることを特徴とする請求項9に記載のインクジェット記録装置。

【請求項11】

前記負圧発生手段は、可撓性チューブを押しつぶしながら移動するコロを圧力発生要素として有したチューブポンプの形態を有することを特徴とする請求項10に記載のインクジェット記録装置。

【請求項12】

インクを吐出する記録ヘッドを用いるとともに、前記記録ヘッドに対して圧力を作用することでインクを移動させる処理を行うために当該圧力を発生する圧力発生手段と、該圧力発生手段の駆動源としてのDCモータと、を具えたインクジェット記録装置の制御方法において、

回転速度が一定となるように前記DCモータを制御する工程と、

当該制御のために前記DCモータに投入される電力を検出する工程と、

当該検出に基いて前記圧力発生手段の位相を確定する工程と、

を具えたことを特徴とするインクジェット記録装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2007−145006(P2007−145006A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2006−288738(P2006−288738)

【出願日】平成18年10月24日(2006.10.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成18年10月24日(2006.10.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]