インクジェット記録装置

【課題】吐出検知機構の部品をインクミストから保護して装置を安定稼動させる。

【解決手段】インクジェットヘッドから吐出された液滴に照射する光を発生させる発光手段211、発光手段からの光を収束させるコリメートレンズ212、コリメートレンズを通過した光から余分な光を取り除くアパーチャ部213、アパーチャ部を通過した光を液滴に向けて反射させるミラー部材254、及びミラー部材により反射された光が液滴に当たったときに生じる光を受光する受光手段を有し、受光手段によって受光された光の強度に基づいてインクジェットヘッドからの液滴吐出状態を検知する吐出検知機構と、を備え、ミラー部材は、アパーチャ部に接近することによりアパーチャ部、及びミラー部材の反射面を空気中のインクミストから遮蔽した閉鎖位置と、アパーチャ部から離間させて光を液滴に向けて反射可能な開放位置との間を移動自在に構成されている。

【解決手段】インクジェットヘッドから吐出された液滴に照射する光を発生させる発光手段211、発光手段からの光を収束させるコリメートレンズ212、コリメートレンズを通過した光から余分な光を取り除くアパーチャ部213、アパーチャ部を通過した光を液滴に向けて反射させるミラー部材254、及びミラー部材により反射された光が液滴に当たったときに生じる光を受光する受光手段を有し、受光手段によって受光された光の強度に基づいてインクジェットヘッドからの液滴吐出状態を検知する吐出検知機構と、を備え、ミラー部材は、アパーチャ部に接近することによりアパーチャ部、及びミラー部材の反射面を空気中のインクミストから遮蔽した閉鎖位置と、アパーチャ部から離間させて光を液滴に向けて反射可能な開放位置との間を移動自在に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴が吐出されたか否かを光学的に検知する吐出検知機構を備えたインクジェット記録装置に関し、特に発光手段から射出された光の経路をミラーにて変更して液滴に照射する吐出検知機構を備えたインクジェット記録装置に関する。

【背景技術】

【0002】

インクジェット記録装置においては、出力画像の品質を保つ為に、インクジェットヘッドからの液滴吐出の有無を検出することにより、ノズルが欠損しているか否かを検知して、インクジェット記録装置の動作にフィードバックしている。

ノズル欠損検知方式には、種々のものが発明されている。例えば、レーザーやLED(発光手段)の光を液滴に照射し、その陰影や散乱光をフォトダイオード(受光手段)にて受光し、フォトダイオードの受光強度により液滴の有無を判別する光検知方式がある。この光検知方式は、各種インクジェット記録装置に対応可能である。例えば、ノズル列が用紙幅方向に多く配列された長いヘッドや、複数のヘッドを組み合わせることにより用紙幅分の印字領域を確保し、用紙幅方向(用紙搬送方向に対して直交する方向)にヘッドの移動(キャリッジ駆動)をせずに用紙搬送のみで印字することのできるヘッドアレイなどにも対応できる。

しかし、発光手段と受光手段の個数を最小限にする為に、発光手段と受光手段とを、インクジェットヘッドの長手方向(用紙幅方向)に対向させて取り付けるか、又はインクジェットヘッドの長手方向から一定の狭角を有した状態にて取り付けることが一般的である。このような取り付け方を採用すると、発光手段と受光手段を含む吐出検知機構がヘッドの長手方向に大きく伸びてしまうため、記録装置が大型化してしまう。そのため、発光手段から射出された光の経路をミラーで折り曲げることにより、液滴吐出機構を小型化する構成が発明されている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、吐出検知機構のミラーをヘッドの近傍に配置する必要があることから、ノズルから液滴を吐出する際に発生するインクミストによりミラーが汚染され、液滴検知精度が低下する虞がある。また、密閉ハウジング内に発光手段等の光学部品を収容したとしても、光を射出するために開口が必要であり、インクミストが開口からハウジング内部に侵入して、内部の光学部品に付着し、滴検知精度が低下するという問題がある。

本発明は、上述の事情に鑑みてなされたものであり、吐出検知機構の光学部品及びミラーをインクミストによる汚染から保護することにより、液滴検知精度の低下を防止することを目的とする。

【課題を解決するための手段】

【0004】

上記の課題を解決するために、本発明は、印字媒体に液滴を吐出して印字するインクジェットヘッドと、該インクジェットヘッドから吐出された液滴に照射する光を発生させる発光手段、該発光手段からの光を収束させるコリメートレンズ、該コリメートレンズを通過した光から余分な光を取り除くアパーチャ部、該アパーチャ部を通過した光を前記液滴に向けて反射させるミラー部材、及び該ミラー部材により反射された光が前記液滴に当たったときに生じる光を受光する受光手段を有し、該受光手段によって受光された光の強度に基づいて前記インクジェットヘッドからの液滴吐出状態を検知する吐出検知機構と、を備え、前記ミラー部材は、前記アパーチャ部に接近することにより該アパーチャ部、及び該ミラー部材の反射面を空気中のインクミストから遮蔽した閉鎖位置と、前記アパーチャ部から離間させて前記光を前記液滴に向けて反射可能な開放位置との間を移動自在に構成されていることを特徴とする。

【発明の効果】

【0005】

本発明によれば、液滴に照射する光を射出する発光手段の開口からインクミストが侵入して光学部品が汚染されること、及びミラーが汚染されることを防止することにより、インクミストによる滴検知精度の低下を防止できる。

【図面の簡単な説明】

【0006】

【図1】本発明による吐出検知機構を備えたインクジェット記録装置の一例を説明するための模式図である。

【図2】図1に示したインクジェット記録装置の平面視による模式図である。

【図3】インクジェット記録装置の動作を説明するための模式図であり、(a)は用紙の搬送方向上流側から観察した図であり、(b)は側面図である。

【図4】インクジェット記録装置に用いられるノズルヘッドの配列を説明するための図であり、(a)は用紙の搬送方向上流側から観察した図であり、(b)はノズル面から見た図である。

【図5】吐出検知機構の要部構成を説明するための図であり、(a)は、用紙の搬送方向上流側から観察した図であり、(b)は、ヘッド部の平面図であり、(c)は、用紙搬送方向と直交する方向から観察した図である。

【図6】吐出検知原理を説明するための模式図であり、(a)は直接光方式を示し、(b)は散乱光方式を示す図である。

【図7】吐出検知機構に用いられる発光源を備えたLDユニットの構成を説明するための図であり、(a)は一部透視裏面側斜視図、(b)は側断面図、(c)は一部透視表面側斜視図である。

【図8】LDユニットのLDレンズホルダ部分を拡大して示した側断面図である。

【図9】LDユニットの変形実施形態を示す側断面図である。

【図10】LDユニットの変形実施形態に係るリンク機構の動作を示す図であり、(a)は裏面図、(b)は側面図である。

【図11】LDユニットの変形実施形態に係るLDレンズホルダ部分を拡大して示した側断面図である。

【図12】吐出検知機構に用いられる受光部を備えたPDユニットの構成を説明するための図であり、(a)は側断面図、(b)は斜視図である。

【図13】搬送ベルトについて説明する図であり、(a)は用紙搬送方向から観察した模式図であり、(b)は模式的側面図であり、(c)は搬送ベルトの平面図である。

【図14】ヘッド部をノズル側から観察した模式的平面図である。

【図15】吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャートである。

【図16】吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャートである。

【発明を実施するための形態】

【0007】

以下、図面に示す実施例により本発明を実施するための形態について説明する。

図1は、本発明による吐出検知機構を用いた画像形成装置の一例であるインクジェット記録装置の構成の一例を示す図である。図2は、図1に示したインクジェット記録装置の平面視による模式図である。作用と共に構成を説明すると次の通りである。

インクジェット記録装置1は、印字中固定された記録ヘッドに対して印字対象となる用紙Pを移動させて液滴吐出を行うライン型であり、用紙P(印字媒体)を積載し給紙する給紙トレイ2と、印刷された用紙Pを排紙積載する排紙トレイ3と、用紙Pを給紙トレイ2から排紙トレイ3まで搬送する搬送部4と、搬送部4によって搬送される用紙Pに液滴を吐出し印字する記録ヘッドを構成するヘッド部5と、印刷終了後又は所要のタイミングでヘッド部5の各記録ヘッドの維持回復を行う維持回復機構であるヘッドメンテナンス装置6と、メンテナンス装置6のキャップ61と、ワイパ部材(図示されないブレード手段)を清掃(クリーニング)するクリーニング装置7と、を備えている。

【0008】

インクジェット記録装置1は、図示しない前後側板及びステーなどで構成されており、給紙トレイ2上に積載されている用紙Pは、分離ローラ21及び給紙ローラ22によって1枚ずつ搬送部4に給紙される。

搬送部4は、搬送駆動ローラ41Aと、搬送従動ローラ41Bと、これらのローラ41A、41B間に掛け回された無端状の搬送ベルト43とを備え、エンドレスに張設されて走行する。この搬送ベルト43の表面には複数の図示しない吸引孔(媒体吸引孔)が形成されており、搬送ベルト43の下部には用紙Pを吸引する用紙吸引ファン44が配置されている。また、搬送駆動ローラ41A、搬送従動ローラ41B上部には、それぞれ搬送ガイドローラ42A、42Bが図示しないガイドに保持されて、自重にて搬送ベルト43に当接している。

搬送ベルト43は、搬送駆動ローラ41Aが図示しないモータにより回転されることで周回移動し、用紙Pは搬送ベルト43上に用紙吸引ファン44により吸い付けられ、搬送ベルト43の周回移動によって搬送される。なお、搬送従動ローラ41B、搬送ガイドローラ42A、42Bは搬送ベルト43に従動して回転する。

【0009】

搬送部4の上部には用紙Pに印字する液滴を吐出するヘッドアレイユニットで構成されたヘッド部5が移動可能に配置されている。ヘッド部5は、維持回復動作時(メンテナンス時)にはメンテナンス装置6の上部の高さまで持ち上がり、その後メンテナンス装置6の上迄横移動した後、メンテナンス装置6が上昇し、メンテナンスを実施する(移動方向については図3参照)。

図3は、インクジェット記録装置の動作を説明するための模式図であり、(a)は正面図であり、(b)は側面図である。上述したヘッド部の移動経路および用紙の搬送経路を説明する。同図において被印字物となる用紙Pは搬送ベルト43により搬送され、印字するヘッド101を装備しているヘッド部5は、印字中、固定されており、搬送ベルト43の送りとヘッド部5からの液滴の出射のみで液滴のマトリックスを作り画像を形成する。

【0010】

ここで、ヘッド部について図4に基づいて説明する。図4は、インクジェット記録装置に用いられるノズルヘッドの配列を説明するための図であり、(a)は正面図であり、(b)はノズル面から見た図である。ヘッド部5は、アレイ状に配列された多数のヘッド101を備えたヘッドアレイユニット50を有し、多数のヘッド101により用紙幅方向にヘッド列51A〜51Dが構成されている。ヘッド例51A、51Bは、イエロー(Y)、シアン(C)の液滴を吐出するノズル列52Y、52Cを有し、ヘッド例51C、51Dは、マゼンタ(M)、ブラック(K)の液滴を吐出するノズル列52M、52Kを有している。また、用紙搬送方向にはヘッド101が千鳥状に配置されており、各ノズル列52(52K、52Y、52M、52C)が繋がるように、即ち各ノズル列52からの液滴の吐出により、用紙幅方向に全てのドットを出力できるように構成されている。

【0011】

さて、図1に示すように、搬送ベルト43の周回範囲内部(搬送ベルト43の裏面側)には用紙吸引ファン44が設けられており、図3(b)に示す搬送経路において、搬送ベルト43に空けられた媒体吸引孔301(図9参照)により用紙Pが搬送ベルト43に吸引されて搬送されるようになっている。

なお、搬送ベルト43に開けられている媒体吸引孔301は、ヘッド101の乾き対策の空打ち時にも用いられる部分である。つまり、画像印字ではなく、ノズル部にある増粘したインクの廃棄を行う際には、用紙Pが搬送されていない時、例えば、先行して搬送される用紙Pと、後続の用紙Pとの間で搬送ベルト43の表面が露出する時に、搬送ベルト43の媒体吸引孔301の位置とノズル102の位置とが合致するタイミングにより液滴を吐出させ、吐出された液滴が媒体吸引孔301を通過して排出されるようになっている。

図1において搬送部4に対する用紙Pの搬送方向下流側(図1においては左側に相当)には、用紙Pを排紙トレイ3に排紙する搬送ガイド部45が配置されている。搬送ガイド部45にて搬送された用紙Pは排紙トレイ3に排紙される。

排紙トレイ3は、用紙Pの幅方向を規制する一対のサイドフェンス31と用紙Pの先端を規制するエンドフェンス32を備えている。

【0012】

前述したメンテナンス装置6は、搬送部4の上方かつヘッド部5の側方(ヘッド部5の用紙搬送方向下流側)に配置されており、図2に示したヘッド101から構成される各ヘッド列51に対応してノズル面(吐出面)をキャッピングするキャップ61と、各ヘッド101の各ヘッド列51に対応してノズル面をワイピングする図示されないブレード状のワイパ部材(ワイパーブレード)と、1列分のキャップ内を吸引してクリーニングする吸引手段63を備えたクリーニング装置7を備えている。メンテナンス装置6では、キャップ61にてヘッド101のノズル面を密閉した状態でクリーニング装置7側の吸引手段63によって吸引することで、ヘッド101に装備されているノズル102から増粘したインクを排出させてヘッド101の吐出性能を回復させる。ワイパブレードはブレードホルダ(いずれも不図示)に保持されている。

なお、メンテナンス装置6の吸引手段63やキャップ61と吸引手段をつなぐ流路、その他圧力室等は、インクジェット記録装置1の後側板の外側に配置し、チューブ等の経路を使用して接続することもできる。また、維持回復時に吸引に代えて、あるいは吸引とともにヘッド101の上流側から加圧手段によってヘッド101内を加圧する構成とすることもできる。

【0013】

前述したメンテナンス装置6は、搬送部4の上方で用紙搬送方向に対して上下方向移動可能に配置され、ヘッドメンテナンス時には、ヘッド部5が上昇し、スライドしてメンテナンス装置6の上方に移動した後、ヘッド部5の下部にあるメンテナンス装置6が上昇し、メンテナンスを行う。印字中は、メンテナンス装置6が図1の位置に退避すると共に、ヘッド部5も図1の位置に移動する(図3(b)参照)。

メンテナンス装置6の上部にはキャップ61及びワイパブレードに付着した液滴(廃液)を清掃するクリーニング装置7が配置されている。

このクリーニング装置7は、図示しないクリーナ移動手段によって用紙搬送面に対して鉛直方向に上下移動可能に配置されている。

【0014】

ヘッド101のメンテナンスが終了したメンテナンス装置6が下降した状態において、クリーニング装置7がメンテナンス装置6に向かって下降移動し、キャップ61及びワイパブレードを清掃する。

ヘッド部5を構成するヘッドアレイユニット50には、複数個のノズル102を並置したヘッド101が、ノズルの並置方向と平行な方向(用紙幅方向)および直角な方向(用紙搬送方向)に夫々複数配置されてヘッドアレイを構成している。図4に示す構成では、ヘッド101が用紙幅方向に3つ、用紙搬送方向に4列配置され、各ヘッド101には、複数個のノズル102が用紙幅方向に並置されたノズル列52が用紙搬送方向に2列並べられている。

ヘッド部5には、ヘッドアレイユニット50の各ヘッド101にインクをそれぞれ供給する図示しない分岐部材が色毎に配列され、分岐部材上流側にはサブタンクが配置され、サブタンクとヘッドとの水頭差によって、ヘッド101のノズル102のメニスカスを保持するのに適切な負圧が形成される。さらに、サブタンク上流側にはインクを貯蔵する交換可能なメインタンクが配置されている。

また、インクジェット記録装置1の各部は制御部8によって制御される。制御部8は、周知のCPU、ROM、RAM、及びROMに記憶された制御プログラム等から構成されており、制御プログラムがROMからRAMに読み込まれ、CPUにて実行されることにより、インクジェット記録装置1の各部に所望の動作をさせることができる。

【0015】

以上のような構成を対象として本発明の特徴を説明すると次の通りである。

本発明においては、ノズル列の両側に発光源を設け、液滴に当たる照射光により生じる前方散乱光を受光する受光部をノズル列の双方において前記照射光の光路を挟んだ両側に配置することで異なった場所の液滴を同時に検知している。

そして、従来、吐出検知に際しては、紙搬送方向に対し直交する方向のヘッド駆動(以下「キャリッジ駆動」という。)を元に開発されており、ヘッドを用紙Pへの印字範囲外の検知位置にキャリッジ駆動で移動した後、吐出検知を実施するようになっている。これに対し、設備機器として使用されるインクジェット記録装置1は、ラインインクジェットヘッドを用いることが主流であり、キャリッジは存在せず、ヘッド101をキャリッジ駆動せずに吐出検知を行うことが望まれる。

しかし、ラインインクジェット記録装置を長期使用した場合、ノズルより液滴を吐出する際に発生するミストにより、吐出検知に使用されている光学系部材(発光ユニット及び受光ユニット)が汚れ、機能を果たさなくなるという問題があり、ミストを光学系部材に付着させない様にすることが望まれている。

本発明は、このような現状を踏まえ、吐出検知機構をミストより保護することにより、吐出検知機構を安定稼動させようとするものである。

【0016】

吐出検知機構の構成としては、図3、図4に示すように、複数のノズル列毎にその配列方向両側(用紙幅方向両端部)にそれぞれ発光源となるレーザーダイオード(以下、便宜上、「LD」と表現する場合もある)211と、受光部となるフォトダイオード(以下、便宜上、「PD」と表現する場合もある)221とを交互に並べて配置している。このような構成において、液滴吐出不良を検知するのは、ヘッドアレイの両側において2分割された発光源(LD)および受光部(PD)ユニットである。これを用いた吐出検知は、搬送ベルト43に有する媒体吸引孔301の位置がノズル102に対向するタイミングに合わせてLD211から検知光を照射し、照射された光が液滴に当たった際に生じる前方散乱光を発光部(LD211)と対向する位置に配置されている受光部(PD221)により検知することで行われる。

このような構成を前提として、本実施例にて用いられる吐出検知機構の構成を図5により説明すると次の通りである。図5は、吐出検知機構の要部構成を説明するための図であり、(a)は、用紙の搬送方向上流側から観察した図であり、(b)は、ヘッド部の平面図であり、(c)は、用紙搬送方向と直交する方向から観察した図である。

【0017】

ヘッドアレイユニット50は、前述したように、ベース部材53に4列のヘッド列51を配置し、互いに隣り合うヘッド列51をノズル配列方向に位置をずらして千鳥状に配置している。

そして、ヘッド列51毎に、ノズル配列方向に沿ってレーザー光Lを射出する発光素子としてレーザーダイオード(LD)を含む発光手段であるLDユニット210と、液滴によって生じるレーザー光の散乱光を受光するフォトダイオード(PD)を含む受光手段であるPDユニット220をベース部材53に取り付けて配置している。なお、LDユニット210、PDユニット220には、それぞれ1つのヘッド列51の2つのノズル列52(図4参照)に対応して2つのLD、PDを備えている。また、発光源としては、この他に、LEDであってもよい。

【0018】

図5(b)、(c)に示すように、LDユニットとPDユニットは用紙搬送方向に交互に配置されている。具体的には、ひとつのヘッド列については、ノズル配列方向一端部側にLDユニット210を、他端部側にPDユニット220を配置し、ヘッド列とノズル配列方向に位置をずらして配置した隣り合うヘッド列については、ノズル配列方向端部一端部側にPDユニット220を、他端部側にLDユニット210を配置している。その他のヘッド列相互間も同様の関係で配置している。

つまり、例えば図中最上部のヘッド列を第1ヘッド列51A、第1ヘッド列51Aとノズル配列方向に位置をずらして配置された次のヘッド列を第2ヘッド列51Bとするとき、第1ヘッド列51Aと第2ヘッド列51Bとの間においてLDユニットとPDユニットを反対側に(反対の位置関係で)配置している。

そして、ベース部材53として平面形状(上から見た形状)が矩形状のものを用いているので、ヘッド列51のノズル配列方向端部とベース部材53のノズル配列方向端部との距離が短い側にLDユニット210を、ヘッド列51のノズル配列方向端部とベース部材53のノズル配列方向端部との距離が長い側にPDユニット220を配置している。

このように構成することによって、LDユニット、PDユニットを各ヘッド列で同じ側に配置した構成に比べて、ヘッドアレイユニットのノズル配列方向の長さを短くすることができる。

【0019】

図6は、吐出検知原理を説明するための模式図であり、(a)は直接光方式を示し、(b)は散乱光方式を示す図である。本発明に係るインクジェット記録装置には、いずれの方式を用いたインク吐出検知方式を適用してもよい。

インク吐出検知を行なう場合、図6(a)、(b)に示すように、一方側に配置されたLDユニット210から、LD211の射出光をコリメートレンズ212により収束すると共にアパーチャ213を介して余分な光を除去されたレーザー光Lとして、ヘッド101から吐出される液滴54に向けて出射される。

(a)に示す直接光方式の場合、PD221はLDユニット210の他方側、かつLD211の光軸La上に配置され、PD221はLD211からのレーザー光Lを直接受光して液滴54が吐出されているか否かなどを検知する。

(b)に示す散乱光方式の場合、レーザー光Lを受光するPDユニット220のPD221は、LDユニット210の他方側、且つレーザー光Lの光軸Laからα離間した位置に配置されている。レーザー光Lが液滴54に当たった際に生じる散乱光LbをPD221が受光することで、液滴54が吐出されているか否かなどを検知する。

この散乱光方式では、PD221をレーザー光Lの光軸Laに対して一定の距離だけ離間させて配置しなければ、PD221がレーザー光Lを直接受光してしまい、散乱光Lbを検知できなくなる。

【0020】

そこで、本実施例では、この距離を確保して散乱光Lbのみを受光するために、ヘッド101のノズル(液滴吐出位置)に対して所定の距離だけPD221のノズル配列方向の位置を離している(図中、距離β。なお、角度θは微小である)。これにより、受光部に用いられるPDユニット220は、LDユニット210からの出射光の出射方向に沿って等分位置で、かつ出射光の光路を挟んで相対する位置に配置されていることになる。

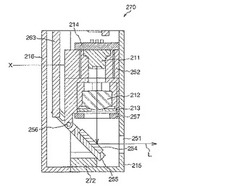

本発明に係る吐出検知機構に用いられるLDユニットについて説明する。図7は、吐出検知機構に用いられる発光源を備えたLDユニットの構成を説明するための図であり、(a)は一部透視裏面側斜視図、(b)は側断面図、(c)は一部透視表面側斜視図である。図8は、LDユニットのLDレンズホルダ部分を拡大して示した側断面図である。

【0021】

図7に示すように、1つのLDユニットに対しレーザーダイオード(半導体レーザー)が2つ内蔵されている。

ユニット内部に取り付けられている半導体レーザー(LD)は、ヘッド列の中のノズル列に対し各1個ずつ対応しており、レーザー光路はノズル列を通過するように調整されている。

図7のLDユニット210は、レーザー光Lを発生させるLD211と、LD211から出射されるレーザー光Lを収束させるコリメートレンズ212と、コリメートレンズ212により収束された光から余分な光を取り除くアパーチャ213と、LD211を固定するLD保持基板214と、上記各光学部品の全体を包囲する前ケース215及び後ケース216と、を備えている。前ケース215の下方には、レーザー光Lを射出させる開口部251が形成されている。

また、LD211、コリメートレンズ212、アパーチャ213、及びLD保持基板214は、密閉構造を有するLDレンズホルダ252(密閉ケース)に収容されている。インクミストがLD保持基板214や各光学部品を汚さない構造となっている。

LDユニット210はLD保持基板214に半田付けされた半導体レーザー(LD)211に対し、ある一定の距離を置きコリメートレンズ212を配するため、LD保持基板214とコリメートレンズ212とを、LDレンズホルダ252に取り付けている。取り付けは治工具にて高精度に行われ、LD211の個体差に対し調整される。

【0022】

図8に示すようにコリメートレンズ212を間に挟んでLD211の反対側にはアパーチャ213が配置される。LDレンズホルダ252の適所には、アパーチャ213の位置を決める形状を有した位置決め部(不図示)があり、アパーチャ213の位置を決定している。他方、LDレンズホルダ252のLD211側には突起(不図示)が形成されている。突起によりLD211の回転方向を規制しており、LD211の発光が液滴に対して横長の光になるよう、LD211が固定されている。アパーチャ213は厚さ1mm程度の薄板で作られており、レーザー光の余分な部分のみをカットして一定の径のレーザー光のみを通過させるために開口部213aが開けられており、コリメートレンズ212とはある一定の間隔を持ち固定されている。なお、LD211の駆動は、LD保持基板214とは別体のLDドライブ基板253により行う。

【0023】

LDレンズホルダ252の下部には、LDレンズホルダ252を開閉自在に閉鎖する蓋として機能すると共にアパーチャ213を通過したレーザー光Lを反射させて液滴に向かうように折り曲げるミラー254(ミラー部材)と、ミラー254を保持するミラーホルダ255(ミラー部材)と、ミラーホルダ255を介してミラー254をLDレンズホルダ252の下部において回転自在に支持するミラー回転軸256(ヒンジ部)と、LDレンズホルダ252のアパーチャ213側における周縁部に環状に貼り付けられ、LDレンズホルダ252の閉鎖時にミラー254と接触してLDユニット210周囲に浮遊するインクミストがLDレンズホルダ252の内部に浸入することを阻止するスポンジ257(接触部材)と、を備えている。

ミラー254はミラーホルダ255に貼り付けられている。また、ミラー254の端部には保護塗装が施されている。ここで、ミラー254の端部とは、少なくともレーザー光又はLEDの光の反射領域以外の部分である。ミラー端部に保護塗装を実施しておくことにより、ミラー端部にインクミストが付着してミラー腐食の原因にならない様にするとともに、万が一ミラーが腐食して錆が発生した場合にその進行を阻止し、ミラーの錆による反射機能の低下を防止する。

スポンジ257は発泡材であり、ミラー254を閉じるときにLDレンズホルダ252に加わる衝撃を緩和し、LDレンズホルダ252内に収容された光学部品に衝撃を与えないようになっている。発泡材は独立気泡の物であることが好ましい。仮に、スポンジ257部分にインクミストが堆積して液状化した場合であっても、インクがスポンジ257内部に入り込まないようにすることができる。

LDレンズホルダ252の閉鎖時においてミラー254は、スポンジ257に対してある程度の圧力を加えつつ接触している。ミラー254とスポンジ257との間に隙間が形成されないようにし、LDレンズホルダ252内にインクミストが入り込むことを防止し、インクミストがアパーチャ213やコリメートレンズ212を汚すことを防止する。

【0024】

ミラー254は、アパーチャ213に接近することによりアパーチャ213、及びミラー254の反射面を空気中のインクミストから遮蔽した閉鎖位置と、アパーチャ213から離間させてレーザー光Lを液滴に向けて反射可能な開放位置との間を開閉機構によって移動自在に構成されている。ここで、ミラー254を開閉自在に駆動する開閉機構について説明する。図7に示すように、LDユニット210の上部には、ミラー254開閉の駆動源となるモータ261と、モータ261の回転軸に固定されたカム262と、カム262の回転によって上下動する板状のリンク片263と、を備えている。

リンク片263の一端部側(上部側)には、カム262の周縁と常時内接するカム穴264を有している。また、他端部側(下部側)は、ミラーホルダ255のミラー回転軸256部分以外の適所と連結されている。

ミラーホルダ255はリンク片263とカム262を介し、ケース内(前ケース215及び後ケース216にて閉鎖される空間内)上部に取り付けられた小型のモータ261により開閉される。モータ261を正回転させることにより、ミラー254が所定の圧力にてスポンジ257に接触してLDレンズホルダ252を閉鎖する。また、モータ261を逆回転させ、ミラー254を所定の角度まで開放して停止することで、レーザー光Lを液滴に向けて反射させるに適した位置に位置決めが行われる。なお、モータ261として一方向にのみ回転するものを用いても良い。

LDユニット210の内部であって、図中横線Xにて示す位置には、LDユニット210の上部空間と下部空間を分離する密閉壁(不図示)があり、この密閉壁によりLDユニット210の上部空間に配置されたLDドライブ基板253やモータ261部分にインクミストが浸入しない様になっている。また、カバー部分は密閉されており、外部からのインクミスト侵入を防ぐ構造になっている。

なお、カム262は円形であり、その中心よりずれた位置においてモータ261の回転軸と連結されており、カムプロフィールはなだらかになっている。従って、モータ261の動力を切った場合にも、摩擦力によりカム262の回転角度は維持され、ミラー254が開くことはない。

【0025】

LDユニット210においては、アパーチャ213、ミラー254、ミラーホルダ255、及びリンク片263の一部、の各露出部を除き、ヘッド101よりインクを出射するときに発生する余分なミストが開口部251から入りそれぞれの部品の機能を損なわないように前ケース215、後ケース216、LDレンズホルダ252、及び横線X部分に配置された密閉壁(不図示)によって密閉されている。

【0026】

ミラーを開閉自在に駆動する開閉機構の変形例について図9乃至図11に基づいて説明する。図9は、LDユニットの変形実施形態を示す側断面図である。図10は、LDユニットの変形実施形態に係るリンク機構の動作を示す図であり、(a)は裏面図、(b)は側面図である。図11は、LDユニットの変形実施形態に係るLDレンズホルダ部分の拡大側断面図である。なお、図7及び図8と同一の構成については同一の符号を付している。

図示するLDユニット270ように、ミラー254に対して常時開放方向に弾性力を働かせるバネ271と、ミラー254の開放時にミラーホルダ255と接触してミラー254を所定の開放角度にて停止させるストッパ272(ミラー突き当て部材)とを備えた構成としても良い。

リンク機構を構成する板状のリンク片263は、バネ271により常時A方向(上方向)に引っ張られている。リンク片263が上方に引っ張られることで、ミラーホルダ255はミラー回転軸256周りに回転して開放し、ストッパ272に当たって所定の角度にて停止する。つまり、バネ271はミラー254を常時開放する方向に弾性力を働かせており、ミラー254の開放位置はストッパ272によって決定される。

このリンク片263をカム262及びモータ261で下方にずらすことで、ミラー回転軸256を中心にミラーホルダ255が回転し、ミラー254を閉じることができる。

この変形例においては図7及び図8に示す実施形態と異なり、ミラーホルダ255を閉じるときにはカム262の周縁がカム穴264の内縁の下側部分と接触するが、図10(a)に示すように、ミラーホルダ255が開放されてストッパ272に接触したときにはカム262の周縁がカム穴264内縁の上側部分とは接触していない状態となる。これにより、ミラーホルダ255はバネ271の弾性力によってストッパ272に当たっている状態となる。

【0027】

さらに、開閉機構の第二の変形例として、図示しないが、ミラー回転軸256にミラーホルダ255を固定し、ミラー回転軸256とモータの回転軸とをカップリング(軸継手)にて接合した構成としても良い。要するに、モータの正逆回転に合わせてミラー回転軸256を直接的に回転させることにより、ミラーホルダ255を開閉動作させる。

モータを正回転させることにより、ミラー254が所定の圧力にてスポンジ257に接触してLDレンズホルダ252を閉鎖する。また、モータを逆回転させ、ミラー254が所望の開放角度となる位置にて停止することで、ミラー254の位置決めを行うことができる。なお、この実施形態の場合、カップリングには、回転方向に対する弾性作用を有するものを用いる

また、開閉機構の第三の変形例として、図示しないが、ミラー回転軸256に、ミラーホルダ255を常時閉鎖する方向に弾性力を働かせるねじりコイルバネを配置し、ねじりコイルバネの弾性力によりミラー254をスポンジ257に対して所定の圧力にて接触させて、LDレンズホルダ252を閉鎖するようにしてもよい。ミラーホルダ255の開放には、ねじりコイルバネの弾性力に反してミラーホルダ255を開放する方向に引っ張るソレノイドを用いる。ミラー254の開放角度の決定にはソレノイドのプランジャのストローク(底付き)を利用することもできるが、図9乃至図11に示したストッパ272を利用してミラー254の位置決めをすることが望ましい。

【0028】

本発明で述べている吐出検知機構に用いられるPDユニットについて説明する。図12は、吐出検知機構に用いられる受光部を備えたPDユニットの構成を説明するための図であり、(a)は側断面図、(b)は斜視図である。

図12に示すように、1つのPDユニットに対しフォトダイオード(PD)が2つ内蔵されている。ユニット内部に取り付けられているフォトダイオードは、ヘッド列の中のノズル列に対し各1個ずつ対応している。

図12に示されているPDユニット220は、LDユニット210からのレーザー光Lを受光するPD221と、PD221を固定する基板222と、基板222全体を包囲する前ケース223及び後ケース224と、前ケース223に開口されてレーザー光Lが入射する開口部225と、を備えている。PDユニット220は、フォトダイオード(PD)221を基板222に対し半田付けして設けられている。基板222はフォトダイオード(PD)221の露出部を除き、ヘッド101よりインクを出射するときに発生する余分なミストが入りそれぞれの部品の機能を損なわないように前ケース223、後ケース224によって前後が密閉されている。なお、符号226は、PD221のヒサシ部である。

【0029】

ミスト吸引手段を構成する搬送ベルトについて図13に基づいて説明する。図13は、搬送ベルトについて説明する図であり、(a)は用紙搬送方向から観察した模式図であり、(b)は模式的側面図であり、(c)は搬送ベルトの平面図である。(c)に示すように、搬送ベルト43は、幅方向中央部に用紙Pを載置して搬送する印字媒体載置領域43aを有し、その一部がヘッド101と対向するラインヘッド領域43bとなっている。また、印字媒体載置領域43a以外の領域は、ミスト吸引領域43cである。搬送ベルト43には、複数の吸引孔が貫通形成されている。印字媒体載置領域43aには、用紙搬送時に用紙Pを裏面側から吸引する媒体吸引孔301が形成され、ミスト吸引領域43cにはインクミストを吸引するミスト吸引孔302が形成されている。

搬送ベルト43の裏面側(搬送ベルト43の内周側)、且つヘッド101側のミスト吸引孔302と密着する位置(図中、ミスト吸引孔302の直下となる位置)には、負圧を発生させてミスト吸引孔302からミストを吸引するミスト吸引ファン303を備えたミスト吸引箱304(第2の負圧導入手段)が配置されている。また、搬送ベルト43の裏面側には、負圧を発生させて搬送ベルト43の表面側を印字搬送される用紙Pを吸引する用紙吸引ファン44を備えた用紙吸引箱46(第1の負圧導入手段)が配置されている。

【0030】

図13に於いて、ヘッド101より液滴を吐出し印字をしているときは、用紙吸引ファン44が動作し、媒体吸引孔301から用紙Pを搬送ベルト43表面に吸着させながら搬送する。吐出検知時は、ミスト吸引箱304内のミスト吸引ファン303が吸引動作を行う。図示するように、ミスト吸引ファン303と用紙吸引ファン44とは別体である。また、ミストを吸引するための負圧導入経路(ミスト吸引孔302からミスト吸引ファン303までの経路)と、用紙Pを吸引するための負圧導入経路(媒体吸引孔301から用紙吸引ファン44までの経路)は隔離されている。ミスト吸引時の吸引圧は、搬送吸引時の吸引圧より高く、ミストの吸引力が高くなるように設定されている。ここで、媒体吸引孔301における吸引力が強すぎると、用紙Pに媒体吸引孔301の跡が付いたり、搬送ベルト43以降の機構に印字媒体を受け渡すときにジャムを発生させる虞があるため、媒体吸引孔301における吸引力は適度に調整されている。しかしながら、インクミスト吸引の観点から見ると、吸引圧は強い程良く、媒体搬送の吸引圧程度ではインクミストが舞ってしまう可能性がある。そこで、ミスト吸引孔の吸引圧を媒体吸引孔における吸引力に比べ、強く設定する。

【0031】

また、ミスト吸引孔302からの吸引力を高く設定しても搬送ベルト43上を搬送される用紙Pの安定搬送を妨げないように、ミスト吸引孔302は、搬送ベルト43上で用紙Pが吸着されないミスト吸引領域43cに貫通形成されている。さらに、用紙Pが搬送ベルト43上にある場合、用紙吸引ファン44の動作・非動作はミスト吸引や吐出検出には影響しない。しかし、用紙Pが搬送ベルト43上にない場合、媒体吸引孔301から用紙吸引ファン44にて強く吸引した状態で液滴を吐出する、つまり用紙Pが搬送ベルト43上にない状態で吐出検知又は増粘インクの吐き捨てのみを行うと、ミストが舞ってしまうという問題がある。従って、用紙Pが搬送ベルト43上にない場合には、舞ったミストがスムーズにミスト吸引孔302に引き寄せられるように、媒体吸引孔301からの吸引を停止する方が好ましい。

【0032】

上記では、用紙吸引ファン44とミスト吸引ファン303を別体としたが、両者を兼用するようにしてもよい。ただし用紙吸引用の負圧導入経路とミスト吸引用の負圧導入経路とを隔離するとともに、搬送吸引時には吸引ファンと搬送用吸引経路とが接続し、ミスト吸引時には吸引ファンがミスト吸引経路とが接続するように切り替える機械的な切り替え手段を設ける。ここで、図13(c)に示すように、搬送用吸引孔の総面積>>ミスト吸引孔の総面積であるので、一つの吸引ファンを兼用する場合には、ミスト吸引孔302の吸引力が媒体吸引孔301の吸引力に比べ強くなる。ただし、機械的な切り替えを実施する場合、用紙等の搬送物が搬送ベルト上にあるときには、搬送用の吸引を停止することができない為、吐出検知は、搬送ベルト上に用紙が無い状態下に限られる。従って、連続紙を印字するインクジェット記録装置では用紙吸引ファンとミスト吸引ファンを一体化することはできない。言い換えれば、カット紙専用のインクジェット記録装置においてのみ、用紙吸引ファンとミスト吸引ファンを一体化することができる。

【0033】

また、このミスト吸引孔302によるミスト吸引を補助する為、図14に示すように、ヘッド部5のベース部材53にミスト吸引孔305を形成しても良い。図14は、ヘッド部をノズル側から観察した模式的平面図である。ヘッドアレイを構成するヘッド101とLDユニット210との間、及びヘッド101とPDユニット220との間に複数のミスト吸引孔305を設けている。このように、ヘッド部5のノズル側にてミストを吸引することも効果がある。なお、ミスト吸引孔305からミスト吸引を行うためのミスト吸引ファンを、搬送ベルト43側に配置されたミスト吸引ファン303と兼用しても良いし、別体としても良い。

以上のような吐出検知動作は、インクジェット記録装置1の動作を制御する制御部8(図1参照)により、以下に示す手順に基づき実行される。

【0034】

図15は、吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャート図である。電源ON時又はメンテナンス後(カバーオープン後)の動作を示している。

インクジェット記録装置の電源がONすると(ステップS1)、ヘッドアレイユニットを含むヘッド部をメンテナンス装置によるキャッピング位置から印字位置へ移動し(ステップS2)、搬送ベルトを駆動する(ステップS3)。ミスト吸引ファンを駆動してインクミストの吸引を開始し(ステップS4)、LDユニットのモータを駆動してミラーを開放する(ステップS5)。

その後、インクの液滴吐出状態の検知動作を行なってインクの液滴を検知した正常吐出か否かを判別する(ステップS6)。インクの液滴を検知したときには(ステップS6にてNo)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS7)、ミスト吸引ファンを停止し(ステップS8)、印字動作に移行する(ステップS9)。インクの液滴を検知しないとき、つまり、吐出不良を検知したときには(ステップS6にてYes)、画像形成に寄与しない液滴を吐出する空吐出動作を行なう(ステップS10)。この空吐出動作では、搬送ベルトの吸引孔に向けて液滴を吐出させる。

この空吐出動作後に再度インクの液滴吐出状態の検知動作を行なってインクの液滴を検知したか否かを判別し(ステップS11)、インクの液滴を検知したときには(ステップS11にてNo)、LDユニットのミラー閉鎖(ステップS7)、ミスト吸引ファンの停止(ステップS8)を経て、印字動作に移行する(ステップS9)。

【0035】

一方、上述した場合と違って、再度インクの液滴を検知しないときには(ステップS11にてYes)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS12)、ミスト吸引ファンを停止した後(ステップS13)、搬送ベルトを停止し(ステップS14)、ヘッドアレイユニットを含むヘッド部をメンテナンス装置によるメンテナンス位置に移動させる(ステップS15)。そして、メンテナンス装置による維持回復動作を行ない、所定回数維持回復動作を行なうまでは(ステップS16にてYes)維持回復動作後(ステップS17)、上述したステップS2以下の処理を繰り返し、所定回数維持回復動作を行なってもインクの液滴を検知できないときには(ステップS16にてNo)動作を停止してエラーを表示し(ステップS18)、ヘッドをキャッピングして待機する(ステップS19)。

【0036】

次に、印字終了後の滴吐出状態検知に関する処理について、図16に基づいて説明する。図16は、吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャート図である。印字終了時の動作を示している。

図15のステップS9に相当する印字動作が終了すると、ミスト吸引ファンを駆動してインクミストの吸引を開始し(ステップS21)、LDユニットのモータを駆動してミラーを開放する(ステップS22)。インクの液滴吐出状態の検知動作を行なってインクの液滴を検知した(正常吐出)か否かを判別し(ステップS23)、インクの液滴を検知したときには(ステップS23にてNo)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS24)、ミスト吸引ファンを停止し(ステップS25)、搬送ベルトを停止して(ステップS26)、ヘッド部をメンテナンス装置によるキャッピング位置に移動して待機状態に入る(ステップS27)。インクの液滴を検知しないとき(吐出不良を検知したとき)には(ステップS23にてYes)、画像形成に寄与しない液滴を吐出する空吐出動作を行なう(ステップS28)。

この空吐出動作後に再度インクの液滴吐出状態の検知動作を行なってインクの液滴を検知したか否かを判別し(ステップS29)、インクの液滴を検知したときには(ステップS29にてNo)、LDユニットのミラー閉鎖(ステップS24)、ミスト吸引ファンの停止(ステップS25)、搬送ベルトの停止(ステップS26)を経て、ヘッド部をメンテナンス装置によるキャッピング位置に移動して待機状態に入る(ステップS27)。

【0037】

これに対し、再度インクの液滴を検知しないときには(ステップS29にてYes)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS30)、ミスト吸引ファンを停止し(ステップS31)、搬送ベルトを停止し(ステップS32)、ヘッド部をメンテナンス装置によるメンテナンス位置に移動させる(ステップS33)。そして、メンテナンス装置による維持回復動作を行ない、所定回数維持回復動作を行なうまでは(ステップS34にてYes)、維持回復動作後(ステップS35)、ヘッド部をメンテナンス位置から印字位置に移動して(ステップS36)搬送ベルトを駆動し(ステップS37)、ステップS21以降の処理を繰り返し、所定回数維持回復動作を行なってもインクの液滴を検知できないときには(ステップS34にてNo)動作を停止してエラーを表示して(ステップS38)、ヘッドをキャッピングして待機状態に入る(ステップS27)。

【0038】

以上のように本発明においては、LDから射出されるレーザー光をミラーで反射させて利用するLDユニットを備えた吐出検知機構において、ミラーをミラー回転軸により正逆回転自在に構成し、光学系等を開閉自在に閉鎖するカバーとしての機能を持たせる。これにより、吐出検知を行っていない時には、光学系、基板、及びミラーの反射面をインクミストから遮蔽できるので、光学系等をインクミストによる汚染から保護することできる。

また、吐出検知の時にすぐにミラーを開けてしまうと、光学系ユニットの周辺に飛散しているミストで光学系部品が汚染される可能性がある。そこで、ミスト吸引とミラーの開放に時間差を付け、吐出検知前にまずミスト吸引を開始し、LDユニット及びPDユニット周りのミストを吸い取ってから、ミラーを開けることで、光学系部品の汚染は大幅に小さくなる。また同様に、他の部分を浮遊しているミストが吐出検知の光学系に浮遊してきて付着しない様に、検知後、ミラーを閉め終わるまではミスト吸引ファンを止めない様に制御することで、ミストによる光学系の汚染を防止する。

【符号の説明】

【0039】

1…インクジェット記録装置、2…給紙トレイ、21…分離ローラ、22…給紙ローラ、3…排紙トレイ、31…サイドフェンス、32…エンドフェンス、4…搬送部、41A…搬送駆動ローラ、41B…搬送従動ローラ、42A…搬送ガイドローラ、43…搬送ベルト、43a…印字媒体載置領域、43b…ラインヘッド領域、43c…ミスト吸引領域、44…用紙吸引ファン、45…搬送ガイド部、46…用紙吸引箱、5…ヘッド部、50…ヘッドアレイユニット、51…ヘッド列、52…ノズル列、53…ベース部材、54…液滴、6…メンテナンス装置、61…キャップ、63…吸引手段、7…クリーニング装置、8…制御部、101…ヘッド、102…ノズル、210…LDユニット、211…LD、212…コリメートレンズ、213…アパーチャ、213a…開口部、214…LD保持基板、215…前ケース、216…後ケース、220…PDユニット、221…PD、222…基板、223…前ケース、224…後ケース、225…開口部、226…ヒサシ部、251…開口部、252…LDレンズホルダ、253…LDドライブ基板、254…ミラー、255…ミラーホルダ、256…ミラー回転軸、257…スポンジ、261…モータ、262…カム、263…リンク片、264…カム穴、270…LDユニット、271…バネ、272…ストッパ、301…媒体吸引孔、302…ミスト吸引孔、303…ミスト吸引ファン、304…ミスト吸引箱、305…ミスト吸引孔

【先行技術文献】

【特許文献】

【0040】

【特許文献1】特許第3520471号

【技術分野】

【0001】

本発明は、液滴が吐出されたか否かを光学的に検知する吐出検知機構を備えたインクジェット記録装置に関し、特に発光手段から射出された光の経路をミラーにて変更して液滴に照射する吐出検知機構を備えたインクジェット記録装置に関する。

【背景技術】

【0002】

インクジェット記録装置においては、出力画像の品質を保つ為に、インクジェットヘッドからの液滴吐出の有無を検出することにより、ノズルが欠損しているか否かを検知して、インクジェット記録装置の動作にフィードバックしている。

ノズル欠損検知方式には、種々のものが発明されている。例えば、レーザーやLED(発光手段)の光を液滴に照射し、その陰影や散乱光をフォトダイオード(受光手段)にて受光し、フォトダイオードの受光強度により液滴の有無を判別する光検知方式がある。この光検知方式は、各種インクジェット記録装置に対応可能である。例えば、ノズル列が用紙幅方向に多く配列された長いヘッドや、複数のヘッドを組み合わせることにより用紙幅分の印字領域を確保し、用紙幅方向(用紙搬送方向に対して直交する方向)にヘッドの移動(キャリッジ駆動)をせずに用紙搬送のみで印字することのできるヘッドアレイなどにも対応できる。

しかし、発光手段と受光手段の個数を最小限にする為に、発光手段と受光手段とを、インクジェットヘッドの長手方向(用紙幅方向)に対向させて取り付けるか、又はインクジェットヘッドの長手方向から一定の狭角を有した状態にて取り付けることが一般的である。このような取り付け方を採用すると、発光手段と受光手段を含む吐出検知機構がヘッドの長手方向に大きく伸びてしまうため、記録装置が大型化してしまう。そのため、発光手段から射出された光の経路をミラーで折り曲げることにより、液滴吐出機構を小型化する構成が発明されている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、吐出検知機構のミラーをヘッドの近傍に配置する必要があることから、ノズルから液滴を吐出する際に発生するインクミストによりミラーが汚染され、液滴検知精度が低下する虞がある。また、密閉ハウジング内に発光手段等の光学部品を収容したとしても、光を射出するために開口が必要であり、インクミストが開口からハウジング内部に侵入して、内部の光学部品に付着し、滴検知精度が低下するという問題がある。

本発明は、上述の事情に鑑みてなされたものであり、吐出検知機構の光学部品及びミラーをインクミストによる汚染から保護することにより、液滴検知精度の低下を防止することを目的とする。

【課題を解決するための手段】

【0004】

上記の課題を解決するために、本発明は、印字媒体に液滴を吐出して印字するインクジェットヘッドと、該インクジェットヘッドから吐出された液滴に照射する光を発生させる発光手段、該発光手段からの光を収束させるコリメートレンズ、該コリメートレンズを通過した光から余分な光を取り除くアパーチャ部、該アパーチャ部を通過した光を前記液滴に向けて反射させるミラー部材、及び該ミラー部材により反射された光が前記液滴に当たったときに生じる光を受光する受光手段を有し、該受光手段によって受光された光の強度に基づいて前記インクジェットヘッドからの液滴吐出状態を検知する吐出検知機構と、を備え、前記ミラー部材は、前記アパーチャ部に接近することにより該アパーチャ部、及び該ミラー部材の反射面を空気中のインクミストから遮蔽した閉鎖位置と、前記アパーチャ部から離間させて前記光を前記液滴に向けて反射可能な開放位置との間を移動自在に構成されていることを特徴とする。

【発明の効果】

【0005】

本発明によれば、液滴に照射する光を射出する発光手段の開口からインクミストが侵入して光学部品が汚染されること、及びミラーが汚染されることを防止することにより、インクミストによる滴検知精度の低下を防止できる。

【図面の簡単な説明】

【0006】

【図1】本発明による吐出検知機構を備えたインクジェット記録装置の一例を説明するための模式図である。

【図2】図1に示したインクジェット記録装置の平面視による模式図である。

【図3】インクジェット記録装置の動作を説明するための模式図であり、(a)は用紙の搬送方向上流側から観察した図であり、(b)は側面図である。

【図4】インクジェット記録装置に用いられるノズルヘッドの配列を説明するための図であり、(a)は用紙の搬送方向上流側から観察した図であり、(b)はノズル面から見た図である。

【図5】吐出検知機構の要部構成を説明するための図であり、(a)は、用紙の搬送方向上流側から観察した図であり、(b)は、ヘッド部の平面図であり、(c)は、用紙搬送方向と直交する方向から観察した図である。

【図6】吐出検知原理を説明するための模式図であり、(a)は直接光方式を示し、(b)は散乱光方式を示す図である。

【図7】吐出検知機構に用いられる発光源を備えたLDユニットの構成を説明するための図であり、(a)は一部透視裏面側斜視図、(b)は側断面図、(c)は一部透視表面側斜視図である。

【図8】LDユニットのLDレンズホルダ部分を拡大して示した側断面図である。

【図9】LDユニットの変形実施形態を示す側断面図である。

【図10】LDユニットの変形実施形態に係るリンク機構の動作を示す図であり、(a)は裏面図、(b)は側面図である。

【図11】LDユニットの変形実施形態に係るLDレンズホルダ部分を拡大して示した側断面図である。

【図12】吐出検知機構に用いられる受光部を備えたPDユニットの構成を説明するための図であり、(a)は側断面図、(b)は斜視図である。

【図13】搬送ベルトについて説明する図であり、(a)は用紙搬送方向から観察した模式図であり、(b)は模式的側面図であり、(c)は搬送ベルトの平面図である。

【図14】ヘッド部をノズル側から観察した模式的平面図である。

【図15】吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャートである。

【図16】吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャートである。

【発明を実施するための形態】

【0007】

以下、図面に示す実施例により本発明を実施するための形態について説明する。

図1は、本発明による吐出検知機構を用いた画像形成装置の一例であるインクジェット記録装置の構成の一例を示す図である。図2は、図1に示したインクジェット記録装置の平面視による模式図である。作用と共に構成を説明すると次の通りである。

インクジェット記録装置1は、印字中固定された記録ヘッドに対して印字対象となる用紙Pを移動させて液滴吐出を行うライン型であり、用紙P(印字媒体)を積載し給紙する給紙トレイ2と、印刷された用紙Pを排紙積載する排紙トレイ3と、用紙Pを給紙トレイ2から排紙トレイ3まで搬送する搬送部4と、搬送部4によって搬送される用紙Pに液滴を吐出し印字する記録ヘッドを構成するヘッド部5と、印刷終了後又は所要のタイミングでヘッド部5の各記録ヘッドの維持回復を行う維持回復機構であるヘッドメンテナンス装置6と、メンテナンス装置6のキャップ61と、ワイパ部材(図示されないブレード手段)を清掃(クリーニング)するクリーニング装置7と、を備えている。

【0008】

インクジェット記録装置1は、図示しない前後側板及びステーなどで構成されており、給紙トレイ2上に積載されている用紙Pは、分離ローラ21及び給紙ローラ22によって1枚ずつ搬送部4に給紙される。

搬送部4は、搬送駆動ローラ41Aと、搬送従動ローラ41Bと、これらのローラ41A、41B間に掛け回された無端状の搬送ベルト43とを備え、エンドレスに張設されて走行する。この搬送ベルト43の表面には複数の図示しない吸引孔(媒体吸引孔)が形成されており、搬送ベルト43の下部には用紙Pを吸引する用紙吸引ファン44が配置されている。また、搬送駆動ローラ41A、搬送従動ローラ41B上部には、それぞれ搬送ガイドローラ42A、42Bが図示しないガイドに保持されて、自重にて搬送ベルト43に当接している。

搬送ベルト43は、搬送駆動ローラ41Aが図示しないモータにより回転されることで周回移動し、用紙Pは搬送ベルト43上に用紙吸引ファン44により吸い付けられ、搬送ベルト43の周回移動によって搬送される。なお、搬送従動ローラ41B、搬送ガイドローラ42A、42Bは搬送ベルト43に従動して回転する。

【0009】

搬送部4の上部には用紙Pに印字する液滴を吐出するヘッドアレイユニットで構成されたヘッド部5が移動可能に配置されている。ヘッド部5は、維持回復動作時(メンテナンス時)にはメンテナンス装置6の上部の高さまで持ち上がり、その後メンテナンス装置6の上迄横移動した後、メンテナンス装置6が上昇し、メンテナンスを実施する(移動方向については図3参照)。

図3は、インクジェット記録装置の動作を説明するための模式図であり、(a)は正面図であり、(b)は側面図である。上述したヘッド部の移動経路および用紙の搬送経路を説明する。同図において被印字物となる用紙Pは搬送ベルト43により搬送され、印字するヘッド101を装備しているヘッド部5は、印字中、固定されており、搬送ベルト43の送りとヘッド部5からの液滴の出射のみで液滴のマトリックスを作り画像を形成する。

【0010】

ここで、ヘッド部について図4に基づいて説明する。図4は、インクジェット記録装置に用いられるノズルヘッドの配列を説明するための図であり、(a)は正面図であり、(b)はノズル面から見た図である。ヘッド部5は、アレイ状に配列された多数のヘッド101を備えたヘッドアレイユニット50を有し、多数のヘッド101により用紙幅方向にヘッド列51A〜51Dが構成されている。ヘッド例51A、51Bは、イエロー(Y)、シアン(C)の液滴を吐出するノズル列52Y、52Cを有し、ヘッド例51C、51Dは、マゼンタ(M)、ブラック(K)の液滴を吐出するノズル列52M、52Kを有している。また、用紙搬送方向にはヘッド101が千鳥状に配置されており、各ノズル列52(52K、52Y、52M、52C)が繋がるように、即ち各ノズル列52からの液滴の吐出により、用紙幅方向に全てのドットを出力できるように構成されている。

【0011】

さて、図1に示すように、搬送ベルト43の周回範囲内部(搬送ベルト43の裏面側)には用紙吸引ファン44が設けられており、図3(b)に示す搬送経路において、搬送ベルト43に空けられた媒体吸引孔301(図9参照)により用紙Pが搬送ベルト43に吸引されて搬送されるようになっている。

なお、搬送ベルト43に開けられている媒体吸引孔301は、ヘッド101の乾き対策の空打ち時にも用いられる部分である。つまり、画像印字ではなく、ノズル部にある増粘したインクの廃棄を行う際には、用紙Pが搬送されていない時、例えば、先行して搬送される用紙Pと、後続の用紙Pとの間で搬送ベルト43の表面が露出する時に、搬送ベルト43の媒体吸引孔301の位置とノズル102の位置とが合致するタイミングにより液滴を吐出させ、吐出された液滴が媒体吸引孔301を通過して排出されるようになっている。

図1において搬送部4に対する用紙Pの搬送方向下流側(図1においては左側に相当)には、用紙Pを排紙トレイ3に排紙する搬送ガイド部45が配置されている。搬送ガイド部45にて搬送された用紙Pは排紙トレイ3に排紙される。

排紙トレイ3は、用紙Pの幅方向を規制する一対のサイドフェンス31と用紙Pの先端を規制するエンドフェンス32を備えている。

【0012】

前述したメンテナンス装置6は、搬送部4の上方かつヘッド部5の側方(ヘッド部5の用紙搬送方向下流側)に配置されており、図2に示したヘッド101から構成される各ヘッド列51に対応してノズル面(吐出面)をキャッピングするキャップ61と、各ヘッド101の各ヘッド列51に対応してノズル面をワイピングする図示されないブレード状のワイパ部材(ワイパーブレード)と、1列分のキャップ内を吸引してクリーニングする吸引手段63を備えたクリーニング装置7を備えている。メンテナンス装置6では、キャップ61にてヘッド101のノズル面を密閉した状態でクリーニング装置7側の吸引手段63によって吸引することで、ヘッド101に装備されているノズル102から増粘したインクを排出させてヘッド101の吐出性能を回復させる。ワイパブレードはブレードホルダ(いずれも不図示)に保持されている。

なお、メンテナンス装置6の吸引手段63やキャップ61と吸引手段をつなぐ流路、その他圧力室等は、インクジェット記録装置1の後側板の外側に配置し、チューブ等の経路を使用して接続することもできる。また、維持回復時に吸引に代えて、あるいは吸引とともにヘッド101の上流側から加圧手段によってヘッド101内を加圧する構成とすることもできる。

【0013】

前述したメンテナンス装置6は、搬送部4の上方で用紙搬送方向に対して上下方向移動可能に配置され、ヘッドメンテナンス時には、ヘッド部5が上昇し、スライドしてメンテナンス装置6の上方に移動した後、ヘッド部5の下部にあるメンテナンス装置6が上昇し、メンテナンスを行う。印字中は、メンテナンス装置6が図1の位置に退避すると共に、ヘッド部5も図1の位置に移動する(図3(b)参照)。

メンテナンス装置6の上部にはキャップ61及びワイパブレードに付着した液滴(廃液)を清掃するクリーニング装置7が配置されている。

このクリーニング装置7は、図示しないクリーナ移動手段によって用紙搬送面に対して鉛直方向に上下移動可能に配置されている。

【0014】

ヘッド101のメンテナンスが終了したメンテナンス装置6が下降した状態において、クリーニング装置7がメンテナンス装置6に向かって下降移動し、キャップ61及びワイパブレードを清掃する。

ヘッド部5を構成するヘッドアレイユニット50には、複数個のノズル102を並置したヘッド101が、ノズルの並置方向と平行な方向(用紙幅方向)および直角な方向(用紙搬送方向)に夫々複数配置されてヘッドアレイを構成している。図4に示す構成では、ヘッド101が用紙幅方向に3つ、用紙搬送方向に4列配置され、各ヘッド101には、複数個のノズル102が用紙幅方向に並置されたノズル列52が用紙搬送方向に2列並べられている。

ヘッド部5には、ヘッドアレイユニット50の各ヘッド101にインクをそれぞれ供給する図示しない分岐部材が色毎に配列され、分岐部材上流側にはサブタンクが配置され、サブタンクとヘッドとの水頭差によって、ヘッド101のノズル102のメニスカスを保持するのに適切な負圧が形成される。さらに、サブタンク上流側にはインクを貯蔵する交換可能なメインタンクが配置されている。

また、インクジェット記録装置1の各部は制御部8によって制御される。制御部8は、周知のCPU、ROM、RAM、及びROMに記憶された制御プログラム等から構成されており、制御プログラムがROMからRAMに読み込まれ、CPUにて実行されることにより、インクジェット記録装置1の各部に所望の動作をさせることができる。

【0015】

以上のような構成を対象として本発明の特徴を説明すると次の通りである。

本発明においては、ノズル列の両側に発光源を設け、液滴に当たる照射光により生じる前方散乱光を受光する受光部をノズル列の双方において前記照射光の光路を挟んだ両側に配置することで異なった場所の液滴を同時に検知している。

そして、従来、吐出検知に際しては、紙搬送方向に対し直交する方向のヘッド駆動(以下「キャリッジ駆動」という。)を元に開発されており、ヘッドを用紙Pへの印字範囲外の検知位置にキャリッジ駆動で移動した後、吐出検知を実施するようになっている。これに対し、設備機器として使用されるインクジェット記録装置1は、ラインインクジェットヘッドを用いることが主流であり、キャリッジは存在せず、ヘッド101をキャリッジ駆動せずに吐出検知を行うことが望まれる。

しかし、ラインインクジェット記録装置を長期使用した場合、ノズルより液滴を吐出する際に発生するミストにより、吐出検知に使用されている光学系部材(発光ユニット及び受光ユニット)が汚れ、機能を果たさなくなるという問題があり、ミストを光学系部材に付着させない様にすることが望まれている。

本発明は、このような現状を踏まえ、吐出検知機構をミストより保護することにより、吐出検知機構を安定稼動させようとするものである。

【0016】

吐出検知機構の構成としては、図3、図4に示すように、複数のノズル列毎にその配列方向両側(用紙幅方向両端部)にそれぞれ発光源となるレーザーダイオード(以下、便宜上、「LD」と表現する場合もある)211と、受光部となるフォトダイオード(以下、便宜上、「PD」と表現する場合もある)221とを交互に並べて配置している。このような構成において、液滴吐出不良を検知するのは、ヘッドアレイの両側において2分割された発光源(LD)および受光部(PD)ユニットである。これを用いた吐出検知は、搬送ベルト43に有する媒体吸引孔301の位置がノズル102に対向するタイミングに合わせてLD211から検知光を照射し、照射された光が液滴に当たった際に生じる前方散乱光を発光部(LD211)と対向する位置に配置されている受光部(PD221)により検知することで行われる。

このような構成を前提として、本実施例にて用いられる吐出検知機構の構成を図5により説明すると次の通りである。図5は、吐出検知機構の要部構成を説明するための図であり、(a)は、用紙の搬送方向上流側から観察した図であり、(b)は、ヘッド部の平面図であり、(c)は、用紙搬送方向と直交する方向から観察した図である。

【0017】

ヘッドアレイユニット50は、前述したように、ベース部材53に4列のヘッド列51を配置し、互いに隣り合うヘッド列51をノズル配列方向に位置をずらして千鳥状に配置している。

そして、ヘッド列51毎に、ノズル配列方向に沿ってレーザー光Lを射出する発光素子としてレーザーダイオード(LD)を含む発光手段であるLDユニット210と、液滴によって生じるレーザー光の散乱光を受光するフォトダイオード(PD)を含む受光手段であるPDユニット220をベース部材53に取り付けて配置している。なお、LDユニット210、PDユニット220には、それぞれ1つのヘッド列51の2つのノズル列52(図4参照)に対応して2つのLD、PDを備えている。また、発光源としては、この他に、LEDであってもよい。

【0018】

図5(b)、(c)に示すように、LDユニットとPDユニットは用紙搬送方向に交互に配置されている。具体的には、ひとつのヘッド列については、ノズル配列方向一端部側にLDユニット210を、他端部側にPDユニット220を配置し、ヘッド列とノズル配列方向に位置をずらして配置した隣り合うヘッド列については、ノズル配列方向端部一端部側にPDユニット220を、他端部側にLDユニット210を配置している。その他のヘッド列相互間も同様の関係で配置している。

つまり、例えば図中最上部のヘッド列を第1ヘッド列51A、第1ヘッド列51Aとノズル配列方向に位置をずらして配置された次のヘッド列を第2ヘッド列51Bとするとき、第1ヘッド列51Aと第2ヘッド列51Bとの間においてLDユニットとPDユニットを反対側に(反対の位置関係で)配置している。

そして、ベース部材53として平面形状(上から見た形状)が矩形状のものを用いているので、ヘッド列51のノズル配列方向端部とベース部材53のノズル配列方向端部との距離が短い側にLDユニット210を、ヘッド列51のノズル配列方向端部とベース部材53のノズル配列方向端部との距離が長い側にPDユニット220を配置している。

このように構成することによって、LDユニット、PDユニットを各ヘッド列で同じ側に配置した構成に比べて、ヘッドアレイユニットのノズル配列方向の長さを短くすることができる。

【0019】

図6は、吐出検知原理を説明するための模式図であり、(a)は直接光方式を示し、(b)は散乱光方式を示す図である。本発明に係るインクジェット記録装置には、いずれの方式を用いたインク吐出検知方式を適用してもよい。

インク吐出検知を行なう場合、図6(a)、(b)に示すように、一方側に配置されたLDユニット210から、LD211の射出光をコリメートレンズ212により収束すると共にアパーチャ213を介して余分な光を除去されたレーザー光Lとして、ヘッド101から吐出される液滴54に向けて出射される。

(a)に示す直接光方式の場合、PD221はLDユニット210の他方側、かつLD211の光軸La上に配置され、PD221はLD211からのレーザー光Lを直接受光して液滴54が吐出されているか否かなどを検知する。

(b)に示す散乱光方式の場合、レーザー光Lを受光するPDユニット220のPD221は、LDユニット210の他方側、且つレーザー光Lの光軸Laからα離間した位置に配置されている。レーザー光Lが液滴54に当たった際に生じる散乱光LbをPD221が受光することで、液滴54が吐出されているか否かなどを検知する。

この散乱光方式では、PD221をレーザー光Lの光軸Laに対して一定の距離だけ離間させて配置しなければ、PD221がレーザー光Lを直接受光してしまい、散乱光Lbを検知できなくなる。

【0020】

そこで、本実施例では、この距離を確保して散乱光Lbのみを受光するために、ヘッド101のノズル(液滴吐出位置)に対して所定の距離だけPD221のノズル配列方向の位置を離している(図中、距離β。なお、角度θは微小である)。これにより、受光部に用いられるPDユニット220は、LDユニット210からの出射光の出射方向に沿って等分位置で、かつ出射光の光路を挟んで相対する位置に配置されていることになる。

本発明に係る吐出検知機構に用いられるLDユニットについて説明する。図7は、吐出検知機構に用いられる発光源を備えたLDユニットの構成を説明するための図であり、(a)は一部透視裏面側斜視図、(b)は側断面図、(c)は一部透視表面側斜視図である。図8は、LDユニットのLDレンズホルダ部分を拡大して示した側断面図である。

【0021】

図7に示すように、1つのLDユニットに対しレーザーダイオード(半導体レーザー)が2つ内蔵されている。

ユニット内部に取り付けられている半導体レーザー(LD)は、ヘッド列の中のノズル列に対し各1個ずつ対応しており、レーザー光路はノズル列を通過するように調整されている。

図7のLDユニット210は、レーザー光Lを発生させるLD211と、LD211から出射されるレーザー光Lを収束させるコリメートレンズ212と、コリメートレンズ212により収束された光から余分な光を取り除くアパーチャ213と、LD211を固定するLD保持基板214と、上記各光学部品の全体を包囲する前ケース215及び後ケース216と、を備えている。前ケース215の下方には、レーザー光Lを射出させる開口部251が形成されている。

また、LD211、コリメートレンズ212、アパーチャ213、及びLD保持基板214は、密閉構造を有するLDレンズホルダ252(密閉ケース)に収容されている。インクミストがLD保持基板214や各光学部品を汚さない構造となっている。

LDユニット210はLD保持基板214に半田付けされた半導体レーザー(LD)211に対し、ある一定の距離を置きコリメートレンズ212を配するため、LD保持基板214とコリメートレンズ212とを、LDレンズホルダ252に取り付けている。取り付けは治工具にて高精度に行われ、LD211の個体差に対し調整される。

【0022】

図8に示すようにコリメートレンズ212を間に挟んでLD211の反対側にはアパーチャ213が配置される。LDレンズホルダ252の適所には、アパーチャ213の位置を決める形状を有した位置決め部(不図示)があり、アパーチャ213の位置を決定している。他方、LDレンズホルダ252のLD211側には突起(不図示)が形成されている。突起によりLD211の回転方向を規制しており、LD211の発光が液滴に対して横長の光になるよう、LD211が固定されている。アパーチャ213は厚さ1mm程度の薄板で作られており、レーザー光の余分な部分のみをカットして一定の径のレーザー光のみを通過させるために開口部213aが開けられており、コリメートレンズ212とはある一定の間隔を持ち固定されている。なお、LD211の駆動は、LD保持基板214とは別体のLDドライブ基板253により行う。

【0023】

LDレンズホルダ252の下部には、LDレンズホルダ252を開閉自在に閉鎖する蓋として機能すると共にアパーチャ213を通過したレーザー光Lを反射させて液滴に向かうように折り曲げるミラー254(ミラー部材)と、ミラー254を保持するミラーホルダ255(ミラー部材)と、ミラーホルダ255を介してミラー254をLDレンズホルダ252の下部において回転自在に支持するミラー回転軸256(ヒンジ部)と、LDレンズホルダ252のアパーチャ213側における周縁部に環状に貼り付けられ、LDレンズホルダ252の閉鎖時にミラー254と接触してLDユニット210周囲に浮遊するインクミストがLDレンズホルダ252の内部に浸入することを阻止するスポンジ257(接触部材)と、を備えている。

ミラー254はミラーホルダ255に貼り付けられている。また、ミラー254の端部には保護塗装が施されている。ここで、ミラー254の端部とは、少なくともレーザー光又はLEDの光の反射領域以外の部分である。ミラー端部に保護塗装を実施しておくことにより、ミラー端部にインクミストが付着してミラー腐食の原因にならない様にするとともに、万が一ミラーが腐食して錆が発生した場合にその進行を阻止し、ミラーの錆による反射機能の低下を防止する。

スポンジ257は発泡材であり、ミラー254を閉じるときにLDレンズホルダ252に加わる衝撃を緩和し、LDレンズホルダ252内に収容された光学部品に衝撃を与えないようになっている。発泡材は独立気泡の物であることが好ましい。仮に、スポンジ257部分にインクミストが堆積して液状化した場合であっても、インクがスポンジ257内部に入り込まないようにすることができる。

LDレンズホルダ252の閉鎖時においてミラー254は、スポンジ257に対してある程度の圧力を加えつつ接触している。ミラー254とスポンジ257との間に隙間が形成されないようにし、LDレンズホルダ252内にインクミストが入り込むことを防止し、インクミストがアパーチャ213やコリメートレンズ212を汚すことを防止する。

【0024】

ミラー254は、アパーチャ213に接近することによりアパーチャ213、及びミラー254の反射面を空気中のインクミストから遮蔽した閉鎖位置と、アパーチャ213から離間させてレーザー光Lを液滴に向けて反射可能な開放位置との間を開閉機構によって移動自在に構成されている。ここで、ミラー254を開閉自在に駆動する開閉機構について説明する。図7に示すように、LDユニット210の上部には、ミラー254開閉の駆動源となるモータ261と、モータ261の回転軸に固定されたカム262と、カム262の回転によって上下動する板状のリンク片263と、を備えている。

リンク片263の一端部側(上部側)には、カム262の周縁と常時内接するカム穴264を有している。また、他端部側(下部側)は、ミラーホルダ255のミラー回転軸256部分以外の適所と連結されている。

ミラーホルダ255はリンク片263とカム262を介し、ケース内(前ケース215及び後ケース216にて閉鎖される空間内)上部に取り付けられた小型のモータ261により開閉される。モータ261を正回転させることにより、ミラー254が所定の圧力にてスポンジ257に接触してLDレンズホルダ252を閉鎖する。また、モータ261を逆回転させ、ミラー254を所定の角度まで開放して停止することで、レーザー光Lを液滴に向けて反射させるに適した位置に位置決めが行われる。なお、モータ261として一方向にのみ回転するものを用いても良い。

LDユニット210の内部であって、図中横線Xにて示す位置には、LDユニット210の上部空間と下部空間を分離する密閉壁(不図示)があり、この密閉壁によりLDユニット210の上部空間に配置されたLDドライブ基板253やモータ261部分にインクミストが浸入しない様になっている。また、カバー部分は密閉されており、外部からのインクミスト侵入を防ぐ構造になっている。

なお、カム262は円形であり、その中心よりずれた位置においてモータ261の回転軸と連結されており、カムプロフィールはなだらかになっている。従って、モータ261の動力を切った場合にも、摩擦力によりカム262の回転角度は維持され、ミラー254が開くことはない。

【0025】

LDユニット210においては、アパーチャ213、ミラー254、ミラーホルダ255、及びリンク片263の一部、の各露出部を除き、ヘッド101よりインクを出射するときに発生する余分なミストが開口部251から入りそれぞれの部品の機能を損なわないように前ケース215、後ケース216、LDレンズホルダ252、及び横線X部分に配置された密閉壁(不図示)によって密閉されている。

【0026】

ミラーを開閉自在に駆動する開閉機構の変形例について図9乃至図11に基づいて説明する。図9は、LDユニットの変形実施形態を示す側断面図である。図10は、LDユニットの変形実施形態に係るリンク機構の動作を示す図であり、(a)は裏面図、(b)は側面図である。図11は、LDユニットの変形実施形態に係るLDレンズホルダ部分の拡大側断面図である。なお、図7及び図8と同一の構成については同一の符号を付している。

図示するLDユニット270ように、ミラー254に対して常時開放方向に弾性力を働かせるバネ271と、ミラー254の開放時にミラーホルダ255と接触してミラー254を所定の開放角度にて停止させるストッパ272(ミラー突き当て部材)とを備えた構成としても良い。

リンク機構を構成する板状のリンク片263は、バネ271により常時A方向(上方向)に引っ張られている。リンク片263が上方に引っ張られることで、ミラーホルダ255はミラー回転軸256周りに回転して開放し、ストッパ272に当たって所定の角度にて停止する。つまり、バネ271はミラー254を常時開放する方向に弾性力を働かせており、ミラー254の開放位置はストッパ272によって決定される。

このリンク片263をカム262及びモータ261で下方にずらすことで、ミラー回転軸256を中心にミラーホルダ255が回転し、ミラー254を閉じることができる。

この変形例においては図7及び図8に示す実施形態と異なり、ミラーホルダ255を閉じるときにはカム262の周縁がカム穴264の内縁の下側部分と接触するが、図10(a)に示すように、ミラーホルダ255が開放されてストッパ272に接触したときにはカム262の周縁がカム穴264内縁の上側部分とは接触していない状態となる。これにより、ミラーホルダ255はバネ271の弾性力によってストッパ272に当たっている状態となる。

【0027】

さらに、開閉機構の第二の変形例として、図示しないが、ミラー回転軸256にミラーホルダ255を固定し、ミラー回転軸256とモータの回転軸とをカップリング(軸継手)にて接合した構成としても良い。要するに、モータの正逆回転に合わせてミラー回転軸256を直接的に回転させることにより、ミラーホルダ255を開閉動作させる。

モータを正回転させることにより、ミラー254が所定の圧力にてスポンジ257に接触してLDレンズホルダ252を閉鎖する。また、モータを逆回転させ、ミラー254が所望の開放角度となる位置にて停止することで、ミラー254の位置決めを行うことができる。なお、この実施形態の場合、カップリングには、回転方向に対する弾性作用を有するものを用いる

また、開閉機構の第三の変形例として、図示しないが、ミラー回転軸256に、ミラーホルダ255を常時閉鎖する方向に弾性力を働かせるねじりコイルバネを配置し、ねじりコイルバネの弾性力によりミラー254をスポンジ257に対して所定の圧力にて接触させて、LDレンズホルダ252を閉鎖するようにしてもよい。ミラーホルダ255の開放には、ねじりコイルバネの弾性力に反してミラーホルダ255を開放する方向に引っ張るソレノイドを用いる。ミラー254の開放角度の決定にはソレノイドのプランジャのストローク(底付き)を利用することもできるが、図9乃至図11に示したストッパ272を利用してミラー254の位置決めをすることが望ましい。

【0028】

本発明で述べている吐出検知機構に用いられるPDユニットについて説明する。図12は、吐出検知機構に用いられる受光部を備えたPDユニットの構成を説明するための図であり、(a)は側断面図、(b)は斜視図である。

図12に示すように、1つのPDユニットに対しフォトダイオード(PD)が2つ内蔵されている。ユニット内部に取り付けられているフォトダイオードは、ヘッド列の中のノズル列に対し各1個ずつ対応している。

図12に示されているPDユニット220は、LDユニット210からのレーザー光Lを受光するPD221と、PD221を固定する基板222と、基板222全体を包囲する前ケース223及び後ケース224と、前ケース223に開口されてレーザー光Lが入射する開口部225と、を備えている。PDユニット220は、フォトダイオード(PD)221を基板222に対し半田付けして設けられている。基板222はフォトダイオード(PD)221の露出部を除き、ヘッド101よりインクを出射するときに発生する余分なミストが入りそれぞれの部品の機能を損なわないように前ケース223、後ケース224によって前後が密閉されている。なお、符号226は、PD221のヒサシ部である。

【0029】

ミスト吸引手段を構成する搬送ベルトについて図13に基づいて説明する。図13は、搬送ベルトについて説明する図であり、(a)は用紙搬送方向から観察した模式図であり、(b)は模式的側面図であり、(c)は搬送ベルトの平面図である。(c)に示すように、搬送ベルト43は、幅方向中央部に用紙Pを載置して搬送する印字媒体載置領域43aを有し、その一部がヘッド101と対向するラインヘッド領域43bとなっている。また、印字媒体載置領域43a以外の領域は、ミスト吸引領域43cである。搬送ベルト43には、複数の吸引孔が貫通形成されている。印字媒体載置領域43aには、用紙搬送時に用紙Pを裏面側から吸引する媒体吸引孔301が形成され、ミスト吸引領域43cにはインクミストを吸引するミスト吸引孔302が形成されている。

搬送ベルト43の裏面側(搬送ベルト43の内周側)、且つヘッド101側のミスト吸引孔302と密着する位置(図中、ミスト吸引孔302の直下となる位置)には、負圧を発生させてミスト吸引孔302からミストを吸引するミスト吸引ファン303を備えたミスト吸引箱304(第2の負圧導入手段)が配置されている。また、搬送ベルト43の裏面側には、負圧を発生させて搬送ベルト43の表面側を印字搬送される用紙Pを吸引する用紙吸引ファン44を備えた用紙吸引箱46(第1の負圧導入手段)が配置されている。

【0030】

図13に於いて、ヘッド101より液滴を吐出し印字をしているときは、用紙吸引ファン44が動作し、媒体吸引孔301から用紙Pを搬送ベルト43表面に吸着させながら搬送する。吐出検知時は、ミスト吸引箱304内のミスト吸引ファン303が吸引動作を行う。図示するように、ミスト吸引ファン303と用紙吸引ファン44とは別体である。また、ミストを吸引するための負圧導入経路(ミスト吸引孔302からミスト吸引ファン303までの経路)と、用紙Pを吸引するための負圧導入経路(媒体吸引孔301から用紙吸引ファン44までの経路)は隔離されている。ミスト吸引時の吸引圧は、搬送吸引時の吸引圧より高く、ミストの吸引力が高くなるように設定されている。ここで、媒体吸引孔301における吸引力が強すぎると、用紙Pに媒体吸引孔301の跡が付いたり、搬送ベルト43以降の機構に印字媒体を受け渡すときにジャムを発生させる虞があるため、媒体吸引孔301における吸引力は適度に調整されている。しかしながら、インクミスト吸引の観点から見ると、吸引圧は強い程良く、媒体搬送の吸引圧程度ではインクミストが舞ってしまう可能性がある。そこで、ミスト吸引孔の吸引圧を媒体吸引孔における吸引力に比べ、強く設定する。

【0031】

また、ミスト吸引孔302からの吸引力を高く設定しても搬送ベルト43上を搬送される用紙Pの安定搬送を妨げないように、ミスト吸引孔302は、搬送ベルト43上で用紙Pが吸着されないミスト吸引領域43cに貫通形成されている。さらに、用紙Pが搬送ベルト43上にある場合、用紙吸引ファン44の動作・非動作はミスト吸引や吐出検出には影響しない。しかし、用紙Pが搬送ベルト43上にない場合、媒体吸引孔301から用紙吸引ファン44にて強く吸引した状態で液滴を吐出する、つまり用紙Pが搬送ベルト43上にない状態で吐出検知又は増粘インクの吐き捨てのみを行うと、ミストが舞ってしまうという問題がある。従って、用紙Pが搬送ベルト43上にない場合には、舞ったミストがスムーズにミスト吸引孔302に引き寄せられるように、媒体吸引孔301からの吸引を停止する方が好ましい。

【0032】

上記では、用紙吸引ファン44とミスト吸引ファン303を別体としたが、両者を兼用するようにしてもよい。ただし用紙吸引用の負圧導入経路とミスト吸引用の負圧導入経路とを隔離するとともに、搬送吸引時には吸引ファンと搬送用吸引経路とが接続し、ミスト吸引時には吸引ファンがミスト吸引経路とが接続するように切り替える機械的な切り替え手段を設ける。ここで、図13(c)に示すように、搬送用吸引孔の総面積>>ミスト吸引孔の総面積であるので、一つの吸引ファンを兼用する場合には、ミスト吸引孔302の吸引力が媒体吸引孔301の吸引力に比べ強くなる。ただし、機械的な切り替えを実施する場合、用紙等の搬送物が搬送ベルト上にあるときには、搬送用の吸引を停止することができない為、吐出検知は、搬送ベルト上に用紙が無い状態下に限られる。従って、連続紙を印字するインクジェット記録装置では用紙吸引ファンとミスト吸引ファンを一体化することはできない。言い換えれば、カット紙専用のインクジェット記録装置においてのみ、用紙吸引ファンとミスト吸引ファンを一体化することができる。

【0033】

また、このミスト吸引孔302によるミスト吸引を補助する為、図14に示すように、ヘッド部5のベース部材53にミスト吸引孔305を形成しても良い。図14は、ヘッド部をノズル側から観察した模式的平面図である。ヘッドアレイを構成するヘッド101とLDユニット210との間、及びヘッド101とPDユニット220との間に複数のミスト吸引孔305を設けている。このように、ヘッド部5のノズル側にてミストを吸引することも効果がある。なお、ミスト吸引孔305からミスト吸引を行うためのミスト吸引ファンを、搬送ベルト43側に配置されたミスト吸引ファン303と兼用しても良いし、別体としても良い。

以上のような吐出検知動作は、インクジェット記録装置1の動作を制御する制御部8(図1参照)により、以下に示す手順に基づき実行される。

【0034】

図15は、吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャート図である。電源ON時又はメンテナンス後(カバーオープン後)の動作を示している。

インクジェット記録装置の電源がONすると(ステップS1)、ヘッドアレイユニットを含むヘッド部をメンテナンス装置によるキャッピング位置から印字位置へ移動し(ステップS2)、搬送ベルトを駆動する(ステップS3)。ミスト吸引ファンを駆動してインクミストの吸引を開始し(ステップS4)、LDユニットのモータを駆動してミラーを開放する(ステップS5)。

その後、インクの液滴吐出状態の検知動作を行なってインクの液滴を検知した正常吐出か否かを判別する(ステップS6)。インクの液滴を検知したときには(ステップS6にてNo)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS7)、ミスト吸引ファンを停止し(ステップS8)、印字動作に移行する(ステップS9)。インクの液滴を検知しないとき、つまり、吐出不良を検知したときには(ステップS6にてYes)、画像形成に寄与しない液滴を吐出する空吐出動作を行なう(ステップS10)。この空吐出動作では、搬送ベルトの吸引孔に向けて液滴を吐出させる。

この空吐出動作後に再度インクの液滴吐出状態の検知動作を行なってインクの液滴を検知したか否かを判別し(ステップS11)、インクの液滴を検知したときには(ステップS11にてNo)、LDユニットのミラー閉鎖(ステップS7)、ミスト吸引ファンの停止(ステップS8)を経て、印字動作に移行する(ステップS9)。

【0035】

一方、上述した場合と違って、再度インクの液滴を検知しないときには(ステップS11にてYes)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS12)、ミスト吸引ファンを停止した後(ステップS13)、搬送ベルトを停止し(ステップS14)、ヘッドアレイユニットを含むヘッド部をメンテナンス装置によるメンテナンス位置に移動させる(ステップS15)。そして、メンテナンス装置による維持回復動作を行ない、所定回数維持回復動作を行なうまでは(ステップS16にてYes)維持回復動作後(ステップS17)、上述したステップS2以下の処理を繰り返し、所定回数維持回復動作を行なってもインクの液滴を検知できないときには(ステップS16にてNo)動作を停止してエラーを表示し(ステップS18)、ヘッドをキャッピングして待機する(ステップS19)。

【0036】

次に、印字終了後の滴吐出状態検知に関する処理について、図16に基づいて説明する。図16は、吐出検知機能が付いたインクジェット記録装置の全体動作を示すフローチャート図である。印字終了時の動作を示している。

図15のステップS9に相当する印字動作が終了すると、ミスト吸引ファンを駆動してインクミストの吸引を開始し(ステップS21)、LDユニットのモータを駆動してミラーを開放する(ステップS22)。インクの液滴吐出状態の検知動作を行なってインクの液滴を検知した(正常吐出)か否かを判別し(ステップS23)、インクの液滴を検知したときには(ステップS23にてNo)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS24)、ミスト吸引ファンを停止し(ステップS25)、搬送ベルトを停止して(ステップS26)、ヘッド部をメンテナンス装置によるキャッピング位置に移動して待機状態に入る(ステップS27)。インクの液滴を検知しないとき(吐出不良を検知したとき)には(ステップS23にてYes)、画像形成に寄与しない液滴を吐出する空吐出動作を行なう(ステップS28)。

この空吐出動作後に再度インクの液滴吐出状態の検知動作を行なってインクの液滴を検知したか否かを判別し(ステップS29)、インクの液滴を検知したときには(ステップS29にてNo)、LDユニットのミラー閉鎖(ステップS24)、ミスト吸引ファンの停止(ステップS25)、搬送ベルトの停止(ステップS26)を経て、ヘッド部をメンテナンス装置によるキャッピング位置に移動して待機状態に入る(ステップS27)。

【0037】

これに対し、再度インクの液滴を検知しないときには(ステップS29にてYes)、LDユニットのモータを駆動してミラーを閉鎖し(ステップS30)、ミスト吸引ファンを停止し(ステップS31)、搬送ベルトを停止し(ステップS32)、ヘッド部をメンテナンス装置によるメンテナンス位置に移動させる(ステップS33)。そして、メンテナンス装置による維持回復動作を行ない、所定回数維持回復動作を行なうまでは(ステップS34にてYes)、維持回復動作後(ステップS35)、ヘッド部をメンテナンス位置から印字位置に移動して(ステップS36)搬送ベルトを駆動し(ステップS37)、ステップS21以降の処理を繰り返し、所定回数維持回復動作を行なってもインクの液滴を検知できないときには(ステップS34にてNo)動作を停止してエラーを表示して(ステップS38)、ヘッドをキャッピングして待機状態に入る(ステップS27)。

【0038】

以上のように本発明においては、LDから射出されるレーザー光をミラーで反射させて利用するLDユニットを備えた吐出検知機構において、ミラーをミラー回転軸により正逆回転自在に構成し、光学系等を開閉自在に閉鎖するカバーとしての機能を持たせる。これにより、吐出検知を行っていない時には、光学系、基板、及びミラーの反射面をインクミストから遮蔽できるので、光学系等をインクミストによる汚染から保護することできる。

また、吐出検知の時にすぐにミラーを開けてしまうと、光学系ユニットの周辺に飛散しているミストで光学系部品が汚染される可能性がある。そこで、ミスト吸引とミラーの開放に時間差を付け、吐出検知前にまずミスト吸引を開始し、LDユニット及びPDユニット周りのミストを吸い取ってから、ミラーを開けることで、光学系部品の汚染は大幅に小さくなる。また同様に、他の部分を浮遊しているミストが吐出検知の光学系に浮遊してきて付着しない様に、検知後、ミラーを閉め終わるまではミスト吸引ファンを止めない様に制御することで、ミストによる光学系の汚染を防止する。

【符号の説明】

【0039】

1…インクジェット記録装置、2…給紙トレイ、21…分離ローラ、22…給紙ローラ、3…排紙トレイ、31…サイドフェンス、32…エンドフェンス、4…搬送部、41A…搬送駆動ローラ、41B…搬送従動ローラ、42A…搬送ガイドローラ、43…搬送ベルト、43a…印字媒体載置領域、43b…ラインヘッド領域、43c…ミスト吸引領域、44…用紙吸引ファン、45…搬送ガイド部、46…用紙吸引箱、5…ヘッド部、50…ヘッドアレイユニット、51…ヘッド列、52…ノズル列、53…ベース部材、54…液滴、6…メンテナンス装置、61…キャップ、63…吸引手段、7…クリーニング装置、8…制御部、101…ヘッド、102…ノズル、210…LDユニット、211…LD、212…コリメートレンズ、213…アパーチャ、213a…開口部、214…LD保持基板、215…前ケース、216…後ケース、220…PDユニット、221…PD、222…基板、223…前ケース、224…後ケース、225…開口部、226…ヒサシ部、251…開口部、252…LDレンズホルダ、253…LDドライブ基板、254…ミラー、255…ミラーホルダ、256…ミラー回転軸、257…スポンジ、261…モータ、262…カム、263…リンク片、264…カム穴、270…LDユニット、271…バネ、272…ストッパ、301…媒体吸引孔、302…ミスト吸引孔、303…ミスト吸引ファン、304…ミスト吸引箱、305…ミスト吸引孔

【先行技術文献】

【特許文献】

【0040】

【特許文献1】特許第3520471号

【特許請求の範囲】

【請求項1】

印字媒体に液滴を吐出して印字するインクジェットヘッドと、

該インクジェットヘッドから吐出された液滴に照射する光を発生させる発光手段、該発光手段からの光を収束させるコリメートレンズ、該コリメートレンズを通過した光から余分な光を取り除くアパーチャ部、該アパーチャ部を通過した光を前記液滴に向けて反射させるミラー部材、及び該ミラー部材により反射された光が前記液滴に当たったときに生じる光を受光する受光手段を有し、該受光手段によって受光された光の強度に基づいて前記インクジェットヘッドからの液滴吐出状態を検知する吐出検知機構と、を備え、

前記ミラー部材は、前記アパーチャ部に接近することにより該アパーチャ部、及び該ミラー部材の反射面を空気中のインクミストから遮蔽した閉鎖位置と、前記アパーチャ部から離間させて前記光を前記液滴に向けて反射可能な開放位置との間を移動自在に構成されていることを特徴とするインクジェット記録装置。

【請求項2】

前記インクミストを吸引するミスト吸引手段を備え、

前記吐出検知機構により液滴吐出状態を検知する前に前記ミスト吸引手段によるインクミスト吸引を開始し、インクミスト吸引中に前記閉鎖位置にあった前記ミラー部材を前記開放位置に移動させて前記アパーチャ部を開放することを特徴とする請求項1記載のインクジェット記録装置。

【請求項3】

前記吐出検知機構による液滴吐出状態の検知終了後に前記開放位置にある前記ミラー部材を前記閉鎖位置に移動させて前記アパーチャ部を閉鎖し、閉鎖後に前記ミスト吸引手段によるインクミスト吸引を停止することを特徴とする請求項2記載のインクジェット記録装置。

【請求項4】

前記発光手段、前記コリメートレンズ、及び前記アパーチャ部を収容する密閉ケースを備え、前記ミラー部材は前記密閉ケースにヒンジ部を介して回転自在に支持されており、前記密閉ケースは前記ミラー部材によって開閉されることを特徴とする請求項1記載のインクジェット記録装置。

【請求項5】

前記密閉ケースの周縁部に、前記ミラー部材を閉鎖したときに該ミラー部材と接触してインクミストの浸入を阻止する接触部材を備えたことを特徴とする請求項4記載のインクジェット記録装置。

【請求項6】

前記接触部材は、前記ミラーの閉鎖動作時に前記ミラー部材による前記密閉ケースへの衝撃を緩和可能な発泡材から構成されていることを特徴とする請求項5記載のインクジェット記録装置。

【請求項7】

駆動源となるモータ、該モータの回転軸に取り付けられた偏心カム、一端部側が該偏心カムを介して前記モータと接続され、他端部側が前記ミラー部材適所と接続されたリンク片を備え、該リンク片により前記ミラー部材を開閉することを特徴とする請求項1記載のインクジェット記録装置。

【請求項8】

前記ヒンジ部は軸部材であり、前記ミラー部材は前記軸部材に固定されており、

正逆回転するモータ、及び該モータの回転軸と前記ヒンジ部とを接続するカップリングを備え、該モータにより前記ミラー部材を開閉することを特徴とする請求項4記載のインクジェット記録装置。

【請求項9】

前記ミラー部材を開閉動作させるソレノイドを備えたことを特徴とする請求項1記載のインクジェット記録装置。

【請求項10】

少なくとも、前記ミラーの端部に保護塗装が施されていることを特徴とする請求項1乃至9の何れか一項記載のインクジェット記録装置。

【請求項1】

印字媒体に液滴を吐出して印字するインクジェットヘッドと、

該インクジェットヘッドから吐出された液滴に照射する光を発生させる発光手段、該発光手段からの光を収束させるコリメートレンズ、該コリメートレンズを通過した光から余分な光を取り除くアパーチャ部、該アパーチャ部を通過した光を前記液滴に向けて反射させるミラー部材、及び該ミラー部材により反射された光が前記液滴に当たったときに生じる光を受光する受光手段を有し、該受光手段によって受光された光の強度に基づいて前記インクジェットヘッドからの液滴吐出状態を検知する吐出検知機構と、を備え、

前記ミラー部材は、前記アパーチャ部に接近することにより該アパーチャ部、及び該ミラー部材の反射面を空気中のインクミストから遮蔽した閉鎖位置と、前記アパーチャ部から離間させて前記光を前記液滴に向けて反射可能な開放位置との間を移動自在に構成されていることを特徴とするインクジェット記録装置。

【請求項2】

前記インクミストを吸引するミスト吸引手段を備え、

前記吐出検知機構により液滴吐出状態を検知する前に前記ミスト吸引手段によるインクミスト吸引を開始し、インクミスト吸引中に前記閉鎖位置にあった前記ミラー部材を前記開放位置に移動させて前記アパーチャ部を開放することを特徴とする請求項1記載のインクジェット記録装置。

【請求項3】

前記吐出検知機構による液滴吐出状態の検知終了後に前記開放位置にある前記ミラー部材を前記閉鎖位置に移動させて前記アパーチャ部を閉鎖し、閉鎖後に前記ミスト吸引手段によるインクミスト吸引を停止することを特徴とする請求項2記載のインクジェット記録装置。

【請求項4】

前記発光手段、前記コリメートレンズ、及び前記アパーチャ部を収容する密閉ケースを備え、前記ミラー部材は前記密閉ケースにヒンジ部を介して回転自在に支持されており、前記密閉ケースは前記ミラー部材によって開閉されることを特徴とする請求項1記載のインクジェット記録装置。

【請求項5】

前記密閉ケースの周縁部に、前記ミラー部材を閉鎖したときに該ミラー部材と接触してインクミストの浸入を阻止する接触部材を備えたことを特徴とする請求項4記載のインクジェット記録装置。

【請求項6】

前記接触部材は、前記ミラーの閉鎖動作時に前記ミラー部材による前記密閉ケースへの衝撃を緩和可能な発泡材から構成されていることを特徴とする請求項5記載のインクジェット記録装置。

【請求項7】

駆動源となるモータ、該モータの回転軸に取り付けられた偏心カム、一端部側が該偏心カムを介して前記モータと接続され、他端部側が前記ミラー部材適所と接続されたリンク片を備え、該リンク片により前記ミラー部材を開閉することを特徴とする請求項1記載のインクジェット記録装置。

【請求項8】

前記ヒンジ部は軸部材であり、前記ミラー部材は前記軸部材に固定されており、

正逆回転するモータ、及び該モータの回転軸と前記ヒンジ部とを接続するカップリングを備え、該モータにより前記ミラー部材を開閉することを特徴とする請求項4記載のインクジェット記録装置。

【請求項9】

前記ミラー部材を開閉動作させるソレノイドを備えたことを特徴とする請求項1記載のインクジェット記録装置。

【請求項10】

少なくとも、前記ミラーの端部に保護塗装が施されていることを特徴とする請求項1乃至9の何れか一項記載のインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−250453(P2012−250453A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125023(P2011−125023)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]