インクジェット記録装置

【課題】吐出性能のばらつきを抑えて高画質化を図ることが可能なインクジェット記録装置を提供する。

【解決手段】ノズル孔2−1に連通する複数の加圧液室1−1−1にそれぞれ設けられた圧電素子1−4を駆動することにより各加圧液室内1−1−1に圧力を発生させ、発生した該圧力により各ノズル孔2−1からインク液滴を吐出するインクジェット式記録ヘッド53を有するインクジェット記録装置50において、各圧電素子1−4は基準電位から繰り返し出力される駆動波形の少なくとも一部をスイッチングすることにより駆動され、各圧電素子1−4の駆動回数を計数する計数手段を有し、駆動波形が基準電位にスルーアップした後の各圧電素子1−4の駆動回数を計数手段により計数し、この計数結果に応じて各圧電素子1−4の駆動状態を予め定められている何れかの形態に分類し、該形態に基づいて駆動波形のスルーダウンのタイミングを変化させる。

【解決手段】ノズル孔2−1に連通する複数の加圧液室1−1−1にそれぞれ設けられた圧電素子1−4を駆動することにより各加圧液室内1−1−1に圧力を発生させ、発生した該圧力により各ノズル孔2−1からインク液滴を吐出するインクジェット式記録ヘッド53を有するインクジェット記録装置50において、各圧電素子1−4は基準電位から繰り返し出力される駆動波形の少なくとも一部をスイッチングすることにより駆動され、各圧電素子1−4の駆動回数を計数する計数手段を有し、駆動波形が基準電位にスルーアップした後の各圧電素子1−4の駆動回数を計数手段により計数し、この計数結果に応じて各圧電素子1−4の駆動状態を予め定められている何れかの形態に分類し、該形態に基づいて駆動波形のスルーダウンのタイミングを変化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットプリンタ、MFPを使用するデジタル印刷装置等のインクジェット記録装置に関する。

【背景技術】

【0002】

インクジェット記録装置は、記録時の騒音が極めて小さいこと、高速印字が可能であること、インクの自由度が高く安価な普通紙を使用できること等、多くの利点を有している。この中でも、記録が必要なときにのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式が、記録に不要なインク液滴の回収を必要としないために現在では主流となってきている。

【0003】

プリンタ、ファクシミリ、複写装置等の画像記録装置あるいは画像形成装置として用いるインクジェット記録装置に使用される液滴吐出ヘッドであるインクジェットヘッドとしては、インク液滴を吐出するノズルと、このノズルが連通する吐出室(加圧液室、圧力室、インク流路等とも称される)と、吐出室内のインクを加圧する圧力を発生させる圧力発生手段とを備え、圧力発生手段にて発生した圧力により吐出室内のインクを加圧することによってノズルからインク液滴を吐出させる。

【0004】

このような液滴吐出ヘッドとしては、圧力発生手段として圧電素子等の電気機械変換素子を用いて吐出室の壁面を形成している振動板を変形変位させることによりインク液滴を吐出させるピエゾ型のもの、吐出室内に配置した発熱抵抗体等の電気熱変換素子を用いてインクの膜沸騰でバブルを発生させインク液滴を吐出させるバブル型(サーマル型)のもの等がある。ピエゾ型のものにはD33方向の変形を利用した縦振動型、D31方向の変形を利用した横振動(ベントモード)型、さらには剪断変形を利用したシェアモード型等がある。その中で、近年の半導体プロセスやマイクロマシニング技術の進歩により、パターニング加工技術が確立されていてかつコストの低いSi基板に加圧室及びピエゾ素子を直接形成するアクチュエータ構成が考案されている。これによれば、圧電素子を振動板に貼り付ける作業が不要となり、リソグラフィ法という精密かつ簡便な手法で圧電素子を作り付けることができるばかりでなく、圧電素子の厚みを薄くできて高速駆動が可能となるという利点がある。

【0005】

「特許文献1」には、印刷動作が実行されていない期間に、圧電素子を構成する両電極間の電気的接続状態を制御した状態で圧電素子を保持することにより、圧電素子の残留分極の緩和を抑えるインクジェット式記録装置が開示されている。これにより、インク吐出特性が所定範囲内に維持されるため、印刷品質を安定させることができる。また「特許文献2」には、圧電体に対して液体吐出動作時に印加する駆動波形が、圧電体の抗電界を超えた電界強度を示す電圧を印加する高電位期と、高電位期とは電位が逆極性となる電圧を印加する逆電位期とを含んでいる液体吐出装置が開示されている。これにより、残留分極の進行を抑えてインク吐出特性を安定化させている。

【0006】

「特許文献3」には、液滴の吐出回数を測定する吐出回数測定手段と吐出回数に応じて駆動信号の電圧を補正する電圧補正情報を有すると共に、吐出回数測定手段で測定した吐出回数と電圧補正テーブルとに基づいて駆動信号の電圧を補正して液滴の重量を補正する電圧補正手段とを有する液体噴射装置が開示されている。これにより、吐出回数に応じて電圧補正することにより、インク吐出特性を安定化している。また「特許文献4」には、画像形成装置において複数種類の駆動波形を切り替えて使用するときのスルーアップあるいはスルーダウンさせる波形を生成する機能について開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のような薄膜からなる圧電素子を有するインクジェット記録ヘッドでは、圧電素子を連続的に駆動してノズル開口からインク液滴を吐出させると、インク吐出特性が徐々に低下してしまうという問題点がある。

図22は、100msの間25kHzでの連続吐出(2500滴)を行った後にそれぞれ0ms(連続)、100μs、1ms、100msの回復時間(印加電圧をGndにスルーダウン)を設けたときに、液滴速度Vjがどのように変化するかを観察したものである。連続吐出を行うと、薄膜ピエゾは分極が進み振動板の変位が小さくなるので液滴速度Vjが徐々に低下する。回復時間を与えると、その間に分極が緩和するので振動板の変位及び液滴速度Vjも回復するので、回復時間の長さにより液滴速度Vjの低下が小さくなる。この結果は、圧電素子は吐出履歴により影響を受け、吐出ばらつきが発生することを示している。このため、連続的に印刷動作を実行すると、吐出されるインク液滴の大きさにばらつきが生じ、印刷品質が安定しないという問題点がある。薄膜ピエゾではなくバルクを焼成したピエゾの場合も電圧印加による残留分極はあるが、薄膜ピエゾは膜厚が薄く強い電界強度で駆動するため、残留分極の影響が著しく顕著になる。

【0008】

上述した「特許文献1」に開示された技術では、複数ある圧電素子の吐出履歴(駆動履歴)がヘッド内のインク吐出特性に差をもたらすことについては解決されていない。「特許文献2」に開示された技術では、駆動電圧に逆極性となる電圧を発生しなければならないため、ドライバICの耐圧が高くなることや逆極性用の電源電圧を用意する必要がある等、コストアップとなる。「特許文献3」に開示された技術では、電圧補正がヘッド全体に対する補正であり、ヘッド内のインク吐出特性に差をもたらすことについては解決されていない。「特許文献4」に開示された技術では、インク吐出特性の経時変化に対する問題点は解決されない。

本発明は上述の問題点を解消し、吐出性能のばらつきを抑えて高画質化を図ることが可能なインクジェット記録装置の提供を目的とする。

【課題を解決するための手段】

【0009】

請求項1記載の発明は、ノズル孔に連通する複数の加圧液室にそれぞれ設けられた圧電素子を駆動することにより前記各加圧液室内に圧力を発生させ、発生した該圧力により前記各ノズル孔からインク液滴を吐出するインクジェット式記録ヘッドを有するインクジェット記録装置において、前記各圧電素子は基準電位から繰り返し出力される駆動波形の少なくとも一部をスイッチングすることにより駆動され、前記各圧電素子の駆動回数を計数する計数手段を有し、前記駆動波形が前記基準電位にスルーアップした後の前記各圧電素子の駆動回数を前記計数手段により計数し、この計数結果に応じて前記各圧電素子の駆動状態を予め定められている何れかの形態に分類し、該形態に基づいて前記駆動波形のスルーダウンのタイミングを変化させることを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載のインクジェット記録装置において、さらに前記各圧電素子は前記加圧液室の少なくとも一面を構成する振動板に圧電材層を成膜した薄膜ピエゾであることを特徴とする。

【0011】

請求項3記載の発明は、請求項1または2記載のインクジェット記録装置において、さらに前記インクジェット式記録ヘッドを走査しつつ画像形成を行うシリアル型であり、前記駆動波形のスルーアップ及びスルーダウンは走査毎に行われることを特徴とする。

【0012】

請求項4記載の発明は、請求項1ないし3の何れか1つに記載のインクジェット記録装置において、さらに前記計数結果に応じて前記駆動波形をスルーダウンする際に、少なくとも一部の前記圧電素子の駆動状態の形態は一旦スルーアップした後にスルーダウンすることを特徴とする。

【0013】

請求項5記載の発明は、請求項4記載のインクジェット記録装置において、さらに前記スルーアップは前記駆動波形の最大値まで行われることを特徴とする。

【0014】

請求項6記載の発明は、請求項1ないし5の何れか1つに記載のインクジェット記録装置において、さらに前記計数手段は前記圧電素子の駆動の有無を分類する手段であることを特徴とする。

【発明の効果】

【0015】

本発明によれば、残留分極が影響する吐出履歴における吐出ばらつきを小さくすることが可能となり、これにより形成される画像品質を安定化することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態を適用可能なインクジェット記録装置の概略斜視図である。

【図2】本発明の一実施形態を適用可能なインクジェット記録装置の概略側面図である。

【図3】本発明の一実施形態に用いられる記録ヘッドの3面断面図である。

【図4】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図5】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図6】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図7】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図8】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図9】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図10】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図11】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図12】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図13】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図14】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図15】本発明の一実施形態に用いられる制御ブロック図である。

【図16】本発明の一実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図17】本発明の第1の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図18】本発明の第2の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図19】本発明の第3の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図20】本発明の第4の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図21】本発明の第5の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図22】連続吐出を行った後にそれぞれ所定の回復時間を設けたときに液滴速度Vjがどのように変化するかを観察した結果を示す線図である。

【発明を実施するための形態】

【0017】

図1は、本発明の一実施形態を適用可能なインクジェット式記録ヘッドを搭載したインクジェット記録装置の概略斜視図を、図2は同概略側面図をそれぞれ示している。このインクジェット記録装置50は、主走査方向への移動が可能なキャリッジ52、キャリッジ52に搭載された本発明を実施したインクジェット式記録ヘッドである記録ヘッド53、記録ヘッド53にインクを供給するインクカートリッジ54等により構成される印字機構部55を装置本体51の内部に収納しており、装置本体51の下部には前方側から多数枚の用紙56を積載可能な給紙カセット(給紙トレイでもよい)57が着脱可能に取り付けられている。また、装置本体51の図2において左方である前面側には、用紙56を手差しにより給紙する際に使用される手差しトレイ58が設けられている。手差しトレイ58は、不使用時において図2に示すように装置本体51に対して密着する態位と、使用時には用紙56を載置可能となるように倒される態位とに変位自在に設けられている。インクジェット記録装置50は、給紙カセット57または手差しトレイ58から送られる用紙56を取り込み、印字機構部55によって所望の画像を伊56上に記録した後、画像記録後の用紙56を装置本体51の後面側に設けられた排紙トレイ59に排出する。

【0018】

印字機構部55は、図示しない左右の側板に掛け渡された主ガイドロッド60及び従ガイドロッド61によってキャリッジ52を移動自在に保持しており、キャリッジ52にはイエロ(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色インク液滴を吐出する記録ヘッド53を、複数のインク吐出口(ノズル)が主走査方向と交差する方向となるように配列した上で、インク液滴吐出方向が下方となるように装着している。また、キャリッジ52には記録ヘッド53に各色インクを供給するための各色に対応したインクカートリッジ54をそれぞれ交換可能に装着している。インクカートリッジ54は、上方に大気と連通する大気口を、下方に記録ヘッド53にインクを供給する供給口を、内部にインクが充填された多孔質体を有しており、多孔質体の毛細管現象により記録ヘッド53に供給されるインクを僅かな負圧に維持している。また、ここでは各色毎に記録ヘッド53を設けているが、各色のインク液滴を吐出可能なノズルを有する単一の記録ヘッドを用いる構成でもよい。

【0019】

キャリッジ52は、その用紙搬送方向下流側である後方側を主ガイドロッド60に摺動自在に支持されており、その用紙搬送方向上流側である前方側を従ガイドロッド61上に載置している。そして、キャリッジ52を主走査方向に移動走査するため、主走査モータ62によって回転駆動される駆動プーリ63と従動プーリ64との間にキャリッジ52に固定されたタイミングベルト65を掛け渡している。この構成により、主走査モータ62が正逆回転することによりキャリッジ52が往復移動される。

【0020】

一方、給紙カセット57に積載した用紙56を記録ヘッド53の下方へと搬送するため、給紙カセット57から用紙56を分離給送する給紙ローラ66及びフリクションパッド67と、用紙56を案内するガイド部材68と、給紙された用紙56を反転させて搬送する搬送ローラ69と、搬送ローラ69の周面に押圧される搬送コロ70と、搬送ローラ69からの用紙56の送り出し角度を規定する先端コロ71とを設けている。搬送ローラ69は、副走査モータ72によってギヤ列を介して回転駆動される。

【0021】

キャリッジ52の主走査方向の移動範囲に対応して、搬送ローラ69から送り出された用紙56を記録ヘッド53の下方側で案内する用紙ガイド部材である印写受け部材73が設けられており、この用紙搬送方向下流側には用紙56を排紙方向へと送り出すために回転駆動される搬送ローラ74及び拍車75、用紙56を排紙トレイ59に送り出す排紙ローラ76及び拍車77、各ローラ74,76間に設けられ排紙経路を形成するガイド部材78,79が設けられている。

【0022】

上述の構成よりインクジェット記録装置50は、記録時にはキャリッジ52を移動させつつ画像信号に応じて記録ヘッド53を駆動することにより停止している用紙56にインクを吐出して1行分の記録を行い、用紙56を所定量搬送した後に次の行の記録を行う。そしてインクジェット記録装置50は、記録終了信号または用紙56の後端が記録領域に到達した信号を受け取ることにより、記録動作を終了させて用紙56を排紙トレイ59に排出させる。

【0023】

キャリッジ52の移動方向右端側の記録領域を外れた位置には、記録ヘッド53の吐出不良を回復させるためのキャップ手段と吸引手段とクリーニング手段とを有する回復装置80が設けられている。キャリッジ52は、印字待機中において回復装置80側に移動されてキャップ手段によって記録ヘッド53をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥に起因する吐出不良を防止している。また、記録途中等に記録とは関係しないインクを吐出する(空吐出)ことにより、全ての吐出口のインク粘度を一定とさせ、安定した吐出性能を維持している。吐出不良が発生した場合等には、キャップ手段によって記録ヘッド53の吐出口(ノズル)を密封し、チューブを通して吸引手段により吐出口からインクと共に気泡等を吸い出し、吐出口面に付着したインクやごみ等をクリーニング手段により除去し、これにより吐出不良が回復する。また吸引されたインクは、本体下部に設けられた図示しない廃インク溜まりに排出され、廃インク溜まり内部に設けられたインク吸収体に吸収保持される。

【0024】

次に、本発明の一実施形態に用いられる上述した記録ヘッド53の構成を、3方向からの断面図である図3を用いて説明する。記録ヘッド53はアクチュエータを用いた液滴吐出ヘッドであり、インク液滴を基板の一面に設けたノズル孔から吐出させるサイドシュータ方式を採用している。記録ヘッド53は、インク液滴を吐出するノズル孔2−1を有するノズル基板2と、加圧液室1−1−1、流体抵抗部1−1−2、インク流路となる溝部、振動板1−2、圧電層である層間絶縁膜1−6等のアクチュエータ部を有する液室基板1と、圧電素子保護空間3−1を有する保護基板(サブフレーム)3との3枚の基板を重ね合わせた積層構造を呈している。

【0025】

第1の基板である液室基板1は、シリコン基板上にシリコン酸化膜を介してシリコンが張り合わされたSOI基板を用いている。振動板1−2は、SOI基板のシリコン層表面にパイロ酸化法を適用してシリコン酸化膜を形成し、その上に下電極となる白金膜1−3、圧電素子を構成する圧電材(PZT)1−4、上電極となる白金膜1−5の多層構造からなるアクチュエータが、シリコンをエッチングすることにより形成された加圧液室1−1−1に対向する領域に形成されている。さらに、各電極である各膜1−3,1−5と配線材料1−7との層間に層間絶縁膜1−6が、またアクチュエータの上面及び側面を覆うように配線材料1−7を保護するためのパッシベーション膜1−8がそれぞれ配置されている。

【0026】

第2の基板であるノズル基板2は、厚さ30〜50μmのステンレス基板にプレス加工と研磨加工とによりノズル孔2−1を設けており、液室基板1の一面に加圧液室1−1−1と連通するようにノズル孔2−1が配置される。第3の基板である保護基板3は、共通液室3−3として、インク流路となる溝部と、圧電素子の保護及び変位を妨げないための圧電素子保護空間3−1と、及び流路隔壁1−1−5の剛性を高めて液室全体を支えるための柱3−2とを有している。

【0027】

次に、本実施形態で示す記録ヘッド53の作製方法を説明する。

本実施形態では、シリコン基板である液室基板1に振動板材料及び圧電素子材料を成膜することによりアクチュエータを作成する。先ず、厚み400μmの<100>シリコン基板の表面にシリコン酸化膜を0.2μm、シリコンを2.0μmそれぞれ貼り合わせたSOI基板を用い、この表面にパイロ(Wet)酸化法によりシリコン酸化膜を0.3μm形成し、図4に示すようにこれを振動板1−2とする。その後、図5に示すように圧電素子の下電極となる白金膜(層)1−3をスパッタ法により0.2μm成膜してパターニングし、さらにゾルゲル法により圧電材1−4を2μm成膜し、さらに上電極となる白金膜(層)1−5を0.1μm成膜する。ここでは、圧電材1−4を2μm成膜しているが、1〜3μmの範囲で圧電材1−4の厚みを変えても駆動による液滴速度Vjの低下は確認されている。なお、圧電材1−4の厚さを変えると駆動条件は変わるので、各厚さに対して液滴速度Vjがノズル孔2−1から1mm先の位置でVj=7m/sになる駆動条件に揃えた場合の結果である。

【0028】

その後、図6に示すようにリソエッチ法により白金膜1−5及び圧電材1−4をパターニングする。次に、プラズマCVD法により層間絶縁膜1−6を0.3μm成膜し、リソエッチ法により配線コンタクトを取るためのビアホールを形成する。層間絶縁膜1−6は、図7に示すように、次に形成する配線材料1−7と白金膜1−5との導通部1−6−2、バイパス配線1−10への導通部1−6−3、及びインク供給孔となる貫通部1−6−4をそれぞれパターニングしており、さらに図8に示すようにアルミ材料からなる配線材料1−7によって引き出し電極を形成する。この引き出し電極は、圧電材1−4の駆動による振動板1−2の振動による応力を受けるため、振動により断線しないように軟らかいアルミ材料を用いて1μm程度厚く積んでいる。

【0029】

次に、図9に示すように、アルミ配線保護のためのパッシベーション膜1−8としてプラズマCVD法によるシリコン窒化膜を2μm成膜してパターニングする。その後、図10に示すように、振動板1−2の貫通口1−2−1となる部分を事前にエッチングする。さらに図11に示すように、金をメッキ法により積層し、個別電極のパッド部1−9及びバイパス配線1−10を同時に形成する。パッド部1−9を金で形成することにより、図示しないドライバICとの電気的接続を低温のワイヤボンディングで接続することが可能となると共に、金は抵抗値が低いことからバイパス配線1−10として共通電極抵抗値を下げる効果が大きいという利点がある。なお、パッド部1−9とは形成工程を分け、バイパス配線1−10の材料として銅やアルミ等を使用することも可能である。この場合、バイパス配線1−10を腐食から保護するための保護層が必要となる場合もある。

【0030】

その後、図12に示すように、別途ガラス基板にブラスト加工法により柱3−2を形成した保護基板3を液室基板1に接合し、液室基板1の保護基板3が接合された面とは反対側の面を所望の厚さまで研磨する。保護基板3はシリコン基板にリソエッチ法で凹部を形成したもの、<110>シリコン基板をTMAH、KOH等のアルカリエッチング液を用いたウェットエッチングにより加工したものでもよく、さらに樹脂モールドやメタルインジェクションモールド等の成型部品でもよい。また、ドライバ回路をアクチュエータ基板である液室基板1上に一体成形する際に、パイロ酸化法により形成した酸化膜をLOCOS酸化法で形成し、酸化膜の形成領域を選択することにより駆動回路を同一基板上に形成することも可能である。

【0031】

その後図13に示すように、液室基板1の研磨面にICPドライエッチングにより加圧液室1−1−1、流体抵抗部1−1−2、及び供給部1−1−3となる凹部を形成する。そして最後に、図14に示すように、別途厚さ30〜50μmのステンレス基板にプレス加工と研磨加工とによりノズル孔2−1を形成したノズル基板2を液室基板1の流路隔壁1−1−5形成面に圧着し、圧電素子の各白金膜1−3.1−5に接続されたアルミ配線部を駆動回路に接続することにより、液滴吐出ヘッドである記録ヘッド53が完成する。

【0032】

図15は、記録ヘッド53を駆動する駆動回路のブロック図である。本実施形態では、2ビットの階調信号(画像データ)をそれぞれシリアルに本体から記録ヘッド53へと転送し、2個のシフトレジスタにより各ビットをシリアルからパラレルに変換している。そして、印字周期の始めにデータをラッチし、その階調データに基づいて制御信号MN0〜MN3の何れかを選択する。印字周期内のアナログスイッチのオンオフは、制御信号MN0〜MN3に基づいて選択される。

【0033】

このような回路構成とすることにより、データの転送は1印字周期内に1度ですみ、またオンオフの切替が外部より入力される制御信号MN0〜MN3に基づくので切替時間の変更等が容易である。ただし、階調信号に基づき1印字周期内でアナログスイッチを切り替える回路構成はこれには限定されない。本発明では、所望のオンオフの切替が可能であれば、回路構成を限定するものではない。駆動電圧波形は記録装置本体のD/A回路からROMに記憶された波形を出力し、オペアンプ及びトランジスタの電圧電力増幅回路を介して記録ヘッド53に供給される。

【0034】

次に、図16を用いて記録ヘッド53の駆動波形について説明する。記録ヘッド53は図16に示すように、キャリッジ52の動きに合わせて画像データに基づいて共通の駆動波形をスイッチングすることにより、各ノズルに対応する各圧電素子に電圧を印加することで横振動モードで変形する圧電素子である圧電材1−4が縮み、これと密着している振動板1−2の全体が加圧液室1−1−1側に向けて凸形状となるように変形する。この加圧液室1−1−1の体積変化により、加圧液室1−1−1内の圧力を制御してノズル孔2−1よりインク液滴を用紙56に向けて吐出する。加圧液室1−1−1内の圧力変動周期に合わせた駆動波形を連続的に印加することを繰り返すことにより、ノズル孔2−1からインクを連続的に吐出することができる。

【0035】

圧電材1−4の駆動では、一旦加圧液室1−1−1内の圧力を下げた後に再び圧力を上げて吐出を行う、いわゆる引き打ちが行われることが多い。これは連続吐出を行い易いためであるが、このときの駆動波形としては基準電位まで持ち上げて(スルーアップして)おいてそこから吐出するときの波形を繰り返すこととなる。本発明のように、記録ヘッド53をキャリッジ52に搭載し、キャリッジ52を走査しつつ作像を行うシリアル型のインクジェット記録装置50の場合には、キャリッジ52の加速区間あるいはその前に各圧電素子にスルーアップ電圧を印加し、各圧電素子の電位を基準電位まで上昇させる。印字終了時には各圧電素子の電位を基準電位からスルーダウンするが、キャリッジ52の折り返し時において毎回スルーダウンする方式もある。

【0036】

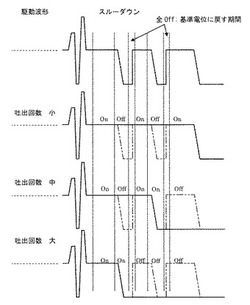

本発明の第1の実施形態では、各圧電素子の駆動回数である吐出回数を計数する計数手段を有し、吐出回数に応じて記録ヘッド53の駆動状体を吐出回数小、中、大の3段階に分類し、この分類に応じて図17に示すようにスルーダウンのタイミングを変化させ、このスルーダウンをキャリッジ52のスキャン毎(折り返し毎)に実施している。計数手段による計数はスルーアップしてからスルーダウンを始めるまで実施しているので、本実施形態ではスキャン毎(往路と復路とは別のスキャンとしている)に各ノズルの吐出回数を計数、具体的にはインクジェット記録装置50本体において画像データから直接的に計数している。

【0037】

本実施形態のような薄膜ピエゾの場合には圧電素子を基準電位に保持するだけでも分極を進めるため、できる限り頻繁に回復時間を設ける構成が望ましい。このため、駆動波形のスルーアップ及びスルーダウンをスキャン毎に実施している。また、スキャン毎に計数を行うことにより分極状態を均一にさせるための補正を詳細に実施することができ、残留分極が影響する吐出履歴における吐出ばらつきを小さくすることが可能となり、これにより形成される画像品質を安定化することができる。

【0038】

また、薄膜ピエゾのインクジェット記録ヘッドでは、圧電材1−4の厚みが薄いため(本実施形態では2μm)に電界強度が高く、どうしても分極が進んでしまう。電圧印加を止めれば分極は回復するが、時間遅れがあるためにどうしても吐出履歴により吐出体積Mj及び吐出速度Vjが変化する。本発明では、吐出履歴(吐出回数)に応じてスルーダウンするタイミングを変えることにより、分極を揃えて各ノズルの吐出ばらつきの発生を抑制している。具体的には、図17に示すように吐出回数に応じて3段階(吐出回数小、中、大)に分類した圧電素子について、吐出動作と同様に駆動波形をスイッチングすることによりスルーダウンのタイミングを変化させている。ここで電圧印加を揃えるため、吐出回数が少ない圧電素子のグループはスルーダウンするまでの時間を長く設定し、吐出回数が多い圧電素子のグループはスルーダウンするまでの時間を短く設定している。なお駆動波形は共通であるため、グランドにスルーダウンした状態から基準電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0039】

次に、図18を用いて本発明の第2の実施形態を説明する。この第2の実施形態では、スルーダウンの際に一旦吐出しない電圧の傾きを持って圧電素子に印加される電圧をスルーアップしている。この構成により短い時間で残留分極を進めることができるので、各圧電素子の分極状態を揃えることができる。本実施形態では、図18に示すように、吐出回数に応じて3段階(吐出回数小、中、大)に分類した圧電素子について、各分類に応じてスルーアップ後の電圧保持時間を変化させている。ここで、吐出回数が少ない圧電素子のグループから順に電圧保持時間を長くすることにより、各圧電素子の分極状態を揃えて各ノズルの吐出ばらつきを抑制することができる。なお駆動波形は共通であるため、グランドにスルーダウンした状態から最大電圧電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0040】

次に、図19を用いて本発明の第3の実施形態を説明する。この第3の実施形態では、スルーダウンの際に一旦吐出しない電圧の傾きを持って吐出波形の最大電圧まで電圧をスルーアップしている。この構成により、吐出による電圧印加とより近い状態を作ることができるので、各圧電素子の分極状態を揃えることができる。本実施形態では、図19に示すように、吐出回数に応じて3段階(吐出回数小、中、大)に分類した圧電素子について、各分類に応じて最大電圧での保持時間を変化させている。ここで、吐出回数が少ない圧電素子のグループは、さらに最大電圧での保持時間を長くした後にスルーダウンすることにより、各圧電素子の分極状態を揃えて各ノズルの吐出ばらつきを抑制することができる。なお駆動波形は共通であるため、グランドにスルーダウンした状態から最大電圧電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0041】

次に、図20を用いて本発明の第4の実施形態を説明する。この第4の実施形態では、スルーダウンの際に一旦吐出しない電圧の傾きを持って吐出波形の最大電圧まで電圧を上げている。この構成により、吐出による電圧印加とより近い状態を作ることができるので、各圧電素子の分極状態を揃えることができる。本実施形態では、図20に示すように、吐出回数に応じて3段階(吐出回数小、中、大)に分類している。ここで、吐出回数が多い圧電素子のグループは、印刷区間終了後に基準電位よりスルーダウンし、吐出回数が中の圧電素子のグループは、基準電位から吐出波形の最大電圧まで一旦スルーアップした後にスルーダウンする。また吐出回数が少ない圧電素子のグループは、基準電位から吐出波形の最大電圧まで一旦スルーアップした後、最大電圧の印加時間を中グループよりも長く維持した後にスルーダウンする。この構成により、各圧電素子の分極状態を揃えて各ノズルの吐出ばらつきを抑制することができる。本実施形態のように、最大電圧まで一旦スルーアップする場合とすぐにスルーダウンする場合とを使い分ける方式であってもよい。なお駆動波形は共通であるため、グランドにスルーダウンした状態から基準電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0042】

次に、図21を用いて本発明の第5の実施形態を説明する。この第5の実施形態では、吐出回数の分類を0回と1回以上との2種類に、すなわち駆動電圧をスルーアップした後にスルーダウンするまでの間に吐出を行ったか否かで分類している。この構成により、分類を含めた計数は各圧電素子毎にフラグを立てればよく、計数するためのカウンタが不要であるので簡単な手段で吐出履歴による吐出ばらつきを補正することができる。本実施形態では分類が2種類であるため、スローダウンも2種類である。なお駆動波形は共通であるため、グランドにスルーダウンした状態から基準電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。

【符号の説明】

【0043】

1−1−1 加圧液室

1−2 振動板

1−4 圧電材(圧電素子)

2−1 ノズル孔

50 インクジェット記録装置

53 インクジェット式記録ヘッド(記録ヘッド)

【先行技術文献】

【特許文献】

【0044】

【特許文献1】特開2003−266682号公報

【特許文献2】特開2006−231928号公報

【特許文献3】特開2009−66948号公報

【特許文献4】特開2009−29038号公報

【技術分野】

【0001】

本発明は、インクジェットプリンタ、MFPを使用するデジタル印刷装置等のインクジェット記録装置に関する。

【背景技術】

【0002】

インクジェット記録装置は、記録時の騒音が極めて小さいこと、高速印字が可能であること、インクの自由度が高く安価な普通紙を使用できること等、多くの利点を有している。この中でも、記録が必要なときにのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式が、記録に不要なインク液滴の回収を必要としないために現在では主流となってきている。

【0003】

プリンタ、ファクシミリ、複写装置等の画像記録装置あるいは画像形成装置として用いるインクジェット記録装置に使用される液滴吐出ヘッドであるインクジェットヘッドとしては、インク液滴を吐出するノズルと、このノズルが連通する吐出室(加圧液室、圧力室、インク流路等とも称される)と、吐出室内のインクを加圧する圧力を発生させる圧力発生手段とを備え、圧力発生手段にて発生した圧力により吐出室内のインクを加圧することによってノズルからインク液滴を吐出させる。

【0004】

このような液滴吐出ヘッドとしては、圧力発生手段として圧電素子等の電気機械変換素子を用いて吐出室の壁面を形成している振動板を変形変位させることによりインク液滴を吐出させるピエゾ型のもの、吐出室内に配置した発熱抵抗体等の電気熱変換素子を用いてインクの膜沸騰でバブルを発生させインク液滴を吐出させるバブル型(サーマル型)のもの等がある。ピエゾ型のものにはD33方向の変形を利用した縦振動型、D31方向の変形を利用した横振動(ベントモード)型、さらには剪断変形を利用したシェアモード型等がある。その中で、近年の半導体プロセスやマイクロマシニング技術の進歩により、パターニング加工技術が確立されていてかつコストの低いSi基板に加圧室及びピエゾ素子を直接形成するアクチュエータ構成が考案されている。これによれば、圧電素子を振動板に貼り付ける作業が不要となり、リソグラフィ法という精密かつ簡便な手法で圧電素子を作り付けることができるばかりでなく、圧電素子の厚みを薄くできて高速駆動が可能となるという利点がある。

【0005】

「特許文献1」には、印刷動作が実行されていない期間に、圧電素子を構成する両電極間の電気的接続状態を制御した状態で圧電素子を保持することにより、圧電素子の残留分極の緩和を抑えるインクジェット式記録装置が開示されている。これにより、インク吐出特性が所定範囲内に維持されるため、印刷品質を安定させることができる。また「特許文献2」には、圧電体に対して液体吐出動作時に印加する駆動波形が、圧電体の抗電界を超えた電界強度を示す電圧を印加する高電位期と、高電位期とは電位が逆極性となる電圧を印加する逆電位期とを含んでいる液体吐出装置が開示されている。これにより、残留分極の進行を抑えてインク吐出特性を安定化させている。

【0006】

「特許文献3」には、液滴の吐出回数を測定する吐出回数測定手段と吐出回数に応じて駆動信号の電圧を補正する電圧補正情報を有すると共に、吐出回数測定手段で測定した吐出回数と電圧補正テーブルとに基づいて駆動信号の電圧を補正して液滴の重量を補正する電圧補正手段とを有する液体噴射装置が開示されている。これにより、吐出回数に応じて電圧補正することにより、インク吐出特性を安定化している。また「特許文献4」には、画像形成装置において複数種類の駆動波形を切り替えて使用するときのスルーアップあるいはスルーダウンさせる波形を生成する機能について開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のような薄膜からなる圧電素子を有するインクジェット記録ヘッドでは、圧電素子を連続的に駆動してノズル開口からインク液滴を吐出させると、インク吐出特性が徐々に低下してしまうという問題点がある。

図22は、100msの間25kHzでの連続吐出(2500滴)を行った後にそれぞれ0ms(連続)、100μs、1ms、100msの回復時間(印加電圧をGndにスルーダウン)を設けたときに、液滴速度Vjがどのように変化するかを観察したものである。連続吐出を行うと、薄膜ピエゾは分極が進み振動板の変位が小さくなるので液滴速度Vjが徐々に低下する。回復時間を与えると、その間に分極が緩和するので振動板の変位及び液滴速度Vjも回復するので、回復時間の長さにより液滴速度Vjの低下が小さくなる。この結果は、圧電素子は吐出履歴により影響を受け、吐出ばらつきが発生することを示している。このため、連続的に印刷動作を実行すると、吐出されるインク液滴の大きさにばらつきが生じ、印刷品質が安定しないという問題点がある。薄膜ピエゾではなくバルクを焼成したピエゾの場合も電圧印加による残留分極はあるが、薄膜ピエゾは膜厚が薄く強い電界強度で駆動するため、残留分極の影響が著しく顕著になる。

【0008】

上述した「特許文献1」に開示された技術では、複数ある圧電素子の吐出履歴(駆動履歴)がヘッド内のインク吐出特性に差をもたらすことについては解決されていない。「特許文献2」に開示された技術では、駆動電圧に逆極性となる電圧を発生しなければならないため、ドライバICの耐圧が高くなることや逆極性用の電源電圧を用意する必要がある等、コストアップとなる。「特許文献3」に開示された技術では、電圧補正がヘッド全体に対する補正であり、ヘッド内のインク吐出特性に差をもたらすことについては解決されていない。「特許文献4」に開示された技術では、インク吐出特性の経時変化に対する問題点は解決されない。

本発明は上述の問題点を解消し、吐出性能のばらつきを抑えて高画質化を図ることが可能なインクジェット記録装置の提供を目的とする。

【課題を解決するための手段】

【0009】

請求項1記載の発明は、ノズル孔に連通する複数の加圧液室にそれぞれ設けられた圧電素子を駆動することにより前記各加圧液室内に圧力を発生させ、発生した該圧力により前記各ノズル孔からインク液滴を吐出するインクジェット式記録ヘッドを有するインクジェット記録装置において、前記各圧電素子は基準電位から繰り返し出力される駆動波形の少なくとも一部をスイッチングすることにより駆動され、前記各圧電素子の駆動回数を計数する計数手段を有し、前記駆動波形が前記基準電位にスルーアップした後の前記各圧電素子の駆動回数を前記計数手段により計数し、この計数結果に応じて前記各圧電素子の駆動状態を予め定められている何れかの形態に分類し、該形態に基づいて前記駆動波形のスルーダウンのタイミングを変化させることを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載のインクジェット記録装置において、さらに前記各圧電素子は前記加圧液室の少なくとも一面を構成する振動板に圧電材層を成膜した薄膜ピエゾであることを特徴とする。

【0011】

請求項3記載の発明は、請求項1または2記載のインクジェット記録装置において、さらに前記インクジェット式記録ヘッドを走査しつつ画像形成を行うシリアル型であり、前記駆動波形のスルーアップ及びスルーダウンは走査毎に行われることを特徴とする。

【0012】

請求項4記載の発明は、請求項1ないし3の何れか1つに記載のインクジェット記録装置において、さらに前記計数結果に応じて前記駆動波形をスルーダウンする際に、少なくとも一部の前記圧電素子の駆動状態の形態は一旦スルーアップした後にスルーダウンすることを特徴とする。

【0013】

請求項5記載の発明は、請求項4記載のインクジェット記録装置において、さらに前記スルーアップは前記駆動波形の最大値まで行われることを特徴とする。

【0014】

請求項6記載の発明は、請求項1ないし5の何れか1つに記載のインクジェット記録装置において、さらに前記計数手段は前記圧電素子の駆動の有無を分類する手段であることを特徴とする。

【発明の効果】

【0015】

本発明によれば、残留分極が影響する吐出履歴における吐出ばらつきを小さくすることが可能となり、これにより形成される画像品質を安定化することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態を適用可能なインクジェット記録装置の概略斜視図である。

【図2】本発明の一実施形態を適用可能なインクジェット記録装置の概略側面図である。

【図3】本発明の一実施形態に用いられる記録ヘッドの3面断面図である。

【図4】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図5】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図6】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図7】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図8】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図9】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図10】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図11】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図12】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図13】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図14】本発明の一実施形態に用いられる記録ヘッドの製造工程を説明する概略図である。

【図15】本発明の一実施形態に用いられる制御ブロック図である。

【図16】本発明の一実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図17】本発明の第1の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図18】本発明の第2の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図19】本発明の第3の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図20】本発明の第4の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図21】本発明の第5の実施形態に用いられる記録ヘッドの駆動波形を説明する概略図である。

【図22】連続吐出を行った後にそれぞれ所定の回復時間を設けたときに液滴速度Vjがどのように変化するかを観察した結果を示す線図である。

【発明を実施するための形態】

【0017】

図1は、本発明の一実施形態を適用可能なインクジェット式記録ヘッドを搭載したインクジェット記録装置の概略斜視図を、図2は同概略側面図をそれぞれ示している。このインクジェット記録装置50は、主走査方向への移動が可能なキャリッジ52、キャリッジ52に搭載された本発明を実施したインクジェット式記録ヘッドである記録ヘッド53、記録ヘッド53にインクを供給するインクカートリッジ54等により構成される印字機構部55を装置本体51の内部に収納しており、装置本体51の下部には前方側から多数枚の用紙56を積載可能な給紙カセット(給紙トレイでもよい)57が着脱可能に取り付けられている。また、装置本体51の図2において左方である前面側には、用紙56を手差しにより給紙する際に使用される手差しトレイ58が設けられている。手差しトレイ58は、不使用時において図2に示すように装置本体51に対して密着する態位と、使用時には用紙56を載置可能となるように倒される態位とに変位自在に設けられている。インクジェット記録装置50は、給紙カセット57または手差しトレイ58から送られる用紙56を取り込み、印字機構部55によって所望の画像を伊56上に記録した後、画像記録後の用紙56を装置本体51の後面側に設けられた排紙トレイ59に排出する。

【0018】

印字機構部55は、図示しない左右の側板に掛け渡された主ガイドロッド60及び従ガイドロッド61によってキャリッジ52を移動自在に保持しており、キャリッジ52にはイエロ(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色インク液滴を吐出する記録ヘッド53を、複数のインク吐出口(ノズル)が主走査方向と交差する方向となるように配列した上で、インク液滴吐出方向が下方となるように装着している。また、キャリッジ52には記録ヘッド53に各色インクを供給するための各色に対応したインクカートリッジ54をそれぞれ交換可能に装着している。インクカートリッジ54は、上方に大気と連通する大気口を、下方に記録ヘッド53にインクを供給する供給口を、内部にインクが充填された多孔質体を有しており、多孔質体の毛細管現象により記録ヘッド53に供給されるインクを僅かな負圧に維持している。また、ここでは各色毎に記録ヘッド53を設けているが、各色のインク液滴を吐出可能なノズルを有する単一の記録ヘッドを用いる構成でもよい。

【0019】

キャリッジ52は、その用紙搬送方向下流側である後方側を主ガイドロッド60に摺動自在に支持されており、その用紙搬送方向上流側である前方側を従ガイドロッド61上に載置している。そして、キャリッジ52を主走査方向に移動走査するため、主走査モータ62によって回転駆動される駆動プーリ63と従動プーリ64との間にキャリッジ52に固定されたタイミングベルト65を掛け渡している。この構成により、主走査モータ62が正逆回転することによりキャリッジ52が往復移動される。

【0020】

一方、給紙カセット57に積載した用紙56を記録ヘッド53の下方へと搬送するため、給紙カセット57から用紙56を分離給送する給紙ローラ66及びフリクションパッド67と、用紙56を案内するガイド部材68と、給紙された用紙56を反転させて搬送する搬送ローラ69と、搬送ローラ69の周面に押圧される搬送コロ70と、搬送ローラ69からの用紙56の送り出し角度を規定する先端コロ71とを設けている。搬送ローラ69は、副走査モータ72によってギヤ列を介して回転駆動される。

【0021】

キャリッジ52の主走査方向の移動範囲に対応して、搬送ローラ69から送り出された用紙56を記録ヘッド53の下方側で案内する用紙ガイド部材である印写受け部材73が設けられており、この用紙搬送方向下流側には用紙56を排紙方向へと送り出すために回転駆動される搬送ローラ74及び拍車75、用紙56を排紙トレイ59に送り出す排紙ローラ76及び拍車77、各ローラ74,76間に設けられ排紙経路を形成するガイド部材78,79が設けられている。

【0022】

上述の構成よりインクジェット記録装置50は、記録時にはキャリッジ52を移動させつつ画像信号に応じて記録ヘッド53を駆動することにより停止している用紙56にインクを吐出して1行分の記録を行い、用紙56を所定量搬送した後に次の行の記録を行う。そしてインクジェット記録装置50は、記録終了信号または用紙56の後端が記録領域に到達した信号を受け取ることにより、記録動作を終了させて用紙56を排紙トレイ59に排出させる。

【0023】

キャリッジ52の移動方向右端側の記録領域を外れた位置には、記録ヘッド53の吐出不良を回復させるためのキャップ手段と吸引手段とクリーニング手段とを有する回復装置80が設けられている。キャリッジ52は、印字待機中において回復装置80側に移動されてキャップ手段によって記録ヘッド53をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥に起因する吐出不良を防止している。また、記録途中等に記録とは関係しないインクを吐出する(空吐出)ことにより、全ての吐出口のインク粘度を一定とさせ、安定した吐出性能を維持している。吐出不良が発生した場合等には、キャップ手段によって記録ヘッド53の吐出口(ノズル)を密封し、チューブを通して吸引手段により吐出口からインクと共に気泡等を吸い出し、吐出口面に付着したインクやごみ等をクリーニング手段により除去し、これにより吐出不良が回復する。また吸引されたインクは、本体下部に設けられた図示しない廃インク溜まりに排出され、廃インク溜まり内部に設けられたインク吸収体に吸収保持される。

【0024】

次に、本発明の一実施形態に用いられる上述した記録ヘッド53の構成を、3方向からの断面図である図3を用いて説明する。記録ヘッド53はアクチュエータを用いた液滴吐出ヘッドであり、インク液滴を基板の一面に設けたノズル孔から吐出させるサイドシュータ方式を採用している。記録ヘッド53は、インク液滴を吐出するノズル孔2−1を有するノズル基板2と、加圧液室1−1−1、流体抵抗部1−1−2、インク流路となる溝部、振動板1−2、圧電層である層間絶縁膜1−6等のアクチュエータ部を有する液室基板1と、圧電素子保護空間3−1を有する保護基板(サブフレーム)3との3枚の基板を重ね合わせた積層構造を呈している。

【0025】

第1の基板である液室基板1は、シリコン基板上にシリコン酸化膜を介してシリコンが張り合わされたSOI基板を用いている。振動板1−2は、SOI基板のシリコン層表面にパイロ酸化法を適用してシリコン酸化膜を形成し、その上に下電極となる白金膜1−3、圧電素子を構成する圧電材(PZT)1−4、上電極となる白金膜1−5の多層構造からなるアクチュエータが、シリコンをエッチングすることにより形成された加圧液室1−1−1に対向する領域に形成されている。さらに、各電極である各膜1−3,1−5と配線材料1−7との層間に層間絶縁膜1−6が、またアクチュエータの上面及び側面を覆うように配線材料1−7を保護するためのパッシベーション膜1−8がそれぞれ配置されている。

【0026】

第2の基板であるノズル基板2は、厚さ30〜50μmのステンレス基板にプレス加工と研磨加工とによりノズル孔2−1を設けており、液室基板1の一面に加圧液室1−1−1と連通するようにノズル孔2−1が配置される。第3の基板である保護基板3は、共通液室3−3として、インク流路となる溝部と、圧電素子の保護及び変位を妨げないための圧電素子保護空間3−1と、及び流路隔壁1−1−5の剛性を高めて液室全体を支えるための柱3−2とを有している。

【0027】

次に、本実施形態で示す記録ヘッド53の作製方法を説明する。

本実施形態では、シリコン基板である液室基板1に振動板材料及び圧電素子材料を成膜することによりアクチュエータを作成する。先ず、厚み400μmの<100>シリコン基板の表面にシリコン酸化膜を0.2μm、シリコンを2.0μmそれぞれ貼り合わせたSOI基板を用い、この表面にパイロ(Wet)酸化法によりシリコン酸化膜を0.3μm形成し、図4に示すようにこれを振動板1−2とする。その後、図5に示すように圧電素子の下電極となる白金膜(層)1−3をスパッタ法により0.2μm成膜してパターニングし、さらにゾルゲル法により圧電材1−4を2μm成膜し、さらに上電極となる白金膜(層)1−5を0.1μm成膜する。ここでは、圧電材1−4を2μm成膜しているが、1〜3μmの範囲で圧電材1−4の厚みを変えても駆動による液滴速度Vjの低下は確認されている。なお、圧電材1−4の厚さを変えると駆動条件は変わるので、各厚さに対して液滴速度Vjがノズル孔2−1から1mm先の位置でVj=7m/sになる駆動条件に揃えた場合の結果である。

【0028】

その後、図6に示すようにリソエッチ法により白金膜1−5及び圧電材1−4をパターニングする。次に、プラズマCVD法により層間絶縁膜1−6を0.3μm成膜し、リソエッチ法により配線コンタクトを取るためのビアホールを形成する。層間絶縁膜1−6は、図7に示すように、次に形成する配線材料1−7と白金膜1−5との導通部1−6−2、バイパス配線1−10への導通部1−6−3、及びインク供給孔となる貫通部1−6−4をそれぞれパターニングしており、さらに図8に示すようにアルミ材料からなる配線材料1−7によって引き出し電極を形成する。この引き出し電極は、圧電材1−4の駆動による振動板1−2の振動による応力を受けるため、振動により断線しないように軟らかいアルミ材料を用いて1μm程度厚く積んでいる。

【0029】

次に、図9に示すように、アルミ配線保護のためのパッシベーション膜1−8としてプラズマCVD法によるシリコン窒化膜を2μm成膜してパターニングする。その後、図10に示すように、振動板1−2の貫通口1−2−1となる部分を事前にエッチングする。さらに図11に示すように、金をメッキ法により積層し、個別電極のパッド部1−9及びバイパス配線1−10を同時に形成する。パッド部1−9を金で形成することにより、図示しないドライバICとの電気的接続を低温のワイヤボンディングで接続することが可能となると共に、金は抵抗値が低いことからバイパス配線1−10として共通電極抵抗値を下げる効果が大きいという利点がある。なお、パッド部1−9とは形成工程を分け、バイパス配線1−10の材料として銅やアルミ等を使用することも可能である。この場合、バイパス配線1−10を腐食から保護するための保護層が必要となる場合もある。

【0030】

その後、図12に示すように、別途ガラス基板にブラスト加工法により柱3−2を形成した保護基板3を液室基板1に接合し、液室基板1の保護基板3が接合された面とは反対側の面を所望の厚さまで研磨する。保護基板3はシリコン基板にリソエッチ法で凹部を形成したもの、<110>シリコン基板をTMAH、KOH等のアルカリエッチング液を用いたウェットエッチングにより加工したものでもよく、さらに樹脂モールドやメタルインジェクションモールド等の成型部品でもよい。また、ドライバ回路をアクチュエータ基板である液室基板1上に一体成形する際に、パイロ酸化法により形成した酸化膜をLOCOS酸化法で形成し、酸化膜の形成領域を選択することにより駆動回路を同一基板上に形成することも可能である。

【0031】

その後図13に示すように、液室基板1の研磨面にICPドライエッチングにより加圧液室1−1−1、流体抵抗部1−1−2、及び供給部1−1−3となる凹部を形成する。そして最後に、図14に示すように、別途厚さ30〜50μmのステンレス基板にプレス加工と研磨加工とによりノズル孔2−1を形成したノズル基板2を液室基板1の流路隔壁1−1−5形成面に圧着し、圧電素子の各白金膜1−3.1−5に接続されたアルミ配線部を駆動回路に接続することにより、液滴吐出ヘッドである記録ヘッド53が完成する。

【0032】

図15は、記録ヘッド53を駆動する駆動回路のブロック図である。本実施形態では、2ビットの階調信号(画像データ)をそれぞれシリアルに本体から記録ヘッド53へと転送し、2個のシフトレジスタにより各ビットをシリアルからパラレルに変換している。そして、印字周期の始めにデータをラッチし、その階調データに基づいて制御信号MN0〜MN3の何れかを選択する。印字周期内のアナログスイッチのオンオフは、制御信号MN0〜MN3に基づいて選択される。

【0033】

このような回路構成とすることにより、データの転送は1印字周期内に1度ですみ、またオンオフの切替が外部より入力される制御信号MN0〜MN3に基づくので切替時間の変更等が容易である。ただし、階調信号に基づき1印字周期内でアナログスイッチを切り替える回路構成はこれには限定されない。本発明では、所望のオンオフの切替が可能であれば、回路構成を限定するものではない。駆動電圧波形は記録装置本体のD/A回路からROMに記憶された波形を出力し、オペアンプ及びトランジスタの電圧電力増幅回路を介して記録ヘッド53に供給される。

【0034】

次に、図16を用いて記録ヘッド53の駆動波形について説明する。記録ヘッド53は図16に示すように、キャリッジ52の動きに合わせて画像データに基づいて共通の駆動波形をスイッチングすることにより、各ノズルに対応する各圧電素子に電圧を印加することで横振動モードで変形する圧電素子である圧電材1−4が縮み、これと密着している振動板1−2の全体が加圧液室1−1−1側に向けて凸形状となるように変形する。この加圧液室1−1−1の体積変化により、加圧液室1−1−1内の圧力を制御してノズル孔2−1よりインク液滴を用紙56に向けて吐出する。加圧液室1−1−1内の圧力変動周期に合わせた駆動波形を連続的に印加することを繰り返すことにより、ノズル孔2−1からインクを連続的に吐出することができる。

【0035】

圧電材1−4の駆動では、一旦加圧液室1−1−1内の圧力を下げた後に再び圧力を上げて吐出を行う、いわゆる引き打ちが行われることが多い。これは連続吐出を行い易いためであるが、このときの駆動波形としては基準電位まで持ち上げて(スルーアップして)おいてそこから吐出するときの波形を繰り返すこととなる。本発明のように、記録ヘッド53をキャリッジ52に搭載し、キャリッジ52を走査しつつ作像を行うシリアル型のインクジェット記録装置50の場合には、キャリッジ52の加速区間あるいはその前に各圧電素子にスルーアップ電圧を印加し、各圧電素子の電位を基準電位まで上昇させる。印字終了時には各圧電素子の電位を基準電位からスルーダウンするが、キャリッジ52の折り返し時において毎回スルーダウンする方式もある。

【0036】

本発明の第1の実施形態では、各圧電素子の駆動回数である吐出回数を計数する計数手段を有し、吐出回数に応じて記録ヘッド53の駆動状体を吐出回数小、中、大の3段階に分類し、この分類に応じて図17に示すようにスルーダウンのタイミングを変化させ、このスルーダウンをキャリッジ52のスキャン毎(折り返し毎)に実施している。計数手段による計数はスルーアップしてからスルーダウンを始めるまで実施しているので、本実施形態ではスキャン毎(往路と復路とは別のスキャンとしている)に各ノズルの吐出回数を計数、具体的にはインクジェット記録装置50本体において画像データから直接的に計数している。

【0037】

本実施形態のような薄膜ピエゾの場合には圧電素子を基準電位に保持するだけでも分極を進めるため、できる限り頻繁に回復時間を設ける構成が望ましい。このため、駆動波形のスルーアップ及びスルーダウンをスキャン毎に実施している。また、スキャン毎に計数を行うことにより分極状態を均一にさせるための補正を詳細に実施することができ、残留分極が影響する吐出履歴における吐出ばらつきを小さくすることが可能となり、これにより形成される画像品質を安定化することができる。

【0038】

また、薄膜ピエゾのインクジェット記録ヘッドでは、圧電材1−4の厚みが薄いため(本実施形態では2μm)に電界強度が高く、どうしても分極が進んでしまう。電圧印加を止めれば分極は回復するが、時間遅れがあるためにどうしても吐出履歴により吐出体積Mj及び吐出速度Vjが変化する。本発明では、吐出履歴(吐出回数)に応じてスルーダウンするタイミングを変えることにより、分極を揃えて各ノズルの吐出ばらつきの発生を抑制している。具体的には、図17に示すように吐出回数に応じて3段階(吐出回数小、中、大)に分類した圧電素子について、吐出動作と同様に駆動波形をスイッチングすることによりスルーダウンのタイミングを変化させている。ここで電圧印加を揃えるため、吐出回数が少ない圧電素子のグループはスルーダウンするまでの時間を長く設定し、吐出回数が多い圧電素子のグループはスルーダウンするまでの時間を短く設定している。なお駆動波形は共通であるため、グランドにスルーダウンした状態から基準電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0039】

次に、図18を用いて本発明の第2の実施形態を説明する。この第2の実施形態では、スルーダウンの際に一旦吐出しない電圧の傾きを持って圧電素子に印加される電圧をスルーアップしている。この構成により短い時間で残留分極を進めることができるので、各圧電素子の分極状態を揃えることができる。本実施形態では、図18に示すように、吐出回数に応じて3段階(吐出回数小、中、大)に分類した圧電素子について、各分類に応じてスルーアップ後の電圧保持時間を変化させている。ここで、吐出回数が少ない圧電素子のグループから順に電圧保持時間を長くすることにより、各圧電素子の分極状態を揃えて各ノズルの吐出ばらつきを抑制することができる。なお駆動波形は共通であるため、グランドにスルーダウンした状態から最大電圧電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0040】

次に、図19を用いて本発明の第3の実施形態を説明する。この第3の実施形態では、スルーダウンの際に一旦吐出しない電圧の傾きを持って吐出波形の最大電圧まで電圧をスルーアップしている。この構成により、吐出による電圧印加とより近い状態を作ることができるので、各圧電素子の分極状態を揃えることができる。本実施形態では、図19に示すように、吐出回数に応じて3段階(吐出回数小、中、大)に分類した圧電素子について、各分類に応じて最大電圧での保持時間を変化させている。ここで、吐出回数が少ない圧電素子のグループは、さらに最大電圧での保持時間を長くした後にスルーダウンすることにより、各圧電素子の分極状態を揃えて各ノズルの吐出ばらつきを抑制することができる。なお駆動波形は共通であるため、グランドにスルーダウンした状態から最大電圧電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0041】

次に、図20を用いて本発明の第4の実施形態を説明する。この第4の実施形態では、スルーダウンの際に一旦吐出しない電圧の傾きを持って吐出波形の最大電圧まで電圧を上げている。この構成により、吐出による電圧印加とより近い状態を作ることができるので、各圧電素子の分極状態を揃えることができる。本実施形態では、図20に示すように、吐出回数に応じて3段階(吐出回数小、中、大)に分類している。ここで、吐出回数が多い圧電素子のグループは、印刷区間終了後に基準電位よりスルーダウンし、吐出回数が中の圧電素子のグループは、基準電位から吐出波形の最大電圧まで一旦スルーアップした後にスルーダウンする。また吐出回数が少ない圧電素子のグループは、基準電位から吐出波形の最大電圧まで一旦スルーアップした後、最大電圧の印加時間を中グループよりも長く維持した後にスルーダウンする。この構成により、各圧電素子の分極状態を揃えて各ノズルの吐出ばらつきを抑制することができる。本実施形態のように、最大電圧まで一旦スルーアップする場合とすぐにスルーダウンする場合とを使い分ける方式であってもよい。なお駆動波形は共通であるため、グランドにスルーダウンした状態から基準電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。また、本実施形態では駆動状態である吐出回数を3段階に分類する構成としたが、分類は3段階以外であってもよい。

【0042】

次に、図21を用いて本発明の第5の実施形態を説明する。この第5の実施形態では、吐出回数の分類を0回と1回以上との2種類に、すなわち駆動電圧をスルーアップした後にスルーダウンするまでの間に吐出を行ったか否かで分類している。この構成により、分類を含めた計数は各圧電素子毎にフラグを立てればよく、計数するためのカウンタが不要であるので簡単な手段で吐出履歴による吐出ばらつきを補正することができる。本実施形態では分類が2種類であるため、スローダウンも2種類である。なお駆動波形は共通であるため、グランドにスルーダウンした状態から基準電位まで駆動波形を戻す時間は、駆動波形が圧電素子に印加されないように全てをオフとしている。

【符号の説明】

【0043】

1−1−1 加圧液室

1−2 振動板

1−4 圧電材(圧電素子)

2−1 ノズル孔

50 インクジェット記録装置

53 インクジェット式記録ヘッド(記録ヘッド)

【先行技術文献】

【特許文献】

【0044】

【特許文献1】特開2003−266682号公報

【特許文献2】特開2006−231928号公報

【特許文献3】特開2009−66948号公報

【特許文献4】特開2009−29038号公報

【特許請求の範囲】

【請求項1】

ノズル孔に連通する複数の加圧液室にそれぞれ設けられた圧電素子を駆動することにより前記各加圧液室内に圧力を発生させ、発生した該圧力により前記各ノズル孔からインク液滴を吐出するインクジェット式記録ヘッドを有するインクジェット記録装置において、

前記各圧電素子は基準電位から繰り返し出力される駆動波形の少なくとも一部をスイッチングすることにより駆動され、前記各圧電素子の駆動回数を計数する計数手段を有し、前記駆動波形が前記基準電位にスルーアップした後の前記各圧電素子の駆動回数を前記計数手段により計数し、この計数結果に応じて前記各圧電素子の駆動状態を予め定められている何れかの形態に分類し、該形態に基づいて前記駆動波形のスルーダウンのタイミングを変化させることを特徴とするインクジェット記録装置。

【請求項2】

請求項1記載のインクジェット記録装置において、

前記各圧電素子は前記加圧液室の少なくとも一面を構成する振動板に圧電材層を成膜した薄膜ピエゾであることを特徴とするインクジェット記録装置。

【請求項3】

請求項1または2記載のインクジェット記録装置において、

前記インクジェット式記録ヘッドを走査しつつ画像形成を行うシリアル型であり、前記駆動波形のスルーアップ及びスルーダウンは走査毎に行われることを特徴とするインクジェット記録装置。

【請求項4】

請求項1ないし3の何れか1つに記載のインクジェット記録装置において、

前記計数結果に応じて前記駆動波形をスルーダウンする際に、少なくとも一部の前記圧電素子の駆動状態の形態は一旦スルーアップした後にスルーダウンすることを特徴とするインクジェット記録装置。

【請求項5】

請求項4記載のインクジェット記録装置において、

前記スルーアップは前記駆動波形の最大値まで行われることを特徴とするインクジェット記録装置。

【請求項6】

請求項1ないし5の何れか1つに記載のインクジェット記録装置において、

前記計数手段は前記圧電素子の駆動の有無を分類する手段であることを特徴とするインクジェット記録装置。

【請求項1】

ノズル孔に連通する複数の加圧液室にそれぞれ設けられた圧電素子を駆動することにより前記各加圧液室内に圧力を発生させ、発生した該圧力により前記各ノズル孔からインク液滴を吐出するインクジェット式記録ヘッドを有するインクジェット記録装置において、

前記各圧電素子は基準電位から繰り返し出力される駆動波形の少なくとも一部をスイッチングすることにより駆動され、前記各圧電素子の駆動回数を計数する計数手段を有し、前記駆動波形が前記基準電位にスルーアップした後の前記各圧電素子の駆動回数を前記計数手段により計数し、この計数結果に応じて前記各圧電素子の駆動状態を予め定められている何れかの形態に分類し、該形態に基づいて前記駆動波形のスルーダウンのタイミングを変化させることを特徴とするインクジェット記録装置。

【請求項2】

請求項1記載のインクジェット記録装置において、

前記各圧電素子は前記加圧液室の少なくとも一面を構成する振動板に圧電材層を成膜した薄膜ピエゾであることを特徴とするインクジェット記録装置。

【請求項3】

請求項1または2記載のインクジェット記録装置において、

前記インクジェット式記録ヘッドを走査しつつ画像形成を行うシリアル型であり、前記駆動波形のスルーアップ及びスルーダウンは走査毎に行われることを特徴とするインクジェット記録装置。

【請求項4】

請求項1ないし3の何れか1つに記載のインクジェット記録装置において、

前記計数結果に応じて前記駆動波形をスルーダウンする際に、少なくとも一部の前記圧電素子の駆動状態の形態は一旦スルーアップした後にスルーダウンすることを特徴とするインクジェット記録装置。

【請求項5】

請求項4記載のインクジェット記録装置において、

前記スルーアップは前記駆動波形の最大値まで行われることを特徴とするインクジェット記録装置。

【請求項6】

請求項1ないし5の何れか1つに記載のインクジェット記録装置において、

前記計数手段は前記圧電素子の駆動の有無を分類する手段であることを特徴とするインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−14121(P2013−14121A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−150400(P2011−150400)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]