インクタンクおよびその製造方法

【課題】インクを保持する吸収体を内部に有するインクタンクを用いて形成したインクジェットカートリッジが外部から衝撃を受けた際に、インク供給口近傍の高毛管力部の寸法変化を低減できるインクタンクおよびその製造方法を提供する。

【解決手段】液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケース12と、該タンクケースに収納されインクを保持する吸収体16と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルター14と、該タンクケースの蓋13とを有し、該吸収体が、該吸収体のうちの他の部分と比較して相対的に高い毛管力を有する高毛管力部401を含み、該高毛管力部が、該フィルターに接する部分の吸収体を少なくとも含むインクタンクであって、該高毛管力部のうちの少なくとも一部の繊維間交点が融着しているインクタンク。およびその製造方法。

【解決手段】液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケース12と、該タンクケースに収納されインクを保持する吸収体16と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルター14と、該タンクケースの蓋13とを有し、該吸収体が、該吸収体のうちの他の部分と比較して相対的に高い毛管力を有する高毛管力部401を含み、該高毛管力部が、該フィルターに接する部分の吸収体を少なくとも含むインクタンクであって、該高毛管力部のうちの少なくとも一部の繊維間交点が融着しているインクタンク。およびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットヘッドへインクを供給するためにインクを保持する吸収体を有するインクタンクおよびその製造方法に関する。

【背景技術】

【0002】

従来、インクジェットヘッドへインクを供給するインクジェットカートリッジには、インクを保持する吸収体が用いられている。インクジェットカートリッジは、記録時以外の状態では外部にインクを漏らすことがないようにインクを保持し、更に、記録時にはインクを効率よくインクジェットヘッドに供給することが要求される。

【0003】

記録時にインクを効率よくインクジェットヘッドに供給する手段としては、吸収体が有する毛管力に分布を付与することが一般的に知られている。すなわち、インク供給口近傍の吸収体の毛管力を他部よりも高くすることで、インクをインク供給口近傍に導くことができ、インクを効率よく使用することが可能となる。よって、インクジェットカートリッジは、インク供給口近傍に高毛管力部を形成し、その高毛管力部を製品を使用し終えるまで保持し続けることが求められる。

【0004】

一般的に吸収体には、例えば樹脂製繊維を加熱溶融することにより繊維間交点を融着させた連続多孔質体や、ウレタンスポンジなどが用いられている。吸収体をインク供給口近傍に設けた凸形状部に押し付けることで、インク供給口近傍の繊維の空隙サイズを局所的に小さくし、高毛管力部を形成する手法が提案されている。

【0005】

一方近年では、複雑なインクジェットカートリッジ形状に対応するため、繊維間交点を融着させた吸収体に代えて、より形状自由度が高い繊維間交点を融着していない吸収体が用いられている。しかし、繊維間交点を融着していない吸収体では、形状自由度が高いが故に、外部から衝撃が加わった際などには吸収体が変形しやすい傾向があり、繊維の空隙サイズが変わって吸収体内の毛管力分布が変化しやすい傾向がある。すなわち、インク供給口近傍に形成した高毛管力部の毛管力が低下しやすい傾向がある。

【0006】

これに対し特許文献1には、繊維間交点を融着していない吸収体において、インクジェットカートリッジ内に形成した毛管力分布を維持する手法として、吸収体を貫通し、インクジェットカートリッジ内壁の2点を接続する構造部材を設けることが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−254402号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、インクジェットカートリッジの高寿命化が求められており、インクジェットカートリッジに充填できるインク量を増やすために、インクジェットカートリッジの大型化が進んでいる。

【0009】

本発明者らは、特許文献1の構成で大型化したインクジェットカートリッジについて、製品の品質を確認するためにインクジェットカートリッジに落下衝撃を与え、その後にインクの使用効率を測定する実験を行った。その結果、特にインク供給部に当接する吸収体面が上向きの姿勢で落下衝撃を加えた場合において、衝撃を加える前に比べインクの使用効率が低下することがあった。

【0010】

これについて本発明者らが検証したところ、インクジェットカートリッジが大型化し重量が重くなったことで、落下した際にインクジェットカートリッジが受ける衝撃力が増大し、吸収体の高毛管力部の毛管力が低下する場合があることが原因であった。即ち、従来よりも大きい落下衝撃を受けた際に吸収体が弾性変形し、インク供給部と吸収体の高毛管力部との間に一時的に隙間ができ、吸収体の形状が復元する際には相対的に形状復元力が大きい高毛管力部が復元して、高毛管力部の寸法が大きくなることがあった。高毛管力部の寸法が大きくなった場合、高毛管力部の繊維の空隙サイズが大きくなり、高毛管力部の毛管力が低下してインクの使用効率が低下することがあった。

【0011】

このように、インクジェットカートリッジが大型化した際に、外部からの衝撃を受けてインク供給口近傍の高毛管力部の寸法が変化してしまう場合があることは、本発明者らが見出した新たな課題である。

【0012】

上記課題を鑑み、本発明の目的は、以下の通りである。即ち、インクを保持する吸収体を内部に有するインクタンクを用いて形成したインクジェットカートリッジが外部から衝撃を受けた際に、インク供給口近傍の高毛管力部の寸法変化を低減できるインクタンクおよびその製造方法を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するための本発明のインクタンクおよびその製造方法は、以下の通りである。

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を含むインクタンクの製造方法であって、

該吸収体は、繊維間交点が融着していない繊維を用いて形成され、

該繊維を、該タンクケースに挿入するための形状に圧縮して圧縮繊維とする仮成型工程と、

該圧縮繊維を該フィルターが配されたタンクケースに挿入し、その際、該圧縮繊維を該フィルターに押し付けることにより該圧縮繊維に、該圧縮繊維のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を形成する圧縮繊維挿入工程と、

該フィルターを誘導加熱して、該圧縮繊維の高毛管力部の少なくとも一部を、該圧縮繊維の軟化最低温度以上に加熱するフィルター加熱工程と

を含むことを特徴とするインクタンクの製造方法である。

【0014】

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分と比較して相対的に高い毛管力を有する高毛管力部を含み、

該高毛管力部が、該フィルターに接する部分の吸収体を少なくとも含むインクタンクであって、

該高毛管力部のうちの少なくとも一部の繊維間交点が融着していることを特徴とするインクタンクである。

【発明の効果】

【0015】

本発明によれば、インクを保持する吸収体を内部に有するインクタンクを用いて形成したインクジェットカートリッジが外部から衝撃を受けた際に、インク供給口近傍の高毛管力部の寸法変化を低減できるインクタンクおよびその製造方法が提供される。

【図面の簡単な説明】

【0016】

【図1】本発明のインクタンクの製造方法における仮成型工程を説明するための模式図である。

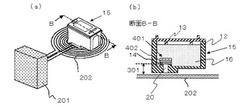

【図2】(a)は本発明のインクタンクの製造方法における圧縮繊維挿入工程を説明するための模式図であり、(b)はその断面図である。

【図3】(a)は本発明のインクタンクの製造方法におけるフィルター加熱工程の誘導加熱の一形態を説明するための模式図であり、(b)はその断面図である。

【図4】実施例1の条件で誘導加熱したフィルターの一断面の温度分布を示す図である。

【図5】誘導加熱でフィルターを透過した磁束と、磁束により発生した誘導電流とを示す模式図である。

【図6】実施例1の条件で誘導加熱したタンクケースの高毛管力部の拡大模式図である。

【図7】実施例2の条件で誘導加熱したフィルターの一断面の温度分布を示す図である。

【図8】実施例2の条件で誘導加熱したタンクケースの高毛管力部の拡大模式図である。

【図9】実施例3の条件で誘導加熱したフィルターの一断面の温度分布を示す図である。

【図10】実施例3の条件で誘導加熱したタンクケースの高毛管力部の拡大模式図である。

【発明を実施するための形態】

【0017】

本発明は、インクジェットヘッドへインクを供給するためにインクを保持する吸収体に特徴を有する。この吸収体は、吸収体の中で他の部分に比べて相対的に高い毛管力を有する高毛管力部を含む。また、繊維間交点が融着していない繊維を用いて仮成型工程を行い、圧縮繊維を作製し、この圧縮繊維を用いて圧縮繊維挿入工程と、フィルター加熱工程とを行うことにより、吸収体を得ることができる。

【0018】

また、本発明では、圧縮繊維挿入工程において、圧縮繊維をフィルターに押し付けることにより、この圧縮繊維に、圧縮繊維の中で他の部分よりも相対的に繊維密度が高く、毛管力が高い高毛管力部を形成する。

【0019】

なお、圧縮繊維における高毛管力部の占有割合(結果的に吸収体における高毛管力部の占有割合)は、必要に応じて調整することができる。しかし、圧縮繊維をフィルターに押し付けることにより高毛管力部を形成しているため、高毛管力部には、少なくともフィルターに直接触れている部分(フィルターに接する部分)の圧縮繊維は含まれる。例えば、フィルターに接する部分から高さ方向に約2mmの領域、即ちフィルター表面(繊維に接している側の面)から約2mmの厚さ部分の圧縮繊維を高毛管力部とすることができる。

【0020】

また当然ながら、この圧縮繊維を用いて形成した吸収体の高毛管力部も同様に、フィルターに接する部分の吸収体を少なくとも含み、例えばフィルター表面から約2mmの厚さ部分の吸収体を高毛管力部とすることができる。

【0021】

ついで、このフィルターを非接触、より具体的には誘導加熱で加熱して、インク供給口近傍、具体的にはフィルター近傍に上記工程により形成された高毛管力部の少なくとも一部の圧縮繊維をその圧縮繊維の軟化最低温度以上に加熱して、吸収体を得る。本発明において、少なくともフィルターに接する部分の吸収体は、高毛管力部に含まれる。

【0022】

この際、フィルター近傍に形成されている高毛管力部のうち、軟化最低温度以上に加熱された部分は塑性変形される。この塑性変形により、落下衝撃時における高毛管力部の寸法変化を低減することができる。なお、高毛管力部以外の圧縮繊維も加熱されていても良く、加熱された圧縮繊維は、塑性変形される。

【0023】

なお、本発明では上述したように、繊維間交点を融着していない繊維をタンクケースに圧縮して挿入するため、繊維はタンクケース内で反発力を有しており、挿入時に形成した高毛管力部では、特にその反発力が大きい。しかし、高毛管力部の圧縮繊維を軟化最低温度以上に加熱すると、繊維が軟化して、この反発力が低減する。この状態で加熱を止めると、圧縮繊維は反発力が低減した状態で形状が固定される。本発明では、このような挙動を塑性変形と称し、高毛管力部の少なくとも一部が塑性変形されることにより本発明の効果を得ることができる。

【0024】

以下に、本発明により得られるインクタンクについて説明する。

【0025】

<インクタンク>

インクタンクは、図3(b)に示すように、インク供給部であるインク供給口20が形成されたタンクケース12と、フィルター14と、吸収体16と、蓋部材13とを有する。なお、高毛管力部の吸収体401のうちの少なくとも一部は、誘導加熱により塑性変形され、塑性変形した吸収体402を形成している。さらに、高毛管力部の吸収体401のうちの少なくとも一部は、誘導加熱により、図8に示すようにその繊維間交点を融着させ、交点融着した吸収体403とすることもできる。また、図10に示すように溶融させてフィルターに溶け込ませ、溶融させた吸収体404とすることもできる。

【0026】

なお、高毛管力部のうちの塑性変形部分402と、繊維間交点が融着した部分403と、溶融させた部分404とは一致していても良く、異なっていても良い。また、高毛管力部の吸収体401全体が、塑性変形した吸収体402、交点融着した吸収体403、または溶融させた吸収体404であっても良い。また、上述したように高毛管力部以外の吸収体についても誘導加熱により加熱されていても良い。すなわち、本発明では、高毛管力部の吸収体の少なくとも一部が、塑性変形した状態、または繊維間交点が融着した状態、または溶融してフィルターの目に溶け込んでいる状態であれば良い。高毛管力部の吸収体401の状態については、顕微鏡により確認することができる。

【0027】

なお、本発明により得られるインクタンクにインク吐出デバイスを接合することにより、インクジェットカートリッジを製造することができる。また、インクタンクと吐出デバイスとを分離した形態のインクジェットカートリッジも製造可能である。さらには、これらのインクジェットカートリッジを装着したインクジェット記録装置を製造することもできる。以下にこれらの各要素を説明する。

【0028】

(吸収体)

本発明に用いる吸収体16は、タンクケース12に収納されインクを保持する。吸収体16は、オレフィン系樹脂繊維などの樹脂製繊維を用いて形成することができ、繊維集合体から構成される。より具体的には、図1および2に示すように、繊維間交点が融着していない繊維101を圧縮して圧縮繊維10とし、その圧縮繊維に加熱処理を加えることで形成することができる。

【0029】

また、吸収体の材質は、絶縁体とすることもでき、非磁性体とすることもできる。絶縁体であれば、誘導加熱により吸収体全体は加熱されずに、フィルターからの伝熱により本来加熱したい高毛管力部の少なくとも一部を選択的に加熱することができる。非磁性体であれば、誘導加熱装置の加熱コイルから発せられる磁束が、吸収体に引っ張られることを容易に防ぎ、フィルターを透過する磁束が減少することを容易に防ぐことができる。これにより、フィルターの誘導加熱効率が低下することを容易に防ぐことができる。

【0030】

なお、オレフィン系樹脂繊維としては、例えば、ポリエチレン(PE)およびポリプロピレン(PP)を挙げることができ、これらのオレフィン系樹脂繊維は、絶縁体かつ非磁性体である。

【0031】

なお、材質が絶縁体であるとは、その材料の電気抵抗率が1.0×108(Ω・m)以上であることを意味する。また、材質が非磁性体であるとは、その材料の真空の透磁率(4π×10-7(H/m))との比で定義される比透磁率が、1.03未満であることを意味する。

【0032】

吸収体の形成に用いる繊維101は、インクジェット記録装置の分野で公知の繊維から耐インク性を考慮しながら必要に応じて選択することができる。繊維としては、ポリオレフィン、ポリエステル、アクリロニトリル等が挙げられるが、好適には化学的に安定性の高いポリオレフィンが挙げられる。繊維には、一般的に吸収体に用いられている芯鞘構造などの2層構造の繊維を選択することもできる。具体的には、芯にポリプロピレン(PP)、鞘にポリエチレン(PE)のように異種材料からなる2層構造の繊維を選択しても良い。本発明に用いる繊維は、繊維間交点を接着する必要が無いため、もちろん単一の材質からなる繊維を用いても良い。

【0033】

なお、吸収体16は、インクジェットカートリッジに適した毛管力を設定することができる。毛管力は、吸収体16内に存在する空隙の寸法により決定される。即ち、図2(a)に示すように、タンクケース12に形成されたインク収容部17の体積に対するそのインク収容部に存在する空隙を除いた繊維体積(真の繊維体積)の割合(以下、繊維密度と称する)と、繊維の直径(繊維径)とから平均的な毛管力が決定される。なお、繊維径は各インクジェットカートリッジの求める毛管力により適宜選択できる。繊維の長さについては、負圧特性に影響を及ぼす因子ではないが、製造上の取り扱いにより適宜選択することが可能である。

【0034】

(タンクケース)

タンクケース12の材質は、耐インク性を考慮しながら、インクタンクの分野で公知のタンクケースから適宜選択でき、例えば、絶縁体および非磁性体とすることもできる。タンクケースを形成する材料としては、例えば、ポリオレフィン、ポリエステル、ポリサルフォン、変性PPEが挙げられる。また、吸収体と同様に、誘導加熱での加熱特性の観点から、タンクケースは、絶縁体とすることが好ましく、誘導加熱効率の観点から非磁性体が好ましい。なお、タンクケース12は、液滴吐出ヘッドにインクを供給するインク供給部であるインク供給口20が形成されてある。

【0035】

(蓋)

タンクケース12の蓋部材13も、同様に絶縁体および非磁性体とすること好ましい。蓋を形成する材料としては、タンクケースと同様に、例えば、ポリオレフィン、ポリエステル、ポリサルフォンおよび変性PPEを挙げることができる。

【0036】

(フィルター)

本発明に用いるフィルター14は、インク供給口20と吸収体16との間にそれぞれに接して配置される。一般的に、フィルター14は、電気抵抗率が1.0×10-8(Ω・m)以上9.9×10-6(Ω・m)以下で定義される導電体により少なくとも一部が構成されている。フィルター14は、例えば誘導加熱の加熱特性を考慮しながらインクタンクの分野で公知のフィルターから適宜選択して用いることができる。しかし、好適には電気抵抗率の高いステンレス鋼(SUS)やTiにより構成されるフィルターが挙げられる。

【0037】

また、一般的に用いられているフィルターの形態は不織布やメッシュであり、繊維の集合体から成るものも多い。フィルターに用いる繊維径については単一繊維径だけでなく複数の繊維径からなるものも選択でき、一般的に用いられている複数の径の繊維からなる層構造の繊維もフィルターに用いることができる。

【0038】

フィルター14を構成する繊維の磁性については、例えば誘導加熱の効率化を考慮して、比透磁率が1.03以上と定義されている磁性体が好適であるが、非磁性体も適宜選択して用いることができる。例えば、非磁性体のオーステナイト系SUS繊維をフィルター14に用いることができる。またフィルターは、導電体単一の構成だけでなく、異なる導電体との複合や非導電体との複合も可能である。

【0039】

なお、フィルター14のサイズはフィルター14の加熱温度分布に影響することが知られており、フィルター14の厚さは、透過する磁束の減衰に影響することが知られているが、高周波発生ユニット201の出力を考慮して適宜選択することができる。

【0040】

以下、本発明の実施の形態を図面に基づいて説明する。なお、図1、図2、図3は本発明のインクタンクの製造方法の工程フローを模式的に表したものである。

【0041】

<インクタンクの製造方法>

図1は繊維を成形する仮成型工程を説明するための模式図である。まず、予め計量し、繊維間交点が融着していない繊維101を圧縮板121でタンクケース12に挿入するための形状に圧縮して圧縮繊維とする。なお、繊維101は圧縮する前の形状であっても、繊維をタンクケース内に挿入することが可能であるが、タンクケース内での繊維密度を管理するために、予めタンクケースの内部形状に応じてタンクケースの内部形状とほぼ同じ寸法に圧縮する仮成形工程を行う。その際、タンクケース内に収容でき、かつ繊維密度に大きな偏りが生じずに本発明の効果が得られる範囲内で、圧縮繊維の形状を適宜決めることができる。

【0042】

図2は、圧縮繊維挿入工程を説明するための模式図であり、図2(b)は、図2(a)の圧縮繊維が挿入されたタンクケース11をA−A面で切断した断面図を表す。得られた圧縮繊維10をフィルター14が配されたタンクケース12に挿入し、蓋部材13を接合することにより、圧縮繊維が挿入されたタンクケース11を得る。その挿入の際、インク供給口20の上に配置されたフィルター14に圧縮繊維10を押し付けることにより、他の部分に比べて相対的に高い毛管力を有する高毛管力部を圧縮繊維に形成する。なお、この方法により形成された高毛管力部は、少なくともフィルター14に接する部分の圧縮繊維を含む。なお、高毛管力部の圧縮繊維を符号400で表す。

【0043】

図3は、フィルター加熱工程の一形態を説明するための図であり、図3(b)は、図3(a)に記載されたインクタンク15をB−B面で切断した断面図を表す。具体的には、圧縮繊維10が挿入されたタンクケース11に高周波の磁場をかけてフィルター14を誘導加熱し、高毛管力部の圧縮繊維400の少なくとも一部をその圧縮繊維の軟化最低温度以上に加熱することにより塑性変形させる。これにより吸収体16を形成し、インクタンク15を得る。なお、高毛管力部の吸収体を符号401で表し、その高毛管力部の吸収体401のうちの塑性変形した部分の吸収体を符号402で表す。このように、フィルター加熱工程は、誘導加熱によりフィルターを非接触にて加熱する。

【0044】

図3に示す誘導加熱装置は大きく分類して高周波発生ユニット201と加熱コイル202とから構成される。加熱コイル202の形状は、加熱特性を考慮しながら誘導加熱に用いる公知の加熱コイルの形状から適宜選択できる。高周波発生ユニット201から発生する高周波の交流により、加熱コイル202は周囲に高周波の磁束を発生させる。高周波の磁束がフィルター14を透過することでフィルター14に誘導電流が誘起され、ジュール熱によって加熱される。フィルター14近傍に形成した高毛管力部の圧縮繊維400は誘導加熱されたフィルター14からの熱伝導で加熱される。

【0045】

本発明では、フィルター加熱工程により高毛管力部の圧縮繊維400の少なくとも一部を軟化最低温度以上に加熱し吸収体を得るが、その際の加熱温度に応じて、以下の実施形態とすることもできる。即ち、高毛管力部の吸収体401の少なくとも一部の繊維間交点を融着させることもでき、高毛管力部の吸収体401の少なくとも一部を溶融させフィルターに溶け込ませることもできる。

【0046】

例えば、吸収体の形成に用いる繊維101として芯鞘構造の繊維を用いる場合は、その繊維の軟化最低温度以上(用いた繊維が軟化し始める最低温度以上)にフィルターを加熱することにより、高毛管力部の圧縮繊維400の少なくとも一部を塑性変形できる。

【0047】

また、特にフィルターの少なくとも一部の加熱温度を、芯鞘構造の鞘に用いた繊維の融点以上かつ芯に用いた繊維の融点未満の温度とすることにより、吸収体401の少なくとも一部の繊維間交点を融着させることができる。また、特にフィルターの少なくとも一部の加熱温度を、芯鞘構造繊維の芯に用いた繊維の融点以上かつタンクケースの融点未満とすることにより、吸収体401の少なくとも一部を溶融させフィルターに溶け込ませることができる。

【0048】

なお、繊維101として単一の繊維を用いる場合は、フィルターの少なくとも一部の温度をその繊維の軟化最低温度以上に加熱することで、高毛管力部の少なくとも一部を塑性変形することができる。また、フィルターの少なくとも一部の温度をその繊維の融点以上に加熱することで交点融着または溶融させ、フィルターの目に溶け込ませることができる。なお、フィルターに接する部分の圧縮繊維の温度は、フィルター表面(繊維に接触している側の面)の温度とほぼ同じ温度となる。これは、測定したフィルター表面温度と、顕微鏡により観察したフィルターに直接触れている部分の繊維状態とを比較することにより確認できる。

【0049】

誘導加熱の加熱特性を決定する項目には、フィルター14を透過する磁束の周波数、加熱コイル202からフィルター14までのワークディスタンス301、高周波発生ユニット201の出力、加熱時間が挙げられる。これらの項目はフィルター14の加熱温度を考慮し適宜設定することができる。

【0050】

例えば、以下の条件とすることができる。フィルター14を透過する磁束の周波数は10kHzから5MHzの間で選択できる。加熱コイル202とフィルター14のワークディスタンス301は、1mmから50mmの間で適宜選択できる。高周波発生ユニット201の出力は、0.1kWから150kWの間で適宜選択できる。また、加熱時間は目標とするフィルター加熱温度の範囲内で適宜選択できる。

【0051】

図5はフィルター加熱工程の誘導加熱の一形態によりフィルターを透過した磁束と磁束により発生した誘導電流を示した模式図である。フィルターの中心を透過した磁束501により誘導電流601が発生する。誘導電流601は隣接した磁束502により発生した誘導電流602と干渉し合い、弱められる。同様にフィルター14の中心から外周に向けて誘導電流が干渉し合い、弱め合っている。しかしフィルターの外周部801においては、発生した誘導電流701は周囲に干渉されず、弱められないので、フィルター外周部801は相対的に高温に加熱されると考えられる。なお、フィルターの中心部と外周部とは、同じ材質で形成されていても良いし、異なる材質で形成されていても良い。

【実施例】

【0052】

(実施例1)

以下に実施例1の工程フローを説明する。

【0053】

・仮成形工程

繊維101として、芯がPP、鞘がPEの2層構造の(PP−PE)繊維(繊維径:6.7dtex、繊維の長さ:50mm)を用いた。図1に示すように、予め計量したこの繊維を圧縮板121で圧縮して圧縮繊維10を得た。

【0054】

・圧縮繊維挿入工程

タンクケース12として、絶縁体の変性PPEで形成されたタンクケースを用いて、このタンクケースには、インク供給口20が形成されている。このインク供給口上に、繊維径が12μmと4μmの非磁性体のオーステナイト系SUS繊維からなる2層構造の繊維集合体により形成されたフィルター14を接触配置した。なお、このフィルターのサイズは11mm(縦)×11mm(横)であり、厚さは、0.3mmであった。

【0055】

図2に示すように、図1で成形した圧縮繊維10をタンクケース12に挿入し、蓋部材13を接合した。挿入の際、繊維密度が10%の圧縮繊維10をフィルター14に押し付けることで、フィルター14と接する部分に他の部分より毛管力の高い高毛管力部を形成した。

【0056】

・フィルター加熱工程

図3に示すように、圧縮繊維10が挿入されたタンクケース11に、高周波発生ユニットと、渦巻き型の平面コイルとから構成される誘導加熱装置を用いて、高周波の磁場をかけてフィルター14を誘導加熱し、フィルター近傍の高毛管力部を塑性変形させた。

より具体的には、フィルター14を、圧縮繊維10の形成に用いた(PP−PE)繊維の軟化最低温度以上(50℃以上)に加熱し、高毛管力部の圧縮繊維400を塑性変形させた。なお、実施例1で使用した(PP−PE)繊維の軟化温度は、50℃〜135℃であった。また、この加熱条件を考慮して、フィルター14を透過する磁束の周波数を48kHz、加熱コイル202とフィルター14のワークディスタンス301を5mm、高周波発生ユニット201の出力を1.25kW、加熱時間を7secとした。

【0057】

このときのフィルター14の表面(繊維に接触している側の面)の温度分布を赤外線サーモグラフィと熱電対を用いて測定した。図4はフィルター14を7秒間加熱した後のフィルター14の一断面の表層(その断面におけるフィルター表面)の温度分布を示したものである。具体的に一断面とは、フィルター14の外周を構成する辺のうちの任意の1辺に対して直交し、かつフィルター14の中心を通る軸で切断した際の断面である。また、図4に示すフィルター位置とは、その一断面において、その任意の一辺を基準とした位置、即ちその任意の一辺からの距離を意味する。このフィルター断面においては、最高温度が103.2℃、最低温度が59.8℃であった。

【0058】

図6は実施例1の条件で誘導加熱したタンクケース11の高毛管力部近傍の拡大模式図である。図4に示したように、実施例1ではフィルター14表面の全域で(PP−PE)繊維の軟化温度である50℃から135℃の範囲内の温度であった。

【0059】

なお、各例では、測定したフィルター表面の温度分布と、そのフィルター表面に直接触れている部分の繊維の顕微鏡により観察された状態とから、フィルターに直接触れている部分の吸収体の温度分布は、フィルター表面の温度分布とほぼ一致することがわかった。すなわち高毛管力部の圧縮繊維400は、フィルター14上方全域(フィルターに直接触れている部分)において、誘導加熱で加熱されたフィルターからの熱伝導により、(PP−PE)繊維の軟化最低温度50℃以上に加熱されているため、塑性変形された。これにより、塑性変形した吸収体402を含む高毛管力部の吸収体401が形成された。

【0060】

これより得られたインクタンクにインク吐出デバイスを接合し、インクを注入することでインクジェットカートリッジを得た。次に前記インクジェットカートリッジに、インク供給口に接する吸収体面が上向きの姿勢で落下衝撃を与えた後のインク使用効率を確認した。

この結果、実施例1で作製したインクジェットカートリッジでは、16gのインクのうち13.5gのインクが使用できた。

【0061】

実施例1によれば、誘導加熱により高毛管力部の圧縮繊維400を塑性変形させることで形状復元力が低下した吸収体を形成することができ、落下衝撃を受けた際にも寸法変化を低減できた。

【0062】

なお、実施例1においては、タンクケース11を形成後に誘導加熱を行ったが、より生産性を向上させるために、誘導加熱をしながら圧縮繊維10をタンクケース12に挿入しても良い。すなわち、圧縮繊維挿入工程とフィルター加熱工程とを一緒に行うことも可能である。

【0063】

また実施例1ではインクタンクにインク吐出デバイスを接合して一体となったインクジェットカートリッジを用いたが、吐出デバイスとインクタンクとが分離した形態のインクジェットカートリッジも実施可能である。

【0064】

(実施例2)

本発明の第2の実施形態は、誘導加熱によってフィルター14の近傍に形成した高毛管力部の吸収体401の少なくとも一部の繊維間交点を融着した形態に関する。以下に実施例1と異なる点を中心に説明する。なお、繊維、タンクケース、蓋部材およびフィルターは、実施例1と同様のものを用いた。

【0065】

実施例2のフィルター14の加熱温度条件は、フィルター14の少なくとも一部が、PEの融点以上(135℃以上)かつPPの融点未満(170℃未満)となるようにし、他の部分が(PP−PE)の軟化最低温度以上(50℃以上)となるようにした。この温度条件を考慮し、フィルター14を透過する磁束の周波数を1.8MHz、加熱コイル202とフィルター14のワークディスタンス301を15mm、高周波発生ユニット201の出力を0.61kW、加熱時間を1.25secとした。

【0066】

図7はフィルター14を1.25秒間加熱した後のフィルターの一断面の表層の温度分布を示したものである。フィルター14の切断方法は、実施例1と同様である。このフィルター断面においては最高温度が156.4℃、最低温度が58.2℃であった。

【0067】

図8は実施例2の条件で誘導加熱したタンクケース11の高毛管力部近傍の拡大模式図である。

高毛管力部の吸収体401のうちの少なくともフィルターに直接触れている部分は、フィルター14からの熱伝導によって50℃以上に加熱され、塑性変形されており、塑性変形した吸収体402が形成された。その塑性変形した吸収体402のうち、135℃から170℃に加熱された部分については、繊維間交点が融着した吸収体403が形成された。

この条件で誘導加熱したタンクケース11を分解し、フィルター14近傍に形成した高毛管力部の吸収体401を顕微鏡で観察したところ、135℃から170℃に加熱された部分で繊維間交点が融着されていることが確認できた。実施例2の効果の確認として実施例1と同様に落下衝撃を与えた後のインクの使用効率を評価した。この結果、実施例2で作製したインクジェットカートリッジでは、16gのインクのうち13.9gのインクが使用できた。

【0068】

実施例2によれば、高毛管力部の吸収体401の少なくとも一部の繊維間交点が融着することで形状復元力が更に低下し、落下衝撃を受けた際にも高毛管力部の寸法変化を更に低減できた。

【0069】

(実施例3)

次に本発明の第3の実施形態は、フィルター14の外周に当接している高毛管力部の吸収体401の少なくとも一部がフィルター14の目の中に溶け込んでいる形態に関する。以下に第1の実施例と異なる点を中心に説明する。なお、繊維、タンクケース、蓋部材およびフィルターは、実施例1と同様のものを用いた。

【0070】

実施例3のフィルター14の加熱温度条件は、フィルター14の少なくとも一部がPPの融点以上(170℃以上)かつタンクケース12の融点未満(240℃未満)となるようにした。また、他の部分が(PP−PE)繊維の軟化温度以上(50℃以上)かつPPの融点未満(170℃未満)となるようにした。インク供給口20へのインク供給性能を低下させないことを考慮し、タンクケース12と接合されているフィルター14の外周部において高毛管力部の吸収体401の少なくとも一部をフィルター14に溶け込ませる形態が好適である。

【0071】

前記条件を考慮し、フィルター14を透過する磁束の周波数を1.8MHz、加熱コイル202とフィルター14のワークディスタンス301を15mm、高周波発生ユニット201の出力を1.04kW、加熱時間を1.5secとした。

【0072】

図9はフィルター14を1.5秒間加熱した後のフィルター一断面の表層の温度分布を示したものである。フィルター14の切断方法は、実施例1と同様である。このフィルター断面においては最高温度が233.4℃、最低温度が85.6℃であった。

【0073】

図10は実施例3の条件で誘導加熱したタンクケース11の高毛管力部近傍の拡大模式図である。高毛管力部の吸収体401のうちの少なくともフィルターに直接触れている部分は、フィルターからの熱伝導によって50℃以上に加熱され、塑性変形されており、塑性変形した吸収体402が形成された。その塑性変形した吸収体402のうち、170℃以上に加熱された部分で溶融させた吸収体404が形成され、135℃から170℃に加熱された部分で繊維間交点を融着した吸収体403が形成された。

【0074】

この条件で誘導加熱したタンクケース11を分解し、フィルター14近傍に形成した高毛管力部の吸収体401を顕微鏡で観察した。170℃以上に加熱された部分で高毛管力部の吸収体401がフィルター14に溶け込んでおり、135℃から170℃に加熱された部分で繊維間交点が融着されていることが確認できた。

【0075】

実施例3の効果の確認として実施例1と同様に落下衝撃を与えた後の使いきり性能を評価した。この結果、実施例3で作製したインクジェットカートリッジでは、16gのインクのうち14.2gのインクが使用できた。

【0076】

実施例3によれば、高毛管力部の吸収体401の少なくとも一部を溶融させてフィルターの目の中に溶け込ませることで、落下衝撃を受けた際に吸収体がフィルター14から離れるのを防止し、寸法変化を更に低減できた。

【0077】

(比較例1)

フィルター加熱工程を行わない以外は実施例1と同様にして、インクジェットカートリッジを作製した。そして、実施例1と同様に、このインクジェットカートリッジに、インク供給口に接する吸収体面が上向きの姿勢で落下衝撃を与えた後のインク使用効率を確認した。その結果、この誘導加熱を行っていないインクタンクを有するインクジェットカートリッジでは注入した16gのインクのうち12.5gが使用できた。

【0078】

表1に各例の評価結果を示す。

【0079】

【表1】

【0080】

本発明ではフィルター14を誘導加熱し、フィルター14からの熱伝導によりフィルター14近傍に形成した高毛管力部の吸収体401の少なくとも一部を塑性変形させる。これにより、高毛管力を有する形状で吸収体を固定することができ、外部からの衝撃を受けた際に高毛管力部の寸法変化を低減できる。また、本発明では、高毛管力部の吸収体401の少なくとも一部を、繊維間交点を融着させた状態、または溶融させてフィルターの目に溶け込ませた状態とすることによりさらに高毛管力部の寸法変化を低減することができる。

【符号の説明】

【0081】

10 圧縮繊維

11 圧縮繊維が挿入されたタンクケース

12 タンクケース

13 蓋部材

14 フィルター

15 インクタンク

16 吸収体

17 インク収容部

20 インク供給口

101 繊維

121 圧縮板

201 高周波発生ユニット

202 加熱コイル

301 ワークディスタンス

400 高毛管力部の圧縮繊維

401 高毛管力部の吸収体

402 塑性変形した吸収体

403 交点融着した吸収体

404 溶融させた吸収体

501 フィルターの中心を透過した磁束

502 フィルターの中心の磁束に隣接する磁束

601 フィルターの中心の磁束により発生した誘導電流

602 フィルターの中心の磁束に隣接する磁束により発生した誘導電流

701 フィルターの外周部で発生した誘導電流

801 フィルターの外周部

【技術分野】

【0001】

本発明は、インクジェットヘッドへインクを供給するためにインクを保持する吸収体を有するインクタンクおよびその製造方法に関する。

【背景技術】

【0002】

従来、インクジェットヘッドへインクを供給するインクジェットカートリッジには、インクを保持する吸収体が用いられている。インクジェットカートリッジは、記録時以外の状態では外部にインクを漏らすことがないようにインクを保持し、更に、記録時にはインクを効率よくインクジェットヘッドに供給することが要求される。

【0003】

記録時にインクを効率よくインクジェットヘッドに供給する手段としては、吸収体が有する毛管力に分布を付与することが一般的に知られている。すなわち、インク供給口近傍の吸収体の毛管力を他部よりも高くすることで、インクをインク供給口近傍に導くことができ、インクを効率よく使用することが可能となる。よって、インクジェットカートリッジは、インク供給口近傍に高毛管力部を形成し、その高毛管力部を製品を使用し終えるまで保持し続けることが求められる。

【0004】

一般的に吸収体には、例えば樹脂製繊維を加熱溶融することにより繊維間交点を融着させた連続多孔質体や、ウレタンスポンジなどが用いられている。吸収体をインク供給口近傍に設けた凸形状部に押し付けることで、インク供給口近傍の繊維の空隙サイズを局所的に小さくし、高毛管力部を形成する手法が提案されている。

【0005】

一方近年では、複雑なインクジェットカートリッジ形状に対応するため、繊維間交点を融着させた吸収体に代えて、より形状自由度が高い繊維間交点を融着していない吸収体が用いられている。しかし、繊維間交点を融着していない吸収体では、形状自由度が高いが故に、外部から衝撃が加わった際などには吸収体が変形しやすい傾向があり、繊維の空隙サイズが変わって吸収体内の毛管力分布が変化しやすい傾向がある。すなわち、インク供給口近傍に形成した高毛管力部の毛管力が低下しやすい傾向がある。

【0006】

これに対し特許文献1には、繊維間交点を融着していない吸収体において、インクジェットカートリッジ内に形成した毛管力分布を維持する手法として、吸収体を貫通し、インクジェットカートリッジ内壁の2点を接続する構造部材を設けることが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−254402号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、インクジェットカートリッジの高寿命化が求められており、インクジェットカートリッジに充填できるインク量を増やすために、インクジェットカートリッジの大型化が進んでいる。

【0009】

本発明者らは、特許文献1の構成で大型化したインクジェットカートリッジについて、製品の品質を確認するためにインクジェットカートリッジに落下衝撃を与え、その後にインクの使用効率を測定する実験を行った。その結果、特にインク供給部に当接する吸収体面が上向きの姿勢で落下衝撃を加えた場合において、衝撃を加える前に比べインクの使用効率が低下することがあった。

【0010】

これについて本発明者らが検証したところ、インクジェットカートリッジが大型化し重量が重くなったことで、落下した際にインクジェットカートリッジが受ける衝撃力が増大し、吸収体の高毛管力部の毛管力が低下する場合があることが原因であった。即ち、従来よりも大きい落下衝撃を受けた際に吸収体が弾性変形し、インク供給部と吸収体の高毛管力部との間に一時的に隙間ができ、吸収体の形状が復元する際には相対的に形状復元力が大きい高毛管力部が復元して、高毛管力部の寸法が大きくなることがあった。高毛管力部の寸法が大きくなった場合、高毛管力部の繊維の空隙サイズが大きくなり、高毛管力部の毛管力が低下してインクの使用効率が低下することがあった。

【0011】

このように、インクジェットカートリッジが大型化した際に、外部からの衝撃を受けてインク供給口近傍の高毛管力部の寸法が変化してしまう場合があることは、本発明者らが見出した新たな課題である。

【0012】

上記課題を鑑み、本発明の目的は、以下の通りである。即ち、インクを保持する吸収体を内部に有するインクタンクを用いて形成したインクジェットカートリッジが外部から衝撃を受けた際に、インク供給口近傍の高毛管力部の寸法変化を低減できるインクタンクおよびその製造方法を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するための本発明のインクタンクおよびその製造方法は、以下の通りである。

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を含むインクタンクの製造方法であって、

該吸収体は、繊維間交点が融着していない繊維を用いて形成され、

該繊維を、該タンクケースに挿入するための形状に圧縮して圧縮繊維とする仮成型工程と、

該圧縮繊維を該フィルターが配されたタンクケースに挿入し、その際、該圧縮繊維を該フィルターに押し付けることにより該圧縮繊維に、該圧縮繊維のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を形成する圧縮繊維挿入工程と、

該フィルターを誘導加熱して、該圧縮繊維の高毛管力部の少なくとも一部を、該圧縮繊維の軟化最低温度以上に加熱するフィルター加熱工程と

を含むことを特徴とするインクタンクの製造方法である。

【0014】

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分と比較して相対的に高い毛管力を有する高毛管力部を含み、

該高毛管力部が、該フィルターに接する部分の吸収体を少なくとも含むインクタンクであって、

該高毛管力部のうちの少なくとも一部の繊維間交点が融着していることを特徴とするインクタンクである。

【発明の効果】

【0015】

本発明によれば、インクを保持する吸収体を内部に有するインクタンクを用いて形成したインクジェットカートリッジが外部から衝撃を受けた際に、インク供給口近傍の高毛管力部の寸法変化を低減できるインクタンクおよびその製造方法が提供される。

【図面の簡単な説明】

【0016】

【図1】本発明のインクタンクの製造方法における仮成型工程を説明するための模式図である。

【図2】(a)は本発明のインクタンクの製造方法における圧縮繊維挿入工程を説明するための模式図であり、(b)はその断面図である。

【図3】(a)は本発明のインクタンクの製造方法におけるフィルター加熱工程の誘導加熱の一形態を説明するための模式図であり、(b)はその断面図である。

【図4】実施例1の条件で誘導加熱したフィルターの一断面の温度分布を示す図である。

【図5】誘導加熱でフィルターを透過した磁束と、磁束により発生した誘導電流とを示す模式図である。

【図6】実施例1の条件で誘導加熱したタンクケースの高毛管力部の拡大模式図である。

【図7】実施例2の条件で誘導加熱したフィルターの一断面の温度分布を示す図である。

【図8】実施例2の条件で誘導加熱したタンクケースの高毛管力部の拡大模式図である。

【図9】実施例3の条件で誘導加熱したフィルターの一断面の温度分布を示す図である。

【図10】実施例3の条件で誘導加熱したタンクケースの高毛管力部の拡大模式図である。

【発明を実施するための形態】

【0017】

本発明は、インクジェットヘッドへインクを供給するためにインクを保持する吸収体に特徴を有する。この吸収体は、吸収体の中で他の部分に比べて相対的に高い毛管力を有する高毛管力部を含む。また、繊維間交点が融着していない繊維を用いて仮成型工程を行い、圧縮繊維を作製し、この圧縮繊維を用いて圧縮繊維挿入工程と、フィルター加熱工程とを行うことにより、吸収体を得ることができる。

【0018】

また、本発明では、圧縮繊維挿入工程において、圧縮繊維をフィルターに押し付けることにより、この圧縮繊維に、圧縮繊維の中で他の部分よりも相対的に繊維密度が高く、毛管力が高い高毛管力部を形成する。

【0019】

なお、圧縮繊維における高毛管力部の占有割合(結果的に吸収体における高毛管力部の占有割合)は、必要に応じて調整することができる。しかし、圧縮繊維をフィルターに押し付けることにより高毛管力部を形成しているため、高毛管力部には、少なくともフィルターに直接触れている部分(フィルターに接する部分)の圧縮繊維は含まれる。例えば、フィルターに接する部分から高さ方向に約2mmの領域、即ちフィルター表面(繊維に接している側の面)から約2mmの厚さ部分の圧縮繊維を高毛管力部とすることができる。

【0020】

また当然ながら、この圧縮繊維を用いて形成した吸収体の高毛管力部も同様に、フィルターに接する部分の吸収体を少なくとも含み、例えばフィルター表面から約2mmの厚さ部分の吸収体を高毛管力部とすることができる。

【0021】

ついで、このフィルターを非接触、より具体的には誘導加熱で加熱して、インク供給口近傍、具体的にはフィルター近傍に上記工程により形成された高毛管力部の少なくとも一部の圧縮繊維をその圧縮繊維の軟化最低温度以上に加熱して、吸収体を得る。本発明において、少なくともフィルターに接する部分の吸収体は、高毛管力部に含まれる。

【0022】

この際、フィルター近傍に形成されている高毛管力部のうち、軟化最低温度以上に加熱された部分は塑性変形される。この塑性変形により、落下衝撃時における高毛管力部の寸法変化を低減することができる。なお、高毛管力部以外の圧縮繊維も加熱されていても良く、加熱された圧縮繊維は、塑性変形される。

【0023】

なお、本発明では上述したように、繊維間交点を融着していない繊維をタンクケースに圧縮して挿入するため、繊維はタンクケース内で反発力を有しており、挿入時に形成した高毛管力部では、特にその反発力が大きい。しかし、高毛管力部の圧縮繊維を軟化最低温度以上に加熱すると、繊維が軟化して、この反発力が低減する。この状態で加熱を止めると、圧縮繊維は反発力が低減した状態で形状が固定される。本発明では、このような挙動を塑性変形と称し、高毛管力部の少なくとも一部が塑性変形されることにより本発明の効果を得ることができる。

【0024】

以下に、本発明により得られるインクタンクについて説明する。

【0025】

<インクタンク>

インクタンクは、図3(b)に示すように、インク供給部であるインク供給口20が形成されたタンクケース12と、フィルター14と、吸収体16と、蓋部材13とを有する。なお、高毛管力部の吸収体401のうちの少なくとも一部は、誘導加熱により塑性変形され、塑性変形した吸収体402を形成している。さらに、高毛管力部の吸収体401のうちの少なくとも一部は、誘導加熱により、図8に示すようにその繊維間交点を融着させ、交点融着した吸収体403とすることもできる。また、図10に示すように溶融させてフィルターに溶け込ませ、溶融させた吸収体404とすることもできる。

【0026】

なお、高毛管力部のうちの塑性変形部分402と、繊維間交点が融着した部分403と、溶融させた部分404とは一致していても良く、異なっていても良い。また、高毛管力部の吸収体401全体が、塑性変形した吸収体402、交点融着した吸収体403、または溶融させた吸収体404であっても良い。また、上述したように高毛管力部以外の吸収体についても誘導加熱により加熱されていても良い。すなわち、本発明では、高毛管力部の吸収体の少なくとも一部が、塑性変形した状態、または繊維間交点が融着した状態、または溶融してフィルターの目に溶け込んでいる状態であれば良い。高毛管力部の吸収体401の状態については、顕微鏡により確認することができる。

【0027】

なお、本発明により得られるインクタンクにインク吐出デバイスを接合することにより、インクジェットカートリッジを製造することができる。また、インクタンクと吐出デバイスとを分離した形態のインクジェットカートリッジも製造可能である。さらには、これらのインクジェットカートリッジを装着したインクジェット記録装置を製造することもできる。以下にこれらの各要素を説明する。

【0028】

(吸収体)

本発明に用いる吸収体16は、タンクケース12に収納されインクを保持する。吸収体16は、オレフィン系樹脂繊維などの樹脂製繊維を用いて形成することができ、繊維集合体から構成される。より具体的には、図1および2に示すように、繊維間交点が融着していない繊維101を圧縮して圧縮繊維10とし、その圧縮繊維に加熱処理を加えることで形成することができる。

【0029】

また、吸収体の材質は、絶縁体とすることもでき、非磁性体とすることもできる。絶縁体であれば、誘導加熱により吸収体全体は加熱されずに、フィルターからの伝熱により本来加熱したい高毛管力部の少なくとも一部を選択的に加熱することができる。非磁性体であれば、誘導加熱装置の加熱コイルから発せられる磁束が、吸収体に引っ張られることを容易に防ぎ、フィルターを透過する磁束が減少することを容易に防ぐことができる。これにより、フィルターの誘導加熱効率が低下することを容易に防ぐことができる。

【0030】

なお、オレフィン系樹脂繊維としては、例えば、ポリエチレン(PE)およびポリプロピレン(PP)を挙げることができ、これらのオレフィン系樹脂繊維は、絶縁体かつ非磁性体である。

【0031】

なお、材質が絶縁体であるとは、その材料の電気抵抗率が1.0×108(Ω・m)以上であることを意味する。また、材質が非磁性体であるとは、その材料の真空の透磁率(4π×10-7(H/m))との比で定義される比透磁率が、1.03未満であることを意味する。

【0032】

吸収体の形成に用いる繊維101は、インクジェット記録装置の分野で公知の繊維から耐インク性を考慮しながら必要に応じて選択することができる。繊維としては、ポリオレフィン、ポリエステル、アクリロニトリル等が挙げられるが、好適には化学的に安定性の高いポリオレフィンが挙げられる。繊維には、一般的に吸収体に用いられている芯鞘構造などの2層構造の繊維を選択することもできる。具体的には、芯にポリプロピレン(PP)、鞘にポリエチレン(PE)のように異種材料からなる2層構造の繊維を選択しても良い。本発明に用いる繊維は、繊維間交点を接着する必要が無いため、もちろん単一の材質からなる繊維を用いても良い。

【0033】

なお、吸収体16は、インクジェットカートリッジに適した毛管力を設定することができる。毛管力は、吸収体16内に存在する空隙の寸法により決定される。即ち、図2(a)に示すように、タンクケース12に形成されたインク収容部17の体積に対するそのインク収容部に存在する空隙を除いた繊維体積(真の繊維体積)の割合(以下、繊維密度と称する)と、繊維の直径(繊維径)とから平均的な毛管力が決定される。なお、繊維径は各インクジェットカートリッジの求める毛管力により適宜選択できる。繊維の長さについては、負圧特性に影響を及ぼす因子ではないが、製造上の取り扱いにより適宜選択することが可能である。

【0034】

(タンクケース)

タンクケース12の材質は、耐インク性を考慮しながら、インクタンクの分野で公知のタンクケースから適宜選択でき、例えば、絶縁体および非磁性体とすることもできる。タンクケースを形成する材料としては、例えば、ポリオレフィン、ポリエステル、ポリサルフォン、変性PPEが挙げられる。また、吸収体と同様に、誘導加熱での加熱特性の観点から、タンクケースは、絶縁体とすることが好ましく、誘導加熱効率の観点から非磁性体が好ましい。なお、タンクケース12は、液滴吐出ヘッドにインクを供給するインク供給部であるインク供給口20が形成されてある。

【0035】

(蓋)

タンクケース12の蓋部材13も、同様に絶縁体および非磁性体とすること好ましい。蓋を形成する材料としては、タンクケースと同様に、例えば、ポリオレフィン、ポリエステル、ポリサルフォンおよび変性PPEを挙げることができる。

【0036】

(フィルター)

本発明に用いるフィルター14は、インク供給口20と吸収体16との間にそれぞれに接して配置される。一般的に、フィルター14は、電気抵抗率が1.0×10-8(Ω・m)以上9.9×10-6(Ω・m)以下で定義される導電体により少なくとも一部が構成されている。フィルター14は、例えば誘導加熱の加熱特性を考慮しながらインクタンクの分野で公知のフィルターから適宜選択して用いることができる。しかし、好適には電気抵抗率の高いステンレス鋼(SUS)やTiにより構成されるフィルターが挙げられる。

【0037】

また、一般的に用いられているフィルターの形態は不織布やメッシュであり、繊維の集合体から成るものも多い。フィルターに用いる繊維径については単一繊維径だけでなく複数の繊維径からなるものも選択でき、一般的に用いられている複数の径の繊維からなる層構造の繊維もフィルターに用いることができる。

【0038】

フィルター14を構成する繊維の磁性については、例えば誘導加熱の効率化を考慮して、比透磁率が1.03以上と定義されている磁性体が好適であるが、非磁性体も適宜選択して用いることができる。例えば、非磁性体のオーステナイト系SUS繊維をフィルター14に用いることができる。またフィルターは、導電体単一の構成だけでなく、異なる導電体との複合や非導電体との複合も可能である。

【0039】

なお、フィルター14のサイズはフィルター14の加熱温度分布に影響することが知られており、フィルター14の厚さは、透過する磁束の減衰に影響することが知られているが、高周波発生ユニット201の出力を考慮して適宜選択することができる。

【0040】

以下、本発明の実施の形態を図面に基づいて説明する。なお、図1、図2、図3は本発明のインクタンクの製造方法の工程フローを模式的に表したものである。

【0041】

<インクタンクの製造方法>

図1は繊維を成形する仮成型工程を説明するための模式図である。まず、予め計量し、繊維間交点が融着していない繊維101を圧縮板121でタンクケース12に挿入するための形状に圧縮して圧縮繊維とする。なお、繊維101は圧縮する前の形状であっても、繊維をタンクケース内に挿入することが可能であるが、タンクケース内での繊維密度を管理するために、予めタンクケースの内部形状に応じてタンクケースの内部形状とほぼ同じ寸法に圧縮する仮成形工程を行う。その際、タンクケース内に収容でき、かつ繊維密度に大きな偏りが生じずに本発明の効果が得られる範囲内で、圧縮繊維の形状を適宜決めることができる。

【0042】

図2は、圧縮繊維挿入工程を説明するための模式図であり、図2(b)は、図2(a)の圧縮繊維が挿入されたタンクケース11をA−A面で切断した断面図を表す。得られた圧縮繊維10をフィルター14が配されたタンクケース12に挿入し、蓋部材13を接合することにより、圧縮繊維が挿入されたタンクケース11を得る。その挿入の際、インク供給口20の上に配置されたフィルター14に圧縮繊維10を押し付けることにより、他の部分に比べて相対的に高い毛管力を有する高毛管力部を圧縮繊維に形成する。なお、この方法により形成された高毛管力部は、少なくともフィルター14に接する部分の圧縮繊維を含む。なお、高毛管力部の圧縮繊維を符号400で表す。

【0043】

図3は、フィルター加熱工程の一形態を説明するための図であり、図3(b)は、図3(a)に記載されたインクタンク15をB−B面で切断した断面図を表す。具体的には、圧縮繊維10が挿入されたタンクケース11に高周波の磁場をかけてフィルター14を誘導加熱し、高毛管力部の圧縮繊維400の少なくとも一部をその圧縮繊維の軟化最低温度以上に加熱することにより塑性変形させる。これにより吸収体16を形成し、インクタンク15を得る。なお、高毛管力部の吸収体を符号401で表し、その高毛管力部の吸収体401のうちの塑性変形した部分の吸収体を符号402で表す。このように、フィルター加熱工程は、誘導加熱によりフィルターを非接触にて加熱する。

【0044】

図3に示す誘導加熱装置は大きく分類して高周波発生ユニット201と加熱コイル202とから構成される。加熱コイル202の形状は、加熱特性を考慮しながら誘導加熱に用いる公知の加熱コイルの形状から適宜選択できる。高周波発生ユニット201から発生する高周波の交流により、加熱コイル202は周囲に高周波の磁束を発生させる。高周波の磁束がフィルター14を透過することでフィルター14に誘導電流が誘起され、ジュール熱によって加熱される。フィルター14近傍に形成した高毛管力部の圧縮繊維400は誘導加熱されたフィルター14からの熱伝導で加熱される。

【0045】

本発明では、フィルター加熱工程により高毛管力部の圧縮繊維400の少なくとも一部を軟化最低温度以上に加熱し吸収体を得るが、その際の加熱温度に応じて、以下の実施形態とすることもできる。即ち、高毛管力部の吸収体401の少なくとも一部の繊維間交点を融着させることもでき、高毛管力部の吸収体401の少なくとも一部を溶融させフィルターに溶け込ませることもできる。

【0046】

例えば、吸収体の形成に用いる繊維101として芯鞘構造の繊維を用いる場合は、その繊維の軟化最低温度以上(用いた繊維が軟化し始める最低温度以上)にフィルターを加熱することにより、高毛管力部の圧縮繊維400の少なくとも一部を塑性変形できる。

【0047】

また、特にフィルターの少なくとも一部の加熱温度を、芯鞘構造の鞘に用いた繊維の融点以上かつ芯に用いた繊維の融点未満の温度とすることにより、吸収体401の少なくとも一部の繊維間交点を融着させることができる。また、特にフィルターの少なくとも一部の加熱温度を、芯鞘構造繊維の芯に用いた繊維の融点以上かつタンクケースの融点未満とすることにより、吸収体401の少なくとも一部を溶融させフィルターに溶け込ませることができる。

【0048】

なお、繊維101として単一の繊維を用いる場合は、フィルターの少なくとも一部の温度をその繊維の軟化最低温度以上に加熱することで、高毛管力部の少なくとも一部を塑性変形することができる。また、フィルターの少なくとも一部の温度をその繊維の融点以上に加熱することで交点融着または溶融させ、フィルターの目に溶け込ませることができる。なお、フィルターに接する部分の圧縮繊維の温度は、フィルター表面(繊維に接触している側の面)の温度とほぼ同じ温度となる。これは、測定したフィルター表面温度と、顕微鏡により観察したフィルターに直接触れている部分の繊維状態とを比較することにより確認できる。

【0049】

誘導加熱の加熱特性を決定する項目には、フィルター14を透過する磁束の周波数、加熱コイル202からフィルター14までのワークディスタンス301、高周波発生ユニット201の出力、加熱時間が挙げられる。これらの項目はフィルター14の加熱温度を考慮し適宜設定することができる。

【0050】

例えば、以下の条件とすることができる。フィルター14を透過する磁束の周波数は10kHzから5MHzの間で選択できる。加熱コイル202とフィルター14のワークディスタンス301は、1mmから50mmの間で適宜選択できる。高周波発生ユニット201の出力は、0.1kWから150kWの間で適宜選択できる。また、加熱時間は目標とするフィルター加熱温度の範囲内で適宜選択できる。

【0051】

図5はフィルター加熱工程の誘導加熱の一形態によりフィルターを透過した磁束と磁束により発生した誘導電流を示した模式図である。フィルターの中心を透過した磁束501により誘導電流601が発生する。誘導電流601は隣接した磁束502により発生した誘導電流602と干渉し合い、弱められる。同様にフィルター14の中心から外周に向けて誘導電流が干渉し合い、弱め合っている。しかしフィルターの外周部801においては、発生した誘導電流701は周囲に干渉されず、弱められないので、フィルター外周部801は相対的に高温に加熱されると考えられる。なお、フィルターの中心部と外周部とは、同じ材質で形成されていても良いし、異なる材質で形成されていても良い。

【実施例】

【0052】

(実施例1)

以下に実施例1の工程フローを説明する。

【0053】

・仮成形工程

繊維101として、芯がPP、鞘がPEの2層構造の(PP−PE)繊維(繊維径:6.7dtex、繊維の長さ:50mm)を用いた。図1に示すように、予め計量したこの繊維を圧縮板121で圧縮して圧縮繊維10を得た。

【0054】

・圧縮繊維挿入工程

タンクケース12として、絶縁体の変性PPEで形成されたタンクケースを用いて、このタンクケースには、インク供給口20が形成されている。このインク供給口上に、繊維径が12μmと4μmの非磁性体のオーステナイト系SUS繊維からなる2層構造の繊維集合体により形成されたフィルター14を接触配置した。なお、このフィルターのサイズは11mm(縦)×11mm(横)であり、厚さは、0.3mmであった。

【0055】

図2に示すように、図1で成形した圧縮繊維10をタンクケース12に挿入し、蓋部材13を接合した。挿入の際、繊維密度が10%の圧縮繊維10をフィルター14に押し付けることで、フィルター14と接する部分に他の部分より毛管力の高い高毛管力部を形成した。

【0056】

・フィルター加熱工程

図3に示すように、圧縮繊維10が挿入されたタンクケース11に、高周波発生ユニットと、渦巻き型の平面コイルとから構成される誘導加熱装置を用いて、高周波の磁場をかけてフィルター14を誘導加熱し、フィルター近傍の高毛管力部を塑性変形させた。

より具体的には、フィルター14を、圧縮繊維10の形成に用いた(PP−PE)繊維の軟化最低温度以上(50℃以上)に加熱し、高毛管力部の圧縮繊維400を塑性変形させた。なお、実施例1で使用した(PP−PE)繊維の軟化温度は、50℃〜135℃であった。また、この加熱条件を考慮して、フィルター14を透過する磁束の周波数を48kHz、加熱コイル202とフィルター14のワークディスタンス301を5mm、高周波発生ユニット201の出力を1.25kW、加熱時間を7secとした。

【0057】

このときのフィルター14の表面(繊維に接触している側の面)の温度分布を赤外線サーモグラフィと熱電対を用いて測定した。図4はフィルター14を7秒間加熱した後のフィルター14の一断面の表層(その断面におけるフィルター表面)の温度分布を示したものである。具体的に一断面とは、フィルター14の外周を構成する辺のうちの任意の1辺に対して直交し、かつフィルター14の中心を通る軸で切断した際の断面である。また、図4に示すフィルター位置とは、その一断面において、その任意の一辺を基準とした位置、即ちその任意の一辺からの距離を意味する。このフィルター断面においては、最高温度が103.2℃、最低温度が59.8℃であった。

【0058】

図6は実施例1の条件で誘導加熱したタンクケース11の高毛管力部近傍の拡大模式図である。図4に示したように、実施例1ではフィルター14表面の全域で(PP−PE)繊維の軟化温度である50℃から135℃の範囲内の温度であった。

【0059】

なお、各例では、測定したフィルター表面の温度分布と、そのフィルター表面に直接触れている部分の繊維の顕微鏡により観察された状態とから、フィルターに直接触れている部分の吸収体の温度分布は、フィルター表面の温度分布とほぼ一致することがわかった。すなわち高毛管力部の圧縮繊維400は、フィルター14上方全域(フィルターに直接触れている部分)において、誘導加熱で加熱されたフィルターからの熱伝導により、(PP−PE)繊維の軟化最低温度50℃以上に加熱されているため、塑性変形された。これにより、塑性変形した吸収体402を含む高毛管力部の吸収体401が形成された。

【0060】

これより得られたインクタンクにインク吐出デバイスを接合し、インクを注入することでインクジェットカートリッジを得た。次に前記インクジェットカートリッジに、インク供給口に接する吸収体面が上向きの姿勢で落下衝撃を与えた後のインク使用効率を確認した。

この結果、実施例1で作製したインクジェットカートリッジでは、16gのインクのうち13.5gのインクが使用できた。

【0061】

実施例1によれば、誘導加熱により高毛管力部の圧縮繊維400を塑性変形させることで形状復元力が低下した吸収体を形成することができ、落下衝撃を受けた際にも寸法変化を低減できた。

【0062】

なお、実施例1においては、タンクケース11を形成後に誘導加熱を行ったが、より生産性を向上させるために、誘導加熱をしながら圧縮繊維10をタンクケース12に挿入しても良い。すなわち、圧縮繊維挿入工程とフィルター加熱工程とを一緒に行うことも可能である。

【0063】

また実施例1ではインクタンクにインク吐出デバイスを接合して一体となったインクジェットカートリッジを用いたが、吐出デバイスとインクタンクとが分離した形態のインクジェットカートリッジも実施可能である。

【0064】

(実施例2)

本発明の第2の実施形態は、誘導加熱によってフィルター14の近傍に形成した高毛管力部の吸収体401の少なくとも一部の繊維間交点を融着した形態に関する。以下に実施例1と異なる点を中心に説明する。なお、繊維、タンクケース、蓋部材およびフィルターは、実施例1と同様のものを用いた。

【0065】

実施例2のフィルター14の加熱温度条件は、フィルター14の少なくとも一部が、PEの融点以上(135℃以上)かつPPの融点未満(170℃未満)となるようにし、他の部分が(PP−PE)の軟化最低温度以上(50℃以上)となるようにした。この温度条件を考慮し、フィルター14を透過する磁束の周波数を1.8MHz、加熱コイル202とフィルター14のワークディスタンス301を15mm、高周波発生ユニット201の出力を0.61kW、加熱時間を1.25secとした。

【0066】

図7はフィルター14を1.25秒間加熱した後のフィルターの一断面の表層の温度分布を示したものである。フィルター14の切断方法は、実施例1と同様である。このフィルター断面においては最高温度が156.4℃、最低温度が58.2℃であった。

【0067】

図8は実施例2の条件で誘導加熱したタンクケース11の高毛管力部近傍の拡大模式図である。

高毛管力部の吸収体401のうちの少なくともフィルターに直接触れている部分は、フィルター14からの熱伝導によって50℃以上に加熱され、塑性変形されており、塑性変形した吸収体402が形成された。その塑性変形した吸収体402のうち、135℃から170℃に加熱された部分については、繊維間交点が融着した吸収体403が形成された。

この条件で誘導加熱したタンクケース11を分解し、フィルター14近傍に形成した高毛管力部の吸収体401を顕微鏡で観察したところ、135℃から170℃に加熱された部分で繊維間交点が融着されていることが確認できた。実施例2の効果の確認として実施例1と同様に落下衝撃を与えた後のインクの使用効率を評価した。この結果、実施例2で作製したインクジェットカートリッジでは、16gのインクのうち13.9gのインクが使用できた。

【0068】

実施例2によれば、高毛管力部の吸収体401の少なくとも一部の繊維間交点が融着することで形状復元力が更に低下し、落下衝撃を受けた際にも高毛管力部の寸法変化を更に低減できた。

【0069】

(実施例3)

次に本発明の第3の実施形態は、フィルター14の外周に当接している高毛管力部の吸収体401の少なくとも一部がフィルター14の目の中に溶け込んでいる形態に関する。以下に第1の実施例と異なる点を中心に説明する。なお、繊維、タンクケース、蓋部材およびフィルターは、実施例1と同様のものを用いた。

【0070】

実施例3のフィルター14の加熱温度条件は、フィルター14の少なくとも一部がPPの融点以上(170℃以上)かつタンクケース12の融点未満(240℃未満)となるようにした。また、他の部分が(PP−PE)繊維の軟化温度以上(50℃以上)かつPPの融点未満(170℃未満)となるようにした。インク供給口20へのインク供給性能を低下させないことを考慮し、タンクケース12と接合されているフィルター14の外周部において高毛管力部の吸収体401の少なくとも一部をフィルター14に溶け込ませる形態が好適である。

【0071】

前記条件を考慮し、フィルター14を透過する磁束の周波数を1.8MHz、加熱コイル202とフィルター14のワークディスタンス301を15mm、高周波発生ユニット201の出力を1.04kW、加熱時間を1.5secとした。

【0072】

図9はフィルター14を1.5秒間加熱した後のフィルター一断面の表層の温度分布を示したものである。フィルター14の切断方法は、実施例1と同様である。このフィルター断面においては最高温度が233.4℃、最低温度が85.6℃であった。

【0073】

図10は実施例3の条件で誘導加熱したタンクケース11の高毛管力部近傍の拡大模式図である。高毛管力部の吸収体401のうちの少なくともフィルターに直接触れている部分は、フィルターからの熱伝導によって50℃以上に加熱され、塑性変形されており、塑性変形した吸収体402が形成された。その塑性変形した吸収体402のうち、170℃以上に加熱された部分で溶融させた吸収体404が形成され、135℃から170℃に加熱された部分で繊維間交点を融着した吸収体403が形成された。

【0074】

この条件で誘導加熱したタンクケース11を分解し、フィルター14近傍に形成した高毛管力部の吸収体401を顕微鏡で観察した。170℃以上に加熱された部分で高毛管力部の吸収体401がフィルター14に溶け込んでおり、135℃から170℃に加熱された部分で繊維間交点が融着されていることが確認できた。

【0075】

実施例3の効果の確認として実施例1と同様に落下衝撃を与えた後の使いきり性能を評価した。この結果、実施例3で作製したインクジェットカートリッジでは、16gのインクのうち14.2gのインクが使用できた。

【0076】

実施例3によれば、高毛管力部の吸収体401の少なくとも一部を溶融させてフィルターの目の中に溶け込ませることで、落下衝撃を受けた際に吸収体がフィルター14から離れるのを防止し、寸法変化を更に低減できた。

【0077】

(比較例1)

フィルター加熱工程を行わない以外は実施例1と同様にして、インクジェットカートリッジを作製した。そして、実施例1と同様に、このインクジェットカートリッジに、インク供給口に接する吸収体面が上向きの姿勢で落下衝撃を与えた後のインク使用効率を確認した。その結果、この誘導加熱を行っていないインクタンクを有するインクジェットカートリッジでは注入した16gのインクのうち12.5gが使用できた。

【0078】

表1に各例の評価結果を示す。

【0079】

【表1】

【0080】

本発明ではフィルター14を誘導加熱し、フィルター14からの熱伝導によりフィルター14近傍に形成した高毛管力部の吸収体401の少なくとも一部を塑性変形させる。これにより、高毛管力を有する形状で吸収体を固定することができ、外部からの衝撃を受けた際に高毛管力部の寸法変化を低減できる。また、本発明では、高毛管力部の吸収体401の少なくとも一部を、繊維間交点を融着させた状態、または溶融させてフィルターの目に溶け込ませた状態とすることによりさらに高毛管力部の寸法変化を低減することができる。

【符号の説明】

【0081】

10 圧縮繊維

11 圧縮繊維が挿入されたタンクケース

12 タンクケース

13 蓋部材

14 フィルター

15 インクタンク

16 吸収体

17 インク収容部

20 インク供給口

101 繊維

121 圧縮板

201 高周波発生ユニット

202 加熱コイル

301 ワークディスタンス

400 高毛管力部の圧縮繊維

401 高毛管力部の吸収体

402 塑性変形した吸収体

403 交点融着した吸収体

404 溶融させた吸収体

501 フィルターの中心を透過した磁束

502 フィルターの中心の磁束に隣接する磁束

601 フィルターの中心の磁束により発生した誘導電流

602 フィルターの中心の磁束に隣接する磁束により発生した誘導電流

701 フィルターの外周部で発生した誘導電流

801 フィルターの外周部

【特許請求の範囲】

【請求項1】

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を含むインクタンクの製造方法であって、

該吸収体は、繊維間交点が融着していない繊維を用いて形成され、

該繊維を、該タンクケースに挿入するための形状に圧縮して圧縮繊維とする仮成型工程と、

該圧縮繊維を該フィルターが配されたタンクケースに挿入し、その際、該圧縮繊維を該フィルターに押し付けることにより該圧縮繊維に、該圧縮繊維のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を形成する圧縮繊維挿入工程と、

該フィルターを誘導加熱して、該圧縮繊維の高毛管力部の少なくとも一部を該圧縮繊維の軟化最低温度以上に加熱するフィルター加熱工程と

を含むことを特徴とするインクタンクの製造方法。

【請求項2】

前記フィルター加熱工程により、高毛管力部の少なくとも一部の繊維間交点が融着している前記吸収体を得ることを特徴とする請求項1に記載のインクタンクの製造方法。

【請求項3】

前記フィルター加熱工程により、高毛管力部の少なくとも一部が溶融し、該フィルターに溶け込んでいる前記吸収体を得ることを特徴とする請求項1または2に記載のインクタンクの製造方法。

【請求項4】

前記フィルターの少なくとも一部が、電気抵抗率が1.0×10-8(Ω・m)以上9.9×10-6(Ω・m)以下の導電体であることを特徴とする請求項1〜3のいずれか1項に記載のインクタンクの製造方法。

【請求項5】

前記タンクケース、前記蓋および前記吸収体の材質が、いずれも絶縁体であることを特徴とする請求項1〜4のいずれか1項に記載のインクタンクの製造方法。

【請求項6】

前記タンクケース、前記蓋および前記吸収体の材質が、いずれも非磁性体であることを特徴とする請求項1〜5のいずれか1項に記載のインクタンクの製造方法。

【請求項7】

前記フィルターの少なくとも一部が、ステンレス鋼からなることを特徴とする請求項1〜6のいずれか1項に記載のインクタンクの製造方法。

【請求項8】

前記繊維が、オレフィン系樹脂繊維であることを特徴とする請求項1〜7のいずれか1項に記載のインクタンクの製造方法。

【請求項9】

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分と比較して相対的に高い毛管力を有する高毛管力部を含み、

該高毛管力部が、該フィルターに接する部分の吸収体を少なくとも含むインクタンクであって、

該高毛管力部のうちの少なくとも一部の繊維間交点が融着していることを特徴とするインクタンク。

【請求項10】

前記高毛管力部のうちの少なくとも一部が溶融し、該フィルターに溶け込んでいることを特徴とする請求項9に記載のインクタンク。

【請求項1】

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を含むインクタンクの製造方法であって、

該吸収体は、繊維間交点が融着していない繊維を用いて形成され、

該繊維を、該タンクケースに挿入するための形状に圧縮して圧縮繊維とする仮成型工程と、

該圧縮繊維を該フィルターが配されたタンクケースに挿入し、その際、該圧縮繊維を該フィルターに押し付けることにより該圧縮繊維に、該圧縮繊維のうちの他の部分に比べて相対的に高い毛管力を有する高毛管力部を形成する圧縮繊維挿入工程と、

該フィルターを誘導加熱して、該圧縮繊維の高毛管力部の少なくとも一部を該圧縮繊維の軟化最低温度以上に加熱するフィルター加熱工程と

を含むことを特徴とするインクタンクの製造方法。

【請求項2】

前記フィルター加熱工程により、高毛管力部の少なくとも一部の繊維間交点が融着している前記吸収体を得ることを特徴とする請求項1に記載のインクタンクの製造方法。

【請求項3】

前記フィルター加熱工程により、高毛管力部の少なくとも一部が溶融し、該フィルターに溶け込んでいる前記吸収体を得ることを特徴とする請求項1または2に記載のインクタンクの製造方法。

【請求項4】

前記フィルターの少なくとも一部が、電気抵抗率が1.0×10-8(Ω・m)以上9.9×10-6(Ω・m)以下の導電体であることを特徴とする請求項1〜3のいずれか1項に記載のインクタンクの製造方法。

【請求項5】

前記タンクケース、前記蓋および前記吸収体の材質が、いずれも絶縁体であることを特徴とする請求項1〜4のいずれか1項に記載のインクタンクの製造方法。

【請求項6】

前記タンクケース、前記蓋および前記吸収体の材質が、いずれも非磁性体であることを特徴とする請求項1〜5のいずれか1項に記載のインクタンクの製造方法。

【請求項7】

前記フィルターの少なくとも一部が、ステンレス鋼からなることを特徴とする請求項1〜6のいずれか1項に記載のインクタンクの製造方法。

【請求項8】

前記繊維が、オレフィン系樹脂繊維であることを特徴とする請求項1〜7のいずれか1項に記載のインクタンクの製造方法。

【請求項9】

液滴吐出ヘッドにインクを供給するインク供給部が形成されたタンクケースと、該タンクケースに収納されインクを保持する吸収体と、該インク供給部および該吸収体の間にそれぞれに接して配置されたフィルターと、該タンクケースの蓋とを有し、

該吸収体が、該吸収体のうちの他の部分と比較して相対的に高い毛管力を有する高毛管力部を含み、

該高毛管力部が、該フィルターに接する部分の吸収体を少なくとも含むインクタンクであって、

該高毛管力部のうちの少なくとも一部の繊維間交点が融着していることを特徴とするインクタンク。

【請求項10】

前記高毛管力部のうちの少なくとも一部が溶融し、該フィルターに溶け込んでいることを特徴とする請求項9に記載のインクタンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−71452(P2012−71452A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216861(P2010−216861)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]