インクタンクへのインク注入部材および装置

【課題】インクの使い切り特性の良好なインクタンクの提供。

【解決手段】インクタンク内に収納された弾性力を有する吸収体にインクを注入するためのインク注入部材であって、前記吸収体に挿入してインクを注入するためのインク注入針と、前記インク注入針の側面の少なくとも一部を取り囲んで設けられたインク流ガイド部材と、を備え、前記インク流ガイド部材は、インク注入時に前記吸収体に圧接させて前記インク注入針から前記吸収体に注入されたインクの流れの方向をガイドするための、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に向かって広がる面であるガイド面を有するインク注入部材。

【解決手段】インクタンク内に収納された弾性力を有する吸収体にインクを注入するためのインク注入部材であって、前記吸収体に挿入してインクを注入するためのインク注入針と、前記インク注入針の側面の少なくとも一部を取り囲んで設けられたインク流ガイド部材と、を備え、前記インク流ガイド部材は、インク注入時に前記吸収体に圧接させて前記インク注入針から前記吸収体に注入されたインクの流れの方向をガイドするための、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に向かって広がる面であるガイド面を有するインク注入部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクの吐出により記録を行うインクタンクの製造装置に関し、特にインクを保持する吸収体へのインク注入を行うインク注入部材および装置に関する。

【背景技術】

【0002】

インクジェット記録装置の記録ヘッドにインクを供給するインクタンクとして、インクジェット記録装置に対して交換可能なカートリッジ方式のインクタンクが知られている。この種のインクタンクには、記録ヘッドから吐出されたインクの量に相当するインクを記録ヘッド内に供給できると共に、収納されているインクが外部に漏れにくく、しかも記録ヘッドの吐出口からの不用意なインク漏れを抑制し得る機能が求められる。こうした要請に応じ得るインクタンクとして、弾性力を有する吸収体にインクを充填したインクタンクがある。このようなインクタンクにおいては、吸収体の毛細管力による負圧の発生を利用して、インクタンク内のインクの保持および記録ヘッドの吐出口からのインクの漏出防止を可能としている。このような構成のインクタンクの製造にあたっては、インクタンク内の吸収体へインク注入針を挿入して、インクを前記吸収体へ注入するインク注入方法を用いるのが一般的である(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−054002号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなインク注射針を用いたインク注入方法によれば、針先から注入されたインクはインクタンク底面からはね返り、はね返ったインクは、インク注入針20の側面20p近傍から吸収体2の上面へ浸透しながら上昇し、吸収体2の上面から溢れる(図9参照)。溢れたインクの一部は、再びインク注入針20の側面20p近傍の吸収体へと吸い込まれて下降する。そのため、インクは、インク注入針20の側面20p近傍の領域、および吸収体2の底面に多く貯留される(図10参照)。また、溢れたインクの他の一部は、インクタンク製造ラインにおいて振動により吸収体表面を移動して、インク注入針20の挿入箇所から離れた意図せぬ場所で吸収体2に吸収されたり、蓋溶着前のインクタンクの縁に付着して溶着不良の原因となることがある。

【0005】

インクタンクにおけるインクの使い切りを鑑みると、インクは、インクタンク内において記録ヘッドのインク吐出口から近距離の領域に密に充填されるのが好ましい。しかし、従来のインク注入方法によれば、インクタンク内の意図する領域にインクを充填することが困難であった。

【0006】

本発明は、上記従来技術に鑑みてなされたもので、インクの使い切り特性の良好なインクタンクの製造可能とするインク注入部材および装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の態様は、インクタンク内に収納された弾性力を有する吸収体にインクを注入するためのインク注入部材であって、前記吸収体に挿入してインクを注入するためのインク注入針と、前記インク注入針の側面の少なくとも一部を取り囲んで設けられたインク流ガイド部材と、を備え、前記インク流ガイド部材は、インク注入時に前記吸収体に圧接させて前記インク注入針から前記吸収体に注入されたインクの流れの方向をガイドするための、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に広がる面であるガイド面を有するインク注入部材である。

【0008】

本発明の第2の態様は、該インク注入部材と、前記インク注入部材を保持および昇降可能な昇降機構と、前記インク注入部材に所定量のインクを供給可能なインク供給機構と、

を備えるインク注入装置である。

【0009】

本発明の第3の態様は、該インク注入装置を用いて、弾性力を有する吸収体を収納したインクタンクを製造する方法であって、前記昇降機構により前記インク注入部材を下降させることによって、前記インク注入針を前記吸収体に挿入し、前記インク流ガイド部材の前記ガイド面を前記吸収体に圧接させるステップと、前記インク供給機構によって、前記インク注入部材を介して前記吸収体にインクを注入するステップと、前記昇降機構により前記インク注入部材を上昇させることによって、前記インク注入部材を前記吸収体から退避させるステップと、を含むインクタンク製造方法である。

【発明の効果】

【0010】

本発明によれば、弾性力を有する吸収体を収納するインクタンクへインクを注入する際に、インク注入針挿入箇所の周辺の領域により多くのインクを染み込ませる事ができ、カートリッジ式のインクタンクのインクの使い切り向上が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明を適用可能なインクタンクの1例を示す斜視図および断面図である。

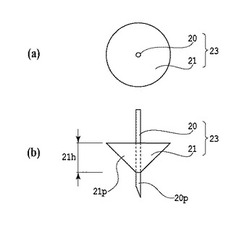

【図2】第1の実施形態のインク注入部材を示す平面図および側面図である。

【図3】第1の実施形態のインク注入部材の使用形態を示す斜視図である。

【図4】第1の実施形態のインク注入部材の使用形態および作用を示す断面図である。

【図5】第1の実施形態のインク注入部材により注入されたインクの分布を示す断面図である。

【図6】第2の実施形態のインク注入部材を示す平面図および側面図である。

【図7】第2の実施形態のインク注入部材の使用形態および作用を示す断面図である。

【図8】第3の実施形態のインク注入装置を示す模式的概略図である。

【図9】従来のインク注入針を用いたインク注入時のインクの流れを示す断面図である。

【図10】従来のインク注入針を用いて注入されたインクの分布を示す断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して、本発明の実施形態を説明する。本発明はこれらの実施形態のみに限られるものではない。この特許請求の範囲に記載された本発明の概念に包含されるあらゆる変更や修正が可能である。

【0013】

(第1の実施形態)

図1(a)および(b)は、本発明を適用することのできるインクタンクの1つの例の、インク充填および蓋溶着前の状態を示す斜視図および断面図である。図中、1はインク充填および蓋溶着前のインクタンク、2はインクタンク1内に収納された吸収体、3は記録ヘッド、4は記録ヘッド3の複数のインク吐出口(不図示)へ通じる開口部を覆うゴミ侵入防止用フィルターを示す。吸収体2の材質は、インク保持部材としての機能を果たすものであれば特に限定されず、例えば、圧縮したポリプロピレン繊維または圧縮したくウレタン繊維製であることができる。

【0014】

図2(a)および(b)は、本発明の第1の実施形態におけるインク注入部材を説明する平面図および側面図である。この実施形態において、インク注入部材23は、インク注入針20とインク流ガイド部材21とから構成される。

【0015】

インク注入針20は、吸収体2に先端部を挿入してインクを注入することができるものであり、インクは、インク注入針20の先端からインク注入針20の長手方向に吐出される。例えば、当技術分野において知られている、吸収体に挿入して用いるタイプのインク注入針を本発明のインク注入針20として用いることができる。インク注入針20の材質には、例えばステンレス等の金属を用いることができる。本例においては、インク注入針20の先端は、吸収体2に挿入しやすいように斜めに加工されている。しかし、吸収体2の材質および/または多孔率、およびインク注入針20の直径等を適宜選択することにより、インク注入針20の先端は、斜めに加工されていなくてもよい。

【0016】

インク流ガイド部材21は、インク注入針20の側面20pの少なくとも一部を取り囲んで設けられる部材であり、インク注入針20の針先側から根元側に向かうに従って側面20pから離間する方向に向かって広がる面であるガイド面21pを有する。換言すれば、ガイド面21pを含む部分におけるインク流ガイド部材21の横断面の面積は、インク注入針20の針先側から根元側に向かって漸増する。インク流ガイド部材21は、インク注入時にガイド面21pを吸収体に圧接させて用いられる。ガイド面21pは、インク注入針20の針先から吸収体に注入されたインクの吸収体内における流動方向を規制もしくはガイドし、それによってインクの浸透範囲を制御することができる。ガイド面21pは、好ましくは、インク注入針20の側面20pから連続する面である。本例においては、ガイド面21pは、インク注入針20の針先側に頂点を有しインク注入針20の根元側を底面とする正円錐台の側面に相当する面である。本例において、インク流ガイド部材21は中実の正円錐台形状を有するが、前述の機能を有するガイド面21pを有している限り、インク流ガイド部材21は必ずしも中実である必要は無く、中空であってもよい。また、前述の機能を有するガイド面21pを有している限り、インク流ガイド部材の他の部分の形状は特に制限されない。インク流ガイド部材21の材質は、特に限定されず、例えば、ポリアセタール等の樹脂または金属であることができる。なお、本明細書において、「インク流ガイド部材の横断面」とは、インク注入針の吸収体への挿入方向に垂直な方向におけるインク流ガイド部材の横断面をいい、インク流ガイド部材が中空の場合は、該横断面の最外周に囲まれた面をいう。

【0017】

インク流ガイド部材21はインク注入針20に対して固定されている。インク注入針20およびインク流ガイド部材21は、接着等により接着されていてもよく、あるいは一体形成されていてもよい。

【0018】

図3から図5は、本発明の第1の実施形態におけるインク注入部材の使用形態および作用を示す斜視図および断面図である。

【0019】

図3および図4は、本発明の第1の実施形態におけるインク注入部材23を、インクタンク1内に収納された吸収体2に挿入した使用形態の1つの例を示す斜視図および断面図である。インク注入部材23は、インクタンク1内の吸収体2に対して、最も深くてガイド面21pの上端(すなわち、ガイド面21pのインク注入針20根元側の端部)が吸収体2の上面とほぼ一致する位置まで押し込まれる。

【0020】

図3を参照して、インク注入針20の吸収体2への挿入方向と垂直な方向におけるインク注入部材23の横断面は、インクタンク1内に挿入可能な大きさでなければならない。換言すれば、ガイド面21pの上端におけるインク流ガイド部材21の横断面は、インクタンク1内に収納された吸収体2の上面に接触可能な大きさを有するように設定する。本例においては、インク流ガイド部材21の横断面は円形であり、本例で使用したインクタンク1に収納された吸収体2の上面は短辺の長さが23mmの長方形であったため、1つの例として、前記円の直径を20mmとした。ガイド面21pの上端におけるインク流ガイド部材21の横断面は、吸収体2の上面と接触可能な最大の大きさを100%として、100%〜20%の大きさとすることができる。ガイド面21pの上端におけるインク流ガイド部材21の横断面は、後述する本発明の効果を高めるためには、なるべく大きく設定することが好ましい。

【0021】

図4を参照して、インク注入部材23を吸収体2に対して最深の深さまで押し込んだ際に、インク注入針20の先端がインクタンク内壁またはフィルター4に接触してはならない。したがって、インク流ガイド部材21は、この条件を満足するような位置関係で、インク注入針20に対して設置される。インク注入針20の吸収体2への挿入方向におけるガイド面21pの高さ21h(あるいは圧接深さ)の最大値は、ガイド面21pが圧接する際の吸収体2の反発力と、インク注入後の吸収体2の復元状態とを考慮して決定する。ガイド面21pの高さ21h(あるいは圧接深さ)の最大値を、例えば、吸収体2の高さ2hの30%〜60%の範囲となるように設定することができる。

【0022】

図4および図5を参照して、本発明の作用を説明する。まず図4を参照して、本実施形態において、インク注入部材23は、インクタンク1内の吸収体2に対して垂直に押し付けられる。その結果、インク注入針20の先端は吸収体2内に挿入され、インク流ガイド部材21はそのガイド面21pが吸収体2に圧接される。インク注入針20の針先から、所定量のインクが吸収体2に対して注入される。注入されたインクは、インクタンクの底面あるいはフィルター4に当たってはね返り、インク注入針20の側面20p近傍を通って吸収体2の上面方向へ吸収体2に浸透しながら上昇する(図4中の矢印参照)。すると、インク注入針20の側面20pにインク流ガイド部材21が設けられているので、前記上昇したインク流は、さらに、インク流ガイド部材21のガイド面21pに沿って斜め上方向へ吸収体2に浸透しながら上昇する。インク流のインクの一部は、自重により下降しながら吸収体2に吸収される。したがって、上昇するインク流をガイド面21pに沿わせることにより、インク流を吸収体2の斜め上方向へガイドすることができ、従来のインク注入方法では困難であった、吸収体2の横方向へのインクの浸透を促すことができる。これにより、従来のインク注入法(図9参照)で問題となっていた、吸収体2の上面からのインクの溢れ、およびインク注入針20の側面20p近傍を通って下降してインクタンク底部に貯留されるインク量を低減することが可能となる。また、インク注入針20の側面20p近傍のみならず、インク注入針20の挿入箇所から近距離の範囲の領域にわたって、より多くのインクを吸収体2に染み込ませる事ができるようになる。図5および図10中、符号2Lは、吸収体2のインクが染み込んだ部分を示す。

【0023】

なお、インク注入部材23のインク注入針20を吸収体2へ挿入する位置については、インクの使い切りを向上させる目的から、記録ヘッド3のインク吐出口へ通じる開口部を覆うフィルター4の上部近傍とすることがより好ましい。

【0024】

(第2の実施形態)

図6(a)および(b)は、本発明の第2の実施形態のインク注入部材を説明する平面図および側面図である。この実施形態において、インク注入部材23は、インク注入針20とインク流ガイド部材22とから構成される。第1の実施形態のインク注入部材と第2の実施形態のインク注入部材との相違点は、インク流ガイド部材21および22の形状である。第2の実施形態のインク注入部材を構成するインク流ガイド部材22は、インク注入針20の針先側から根元側に向かうに従ってインク注入針20の側面20pから離間する方向に向かって徐々に広がる凹状の湾曲面であるガイド面22pを有する。

【0025】

図7を用いて、本発明の第2の実施形態のインク注入部材の利点を説明する。本実施形態によれば、ガイド面22pは、先述のように、インク注入針20の針先側から根元側に向かうに従ってインク注入針20の側面20pから離間する方向に向かって徐々に広がる凹状の湾曲面を形成する。そのため、吸収体2への圧接時にインク流ガイド部材22が占める体積、すなわち吸収体2への圧接に関与するガイド面22pの内側が構成する体積は、比較的小さい。また、ガイド面22pの形状は、インク注入針20の針先側においてより尖っている。したがって、インク流ガイド部材22のガイド面22pを吸収体2へ圧接させる際の吸収体2の反発力を軽減することが可能である。また、ガイド面22pは吸収体2の上面近くで吸収体2の表面にほぼ平行あるいはほぼ水平になる。インク底面からはね返ったインクのインク流は、これに沿うようにガイドされて、吸収体2の表面からより溢れにくくなる。これにより、従来のインク注入針による、溢れたインクが吸収体表面上の意図せぬ箇所に移動して吸収される問題や、インクタンク製造ラインにおける振動により蓋溶着前のインクタンクの縁にインクが付着することによる溶着不良の問題を良好に低減し得る。

【0026】

(第3の実施形態)

図8は、本発明の第3の実施形態のインク注入装置の模式的概略図である。本実施形態のインク注入装置200は、インク注入針とインク流ガイド部材とから構成される本発明のインク注入部材23と、インク注入部材23を保持および昇降可能な昇降機構210と、インク供給機構とを備える。インク供給機構は、インク注入部材23を介して吸収体2にインクを注入するための機構であり、たとえば、インク注入シリンジ220、インクストック部230、バルブ240等を含む。インク注入シリンジ220は、インク注入部材23に所定量のインクを供給可能とするものである。インクストック部230は、インク注入シリンジ220に導入されるインクを保持するためのものである。バルブ240は、インクストック部230、インク注入シリンジ220、およびインク注入部材23のそれぞれとの接続を構成し、インク流れ方向を変更可能にするものである。

【0027】

本実施形態のインク注入装置を用いて弾性力を有する吸収体を収納したインクタンクを製造する方法の1つの例を説明する。本方法は、以下の工程を含む。すなわち、まず、バルブ240のインクストック部230とインク注入シリンジ220との接続を開放する(工程1)。次に、インク注入シリンジ220のピストンを引いてインクストック部230からインク注入シリンジ220内部に所定量のインクを導入する(工程2)。続いて、昇降機構210によりインク注入部材23を下降させることによって、インク注入部材23と吸収体2とを接触させる(工程3)。詳細には、インク注入針20の先端をインクタンク1内に収納された弾性力を有する吸収体2に挿入し、インク流ガイド部材のガイド面を吸収体2に圧接させる。このとき、ガイド面の圧接深さは、インク注入針20の挿入方向におけるガイド面の高さを超えないこととする。次に、バルブ240のインクストック部230とインク注入シリンジ220との接続を閉鎖し、インク注入シリンジ220とインク注入部材23とを連通させる(工程4)。インク注入シリンジ220のピストンを押して、インク注入シリンジ220内のインクをインク注入部材23を介して吸収体2に注入する(工程5)。昇降機構210によりインク注入部材23を上昇させて、インク注入部材23を吸収体2から退避させる(工程6)。これらの工程の後、蓋溶着前のインクタンク1に対して蓋が溶着される。本例では上記の工程順によりインクタンクを製造したが、上述の工程のうち、工程3は、工程5よりも前に行えばよく、工程1から4との順番の前後は問わない。

【0028】

本実施形態のインク注入装置200によれば、弾性力を有する吸収体を収納したインクタンクにおいて、インク注入時のインク流の方向をガイドし、吸収体へのインクの浸透範囲を制御することができる。その結果、インクタンク内の吸収体におけるインクの分布を、インク注入針の挿入箇所から近距離の範囲の領域において密にすることができる。これにより、インクの使い切り特性の良好なインクタンクを製造することができる。

【符号の説明】

【0029】

1 インクタンク

2 吸収体

2h 吸収体の高さ

20 インク注入針

20p インク注入針の側面

21、22 インク流ガイド部材

21p、22p ガイド面

21h、22h ガイド面の高さ

23 インク注入部材

【技術分野】

【0001】

本発明は、インクの吐出により記録を行うインクタンクの製造装置に関し、特にインクを保持する吸収体へのインク注入を行うインク注入部材および装置に関する。

【背景技術】

【0002】

インクジェット記録装置の記録ヘッドにインクを供給するインクタンクとして、インクジェット記録装置に対して交換可能なカートリッジ方式のインクタンクが知られている。この種のインクタンクには、記録ヘッドから吐出されたインクの量に相当するインクを記録ヘッド内に供給できると共に、収納されているインクが外部に漏れにくく、しかも記録ヘッドの吐出口からの不用意なインク漏れを抑制し得る機能が求められる。こうした要請に応じ得るインクタンクとして、弾性力を有する吸収体にインクを充填したインクタンクがある。このようなインクタンクにおいては、吸収体の毛細管力による負圧の発生を利用して、インクタンク内のインクの保持および記録ヘッドの吐出口からのインクの漏出防止を可能としている。このような構成のインクタンクの製造にあたっては、インクタンク内の吸収体へインク注入針を挿入して、インクを前記吸収体へ注入するインク注入方法を用いるのが一般的である(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−054002号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このようなインク注射針を用いたインク注入方法によれば、針先から注入されたインクはインクタンク底面からはね返り、はね返ったインクは、インク注入針20の側面20p近傍から吸収体2の上面へ浸透しながら上昇し、吸収体2の上面から溢れる(図9参照)。溢れたインクの一部は、再びインク注入針20の側面20p近傍の吸収体へと吸い込まれて下降する。そのため、インクは、インク注入針20の側面20p近傍の領域、および吸収体2の底面に多く貯留される(図10参照)。また、溢れたインクの他の一部は、インクタンク製造ラインにおいて振動により吸収体表面を移動して、インク注入針20の挿入箇所から離れた意図せぬ場所で吸収体2に吸収されたり、蓋溶着前のインクタンクの縁に付着して溶着不良の原因となることがある。

【0005】

インクタンクにおけるインクの使い切りを鑑みると、インクは、インクタンク内において記録ヘッドのインク吐出口から近距離の領域に密に充填されるのが好ましい。しかし、従来のインク注入方法によれば、インクタンク内の意図する領域にインクを充填することが困難であった。

【0006】

本発明は、上記従来技術に鑑みてなされたもので、インクの使い切り特性の良好なインクタンクの製造可能とするインク注入部材および装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の態様は、インクタンク内に収納された弾性力を有する吸収体にインクを注入するためのインク注入部材であって、前記吸収体に挿入してインクを注入するためのインク注入針と、前記インク注入針の側面の少なくとも一部を取り囲んで設けられたインク流ガイド部材と、を備え、前記インク流ガイド部材は、インク注入時に前記吸収体に圧接させて前記インク注入針から前記吸収体に注入されたインクの流れの方向をガイドするための、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に広がる面であるガイド面を有するインク注入部材である。

【0008】

本発明の第2の態様は、該インク注入部材と、前記インク注入部材を保持および昇降可能な昇降機構と、前記インク注入部材に所定量のインクを供給可能なインク供給機構と、

を備えるインク注入装置である。

【0009】

本発明の第3の態様は、該インク注入装置を用いて、弾性力を有する吸収体を収納したインクタンクを製造する方法であって、前記昇降機構により前記インク注入部材を下降させることによって、前記インク注入針を前記吸収体に挿入し、前記インク流ガイド部材の前記ガイド面を前記吸収体に圧接させるステップと、前記インク供給機構によって、前記インク注入部材を介して前記吸収体にインクを注入するステップと、前記昇降機構により前記インク注入部材を上昇させることによって、前記インク注入部材を前記吸収体から退避させるステップと、を含むインクタンク製造方法である。

【発明の効果】

【0010】

本発明によれば、弾性力を有する吸収体を収納するインクタンクへインクを注入する際に、インク注入針挿入箇所の周辺の領域により多くのインクを染み込ませる事ができ、カートリッジ式のインクタンクのインクの使い切り向上が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明を適用可能なインクタンクの1例を示す斜視図および断面図である。

【図2】第1の実施形態のインク注入部材を示す平面図および側面図である。

【図3】第1の実施形態のインク注入部材の使用形態を示す斜視図である。

【図4】第1の実施形態のインク注入部材の使用形態および作用を示す断面図である。

【図5】第1の実施形態のインク注入部材により注入されたインクの分布を示す断面図である。

【図6】第2の実施形態のインク注入部材を示す平面図および側面図である。

【図7】第2の実施形態のインク注入部材の使用形態および作用を示す断面図である。

【図8】第3の実施形態のインク注入装置を示す模式的概略図である。

【図9】従来のインク注入針を用いたインク注入時のインクの流れを示す断面図である。

【図10】従来のインク注入針を用いて注入されたインクの分布を示す断面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照して、本発明の実施形態を説明する。本発明はこれらの実施形態のみに限られるものではない。この特許請求の範囲に記載された本発明の概念に包含されるあらゆる変更や修正が可能である。

【0013】

(第1の実施形態)

図1(a)および(b)は、本発明を適用することのできるインクタンクの1つの例の、インク充填および蓋溶着前の状態を示す斜視図および断面図である。図中、1はインク充填および蓋溶着前のインクタンク、2はインクタンク1内に収納された吸収体、3は記録ヘッド、4は記録ヘッド3の複数のインク吐出口(不図示)へ通じる開口部を覆うゴミ侵入防止用フィルターを示す。吸収体2の材質は、インク保持部材としての機能を果たすものであれば特に限定されず、例えば、圧縮したポリプロピレン繊維または圧縮したくウレタン繊維製であることができる。

【0014】

図2(a)および(b)は、本発明の第1の実施形態におけるインク注入部材を説明する平面図および側面図である。この実施形態において、インク注入部材23は、インク注入針20とインク流ガイド部材21とから構成される。

【0015】

インク注入針20は、吸収体2に先端部を挿入してインクを注入することができるものであり、インクは、インク注入針20の先端からインク注入針20の長手方向に吐出される。例えば、当技術分野において知られている、吸収体に挿入して用いるタイプのインク注入針を本発明のインク注入針20として用いることができる。インク注入針20の材質には、例えばステンレス等の金属を用いることができる。本例においては、インク注入針20の先端は、吸収体2に挿入しやすいように斜めに加工されている。しかし、吸収体2の材質および/または多孔率、およびインク注入針20の直径等を適宜選択することにより、インク注入針20の先端は、斜めに加工されていなくてもよい。

【0016】

インク流ガイド部材21は、インク注入針20の側面20pの少なくとも一部を取り囲んで設けられる部材であり、インク注入針20の針先側から根元側に向かうに従って側面20pから離間する方向に向かって広がる面であるガイド面21pを有する。換言すれば、ガイド面21pを含む部分におけるインク流ガイド部材21の横断面の面積は、インク注入針20の針先側から根元側に向かって漸増する。インク流ガイド部材21は、インク注入時にガイド面21pを吸収体に圧接させて用いられる。ガイド面21pは、インク注入針20の針先から吸収体に注入されたインクの吸収体内における流動方向を規制もしくはガイドし、それによってインクの浸透範囲を制御することができる。ガイド面21pは、好ましくは、インク注入針20の側面20pから連続する面である。本例においては、ガイド面21pは、インク注入針20の針先側に頂点を有しインク注入針20の根元側を底面とする正円錐台の側面に相当する面である。本例において、インク流ガイド部材21は中実の正円錐台形状を有するが、前述の機能を有するガイド面21pを有している限り、インク流ガイド部材21は必ずしも中実である必要は無く、中空であってもよい。また、前述の機能を有するガイド面21pを有している限り、インク流ガイド部材の他の部分の形状は特に制限されない。インク流ガイド部材21の材質は、特に限定されず、例えば、ポリアセタール等の樹脂または金属であることができる。なお、本明細書において、「インク流ガイド部材の横断面」とは、インク注入針の吸収体への挿入方向に垂直な方向におけるインク流ガイド部材の横断面をいい、インク流ガイド部材が中空の場合は、該横断面の最外周に囲まれた面をいう。

【0017】

インク流ガイド部材21はインク注入針20に対して固定されている。インク注入針20およびインク流ガイド部材21は、接着等により接着されていてもよく、あるいは一体形成されていてもよい。

【0018】

図3から図5は、本発明の第1の実施形態におけるインク注入部材の使用形態および作用を示す斜視図および断面図である。

【0019】

図3および図4は、本発明の第1の実施形態におけるインク注入部材23を、インクタンク1内に収納された吸収体2に挿入した使用形態の1つの例を示す斜視図および断面図である。インク注入部材23は、インクタンク1内の吸収体2に対して、最も深くてガイド面21pの上端(すなわち、ガイド面21pのインク注入針20根元側の端部)が吸収体2の上面とほぼ一致する位置まで押し込まれる。

【0020】

図3を参照して、インク注入針20の吸収体2への挿入方向と垂直な方向におけるインク注入部材23の横断面は、インクタンク1内に挿入可能な大きさでなければならない。換言すれば、ガイド面21pの上端におけるインク流ガイド部材21の横断面は、インクタンク1内に収納された吸収体2の上面に接触可能な大きさを有するように設定する。本例においては、インク流ガイド部材21の横断面は円形であり、本例で使用したインクタンク1に収納された吸収体2の上面は短辺の長さが23mmの長方形であったため、1つの例として、前記円の直径を20mmとした。ガイド面21pの上端におけるインク流ガイド部材21の横断面は、吸収体2の上面と接触可能な最大の大きさを100%として、100%〜20%の大きさとすることができる。ガイド面21pの上端におけるインク流ガイド部材21の横断面は、後述する本発明の効果を高めるためには、なるべく大きく設定することが好ましい。

【0021】

図4を参照して、インク注入部材23を吸収体2に対して最深の深さまで押し込んだ際に、インク注入針20の先端がインクタンク内壁またはフィルター4に接触してはならない。したがって、インク流ガイド部材21は、この条件を満足するような位置関係で、インク注入針20に対して設置される。インク注入針20の吸収体2への挿入方向におけるガイド面21pの高さ21h(あるいは圧接深さ)の最大値は、ガイド面21pが圧接する際の吸収体2の反発力と、インク注入後の吸収体2の復元状態とを考慮して決定する。ガイド面21pの高さ21h(あるいは圧接深さ)の最大値を、例えば、吸収体2の高さ2hの30%〜60%の範囲となるように設定することができる。

【0022】

図4および図5を参照して、本発明の作用を説明する。まず図4を参照して、本実施形態において、インク注入部材23は、インクタンク1内の吸収体2に対して垂直に押し付けられる。その結果、インク注入針20の先端は吸収体2内に挿入され、インク流ガイド部材21はそのガイド面21pが吸収体2に圧接される。インク注入針20の針先から、所定量のインクが吸収体2に対して注入される。注入されたインクは、インクタンクの底面あるいはフィルター4に当たってはね返り、インク注入針20の側面20p近傍を通って吸収体2の上面方向へ吸収体2に浸透しながら上昇する(図4中の矢印参照)。すると、インク注入針20の側面20pにインク流ガイド部材21が設けられているので、前記上昇したインク流は、さらに、インク流ガイド部材21のガイド面21pに沿って斜め上方向へ吸収体2に浸透しながら上昇する。インク流のインクの一部は、自重により下降しながら吸収体2に吸収される。したがって、上昇するインク流をガイド面21pに沿わせることにより、インク流を吸収体2の斜め上方向へガイドすることができ、従来のインク注入方法では困難であった、吸収体2の横方向へのインクの浸透を促すことができる。これにより、従来のインク注入法(図9参照)で問題となっていた、吸収体2の上面からのインクの溢れ、およびインク注入針20の側面20p近傍を通って下降してインクタンク底部に貯留されるインク量を低減することが可能となる。また、インク注入針20の側面20p近傍のみならず、インク注入針20の挿入箇所から近距離の範囲の領域にわたって、より多くのインクを吸収体2に染み込ませる事ができるようになる。図5および図10中、符号2Lは、吸収体2のインクが染み込んだ部分を示す。

【0023】

なお、インク注入部材23のインク注入針20を吸収体2へ挿入する位置については、インクの使い切りを向上させる目的から、記録ヘッド3のインク吐出口へ通じる開口部を覆うフィルター4の上部近傍とすることがより好ましい。

【0024】

(第2の実施形態)

図6(a)および(b)は、本発明の第2の実施形態のインク注入部材を説明する平面図および側面図である。この実施形態において、インク注入部材23は、インク注入針20とインク流ガイド部材22とから構成される。第1の実施形態のインク注入部材と第2の実施形態のインク注入部材との相違点は、インク流ガイド部材21および22の形状である。第2の実施形態のインク注入部材を構成するインク流ガイド部材22は、インク注入針20の針先側から根元側に向かうに従ってインク注入針20の側面20pから離間する方向に向かって徐々に広がる凹状の湾曲面であるガイド面22pを有する。

【0025】

図7を用いて、本発明の第2の実施形態のインク注入部材の利点を説明する。本実施形態によれば、ガイド面22pは、先述のように、インク注入針20の針先側から根元側に向かうに従ってインク注入針20の側面20pから離間する方向に向かって徐々に広がる凹状の湾曲面を形成する。そのため、吸収体2への圧接時にインク流ガイド部材22が占める体積、すなわち吸収体2への圧接に関与するガイド面22pの内側が構成する体積は、比較的小さい。また、ガイド面22pの形状は、インク注入針20の針先側においてより尖っている。したがって、インク流ガイド部材22のガイド面22pを吸収体2へ圧接させる際の吸収体2の反発力を軽減することが可能である。また、ガイド面22pは吸収体2の上面近くで吸収体2の表面にほぼ平行あるいはほぼ水平になる。インク底面からはね返ったインクのインク流は、これに沿うようにガイドされて、吸収体2の表面からより溢れにくくなる。これにより、従来のインク注入針による、溢れたインクが吸収体表面上の意図せぬ箇所に移動して吸収される問題や、インクタンク製造ラインにおける振動により蓋溶着前のインクタンクの縁にインクが付着することによる溶着不良の問題を良好に低減し得る。

【0026】

(第3の実施形態)

図8は、本発明の第3の実施形態のインク注入装置の模式的概略図である。本実施形態のインク注入装置200は、インク注入針とインク流ガイド部材とから構成される本発明のインク注入部材23と、インク注入部材23を保持および昇降可能な昇降機構210と、インク供給機構とを備える。インク供給機構は、インク注入部材23を介して吸収体2にインクを注入するための機構であり、たとえば、インク注入シリンジ220、インクストック部230、バルブ240等を含む。インク注入シリンジ220は、インク注入部材23に所定量のインクを供給可能とするものである。インクストック部230は、インク注入シリンジ220に導入されるインクを保持するためのものである。バルブ240は、インクストック部230、インク注入シリンジ220、およびインク注入部材23のそれぞれとの接続を構成し、インク流れ方向を変更可能にするものである。

【0027】

本実施形態のインク注入装置を用いて弾性力を有する吸収体を収納したインクタンクを製造する方法の1つの例を説明する。本方法は、以下の工程を含む。すなわち、まず、バルブ240のインクストック部230とインク注入シリンジ220との接続を開放する(工程1)。次に、インク注入シリンジ220のピストンを引いてインクストック部230からインク注入シリンジ220内部に所定量のインクを導入する(工程2)。続いて、昇降機構210によりインク注入部材23を下降させることによって、インク注入部材23と吸収体2とを接触させる(工程3)。詳細には、インク注入針20の先端をインクタンク1内に収納された弾性力を有する吸収体2に挿入し、インク流ガイド部材のガイド面を吸収体2に圧接させる。このとき、ガイド面の圧接深さは、インク注入針20の挿入方向におけるガイド面の高さを超えないこととする。次に、バルブ240のインクストック部230とインク注入シリンジ220との接続を閉鎖し、インク注入シリンジ220とインク注入部材23とを連通させる(工程4)。インク注入シリンジ220のピストンを押して、インク注入シリンジ220内のインクをインク注入部材23を介して吸収体2に注入する(工程5)。昇降機構210によりインク注入部材23を上昇させて、インク注入部材23を吸収体2から退避させる(工程6)。これらの工程の後、蓋溶着前のインクタンク1に対して蓋が溶着される。本例では上記の工程順によりインクタンクを製造したが、上述の工程のうち、工程3は、工程5よりも前に行えばよく、工程1から4との順番の前後は問わない。

【0028】

本実施形態のインク注入装置200によれば、弾性力を有する吸収体を収納したインクタンクにおいて、インク注入時のインク流の方向をガイドし、吸収体へのインクの浸透範囲を制御することができる。その結果、インクタンク内の吸収体におけるインクの分布を、インク注入針の挿入箇所から近距離の範囲の領域において密にすることができる。これにより、インクの使い切り特性の良好なインクタンクを製造することができる。

【符号の説明】

【0029】

1 インクタンク

2 吸収体

2h 吸収体の高さ

20 インク注入針

20p インク注入針の側面

21、22 インク流ガイド部材

21p、22p ガイド面

21h、22h ガイド面の高さ

23 インク注入部材

【特許請求の範囲】

【請求項1】

インクタンク内に収納された弾性力を有する吸収体にインクを注入するためのインク注入部材であって、

前記吸収体に挿入してインクを注入するためのインク注入針と、

前記インク注入針の側面の少なくとも一部を取り囲んで設けられたインク流ガイド部材と、

を備え

前記インク流ガイド部材は、インク注入時に前記吸収体に圧接させて前記インク注入針から前記吸収体に注入されたインクの流れの方向をガイドするための、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に向かって広がる面であるガイド面を有することを特徴とするインク注入部材。

【請求項2】

前記ガイド面は、前記インク注入針の側面から連続する面であることを特徴とする請求項1に記載のインク注入部材。

【請求項3】

前記インク注入針の前記吸収体への挿入方向に垂直な方向における前記インク流ガイド部材の横断面が円形であることを特徴とする請求項1または2に記載のインク注入部材。

【請求項4】

前記ガイド面は、前記インク注入針の針先側に頂点を有し根元側に底面を有する円錐台の側面に相当する面であることを特徴とする請求項1から3のいずれか一項に記載のインク注入部材。

【請求項5】

前記ガイド面は、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に向かって徐々に広がる凹状の湾曲面であることを特徴とする請求項1から3のいずれか一項に記載のインク注入部材。

【請求項6】

前記インク注入針と前記インク流ガイド部材とが一体形成されていることを特徴とする請求項1から5のいずれか一項に記載のインク注入部材。

【請求項7】

前記インク注入針の前記吸収体への挿入方向における前記ガイド面の高さは、前記吸収体の高さの30%〜60%であることを特徴とする請求項1から5のいずれか一項に記載のインク注入部材。

【請求項8】

前記ガイド面の上端における前記インク流ガイド部材の横断面は、前記吸収体の上面と接触可能な最大の大きさを100%として、100%〜20%の大きさであることを特徴とする請求項1から7のいずれか一項に記載のインク注入部材。

【請求項9】

請求項1から8のいずれか一項に記載のインク注入部材と、

前記インク注入部材を保持および昇降可能な昇降機構と、

前記インク注入部材に所定量のインクを供給可能なインク供給機構と、

を備えることを特徴とするインク注入装置。

【請求項10】

請求項9に記載のインク注入装置を用いて、弾性力を有する吸収体を収納したインクタンクを製造する方法であって、

前記昇降機構により前記インク注入部材を下降させることによって、前記インク注入針を前記吸収体に挿入し、前記インク流ガイド部材の前記ガイド面を前記吸収体に圧接させるステップと、

前記インク供給機構によって、前記インク注入部材を介して前記吸収体にインクを注入するステップと、

前記昇降機構により前記インク注入部材を上昇させることによって、前記インク注入部材を前記吸収体から退避させるステップと、

を含むことを特徴とするインクタンク製造方法。

【請求項1】

インクタンク内に収納された弾性力を有する吸収体にインクを注入するためのインク注入部材であって、

前記吸収体に挿入してインクを注入するためのインク注入針と、

前記インク注入針の側面の少なくとも一部を取り囲んで設けられたインク流ガイド部材と、

を備え

前記インク流ガイド部材は、インク注入時に前記吸収体に圧接させて前記インク注入針から前記吸収体に注入されたインクの流れの方向をガイドするための、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に向かって広がる面であるガイド面を有することを特徴とするインク注入部材。

【請求項2】

前記ガイド面は、前記インク注入針の側面から連続する面であることを特徴とする請求項1に記載のインク注入部材。

【請求項3】

前記インク注入針の前記吸収体への挿入方向に垂直な方向における前記インク流ガイド部材の横断面が円形であることを特徴とする請求項1または2に記載のインク注入部材。

【請求項4】

前記ガイド面は、前記インク注入針の針先側に頂点を有し根元側に底面を有する円錐台の側面に相当する面であることを特徴とする請求項1から3のいずれか一項に記載のインク注入部材。

【請求項5】

前記ガイド面は、前記インク注入針の針先側から根元側に向かうに従って前記インク注入針の側面から離間する方向に向かって徐々に広がる凹状の湾曲面であることを特徴とする請求項1から3のいずれか一項に記載のインク注入部材。

【請求項6】

前記インク注入針と前記インク流ガイド部材とが一体形成されていることを特徴とする請求項1から5のいずれか一項に記載のインク注入部材。

【請求項7】

前記インク注入針の前記吸収体への挿入方向における前記ガイド面の高さは、前記吸収体の高さの30%〜60%であることを特徴とする請求項1から5のいずれか一項に記載のインク注入部材。

【請求項8】

前記ガイド面の上端における前記インク流ガイド部材の横断面は、前記吸収体の上面と接触可能な最大の大きさを100%として、100%〜20%の大きさであることを特徴とする請求項1から7のいずれか一項に記載のインク注入部材。

【請求項9】

請求項1から8のいずれか一項に記載のインク注入部材と、

前記インク注入部材を保持および昇降可能な昇降機構と、

前記インク注入部材に所定量のインクを供給可能なインク供給機構と、

を備えることを特徴とするインク注入装置。

【請求項10】

請求項9に記載のインク注入装置を用いて、弾性力を有する吸収体を収納したインクタンクを製造する方法であって、

前記昇降機構により前記インク注入部材を下降させることによって、前記インク注入針を前記吸収体に挿入し、前記インク流ガイド部材の前記ガイド面を前記吸収体に圧接させるステップと、

前記インク供給機構によって、前記インク注入部材を介して前記吸収体にインクを注入するステップと、

前記昇降機構により前記インク注入部材を上昇させることによって、前記インク注入部材を前記吸収体から退避させるステップと、

を含むことを特徴とするインクタンク製造方法。

【図2】

【図6】

【図8】

【図1】

【図3】

【図4】

【図5】

【図7】

【図9】

【図10】

【図6】

【図8】

【図1】

【図3】

【図4】

【図5】

【図7】

【図9】

【図10】

【公開番号】特開2011−230495(P2011−230495A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−105698(P2010−105698)

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]