インクタンク

【課題】インクタンクにおいて、その内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れ難くする。

【解決手段】衝撃などによって、リブ1809に付着したインクや溝1812にトラップされたインクが突出部1817の近くに飛散することが考えられる。この場合、第1に、溝1812が突出部1817から所定の距離をおいて設けられていることから、溝1812やそれより遠い部位からインクが飛散して突出部1817に至る可能性を小さくすることができる。第2に、仮に飛散したインクが溝1812が囲む領域内に入り込んでも、この領域内に設けられた第2の溝1810によって飛散インクをトラップすることができる。

【解決手段】衝撃などによって、リブ1809に付着したインクや溝1812にトラップされたインクが突出部1817の近くに飛散することが考えられる。この場合、第1に、溝1812が突出部1817から所定の距離をおいて設けられていることから、溝1812やそれより遠い部位からインクが飛散して突出部1817に至る可能性を小さくすることができる。第2に、仮に飛散したインクが溝1812が囲む領域内に入り込んでも、この領域内に設けられた第2の溝1810によって飛散インクをトラップすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクタンクに関し、詳しくは、インクを吐出して記録を行うインクジェット記録装置で用いられるインクタンクからのインク漏れを防止するための構成に関するものである。なお、本発明のインクタンクは、一般的な記録装置のほか、複写機、通信システムを有するファクシミリ、記録部を有するワードプロセッサ等の装置、さらには、各種処理装置と複合的に組み合わされた産業用記録装置で用いることができる。

【背景技術】

【0002】

インクジェット記録装置は、いわゆるノンインパクト記録方式の記録装置であり、高速な記録や、様々な記録媒体に対して記録が可能であるとともに、記録時における騒音が小さいといった、種々の利点を有している。このような点から、プリンタ、ワードプロセッサ、ファクシミリ、複写機等の記録機構を構成する装置として用いられている。

【0003】

これらのインクジェット記録装置では、多くの場合、インクを吐出する記録ヘッドに供給するインクを貯留したインクタンクは、装置に対して着脱可能に用いられる。すなわち、貯留するインクが消費されて無くなったときなど、インクタンクは別のものに交換される。このように、インクタンクはカートリッジ形態であり、それ単体で、物流過程にのり、また、扱われることが多い。

【0004】

このようなカートリッジ形態のインクタンクでは、従来インク漏れが問題となっており、また、そのための対策も種々提供されている。インク漏れの一態様として、インクタンク内の負圧を調整するなどの目的で設けられる大気連通孔を介したインク漏れがある。例えば、物流におけるインクタンクの姿勢が大気連通孔を設けた面が下側になるなど、タンク内の圧力変化とその時の大気圧との関係によっては大気連通孔からインクが漏れ易くなる。また、インクタンクが取り扱いにおいて比較的大きな衝撃を受ける場合も同様な圧力の変化を生じて、インク漏れを生じ易くなる。

【0005】

特許文献1には、このインク漏れを防ぐための構成が記載されている。同文献には、インクタンク内にインクを保持する吸収体を収納し、そのタンクケースを構成する蓋部材の裏面に、上記吸収体と離間するように円錐台状の突出部を設け、その突出部を貫通する孔を大気連通孔とする構成のインクタンクが記載されている。そして、上記突出部の根元部分に沿って溝を形成し、この溝の毛管力によって、吸収体から漏れ出すインクをトラップして突出部の貫通孔にインクが移動することを制限している。

【0006】

特許文献2には、インク漏れを防ぐ他の構成が記載されている。同文献には、特許文献1のようにタンク内部に突出する突出部を設けず、インクタンクの蓋部材に直接孔を設け、それを大気連通孔とするものが記載されている。そして、大気連通孔から一定の距離をおいて連通孔を包囲するように溝を設け、この溝の毛管力によってインクをトラップするものである。特許文献2では、上記溝を吸収体に接触する位置まで延在させ、トラップしたインクを最終的には吸収体に戻すことが記載されている。

【0007】

【特許文献1】特開平1−93365号公報

【特許文献2】特開2006−150679号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1のインクタンクは、突出部の周囲の溝でトラップしたインクが、比較的強い振動が加わったときなどに飛散して大気連通孔内に侵入するおそれがある。

【0009】

図1(a)〜(c)はこの問題を説明する図である。これらの図はインクタンクの縦断面を示している。詳しくは、図1(a)は、記録ヘッドを構成する記録素子基板1500がタンクケース1400に一体に取り付けられたインクタンクの一部を示している。タンクケース1400内には吸収体1700が収納されており、吸収体1700が保持するインクは吐出動作などに伴って、インク流路1401を介して記録素子基板1500に供給される。図1(a)において、吸収体1700の下側は、蓋部材1800によってタンクケースが構成される。蓋部材1800には、大気連通孔1801用の円錐台状突出部1817およびリブ1809が設けられており、リブ1809が吸収体1700と接することによって、円錐台状突出部1817と吸収体1700との間に空間1802が形成される。そして、特許文献1に開示されるように、大気連通孔1801を形成する円錐台状突出部1817の根元の部分に沿って溝1813が設けられている。

【0010】

しかしながら、この溝1813は、円錐台状突出部1817から離間して形成されていない。この場合、溝1813にいったんトラップしたインクが、飛散して大気連通孔1801に侵入することがある。すなわち、インクタンク内部に圧力変化が生じ、吸収体1700からインクが漏れ出して蓋部材1800側へ流れ出すことがある。この流れ出したインクは、図1(b)に示すように溝1813によってトラップされ、大気連通孔に至ることを防ぐことができる。しかし、インクタンクがひっくり返ったりするなど、比較的大きな衝撃を受けたときに、溝1813にいったんトラップしたインクが、図1(c)に示すように飛散し、インク1819が大気連通孔1801に侵入することがある。そして、大気連通孔にインクが侵入すると、蓋部材の表面に形成された大気連通路を通って大気連通路出口からインクが漏洩することがある。

【0011】

一方、特許文献2は、大気連通孔を形成する突出部がないため、基本的に漏れ出したインクは大気連通孔を形成する部材を伝わって容易に大気連通孔内に侵入しやすい構造である。この点で、特許文献2では、大気連通孔から一定の距離をおいて溝を設け、この溝でインクをトラップするようにしている。

【0012】

しかし、溝で包囲する領域内にいったん侵入したインクは最早トラップできず、大気連通孔に侵入する可能性が高くなる。

【0013】

本発明は、上述した従来の問題を解決するためになされたものであり、その目的は、インクタンクの内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れにくいインクタンクを提供することにある。

【課題を解決するための手段】

【0014】

そのために本発明では、インクを貯留するためのインクタンクにおいて、インクを貯留するための室を形成するケース部材と、前記ケース部材の一部に設けられた、前記インクタンクの内部に向かって突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、を具えたことを特徴とする。

【0015】

他の形態では、インクを貯留するためのインクタンクにおいて、インクを貯留するための室を形成するケース部材と、前記ケース部材が形成する室内に収納される、インクを保持するための吸収体と、前記ケース部材の一部に設けられた、前記吸収体との間に空間に突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、を具えたことを特徴とする。

【発明の効果】

【0016】

以上の構成によれば、インクタンク内で漏れ出したインクがケース部材に伝わり、それが衝撃などによって、大気連通孔を形成した突出部の近くに飛散することが考えられる。この場合、第1に、第1の溝が突出部から所定の距離をおいて離間していることから、その第1の溝やそれより遠い部位からインクが飛散して突出部に至る可能性を小さくすることができる。第2に、仮に飛散したインクが第1の溝が囲む領域内に入り込んでも、この領域内に設けられた第2の溝によって飛散インクをトラップすることができる。

【0017】

その結果、インクタンクの内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れにくいインクタンクを提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照して本発明の実施形態を詳細に説明する。

【0019】

図2は、本発明の一実施形態に係るインクタンクの概観を示す斜視図であり、記録ヘッドと一体のカートリッジタイプ(以下、「インクジェットカートリッジ」という)のものである。図2に示すように、本実施形態のインクジェットカートリッジ1000は、記録ヘッド部1100とインクタンク部1200から構成されている。この記録ヘッド部1100は、発熱抵抗体を有する電気熱変換素子によってインクを加熱し、膜沸騰の作用によりインク滴を吐出させる記録素子基板と、このお記録素子基板にプリンター本体からの駆動信号等を供給する電気配線基板1300を備えている。

【0020】

図3は、インクジェットカートリッジ1000の分解斜視図である。タンクケース1400は下面に記録素子基板を受け入れる凹部を有しており、凹部の中央にインク流路1401を備えている。記録素子基板1500は電気配線基板1300と電気的に接続されて、タンクケース1400に接合される。タンクケース1400は内部にインクを保持した吸収体1700を備え、インク流路との間にフィルタ1600が備えられている。タンクケース1400の上面は蓋部材1800によって塞がれるが、内部の空間と外気を連通させるよう大気連通孔1801を備えている。蓋部材1800の上面は図4で後述する溝が形成されており、その溝の上側にシート部材1900が接合される。

【0021】

図1(a)に示した従来の構成は、本発明の実施形態に係るインクタンクの蓋部材1800における円錐台状突出部1817の周りの溝に関する構成以外、本実施形態のインクジェットカートリッジと同じである。図1(a)は、図2に示すA−A断面を部分的に示す図に相当するものである。この図1(a)において、吸収体1700はその毛管力によってインクを保持しており、インク流路1401を介して記録素子基板1500にインクを供給できる構造になっている。吸収体1700は、蓋部材のリブ1809に押圧され、インクタンク部には空間1402が形成されている。蓋部材の突出部1817に形成された大気連通孔1801を介して、タンク内の空間1402と、タンク外である蓋部材1800の表面との間が連通している。

【0022】

図4は、インクジェットカートリッジ1000の上面から見た斜視図であり、大気連通路を説明するためにシート部材1900を除いた図である。図4に示すように、蓋部材1800の表面に抜けた大気連通孔1801は、蓋部材の表面に形成された迷路状の大気連通路1803につながっている。そして大気連通路の上側にシート部材1900が大気連通路出口を形成するように接合される。

【0023】

以上説明した本実施形態のインクタンクの基本的構成に基づく、大気連通孔周囲の溝に関するいくつかの実施形態を以下に説明する。

【0024】

(実施形態1)

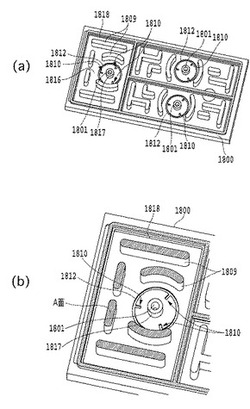

図5(a)は、本発明の第一の実施形態にかかるインクタンクの蓋部材1800を、そのインクタンク内部に面する面を示す図である。また、図5(b)はこの蓋部材の部分拡大図である。なお、本実施形態のインクタンクは3色用のインクタンクを一体に構成したものであり、それに応じて、蓋部材も3つのインク室のものが一体に構成されたものであるが、本発明の適用はこれに限られないことはもちろんである。例えば、本件の構成は単色用カートリッジの場合においても適用することができる。

【0025】

図5(a)および(b)において、この蓋部材には、3色それぞれのインク室に対応して、大気連通孔1801を形成する円錐台状の突出部1817と、吸収体をA面(図の斜線部)で押圧するリブ1809が設けられている。さらに、蓋部材1800には、円錐台突出部1817から離間した位置にこの突出部を囲む第1の溝1812と、この第1の溝から分岐し、大気連通孔の中心に向かって途中まで延びた3本の第2の溝1810が形成されている。

【0026】

ここで、前述したように圧力変動によって吸収体内に保持されているインクが漏れ出し、図6(a)に示すように蓋部材の外周壁1818やリブ1809を伝って底面1816に達することがある。しかし、本構成においては、同図(a)に示すように、底面に達したインクは第1の溝1812でトラップされる。

【0027】

さらに、図6(b)に示すように、衝撃などによって、リブ1809に付着したインクや溝1812にトラップされたインクが突出部1817の近くに飛散することも考えられる。この場合、第1に、溝1812が突出部1817から所定の距離をおいて設けられていることから、溝1812やそれより遠い部位からインクが飛散して突出部1817に至る可能性を小さくすることができる。第2に、仮に飛散したインクが溝1812が囲む領域内に入り込んでも、この領域内に設けられた第2の溝1810によって飛散インクをトラップすることができる。

【0028】

以上から明らかなように、第1の溝および第2の溝は、そこでインクをトラップして保持することから、インクを極力大気連通孔に近づけないために、突出部1817から離間した位置に設けることが望ましい。

【0029】

さらに、第2の溝1810を複数箇所に設け、これらの溝のうち隣接する二つの溝がなす角度がバランスよく互いに同じ角度をなすようにしている。これにより、万一突出部近傍にインクが飛散した場合でも、そのインクをトラップし易いようにしている。すなわち、溝1812が囲む領域内で複数の溝1810は均一に分散した配置として飛散したインクを捕捉する可能性を大きくしている。

【0030】

また、溝の幅と深さについては、インクをトラップするための毛管力も考慮して、例えば溝幅0.4mm、深さ0.4mmで形成することが望ましい。さらには、溝の幅について、第1の溝1812が第2の溝1810よりも狭い幅とする。これにより、第2の溝1810でトラップしたインクを、より毛管力が大きい第1の溝1812で保持し易いようにすることができる。その結果、大気連通孔へのインク漏れ防止に関してより有利となる。

【0031】

上述した通りに構成されたインクタンクは、どのような物流姿勢においても、インクタンクの内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れ難くすることが可能となる。

【0032】

(実施形態2)

図7(a)は、本発明の第二の実施形態に係るインクタンクの蓋部材の構成を示す斜視図であり、図7(b)は図7(a)を部分的に拡大した図である。

【0033】

これらの図に示すように、本実施形態では、第1の溝1812が第一実施形態と同様大気連通孔の周囲に設けるとともに、インク貯留室内に収納された吸収体に対向する底面1816の外周部や、リブ1809の周りに第3の溝1830を設ける。すなわち、第3の溝1830は第1の溝が囲む領域外に設けられる。また、第2の溝1810は、第1の溝から分岐し、大気連通孔に向かって途中まで延びる溝として8本形成されている。

【0034】

インクタンクの姿勢や圧力変動によって吸収体内に保持されているインクが漏れ出し、蓋部材に向かうときは外周壁1818やリブ1809を伝って底面1816に達する。このため、本実施形態では、第3の溝1812を、底面1816の外周部やリブ1809の周りに設ける。これにより、大気連通孔からさらに遠い位置でインクを捕えることができ、この捕えたインクが衝撃などで飛散しても大気連通孔に至る可能性を低くすることができる。また、第2の溝1810が第1の実施形態に較べてより多く、かつそれらが均一な位置に設けられることにより、万一大気連通孔の突出部1817の近傍に飛散した場合でも飛散したインクを確実にトラップすることができる。

【0035】

以上から明らかなように、本実施形態においても、第1の溝および第2の溝は、そこでインクをトラップして保持することからインクを極力大気連通孔に近づけないようにするため、突出部1817から離間した位置に設けることが望ましい。

【0036】

なお、本実施形態では第3の溝1830について、各インク室につき連続した一つの溝となるようにしているが、この溝はそれぞれの吸収体に当接して押圧するリブや外周壁のみといったように分断していても構わない。

【0037】

(他の実施形態)

以上説明した実施形態は、インクタンクと記録ヘッドとが一体となったインクジェットカートリッジを例にとり説明したが、本発明の適用がこの形態に限られないことはもちろんである。記録ヘッドのとは別体の単体のインクタンクにおける大気連通孔の構成にも本発明を適用できることは、以上の説明からの明らかである。

【0038】

また、上記実施形態では、インク吸収体を収納したインクタンクについて説明したが、本発明の適用はこの形態に限られない。例えば、インクを貯留したインク袋をタンクのハウジング内に収納し、ハウジングに設けられた大気連通孔を介して、インク袋およびばね部材による負圧調整を行うインクタンクにも、上述した実施形態の溝構成を適用することができる。すなわち、万一インク袋の接続部などを介して予期しないインク漏れがあった場合でも、上記溝構成によってその漏れたインクが大気連通孔を介してタンクの外に漏れることを防ぐことができる。

【図面の簡単な説明】

【0039】

【図1】(a)は、従来のインクタンクの縦断面を示す図であり、(b)および(c)は図1(a)に示すインクタンク構造においてインクが溝にトラップされる様子および大気連通孔に侵入する様子を示す図である。

【図2】本発明の一実施形態に係るインクタンクと記録ヘッドを一体に構成したインクジェットカートリッジを記録ヘッド側から見た斜視図である。

【図3】図2に示すインクジェットカートリッジの分解斜視図である。

【図4】図2に示すインクジェットカートリッジのインクタンクにおける大気連通路を説明する図である。

【図5】(a)および(b)は、本発明の第1の実施形態に係るインクジェットカートリッジのインクタンクに用いる蓋部材のインクタンクの内側から見た図である。

【図6】(a)は、図5に示すインクタンクにおいて、吸収体から離脱したインクが蓋部材のインク室外周壁および吸収体を押圧するリブを伝って蓋部材底面に達し、溝にトラップされる様子を説明する図であり、(b)は、吸収体を押圧するリブに付着したインクが大気連通孔近傍に飛散したときに溝によってトラップされる様子を示す図である。

【図7】(a)および(b)は、本発明の第2の実施形態に係るインクジェットカートリッジのインクタンクに用いる蓋部材のインクタンクの内側から見た図である。

【符号の説明】

【0040】

1000 インクジェットカートリッジ

1100 記録ヘッド部

1200 インクタンク部

1400 タンクケース

1402 空間

1700 吸収体

1800 蓋部材

1801 大気連通孔

1802 リブ

1803 大気連通路

1809 吸収体を押圧するリブ

1810 第2の溝

1812 第1の溝

1816 蓋部材底面

1817 突出部

1818 蓋部材におけるインク室外周壁

【技術分野】

【0001】

本発明は、インクタンクに関し、詳しくは、インクを吐出して記録を行うインクジェット記録装置で用いられるインクタンクからのインク漏れを防止するための構成に関するものである。なお、本発明のインクタンクは、一般的な記録装置のほか、複写機、通信システムを有するファクシミリ、記録部を有するワードプロセッサ等の装置、さらには、各種処理装置と複合的に組み合わされた産業用記録装置で用いることができる。

【背景技術】

【0002】

インクジェット記録装置は、いわゆるノンインパクト記録方式の記録装置であり、高速な記録や、様々な記録媒体に対して記録が可能であるとともに、記録時における騒音が小さいといった、種々の利点を有している。このような点から、プリンタ、ワードプロセッサ、ファクシミリ、複写機等の記録機構を構成する装置として用いられている。

【0003】

これらのインクジェット記録装置では、多くの場合、インクを吐出する記録ヘッドに供給するインクを貯留したインクタンクは、装置に対して着脱可能に用いられる。すなわち、貯留するインクが消費されて無くなったときなど、インクタンクは別のものに交換される。このように、インクタンクはカートリッジ形態であり、それ単体で、物流過程にのり、また、扱われることが多い。

【0004】

このようなカートリッジ形態のインクタンクでは、従来インク漏れが問題となっており、また、そのための対策も種々提供されている。インク漏れの一態様として、インクタンク内の負圧を調整するなどの目的で設けられる大気連通孔を介したインク漏れがある。例えば、物流におけるインクタンクの姿勢が大気連通孔を設けた面が下側になるなど、タンク内の圧力変化とその時の大気圧との関係によっては大気連通孔からインクが漏れ易くなる。また、インクタンクが取り扱いにおいて比較的大きな衝撃を受ける場合も同様な圧力の変化を生じて、インク漏れを生じ易くなる。

【0005】

特許文献1には、このインク漏れを防ぐための構成が記載されている。同文献には、インクタンク内にインクを保持する吸収体を収納し、そのタンクケースを構成する蓋部材の裏面に、上記吸収体と離間するように円錐台状の突出部を設け、その突出部を貫通する孔を大気連通孔とする構成のインクタンクが記載されている。そして、上記突出部の根元部分に沿って溝を形成し、この溝の毛管力によって、吸収体から漏れ出すインクをトラップして突出部の貫通孔にインクが移動することを制限している。

【0006】

特許文献2には、インク漏れを防ぐ他の構成が記載されている。同文献には、特許文献1のようにタンク内部に突出する突出部を設けず、インクタンクの蓋部材に直接孔を設け、それを大気連通孔とするものが記載されている。そして、大気連通孔から一定の距離をおいて連通孔を包囲するように溝を設け、この溝の毛管力によってインクをトラップするものである。特許文献2では、上記溝を吸収体に接触する位置まで延在させ、トラップしたインクを最終的には吸収体に戻すことが記載されている。

【0007】

【特許文献1】特開平1−93365号公報

【特許文献2】特開2006−150679号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1のインクタンクは、突出部の周囲の溝でトラップしたインクが、比較的強い振動が加わったときなどに飛散して大気連通孔内に侵入するおそれがある。

【0009】

図1(a)〜(c)はこの問題を説明する図である。これらの図はインクタンクの縦断面を示している。詳しくは、図1(a)は、記録ヘッドを構成する記録素子基板1500がタンクケース1400に一体に取り付けられたインクタンクの一部を示している。タンクケース1400内には吸収体1700が収納されており、吸収体1700が保持するインクは吐出動作などに伴って、インク流路1401を介して記録素子基板1500に供給される。図1(a)において、吸収体1700の下側は、蓋部材1800によってタンクケースが構成される。蓋部材1800には、大気連通孔1801用の円錐台状突出部1817およびリブ1809が設けられており、リブ1809が吸収体1700と接することによって、円錐台状突出部1817と吸収体1700との間に空間1802が形成される。そして、特許文献1に開示されるように、大気連通孔1801を形成する円錐台状突出部1817の根元の部分に沿って溝1813が設けられている。

【0010】

しかしながら、この溝1813は、円錐台状突出部1817から離間して形成されていない。この場合、溝1813にいったんトラップしたインクが、飛散して大気連通孔1801に侵入することがある。すなわち、インクタンク内部に圧力変化が生じ、吸収体1700からインクが漏れ出して蓋部材1800側へ流れ出すことがある。この流れ出したインクは、図1(b)に示すように溝1813によってトラップされ、大気連通孔に至ることを防ぐことができる。しかし、インクタンクがひっくり返ったりするなど、比較的大きな衝撃を受けたときに、溝1813にいったんトラップしたインクが、図1(c)に示すように飛散し、インク1819が大気連通孔1801に侵入することがある。そして、大気連通孔にインクが侵入すると、蓋部材の表面に形成された大気連通路を通って大気連通路出口からインクが漏洩することがある。

【0011】

一方、特許文献2は、大気連通孔を形成する突出部がないため、基本的に漏れ出したインクは大気連通孔を形成する部材を伝わって容易に大気連通孔内に侵入しやすい構造である。この点で、特許文献2では、大気連通孔から一定の距離をおいて溝を設け、この溝でインクをトラップするようにしている。

【0012】

しかし、溝で包囲する領域内にいったん侵入したインクは最早トラップできず、大気連通孔に侵入する可能性が高くなる。

【0013】

本発明は、上述した従来の問題を解決するためになされたものであり、その目的は、インクタンクの内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れにくいインクタンクを提供することにある。

【課題を解決するための手段】

【0014】

そのために本発明では、インクを貯留するためのインクタンクにおいて、インクを貯留するための室を形成するケース部材と、前記ケース部材の一部に設けられた、前記インクタンクの内部に向かって突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、を具えたことを特徴とする。

【0015】

他の形態では、インクを貯留するためのインクタンクにおいて、インクを貯留するための室を形成するケース部材と、前記ケース部材が形成する室内に収納される、インクを保持するための吸収体と、前記ケース部材の一部に設けられた、前記吸収体との間に空間に突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、を具えたことを特徴とする。

【発明の効果】

【0016】

以上の構成によれば、インクタンク内で漏れ出したインクがケース部材に伝わり、それが衝撃などによって、大気連通孔を形成した突出部の近くに飛散することが考えられる。この場合、第1に、第1の溝が突出部から所定の距離をおいて離間していることから、その第1の溝やそれより遠い部位からインクが飛散して突出部に至る可能性を小さくすることができる。第2に、仮に飛散したインクが第1の溝が囲む領域内に入り込んでも、この領域内に設けられた第2の溝によって飛散インクをトラップすることができる。

【0017】

その結果、インクタンクの内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れにくいインクタンクを提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、図面を参照して本発明の実施形態を詳細に説明する。

【0019】

図2は、本発明の一実施形態に係るインクタンクの概観を示す斜視図であり、記録ヘッドと一体のカートリッジタイプ(以下、「インクジェットカートリッジ」という)のものである。図2に示すように、本実施形態のインクジェットカートリッジ1000は、記録ヘッド部1100とインクタンク部1200から構成されている。この記録ヘッド部1100は、発熱抵抗体を有する電気熱変換素子によってインクを加熱し、膜沸騰の作用によりインク滴を吐出させる記録素子基板と、このお記録素子基板にプリンター本体からの駆動信号等を供給する電気配線基板1300を備えている。

【0020】

図3は、インクジェットカートリッジ1000の分解斜視図である。タンクケース1400は下面に記録素子基板を受け入れる凹部を有しており、凹部の中央にインク流路1401を備えている。記録素子基板1500は電気配線基板1300と電気的に接続されて、タンクケース1400に接合される。タンクケース1400は内部にインクを保持した吸収体1700を備え、インク流路との間にフィルタ1600が備えられている。タンクケース1400の上面は蓋部材1800によって塞がれるが、内部の空間と外気を連通させるよう大気連通孔1801を備えている。蓋部材1800の上面は図4で後述する溝が形成されており、その溝の上側にシート部材1900が接合される。

【0021】

図1(a)に示した従来の構成は、本発明の実施形態に係るインクタンクの蓋部材1800における円錐台状突出部1817の周りの溝に関する構成以外、本実施形態のインクジェットカートリッジと同じである。図1(a)は、図2に示すA−A断面を部分的に示す図に相当するものである。この図1(a)において、吸収体1700はその毛管力によってインクを保持しており、インク流路1401を介して記録素子基板1500にインクを供給できる構造になっている。吸収体1700は、蓋部材のリブ1809に押圧され、インクタンク部には空間1402が形成されている。蓋部材の突出部1817に形成された大気連通孔1801を介して、タンク内の空間1402と、タンク外である蓋部材1800の表面との間が連通している。

【0022】

図4は、インクジェットカートリッジ1000の上面から見た斜視図であり、大気連通路を説明するためにシート部材1900を除いた図である。図4に示すように、蓋部材1800の表面に抜けた大気連通孔1801は、蓋部材の表面に形成された迷路状の大気連通路1803につながっている。そして大気連通路の上側にシート部材1900が大気連通路出口を形成するように接合される。

【0023】

以上説明した本実施形態のインクタンクの基本的構成に基づく、大気連通孔周囲の溝に関するいくつかの実施形態を以下に説明する。

【0024】

(実施形態1)

図5(a)は、本発明の第一の実施形態にかかるインクタンクの蓋部材1800を、そのインクタンク内部に面する面を示す図である。また、図5(b)はこの蓋部材の部分拡大図である。なお、本実施形態のインクタンクは3色用のインクタンクを一体に構成したものであり、それに応じて、蓋部材も3つのインク室のものが一体に構成されたものであるが、本発明の適用はこれに限られないことはもちろんである。例えば、本件の構成は単色用カートリッジの場合においても適用することができる。

【0025】

図5(a)および(b)において、この蓋部材には、3色それぞれのインク室に対応して、大気連通孔1801を形成する円錐台状の突出部1817と、吸収体をA面(図の斜線部)で押圧するリブ1809が設けられている。さらに、蓋部材1800には、円錐台突出部1817から離間した位置にこの突出部を囲む第1の溝1812と、この第1の溝から分岐し、大気連通孔の中心に向かって途中まで延びた3本の第2の溝1810が形成されている。

【0026】

ここで、前述したように圧力変動によって吸収体内に保持されているインクが漏れ出し、図6(a)に示すように蓋部材の外周壁1818やリブ1809を伝って底面1816に達することがある。しかし、本構成においては、同図(a)に示すように、底面に達したインクは第1の溝1812でトラップされる。

【0027】

さらに、図6(b)に示すように、衝撃などによって、リブ1809に付着したインクや溝1812にトラップされたインクが突出部1817の近くに飛散することも考えられる。この場合、第1に、溝1812が突出部1817から所定の距離をおいて設けられていることから、溝1812やそれより遠い部位からインクが飛散して突出部1817に至る可能性を小さくすることができる。第2に、仮に飛散したインクが溝1812が囲む領域内に入り込んでも、この領域内に設けられた第2の溝1810によって飛散インクをトラップすることができる。

【0028】

以上から明らかなように、第1の溝および第2の溝は、そこでインクをトラップして保持することから、インクを極力大気連通孔に近づけないために、突出部1817から離間した位置に設けることが望ましい。

【0029】

さらに、第2の溝1810を複数箇所に設け、これらの溝のうち隣接する二つの溝がなす角度がバランスよく互いに同じ角度をなすようにしている。これにより、万一突出部近傍にインクが飛散した場合でも、そのインクをトラップし易いようにしている。すなわち、溝1812が囲む領域内で複数の溝1810は均一に分散した配置として飛散したインクを捕捉する可能性を大きくしている。

【0030】

また、溝の幅と深さについては、インクをトラップするための毛管力も考慮して、例えば溝幅0.4mm、深さ0.4mmで形成することが望ましい。さらには、溝の幅について、第1の溝1812が第2の溝1810よりも狭い幅とする。これにより、第2の溝1810でトラップしたインクを、より毛管力が大きい第1の溝1812で保持し易いようにすることができる。その結果、大気連通孔へのインク漏れ防止に関してより有利となる。

【0031】

上述した通りに構成されたインクタンクは、どのような物流姿勢においても、インクタンクの内部圧力の変動や外的衝撃によって、大気連通孔からインクが漏れ難くすることが可能となる。

【0032】

(実施形態2)

図7(a)は、本発明の第二の実施形態に係るインクタンクの蓋部材の構成を示す斜視図であり、図7(b)は図7(a)を部分的に拡大した図である。

【0033】

これらの図に示すように、本実施形態では、第1の溝1812が第一実施形態と同様大気連通孔の周囲に設けるとともに、インク貯留室内に収納された吸収体に対向する底面1816の外周部や、リブ1809の周りに第3の溝1830を設ける。すなわち、第3の溝1830は第1の溝が囲む領域外に設けられる。また、第2の溝1810は、第1の溝から分岐し、大気連通孔に向かって途中まで延びる溝として8本形成されている。

【0034】

インクタンクの姿勢や圧力変動によって吸収体内に保持されているインクが漏れ出し、蓋部材に向かうときは外周壁1818やリブ1809を伝って底面1816に達する。このため、本実施形態では、第3の溝1812を、底面1816の外周部やリブ1809の周りに設ける。これにより、大気連通孔からさらに遠い位置でインクを捕えることができ、この捕えたインクが衝撃などで飛散しても大気連通孔に至る可能性を低くすることができる。また、第2の溝1810が第1の実施形態に較べてより多く、かつそれらが均一な位置に設けられることにより、万一大気連通孔の突出部1817の近傍に飛散した場合でも飛散したインクを確実にトラップすることができる。

【0035】

以上から明らかなように、本実施形態においても、第1の溝および第2の溝は、そこでインクをトラップして保持することからインクを極力大気連通孔に近づけないようにするため、突出部1817から離間した位置に設けることが望ましい。

【0036】

なお、本実施形態では第3の溝1830について、各インク室につき連続した一つの溝となるようにしているが、この溝はそれぞれの吸収体に当接して押圧するリブや外周壁のみといったように分断していても構わない。

【0037】

(他の実施形態)

以上説明した実施形態は、インクタンクと記録ヘッドとが一体となったインクジェットカートリッジを例にとり説明したが、本発明の適用がこの形態に限られないことはもちろんである。記録ヘッドのとは別体の単体のインクタンクにおける大気連通孔の構成にも本発明を適用できることは、以上の説明からの明らかである。

【0038】

また、上記実施形態では、インク吸収体を収納したインクタンクについて説明したが、本発明の適用はこの形態に限られない。例えば、インクを貯留したインク袋をタンクのハウジング内に収納し、ハウジングに設けられた大気連通孔を介して、インク袋およびばね部材による負圧調整を行うインクタンクにも、上述した実施形態の溝構成を適用することができる。すなわち、万一インク袋の接続部などを介して予期しないインク漏れがあった場合でも、上記溝構成によってその漏れたインクが大気連通孔を介してタンクの外に漏れることを防ぐことができる。

【図面の簡単な説明】

【0039】

【図1】(a)は、従来のインクタンクの縦断面を示す図であり、(b)および(c)は図1(a)に示すインクタンク構造においてインクが溝にトラップされる様子および大気連通孔に侵入する様子を示す図である。

【図2】本発明の一実施形態に係るインクタンクと記録ヘッドを一体に構成したインクジェットカートリッジを記録ヘッド側から見た斜視図である。

【図3】図2に示すインクジェットカートリッジの分解斜視図である。

【図4】図2に示すインクジェットカートリッジのインクタンクにおける大気連通路を説明する図である。

【図5】(a)および(b)は、本発明の第1の実施形態に係るインクジェットカートリッジのインクタンクに用いる蓋部材のインクタンクの内側から見た図である。

【図6】(a)は、図5に示すインクタンクにおいて、吸収体から離脱したインクが蓋部材のインク室外周壁および吸収体を押圧するリブを伝って蓋部材底面に達し、溝にトラップされる様子を説明する図であり、(b)は、吸収体を押圧するリブに付着したインクが大気連通孔近傍に飛散したときに溝によってトラップされる様子を示す図である。

【図7】(a)および(b)は、本発明の第2の実施形態に係るインクジェットカートリッジのインクタンクに用いる蓋部材のインクタンクの内側から見た図である。

【符号の説明】

【0040】

1000 インクジェットカートリッジ

1100 記録ヘッド部

1200 インクタンク部

1400 タンクケース

1402 空間

1700 吸収体

1800 蓋部材

1801 大気連通孔

1802 リブ

1803 大気連通路

1809 吸収体を押圧するリブ

1810 第2の溝

1812 第1の溝

1816 蓋部材底面

1817 突出部

1818 蓋部材におけるインク室外周壁

【特許請求の範囲】

【請求項1】

インクを貯留するためのインクタンクにおいて、

インクを貯留するための室を形成するケース部材と、

前記ケース部材の一部に設けられた、前記インクタンクの内部に向かって突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、

前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、

前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、

を具えたことを特徴とするインクタンク。

【請求項2】

インクを貯留するためのインクタンクにおいて、

インクを貯留するための室を形成するケース部材と、

前記ケース部材が形成する室内に収納される、インクを保持するための吸収体と、

前記ケース部材の一部に設けられた、前記吸収体との間に空間に突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、

前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、

前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、

を具えたことを特徴とするインクタンク。

【請求項3】

複数の前記第2の溝が前記突出部の中心に向かって延在し、前記複数の第2の溝によって形成される隣接する二つの溝がなす角度は互いに等しいことを特徴とする請求項1または2に記載のインクタンク。

【請求項4】

前記第1の溝が囲む前記ケース部材の領域外に第3の溝がさらに形成されたことを特徴とする請求項1ないし3のいずれかに記載のインクタンク。

【請求項5】

前記第3の溝は、前記吸収体に対向する面の外周に延在する溝と、前記吸収体に当接するリブの周りに延在する溝と、を有したことを特徴とする請求項2ないし4のいずれかに記載のインクタンク。

【請求項6】

前記第2の溝の幅より前記第1の溝の幅の方が狭いことを特徴とする請求項1ないし5のいずれかに記載のインクタンク。

【請求項7】

請求項1ないし6のいずれかに記載のインクタンクと、前記インクタンクから供給されるインクを吐出するための記録ヘッドと、を一体に有したことを特徴とするインクジェットカートリッジ。

【請求項1】

インクを貯留するためのインクタンクにおいて、

インクを貯留するための室を形成するケース部材と、

前記ケース部材の一部に設けられた、前記インクタンクの内部に向かって突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、

前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、

前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、

を具えたことを特徴とするインクタンク。

【請求項2】

インクを貯留するためのインクタンクにおいて、

インクを貯留するための室を形成するケース部材と、

前記ケース部材が形成する室内に収納される、インクを保持するための吸収体と、

前記ケース部材の一部に設けられた、前記吸収体との間に空間に突出する突出部であって、その内部を貫通する大気連通孔が形成された突出部と、

前記突出部の周囲を取り囲むように前記ケース部材に形成された溝であって、前記突出部から離間した第1の溝と、

前記第1の溝が取り囲む前記ケース部材の領域内に形成される溝であって、前記第1の溝から分岐するとともに前記突出部からは離間した第2の溝と、

を具えたことを特徴とするインクタンク。

【請求項3】

複数の前記第2の溝が前記突出部の中心に向かって延在し、前記複数の第2の溝によって形成される隣接する二つの溝がなす角度は互いに等しいことを特徴とする請求項1または2に記載のインクタンク。

【請求項4】

前記第1の溝が囲む前記ケース部材の領域外に第3の溝がさらに形成されたことを特徴とする請求項1ないし3のいずれかに記載のインクタンク。

【請求項5】

前記第3の溝は、前記吸収体に対向する面の外周に延在する溝と、前記吸収体に当接するリブの周りに延在する溝と、を有したことを特徴とする請求項2ないし4のいずれかに記載のインクタンク。

【請求項6】

前記第2の溝の幅より前記第1の溝の幅の方が狭いことを特徴とする請求項1ないし5のいずれかに記載のインクタンク。

【請求項7】

請求項1ないし6のいずれかに記載のインクタンクと、前記インクタンクから供給されるインクを吐出するための記録ヘッドと、を一体に有したことを特徴とするインクジェットカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−248426(P2009−248426A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−98325(P2008−98325)

【出願日】平成20年4月4日(2008.4.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月4日(2008.4.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]