インクリボン、およびプリンタ

【課題】 大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合に、インクリボンの無駄な消費を低減できる、インクリボン、およびプリンタを提供する。

【解決手段】 イエロー(Y)、マゼンタ(M)、シアン(C)のインク層が周期的に配置されたインクリボン1において、イエロー(Y)のインク層の後端部に判別マーク2を設ける。この判別マーク2は、第2画面をプリントする際に、第2画面と共に用紙にプリントされ、インクリボン1上から消失するように構成されている。このため、インクリボン1上の判別マーク2の有無を検出することにより、インク層に未使用部分があるか否かが判定できるようになる。インク層に未使用部分があると判定した場合は、次のプリント指示では、インク層の未使用部分からプリントを開始する。

【解決手段】 イエロー(Y)、マゼンタ(M)、シアン(C)のインク層が周期的に配置されたインクリボン1において、イエロー(Y)のインク層の後端部に判別マーク2を設ける。この判別マーク2は、第2画面をプリントする際に、第2画面と共に用紙にプリントされ、インクリボン1上から消失するように構成されている。このため、インクリボン1上の判別マーク2の有無を検出することにより、インク層に未使用部分があるか否かが判定できるようになる。インク層に未使用部分があると判定した場合は、次のプリント指示では、インク層の未使用部分からプリントを開始する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、感熱記録型のプリンタにおける、インクリボン、およびプリンタに関する。

【背景技術】

【0002】

感熱記録型のプリンタ(昇華プリンタともいう)は、染料または顔料が塗布されたインクリボンにサーマルヘッドを押し当て、サーマルヘッドの加熱により、インクリボンの染料または顔料を紙などの記録媒体に転写させ画像を形成するものである。

【0003】

図5は、感熱記録型のプリンタのプリント部の構成例を示す図である。同図に示すように、ロール紙21(供給側)から巻き出された用紙の上面側には、巻き出し側のインクリボンロール22(未使用部分)、インクリボン用ガイドロール23、サーマルヘッド24、巻き取り側のインクリボンコア28(使用済み部分)が順に配置される。インクリボンには、Y(イエロー)、M(マゼンタ)、C(シアン)の3色のインク層(オーバーコート層を含む場合もある)が周期的に配置されている。インクリボンロール22から巻き出されたインクリボンは、ガイドロール23にガイドされてロール紙21から巻き出された用紙と重ね合わせられ、サーマルヘッド24とプラテンロール25との間を搬送された後、インクリボンコア28に巻き取られる。

【0004】

用紙の下面側には、サーマルヘッド24に対向する位置にプラテンロール25が配置され、このプラテンロール25により用紙がサーマルヘッド24の発熱抵抗体(図示なし)に適度に押圧される。また、ピンチロール26に対向する位置にはフィードロール27が配置される。これらピンチロール26とフィードロール27との間に用紙を挟み込んでフィードロール27を回転駆動することにより用紙が搬送される。フィードロール27は、図示しないギヤを介してパルスモータに連結されており、このパルスモータがフィードロール27を駆動する。

【0005】

以上説明したように、昇華プリンタは、染料を塗布したインクリボンにサーマルヘッドで熱を加え用紙に転写する。この場合、例えば、6インチ×4インチサイズのプリントを行うには、6×4サイズ以上の面積をもったインクリボンが必要になる。このため、6×4インチサイズをプリントする場合と、6×8インチサイズをプリントする場合には、インクリボンを2種類用意する必要がある。例えば、図6に示すように、6×4インチサイズのインクリボン31と、6×8インチサイズのインクリボン32の2種類を用意する必要がある。

【0006】

また、最近はプリント速度の向上が求められており、例えば、6×4インチサイズを複数枚プリントする場合は、6×8インチサイズのインクリボン32を使用し、2画面を連続しプリントし、プリントした後に、6×4インチサイズにカットする方法がある。プリント時間の短縮については、実際にサーマルヘッドに印加している時間は変わらないが、他の時間(サーマルヘッドの駆動時間、用紙の搬送などの時間)の短縮、削除で効果がある。また、Lサイズの場合だと、2LサイズのリボンでLサイズを2画面プリントする。この様な場合、インクリボンは、6×4サイズのインクリボンが不要になりインクリボンの種類が削減できるメリットもある。

【0007】

しかしながら、図7に示すように、6×4インチサイズの画面を、6×8インチサイズのインクリボン32を使用してプリントする場合、図7(a)に示すように、偶数枚をプリントするのであれば効率よくインクリボン32を使用できるが、図7(b)に示すように、奇数枚をプリントする場合は、インクリボン32を無駄にするという問題があった。

【0008】

なお、従来技術の印刷制御装置がある(例えば、特許文献1を参照)。この従来技術の印刷制御装置は、所定サイズの印刷ページを複数レイアウトしてロール紙への割付印刷を行う場合に、ロール紙の上端及び左端に位置する印刷ページの余白領域を当該ロール紙の上端及び左端と一致させ、余白領域が合算されないように各印刷ページを割り付け、紙の無駄を低減させたものである。しかしながら、この従来技術の印刷制御装置では、ロール紙の無駄を減らすことを主な目的としており、本発明のように、インクリボンを効率的に使用し、インクリボンの無駄を減らそうとするものとは、発明の目的と構成が異なるものである。

【特許文献1】特開平11−314423号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上述したように、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×4インチサイズの画面を、6×8インチサイズのインクリボンを使用してプリントするような場合、偶数枚をプリントするのであれば効率よくインクリボンを使用できるが、奇数枚をプリントする場合は、インクリボンを無駄にするという問題があった。

【0010】

本発明はこのような問題を解決するためになされたもので、その目的は、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合に、インクリボンの無駄な消費を低減できる、インクリボン、およびプリンタを提供することにある。

【課題を解決するための手段】

【0011】

本発明は上記課題を解決するためになされたものであり、本発明のインクリボンは、複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面のサイズよりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタに使用されるインクリボンであって、前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを備えることを特徴とする。

このような構成により、インクリボンのインク層の1つの面で複数の画面をプリントする場合に、インク層に未使用部分が残されているかどうかを判定する判別マークを設ける。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×8インチサイズのインクリボンで6×4インチサイズの画面を2画面プリントするような場合に、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークにより容易かつ確実に検知することができるようになる。このため、大きなサイズのインクリボンを使用することにより、インクリボンの種類を削減し、高速化を図る場合に、インクリボンの無駄な消費を低減できる。

【0012】

また、本発明のインクリボンは、前記判別マークは、前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、1つの基本色のインク層の面上に設けられると共に、前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたことを特徴とする。

このような構成により、判別マークを1つのインク層の面上に配置し、最後にプリントする画面と共に用紙にプリントし、インクリボン上から消失させる。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークの有無により容易かつ確実に検知することができる。

【0013】

また、本発明のインクリボンは、前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置されたことを特徴とする。

これにより、インクリボンのインク層の面がすべて使用済みである場合には、判別マークをインクリボン上から消失させることができると共に、プリント物にも影響を与えないようにできる。

【0014】

また、本発明のインクリボンは、前記インクリボンが、イエロー(Y)、マゼンタ(M)、シアン(C)の3色のインク層とオーバーコート層(OP)、または、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の4色のインク層で構成されたことを特徴とする。

このような構成により、YMCのインク層とOP層とで構成されるインクリボン、またはYMCBkのインク層で構成されるインクリボンにおいて、1つの基本色の面上に判別マークを配置する。これにより、インクリボンのインク層の面がすべて使用済みであるかどうかを、インク層の面上の判別マークの有無により、容易かつ確実に検知することができる。

【0015】

また、本発明のインクリボンは、前記判別マークが、前記イエロー(Y)のインク層の面上の、インクリボンの進行方向に向かって最後端部または最前端部に配置されたことを特徴とする

このような構成により、判別マークをイエロー(Y)のインク層の後端部または前端部に配置する。これにより、インクリボンの面がすべて使用済みであるかどうかを、イエロー(Y)のインク層の面上の判別マークの有無により、容易かつ確実に検知することができる。

【0016】

また、本発明のプリンタは、複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面よりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタにおいて、前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを有するインクリボンを使用するプリント部と、前記インクリボン上の判別マークの有無を検出する判別マーク検出センサと、前記判別マークの有無により、前記インク層に未使用部分があるか否かを判定する判別マーク有無判定部と、前記判別マーク有無判定部により前記インク層に未使用部分があると判定した場合に、前記インク層の未使用部分からプリントを開始するために、インクリボンを所定の位置まで巻き戻すインクリボン駆動制御部とを備えることを特徴とする。

このような構成により、インク層の面よりも小さいサイズの複数枚の画面をプリントするために、インク層の全部がプリントに使用されたことを検知するための判別マークを有するインクリボンを使用する。そして、この判別マークの有無を検出し、インク層に未使用部分があると判定した場合は、インク層の未使用部分からプリントを開始するために、インクリボンを所定の位置まで巻き戻す。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×8インチサイズのインクリボンで6×4インチサイズの画面を2画面プリントするような場合に、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークにより容易かつ確実に検知することができるようになる。このため、大きなサイズのインクリボンを使用することにより、インクリボンの種類を削減し、高速化を図る場合に、インクリボンの無駄な消費を低減できる。

【0017】

また、本発明のプリンタは、前記判別マークは、前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、1つの基本色のインク層の面上に設けられると共に、前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたことを特徴とする。

このような構成により、判別マークを1つのインク層の面上に配置し、最後の画面と共に用紙にプリントし、インクリボン上から消失させる。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークの有無により容易かつ確実に検知することができる。

【0018】

また、本発明のプリンタは、前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置されたことを特徴とする。

これにより、インクリボンのインク層の面がすべて使用済みである場合には、判別マークをインクリボン上から消失させることができると共に、プリント物にも影響を与えないようにできる。

【発明の効果】

【0019】

本発明においては、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×8インチサイズのインクリボンで6×4インチサイズの画面を2画面プリントするような場合に、インクリボンのインク層の面がすべて使用済みであるかどうかを、容易かつ確実に検知することができるようになる。このため、大きなサイズのインクリボンを使用することにより、インクリボンの種類を削減し、高速化を図る場合に、インクリボンの無駄な消費を低減できる。

【発明を実施するための最良の形態】

【0020】

次に本発明を実施するための最良の形態について図面を参照して説明する。

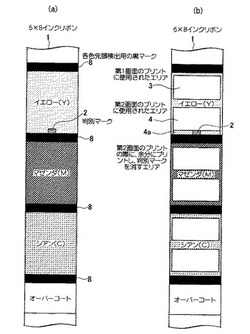

図1は、本発明によるインクリボンの構成例を示す図であり、感熱記録型のプリンタで使用される、6×8インチサイズのインクリボンの例を示している。

図1(a)に示すように、本発明のインクリボン1は、イエロー(Y)、マゼンタ(M)、シアン(C)が順番に配列された3色のインク層と、退色防止のためのラミネート仕様のオーバーコート層(OP層)とがフィルム基材などの上に周期的に形成され、ロール状に巻かれて構成されている。そして、インクリボン1には、インクリボン1に未使用部分があるかどうかを判別する判別マーク2が、イエロー(Y)のインク層の面上でインクリボンの進行方向に向かって最後端部に付されている。

【0021】

なお、図1(a)では、各色の先頭検出用に黒マーク8を設けた例を示しているが、黒マーク8を設けることなく、カラーセンサ(色検出センサ)で各色を検知するインクリボンにおいても同様である。また、基本色としてYMCの他にブラック(Bk)のインク層を設けたインクリボンにおいても同様である。

【0022】

また、図1に示す例では、判別マーク2を、イエロー(Y)層の面上でインクリボンの進行方向に向かって最後端部に配置した例を示しているが、判別マーク2をイエロー(Y)層の面上でインクリボンの進行方向に向かって最前端部に配置することもできる。さらに、判別マーク2を、イエロー(Y)層ではなく、マゼンタ(M)層またはシアン(C)層に配置してもよい。またさらに、判別マーク2を複数のインク層の面上に配置することもできる。

【0023】

ところで、ロール紙を使用し縁なしプリントの場合は、図2に示すように、通常は実際の出来上がりサイズよりも大きくプリントし、カット位置a、bの間をカットする。カットされた間の紙は、切りくずとして廃棄される。

【0024】

そこで、例えば6×4サイズを2画面プリントした場合、2画面目をプリントしたことが判別可能になるようにインクリボン1に判別マーク2を付ける。また、この判別マーク2は、2画面目をプリントする際に、用紙の切りくず屑として廃棄される部分に、サーマルヘッドの熱を加えプリントされるようにする。

【0025】

例えば、図1(b)に示すように、インクリボン1により、第1画面のプリント(エリア3で示す部分を使用)と第2画面のプリント(エリア4で示す部分を使用)を行う場合に、第2画面のプリントの際に、判別マーク2を含む部分(エリア4aで示す部分)も同時にプリントし、判別マーク2をインクリボン1から消失させる。

【0026】

このようにして、インクリボン1では、第2画面をプリントすることで判別マーク2がなくなり、2画面目をプリントしたかどうかを(インク層に未使用部分があるかどうかを)、インクリボン1の判別マーク2があるか否かを検知することで判定できる。

【0027】

図3は、本発明によるインクリボンの使用方法の例を示す図であり、判別マーク付のインクリボン1を使用方法の一例を示すものである。

図3において、インクリボン1とサーマルヘッド24の位置関係は、第1画面のY、M、Cの各色をロール用紙にプリントし、第1画面のプリントを完了した状態を示している。この状態においては、判別マーク2はインクリボン1に残されており、判別マーク2は反射型の光センサ等を使用した判別マーク検出センサ7により読み取られる。

【0028】

この状態において、次のプリント指令(第1画面と同じサイズの第2画面のプリント指指令)により、パルスモータ(またはサーボモータ)30を駆動し、インクリボンロール22およびインクリボンコア28によりインクリボン1を矢印bの方向に巻き戻し、インクリボン1のY、M、C各色の残りの部分で第2画面をプリントする。なお、判別マーク2が検出されなかった場合は、次のプリント指令でインクリボン1を巻き戻すことなく、インクリボン1を前に進め(矢印aの方向)、インクリボン1の新たな部分を使用する。

【0029】

また、図4は、本発明によるプリンタの構成例を示す図であり、本発明に直接関係する部分を示したものである。図4に例示するプリンタ10は、制御部11とプリント部20から構成される。

【0030】

制御部11内のプリント用画像データ生成部12は、外部のホストコンピュータ(図示せず)等から、プリント対象となる画像をYMC(イエロー(Y)、マゼンタ(M)、シアン(C))等の入力画像データにより受信し、このYMC入力画像データを、インクリボン1に対応したプリント用画像データに変換する。このプリント用画像データは、プリント部20に送られ、サーマルヘッド24とインクリボン1により、用紙にプリントされる。

【0031】

複数画面印刷制御部13は、大きなサイズのインクリボン(例えば、6×8インチサイズ)で、小さなサイズの画面(例えば、6×4インチサイズ)を複数枚プリントできるかどうかを判定すると共に、複数枚プリントできると判定した場合には、そのプリントレイアウトを決定し、複数枚プリントするための指令信号を生成し、インクリボン駆動制御部15、ロール紙駆動制御部16等の各構成部の制御を行う。

【0032】

判別マーク有無判定部14は、プリント部20内の判別マーク検出センサ7からの信号を受信し、インクリボン1上に判別マーク2が存在する(残されている)か否かの判定を行う。この判定結果の情報は、複数画面印刷制御部13に通知される。

【0033】

インクリボン駆動制御部15は、複数画面印刷制御部13からの指令信号により、パルスモータ30を駆動し(図3参照)、複数枚の画面を印刷するためにインクリボンロール22およびインクリボンコア28を回転させ、インクリボン1の巻き出し、巻き戻しの制御を行う。

【0034】

ロール紙駆動制御部16は、複数画面印刷制御部13からの指令信号により、プリントのためのロール紙21の巻き出し、および、ロール紙のカット等のための巻き戻しの制御を行う。

【0035】

なお、インクリボン1の判別マーク2を使用しなくとも、例えばリボン巻き取り側、供給側(巻き出し側)にインクリボン1の回転数、回転角度を検知できるセンサ(例えばエンコーダなど)を配置し、2画面プリントをしていないことをプリンタ10自身が、または、ホストコンピュータ(図示せず)側のアプリケーションで記憶して置き、次のプリント指令でインクリボン1を巻き戻し、残りの部分でプリントするようにも構成できる。しかし、この方法では、プリンタの電源OFF時にインクリボンの交換を行った場合や、ジャム(故障や障害)などが生じた場合は、判別不可能になるが、本発明のように判別マーク2を使用して検知する方法では、インクリボン自体の判別マーク2を直接検知するため問題が生じない。

【0036】

以上、本発明の実施の形態について説明したが、本発明のインクリボン、およびプリンタは、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【産業上の利用可能性】

【0037】

本発明においては、大きなサイズのインクリボンで小さなサイズの画面をプリントする場合に、インクリボンの無駄な消費を低減できる効果を奏するので、本発明は、インクリボン、およびプリンタ等に有用である。

【図面の簡単な説明】

【0038】

【図1】本発明によるインクリボンの構成例を示す図である。

【図2】ロール紙におけるプリントエリアとカット位置の例を示す図である。

【図3】本発明によるインクリボンの使用方法の例を示す図である。

【図4】本発明によるプリンタの構成例を示す図である。

【図5】従来のプリンタの構成例を示す図である。

【図6】従来のインクリボンの構成例を示す図である。

【図7】6×8インチサイズのインクリボンの使用状態を示す図である。

【符号の説明】

【0039】

1 インクリボン

2 判別マーク

7 判別マーク検出センサ

10 プリンタ

11 制御部

12 プリント用画像データ生成部

13 複数画面印刷制御部

14 判別マーク有無判定部

15 インクリボン駆動制御部

16 ロール紙駆動制御部

20 プリント部

21 ロール紙

22 インクリボンロール

23 インクリボン用ガイドロール

24 サーマルヘッド

25 プラテンロール

26 ピンチロール

27 フィードロール

28 インクリボンコア

30 パルスモータ

31 インクリボン

32 インクリボン

【技術分野】

【0001】

本発明は、感熱記録型のプリンタにおける、インクリボン、およびプリンタに関する。

【背景技術】

【0002】

感熱記録型のプリンタ(昇華プリンタともいう)は、染料または顔料が塗布されたインクリボンにサーマルヘッドを押し当て、サーマルヘッドの加熱により、インクリボンの染料または顔料を紙などの記録媒体に転写させ画像を形成するものである。

【0003】

図5は、感熱記録型のプリンタのプリント部の構成例を示す図である。同図に示すように、ロール紙21(供給側)から巻き出された用紙の上面側には、巻き出し側のインクリボンロール22(未使用部分)、インクリボン用ガイドロール23、サーマルヘッド24、巻き取り側のインクリボンコア28(使用済み部分)が順に配置される。インクリボンには、Y(イエロー)、M(マゼンタ)、C(シアン)の3色のインク層(オーバーコート層を含む場合もある)が周期的に配置されている。インクリボンロール22から巻き出されたインクリボンは、ガイドロール23にガイドされてロール紙21から巻き出された用紙と重ね合わせられ、サーマルヘッド24とプラテンロール25との間を搬送された後、インクリボンコア28に巻き取られる。

【0004】

用紙の下面側には、サーマルヘッド24に対向する位置にプラテンロール25が配置され、このプラテンロール25により用紙がサーマルヘッド24の発熱抵抗体(図示なし)に適度に押圧される。また、ピンチロール26に対向する位置にはフィードロール27が配置される。これらピンチロール26とフィードロール27との間に用紙を挟み込んでフィードロール27を回転駆動することにより用紙が搬送される。フィードロール27は、図示しないギヤを介してパルスモータに連結されており、このパルスモータがフィードロール27を駆動する。

【0005】

以上説明したように、昇華プリンタは、染料を塗布したインクリボンにサーマルヘッドで熱を加え用紙に転写する。この場合、例えば、6インチ×4インチサイズのプリントを行うには、6×4サイズ以上の面積をもったインクリボンが必要になる。このため、6×4インチサイズをプリントする場合と、6×8インチサイズをプリントする場合には、インクリボンを2種類用意する必要がある。例えば、図6に示すように、6×4インチサイズのインクリボン31と、6×8インチサイズのインクリボン32の2種類を用意する必要がある。

【0006】

また、最近はプリント速度の向上が求められており、例えば、6×4インチサイズを複数枚プリントする場合は、6×8インチサイズのインクリボン32を使用し、2画面を連続しプリントし、プリントした後に、6×4インチサイズにカットする方法がある。プリント時間の短縮については、実際にサーマルヘッドに印加している時間は変わらないが、他の時間(サーマルヘッドの駆動時間、用紙の搬送などの時間)の短縮、削除で効果がある。また、Lサイズの場合だと、2LサイズのリボンでLサイズを2画面プリントする。この様な場合、インクリボンは、6×4サイズのインクリボンが不要になりインクリボンの種類が削減できるメリットもある。

【0007】

しかしながら、図7に示すように、6×4インチサイズの画面を、6×8インチサイズのインクリボン32を使用してプリントする場合、図7(a)に示すように、偶数枚をプリントするのであれば効率よくインクリボン32を使用できるが、図7(b)に示すように、奇数枚をプリントする場合は、インクリボン32を無駄にするという問題があった。

【0008】

なお、従来技術の印刷制御装置がある(例えば、特許文献1を参照)。この従来技術の印刷制御装置は、所定サイズの印刷ページを複数レイアウトしてロール紙への割付印刷を行う場合に、ロール紙の上端及び左端に位置する印刷ページの余白領域を当該ロール紙の上端及び左端と一致させ、余白領域が合算されないように各印刷ページを割り付け、紙の無駄を低減させたものである。しかしながら、この従来技術の印刷制御装置では、ロール紙の無駄を減らすことを主な目的としており、本発明のように、インクリボンを効率的に使用し、インクリボンの無駄を減らそうとするものとは、発明の目的と構成が異なるものである。

【特許文献1】特開平11−314423号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上述したように、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×4インチサイズの画面を、6×8インチサイズのインクリボンを使用してプリントするような場合、偶数枚をプリントするのであれば効率よくインクリボンを使用できるが、奇数枚をプリントする場合は、インクリボンを無駄にするという問題があった。

【0010】

本発明はこのような問題を解決するためになされたもので、その目的は、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合に、インクリボンの無駄な消費を低減できる、インクリボン、およびプリンタを提供することにある。

【課題を解決するための手段】

【0011】

本発明は上記課題を解決するためになされたものであり、本発明のインクリボンは、複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面のサイズよりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタに使用されるインクリボンであって、前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを備えることを特徴とする。

このような構成により、インクリボンのインク層の1つの面で複数の画面をプリントする場合に、インク層に未使用部分が残されているかどうかを判定する判別マークを設ける。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×8インチサイズのインクリボンで6×4インチサイズの画面を2画面プリントするような場合に、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークにより容易かつ確実に検知することができるようになる。このため、大きなサイズのインクリボンを使用することにより、インクリボンの種類を削減し、高速化を図る場合に、インクリボンの無駄な消費を低減できる。

【0012】

また、本発明のインクリボンは、前記判別マークは、前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、1つの基本色のインク層の面上に設けられると共に、前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたことを特徴とする。

このような構成により、判別マークを1つのインク層の面上に配置し、最後にプリントする画面と共に用紙にプリントし、インクリボン上から消失させる。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークの有無により容易かつ確実に検知することができる。

【0013】

また、本発明のインクリボンは、前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置されたことを特徴とする。

これにより、インクリボンのインク層の面がすべて使用済みである場合には、判別マークをインクリボン上から消失させることができると共に、プリント物にも影響を与えないようにできる。

【0014】

また、本発明のインクリボンは、前記インクリボンが、イエロー(Y)、マゼンタ(M)、シアン(C)の3色のインク層とオーバーコート層(OP)、または、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の4色のインク層で構成されたことを特徴とする。

このような構成により、YMCのインク層とOP層とで構成されるインクリボン、またはYMCBkのインク層で構成されるインクリボンにおいて、1つの基本色の面上に判別マークを配置する。これにより、インクリボンのインク層の面がすべて使用済みであるかどうかを、インク層の面上の判別マークの有無により、容易かつ確実に検知することができる。

【0015】

また、本発明のインクリボンは、前記判別マークが、前記イエロー(Y)のインク層の面上の、インクリボンの進行方向に向かって最後端部または最前端部に配置されたことを特徴とする

このような構成により、判別マークをイエロー(Y)のインク層の後端部または前端部に配置する。これにより、インクリボンの面がすべて使用済みであるかどうかを、イエロー(Y)のインク層の面上の判別マークの有無により、容易かつ確実に検知することができる。

【0016】

また、本発明のプリンタは、複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面よりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタにおいて、前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを有するインクリボンを使用するプリント部と、前記インクリボン上の判別マークの有無を検出する判別マーク検出センサと、前記判別マークの有無により、前記インク層に未使用部分があるか否かを判定する判別マーク有無判定部と、前記判別マーク有無判定部により前記インク層に未使用部分があると判定した場合に、前記インク層の未使用部分からプリントを開始するために、インクリボンを所定の位置まで巻き戻すインクリボン駆動制御部とを備えることを特徴とする。

このような構成により、インク層の面よりも小さいサイズの複数枚の画面をプリントするために、インク層の全部がプリントに使用されたことを検知するための判別マークを有するインクリボンを使用する。そして、この判別マークの有無を検出し、インク層に未使用部分があると判定した場合は、インク層の未使用部分からプリントを開始するために、インクリボンを所定の位置まで巻き戻す。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×8インチサイズのインクリボンで6×4インチサイズの画面を2画面プリントするような場合に、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークにより容易かつ確実に検知することができるようになる。このため、大きなサイズのインクリボンを使用することにより、インクリボンの種類を削減し、高速化を図る場合に、インクリボンの無駄な消費を低減できる。

【0017】

また、本発明のプリンタは、前記判別マークは、前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、1つの基本色のインク層の面上に設けられると共に、前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたことを特徴とする。

このような構成により、判別マークを1つのインク層の面上に配置し、最後の画面と共に用紙にプリントし、インクリボン上から消失させる。

これにより、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、インクリボンのインク層の面がすべて使用済みであるかどうかを、判別マークの有無により容易かつ確実に検知することができる。

【0018】

また、本発明のプリンタは、前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置されたことを特徴とする。

これにより、インクリボンのインク層の面がすべて使用済みである場合には、判別マークをインクリボン上から消失させることができると共に、プリント物にも影響を与えないようにできる。

【発明の効果】

【0019】

本発明においては、大きなサイズのインクリボンで小さなサイズの画面を複数枚プリントする場合、例えば、6×8インチサイズのインクリボンで6×4インチサイズの画面を2画面プリントするような場合に、インクリボンのインク層の面がすべて使用済みであるかどうかを、容易かつ確実に検知することができるようになる。このため、大きなサイズのインクリボンを使用することにより、インクリボンの種類を削減し、高速化を図る場合に、インクリボンの無駄な消費を低減できる。

【発明を実施するための最良の形態】

【0020】

次に本発明を実施するための最良の形態について図面を参照して説明する。

図1は、本発明によるインクリボンの構成例を示す図であり、感熱記録型のプリンタで使用される、6×8インチサイズのインクリボンの例を示している。

図1(a)に示すように、本発明のインクリボン1は、イエロー(Y)、マゼンタ(M)、シアン(C)が順番に配列された3色のインク層と、退色防止のためのラミネート仕様のオーバーコート層(OP層)とがフィルム基材などの上に周期的に形成され、ロール状に巻かれて構成されている。そして、インクリボン1には、インクリボン1に未使用部分があるかどうかを判別する判別マーク2が、イエロー(Y)のインク層の面上でインクリボンの進行方向に向かって最後端部に付されている。

【0021】

なお、図1(a)では、各色の先頭検出用に黒マーク8を設けた例を示しているが、黒マーク8を設けることなく、カラーセンサ(色検出センサ)で各色を検知するインクリボンにおいても同様である。また、基本色としてYMCの他にブラック(Bk)のインク層を設けたインクリボンにおいても同様である。

【0022】

また、図1に示す例では、判別マーク2を、イエロー(Y)層の面上でインクリボンの進行方向に向かって最後端部に配置した例を示しているが、判別マーク2をイエロー(Y)層の面上でインクリボンの進行方向に向かって最前端部に配置することもできる。さらに、判別マーク2を、イエロー(Y)層ではなく、マゼンタ(M)層またはシアン(C)層に配置してもよい。またさらに、判別マーク2を複数のインク層の面上に配置することもできる。

【0023】

ところで、ロール紙を使用し縁なしプリントの場合は、図2に示すように、通常は実際の出来上がりサイズよりも大きくプリントし、カット位置a、bの間をカットする。カットされた間の紙は、切りくずとして廃棄される。

【0024】

そこで、例えば6×4サイズを2画面プリントした場合、2画面目をプリントしたことが判別可能になるようにインクリボン1に判別マーク2を付ける。また、この判別マーク2は、2画面目をプリントする際に、用紙の切りくず屑として廃棄される部分に、サーマルヘッドの熱を加えプリントされるようにする。

【0025】

例えば、図1(b)に示すように、インクリボン1により、第1画面のプリント(エリア3で示す部分を使用)と第2画面のプリント(エリア4で示す部分を使用)を行う場合に、第2画面のプリントの際に、判別マーク2を含む部分(エリア4aで示す部分)も同時にプリントし、判別マーク2をインクリボン1から消失させる。

【0026】

このようにして、インクリボン1では、第2画面をプリントすることで判別マーク2がなくなり、2画面目をプリントしたかどうかを(インク層に未使用部分があるかどうかを)、インクリボン1の判別マーク2があるか否かを検知することで判定できる。

【0027】

図3は、本発明によるインクリボンの使用方法の例を示す図であり、判別マーク付のインクリボン1を使用方法の一例を示すものである。

図3において、インクリボン1とサーマルヘッド24の位置関係は、第1画面のY、M、Cの各色をロール用紙にプリントし、第1画面のプリントを完了した状態を示している。この状態においては、判別マーク2はインクリボン1に残されており、判別マーク2は反射型の光センサ等を使用した判別マーク検出センサ7により読み取られる。

【0028】

この状態において、次のプリント指令(第1画面と同じサイズの第2画面のプリント指指令)により、パルスモータ(またはサーボモータ)30を駆動し、インクリボンロール22およびインクリボンコア28によりインクリボン1を矢印bの方向に巻き戻し、インクリボン1のY、M、C各色の残りの部分で第2画面をプリントする。なお、判別マーク2が検出されなかった場合は、次のプリント指令でインクリボン1を巻き戻すことなく、インクリボン1を前に進め(矢印aの方向)、インクリボン1の新たな部分を使用する。

【0029】

また、図4は、本発明によるプリンタの構成例を示す図であり、本発明に直接関係する部分を示したものである。図4に例示するプリンタ10は、制御部11とプリント部20から構成される。

【0030】

制御部11内のプリント用画像データ生成部12は、外部のホストコンピュータ(図示せず)等から、プリント対象となる画像をYMC(イエロー(Y)、マゼンタ(M)、シアン(C))等の入力画像データにより受信し、このYMC入力画像データを、インクリボン1に対応したプリント用画像データに変換する。このプリント用画像データは、プリント部20に送られ、サーマルヘッド24とインクリボン1により、用紙にプリントされる。

【0031】

複数画面印刷制御部13は、大きなサイズのインクリボン(例えば、6×8インチサイズ)で、小さなサイズの画面(例えば、6×4インチサイズ)を複数枚プリントできるかどうかを判定すると共に、複数枚プリントできると判定した場合には、そのプリントレイアウトを決定し、複数枚プリントするための指令信号を生成し、インクリボン駆動制御部15、ロール紙駆動制御部16等の各構成部の制御を行う。

【0032】

判別マーク有無判定部14は、プリント部20内の判別マーク検出センサ7からの信号を受信し、インクリボン1上に判別マーク2が存在する(残されている)か否かの判定を行う。この判定結果の情報は、複数画面印刷制御部13に通知される。

【0033】

インクリボン駆動制御部15は、複数画面印刷制御部13からの指令信号により、パルスモータ30を駆動し(図3参照)、複数枚の画面を印刷するためにインクリボンロール22およびインクリボンコア28を回転させ、インクリボン1の巻き出し、巻き戻しの制御を行う。

【0034】

ロール紙駆動制御部16は、複数画面印刷制御部13からの指令信号により、プリントのためのロール紙21の巻き出し、および、ロール紙のカット等のための巻き戻しの制御を行う。

【0035】

なお、インクリボン1の判別マーク2を使用しなくとも、例えばリボン巻き取り側、供給側(巻き出し側)にインクリボン1の回転数、回転角度を検知できるセンサ(例えばエンコーダなど)を配置し、2画面プリントをしていないことをプリンタ10自身が、または、ホストコンピュータ(図示せず)側のアプリケーションで記憶して置き、次のプリント指令でインクリボン1を巻き戻し、残りの部分でプリントするようにも構成できる。しかし、この方法では、プリンタの電源OFF時にインクリボンの交換を行った場合や、ジャム(故障や障害)などが生じた場合は、判別不可能になるが、本発明のように判別マーク2を使用して検知する方法では、インクリボン自体の判別マーク2を直接検知するため問題が生じない。

【0036】

以上、本発明の実施の形態について説明したが、本発明のインクリボン、およびプリンタは、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【産業上の利用可能性】

【0037】

本発明においては、大きなサイズのインクリボンで小さなサイズの画面をプリントする場合に、インクリボンの無駄な消費を低減できる効果を奏するので、本発明は、インクリボン、およびプリンタ等に有用である。

【図面の簡単な説明】

【0038】

【図1】本発明によるインクリボンの構成例を示す図である。

【図2】ロール紙におけるプリントエリアとカット位置の例を示す図である。

【図3】本発明によるインクリボンの使用方法の例を示す図である。

【図4】本発明によるプリンタの構成例を示す図である。

【図5】従来のプリンタの構成例を示す図である。

【図6】従来のインクリボンの構成例を示す図である。

【図7】6×8インチサイズのインクリボンの使用状態を示す図である。

【符号の説明】

【0039】

1 インクリボン

2 判別マーク

7 判別マーク検出センサ

10 プリンタ

11 制御部

12 プリント用画像データ生成部

13 複数画面印刷制御部

14 判別マーク有無判定部

15 インクリボン駆動制御部

16 ロール紙駆動制御部

20 プリント部

21 ロール紙

22 インクリボンロール

23 インクリボン用ガイドロール

24 サーマルヘッド

25 プラテンロール

26 ピンチロール

27 フィードロール

28 インクリボンコア

30 パルスモータ

31 インクリボン

32 インクリボン

【特許請求の範囲】

【請求項1】

複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面のサイズよりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタに使用されるインクリボンであって、

前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを

備えることを特徴とするインクリボン。

【請求項2】

前記判別マークは、

前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、

1つの基本色のインク層の面上に設けられると共に、

前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたこと

を特徴とする請求項1に記載のインクリボン。

【請求項3】

前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置された

ことを特徴とする請求項2に記載のインクリボン。

【請求項4】

前記インクリボンが、イエロー(Y)、マゼンタ(M)、シアン(C)の3色のインク層とオーバーコート層(OP)、または、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の4色のインク層で構成されたこと

を特徴とする請求項1から3のいずれかに記載のインクリボン。

【請求項5】

前記判別マークが、前記イエロー(Y)のインク層の面上の、インクリボンの進行方向に向かって最後端部または最前端部に配置されたこと

を特徴とする請求項1から4のいずれかに記載のインクリボン。

【請求項6】

複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面よりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタにおいて、

前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを有するインクリボンを使用するプリント部と、

前記インクリボン上の判別マークの有無を検出する判別マーク検出センサと、

前記判別マークの有無により、前記インク層に未使用部分があるか否かを判定する判別マーク有無判定部と、

前記判別マーク有無判定部により前記インク層に未使用部分があると判定した場合に、前記インク層の未使用部分からプリントを開始するために、インクリボンを所定の位置まで巻き戻すインクリボン駆動制御部と

を備えることを特徴とするプリンタ。

【請求項7】

前記判別マークは、

前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、

1つの基本色のインク層の面上に設けられると共に、

前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたこと

を特徴とする請求項6に記載のプリンタ。

【請求項8】

前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置された

ことを特徴とする請求項7に記載のプリンタ。

【請求項1】

複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面のサイズよりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタに使用されるインクリボンであって、

前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを

備えることを特徴とするインクリボン。

【請求項2】

前記判別マークは、

前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、

1つの基本色のインク層の面上に設けられると共に、

前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたこと

を特徴とする請求項1に記載のインクリボン。

【請求項3】

前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置された

ことを特徴とする請求項2に記載のインクリボン。

【請求項4】

前記インクリボンが、イエロー(Y)、マゼンタ(M)、シアン(C)の3色のインク層とオーバーコート層(OP)、または、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の4色のインク層で構成されたこと

を特徴とする請求項1から3のいずれかに記載のインクリボン。

【請求項5】

前記判別マークが、前記イエロー(Y)のインク層の面上の、インクリボンの進行方向に向かって最後端部または最前端部に配置されたこと

を特徴とする請求項1から4のいずれかに記載のインクリボン。

【請求項6】

複数の基本色のインク層が周期的に配置されたインクリボンを用紙に押し当て、該インクリボンに対して外的作用を加えることによってインクを用紙に転写し印刷を行うと共に、前記インク層の面よりも小さいサイズの複数枚の画面をプリントする機能を有するプリンタにおいて、

前記複数の基本色の内の少なくとも1つの基本色のインク層の面上に設けられると共に、該インク層に未使用部分があるか否かを示す判別マークを有するインクリボンを使用するプリント部と、

前記インクリボン上の判別マークの有無を検出する判別マーク検出センサと、

前記判別マークの有無により、前記インク層に未使用部分があるか否かを判定する判別マーク有無判定部と、

前記判別マーク有無判定部により前記インク層に未使用部分があると判定した場合に、前記インク層の未使用部分からプリントを開始するために、インクリボンを所定の位置まで巻き戻すインクリボン駆動制御部と

を備えることを特徴とするプリンタ。

【請求項7】

前記判別マークは、

前記インク層により、該インク層の面よりも小さいサイズの複数枚の画面をプリントする際に使用される判別マークであって、

1つの基本色のインク層の面上に設けられると共に、

前記複数の画面の最後の画面をプリントする際に、該最後の画面と共に用紙にプリントされ、インクリボン上から消失するように構成されたこと

を特徴とする請求項6に記載のプリンタ。

【請求項8】

前記判別マークが、用紙のプリント面の不要部分としてカットされる領域にプリントされるように配置された

ことを特徴とする請求項7に記載のプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−38442(P2007−38442A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−222637(P2005−222637)

【出願日】平成17年8月1日(2005.8.1)

【出願人】(000002059)神鋼電機株式会社 (1,111)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月1日(2005.8.1)

【出願人】(000002059)神鋼電機株式会社 (1,111)

【Fターム(参考)】

[ Back to top ]