インクリボンおよびそれを用いた熱転写システム

【課題】情報漏洩防止熱転写システムにおいて、第2加熱体に付着して異物を効率的に除去できるインクリボンを提供する。

【解決手段】基材層と前記基材層の一方の面に設けられたインク層とを備えたインクリボン本体部と、送出部側の終端に設けられたエンドリーダー部と、巻取部側の終端に設けられたスタートリーダ部とを備えた、インクリボンであって、前記エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられていることを特徴とする。

【解決手段】基材層と前記基材層の一方の面に設けられたインク層とを備えたインクリボン本体部と、送出部側の終端に設けられたエンドリーダー部と、巻取部側の終端に設けられたスタートリーダ部とを備えた、インクリボンであって、前記エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクリボンに関し、さらに詳細には、印字された文字情報や画像情報が漏洩するのを防ぐことができるとともに、インク転写済のインクリボンから巻取部の再利用を可能とする熱転写システムに使用されるインクリボンに関する。

【背景技術】

【0002】

インクリボンを用いて、カードなどの被転写体に文字などの像を印字する転写システムが、広く普及している。インクリボンは、帯状に延びるリボン(基材層)と、リボン上に形成され、染料等を含んだインク層と、を有している。インクリボンを用いた印字においては、印字されるべき所望の像に対応したパターンで、インクが被転写体に転写される。この場合、インク転写済のインクリボンには、被転写体への転写によりインクが抜けた部分が、印字された像に対応したパターンで存在している。このため、インク転写済のインクリボンから、印字された像を特定することが可能である。従って、インクリボンを用いて、被転写体にID情報などの秘匿すべき情報を印字する場合、インク転写済のインクリボンの取り扱いに注意が必要となる。

【0003】

このような問題に対応するため、例えば特許文献1において、巻取部に巻き取られた最外周のインクリボンを、最外周のインクリボンの内側に位置するインクリボンに接着させる熱転写システムが提案されている。特許文献1に記載の熱転写システムによれば、巻取部に巻き取られたインク転写済のインクリボンを一体化させることができ、これによって、インク転写済のインクリボンから、印字された文字情報や画像情報が漏洩するのを防ぐことができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−49663号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の熱転写システムにおいては、巻取部が、巻取部に巻き取られたインク転写済のインクリボンと一体化されるため、巻取部に巻き取られたインク転写済のインクリボンを廃棄する際、巻取部もともに廃棄される。そのため、巻取部を繰り返し利用することができず、このため、インク転写済のインクリボンを処理するためのコストが高くなってしまう。

【0006】

上記のような問題に対して、本出願人は、印字された文字情報や画像情報が漏洩するのを防ぐことができるとともに、インク転写済のインクリボンから巻取部の再利用を可能とする熱転写システムを提案している(特開2008−49663号公報)。すわなち、基材層とインク層とを有するインクリボンを用いて被転写体にインクを転写する熱転写システムにおいて、使用済みのインクリボンの基材側から再度熱転写を行うことにより、インク層に形成されていた印刷された像のパターンを特定できなくする熱転写システムを提案した。

【0007】

この熱転写システムでは、使用済みインクリボンの熱転写を行う加熱体に、インクリボンの基材層との摺接によって生じた異物が徐々に付着するため、経時的に、使用済みインクリボンの熱転写性能が低下し、その結果、インク層に形成されていた印刷された像のパターンを特定できてしまう場合があった。

【0008】

したがって、本発明は、このような課題を効果的に解決し得るインクリボン、およびそのインクリボンを用いた情報漏洩防止熱転写システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明によるインクリボンは、 基材層と前記基材層の一方の面に設けられたインク層とを備えたインクリボン本体部と、

送出部側の終端に設けられたエンドリーダー部と、

巻取部側の終端に設けられたスタートリーダ部と

を備えた、インクリボンであって、

前記エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられていることを特徴とするものである。

【0010】

また、本発明の好ましい実施態様によるインクリボンは、前記スタートリーダ部のクリーニングリボンが、基材層と前記基材層上に設けられた不織布とからなり、インクリボンのインク層が設けられている面側に、不織布が設けられている。

【0011】

また、本発明の好ましい実施態様によるインクリボンは、前記スタートリーダ部の長さが、10〜100cmである。

【0012】

また、本発明の好ましい実施態様によるインクリボンは、前記エンドリーダー部のクリーニングリボンが、基材層と、前記基材層上に設けられたクリーニング層とからなり、熱転写インクリボンのインク層が設けられている面側に、クリーニング層が設けられている。

【0013】

また、本発明の好ましい実施態様によるインクリボンは、前記クリーニング層が、熱可塑性ポリウレタンエラストマーに電子線を照射することにより形成される。

【0014】

また、本発明の好ましい実施態様によるインクリボンは、前記クリーニング層が、バインダー樹脂と、研磨材および/または光触媒を含む。

【0015】

また、本発明の好ましい実施態様によるインクリボンは、前記エンドリーダー部のクリーニングリボンが、リボン厚み方向に波状となるように形成されている。

【0016】

また、本発明の好ましい実施態様によるインクリボンは、前記クリーニング層の、送出部側の終端付近に粘着層が設けられている。

【0017】

本発明の別の態様による熱転写システムは、上記インクリボンを用いて被転写体にインクを転写する熱転写システムにおいて、

前記インクリボンを送り出す送出部と、

前記送出部の下流側に配置され、前記インクリボンの基材層側に設けられた第1加熱体を有し、前記インクリボンのインク層のインクを前記被転写体に対して第1パターンで転写する第1転写装置と、

前記第1転写装置の下流側に配置され、インク転写済の前記インクリボンを巻き取る巻取部と、

前記巻取部の近傍に設けられ、インク転写済の前記インクリボンを基材層側から加熱する第2加熱体を有する第2転写装置と、を備え、

前記第2転写装置において、前記第2加熱体により加熱されるインクリボンのインク層のインクが、前記第1パターンと異なる第2パターンで、当該インクリボンの内側に位置するインクリボンの基材層に転写されることを特徴とするものである。

【0018】

また、本発明の好ましい実施態様による熱転写システムは、前記巻取部において、前記インクリボンの基材層がインク層よりも外側に位置するようインクリボンが巻き取られ、

前記第2加熱体は、前記巻取部に巻き取られた最外周のインクリボンの内側に位置するインクリボンの基材層に、最外周のインクリボンのインク層のインクを前記第2パターンで転写するよう、最外周のインクリボンを外側から加熱する。

【0019】

また、本発明の好ましい実施態様による熱転写システムは、前記巻取部が弾性体からなる。

【0020】

また、本発明の好ましい実施態様による熱転写システムは、前記第2加熱体は、外周に所定パターンで配置された突起部を有する。

【0021】

また、本発明の好ましい実施態様による熱転写システムは、前記第2転写装置は、巻取部に巻回されたインクシートの外周面に前記第2の加熱体が圧接するようにサスペンション機構を備えている。

【発明の効果】

【0022】

本発明によるインクリボンは、エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられているため、巻取部の近傍にンク転写済のインクリボンを基材層側から加熱する第2加熱体を有する第2転写装置が設けられた熱転写システムに、本発明によるインクリボンを使用すると、第2加熱体に付着して異物を効率的に除去できるため、当該熱転写システムの情報漏洩防止性能の低下を防ぐことができる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1の実施の形態における熱転写システムの模式図。

【図2】図2(a)は、本発明の第1の実施の形態において、インク転写済のインクリボンを示す図であり、図2(b)は、本発明の第1の実施の形態において、インクリボンのインクが第1パターンで転写された被転写体を示す図である。

【図3】図2(a)に示すインク転写済のインクリボンのIII−III線に沿った断面図。

【図4】図1の熱転写システムの巻取装置を拡大して示す図。

【図5】図4に示す巻取装置の第2転写装置の第2加熱体を矢印Vで示す方向から見た場合を示す図。

【図6】図5に示す第2加熱体およびインクリボンのVI−VI線に沿った断面図。

【図7】図7(a)(b)は、本発明の第1の実施の形態において、外側インクリボンのインク層のインクが、内側インクリボンの基材層に第2パターンで転写される様子を示す図。

【図8】図8(a)は、図7(a)(b)に示す転写が実施された後の外側インクリボンのインク層を示す図、図8(b)は、図7(a)(b)に示す転写が実施された後の内側インクリボンの基材層を示す図。

【図9】図9(a)(b)は、巻取装置の第2転写装置により実施される転写のパターンの変形例を示す図。

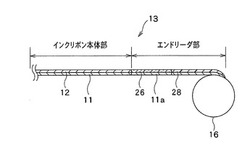

【図10】本発明のインクリボンの一実施形態を示した模式図。

【図11】本発明のインクリボンの別の実施形態を示した模式図。

【図12】本発明のインクリボンの別の実施形態を示した模式図。

【図13】本発明のインクリボンの別の実施形態を示した模式図。

【図14】本発明のインクリボンの別の実施形態を示した模式図。

【図15】本発明のインクリボンのインクリボン本体部を拡大した断面模式図。

【発明を実施するための形態】

【0024】

先ず、本発明によるインクリボンが使用される熱転写システムの概略について説明した後、当該熱転写システムに使用される本発明によるインクリボンについて説明する。

【0025】

<熱転写システム>

図1に示すように、基材層11とインク層12とを有するインクリボン13を用いて被転写体14に所望パターンでインク12aを転写する熱転写システム10は、矢印R1で示す方向にインクリボン13を送り出す送出部16と、送出部16の下流側に配置された第1転写装置17と、第1転写装置17の下流側に配置され、矢印R2で示す方向にインク転写済のインクリボン13を巻き取る巻取部21と、巻取部21の近傍に設けられ、インク転写済のインクリボン13を基材層11側から加熱する第2転写装置22と、を備えている。図1に示すように、インクリボン13は、複数のガイドロール15に沿って搬送される。ここで、図1に示す巻取部21と第2転写装置22とにより、巻取装置20が構成されている。

【0026】

図1に示すように、第1転写装置17は、被転写体14を支持するプラテンロール19と、インクリボン13および被転写体14を挟んでプラテンロール19と対向するよう設けられた第1加熱体18、例えば印字ヘッドと、を有している。図1に示すように、第1加熱体18は、インクリボン13の基材層11側に設けられている。この第1加熱体18により、インクリボン13のインク層12のインク12aがID情報に対応する所定のパターン(第1パターン)で加熱され、これによって、インクリボン13のインク層12のインク12aが被転写体14に対して第1パターンで転写される。

【0027】

図2(a)は、インク12aが被転写体14に第1パターンで転写された後のインクリボン13をインク層12側から見た場合を示す図であり、図2(b)は、インクリボン13のインク12aが第1パターンで転写された被転写体14を示す図である。図3は、図2(a)に示すインク転写済のインクリボン13のIII−III線に沿った断面図である。図2(a)および図3に示すように、インク転写済のインクリボン13において、インク層12は、被転写体14に転写されずに残留しているインク12aと、被転写体14に印字されたID情報に対応するインク抜け部分12bとからなる。この場合、図2(a)に示すように、インク転写済のインクリボン13におけるインク抜け部分12bのパターンは、上述の第1加熱体18における第1パターンに対応している。このため、インク抜け部分12bのパターンに基づいて、被転写体14に印字されたID情報を特定することが可能となっている。

【0028】

次に図4を参照して、熱転写システム10の巻取装置20について詳細に説明する。上述のとおり、巻取装置20は、インク転写済のインクリボン13を巻き取るロール状の巻取部21と、巻取部20の近傍に設けられ、インク転写済のインクリボン13を基材層11側から加熱する第2転写装置(巻取装置用転写装置)22と、を有している。このうち第2転写装置22は、ロール形状の発熱体からなる第2加熱体23と、第2加熱体23を矢印R3で示す方向において回動可能に支持する支持機構(図示せず)と、を含んでいる。

【0029】

図4に示すように、本実施の形態の巻取部21においては、インクリボン13の基材層11がインク層12よりも外側に位置するようインクリボン13が巻き取られる。なお図4に示すように、本実施の形態において、巻取部21に巻き取られているインクリボン13のうち最外周に位置するインクリボン13が外側インクリボン13Aと称され、外側インクリボン13Aよりも内側で巻取部21に巻き取られ、外側インクリボン13Aに隣接しているインクリボン13が内側インクリボン13Bと称される。

【0030】

次に図5および図6を参照して、第2転写装置22の第2加熱体23について詳細に説明する。図5は、図4の第2加熱体23を矢印Vで示す方向から見た場合を示す図であり、図6は、図5に示す第2加熱体23およびインクリボン13のVI−VI線に沿った断面図である。なお、巻取部21にインクリボン13が巻き取られる際、巻き取られたインクリボン13は、実際には巻取部21のロール面に沿って湾曲するが、図6においては、便宜上、湾曲状態を無視してインクリボン13が描かれている。また図6においては、外側インクリボン13Aが第2加熱体23により押圧されて外側インクリボン13Aのインク層12の一部のインク12aが内側インクリボン13Bの基材層11に押し付けられる様子を説明するため、便宜上、外側インクリボン13Aと内側インクリボン13Bとの間に若干の隙間が描かれている。しかしながら、これに限られることはなく、外側インクリボン13Aと内側インクリボン13Bとが全面にわたって隙間無く接していてもよい。

【0031】

図5および図6に示すように、第2加熱体23は、その外周に所定パターン(第2パターン)で配置された突起部23aを含んでいる。このため、図6に示すように、外側インクリボン13Aが第2加熱体23の突起部23aによって外側(基材層11側)から加熱および押圧されると、外側インクリボン13Aのインク層12に残留しているインク12aの一部が、第2パターンで、内側インクリボン13Bの基材層11上に転写される。なお、第2加熱体23の温度は、外側インクリボン13Aのインク層12のインク12aが全域にわたって溶融され、これによって外側インクリボン13Aと内側インクリボン13Bとが接着されるという現象が生じない程度に、低く設定されている。

【0032】

ここで、第2加熱体23の突起部23aにおける第2パターンは、第1加熱体18における第1パターンとは異なるよう設定されている。このため、外側インクリボン13Aのインク層12に残留しているインク12aの一部を内側インクリボン13Bの基材層11上に転写することにより、外側インクリボン13Aのインク層12における、ID情報に対応する第1パターンからなるインク抜け部分12bのパターンを破壊することができる。このことにより、後に詳細に説明するように、インク抜け部分12bのパターンに基づいて被転写体14に印字されたID情報が特定されるのを防ぐことができる。

【0033】

図1〜図6においては、第2加熱体23として突起部を有する加熱ロールを例示して説明したが、第1加熱体と同様の印字ヘッドや端面ヘッド等の加熱手段を使用できることは言うまでもない。

【0034】

なお、巻取部21においては、巻き取りが進むにつれて、巻取部21により巻き取られているインクリボン13により構成されるロール体の外径が増加していく。このようなロール体の外径の増加に対応するため、第2加熱体23は、ロール体の半径方向(図4において矢印D1で示す方向)において移動可能となるよう支持機構(図示せず)により支持されている。また、このような支持機構によって第2加熱体23を支持することにより、巻取り駆動が停止されている場合や、第2加熱体23による加熱が不要な場合に、第2加熱体23を矢印D1方向に移動させて、巻取部21に巻き取られているインクリボン13との接触を任意に中止することが可能となる。

【0035】

また、巻取部21により巻き取られているインクリボン13により構成されるロール体の外径が変化しても、常に一定の接圧で加熱体がインクリボン13の最表面に摺接するように、サスペンション機構(図示せず)を有していてもよい。

【0036】

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、熱転写システム10の第1転写装置17により被転写体14にID情報が印字され、その後、インク転写済の外側インクリボン13Aのインク層12のインク12aが、第2転写装置22により第2パターンで内側インクリボン13Bの基材層11上に転写される作用について説明する。

【0037】

まず被転写体14を準備し、次に、被転写体14を第1転写装置17に向けて搬送する。一方、図1に示すように、インクリボン13を、送出部16から第1転写装置17に向けて送り出す。

【0038】

被転写体14が第1転写装置17の第1加熱体18とプラテンロール19との間に到達すると、第1加熱体18がインクリボン13を、ID情報に対応する第1パターンで加熱しながら被転写体14に対して押し付ける。これによって、インクリボン13のインク層12のインク12aが第1パターンで被転写体14上に転写される(第1転写工程)。このことにより、被転写体14上にID情報が印字されるとともに、インクリボン13のインク層12に、ID情報に対応したインク抜け部分12bが形成される。

【0039】

第1転写装置17を経た後のインク転写済のインクリボン13は、巻取装置20の巻取部21により巻き取られる。そして、巻取部21によってインク転写済のインクリボン13が巻き取られている状態において、第2転写装置22により、外側インクリボン13Aが第2パターンで加熱される(第2転写工程)。以下、図7(a)(b)および図8(a)(b)を参照して、外側インクリボン13Aが第2転写装置22により第2パターンで加熱される作用について詳細に説明する。

【0040】

はじめに、図7(a)に示すように、第2転写装置22の第2加熱体23を巻取部21とともに回転させながら、外側(基材層11側)から第2加熱体23を外側インクリボン13Aに押し付ける。これによって、外側インクリボン13Aが第2加熱体23の突起部23aによって外側から加熱される。このため、外側インクリボン13Aのインク層12に残留しているインク12aの一部が、内側インクリボン13Bの基材層11上に対して、加熱されながら押し付けられる。これによって、図7(b)において符号12cにより示すように、外側インクリボン13Aのインク層12に残留しているインク12aの一部が、内側インクリボン13Bの基材層11上に転写される。

【0041】

図8(a)は、第2転写装置22による転写が行われた後の外側インクリボン13Aをインク層12側から見た場合を示す図であり、図8(b)は、第2転写装置22による転写が行われた後の内側インクリボン13Bを基材層11側から見た場合を示す図である。図8(a)に示すように、外側インクリボン13Aのインク層12には、第1転写装置17におけるID情報の印字パターンに基づく第1パターンを有するインク抜け部分12b(1)と、第2転写装置22における第2加熱体23の突起部23aの配列パターンに基づく第2パターン25を有するインク抜け部分12b(2)と、が形成されている。図8(a)に示すように、外側インクリボン13Aのインク層12には、第1パターンと第2パターン25とが混在しており、このため、ID情報に対応する第1パターンからなるインク抜け部分12b(1)のパターンが、認識不可能な程度に破壊されている。このことにより、インク抜け部分12bのパターンに基づいて被転写体14に印字されたID情報が特定されるのを防ぐことができる。

【0042】

図8(a)では、第2転写装置22の第2加熱体23により外側インクリボン13A,13Cのインク層12のインク12aの一部を内側インクリボン13B,13Dの基材層11上に転写する際の第2パターン25が、インクリボン13の搬送方向に直交する方向に延びる複数のラインからなる場合を示したが、これに限られることはなく、第2パターン25として、第1転写装置17における第1パターンを適切に破壊することができる任意のパターンを用いることができる。例えば図9(a)に示すように、第2パターン25が、インクリボン13の搬送方向に平行する方向に延びる複数のラインからなっていてもよい。または図9(b)に示すように、第2パターン25が、インクリボン13上に連続的に並べられた矩形模様からなっていてもよい。

【0043】

図8(b)に示すように、内側インクリボン13Bの基材層11上には、第2転写装置22によって、外側インクリボン13Aから第2パターン25でインク12cが転写されている。また図8(b)に示すように、このインク12cには、部分的に、外側インクリボン13Aのインク層12の第1パターンからなるインク抜け部分12bに基づくパターンを有するインク抜け部分12dが形成されている。しかしながら、当該インク抜け部分12dは、図8(b)に示すように、第2パターン25と重複する領域において視認されるのみであり、従って、インク抜け部分12dのパターンに基づいて、被転写体14に印字されたID情報が特定されることはない。

【0044】

上述のようにして、巻取装置20の巻取部21により巻き取られたインク転写済のインクリボン13が、第2転写装置22により第2パターンで外側から加熱される。そして、一連のインク転写済のインクリボン13を巻取部21により巻き取るとともに、第2転写装置22により第2パターン25で外側から加熱した後、当該インクリボン13を巻取部21から取り外して廃棄する。この際、巻取部21に巻き取られているインクリボン13の間、例えば外側インクリボン13Aと内側インクリボン13Bとの間には接着処理が施されておらず、このため、インクリボン13を巻取部21から容易に取り外すことができる。従って、巻取部21を繰り返し利用することが可能である。このことにより、巻取部21がインク転写済のインクリボン13とともに廃棄される場合に比べて、インク転写済のインクリボン13を処理するためのコストを低くすることができる。

【0045】

このように本実施の形態によれば、熱転写システム10は、インクリボン13を送り出す送出部16と、送出部16の下流側に配置され、インクリボン13の基材層11側に設けられた第1加熱体18を有し、インクリボン13のインク層12のインク12aを被転写体14に対して第1パターンで転写する第1転写装置17と、第1転写装置17の下流側に配置され、インク転写済のインクリボン13を巻き取る巻取部21と、巻取部21の近傍に設けられ、インク転写済のインクリボン13を基材層11側から加熱する第2加熱体23を有する第2転写装置22と、を備えている。このため、第2転写装置22により加熱される外側インクリボン13Aのインク層12のインク12aを、第1転写装置17における第1パターンと異なる第2パターン25で、外側インクリボン13Aの内側に位置する内側インクリボン13Bの基材層11に転写することができる。このことにより、インク転写済のインクリボン13から、第1転写装置17における第1パターン、すなわち被転写体14に印字されたID情報が特定されるのを防ぐことができる。

【0046】

<インクリボン>

次に、図10〜15を参照しながら、本発明のインクリボンの実施形態について説明する。

【0047】

図10〜14は、本発明のインクリボンの一実施形態を示した模式図である。図10に示すように、本発明のインクリボン13は、基材層11とその基材層11の一方の面に設けられたインク層12とを備えたインクリボン本体部と、送出部16側の終端に設けられたエンドリーダー部と、巻取部側の終端に設けられたスタートリーダ部とを備えている。また、スタートリーダ部は、図11に示すように、基材層11bと基材層11b上に設けられた不織布27とから構成されるクリーニングリボンが設けられており、不織布27は、インクリボン本体部のインク層12が設けられている面側に配置されている。

【0048】

インクリボン13が巻取部21に巻き取られる際に、先ず、インクリボン13のスタートリーダ部が第2転写装置22の第2加熱体23を通過するため、図11に示したようなインクリボン13を、上記した熱転写システムに適用すると、スタートリーダ部に設けた不織布によって、第2加熱体23のインクリボン13の面がクリーニングされる。したがって、第2加熱体23に予め付着してした付着物を除去してから、清浄な第2加熱体23により熱転写が行われるため、熱転写システムの情報漏洩防止性能の低下を防ぐことができる。また、不織布はクッション性を有しているため、巻取部21の最内層に不織布27を巻き取った後に、その外側にインクリボン13を巻き取ることにより、巻取部21に巻き取られたインクリボン13の表面と第2加熱体23との接圧を均一に保つことができるため、より正確に、第2パターンを形成することができる。巻取部21により巻き取られているインクリボン13により構成されるロール体にクッション性を持たせるためには、不織布の厚みや巻取部21の外径にもよるが、不織布からなるスタートリーダ部の長さが、10〜100cmであればよい。なお、インクリボン13は通常はカートリッジに収納された状態であり、巻取部21への巻き始め部分はカードリッジ内に入り込んでいるため、から、スタートリーダ部の長さが10cm未満であると、スタートリーダ部の終端が第2加熱体23が配置されている位置よりも巻取部21側になり、上記したようなクリーニング効果がえられない場合がある。また、100cmを超えると、印刷を開始してインクリボンのインク層部分が第1転写装置が配置されている位置までに到達するまでに時間を要することになり、印刷開始までに時間がかかってしまう場合がある。さらに、スタートリーダ部の長さを長くしすぎると、インクリボン全体に占めるインク層の長さが短くなってしまうため、一つのインクリボンで印刷できる量が減少してしまう。

【0049】

インクリボン13のスタートリーダ部に使用される不織布としては、特に制限されるものではなく、従来公知の不織布を使用することができるが、ある程度耐熱性を有するものを好適に使用できる。例えば、アクリル系繊維、ナイロン系繊維、ポリエステル系繊維、オレフィン系繊維等からなる不織布を好適に使用することができる。

【0050】

また、別の実施形態によるインクリボンでは、図12に示すように、エンドリーダー部は、基材層11aと、基材層11a上に設けられたクリーニング層26とから構成されるクリーニングリボンが設けられており、クリーニング層26は、インクリボン本体部のインク層12が設けられている面側に配置されている。エンドリーダー部の長さは、基材層11aやクリーニング層26厚み、さらには巻取部21の外径にもよるが、10〜100cmであることが好ましい。エンドリーダー部の長さが短すぎると後記するようなクリーニング効果が不十分となる場合があり、また、エンドリーダー部の長さを長くしすぎると、インクリボン全体に占めるインク層の長さが短くなってしまうため、一つのインクリボンで印刷できる量が減少してしまう。

【0051】

上記したように、第2加熱体により使用済みインクリボン13を再度熱転写することにより、第2加熱体23には徐々に異物が付着していく。図12に示したようなインクリボン13であれば、巻取部21に最後にインクリボンが巻き取られる際に、エンドリーダー部に設けられたクリーニング層により、第2加熱体23に付着した付着物を除去することができる。以下、このようなクリーニング機能を有するクリーニング層について説明する。

【0052】

エンドリーダー部に設けられるクリーニング層26は、基材層11aの表面に樹脂を適当な溶剤に溶解して得た溶液を塗布した後に、1〜50Mradの電子線を照射することにより形成することができる。電子線照射を樹脂塗布膜に施すと、照射された面の樹脂表層が架橋され、クリーニング性に優れるとともに、ブロッキング性に優れたクリーニング層を形成することができる。

【0053】

クリーニング層に使用される樹脂としては、電子線で架橋するものであれば特に制限されるものではなく、例えば、ポリウレタン系樹脂、ポリ塩化ビニル樹脂、ポリ酢酸ビニル樹脂等を挙げることができる。ポリウレタン系樹脂としては、ポリウレタンエラストマーが挙げられ、これらのなかでも熱可塑性ポリウレタンエラストマーが好ましく挙げられる。

【0054】

また、エンドリーダー部に設けられるクリーニング層の別の実施形態として、バインダー樹脂と、研磨材および/または光触媒を含むものであってもよい。クリーニング層を形成するバインダー樹脂は、特に限定されず、熱可塑性樹脂や熱硬化性樹脂の単独又は混合物でよく、これらの樹脂中に反応性基を有する場合には、耐熱性向上のために各種イソシアネート硬化剤や不飽和結合を有するモノマー、オリゴマーとの反応生成物でもよく、硬化方法は、加熱、電離放射線の照射等、硬化手段は特に限定されない。また、バインダー樹脂をシリコーンや長鎖アルキルによって変性した各種変性樹脂も使用可能である。

【0055】

好ましいバインダー樹脂としては、例えば、ポリエステル系樹脂、ポリアクリル酸エステル系樹脂、ポリ酢酸ビニル系樹脂、スチレンアクリレート系樹脂、ポリウレタン系樹脂、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリエーテル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアクリレート樹脂、ポリアクリルアミド樹脂、ポリビニルクロリド樹脂、ポリビニルブチラール樹脂、ポリビニルアセトアセタール樹脂等が挙げられ、これらの中で特に好ましい樹脂は、ポリビニルアセトアセタール樹脂等のポリアセタール樹脂である。変性樹脂としては、市販の各種変性シリコーン樹脂や、アクリルポリオールやアセタール樹脂など、水酸基を有する樹脂に1価の高級アルコールをイソシアネート変性したものを反応させた樹脂等が挙げられる。

【0056】

また、クリーニング層に耐熱性、塗膜性及び基材との密着性を付与させる目的で、イソシアネートを架橋剤として併用してもよい。イソシアネートとしては従来公知の塗料、接着剤、またはポリウレタンの合成に使用されているいずれのイソシアネートでもよい。これらのイソシアネート化合物は、例えば、タケネート(武田薬品製)、バーノック(大日本インク化学製)、コロネート(日本ポリウレタン製)、デュラネート(旭化成工業製)、ディスモジュール(バイエル製)などの商品名で入手して本発明で使用することができる。

【0057】

イソシアネートの代わりに、または併用して、クリーニング層に耐熱性、塗膜性および基材層との密着性を付与させる目的で、不飽和結合を有するモノマーやオリゴマーを併用することができる。不飽和結合を有するモノマーやオリゴマーなどを架橋剤として用いる場合には、その硬化方法は、電子線又はUV照射硬化のどちらでも良いが、充填剤添加量が多い場合には電子線照射による硬化が望ましい。不飽和結合を有するモノマーやオリゴマーとしては、例えば、テトラエチレングリコールジ(メタ)アクリレート{(メタ)アクリレートとはアクリレートとメタクリレートの双方を意味する。以下同じ}、ジビニルベンゼン、ジアリルフタレート等の2官能単量体、トリアリルイソシアヌレート、トリメチロールプロパントリ(メタ)アリレート等の3官能モノマー、テトラメチロールメタンテトラ(メタ)アリレート、トリメトキシエトキシビニルシラン等、及び5官能以上の単量体及びこれらの単量体からなるオリゴマーやマクロマー等が挙げられる。

【0058】

クリーニング層に含まれる研磨材としては、無機または有機の充填剤を好適に使用することができる。充填剤を選択するに際しては、クリーニング層の表面に凹凸形状を形成するのに充分な粒径と形状を有し、かつ第1加熱体(印字ヘッド)や第2加熱体の磨耗が少ないことが条件とされる。適当な充填剤としては、例えば、タルク、カオリン、クレー、炭酸カルシウム、水酸化マグネシウム、炭酸マグネシウム、酸化マグネシウム、沈降性硫酸バリウム、ハイドロタルサイトシリカ等の無機充填剤と、アクリル樹脂、ベンゾグアナミン樹脂、シリコーンやテフロン等からなる有機充填剤が挙げられるが、モース硬度で3以上9以下のものが第2加熱体の付着物を研磨し除去しやすいため好ましい。

【0059】

研磨材の粒径に関しては形成するクリーニング層との厚みによっても変化するが、一般的には0.01〜10μmの範囲であって、クリーニング層の厚みの30〜400%の粒径範囲が好適である。また、その形状に関しては、球状よりも柱状やさらに針状に近い程、第2加熱体の付着物を研磨しやすく、完全に除去することができる。また、インクリボン13のクリーニング層と第2加熱体の接触の際に、静電気が発生しやすい場合は、公知の帯電防止剤をクリーニング層に練り込むこともできる。この接触による静電気の発生による第2加熱体の帯電は、異物が付着し易くなるため好ましくない。

【0060】

上記したクリーニング層には、光触媒が含まれていてもよい。第2加熱体に付着した付着物が、研磨材でこすり取られると同時に、光触媒の酸化力によって分解され、大気中に発散する。光触媒としては、従来公知のものを使用することができ、例えば酸化チタン等が挙げられる。なお、光触媒をより活性化させるために、図1に示した熱転写システムにおいて、第2転写装置22(第2加熱体23)付近に光照射装置(図示せず)を設けてもよい。

【0061】

また、本発明の好ましい実施形態として、エンドリーダー部のクリーニングリボンが、図13に示すように、リボン厚み方向に波状となるように形成されていてもよい。クリーニングリボンをこのような波状の形状とすることにより、クリーニング層36と第2加熱体23との接圧に強弱が発生するため、クリーニング性能がより向上する。波状形状としては、波の頂部から底部までの長さ(即ち、厚み方向の増加量)は、10μm〜5mmの範囲であることが好ましく、より好ましくは30μm〜3mmである。厚み方向の増加量が10μm未満であると、クリーニング層36と第2加熱体23との接圧の変化が乏しくクリーニング効果が期待できない場合がある。一方、厚み方向の増加量が3mmを超えると、第2加熱体23にエンドリーダー部が引っかかる場合があり、その場合、通常の動力源ではインクリボン13をスムーズに巻取部21に巻き取れなくなる場合がある。

【0062】

また、本発明によるインクリボンは、図14に示すように、送出部16側の終端付近に粘着層28が設けられていてもよい。粘着層28を設けることにより、第2加熱体23に付着した付着物が、研磨材でこすり取られた除去物を、粘着層28に粘着させて除去することができる。また、粘着層28をエンドリーダー部の送出部16側の終端付近に設けることにより、巻取部21にロール状に巻き取られたインクリボン13の最終端であるエンドリーダー部が、ロールに付着して固定される。その結果、インクリボン13のエンドリーダー部の端部が熱転写システム10内で動き回って、クリーニング層から除去した付着物が巻散されるのを防止できる。

【0063】

粘着層は、感熱性接着剤を好適に使用することができる。第2加熱体により粘着性が発現することにより、エンドリーダー部の端部が加熱される前に、熱転写システム10内の他の部材にエンドリーダー部が付着してしまうのを防ぐことができる。このような粘着剤としては、従来公知のものを使用でき、例えば、熱で溶融して接着力を発現する熱可塑性樹脂を用いることができる。このような熱可塑性樹脂としは、硝酸セルロース、酢酸セルロース等のセルロース誘導体、ポリスチレン樹脂、アクリル樹脂、ビニル重合体、ロジンエステル樹脂、ポリイソプレンゴム、スチレンブタジエンゴム等の天然または合成ゴム類等が挙げられる。

【0064】

本発明の好ましい実施形態においては、図10に示すように、インクリボン13が、図11に示したエンドリーダー部と図12〜14に示したスタートリーダ部とを備えていてもよい。両者を備えることにより、第2加熱体に付着した異物のクリーニング性が向上する。

【0065】

上記したスタートリーダ部およびエンドリーダー部のクリーニングリボンを構成する基材層は、不織布、クリーニング層、粘着層を支持するための層であり、従来公知のある程度の耐熱性と強度を有するものであれば制限なく使用することができる。例えば、ポリエチレンテレフタレートフィルム、1,4−ポリシクロヘキシレンジメチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、ポリフェニレンサルフィドフィルム、ポリスチレンフィルム、ポリプロピレンフィルム、ポリサルホンフィルム、アラミドフィルム、ポリカーボネートフィルム、ポリビニルアルコールフィルム、セロハン、酢酸セルロース等のセルロース誘導体、ポリエチレンフィルム、ポリ塩化ビニルフィルム、ナイロンフィルム、ポリイミドフィルム、アイオノマーフィルム等の樹脂フィルム等が挙げられる。

【0066】

基材層は、厚さが一般に約0.5〜50μmであり、好ましくは約3〜10μmである。

【0067】

基材層には、必要に応じ、その一方の面又は両面に接着処理を施していてもよい。基材上に染料層を形成するための染料インキを塗布して形成する場合、塗工液の濡れ性、接着性等が不足しやすいので、接着処理を施すことが好ましい。上記接着処理としては、コロナ放電処理、火炎処理、オゾン処理、紫外線処理、放射線処理、粗面化処理、化学薬品処理、プラズマ処理、低温プラズマ処理、プライマー処理、グラフト化処理等、公知の樹脂表面改質技術をそのまま適用することができる。また、それらの処理を二種以上併用することもできる。

【0068】

次に、インクリボン13のインクリボン本体部について説明する。図15は、インクリボン13のインクリボン本体部の層構成を示した概略断面図である。インクリボン本体部は、図15に示すように、基材層11と基材層11の一方の面に設けられたインク層12とを備えている。インクリボン本体部を構成する基材層11は、後記するインク層12を支持するための層であり、上記したクリーニングリボンを構成する基材層と同様のものを使用することができる。

【0069】

インク層12は、基材層11上に、顔料等で着色した熱溶融性インキや熱昇華性インキを塗工することにより形成することができる。熱溶融性インキや熱昇華性インキとしては、従来公知のインクリボンに用いられているものを制限なく使用することができる。例えば、グラビア印刷法、スクリーン印刷法、グラビア版を用いたリバースロールコーティング印刷法等の公知の手段により、基材の一方の面にインキを塗布し、乾燥することによりインク層を形成することができる。また、インキ層は、マゼンタ、シアン、イエロー、ブラックの各層を面順次に形成したものであってもよい。このようにして形成されるインキ層の厚みは、0.1〜5.0μm程度、好ましくは0.2〜3.0μmである。

【0070】

基材層11上にインキ層12を直接設けてもよいが、基材層11とインキ層12との間に剥離層29を設けてもよい。剥離層を設けることにより、熱転写時に溶融したインキを基材から剥離し易くするとともに、被転写体に文字情報を記録した後も、記録部分に滑り性を与えて、耐擦過性を向上させることができる。剥離層としては、融点もしくは軟化点が、50〜150℃、特に60〜120℃の範囲にある熱可塑性樹脂や2種以上熱可塑性樹脂を混合して上記の温度範囲になるものを好適に使用できる。例えば、アクリル樹脂、シリコーン樹脂、フッ素樹脂、シリコーンまたはフッ素で変性した各種の樹脂やワックスを主成分とした従来公知のものを使用することができる。また、熱可塑性樹脂の他に、必要に応じて、パルミチン酸、ステアリン酸、マルガリン酸およびベヘン酸等の高級脂肪酸;パルミチルアルコール、ステアリルアルコール、ベヘニルアルコール、マルガニルアルコール、ミリシルアルコールおよびエイコサノール等の高級アルコール;バルミチン酸セチル、バルミチン酸ミリシル、ステアリン酸セチルおよびステアリン酸ミリシル等の高級脂肪酸エステル;アセトアミド、プロピオン酸アミド、パルミチン酸アミド、ステアリン酸アミドおよびアミドワックス等のアミド類;ならびにステアリルアミン、ベヘニルアミンおよびパルチミルアミン等の高級アミン類などを添加してもよい。これら添加成分は、1種単独で用いてもよいし、2種以上を併用してもよい。また、剥離性を調節するため界面活性剤を含んでいてもよく、好適な界面活性剤として、ポリオキシエチレン鎖含有化合物が挙げられる。さらに、無機あるいは有機の微粒子(金属粉、シリカゲルなど)や、オイル類(アマニ油鉱油など)を添加することもできる。熱伝導性の観点から、剥離層の厚みは、0.05〜2.0μm、好ましくは0.1〜1.0μmとするのが好ましい。

【0071】

インク層12上には、接着層30を設けて、インキ層12と被転写体14との接着性を向上させてもよい。この接着層は、第1加熱体(印字ヘッド)等の加熱により、軟化して接着性を発揮する熱可塑性エラストマーを主体とし、得られるインクリボンをロール状に巻き取った時にブロッキングを防止するために、ワックス類、高級脂肪酸のアミド、エステル及び塩、フッ素樹脂や無機物質の粉末のようにブロッキング防止剤を添加することができる。熱可塑性エラストマーとして、例えば、エチレン−酢酸ビニル共重合体(EVA)、エチレン−アクリル酸エステル共重合体(EEA)、ポリエステル樹脂、ポリエチレン、ポリスチレン、ポリプロピレン、ポリブデン、石油樹脂、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合体、ポリビニルアルコール、塩化ビニリデン樹脂、メタクリル樹脂、ポリアミド、ポリカーボネート、ポリビニルフォルマール、ポリビニルブチラール、アセチルセルロース、ニトロセルロース、ポリ酢酸ビニル、ポリイソブチレン、エチルセルロースまたはポリアセタールなどが挙げられる。また、添加されるワックス類としては、例えば、マイクロクリスタリンワックス、カルナバワックス、パラフィンワックス等がある。更に、フィッシャートロプシュワックス、各種低分子量ポリエチレン、木ロウ、ミツロウ、鯨ロウ、イボタロウ、羊毛ロウ、セラックワックス、キャンデリラワックス、ペトロラクタム、ポリエステルワックス、一部変性ワックス、脂肪酸エステル、脂肪酸アミド等、種々のワックスが挙げられる。

【0072】

接着層は、熱可塑性エラストマーと添加剤とを適当な溶剤に溶解または分散させた塗工液を、従来公知のホットメルトコート、ホットラッカーコート、グラビアダイレクトコート、グラビアリバースコート、ナイフコート、エアコート、ロールコート等の方法により形成することができる。接着層の厚みは、0.05〜2.0μm程度、好ましくは0.1〜1.0μmである。

【0073】

また、基材層11のインク層12を設けた側とは反対の側の面には、背面層31を設けてもよい。背面層は、熱転写時の熱でインクリボンが変形しないように耐熱性を向上させるとともに、また熱転写時の印字ヘッドの走行性を改善してスティッキング等を抑制する機能を有する。背面層は、バインダー樹脂に滑性剤、界面活性剤、無機粒子、有機粒子、顔料等を添加したものを塗布、乾燥することにより形成できる。耐熱層に使用されるバインダー樹脂としては、従来公知のものを使用でき、例えば、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、酢酸セルロース、酢酪酸セルロース、硝化綿などのセルロース系樹脂、ポリビニルアルコール、ポリ酢酸ビニル、ポリビニルブチラール、ポリビニルアセタール、ポリビニルピロリドン、アクリル樹脂、ポリアクリルアミド、アクリロニトリル−スチレン共重合体などのビニル系樹脂、ポリエステル樹脂、ポリウレタン樹脂、シリコーン変性またはフッ素変性ウレタン樹脂等が挙げられる。また、滑性剤としては、従来公知のものを使用することができ、例えば、ポリオレフィンおよびエチレン性不飽和カルボン酸またはそのエステル無水物から誘導されたポリマーを含むワックス等を好適に使用することができる。このような背面層を設けることにより、インクリボンをロール状にした場合の基材層の裏面とインク層との接触面積を小さくして、基材層の裏面へインク層中の色材が移行するのを低減することもできる。背面層の厚みは、熱伝導性の観点から、0.05〜2.0μm程度、好ましくは0.2〜2.0μmである。

【符号の説明】

【0074】

10 熱転写システム

11 基材層

12 インク層

12a インク

12b インク抜け部分

12c 第2転写装置により基材層上に転写されたインク

13 インクリボン

13A 外側インクリボン

13B 内側インクリボン

13C 外側インクリボン

13D 内側インクリボン

14 被転写体

15 ガイドロール

16 送出部

17 第1転写装置

18 第1加熱体

19 プラテンロール

20 巻取装置

21 巻取部

22 第2転写装置

23 第2加熱体

23a 突起部

24 支持ロール

25 案内ロール

26 不織布

27 クリーニング層

28 粘着層

29 剥離層

30 接着層

31 背面層

【技術分野】

【0001】

本発明は、インクリボンに関し、さらに詳細には、印字された文字情報や画像情報が漏洩するのを防ぐことができるとともに、インク転写済のインクリボンから巻取部の再利用を可能とする熱転写システムに使用されるインクリボンに関する。

【背景技術】

【0002】

インクリボンを用いて、カードなどの被転写体に文字などの像を印字する転写システムが、広く普及している。インクリボンは、帯状に延びるリボン(基材層)と、リボン上に形成され、染料等を含んだインク層と、を有している。インクリボンを用いた印字においては、印字されるべき所望の像に対応したパターンで、インクが被転写体に転写される。この場合、インク転写済のインクリボンには、被転写体への転写によりインクが抜けた部分が、印字された像に対応したパターンで存在している。このため、インク転写済のインクリボンから、印字された像を特定することが可能である。従って、インクリボンを用いて、被転写体にID情報などの秘匿すべき情報を印字する場合、インク転写済のインクリボンの取り扱いに注意が必要となる。

【0003】

このような問題に対応するため、例えば特許文献1において、巻取部に巻き取られた最外周のインクリボンを、最外周のインクリボンの内側に位置するインクリボンに接着させる熱転写システムが提案されている。特許文献1に記載の熱転写システムによれば、巻取部に巻き取られたインク転写済のインクリボンを一体化させることができ、これによって、インク転写済のインクリボンから、印字された文字情報や画像情報が漏洩するのを防ぐことができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−49663号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の熱転写システムにおいては、巻取部が、巻取部に巻き取られたインク転写済のインクリボンと一体化されるため、巻取部に巻き取られたインク転写済のインクリボンを廃棄する際、巻取部もともに廃棄される。そのため、巻取部を繰り返し利用することができず、このため、インク転写済のインクリボンを処理するためのコストが高くなってしまう。

【0006】

上記のような問題に対して、本出願人は、印字された文字情報や画像情報が漏洩するのを防ぐことができるとともに、インク転写済のインクリボンから巻取部の再利用を可能とする熱転写システムを提案している(特開2008−49663号公報)。すわなち、基材層とインク層とを有するインクリボンを用いて被転写体にインクを転写する熱転写システムにおいて、使用済みのインクリボンの基材側から再度熱転写を行うことにより、インク層に形成されていた印刷された像のパターンを特定できなくする熱転写システムを提案した。

【0007】

この熱転写システムでは、使用済みインクリボンの熱転写を行う加熱体に、インクリボンの基材層との摺接によって生じた異物が徐々に付着するため、経時的に、使用済みインクリボンの熱転写性能が低下し、その結果、インク層に形成されていた印刷された像のパターンを特定できてしまう場合があった。

【0008】

したがって、本発明は、このような課題を効果的に解決し得るインクリボン、およびそのインクリボンを用いた情報漏洩防止熱転写システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明によるインクリボンは、 基材層と前記基材層の一方の面に設けられたインク層とを備えたインクリボン本体部と、

送出部側の終端に設けられたエンドリーダー部と、

巻取部側の終端に設けられたスタートリーダ部と

を備えた、インクリボンであって、

前記エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられていることを特徴とするものである。

【0010】

また、本発明の好ましい実施態様によるインクリボンは、前記スタートリーダ部のクリーニングリボンが、基材層と前記基材層上に設けられた不織布とからなり、インクリボンのインク層が設けられている面側に、不織布が設けられている。

【0011】

また、本発明の好ましい実施態様によるインクリボンは、前記スタートリーダ部の長さが、10〜100cmである。

【0012】

また、本発明の好ましい実施態様によるインクリボンは、前記エンドリーダー部のクリーニングリボンが、基材層と、前記基材層上に設けられたクリーニング層とからなり、熱転写インクリボンのインク層が設けられている面側に、クリーニング層が設けられている。

【0013】

また、本発明の好ましい実施態様によるインクリボンは、前記クリーニング層が、熱可塑性ポリウレタンエラストマーに電子線を照射することにより形成される。

【0014】

また、本発明の好ましい実施態様によるインクリボンは、前記クリーニング層が、バインダー樹脂と、研磨材および/または光触媒を含む。

【0015】

また、本発明の好ましい実施態様によるインクリボンは、前記エンドリーダー部のクリーニングリボンが、リボン厚み方向に波状となるように形成されている。

【0016】

また、本発明の好ましい実施態様によるインクリボンは、前記クリーニング層の、送出部側の終端付近に粘着層が設けられている。

【0017】

本発明の別の態様による熱転写システムは、上記インクリボンを用いて被転写体にインクを転写する熱転写システムにおいて、

前記インクリボンを送り出す送出部と、

前記送出部の下流側に配置され、前記インクリボンの基材層側に設けられた第1加熱体を有し、前記インクリボンのインク層のインクを前記被転写体に対して第1パターンで転写する第1転写装置と、

前記第1転写装置の下流側に配置され、インク転写済の前記インクリボンを巻き取る巻取部と、

前記巻取部の近傍に設けられ、インク転写済の前記インクリボンを基材層側から加熱する第2加熱体を有する第2転写装置と、を備え、

前記第2転写装置において、前記第2加熱体により加熱されるインクリボンのインク層のインクが、前記第1パターンと異なる第2パターンで、当該インクリボンの内側に位置するインクリボンの基材層に転写されることを特徴とするものである。

【0018】

また、本発明の好ましい実施態様による熱転写システムは、前記巻取部において、前記インクリボンの基材層がインク層よりも外側に位置するようインクリボンが巻き取られ、

前記第2加熱体は、前記巻取部に巻き取られた最外周のインクリボンの内側に位置するインクリボンの基材層に、最外周のインクリボンのインク層のインクを前記第2パターンで転写するよう、最外周のインクリボンを外側から加熱する。

【0019】

また、本発明の好ましい実施態様による熱転写システムは、前記巻取部が弾性体からなる。

【0020】

また、本発明の好ましい実施態様による熱転写システムは、前記第2加熱体は、外周に所定パターンで配置された突起部を有する。

【0021】

また、本発明の好ましい実施態様による熱転写システムは、前記第2転写装置は、巻取部に巻回されたインクシートの外周面に前記第2の加熱体が圧接するようにサスペンション機構を備えている。

【発明の効果】

【0022】

本発明によるインクリボンは、エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられているため、巻取部の近傍にンク転写済のインクリボンを基材層側から加熱する第2加熱体を有する第2転写装置が設けられた熱転写システムに、本発明によるインクリボンを使用すると、第2加熱体に付着して異物を効率的に除去できるため、当該熱転写システムの情報漏洩防止性能の低下を防ぐことができる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1の実施の形態における熱転写システムの模式図。

【図2】図2(a)は、本発明の第1の実施の形態において、インク転写済のインクリボンを示す図であり、図2(b)は、本発明の第1の実施の形態において、インクリボンのインクが第1パターンで転写された被転写体を示す図である。

【図3】図2(a)に示すインク転写済のインクリボンのIII−III線に沿った断面図。

【図4】図1の熱転写システムの巻取装置を拡大して示す図。

【図5】図4に示す巻取装置の第2転写装置の第2加熱体を矢印Vで示す方向から見た場合を示す図。

【図6】図5に示す第2加熱体およびインクリボンのVI−VI線に沿った断面図。

【図7】図7(a)(b)は、本発明の第1の実施の形態において、外側インクリボンのインク層のインクが、内側インクリボンの基材層に第2パターンで転写される様子を示す図。

【図8】図8(a)は、図7(a)(b)に示す転写が実施された後の外側インクリボンのインク層を示す図、図8(b)は、図7(a)(b)に示す転写が実施された後の内側インクリボンの基材層を示す図。

【図9】図9(a)(b)は、巻取装置の第2転写装置により実施される転写のパターンの変形例を示す図。

【図10】本発明のインクリボンの一実施形態を示した模式図。

【図11】本発明のインクリボンの別の実施形態を示した模式図。

【図12】本発明のインクリボンの別の実施形態を示した模式図。

【図13】本発明のインクリボンの別の実施形態を示した模式図。

【図14】本発明のインクリボンの別の実施形態を示した模式図。

【図15】本発明のインクリボンのインクリボン本体部を拡大した断面模式図。

【発明を実施するための形態】

【0024】

先ず、本発明によるインクリボンが使用される熱転写システムの概略について説明した後、当該熱転写システムに使用される本発明によるインクリボンについて説明する。

【0025】

<熱転写システム>

図1に示すように、基材層11とインク層12とを有するインクリボン13を用いて被転写体14に所望パターンでインク12aを転写する熱転写システム10は、矢印R1で示す方向にインクリボン13を送り出す送出部16と、送出部16の下流側に配置された第1転写装置17と、第1転写装置17の下流側に配置され、矢印R2で示す方向にインク転写済のインクリボン13を巻き取る巻取部21と、巻取部21の近傍に設けられ、インク転写済のインクリボン13を基材層11側から加熱する第2転写装置22と、を備えている。図1に示すように、インクリボン13は、複数のガイドロール15に沿って搬送される。ここで、図1に示す巻取部21と第2転写装置22とにより、巻取装置20が構成されている。

【0026】

図1に示すように、第1転写装置17は、被転写体14を支持するプラテンロール19と、インクリボン13および被転写体14を挟んでプラテンロール19と対向するよう設けられた第1加熱体18、例えば印字ヘッドと、を有している。図1に示すように、第1加熱体18は、インクリボン13の基材層11側に設けられている。この第1加熱体18により、インクリボン13のインク層12のインク12aがID情報に対応する所定のパターン(第1パターン)で加熱され、これによって、インクリボン13のインク層12のインク12aが被転写体14に対して第1パターンで転写される。

【0027】

図2(a)は、インク12aが被転写体14に第1パターンで転写された後のインクリボン13をインク層12側から見た場合を示す図であり、図2(b)は、インクリボン13のインク12aが第1パターンで転写された被転写体14を示す図である。図3は、図2(a)に示すインク転写済のインクリボン13のIII−III線に沿った断面図である。図2(a)および図3に示すように、インク転写済のインクリボン13において、インク層12は、被転写体14に転写されずに残留しているインク12aと、被転写体14に印字されたID情報に対応するインク抜け部分12bとからなる。この場合、図2(a)に示すように、インク転写済のインクリボン13におけるインク抜け部分12bのパターンは、上述の第1加熱体18における第1パターンに対応している。このため、インク抜け部分12bのパターンに基づいて、被転写体14に印字されたID情報を特定することが可能となっている。

【0028】

次に図4を参照して、熱転写システム10の巻取装置20について詳細に説明する。上述のとおり、巻取装置20は、インク転写済のインクリボン13を巻き取るロール状の巻取部21と、巻取部20の近傍に設けられ、インク転写済のインクリボン13を基材層11側から加熱する第2転写装置(巻取装置用転写装置)22と、を有している。このうち第2転写装置22は、ロール形状の発熱体からなる第2加熱体23と、第2加熱体23を矢印R3で示す方向において回動可能に支持する支持機構(図示せず)と、を含んでいる。

【0029】

図4に示すように、本実施の形態の巻取部21においては、インクリボン13の基材層11がインク層12よりも外側に位置するようインクリボン13が巻き取られる。なお図4に示すように、本実施の形態において、巻取部21に巻き取られているインクリボン13のうち最外周に位置するインクリボン13が外側インクリボン13Aと称され、外側インクリボン13Aよりも内側で巻取部21に巻き取られ、外側インクリボン13Aに隣接しているインクリボン13が内側インクリボン13Bと称される。

【0030】

次に図5および図6を参照して、第2転写装置22の第2加熱体23について詳細に説明する。図5は、図4の第2加熱体23を矢印Vで示す方向から見た場合を示す図であり、図6は、図5に示す第2加熱体23およびインクリボン13のVI−VI線に沿った断面図である。なお、巻取部21にインクリボン13が巻き取られる際、巻き取られたインクリボン13は、実際には巻取部21のロール面に沿って湾曲するが、図6においては、便宜上、湾曲状態を無視してインクリボン13が描かれている。また図6においては、外側インクリボン13Aが第2加熱体23により押圧されて外側インクリボン13Aのインク層12の一部のインク12aが内側インクリボン13Bの基材層11に押し付けられる様子を説明するため、便宜上、外側インクリボン13Aと内側インクリボン13Bとの間に若干の隙間が描かれている。しかしながら、これに限られることはなく、外側インクリボン13Aと内側インクリボン13Bとが全面にわたって隙間無く接していてもよい。

【0031】

図5および図6に示すように、第2加熱体23は、その外周に所定パターン(第2パターン)で配置された突起部23aを含んでいる。このため、図6に示すように、外側インクリボン13Aが第2加熱体23の突起部23aによって外側(基材層11側)から加熱および押圧されると、外側インクリボン13Aのインク層12に残留しているインク12aの一部が、第2パターンで、内側インクリボン13Bの基材層11上に転写される。なお、第2加熱体23の温度は、外側インクリボン13Aのインク層12のインク12aが全域にわたって溶融され、これによって外側インクリボン13Aと内側インクリボン13Bとが接着されるという現象が生じない程度に、低く設定されている。

【0032】

ここで、第2加熱体23の突起部23aにおける第2パターンは、第1加熱体18における第1パターンとは異なるよう設定されている。このため、外側インクリボン13Aのインク層12に残留しているインク12aの一部を内側インクリボン13Bの基材層11上に転写することにより、外側インクリボン13Aのインク層12における、ID情報に対応する第1パターンからなるインク抜け部分12bのパターンを破壊することができる。このことにより、後に詳細に説明するように、インク抜け部分12bのパターンに基づいて被転写体14に印字されたID情報が特定されるのを防ぐことができる。

【0033】

図1〜図6においては、第2加熱体23として突起部を有する加熱ロールを例示して説明したが、第1加熱体と同様の印字ヘッドや端面ヘッド等の加熱手段を使用できることは言うまでもない。

【0034】

なお、巻取部21においては、巻き取りが進むにつれて、巻取部21により巻き取られているインクリボン13により構成されるロール体の外径が増加していく。このようなロール体の外径の増加に対応するため、第2加熱体23は、ロール体の半径方向(図4において矢印D1で示す方向)において移動可能となるよう支持機構(図示せず)により支持されている。また、このような支持機構によって第2加熱体23を支持することにより、巻取り駆動が停止されている場合や、第2加熱体23による加熱が不要な場合に、第2加熱体23を矢印D1方向に移動させて、巻取部21に巻き取られているインクリボン13との接触を任意に中止することが可能となる。

【0035】

また、巻取部21により巻き取られているインクリボン13により構成されるロール体の外径が変化しても、常に一定の接圧で加熱体がインクリボン13の最表面に摺接するように、サスペンション機構(図示せず)を有していてもよい。

【0036】

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、熱転写システム10の第1転写装置17により被転写体14にID情報が印字され、その後、インク転写済の外側インクリボン13Aのインク層12のインク12aが、第2転写装置22により第2パターンで内側インクリボン13Bの基材層11上に転写される作用について説明する。

【0037】

まず被転写体14を準備し、次に、被転写体14を第1転写装置17に向けて搬送する。一方、図1に示すように、インクリボン13を、送出部16から第1転写装置17に向けて送り出す。

【0038】

被転写体14が第1転写装置17の第1加熱体18とプラテンロール19との間に到達すると、第1加熱体18がインクリボン13を、ID情報に対応する第1パターンで加熱しながら被転写体14に対して押し付ける。これによって、インクリボン13のインク層12のインク12aが第1パターンで被転写体14上に転写される(第1転写工程)。このことにより、被転写体14上にID情報が印字されるとともに、インクリボン13のインク層12に、ID情報に対応したインク抜け部分12bが形成される。

【0039】

第1転写装置17を経た後のインク転写済のインクリボン13は、巻取装置20の巻取部21により巻き取られる。そして、巻取部21によってインク転写済のインクリボン13が巻き取られている状態において、第2転写装置22により、外側インクリボン13Aが第2パターンで加熱される(第2転写工程)。以下、図7(a)(b)および図8(a)(b)を参照して、外側インクリボン13Aが第2転写装置22により第2パターンで加熱される作用について詳細に説明する。

【0040】

はじめに、図7(a)に示すように、第2転写装置22の第2加熱体23を巻取部21とともに回転させながら、外側(基材層11側)から第2加熱体23を外側インクリボン13Aに押し付ける。これによって、外側インクリボン13Aが第2加熱体23の突起部23aによって外側から加熱される。このため、外側インクリボン13Aのインク層12に残留しているインク12aの一部が、内側インクリボン13Bの基材層11上に対して、加熱されながら押し付けられる。これによって、図7(b)において符号12cにより示すように、外側インクリボン13Aのインク層12に残留しているインク12aの一部が、内側インクリボン13Bの基材層11上に転写される。

【0041】

図8(a)は、第2転写装置22による転写が行われた後の外側インクリボン13Aをインク層12側から見た場合を示す図であり、図8(b)は、第2転写装置22による転写が行われた後の内側インクリボン13Bを基材層11側から見た場合を示す図である。図8(a)に示すように、外側インクリボン13Aのインク層12には、第1転写装置17におけるID情報の印字パターンに基づく第1パターンを有するインク抜け部分12b(1)と、第2転写装置22における第2加熱体23の突起部23aの配列パターンに基づく第2パターン25を有するインク抜け部分12b(2)と、が形成されている。図8(a)に示すように、外側インクリボン13Aのインク層12には、第1パターンと第2パターン25とが混在しており、このため、ID情報に対応する第1パターンからなるインク抜け部分12b(1)のパターンが、認識不可能な程度に破壊されている。このことにより、インク抜け部分12bのパターンに基づいて被転写体14に印字されたID情報が特定されるのを防ぐことができる。

【0042】

図8(a)では、第2転写装置22の第2加熱体23により外側インクリボン13A,13Cのインク層12のインク12aの一部を内側インクリボン13B,13Dの基材層11上に転写する際の第2パターン25が、インクリボン13の搬送方向に直交する方向に延びる複数のラインからなる場合を示したが、これに限られることはなく、第2パターン25として、第1転写装置17における第1パターンを適切に破壊することができる任意のパターンを用いることができる。例えば図9(a)に示すように、第2パターン25が、インクリボン13の搬送方向に平行する方向に延びる複数のラインからなっていてもよい。または図9(b)に示すように、第2パターン25が、インクリボン13上に連続的に並べられた矩形模様からなっていてもよい。

【0043】

図8(b)に示すように、内側インクリボン13Bの基材層11上には、第2転写装置22によって、外側インクリボン13Aから第2パターン25でインク12cが転写されている。また図8(b)に示すように、このインク12cには、部分的に、外側インクリボン13Aのインク層12の第1パターンからなるインク抜け部分12bに基づくパターンを有するインク抜け部分12dが形成されている。しかしながら、当該インク抜け部分12dは、図8(b)に示すように、第2パターン25と重複する領域において視認されるのみであり、従って、インク抜け部分12dのパターンに基づいて、被転写体14に印字されたID情報が特定されることはない。

【0044】

上述のようにして、巻取装置20の巻取部21により巻き取られたインク転写済のインクリボン13が、第2転写装置22により第2パターンで外側から加熱される。そして、一連のインク転写済のインクリボン13を巻取部21により巻き取るとともに、第2転写装置22により第2パターン25で外側から加熱した後、当該インクリボン13を巻取部21から取り外して廃棄する。この際、巻取部21に巻き取られているインクリボン13の間、例えば外側インクリボン13Aと内側インクリボン13Bとの間には接着処理が施されておらず、このため、インクリボン13を巻取部21から容易に取り外すことができる。従って、巻取部21を繰り返し利用することが可能である。このことにより、巻取部21がインク転写済のインクリボン13とともに廃棄される場合に比べて、インク転写済のインクリボン13を処理するためのコストを低くすることができる。

【0045】

このように本実施の形態によれば、熱転写システム10は、インクリボン13を送り出す送出部16と、送出部16の下流側に配置され、インクリボン13の基材層11側に設けられた第1加熱体18を有し、インクリボン13のインク層12のインク12aを被転写体14に対して第1パターンで転写する第1転写装置17と、第1転写装置17の下流側に配置され、インク転写済のインクリボン13を巻き取る巻取部21と、巻取部21の近傍に設けられ、インク転写済のインクリボン13を基材層11側から加熱する第2加熱体23を有する第2転写装置22と、を備えている。このため、第2転写装置22により加熱される外側インクリボン13Aのインク層12のインク12aを、第1転写装置17における第1パターンと異なる第2パターン25で、外側インクリボン13Aの内側に位置する内側インクリボン13Bの基材層11に転写することができる。このことにより、インク転写済のインクリボン13から、第1転写装置17における第1パターン、すなわち被転写体14に印字されたID情報が特定されるのを防ぐことができる。

【0046】

<インクリボン>

次に、図10〜15を参照しながら、本発明のインクリボンの実施形態について説明する。

【0047】

図10〜14は、本発明のインクリボンの一実施形態を示した模式図である。図10に示すように、本発明のインクリボン13は、基材層11とその基材層11の一方の面に設けられたインク層12とを備えたインクリボン本体部と、送出部16側の終端に設けられたエンドリーダー部と、巻取部側の終端に設けられたスタートリーダ部とを備えている。また、スタートリーダ部は、図11に示すように、基材層11bと基材層11b上に設けられた不織布27とから構成されるクリーニングリボンが設けられており、不織布27は、インクリボン本体部のインク層12が設けられている面側に配置されている。

【0048】

インクリボン13が巻取部21に巻き取られる際に、先ず、インクリボン13のスタートリーダ部が第2転写装置22の第2加熱体23を通過するため、図11に示したようなインクリボン13を、上記した熱転写システムに適用すると、スタートリーダ部に設けた不織布によって、第2加熱体23のインクリボン13の面がクリーニングされる。したがって、第2加熱体23に予め付着してした付着物を除去してから、清浄な第2加熱体23により熱転写が行われるため、熱転写システムの情報漏洩防止性能の低下を防ぐことができる。また、不織布はクッション性を有しているため、巻取部21の最内層に不織布27を巻き取った後に、その外側にインクリボン13を巻き取ることにより、巻取部21に巻き取られたインクリボン13の表面と第2加熱体23との接圧を均一に保つことができるため、より正確に、第2パターンを形成することができる。巻取部21により巻き取られているインクリボン13により構成されるロール体にクッション性を持たせるためには、不織布の厚みや巻取部21の外径にもよるが、不織布からなるスタートリーダ部の長さが、10〜100cmであればよい。なお、インクリボン13は通常はカートリッジに収納された状態であり、巻取部21への巻き始め部分はカードリッジ内に入り込んでいるため、から、スタートリーダ部の長さが10cm未満であると、スタートリーダ部の終端が第2加熱体23が配置されている位置よりも巻取部21側になり、上記したようなクリーニング効果がえられない場合がある。また、100cmを超えると、印刷を開始してインクリボンのインク層部分が第1転写装置が配置されている位置までに到達するまでに時間を要することになり、印刷開始までに時間がかかってしまう場合がある。さらに、スタートリーダ部の長さを長くしすぎると、インクリボン全体に占めるインク層の長さが短くなってしまうため、一つのインクリボンで印刷できる量が減少してしまう。

【0049】

インクリボン13のスタートリーダ部に使用される不織布としては、特に制限されるものではなく、従来公知の不織布を使用することができるが、ある程度耐熱性を有するものを好適に使用できる。例えば、アクリル系繊維、ナイロン系繊維、ポリエステル系繊維、オレフィン系繊維等からなる不織布を好適に使用することができる。

【0050】

また、別の実施形態によるインクリボンでは、図12に示すように、エンドリーダー部は、基材層11aと、基材層11a上に設けられたクリーニング層26とから構成されるクリーニングリボンが設けられており、クリーニング層26は、インクリボン本体部のインク層12が設けられている面側に配置されている。エンドリーダー部の長さは、基材層11aやクリーニング層26厚み、さらには巻取部21の外径にもよるが、10〜100cmであることが好ましい。エンドリーダー部の長さが短すぎると後記するようなクリーニング効果が不十分となる場合があり、また、エンドリーダー部の長さを長くしすぎると、インクリボン全体に占めるインク層の長さが短くなってしまうため、一つのインクリボンで印刷できる量が減少してしまう。

【0051】

上記したように、第2加熱体により使用済みインクリボン13を再度熱転写することにより、第2加熱体23には徐々に異物が付着していく。図12に示したようなインクリボン13であれば、巻取部21に最後にインクリボンが巻き取られる際に、エンドリーダー部に設けられたクリーニング層により、第2加熱体23に付着した付着物を除去することができる。以下、このようなクリーニング機能を有するクリーニング層について説明する。

【0052】

エンドリーダー部に設けられるクリーニング層26は、基材層11aの表面に樹脂を適当な溶剤に溶解して得た溶液を塗布した後に、1〜50Mradの電子線を照射することにより形成することができる。電子線照射を樹脂塗布膜に施すと、照射された面の樹脂表層が架橋され、クリーニング性に優れるとともに、ブロッキング性に優れたクリーニング層を形成することができる。

【0053】

クリーニング層に使用される樹脂としては、電子線で架橋するものであれば特に制限されるものではなく、例えば、ポリウレタン系樹脂、ポリ塩化ビニル樹脂、ポリ酢酸ビニル樹脂等を挙げることができる。ポリウレタン系樹脂としては、ポリウレタンエラストマーが挙げられ、これらのなかでも熱可塑性ポリウレタンエラストマーが好ましく挙げられる。

【0054】

また、エンドリーダー部に設けられるクリーニング層の別の実施形態として、バインダー樹脂と、研磨材および/または光触媒を含むものであってもよい。クリーニング層を形成するバインダー樹脂は、特に限定されず、熱可塑性樹脂や熱硬化性樹脂の単独又は混合物でよく、これらの樹脂中に反応性基を有する場合には、耐熱性向上のために各種イソシアネート硬化剤や不飽和結合を有するモノマー、オリゴマーとの反応生成物でもよく、硬化方法は、加熱、電離放射線の照射等、硬化手段は特に限定されない。また、バインダー樹脂をシリコーンや長鎖アルキルによって変性した各種変性樹脂も使用可能である。

【0055】

好ましいバインダー樹脂としては、例えば、ポリエステル系樹脂、ポリアクリル酸エステル系樹脂、ポリ酢酸ビニル系樹脂、スチレンアクリレート系樹脂、ポリウレタン系樹脂、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリエーテル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアクリレート樹脂、ポリアクリルアミド樹脂、ポリビニルクロリド樹脂、ポリビニルブチラール樹脂、ポリビニルアセトアセタール樹脂等が挙げられ、これらの中で特に好ましい樹脂は、ポリビニルアセトアセタール樹脂等のポリアセタール樹脂である。変性樹脂としては、市販の各種変性シリコーン樹脂や、アクリルポリオールやアセタール樹脂など、水酸基を有する樹脂に1価の高級アルコールをイソシアネート変性したものを反応させた樹脂等が挙げられる。

【0056】

また、クリーニング層に耐熱性、塗膜性及び基材との密着性を付与させる目的で、イソシアネートを架橋剤として併用してもよい。イソシアネートとしては従来公知の塗料、接着剤、またはポリウレタンの合成に使用されているいずれのイソシアネートでもよい。これらのイソシアネート化合物は、例えば、タケネート(武田薬品製)、バーノック(大日本インク化学製)、コロネート(日本ポリウレタン製)、デュラネート(旭化成工業製)、ディスモジュール(バイエル製)などの商品名で入手して本発明で使用することができる。

【0057】

イソシアネートの代わりに、または併用して、クリーニング層に耐熱性、塗膜性および基材層との密着性を付与させる目的で、不飽和結合を有するモノマーやオリゴマーを併用することができる。不飽和結合を有するモノマーやオリゴマーなどを架橋剤として用いる場合には、その硬化方法は、電子線又はUV照射硬化のどちらでも良いが、充填剤添加量が多い場合には電子線照射による硬化が望ましい。不飽和結合を有するモノマーやオリゴマーとしては、例えば、テトラエチレングリコールジ(メタ)アクリレート{(メタ)アクリレートとはアクリレートとメタクリレートの双方を意味する。以下同じ}、ジビニルベンゼン、ジアリルフタレート等の2官能単量体、トリアリルイソシアヌレート、トリメチロールプロパントリ(メタ)アリレート等の3官能モノマー、テトラメチロールメタンテトラ(メタ)アリレート、トリメトキシエトキシビニルシラン等、及び5官能以上の単量体及びこれらの単量体からなるオリゴマーやマクロマー等が挙げられる。

【0058】

クリーニング層に含まれる研磨材としては、無機または有機の充填剤を好適に使用することができる。充填剤を選択するに際しては、クリーニング層の表面に凹凸形状を形成するのに充分な粒径と形状を有し、かつ第1加熱体(印字ヘッド)や第2加熱体の磨耗が少ないことが条件とされる。適当な充填剤としては、例えば、タルク、カオリン、クレー、炭酸カルシウム、水酸化マグネシウム、炭酸マグネシウム、酸化マグネシウム、沈降性硫酸バリウム、ハイドロタルサイトシリカ等の無機充填剤と、アクリル樹脂、ベンゾグアナミン樹脂、シリコーンやテフロン等からなる有機充填剤が挙げられるが、モース硬度で3以上9以下のものが第2加熱体の付着物を研磨し除去しやすいため好ましい。

【0059】

研磨材の粒径に関しては形成するクリーニング層との厚みによっても変化するが、一般的には0.01〜10μmの範囲であって、クリーニング層の厚みの30〜400%の粒径範囲が好適である。また、その形状に関しては、球状よりも柱状やさらに針状に近い程、第2加熱体の付着物を研磨しやすく、完全に除去することができる。また、インクリボン13のクリーニング層と第2加熱体の接触の際に、静電気が発生しやすい場合は、公知の帯電防止剤をクリーニング層に練り込むこともできる。この接触による静電気の発生による第2加熱体の帯電は、異物が付着し易くなるため好ましくない。

【0060】

上記したクリーニング層には、光触媒が含まれていてもよい。第2加熱体に付着した付着物が、研磨材でこすり取られると同時に、光触媒の酸化力によって分解され、大気中に発散する。光触媒としては、従来公知のものを使用することができ、例えば酸化チタン等が挙げられる。なお、光触媒をより活性化させるために、図1に示した熱転写システムにおいて、第2転写装置22(第2加熱体23)付近に光照射装置(図示せず)を設けてもよい。

【0061】

また、本発明の好ましい実施形態として、エンドリーダー部のクリーニングリボンが、図13に示すように、リボン厚み方向に波状となるように形成されていてもよい。クリーニングリボンをこのような波状の形状とすることにより、クリーニング層36と第2加熱体23との接圧に強弱が発生するため、クリーニング性能がより向上する。波状形状としては、波の頂部から底部までの長さ(即ち、厚み方向の増加量)は、10μm〜5mmの範囲であることが好ましく、より好ましくは30μm〜3mmである。厚み方向の増加量が10μm未満であると、クリーニング層36と第2加熱体23との接圧の変化が乏しくクリーニング効果が期待できない場合がある。一方、厚み方向の増加量が3mmを超えると、第2加熱体23にエンドリーダー部が引っかかる場合があり、その場合、通常の動力源ではインクリボン13をスムーズに巻取部21に巻き取れなくなる場合がある。

【0062】

また、本発明によるインクリボンは、図14に示すように、送出部16側の終端付近に粘着層28が設けられていてもよい。粘着層28を設けることにより、第2加熱体23に付着した付着物が、研磨材でこすり取られた除去物を、粘着層28に粘着させて除去することができる。また、粘着層28をエンドリーダー部の送出部16側の終端付近に設けることにより、巻取部21にロール状に巻き取られたインクリボン13の最終端であるエンドリーダー部が、ロールに付着して固定される。その結果、インクリボン13のエンドリーダー部の端部が熱転写システム10内で動き回って、クリーニング層から除去した付着物が巻散されるのを防止できる。

【0063】

粘着層は、感熱性接着剤を好適に使用することができる。第2加熱体により粘着性が発現することにより、エンドリーダー部の端部が加熱される前に、熱転写システム10内の他の部材にエンドリーダー部が付着してしまうのを防ぐことができる。このような粘着剤としては、従来公知のものを使用でき、例えば、熱で溶融して接着力を発現する熱可塑性樹脂を用いることができる。このような熱可塑性樹脂としは、硝酸セルロース、酢酸セルロース等のセルロース誘導体、ポリスチレン樹脂、アクリル樹脂、ビニル重合体、ロジンエステル樹脂、ポリイソプレンゴム、スチレンブタジエンゴム等の天然または合成ゴム類等が挙げられる。

【0064】

本発明の好ましい実施形態においては、図10に示すように、インクリボン13が、図11に示したエンドリーダー部と図12〜14に示したスタートリーダ部とを備えていてもよい。両者を備えることにより、第2加熱体に付着した異物のクリーニング性が向上する。

【0065】

上記したスタートリーダ部およびエンドリーダー部のクリーニングリボンを構成する基材層は、不織布、クリーニング層、粘着層を支持するための層であり、従来公知のある程度の耐熱性と強度を有するものであれば制限なく使用することができる。例えば、ポリエチレンテレフタレートフィルム、1,4−ポリシクロヘキシレンジメチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、ポリフェニレンサルフィドフィルム、ポリスチレンフィルム、ポリプロピレンフィルム、ポリサルホンフィルム、アラミドフィルム、ポリカーボネートフィルム、ポリビニルアルコールフィルム、セロハン、酢酸セルロース等のセルロース誘導体、ポリエチレンフィルム、ポリ塩化ビニルフィルム、ナイロンフィルム、ポリイミドフィルム、アイオノマーフィルム等の樹脂フィルム等が挙げられる。

【0066】

基材層は、厚さが一般に約0.5〜50μmであり、好ましくは約3〜10μmである。

【0067】

基材層には、必要に応じ、その一方の面又は両面に接着処理を施していてもよい。基材上に染料層を形成するための染料インキを塗布して形成する場合、塗工液の濡れ性、接着性等が不足しやすいので、接着処理を施すことが好ましい。上記接着処理としては、コロナ放電処理、火炎処理、オゾン処理、紫外線処理、放射線処理、粗面化処理、化学薬品処理、プラズマ処理、低温プラズマ処理、プライマー処理、グラフト化処理等、公知の樹脂表面改質技術をそのまま適用することができる。また、それらの処理を二種以上併用することもできる。

【0068】

次に、インクリボン13のインクリボン本体部について説明する。図15は、インクリボン13のインクリボン本体部の層構成を示した概略断面図である。インクリボン本体部は、図15に示すように、基材層11と基材層11の一方の面に設けられたインク層12とを備えている。インクリボン本体部を構成する基材層11は、後記するインク層12を支持するための層であり、上記したクリーニングリボンを構成する基材層と同様のものを使用することができる。

【0069】

インク層12は、基材層11上に、顔料等で着色した熱溶融性インキや熱昇華性インキを塗工することにより形成することができる。熱溶融性インキや熱昇華性インキとしては、従来公知のインクリボンに用いられているものを制限なく使用することができる。例えば、グラビア印刷法、スクリーン印刷法、グラビア版を用いたリバースロールコーティング印刷法等の公知の手段により、基材の一方の面にインキを塗布し、乾燥することによりインク層を形成することができる。また、インキ層は、マゼンタ、シアン、イエロー、ブラックの各層を面順次に形成したものであってもよい。このようにして形成されるインキ層の厚みは、0.1〜5.0μm程度、好ましくは0.2〜3.0μmである。

【0070】

基材層11上にインキ層12を直接設けてもよいが、基材層11とインキ層12との間に剥離層29を設けてもよい。剥離層を設けることにより、熱転写時に溶融したインキを基材から剥離し易くするとともに、被転写体に文字情報を記録した後も、記録部分に滑り性を与えて、耐擦過性を向上させることができる。剥離層としては、融点もしくは軟化点が、50〜150℃、特に60〜120℃の範囲にある熱可塑性樹脂や2種以上熱可塑性樹脂を混合して上記の温度範囲になるものを好適に使用できる。例えば、アクリル樹脂、シリコーン樹脂、フッ素樹脂、シリコーンまたはフッ素で変性した各種の樹脂やワックスを主成分とした従来公知のものを使用することができる。また、熱可塑性樹脂の他に、必要に応じて、パルミチン酸、ステアリン酸、マルガリン酸およびベヘン酸等の高級脂肪酸;パルミチルアルコール、ステアリルアルコール、ベヘニルアルコール、マルガニルアルコール、ミリシルアルコールおよびエイコサノール等の高級アルコール;バルミチン酸セチル、バルミチン酸ミリシル、ステアリン酸セチルおよびステアリン酸ミリシル等の高級脂肪酸エステル;アセトアミド、プロピオン酸アミド、パルミチン酸アミド、ステアリン酸アミドおよびアミドワックス等のアミド類;ならびにステアリルアミン、ベヘニルアミンおよびパルチミルアミン等の高級アミン類などを添加してもよい。これら添加成分は、1種単独で用いてもよいし、2種以上を併用してもよい。また、剥離性を調節するため界面活性剤を含んでいてもよく、好適な界面活性剤として、ポリオキシエチレン鎖含有化合物が挙げられる。さらに、無機あるいは有機の微粒子(金属粉、シリカゲルなど)や、オイル類(アマニ油鉱油など)を添加することもできる。熱伝導性の観点から、剥離層の厚みは、0.05〜2.0μm、好ましくは0.1〜1.0μmとするのが好ましい。

【0071】

インク層12上には、接着層30を設けて、インキ層12と被転写体14との接着性を向上させてもよい。この接着層は、第1加熱体(印字ヘッド)等の加熱により、軟化して接着性を発揮する熱可塑性エラストマーを主体とし、得られるインクリボンをロール状に巻き取った時にブロッキングを防止するために、ワックス類、高級脂肪酸のアミド、エステル及び塩、フッ素樹脂や無機物質の粉末のようにブロッキング防止剤を添加することができる。熱可塑性エラストマーとして、例えば、エチレン−酢酸ビニル共重合体(EVA)、エチレン−アクリル酸エステル共重合体(EEA)、ポリエステル樹脂、ポリエチレン、ポリスチレン、ポリプロピレン、ポリブデン、石油樹脂、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合体、ポリビニルアルコール、塩化ビニリデン樹脂、メタクリル樹脂、ポリアミド、ポリカーボネート、ポリビニルフォルマール、ポリビニルブチラール、アセチルセルロース、ニトロセルロース、ポリ酢酸ビニル、ポリイソブチレン、エチルセルロースまたはポリアセタールなどが挙げられる。また、添加されるワックス類としては、例えば、マイクロクリスタリンワックス、カルナバワックス、パラフィンワックス等がある。更に、フィッシャートロプシュワックス、各種低分子量ポリエチレン、木ロウ、ミツロウ、鯨ロウ、イボタロウ、羊毛ロウ、セラックワックス、キャンデリラワックス、ペトロラクタム、ポリエステルワックス、一部変性ワックス、脂肪酸エステル、脂肪酸アミド等、種々のワックスが挙げられる。

【0072】

接着層は、熱可塑性エラストマーと添加剤とを適当な溶剤に溶解または分散させた塗工液を、従来公知のホットメルトコート、ホットラッカーコート、グラビアダイレクトコート、グラビアリバースコート、ナイフコート、エアコート、ロールコート等の方法により形成することができる。接着層の厚みは、0.05〜2.0μm程度、好ましくは0.1〜1.0μmである。

【0073】

また、基材層11のインク層12を設けた側とは反対の側の面には、背面層31を設けてもよい。背面層は、熱転写時の熱でインクリボンが変形しないように耐熱性を向上させるとともに、また熱転写時の印字ヘッドの走行性を改善してスティッキング等を抑制する機能を有する。背面層は、バインダー樹脂に滑性剤、界面活性剤、無機粒子、有機粒子、顔料等を添加したものを塗布、乾燥することにより形成できる。耐熱層に使用されるバインダー樹脂としては、従来公知のものを使用でき、例えば、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、酢酸セルロース、酢酪酸セルロース、硝化綿などのセルロース系樹脂、ポリビニルアルコール、ポリ酢酸ビニル、ポリビニルブチラール、ポリビニルアセタール、ポリビニルピロリドン、アクリル樹脂、ポリアクリルアミド、アクリロニトリル−スチレン共重合体などのビニル系樹脂、ポリエステル樹脂、ポリウレタン樹脂、シリコーン変性またはフッ素変性ウレタン樹脂等が挙げられる。また、滑性剤としては、従来公知のものを使用することができ、例えば、ポリオレフィンおよびエチレン性不飽和カルボン酸またはそのエステル無水物から誘導されたポリマーを含むワックス等を好適に使用することができる。このような背面層を設けることにより、インクリボンをロール状にした場合の基材層の裏面とインク層との接触面積を小さくして、基材層の裏面へインク層中の色材が移行するのを低減することもできる。背面層の厚みは、熱伝導性の観点から、0.05〜2.0μm程度、好ましくは0.2〜2.0μmである。

【符号の説明】

【0074】

10 熱転写システム

11 基材層

12 インク層

12a インク

12b インク抜け部分

12c 第2転写装置により基材層上に転写されたインク

13 インクリボン

13A 外側インクリボン

13B 内側インクリボン

13C 外側インクリボン

13D 内側インクリボン

14 被転写体

15 ガイドロール

16 送出部

17 第1転写装置

18 第1加熱体

19 プラテンロール

20 巻取装置

21 巻取部

22 第2転写装置

23 第2加熱体

23a 突起部

24 支持ロール

25 案内ロール

26 不織布

27 クリーニング層

28 粘着層

29 剥離層

30 接着層

31 背面層

【特許請求の範囲】

【請求項1】

基材層と前記基材層の一方の面に設けられたインク層とを備えたインクリボン本体部と、

送出部側の終端に設けられたエンドリーダー部と、

巻取部側の終端に設けられたスタートリーダ部と

を備えた、インクリボンであって、

前記エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられていることを特徴とする、インクリボン。

【請求項2】

前記スタートリーダ部のクリーニングリボンが、基材層と前記基材層上に設けられた不織布とからなり、インクリボンのインク層が設けられている面側に、不織布が設けられている、請求項1に記載のインクリボン。

【請求項3】

前記スタートリーダ部の長さが、10〜100cmである、請求項2に記載のインクリボン。

【請求項4】

前記エンドリーダー部のクリーニングリボンが、基材層と、前記基材層上に設けられたクリーニング層とからなり、熱転写インクリボンのインク層が設けられている面側に、クリーニング層が設けられている、請求項1〜3のいずれか一項に記載のインクリボン。

【請求項5】

前記クリーニング層が、熱可塑性ポリウレタンエラストマーに電子線を照射することにより形成される、請求項4に記載のインクリボン。

【請求項6】

前記クリーニング層が、バインダー樹脂と、研磨材および/または光触媒を含む、請求項4に記載のインクリボン。

【請求項7】

前記エンドリーダー部のクリーニングリボンが、リボン厚み方向に波状となるように形成されている、請求項1〜6のいずれか一項に記載のインクリボン。

【請求項8】

前記クリーニング層の、送出部側の終端付近に粘着層が設けられている、請求項4〜7のいずれか一項に記載のインクリボン。

【請求項9】

請求項1〜8のいずれか一項に記載のインクリボンを用いて被転写体にインクを転写する熱転写システムにおいて、

前記インクリボンを送り出す送出部と、

前記送出部の下流側に配置され、前記インクリボンの基材層側に設けられた第1加熱体を有し、前記インクリボンのインク層のインクを前記被転写体に対して第1パターンで転写する第1転写装置と、

前記第1転写装置の下流側に配置され、インク転写済の前記インクリボンを巻き取る巻取部と、

前記巻取部の近傍に設けられ、インク転写済の前記インクリボンを基材層側から加熱する第2加熱体を有する第2転写装置と、を備え、

前記第2転写装置において、前記第2加熱体により加熱されるインクリボンのインク層のインクが、前記第1パターンと異なる第2パターンで、当該インクリボンの内側に位置するインクリボンの基材層に転写されることを特徴とする、熱転写システム。

【請求項10】

前記巻取部において、前記インクリボンの基材層がインク層よりも外側に位置するようインクリボンが巻き取られ、

前記第2加熱体は、前記巻取部に巻き取られた最外周のインクリボンの内側に位置するインクリボンの基材層に、最外周のインクリボンのインク層のインクを前記第2パターンで転写するよう、最外周のインクリボンを外側から加熱する、請求項9に記載の熱転写システム。

【請求項11】

前記巻取部が弾性体からなる、請求項9または10に記載の熱転写システム。

【請求項12】

前記第2加熱体は、外周に所定パターンで配置された突起部を有する、請求項9〜11のいずれか一項に記載の熱転写システム。

【請求項13】

前記第2転写装置は、巻取部に巻回されたインクシートの外周面に前記第2の加熱体が圧接するようにサスペンション機構を備えている、請求項9〜12のいずれか一項に記載の熱転写システム。

【請求項1】

基材層と前記基材層の一方の面に設けられたインク層とを備えたインクリボン本体部と、

送出部側の終端に設けられたエンドリーダー部と、

巻取部側の終端に設けられたスタートリーダ部と

を備えた、インクリボンであって、

前記エンドリーダー部および/またはスタートリーダ部に、クリーニングリボンが設けられていることを特徴とする、インクリボン。

【請求項2】

前記スタートリーダ部のクリーニングリボンが、基材層と前記基材層上に設けられた不織布とからなり、インクリボンのインク層が設けられている面側に、不織布が設けられている、請求項1に記載のインクリボン。

【請求項3】

前記スタートリーダ部の長さが、10〜100cmである、請求項2に記載のインクリボン。

【請求項4】

前記エンドリーダー部のクリーニングリボンが、基材層と、前記基材層上に設けられたクリーニング層とからなり、熱転写インクリボンのインク層が設けられている面側に、クリーニング層が設けられている、請求項1〜3のいずれか一項に記載のインクリボン。

【請求項5】

前記クリーニング層が、熱可塑性ポリウレタンエラストマーに電子線を照射することにより形成される、請求項4に記載のインクリボン。

【請求項6】

前記クリーニング層が、バインダー樹脂と、研磨材および/または光触媒を含む、請求項4に記載のインクリボン。

【請求項7】

前記エンドリーダー部のクリーニングリボンが、リボン厚み方向に波状となるように形成されている、請求項1〜6のいずれか一項に記載のインクリボン。

【請求項8】

前記クリーニング層の、送出部側の終端付近に粘着層が設けられている、請求項4〜7のいずれか一項に記載のインクリボン。

【請求項9】

請求項1〜8のいずれか一項に記載のインクリボンを用いて被転写体にインクを転写する熱転写システムにおいて、

前記インクリボンを送り出す送出部と、

前記送出部の下流側に配置され、前記インクリボンの基材層側に設けられた第1加熱体を有し、前記インクリボンのインク層のインクを前記被転写体に対して第1パターンで転写する第1転写装置と、

前記第1転写装置の下流側に配置され、インク転写済の前記インクリボンを巻き取る巻取部と、

前記巻取部の近傍に設けられ、インク転写済の前記インクリボンを基材層側から加熱する第2加熱体を有する第2転写装置と、を備え、

前記第2転写装置において、前記第2加熱体により加熱されるインクリボンのインク層のインクが、前記第1パターンと異なる第2パターンで、当該インクリボンの内側に位置するインクリボンの基材層に転写されることを特徴とする、熱転写システム。

【請求項10】

前記巻取部において、前記インクリボンの基材層がインク層よりも外側に位置するようインクリボンが巻き取られ、

前記第2加熱体は、前記巻取部に巻き取られた最外周のインクリボンの内側に位置するインクリボンの基材層に、最外周のインクリボンのインク層のインクを前記第2パターンで転写するよう、最外周のインクリボンを外側から加熱する、請求項9に記載の熱転写システム。

【請求項11】

前記巻取部が弾性体からなる、請求項9または10に記載の熱転写システム。

【請求項12】

前記第2加熱体は、外周に所定パターンで配置された突起部を有する、請求項9〜11のいずれか一項に記載の熱転写システム。

【請求項13】

前記第2転写装置は、巻取部に巻回されたインクシートの外周面に前記第2の加熱体が圧接するようにサスペンション機構を備えている、請求項9〜12のいずれか一項に記載の熱転写システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−78923(P2013−78923A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−221191(P2011−221191)

【出願日】平成23年10月5日(2011.10.5)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]