インクリボン巻取装置

【課題】インクリボンの巻き取りを自動化するに際して捩れが発生しないようにする。

【解決手段】インクリボン収納部616をインクリボンカセット600に巻き取るインクリボン巻取装置100である。インクリボン巻取装置100には、インクリボン611を巻き取る駆動軸211を備えたドライブローラ駆動装置200、インクリボンを両側に拡げる拡開ピン311,311を備えた拡開ピン駆動装置300、インクリボン611の内側を移動すると共にインクリボン611を引っ掛ける引掛ピン411を備えた引掛ピン駆動装置400を有し、駆動軸211、拡開ピン311,311、引掛ピン411の動作を連動させて、インクリボン611の捩れを解消しつつインクリボン611をインクリボンカセット600内に巻き取る。

【解決手段】インクリボン収納部616をインクリボンカセット600に巻き取るインクリボン巻取装置100である。インクリボン巻取装置100には、インクリボン611を巻き取る駆動軸211を備えたドライブローラ駆動装置200、インクリボンを両側に拡げる拡開ピン311,311を備えた拡開ピン駆動装置300、インクリボン611の内側を移動すると共にインクリボン611を引っ掛ける引掛ピン411を備えた引掛ピン駆動装置400を有し、駆動軸211、拡開ピン311,311、引掛ピン411の動作を連動させて、インクリボン611の捩れを解消しつつインクリボン611をインクリボンカセット600内に巻き取る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクリボン巻取装置に係り、特にインクリボンを収納するインクリボンカセット本体の一側面から突出形成され、印刷時におけるインクリボンを印刷位置に保持する2つの案内アームの先端から所定量だけインクリボンを引き出した状態でインクリボンを仮組したインクリボンカセットが配置され、前記引き出されたインクリボンをインクリボンカセットに巻き取るインクリボン巻取装置に関する。

【背景技術】

【0002】

シリアルドットプリンタは、印字紙に近接して配置されたインクリボンをその背面から印字ヘッドから出し入れされるワイヤで叩き、印字紙にインクリボンを接触させることによりインクリボンに含浸されているインクを印字紙に吸収させ印字を行う。このインクリボンはインクリボンカセットに格納され、プリンタに取付けられる。図9はインクリボンカセットの構造を示す模式図である。

【0003】

インクリボンカセット600は、印字ヘッド630を一体に有するキャリッジアッセンブリに装着され、このキャリッジアッセンブリが左右に駆動され、かつ、前記インクリボンカセット600がキャリッジアッセンブリの駆動に伴って駆動され、印字ヘッド630により印字媒体への印字が行われるようになっている。

【0004】

このインクリボンカセット600は、ケース本体と蓋部材とからなるカセットケース610内にインクリボン611、インクタンク612、インク供給リボン613、ドライブローラ614、転写ローラ615を配置して構成されている。インクリボン611は無端状のリボン部材であり、例えばポリアミド系合成樹脂繊維からなり、インクリボン収納部616内に、折りたたんで収納される。インクタンク612は、このインクリボンに供給されるインクを貯溜し、インク供給リボン613はインクタンク612からのインクを転写ローラ615に搬送する。ドライブローラ614は、外部の回転軸で駆動されインクリボン611を搬送する。転写ローラ615は、ドライブローラ614に対向して配置されインク供給リボン613が搬送したインクをドライブローラ614で挟み、インクリボン611にインクを転写する。

【0005】

インクリボン611は、印字動作に伴ってドライブローラ614で駆動されてカセットケース610内を循環する。即ちインクリボン611は、インクリボン収納部616から、引き出され供給側アーム617からカセットケース610の外部である印字位置aを経て収容側アーム618を通り、ドライブローラ614と転写ローラ615とで挟まれてインクが供給され、再びインクリボン収納部616に移送される。

【0006】

ところで、このようなインクリボンカセット600の組み立ては、インクリボン611が捻れないように以下の手順で行われる。まず、カセットケース610のケース本体にインクタンク612、インク供給リボン613、ドライブローラ614、転写ローラ615等を組み付ける。この状態で、インクリボン611を配置するが、このとき、インクリボン611は、図9に仮装線621で示したように印字位置aから引き出した状態とする。

【0007】

そしてこの状態で蓋部材を圧入して取付け、仮組立状態とし、その後、インクリボンが円滑に移動するかどうかを調べる噛み込み検査を行い、ドライブローラ614を駆動して、インクリボン611を搬送して、インクリボン611を引き出した状態(図中仮装線621で示した状態)から、印字位置aにまでインクリボン611に捩れが発生しないように巻き込み、更にインクリボンの捩れの有無を検出する捩れ検査を行う。このインクリボンの巻き込みが終了してインクリボンカセット600の組み立ては完了する。

【0008】

このようなインクリボンカセットの構造については、特許文献1に記載がある(段落0003〜段落0006参照)。

【0009】

【特許文献1】特許公開2002−240405号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、このようなインクリボンカセットの組付作業を自動化したいという要望がある。従来、ケース本体へのインクタンク412、インク供給リボン413、ドライブローラ414等の組み付けは自動化することは組み立てロボットを使用することにより実現できていた。しかし、インクリボンの巻取作業は、インクリボンに腰がなく、またその幅寸法も小さいことから、捩れが発生しないようにするためには、その取扱に細心の注意を払う必要があり、自動化がなされていないのが実情である。

【0011】

そこで、本発明は、インクリボンカセットの組み立てにおいて、インクリボンの巻き取りを自動化するに際して捩れが発生しないようにすることができるインクリボン巻取装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

請求項1の発明は、インクリボン巻取装置において、インクリボンを収納するインクリボンカセット本体の一側面から突出形成され、印刷時におけるインクリボンを印刷位置に保持する2つの案内アームの先端から所定量だけインクリボンを引き出した状態でインクリボンを仮組したインクリボンカセットが配置され、前記引き出されたインクリボンをインクリボンカセットに巻き取るインクリボン巻取装置において、設置されたインクリボンカセットの巻取軸を回転駆動する巻取装置と、2本の拡開ピンを備え、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より本体側であって前記案内アームの先端に近接する初期位置、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より外側である拡開準備位置、前記2本の拡開ピンが前記インクリボンカセット本体の側面部に沿う外方向に拡開され所定距離だけ離れた拡開位置に移動させる拡開ピン駆動装置と、引掛ピンを備え、前記引掛ピンを前記インクリボンの外側である外部位置、前記引掛ピンを前記インクリボンの内部であって前記インクリボンの印刷位置から所定距離だけ離れた離間位置、及び、前記インクリボンの内部であって前記印刷位置に近接した近接位置に移動させる引掛ピン駆動装置と、前記巻取装置、前記拡開ピン駆動装置、及び、前記引掛ピン駆動装置の駆動制御を行い、前記巻取装置、拡開ピン、引掛ピンの動作を連動させ、インクリボンの捩りを防止しつつインクリボンをインクカセットに巻き取る駆動制御装置と、を備えることを特徴とするインクリボン巻取装置である。

【0013】

請求項2の発明は、請求項1記載のインクリボン巻取装置において、前記駆動制御装置は、前記巻取装置、前記引掛ピン駆動装置、及び、前記拡開ピン駆動装置を駆動制御して、インクリボンを仮組したインクリボンカセットが設置された後、前記拡開ピンを初期位置から拡開準備位置に配置し、その後拡開位置に配置すると共に、前記引掛ピンを外部位置から前記近接位置に配置する第1動作、前記引掛ピンを前記近接位から前記離間位置に配置する第2動作、前記巻取装置でインクリボンを前記離間位置に配置された前記引掛ピンに接触するまで巻き取ると共に、前記拡開ピンを拡開位置から拡開準備位置に配置する第3動作、前記巻取装置でインクリボンを巻き取りつつ、インクリボンが前記引掛ピンに接触したとき前記引掛ピンを離間位置から外部位置に配置すると共に前記拡開ピンを拡開準備位置から拡開位置に配置する第4動作、前記巻取装置で前記インクリボンを巻き取りつつ、前記拡開ピンを拡開位置から拡開準備位置を経て初期位置に配置する第5動作、をさせることを特徴とする。

【0014】

請求項3の発明は、請求項1又は2記載のインクリボン巻取装置において、前記引掛ピン駆動装置は、多段空気圧シリンダを備えることを特徴とする。

【0015】

請求項4の発明は、請求項1乃至3のいずれか記載のインクリボン巻取装置において、前記拡開ピン駆動装置は、空気圧シリンダと、リンク装置を備えることを特徴とする。

【0016】

請求項5の発明は、請求項1乃至4のいずれか記載のインクリボン巻取装置において、前記駆動制御装置は、前記インクリボンの印刷位置における幅寸法を検出するインクリボン幅センサと、このインクリボン幅センサの出力結果に基づいてインクリボンの捩れの有無を検出する捩れ検出装置とを備えることを特徴とする。

【発明の効果】

【0017】

本発明によれば、インクリボンカセットの組み立てにおいて、巻取装置、前記拡開ピン駆動装置、及び、前記引掛ピン駆動装置の駆動制御を行うようにしたから、インクリボンの巻き取りをインクリボンの捩れを防止しつつ自動化することができる。

【発明を実施するための最良の形態】

【0018】

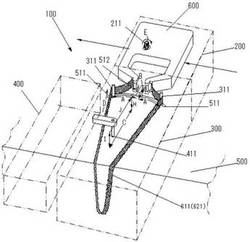

以下本発明に係るインクリボン巻取装置の実施をするための形態を図1乃至図9に基づいて説明する。まずインクリボン巻取装置の全体構成について説明する。図1は実施の形態例に係るインクリボン巻取装置の概略構成を示す斜視図である。

【0019】

本例に係るインクリボン巻取装置100は、インクリボンカセット600が組み立てのために移動するテーブル500に配置されている。インクリボンカセット600は、仮組され、インクリボン611が引き出された状態でテーブル500上を、図示しない移動装置で前工程から巻取位置に搬送され、図示しない固定装置で固定される。そして、インクリボンの巻き取りが終了すると図示しない移動装置で次工程に搬送される。

【0020】

本例に係るインクリボン巻取装置100では、この巻取位置で、前述した噛み込み検査と、インクリボンの巻き取りと、捩れ検査とを行う。

【0021】

インクリボン巻取装置100は、前記インクリボンカセット600のドライブローラ614を回転駆動(矢印E)してインクリボン611を引き込む動作(矢印D)をする駆動軸211を備えたドライブローラ駆動装置200と、インクリボンカセット600のインクリボン611の間で拡開動作(矢印A)をする2本の拡開ピン311,311を備えた拡開ピン駆動装置300と、インクリボンカセット600の引き出された状態(図8の仮装線621の状態)のインクリボン611の間を移動(矢印C)し、インクリボン611の捩れを解消すると共に、インクリボン611が引っ掛かる引掛ピン411を備えた引掛ピン駆動装置400とを備える。ここで、ドライブローラ駆動装置200と拡開ピン駆動装置300とはテーブル500の下部に配置され、引掛ピン駆動装置400はテーブル500の上部に配置される。

【0022】

ここで、テーブル500には、前記拡開ピン311,311が拡開動作(矢印A)を行うための2つの弧状溝部511,511と、初期位置への移動動作(矢印B)を行うための移動溝部512とが形成されている。弧状溝部511,511はその内側端部において連続している他、移動溝部512は、弧状溝部511,511の内側接合部に連続している。

【0023】

次にインクリボン巻取装置100について説明する。本例に係るインクリボン巻取装置100において、ドライブローラ駆動装置200と、拡開ピン駆動装置300とは一つの装置で実現されている。図2はインクリボン巻取装置の拡開ピン駆動装置の構成を示す平面図、図3は拡開ピン駆動装置のピン駆動リンク装置を示す斜視図である。

ドライブローラ駆動装置200は、図2に示すように、駆動軸211駆動用のサーボモータ210を備えており拡開ピン駆動装置300と一体に形成されている。

【0024】

拡開ピン駆動装置300は、図2及び図3に示すように、前記2つの拡開ピン311,311が立設された略L字状の2つのL字部材320,320と、このL字部材320,320を駆動するエアシリンダ330と、第2のエアシリンダ340とを備える。L字部材320は2つのリンク部材321,322をL字状に接合した部材であり、その接合部において基台352に配置された軸353に回転自在に配置される。

【0025】

エアシリンダ330はそのロッドが接続部材332を介して前記リンク部材321に取付けられると共に、その本体が基台352に固定されており、エアシリンダ330のロッド331が伸縮動(矢印F)することにより、拡開ピン311,311を拡開動(矢印A)する。2つのリンク部材321,322とからなりのリンク部材321に接続部材332で接続され、拡開ピン311,311は、弧状溝部511,511内を矢印Aに沿って移動する。

【0026】

このため、拡開ピン311,311は、図2に示すように、2本の拡開ピンが近接状態であり前記インクリボンの印字位置aより外側である拡開準備位置A1と、両拡開ピン311,311が前記インクリボンカセット600本体の側面部に沿う外方向に拡開され所定距離だけ離れた拡開位置A2との間を移動する。

【0027】

また、基台352は、テーブル500に固定された摺動台351にスライド可能に配置されている。テーブル500には第2のエアシリンダ340が配置され、第2のエアシリンダ340は基台352で駆動される。即ち、エアシリンダ340のロッド341が伸縮動(矢印G)すると、基台352はスライドし、拡開ピン311,311、L字部材320、エアシリンダ330が移動する。

【0028】

このため、拡開ピン311,311は、図2に示すように、エアシリンダ330が引っ込んだ状態、即ち拡開ピン311,311が拡開準備位置A1の状態において、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より本体側であって前記案内アームの先端に近接する初期位置B1と前記拡開準備位置A1の間を移動する。

【0029】

次に引掛ピン駆動装置400について説明する。図4はインクリボン巻取装置の引掛ピン駆動装置の構成を示す図であり、(a)は側面図、(b)は平面図である。引掛ピン駆動装置400は、テーブル500に取付けられた基台451に配置される。また、引掛ピン駆動装置400は、前記引掛ピン411を保持するピン保持部410と、引掛ピン411の昇降用のエアシリンダ420と、引掛ピン411の水平移動ようの多段シリンダ430と、昇降台440とを備える。前記ピン保持部410は、エアシリンダ420により、昇降台440のレール441に沿ってピン保持部410を上下方向(矢印H、I)に駆動される。また、前記昇降台440は多段シリンダ430で水平方向(矢印C、J)に沿って移動される。

【0030】

このため、引掛ピン411は、前記インクリボンの外側である外部位置C1、インクリボンの内部であって前記印刷位置に近接した近接位置C2、前記インクリボンの内部であって前記インクリボンの印刷位置から所定距離だけ離れた離間位置C3、及び、前記C3の上方である離間上方位置C4に移動する。

【0031】

ここで、多段シリンダ430について説明する。図5は引掻ピン駆動装置に使用する多段シリンダの構成を示す断面図である。多段シリンダ430は、3段のシリンダ431,432,433と、ピストンロッド434とを組合せ、大きなストローク量を得ることができるようにしたものである。即ち最も大径のシリンダ431中に中径のシリンダ432を配置し、このシリンダ432中に小径のシリンダ433を配置し、更にこのシリンダ433中にピストンロッド434を配置したものである。なお、本例では、シリンダ431にはエア導入口435が配置されている。本例では、拡開ピン駆動装置300のエアシリンダ330、第2のエアシリンダ340、引掛ピン駆動装置400のエアシリンダ420、多段シリンダ430は、それぞれ電磁弁360,370,460,470(図6参照)に接続され圧縮空気が送られ作動する。

【0032】

次にインクリボン巻取装置100の動作について説明する。図6はインクリボン巻取装置の制御系を示すブロック図である。本例のインクリボン巻取装置100において、ドライブローラ駆動装置200のサーボモータ210、拡開ピン駆動装置300のエアシリンダ330、第2のエアシリンダ340、引掛ピン駆動装置400のエアシリンダ420、多段シリンダ430は、駆動制御装置であるシークエンサ120で所定のタイミングで動作するよう制御される。

【0033】

ここで、ドライブローラ駆動装置200のサーボモータ210はシークエンサ120で制御される電磁スイッチ260に接続され、電磁スイッチ260には電源130が接続されている。また、エアシリンダ330、第2のエアシリンダ340、エアシリンダ420、多段シリンダ430にはそれぞれ電磁弁360,370,460,470が接続され、電磁弁360,370,460,470には空気圧源110が接続されている。

【0034】

また、インクリボン巻取装置100には、巻取完了の直前のタイミングを検出するマイクロスイッチとこのマイクロスイッチに接続された検出ピン(いずれも図示していない)を備え、検出ピンは検出完了後パネル裏面に退避するものとしている。また、インクリボン巻取装置100には、リボン捩検出装置550を配置している。このリボン捩検出装置550は図8に示すように、光射出器551と、受光センサ552とを備えるものであり、インクリボン611の幅寸法wが小さいとき、受光センサ552で光を検出してインクリボン611に捩れが発生したものとする。

更に、インクリボン巻取装置100には、リボン噛み込み及び循環異常検出機構を備える。この機構はサーボモータ210の発生トルク制限し、リボン噛み込み又は循環異常が発生したときのサーボモータ210の停止を検出することによりリボン噛み込み及び循環異常を検出する。

【0035】

インクリボン巻取装置100は以下の手順でリボンの巻き込みを行う。図7(a)〜(e)はインクリボン巻取装置の作動状態を示す斜視図である。まず、インクリボンカセット600がテーブル500上を移動して、巻取位置に固定されると、駆動軸211がインクリボンカセット600のドライブローラ614に挿入された状態となる。このとき、拡開ピン駆動装置300の拡開ピン311,311は、初期位置B1に配置されている他、引掛ピン411は離間上方位置C4に配置されている。

【0036】

次いで、所定のタイミングで、図7(a)に示すように、拡開ピン311,311が初期位置B1から拡開準備位置A1に移動し、更に拡開位置A2に拡開する。

【0037】

次いで、図7(b)に示すように、引掛ピン411が離間上方位置C4から外部位置C1に移動させ、更に近接位置C2に移動させる。

【0038】

更に、図7(c)に示すように、引掛ピン411を近接位置C2から離間位置C3まで移動させると共に、駆動軸211を回転駆動しインクリボン611を巻き取っていく。このとき拡開ピン311,311は拡開位置A2に配置されている。

【0039】

更に、図7(d)に示すように、インクリボン611が巻き取られ、離間位置C3にある引掛ピン411に接触すると、拡開ピン311,311は拡開位置A2から拡開準備位置A1に移動する。

【0040】

そして、図7(e)に示すように、引掛ピン411が離間位置C3から離間上方位置C4に移動して引掛ピン411からインクリボン611が外れた状態とし、拡開ピン311,311を拡開位置A2から拡開準備位置A1に移動しつつ駆動軸211を回転して、インクリボン611を巻き取っていく。このとき、拡開ピン311,311の移動に合わせて駆動軸211を回転駆動して、インクリボン611が常に拡開ピン311,311に接触していることが捩れ防止の上で重要である。そして、インクリボン611が巻き取られると、拡開ピン311,311は、初期位置B1位置に待避して巻取動作は終了する。

【0041】

これらの一連の巻取処理において、サーボモータ210の作動を検知することによりリボン噛み込み及び循環異常を検出する。そして、巻取処理の終了後において前述捩れ検出を行い全ての処理は終了する。

【0042】

以上説明したように、本例に係るインクリボン巻取装置100によれば、インクリボンカセットの組み立てにおいて、インクリボンの巻き取りを、インクリボンの捩れを防止しつつ自動化することができる。また本例によれば、リボン噛み込み及び循環異常や、巻取処理の終了後において前述捩れ検出を行うことができる。

【0043】

なお、前記例では、インクリボン巻取装置100の拡開ピン311,311及び引掛ピン411は上述の順序で動作したが、この動作は捩れ防止が図れる適宜の順序、例えば引掛ピン411がインクリボン611と接触しつつ移動する等、適宜変更することができる。

【図面の簡単な説明】

【0044】

【図1】実施の形態例に係るインクリボン巻取装置の概略構成を示す斜視図である。

【図2】インクリボン巻取装置の拡開ピン駆動装置の構成を示す平面図である。

【図3】拡開ピン駆動装置のピン駆動リンク装置を示す斜視図である。

【図4】インクリボン巻取装置の引掛ピン駆動装置の構成を示す図であり、(a)は側面図、(b)は平面図である。

【図5】引掻ピン駆動装置に使用する竹の子シリンダの構成を示す断面図である。

【図6】インクリボン巻取装置の制御系を示すブロック図である。

【図7】インクリボン巻取装置の作動状態を示す斜視図である。

【図8】インクリボン巻取装置のインクリボン捩検出機構を示す斜視図である。

【図9】インクリボンカセットの概略構成を示す平面図である。

【符号の説明】

【0045】

100 インクリボン巻取装置

110 空気圧源

120 シークエンサ(駆動制御装置)

130 電源

200 ドライブローラ駆動装置

210 モータ

211 駆動軸

300 拡開ピン駆動装置

311 拡開ピン

320 L字部材

321,322 リンク部材

330 エアシリンダ

331 ロッド

332 接続部材

340 第2のエアシリンダ

341 ロッド

351 摺動台

352 基台

353 軸

400 引掛ピン駆動装置

410 ピン保持部

411 引掛ピン

412 インクタンク

413 インク供給リボン

414 ドライブローラ

420 エアシリンダ

430 多段シリンダ

431,432,433 シリンダ

434 ピストンロッド

435 エア導入口

440 昇降台

441 レール

451 基台

360,370,460,470 電磁弁

500 テーブル

511 弧状溝部

512 移動溝部

550 リボン捩検出装置

551 光射出器

552 受光センサ

600 インクリボンカセット

610 カセットケース

611 インクリボン

612 インクタンク

613 インク供給リボン

614 ドライブローラ

615 転写ローラ

616 インクリボン収納部

617 供給側アーム

618 収容側アーム

630 印字ヘッド

【技術分野】

【0001】

本発明は、インクリボン巻取装置に係り、特にインクリボンを収納するインクリボンカセット本体の一側面から突出形成され、印刷時におけるインクリボンを印刷位置に保持する2つの案内アームの先端から所定量だけインクリボンを引き出した状態でインクリボンを仮組したインクリボンカセットが配置され、前記引き出されたインクリボンをインクリボンカセットに巻き取るインクリボン巻取装置に関する。

【背景技術】

【0002】

シリアルドットプリンタは、印字紙に近接して配置されたインクリボンをその背面から印字ヘッドから出し入れされるワイヤで叩き、印字紙にインクリボンを接触させることによりインクリボンに含浸されているインクを印字紙に吸収させ印字を行う。このインクリボンはインクリボンカセットに格納され、プリンタに取付けられる。図9はインクリボンカセットの構造を示す模式図である。

【0003】

インクリボンカセット600は、印字ヘッド630を一体に有するキャリッジアッセンブリに装着され、このキャリッジアッセンブリが左右に駆動され、かつ、前記インクリボンカセット600がキャリッジアッセンブリの駆動に伴って駆動され、印字ヘッド630により印字媒体への印字が行われるようになっている。

【0004】

このインクリボンカセット600は、ケース本体と蓋部材とからなるカセットケース610内にインクリボン611、インクタンク612、インク供給リボン613、ドライブローラ614、転写ローラ615を配置して構成されている。インクリボン611は無端状のリボン部材であり、例えばポリアミド系合成樹脂繊維からなり、インクリボン収納部616内に、折りたたんで収納される。インクタンク612は、このインクリボンに供給されるインクを貯溜し、インク供給リボン613はインクタンク612からのインクを転写ローラ615に搬送する。ドライブローラ614は、外部の回転軸で駆動されインクリボン611を搬送する。転写ローラ615は、ドライブローラ614に対向して配置されインク供給リボン613が搬送したインクをドライブローラ614で挟み、インクリボン611にインクを転写する。

【0005】

インクリボン611は、印字動作に伴ってドライブローラ614で駆動されてカセットケース610内を循環する。即ちインクリボン611は、インクリボン収納部616から、引き出され供給側アーム617からカセットケース610の外部である印字位置aを経て収容側アーム618を通り、ドライブローラ614と転写ローラ615とで挟まれてインクが供給され、再びインクリボン収納部616に移送される。

【0006】

ところで、このようなインクリボンカセット600の組み立ては、インクリボン611が捻れないように以下の手順で行われる。まず、カセットケース610のケース本体にインクタンク612、インク供給リボン613、ドライブローラ614、転写ローラ615等を組み付ける。この状態で、インクリボン611を配置するが、このとき、インクリボン611は、図9に仮装線621で示したように印字位置aから引き出した状態とする。

【0007】

そしてこの状態で蓋部材を圧入して取付け、仮組立状態とし、その後、インクリボンが円滑に移動するかどうかを調べる噛み込み検査を行い、ドライブローラ614を駆動して、インクリボン611を搬送して、インクリボン611を引き出した状態(図中仮装線621で示した状態)から、印字位置aにまでインクリボン611に捩れが発生しないように巻き込み、更にインクリボンの捩れの有無を検出する捩れ検査を行う。このインクリボンの巻き込みが終了してインクリボンカセット600の組み立ては完了する。

【0008】

このようなインクリボンカセットの構造については、特許文献1に記載がある(段落0003〜段落0006参照)。

【0009】

【特許文献1】特許公開2002−240405号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、このようなインクリボンカセットの組付作業を自動化したいという要望がある。従来、ケース本体へのインクタンク412、インク供給リボン413、ドライブローラ414等の組み付けは自動化することは組み立てロボットを使用することにより実現できていた。しかし、インクリボンの巻取作業は、インクリボンに腰がなく、またその幅寸法も小さいことから、捩れが発生しないようにするためには、その取扱に細心の注意を払う必要があり、自動化がなされていないのが実情である。

【0011】

そこで、本発明は、インクリボンカセットの組み立てにおいて、インクリボンの巻き取りを自動化するに際して捩れが発生しないようにすることができるインクリボン巻取装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

請求項1の発明は、インクリボン巻取装置において、インクリボンを収納するインクリボンカセット本体の一側面から突出形成され、印刷時におけるインクリボンを印刷位置に保持する2つの案内アームの先端から所定量だけインクリボンを引き出した状態でインクリボンを仮組したインクリボンカセットが配置され、前記引き出されたインクリボンをインクリボンカセットに巻き取るインクリボン巻取装置において、設置されたインクリボンカセットの巻取軸を回転駆動する巻取装置と、2本の拡開ピンを備え、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より本体側であって前記案内アームの先端に近接する初期位置、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より外側である拡開準備位置、前記2本の拡開ピンが前記インクリボンカセット本体の側面部に沿う外方向に拡開され所定距離だけ離れた拡開位置に移動させる拡開ピン駆動装置と、引掛ピンを備え、前記引掛ピンを前記インクリボンの外側である外部位置、前記引掛ピンを前記インクリボンの内部であって前記インクリボンの印刷位置から所定距離だけ離れた離間位置、及び、前記インクリボンの内部であって前記印刷位置に近接した近接位置に移動させる引掛ピン駆動装置と、前記巻取装置、前記拡開ピン駆動装置、及び、前記引掛ピン駆動装置の駆動制御を行い、前記巻取装置、拡開ピン、引掛ピンの動作を連動させ、インクリボンの捩りを防止しつつインクリボンをインクカセットに巻き取る駆動制御装置と、を備えることを特徴とするインクリボン巻取装置である。

【0013】

請求項2の発明は、請求項1記載のインクリボン巻取装置において、前記駆動制御装置は、前記巻取装置、前記引掛ピン駆動装置、及び、前記拡開ピン駆動装置を駆動制御して、インクリボンを仮組したインクリボンカセットが設置された後、前記拡開ピンを初期位置から拡開準備位置に配置し、その後拡開位置に配置すると共に、前記引掛ピンを外部位置から前記近接位置に配置する第1動作、前記引掛ピンを前記近接位から前記離間位置に配置する第2動作、前記巻取装置でインクリボンを前記離間位置に配置された前記引掛ピンに接触するまで巻き取ると共に、前記拡開ピンを拡開位置から拡開準備位置に配置する第3動作、前記巻取装置でインクリボンを巻き取りつつ、インクリボンが前記引掛ピンに接触したとき前記引掛ピンを離間位置から外部位置に配置すると共に前記拡開ピンを拡開準備位置から拡開位置に配置する第4動作、前記巻取装置で前記インクリボンを巻き取りつつ、前記拡開ピンを拡開位置から拡開準備位置を経て初期位置に配置する第5動作、をさせることを特徴とする。

【0014】

請求項3の発明は、請求項1又は2記載のインクリボン巻取装置において、前記引掛ピン駆動装置は、多段空気圧シリンダを備えることを特徴とする。

【0015】

請求項4の発明は、請求項1乃至3のいずれか記載のインクリボン巻取装置において、前記拡開ピン駆動装置は、空気圧シリンダと、リンク装置を備えることを特徴とする。

【0016】

請求項5の発明は、請求項1乃至4のいずれか記載のインクリボン巻取装置において、前記駆動制御装置は、前記インクリボンの印刷位置における幅寸法を検出するインクリボン幅センサと、このインクリボン幅センサの出力結果に基づいてインクリボンの捩れの有無を検出する捩れ検出装置とを備えることを特徴とする。

【発明の効果】

【0017】

本発明によれば、インクリボンカセットの組み立てにおいて、巻取装置、前記拡開ピン駆動装置、及び、前記引掛ピン駆動装置の駆動制御を行うようにしたから、インクリボンの巻き取りをインクリボンの捩れを防止しつつ自動化することができる。

【発明を実施するための最良の形態】

【0018】

以下本発明に係るインクリボン巻取装置の実施をするための形態を図1乃至図9に基づいて説明する。まずインクリボン巻取装置の全体構成について説明する。図1は実施の形態例に係るインクリボン巻取装置の概略構成を示す斜視図である。

【0019】

本例に係るインクリボン巻取装置100は、インクリボンカセット600が組み立てのために移動するテーブル500に配置されている。インクリボンカセット600は、仮組され、インクリボン611が引き出された状態でテーブル500上を、図示しない移動装置で前工程から巻取位置に搬送され、図示しない固定装置で固定される。そして、インクリボンの巻き取りが終了すると図示しない移動装置で次工程に搬送される。

【0020】

本例に係るインクリボン巻取装置100では、この巻取位置で、前述した噛み込み検査と、インクリボンの巻き取りと、捩れ検査とを行う。

【0021】

インクリボン巻取装置100は、前記インクリボンカセット600のドライブローラ614を回転駆動(矢印E)してインクリボン611を引き込む動作(矢印D)をする駆動軸211を備えたドライブローラ駆動装置200と、インクリボンカセット600のインクリボン611の間で拡開動作(矢印A)をする2本の拡開ピン311,311を備えた拡開ピン駆動装置300と、インクリボンカセット600の引き出された状態(図8の仮装線621の状態)のインクリボン611の間を移動(矢印C)し、インクリボン611の捩れを解消すると共に、インクリボン611が引っ掛かる引掛ピン411を備えた引掛ピン駆動装置400とを備える。ここで、ドライブローラ駆動装置200と拡開ピン駆動装置300とはテーブル500の下部に配置され、引掛ピン駆動装置400はテーブル500の上部に配置される。

【0022】

ここで、テーブル500には、前記拡開ピン311,311が拡開動作(矢印A)を行うための2つの弧状溝部511,511と、初期位置への移動動作(矢印B)を行うための移動溝部512とが形成されている。弧状溝部511,511はその内側端部において連続している他、移動溝部512は、弧状溝部511,511の内側接合部に連続している。

【0023】

次にインクリボン巻取装置100について説明する。本例に係るインクリボン巻取装置100において、ドライブローラ駆動装置200と、拡開ピン駆動装置300とは一つの装置で実現されている。図2はインクリボン巻取装置の拡開ピン駆動装置の構成を示す平面図、図3は拡開ピン駆動装置のピン駆動リンク装置を示す斜視図である。

ドライブローラ駆動装置200は、図2に示すように、駆動軸211駆動用のサーボモータ210を備えており拡開ピン駆動装置300と一体に形成されている。

【0024】

拡開ピン駆動装置300は、図2及び図3に示すように、前記2つの拡開ピン311,311が立設された略L字状の2つのL字部材320,320と、このL字部材320,320を駆動するエアシリンダ330と、第2のエアシリンダ340とを備える。L字部材320は2つのリンク部材321,322をL字状に接合した部材であり、その接合部において基台352に配置された軸353に回転自在に配置される。

【0025】

エアシリンダ330はそのロッドが接続部材332を介して前記リンク部材321に取付けられると共に、その本体が基台352に固定されており、エアシリンダ330のロッド331が伸縮動(矢印F)することにより、拡開ピン311,311を拡開動(矢印A)する。2つのリンク部材321,322とからなりのリンク部材321に接続部材332で接続され、拡開ピン311,311は、弧状溝部511,511内を矢印Aに沿って移動する。

【0026】

このため、拡開ピン311,311は、図2に示すように、2本の拡開ピンが近接状態であり前記インクリボンの印字位置aより外側である拡開準備位置A1と、両拡開ピン311,311が前記インクリボンカセット600本体の側面部に沿う外方向に拡開され所定距離だけ離れた拡開位置A2との間を移動する。

【0027】

また、基台352は、テーブル500に固定された摺動台351にスライド可能に配置されている。テーブル500には第2のエアシリンダ340が配置され、第2のエアシリンダ340は基台352で駆動される。即ち、エアシリンダ340のロッド341が伸縮動(矢印G)すると、基台352はスライドし、拡開ピン311,311、L字部材320、エアシリンダ330が移動する。

【0028】

このため、拡開ピン311,311は、図2に示すように、エアシリンダ330が引っ込んだ状態、即ち拡開ピン311,311が拡開準備位置A1の状態において、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より本体側であって前記案内アームの先端に近接する初期位置B1と前記拡開準備位置A1の間を移動する。

【0029】

次に引掛ピン駆動装置400について説明する。図4はインクリボン巻取装置の引掛ピン駆動装置の構成を示す図であり、(a)は側面図、(b)は平面図である。引掛ピン駆動装置400は、テーブル500に取付けられた基台451に配置される。また、引掛ピン駆動装置400は、前記引掛ピン411を保持するピン保持部410と、引掛ピン411の昇降用のエアシリンダ420と、引掛ピン411の水平移動ようの多段シリンダ430と、昇降台440とを備える。前記ピン保持部410は、エアシリンダ420により、昇降台440のレール441に沿ってピン保持部410を上下方向(矢印H、I)に駆動される。また、前記昇降台440は多段シリンダ430で水平方向(矢印C、J)に沿って移動される。

【0030】

このため、引掛ピン411は、前記インクリボンの外側である外部位置C1、インクリボンの内部であって前記印刷位置に近接した近接位置C2、前記インクリボンの内部であって前記インクリボンの印刷位置から所定距離だけ離れた離間位置C3、及び、前記C3の上方である離間上方位置C4に移動する。

【0031】

ここで、多段シリンダ430について説明する。図5は引掻ピン駆動装置に使用する多段シリンダの構成を示す断面図である。多段シリンダ430は、3段のシリンダ431,432,433と、ピストンロッド434とを組合せ、大きなストローク量を得ることができるようにしたものである。即ち最も大径のシリンダ431中に中径のシリンダ432を配置し、このシリンダ432中に小径のシリンダ433を配置し、更にこのシリンダ433中にピストンロッド434を配置したものである。なお、本例では、シリンダ431にはエア導入口435が配置されている。本例では、拡開ピン駆動装置300のエアシリンダ330、第2のエアシリンダ340、引掛ピン駆動装置400のエアシリンダ420、多段シリンダ430は、それぞれ電磁弁360,370,460,470(図6参照)に接続され圧縮空気が送られ作動する。

【0032】

次にインクリボン巻取装置100の動作について説明する。図6はインクリボン巻取装置の制御系を示すブロック図である。本例のインクリボン巻取装置100において、ドライブローラ駆動装置200のサーボモータ210、拡開ピン駆動装置300のエアシリンダ330、第2のエアシリンダ340、引掛ピン駆動装置400のエアシリンダ420、多段シリンダ430は、駆動制御装置であるシークエンサ120で所定のタイミングで動作するよう制御される。

【0033】

ここで、ドライブローラ駆動装置200のサーボモータ210はシークエンサ120で制御される電磁スイッチ260に接続され、電磁スイッチ260には電源130が接続されている。また、エアシリンダ330、第2のエアシリンダ340、エアシリンダ420、多段シリンダ430にはそれぞれ電磁弁360,370,460,470が接続され、電磁弁360,370,460,470には空気圧源110が接続されている。

【0034】

また、インクリボン巻取装置100には、巻取完了の直前のタイミングを検出するマイクロスイッチとこのマイクロスイッチに接続された検出ピン(いずれも図示していない)を備え、検出ピンは検出完了後パネル裏面に退避するものとしている。また、インクリボン巻取装置100には、リボン捩検出装置550を配置している。このリボン捩検出装置550は図8に示すように、光射出器551と、受光センサ552とを備えるものであり、インクリボン611の幅寸法wが小さいとき、受光センサ552で光を検出してインクリボン611に捩れが発生したものとする。

更に、インクリボン巻取装置100には、リボン噛み込み及び循環異常検出機構を備える。この機構はサーボモータ210の発生トルク制限し、リボン噛み込み又は循環異常が発生したときのサーボモータ210の停止を検出することによりリボン噛み込み及び循環異常を検出する。

【0035】

インクリボン巻取装置100は以下の手順でリボンの巻き込みを行う。図7(a)〜(e)はインクリボン巻取装置の作動状態を示す斜視図である。まず、インクリボンカセット600がテーブル500上を移動して、巻取位置に固定されると、駆動軸211がインクリボンカセット600のドライブローラ614に挿入された状態となる。このとき、拡開ピン駆動装置300の拡開ピン311,311は、初期位置B1に配置されている他、引掛ピン411は離間上方位置C4に配置されている。

【0036】

次いで、所定のタイミングで、図7(a)に示すように、拡開ピン311,311が初期位置B1から拡開準備位置A1に移動し、更に拡開位置A2に拡開する。

【0037】

次いで、図7(b)に示すように、引掛ピン411が離間上方位置C4から外部位置C1に移動させ、更に近接位置C2に移動させる。

【0038】

更に、図7(c)に示すように、引掛ピン411を近接位置C2から離間位置C3まで移動させると共に、駆動軸211を回転駆動しインクリボン611を巻き取っていく。このとき拡開ピン311,311は拡開位置A2に配置されている。

【0039】

更に、図7(d)に示すように、インクリボン611が巻き取られ、離間位置C3にある引掛ピン411に接触すると、拡開ピン311,311は拡開位置A2から拡開準備位置A1に移動する。

【0040】

そして、図7(e)に示すように、引掛ピン411が離間位置C3から離間上方位置C4に移動して引掛ピン411からインクリボン611が外れた状態とし、拡開ピン311,311を拡開位置A2から拡開準備位置A1に移動しつつ駆動軸211を回転して、インクリボン611を巻き取っていく。このとき、拡開ピン311,311の移動に合わせて駆動軸211を回転駆動して、インクリボン611が常に拡開ピン311,311に接触していることが捩れ防止の上で重要である。そして、インクリボン611が巻き取られると、拡開ピン311,311は、初期位置B1位置に待避して巻取動作は終了する。

【0041】

これらの一連の巻取処理において、サーボモータ210の作動を検知することによりリボン噛み込み及び循環異常を検出する。そして、巻取処理の終了後において前述捩れ検出を行い全ての処理は終了する。

【0042】

以上説明したように、本例に係るインクリボン巻取装置100によれば、インクリボンカセットの組み立てにおいて、インクリボンの巻き取りを、インクリボンの捩れを防止しつつ自動化することができる。また本例によれば、リボン噛み込み及び循環異常や、巻取処理の終了後において前述捩れ検出を行うことができる。

【0043】

なお、前記例では、インクリボン巻取装置100の拡開ピン311,311及び引掛ピン411は上述の順序で動作したが、この動作は捩れ防止が図れる適宜の順序、例えば引掛ピン411がインクリボン611と接触しつつ移動する等、適宜変更することができる。

【図面の簡単な説明】

【0044】

【図1】実施の形態例に係るインクリボン巻取装置の概略構成を示す斜視図である。

【図2】インクリボン巻取装置の拡開ピン駆動装置の構成を示す平面図である。

【図3】拡開ピン駆動装置のピン駆動リンク装置を示す斜視図である。

【図4】インクリボン巻取装置の引掛ピン駆動装置の構成を示す図であり、(a)は側面図、(b)は平面図である。

【図5】引掻ピン駆動装置に使用する竹の子シリンダの構成を示す断面図である。

【図6】インクリボン巻取装置の制御系を示すブロック図である。

【図7】インクリボン巻取装置の作動状態を示す斜視図である。

【図8】インクリボン巻取装置のインクリボン捩検出機構を示す斜視図である。

【図9】インクリボンカセットの概略構成を示す平面図である。

【符号の説明】

【0045】

100 インクリボン巻取装置

110 空気圧源

120 シークエンサ(駆動制御装置)

130 電源

200 ドライブローラ駆動装置

210 モータ

211 駆動軸

300 拡開ピン駆動装置

311 拡開ピン

320 L字部材

321,322 リンク部材

330 エアシリンダ

331 ロッド

332 接続部材

340 第2のエアシリンダ

341 ロッド

351 摺動台

352 基台

353 軸

400 引掛ピン駆動装置

410 ピン保持部

411 引掛ピン

412 インクタンク

413 インク供給リボン

414 ドライブローラ

420 エアシリンダ

430 多段シリンダ

431,432,433 シリンダ

434 ピストンロッド

435 エア導入口

440 昇降台

441 レール

451 基台

360,370,460,470 電磁弁

500 テーブル

511 弧状溝部

512 移動溝部

550 リボン捩検出装置

551 光射出器

552 受光センサ

600 インクリボンカセット

610 カセットケース

611 インクリボン

612 インクタンク

613 インク供給リボン

614 ドライブローラ

615 転写ローラ

616 インクリボン収納部

617 供給側アーム

618 収容側アーム

630 印字ヘッド

【特許請求の範囲】

【請求項1】

インクリボンを収納するインクリボンカセット本体の一側面から突出形成され、印刷時におけるインクリボンを印刷位置に保持する2つの案内アームの先端から所定量だけインクリボンを引き出した状態でインクリボンを仮組したインクリボンカセットが配置され、前記引き出されたインクリボンをインクリボンカセットに巻き取るインクリボン巻取装置において、

設置されたインクリボンカセットの巻取軸を回転駆動する巻取装置と、

2本の拡開ピンを備え、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より本体側であって前記案内アームの先端に近接する初期位置、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より外側である拡開準備位置、前記2本の拡開ピンが前記インクリボンカセット本体の側面部に沿う外方向に拡開され所定距離だけ離れた拡開位置に移動させる拡開ピン駆動装置と、

引掛ピンを備え、前記引掛ピンを前記インクリボンの外側である外部位置、前記引掛ピンを前記インクリボンの内部であって前記インクリボンの印刷位置から所定距離だけ離れた離間位置、及び、前記インクリボンの内部であって前記印刷位置に近接した近接位置に移動させる引掛ピン駆動装置と、

前記巻取装置、前記拡開ピン駆動装置、及び、前記引掛ピン駆動装置の駆動制御を行い、前記巻取装置、拡開ピン、引掛ピンの動作を連動させ、インクリボンの捩りを防止しつつインクリボンをインクカセットに巻き取る駆動制御装置と、

を備えたことを特徴とするインクリボン巻取装置。

【請求項2】

前記駆動制御装置は、前記巻取装置、前記引掛ピン駆動装置、及び、前記拡開ピン駆動装置を駆動制御して、インクリボンを仮組したインクリボンカセットが設置された後、

前記拡開ピンを初期位置から拡開準備位置に配置し、その後拡開位置に配置すると共に、前記引掛ピンを外部位置から前記近接位置に配置する第1動作、

前記引掛ピンを前記近接位から前記離間位置に配置する第2動作、

前記巻取装置でインクリボンを前記離間位置に配置された前記引掛ピンに接触するまで巻き取ると共に、前記拡開ピンを拡開位置から拡開準備位置に配置する第3動作、

前記巻取装置でインクリボンを巻き取りつつ、インクリボンが前記引掛ピンに接触したとき前記引掛ピンを離間位置から外部位置に配置すると共に前記拡開ピンを拡開準備位置から拡開位置に配置する第4動作、

前記巻取装置で前記インクリボンを巻き取りつつ、前記拡開ピンを拡開位置から拡開準備位置を経て初期位置に配置する第5動作、

をさせることを特徴とする請求項1記載のインクリボン巻取装置。

【請求項3】

前記引掛ピン駆動装置は、多段空気圧シリンダを備えることを特徴とする請求項1又は2記載のインクリボン巻取装置。

【請求項4】

前記拡開ピン駆動装置は、空気圧シリンダとリンク装置とを備えることを特徴とする請求項1乃至3のいずれか記載のインクリボン巻取装置。

【請求項5】

前記駆動制御装置は、前記インクリボンの印刷位置における幅寸法を検出するインクリボン幅センサと、このインクリボン幅センサの出力結果に基づいてインクリボンの捩れの有無を検出する捩れ検出装置とを備えることを特徴とする請求項1乃至4のいずれか記載のインクリボン巻取装置。

【請求項1】

インクリボンを収納するインクリボンカセット本体の一側面から突出形成され、印刷時におけるインクリボンを印刷位置に保持する2つの案内アームの先端から所定量だけインクリボンを引き出した状態でインクリボンを仮組したインクリボンカセットが配置され、前記引き出されたインクリボンをインクリボンカセットに巻き取るインクリボン巻取装置において、

設置されたインクリボンカセットの巻取軸を回転駆動する巻取装置と、

2本の拡開ピンを備え、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より本体側であって前記案内アームの先端に近接する初期位置、前記2本の拡開ピンが近接状態であり前記インクリボンの印刷位置より外側である拡開準備位置、前記2本の拡開ピンが前記インクリボンカセット本体の側面部に沿う外方向に拡開され所定距離だけ離れた拡開位置に移動させる拡開ピン駆動装置と、

引掛ピンを備え、前記引掛ピンを前記インクリボンの外側である外部位置、前記引掛ピンを前記インクリボンの内部であって前記インクリボンの印刷位置から所定距離だけ離れた離間位置、及び、前記インクリボンの内部であって前記印刷位置に近接した近接位置に移動させる引掛ピン駆動装置と、

前記巻取装置、前記拡開ピン駆動装置、及び、前記引掛ピン駆動装置の駆動制御を行い、前記巻取装置、拡開ピン、引掛ピンの動作を連動させ、インクリボンの捩りを防止しつつインクリボンをインクカセットに巻き取る駆動制御装置と、

を備えたことを特徴とするインクリボン巻取装置。

【請求項2】

前記駆動制御装置は、前記巻取装置、前記引掛ピン駆動装置、及び、前記拡開ピン駆動装置を駆動制御して、インクリボンを仮組したインクリボンカセットが設置された後、

前記拡開ピンを初期位置から拡開準備位置に配置し、その後拡開位置に配置すると共に、前記引掛ピンを外部位置から前記近接位置に配置する第1動作、

前記引掛ピンを前記近接位から前記離間位置に配置する第2動作、

前記巻取装置でインクリボンを前記離間位置に配置された前記引掛ピンに接触するまで巻き取ると共に、前記拡開ピンを拡開位置から拡開準備位置に配置する第3動作、

前記巻取装置でインクリボンを巻き取りつつ、インクリボンが前記引掛ピンに接触したとき前記引掛ピンを離間位置から外部位置に配置すると共に前記拡開ピンを拡開準備位置から拡開位置に配置する第4動作、

前記巻取装置で前記インクリボンを巻き取りつつ、前記拡開ピンを拡開位置から拡開準備位置を経て初期位置に配置する第5動作、

をさせることを特徴とする請求項1記載のインクリボン巻取装置。

【請求項3】

前記引掛ピン駆動装置は、多段空気圧シリンダを備えることを特徴とする請求項1又は2記載のインクリボン巻取装置。

【請求項4】

前記拡開ピン駆動装置は、空気圧シリンダとリンク装置とを備えることを特徴とする請求項1乃至3のいずれか記載のインクリボン巻取装置。

【請求項5】

前記駆動制御装置は、前記インクリボンの印刷位置における幅寸法を検出するインクリボン幅センサと、このインクリボン幅センサの出力結果に基づいてインクリボンの捩れの有無を検出する捩れ検出装置とを備えることを特徴とする請求項1乃至4のいずれか記載のインクリボン巻取装置。

【図8】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【公開番号】特開2008−238512(P2008−238512A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−80703(P2007−80703)

【出願日】平成19年3月27日(2007.3.27)

【出願人】(392032443)株式会社アドテックス (10)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月27日(2007.3.27)

【出願人】(392032443)株式会社アドテックス (10)

【Fターム(参考)】

[ Back to top ]