インク供給機構およびインパクトプリンタ

【課題】 印字の濃さを均一に保持すると共に、耐磨耗性に優れるインク供給機構およびインパクトプリンタを提供する。

【解決手段】 回転自在な活字輪5の円周面に配置された活字25に対して、活字25による印字を行うためのインクをウイック20によって供給する。ウイック20は、複数の長繊維33で構成されていて、内部の気孔にインクを含浸している。ウイック20の断面部に設けられたインク供給面30から内部に含浸しているインクを活字25へ供給する。

【解決手段】 回転自在な活字輪5の円周面に配置された活字25に対して、活字25による印字を行うためのインクをウイック20によって供給する。ウイック20は、複数の長繊維33で構成されていて、内部の気孔にインクを含浸している。ウイック20の断面部に設けられたインク供給面30から内部に含浸しているインクを活字25へ供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インク供給機構およびインパクトプリンタに関する。

【背景技術】

【0002】

従来、インパクトプリンタにおけるインクの供給は、図7に示すようなインク供給機構により行われていた。このインク供給機構は、印字紙50に文字等を印字するための活字51と、リング状の外周に複数の活字51を備えた活字輪52と、活字51へ供給するインクを含浸する円筒状のインクロール53と、インク飛散防止用のインクロールカバー54とを備えている。印字紙50に印字する活字51の選択のために活字輪52が回転すると、複数の活字51のいずれかと常に接しているインクロール53も回転し、活字51へインクを供給する構成である(たとえば特許文献1)。

【0003】

【特許文献1】特開平5−8496号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、従来の技術では、インクロール53がスポンジ状であるため、印字によりインクが消費されるに従い、インクロール53の各部に含浸しているインクの量が、徐々に減少する。それに伴って、印字紙50へ転写されるインクの濃さが、経時的に薄くなる。即ち、印字文字数が少ない最初は濃く、その後印字文字数が増加するに従い、薄くなる一方となる。さらに、スポンジ状のインクロール53は磨耗し易く、活字51との摩擦により削れ取られて、活字に接触している部分の径が小さくなるため、インクロール53と活字51の接触圧も小さくなり、インクの供給も少なくなっていく。このため、印字文字数が増えるとより一層薄くなる要因となる。

【0005】

本発明は、上記課題を解決するために、印字文字数が増えても当初と濃さをほぼ均一に保持すると共に、耐磨耗性に優れるインク供給機構およびインパクトプリンタを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のインク供給機構は、回転自在な活字輪の円周面に配置されている活字へインクを供給する機構であって、活字へインクを供給するためのインク供給面が活字に圧接するように配置された長繊維吸収体により構成され、当該長繊維吸収体にインクが含浸されていることを特徴とする。

【0007】

このインク供給機構によれば、回転自在な活字輪の表面に配置された活字に対して、転写して印字を行うためのインクを長繊維吸収体から供給することができる。長繊維吸収体は、内部にインクを含浸しており、長繊維吸収体の断面部に設けられたインク供給面から内部に含浸しているインクを活字へ供給する。インク供給面は、常に、活字に圧接する状態で設置されているため、活字輪の回転に伴って活字には順にインク供給面を通過しながら、適量のインクを安定してほぼ均一に供給することが可能である。

【0008】

この場合、長繊維吸収体の内部構成は、合成樹脂をバインダーにして複数の長繊維を束ね、長繊維が延在する方向に連続した気孔を有することが好ましい。

【0009】

この構成によれば、長繊維吸収体は、複数の長繊維を集束し、各長繊維を部分的に合成樹脂によってそれぞれ接合したものである。長繊維吸収体の形状は、断面を長繊維の集束の仕方によって、四角形や円形等の形状に自由に加工でき、それらの断面形状をした棒状のものとなっている。各長繊維は、長繊維吸収体が棒状をなす方向へそれぞれ延在している。これらの長繊維は、部分的に合成樹脂によって接合されているだけであり、長繊維および長繊維間には、多数の気孔が連続して存在する。長繊維吸収体は、この気孔部分にインクを含浸している。インク供給面からインクが供給されて行き、インク供給面のインクが少なくなると、棒状の長繊維吸収体内部では、毛細管現象によりインク供給面へインクが移動して来る。従って、インク供給面では、常に一定量のインクが確保された状態となる。なお、気孔は、長繊維を集束するときの圧縮力の強弱により長繊維の集束の密度を加減して、粗密の調節をすることができる。さらに、長繊維は、それぞれが絡まるようにして延在すれば、インクの保持力が高まり、より安定したインク供給ができる。

【0010】

そして、長繊維吸収体の側周面が、内部より気孔率が低くインクを浸透させ難い被覆層で形成されていることが好ましい。

【0011】

この構成によれば、長繊維吸収体の内部からインクを供給するインク供給面を含む断面部を除いた側周面をインクが浸透し難い被覆層で形成している。こうすることにより、インク供給面以外からのインクの流出あるいは乾燥を防ぐことができる。従って、長繊維吸収体が含浸しているインクを活字へ無駄なく有効に供給できる。被覆層は、長繊維吸収体の側周面へ樹脂をコーティングすることや、樹脂シートを圧着、あるいは接着剤を塗布するなどして形成する。また被覆層を形成することにより、長繊維のみの長繊維吸収体に比べて、活字との摩擦に対して耐磨耗性が向上する。さらに、被覆層を薄く形成すれば、長繊維吸収体の柔軟性も維持することができる。

【0012】

また、被覆層が、長繊維吸収体内部の長繊維が含有する合成樹脂より多量の合成樹脂を含有している長繊維であることが好ましい。

【0013】

この構成によれば、長繊維吸収体の側周部の被覆層に相当する長繊維部分に、内部の長繊維よりも多量の合成樹脂を含有させている。これにより、被覆層として合成樹脂をコーティングすることなどと同様な効果が得られる。側周部の長繊維に多量の合成樹脂を含有させるには、側周部に内部の長繊維の集束密度より高い集束密度の長繊維を配置する。これによって、集束密度の高い側周部の長繊維へ合成樹脂を多く含ませることができる。

【0014】

本発明のインパクトプリンタは、円周状の表面に活字が配置され回転自在な活字輪の内側からハンマによって活字を押圧して印字紙へインクを転写して印字するインパクトプリンタであって、活字へインクを供給するためのインク供給面が活字に圧接するように配置された長繊維吸収体を有し、長繊維吸収体によってインクが含浸されているインク供給機構を備えたことを特徴とする。

【0015】

このインパクトプリンタによれば、回転自在な活字輪の円周の表面に活字が配置されていて、活字輪の内側からハンマによって活字を押圧することにより印字紙へインクを転写して印字する構成である。インパクトプリンタは、印字を行うために活字へインクを供給するインク供給機構を備えていて、このインク供給機構は、長繊維吸収体を備え、長繊維吸収体の内部にインクを含浸している。インクは、長繊維吸収体の断面部に設けられたインク供給面から活字へ供給される。インク供給面は、常に、活字に圧接する状態で設置されているため、活字輪の回転に伴って活字には順にインク供給面を通過しながら、適量のインクを安定してほぼ均一に供給することが可能である。

【0016】

この場合、長繊維吸収体は、合成樹脂をバインダーにして複数の長繊維を束ね、長繊維が延在する方向に連続した気孔を有することが好ましい。

【0017】

この構成によれば、インパクトプリンタに備えられている長繊維吸収体は、複数の長繊維を集束し、各長繊維を部分的に合成樹脂によってそれぞれ接合した棒状のものである。各長繊維は、長繊維吸収体が棒状をなす方向へそれぞれ延在している。これらの長繊維は、部分的に合成樹脂によって接合されているだけであり、長繊維および長繊維間には、多数の気孔が連続して存在する。長繊維吸収体は、この気孔部分にインクを含浸している。インク供給面からインクが供給されて、インク供給面のインクが少なくなると、棒状の長繊維吸収体内部では毛細管現象により、インク供給面へインクが移動して来る。従って、インク供給面では、常に一定量のインクが確保された状態である。このような安定したインク供給により、インパクトプリンタは、ほぼ均一の濃度の印字を安定して提供できる。

【0018】

そして、長繊維吸収体の側周面が、内部より気孔率が低くインクを浸透させ難い被覆層で形成されていることが好ましい。

【0019】

この構成によれば、長繊維吸収体の内部からインクを供給するインク供給面を含む断面部を除いた側周面をインクが浸透し難い被覆層で形成している。こうすることにより、インク供給面以外からのインクの流出あるいは乾燥を防ぐことができる。従って、長繊維吸収体が含浸するインクを活字へ無駄なく有効に供給できる。被覆層は、長繊維吸収体の外周面へ樹脂をコーティングすることや、樹脂シートを圧着、あるいは接着剤を塗布するなどして形成する。また被覆層を形成することにより、長繊維のみの長繊維吸収体に比べて、活字との摩擦に対して耐磨耗性が向上し、さらに、被覆層を薄く形成すれば、長繊維吸収体の柔軟性も維持することができる。この長繊維吸収体をインパクトプリンタに備えることにより、インクを保有しているにもかかわらず、磨耗により長繊維吸収体の交換を余儀なくされることを回避できる。また、長繊維吸収体の柔軟性の確保により、長繊維吸収体のインク供給機構への取り付けを曲状等に設置でき、柔軟な取り付け設定が可能である。

【0020】

また、被覆層が、長繊維吸収体内部の長繊維が含有する合成樹脂より多量の合成樹脂を含有している長繊維であることが好ましい。

【0021】

この構成によれば、長繊維吸収体の側周部の被覆層に相当する長繊維部分に、内部の長繊維よりも多量の合成樹脂を含有させている。これにより、被覆層として合成樹脂をコーティングすることなどと同様な効果が得られる。側周部の長繊維に多量の合成樹脂を含有させるには、側周部に内部の長繊維の集束密度より高い集束密度の長繊維を配置する。これによって、集束密度の高い側周部の長繊維へ合成樹脂を多く含ませることができる。

【0022】

さらに、このインパクトプリンタは、複数の活字輪およびインク供給機構に複数の長繊維吸収体を備え、長繊維吸収体は、それぞれ異なった色のインクを含浸しており、対応する活字へインクを供給することが好ましい。

【0023】

この構成によれば、インパクトプリンタは、複数の活字輪と、それぞれに対応した複数の長繊維吸収体とを備えるインク供給機構を備えている。各活字輪に対応する長繊維吸収体は、それぞれ対応する活字輪の活字が印字する色に応じたインクを含浸しており、活字輪ごとに印字色を変えることができる。インパクトプリンタは、複数の色で印字を行うことができ、印字の表現力をより多彩なものにできる。

【0024】

これらの場合、長繊維吸収体のインク供給面が、ハンマにより押圧される活字の位置に対し活字輪の反回転方向の直近位置に配置されていることが好ましい。

【0025】

この構成によれば、活字輪の活字にインクを供給するための長繊維吸収体のインク供給面が、ハンマによって押圧されて実際に印字を行う活字の直近に、配置されている。インクの供給は、供給される活字が活字輪のどの位置にあっても可能であるが、実際に印字が行われる位置の直近で活字にインクを供給することが望ましい。印字直前にインクを供給すれば、印字位置から離れた位置でインク供給する場合と比べて、使用していない間のインクの乾きなどの影響が少なく、印字の開始からほぼ均一な濃度の印字が行える。

【発明を実施するための最良の形態】

【0026】

以下、本発明のインク供給機構を具体化した実施形態について、図面に従って説明する。実施形態で説明するインク供給機構は、電卓等に搭載されて計算内容を記録印刷するための小型のインパクトプリンタの例で説明をする。

(実施形態1)

【0027】

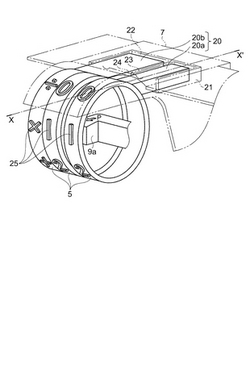

図1は、インク供給機構を備えるインパクトプリンタの構成を示す斜視図である。インパクトプリンタ1は、モータ2と、モータ2の回転を伝達する駆動歯車列3と、駆動歯車列3の特定歯車と連動する活字輪軸4と、活字輪軸4を中心軸として回転する三つの輪の活字輪5とを備えている。

【0028】

また、活字輪5の上部に位置し活字輪5へインクを供給するためのインク供給機構部(インク供給機構)6と、インク供給機構部6の母体を成しインパクトプリンタ1への脱着機能を有するインクカバー7とを備えている。

【0029】

そして、駆動歯車列3の他の特定歯車と連動する印字軸8と、印字軸8に設けられている図示していないカムによって駆動され活字輪5を内側から押圧するハンマ機構部9と、活字輪5、インク供給機構部6およびハンマ機構部9を載置して活字輪軸4に沿って移動するキャリッジ10とを備えている。

【0030】

さらに、キャリッジ10の移動方向と平行に延在するように配置されているプラテン11と、プラテン11と活字輪5との間を搬送され活字輪5によって印字される印字紙12と、活字輪軸4の駆動歯車列3と反対側の他端にあって活字輪5の回転位置を検出する検出器13とを備えている。

【0031】

次に、図2は、インク供給機構の詳細な構成を示す斜視図である。インク供給機構部6のインクカバー7の下面には、インクを含浸する長繊維吸収体である2本の長繊維吸収体(以後ウイックと言う)20をそれぞれ収容する第一収容部21および第二収容部22と、両収容部21、22の間を仕切る仕切部23と、ウイック20に下向きの押圧を付与するウイック押えバネ24と、インクカバー7をインパクトプリンタ1へ取り付けるための図示しない取付部とが備えられている。また、活字輪5の円周表面には、全周に活字25が配置され、活字輪5の内側には、内側から活字輪5を押圧し活字25を突出させて、印字紙12へインクを転写して印字を行わせるためのハンマ機構部9のハンマ9aが、配置されている。なお、2本のウイック20は、赤色のインクを含浸している赤ウイック20aと、黒色のインクを含浸している黒ウイック20bとからなる。

【0032】

図3は、インク供給機構部を示す断面図である。具体的には、図2のX−X’位置の断面図であって、棒状の赤ウイック20aの長手方向に沿って切断した断面図である。活字輪5は、この断面において、反時計回りとなる回転方向Rに回転する。ハンマ9aが活字25を押圧して印字紙12へ印字を行う位置を、時計の9時位置とすると、赤ウイック20aから活字25へインクを供給する位置は、この場合、時計の1時の位置である。この1時の位置で、赤ウイック20aが赤インクを活字25へ供給できるように、赤ウイック20aを収容する第一収容部21が、インクカバー7に形成されている。

【0033】

次に、以上のような構成のインパクトプリンタ1が、印字を行う一連の動作について説明する。印字する活字25の選択については、まず、モータ2の回転が、駆動歯車列3によって活字輪軸4に伝達され、三つの輪の活字輪5が回転する。活字輪5が回転することにより、どの活字25が印字位置にあるかを、検出器13が検出し、所望の活字25を印字位置に停止させる。このとき、3輪の活字輪5の内、印字する活字25を有する活字輪5が、ハンマ9aによって押圧されるように、活字輪5の位置調整がなされる。位置調整は、図示していないクラッチによって、3輪の活字輪5が活字輪軸4の軸方向へ順次移動可能であり、所望の活字輪5を選択してハンマ9aの押圧位置へ配置することができる。

【0034】

活字25の選択が終了すると、印字軸8が回転し、印字軸8に設けられているカムの作用により、ハンマ9aが矢印Pの方向へ移動して、活字輪5の内側から活字25を押す。押された活字25は、図3の二点鎖線で示されている活字25のように活字輪5の外側へ押し出される。活字25が押し出される先には、印字紙12がプラテン11に沿うように配置されていて、押し出された活字25は、プラテン11へ印字紙12を押すようにして、印字紙12へインクを転写して印字を行う。

【0035】

印字後、活字輪5は、活字輪軸4の軸方向へ1字分移動し、次に印字する活字25を選択して印字する。順次、活字輪軸4に沿って移動して印字することにより、一行の印字を行う。このとき必要に応じて三つの輪の活字輪5の選択が行われる。一行の印字が終了すると、印字紙12を一行分搬送して、次の行の印字を行う。以下、同様にして、印字紙12へ所定の印字を行うことができる。

【0036】

活字25へインクを供給するウイック20は、内部にインクを含浸した略直方体の形状をしている。図2に示すように、三つの輪の活字輪5の一つの輪に赤のインクを供給する赤ウイック20aと、他の二つの輪に黒のインクを供給する黒ウイック20bとから構成され、黒ウイック20bは、二つの輪にインクを供給するために、活字輪5の軸線方向の長さが、赤ウイック20aより長く設定されている。また、ウイック20は、インクカバー7に設けられているウイック押さえバネ24によって押圧が付与されている。これは、活字25に確実にインクを供給するために、ウイック20を活字25へ常に圧接しておくためである。

【0037】

具体的な例として、インパクトプリンタ1が電卓に組み込まれて、電卓の計算結果等の印字を行う場合を例に説明する。赤ウイック20aから赤インクを供給される活字輪5は、数字の活字25を有し、黒ウイック20bから黒インクを供給される活字輪5は、数字の活字25を有する活字輪5と、プラスおよびマイナスなどの記号の活字25を有する活字輪5とから構成される。このようなウイック構成のインパクトプリンタ1における印字は、計算式の数字、記号を黒で印字して答の数字だけを赤で印字する書式や、数字だけをすべて赤で印字する書式などが設定できる。特定部分を赤で印字して、インパクトのある表現の印字が可能である。ウイック20の色を赤、黒以外の色に設定することや、3輪の活字輪5それぞれに対して異なった色のウイック20を設定することなども可能である。

【0038】

次に、ウイック20について詳細に説明する。図4は、ウイックの構成を詳細に示す斜視図である。ウイック20は、外観が略直方体の形状をしており、その短辺方向を切断した一断面であって活字25と接触しているインク供給面30と、インク供給面30の内側部分を形成しインクを供給する開口部31と、インク供給面30の周囲およびウイック20の側周部を覆いインクの流出および乾燥等を防ぐ樹脂層(被覆層)32とを有する。

【0039】

そして、インク供給面30と連続し樹脂層32に覆われているウイック20の内部は、インク供給面30からウイック20の長手方向へ延在する複数の長い繊維(長繊維)33と、長繊維33を部分的に接合している接合樹脂(合成樹脂)34と、長繊維33および各長繊維33の間に存在する多数の気孔35とから成っている。なお、図4では、分かりやすくするために、長繊維33を少数本だけ描き、気孔35の空間を大きく描いてある。実際は、例えばウイック20の断面が2mm×4mmとすると、約10万本の長繊維33でウイック20が構成されている。

【0040】

この構成のウイック20は、単糸が繊維径(デニール)で3デニールのポリエステル樹脂の長繊維33による集束体である。製造方法を簡単に説明すると、まず、ポリエステル樹脂の長繊維33の集束体を、断面が四角形のダイスに通して、四角形の形に圧縮成型する。圧縮成型した集束体を10%濃度のウレタン樹脂液に浸して、樹脂液を含浸させる。そして、樹脂液が含浸した集束体を乾燥させて、樹脂液中の溶媒を除去すると共に、残ったウレタン樹脂を硬化させる。硬化したウレタン樹脂は、ポリエステル樹脂の長繊維33をそれぞれ部分的に接合し、その結果、集束体は、ポリエステル樹脂の長繊維33のみの場合より強度を持つ集束体になる。ウレタン樹脂液の溶媒が乾燥により除去された部分は、気孔35としてウイック20の長手方向に連続してつながった空間となり、この部分にインクが含浸される。なお、インクは、インク供給面30の開口部31をインクに浸すことにより、毛細管現象によって開口部31からウイック20の内部へ吸引され、気孔35に含浸される。

【0041】

ここで、ポリエステル樹脂の長繊維33を、それぞれが絡まるようにして延在させれば、圧縮成型による形状が崩れにくくなり、それに伴い、ウイック20のインク保持力の均一性が高まり、より安定したインク供給ができる。

【0042】

ウイック20における気孔35の割合である気孔率は、長繊維33の集束密度および接合樹脂34の量によって変化するが、5%から70%の範囲が望ましい。この範囲であれば、ウイック20によるインクの供給が可能である。インパクトプリンタ1のインク供給機構部6に備えるウイック20は、インクの保持力、インク供給面30からのスムーズなインク供給等を考慮して、60%の気孔率のものを使用している。

【0043】

さらに、ウイック20は、含浸するインクの乾燥や流出等をできるだけ防ぐために、集束体の側周面に樹脂層32を形成している。樹脂層32は、ウレタン樹脂を集束体の側周面に薄くコーティングすることによって形成される。樹脂層32の厚さは、0.1mm以下程度が好ましい。なお、樹脂層32は、薄い樹脂のシートを圧着させる方法や、接着剤を塗布する方法などで形成することも可能である。樹脂層32が形成された集束体は、所定の長さに切断しウイック20として使用される。樹脂層32の厚さの設定によってウイック20の柔軟性を変えることができる。活字25との接触による磨耗に対しても樹脂層32の樹脂を選択することにより、耐磨耗性の向上が図れる。

【0044】

また、樹脂層32として、ウイック20内部の長繊維33の集束密度より、さらに高い密度の長繊維33の集束体に、ウレタン樹脂を含浸させた層を用いることもできる。具体的には、インクを含浸するポリエステル樹脂の長繊維33の集束体を四角形のダイスに通す際に、集束体の側周部へ、既に高密度に圧縮されたシート状のポリエステル樹脂の長繊維33を巻きつけておく。この状態でダイスを通過すると、側周部がポリエステル樹脂繊維の集束密度の高い棒状の集束体が得られる。そして、この棒状の集束体を10%濃度のウレタン樹脂液に浸して、樹脂液を含浸させ、さらに、樹脂液が含浸した集束体を乾燥させる。

【0045】

集束体を乾燥させると、ウレタン樹脂液の溶媒が除去されていき、それに伴ってウレタン樹脂液は、側周の集束密度の高い部分へ毛細管現象により引き寄せられる。こうして、集束体の側周に引き寄せられたウレタン樹脂が硬化すると、図4に示す樹脂層32に相当する層が形成できる。この場合においても、内部の長繊維33は、それぞれ部分的に接合樹脂34であるウレタンによって接合され、気孔35が形成されている。この構成の集束体を所定の長さに切断して、ウイック20として使用できる。

【0046】

長繊維33の材種については、ポリエステル樹脂の他にポリアミド樹脂、アクリル、PET(ポリエチレンテレフタレート)などを用いることができる。このなかでポリエステル樹脂およびポリアミド樹脂は、耐磨耗性に優れている。なお、長繊維33の繊維径は10デニール以下が好ましく、インク供給機構用には、細めの3デニールのポリエステル樹脂繊維を使用した。また、長繊維33を部分的に接合する接合樹脂は、ウレタン樹脂の他に、メラニン樹脂、エポキシ樹脂などを用いることができる。

【0047】

次に、図5は、印字文字数と印字濃度との関係を表すグラフである。グラフでは、印字される文字が薄くなり判読できない文字判読可能ライン40に至るまでの、印字濃度と印字文字数との関係を表してある。図中の線は、図7に示すインクロール53を使用した場合の印字濃度の変化を示すロール濃度線41と、本発明のウイック20を使用した場合の印字濃度の変化を示すウイック濃度線42とを比較している。インクロール53とウイック20とは、共に同量のインクを含浸し、同じ活字輪5の活字を印字して比較している。

【0048】

インクロール53使用のロール濃度線41によれば、印字数の増加につれて印字濃度が直線的に薄くなって、約220万文字で判読ができなくなる。一方、ウイック20使用のウイック濃度線42によれば、印字数が増加しても約300万文字までは、印字濃度の低下が少なく、約300万文字を超えると急激に印字文字が薄くなり約370万文字で判読ができなくなる。このように、ウイック20を使用することによって、インパクトプリンタ1は、ほぼ均一な濃度の鮮明な印字を安定して提供することができる。

【0049】

ウイック20によって鮮明な印字が継続できるのは、インクが活字25へ供給されて消費されて行くに従い、インク供給面30へウイック20を構成する長繊維33による毛細管現象により、常にインクが補充されるためである。インク供給面30は、インクを介して活字25と密着しており、開口部31がインクで満たされた状態である。一方、インク供給面30と対極の断面は、切放し状態であるため、開口部31は、対極の断面に比べインクをウイック20の内部に押し込もうとする大気の圧力が低い。従って、毛細管の作用と合わせて、開口部31へインクを引き寄せることができる。

【0050】

図7で説明した従来例では、インクロール53全周が開口部のため大気圧差が生じず、インクロール53全体が均一なインク量のままであり、インクの移動性が乏しい。そのため、インク量が減少しても、活字52と接触するインクロール53部分へ集中してインクを引き寄せることができず、経時的に印字濃度が薄くなる程度が早い。

【0051】

このように、ウイック20を用いれば、インク供給面30の開口部31には、一定量のインクが常に補充され続けており、インク供給面30から活字25に対して一定量のインクを安定的に供給できる。従って、印字される文字の濃度がほぼ均一である状態を、長く保つことができる。さらに、ウイック20においては、毛細管現象を利用してウイック20内のインクをインク供給面30へ順次引き寄せることができ、ウイック20が含浸するインクを効率的に消費できる。

【0052】

以下、実施形態1の効果をまとめて記載する。

【0053】

(1)ウイック20は、インクを含有する多数のポリエステル樹脂の長繊維33による集束体である。インクは、長繊維33間の気孔35による毛細管現象により、活字25へインクを供給するインク供給面30へ引き寄せられ、インク供給面30には常に一定量のインクが保持されている。従って、インク供給面30を介して印字を行う活字25へ、適量のインクをほぼ均一に且つ安定して供給できる。

【0054】

(2)ウイック20の側周面に樹脂層32を形成することにより、インクの流出や乾燥を防止できる。また、樹脂層32は、活字25と圧接しているインク供給面30の耐磨耗性の向上を図ることができ、耐用寿命が向上する。

【0055】

(3)ウイック20は、長繊維33の集束体であり、柔軟性を有している。この柔軟性により、インク供給機構部6への取り付けを曲状等に設置でき、柔軟な配置設計が可能である。

【0056】

(4)インパクトプリンタ1の複数の活字輪5に対して、異なった色のインクを含有するウイック20を並べて配置すれば、各活字輪の活字25が印字する色を自由に選択できる。

【0057】

(5)インクのなくなったウイック20の交換が、ウイック収容部からウイック20を抜いて、新しいウイック20を入れるだけの簡単操作で行える。

【0058】

(6)長繊維33にインクを含有させる簡単な構造であり、ウイック20としての故障がほとんどない。

【0059】

(7)長繊維33の集束体を形成する際の圧縮力を調整して、ウイック20の気孔率の調整ができ、インクの粘度等の特性に合わせた気孔率の設定が容易である。

【0060】

(8)従来のスポンジ製のインクロール53のような磨耗粉が発生せず、インパクトプリンタ1を汚染しない。またインクロール53のように回転するなどの可動部を持たないため、故障原因をより少なくすることができる。

(実施形態2)

【0061】

次に、ウイック20のインク供給面30を印字紙12へ印字する活字25の直近へ配置したインク供給機構部45について説明する。

図6は、インク供給機構部の断面図である。実施形態1のインク供給機構部6との相違点は、ウイック20の設置場所と、ウイック20を収容するインクカバー46のウイック20の収容構造である。

【0062】

インクカバー46は、プラテン11近傍まで活字輪5の上部を覆っていて、活字輪5上部の屋根部分に、ウイック20を差し込むウイック差込部47が形成されている。ウイック差込部47は、ウイック20のインク供給面30が下向きになって、活字25に圧接するように形成されている。ウイック20の長手方向は、下向きのインク供給面30からインクカバー46の屋根部分のカーブに沿うようにして収容される。そして、インクカバー46をインパクトプリンタ1へ取り付けた際に、インク供給面30が活字25を圧接するような設定となっている。

【0063】

インク供給面30が印字を行う活字25の直近に配置されているため、活字25に供給したインクが即印字に使われ、使用していない間にインクが乾燥して、印字開始時の印字が薄くなるなどの不都合が少なくなる。活字25の直近位置とは、活字輪5の中心と印字位置とを結ぶ線を基線にして、活字輪5の中心を回転中心に回転方向Rと反対方向へ、基線を1度から89度まで回転させた範囲である。この範囲でインク供給面30から活字25へインクを供給すれば印字濃度の安定にとってより望ましい。なお、ウイック20の取り付け方法は、図6に示す方法に限るものではない。

【0064】

以下、実施形態2の効果を記載する。

【0065】

(1)印字を行う活字25の直近でインクを供給できるため、インク供給から印字までの間に時間が経過し、インクが乾燥して印字開始時の印字が薄くなる現象を低減できる。

【0066】

また、本発明は上記の実施形態に限定されるものではなく、次のような変形例が挙げられる。

【0067】

(変形例1)ウイック20の断面形状は、四角形だけでなく、円形などの自由な断面形状であっても良い。

【0068】

(変形例2)ウイック20の長手側が、活字輪軸4と直角方向に配置される構成ではなく、活字輪軸4と平行な方向へ配置されていても良い。

【0069】

(変形例3)インパクトプリンタ1へのウイック20の取り付けは、脱着可能なインクカバー7、46を介さずに、ウイック20を直接インパクトプリンタ1へとりつけても良い。

【図面の簡単な説明】

【0070】

【図1】インパクトプリンタの構成を示す斜視図。

【図2】実施形態1のインク供給機構部の詳細な構成を示す斜視図。

【図3】インク供給機構部を示す断面図。

【図4】ウイックの構成を詳細に示す斜視図。

【図5】印字文字数と印字濃度との関係を表すグラフ。

【図6】実施形態2のインク供給機構部を示す断面図。

【図7】従来のインク供給機構部の構成を示す断面図。

【符号の説明】

【0071】

1…インパクトプリンタ、2…モータ、3…駆動歯車列、4…活字輪軸、5…活字輪、6…インク供給機構としてのインク供給機構部、7…インクカバー、8…印字軸、9…ハンマ機構部、9a…ハンマ、10…キャリッジ、12…印字紙、13…検出器、20…長繊維吸収体としてのウイック、20a…赤ウイック、20b…黒ウイック、21…第一収容部、22…第二収容部、23…仕切部、24…ウイック押えバネ、25…活字、30…インク供給面、31…開口部、32…被覆層としての樹脂層、33…長繊維、34…接合樹脂、35…気孔、45…インク供給機構としてのインク供給機構部、46…インクカバー、47…ウイック差込部、P…ハンマによる押圧方向、R…活字輪の回転方向。

【技術分野】

【0001】

本発明は、インク供給機構およびインパクトプリンタに関する。

【背景技術】

【0002】

従来、インパクトプリンタにおけるインクの供給は、図7に示すようなインク供給機構により行われていた。このインク供給機構は、印字紙50に文字等を印字するための活字51と、リング状の外周に複数の活字51を備えた活字輪52と、活字51へ供給するインクを含浸する円筒状のインクロール53と、インク飛散防止用のインクロールカバー54とを備えている。印字紙50に印字する活字51の選択のために活字輪52が回転すると、複数の活字51のいずれかと常に接しているインクロール53も回転し、活字51へインクを供給する構成である(たとえば特許文献1)。

【0003】

【特許文献1】特開平5−8496号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、従来の技術では、インクロール53がスポンジ状であるため、印字によりインクが消費されるに従い、インクロール53の各部に含浸しているインクの量が、徐々に減少する。それに伴って、印字紙50へ転写されるインクの濃さが、経時的に薄くなる。即ち、印字文字数が少ない最初は濃く、その後印字文字数が増加するに従い、薄くなる一方となる。さらに、スポンジ状のインクロール53は磨耗し易く、活字51との摩擦により削れ取られて、活字に接触している部分の径が小さくなるため、インクロール53と活字51の接触圧も小さくなり、インクの供給も少なくなっていく。このため、印字文字数が増えるとより一層薄くなる要因となる。

【0005】

本発明は、上記課題を解決するために、印字文字数が増えても当初と濃さをほぼ均一に保持すると共に、耐磨耗性に優れるインク供給機構およびインパクトプリンタを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のインク供給機構は、回転自在な活字輪の円周面に配置されている活字へインクを供給する機構であって、活字へインクを供給するためのインク供給面が活字に圧接するように配置された長繊維吸収体により構成され、当該長繊維吸収体にインクが含浸されていることを特徴とする。

【0007】

このインク供給機構によれば、回転自在な活字輪の表面に配置された活字に対して、転写して印字を行うためのインクを長繊維吸収体から供給することができる。長繊維吸収体は、内部にインクを含浸しており、長繊維吸収体の断面部に設けられたインク供給面から内部に含浸しているインクを活字へ供給する。インク供給面は、常に、活字に圧接する状態で設置されているため、活字輪の回転に伴って活字には順にインク供給面を通過しながら、適量のインクを安定してほぼ均一に供給することが可能である。

【0008】

この場合、長繊維吸収体の内部構成は、合成樹脂をバインダーにして複数の長繊維を束ね、長繊維が延在する方向に連続した気孔を有することが好ましい。

【0009】

この構成によれば、長繊維吸収体は、複数の長繊維を集束し、各長繊維を部分的に合成樹脂によってそれぞれ接合したものである。長繊維吸収体の形状は、断面を長繊維の集束の仕方によって、四角形や円形等の形状に自由に加工でき、それらの断面形状をした棒状のものとなっている。各長繊維は、長繊維吸収体が棒状をなす方向へそれぞれ延在している。これらの長繊維は、部分的に合成樹脂によって接合されているだけであり、長繊維および長繊維間には、多数の気孔が連続して存在する。長繊維吸収体は、この気孔部分にインクを含浸している。インク供給面からインクが供給されて行き、インク供給面のインクが少なくなると、棒状の長繊維吸収体内部では、毛細管現象によりインク供給面へインクが移動して来る。従って、インク供給面では、常に一定量のインクが確保された状態となる。なお、気孔は、長繊維を集束するときの圧縮力の強弱により長繊維の集束の密度を加減して、粗密の調節をすることができる。さらに、長繊維は、それぞれが絡まるようにして延在すれば、インクの保持力が高まり、より安定したインク供給ができる。

【0010】

そして、長繊維吸収体の側周面が、内部より気孔率が低くインクを浸透させ難い被覆層で形成されていることが好ましい。

【0011】

この構成によれば、長繊維吸収体の内部からインクを供給するインク供給面を含む断面部を除いた側周面をインクが浸透し難い被覆層で形成している。こうすることにより、インク供給面以外からのインクの流出あるいは乾燥を防ぐことができる。従って、長繊維吸収体が含浸しているインクを活字へ無駄なく有効に供給できる。被覆層は、長繊維吸収体の側周面へ樹脂をコーティングすることや、樹脂シートを圧着、あるいは接着剤を塗布するなどして形成する。また被覆層を形成することにより、長繊維のみの長繊維吸収体に比べて、活字との摩擦に対して耐磨耗性が向上する。さらに、被覆層を薄く形成すれば、長繊維吸収体の柔軟性も維持することができる。

【0012】

また、被覆層が、長繊維吸収体内部の長繊維が含有する合成樹脂より多量の合成樹脂を含有している長繊維であることが好ましい。

【0013】

この構成によれば、長繊維吸収体の側周部の被覆層に相当する長繊維部分に、内部の長繊維よりも多量の合成樹脂を含有させている。これにより、被覆層として合成樹脂をコーティングすることなどと同様な効果が得られる。側周部の長繊維に多量の合成樹脂を含有させるには、側周部に内部の長繊維の集束密度より高い集束密度の長繊維を配置する。これによって、集束密度の高い側周部の長繊維へ合成樹脂を多く含ませることができる。

【0014】

本発明のインパクトプリンタは、円周状の表面に活字が配置され回転自在な活字輪の内側からハンマによって活字を押圧して印字紙へインクを転写して印字するインパクトプリンタであって、活字へインクを供給するためのインク供給面が活字に圧接するように配置された長繊維吸収体を有し、長繊維吸収体によってインクが含浸されているインク供給機構を備えたことを特徴とする。

【0015】

このインパクトプリンタによれば、回転自在な活字輪の円周の表面に活字が配置されていて、活字輪の内側からハンマによって活字を押圧することにより印字紙へインクを転写して印字する構成である。インパクトプリンタは、印字を行うために活字へインクを供給するインク供給機構を備えていて、このインク供給機構は、長繊維吸収体を備え、長繊維吸収体の内部にインクを含浸している。インクは、長繊維吸収体の断面部に設けられたインク供給面から活字へ供給される。インク供給面は、常に、活字に圧接する状態で設置されているため、活字輪の回転に伴って活字には順にインク供給面を通過しながら、適量のインクを安定してほぼ均一に供給することが可能である。

【0016】

この場合、長繊維吸収体は、合成樹脂をバインダーにして複数の長繊維を束ね、長繊維が延在する方向に連続した気孔を有することが好ましい。

【0017】

この構成によれば、インパクトプリンタに備えられている長繊維吸収体は、複数の長繊維を集束し、各長繊維を部分的に合成樹脂によってそれぞれ接合した棒状のものである。各長繊維は、長繊維吸収体が棒状をなす方向へそれぞれ延在している。これらの長繊維は、部分的に合成樹脂によって接合されているだけであり、長繊維および長繊維間には、多数の気孔が連続して存在する。長繊維吸収体は、この気孔部分にインクを含浸している。インク供給面からインクが供給されて、インク供給面のインクが少なくなると、棒状の長繊維吸収体内部では毛細管現象により、インク供給面へインクが移動して来る。従って、インク供給面では、常に一定量のインクが確保された状態である。このような安定したインク供給により、インパクトプリンタは、ほぼ均一の濃度の印字を安定して提供できる。

【0018】

そして、長繊維吸収体の側周面が、内部より気孔率が低くインクを浸透させ難い被覆層で形成されていることが好ましい。

【0019】

この構成によれば、長繊維吸収体の内部からインクを供給するインク供給面を含む断面部を除いた側周面をインクが浸透し難い被覆層で形成している。こうすることにより、インク供給面以外からのインクの流出あるいは乾燥を防ぐことができる。従って、長繊維吸収体が含浸するインクを活字へ無駄なく有効に供給できる。被覆層は、長繊維吸収体の外周面へ樹脂をコーティングすることや、樹脂シートを圧着、あるいは接着剤を塗布するなどして形成する。また被覆層を形成することにより、長繊維のみの長繊維吸収体に比べて、活字との摩擦に対して耐磨耗性が向上し、さらに、被覆層を薄く形成すれば、長繊維吸収体の柔軟性も維持することができる。この長繊維吸収体をインパクトプリンタに備えることにより、インクを保有しているにもかかわらず、磨耗により長繊維吸収体の交換を余儀なくされることを回避できる。また、長繊維吸収体の柔軟性の確保により、長繊維吸収体のインク供給機構への取り付けを曲状等に設置でき、柔軟な取り付け設定が可能である。

【0020】

また、被覆層が、長繊維吸収体内部の長繊維が含有する合成樹脂より多量の合成樹脂を含有している長繊維であることが好ましい。

【0021】

この構成によれば、長繊維吸収体の側周部の被覆層に相当する長繊維部分に、内部の長繊維よりも多量の合成樹脂を含有させている。これにより、被覆層として合成樹脂をコーティングすることなどと同様な効果が得られる。側周部の長繊維に多量の合成樹脂を含有させるには、側周部に内部の長繊維の集束密度より高い集束密度の長繊維を配置する。これによって、集束密度の高い側周部の長繊維へ合成樹脂を多く含ませることができる。

【0022】

さらに、このインパクトプリンタは、複数の活字輪およびインク供給機構に複数の長繊維吸収体を備え、長繊維吸収体は、それぞれ異なった色のインクを含浸しており、対応する活字へインクを供給することが好ましい。

【0023】

この構成によれば、インパクトプリンタは、複数の活字輪と、それぞれに対応した複数の長繊維吸収体とを備えるインク供給機構を備えている。各活字輪に対応する長繊維吸収体は、それぞれ対応する活字輪の活字が印字する色に応じたインクを含浸しており、活字輪ごとに印字色を変えることができる。インパクトプリンタは、複数の色で印字を行うことができ、印字の表現力をより多彩なものにできる。

【0024】

これらの場合、長繊維吸収体のインク供給面が、ハンマにより押圧される活字の位置に対し活字輪の反回転方向の直近位置に配置されていることが好ましい。

【0025】

この構成によれば、活字輪の活字にインクを供給するための長繊維吸収体のインク供給面が、ハンマによって押圧されて実際に印字を行う活字の直近に、配置されている。インクの供給は、供給される活字が活字輪のどの位置にあっても可能であるが、実際に印字が行われる位置の直近で活字にインクを供給することが望ましい。印字直前にインクを供給すれば、印字位置から離れた位置でインク供給する場合と比べて、使用していない間のインクの乾きなどの影響が少なく、印字の開始からほぼ均一な濃度の印字が行える。

【発明を実施するための最良の形態】

【0026】

以下、本発明のインク供給機構を具体化した実施形態について、図面に従って説明する。実施形態で説明するインク供給機構は、電卓等に搭載されて計算内容を記録印刷するための小型のインパクトプリンタの例で説明をする。

(実施形態1)

【0027】

図1は、インク供給機構を備えるインパクトプリンタの構成を示す斜視図である。インパクトプリンタ1は、モータ2と、モータ2の回転を伝達する駆動歯車列3と、駆動歯車列3の特定歯車と連動する活字輪軸4と、活字輪軸4を中心軸として回転する三つの輪の活字輪5とを備えている。

【0028】

また、活字輪5の上部に位置し活字輪5へインクを供給するためのインク供給機構部(インク供給機構)6と、インク供給機構部6の母体を成しインパクトプリンタ1への脱着機能を有するインクカバー7とを備えている。

【0029】

そして、駆動歯車列3の他の特定歯車と連動する印字軸8と、印字軸8に設けられている図示していないカムによって駆動され活字輪5を内側から押圧するハンマ機構部9と、活字輪5、インク供給機構部6およびハンマ機構部9を載置して活字輪軸4に沿って移動するキャリッジ10とを備えている。

【0030】

さらに、キャリッジ10の移動方向と平行に延在するように配置されているプラテン11と、プラテン11と活字輪5との間を搬送され活字輪5によって印字される印字紙12と、活字輪軸4の駆動歯車列3と反対側の他端にあって活字輪5の回転位置を検出する検出器13とを備えている。

【0031】

次に、図2は、インク供給機構の詳細な構成を示す斜視図である。インク供給機構部6のインクカバー7の下面には、インクを含浸する長繊維吸収体である2本の長繊維吸収体(以後ウイックと言う)20をそれぞれ収容する第一収容部21および第二収容部22と、両収容部21、22の間を仕切る仕切部23と、ウイック20に下向きの押圧を付与するウイック押えバネ24と、インクカバー7をインパクトプリンタ1へ取り付けるための図示しない取付部とが備えられている。また、活字輪5の円周表面には、全周に活字25が配置され、活字輪5の内側には、内側から活字輪5を押圧し活字25を突出させて、印字紙12へインクを転写して印字を行わせるためのハンマ機構部9のハンマ9aが、配置されている。なお、2本のウイック20は、赤色のインクを含浸している赤ウイック20aと、黒色のインクを含浸している黒ウイック20bとからなる。

【0032】

図3は、インク供給機構部を示す断面図である。具体的には、図2のX−X’位置の断面図であって、棒状の赤ウイック20aの長手方向に沿って切断した断面図である。活字輪5は、この断面において、反時計回りとなる回転方向Rに回転する。ハンマ9aが活字25を押圧して印字紙12へ印字を行う位置を、時計の9時位置とすると、赤ウイック20aから活字25へインクを供給する位置は、この場合、時計の1時の位置である。この1時の位置で、赤ウイック20aが赤インクを活字25へ供給できるように、赤ウイック20aを収容する第一収容部21が、インクカバー7に形成されている。

【0033】

次に、以上のような構成のインパクトプリンタ1が、印字を行う一連の動作について説明する。印字する活字25の選択については、まず、モータ2の回転が、駆動歯車列3によって活字輪軸4に伝達され、三つの輪の活字輪5が回転する。活字輪5が回転することにより、どの活字25が印字位置にあるかを、検出器13が検出し、所望の活字25を印字位置に停止させる。このとき、3輪の活字輪5の内、印字する活字25を有する活字輪5が、ハンマ9aによって押圧されるように、活字輪5の位置調整がなされる。位置調整は、図示していないクラッチによって、3輪の活字輪5が活字輪軸4の軸方向へ順次移動可能であり、所望の活字輪5を選択してハンマ9aの押圧位置へ配置することができる。

【0034】

活字25の選択が終了すると、印字軸8が回転し、印字軸8に設けられているカムの作用により、ハンマ9aが矢印Pの方向へ移動して、活字輪5の内側から活字25を押す。押された活字25は、図3の二点鎖線で示されている活字25のように活字輪5の外側へ押し出される。活字25が押し出される先には、印字紙12がプラテン11に沿うように配置されていて、押し出された活字25は、プラテン11へ印字紙12を押すようにして、印字紙12へインクを転写して印字を行う。

【0035】

印字後、活字輪5は、活字輪軸4の軸方向へ1字分移動し、次に印字する活字25を選択して印字する。順次、活字輪軸4に沿って移動して印字することにより、一行の印字を行う。このとき必要に応じて三つの輪の活字輪5の選択が行われる。一行の印字が終了すると、印字紙12を一行分搬送して、次の行の印字を行う。以下、同様にして、印字紙12へ所定の印字を行うことができる。

【0036】

活字25へインクを供給するウイック20は、内部にインクを含浸した略直方体の形状をしている。図2に示すように、三つの輪の活字輪5の一つの輪に赤のインクを供給する赤ウイック20aと、他の二つの輪に黒のインクを供給する黒ウイック20bとから構成され、黒ウイック20bは、二つの輪にインクを供給するために、活字輪5の軸線方向の長さが、赤ウイック20aより長く設定されている。また、ウイック20は、インクカバー7に設けられているウイック押さえバネ24によって押圧が付与されている。これは、活字25に確実にインクを供給するために、ウイック20を活字25へ常に圧接しておくためである。

【0037】

具体的な例として、インパクトプリンタ1が電卓に組み込まれて、電卓の計算結果等の印字を行う場合を例に説明する。赤ウイック20aから赤インクを供給される活字輪5は、数字の活字25を有し、黒ウイック20bから黒インクを供給される活字輪5は、数字の活字25を有する活字輪5と、プラスおよびマイナスなどの記号の活字25を有する活字輪5とから構成される。このようなウイック構成のインパクトプリンタ1における印字は、計算式の数字、記号を黒で印字して答の数字だけを赤で印字する書式や、数字だけをすべて赤で印字する書式などが設定できる。特定部分を赤で印字して、インパクトのある表現の印字が可能である。ウイック20の色を赤、黒以外の色に設定することや、3輪の活字輪5それぞれに対して異なった色のウイック20を設定することなども可能である。

【0038】

次に、ウイック20について詳細に説明する。図4は、ウイックの構成を詳細に示す斜視図である。ウイック20は、外観が略直方体の形状をしており、その短辺方向を切断した一断面であって活字25と接触しているインク供給面30と、インク供給面30の内側部分を形成しインクを供給する開口部31と、インク供給面30の周囲およびウイック20の側周部を覆いインクの流出および乾燥等を防ぐ樹脂層(被覆層)32とを有する。

【0039】

そして、インク供給面30と連続し樹脂層32に覆われているウイック20の内部は、インク供給面30からウイック20の長手方向へ延在する複数の長い繊維(長繊維)33と、長繊維33を部分的に接合している接合樹脂(合成樹脂)34と、長繊維33および各長繊維33の間に存在する多数の気孔35とから成っている。なお、図4では、分かりやすくするために、長繊維33を少数本だけ描き、気孔35の空間を大きく描いてある。実際は、例えばウイック20の断面が2mm×4mmとすると、約10万本の長繊維33でウイック20が構成されている。

【0040】

この構成のウイック20は、単糸が繊維径(デニール)で3デニールのポリエステル樹脂の長繊維33による集束体である。製造方法を簡単に説明すると、まず、ポリエステル樹脂の長繊維33の集束体を、断面が四角形のダイスに通して、四角形の形に圧縮成型する。圧縮成型した集束体を10%濃度のウレタン樹脂液に浸して、樹脂液を含浸させる。そして、樹脂液が含浸した集束体を乾燥させて、樹脂液中の溶媒を除去すると共に、残ったウレタン樹脂を硬化させる。硬化したウレタン樹脂は、ポリエステル樹脂の長繊維33をそれぞれ部分的に接合し、その結果、集束体は、ポリエステル樹脂の長繊維33のみの場合より強度を持つ集束体になる。ウレタン樹脂液の溶媒が乾燥により除去された部分は、気孔35としてウイック20の長手方向に連続してつながった空間となり、この部分にインクが含浸される。なお、インクは、インク供給面30の開口部31をインクに浸すことにより、毛細管現象によって開口部31からウイック20の内部へ吸引され、気孔35に含浸される。

【0041】

ここで、ポリエステル樹脂の長繊維33を、それぞれが絡まるようにして延在させれば、圧縮成型による形状が崩れにくくなり、それに伴い、ウイック20のインク保持力の均一性が高まり、より安定したインク供給ができる。

【0042】

ウイック20における気孔35の割合である気孔率は、長繊維33の集束密度および接合樹脂34の量によって変化するが、5%から70%の範囲が望ましい。この範囲であれば、ウイック20によるインクの供給が可能である。インパクトプリンタ1のインク供給機構部6に備えるウイック20は、インクの保持力、インク供給面30からのスムーズなインク供給等を考慮して、60%の気孔率のものを使用している。

【0043】

さらに、ウイック20は、含浸するインクの乾燥や流出等をできるだけ防ぐために、集束体の側周面に樹脂層32を形成している。樹脂層32は、ウレタン樹脂を集束体の側周面に薄くコーティングすることによって形成される。樹脂層32の厚さは、0.1mm以下程度が好ましい。なお、樹脂層32は、薄い樹脂のシートを圧着させる方法や、接着剤を塗布する方法などで形成することも可能である。樹脂層32が形成された集束体は、所定の長さに切断しウイック20として使用される。樹脂層32の厚さの設定によってウイック20の柔軟性を変えることができる。活字25との接触による磨耗に対しても樹脂層32の樹脂を選択することにより、耐磨耗性の向上が図れる。

【0044】

また、樹脂層32として、ウイック20内部の長繊維33の集束密度より、さらに高い密度の長繊維33の集束体に、ウレタン樹脂を含浸させた層を用いることもできる。具体的には、インクを含浸するポリエステル樹脂の長繊維33の集束体を四角形のダイスに通す際に、集束体の側周部へ、既に高密度に圧縮されたシート状のポリエステル樹脂の長繊維33を巻きつけておく。この状態でダイスを通過すると、側周部がポリエステル樹脂繊維の集束密度の高い棒状の集束体が得られる。そして、この棒状の集束体を10%濃度のウレタン樹脂液に浸して、樹脂液を含浸させ、さらに、樹脂液が含浸した集束体を乾燥させる。

【0045】

集束体を乾燥させると、ウレタン樹脂液の溶媒が除去されていき、それに伴ってウレタン樹脂液は、側周の集束密度の高い部分へ毛細管現象により引き寄せられる。こうして、集束体の側周に引き寄せられたウレタン樹脂が硬化すると、図4に示す樹脂層32に相当する層が形成できる。この場合においても、内部の長繊維33は、それぞれ部分的に接合樹脂34であるウレタンによって接合され、気孔35が形成されている。この構成の集束体を所定の長さに切断して、ウイック20として使用できる。

【0046】

長繊維33の材種については、ポリエステル樹脂の他にポリアミド樹脂、アクリル、PET(ポリエチレンテレフタレート)などを用いることができる。このなかでポリエステル樹脂およびポリアミド樹脂は、耐磨耗性に優れている。なお、長繊維33の繊維径は10デニール以下が好ましく、インク供給機構用には、細めの3デニールのポリエステル樹脂繊維を使用した。また、長繊維33を部分的に接合する接合樹脂は、ウレタン樹脂の他に、メラニン樹脂、エポキシ樹脂などを用いることができる。

【0047】

次に、図5は、印字文字数と印字濃度との関係を表すグラフである。グラフでは、印字される文字が薄くなり判読できない文字判読可能ライン40に至るまでの、印字濃度と印字文字数との関係を表してある。図中の線は、図7に示すインクロール53を使用した場合の印字濃度の変化を示すロール濃度線41と、本発明のウイック20を使用した場合の印字濃度の変化を示すウイック濃度線42とを比較している。インクロール53とウイック20とは、共に同量のインクを含浸し、同じ活字輪5の活字を印字して比較している。

【0048】

インクロール53使用のロール濃度線41によれば、印字数の増加につれて印字濃度が直線的に薄くなって、約220万文字で判読ができなくなる。一方、ウイック20使用のウイック濃度線42によれば、印字数が増加しても約300万文字までは、印字濃度の低下が少なく、約300万文字を超えると急激に印字文字が薄くなり約370万文字で判読ができなくなる。このように、ウイック20を使用することによって、インパクトプリンタ1は、ほぼ均一な濃度の鮮明な印字を安定して提供することができる。

【0049】

ウイック20によって鮮明な印字が継続できるのは、インクが活字25へ供給されて消費されて行くに従い、インク供給面30へウイック20を構成する長繊維33による毛細管現象により、常にインクが補充されるためである。インク供給面30は、インクを介して活字25と密着しており、開口部31がインクで満たされた状態である。一方、インク供給面30と対極の断面は、切放し状態であるため、開口部31は、対極の断面に比べインクをウイック20の内部に押し込もうとする大気の圧力が低い。従って、毛細管の作用と合わせて、開口部31へインクを引き寄せることができる。

【0050】

図7で説明した従来例では、インクロール53全周が開口部のため大気圧差が生じず、インクロール53全体が均一なインク量のままであり、インクの移動性が乏しい。そのため、インク量が減少しても、活字52と接触するインクロール53部分へ集中してインクを引き寄せることができず、経時的に印字濃度が薄くなる程度が早い。

【0051】

このように、ウイック20を用いれば、インク供給面30の開口部31には、一定量のインクが常に補充され続けており、インク供給面30から活字25に対して一定量のインクを安定的に供給できる。従って、印字される文字の濃度がほぼ均一である状態を、長く保つことができる。さらに、ウイック20においては、毛細管現象を利用してウイック20内のインクをインク供給面30へ順次引き寄せることができ、ウイック20が含浸するインクを効率的に消費できる。

【0052】

以下、実施形態1の効果をまとめて記載する。

【0053】

(1)ウイック20は、インクを含有する多数のポリエステル樹脂の長繊維33による集束体である。インクは、長繊維33間の気孔35による毛細管現象により、活字25へインクを供給するインク供給面30へ引き寄せられ、インク供給面30には常に一定量のインクが保持されている。従って、インク供給面30を介して印字を行う活字25へ、適量のインクをほぼ均一に且つ安定して供給できる。

【0054】

(2)ウイック20の側周面に樹脂層32を形成することにより、インクの流出や乾燥を防止できる。また、樹脂層32は、活字25と圧接しているインク供給面30の耐磨耗性の向上を図ることができ、耐用寿命が向上する。

【0055】

(3)ウイック20は、長繊維33の集束体であり、柔軟性を有している。この柔軟性により、インク供給機構部6への取り付けを曲状等に設置でき、柔軟な配置設計が可能である。

【0056】

(4)インパクトプリンタ1の複数の活字輪5に対して、異なった色のインクを含有するウイック20を並べて配置すれば、各活字輪の活字25が印字する色を自由に選択できる。

【0057】

(5)インクのなくなったウイック20の交換が、ウイック収容部からウイック20を抜いて、新しいウイック20を入れるだけの簡単操作で行える。

【0058】

(6)長繊維33にインクを含有させる簡単な構造であり、ウイック20としての故障がほとんどない。

【0059】

(7)長繊維33の集束体を形成する際の圧縮力を調整して、ウイック20の気孔率の調整ができ、インクの粘度等の特性に合わせた気孔率の設定が容易である。

【0060】

(8)従来のスポンジ製のインクロール53のような磨耗粉が発生せず、インパクトプリンタ1を汚染しない。またインクロール53のように回転するなどの可動部を持たないため、故障原因をより少なくすることができる。

(実施形態2)

【0061】

次に、ウイック20のインク供給面30を印字紙12へ印字する活字25の直近へ配置したインク供給機構部45について説明する。

図6は、インク供給機構部の断面図である。実施形態1のインク供給機構部6との相違点は、ウイック20の設置場所と、ウイック20を収容するインクカバー46のウイック20の収容構造である。

【0062】

インクカバー46は、プラテン11近傍まで活字輪5の上部を覆っていて、活字輪5上部の屋根部分に、ウイック20を差し込むウイック差込部47が形成されている。ウイック差込部47は、ウイック20のインク供給面30が下向きになって、活字25に圧接するように形成されている。ウイック20の長手方向は、下向きのインク供給面30からインクカバー46の屋根部分のカーブに沿うようにして収容される。そして、インクカバー46をインパクトプリンタ1へ取り付けた際に、インク供給面30が活字25を圧接するような設定となっている。

【0063】

インク供給面30が印字を行う活字25の直近に配置されているため、活字25に供給したインクが即印字に使われ、使用していない間にインクが乾燥して、印字開始時の印字が薄くなるなどの不都合が少なくなる。活字25の直近位置とは、活字輪5の中心と印字位置とを結ぶ線を基線にして、活字輪5の中心を回転中心に回転方向Rと反対方向へ、基線を1度から89度まで回転させた範囲である。この範囲でインク供給面30から活字25へインクを供給すれば印字濃度の安定にとってより望ましい。なお、ウイック20の取り付け方法は、図6に示す方法に限るものではない。

【0064】

以下、実施形態2の効果を記載する。

【0065】

(1)印字を行う活字25の直近でインクを供給できるため、インク供給から印字までの間に時間が経過し、インクが乾燥して印字開始時の印字が薄くなる現象を低減できる。

【0066】

また、本発明は上記の実施形態に限定されるものではなく、次のような変形例が挙げられる。

【0067】

(変形例1)ウイック20の断面形状は、四角形だけでなく、円形などの自由な断面形状であっても良い。

【0068】

(変形例2)ウイック20の長手側が、活字輪軸4と直角方向に配置される構成ではなく、活字輪軸4と平行な方向へ配置されていても良い。

【0069】

(変形例3)インパクトプリンタ1へのウイック20の取り付けは、脱着可能なインクカバー7、46を介さずに、ウイック20を直接インパクトプリンタ1へとりつけても良い。

【図面の簡単な説明】

【0070】

【図1】インパクトプリンタの構成を示す斜視図。

【図2】実施形態1のインク供給機構部の詳細な構成を示す斜視図。

【図3】インク供給機構部を示す断面図。

【図4】ウイックの構成を詳細に示す斜視図。

【図5】印字文字数と印字濃度との関係を表すグラフ。

【図6】実施形態2のインク供給機構部を示す断面図。

【図7】従来のインク供給機構部の構成を示す断面図。

【符号の説明】

【0071】

1…インパクトプリンタ、2…モータ、3…駆動歯車列、4…活字輪軸、5…活字輪、6…インク供給機構としてのインク供給機構部、7…インクカバー、8…印字軸、9…ハンマ機構部、9a…ハンマ、10…キャリッジ、12…印字紙、13…検出器、20…長繊維吸収体としてのウイック、20a…赤ウイック、20b…黒ウイック、21…第一収容部、22…第二収容部、23…仕切部、24…ウイック押えバネ、25…活字、30…インク供給面、31…開口部、32…被覆層としての樹脂層、33…長繊維、34…接合樹脂、35…気孔、45…インク供給機構としてのインク供給機構部、46…インクカバー、47…ウイック差込部、P…ハンマによる押圧方向、R…活字輪の回転方向。

【特許請求の範囲】

【請求項1】

回転自在な活字輪の円周面に配置されている活字へインクを供給するインク供給機構であって、

前記活字へ前記インクを供給するためのインク供給面が前記活字に圧接するように配置された長繊維吸収体を有し、

前記長繊維吸収体によって前記インクが含浸されていることを特徴とするインク供給機構。

【請求項2】

請求項1に記載のインク供給機構において、

前記長繊維吸収体は、合成樹脂をバインダーにして複数の長繊維を束ね、前記長繊維が延在する方向に連続した気孔を有することを特徴とするインク供給機構。

【請求項3】

請求項1または2に記載のインク供給機構において、

前記長繊維吸収体の側周面が、内部より気孔率が低く前記インクを浸透させ難い被覆層で形成されていることを特徴とするインク供給機構。

【請求項4】

請求項3に記載のインク供給機構において、

前記被覆層が、前記長繊維吸収体内部の前記長繊維が含有する前記合成樹脂より多量の前記合成樹脂を含有している前記長繊維であることを特徴とするインク供給機構。

【請求項5】

円周状の表面に活字が配置され回転自在な活字輪の内側からハンマによって前記活字を押圧して印字紙へインクを転写して印字するインパクトプリンタであって、

前記活字へインクを供給するためのインク供給面が前記活字に圧接するように配置された長繊維吸収体を有し、

前記長繊維吸収体によって前記インクが含浸されているインク供給機構を備えたことを特徴とするインパクトプリンタ。

【請求項6】

請求項5に記載のインパクトプリンタにおいて、

前記長繊維吸収体は、合成樹脂をバインダーにして複数の長繊維を束ね、前記長繊維が延在する方向に連続した気孔を有することを特徴とするインパクトプリンタ。

【請求項7】

請求項5または6に記載のインパクトプリンタにおいて、

前記長繊維吸収体の側周面が、内部より気孔率が低く前記インクを浸透させ難い被覆層で形成されていることを特徴とするインパクトプリンタ。

【請求項8】

請求項7に記載のインパクトプリンタにおいて、

前記被覆層が、前記長繊維吸収体内部の前記長繊維が含有する前記合成樹脂より多量の前記合成樹脂を含有している前記長繊維であることを特徴とするインパクトプリンタ。

【請求項9】

請求項5から8のいずれか一項に記載のインパクトプリンタにおいて、

複数の前記活字輪および前記インク供給機構に複数の前記長繊維吸収体を備え、

前記長繊維吸収体は、それぞれ異なった色の前記インクを含浸しており、対応する前記活字へ前記インクを供給することを特徴とするインパクトプリンタ。

【請求項10】

請求項5から9のいずれか一項に記載のインパクトプリンタにおいて、

前記長繊維吸収体の前記インク供給面が、前記ハンマにより押圧される前記活字の位置に対し前記活字輪の反回転方向の直近位置に配置されていることを特徴とするインパクトプリンタ。

【請求項1】

回転自在な活字輪の円周面に配置されている活字へインクを供給するインク供給機構であって、

前記活字へ前記インクを供給するためのインク供給面が前記活字に圧接するように配置された長繊維吸収体を有し、

前記長繊維吸収体によって前記インクが含浸されていることを特徴とするインク供給機構。

【請求項2】

請求項1に記載のインク供給機構において、

前記長繊維吸収体は、合成樹脂をバインダーにして複数の長繊維を束ね、前記長繊維が延在する方向に連続した気孔を有することを特徴とするインク供給機構。

【請求項3】

請求項1または2に記載のインク供給機構において、

前記長繊維吸収体の側周面が、内部より気孔率が低く前記インクを浸透させ難い被覆層で形成されていることを特徴とするインク供給機構。

【請求項4】

請求項3に記載のインク供給機構において、

前記被覆層が、前記長繊維吸収体内部の前記長繊維が含有する前記合成樹脂より多量の前記合成樹脂を含有している前記長繊維であることを特徴とするインク供給機構。

【請求項5】

円周状の表面に活字が配置され回転自在な活字輪の内側からハンマによって前記活字を押圧して印字紙へインクを転写して印字するインパクトプリンタであって、

前記活字へインクを供給するためのインク供給面が前記活字に圧接するように配置された長繊維吸収体を有し、

前記長繊維吸収体によって前記インクが含浸されているインク供給機構を備えたことを特徴とするインパクトプリンタ。

【請求項6】

請求項5に記載のインパクトプリンタにおいて、

前記長繊維吸収体は、合成樹脂をバインダーにして複数の長繊維を束ね、前記長繊維が延在する方向に連続した気孔を有することを特徴とするインパクトプリンタ。

【請求項7】

請求項5または6に記載のインパクトプリンタにおいて、

前記長繊維吸収体の側周面が、内部より気孔率が低く前記インクを浸透させ難い被覆層で形成されていることを特徴とするインパクトプリンタ。

【請求項8】

請求項7に記載のインパクトプリンタにおいて、

前記被覆層が、前記長繊維吸収体内部の前記長繊維が含有する前記合成樹脂より多量の前記合成樹脂を含有している前記長繊維であることを特徴とするインパクトプリンタ。

【請求項9】

請求項5から8のいずれか一項に記載のインパクトプリンタにおいて、

複数の前記活字輪および前記インク供給機構に複数の前記長繊維吸収体を備え、

前記長繊維吸収体は、それぞれ異なった色の前記インクを含浸しており、対応する前記活字へ前記インクを供給することを特徴とするインパクトプリンタ。

【請求項10】

請求項5から9のいずれか一項に記載のインパクトプリンタにおいて、

前記長繊維吸収体の前記インク供給面が、前記ハンマにより押圧される前記活字の位置に対し前記活字輪の反回転方向の直近位置に配置されていることを特徴とするインパクトプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−82312(P2006−82312A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−267876(P2004−267876)

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]