インク供給装置および描画装置

【課題】市販のインクタンクやインクパックを、インク貯留部として流用することができると共に、簡単な構成で且つ容易に分離改善動作を行うことができるインク供給装置および描画装置を提供する。

【解決手段】顔料インクを貯留するインク貯留部60と、インク貯留部60から、顔料インクを吐出して描画を行うインクジェットヘッド27に顔料インクを供給する供給チューブ61と、供給チューブ61を接続した状態で、インク貯留部60を揺動させて貯留した顔料インクを攪拌する姿勢変更手段62(攪拌手段)と、攪拌手段を制御し攪拌動作させる制御手段7と、を備えた。

【解決手段】顔料インクを貯留するインク貯留部60と、インク貯留部60から、顔料インクを吐出して描画を行うインクジェットヘッド27に顔料インクを供給する供給チューブ61と、供給チューブ61を接続した状態で、インク貯留部60を揺動させて貯留した顔料インクを攪拌する姿勢変更手段62(攪拌手段)と、攪拌手段を制御し攪拌動作させる制御手段7と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外線硬化型インク(UVインク)等の顔料インクをインクジェットヘッドに供給するインク供給装置および描画装置に関するものである。

【背景技術】

【0002】

従来、この種のインク供給装置として、顔料インクを貯留するインク貯留部と、インク貯留部内に貯留された顔料インクを循環させる循環流路と、循環流路に介設されたフィルターと、顔料インクを循環流路内部に循環させるための循環ポンプと、を備えたものが知られている(特許文献1参照)。このインク供給装置では、顔料インクの顔料の沈降(顔料と溶媒との分離対策)として、循環ポンプを駆動して、顔料インクを循環流路で循環させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−103841号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記したインク供給装置では、顔料インクの分離対策として、循環流路を設けるため、インク供給系が複雑な構成になってしまうという問題があった。また、インク貯留部が特殊な形状となるため、顔料インクが貯留された市販のインクタンクやインクパックをインク貯留部として流用することができないという問題があった。これでは、特殊形状のインク貯留部内の顔料インクが空になった際、市販のインクパック等から、インク貯留部に顔料インクを移し替える必要があり、空になった際の対応動作が煩雑となる。また、市販のインクパック等をインク貯留部として流用すると、顔料インクの沈降した顔料は、担当者が手動により取り外したインク貯留部を振って攪拌しなければならず、該攪拌動作(分離改善動作)が煩雑となるという問題がある。

【0005】

本発明は、市販のインクタンクやインクパックを、インク貯留部として流用することができると共に、簡単な構成で且つ容易に分離改善動作を行うことができるインク供給装置および描画装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明のインク供給装置は、顔料インクを貯留するインク貯留部と、インク貯留部から、顔料インクを吐出して描画を行うインクジェットヘッドに顔料インクを供給する供給チューブと、供給チューブを接続した状態で、インク貯留部を揺動させて貯留した顔料インクを攪拌する攪拌手段と、攪拌手段を制御し攪拌動作させる制御手段と、を備えたことを特徴とする。

【0007】

この構成によれば、市販のインクタンクおよびインクパックをインク貯留部として流用しても、攪拌手段によりインク貯留部内の顔料インクを攪拌することができる。また、供給チューブを接続した状態でインク貯留部を揺動させることができるため、攪拌動作(分離改善動作)を迅速に且つ容易に行うことができる。

【0008】

この場合、インク貯留部は、袋状のインクパックで構成されていることが好ましい。

【0009】

この構成によれば、インク貯留量が減少しても、これに伴ってインクパックも縮小するため、インクパック内部に気泡が入り込むことがなく、常に気泡を含有しないインクを供給することができる。

【0010】

この場合、インク貯留部は、インクジェットヘッドが搭載されたキャリッジに設置されていることが好ましい。

【0011】

この構成によれば、インク貯留部とインクジェットヘッドとが、同一のキャリッジに配設されているため、インク貯留部とインクジェットヘッドとを接続する供給チューブを短くすることができる。そのため、供給チューブ内における顔料の沈降(滞留)を抑制することができ、インクジェットヘッドによる描画処理を、より精度良く行うことができる。

【0012】

この場合、顔料インクが、白色インクであることが好ましい。

【0013】

この構成によれば、顔料が重く且つ分離しやすい白色インクを使用する場合であっても、適切に描画処理を行うことができる。

【0014】

上記のインク供給装置において、攪拌手段は、インク貯留部を着脱自在に保持する貯留部保持機構と、貯留部保持機構を介して、インク貯留部を往復回動させる貯留部回動機構と、を有していることが好ましい。

【0015】

この構成によれば、貯留部保持機構を介してインク貯留部を、容易に往復回動させることができる。

【0016】

この場合、貯留部回動機構は、インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることが好ましい。

【0017】

この構成によれば、インク貯留部内の顔料インクが激しく攪拌されるため、顔料インクの分離改善動作を効率良く行うことができる。

【0018】

上記のインク供給装置において、攪拌手段は、インクジェットヘッドが搭載されたキャリッジを1方向に移動させる移動テーブルを動力源としており、攪拌手段は、インク貯留部を着脱自在に、且つ往復回動自在に保持する回動保持機構と、移動テーブルによるキャリッジの往復動を、回動保持機構の往復回動に変換する動力伝達機構と、有していることが好ましい。

【0019】

この構成によれば、移動テーブルの動力を利用して、インク貯留部を攪拌することができるため、攪拌手段に特段の動力源を備える必要がなく、インク供給装置を簡単な構成にすることができる。

【0020】

この場合、動力伝達機構は、インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることが好ましい。

【0021】

この構成によれば、インク貯留部内の顔料インクを激しく攪拌し、顔料インクの分離改善動作を適切に行うことができる。

【0022】

この場合、キャリッジに取り付けられ、非駆動時のインクジェットヘッドのノズル面を封止するキャップ手段を、更に備えたことが好ましい。

【0023】

この構成によれば、分離改善動作時の圧力変動によって、インクジェットヘッドのノズルから顔料インクが漏れてしまうことを防止することができる。

【0024】

これらの場合、インク貯留部は、当該インク貯留部の縦方向端部にインク供給口を有し、制御手段は、攪拌手段を制御し、インクジェットヘッドによる描画時と非描画時との間で、インク貯留部を、インク供給口を下向きとする縦置き姿勢とインク供給口を横向きとする横置き姿勢との間で姿勢変更することが好ましい。

【0025】

この構成によれば、描画時にインク貯留部を縦置き姿勢に姿勢変更することで、インク供給口が貯留部本体の底部に位置するため、インク貯留部内のインクを使いきることができる。一方、非描画時にインク貯留部を横置き姿勢に姿勢変更することで、分離した顔料がインク供給口付近に堆積することがなく、分離・堆積した顔料が、そのまま供給チューブに流れ込んでしまうことがないため、描画処理を精度良く行うことができる。

【0026】

この場合、制御手段は、装置稼働の開始時に攪拌動作を実施させることが好ましい。

【0027】

装置の稼動休止時には、顔料インクが消費されず流動しないため、顔料インクが顔料と溶媒とに分離し易い状態となる。

上記の構成によれば、装置稼動の開始時に攪拌動作を実施することで、非稼動時に分離した顔料インクが分離改善されるため、稼働後の描画処理等を適切に実施することができる。

【0028】

この場合、制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間の長短に応じた攪拌強度で、攪拌動作を実施させることが好ましい。

【0029】

装置の稼働休止時間が長いほど、顔料インクの顔料が沈降(分離)し易く、一方、休止時間が短いほど、顔料インクの顔料の分離し難い。

上記の構成によれば、装置休止時間の長短に応じた攪拌強度で、攪拌動作を実施することにより、装置休止時間の長短に応じた適切な攪拌動作を実施することができる。

【0030】

この場合、制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間が所定時間を越えているときに、攪拌動作を実施させることが好ましい。

【0031】

この構成によれば、装置休止時間が所定時間を越えて、顔料インクの顔料が分離し、攪拌が必要なときのみ、攪拌動作を実施することができる。そのため、不要な攪拌動作を実施することがない。なお、所定時間は、顔料インクの顔料の沈降のし易さ等から実験的に求めておくことが好ましい。

【0032】

この場合、インク貯留部は、顔料インクを貯留した状態でセットされ、制御手段は、セット時に攪拌動作を実施させることが好ましい。

【0033】

インク貯留部のセット前には、インク貯留部内の顔料インクが流動しないため、分離し易い状態となる。

上記の構成によれば、インク貯留部のセット前に分離した顔料インクが、分離改善されるため、セット後の描画処理等を適切に実施することができる。

【0034】

この場合、攪拌動作は、インク貯留部の揺動回数をパラメーターとして制御され、攪拌手段によるインク貯留部の揺動回数を検出する揺動回数検出手段を、更に備え、制御手段は、揺動回数検出手段が検出した揺動回数が、予め設定した設定揺動回数に達したときに、攪拌動作を終了することが好ましい。

【0035】

この構成によれば、揺動回数を監視し、確実に設定揺動回数だけインク貯留部を揺動させることができる。そのため、設定した適切な攪拌強度(設定揺動回数)で、攪拌動作を実施することができる。

【0036】

この場合、インクジェットヘッドに離接自在に密接してインクジェットヘッドから顔料インクを吸引する吸引手段と、吸引手段による吸引時の顔料インクの流速を検出する流速検出手段と、を更に備え、制御手段は、流速検出手段が検出した検出流速が、予め設定した基準流速範囲から外れたとき、攪拌動作を実施することが好ましい。

【0037】

顔料インクにおける顔料の密度が大きいほど、粘性が高くなるため、吸引時の流速は遅くなる。また、顔料の密度が小さいほど、粘性が低くなるため、吸引時に流速が速くなる。すなわち、顔料インク内の顔料が均一に分散していない場合には、本来とは異なる流速となる。

上記の構成によれば、吸引時の流速が基準流速範囲から外れたとき、攪拌動作を実施することで、顔料インクの顔料が均一に分散されていないときのみ、攪拌動作を実施することができる。すなわち、吸引時の流速を基準とすることで、攪拌動作の要否を容易に判断することができる。

【0038】

本発明の描画装置は、上記したインク供給装置と、ワークに対し、インクジェットヘッドを相対的に移動させながら、インクジェットヘッドから顔料インクを吐出させて描画を行う描画手段と、を備えたことを特徴とする。

【0039】

この構成によれば、市販のインクパック等をインク貯留部として流用することができる。また、簡単な構成で且つ容易に分離改善動作を行うことができるインク供給装置を用いることで、描画装置を簡単に構成することができると共に、ワークに対する描画処理を良好に行うことができる。

【図面の簡単な説明】

【0040】

【図1】第1実施形態に係る描画装置の斜視図である。

【図2】ワークスライダーおよび給除材ロボットの側面図である。

【図3】描画装置の顔料インクの供給系および吸引系(吸引ユニット等)を模式的に示した図である。

【図4】給除材ロボットを用いたワークの給除材を説明するための図である。

【図5】インク供給装置を模式的に示した側面図(a)および正面図(b)である。

【図6】供給チューブの攪拌流路部の側面図、A−A断面図(a)および斜視図(b)である。

【図7】姿勢変更手段の貯留部保持機構を模式的に示した正面図である。

【図8】インク貯留部(貯留部保持機構)の横置き姿勢(a)および縦置き姿勢(b)を説明する図である。

【図9】攪拌動作における縦置き姿勢と倒立姿勢とを説明する図である。

【図10】第2実施形態に係る供給チューブの攪拌流路部の側面図、A−A断面図(a)および第3実施形態に係る供給チューブの攪拌流路部の側面図、A−A断面図(b)である。

【図11】第4実施形態に係る姿勢変更手段の動力伝達機構を模式的に示した平面図である。

【図12】第5実施形態に係るキャリッジおよびインク供給装置を模式的に示した平面図(a)および側面図(b)である。

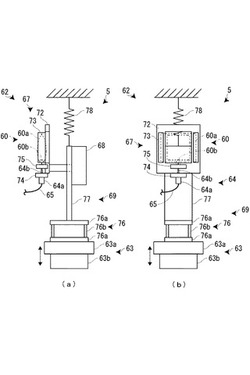

【図13】第6実施形態に係る姿勢変更手段の貯留部保持機構および揺動装置を模式的に示した側面図(a)および正面図(b)である。

【発明を実施するための形態】

【0041】

以下、添付の図面を参照して、本発明の第1実施形態に係る描画装置について説明する。この描画装置は、半導体IC等を複数個配設したワークに対し、インクジェットヘッドを相対的に移動させながら、インクジェットヘッドから顔料インクを吐出させて、メーカーロゴ、規格、管理情報等の描画を行うものである。

【0042】

(第1実施形態)

図1に示すように、描画装置1は、ワークWに対し、インクジェットヘッド27を相対的に移動させながら、インクジェットヘッド27から顔料インクを吐出させて描画を行う描画手段2と、インクジェットヘッド27に対し各種メンテナンス処理を行う保守手段3と、描画手段2に対し、ワークWの給材および除材を行う給除材手段4と、供給チューブ61(インク供給流路)を介して、顔料インクを貯留するインク貯留部60からインクジェットヘッド27に顔料インクを供給するインク供給装置5と、を備えている。これらの各手段(装置)は、機台6上に配設されている。また、描画装置1は、制御手段7により統括制御される。なお、本実施形態では、顔料インクとして、紫外線を照射することで硬化する紫外線硬化型インクを用いている。また、本実施形態におけるワークWは、複数個の半導体IC等をトレイ上にマトリクス状に配設したものである。さらに、半導体IC等(のパッケージ)は黒色等の明度の低い色であることが多いため、本実施形態では、視認性を考慮して、白色の顔料インクを使用している。もちろん、白色以外の色の顔料インクを用いてもよい。

【0043】

描画手段2は、ワークWをX軸方向に移動させるX軸テーブル21と、X軸テーブル21を跨ぐようにY軸方向に架け渡されたY軸テーブル22と、Y軸テーブル22に往復動自在に片持ち支持され、インクジェットヘッド27等が搭載されたキャリッジ23と、を備えている。

【0044】

図1および図2に示すように、X軸テーブル21には、ワークWが位置決め固定されるワークスライダー24が、X軸方向に往復動自在に設けられている。ワークスライダー24は、ワークWを吸着固定するセットステージ24aと、セットステージ24aをθ軸方向(Z軸回りの回転)に回転させるθ軸ステージ24bと、セットステージ24aおよびθ軸ステージ24bをZ軸(上下)方向に移動させるZ軸ステージ24cと、各ステージ24a,24b,24cを搭載し、X軸テーブル21上を往復動させるX軸ステージ24dと、を備えている。セットステージ24aは、多孔質のプレートで構成され、その内部には、吸引手段(図示省略)が備えられている。そして、吸引手段を駆動することで、ワークWは、セットステージ24a上に吸着固定される。

【0045】

本実施形態では、ワークスライダー24をX軸方向に移動させ、セットステージ24a上に吸着固定したワークWを、Y軸テーブル22と交差する位置(描画エリアA1)に臨ませる。また、本実施形態では、後述するドット検査ユニット34での撮像結果を用いて、θ軸ステージ24b、Z軸ステージ24cおよびX軸ステージ24dを、それぞれ駆動して、セットステージ24a上に吸着固定したワークWとキャリッジ23上のインクジェットヘッド27とのアライメント(インク着弾位置校正)が行われる。

【0046】

Y軸テーブル22は、Y軸方向に延在するキャリッジ軸25に片持ち支持されたキャリッジ23を描画エリアA1に臨むように往復動させる。キャリッジ軸25の後方の近傍には、電気系のケーブルや顔料インクの供給系のチューブ(供給チューブ61)が収容される担持体26(ケーブルベア)が添設されている。

【0047】

キャリッジ23には、顔料インクを吐出する一のインクジェットヘッド27と、インクジェットヘッド27からワークW上に着弾した顔料インク(紫外線硬化型インク)を半硬化させるための紫外線を照射する一対の半硬化装置28と、が搭載されている。一対の半硬化装置28は、インクジェットヘッド27のY軸方向両側に配設され、キャリッジ23の往復動に伴って、片側ずつ使用される。なお、「半硬化」とは、ワークW上に着弾した顔料インクが流れ出さない程度に硬化しているが、完全には硬化していない状態をいう。

【0048】

本実施形態の描画装置1は、制御手段7に制御され、Y軸テーブル22を駆動してインクジェットヘッド27を、描画エリアA1に位置するワークWに臨ませ、キャリッジ23をY軸方向へ移動させつつインクジェットヘッド27から顔料インクを吐出させて、ワークWに所定のパターン(メーカーロゴ、規格、管理情報等)を描画する。その後、移動方向下流側の半硬化装置28から紫外線を照射して、ワークW上に着弾した顔料インクを硬化させる。

【0049】

続いて、図1に示すように、保守手段3は、描画前等にインクジェットヘッド27からの顔料インクの捨て吐出を受けるフラッシングユニット31と、顔料インクの吸引後や吐出後にインクジェットヘッド27のノズル面を払拭するワイプユニット32と、インクジェットヘッド27の複数のノズルから顔料インクを強制的に吸引すると共に、キャッピングを行う吸引ユニット33と、インクジェットヘッド27からの顔料インク滴の吐出不良(ドット抜け等)の有無を検査するドット検査ユニット34と、を備えている。各ユニットは、X軸テーブル21の近傍からフラッシングユニット31、ワイプユニット32、吸引ユニット33の順にY軸方向に並んで配設されている。なお、キャリッジ23を吸引ユニット33に臨ませた位置がホームポジションA2となっている。

【0050】

フラッシングユニット31は、インクジェットヘッド27からの捨て吐出を受けるためのインク受容部31aが備えられている。捨て吐出には、ワークWに対する描画処理の直前にキャリッジ23をワークW上へと移動しながら行う顔料インクの捨て吐出(描画前フラッシング)と、ワークWの載せ換え時等の描画処理休止時に行う顔料インクの捨て吐出(定期フラッシング)と、があり、どちらもノズル内での顔料インクの増粘を防止するために行われる。

【0051】

図3に示すように、インク受容部31aの底部には、後述する吸引ユニット33の廃液タンク40に連通するフラッシングチューブ31bが接続されている。フラッシングチューブ31bは、顔料インクの硬化を防止すべく、光(紫外線)を透過しない遮光素材で構成されており、下流側には、フラッシングチューブ31bの開閉を行うフラッシングバルブ31cが介設されている。そして、吸引ユニット33のエジェクター42を駆動することで、インク受容部31a内に吐出された顔料インクは吸引除去される。また、フラッシングユニット31は描画エリアA1に隣接しているため、エジェクター42を駆動させ、吸引力を発生させておくことにより、ワークWへの顔料インクの吐出時に発生する霧状のミストを吸引回収することができる。これにより、浮遊するミストがワークWに付着することを防止することができる。

【0052】

図1に示すように、ワイプユニット32は、ロール状に巻回したワイピングシート32aと、ワイピングシート32aを一方向に送ながら巻き取る巻取り機構(図示省略)と、ワイピングシート32aを、インクジェットヘッド27のノズル面に押し当てる位置と離間させる位置とに昇降させる昇降シリンダー(図示省略)と、を備えている。ワイプユニット32は、吸引ユニット33を用いて行うインクジェットヘッド27への顔料インクの吸引処理を行った後に、インクジェットヘッド27のノズル面に付着した顔料インクを拭き取る。

【0053】

図3に示すように、吸引ユニット33は、インクジェットヘッド27のノズル面に密着するキャップ35と、インクジェットヘッド27の複数のノズルから顔料インクを吸引する吸引機構36と、キャップ35と吸引機構36とを連通させる流路機構37と、キャップ35を昇降させる昇降機構(図示省略)と、を備えている。吸引ユニット33を用いたインクジェットヘッド27に対する吸引処理は、描画処理を開始する前、顔料インクの初期充填を行う場合や吐出不良が生じた場合等に行われる。

【0054】

吸引機構36は、吸引した顔料インクを貯留する廃液タンク40と、廃液タンク40の上部空間に接続した吸気流路41と、吸気流路41を介して廃液タンク40内を負圧にするエジェクター42と、を備えている。

【0055】

廃液タンク40は、顔料インクが貯留されるタンク本体43と、タンク本体43の上部空間に接続され、内部圧力を検出する圧力センサー44と、タンク本体43の側方に配設され、貯留された顔料インクの液位を検出する液位検出手段45と、を備えている。液位検出手段45は、上限液位を検出すると、ドレンポート46を開放し、図外の廃液設備に顔料インクを廃液する。一方、下限液位を検出すると、ドレンポート46を閉弁する。また、上記した吸気流路41の接続部分には、タンク本体43内で飽和した顔料インクのミストが吸気流路41内に入り込むことを防止するトラップ47が設けられている。

【0056】

エジェクター42は、圧縮エアーを供給する圧空供給設備E1と、圧縮エアーの排気を行うための排気設備E2と、にそれぞれ接続されている。エジェクター42には、電空レギュレーター48により圧力調整された圧縮エアーが供給され、その随伴流によって、吸気流路41中のエアーが排気設備E2側に引っ張られる形で、タンク本体43の内部が減圧制御される。

【0057】

流路機構37は、吸引した顔料インクをキャップ35から吸引機構36へと導く吸引チューブ37aと、吸引チューブ37aの開閉を行う吸引バルブ37bと、吸引チューブ37a内の顔料インクの有無を検出する流速検出手段49と、を備えている。

【0058】

吸引チューブ37aは、フラッシングチューブ31bと同様に遮光素材で構成され、吸引した顔料インクが吸引チューブ37a内で硬化してしまうことを防いでいる。吸引チューブ37aの下流側では、フラッシングチューブ31bが継手を介して合流して、タンク本体43に差し込まれている。

【0059】

流速検出手段49は、キャップ35と吸引バルブ37bとの間に配設されており、吸引チューブ37a内を流れる顔料インクの流速を検出する。流速検出手段49による検出結果は、制御手段7に送られ、制御手段7が、顔料インクの濃度が適切か否か(顔料と溶媒とが分離しているか否か)が判定する。

【0060】

吸引ユニット33を用いた吸引処理は、先ず、エジェクター42を駆動して、吸引バルブ37bを開き、キャップ35内および吸引チューブ37a内を空吸引する。その後、一旦エジェクター42の駆動を停止し、昇降機構を駆動してキャップ35を上昇させ、ホームポジションA2に臨むインクジェットヘッド27のノズル面にキャップ35を密着させる。そして、エジェクター42を駆動した状態で、吸引バルブ37bを開くことで、インクジェットヘッド27の複数のノズルから顔料インクが吸い出される。

【0061】

ところで、本実施形態では白色の顔料インクを用いているが、一般的に白色の顔料インクは、その顔料を構成する粒子が、他の色の顔料に比べ、大きいため、顔料と溶媒とに分離し易い(顔料が沈降し易い)という特徴がある。このため、顔料インクの供給源であるインク貯留部60内において、顔料インクの分離が生じている状態で吸引処理を行うと、適正な濃度の顔料インクがインクジェットヘッド27に充填されず、所望の描画処理を行うことができない。

そこで、本実施形態では、吸引処理を行う際、流速検出手段49により吸引チューブ37a内を流れる顔料インクの流速を検出することで顔料インクの濃度の適否を判定する。

【0062】

具体的には、溶媒の割合が多い顔料インク(または分離した溶媒のみ)が吸引された場合には、流速検出手段49により検出される流速は速くなる。一方、顔料の割合が多い顔料インク(または分離した顔料のみ)が吸引された場合には、検出される流速は遅くなる。制御手段7は、この検出された結果が、制御手段7に予め記憶された基準流速範囲内(基準流速の±10%)に収まれば、顔料インクの分離は生じていないと判断する。一方、基準流速範囲内に収まらない場合は、インク貯留部60内において顔料インクの分離が生じていると判断される。この場合、詳細は後述するが、姿勢変更手段62を用いて顔料インクの攪拌動作(分離改善動作)が実施される。

【0063】

なお、流速検出手段49に代えて、吸引チューブ37aの特定位置を通過する顔料インクを検出するセンサー(光センサー等)を設けてもよい。この場合、制御手段7は、吸引開始(吸引バルブ37bの開放時)から顔料インクの検出までの時間を計測し、この計測時間が、制御手段7に予め記憶された基準時間範囲内(基準時間の±10%)であれば、顔料インクの分離は生じていないと判断し、基準時間範囲外であれば、顔料インクの分離が生じていると判断される。もちろん、その時間と特定位置までの距離とを用いて流速を算出してもよい。

【0064】

他にも、吸引チューブ37aの2箇所を通過する顔料インクを検出する2つのセンサー(光センサー等)を設けてもよい。この場合、両センサー間を通過する時間を計測し、この計測した時間と予め記憶された両センサー間の距離とで顔料インクの流速を算出する。

【0065】

図1に示すように、ドット検査ユニット34は、インクジェットヘッド27からの顔料インク滴の吐出抜け(ドット抜け)や顔料インク滴の飛行曲りの有無を検査するためのものであり、インクジェットヘッド27からの顔料インクの吐出を受ける検査スライダー38と、検査スライダー38等に着弾した顔料インクを撮像する撮像手段39と、を備えている。

検査スライダー38は、X軸テーブル21によりX軸方向に移動自在に設けられている。検査スライダー38には、顔料インクの液滴が着弾するロールシート38aと、ロールシート38aにテンションを与えつつ送りながら巻き取るシート巻取り機構38bと、が備えられている。撮像手段39は、CCDカメラ等から構成され、Y軸テーブル22によりY軸方向に移動可能に支持されており、顔料インクが着弾したロールシート38a上やワークW上に臨んで、顔料インクの着弾結果を撮像する。

【0066】

ドット検査ユニット34による検査は、ワークWに対して描画処理を行う前に、キャリッジ23とドット検査ユニット34とを、それぞれ移動させ、インクジェットヘッド27を、シート巻取り機構38bにより繰り出されたロールシート38a上に臨ませる。そして、インクジェットヘッド27から顔料インクを吐出し、ロールシート38a上に着弾させる。その後、インクジェットヘッド27(キャリッジ23)をホームポジションA2に移動させ、代わって撮像手段39をロールシート38a上に臨ませ、ロールシート38a上に着弾した顔料インクを撮像する。その撮像結果は、制御手段7に送られ、制御手段7において各種画像処理が施されてドット抜けや飛行曲りの有無が判定される。ドット抜け等が生じていた場合には、吸引ユニット33による強制的な吸引が行われ、ワイプユニット32によりノズル面が払拭される(クリーニング処理)。

【0067】

他にも、ドット検査ユニット34の撮像手段39で撮像した顔料インクの実際の着弾位置は、制御手段7により、制御手段7に記憶された理想的な着弾位置と比較され、ワークWに対するインクジェットヘッド27(キャリッジ23)の位置を調整するために用いられる。これにより、ワークWに対する顔料インクの着弾位置が校正される(インク着弾位置校正)。

【0068】

図1に示すように、給除材手段4は、ワークWを描画装置1の内部に送り出すローダー51と、ローダー51から送り出されたワークWを搬送する給材機構52と、給材機構52に介設された前処理機構53と、ワークスライダー24に対してワークWの給除材を行う給除材ロボット54と、給除材ロボット54から受け渡されたワークWを搬送する除材機構55と、除材機構55に介設された後処理機構56と、ワークWを描画装置1の外部に送り出すアンローダー57と、を備えている。

【0069】

ローダー51およびアンローダー57は、Y軸方向に一列に並んで配設されている。ローダー51は、給材機構52に隣接し、給材機構52に対してワークWを押し出す。一方、アンローダー57は、除材機構55に隣接し、除材機構55から描画処理済みのワークWを受け取る。

【0070】

給材機構52および除材機構55は、コロによりワークWを一方向に搬送させるものであり(ローラーコンベア)、それぞれX軸方向に延在し、互いに平行に配設されている。給材機構52は、X軸テーブル21に添設しており、ローダー51から押し出されたワークWを、給除材ロボット54の作業可能範囲(給除材エリアA3)まで搬送する。一方、除材機構55は、給除材エリアA3において給除材ロボット54により搬出されたワークWを、Y軸方向に移動させた後、X軸方向に移動させて、アンローダー57へと搬送する。

【0071】

前処理機構53は、給材機構52の搬送経路の中間に配設されており、複数個の半導体IC等をマトリクス状に仮配置する。一方、後処理機構56は、除材機構55の搬送経路の中間に配設されており、描画済みのワークWに対し、紫外線を照射してワークW上の顔料インクを完全に硬化させるための本硬化装置となっている。

【0072】

図2および図4に示すように、給除材ロボット54は、X軸テーブル21上に臨むように配設されており、ワークWを上側から把持し、ワークスライダー24にワークWを給材する給材アーム54aと、ワークスライダー24からワークWを除材する除材アーム54bと、給材アーム54aおよび除材アーム54bを昇降させると共に90°回転させる昇降回転機構54cと、を有している。給材アーム54aおよび除材アーム54bは、それぞれ昇降回転機構54cに片持ち支持されており、給材アーム54aから、昇降回転機構54cを中心に90°回転した位置に、除材アーム54bが配設されている。

【0073】

この給除材ロボット54を用いた給除材は、給材アーム54aが給材機構52により搬送されてきたワークW(描画前)に臨み、一方、除材アーム54bが描画エリアA1側に向いた状態でワークスライダー24上のワークW(描画済み)に臨んでいる状態において、昇降回転機構54cにより給材アーム54aおよび除材アーム54bを降下させる。そして、給材アーム54aが描画前のワークWを上から把持すると共に、除材アーム54bが描画済みのワークWを上から把持した後、再び昇降回転機構54cにより給材アーム54aおよび除材アーム54bを上昇させる。その後、ワークスライダー24は、給除材ロボット54の下を通過するようにX軸テーブル21を移動する。これと同時に、昇降回転機構54cは、給材アーム54aおよび除材アーム54bを、図4において時計回りに回転させ、描画前のワークWをワークスライダー24上にセットすると共に、描画済みのワークWを除材機構55に載置する。つまり、この給除材ロボット54では、ワークWの給材と除材とを1つの動作で同時に行うことができる。

【0074】

図1、図3、図5および図6を参照して、インク供給装置5について詳細に説明する。インク供給装置5は、担持体26の近傍で、且つホームポジションA2側に配設されている(図1参照)。図3および図5に示すように、インク供給装置5は、顔料インクを貯留するインク貯留部60と、インク貯留部60から、顔料インクを吐出して描画を行うインクジェットヘッド27に顔料インクを供給する供給チューブ61と、供給チューブ61を接続した状態で、インク貯留部60の姿勢を変更させる姿勢変更手段62と、インク貯留部60の重量を測定する重量測定手段63と、を備えている。

【0075】

インク貯留部60は、いわゆるインクパックであり、顔料インクを貯留する貯留部本体60aと、供給チューブ61の一端が接続されるインク供給口60bと、を有している。インク貯留部60は、後述する姿勢変更手段62の貯留部保持機構67に保持される。

【0076】

貯留部本体60aは、長方形状の2枚のフィルムシートをその周縁部で熱溶着することで、変形可能な柔軟性を有する袋状のインクパックとして形成されている。そして、顔料インクを充填した状態の貯留部本体60aは、顔料インクの供給使用により、相互に離間した2枚のフィルムシートが密着するように扁平状態へと変形するようになっている。これにより、顔料インクの貯留量の減少によって、貯留部本体60a(インクパック)内に気泡が入り込むことを防止することができる。

【0077】

インク供給口60bは、樹脂材料で構成され、貯留部本体60aの一方の短辺部中央に液密状態で取り付けられている。なお、インク供給口60bは、顔料インクの流出を防ぐため、ゴムのシールにより封止されている。

【0078】

図3、図5および図6に示すように、供給チューブ61(インク供給流路)は、インク供給口60bに接続されるチューブ接続部64と、チューブ接続部64から延在する供給流路部65と、供給流路部65から延在し、顔料インクが上下しながら流れるように螺旋状に形成された攪拌流路部66と、を有している。

【0079】

チューブ接続部64は、後述する姿勢変更手段62の貯留部保持機構67(のチューブ固定部74)に固定される接続継手64aと、接続継手64aの端部に設けられ、インク貯留部60のインク供給口60bに差し込まれるインク供給針64bと、を有している。供給チューブ61は、後述するチューブ固定部74に接続継手64aを螺合することで固定される。また、供給チューブ61は、インク供給口60bに対してインク供給針64bを差し込んでシールを破り、インク貯留部60とインクジェットヘッド27とを連通させる。

【0080】

供給流路部65および攪拌流路部66は、それぞれ、上記した吸引チューブ37aやフラッシングチューブ31bと同様に柔軟性のある遮光素材で構成されている。

供給流路部65は、チューブ接続部64から描画手段2の担持体26までにおける顔料インクの流路を構成している。

【0081】

図3および図6に示すように、攪拌流路部66は、供給流路部65から延在し、螺旋状のチューブで構成されている。攪拌流路部66は、担持体26内において螺旋を描きながらY軸方向に向かって略水平に収容されており、その下流端をインクジェットヘッド27に接続している(図1参照)。螺旋状に構成された攪拌流路部66は、キャリッジ23(インクジェットヘッド27)のY軸方向への移動に伴い、担持体26内において自在に伸縮する。なお、攪拌流路部66は、コイルスプリングのように伸縮するのであって、流路長自体が伸縮(変化)するわけではない。

【0082】

上述したように、本実施形態で使用される白色の顔料インクは、顔料と溶媒とに分離し易いため、非描画時等の顔料インクを消費しない時に、供給チューブ61内で顔料が沈降する場合がある。

しかし、顔料インクの顔料が沈降している場合であっても、攪拌流路部66は、螺旋状に形成されているため、攪拌流路部66を流れる顔料インクは、上下に移動しながら流れる。したがって、吸引ユニット33を用いて吸引処理を行うと、攪拌流路部66内で沈降した顔料と溶媒(上澄み部分)とが攪拌されながら流れる。これにより、供給チューブ61(攪拌流路部66)内での顔料インクの分離を改善することができる(分離改善動作)。また、ワークWに対する描画処理等、顔料インクを消費している時にも、攪拌流路部66を通液する顔料インクに攪拌効果を与えることができる。さらに、攪拌流路部66は、キャリッジ23の移動に伴ってY軸方向に伸縮移動することでも、通液する顔料インクに攪拌効果が与えられる。これらにより、顔料インクの分離改善動作のためだけに、吸引処理を行い攪拌流路部66に顔料インクを流す必要がなく、ワークWに対する描画処理等を実施しつつ、攪拌流路部66内での顔料インクの分離を防止することができる。

【0083】

ところで、インク貯留部60が鉛直方向に直交する方向に縦長となる横置き姿勢P1では、インク供給口60bが横向きとなるため、顔料インクの消費によるインク貯留部60内における液位変動が(後述する縦置き姿勢P2の場合と比較して)少なくなり、安定した供給圧力を維持し易くなる。また、非描画時等の顔料インクを消費しない時に、インク供給口60b付近に顔料インクの顔料が沈降することも防止することができる。しかし、横置き姿勢P1では、顔料インクの消費により、インク貯留部60内における顔料インクの液位がインク供給口60bの高さを下回ると、多くの顔料インクを使い切ることができない。

【0084】

一方、インク貯留部60が鉛直方向に縦長となる縦置き姿勢P2では、インク供給口60bが鉛直下向きになることから、顔料インクを無駄なく使い切ることができるものの、横置き姿勢P1の場合と比較して、インク貯留部60内における液位変動が大きいため、供給圧力が不安定となる。また、インク供給口60b付近に沈降した顔料が、描画開始時に供給チューブ61に流れ込み、供給チューブ61またはノズルの詰りや描画不良等の原因となる。

【0085】

そこで、本実施形態に係る描画装置1では、姿勢変更手段62を用いて、供給チューブ61が接続された状態のインク貯留部60を、縦置き姿勢P2と横置き姿勢P1との間で姿勢変更を行う。なお、この姿勢変更手段62は、インク貯留部60内において、顔料と溶媒とに分離した顔料インクを攪拌する攪拌手段としても使用される。

【0086】

図5および図7に示すように、姿勢変更手段62は、インク貯留部60を着脱自在に保持する貯留部保持機構67と、貯留部保持機構67を介して、インク貯留部60を縦置き姿勢P2と横置き姿勢P1との間で回動させる貯留部回動機構68と、貯留部回動機構68を支持する支持フレーム69と、を備えている。

【0087】

貯留部保持機構67は、貯留部本体60aの一面が臨む長方形の保持開口71が形成されたフレーム部72と、インク貯留部60を保持固定するための一対の保持部材73と、チューブ接続部64(の接続継手64a)が接続されるチューブ固定部74と、インク供給針64bの先端部分に取り付けられ、インク供給口60bを固定する供給口固定部75と、を有している。

【0088】

図7に示すように、フレーム部72は、全体として矩形の板状の部材であり、その中心部分には、保持開口71が開口している。すなわち、フレーム部72は、矩形の縁部分のみで構成されている。一対の保持部材73は、フレーム部72が縦置き姿勢P2の状態において、フレーム部72の左右両側に複数のネジにより固定されており、貯留部本体60aの左右両側の熱溶着部分をフレーム部72との間に挟み込んでインク貯留部60を固定する。チューブ固定部74は、縦置き姿勢P2状態のフレーム部72の中央下において、フレーム部72から突出するように設けられ、接続継手64aが螺合する雌ネジ孔(図示省略)が開口している。

【0089】

貯留部保持機構67へのインク貯留部60の取り付けは、一対の保持部材73の複数のネジを緩めてできた、各保持部材73とフレーム部72との隙間に、貯留部本体60aの左右両側の熱溶着部分を差し込み、再び各ネジを締めて固定することで行われる。この際、満液状態で膨らんだ貯留部本体60aの片面は、保持開口71に臨むため、側面から貯留部本体60aに力(圧力)が加わることを防止でき、貯留した顔料インクの適正な供給圧力を担保することができる。その後、供給口固定部75にインク供給口60bをセットすることで、インク供給針64bがインク供給口60bに差し込まれ、インク貯留部60と供給チューブ61とが連通する。

【0090】

図5に示すように、貯留部回動機構68は、回転角度の制御が可能なサーボモーターであり、支持フレーム69を挟んで貯留部保持機構67と対峙している。貯留部回動機構68の回転軸は、支持フレーム69を貫通して、縦置き姿勢P2状態のフレーム部72の中央下部に接続されている。制御手段7は、この貯留部回動機構68を駆動制御することで、貯留部保持機構67に保持されたインク貯留部60を、供給チューブ61が接続された状態で、回動(または揺動)させることができる。これにより、各種状況(例えば、顔料インクの貯留残量)に応じて、インク貯留部60を縦置き姿勢P2と横置き姿勢P1との間で任意に姿勢変更を、自動制御することができる。また、供給チューブ61を接続した状態でのインク貯留部60の姿勢変更が可能であるため、供給チューブ61の取り外しおよび再接続に係る工程を省略することができる。

【0091】

支持フレーム69は、水平に設けられた重量測定手段63に平行に臨み、矩形に形成された2枚の板状部材76aの間に複数(4本)の支柱76bを挟んだ構造の基礎部76と、基礎部76の上面から鉛直方向に立設した立設部77と、を有している。すなわち、支持フレーム69は、側面から見ると逆「T」字状を為している。支持フレーム69は、基礎部76の下面が重量測定手段63上に接触し、立設されている。また、立設部77の上端部と描画装置1全体のフレーム(図示省略)との間には、吊バネ78が介設されており、支持フレーム69は、吊バネ78により吊り下げられている。立設部77の上側部分は、貯留部保持機構67と貯留部回動機構68とに挟まれるように臨み、貯留部回動機構68を支持している。

【0092】

重量測定手段63は、インク貯留部60内の顔料インクの実残量(重量)を測定する電子天秤部63aと、電子天秤部63aを昇降させる天秤昇降機構63bと、を有している。

【0093】

電子天秤部63aにより顔料インクの実残量を測定するには、天秤昇降機構63bを駆動して、支持フレーム69の基礎部76が電子天秤部63a上に載置されるように電子天秤部63aの高さを調整した後に測定を開始する。この際、支持フレーム69が吊バネ78により吊り下げられているため、電子天秤部63aを上昇させすぎても吊バネ78が弛むため、顔料インクが貯留するインク貯留部60の正確な重量を測定することができる。この電子天秤部63aによる顔料インクの実残量の測定は、描画装置1の起動後(稼働開始前)、インクジェットヘッド27への顔料インクの初期充填後、インクジェットヘッド27のクリーニング処理後または描画装置1が長期間停止後の再稼動時に行われる。電子天秤部63aによる測定結果は、制御手段7に送られる。制御手段7は、その測定結果から、予め記憶されている供給チューブ61が接続された姿勢変更手段62の重量および空のインク貯留部60の重量を減算してインク貯留部60内の顔料インクの実残量を算出する。

【0094】

また、インク貯留部60内で顔料と溶媒とに分離した顔料インクの攪拌を行うために貯留部回動機構68を回動する場合(詳細は後述する。)には、天秤昇降機構63bを駆動して、支持フレーム69(の基礎部76の下面)と電子天秤部63aとが離間するように電子天秤部63aを下降させる。これにより、貯留部回動機構68の駆動時の振動が、電子天秤部63aに悪影響(故障等)を及ぼすことを防止することができる。

【0095】

続いて、図8を参照して、制御手段7による姿勢変更手段62を用いたインク貯留部60の姿勢変更について説明する。上述したように、インク貯留部60を横置き姿勢P1とすると、インク貯留部60内の液位変動が少なく、供給圧力が安定し易いという利点があり、一方、縦置き姿勢P2とすると、インク貯留部60内の顔料インクを無駄なく使い切ることができるという利点がある。

そこで、本実施形態に係るインク供給装置5では、新規に満液状態のインク貯留部60を貯留部保持機構67に導入した場合(非減液状態)には、先ず、横置き姿勢P1で顔料インクの供給を開始する(図8(a)参照)。その後、顔料インクを消費して、インク貯留部60内の顔料インクの液位が、インク供給口60b付近にまで下がってきた場合(減液状態)に、貯留部回動機構68を駆動して、インク貯留部60を縦置き姿勢P2にする(図8(b)参照)。本実施形態では、電子天秤部63aの重量測定の結果、満液状態から1/3の顔料インクを消費した場合に、横置き姿勢P1から縦置き姿勢P2へと姿勢変更を行う。これにより、非減液状態の時には、液面の変化(液位変化)を抑えることができ、一方、減液状態の時には、所定の供給圧力を維持しつつ、インク貯留部60内の顔料インクを使い切ることができる。このため、水頭値変化によるインクジェットヘッド27への供給圧力の変動を抑制することができ、高精度な描画処理を行うことができる。

【0096】

なお、本実施形態では、インク供給口60b付近での顔料沈降を防止するために、非描画時(描画装置1停止時)には、インク貯留部60を横置き姿勢P1にしている。また、本実施形態では、顔料インクの実残量を測定し、所定の減液状態を検出することにより、インク貯留部60を縦置き姿勢P2または横置き姿勢P1としているが、描画処理を行うときは縦置き姿勢P2とし、描画処理を停止している時は横置き姿勢P1としてもよい。

【0097】

続いて、図9を参照して、姿勢変更手段62を用いたインク貯留部60に貯留した顔料インクの攪拌動作(分離改善動作)について説明する。この攪拌動作は、制御手段7により制御され、描画装置1の稼働開始時等に実施される。上述したように、本実施形態で使用される白色の顔料インクは、顔料と溶媒とに分離し易いため、非描画時等の顔料インクを消費しない場合、時間の経過とともにインク貯留部60内での顔料の沈降が進む。攪拌動作は、新たにインク貯留部60を導入した時(インク貯留部60の交換時)はもちろん、描画装置1の稼働終了後、再び稼働開始するまでの時間(休止時間)の長さに応じて適切に行われる。

【0098】

本実施形態における具体的な攪拌動作は、姿勢変更手段62の貯留部回動機構68を駆動して、インク貯留部60(貯留部保持機構67)を、縦置き姿勢P2(0°)と、インク供給口60bが鉛直上向きとなる倒立姿勢P3(180°)との間で揺動させるものである。制御手段7は、縦置き姿勢P2から倒立姿勢P3に揺動させた後、再び縦置き姿勢P2に往復揺動させた状態(0°→180°→0°)を1回として、この揺動回数をカウントする。制御手段7は、休止時間を計測しており、計測した休止時間と制御手段7に予め記憶された所定時間とを比較して、休止時間が所定時間を経過している場合に、所定の攪拌動作を実施する。なお、制御手段7には、パラメーターとして複数の所定時間が記憶されていると共に、各所定時間に応じた揺動回数(設定揺動回数)もパラメーターとして記憶されている。すなわち、攪拌動作(姿勢変更手段62)は、制御手段7により、所定時間(休止時間)および設定揺動回数をパラメーターとして制御される。なお、請求項にいう「揺動回数検出手段」とは、貯留部回動機構68と制御手段7とを指す。

【0099】

設定揺動回数は、任意に設定してよいが、本実施形態では、休止時間が、所定時間1日(24時間)を経過した場合には、設定揺動回数30回の攪拌動作が行われる。また、休止時間が、所定時間1カ月を経過した場合には、設定揺動回数120回の攪拌動作が行われる。なお、インク貯留部60を交換した場合には、休止時間はリセットされ、設定揺動回数120回の攪拌動作を行う。これにより、描画装置1の休止時にインク貯留部60内で分離した顔料インクの分離改善を行えるため、適切な濃度の顔料インクで描画処理を行える。また、所定時間が経過して顔料インクが分離し、攪拌が必要なときのみ、休止時間の長短に応じた攪拌強度(設定揺動回数)で、攪拌動作を実施することができるため、不要な攪拌動作の実施を防止することができる。なお、インク貯留部60を、縦置き姿勢P2と横置き姿勢P1との間で往復揺動(0°→90°→0°)させてもよい。

【0100】

また、攪拌動作は、上述したように、吸引ユニット33による吸引処理時に検出される顔料インクの流速が基準流速範囲(基準時間範囲)外であった場合にも行われる。制御手段7は、吸引処理時の流速検出手段49の検出結果から、顔料インクの分離が生じている(NG)と判断した場合、ワイプユニット32によるノズル面の拭取処理の後、上述した攪拌動作を行い、再び吸引処理を実行する。これにより、吸引処理時の吸引チューブ37a内を流れる顔料インクの流速等を基準とすることで、攪拌動作の要否を容易に判断することができる。なお、この吸引処理後の攪拌動作は、最大2回まで行われ、3回目の吸引処理時の流速検出手段49の検出結果がNGと判断された場合には、別途、インクジェットヘッド27内の洗浄作業が行われる。

【0101】

以上の構成によれば、市販のインクタンクやインクパックをインク貯留部60として流用できる。また、簡単な構成で且つ容易に攪拌動作(分離改善動作)を行うことができるインク供給装置5を用いることで、描画装置1を簡単な構成にすることができると共に、ワークWに対して、適切な描画処理を行うことができる。

【0102】

(第2実施形態)

図10(a)に示すように、第2実施形態に係る描画装置1では、攪拌流路部66が、上下を長径とする楕円の螺旋状のチューブで構成されている。このように、旋回状態を、上下を長径とする楕円形状にすることで、沈降気味の重い顔料は、流れながら上下に大きく移動することになる。このため、顔料インクをより効率良く攪拌することができる。なお、その他の構成は、第1実施形態と同様であるため説明は省略する。

【0103】

(第3実施形態)

図10(b)に示すように、第3実施形態に係る描画装置1では、攪拌流路部66が、螺旋の上半部に配設された太径部66aと、太径部66aより細径のチューブからなり、螺旋の下半部に配設された細径部66bと、を3つの螺旋おきに配設して構成されている。なお、3つの螺旋部分は、太径部66aと同一径のチューブである。このような攪拌流路部66では、太径部66aと細径部66bとで、顔料インクの流速が大きく変化して乱流となる。また、螺旋の下半部に沈降した顔料を大きな(速い)流速で押し出すことができる。これにより、攪拌流路部66での顔料インクの攪拌を、より的確に行うことができる。なお、太径部66aと細径部66bとの配設位置は、上記に限定されるものではなく、例えば、1つおきに太径部66aと細径部66bとを配設してもよいし、攪拌流路部66の螺旋を、すべて太径部66aと細径部66bとで構成してもよい。なお、その他の構成は、第1実施形態と同様であるため説明は省略する。

【0104】

(第4実施形態)

第4実施形態では、姿勢変更手段62の貯留部回動機構68に代えて、Y軸テーブル22によるキャリッジ23の往復直線動作を、貯留部保持機構67の正逆回動動作に変換する動力伝達機構81を備えている。以下、第1実施形態と異なる構成についてのみ説明する。

図11に示すように、動力伝達機構81は、Y軸テーブル22の往復直線動作を往復回動動作に変換するギア列82と、縦置き姿勢P2状態のフレーム部72の中央下部に接続され、支持フレーム69を貫通し、回転自在に支持された軸受部83と、を備えている。ギア列82は、インク供給装置5側において、キャリッジ23に取り付けられ、キャリッジ23と共に往復動するラック82aと、ラック82aの往復動により、所定位置で正逆回転するピニオン82bと、を有する(いわゆるラック・アンド・ピニオン)。ピニオン82bは、これと同軸回転し、且つX軸方向にスライドする回転伝達軸82cを有し、軸受部83とX軸方向に並ぶように、描画装置1全体のフレーム(図示省略)に回転自在に保持されている。回転伝達軸82cは、インク供給装置5側にスライドすることで軸受部83に嵌合し、貯留部保持機構67(フレーム部72)に回転力を伝達する。

【0105】

第4実施形態の姿勢変更手段62を用いた顔料インクの攪拌動作は、ホームポジションA2において、回転伝達軸82cを軸受部83に嵌合させた後、Y軸テーブル22を駆動させ、キャリッジ23を所定距離だけ往復動させる。これにより、ラック82aの往復直線動作が、ピニオン82bを介して正逆回動動作に変換されて、貯留部保持機構67(インク貯留部60)は、縦置き姿勢P2と倒立姿勢P3との間で揺動する。これにより、姿勢変更手段62に動力源を備える必要がなく、描画手段2が備えるY軸テーブル22を有効に活用することができる。また、攪拌動作は、キャリッジ23に伴って往復動する攪拌用キャップ84(キャップ手段)により、インクジェットヘッド27のノズル面を封止した状態で行う。これにより、姿勢変更に伴うインク貯留部60内の圧力変動によって、インクジェットヘッド27の各ノズルから顔料インクが漏れ出すことを防止している。

なお、第4実施形態では、インク貯留部60を、描画処理を行うときは縦置き姿勢P2とし、描画処理を停止している時は横置き姿勢P1としている。また、請求項にいう「回動保持機構」とは、貯留部保持機構67を指す。

【0106】

(第5実施形態)

第5実施形態に係る描画装置1では、インク供給装置5がキャリッジ23に搭載されている。以下、第1実施形態と異なる構成についてのみ説明する。

図12に示すように、第5実施形態に係るキャリッジ23は、Y軸テーブル22のキャリッジ軸25を挟んで、インク供給装置5を吊り下げるためのオーバーハング部85を有している。このオーバーハング部85には、重量測定手段63以外のインク供給装置5、すなわち、インク貯留部60、供給チューブ61および姿勢変更手段62が、上記した吊バネ78を介して吊り下げられている。このため、ワークWに対する描画処理を行う場合には、キャリッジ23(インクジェットヘッド27)の移動に伴ってインク貯留部60等も移動する。これにより、描画処理時等におけるキャリッジ23の移動時の振動が、インク貯留部60内の顔料インクに攪拌効果を与え、顔料インクの分離を予防することができる。

また、第5実施形態では、供給チューブ61の攪拌流路部66は省略されており、供給流路部65がインクジェットヘッド27に接続している。このため、インク貯留部60とインクジェットヘッド27とを連通させる供給チューブ61(供給流路部65)全体を短くすることができ、供給チューブ61内での沈降する顔料を少なくすることができる。これにより、顔料インクの分離による描画不良を少なくすることができる。

【0107】

(第6実施形態)

第6実施形態では、姿勢変更手段62の貯留部回動機構68が省略され、別体の揺動装置86となっている。また、姿勢変更手段62の支持フレーム69も省略され、貯留部保持機構67の上部に設けられたフック92が、吊バネ78に係合することにより吊り下げられている。以下、第1実施形態と異なる構成についてのみ説明する。

図13に示すように、第6実施形態に係る揺動装置86は、貯留部保持機構67を把持する揺動アーム87と、揺動アーム87を回動、昇降且つX軸方向に伸縮させる揺動モーター88と、揺動アーム87および揺動モーター88を支持する揺動フレーム89と、を備えている。揺動アーム87は、3本指のロボットアームであり、貯留部保持機構67に設けられた3つの把持孔91に差し込まれて、貯留部保持機構67を把持する。

【0108】

第6実施形態の姿勢変更手段62を用いた顔料インクの攪拌動作は、ホームポジションA2において、揺動モーター88を駆動して、揺動アーム87を伸ばし貯留部保持機構67を把持する。その後、揺動アーム87を上昇させ、貯留部保持機構67のフック92を吊バネ78から外し、揺動アーム87を縮める。そして、制御手段7は、揺動モーター88を駆動して、揺動アーム87を正逆回動させ、把持した貯留部保持機構67を縦置き姿勢P2と倒立姿勢P3との間で揺動させる。

【符号の説明】

【0109】

1:描画装置、2:描画手段、5:インク供給装置、7:制御手段、22:Y軸テーブル、23:キャリッジ、27:インクジェットヘッド、60:インク貯留部、61:供給チューブ、67:貯留部保持機構、68:貯留部回動機構、81:動力伝達機構、84:攪拌用キャップ、W:ワーク

【技術分野】

【0001】

本発明は、紫外線硬化型インク(UVインク)等の顔料インクをインクジェットヘッドに供給するインク供給装置および描画装置に関するものである。

【背景技術】

【0002】

従来、この種のインク供給装置として、顔料インクを貯留するインク貯留部と、インク貯留部内に貯留された顔料インクを循環させる循環流路と、循環流路に介設されたフィルターと、顔料インクを循環流路内部に循環させるための循環ポンプと、を備えたものが知られている(特許文献1参照)。このインク供給装置では、顔料インクの顔料の沈降(顔料と溶媒との分離対策)として、循環ポンプを駆動して、顔料インクを循環流路で循環させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−103841号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記したインク供給装置では、顔料インクの分離対策として、循環流路を設けるため、インク供給系が複雑な構成になってしまうという問題があった。また、インク貯留部が特殊な形状となるため、顔料インクが貯留された市販のインクタンクやインクパックをインク貯留部として流用することができないという問題があった。これでは、特殊形状のインク貯留部内の顔料インクが空になった際、市販のインクパック等から、インク貯留部に顔料インクを移し替える必要があり、空になった際の対応動作が煩雑となる。また、市販のインクパック等をインク貯留部として流用すると、顔料インクの沈降した顔料は、担当者が手動により取り外したインク貯留部を振って攪拌しなければならず、該攪拌動作(分離改善動作)が煩雑となるという問題がある。

【0005】

本発明は、市販のインクタンクやインクパックを、インク貯留部として流用することができると共に、簡単な構成で且つ容易に分離改善動作を行うことができるインク供給装置および描画装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明のインク供給装置は、顔料インクを貯留するインク貯留部と、インク貯留部から、顔料インクを吐出して描画を行うインクジェットヘッドに顔料インクを供給する供給チューブと、供給チューブを接続した状態で、インク貯留部を揺動させて貯留した顔料インクを攪拌する攪拌手段と、攪拌手段を制御し攪拌動作させる制御手段と、を備えたことを特徴とする。

【0007】

この構成によれば、市販のインクタンクおよびインクパックをインク貯留部として流用しても、攪拌手段によりインク貯留部内の顔料インクを攪拌することができる。また、供給チューブを接続した状態でインク貯留部を揺動させることができるため、攪拌動作(分離改善動作)を迅速に且つ容易に行うことができる。

【0008】

この場合、インク貯留部は、袋状のインクパックで構成されていることが好ましい。

【0009】

この構成によれば、インク貯留量が減少しても、これに伴ってインクパックも縮小するため、インクパック内部に気泡が入り込むことがなく、常に気泡を含有しないインクを供給することができる。

【0010】

この場合、インク貯留部は、インクジェットヘッドが搭載されたキャリッジに設置されていることが好ましい。

【0011】

この構成によれば、インク貯留部とインクジェットヘッドとが、同一のキャリッジに配設されているため、インク貯留部とインクジェットヘッドとを接続する供給チューブを短くすることができる。そのため、供給チューブ内における顔料の沈降(滞留)を抑制することができ、インクジェットヘッドによる描画処理を、より精度良く行うことができる。

【0012】

この場合、顔料インクが、白色インクであることが好ましい。

【0013】

この構成によれば、顔料が重く且つ分離しやすい白色インクを使用する場合であっても、適切に描画処理を行うことができる。

【0014】

上記のインク供給装置において、攪拌手段は、インク貯留部を着脱自在に保持する貯留部保持機構と、貯留部保持機構を介して、インク貯留部を往復回動させる貯留部回動機構と、を有していることが好ましい。

【0015】

この構成によれば、貯留部保持機構を介してインク貯留部を、容易に往復回動させることができる。

【0016】

この場合、貯留部回動機構は、インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることが好ましい。

【0017】

この構成によれば、インク貯留部内の顔料インクが激しく攪拌されるため、顔料インクの分離改善動作を効率良く行うことができる。

【0018】

上記のインク供給装置において、攪拌手段は、インクジェットヘッドが搭載されたキャリッジを1方向に移動させる移動テーブルを動力源としており、攪拌手段は、インク貯留部を着脱自在に、且つ往復回動自在に保持する回動保持機構と、移動テーブルによるキャリッジの往復動を、回動保持機構の往復回動に変換する動力伝達機構と、有していることが好ましい。

【0019】

この構成によれば、移動テーブルの動力を利用して、インク貯留部を攪拌することができるため、攪拌手段に特段の動力源を備える必要がなく、インク供給装置を簡単な構成にすることができる。

【0020】

この場合、動力伝達機構は、インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることが好ましい。

【0021】

この構成によれば、インク貯留部内の顔料インクを激しく攪拌し、顔料インクの分離改善動作を適切に行うことができる。

【0022】

この場合、キャリッジに取り付けられ、非駆動時のインクジェットヘッドのノズル面を封止するキャップ手段を、更に備えたことが好ましい。

【0023】

この構成によれば、分離改善動作時の圧力変動によって、インクジェットヘッドのノズルから顔料インクが漏れてしまうことを防止することができる。

【0024】

これらの場合、インク貯留部は、当該インク貯留部の縦方向端部にインク供給口を有し、制御手段は、攪拌手段を制御し、インクジェットヘッドによる描画時と非描画時との間で、インク貯留部を、インク供給口を下向きとする縦置き姿勢とインク供給口を横向きとする横置き姿勢との間で姿勢変更することが好ましい。

【0025】

この構成によれば、描画時にインク貯留部を縦置き姿勢に姿勢変更することで、インク供給口が貯留部本体の底部に位置するため、インク貯留部内のインクを使いきることができる。一方、非描画時にインク貯留部を横置き姿勢に姿勢変更することで、分離した顔料がインク供給口付近に堆積することがなく、分離・堆積した顔料が、そのまま供給チューブに流れ込んでしまうことがないため、描画処理を精度良く行うことができる。

【0026】

この場合、制御手段は、装置稼働の開始時に攪拌動作を実施させることが好ましい。

【0027】

装置の稼動休止時には、顔料インクが消費されず流動しないため、顔料インクが顔料と溶媒とに分離し易い状態となる。

上記の構成によれば、装置稼動の開始時に攪拌動作を実施することで、非稼動時に分離した顔料インクが分離改善されるため、稼働後の描画処理等を適切に実施することができる。

【0028】

この場合、制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間の長短に応じた攪拌強度で、攪拌動作を実施させることが好ましい。

【0029】

装置の稼働休止時間が長いほど、顔料インクの顔料が沈降(分離)し易く、一方、休止時間が短いほど、顔料インクの顔料の分離し難い。

上記の構成によれば、装置休止時間の長短に応じた攪拌強度で、攪拌動作を実施することにより、装置休止時間の長短に応じた適切な攪拌動作を実施することができる。

【0030】

この場合、制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間が所定時間を越えているときに、攪拌動作を実施させることが好ましい。

【0031】

この構成によれば、装置休止時間が所定時間を越えて、顔料インクの顔料が分離し、攪拌が必要なときのみ、攪拌動作を実施することができる。そのため、不要な攪拌動作を実施することがない。なお、所定時間は、顔料インクの顔料の沈降のし易さ等から実験的に求めておくことが好ましい。

【0032】

この場合、インク貯留部は、顔料インクを貯留した状態でセットされ、制御手段は、セット時に攪拌動作を実施させることが好ましい。

【0033】

インク貯留部のセット前には、インク貯留部内の顔料インクが流動しないため、分離し易い状態となる。

上記の構成によれば、インク貯留部のセット前に分離した顔料インクが、分離改善されるため、セット後の描画処理等を適切に実施することができる。

【0034】

この場合、攪拌動作は、インク貯留部の揺動回数をパラメーターとして制御され、攪拌手段によるインク貯留部の揺動回数を検出する揺動回数検出手段を、更に備え、制御手段は、揺動回数検出手段が検出した揺動回数が、予め設定した設定揺動回数に達したときに、攪拌動作を終了することが好ましい。

【0035】

この構成によれば、揺動回数を監視し、確実に設定揺動回数だけインク貯留部を揺動させることができる。そのため、設定した適切な攪拌強度(設定揺動回数)で、攪拌動作を実施することができる。

【0036】

この場合、インクジェットヘッドに離接自在に密接してインクジェットヘッドから顔料インクを吸引する吸引手段と、吸引手段による吸引時の顔料インクの流速を検出する流速検出手段と、を更に備え、制御手段は、流速検出手段が検出した検出流速が、予め設定した基準流速範囲から外れたとき、攪拌動作を実施することが好ましい。

【0037】

顔料インクにおける顔料の密度が大きいほど、粘性が高くなるため、吸引時の流速は遅くなる。また、顔料の密度が小さいほど、粘性が低くなるため、吸引時に流速が速くなる。すなわち、顔料インク内の顔料が均一に分散していない場合には、本来とは異なる流速となる。

上記の構成によれば、吸引時の流速が基準流速範囲から外れたとき、攪拌動作を実施することで、顔料インクの顔料が均一に分散されていないときのみ、攪拌動作を実施することができる。すなわち、吸引時の流速を基準とすることで、攪拌動作の要否を容易に判断することができる。

【0038】

本発明の描画装置は、上記したインク供給装置と、ワークに対し、インクジェットヘッドを相対的に移動させながら、インクジェットヘッドから顔料インクを吐出させて描画を行う描画手段と、を備えたことを特徴とする。

【0039】

この構成によれば、市販のインクパック等をインク貯留部として流用することができる。また、簡単な構成で且つ容易に分離改善動作を行うことができるインク供給装置を用いることで、描画装置を簡単に構成することができると共に、ワークに対する描画処理を良好に行うことができる。

【図面の簡単な説明】

【0040】

【図1】第1実施形態に係る描画装置の斜視図である。

【図2】ワークスライダーおよび給除材ロボットの側面図である。

【図3】描画装置の顔料インクの供給系および吸引系(吸引ユニット等)を模式的に示した図である。

【図4】給除材ロボットを用いたワークの給除材を説明するための図である。

【図5】インク供給装置を模式的に示した側面図(a)および正面図(b)である。

【図6】供給チューブの攪拌流路部の側面図、A−A断面図(a)および斜視図(b)である。

【図7】姿勢変更手段の貯留部保持機構を模式的に示した正面図である。

【図8】インク貯留部(貯留部保持機構)の横置き姿勢(a)および縦置き姿勢(b)を説明する図である。

【図9】攪拌動作における縦置き姿勢と倒立姿勢とを説明する図である。

【図10】第2実施形態に係る供給チューブの攪拌流路部の側面図、A−A断面図(a)および第3実施形態に係る供給チューブの攪拌流路部の側面図、A−A断面図(b)である。

【図11】第4実施形態に係る姿勢変更手段の動力伝達機構を模式的に示した平面図である。

【図12】第5実施形態に係るキャリッジおよびインク供給装置を模式的に示した平面図(a)および側面図(b)である。

【図13】第6実施形態に係る姿勢変更手段の貯留部保持機構および揺動装置を模式的に示した側面図(a)および正面図(b)である。

【発明を実施するための形態】

【0041】

以下、添付の図面を参照して、本発明の第1実施形態に係る描画装置について説明する。この描画装置は、半導体IC等を複数個配設したワークに対し、インクジェットヘッドを相対的に移動させながら、インクジェットヘッドから顔料インクを吐出させて、メーカーロゴ、規格、管理情報等の描画を行うものである。

【0042】

(第1実施形態)

図1に示すように、描画装置1は、ワークWに対し、インクジェットヘッド27を相対的に移動させながら、インクジェットヘッド27から顔料インクを吐出させて描画を行う描画手段2と、インクジェットヘッド27に対し各種メンテナンス処理を行う保守手段3と、描画手段2に対し、ワークWの給材および除材を行う給除材手段4と、供給チューブ61(インク供給流路)を介して、顔料インクを貯留するインク貯留部60からインクジェットヘッド27に顔料インクを供給するインク供給装置5と、を備えている。これらの各手段(装置)は、機台6上に配設されている。また、描画装置1は、制御手段7により統括制御される。なお、本実施形態では、顔料インクとして、紫外線を照射することで硬化する紫外線硬化型インクを用いている。また、本実施形態におけるワークWは、複数個の半導体IC等をトレイ上にマトリクス状に配設したものである。さらに、半導体IC等(のパッケージ)は黒色等の明度の低い色であることが多いため、本実施形態では、視認性を考慮して、白色の顔料インクを使用している。もちろん、白色以外の色の顔料インクを用いてもよい。

【0043】

描画手段2は、ワークWをX軸方向に移動させるX軸テーブル21と、X軸テーブル21を跨ぐようにY軸方向に架け渡されたY軸テーブル22と、Y軸テーブル22に往復動自在に片持ち支持され、インクジェットヘッド27等が搭載されたキャリッジ23と、を備えている。

【0044】

図1および図2に示すように、X軸テーブル21には、ワークWが位置決め固定されるワークスライダー24が、X軸方向に往復動自在に設けられている。ワークスライダー24は、ワークWを吸着固定するセットステージ24aと、セットステージ24aをθ軸方向(Z軸回りの回転)に回転させるθ軸ステージ24bと、セットステージ24aおよびθ軸ステージ24bをZ軸(上下)方向に移動させるZ軸ステージ24cと、各ステージ24a,24b,24cを搭載し、X軸テーブル21上を往復動させるX軸ステージ24dと、を備えている。セットステージ24aは、多孔質のプレートで構成され、その内部には、吸引手段(図示省略)が備えられている。そして、吸引手段を駆動することで、ワークWは、セットステージ24a上に吸着固定される。

【0045】

本実施形態では、ワークスライダー24をX軸方向に移動させ、セットステージ24a上に吸着固定したワークWを、Y軸テーブル22と交差する位置(描画エリアA1)に臨ませる。また、本実施形態では、後述するドット検査ユニット34での撮像結果を用いて、θ軸ステージ24b、Z軸ステージ24cおよびX軸ステージ24dを、それぞれ駆動して、セットステージ24a上に吸着固定したワークWとキャリッジ23上のインクジェットヘッド27とのアライメント(インク着弾位置校正)が行われる。

【0046】

Y軸テーブル22は、Y軸方向に延在するキャリッジ軸25に片持ち支持されたキャリッジ23を描画エリアA1に臨むように往復動させる。キャリッジ軸25の後方の近傍には、電気系のケーブルや顔料インクの供給系のチューブ(供給チューブ61)が収容される担持体26(ケーブルベア)が添設されている。

【0047】

キャリッジ23には、顔料インクを吐出する一のインクジェットヘッド27と、インクジェットヘッド27からワークW上に着弾した顔料インク(紫外線硬化型インク)を半硬化させるための紫外線を照射する一対の半硬化装置28と、が搭載されている。一対の半硬化装置28は、インクジェットヘッド27のY軸方向両側に配設され、キャリッジ23の往復動に伴って、片側ずつ使用される。なお、「半硬化」とは、ワークW上に着弾した顔料インクが流れ出さない程度に硬化しているが、完全には硬化していない状態をいう。

【0048】

本実施形態の描画装置1は、制御手段7に制御され、Y軸テーブル22を駆動してインクジェットヘッド27を、描画エリアA1に位置するワークWに臨ませ、キャリッジ23をY軸方向へ移動させつつインクジェットヘッド27から顔料インクを吐出させて、ワークWに所定のパターン(メーカーロゴ、規格、管理情報等)を描画する。その後、移動方向下流側の半硬化装置28から紫外線を照射して、ワークW上に着弾した顔料インクを硬化させる。

【0049】

続いて、図1に示すように、保守手段3は、描画前等にインクジェットヘッド27からの顔料インクの捨て吐出を受けるフラッシングユニット31と、顔料インクの吸引後や吐出後にインクジェットヘッド27のノズル面を払拭するワイプユニット32と、インクジェットヘッド27の複数のノズルから顔料インクを強制的に吸引すると共に、キャッピングを行う吸引ユニット33と、インクジェットヘッド27からの顔料インク滴の吐出不良(ドット抜け等)の有無を検査するドット検査ユニット34と、を備えている。各ユニットは、X軸テーブル21の近傍からフラッシングユニット31、ワイプユニット32、吸引ユニット33の順にY軸方向に並んで配設されている。なお、キャリッジ23を吸引ユニット33に臨ませた位置がホームポジションA2となっている。

【0050】

フラッシングユニット31は、インクジェットヘッド27からの捨て吐出を受けるためのインク受容部31aが備えられている。捨て吐出には、ワークWに対する描画処理の直前にキャリッジ23をワークW上へと移動しながら行う顔料インクの捨て吐出(描画前フラッシング)と、ワークWの載せ換え時等の描画処理休止時に行う顔料インクの捨て吐出(定期フラッシング)と、があり、どちらもノズル内での顔料インクの増粘を防止するために行われる。

【0051】

図3に示すように、インク受容部31aの底部には、後述する吸引ユニット33の廃液タンク40に連通するフラッシングチューブ31bが接続されている。フラッシングチューブ31bは、顔料インクの硬化を防止すべく、光(紫外線)を透過しない遮光素材で構成されており、下流側には、フラッシングチューブ31bの開閉を行うフラッシングバルブ31cが介設されている。そして、吸引ユニット33のエジェクター42を駆動することで、インク受容部31a内に吐出された顔料インクは吸引除去される。また、フラッシングユニット31は描画エリアA1に隣接しているため、エジェクター42を駆動させ、吸引力を発生させておくことにより、ワークWへの顔料インクの吐出時に発生する霧状のミストを吸引回収することができる。これにより、浮遊するミストがワークWに付着することを防止することができる。

【0052】

図1に示すように、ワイプユニット32は、ロール状に巻回したワイピングシート32aと、ワイピングシート32aを一方向に送ながら巻き取る巻取り機構(図示省略)と、ワイピングシート32aを、インクジェットヘッド27のノズル面に押し当てる位置と離間させる位置とに昇降させる昇降シリンダー(図示省略)と、を備えている。ワイプユニット32は、吸引ユニット33を用いて行うインクジェットヘッド27への顔料インクの吸引処理を行った後に、インクジェットヘッド27のノズル面に付着した顔料インクを拭き取る。

【0053】

図3に示すように、吸引ユニット33は、インクジェットヘッド27のノズル面に密着するキャップ35と、インクジェットヘッド27の複数のノズルから顔料インクを吸引する吸引機構36と、キャップ35と吸引機構36とを連通させる流路機構37と、キャップ35を昇降させる昇降機構(図示省略)と、を備えている。吸引ユニット33を用いたインクジェットヘッド27に対する吸引処理は、描画処理を開始する前、顔料インクの初期充填を行う場合や吐出不良が生じた場合等に行われる。

【0054】

吸引機構36は、吸引した顔料インクを貯留する廃液タンク40と、廃液タンク40の上部空間に接続した吸気流路41と、吸気流路41を介して廃液タンク40内を負圧にするエジェクター42と、を備えている。

【0055】

廃液タンク40は、顔料インクが貯留されるタンク本体43と、タンク本体43の上部空間に接続され、内部圧力を検出する圧力センサー44と、タンク本体43の側方に配設され、貯留された顔料インクの液位を検出する液位検出手段45と、を備えている。液位検出手段45は、上限液位を検出すると、ドレンポート46を開放し、図外の廃液設備に顔料インクを廃液する。一方、下限液位を検出すると、ドレンポート46を閉弁する。また、上記した吸気流路41の接続部分には、タンク本体43内で飽和した顔料インクのミストが吸気流路41内に入り込むことを防止するトラップ47が設けられている。

【0056】

エジェクター42は、圧縮エアーを供給する圧空供給設備E1と、圧縮エアーの排気を行うための排気設備E2と、にそれぞれ接続されている。エジェクター42には、電空レギュレーター48により圧力調整された圧縮エアーが供給され、その随伴流によって、吸気流路41中のエアーが排気設備E2側に引っ張られる形で、タンク本体43の内部が減圧制御される。

【0057】

流路機構37は、吸引した顔料インクをキャップ35から吸引機構36へと導く吸引チューブ37aと、吸引チューブ37aの開閉を行う吸引バルブ37bと、吸引チューブ37a内の顔料インクの有無を検出する流速検出手段49と、を備えている。

【0058】

吸引チューブ37aは、フラッシングチューブ31bと同様に遮光素材で構成され、吸引した顔料インクが吸引チューブ37a内で硬化してしまうことを防いでいる。吸引チューブ37aの下流側では、フラッシングチューブ31bが継手を介して合流して、タンク本体43に差し込まれている。

【0059】

流速検出手段49は、キャップ35と吸引バルブ37bとの間に配設されており、吸引チューブ37a内を流れる顔料インクの流速を検出する。流速検出手段49による検出結果は、制御手段7に送られ、制御手段7が、顔料インクの濃度が適切か否か(顔料と溶媒とが分離しているか否か)が判定する。

【0060】

吸引ユニット33を用いた吸引処理は、先ず、エジェクター42を駆動して、吸引バルブ37bを開き、キャップ35内および吸引チューブ37a内を空吸引する。その後、一旦エジェクター42の駆動を停止し、昇降機構を駆動してキャップ35を上昇させ、ホームポジションA2に臨むインクジェットヘッド27のノズル面にキャップ35を密着させる。そして、エジェクター42を駆動した状態で、吸引バルブ37bを開くことで、インクジェットヘッド27の複数のノズルから顔料インクが吸い出される。

【0061】

ところで、本実施形態では白色の顔料インクを用いているが、一般的に白色の顔料インクは、その顔料を構成する粒子が、他の色の顔料に比べ、大きいため、顔料と溶媒とに分離し易い(顔料が沈降し易い)という特徴がある。このため、顔料インクの供給源であるインク貯留部60内において、顔料インクの分離が生じている状態で吸引処理を行うと、適正な濃度の顔料インクがインクジェットヘッド27に充填されず、所望の描画処理を行うことができない。

そこで、本実施形態では、吸引処理を行う際、流速検出手段49により吸引チューブ37a内を流れる顔料インクの流速を検出することで顔料インクの濃度の適否を判定する。

【0062】

具体的には、溶媒の割合が多い顔料インク(または分離した溶媒のみ)が吸引された場合には、流速検出手段49により検出される流速は速くなる。一方、顔料の割合が多い顔料インク(または分離した顔料のみ)が吸引された場合には、検出される流速は遅くなる。制御手段7は、この検出された結果が、制御手段7に予め記憶された基準流速範囲内(基準流速の±10%)に収まれば、顔料インクの分離は生じていないと判断する。一方、基準流速範囲内に収まらない場合は、インク貯留部60内において顔料インクの分離が生じていると判断される。この場合、詳細は後述するが、姿勢変更手段62を用いて顔料インクの攪拌動作(分離改善動作)が実施される。

【0063】

なお、流速検出手段49に代えて、吸引チューブ37aの特定位置を通過する顔料インクを検出するセンサー(光センサー等)を設けてもよい。この場合、制御手段7は、吸引開始(吸引バルブ37bの開放時)から顔料インクの検出までの時間を計測し、この計測時間が、制御手段7に予め記憶された基準時間範囲内(基準時間の±10%)であれば、顔料インクの分離は生じていないと判断し、基準時間範囲外であれば、顔料インクの分離が生じていると判断される。もちろん、その時間と特定位置までの距離とを用いて流速を算出してもよい。

【0064】

他にも、吸引チューブ37aの2箇所を通過する顔料インクを検出する2つのセンサー(光センサー等)を設けてもよい。この場合、両センサー間を通過する時間を計測し、この計測した時間と予め記憶された両センサー間の距離とで顔料インクの流速を算出する。

【0065】

図1に示すように、ドット検査ユニット34は、インクジェットヘッド27からの顔料インク滴の吐出抜け(ドット抜け)や顔料インク滴の飛行曲りの有無を検査するためのものであり、インクジェットヘッド27からの顔料インクの吐出を受ける検査スライダー38と、検査スライダー38等に着弾した顔料インクを撮像する撮像手段39と、を備えている。

検査スライダー38は、X軸テーブル21によりX軸方向に移動自在に設けられている。検査スライダー38には、顔料インクの液滴が着弾するロールシート38aと、ロールシート38aにテンションを与えつつ送りながら巻き取るシート巻取り機構38bと、が備えられている。撮像手段39は、CCDカメラ等から構成され、Y軸テーブル22によりY軸方向に移動可能に支持されており、顔料インクが着弾したロールシート38a上やワークW上に臨んで、顔料インクの着弾結果を撮像する。

【0066】

ドット検査ユニット34による検査は、ワークWに対して描画処理を行う前に、キャリッジ23とドット検査ユニット34とを、それぞれ移動させ、インクジェットヘッド27を、シート巻取り機構38bにより繰り出されたロールシート38a上に臨ませる。そして、インクジェットヘッド27から顔料インクを吐出し、ロールシート38a上に着弾させる。その後、インクジェットヘッド27(キャリッジ23)をホームポジションA2に移動させ、代わって撮像手段39をロールシート38a上に臨ませ、ロールシート38a上に着弾した顔料インクを撮像する。その撮像結果は、制御手段7に送られ、制御手段7において各種画像処理が施されてドット抜けや飛行曲りの有無が判定される。ドット抜け等が生じていた場合には、吸引ユニット33による強制的な吸引が行われ、ワイプユニット32によりノズル面が払拭される(クリーニング処理)。

【0067】

他にも、ドット検査ユニット34の撮像手段39で撮像した顔料インクの実際の着弾位置は、制御手段7により、制御手段7に記憶された理想的な着弾位置と比較され、ワークWに対するインクジェットヘッド27(キャリッジ23)の位置を調整するために用いられる。これにより、ワークWに対する顔料インクの着弾位置が校正される(インク着弾位置校正)。

【0068】

図1に示すように、給除材手段4は、ワークWを描画装置1の内部に送り出すローダー51と、ローダー51から送り出されたワークWを搬送する給材機構52と、給材機構52に介設された前処理機構53と、ワークスライダー24に対してワークWの給除材を行う給除材ロボット54と、給除材ロボット54から受け渡されたワークWを搬送する除材機構55と、除材機構55に介設された後処理機構56と、ワークWを描画装置1の外部に送り出すアンローダー57と、を備えている。

【0069】

ローダー51およびアンローダー57は、Y軸方向に一列に並んで配設されている。ローダー51は、給材機構52に隣接し、給材機構52に対してワークWを押し出す。一方、アンローダー57は、除材機構55に隣接し、除材機構55から描画処理済みのワークWを受け取る。

【0070】

給材機構52および除材機構55は、コロによりワークWを一方向に搬送させるものであり(ローラーコンベア)、それぞれX軸方向に延在し、互いに平行に配設されている。給材機構52は、X軸テーブル21に添設しており、ローダー51から押し出されたワークWを、給除材ロボット54の作業可能範囲(給除材エリアA3)まで搬送する。一方、除材機構55は、給除材エリアA3において給除材ロボット54により搬出されたワークWを、Y軸方向に移動させた後、X軸方向に移動させて、アンローダー57へと搬送する。

【0071】

前処理機構53は、給材機構52の搬送経路の中間に配設されており、複数個の半導体IC等をマトリクス状に仮配置する。一方、後処理機構56は、除材機構55の搬送経路の中間に配設されており、描画済みのワークWに対し、紫外線を照射してワークW上の顔料インクを完全に硬化させるための本硬化装置となっている。

【0072】

図2および図4に示すように、給除材ロボット54は、X軸テーブル21上に臨むように配設されており、ワークWを上側から把持し、ワークスライダー24にワークWを給材する給材アーム54aと、ワークスライダー24からワークWを除材する除材アーム54bと、給材アーム54aおよび除材アーム54bを昇降させると共に90°回転させる昇降回転機構54cと、を有している。給材アーム54aおよび除材アーム54bは、それぞれ昇降回転機構54cに片持ち支持されており、給材アーム54aから、昇降回転機構54cを中心に90°回転した位置に、除材アーム54bが配設されている。

【0073】

この給除材ロボット54を用いた給除材は、給材アーム54aが給材機構52により搬送されてきたワークW(描画前)に臨み、一方、除材アーム54bが描画エリアA1側に向いた状態でワークスライダー24上のワークW(描画済み)に臨んでいる状態において、昇降回転機構54cにより給材アーム54aおよび除材アーム54bを降下させる。そして、給材アーム54aが描画前のワークWを上から把持すると共に、除材アーム54bが描画済みのワークWを上から把持した後、再び昇降回転機構54cにより給材アーム54aおよび除材アーム54bを上昇させる。その後、ワークスライダー24は、給除材ロボット54の下を通過するようにX軸テーブル21を移動する。これと同時に、昇降回転機構54cは、給材アーム54aおよび除材アーム54bを、図4において時計回りに回転させ、描画前のワークWをワークスライダー24上にセットすると共に、描画済みのワークWを除材機構55に載置する。つまり、この給除材ロボット54では、ワークWの給材と除材とを1つの動作で同時に行うことができる。

【0074】

図1、図3、図5および図6を参照して、インク供給装置5について詳細に説明する。インク供給装置5は、担持体26の近傍で、且つホームポジションA2側に配設されている(図1参照)。図3および図5に示すように、インク供給装置5は、顔料インクを貯留するインク貯留部60と、インク貯留部60から、顔料インクを吐出して描画を行うインクジェットヘッド27に顔料インクを供給する供給チューブ61と、供給チューブ61を接続した状態で、インク貯留部60の姿勢を変更させる姿勢変更手段62と、インク貯留部60の重量を測定する重量測定手段63と、を備えている。

【0075】

インク貯留部60は、いわゆるインクパックであり、顔料インクを貯留する貯留部本体60aと、供給チューブ61の一端が接続されるインク供給口60bと、を有している。インク貯留部60は、後述する姿勢変更手段62の貯留部保持機構67に保持される。

【0076】

貯留部本体60aは、長方形状の2枚のフィルムシートをその周縁部で熱溶着することで、変形可能な柔軟性を有する袋状のインクパックとして形成されている。そして、顔料インクを充填した状態の貯留部本体60aは、顔料インクの供給使用により、相互に離間した2枚のフィルムシートが密着するように扁平状態へと変形するようになっている。これにより、顔料インクの貯留量の減少によって、貯留部本体60a(インクパック)内に気泡が入り込むことを防止することができる。

【0077】

インク供給口60bは、樹脂材料で構成され、貯留部本体60aの一方の短辺部中央に液密状態で取り付けられている。なお、インク供給口60bは、顔料インクの流出を防ぐため、ゴムのシールにより封止されている。

【0078】

図3、図5および図6に示すように、供給チューブ61(インク供給流路)は、インク供給口60bに接続されるチューブ接続部64と、チューブ接続部64から延在する供給流路部65と、供給流路部65から延在し、顔料インクが上下しながら流れるように螺旋状に形成された攪拌流路部66と、を有している。

【0079】

チューブ接続部64は、後述する姿勢変更手段62の貯留部保持機構67(のチューブ固定部74)に固定される接続継手64aと、接続継手64aの端部に設けられ、インク貯留部60のインク供給口60bに差し込まれるインク供給針64bと、を有している。供給チューブ61は、後述するチューブ固定部74に接続継手64aを螺合することで固定される。また、供給チューブ61は、インク供給口60bに対してインク供給針64bを差し込んでシールを破り、インク貯留部60とインクジェットヘッド27とを連通させる。

【0080】

供給流路部65および攪拌流路部66は、それぞれ、上記した吸引チューブ37aやフラッシングチューブ31bと同様に柔軟性のある遮光素材で構成されている。

供給流路部65は、チューブ接続部64から描画手段2の担持体26までにおける顔料インクの流路を構成している。

【0081】

図3および図6に示すように、攪拌流路部66は、供給流路部65から延在し、螺旋状のチューブで構成されている。攪拌流路部66は、担持体26内において螺旋を描きながらY軸方向に向かって略水平に収容されており、その下流端をインクジェットヘッド27に接続している(図1参照)。螺旋状に構成された攪拌流路部66は、キャリッジ23(インクジェットヘッド27)のY軸方向への移動に伴い、担持体26内において自在に伸縮する。なお、攪拌流路部66は、コイルスプリングのように伸縮するのであって、流路長自体が伸縮(変化)するわけではない。

【0082】

上述したように、本実施形態で使用される白色の顔料インクは、顔料と溶媒とに分離し易いため、非描画時等の顔料インクを消費しない時に、供給チューブ61内で顔料が沈降する場合がある。

しかし、顔料インクの顔料が沈降している場合であっても、攪拌流路部66は、螺旋状に形成されているため、攪拌流路部66を流れる顔料インクは、上下に移動しながら流れる。したがって、吸引ユニット33を用いて吸引処理を行うと、攪拌流路部66内で沈降した顔料と溶媒(上澄み部分)とが攪拌されながら流れる。これにより、供給チューブ61(攪拌流路部66)内での顔料インクの分離を改善することができる(分離改善動作)。また、ワークWに対する描画処理等、顔料インクを消費している時にも、攪拌流路部66を通液する顔料インクに攪拌効果を与えることができる。さらに、攪拌流路部66は、キャリッジ23の移動に伴ってY軸方向に伸縮移動することでも、通液する顔料インクに攪拌効果が与えられる。これらにより、顔料インクの分離改善動作のためだけに、吸引処理を行い攪拌流路部66に顔料インクを流す必要がなく、ワークWに対する描画処理等を実施しつつ、攪拌流路部66内での顔料インクの分離を防止することができる。

【0083】

ところで、インク貯留部60が鉛直方向に直交する方向に縦長となる横置き姿勢P1では、インク供給口60bが横向きとなるため、顔料インクの消費によるインク貯留部60内における液位変動が(後述する縦置き姿勢P2の場合と比較して)少なくなり、安定した供給圧力を維持し易くなる。また、非描画時等の顔料インクを消費しない時に、インク供給口60b付近に顔料インクの顔料が沈降することも防止することができる。しかし、横置き姿勢P1では、顔料インクの消費により、インク貯留部60内における顔料インクの液位がインク供給口60bの高さを下回ると、多くの顔料インクを使い切ることができない。

【0084】

一方、インク貯留部60が鉛直方向に縦長となる縦置き姿勢P2では、インク供給口60bが鉛直下向きになることから、顔料インクを無駄なく使い切ることができるものの、横置き姿勢P1の場合と比較して、インク貯留部60内における液位変動が大きいため、供給圧力が不安定となる。また、インク供給口60b付近に沈降した顔料が、描画開始時に供給チューブ61に流れ込み、供給チューブ61またはノズルの詰りや描画不良等の原因となる。

【0085】

そこで、本実施形態に係る描画装置1では、姿勢変更手段62を用いて、供給チューブ61が接続された状態のインク貯留部60を、縦置き姿勢P2と横置き姿勢P1との間で姿勢変更を行う。なお、この姿勢変更手段62は、インク貯留部60内において、顔料と溶媒とに分離した顔料インクを攪拌する攪拌手段としても使用される。

【0086】

図5および図7に示すように、姿勢変更手段62は、インク貯留部60を着脱自在に保持する貯留部保持機構67と、貯留部保持機構67を介して、インク貯留部60を縦置き姿勢P2と横置き姿勢P1との間で回動させる貯留部回動機構68と、貯留部回動機構68を支持する支持フレーム69と、を備えている。

【0087】

貯留部保持機構67は、貯留部本体60aの一面が臨む長方形の保持開口71が形成されたフレーム部72と、インク貯留部60を保持固定するための一対の保持部材73と、チューブ接続部64(の接続継手64a)が接続されるチューブ固定部74と、インク供給針64bの先端部分に取り付けられ、インク供給口60bを固定する供給口固定部75と、を有している。

【0088】

図7に示すように、フレーム部72は、全体として矩形の板状の部材であり、その中心部分には、保持開口71が開口している。すなわち、フレーム部72は、矩形の縁部分のみで構成されている。一対の保持部材73は、フレーム部72が縦置き姿勢P2の状態において、フレーム部72の左右両側に複数のネジにより固定されており、貯留部本体60aの左右両側の熱溶着部分をフレーム部72との間に挟み込んでインク貯留部60を固定する。チューブ固定部74は、縦置き姿勢P2状態のフレーム部72の中央下において、フレーム部72から突出するように設けられ、接続継手64aが螺合する雌ネジ孔(図示省略)が開口している。

【0089】

貯留部保持機構67へのインク貯留部60の取り付けは、一対の保持部材73の複数のネジを緩めてできた、各保持部材73とフレーム部72との隙間に、貯留部本体60aの左右両側の熱溶着部分を差し込み、再び各ネジを締めて固定することで行われる。この際、満液状態で膨らんだ貯留部本体60aの片面は、保持開口71に臨むため、側面から貯留部本体60aに力(圧力)が加わることを防止でき、貯留した顔料インクの適正な供給圧力を担保することができる。その後、供給口固定部75にインク供給口60bをセットすることで、インク供給針64bがインク供給口60bに差し込まれ、インク貯留部60と供給チューブ61とが連通する。

【0090】

図5に示すように、貯留部回動機構68は、回転角度の制御が可能なサーボモーターであり、支持フレーム69を挟んで貯留部保持機構67と対峙している。貯留部回動機構68の回転軸は、支持フレーム69を貫通して、縦置き姿勢P2状態のフレーム部72の中央下部に接続されている。制御手段7は、この貯留部回動機構68を駆動制御することで、貯留部保持機構67に保持されたインク貯留部60を、供給チューブ61が接続された状態で、回動(または揺動)させることができる。これにより、各種状況(例えば、顔料インクの貯留残量)に応じて、インク貯留部60を縦置き姿勢P2と横置き姿勢P1との間で任意に姿勢変更を、自動制御することができる。また、供給チューブ61を接続した状態でのインク貯留部60の姿勢変更が可能であるため、供給チューブ61の取り外しおよび再接続に係る工程を省略することができる。

【0091】

支持フレーム69は、水平に設けられた重量測定手段63に平行に臨み、矩形に形成された2枚の板状部材76aの間に複数(4本)の支柱76bを挟んだ構造の基礎部76と、基礎部76の上面から鉛直方向に立設した立設部77と、を有している。すなわち、支持フレーム69は、側面から見ると逆「T」字状を為している。支持フレーム69は、基礎部76の下面が重量測定手段63上に接触し、立設されている。また、立設部77の上端部と描画装置1全体のフレーム(図示省略)との間には、吊バネ78が介設されており、支持フレーム69は、吊バネ78により吊り下げられている。立設部77の上側部分は、貯留部保持機構67と貯留部回動機構68とに挟まれるように臨み、貯留部回動機構68を支持している。

【0092】

重量測定手段63は、インク貯留部60内の顔料インクの実残量(重量)を測定する電子天秤部63aと、電子天秤部63aを昇降させる天秤昇降機構63bと、を有している。

【0093】

電子天秤部63aにより顔料インクの実残量を測定するには、天秤昇降機構63bを駆動して、支持フレーム69の基礎部76が電子天秤部63a上に載置されるように電子天秤部63aの高さを調整した後に測定を開始する。この際、支持フレーム69が吊バネ78により吊り下げられているため、電子天秤部63aを上昇させすぎても吊バネ78が弛むため、顔料インクが貯留するインク貯留部60の正確な重量を測定することができる。この電子天秤部63aによる顔料インクの実残量の測定は、描画装置1の起動後(稼働開始前)、インクジェットヘッド27への顔料インクの初期充填後、インクジェットヘッド27のクリーニング処理後または描画装置1が長期間停止後の再稼動時に行われる。電子天秤部63aによる測定結果は、制御手段7に送られる。制御手段7は、その測定結果から、予め記憶されている供給チューブ61が接続された姿勢変更手段62の重量および空のインク貯留部60の重量を減算してインク貯留部60内の顔料インクの実残量を算出する。

【0094】

また、インク貯留部60内で顔料と溶媒とに分離した顔料インクの攪拌を行うために貯留部回動機構68を回動する場合(詳細は後述する。)には、天秤昇降機構63bを駆動して、支持フレーム69(の基礎部76の下面)と電子天秤部63aとが離間するように電子天秤部63aを下降させる。これにより、貯留部回動機構68の駆動時の振動が、電子天秤部63aに悪影響(故障等)を及ぼすことを防止することができる。

【0095】

続いて、図8を参照して、制御手段7による姿勢変更手段62を用いたインク貯留部60の姿勢変更について説明する。上述したように、インク貯留部60を横置き姿勢P1とすると、インク貯留部60内の液位変動が少なく、供給圧力が安定し易いという利点があり、一方、縦置き姿勢P2とすると、インク貯留部60内の顔料インクを無駄なく使い切ることができるという利点がある。

そこで、本実施形態に係るインク供給装置5では、新規に満液状態のインク貯留部60を貯留部保持機構67に導入した場合(非減液状態)には、先ず、横置き姿勢P1で顔料インクの供給を開始する(図8(a)参照)。その後、顔料インクを消費して、インク貯留部60内の顔料インクの液位が、インク供給口60b付近にまで下がってきた場合(減液状態)に、貯留部回動機構68を駆動して、インク貯留部60を縦置き姿勢P2にする(図8(b)参照)。本実施形態では、電子天秤部63aの重量測定の結果、満液状態から1/3の顔料インクを消費した場合に、横置き姿勢P1から縦置き姿勢P2へと姿勢変更を行う。これにより、非減液状態の時には、液面の変化(液位変化)を抑えることができ、一方、減液状態の時には、所定の供給圧力を維持しつつ、インク貯留部60内の顔料インクを使い切ることができる。このため、水頭値変化によるインクジェットヘッド27への供給圧力の変動を抑制することができ、高精度な描画処理を行うことができる。

【0096】

なお、本実施形態では、インク供給口60b付近での顔料沈降を防止するために、非描画時(描画装置1停止時)には、インク貯留部60を横置き姿勢P1にしている。また、本実施形態では、顔料インクの実残量を測定し、所定の減液状態を検出することにより、インク貯留部60を縦置き姿勢P2または横置き姿勢P1としているが、描画処理を行うときは縦置き姿勢P2とし、描画処理を停止している時は横置き姿勢P1としてもよい。

【0097】

続いて、図9を参照して、姿勢変更手段62を用いたインク貯留部60に貯留した顔料インクの攪拌動作(分離改善動作)について説明する。この攪拌動作は、制御手段7により制御され、描画装置1の稼働開始時等に実施される。上述したように、本実施形態で使用される白色の顔料インクは、顔料と溶媒とに分離し易いため、非描画時等の顔料インクを消費しない場合、時間の経過とともにインク貯留部60内での顔料の沈降が進む。攪拌動作は、新たにインク貯留部60を導入した時(インク貯留部60の交換時)はもちろん、描画装置1の稼働終了後、再び稼働開始するまでの時間(休止時間)の長さに応じて適切に行われる。

【0098】

本実施形態における具体的な攪拌動作は、姿勢変更手段62の貯留部回動機構68を駆動して、インク貯留部60(貯留部保持機構67)を、縦置き姿勢P2(0°)と、インク供給口60bが鉛直上向きとなる倒立姿勢P3(180°)との間で揺動させるものである。制御手段7は、縦置き姿勢P2から倒立姿勢P3に揺動させた後、再び縦置き姿勢P2に往復揺動させた状態(0°→180°→0°)を1回として、この揺動回数をカウントする。制御手段7は、休止時間を計測しており、計測した休止時間と制御手段7に予め記憶された所定時間とを比較して、休止時間が所定時間を経過している場合に、所定の攪拌動作を実施する。なお、制御手段7には、パラメーターとして複数の所定時間が記憶されていると共に、各所定時間に応じた揺動回数(設定揺動回数)もパラメーターとして記憶されている。すなわち、攪拌動作(姿勢変更手段62)は、制御手段7により、所定時間(休止時間)および設定揺動回数をパラメーターとして制御される。なお、請求項にいう「揺動回数検出手段」とは、貯留部回動機構68と制御手段7とを指す。

【0099】

設定揺動回数は、任意に設定してよいが、本実施形態では、休止時間が、所定時間1日(24時間)を経過した場合には、設定揺動回数30回の攪拌動作が行われる。また、休止時間が、所定時間1カ月を経過した場合には、設定揺動回数120回の攪拌動作が行われる。なお、インク貯留部60を交換した場合には、休止時間はリセットされ、設定揺動回数120回の攪拌動作を行う。これにより、描画装置1の休止時にインク貯留部60内で分離した顔料インクの分離改善を行えるため、適切な濃度の顔料インクで描画処理を行える。また、所定時間が経過して顔料インクが分離し、攪拌が必要なときのみ、休止時間の長短に応じた攪拌強度(設定揺動回数)で、攪拌動作を実施することができるため、不要な攪拌動作の実施を防止することができる。なお、インク貯留部60を、縦置き姿勢P2と横置き姿勢P1との間で往復揺動(0°→90°→0°)させてもよい。

【0100】

また、攪拌動作は、上述したように、吸引ユニット33による吸引処理時に検出される顔料インクの流速が基準流速範囲(基準時間範囲)外であった場合にも行われる。制御手段7は、吸引処理時の流速検出手段49の検出結果から、顔料インクの分離が生じている(NG)と判断した場合、ワイプユニット32によるノズル面の拭取処理の後、上述した攪拌動作を行い、再び吸引処理を実行する。これにより、吸引処理時の吸引チューブ37a内を流れる顔料インクの流速等を基準とすることで、攪拌動作の要否を容易に判断することができる。なお、この吸引処理後の攪拌動作は、最大2回まで行われ、3回目の吸引処理時の流速検出手段49の検出結果がNGと判断された場合には、別途、インクジェットヘッド27内の洗浄作業が行われる。

【0101】

以上の構成によれば、市販のインクタンクやインクパックをインク貯留部60として流用できる。また、簡単な構成で且つ容易に攪拌動作(分離改善動作)を行うことができるインク供給装置5を用いることで、描画装置1を簡単な構成にすることができると共に、ワークWに対して、適切な描画処理を行うことができる。

【0102】

(第2実施形態)

図10(a)に示すように、第2実施形態に係る描画装置1では、攪拌流路部66が、上下を長径とする楕円の螺旋状のチューブで構成されている。このように、旋回状態を、上下を長径とする楕円形状にすることで、沈降気味の重い顔料は、流れながら上下に大きく移動することになる。このため、顔料インクをより効率良く攪拌することができる。なお、その他の構成は、第1実施形態と同様であるため説明は省略する。

【0103】

(第3実施形態)

図10(b)に示すように、第3実施形態に係る描画装置1では、攪拌流路部66が、螺旋の上半部に配設された太径部66aと、太径部66aより細径のチューブからなり、螺旋の下半部に配設された細径部66bと、を3つの螺旋おきに配設して構成されている。なお、3つの螺旋部分は、太径部66aと同一径のチューブである。このような攪拌流路部66では、太径部66aと細径部66bとで、顔料インクの流速が大きく変化して乱流となる。また、螺旋の下半部に沈降した顔料を大きな(速い)流速で押し出すことができる。これにより、攪拌流路部66での顔料インクの攪拌を、より的確に行うことができる。なお、太径部66aと細径部66bとの配設位置は、上記に限定されるものではなく、例えば、1つおきに太径部66aと細径部66bとを配設してもよいし、攪拌流路部66の螺旋を、すべて太径部66aと細径部66bとで構成してもよい。なお、その他の構成は、第1実施形態と同様であるため説明は省略する。

【0104】

(第4実施形態)

第4実施形態では、姿勢変更手段62の貯留部回動機構68に代えて、Y軸テーブル22によるキャリッジ23の往復直線動作を、貯留部保持機構67の正逆回動動作に変換する動力伝達機構81を備えている。以下、第1実施形態と異なる構成についてのみ説明する。

図11に示すように、動力伝達機構81は、Y軸テーブル22の往復直線動作を往復回動動作に変換するギア列82と、縦置き姿勢P2状態のフレーム部72の中央下部に接続され、支持フレーム69を貫通し、回転自在に支持された軸受部83と、を備えている。ギア列82は、インク供給装置5側において、キャリッジ23に取り付けられ、キャリッジ23と共に往復動するラック82aと、ラック82aの往復動により、所定位置で正逆回転するピニオン82bと、を有する(いわゆるラック・アンド・ピニオン)。ピニオン82bは、これと同軸回転し、且つX軸方向にスライドする回転伝達軸82cを有し、軸受部83とX軸方向に並ぶように、描画装置1全体のフレーム(図示省略)に回転自在に保持されている。回転伝達軸82cは、インク供給装置5側にスライドすることで軸受部83に嵌合し、貯留部保持機構67(フレーム部72)に回転力を伝達する。

【0105】

第4実施形態の姿勢変更手段62を用いた顔料インクの攪拌動作は、ホームポジションA2において、回転伝達軸82cを軸受部83に嵌合させた後、Y軸テーブル22を駆動させ、キャリッジ23を所定距離だけ往復動させる。これにより、ラック82aの往復直線動作が、ピニオン82bを介して正逆回動動作に変換されて、貯留部保持機構67(インク貯留部60)は、縦置き姿勢P2と倒立姿勢P3との間で揺動する。これにより、姿勢変更手段62に動力源を備える必要がなく、描画手段2が備えるY軸テーブル22を有効に活用することができる。また、攪拌動作は、キャリッジ23に伴って往復動する攪拌用キャップ84(キャップ手段)により、インクジェットヘッド27のノズル面を封止した状態で行う。これにより、姿勢変更に伴うインク貯留部60内の圧力変動によって、インクジェットヘッド27の各ノズルから顔料インクが漏れ出すことを防止している。

なお、第4実施形態では、インク貯留部60を、描画処理を行うときは縦置き姿勢P2とし、描画処理を停止している時は横置き姿勢P1としている。また、請求項にいう「回動保持機構」とは、貯留部保持機構67を指す。

【0106】

(第5実施形態)

第5実施形態に係る描画装置1では、インク供給装置5がキャリッジ23に搭載されている。以下、第1実施形態と異なる構成についてのみ説明する。

図12に示すように、第5実施形態に係るキャリッジ23は、Y軸テーブル22のキャリッジ軸25を挟んで、インク供給装置5を吊り下げるためのオーバーハング部85を有している。このオーバーハング部85には、重量測定手段63以外のインク供給装置5、すなわち、インク貯留部60、供給チューブ61および姿勢変更手段62が、上記した吊バネ78を介して吊り下げられている。このため、ワークWに対する描画処理を行う場合には、キャリッジ23(インクジェットヘッド27)の移動に伴ってインク貯留部60等も移動する。これにより、描画処理時等におけるキャリッジ23の移動時の振動が、インク貯留部60内の顔料インクに攪拌効果を与え、顔料インクの分離を予防することができる。

また、第5実施形態では、供給チューブ61の攪拌流路部66は省略されており、供給流路部65がインクジェットヘッド27に接続している。このため、インク貯留部60とインクジェットヘッド27とを連通させる供給チューブ61(供給流路部65)全体を短くすることができ、供給チューブ61内での沈降する顔料を少なくすることができる。これにより、顔料インクの分離による描画不良を少なくすることができる。

【0107】

(第6実施形態)

第6実施形態では、姿勢変更手段62の貯留部回動機構68が省略され、別体の揺動装置86となっている。また、姿勢変更手段62の支持フレーム69も省略され、貯留部保持機構67の上部に設けられたフック92が、吊バネ78に係合することにより吊り下げられている。以下、第1実施形態と異なる構成についてのみ説明する。

図13に示すように、第6実施形態に係る揺動装置86は、貯留部保持機構67を把持する揺動アーム87と、揺動アーム87を回動、昇降且つX軸方向に伸縮させる揺動モーター88と、揺動アーム87および揺動モーター88を支持する揺動フレーム89と、を備えている。揺動アーム87は、3本指のロボットアームであり、貯留部保持機構67に設けられた3つの把持孔91に差し込まれて、貯留部保持機構67を把持する。

【0108】

第6実施形態の姿勢変更手段62を用いた顔料インクの攪拌動作は、ホームポジションA2において、揺動モーター88を駆動して、揺動アーム87を伸ばし貯留部保持機構67を把持する。その後、揺動アーム87を上昇させ、貯留部保持機構67のフック92を吊バネ78から外し、揺動アーム87を縮める。そして、制御手段7は、揺動モーター88を駆動して、揺動アーム87を正逆回動させ、把持した貯留部保持機構67を縦置き姿勢P2と倒立姿勢P3との間で揺動させる。

【符号の説明】

【0109】

1:描画装置、2:描画手段、5:インク供給装置、7:制御手段、22:Y軸テーブル、23:キャリッジ、27:インクジェットヘッド、60:インク貯留部、61:供給チューブ、67:貯留部保持機構、68:貯留部回動機構、81:動力伝達機構、84:攪拌用キャップ、W:ワーク

【特許請求の範囲】

【請求項1】

顔料インクを貯留するインク貯留部と、

前記インク貯留部から、前記顔料インクを吐出して描画を行うインクジェットヘッドに前記顔料インクを供給する供給チューブと、

前記供給チューブを接続した状態で、前記インク貯留部を揺動させて貯留した前記顔料インクを攪拌する攪拌手段と、

前記攪拌手段を制御し攪拌動作させる制御手段と、を備えたことを特徴とするインク供給装置。

【請求項2】

前記インク貯留部は、袋状のインクパックで構成されていることを特徴とする請求項1に記載のインク供給装置。

【請求項3】

前記インク貯留部は、前記インクジェットヘッドが搭載されたキャリッジに設置されていることを特徴とする請求項1または2に記載のインク供給装置。

【請求項4】

前記顔料インクが、白色インクであることを特徴とする請求項1ないし3のいずれかに記載のインク供給装置。

【請求項5】

前記攪拌手段は、

前記インク貯留部を着脱自在に保持する貯留部保持機構と、

前記貯留部保持機構を介して、前記インク貯留部を往復回動させる貯留部回動機構と、を有していることを特徴とする請求項1ないし4のいずれかに記載のインク供給装置。

【請求項6】

前記貯留部回動機構は、前記インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることを特徴とする請求項5に記載のインク供給装置。

【請求項7】

前記攪拌手段は、前記インクジェットヘッドが搭載されたキャリッジを1方向に移動させる移動テーブルを動力源としており、

前記攪拌手段は、

前記インク貯留部を着脱自在に、且つ往復回動自在に保持する回動保持機構と、

前記移動テーブルによる前記キャリッジの往復動を、前記回動保持機構の往復回動に変換する動力伝達機構と、有していることを特徴とする請求項1ないし4のいずれかに記載のインク供給装置。

【請求項8】

前記動力伝達機構は、前記インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることを特徴とする請求項7に記載のインク供給装置。

【請求項9】

前記キャリッジに取り付けられ、非駆動時の前記インクジェットヘッドのノズル面を封止するキャップ手段を、更に備えたことを特徴とする請求項7または8に記載のインク供給装置。

【請求項10】

前記インク貯留部は、当該インク貯留部の縦方向端部にインク供給口を有し、

前記制御手段は、前記攪拌手段を制御し、

前記インクジェットヘッドによる描画時と非描画時との間で、前記インク貯留部を、前記インク供給口を下向きとする縦置き姿勢と前記インク供給口を横向きとする横置き姿勢との間で姿勢変更することを特徴とする請求項5ないし9のいずれかに記載のインク供給装置。

【請求項11】

前記制御手段は、装置稼働の開始時に前記攪拌動作を実施させることを特徴とする請求項1ないし10のいずれかに記載のインク供給装置。

【請求項12】

前記制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間の長短に応じた攪拌強度で、前記攪拌動作を実施させることを特徴とする請求項11に記載のインク供給装置。

【請求項13】

前記制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間が所定時間を越えているときに、前記攪拌動作を実施させることを特徴とする請求項11または12に記載のインク供給装置。

【請求項14】

前記インク貯留部は、前記顔料インクを貯留した状態でセットされ、

前記制御手段は、前記セット時に攪拌動作を実施させることを特徴とする請求項1ないし13のいずれかに記載のインク供給装置。

【請求項15】

前記攪拌動作は、前記インク貯留部の揺動回数をパラメーターとして制御され、

前記攪拌手段による前記インク貯留部の揺動回数を検出する揺動回数検出手段を、更に備え、

前記制御手段は、前記揺動回数検出手段が検出した検出揺動回数が、予め設定した設定揺動回数に達したときに、前記攪拌動作を終了することを特徴とする請求項1ないし14のいずれかに記載のインク供給装置。

【請求項16】

前記インクジェットヘッドに離接自在に密接して前記インクジェットヘッドから前記顔料インクを吸引する吸引手段と、

前記吸引手段による吸引時の前記顔料インクの流速を検出する流速検出手段と、を更に備え、

前記制御手段は、前記流速検出手段が検出した検出流速が、予め設定した基準流速範囲から外れたとき、前記攪拌動作を実施することを特徴とする請求項1ないし15のいずれかに記載のインク供給装置。

【請求項17】

請求項1ないし16のいずれかに記載されたインク供給装置と、

ワークに対し、前記インクジェットヘッドを相対的に移動させながら、前記インクジェットヘッドから前記顔料インクを吐出させて描画を行う描画手段と、を備えたことを特徴とする描画装置。

【請求項1】

顔料インクを貯留するインク貯留部と、

前記インク貯留部から、前記顔料インクを吐出して描画を行うインクジェットヘッドに前記顔料インクを供給する供給チューブと、

前記供給チューブを接続した状態で、前記インク貯留部を揺動させて貯留した前記顔料インクを攪拌する攪拌手段と、

前記攪拌手段を制御し攪拌動作させる制御手段と、を備えたことを特徴とするインク供給装置。

【請求項2】

前記インク貯留部は、袋状のインクパックで構成されていることを特徴とする請求項1に記載のインク供給装置。

【請求項3】

前記インク貯留部は、前記インクジェットヘッドが搭載されたキャリッジに設置されていることを特徴とする請求項1または2に記載のインク供給装置。

【請求項4】

前記顔料インクが、白色インクであることを特徴とする請求項1ないし3のいずれかに記載のインク供給装置。

【請求項5】

前記攪拌手段は、

前記インク貯留部を着脱自在に保持する貯留部保持機構と、

前記貯留部保持機構を介して、前記インク貯留部を往復回動させる貯留部回動機構と、を有していることを特徴とする請求項1ないし4のいずれかに記載のインク供給装置。

【請求項6】

前記貯留部回動機構は、前記インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることを特徴とする請求項5に記載のインク供給装置。

【請求項7】

前記攪拌手段は、前記インクジェットヘッドが搭載されたキャリッジを1方向に移動させる移動テーブルを動力源としており、

前記攪拌手段は、

前記インク貯留部を着脱自在に、且つ往復回動自在に保持する回動保持機構と、

前記移動テーブルによる前記キャリッジの往復動を、前記回動保持機構の往復回動に変換する動力伝達機構と、有していることを特徴とする請求項1ないし4のいずれかに記載のインク供給装置。

【請求項8】

前記動力伝達機構は、前記インク貯留部を、正立姿勢と倒立姿勢との間で往復回動させることを特徴とする請求項7に記載のインク供給装置。

【請求項9】

前記キャリッジに取り付けられ、非駆動時の前記インクジェットヘッドのノズル面を封止するキャップ手段を、更に備えたことを特徴とする請求項7または8に記載のインク供給装置。

【請求項10】

前記インク貯留部は、当該インク貯留部の縦方向端部にインク供給口を有し、

前記制御手段は、前記攪拌手段を制御し、

前記インクジェットヘッドによる描画時と非描画時との間で、前記インク貯留部を、前記インク供給口を下向きとする縦置き姿勢と前記インク供給口を横向きとする横置き姿勢との間で姿勢変更することを特徴とする請求項5ないし9のいずれかに記載のインク供給装置。

【請求項11】

前記制御手段は、装置稼働の開始時に前記攪拌動作を実施させることを特徴とする請求項1ないし10のいずれかに記載のインク供給装置。

【請求項12】

前記制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間の長短に応じた攪拌強度で、前記攪拌動作を実施させることを特徴とする請求項11に記載のインク供給装置。

【請求項13】

前記制御手段は、前回の装置稼働の終了から今回の装置稼働の開始までの装置休止時間が所定時間を越えているときに、前記攪拌動作を実施させることを特徴とする請求項11または12に記載のインク供給装置。

【請求項14】

前記インク貯留部は、前記顔料インクを貯留した状態でセットされ、

前記制御手段は、前記セット時に攪拌動作を実施させることを特徴とする請求項1ないし13のいずれかに記載のインク供給装置。

【請求項15】

前記攪拌動作は、前記インク貯留部の揺動回数をパラメーターとして制御され、

前記攪拌手段による前記インク貯留部の揺動回数を検出する揺動回数検出手段を、更に備え、

前記制御手段は、前記揺動回数検出手段が検出した検出揺動回数が、予め設定した設定揺動回数に達したときに、前記攪拌動作を終了することを特徴とする請求項1ないし14のいずれかに記載のインク供給装置。

【請求項16】

前記インクジェットヘッドに離接自在に密接して前記インクジェットヘッドから前記顔料インクを吸引する吸引手段と、

前記吸引手段による吸引時の前記顔料インクの流速を検出する流速検出手段と、を更に備え、

前記制御手段は、前記流速検出手段が検出した検出流速が、予め設定した基準流速範囲から外れたとき、前記攪拌動作を実施することを特徴とする請求項1ないし15のいずれかに記載のインク供給装置。

【請求項17】

請求項1ないし16のいずれかに記載されたインク供給装置と、

ワークに対し、前記インクジェットヘッドを相対的に移動させながら、前記インクジェットヘッドから前記顔料インクを吐出させて描画を行う描画手段と、を備えたことを特徴とする描画装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−126114(P2011−126114A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286213(P2009−286213)

【出願日】平成21年12月17日(2009.12.17)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ケーブルベア

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ケーブルベア

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]