インク再充填方法

【課題】 外観は同じでも数種類のインク容量(吸収体体積)を持つ多色一体型の記録ヘッドカートリッジに、適切な量のインクを再充填する。

【解決手段】 複数のインク収容部を有するインクタンク部と、インクを吐出させ被記録媒体に記録を行なう記録ヘッド部とからなる記録ヘッドカートリッジのインク再充填方法において、

前記記録ヘッドカートリッジ内のインク容量の判別を行なうインク容量判別工程と、前記インク容量判別工程の情報に応じてインクの再充填を行なう工程とを含むことを特徴とする。

【解決手段】 複数のインク収容部を有するインクタンク部と、インクを吐出させ被記録媒体に記録を行なう記録ヘッド部とからなる記録ヘッドカートリッジのインク再充填方法において、

前記記録ヘッドカートリッジ内のインク容量の判別を行なうインク容量判別工程と、前記インク容量判別工程の情報に応じてインクの再充填を行なう工程とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のインク収容部を有するインクタンク部と、インクを吐出し被記録媒体に記録を行なう記録ヘッド部と、を一体的に備えて構成されるインクジェットカートリッジへのインク再充填方法に関する。特に、同一の外観を有しながら収納インク量が異なるカラーインクジェットカートリッジに対して適切にインクを再充填するためのインク再充填方法に関する。

【0002】

なお、本発明は、一般的なプリント装置、複写機、通信システムを有するファクシミリ、プリント部を有するワードプロセッサ等の装置、これらの装置を複合した多機能記録装置等に用いられるインクジェットカートリッジへのインク再充填に適用することができる。

【背景技術】

【0003】

インクジェットプリンタにおけるインクの供給形式としては、メインインクタンクと記録ヘッドをチューブで連結してインクを供給する形態、記録ヘッドとインクタンクとを一体化したカートリッジ構成とし走査キャリッジに対して着脱自在に搭載した形態などがある。

【0004】

このようなメインタンクやカートリッジのインクタンクは、インクの消費によって使用ができなくなった場合、新たなものと交換される。

【0005】

使用済みのカートリッジは、これまで廃棄される場合があったが、近年の環境保全の意識の高まりから、循環型社会に対応するべく可能な限りメーカーが回収し、新たな資源として活用する活動がなされている。

【0006】

一方、回収したカートリッジを再びカートリッジとして利用することもメーカーとして対応することが検討されている。

【0007】

例えば特許文献1では、使用済みの一色のインクを貯留したインクタンクの重量を測定し、インクタンク内に残存しているインク量を求め、初期に収納されるインク量との比較から充填できるインクの量を算出して再充填インク量を決定することが提案されている。また、特許文献2には、記憶手段に格納されたインク消費量に応じてインクを充填することが提案されている。

【0008】

ところで、走査キャリッジに着脱自在に搭載されるカートリッジには、次の2つの形態がある。一つは、記録ヘッドとインクタンクとが着脱可能に構成され、インクの消費によって使用できなくなったインクタンクのみを交換するタイプのもの。もう一つは記録ヘッドとインクタンクとが一体不可分とされたインクジェットカートリッジであり、インクが無くなった場合にはでインクジェットカートリッジを交換するタイプのものである。このようなインクジェットカートリッジとしては、特にカラー用のものでは、例えばイエロー、シアン、マゼンタの複数色のインクタンクを一体化し、これに記録ヘッドを取り付けた構成のものがある。

【0009】

このようなインクジェットカートリッジには、特許文献3に述べられているように、外観は同じでも用途に応じてインク容量(吸収体体積)が異なるインクジェットカートリッジが提案されている。

【特許文献1】特開平7−309017

【特許文献2】特WO01/092017

【特許文献3】特開2001−310480

【特許文献4】特登録3813663

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような複数色のインクジェットカートリッジは、特許文献1に開示されるカートリッジの重量を測定しただけでは各インク収納部に対して再充填すべきインク量を決定することは困難である。

【0011】

また、複数色のインクジェットカートリッジは、記録する画像によって、吐出消費されるインク量が色(例えばシアン、マゼンタ、イエロー)によって異なるため、カートリッジの重量を測定しても各インクの室に再充填すべきインク量を決定することはできない。

【0012】

一方、特許文献2に開示されるようにカートリッジに備えた記憶手段によってインク消費量を管理する場合は、複数のインクのそれぞれについて消費量を記憶できる高価な記憶手段が必要となる。加えて、特許文献4で述べられているようにユーザーが個人でインクを再充填した場合には、記憶手段内の情報の信頼性がなくなってしまう。

【0013】

また、特許文献3に開示されるような外観は同じでインク容量(吸収体体積)が異なるカートリッジに対してインクを再充填する場合は、外観からはタンク内に収納されている吸収体の体積が不明である。そのため再充填されたインクが溢れることを防ぐため大容量のインクジェットカートリッジの場合も安全に少量のインクしか充填できなかった。

【0014】

本発明は、特に、外観は同じでありながら、インク容量(吸収体体積)が異なる複数種類のカラー一体型のインクジェットカートリッジに対して、各室に対して適切な量のインクの再充填を行なう方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成する本発明のインク再充填方法は、複数のインク収容部を有するインクタンクと、インクを吐出し被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、前記インクジェットカートリッジのインク容量にかかる判別を行なう工程と、前記複数のインク収容部を開口させる工程と、複数のインク収容部内に充填すべきインク量を決定する工程と、決定されたインク量を充填する工程と、前記開口を封止する工程と、を含むことを特徴とする。

【0016】

また、複数のインク収容部を有するインクタンクと、インクを吐出させ被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、前記インクジェットカートリッジのインク容量の判別を行なうインク容量判別工程と、前記インク容量判別工程の情報に応じて前記複数のインク収容部に対してインクの再充填を行なう工程とを含むことを特徴とする。

【発明の効果】

【0017】

外観は同じでも数種類のインク容量(吸収体体積)を持つ多色一体型の記録ヘッドカートリッジに対して、適切な量のインクを再充填することができる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明の実施の形態について図面を参照して説明する。

【0019】

図1は、本発明が実施または適用される好適な記録ヘッド・インクタンク一体型のインクジェットカートリッジの構造を説明する概略斜視図であり、大容量用のインクジェットカートリッジを示している。図2は、図1と外観が同一でありながら、小容量用のインクジェットカートリッジの構造を示す概略斜視図である。図3はインクジェットカートリッジの記録ヘッドの基板の概略構成を示す平面図である。

【0020】

以下、これらの図面を参照して各構成要素について説明する。

【0021】

本発明のインクジェットカートリッジを図1(a)に記録ヘッドを分解して示す分解斜視図として、(b)にインクタンクを分解して示す分解斜視図として示す。インクジェットカートリッジは図1に示されるように記録ヘッドとインクタンクとが一体的にされた構成となっている。カラーインク(シアンインク、マゼンタインク、イエローインク)を被記録媒体に対して吐出する記録ヘッドH1002の記録素子基板H1101と、プリンタ側からの信号を記録ヘッドの記録素子基板に伝達する電気配線テープH1301を備えている。インクタンクH1003は3色のインクを夫々貯留するインク収容部となる室内に吸収体H1601、H1602、H1603を収納して構成されている。インク収容室の記録ヘッドへのインク流路の先端部分にフィルタH1701、H1702、H1703が夫々備えられている。そして、蓋部材H1901によって上面が覆われ、蓋部材H1901の表面に配設された大気連通路を構成する溝を覆うようにシートH1801が貼り付けられた構成と成っている。

【0022】

図3に示されるように記録素子基板H1101上には、電気配線、ヒューズH1117もしくは抵抗等、電極部などが形成されている。そして、その上に樹脂材料でフォトリソグラフィ技術によってインク流路壁や吐出口が形成されており、電気配線に電力を供給するための電極部にはAu等のバンプが形成されている。

【0023】

図2は図1のインクジェットカートリッジと外観は同じでありながら、収納される吸収体の容積が小さく、収納インク容量が小容量のインクジェットカートリッジの構成例を示す概略斜視図である。図2(a)は記録ヘッドを分解して示す分解斜視図として、(b)はインクタンクを分解して示す分解斜視図として示す。図1のインクジェットカートリッジをスタンダード形状とした場合、図2のインクジェットカートリッジはミニ形状と称することができる。

【0024】

ミニ形状のインクジェットカートリッジは、図2に示すようにスタンダード形状と同様に構成されている。すなわち、記録素子基板H1101、電気配線テープH1301、筐体H1501、フィルタH1701、H1702、H1703、図1の吸収体よりも容量の小さく構成されたインク吸収体H1611、H1612、H1613、蓋リブH1930を持つ蓋部材H1901、およびシール部材H1801を備えて構成されている。

【0025】

以下、説明する本発明の実施例では、スタンダード形状とミニ形状の2種を例にとって説明するが、本発明は他の容量の違う形状にも応用することができる。

【0026】

以下、本発明の実施形態を詳細に説明する。

【実施例1】

【0027】

図1に示されるスタンダード形状のインクジェットカートリッジの吸収体H1601にはイエローインクが、H1602にはシアンインクが、H1603にはマゼンタインクが注入される。一方、図2に示されるミニ形状のインクジェットカートリッジの吸収体H1611にはイエローインクが、H1612にはシアンインクが、H1613にはマゼンタインクが注入される。また、ミニ形状のインクジェットカートリッジは、吸収体の高さが15mm程度であり、各色5g程度のインクを保持することができる。また、スタンダード形状の場合、吸収体の高さが30mm程度であり、各色10g程度のインクを保持することができる。

【0028】

これら外観が共通でありながら、異なるインク収納量であるスタンダード形状のインクジェットカートリッジの回収品、ミニ形状のインクジェットカートリッジの回収品に対して、適切にインクを再充填する手法を以下図4乃至図10を用いて説明する。

【0029】

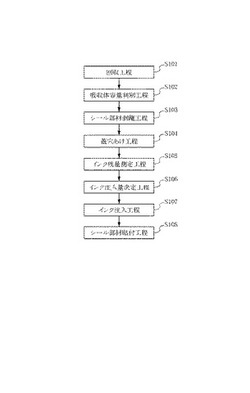

図4に実施例1にかかるインクの再充填工程のフローチャートを示す。

【0030】

実施例1のインクの再充填工程は、回収工程S101、吸収体容量判別工程S102、シール部材剥離工程S103、蓋穴あけ工程S104、インク残量測定工程S105、インク注入量決定工程S106、インク注入工程S107、シール部材貼付工程S108を有する。もちろん必要に応じて、これらの工程の中の一部だけを組み合わせてインク再充填する場合や工程順序の一部を入れ替えてインクを再充填することは本発明が特定する技術思想の範囲内で可能である。

【0031】

使用済みのインクジェットカートリッジは、ユーザーによって直接持ち込まれたり、各地の販売店等に設置された回収ポストや回収活動等の「回収工程:ステップS101」により回収される。

【0032】

回収されたインクジェットカートリッジは、「吸収体容量選別工程:ステップS102」に移る。

【0033】

ユーザー等によってラベルが剥がされていないインクジェットカートリッジが直接持ち込まれ、以前にリフィルが行なわれていないことが確実な場合などは、ラベル情報を信頼し吸収体容量の選別を行なうことができる。

【0034】

しかしながら、回収ルートが特定できない場合では、例えばインクジェットカートリッジに貼り付けられたシール部材(ラベル:図1、図2中のH1801)は、使用や回収等の過程により剥がれていることもある。そのような場合は、シール部材(ラベル)により吸収体容量の選別が不可能である。この場合には、蓋部材H1901を外し吸収体の容量を確認してもよい。または、蓋部材H1901等に穴を開けて収納されている吸収体を確認してもよい。

【0035】

インクジェットカートリッジの記録素子基板H1101には図3に示されるようにヒューズH1117が配されている。このヒューズH1117にはヘッドの種類やインクタンクの容量などの情報が盛り込まれており、種類を識別する記憶手段として機能する。本実施例では図5に示されるように、ヒューズH1117の備えている情報をヒューズ読み取り器100によって読み取ることによりインクジェットカートリッジの吸収体容量を検知した。

【0036】

次に、図6に示されるように「シール部材剥離工程:ステップS103」を実行する。前述のように、シール部材(ラベル)は使用や回収等の過程により剥がれている可能性があり、その場合にはこの「シール部材剥離工程:S103」は省略することができる。

【0037】

続いて、図7を用いて「蓋穴あけ工程:ステップS104」説明する。ここでは、シアンインクをリフィルする工程を例にして説明する。

【0038】

図7(a)に示すように、ドリル200等の工具によりシアンインクを収容している室に対応した蓋部材H1901に対し2箇所開口部210をあけた。なお、図7(a)はシアンインクに対応した位置の開口部だけ図示しており、また開口部の大きさや数を規定しているわけではない。

【0039】

「蓋穴あけ工程:ステップS104」では、前述した「吸収体容量選別工程」で把握したインクジェットカートリッジの種類によって、ドリル200の挿入深さを調整する。図7(b)はスタンダード形状、図7(c)はミニ形状でドリル200の挿入深さの違いを表す図である。スタンダード形状の場合、蓋部材に穴をあけるには蓋の上面から1cm程度ドリルを挿入する程度でよい。しかしミニ形状の場合、前述したように蓋リブH1930が伸びた構造をしている。そのため、開口部210の大きさによっては蓋リブに対しても穴を開ける必要が生じるため、スタンダード形状の場合と比べ2cm程度深く、ドリルを挿入する必要がある。ミニ形状の場合、蓋リブH1930に対して孔を明ける必要性があることを考慮して、ドリル200の挿入寸法は内部に収納されている吸収体に接触する程度とする。

【0040】

次いで、「インク残量測定工程:ステップS106」について説明する。

【0041】

回収された複数色一体のカラーインクジェットカートリッジは、各色のインク消費量がユーザーの使用状況によって相違しているため、単純にインクを充填したのでは、充填量にばらつきが生じたり、充填中にインク溢れなどを発生させてしまうことが考えられる。そのため、内部に残存しているインク量を測定し、再充填するインク量を決定することが必要になる。

【0042】

図8(a)は「インク残量測定工程」に用いる装置である。図8(a)を用いてインク残量測定に用いる装置を説明する。一対の電極302はそれぞれ導電性の金属材料によって形成され、それらには、導電線301a、301bの一端が接続されている。導電線301a、301bの他端には、定電流回路300が接続されている。定電流回路300は電極302aと302bの間に、例えば5Vを最大値として100μAの直流電流を流すように構成されており、電極302a、302b間の電圧を測定できるようになっている。

【0043】

図8(b)、(c)を用いてインク残量の測定方法を説明する。吸収体内のインク境界面310は、インクの消費量に応じて下がっており、インク境界面の位置が検知できればその室内に残っているインク量が計数できる。

【0044】

吸収体上面320からインクの境界面310までの距離がAになっている場合について説明する。図8(b)は電極302が、吸収体内のインクの境界面310にまで達していない場合の図で、図8(c)は電極302が吸収体内のインクの境界面310に達した時の図である。また図9は吸収体上面320からの電極の挿入距離と電圧の関係を表すグラフである。

【0045】

図8(b)に示すように、電極302は「蓋穴あけ工程」で開けた開口部210から、電圧を測定されながら除々に吸収体内に挿入されていく。図8(b)のように電極302がインク境界面310に達していない場合は、電極302aと302bの間はインクによって接続されてはいない。そのため、図9のa領域のように電圧は高いままである。

【0046】

しかし図8(c)に示すように、電極302がインクの境界面310に達するとインクを介して電極間が電気的に接続されるため、電極302aと電極302bとの間の印加電圧が変化する。この電圧の変化点を示す個所が図9のbに相当する。

【0047】

この印加電圧の変化に基づいて、吸収体上面320からインク境界面310の距離Aを検知する。

【0048】

【表1】

【0049】

ついで、「インク注入量決定工程:ステップS106」を説明する。表1は「インク注入量決定工程」で用いる表である。なお、上述した通り本実施例においては、ミニ形状のインクジェットカートリッジでは、吸収体の高さが15mm程度であり、各色5g程度のインクを保持することができる。また、スタンダード形状のインクジェットカートリッジでは、吸収体の高さが30mm程度であり、各色10g程度のインクを保持することができる。

【0050】

まず「吸収体容量選別工程」S102で求めた情報に基づき、インクジェットカートリッジがミニ形状なのか、スタンダード形状なのかを判定する。

【0051】

この情報と「インク残量測定工程」S106で求めた吸収体上面320から吸収体内のインク境界面320までの距離Aに応じた表1に示されたインク量との差分に基づきインク注入量を決定する。本実施例では、吸収体上面から吸収体内のインク境界面までの距離を2mm単位で管理した場合を例にとったが、別の単位で区切ってもよい。

【0052】

その後、「インク注入工程:ステップS107」に移る。

【0053】

図10は「インク注入工程」を説明する図である。図10(a)に示すように「インク注入量決定工程」S106で定めた量のインクを、「蓋穴あけ工程」S104で開けた開口部210から挿入されたインク注入器としてインク注入針401を用いて注入する。この時、注入されるインク量は前述のような工程を踏み、吸収体容量やインク残量に応じて決められらた値であるため、図10(b)に示されるとおり過不足なくインクを再充填(リフィル)することができる。

【0054】

以上でシアンインクの再充填が完了する。同じ過程をマゼンタインク、イエローインクに関しても行なうことにより3色分のリフィルが完了する。

【0055】

なお、以上では1色ずつリフィルする方法を説明したが、3色同時でもよいし装置等の都合によっては、2色、1色と分けてリフィルを行なっても良い。

【0056】

次に「シール部材貼付工程:ステップS108」を説明する。

【0057】

図11(a)は、3色すべてのリフィルを行なった後の図である。開口部210a、210bはシアンインク、開口部210c、210dはマゼンタインク、開口部210e、210fはイエローインクの残量測定や、インク注入を行なうために開けられた開口部である。開口部をそのままにした状態では、開口部からインクが容易に蒸発してしまう。そのため、図11(b)に示すように新たなシール部材(ラベル)600を蓋部材H1901に貼ることにより、図11(c)に示されるとおり開口部210を封止し、開口部210からインクの蒸発を防ぐ構成とする。

【0058】

なお、ラベル600にインク再充填を行なった履歴等の管理に役立つ情報等を記載しておいてもよい。そうすることにより、次回ラベルの信頼性の高いカートリッジが持ち込まれた場合「吸収体容量判別工程」が容易となる。

【0059】

以上のような工程を踏むことにより、インクの再充填が完了する。

【実施例2】

【0060】

本発明の第2の実施例について図12を用いて説明する。

【0061】

実施例2では、実施例1と比較して「インク残量測定工程」に代えて「残インク抜き取り工程」を行なう点が異なっている。相違している点について説明する。

【0062】

実施例2でも「回収工程」(S201)、「吸収体容量判別工程」(S202)、「シール部材剥離工程」(S203)、「蓋穴あけ工程」(S204)を行なう。

【0063】

その後、「残インク抜き取り工程」(ステップS205)が行なわれる。この工程について説明する。

【0064】

回収されたインクジェットカートリッジ内に残存しているインク量はユーザーの使用状況によって相違していることは前述の通りである。このようにインクの残量が相違している状態を解消し、全てのインク室に関して共通の状況にすることがこの工程の目的である。すなわち、全てのインク室から残存しているインクを抜き取ることで、実質的に初期状態と同様のインクなし状態となる。したがって、次工程のインク注入量決定の工程では初期充填と同じ量のインクを全てのインク室で充填すればよいと決定できることになる。

【0065】

図13は「インク抜き取り工程」の一構成例を説明する図である。H1603はマゼンタインクに対応する吸収体で、H1602はシアンインクに対応する吸収体である。図13(a)に示すようにマゼンタインクは使い切ったがシアンインクは残っている場合の「インク抜き取り工程」を例に取り説明する。図13(a)に示すように、「蓋穴あけ工程」で開けた開口部210からインク抜き取り器としてインク抜き取り針501を挿入する。残インクを残らず抜き取るために図13(b)に示すように、吸収体の下面付近まで針501を挿入することが好ましい。その後、図に示すようにインクを抜き取り、図13(c)に示すとおり残インクをなくす。残インクはインク抜き取り針501からインクが排出されなくなるまで行なう。

【0066】

以上でシアンインクの抜き取りが完了する。同じ過程をイエロー、マゼンタに関しても行なう。

【0067】

なお、インク室内にインクがなくなっていることがはっきりしている場合は、その室のインクの抜き取り工程を省いてもよい。

【0068】

以上が「インク抜き取り工程」の一例である。一色ずつ残インクを抜き取る方法を説明したが、3色同時に行なっても良いし、装置等の都合によっては、2色、1色とわけてインクの抜き取りを行なってもよい。また「インク抜き取り工程」では、吐出口をキャップで覆いキャップに接続された吸引ポンプ等でインクを抜き取るなど別の方法を用いてもよい。

【0069】

なお、インク抜き取り後、洗浄液等を注入し、洗浄液を吸引することでタンク内を洗浄してもよい。回収されたインクジェットカートリッジの回収の経路や経過期間などが不明であるので洗浄することは好ましい態様の1つである。

【0070】

次に「インク注入量決定工程」(ステップS206)に移る。一例として本実施例の記録ヘッドカートリッジは、スタンダード形状の場合各色10g程度のインクを、ミニ形状の場合各色5g程度のインクを保持することができる。そこで、この「インク注入量決定工程」では、「吸収体容量判別工程」(ステップS202)で求めた情報に応じ、スタンダード形状の場合は各色10gを、ミニ形状の場合は各色5gを注入することを決定する。

【0071】

その後、「インク注入工程」(ステップS207)に移り、「インク注入量決定工程」で決定したインク量の注入を行なう。実施例1同様、1色ずつ再充填(リフィル)してもよいし、3色同時に行なっても2色、1色とわけてリフィルを行なっても良い。このように、注入されるインク量は、カートリッジ内に残インクはなく吸収体容量に応じて決められた値であるため、過不足なく再充填を行なうことができる。

【0072】

その後、「シール部材貼付工程」(ステップS207)に移り、実施例1同様に(図9)シール部材(ラベル)600を蓋部材H1901に貼り付け封止することにより、開口部からの無駄な蒸発を防ぐことができる。さらに、ラベルにリフィルを行なった履歴等の管理に役立つ情報等を記載しておいてもよい。

【図面の簡単な説明】

【0073】

【図1】(a)は本発明におけるインクジェットカートリッジ(スタンダード形状)の記録ヘッド部を分解して示す分解斜視図、(b)は本発明におけるインクジェットカートリッジ(スタンダード形状)のインクタンク部を分解して示す分解斜視図である。

【図2】(a)は本発明におけるインクジェットカートリッジ(ミニ形状)の記録ヘッド部を分解して示す分解斜視図、(b)は本発明におけるインクジェットカートリッジ(ミニ形状)のインクタンク部を分解して示す分解斜視図である。

【図3】本発明における記録基板を示す概略平面図である。

【図4】本発明におけるインク再充填方法の1実施例を示すフローチャートである。

【図5】本発明の第1実施例の「吸収体容量判別工程」を説明する図である。

【図6】本発明の第1実施例の「シール部材剥離工程」を説明する図である。

【図7】本発明の第1実施例の「蓋穴あけ工程」を説明する図であり、(a)は穴あけ手段によって蓋部材に穴をあけている様子を示す斜視図、(b)はスタンダード形状のインクジェットカートリッジの「蓋穴あけ工程」の状態を示す概略断面図、(c)はミニ形状のインクジェットカートリッジの「蓋穴あけ工程」の状態を示す概略断面図である。

【図8】本発明の第1実施例の「インク残量測定工程」を示す図であり、(a)は「インク残量測定工程」で用いられる検出器の概略構成を説明する図、(b)は「インク残量測定工程」の途中の状態を概略的に示す断面図、(c)は「インク残量測定工程」の検出状態を概略的に示す断面図を説明する図である。

【図9】本発明の第1実施例の挿入距離と電圧の関係を示すグラフである。

【図10】(a)は本発明の第1実施例の「インク注入工程」を説明する概略断面図、(b)はインク充填完了状態を示す概略断面図である。

【図11】本発明の第1実施例の「シール部材貼付工程」を説明する図であり、(a)はインク充填が完了した状態のインクジェットカートリッジの概略斜視図、(b)はシール部材を貼付する途中状態を示す概略斜視図、(c)は「シール部材貼付工程」終了時のシール部材貼付状態を示す概略斜視図である。

【図12】本発明におけるインク再充填方法の第2実施例を示すフローチャートである。

【図13】本発明の第2実施例の「残インク抜き取り工程」を説明する図であり、(a)はインク抜き取り器をインクジェットカートリッジに挿入する様子を示す概略断面図、(b)はインク抜き取り器をインクジェットカートリッジに挿入した状態を示す概略断面図、(c)はインクが抜き取られたインクジェットカートリッジを示す概略断面図である。

【符号の説明】

【0074】

H1001 インクジェットカートリッジ

H1002 記録ヘッド

H1003 インクタンク

S102 吸収体容量判別工程

S104 蓋穴あけ工程

S106 インク注入量決定工程

S107 インク注入工程

S108 シール部材貼付工程

【技術分野】

【0001】

本発明は、複数のインク収容部を有するインクタンク部と、インクを吐出し被記録媒体に記録を行なう記録ヘッド部と、を一体的に備えて構成されるインクジェットカートリッジへのインク再充填方法に関する。特に、同一の外観を有しながら収納インク量が異なるカラーインクジェットカートリッジに対して適切にインクを再充填するためのインク再充填方法に関する。

【0002】

なお、本発明は、一般的なプリント装置、複写機、通信システムを有するファクシミリ、プリント部を有するワードプロセッサ等の装置、これらの装置を複合した多機能記録装置等に用いられるインクジェットカートリッジへのインク再充填に適用することができる。

【背景技術】

【0003】

インクジェットプリンタにおけるインクの供給形式としては、メインインクタンクと記録ヘッドをチューブで連結してインクを供給する形態、記録ヘッドとインクタンクとを一体化したカートリッジ構成とし走査キャリッジに対して着脱自在に搭載した形態などがある。

【0004】

このようなメインタンクやカートリッジのインクタンクは、インクの消費によって使用ができなくなった場合、新たなものと交換される。

【0005】

使用済みのカートリッジは、これまで廃棄される場合があったが、近年の環境保全の意識の高まりから、循環型社会に対応するべく可能な限りメーカーが回収し、新たな資源として活用する活動がなされている。

【0006】

一方、回収したカートリッジを再びカートリッジとして利用することもメーカーとして対応することが検討されている。

【0007】

例えば特許文献1では、使用済みの一色のインクを貯留したインクタンクの重量を測定し、インクタンク内に残存しているインク量を求め、初期に収納されるインク量との比較から充填できるインクの量を算出して再充填インク量を決定することが提案されている。また、特許文献2には、記憶手段に格納されたインク消費量に応じてインクを充填することが提案されている。

【0008】

ところで、走査キャリッジに着脱自在に搭載されるカートリッジには、次の2つの形態がある。一つは、記録ヘッドとインクタンクとが着脱可能に構成され、インクの消費によって使用できなくなったインクタンクのみを交換するタイプのもの。もう一つは記録ヘッドとインクタンクとが一体不可分とされたインクジェットカートリッジであり、インクが無くなった場合にはでインクジェットカートリッジを交換するタイプのものである。このようなインクジェットカートリッジとしては、特にカラー用のものでは、例えばイエロー、シアン、マゼンタの複数色のインクタンクを一体化し、これに記録ヘッドを取り付けた構成のものがある。

【0009】

このようなインクジェットカートリッジには、特許文献3に述べられているように、外観は同じでも用途に応じてインク容量(吸収体体積)が異なるインクジェットカートリッジが提案されている。

【特許文献1】特開平7−309017

【特許文献2】特WO01/092017

【特許文献3】特開2001−310480

【特許文献4】特登録3813663

【発明の開示】

【発明が解決しようとする課題】

【0010】

このような複数色のインクジェットカートリッジは、特許文献1に開示されるカートリッジの重量を測定しただけでは各インク収納部に対して再充填すべきインク量を決定することは困難である。

【0011】

また、複数色のインクジェットカートリッジは、記録する画像によって、吐出消費されるインク量が色(例えばシアン、マゼンタ、イエロー)によって異なるため、カートリッジの重量を測定しても各インクの室に再充填すべきインク量を決定することはできない。

【0012】

一方、特許文献2に開示されるようにカートリッジに備えた記憶手段によってインク消費量を管理する場合は、複数のインクのそれぞれについて消費量を記憶できる高価な記憶手段が必要となる。加えて、特許文献4で述べられているようにユーザーが個人でインクを再充填した場合には、記憶手段内の情報の信頼性がなくなってしまう。

【0013】

また、特許文献3に開示されるような外観は同じでインク容量(吸収体体積)が異なるカートリッジに対してインクを再充填する場合は、外観からはタンク内に収納されている吸収体の体積が不明である。そのため再充填されたインクが溢れることを防ぐため大容量のインクジェットカートリッジの場合も安全に少量のインクしか充填できなかった。

【0014】

本発明は、特に、外観は同じでありながら、インク容量(吸収体体積)が異なる複数種類のカラー一体型のインクジェットカートリッジに対して、各室に対して適切な量のインクの再充填を行なう方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成する本発明のインク再充填方法は、複数のインク収容部を有するインクタンクと、インクを吐出し被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、前記インクジェットカートリッジのインク容量にかかる判別を行なう工程と、前記複数のインク収容部を開口させる工程と、複数のインク収容部内に充填すべきインク量を決定する工程と、決定されたインク量を充填する工程と、前記開口を封止する工程と、を含むことを特徴とする。

【0016】

また、複数のインク収容部を有するインクタンクと、インクを吐出させ被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、前記インクジェットカートリッジのインク容量の判別を行なうインク容量判別工程と、前記インク容量判別工程の情報に応じて前記複数のインク収容部に対してインクの再充填を行なう工程とを含むことを特徴とする。

【発明の効果】

【0017】

外観は同じでも数種類のインク容量(吸収体体積)を持つ多色一体型の記録ヘッドカートリッジに対して、適切な量のインクを再充填することができる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明の実施の形態について図面を参照して説明する。

【0019】

図1は、本発明が実施または適用される好適な記録ヘッド・インクタンク一体型のインクジェットカートリッジの構造を説明する概略斜視図であり、大容量用のインクジェットカートリッジを示している。図2は、図1と外観が同一でありながら、小容量用のインクジェットカートリッジの構造を示す概略斜視図である。図3はインクジェットカートリッジの記録ヘッドの基板の概略構成を示す平面図である。

【0020】

以下、これらの図面を参照して各構成要素について説明する。

【0021】

本発明のインクジェットカートリッジを図1(a)に記録ヘッドを分解して示す分解斜視図として、(b)にインクタンクを分解して示す分解斜視図として示す。インクジェットカートリッジは図1に示されるように記録ヘッドとインクタンクとが一体的にされた構成となっている。カラーインク(シアンインク、マゼンタインク、イエローインク)を被記録媒体に対して吐出する記録ヘッドH1002の記録素子基板H1101と、プリンタ側からの信号を記録ヘッドの記録素子基板に伝達する電気配線テープH1301を備えている。インクタンクH1003は3色のインクを夫々貯留するインク収容部となる室内に吸収体H1601、H1602、H1603を収納して構成されている。インク収容室の記録ヘッドへのインク流路の先端部分にフィルタH1701、H1702、H1703が夫々備えられている。そして、蓋部材H1901によって上面が覆われ、蓋部材H1901の表面に配設された大気連通路を構成する溝を覆うようにシートH1801が貼り付けられた構成と成っている。

【0022】

図3に示されるように記録素子基板H1101上には、電気配線、ヒューズH1117もしくは抵抗等、電極部などが形成されている。そして、その上に樹脂材料でフォトリソグラフィ技術によってインク流路壁や吐出口が形成されており、電気配線に電力を供給するための電極部にはAu等のバンプが形成されている。

【0023】

図2は図1のインクジェットカートリッジと外観は同じでありながら、収納される吸収体の容積が小さく、収納インク容量が小容量のインクジェットカートリッジの構成例を示す概略斜視図である。図2(a)は記録ヘッドを分解して示す分解斜視図として、(b)はインクタンクを分解して示す分解斜視図として示す。図1のインクジェットカートリッジをスタンダード形状とした場合、図2のインクジェットカートリッジはミニ形状と称することができる。

【0024】

ミニ形状のインクジェットカートリッジは、図2に示すようにスタンダード形状と同様に構成されている。すなわち、記録素子基板H1101、電気配線テープH1301、筐体H1501、フィルタH1701、H1702、H1703、図1の吸収体よりも容量の小さく構成されたインク吸収体H1611、H1612、H1613、蓋リブH1930を持つ蓋部材H1901、およびシール部材H1801を備えて構成されている。

【0025】

以下、説明する本発明の実施例では、スタンダード形状とミニ形状の2種を例にとって説明するが、本発明は他の容量の違う形状にも応用することができる。

【0026】

以下、本発明の実施形態を詳細に説明する。

【実施例1】

【0027】

図1に示されるスタンダード形状のインクジェットカートリッジの吸収体H1601にはイエローインクが、H1602にはシアンインクが、H1603にはマゼンタインクが注入される。一方、図2に示されるミニ形状のインクジェットカートリッジの吸収体H1611にはイエローインクが、H1612にはシアンインクが、H1613にはマゼンタインクが注入される。また、ミニ形状のインクジェットカートリッジは、吸収体の高さが15mm程度であり、各色5g程度のインクを保持することができる。また、スタンダード形状の場合、吸収体の高さが30mm程度であり、各色10g程度のインクを保持することができる。

【0028】

これら外観が共通でありながら、異なるインク収納量であるスタンダード形状のインクジェットカートリッジの回収品、ミニ形状のインクジェットカートリッジの回収品に対して、適切にインクを再充填する手法を以下図4乃至図10を用いて説明する。

【0029】

図4に実施例1にかかるインクの再充填工程のフローチャートを示す。

【0030】

実施例1のインクの再充填工程は、回収工程S101、吸収体容量判別工程S102、シール部材剥離工程S103、蓋穴あけ工程S104、インク残量測定工程S105、インク注入量決定工程S106、インク注入工程S107、シール部材貼付工程S108を有する。もちろん必要に応じて、これらの工程の中の一部だけを組み合わせてインク再充填する場合や工程順序の一部を入れ替えてインクを再充填することは本発明が特定する技術思想の範囲内で可能である。

【0031】

使用済みのインクジェットカートリッジは、ユーザーによって直接持ち込まれたり、各地の販売店等に設置された回収ポストや回収活動等の「回収工程:ステップS101」により回収される。

【0032】

回収されたインクジェットカートリッジは、「吸収体容量選別工程:ステップS102」に移る。

【0033】

ユーザー等によってラベルが剥がされていないインクジェットカートリッジが直接持ち込まれ、以前にリフィルが行なわれていないことが確実な場合などは、ラベル情報を信頼し吸収体容量の選別を行なうことができる。

【0034】

しかしながら、回収ルートが特定できない場合では、例えばインクジェットカートリッジに貼り付けられたシール部材(ラベル:図1、図2中のH1801)は、使用や回収等の過程により剥がれていることもある。そのような場合は、シール部材(ラベル)により吸収体容量の選別が不可能である。この場合には、蓋部材H1901を外し吸収体の容量を確認してもよい。または、蓋部材H1901等に穴を開けて収納されている吸収体を確認してもよい。

【0035】

インクジェットカートリッジの記録素子基板H1101には図3に示されるようにヒューズH1117が配されている。このヒューズH1117にはヘッドの種類やインクタンクの容量などの情報が盛り込まれており、種類を識別する記憶手段として機能する。本実施例では図5に示されるように、ヒューズH1117の備えている情報をヒューズ読み取り器100によって読み取ることによりインクジェットカートリッジの吸収体容量を検知した。

【0036】

次に、図6に示されるように「シール部材剥離工程:ステップS103」を実行する。前述のように、シール部材(ラベル)は使用や回収等の過程により剥がれている可能性があり、その場合にはこの「シール部材剥離工程:S103」は省略することができる。

【0037】

続いて、図7を用いて「蓋穴あけ工程:ステップS104」説明する。ここでは、シアンインクをリフィルする工程を例にして説明する。

【0038】

図7(a)に示すように、ドリル200等の工具によりシアンインクを収容している室に対応した蓋部材H1901に対し2箇所開口部210をあけた。なお、図7(a)はシアンインクに対応した位置の開口部だけ図示しており、また開口部の大きさや数を規定しているわけではない。

【0039】

「蓋穴あけ工程:ステップS104」では、前述した「吸収体容量選別工程」で把握したインクジェットカートリッジの種類によって、ドリル200の挿入深さを調整する。図7(b)はスタンダード形状、図7(c)はミニ形状でドリル200の挿入深さの違いを表す図である。スタンダード形状の場合、蓋部材に穴をあけるには蓋の上面から1cm程度ドリルを挿入する程度でよい。しかしミニ形状の場合、前述したように蓋リブH1930が伸びた構造をしている。そのため、開口部210の大きさによっては蓋リブに対しても穴を開ける必要が生じるため、スタンダード形状の場合と比べ2cm程度深く、ドリルを挿入する必要がある。ミニ形状の場合、蓋リブH1930に対して孔を明ける必要性があることを考慮して、ドリル200の挿入寸法は内部に収納されている吸収体に接触する程度とする。

【0040】

次いで、「インク残量測定工程:ステップS106」について説明する。

【0041】

回収された複数色一体のカラーインクジェットカートリッジは、各色のインク消費量がユーザーの使用状況によって相違しているため、単純にインクを充填したのでは、充填量にばらつきが生じたり、充填中にインク溢れなどを発生させてしまうことが考えられる。そのため、内部に残存しているインク量を測定し、再充填するインク量を決定することが必要になる。

【0042】

図8(a)は「インク残量測定工程」に用いる装置である。図8(a)を用いてインク残量測定に用いる装置を説明する。一対の電極302はそれぞれ導電性の金属材料によって形成され、それらには、導電線301a、301bの一端が接続されている。導電線301a、301bの他端には、定電流回路300が接続されている。定電流回路300は電極302aと302bの間に、例えば5Vを最大値として100μAの直流電流を流すように構成されており、電極302a、302b間の電圧を測定できるようになっている。

【0043】

図8(b)、(c)を用いてインク残量の測定方法を説明する。吸収体内のインク境界面310は、インクの消費量に応じて下がっており、インク境界面の位置が検知できればその室内に残っているインク量が計数できる。

【0044】

吸収体上面320からインクの境界面310までの距離がAになっている場合について説明する。図8(b)は電極302が、吸収体内のインクの境界面310にまで達していない場合の図で、図8(c)は電極302が吸収体内のインクの境界面310に達した時の図である。また図9は吸収体上面320からの電極の挿入距離と電圧の関係を表すグラフである。

【0045】

図8(b)に示すように、電極302は「蓋穴あけ工程」で開けた開口部210から、電圧を測定されながら除々に吸収体内に挿入されていく。図8(b)のように電極302がインク境界面310に達していない場合は、電極302aと302bの間はインクによって接続されてはいない。そのため、図9のa領域のように電圧は高いままである。

【0046】

しかし図8(c)に示すように、電極302がインクの境界面310に達するとインクを介して電極間が電気的に接続されるため、電極302aと電極302bとの間の印加電圧が変化する。この電圧の変化点を示す個所が図9のbに相当する。

【0047】

この印加電圧の変化に基づいて、吸収体上面320からインク境界面310の距離Aを検知する。

【0048】

【表1】

【0049】

ついで、「インク注入量決定工程:ステップS106」を説明する。表1は「インク注入量決定工程」で用いる表である。なお、上述した通り本実施例においては、ミニ形状のインクジェットカートリッジでは、吸収体の高さが15mm程度であり、各色5g程度のインクを保持することができる。また、スタンダード形状のインクジェットカートリッジでは、吸収体の高さが30mm程度であり、各色10g程度のインクを保持することができる。

【0050】

まず「吸収体容量選別工程」S102で求めた情報に基づき、インクジェットカートリッジがミニ形状なのか、スタンダード形状なのかを判定する。

【0051】

この情報と「インク残量測定工程」S106で求めた吸収体上面320から吸収体内のインク境界面320までの距離Aに応じた表1に示されたインク量との差分に基づきインク注入量を決定する。本実施例では、吸収体上面から吸収体内のインク境界面までの距離を2mm単位で管理した場合を例にとったが、別の単位で区切ってもよい。

【0052】

その後、「インク注入工程:ステップS107」に移る。

【0053】

図10は「インク注入工程」を説明する図である。図10(a)に示すように「インク注入量決定工程」S106で定めた量のインクを、「蓋穴あけ工程」S104で開けた開口部210から挿入されたインク注入器としてインク注入針401を用いて注入する。この時、注入されるインク量は前述のような工程を踏み、吸収体容量やインク残量に応じて決められらた値であるため、図10(b)に示されるとおり過不足なくインクを再充填(リフィル)することができる。

【0054】

以上でシアンインクの再充填が完了する。同じ過程をマゼンタインク、イエローインクに関しても行なうことにより3色分のリフィルが完了する。

【0055】

なお、以上では1色ずつリフィルする方法を説明したが、3色同時でもよいし装置等の都合によっては、2色、1色と分けてリフィルを行なっても良い。

【0056】

次に「シール部材貼付工程:ステップS108」を説明する。

【0057】

図11(a)は、3色すべてのリフィルを行なった後の図である。開口部210a、210bはシアンインク、開口部210c、210dはマゼンタインク、開口部210e、210fはイエローインクの残量測定や、インク注入を行なうために開けられた開口部である。開口部をそのままにした状態では、開口部からインクが容易に蒸発してしまう。そのため、図11(b)に示すように新たなシール部材(ラベル)600を蓋部材H1901に貼ることにより、図11(c)に示されるとおり開口部210を封止し、開口部210からインクの蒸発を防ぐ構成とする。

【0058】

なお、ラベル600にインク再充填を行なった履歴等の管理に役立つ情報等を記載しておいてもよい。そうすることにより、次回ラベルの信頼性の高いカートリッジが持ち込まれた場合「吸収体容量判別工程」が容易となる。

【0059】

以上のような工程を踏むことにより、インクの再充填が完了する。

【実施例2】

【0060】

本発明の第2の実施例について図12を用いて説明する。

【0061】

実施例2では、実施例1と比較して「インク残量測定工程」に代えて「残インク抜き取り工程」を行なう点が異なっている。相違している点について説明する。

【0062】

実施例2でも「回収工程」(S201)、「吸収体容量判別工程」(S202)、「シール部材剥離工程」(S203)、「蓋穴あけ工程」(S204)を行なう。

【0063】

その後、「残インク抜き取り工程」(ステップS205)が行なわれる。この工程について説明する。

【0064】

回収されたインクジェットカートリッジ内に残存しているインク量はユーザーの使用状況によって相違していることは前述の通りである。このようにインクの残量が相違している状態を解消し、全てのインク室に関して共通の状況にすることがこの工程の目的である。すなわち、全てのインク室から残存しているインクを抜き取ることで、実質的に初期状態と同様のインクなし状態となる。したがって、次工程のインク注入量決定の工程では初期充填と同じ量のインクを全てのインク室で充填すればよいと決定できることになる。

【0065】

図13は「インク抜き取り工程」の一構成例を説明する図である。H1603はマゼンタインクに対応する吸収体で、H1602はシアンインクに対応する吸収体である。図13(a)に示すようにマゼンタインクは使い切ったがシアンインクは残っている場合の「インク抜き取り工程」を例に取り説明する。図13(a)に示すように、「蓋穴あけ工程」で開けた開口部210からインク抜き取り器としてインク抜き取り針501を挿入する。残インクを残らず抜き取るために図13(b)に示すように、吸収体の下面付近まで針501を挿入することが好ましい。その後、図に示すようにインクを抜き取り、図13(c)に示すとおり残インクをなくす。残インクはインク抜き取り針501からインクが排出されなくなるまで行なう。

【0066】

以上でシアンインクの抜き取りが完了する。同じ過程をイエロー、マゼンタに関しても行なう。

【0067】

なお、インク室内にインクがなくなっていることがはっきりしている場合は、その室のインクの抜き取り工程を省いてもよい。

【0068】

以上が「インク抜き取り工程」の一例である。一色ずつ残インクを抜き取る方法を説明したが、3色同時に行なっても良いし、装置等の都合によっては、2色、1色とわけてインクの抜き取りを行なってもよい。また「インク抜き取り工程」では、吐出口をキャップで覆いキャップに接続された吸引ポンプ等でインクを抜き取るなど別の方法を用いてもよい。

【0069】

なお、インク抜き取り後、洗浄液等を注入し、洗浄液を吸引することでタンク内を洗浄してもよい。回収されたインクジェットカートリッジの回収の経路や経過期間などが不明であるので洗浄することは好ましい態様の1つである。

【0070】

次に「インク注入量決定工程」(ステップS206)に移る。一例として本実施例の記録ヘッドカートリッジは、スタンダード形状の場合各色10g程度のインクを、ミニ形状の場合各色5g程度のインクを保持することができる。そこで、この「インク注入量決定工程」では、「吸収体容量判別工程」(ステップS202)で求めた情報に応じ、スタンダード形状の場合は各色10gを、ミニ形状の場合は各色5gを注入することを決定する。

【0071】

その後、「インク注入工程」(ステップS207)に移り、「インク注入量決定工程」で決定したインク量の注入を行なう。実施例1同様、1色ずつ再充填(リフィル)してもよいし、3色同時に行なっても2色、1色とわけてリフィルを行なっても良い。このように、注入されるインク量は、カートリッジ内に残インクはなく吸収体容量に応じて決められた値であるため、過不足なく再充填を行なうことができる。

【0072】

その後、「シール部材貼付工程」(ステップS207)に移り、実施例1同様に(図9)シール部材(ラベル)600を蓋部材H1901に貼り付け封止することにより、開口部からの無駄な蒸発を防ぐことができる。さらに、ラベルにリフィルを行なった履歴等の管理に役立つ情報等を記載しておいてもよい。

【図面の簡単な説明】

【0073】

【図1】(a)は本発明におけるインクジェットカートリッジ(スタンダード形状)の記録ヘッド部を分解して示す分解斜視図、(b)は本発明におけるインクジェットカートリッジ(スタンダード形状)のインクタンク部を分解して示す分解斜視図である。

【図2】(a)は本発明におけるインクジェットカートリッジ(ミニ形状)の記録ヘッド部を分解して示す分解斜視図、(b)は本発明におけるインクジェットカートリッジ(ミニ形状)のインクタンク部を分解して示す分解斜視図である。

【図3】本発明における記録基板を示す概略平面図である。

【図4】本発明におけるインク再充填方法の1実施例を示すフローチャートである。

【図5】本発明の第1実施例の「吸収体容量判別工程」を説明する図である。

【図6】本発明の第1実施例の「シール部材剥離工程」を説明する図である。

【図7】本発明の第1実施例の「蓋穴あけ工程」を説明する図であり、(a)は穴あけ手段によって蓋部材に穴をあけている様子を示す斜視図、(b)はスタンダード形状のインクジェットカートリッジの「蓋穴あけ工程」の状態を示す概略断面図、(c)はミニ形状のインクジェットカートリッジの「蓋穴あけ工程」の状態を示す概略断面図である。

【図8】本発明の第1実施例の「インク残量測定工程」を示す図であり、(a)は「インク残量測定工程」で用いられる検出器の概略構成を説明する図、(b)は「インク残量測定工程」の途中の状態を概略的に示す断面図、(c)は「インク残量測定工程」の検出状態を概略的に示す断面図を説明する図である。

【図9】本発明の第1実施例の挿入距離と電圧の関係を示すグラフである。

【図10】(a)は本発明の第1実施例の「インク注入工程」を説明する概略断面図、(b)はインク充填完了状態を示す概略断面図である。

【図11】本発明の第1実施例の「シール部材貼付工程」を説明する図であり、(a)はインク充填が完了した状態のインクジェットカートリッジの概略斜視図、(b)はシール部材を貼付する途中状態を示す概略斜視図、(c)は「シール部材貼付工程」終了時のシール部材貼付状態を示す概略斜視図である。

【図12】本発明におけるインク再充填方法の第2実施例を示すフローチャートである。

【図13】本発明の第2実施例の「残インク抜き取り工程」を説明する図であり、(a)はインク抜き取り器をインクジェットカートリッジに挿入する様子を示す概略断面図、(b)はインク抜き取り器をインクジェットカートリッジに挿入した状態を示す概略断面図、(c)はインクが抜き取られたインクジェットカートリッジを示す概略断面図である。

【符号の説明】

【0074】

H1001 インクジェットカートリッジ

H1002 記録ヘッド

H1003 インクタンク

S102 吸収体容量判別工程

S104 蓋穴あけ工程

S106 インク注入量決定工程

S107 インク注入工程

S108 シール部材貼付工程

【特許請求の範囲】

【請求項1】

複数のインク収容部を有するインクタンクと、インクを吐出し被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、

前記インクジェットカートリッジのインク容量にかかる判別を行なう工程と、前記複数のインク収容部を開口させる工程と、複数のインク収容部内に充填すべきインク量を決定する工程と、決定されたインク量を充填する工程と、前記開口を封止する工程と、を含むことを特徴とするインク再充填方法。

【請求項2】

前記インクジェットカートリッジの種類を識別するための記憶手段を有しており、前記判別工程は前記記憶手段を読み込む工程を含むことを特徴とする請求項1に記載のインク再充填方法。

【請求項3】

前記記憶手段はヒューズであることを特徴とする請求項2に記載のインク再充填方法。

【請求項4】

前記インク収容部を開口させる工程では、開口させるための工具の挿入深さを、前記インク容量の判別工程で判別されたインク容量に応じて変えることを特徴とする請求項1に記載のインク再充填方法。

【請求項5】

前記複数のインク収容部内に充填すべきインク量を決定する工程は、複数のインク収納部それぞれの内部に残っているインク残量の測定を行なうインク残量測定工程を含んでおり、前記インク容量にかかる判別工程によって判別されたインク容量と、前記インク残量測定工程で求めたインク残量との差分を計数して充填すべきインク量を決定することを特徴とする請求項1に記載のインク再充填方法。

【請求項6】

前記インク残量測定工程は、定電流回路に接続された少なくとも一対の電極を前記インク収容部の開口から挿入し、前記電極間の電圧の変化点を読み取る工程と、前記電圧の変化点までの前記電極の挿入距離を読み取る工程とを含むことを特徴とする請求項5に記載のインク再充填方法。

【請求項7】

前記複数のインク収容部内に充填すべきインク量を決定する工程は、前記複数のインク収容部内の残インクを抜き取る残インク抜き取り工程を含んでおり、前記インク容量にかかる判別工程で判別されたインク容量を充填すべきインク量と決定することを特徴とする請求項1に記載のインク再充填方法。

【請求項8】

複数のインク収容部を有するインクタンクと、インクを吐出させ被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、

前記インクジェットカートリッジのインク容量の判別を行なう工程と、前記インク容量判別工程の情報に応じて前記複数のインク収容部に対してインクの再充填を行なう工程とを含むことを特徴とするインク再充填方法。

【請求項1】

複数のインク収容部を有するインクタンクと、インクを吐出し被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、

前記インクジェットカートリッジのインク容量にかかる判別を行なう工程と、前記複数のインク収容部を開口させる工程と、複数のインク収容部内に充填すべきインク量を決定する工程と、決定されたインク量を充填する工程と、前記開口を封止する工程と、を含むことを特徴とするインク再充填方法。

【請求項2】

前記インクジェットカートリッジの種類を識別するための記憶手段を有しており、前記判別工程は前記記憶手段を読み込む工程を含むことを特徴とする請求項1に記載のインク再充填方法。

【請求項3】

前記記憶手段はヒューズであることを特徴とする請求項2に記載のインク再充填方法。

【請求項4】

前記インク収容部を開口させる工程では、開口させるための工具の挿入深さを、前記インク容量の判別工程で判別されたインク容量に応じて変えることを特徴とする請求項1に記載のインク再充填方法。

【請求項5】

前記複数のインク収容部内に充填すべきインク量を決定する工程は、複数のインク収納部それぞれの内部に残っているインク残量の測定を行なうインク残量測定工程を含んでおり、前記インク容量にかかる判別工程によって判別されたインク容量と、前記インク残量測定工程で求めたインク残量との差分を計数して充填すべきインク量を決定することを特徴とする請求項1に記載のインク再充填方法。

【請求項6】

前記インク残量測定工程は、定電流回路に接続された少なくとも一対の電極を前記インク収容部の開口から挿入し、前記電極間の電圧の変化点を読み取る工程と、前記電圧の変化点までの前記電極の挿入距離を読み取る工程とを含むことを特徴とする請求項5に記載のインク再充填方法。

【請求項7】

前記複数のインク収容部内に充填すべきインク量を決定する工程は、前記複数のインク収容部内の残インクを抜き取る残インク抜き取り工程を含んでおり、前記インク容量にかかる判別工程で判別されたインク容量を充填すべきインク量と決定することを特徴とする請求項1に記載のインク再充填方法。

【請求項8】

複数のインク収容部を有するインクタンクと、インクを吐出させ被記録媒体に記録を行なう記録ヘッドと、を一体的に備えて構成されるインクジェットカートリッジのインク再充填方法において、

前記インクジェットカートリッジのインク容量の判別を行なう工程と、前記インク容量判別工程の情報に応じて前記複数のインク収容部に対してインクの再充填を行なう工程とを含むことを特徴とするインク再充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−307853(P2008−307853A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−160215(P2007−160215)

【出願日】平成19年6月18日(2007.6.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月18日(2007.6.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]