インク及びデバイス

【課題】組成が複雑になることを極力抑えつつ、含有している複数の種類の固体粒子を安定的に分散させることのできるインクを提供する。

【解決手段】第1の固体粒子と、第1の固体粒子とは母材の主成分が異なる第2の固体粒子と、を少なくとも含有したインクにおいて、第1及び第2の固体粒子の互いのゼータ電位を、同極性又は0±5mVにする。このインクは、第1及び第2の固体粒子同士の表面の物性、つまりインク中での各固体粒子の界面の性質を揃えるようにしているので、第1、第2の固体粒子それぞれに吸着させやすい分散剤の共通化を図ることができ、これにより、複数の種類の固体粒子を1種類の分散剤で安定的に分散させることが可能となる。

【解決手段】第1の固体粒子と、第1の固体粒子とは母材の主成分が異なる第2の固体粒子と、を少なくとも含有したインクにおいて、第1及び第2の固体粒子の互いのゼータ電位を、同極性又は0±5mVにする。このインクは、第1及び第2の固体粒子同士の表面の物性、つまりインク中での各固体粒子の界面の性質を揃えるようにしているので、第1、第2の固体粒子それぞれに吸着させやすい分散剤の共通化を図ることができ、これにより、複数の種類の固体粒子を1種類の分散剤で安定的に分散させることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の種類の固体粒子を含有したインク及びこのようなインクを用いたデバイスに関する。

【背景技術】

【0002】

ニッケル粉、白金粉などの金属粉や、金属酸化物粉を溶媒中に分散させることにより、インクジェット印刷などで配線や電極を形成できるようにした導電性インクが提案されている(特許文献1参照)。この種の導電性インクは、印刷形成される導体について所望の導電性を確保するために、上記した金属粉、金属酸化物粉などを溶媒中に安定的に分散させることが求められる。

【0003】

ここで、金属粒子や金属酸化物粒子など2種類以上の固体粒子を含有するインクは、一般に、固体粒子の種類毎にその粒子表面の物性も各々異なるため、粒子表面に吸着させやすい適切な分散剤も、固体粒子の種類毎に相違することになる。このため、インク中において、2種類以上の固体粒子を1種類の分散剤で分散させることは困難となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−210301号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって、粒子表面の物性が異なる複数の種類の固体粒子をインク中で安定的に分散させようとする場合、固体粒子の種類毎に対応した複数の種類の分散剤を添加する方法などが採用される。しかしながら、インク自体の製造コストなどを含む生産性を考慮すると、インクの組成は、なるべくシンプルにしたいところである。

【0006】

本発明は、上記課題を解決するためになされたものであり、組成が複雑になることを極力抑えつつ、含有している複数の種類の固体粒子を安定的に分散させることができるインク及びこのようなインクを用いたデバイスの提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様であるインクは、第1の固体粒子と、前記第1の固体粒子とは母材の主成分が異なる第2の固体粒子と、を少なくとも含有し、前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面が改質され、互いのゼータ電位が同極性、又は、それぞれのゼータ電位が0±5mVであることを特徴とする。

【0008】

このように、第1及び第2の固体粒子同士の表面の物性、つまりインク中における各固体粒子の界面の性質を揃えることで、第1、第2の固体粒子それぞれに吸着させやすい分散剤の共通化を図ることができ、これにより、例えば同極性とした場合には、複数の種類の固体粒子を1種類の分散剤で安定的に分散させることが可能となる。また、それぞれの固体粒子のゼータ電位を0±5mVの範囲に制御することで、インク中で比較的安定的に分散させることができる。

【0009】

また、本発明の一態様であるインクは、常温での粘度が100mPa・s以下のインクジェット印刷用のインクであることを特徴とする。

【0010】

このように、常温での粘度が低いインクにおいては、粒子同士の分散性を特に意識する必要があるため、本願発明は特に有用である。すなわち、微細な液滴を吐出させつつ印刷を行うインクジェット印刷では、インク自体に低い粘性が要求されるため、比重が大きい固体粒子がインク中に含有される場合、その沈降などが懸念される。しかしながら、上記した構成のインクは、固体粒子同士を安定的に分散させることができるため、インクジェット印刷用のインクとして好適に用いることができる。

【0011】

また、本発明の一態様であるインクは、前記第1の固体粒子は金属粒子であり、前記第2の固体粒子は金属酸化物粒子であることを特徴とする。

【0012】

このように、金属からなる固体粒子は一般的に比重が大きく、沈降しやすいため、本発明は特に有用である。

【0013】

また、本発明の一態様であるインクは、前記第1の固体粒子は導電性粒子であり、前記第2の固体粒子は絶縁性粒子であることを特徴とする。

【0014】

このように、混合された固体粒子の性状が異なるインクにおいては、本発明を適用することで各固体粒子の界面の性質を揃えることが可能となるため、本発明は特に有用である。

【0015】

また、本発明の一態様であるインクは、前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面は、各母材とは異種の材料を修飾することで表面が改質されていることを特徴とする。

【0016】

このように、第1の固体粒子及び第2の固体粒子が混合されたインクにおいて、各母材とは異種の材料を修飾することで、各母材とは異なる性状を各粒子に付与することができる。

【0017】

また、本発明の一態様であるインクは、前記異種の材料は、有機高分子材料であることを特徴とする。

【0018】

また、前記異種の材料は、カルボキシメチルセルロースアンモニウムであることを特徴とする。

【0019】

このように、有機高分子材料で各個体粒子表面を修飾することで、粒子表面に分子鎖を付与することができ、該分子鎖に起因する立体障害によって各固体粒子の分散性を高めることができる。また、カルボキシメチルセルロースアンモニウムは絶縁性であるため、修飾された各固体粒子表面のゼータ電位を0mVに近づけることができる。

【0020】

また、前記異種の材料は、導電性を有することを特徴とする。

【0021】

このように、導電性材料で各個体粒子表面を修飾することで、インクそのものの導電性を高めることができ、そのようなインクを用いて印刷を行うことで、電気導通性に優れた導体パターンを形成することができる。

【0022】

また、本発明の一態様であるインクは、前記第2の固体粒子の表面は、前記第1の固体粒子の母材の主成分と同一の材料を修飾することで表面が改質されていることを特徴とする。

【0023】

このように、一方の固体粒子に対し、他方の固体粒子の母材の主成分と同一の材料を修飾することで、各固体粒子の界面の性質を揃えることが可能となる。また、修飾に各母材とは異種の材料を用いないため、コスト削減が可能となる。

【0024】

また、本発明の一態様であるインクは、前記第1及び第2の固体粒子のうちの少なくとも一方は、リンス液を供給して粒子表面を帯電させる処理が施されることで表面が改質されることを特徴とする。

【0025】

このように、リンス液を供給して粒子表面を帯電させる処理を行うことで、各個体粒子の性状を変えることなく、表面荷電のみを同極性に統一することが可能となる。

【0026】

また、本発明の一態様であるインクは、前記第1及び第2の固体粒子の互いのゼータ電位を同極性にした場合、当該第1及び第2の固体粒子とはゼータ電位が逆極性の吸着基をもつ分散剤をさらに含有していることを特徴とする。

【0027】

このように、上述したような種々の手法によって各固体粒子のゼータ電位を同極性にした場合、さらに当該第1及び第2の固体粒子とはゼータ電位が逆極性の吸着基をもつ分散剤をインク中に含有させることで、分散剤同士の静電反発に加え、分散剤同士の立体障害に起因した分散性の向上を期待することができる。

【0028】

また、本発明の一態様であるインクは、前記分散剤は、1種類のみからなることを特徴とする。

【0029】

このように、表面性状が統一された各固体粒子を含有するインクにおいては、1種類の分散剤のみで分散性を高めることが可能となり、コスト削減に寄与する。また、インク組成を単純化することができる。

【0030】

また、本発明の一態様であるデバイスは、上述したインクを用いてパターン印刷されていることを特徴とする。

【0031】

このように、本発明は、デバイスの導体パターン印刷において特に有用である。

【0032】

なお、上述したように、インク中での各固体粒子同士の界面(表面)の性質を同質化するには、第1及び第2の固体粒子の各表面にそれぞれ同一の材料を修飾すること、第1の固体粒子の母材の主成分と同一の材料を第2の固体粒子の表面に修飾すること、第1及び第2の固体粒子のうちの少なくとも一方に、所定のリンス液を供給して粒子表面を帯電させる処理を施すこと、などが例示される。

【0033】

また、インク中での第1、第2の固体粒子のゼータ電位を同極性に揃えた場合、これらとはゼータ電位が逆極性の吸着基をもつ分散剤をインク中に含有させることで、第1、第2の固体粒子それぞれに対するこの分散剤の吸着性を高めることができる。これにより、分散剤(分散剤の吸着基)同士の反発力を第1、第2の固体粒子に効果的に作用させることができ、インク中での各固体粒子の分散性を向上させることができる。

【発明の効果】

【0034】

本発明によれば、組成が複雑になることを極力抑えつつ、含有している複数の種類の固体粒子を安定的に分散させることが可能なインクを提供することができる。

【図面の簡単な説明】

【0035】

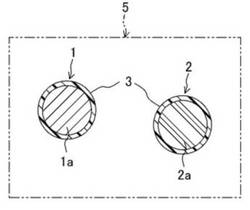

【図1】実施の形態のインクに含有された固体粒子の構成を模式的に示す図。

【図2】図1に示すインク中の固体粒子表面への修飾方法を説明するための図。

【図3】図1に示すインク中の固体粒子の分散性を評価する沈降試験の方法を説明するための図。

【図4】図1のインクと異なる他の実施形態のインクに含有された固体粒子の構成を模式的に示す図。

【図5】図1及び図4のインクとそれぞれ異なる他の実施形態のインクに含有された固体粒子の構成を模式的に示す図。

【図6】図1、図4及び図5のインクとそれぞれ異なるさらに他の実施形態のインクに含有された固体粒子の構成を模式的に示す図。

【図7】図6に示すインク中に含有された分散剤の作用を模式的に示す図。

【図8】実施の形態のインクを用いて導体パターンが印刷された基板を備えるセンサ素子の分解斜視図。

【発明を実施するための形態】

【0036】

以下、実施の形態を図面に基づき説明する。

図1に示すように、実施の形態に係るインク5は、ブチルカルビトールアセテートなどの溶媒に対して、(複数の)第1の固体粒子1と、固体粒子1とは母材の主成分が異なる(複数の)第2の固体粒子2と、バインダと、1種類の分散剤と、を主に含有させたインクジェット印刷用のインクである。

【0037】

インクジェット印刷用のこのインク5は、インクジェットヘッドの微細なノズルから当該インクの液滴を好適に吐出させるために、例えば常温(25℃)での粘度が少なくとも100mPa・s以下、好ましくは20mPa・s以下になるように構成されている。インク5の粘度の調整は、バインダの含有量を増減させることや、適用するバインダ及び溶媒の種類を適宜変更することなどで実現される。

【0038】

ここで、図1に示すように、本実施形態のインク5において、固体粒子1は、金属粒子である例えば白金(Pt)粒子1aによって母材の主成分(粒子本体部分)が構成され、一方、固体粒子2は、金属酸化物粒子である例えばジルコニア(ZrO2)粒子2aによって母材の主成分が構成されている。さらに、これら固体粒子1、2の各表面(白金粒子1a及びジルコニア粒子2aの各表面)にそれぞれ同一の材料が修飾され表面改質が行われている。

【0039】

具体的には、図1に示すように、固体粒子1、2の各表面には、母材の主成分とは異種材料のカルボキシメチルセルロースアンモニウム(NH4−CMC)がそれぞれ修飾され、修飾層3が形成されている。インク5では、このように、固体粒子1、2同士の表面の物性、すなわち、当該インク5中における各固体粒子1、2の界面の性質を揃えて(同質化して)いる。

【0040】

これにより、インク5中での固体粒子1、2の互いのゼータ電位(界面動電電位)は、同極性になると共にその電位自体も同様になり、固体粒子1、2それぞれに吸着させやすい分散剤の共通化を図ることが可能となる。つまり例えば、固体粒子1、2とゼータ電位が逆極性の吸着基をもつ1種類の分散剤をインク5中に含有させることで、固体粒子1、2それぞれに好適に吸着し得る分散剤(分散剤の吸着基)同士の電気的な反発力を固体粒子1、2に効果的に作用させることができ、インク5中での各固体粒子1、2の分散性を高めることができる。このように、インク5では、組成が複雑になることを極力抑えつつ、固体粒子1、2を当該インク中で安定的に分散させることができる。

【0041】

固体粒子1、2の表面の修飾層3は、図2に例示にする処理を行うことで、固体粒子1、2の各表面に修飾することが可能となる。図2に示すように、まず、修飾される対象の母材の主成分である粉末状態のジルコニア粒子2aを、NH4−CMCが溶解された水に対して添加する。

【0042】

次に、上記のジルコニア粉末が添加されたNH4−CMCの溶液を、ポットミル内に玉石と共に入れ、攪拌・解砕処理を例えば5時間(5hr)行う。次いで、ポットミル内のスラリー(懸濁物)をビーカーなどの容器に移し、例えば40℃に加温された乾燥機内で一晩乾燥させてスラリー中から水分を蒸発させることで、図1に示すように、ジルコニア粒子2a上にNH4−CMCの修飾層3が形成された第2の固体粒子2を得ることができる。また、このような修飾処理を白金粉末(白金粒子1a)に対して行った場合には第1の固体粒子1を得ることが可能となる。

【0043】

また、インク5中での固体粒子1、2の分散性は、図3に示すように、沈降試験によって評価することができる。詳細には、図3に示すように、評価対象のインクを栓付きのメスシリンダーに投入し、初期(0hr)の時点からの時間の計測を開始する。時間が経過すると、固形分(懸濁液の成分)が沈降して上澄みが透明になるので、x時間(xhr)後において、メスシリンダー中のインク最底面から上澄みを含む最上面までの高さを確認して全インク量Aを求める。さらに、この時点において、沈降した固形分の上面(上澄みの底面)から上澄みの上面までの高さを確認して上澄み量Bを求める。

【0044】

このようにして、x時間後の全インク量Aに対する上澄み量Bの占める割合(B/A)を検出することで、インク中の固形分(固体粒子1、2)の分散性を定量的に求めることが可能となる。つまり、インク中において、固体粒子1、2の分散性が低い場合、上澄み量Bの占める割合は多くなり、一方、固体粒子1、2の分散性が高い場合、上澄み量Bの占める割合は少なくなる。なお、このような沈降試験は、後述する図4〜図7に示すインク6、7、8中の固体粒子の分散性の評価にも適用できる。

【0045】

また、図1では、有機高分子材料であるNH4−CMCを固体粒子1、2(白金粒子1a、ジルコニア粒子2a)それぞれに修飾する形態を例示したが、修飾する材料は適宜選択することが可能である。例えば、乾燥後に固体として残る材料であれば、NH4−CMC以外の有機高分子材料を修飾用の材料として選択してもよい。また、電気絶縁性を有する上記のNH4−CMCに代えて、例えば導電性材料を選択することも可能である。例えば、導電性材料を白金粒子1a及びジルコニア粒子2aにそれぞれ修飾した場合、非導電性のジルコニア粒子2aにも導電性が付与されるため、このような多くの導電性粒子を含むインクを用いてインクジェット印刷を行うことで、電気導通性に優れた導体パターンを形成することができる。

【0046】

また、各固体粒子に同一の材料を修飾する形態では、インク中の分散剤を1種類にすることが可能である。言い換えれば、粒子表面の改質に際して、修飾する材料を自由に選択することが可能なので、各種の固体粒子の表面に吸着し得る分散剤の種類を任意のものに変更することができる。また、分散剤を1種類とすることで、インク組成を簡素化することができ、コスト削減につながる。

【0047】

また、前記の図1及び後述する図4〜図7では、各固体粒子の母材の主成分として、白金粒子1a、ジルコニア粒子2aを例示しているが、これら修飾(又は図6、図7のリンス処理)される対象の母材の主成分の粒子も適宜選択することが可能である。例えば、上記した白金粒子に代えてイジリウム(Ir)粒子やパラジウム(Pd)粒子などの金属粒子を選択することができ、また、ジルコニア粒子2aに代えて例えば酸化アルミニウム(Al2O3)粒子など金属酸化物粒子を選択することが可能である。

【0048】

ここで、母材の主成分の粒子としてどのような材料を用いるかは、印刷パターンを形成する被印刷対象の基板(基材)の材料などを考慮して選択することが好ましい。被印刷対象の基板(基材)が例えば酸化アルミニウム(アルミナ)などを含むセラミック基板で構成されている場合、上記の母材の主成分の粒子として酸化アルミニウム粒子を選択することで、被印刷対象の基板と印刷パターンとの熱膨張係数などを近似させることができる。これにより、温度変化などの影響で基板に加わり得る機械的ストレスなどを抑制することができる。同様に、ジルコニア粒子を含むセラミック基板が被印刷対象の基板である場合、ジルコニア粒子を母材の主成分とする固体粒子をインク中に含有させることなどを例示できる。

【0049】

図4は、他の実施形態に係るインクジェット印刷用のインク6を示している。インク6は、図4に示すように、白金粒子1a自体で全体が構成された第1の固体粒子11と、ジルコニア粒子2aの表面に修飾層1bが形成された第2の固体粒子12と、白金に対して有効な1種類の分散剤と、バインダと、を主に含有している。第2の固体粒子12の表面には、第1の固体粒子11の素材(母材の主成分)と同一の材料である白金が部分的に修飾されている。

【0050】

この修飾層1bは、例えば含浸法などにより形成されている。具体的には、触媒金属塩の水溶液である白金酸水溶液中に、担体としてのジルコニア粉末を投入した後、水分を蒸発乾燥させ、さらにこの後、500℃程度で熱処理を行うことで、触媒金属である白金1bを担体であるジルコニア粒子2aの表面に析出(担持)させる。

【0051】

このように、白金で表面が改質された第2の固体粒子12と白金粒子1aで全体が構成された第1の固体粒子11とは、粒子表面の物性が同質化されており、これに伴いインク6中での界面の性質も同質化することになる(例えばゼータ電位の値やその極性が同様になる)。これにより、白金に対して有効な1種類の分散剤が、複数の種類の固体粒子を含む(ジルコニア粒子などの金属酸化物粒子を含む)インク6中において、効果的な分散剤となる。したがって、インク6は、比較的シンプルな組成でありながら、固体粒子11、12をこのインク中で安定的に分散させることができる。

【0052】

図5は、さらに他の実施の形態を例示している。図5に示すように、この実施形態に係るインクジェット印刷用のインク7は、白金粒子1aで全体が構成された第1の固体粒子11と、ジルコニア粒子2aの表面に修飾層1cが形成された第2の固体粒子22と、白金に対して有効な1種類の分散剤と、バインダと、を主に含有している。第2の固体粒子22の表面には、第1の固体粒子11の素材(母材の主成分)と同一の材料である白金が第2の固体粒子表面全体に修飾されている。

【0053】

この修飾層1cは、例えば粒子表面に白金を析出させたジルコニア粒子に、さらに白金メッキを施すことなどにより形成されている。第2の固体粒子22は、表面に白金を析出させたジルコニア粒子に、さらに白金メッキを施すことで、第2の固体粒子22の表面全体に修飾層1cが形成されている。これにより、図4に示すインク5と同様、白金に対して有効な1種類の分散剤が、複数の種類の固体粒子を含むインク7中において効果的な分散剤となる。したがって、本実施形態のインク7では、組成が複雑になることを極力抑えつつ、固体粒子11、22を当該インク中で効果的に分散させることが可能となる。

【0054】

また、図4、図5に示すインク6、7では、ジルコニア粒子2aなどの金属酸化物粒子の表面に、金属材料を修飾する形態を例示したが、ジルコニア粒子2aの表面を修飾せずに、金属粒子1aの表面に金属酸化物材料を修飾して、各固体粒子の表面を同質化してもよい。また、粒子表面に修飾する材料に応じて、修飾の方法を適宜選択することが可能である。

【0055】

例えば図4、図5では、粒子表面に金属材料(白金)を修飾する方法として含浸法やメッキ処理を例示したが、金属材料を修飾する場合には、PVD、CVDなどの蒸着や、スパッタリングなどを適用してもよい。この一方で、粒子表面に金属酸化物材料を修飾する方法としては、スパッタリング、蒸着、含浸法などを適用することが可能である。

なお、修飾する方法として、固体粒子表面全体をコーティングしても良いし、固体粒子表面の一部に担持させても良い。すなわち、固体粒子表面を修飾することで、表面性状を同質化できていれば良い。

【0056】

図6及び図7は、さらに他の実施形態に係るインクジェット印刷用のインク8を例示している。図6、図7に示すように、この実施形態のインク8は、白金粒子1a自体で構成された第1の固体粒子11と、ジルコニア粒子2aをリンス液で処理した第2の固体粒子32と、1種類の分散剤(を構成する複数の粒子)9と、バインダと、を主に含有している。ここで、上述した第2の固体粒子32は、インク中に含有させる前に粒子表面にリンス液を供給し、この粒子表面を帯電32aさせる処理が施されている。

【0057】

具体的には、図6、図7に示すように、インク8中において、第1の固体粒子11のゼータ電位が例えばプラス極性である場合、第2の固体粒子32のゼータ電位もプラス極性(同極性)になるように、リンス液を選択して第2の固体粒子32の表面を帯電させる。リンス液としては、例えば、塩酸などの酸性溶液や、水酸化ナトリウムなどの塩基性溶液などが例示される。

【0058】

ここで、図7に示すように、インク8中での固体粒子11、32のゼータ電位を同極性(例えばプラス極性)に揃え、これらとはゼータ電位が逆極性(例えばマイナス極性)の吸着基をもつ分散剤9をインク中に含有させたことで、第1、第2の固体粒子それぞれに対するこの分散剤9の吸着性を高めることができる。なお、図1、図4、図5に示したインク5、6、7と同様、図7に示すインク8では、各固体粒子への吸着性を高めた分散剤同士の電気的な反発力や、各固体粒子に確実に吸着した分散剤のうち、相溶性基(図示せず)に起因する粒子間の立体障害10によって、インク8中での各固体粒子の分散性を向上させることができる。なお、分散剤9は、吸着基及び相溶性基から構成され、該吸着基が各固体粒子の表面に吸着する。

【0059】

また、図1及び図4〜図7に例示したインク5、6、7、8は、微細な液滴をノズルから吐出させることが必要なインクジェット印刷用のインクであるため、例えば常温での粘度が20mPa・s以下となる低粘度のインクとして構成されているが、既述したように各固体粒子同士が安定的に分散されているため、例えば比重の大きい固体粒子の沈降などを懸念することなく、インクジェット印刷に好適に用いることができる。

【0060】

次に、本発明のインクを導体パターン印刷に適用したデバイスの一例として、図1及び図4〜図7に示したインク5、6、7、8のいずれかにより、導体パターンがインクジェット印刷された基板を備えるセンサ素子について図8に基づき説明を行う。図8に示すように、このセンサ素子20は、少なくとも、ガスセンサ素子本体20aとヒータ20bとを積層して構成されたガスセンサ素子である。

【0061】

ヒータ20bは、第1基体27及び第2基体25、並びに抵抗発熱体26を備えている。抵抗発熱体26は、白金などを主体として構成され、一方、第1基体27及び第2基体25は、酸化アルミニウム(アルミナ)などをそれぞれ主体とするセラミック焼結体から構成されている。抵抗発熱体26は、それぞれ矩形状の第1基体27と第2基体25との間に挟持されている。

【0062】

また、抵抗発熱体26は、蛇行した形状に構成され通電にて発熱する発熱部26bと、発熱部26bに各々の一端部が接続され、かつ第1基体27及び第2基体25の長手方向に沿って延びる一対のヒータリード部26aと、を有している。一対のヒータリード部26aのそれぞれの他端部は、第2基体25を貫通する2つのスルーホール25aを介し、外部回路接続用の外部端子に接続される一対のヒータ通電端子25bと各々接続されている。

【0063】

一方、ガスセンサ素子本体20aは、酸素濃度検出セル(酸素濃度検出セル基板)24及び保護層35を備えている。酸素濃度検出セル24は、矩形状の固体電解質基板33、並びに導体パターンである第1電極パターン36及び第2電極パターン34を有する。固体電解質基板33は、例えば安定化剤としてイットリア(Y2O3)又はカルシア(CaO)を添加したジルコニア(ZrO2)系焼結体などから構成された酸素濃淡電池用の固体電解質体である。なお、固体電解質基板(固体電解質体)33は、LaGaO3系焼結体などで構成することも可能である。

【0064】

焼結前(焼成前)の固体電解質基板33の一方及び他方の主面上には、図1、図4〜図7に示したインクを用いて、第1電極パターン36及び第2電極パターン34が、インクジェット方式でそれぞれパターン印刷される。ここで、センサ素子20では、このようなパターン印刷の後に、少なくとも、これら第1電極パターン36及び第2電極パターン34と上記の固体電解質基板33とが例えば1100℃を超える温度で同時に高温焼成される。

【0065】

この際、第1電極パターン36及び第2電極パターン34は、1100℃を超える高温で加熱されるものの、前述したように、含有している複数種の固体粒子を安定的に分散させたインクをパターン印刷用の材料としていることで、過度なシンタリングを抑えることができ、これにより、パターン自体の導通性能の低下及び断線を抑制できる。また、ここで、図1に示したNH4−CMC製の修飾層3が第1、第2の固体粒子1、2に修飾されたインク5を適用してパターン印刷した場合では、上記した1100℃を超える高温焼成時において、分散剤9と共にNH4−CMC製の修飾層3が燃焼してなくなり、これにより、第1の固体粒子1の母材の主成分である白金粒子1aが表面に露出して、導体パターンが得られることになる。

【0066】

なお、このような第1電極パターン36及び第2電極パターン34には、固体電解質基板33と協働して検知部(図示せず)を構成する第1電極部36b及び第2電極部34bが、固体電解質基板33を挟んで互いに対向する位置に設けられている。

【0067】

第1電極パターン36は、第1電極部36bから、固体電解質基板33の長手方向へ延びる第1電極リード部36aを有している。一方、第2電極パターン34は、第2電極部34bから、固体電解質基板33の長手方向へ延びる第2電極リード部34aを備えている。なお、保護層35は、固体電解質基板33との間で第2電極パターン34を挟む位置に積層されるものであって、第2電極部34bを被毒から防護するための多孔質状の電極保護層35bと、固体電解質基板33を保護するための強化保護層35aと、を備えている。

【0068】

第1電極リード部36aの末端は、固体電解質基板33に設けられたスルーホール33b及び保護層35に設けられたスルーホール35dを介して信号取出し用端子35fのうちの一方と接続されている。また、第2電極リード部34aの末端は、保護層35に設けられたスルーホール35eを介して信号取出し用端子35fのうちの他方と接続されている。このようにして構成されるセンサ素子20は、酸素濃度検出セル24の濃淡電池作用により酸素濃度を測定できるようになっており、空燃比センサなどとしても適用することが可能である。

【0069】

既述したように、図8に示すセンサ素子20では、図1及び図4〜図7に示す複数種の固体粒子同士の分散性を高めたインクジェット印刷用のインクを適用して、セラミックス製の基板上に導体パターンを形成しているので、素子内部の電気的な接続信頼性を向上させることができる。

【0070】

特に、図4、図5に示したインク6、7を用いて、第1電極パターン36及び第2電極パターン34をパターン印刷した場合には、非導電性のジルコニア粒子2aにも白金が修飾されて導電性が付与されるので、パターン印刷された導体パターンにおいてその電気導通性のさらなる向上を図ることができる。

【0071】

また、センサ素子20では、ジルコニア系焼結体で構成された固体電解質体(固体電解質基板33)上に、ジルコニア粒子2aを母材の主成分とする固体粒子を含有したインク5、6、7、8を用いて印刷パターン(第1電極パターン36及び第2電極パターン34)を形成していることで、印刷パターンと被印刷対象の固体電解質体との熱膨張係数を近似させることができる。これにより、高温焼成時において、印刷パターン及び固体電解質体(図8に示す酸素濃度検出セル24)に加わり得る機械的ストレスなどを抑制できるので、焼成後のそりの発生などを抑えることができる。

【0072】

以上、実施の形態を具体的に説明したが、本発明は、この実施形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、図1及び図4〜図7に示したインク5、6、7、8では、第1及び第2の2種類の固体粒子を含むインクを例示したが、3種類、4種類…以上の複数の種類の固体粒子を含むインクの場合も、もちろん本発明を適用することができる。つまり、全種類の固体粒子の各表面にそれぞれ同一の材料を修飾すること、第1の固体粒子の母材の主成分と同一の材料を第2、第3、第4…の固体粒子の各表面に修飾すること、又は、第1、第2、第3、第4…の固体粒子のうちの少なくとも一つに、リンス液を供給することなどで、各固体粒子の表面の同質化を図ることが可能となる。

【0073】

また、第1、第2(第3、第4…)の固体粒子のそれぞれのゼータ電位を、0±5mVにしようとする場合には、例えば予備的実験によるゼータ電位の測定結果などからインク中でのゼータ電位の値が予め判っている特定の材料を選択し、この特定の材料を固体粒子の表面に修飾する方法などを例示することができる。ここで、各固体粒子のゼータ電位を0±5mVにしようとする趣旨は、例えば測定上のばらつきなどをも考慮し、固体粒子毎の電荷の偏りを極力なくすこと(目標値としてゼータ電位を0mVにすること)を意図するものである。このように、インク中の各固体粒子のゼータ電位が0mVに近づけることで、固体粒子間の電荷による吸着を抑制することができ、分散剤を固体粒子表面に存在させることで分散剤を固体粒子間の障害物(立体障害)とさせることが可能となり、これによって、複数の種類の固体粒子をインク中に安定的に分散させることができる。

【0074】

また、図8では、センサ素子に搭載されるセル基板などに対し、印刷パターンを形成する態様を例示したが、例えば半導体関連部品のパターン印刷などにおいても、本発明のインクを適用することが可能である。なお、特許請求の範囲に記載の「デバイス」とは、図8で例示したガスセンサの他、半導体基板等に相当する。

【符号の説明】

【0075】

1,11…第1の固体粒子、1a…白金粒子、2,12,22,32…第2の固体粒子、2a…ジルコニア粒子、3,1b,1c…修飾層、5,6,7,8…インク、9…分散剤。

【技術分野】

【0001】

本発明は、複数の種類の固体粒子を含有したインク及びこのようなインクを用いたデバイスに関する。

【背景技術】

【0002】

ニッケル粉、白金粉などの金属粉や、金属酸化物粉を溶媒中に分散させることにより、インクジェット印刷などで配線や電極を形成できるようにした導電性インクが提案されている(特許文献1参照)。この種の導電性インクは、印刷形成される導体について所望の導電性を確保するために、上記した金属粉、金属酸化物粉などを溶媒中に安定的に分散させることが求められる。

【0003】

ここで、金属粒子や金属酸化物粒子など2種類以上の固体粒子を含有するインクは、一般に、固体粒子の種類毎にその粒子表面の物性も各々異なるため、粒子表面に吸着させやすい適切な分散剤も、固体粒子の種類毎に相違することになる。このため、インク中において、2種類以上の固体粒子を1種類の分散剤で分散させることは困難となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−210301号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって、粒子表面の物性が異なる複数の種類の固体粒子をインク中で安定的に分散させようとする場合、固体粒子の種類毎に対応した複数の種類の分散剤を添加する方法などが採用される。しかしながら、インク自体の製造コストなどを含む生産性を考慮すると、インクの組成は、なるべくシンプルにしたいところである。

【0006】

本発明は、上記課題を解決するためになされたものであり、組成が複雑になることを極力抑えつつ、含有している複数の種類の固体粒子を安定的に分散させることができるインク及びこのようなインクを用いたデバイスの提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様であるインクは、第1の固体粒子と、前記第1の固体粒子とは母材の主成分が異なる第2の固体粒子と、を少なくとも含有し、前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面が改質され、互いのゼータ電位が同極性、又は、それぞれのゼータ電位が0±5mVであることを特徴とする。

【0008】

このように、第1及び第2の固体粒子同士の表面の物性、つまりインク中における各固体粒子の界面の性質を揃えることで、第1、第2の固体粒子それぞれに吸着させやすい分散剤の共通化を図ることができ、これにより、例えば同極性とした場合には、複数の種類の固体粒子を1種類の分散剤で安定的に分散させることが可能となる。また、それぞれの固体粒子のゼータ電位を0±5mVの範囲に制御することで、インク中で比較的安定的に分散させることができる。

【0009】

また、本発明の一態様であるインクは、常温での粘度が100mPa・s以下のインクジェット印刷用のインクであることを特徴とする。

【0010】

このように、常温での粘度が低いインクにおいては、粒子同士の分散性を特に意識する必要があるため、本願発明は特に有用である。すなわち、微細な液滴を吐出させつつ印刷を行うインクジェット印刷では、インク自体に低い粘性が要求されるため、比重が大きい固体粒子がインク中に含有される場合、その沈降などが懸念される。しかしながら、上記した構成のインクは、固体粒子同士を安定的に分散させることができるため、インクジェット印刷用のインクとして好適に用いることができる。

【0011】

また、本発明の一態様であるインクは、前記第1の固体粒子は金属粒子であり、前記第2の固体粒子は金属酸化物粒子であることを特徴とする。

【0012】

このように、金属からなる固体粒子は一般的に比重が大きく、沈降しやすいため、本発明は特に有用である。

【0013】

また、本発明の一態様であるインクは、前記第1の固体粒子は導電性粒子であり、前記第2の固体粒子は絶縁性粒子であることを特徴とする。

【0014】

このように、混合された固体粒子の性状が異なるインクにおいては、本発明を適用することで各固体粒子の界面の性質を揃えることが可能となるため、本発明は特に有用である。

【0015】

また、本発明の一態様であるインクは、前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面は、各母材とは異種の材料を修飾することで表面が改質されていることを特徴とする。

【0016】

このように、第1の固体粒子及び第2の固体粒子が混合されたインクにおいて、各母材とは異種の材料を修飾することで、各母材とは異なる性状を各粒子に付与することができる。

【0017】

また、本発明の一態様であるインクは、前記異種の材料は、有機高分子材料であることを特徴とする。

【0018】

また、前記異種の材料は、カルボキシメチルセルロースアンモニウムであることを特徴とする。

【0019】

このように、有機高分子材料で各個体粒子表面を修飾することで、粒子表面に分子鎖を付与することができ、該分子鎖に起因する立体障害によって各固体粒子の分散性を高めることができる。また、カルボキシメチルセルロースアンモニウムは絶縁性であるため、修飾された各固体粒子表面のゼータ電位を0mVに近づけることができる。

【0020】

また、前記異種の材料は、導電性を有することを特徴とする。

【0021】

このように、導電性材料で各個体粒子表面を修飾することで、インクそのものの導電性を高めることができ、そのようなインクを用いて印刷を行うことで、電気導通性に優れた導体パターンを形成することができる。

【0022】

また、本発明の一態様であるインクは、前記第2の固体粒子の表面は、前記第1の固体粒子の母材の主成分と同一の材料を修飾することで表面が改質されていることを特徴とする。

【0023】

このように、一方の固体粒子に対し、他方の固体粒子の母材の主成分と同一の材料を修飾することで、各固体粒子の界面の性質を揃えることが可能となる。また、修飾に各母材とは異種の材料を用いないため、コスト削減が可能となる。

【0024】

また、本発明の一態様であるインクは、前記第1及び第2の固体粒子のうちの少なくとも一方は、リンス液を供給して粒子表面を帯電させる処理が施されることで表面が改質されることを特徴とする。

【0025】

このように、リンス液を供給して粒子表面を帯電させる処理を行うことで、各個体粒子の性状を変えることなく、表面荷電のみを同極性に統一することが可能となる。

【0026】

また、本発明の一態様であるインクは、前記第1及び第2の固体粒子の互いのゼータ電位を同極性にした場合、当該第1及び第2の固体粒子とはゼータ電位が逆極性の吸着基をもつ分散剤をさらに含有していることを特徴とする。

【0027】

このように、上述したような種々の手法によって各固体粒子のゼータ電位を同極性にした場合、さらに当該第1及び第2の固体粒子とはゼータ電位が逆極性の吸着基をもつ分散剤をインク中に含有させることで、分散剤同士の静電反発に加え、分散剤同士の立体障害に起因した分散性の向上を期待することができる。

【0028】

また、本発明の一態様であるインクは、前記分散剤は、1種類のみからなることを特徴とする。

【0029】

このように、表面性状が統一された各固体粒子を含有するインクにおいては、1種類の分散剤のみで分散性を高めることが可能となり、コスト削減に寄与する。また、インク組成を単純化することができる。

【0030】

また、本発明の一態様であるデバイスは、上述したインクを用いてパターン印刷されていることを特徴とする。

【0031】

このように、本発明は、デバイスの導体パターン印刷において特に有用である。

【0032】

なお、上述したように、インク中での各固体粒子同士の界面(表面)の性質を同質化するには、第1及び第2の固体粒子の各表面にそれぞれ同一の材料を修飾すること、第1の固体粒子の母材の主成分と同一の材料を第2の固体粒子の表面に修飾すること、第1及び第2の固体粒子のうちの少なくとも一方に、所定のリンス液を供給して粒子表面を帯電させる処理を施すこと、などが例示される。

【0033】

また、インク中での第1、第2の固体粒子のゼータ電位を同極性に揃えた場合、これらとはゼータ電位が逆極性の吸着基をもつ分散剤をインク中に含有させることで、第1、第2の固体粒子それぞれに対するこの分散剤の吸着性を高めることができる。これにより、分散剤(分散剤の吸着基)同士の反発力を第1、第2の固体粒子に効果的に作用させることができ、インク中での各固体粒子の分散性を向上させることができる。

【発明の効果】

【0034】

本発明によれば、組成が複雑になることを極力抑えつつ、含有している複数の種類の固体粒子を安定的に分散させることが可能なインクを提供することができる。

【図面の簡単な説明】

【0035】

【図1】実施の形態のインクに含有された固体粒子の構成を模式的に示す図。

【図2】図1に示すインク中の固体粒子表面への修飾方法を説明するための図。

【図3】図1に示すインク中の固体粒子の分散性を評価する沈降試験の方法を説明するための図。

【図4】図1のインクと異なる他の実施形態のインクに含有された固体粒子の構成を模式的に示す図。

【図5】図1及び図4のインクとそれぞれ異なる他の実施形態のインクに含有された固体粒子の構成を模式的に示す図。

【図6】図1、図4及び図5のインクとそれぞれ異なるさらに他の実施形態のインクに含有された固体粒子の構成を模式的に示す図。

【図7】図6に示すインク中に含有された分散剤の作用を模式的に示す図。

【図8】実施の形態のインクを用いて導体パターンが印刷された基板を備えるセンサ素子の分解斜視図。

【発明を実施するための形態】

【0036】

以下、実施の形態を図面に基づき説明する。

図1に示すように、実施の形態に係るインク5は、ブチルカルビトールアセテートなどの溶媒に対して、(複数の)第1の固体粒子1と、固体粒子1とは母材の主成分が異なる(複数の)第2の固体粒子2と、バインダと、1種類の分散剤と、を主に含有させたインクジェット印刷用のインクである。

【0037】

インクジェット印刷用のこのインク5は、インクジェットヘッドの微細なノズルから当該インクの液滴を好適に吐出させるために、例えば常温(25℃)での粘度が少なくとも100mPa・s以下、好ましくは20mPa・s以下になるように構成されている。インク5の粘度の調整は、バインダの含有量を増減させることや、適用するバインダ及び溶媒の種類を適宜変更することなどで実現される。

【0038】

ここで、図1に示すように、本実施形態のインク5において、固体粒子1は、金属粒子である例えば白金(Pt)粒子1aによって母材の主成分(粒子本体部分)が構成され、一方、固体粒子2は、金属酸化物粒子である例えばジルコニア(ZrO2)粒子2aによって母材の主成分が構成されている。さらに、これら固体粒子1、2の各表面(白金粒子1a及びジルコニア粒子2aの各表面)にそれぞれ同一の材料が修飾され表面改質が行われている。

【0039】

具体的には、図1に示すように、固体粒子1、2の各表面には、母材の主成分とは異種材料のカルボキシメチルセルロースアンモニウム(NH4−CMC)がそれぞれ修飾され、修飾層3が形成されている。インク5では、このように、固体粒子1、2同士の表面の物性、すなわち、当該インク5中における各固体粒子1、2の界面の性質を揃えて(同質化して)いる。

【0040】

これにより、インク5中での固体粒子1、2の互いのゼータ電位(界面動電電位)は、同極性になると共にその電位自体も同様になり、固体粒子1、2それぞれに吸着させやすい分散剤の共通化を図ることが可能となる。つまり例えば、固体粒子1、2とゼータ電位が逆極性の吸着基をもつ1種類の分散剤をインク5中に含有させることで、固体粒子1、2それぞれに好適に吸着し得る分散剤(分散剤の吸着基)同士の電気的な反発力を固体粒子1、2に効果的に作用させることができ、インク5中での各固体粒子1、2の分散性を高めることができる。このように、インク5では、組成が複雑になることを極力抑えつつ、固体粒子1、2を当該インク中で安定的に分散させることができる。

【0041】

固体粒子1、2の表面の修飾層3は、図2に例示にする処理を行うことで、固体粒子1、2の各表面に修飾することが可能となる。図2に示すように、まず、修飾される対象の母材の主成分である粉末状態のジルコニア粒子2aを、NH4−CMCが溶解された水に対して添加する。

【0042】

次に、上記のジルコニア粉末が添加されたNH4−CMCの溶液を、ポットミル内に玉石と共に入れ、攪拌・解砕処理を例えば5時間(5hr)行う。次いで、ポットミル内のスラリー(懸濁物)をビーカーなどの容器に移し、例えば40℃に加温された乾燥機内で一晩乾燥させてスラリー中から水分を蒸発させることで、図1に示すように、ジルコニア粒子2a上にNH4−CMCの修飾層3が形成された第2の固体粒子2を得ることができる。また、このような修飾処理を白金粉末(白金粒子1a)に対して行った場合には第1の固体粒子1を得ることが可能となる。

【0043】

また、インク5中での固体粒子1、2の分散性は、図3に示すように、沈降試験によって評価することができる。詳細には、図3に示すように、評価対象のインクを栓付きのメスシリンダーに投入し、初期(0hr)の時点からの時間の計測を開始する。時間が経過すると、固形分(懸濁液の成分)が沈降して上澄みが透明になるので、x時間(xhr)後において、メスシリンダー中のインク最底面から上澄みを含む最上面までの高さを確認して全インク量Aを求める。さらに、この時点において、沈降した固形分の上面(上澄みの底面)から上澄みの上面までの高さを確認して上澄み量Bを求める。

【0044】

このようにして、x時間後の全インク量Aに対する上澄み量Bの占める割合(B/A)を検出することで、インク中の固形分(固体粒子1、2)の分散性を定量的に求めることが可能となる。つまり、インク中において、固体粒子1、2の分散性が低い場合、上澄み量Bの占める割合は多くなり、一方、固体粒子1、2の分散性が高い場合、上澄み量Bの占める割合は少なくなる。なお、このような沈降試験は、後述する図4〜図7に示すインク6、7、8中の固体粒子の分散性の評価にも適用できる。

【0045】

また、図1では、有機高分子材料であるNH4−CMCを固体粒子1、2(白金粒子1a、ジルコニア粒子2a)それぞれに修飾する形態を例示したが、修飾する材料は適宜選択することが可能である。例えば、乾燥後に固体として残る材料であれば、NH4−CMC以外の有機高分子材料を修飾用の材料として選択してもよい。また、電気絶縁性を有する上記のNH4−CMCに代えて、例えば導電性材料を選択することも可能である。例えば、導電性材料を白金粒子1a及びジルコニア粒子2aにそれぞれ修飾した場合、非導電性のジルコニア粒子2aにも導電性が付与されるため、このような多くの導電性粒子を含むインクを用いてインクジェット印刷を行うことで、電気導通性に優れた導体パターンを形成することができる。

【0046】

また、各固体粒子に同一の材料を修飾する形態では、インク中の分散剤を1種類にすることが可能である。言い換えれば、粒子表面の改質に際して、修飾する材料を自由に選択することが可能なので、各種の固体粒子の表面に吸着し得る分散剤の種類を任意のものに変更することができる。また、分散剤を1種類とすることで、インク組成を簡素化することができ、コスト削減につながる。

【0047】

また、前記の図1及び後述する図4〜図7では、各固体粒子の母材の主成分として、白金粒子1a、ジルコニア粒子2aを例示しているが、これら修飾(又は図6、図7のリンス処理)される対象の母材の主成分の粒子も適宜選択することが可能である。例えば、上記した白金粒子に代えてイジリウム(Ir)粒子やパラジウム(Pd)粒子などの金属粒子を選択することができ、また、ジルコニア粒子2aに代えて例えば酸化アルミニウム(Al2O3)粒子など金属酸化物粒子を選択することが可能である。

【0048】

ここで、母材の主成分の粒子としてどのような材料を用いるかは、印刷パターンを形成する被印刷対象の基板(基材)の材料などを考慮して選択することが好ましい。被印刷対象の基板(基材)が例えば酸化アルミニウム(アルミナ)などを含むセラミック基板で構成されている場合、上記の母材の主成分の粒子として酸化アルミニウム粒子を選択することで、被印刷対象の基板と印刷パターンとの熱膨張係数などを近似させることができる。これにより、温度変化などの影響で基板に加わり得る機械的ストレスなどを抑制することができる。同様に、ジルコニア粒子を含むセラミック基板が被印刷対象の基板である場合、ジルコニア粒子を母材の主成分とする固体粒子をインク中に含有させることなどを例示できる。

【0049】

図4は、他の実施形態に係るインクジェット印刷用のインク6を示している。インク6は、図4に示すように、白金粒子1a自体で全体が構成された第1の固体粒子11と、ジルコニア粒子2aの表面に修飾層1bが形成された第2の固体粒子12と、白金に対して有効な1種類の分散剤と、バインダと、を主に含有している。第2の固体粒子12の表面には、第1の固体粒子11の素材(母材の主成分)と同一の材料である白金が部分的に修飾されている。

【0050】

この修飾層1bは、例えば含浸法などにより形成されている。具体的には、触媒金属塩の水溶液である白金酸水溶液中に、担体としてのジルコニア粉末を投入した後、水分を蒸発乾燥させ、さらにこの後、500℃程度で熱処理を行うことで、触媒金属である白金1bを担体であるジルコニア粒子2aの表面に析出(担持)させる。

【0051】

このように、白金で表面が改質された第2の固体粒子12と白金粒子1aで全体が構成された第1の固体粒子11とは、粒子表面の物性が同質化されており、これに伴いインク6中での界面の性質も同質化することになる(例えばゼータ電位の値やその極性が同様になる)。これにより、白金に対して有効な1種類の分散剤が、複数の種類の固体粒子を含む(ジルコニア粒子などの金属酸化物粒子を含む)インク6中において、効果的な分散剤となる。したがって、インク6は、比較的シンプルな組成でありながら、固体粒子11、12をこのインク中で安定的に分散させることができる。

【0052】

図5は、さらに他の実施の形態を例示している。図5に示すように、この実施形態に係るインクジェット印刷用のインク7は、白金粒子1aで全体が構成された第1の固体粒子11と、ジルコニア粒子2aの表面に修飾層1cが形成された第2の固体粒子22と、白金に対して有効な1種類の分散剤と、バインダと、を主に含有している。第2の固体粒子22の表面には、第1の固体粒子11の素材(母材の主成分)と同一の材料である白金が第2の固体粒子表面全体に修飾されている。

【0053】

この修飾層1cは、例えば粒子表面に白金を析出させたジルコニア粒子に、さらに白金メッキを施すことなどにより形成されている。第2の固体粒子22は、表面に白金を析出させたジルコニア粒子に、さらに白金メッキを施すことで、第2の固体粒子22の表面全体に修飾層1cが形成されている。これにより、図4に示すインク5と同様、白金に対して有効な1種類の分散剤が、複数の種類の固体粒子を含むインク7中において効果的な分散剤となる。したがって、本実施形態のインク7では、組成が複雑になることを極力抑えつつ、固体粒子11、22を当該インク中で効果的に分散させることが可能となる。

【0054】

また、図4、図5に示すインク6、7では、ジルコニア粒子2aなどの金属酸化物粒子の表面に、金属材料を修飾する形態を例示したが、ジルコニア粒子2aの表面を修飾せずに、金属粒子1aの表面に金属酸化物材料を修飾して、各固体粒子の表面を同質化してもよい。また、粒子表面に修飾する材料に応じて、修飾の方法を適宜選択することが可能である。

【0055】

例えば図4、図5では、粒子表面に金属材料(白金)を修飾する方法として含浸法やメッキ処理を例示したが、金属材料を修飾する場合には、PVD、CVDなどの蒸着や、スパッタリングなどを適用してもよい。この一方で、粒子表面に金属酸化物材料を修飾する方法としては、スパッタリング、蒸着、含浸法などを適用することが可能である。

なお、修飾する方法として、固体粒子表面全体をコーティングしても良いし、固体粒子表面の一部に担持させても良い。すなわち、固体粒子表面を修飾することで、表面性状を同質化できていれば良い。

【0056】

図6及び図7は、さらに他の実施形態に係るインクジェット印刷用のインク8を例示している。図6、図7に示すように、この実施形態のインク8は、白金粒子1a自体で構成された第1の固体粒子11と、ジルコニア粒子2aをリンス液で処理した第2の固体粒子32と、1種類の分散剤(を構成する複数の粒子)9と、バインダと、を主に含有している。ここで、上述した第2の固体粒子32は、インク中に含有させる前に粒子表面にリンス液を供給し、この粒子表面を帯電32aさせる処理が施されている。

【0057】

具体的には、図6、図7に示すように、インク8中において、第1の固体粒子11のゼータ電位が例えばプラス極性である場合、第2の固体粒子32のゼータ電位もプラス極性(同極性)になるように、リンス液を選択して第2の固体粒子32の表面を帯電させる。リンス液としては、例えば、塩酸などの酸性溶液や、水酸化ナトリウムなどの塩基性溶液などが例示される。

【0058】

ここで、図7に示すように、インク8中での固体粒子11、32のゼータ電位を同極性(例えばプラス極性)に揃え、これらとはゼータ電位が逆極性(例えばマイナス極性)の吸着基をもつ分散剤9をインク中に含有させたことで、第1、第2の固体粒子それぞれに対するこの分散剤9の吸着性を高めることができる。なお、図1、図4、図5に示したインク5、6、7と同様、図7に示すインク8では、各固体粒子への吸着性を高めた分散剤同士の電気的な反発力や、各固体粒子に確実に吸着した分散剤のうち、相溶性基(図示せず)に起因する粒子間の立体障害10によって、インク8中での各固体粒子の分散性を向上させることができる。なお、分散剤9は、吸着基及び相溶性基から構成され、該吸着基が各固体粒子の表面に吸着する。

【0059】

また、図1及び図4〜図7に例示したインク5、6、7、8は、微細な液滴をノズルから吐出させることが必要なインクジェット印刷用のインクであるため、例えば常温での粘度が20mPa・s以下となる低粘度のインクとして構成されているが、既述したように各固体粒子同士が安定的に分散されているため、例えば比重の大きい固体粒子の沈降などを懸念することなく、インクジェット印刷に好適に用いることができる。

【0060】

次に、本発明のインクを導体パターン印刷に適用したデバイスの一例として、図1及び図4〜図7に示したインク5、6、7、8のいずれかにより、導体パターンがインクジェット印刷された基板を備えるセンサ素子について図8に基づき説明を行う。図8に示すように、このセンサ素子20は、少なくとも、ガスセンサ素子本体20aとヒータ20bとを積層して構成されたガスセンサ素子である。

【0061】

ヒータ20bは、第1基体27及び第2基体25、並びに抵抗発熱体26を備えている。抵抗発熱体26は、白金などを主体として構成され、一方、第1基体27及び第2基体25は、酸化アルミニウム(アルミナ)などをそれぞれ主体とするセラミック焼結体から構成されている。抵抗発熱体26は、それぞれ矩形状の第1基体27と第2基体25との間に挟持されている。

【0062】

また、抵抗発熱体26は、蛇行した形状に構成され通電にて発熱する発熱部26bと、発熱部26bに各々の一端部が接続され、かつ第1基体27及び第2基体25の長手方向に沿って延びる一対のヒータリード部26aと、を有している。一対のヒータリード部26aのそれぞれの他端部は、第2基体25を貫通する2つのスルーホール25aを介し、外部回路接続用の外部端子に接続される一対のヒータ通電端子25bと各々接続されている。

【0063】

一方、ガスセンサ素子本体20aは、酸素濃度検出セル(酸素濃度検出セル基板)24及び保護層35を備えている。酸素濃度検出セル24は、矩形状の固体電解質基板33、並びに導体パターンである第1電極パターン36及び第2電極パターン34を有する。固体電解質基板33は、例えば安定化剤としてイットリア(Y2O3)又はカルシア(CaO)を添加したジルコニア(ZrO2)系焼結体などから構成された酸素濃淡電池用の固体電解質体である。なお、固体電解質基板(固体電解質体)33は、LaGaO3系焼結体などで構成することも可能である。

【0064】

焼結前(焼成前)の固体電解質基板33の一方及び他方の主面上には、図1、図4〜図7に示したインクを用いて、第1電極パターン36及び第2電極パターン34が、インクジェット方式でそれぞれパターン印刷される。ここで、センサ素子20では、このようなパターン印刷の後に、少なくとも、これら第1電極パターン36及び第2電極パターン34と上記の固体電解質基板33とが例えば1100℃を超える温度で同時に高温焼成される。

【0065】

この際、第1電極パターン36及び第2電極パターン34は、1100℃を超える高温で加熱されるものの、前述したように、含有している複数種の固体粒子を安定的に分散させたインクをパターン印刷用の材料としていることで、過度なシンタリングを抑えることができ、これにより、パターン自体の導通性能の低下及び断線を抑制できる。また、ここで、図1に示したNH4−CMC製の修飾層3が第1、第2の固体粒子1、2に修飾されたインク5を適用してパターン印刷した場合では、上記した1100℃を超える高温焼成時において、分散剤9と共にNH4−CMC製の修飾層3が燃焼してなくなり、これにより、第1の固体粒子1の母材の主成分である白金粒子1aが表面に露出して、導体パターンが得られることになる。

【0066】

なお、このような第1電極パターン36及び第2電極パターン34には、固体電解質基板33と協働して検知部(図示せず)を構成する第1電極部36b及び第2電極部34bが、固体電解質基板33を挟んで互いに対向する位置に設けられている。

【0067】

第1電極パターン36は、第1電極部36bから、固体電解質基板33の長手方向へ延びる第1電極リード部36aを有している。一方、第2電極パターン34は、第2電極部34bから、固体電解質基板33の長手方向へ延びる第2電極リード部34aを備えている。なお、保護層35は、固体電解質基板33との間で第2電極パターン34を挟む位置に積層されるものであって、第2電極部34bを被毒から防護するための多孔質状の電極保護層35bと、固体電解質基板33を保護するための強化保護層35aと、を備えている。

【0068】

第1電極リード部36aの末端は、固体電解質基板33に設けられたスルーホール33b及び保護層35に設けられたスルーホール35dを介して信号取出し用端子35fのうちの一方と接続されている。また、第2電極リード部34aの末端は、保護層35に設けられたスルーホール35eを介して信号取出し用端子35fのうちの他方と接続されている。このようにして構成されるセンサ素子20は、酸素濃度検出セル24の濃淡電池作用により酸素濃度を測定できるようになっており、空燃比センサなどとしても適用することが可能である。

【0069】

既述したように、図8に示すセンサ素子20では、図1及び図4〜図7に示す複数種の固体粒子同士の分散性を高めたインクジェット印刷用のインクを適用して、セラミックス製の基板上に導体パターンを形成しているので、素子内部の電気的な接続信頼性を向上させることができる。

【0070】

特に、図4、図5に示したインク6、7を用いて、第1電極パターン36及び第2電極パターン34をパターン印刷した場合には、非導電性のジルコニア粒子2aにも白金が修飾されて導電性が付与されるので、パターン印刷された導体パターンにおいてその電気導通性のさらなる向上を図ることができる。

【0071】

また、センサ素子20では、ジルコニア系焼結体で構成された固体電解質体(固体電解質基板33)上に、ジルコニア粒子2aを母材の主成分とする固体粒子を含有したインク5、6、7、8を用いて印刷パターン(第1電極パターン36及び第2電極パターン34)を形成していることで、印刷パターンと被印刷対象の固体電解質体との熱膨張係数を近似させることができる。これにより、高温焼成時において、印刷パターン及び固体電解質体(図8に示す酸素濃度検出セル24)に加わり得る機械的ストレスなどを抑制できるので、焼成後のそりの発生などを抑えることができる。

【0072】

以上、実施の形態を具体的に説明したが、本発明は、この実施形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、図1及び図4〜図7に示したインク5、6、7、8では、第1及び第2の2種類の固体粒子を含むインクを例示したが、3種類、4種類…以上の複数の種類の固体粒子を含むインクの場合も、もちろん本発明を適用することができる。つまり、全種類の固体粒子の各表面にそれぞれ同一の材料を修飾すること、第1の固体粒子の母材の主成分と同一の材料を第2、第3、第4…の固体粒子の各表面に修飾すること、又は、第1、第2、第3、第4…の固体粒子のうちの少なくとも一つに、リンス液を供給することなどで、各固体粒子の表面の同質化を図ることが可能となる。

【0073】

また、第1、第2(第3、第4…)の固体粒子のそれぞれのゼータ電位を、0±5mVにしようとする場合には、例えば予備的実験によるゼータ電位の測定結果などからインク中でのゼータ電位の値が予め判っている特定の材料を選択し、この特定の材料を固体粒子の表面に修飾する方法などを例示することができる。ここで、各固体粒子のゼータ電位を0±5mVにしようとする趣旨は、例えば測定上のばらつきなどをも考慮し、固体粒子毎の電荷の偏りを極力なくすこと(目標値としてゼータ電位を0mVにすること)を意図するものである。このように、インク中の各固体粒子のゼータ電位が0mVに近づけることで、固体粒子間の電荷による吸着を抑制することができ、分散剤を固体粒子表面に存在させることで分散剤を固体粒子間の障害物(立体障害)とさせることが可能となり、これによって、複数の種類の固体粒子をインク中に安定的に分散させることができる。

【0074】

また、図8では、センサ素子に搭載されるセル基板などに対し、印刷パターンを形成する態様を例示したが、例えば半導体関連部品のパターン印刷などにおいても、本発明のインクを適用することが可能である。なお、特許請求の範囲に記載の「デバイス」とは、図8で例示したガスセンサの他、半導体基板等に相当する。

【符号の説明】

【0075】

1,11…第1の固体粒子、1a…白金粒子、2,12,22,32…第2の固体粒子、2a…ジルコニア粒子、3,1b,1c…修飾層、5,6,7,8…インク、9…分散剤。

【特許請求の範囲】

【請求項1】

第1の固体粒子と、

前記第1の固体粒子とは母材の主成分が異なる第2の固体粒子と、を少なくとも含有し、

前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面が改質され、

互いのゼータ電位が同極性、又は、それぞれのゼータ電位が0±5mVであることを特徴とするインク。

【請求項2】

常温での粘度が100mPa・s以下のインクジェット印刷用のインクであることを特徴とする請求項1に記載のインク。

【請求項3】

前記第1の固体粒子は金属粒子であり、前記第2の固体粒子は金属酸化物粒子であることを特徴とする請求項1又は2に記載のインク。

【請求項4】

前記第1の固体粒子は導電性粒子であり、前記第2の固体粒子は絶縁性粒子であることを特徴とする請求項1ないし3のいずれか1項に記載のインク。

【請求項5】

前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面は、各母材とは異種の材料を修飾することで表面が改質されていることを特徴とする請求項1ないし4のいずれか1項に記載のインク。

【請求項6】

前記異種の材料は、有機高分子材料であることを特徴とする請求項5に記載のインク。

【請求項7】

前記異種の材料は、カルボキシメチルセルロースアンモニウムであることを特徴とする請求項6に記載のインク。

【請求項8】

前記異種の材料は、導電性を有することを特徴とする請求項6に記載のインク。

【請求項9】

前記第2の固体粒子の表面は、前記第1の固体粒子の母材の主成分と同一の材料を修飾することで表面が改質されていることを特徴とする請求項1ないし4のいずれか1項にのインク。

【請求項10】

前記第1及び第2の固体粒子のうちの少なくとも一方は、リンス液を供給して粒子表面を帯電させる処理が施されることで表面が改質されたことを特徴とする請求項1ないし4のいずれか1項に記載のインク。

【請求項11】

前記第1及び第2の固体粒子の互いのゼータ電位を同極性にした場合、当該第1及び第2の固体粒子とはゼータ電位が逆極性の吸着基をもつ分散剤をさらに含有していることを特徴とする請求項1ないし10のいずれか1項に記載のインク。

【請求項12】

前記分散剤は、1種類のみからなることを特徴とする請求項11に記載のインク。

【請求項13】

請求項1ないし12のいずれか1項に記載のインクを用いてパターン印刷されたデバイス。

【請求項1】

第1の固体粒子と、

前記第1の固体粒子とは母材の主成分が異なる第2の固体粒子と、を少なくとも含有し、

前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面が改質され、

互いのゼータ電位が同極性、又は、それぞれのゼータ電位が0±5mVであることを特徴とするインク。

【請求項2】

常温での粘度が100mPa・s以下のインクジェット印刷用のインクであることを特徴とする請求項1に記載のインク。

【請求項3】

前記第1の固体粒子は金属粒子であり、前記第2の固体粒子は金属酸化物粒子であることを特徴とする請求項1又は2に記載のインク。

【請求項4】

前記第1の固体粒子は導電性粒子であり、前記第2の固体粒子は絶縁性粒子であることを特徴とする請求項1ないし3のいずれか1項に記載のインク。

【請求項5】

前記第1の固体粒子及び第2の固体粒子のうち、少なくとも一方の表面は、各母材とは異種の材料を修飾することで表面が改質されていることを特徴とする請求項1ないし4のいずれか1項に記載のインク。

【請求項6】

前記異種の材料は、有機高分子材料であることを特徴とする請求項5に記載のインク。

【請求項7】

前記異種の材料は、カルボキシメチルセルロースアンモニウムであることを特徴とする請求項6に記載のインク。

【請求項8】

前記異種の材料は、導電性を有することを特徴とする請求項6に記載のインク。

【請求項9】

前記第2の固体粒子の表面は、前記第1の固体粒子の母材の主成分と同一の材料を修飾することで表面が改質されていることを特徴とする請求項1ないし4のいずれか1項にのインク。

【請求項10】

前記第1及び第2の固体粒子のうちの少なくとも一方は、リンス液を供給して粒子表面を帯電させる処理が施されることで表面が改質されたことを特徴とする請求項1ないし4のいずれか1項に記載のインク。

【請求項11】

前記第1及び第2の固体粒子の互いのゼータ電位を同極性にした場合、当該第1及び第2の固体粒子とはゼータ電位が逆極性の吸着基をもつ分散剤をさらに含有していることを特徴とする請求項1ないし10のいずれか1項に記載のインク。

【請求項12】

前記分散剤は、1種類のみからなることを特徴とする請求項11に記載のインク。

【請求項13】

請求項1ないし12のいずれか1項に記載のインクを用いてパターン印刷されたデバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−177098(P2012−177098A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2012−4055(P2012−4055)

【出願日】平成24年1月12日(2012.1.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成24年1月12日(2012.1.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]