インク吐出ヘッドの製造方法及びインク吐出ヘッド

【課題】インク供給口の貫通によってダメージを受ける可能性を低減したインク吐出ヘッドの製造方法及びインク吐出ヘッドを提供すること。

【解決手段】板状の基板11と、基板11の一方の面に形成された絶縁膜12aと、絶縁膜12aに形成されたヒーター13とが準備される。そして、基板11の一方の面の一部であって、ヒーター13から離間した第1領域に形成された絶縁膜12aが、基板の厚み方向に除去される。そして、耐インク性及び耐異方性エッチング性を有する第1保護膜14及び第2保護膜15が、基板11の一方の面に形成される。

【解決手段】板状の基板11と、基板11の一方の面に形成された絶縁膜12aと、絶縁膜12aに形成されたヒーター13とが準備される。そして、基板11の一方の面の一部であって、ヒーター13から離間した第1領域に形成された絶縁膜12aが、基板の厚み方向に除去される。そして、耐インク性及び耐異方性エッチング性を有する第1保護膜14及び第2保護膜15が、基板11の一方の面に形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットプリンター等に用いられるインク吐出ヘッドを製造する方法及びインク吐出ヘッドに関する。

【背景技術】

【0002】

インクジェットプリンター等に用いられる熱源駆動方式のインク吐出ヘッドは、熱源を用いてインクに気泡を発生させ、その気泡の膨張力によりインク液滴を吐出させるものである。このような熱源駆動方式のインク吐出ヘッドの製造方法の一例が、特許文献1に示されている。以下に図8を用いて、従来のインク吐出ヘッドであるインク吐出ヘッド500の製造方法を説明する。

【0003】

まず、シリコン製の基板51の両面に、エッチングストップ層として機能する酸化シリコン又は窒化シリコン膜による絶縁膜52a,52bが形成される。そして、基板51の上面に形成された絶縁膜52aの上に、ヒーター53が設けられる。(図8(A))。次に、下側に形成された絶縁膜52bの一部が、四フッ化メタン(CF4)ガスを用いたドライエッチングによって除去される(図8(B))。次に、基板51がアルカリ溶液などのシリコン異方性エッチング液に浸漬されることで、インク供給口Fが形成される(図8(C))。そして、溶解可能な犠牲層54が、スピンコート、ロールコートなどによって、絶縁膜52a上に形成される(図8(D))。この犠牲層54は、インク室CHとなる空間を確保するためのものであるため、ヒーター53及びインク供給口Fを含むように形成される。そして、光硬化性や熱硬化性を有する樹脂を用いて、インク室壁部55が形成される(図8(E))。インク室壁部55が硬化された後、基板51の下面よりCF4などでドライエッチングすることで、インク供給口F上の絶縁膜52aが除去され、インク供給口Fが貫通する(図8(F))。最後に、吐出孔Eがインク室壁部55の上面(ノズル層)に形成された上で、犠牲層54が溶解除去される(図8(G))。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3343875号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、ヒーターの下に形成される絶縁膜は、ヒーターからの発熱を蓄える蓄熱部としての機能も有する。そのため、絶縁膜の熱容量は、大きいほうが望ましい。また、前記した特許文献1のように、絶縁膜がエッチングストップ層として機能する場合、エッチング液の種類によっては、基板よりエッチング速度は遅いものの、絶縁膜もまたエッチングされる。これらの理由から、絶縁膜は比較的厚く形成される場合が多い。一例として、厚みが600μm程度のシリコン基板の場合、絶縁膜の厚みは1〜10μm程度に設定される。

【0006】

しかし、絶縁膜が厚い場合、ドライエッチングによってインク供給口F上の絶縁膜が除去される際に、問題を生じる可能性がある。具体的には、ドライエッチングによって絶縁膜を貫通するために、時間がかかる。また、絶縁膜が長時間ドライエッチされることにより、絶縁膜には長時間負荷がかかる。その結果、基板上の構造(ヒーターなど)の損傷、応力集中によって絶縁膜にクラックが生じるといった、インク吐出ヘッドがダメージを受ける可能性が増大する。

【0007】

本発明は、上記問題を解決し、インク供給口の貫通によってダメージを受ける可能性を低減したインク吐出ヘッドの製造方法及びインク吐出ヘッドを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の一側面は、板状の基板と、前記基板の一方の面に形成された絶縁膜と、前記絶縁膜上に形成されたインクを吐出するためのエネルギーをインクに与えるエネルギー発生素子とを準備する準備工程と、前記一方の面の一部であって、前記エネルギー発生素子から離間した第1領域に形成された前記絶縁膜を、前記基板の厚み方向に除去する絶縁膜除去工程と、少なくとも前記エネルギー発生素子及び前記第1領域を覆うように、耐インク性及び耐異方性エッチング性を有する保護膜を、前記一方の面に形成する保護膜形成工程と、前記基板の他方の面の一部であって前記第1領域に対向する第2領域から、前記基板がエッチングされるように、前記他方の面にエッチングマスクを形成するマスク形成工程と、異方性エッチングによって前記基板の一部を除去することで、前記第2領域から前記第1領域へ向けてインク供給口を形成するインク供給口形成工程と、前記第1領域に形成された前記保護膜を除去する保護膜除去工程と、前記エネルギー発生素子及び前記第1領域を少なくとも含むインク流路パターンを、前記一方の面に形成する流路パターン形成工程と、を備えることを特徴とするインク吐出ヘッドの製造方法である。

【0009】

これによれば、第1領域に形成された絶縁膜が、基板の厚み方向に除去される。そして、その第1領域には、耐異方性エッチング性を有する保護膜が形成される。この保護膜は、基板のエッチングの際に、エッチングストップ層として機能する。また、保護膜は、ヒーター上に形成されるものであり、蓄熱部としての機能は不要であるため、絶縁膜に対して薄く形成することが可能となる。従って、インク供給口の貫通、即ち保護膜の除去を行う際に、貫通時間を短縮することが可能になる。その結果、インク供給口の貫通によって、インク吐出ヘッドがダメージを受ける可能性が低減される。

【0010】

さらに前記保護膜形成工程は、テトラエトキシシランから構成される第1保護膜をプラズマCVDによって形成する第1保護膜形成工程を有してもよい。

【0011】

これによれば、テトラエトキシシラン(Si(OC2H5)4:TEOS)から構成される第1保護膜(P−TEOS膜)が形成される。P=TEOS膜は耐異方性エッチング性を有するため、シリコン製の基板がエッチングされる際に、エッチングストップ層として機能する。また、P−TEOS膜は、ステップカバレッジが良い。従って、絶縁膜の除去やヒーターによって生じる段差に対しても、薄く一様な保護膜を得ることが可能となる。

【0012】

さらに、前記保護膜形成工程は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜を形成する第2保護膜形成工程をさらに有してもよい。

【0013】

これによれば、第1保護膜上に、窒化シリコンによって構成される第2保護膜が形成される。窒化シリコンは、耐異方性エッチング性及び高い耐久性を示すが、単体では応力に弱い。そこで、P−TEOS膜である第1保護膜上に、窒化シリコンで構成される第2保護膜が形成されることで、応力に強く、且つ、異方性エッチング性及び高い耐久性を示す保護膜を得ることが可能になる。また、窒化シリコンは耐アルカリ性もあるため、アルカリ性のインクに対しても高い耐久性を誇る保護膜が得られる。

【0014】

さらに、前記流路パターン形成工程は、インク流路に対応し、前記エネルギー発生素子及び前記第1領域を少なくとも含む位置に、ポジレジストを形成するレジスト形成工程と、前記ポジレジストを溶解不能な第1溶媒に対して溶解可能な樹脂を用いて、前記ポジレジストを覆うように、吐出孔を有するノズル層及び流路壁を形成するインク室形成工程と、前記ポジレジストを溶解可能且つ、前記樹脂を溶解不能な第2溶媒を用いて、前記ポジレジストを除去するレジスト除去工程と、を有してもよい。

【0015】

これによれば、ポジレジストを覆うように流路壁及びノズル層が形成される。その後で、ポジレジストが除去される。従って、流路壁及びノズル層を同一工程で製造することが可能となり、工程の短縮に繋がる。

【0016】

さらに、前記流路パターン形成工程は、少なくとも前記エネルギー発生素子及び前記第1領域を含むように流路壁を形成する流路壁形成工程と、前記流路壁を構成する材質を溶解不能な第2溶媒に対して溶解可能な埋め込み材料を用いて、前記流路壁により形成された空間に、犠牲層を形成する犠牲層形成工程と、前記犠牲層の表面を平坦化する平坦化工程と、前記平坦化工程の後に、前記犠牲層の上に吐出孔を有するノズル層を形成するノズル層形成工程と、前記第2溶媒を用いて前記犠牲層を除去する犠牲層除去工程と、を有してもよい。

【0017】

これによれば、流路壁により形成された空間に犠牲層が形成される。そして、犠牲層の表面が平坦化された後で、ノズル層が形成される。そのため、犠牲層の表面を平坦化する際にノズル層の高さを調整することが可能となる。また、形成されるノズル層を平坦に保つことが可能になる。従って、インク室の体積を精度よく決定することが可能になる。

【0018】

さらに、前記絶縁膜除去工程の後に、前記保護膜形成工程が実行され、前記保護膜形成工程の後に、前記流路パターン形成工程が実行され、前記流路パターン形成工程の後に、前記マスク形成工程が実行され、前記マスク形成工程の後に、前記インク供給口形成工程が実行され、前記インク供給口形成工程の後に、前記保護膜除去工程が実行されてもよい。

【0019】

これによれば、インク供給口上に存在する保護膜の除去が、インク室の形成後に行われる。換言すれば、インク供給口上に存在する保護膜は、上にインク室が形成された状態で除去される。例えばドライエッチングなどによって保護膜が除去される場合、保護膜には負荷がかかる。この負荷によって、例えば、保護膜に応力が集中し、クラックが生じる可能性がある。しかし、保護膜上にインク室が載っていれば、保護膜を上から押さえつけることによって、クラックの発生などを防止することが可能になる。

【0020】

また前記流路パターン形成工程に含まれる工程のうち、前記ポジレジスト除去工程又は前記犠牲層除去工程は、前記保護膜除去工程の後に実行されてもよい。

【0021】

これによれば、インク供給口上に存在する保護膜の除去が、その上に存在するポジレジスト又は犠牲層が除去される前に行われる。ポジレジスト又は犠牲層は、インク供給口の開口する位置である第1領域を含むように形成されている。そのため、インク供給口の開口位置にポジレジスト又は犠牲層が載っているので、保護膜を直接上から押さえつけることによって、クラックの発生などをより防止することが可能になる。

【0022】

上記課題を解決するために、本発明の他の側面は、板状の基板と、前記基板の一方の面に形成された絶縁膜と、前記絶縁膜上に形成され、インクを吐出するためのエネルギーをインクに与えるエネルギー発生素子と、少なくとも前記エネルギー発生素子を覆うように形成され、耐インク性及び耐異方性エッチング性を有する保護膜と、前記一方の面に形成され、少なくとも前記エネルギー発生素子を含むインク流路パターンとを備え、前記基板は、前記基板の他方の面から前記一方の面へと貫通するインク供給口を有し、前記絶縁膜は、前記インク供給口に対応する位置において削除されている、ことを特徴とするインク吐出ヘッドである。

【0023】

これによれば、インク供給口に対応する位置における絶縁膜が、除去されている。従って、前記したように、絶縁膜上に設けられたヒーターなどは、その形成過程において損傷を受ける可能性が低減されている。従って、ダメージを受けた可能性が低減された、信頼性の高いインク吐出ヘッドを得ることが可能になる。

【0024】

さらに、前記保護膜は、テトラエトキシシランで構成される第1保護膜を有してもよい。

【0025】

これによれば、第1保護膜がテトラエトキシシラン(P−TEOS膜)で構成される。P−TEOS膜はステップカバレッジが良いので、ヒーターや除去された絶縁膜などの段差部分でも薄く一様な保護膜を有するインク吐出ヘッドを得ることが可能になる。

【0026】

さらに、前記保護膜は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜をさらに有してもよい。

【0027】

これによれば、第2保護膜が窒化シリコンで構成される。テトラエトキシシランで構成される第1保護膜上に、窒化シリコンで構成される第2保護膜が形成されることで、応力に強く、且つ、高い耐久性を示す保護膜を有するインク吐出ヘッドを得ることが可能になる。

【発明の効果】

【0028】

本発明によれば、インク供給口の貫通によってダメージを受ける可能性を低減したインク吐出ヘッドの製造方法及びインク吐出ヘッドが得られる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態に係る、インク吐出ヘッド100を示す斜視図。

【図2】第1実施形態に係る、インク吐出ヘッド100を示す断面図。

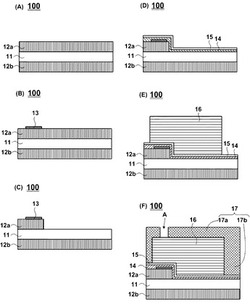

【図3】第1実施形態に係る、インク吐出ヘッド100の製造方法の説明図。

【図4】第1実施形態に係る、インク吐出ヘッド100の製造方法の説明図(図3の続き)。

【図5】第2実施形態に係る、インク吐出ヘッド200を示す断面図。

【図6】第2実施形態に係る、インク吐出ヘッド200の製造方法の説明図。

【図7】第2実施形態に係る、インク吐出ヘッド200の製造方法の説明図(図6の続き)。

【図8】従来例に係る、インク吐出ヘッド500の製造方法の説明図。

【発明を実施するための形態】

【0030】

<第1実施形態>

以下に図面を参照しつつ、本発明に係る第1実施形態を示す。まず、図1及び図2を用いて、インク吐出ヘッド100の構成について説明する。

[インク吐出ヘッド100の構成]

図1に示されるように、インク吐出ヘッド100は、一方向に整列した複数の吐出孔Aを有する。この吐出孔Aのそれぞれは、個別に設けられたインク室CH(図2参照)にそれぞれ連通する。インク室CH内には、インクを吐出するためのエネルギー発生素子として機能するヒーター13(図2参照)が、それぞれ設けられる。インク吐出ヘッド100の下面からインク室CHへとつながるインク供給口Bによって、インク室CHへとインクが供給される。インク室CHに供給されたインクは、ヒーター13の加熱によりその一部が気泡となる。この気泡によって押し出されたインク室CH内のインクは、吐出孔Aから吐出する。

【0031】

図2は、インク吐出ヘッド100を、複数の吐出孔Aの整列方向と直交する方向に切断した断面(即ち、図1のa―a断面)の図である。インク吐出ヘッド100の層構造は、基板11と、絶縁膜12a,12bと、第1保護膜14と、第2保護膜15と、インク室壁部17とから主に構成される。基板11には、インク供給口Bが開口する。このインク供給口Bを通って、基板11の下面から、インク室部17で区画されるインク室CHにインクが供給される。以下、各層構造について説明する。

【0032】

基板11の一方の面(例えば、上面)には、絶縁膜12aが形成される。絶縁膜12a上には、ヒーター13が形成される。基板11の他方の面(例えば、下面)には、絶縁膜12bが形成される。基板11は、インク供給口Bの部分に開口を有する。絶縁膜12aは、ヒーター13から離間し、インク供給口Bに対応する領域である第1領域おいて、その一部が削除されている。本実施形態では、絶縁膜12aは、ヒーター13下の蓄熱部となる部分を除いて、基板11の上面から削除されている。なお、基板11の上面(一方の面)に形成されるという文言は、基板11の上面に直接接触して形成されることは勿論、基板11の上面側に何らかの構成を間に挟んで形成されることも含む意味である。勿論、下面(他方の面)に形成されるという文言も、同様に解釈されるべきである。

【0033】

第1保護膜14及び第2保護膜15は、基板11の上面全てを覆うように設けられる。第1保護膜14は、基板11、絶縁膜12a及びヒーター13の上に形成される。第2保護膜15は、その第1保護膜14の上に形成される。第1保護膜14は、例えば、P-TEOS膜で構成される。第2保護膜15は、例えば、窒化シリコンによって構成される。第1保護膜14及び第2保護膜15は、ヒーター13の上に形成されるため、蓄熱部としての機能は必要ない。そのため、保護膜15aに比べて、十分薄く形成されても差し支えない。

【0034】

インク流路パターンとしてのインク壁部17は、基板11の上面に形成される。インク室壁部17は、基板11から上方に立設される流路壁17bと、その流路壁17bの上端から横方向に延出するノズル層17aとで構成される。流路壁17bは、ヒーター13及びインク供給口Bを囲う。なお、流路壁17bは、ヒーター13及びインク供給口Bを全周に渡って囲う様態であっても、一部や一辺が開口した状態で囲う様態であっても、どちらでも差し支えない。ノズル層17aのヒーター13に対向する位置には、吐出孔Aが形成される。なお、ノズル層17a及び流路壁17bは、一体に構成される。

[インク吐出ヘッド100の製造方法]

以下、図3及び図4を用いて、インク吐出ヘッド100の製造工程を説明する。

【0035】

先ず、図3(A)に示されるように、絶縁膜12a及び絶縁膜12bを有するシリコン製の基板11が準備される。絶縁膜12a及び絶縁膜12bは、例えば、酸化シリコンによって構成される。絶縁膜12a及び絶縁膜12bは、例えば、シリコン製の基板11を熱酸化することで形成される。或いは、予め両面に酸化シリコン膜が設けられた既製品の基板が用いられても差し支えない。なお、基板11の厚みは、例えば、625μm程度である。また、絶縁膜12a及び絶縁膜12bの厚みは、例えば、1〜5μm程度である。

【0036】

次に、図3(B)に示されるように、絶縁膜12aの上に、ヒーター13が形成される。ヒーター13は、例えば、TaNやTaAlなどの抵抗発熱体を、200〜1000Å程度の厚みになるように、反応性スパッタリング法によってヒーター13の形成位置に堆積することで形成される。

【0037】

次に、図3(C)に示されるように、基板11の一方の面の一部であって、ヒーター13から離間した第1領域に形成された絶縁膜12aが、基板11の厚み方向(図3における上下方向)に除去される。ここで、第1領域とは、少なくともヒーター13から離間し、インク供給口Bの基板11の上面側における開口位置を含む領域である。絶縁膜12aは、例えば、第1領域を除く絶縁膜12aの部分にフォトリソグラフィー法でマスクを形成し、絶縁膜12aの上からCF4などによるドライエッチングやバッファードフッ酸などによりウェットエッチングを行うことで削除される。

【0038】

次に、図3(D)に示されるように、耐インク性及び耐異方性エッチング性を有する保護膜が、基板11の上面全てを覆うように形成される。本実施形態では、ヒーター13、絶縁膜12a及び基板11を被覆するように、第1保護膜14が形成される。そして、その第1保護膜14上に、第2保護膜15が積層される。第1保護膜14は、例えば、プラズマを利用した化学気相成長(プラズマCVD)によって、P-TEOS膜を基板11の上面に成膜することで得られる。第2保護膜15は、例えば、プラズマCVDやスパッタリング法によって、窒化シリコンを第1保護膜14上に成膜することで得られる。なお、第1保護膜14の厚みは、例えば、0.2μm程度である。また、第2保護膜15の厚みは、例えば、0.4μm程度である。このように、第1保護膜14と第2保護膜15との厚さをあわせても、絶縁膜12aの厚さの1/2から1/10程度にしかならない。

【0039】

次に、図3(E)に示されるように、インク流路(図2におけるインク室CH)に対応し、ヒーター13及び前記した第1領域を少なくとも含む位置に、ポジレジスト16が形成される。ポジレジスト16は、例えば、アルコール系やケトン系の有機溶剤や、弱アルカリ水溶液に可溶なレジストなどによって構成される。具体的には、例えば、AZエレクトロニックマテリアルズ(株)製のAZP4903や、東京応化工業(株)製のPMERやOFPR−800などが、ポジレジスト16として利用可能である。一例として、AZ4903がスピンコートで第2保護膜15上に塗布された後、120℃の雰囲気温度下で5分アニールされる。その後、良好なパターニング性を得るために、基板11が水に20分浸漬される。そして、基板11が2000mJ/cm2の強度で露光された後に、弱アルカリ性の水溶液で現像されることで、ポジレジスト16のパターンが形成される。なお、ポジレジスト16の膜厚は、一例として25μm程度である。

【0040】

次に、図3(F)に示されるように、ポジレジスト16を覆うように、ノズル層17a及びインク流路壁17bを有するインク室壁部17が形成される。ここで、インク室壁部17は、ポジレジスト16を溶解不能な第一溶媒に対して、溶解可能な樹脂によって構成される。インク室壁部17の構成材料としては、例えば、エポキシ、ポリイミド、ポリアミドなど樹脂が利用可能である。また、第一溶媒としては、例えば、キシレンやトルエンなどの炭化水素系溶剤が利用可能である。具体的には、インク室壁部17の構成材料となる樹脂と、シランカップリング剤と、光重合開始剤とを混合したものを、炭化水素系溶剤に溶解した混合溶液を用いてインク室壁部17が形成される。キシレンやトルエンは、ポジレジスト16を溶解しないため好都合である。混合溶液の塗布後は、十分熱をかけて第2保護膜15との密着性をよくするとともに、インク室壁部17に残った溶媒を追い出す。ここで、溶媒をつかったコーティングの場合、塗布後にあまり温度を上げると、インク室壁部17に残った溶媒がポジレジスト16を溶かしてしまうこともあるので、この温度はあまりポジレジスト16にダメージを与えないように設定される。また、ノズル層17aの膜厚は、20−50μmなどに調整される。このようにして形成したインク室壁部17にフォトリソグラフィーを行うことで、吐出孔Aが形成される。吐出孔Aの現像の際には、キシレンやトルエンなど、ポジレジスト16にダメージを与えないものが利用される。但し、プロピレングリコールモノメチルエーテルアセタート(PGMEA)やアセトンを用いることで、吐出孔A近辺にあるポジレジスト16の一部まで除去されても差し支えない。

【0041】

次に、図4(A)に示されるように、基板11の下面に、エッチングマスクが形成される。本実施形態では、エッチングマスクとして、絶縁膜12bが利用される。即ち、前記第1領域に対向する第2領域から基板11がエッチングされるように、第2領域の位置に開口が形成される。この開口は、例えば、絶縁膜12bをCF4などのガスを用いたドライエッチングや、フッ酸を用いたウェットエッチングで除去することによって形成される。

【0042】

次に、図4(B)に示されるように、異方性エッチングによって、基板11の一部が除去されることで、第2領域から第1領域へ向けて貫通するインク供給口Bが形成される。本実施形態では、異方性エッチングは、水酸化カリウム(KOH)水溶液やテトラメチルアンモニウムヒドロキシド(TMAH)水溶液を用いたウェットエッチングである。基板11の下面から上面に向かってエッチングが進むが、第1保護膜14を構成するP−TEOS膜は、エッチャントであるアルカリ水溶液に対して不溶である。そのため、エッチングは、第1保護膜14の下面で止まる。これにより、インク供給口Bが形成される。

【0043】

次に、図4(C)に示されるように、第1領域に形成された第1保護膜14及び第2保護膜15が除去される。本実施形態では、インク供給口Bの上部に形成された第1保護膜14及び第2保護膜15が除去される。この除去は、例えば、基板11の下面から、CF4を用いたドライエッチングによって行われる。また、第1保護膜14及び第2保護膜15は、絶縁膜12a及び12bと比較して薄い。従って、このドライエッチングにおいて、CF4に曝されるエッチング時間の短縮が可能となる。その結果、インク供給口の貫通によって、第1保護膜14及び第2保護膜15にクラックが生じたり、ヒーターが損傷したりといった可能性が低減される。また、ドライエッチングによるポジレジスト16の損傷も抑えられるため、ポジレジスト16が除去される際に、ポジレジスト16の溶解性が良好に保たれる。その結果、インク室CH内の残渣が少なくなる。

【0044】

最後に、図4(D)に示されるように、ポジレジスト16が除去される。ポジレジスト16の除去は、インク吐出ヘッド100を、アセトンやPGMEAなどの有機溶剤に浸すことで行われる。有機溶剤に溶解したポジレジスト16が、吐出孔A及びインク供給口Bから流出することで、ポジレジスト16が除去される。以上説明した工程により、インク吐出ヘッド100が得られる。

<第2実施形態>

図5を用いて、本発明の第2実施形態に係るインク吐出ヘッド200の構成について説明する。なお、インク吐出ヘッド200の概観は、図1に示されるインク吐出ヘッド100と同じである。インク吐出ヘッド200は、その断面構造と製造工程とにおいて、インク吐出ヘッド100と相違する。

[インク吐出ヘッド200の構成]

図5に示されるように、インク吐出ヘッド200の層構造は、基板21と、絶縁膜22a,22bと、第1保護膜24と、第2保護膜25と、インク流路壁26と、ノズル層28とから主に構成される。インク吐出ヘッド200の断面構造は、インク流路壁26とノズル層28とが別体に構成される点において、図2に示されるインク吐出ヘッド100の断面構造と相違する。即ち、本実施形態では、インク流路パターンは、インク流路壁26と、ノズル層28とから構成される。なお、それ以外の構成に関しては、インク吐出ヘッド200とインク吐出ヘッド100とは同様であるため、説明は省略される。

[インク吐出ヘッド200の製造方法]

以下、図6及び図7を用いて、インク吐出ヘッド200の製造工程を説明する。

【0045】

図6(A)〜図6(D)に示される工程は、前記した実施形態における、図3(A)〜図3(D)に示される工程と同一である。そのため、詳細な説明は省略される。

【0046】

次に、図6(E)に示されるように、基板21上のヒーター23と、少なくともヒーター23から離間し、インク供給口Dの基板21の上面側における開口位置を含む領域第1領域とを含むように、流路壁26が、第2保護膜25の上に形成される。本実施形態では、流路壁26は、完全に硬化したエポキシ樹脂で形成される。なお、流路壁26は、ヒーター23及び第1領域を全周に渡って囲う様態であっても、一部や一辺が開口した状態で囲う様態であっても、どちらでも差し支えない。また、流路壁26の膜厚は、例えば10−30μm程度になるように調整されてよい。

【0047】

次に、図6(F)に示されるように、犠牲層27が形成される。犠牲層27は、流路壁26の上面を覆う領域にも形成される。たとえば、犠牲層27の形成は、流路壁26によって形成された空間に、半硬化樹脂を注入し乾燥させることで行われる。本実施形態では、半硬化樹脂として、東レ(株)のポリイミド材、フォトニースが半硬化状態で使用される。フォトニースは、アルカリ溶液には可溶であるが、有機溶剤には不溶である。流路壁26を構成するエポキシ樹脂は、熱や光によって、犠牲層27が注入される前に、完全に硬化している。流路壁26を構成するエポキシ樹脂は、非硬化時には有機溶剤に可溶であるが、硬化時には有機溶剤に不溶である。そのため、流路壁26と犠牲層27との間で、クロスミキシングは生じない。また、犠牲層27として、ノボラック樹脂が利用されても良い。ノボラック樹脂としては、一例として、旭有機材工業(株)製のEP4080G、EP4050GなどをPGMEAなどの有機溶剤に溶解したものが利用可能である。ノボラック樹脂は、キシレンやトルエンなどには溶解性が極めて低いが、アルカリ水溶液やアセトンなどには溶解する。流路壁26を構成するエポキシ樹脂は、完全に硬化しているため、有機溶剤対して不溶となっている。そのため、ノボラック樹脂が利用される場合でも、流路壁26と犠牲層27との間で、クロスミキシングは生じない。

【0048】

次に、図7(A)に示されるように、犠牲層27の上面が平坦になるように、犠牲層27が上面から削除される。ここで、犠牲層27が流路壁26の上に残っていると、隣接するインク室CHの間が連通する可能性がある。そのため、犠牲層27と流路壁26とが同一平面上に位置するまで、換言すれば、流路壁26の上面が露出するまで、犠牲層27が平坦化されるのが望ましい。このとき、流路壁26の上面も僅かながら削除されてよい。なお、犠牲層27の平坦化は、例えば、研磨、研削、切削などの機械加工によって行われる。あるいは、機械加工による粗平坦化の後で、インク吐出ヘッド200をアルカリ溶液に浸すことで、犠牲層27を上面から溶解させるなどの微細平坦化が行われてもよい。

【0049】

次に、図7(B)に示されるように、流路壁26及び犠牲層27を覆うように、ノズル層28が形成される。ノズル層28には、ヒーター23に対向する位置に、インクを吐出するノズル孔Cが設けられる。ノズル層28は、犠牲層27を溶解しないように形成される。そのために、例えば、犠牲層27の樹脂を溶解しないような溶媒を使ってのスピンコートやスプレーコートなどが行われる。ノズル層28の形成には、例えば、キシレンやトルエンなどの溶媒に溶解したエポキシ樹脂と、シランカップリング剤と、光重合開始剤とを混合したものなどが利用される。キシレンやトルエンは前述の半硬化ポリイミドやノボラック樹脂を溶解しないため、ノズル層28を形成する樹脂の溶媒として好都合である。ノズル層28を構成する樹脂の塗布後は、流路壁26との密着性をよくするとともにノズル層28に残った溶媒を追い出すために、ノズル層28を構成する樹脂が加熱される。ここで、溶媒を使ったコーティングの場合、塗布後にあまり温度を上げると、ノズル層28に残った溶媒が犠牲層27を溶かす場合もある。そのため、この加熱温度は、犠牲層27にダメージを与えないように設定される。また、ノズル層28の膜厚は、20−50μmなどに調整される。このようにして形成されたノズル層28にフォトリソグラフィーを行い、吐出孔Cが形成される。吐出孔Cの現像の際にはキシレンやトルエンなど、犠牲層27を溶解しない溶媒が利用される。但し、PGMEAやアセトンやアルカリ水溶液などを利用して、吐出孔C近辺にある犠牲層27の一部まで除去してしまっても差し支えない。

【0050】

図7(C)〜(E)に示される工程は、図4(A)〜(C)に示される工程と同一である。そのため、詳細な説明は省略される。

【0051】

最後に、図7(F)に示されるように、インク吐出ヘッド200を第2溶媒に浸すことで、犠牲層27が除去される。犠牲層27が半硬化ポリイミドで構成される場合、第2溶媒として、TMAH2.38%のアルカリ水溶液が利用される。犠牲層27がノボラック樹脂で構成される場合、第2溶媒として、アセトンやPGMEAなどの有機溶剤が利用される。以上のようにして、インク吐出ヘッド200が形成される。

【0052】

本発明は、今までに述べた実施形態に限定されることは無く、その趣旨を逸脱しない範囲において種々の変形・変更が可能である。以下にその一例を述べる。

【0053】

前記した実施形態では、ノズル層は、溶媒に溶解させた樹脂を塗布・乾燥させて形成された。しかし、フィルム状の光硬化性樹脂やノズル孔が形成されたフィルム状の樹脂を載置して、ノズル層が形成されても差し支えない。

【0054】

前記した実施形態では、シリコン製の基板をウェットエッチングする際のエッチングマスクは、基板の下面に予め形成された絶縁膜をパターニングすることで得られた。しかし、これ以外の方法によって、エッチングマスクが得られてもよい。たとえば、最初に基板の上面にだけ絶縁膜が形成され、エッチングマスクを形成する工程で初めて、基板の下面に酸化シリコン膜によるマスクパターンが形成されてもよい。また、エッチングマスクは、耐アルカリ性を有する他の材料(例えば、窒化シリコンなど)によって構成されても差し支えない。

【0055】

以上、現時点において、もっとも、実践的であり、かつ好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴うインク吐出ヘッドの製造方法もまた技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0056】

100,200,500 インク吐出ヘッド

11,21,51 基板

12a,12b,22a,22b,52a,52b 絶縁膜

13,23,53 ヒーター

14,24 第1保護膜

15,25 第2保護膜

16,54 犠牲層

17,55 インク室壁部

17a,26 流路壁

17b,28 ノズル層

27 犠牲層

【技術分野】

【0001】

本発明は、インクジェットプリンター等に用いられるインク吐出ヘッドを製造する方法及びインク吐出ヘッドに関する。

【背景技術】

【0002】

インクジェットプリンター等に用いられる熱源駆動方式のインク吐出ヘッドは、熱源を用いてインクに気泡を発生させ、その気泡の膨張力によりインク液滴を吐出させるものである。このような熱源駆動方式のインク吐出ヘッドの製造方法の一例が、特許文献1に示されている。以下に図8を用いて、従来のインク吐出ヘッドであるインク吐出ヘッド500の製造方法を説明する。

【0003】

まず、シリコン製の基板51の両面に、エッチングストップ層として機能する酸化シリコン又は窒化シリコン膜による絶縁膜52a,52bが形成される。そして、基板51の上面に形成された絶縁膜52aの上に、ヒーター53が設けられる。(図8(A))。次に、下側に形成された絶縁膜52bの一部が、四フッ化メタン(CF4)ガスを用いたドライエッチングによって除去される(図8(B))。次に、基板51がアルカリ溶液などのシリコン異方性エッチング液に浸漬されることで、インク供給口Fが形成される(図8(C))。そして、溶解可能な犠牲層54が、スピンコート、ロールコートなどによって、絶縁膜52a上に形成される(図8(D))。この犠牲層54は、インク室CHとなる空間を確保するためのものであるため、ヒーター53及びインク供給口Fを含むように形成される。そして、光硬化性や熱硬化性を有する樹脂を用いて、インク室壁部55が形成される(図8(E))。インク室壁部55が硬化された後、基板51の下面よりCF4などでドライエッチングすることで、インク供給口F上の絶縁膜52aが除去され、インク供給口Fが貫通する(図8(F))。最後に、吐出孔Eがインク室壁部55の上面(ノズル層)に形成された上で、犠牲層54が溶解除去される(図8(G))。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3343875号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、ヒーターの下に形成される絶縁膜は、ヒーターからの発熱を蓄える蓄熱部としての機能も有する。そのため、絶縁膜の熱容量は、大きいほうが望ましい。また、前記した特許文献1のように、絶縁膜がエッチングストップ層として機能する場合、エッチング液の種類によっては、基板よりエッチング速度は遅いものの、絶縁膜もまたエッチングされる。これらの理由から、絶縁膜は比較的厚く形成される場合が多い。一例として、厚みが600μm程度のシリコン基板の場合、絶縁膜の厚みは1〜10μm程度に設定される。

【0006】

しかし、絶縁膜が厚い場合、ドライエッチングによってインク供給口F上の絶縁膜が除去される際に、問題を生じる可能性がある。具体的には、ドライエッチングによって絶縁膜を貫通するために、時間がかかる。また、絶縁膜が長時間ドライエッチされることにより、絶縁膜には長時間負荷がかかる。その結果、基板上の構造(ヒーターなど)の損傷、応力集中によって絶縁膜にクラックが生じるといった、インク吐出ヘッドがダメージを受ける可能性が増大する。

【0007】

本発明は、上記問題を解決し、インク供給口の貫通によってダメージを受ける可能性を低減したインク吐出ヘッドの製造方法及びインク吐出ヘッドを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の一側面は、板状の基板と、前記基板の一方の面に形成された絶縁膜と、前記絶縁膜上に形成されたインクを吐出するためのエネルギーをインクに与えるエネルギー発生素子とを準備する準備工程と、前記一方の面の一部であって、前記エネルギー発生素子から離間した第1領域に形成された前記絶縁膜を、前記基板の厚み方向に除去する絶縁膜除去工程と、少なくとも前記エネルギー発生素子及び前記第1領域を覆うように、耐インク性及び耐異方性エッチング性を有する保護膜を、前記一方の面に形成する保護膜形成工程と、前記基板の他方の面の一部であって前記第1領域に対向する第2領域から、前記基板がエッチングされるように、前記他方の面にエッチングマスクを形成するマスク形成工程と、異方性エッチングによって前記基板の一部を除去することで、前記第2領域から前記第1領域へ向けてインク供給口を形成するインク供給口形成工程と、前記第1領域に形成された前記保護膜を除去する保護膜除去工程と、前記エネルギー発生素子及び前記第1領域を少なくとも含むインク流路パターンを、前記一方の面に形成する流路パターン形成工程と、を備えることを特徴とするインク吐出ヘッドの製造方法である。

【0009】

これによれば、第1領域に形成された絶縁膜が、基板の厚み方向に除去される。そして、その第1領域には、耐異方性エッチング性を有する保護膜が形成される。この保護膜は、基板のエッチングの際に、エッチングストップ層として機能する。また、保護膜は、ヒーター上に形成されるものであり、蓄熱部としての機能は不要であるため、絶縁膜に対して薄く形成することが可能となる。従って、インク供給口の貫通、即ち保護膜の除去を行う際に、貫通時間を短縮することが可能になる。その結果、インク供給口の貫通によって、インク吐出ヘッドがダメージを受ける可能性が低減される。

【0010】

さらに前記保護膜形成工程は、テトラエトキシシランから構成される第1保護膜をプラズマCVDによって形成する第1保護膜形成工程を有してもよい。

【0011】

これによれば、テトラエトキシシラン(Si(OC2H5)4:TEOS)から構成される第1保護膜(P−TEOS膜)が形成される。P=TEOS膜は耐異方性エッチング性を有するため、シリコン製の基板がエッチングされる際に、エッチングストップ層として機能する。また、P−TEOS膜は、ステップカバレッジが良い。従って、絶縁膜の除去やヒーターによって生じる段差に対しても、薄く一様な保護膜を得ることが可能となる。

【0012】

さらに、前記保護膜形成工程は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜を形成する第2保護膜形成工程をさらに有してもよい。

【0013】

これによれば、第1保護膜上に、窒化シリコンによって構成される第2保護膜が形成される。窒化シリコンは、耐異方性エッチング性及び高い耐久性を示すが、単体では応力に弱い。そこで、P−TEOS膜である第1保護膜上に、窒化シリコンで構成される第2保護膜が形成されることで、応力に強く、且つ、異方性エッチング性及び高い耐久性を示す保護膜を得ることが可能になる。また、窒化シリコンは耐アルカリ性もあるため、アルカリ性のインクに対しても高い耐久性を誇る保護膜が得られる。

【0014】

さらに、前記流路パターン形成工程は、インク流路に対応し、前記エネルギー発生素子及び前記第1領域を少なくとも含む位置に、ポジレジストを形成するレジスト形成工程と、前記ポジレジストを溶解不能な第1溶媒に対して溶解可能な樹脂を用いて、前記ポジレジストを覆うように、吐出孔を有するノズル層及び流路壁を形成するインク室形成工程と、前記ポジレジストを溶解可能且つ、前記樹脂を溶解不能な第2溶媒を用いて、前記ポジレジストを除去するレジスト除去工程と、を有してもよい。

【0015】

これによれば、ポジレジストを覆うように流路壁及びノズル層が形成される。その後で、ポジレジストが除去される。従って、流路壁及びノズル層を同一工程で製造することが可能となり、工程の短縮に繋がる。

【0016】

さらに、前記流路パターン形成工程は、少なくとも前記エネルギー発生素子及び前記第1領域を含むように流路壁を形成する流路壁形成工程と、前記流路壁を構成する材質を溶解不能な第2溶媒に対して溶解可能な埋め込み材料を用いて、前記流路壁により形成された空間に、犠牲層を形成する犠牲層形成工程と、前記犠牲層の表面を平坦化する平坦化工程と、前記平坦化工程の後に、前記犠牲層の上に吐出孔を有するノズル層を形成するノズル層形成工程と、前記第2溶媒を用いて前記犠牲層を除去する犠牲層除去工程と、を有してもよい。

【0017】

これによれば、流路壁により形成された空間に犠牲層が形成される。そして、犠牲層の表面が平坦化された後で、ノズル層が形成される。そのため、犠牲層の表面を平坦化する際にノズル層の高さを調整することが可能となる。また、形成されるノズル層を平坦に保つことが可能になる。従って、インク室の体積を精度よく決定することが可能になる。

【0018】

さらに、前記絶縁膜除去工程の後に、前記保護膜形成工程が実行され、前記保護膜形成工程の後に、前記流路パターン形成工程が実行され、前記流路パターン形成工程の後に、前記マスク形成工程が実行され、前記マスク形成工程の後に、前記インク供給口形成工程が実行され、前記インク供給口形成工程の後に、前記保護膜除去工程が実行されてもよい。

【0019】

これによれば、インク供給口上に存在する保護膜の除去が、インク室の形成後に行われる。換言すれば、インク供給口上に存在する保護膜は、上にインク室が形成された状態で除去される。例えばドライエッチングなどによって保護膜が除去される場合、保護膜には負荷がかかる。この負荷によって、例えば、保護膜に応力が集中し、クラックが生じる可能性がある。しかし、保護膜上にインク室が載っていれば、保護膜を上から押さえつけることによって、クラックの発生などを防止することが可能になる。

【0020】

また前記流路パターン形成工程に含まれる工程のうち、前記ポジレジスト除去工程又は前記犠牲層除去工程は、前記保護膜除去工程の後に実行されてもよい。

【0021】

これによれば、インク供給口上に存在する保護膜の除去が、その上に存在するポジレジスト又は犠牲層が除去される前に行われる。ポジレジスト又は犠牲層は、インク供給口の開口する位置である第1領域を含むように形成されている。そのため、インク供給口の開口位置にポジレジスト又は犠牲層が載っているので、保護膜を直接上から押さえつけることによって、クラックの発生などをより防止することが可能になる。

【0022】

上記課題を解決するために、本発明の他の側面は、板状の基板と、前記基板の一方の面に形成された絶縁膜と、前記絶縁膜上に形成され、インクを吐出するためのエネルギーをインクに与えるエネルギー発生素子と、少なくとも前記エネルギー発生素子を覆うように形成され、耐インク性及び耐異方性エッチング性を有する保護膜と、前記一方の面に形成され、少なくとも前記エネルギー発生素子を含むインク流路パターンとを備え、前記基板は、前記基板の他方の面から前記一方の面へと貫通するインク供給口を有し、前記絶縁膜は、前記インク供給口に対応する位置において削除されている、ことを特徴とするインク吐出ヘッドである。

【0023】

これによれば、インク供給口に対応する位置における絶縁膜が、除去されている。従って、前記したように、絶縁膜上に設けられたヒーターなどは、その形成過程において損傷を受ける可能性が低減されている。従って、ダメージを受けた可能性が低減された、信頼性の高いインク吐出ヘッドを得ることが可能になる。

【0024】

さらに、前記保護膜は、テトラエトキシシランで構成される第1保護膜を有してもよい。

【0025】

これによれば、第1保護膜がテトラエトキシシラン(P−TEOS膜)で構成される。P−TEOS膜はステップカバレッジが良いので、ヒーターや除去された絶縁膜などの段差部分でも薄く一様な保護膜を有するインク吐出ヘッドを得ることが可能になる。

【0026】

さらに、前記保護膜は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜をさらに有してもよい。

【0027】

これによれば、第2保護膜が窒化シリコンで構成される。テトラエトキシシランで構成される第1保護膜上に、窒化シリコンで構成される第2保護膜が形成されることで、応力に強く、且つ、高い耐久性を示す保護膜を有するインク吐出ヘッドを得ることが可能になる。

【発明の効果】

【0028】

本発明によれば、インク供給口の貫通によってダメージを受ける可能性を低減したインク吐出ヘッドの製造方法及びインク吐出ヘッドが得られる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態に係る、インク吐出ヘッド100を示す斜視図。

【図2】第1実施形態に係る、インク吐出ヘッド100を示す断面図。

【図3】第1実施形態に係る、インク吐出ヘッド100の製造方法の説明図。

【図4】第1実施形態に係る、インク吐出ヘッド100の製造方法の説明図(図3の続き)。

【図5】第2実施形態に係る、インク吐出ヘッド200を示す断面図。

【図6】第2実施形態に係る、インク吐出ヘッド200の製造方法の説明図。

【図7】第2実施形態に係る、インク吐出ヘッド200の製造方法の説明図(図6の続き)。

【図8】従来例に係る、インク吐出ヘッド500の製造方法の説明図。

【発明を実施するための形態】

【0030】

<第1実施形態>

以下に図面を参照しつつ、本発明に係る第1実施形態を示す。まず、図1及び図2を用いて、インク吐出ヘッド100の構成について説明する。

[インク吐出ヘッド100の構成]

図1に示されるように、インク吐出ヘッド100は、一方向に整列した複数の吐出孔Aを有する。この吐出孔Aのそれぞれは、個別に設けられたインク室CH(図2参照)にそれぞれ連通する。インク室CH内には、インクを吐出するためのエネルギー発生素子として機能するヒーター13(図2参照)が、それぞれ設けられる。インク吐出ヘッド100の下面からインク室CHへとつながるインク供給口Bによって、インク室CHへとインクが供給される。インク室CHに供給されたインクは、ヒーター13の加熱によりその一部が気泡となる。この気泡によって押し出されたインク室CH内のインクは、吐出孔Aから吐出する。

【0031】

図2は、インク吐出ヘッド100を、複数の吐出孔Aの整列方向と直交する方向に切断した断面(即ち、図1のa―a断面)の図である。インク吐出ヘッド100の層構造は、基板11と、絶縁膜12a,12bと、第1保護膜14と、第2保護膜15と、インク室壁部17とから主に構成される。基板11には、インク供給口Bが開口する。このインク供給口Bを通って、基板11の下面から、インク室部17で区画されるインク室CHにインクが供給される。以下、各層構造について説明する。

【0032】

基板11の一方の面(例えば、上面)には、絶縁膜12aが形成される。絶縁膜12a上には、ヒーター13が形成される。基板11の他方の面(例えば、下面)には、絶縁膜12bが形成される。基板11は、インク供給口Bの部分に開口を有する。絶縁膜12aは、ヒーター13から離間し、インク供給口Bに対応する領域である第1領域おいて、その一部が削除されている。本実施形態では、絶縁膜12aは、ヒーター13下の蓄熱部となる部分を除いて、基板11の上面から削除されている。なお、基板11の上面(一方の面)に形成されるという文言は、基板11の上面に直接接触して形成されることは勿論、基板11の上面側に何らかの構成を間に挟んで形成されることも含む意味である。勿論、下面(他方の面)に形成されるという文言も、同様に解釈されるべきである。

【0033】

第1保護膜14及び第2保護膜15は、基板11の上面全てを覆うように設けられる。第1保護膜14は、基板11、絶縁膜12a及びヒーター13の上に形成される。第2保護膜15は、その第1保護膜14の上に形成される。第1保護膜14は、例えば、P-TEOS膜で構成される。第2保護膜15は、例えば、窒化シリコンによって構成される。第1保護膜14及び第2保護膜15は、ヒーター13の上に形成されるため、蓄熱部としての機能は必要ない。そのため、保護膜15aに比べて、十分薄く形成されても差し支えない。

【0034】

インク流路パターンとしてのインク壁部17は、基板11の上面に形成される。インク室壁部17は、基板11から上方に立設される流路壁17bと、その流路壁17bの上端から横方向に延出するノズル層17aとで構成される。流路壁17bは、ヒーター13及びインク供給口Bを囲う。なお、流路壁17bは、ヒーター13及びインク供給口Bを全周に渡って囲う様態であっても、一部や一辺が開口した状態で囲う様態であっても、どちらでも差し支えない。ノズル層17aのヒーター13に対向する位置には、吐出孔Aが形成される。なお、ノズル層17a及び流路壁17bは、一体に構成される。

[インク吐出ヘッド100の製造方法]

以下、図3及び図4を用いて、インク吐出ヘッド100の製造工程を説明する。

【0035】

先ず、図3(A)に示されるように、絶縁膜12a及び絶縁膜12bを有するシリコン製の基板11が準備される。絶縁膜12a及び絶縁膜12bは、例えば、酸化シリコンによって構成される。絶縁膜12a及び絶縁膜12bは、例えば、シリコン製の基板11を熱酸化することで形成される。或いは、予め両面に酸化シリコン膜が設けられた既製品の基板が用いられても差し支えない。なお、基板11の厚みは、例えば、625μm程度である。また、絶縁膜12a及び絶縁膜12bの厚みは、例えば、1〜5μm程度である。

【0036】

次に、図3(B)に示されるように、絶縁膜12aの上に、ヒーター13が形成される。ヒーター13は、例えば、TaNやTaAlなどの抵抗発熱体を、200〜1000Å程度の厚みになるように、反応性スパッタリング法によってヒーター13の形成位置に堆積することで形成される。

【0037】

次に、図3(C)に示されるように、基板11の一方の面の一部であって、ヒーター13から離間した第1領域に形成された絶縁膜12aが、基板11の厚み方向(図3における上下方向)に除去される。ここで、第1領域とは、少なくともヒーター13から離間し、インク供給口Bの基板11の上面側における開口位置を含む領域である。絶縁膜12aは、例えば、第1領域を除く絶縁膜12aの部分にフォトリソグラフィー法でマスクを形成し、絶縁膜12aの上からCF4などによるドライエッチングやバッファードフッ酸などによりウェットエッチングを行うことで削除される。

【0038】

次に、図3(D)に示されるように、耐インク性及び耐異方性エッチング性を有する保護膜が、基板11の上面全てを覆うように形成される。本実施形態では、ヒーター13、絶縁膜12a及び基板11を被覆するように、第1保護膜14が形成される。そして、その第1保護膜14上に、第2保護膜15が積層される。第1保護膜14は、例えば、プラズマを利用した化学気相成長(プラズマCVD)によって、P-TEOS膜を基板11の上面に成膜することで得られる。第2保護膜15は、例えば、プラズマCVDやスパッタリング法によって、窒化シリコンを第1保護膜14上に成膜することで得られる。なお、第1保護膜14の厚みは、例えば、0.2μm程度である。また、第2保護膜15の厚みは、例えば、0.4μm程度である。このように、第1保護膜14と第2保護膜15との厚さをあわせても、絶縁膜12aの厚さの1/2から1/10程度にしかならない。

【0039】

次に、図3(E)に示されるように、インク流路(図2におけるインク室CH)に対応し、ヒーター13及び前記した第1領域を少なくとも含む位置に、ポジレジスト16が形成される。ポジレジスト16は、例えば、アルコール系やケトン系の有機溶剤や、弱アルカリ水溶液に可溶なレジストなどによって構成される。具体的には、例えば、AZエレクトロニックマテリアルズ(株)製のAZP4903や、東京応化工業(株)製のPMERやOFPR−800などが、ポジレジスト16として利用可能である。一例として、AZ4903がスピンコートで第2保護膜15上に塗布された後、120℃の雰囲気温度下で5分アニールされる。その後、良好なパターニング性を得るために、基板11が水に20分浸漬される。そして、基板11が2000mJ/cm2の強度で露光された後に、弱アルカリ性の水溶液で現像されることで、ポジレジスト16のパターンが形成される。なお、ポジレジスト16の膜厚は、一例として25μm程度である。

【0040】

次に、図3(F)に示されるように、ポジレジスト16を覆うように、ノズル層17a及びインク流路壁17bを有するインク室壁部17が形成される。ここで、インク室壁部17は、ポジレジスト16を溶解不能な第一溶媒に対して、溶解可能な樹脂によって構成される。インク室壁部17の構成材料としては、例えば、エポキシ、ポリイミド、ポリアミドなど樹脂が利用可能である。また、第一溶媒としては、例えば、キシレンやトルエンなどの炭化水素系溶剤が利用可能である。具体的には、インク室壁部17の構成材料となる樹脂と、シランカップリング剤と、光重合開始剤とを混合したものを、炭化水素系溶剤に溶解した混合溶液を用いてインク室壁部17が形成される。キシレンやトルエンは、ポジレジスト16を溶解しないため好都合である。混合溶液の塗布後は、十分熱をかけて第2保護膜15との密着性をよくするとともに、インク室壁部17に残った溶媒を追い出す。ここで、溶媒をつかったコーティングの場合、塗布後にあまり温度を上げると、インク室壁部17に残った溶媒がポジレジスト16を溶かしてしまうこともあるので、この温度はあまりポジレジスト16にダメージを与えないように設定される。また、ノズル層17aの膜厚は、20−50μmなどに調整される。このようにして形成したインク室壁部17にフォトリソグラフィーを行うことで、吐出孔Aが形成される。吐出孔Aの現像の際には、キシレンやトルエンなど、ポジレジスト16にダメージを与えないものが利用される。但し、プロピレングリコールモノメチルエーテルアセタート(PGMEA)やアセトンを用いることで、吐出孔A近辺にあるポジレジスト16の一部まで除去されても差し支えない。

【0041】

次に、図4(A)に示されるように、基板11の下面に、エッチングマスクが形成される。本実施形態では、エッチングマスクとして、絶縁膜12bが利用される。即ち、前記第1領域に対向する第2領域から基板11がエッチングされるように、第2領域の位置に開口が形成される。この開口は、例えば、絶縁膜12bをCF4などのガスを用いたドライエッチングや、フッ酸を用いたウェットエッチングで除去することによって形成される。

【0042】

次に、図4(B)に示されるように、異方性エッチングによって、基板11の一部が除去されることで、第2領域から第1領域へ向けて貫通するインク供給口Bが形成される。本実施形態では、異方性エッチングは、水酸化カリウム(KOH)水溶液やテトラメチルアンモニウムヒドロキシド(TMAH)水溶液を用いたウェットエッチングである。基板11の下面から上面に向かってエッチングが進むが、第1保護膜14を構成するP−TEOS膜は、エッチャントであるアルカリ水溶液に対して不溶である。そのため、エッチングは、第1保護膜14の下面で止まる。これにより、インク供給口Bが形成される。

【0043】

次に、図4(C)に示されるように、第1領域に形成された第1保護膜14及び第2保護膜15が除去される。本実施形態では、インク供給口Bの上部に形成された第1保護膜14及び第2保護膜15が除去される。この除去は、例えば、基板11の下面から、CF4を用いたドライエッチングによって行われる。また、第1保護膜14及び第2保護膜15は、絶縁膜12a及び12bと比較して薄い。従って、このドライエッチングにおいて、CF4に曝されるエッチング時間の短縮が可能となる。その結果、インク供給口の貫通によって、第1保護膜14及び第2保護膜15にクラックが生じたり、ヒーターが損傷したりといった可能性が低減される。また、ドライエッチングによるポジレジスト16の損傷も抑えられるため、ポジレジスト16が除去される際に、ポジレジスト16の溶解性が良好に保たれる。その結果、インク室CH内の残渣が少なくなる。

【0044】

最後に、図4(D)に示されるように、ポジレジスト16が除去される。ポジレジスト16の除去は、インク吐出ヘッド100を、アセトンやPGMEAなどの有機溶剤に浸すことで行われる。有機溶剤に溶解したポジレジスト16が、吐出孔A及びインク供給口Bから流出することで、ポジレジスト16が除去される。以上説明した工程により、インク吐出ヘッド100が得られる。

<第2実施形態>

図5を用いて、本発明の第2実施形態に係るインク吐出ヘッド200の構成について説明する。なお、インク吐出ヘッド200の概観は、図1に示されるインク吐出ヘッド100と同じである。インク吐出ヘッド200は、その断面構造と製造工程とにおいて、インク吐出ヘッド100と相違する。

[インク吐出ヘッド200の構成]

図5に示されるように、インク吐出ヘッド200の層構造は、基板21と、絶縁膜22a,22bと、第1保護膜24と、第2保護膜25と、インク流路壁26と、ノズル層28とから主に構成される。インク吐出ヘッド200の断面構造は、インク流路壁26とノズル層28とが別体に構成される点において、図2に示されるインク吐出ヘッド100の断面構造と相違する。即ち、本実施形態では、インク流路パターンは、インク流路壁26と、ノズル層28とから構成される。なお、それ以外の構成に関しては、インク吐出ヘッド200とインク吐出ヘッド100とは同様であるため、説明は省略される。

[インク吐出ヘッド200の製造方法]

以下、図6及び図7を用いて、インク吐出ヘッド200の製造工程を説明する。

【0045】

図6(A)〜図6(D)に示される工程は、前記した実施形態における、図3(A)〜図3(D)に示される工程と同一である。そのため、詳細な説明は省略される。

【0046】

次に、図6(E)に示されるように、基板21上のヒーター23と、少なくともヒーター23から離間し、インク供給口Dの基板21の上面側における開口位置を含む領域第1領域とを含むように、流路壁26が、第2保護膜25の上に形成される。本実施形態では、流路壁26は、完全に硬化したエポキシ樹脂で形成される。なお、流路壁26は、ヒーター23及び第1領域を全周に渡って囲う様態であっても、一部や一辺が開口した状態で囲う様態であっても、どちらでも差し支えない。また、流路壁26の膜厚は、例えば10−30μm程度になるように調整されてよい。

【0047】

次に、図6(F)に示されるように、犠牲層27が形成される。犠牲層27は、流路壁26の上面を覆う領域にも形成される。たとえば、犠牲層27の形成は、流路壁26によって形成された空間に、半硬化樹脂を注入し乾燥させることで行われる。本実施形態では、半硬化樹脂として、東レ(株)のポリイミド材、フォトニースが半硬化状態で使用される。フォトニースは、アルカリ溶液には可溶であるが、有機溶剤には不溶である。流路壁26を構成するエポキシ樹脂は、熱や光によって、犠牲層27が注入される前に、完全に硬化している。流路壁26を構成するエポキシ樹脂は、非硬化時には有機溶剤に可溶であるが、硬化時には有機溶剤に不溶である。そのため、流路壁26と犠牲層27との間で、クロスミキシングは生じない。また、犠牲層27として、ノボラック樹脂が利用されても良い。ノボラック樹脂としては、一例として、旭有機材工業(株)製のEP4080G、EP4050GなどをPGMEAなどの有機溶剤に溶解したものが利用可能である。ノボラック樹脂は、キシレンやトルエンなどには溶解性が極めて低いが、アルカリ水溶液やアセトンなどには溶解する。流路壁26を構成するエポキシ樹脂は、完全に硬化しているため、有機溶剤対して不溶となっている。そのため、ノボラック樹脂が利用される場合でも、流路壁26と犠牲層27との間で、クロスミキシングは生じない。

【0048】

次に、図7(A)に示されるように、犠牲層27の上面が平坦になるように、犠牲層27が上面から削除される。ここで、犠牲層27が流路壁26の上に残っていると、隣接するインク室CHの間が連通する可能性がある。そのため、犠牲層27と流路壁26とが同一平面上に位置するまで、換言すれば、流路壁26の上面が露出するまで、犠牲層27が平坦化されるのが望ましい。このとき、流路壁26の上面も僅かながら削除されてよい。なお、犠牲層27の平坦化は、例えば、研磨、研削、切削などの機械加工によって行われる。あるいは、機械加工による粗平坦化の後で、インク吐出ヘッド200をアルカリ溶液に浸すことで、犠牲層27を上面から溶解させるなどの微細平坦化が行われてもよい。

【0049】

次に、図7(B)に示されるように、流路壁26及び犠牲層27を覆うように、ノズル層28が形成される。ノズル層28には、ヒーター23に対向する位置に、インクを吐出するノズル孔Cが設けられる。ノズル層28は、犠牲層27を溶解しないように形成される。そのために、例えば、犠牲層27の樹脂を溶解しないような溶媒を使ってのスピンコートやスプレーコートなどが行われる。ノズル層28の形成には、例えば、キシレンやトルエンなどの溶媒に溶解したエポキシ樹脂と、シランカップリング剤と、光重合開始剤とを混合したものなどが利用される。キシレンやトルエンは前述の半硬化ポリイミドやノボラック樹脂を溶解しないため、ノズル層28を形成する樹脂の溶媒として好都合である。ノズル層28を構成する樹脂の塗布後は、流路壁26との密着性をよくするとともにノズル層28に残った溶媒を追い出すために、ノズル層28を構成する樹脂が加熱される。ここで、溶媒を使ったコーティングの場合、塗布後にあまり温度を上げると、ノズル層28に残った溶媒が犠牲層27を溶かす場合もある。そのため、この加熱温度は、犠牲層27にダメージを与えないように設定される。また、ノズル層28の膜厚は、20−50μmなどに調整される。このようにして形成されたノズル層28にフォトリソグラフィーを行い、吐出孔Cが形成される。吐出孔Cの現像の際にはキシレンやトルエンなど、犠牲層27を溶解しない溶媒が利用される。但し、PGMEAやアセトンやアルカリ水溶液などを利用して、吐出孔C近辺にある犠牲層27の一部まで除去してしまっても差し支えない。

【0050】

図7(C)〜(E)に示される工程は、図4(A)〜(C)に示される工程と同一である。そのため、詳細な説明は省略される。

【0051】

最後に、図7(F)に示されるように、インク吐出ヘッド200を第2溶媒に浸すことで、犠牲層27が除去される。犠牲層27が半硬化ポリイミドで構成される場合、第2溶媒として、TMAH2.38%のアルカリ水溶液が利用される。犠牲層27がノボラック樹脂で構成される場合、第2溶媒として、アセトンやPGMEAなどの有機溶剤が利用される。以上のようにして、インク吐出ヘッド200が形成される。

【0052】

本発明は、今までに述べた実施形態に限定されることは無く、その趣旨を逸脱しない範囲において種々の変形・変更が可能である。以下にその一例を述べる。

【0053】

前記した実施形態では、ノズル層は、溶媒に溶解させた樹脂を塗布・乾燥させて形成された。しかし、フィルム状の光硬化性樹脂やノズル孔が形成されたフィルム状の樹脂を載置して、ノズル層が形成されても差し支えない。

【0054】

前記した実施形態では、シリコン製の基板をウェットエッチングする際のエッチングマスクは、基板の下面に予め形成された絶縁膜をパターニングすることで得られた。しかし、これ以外の方法によって、エッチングマスクが得られてもよい。たとえば、最初に基板の上面にだけ絶縁膜が形成され、エッチングマスクを形成する工程で初めて、基板の下面に酸化シリコン膜によるマスクパターンが形成されてもよい。また、エッチングマスクは、耐アルカリ性を有する他の材料(例えば、窒化シリコンなど)によって構成されても差し支えない。

【0055】

以上、現時点において、もっとも、実践的であり、かつ好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴うインク吐出ヘッドの製造方法もまた技術的範囲に包含されるものとして理解されなければならない。

【符号の説明】

【0056】

100,200,500 インク吐出ヘッド

11,21,51 基板

12a,12b,22a,22b,52a,52b 絶縁膜

13,23,53 ヒーター

14,24 第1保護膜

15,25 第2保護膜

16,54 犠牲層

17,55 インク室壁部

17a,26 流路壁

17b,28 ノズル層

27 犠牲層

【特許請求の範囲】

【請求項1】

板状の基板と、前記基板の一方の面に形成された絶縁膜と、前記絶縁膜上に形成されたインクを吐出するためのエネルギーをインクに与えるエネルギー発生素子とを準備する準備工程と、

前記一方の面の一部であって、前記エネルギー発生素子から離間した第1領域に形成された前記絶縁膜を、前記基板の厚み方向に除去する絶縁膜除去工程と、

少なくとも前記エネルギー発生素子及び前記第1領域を覆うように、耐インク性及び耐異方性エッチング性を有する保護膜を、前記一方の面に形成する保護膜形成工程と、

前記基板の他方の面の一部であって前記第1領域に対向する第2領域から、前記基板がエッチングされるように、前記他方の面にエッチングマスクを形成するマスク形成工程と、

異方性エッチングによって前記基板の一部を除去することで、前記第2領域から前記第1領域へ向けてインク供給口を形成するインク供給口形成工程と、

前記第1領域に形成された前記保護膜を除去する保護膜除去工程と、

前記エネルギー発生素子及び前記第1領域を少なくとも含むインク流路パターンを、前記一方の面に形成する流路パターン形成工程と、

を備えることを特徴とするインク吐出ヘッドの製造方法。

【請求項2】

前記保護膜形成工程は、テトラエトキシシランから構成される第1保護膜をプラズマCVDによって形成する第1保護膜形成工程を有する、

請求項1に記載のインク吐出ヘッドの製造方法。

【請求項3】

前記保護膜形成工程は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜を形成する第2保護膜形成工程をさらに有する、

請求項2に記載のインク吐出ヘッドの製造方法。

【請求項4】

前記流路パターン形成工程は、

インク流路に対応し、前記エネルギー発生素子及び前記第1領域を少なくとも含む位置に、ポジレジストを形成するレジスト形成工程と、

前記ポジレジストを溶解不能な第1溶媒に対して溶解可能な樹脂を用いて、前記ポジレジストを覆うように、吐出孔を有するノズル層及び流路壁を形成するインク室形成工程と、

前記ポジレジストを溶解可能、且つ、前記樹脂を溶解不能な第2溶媒を用いて、前記ポジレジストを除去するレジスト除去工程と、

を有する請求項1〜3の何れか1項に記載のインク吐出ヘッドの製造方法。

【請求項5】

前記流路パターン形成工程は、

少なくとも前記エネルギー発生素子及び前記第1領域を含むように流路壁を形成する流路壁形成工程と、

前記流路壁を構成する材質を溶解不能な第2溶媒に対して溶解可能な埋め込み材料を用いて、前記流路壁により形成された空間に、犠牲層を形成する犠牲層形成工程と、

前記犠牲層の表面を平坦化する平坦化工程と、

前記平坦化工程の後に、前記犠牲層の上に吐出孔を有するノズル層を形成するノズル層形成工程と、

前記第2溶媒を用いて前記犠牲層を除去する犠牲層除去工程と、

を有する請求項1〜3の何れか1項に記載のインク吐出ヘッドの製造方法。

【請求項6】

前記絶縁膜除去工程の後に、前記保護膜形成工程が実行され、

前記保護膜形成工程の後に、前記流路パターン形成工程が実行され、

前記流路パターン形成工程の後に、前記マスク形成工程が実行され、

前記マスク形成工程の後に、前記インク供給口形成工程が実行され、

前記インク供給口形成工程の後に、前記保護膜除去工程が実行される、

請求項4又は5に記載のインク吐出ヘッドの製造方法。

【請求項7】

前記流路パターン形成工程に含まれる工程のうち、前記ポジレジスト除去工程又は前記犠牲層除去工程は、前記保護膜除去工程の後に実行される、

請求項6に記載のインク吐出ヘッドの製造方法

【請求項8】

板状の基板と、

前記基板の一方の面に形成された絶縁膜と、

前記絶縁膜上に形成され、インクを吐出するためのエネルギーをインクに与えるエネルギー発生素子と、

少なくとも前記エネルギー発生素子を覆うように形成され、耐インク性及び耐異方性エッチング性を有する保護膜と、

前記一方の面に形成され、少なくとも前記エネルギー発生素子を含むインク流路パターンとを備え、

前記基板は、前記基板の他方の面から前記一方の面へと貫通するインク供給口を有し、

前記絶縁膜は、前記インク供給口に対応する位置において削除されている、

ことを特徴とするインク吐出ヘッド。

【請求項9】

前記保護膜は、テトラエトキシシランで構成される第1保護膜を有する、

請求項8に記載のインク吐出ヘッド。

【請求項10】

前記保護膜は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜をさらに有する、

請求項9に記載のインク吐出ヘッド。

【請求項1】

板状の基板と、前記基板の一方の面に形成された絶縁膜と、前記絶縁膜上に形成されたインクを吐出するためのエネルギーをインクに与えるエネルギー発生素子とを準備する準備工程と、

前記一方の面の一部であって、前記エネルギー発生素子から離間した第1領域に形成された前記絶縁膜を、前記基板の厚み方向に除去する絶縁膜除去工程と、

少なくとも前記エネルギー発生素子及び前記第1領域を覆うように、耐インク性及び耐異方性エッチング性を有する保護膜を、前記一方の面に形成する保護膜形成工程と、

前記基板の他方の面の一部であって前記第1領域に対向する第2領域から、前記基板がエッチングされるように、前記他方の面にエッチングマスクを形成するマスク形成工程と、

異方性エッチングによって前記基板の一部を除去することで、前記第2領域から前記第1領域へ向けてインク供給口を形成するインク供給口形成工程と、

前記第1領域に形成された前記保護膜を除去する保護膜除去工程と、

前記エネルギー発生素子及び前記第1領域を少なくとも含むインク流路パターンを、前記一方の面に形成する流路パターン形成工程と、

を備えることを特徴とするインク吐出ヘッドの製造方法。

【請求項2】

前記保護膜形成工程は、テトラエトキシシランから構成される第1保護膜をプラズマCVDによって形成する第1保護膜形成工程を有する、

請求項1に記載のインク吐出ヘッドの製造方法。

【請求項3】

前記保護膜形成工程は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜を形成する第2保護膜形成工程をさらに有する、

請求項2に記載のインク吐出ヘッドの製造方法。

【請求項4】

前記流路パターン形成工程は、

インク流路に対応し、前記エネルギー発生素子及び前記第1領域を少なくとも含む位置に、ポジレジストを形成するレジスト形成工程と、

前記ポジレジストを溶解不能な第1溶媒に対して溶解可能な樹脂を用いて、前記ポジレジストを覆うように、吐出孔を有するノズル層及び流路壁を形成するインク室形成工程と、

前記ポジレジストを溶解可能、且つ、前記樹脂を溶解不能な第2溶媒を用いて、前記ポジレジストを除去するレジスト除去工程と、

を有する請求項1〜3の何れか1項に記載のインク吐出ヘッドの製造方法。

【請求項5】

前記流路パターン形成工程は、

少なくとも前記エネルギー発生素子及び前記第1領域を含むように流路壁を形成する流路壁形成工程と、

前記流路壁を構成する材質を溶解不能な第2溶媒に対して溶解可能な埋め込み材料を用いて、前記流路壁により形成された空間に、犠牲層を形成する犠牲層形成工程と、

前記犠牲層の表面を平坦化する平坦化工程と、

前記平坦化工程の後に、前記犠牲層の上に吐出孔を有するノズル層を形成するノズル層形成工程と、

前記第2溶媒を用いて前記犠牲層を除去する犠牲層除去工程と、

を有する請求項1〜3の何れか1項に記載のインク吐出ヘッドの製造方法。

【請求項6】

前記絶縁膜除去工程の後に、前記保護膜形成工程が実行され、

前記保護膜形成工程の後に、前記流路パターン形成工程が実行され、

前記流路パターン形成工程の後に、前記マスク形成工程が実行され、

前記マスク形成工程の後に、前記インク供給口形成工程が実行され、

前記インク供給口形成工程の後に、前記保護膜除去工程が実行される、

請求項4又は5に記載のインク吐出ヘッドの製造方法。

【請求項7】

前記流路パターン形成工程に含まれる工程のうち、前記ポジレジスト除去工程又は前記犠牲層除去工程は、前記保護膜除去工程の後に実行される、

請求項6に記載のインク吐出ヘッドの製造方法

【請求項8】

板状の基板と、

前記基板の一方の面に形成された絶縁膜と、

前記絶縁膜上に形成され、インクを吐出するためのエネルギーをインクに与えるエネルギー発生素子と、

少なくとも前記エネルギー発生素子を覆うように形成され、耐インク性及び耐異方性エッチング性を有する保護膜と、

前記一方の面に形成され、少なくとも前記エネルギー発生素子を含むインク流路パターンとを備え、

前記基板は、前記基板の他方の面から前記一方の面へと貫通するインク供給口を有し、

前記絶縁膜は、前記インク供給口に対応する位置において削除されている、

ことを特徴とするインク吐出ヘッド。

【請求項9】

前記保護膜は、テトラエトキシシランで構成される第1保護膜を有する、

請求項8に記載のインク吐出ヘッド。

【請求項10】

前記保護膜は、前記第1保護膜の上に、窒化シリコンによって構成される第2保護膜をさらに有する、

請求項9に記載のインク吐出ヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−192639(P2012−192639A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−58855(P2011−58855)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]