インサート付先進グリッド構造体

【課題】高い引き抜き強度を持つインサート構造を備える、低熱膨張特性を有する先進グリッド構造体を提供する。

【解決手段】インサート付先進グリッド構造体は、それぞれ第一のテーププリプレグ群、第二のテーププリプレグ群および第三のテーププリプレグ群と同方向であるとともにグリッド群のそれぞれ一辺を構成する第1のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群の中で、第二のグリッドサイド群と第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の第二のグリッドサイド群と第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれたインサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下である。

【解決手段】インサート付先進グリッド構造体は、それぞれ第一のテーププリプレグ群、第二のテーププリプレグ群および第三のテーププリプレグ群と同方向であるとともにグリッド群のそれぞれ一辺を構成する第1のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群の中で、第二のグリッドサイド群と第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の第二のグリッドサイド群と第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれたインサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、金属よりも軽量で熱膨張係数の低い航空宇宙用の材料である炭素繊維強化プラスチックを用いる低熱膨張特性を備える、結合インサートを備える先進グリッド構造体に関するものである。

【背景技術】

【0002】

近年、地球上の高解像度画像の需要の高まりに伴い、光学機器を搭載した小型衛星を低高度地球周回軌道に多数配備する計画が成されており、光学機器を搭載した小型衛星の開発が重要視されている。このような衛星には光学機器の観測精度を低下させないために熱的寸法安定性を備えた衛星構造体が要求される。

従来のアルミニウムを材質とする金属製の衛星構造体よりも、熱的寸法安定性に優れた衛星構造体として、炭素繊維強化プラスチックを材質とする衛星構造体が提案されている。その1つとして、複合3角形格子を有する衛星構造体があり、この複合三角形格子の衛星構造体は、炭素繊維強化プラスチックから構成される正三角形の格子群と、正三角形の節点に設けられた金属製のインサートとを複合することにより構成されている。

正三角形の格子群は、予め正三角形の節点位置に円筒形状の金属製のインサートを設置し、樹脂を含侵した炭素繊維の糸を、正三角形の格子群を形成するようにインサートに巻き付けていき、加圧下で加熱して成形する、いわゆるフィラメントワインディング成形法により形成されている。

また、金属製のインサートは、正三角形の格子群を加圧下で加熱して成形する際に、樹脂の硬化により正三角形の格子群と一体化された構成となっている。金属製のインサートは、円筒形状になっており、搭載機器の結合部とピンを用いて結合することができる。このようにして、搭載機器や他の構造体と結合するためのインサート構造を持った低熱膨張な構造体を実現している(例えば、特許文献1参照)。

【0003】

【特許文献1】米国特許第4137354号明細書

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述のインサート構造を持った低熱膨張な構造体は、正三角形の格子群の正三角形の節点位置に予め設置した金属製のインサートに樹脂を含侵した糸を巻きつけ、加圧下で加熱して成形しているため、インサートの引き抜き強度は樹脂の硬化による接着強度であり、40MPa程度の低い引張強度となってしまう。

また、上述のインサート構造を持った低熱膨張な構造体では、炭素繊維強化プラスチックから構成される構造体の熱膨張係数が−3.0ppm/Kから3.0ppm/K程度であるのに対して、アルミニウムやチタンのような金属から構成されるインサートの熱膨張係数が10.0ppm/Kから23.0ppm/Kであるため、構造体を加圧下で加熱して成形した後に成形温度から冷却する過程で、構造体とインサートとの間の熱膨張係数の差に起因する熱応力差により、インサートの引き抜き強度が低下してしまう。

【0005】

この発明の目的は、高い引き抜き強度を持つインサート構造を備える、低熱膨張特性を有する先進グリッド構造体を提供することである。

【課題を解決するための手段】

【0006】

この発明に係るインサート付先進グリッド構造体は、第一の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第一のテーププリプレグ群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第二のテーププリプレグ群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第三のテーププリプレグ群が、互いに2つのテーププリプレグ群が重なり且つ3つのテーププリプレグ群が同じ位置で重ならないようにそれぞれ順に積層されるとともに、上記第一のテーププリプレグ、上記第二のテーププリプレグおよび上記第三のテーププリプレグから構成される正三角形領域からテーププリプレグの交差領域を除いた集合領域の形状で、上記第一の方向に炭素繊維が一方向に配向された第一のプリプレグシート群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に炭素繊維が一方向に配向された第二のプリプレグシート群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に炭素繊維が一方向に配向された第三のプリプレグシート群が上記集合領域にそれぞれ順に積層されて加圧下で加熱されることにより成形され、且つ3つのグリッドサイド群によって囲まれたインサート部材に穴加工されたインサート付先進グリッド構造体において、上記第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、上記第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および上記第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれた上記インサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下である。

【発明の効果】

【0007】

この発明の実施の形態1に係るインサート付先進グリッド構造体は、炭素繊維が一方向に配向されるグリッドサイドを等間隔に並べる3つのグリッドサイド群を有し、3つのグリッドサイド群のうちの第一のグリッドサイド群を基準に残りの第二のグリッドサイド群と第三のグリッドサイド群がそれぞれ時計方向と反時計方向に60度傾斜して交わるため、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分と、グリッドサイド群が交差する交差領域部分とから構成され、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分とグリッドサイド群が交差する交差領域部分との割合を構造比で調整することによって低熱膨張特性を有する先進グリッド構造体において、三つのグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造に近い特性を有する構造となるため、その正三角形グリッド群に、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造のインサートを一部埋め込んで一体成形することで、高い引き抜き強度且つ低残留熱応力特性を持つインサート構造且つ低熱膨張特性を有するという効果を奏する。

【発明を実施するための最良の形態】

【0008】

実施の形態1.

以下の説明において用いる語彙について説明する。「グリッドサイド」とは、後で詳細に説明するが先進グリッド構造体に含まれる正三角形グリッドおよび六角形グリッドの辺を構成するものを意味する。「テーププリプレグ」とは、まとめられた複数本の炭素繊維に樹脂を含浸させて作製された半硬化状態のテープ状のものである。

【0009】

図1は、この発明の実施の形態1に係るインサート付先進グリッド構造体において、先進グリッド構造体を製造するためのテーププリプレグの平面図である。

この発明の実施の形態1に係るインサート付先進グリッド構造体の製造方法について説明する。先に先進グリッド構造体の製造方法を説明し、その後にインサート構造の製造方法について説明する。

東レ株式会社製トレカ(登録商標)糸T800HBとエポキシ樹脂原料を用いて、長尺方向に炭素繊維が配向された帯状のテーププリプレグを用意する。

そして、図1(a)に示すような炭素繊維が基準辺13に平行に配向された0度方向炭素繊維テーププリプレグ14、図1(b)に示すような炭素繊維が基準辺15に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維テーププリプレグ16、図1(c)に示すような炭素繊維が基準辺17に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維テーププリプレグ18を、順に複数回にわたって積層しテーププリプレグの積層体を製造する。

【0010】

テーププリプレグの積層体は、図2(a)に示すような0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18によって形成された正三角形領域19を有する。そして、正三角形領域19には、第一の交差領域8、第二の交差領域9、第三の交差領域10、および第一の交差領域8、第二の交差領域9および第三の交差領域10を除いた集合領域20を有する。図2(a)の斜線でハッチングされた集合領域20には、正三角形グリッドに重なる3つの台形領域と3つの台形領域の上辺に3辺が連なる正三角形領域を有する。

【0011】

図2は、この発明の実施の形態1に係るインサート付先進グリッド構造体において、インサート構造を製造するためのプリプレグの平面図である。

東レ株式会社製トレカ(登録商標)糸T800HBとエポキシ樹脂原料を用いて、集合領域20の正三角形領域の各辺に平行な方向に炭素繊維が配向された集合領域20の形状と外形が同じプリプレグを用意する。

そして、テーププリプレグの積層体の集合領域に重なるように、図2(b)に示すような炭素繊維が基準辺21に平行に配向された0度方向炭素繊維プリプレグ22、図2(c)に示すような炭素繊維が基準辺23に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維プリプレグ24、図2(d)に示すような炭素繊維が基準辺25に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維プリプレグ26を順に、0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18の積層によって形成された集合領域20に、3つのテーププリプレグの積層と交互に複数回にわたって積層する。

【0012】

ただし、0度方向炭素繊維プリプレグ22、+60度方向炭素繊維プリプレグ24、および−60度方向炭素繊維プリプレグ26の積層数の最大値は、0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18の積層数であり、重量の観点から、許容設計強度を満たす範囲内で可能な限り積層数を少なくすることが望ましい。

【0013】

次に、積層したプリプレグを加圧下で加熱して成形する方法について説明する。

図3は、この発明の実施の形態1に係る先進グリッド構造体にインサート構造を形成する様子を説明するための図である。図3は、テーププリプレグにプリプレグを積層した後での図2(a)のA−A断面と同じ断面での断面図である。

成形板28上に所定の枚数のテーププリプレグを積層する。そして、正三角形領域19のうちテーププリプレグが積層された領域以外の領域の形状を断面とする三角柱のシリコーンゴム27をテーププリプレグが積層された領域以外の領域に挿入する。

次に、0度方向炭素繊維プリプレグ22をテーププリプレグが積層された上に積層する。次に、その上にテーププリプレグを積層し、その上に、+60度方向炭素繊維プリプレグ24を積層する。さらに、その上にテーププリプレグを積層し、その上に、−60度方向炭素繊維プリプレグ26を積層する。次に、その上にテーププリプレグを積層し、最も上に成形板28を載せる。なお、図3(a)では0度方向炭素繊維プリプレグ22、+60度方向炭素繊維プリプレグ24、および−60度方向炭素繊維プリプレグ26の積層数は1ずつであるが、複数の積層数であっても良く、その場合、上述のような積層を繰り返せば良い。

【0014】

次に、このように上下から成形板28で挟み込まれた積層体を、加圧下で加熱してインサート付先進グリッド構造体を成形する。このとき、成形時の温度は180度とし、成形圧力は300kPaとした。

このように加圧下で加熱すると、図3(b)に示すように、プリプレグは成形圧力とシリコーンゴム27の膨張により加圧され、図3(c)のように熱硬化成形された。

【0015】

なお、0度方向炭素繊維テーププリプレグ14が複数並べられたものを第一のテーププリプレグ群、+60度方向炭素繊維テーププリプレグ16が複数並べられたものを第二のテーププリプレグ群、−60度方向炭素繊維テーププリプレグ18が複数並べられたものを第三のテーププリプレグ群と称す。

また、0度方向炭素繊維プリプレグ22が複数並べられたものを第一のプリプレグ群、+60度方向炭素繊維プリプレグ24が複数並べられたものを第二のプリプレグ群、−60度方向炭素繊維プリプレグ26が複数並べられたものを第三のプリプレグ群と称す。

【0016】

このとき、第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、第一のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造に近い特性を有することを発見し、その正三角形グリッド群に、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造のインサートを一部埋め込んで一体成形することで高い引き抜き強度を持つインサート構造を有し、且つ低熱膨張特性を有する先進グリッド構造と同等の低熱膨張特性を有する構造とした。

【0017】

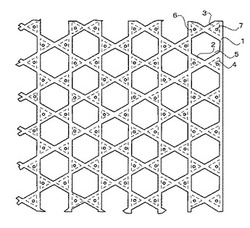

図4は、この発明の実施の形態1に係るインサート付先進グリッド構造体の正面図である。

この発明の実施の形態1に係るインサート付先進グリッド構造体は、炭素繊維に樹脂を含侵させた後に半硬化させて作ったプリプレグを使用し、長尺方向に向くように炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグからなる帯状のテーププリプレグおよびテーププリプレグの交差領域付近に炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグを積層し、加圧下で加熱することにより成形したトラス構造である。炭素繊維としては、高強度系であり、引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBを用いている。

【0018】

この発明の実施の形態1に係るインサート付先進グリッド構造体は、図4の図面上では長さ方向が紙面の上下方向に向き、長さ方向に直交する第一の方向に等間隔に並列に並べられた複数のグリッドサイド(以下、「0度方向グリッドサイド」と称す)1、0度方向グリッドサイド1に対して反時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「+60度方向グリッドサイド」と称す)2、0度方向グリッドサイド1に対して時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「−60度方向グリッドサイド」と称す)3を備える。

なお、複数の0度方向グリッドサイド1を第一のグリッドサイド群、複数の+60度方向グリッドサイド2を第二のグリッドサイド群、複数の−60度方向グリッドサイド3を第三のグリッドサイド群と称す。

【0019】

この発明の実施の形態1に係るインサート付先進グリッド構造体では、0度方向グリッドサイド1、+60度方向グリッドサイド2、−60度方向グリッドサイド3により正三角形状のグリッド4および六角形状のグリッド5が形成されている。

この発明の実施の形態1に係るインサート付先進グリッド構造体では、炭素繊維が0度方向、+60度方向、−60度方向に配向積層された擬似等方積層構造であるインサート部材6が、正三角形のグリッド4に一部埋め込み一体成形されている。また、インサート部材6はインサート穴7を有している。

【0020】

図5は、この発明の実施の形態1に係るインサート付先進グリッド構造体の1つのインサート部材6を含む拡大図である。図5(a)に示される拡大図は、機器および他の構造体との結合面側の図である。図5(b)に示される拡大図は、機器および他の構造体との結合面と反対側の図である。

0度方向グリッドサイド1は、図5に示すように、それぞれ+60度方向グリッドサイド2および−60度方向グリッドサイド3に第一の交差領域8と第二の交差領域9とで交わっている。+60度方向グリッドサイド2は、−60度方向グリッドサイド3と第三の交差領域10で交わっている。これらの交差領域8、9、10が互いに近傍に存在することで、正三角形のグリッド4が炭素繊維を擬似等方に積層した構造に近い特性を持つことを発見した。なお、第三の交差領域10は菱形であり、菱形2本の対角線が交わる中心点を節点12と称す。また、交差領域8、9間の距離11の最大値は、節点12間の距離の半値である。

【0021】

インサート穴7を備えた炭素繊維を擬似等方に積層した構造であるインサート部材6が、0度方向グリッドサイド1、+60度方向グリッドサイド2、および−60度方向グリッドサイド3に一部埋め込まれて、正三角形のグリッド4に一体成形されている。このとき、インサート部材6と正三角形のグリッド4との界面を横切るように、炭素繊維が連続的に存在しているため、このインサート構造は高い引き抜き強度を持っている。また、インサート部材6と正三角形のグリッド4とは、ほぼ同等の熱膨張係数を持つことから、成形時の熱応力差により、引き抜き強度が低下することもない。

【0022】

図6は、この発明の実施の形態1に係るインサート付先進グリッド構造体の正三角形状のグリッド4と六角形状のグリッド5を含む拡大図である。

ここで、正三角形形状のグリッド4と六角形状のグリッド5を有するインサート付先進グリッド構造体の構造を表す2つの因子を導入し、因子と正三角形状のグリッド4の熱膨張係数、および因子とインサート付先進グリッド構造体の熱膨張係数との関係を求める。

導入する一つの因子は、グリッドサイドの幅Wを節点12間の距離Lで除算して得られる商であり、構造比と称す。

また、導入するもう一つの因子は、グリッドサイドが交差する交差領域間の距離aである。ただし、このときの距離aは0以上且つL/2以下である。

【0023】

図7は、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の測定装置を示す断面図である。

次に、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の計測について説明する。

正三角形状のグリッド4およびインサート付先進グリッド構造体の熱膨張係数の計測では、まず、測定サンプル29であるインサート付先進グリッド構造体をサンプル支持台30の上に載せ、恒温槽31内に固定する。

次に、恒温槽31内の温度をコントロールして測定サンプル29の温度を変化させつつ、測定サンプル29の両端部および正三角形状のグリッド部に接着したレーザ反射鏡32にレーザフォーカス変位計33からレーザを照射し、反射光を受光して、加熱による測定サンプル29の変位量を測定し、熱膨張係数を算出する。

【0024】

この発明の実施の形態1に係るインサート付先進グリッド構造体のグリッドサイドが交差する交差領域間の距離aは27mmである。また、節点12間の距離Lは105mmであり、グリッドサイドの幅は1.60mmであるので、構造比は1.60/105=0.015である。このとき、計測した正三角形状のグリッドの熱膨張係数は1.60ppm/Kであり、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造の熱膨張係数である0.93ppm/Kに近い値である。

さらに、計測したインサート付先進グリッド構造体の熱膨張係数はX軸方向に0.20ppm/Kであり、Y軸方向に0.0ppm/Kである。

次に、グリッドサイドが交差する交差領域間の距離aを27mmとし、節点12間の距離Lが異なるようにテーププリプレグを準備してインサート付先進グリッド構造体を製造した。このとき、構造比は1.60/105=0.015、1.60/52.5=0.030、1.60/26.25=0.060であった。このインサート付先進グリッド構造体の熱膨張係数を図7に示すようにして計測した。

【0025】

図8は、構造比を横軸にして、熱膨張係数を表したグラフである。

次に、インサート付先進グリッド構造体が、衛星構体として低熱膨張であると考えられる範囲を規定する。一般に炭素繊維には高強度系の炭素繊維と高弾性系の炭素繊維が存在するが、高弾性系の炭素繊維を使用して、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造を作製すると熱膨張係数を零近傍にすることが可能である。これは、炭素繊維強化プラスチックが炭素繊維方向には負の熱膨張係数を有し、炭素繊維と直交方向には正の熱膨張係数を有するため、その組み合わせによって零近傍になる。

しかし、これが高強度系の炭素繊維になると、一般に炭素繊維の引張強度と引張弾性率とは反比例の関係を示すため、引張弾性率が低くなり、炭素繊維自身の熱膨張係数が零に近づく方向の値となり、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では、熱膨張係数を零近傍にすることはできない。

そこで、ここでは、現在最も高強度な炭素繊維である東レ株式会社製トレカ(登録商標)糸T1000Gを用いた、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では得ることのできない熱膨張係数を一つの判断基準とする。このとき、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造の熱膨張係数は0.93ppm/Kであるため、インサート付先進グリッド構造体において低熱膨張である構体の範囲は、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下の構体である。

【0026】

この発明の実施の形態1に係るインサート付先進グリッド構造体は、炭素繊維が一方向に配向されるグリッドサイドを等間隔に並べる3つのグリッドサイド群を有し、3つのグリッドサイド群のうちの第一のグリッドサイド群を基準に残りの第二のグリッドサイド群と第三のグリッドサイド群がそれぞれ時計方向と反時計方向に60度傾斜して交わるため、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分と、グリッドサイド群が交差する交差領域部分との構造となる。

【0027】

このとき、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分とグリッドサイド群が交差する交差領域部分との割合を構造比で調整することによって低熱膨張特性を有する先進グリッド構造体において、三つのグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造に近い特性を有する構造となるため、その正三角形グリッド群に、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造のインサートを一部埋め込んで一体成形することで、高い引き抜き強度且つ低残留熱応力特性を持つインサート構造且つ低熱膨張特性を有する。

【0028】

図8は、交差領域間の距離が27mmであるときの、構造比に対する熱膨張係数を表したグラフである。

図8からも分かるように、引張弾性率が280GPa以上且つ330GPa以下の炭素繊維を用いて、構造比が0より大きく且つ0.089以下になるように、グリッドサイドの幅Wまたは節点9間の距離Lを調整すると、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下のインサート付先進グリッド構造体を得ることができる。

【0029】

なお、この発明の実施の形態1に係るインサート付先進グリッド構造体において、引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBの炭素繊維にエポキシ樹脂を含侵させた後に半硬化させて作ったプリプレグを用いているが、繊維はT800HBに限るものではない。

また、樹脂はエポキシ樹脂に限るものではなく、熱的機械的化学的特性が使用環境に耐えればいずれの樹脂であってもこの発明に適用することができる。

なお、この発明の実施の形態1に係るインサート付先進グリッド構造体において、成形のときの温度を180度としたが、プリプレグが加圧下で加熱して成形できる温度であればよいので、80度から280度の範囲で適宜設定できる。

また、成形のときの圧力を300kPaとしたが、プリプレグが加圧下で加熱して成形できる圧力であればよいので、100kPaから1000kPaの範囲で適宜設定できる。

【0030】

実施の形態2.

この発明の実施の形態2に係るインサート付先進グリッド構造体の製造方法について説明する。先に先進グリッド構造体の製造方法を説明し、その後にインサート構造の製造方法について説明する。

図1は、この発明の実施の形態2に係るインサート付先進グリッド構造体において、先進グリッド構造体を製造するためのテーププリプレグの平面図である。

東レ株式会社製トレカ(登録商標)糸T800HBとエポキシ樹脂原料を用いて、長さ方向(図1(a)の紙面上の上下方向)に炭素繊維が配向された帯状のテーププリプレグを用意する。図1(a)に示すような炭素繊維が基準辺13に平行に配向された0度方向炭素繊維テーププリプレグ14、図3(b)に示すような炭素繊維が基準辺15に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維テーププリプレグ16、図3(c)に示すような炭素繊維が基準辺17に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維テーププリプレグ18を、順に複数回にわたって積層し、加圧下で加熱することにより先進グリッド構造体を製造する。

【0031】

また、別途、日本グラファイトファイバー株式会社製GRANOCヤーン(登録商標)XN90とエポキシ樹脂原料を用いて、正三角柱形状の成形型に、炭素繊維を0度方向、+60度方向、−60度方向に擬似等方になるようにプリプレグを積層して加圧下で加熱することにより炭素繊維強化プラスチック構造のインサート部材34を製造する。

【0032】

図9は、この発明の実施の形態2に係るインサート付先進グリッド構造体のインサート構造を製造するための拡大図である。図9(a)に示すような先進グリッド構造体の正三角形状のグリッド4の3つのグリッドサイドによって囲まれた空間に、図9(b)に示すようなインサート部材34を接着剤で接着する。なお、図9(b)はインサート部材34の機器および他の構造体との結合面側であり、図9(c)はインサート部材34の機器および他の構造体との結合面と反対側の面である。

【0033】

なお、0度方向炭素繊維テーププリプレグ14が複数並べられたものを第一のテーププリプレグ群、+60度方向炭素繊維テーププリプレグ16が複数並べられたものを第二のテーププリプレグ群、−60度方向炭素繊維テーププリプレグ18が複数並べられたものを第三のテーププリプレグ群と称す。

このとき、第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、第一のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造に近い特性を有することを発見し、その正三角形グリッド群に、正三角形グリッドよりも低い熱膨張係数を持つ、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造のインサート部材34を接着剤36により接着することで高い引き抜き強度を持つインサート構造を有し、且つ低熱膨張特性を有する先進グリッド構造と同等の低熱膨張特性を有する構造とした。

【0034】

図10は、この発明の実施の形態2に係るインサート付先進グリッド構造体の正面図である。

先進グリッド構造体の正三角形状のグリッド4の3つのグリッドサイドによって囲まれた空間に、インサート部材34を挿入し、接着剤36で接着する。先進グリッド構造体への接着後、インサート部材34は穴加工されて、インサート穴35を有する。このようにしてこの発明の実施の形態2に係るインサート付先進グリッド構造体が製造される。

この発明の実施の形態2に係るインサート付先進グリッド構造体は、炭素繊維に樹脂を含侵させた後に半硬化させて作ったプリプレグを使用し、長尺方向に向くように炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグからなる帯状のテーププリプレグを積層し、加圧下で加熱することにより成形したトラス構造の節点に、炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグを加圧下で加熱することにより成形したインサート構造を接着した構造である。炭素繊維としては、テーププリプレグには引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBを用い、プリプレグには引張弾性率810GPa以上且つ910GPa以下の日本グラファイトファイバー株式会社製GRANOCヤーン(登録商標)XN−90を用いている。

【0035】

この発明の実施の形態2に係るインサート付先進グリッド構造体は、図10の図面上では長さ方向が紙面の上下方向に向き、長さ方向に直交する第一の方向に等間隔に並列に並べられた複数のグリッドサイド(以下、「0度方向グリッドサイド」と称す)1、0度方向グリッドサイド1に対して反時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「+60度方向グリッドサイド」と称す)2、0度方向グリッドサイド1に対して時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「−60度方向グリッドサイド」と称す)3を備える。なお、複数の0度方向グリッドサイド1を第一のグリッドサイド群、複数の+60度方向グリッドサイド2を第二のグリッドサイド群、複数の−60度方向グリッドサイド3を第三のグリッドサイド群と称す。

【0036】

この発明の実施の形態2に係るインサート付先進グリッド構造体では、0度方向グリッドサイド1、+60度方向グリッドサイド2、−60度方向グリッドサイド3により正三角形状のグリッド4および六角形状のグリッド5が形成されている。

この発明の実施の形態2に係るインサート付先進グリッド構造体では、炭素繊維が0度方向、+60度方向、−60度方向に配向積層された擬似等方積層構造であるインサート部材34が、正三角形のグリッド4に接着されている。また、インサート部材34はインサート穴35を持っている。

【0037】

図11は、この発明の実施の形態2に係るインサート付先進グリッド構造体の1つのインサート部材34を含む拡大図である。図11(a)に示される拡大図は、機器および他の構造体との結合面側の図である。図11(b)に示される拡大図は、機器および他の構造体との結合面と反対側の図である。

0度方向グリッドサイド1は、図11に示すように、それぞれ+60度方向グリッドサイド2および−60度方向グリッドサイド3に第一の交差領域8と第二の交差領域9とで交わっている。+60度方向グリッドサイド2は、−60度方向グリッドサイド3と第三の交差領域10で交わっている。これらの交差領域8、9、10が互いに近傍に存在することで、正三角形のグリッド4が炭素繊維を擬似等方に積層した構造に近い特性を持つことを発見した。なお、第三の交差領域10は菱形であり、菱形2本の対角線が交わる中心点を節点12と称す。また、交差領域8、9間の距離11の最大値は、節点12間の距離の半値である。

【0038】

インサート穴35を備えた炭素繊維を擬似等方に積層した構造であるインサート部材34が、0度方向グリッドサイド1、+60度方向グリッドサイド2、および−60度方向グリッドサイド3により構成される正三角形状のグリッド4に接着されている。このときインサート部材34の熱膨張係数を正三角形状のグリッド4の熱膨張係数よりも低い値にすることで、成形時の熱変形によりインサート部材34が正三角形状のグリッド4に拘束されるため、このインサート構造は高い引き抜き強度を持っている。

【0039】

図12は、この発明の実施の形態1に係るインサート付先進グリッド構造体の正三角形状のグリッド4と六角形状のグリッド5を含む拡大図である。

ここで、正三角形形状のグリッド4と六角形状のグリッド5を有するインサート付先進グリッド構造体の構造を表す2つの因子を導入し、因子と正三角形状のグリッド4の熱膨張係数、および因子とインサート付先進グリッド構造体の熱膨張係数との関係を求める。

導入する一つの因子は、グリッドサイドの幅Wを節点12間の距離Lで除算して得られる商であり、構造比と称す。また、導入するもう一つの因子は、グリッドサイドが交差する交差領域間の距離aである。ただし、このときの距離aは0以上且つL/2以下である。

【0040】

次に、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の計測について説明する。

正三角形状のグリッド4およびインサート付先進グリッド構造体の熱膨張係数の計測では、まず、測定サンプル29であるインサート付先進グリッド構造体をサンプル支持台30の上に載せ、恒温槽31内に固定する。次に、恒温槽31内の温度をコントロールして測定サンプル29の温度を変化させつつ、測定サンプル29の両端部および正三角形状のグリッド部に接着したレーザ反射鏡32にレーザフォーカス変位計33からレーザを照射し、反射光を受光して、加熱による測定サンプル29の変位量を測定し、熱膨張係数を算出する。

【0041】

この発明の実施の形態2に係るインサート付先進グリッド構造体のグリッドサイドが交差する交差領域間の距離aは27mmである。また、節点12間の距離Lは105mmであり、グリッドサイドの幅は1.60mmであるので、構造比は1.60/105=0.015である。このとき、計測した正三角形状のグリッドの熱膨張係数は1.60ppm/Kであり、インサート部材34の熱膨張係数は−0.90ppm/Kであるため、成形時の熱変形によりインサート部材34は正三角形状のグリッドにより拘束される。さらに、計測したインサート付先進グリッド構造体の熱膨張係数はX軸方向に0.20ppm/Kであり、Y軸方向に0.0ppm/Kである。

【0042】

次に、グリッドサイドが交差する交差領域間の距離aを27mmとし、節点12間の距離Lが異なるようにテーププリプレグを準備してインサート付先進グリッド構造体を製造した。このとき、構造比は1.60/105=0.015、1.60/52.5=0.030、1.60/26.25=0.060であった。このインサート付先進グリッド構造体の熱膨張係数を図7に示すようにして計測した。

【0043】

図13は、構造比を横軸にして、熱膨張係数を表したグラフである。

次に、インサート付先進グリッド構造体が、衛星構体として低熱膨張であると考えられる範囲を規定する。

一般に炭素繊維には高強度系の炭素繊維と高弾性系の炭素繊維が存在するが、高弾性系の炭素繊維を使用して、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造を作製すると熱膨張係数を零近傍にすることが可能である。これは、炭素繊維強化プラスチックが炭素繊維方向には負の熱膨張係数を有し、炭素繊維と直交方向には正の熱膨張係数を有するため、その組み合わせによって零近傍になる。

【0044】

しかし、これが高強度系の炭素繊維になると、一般に炭素繊維の引張強度と引張弾性率とは反比例の関係を示すため、引張弾性率が低くなり、炭素繊維自身の熱膨張係数が零に近づく方向の値となり、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では、熱膨張係数を零近傍にすることはできない。

そこで、ここでは、現在最も高強度な炭素繊維である東レ株式会社製トレカ(登録商標)糸T1000Gを用いた、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では得ることのできない熱膨張係数を一つの判断基準とする。

このとき、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造の熱膨張係数は0.93ppm/Kであるため、インサート付先進グリッド構造体において低熱膨張である構体の範囲は、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下の構体である。

【0045】

この発明の実施の形態2に係るインサート付先進グリッド構造体は、炭素繊維が一方向に配向されるグリッドサイドを等間隔に並べる3つのグリッドサイド群を有し、3つのグリッドサイド群のうちの第一のグリッドサイド群を基準に残りの第二のグリッドサイド群と第三のグリッドサイド群がそれぞれ時計方向と反時計方向に60度傾斜して交わるため、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分と、グリッドサイド群が交差する交差領域部分との構造となる。

【0046】

このとき、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分とグリッドサイド群が交差する交差領域部分との割合を構造比で調整することによって低熱膨張特性を有する先進グリッド構造体において、三つのグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造に近い特性を有する構造となるため、その正三角形グリッド群に、正三角形グリッドよりも低い熱膨張係数を持つ、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造のインサート部材34を接着することで、高い引き抜き強度を持つインサート構造且つ低熱膨張特性を有する。

【0047】

図13は、交差領域間の距離が27mmであるときの、構造比に対する熱膨張係数を表したグラフである。

図13からも分かるように、引張弾性率が280GPa以上且つ330GPa以下の炭素繊維を用いて、構造比が0より大きく且つ0.089以下になるように、グリッドサイドの幅Wまたは節点9間の距離Lを調整すると、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下のインサート付先進グリッド構造体を得ることができる。

【0048】

なお、この発明の実施の形態2に係るインサート付先進グリッド構造体において、引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBの炭素繊維および引張弾性率が810GPa以上且つ910GPa以下の日本グラファイトファイバー株式会社製GRANOCヤーン(登録商標)XN−90の炭素繊維にエポキシ樹脂を含侵させた後に半硬化させて作ったプリプレグを用いているが、繊維はT800HBやXN−90に限るものではない。

また、樹脂はエポキシ樹脂に限るものではなく、熱的機械的化学的特性が使用環境に耐えればいずれの樹脂であってもこの発明に適用することができる。

【0049】

実施の形態3.

この発明の実施の形態3に係るインサート付先進グリッド構造体において、インサート部材にインバー合金プレート37を内部に一体成形する工程について説明する。

図14(a)に示すような炭素繊維が基準辺21に平行に配向された0度方向炭素繊維プリプレグ22、図14(b)に示すような炭素繊維が基準辺23に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維プリプレグ24、図14(c)に示すような炭素繊維が基準辺25に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維プリプレグ26を順に、0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18の積層によって形成された集合領域に、3つのテーププリプレグの積層と交互に複数回にわたって積層する際に、図14(d)に示すようなインバー合金プレート37を一枚積層し、加圧下で加熱して成形し、インサート部材34にネジ穴38を加工をすることで、この発明の実施の形態3に係るインサート付先進グリッド構造体のインサート構造が製造される。

【0050】

図15と図16は、この発明の実施の形態3に係るインサート付先進グリッド構造体のインサート構造の側面から見た断面図である。図15は実施の形態1のインサート構造を用いた場合のインサート構造の側面から見た断面図であり、図16は実施の形態2のインサート構造を用いた場合のインサート構造の側面から見た断面図である。

この発明の実施の形態3に係るインサート付先進グリッド構造体は、図15に示すように、この発明の実施の形態1および実施の形態2に係るインサート付先進グリッド構造体のインサート穴7および35を、低熱膨張係数を有するインバー合金プレート37を内部に一体成形されたインサート部材にネジ穴加工をすることで、インサートネジ穴38としたものである。

【0051】

この発明の実施の形態3に係るインサート付先進グリッド構造体は、この発明の実施の形態1および実施の形態2と同様に、グリッドサイドの交差領域部分とグリッドサイドが交差しない部分との比率を調整することにより低い熱膨張係数を持つ先進グリッド構造に設けた高い引き抜き強度を持つインサート構造において、アルミニウムやチタン等の金属材料よりも低い熱膨張係数を持つインバー合金をインサート部材の内部に一体成形してネジ穴を加工することで、機器や他の構体との接合の際の位置精度が高精度となる。

【図面の簡単な説明】

【0052】

【図1】この発明の実施の形態1に係るインサート付先進グリッド構造体において、先進グリッド構造体を製造するためのテーププリプレグの平面図である。

【図2】この発明の実施の形態1に係るインサート付先進グリッド構造体において、インサート構造を製造するためのプリプレグの平面図である。

【図3】この発明の実施の形態1に係るインサート付先進グリッド構造体を製造するためのプリプレグの断面図である。

【図4】この発明の実施の形態1に係るインサート付先進グリッド構造体の正面図である。

【図5】この発明の実施の形態1に係るインサート付先進グリッド構造体の1つの正三角形状のグリッドを含む拡大図である。

【図6】この発明の実施の形態1に係るインサート付先進グリッド構造体の正三角形状のグリッドと六角形状のグリッドを含む拡大図である。

【図7】この発明の実施の形態1に係るインサート付先進グリッド構造体において、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の測定装置を示す断面図である。

【図8】構造比を横軸にして、この発明の実施の形態1に係るインサート付先進グリッド構造体の熱膨張係数を表したグラフである。

【図9】この発明の実施の形態2に係るインサート付先進グリッド構造体のインサート構造を製造するための拡大図である。

【図10】この発明の実施の形態2に係るインサート付先進グリッド構造体の正面図である。

【図11】この発明の実施の形態2に係るインサート付先進グリッド構造体の1つの正三角形状のグリッドを含む拡大図である。

【図12】この発明の実施の形態2に係るインサート付先進グリッド構造体の正三角形状のグリッドと六角形状のグリッドを含む拡大図である。

【図13】構造比を横軸にして、この発明の実施の形態2に係るインサート付先進グリッド構造体の熱膨張係数を表したグラフである。

【図14】この発明の実施の形態3に係るインサート付先進グリッド構造体において、インサート構造を製造するためのプリプレグの平面図である。

【図15】この発明の実施の形態3に係るインサート付先進グリッド構造体のインサート構造の側面から見た断面図である。

【図16】この発明の実施の形態3に係るインサート付先進グリッド構造体の他のインサート構造の側面から見た断面図である。

【符号の説明】

【0053】

1 0度方向グリッドサイド、2 +60度方向グリッドサイド、3 −60度方向グリッドサイド、4 正三角形状のグリッド、5 六角形状のグリッド、6 インサート部材、7 インサート穴、8 第一の交差領域、9 第二の交差領域、10 第三の交差領域、11 交差領域間の距離、12 節点、13 基準辺、14 0度方向炭素繊維テーププリプレグ、15 基準辺、16 +60度方向炭素繊維テーププリプレグ、17 基準辺、18 −60度方向炭素繊維テーププリプレグ、19 正三角形領域、20 集合領域、21 基準辺、22 0度方向炭素繊維プリプレグ、23 基準辺、24 +60度方向炭素繊維プリプレグ、25 基準辺、26 −60度方向炭素繊維プリプレグ、27 シリコーンゴム、28 成形板、29 測定サンプル、30 サンプル支持台、31 恒温槽、32 レーザ反射鏡、33 レーザフォーカス変位計、34 インサート部材、35 インサート穴、36 接着剤、37 インバー合金プレート、38 インサートネジ穴。

【技術分野】

【0001】

この発明は、金属よりも軽量で熱膨張係数の低い航空宇宙用の材料である炭素繊維強化プラスチックを用いる低熱膨張特性を備える、結合インサートを備える先進グリッド構造体に関するものである。

【背景技術】

【0002】

近年、地球上の高解像度画像の需要の高まりに伴い、光学機器を搭載した小型衛星を低高度地球周回軌道に多数配備する計画が成されており、光学機器を搭載した小型衛星の開発が重要視されている。このような衛星には光学機器の観測精度を低下させないために熱的寸法安定性を備えた衛星構造体が要求される。

従来のアルミニウムを材質とする金属製の衛星構造体よりも、熱的寸法安定性に優れた衛星構造体として、炭素繊維強化プラスチックを材質とする衛星構造体が提案されている。その1つとして、複合3角形格子を有する衛星構造体があり、この複合三角形格子の衛星構造体は、炭素繊維強化プラスチックから構成される正三角形の格子群と、正三角形の節点に設けられた金属製のインサートとを複合することにより構成されている。

正三角形の格子群は、予め正三角形の節点位置に円筒形状の金属製のインサートを設置し、樹脂を含侵した炭素繊維の糸を、正三角形の格子群を形成するようにインサートに巻き付けていき、加圧下で加熱して成形する、いわゆるフィラメントワインディング成形法により形成されている。

また、金属製のインサートは、正三角形の格子群を加圧下で加熱して成形する際に、樹脂の硬化により正三角形の格子群と一体化された構成となっている。金属製のインサートは、円筒形状になっており、搭載機器の結合部とピンを用いて結合することができる。このようにして、搭載機器や他の構造体と結合するためのインサート構造を持った低熱膨張な構造体を実現している(例えば、特許文献1参照)。

【0003】

【特許文献1】米国特許第4137354号明細書

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述のインサート構造を持った低熱膨張な構造体は、正三角形の格子群の正三角形の節点位置に予め設置した金属製のインサートに樹脂を含侵した糸を巻きつけ、加圧下で加熱して成形しているため、インサートの引き抜き強度は樹脂の硬化による接着強度であり、40MPa程度の低い引張強度となってしまう。

また、上述のインサート構造を持った低熱膨張な構造体では、炭素繊維強化プラスチックから構成される構造体の熱膨張係数が−3.0ppm/Kから3.0ppm/K程度であるのに対して、アルミニウムやチタンのような金属から構成されるインサートの熱膨張係数が10.0ppm/Kから23.0ppm/Kであるため、構造体を加圧下で加熱して成形した後に成形温度から冷却する過程で、構造体とインサートとの間の熱膨張係数の差に起因する熱応力差により、インサートの引き抜き強度が低下してしまう。

【0005】

この発明の目的は、高い引き抜き強度を持つインサート構造を備える、低熱膨張特性を有する先進グリッド構造体を提供することである。

【課題を解決するための手段】

【0006】

この発明に係るインサート付先進グリッド構造体は、第一の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第一のテーププリプレグ群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第二のテーププリプレグ群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第三のテーププリプレグ群が、互いに2つのテーププリプレグ群が重なり且つ3つのテーププリプレグ群が同じ位置で重ならないようにそれぞれ順に積層されるとともに、上記第一のテーププリプレグ、上記第二のテーププリプレグおよび上記第三のテーププリプレグから構成される正三角形領域からテーププリプレグの交差領域を除いた集合領域の形状で、上記第一の方向に炭素繊維が一方向に配向された第一のプリプレグシート群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に炭素繊維が一方向に配向された第二のプリプレグシート群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に炭素繊維が一方向に配向された第三のプリプレグシート群が上記集合領域にそれぞれ順に積層されて加圧下で加熱されることにより成形され、且つ3つのグリッドサイド群によって囲まれたインサート部材に穴加工されたインサート付先進グリッド構造体において、上記第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、上記第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および上記第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれた上記インサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下である。

【発明の効果】

【0007】

この発明の実施の形態1に係るインサート付先進グリッド構造体は、炭素繊維が一方向に配向されるグリッドサイドを等間隔に並べる3つのグリッドサイド群を有し、3つのグリッドサイド群のうちの第一のグリッドサイド群を基準に残りの第二のグリッドサイド群と第三のグリッドサイド群がそれぞれ時計方向と反時計方向に60度傾斜して交わるため、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分と、グリッドサイド群が交差する交差領域部分とから構成され、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分とグリッドサイド群が交差する交差領域部分との割合を構造比で調整することによって低熱膨張特性を有する先進グリッド構造体において、三つのグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造に近い特性を有する構造となるため、その正三角形グリッド群に、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造のインサートを一部埋め込んで一体成形することで、高い引き抜き強度且つ低残留熱応力特性を持つインサート構造且つ低熱膨張特性を有するという効果を奏する。

【発明を実施するための最良の形態】

【0008】

実施の形態1.

以下の説明において用いる語彙について説明する。「グリッドサイド」とは、後で詳細に説明するが先進グリッド構造体に含まれる正三角形グリッドおよび六角形グリッドの辺を構成するものを意味する。「テーププリプレグ」とは、まとめられた複数本の炭素繊維に樹脂を含浸させて作製された半硬化状態のテープ状のものである。

【0009】

図1は、この発明の実施の形態1に係るインサート付先進グリッド構造体において、先進グリッド構造体を製造するためのテーププリプレグの平面図である。

この発明の実施の形態1に係るインサート付先進グリッド構造体の製造方法について説明する。先に先進グリッド構造体の製造方法を説明し、その後にインサート構造の製造方法について説明する。

東レ株式会社製トレカ(登録商標)糸T800HBとエポキシ樹脂原料を用いて、長尺方向に炭素繊維が配向された帯状のテーププリプレグを用意する。

そして、図1(a)に示すような炭素繊維が基準辺13に平行に配向された0度方向炭素繊維テーププリプレグ14、図1(b)に示すような炭素繊維が基準辺15に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維テーププリプレグ16、図1(c)に示すような炭素繊維が基準辺17に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維テーププリプレグ18を、順に複数回にわたって積層しテーププリプレグの積層体を製造する。

【0010】

テーププリプレグの積層体は、図2(a)に示すような0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18によって形成された正三角形領域19を有する。そして、正三角形領域19には、第一の交差領域8、第二の交差領域9、第三の交差領域10、および第一の交差領域8、第二の交差領域9および第三の交差領域10を除いた集合領域20を有する。図2(a)の斜線でハッチングされた集合領域20には、正三角形グリッドに重なる3つの台形領域と3つの台形領域の上辺に3辺が連なる正三角形領域を有する。

【0011】

図2は、この発明の実施の形態1に係るインサート付先進グリッド構造体において、インサート構造を製造するためのプリプレグの平面図である。

東レ株式会社製トレカ(登録商標)糸T800HBとエポキシ樹脂原料を用いて、集合領域20の正三角形領域の各辺に平行な方向に炭素繊維が配向された集合領域20の形状と外形が同じプリプレグを用意する。

そして、テーププリプレグの積層体の集合領域に重なるように、図2(b)に示すような炭素繊維が基準辺21に平行に配向された0度方向炭素繊維プリプレグ22、図2(c)に示すような炭素繊維が基準辺23に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維プリプレグ24、図2(d)に示すような炭素繊維が基準辺25に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維プリプレグ26を順に、0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18の積層によって形成された集合領域20に、3つのテーププリプレグの積層と交互に複数回にわたって積層する。

【0012】

ただし、0度方向炭素繊維プリプレグ22、+60度方向炭素繊維プリプレグ24、および−60度方向炭素繊維プリプレグ26の積層数の最大値は、0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18の積層数であり、重量の観点から、許容設計強度を満たす範囲内で可能な限り積層数を少なくすることが望ましい。

【0013】

次に、積層したプリプレグを加圧下で加熱して成形する方法について説明する。

図3は、この発明の実施の形態1に係る先進グリッド構造体にインサート構造を形成する様子を説明するための図である。図3は、テーププリプレグにプリプレグを積層した後での図2(a)のA−A断面と同じ断面での断面図である。

成形板28上に所定の枚数のテーププリプレグを積層する。そして、正三角形領域19のうちテーププリプレグが積層された領域以外の領域の形状を断面とする三角柱のシリコーンゴム27をテーププリプレグが積層された領域以外の領域に挿入する。

次に、0度方向炭素繊維プリプレグ22をテーププリプレグが積層された上に積層する。次に、その上にテーププリプレグを積層し、その上に、+60度方向炭素繊維プリプレグ24を積層する。さらに、その上にテーププリプレグを積層し、その上に、−60度方向炭素繊維プリプレグ26を積層する。次に、その上にテーププリプレグを積層し、最も上に成形板28を載せる。なお、図3(a)では0度方向炭素繊維プリプレグ22、+60度方向炭素繊維プリプレグ24、および−60度方向炭素繊維プリプレグ26の積層数は1ずつであるが、複数の積層数であっても良く、その場合、上述のような積層を繰り返せば良い。

【0014】

次に、このように上下から成形板28で挟み込まれた積層体を、加圧下で加熱してインサート付先進グリッド構造体を成形する。このとき、成形時の温度は180度とし、成形圧力は300kPaとした。

このように加圧下で加熱すると、図3(b)に示すように、プリプレグは成形圧力とシリコーンゴム27の膨張により加圧され、図3(c)のように熱硬化成形された。

【0015】

なお、0度方向炭素繊維テーププリプレグ14が複数並べられたものを第一のテーププリプレグ群、+60度方向炭素繊維テーププリプレグ16が複数並べられたものを第二のテーププリプレグ群、−60度方向炭素繊維テーププリプレグ18が複数並べられたものを第三のテーププリプレグ群と称す。

また、0度方向炭素繊維プリプレグ22が複数並べられたものを第一のプリプレグ群、+60度方向炭素繊維プリプレグ24が複数並べられたものを第二のプリプレグ群、−60度方向炭素繊維プリプレグ26が複数並べられたものを第三のプリプレグ群と称す。

【0016】

このとき、第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、第一のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造に近い特性を有することを発見し、その正三角形グリッド群に、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造のインサートを一部埋め込んで一体成形することで高い引き抜き強度を持つインサート構造を有し、且つ低熱膨張特性を有する先進グリッド構造と同等の低熱膨張特性を有する構造とした。

【0017】

図4は、この発明の実施の形態1に係るインサート付先進グリッド構造体の正面図である。

この発明の実施の形態1に係るインサート付先進グリッド構造体は、炭素繊維に樹脂を含侵させた後に半硬化させて作ったプリプレグを使用し、長尺方向に向くように炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグからなる帯状のテーププリプレグおよびテーププリプレグの交差領域付近に炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグを積層し、加圧下で加熱することにより成形したトラス構造である。炭素繊維としては、高強度系であり、引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBを用いている。

【0018】

この発明の実施の形態1に係るインサート付先進グリッド構造体は、図4の図面上では長さ方向が紙面の上下方向に向き、長さ方向に直交する第一の方向に等間隔に並列に並べられた複数のグリッドサイド(以下、「0度方向グリッドサイド」と称す)1、0度方向グリッドサイド1に対して反時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「+60度方向グリッドサイド」と称す)2、0度方向グリッドサイド1に対して時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「−60度方向グリッドサイド」と称す)3を備える。

なお、複数の0度方向グリッドサイド1を第一のグリッドサイド群、複数の+60度方向グリッドサイド2を第二のグリッドサイド群、複数の−60度方向グリッドサイド3を第三のグリッドサイド群と称す。

【0019】

この発明の実施の形態1に係るインサート付先進グリッド構造体では、0度方向グリッドサイド1、+60度方向グリッドサイド2、−60度方向グリッドサイド3により正三角形状のグリッド4および六角形状のグリッド5が形成されている。

この発明の実施の形態1に係るインサート付先進グリッド構造体では、炭素繊維が0度方向、+60度方向、−60度方向に配向積層された擬似等方積層構造であるインサート部材6が、正三角形のグリッド4に一部埋め込み一体成形されている。また、インサート部材6はインサート穴7を有している。

【0020】

図5は、この発明の実施の形態1に係るインサート付先進グリッド構造体の1つのインサート部材6を含む拡大図である。図5(a)に示される拡大図は、機器および他の構造体との結合面側の図である。図5(b)に示される拡大図は、機器および他の構造体との結合面と反対側の図である。

0度方向グリッドサイド1は、図5に示すように、それぞれ+60度方向グリッドサイド2および−60度方向グリッドサイド3に第一の交差領域8と第二の交差領域9とで交わっている。+60度方向グリッドサイド2は、−60度方向グリッドサイド3と第三の交差領域10で交わっている。これらの交差領域8、9、10が互いに近傍に存在することで、正三角形のグリッド4が炭素繊維を擬似等方に積層した構造に近い特性を持つことを発見した。なお、第三の交差領域10は菱形であり、菱形2本の対角線が交わる中心点を節点12と称す。また、交差領域8、9間の距離11の最大値は、節点12間の距離の半値である。

【0021】

インサート穴7を備えた炭素繊維を擬似等方に積層した構造であるインサート部材6が、0度方向グリッドサイド1、+60度方向グリッドサイド2、および−60度方向グリッドサイド3に一部埋め込まれて、正三角形のグリッド4に一体成形されている。このとき、インサート部材6と正三角形のグリッド4との界面を横切るように、炭素繊維が連続的に存在しているため、このインサート構造は高い引き抜き強度を持っている。また、インサート部材6と正三角形のグリッド4とは、ほぼ同等の熱膨張係数を持つことから、成形時の熱応力差により、引き抜き強度が低下することもない。

【0022】

図6は、この発明の実施の形態1に係るインサート付先進グリッド構造体の正三角形状のグリッド4と六角形状のグリッド5を含む拡大図である。

ここで、正三角形形状のグリッド4と六角形状のグリッド5を有するインサート付先進グリッド構造体の構造を表す2つの因子を導入し、因子と正三角形状のグリッド4の熱膨張係数、および因子とインサート付先進グリッド構造体の熱膨張係数との関係を求める。

導入する一つの因子は、グリッドサイドの幅Wを節点12間の距離Lで除算して得られる商であり、構造比と称す。

また、導入するもう一つの因子は、グリッドサイドが交差する交差領域間の距離aである。ただし、このときの距離aは0以上且つL/2以下である。

【0023】

図7は、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の測定装置を示す断面図である。

次に、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の計測について説明する。

正三角形状のグリッド4およびインサート付先進グリッド構造体の熱膨張係数の計測では、まず、測定サンプル29であるインサート付先進グリッド構造体をサンプル支持台30の上に載せ、恒温槽31内に固定する。

次に、恒温槽31内の温度をコントロールして測定サンプル29の温度を変化させつつ、測定サンプル29の両端部および正三角形状のグリッド部に接着したレーザ反射鏡32にレーザフォーカス変位計33からレーザを照射し、反射光を受光して、加熱による測定サンプル29の変位量を測定し、熱膨張係数を算出する。

【0024】

この発明の実施の形態1に係るインサート付先進グリッド構造体のグリッドサイドが交差する交差領域間の距離aは27mmである。また、節点12間の距離Lは105mmであり、グリッドサイドの幅は1.60mmであるので、構造比は1.60/105=0.015である。このとき、計測した正三角形状のグリッドの熱膨張係数は1.60ppm/Kであり、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造の熱膨張係数である0.93ppm/Kに近い値である。

さらに、計測したインサート付先進グリッド構造体の熱膨張係数はX軸方向に0.20ppm/Kであり、Y軸方向に0.0ppm/Kである。

次に、グリッドサイドが交差する交差領域間の距離aを27mmとし、節点12間の距離Lが異なるようにテーププリプレグを準備してインサート付先進グリッド構造体を製造した。このとき、構造比は1.60/105=0.015、1.60/52.5=0.030、1.60/26.25=0.060であった。このインサート付先進グリッド構造体の熱膨張係数を図7に示すようにして計測した。

【0025】

図8は、構造比を横軸にして、熱膨張係数を表したグラフである。

次に、インサート付先進グリッド構造体が、衛星構体として低熱膨張であると考えられる範囲を規定する。一般に炭素繊維には高強度系の炭素繊維と高弾性系の炭素繊維が存在するが、高弾性系の炭素繊維を使用して、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造を作製すると熱膨張係数を零近傍にすることが可能である。これは、炭素繊維強化プラスチックが炭素繊維方向には負の熱膨張係数を有し、炭素繊維と直交方向には正の熱膨張係数を有するため、その組み合わせによって零近傍になる。

しかし、これが高強度系の炭素繊維になると、一般に炭素繊維の引張強度と引張弾性率とは反比例の関係を示すため、引張弾性率が低くなり、炭素繊維自身の熱膨張係数が零に近づく方向の値となり、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では、熱膨張係数を零近傍にすることはできない。

そこで、ここでは、現在最も高強度な炭素繊維である東レ株式会社製トレカ(登録商標)糸T1000Gを用いた、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では得ることのできない熱膨張係数を一つの判断基準とする。このとき、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造の熱膨張係数は0.93ppm/Kであるため、インサート付先進グリッド構造体において低熱膨張である構体の範囲は、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下の構体である。

【0026】

この発明の実施の形態1に係るインサート付先進グリッド構造体は、炭素繊維が一方向に配向されるグリッドサイドを等間隔に並べる3つのグリッドサイド群を有し、3つのグリッドサイド群のうちの第一のグリッドサイド群を基準に残りの第二のグリッドサイド群と第三のグリッドサイド群がそれぞれ時計方向と反時計方向に60度傾斜して交わるため、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分と、グリッドサイド群が交差する交差領域部分との構造となる。

【0027】

このとき、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分とグリッドサイド群が交差する交差領域部分との割合を構造比で調整することによって低熱膨張特性を有する先進グリッド構造体において、三つのグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造に近い特性を有する構造となるため、その正三角形グリッド群に、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造のインサートを一部埋め込んで一体成形することで、高い引き抜き強度且つ低残留熱応力特性を持つインサート構造且つ低熱膨張特性を有する。

【0028】

図8は、交差領域間の距離が27mmであるときの、構造比に対する熱膨張係数を表したグラフである。

図8からも分かるように、引張弾性率が280GPa以上且つ330GPa以下の炭素繊維を用いて、構造比が0より大きく且つ0.089以下になるように、グリッドサイドの幅Wまたは節点9間の距離Lを調整すると、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下のインサート付先進グリッド構造体を得ることができる。

【0029】

なお、この発明の実施の形態1に係るインサート付先進グリッド構造体において、引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBの炭素繊維にエポキシ樹脂を含侵させた後に半硬化させて作ったプリプレグを用いているが、繊維はT800HBに限るものではない。

また、樹脂はエポキシ樹脂に限るものではなく、熱的機械的化学的特性が使用環境に耐えればいずれの樹脂であってもこの発明に適用することができる。

なお、この発明の実施の形態1に係るインサート付先進グリッド構造体において、成形のときの温度を180度としたが、プリプレグが加圧下で加熱して成形できる温度であればよいので、80度から280度の範囲で適宜設定できる。

また、成形のときの圧力を300kPaとしたが、プリプレグが加圧下で加熱して成形できる圧力であればよいので、100kPaから1000kPaの範囲で適宜設定できる。

【0030】

実施の形態2.

この発明の実施の形態2に係るインサート付先進グリッド構造体の製造方法について説明する。先に先進グリッド構造体の製造方法を説明し、その後にインサート構造の製造方法について説明する。

図1は、この発明の実施の形態2に係るインサート付先進グリッド構造体において、先進グリッド構造体を製造するためのテーププリプレグの平面図である。

東レ株式会社製トレカ(登録商標)糸T800HBとエポキシ樹脂原料を用いて、長さ方向(図1(a)の紙面上の上下方向)に炭素繊維が配向された帯状のテーププリプレグを用意する。図1(a)に示すような炭素繊維が基準辺13に平行に配向された0度方向炭素繊維テーププリプレグ14、図3(b)に示すような炭素繊維が基準辺15に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維テーププリプレグ16、図3(c)に示すような炭素繊維が基準辺17に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維テーププリプレグ18を、順に複数回にわたって積層し、加圧下で加熱することにより先進グリッド構造体を製造する。

【0031】

また、別途、日本グラファイトファイバー株式会社製GRANOCヤーン(登録商標)XN90とエポキシ樹脂原料を用いて、正三角柱形状の成形型に、炭素繊維を0度方向、+60度方向、−60度方向に擬似等方になるようにプリプレグを積層して加圧下で加熱することにより炭素繊維強化プラスチック構造のインサート部材34を製造する。

【0032】

図9は、この発明の実施の形態2に係るインサート付先進グリッド構造体のインサート構造を製造するための拡大図である。図9(a)に示すような先進グリッド構造体の正三角形状のグリッド4の3つのグリッドサイドによって囲まれた空間に、図9(b)に示すようなインサート部材34を接着剤で接着する。なお、図9(b)はインサート部材34の機器および他の構造体との結合面側であり、図9(c)はインサート部材34の機器および他の構造体との結合面と反対側の面である。

【0033】

なお、0度方向炭素繊維テーププリプレグ14が複数並べられたものを第一のテーププリプレグ群、+60度方向炭素繊維テーププリプレグ16が複数並べられたものを第二のテーププリプレグ群、−60度方向炭素繊維テーププリプレグ18が複数並べられたものを第三のテーププリプレグ群と称す。

このとき、第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、第一のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造に近い特性を有することを発見し、その正三角形グリッド群に、正三角形グリッドよりも低い熱膨張係数を持つ、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造のインサート部材34を接着剤36により接着することで高い引き抜き強度を持つインサート構造を有し、且つ低熱膨張特性を有する先進グリッド構造と同等の低熱膨張特性を有する構造とした。

【0034】

図10は、この発明の実施の形態2に係るインサート付先進グリッド構造体の正面図である。

先進グリッド構造体の正三角形状のグリッド4の3つのグリッドサイドによって囲まれた空間に、インサート部材34を挿入し、接着剤36で接着する。先進グリッド構造体への接着後、インサート部材34は穴加工されて、インサート穴35を有する。このようにしてこの発明の実施の形態2に係るインサート付先進グリッド構造体が製造される。

この発明の実施の形態2に係るインサート付先進グリッド構造体は、炭素繊維に樹脂を含侵させた後に半硬化させて作ったプリプレグを使用し、長尺方向に向くように炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグからなる帯状のテーププリプレグを積層し、加圧下で加熱することにより成形したトラス構造の節点に、炭素繊維を配向させて繊維強化されたエポキシ樹脂のプリプレグを加圧下で加熱することにより成形したインサート構造を接着した構造である。炭素繊維としては、テーププリプレグには引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBを用い、プリプレグには引張弾性率810GPa以上且つ910GPa以下の日本グラファイトファイバー株式会社製GRANOCヤーン(登録商標)XN−90を用いている。

【0035】

この発明の実施の形態2に係るインサート付先進グリッド構造体は、図10の図面上では長さ方向が紙面の上下方向に向き、長さ方向に直交する第一の方向に等間隔に並列に並べられた複数のグリッドサイド(以下、「0度方向グリッドサイド」と称す)1、0度方向グリッドサイド1に対して反時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「+60度方向グリッドサイド」と称す)2、0度方向グリッドサイド1に対して時計方向に60度傾斜して交わるとともに等間隔に並列に並べられた複数のグリッドサイド(以下、「−60度方向グリッドサイド」と称す)3を備える。なお、複数の0度方向グリッドサイド1を第一のグリッドサイド群、複数の+60度方向グリッドサイド2を第二のグリッドサイド群、複数の−60度方向グリッドサイド3を第三のグリッドサイド群と称す。

【0036】

この発明の実施の形態2に係るインサート付先進グリッド構造体では、0度方向グリッドサイド1、+60度方向グリッドサイド2、−60度方向グリッドサイド3により正三角形状のグリッド4および六角形状のグリッド5が形成されている。

この発明の実施の形態2に係るインサート付先進グリッド構造体では、炭素繊維が0度方向、+60度方向、−60度方向に配向積層された擬似等方積層構造であるインサート部材34が、正三角形のグリッド4に接着されている。また、インサート部材34はインサート穴35を持っている。

【0037】

図11は、この発明の実施の形態2に係るインサート付先進グリッド構造体の1つのインサート部材34を含む拡大図である。図11(a)に示される拡大図は、機器および他の構造体との結合面側の図である。図11(b)に示される拡大図は、機器および他の構造体との結合面と反対側の図である。

0度方向グリッドサイド1は、図11に示すように、それぞれ+60度方向グリッドサイド2および−60度方向グリッドサイド3に第一の交差領域8と第二の交差領域9とで交わっている。+60度方向グリッドサイド2は、−60度方向グリッドサイド3と第三の交差領域10で交わっている。これらの交差領域8、9、10が互いに近傍に存在することで、正三角形のグリッド4が炭素繊維を擬似等方に積層した構造に近い特性を持つことを発見した。なお、第三の交差領域10は菱形であり、菱形2本の対角線が交わる中心点を節点12と称す。また、交差領域8、9間の距離11の最大値は、節点12間の距離の半値である。

【0038】

インサート穴35を備えた炭素繊維を擬似等方に積層した構造であるインサート部材34が、0度方向グリッドサイド1、+60度方向グリッドサイド2、および−60度方向グリッドサイド3により構成される正三角形状のグリッド4に接着されている。このときインサート部材34の熱膨張係数を正三角形状のグリッド4の熱膨張係数よりも低い値にすることで、成形時の熱変形によりインサート部材34が正三角形状のグリッド4に拘束されるため、このインサート構造は高い引き抜き強度を持っている。

【0039】

図12は、この発明の実施の形態1に係るインサート付先進グリッド構造体の正三角形状のグリッド4と六角形状のグリッド5を含む拡大図である。

ここで、正三角形形状のグリッド4と六角形状のグリッド5を有するインサート付先進グリッド構造体の構造を表す2つの因子を導入し、因子と正三角形状のグリッド4の熱膨張係数、および因子とインサート付先進グリッド構造体の熱膨張係数との関係を求める。

導入する一つの因子は、グリッドサイドの幅Wを節点12間の距離Lで除算して得られる商であり、構造比と称す。また、導入するもう一つの因子は、グリッドサイドが交差する交差領域間の距離aである。ただし、このときの距離aは0以上且つL/2以下である。

【0040】

次に、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の計測について説明する。

正三角形状のグリッド4およびインサート付先進グリッド構造体の熱膨張係数の計測では、まず、測定サンプル29であるインサート付先進グリッド構造体をサンプル支持台30の上に載せ、恒温槽31内に固定する。次に、恒温槽31内の温度をコントロールして測定サンプル29の温度を変化させつつ、測定サンプル29の両端部および正三角形状のグリッド部に接着したレーザ反射鏡32にレーザフォーカス変位計33からレーザを照射し、反射光を受光して、加熱による測定サンプル29の変位量を測定し、熱膨張係数を算出する。

【0041】

この発明の実施の形態2に係るインサート付先進グリッド構造体のグリッドサイドが交差する交差領域間の距離aは27mmである。また、節点12間の距離Lは105mmであり、グリッドサイドの幅は1.60mmであるので、構造比は1.60/105=0.015である。このとき、計測した正三角形状のグリッドの熱膨張係数は1.60ppm/Kであり、インサート部材34の熱膨張係数は−0.90ppm/Kであるため、成形時の熱変形によりインサート部材34は正三角形状のグリッドにより拘束される。さらに、計測したインサート付先進グリッド構造体の熱膨張係数はX軸方向に0.20ppm/Kであり、Y軸方向に0.0ppm/Kである。

【0042】

次に、グリッドサイドが交差する交差領域間の距離aを27mmとし、節点12間の距離Lが異なるようにテーププリプレグを準備してインサート付先進グリッド構造体を製造した。このとき、構造比は1.60/105=0.015、1.60/52.5=0.030、1.60/26.25=0.060であった。このインサート付先進グリッド構造体の熱膨張係数を図7に示すようにして計測した。

【0043】

図13は、構造比を横軸にして、熱膨張係数を表したグラフである。

次に、インサート付先進グリッド構造体が、衛星構体として低熱膨張であると考えられる範囲を規定する。

一般に炭素繊維には高強度系の炭素繊維と高弾性系の炭素繊維が存在するが、高弾性系の炭素繊維を使用して、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造を作製すると熱膨張係数を零近傍にすることが可能である。これは、炭素繊維強化プラスチックが炭素繊維方向には負の熱膨張係数を有し、炭素繊維と直交方向には正の熱膨張係数を有するため、その組み合わせによって零近傍になる。

【0044】

しかし、これが高強度系の炭素繊維になると、一般に炭素繊維の引張強度と引張弾性率とは反比例の関係を示すため、引張弾性率が低くなり、炭素繊維自身の熱膨張係数が零に近づく方向の値となり、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では、熱膨張係数を零近傍にすることはできない。

そこで、ここでは、現在最も高強度な炭素繊維である東レ株式会社製トレカ(登録商標)糸T1000Gを用いた、従来の炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造では得ることのできない熱膨張係数を一つの判断基準とする。

このとき、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造の熱膨張係数は0.93ppm/Kであるため、インサート付先進グリッド構造体において低熱膨張である構体の範囲は、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下の構体である。

【0045】

この発明の実施の形態2に係るインサート付先進グリッド構造体は、炭素繊維が一方向に配向されるグリッドサイドを等間隔に並べる3つのグリッドサイド群を有し、3つのグリッドサイド群のうちの第一のグリッドサイド群を基準に残りの第二のグリッドサイド群と第三のグリッドサイド群がそれぞれ時計方向と反時計方向に60度傾斜して交わるため、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分と、グリッドサイド群が交差する交差領域部分との構造となる。

【0046】

このとき、グリッドサイド群の交差しない部分である炭素繊維が一方向にだけ積層された部分とグリッドサイド群が交差する交差領域部分との割合を構造比で調整することによって低熱膨張特性を有する先進グリッド構造体において、三つのグリッドサイド群が互いに交差する領域が互いに近傍に存在することで、3つのグリッドサイド群から構成される正三角形グリッド群が、炭素繊維を擬似等方に積層した炭素繊維強化プラスチック構造に近い特性を有する構造となるため、その正三角形グリッド群に、正三角形グリッドよりも低い熱膨張係数を持つ、炭素繊維を擬似等方積層した炭素繊維強化プラスチック構造のインサート部材34を接着することで、高い引き抜き強度を持つインサート構造且つ低熱膨張特性を有する。

【0047】

図13は、交差領域間の距離が27mmであるときの、構造比に対する熱膨張係数を表したグラフである。

図13からも分かるように、引張弾性率が280GPa以上且つ330GPa以下の炭素繊維を用いて、構造比が0より大きく且つ0.089以下になるように、グリッドサイドの幅Wまたは節点9間の距離Lを調整すると、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下のインサート付先進グリッド構造体を得ることができる。

【0048】

なお、この発明の実施の形態2に係るインサート付先進グリッド構造体において、引張弾性率が250GPa以上且つ350GPa以下の東レ株式会社製トレカ(登録商標)糸T800HBの炭素繊維および引張弾性率が810GPa以上且つ910GPa以下の日本グラファイトファイバー株式会社製GRANOCヤーン(登録商標)XN−90の炭素繊維にエポキシ樹脂を含侵させた後に半硬化させて作ったプリプレグを用いているが、繊維はT800HBやXN−90に限るものではない。

また、樹脂はエポキシ樹脂に限るものではなく、熱的機械的化学的特性が使用環境に耐えればいずれの樹脂であってもこの発明に適用することができる。

【0049】

実施の形態3.

この発明の実施の形態3に係るインサート付先進グリッド構造体において、インサート部材にインバー合金プレート37を内部に一体成形する工程について説明する。

図14(a)に示すような炭素繊維が基準辺21に平行に配向された0度方向炭素繊維プリプレグ22、図14(b)に示すような炭素繊維が基準辺23に対して反時計方向に60度傾斜するように配向された+60度方向炭素繊維プリプレグ24、図14(c)に示すような炭素繊維が基準辺25に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維プリプレグ26を順に、0度方向炭素繊維テーププリプレグ14、+60度方向炭素繊維テーププリプレグ16、および−60度方向炭素繊維テーププリプレグ18の積層によって形成された集合領域に、3つのテーププリプレグの積層と交互に複数回にわたって積層する際に、図14(d)に示すようなインバー合金プレート37を一枚積層し、加圧下で加熱して成形し、インサート部材34にネジ穴38を加工をすることで、この発明の実施の形態3に係るインサート付先進グリッド構造体のインサート構造が製造される。

【0050】

図15と図16は、この発明の実施の形態3に係るインサート付先進グリッド構造体のインサート構造の側面から見た断面図である。図15は実施の形態1のインサート構造を用いた場合のインサート構造の側面から見た断面図であり、図16は実施の形態2のインサート構造を用いた場合のインサート構造の側面から見た断面図である。

この発明の実施の形態3に係るインサート付先進グリッド構造体は、図15に示すように、この発明の実施の形態1および実施の形態2に係るインサート付先進グリッド構造体のインサート穴7および35を、低熱膨張係数を有するインバー合金プレート37を内部に一体成形されたインサート部材にネジ穴加工をすることで、インサートネジ穴38としたものである。

【0051】

この発明の実施の形態3に係るインサート付先進グリッド構造体は、この発明の実施の形態1および実施の形態2と同様に、グリッドサイドの交差領域部分とグリッドサイドが交差しない部分との比率を調整することにより低い熱膨張係数を持つ先進グリッド構造に設けた高い引き抜き強度を持つインサート構造において、アルミニウムやチタン等の金属材料よりも低い熱膨張係数を持つインバー合金をインサート部材の内部に一体成形してネジ穴を加工することで、機器や他の構体との接合の際の位置精度が高精度となる。

【図面の簡単な説明】

【0052】

【図1】この発明の実施の形態1に係るインサート付先進グリッド構造体において、先進グリッド構造体を製造するためのテーププリプレグの平面図である。

【図2】この発明の実施の形態1に係るインサート付先進グリッド構造体において、インサート構造を製造するためのプリプレグの平面図である。

【図3】この発明の実施の形態1に係るインサート付先進グリッド構造体を製造するためのプリプレグの断面図である。

【図4】この発明の実施の形態1に係るインサート付先進グリッド構造体の正面図である。

【図5】この発明の実施の形態1に係るインサート付先進グリッド構造体の1つの正三角形状のグリッドを含む拡大図である。

【図6】この発明の実施の形態1に係るインサート付先進グリッド構造体の正三角形状のグリッドと六角形状のグリッドを含む拡大図である。

【図7】この発明の実施の形態1に係るインサート付先進グリッド構造体において、正三角形状のグリッドおよびインサート付先進グリッド構造体の熱膨張係数の測定装置を示す断面図である。

【図8】構造比を横軸にして、この発明の実施の形態1に係るインサート付先進グリッド構造体の熱膨張係数を表したグラフである。

【図9】この発明の実施の形態2に係るインサート付先進グリッド構造体のインサート構造を製造するための拡大図である。

【図10】この発明の実施の形態2に係るインサート付先進グリッド構造体の正面図である。

【図11】この発明の実施の形態2に係るインサート付先進グリッド構造体の1つの正三角形状のグリッドを含む拡大図である。

【図12】この発明の実施の形態2に係るインサート付先進グリッド構造体の正三角形状のグリッドと六角形状のグリッドを含む拡大図である。

【図13】構造比を横軸にして、この発明の実施の形態2に係るインサート付先進グリッド構造体の熱膨張係数を表したグラフである。

【図14】この発明の実施の形態3に係るインサート付先進グリッド構造体において、インサート構造を製造するためのプリプレグの平面図である。

【図15】この発明の実施の形態3に係るインサート付先進グリッド構造体のインサート構造の側面から見た断面図である。

【図16】この発明の実施の形態3に係るインサート付先進グリッド構造体の他のインサート構造の側面から見た断面図である。

【符号の説明】

【0053】

1 0度方向グリッドサイド、2 +60度方向グリッドサイド、3 −60度方向グリッドサイド、4 正三角形状のグリッド、5 六角形状のグリッド、6 インサート部材、7 インサート穴、8 第一の交差領域、9 第二の交差領域、10 第三の交差領域、11 交差領域間の距離、12 節点、13 基準辺、14 0度方向炭素繊維テーププリプレグ、15 基準辺、16 +60度方向炭素繊維テーププリプレグ、17 基準辺、18 −60度方向炭素繊維テーププリプレグ、19 正三角形領域、20 集合領域、21 基準辺、22 0度方向炭素繊維プリプレグ、23 基準辺、24 +60度方向炭素繊維プリプレグ、25 基準辺、26 −60度方向炭素繊維プリプレグ、27 シリコーンゴム、28 成形板、29 測定サンプル、30 サンプル支持台、31 恒温槽、32 レーザ反射鏡、33 レーザフォーカス変位計、34 インサート部材、35 インサート穴、36 接着剤、37 インバー合金プレート、38 インサートネジ穴。

【特許請求の範囲】

【請求項1】

第一の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第一のテーププリプレグ群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第二のテーププリプレグ群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第三のテーププリプレグ群が、互いに2つのテーププリプレグ群が重なり且つ3つのテーププリプレグ群が同じ位置で重ならないようにそれぞれ順に積層されるとともに、上記第一のテーププリプレグ、上記第二のテーププリプレグおよび上記第三のテーププリプレグから構成される正三角形領域からテーププリプレグの交差領域を除いた集合領域の形状で、上記第一の方向に炭素繊維が一方向に配向された第一のプリプレグシート群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に炭素繊維が一方向に配向された第二のプリプレグシート群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に炭素繊維が一方向に配向された第三のプリプレグシート群が上記集合領域にそれぞれ順に積層されて加圧下で加熱されることにより成形され、且つ3つのグリッドサイド群によって囲まれたインサート部材に穴加工されたインサート付先進グリッド構造体において、

上記第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、上記第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および上記第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれた上記インサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下であることを特徴とするインサート付先進グリッド構造体。

【請求項2】

第一の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第一のテーププリプレグ群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第二のテーププリプレグ群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第三のテーププリプレグ群が、互いに2つのテーププリプレグ群が重なり且つ3つのテーププリプレグ群が同じ位置で重ならないようにそれぞれ順に積層されて加圧下で加熱されることにより成形された先進グリッド構造体の3つのグリッドサイド群によって囲まれた正三角形の空間に、正三角柱形状の成形型に炭素繊維を0度方向、+60度方向、−60度方向に擬似等方になるようにプリプレグを積層して加圧下で加熱することにより成形された炭素繊維強化プラスチック構造のインサート部材を接着剤で接着し、インサート部材に穴加工されたインサート付先進グリッド構造体において、

上記第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、上記第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および上記第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、インサート部材が3つのグリッドサイド群によって囲まれた正三角形の空間に接する正三角形状構造の熱膨張係数よりも低い熱膨張係数を有する炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下であることを特徴とするインサート付先進グリッド構造体。

【請求項3】

インサート部材の穴が位置精度の高精度なネジ穴となるよう加工されることを特徴とする請求項1乃至2のいずれか一項に記載のインサート付先進グリッド構造体。

【請求項1】

第一の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第一のテーププリプレグ群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第二のテーププリプレグ群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第三のテーププリプレグ群が、互いに2つのテーププリプレグ群が重なり且つ3つのテーププリプレグ群が同じ位置で重ならないようにそれぞれ順に積層されるとともに、上記第一のテーププリプレグ、上記第二のテーププリプレグおよび上記第三のテーププリプレグから構成される正三角形領域からテーププリプレグの交差領域を除いた集合領域の形状で、上記第一の方向に炭素繊維が一方向に配向された第一のプリプレグシート群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に炭素繊維が一方向に配向された第二のプリプレグシート群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に炭素繊維が一方向に配向された第三のプリプレグシート群が上記集合領域にそれぞれ順に積層されて加圧下で加熱されることにより成形され、且つ3つのグリッドサイド群によって囲まれたインサート部材に穴加工されたインサート付先進グリッド構造体において、

上記第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、上記第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および上記第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれた上記インサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下であることを特徴とするインサート付先進グリッド構造体。

【請求項2】

第一の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第一のテーププリプレグ群、上記第一の方向に対して反時計方向に60度傾斜した第二の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第二のテーププリプレグ群、および上記第一の方向に対して時計方向に60度傾斜した第三の方向に等間隔に並べられた炭素繊維が長尺方向に配向された第三のテーププリプレグ群が、互いに2つのテーププリプレグ群が重なり且つ3つのテーププリプレグ群が同じ位置で重ならないようにそれぞれ順に積層されて加圧下で加熱されることにより成形された先進グリッド構造体の3つのグリッドサイド群によって囲まれた正三角形の空間に、正三角柱形状の成形型に炭素繊維を0度方向、+60度方向、−60度方向に擬似等方になるようにプリプレグを積層して加圧下で加熱することにより成形された炭素繊維強化プラスチック構造のインサート部材を接着剤で接着し、インサート部材に穴加工されたインサート付先進グリッド構造体において、

上記第一のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第一のグリッドサイド群、上記第二のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第二のグリッドサイド群、および上記第三のテーププリプレグ群と同方向であるとともにグリッド群の一辺を構成する第三のグリッドサイド群の中で、上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の上記第二のグリッドサイド群と上記第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、インサート部材が3つのグリッドサイド群によって囲まれた正三角形の空間に接する正三角形状構造の熱膨張係数よりも低い熱膨張係数を有する炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下であることを特徴とするインサート付先進グリッド構造体。

【請求項3】

インサート部材の穴が位置精度の高精度なネジ穴となるよう加工されることを特徴とする請求項1乃至2のいずれか一項に記載のインサート付先進グリッド構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−23366(P2010−23366A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−188580(P2008−188580)

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]