インサート成形方法、および射出成形機

【課題】簡単な構成で、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供する。

【解決手段】成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するインサート成形方法であって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引する。

【解決手段】成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するインサート成形方法であって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インサート成形方法、および射出成形機に関し、特に、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品を金型のキャビティ内に配置し、キャビティ内に成形材料を射出充填するインサート成形方法、および、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品が配置され内部にキャビティを形成する金型と、該金型のキャビティ内に成形材料を射出充填する射出装置とを有する射出成形機に関するものである。

【背景技術】

【0002】

射出成形においては、例えば電極やバスバーのインサート部品を金型に配置し、金型を閉じてキャビティ内に電極を固定し成形材料を射出充填して、図2に示すようにインサート部品と一体に所定形状の成形品を成形するインサート成形が一般に行われている。電極などのインサート部品は、後の工程で、ワイヤボンド、抵抗溶接、はんだ付けなどにより所定の部品と接続加工される。

【0003】

ところで、射出成形機においては一般に、金型内に形成されたキャビティに成形材料を射出充填する際に、キャビティ内の空気や、成形材料から発生するガスをキャビティ外に排出しないと成形不良が発生することとなるため、金型にガス抜き経路をキャビティやランナ等と連通させて形成して、キャビティ等内から金型の外部にガス抜きすることが知られている。またさらに、このガス抜き経路に真空ポンプなどの吸引手段を接続して、積極的にガス抜きを行わせることも知られている。

【0004】

また、樹脂成形することにより成形品を製造する場合における構成要素、例えば、樹脂成形用の金型、樹脂成形前のインサート部品、及び樹脂成形後の成形品等における付着物を除去する、クリーニング方法及び装置に関する技術として、特許文献1が知られている。特許文献1には、金型や、樹脂成形前のインサート部品、樹脂成形後の成形品等の構成要素にエキシマ紫外光を照射することにより付着物を除去することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−340875号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように電極などのインサート部品をインサート成形して、後の工程でワイヤボンドなどにより接続加工する場合、成形材料をキャビティ内に射出充填するときに発生するガスがインサート部品の接続加工部分に接触し付着すると、かかるインサート部品の表面が酸化したり腐食したり、ガス中の有機成分が付着し、その結果、後の工程でワイヤボンドなどにより接続加工することができなくなる。そのため、この後の工程で接続加工される電極などのインサート部品は、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有している。

【0007】

しかしながら、上述した従来の技術のうち、金型にガス抜き経路をキャビティ等と連通させて形成するものにあっては、ランナで完全にガス抜きを行うことができずキャビティ内にガスが入り込み、このガスがキャビティ内からガス抜き経路を介して金型外に排出されるまでに、キャビティ内を流動してガス付着防止領域に接触するという問題があった。そして、この問題を解決するために、ガス付着防止領域にガスが付着したことによる酸化被膜等を取り除くなど、さらに後の工程でワイヤボンド等の接続加工に適した状態にする工程が必要となるという問題があった。

【0008】

また、特許文献1は、成形後において成形品を製造する構成要素の付着物を除去するクリーング方法及び装置に関するものであり、成形中においてインサート部品のガス付着防止領域にガスが付着するのを防止することはできない。

【0009】

本発明は、上述した問題に鑑みてなされたもので、簡単な構成で、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1のインサート成形方法に係る発明は、上記目的を達成するため、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品を金型のキャビティ内に配置し、キャビティ内に成形材料を射出充填するインサート成形方法であって、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与した状態で成形材料を射出充填することを特徴とする。

請求項2のインサート成形方法に係る発明は、上記目的を達成するため、請求項1に記載の発明において、前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与することを特徴とする。

請求項3のインサート成形方法に係る発明は、上記目的を達成するため、請求項2に記載の発明において、前記インサート部品のガス付着防止領域の表面に対して前記気体を供給することを特徴とする。

請求項4のインサート成形方法に係る発明は、上記目的を達成するため、請求項3に記載の発明において、前記インサート部品のガス付着防止領域の表面に多孔質材を接触させて前記気体を供給することを特徴とする。

請求項5のインサート成形方法に係る発明は、上記目的を達成するため、請求項1〜4のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引することにより、前記キャビティ内に圧力分布を付与することを特徴とする。

また、請求項6の射出成形機に係る発明は、上記目的を達成するため、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品が配置され内部にキャビティを形成する金型と、該金型のキャビティ内に成形材料を射出充填する射出装置とを有する射出成形機であって、前記射出装置により前記キャビティ内に成形材料を射出充填する際に、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与する圧力分布付与手段を備えていることを特徴とする。

請求項7の射出成形機に係る発明は、上記目的を達成するため、請求項6に記載の発明において、前記圧力分布付与手段は、前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与するものであることを特徴とする。

請求項8の射出成形機に係る発明は、上記目的を達成するため、請求項7に記載の発明において、前記圧力分布付与手段は、前記インサート部品のガス付着防止領域の表面に面して前記気体の供給口が配置されたものであることを特徴とする。

請求項9の射出成形機に係る発明は、上記目的を達成するため、請求項8に記載の発明において、前記供給口に多孔質材が配置されていることを特徴とする。

請求項10の射出成形機に係る発明は、上記目的を達成するため、請求項6〜9のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引するガス抜き手段をさらに備えていることを特徴とする。

【発明の効果】

【0011】

請求項1の発明によれば、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるようにキャビティ内に圧力分布を付与した状態で成形材料を射出充填するという簡単な構成により、成形材料から発生するガスがガス付着防止領域の表面に近付くことがないため、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形方法を提供することができる。

請求項2の発明によれば、請求項1に記載の発明において、前記キャビティの外部から気体を供給することにより、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるようにキャビティ内に確実に圧力分布を付与することが可能なインサート成形方法を提供することができる。

請求項3の発明によれば、請求項2に記載の発明において、前記インサート部品のガス付着防止領域の表面に対して前記気体を供給することにより、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して確実に高くなるようにキャビティ内に圧力分布を付与することが可能なインサート成形方法を提供することができる。

請求項4の発明によれば、請求項3に記載の発明において、前記インサート部品のガス付着防止領域の表面に多孔質材を接触させて前記気体を供給することにより、インサート部品のガス付着防止領域の表面の圧力を均一に他の部分と比較して確実に高くなるように圧力分布を付与することが可能なインサート成形方法を提供することができる。なお、この多孔質材は、気体が供給されて正圧を付与されるため、成形材料などにより目詰まりすることはない。

請求項5の発明によれば、請求項1〜4のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引することにより、インサート部品のガス付着防止領域に付着するガスを低減させるとともに、前記キャビティ内に圧力分布を確実に付与することが可能なインサート成形方法を提供することができる。

また、請求項6の発明によれば、射出装置によりキャビティ内に成形材料を射出充填する際に、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与する圧力分布付与手段を備えているという簡単な構成により、成形中に成形材料から発生するガスがインサート部品のガス付着防止領域の表面に近付くことがないため、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形に使用する射出成形機を提供することができる。

請求項7の発明によれば、請求項6に記載の発明において、前記圧力分布付与手段は、前記キャビティの外部から気体を供給することにより、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を確実に付与して、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形に使用する射出成形機を提供することができる。

請求項8の発明によれば、請求項7に記載の発明において、前記圧力分布付与手段は、前記インサート部品のガス付着防止領域の表面に面して前記気体の供給口が配置されたものであることにより、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して確実に高くなるようにキャビティ内に圧力分布を付与することが可能なインサート成形に使用する射出成形機を提供することができる。

請求項9の発明によれば、請求項8に記載の発明において、前記供給口に多孔質材が配置されていることにより、気体が均一に分散して供給されてインサート部品のガス付着防止領域の表面の圧力を他の部分と比較して確実に高くなるように圧力分布を付与することが可能な射出成形機を提供することができる。なお、この多孔質材は、気体が供給されて正圧を付与されるため、成形材料などにより目詰まりすることはない。

請求項10の発明によれば、請求項6〜9のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引するガス抜き手段をさらに備えていることにより、キャビティ内に成形材料を射出充填する際に、インサート部品のガス付着防止領域に付着するガスを低減させるとともに、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に確実に圧力分布を付与して、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形に使用する射出成形機を提供することができる。

【図面の簡単な説明】

【0012】

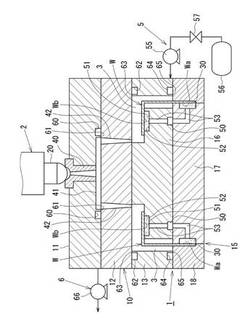

【図1】本発明の射出成形機を概念的に説明するために示した断面図である。

【図2】インサート部品をインサート成形した成形品の実施の一形態を説明するために示した斜視図である。

【発明を実施するための形態】

【0013】

最初に、本発明のインサート成形に用いる射出成形機の実施の一形態を、主に図1に基づいて詳細に説明する。

本発明の射出成形機は、概略、成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wb・・・を有するインサート部品Wが配置され内部に成形品Pに応じた形状のキャビティ3を形成する金型1と、この金型1のキャビティ3内に成形材料を射出充填する射出装置2とを有するものであって、射出装置2によりキャビティ3内に成形材料を射出充填する際に、インサート部品Wのガス付着防止領域Wa、Wb・・・の表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与する圧力分布付与手段5を備えている。本発明の射出成形機は、さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置から吸引するガス抜き手段6をさらに備えている。

【0014】

インサート部品Wは、図2に参照されるように、後工程でワイヤボンドなどにより所定の部品と接続加工される電極を含んでいる。図1に示した実施の形態におけるインサート部品1は、略L字型に屈曲された板状のもので、成形品Pの両側部にそれぞれ複数配設される。そして、各インサート部品Wの一方端は成形品Pから突出し、他方端は成形品Pの表面に露出するようインサート成形される。成形材料としては、たとえばポリフェニルサルファイド(PPS)など、所謂エンジニアリングプラスチックが採用される。インサート部品Wの、成形品Pから突出する一方端の一方の面と、成形品Pの表面に露出する面は、後工程でワイヤボンドなどにより所定の部品と接続加工されるため、成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbが設定される。

【0015】

この実施の形態の場合における金型1は、上型10と下型15とにより構成されている。そして、上型10は、第1上型11と、第2上型12と、第3上型13とにより構成されており、また、下型15は、第1下型16と、第2下型17と、第3下型18とにより構成されている。

【0016】

第1上型11は、射出装置2のノズル20が当接されて射出充填される成形材料を金型1内に導入するためのスプールブッシュ40を備えている。第1上型11と第2上型12との間には、スプールブッシュ40を介して射出充填される成形材料を両側部に形成されるキャビティ3に対してそれぞれ導入するためのランナ41が形成されている。また、第1上型11と第2上型12との間であって、ランナ41の端部近傍にはガス抜き経路60が形成されており、ランナ41の端部とガス抜き経路60との間は、たとえば20〜40μm程度の隙間(ガスベント)61が形成されている。さらに、第2上型12には、ランナ41から各キャビティ3内に成形材料を導入するためのスプール42が図1の上下方向に貫通するように形成されている。第3上型13は、略枠状に成形されている。

【0017】

第2上型12と第3上型13との間には、第1上型11と第2上型12の間と同様に、ガス抜き経路62がキャビティ3の近傍に形成されており、キャビティ3とガス抜き経路62との間にはガスベント63が形成されている。さらに、第3上型13と下型15との間には、第1上型11と第2上型12との間、および、第2上型12と第3上型13との間と同様に、ガス抜き経路64がキャビティ3の近傍に形成されており、キャビティ3とガス抜き経路64との間にはガスベント65が形成されている。各ガス抜き経路60、62、64は、減圧ポンプ66に接続されている。ガス抜き経路62とガスベント63、および、ガス抜き経路64とガスベント65は、キャビティ3内において、スプール42から充填される成形材料が最後に到達する位置(キャビティ3のスプール42開口(ゲート)から離れた位置であり、また、インサート部品W、Wのガス付着防止領域Wa、Waから離れた位置でもある)と対応して配置される。本発明におけるガス抜き手段6は、この実施の形態の場合、減圧ポンプ66と、キャビティ3との間にガスベント63、65を介して形成されたガス抜き経路62、64だけでなく、ランナ41またはスプール42との間にガスベント61を介して形成されたガス抜き経路60を含んでいる。

【0018】

第1下型16は、上型10と型閉じしたときに第3上型13の内側に位置し且つ第2上型12の下面と衝合されるよう成形されており、第2下型17は、両側部に配置されるインサート部品W、Wのガス付着防止領域Wa、Waが設定された面の間隔に応じて成形されており、第3下型18は、第2下型17の周囲を取り囲むよう枠状に成形されている。そして、第2下型17と第3下型18との間には、インサート部品Wのガス付着防止領域Waを含む一方端を保持する保持部30が形成されている。

【0019】

第1下型16と第2下型17との間には、気体供給経路50が形成されている。第1下型16と第2下型17の、インサート部品Wのガス付着防止領域Wa、Wbと対応する部分には、それぞれ金属またはセラミック等からなる多孔質材51を収容する空間52が形成されており、各空間52は、経路53によって気体供給経路50と連通されている。気体供給経路50は、金型1の外部に配置された圧送ポンプ55に接続されている。そして、この実施の形態では、窒素ガスなどの不活性ガスを充填したタンク56がバルブ57を介して圧送ポンプ55と接続されている。すなわち、この実施の形態の場合、多孔質材51が収容された空間52と、経路53によって連通された気体供給経路50と、圧送ポンプ55およびタンク56等は、本発明における圧力分布付与手段5を構成している。そして、この実施の形態では、キャビティ3内に圧力分布を付与するために、金型1の外部から供給してインサート部品Wのガス付着防止領域Wa、Wbの表面に対して噴きつける気体として、窒素ガスなどの不活性ガスが用いられている。

【0020】

この実施の形態におけるキャビティ3は、上型10と下型15を相対的に近接させて衝合させ型閉じした状態で、第2上型12の下面と第3上型13の内側面、および、第1下型16と第2下型17並びに第3下型18の上面とによって、成形品Pの形状に応じた形状で形成される。

【0021】

次に、本発明のインサート成形方法を、上述したように構成された射出成形機を用いる場合により、その作動とともに説明する。

本発明のインサート成形方法は、概略、成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するものであって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。本発明のインサート成形方法は、さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引するものである。

【0022】

インサート部品Wをインサート成形するに際しては、最初に、上型10と下型15とを相対的に離間させて型開きした状態とし、インサート部品Wの一方端を第2下型17と第3下型18の間に形成された保持部30に保持するとともに、インサート部品Wの他方端を第1下型16の表面に載置するようセットする。このとき、インサート部品Wの各ガス付着防止領域Wa、wbは、多孔質材51と対面し接触することとなる。この状態で、上型10と下型15とを相対的に近接させて衝合し型閉じすると、図1に示したように成形品Pに応じた所定形状のキャビティ3が形成されることとなる。

【0023】

そして、上型10と下型15とを所定の力で型締し、上型10のスプールブッシュ40に射出装置2のノズル20をノズルタッチさせ、加熱溶融され流動可能状態の成形材料を射出するのであるが、この射出の直前に、バルブ57を開放してタンク56から圧送ポンプ55により気体供給経路50と経路53を介して空間52内の多孔質材51から不活性ガスを噴出させる。また、この不活性ガスの噴出と略同時に、ガス抜き手段6の減圧ポンプ66を駆動して、ガス抜き経路60、62、64およびガスベント61、63、65を介してランナ41またはスプール42とキャビティ3を吸引し負圧とする。

【0024】

この状態で射出装置2のノズル20から成形材料を射出すると、成形材料は、上型10のスプールブッシュ40、ランナ41、各スプール42を通って、各キャビティ3、3に充填される。このとき、成形材料からガスが発生する。このガスは、成形材料の流動に先立って、上型10のスプールブッシュ40、ランナ41、各スプール42を通って、各キャビティ3に流入しようとする。しかしながら、減圧ポンプ66によりガス抜き経路60、62、64に負圧が付与されているため、ランナ41またはスプール42で成形材料から発生したガスは、各ガスベント61を介して、ガス抜き経路60から吸引されて金型1の外に排出され、少なくとも濃度が低減されることとなる。また、キャビティ3内で成形材料から発生したガスは、ガスベント63、65を介して、ガス抜き経路62、64から吸引されて金型1の外に排出される。そして、ガスベント63、65がキャビティ3の成形材料が最後に到達する位置に配設されていることにより、キャビティ3内の圧力分布は、かかるキャビティ3の成形材料が最後に到達する位置の圧力が負圧となるように低くなる。

【0025】

そして、この実施の形態では、タンク56に充填された不活性ガスが金型1の外部の圧送ポンプ55によって気体供給経路50、各経路53、空間52内の多孔質材51を通ってガス付着防止領域Wa、Wbの表面に均等に吹きつけられており、ガス付着防止領域Wa、Wb以外の部分と比較して圧力が高くなるように正圧が付与された状態となっている。そのため、成形材料から発生したガスがガス抜き手段6によって完全に吸引されておらずキャビティ3内に存在している場合であっても、ガス付着防止領域Wa、Wbの表面の圧力が高くなるように正圧が付与され、しかも、ガス付着防止領域Wa、Wbからガス抜き経路60、62、64に向かって圧力分布が低くなっていることにより、ガス付着防止領域Wa、Wbにガスが付着するのを確実に防止することができる。

【0026】

なお、インサート部品の材質などによっては、窒素以外の不活性ガス、または、不活性ガスに代えて空気とするなど、吹き付ける気体の種類を変更することができる。また、インサート部品のガス付着防止領域Wa、Wbの表面に対して気体を吹き付ける圧力は、インサート部品Wが変形したり多孔質材51の表面から離れることなく、且つ、成形材料がキャビティ3内に射出充填されている状態でインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力を他の部分と比較して高くすることができる程度に設定される。また、圧力分布付与手段5によりインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が高くなるように気体を吹き付けて圧力分布を付与することと、ガス抜き手段6により成形材料から発生するガスを吸引することは、成形材料の射出充填を開始する時点よりもかなり前から行ってもよいが、圧力分布付与手段5の圧送ポンプ55やガス抜き手段6の減圧ポンプ66の駆動動力、タンク56に充填された不活性ガスなどの無駄使いを避けるため、ガスが到達してから成形材料が供給されるまでのタイムラグ(例えば0.1秒程度)の分を考慮して、射出装置2による成形材料の射出充填開始のこのタイムラグ分の前から行うよう制御することが好ましい。

【0027】

また、上述した実施の形態では、圧力分布付与手段5によりインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が高くなるように気体を吹き付けて圧力分布を付与することと並行して、ガス抜き手段6により成形材料から発生するガスを吸引する場合で説明した。しかしながら、本発明は、この実施の形態に限定されることはなく、圧力分布付与手段5によりインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が高くなるように圧力分布を付与するだけで、ガス抜き手段6により成形材料から発生するガスを吸引しない場合も含まれる。また、上述した実施の形態では、金型1が上型10と下型15とにより構成され型開閉方向が所謂縦型の場合で説明したが、本発明はこの実施の形態に限定されることはなく、型開閉方向が所謂横型の場合にも適用することができる。

【符号の説明】

【0028】

W:インサート部品、 Wa、Wb:ガス付着防止領域、 1:金型、 2:射出装置、 3:キャビティ、 5:圧力分布付与手段、 6:ガス抜き手段

【技術分野】

【0001】

本発明は、インサート成形方法、および射出成形機に関し、特に、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品を金型のキャビティ内に配置し、キャビティ内に成形材料を射出充填するインサート成形方法、および、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品が配置され内部にキャビティを形成する金型と、該金型のキャビティ内に成形材料を射出充填する射出装置とを有する射出成形機に関するものである。

【背景技術】

【0002】

射出成形においては、例えば電極やバスバーのインサート部品を金型に配置し、金型を閉じてキャビティ内に電極を固定し成形材料を射出充填して、図2に示すようにインサート部品と一体に所定形状の成形品を成形するインサート成形が一般に行われている。電極などのインサート部品は、後の工程で、ワイヤボンド、抵抗溶接、はんだ付けなどにより所定の部品と接続加工される。

【0003】

ところで、射出成形機においては一般に、金型内に形成されたキャビティに成形材料を射出充填する際に、キャビティ内の空気や、成形材料から発生するガスをキャビティ外に排出しないと成形不良が発生することとなるため、金型にガス抜き経路をキャビティやランナ等と連通させて形成して、キャビティ等内から金型の外部にガス抜きすることが知られている。またさらに、このガス抜き経路に真空ポンプなどの吸引手段を接続して、積極的にガス抜きを行わせることも知られている。

【0004】

また、樹脂成形することにより成形品を製造する場合における構成要素、例えば、樹脂成形用の金型、樹脂成形前のインサート部品、及び樹脂成形後の成形品等における付着物を除去する、クリーニング方法及び装置に関する技術として、特許文献1が知られている。特許文献1には、金型や、樹脂成形前のインサート部品、樹脂成形後の成形品等の構成要素にエキシマ紫外光を照射することにより付着物を除去することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−340875号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように電極などのインサート部品をインサート成形して、後の工程でワイヤボンドなどにより接続加工する場合、成形材料をキャビティ内に射出充填するときに発生するガスがインサート部品の接続加工部分に接触し付着すると、かかるインサート部品の表面が酸化したり腐食したり、ガス中の有機成分が付着し、その結果、後の工程でワイヤボンドなどにより接続加工することができなくなる。そのため、この後の工程で接続加工される電極などのインサート部品は、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有している。

【0007】

しかしながら、上述した従来の技術のうち、金型にガス抜き経路をキャビティ等と連通させて形成するものにあっては、ランナで完全にガス抜きを行うことができずキャビティ内にガスが入り込み、このガスがキャビティ内からガス抜き経路を介して金型外に排出されるまでに、キャビティ内を流動してガス付着防止領域に接触するという問題があった。そして、この問題を解決するために、ガス付着防止領域にガスが付着したことによる酸化被膜等を取り除くなど、さらに後の工程でワイヤボンド等の接続加工に適した状態にする工程が必要となるという問題があった。

【0008】

また、特許文献1は、成形後において成形品を製造する構成要素の付着物を除去するクリーング方法及び装置に関するものであり、成形中においてインサート部品のガス付着防止領域にガスが付着するのを防止することはできない。

【0009】

本発明は、上述した問題に鑑みてなされたもので、簡単な構成で、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1のインサート成形方法に係る発明は、上記目的を達成するため、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品を金型のキャビティ内に配置し、キャビティ内に成形材料を射出充填するインサート成形方法であって、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与した状態で成形材料を射出充填することを特徴とする。

請求項2のインサート成形方法に係る発明は、上記目的を達成するため、請求項1に記載の発明において、前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与することを特徴とする。

請求項3のインサート成形方法に係る発明は、上記目的を達成するため、請求項2に記載の発明において、前記インサート部品のガス付着防止領域の表面に対して前記気体を供給することを特徴とする。

請求項4のインサート成形方法に係る発明は、上記目的を達成するため、請求項3に記載の発明において、前記インサート部品のガス付着防止領域の表面に多孔質材を接触させて前記気体を供給することを特徴とする。

請求項5のインサート成形方法に係る発明は、上記目的を達成するため、請求項1〜4のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引することにより、前記キャビティ内に圧力分布を付与することを特徴とする。

また、請求項6の射出成形機に係る発明は、上記目的を達成するため、成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品が配置され内部にキャビティを形成する金型と、該金型のキャビティ内に成形材料を射出充填する射出装置とを有する射出成形機であって、前記射出装置により前記キャビティ内に成形材料を射出充填する際に、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与する圧力分布付与手段を備えていることを特徴とする。

請求項7の射出成形機に係る発明は、上記目的を達成するため、請求項6に記載の発明において、前記圧力分布付与手段は、前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与するものであることを特徴とする。

請求項8の射出成形機に係る発明は、上記目的を達成するため、請求項7に記載の発明において、前記圧力分布付与手段は、前記インサート部品のガス付着防止領域の表面に面して前記気体の供給口が配置されたものであることを特徴とする。

請求項9の射出成形機に係る発明は、上記目的を達成するため、請求項8に記載の発明において、前記供給口に多孔質材が配置されていることを特徴とする。

請求項10の射出成形機に係る発明は、上記目的を達成するため、請求項6〜9のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引するガス抜き手段をさらに備えていることを特徴とする。

【発明の効果】

【0011】

請求項1の発明によれば、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるようにキャビティ内に圧力分布を付与した状態で成形材料を射出充填するという簡単な構成により、成形材料から発生するガスがガス付着防止領域の表面に近付くことがないため、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形方法を提供することができる。

請求項2の発明によれば、請求項1に記載の発明において、前記キャビティの外部から気体を供給することにより、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるようにキャビティ内に確実に圧力分布を付与することが可能なインサート成形方法を提供することができる。

請求項3の発明によれば、請求項2に記載の発明において、前記インサート部品のガス付着防止領域の表面に対して前記気体を供給することにより、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して確実に高くなるようにキャビティ内に圧力分布を付与することが可能なインサート成形方法を提供することができる。

請求項4の発明によれば、請求項3に記載の発明において、前記インサート部品のガス付着防止領域の表面に多孔質材を接触させて前記気体を供給することにより、インサート部品のガス付着防止領域の表面の圧力を均一に他の部分と比較して確実に高くなるように圧力分布を付与することが可能なインサート成形方法を提供することができる。なお、この多孔質材は、気体が供給されて正圧を付与されるため、成形材料などにより目詰まりすることはない。

請求項5の発明によれば、請求項1〜4のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引することにより、インサート部品のガス付着防止領域に付着するガスを低減させるとともに、前記キャビティ内に圧力分布を確実に付与することが可能なインサート成形方法を提供することができる。

また、請求項6の発明によれば、射出装置によりキャビティ内に成形材料を射出充填する際に、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与する圧力分布付与手段を備えているという簡単な構成により、成形中に成形材料から発生するガスがインサート部品のガス付着防止領域の表面に近付くことがないため、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形に使用する射出成形機を提供することができる。

請求項7の発明によれば、請求項6に記載の発明において、前記圧力分布付与手段は、前記キャビティの外部から気体を供給することにより、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を確実に付与して、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形に使用する射出成形機を提供することができる。

請求項8の発明によれば、請求項7に記載の発明において、前記圧力分布付与手段は、前記インサート部品のガス付着防止領域の表面に面して前記気体の供給口が配置されたものであることにより、インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して確実に高くなるようにキャビティ内に圧力分布を付与することが可能なインサート成形に使用する射出成形機を提供することができる。

請求項9の発明によれば、請求項8に記載の発明において、前記供給口に多孔質材が配置されていることにより、気体が均一に分散して供給されてインサート部品のガス付着防止領域の表面の圧力を他の部分と比較して確実に高くなるように圧力分布を付与することが可能な射出成形機を提供することができる。なお、この多孔質材は、気体が供給されて正圧を付与されるため、成形材料などにより目詰まりすることはない。

請求項10の発明によれば、請求項6〜9のいずれか1項に記載の発明において、前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引するガス抜き手段をさらに備えていることにより、キャビティ内に成形材料を射出充填する際に、インサート部品のガス付着防止領域に付着するガスを低減させるとともに、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に確実に圧力分布を付与して、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することが可能なインサート成形に使用する射出成形機を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の射出成形機を概念的に説明するために示した断面図である。

【図2】インサート部品をインサート成形した成形品の実施の一形態を説明するために示した斜視図である。

【発明を実施するための形態】

【0013】

最初に、本発明のインサート成形に用いる射出成形機の実施の一形態を、主に図1に基づいて詳細に説明する。

本発明の射出成形機は、概略、成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wb・・・を有するインサート部品Wが配置され内部に成形品Pに応じた形状のキャビティ3を形成する金型1と、この金型1のキャビティ3内に成形材料を射出充填する射出装置2とを有するものであって、射出装置2によりキャビティ3内に成形材料を射出充填する際に、インサート部品Wのガス付着防止領域Wa、Wb・・・の表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与する圧力分布付与手段5を備えている。本発明の射出成形機は、さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置から吸引するガス抜き手段6をさらに備えている。

【0014】

インサート部品Wは、図2に参照されるように、後工程でワイヤボンドなどにより所定の部品と接続加工される電極を含んでいる。図1に示した実施の形態におけるインサート部品1は、略L字型に屈曲された板状のもので、成形品Pの両側部にそれぞれ複数配設される。そして、各インサート部品Wの一方端は成形品Pから突出し、他方端は成形品Pの表面に露出するようインサート成形される。成形材料としては、たとえばポリフェニルサルファイド(PPS)など、所謂エンジニアリングプラスチックが採用される。インサート部品Wの、成形品Pから突出する一方端の一方の面と、成形品Pの表面に露出する面は、後工程でワイヤボンドなどにより所定の部品と接続加工されるため、成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbが設定される。

【0015】

この実施の形態の場合における金型1は、上型10と下型15とにより構成されている。そして、上型10は、第1上型11と、第2上型12と、第3上型13とにより構成されており、また、下型15は、第1下型16と、第2下型17と、第3下型18とにより構成されている。

【0016】

第1上型11は、射出装置2のノズル20が当接されて射出充填される成形材料を金型1内に導入するためのスプールブッシュ40を備えている。第1上型11と第2上型12との間には、スプールブッシュ40を介して射出充填される成形材料を両側部に形成されるキャビティ3に対してそれぞれ導入するためのランナ41が形成されている。また、第1上型11と第2上型12との間であって、ランナ41の端部近傍にはガス抜き経路60が形成されており、ランナ41の端部とガス抜き経路60との間は、たとえば20〜40μm程度の隙間(ガスベント)61が形成されている。さらに、第2上型12には、ランナ41から各キャビティ3内に成形材料を導入するためのスプール42が図1の上下方向に貫通するように形成されている。第3上型13は、略枠状に成形されている。

【0017】

第2上型12と第3上型13との間には、第1上型11と第2上型12の間と同様に、ガス抜き経路62がキャビティ3の近傍に形成されており、キャビティ3とガス抜き経路62との間にはガスベント63が形成されている。さらに、第3上型13と下型15との間には、第1上型11と第2上型12との間、および、第2上型12と第3上型13との間と同様に、ガス抜き経路64がキャビティ3の近傍に形成されており、キャビティ3とガス抜き経路64との間にはガスベント65が形成されている。各ガス抜き経路60、62、64は、減圧ポンプ66に接続されている。ガス抜き経路62とガスベント63、および、ガス抜き経路64とガスベント65は、キャビティ3内において、スプール42から充填される成形材料が最後に到達する位置(キャビティ3のスプール42開口(ゲート)から離れた位置であり、また、インサート部品W、Wのガス付着防止領域Wa、Waから離れた位置でもある)と対応して配置される。本発明におけるガス抜き手段6は、この実施の形態の場合、減圧ポンプ66と、キャビティ3との間にガスベント63、65を介して形成されたガス抜き経路62、64だけでなく、ランナ41またはスプール42との間にガスベント61を介して形成されたガス抜き経路60を含んでいる。

【0018】

第1下型16は、上型10と型閉じしたときに第3上型13の内側に位置し且つ第2上型12の下面と衝合されるよう成形されており、第2下型17は、両側部に配置されるインサート部品W、Wのガス付着防止領域Wa、Waが設定された面の間隔に応じて成形されており、第3下型18は、第2下型17の周囲を取り囲むよう枠状に成形されている。そして、第2下型17と第3下型18との間には、インサート部品Wのガス付着防止領域Waを含む一方端を保持する保持部30が形成されている。

【0019】

第1下型16と第2下型17との間には、気体供給経路50が形成されている。第1下型16と第2下型17の、インサート部品Wのガス付着防止領域Wa、Wbと対応する部分には、それぞれ金属またはセラミック等からなる多孔質材51を収容する空間52が形成されており、各空間52は、経路53によって気体供給経路50と連通されている。気体供給経路50は、金型1の外部に配置された圧送ポンプ55に接続されている。そして、この実施の形態では、窒素ガスなどの不活性ガスを充填したタンク56がバルブ57を介して圧送ポンプ55と接続されている。すなわち、この実施の形態の場合、多孔質材51が収容された空間52と、経路53によって連通された気体供給経路50と、圧送ポンプ55およびタンク56等は、本発明における圧力分布付与手段5を構成している。そして、この実施の形態では、キャビティ3内に圧力分布を付与するために、金型1の外部から供給してインサート部品Wのガス付着防止領域Wa、Wbの表面に対して噴きつける気体として、窒素ガスなどの不活性ガスが用いられている。

【0020】

この実施の形態におけるキャビティ3は、上型10と下型15を相対的に近接させて衝合させ型閉じした状態で、第2上型12の下面と第3上型13の内側面、および、第1下型16と第2下型17並びに第3下型18の上面とによって、成形品Pの形状に応じた形状で形成される。

【0021】

次に、本発明のインサート成形方法を、上述したように構成された射出成形機を用いる場合により、その作動とともに説明する。

本発明のインサート成形方法は、概略、成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するものであって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。本発明のインサート成形方法は、さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引するものである。

【0022】

インサート部品Wをインサート成形するに際しては、最初に、上型10と下型15とを相対的に離間させて型開きした状態とし、インサート部品Wの一方端を第2下型17と第3下型18の間に形成された保持部30に保持するとともに、インサート部品Wの他方端を第1下型16の表面に載置するようセットする。このとき、インサート部品Wの各ガス付着防止領域Wa、wbは、多孔質材51と対面し接触することとなる。この状態で、上型10と下型15とを相対的に近接させて衝合し型閉じすると、図1に示したように成形品Pに応じた所定形状のキャビティ3が形成されることとなる。

【0023】

そして、上型10と下型15とを所定の力で型締し、上型10のスプールブッシュ40に射出装置2のノズル20をノズルタッチさせ、加熱溶融され流動可能状態の成形材料を射出するのであるが、この射出の直前に、バルブ57を開放してタンク56から圧送ポンプ55により気体供給経路50と経路53を介して空間52内の多孔質材51から不活性ガスを噴出させる。また、この不活性ガスの噴出と略同時に、ガス抜き手段6の減圧ポンプ66を駆動して、ガス抜き経路60、62、64およびガスベント61、63、65を介してランナ41またはスプール42とキャビティ3を吸引し負圧とする。

【0024】

この状態で射出装置2のノズル20から成形材料を射出すると、成形材料は、上型10のスプールブッシュ40、ランナ41、各スプール42を通って、各キャビティ3、3に充填される。このとき、成形材料からガスが発生する。このガスは、成形材料の流動に先立って、上型10のスプールブッシュ40、ランナ41、各スプール42を通って、各キャビティ3に流入しようとする。しかしながら、減圧ポンプ66によりガス抜き経路60、62、64に負圧が付与されているため、ランナ41またはスプール42で成形材料から発生したガスは、各ガスベント61を介して、ガス抜き経路60から吸引されて金型1の外に排出され、少なくとも濃度が低減されることとなる。また、キャビティ3内で成形材料から発生したガスは、ガスベント63、65を介して、ガス抜き経路62、64から吸引されて金型1の外に排出される。そして、ガスベント63、65がキャビティ3の成形材料が最後に到達する位置に配設されていることにより、キャビティ3内の圧力分布は、かかるキャビティ3の成形材料が最後に到達する位置の圧力が負圧となるように低くなる。

【0025】

そして、この実施の形態では、タンク56に充填された不活性ガスが金型1の外部の圧送ポンプ55によって気体供給経路50、各経路53、空間52内の多孔質材51を通ってガス付着防止領域Wa、Wbの表面に均等に吹きつけられており、ガス付着防止領域Wa、Wb以外の部分と比較して圧力が高くなるように正圧が付与された状態となっている。そのため、成形材料から発生したガスがガス抜き手段6によって完全に吸引されておらずキャビティ3内に存在している場合であっても、ガス付着防止領域Wa、Wbの表面の圧力が高くなるように正圧が付与され、しかも、ガス付着防止領域Wa、Wbからガス抜き経路60、62、64に向かって圧力分布が低くなっていることにより、ガス付着防止領域Wa、Wbにガスが付着するのを確実に防止することができる。

【0026】

なお、インサート部品の材質などによっては、窒素以外の不活性ガス、または、不活性ガスに代えて空気とするなど、吹き付ける気体の種類を変更することができる。また、インサート部品のガス付着防止領域Wa、Wbの表面に対して気体を吹き付ける圧力は、インサート部品Wが変形したり多孔質材51の表面から離れることなく、且つ、成形材料がキャビティ3内に射出充填されている状態でインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力を他の部分と比較して高くすることができる程度に設定される。また、圧力分布付与手段5によりインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が高くなるように気体を吹き付けて圧力分布を付与することと、ガス抜き手段6により成形材料から発生するガスを吸引することは、成形材料の射出充填を開始する時点よりもかなり前から行ってもよいが、圧力分布付与手段5の圧送ポンプ55やガス抜き手段6の減圧ポンプ66の駆動動力、タンク56に充填された不活性ガスなどの無駄使いを避けるため、ガスが到達してから成形材料が供給されるまでのタイムラグ(例えば0.1秒程度)の分を考慮して、射出装置2による成形材料の射出充填開始のこのタイムラグ分の前から行うよう制御することが好ましい。

【0027】

また、上述した実施の形態では、圧力分布付与手段5によりインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が高くなるように気体を吹き付けて圧力分布を付与することと並行して、ガス抜き手段6により成形材料から発生するガスを吸引する場合で説明した。しかしながら、本発明は、この実施の形態に限定されることはなく、圧力分布付与手段5によりインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が高くなるように圧力分布を付与するだけで、ガス抜き手段6により成形材料から発生するガスを吸引しない場合も含まれる。また、上述した実施の形態では、金型1が上型10と下型15とにより構成され型開閉方向が所謂縦型の場合で説明したが、本発明はこの実施の形態に限定されることはなく、型開閉方向が所謂横型の場合にも適用することができる。

【符号の説明】

【0028】

W:インサート部品、 Wa、Wb:ガス付着防止領域、 1:金型、 2:射出装置、 3:キャビティ、 5:圧力分布付与手段、 6:ガス抜き手段

【特許請求の範囲】

【請求項1】

成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品を金型のキャビティ内に配置し、キャビティ内に成形材料を射出充填するインサート成形方法であって、

前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与した状態で成形材料を射出充填することを特徴とするインサート成形方法。

【請求項2】

前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与することを特徴とする請求項1に記載のインサート成形方法。

【請求項3】

前記インサート部品のガス付着防止領域の表面に対して前記気体を供給することを特徴とする請求項2に記載のインサート成形方法。

【請求項4】

前記インサート部品のガス付着防止領域の表面に多孔質材を接触させて前記気体を供給することを特徴とする請求項3に記載のインサート成形方法。

【請求項5】

前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引することにより、前記キャビティ内に圧力分布を付与することを特徴とする請求項1〜4のいずれか1項に記載のインサート成形方法。

【請求項6】

成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品が配置され内部にキャビティを形成する金型と、該金型のキャビティ内に成形材料を射出充填する射出装置とを有する射出成形機であって、

前記射出装置により前記キャビティ内に成形材料を射出充填する際に、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与する圧力分布付与手段を備えていることを特徴とする射出成形機。

【請求項7】

前記圧力分布付与手段は、前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与するものであることを特徴とする請求項6に記載の射出成形機。

【請求項8】

前記圧力分布付与手段は、前記インサート部品のガス付着防止領域の表面に面して前記気体の供給口が配置されたものであることを特徴とする請求項7に記載の射出成形機。

【請求項9】

前記供給口に多孔質材が配置されていることを特徴とする請求項8に記載の射出成形機。

【請求項10】

前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引するガス抜き手段をさらに備えていることを特徴とする請求項6〜9のいずれか1項に記載の射出成形機。

【請求項1】

成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品を金型のキャビティ内に配置し、キャビティ内に成形材料を射出充填するインサート成形方法であって、

前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与した状態で成形材料を射出充填することを特徴とするインサート成形方法。

【請求項2】

前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与することを特徴とする請求項1に記載のインサート成形方法。

【請求項3】

前記インサート部品のガス付着防止領域の表面に対して前記気体を供給することを特徴とする請求項2に記載のインサート成形方法。

【請求項4】

前記インサート部品のガス付着防止領域の表面に多孔質材を接触させて前記気体を供給することを特徴とする請求項3に記載のインサート成形方法。

【請求項5】

前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引することにより、前記キャビティ内に圧力分布を付与することを特徴とする請求項1〜4のいずれか1項に記載のインサート成形方法。

【請求項6】

成形材料から発生するガスの付着を防止すべきガス付着防止領域を有するインサート部品が配置され内部にキャビティを形成する金型と、該金型のキャビティ内に成形材料を射出充填する射出装置とを有する射出成形機であって、

前記射出装置により前記キャビティ内に成形材料を射出充填する際に、前記インサート部品のガス付着防止領域の表面の圧力が他の部分と比較して高くなるように前記キャビティ内に圧力分布を付与する圧力分布付与手段を備えていることを特徴とする射出成形機。

【請求項7】

前記圧力分布付与手段は、前記キャビティの外部から気体を供給することにより、前記キャビティ内に圧力分布を付与するものであることを特徴とする請求項6に記載の射出成形機。

【請求項8】

前記圧力分布付与手段は、前記インサート部品のガス付着防止領域の表面に面して前記気体の供給口が配置されたものであることを特徴とする請求項7に記載の射出成形機。

【請求項9】

前記供給口に多孔質材が配置されていることを特徴とする請求項8に記載の射出成形機。

【請求項10】

前記成形材料から発生するガスを、前記金型のキャビティの成形材料が最後に到達する位置から吸引するガス抜き手段をさらに備えていることを特徴とする請求項6〜9のいずれか1項に記載の射出成形機。

【図1】

【図2】

【図2】

【公開番号】特開2013−59874(P2013−59874A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198215(P2011−198215)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]