インジウムの回収方法

【課題】 透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットスクラップ又はIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップ中の不純物、特に亜鉛を効率良く除去し、高純度のインジウムを回収する。

【解決手段】 IXOスパッタリングターゲット又は研磨粉等のIXOスクラップからインジウムを回収する方法であって、IXOスクラップを粉砕しカーボン粉を混合する工程、この混合粉を還元炉に投入し加熱還元すると同時に亜鉛を蒸気として系外に排出する工程及び得られた粗インジウムを電解精製する工程からなることを特徴とするインジウムの回収方法。

【解決手段】 IXOスパッタリングターゲット又は研磨粉等のIXOスクラップからインジウムを回収する方法であって、IXOスクラップを粉砕しカーボン粉を混合する工程、この混合粉を還元炉に投入し加熱還元すると同時に亜鉛を蒸気として系外に排出する工程及び得られた粗インジウムを電解精製する工程からなることを特徴とするインジウムの回収方法。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットのスクラップ又はIXOスパッタリングターゲット製造時に発生する研磨粉等のIXOスクラップから高純度のインジウムを効率良く回収する方法に関する。

【0002】

【従来の技術】近年、IXOからなる透明導電膜は、高導電性と可視光透過性を有しているので、液晶表示装置、薄膜エレクトロルミネッセンス表示装置、放射線検出装置、端末機器の透明タブレット、窓ガラスの結露防止装置用発熱膜、帯電防止膜あるいは太陽光集熱器用選択透過膜、タッチパネルの電極などの多岐に亘る用途に使用されているが、これらの多くはスパッタリング法による薄膜形成手段を用いて基板等の上に成膜されている。このスパッタリング法は薄膜形成手段として優れた方法であるが、スパッタリングターゲットを用いて、例えば透明導電性薄膜を製造する場合には、該ターゲットの消耗が均一に消耗するわけではない。

【0003】このターゲットの一部の特に消耗が激しい部分を一般にエロージョン部と呼んでいるが、このエロージョン部の消耗が進行し、ターゲットを支持するバッキングプレートが剥き出しになる直前までスパッタリング操作を続行するが、その後は新しいターゲットと交換している。したがって、使用済みのスパッタリングターゲットには多くの非エロージョン部、すなわち未使用のターゲット部分が残存することになり、これらは全てスクラップとなる。また、IXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップも存在する。

【0004】IXOスパッタリングターゲット材料には高純度材が使用されており、価格も高いので、一般にこのようなスクラップ材からインジウムを回収することが行われている。このインジウム回収方法として、従来酸溶解法、イオン交換法、溶媒抽出法などの湿式精製を組み合わせた方法が用いられている。例えば、IXOスクラップを洗浄及び粉砕後、硝酸に溶解し、溶解液に硫化水素を通して、亜鉛、錫、鉛、銅などの不純物を硫化物として沈殿除去した後、これにアンモニアを加えて中和し、水酸化インジウムとして回収する方法である。しかし、この方法によって得られた水酸化インジウムはろ過性が悪く操作に長時間を要し、Si、Al等の不純物が多く、また生成する水酸化インジウムはその中和条件及び熟成条件等により、粒径や粒度分布が変動するため、その後IXOターゲットを製造する際に、IXOターゲットの特性を安定して維持できないという問題があった。

【0005】

【発明が解決しようとする課題】本発明は、上記の問題を解決するために、透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットスクラップ又はIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップ中の不純物、特に亜鉛を効率良く除去し、高純度のインジウムを回収する方法に関する。

【0006】

【課題を解決するための手段】本発明は、1 IXOスパッタリングターゲット又は研磨粉等のIXOスクラップからインジウムを回収する方法であって、IXOスクラップを粉砕しカーボン粉と混合する工程、この混合粉を還元炉に投入し加熱還元すると同時に亜鉛を蒸気として系外に排出する工程及び得られた粗インジウムを電解精製する工程からなることを特徴とするインジウムの回収方法2 800〜1300°Cで還元することを特徴とする上記1に記載するインジウムの回収方法3 カーボン粉を15〜30%混合することを特徴とする上記1又は2に記載するインジウムの回収方法4 窒素雰囲気中で還元することを特徴とする上記1〜3のそれぞれに記載するインジウムの回収方法を提供する。

【0007】

【発明の実施の形態】本発明は、まず透明導電膜等を形成するために使用したIXOスパッタリングターゲットスクラップやIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップを粉砕する。次に、この粉砕したIXOスクラップにカーボン粉を混合する。この場合、カーボン粉を15〜30%混合すると良い。15%未満ではIXOスクラップを還元するのに十分な量ではなく、また30%を超えて添加しても還元効率が飽和し経済的に意味がないからである。さらに、この混合粉を還元炉に投入し加熱還元する。このとき亜鉛は蒸気として系外に排出される。還元温度は800〜1300°Cとする。800°C未満ではIXOスクラップの還元が十分でなく、1300°Cを超えるとインジウムの亜酸化物が蒸気となって系外に逃げていき、インジウムのロスが増えるからである。還元雰囲気は窒素雰囲気中とし、還元炉中への酸素の侵入を遮断する。

【0008】次に、還元された粗インジウムをアノードとして電解精製を行い高純度のインジウムとする。インジウムの電解精製の際には、電着の進行とともに電着物が樹枝状に析出して電極間がショートし、電流効率が低下することがある。その対策として、電解液中にイオン(塩酸又は塩化ナトリウム、塩化カリウム等のアルカリ金属塩化物及び塩化インジウム)を添加する。電解精製液中の塩素イオン濃度は10〜40g/Lに調整するのが良い。好ましくは該塩素イオン濃度を20〜35g/Lに調整する。電解に際しては、電解液中のインジウム濃度を30〜80g/Lに調整して行う。30g/L未満では電流効率が悪くなり、水素の発生が多くなるので好ましくない。また、80g/Lを超えても電解には問題ないが、系内残が増えるため好ましくない。より好ましく電解液中のインジウム濃度範囲は40〜60g/Lである。

【0009】電解装置として特別なものは必要としない。例えば精製する粗インジウムをアノードとし、カソード母板としてチタン板等を用いて電解すれば良い。アノード中の不純物の内インジウムより貴なもの、例えば錫などはスライムとなって沈殿し、インジウムより卑なものは電解液中に溶解し、カソードには析出してこない。この場合、析出物へのスライムの混入を避けるためアノードとカソードの間に隔膜を設けるのが望ましい。電解液中に、にかわ、ゼラチン、PEG等の界面活性剤を添加して、さらに樹枝状析出物の量を低下させることができる。電解液のPHは0.5〜2.5に調整するのが良い。PHが0.5未満であると水素の発生が多くなり、電流効率が低下するため好ましくない。また、PHが2.5を超えるとインジウムが水酸化物を作り沈殿するので好ましくない。より好適な範囲はPH1.0〜2.0である。

【0010】電流密度は0.1〜2.0A/dm2に調整することが望ましい。電流密度が0.1A/dm2未満であると、生産効率が落ちる。また、逆に電流密度が2.0A/dm2を超えると、水素ガス発生が多くなり電着せず好ましくない。また、電解温度は10〜75°Cに調整して電解することが望ましい。電解温度10°C未満であると電流効率が低下し好ましくない。逆に電解温度が75°Cを超えると電解液の蒸発が多くなり、電解液中のインジウム濃度が変動するため好ましくない。より好ましい電解温度は25〜50°Cである。以上の電解条件により、効率よくインジウムを回収することができる。

【0011】

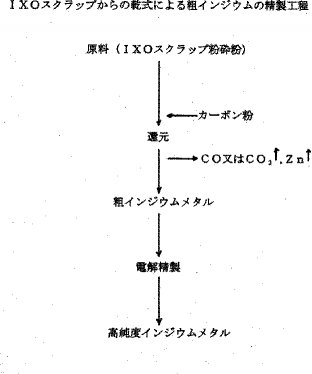

【実施例】次に、実施例について説明する。なお、本実施例は発明の一例を示すためのものであり、本発明はこれらの実施例に制限されるものではない。すなわち、本発明の技術思想に含まれる他の態様及び変形を含むものである。IXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップを粉砕し原料粉とした。この原料粉には、インジウム73.6wt%、亜鉛8.6wt%を含有した。次に、この原料粉100gにカーボン粉9.7gを添加し混合した後、還元炉(るつぼ)に入れ、窒素雰囲気中で、1250°C、20時間加熱し還元した。還元後、定量分析のために粗インジウムを硝酸で溶解した後、濾過しインジウムを溶液を分別した。濾液(1000ml)の分析の結果、該濾液中のインジウム含有量65.2g/L、亜鉛含有量10mg/L以下であった。インジウムの回収率は88.6%であった。還元の結果、上記の通り亜鉛は殆ど存在せず、蒸発したと考えられる。また、一部のインジウムも蒸発したと考えられるが、その量は少ない。これにより亜鉛の効率的な除去がなされた。以上のIXOスクラップからの乾式による粗インジウムの精製工程の概略を図1に示す。

【0012】次に、カーボン還元処理した粗インジウムを電解精製する。この材料の中には、不純物としてFe19ppmを含有した。この試料を使用し、電解液及び条件を、インジウム濃度56.2g/L、PH1.8〜2.0、電流密度0.7A/dm2、液温35〜40°C、塩素イオン量24〜30g/L、にかわ3〜4mg/L、極間を40〜60mmに調整して電解を実施した。これによって、純度99.99%の高純度インジウムが得られた。

【0013】

【発明の効果】本発明は、透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットスクラップ又はIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップを、カーボン粉を用いて加熱還元することにより、亜鉛を効率良く除去し、かつこれをさらに電解精製して高純度のインジウムを能率良く回収できるという優れた効果を有する。

【図面の簡単な説明】

【図1】IXOスクラップからの乾式による粗インジウムの精製工程を示す説明図である。

【0001】

【発明の属する技術分野】この発明は、透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットのスクラップ又はIXOスパッタリングターゲット製造時に発生する研磨粉等のIXOスクラップから高純度のインジウムを効率良く回収する方法に関する。

【0002】

【従来の技術】近年、IXOからなる透明導電膜は、高導電性と可視光透過性を有しているので、液晶表示装置、薄膜エレクトロルミネッセンス表示装置、放射線検出装置、端末機器の透明タブレット、窓ガラスの結露防止装置用発熱膜、帯電防止膜あるいは太陽光集熱器用選択透過膜、タッチパネルの電極などの多岐に亘る用途に使用されているが、これらの多くはスパッタリング法による薄膜形成手段を用いて基板等の上に成膜されている。このスパッタリング法は薄膜形成手段として優れた方法であるが、スパッタリングターゲットを用いて、例えば透明導電性薄膜を製造する場合には、該ターゲットの消耗が均一に消耗するわけではない。

【0003】このターゲットの一部の特に消耗が激しい部分を一般にエロージョン部と呼んでいるが、このエロージョン部の消耗が進行し、ターゲットを支持するバッキングプレートが剥き出しになる直前までスパッタリング操作を続行するが、その後は新しいターゲットと交換している。したがって、使用済みのスパッタリングターゲットには多くの非エロージョン部、すなわち未使用のターゲット部分が残存することになり、これらは全てスクラップとなる。また、IXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップも存在する。

【0004】IXOスパッタリングターゲット材料には高純度材が使用されており、価格も高いので、一般にこのようなスクラップ材からインジウムを回収することが行われている。このインジウム回収方法として、従来酸溶解法、イオン交換法、溶媒抽出法などの湿式精製を組み合わせた方法が用いられている。例えば、IXOスクラップを洗浄及び粉砕後、硝酸に溶解し、溶解液に硫化水素を通して、亜鉛、錫、鉛、銅などの不純物を硫化物として沈殿除去した後、これにアンモニアを加えて中和し、水酸化インジウムとして回収する方法である。しかし、この方法によって得られた水酸化インジウムはろ過性が悪く操作に長時間を要し、Si、Al等の不純物が多く、また生成する水酸化インジウムはその中和条件及び熟成条件等により、粒径や粒度分布が変動するため、その後IXOターゲットを製造する際に、IXOターゲットの特性を安定して維持できないという問題があった。

【0005】

【発明が解決しようとする課題】本発明は、上記の問題を解決するために、透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットスクラップ又はIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップ中の不純物、特に亜鉛を効率良く除去し、高純度のインジウムを回収する方法に関する。

【0006】

【課題を解決するための手段】本発明は、1 IXOスパッタリングターゲット又は研磨粉等のIXOスクラップからインジウムを回収する方法であって、IXOスクラップを粉砕しカーボン粉と混合する工程、この混合粉を還元炉に投入し加熱還元すると同時に亜鉛を蒸気として系外に排出する工程及び得られた粗インジウムを電解精製する工程からなることを特徴とするインジウムの回収方法2 800〜1300°Cで還元することを特徴とする上記1に記載するインジウムの回収方法3 カーボン粉を15〜30%混合することを特徴とする上記1又は2に記載するインジウムの回収方法4 窒素雰囲気中で還元することを特徴とする上記1〜3のそれぞれに記載するインジウムの回収方法を提供する。

【0007】

【発明の実施の形態】本発明は、まず透明導電膜等を形成するために使用したIXOスパッタリングターゲットスクラップやIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップを粉砕する。次に、この粉砕したIXOスクラップにカーボン粉を混合する。この場合、カーボン粉を15〜30%混合すると良い。15%未満ではIXOスクラップを還元するのに十分な量ではなく、また30%を超えて添加しても還元効率が飽和し経済的に意味がないからである。さらに、この混合粉を還元炉に投入し加熱還元する。このとき亜鉛は蒸気として系外に排出される。還元温度は800〜1300°Cとする。800°C未満ではIXOスクラップの還元が十分でなく、1300°Cを超えるとインジウムの亜酸化物が蒸気となって系外に逃げていき、インジウムのロスが増えるからである。還元雰囲気は窒素雰囲気中とし、還元炉中への酸素の侵入を遮断する。

【0008】次に、還元された粗インジウムをアノードとして電解精製を行い高純度のインジウムとする。インジウムの電解精製の際には、電着の進行とともに電着物が樹枝状に析出して電極間がショートし、電流効率が低下することがある。その対策として、電解液中にイオン(塩酸又は塩化ナトリウム、塩化カリウム等のアルカリ金属塩化物及び塩化インジウム)を添加する。電解精製液中の塩素イオン濃度は10〜40g/Lに調整するのが良い。好ましくは該塩素イオン濃度を20〜35g/Lに調整する。電解に際しては、電解液中のインジウム濃度を30〜80g/Lに調整して行う。30g/L未満では電流効率が悪くなり、水素の発生が多くなるので好ましくない。また、80g/Lを超えても電解には問題ないが、系内残が増えるため好ましくない。より好ましく電解液中のインジウム濃度範囲は40〜60g/Lである。

【0009】電解装置として特別なものは必要としない。例えば精製する粗インジウムをアノードとし、カソード母板としてチタン板等を用いて電解すれば良い。アノード中の不純物の内インジウムより貴なもの、例えば錫などはスライムとなって沈殿し、インジウムより卑なものは電解液中に溶解し、カソードには析出してこない。この場合、析出物へのスライムの混入を避けるためアノードとカソードの間に隔膜を設けるのが望ましい。電解液中に、にかわ、ゼラチン、PEG等の界面活性剤を添加して、さらに樹枝状析出物の量を低下させることができる。電解液のPHは0.5〜2.5に調整するのが良い。PHが0.5未満であると水素の発生が多くなり、電流効率が低下するため好ましくない。また、PHが2.5を超えるとインジウムが水酸化物を作り沈殿するので好ましくない。より好適な範囲はPH1.0〜2.0である。

【0010】電流密度は0.1〜2.0A/dm2に調整することが望ましい。電流密度が0.1A/dm2未満であると、生産効率が落ちる。また、逆に電流密度が2.0A/dm2を超えると、水素ガス発生が多くなり電着せず好ましくない。また、電解温度は10〜75°Cに調整して電解することが望ましい。電解温度10°C未満であると電流効率が低下し好ましくない。逆に電解温度が75°Cを超えると電解液の蒸発が多くなり、電解液中のインジウム濃度が変動するため好ましくない。より好ましい電解温度は25〜50°Cである。以上の電解条件により、効率よくインジウムを回収することができる。

【0011】

【実施例】次に、実施例について説明する。なお、本実施例は発明の一例を示すためのものであり、本発明はこれらの実施例に制限されるものではない。すなわち、本発明の技術思想に含まれる他の態様及び変形を含むものである。IXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップを粉砕し原料粉とした。この原料粉には、インジウム73.6wt%、亜鉛8.6wt%を含有した。次に、この原料粉100gにカーボン粉9.7gを添加し混合した後、還元炉(るつぼ)に入れ、窒素雰囲気中で、1250°C、20時間加熱し還元した。還元後、定量分析のために粗インジウムを硝酸で溶解した後、濾過しインジウムを溶液を分別した。濾液(1000ml)の分析の結果、該濾液中のインジウム含有量65.2g/L、亜鉛含有量10mg/L以下であった。インジウムの回収率は88.6%であった。還元の結果、上記の通り亜鉛は殆ど存在せず、蒸発したと考えられる。また、一部のインジウムも蒸発したと考えられるが、その量は少ない。これにより亜鉛の効率的な除去がなされた。以上のIXOスクラップからの乾式による粗インジウムの精製工程の概略を図1に示す。

【0012】次に、カーボン還元処理した粗インジウムを電解精製する。この材料の中には、不純物としてFe19ppmを含有した。この試料を使用し、電解液及び条件を、インジウム濃度56.2g/L、PH1.8〜2.0、電流密度0.7A/dm2、液温35〜40°C、塩素イオン量24〜30g/L、にかわ3〜4mg/L、極間を40〜60mmに調整して電解を実施した。これによって、純度99.99%の高純度インジウムが得られた。

【0013】

【発明の効果】本発明は、透明導電膜等を形成するために使用されるIXO(酸化インジウム−酸化亜鉛の複合酸化物)スパッタリングターゲットスクラップ又はIXOスパッタリングターゲットの製造時に発生する研磨粉等のIXOスクラップを、カーボン粉を用いて加熱還元することにより、亜鉛を効率良く除去し、かつこれをさらに電解精製して高純度のインジウムを能率良く回収できるという優れた効果を有する。

【図面の簡単な説明】

【図1】IXOスクラップからの乾式による粗インジウムの精製工程を示す説明図である。

【特許請求の範囲】

【請求項1】 IXOスパッタリングターゲット又は研磨粉等のIXOスクラップからインジウムを回収する方法であって、IXOスクラップを粉砕しカーボン粉と混合する工程、この混合粉を還元炉に投入し加熱還元すると同時に亜鉛を蒸気として系外に排出する工程及び得られた粗インジウムを電解精製する工程からなることを特徴とするインジウムの回収方法。

【請求項2】 800〜1300°Cで還元することを特徴とする請求項1に記載するインジウムの回収方法。

【請求項3】 カーボン粉を15〜30%混合することを特徴とする請求項1又は2に記載するインジウムの回収方法。

【請求項4】 窒素雰囲気中で還元することを特徴とする請求項1〜3のそれぞれに記載するインジウムの回収方法。

【請求項1】 IXOスパッタリングターゲット又は研磨粉等のIXOスクラップからインジウムを回収する方法であって、IXOスクラップを粉砕しカーボン粉と混合する工程、この混合粉を還元炉に投入し加熱還元すると同時に亜鉛を蒸気として系外に排出する工程及び得られた粗インジウムを電解精製する工程からなることを特徴とするインジウムの回収方法。

【請求項2】 800〜1300°Cで還元することを特徴とする請求項1に記載するインジウムの回収方法。

【請求項3】 カーボン粉を15〜30%混合することを特徴とする請求項1又は2に記載するインジウムの回収方法。

【請求項4】 窒素雰囲気中で還元することを特徴とする請求項1〜3のそれぞれに記載するインジウムの回収方法。

【図1】

【公開番号】特開2002−3961(P2002−3961A)

【公開日】平成14年1月9日(2002.1.9)

【国際特許分類】

【出願番号】特願2000−190790(P2000−190790)

【出願日】平成12年6月26日(2000.6.26)

【出願人】(591007860)株式会社日鉱マテリアルズ (545)

【Fターム(参考)】

【公開日】平成14年1月9日(2002.1.9)

【国際特許分類】

【出願日】平成12年6月26日(2000.6.26)

【出願人】(591007860)株式会社日鉱マテリアルズ (545)

【Fターム(参考)】

[ Back to top ]