インジウムの回収方法

【課題】酸化インジウムを含む排水泥から、効率よくインジウムを分離回収する方法を見出すことである。

【解決手段】希硫酸により酸化インジウムを含む排水泥から不純物を浸出して分離し、インジウムを含む残渣を回収する希硫酸浸出工程、硫酸により希硫酸浸出残渣からインジウムを浸出して回収する硫酸浸出工程を有することを特徴とするインジウムの回収方法。

【解決手段】希硫酸により酸化インジウムを含む排水泥から不純物を浸出して分離し、インジウムを含む残渣を回収する希硫酸浸出工程、硫酸により希硫酸浸出残渣からインジウムを浸出して回収する硫酸浸出工程を有することを特徴とするインジウムの回収方法。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、酸化インジウムを含む排水泥からインジウムを効率よく回収する方法に関するものである。

【背景技術】

【0002】

インジウムは酸化インジウムの形でITOターゲットの原料に用いられる。

ITOターゲット製造工程では加工を行う際に、切断屑や研磨屑が生じるため、ITOスクラップとして、それらに含まれるインジウムの回収が行われている。

しかし、製造工程で生じる微細な酸化インジウム粉が排水とともに排水処理工程へ送られている。

排水処理工程で生じる排水泥中にはインジウムが酸化物の状態となって存在しており、有価金属であるインジウムを有効に活用するためには、排水泥から酸化インジウムを回収して利用する技術の確立が不可欠である。

しかし、排水泥中にはインジウムのほかにカルシウムやコバルト、銅、ニッケル、マンガン、亜鉛、鉄、スズなどの不純物も含まれるため、インジウムの回収を行うにはこれらの不純物を分離する必要がある。

一方、特開2007−270262(特許文献1)には、インジウム、銅、カドミウムの各金属元素を含有するインジウム原料からインジウムを回収する方法において、

該インジウム原料を酸で浸出して前記各金属元素を溶解した酸浸出液を得る工程と、該酸浸出液に硫黄含有物を添加して反応させ前記溶解している銅の一部を硫化銅とし硫化銅含有スラリーを得る1段目工程と、

該硫化銅含有スラリーに硫化剤を添加して前記溶解している銅の残部を硫化物として固液分離し脱銅液と銅残渣を得る2段目工程と、

該脱銅液に硫化剤を添加して固液分離しインジウム含有硫化物を得る硫化工程と、

該インジウム含有硫化物に酸溶液中で還元剤を添加し固液分離して還元液と硫黄含有残渣を得る工程と、

該硫黄含有残渣を前記硫黄含有物として前記1段目工程に繰り返す戻し工程と、を有することを特徴とするインジウム回収方法。が、開示されている。

しかしながらこれらの方法であっても、本願の目的は、解決できない。

【特許文献1】 特開2007−270262 DOWAホールディングス株式会社

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、酸化インジウムを含む排水泥から、効率よくインジウムを回収する方法を見出すことである。

【課題を解決するための手段】

【0004】

本発明は、

(1)希硫酸により酸化インジウムを含む排水泥から不純物を浸出して分離し、インジウムを含む残渣を回収する希硫酸浸出工程、硫酸により希硫酸浸出残渣からインジウムを浸出して回収する硫酸浸出工程を有することを特徴とするインジウムの回収方法。

(2)上記(1)の工程に加えてインジウムを含む浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する中和工程、

水酸化インジウムを含む中和物から不純物を浸出して分離するアルカリ処理工程、

硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する硫酸浸出兼硫化工程、

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、亜鉛より卑な金属不純物を後液中に分離する亜鉛粗置換工程、

粗スポンジインジウムを塩酸により溶解する塩酸溶解工程、

塩酸溶解後のインジウムを含む溶液に金属を投入することにより、インジウムよりも貴な不純物金属イオンを金属に置換し取り除くインジウム置換工程、

インジウムを含む溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する亜鉛精置換工程。

(3)上記(1)〜(2)の工程に加えて、精スポンジインジウムを鋳造し、電解精製により電気インジウムとして回収する鋳造、電解工程、電気インジウムを鋳造しインジウムインゴットを得る製品鋳造工程を含むインジウムの回収方法。

(4) 希硫酸により酸化インジウムを含む排水泥から不純物を浸出し、インジウムを含む残渣を回収する条件をpH=2.0〜3.0とする上記(1)〜(3)の何れかに記載の酸化インジウムの回収方法。

(5)硫酸により酸化インジウムを含む希硫酸浸出残渣からインジウムを浸出する方法において、硫酸濃度が100g/L以上である上記(1)〜(4)の何れかに記載のインジウムの回収方法。

(6)硫酸浸出により回収した浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する条件をpH=5.0〜6.0にする上記(1)〜(5)の何れかに記載のインジウムの回収方法。

(7)水酸化インジウムを含む中和物から不純物を浸出させ分離して、インジウムを回収する条件をpH=13以上にする上記(1)〜(6)の何れかに記載のインジウムの回収方法。

(8)硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する条件を硫酸浸出の硫酸濃度を100g/L以上にする上記(1)〜(7)の何れかに記載のインジウムの回収方法。

(9)インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、インジウムより卑な金属不純物を液中に分離する条件を投入する亜鉛が粉末である上記(1)〜(8)の何れかに記載のインジウムの回収方法。

(10)塩酸溶解後のインジウムを含む水溶液からインジウムよりも貴な不純物金属イオンを金属に置換し取り除く条件を投入する金属が金属インジウムである上記(1)〜(9)の何れかに記載のインジウムの回収方法。

(11)インジウムを含む水溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する条件を投入する亜鉛が板状の亜鉛板である上記(1)〜(10)の何れかに記載のインジウムの回収方法。

を提供する。

【発明の効果】

【0005】

上記発明により

(1)酸化インジウムを含む排水泥から希硫酸浸出により不純物を浸出して分離し、浸出残渣の硫酸浸出によりインジウムを浸出することによりインジウムを効率よく回収できる。

【図面の簡単な説明】

【0006】

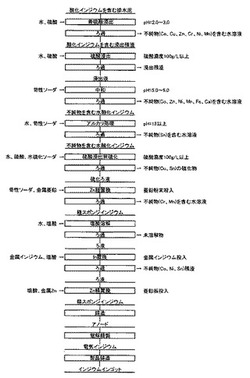

【図1】本発明の処理フローシートの一態様を示す。

【図2】希硫酸浸出におけるインジウム、コバルト、銅、亜鉛、クロムの浸出率の一態様を示す。

【発明を実施するための最良の形態】

【0007】

以下本発明を詳細に説明する。

本発明の処理対象物は、酸化インジウムを含む排水泥であり、排水処理工程においてフィルタープレス後、生じるケーキ状のものである。該処理物はインジウムだけでなく、カルシウムやコバルト、銅、ニッケル、マンガン、亜鉛、鉄、スズ、クロムなどの不純物が含まれる。

希硫酸浸出工程として排水泥を水でリパルプした後、硫酸を添加し、pH=2.0〜3.0に調整することにより排水泥中に含まれる不純物であるコバルトや銅、亜鉛、ニッケルを水溶液に浸出する。この操作では酸化インジウムは浸出されないため、ろ別して浸出後残渣として回収することで、分離できる。pHが3.0を超えるとコバルトや銅、亜鉛、ニッケルの浸出率が低く、酸化インジウムと効率よく分離することができない。またpHが2.0未満になると酸化インジウムの浸出が進み、インジウムの回収効率が悪くなる。回収したインジウムを含む残渣物は次の硫酸浸出によってインジウムを回収する。希硫酸浸出によって完全に分離できなかったコバルト、銅、亜鉛、ニッケルなどの不純物は後の処理でさらに分離する。

【0008】

硫酸浸出では希硫酸浸出で回収した残渣を水でリパルプし、硫酸を添加して酸化インジウムを浸出する。希硫酸浸出で残渣に残ったコバルトや銅、亜鉛、ニッケル、カルシウム、マンガン、鉄も浸出されるので、インジウムの精製を行う。このときの硫酸添加量は硫酸濃度が100g/L以上になるように添加するのが望ましい。また、温度は45〜55℃、処理時間は8時間以上とすることが望ましい。

【0009】

硫酸浸出で得られたインジウムを含む水溶液を苛性ソーダを添加して中和物である水酸化インジウムとして析出する。このときのpHの調整範囲はpH=5.0〜6.0が望ましい。pHが5.0未満では水溶液中のインジウムは十分に析出されないため回収できない、pHが6.0以上では水酸化インジウムだけでなく不純物である亜鉛やニッケル、コバルトが水酸化物として析出する。中和により水酸化インジウムが生じる反応を以下の式に示す。

In3+ + 3OH− → In(OH)3

中和物中には水酸化インジウムだけでなく、銅、鉄、スズの中和物も含まれる。水酸化インジウムを含む中和物はろ過によって回収でき、水溶液中に溶解している不純物と分離する。

【0010】

回収した中和物には不純物である水酸化スズが含まれているため、水でリパルプした後、温度を50〜60℃に上げ、その後苛性ソーダを添加してpHを調整するアルカリ処理を行う。アルカリ処理のpHはpH=13以上にするのが望ましい。

pH=13以上に調整することで中和物に含まれる水酸化スズが溶液中に溶解する。

水酸化インジウムは溶解せず残渣中に残るため、ろ過後回収する。

【0011】

回収したアルカリ処理残渣には不純物である銅、マンガン、鉄、クロムおよびアルカリ処理で残渣に残ったスズが含まれている。この残渣を水によりリパルプした後、硫酸を添加し硫酸濃度100g/L以上に調整すると、インジウムを浸出できる。このときの浸出時間は4時間以上が望ましい。その後、水硫化ソーダを添加すると溶液中に溶け込んでいる銅は硫化物として析出する。銅の硫化反応を以下に示す。

Cu2+ + S2− → CuS

インジウムを含む水溶液はろ過により硫化物と分離して回収する。

【0012】

硫化後回収したインジウム水溶液を45〜55℃に加熱し、苛性ソーダによりpHを調整する。pHはpH=2.5に調整するのが望ましい。その後、金属亜鉛粉末を1.2〜1.8当量投入すると、インジウムなどの亜鉛よりも貴な金属イオンは置換され、メタルとなる。置換されたインジウムは粗スポンジとして回収する。マンガンやアルミニウムなど亜鉛より卑な金属不純物は溶液中に残るためろ過により粗スポンジインジウムと分離する。このときの亜鉛粉末とインジウムとの置換反応を以下に示す。

3Zn + 2In3+ → 3Zn2+ + 2In

【0013】

亜鉛粗置換により回収した粗スポンジインジウムを水でリパルプし、加熱する。加熱温度は45〜50℃が望ましい。加熱後、塩酸を添加して粗スポンジインジウムを溶解する。溶解したインジウムはろ過によってインジウム水溶液として回収する。インジウムの溶解反応を以下に示す。

2In + 6H+ → 2In3+ + 3H2

【0014】

塩酸溶解により回収したインジウムの溶液にはスズが不純物として含まれているため、金属インジウムを投入すると、インジウムよりも貴なスズは置換される。置換後ろ過によって不純物であるスズを取り除き、インジウム水溶液を回収する。このときのスズの置換反応を以下に示す。

2In + 3Sn2+ → 2In3+ + 3Sn

【0015】

インジウム置換により回収したインジウム水溶液に亜鉛板を投入し、塩酸を添加してpHを調整する。このときのpHはpH=0.2〜0.5が望ましい。置換反応によってインジウムを精スポンジインジウムとして回収する。反応時間は24時間以上が望ましい。反応終了後、亜鉛板表面に付いている精スポンジインジウムを剥ぎ取り回収する。亜鉛板とインジウムの置換反応を以下に示す。

3Zn + 2In3+ → 3Zn2+ + 2In

【0016】

回収した精スポンジインジウムを鋳造し、電解精製用アノードを得る。鋳造工程では精スポンジインジウムをプレスして脱水した後、溶解炉で溶かし込む。350〜400℃に加熱した溶解炉に苛性ソーダを投入し、溶解する。苛性ソーダは酸化防止剤および精スポンジインジウムに含有している亜鉛を除去するため投入し、ソーダ塩として抜き出す。その後、溶解した苛性ソーダの中に精スポンジインジウムを投入し溶かす。精スポンジインジウム投入後、溶解炉の温度を200℃に調整し、溶解したインジウムを鋳型に流し込みアノードを得る。

【0017】

電解精製では、鋳造したアノードを電解精製することで電気インジウムとして回収する。電解液の温度、pHを調整し、電解槽にアノードを装入する。電解液の温度は35〜42℃、pHはpH=2.0〜2.2が望ましい。アノード装入後、通電を開始する。電流密度は54A/m2以下が望ましい。通電終了後カソードを引揚げ水洗いし、電気インジウムとして回収する。得られた電気インジウムは溶解温度200℃で溶解、鋳造し、インジウムインゴットを得る。

【実施例】

【実施例1】

【0018】

以下に本発明の実施例を説明する。排水泥(水分率63.8%)4000gを純水4700mlでリパルプし、スラリー濃度を200g/Lとした。表1に排水泥の組成と含有量を示す。

【表1】

リパルプ後、濃硫酸(質量パーセント濃度98%)を添加し、pH=2.0に調整した。

pH=2.0に調整した後、1.5時間後にろ過を行い、残渣と希硫酸浸出液を分離し回収した。液濃度はサンプリングを行い、ICP分析によって測定した。表2にpH=2.0での希硫酸浸出における液組成、含有量、浸出率を示し、表3にpH=4.0、3.0、1.0での希硫酸浸出における浸出率を示す。また図2にpHと浸出率の関係を示す。

【表2】

【表3】

インジウムが10.8%浸出されており、コバルト、銅、亜鉛、ニッケルがほとんど浸出していることから、89.2%のインジウムを残渣として回収し、不純物であるコバルト、銅、亜鉛、ニッケルをほとんど分離することができた。表4に回収した残渣の組成、含有量を示す。

【表4】

残渣中には不純物であるコバルト、銅、ニッケルがわずかに含まれている。これらの成分は後の工程で分離を行う。

【0019】

希硫酸浸出で回収した酸化インジウムを含む希硫酸浸出残渣の硫酸浸出について説明する。希硫酸浸出残渣(水分率57.9%)2410gに純水と硫酸を添加し、硫酸濃度100g/Lとした。このときのスラリー濃度は55.6g/Lである。その後、液温を50℃まで上げ、浸出させた。浸出12時間後に溶液の硫酸濃度が200g/Lになるように再び硫酸を添加した。浸出時間は硫酸再添加後12時間とし、この工程での反応時間は合計24時間とした。24時間後、ろ過により残渣と硫酸浸出液を分離し、インジウムを含む浸出液を回収した。表5に回収した浸出液の液組成、含有量、浸出率を示す。

【表5】

インジウム浸出率は99.4%と高く、インジウムのほぼ全量を浸出液として回収できた。同時に不純物であるコバルト、銅、ニッケル、マンガン、クロム、鉄、スズが浸出されており、これらは後の工程で分離する。回収した残渣はインジウムの組成が0.22%と低く、含有量が1.3gであることから、インジウムがほとんど浸出できている。

【0020】

硫酸浸出試験で得られた浸出液を用いた中和について説明する。この浸出液16L(インジウム濃度8.68g/L)に苛性ソーダを添加し、pHをpH=5.1に調整した。

その後ろ過を行い、インジウムを水酸化インジウムとして回収し、ろ液にはIn濃度が0.016g/Lで、液にInの0.22%が残った。

【0021】

中和により得られた水酸化インジウムを含む中和物を用いたアルカリ処理について説明する。中和物645gを4.6Lの純水にリパルプさせ、加熱によって液温を50℃にした。その後、苛性ソーダを添加し、pH=13以上にした。添加後4時間撹拌し、その後ろ過により水酸化インジウムを回収した。ろ過後のろ液の組成、含有量を表6に示す。

【表6】

アルカリ処理により、スズのみが溶液中に浸出し、インジウムが浸出されなかった。したがってアルカリ処理により、残渣中のスズを80%分離できた。

【0022】

アルカリ処理で得られたアルカリ処理残渣の硫酸浸出および水硫化ソーダの添加による硫化物として不純物である銅、鉛の除去方法について説明する。アルカリ処理によって回収した残渣640gに濃度150g/Lの硫酸を添加し、スラリー濃度を105g/Lに調整し、硫酸浸出を行った。このときの浸出時間は4時間とした。硫酸浸出後、水硫化ソーダを添加し、銅を硫化物として析出した。その後、溶液のサンプリングを行い、溶液中の銅濃度をICP測定により測定した結果<0.001g/Lであったため、硫化物として析出していることが確認し、ろ過によってインジウムを含む水溶液から銅を分離した。表7にろ過後回収したインジウムを含む水溶液の組成を示す。

【表7】

【0023】

硫酸浸出兼硫化で得られたインジウムを含む水溶液を用いた亜鉛粗置換について説明する。インジウムを含む水溶液6000mlを加熱により温度を50℃に調整した。その後苛性ソーダを添加し、ph=2.5に調整した。pH調整後、亜鉛粉末を120g(インジウム量に対して置換反応量の1.2当量)を添加し、溶液中のインジウムと亜鉛の置換反応が起こり、インジウムメタルが析出した。1.2当量の亜鉛粉末を添加後20分後に溶液のサンプリングを行い、インジウム濃度を測定した結果、6.64g/Lであり、溶液中にインジウムが含まれているためさらに亜鉛粉末を60g(0.6当量)添加した。添加15分後にサンプリングを行い、インジウム濃度を測定した結果、0.004g/Lであり、インジウムが亜鉛粉末により置換されたことが確認できた。その後ろ過を行い、残渣を粗スポンジインジウムとして回収した。表8にろ過後のろ液の液組成、含有量を示す。

【表8】

インジウム、コバルト、スズは全て置換され粗スポンジとして回収し、マンガンは不純物として分離することができた。カルシウムは97.1%、クロムは34.5%、鉄は70.6%を不純物としてろ液に分離できた。

【0024】

亜鉛粗置換で回収した粗スポンジインジウムを用いた塩酸溶解について説明する。粗スポンジインジウム193gと純水6000mlを混合し、温度を50℃に調整した。その後塩酸を添加し粗スポンジインジウムを溶解し、ろ過によりインジウムを含む水溶液を回収した。表9に回収したろ液の組成、含有量を示す。

【表9】

【0025】

塩酸溶解で回収したろ液に粗スポンジインジウムを投入し、インジウムより貴な金属不純物を分離するインジウム置換について説明する。塩酸溶解で得られたろ液6800mlの温度を50℃に加熱、調整し、苛性ソーダを添加してph=2.5に調整した。その後インジウム粗スポンジを85g投入した。インジウム粗スポンジ投入2時間後サンプリングを行い、スズ濃度を測定した結果0.01g/Lであり、スズを不純物として分離した。表10にろ過によって回収したろ液の液組成、含有量を示す。

【表10】

亜鉛を除く不純物はほとんど分離されており、表11にインジウム濃度を100としたインジウムに対する各成分比を示す。

【表11】

【0026】

水溶液中に溶け込んだインジウムを亜鉛板で置換し精スポンジインジウムとして回収する方法について説明する。インジウム水溶液6700mlに亜鉛板を投入し、塩酸を添加してpH=0.5に調整した。塩酸添加後24時間以上撹拌し、亜鉛板を引揚げ、亜鉛板表面についているインジウムを精スポンジとして140g回収できた。

【0027】

精スポンジインジウムを炉で溶解し、鋳造した電解精製用アノード130gを電解液に装入し、電解精製を行った。電解液のpHをpH=2.0、温度を40℃に調整し添加剤として膠、サンエキスを添加し、通電を開始した。通電は0.28Aで240時間行った。通電終了後カソードを引揚げ水洗いし、電気インジウムを96g回収した。表12に回収した電気インジウムの組成を示す。

【表12】

回収した電気インジウムは200℃で溶解し、インゴットとして回収した。以上によって、排水泥に含まれるインジウムを回収した。

【実施例2】

【0028】

実施例2では表2に示す排水泥の希硫酸浸出でpH調整をpH=3.0とすること以外は同様の方法で希硫酸浸出を行った。表3にpH=3.0における浸出率を示す。

pH=3.0ではコバルト、銅、亜鉛のほとんどが浸出するため、ろ過によってインジウムを分離し、回収した。

【0029】

(比較例1)

以下に本発明の比較例を説明する。比較例1は表2に示す排水泥の希硫酸浸出に対する比較について説明する。乾燥状態の排水泥200gを純水1000mlにリパルプさせ、硫酸(質量パーセント濃度95%)を添加し希硫酸浸出を行った。まずpH=8.4の元液にpH=4.0となるよう硫酸を添加し、pH値が安定した後、サンプリングを行い、各元素の濃度を測定した。その後同様の方法でpH=1.0に調整しサンプリングを行った。表3にpH=4.0および1.0の各成分における浸出液の浸出率を示す。

pHが4.0ではコバルトや銅、亜鉛、クロムの浸出率が低く、酸化インジウムと効率よく分離することができない。またpHが2.0未満になると酸化インジウムの浸出が進み、インジウムの回収効率が悪い。

【0030】

(比較例2)

比較例2では硫酸浸出において硫酸濃度を50g/Lとすること以外は実施例1と同様の方法で硫酸浸出を行った。その結果、浸出4時間後のIn浸出率は68.6%であり、8時間後のInの浸出率は83.9%であった。硫酸濃度100g/L、4時間後の場合、In浸出率は84.9%であるため、50g/Lでは浸出率が低く、Inの浸出が不十分である。これは硫酸添加量が不十分であるため硫酸濃度が低く、溶出していない酸化インジウムがあるためである。

【0031】

(比較例3)

比較例3では硫酸浸出試験で得られた浸出液を用いた中和に対する比較について説明する。pH条件をpH=4.3としたこと以外は実施例1と同様の方法で、苛性ソーダ添加による中和を行った結果、溶液のインジウム濃度は4.36g/Lであった。このとき液割合では元液に含まれるインジウムの83.8%がまだ水溶液中に溶解しているため、中和物として回収できない。

【0032】

(比較例4)

比較例4は表2に示すアルカリ処理において苛性ソ−ダによるpH調整でpH=9としたこと以外は実施例1と同様の方法でアルカリ処理を行った。しかし、水酸化スズの溶液への溶解は起こらず、スズを不純物として分離できなかった。

これは、苛性ソーダの添加量が不足していたため、pHの値が低く、このpH域ではスズが水酸化スズとして安定しているためである。

【0033】

(比較例5)

比較例5は硫酸浸出兼硫化において硫酸濃度を50g/Lとすること以外は実施例1と同様の方法で硫酸浸出を行った。その結果、浸出4時間後のIn浸出率は68.6%と低く、Inの浸出が不十分である。これは硫酸添加量が不十分であるため硫酸濃度が低く、溶出していない水酸化インジウムがあるためである。

【0034】

(比較例6)

比較例6は表8に示す亜鉛粗置換において、投入する亜鉛の形状を板状にしたこと以外は実施例1と同様の方法で亜鉛粗置換を行った。しかし、反応時間30分後では溶液中のIn濃度は高く、亜鉛による置換反応ができていない。これは亜鉛の形状が板状であることから、表面積が小さく、メタルに還元されるための反応時間が不十分であるためである。

【0035】

(比較例7)

比較例7は表10に示すインジウム置換においてスズ、コバルトなどのインジウムより貴な金属不純物の除去のために投入する金属を亜鉛粉末としたこと以外は実施例1と同様の方法で置換を行った。しかし、スズ、コバルトだけではなく、溶液に溶解した状態で回収したいインジウムが亜鉛に置換され、In濃度は0.001g/Lとなった。これは、投入した亜鉛がインジウムより卑な金属であるためであり、スズ、コバルトのみの置換はできないためである。

【0036】

(比較例8)

比較例8は亜鉛精置換において投入する亜鉛を亜鉛粉末1.8当量としたこと以外は実施例1と同様の方法で、亜鉛精置換を行った。置換反応終了後、インジウムを精スポンジインジウムとして回収した。しかし、この精スポンジインジウムにはインジウムに対して1.3倍の亜鉛が含まれるため、後の鋳造工程によってインジウム電解精製用アノードを鋳造した結果、不純物として亜鉛が多く、インジウムの純度が低くなった。亜鉛粉末の投入量を少なくすると置換反応速度が遅く反応が進まない。したがって亜鉛精置換反応において粉末の亜鉛を投入したためであり、過剰量の亜鉛粉末が置換されることなく精スポンジインジウムに含まれる。

【技術分野】

【0001】

本技術は、酸化インジウムを含む排水泥からインジウムを効率よく回収する方法に関するものである。

【背景技術】

【0002】

インジウムは酸化インジウムの形でITOターゲットの原料に用いられる。

ITOターゲット製造工程では加工を行う際に、切断屑や研磨屑が生じるため、ITOスクラップとして、それらに含まれるインジウムの回収が行われている。

しかし、製造工程で生じる微細な酸化インジウム粉が排水とともに排水処理工程へ送られている。

排水処理工程で生じる排水泥中にはインジウムが酸化物の状態となって存在しており、有価金属であるインジウムを有効に活用するためには、排水泥から酸化インジウムを回収して利用する技術の確立が不可欠である。

しかし、排水泥中にはインジウムのほかにカルシウムやコバルト、銅、ニッケル、マンガン、亜鉛、鉄、スズなどの不純物も含まれるため、インジウムの回収を行うにはこれらの不純物を分離する必要がある。

一方、特開2007−270262(特許文献1)には、インジウム、銅、カドミウムの各金属元素を含有するインジウム原料からインジウムを回収する方法において、

該インジウム原料を酸で浸出して前記各金属元素を溶解した酸浸出液を得る工程と、該酸浸出液に硫黄含有物を添加して反応させ前記溶解している銅の一部を硫化銅とし硫化銅含有スラリーを得る1段目工程と、

該硫化銅含有スラリーに硫化剤を添加して前記溶解している銅の残部を硫化物として固液分離し脱銅液と銅残渣を得る2段目工程と、

該脱銅液に硫化剤を添加して固液分離しインジウム含有硫化物を得る硫化工程と、

該インジウム含有硫化物に酸溶液中で還元剤を添加し固液分離して還元液と硫黄含有残渣を得る工程と、

該硫黄含有残渣を前記硫黄含有物として前記1段目工程に繰り返す戻し工程と、を有することを特徴とするインジウム回収方法。が、開示されている。

しかしながらこれらの方法であっても、本願の目的は、解決できない。

【特許文献1】 特開2007−270262 DOWAホールディングス株式会社

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、酸化インジウムを含む排水泥から、効率よくインジウムを回収する方法を見出すことである。

【課題を解決するための手段】

【0004】

本発明は、

(1)希硫酸により酸化インジウムを含む排水泥から不純物を浸出して分離し、インジウムを含む残渣を回収する希硫酸浸出工程、硫酸により希硫酸浸出残渣からインジウムを浸出して回収する硫酸浸出工程を有することを特徴とするインジウムの回収方法。

(2)上記(1)の工程に加えてインジウムを含む浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する中和工程、

水酸化インジウムを含む中和物から不純物を浸出して分離するアルカリ処理工程、

硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する硫酸浸出兼硫化工程、

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、亜鉛より卑な金属不純物を後液中に分離する亜鉛粗置換工程、

粗スポンジインジウムを塩酸により溶解する塩酸溶解工程、

塩酸溶解後のインジウムを含む溶液に金属を投入することにより、インジウムよりも貴な不純物金属イオンを金属に置換し取り除くインジウム置換工程、

インジウムを含む溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する亜鉛精置換工程。

(3)上記(1)〜(2)の工程に加えて、精スポンジインジウムを鋳造し、電解精製により電気インジウムとして回収する鋳造、電解工程、電気インジウムを鋳造しインジウムインゴットを得る製品鋳造工程を含むインジウムの回収方法。

(4) 希硫酸により酸化インジウムを含む排水泥から不純物を浸出し、インジウムを含む残渣を回収する条件をpH=2.0〜3.0とする上記(1)〜(3)の何れかに記載の酸化インジウムの回収方法。

(5)硫酸により酸化インジウムを含む希硫酸浸出残渣からインジウムを浸出する方法において、硫酸濃度が100g/L以上である上記(1)〜(4)の何れかに記載のインジウムの回収方法。

(6)硫酸浸出により回収した浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する条件をpH=5.0〜6.0にする上記(1)〜(5)の何れかに記載のインジウムの回収方法。

(7)水酸化インジウムを含む中和物から不純物を浸出させ分離して、インジウムを回収する条件をpH=13以上にする上記(1)〜(6)の何れかに記載のインジウムの回収方法。

(8)硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する条件を硫酸浸出の硫酸濃度を100g/L以上にする上記(1)〜(7)の何れかに記載のインジウムの回収方法。

(9)インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、インジウムより卑な金属不純物を液中に分離する条件を投入する亜鉛が粉末である上記(1)〜(8)の何れかに記載のインジウムの回収方法。

(10)塩酸溶解後のインジウムを含む水溶液からインジウムよりも貴な不純物金属イオンを金属に置換し取り除く条件を投入する金属が金属インジウムである上記(1)〜(9)の何れかに記載のインジウムの回収方法。

(11)インジウムを含む水溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する条件を投入する亜鉛が板状の亜鉛板である上記(1)〜(10)の何れかに記載のインジウムの回収方法。

を提供する。

【発明の効果】

【0005】

上記発明により

(1)酸化インジウムを含む排水泥から希硫酸浸出により不純物を浸出して分離し、浸出残渣の硫酸浸出によりインジウムを浸出することによりインジウムを効率よく回収できる。

【図面の簡単な説明】

【0006】

【図1】本発明の処理フローシートの一態様を示す。

【図2】希硫酸浸出におけるインジウム、コバルト、銅、亜鉛、クロムの浸出率の一態様を示す。

【発明を実施するための最良の形態】

【0007】

以下本発明を詳細に説明する。

本発明の処理対象物は、酸化インジウムを含む排水泥であり、排水処理工程においてフィルタープレス後、生じるケーキ状のものである。該処理物はインジウムだけでなく、カルシウムやコバルト、銅、ニッケル、マンガン、亜鉛、鉄、スズ、クロムなどの不純物が含まれる。

希硫酸浸出工程として排水泥を水でリパルプした後、硫酸を添加し、pH=2.0〜3.0に調整することにより排水泥中に含まれる不純物であるコバルトや銅、亜鉛、ニッケルを水溶液に浸出する。この操作では酸化インジウムは浸出されないため、ろ別して浸出後残渣として回収することで、分離できる。pHが3.0を超えるとコバルトや銅、亜鉛、ニッケルの浸出率が低く、酸化インジウムと効率よく分離することができない。またpHが2.0未満になると酸化インジウムの浸出が進み、インジウムの回収効率が悪くなる。回収したインジウムを含む残渣物は次の硫酸浸出によってインジウムを回収する。希硫酸浸出によって完全に分離できなかったコバルト、銅、亜鉛、ニッケルなどの不純物は後の処理でさらに分離する。

【0008】

硫酸浸出では希硫酸浸出で回収した残渣を水でリパルプし、硫酸を添加して酸化インジウムを浸出する。希硫酸浸出で残渣に残ったコバルトや銅、亜鉛、ニッケル、カルシウム、マンガン、鉄も浸出されるので、インジウムの精製を行う。このときの硫酸添加量は硫酸濃度が100g/L以上になるように添加するのが望ましい。また、温度は45〜55℃、処理時間は8時間以上とすることが望ましい。

【0009】

硫酸浸出で得られたインジウムを含む水溶液を苛性ソーダを添加して中和物である水酸化インジウムとして析出する。このときのpHの調整範囲はpH=5.0〜6.0が望ましい。pHが5.0未満では水溶液中のインジウムは十分に析出されないため回収できない、pHが6.0以上では水酸化インジウムだけでなく不純物である亜鉛やニッケル、コバルトが水酸化物として析出する。中和により水酸化インジウムが生じる反応を以下の式に示す。

In3+ + 3OH− → In(OH)3

中和物中には水酸化インジウムだけでなく、銅、鉄、スズの中和物も含まれる。水酸化インジウムを含む中和物はろ過によって回収でき、水溶液中に溶解している不純物と分離する。

【0010】

回収した中和物には不純物である水酸化スズが含まれているため、水でリパルプした後、温度を50〜60℃に上げ、その後苛性ソーダを添加してpHを調整するアルカリ処理を行う。アルカリ処理のpHはpH=13以上にするのが望ましい。

pH=13以上に調整することで中和物に含まれる水酸化スズが溶液中に溶解する。

水酸化インジウムは溶解せず残渣中に残るため、ろ過後回収する。

【0011】

回収したアルカリ処理残渣には不純物である銅、マンガン、鉄、クロムおよびアルカリ処理で残渣に残ったスズが含まれている。この残渣を水によりリパルプした後、硫酸を添加し硫酸濃度100g/L以上に調整すると、インジウムを浸出できる。このときの浸出時間は4時間以上が望ましい。その後、水硫化ソーダを添加すると溶液中に溶け込んでいる銅は硫化物として析出する。銅の硫化反応を以下に示す。

Cu2+ + S2− → CuS

インジウムを含む水溶液はろ過により硫化物と分離して回収する。

【0012】

硫化後回収したインジウム水溶液を45〜55℃に加熱し、苛性ソーダによりpHを調整する。pHはpH=2.5に調整するのが望ましい。その後、金属亜鉛粉末を1.2〜1.8当量投入すると、インジウムなどの亜鉛よりも貴な金属イオンは置換され、メタルとなる。置換されたインジウムは粗スポンジとして回収する。マンガンやアルミニウムなど亜鉛より卑な金属不純物は溶液中に残るためろ過により粗スポンジインジウムと分離する。このときの亜鉛粉末とインジウムとの置換反応を以下に示す。

3Zn + 2In3+ → 3Zn2+ + 2In

【0013】

亜鉛粗置換により回収した粗スポンジインジウムを水でリパルプし、加熱する。加熱温度は45〜50℃が望ましい。加熱後、塩酸を添加して粗スポンジインジウムを溶解する。溶解したインジウムはろ過によってインジウム水溶液として回収する。インジウムの溶解反応を以下に示す。

2In + 6H+ → 2In3+ + 3H2

【0014】

塩酸溶解により回収したインジウムの溶液にはスズが不純物として含まれているため、金属インジウムを投入すると、インジウムよりも貴なスズは置換される。置換後ろ過によって不純物であるスズを取り除き、インジウム水溶液を回収する。このときのスズの置換反応を以下に示す。

2In + 3Sn2+ → 2In3+ + 3Sn

【0015】

インジウム置換により回収したインジウム水溶液に亜鉛板を投入し、塩酸を添加してpHを調整する。このときのpHはpH=0.2〜0.5が望ましい。置換反応によってインジウムを精スポンジインジウムとして回収する。反応時間は24時間以上が望ましい。反応終了後、亜鉛板表面に付いている精スポンジインジウムを剥ぎ取り回収する。亜鉛板とインジウムの置換反応を以下に示す。

3Zn + 2In3+ → 3Zn2+ + 2In

【0016】

回収した精スポンジインジウムを鋳造し、電解精製用アノードを得る。鋳造工程では精スポンジインジウムをプレスして脱水した後、溶解炉で溶かし込む。350〜400℃に加熱した溶解炉に苛性ソーダを投入し、溶解する。苛性ソーダは酸化防止剤および精スポンジインジウムに含有している亜鉛を除去するため投入し、ソーダ塩として抜き出す。その後、溶解した苛性ソーダの中に精スポンジインジウムを投入し溶かす。精スポンジインジウム投入後、溶解炉の温度を200℃に調整し、溶解したインジウムを鋳型に流し込みアノードを得る。

【0017】

電解精製では、鋳造したアノードを電解精製することで電気インジウムとして回収する。電解液の温度、pHを調整し、電解槽にアノードを装入する。電解液の温度は35〜42℃、pHはpH=2.0〜2.2が望ましい。アノード装入後、通電を開始する。電流密度は54A/m2以下が望ましい。通電終了後カソードを引揚げ水洗いし、電気インジウムとして回収する。得られた電気インジウムは溶解温度200℃で溶解、鋳造し、インジウムインゴットを得る。

【実施例】

【実施例1】

【0018】

以下に本発明の実施例を説明する。排水泥(水分率63.8%)4000gを純水4700mlでリパルプし、スラリー濃度を200g/Lとした。表1に排水泥の組成と含有量を示す。

【表1】

リパルプ後、濃硫酸(質量パーセント濃度98%)を添加し、pH=2.0に調整した。

pH=2.0に調整した後、1.5時間後にろ過を行い、残渣と希硫酸浸出液を分離し回収した。液濃度はサンプリングを行い、ICP分析によって測定した。表2にpH=2.0での希硫酸浸出における液組成、含有量、浸出率を示し、表3にpH=4.0、3.0、1.0での希硫酸浸出における浸出率を示す。また図2にpHと浸出率の関係を示す。

【表2】

【表3】

インジウムが10.8%浸出されており、コバルト、銅、亜鉛、ニッケルがほとんど浸出していることから、89.2%のインジウムを残渣として回収し、不純物であるコバルト、銅、亜鉛、ニッケルをほとんど分離することができた。表4に回収した残渣の組成、含有量を示す。

【表4】

残渣中には不純物であるコバルト、銅、ニッケルがわずかに含まれている。これらの成分は後の工程で分離を行う。

【0019】

希硫酸浸出で回収した酸化インジウムを含む希硫酸浸出残渣の硫酸浸出について説明する。希硫酸浸出残渣(水分率57.9%)2410gに純水と硫酸を添加し、硫酸濃度100g/Lとした。このときのスラリー濃度は55.6g/Lである。その後、液温を50℃まで上げ、浸出させた。浸出12時間後に溶液の硫酸濃度が200g/Lになるように再び硫酸を添加した。浸出時間は硫酸再添加後12時間とし、この工程での反応時間は合計24時間とした。24時間後、ろ過により残渣と硫酸浸出液を分離し、インジウムを含む浸出液を回収した。表5に回収した浸出液の液組成、含有量、浸出率を示す。

【表5】

インジウム浸出率は99.4%と高く、インジウムのほぼ全量を浸出液として回収できた。同時に不純物であるコバルト、銅、ニッケル、マンガン、クロム、鉄、スズが浸出されており、これらは後の工程で分離する。回収した残渣はインジウムの組成が0.22%と低く、含有量が1.3gであることから、インジウムがほとんど浸出できている。

【0020】

硫酸浸出試験で得られた浸出液を用いた中和について説明する。この浸出液16L(インジウム濃度8.68g/L)に苛性ソーダを添加し、pHをpH=5.1に調整した。

その後ろ過を行い、インジウムを水酸化インジウムとして回収し、ろ液にはIn濃度が0.016g/Lで、液にInの0.22%が残った。

【0021】

中和により得られた水酸化インジウムを含む中和物を用いたアルカリ処理について説明する。中和物645gを4.6Lの純水にリパルプさせ、加熱によって液温を50℃にした。その後、苛性ソーダを添加し、pH=13以上にした。添加後4時間撹拌し、その後ろ過により水酸化インジウムを回収した。ろ過後のろ液の組成、含有量を表6に示す。

【表6】

アルカリ処理により、スズのみが溶液中に浸出し、インジウムが浸出されなかった。したがってアルカリ処理により、残渣中のスズを80%分離できた。

【0022】

アルカリ処理で得られたアルカリ処理残渣の硫酸浸出および水硫化ソーダの添加による硫化物として不純物である銅、鉛の除去方法について説明する。アルカリ処理によって回収した残渣640gに濃度150g/Lの硫酸を添加し、スラリー濃度を105g/Lに調整し、硫酸浸出を行った。このときの浸出時間は4時間とした。硫酸浸出後、水硫化ソーダを添加し、銅を硫化物として析出した。その後、溶液のサンプリングを行い、溶液中の銅濃度をICP測定により測定した結果<0.001g/Lであったため、硫化物として析出していることが確認し、ろ過によってインジウムを含む水溶液から銅を分離した。表7にろ過後回収したインジウムを含む水溶液の組成を示す。

【表7】

【0023】

硫酸浸出兼硫化で得られたインジウムを含む水溶液を用いた亜鉛粗置換について説明する。インジウムを含む水溶液6000mlを加熱により温度を50℃に調整した。その後苛性ソーダを添加し、ph=2.5に調整した。pH調整後、亜鉛粉末を120g(インジウム量に対して置換反応量の1.2当量)を添加し、溶液中のインジウムと亜鉛の置換反応が起こり、インジウムメタルが析出した。1.2当量の亜鉛粉末を添加後20分後に溶液のサンプリングを行い、インジウム濃度を測定した結果、6.64g/Lであり、溶液中にインジウムが含まれているためさらに亜鉛粉末を60g(0.6当量)添加した。添加15分後にサンプリングを行い、インジウム濃度を測定した結果、0.004g/Lであり、インジウムが亜鉛粉末により置換されたことが確認できた。その後ろ過を行い、残渣を粗スポンジインジウムとして回収した。表8にろ過後のろ液の液組成、含有量を示す。

【表8】

インジウム、コバルト、スズは全て置換され粗スポンジとして回収し、マンガンは不純物として分離することができた。カルシウムは97.1%、クロムは34.5%、鉄は70.6%を不純物としてろ液に分離できた。

【0024】

亜鉛粗置換で回収した粗スポンジインジウムを用いた塩酸溶解について説明する。粗スポンジインジウム193gと純水6000mlを混合し、温度を50℃に調整した。その後塩酸を添加し粗スポンジインジウムを溶解し、ろ過によりインジウムを含む水溶液を回収した。表9に回収したろ液の組成、含有量を示す。

【表9】

【0025】

塩酸溶解で回収したろ液に粗スポンジインジウムを投入し、インジウムより貴な金属不純物を分離するインジウム置換について説明する。塩酸溶解で得られたろ液6800mlの温度を50℃に加熱、調整し、苛性ソーダを添加してph=2.5に調整した。その後インジウム粗スポンジを85g投入した。インジウム粗スポンジ投入2時間後サンプリングを行い、スズ濃度を測定した結果0.01g/Lであり、スズを不純物として分離した。表10にろ過によって回収したろ液の液組成、含有量を示す。

【表10】

亜鉛を除く不純物はほとんど分離されており、表11にインジウム濃度を100としたインジウムに対する各成分比を示す。

【表11】

【0026】

水溶液中に溶け込んだインジウムを亜鉛板で置換し精スポンジインジウムとして回収する方法について説明する。インジウム水溶液6700mlに亜鉛板を投入し、塩酸を添加してpH=0.5に調整した。塩酸添加後24時間以上撹拌し、亜鉛板を引揚げ、亜鉛板表面についているインジウムを精スポンジとして140g回収できた。

【0027】

精スポンジインジウムを炉で溶解し、鋳造した電解精製用アノード130gを電解液に装入し、電解精製を行った。電解液のpHをpH=2.0、温度を40℃に調整し添加剤として膠、サンエキスを添加し、通電を開始した。通電は0.28Aで240時間行った。通電終了後カソードを引揚げ水洗いし、電気インジウムを96g回収した。表12に回収した電気インジウムの組成を示す。

【表12】

回収した電気インジウムは200℃で溶解し、インゴットとして回収した。以上によって、排水泥に含まれるインジウムを回収した。

【実施例2】

【0028】

実施例2では表2に示す排水泥の希硫酸浸出でpH調整をpH=3.0とすること以外は同様の方法で希硫酸浸出を行った。表3にpH=3.0における浸出率を示す。

pH=3.0ではコバルト、銅、亜鉛のほとんどが浸出するため、ろ過によってインジウムを分離し、回収した。

【0029】

(比較例1)

以下に本発明の比較例を説明する。比較例1は表2に示す排水泥の希硫酸浸出に対する比較について説明する。乾燥状態の排水泥200gを純水1000mlにリパルプさせ、硫酸(質量パーセント濃度95%)を添加し希硫酸浸出を行った。まずpH=8.4の元液にpH=4.0となるよう硫酸を添加し、pH値が安定した後、サンプリングを行い、各元素の濃度を測定した。その後同様の方法でpH=1.0に調整しサンプリングを行った。表3にpH=4.0および1.0の各成分における浸出液の浸出率を示す。

pHが4.0ではコバルトや銅、亜鉛、クロムの浸出率が低く、酸化インジウムと効率よく分離することができない。またpHが2.0未満になると酸化インジウムの浸出が進み、インジウムの回収効率が悪い。

【0030】

(比較例2)

比較例2では硫酸浸出において硫酸濃度を50g/Lとすること以外は実施例1と同様の方法で硫酸浸出を行った。その結果、浸出4時間後のIn浸出率は68.6%であり、8時間後のInの浸出率は83.9%であった。硫酸濃度100g/L、4時間後の場合、In浸出率は84.9%であるため、50g/Lでは浸出率が低く、Inの浸出が不十分である。これは硫酸添加量が不十分であるため硫酸濃度が低く、溶出していない酸化インジウムがあるためである。

【0031】

(比較例3)

比較例3では硫酸浸出試験で得られた浸出液を用いた中和に対する比較について説明する。pH条件をpH=4.3としたこと以外は実施例1と同様の方法で、苛性ソーダ添加による中和を行った結果、溶液のインジウム濃度は4.36g/Lであった。このとき液割合では元液に含まれるインジウムの83.8%がまだ水溶液中に溶解しているため、中和物として回収できない。

【0032】

(比較例4)

比較例4は表2に示すアルカリ処理において苛性ソ−ダによるpH調整でpH=9としたこと以外は実施例1と同様の方法でアルカリ処理を行った。しかし、水酸化スズの溶液への溶解は起こらず、スズを不純物として分離できなかった。

これは、苛性ソーダの添加量が不足していたため、pHの値が低く、このpH域ではスズが水酸化スズとして安定しているためである。

【0033】

(比較例5)

比較例5は硫酸浸出兼硫化において硫酸濃度を50g/Lとすること以外は実施例1と同様の方法で硫酸浸出を行った。その結果、浸出4時間後のIn浸出率は68.6%と低く、Inの浸出が不十分である。これは硫酸添加量が不十分であるため硫酸濃度が低く、溶出していない水酸化インジウムがあるためである。

【0034】

(比較例6)

比較例6は表8に示す亜鉛粗置換において、投入する亜鉛の形状を板状にしたこと以外は実施例1と同様の方法で亜鉛粗置換を行った。しかし、反応時間30分後では溶液中のIn濃度は高く、亜鉛による置換反応ができていない。これは亜鉛の形状が板状であることから、表面積が小さく、メタルに還元されるための反応時間が不十分であるためである。

【0035】

(比較例7)

比較例7は表10に示すインジウム置換においてスズ、コバルトなどのインジウムより貴な金属不純物の除去のために投入する金属を亜鉛粉末としたこと以外は実施例1と同様の方法で置換を行った。しかし、スズ、コバルトだけではなく、溶液に溶解した状態で回収したいインジウムが亜鉛に置換され、In濃度は0.001g/Lとなった。これは、投入した亜鉛がインジウムより卑な金属であるためであり、スズ、コバルトのみの置換はできないためである。

【0036】

(比較例8)

比較例8は亜鉛精置換において投入する亜鉛を亜鉛粉末1.8当量としたこと以外は実施例1と同様の方法で、亜鉛精置換を行った。置換反応終了後、インジウムを精スポンジインジウムとして回収した。しかし、この精スポンジインジウムにはインジウムに対して1.3倍の亜鉛が含まれるため、後の鋳造工程によってインジウム電解精製用アノードを鋳造した結果、不純物として亜鉛が多く、インジウムの純度が低くなった。亜鉛粉末の投入量を少なくすると置換反応速度が遅く反応が進まない。したがって亜鉛精置換反応において粉末の亜鉛を投入したためであり、過剰量の亜鉛粉末が置換されることなく精スポンジインジウムに含まれる。

【特許請求の範囲】

【請求項1】

希硫酸により酸化インジウムを含む排水泥から不純物を浸出して分離し、インジウムを含む残渣を回収する希硫酸浸出工程、硫酸により希硫酸浸出残渣からインジウムを浸出して回収する硫酸浸出工程を有することを特徴とするインジウムの回収方法。

【請求項2】

請求項1の工程に加えてインジウムを含む浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する中和工程、

水酸化インジウムを含む中和物から不純物を浸出して分離するアルカリ処理工程、

硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する硫酸浸出兼硫化工程、

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、亜鉛より卑な金属不純物を後液中に分離する亜鉛粗置換工程、

粗スポンジインジウムを塩酸により溶解する塩酸溶解工程、

塩酸溶解後のインジウムを含む溶液に金属を投入することにより、インジウムよりも貴な不純物金属イオンを金属に置換し取り除くインジウム置換工程、

インジウムを含む溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する亜鉛精置換工程。

【請求項3】

請求項1〜2の何れかに記載の工程に加えて、精スポンジインジウムを鋳造し、電解精製により電気インジウムとして回収する鋳造、電解工程、電気インジウムを鋳造しインジウムインゴットを得る製品鋳造工程を含むインジウムの回収方法。

【請求項4】

希硫酸により酸化インジウムを含む排水泥から不純物を浸出し、インジウムを含む残渣を回収する条件をpH=2.0〜3.0とする請求項1〜3の何れかに記載の酸化インジウムの回収方法。

【請求項5】

硫酸により酸化インジウムを含む希硫酸浸出残渣からインジウムを浸出する方法において、硫酸濃度が100g/L以上である請求項1〜4の何れかに記載のインジウムの回収方法。

【請求項6】

硫酸浸出により回収した浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する条件をpH=5.0〜6.0にする請求項1〜5の何れかに記載のインジウムの回収方法。

【請求項7】

水酸化インジウムを含む中和物から不純物を浸出させ分離して、インジウムを回収する条件をpH=13以上にする請求項1〜6の何れかに記載のインジウムの回収方法。

【請求項8】

硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する条件を硫酸浸出の硫酸濃度を100g/L以上にする請求項1〜7の何れかに記載のインジウムの回収方法。

【請求項9】

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、インジウムより卑な金属不純物を液中に分離する条件を投入する亜鉛が粉末である請求項1〜8の何れかに記載のインジウムの回収方法。

【請求項10】

塩酸溶解後のインジウムを含む水溶液からインジウムよりも貴な不純物金属イオンを金属に置換し取り除く条件を投入する金属が金属インジウムである請求項1〜9の何れかに記載のインジウムの回収方法。

【請求項11】

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する条件を投入する亜鉛が板状の亜鉛板である請求項1〜10の何れかに記載のインジウムの回収方法。

【請求項1】

希硫酸により酸化インジウムを含む排水泥から不純物を浸出して分離し、インジウムを含む残渣を回収する希硫酸浸出工程、硫酸により希硫酸浸出残渣からインジウムを浸出して回収する硫酸浸出工程を有することを特徴とするインジウムの回収方法。

【請求項2】

請求項1の工程に加えてインジウムを含む浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する中和工程、

水酸化インジウムを含む中和物から不純物を浸出して分離するアルカリ処理工程、

硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する硫酸浸出兼硫化工程、

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、亜鉛より卑な金属不純物を後液中に分離する亜鉛粗置換工程、

粗スポンジインジウムを塩酸により溶解する塩酸溶解工程、

塩酸溶解後のインジウムを含む溶液に金属を投入することにより、インジウムよりも貴な不純物金属イオンを金属に置換し取り除くインジウム置換工程、

インジウムを含む溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する亜鉛精置換工程。

【請求項3】

請求項1〜2の何れかに記載の工程に加えて、精スポンジインジウムを鋳造し、電解精製により電気インジウムとして回収する鋳造、電解工程、電気インジウムを鋳造しインジウムインゴットを得る製品鋳造工程を含むインジウムの回収方法。

【請求項4】

希硫酸により酸化インジウムを含む排水泥から不純物を浸出し、インジウムを含む残渣を回収する条件をpH=2.0〜3.0とする請求項1〜3の何れかに記載の酸化インジウムの回収方法。

【請求項5】

硫酸により酸化インジウムを含む希硫酸浸出残渣からインジウムを浸出する方法において、硫酸濃度が100g/L以上である請求項1〜4の何れかに記載のインジウムの回収方法。

【請求項6】

硫酸浸出により回収した浸出液に苛性ソーダを添加し、中和物として水酸化インジウムを回収する条件をpH=5.0〜6.0にする請求項1〜5の何れかに記載のインジウムの回収方法。

【請求項7】

水酸化インジウムを含む中和物から不純物を浸出させ分離して、インジウムを回収する条件をpH=13以上にする請求項1〜6の何れかに記載のインジウムの回収方法。

【請求項8】

硫酸によりインジウムを含むアルカリ処理後の残渣からインジウムを浸出し、さらに水硫化ソーダにより不純物を取り除きインジウムを回収する条件を硫酸浸出の硫酸濃度を100g/L以上にする請求項1〜7の何れかに記載のインジウムの回収方法。

【請求項9】

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを粗スポンジとして回収し、インジウムより卑な金属不純物を液中に分離する条件を投入する亜鉛が粉末である請求項1〜8の何れかに記載のインジウムの回収方法。

【請求項10】

塩酸溶解後のインジウムを含む水溶液からインジウムよりも貴な不純物金属イオンを金属に置換し取り除く条件を投入する金属が金属インジウムである請求項1〜9の何れかに記載のインジウムの回収方法。

【請求項11】

インジウムを含む水溶液に金属亜鉛を投入し、インジウムを精スポンジとして回収する条件を投入する亜鉛が板状の亜鉛板である請求項1〜10の何れかに記載のインジウムの回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−52215(P2012−52215A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−207261(P2010−207261)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]