インジウム又はインジウム合金の回収方法

【課題】インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウム又はインジウム合金を簡便に、かつ効果的に回収する方法を提供する。

【解決手段】インジウムを含有する酸化物スクラップ6を還元炉1に挿入し、還元炉内に還元性ガスを導入すると共に、該還元炉内の還元性ガスの圧力を1.1気圧以上にし、前記スクラップを加熱して、前記酸化物スクラップを還元する。

【解決手段】インジウムを含有する酸化物スクラップ6を還元炉1に挿入し、還元炉内に還元性ガスを導入すると共に、該還元炉内の還元性ガスの圧力を1.1気圧以上にし、前記スクラップを加熱して、前記酸化物スクラップを還元する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、インジウムを含有する酸化物スクラップ(酸化物に含有される亜酸化物を含む)を還元し、インジウム又はインジウム合金の回収方法及び装置であって、特にインジウム−錫の酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウム又はインジウム合金を効果的に回収する方法に関する。

【背景技術】

【0002】

近年、インジウム−錫酸化物(ITO)スパッタリングターゲットは液晶表示装置の透明導電性薄膜やガスセンサーなどに広く使用されているが、多くの場合スパッタリング法による薄膜形成手段を用いて基板等の上に薄膜が形成されている。

このスパッタリング法による薄膜形成手段は優れた方法であるが、スパッタリングターゲットを用いて、例えば透明導電性薄膜を形成していくと、該ターゲットは均一に消耗していく訳ではない。

【0003】

このターゲットの一部の消耗が激しい部分を一般にエロージョン部と呼んでいるが、このエロージョン部の消耗が進行し、ターゲットを支持するバッキングプレートが剥き出しになる直前までスパッタリング操作を続行する。そして、その後は新しいターゲットと交換している。

したがって、使用済みのスパッタリングターゲットには多くの非エロージョン部、すなわち未使用のターゲット部分が残存することになり、これらは全てスクラップとなる。また、ITOスパッタリングターゲットの製造時においても、研磨粉、切削粉からスクラップが発生する。

【0004】

ITOスパッタリングターゲット材料には高純度材が使用されており、価格も高いので、一般にこのようなスクラップ材からインジウムを回収することが行われている。

このインジウム回収方法として、従来酸溶解法、イオン交換法、溶媒抽出法などの湿式精製を組み合わせた方法が用いられている。

例えば、ITOスクラップを洗浄及び粉砕後、塩酸に溶解し、溶解液に硫化水素を通して、亜鉛、錫、鉛、銅などの不純物を硫化物として沈殿除去した後、これにアンモニアを加えて中和し、水酸化インジウムとして回収する方法である。

【0005】

しかし、この方法によって得られた水酸化インジウムはろ過性が悪く操作に長時間を要し、Si、Al等の不純物が多く、また生成する水酸化インジウムはその中和条件及び熟成条件等により、粒径や粒度分布が変動するため、その後ITOターゲットを製造する際に、ITOターゲットの特性を安定して維持できないという問題があった。

【0006】

このようなことから、本発明者は先に、ITOインジウム含有スクラップを塩酸で溶解して塩化インジウム溶液とする工程、該塩化インジウム溶液に水酸化ナトリウム水溶液を添加してスクラップ中に含有する錫を水酸化錫として除去する工程、該水酸化錫を除去した後液から亜鉛によりインジウムを置換、回収し、さらにこの置換、回収したスポンジインジウムを固体の水酸化ナトリウムと共に溶解して粗インジウムメタルを作製した後、さらに該粗インジウムメタルを電解精製して高純度インジウムを得るインジウムの回収方法を提案した(特許文献1参照)。これによれば、高純度のインジウムを効率良く安定して回収することが可能となった。

【0007】

しかし、上記電解精製によってインジウムを回収する工程では、カソードに電析したメタルを鋳造する操作が必要となるが、この際に鋳造メタルの上に浮上する酸化物含有鋳造スクラップ(鋳造スクラップ)が発生するという問題がある。

従来、この鋳造スクラップは塩酸溶解、pH調製、亜鉛還元、アノード鋳造という電解精製の工程を踏まなければ処理できず、コスト高になるという問題があった。

【0008】

この問題を解決するために、インジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウムを回収する工程において、カソードに電析したメタルの鋳造の際に発生する鋳造スクラップから金属インジウムを効果的に回収する方法を提案した(特許文献2)。しかし、この場合は、鋳造メタルの上に浮上する亜酸化物含有鋳造スクラップという限定した対象物であるため、汎用性に欠けるという問題があった。

【0009】

この他、インジウムの高純度化又は回収する技術として、次の文献が開示されているが、いずれも工程が煩雑であるという問題がある。参考まで掲示する。

特許文献3には、化合物半導体用の原料として使用する高純度インジウムを製造する方法で、インジウム中に存在する正3価のインジウム酸化物を還元して正1価の酸化物に変成する工程、これを蒸発させた後、第2の加熱温度で、残存する不純物を除去する工程からなるインジウムの純化方法が開示されている。

特許文献4には、ITOスクラップからインジウムを回収する方法で、ITOスクラップを750〜1200°Cで還元ガスにより還元して金属インジウムとした後、このインジウムを電解精製する方法が開示されている。

【0010】

特許文献5には、IXOスクラップからインジウムを回収する方法で、IXOスクラップを粉砕し、カーボン粉を混合し、これを還元炉に入れ、加熱還元すると同時に、亜鉛を蒸気として系外に排出する工程からなり、この工程で得た粗インジウムを電解精製する工程からなるインジウムの回収方法が開示されている。

特許文献6には、塩酸濃度が1〜12Nであって、インジウム濃度が20g/L以下のインジウムを含有する塩酸溶液を溶媒和抽出型の抽出剤で抽出し、次にpHが0〜6である希酸で逆抽出し、さらにこれを活性炭処理して油分を除去した後、電解採取するか又は中和して水酸化物とした後、カーボン又は水素で還元するか又は硫酸で溶解し、電解してインジウムを回収する方法が開示されている。

【0011】

特許文献7には、スズ含有水酸化インジウムを不活性ガス及び還元性ガスの雰囲気下で焼成し、大気中に暴露する前に、0〜100°Cの温度で、水分を含む、不活性ガス及び又は還元性ガスで処理してITO紛体を得る方法が開示されている。

特許文献8には、プラズマ炉を使用し、気体状態のインジウムを凝縮させるスプラッシュコンデンサーを設けた廃棄物からのインジウム回収方法が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−69544号公報

【特許文献2】特開2002−241865号公報

【特許文献3】特開昭63−250428号公報

【特許文献4】特開平7−145432号公報

【特許文献5】特開2002−3961号公報

【特許文献6】特開2002−201026号公報

【特許文献7】特開2008−50234号公報

【特許文献8】特開2009−293065号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記の問題を解決するために、インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウム又はインジウム合金を簡便に、かつ効果的に回収する方法を提供することにある。なお、酸化物スクラップ中には、亜酸化物が含有されるケースがあるが、本願明細書で記載する酸化物スクラップは、これらを含むものである。

【課題を解決するための手段】

【0014】

すなわち、本発明は、

1)還元炉内で、インジウムを含有する酸化物スクラップを還元し、金属インジウム又はインジウム合金を回収する方法であって、インジウムを含有する酸化物スクラップを還元炉に挿入し、前記還元炉内に還元性ガスを導入すると共に、該還元炉内の還元性ガスの圧力を大気圧以上にし、前記スクラップを加熱して、前記酸化物スクラップを還元することを特徴とする金属インジウム又はインジウム合金の回収方法、を提供する。

【0015】

また、本発明は、

2)還元炉内の還元性ガスの圧力を1.1気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする上記1)記載の金属インジウム又はインジウム合金の回収方法

3)還元炉内の還元性ガスの圧力を2気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする上記1)記載の金属インジウム又はインジウム合金の回収方法、を提供する。

【0016】

また、本発明は、

4)酸化物又は亜酸化物スクラップの還元の際に発生する蒸気圧の高いインジウム亜酸化物の発生量を5wt%以下とすることを特徴とする上記1)〜3)のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法

【0017】

また、本発明は、

5)還元による金属インジウム又はインジウム合金の収率を90%以上とすることを特徴とする上記1)〜4)のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法、を提供する。

【発明の効果】

【0018】

本発明は、インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップから金属インジウム又はインジウム合金を回収する工程において、金属インジウム又はインジウム合金を、簡便にかつ効果的に回収することができるという優れた効果を有する。

【図面の簡単な説明】

【0019】

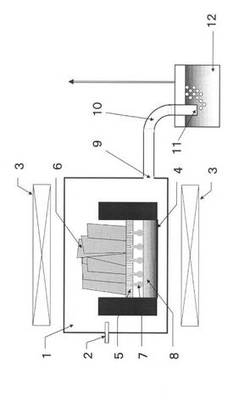

【図1】金属インジウム又はインジウム合金、これらの亜酸化物を回収する装置の一例を示す概略説明図である。

【発明を実施するための形態】

【0020】

図1に、本発明のインジウムを含有する酸化物スクラップを還元し、金属インジウム又はインジウム合金を回収する装置の一例を示す。

この装置は、インジウムを含有する酸化物スクラップを還元する還元炉1、該還元炉に水素ガスを導入する還元ガス導入管2、還元炉1の周囲に配置した加熱装置3、還元炉1の下方に配置した金属回収部4、該金属回収部4と還元炉1の間の、該還元炉1の下部に配置した金属分離板5を有する。

【0021】

還元に際しては、インジウムを含有する酸化物スクラップ6を還元炉1に挿入する。前記該還元炉に還元ガス導入管2を介して、水素ガスを導入すると共に、前記スクラップ6を800〜1500°Cに加熱して、前記酸化物スクラップ6を還元する。

還元炉内で、水素により金属に還元されると同時に溶解する。この場合、重要なことは、還元ガスの圧力を大気圧以上にすることである。

【0022】

還元炉内の還元性ガスの圧力を1.1気圧以上、さらに2気圧以上にすることにより、金属インジウム又はインジウム合金の収率(回収率)が向上する。

収率の向上は、結果として酸化物又は亜酸化物スクラップの還元の際に発生する蒸気圧の高いインジウム亜酸化物の量を低減することになる。

したがって、蒸気圧の高いインジウム亜酸化物の量を5wt%以下に制御することにより、収率を向上させることができる。

【0023】

還元ガスとしては、水素以外に、COガス、RXガス等の還元性ガスが使用できる。

還元することにより得られた金属インジウム又はインジウム含有合金の溶湯は、還元炉1の下部に液体として滴下させ、金属回収部4にて金属インジウム又はインジウム合金の溶湯8として回収する。

【0024】

図1では、還元炉1の下部に金属分離板5として孔の空いた板を配置し、この複数の孔から溶滴7として落下させる構造となっているが、原料と溶融した金属とが分離できる構造であれば良く、その構造に制限はない。また、金属分離板5の材質としては、多孔質カーボン板、多孔質(通気性)セラミックス板等を使用できるが、生成した金属が、原料の酸化物から分離できれば特に制限はない。

【0025】

還元することにより得られた金属インジウム又はインジウム含有合金の溶湯8は、ルツボの下部に滞留し、その量が次第に増加する。還元終了後は、るつぼ内の底部に溜まった金属インジウム又はインジウム合金の溶湯8として回収する。

還元炉1内の金属インジウム又はインジウム合金の溶湯8は、1回の還元終了後(バッチ式)に、溶湯のまま又は凝固させて取り出すことができる。本願発明は、還元による金属インジウム又はインジウム合金の収率を90%以上とすることができる。

【0026】

スクラップ6を800〜1500°Cに加熱して還元する際に、スクラップ(原料)の一部は蒸気圧の高い亜酸化物として揮発する。1.1気圧以上にすることにより、亜酸化物の揮発は少なくなるが、必要なら、これを回収するために、還元炉1に一端9を取付けた亜酸化物の蒸気排出用の導管10と、該導管10の他端11を冷却槽12の水面下に浸漬して設置し、該冷却槽12に亜酸化物の蒸気を導入して冷却し、該亜酸化物を回収することができる。

【0027】

前記蒸気排出用導管10内部は、蒸発した亜酸化物が固化しないように300°C以上に維持するのが望ましい。図1に示すように、冷却槽12は、還元炉1及び金属回収部4とは、別体に設置する。冷却槽12からは、若干の蒸気等が排出される。

回収した亜酸化物は、乾燥後に、還元炉に導入することができる。そして、回収した亜酸化物を、前記還元炉1に他のスクラップと一緒にして、再還元することができる。

【0028】

これによって、回収率(収率)を向上させることができる。還元炉中で、インジウムを含有する酸化物スクラップを加熱する際には、温度によって加熱時間を適宜調節することができる。

以上による金属インジウムの回収方法は、従来に比べはるかに容易に、しかも安価に回収できるという特徴がある。

【実施例】

【0029】

次に、実施例及び比較例について説明する。なお、本実施例は発明の一例を示すためのものであり、本発明はこれらの実施例に制限されるものではない。すなわち、本発明の技術思想に含まれる他の態様及び変形を含むものである。

本発明の金属インジウム又はインジウムを含有する合金回収の例として、インジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウムを回収する工程を説明する。

【0030】

(実施例1)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、還元炉中に挿入し、還元ガスとして水素を導入して、還元炉内圧力を1.1気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、10時間還元した。

還元炉の回収部にインジウム錫合金が4.5kg得られた。この結果、直接回収率を95%とすることができた。なお、亜酸化物の発生量は5wt%であった。このように、簡単な工程でITOスクラップを金属インジウム又はインジウムを含有する合金に還元・回収することができることが分かる。

【0031】

(実施例2)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、水素を導入して、還元炉内圧力を2気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、8時間還元した。

還元炉の回収部にインジウム錫合金が4.8kg得られた。直接回収率を96%とすることができた。なお、亜酸化物の発生量は4wt%であった。このように、簡単な工程でITOスクラップを金属インジウム又はインジウムを含有する合金に還元・回収することができることが分かる。

【0032】

(実施例3)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、水素を導入して、還元炉内圧力を5気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、4時間還元した。ルツボの回収部にインジウム錫合金が4.95kg得られた。

この結果、還元炉内圧力を5気圧にすることにより、直接回収率を99%とすることができた。なお、亜酸化物の発生量は1wt%であった。このように、簡単な工程でITOスクラップを金属インジウム又はインジウムを含有する合金に還元・回収することができることが分かる。

【0033】

(比較例1)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、水素を導入して、還元炉内圧力を0.7気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、10時間還元した。ルツボの回収部にインジウム錫合金が3.5kg得られた。

この結果、直接回収率は70%と低下した。亜酸化物の発生量も30wt%と多くなり、このように、還元炉内の還元ガス圧力の低下は、収率の低下に大きく影響することが分かった。

【産業上の利用可能性】

【0034】

本発明は、インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップから金属インジウム又はインジウム合金を回収する工程において、金属インジウム又はインジウム合金を、簡便にかつ効果的に回収することができるという優れた効果を有する。この工程によって得た回収金属インジウム又はインジウム合金を、ITO原料として再利用できる。

【符号の説明】

【0035】

1:還元炉

2:還元性ガス導入管

3:加熱装置

4:金属回収部

5:金属分離板

6:スクラップ(原料)

7:溶滴

8:金属インジウム又はインジウム含有合金の溶湯

9:亜酸化物の蒸気排出用の導管の一端

10:亜酸化物の蒸気排出用の導管

11:冷却槽に浸漬された亜酸化物の蒸気排出用の導管の他端

12:冷却槽

【技術分野】

【0001】

この発明は、インジウムを含有する酸化物スクラップ(酸化物に含有される亜酸化物を含む)を還元し、インジウム又はインジウム合金の回収方法及び装置であって、特にインジウム−錫の酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウム又はインジウム合金を効果的に回収する方法に関する。

【背景技術】

【0002】

近年、インジウム−錫酸化物(ITO)スパッタリングターゲットは液晶表示装置の透明導電性薄膜やガスセンサーなどに広く使用されているが、多くの場合スパッタリング法による薄膜形成手段を用いて基板等の上に薄膜が形成されている。

このスパッタリング法による薄膜形成手段は優れた方法であるが、スパッタリングターゲットを用いて、例えば透明導電性薄膜を形成していくと、該ターゲットは均一に消耗していく訳ではない。

【0003】

このターゲットの一部の消耗が激しい部分を一般にエロージョン部と呼んでいるが、このエロージョン部の消耗が進行し、ターゲットを支持するバッキングプレートが剥き出しになる直前までスパッタリング操作を続行する。そして、その後は新しいターゲットと交換している。

したがって、使用済みのスパッタリングターゲットには多くの非エロージョン部、すなわち未使用のターゲット部分が残存することになり、これらは全てスクラップとなる。また、ITOスパッタリングターゲットの製造時においても、研磨粉、切削粉からスクラップが発生する。

【0004】

ITOスパッタリングターゲット材料には高純度材が使用されており、価格も高いので、一般にこのようなスクラップ材からインジウムを回収することが行われている。

このインジウム回収方法として、従来酸溶解法、イオン交換法、溶媒抽出法などの湿式精製を組み合わせた方法が用いられている。

例えば、ITOスクラップを洗浄及び粉砕後、塩酸に溶解し、溶解液に硫化水素を通して、亜鉛、錫、鉛、銅などの不純物を硫化物として沈殿除去した後、これにアンモニアを加えて中和し、水酸化インジウムとして回収する方法である。

【0005】

しかし、この方法によって得られた水酸化インジウムはろ過性が悪く操作に長時間を要し、Si、Al等の不純物が多く、また生成する水酸化インジウムはその中和条件及び熟成条件等により、粒径や粒度分布が変動するため、その後ITOターゲットを製造する際に、ITOターゲットの特性を安定して維持できないという問題があった。

【0006】

このようなことから、本発明者は先に、ITOインジウム含有スクラップを塩酸で溶解して塩化インジウム溶液とする工程、該塩化インジウム溶液に水酸化ナトリウム水溶液を添加してスクラップ中に含有する錫を水酸化錫として除去する工程、該水酸化錫を除去した後液から亜鉛によりインジウムを置換、回収し、さらにこの置換、回収したスポンジインジウムを固体の水酸化ナトリウムと共に溶解して粗インジウムメタルを作製した後、さらに該粗インジウムメタルを電解精製して高純度インジウムを得るインジウムの回収方法を提案した(特許文献1参照)。これによれば、高純度のインジウムを効率良く安定して回収することが可能となった。

【0007】

しかし、上記電解精製によってインジウムを回収する工程では、カソードに電析したメタルを鋳造する操作が必要となるが、この際に鋳造メタルの上に浮上する酸化物含有鋳造スクラップ(鋳造スクラップ)が発生するという問題がある。

従来、この鋳造スクラップは塩酸溶解、pH調製、亜鉛還元、アノード鋳造という電解精製の工程を踏まなければ処理できず、コスト高になるという問題があった。

【0008】

この問題を解決するために、インジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウムを回収する工程において、カソードに電析したメタルの鋳造の際に発生する鋳造スクラップから金属インジウムを効果的に回収する方法を提案した(特許文献2)。しかし、この場合は、鋳造メタルの上に浮上する亜酸化物含有鋳造スクラップという限定した対象物であるため、汎用性に欠けるという問題があった。

【0009】

この他、インジウムの高純度化又は回収する技術として、次の文献が開示されているが、いずれも工程が煩雑であるという問題がある。参考まで掲示する。

特許文献3には、化合物半導体用の原料として使用する高純度インジウムを製造する方法で、インジウム中に存在する正3価のインジウム酸化物を還元して正1価の酸化物に変成する工程、これを蒸発させた後、第2の加熱温度で、残存する不純物を除去する工程からなるインジウムの純化方法が開示されている。

特許文献4には、ITOスクラップからインジウムを回収する方法で、ITOスクラップを750〜1200°Cで還元ガスにより還元して金属インジウムとした後、このインジウムを電解精製する方法が開示されている。

【0010】

特許文献5には、IXOスクラップからインジウムを回収する方法で、IXOスクラップを粉砕し、カーボン粉を混合し、これを還元炉に入れ、加熱還元すると同時に、亜鉛を蒸気として系外に排出する工程からなり、この工程で得た粗インジウムを電解精製する工程からなるインジウムの回収方法が開示されている。

特許文献6には、塩酸濃度が1〜12Nであって、インジウム濃度が20g/L以下のインジウムを含有する塩酸溶液を溶媒和抽出型の抽出剤で抽出し、次にpHが0〜6である希酸で逆抽出し、さらにこれを活性炭処理して油分を除去した後、電解採取するか又は中和して水酸化物とした後、カーボン又は水素で還元するか又は硫酸で溶解し、電解してインジウムを回収する方法が開示されている。

【0011】

特許文献7には、スズ含有水酸化インジウムを不活性ガス及び還元性ガスの雰囲気下で焼成し、大気中に暴露する前に、0〜100°Cの温度で、水分を含む、不活性ガス及び又は還元性ガスで処理してITO紛体を得る方法が開示されている。

特許文献8には、プラズマ炉を使用し、気体状態のインジウムを凝縮させるスプラッシュコンデンサーを設けた廃棄物からのインジウム回収方法が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−69544号公報

【特許文献2】特開2002−241865号公報

【特許文献3】特開昭63−250428号公報

【特許文献4】特開平7−145432号公報

【特許文献5】特開2002−3961号公報

【特許文献6】特開2002−201026号公報

【特許文献7】特開2008−50234号公報

【特許文献8】特開2009−293065号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記の問題を解決するために、インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウム又はインジウム合金を簡便に、かつ効果的に回収する方法を提供することにある。なお、酸化物スクラップ中には、亜酸化物が含有されるケースがあるが、本願明細書で記載する酸化物スクラップは、これらを含むものである。

【課題を解決するための手段】

【0014】

すなわち、本発明は、

1)還元炉内で、インジウムを含有する酸化物スクラップを還元し、金属インジウム又はインジウム合金を回収する方法であって、インジウムを含有する酸化物スクラップを還元炉に挿入し、前記還元炉内に還元性ガスを導入すると共に、該還元炉内の還元性ガスの圧力を大気圧以上にし、前記スクラップを加熱して、前記酸化物スクラップを還元することを特徴とする金属インジウム又はインジウム合金の回収方法、を提供する。

【0015】

また、本発明は、

2)還元炉内の還元性ガスの圧力を1.1気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする上記1)記載の金属インジウム又はインジウム合金の回収方法

3)還元炉内の還元性ガスの圧力を2気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする上記1)記載の金属インジウム又はインジウム合金の回収方法、を提供する。

【0016】

また、本発明は、

4)酸化物又は亜酸化物スクラップの還元の際に発生する蒸気圧の高いインジウム亜酸化物の発生量を5wt%以下とすることを特徴とする上記1)〜3)のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法

【0017】

また、本発明は、

5)還元による金属インジウム又はインジウム合金の収率を90%以上とすることを特徴とする上記1)〜4)のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法、を提供する。

【発明の効果】

【0018】

本発明は、インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップから金属インジウム又はインジウム合金を回収する工程において、金属インジウム又はインジウム合金を、簡便にかつ効果的に回収することができるという優れた効果を有する。

【図面の簡単な説明】

【0019】

【図1】金属インジウム又はインジウム合金、これらの亜酸化物を回収する装置の一例を示す概略説明図である。

【発明を実施するための形態】

【0020】

図1に、本発明のインジウムを含有する酸化物スクラップを還元し、金属インジウム又はインジウム合金を回収する装置の一例を示す。

この装置は、インジウムを含有する酸化物スクラップを還元する還元炉1、該還元炉に水素ガスを導入する還元ガス導入管2、還元炉1の周囲に配置した加熱装置3、還元炉1の下方に配置した金属回収部4、該金属回収部4と還元炉1の間の、該還元炉1の下部に配置した金属分離板5を有する。

【0021】

還元に際しては、インジウムを含有する酸化物スクラップ6を還元炉1に挿入する。前記該還元炉に還元ガス導入管2を介して、水素ガスを導入すると共に、前記スクラップ6を800〜1500°Cに加熱して、前記酸化物スクラップ6を還元する。

還元炉内で、水素により金属に還元されると同時に溶解する。この場合、重要なことは、還元ガスの圧力を大気圧以上にすることである。

【0022】

還元炉内の還元性ガスの圧力を1.1気圧以上、さらに2気圧以上にすることにより、金属インジウム又はインジウム合金の収率(回収率)が向上する。

収率の向上は、結果として酸化物又は亜酸化物スクラップの還元の際に発生する蒸気圧の高いインジウム亜酸化物の量を低減することになる。

したがって、蒸気圧の高いインジウム亜酸化物の量を5wt%以下に制御することにより、収率を向上させることができる。

【0023】

還元ガスとしては、水素以外に、COガス、RXガス等の還元性ガスが使用できる。

還元することにより得られた金属インジウム又はインジウム含有合金の溶湯は、還元炉1の下部に液体として滴下させ、金属回収部4にて金属インジウム又はインジウム合金の溶湯8として回収する。

【0024】

図1では、還元炉1の下部に金属分離板5として孔の空いた板を配置し、この複数の孔から溶滴7として落下させる構造となっているが、原料と溶融した金属とが分離できる構造であれば良く、その構造に制限はない。また、金属分離板5の材質としては、多孔質カーボン板、多孔質(通気性)セラミックス板等を使用できるが、生成した金属が、原料の酸化物から分離できれば特に制限はない。

【0025】

還元することにより得られた金属インジウム又はインジウム含有合金の溶湯8は、ルツボの下部に滞留し、その量が次第に増加する。還元終了後は、るつぼ内の底部に溜まった金属インジウム又はインジウム合金の溶湯8として回収する。

還元炉1内の金属インジウム又はインジウム合金の溶湯8は、1回の還元終了後(バッチ式)に、溶湯のまま又は凝固させて取り出すことができる。本願発明は、還元による金属インジウム又はインジウム合金の収率を90%以上とすることができる。

【0026】

スクラップ6を800〜1500°Cに加熱して還元する際に、スクラップ(原料)の一部は蒸気圧の高い亜酸化物として揮発する。1.1気圧以上にすることにより、亜酸化物の揮発は少なくなるが、必要なら、これを回収するために、還元炉1に一端9を取付けた亜酸化物の蒸気排出用の導管10と、該導管10の他端11を冷却槽12の水面下に浸漬して設置し、該冷却槽12に亜酸化物の蒸気を導入して冷却し、該亜酸化物を回収することができる。

【0027】

前記蒸気排出用導管10内部は、蒸発した亜酸化物が固化しないように300°C以上に維持するのが望ましい。図1に示すように、冷却槽12は、還元炉1及び金属回収部4とは、別体に設置する。冷却槽12からは、若干の蒸気等が排出される。

回収した亜酸化物は、乾燥後に、還元炉に導入することができる。そして、回収した亜酸化物を、前記還元炉1に他のスクラップと一緒にして、再還元することができる。

【0028】

これによって、回収率(収率)を向上させることができる。還元炉中で、インジウムを含有する酸化物スクラップを加熱する際には、温度によって加熱時間を適宜調節することができる。

以上による金属インジウムの回収方法は、従来に比べはるかに容易に、しかも安価に回収できるという特徴がある。

【実施例】

【0029】

次に、実施例及び比較例について説明する。なお、本実施例は発明の一例を示すためのものであり、本発明はこれらの実施例に制限されるものではない。すなわち、本発明の技術思想に含まれる他の態様及び変形を含むものである。

本発明の金属インジウム又はインジウムを含有する合金回収の例として、インジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップからインジウムを回収する工程を説明する。

【0030】

(実施例1)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、還元炉中に挿入し、還元ガスとして水素を導入して、還元炉内圧力を1.1気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、10時間還元した。

還元炉の回収部にインジウム錫合金が4.5kg得られた。この結果、直接回収率を95%とすることができた。なお、亜酸化物の発生量は5wt%であった。このように、簡単な工程でITOスクラップを金属インジウム又はインジウムを含有する合金に還元・回収することができることが分かる。

【0031】

(実施例2)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、水素を導入して、還元炉内圧力を2気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、8時間還元した。

還元炉の回収部にインジウム錫合金が4.8kg得られた。直接回収率を96%とすることができた。なお、亜酸化物の発生量は4wt%であった。このように、簡単な工程でITOスクラップを金属インジウム又はインジウムを含有する合金に還元・回収することができることが分かる。

【0032】

(実施例3)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、水素を導入して、還元炉内圧力を5気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、4時間還元した。ルツボの回収部にインジウム錫合金が4.95kg得られた。

この結果、還元炉内圧力を5気圧にすることにより、直接回収率を99%とすることができた。なお、亜酸化物の発生量は1wt%であった。このように、簡単な工程でITOスクラップを金属インジウム又はインジウムを含有する合金に還元・回収することができることが分かる。

【0033】

(比較例1)

図1に示す装置を使用し、メタル換算で5kgのITOスクラップを、水素を導入して、還元炉内圧力を0.7気圧とし、水素雰囲気中で還元した。1000°Cの還元温度とし、10時間還元した。ルツボの回収部にインジウム錫合金が3.5kg得られた。

この結果、直接回収率は70%と低下した。亜酸化物の発生量も30wt%と多くなり、このように、還元炉内の還元ガス圧力の低下は、収率の低下に大きく影響することが分かった。

【産業上の利用可能性】

【0034】

本発明は、インジウムを含有する酸化物スクラップ、特にインジウム−錫酸化物(ITO)スパッタリングターゲットの製造時又は使用後に発生する高純度酸化インジウム含有スクラップから金属インジウム又はインジウム合金を回収する工程において、金属インジウム又はインジウム合金を、簡便にかつ効果的に回収することができるという優れた効果を有する。この工程によって得た回収金属インジウム又はインジウム合金を、ITO原料として再利用できる。

【符号の説明】

【0035】

1:還元炉

2:還元性ガス導入管

3:加熱装置

4:金属回収部

5:金属分離板

6:スクラップ(原料)

7:溶滴

8:金属インジウム又はインジウム含有合金の溶湯

9:亜酸化物の蒸気排出用の導管の一端

10:亜酸化物の蒸気排出用の導管

11:冷却槽に浸漬された亜酸化物の蒸気排出用の導管の他端

12:冷却槽

【特許請求の範囲】

【請求項1】

還元炉内で、インジウムを含有する酸化物スクラップを還元し、金属インジウム又はインジウム合金を回収する方法であって、インジウムを含有する酸化物スクラップを還元炉に挿入し、前記還元炉内に還元性ガスを導入すると共に、該還元炉内の還元性ガスの圧力を大気圧以上にし、前記スクラップを加熱して、前記酸化物スクラップを還元することを特徴とする金属インジウム又はインジウム合金の回収方法。

【請求項2】

還元炉内の還元性ガスの圧力を1.1気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする請求項1記載の金属インジウム又はインジウム合金の回収方法

【請求項3】

還元炉内の還元性ガスの圧力を2気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする請求項1記載の金属インジウム又はインジウム合金の回収方法。

【請求項4】

酸化物又は亜酸化物スクラップの還元の際に発生する蒸気圧の高いインジウム亜酸化物の発生量を5wt%以下とすることを特徴とする請求項1〜3のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法

【請求項5】

還元による金属インジウム又はインジウム合金の収率を90%以上とすることを特徴とする請求項1〜4のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法。

【請求項1】

還元炉内で、インジウムを含有する酸化物スクラップを還元し、金属インジウム又はインジウム合金を回収する方法であって、インジウムを含有する酸化物スクラップを還元炉に挿入し、前記還元炉内に還元性ガスを導入すると共に、該還元炉内の還元性ガスの圧力を大気圧以上にし、前記スクラップを加熱して、前記酸化物スクラップを還元することを特徴とする金属インジウム又はインジウム合金の回収方法。

【請求項2】

還元炉内の還元性ガスの圧力を1.1気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする請求項1記載の金属インジウム又はインジウム合金の回収方法

【請求項3】

還元炉内の還元性ガスの圧力を2気圧以上にして、前記酸化物又は亜酸化物スクラップを還元することを特徴とする請求項1記載の金属インジウム又はインジウム合金の回収方法。

【請求項4】

酸化物又は亜酸化物スクラップの還元の際に発生する蒸気圧の高いインジウム亜酸化物の発生量を5wt%以下とすることを特徴とする請求項1〜3のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法

【請求項5】

還元による金属インジウム又はインジウム合金の収率を90%以上とすることを特徴とする請求項1〜4のいずれか一項に記載の金属インジウム又はインジウム合金の回収方法。

【図1】

【公開番号】特開2013−67829(P2013−67829A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205940(P2011−205940)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]