インジウム又はインジウム合金の精製方法

【課題】インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができる高純度インジウム及び高純度インジウム合金の精製方法を提供する。

【解決手段】予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去してインジウム又はインジウム合金を精製する。表面を酸化する方法は、酸素含有雰囲気中で50°C以上に加熱して表面酸化するか、又は電解により酸化する。インジウムの不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下に低減する。

【解決手段】予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去してインジウム又はインジウム合金を精製する。表面を酸化する方法は、酸素含有雰囲気中で50°C以上に加熱して表面酸化するか、又は電解により酸化する。インジウムの不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下に低減する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、インジウム又はインジウム合金の精製方法に関する。

【背景技術】

【0002】

インジウム及びインジウム合金の高純度化には、各種精製法がある。例えば、下記の特許文献があるが、多くは少量生産であり、また工程が複雑で、かつコストが高く、量産性に欠けていた。インジウム及びインジウム合金の精製に関する特許文献を示すと、次のようになる。

【0003】

特許文献1には、高純度金属インジウムとその製造方法および用途が記載され、文献1の段落0012に「インジウムを回収して溶融し、板状に鋳造して・・・」と記載され、段落0016に「金属インジウム→電気炉で溶解→アノード型に鋳造し、電解終了後カソードに析出した金属インジウムを回収して洗浄乾燥し、電気炉で再度溶解し、アノード型に鋳造しアノードを作製した。」と記載され、さらに「電解終了後カソードに析出した電解インジウムを回収し、洗浄乾燥して、再々度、電気炉で溶解した。溶湯温度300°Cにおいて、石英管(内径8mm)を用い、100ml/minの流速でArガスを溶融インジウムに30分間吹き込んだ後に鋳造し、純度6Nの精製金属インジウムを得た。」と記載されている。[表1]金属インジウムの不純物、Sn、Cd:0.05ppm未満、Pb、Sb:0.01ppm未満、Cl:0.01ppm、S:0.01ppm未満であると記載されている。この工程に示すように、製造工程が複雑で、少量生産である欠点を有する。

【0004】

特許文献2には、高純度インジウムの製造方法および製造装置が記載され、段落0006には、外筒と内筒からなる2重の石英筒で封体した内部に原料インジウムが装入される原料るつぼとこれに連接して設けられる回収鋳型を配置して真空蒸留を行い、蒸発したインジウムを石英筒面に凝縮させ、これを回収鋳型に回収する技術が記載されている。この工程に示すように、「真空蒸留」という工程を要件としており、製造工程が複雑で、少量生産である欠点を有する。

【0005】

特許文献3には、高純度インジウムメタル及びその製造方法が記載され、インジウム含有酸溶液に、アルカリを添加してpHを調整し、酸化還元電位調整剤を添加して酸化還元電位を調整した後、硫化剤を添加してインジウム以外の金属イオンを沈殿除去し、電解元液を得ることが開示されている。その具体的工程を、実施例で見ると、酸浸出工程、Cu等の除去工程、硫化沈殿工程、SO2浸出工程、置換析出工程、塩酸浸出工程、Cd等除去工程、電解採取工程が採られている。このように工程が多岐に亘り、製造工程が複雑であるという欠点を有する。

【0006】

特許文献4には、インジウムの純化方法が記載され、第一の温度域で、インジウム中に存在する正3価のインジウムの酸化物を還元反応により正1価の酸化物に変成し酸化物を昇華或いは蒸発せしめた後、第2の温度域で、インジウム中に存在する残留不純物を除去する工程からなる技術が開示されている。この技術の問題は、酸化インジウムの高温での気化と、その後不純物の高温による気化という2段階の気化という、コスト高で、少量生産向きの技術である欠点を有する。

【0007】

特許文献5には、高純度Inの製造方法が記載され、具体的には、Inを真空ベーキングした後、Inを収納したボートの上下方向に温度差をつけ、一定の冷却温度で約250℃まで冷却し、さらにこの温度より冷却してボートの下部からボートの上部へとInを固化させ、In中に含まれる不純物をInの表面近傍に偏析させ、次いで偏析した不純物を化学エッチングによって除去することが示されている。この工程では、温度管理が難しく、それだけ工程が複雑化し、コスト高で、少量生産向きの技術である欠点を有する。

【0008】

特許文献6には、インジウムの精製方法が記載され、具体的には、酸化性雰囲気中で加熱融解して酸化インジウムとし、酸化インジウムを含む溶融インジウムを真空雰囲気中で加熱してインジウム中に不純物として微量存在するケイ素を酸化インジウムと反応させてSiOの形態として揮散させ除去することが記載されている。この技術自体は有効であるが、この場合、Siだけが不純物として認識され、他の不純物については、特段の手法が開示されていない点、また最終的に高温で不純物を気化させる工程を採用している点で、コスト高と汎用性がない点で、やや欠点を有する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−179778号公報

【特許文献2】特開平10−121163号公報

【特許文献3】特開2007−92143号公報

【特許文献4】特開昭63−250428号公報

【特許文献5】特開平4−26728号公報

【特許文献6】特開昭63−38540号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができる高純度インジウム及び高純度インジウム合金の精製方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するために、以下の方法を提供するものである。

(1)インジウム又はインジウム合金の精製方法であって、予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去して精製することを特徴とするインジウム又はインジウム合金の精製方法。

(2)前記インジウム及びインジウム合金塊又は板の表面を酸化する方法が、酸素含有雰囲気中で加熱して表面酸化するか、又は電解により酸化することを特徴とする上記(1)記載のインジウム又はインジウム合金の精製方法。

(3)インジウムの不純物であるSiを10wtppm以下、Feを1wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることを特徴とする上記(1)〜(2)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【0012】

(4)電解槽の中にカソード板と、原料となるインジウム又はインジウム合金のアノード板とを、間隔を置いて交互に配列して電解酸化を行い、酸化層を形成したインジウム又はインジウム合金板を取り出し、この酸化層を有するインジウム及びインジウム合金を溶解して、精製することを特徴とする上記(1)〜(3)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

(5)予め、坩堝の中でインジウム又はインジウム合金を溶解し、この溶湯の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を装入して溶解することを特徴とする上記(1)〜(3)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

(6)予め、坩堝の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を、直接装入して溶解することを特徴とする上記(1)〜(3)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【発明の効果】

【0013】

以上の方法により、高純度インジウム及び高純度インジウム合金の精製するに際して、インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができるという優れた効果を有する。

【図面の簡単な説明】

【0014】

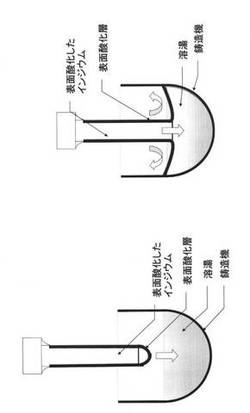

【図1】ルツボの中に予めインジウム又はインジウム合金を溶解しておき、この中にインジウム又はインジウム合金の塊又は板(例えば、使用済みのインジウムアノード板)を浸漬しながら溶融させる工程を説明する図である。

【図2】インジウム又はインジウム合金の塊又は板(例えば、使用済みのインジウムアノード板)をルツボに入れ、これを溶解する例を示す図である。

【発明を実施するための形態】

【0015】

インジウム又はインジウム合金の精製に際しては、予めインジウム及びインジウム合金塊又は板の表面を酸化させる。これが本願発明の重要な特徴の一つである。そして、表面を酸化させたインジウム及びインジウム合金塊又は板を、坩堝等の溶解装置を用いて溶解する。この溶解は大気中で良く、特に雰囲気を調製する必要はない。

この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中には、後述する実施例に示すように、溶湯から不純物が吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化して移行する。この後、不純物が含まれるスラグを除去することにより、インジウム及びインジウム合金から不純物を、容易にかつ効果的に精製することができる。

【0016】

このように、インジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、溶湯から不純物が吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化して移行するという知見を得たこと、そしてこのために、予めインジウム及びインジウム合金塊又は板の表面を、溶解する前に予め酸化させる必要があることである。このような事象を利用することにより、インジウム及びインジウム合金から不純物を、容易にかつ効果的に精製することができることを開示した技術は存在しなかったと言える。

【0017】

前記インジウム及びインジウム合金塊又は板の表面を酸化する方法については、特に制限はないが、酸素含有雰囲気中で加熱して表面酸化する方法、又は電解により酸化するという方法を採用することが効果的である。

【0018】

インジウム合金としては、錫(Sn)、亜鉛(Zn)、銅(Cu)、銀(Ag)、アンチモン(Sb)、テルル(Te)、ビスマス(Bi)、タリウム(Tl)、ガリウム(Ga)、ゲルマニウム(Ge)、カドミウム(Cd)等から選択した、いずれか1種以上の元素とインジウムとの合金を挙げることができる。

そして、インジウムに含有する代表的な不純物である、Siを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることが可能である。

【0019】

電解により酸化するという方法を採用する場合には、例えば電解槽の中にカソード板と、原料となるインジウム又はインジウム合金のアノード板とを、間隔を置いて交互に配列し、さらに電解酸化を行い、インジウム又はインジウム合金板に酸化層を形成させる。この場合、一部にインジウム酸化物層中に合金添加元素の酸化物が形成される場合もあるが、インジウム酸化物層が形成されていれば、特に問題とはならない。以下、同様であり、酸化層は、このような場合を含むものである。

【0020】

具体的には、例えば原料となる粗インジウムを鋳造してインジウムからなるアノード板を製造し、これを電解槽に配置する。電解槽には、ステンレス板又はチタン板からなるカソード板を交互に配置する。電解液を汚染しない限り、他の材料からなるカソード板を使用することができることは言うまでもない。これらのアノード板とカソード板は平行に複数枚配置する。電解槽には、電解液を供給する。

電解液には、硝酸アンモニウム水溶液(NH4NO3)を用いる。なお、電解液については、特に指定されるものではなく、硝酸系水溶液、硫酸系水溶液、塩酸系水溶液或いはその他の電解質等の何れを用いても良い。但し、コストや製品の純度維持の面から硝酸アンモニウム水溶液が好ましいと言える。

【0021】

電解条件としては、硝酸アンモニウム(NH4NO3)、濃度:0.2〜5mol/L、pH:4〜10、温度:10〜50°Cの水溶液中において、インジウムを陽極(アノード)とし、陰極電流密度100〜1800A/m2で通電して電解を行う。時間は10分以上であれば表面酸化層ができている。

【0022】

電解により、インジウムの表面が酸化するが一部溶解し、電解時間が長すぎると水酸化インジウムの微細粒子が電解液中に析出するが、この水酸化インジウムは酸化インジウムとして使用できる。

他の方法として、粗インジウム板を、酸素の雰囲気下、例えば大気や酸素雰囲気中で50〜150°C、1〜20hr熱処理して、表面を酸化させた。

【0023】

次に、酸化層を有するインジウム及びインジウム合金を取り出し、これを溶解する。この段階で溶湯の上には、酸化インジウムを主成分とするスラグ層が形成されるが、この層の中に、溶湯から不純物が移行し、スラグ層に吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化する。これによって溶湯が精製される。一方、不純物を巻き込んだスラグは、溶湯表面から除去することにより、精製することが可能である。

【0024】

酸化層を形成したインジウム又はインジウム合金の溶解に際しては、図1の左側に示すように、予め坩堝の中で、インジウム又はインジウム合金の融点以上に加熱したインジウム又はインジウム合金を溶解させておき、この溶湯の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を装入して溶解することができる。

【0025】

図1に示すように、この表面を酸化させたインジウム又はインジウム合金板を浸漬していくに連れて、下部から溶解していくが、インジウムの溶湯の上にはスラグが形成される。このスラグの形成が重要で、このスラグの中に不純物が濃縮するという極めて好適な現象を確認することができた。

【0026】

また、図2に示すように、坩堝の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を、直接装入し、これを融点以上に加熱して溶解することができる。他方、使用済みインジウムアノード板を、ルツボに入れ、これを溶解することもできる。図2では、一例として、3枚の表面酸化したインジウムが示されている。溶解に際しては、新たな補充インジウムを添加することもできる。

【0027】

いずれの場合も、溶湯から不純物が移行し、スラグ層に吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化し、溶湯が精製される。

前記の通り、インジウム又はインジウム合金中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができる。

【実施例】

【0028】

次に、本発明の実施例について説明する。なお、本実施例はあくまで一例であり、この例に制限されるものではない。すなわち、本発明の技術思想の範囲内で、実施例以外の態様あるいは変形を全て包含するものである。

【0029】

(実施例1)

インジウムを鋳造して得たアノード板を電解槽に配置した。電解槽には、ステンレス板又はチタン板からなるカソード板を交互に配置した。これらのアノード板とカソード板は、平行に複数枚配置した。電解槽には、電解液を供給する。電解液には、硝酸アンモニウム水溶液(NH4NO3)を用い電解を開始した。

【0030】

電解開始してから、酸化層が形成されたアノード板を取り出し、大気中で溶解した。この場合、図1に示すように、ルツボの中に予めインジウムを溶解しておき、この中に表面酸化したインジウムを浸漬しながら溶融した。

このインジウム板を浸漬していくに連れて、下部から溶解していき、インジウム溶湯の上にはスラグが形成された。この分析結果を表1に示す。この表1には、原料インジウムと、表面酸化したインジウムを鋳造した場合のインジウムと、スラグ中との、Si、Fe、Zr、Alの分析結果を対比して示す。

【0031】

【表1】

【0032】

原料インジウムについては、この表1の分析結果に示すように、主な不純物として、Si:10〜50wtppm、Fe:10〜70wtppm、Zr:30〜300wtppm、Al:5〜20wtppmであり、不純物含有量にばらつきがあるものを使用した。

一方、表面酸化したインジウムを鋳造し、精製した後の、インジウムを分析した結果、主な不純物として、Si:<10wtppm、Fe:2wtppm、Zr:3wtppm、Al:2wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:69wtppm、Fe:340wtppm、Zr:1700wtppm、Al:53wtppmであった。

【0033】

この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

前記の通り、表面酸化したインジウム板を溶解して作製することにより、アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0034】

(実施例2)

インジウム(In)のアノード板を使用し、電解により水酸化インジウムの粉末を製造する工程において、原料となるインジウムを所定の形状に鋳造してインジウムからなるアノード板を製造し、これを電解槽に配置した。電解槽には、ステンレス板又はチタン板からなるカソード板を交互に配置した。これらのアノード板とカソード板は平行に複数枚配置した。電解槽には、電解液を供給する。電解液には、硝酸アンモニウム水溶液(NH4NO3)を用い電解を開始した。

【0035】

電解の途中の工程で、アノード表面に酸化層が形成されたので、電解を中断し、酸化層が形成されたアノードを取出し、アノードの再生工程を検討した。そして表面酸化したインジウム板を取り出し、このインジウム板を、ルツボに入れ、これを図2に示すようにして溶解した。溶解に際しては、新たな補充インジウムを添加した。

実施例1と同様に、インジウムの表面には、凹凸のついた酸化層が形成され、このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0036】

表面酸化したインジウムを鋳造し、精製した。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:<1wtppm、Zr:<1wtppm、Al:<1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:100wtppm、Fe:630wtppm、Zr:2500wtppm、Al:76wtppmであった。

【0037】

表面酸化したインジウム板を溶解すると共にインジウムを補充・鋳造してアノード板を再作製することにより、実施例1と同様に、アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0038】

(実施例3)

インジウム(In)の表面を酸化する工程において、原料となるインジウムを所定の大きさに鋳造してインジウム板(鋳片)とし、これを大気炉に配置した。温度は50°C、24時間で表面酸化を実施した。この表面が酸化されたインジウム板を取り出し、大気中で溶解した。溶解方法は、図1に示す方法で実施した。

このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0039】

精製したインジウムを鋳造し、分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:4wtppm、Al:3wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:67wtppm、Fe:240wtppm、Zr:2000wtppm、Al:40wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0040】

(実施例4)

インジウム(In)の表面を酸化する工程において、原料となるインジウムを所定の大きさに鋳造してインジウム板(鋳片)とし、これを大気炉に配置し、温度100°C、5時間で表面酸化層を形成した。この表面が酸化されたインジウム板(鋳片)を取り出し、大気中で溶解した。溶解方法は図2に示す方法で実施した。

このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0041】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:4wtppm、Al:4wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:74wtppm、Fe:84wtppm、Zr:1100wtppm、Al:26wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0042】

(実施例5)

インジウム(In)の表面を酸化する工程において、原料となるインジウムを所定の大きさに鋳造してインジウム板(鋳片)とし、これを酸素雰囲気炉に配置した。酸化は、温度は70℃、8時間で実施した。この表面が酸化されたインジウム板を取り出し、大気中で溶解した。

この表面が酸化されたインジウム板(鋳片)を取り出し、大気中で溶解した。溶解方法は図1に示す方法で溶解した。このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0043】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:1wtppm、Al:1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:120wtppm、Fe:480wtppm、Zr:3000wtppm、Al:110wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0044】

(実施例6)

インジウム(In)―10%錫(Sn)合金の表面を酸化する工程において、原料となるインジウムを所定の大きさのインジウム板(鋳片)に鋳造して、これを酸素雰囲気炉に配置した。温度は70℃、8時間で、表面酸化を実施した。

この表面が酸化されたインジウム−錫合金板を取り出し、大気中で溶解した。溶解方法は、図1に示す方法で実施した。このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0045】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:1wtppm、Al:1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:59wtppm、Fe:640wtppm、Zr:2300wtppm、Al:46wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0046】

(実施例7)

インジウム(In)―1%銅(Cu)合金の表面を酸化する工程において、原料となるインジウムを所定の大きさのインジウム板(鋳片)に鋳造した後、このインジウム板を酸素雰囲気炉に配置した。温度は70℃、1時間で実施した。

この酸化層を形成したインジウム−錫合金板を取り出し、大気中で溶解した。溶解方法は、図2に示す方法で行った。このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0047】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:1wtppm、Al:1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:69wtppm、Fe:440wtppm、Zr:2100wtppm、Al:66wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0048】

(比較例1)

電解あるいは表面酸化の工程を経ずに、大気溶解したが、純度は表1の原料と同じ純度(3N〜4N)の範囲であった。因みに、それぞれの不純物は、Si:10wtppm、Fe:15wtppm、Zr:40wtppm、Al:6wtppmであった。

(比較例2)

電解あるいは表面酸化の工程を経たが、還元雰囲気、例えば水素雰囲気500°Cで溶解したがスラグは発生せず、純度は表1の原料と同じ純度(3N〜4N)の範囲であった。因みに、それぞれの不純物は、Si:30wtppm、Fe:40wtppm、Zr:100wtppm、Al:10wtppmであった。

【産業上の利用可能性】

【0049】

以上から、インジウム又はインジウム合金の精製方法において、予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去して精製することを特徴とするインジウム又はインジウム合金の精製方法は有効であり、インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができるので、高純度インジウム及び高純度インジウム合金の製造に有用である。

【技術分野】

【0001】

この発明は、インジウム又はインジウム合金の精製方法に関する。

【背景技術】

【0002】

インジウム及びインジウム合金の高純度化には、各種精製法がある。例えば、下記の特許文献があるが、多くは少量生産であり、また工程が複雑で、かつコストが高く、量産性に欠けていた。インジウム及びインジウム合金の精製に関する特許文献を示すと、次のようになる。

【0003】

特許文献1には、高純度金属インジウムとその製造方法および用途が記載され、文献1の段落0012に「インジウムを回収して溶融し、板状に鋳造して・・・」と記載され、段落0016に「金属インジウム→電気炉で溶解→アノード型に鋳造し、電解終了後カソードに析出した金属インジウムを回収して洗浄乾燥し、電気炉で再度溶解し、アノード型に鋳造しアノードを作製した。」と記載され、さらに「電解終了後カソードに析出した電解インジウムを回収し、洗浄乾燥して、再々度、電気炉で溶解した。溶湯温度300°Cにおいて、石英管(内径8mm)を用い、100ml/minの流速でArガスを溶融インジウムに30分間吹き込んだ後に鋳造し、純度6Nの精製金属インジウムを得た。」と記載されている。[表1]金属インジウムの不純物、Sn、Cd:0.05ppm未満、Pb、Sb:0.01ppm未満、Cl:0.01ppm、S:0.01ppm未満であると記載されている。この工程に示すように、製造工程が複雑で、少量生産である欠点を有する。

【0004】

特許文献2には、高純度インジウムの製造方法および製造装置が記載され、段落0006には、外筒と内筒からなる2重の石英筒で封体した内部に原料インジウムが装入される原料るつぼとこれに連接して設けられる回収鋳型を配置して真空蒸留を行い、蒸発したインジウムを石英筒面に凝縮させ、これを回収鋳型に回収する技術が記載されている。この工程に示すように、「真空蒸留」という工程を要件としており、製造工程が複雑で、少量生産である欠点を有する。

【0005】

特許文献3には、高純度インジウムメタル及びその製造方法が記載され、インジウム含有酸溶液に、アルカリを添加してpHを調整し、酸化還元電位調整剤を添加して酸化還元電位を調整した後、硫化剤を添加してインジウム以外の金属イオンを沈殿除去し、電解元液を得ることが開示されている。その具体的工程を、実施例で見ると、酸浸出工程、Cu等の除去工程、硫化沈殿工程、SO2浸出工程、置換析出工程、塩酸浸出工程、Cd等除去工程、電解採取工程が採られている。このように工程が多岐に亘り、製造工程が複雑であるという欠点を有する。

【0006】

特許文献4には、インジウムの純化方法が記載され、第一の温度域で、インジウム中に存在する正3価のインジウムの酸化物を還元反応により正1価の酸化物に変成し酸化物を昇華或いは蒸発せしめた後、第2の温度域で、インジウム中に存在する残留不純物を除去する工程からなる技術が開示されている。この技術の問題は、酸化インジウムの高温での気化と、その後不純物の高温による気化という2段階の気化という、コスト高で、少量生産向きの技術である欠点を有する。

【0007】

特許文献5には、高純度Inの製造方法が記載され、具体的には、Inを真空ベーキングした後、Inを収納したボートの上下方向に温度差をつけ、一定の冷却温度で約250℃まで冷却し、さらにこの温度より冷却してボートの下部からボートの上部へとInを固化させ、In中に含まれる不純物をInの表面近傍に偏析させ、次いで偏析した不純物を化学エッチングによって除去することが示されている。この工程では、温度管理が難しく、それだけ工程が複雑化し、コスト高で、少量生産向きの技術である欠点を有する。

【0008】

特許文献6には、インジウムの精製方法が記載され、具体的には、酸化性雰囲気中で加熱融解して酸化インジウムとし、酸化インジウムを含む溶融インジウムを真空雰囲気中で加熱してインジウム中に不純物として微量存在するケイ素を酸化インジウムと反応させてSiOの形態として揮散させ除去することが記載されている。この技術自体は有効であるが、この場合、Siだけが不純物として認識され、他の不純物については、特段の手法が開示されていない点、また最終的に高温で不純物を気化させる工程を採用している点で、コスト高と汎用性がない点で、やや欠点を有する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−179778号公報

【特許文献2】特開平10−121163号公報

【特許文献3】特開2007−92143号公報

【特許文献4】特開昭63−250428号公報

【特許文献5】特開平4−26728号公報

【特許文献6】特開昭63−38540号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができる高純度インジウム及び高純度インジウム合金の精製方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するために、以下の方法を提供するものである。

(1)インジウム又はインジウム合金の精製方法であって、予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去して精製することを特徴とするインジウム又はインジウム合金の精製方法。

(2)前記インジウム及びインジウム合金塊又は板の表面を酸化する方法が、酸素含有雰囲気中で加熱して表面酸化するか、又は電解により酸化することを特徴とする上記(1)記載のインジウム又はインジウム合金の精製方法。

(3)インジウムの不純物であるSiを10wtppm以下、Feを1wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることを特徴とする上記(1)〜(2)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【0012】

(4)電解槽の中にカソード板と、原料となるインジウム又はインジウム合金のアノード板とを、間隔を置いて交互に配列して電解酸化を行い、酸化層を形成したインジウム又はインジウム合金板を取り出し、この酸化層を有するインジウム及びインジウム合金を溶解して、精製することを特徴とする上記(1)〜(3)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

(5)予め、坩堝の中でインジウム又はインジウム合金を溶解し、この溶湯の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を装入して溶解することを特徴とする上記(1)〜(3)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

(6)予め、坩堝の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を、直接装入して溶解することを特徴とする上記(1)〜(3)のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【発明の効果】

【0013】

以上の方法により、高純度インジウム及び高純度インジウム合金の精製するに際して、インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができるという優れた効果を有する。

【図面の簡単な説明】

【0014】

【図1】ルツボの中に予めインジウム又はインジウム合金を溶解しておき、この中にインジウム又はインジウム合金の塊又は板(例えば、使用済みのインジウムアノード板)を浸漬しながら溶融させる工程を説明する図である。

【図2】インジウム又はインジウム合金の塊又は板(例えば、使用済みのインジウムアノード板)をルツボに入れ、これを溶解する例を示す図である。

【発明を実施するための形態】

【0015】

インジウム又はインジウム合金の精製に際しては、予めインジウム及びインジウム合金塊又は板の表面を酸化させる。これが本願発明の重要な特徴の一つである。そして、表面を酸化させたインジウム及びインジウム合金塊又は板を、坩堝等の溶解装置を用いて溶解する。この溶解は大気中で良く、特に雰囲気を調製する必要はない。

この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中には、後述する実施例に示すように、溶湯から不純物が吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化して移行する。この後、不純物が含まれるスラグを除去することにより、インジウム及びインジウム合金から不純物を、容易にかつ効果的に精製することができる。

【0016】

このように、インジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、溶湯から不純物が吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化して移行するという知見を得たこと、そしてこのために、予めインジウム及びインジウム合金塊又は板の表面を、溶解する前に予め酸化させる必要があることである。このような事象を利用することにより、インジウム及びインジウム合金から不純物を、容易にかつ効果的に精製することができることを開示した技術は存在しなかったと言える。

【0017】

前記インジウム及びインジウム合金塊又は板の表面を酸化する方法については、特に制限はないが、酸素含有雰囲気中で加熱して表面酸化する方法、又は電解により酸化するという方法を採用することが効果的である。

【0018】

インジウム合金としては、錫(Sn)、亜鉛(Zn)、銅(Cu)、銀(Ag)、アンチモン(Sb)、テルル(Te)、ビスマス(Bi)、タリウム(Tl)、ガリウム(Ga)、ゲルマニウム(Ge)、カドミウム(Cd)等から選択した、いずれか1種以上の元素とインジウムとの合金を挙げることができる。

そして、インジウムに含有する代表的な不純物である、Siを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることが可能である。

【0019】

電解により酸化するという方法を採用する場合には、例えば電解槽の中にカソード板と、原料となるインジウム又はインジウム合金のアノード板とを、間隔を置いて交互に配列し、さらに電解酸化を行い、インジウム又はインジウム合金板に酸化層を形成させる。この場合、一部にインジウム酸化物層中に合金添加元素の酸化物が形成される場合もあるが、インジウム酸化物層が形成されていれば、特に問題とはならない。以下、同様であり、酸化層は、このような場合を含むものである。

【0020】

具体的には、例えば原料となる粗インジウムを鋳造してインジウムからなるアノード板を製造し、これを電解槽に配置する。電解槽には、ステンレス板又はチタン板からなるカソード板を交互に配置する。電解液を汚染しない限り、他の材料からなるカソード板を使用することができることは言うまでもない。これらのアノード板とカソード板は平行に複数枚配置する。電解槽には、電解液を供給する。

電解液には、硝酸アンモニウム水溶液(NH4NO3)を用いる。なお、電解液については、特に指定されるものではなく、硝酸系水溶液、硫酸系水溶液、塩酸系水溶液或いはその他の電解質等の何れを用いても良い。但し、コストや製品の純度維持の面から硝酸アンモニウム水溶液が好ましいと言える。

【0021】

電解条件としては、硝酸アンモニウム(NH4NO3)、濃度:0.2〜5mol/L、pH:4〜10、温度:10〜50°Cの水溶液中において、インジウムを陽極(アノード)とし、陰極電流密度100〜1800A/m2で通電して電解を行う。時間は10分以上であれば表面酸化層ができている。

【0022】

電解により、インジウムの表面が酸化するが一部溶解し、電解時間が長すぎると水酸化インジウムの微細粒子が電解液中に析出するが、この水酸化インジウムは酸化インジウムとして使用できる。

他の方法として、粗インジウム板を、酸素の雰囲気下、例えば大気や酸素雰囲気中で50〜150°C、1〜20hr熱処理して、表面を酸化させた。

【0023】

次に、酸化層を有するインジウム及びインジウム合金を取り出し、これを溶解する。この段階で溶湯の上には、酸化インジウムを主成分とするスラグ層が形成されるが、この層の中に、溶湯から不純物が移行し、スラグ層に吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化する。これによって溶湯が精製される。一方、不純物を巻き込んだスラグは、溶湯表面から除去することにより、精製することが可能である。

【0024】

酸化層を形成したインジウム又はインジウム合金の溶解に際しては、図1の左側に示すように、予め坩堝の中で、インジウム又はインジウム合金の融点以上に加熱したインジウム又はインジウム合金を溶解させておき、この溶湯の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を装入して溶解することができる。

【0025】

図1に示すように、この表面を酸化させたインジウム又はインジウム合金板を浸漬していくに連れて、下部から溶解していくが、インジウムの溶湯の上にはスラグが形成される。このスラグの形成が重要で、このスラグの中に不純物が濃縮するという極めて好適な現象を確認することができた。

【0026】

また、図2に示すように、坩堝の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を、直接装入し、これを融点以上に加熱して溶解することができる。他方、使用済みインジウムアノード板を、ルツボに入れ、これを溶解することもできる。図2では、一例として、3枚の表面酸化したインジウムが示されている。溶解に際しては、新たな補充インジウムを添加することもできる。

【0027】

いずれの場合も、溶湯から不純物が移行し、スラグ層に吸着、結合(金属又は酸化物相互の化合)又は複合(複合酸化物)化し、溶湯が精製される。

前記の通り、インジウム又はインジウム合金中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができる。

【実施例】

【0028】

次に、本発明の実施例について説明する。なお、本実施例はあくまで一例であり、この例に制限されるものではない。すなわち、本発明の技術思想の範囲内で、実施例以外の態様あるいは変形を全て包含するものである。

【0029】

(実施例1)

インジウムを鋳造して得たアノード板を電解槽に配置した。電解槽には、ステンレス板又はチタン板からなるカソード板を交互に配置した。これらのアノード板とカソード板は、平行に複数枚配置した。電解槽には、電解液を供給する。電解液には、硝酸アンモニウム水溶液(NH4NO3)を用い電解を開始した。

【0030】

電解開始してから、酸化層が形成されたアノード板を取り出し、大気中で溶解した。この場合、図1に示すように、ルツボの中に予めインジウムを溶解しておき、この中に表面酸化したインジウムを浸漬しながら溶融した。

このインジウム板を浸漬していくに連れて、下部から溶解していき、インジウム溶湯の上にはスラグが形成された。この分析結果を表1に示す。この表1には、原料インジウムと、表面酸化したインジウムを鋳造した場合のインジウムと、スラグ中との、Si、Fe、Zr、Alの分析結果を対比して示す。

【0031】

【表1】

【0032】

原料インジウムについては、この表1の分析結果に示すように、主な不純物として、Si:10〜50wtppm、Fe:10〜70wtppm、Zr:30〜300wtppm、Al:5〜20wtppmであり、不純物含有量にばらつきがあるものを使用した。

一方、表面酸化したインジウムを鋳造し、精製した後の、インジウムを分析した結果、主な不純物として、Si:<10wtppm、Fe:2wtppm、Zr:3wtppm、Al:2wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:69wtppm、Fe:340wtppm、Zr:1700wtppm、Al:53wtppmであった。

【0033】

この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

前記の通り、表面酸化したインジウム板を溶解して作製することにより、アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0034】

(実施例2)

インジウム(In)のアノード板を使用し、電解により水酸化インジウムの粉末を製造する工程において、原料となるインジウムを所定の形状に鋳造してインジウムからなるアノード板を製造し、これを電解槽に配置した。電解槽には、ステンレス板又はチタン板からなるカソード板を交互に配置した。これらのアノード板とカソード板は平行に複数枚配置した。電解槽には、電解液を供給する。電解液には、硝酸アンモニウム水溶液(NH4NO3)を用い電解を開始した。

【0035】

電解の途中の工程で、アノード表面に酸化層が形成されたので、電解を中断し、酸化層が形成されたアノードを取出し、アノードの再生工程を検討した。そして表面酸化したインジウム板を取り出し、このインジウム板を、ルツボに入れ、これを図2に示すようにして溶解した。溶解に際しては、新たな補充インジウムを添加した。

実施例1と同様に、インジウムの表面には、凹凸のついた酸化層が形成され、このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0036】

表面酸化したインジウムを鋳造し、精製した。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:<1wtppm、Zr:<1wtppm、Al:<1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:100wtppm、Fe:630wtppm、Zr:2500wtppm、Al:76wtppmであった。

【0037】

表面酸化したインジウム板を溶解すると共にインジウムを補充・鋳造してアノード板を再作製することにより、実施例1と同様に、アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0038】

(実施例3)

インジウム(In)の表面を酸化する工程において、原料となるインジウムを所定の大きさに鋳造してインジウム板(鋳片)とし、これを大気炉に配置した。温度は50°C、24時間で表面酸化を実施した。この表面が酸化されたインジウム板を取り出し、大気中で溶解した。溶解方法は、図1に示す方法で実施した。

このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0039】

精製したインジウムを鋳造し、分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:4wtppm、Al:3wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:67wtppm、Fe:240wtppm、Zr:2000wtppm、Al:40wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0040】

(実施例4)

インジウム(In)の表面を酸化する工程において、原料となるインジウムを所定の大きさに鋳造してインジウム板(鋳片)とし、これを大気炉に配置し、温度100°C、5時間で表面酸化層を形成した。この表面が酸化されたインジウム板(鋳片)を取り出し、大気中で溶解した。溶解方法は図2に示す方法で実施した。

このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0041】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:4wtppm、Al:4wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:74wtppm、Fe:84wtppm、Zr:1100wtppm、Al:26wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0042】

(実施例5)

インジウム(In)の表面を酸化する工程において、原料となるインジウムを所定の大きさに鋳造してインジウム板(鋳片)とし、これを酸素雰囲気炉に配置した。酸化は、温度は70℃、8時間で実施した。この表面が酸化されたインジウム板を取り出し、大気中で溶解した。

この表面が酸化されたインジウム板(鋳片)を取り出し、大気中で溶解した。溶解方法は図1に示す方法で溶解した。このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0043】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:1wtppm、Al:1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:120wtppm、Fe:480wtppm、Zr:3000wtppm、Al:110wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0044】

(実施例6)

インジウム(In)―10%錫(Sn)合金の表面を酸化する工程において、原料となるインジウムを所定の大きさのインジウム板(鋳片)に鋳造して、これを酸素雰囲気炉に配置した。温度は70℃、8時間で、表面酸化を実施した。

この表面が酸化されたインジウム−錫合金板を取り出し、大気中で溶解した。溶解方法は、図1に示す方法で実施した。このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0045】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:1wtppm、Al:1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:59wtppm、Fe:640wtppm、Zr:2300wtppm、Al:46wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0046】

(実施例7)

インジウム(In)―1%銅(Cu)合金の表面を酸化する工程において、原料となるインジウムを所定の大きさのインジウム板(鋳片)に鋳造した後、このインジウム板を酸素雰囲気炉に配置した。温度は70℃、1時間で実施した。

この酸化層を形成したインジウム−錫合金板を取り出し、大気中で溶解した。溶解方法は、図2に示す方法で行った。このインジウム板の溶解と共に、インジウムの溶湯の上にはスラグが形成された。そして、このスラグの中に、不純物が濃縮した。

【0047】

精製したインジウムを鋳造し分析を行った。この分析結果を、表1に示した。主な不純物として、Si:<10wtppm、Fe:1wtppm、Zr:1wtppm、Al:1wtppmであった。

他方、スラグの分析結果、主な不純物として、Si:69wtppm、Fe:440wtppm、Zr:2100wtppm、Al:66wtppmであった。この結果から、表面酸化したインジウムについては、不純物の大部分はスラグに移行し、インジウムの不純物が低減していることが確認できた。

以上の分析結果を、表1に示した。アノード板中の不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることができた。

【0048】

(比較例1)

電解あるいは表面酸化の工程を経ずに、大気溶解したが、純度は表1の原料と同じ純度(3N〜4N)の範囲であった。因みに、それぞれの不純物は、Si:10wtppm、Fe:15wtppm、Zr:40wtppm、Al:6wtppmであった。

(比較例2)

電解あるいは表面酸化の工程を経たが、還元雰囲気、例えば水素雰囲気500°Cで溶解したがスラグは発生せず、純度は表1の原料と同じ純度(3N〜4N)の範囲であった。因みに、それぞれの不純物は、Si:30wtppm、Fe:40wtppm、Zr:100wtppm、Al:10wtppmであった。

【産業上の利用可能性】

【0049】

以上から、インジウム又はインジウム合金の精製方法において、予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去して精製することを特徴とするインジウム又はインジウム合金の精製方法は有効であり、インジウム及びインジウム合金に含まれる不純物を、低コストで、効果的に除去することができるので、高純度インジウム及び高純度インジウム合金の製造に有用である。

【特許請求の範囲】

【請求項1】

インジウム又はインジウム合金の精製方法であって、予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去して精製することを特徴とするインジウム又はインジウム合金の精製方法。

【請求項2】

前記インジウム及びインジウム合金塊又は板の表面を酸化する方法が、酸素含有雰囲気中で50°C以上に加熱して表面酸化するか、又は電解により酸化することを特徴とする請求項1記載のインジウム又はインジウム合金の精製方法。

【請求項3】

インジウムの不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることを特徴とする請求項1〜2のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項4】

電解槽の中にカソード板と、原料となるインジウム又はインジウム合金のアノード板とを、間隔を置いて交互に配列して電解酸化を行い、酸化層を形成したインジウム又はインジウム合金板を取り出し、この酸化層を有するインジウム及びインジウム合金を溶解して、精製することを特徴とする請求項1〜3のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項5】

予め、坩堝の中でインジウム又はインジウム合金を溶解し、この溶湯の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を装入して溶解することを特徴とする請求項1〜3のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項6】

予め、坩堝の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を、直接装入して溶解することを特徴とする請求項1〜3のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項1】

インジウム又はインジウム合金の精製方法であって、予めインジウム及びインジウム合金塊又は板の表面を酸化させると共に、表面を酸化させたインジウム及びインジウム合金塊又は板を溶解し、この溶解した後のインジウム及びインジウム合金の溶湯の上に形成された酸化インジウムを主成分とするスラグの中に、不純物を吸着、結合又は複合させた後、このスラグを除去して精製することを特徴とするインジウム又はインジウム合金の精製方法。

【請求項2】

前記インジウム及びインジウム合金塊又は板の表面を酸化する方法が、酸素含有雰囲気中で50°C以上に加熱して表面酸化するか、又は電解により酸化することを特徴とする請求項1記載のインジウム又はインジウム合金の精製方法。

【請求項3】

インジウムの不純物であるSiを10wtppm以下、Feを5wtppm以下、Zrを5wtppm以下、Alを5wtppm以下とすることを特徴とする請求項1〜2のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項4】

電解槽の中にカソード板と、原料となるインジウム又はインジウム合金のアノード板とを、間隔を置いて交互に配列して電解酸化を行い、酸化層を形成したインジウム又はインジウム合金板を取り出し、この酸化層を有するインジウム及びインジウム合金を溶解して、精製することを特徴とする請求項1〜3のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項5】

予め、坩堝の中でインジウム又はインジウム合金を溶解し、この溶湯の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を装入して溶解することを特徴とする請求項1〜3のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【請求項6】

予め、坩堝の中に、表面を酸化させたインジウム及びインジウム合金塊又は板を、直接装入して溶解することを特徴とする請求項1〜3のいずれか一項記載のインジウム又はインジウム合金の精製方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−36075(P2013−36075A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171968(P2011−171968)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]