インジウム及び錫の回収法

【課題】酸化インジウム及び酸化錫を含有する塊状物から容易に高純度インジウムと粗錫を回収することを特徴とするインジウム及び錫の回収方法を提供する。

【解決手段】酸化インジウム、酸化錫を含有する塊状物を730〜1250℃で還元雰囲気にて還元し、インジウム・錫合金アノードを製造した後、1次インジウム電解精製し、インジウム電着物を得て、このインジウム電着物を180〜300℃の範囲にて溶融し、インジウムアノードを鋳造して、2次インジウム電解精製する高純度インジウム、及び粗錫の回収方法。

【解決手段】酸化インジウム、酸化錫を含有する塊状物を730〜1250℃で還元雰囲気にて還元し、インジウム・錫合金アノードを製造した後、1次インジウム電解精製し、インジウム電着物を得て、このインジウム電着物を180〜300℃の範囲にて溶融し、インジウムアノードを鋳造して、2次インジウム電解精製する高純度インジウム、及び粗錫の回収方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インジウム及び錫の回収方法に関し、特に、酸化インジウムを含有する物質、特に酸化インジウム−酸化錫(以下、ITOと略称)ターゲットスクラップなどのインジウム及び錫含有塊状物から、金属インジウム及び錫を回収する方法に関する。

【背景技術】

【0002】

近年の液晶技術の急速な進展により、液晶の透明導電膜やガスセンサー等として使用されるITO膜の需要は著しく増加しており、このITOの膜の製造原料として使用されるITOターゲット材の需要は増大している。これに伴い、ITO用のスパッタリングターゲットを用いて透明導電性薄膜を製造する際には、ターゲットの消耗は均一に進行するわけではないため、消耗の激しい部分がパッキングプレートに達する前にスパッタリングを停止しなければならない。このため、ターゲット全量を使いきることは出来ず、かなりの部分がスクラップとなる。

【0003】

従来、ITOターゲットスクラップなどのインジウム含有物からインジウムを回収する方法としては、粉砕後、酸溶解法や溶媒抽出、イオン交換法などの湿式精錬による方法の組み合わせが一般的である。例えば、ITOスクラップの研磨粉を塩酸溶液にて洗浄及び粉砕後、硝酸に溶解後、溶解液に硫化水素を通じて、亜鉛、錫、鉛、銅など不純物を硫化して沈殿除去した後、これらにアンモニアを加えて中和し、水酸化インジウムとして回収する方法である。

更に、他の方法では、特許第4210715号(特許文献1)のように、導電性のあ

る酸化物スクラップを、極性を周期的に反転して電解して、水酸化物を回収することを記載している。 非常に簡便で原料純度を維持したままの有望な方法である。また、近年の環境問題にも対応した粉砕を介さない処理としても有効な方法ともなっている。

しかし、生成する金属水酸化物は該金属酸化物と異なり導電性がない。そのため、系内に生成した水酸化物がある一定以上増加すると電解に不具合を生じる問題がある。バッチ処理することで回避できるが、生産性が悪くなる欠点がある。

更に、ITOの端材をバスケット形状の構造体電極に、追い入れしないといけない。また、ITOの端材に電流を流すため、電極(Pt線)が劣化する。更には、上記バスケット電解であるため、電槽内、電極内での電流バラツキが大きい。等の問題があった。

【特許文献1】特許第4210715号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、この方法の場合、ITOターゲットスクラップを粉砕する工程や粉状物を取り扱うため、作業環境が悪く、吸引すると人体に悪影響を及ぼす。また、粉状物を取り扱うことによって得られた水酸化インジウムはろ過性が悪く、操作に時間を要し、Si、Al等の不純物が多く、又、生成する水酸化インジウムはその中和条件及び熟成条件等により、粒径、粒度分布等が変動するため、その後、ITOを製造する際にITOの特性を完全に均一化できないという問題があった。更に、ITO中に含有する錫は回収されず、産業廃棄物として委託処理するため、コストを要していた。その他にも、上記の方法はいずれも工程が多く、また、操作も複雑であるという問題があった。本発明の目的は、酸化インジウムと酸化錫を含有する物質から容易にかつ高純度のインジウム、及び粗錫を回収する方法を開発することである。

【課題を解決するための手段】

【0005】

本発明者等は、上記の課題を解決したものであり、(1)酸化インジウム、酸化錫を含有する塊状物を730〜1250℃で還元雰囲気にて還元し、インジウム・錫合金アノードを製造した後、1次インジウム電解精製し、インジウム電着物を得て、このインジウム電着物を180〜300℃の範囲にて溶融し、インジウムアノードを鋳造して、2次インジウム電解精製するインジウム、及び錫の回収方法。(2)上記(1)において、1次インジウム電解精製時に生成した錫を主体にしたアノードスライムとコークスとを混合し、900〜1100℃の温度範囲にて溶融還元し、インジウム・錫合金アノードを製造した後、該錫・インジウム合金アノードに隔膜を取り付けて、アルカリ浴にて錫電解精製し、インジウム品位5%以下の粗錫得るインジウム、及び錫の回収方法。を提供する。

【発明の効果】

【0006】

本発明によれば、以下の効果を得ることができる。

(1)酸化インジウム、酸化錫を含有する塊状物から、高純度のインジウム、および粗錫を容易に、回収できる。

(2)廃ITOから有価物を、簡易な方法により容易に回収できる。

【発明を実施するための最良の形態】

【0007】

本発明にする原料の酸化インジウムを含有する物質として、特に限定するものはないが、例えば、ITOターゲットスクラップなどのような、酸化錫を7〜20%程度含んだ酸化インジウム−酸化錫塊状物が用いられる。なお、原料の一部は特に粉砕する必要がないことが、本発明のひとつであり、ITOターゲットスクラップを還元性雰囲気で還元処理できる。 この酸化インジウムを含有する物質をコークスと混合し、730〜1250℃、好ましくは780〜1180℃の間で、溶融還元して、インジウム・錫合金を得る。730℃未満では反応速度が遅く、1250℃を超えると、生成したインジウムの揮発ロスが大きくなり、問題がある。

【0008】

次に、このようにして得られたインジウム・錫合金を電解精製用アノード鋳型に注ぎ込み、インジウムアノードを製造する。このインジウムアノードと、カソード板として、例えば、チタン板、またはインジウム板を用いて1次インジウム電解精製を行えばよい。アノード中の不純物のうちインジウムより貴なもの(例えば、錫)はアノード表面に付着したり、スライムとなって電解槽底に沈殿する。インジウムより卑なものは電解液中に溶出し、カソードには析出しない。ところが、電着インジウムに錫など主体にしたスライムが巻き込み、電着インジウムの品質を汚染することがある。

【0009】

そのため、これら電着インジウムを還元性雰囲気炉の中で、温度180〜300℃の範囲内で溶融し、インジウムアノードを鋳造する。このインジウムアノードと、カソード板として、例えば、チタン板、またはインジウム板を用いて、2次インジウム電解精製を行うことで高純度インジウムを得ることができる。

【0010】

本発明の電解としては硫酸インジウム、あるいは塩化インジウム水溶液が用いられる。その電解液中のインジウム濃度は30〜120g/Lであり、好ましくは38〜85g/Lである。37g/L以下では電流効率が低下し、水素の発生が多くなり好ましくない。また、120g/L以上では、電着状態が悪くなる。

【0011】

さらに、電解液の導電性を上げるため、添加剤として塩化ナトリウムを10〜200g/L加えるのが好ましい。添加量が10g/L未満では導電性が悪くなり、水素ガスの発生が多く電流効率が低下することから好ましくない。また200g/L以上では電解液温度などの変動により、塩化ナトリウムが析出してくる場合があるため、好ましくない。

【0012】

電解液の最適pHは0.5〜4であり、より好ましくは1〜3である。pH0.5未満では、水素の発生量が多くなり、電流効率が低下するため好ましくない。pH4を超えると、インジウムが加水分解するため好ましくない。

【0013】

最適なカソード電流密度の範囲は、10〜200A/m2である。10A/m2以下では、生産性が低下し効率的ではない。また、200A/m2を超えると、水素ガス発生が多くなり、電着せず好ましくない。

【0014】

電解温度は、10〜75℃が好ましくは、35〜50℃である。10℃未満であれば、電流効率が低下し好ましくない。なお、このようにして得られたインジウムはその後、蒸留し、さらに帯域溶融法などで精製することにより高純度化することも可能である。

【0015】

上述した1次インジウム電解時に生成したアノード表面に付着したスライムをコークスと混合し、900〜1100℃、好ましくは950〜1000℃の間で、溶融還元して、錫・インジウム合金を得る。

【0016】

次に、このようにして得られた錫・インジウム合金を電解精製用アノード鋳型に注ぎ込み、錫・インジウム合金アノードを製造する。この錫・アノードに隔膜を取り付け、カソード板として、例えば、鉄板、ステンレス、チタン板または錫板を用いて、アルカリ浴での錫電解精製を行えばよい。アノード中不純物であるインジウム等はスライムとなり隔膜内にて回収されるが、隔膜等にて回収しきれない微細なインジウムなど主体にしたスライムが電着錫に巻き込み、電着錫の品質を汚染することがある。

【実施例】

【0017】

以下、実施例について、説明する。未粉砕の塊状状態のITOターゲット屑500gと、コークス100gを黒鉛ルツボ内に入れ、1100℃まで2時間で昇温し、3時間保持後、メタルとスラグとを分離回収した。その結果、生成したインジウム・錫合金(インジウムと同時に還元された錫も含む)をアノード用鋳型に注ぎ込み、インジウム・錫合金アノード402gを回収した。回収率はほぼ100%であった。生成したインジウム・錫合金アノードはIn品位89%、Sn11%であった。

【0018】

この生成したインジウム・錫合金アノードと、Ti板をカソード板として、インジウム濃度50g/L、pH2、電流密度75A/m2、電解液温度40℃にて電解精製した。電解液は硫酸インジウム溶液に塩化ナトリウム95g/L添加した。その結果、電着インジウムはSn0.02%、鉄1ppm以下であった。

【0019】

この電着インジウム245gを230℃にて溶融後、アノード用鋳型に注ぎ込み、インジウムアノード鋳造した。このアノードと、Ti板をカソード板として、前述と同じ電解条件にて、2次インジウム電解精製を行った結果、電着インジウムはSn19ppmの高純度インジウムを回収した。

【0020】

一方、1次インジウム電解において、アノード表面に付着した錫化合物は電解液中に浮遊することなく、簡単にアノード表面より92g剥離回収した。この錫化合物は、水洗、乾燥後、黒鉛坩堝内に装入して、処理温度900℃にて2.5hr保持し、溶融還元して、錫電解精製用アノード71gを製造した。錫電解精製用アノード品位はSn76%、In19%であった。

【0021】

この錫・インジウム合金アノードに隔膜を取り付け、ステンレス板をカソード板として、錫濃度30g/L、水酸化ナトリウム濃度100g/L、チオ硫酸濃度3.7g/L、電流密度100A/m2、電解液温度70℃にて電解精製した。その結果、電着錫は錫95%以上、インジウム5%以下の粗錫が得られた。

【図面の簡単な説明】

【0022】

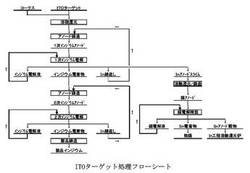

【図1】ITOターゲット処理フローシート。

【図2】本発明における一態様であるアノード表面付着錫化合物の状態。

【技術分野】

【0001】

本発明は、インジウム及び錫の回収方法に関し、特に、酸化インジウムを含有する物質、特に酸化インジウム−酸化錫(以下、ITOと略称)ターゲットスクラップなどのインジウム及び錫含有塊状物から、金属インジウム及び錫を回収する方法に関する。

【背景技術】

【0002】

近年の液晶技術の急速な進展により、液晶の透明導電膜やガスセンサー等として使用されるITO膜の需要は著しく増加しており、このITOの膜の製造原料として使用されるITOターゲット材の需要は増大している。これに伴い、ITO用のスパッタリングターゲットを用いて透明導電性薄膜を製造する際には、ターゲットの消耗は均一に進行するわけではないため、消耗の激しい部分がパッキングプレートに達する前にスパッタリングを停止しなければならない。このため、ターゲット全量を使いきることは出来ず、かなりの部分がスクラップとなる。

【0003】

従来、ITOターゲットスクラップなどのインジウム含有物からインジウムを回収する方法としては、粉砕後、酸溶解法や溶媒抽出、イオン交換法などの湿式精錬による方法の組み合わせが一般的である。例えば、ITOスクラップの研磨粉を塩酸溶液にて洗浄及び粉砕後、硝酸に溶解後、溶解液に硫化水素を通じて、亜鉛、錫、鉛、銅など不純物を硫化して沈殿除去した後、これらにアンモニアを加えて中和し、水酸化インジウムとして回収する方法である。

更に、他の方法では、特許第4210715号(特許文献1)のように、導電性のあ

る酸化物スクラップを、極性を周期的に反転して電解して、水酸化物を回収することを記載している。 非常に簡便で原料純度を維持したままの有望な方法である。また、近年の環境問題にも対応した粉砕を介さない処理としても有効な方法ともなっている。

しかし、生成する金属水酸化物は該金属酸化物と異なり導電性がない。そのため、系内に生成した水酸化物がある一定以上増加すると電解に不具合を生じる問題がある。バッチ処理することで回避できるが、生産性が悪くなる欠点がある。

更に、ITOの端材をバスケット形状の構造体電極に、追い入れしないといけない。また、ITOの端材に電流を流すため、電極(Pt線)が劣化する。更には、上記バスケット電解であるため、電槽内、電極内での電流バラツキが大きい。等の問題があった。

【特許文献1】特許第4210715号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、この方法の場合、ITOターゲットスクラップを粉砕する工程や粉状物を取り扱うため、作業環境が悪く、吸引すると人体に悪影響を及ぼす。また、粉状物を取り扱うことによって得られた水酸化インジウムはろ過性が悪く、操作に時間を要し、Si、Al等の不純物が多く、又、生成する水酸化インジウムはその中和条件及び熟成条件等により、粒径、粒度分布等が変動するため、その後、ITOを製造する際にITOの特性を完全に均一化できないという問題があった。更に、ITO中に含有する錫は回収されず、産業廃棄物として委託処理するため、コストを要していた。その他にも、上記の方法はいずれも工程が多く、また、操作も複雑であるという問題があった。本発明の目的は、酸化インジウムと酸化錫を含有する物質から容易にかつ高純度のインジウム、及び粗錫を回収する方法を開発することである。

【課題を解決するための手段】

【0005】

本発明者等は、上記の課題を解決したものであり、(1)酸化インジウム、酸化錫を含有する塊状物を730〜1250℃で還元雰囲気にて還元し、インジウム・錫合金アノードを製造した後、1次インジウム電解精製し、インジウム電着物を得て、このインジウム電着物を180〜300℃の範囲にて溶融し、インジウムアノードを鋳造して、2次インジウム電解精製するインジウム、及び錫の回収方法。(2)上記(1)において、1次インジウム電解精製時に生成した錫を主体にしたアノードスライムとコークスとを混合し、900〜1100℃の温度範囲にて溶融還元し、インジウム・錫合金アノードを製造した後、該錫・インジウム合金アノードに隔膜を取り付けて、アルカリ浴にて錫電解精製し、インジウム品位5%以下の粗錫得るインジウム、及び錫の回収方法。を提供する。

【発明の効果】

【0006】

本発明によれば、以下の効果を得ることができる。

(1)酸化インジウム、酸化錫を含有する塊状物から、高純度のインジウム、および粗錫を容易に、回収できる。

(2)廃ITOから有価物を、簡易な方法により容易に回収できる。

【発明を実施するための最良の形態】

【0007】

本発明にする原料の酸化インジウムを含有する物質として、特に限定するものはないが、例えば、ITOターゲットスクラップなどのような、酸化錫を7〜20%程度含んだ酸化インジウム−酸化錫塊状物が用いられる。なお、原料の一部は特に粉砕する必要がないことが、本発明のひとつであり、ITOターゲットスクラップを還元性雰囲気で還元処理できる。 この酸化インジウムを含有する物質をコークスと混合し、730〜1250℃、好ましくは780〜1180℃の間で、溶融還元して、インジウム・錫合金を得る。730℃未満では反応速度が遅く、1250℃を超えると、生成したインジウムの揮発ロスが大きくなり、問題がある。

【0008】

次に、このようにして得られたインジウム・錫合金を電解精製用アノード鋳型に注ぎ込み、インジウムアノードを製造する。このインジウムアノードと、カソード板として、例えば、チタン板、またはインジウム板を用いて1次インジウム電解精製を行えばよい。アノード中の不純物のうちインジウムより貴なもの(例えば、錫)はアノード表面に付着したり、スライムとなって電解槽底に沈殿する。インジウムより卑なものは電解液中に溶出し、カソードには析出しない。ところが、電着インジウムに錫など主体にしたスライムが巻き込み、電着インジウムの品質を汚染することがある。

【0009】

そのため、これら電着インジウムを還元性雰囲気炉の中で、温度180〜300℃の範囲内で溶融し、インジウムアノードを鋳造する。このインジウムアノードと、カソード板として、例えば、チタン板、またはインジウム板を用いて、2次インジウム電解精製を行うことで高純度インジウムを得ることができる。

【0010】

本発明の電解としては硫酸インジウム、あるいは塩化インジウム水溶液が用いられる。その電解液中のインジウム濃度は30〜120g/Lであり、好ましくは38〜85g/Lである。37g/L以下では電流効率が低下し、水素の発生が多くなり好ましくない。また、120g/L以上では、電着状態が悪くなる。

【0011】

さらに、電解液の導電性を上げるため、添加剤として塩化ナトリウムを10〜200g/L加えるのが好ましい。添加量が10g/L未満では導電性が悪くなり、水素ガスの発生が多く電流効率が低下することから好ましくない。また200g/L以上では電解液温度などの変動により、塩化ナトリウムが析出してくる場合があるため、好ましくない。

【0012】

電解液の最適pHは0.5〜4であり、より好ましくは1〜3である。pH0.5未満では、水素の発生量が多くなり、電流効率が低下するため好ましくない。pH4を超えると、インジウムが加水分解するため好ましくない。

【0013】

最適なカソード電流密度の範囲は、10〜200A/m2である。10A/m2以下では、生産性が低下し効率的ではない。また、200A/m2を超えると、水素ガス発生が多くなり、電着せず好ましくない。

【0014】

電解温度は、10〜75℃が好ましくは、35〜50℃である。10℃未満であれば、電流効率が低下し好ましくない。なお、このようにして得られたインジウムはその後、蒸留し、さらに帯域溶融法などで精製することにより高純度化することも可能である。

【0015】

上述した1次インジウム電解時に生成したアノード表面に付着したスライムをコークスと混合し、900〜1100℃、好ましくは950〜1000℃の間で、溶融還元して、錫・インジウム合金を得る。

【0016】

次に、このようにして得られた錫・インジウム合金を電解精製用アノード鋳型に注ぎ込み、錫・インジウム合金アノードを製造する。この錫・アノードに隔膜を取り付け、カソード板として、例えば、鉄板、ステンレス、チタン板または錫板を用いて、アルカリ浴での錫電解精製を行えばよい。アノード中不純物であるインジウム等はスライムとなり隔膜内にて回収されるが、隔膜等にて回収しきれない微細なインジウムなど主体にしたスライムが電着錫に巻き込み、電着錫の品質を汚染することがある。

【実施例】

【0017】

以下、実施例について、説明する。未粉砕の塊状状態のITOターゲット屑500gと、コークス100gを黒鉛ルツボ内に入れ、1100℃まで2時間で昇温し、3時間保持後、メタルとスラグとを分離回収した。その結果、生成したインジウム・錫合金(インジウムと同時に還元された錫も含む)をアノード用鋳型に注ぎ込み、インジウム・錫合金アノード402gを回収した。回収率はほぼ100%であった。生成したインジウム・錫合金アノードはIn品位89%、Sn11%であった。

【0018】

この生成したインジウム・錫合金アノードと、Ti板をカソード板として、インジウム濃度50g/L、pH2、電流密度75A/m2、電解液温度40℃にて電解精製した。電解液は硫酸インジウム溶液に塩化ナトリウム95g/L添加した。その結果、電着インジウムはSn0.02%、鉄1ppm以下であった。

【0019】

この電着インジウム245gを230℃にて溶融後、アノード用鋳型に注ぎ込み、インジウムアノード鋳造した。このアノードと、Ti板をカソード板として、前述と同じ電解条件にて、2次インジウム電解精製を行った結果、電着インジウムはSn19ppmの高純度インジウムを回収した。

【0020】

一方、1次インジウム電解において、アノード表面に付着した錫化合物は電解液中に浮遊することなく、簡単にアノード表面より92g剥離回収した。この錫化合物は、水洗、乾燥後、黒鉛坩堝内に装入して、処理温度900℃にて2.5hr保持し、溶融還元して、錫電解精製用アノード71gを製造した。錫電解精製用アノード品位はSn76%、In19%であった。

【0021】

この錫・インジウム合金アノードに隔膜を取り付け、ステンレス板をカソード板として、錫濃度30g/L、水酸化ナトリウム濃度100g/L、チオ硫酸濃度3.7g/L、電流密度100A/m2、電解液温度70℃にて電解精製した。その結果、電着錫は錫95%以上、インジウム5%以下の粗錫が得られた。

【図面の簡単な説明】

【0022】

【図1】ITOターゲット処理フローシート。

【図2】本発明における一態様であるアノード表面付着錫化合物の状態。

【特許請求の範囲】

【請求項1】

酸化インジウム、酸化錫を含有する塊状物を730〜1250℃で還元雰囲気にて還元し、インジウム・錫合金アノードを製造した後、1次インジウム電解精製し、インジウム電着物を得て、このインジウム電着物を180〜300℃の範囲にて溶融し、インジウムアノードを鋳造して、2次インジウム電解精製することを特徴とするインジウム、及び錫の回収方法。

【請求項2】

請求項1において、1次インジウム電解精製時に生成した錫を主体にしたアノードスライムとコークスとを混合し、900〜1100℃の温度範囲にて溶融還元し、インジウム・錫合金アノードを製造した後、該錫・インジウム合金アノードに隔膜を取り付けて、アルカリ浴にて錫電解精製し、インジウム品位5%以下の粗錫得ることを特徴とするインジウム、及び錫の回収方法。

【請求項1】

酸化インジウム、酸化錫を含有する塊状物を730〜1250℃で還元雰囲気にて還元し、インジウム・錫合金アノードを製造した後、1次インジウム電解精製し、インジウム電着物を得て、このインジウム電着物を180〜300℃の範囲にて溶融し、インジウムアノードを鋳造して、2次インジウム電解精製することを特徴とするインジウム、及び錫の回収方法。

【請求項2】

請求項1において、1次インジウム電解精製時に生成した錫を主体にしたアノードスライムとコークスとを混合し、900〜1100℃の温度範囲にて溶融還元し、インジウム・錫合金アノードを製造した後、該錫・インジウム合金アノードに隔膜を取り付けて、アルカリ浴にて錫電解精製し、インジウム品位5%以下の粗錫得ることを特徴とするインジウム、及び錫の回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−208216(P2011−208216A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−76744(P2010−76744)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]