インジェクションブロー成形瓶およびその金型

【課題】有底状の成形瓶、特に底部における耐衝撃性をさらに強化した成形瓶、およびその成形瓶を形成する金型を提供することを課題とする。

【解決手段】本発明は、有底略筒状のインジェクションブロー成形瓶であって、該成形瓶はポリフェニルサルホン樹脂からなり、該成形瓶の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部を形成するとともに、該球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部が形成されており、さらに該同心円状の中央沈降部の外側に、同心円状の凸状内側外輪部を介して環状の外側沈降部が形成されており、かつ該成形瓶の底部内面壁は、凹凸がない滑らかな球面を形成していることを特徴としている。また、本発明は、上記成形瓶を製造するための金型を提供する。

【解決手段】本発明は、有底略筒状のインジェクションブロー成形瓶であって、該成形瓶はポリフェニルサルホン樹脂からなり、該成形瓶の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部を形成するとともに、該球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部が形成されており、さらに該同心円状の中央沈降部の外側に、同心円状の凸状内側外輪部を介して環状の外側沈降部が形成されており、かつ該成形瓶の底部内面壁は、凹凸がない滑らかな球面を形成していることを特徴としている。また、本発明は、上記成形瓶を製造するための金型を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インジェクションブロー成形瓶およびそのインジェクションブロー成形瓶を製造するための金型に関する。より詳しくは、本発明は、有底略筒状のインジェクションブロー成形瓶であって、底部に特徴を有する成形瓶およびその金型に関する。

【背景技術】

【0002】

飲料水などの液状の食品を充填する有底状の成形瓶は、その成形瓶の利用者が特に乳幼児または高齢者のような場合には、持ち易さあるいは持ち運び等の取り扱いやすさの観点からすれば、軽量であるのが望ましい。こうした成形瓶は、従来よりガラス製のものよりもプラスチック製のものが好ましく用いられるようになってきた。なかでもポリカーボネートは成形性、透明性などに優れることから、プラスチック製成形瓶の成形材料として多く利用されてきたが、近年、ポリカーボネートに起因する環境ホルモンの溶出が問題化するとともに、より安全性の高いポリエーテルスルホンがポリカーボネートに代わる成形材料として使用され始めている。

【0003】

特許文献1には、このようなポリエーテルスルホンを成形材料として用いた哺乳瓶が開示されている。このポリエーテルスルホンは、ビスフェノール骨格を有してしないことから環境ホルモンの溶出がなく、しかもポリカーボネートと比較すると耐熱性、熱安定性および酸化安定性にも優れる。しかしながら、ポリエーテルスルホンは、耐衝撃性に劣り、特に乳幼児または高齢者等を対象とする成形瓶の成形材料としては、頻繁に起こりうる落下の衝撃に弱く、成形瓶の破損およびひび割れの発生を充分に抑制できない。

【0004】

こうしたポリエーテルスルホンの耐衝撃性を改善するために、たとえば特許文献2では、瓶底の形状を上方に球面状に湾曲する上げ底形状を呈した哺乳瓶が提案されている。しかしながら、このように瓶底の形状を変えたとしてもポリエーテルスルホンからなる成形瓶においては、依然として底部の破損およびひび割れの発生を防止することが難しいという問題がある。

【特許文献1】特許第3506646号公報

【特許文献2】特開2001−29433号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特に哺乳瓶のような液状の食品を充填する有底状の成形瓶の場合、落下の際の衝撃が底部に集中しやすく、従来のポリエーテルスルホンからなる成形瓶では底部の破損およびひび底部の割れの発生を充分に回避できない。

【0006】

したがって、本発明では有底状の成形瓶、特に底部における耐衝撃性をさらに強化した成形瓶、およびその成形瓶を形成する金型を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明のインジェクションブロー成形瓶は、有底略筒状のインジェクションブロー成形瓶であって、該成形瓶は下記式(1)で表される繰り返し単位を有するポリフェニルサルホン樹脂からなり、

該成形瓶の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部を形成するとともに、

該球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部が形成されており、

さらに該同心円状の中央沈降部の外側に、同心円状の凸状内側外輪部を介して環状の外側沈降部が形成されており、

かつ該成形瓶の底部内面壁は、凹凸がない滑らかな球面を形成していることを特徴としている。

【0008】

【化2】

【0009】

そして、前記凸状内側外輪部は、前記球面状凹部の中央部表面から下部に向かって同心円状に突出しており、さらに、前記外側沈降部の外側に、前記球面状凹部の中央部表面から下部に向かって、同心円状に突出した凸状外側外輪部が形成されていることが好ましい。

【0010】

また、本発明のインジェクションブロー成形瓶は、前記凹部に前記中央沈降部および外側沈降部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記成形瓶の底部外面壁の球面状凹部の中央部表面から上部に向かって形成された同心円状の中央沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央沈降部の外側に同心円状の外輪部を介して形成された環状の外側沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置であることが好ましい。

【0011】

本発明のインジェクションブロー成形瓶は、たとえば哺乳瓶として好適に使用することができる。

本発明の有底略筒状の成形瓶の底部を成形するために用いられる金型は、有底略筒状の成形瓶を成形するために用いられる金型であって、

該金型の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に盛り上げられた凸部を形成するとともに、

該球面状の凸部の中央部表面から上部に向かって同心円状の中央隆起部が形成されており、

さらに該同心円状の中央隆起部の外側に、同心円状の凹状内側外輪部を介して環状の外側隆起部が形成されていることを特徴としている。

【0012】

そして、前記凹状内側外輪部は、前記球面状の凸部の中央部表面から下部に向かって、同心円状に沈降しており、さらに、前記外側隆起部の外側に、前記球面状の凸部の中央部表面から下部に向かって同心円状に沈降した凹状外側外輪部が形成されていることが好ましい。

【0013】

また、本発明の有底略筒状の成形瓶の底部を成形するために用いられる金型は、前記凸部に前記中央隆起部および外側隆起部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記金型の底部外面壁の球面状凸部の中央部表面から上部に向かって形成された同心円状の中央隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央隆起部の外側に同心円状の外輪部を介して形成された環状の外側隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置

であることが好ましい。

【0014】

このように、本発明ではポリエーテルスルホンよりも耐衝撃性に優れたポリフェニルサルホンを用い、かつその底部に特定の形状を付与することにより、ひび割れまたは破損の原因となるゲート跡周辺のウエルドの発生を抑制することができ、耐落下衝撃性に優れた有底略筒状の成形瓶を実現することができる。すなわち、本発明のインジェクションブロー成形瓶は、好適には、所定の底部金型を用いて、インジェクションブロー成形の際用いるパリソンのゲート周辺に形成されやすいウエルドの発生に伴う瓶底の割れを防止できる。本発明の成形瓶は衝撃に強いポリフェニルスルホンを用いて形成されているが、このポリフェニルスルホン製の成形瓶に発生するひび割れの潜在的な起点となっているウエルドの発生を抑制することができ、ポリフェニルスルホンの有している優れた耐衝撃性を有効に利用することができる。

【発明の効果】

【0015】

本発明の成形瓶によれば、耐衝撃性に優れたポリフェニルサルホン樹脂からなるとともに、該成形瓶の底部に特定の形状が付与されているので、従来のポリエーテルスルホンよりも落下衝撃に優れた成形瓶、特にインジェクションブロー成形に適した成形瓶が得られる。

【0016】

また、本発明の金型によれば、有底略筒状の底部に特定の形状が付与されているので、底部における衝撃強度に優れた成形瓶を得ることができる。

【発明を実施するための最良の形態】

【0017】

本発明のブロー成形瓶について、以下図面を参照しながら詳細に説明する。

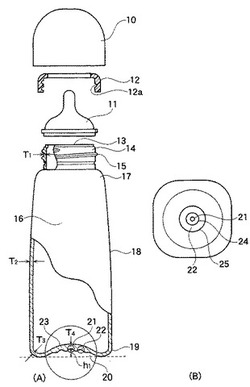

図1および図2には、本発明の有底略筒状のインジェクションブロー成形瓶(以下、「本発明の成形瓶」ともいう。)の断面図である。図1および図2では、本発明の成形瓶として、哺乳瓶である場合の例が示されている。

【0018】

例えば、本発明の成形瓶の好ましい一態様である哺乳瓶は、図1の(A)に示すように、保護キャップ10、授乳用乳首11、キャップ12および瓶本体16からなり、瓶本体16は、有底略筒状の形状を有する。すなわち、本発明の瓶本体16は、首部14と、胴体部18と、底部20とを有しており、胴体部18は上部ショルダー17から延設されて胴体部18を形成し、該胴体部18から延設され、下部ショルダー19を介して底部20を形成しており、該胴体部18は略筒状の形状、すなわちその横断面が円形状、楕円形状または角の丸い略四角形状等を呈している。底部20は上部に反り上がった形となっており、底部20の裏面図(B)に示すように、底部20の中央部表面には中央沈降部21が形成され、さらに該中央沈降部21の外側に環状の外側沈降部22が形成されている。そして、中央沈降部21の外側であって外側沈降部22の内側には凸状内側外輪部24が形成され、外側沈降部22の外側には凸状外側外輪部25が形成されている。授乳用乳首11を装着するためのキャップ12内に形成された螺子溝12aと首部14の螺子溝15とは、螺合することによって乳首11が瓶本体16に装着されるように形成されている。

【0019】

本発明の哺乳瓶における首部14の肉厚T1は、通常3.0〜3.8mm、好ましくは

3.5〜3.7mmである。また、胴体部18の肉厚T2は、通常0.4mm以上、好ま

しくは0.5〜1.0mmである。さらに下部ショルダー19の肉厚T3は、通常0.4

mm以上、好ましくは0.5mm以上、より好ましくは0.75mm以上である。底部肉厚T4は、通常2.0mm以上、好ましくは2.2〜2.5mmである。

【0020】

図2に示される哺乳瓶は、瓶本体30の胴体部31が、乳幼児に授乳する母親などの利用者がより把持しやすいよう、持ち手と接触する部分が滑らかに窪んだ湾曲した筒状を呈

している例である。

【0021】

本発明の哺乳瓶は、瓶本体16および瓶本体30がポリフェニルサルホン樹脂からなる。

本発明のインジェクションブロー成形瓶は、全体として上記のような有底略筒状の形状を有しているが、本発明の成形瓶は、ポリフェニルサルホン樹脂を使用したことによる歩留まりを改善するために、その底部が所定の形状に形成されている。

【0022】

本発明の成形瓶に成形材料として用いられるポリフェニルサルホン樹脂は、次式で表される繰り返し単位を有する。

【0023】

【化3】

【0024】

このポリフェニルサルホン樹脂の代表的な物性は、比重(ASTM D792準拠)が1.3、引っ張り強度(ASTM D638準拠)が70MPa、メルトフロー(ASTM D1238準拠、380℃下、0.3MPa)が15〜30、好ましくは17〜25g/10分である。また、ガラス転移温度は、220℃(ASTM D3418準拠)、樹脂温度は通常300〜390℃、好ましくは340〜380℃である。ポリフェニルサルホン樹脂は非常に高い耐熱性を有するとともに、耐薬品性にも優れるため、煮沸消毒または電子レンジを使用した蒸気もしくはマイクロ波による消毒、次亜塩素酸ナトリウム水溶液などの薬品による消毒殺菌の際にも、成形瓶の変形および侵食を防止することができ、耐衝撃性に優れ、過酷な環境下においても優れた強靭性を発揮する。

【0025】

上記ポリフェニルサルホン樹脂としては特に限定されず、例えば、RADEL R−5

000、RADEL R−5800(ソルベイアドバンストポリマーズ社製)などが上市

されており、これらを好適に用いることができる。また、本発明の成形瓶は、上記ポリフェニルサルホン樹脂を主原材料として用い、本発明の目的を損なわない範囲内で、弾性部材および充填剤などの他の各種添加材料を配合してもよい。

【0026】

このような物性を有しつつ成形加工可能である樹脂は極めて少なく、比較的近い特性を有する樹脂としてポリエーテルスルホン樹脂(PES)があり、この樹脂を用いた哺乳瓶に関してはすでに出願し、特許されている(特許第3506646号公報参照)。

【0027】

ポリエーテルスルホン樹脂からなる哺乳瓶は、ポリカーボネートなどと比較すると、環境ホルモンであるビスフェノールの溶出がないので、乳幼児等の利用者に対しても安心して使用することができる。ところが、このポリエーテルスルホン樹脂(PES)からなる哺乳瓶は、ポリエーテルスルホン樹脂自体が比較的硬質であることから、落下した際に破損する蓋然性が高く、より衝撃強度の高い樹脂を用いた成形瓶が求められている。

【0028】

こうした成形瓶用樹脂について検討した結果、ポリエーテルスルホン樹脂(PES)よりも衝撃強度が高く、落下によっても破損しにくいポリフェニルサルホン樹脂が好適であるとの知見を得た。すなわち、ポリフェニルスルホン樹脂は、本質的にポリエーテルスルホン樹脂(PES)よりも高い耐衝撃性を示す。しかし、このポリフェニルサルホン樹脂

はポリエーテルスルホン樹脂よりも溶融しにくいため、ポリエーテルスルホン樹脂(PES)を用いる場合よりも、成形の際の加熱温度を高くする必要があり、その差は10℃近

くなる。ポリエーテルスルホン樹脂を用いた場合における成形の際の加熱温度は、すでに300℃を超えていることから、これよりもさらに10℃近くも高い温度で成形を行うためには、ポリエーテルスルホン樹脂(PES)を含む高融点樹脂で採用されている高温樹脂成型条件をさらに改善する必要がある。

【0029】

例えば、本発明の成形瓶は、一軸延伸のインジェクションブロー成形によって製造することができる。

一軸延伸のインジェクションブロー成形の際に用いるパリソンは、上記ポリフェニルサルホン樹脂から形成されているが、このパリソンの長さは、得ようとするインジェクションブロー成形体の長さ(深さ)と略同一の長さを有している。したがって、このパリソンをブロー成形しても長手方向には樹脂はほとんど伸びることがなく、パリソンが周方向に膨張して、金型内周壁面に当接し、金型内周壁面に形成された形状の成形瓶が形成される。したがって本発明の成形瓶は、瓶の深さ方向にはほとんど延伸されていない。

【0030】

本発明の成形瓶は、ポリフェニルサルホン樹脂を用いてインジェクションブロー成形法により形成されているが、この成形瓶をブロー成形する際に使用されるパリソンには、このパリソンを製造する際のゲート位置(通常はパリソンの底部)にゲート跡が残る。このゲート跡は、パリソンの底部に突出した1mmにも満たない突起であり、この突起を切除した後、ブロー成形すれば、この突起に起因するウエルドが発生しにくく成形瓶のひび割れの起点を消すことが可能である。しかしながら、本発明の成形瓶をインジェクションブロー成形法により製造する際には、ポリフェニルサルホン樹脂の融点が高いことから、コールドパリソンを使用したのでは歩留まりが低くなるので、ホットパリソンを使用することが好ましいが、このようなホットパリソンを使用する場合、ゲート跡である突起を完全に切除することが大変難しい。

【0031】

ホットパリソンを用いる場合、樹脂型に向けてゲートから溶融樹脂を導入して、所定のパリソン型を形成した後、その型体が保持できる程度の温度まで冷却したのち、即座にブロー成形機にホットパリソンを挿入して、加熱しながら空気を送り込み、この空気圧で金型内壁面にパリソンを形成する樹脂を膨張させて押し当てて所望の形状の成形瓶を形成する。

【0032】

ポリエーテルスルホン樹脂(PES)などを用いた成形瓶の製造のように、ポリフェニルエーテルよりも融点の低い樹脂を用いたインジェクションブロー成形においては、樹脂をインジェクジョンブロー成形に適した溶融粘度になるように加熱しても、加熱による樹脂の熱劣化が起こりにくく、比較的高速でインジェクションブロー成形を行うことができる。ところが、本発明で使用するポリフェニルサルホン樹脂は、ブロー成形が比較的難しいとされているポリエーテルスルホン樹脂よりもさらに10℃ほど高い温度に樹脂を加熱しないと、パリソンをインジェクションブロー成形に適した溶融粘度にすることができない。このためにポリエーテルスルホン樹脂(PES)で採用されていた成型条件をそのまま適用しても、安定的にポリフェニルサルホン樹脂からなる成形瓶を製造することは難しい。

【0033】

本発明ではポリフェニルスルホン樹脂を用いて成形瓶をブロー成形するために、図6に示すように、瓶本体の深さ方向には延伸せずに周方向に延伸する、一軸延伸法のインジェクションブロー成形により成形瓶を形成している。しかもこの際、ポリフェニルスルホン樹脂の溶融温度が高く、分解点との間に大きな差がないことから、パリソンの厚さ方向に厚みの違いを持たせて、部位によって瓶本体16の形状に応じた変形を行いやすい温度となるよう加熱する。さらに、溶融粘度も低いことから、急速に空気を導入すると偏肉が発生し、さらには破損することがあるので、著しい偏肉が生じないように調整された高圧で空気を導入して所望の形状を付与する。

【0034】

このようにブローの圧力を調整することにより、偏肉の少ない安定した形状の成形瓶を得ることができるが、さらに成形瓶の底部の内周壁面においては、おそらく樹脂のセルフレべリング性により、成形瓶の底部の内周壁面に凹凸が形成されずに、平滑な球面状となる。すなわち、本発明の瓶体の底部外面壁には、ゲート跡であった部分に瓶体の底部を形成する球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部(凹部)が形成され、さらにその外側に同心円状に形成された外輪を介して同心円状の外側沈降部(凹部)が形成されているという凹凸を有しているが、瓶体の底部内面壁には、瓶体の底部表面に形成された凹凸は形成されていない。

【0035】

次に、本発明の成形瓶の底部の形状について図面を参照しながら詳細に説明する。

本発明の成形瓶の底部における形状の概略については、図1(A)の縦断面図、図1(B)の底部裏面図に示した通りである。前述のとおり、本発明の成形瓶の底部は、底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部20を形成するとともに、凹部20の中央部表面から上部に向かって同心円状の中央沈降部21が形成されており、さらに中央沈降部21の外側に、同心円状の外輪部を介して環状の外側沈降部22が形成されている。そして、中央沈降部21の外側であって外側沈降部22の内側には凸状内側外輪部24が形成され、外側沈降部22の外側には凸状外側外輪部25が形成されている。その一方で、成形瓶の底部内面壁は、凹凸がない滑らかな球面23を形成している。

【0036】

こうした複数の沈降部21,22および凸状外輪部24,25を成形瓶の底部に形成したのは、パリソンを射出成形した際に生ずるゲート跡が、成形瓶のひび割れまたは破損の原因となるのを回避し、より耐衝撃性の高い成形瓶を得るためである。このひび割れとは、ゲート跡を残したままこれを押し込むように底部を成形する際に、ゲート跡の外側に生ずる微細なウエルドまたは傷などが起点となって生ずるポリフェニルスルホン樹脂を用いた場合に特異的に成形瓶表面に生ずる亀裂であり、ポリフェニルスルホン樹脂からなる瓶体では、こうして生じたひび割れがさらに成長して瓶体自体が破損する。こうした瓶体の破損はポリフェニルスルホン製の瓶体に多く見られる状態であり、本質的に耐衝撃性の高いポリフェニルスルホン樹脂を用いて形成された瓶体の耐衝撃性を低下させる要因となっている。

【0037】

すなわち、図3のパリソンの底部の縦断面図に示すように、パリソンを射出した際、通常ゲート部分に微細な突起、いわゆるゲート跡41が形成される。これはゲートが射出を終えて射出シリンダー内に格納される際、溶融樹脂がこのゲートの動作に伴って、パリソンからゲート側へ引き込まれるために、その形跡として生ずる。このようなゲート跡41をトリミングする機能を搭載した成形機も存在するが、ホットパリソンを用いてインジェクションブロー成形をする場合、再加熱による樹脂の劣化を防止するためにホットパリソンの温度をできるだけ高い温度に保持する必要があり、ホットパリソンの形状が安定しないためにこのゲート跡を完全に除去することは難しく、ゲート跡を残したままのパリソンをそのまま金型へ移動してブロー成形する。

【0038】

こうしたゲート跡41を有するパリソンをブロー成形すると、パリソンが膨張するにつれてゲート跡41が矢印で示す金型壁面からキャビティ内部へ押し込む力aを受け、ゲート跡41に比して樹脂厚の薄いゲート跡脇周辺部42がゲート跡41とともに押しつぶされる状態となる。

【0039】

図4は、底面に沈降部等を設けずに形成した場合のブロー成形後における成形瓶底部の縦断面図である。ゲート跡41がブロー時に押しつぶされるため、成形後において、ゲート跡脇周辺部42に成形瓶外面から内側に向けて微細なウエルド43が生じやすく、この

ウエルド43が原因となって、矢印で示す成形瓶底面における強度が成形瓶内側からの応力bに対して低下することになると考えられる。成形瓶内側から成形瓶底面に向けた応力bは、特に成形瓶内容物として液体などを充填した状態のまま、成形瓶ごと落下させたような場合に、ゲート跡脇周縁部42に微細なウエルド43を起点とする亀裂を生じさせやすい。すなわち、ポリフェニルスルホン樹脂を用いた瓶体では、落下衝撃によって、上述のようにしてゲート跡脇周辺部42に生じた微細なウエルド43からひび割れが発生しやすく、このひび割れから瓶体自体が破損するという、ポリフェニルスルホン製の瓶体固有の破損原因となる。

【0040】

本発明によれば、成形瓶の底部に特定の形状を付与することにより、このゲート跡脇周辺に生じるウエルドを起点とした成形瓶底部におけるひび割れ等を防止し、ポリフェニルスルホン製の瓶体の耐落下衝撃性が向上する。

【0041】

本発明の成形瓶の底部における形状について、さらに具体的に述べる。図5に示す(C)および(D)は、ともに本発明の成形瓶の縦断面図1(A)の部分拡大図である。

図5(C)に示すように、本発明の瓶体の底部外面壁は、成形瓶の外周側から底部中心に向かって平滑な球面状に底上げされた凹部50を形成している。底部における外面壁を平坦な面でなく、緩やかな球面とすることにより、落下の際に受ける衝撃を凹部50が吸収して緩和するものと推定され、より高い耐衝撃性を付与することができる。なお、低部外面壁における球面状に底上げされた凹部とは、図2に示すように、底上げされた略中央領域が僅かに平坦状とされているものであっても、曲面状に底上げされた外周部と曲面的に連接されているものをも含む。また、一般にインジェクションブロー成形により瓶体を製造する際に、底部の形態保持力が低く脱型のタイミングが早いと、底部が図5(C)に示すように平坦な球面状にならずに、中央部が下方向に落ち込んだ、いわゆる「引け」が発生するが、こうした「引け」が発生すると、上記の微細なウエルド43からのひび割れが発生しやすい。

【0042】

また、本発明の瓶体では、瓶体底部を構成する凹部50の中央部表面には、上部に向かって同心円状の中央沈降部21が形成されている。該部分の中心はゲート跡41が位置する部分に相当する。

【0043】

さらに、中央沈降部21の外側に、同心円状の凸状内側外輪部24を介して、環状の外側沈降部22が形成されている。

すなわち、本発明の成形瓶底部において、前記中央沈降部21および外側沈降部22によってこれらの間に凸状内側外輪部24である凸部54が形成され、本来ウエルド43が発生しやすいゲート41の外周となるゲート跡脇周辺部42に相当する位置に、環状の凸部54が形成されることとなる。この凸部54は、他の底部の樹脂肉厚と比して樹脂厚が増しているので、この環状の凸部54が形成されることにより、この瓶体の底部の強度が高くなると共にその形態保持性が高くなり、底部の「引け」が発生しにくくなる。また、パリソンが金型に押し付けられて変形する際に中央沈降部21および外側沈降部22に接触する溶融樹脂がその周辺に押し出されていくため、中央沈降部21および外側沈降部22から凸部54に向けて複数の矢印で示す応力cが作用し、樹脂をウエルドの発生位置方向に押しつけるために、ウエルド43がゲート跡脇周辺部42に発生しにくい状態となる。したがって、底部のひび割れ等の原因と考えられるゲート跡脇周辺部42の微細なウエルド43の発生自体を抑制することができ、より落下衝撃性の高い成形瓶を得ることができる。

【0044】

このようにして、図1(B)の底部裏面図に示すように、中央沈降部21の外側に凸部54である凸状内側外輪部24、その外側に環状の外側沈降部22、その外側にさらに凸部を呈する凸状外側外輪部25がそれぞれ形成される。つまり、ゲート41が中央沈降部

21に位置し、ゲート跡脇周辺部42が凸状内側外輪部24に位置することとなる。このような形状を底部に付与することにより、凸部54へ向けられる応力cを効果的に作用させることができ、ウエルド43がゲート跡脇周辺部42により発生しにくい状態となり得る。すなわち、成形瓶底部において中央沈降部21および外側沈降部22を形成することにより、ゲート跡に起因するウエルドの発生を抑制し、このウエルドを起点とするひび割れ等を効果的に防止することができ、しかも、凸状内側外輪部24や凸状外側外輪部25が環状に突出するため、補強部としても機能し、各沈降部21,22と相まって底面部のひび割れ等を防止することができる。

【0045】

図5(D)には、瓶体底部の凹部50において、中央沈降部21および外側沈降部22が形成されることなく、滑らかな曲面のままである状態を仮想した場合の縦断面曲線、すなわち仮想底部曲線50aを示している。高さh2は仮想底部曲線50aから中央沈降部2

1の最も窪んだ位置までの距離、高さh3は仮想底部曲線50aから外側沈降部22の最も窪んだ位置までの距離を示す。

【0046】

図5には、h2を0.3mm、h3を0.41mmに設定し、底部の肉厚T4を2.4m

mに設定し、さらに中央沈降部21の中心から外側沈降部22の中心までの距離58を3.6mmに設定した哺乳瓶の例が示されている。この哺乳瓶において、中央沈降部21の中心から、外側沈降部21と仮想底部曲線50aとの接点までの距離59は、1.8mm

である。前記h2とh3との比は、h2/h3=0.7317である。すなわち、本発明の哺乳瓶では、h2とh3との比を上記のような値とすることにより、中央沈降部21が形成する窪みよりも、外側沈降部22が形成する窪みの方が深くなり、ゲート跡脇周辺部42のウエルド43の発生をより効果的に抑制することが可能となる。

【0047】

このような本発明の成形瓶の底部表面の構造は、高さh2は、通常0.38〜0.43

mm、好ましくは0.39〜0.42mm、高さh3は、通常0.28〜0.33mm、

好ましくは0.29〜0.31mmで変動させることができる。また、前記距離58は、通常3.4〜3.8mm、好ましくは3.55〜3.65mmの範囲内で、さらに前記距離59は、通常1.7〜1.9mm、好ましくは1.75〜1.85mmの範囲内で、またh2とh3との比の値は、通常0.68<h2/h3<0.78、好ましくは0.70<h2/h3<0.75の範囲内で変動させることができる。またこの時、凸状内側外輪部24と凸状外側外輪部25は、下層底部曲線50aから僅かに突出するよう構成されており、

その突出量は中央沈降部21や外側沈降部22の窪み量よりも小さい。

【0048】

図1において、成形瓶底の最も高い位置における高さ(h1)は、本発明の哺乳瓶の場

合、4.7〜4.8mmに設定している。このように成形瓶底の最も高い位置における高さ(h1)を上記のように設定すると、成形瓶の底部外面壁において滑らかに湾曲する球

面状を付与することができ、平坦な面を形成する底部を有する成形瓶よりも落下の際における応力を吸収して緩和することができ、底部の耐衝撃性がより向上する。本発明では、この成形瓶底の最も高い位置における高さ(h1)を通常4.3〜5.2mmであり、好

ましくは4.6〜5.0mmの範囲で変動させることができる。

【0049】

前記のとおり、本発明の成形瓶は、ブロー成形後、ゆっくりと冷却してから脱型されるので、ポリフェニルサルホン樹脂であってもその間充分に自己形態保持性が発現し、脱型後の成形瓶の底部外面壁の中央部が下方向に落ち込む、いわゆる底部の「引け」が生じることがなく、緩やかな球面状を呈した底部外面壁を有する成形瓶を得ることができる。

【0050】

本発明の成形瓶の底部外面壁は、上述のように凹凸を有する形状に形成されているが、底部内周壁面には、こうした底部外周壁面に形成された凹凸が反映されずに凹凸がない滑らかな球面56を形成している。底部内周壁面を凹凸のない球面56とすることにより、

底部外周付近の樹脂肉厚に偏肉が発生することを抑制できるとともに、ゲート跡脇周辺部42のウエルド発生を抑制するために形成された底部外面壁の凹凸形状の効果を最大限引き出すことができる。なお、底部内周壁面における凹凸がない滑らかな球面とは、成形に伴い、僅かに突出する凸部等が存在することをも含む。また、底部内周壁面に凹凸がないため、成形瓶に充填する内容物が付着しても洗浄しやすい。

【0051】

このように底部内周壁面を凹凸のない球面56とするためには、たとえば、ブロー成形の際に導入する空気の圧力を調整して成形することにより形成することができる。さらに、ブロー成形の際の空気の圧力を調整することや、後述するようにあらかじめゲート41に圧力をかけて変形させることにより、まず、ウエルド跡を消すように底部外面壁の凹凸が形成され、さらに樹脂が底部全体に均等に延伸されて底部外周壁面に形成された凹凸を反映することなく底部内面壁一面に均一に樹脂が分散し、滑らかな球面状に形成することができる。

【0052】

本発明の成形瓶は、上述のようにインジェクションブロー成形法により製造することができる。

図6には、本発明の成形瓶を製造するインジェクションブロー金型の例を示す。

【0053】

本発明の成形瓶は、通常はホットパリソンを用いた一軸延伸のインジェクションブロー成形法により製造することができる。インジェクションブロー成形であっても二軸延伸(エクステンションブロー成形)でもよいが、二軸延伸であると、得られる成形瓶に偏肉が生じやすくなるので、本発明では一軸延伸であることが好ましい。殊にポリフェニルサルホン樹脂は融点が高く、溶融粘度も高いので偏肉を起こしやすいが、一軸延伸にすることにより、より均一な肉厚を有する成形瓶を得ることができる。

【0054】

インジェクションブロー成形法として一軸延伸法を採用する場合には、まず、ポリフェニルサルホン樹脂のペレットを原材料として混練溶融し、パリソンの底部中央に該当する位置に配置されたゲート(図示せず)から溶融樹脂を押出し、円筒状のパリソン60を射出成形する。次いで、このパリソン60を図6に示すブロー成形機70に移動する。

【0055】

ブロー成形機70は、ブローキャビティ71を形成する金型72と、ロッド75とパリソン60にエアを吹き込む吹き込み手段を内蔵したロッド部66とを備えている。金型72は、縦中央にパーティングライン(分割面)を有し、左右金型77、78と底部金型79とを備えている。

【0056】

左右金型77、78の上部には、リップ型62に対応した受型64が設けられ、下部には底部金型79の左右側面から嵌合する受型68が設けられている。ロッド75は、底部金型79と同一軸心上であり、かつ左右金型77、78の中央に配置されている。

【0057】

吹き込み手段76は、リップ型62の内周に離脱自在に嵌着される円柱状のブローコア66を有している。ブローコア66の先端部にはエアの吹き出し孔が設けられており、ブローコア66に接続されるエア圧送装置から、高圧のエアが有底パリソン60の内部に吹き込まれるように構成されている。

【0058】

なお、ブロー成形機70は、ブロー成形後の哺乳瓶を冷却するための冷却手段を適宜備えていてもよく、ロッド75は、例えば、成形された瓶本体を取り外すこと等ができるよう、ブローキャビティ71の軸心方向に上下往復動可能な作動機構を有していてもよい。

【0059】

上記ブロー成形機70によって、パリソン60を以下のように一軸延伸する。まず、左右金型77、78と底部金型79とを型締めして金型72を形成し、次いでパリソン60

を保持したリップ型62を受型64に嵌合させて、パリソン60をブローキャビティ71内に配置させる。

【0060】

このときパリソン60は、ブローキャビティ71の縦方向の長さとほぼ同一である。図2に示した哺乳瓶におけるパリソン32も同様に、ブローキャビティ71の縦方向の長さとほぼ同一になるよう形成される。つまり、図6に示すようにパリソン60の底面が底部金型79の頂面に当接するよう構成されており、この時、パリソン60の底面の中央部に位置するゲート41が、ロッド75と底部金型79の頂面によって潰されることとなる。

【0061】

図7(E)は底部金型79の拡大図、図7(F)はその断面図を示す。

本発明の金型は、図7(E)に示すように、前記本発明の成形瓶を成形することができる底部金型79であり、有底略筒状の成形瓶における底部の強度を高めるため、形成する成形瓶の底部の形状に対応した凹凸を有する。すなわち、底部金型79における外面壁は、外周側から底部中心に向かって緩やかな球面状に盛り上げられた凸部80を形成するとともに、凸部80の中央部表面から上部に向かって同心円状の中央部起部82が形成されており、さらに中央隆起部82の外側に同心円状の外輪部を介して環状の外側隆起部83が形成されている。そして、中央隆起部82の外側に、凸部80の中央部表面から下部に向かって、同心円状に沈降した凹状内側外輪部87が形成され、外側隆起部83の外側に、凸部80の中央部表面から下部に向かって、同心円状に沈降した凹状外側外輪部88が形成されている。

【0062】

図7(F)には、凸部80において、中央隆起部82および外側隆起部83が形成されることなく、滑らかな曲面のままである状態を仮想した場合の縦断面曲線、すなわち仮想底部曲線80aを示している。高さh4は仮想底部曲線80aから中央隆起部82の最も盛

り上がった位置までの距離、高さh5は仮想底部曲線80aから外側隆起部83の最も盛り上がった位置までの距離を示す。

【0063】

図7(F)では、h4を0.3mm、h5を0.41mmに設定し、また、中央隆起部82の中心から外側隆起部83の中心までの距離84を3.6mmに設定している。中央隆起部82の中心から、外側隆起部83と仮想底部曲線80aとの接点までの距離86は、

1.8mmに設定している。前記h4とh5との比は、h4/h5=0.7317に設定している。すなわち、本発明の哺乳瓶の金型では、h4とh5との比を上記のような値とすることにより、中央隆起部82が形成する突起よりも、外側隆起部83が形成する突起の方が高くなり、ゲート跡脇周辺部42のウエルド43の発生をより効果的に抑制することが可能となる。

【0064】

本発明の成形瓶の金型においては、高さh4は、通常0.38〜0.43mm、好まし

くは0.39〜0.42mmの範囲内、高さh5は、通常0.28〜0.33mm、好ま

しくは0.29〜0.31mmの範囲内、また前記距離84は、通常3.4〜3.8mm、好ましくは3.55〜3.65mmの範囲内、前記距離86は、通常1.7〜1.9mm、好ましくは1.75〜1.85mmの範囲内で変動させることができる。さらに、金型の高さ(h6)は、通常は4.0〜5.5mm、好ましくは4.5〜5.0mm、より

好ましくは4.7〜4.8mmの範囲内で変動させることが可能である。さらにh4とh5との比の値は、通常0.68<h4/h5<0.78、好ましくは0.70<h4/h5<0.75の範囲内の値とすることができる。この範囲であると、成形瓶底部において滑らかに湾曲する略曲面形状を付与することができ、平坦な面を形成する底部を有する成形瓶よりも落下の際における応力を分散することが可能となるので、成形瓶底部の耐衝撃性がより向上する。また、凹状内側外輪部87と凹状外側外輪部88は、仮想底部曲線80aか

らわずかに窪むよう構成されている。

【0065】

本発明の底部金型は上記のような構成を有するが、胴体部の金型の形状は特に限定されないため、金型のパーティングライン(分割面)は、胴体部等の形状により任意に設定できる。図6および図7に示した金型は、底部と胴体部にパーティングラインを設けた一態様である。

【0066】

また、本発明の金型を用いれば、得られる成形品の成形材料に限定されることなく、底部の強度を高めた成形瓶を成形することができる。さらに金型の材質にも限定されない。

左右金型77、78および底部金型79を設置した後、ブローコア66の吹き出し孔から高圧エアをパリソン60内に吹き込み、パリソンを延伸させ、左右金型77、78および底部金型79が形成する所望の形状に形成する。圧力を調整したエアを吹き込むと、ポリフェニルサルホン樹脂を適切に延伸させることができ、偏肉を抑制して均一な肉厚の哺乳瓶を得ることができる。また、前記のとおり、滑らかな球面状を呈した底部内面壁を有した成形瓶を得ることができる。

【0067】

そして冷却した後、金型から成形品を取り出す。この冷却も低速下で行われる。ゆっくりと冷却することで、ポリフェニルサルホン樹脂が充分に自己形態保持性を発現することができ、金型から成形瓶を取り出した後において、底部での「引け」の発生を抑制し、底部外面壁が緩やかな球面状に底上げされた凹部の形状を呈する成形瓶を得ることが可能となる。

【0068】

本発明の成形瓶について、落下強度試験を行った結果、非常に高い落下高度を有することがわかった。

この落下強度試験は、図2に示される形状を有した用量240mlの哺乳瓶を用いて行った。この哺乳瓶は、ポリフェニルサルホン樹脂(商品名:RADEL R−5000、

ソルベイアドバンストポリマーズ社製)を用いて、上述のようにインジェクションブロー成形により製造されたものである。

【0069】

すなわち、この哺乳瓶の肉厚はT1=3.6mm、T2=0.6mm、T3=0.8mm

、T4=2.4mm、哺乳瓶の底部の高さは、h1=4.8mmである。この底部の凹部(B)におけるh2の値は0.3mm、h3の値は0.41mm、距離58は3.6mmとした。このような哺乳瓶を製造するために使用したブロー成形用金型の底部金型は、h4の

値を0.3mm、h5の値を0.41mmとし、距離84を3.6mmにした。

【0070】

こうして製造した哺乳瓶20本に、最大表示用量である240mlまで常温の水を充填し、この哺乳瓶に、哺乳瓶用乳首、キャップおよびフードを取り付け、落下試験を行なった。落下地点には、コンクリート床上に張られた厚さ2.8mmのビニルタイルを配置し、ASTM D2240に規定されるTypeAの硬度計を用いて測定した表面硬度は、最大でショアA約90度であった。

【0071】

上記哺乳瓶20本を、それぞれ1.37mの高さから上記ビニルタイル上に、瓶底方向より10回にわたり落下させ、外観より破損状況を調査した。その結果、全ての哺乳瓶について、ひび割れ、破損等の異常はなかったが、比較のために底部に凹凸を形成しない哺乳瓶について、同様に落下試験を行ったところ、半数以上の哺乳瓶にゲート跡の部分から生じたひび割れに沿って哺乳瓶が破損した。さらに破損しない哺乳瓶について調べてきると底部中央部近傍のゲート跡の部分からひび割れが発生することがわかった。

【0072】

このように本発明の成形瓶は、その底部形状を所定の形状とすることにより、ポリフェニルスルホン樹脂を用いているにも拘らず、非常に高い強度を有し、落下によっても破損しにくい。

【0073】

本発明の成形瓶は、落下頻度の高い、乳幼児が利用する哺乳瓶として用いられるのが好ましい。ただし、本発明の成形瓶は哺乳瓶に限らず、たとえば清涼飲料、ドリンク剤、炭酸ガス含有飲料、ビール、酒類など、種々の液体を充填するための瓶体として使用することができる。

【産業上の利用可能性】

【0074】

本発明の成形瓶は、樹脂特性としてはポリエーテルスルホン樹脂(PES)よりも衝撃

特性の高いポリフェニルスルホン樹脂から形成されている。ポリフェニルスルホンは強度の高い樹脂であるが、成形性に起因して底部からひび割れが生じやすいというポリフェニルスルホン樹脂製の成形瓶固有の問題点を有している。本発明によれば、ポリフェニルスルホン製の成形瓶の底部の形状を特定の形状とすることにより、ゲート跡周縁部からのひび割れの発生を防止できる。従って、本発明によれば、ポリフェニルスルホンを用いた実用性の高い成形瓶を提供される。このようなポリフェニルスルホンから形成された成形瓶は、強度が高いばかりではなく、ビスフェノール骨格を有していないので環境ホルモンが発生することはなく、非常に高い安全性を有している。

【図面の簡単な説明】

【0075】

【図1】本発明の有底略筒状のインジェクションブロー成形瓶の一態様である哺乳瓶の縦断面図である。

【図2】本発明の有底略筒状のインジェクションブロー成形瓶の一態様である哺乳瓶の縦断面図である。

【図3】パリソンの底部縦断面図である。

【図4】パリソンをブロー成形した後における、成形瓶底部の縦断面図である。

【図5】本発明の有底略筒状のインジェクションブロー成形瓶の中央部縦断面拡大図である。

【図6】ブロー成形機に有底パリソンを挿入し、成形体へブロー成形される状態を示す縦断面図である。

【図7】本発明の底部金型の拡大図および縦断面図である。

【符号の説明】

【0076】

10 保護キャップ

11 授乳用乳首

12 キャップ

12a 螺子溝

13 開口部

14 首部

15 螺子溝

16 瓶本体

17 上部ショルダー

18 胴体部

19 下部ショルダー

20 底部

21 中央沈降部

22 外側沈降部

23 球面

24 凸状内側外輪部

25 凸状外側外輪部

30 瓶本体

31 胴体部

32 パリソン

41 ゲート跡

42 ゲート跡脇周辺部

43 ウエルド

50 凹部

50a 仮想底部曲線

54 凸部

56 球面

58 中央沈降部21の中心から外側沈降部22の中心までの距離

59 中央沈降部21と仮想底部曲線50aとの接点までの距離

60 パリソン

62 リップ型

64 リップ型62に対応した受型

66 ブローコア

68 受型

70 ブロー成形機

71 ブローキャビティ

72 金型

75 ロッド

76 吹き込み手段

77 左金型

78 右金型

79 底部金型

80 凸部

80a 仮想底部曲線

82 中央隆起部

83 外側隆起部

84 中央隆起部82の中心から外側隆起部83の中心までの距離

86 中央隆起部82の中心から、外側隆起部83と仮想底部曲線80aとの接点までの

距離

87 凹状内側外輪部

88 凹状外側外輪部

【技術分野】

【0001】

本発明は、インジェクションブロー成形瓶およびそのインジェクションブロー成形瓶を製造するための金型に関する。より詳しくは、本発明は、有底略筒状のインジェクションブロー成形瓶であって、底部に特徴を有する成形瓶およびその金型に関する。

【背景技術】

【0002】

飲料水などの液状の食品を充填する有底状の成形瓶は、その成形瓶の利用者が特に乳幼児または高齢者のような場合には、持ち易さあるいは持ち運び等の取り扱いやすさの観点からすれば、軽量であるのが望ましい。こうした成形瓶は、従来よりガラス製のものよりもプラスチック製のものが好ましく用いられるようになってきた。なかでもポリカーボネートは成形性、透明性などに優れることから、プラスチック製成形瓶の成形材料として多く利用されてきたが、近年、ポリカーボネートに起因する環境ホルモンの溶出が問題化するとともに、より安全性の高いポリエーテルスルホンがポリカーボネートに代わる成形材料として使用され始めている。

【0003】

特許文献1には、このようなポリエーテルスルホンを成形材料として用いた哺乳瓶が開示されている。このポリエーテルスルホンは、ビスフェノール骨格を有してしないことから環境ホルモンの溶出がなく、しかもポリカーボネートと比較すると耐熱性、熱安定性および酸化安定性にも優れる。しかしながら、ポリエーテルスルホンは、耐衝撃性に劣り、特に乳幼児または高齢者等を対象とする成形瓶の成形材料としては、頻繁に起こりうる落下の衝撃に弱く、成形瓶の破損およびひび割れの発生を充分に抑制できない。

【0004】

こうしたポリエーテルスルホンの耐衝撃性を改善するために、たとえば特許文献2では、瓶底の形状を上方に球面状に湾曲する上げ底形状を呈した哺乳瓶が提案されている。しかしながら、このように瓶底の形状を変えたとしてもポリエーテルスルホンからなる成形瓶においては、依然として底部の破損およびひび割れの発生を防止することが難しいという問題がある。

【特許文献1】特許第3506646号公報

【特許文献2】特開2001−29433号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特に哺乳瓶のような液状の食品を充填する有底状の成形瓶の場合、落下の際の衝撃が底部に集中しやすく、従来のポリエーテルスルホンからなる成形瓶では底部の破損およびひび底部の割れの発生を充分に回避できない。

【0006】

したがって、本発明では有底状の成形瓶、特に底部における耐衝撃性をさらに強化した成形瓶、およびその成形瓶を形成する金型を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明のインジェクションブロー成形瓶は、有底略筒状のインジェクションブロー成形瓶であって、該成形瓶は下記式(1)で表される繰り返し単位を有するポリフェニルサルホン樹脂からなり、

該成形瓶の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部を形成するとともに、

該球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部が形成されており、

さらに該同心円状の中央沈降部の外側に、同心円状の凸状内側外輪部を介して環状の外側沈降部が形成されており、

かつ該成形瓶の底部内面壁は、凹凸がない滑らかな球面を形成していることを特徴としている。

【0008】

【化2】

【0009】

そして、前記凸状内側外輪部は、前記球面状凹部の中央部表面から下部に向かって同心円状に突出しており、さらに、前記外側沈降部の外側に、前記球面状凹部の中央部表面から下部に向かって、同心円状に突出した凸状外側外輪部が形成されていることが好ましい。

【0010】

また、本発明のインジェクションブロー成形瓶は、前記凹部に前記中央沈降部および外側沈降部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記成形瓶の底部外面壁の球面状凹部の中央部表面から上部に向かって形成された同心円状の中央沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央沈降部の外側に同心円状の外輪部を介して形成された環状の外側沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置であることが好ましい。

【0011】

本発明のインジェクションブロー成形瓶は、たとえば哺乳瓶として好適に使用することができる。

本発明の有底略筒状の成形瓶の底部を成形するために用いられる金型は、有底略筒状の成形瓶を成形するために用いられる金型であって、

該金型の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に盛り上げられた凸部を形成するとともに、

該球面状の凸部の中央部表面から上部に向かって同心円状の中央隆起部が形成されており、

さらに該同心円状の中央隆起部の外側に、同心円状の凹状内側外輪部を介して環状の外側隆起部が形成されていることを特徴としている。

【0012】

そして、前記凹状内側外輪部は、前記球面状の凸部の中央部表面から下部に向かって、同心円状に沈降しており、さらに、前記外側隆起部の外側に、前記球面状の凸部の中央部表面から下部に向かって同心円状に沈降した凹状外側外輪部が形成されていることが好ましい。

【0013】

また、本発明の有底略筒状の成形瓶の底部を成形するために用いられる金型は、前記凸部に前記中央隆起部および外側隆起部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記金型の底部外面壁の球面状凸部の中央部表面から上部に向かって形成された同心円状の中央隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央隆起部の外側に同心円状の外輪部を介して形成された環状の外側隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置

であることが好ましい。

【0014】

このように、本発明ではポリエーテルスルホンよりも耐衝撃性に優れたポリフェニルサルホンを用い、かつその底部に特定の形状を付与することにより、ひび割れまたは破損の原因となるゲート跡周辺のウエルドの発生を抑制することができ、耐落下衝撃性に優れた有底略筒状の成形瓶を実現することができる。すなわち、本発明のインジェクションブロー成形瓶は、好適には、所定の底部金型を用いて、インジェクションブロー成形の際用いるパリソンのゲート周辺に形成されやすいウエルドの発生に伴う瓶底の割れを防止できる。本発明の成形瓶は衝撃に強いポリフェニルスルホンを用いて形成されているが、このポリフェニルスルホン製の成形瓶に発生するひび割れの潜在的な起点となっているウエルドの発生を抑制することができ、ポリフェニルスルホンの有している優れた耐衝撃性を有効に利用することができる。

【発明の効果】

【0015】

本発明の成形瓶によれば、耐衝撃性に優れたポリフェニルサルホン樹脂からなるとともに、該成形瓶の底部に特定の形状が付与されているので、従来のポリエーテルスルホンよりも落下衝撃に優れた成形瓶、特にインジェクションブロー成形に適した成形瓶が得られる。

【0016】

また、本発明の金型によれば、有底略筒状の底部に特定の形状が付与されているので、底部における衝撃強度に優れた成形瓶を得ることができる。

【発明を実施するための最良の形態】

【0017】

本発明のブロー成形瓶について、以下図面を参照しながら詳細に説明する。

図1および図2には、本発明の有底略筒状のインジェクションブロー成形瓶(以下、「本発明の成形瓶」ともいう。)の断面図である。図1および図2では、本発明の成形瓶として、哺乳瓶である場合の例が示されている。

【0018】

例えば、本発明の成形瓶の好ましい一態様である哺乳瓶は、図1の(A)に示すように、保護キャップ10、授乳用乳首11、キャップ12および瓶本体16からなり、瓶本体16は、有底略筒状の形状を有する。すなわち、本発明の瓶本体16は、首部14と、胴体部18と、底部20とを有しており、胴体部18は上部ショルダー17から延設されて胴体部18を形成し、該胴体部18から延設され、下部ショルダー19を介して底部20を形成しており、該胴体部18は略筒状の形状、すなわちその横断面が円形状、楕円形状または角の丸い略四角形状等を呈している。底部20は上部に反り上がった形となっており、底部20の裏面図(B)に示すように、底部20の中央部表面には中央沈降部21が形成され、さらに該中央沈降部21の外側に環状の外側沈降部22が形成されている。そして、中央沈降部21の外側であって外側沈降部22の内側には凸状内側外輪部24が形成され、外側沈降部22の外側には凸状外側外輪部25が形成されている。授乳用乳首11を装着するためのキャップ12内に形成された螺子溝12aと首部14の螺子溝15とは、螺合することによって乳首11が瓶本体16に装着されるように形成されている。

【0019】

本発明の哺乳瓶における首部14の肉厚T1は、通常3.0〜3.8mm、好ましくは

3.5〜3.7mmである。また、胴体部18の肉厚T2は、通常0.4mm以上、好ま

しくは0.5〜1.0mmである。さらに下部ショルダー19の肉厚T3は、通常0.4

mm以上、好ましくは0.5mm以上、より好ましくは0.75mm以上である。底部肉厚T4は、通常2.0mm以上、好ましくは2.2〜2.5mmである。

【0020】

図2に示される哺乳瓶は、瓶本体30の胴体部31が、乳幼児に授乳する母親などの利用者がより把持しやすいよう、持ち手と接触する部分が滑らかに窪んだ湾曲した筒状を呈

している例である。

【0021】

本発明の哺乳瓶は、瓶本体16および瓶本体30がポリフェニルサルホン樹脂からなる。

本発明のインジェクションブロー成形瓶は、全体として上記のような有底略筒状の形状を有しているが、本発明の成形瓶は、ポリフェニルサルホン樹脂を使用したことによる歩留まりを改善するために、その底部が所定の形状に形成されている。

【0022】

本発明の成形瓶に成形材料として用いられるポリフェニルサルホン樹脂は、次式で表される繰り返し単位を有する。

【0023】

【化3】

【0024】

このポリフェニルサルホン樹脂の代表的な物性は、比重(ASTM D792準拠)が1.3、引っ張り強度(ASTM D638準拠)が70MPa、メルトフロー(ASTM D1238準拠、380℃下、0.3MPa)が15〜30、好ましくは17〜25g/10分である。また、ガラス転移温度は、220℃(ASTM D3418準拠)、樹脂温度は通常300〜390℃、好ましくは340〜380℃である。ポリフェニルサルホン樹脂は非常に高い耐熱性を有するとともに、耐薬品性にも優れるため、煮沸消毒または電子レンジを使用した蒸気もしくはマイクロ波による消毒、次亜塩素酸ナトリウム水溶液などの薬品による消毒殺菌の際にも、成形瓶の変形および侵食を防止することができ、耐衝撃性に優れ、過酷な環境下においても優れた強靭性を発揮する。

【0025】

上記ポリフェニルサルホン樹脂としては特に限定されず、例えば、RADEL R−5

000、RADEL R−5800(ソルベイアドバンストポリマーズ社製)などが上市

されており、これらを好適に用いることができる。また、本発明の成形瓶は、上記ポリフェニルサルホン樹脂を主原材料として用い、本発明の目的を損なわない範囲内で、弾性部材および充填剤などの他の各種添加材料を配合してもよい。

【0026】

このような物性を有しつつ成形加工可能である樹脂は極めて少なく、比較的近い特性を有する樹脂としてポリエーテルスルホン樹脂(PES)があり、この樹脂を用いた哺乳瓶に関してはすでに出願し、特許されている(特許第3506646号公報参照)。

【0027】

ポリエーテルスルホン樹脂からなる哺乳瓶は、ポリカーボネートなどと比較すると、環境ホルモンであるビスフェノールの溶出がないので、乳幼児等の利用者に対しても安心して使用することができる。ところが、このポリエーテルスルホン樹脂(PES)からなる哺乳瓶は、ポリエーテルスルホン樹脂自体が比較的硬質であることから、落下した際に破損する蓋然性が高く、より衝撃強度の高い樹脂を用いた成形瓶が求められている。

【0028】

こうした成形瓶用樹脂について検討した結果、ポリエーテルスルホン樹脂(PES)よりも衝撃強度が高く、落下によっても破損しにくいポリフェニルサルホン樹脂が好適であるとの知見を得た。すなわち、ポリフェニルスルホン樹脂は、本質的にポリエーテルスルホン樹脂(PES)よりも高い耐衝撃性を示す。しかし、このポリフェニルサルホン樹脂

はポリエーテルスルホン樹脂よりも溶融しにくいため、ポリエーテルスルホン樹脂(PES)を用いる場合よりも、成形の際の加熱温度を高くする必要があり、その差は10℃近

くなる。ポリエーテルスルホン樹脂を用いた場合における成形の際の加熱温度は、すでに300℃を超えていることから、これよりもさらに10℃近くも高い温度で成形を行うためには、ポリエーテルスルホン樹脂(PES)を含む高融点樹脂で採用されている高温樹脂成型条件をさらに改善する必要がある。

【0029】

例えば、本発明の成形瓶は、一軸延伸のインジェクションブロー成形によって製造することができる。

一軸延伸のインジェクションブロー成形の際に用いるパリソンは、上記ポリフェニルサルホン樹脂から形成されているが、このパリソンの長さは、得ようとするインジェクションブロー成形体の長さ(深さ)と略同一の長さを有している。したがって、このパリソンをブロー成形しても長手方向には樹脂はほとんど伸びることがなく、パリソンが周方向に膨張して、金型内周壁面に当接し、金型内周壁面に形成された形状の成形瓶が形成される。したがって本発明の成形瓶は、瓶の深さ方向にはほとんど延伸されていない。

【0030】

本発明の成形瓶は、ポリフェニルサルホン樹脂を用いてインジェクションブロー成形法により形成されているが、この成形瓶をブロー成形する際に使用されるパリソンには、このパリソンを製造する際のゲート位置(通常はパリソンの底部)にゲート跡が残る。このゲート跡は、パリソンの底部に突出した1mmにも満たない突起であり、この突起を切除した後、ブロー成形すれば、この突起に起因するウエルドが発生しにくく成形瓶のひび割れの起点を消すことが可能である。しかしながら、本発明の成形瓶をインジェクションブロー成形法により製造する際には、ポリフェニルサルホン樹脂の融点が高いことから、コールドパリソンを使用したのでは歩留まりが低くなるので、ホットパリソンを使用することが好ましいが、このようなホットパリソンを使用する場合、ゲート跡である突起を完全に切除することが大変難しい。

【0031】

ホットパリソンを用いる場合、樹脂型に向けてゲートから溶融樹脂を導入して、所定のパリソン型を形成した後、その型体が保持できる程度の温度まで冷却したのち、即座にブロー成形機にホットパリソンを挿入して、加熱しながら空気を送り込み、この空気圧で金型内壁面にパリソンを形成する樹脂を膨張させて押し当てて所望の形状の成形瓶を形成する。

【0032】

ポリエーテルスルホン樹脂(PES)などを用いた成形瓶の製造のように、ポリフェニルエーテルよりも融点の低い樹脂を用いたインジェクションブロー成形においては、樹脂をインジェクジョンブロー成形に適した溶融粘度になるように加熱しても、加熱による樹脂の熱劣化が起こりにくく、比較的高速でインジェクションブロー成形を行うことができる。ところが、本発明で使用するポリフェニルサルホン樹脂は、ブロー成形が比較的難しいとされているポリエーテルスルホン樹脂よりもさらに10℃ほど高い温度に樹脂を加熱しないと、パリソンをインジェクションブロー成形に適した溶融粘度にすることができない。このためにポリエーテルスルホン樹脂(PES)で採用されていた成型条件をそのまま適用しても、安定的にポリフェニルサルホン樹脂からなる成形瓶を製造することは難しい。

【0033】

本発明ではポリフェニルスルホン樹脂を用いて成形瓶をブロー成形するために、図6に示すように、瓶本体の深さ方向には延伸せずに周方向に延伸する、一軸延伸法のインジェクションブロー成形により成形瓶を形成している。しかもこの際、ポリフェニルスルホン樹脂の溶融温度が高く、分解点との間に大きな差がないことから、パリソンの厚さ方向に厚みの違いを持たせて、部位によって瓶本体16の形状に応じた変形を行いやすい温度となるよう加熱する。さらに、溶融粘度も低いことから、急速に空気を導入すると偏肉が発生し、さらには破損することがあるので、著しい偏肉が生じないように調整された高圧で空気を導入して所望の形状を付与する。

【0034】

このようにブローの圧力を調整することにより、偏肉の少ない安定した形状の成形瓶を得ることができるが、さらに成形瓶の底部の内周壁面においては、おそらく樹脂のセルフレべリング性により、成形瓶の底部の内周壁面に凹凸が形成されずに、平滑な球面状となる。すなわち、本発明の瓶体の底部外面壁には、ゲート跡であった部分に瓶体の底部を形成する球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部(凹部)が形成され、さらにその外側に同心円状に形成された外輪を介して同心円状の外側沈降部(凹部)が形成されているという凹凸を有しているが、瓶体の底部内面壁には、瓶体の底部表面に形成された凹凸は形成されていない。

【0035】

次に、本発明の成形瓶の底部の形状について図面を参照しながら詳細に説明する。

本発明の成形瓶の底部における形状の概略については、図1(A)の縦断面図、図1(B)の底部裏面図に示した通りである。前述のとおり、本発明の成形瓶の底部は、底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部20を形成するとともに、凹部20の中央部表面から上部に向かって同心円状の中央沈降部21が形成されており、さらに中央沈降部21の外側に、同心円状の外輪部を介して環状の外側沈降部22が形成されている。そして、中央沈降部21の外側であって外側沈降部22の内側には凸状内側外輪部24が形成され、外側沈降部22の外側には凸状外側外輪部25が形成されている。その一方で、成形瓶の底部内面壁は、凹凸がない滑らかな球面23を形成している。

【0036】

こうした複数の沈降部21,22および凸状外輪部24,25を成形瓶の底部に形成したのは、パリソンを射出成形した際に生ずるゲート跡が、成形瓶のひび割れまたは破損の原因となるのを回避し、より耐衝撃性の高い成形瓶を得るためである。このひび割れとは、ゲート跡を残したままこれを押し込むように底部を成形する際に、ゲート跡の外側に生ずる微細なウエルドまたは傷などが起点となって生ずるポリフェニルスルホン樹脂を用いた場合に特異的に成形瓶表面に生ずる亀裂であり、ポリフェニルスルホン樹脂からなる瓶体では、こうして生じたひび割れがさらに成長して瓶体自体が破損する。こうした瓶体の破損はポリフェニルスルホン製の瓶体に多く見られる状態であり、本質的に耐衝撃性の高いポリフェニルスルホン樹脂を用いて形成された瓶体の耐衝撃性を低下させる要因となっている。

【0037】

すなわち、図3のパリソンの底部の縦断面図に示すように、パリソンを射出した際、通常ゲート部分に微細な突起、いわゆるゲート跡41が形成される。これはゲートが射出を終えて射出シリンダー内に格納される際、溶融樹脂がこのゲートの動作に伴って、パリソンからゲート側へ引き込まれるために、その形跡として生ずる。このようなゲート跡41をトリミングする機能を搭載した成形機も存在するが、ホットパリソンを用いてインジェクションブロー成形をする場合、再加熱による樹脂の劣化を防止するためにホットパリソンの温度をできるだけ高い温度に保持する必要があり、ホットパリソンの形状が安定しないためにこのゲート跡を完全に除去することは難しく、ゲート跡を残したままのパリソンをそのまま金型へ移動してブロー成形する。

【0038】

こうしたゲート跡41を有するパリソンをブロー成形すると、パリソンが膨張するにつれてゲート跡41が矢印で示す金型壁面からキャビティ内部へ押し込む力aを受け、ゲート跡41に比して樹脂厚の薄いゲート跡脇周辺部42がゲート跡41とともに押しつぶされる状態となる。

【0039】

図4は、底面に沈降部等を設けずに形成した場合のブロー成形後における成形瓶底部の縦断面図である。ゲート跡41がブロー時に押しつぶされるため、成形後において、ゲート跡脇周辺部42に成形瓶外面から内側に向けて微細なウエルド43が生じやすく、この

ウエルド43が原因となって、矢印で示す成形瓶底面における強度が成形瓶内側からの応力bに対して低下することになると考えられる。成形瓶内側から成形瓶底面に向けた応力bは、特に成形瓶内容物として液体などを充填した状態のまま、成形瓶ごと落下させたような場合に、ゲート跡脇周縁部42に微細なウエルド43を起点とする亀裂を生じさせやすい。すなわち、ポリフェニルスルホン樹脂を用いた瓶体では、落下衝撃によって、上述のようにしてゲート跡脇周辺部42に生じた微細なウエルド43からひび割れが発生しやすく、このひび割れから瓶体自体が破損するという、ポリフェニルスルホン製の瓶体固有の破損原因となる。

【0040】

本発明によれば、成形瓶の底部に特定の形状を付与することにより、このゲート跡脇周辺に生じるウエルドを起点とした成形瓶底部におけるひび割れ等を防止し、ポリフェニルスルホン製の瓶体の耐落下衝撃性が向上する。

【0041】

本発明の成形瓶の底部における形状について、さらに具体的に述べる。図5に示す(C)および(D)は、ともに本発明の成形瓶の縦断面図1(A)の部分拡大図である。

図5(C)に示すように、本発明の瓶体の底部外面壁は、成形瓶の外周側から底部中心に向かって平滑な球面状に底上げされた凹部50を形成している。底部における外面壁を平坦な面でなく、緩やかな球面とすることにより、落下の際に受ける衝撃を凹部50が吸収して緩和するものと推定され、より高い耐衝撃性を付与することができる。なお、低部外面壁における球面状に底上げされた凹部とは、図2に示すように、底上げされた略中央領域が僅かに平坦状とされているものであっても、曲面状に底上げされた外周部と曲面的に連接されているものをも含む。また、一般にインジェクションブロー成形により瓶体を製造する際に、底部の形態保持力が低く脱型のタイミングが早いと、底部が図5(C)に示すように平坦な球面状にならずに、中央部が下方向に落ち込んだ、いわゆる「引け」が発生するが、こうした「引け」が発生すると、上記の微細なウエルド43からのひび割れが発生しやすい。

【0042】

また、本発明の瓶体では、瓶体底部を構成する凹部50の中央部表面には、上部に向かって同心円状の中央沈降部21が形成されている。該部分の中心はゲート跡41が位置する部分に相当する。

【0043】

さらに、中央沈降部21の外側に、同心円状の凸状内側外輪部24を介して、環状の外側沈降部22が形成されている。

すなわち、本発明の成形瓶底部において、前記中央沈降部21および外側沈降部22によってこれらの間に凸状内側外輪部24である凸部54が形成され、本来ウエルド43が発生しやすいゲート41の外周となるゲート跡脇周辺部42に相当する位置に、環状の凸部54が形成されることとなる。この凸部54は、他の底部の樹脂肉厚と比して樹脂厚が増しているので、この環状の凸部54が形成されることにより、この瓶体の底部の強度が高くなると共にその形態保持性が高くなり、底部の「引け」が発生しにくくなる。また、パリソンが金型に押し付けられて変形する際に中央沈降部21および外側沈降部22に接触する溶融樹脂がその周辺に押し出されていくため、中央沈降部21および外側沈降部22から凸部54に向けて複数の矢印で示す応力cが作用し、樹脂をウエルドの発生位置方向に押しつけるために、ウエルド43がゲート跡脇周辺部42に発生しにくい状態となる。したがって、底部のひび割れ等の原因と考えられるゲート跡脇周辺部42の微細なウエルド43の発生自体を抑制することができ、より落下衝撃性の高い成形瓶を得ることができる。

【0044】

このようにして、図1(B)の底部裏面図に示すように、中央沈降部21の外側に凸部54である凸状内側外輪部24、その外側に環状の外側沈降部22、その外側にさらに凸部を呈する凸状外側外輪部25がそれぞれ形成される。つまり、ゲート41が中央沈降部

21に位置し、ゲート跡脇周辺部42が凸状内側外輪部24に位置することとなる。このような形状を底部に付与することにより、凸部54へ向けられる応力cを効果的に作用させることができ、ウエルド43がゲート跡脇周辺部42により発生しにくい状態となり得る。すなわち、成形瓶底部において中央沈降部21および外側沈降部22を形成することにより、ゲート跡に起因するウエルドの発生を抑制し、このウエルドを起点とするひび割れ等を効果的に防止することができ、しかも、凸状内側外輪部24や凸状外側外輪部25が環状に突出するため、補強部としても機能し、各沈降部21,22と相まって底面部のひび割れ等を防止することができる。

【0045】

図5(D)には、瓶体底部の凹部50において、中央沈降部21および外側沈降部22が形成されることなく、滑らかな曲面のままである状態を仮想した場合の縦断面曲線、すなわち仮想底部曲線50aを示している。高さh2は仮想底部曲線50aから中央沈降部2

1の最も窪んだ位置までの距離、高さh3は仮想底部曲線50aから外側沈降部22の最も窪んだ位置までの距離を示す。

【0046】

図5には、h2を0.3mm、h3を0.41mmに設定し、底部の肉厚T4を2.4m

mに設定し、さらに中央沈降部21の中心から外側沈降部22の中心までの距離58を3.6mmに設定した哺乳瓶の例が示されている。この哺乳瓶において、中央沈降部21の中心から、外側沈降部21と仮想底部曲線50aとの接点までの距離59は、1.8mm

である。前記h2とh3との比は、h2/h3=0.7317である。すなわち、本発明の哺乳瓶では、h2とh3との比を上記のような値とすることにより、中央沈降部21が形成する窪みよりも、外側沈降部22が形成する窪みの方が深くなり、ゲート跡脇周辺部42のウエルド43の発生をより効果的に抑制することが可能となる。

【0047】

このような本発明の成形瓶の底部表面の構造は、高さh2は、通常0.38〜0.43

mm、好ましくは0.39〜0.42mm、高さh3は、通常0.28〜0.33mm、

好ましくは0.29〜0.31mmで変動させることができる。また、前記距離58は、通常3.4〜3.8mm、好ましくは3.55〜3.65mmの範囲内で、さらに前記距離59は、通常1.7〜1.9mm、好ましくは1.75〜1.85mmの範囲内で、またh2とh3との比の値は、通常0.68<h2/h3<0.78、好ましくは0.70<h2/h3<0.75の範囲内で変動させることができる。またこの時、凸状内側外輪部24と凸状外側外輪部25は、下層底部曲線50aから僅かに突出するよう構成されており、

その突出量は中央沈降部21や外側沈降部22の窪み量よりも小さい。

【0048】

図1において、成形瓶底の最も高い位置における高さ(h1)は、本発明の哺乳瓶の場

合、4.7〜4.8mmに設定している。このように成形瓶底の最も高い位置における高さ(h1)を上記のように設定すると、成形瓶の底部外面壁において滑らかに湾曲する球

面状を付与することができ、平坦な面を形成する底部を有する成形瓶よりも落下の際における応力を吸収して緩和することができ、底部の耐衝撃性がより向上する。本発明では、この成形瓶底の最も高い位置における高さ(h1)を通常4.3〜5.2mmであり、好

ましくは4.6〜5.0mmの範囲で変動させることができる。

【0049】

前記のとおり、本発明の成形瓶は、ブロー成形後、ゆっくりと冷却してから脱型されるので、ポリフェニルサルホン樹脂であってもその間充分に自己形態保持性が発現し、脱型後の成形瓶の底部外面壁の中央部が下方向に落ち込む、いわゆる底部の「引け」が生じることがなく、緩やかな球面状を呈した底部外面壁を有する成形瓶を得ることができる。

【0050】

本発明の成形瓶の底部外面壁は、上述のように凹凸を有する形状に形成されているが、底部内周壁面には、こうした底部外周壁面に形成された凹凸が反映されずに凹凸がない滑らかな球面56を形成している。底部内周壁面を凹凸のない球面56とすることにより、

底部外周付近の樹脂肉厚に偏肉が発生することを抑制できるとともに、ゲート跡脇周辺部42のウエルド発生を抑制するために形成された底部外面壁の凹凸形状の効果を最大限引き出すことができる。なお、底部内周壁面における凹凸がない滑らかな球面とは、成形に伴い、僅かに突出する凸部等が存在することをも含む。また、底部内周壁面に凹凸がないため、成形瓶に充填する内容物が付着しても洗浄しやすい。

【0051】

このように底部内周壁面を凹凸のない球面56とするためには、たとえば、ブロー成形の際に導入する空気の圧力を調整して成形することにより形成することができる。さらに、ブロー成形の際の空気の圧力を調整することや、後述するようにあらかじめゲート41に圧力をかけて変形させることにより、まず、ウエルド跡を消すように底部外面壁の凹凸が形成され、さらに樹脂が底部全体に均等に延伸されて底部外周壁面に形成された凹凸を反映することなく底部内面壁一面に均一に樹脂が分散し、滑らかな球面状に形成することができる。

【0052】

本発明の成形瓶は、上述のようにインジェクションブロー成形法により製造することができる。

図6には、本発明の成形瓶を製造するインジェクションブロー金型の例を示す。

【0053】

本発明の成形瓶は、通常はホットパリソンを用いた一軸延伸のインジェクションブロー成形法により製造することができる。インジェクションブロー成形であっても二軸延伸(エクステンションブロー成形)でもよいが、二軸延伸であると、得られる成形瓶に偏肉が生じやすくなるので、本発明では一軸延伸であることが好ましい。殊にポリフェニルサルホン樹脂は融点が高く、溶融粘度も高いので偏肉を起こしやすいが、一軸延伸にすることにより、より均一な肉厚を有する成形瓶を得ることができる。

【0054】

インジェクションブロー成形法として一軸延伸法を採用する場合には、まず、ポリフェニルサルホン樹脂のペレットを原材料として混練溶融し、パリソンの底部中央に該当する位置に配置されたゲート(図示せず)から溶融樹脂を押出し、円筒状のパリソン60を射出成形する。次いで、このパリソン60を図6に示すブロー成形機70に移動する。

【0055】

ブロー成形機70は、ブローキャビティ71を形成する金型72と、ロッド75とパリソン60にエアを吹き込む吹き込み手段を内蔵したロッド部66とを備えている。金型72は、縦中央にパーティングライン(分割面)を有し、左右金型77、78と底部金型79とを備えている。

【0056】

左右金型77、78の上部には、リップ型62に対応した受型64が設けられ、下部には底部金型79の左右側面から嵌合する受型68が設けられている。ロッド75は、底部金型79と同一軸心上であり、かつ左右金型77、78の中央に配置されている。

【0057】

吹き込み手段76は、リップ型62の内周に離脱自在に嵌着される円柱状のブローコア66を有している。ブローコア66の先端部にはエアの吹き出し孔が設けられており、ブローコア66に接続されるエア圧送装置から、高圧のエアが有底パリソン60の内部に吹き込まれるように構成されている。

【0058】

なお、ブロー成形機70は、ブロー成形後の哺乳瓶を冷却するための冷却手段を適宜備えていてもよく、ロッド75は、例えば、成形された瓶本体を取り外すこと等ができるよう、ブローキャビティ71の軸心方向に上下往復動可能な作動機構を有していてもよい。

【0059】

上記ブロー成形機70によって、パリソン60を以下のように一軸延伸する。まず、左右金型77、78と底部金型79とを型締めして金型72を形成し、次いでパリソン60

を保持したリップ型62を受型64に嵌合させて、パリソン60をブローキャビティ71内に配置させる。

【0060】

このときパリソン60は、ブローキャビティ71の縦方向の長さとほぼ同一である。図2に示した哺乳瓶におけるパリソン32も同様に、ブローキャビティ71の縦方向の長さとほぼ同一になるよう形成される。つまり、図6に示すようにパリソン60の底面が底部金型79の頂面に当接するよう構成されており、この時、パリソン60の底面の中央部に位置するゲート41が、ロッド75と底部金型79の頂面によって潰されることとなる。

【0061】

図7(E)は底部金型79の拡大図、図7(F)はその断面図を示す。

本発明の金型は、図7(E)に示すように、前記本発明の成形瓶を成形することができる底部金型79であり、有底略筒状の成形瓶における底部の強度を高めるため、形成する成形瓶の底部の形状に対応した凹凸を有する。すなわち、底部金型79における外面壁は、外周側から底部中心に向かって緩やかな球面状に盛り上げられた凸部80を形成するとともに、凸部80の中央部表面から上部に向かって同心円状の中央部起部82が形成されており、さらに中央隆起部82の外側に同心円状の外輪部を介して環状の外側隆起部83が形成されている。そして、中央隆起部82の外側に、凸部80の中央部表面から下部に向かって、同心円状に沈降した凹状内側外輪部87が形成され、外側隆起部83の外側に、凸部80の中央部表面から下部に向かって、同心円状に沈降した凹状外側外輪部88が形成されている。

【0062】

図7(F)には、凸部80において、中央隆起部82および外側隆起部83が形成されることなく、滑らかな曲面のままである状態を仮想した場合の縦断面曲線、すなわち仮想底部曲線80aを示している。高さh4は仮想底部曲線80aから中央隆起部82の最も盛

り上がった位置までの距離、高さh5は仮想底部曲線80aから外側隆起部83の最も盛り上がった位置までの距離を示す。

【0063】

図7(F)では、h4を0.3mm、h5を0.41mmに設定し、また、中央隆起部82の中心から外側隆起部83の中心までの距離84を3.6mmに設定している。中央隆起部82の中心から、外側隆起部83と仮想底部曲線80aとの接点までの距離86は、

1.8mmに設定している。前記h4とh5との比は、h4/h5=0.7317に設定している。すなわち、本発明の哺乳瓶の金型では、h4とh5との比を上記のような値とすることにより、中央隆起部82が形成する突起よりも、外側隆起部83が形成する突起の方が高くなり、ゲート跡脇周辺部42のウエルド43の発生をより効果的に抑制することが可能となる。

【0064】

本発明の成形瓶の金型においては、高さh4は、通常0.38〜0.43mm、好まし

くは0.39〜0.42mmの範囲内、高さh5は、通常0.28〜0.33mm、好ま

しくは0.29〜0.31mmの範囲内、また前記距離84は、通常3.4〜3.8mm、好ましくは3.55〜3.65mmの範囲内、前記距離86は、通常1.7〜1.9mm、好ましくは1.75〜1.85mmの範囲内で変動させることができる。さらに、金型の高さ(h6)は、通常は4.0〜5.5mm、好ましくは4.5〜5.0mm、より

好ましくは4.7〜4.8mmの範囲内で変動させることが可能である。さらにh4とh5との比の値は、通常0.68<h4/h5<0.78、好ましくは0.70<h4/h5<0.75の範囲内の値とすることができる。この範囲であると、成形瓶底部において滑らかに湾曲する略曲面形状を付与することができ、平坦な面を形成する底部を有する成形瓶よりも落下の際における応力を分散することが可能となるので、成形瓶底部の耐衝撃性がより向上する。また、凹状内側外輪部87と凹状外側外輪部88は、仮想底部曲線80aか

らわずかに窪むよう構成されている。

【0065】

本発明の底部金型は上記のような構成を有するが、胴体部の金型の形状は特に限定されないため、金型のパーティングライン(分割面)は、胴体部等の形状により任意に設定できる。図6および図7に示した金型は、底部と胴体部にパーティングラインを設けた一態様である。

【0066】

また、本発明の金型を用いれば、得られる成形品の成形材料に限定されることなく、底部の強度を高めた成形瓶を成形することができる。さらに金型の材質にも限定されない。

左右金型77、78および底部金型79を設置した後、ブローコア66の吹き出し孔から高圧エアをパリソン60内に吹き込み、パリソンを延伸させ、左右金型77、78および底部金型79が形成する所望の形状に形成する。圧力を調整したエアを吹き込むと、ポリフェニルサルホン樹脂を適切に延伸させることができ、偏肉を抑制して均一な肉厚の哺乳瓶を得ることができる。また、前記のとおり、滑らかな球面状を呈した底部内面壁を有した成形瓶を得ることができる。

【0067】

そして冷却した後、金型から成形品を取り出す。この冷却も低速下で行われる。ゆっくりと冷却することで、ポリフェニルサルホン樹脂が充分に自己形態保持性を発現することができ、金型から成形瓶を取り出した後において、底部での「引け」の発生を抑制し、底部外面壁が緩やかな球面状に底上げされた凹部の形状を呈する成形瓶を得ることが可能となる。

【0068】

本発明の成形瓶について、落下強度試験を行った結果、非常に高い落下高度を有することがわかった。

この落下強度試験は、図2に示される形状を有した用量240mlの哺乳瓶を用いて行った。この哺乳瓶は、ポリフェニルサルホン樹脂(商品名:RADEL R−5000、

ソルベイアドバンストポリマーズ社製)を用いて、上述のようにインジェクションブロー成形により製造されたものである。

【0069】

すなわち、この哺乳瓶の肉厚はT1=3.6mm、T2=0.6mm、T3=0.8mm

、T4=2.4mm、哺乳瓶の底部の高さは、h1=4.8mmである。この底部の凹部(B)におけるh2の値は0.3mm、h3の値は0.41mm、距離58は3.6mmとした。このような哺乳瓶を製造するために使用したブロー成形用金型の底部金型は、h4の

値を0.3mm、h5の値を0.41mmとし、距離84を3.6mmにした。

【0070】

こうして製造した哺乳瓶20本に、最大表示用量である240mlまで常温の水を充填し、この哺乳瓶に、哺乳瓶用乳首、キャップおよびフードを取り付け、落下試験を行なった。落下地点には、コンクリート床上に張られた厚さ2.8mmのビニルタイルを配置し、ASTM D2240に規定されるTypeAの硬度計を用いて測定した表面硬度は、最大でショアA約90度であった。

【0071】

上記哺乳瓶20本を、それぞれ1.37mの高さから上記ビニルタイル上に、瓶底方向より10回にわたり落下させ、外観より破損状況を調査した。その結果、全ての哺乳瓶について、ひび割れ、破損等の異常はなかったが、比較のために底部に凹凸を形成しない哺乳瓶について、同様に落下試験を行ったところ、半数以上の哺乳瓶にゲート跡の部分から生じたひび割れに沿って哺乳瓶が破損した。さらに破損しない哺乳瓶について調べてきると底部中央部近傍のゲート跡の部分からひび割れが発生することがわかった。

【0072】

このように本発明の成形瓶は、その底部形状を所定の形状とすることにより、ポリフェニルスルホン樹脂を用いているにも拘らず、非常に高い強度を有し、落下によっても破損しにくい。

【0073】

本発明の成形瓶は、落下頻度の高い、乳幼児が利用する哺乳瓶として用いられるのが好ましい。ただし、本発明の成形瓶は哺乳瓶に限らず、たとえば清涼飲料、ドリンク剤、炭酸ガス含有飲料、ビール、酒類など、種々の液体を充填するための瓶体として使用することができる。

【産業上の利用可能性】

【0074】

本発明の成形瓶は、樹脂特性としてはポリエーテルスルホン樹脂(PES)よりも衝撃

特性の高いポリフェニルスルホン樹脂から形成されている。ポリフェニルスルホンは強度の高い樹脂であるが、成形性に起因して底部からひび割れが生じやすいというポリフェニルスルホン樹脂製の成形瓶固有の問題点を有している。本発明によれば、ポリフェニルスルホン製の成形瓶の底部の形状を特定の形状とすることにより、ゲート跡周縁部からのひび割れの発生を防止できる。従って、本発明によれば、ポリフェニルスルホンを用いた実用性の高い成形瓶を提供される。このようなポリフェニルスルホンから形成された成形瓶は、強度が高いばかりではなく、ビスフェノール骨格を有していないので環境ホルモンが発生することはなく、非常に高い安全性を有している。

【図面の簡単な説明】

【0075】

【図1】本発明の有底略筒状のインジェクションブロー成形瓶の一態様である哺乳瓶の縦断面図である。

【図2】本発明の有底略筒状のインジェクションブロー成形瓶の一態様である哺乳瓶の縦断面図である。

【図3】パリソンの底部縦断面図である。

【図4】パリソンをブロー成形した後における、成形瓶底部の縦断面図である。

【図5】本発明の有底略筒状のインジェクションブロー成形瓶の中央部縦断面拡大図である。

【図6】ブロー成形機に有底パリソンを挿入し、成形体へブロー成形される状態を示す縦断面図である。

【図7】本発明の底部金型の拡大図および縦断面図である。

【符号の説明】

【0076】

10 保護キャップ

11 授乳用乳首

12 キャップ

12a 螺子溝

13 開口部

14 首部

15 螺子溝

16 瓶本体

17 上部ショルダー

18 胴体部

19 下部ショルダー

20 底部

21 中央沈降部

22 外側沈降部

23 球面

24 凸状内側外輪部

25 凸状外側外輪部

30 瓶本体

31 胴体部

32 パリソン

41 ゲート跡

42 ゲート跡脇周辺部

43 ウエルド

50 凹部

50a 仮想底部曲線

54 凸部

56 球面

58 中央沈降部21の中心から外側沈降部22の中心までの距離

59 中央沈降部21と仮想底部曲線50aとの接点までの距離

60 パリソン

62 リップ型

64 リップ型62に対応した受型

66 ブローコア

68 受型

70 ブロー成形機

71 ブローキャビティ

72 金型

75 ロッド

76 吹き込み手段

77 左金型

78 右金型

79 底部金型

80 凸部

80a 仮想底部曲線

82 中央隆起部

83 外側隆起部

84 中央隆起部82の中心から外側隆起部83の中心までの距離

86 中央隆起部82の中心から、外側隆起部83と仮想底部曲線80aとの接点までの

距離

87 凹状内側外輪部

88 凹状外側外輪部

【特許請求の範囲】

【請求項1】

有底略筒状のインジェクションブロー成形瓶であって、該成形瓶は下記式(1)で表される繰り返し単位を有するポリフェニルサルホン樹脂からなり、

該成形瓶の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部を形成するとともに、

該球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部が形成されており、

さらに該同心円状の中央沈降部の外側に、同心円状の凸状内側外輪部を介して環状の外側沈降部が形成されており、

かつ該成形瓶の底部内面壁は、凹凸がない滑らかな球面を形成していることを特徴とするインジェクションブロー成形瓶;

【化1】

【請求項2】

前記凸状内側外輪部は、前記球面状凹部の中央部表面から下部に向かって同心円状に突出しており、

さらに前記外側沈降部の外側に、前記球面状凹部の中央部表面から下部に向かって同心円状に突出した凸状外側外輪部が形成されていることを特徴とする請求項1に記載のインジェクションブロー成形瓶。

【請求項3】

前記凹部に前記中央沈降部および外側沈降部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記成形瓶の底部外面壁の球面状凹部の中央部表面から上部に向かって形成された同心円状の中央沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央沈降部の外側に同心円状の外輪部を介して形成された環状の外側沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置であることを特徴とする請求項1または2に記載のインジェクションブロー成形瓶。

【請求項4】

前記成形瓶が哺乳瓶であることを特徴とする請求項1〜3のいずれかに記載のインジェクションブロー成形瓶。

【請求項5】

有底略筒状の成形瓶を成形するために用いられる金型であって、

該金型の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に盛り上げられた凸部を形成するとともに、

該球面状の凸部の中央部表面から上部に向かって同心円状の中央隆起部が形成されており、

さらに該同心円状の中央隆起部の外側に、同心円状の凹状内側外輪部を介して環状の外側隆起部が形成されていることを特徴とする有底略筒状の成形瓶の底部を成形するために用いられる金型。

【請求項6】

前記凹状内側外輪部は、前記球面状の凸部の中央部表面から下部に向かって同心円状に沈降しており、

さらに前記外側隆起部の外側に、前記球面状の凸部の中央部表面から下部に向かって同心円状に沈降した凹状外側外輪部が形成されていることを特徴とする請求項5に記載の金

型。

【請求項7】

前記凸部に前記中央隆起部および外側隆起部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記金型の底部外面壁の球面状凸部の中央部表面から上部に向かって形成された同心円状の中央隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央隆起部の外側に同心円状の外輪部を介して形成された環状の外側

隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置であることを特徴とする請求項4に記載の有底略筒状の成形瓶の底部を成形するために用いられる請求項5または6に記載の金型。

【請求項1】

有底略筒状のインジェクションブロー成形瓶であって、該成形瓶は下記式(1)で表される繰り返し単位を有するポリフェニルサルホン樹脂からなり、

該成形瓶の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に底上げされた凹部を形成するとともに、

該球面状凹部の中央部表面から上部に向かって同心円状の中央沈降部が形成されており、

さらに該同心円状の中央沈降部の外側に、同心円状の凸状内側外輪部を介して環状の外側沈降部が形成されており、

かつ該成形瓶の底部内面壁は、凹凸がない滑らかな球面を形成していることを特徴とするインジェクションブロー成形瓶;

【化1】

【請求項2】

前記凸状内側外輪部は、前記球面状凹部の中央部表面から下部に向かって同心円状に突出しており、

さらに前記外側沈降部の外側に、前記球面状凹部の中央部表面から下部に向かって同心円状に突出した凸状外側外輪部が形成されていることを特徴とする請求項1に記載のインジェクションブロー成形瓶。

【請求項3】

前記凹部に前記中央沈降部および外側沈降部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記成形瓶の底部外面壁の球面状凹部の中央部表面から上部に向かって形成された同心円状の中央沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央沈降部の外側に同心円状の外輪部を介して形成された環状の外側沈降部で最も窪んだ位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置であることを特徴とする請求項1または2に記載のインジェクションブロー成形瓶。

【請求項4】

前記成形瓶が哺乳瓶であることを特徴とする請求項1〜3のいずれかに記載のインジェクションブロー成形瓶。

【請求項5】

有底略筒状の成形瓶を成形するために用いられる金型であって、

該金型の底部外面壁が、外周側から底部中心に向かって緩やかな球面状に盛り上げられた凸部を形成するとともに、

該球面状の凸部の中央部表面から上部に向かって同心円状の中央隆起部が形成されており、

さらに該同心円状の中央隆起部の外側に、同心円状の凹状内側外輪部を介して環状の外側隆起部が形成されていることを特徴とする有底略筒状の成形瓶の底部を成形するために用いられる金型。

【請求項6】

前記凹状内側外輪部は、前記球面状の凸部の中央部表面から下部に向かって同心円状に沈降しており、

さらに前記外側隆起部の外側に、前記球面状の凸部の中央部表面から下部に向かって同心円状に沈降した凹状外側外輪部が形成されていることを特徴とする請求項5に記載の金

型。

【請求項7】

前記凸部に前記中央隆起部および外側隆起部が形成されることなく、平滑な球面状である仮想底部曲線を仮定した場合において、

前記金型の底部外面壁の球面状凸部の中央部表面から上部に向かって形成された同心円状の中央隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.38〜0.43mmの位置であり、

かつ該同心円状の中央隆起部の外側に同心円状の外輪部を介して形成された環状の外側

隆起部で最も盛り上がった位置が、該仮想底部曲線から高さ0.28〜0.33mmの位置であることを特徴とする請求項4に記載の有底略筒状の成形瓶の底部を成形するために用いられる請求項5または6に記載の金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−126638(P2008−126638A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−317475(P2006−317475)

【出願日】平成18年11月24日(2006.11.24)

【出願人】(000112288)ピジョン株式会社 (144)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月24日(2006.11.24)

【出願人】(000112288)ピジョン株式会社 (144)

【Fターム(参考)】

[ Back to top ]