インターナルクランプ装置

【課題】小径肉厚の鋼管端部の突き合わせ部のような大きな拡径力を必要とする場合にも、安定した目違い矯正を可能とする。

【解決手段】鋼管P1・P2内に配置されて、互いに突き合わされた鋼管端部に対して内部より拡径力を付与することで、鋼管端部を拡管矯正するインターナルクランプ装置である。互いに対向するようにケーシング内に配置され、中間部に位置する鋼管端部の突き合わせ部Mに向けてピストンロッドが移動する一対の油圧シリンダ10と、これら油圧シリンダの可動部に設けられて、先端に向けて縮径するように傾斜部が周面に形成された一対の楔形ロッド11と、これら楔形ロッドの傾斜部11Aに摺動する傾斜状の摺動部12Aをそれぞれ有し、摺動部12Aが楔形ロッドの傾斜部を滑ることにより、鋼管内の半径方向外方に向けて移動する複数のプランジャ12と、円周溶接を行う鋼管端部の内側より押圧するクランプシュー13と、を具備する。

【解決手段】鋼管P1・P2内に配置されて、互いに突き合わされた鋼管端部に対して内部より拡径力を付与することで、鋼管端部を拡管矯正するインターナルクランプ装置である。互いに対向するようにケーシング内に配置され、中間部に位置する鋼管端部の突き合わせ部Mに向けてピストンロッドが移動する一対の油圧シリンダ10と、これら油圧シリンダの可動部に設けられて、先端に向けて縮径するように傾斜部が周面に形成された一対の楔形ロッド11と、これら楔形ロッドの傾斜部11Aに摺動する傾斜状の摺動部12Aをそれぞれ有し、摺動部12Aが楔形ロッドの傾斜部を滑ることにより、鋼管内の半径方向外方に向けて移動する複数のプランジャ12と、円周溶接を行う鋼管端部の内側より押圧するクランプシュー13と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガス導管や水道管などのパイプラインの芯出しと目違い矯正とバックシールドを実現するインターナルクランプ装置に関する。

【背景技術】

【0002】

ガス導管や水道管などのパイプラインを敷設する際は、鋼管を軸方向に突き合わせた状態での円周溶接による鋼管同士の接続が行われている。このとき、鋼管同士の突き合わせ時の中心軸のずれや、鋼管製造時の寸法公差及び真円度公差による鋼管の目違いが生じると、それに起因した溶接欠陥が発生する。

【0003】

そして、このような溶接欠陥の発生を防止するために、特許文献1に示されるインターナルクランプ装置が提供されている。

このインターナルクランプ装置は、互いに突き合わされた鋼管端部内に配置されるものであって、該鋼管端部を相互溶接する場合には、鋼管端部の突き合わせ部を内側の裏当て部材で押さえた後、鋼管外周部側より自動溶接機で円周溶接するようにしている。

その際、鋼管内径の寸法公差や、偏平形状を矯正するために、クランプフレーム本体内に配置したメインシリンダのピストンを軸線に沿うように移動させ、かつピストンロッドの先端に連結した楔形ロッドを介してプランジャを鋼管内の半径方向外方に移動させることで、該プランジャの先端部に位置するクランプシューを介して鋼管端部を内側から押圧して拡管し、これによって鋼管の矯正を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−76394号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記インターナルクランプ装置では、特に小径肉厚の鋼管を矯正する場合には、プランジャが鋼管端部を押圧する大きな力を必要とするが、安定した拡径力を出力することができないという問題があった。

具体的には、上記インターナルクランプ装置では、プランジャの底部形状を傾斜面とし、該プランジャの傾斜面を、ピストンロッド先端の楔形ロッドの傾斜状のスライドメタル上を滑らせることで、プランジャを鋼管内の半径方向外方に移動させるようにしており、傾斜状のスライドメタル上を滑るプランジャの位置によって、鋼管端部を内側から拡管する拡径力が変動し、安定した拡管ができないという問題があった。

【0006】

また、上記インターナルクランプ装置をスケールダウンして小径厚肉鋼管に適用する場合、拡径力の伝達経路の断面積は1/4倍になるが、目違い矯正に必要な拡径力Fは次に示す以下の関係式(長い円筒シェルにかかる径方向分布荷重モデル)によって決定されるため、小径厚肉鋼管へ適用する際に必要となる拡径力Fは、装置の各部材の断面積の変化率と比較して相対的に大きくなる。このため、拡径力の伝達経路各部にかかる面圧・応力が大きくなるという制約上、小径鋼管へ提案装置をスケールダウンして適用することができないという課題がある。

【0007】

【数1】

【0008】

ここで、n:プランジャの本数、F:プランジャ1本当たりの鋼管への拡径力、E:ヤング率、t:鋼管肉厚、ε:鋼管に生じるひずみ、ν:ポアソン比、r:鋼管外径の半径を示している。

【0009】

この発明は、上述した事情に鑑みてなされたものであって、小径肉厚の鋼管端部の突き合わせ部のような大きな拡径力を必要とする場合にも、安定した目違い矯正を可能とするインターナルクランプ装置を提供する。

【課題を解決するための手段】

【0010】

上記課題を解決するために、この発明は以下の手段を提案している。

すなわち、本願の請求項1は、本発明は、鋼管内に配置されて、互いに突き合わされた鋼管端部に対して内部より拡径力を付与することで、該鋼管端部を拡管矯正するインターナルクランプ装置であって、互いに対向するようにケーシング内に配置され、中間部に位置する鋼管端部の突き合わせ部に向けて可動部が移動する一対のアクチュエータと、これらアクチュエータの可動部に設けられて、先端に向けて縮径するように傾斜部が周面に形成された互いに対向配置される一対のロッドと、これらロッドの傾斜部に摺動する傾斜状の摺動部をそれぞれ有し、該摺動部が前記ロッドの傾斜部を滑ることにより、鋼管内の半径方向外方に向けて移動する複数のプランジャと、軸方向に沿う対応する前記プランジャを接続するように配置され、円周溶接を行う鋼管端部の内側より押圧するクランプシューと、を具備することを特徴とする。

【0011】

本発明によれば、互いに突き合わされた鋼管内に配置されたインターナルクランプ装置において、一対のアクチュエータの可動部が共に移動することにより、一対のロッドが互いに接近し、これに伴ない該ロッドの傾斜部に沿って、プランジャの摺動部が滑り、これらプランジャが鋼管内にて半径方向外方に向けて共に移動する。

その結果、軸方向に沿う対応するプランジャを接続するように配置されたクランプシューは、円周溶接を行う鋼管端部を内部より押圧することで、円周溶接をする2つの鋼管端部に対して等しい拡径力が伝達されて、小径肉厚の鋼管端部の突き合わせ部のように大きな拡径力を必要とする場合にも、安定した目違い矯正(寸法公差、偏平の矯正)を行うことが可能となる。

【0012】

本願の請求項2に係るインターナルクランプ装置では、前記ロッド上の傾斜部にはキー溝が形成され、前記プランジャの下部の摺動部には、前記キー溝に嵌合されかつ該キー溝に沿って移動する楔部が形成されていることを特徴とする。

【0013】

本発明によれば、ロッド上の傾斜部にはキー溝を形成し、かつプランジャの下部の摺動部に該キー溝に嵌合される楔部を形成したので、これらキー溝及び楔部により、安定したプランジャの駆動が可能となる。

【0014】

本願の請求項3に係るインターナルクランプ装置では、前記クランプシューの中央部には、前記鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられてなることを特徴とする。

【0015】

本発明によれば、クランプシューの中央部に、鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられているので、該裏当て部材により鋼管端部の突き合わせ部を密封して、管溶接時に供給されるシールドガスの漏れを防止できる。

【0016】

本願の請求項4に係るインターナルクランプ装置では、前記1台のアクチュエータ及び該アクチュエータに設置された前記ロッドに対して、前記プランジャ及びクランプシューが複数接続され、前記プランジャ及びクランプシューは、前記鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されていることを特徴とする。

【0017】

本発明によれば、プランジャ及びクランプシューが鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されているので、該クランプシューによって鋼管内面に均一な拡径力を付与することができ、一部のガイドシャフトにのみ拡径力が付与されることによる装置の損傷を防ぐことができる。

【0018】

本願の請求項5に係るインターナルクランプ装置では、前記クランプシューは、固定型とされる前記クランプシューと、前記ケーシングに軸方向に移動自在に支持された移動型のクランプシューとが周方向に対して交互に配置される構成とされ、前記裏当て部材は、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触するように、かつ前記クランプシューの径方向移動時に前記傾斜縁部を介して互いにスライド自在に設けられていることを特徴とする。

【0019】

本発明によれば、移動型及び固定側のクランプシューが径方向に移動した場合に、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触状態を維持した状態で、スライドしつつ拡径する。これによって鋼管端部の突き合わせ部内面への裏当て部材の接触状態が常時維持され、管溶接時の溶接ビードの裏当て部材隙間への抜け落ちと管溶接時に供給されるシールドガスの漏れを確実に防止することができる。

【発明の効果】

【0020】

本願の請求項1に係るインターナルクランプ装置では、軸方向に沿う対応するプランジャを接続するように配置されたクランプシューは、円周溶接を行う鋼管端部を内部より押圧することで、円周溶接をする2つの鋼管端部に対して等しい拡径力が伝達されて、小径肉厚の鋼管端部の突き合わせ部のように大きな拡径力を必要とする場合にも、安定した目違い矯正(寸法公差、偏平の矯正)を行うことが可能となる。

【0021】

本願の請求項2に係るインターナルクランプ装置では、ロッド上の傾斜部にはキー溝を形成し、かつプランジャの下部の摺動部に該キー溝に嵌合される楔部を形成したので、これらキー溝及び楔部により、安定したプランジャの駆動が可能となる。

【0022】

本願の請求項3に係るインターナルクランプ装置では、クランプシューの中央部に、鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられているので、該裏当て部材により鋼管端部の突き合わせ部を密封して、管溶接時に供給されるシールドガスの漏れを防止できる。

【0023】

本願の請求項4に係るインターナルクランプ装置では、プランジャ及びクランプシューが鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されているので、該クランプシューによって鋼管内面に均一な拡径力を付与することができ、一部のガイドシャフトにのみ拡径力が付与されることによる装置の損傷を防ぐことができる。

【0024】

本願の請求項5に係るインターナルクランプ装置では、移動型及び固定側のクランプシューが径方向に移動した場合に、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触状態を維持した状態で、スライドしつつ拡径する。これによって鋼管端部の突き合わせ部の内面への裏当て部材の接触状態が常時維持され、管溶接時に供給されるシールドガスの漏れを確実に防止することができる。

【図面の簡単な説明】

【0025】

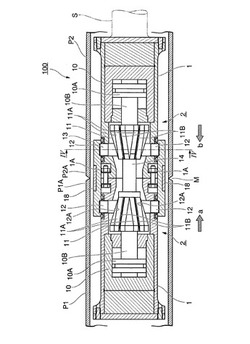

【図1】インターナルクランプ装置のクランプシューが縮径状態にあることを示す斜視図である。

【図2】図1を半割にした状態の斜視図である

【図3】図1及び図2の正断面図である。

【図4】図3をIV−IV線で切断した断面図である。

【図5】インターナルクランプ装置のクランプシューが拡径状態にあることを示す正断面図である。

【図6】図5をVI−VI線で切断した断面図である。

【図7】変形例を示す図であって、インターナルクランプ装置のクランプシューが拡径状態にあることを示す正断面図である。

【図8】変形例であって、クランプシューが縮径状態にあるときの展開図である。

【図9】変形例であって、クランプシューが拡径状態にあるときの展開図である。

【発明を実施するための形態】

【0026】

本発明の実施形態について図1〜図8を参照して説明する。

これらの図において、図1〜図4及び図8はインターナルクランプ装置100のクランプシューが縮径状態にあることを示す図、図5、図6、図7及び図9はインターナルクランプ装置100のクランプシューが拡径状態にあることを示す図である。これらインターナルクランプ装置100は、鋼管P1・P2内に配置されて、互いに突き合わされた鋼管端部P1A・P2Aの内面に対して内部から拡径力を付与する。

【0027】

これらの図において、符号1で示すものはインターナルクランプ装置100の本体部を形成する一対の筒状のケーシングであって、該ケーシング1が同軸に位置するようにボルト1Aにより結合されている。

これらケーシング1内には管拡径機構2がそれぞれ配置されている。これら2台の管拡径機構2は基本構成が同一であるので、同一構成要素に同一符号を付して重複した説明を省略する。

【0028】

管拡径機構2・2は、ケーシング1内に配置され、中間部に位置する鋼管端部P1A・P2Aの突き合わせ部Mに向けてピストン10A及びピストン10Aに一体に固定されたピストンロッド10Bが移動する一対の油圧シリンダ10と、これら油圧シリンダ10のピストンロッド10B先端に設けられて、先端に向けて縮径するように傾斜部11Aが周面に形成された互いに対向配置される一対の楔形ロッド11と、これら楔形ロッド11の傾斜部11Aに摺動する傾斜状の摺動部12Aを下部にそれぞれ有する複数のプランジャ12と、軸方向に沿う対応する各側のプランジャ12を互いに接続するように配置され、円周溶接を行う鋼管端部P1A・P2Aの内側より押圧するクランプシュー13と、を主な構成要素とする。

【0029】

ここで、各側の油圧シリンダ10及び該油圧シリンダ10に設置された1つの楔形ロッド11に対して、図4に示されるように、前述のプランジャ12及びクランプシュー13が複数接続されている(本例では各鋼管P1・P2側に6組ずつ設置されている)。

前記プランジャ12及びクランプシュー13は、鋼管P1・P2内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されている。そして、このようにプランジャ12及びクランプシュー13が鋼管P1・P2内で正多角形をなすように複数組配置されることで、該クランプシュー13によって鋼管端部P1A・P2Aの内面に均一な拡径力を付与することができる。

また、各側に6組ずつクランプシュー13は、周方向の同一位置にて軸方向に沿うように配置され、各鋼管P1・P2側のプランジャ12に互いに接続される構成とされている。

【0030】

そして、上記のように構成された管拡径機構2では、油圧シリンダ10のピストンロッド10B及び楔形ロッド11が互いに近接する方向(図3、図5に矢印a、矢印bに示す)に移動した場合、プランジャ12下部の摺動部12Aが、楔形ロッド11の傾斜部11Aを滑ることにより、該プランジャ12が鋼管P1・P2内の半径方向外方に向けて移動し、これによって該プランジャ12先端のクランプシュー13が、円周溶接を行う鋼管端部P1A・P2Aの突き合わせ部Mを内側より押圧する。

【0031】

前記楔形ロッド11上の傾斜部11Aにはキー溝11Bが形成され、前記プランジャ12の下部の摺動部12Aには、前記キー溝11Bに嵌合されかつ該キー溝11Bに沿って移動する楔部12B(図4参照)が形成されている。そして、楔形ロッド11のキー溝11Bに沿って、プランジャ12の楔部12Bが移動することで、プランジャ12が鋼管P1・P2内の半径方向外方に向けて確実に移動する。

【0032】

また、2つある楔形ロッド11の間には芯合わせ用軸14が配置されており、一方の楔形ロッド11が該芯合わせ用軸14の周面に沿って軸方向に相対移動することで、これら楔形ロッド11が近接離間可能とする。

【0033】

また、前記クランプシュー13の中央凹部には、前記鋼管端部P1A・P2Aの突き合わせ部Mに内面側から接触して、鋼管端部P1A・P2Aの突き合わせ部Mを密封して、管溶接時の溶接ビードの裏当て部材隙間への抜け落ちを防止する裏当て部材18が設けられてなる。

【0034】

また、前記クランプシュー13は鋼管端部P1A・P2Aの内面に押し付けられることによって、鋼管P1・P2の芯出し及び目違いの矯正を行うとともに、バックシールド用の空間を形成する役目がある。

このバックシールド用の空間にはクランプシュー13と裏当て部材18に施されたシールドガス経路19(図4参照)を通して、鋼管P1・P2外側に配置されたシールドガス供給装置(図示略)によってシールドガスが供給され、クランプシュー13内部の空間はシールドガスが置換される。

【0035】

このクランプシュー13には、内部の酸素濃度を計測するガス抜き出し口(図示略)が備えられており、ガス抜き出し口を通して酸素濃度計(図示略)へ接続されており、この酸素濃度計によってクランプシュー13内側が溶接に適した酸素濃度になっていることを確認することができる。これにより鋼管P1・P2の芯出しと目違い矯正とバックシールドを行った状態で鋼管P1・P2の円周溶接を実施することで、溶接欠陥の発生率が低い溶接を達成することができる。

【0036】

以上のように構成されたインターナルクランプ装置100は、互いに突き合わされた鋼管P1・P2内の接合部内に、サポートSにより支持された状態で配置される(図3、図5参照)。そして、このインターナルクランプ装置100では、作動油を供給することで一対の油圧シリンダ10のピストンロッド10Bが共に移動した場合、一対の楔形ロッド11が互いに接近し、これに伴ない該楔形ロッド11の傾斜部11Aに沿って、プランジャ12の摺動部12Aが滑り、これによって、該プランジャ12が鋼管P1・P2内にて半径方向外方に向けて共に突出する。

【0037】

その結果、軸方向に沿う対応するプランジャ12を接続するように配置されたクランプシュー13は、円周溶接を行う鋼管端部P1A・P2Aの内部より押圧することで、円周溶接をする2つの鋼管端部P1A・P2Aに対して等しい拡径力が伝達され、小径肉厚の鋼管端部P1A・P2Aの突き合わせ部Mのように大きな拡径力を必要とする場合にも、安定した目違い矯正(寸法公差、偏平の矯正)を行うことが可能となる。

【0038】

上記インターナルクランプ装置100を使用したことによる効果を表1に示す。表1ではパイプライン敷設時に用いられる頻度が高い肉厚の鋼管の中で最も厚肉の鋼管である外径12インチ肉厚1インチの鋼管と外径6インチ肉厚0.5インチの鋼管に対して、目違い矯正として0.05%のひずみを与えるために必要な拡径力と部材にかかる応力・面圧を同じとした場合に実現することができる拡径力について、従来方式と発明方式の比較している。

【0039】

【表1】

【0040】

そして、この表1を参照して分かるように、従来方式では12インチ鋼管に対しては0.05%のひずみを与える際に必要となる1600kNの拡径力を実現できることに対して、同方式によって6インチ鋼管用にスケールダウンした場合は760kNの拡径力が必要であるものの400kNの拡径力しか実現することができなかった。一方、本発明方式によるインターナルクランプ装置では、対向配置した各機構が400kNずつの拡径力を発揮することで800kNの拡径力が実現し、当該鋼管へ0.05%のひずみを与えるために必要となる760kN以上の拡径力を達成した。

【0041】

また、上記インターナルクランプ装置100では、楔形ロッド11上の傾斜部11Aにはキー溝11Bを形成し、かつプランジャ12の下部の摺動部12Aに該キー溝11Bに嵌合される楔部12Bを形成したので、これらキー溝11B及び楔部12Bの嵌合により、安定したプランジャ12の駆動が可能となる。

【0042】

また、上記インターナルクランプ装置100では、クランプシュー13の中央部に、鋼管端部P1A・P2Aの突き合わせ部Mに内面側から接触する裏当て部材18が設けられているので、該裏当て部材18により、溶接開先部内面を隙間なく抑えることにより管溶接時の溶接ビードの裏当て部材隙間への抜け落ちを防止できる。

【0043】

また、上記インターナルクランプ装置100では、プランジャ12及びクランプシュー13が鋼管P1・P2内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されているので、該クランプシュー13によって鋼管端部P1A・P2Aの内面に均一な拡径力を付与することができ、一部のプランジャ12にのみ拡径力が付与されることによる装置の損傷を防ぐことができる。

【0044】

[実施形態の変形例]

なお、図7〜図9に示される構成では、図1〜図6で示すような半径方向に移動する固定型のクランプシュー13(図1〜図6に示すクランプシュー13)を全周にわたり設けたものではなく、鋼管P1・P2内でかつ周方向に、ケーシング1の軸方向に沿って移動自在に設置された移動型のクランプシュー13´と、前述した固定型のクランプシュー13とが交互に配置された構成とし、かつ該クランプシュー13・13´の中央凹部に、前述と同様の裏当て部材18が配置しても良い。

【0045】

本例の裏当て部材18は、図7〜図9に示されるように、移動型のクランプシュー13´の上面に配置された三角形状のスライド部材18Aと、固定型のクランプシュー13の上面に配置された台形状のスライド部材18Bとから構成されている。また、これらスライド部材18A・18Bは、管軸に対して傾斜するように形成された傾斜縁部18Cを介して接触状態を維持しつつ、互いにスライド自在に設けられ、かつ全体として断面視、正多角形をなすクランプシュー13・13´を覆うように帯状に配置されている。

【0046】

また、前記移動型のクランプシュー13´には、図8及び図9に示すように長孔13Aが形成されており、この長孔13A内に前記プランジャ12の先端に固定されたネジ15が挿入され、該ネジ15が長孔13Aに沿って移動することにより、移動型のクランプシュー13´上の三角形状のスライド部材18Aと、固定型のクランプシュー13上の台形状のスライド部材18Bとが、傾斜縁部18Cを介してスライド移動し、これによって互いに隣接するスライド部材18A・18Bが離間せず互いの接触状態が維持される。その結果、スライド部材18A・18Bからなる裏当て部材18が、鋼管端部P1A・P2Aの突き合わせ部Mを内面から密封して、管溶接時に供給されるシールドガスの漏れを防止する。

【0047】

また、前記移動型のクランプシュー13´の端部位置には、該クランプシュー13´を管軸方向に移動自在に支持する支持部材16と、該クランプシュー13´を一方向に付勢することで、該クランプシュー13´の径方向への移動時にスライド部材18A・18Bの隙間発生を防止する圧縮ばね17とが設けられている。また、前記固定型のクランプシュー13でもその一端部が支持部材16に支持されている。

【0048】

そして、このような裏当て部材18では、図8(初期位置)〜図9(拡径時の位置)に示されるように、クランプシュー13・13´が半径方向外方に移動した場合に、三角形状のスライド部材18Aが、傾斜縁部18Cを介して台形状のスライド部材18Bに対して管軸方向に相対移動することで拡径する。これによってP1A・P2Aの突き合わせ部M内面への裏当て部材18の接触状態が常時維持され、管溶接時に供給されるシールドガスの漏れを確実に防止することができる効果を奏するものである。

【0049】

なお、本例では、三角形状のスライド部材18Aを三角形状に形成し、かつスライド部材18Bを台形状のスライド部材18Bに形成したが、このような形状に限定されず、拡径時にこれらスライド部材18A・18Bが傾斜縁部18Cを介して接触し、かつ互いにスライド自在に設けられていることが重要なことである。

【0050】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【産業上の利用可能性】

【0051】

本発明は、ガス導管や水道管などのパイプラインの芯出しと目違い矯正とバックシールドを実現するインターナルクランプ装置に関する。

【符号の説明】

【0052】

1 ケーシング

10 油圧シリンダ(アクチュエータ)

10A ピストン(可動部)

10B ピストンロッド(可動部)

11 楔形ロッド

11A 傾斜部

11B キー溝

12 プランジャ

12A 摺動部

12B 楔部

13 クランプシュー(固定型のクランプシュー)

13´ クランプシュー(移動型のクランプシュー)

18 裏当て部材

P1 鋼管

P2 鋼管

P1A 鋼管端部

P2A 鋼管端部

M 突き合わせ部

100 インターナルクランプ装置

【技術分野】

【0001】

本発明は、ガス導管や水道管などのパイプラインの芯出しと目違い矯正とバックシールドを実現するインターナルクランプ装置に関する。

【背景技術】

【0002】

ガス導管や水道管などのパイプラインを敷設する際は、鋼管を軸方向に突き合わせた状態での円周溶接による鋼管同士の接続が行われている。このとき、鋼管同士の突き合わせ時の中心軸のずれや、鋼管製造時の寸法公差及び真円度公差による鋼管の目違いが生じると、それに起因した溶接欠陥が発生する。

【0003】

そして、このような溶接欠陥の発生を防止するために、特許文献1に示されるインターナルクランプ装置が提供されている。

このインターナルクランプ装置は、互いに突き合わされた鋼管端部内に配置されるものであって、該鋼管端部を相互溶接する場合には、鋼管端部の突き合わせ部を内側の裏当て部材で押さえた後、鋼管外周部側より自動溶接機で円周溶接するようにしている。

その際、鋼管内径の寸法公差や、偏平形状を矯正するために、クランプフレーム本体内に配置したメインシリンダのピストンを軸線に沿うように移動させ、かつピストンロッドの先端に連結した楔形ロッドを介してプランジャを鋼管内の半径方向外方に移動させることで、該プランジャの先端部に位置するクランプシューを介して鋼管端部を内側から押圧して拡管し、これによって鋼管の矯正を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−76394号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記インターナルクランプ装置では、特に小径肉厚の鋼管を矯正する場合には、プランジャが鋼管端部を押圧する大きな力を必要とするが、安定した拡径力を出力することができないという問題があった。

具体的には、上記インターナルクランプ装置では、プランジャの底部形状を傾斜面とし、該プランジャの傾斜面を、ピストンロッド先端の楔形ロッドの傾斜状のスライドメタル上を滑らせることで、プランジャを鋼管内の半径方向外方に移動させるようにしており、傾斜状のスライドメタル上を滑るプランジャの位置によって、鋼管端部を内側から拡管する拡径力が変動し、安定した拡管ができないという問題があった。

【0006】

また、上記インターナルクランプ装置をスケールダウンして小径厚肉鋼管に適用する場合、拡径力の伝達経路の断面積は1/4倍になるが、目違い矯正に必要な拡径力Fは次に示す以下の関係式(長い円筒シェルにかかる径方向分布荷重モデル)によって決定されるため、小径厚肉鋼管へ適用する際に必要となる拡径力Fは、装置の各部材の断面積の変化率と比較して相対的に大きくなる。このため、拡径力の伝達経路各部にかかる面圧・応力が大きくなるという制約上、小径鋼管へ提案装置をスケールダウンして適用することができないという課題がある。

【0007】

【数1】

【0008】

ここで、n:プランジャの本数、F:プランジャ1本当たりの鋼管への拡径力、E:ヤング率、t:鋼管肉厚、ε:鋼管に生じるひずみ、ν:ポアソン比、r:鋼管外径の半径を示している。

【0009】

この発明は、上述した事情に鑑みてなされたものであって、小径肉厚の鋼管端部の突き合わせ部のような大きな拡径力を必要とする場合にも、安定した目違い矯正を可能とするインターナルクランプ装置を提供する。

【課題を解決するための手段】

【0010】

上記課題を解決するために、この発明は以下の手段を提案している。

すなわち、本願の請求項1は、本発明は、鋼管内に配置されて、互いに突き合わされた鋼管端部に対して内部より拡径力を付与することで、該鋼管端部を拡管矯正するインターナルクランプ装置であって、互いに対向するようにケーシング内に配置され、中間部に位置する鋼管端部の突き合わせ部に向けて可動部が移動する一対のアクチュエータと、これらアクチュエータの可動部に設けられて、先端に向けて縮径するように傾斜部が周面に形成された互いに対向配置される一対のロッドと、これらロッドの傾斜部に摺動する傾斜状の摺動部をそれぞれ有し、該摺動部が前記ロッドの傾斜部を滑ることにより、鋼管内の半径方向外方に向けて移動する複数のプランジャと、軸方向に沿う対応する前記プランジャを接続するように配置され、円周溶接を行う鋼管端部の内側より押圧するクランプシューと、を具備することを特徴とする。

【0011】

本発明によれば、互いに突き合わされた鋼管内に配置されたインターナルクランプ装置において、一対のアクチュエータの可動部が共に移動することにより、一対のロッドが互いに接近し、これに伴ない該ロッドの傾斜部に沿って、プランジャの摺動部が滑り、これらプランジャが鋼管内にて半径方向外方に向けて共に移動する。

その結果、軸方向に沿う対応するプランジャを接続するように配置されたクランプシューは、円周溶接を行う鋼管端部を内部より押圧することで、円周溶接をする2つの鋼管端部に対して等しい拡径力が伝達されて、小径肉厚の鋼管端部の突き合わせ部のように大きな拡径力を必要とする場合にも、安定した目違い矯正(寸法公差、偏平の矯正)を行うことが可能となる。

【0012】

本願の請求項2に係るインターナルクランプ装置では、前記ロッド上の傾斜部にはキー溝が形成され、前記プランジャの下部の摺動部には、前記キー溝に嵌合されかつ該キー溝に沿って移動する楔部が形成されていることを特徴とする。

【0013】

本発明によれば、ロッド上の傾斜部にはキー溝を形成し、かつプランジャの下部の摺動部に該キー溝に嵌合される楔部を形成したので、これらキー溝及び楔部により、安定したプランジャの駆動が可能となる。

【0014】

本願の請求項3に係るインターナルクランプ装置では、前記クランプシューの中央部には、前記鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられてなることを特徴とする。

【0015】

本発明によれば、クランプシューの中央部に、鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられているので、該裏当て部材により鋼管端部の突き合わせ部を密封して、管溶接時に供給されるシールドガスの漏れを防止できる。

【0016】

本願の請求項4に係るインターナルクランプ装置では、前記1台のアクチュエータ及び該アクチュエータに設置された前記ロッドに対して、前記プランジャ及びクランプシューが複数接続され、前記プランジャ及びクランプシューは、前記鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されていることを特徴とする。

【0017】

本発明によれば、プランジャ及びクランプシューが鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されているので、該クランプシューによって鋼管内面に均一な拡径力を付与することができ、一部のガイドシャフトにのみ拡径力が付与されることによる装置の損傷を防ぐことができる。

【0018】

本願の請求項5に係るインターナルクランプ装置では、前記クランプシューは、固定型とされる前記クランプシューと、前記ケーシングに軸方向に移動自在に支持された移動型のクランプシューとが周方向に対して交互に配置される構成とされ、前記裏当て部材は、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触するように、かつ前記クランプシューの径方向移動時に前記傾斜縁部を介して互いにスライド自在に設けられていることを特徴とする。

【0019】

本発明によれば、移動型及び固定側のクランプシューが径方向に移動した場合に、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触状態を維持した状態で、スライドしつつ拡径する。これによって鋼管端部の突き合わせ部内面への裏当て部材の接触状態が常時維持され、管溶接時の溶接ビードの裏当て部材隙間への抜け落ちと管溶接時に供給されるシールドガスの漏れを確実に防止することができる。

【発明の効果】

【0020】

本願の請求項1に係るインターナルクランプ装置では、軸方向に沿う対応するプランジャを接続するように配置されたクランプシューは、円周溶接を行う鋼管端部を内部より押圧することで、円周溶接をする2つの鋼管端部に対して等しい拡径力が伝達されて、小径肉厚の鋼管端部の突き合わせ部のように大きな拡径力を必要とする場合にも、安定した目違い矯正(寸法公差、偏平の矯正)を行うことが可能となる。

【0021】

本願の請求項2に係るインターナルクランプ装置では、ロッド上の傾斜部にはキー溝を形成し、かつプランジャの下部の摺動部に該キー溝に嵌合される楔部を形成したので、これらキー溝及び楔部により、安定したプランジャの駆動が可能となる。

【0022】

本願の請求項3に係るインターナルクランプ装置では、クランプシューの中央部に、鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられているので、該裏当て部材により鋼管端部の突き合わせ部を密封して、管溶接時に供給されるシールドガスの漏れを防止できる。

【0023】

本願の請求項4に係るインターナルクランプ装置では、プランジャ及びクランプシューが鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されているので、該クランプシューによって鋼管内面に均一な拡径力を付与することができ、一部のガイドシャフトにのみ拡径力が付与されることによる装置の損傷を防ぐことができる。

【0024】

本願の請求項5に係るインターナルクランプ装置では、移動型及び固定側のクランプシューが径方向に移動した場合に、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触状態を維持した状態で、スライドしつつ拡径する。これによって鋼管端部の突き合わせ部の内面への裏当て部材の接触状態が常時維持され、管溶接時に供給されるシールドガスの漏れを確実に防止することができる。

【図面の簡単な説明】

【0025】

【図1】インターナルクランプ装置のクランプシューが縮径状態にあることを示す斜視図である。

【図2】図1を半割にした状態の斜視図である

【図3】図1及び図2の正断面図である。

【図4】図3をIV−IV線で切断した断面図である。

【図5】インターナルクランプ装置のクランプシューが拡径状態にあることを示す正断面図である。

【図6】図5をVI−VI線で切断した断面図である。

【図7】変形例を示す図であって、インターナルクランプ装置のクランプシューが拡径状態にあることを示す正断面図である。

【図8】変形例であって、クランプシューが縮径状態にあるときの展開図である。

【図9】変形例であって、クランプシューが拡径状態にあるときの展開図である。

【発明を実施するための形態】

【0026】

本発明の実施形態について図1〜図8を参照して説明する。

これらの図において、図1〜図4及び図8はインターナルクランプ装置100のクランプシューが縮径状態にあることを示す図、図5、図6、図7及び図9はインターナルクランプ装置100のクランプシューが拡径状態にあることを示す図である。これらインターナルクランプ装置100は、鋼管P1・P2内に配置されて、互いに突き合わされた鋼管端部P1A・P2Aの内面に対して内部から拡径力を付与する。

【0027】

これらの図において、符号1で示すものはインターナルクランプ装置100の本体部を形成する一対の筒状のケーシングであって、該ケーシング1が同軸に位置するようにボルト1Aにより結合されている。

これらケーシング1内には管拡径機構2がそれぞれ配置されている。これら2台の管拡径機構2は基本構成が同一であるので、同一構成要素に同一符号を付して重複した説明を省略する。

【0028】

管拡径機構2・2は、ケーシング1内に配置され、中間部に位置する鋼管端部P1A・P2Aの突き合わせ部Mに向けてピストン10A及びピストン10Aに一体に固定されたピストンロッド10Bが移動する一対の油圧シリンダ10と、これら油圧シリンダ10のピストンロッド10B先端に設けられて、先端に向けて縮径するように傾斜部11Aが周面に形成された互いに対向配置される一対の楔形ロッド11と、これら楔形ロッド11の傾斜部11Aに摺動する傾斜状の摺動部12Aを下部にそれぞれ有する複数のプランジャ12と、軸方向に沿う対応する各側のプランジャ12を互いに接続するように配置され、円周溶接を行う鋼管端部P1A・P2Aの内側より押圧するクランプシュー13と、を主な構成要素とする。

【0029】

ここで、各側の油圧シリンダ10及び該油圧シリンダ10に設置された1つの楔形ロッド11に対して、図4に示されるように、前述のプランジャ12及びクランプシュー13が複数接続されている(本例では各鋼管P1・P2側に6組ずつ設置されている)。

前記プランジャ12及びクランプシュー13は、鋼管P1・P2内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されている。そして、このようにプランジャ12及びクランプシュー13が鋼管P1・P2内で正多角形をなすように複数組配置されることで、該クランプシュー13によって鋼管端部P1A・P2Aの内面に均一な拡径力を付与することができる。

また、各側に6組ずつクランプシュー13は、周方向の同一位置にて軸方向に沿うように配置され、各鋼管P1・P2側のプランジャ12に互いに接続される構成とされている。

【0030】

そして、上記のように構成された管拡径機構2では、油圧シリンダ10のピストンロッド10B及び楔形ロッド11が互いに近接する方向(図3、図5に矢印a、矢印bに示す)に移動した場合、プランジャ12下部の摺動部12Aが、楔形ロッド11の傾斜部11Aを滑ることにより、該プランジャ12が鋼管P1・P2内の半径方向外方に向けて移動し、これによって該プランジャ12先端のクランプシュー13が、円周溶接を行う鋼管端部P1A・P2Aの突き合わせ部Mを内側より押圧する。

【0031】

前記楔形ロッド11上の傾斜部11Aにはキー溝11Bが形成され、前記プランジャ12の下部の摺動部12Aには、前記キー溝11Bに嵌合されかつ該キー溝11Bに沿って移動する楔部12B(図4参照)が形成されている。そして、楔形ロッド11のキー溝11Bに沿って、プランジャ12の楔部12Bが移動することで、プランジャ12が鋼管P1・P2内の半径方向外方に向けて確実に移動する。

【0032】

また、2つある楔形ロッド11の間には芯合わせ用軸14が配置されており、一方の楔形ロッド11が該芯合わせ用軸14の周面に沿って軸方向に相対移動することで、これら楔形ロッド11が近接離間可能とする。

【0033】

また、前記クランプシュー13の中央凹部には、前記鋼管端部P1A・P2Aの突き合わせ部Mに内面側から接触して、鋼管端部P1A・P2Aの突き合わせ部Mを密封して、管溶接時の溶接ビードの裏当て部材隙間への抜け落ちを防止する裏当て部材18が設けられてなる。

【0034】

また、前記クランプシュー13は鋼管端部P1A・P2Aの内面に押し付けられることによって、鋼管P1・P2の芯出し及び目違いの矯正を行うとともに、バックシールド用の空間を形成する役目がある。

このバックシールド用の空間にはクランプシュー13と裏当て部材18に施されたシールドガス経路19(図4参照)を通して、鋼管P1・P2外側に配置されたシールドガス供給装置(図示略)によってシールドガスが供給され、クランプシュー13内部の空間はシールドガスが置換される。

【0035】

このクランプシュー13には、内部の酸素濃度を計測するガス抜き出し口(図示略)が備えられており、ガス抜き出し口を通して酸素濃度計(図示略)へ接続されており、この酸素濃度計によってクランプシュー13内側が溶接に適した酸素濃度になっていることを確認することができる。これにより鋼管P1・P2の芯出しと目違い矯正とバックシールドを行った状態で鋼管P1・P2の円周溶接を実施することで、溶接欠陥の発生率が低い溶接を達成することができる。

【0036】

以上のように構成されたインターナルクランプ装置100は、互いに突き合わされた鋼管P1・P2内の接合部内に、サポートSにより支持された状態で配置される(図3、図5参照)。そして、このインターナルクランプ装置100では、作動油を供給することで一対の油圧シリンダ10のピストンロッド10Bが共に移動した場合、一対の楔形ロッド11が互いに接近し、これに伴ない該楔形ロッド11の傾斜部11Aに沿って、プランジャ12の摺動部12Aが滑り、これによって、該プランジャ12が鋼管P1・P2内にて半径方向外方に向けて共に突出する。

【0037】

その結果、軸方向に沿う対応するプランジャ12を接続するように配置されたクランプシュー13は、円周溶接を行う鋼管端部P1A・P2Aの内部より押圧することで、円周溶接をする2つの鋼管端部P1A・P2Aに対して等しい拡径力が伝達され、小径肉厚の鋼管端部P1A・P2Aの突き合わせ部Mのように大きな拡径力を必要とする場合にも、安定した目違い矯正(寸法公差、偏平の矯正)を行うことが可能となる。

【0038】

上記インターナルクランプ装置100を使用したことによる効果を表1に示す。表1ではパイプライン敷設時に用いられる頻度が高い肉厚の鋼管の中で最も厚肉の鋼管である外径12インチ肉厚1インチの鋼管と外径6インチ肉厚0.5インチの鋼管に対して、目違い矯正として0.05%のひずみを与えるために必要な拡径力と部材にかかる応力・面圧を同じとした場合に実現することができる拡径力について、従来方式と発明方式の比較している。

【0039】

【表1】

【0040】

そして、この表1を参照して分かるように、従来方式では12インチ鋼管に対しては0.05%のひずみを与える際に必要となる1600kNの拡径力を実現できることに対して、同方式によって6インチ鋼管用にスケールダウンした場合は760kNの拡径力が必要であるものの400kNの拡径力しか実現することができなかった。一方、本発明方式によるインターナルクランプ装置では、対向配置した各機構が400kNずつの拡径力を発揮することで800kNの拡径力が実現し、当該鋼管へ0.05%のひずみを与えるために必要となる760kN以上の拡径力を達成した。

【0041】

また、上記インターナルクランプ装置100では、楔形ロッド11上の傾斜部11Aにはキー溝11Bを形成し、かつプランジャ12の下部の摺動部12Aに該キー溝11Bに嵌合される楔部12Bを形成したので、これらキー溝11B及び楔部12Bの嵌合により、安定したプランジャ12の駆動が可能となる。

【0042】

また、上記インターナルクランプ装置100では、クランプシュー13の中央部に、鋼管端部P1A・P2Aの突き合わせ部Mに内面側から接触する裏当て部材18が設けられているので、該裏当て部材18により、溶接開先部内面を隙間なく抑えることにより管溶接時の溶接ビードの裏当て部材隙間への抜け落ちを防止できる。

【0043】

また、上記インターナルクランプ装置100では、プランジャ12及びクランプシュー13が鋼管P1・P2内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されているので、該クランプシュー13によって鋼管端部P1A・P2Aの内面に均一な拡径力を付与することができ、一部のプランジャ12にのみ拡径力が付与されることによる装置の損傷を防ぐことができる。

【0044】

[実施形態の変形例]

なお、図7〜図9に示される構成では、図1〜図6で示すような半径方向に移動する固定型のクランプシュー13(図1〜図6に示すクランプシュー13)を全周にわたり設けたものではなく、鋼管P1・P2内でかつ周方向に、ケーシング1の軸方向に沿って移動自在に設置された移動型のクランプシュー13´と、前述した固定型のクランプシュー13とが交互に配置された構成とし、かつ該クランプシュー13・13´の中央凹部に、前述と同様の裏当て部材18が配置しても良い。

【0045】

本例の裏当て部材18は、図7〜図9に示されるように、移動型のクランプシュー13´の上面に配置された三角形状のスライド部材18Aと、固定型のクランプシュー13の上面に配置された台形状のスライド部材18Bとから構成されている。また、これらスライド部材18A・18Bは、管軸に対して傾斜するように形成された傾斜縁部18Cを介して接触状態を維持しつつ、互いにスライド自在に設けられ、かつ全体として断面視、正多角形をなすクランプシュー13・13´を覆うように帯状に配置されている。

【0046】

また、前記移動型のクランプシュー13´には、図8及び図9に示すように長孔13Aが形成されており、この長孔13A内に前記プランジャ12の先端に固定されたネジ15が挿入され、該ネジ15が長孔13Aに沿って移動することにより、移動型のクランプシュー13´上の三角形状のスライド部材18Aと、固定型のクランプシュー13上の台形状のスライド部材18Bとが、傾斜縁部18Cを介してスライド移動し、これによって互いに隣接するスライド部材18A・18Bが離間せず互いの接触状態が維持される。その結果、スライド部材18A・18Bからなる裏当て部材18が、鋼管端部P1A・P2Aの突き合わせ部Mを内面から密封して、管溶接時に供給されるシールドガスの漏れを防止する。

【0047】

また、前記移動型のクランプシュー13´の端部位置には、該クランプシュー13´を管軸方向に移動自在に支持する支持部材16と、該クランプシュー13´を一方向に付勢することで、該クランプシュー13´の径方向への移動時にスライド部材18A・18Bの隙間発生を防止する圧縮ばね17とが設けられている。また、前記固定型のクランプシュー13でもその一端部が支持部材16に支持されている。

【0048】

そして、このような裏当て部材18では、図8(初期位置)〜図9(拡径時の位置)に示されるように、クランプシュー13・13´が半径方向外方に移動した場合に、三角形状のスライド部材18Aが、傾斜縁部18Cを介して台形状のスライド部材18Bに対して管軸方向に相対移動することで拡径する。これによってP1A・P2Aの突き合わせ部M内面への裏当て部材18の接触状態が常時維持され、管溶接時に供給されるシールドガスの漏れを確実に防止することができる効果を奏するものである。

【0049】

なお、本例では、三角形状のスライド部材18Aを三角形状に形成し、かつスライド部材18Bを台形状のスライド部材18Bに形成したが、このような形状に限定されず、拡径時にこれらスライド部材18A・18Bが傾斜縁部18Cを介して接触し、かつ互いにスライド自在に設けられていることが重要なことである。

【0050】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【産業上の利用可能性】

【0051】

本発明は、ガス導管や水道管などのパイプラインの芯出しと目違い矯正とバックシールドを実現するインターナルクランプ装置に関する。

【符号の説明】

【0052】

1 ケーシング

10 油圧シリンダ(アクチュエータ)

10A ピストン(可動部)

10B ピストンロッド(可動部)

11 楔形ロッド

11A 傾斜部

11B キー溝

12 プランジャ

12A 摺動部

12B 楔部

13 クランプシュー(固定型のクランプシュー)

13´ クランプシュー(移動型のクランプシュー)

18 裏当て部材

P1 鋼管

P2 鋼管

P1A 鋼管端部

P2A 鋼管端部

M 突き合わせ部

100 インターナルクランプ装置

【特許請求の範囲】

【請求項1】

鋼管内に配置されて、互いに突き合わされた鋼管端部に対して内部より拡径力を付与することで、該鋼管端部を拡管矯正するインターナルクランプ装置であって、

互いに対向するようにケーシング内に配置され、中間部に位置する鋼管端部の突き合わせ部に向けて可動部が移動する一対のアクチュエータと、

これらアクチュエータの可動部に設けられて、先端に向けて縮径するように傾斜部が周面に形成された互いに対向配置される一対のロッドと、

これらロッドの傾斜部に摺動する傾斜状の摺動部をそれぞれ有し、該摺動部が前記ロッドの傾斜部を滑ることにより、鋼管内の半径方向外方に向けて移動する複数のプランジャと、

軸方向に沿う対応する前記プランジャを接続するように配置され、円周溶接を行う鋼管端部の内側より押圧するクランプシューと、を具備することを特徴とするインターナルクランプ装置。

【請求項2】

前記ロッド上の傾斜部にはキー溝が形成され、

前記プランジャの下部の摺動部には、前記キー溝に嵌合されかつ該キー溝に沿って移動する楔部が形成されていることを特徴とする請求項1に記載のインターナルクランプ装置。

【請求項3】

前記クランプシューの中央部には、前記鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられてなることを特徴とする請求項1又は請求項2のいずれか1項に記載のインターナルクランプ装置。

【請求項4】

前記1台のアクチュエータ及び該アクチュエータに設置された前記ロッドに対して、前記プランジャ及びクランプシューが複数接続され、

前記プランジャ及びクランプシューは、前記鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されていることを特徴とする請求項1〜3のいずれか1項に記載のインターナルクランプ装置。

【請求項5】

前記クランプシューは、固定型とされる前記クランプシューと、前記ケーシングに軸方向に移動自在に支持された移動型のクランプシューとが周方向に対して交互に配置される構成とされ、

前記裏当て部材は、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触するように、かつ前記クランプシューの径方向移動時に前記傾斜縁部を介して互いにスライド自在に設けられていることを特徴とする請求項4に記載のインターナルクランプ装置。

【請求項1】

鋼管内に配置されて、互いに突き合わされた鋼管端部に対して内部より拡径力を付与することで、該鋼管端部を拡管矯正するインターナルクランプ装置であって、

互いに対向するようにケーシング内に配置され、中間部に位置する鋼管端部の突き合わせ部に向けて可動部が移動する一対のアクチュエータと、

これらアクチュエータの可動部に設けられて、先端に向けて縮径するように傾斜部が周面に形成された互いに対向配置される一対のロッドと、

これらロッドの傾斜部に摺動する傾斜状の摺動部をそれぞれ有し、該摺動部が前記ロッドの傾斜部を滑ることにより、鋼管内の半径方向外方に向けて移動する複数のプランジャと、

軸方向に沿う対応する前記プランジャを接続するように配置され、円周溶接を行う鋼管端部の内側より押圧するクランプシューと、を具備することを特徴とするインターナルクランプ装置。

【請求項2】

前記ロッド上の傾斜部にはキー溝が形成され、

前記プランジャの下部の摺動部には、前記キー溝に嵌合されかつ該キー溝に沿って移動する楔部が形成されていることを特徴とする請求項1に記載のインターナルクランプ装置。

【請求項3】

前記クランプシューの中央部には、前記鋼管端部の突き合わせ部に内面側から接触する裏当て部材が設けられてなることを特徴とする請求項1又は請求項2のいずれか1項に記載のインターナルクランプ装置。

【請求項4】

前記1台のアクチュエータ及び該アクチュエータに設置された前記ロッドに対して、前記プランジャ及びクランプシューが複数接続され、

前記プランジャ及びクランプシューは、前記鋼管内でかつ周方向に沿いかつ断面視、正多角形をなすように複数組配置されていることを特徴とする請求項1〜3のいずれか1項に記載のインターナルクランプ装置。

【請求項5】

前記クランプシューは、固定型とされる前記クランプシューと、前記ケーシングに軸方向に移動自在に支持された移動型のクランプシューとが周方向に対して交互に配置される構成とされ、

前記裏当て部材は、固定型のクランプシュー上に配置されたスライド部材と、移動型のクランプシュー上面に配置されたスライド部材とが、傾斜縁部を介して接触するように、かつ前記クランプシューの径方向移動時に前記傾斜縁部を介して互いにスライド自在に設けられていることを特徴とする請求項4に記載のインターナルクランプ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−192428(P2012−192428A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−57021(P2011−57021)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

[ Back to top ]