インダクタモジュール、回路モジュール

【課題】インダクタの占有面積を減少し、小型化を実現する。

【解決手段】コイル部110において、入力端子151と、複数の出力端子161,162とのそれぞれを、互いに異なる位置に接続する。そして、入力端子151と、複数の出力端子161,162との組み合わせが変わるように、出力端子161,162のいずれか一方に、接続を切り替えて、インダクタンスを異なった値に可変する。

【解決手段】コイル部110において、入力端子151と、複数の出力端子161,162とのそれぞれを、互いに異なる位置に接続する。そして、入力端子151と、複数の出力端子161,162との組み合わせが変わるように、出力端子161,162のいずれか一方に、接続を切り替えて、インダクタンスを異なった値に可変する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インダクタモジュール、および、回路モジュールに関する。特に、本発明は、複数のコイル部を含むインダクタが設けられているインダクタモジュールに関する。また、本発明は、このインダクタを含む回路モジュールに関する。

【背景技術】

【0002】

テレビチューナは、インダクタなどの部材を多く必要とし、装置の小型化が困難な場合がある。

【0003】

このため、テレビチューナにおいては、SiやSiGeなどの半導体にアナログ高周波回路が集積された回路モジュールを含む、シリコンチューナが開発されている。このシリコンチューナにおいては、プリント配線基板にインダクタなどの素子が内蔵されたインダクタモジュールが用いられている。

【0004】

ここでは、たとえば、平面コイルをインダクタとして用いている(たとえば、特許文献1,特許文献2参照)。

【0005】

【特許文献1】特開2004−6515号公報

【特許文献2】特開2008−41833号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

テレビチューナは、数十MHzから1GHzの広い周波数帯に対応する必要がある。このため、インダクタンスの値が異なった複数のインダクタが、必要になる場合がある。

【0007】

これに対応するために、たとえば、平面コイルを積層する数や、コイルの巻き数が異なる複数種のインダクタを設けている。よって、このような場合には、インダクタの占有面積が増えるため、インダクタを設けたモジュールにおいては、装置の小型化を実現することが困難な場合がある。そして、これに伴って、コストアップの不具合が生ずる場合がある。

【0008】

したがって、本発明においては、小型化が実現可能なインダクタモジュール、および、回路モジュールを提供する。

【課題を解決するための手段】

【0009】

本発明のインダクタモジュールは、入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部を有し、前記入力端子と前記出力端子との組み合わせが変わるように、前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている。

【0010】

本発明の回路モジュールは、入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部を有するインダクタを具備しており、前記コイル部は、前記入力端子と前記出力端子との少なくとも一方が、複数設けられており、前記インダクタは、前記入力端子と前記出力端子との間の組み合わせが変わるように前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている。

【0011】

本発明においては、コイル部は、入力端子と出力端子との少なくとも一方が、複数設けられており、その入力端子と出力端子との組み合わせが変わるように、入力端子または出力端子への接続が切り替えられる。これによって、インダクタにおいては、入力端子から出力端子へ流れる電流の経路が変わり、インダクタンスが異なった値に可変する。

【発明の効果】

【0012】

本発明によれば、小型化を実現可能なインダクタモジュール、および、回路モジュールを提供することができる。

【発明を実施するための最良の形態】

【0013】

以下より、本発明の実施形態について説明する。説明は、下記の手順で行う。

1.第1実施形態(出力端子が2つの場合)

2.第2実施形態(出力端子が3つの場合)

3.第3実施形態(絶縁性磁性体層が設けられている場合)

4.第4実施形態(コイルがソレノイド状の場合)

5.その他

【0014】

<1.第1実施形態>

[1−1.構成]

(1−1−1.回路モジュールの構成)

図1は、本発明の第1実施形態に係る回路モジュール1の要部について、模式的に示す平面図である。

【0015】

回路モジュール1は、たとえば、テレビチューナにて用いられるものであって、図1に示すように、LSI部11と、第1から第5のインダクタ101,201,301,401,501とが内蔵されている。

【0016】

(1−1−2.第1インダクタの構成)

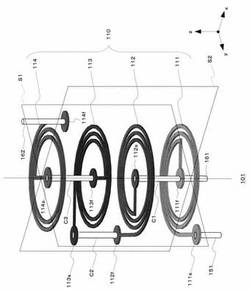

図2と図3は、本発明の第1実施形態に係る第1インダクタ101の要部について、模式的に示す図である。ここで、図2は、第1インダクタ101の斜視図である。一方で、図3は、第1インダクタ101の断面図である。図3においては、(a)が、図2に示すS1面(yz面)部分の断面について示しており、(b)が、S2面(xz面)を示している。なお、図2においては、説明の都合上、図3に示した部材の要部について示し、一部については、図示を省略している。また、図示の都合上、図2と図3とは、スケールや縦横比などを適宜変えて示している。

【0017】

第1インダクタ101は、図2および図3に示すように、コイル部110を含み、このコイル部110においては、入力端子151と第1出力端子161と第2出力端子162とのそれぞれが、互いに異なる位置に接続されている。

【0018】

詳細については後述するが、第1インダクタ101は、電流が流れる際に、入力端子151と複数の出力端子161,162との間の組み合わせが変えられることで、インダクタンスが異なった値に可変するように構成されている。具体的には、入力端子151と第1出力端子161との間、または、入力端子151と第2出力端子162との間のいずれか一方にて、電流が流れるように、複数の出力端子161,162の接続が切り替えられて、インダクタンスが異なった値に可変する。

【0019】

第1インダクタ101を構成する各部について、順次、説明する。

【0020】

コイル部110は、図2および図3に示すように、第1コイルパターン111と、第2コイルパターン112と、第3コイルパターン113と、第4コイルパターン114とを有する。

【0021】

コイル部110を構成する第1から第4のコイルパターン111,112,113,114のそれぞれは、図2および図3に示すように、下方から上方へ、間を空けて、順次、積み重なるように設けられている。ここでは、第1から第4のコイルパターン111,112,113,114のそれぞれは、金属などの導電材料によって形成されている。

【0022】

そして、図3に示すように、第1から第4のコイルパターン111,112,113,114のそれぞれは、複数の絶縁層Z1,Z2,Z3,Z4,Z5によって、挟まれるように設けられている。この各絶縁層Z1,Z2,Z3,Z4,Z5は、非磁性体である絶縁材料によって形成されている。

【0023】

また、図2に示すように、第1から第4のコイルパターン111,112,113,114は、それぞれの間に、ブラインドバイアホールC1,C2,C3が設けられている。ブラインドバイアホールC1,C2,C3は、金属などの導電材料が埋め込まれており、第1から第4のコイルパターン111,112,113,114のそれぞれを、電気的に接続している。

【0024】

コイル部110の第1コイルパターン111は、図2に示すように、渦巻状の平面コイルである。

【0025】

具体的には、図2に示すように、第1コイルパターン111は、巻き線が、外側に位置する一方の端部111sから、時計回りに渦を描いて、内側の中心に位置する他方の端部111fへ向かうようなパターンで形成されている。

【0026】

そして、図3に示すように、第1コイルパターン111は、複数の絶縁層Z1,Z2の間に設けられている。

【0027】

また、第1コイルパターン111においては、図2に示すように、一方の端部111sの下面に、入力端子151が設けられている。

【0028】

一方で、第1コイルパターン111の他方の端部111fにおいては、図2に示すように、その下面に、第1出力端子161が設けられている。また、さらに、この他方の端部111fにおいては、上面に、ブラインドバイアホールC1が設けられている。

【0029】

コイル部110の第2コイルパターン112は、図2に示すように、第1コイルパターン111と同様に、渦巻状の平面コイルであって、第2コイルパターン112のコイル面が、第1コイルパターン111のコイル面に対面している。

【0030】

具体的には、図2に示すように、第2コイルパターン112は、第1コイルパターン111と異なり、巻き線が、内側の中心に位置する一方の端部112sから、時計回りに渦を描いて、外側に位置する他方の端部112fへ向かうようなパターンで形成されている。

【0031】

そして、図3に示すように、第2コイルパターン112は、複数の絶縁層Z2,Z3の間に設けられている。

【0032】

ここでは、第2コイルパターン112は、図3に示すように、第1コイルパターン111の上方において、絶縁層Z2を介して、第1コイルパターン111に重なるように設けられている。つまり、第2コイルパターン112の下面が、第1コイルパターン111の上面に対面している。

【0033】

そして、第2コイルパターン112においては、図2および図3に示すように、一方の端部112sの下面に、ブラインドバイアホールC1が設けられている。

【0034】

一方で、第2コイルパターン112の他方の端部112fにおいては、図2に示すように、その上面に、ブラインドバイアホールC2が設けられている。

【0035】

コイル部110の第3コイルパターン131は、図2に示すように、第1,第2のコイルパターン111,112と同様に、渦巻状の平面コイルである。そして、第3コイルパターン113においては、コイル面が、第2コイルパターン112のコイル面に対面している。

【0036】

具体的には、図2に示すように、第3コイルパターン113は、第1コイルパターン111と同様に、巻き線が、外側に位置する一方の端部113sから、時計回りに渦を描いて、内側の中心に位置する他方の端部113fへ向かうようなパターンで形成されている。

【0037】

そして、図3に示すように、第3コイルパターン113は、複数の絶縁層Z3,Z4の間に設けられている。

【0038】

ここでは、第3コイルパターン113は、図3に示すように、第2コイルパターン112の上方において、絶縁層Z3を介して、第2コイルパターン112に重なるように設けられている。つまり、第3コイルパターン113の下面が、第2コイルパターン112の上面に対面している。

【0039】

そして、第3コイルパターン113においては、図2および図3に示すように、一方の端部113sの下面に、ブラインドバイアホールC2が設けられている。

【0040】

一方で、第3コイルパターン113の他方の端部113fにおいては、上面に、ブラインドバイアホールC3が設けられている。

【0041】

コイル部110の第4コイルパターン141は、図2に示すように、第1から第3のコイルパターン111,112,113と同様に、渦巻状の平面コイルである。そして、第4コイルパターン114においては、コイル面が、第3コイルパターン113のコイル面に対面している。

【0042】

具体的には、図2に示すように、第4コイルパターン114は、第2コイルパターン112と同様に、巻き線が、内側の中心に位置する一方の端部114sから、時計回りに渦を描いて、外側に位置する他方の端部114fへ向かうようなパターンで形成されている。

【0043】

そして、図3に示すように、第4コイルパターン114は、複数の絶縁層Z4,Z5の間に設けられている。

【0044】

ここでは、第4コイルパターン114は、第3コイルパターン113の上方において、絶縁層Z4を介して、第3コイルパターン113に重なるように設けられている。つまり、第4コイルパターン114の下面が、第3コイルパターン113の上面に対面している。

【0045】

そして、第4コイルパターン114においては、図2および図3に示すように、一方の端部114sの下面にて、ブラインドバイアホールC3が設けられている。

【0046】

一方で、第4コイルパターン114の他方の端部114fにおいては、第2出力端子162が設けられている。

【0047】

入力端子151は、図2および図3に示すように、第1コイルパターン111において第2から第4のコイルパターン112,113,114に対面する上面に対して反対側に位置する下面に設けられている。入力端子151は、金属などの導電材料によって形成されている。

【0048】

ここでは、入力端子151は、第1コイルパターン111の一方の端部111sの下面に、入力端子151の上端面が接続されている。そして、入力端子151は、第1コイルパターン111の一方の端部111sの下面から下方へ垂直に延びるように形成されている。

【0049】

第1出力端子161は、図2および図3に示すように、入力端子151と同様に、第1コイルパターン111において、第2から第4のコイルパターン112,113,114に対面する上面に対して反対側に位置する下面に設けられている。第1出力端子161は、入力端子151と同様に、金属などの導電材料によって形成されている。

【0050】

ここでは、第1出力端子161は、第1コイルパターン111の他方の端部111fの下面に、第1出力端子161の上端面が接続されている。そして、第1出力端子161は、第1コイルパターン111の他方の端部111fの下面から下方へ垂直に延びるように形成されている。

【0051】

第2出力端子162は、第4コイルパターン114において第1から第3のコイルパターン111,112,113に対面する側の下面に対して反対側の上面に設けられている。第2出力端子162は、入力端子151と同様に、金属などの導電材料によって形成されている。

【0052】

ここでは、第2出力端子162は、第4コイルパターン114の他方の端部114fの上面に、第2出力端子162の下端面が接続されている。そして、第2出力端子162は、第4コイルパターン114の他方の端部114fの上面から上方へ垂直に延びるように形成されている。

【0053】

[1−2.動作]

上記の第1インダクタ101の動作について説明する。

【0054】

上述した第1インダクタ101において、第1,第2の出力端子161,162は、いずれか一方から電流が出力されるように、接続が切り替えられる。ここでは、第1,第2の出力端子161,162の一方と、電流が出力される配線(図示なし)との間の接続が、スイッチング素子(図示なし)によって切り替えられる。

【0055】

これにより、第1インダクタ101に電流が流れる際は、入力端子151と第1出力端子161との組み合わせ、または、入力端子151と第2出力端子162との組み合わせの一方になる。よって、第1インダクタ101においては、インダクタンスが異なった値に可変する。

【0056】

具体的には、電流が入力端子151から入り、第1出力端子161から出るように、接続が切り替えられた場合には、図2に示すように、第1コイルパターン111において電流が流れる。

【0057】

ここでは、図2に示すように、第1コイルパターン111の一方の端部111sに入った電流が、他方の端部111fへ向かって、時計回りに回って流れた後に、その他方の端部111fに設けられた第1出力端子161から出力される。

【0058】

つまり、第1コイルパターン111において電流が流れ、他の第2から第4のコイルパターン111,112,113,114においては、電流が流れない。

【0059】

一方で、電流が入力端子151から入り、第2出力端子162から出るように、接続が切り替えられた場合には、第1コイルパターン111の他に、第2から第4のコイルパターン111,112,113,114においても、電流が流れる。

【0060】

ここでは、図2に示すように、第1コイルパターン111の一方の端部111sに入った電流が、他方の端部111fへ向かって流れた後に、第2コイルパターン112の一方の端部112sへ入る。第1コイルパターン111においては、電流は、一方の端部111sから他方の端部111fへ、時計回りに回って流れる。

【0061】

つぎに、図2に示すように、その第2コイルパターン112の一方の端部112sに入った電流が、他方の端部112fへ向かって、時計回りに回って流れた後に、第3コイルパターン113の一方の端部113sへ入る。第2コイルパターン112においても、第1コイルパターン111と同様に、電流が、一方の端部112sから他方の端部112fへ、時計回りに回って流れる。

【0062】

つぎに、図2に示すように、その第3コイルパターン113の一方の端部113sに入った電流が、他方の端部113fへ向かって流れた後に、第4コイルパターン114の一方の端部114sへ入る。第3コイルパターン113においても、第1および第2のコイルパターン111,112と同様に、電流が、一方の端部113sから他方の端部113fへ、時計回りに回って流れる。

【0063】

つぎに、図2に示すように、その第4コイルパターン114の一方の端部114sに入った電流が、他方の端部114fへ向かって流れる。第4のコイルパターン114においても、第1から第3のコイルパターン111,112,113と同様に、電流が、一方の端部114sから他方の端部114fへ、時計回りに回って流れる。

【0064】

その後、図2に示すように、この第4コイルパターン114の他方の端部114fへ入った電流は、この端部114fに設けられた第2出力端子162から出力される。

【0065】

このため、第1インダクタ101にて、電流が第1出力端子161から出力する前者のケースは、低い第1のインダクタンス値になる。

【0066】

これに対して、電流が第2出力端子162から出力する後者のケースは、前者のケースよりも、高い第2のインダクタンス値になる。つまり、後者のケースは、前者のケースよりも、電流が流れる方向が同一であって、電流を流れるコイルの巻き数が多いので、高いインダクタンス値になる。

【0067】

上記においては、第1,第2の出力端子161,162のいずれか一方に接続するので、インダクタンスが可変された素子が同時には、動作しない。

【0068】

よって、第1インダクタ101においては、第1のインダクタンス値と、この第1のインダクタンス値よりも高い第2のインダクタンス値との2つのインダクタンス値の間で、可変できる。

【0069】

なお、第1インダクタ101において第1,第2の出力端子161,162を設けた位置については、上記に限らない。

【0070】

たとえば、第1出力端子161を、第4コイルパターン114の一方の端部114sの上面に、設けても良い。この第1出力端子161から電流を出力させる場合には、第1から第3のコイルパターン111,112,113にて電流が流れる。よって、第1インダクタ101においては、前述したインダクタンス値よりも高いインダクタンス値になる。

【0071】

上述の第1インダクタ101以外の第2から第5のインダクタ201,301,401,501は、たとえば、第1インダクタ101のインダクタンスとは異なったインダクタンスの値になるように構成されている。そして、第2から第5のインダクタ201,301,401,501は、第1インダクタ101と異なり、インダクタンスが可変するように構成されておらず、固定された一のインダクタンスになるように構成されている。

【0072】

なお、第2から第5のインダクタ201,301,401,501についても、第1インダクタ101と同様に、複数のインダクタンス値で可変するように構成してもよい。

【0073】

[1−3.製造方法]

上記の第1インダクタ101を製造する製造方法の要部について説明する。

【0074】

なお、第1インダクタ101以外の第2から第5のインダクタ201,301,401,501についても、第1インダクタ101と同様な工程を経て形成するが、ここでは、説明を省略する。

【0075】

図4から図7は、本発明の第1実施形態に係る第1インダクタ101の製造方法において、各工程にて製造される要部を示す図である。この図4から図7は、断面図であり、(a)が、図2に示すS1面(yz面)部分の断面について示しており、(b)が、S2面(xz面)を示している。

【0076】

(1)第2コイルパターン112,第3コイルパターン113の形成

まず、図4に示すように、第2コイルパターン112と第3コイルパターン113とのそれぞれを設ける。

【0077】

ここでは、最初に、絶縁性の樹脂基板である絶縁層Z3の両面に、銅箔(図示なし)が貼り合わされた積層板(図示なし)を準備する。

【0078】

そして、一方の面に貼り合わされた銅箔について、パターン加工を実施することによって、第2コイルパターン112を形成する。

【0079】

本実施形態では、図2に示したように、巻き線が、内側の中心に位置する一方の端部112sから、時計回りに渦を描いて、外側に位置する他方の端部112fへ向かうようなパターンになるように、第2コイルパターン112を形成する。

【0080】

そして、他方の面に貼り合わされた銅箔についても、同様に、パターン加工を実施することによって、第3コイルパターン113を形成する。

【0081】

本実施形態では、図2に示したように、巻き線が、外側に位置する一方の端部113sから、時計回りに渦を描いて、内側の中心に位置する他方の端部113fへ向かうようなパターンになるように、第3コイルパターン113を形成する。

【0082】

(2)ブラインドバイアホールC2の形成

つぎに、図5に示すように、ブラインドバイアホールC2を設ける。

【0083】

ここでは、絶縁層Z3について、レーザー加工をすることによって、ブラインドバイアホールC2を形成する。たとえば、炭酸ガスレーザーを用いて、このレーザー加工を実施する。

【0084】

そして、そのブラインドバイアホールC2に金属などの導電材料を埋め込む。たとえば、メッキ処理によって、導電材料を埋め込む。

【0085】

本実施形態では、第2コイルパターン112の他方の端部112fと、第3コイルパターン113の一方の端部113sとが設けられた部分に対応するように、ブラインドバイアホールC2を形成する。

【0086】

これにより、第2コイルパターン112の他方の端部112fと、第3コイルパターン113の一方の端部113sとが、電気的に接続される。

【0087】

(3)第1コイルパターン111,第4コイルパターン114の形成

つぎに、図6に示すように、第1コイルパターン111と第4コイルパターン114とのそれぞれを設ける。

【0088】

ここでは、最初に、第2コイルパターン112と第3コイルパターン113とが形成された絶縁層Z3の両面に、絶縁層Z2,Z4のそれぞれを形成する。たとえば、樹脂を含む絶縁性のプリプレグフィルムを貼り合わせることによって、絶縁層Z2,Z4のそれぞれを形成する。

【0089】

そして、たとえば、絶縁層Z2の表面に銅箔(図示なし)を貼り合せた後に、その銅箔についてパターン加工することで、第1コイルパターン111を形成する。

【0090】

本実施形態においては、図2に示したように、巻き線が、外側に位置する一方の端部111sから、時計回りに渦を描いて、内側の中心に位置する他方の端部111fへ向かうようなパターンになるように、第1コイルパターン111を形成する。

【0091】

また、上記と同様に、絶縁層Z4の表面に銅箔(図示なし)を貼り合せた後に、その銅箔についてパターン加工することで、第4コイルパターン114を形成する。

【0092】

本実施形態においては、図2に示したように、巻き線が、内側の中心に位置する一方の端部114sから、時計回りに渦を描いて、外側に位置する他方の端部114fへ向かうようなパターンになるように、第4コイルパターン114を形成する。

【0093】

(4)ブラインドバイアホールC1,C3の形成

つぎに、図7に示すように、ブラインドバイアホールC1,C3を設ける。

【0094】

ここでは、絶縁層Z2についてレーザー加工をすることによって、ブラインドバイアホールC1を形成する。そして、そのブラインドバイアホールC1に金属などの導電材料を埋め込む。

【0095】

本実施形態では、第1コイルパターン111の他方の端部111fと、第2コイルパターン112の一方の端部112sとが設けられた部分に対応するように、ブラインドバイアホールC1を形成する。

【0096】

これにより、第1コイルパターン111の他方の端部111fと、第2コイルパターン112の一方の端部112sとが、電気的に接続される。

【0097】

また、同様にして、絶縁層Z4についてレーザー加工をすることによって、ブラインドバイアホールC3を形成する。そして、そのブラインドバイアホールC3に金属などの導電材料を埋め込む。

【0098】

本実施形態では、第3コイルパターン113の他方の端部113fと、第4コイルパターン114の一方の端部114sとが設けられた部分に対応するように、ブラインドバイアホールC3を形成する。

【0099】

これにより、第3コイルパターン113の他方の端部113fと、第4コイルパターン114の一方の端部114sとが、電気的に接続される。

【0100】

(5)入力端子151、第1および第2の出力端子161,162の形成

つぎに、図3に示したように、入力端子151と、第1および第2の出力端子161,162とを設ける。

【0101】

ここでは、最初に、絶縁層Z2,Z4の表面に、絶縁層Z1,Z5を形成する。たとえば、絶縁層Z2の表面に、樹脂を含む絶縁性のプリプレグフィルムを貼り合わせることによって、絶縁層Z1を形成する。また、これと同様に、絶縁層Z4の表面に、樹脂を含む絶縁性のプリプレグフィルムを貼り合わせることによって、絶縁層Z5を形成する。

【0102】

そして、絶縁層Z1についてレーザー加工をすることによって、スルーホール(図示なし)を形成する。その後、そのスルーホールに金属などの導電材料を埋め込むことで、入力端子151と、第1出力端子161とを形成する。

【0103】

本実施形態においては、第1コイルパターン111の一方の端部111sに対応するように、入力端子151を形成する。そして、第1コイルパターン111の他方の端部111fに対応するように、第1出力端子161を設ける。

【0104】

また、これと共に、絶縁層Z5についてレーザー加工をすることによって、スルーホール(図示なし)を形成する。その後、そのスルーホールに金属などの導電材料を埋め込むことで、第2出力端子162を形成する。

【0105】

本実施形態においては、第4コイルパターン114の他方の端部114fに対応するように、第2出力端子162を設ける。

【0106】

このようにすることで、第1インダクタ101が完成される。

【0107】

なお、第1インダクタ101の製造においては、上記の工程に限らない。上記の他に、プリント配線基板の製造において用いられる種々の方法を適用することができる。

【0108】

[1−4.まとめ]

以上のように、本実施形態においては、コイル部110は、入力端子151と、複数の出力端子161,162との3つの端子のそれぞれが、互いに異なる位置に接続されている。ここでは、入力端子151と、複数の出力端子161,162との組み合わせが変わるように、出力端子161,162のいずれか一方に、接続が切り替えられる。このため、上述したように、第1インダクタ101においては、インダクタンスが異なった値に可変する。

【0109】

よって、本実施形態においては、異なる複数のインダクタンスに対応するように、複数のインダクタを設ける必要がなくなり、インダクタの占有面積を減少させることができる。したがって、本実施形態では、インダクタを設けたモジュールについて小型化を実現できる。

【0110】

また、本実施形態においては、第1から第4のコイルパターン111,112,113,114のそれぞれは、平面コイルであり、コイル面が互いに対面するように、積層している。そして、入力端子151は、最も下層に位置する第1コイルパターン111において、一方の端部111sの下面に位置するように設けられている。また、第1出力端子161は、最も下層に位置する第1コイルパターン111において、他方の端部111fの下面に位置するように設けられている。そして、第2出力端子162は、最も上層に位置する第4コイルパターン114の上面において、他方の端部111fに設けられている。

【0111】

このため、本実施形態においては、インダクタの占有面積を、さらに減少させることができ、インダクタを設けたモジュールについて小型化を実現することが容易にできる。

【0112】

<2.第2実施形態>

本発明の第2実施形態について説明する。

[2−1.構成など]

【0113】

図8と図9は、本発明の第2実施形態に係る第1インダクタ101bの要部について、模式的に示す図である。ここで、図8は、第1インダクタ101bの斜視図である。一方で、図9は、第1インダクタ101bの断面図である。図9においては、(a)が、図8に示すS1面(yz面)部分の断面について示しており、(b)が、S2面(xz面)を示している。なお、図8においては、説明の都合上、図9に示した部材の要部について示し、一部については、図示を省略している。また、図示の都合上、図8と図9とは、スケールや縦横比などを適宜変えて示している。

【0114】

本実施形態の第1インダクタ101bは、図8と図9とに示すように、第3出力端子163が、さらに、設けられている。つまり、コイル部110においては、入力端子151と第1出力端子161と第2出力端子162との他に、第3出力端子163が電気的に接続されている。この点、および、これに関連する点を除き、第1実施形態と同様である。このため、重複する個所については、記載を省略する。

【0115】

第3出力端子163は、図8および図9に示すように、第4コイルパターン114と同層に形成されたパッド部114pの上面に、下端面が接続されている。そして、第3出力端子163は、そのパッド部114pから上方へ垂直に延びるように形成されている。この第3出力端子163は、入力端子151と同様に、金属などの導電材料によって形成されている。

【0116】

ここでは、パッド部114pは、第4コイルパターン114と同様に、金属などの導電材料を用いて形成されている。このパッド部114pは、導電体膜を第4コイルパターン114へパターン加工する工程において、第4コイルパターン114と同様にして形成される。

【0117】

そして、パッド部114pにおいては、その下面に、ブラインドバイアホールC3bが設けられている。ブラインドバイアホールC3bは、金属などの導電材料を用いて形成されており、パッド部114pの下面から下方に延在している。そして、ブラインドバイアホールC3bにおいては、下端部が、第3コイルパターン113の一方の端部113sの上面に接続されている。

【0118】

つまり、第3出力端子163は、パッド部114pとブラインドバイアホールC3bとを介して、第3コイルパターン113の一方の端部113sに電気的に接続されている。

【0119】

[2−2.動作]

上記の第1インダクタ101bの動作について説明する。

【0120】

本実施形態においては、第1,第2の出力端子161,162の他に、第3出力端子163を含めた複数の出力端子のいずれかから電流が出力されるように、接続が切り替えられる。ここでは、第1,第2,第3の出力端子161,162,163の一方と、電流が出力される出力配線(図示なし)との接続が、スイッチング素子(図示なし)によって切り替えられる。

【0121】

これにより、第1インダクタ101bに電流が流れる際は、第1実施形態で示した2つの場合の他に、入力端子151と第3出力端子163との組み合わせを含めた、合計で3つの異なったインダクタンスの値に可変できる。

【0122】

具体的には、電流が入力端子151から入り、第3出力端子163から出るように、接続が切り替えられた場合には、第1および第2のコイルパターン111,112において電流が流れる。

【0123】

つまり、第1コイルパターン111の一方の端部111sに入った電流は、第2コイルパターン112の一方の端部112sから他方の端部112fへ流れた後に、第3コイルパターン113の一方の端部113sへ入る。

【0124】

その後、この第3コイルパターン113の一方の端部113sへ入った電流は、ここに設けられたブラインドバイアホールC3bを介して、パッド部114pへ流れた後に、第3出力端子163から出力される。

【0125】

このため、第1インダクタ101bにて、電流が第3出力端子163から出力する場合には、第1実施形態で示した2つのケースとは異なったインダクタンス値になる。

【0126】

よって、第1インダクタ101bにおいては、3つのインダクタンス値の間で、可変できる。

【0127】

[2−3.まとめ]

以上のように、本実施形態においては、コイル部110は、入力端子151と、複数の出力端子161,162,163とのそれぞれが互いに異なる位置に接続されている。ここでは、入力端子151と、複数の出力端子161,162,163との組み合わせが変わるように、出力端子161,162,163のいずれか一方に、接続が切り替えられる。このため、第1インダクタ101bにおいては、インダクタンスが異なった値に可変する。

【0128】

このため、本実施形態は、第1実施形態の場合と同様に、異なる複数のインダクタンスに対応するように、複数のインダクタを設ける必要がなくなるので、インダクタの占有面積を減少させることができる。よって、インダクタを設けたモジュールについて小型化を実現できる。

【0129】

<3.第3実施形態>

本発明の第3実施形態について説明する。

【0130】

[3−1.構成など]

図10は、本発明の第3実施形態に係る第1インダクタ101cの要部について、模式的に示す図である。ここで、図10は、第1インダクタ101cの断面図である。図10においては、(a)が、図2に示すS1面(yz面)部分の断面に対応しており、(b)が、S2面(xz面)に対応している。

【0131】

本実施形態の第1インダクタ101cは、図10に示すように、絶縁層Z2cが異なる。この点、および、これに関連する点を除き、第1実施形態と同様である。このため、重複する個所については、記載を省略する。

【0132】

絶縁層Z2cは、第1コイルパターン111と第2コイルパターン112とが対面している間において、非磁性体ではなく、磁性体によって形成されている。

【0133】

ここでは、絶縁層Z2cは、たとえば、フェライトなどの磁性材料からなる磁性体粉末を、たとえば、エポキシ樹脂や、ポリイミドなどの樹脂に混在させることで、形成されている。

【0134】

たとえば、磁性体粉末としては、MnZn系フェライト,NiZn系フェライト,NiZnCu系フェライト,Ba系フェライト,CoFe系軟磁性合金,Fe系軟磁性合金,Co系軟磁性合金,NiFe系軟磁性合金のいずれか、または、その組合せが用いられる。

【0135】

[3−2.まとめ]

以上のように、本実施形態においては、第1出力端子161と第2出力端子162との間には、磁性体によって形成された絶縁層Z2cが設けられている。このため、本実施形態では、第1出力端子161から電流を出力する際において、その上層にある第2から第4のコイルパターン112,113,114に起因して生ずる渦電流による損失を、防止することができる。

【0136】

なお、上記では、樹脂に磁性体粉末が混在されることで、磁性体である絶縁層Z2cを形成する場合について示したが、これに限定されない。たとえば、磁性体基板を貼り合わせることによって、この絶縁層Z2cを形成しても良い。

【0137】

<4.第4実施形態>

本発明の第4実施形態について説明する。

【0138】

[4−1.構成]

図11と図12は、本発明の第4実施形態に係る第1インダクタ101dの要部について、模式的に示す図である。ここで、図11は、第1インダクタ101dの上面図である。また、図12は、第1インダクタ101dの断面図である。図12は、図11に示すX1d−X2d部分の断面を示している。

【0139】

本実施形態の第1インダクタ101dは、図11および図12に示すように、コイル部110dを含み、このコイル部110dにおいては、入力端子151dと第1出力端子161dと第2出力端子162dとのそれぞれが、互いに異なる位置に接続されている。

【0140】

詳細については後述するが、第1インダクタ101dは、第1実施形態の場合と同様に、電流が流れる際に、入力端子151dと複数の出力端子161d,162dの間との組み合わせが変えられて、インダクタンスが異なった値に可変するように構成されている。

【0141】

第1インダクタ101dを構成する各部について、順次、説明する。

【0142】

コイル部110dは、図11および図12に示すように、第1コイル111dと、第2コイル112dとを含む。

【0143】

コイル部110dを構成する第1,第2のコイル111d,112dのそれぞれは、x方向において並んで設けられている。ここでは、第1,第2のコイル111d,112dのそれぞれは、金属などの導電材料によって形成されている。

【0144】

第1コイル111dは、図11および図12に示すように、絶縁層Z1d,Z2d,Z3d内において、巻き線が、ソレノイド状になるように構成されている。この各絶縁層Z1d,Z2d,Z3dは、非磁性体である絶縁材料によって形成されている。

【0145】

具体的には、図11および図12に示すように、第1コイル111dは、第1コイルパターン111daと、第2コイルパターン111dbとを含む。

【0146】

第1コイル111dを構成する第1コイルパターン111daは、図12に示すように、複数の絶縁層Z1d,Z2dの間に設けられている。

【0147】

第1コイルパターン111daは、複数のラインパターンL1を含み、複数のラインパターンL1が、図11に示すように、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0148】

そして、第1コイルパターン111daにおいては、図12に示すように、x方向における一方の端部111dasの上面に、ブラインドバイアホールC1dの下端面が接続されている。

【0149】

一方で、第1コイルパターン111daの他方の端部111dafにおいては、その上面に、ブラインドバイアホールC2dの下端面が接続されている。

【0150】

第1コイル111dを構成する第2コイルパターン111dbは、図12に示すように、複数の絶縁層Z2d,Z3dの間に設けられている。

【0151】

第2コイルパターン111dbは、複数のラインパターンL2を含み、複数のラインパターンL2が、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0152】

そして、第2コイルパターン111dbを構成するラインパターンL2は、図11に示すように、両端部において、バイアホールBH1によって、第1コイルパターン111daを構成するラインパターンL1に接続されている。

【0153】

また、第2コイルパターン111dbにおいては、図11および図12に示すように、一方の端部111dbsの下面に、ブラインドバイアホールC1dの下端面が接続されている。また、この一方の端部111dbsの上面においては、入力端子151dの下端面が接続されている。

【0154】

一方で、第2コイルパターン111dbの他方の端部111dbfにおいては、その下面に、ブラインドバイアホールC2dの上端面が接続されている。また、この一方の端部111dbfの上面においては、第1出力端子161dの下端面が接続されている。

【0155】

第2コイル112dは、図11および図12に示すように、巻き線が、ソレノイド状になるように構成されている。

【0156】

具体的には、図11および図12に示すように、第2コイル112dは、第3コイルパターン112daと、第4コイルパターン112dbとを含む。

【0157】

第2コイル112dを構成する第3コイルパターン112daは、図12に示すように、第1コイルパターン111daと同様に、複数の絶縁層Z1d,Z2dの間に設けられている。

【0158】

第3コイルパターン112daは、複数のラインパターンL3を含み、複数のラインパターンL3が、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0159】

また、第3コイルパターン112daにおいては、図11および図12に示すように、一方の端部が、第1コイルパターン111daの他方の端部111dafに接続されている。

【0160】

一方で、第3コイルパターン112daの他方の端部112dafにおいては、その上面に、ブラインドバイアホールC3dの下端面が接続されている。

【0161】

第2コイル112dを構成する第4コイルパターン112dbは、図12に示すように、第2コイルパターン111dbと同様に、複数の絶縁層Z2d,Z3dの間に設けられている。

【0162】

第4コイルパターン112dbは、複数のラインパターンL4を含み、図11に示すように、複数のラインパターンL4が、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0163】

そして、第4コイルパターン112dbを構成するラインパターンL4は、両端部において、バイアホールBH2によって、第3コイルパターン112daを構成するラインパターンL3に接続されている。

【0164】

また、第4コイルパターン112dbにおいては、図11および図12に示すように、一方の端部が、第3コイルパターン112daに接続されている。

【0165】

一方で、第4コイルパターン112dbの他方の端部112dbfにおいては、その下面に、ブラインドバイアホールC3dの上端面が接続されている。また、この他方の端部112dbfの上面においては、第2出力端子162dの下端面が接続されている。

【0166】

[4−2.動作]

上記の第1インダクタ101dの動作について説明する。

【0167】

上述した第1インダクタ101dにおいて、第1,第2の出力端子161d,162dは、いずれか一方から電流が出力されるように、接続が切り替えられる。ここでは、第1,第2の出力端子161d,162dの一方と、電流が出力される出力配線(図示なし)との接続が、スイッチング素子(図示なし)によって切り替えられる。

【0168】

これにより、第1インダクタ101dに電流が流れる際は、入力端子151dと第1出力端子161dとの組み合わせ、または、入力端子151dと第2出力端子162dとの組み合わせの一方になる。よって、第1インダクタ101dにおいては、インダクタンスが異なった値に可変する。

【0169】

具体的には、電流が入力端子151dから入り、第1出力端子161dから出るように、接続が切り替えられた場合には、図11に示すように、第1コイル111dにおいて電流が流れる。

【0170】

つまり、第1コイル111dにおいて電流が流れ、他の第2コイル112dにおいては、電流が流れない。

【0171】

ここでは、第1コイル111dにおいて一方の端部111dbsから他方の端部111dbfへ向かって、x方向を回転軸にして回転するように、電流が流れる。そして、第1出力端子161dから、その電流が流れ出る。

【0172】

一方で、電流が入力端子151dから入り、第2出力端子162dから出るように、接続が切り替えられた場合には、第1コイル111dの他に、第2コイル112dにおいても、電流が流れる。

【0173】

ここでは、第1コイル111dにて、上記と同様にして電流が流れた後、第2コイル112dにおいて、一方の端部から他方の端部112dbfへ向かって、x方向を回転軸にして回転するように、電流が流れる。そして、第2出力端子162dから、その電流が流れ出る。

【0174】

このため、第1インダクタ101dにおいては、第1のインダクタンス値と、この第1のインダクタンス値と異なる第2のインダクタンス値との2つのインダクタンス値の間で、インダクタンスを可変できる。

【0175】

[4−2.まとめ]

以上のように、本実施形態においては、コイル部110dは、入力端子151dと、複数の出力端子161d,162dとのそれぞれが互いに異なる位置に接続されている。ここでは、入力端子151dと、複数の出力端子161d,162dとの組み合わせが変わるように、出力端子161d,162dのいずれか一方に、接続が切り替えられる。このため、第1インダクタ101dにおいては、インダクタンスが異なった値に可変する。

【0176】

このため、本実施形態は、第1実施形態の場合と同様に、異なる複数のインダクタンスに対応するように、複数のインダクタを設ける必要がなくなるので、インダクタの占有面積を減少させることができる。よって、インダクタを設けたモジュールについて小型化を実現できる。

【0177】

<5.その他>

本発明の実施に際しては、上記の実施形態に限定されるものではなく、種々の変形形態を採用することができる。

【0178】

たとえば、上記の実施形態では、コイル部を構成する複数のコイルパターン(または、コイル)の間において、電流が流れる向きが、全て同じ時計回りである場合について説明したが、これに限定されない。複数のコイルパターンの間において、電流が流れる向きは、互いに異なる方向であってもよい。つまり、複数のコイルパターンの間において、電流が、時計回りと反時計回りとの両者で流れるように、混在していても良い。複数のコイルパターンの間において、電流の流れる向きが、互いに異なる場合には、インダクタンス値が、減少する。

【0179】

また、上記の実施形態では、1つの入力端子を設ける場合について説明したが、これに限定されない。入力端子を複数設けて、その複数の入力端子の間において、接続を切り替えるように構成しても良い。つまり、少なくとも3つ以上の端子をコイル部において互いに異なる位置に設け、その複数の端子のうちの2つを、入力端子と出力端子として使用する際に、組合せを切り替えるように構成しても良い。

【0180】

また、コイルパターンを積層する数についても、任意に選択可能である。

【0181】

なお、上記の実施形態において、第1コイルパターン111は、本発明の第1コイルに相当する。また、上記の実施形態において、第2コイルパターン112、第3コイルパターン113、第4コイルパターン114が設けられた部分が、本発明の第2コイルに相当する。また、上記の実施形態において、第1コイル111dは、本発明の第1コイルに相当する。また、上記の実施形態において、第2コイル112dは、本発明の第2コイルに相当する。また、上記の実施形態において、入力端子151,151dは、本発明の入力端子に相当する。また、上記の実施形態において、第1出力端子161,161d、第2出力端子162,162d、第3出力端子163は、本発明の出力端子に相当する。また、上記の実施形態において、コイル部110,110dは、本発明のコイル部に相当する。また、上記の実施形態において、絶縁層Z2cは、本発明の絶縁性磁性体層に相当する。

【図面の簡単な説明】

【0182】

【図1】図1は、本発明の第1実施形態に係る回路モジュールの要部について、模式的に示す平面図である。

【図2】図2は、本発明の第1実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図3】図3は、本発明の第1実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図4】図4は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図5】図5は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図6】図6は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図7】図7は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図8】図8は、本発明の第2実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図9】図9は、本発明の第2実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図10】図10は、本発明の第3実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図11】図11は、本発明の第4実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図12】図12は、本発明の第4実施形態に係る第1インダクタの要部について、模式的に示す図である。

【符号の説明】

【0183】

1:回路モジュール、101,101b,101c,101d:第1インダクタ、110,110d:コイル部、111:第1コイルパターン、111d:第1コイル、112:第2コイルパターン、112d:第2コイル、113:第3コイルパターン、114:第4コイルパターン、151,151d:入力端子、161,161d:第1出力端子、162,162d:第2出力端子、163:第3出力端子

【技術分野】

【0001】

本発明は、インダクタモジュール、および、回路モジュールに関する。特に、本発明は、複数のコイル部を含むインダクタが設けられているインダクタモジュールに関する。また、本発明は、このインダクタを含む回路モジュールに関する。

【背景技術】

【0002】

テレビチューナは、インダクタなどの部材を多く必要とし、装置の小型化が困難な場合がある。

【0003】

このため、テレビチューナにおいては、SiやSiGeなどの半導体にアナログ高周波回路が集積された回路モジュールを含む、シリコンチューナが開発されている。このシリコンチューナにおいては、プリント配線基板にインダクタなどの素子が内蔵されたインダクタモジュールが用いられている。

【0004】

ここでは、たとえば、平面コイルをインダクタとして用いている(たとえば、特許文献1,特許文献2参照)。

【0005】

【特許文献1】特開2004−6515号公報

【特許文献2】特開2008−41833号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

テレビチューナは、数十MHzから1GHzの広い周波数帯に対応する必要がある。このため、インダクタンスの値が異なった複数のインダクタが、必要になる場合がある。

【0007】

これに対応するために、たとえば、平面コイルを積層する数や、コイルの巻き数が異なる複数種のインダクタを設けている。よって、このような場合には、インダクタの占有面積が増えるため、インダクタを設けたモジュールにおいては、装置の小型化を実現することが困難な場合がある。そして、これに伴って、コストアップの不具合が生ずる場合がある。

【0008】

したがって、本発明においては、小型化が実現可能なインダクタモジュール、および、回路モジュールを提供する。

【課題を解決するための手段】

【0009】

本発明のインダクタモジュールは、入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部を有し、前記入力端子と前記出力端子との組み合わせが変わるように、前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている。

【0010】

本発明の回路モジュールは、入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部を有するインダクタを具備しており、前記コイル部は、前記入力端子と前記出力端子との少なくとも一方が、複数設けられており、前記インダクタは、前記入力端子と前記出力端子との間の組み合わせが変わるように前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている。

【0011】

本発明においては、コイル部は、入力端子と出力端子との少なくとも一方が、複数設けられており、その入力端子と出力端子との組み合わせが変わるように、入力端子または出力端子への接続が切り替えられる。これによって、インダクタにおいては、入力端子から出力端子へ流れる電流の経路が変わり、インダクタンスが異なった値に可変する。

【発明の効果】

【0012】

本発明によれば、小型化を実現可能なインダクタモジュール、および、回路モジュールを提供することができる。

【発明を実施するための最良の形態】

【0013】

以下より、本発明の実施形態について説明する。説明は、下記の手順で行う。

1.第1実施形態(出力端子が2つの場合)

2.第2実施形態(出力端子が3つの場合)

3.第3実施形態(絶縁性磁性体層が設けられている場合)

4.第4実施形態(コイルがソレノイド状の場合)

5.その他

【0014】

<1.第1実施形態>

[1−1.構成]

(1−1−1.回路モジュールの構成)

図1は、本発明の第1実施形態に係る回路モジュール1の要部について、模式的に示す平面図である。

【0015】

回路モジュール1は、たとえば、テレビチューナにて用いられるものであって、図1に示すように、LSI部11と、第1から第5のインダクタ101,201,301,401,501とが内蔵されている。

【0016】

(1−1−2.第1インダクタの構成)

図2と図3は、本発明の第1実施形態に係る第1インダクタ101の要部について、模式的に示す図である。ここで、図2は、第1インダクタ101の斜視図である。一方で、図3は、第1インダクタ101の断面図である。図3においては、(a)が、図2に示すS1面(yz面)部分の断面について示しており、(b)が、S2面(xz面)を示している。なお、図2においては、説明の都合上、図3に示した部材の要部について示し、一部については、図示を省略している。また、図示の都合上、図2と図3とは、スケールや縦横比などを適宜変えて示している。

【0017】

第1インダクタ101は、図2および図3に示すように、コイル部110を含み、このコイル部110においては、入力端子151と第1出力端子161と第2出力端子162とのそれぞれが、互いに異なる位置に接続されている。

【0018】

詳細については後述するが、第1インダクタ101は、電流が流れる際に、入力端子151と複数の出力端子161,162との間の組み合わせが変えられることで、インダクタンスが異なった値に可変するように構成されている。具体的には、入力端子151と第1出力端子161との間、または、入力端子151と第2出力端子162との間のいずれか一方にて、電流が流れるように、複数の出力端子161,162の接続が切り替えられて、インダクタンスが異なった値に可変する。

【0019】

第1インダクタ101を構成する各部について、順次、説明する。

【0020】

コイル部110は、図2および図3に示すように、第1コイルパターン111と、第2コイルパターン112と、第3コイルパターン113と、第4コイルパターン114とを有する。

【0021】

コイル部110を構成する第1から第4のコイルパターン111,112,113,114のそれぞれは、図2および図3に示すように、下方から上方へ、間を空けて、順次、積み重なるように設けられている。ここでは、第1から第4のコイルパターン111,112,113,114のそれぞれは、金属などの導電材料によって形成されている。

【0022】

そして、図3に示すように、第1から第4のコイルパターン111,112,113,114のそれぞれは、複数の絶縁層Z1,Z2,Z3,Z4,Z5によって、挟まれるように設けられている。この各絶縁層Z1,Z2,Z3,Z4,Z5は、非磁性体である絶縁材料によって形成されている。

【0023】

また、図2に示すように、第1から第4のコイルパターン111,112,113,114は、それぞれの間に、ブラインドバイアホールC1,C2,C3が設けられている。ブラインドバイアホールC1,C2,C3は、金属などの導電材料が埋め込まれており、第1から第4のコイルパターン111,112,113,114のそれぞれを、電気的に接続している。

【0024】

コイル部110の第1コイルパターン111は、図2に示すように、渦巻状の平面コイルである。

【0025】

具体的には、図2に示すように、第1コイルパターン111は、巻き線が、外側に位置する一方の端部111sから、時計回りに渦を描いて、内側の中心に位置する他方の端部111fへ向かうようなパターンで形成されている。

【0026】

そして、図3に示すように、第1コイルパターン111は、複数の絶縁層Z1,Z2の間に設けられている。

【0027】

また、第1コイルパターン111においては、図2に示すように、一方の端部111sの下面に、入力端子151が設けられている。

【0028】

一方で、第1コイルパターン111の他方の端部111fにおいては、図2に示すように、その下面に、第1出力端子161が設けられている。また、さらに、この他方の端部111fにおいては、上面に、ブラインドバイアホールC1が設けられている。

【0029】

コイル部110の第2コイルパターン112は、図2に示すように、第1コイルパターン111と同様に、渦巻状の平面コイルであって、第2コイルパターン112のコイル面が、第1コイルパターン111のコイル面に対面している。

【0030】

具体的には、図2に示すように、第2コイルパターン112は、第1コイルパターン111と異なり、巻き線が、内側の中心に位置する一方の端部112sから、時計回りに渦を描いて、外側に位置する他方の端部112fへ向かうようなパターンで形成されている。

【0031】

そして、図3に示すように、第2コイルパターン112は、複数の絶縁層Z2,Z3の間に設けられている。

【0032】

ここでは、第2コイルパターン112は、図3に示すように、第1コイルパターン111の上方において、絶縁層Z2を介して、第1コイルパターン111に重なるように設けられている。つまり、第2コイルパターン112の下面が、第1コイルパターン111の上面に対面している。

【0033】

そして、第2コイルパターン112においては、図2および図3に示すように、一方の端部112sの下面に、ブラインドバイアホールC1が設けられている。

【0034】

一方で、第2コイルパターン112の他方の端部112fにおいては、図2に示すように、その上面に、ブラインドバイアホールC2が設けられている。

【0035】

コイル部110の第3コイルパターン131は、図2に示すように、第1,第2のコイルパターン111,112と同様に、渦巻状の平面コイルである。そして、第3コイルパターン113においては、コイル面が、第2コイルパターン112のコイル面に対面している。

【0036】

具体的には、図2に示すように、第3コイルパターン113は、第1コイルパターン111と同様に、巻き線が、外側に位置する一方の端部113sから、時計回りに渦を描いて、内側の中心に位置する他方の端部113fへ向かうようなパターンで形成されている。

【0037】

そして、図3に示すように、第3コイルパターン113は、複数の絶縁層Z3,Z4の間に設けられている。

【0038】

ここでは、第3コイルパターン113は、図3に示すように、第2コイルパターン112の上方において、絶縁層Z3を介して、第2コイルパターン112に重なるように設けられている。つまり、第3コイルパターン113の下面が、第2コイルパターン112の上面に対面している。

【0039】

そして、第3コイルパターン113においては、図2および図3に示すように、一方の端部113sの下面に、ブラインドバイアホールC2が設けられている。

【0040】

一方で、第3コイルパターン113の他方の端部113fにおいては、上面に、ブラインドバイアホールC3が設けられている。

【0041】

コイル部110の第4コイルパターン141は、図2に示すように、第1から第3のコイルパターン111,112,113と同様に、渦巻状の平面コイルである。そして、第4コイルパターン114においては、コイル面が、第3コイルパターン113のコイル面に対面している。

【0042】

具体的には、図2に示すように、第4コイルパターン114は、第2コイルパターン112と同様に、巻き線が、内側の中心に位置する一方の端部114sから、時計回りに渦を描いて、外側に位置する他方の端部114fへ向かうようなパターンで形成されている。

【0043】

そして、図3に示すように、第4コイルパターン114は、複数の絶縁層Z4,Z5の間に設けられている。

【0044】

ここでは、第4コイルパターン114は、第3コイルパターン113の上方において、絶縁層Z4を介して、第3コイルパターン113に重なるように設けられている。つまり、第4コイルパターン114の下面が、第3コイルパターン113の上面に対面している。

【0045】

そして、第4コイルパターン114においては、図2および図3に示すように、一方の端部114sの下面にて、ブラインドバイアホールC3が設けられている。

【0046】

一方で、第4コイルパターン114の他方の端部114fにおいては、第2出力端子162が設けられている。

【0047】

入力端子151は、図2および図3に示すように、第1コイルパターン111において第2から第4のコイルパターン112,113,114に対面する上面に対して反対側に位置する下面に設けられている。入力端子151は、金属などの導電材料によって形成されている。

【0048】

ここでは、入力端子151は、第1コイルパターン111の一方の端部111sの下面に、入力端子151の上端面が接続されている。そして、入力端子151は、第1コイルパターン111の一方の端部111sの下面から下方へ垂直に延びるように形成されている。

【0049】

第1出力端子161は、図2および図3に示すように、入力端子151と同様に、第1コイルパターン111において、第2から第4のコイルパターン112,113,114に対面する上面に対して反対側に位置する下面に設けられている。第1出力端子161は、入力端子151と同様に、金属などの導電材料によって形成されている。

【0050】

ここでは、第1出力端子161は、第1コイルパターン111の他方の端部111fの下面に、第1出力端子161の上端面が接続されている。そして、第1出力端子161は、第1コイルパターン111の他方の端部111fの下面から下方へ垂直に延びるように形成されている。

【0051】

第2出力端子162は、第4コイルパターン114において第1から第3のコイルパターン111,112,113に対面する側の下面に対して反対側の上面に設けられている。第2出力端子162は、入力端子151と同様に、金属などの導電材料によって形成されている。

【0052】

ここでは、第2出力端子162は、第4コイルパターン114の他方の端部114fの上面に、第2出力端子162の下端面が接続されている。そして、第2出力端子162は、第4コイルパターン114の他方の端部114fの上面から上方へ垂直に延びるように形成されている。

【0053】

[1−2.動作]

上記の第1インダクタ101の動作について説明する。

【0054】

上述した第1インダクタ101において、第1,第2の出力端子161,162は、いずれか一方から電流が出力されるように、接続が切り替えられる。ここでは、第1,第2の出力端子161,162の一方と、電流が出力される配線(図示なし)との間の接続が、スイッチング素子(図示なし)によって切り替えられる。

【0055】

これにより、第1インダクタ101に電流が流れる際は、入力端子151と第1出力端子161との組み合わせ、または、入力端子151と第2出力端子162との組み合わせの一方になる。よって、第1インダクタ101においては、インダクタンスが異なった値に可変する。

【0056】

具体的には、電流が入力端子151から入り、第1出力端子161から出るように、接続が切り替えられた場合には、図2に示すように、第1コイルパターン111において電流が流れる。

【0057】

ここでは、図2に示すように、第1コイルパターン111の一方の端部111sに入った電流が、他方の端部111fへ向かって、時計回りに回って流れた後に、その他方の端部111fに設けられた第1出力端子161から出力される。

【0058】

つまり、第1コイルパターン111において電流が流れ、他の第2から第4のコイルパターン111,112,113,114においては、電流が流れない。

【0059】

一方で、電流が入力端子151から入り、第2出力端子162から出るように、接続が切り替えられた場合には、第1コイルパターン111の他に、第2から第4のコイルパターン111,112,113,114においても、電流が流れる。

【0060】

ここでは、図2に示すように、第1コイルパターン111の一方の端部111sに入った電流が、他方の端部111fへ向かって流れた後に、第2コイルパターン112の一方の端部112sへ入る。第1コイルパターン111においては、電流は、一方の端部111sから他方の端部111fへ、時計回りに回って流れる。

【0061】

つぎに、図2に示すように、その第2コイルパターン112の一方の端部112sに入った電流が、他方の端部112fへ向かって、時計回りに回って流れた後に、第3コイルパターン113の一方の端部113sへ入る。第2コイルパターン112においても、第1コイルパターン111と同様に、電流が、一方の端部112sから他方の端部112fへ、時計回りに回って流れる。

【0062】

つぎに、図2に示すように、その第3コイルパターン113の一方の端部113sに入った電流が、他方の端部113fへ向かって流れた後に、第4コイルパターン114の一方の端部114sへ入る。第3コイルパターン113においても、第1および第2のコイルパターン111,112と同様に、電流が、一方の端部113sから他方の端部113fへ、時計回りに回って流れる。

【0063】

つぎに、図2に示すように、その第4コイルパターン114の一方の端部114sに入った電流が、他方の端部114fへ向かって流れる。第4のコイルパターン114においても、第1から第3のコイルパターン111,112,113と同様に、電流が、一方の端部114sから他方の端部114fへ、時計回りに回って流れる。

【0064】

その後、図2に示すように、この第4コイルパターン114の他方の端部114fへ入った電流は、この端部114fに設けられた第2出力端子162から出力される。

【0065】

このため、第1インダクタ101にて、電流が第1出力端子161から出力する前者のケースは、低い第1のインダクタンス値になる。

【0066】

これに対して、電流が第2出力端子162から出力する後者のケースは、前者のケースよりも、高い第2のインダクタンス値になる。つまり、後者のケースは、前者のケースよりも、電流が流れる方向が同一であって、電流を流れるコイルの巻き数が多いので、高いインダクタンス値になる。

【0067】

上記においては、第1,第2の出力端子161,162のいずれか一方に接続するので、インダクタンスが可変された素子が同時には、動作しない。

【0068】

よって、第1インダクタ101においては、第1のインダクタンス値と、この第1のインダクタンス値よりも高い第2のインダクタンス値との2つのインダクタンス値の間で、可変できる。

【0069】

なお、第1インダクタ101において第1,第2の出力端子161,162を設けた位置については、上記に限らない。

【0070】

たとえば、第1出力端子161を、第4コイルパターン114の一方の端部114sの上面に、設けても良い。この第1出力端子161から電流を出力させる場合には、第1から第3のコイルパターン111,112,113にて電流が流れる。よって、第1インダクタ101においては、前述したインダクタンス値よりも高いインダクタンス値になる。

【0071】

上述の第1インダクタ101以外の第2から第5のインダクタ201,301,401,501は、たとえば、第1インダクタ101のインダクタンスとは異なったインダクタンスの値になるように構成されている。そして、第2から第5のインダクタ201,301,401,501は、第1インダクタ101と異なり、インダクタンスが可変するように構成されておらず、固定された一のインダクタンスになるように構成されている。

【0072】

なお、第2から第5のインダクタ201,301,401,501についても、第1インダクタ101と同様に、複数のインダクタンス値で可変するように構成してもよい。

【0073】

[1−3.製造方法]

上記の第1インダクタ101を製造する製造方法の要部について説明する。

【0074】

なお、第1インダクタ101以外の第2から第5のインダクタ201,301,401,501についても、第1インダクタ101と同様な工程を経て形成するが、ここでは、説明を省略する。

【0075】

図4から図7は、本発明の第1実施形態に係る第1インダクタ101の製造方法において、各工程にて製造される要部を示す図である。この図4から図7は、断面図であり、(a)が、図2に示すS1面(yz面)部分の断面について示しており、(b)が、S2面(xz面)を示している。

【0076】

(1)第2コイルパターン112,第3コイルパターン113の形成

まず、図4に示すように、第2コイルパターン112と第3コイルパターン113とのそれぞれを設ける。

【0077】

ここでは、最初に、絶縁性の樹脂基板である絶縁層Z3の両面に、銅箔(図示なし)が貼り合わされた積層板(図示なし)を準備する。

【0078】

そして、一方の面に貼り合わされた銅箔について、パターン加工を実施することによって、第2コイルパターン112を形成する。

【0079】

本実施形態では、図2に示したように、巻き線が、内側の中心に位置する一方の端部112sから、時計回りに渦を描いて、外側に位置する他方の端部112fへ向かうようなパターンになるように、第2コイルパターン112を形成する。

【0080】

そして、他方の面に貼り合わされた銅箔についても、同様に、パターン加工を実施することによって、第3コイルパターン113を形成する。

【0081】

本実施形態では、図2に示したように、巻き線が、外側に位置する一方の端部113sから、時計回りに渦を描いて、内側の中心に位置する他方の端部113fへ向かうようなパターンになるように、第3コイルパターン113を形成する。

【0082】

(2)ブラインドバイアホールC2の形成

つぎに、図5に示すように、ブラインドバイアホールC2を設ける。

【0083】

ここでは、絶縁層Z3について、レーザー加工をすることによって、ブラインドバイアホールC2を形成する。たとえば、炭酸ガスレーザーを用いて、このレーザー加工を実施する。

【0084】

そして、そのブラインドバイアホールC2に金属などの導電材料を埋め込む。たとえば、メッキ処理によって、導電材料を埋め込む。

【0085】

本実施形態では、第2コイルパターン112の他方の端部112fと、第3コイルパターン113の一方の端部113sとが設けられた部分に対応するように、ブラインドバイアホールC2を形成する。

【0086】

これにより、第2コイルパターン112の他方の端部112fと、第3コイルパターン113の一方の端部113sとが、電気的に接続される。

【0087】

(3)第1コイルパターン111,第4コイルパターン114の形成

つぎに、図6に示すように、第1コイルパターン111と第4コイルパターン114とのそれぞれを設ける。

【0088】

ここでは、最初に、第2コイルパターン112と第3コイルパターン113とが形成された絶縁層Z3の両面に、絶縁層Z2,Z4のそれぞれを形成する。たとえば、樹脂を含む絶縁性のプリプレグフィルムを貼り合わせることによって、絶縁層Z2,Z4のそれぞれを形成する。

【0089】

そして、たとえば、絶縁層Z2の表面に銅箔(図示なし)を貼り合せた後に、その銅箔についてパターン加工することで、第1コイルパターン111を形成する。

【0090】

本実施形態においては、図2に示したように、巻き線が、外側に位置する一方の端部111sから、時計回りに渦を描いて、内側の中心に位置する他方の端部111fへ向かうようなパターンになるように、第1コイルパターン111を形成する。

【0091】

また、上記と同様に、絶縁層Z4の表面に銅箔(図示なし)を貼り合せた後に、その銅箔についてパターン加工することで、第4コイルパターン114を形成する。

【0092】

本実施形態においては、図2に示したように、巻き線が、内側の中心に位置する一方の端部114sから、時計回りに渦を描いて、外側に位置する他方の端部114fへ向かうようなパターンになるように、第4コイルパターン114を形成する。

【0093】

(4)ブラインドバイアホールC1,C3の形成

つぎに、図7に示すように、ブラインドバイアホールC1,C3を設ける。

【0094】

ここでは、絶縁層Z2についてレーザー加工をすることによって、ブラインドバイアホールC1を形成する。そして、そのブラインドバイアホールC1に金属などの導電材料を埋め込む。

【0095】

本実施形態では、第1コイルパターン111の他方の端部111fと、第2コイルパターン112の一方の端部112sとが設けられた部分に対応するように、ブラインドバイアホールC1を形成する。

【0096】

これにより、第1コイルパターン111の他方の端部111fと、第2コイルパターン112の一方の端部112sとが、電気的に接続される。

【0097】

また、同様にして、絶縁層Z4についてレーザー加工をすることによって、ブラインドバイアホールC3を形成する。そして、そのブラインドバイアホールC3に金属などの導電材料を埋め込む。

【0098】

本実施形態では、第3コイルパターン113の他方の端部113fと、第4コイルパターン114の一方の端部114sとが設けられた部分に対応するように、ブラインドバイアホールC3を形成する。

【0099】

これにより、第3コイルパターン113の他方の端部113fと、第4コイルパターン114の一方の端部114sとが、電気的に接続される。

【0100】

(5)入力端子151、第1および第2の出力端子161,162の形成

つぎに、図3に示したように、入力端子151と、第1および第2の出力端子161,162とを設ける。

【0101】

ここでは、最初に、絶縁層Z2,Z4の表面に、絶縁層Z1,Z5を形成する。たとえば、絶縁層Z2の表面に、樹脂を含む絶縁性のプリプレグフィルムを貼り合わせることによって、絶縁層Z1を形成する。また、これと同様に、絶縁層Z4の表面に、樹脂を含む絶縁性のプリプレグフィルムを貼り合わせることによって、絶縁層Z5を形成する。

【0102】

そして、絶縁層Z1についてレーザー加工をすることによって、スルーホール(図示なし)を形成する。その後、そのスルーホールに金属などの導電材料を埋め込むことで、入力端子151と、第1出力端子161とを形成する。

【0103】

本実施形態においては、第1コイルパターン111の一方の端部111sに対応するように、入力端子151を形成する。そして、第1コイルパターン111の他方の端部111fに対応するように、第1出力端子161を設ける。

【0104】

また、これと共に、絶縁層Z5についてレーザー加工をすることによって、スルーホール(図示なし)を形成する。その後、そのスルーホールに金属などの導電材料を埋め込むことで、第2出力端子162を形成する。

【0105】

本実施形態においては、第4コイルパターン114の他方の端部114fに対応するように、第2出力端子162を設ける。

【0106】

このようにすることで、第1インダクタ101が完成される。

【0107】

なお、第1インダクタ101の製造においては、上記の工程に限らない。上記の他に、プリント配線基板の製造において用いられる種々の方法を適用することができる。

【0108】

[1−4.まとめ]

以上のように、本実施形態においては、コイル部110は、入力端子151と、複数の出力端子161,162との3つの端子のそれぞれが、互いに異なる位置に接続されている。ここでは、入力端子151と、複数の出力端子161,162との組み合わせが変わるように、出力端子161,162のいずれか一方に、接続が切り替えられる。このため、上述したように、第1インダクタ101においては、インダクタンスが異なった値に可変する。

【0109】

よって、本実施形態においては、異なる複数のインダクタンスに対応するように、複数のインダクタを設ける必要がなくなり、インダクタの占有面積を減少させることができる。したがって、本実施形態では、インダクタを設けたモジュールについて小型化を実現できる。

【0110】

また、本実施形態においては、第1から第4のコイルパターン111,112,113,114のそれぞれは、平面コイルであり、コイル面が互いに対面するように、積層している。そして、入力端子151は、最も下層に位置する第1コイルパターン111において、一方の端部111sの下面に位置するように設けられている。また、第1出力端子161は、最も下層に位置する第1コイルパターン111において、他方の端部111fの下面に位置するように設けられている。そして、第2出力端子162は、最も上層に位置する第4コイルパターン114の上面において、他方の端部111fに設けられている。

【0111】

このため、本実施形態においては、インダクタの占有面積を、さらに減少させることができ、インダクタを設けたモジュールについて小型化を実現することが容易にできる。

【0112】

<2.第2実施形態>

本発明の第2実施形態について説明する。

[2−1.構成など]

【0113】

図8と図9は、本発明の第2実施形態に係る第1インダクタ101bの要部について、模式的に示す図である。ここで、図8は、第1インダクタ101bの斜視図である。一方で、図9は、第1インダクタ101bの断面図である。図9においては、(a)が、図8に示すS1面(yz面)部分の断面について示しており、(b)が、S2面(xz面)を示している。なお、図8においては、説明の都合上、図9に示した部材の要部について示し、一部については、図示を省略している。また、図示の都合上、図8と図9とは、スケールや縦横比などを適宜変えて示している。

【0114】

本実施形態の第1インダクタ101bは、図8と図9とに示すように、第3出力端子163が、さらに、設けられている。つまり、コイル部110においては、入力端子151と第1出力端子161と第2出力端子162との他に、第3出力端子163が電気的に接続されている。この点、および、これに関連する点を除き、第1実施形態と同様である。このため、重複する個所については、記載を省略する。

【0115】

第3出力端子163は、図8および図9に示すように、第4コイルパターン114と同層に形成されたパッド部114pの上面に、下端面が接続されている。そして、第3出力端子163は、そのパッド部114pから上方へ垂直に延びるように形成されている。この第3出力端子163は、入力端子151と同様に、金属などの導電材料によって形成されている。

【0116】

ここでは、パッド部114pは、第4コイルパターン114と同様に、金属などの導電材料を用いて形成されている。このパッド部114pは、導電体膜を第4コイルパターン114へパターン加工する工程において、第4コイルパターン114と同様にして形成される。

【0117】

そして、パッド部114pにおいては、その下面に、ブラインドバイアホールC3bが設けられている。ブラインドバイアホールC3bは、金属などの導電材料を用いて形成されており、パッド部114pの下面から下方に延在している。そして、ブラインドバイアホールC3bにおいては、下端部が、第3コイルパターン113の一方の端部113sの上面に接続されている。

【0118】

つまり、第3出力端子163は、パッド部114pとブラインドバイアホールC3bとを介して、第3コイルパターン113の一方の端部113sに電気的に接続されている。

【0119】

[2−2.動作]

上記の第1インダクタ101bの動作について説明する。

【0120】

本実施形態においては、第1,第2の出力端子161,162の他に、第3出力端子163を含めた複数の出力端子のいずれかから電流が出力されるように、接続が切り替えられる。ここでは、第1,第2,第3の出力端子161,162,163の一方と、電流が出力される出力配線(図示なし)との接続が、スイッチング素子(図示なし)によって切り替えられる。

【0121】

これにより、第1インダクタ101bに電流が流れる際は、第1実施形態で示した2つの場合の他に、入力端子151と第3出力端子163との組み合わせを含めた、合計で3つの異なったインダクタンスの値に可変できる。

【0122】

具体的には、電流が入力端子151から入り、第3出力端子163から出るように、接続が切り替えられた場合には、第1および第2のコイルパターン111,112において電流が流れる。

【0123】

つまり、第1コイルパターン111の一方の端部111sに入った電流は、第2コイルパターン112の一方の端部112sから他方の端部112fへ流れた後に、第3コイルパターン113の一方の端部113sへ入る。

【0124】

その後、この第3コイルパターン113の一方の端部113sへ入った電流は、ここに設けられたブラインドバイアホールC3bを介して、パッド部114pへ流れた後に、第3出力端子163から出力される。

【0125】

このため、第1インダクタ101bにて、電流が第3出力端子163から出力する場合には、第1実施形態で示した2つのケースとは異なったインダクタンス値になる。

【0126】

よって、第1インダクタ101bにおいては、3つのインダクタンス値の間で、可変できる。

【0127】

[2−3.まとめ]

以上のように、本実施形態においては、コイル部110は、入力端子151と、複数の出力端子161,162,163とのそれぞれが互いに異なる位置に接続されている。ここでは、入力端子151と、複数の出力端子161,162,163との組み合わせが変わるように、出力端子161,162,163のいずれか一方に、接続が切り替えられる。このため、第1インダクタ101bにおいては、インダクタンスが異なった値に可変する。

【0128】

このため、本実施形態は、第1実施形態の場合と同様に、異なる複数のインダクタンスに対応するように、複数のインダクタを設ける必要がなくなるので、インダクタの占有面積を減少させることができる。よって、インダクタを設けたモジュールについて小型化を実現できる。

【0129】

<3.第3実施形態>

本発明の第3実施形態について説明する。

【0130】

[3−1.構成など]

図10は、本発明の第3実施形態に係る第1インダクタ101cの要部について、模式的に示す図である。ここで、図10は、第1インダクタ101cの断面図である。図10においては、(a)が、図2に示すS1面(yz面)部分の断面に対応しており、(b)が、S2面(xz面)に対応している。

【0131】

本実施形態の第1インダクタ101cは、図10に示すように、絶縁層Z2cが異なる。この点、および、これに関連する点を除き、第1実施形態と同様である。このため、重複する個所については、記載を省略する。

【0132】

絶縁層Z2cは、第1コイルパターン111と第2コイルパターン112とが対面している間において、非磁性体ではなく、磁性体によって形成されている。

【0133】

ここでは、絶縁層Z2cは、たとえば、フェライトなどの磁性材料からなる磁性体粉末を、たとえば、エポキシ樹脂や、ポリイミドなどの樹脂に混在させることで、形成されている。

【0134】

たとえば、磁性体粉末としては、MnZn系フェライト,NiZn系フェライト,NiZnCu系フェライト,Ba系フェライト,CoFe系軟磁性合金,Fe系軟磁性合金,Co系軟磁性合金,NiFe系軟磁性合金のいずれか、または、その組合せが用いられる。

【0135】

[3−2.まとめ]

以上のように、本実施形態においては、第1出力端子161と第2出力端子162との間には、磁性体によって形成された絶縁層Z2cが設けられている。このため、本実施形態では、第1出力端子161から電流を出力する際において、その上層にある第2から第4のコイルパターン112,113,114に起因して生ずる渦電流による損失を、防止することができる。

【0136】

なお、上記では、樹脂に磁性体粉末が混在されることで、磁性体である絶縁層Z2cを形成する場合について示したが、これに限定されない。たとえば、磁性体基板を貼り合わせることによって、この絶縁層Z2cを形成しても良い。

【0137】

<4.第4実施形態>

本発明の第4実施形態について説明する。

【0138】

[4−1.構成]

図11と図12は、本発明の第4実施形態に係る第1インダクタ101dの要部について、模式的に示す図である。ここで、図11は、第1インダクタ101dの上面図である。また、図12は、第1インダクタ101dの断面図である。図12は、図11に示すX1d−X2d部分の断面を示している。

【0139】

本実施形態の第1インダクタ101dは、図11および図12に示すように、コイル部110dを含み、このコイル部110dにおいては、入力端子151dと第1出力端子161dと第2出力端子162dとのそれぞれが、互いに異なる位置に接続されている。

【0140】

詳細については後述するが、第1インダクタ101dは、第1実施形態の場合と同様に、電流が流れる際に、入力端子151dと複数の出力端子161d,162dの間との組み合わせが変えられて、インダクタンスが異なった値に可変するように構成されている。

【0141】

第1インダクタ101dを構成する各部について、順次、説明する。

【0142】

コイル部110dは、図11および図12に示すように、第1コイル111dと、第2コイル112dとを含む。

【0143】

コイル部110dを構成する第1,第2のコイル111d,112dのそれぞれは、x方向において並んで設けられている。ここでは、第1,第2のコイル111d,112dのそれぞれは、金属などの導電材料によって形成されている。

【0144】

第1コイル111dは、図11および図12に示すように、絶縁層Z1d,Z2d,Z3d内において、巻き線が、ソレノイド状になるように構成されている。この各絶縁層Z1d,Z2d,Z3dは、非磁性体である絶縁材料によって形成されている。

【0145】

具体的には、図11および図12に示すように、第1コイル111dは、第1コイルパターン111daと、第2コイルパターン111dbとを含む。

【0146】

第1コイル111dを構成する第1コイルパターン111daは、図12に示すように、複数の絶縁層Z1d,Z2dの間に設けられている。

【0147】

第1コイルパターン111daは、複数のラインパターンL1を含み、複数のラインパターンL1が、図11に示すように、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0148】

そして、第1コイルパターン111daにおいては、図12に示すように、x方向における一方の端部111dasの上面に、ブラインドバイアホールC1dの下端面が接続されている。

【0149】

一方で、第1コイルパターン111daの他方の端部111dafにおいては、その上面に、ブラインドバイアホールC2dの下端面が接続されている。

【0150】

第1コイル111dを構成する第2コイルパターン111dbは、図12に示すように、複数の絶縁層Z2d,Z3dの間に設けられている。

【0151】

第2コイルパターン111dbは、複数のラインパターンL2を含み、複数のラインパターンL2が、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0152】

そして、第2コイルパターン111dbを構成するラインパターンL2は、図11に示すように、両端部において、バイアホールBH1によって、第1コイルパターン111daを構成するラインパターンL1に接続されている。

【0153】

また、第2コイルパターン111dbにおいては、図11および図12に示すように、一方の端部111dbsの下面に、ブラインドバイアホールC1dの下端面が接続されている。また、この一方の端部111dbsの上面においては、入力端子151dの下端面が接続されている。

【0154】

一方で、第2コイルパターン111dbの他方の端部111dbfにおいては、その下面に、ブラインドバイアホールC2dの上端面が接続されている。また、この一方の端部111dbfの上面においては、第1出力端子161dの下端面が接続されている。

【0155】

第2コイル112dは、図11および図12に示すように、巻き線が、ソレノイド状になるように構成されている。

【0156】

具体的には、図11および図12に示すように、第2コイル112dは、第3コイルパターン112daと、第4コイルパターン112dbとを含む。

【0157】

第2コイル112dを構成する第3コイルパターン112daは、図12に示すように、第1コイルパターン111daと同様に、複数の絶縁層Z1d,Z2dの間に設けられている。

【0158】

第3コイルパターン112daは、複数のラインパターンL3を含み、複数のラインパターンL3が、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0159】

また、第3コイルパターン112daにおいては、図11および図12に示すように、一方の端部が、第1コイルパターン111daの他方の端部111dafに接続されている。

【0160】

一方で、第3コイルパターン112daの他方の端部112dafにおいては、その上面に、ブラインドバイアホールC3dの下端面が接続されている。

【0161】

第2コイル112dを構成する第4コイルパターン112dbは、図12に示すように、第2コイルパターン111dbと同様に、複数の絶縁層Z2d,Z3dの間に設けられている。

【0162】

第4コイルパターン112dbは、複数のラインパターンL4を含み、図11に示すように、複数のラインパターンL4が、xy面においてx方向とy方向とに対して傾斜する方向に延在している。

【0163】

そして、第4コイルパターン112dbを構成するラインパターンL4は、両端部において、バイアホールBH2によって、第3コイルパターン112daを構成するラインパターンL3に接続されている。

【0164】

また、第4コイルパターン112dbにおいては、図11および図12に示すように、一方の端部が、第3コイルパターン112daに接続されている。

【0165】

一方で、第4コイルパターン112dbの他方の端部112dbfにおいては、その下面に、ブラインドバイアホールC3dの上端面が接続されている。また、この他方の端部112dbfの上面においては、第2出力端子162dの下端面が接続されている。

【0166】

[4−2.動作]

上記の第1インダクタ101dの動作について説明する。

【0167】

上述した第1インダクタ101dにおいて、第1,第2の出力端子161d,162dは、いずれか一方から電流が出力されるように、接続が切り替えられる。ここでは、第1,第2の出力端子161d,162dの一方と、電流が出力される出力配線(図示なし)との接続が、スイッチング素子(図示なし)によって切り替えられる。

【0168】

これにより、第1インダクタ101dに電流が流れる際は、入力端子151dと第1出力端子161dとの組み合わせ、または、入力端子151dと第2出力端子162dとの組み合わせの一方になる。よって、第1インダクタ101dにおいては、インダクタンスが異なった値に可変する。

【0169】

具体的には、電流が入力端子151dから入り、第1出力端子161dから出るように、接続が切り替えられた場合には、図11に示すように、第1コイル111dにおいて電流が流れる。

【0170】

つまり、第1コイル111dにおいて電流が流れ、他の第2コイル112dにおいては、電流が流れない。

【0171】

ここでは、第1コイル111dにおいて一方の端部111dbsから他方の端部111dbfへ向かって、x方向を回転軸にして回転するように、電流が流れる。そして、第1出力端子161dから、その電流が流れ出る。

【0172】

一方で、電流が入力端子151dから入り、第2出力端子162dから出るように、接続が切り替えられた場合には、第1コイル111dの他に、第2コイル112dにおいても、電流が流れる。

【0173】

ここでは、第1コイル111dにて、上記と同様にして電流が流れた後、第2コイル112dにおいて、一方の端部から他方の端部112dbfへ向かって、x方向を回転軸にして回転するように、電流が流れる。そして、第2出力端子162dから、その電流が流れ出る。

【0174】

このため、第1インダクタ101dにおいては、第1のインダクタンス値と、この第1のインダクタンス値と異なる第2のインダクタンス値との2つのインダクタンス値の間で、インダクタンスを可変できる。

【0175】

[4−2.まとめ]

以上のように、本実施形態においては、コイル部110dは、入力端子151dと、複数の出力端子161d,162dとのそれぞれが互いに異なる位置に接続されている。ここでは、入力端子151dと、複数の出力端子161d,162dとの組み合わせが変わるように、出力端子161d,162dのいずれか一方に、接続が切り替えられる。このため、第1インダクタ101dにおいては、インダクタンスが異なった値に可変する。

【0176】

このため、本実施形態は、第1実施形態の場合と同様に、異なる複数のインダクタンスに対応するように、複数のインダクタを設ける必要がなくなるので、インダクタの占有面積を減少させることができる。よって、インダクタを設けたモジュールについて小型化を実現できる。

【0177】

<5.その他>

本発明の実施に際しては、上記の実施形態に限定されるものではなく、種々の変形形態を採用することができる。

【0178】

たとえば、上記の実施形態では、コイル部を構成する複数のコイルパターン(または、コイル)の間において、電流が流れる向きが、全て同じ時計回りである場合について説明したが、これに限定されない。複数のコイルパターンの間において、電流が流れる向きは、互いに異なる方向であってもよい。つまり、複数のコイルパターンの間において、電流が、時計回りと反時計回りとの両者で流れるように、混在していても良い。複数のコイルパターンの間において、電流の流れる向きが、互いに異なる場合には、インダクタンス値が、減少する。

【0179】

また、上記の実施形態では、1つの入力端子を設ける場合について説明したが、これに限定されない。入力端子を複数設けて、その複数の入力端子の間において、接続を切り替えるように構成しても良い。つまり、少なくとも3つ以上の端子をコイル部において互いに異なる位置に設け、その複数の端子のうちの2つを、入力端子と出力端子として使用する際に、組合せを切り替えるように構成しても良い。

【0180】

また、コイルパターンを積層する数についても、任意に選択可能である。

【0181】

なお、上記の実施形態において、第1コイルパターン111は、本発明の第1コイルに相当する。また、上記の実施形態において、第2コイルパターン112、第3コイルパターン113、第4コイルパターン114が設けられた部分が、本発明の第2コイルに相当する。また、上記の実施形態において、第1コイル111dは、本発明の第1コイルに相当する。また、上記の実施形態において、第2コイル112dは、本発明の第2コイルに相当する。また、上記の実施形態において、入力端子151,151dは、本発明の入力端子に相当する。また、上記の実施形態において、第1出力端子161,161d、第2出力端子162,162d、第3出力端子163は、本発明の出力端子に相当する。また、上記の実施形態において、コイル部110,110dは、本発明のコイル部に相当する。また、上記の実施形態において、絶縁層Z2cは、本発明の絶縁性磁性体層に相当する。

【図面の簡単な説明】

【0182】

【図1】図1は、本発明の第1実施形態に係る回路モジュールの要部について、模式的に示す平面図である。

【図2】図2は、本発明の第1実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図3】図3は、本発明の第1実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図4】図4は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図5】図5は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図6】図6は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図7】図7は、本発明の第1実施形態に係る第1インダクタの製造方法において、各工程にて製造される要部を示す図である。

【図8】図8は、本発明の第2実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図9】図9は、本発明の第2実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図10】図10は、本発明の第3実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図11】図11は、本発明の第4実施形態に係る第1インダクタの要部について、模式的に示す図である。

【図12】図12は、本発明の第4実施形態に係る第1インダクタの要部について、模式的に示す図である。

【符号の説明】

【0183】

1:回路モジュール、101,101b,101c,101d:第1インダクタ、110,110d:コイル部、111:第1コイルパターン、111d:第1コイル、112:第2コイルパターン、112d:第2コイル、113:第3コイルパターン、114:第4コイルパターン、151,151d:入力端子、161,161d:第1出力端子、162,162d:第2出力端子、163:第3出力端子

【特許請求の範囲】

【請求項1】

入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部

を有し、

前記入力端子と前記出力端子との組み合わせが変わるように、前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている

インダクタモジュール。

【請求項2】

前記コイル部は、

第1コイルと、

第2コイルと

を、少なくとも有しており、

前記入力端子は、少なくとも1つが、前記第1コイルの一方の端部に設けられており、

前記第2コイルは、前記第1コイルの他方の端部に、当該第2コイルの一方の端部が電気的に接続されており、

前記出力端子は、少なくとも1つが、前記第2コイルの他方の端部に設けられている、

請求項1に記載のインダクタモジュール。

【請求項3】

前記第1コイルと前記第2コイルとのそれぞれは、平面コイルであり、コイル面が互いに対面するように設けられており、

前記入力端子は、前記第1コイルにおいて前記第2コイルに対面する面に対して反対側に位置する面に、少なくとも1つが設けられ、

前記出力端子は、前記第2コイルにおいて前記第1コイルに対面する側の面に対して反対側の面に、少なくとも1つが設けられている、

請求項2に記載のインダクタモジュール。

【請求項4】

前記第1コイルと前記第2コイルとが対面している間には、絶縁性磁性体層が形成されている、

請求項3に記載のインダクタモジュール。

【請求項5】

前記絶縁性磁性体層は、磁性体粉末が樹脂に混在して形成されている、

請求項4に記載のインダクタモジュール。

【請求項6】

前記磁性体粉末は、MnZn系フェライト,NiZn系フェライト,NiZnCu系フェライト,Ba系フェライト,CoFe系軟磁性合金,Fe系軟磁性合金,Co系軟磁性合金,NiFe系軟磁性合金のいずれかである、

請求項5に記載のインダクタモジュール。

【請求項7】

入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部を有するインダクタを具備しており、

前記コイル部は、前記入力端子と前記出力端子との少なくとも一方が、複数設けられており、

前記インダクタは、前記入力端子と前記出力端子との間の組み合わせが変わるように前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている

回路モジュール。

【請求項1】

入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部

を有し、

前記入力端子と前記出力端子との組み合わせが変わるように、前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている

インダクタモジュール。

【請求項2】

前記コイル部は、

第1コイルと、

第2コイルと

を、少なくとも有しており、

前記入力端子は、少なくとも1つが、前記第1コイルの一方の端部に設けられており、

前記第2コイルは、前記第1コイルの他方の端部に、当該第2コイルの一方の端部が電気的に接続されており、

前記出力端子は、少なくとも1つが、前記第2コイルの他方の端部に設けられている、

請求項1に記載のインダクタモジュール。

【請求項3】

前記第1コイルと前記第2コイルとのそれぞれは、平面コイルであり、コイル面が互いに対面するように設けられており、

前記入力端子は、前記第1コイルにおいて前記第2コイルに対面する面に対して反対側に位置する面に、少なくとも1つが設けられ、

前記出力端子は、前記第2コイルにおいて前記第1コイルに対面する側の面に対して反対側の面に、少なくとも1つが設けられている、

請求項2に記載のインダクタモジュール。

【請求項4】

前記第1コイルと前記第2コイルとが対面している間には、絶縁性磁性体層が形成されている、

請求項3に記載のインダクタモジュール。

【請求項5】

前記絶縁性磁性体層は、磁性体粉末が樹脂に混在して形成されている、

請求項4に記載のインダクタモジュール。

【請求項6】

前記磁性体粉末は、MnZn系フェライト,NiZn系フェライト,NiZnCu系フェライト,Ba系フェライト,CoFe系軟磁性合金,Fe系軟磁性合金,Co系軟磁性合金,NiFe系軟磁性合金のいずれかである、

請求項5に記載のインダクタモジュール。

【請求項7】

入力端子と出力端子との少なくとも一方が複数設けられており、当該入力端子と当該出力端子とのそれぞれが互いに異なる位置に接続されているコイル部を有するインダクタを具備しており、

前記コイル部は、前記入力端子と前記出力端子との少なくとも一方が、複数設けられており、

前記インダクタは、前記入力端子と前記出力端子との間の組み合わせが変わるように前記入力端子または前記出力端子との接続が切り替えられることによって、インダクタンスが異なった値に可変するように構成されている

回路モジュール。

【図1】

【図4】

【図5】

【図6】

【図7】

【図10】

【図11】

【図12】

【図2】

【図3】

【図8】

【図9】

【図4】

【図5】

【図6】

【図7】

【図10】

【図11】

【図12】

【図2】

【図3】

【図8】

【図9】

【公開番号】特開2010−147043(P2010−147043A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−319215(P2008−319215)

【出願日】平成20年12月16日(2008.12.16)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月16日(2008.12.16)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]