インダクタ部品とその部品を内蔵しているプリント配線板及びインダクタ部品の製造方法

【課題】 インダクタ部品を内蔵するプリント配線板の提供。

【解決手段】 インダクタ部品が交互に積層されているコイル層と樹脂絶縁層で形成されている。そのインダクタ部品がプリント配線板のコア基板に内蔵される。

【解決手段】 インダクタ部品が交互に積層されているコイル層と樹脂絶縁層で形成されている。そのインダクタ部品がプリント配線板のコア基板に内蔵される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インダク部品とその部品を内蔵するプリント配線板、及び、プリント配線板に内蔵するためのインダク部品の製造方法に関する。

【背景技術】

【0002】

特許文献1は多層基板の複数層に渦巻き状のパターンを形成している。そして、異なる層に存在する渦巻き状のパターンは接続されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−16504号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の技術でインダクタンスを大きくするには渦巻き状のパターンの層数が増やされると考えられる。その場合、渦巻き状のパターンの層数とともに隣接する渦巻き状のパターンで挟まれる絶縁層の層数が多くなると考えられる。そのため、プリント配線板が厚くなると考えられる。また、層数の少ないプリント配線板では、十分な層数の渦巻き状のパターンがプリント配線板に形成されないと予想される。その場合、目標のインダクタンスが得られないと考えられる。

【0005】

本発明の目的は、インダクタ部品が内蔵されても薄いプリント配線板を提供することである。別の目的は、プリント配線板が薄くても十分なインダクタンスを有するインダクタ部品を内蔵するプリント配線板を提供することである。さらに別の目的は、プリント配線板に内蔵するためのインダクタ部品を提供することである。

【課題を解決するための手段】

【0006】

本発明の第1の観点に係る配線板は、基材と、該基材上に形成され、導体層と絶縁層とが交互に積層されてなるビルドアップ層と、前記基材の内部に収容され、第2絶縁層と該第2絶縁層上に形成されている第2導体パターンとを有するインダクタ部品と、を備える配線板であって、前記インダクタ部品の厚み方向における断面の面積がS1、該断面における前記第2導体パターンの断面の面積の和がP1であって、前記基材及び前記ビルドアップ層の厚み方向における断面の面積がS2、該断面における前記導体層の断面の面積の和がP2であるとき、P1/S1はP2/S2よりも大きい。

【0007】

本発明の第2の観点に係る配線板の製造方法は、第2絶縁層と該2絶縁層上に形成されている第2導体パターンとを有するインダクタ部品を用意することと、基材を用意することと、該基材の内部に前記インダクタ部品を収容することと、前記基材上に、導体層と絶縁層とが交互に積層されてなるビルドアップ層を形成することと、を含み、前記インダクタ部品の厚み方向における断面の面積がS1、該断面における前記第2導体パターンの断面の面積の和がP1であって、前記基材及び前記ビルドアップ層の厚み方向における断面の面積がS2、該断面における前記導体層の断面の面積の和がP2であるとき、P1/S1はP2/S2よりも大きい。

【0008】

本発明の第3の観点に係るプリント配線板は、インダクタ部品を内蔵するための開口を有すると共に第1面と該第1面と反対側の第2面とを有するコア基板と、前記開口に収容されているインダクタ部品と、前記コア基板の開口の側壁と前記インダクタ部品との隙間を充填している充填樹脂と、前記コア基板の第1面と前記インダクタ部品上に形成されている第1のビルドアップ層と、を有する。そして、前記インダクタ部品は、1つの平面に配線パターンで形成されている少なくとも1つのコイル層と該コイル層上に形成されている少なくとも1つの樹脂絶縁層と該樹脂絶縁層上に形成されている電極と前記樹脂絶縁層に形成され前記コイル層と前記電極とを接続するビア導体で形成されていて、前記電極が前記コア基板の第1面に向くように前記インダクタ部品は前記開口に収容されていて、前記第1のビルドアップ層は前記コア基板の第1面と前記インダクタ部品上に形成されている第1の層間樹脂絶縁層と該第1の層間樹脂絶縁層上の上側の導体層と該上側の導体層と前記電極を接続する接続ビア導体とを有する。

【0009】

本発明の第4の観点に係るプリント配線板の製造方法は、支持板上に最下の樹脂絶縁層を形成することと、前記最下の樹脂絶縁層上に配線パターンで形成されているコイル層を形成することと、前記コイル層と前記最下の樹脂絶縁層上に第2樹脂絶縁層を形成することと、前記コイル層に至るビア導体用の開口を前記第2樹脂絶縁層に形成することと、前記第2樹脂絶縁層上に電極を形成することと、前記ビア導体用の開口に前記電極と前記コイル層を接続するビア導体を形成することと、前記支持体と前記最下層の樹脂絶縁層を分離することを含む。

【図面の簡単な説明】

【0010】

【図1】本発明の第1実施形態に係る配線板の断面図。

【図2】インダクタ部品の断面図。

【図3】インダクタ部品を構成する導体パターンの斜視図。

【図4】インダクタ部品を構成する導体パターンの斜視図。

【図5】インダクタ部品を構成する導体パターンの斜視図。

【図6】インダクタ部品の製造方法を説明するための図。

【図7】インダクタ部品の製造方法を説明するための図。

【図8】インダクタ部品の製造方法を説明するための図。

【図9】インダクタ部品の製造方法を説明するための図。

【図10】インダクタ部品の製造方法を説明するための図。

【図11】インダクタ部品の製造方法を説明するための図。

【図12】インダクタ部品の製造方法を説明するための図。

【図13】配線板の製造方法を説明するための図。

【図14】配線板の製造方法を説明するための図。

【図15】配線板の製造方法を説明するための図。

【図16】配線板の製造方法を説明するための図。

【図17】配線板の製造方法を説明するための図。

【図18】配線板の製造方法を説明するための図。

【図19】配線板の製造方法を説明するための図。

【図20】配線板の製造方法を説明するための図。

【図21】配線板の製造方法を説明するための図。

【図22】配線板の製造方法を説明するための図。

【図23】配線板の製造方法を説明するための図。

【図24】配線板の製造方法を説明するための図。

【図25】配線板の製造方法を説明するための図。

【図26】配線板の製造方法を説明するための図。

【図27】配線板の製造方法を説明するための図。

【図28】配線板の製造方法を説明するための図。

【図29】配線板の製造方法を説明するための図。

【図30】配線板の製造方法を説明するための図。

【図31】配線板の変形例を説明するための図。

【図32】本発明の第2実施形態に係るプリント配線板の断面図。

【図33】第2実施形態のインダクタ部品の断面図。

【図34】第2実施形態に係るインダクタ部品の各コイル層を示す平面図。

【図35】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図36】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図37】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図38】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図39】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図40】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図41】第2実施形態のプリント配線板の製造方法を示す工程図。

【図42】第2実施形態のプリント配線板の製造方法を示す工程図。

【図43】第2実施形態のプリント配線板の製造方法を示す工程図。

【図44】第2実施形態のプリント配線板の製造方法を示す工程図。

【図45】第2実施形態のプリント配線板の製造方法を示す工程図。

【図46】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図47】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図48】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図49】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図50】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図51】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図52】本発明の第2実施形態の第2改変例に係るプリント配線板の断面図。

【図53】本発明の第3実施形態に係るプリント配線板の断面図。

【図54】本発明の第4実施形態に係るプリント配線板の断面図。

【図55】別の例に係る積層コイルの各コイル層を示す平面図。

【図56】本発明の第5実施形態に係るプリント配線板の断面図。

【図57】積層コイルの最上と最下のコイル層を示す平面図。

【図58】積層コイルの最上のコイル層と接続配線と共通電極が示されている。

【図59】積層コイルのコイル層を示す平面図。

【図60】本発明の第6実施形態に係るプリント配線板の断面図。

【図61】本発明の第7実施形態に係るプリント配線板の断面図及びコイル層の平面図。

【発明を実施するための形態】

【0011】

[第1実施形態]

以下、本発明の第1実施形態が図面を参照しつつ説明される。なお、説明にあたっては、相互に直交するX軸、Y軸及びZ軸からなる座標系が用いられる。

また、第1実施形態の断面は、インダクタを含む箇所をXY平面に垂直な任意の平面で切断することで得られる面である。

【0012】

図1は、第1実施形態に係る配線板(プリント配線板)10のXZ断面図である。コア基板20Aは、第1面Fと、該第1面とは反対側の第2面Sとを有する絶縁性基材(基材)20と、絶縁性基材20の第1面F上に形成されている第1のビルドアップ層11と、絶縁性基材20の第2面S上に形成されている第2のビルドアップ層12とからなる。

【0013】

第1のビルドアップ層11は、絶縁性基材20の第1面F上に形成されている第1導体層31と、第1導体層31を覆うように絶縁性基材20の第1面F上に形成されている第1の層間樹脂絶縁層(絶縁層)21と、第1の層間樹脂絶縁層21上に形成されている上側の導体層33と、上側の導体層33を覆うように第1の層間樹脂絶縁層21上に形成されているソルダーレジスト層23とからなる。

【0014】

第2のビルドアップ層12は、絶縁性基材20の第2面S上に形成されている第2導体層32と、第2導体層32を覆うように絶縁性基材20の第2面S上に形成されている第2の層間樹脂絶縁層(絶縁層)22と、第2の層間樹脂絶縁層22上に形成されている下側の導体層34と、下側の導体層34を覆うように第2の層間樹脂絶縁層22上に形成されているソルダーレジスト層24とからなる。

【0015】

なお、ここでは第1のビルドアップ層11,第2のビルドアップ層12は、1層の層間樹脂絶縁層(絶縁層)を有しているが、複数の絶縁層を有していてもよい。

【0016】

絶縁性基材(基材)20の内部には、インダクタ部品60とチップキャパシタ80が収容されている。絶縁性基材20は、例えばグラスファイバ、アラミドファイバ等の強化材に、エポキシ樹脂を含浸させることにより形成されている。図1に示されるように、この絶縁性基材20には、スルーホール導体用の貫通孔20aと、インダクタ部品60が収容されるキャビティ(開口)20bと、チップキャパシタ80が収容されるキャビティ(開口)20cが形成されている。

【0017】

貫通孔20aの内部には、スルーホール導体40が形成されている。このスルーホール導体40は、銅めっきからなる。

【0018】

ここで、絶縁性基材20及び第1のビルドアップ層11,第2のビルドアップ層12の厚み方向における断面の面積がS2、当該断面における第1導体層31、第2導体層32,上側の導体層33、下側の導体層34の断面積の和がP2であるとき、P2/S2は約0.3である。なお、ここでのS2は、絶縁性基材20、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22及びソルダーレジスト層23,24を合わせたZ軸方向のプリント配線板10の厚みD1と、X軸方向のプリント配線板10の幅D2との積で表される。

【0019】

図2は、キャビティ20bに収容されるインダクタ部品60のXZ断面図である。図2に示されるように、インダクタ部品60は、複数の樹脂絶縁層(磁性体層、第2絶縁層)61a〜61eと、各磁性体層上に形成されている配線パターン(第2導体パターン)71a〜71d,72a〜72dと、最上の樹脂絶縁層(最上の磁性体層)61aの上面に形成されている電極(パッド)62と、磁性体層61eの下面に形成されている電極(導体パターン)63a,63bと、導体パターン62を被覆する保護膜64と、導体パターン63a,63bを被覆する保護膜65とを有している。

【0020】

磁性体層61a〜61eは、磁性を有している。この磁性体層61a〜61eは、例えば、磁性を有する粒子を含むペースト状の樹脂を硬化させることによって形成される。これらの磁性体層61a〜61eの厚さは、15〜60μm程度である。保護膜64、65は、導体パターン62、導体パターン63a,63bを保護するために設けられる。

【0021】

図3は、導体パターン71a〜71d,72a〜72dを示す斜視図である。導体パターン71a,72aは、磁性体層61aと磁性体層61bの間に形成されている。これらの導体パターン71a,72aは、磁性体層61bに形成されているめっき膜をパターニングすることにより形成される。

【0022】

同様に、導体パターン71b,72bは、磁性体層61bと磁性体層61cの間に形成され、導体パターン71c,72cは、磁性体層61cと磁性体層61dの間に形成され、導体パターン71d,72dは、磁性体層61dと磁性体層61eの間に形成されている。これらの導体パターン71a〜71d,72a〜72dの厚さは10〜80μmである。

なお、インダクタの性能を高める目的で、導体パターン71a〜71d,72a〜72dの厚さを、磁性体層61a〜61eの厚みよりも厚くすることが好ましい。

【0023】

図4は、導体パターン71a〜71dを示す図である。図4に示されるように、導体パターン71a〜71dは、磁性体層61b,61c,61dに設けられているビア導体75によって相互に接続され、インダクタ(コイル)71を形成している。

【0024】

具体的には、導体パターン71aの−Y側の端部は、導体パターン71bの−Y側の端部に接続されている。同様に、導体パターン71bの+Y側の端部は、導体パターン71cの+Y側の端部に接続され、導体パターン71cの−Y側の端部は、導体パターン71dの−Y側の端部に接続されている。これらの直列に接続されている導体パターン71a〜71dによって、インダクタ71が形成されている。このインダクタのターン数は2である。

【0025】

図5は、導体パターン72a〜72dを示す図である。図5に示されるように、導体パターン72a〜72dは、磁性体層61b,61c,61dに設けられているビア導体75によって相互に接続され、インダクタ72を形成している。

【0026】

具体的には、導体パターン72aの+Y側の端部は、導体パターン72bの+Y側の端部に接続されている。同様に、導体パターン72bの−Y側の端部は、導体パターン72cの−Y側の端部に接続され、導体パターン72cの+Y側の端部は、導体パターン72dの+Y側の端部に接続されている。これらの直列に接続されている導体パターン72a〜72dによって、インダクタ72が形成されている。このインダクタ72のターン数は2である。

【0027】

図3に示されるように、インダクタ71を構成する導体パターン71dは、ビア導体75を介して電極(下側の電極(下側の第1電極))63bに接続されている。インダクタ72を構成する導体パターン72dは、ビア導体75を介して電極(下側の電極(下側の第2電極))63aに接続されている。また、インダクタ71とインダクタ72が、それぞれビア導体75を介して、電極(上側の電極)62に接続されることで、相互に並列に接続されている。

【0028】

第1実施形態のインダクタ部品60では、2層の導体パターンで1巻きのインダクタが複数(図3では2つ)形成されている。例えば、導体パターン71aと導体パターン71bで1巻きのコイルが形成されている。導体パターン71aと導体パターン71bは異なる層に形成されている。導体パターン71a、71bと導体パターン72a、72bでそれぞれ1巻きのコイルが形成されている。このため、インダクタ部品60と同等の大きさの領域で、1つのインダクタを形成する場合と比較して、電流が流れる経路の面積が増える。その結果、1つのインダクタに比べて、インダクタ部品60の抵抗値は、見かけ上小さくなる。また、電極62は、インダクタ部品60の抵抗値を低減するという観点から、それぞれ導体パターン71a〜71d,72a〜72dよりも厚いことが好ましい。

【0029】

図2に示されるように、インダクタ部品60の厚み方向における断面の面積がS1であり、当該断面における第2導体パターン71a〜71d,72a〜72dの断面積の和がP1であるとき、P1/S1の値は、上記P2/S2の値よりも大きく、0.6〜0.9である。なお、インダクタ部品60の厚み方向における断面積S1は、Z軸方向の厚みD3とX軸方向の幅D4との積で表される。

【0030】

P1/S1の値が0.6未満の場合、インダクタ部品60のインダクタンスを十分に確保することが困難になる。一方、P1/S1の値が0.9を超える場合、第2導体パターンの割合が過剰に増える。そのため、隣接するインダクタ同士が短絡してしまい、インダクタの性能が低下する場合がある。

【0031】

P2/S2に対する、前記P1/S1の割合は2以上で3以下である。上記と同様に、この値が2未満の場合、インダクタ部品のインダクタンスを十分に確保することが困難になる。一方、この値が3を超える場合、第2導体パターンの割合が過剰に増える。そのため、隣接するインダクタ同士が短絡してしまい、インダクタの性能が低下する場合がある。

【0032】

次に、上述のインダクタ部品60の製造方法の一例が説明される。

【0033】

まず、図6に示されるように、表面が平滑なベース基板100の上面に、磁性を有する粒子を含む樹脂ペーストが塗布され、その樹脂ペーストを硬化することで磁性体層61eが形成される。

【0034】

次に、磁性体層61eの上面に、無電解めっき処理、及び電解めっき処理が行われることにより、めっき膜が形成される。そして、このめっき膜をパターニングすることにより、図7に示される導体パターン71d,72dが形成される。続いて、磁性体層61e及び導体パターン71d,72dの上面に、樹脂ペーストが塗布され、その樹脂ペーストを硬化することで磁性体層61dが形成される。

【0035】

次に、図8に示されるように、磁性体層61dに、レーザ光が照射され、ビアホール75aが形成される。

【0036】

次に、磁性体層61dの上面に、無電解めっき処理、及び電解めっき処理が行われることにより、めっき膜が形成される。そして、このめっき膜がパターニングされる。これにより、図9に示されるように、導体パターン71dに、ビア導体75を介して接続される導体パターン71cと、導体パターン72dに、ビア導体75を介して接続される導体パターン72cが、磁性体層61d上に形成される。

【0037】

同様の手順で、磁性体層61c,61b,61aと、導体パターン71b,72b,71a,72aが順次形成される。これにより、図10に示される5層の磁性体層61a〜61eと、導体パターン71a〜71d,72a〜72dとからなるインダクタ部品60の本体部が形成される。

【0038】

次に、図11に示されるように、インダクタ部品60の本体部とベース基板100が分離される。そして、磁性体層61a,61eにビアホールが形成される。

【0039】

次に、図12に示されるように、磁性体層61aの表面と、磁性体層61eの表面とに、無電解めっき処理、及び電解めっき処理を行うことにより、めっき膜が形成される。そして、このめっき膜をパターニングすることにより、電極62、63a、63bが形成される。

【0040】

電極62は、ビア導体75を介して、導体パターン71aと導体パターン72aに接続されている。なお、電極62と導体パターン71aとを接続するビア導体は、ここでは図示されていない。

【0041】

次に、磁性体層61a上に保護膜64が形成され、電極62、63a、63bが覆われる。これにより、図2に示されるインダクタ部品60が完成する。

【0042】

上述のインダクタ部品60は、図1に示されるように、絶縁性基材20に形成されているキャビティ20bに収容されている。また、絶縁性基材20に形成されているキャビティ20cの内部には、チップキャパシタ80が収容されている。

【0043】

第1導体層31は、絶縁性基材20の上面(+Z側の面)に形成されている。また、第2導体層32は、絶縁性基材20の下面(−Z側の面)に形成されている。第1導体層31,第2導体層32の厚さはそれぞれ5〜30μmで、所定の形状にパターニングされている。これらの第1導体層31,第2導体層32は、プリント配線板10の電子回路を構成し、スルーホール導体40によって電気的に接続されている。

【0044】

第1の層間樹脂絶縁層21は、絶縁性基材20の上面を覆うように形成されている。第1の層間樹脂絶縁層21は、例えば硬化されているプリプレグからなる。

【0045】

プリプレグは、例えばグラスファイバ又はアラミドファイバに、エポキシ樹脂、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を含浸させることにより形成される。プリント配線板10では、第1の層間樹脂絶縁層21の厚さは、10〜60μmである。

【0046】

第1の層間樹脂絶縁層21には、複数のビアホール21aが形成されている。ビアホール21aの内部には、ビア導体33aが形成される。このビア導体33aは、銅めっきからなる。

【0047】

第2の層間樹脂絶縁層22は、絶縁性基材20の下面を覆うように形成されている。第2の層間樹脂絶縁層22は、第1の層間樹脂絶縁層21と同様に、例えば硬化されているプリプレグからなる。この第2の層間樹脂絶縁層22の厚さは、第1の層間樹脂絶縁層21と同様に、10〜60μmである。

【0048】

第2の層間樹脂絶縁層22には、複数のビアホール22aが形成されている。ビアホール22aの内部には、ビア導体34aが形成される。このビア導体34aは、銅めっきからなる。

【0049】

上側の導体層33は、第1の層間樹脂絶縁層21の上面に形成されている。また、下側の導体層34は、第2の層間樹脂絶縁層22の下面に形成されている。上側の導体層33,下側の導体層34の厚さがそれぞれ5〜20μmで、所定の形状にパターニングされている。そして、上側の導体層33は、第1の層間樹脂絶縁層21に形成されているビア導体33aによって、第1導体層31、インダクタ部品60、及びチップキャパシタ80と電気的に接続されている。また、下側の導体層34は、第2の層間樹脂絶縁層22に形成されているビア導体34aによって、第2導体層32及びインダクタ部品60と電気的に接続されている。インダクタ部品と接続されるビア導体は接続ビア導体である。

【0050】

ソルダーレジスト層23は、第1の層間樹脂絶縁層21を覆うように形成されている。また、ソルダーレジスト層24は、第2の層間樹脂絶縁層22を覆うように形成されている。

【0051】

ソルダーレジスト層23には、複数の開口23aが形成されている。その開口23aにより露出する上側の導体層やビア導体の上面が電子部品と接続するためのパッドとして機能する。そして、開口23aの内部には、パッドの表面を被覆する、ニッケルめっき膜と金メッキ膜からなる2層構造の半田接続層51が形成されている。プリント配線板10に実装される電子部品の端子は、半田接続層51に半田53を介して接続される。

【0052】

同様に、ソルダーレジスト層24には、複数の開口24aが形成されている。そして、開口の内部には、下側の導体層34の表面を被覆するための、ニッケルめっき膜と金メッキ膜からなる2層構造の半田接続層51が形成されている。その半田接続層51に形成されている半田54を介してプリント配線板のマザーボードに接続されている。

【0053】

次に、上述のプリント配線板10の製造方法が説明される。

【0054】

まず、図13に示されるように銅張積層板200が準備される。

【0055】

次に、図14に示されるように、銅張積層板200に、例えばCO2レーザを用いて、貫通孔20aが形成される。このとき、銅張積層板200の表裏からそれぞれレーザ光が照射される。なお、銅張積層板200の表面側からのみレーザ光が照射されてもよい。そして、例えば、パラジウム(Pd)を主成分とする触媒が、銅張積層板200の表面、及び貫通孔20aの内壁に付与される。その後、銅張積層板200に無電解銅めっきが施される。これにより、図15に示されるように、銅張積層板200の表面、及び貫通孔20aの内壁に、シード層としての無電解めっき膜203が形成される。

【0056】

次に、無電解めっき膜203を有する銅張積層板200に、電解銅めっきが施される。これにより、図16に示されるように、銅張積層板200の表面にめっき膜204が形成され、貫通孔20aの内部にスルーホール導体40が形成される。

【0057】

次に、テンティング法などにより、銅箔201,202、及びめっき膜204がパターニングされる。これにより、図17に示されるように、銅箔201及びめっき膜204からなる第1導体層31、及び銅箔202及びめっき膜204からなる第2導体層32が形成される。

【0058】

次に、例えばルータ等を用いて、図18に示されるように、絶縁性基材20にキャビティ20b、20cが形成される。そして、銅張積層板200の下面側に粘着シート101が貼り付けられる。

【0059】

次に、図19に示されるように、キャビティ20bにインダクタ部品60が収容され、キャビティ20cにチップキャパシタ80が収容される。

【0060】

次に、図20に示されるように、銅張積層板200の上面に、熱硬化性樹脂からなるフィルム221が配置される。そして、フィルム221にラミネート処理を行うことで、銅張積層板200にフィルム221が積層される。これにより、図21に示されるように、絶縁性基材20の上面に、第1導体層31を覆う第1の層間樹脂絶縁層21が形成される。

【0061】

次に、図21に示されるように、銅張積層板200から粘着シート101が剥離される。銅張積層板200の下面に、熱硬化性樹脂からなるフィルム222が配置される。そして、フィルム222にラミネート処理を行うことで、銅張積層板200にフィルム222が積層される。これにより、図22に示されるように、絶縁性基材20の下面に、第2導体層32を覆う第2の層間樹脂絶縁層22が形成される。

【0062】

また、この状態のとき、キャビティ20b,20cには、フィルム221,222を構成する樹脂がキャビティに染み出て、その樹脂でキャビティが充填される。

【0063】

次に、第1の層間樹脂絶縁層21及び第2の層間樹脂絶縁層22それぞれにレーザ光が照射され、図23に示されるようにビアホール21a,22aが形成される。

【0064】

次に、銅張積層板200が無電解銅めっき液に浸漬される。これにより、図24に示されるように、第1の層間樹脂絶縁層21の表面、及びビアホール21aの内壁に、無電解めっき膜205が形成される。また、第2の層間樹脂絶縁層22の表面、及びビアホール22aの内壁に、無電解めっき膜206が形成される。

【0065】

次に、無電解めっき膜205,206の表面にめっきレジスト301,302が形成される(図25)。

【0066】

次に、めっきレジスト301,302の開口301a,302aから露出する無電解めっき膜205、206上に電解銅めっきが施される。これにより、図26に示されるように、めっきレジスト301,302から露出している無電解めっき膜上に電解めっき膜207,208が形成される。

【0067】

次に、めっきレジスト301,302が除去される。そして、電解めっき膜間の無電解めっき膜205,206がエッチングで除去される。これにより、図27に示されるように、第1の層間樹脂絶縁層21の表面に上側の導体層33が形成され、ビアホール21aにビア導体33aが形成される。また、第2の層間樹脂絶縁層22の表面に下側の導体層34が形成され、ビアホール22aにビア導体34aが形成される。

【0068】

次に、図28に示されるように、上側の導体層33及び下側の導体層34を覆うように、第1の層間樹脂絶縁層21上及び第2の層間樹脂絶縁層22上にそれぞれソルダーレジスト層23,24が形成される。

【0069】

次に、図29に示されるように、ソルダーレジスト層23、24に開口23a、24aが形成されることで、上側の導体層33、下側の導体層34の少なくとも一部が露出される。

【0070】

次に、開口23a,24aから露出する上側の導体層33,下側の導体層34の表面に、無電解Ni/Pd/Auなどの半田接続層51、52が形成される。これにより、図1に示されるプリント配線板10が完成する。

【0071】

第1実施形態では、インダクタ部品60は、絶縁性基材20に形成されているキャビティ20bに収容される。したがって、プリント配線板10の層構造にかかわらず、インダクタ部品60の占積率が十分に確保される。適切なインダクタンスが得られる。

【0072】

仮に、第1のビルドアップ層11または、第2のビルドアップ層12の内部にインダクタが形成されると、インダクタの占積率が、ビルドアップ層内の導体層の層数や、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22の厚み等に依存する。これに対して、第1実施形態では、インダクタ部品60が、プリント配線板10の目的や用途に応じて予め製造される。このため、プリント配線板10のビルドアップ層の層構造にかかわらず、インダクタ部品60の占積率を十分に確保することができる。したがって、プリント配線板10の用途に応じて、適切な性能を有するインダクタを形成することが可能となる。

【0073】

以上から、第1実施形態に係るプリント配線板10は、プリント配線板10に駆動電圧が低く消費電力が小さな低電圧型のマイクロプロセッサが実装されたとしても、インダクタ部品60及びチップキャパシタ80を含んで構成される回路を介して、マイクロプロセッサに安定して電源の供給を行うことが可能となる。

【0074】

例えば、第1実施形態では、絶縁性基材20の上面に、第1導体層31,上側の導体層33、及び、第1の層間樹脂絶縁層21からなるビルドアップ層が形成され、絶縁性基材20の下面に、第2導体層32,下側の導体層34、及び第2の層間樹脂絶縁層22からなる第2のビルドアップ層が形成されている。これに限らず、絶縁性基材20の表面には、3以上の導体層、及び2以上の層間樹脂絶縁層からなるビルドアップ層が形成されていてもよい。

【0075】

基材の材料は特に限定されない。すなわち、絶縁性樹脂以外、基材としてCu、Al等の金属や、Si等の半導体材料が用いられてもよい。また、基材は金属と樹脂とが交互に積層されてなる多層構造であってもよい。

【0076】

第1実施形態では、インダクタ部品60を構成する導体パターン71a〜71d,72a〜72dの厚さが、導体層31〜34(絶縁性基材上の導体層やビルドアップ層の導体層)の厚さよりも大きい。これに限らず、第1のビルドアップ層11,第2のビルドアップ層12は、導体パターン71a〜71d,72a〜72dの厚さよりも厚い導体層を含んでいてもよい。

【0077】

第1実施形態では、インダクタ部品60が、並列に接続されているインダクタ71,72で形成されている。これに限らず、インダクタ部品60は、1つのインダクタから構成されていてもよい。図3に示されているインダクタ部品は2組のインダクタが並列で繋がっているので、インダクタの抵抗が低くなる。そのため抵抗の低いインダクタ部品が得られる。また、インダクタ71,72のターン数は2ターンに限られるものではなく、3ターン以上であってもよい。

【0078】

第1実施形態では、絶縁性基材20の内部にチップキャパシタ8が収容されている。このチップキャパシタ80の代わりに、図31に示されるように、第1のビルドアップ層11に薄膜キャパシタ90が設けられてもよい。このように、Z軸方向において、半導体素子(図示せず)とインダクタ部品60との間に薄膜キャパシタ90を設けることで、安定して電源の供給を行うことが可能となる。

【0079】

絶縁性基材20、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22、ソルダーレジスト層23,24の材料は、プリント配線板10の使用目的等に応じて任意に選択される。例えば、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22は、プリプレグの他、液状又はフィルム状の熱硬化性樹脂や、それらの混合物、さらにはRCF(Resin Coated copper Foil)で構成されていてもよい。

【0080】

無電解めっきの材料として、ニッケルや、チタン、クロム等が用いられてもよい。無電解めっき以外に、PVD膜やCVD膜を用いることもできる。PVD膜やCVD膜の場合、触媒は不要である。

【0081】

同様に、電解めっき膜の材料として、ニッケルや、チタン、クロム等が用いられてもよい。

【0082】

また、めっきは、金属や樹脂などの表面に層状に導体(例えば金属)を析出させることと、析出により形成される導体(例えば金属層)を含む。また、めっきは、電解めっきや無電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含む。

【0083】

また、導体層31〜34の形成方法、パターニング方法は限定されず、セミアディティブ法、サブトラクティブ法などを、プリント配線板10の用途に応じて適宜選択される。

【0084】

[第2実施形態]

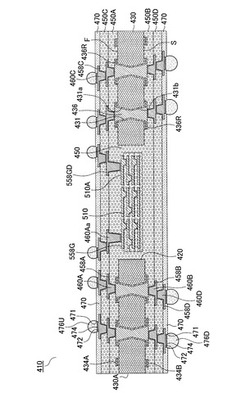

本発明の第2実施形態に係るプリント配線板410の断面が図32に示される。そのプリント配線板410では、インダクタ部品510が第1面(F)とその第1面と反対側の第2面(S)を有するコア基板430に内蔵されている。コア基板はインダクタ部品を内蔵するための開口420を有すると共に第1面とその第1面と反対側の第2面を有する絶縁性基材430Aとその絶縁性基材の第1面上の第1導体層434Aとその絶縁性基材の第2面上の第2導体層434Bとその第1導体層434Aとその第2導体層434Bを接続しているスルーホール導体436を有する。

【0085】

スルーホール導体436は、絶縁性基材に形成されている貫通孔431内をめっき膜で充填することにより形成される。貫通孔431は、絶縁性基材の第1面側に形成されている第1開口部431aと、第2面側に形成されている第2開口部431bで形成されている。第1開口部431aは第1面から第2面に向かってテーパしているとともに、第2開口部431bは第2面から第1面に向かってテーパしており、該第1開口部431aと該第2開口部431bは絶縁性基材の内部で繋がっている。

【0086】

コア基板の第1面と絶縁性基材の第1面は同じ面であり、コア基板の第2面と絶縁性基材の第2面は同じ面である。コア基板430の第1面Fとインダクタ部品上に第1のビルドアップ層が形成されている。第1のビルドアップ層はコア基板430の第1面Fとインダクタ部品上に形成されている絶縁層(第1の層間樹脂絶縁層)450Aとその絶縁層450A上の導体層(上側の導体層)458Aと絶縁層450Aを貫通し第1導体層やスルーホール導体と導体層458Aを接続しているビア導体460Aとを有する。さらに、絶縁層450Aにインダクタ部品の電極558GDと導体層458Aとを接続する接続ビア導体460Aaが形成されている。第1のビルドアップ層はさらに絶縁層450Aと導体層458A上の絶縁層(最上の層間樹脂絶縁層)450Cと絶縁層450C上の導体層(最上の導体層)458Cと絶縁層450Cを貫通し導体層458Aやビア導体460A、460Aaと導体層458Cとを接続するビア導体460Cを有する。

【0087】

コア基板430の第2面Sとインダクタ部品下に第2のビルドアップ層が形成されている。第2のビルドアップ層はコア基板430の第2面Sとインダクタ部品下に形成されている絶縁層(第2の層間樹脂絶縁層)450Bとその絶縁層450B下の導体層(下側の導体層)458Bと絶縁層450Bを貫通し第2導体層やスルーホール導体と導体層458Bを接続しているビア導体460Bとを有する。第2のビルドアップ層はさらに絶縁層450Bと導体層458B下の絶縁層(最下の層間樹脂絶縁層)450Dと絶縁層450D下の導体層(最下の導体層)458Dと絶縁層450Dを貫通し導体層458Bと導体層458Dとを接続するビア導体460Dを有する。

【0088】

第1と第2のビルドアップ層に開口471を有するソルダーレジスト層470が形成されている。ソルダーレジスト層の開口により露出している導体層458C、458Dやビア導体460C、460Dの上面はパッドとして機能する。パッド上にNi/Pd/Auなどの金属膜471、472、474が形成され、その金属膜上に半田バンプ476U、476Dが形成されている。第1のビルドアップ層上に形成されている半田バンプ476Uを介してICチップがプリント配線板に搭載される。第2のビルドアップ層上に形成されている半田バンプ476Dを介してプリント配線板はマザーボードに搭載される。

【0089】

第2実施形態のプリント配線板410では、コア基板430に形成されている開口420にインダク部品510が収容されている。開口420は絶縁性基材の第1面から第2面に至る貫通孔(開口)420である。該貫通孔420には充填樹脂450が充填されている。開口420の側壁(開口420により露出される絶縁性基材の側壁)とインダクタ部品の隙間は充填樹脂450で充填されている。

【0090】

第2実施形態では、コア基板にインダクタ部品が内蔵されるので、ビルドアップ層の絶縁層の層数を増やすことなく、インダクタ部品をプリント配線板に内蔵することができる。複数のコイル層と樹脂絶縁層が交互に積層されているインダクタ部品がプリント配線板に内蔵されても、第2実施形態では、コア基板上の絶縁層(第1や第2のビルドアップ層の層間樹脂絶縁層)の層数が増えない。コア基板の厚みはコア基板上の絶縁層の厚みより一般的に厚いので、第2実施形態では、コア基板上の絶縁層の層数を増やすことなく、コイル層の層数の多いインダクタ部品をプリント配線板に内蔵することができる。薄いプリント配線板にインダクタンスの高いインダクタ部品が内蔵される。第2実施形態では、プリント配線板にコイルを内蔵するためにビルドアップ層の絶縁層(層間樹脂絶縁層)を増やす必要がない。ビルドアップ層にパターンでコイルが形成されると絶縁層や導体層の数が増えプリント配線板が厚くなる。第1のビルドアップ層、もしくは、第2のビルドアップ層にコイルが形成されると、第1または第2のビルドアップ層の層数が多くなりやすい。プリント配線板の断面方向で対称性が悪くなるのでプリント配線板の反りが発生し易い。しかしながら、第2実施形態は、第1と第2のビルドアップ層の絶縁層と導体層の数を同じにすることができるので、プリント配線板の反りが小さい。

【0091】

図32中のインダクタ部品510の拡大図が図33に示される。インダクタ部品は最下の樹脂絶縁層550Aと第1のコイル層558Aとそのコイル層558A上の樹脂絶縁層550C、550E、550Gとコイル層558C、558Eと樹脂絶縁層(最上の樹脂絶縁層)550G上の電極558GDを有する。図33では、電極は露出していて、電極上に樹脂絶縁層やコーティング層は形成されていない。電極558GDがコア基板の第1面に向くようにインダクタ部品はコア基板に内蔵されている。

【0092】

第1樹脂絶縁層(最下の樹脂絶縁層)550A上に第1のコイル層558Aが形成されている。第1のコイル層558Aと第1樹脂絶縁層上に第2樹脂絶縁層550Cが形成され、該第2樹脂絶縁層上に第2のコイル層558Cが形成されている。第1のコイル層558Aと第2のコイル層が第2樹脂絶縁層に形成されているビア導体560Cで接続されている。第2のコイル層558Cと第2樹脂絶縁層上に第3樹脂絶縁層550Eが形成されている。該第3樹脂絶縁層上に第3のコイル層558Eが形成されている。第2のコイル層558Cと第3のコイル層558Eが第3樹脂絶縁層に形成されているビア導体560Eで接続されている。第3のコイル層558Eと第3樹脂絶縁層上に第4樹脂絶縁層(最上の樹脂絶縁層)550Gが形成されている。第4樹脂絶縁層上に第4のコイル層(最上のコイル層)558Gが形成されている。第3のコイル層558Eと第4のコイル層558Gが第4樹脂絶縁層に形成されているビア導体560Gで接続されている。第4のコイル層の一部は電極558GDとして機能する。その電極558GD上に接続ビア導体460Aaが形成される。第2実施形態では、第4のコイル層が最上のコイル層に相当し、第4樹脂絶縁層が最上の樹脂絶縁層に相当する。最上のコイル層以外の内層のコイル層(第1のコイル層558A、第2のコイル層558C、第3のコイル層558E)の表面が粗化されている。樹脂絶縁層とコイル層で剥がれが発生し難い。第4のコイル層(最上のコイル層)の表面は、粗面であっても粗面でなくてもよい。第2実施形態のインダクタ部品は、交互に積層されている樹脂絶縁層とコイル層を有し、異なる層のコイル層は樹脂絶縁層内のビア導体で接続されている。第2実施形態のインダクタ部品は、このような積層コイルCA、CB、CCを複数有し、各積層コイルは並列または直列で繋げられる。図33のインダクタ部品は、3つの積層コイルで形成されている(CA:図中左、CR:図中真中、CC:図中右)。各積層コイルが容易に接続される。コイル層で挟まれる樹脂絶縁層550C、550E、550Gは鉄-ニッケル合金、鉄合金、アモルファス合金等の磁性体粒子を含むことができる。インダクタンスが高くなる。最下の樹脂絶縁層も磁性体粒子を含むことができる。インダクタ部品内の磁束が外部に漏れ難くなる。インダクタ部品の直下の第2のビルドアップ層にグランドやパワーなどの導体回路が形成されてもインダクタンスの値の減少や損失の増大が防止される。このような観点から、最上のコイル層と最上の樹脂絶縁層上に磁性体粒子を含むコーティング層が形成されることが好ましい。インダクタ部品の直上の第1のビルドアップ層にグランドやパワーなどの導体回路が形成されてもインダクタンスの値の減少や損失の増大が防止される。コーティング層は電極を露出する開口を有することができる。磁性体粒子の量は30〜60vol%である。樹脂絶縁層に磁性体粒子を混合することで、第1のビルドアップ層や第2のビルドアップ層の絶縁層の層数や導体層の層数が少なくなる。そのため、コア基板にインダクタ部品を内蔵しているプリント配線板の厚みを薄くすることが出来る。

【0093】

インダクタ部品の最下の樹脂絶縁層下と最上のコイル層と最上の樹脂絶縁層上に磁性体膜が形成されることが好ましい。さらに、インダクタ部品の側壁に磁性体膜が形成されても良い。インダクタ部品内の磁束が外部に漏れ難くなる。インダクタンスの値の減少やQ値の低下防止のため、インダクタ部品の直上や直下に導体回路の非形成領域を設ける必要がない。第1のビルドアップ層と第2のビルドアップ層で導体回路の体積のバランスが崩れがたい。反りの少ないプリント配線板が提供される。最下の樹脂絶縁層は磁性体膜でも良い。磁性体膜が最上のコイル層と最下のコイル層上に形成されている場合、磁性体膜はコーティング層や磁性体粒子を含む樹脂絶縁層を介して形成されることが望ましい。

【0094】

この場合、磁性体膜とコーティング層は電極を露出する開口を有することが好ましい。磁性体膜はスパッタなどで形成される。ターゲットとして酸化鉄(III)などが用いられる。

【0095】

各コイル層558A、558C、558E、558Gは配線パターンで形成されている。そのパターンの形状の1例が図55に示される。各コイル層は一つの平面上に形成されている。第1から第4のコイル層558A、558C、558E、558Gはリング状の導体回路で形成されている。各層のコイル層は略1周の導体回路で形成されている。これにより、4ターンのコイルが形成される。各コイル層の電流の向きは同じである。図中の矢印は電流の向きを示している。この例では、向きは左回りである。また、各コイル層は断面方向で重なることが好ましい。

【0096】

以下に第1積層コイルCAが説明される。最上のコイル層(第4のコイル層)558Gの一端に第1のビルドアップ層の接続ビア導体460Aaと接続するための電極558GDが形成されている。電極の形状は概ね円の形状である。第4のコイル層は電極と反対側の端に最上の樹脂絶縁層に形成されているビア導体560Gと接続している接続部V4を有する。そのビア導体560Gを介して第4のコイル層と第3のコイル層558Eは繋がっている。第3のコイル層にはビア導体560Gと接続するためのビアパッドP3を有している。ビアパッドP3は第3のコイル層の一端に形成されている。第3のコイル層はビアパッドP3と反対側の端に第3樹脂絶縁層に形成されているビア導体560Eと接続している接続部V3を有する。そのビア導体560Eを介して第3のコイル層と第2のコイル層558Cは繋がっている。第2のコイル層はビア導体560Eと接続するためのビアパッドP2を有している。ビアパッドP2は第2のコイル層の一端に形成されている。第2のコイル層はビアパッドP2と反対側の端に第2樹脂絶縁層に形成されているビア導体560Cと接続している接続部V2を有する。そのビア導体560Cを介して第2のコイル層と第1のコイル層558Aは繋がっている。第1のコイル層はビア導体560Cと接続するためのビアパッドP1を有している。ビアパッドP1は第1のコイル層の一端に形成されている。第1のコイル層のビアパッドP1と反対側の端は接続配線L10に繋がっている。そして、接続配線L10は第2積層コイルに繋がっている。第2積層コイルは第1積層コイルと同様であり、第1積層コイルと第2積層コイルに流れる電流の向きは同じである。第2積層コイルの最上のコイル層は第3積層コイルと繋がる接続配線につながっている。

【0097】

図57は別の例の積層コイルを示している。この図では最上と最下のコイル層のみ示されている。この例では各層のコイル層が螺旋状に導体回路(配線パターン)で形成されている。最上のコイル層658Aは図55に示されている積層コイルと同様に電極658Aaと接続部658Abを有する。図57のコイルでは、最下のコイル層658Bのビアパッド658Pは最下のコイル層の中心に形成されていて、最下のコイル層は接続配線L658と外周で繋がっている。コイル層の層数が偶数の時、電極は最上のコイル層の外周に形成されている(図57(A))。コイル層の層数が奇数の時、電極658Aaは最上のコイル層658Aの中心に形成され、最下のコイル層のビアパッド658Pは最下のコイル層の中心に形成されている(図57(B))。

【0098】

積層コイルの別の例が図34に示されている。

図32中に示すビア導体460Aa(第1のビルドアップ層の接続ビア導体)が、第4のコイル層(最上のコイル層)558G1の電極(入力電極)558GDIに接続され、電流は反時計回りに略半周流れて、第4のコイル層558G1の入力接続部V4Iに至る(図34(D))。第4のコイル層558G1は、ビア導体560Gを介して第3のコイル層558E1の入力ビアパッドP3Iに接続される。電流は反時計回りに略半周流れて、第3のコイル層558E1の入力接続部V3Iに至る(図34(C))。第3のコイル層558E1は、ビア導体560Eを介して第2のコイル層558C1の入力ビアパッドP2Iに接続される(図34(B))。電流は反時計回りに略半周流れて、第2のコイル層558C1の入力接続部V2Iに至る(図34(B))。第2のコイル層558C2は、ビア導体560Cを介して第1のコイル層558Aの入力ビアパッドP1Iに接続される(図34(A))。電流は反時計回りに第1のコイル層558Aを略一周し、該第1のコイル層558Aの出力ビアパッドP1Oから、ビア導体560Cを介して第2のコイル層558C2の出力接続部V20に接続される。電流は反時計回りに半周流れて、第2のコイル層558C2の出力ビアパッドP20に至る(図34(B))。第2のコイル層はビア導体560Eを介して第3のコイル層558E2の出力接続部V30に接続される(図34(C))。電流は反時計回りに略半周流れて、第3のコイル層558E2の出力ビアパッドP30に至る(図34(C))。第3のコイル層は、ビア導体560Gを介して第4のコイル層558G2の出力接続部V40に接続される(図34(D))。電流は反時計回りに略半周流れて接続配線L10に至る(図34(D))。図34に示されている積層コイルは接続配線を介して別の積層コイルに直列もしくは並列で接続される。第4のコイル層558Gは出力接続部V40と反対側の端に電極(出力電極)558GDOを有してもよい(図59)。この場合、図34に示される積層コイルは他の積層コイルに繋がることなく、出力電極上の接続ビア導体460Aaを介して第1のビルドアップ層の導体層に繋がる。最下のコイル層以外のコイル層(第4のコイル層、第3のコイル層、第2のコイル層)は配線パターンで形成されている入力回路558G1、558E1、558C1と出力回路558G2、558E2、558C2で形成されている。各入力回路と各出力回路は略半周の配線パターンで形成されている(図34)。

【0099】

第1のコイル層(最下のコイル層)は略1周のコイル形状の配線パターンで形成されている。

最下のコイル層以外のコイル層は2つの配線パターンで形成されている。第2実施形態では、積層コイルは隣接する同形状の積層コイルと接続配線L10を介して接続される。第2実施形態のインダクタ部品510は、3個の積層コイルで形成されている。

インダクタ部品が複数の積層インダクタを有する場合、インダクタ部品は共通な出力電極KDを有することができる(図58(A))。各積層インダクタがそれぞれ入力電極558GDIを有し、各積層インダクタの各出力電極558GDOが共通な出力電極KDに繋がる(図58(B))。その場合、各積層インダクタは並列で接続される。各積層コイルの各出力電極に接続ビア導体が形成されてもよい(図58(C))。その場合、各積層コイルはビルドアップ層内の接続回路で接続端子に繋げられる。複数の積層コイルがビルドアップ層内で繋げられる。

【0100】

複数の積層コイルが並列で繋げられると、複数の積層コイルが低い抵抗で繋げられる。そのため、複数の積層コイルでインダクタ部品が形成されても、低抵抗なインダクタ部品が得られる。図58は最上の樹脂絶縁層550G上に形成されているアライメントマークALMを示している。インダクタ部品がアライメントマークALMを有すると、コア基板のアライメントマークに関連させてインダクタ部品がコア基板の開口に収容される。接続ビア導体と電極間の接続信頼性が高くなる。

【0101】

図33や図34などに示されているインダクタ部品は電極を有している。そのため、このようなインダクタ部品がプリント配線板のコア基板に内蔵されると、接続ビア導体用の開口を電極上に形成することができる。インダクタ部品の電極と接続ビア導体間の接続信頼性が高い。

電極と最上の樹脂絶縁層上に形成される磁性体粒子を含むコーティング層や磁性体膜は電極を露出する開口を有することができる。インダクタ部品をコア基板に内蔵後、電極に至る接続ビア導体用の開口がコーティング層や磁性体膜を貫通しなくてもよい。接続ビア導体用の開口が形成される時、インダクタ部品やその電極がダメージを受け難い。インダクタ部品がプリント配線板に内蔵されても、インダクタ部品の初期の性能が発揮される。

【0102】

インダクタ部品は無機粒子を含む樹脂膜で覆われても良い。樹脂膜は磁性を有していない。樹脂膜やコーティング膜は粒子以外にエポキシなどの樹脂を含む。インダクタ部品と充填樹脂との接合強度が高くなる。インダクタ部品と充填樹脂間での剥がれによるプリント配線板内の導体層の断線などの不具合が防止される。コーティング膜は磁性体粒子以外に磁性を有さない無機粒子を含んでもよい。磁性を有さない無機粒子としてシリカ粒子やアルミナ粒子が挙げられる。コーティング膜の熱膨張係数を小さくできる。

【0103】

インダクタ部品が交互に積層されている樹脂絶縁層とコイル層で形成され、プリント配線板の接続ビア導体と接続するための電極を有する。そのため、樹脂絶縁層の層数やコイル層の層数を調整することでインダクタ部品の厚みが調整される。従って、コア基板の厚みを考慮してインダクタ部品が製造される。そして、インダクタンスの値はコイル層の層数や積層インダクタの数で調整される。従って、本発明の実施形態のインダクタ部品はコア基板に内蔵されるための部品に適している。また、接続ビア導体でプリント配線板とインダクタ部品が接続されるので、本発明の実施形態のインダクタ部品はプリント配線板に内蔵されるための部品に適している。インダクタ部品は磁性を有していない樹脂膜で覆われても良い。インダクタ部品の劣化が抑制される。

【0104】

実施形態では、ビルドアップ層とインダクタ部品がプリント配線板の技術分野で使われている技術で製造されている。ビルドアップ層とインダクタ部品が別々に製造されているので、コイル層の配線パターンの厚みをビルドアップ層の導体層の厚みより厚くすることができる。そのため抵抗値の低いインダクタ部品がプリント配線板に内蔵され、微細な導体回路を有するプリント配線板が製造される。(コイル層の配線パターンの厚み)/(ビルドアップ層の導体層の厚み)は1.2〜3倍であることが好ましい。抵抗値が低くインダクタンスの値が大きいインダクタ部品が得られる。薄くて微細な回路を有するプリント配線板が得られる。

【0105】

最上のコイル層の表面が粗面の場合、充填樹脂やコーティング層や樹脂膜とインダクタ部品間の剥がれが防止される。最上のコイル層の表面が粗面でない場合、電極と接続ビア導体間に樹脂が存在し難い。電極と接続ビア導体間の剥がれが防止される。接続ビア導体用の開口により露出するインダクタ部品の電極の上面は平坦であって、それ以外の最上のコイル層の表面は凹凸であることが好ましい。充填樹脂やコーティング層や樹脂膜とインダクタ部品間の剥がれと電極と接続ビア導体間の剥がれが防止される。

【0106】

図35〜図40は第2実施形態のインダク部品の製造工程を示す。

(磁性体粒子を含む樹脂絶縁層用フィルムの作成)

(A)樹脂含有溶液の作製

MEK6.8gとキシレン27.2gの混合溶媒に、エポキシ樹脂(ジャパン・エポキシ・レジン社製、商品名:エピコート1007)85gと酸化鉄(III)などの磁性体粒子が添加される。磁性体粒子の例として、クロム酸化鉄(フェリクロム)、コバルト酸化鉄、バリウムフェライトなどが挙げられる。

【0107】

(B)樹脂絶縁層用フィルムの作製

前記(A)の樹脂含有溶液に硬化剤としてのジシアンジアミド(ビィ・ティ・アイ・ジャパン社製、商品名:CG−1200)と硬化触媒(四国化成社製、商品名:キュアゾール2E4HZ)が添加される。その後、これらの混合物は三本ローラで混練され、樹脂絶縁層用溶液が形成される。硬化剤と硬化触媒の添加量はエポキシ100gに対してそれぞれ3.3gである。

この樹脂絶縁層用溶液がロールコータ(サーマトロニクス貿易社製)でポリエチレンテレフタレートのシート上に塗布される。そして、その溶液は、160℃、5分間の条件で加熱乾燥され、溶媒が除去される。磁性体粒子を含む樹脂絶縁層用フィルムが得られる。厚みが約20μm〜50μmである。

その樹脂絶縁層用フィルム中の磁性体粒子の量は30vol%から60vol%である。なお、樹脂絶縁層用フィルムは磁性体粒子を含まず、シリカやアルミナなどの無機粒子を含んでも良い。

【0108】

市販の両面銅張り積層板530と銅箔534A、534Bが準備され、両面銅張り積層板の両面に銅箔が積層される(図35(A))。超音波で銅箔の外周部と支持板としての両面銅張り積層板530の外周部が接合される(図35(B))。図35(B)では接合部は536A、536Bで示されている。銅箔534A、534B上に上記(B)のフィルムが積層され、その後、そのフィルムを硬化することで最下の樹脂絶縁層550A、550Bが形成される(図35(C))。第2実施形態の樹脂絶縁層はエポキシなどの樹脂と磁性体粒子で形成されている。

【0109】

樹脂絶縁層550A、550B上に無電解めっき膜552A、552Bが形成される(図36(A))。無電解めっき膜上に所定パターンのめっきレジストが形成され、電解めっきにより、めっきレジストから露出する無電解めっき膜552A、552B上に電解めっき膜556A、556Bが形成される。その後、めっきレジストが除去され電解めっき膜556A、556B間の無電解めっき膜が除去される。無電解めっき膜552A、552Bと無電解めっき膜上の電解めっき膜556A、556Bで形成される第1のコイル層558A、558Bが形成される(図36(B))。第1のコイル層と最下の樹脂絶縁層上に上記(B)のフィルムが積層され、その後、そのフィルムを硬化することで第2樹脂絶縁層550C、550Dが形成される(図36(C))。

【0110】

レーザで第2樹脂絶縁層550C、550Dに第1のコイル層のビアパッドP1I、P10に至るビア導体用開口551C、551Dが形成される(図37(A))。第2樹脂絶縁層550C、550D上、及び、ビア導体用開口551C、551D内に無電解めっき膜552C、552Dが形成される(図37(B))。

【0111】

無電解めっき膜552C、552D上に所定パターンのめっきレジスト554C、554Dが形成される(図38(A))。電解めっきにより、めっきレジストから露出する無電解めっき膜上に電解めっき膜556C、556Dが形成される(図38(B))。めっきレジストが除去され電解めっき膜556C、556D間の無電解めっき膜が除去される。無電解めっき膜552C、552Dと無電解めっき膜上の電解めっき膜556C、556Dで形成される第2のコイル層558C、558Dとビア導体560C、560Dと接続部V2I、V20が形成される(図38(C))。ビア導体560C、560Dは第1のコイル層のビアパッドと第2のコイル層の接続部を接続している。第2のコイル層が電極を有すれば、2層のコイル層を有する積層コイルが完成する。第2のコイル層の表面が粗化される(図39(A))。

【0112】

第2樹脂絶縁層の形成方法と第2のコイル層の形成方法と同様な方法で第2樹脂絶縁層と第2のコイル層上に順に第3樹脂絶縁層550E、550Fと第3のコイル層558E、558Fと第4樹脂絶縁層550G、550Hと第4のコイル層(最上のコイル層)558G、558Hが形成される。最上の樹脂絶縁層上にコイル層以外に入力電極や接続配線や出力電極が配線パターンで形成されている。2つの積層体LA、LBが銅張積層板上に形成される。積層コイルと銅張積層板からなる積層体が完成する。図39(B)では、銅張積層板の一方の面上に3つの積層コイル(第1の積層コイルCA、第2の積層コイルCB、第3の積層コイルCC)が示されている。この例では、インダクタ部品は第1、第2、第3の積層コイルCA、CB、CCで形成されている。第1の積層コイルは入力電極558GDIを有し、第3の積層コイルは出力電極558GDOを有する。第1の積層コイルと第2の積層コイルは図示されていない接続配線で繋がっている。第2と第3の積層コイルは図示されていない接続配線で繋がっている。第1と第2と第3の積層コイルは直列で繋がっている。各コイル層と各積層コイルで流れる電流の向きは同じである。第3樹脂絶縁層のビア導体560E、560Fは第2のコイル層と第3のコイル層を接続していて、第4樹脂絶縁層のビア導体560G、560Hは第3のコイル層と第4のコイル層を接続している。第1、第2と第3のコイル層の表面は粗化されている。第4のコイル層の表面は粗化されていない。第1と第2と第3の積層コイル(複数の積層コイル)はそれぞれ入力電極と出力電極を有し、各積層コイルは並列で繋げられても良い。また、各積層コイルは共通電極に並列で繋げられても良い。

【0113】

図39(B)に示されている接合箇所536A、536Bの内側のX1、X1線に沿って積層体がルータなどで切断され、積層体が銅箔534A、534B付の積層コイルと両面銅張り積層板530に分離される(図40(A))。第4のコイル層と最上の樹脂絶縁層上にPETフィルム535が貼られ(図40(B))、銅箔534Aがエッチングで除去される。その後、PETフィルムが剥離され、インダクタ部品510が完成する(図40(C))。

【0114】

第2実施形態のプリント配線板410の製造方法が図41〜図45に示される。

(1)絶縁性基材430Aとその両面に銅箔432が積層されている両面銅張積層板430Zが出発材料である。絶縁性基材の厚さは、100〜400μmである。厚みが100μmより薄いと基板強度が低すぎる。厚みが400μmを越えるとプリント配線板の厚さが厚くなる。絶縁性基材は第1面Fとその第1面と反対側の第2面Sを有する。銅箔432の表面に図示されない黒化処理が施される(図41(A))。

【0115】

(2)絶縁性基材の第1面F側から両面銅張積層板430Zにレーザが照射される。絶縁性基材の第1面から第2面に向けて細くなっている第1開口部431aが形成される(図41(B))。

【0116】

(3)絶縁性基材の第2面S側から両面銅張積層板430Zにレーザが照射される。絶縁性基材の第2面から第1面に向けて細くなっている第2開口部431bが形成される(図41(C))。第2開口部431bは絶縁性基材内で第1開口部431aと繋がりスルーホール導体用の貫通孔が形成される。

【0117】

(4)無電解めっき処理により無電解めっき膜433が貫通孔の内壁と銅箔上に形成される(図41(D))。

【0118】

(5)電解めっき処理により、無電解めっき膜上に電解めっき膜437が形成される。貫通孔内にスルーホール導体436が形成される。スルーホール導体436は貫通孔の内壁に形成されている無電解めっき膜433と貫通孔を充填している電解めっき膜437で形成される(図41(E))

【0119】

(6)コア基板430の表面の電解めっき膜437に所定パターンのエッチングレジスト435が形成される(図41(F))。

【0120】

(7)エッチングレジストから露出する電解めっき膜437、無電解めっき膜433、銅箔432が除去される。その後、エッチングレジストが除去され導体層434A、434B及びスルーホール導体436が形成される(図42(A))。

【0121】

(8)絶縁性基材430Aの中央部にインダクタ部品を収容するための開口420がレーザにより形成され、コア基板が完成する(図42(B))。コア基板の厚みCT(図42(B))は120μm〜450μmである。

【0122】

(9)コア基板の第1面にテープ494が貼られる。開口420はテープで塞がれる(図42(C))。テープ494の例としてPETフィルムが挙げられる。

【0123】

(10)開口420により露出するテープ494上にインダクタ部品が置かれる(図42(D))。この時、電極がテープに向いている。コア基板の開口420に収容されるインダクタ部品の厚みはコア基板の厚みの30%〜100%である。

【0124】

(11)コア基板430の第2面S上にB−ステージのプリプレグが積層される。加熱プレスによりプリプレグから樹脂が開口内にしみ出て、開口420が充填剤(樹脂充填剤)450で充填される(図42(E))。開口の内壁とインダクタ部品間の隙間が充填剤で満たされる。インダクタ部品がコア基板に固定される。プリプレグの代わりに層間絶縁層用樹脂フィルムが積層されてもよい。プリプレグはガラスクロスなどの補強材を有するが層間樹脂絶縁層用樹脂フィルムは補強材を有していない。両者ともガラス粒子などの無機粒子を含むことが好ましい。充填剤はシリカなどの無機粒子を含んでいる。

【0125】

(12)テープ剥離後(図43(A))、コア基板430の第1面F上にB−ステージのプリプレグが積層される。コア基板の第1面と第2面上のプリプレグが硬化される。コア基板の第1面と第2面上に絶縁層(層間樹脂絶縁層)450A、450Bが形成される(図43(B))。

【0126】

(13)第1面側からCO2ガスレーザにて絶縁層450Aにインダクタ部品の電極に至る接続ビア導体用の開口451Aが形成される。同時に、導体層434Aやスルーホール導体436に至るビア導体用の開口451が形成される。第2面側から絶縁層450Bに導体層434Bやスルーホール導体436に至るビア導体用の開口451が形成される(図43(C)参照)。絶縁層450A、450Bに粗面が形成される(図示せず)。

【0127】

(14)無電解めっき処理により、ビア導体用の開口の内壁と絶縁層上に無電解めっき膜452が形成される(図43(D))。

【0128】

(15)無電解めっき膜452上にめっきレジスト454が形成される(図44(A))。

【0129】

(16)次に、電解めっき処理により、めっきレジストから露出する無電解めっき膜上に電解めっき膜456が形成される(図44(B)参照)。

【0130】

(17)続いて、めっきレジスト454が5%NaOHで除去される。その後、電解銅めっき膜から露出する無電解めっき膜452がエッチングにて除去され、無電解めっき膜452と電解めっき膜456からなる導体層458A、458Bが形成される。導体層458A、458Bは複数の導体回路やビア導体のランドを含む。同時に、ビア導体460A、460Bや接続ビア導体460Aaが形成される(図44(C))。ビア導体460A、460Bはコア基板の導体層やスルーホール導体と絶縁層上の導体層458A、458Bを接続している。接続ビア導体460Aaはインダクタ部品の電極(入力電極、出力電極)と絶縁層上の導体層458Aを接続している。

【0131】

(18)図43(A)〜図44(C)の処理が繰り返され、絶縁層450A、450B上に最上と最下の絶縁層450C、450Dが形成される。最上と最下の絶縁層450C、450D上に導体層458C、458Dが形成される。最上と最下の絶縁層450C、450Dにビア導体460C、460Dが形成され、導体層458A、458Bと導体層458C、458Dはそれらのビア導体460C、460Dで接続される(図44(D))。コア基板の第1面上に第1のビルドアップ層が形成され、コア基板の第2面下に第2のビルドアップ層が形成される。各ビルドアップ層は絶縁層と導体層と異なる導体層を接続するためのビア導体を有する。第2実施形態では、第1のビルドアップ層はさらに接続ビア導体を有する。

【0132】

(19)第1と第2のビルドアップ層上に開口471を有するソルダーレジスト層470が形成される(図45(A))。開口471は導体層やビア導体の上面を露出する。その部分はパッドとして機能する。

【0133】

(20)パッド上にニッケル層472とニッケル層472上の金層474で形成される金属膜が形成される(図45(B))。ニッケル−金層以外にニッケル−パラジウム−金層からなる金属膜が挙げられる。図32に示されるプリント配線板では、接続ビア導体を第1のビルドアップ層のみ有する。そのため、第2のビルドアップ層はインダクタ部品の下側に導体回路を有しなくてもよい。インダクタンスの値の低下が抑制される。インダクタ部品の直下の第2のビルドアップ層が導体回路を有さないとプリント配線板に反りが生じ易い。その場合、第1のビルドアップ層の絶縁層の厚みは第2のビルドアップ層の厚みよりも厚いことが好ましい。別の例として、第1のビルドアップ層の絶縁層は補強材を有さず、第2のビルドアップ層は補強材を有することが好ましい。プリント配線板の反りが減少する。

【0134】

(21)この後、第1のビルドアップ層のパッドに半田バンプ476Uが形成され、第2のビルドアップ層のパッドに半田バンプ476Dが形成される。半田バンプを有するプリント配線板410が完成する(図32)。

【0135】

半田バンプ476Uを介してICチップがプリント配線板410へ実装される(図示せず)。その後、半田バンプ476Dを介してプリント配線板がマザーボードに搭載される。

【0136】

[第2実施形態の第1改変例]

図46〜図51は第2実施形態の第1改変例に係るインダクタ部品の製造工程を示す。

図35(B)と同様に両面銅張り積層板530と銅箔534A、534Bが接合される(図46(A))。該銅箔534A、534B上に、Cu/Ni/Cu膜から成る第1の導体回路558AB、558BBが形成される(図46(B))

【0137】

第2実施形態と同様の磁性体粒子を含む樹脂絶縁層550A、550Bが銅箔534A、534Bと第1の導体回路558AB、558BB上に形成される(図47(A))。レーザでその樹脂絶縁層550A、550Bにビア導体用の開口551A、551Bが形成される(図47(B))。樹脂絶縁層550A、550Bの表面が粗化される(図47(C))。

【0138】

樹脂絶縁層550A、550Bの表面、及び、ビア導体用の開口551A、551B内に無電解めっき膜552C、552Dが形成される(図48(A))。無電解めっき膜552C、552D上に所定パターンのめっきレジスト554C、554Dが形成される(図48(B))。電解めっきにより、めっきレジストから露出する無電解めっき膜上に電解めっき膜556C、556Dが形成される(図48(C))。めっきレジスト除去後に、電解めっき膜から露出する無電解めっき膜が除去され、無電解めっき膜552C、552Dと電解めっき膜556C、556Dで形成されるコイル層558C、558Dが樹脂絶縁層550A、550B上に形成される。第1の導体回路とコイル層を接続するビア導体560C、560Dが樹脂絶縁層550A、550Bに形成される(図48(D))。

【0139】

コイル層558C、558Dの表面に粗化層558βが形成される(図49(A))。図47(A)〜図49(A)に示されている処理が繰り返される。4層のコイル層と3層の樹脂絶縁層を有する積層コイルが形成される(図49(B))。

第2実施形態と同様に接合箇所536A、536Bの内側のX1、X1線に沿って積層体がルータで切断される(図50(A))。積層体は銅箔534A、534Bと両面銅張り積層板530Zの間で分離される(図50(B))。

【0140】

銅箔534Aと第1の導体回路558ABの一部を構成するCu膜が除去される。その後、第1の導体回路からNi層が選択的にエッチングで除去される。コイル層(最上のコイル層)558Aと電極が形成される。インダクタ部品510が完成する(図51)。インダクタ部品はコイル層558Aがコア基板の第1面を向くようにプリント配線板に収容される。この実施形態では、最上のコイル層が最上の樹脂絶縁層に埋まっている。

【0141】

[第2実施形態の第2改変例]

図52に第2実施形態の第2改変例に係るプリント配線板410の断面が示されている。

第2実施形態の第2改変例では、インダクタ部品の最上のコイル層(第4のコイル層)558G上に導体ポスト(突出電極)498が形成されている。突出電極は銅で形成されている。突出電極が形成されている位置は最上のコイル層の一端である。その突出電極上に接続ビア導体が形成される。該導体ポスト498を介して第4のコイル層558Gと接続ビア導体460Aaとが接続される。

【0142】

第2実施形態の第2改変例に係るプリント配線板410では、導体ポスト498によりインダクタ部品の厚みを調整することができる。

コア基板430の厚みよりも薄いインダクタ部品510がコア基板に内蔵されてもコア基板のほぼ中心にインダクタ部品は配置される。コア基板の中心線C1−C1とインダクタ部品の中心線が近づく。インダクタ部品を内蔵しているプリント配線板が対称構造になるので反りが抑制される。

【0143】

第2実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0144】

[第3実施形態]

図53に第3実施形態に係るプリント配線板410の断面が示されている。第3実施形態では、第2のビルドアップ層はコイル層を含む領域の直下に導体層を有していない。インダクタンスの値の減少が抑制される。第2のビルドアップ層の導体層はコア基板の下から隙間内の充填樹脂上を越えてインダクタ部品の外周の直下まで延びている導体回路459Boを有している。その隙間はインダクタ部品とコア基板の側壁との間のスペースのことである。このような導体回路459Boが形成されているので、第2のビルドアップ層の導体層がインダクタ部品直下に開口を有しても、プリント配線板の反りが小さい。また、第2のビルドアップ層にクラックが発生し難い。

【0145】

第3実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0146】

[第4実施形態]

図54に第4実施形態に係るプリント配線板410の断面が示されている。第4実施形態では、インダクタ部品の直下の第2のビルドアップ層が電源用やグランド用のベタ層(Solidパターン)459F、459Hなどの導体回路を有している層と導体回路を有していない層で形成されている。インダクタ部品直下において第2のビルドアップ層の絶縁層450B(コア基板直下の絶縁層)下に導体層が形成されていないことが好ましい。インダクタ部品に近い導体層はインダクタ部品直下に導体回路を有していない。導体層はインダクタ部品直下に開口を有している。また、インダクタ部品直下のベタ層はスリット59Fs、59Hsを有し、複数に分割されている。インダクタ部品とインダクタ部品直下の導体回路までの距離Kは60μm以上であることが好ましい。その距離Kは60μm以上であって400μm以下であることが好まし。インダクタンスの低下が抑制される。

【0147】

第4実施形態のプリント配線板では、インダクタ部品の直下に形成されるベタ層459Fは、複数の絶縁層を介してインダク部品から離れているので、インダクタンスの値が小さくなりがたい。コア基板に近い2層の導体層はインダクタ部品直下に導体回路を有していないことが望ましい。更に、ベタ層459F、459Hは分割されているので、インダクタンスの値が小さくなりがたい。

【0148】

第4実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0149】

[第5実施形態のインダクタ部品とプリント配線板]

第5実施形態のインダクタ部品とそれを内蔵しているプリント配線板が図56に示されている。

第2実施形態と同様に銅張積層板に銅箔が接合される。最下の樹脂絶縁層上に下側の電極と第1のコイル層が形成される。下側の電極は第1のコイル層の一端に形成されていて他端にビアパッドが形成されている。最下の樹脂絶縁層と第1のコイル層上に第2の樹脂絶縁層が形成される。第2の樹脂絶縁層にビアパッドに至るビア導体用の開口が形成される。第2の樹脂絶縁層上に第2のコイル層と上側の電極が形成される。第1のコイル層と第2のコイル層はビア導体で接続される。この例ではインダクタ部品が上下に電極(上側と下側の電極)を有する。上下に電極を有するインダクタ部品がコア基板に内蔵されると、第2のビルドアップ層の導体層とインダクタ部品は下側の接続ビア導体460Bbで接続され、第1のビルドアップ層の導体層とインダクタ部品は上側の接続ビア導体460Aaで接続される。下側の接続ビア導体は下側の電極に繋がり、上側の接続ビア導体は上側の電極に繋がる。インダクタ部品が内蔵されてもプリント配線板内の配線設計が簡単に行われる。断面方向でプリント配線板は対称に成りやすい。また、インダクタ部品が接続ビア導体で挟まれるので、インダクタ部品とビルドアップ層の導体層間の接続信頼性が高くなる。

【0150】

第5実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0151】

[第6実施形態]

第6実施形態のインダクタ部品の樹脂絶縁層は磁性体粒子を含まない。第6実施形態のインダクタ部品の樹脂絶縁層はシリカなどの無機粒子とエポキシなどの樹脂で形成されている。

(無機粒子を含む樹脂絶縁層用フィルムの作成)

(A)樹脂含有溶液の作製

MEK6.8gとキシレン27.2gの混合溶媒に、エポキシ樹脂(ジャパン・エポキシ・レジン社製、商品名:エピコート1007)85gとシリカなどの無機粒子が添加される。無機粒子は磁性体粒子を含まない。

【0152】

(B)樹脂絶縁層用フィルムの作製

前記(A)の樹脂含有溶液に硬化剤としてのジシアンジアミド(ビィ・ティ・アイ・ジャパン社製、商品名:CG−1200)と硬化触媒(四国化成社製、商品名:キュアゾール2E4HZ)が添加される。その後、これらの混合物は三本ローラで混練され、樹脂絶縁層用溶液が形成される。硬化剤と硬化触媒の添加量はエポキシ100gに対してそれぞれ3.3gである。

この樹脂絶縁層用溶液がロールコータ(サーマトロニクス貿易社製)でポリエチレンテレフタレートのシート上に塗布される。そして、その溶液は、160℃、5分間の条件で加熱乾燥され、溶媒が除去される。無機粒子を含む樹脂絶縁層用フィルムが得られる。厚みが約20μm〜50μmである。なお、硬化後の樹脂絶縁層中の無機粒子の量は30vol%から60vol%である。

【0153】

(C)インダクタ部品の製造方法

第6実施形態のインダクタ部品が図33に示されている。

第6実施形態のインダクタ部品の製造方法は第1実施形態のインダクタ部品の製造方法と同様である。

第6実施形態では、この無機粒子を含む樹脂絶縁層用フィルムを用いることで、第1実施形態と同様にインダクタ部品が得られる。第6実施形態では、最下と最上の樹脂絶縁層を含む各樹脂絶縁層が無機粒子とエポキシなどの樹脂で形成されている。

【0154】

(D)プリント配線板の製造方法

第6実施形態のプリント配線板が図32に示されている。

第6実施形態のプリント配線板の製造方法は第1実施形態のプリント配線板の製造方法と同様である。

【0155】

[第6実施形態の改変例]

(A)樹脂溶液の作成

MEK6.8gとキシレン27.2gの混合溶媒に、エポキシ樹脂(ジャパン・エポキシ・レジン社製、商品名:エピコート1007)85gと酸化鉄(III)などの磁性体粒子が添加される。磁性体粒子の例として、クロム酸化鉄(フェリクロム)、コバルト酸化鉄、バリウムフェライトなどが挙げられる。

【0156】

(B)充填樹脂溶液の作成

前記(A)の樹脂含有溶液に硬化剤としてのジシアンジアミド(ビィ・ティ・アイ・ジャパン社製、商品名:CG−1200)と硬化触媒(四国化成社製、商品名:キュアゾール2E4HZ)が添加される。その後、これらの混合物は三本ローラで混練され、樹脂絶縁層用溶液が形成される。硬化剤と硬化触媒の添加量はエポキシ100gに対してそれぞれ3.3gである。

【0157】

(C)インダクタ部品の作成

第6実施形態の改変例で用いられるインダクタ部品は第6実施形態のインダクタ部品である。

【0158】

(D)プリント配線板の作成

第1実施形態と同様にコア基板が製造され、コア基板の第1面にテープが貼られる(図42(C))。

インダクタ部品がテープ上に置かれる。インダクタの電極はテープに対向している。インダクタの電極はコア基板の第1面に向いている(図42(D))。

【0159】

インダクタ部品とコア基板との間(スペース)に上記(B)の充填樹脂溶液がディスペンサで入れられる。その後、充填樹脂溶液の乾燥と硬化が行われる。インダクタ部品とコア基板との間(スペース)に充填樹脂450が形成される(図60(A))。その充填樹脂中の磁性体粒子の量は30vol%から60vol%である。

【0160】

その後、テープがコア基板から剥がされる。そして、コア基板の第1面とインダクタ部品上に第1の層間樹脂絶縁層が形成される。コア基板の第2面とインダクタ部品下に第2の層間樹脂絶縁層が形成される(図43(B))。その後、図43(C)から図45(B)と同様な工程でプリント配線板が製造される(図60(B))。この実施形態では、第2のビルドアップの第2の層間樹脂絶縁層とインダクタ部品間に磁性体粒子を含む充填樹脂が存在している。そのため、インダクタ部品直下の第2の層間樹脂絶縁層下に下側の導体層が形成されてもインダクタンスの値の低下が抑制される。インダクタ部品直下の第2のビルドアップ層に導体層を形成することができるので薄いプリント配線板が提供される。また、プリント配線板の反りが小さくなる。

【0161】

[第7実施形態]

第3実施形態では、第2のビルドアップ層はコイル層を含む領域の直下に導体層を有していない。

この例では、インダクタ部品直下の第2のビルドアップ層にコイル層が形成されている(図61)。この例では、インダクタ部品のコイル層は2層である。図61(B)は各コイル層の平面図を示す。図61のL1はインダクタ部品の最上のコイル層の平面図であり、L2はインダクタ部品の最下のコイル層の平面図である。図61のL3はインダクタ部品直下の下側の導体層を示し、図61のL4はインダクタ部品直下の最下の導体層を示している。インダクタ部品直下の第2のビルドアップ層にコイル層が形成されている。下側の導体層と最下の導体層はインダクタ部品の直下にコイル層を有している。第2のビルドアップ層に形成されているコイル層は第2のビルドアップ層のビア導体を介してインダクタ部品と繋がっている。この例では、インダクタ部品のコイル層と第2のビルドアップ層内のコイル層でインダクタが形成される。インダクタンスの値が大きくなる。インダクタ部品内のコイル層と第2のビルドアップ層のコイル層は重なっていることが好ましい。つまり、これらのコイル層がコア基板の第1面に等倍に投影されると各コイル層の像は重なる。

【0162】

図61に示されるプリント配線板は、第2ビルドアップ層が形成される時、ビア導体の位置やめっきレジストのパターンを工夫することで第2実施形態と同様な方法で製造される。

【0163】

各実施形態、各改変例、各実施例では、インダクタ部品内の各コイル層は重なっていることが好ましい。つまり、各コイル層がコア基板の第1面に等倍に投影されると各コイル層の像は重なる。

【0164】

各実施形態、各改変例、実施例に示されているインダクタ部品はアライメントマークALM(図58)を有していることが好ましい。また、コイル層内のビアパッドや接続部はコイル層の配線の幅より小さくてもよい。インダクタの抵抗が低くなる。

【0165】

(実施例1)

図35〜図40は実施例1のインダク部品の製造工程を示す。

(磁性体粒子を含む樹脂絶縁層用フィルムの作成)

(A)樹脂含有溶液の作製

MEK6.8gとキシレン27.2gの混合溶媒に、エポキシ樹脂(ジャパン・エポキシ・レジン社製、商品名:エピコート1007)85gと酸化鉄(III)が添加される。

【0166】

(B)樹脂絶縁層用フィルムの作製

前記(A)の樹脂含有溶液に硬化剤としてのジシアンジアミド(ビィ・ティ・アイ・ジャパン社製、商品名:CG−1200)と硬化触媒(四国化成社製、商品名:キュアゾール2E4HZ)が添加される。その後、これらの混合物は三本ローラで混練され、樹脂絶縁層用溶液が形成される。硬化剤と硬化触媒の添加量はエポキシ100gに対してそれぞれ3.3gである。

この樹脂絶縁層用溶液がロールコータ(サーマトロニクス貿易社製)でポリエチレンテレフタレートのシート上に塗布される。そして、その溶液は、160℃、5分間の条件で加熱乾燥され、溶媒が除去される。樹脂絶縁層用フィルムの厚みは約50μmであり、酸化鉄(III)の量は45vol%である。

【0167】

市販の両面銅張り積層板530と銅箔534A、534Bが準備され、両面銅張り積層板の両面に銅箔が積層される(図35(A))。超音波で銅箔の外周部と両面銅張り積層板530の外周部が接合される(図35(B))。銅箔534A、534B上に上記(B)のフィルムが積層され、その後、そのフィルムを硬化することで最下の樹脂絶縁層550A、550Bが形成される(図35(C))。

【0168】

樹脂絶縁層550A、550B上に無電解銅めっき膜552A、552Bが形成される(図36(A))。無電解銅めっき膜上に所定パターンのめっきレジストが形成され、電解めっきにより、めっきレジストから露出する無電解銅めっき膜552A、552B上に電解めっき膜556A、556Bが形成される。その後、めっきレジストが除去され電解めっき膜556A、556B間の無電解銅めっき膜が除去される。無電解銅めっき膜552A、552Bと無電解銅めっき膜上の電解銅めっき膜556A、556Bで形成される第1のコイル層558A、558Bが形成される(図36(B))。第1のコイル層と最下の樹脂絶縁層上に上記(B)のフィルムが積層され、その後、そのフィルムを硬化することで第2樹脂絶縁層550C、550Dが形成される(図36(C))。

【0169】

レーザで第2樹脂絶縁層550C、550Dに第1のコイル層のビアパッドP1I、P10に至るビア導体用開口551C、551Dが形成される(図37(A))。第2樹脂絶縁層550C、550D上、及び、ビア導体用開口551C、551D内に無電解銅めっき膜552C、552Dが形成される(図37(B))。

【0170】

無電解銅めっき膜552C、552D上に所定パターンのめっきレジスト554C、554Dが形成される(図38(A))。電解めっきにより、めっきレジストから露出する無電解銅めっき膜上に電解めっき膜556C、556Dが形成される(図38(B))。めっきレジストが除去され電解めっき膜556C、556D間の無電解銅めっき膜が除去される。無電解銅めっき膜552C、552Dと無電解銅めっき膜上の電解銅めっき膜556C、556Dで形成される第2のコイル層558C、558Dとビア導体560C、560Dと接続部V2I、V20が形成される(図38(C))。ビア導体560D、560Cは第1のコイル層のビアパッドと第2のコイル層の接続部を接続している。第2のコイル層の表面が粗化される(図39(A))。

【0171】

第2樹脂絶縁層の形成方法と第2のコイル層の形成方法と同様な方法で第2樹脂絶縁層と第2のコイル層上に順に第3樹脂絶縁層と第3のコイル層と第4樹脂絶縁層と第4のコイル層(最上のコイル層)が形成される。最上の樹脂絶縁層上にコイル層以外に入力電極や接続配線や出力電極が配線パターンで形成されている。2つの積層体が銅張積層板上に形成される。積層コイルと銅張積層板からなる積層体が完成する。図39(B)では、銅張積層板の一方の面上に3つの積層コイル(第1の積層コイルCA、第2の積層コイルCB、第3の積層コイルCC)が示されている。この例では、インダクタ部品は第1、第2、第3の積層コイルCA、CB、CCで形成されている。各積層コイルは入力電極558GDIを有し、各積層コイルは出力電極558GDOを有する。各積層コイルの出力電極は図示しない接続配線で共通電極KDに繋がっている。第1と第2と第3の積層コイルは並列で繋がっている。各コイル層と各積層コイルで流れる電流の向きは同じである。

【0172】

図39(B)に示されている接合箇所536A、536Bの内側のX1、X1線に沿って積層体がルータなどで切断され、積層体が銅箔534A、534B付の積層コイルと両面銅張り積層板530に分離される(図40(A))。第4のコイル層と最上の樹脂絶縁層上にPETフィルム535が貼られ(図40(B))、銅箔534Aがエッチングで除去される。その後、PETフィルムが剥離され、インダクタ部品510が完成する(図40(C))。各樹脂絶縁層の厚みは50μmであり、各コイル層の厚みは30μmであり、インダクタ部品の厚みは約230μmである。

【0173】

実施例のプリント配線板410の製造方法が図41〜図45に示される。

(1)絶縁性基材430Aとその両面に銅箔432が積層されている両面銅張積層板430Zが出発材料である。絶縁性基材の厚さは、200μmであり、銅箔の厚みは3μmである。銅箔432の表面に図示されない黒化処理が施される(図41(A))。

【0174】

(2)絶縁性基材の第1面F側から両面銅張積層板430Zにレーザが照射される。絶縁性基材の第1面から第2面に向けて細くなっている第1開口部431aが形成される(図41(B))。

【0175】

(3)絶縁性基材の第2面S側から両面銅張積層板430Zにレーザが照射される。絶縁性基材の第2面から第1面に向けて細くなっている第2開口部431bが形成される(図41(C))。第2開口部431bは絶縁性基材内で第1開口部431aと繋がりスルーホール導体用の貫通孔が形成される。

(4)無電解銅めっき処理により無電解銅めっき膜433が貫通孔の内壁と銅箔上に形成される(図41(D))。

【0176】

(5)電解銅めっき処理により、無電解銅めっき膜上に電解銅めっき膜437が形成される。貫通孔内にスルーホール導体436が形成される。スルーホール導体436は貫通孔の内壁に形成されている無電解銅めっき膜433と貫通孔を充填している電解銅めっき膜437で形成される(図41(E))

(6)コア基板430の表面の電解銅めっき膜437に所定パターンのエッチングレジスト435が形成される(図41(F))。

【0177】

(7)エッチングレジストから露出する電解銅めっき膜437、無電解銅めっき膜433、銅箔432が除去される。その後、エッチングレジストが除去され導体層434A、434B及びスルーホール導体436が形成される(図42(A))。コア基板の導体層434A、434Bは20μmである。コア基板の厚みCT(図42(B))は240μmである。

【0178】

(8)コア基板430の中央部にインダクタ部品を収容するための開口420がレーザにより形成される(図42(B))。コア基板430が完成する。

(9)コア基板の第1面にテープ494が貼られる。開口420はテープで塞がれる(図42(C))。テープ494の例としてPETフィルムが挙げられる。

【0179】

(10)開口420により露出するテープ494上にインダクタ部品が置かれる(図42(D))。

(11)コア基板430の第2面S上にB−ステージのABF-GX13GC(味の素ファインテクノ株式会社製)が積層される。加熱プレスによりプリプレグから樹脂が開口内にしみ出て、開口420が充填剤450で充填される(図42(E))。充填剤はガラス粒子を含んでいる。

【0180】

(12)テープ剥離後(図43(A))、コア基板430の第1面F上にB−ステージのABF-GX13GC(味の素ファインテクノ株式会社製)が積層される。コア基板の第1面と第2面上のプリプレグが硬化される。コア基板の第1面と第2面上に絶縁層(層間絶縁層)450A、450Bが形成される(図43(B))。

【0181】

(13)第1面側からCO2ガスレーザにて絶縁層450Aにインダクタ部品の電極に至るビア導体用の開口451Aが形成される。同時に、導体層434Aやスルーホール導体436に至るビア導体用の開口451が形成される。第2面側から絶縁層450Bに導体層434Bやスルーホール導体436に至るビア導体用の開口451が形成される(図43(C)参照)。絶縁層450A、450Bに粗面が形成される(図示せず)。

【0182】

(14)無電解銅めっき処理により、ビア導体用の開口の内壁と絶縁層上に無電解銅めっき膜452が形成される(図43(D))。

(15)無電解銅めっき膜452上にめっきレジスト454が形成される(図44(A))。

(16)次に、電解銅めっき処理により、めっきレジストから露出する無電解銅めっき膜上に電解銅めっき膜456が形成される(図44(B)参照)。

【0183】

(17)続いて、めっきレジスト454が5%NaOHで除去される。その後、電解銅めっき膜から露出する無電解銅めっき膜452がエッチングにて除去され、無電解銅めっき膜452と電解銅めっき膜456からなる導体層458A、458Bが形成される。導体層458A、458Bの厚みは15μmである(図44(C))。同時にビア導体460A、460Bや接続ビア導体460Aaが形成される。導体層458Bはインダクタ部品の直下に導体回路を有していない。

【0184】

(18)図43(B)〜図44(C)の処理が繰り返され、絶縁層450A、450B上に最上と最下の絶縁層450C、50Dが形成される。最上と最下の絶縁層450C、450D上に導体層458C、58Dが形成される。最上と最下の絶縁層450C、450Dにビア導体460C、460Dが形成される(図44(D))。導体層458C、458Dの厚みは15μmである。導体層458Dはインダクタ部品の直下に導体回路を有していない。

【0185】

(19)第1と第2のビルドアップ層上に開口471を有するソルダーレジスト層470が形成される(図45(A))。開口471は導体層やビア導体の上面を露出する。その部分はパッドとして機能する。

【0186】

(20)パッド上にニッケル層472とニッケル層472上の金層474で形成される金属膜が形成される(図45(B))。

(21)この後、第1のビルドアップ層のパッドに半田バンプ476Uが形成され、第2のビルドアップ層のパッドに半田バンプ476Dが形成される。半田バンプを有するプリント配線板410が完成する(図32)。

【0187】

(実施例2)

(突出電極を有するインダクタ部品の製造方法)

実施例1と同様に最上のコイル層が形成される。その後、最上のコイル層と最上の樹脂絶縁層上に無電解銅めっき膜が形成される。そして、その無電解銅めっき膜上にめっきレジストが形成される。めっきレジストは開口を有し、その開口は最上のコイル層の端部を露出している。めっきレジストから露出する無電解銅めっき膜上に電解銅めっき膜が形成される。めっきレジストが除去される。めっきレジストを除去することで露出する無電解銅めっき膜が除去される。無電解銅めっき膜と電解銅めっき膜からなる突出電極が形成される。突出電極の厚みは10μmである。

プリント配線板の製造方法は実施例1と同様である。

【0188】

各実施形態、各改変例、各実施例では、インダクタ部品内の各コイル層は重なっていることが好ましい。つまり、各コイル層がコア基板の第1面に等倍に投影されると各コイル層の像は重なる。

【符号の説明】

【0189】

10 配線板

11 第1のビルドアップ層

12 第2のビルドアップ層

20 絶縁性基板

20a 貫通孔

20b キャビティ

20c キャビティ

21 第1の層間樹脂絶縁層

22 第2の層間樹脂絶縁層

22a,21a ビアホール

23,24 ソルダーレジスト層

23a,24a 開口

31〜34 導体層

33a,34a ビア導体

40 スルーホール導体

51,52 半田接続層

53,54 半田

60 インダクタ部品

61a〜61e 磁性体層

62 電極

63a 電極

63b 電極

64,65 保護膜

71,72 インダクタ

71a〜71d,72a〜72d 導体パターン

75 ビア導体

75a ビアホール

80 チップキャパシタ

90 薄膜キャパシタ

100 ベース基板

101 粘着シート

200 銅張積層板

201,202 銅箔

203〜208 めっき膜

221,222 フィルム

301,302 レジスト

301a,302a 開口

410 プリント配線板

420 開口

430 コア基板

434 導体層

450A 第1の層間樹脂絶縁層

458A 上側の導体層

460A ビア導体

460Aa 接続ビア導体

510 インダクタ部品

550G 樹脂絶縁層

558G コイル層

560G ビア導体

【技術分野】

【0001】

本発明は、インダク部品とその部品を内蔵するプリント配線板、及び、プリント配線板に内蔵するためのインダク部品の製造方法に関する。

【背景技術】

【0002】

特許文献1は多層基板の複数層に渦巻き状のパターンを形成している。そして、異なる層に存在する渦巻き状のパターンは接続されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−16504号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の技術でインダクタンスを大きくするには渦巻き状のパターンの層数が増やされると考えられる。その場合、渦巻き状のパターンの層数とともに隣接する渦巻き状のパターンで挟まれる絶縁層の層数が多くなると考えられる。そのため、プリント配線板が厚くなると考えられる。また、層数の少ないプリント配線板では、十分な層数の渦巻き状のパターンがプリント配線板に形成されないと予想される。その場合、目標のインダクタンスが得られないと考えられる。

【0005】

本発明の目的は、インダクタ部品が内蔵されても薄いプリント配線板を提供することである。別の目的は、プリント配線板が薄くても十分なインダクタンスを有するインダクタ部品を内蔵するプリント配線板を提供することである。さらに別の目的は、プリント配線板に内蔵するためのインダクタ部品を提供することである。

【課題を解決するための手段】

【0006】

本発明の第1の観点に係る配線板は、基材と、該基材上に形成され、導体層と絶縁層とが交互に積層されてなるビルドアップ層と、前記基材の内部に収容され、第2絶縁層と該第2絶縁層上に形成されている第2導体パターンとを有するインダクタ部品と、を備える配線板であって、前記インダクタ部品の厚み方向における断面の面積がS1、該断面における前記第2導体パターンの断面の面積の和がP1であって、前記基材及び前記ビルドアップ層の厚み方向における断面の面積がS2、該断面における前記導体層の断面の面積の和がP2であるとき、P1/S1はP2/S2よりも大きい。

【0007】

本発明の第2の観点に係る配線板の製造方法は、第2絶縁層と該2絶縁層上に形成されている第2導体パターンとを有するインダクタ部品を用意することと、基材を用意することと、該基材の内部に前記インダクタ部品を収容することと、前記基材上に、導体層と絶縁層とが交互に積層されてなるビルドアップ層を形成することと、を含み、前記インダクタ部品の厚み方向における断面の面積がS1、該断面における前記第2導体パターンの断面の面積の和がP1であって、前記基材及び前記ビルドアップ層の厚み方向における断面の面積がS2、該断面における前記導体層の断面の面積の和がP2であるとき、P1/S1はP2/S2よりも大きい。

【0008】

本発明の第3の観点に係るプリント配線板は、インダクタ部品を内蔵するための開口を有すると共に第1面と該第1面と反対側の第2面とを有するコア基板と、前記開口に収容されているインダクタ部品と、前記コア基板の開口の側壁と前記インダクタ部品との隙間を充填している充填樹脂と、前記コア基板の第1面と前記インダクタ部品上に形成されている第1のビルドアップ層と、を有する。そして、前記インダクタ部品は、1つの平面に配線パターンで形成されている少なくとも1つのコイル層と該コイル層上に形成されている少なくとも1つの樹脂絶縁層と該樹脂絶縁層上に形成されている電極と前記樹脂絶縁層に形成され前記コイル層と前記電極とを接続するビア導体で形成されていて、前記電極が前記コア基板の第1面に向くように前記インダクタ部品は前記開口に収容されていて、前記第1のビルドアップ層は前記コア基板の第1面と前記インダクタ部品上に形成されている第1の層間樹脂絶縁層と該第1の層間樹脂絶縁層上の上側の導体層と該上側の導体層と前記電極を接続する接続ビア導体とを有する。

【0009】

本発明の第4の観点に係るプリント配線板の製造方法は、支持板上に最下の樹脂絶縁層を形成することと、前記最下の樹脂絶縁層上に配線パターンで形成されているコイル層を形成することと、前記コイル層と前記最下の樹脂絶縁層上に第2樹脂絶縁層を形成することと、前記コイル層に至るビア導体用の開口を前記第2樹脂絶縁層に形成することと、前記第2樹脂絶縁層上に電極を形成することと、前記ビア導体用の開口に前記電極と前記コイル層を接続するビア導体を形成することと、前記支持体と前記最下層の樹脂絶縁層を分離することを含む。

【図面の簡単な説明】

【0010】

【図1】本発明の第1実施形態に係る配線板の断面図。

【図2】インダクタ部品の断面図。

【図3】インダクタ部品を構成する導体パターンの斜視図。

【図4】インダクタ部品を構成する導体パターンの斜視図。

【図5】インダクタ部品を構成する導体パターンの斜視図。

【図6】インダクタ部品の製造方法を説明するための図。

【図7】インダクタ部品の製造方法を説明するための図。

【図8】インダクタ部品の製造方法を説明するための図。

【図9】インダクタ部品の製造方法を説明するための図。

【図10】インダクタ部品の製造方法を説明するための図。

【図11】インダクタ部品の製造方法を説明するための図。

【図12】インダクタ部品の製造方法を説明するための図。

【図13】配線板の製造方法を説明するための図。

【図14】配線板の製造方法を説明するための図。

【図15】配線板の製造方法を説明するための図。

【図16】配線板の製造方法を説明するための図。

【図17】配線板の製造方法を説明するための図。

【図18】配線板の製造方法を説明するための図。

【図19】配線板の製造方法を説明するための図。

【図20】配線板の製造方法を説明するための図。

【図21】配線板の製造方法を説明するための図。

【図22】配線板の製造方法を説明するための図。

【図23】配線板の製造方法を説明するための図。

【図24】配線板の製造方法を説明するための図。

【図25】配線板の製造方法を説明するための図。

【図26】配線板の製造方法を説明するための図。

【図27】配線板の製造方法を説明するための図。

【図28】配線板の製造方法を説明するための図。

【図29】配線板の製造方法を説明するための図。

【図30】配線板の製造方法を説明するための図。

【図31】配線板の変形例を説明するための図。

【図32】本発明の第2実施形態に係るプリント配線板の断面図。

【図33】第2実施形態のインダクタ部品の断面図。

【図34】第2実施形態に係るインダクタ部品の各コイル層を示す平面図。

【図35】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図36】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図37】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図38】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図39】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図40】第2実施形態のインダクタ部品の製造方法を示す工程図。

【図41】第2実施形態のプリント配線板の製造方法を示す工程図。

【図42】第2実施形態のプリント配線板の製造方法を示す工程図。

【図43】第2実施形態のプリント配線板の製造方法を示す工程図。

【図44】第2実施形態のプリント配線板の製造方法を示す工程図。

【図45】第2実施形態のプリント配線板の製造方法を示す工程図。

【図46】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図47】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図48】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図49】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図50】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図51】第2実施形態の第1改変例に係るインダクタ部品の製造方法を示す工程図。

【図52】本発明の第2実施形態の第2改変例に係るプリント配線板の断面図。

【図53】本発明の第3実施形態に係るプリント配線板の断面図。

【図54】本発明の第4実施形態に係るプリント配線板の断面図。

【図55】別の例に係る積層コイルの各コイル層を示す平面図。

【図56】本発明の第5実施形態に係るプリント配線板の断面図。

【図57】積層コイルの最上と最下のコイル層を示す平面図。

【図58】積層コイルの最上のコイル層と接続配線と共通電極が示されている。

【図59】積層コイルのコイル層を示す平面図。

【図60】本発明の第6実施形態に係るプリント配線板の断面図。

【図61】本発明の第7実施形態に係るプリント配線板の断面図及びコイル層の平面図。

【発明を実施するための形態】

【0011】

[第1実施形態]

以下、本発明の第1実施形態が図面を参照しつつ説明される。なお、説明にあたっては、相互に直交するX軸、Y軸及びZ軸からなる座標系が用いられる。

また、第1実施形態の断面は、インダクタを含む箇所をXY平面に垂直な任意の平面で切断することで得られる面である。

【0012】

図1は、第1実施形態に係る配線板(プリント配線板)10のXZ断面図である。コア基板20Aは、第1面Fと、該第1面とは反対側の第2面Sとを有する絶縁性基材(基材)20と、絶縁性基材20の第1面F上に形成されている第1のビルドアップ層11と、絶縁性基材20の第2面S上に形成されている第2のビルドアップ層12とからなる。

【0013】

第1のビルドアップ層11は、絶縁性基材20の第1面F上に形成されている第1導体層31と、第1導体層31を覆うように絶縁性基材20の第1面F上に形成されている第1の層間樹脂絶縁層(絶縁層)21と、第1の層間樹脂絶縁層21上に形成されている上側の導体層33と、上側の導体層33を覆うように第1の層間樹脂絶縁層21上に形成されているソルダーレジスト層23とからなる。

【0014】

第2のビルドアップ層12は、絶縁性基材20の第2面S上に形成されている第2導体層32と、第2導体層32を覆うように絶縁性基材20の第2面S上に形成されている第2の層間樹脂絶縁層(絶縁層)22と、第2の層間樹脂絶縁層22上に形成されている下側の導体層34と、下側の導体層34を覆うように第2の層間樹脂絶縁層22上に形成されているソルダーレジスト層24とからなる。

【0015】

なお、ここでは第1のビルドアップ層11,第2のビルドアップ層12は、1層の層間樹脂絶縁層(絶縁層)を有しているが、複数の絶縁層を有していてもよい。

【0016】

絶縁性基材(基材)20の内部には、インダクタ部品60とチップキャパシタ80が収容されている。絶縁性基材20は、例えばグラスファイバ、アラミドファイバ等の強化材に、エポキシ樹脂を含浸させることにより形成されている。図1に示されるように、この絶縁性基材20には、スルーホール導体用の貫通孔20aと、インダクタ部品60が収容されるキャビティ(開口)20bと、チップキャパシタ80が収容されるキャビティ(開口)20cが形成されている。

【0017】

貫通孔20aの内部には、スルーホール導体40が形成されている。このスルーホール導体40は、銅めっきからなる。

【0018】

ここで、絶縁性基材20及び第1のビルドアップ層11,第2のビルドアップ層12の厚み方向における断面の面積がS2、当該断面における第1導体層31、第2導体層32,上側の導体層33、下側の導体層34の断面積の和がP2であるとき、P2/S2は約0.3である。なお、ここでのS2は、絶縁性基材20、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22及びソルダーレジスト層23,24を合わせたZ軸方向のプリント配線板10の厚みD1と、X軸方向のプリント配線板10の幅D2との積で表される。

【0019】

図2は、キャビティ20bに収容されるインダクタ部品60のXZ断面図である。図2に示されるように、インダクタ部品60は、複数の樹脂絶縁層(磁性体層、第2絶縁層)61a〜61eと、各磁性体層上に形成されている配線パターン(第2導体パターン)71a〜71d,72a〜72dと、最上の樹脂絶縁層(最上の磁性体層)61aの上面に形成されている電極(パッド)62と、磁性体層61eの下面に形成されている電極(導体パターン)63a,63bと、導体パターン62を被覆する保護膜64と、導体パターン63a,63bを被覆する保護膜65とを有している。

【0020】

磁性体層61a〜61eは、磁性を有している。この磁性体層61a〜61eは、例えば、磁性を有する粒子を含むペースト状の樹脂を硬化させることによって形成される。これらの磁性体層61a〜61eの厚さは、15〜60μm程度である。保護膜64、65は、導体パターン62、導体パターン63a,63bを保護するために設けられる。

【0021】

図3は、導体パターン71a〜71d,72a〜72dを示す斜視図である。導体パターン71a,72aは、磁性体層61aと磁性体層61bの間に形成されている。これらの導体パターン71a,72aは、磁性体層61bに形成されているめっき膜をパターニングすることにより形成される。

【0022】

同様に、導体パターン71b,72bは、磁性体層61bと磁性体層61cの間に形成され、導体パターン71c,72cは、磁性体層61cと磁性体層61dの間に形成され、導体パターン71d,72dは、磁性体層61dと磁性体層61eの間に形成されている。これらの導体パターン71a〜71d,72a〜72dの厚さは10〜80μmである。

なお、インダクタの性能を高める目的で、導体パターン71a〜71d,72a〜72dの厚さを、磁性体層61a〜61eの厚みよりも厚くすることが好ましい。

【0023】

図4は、導体パターン71a〜71dを示す図である。図4に示されるように、導体パターン71a〜71dは、磁性体層61b,61c,61dに設けられているビア導体75によって相互に接続され、インダクタ(コイル)71を形成している。

【0024】

具体的には、導体パターン71aの−Y側の端部は、導体パターン71bの−Y側の端部に接続されている。同様に、導体パターン71bの+Y側の端部は、導体パターン71cの+Y側の端部に接続され、導体パターン71cの−Y側の端部は、導体パターン71dの−Y側の端部に接続されている。これらの直列に接続されている導体パターン71a〜71dによって、インダクタ71が形成されている。このインダクタのターン数は2である。

【0025】

図5は、導体パターン72a〜72dを示す図である。図5に示されるように、導体パターン72a〜72dは、磁性体層61b,61c,61dに設けられているビア導体75によって相互に接続され、インダクタ72を形成している。

【0026】

具体的には、導体パターン72aの+Y側の端部は、導体パターン72bの+Y側の端部に接続されている。同様に、導体パターン72bの−Y側の端部は、導体パターン72cの−Y側の端部に接続され、導体パターン72cの+Y側の端部は、導体パターン72dの+Y側の端部に接続されている。これらの直列に接続されている導体パターン72a〜72dによって、インダクタ72が形成されている。このインダクタ72のターン数は2である。

【0027】

図3に示されるように、インダクタ71を構成する導体パターン71dは、ビア導体75を介して電極(下側の電極(下側の第1電極))63bに接続されている。インダクタ72を構成する導体パターン72dは、ビア導体75を介して電極(下側の電極(下側の第2電極))63aに接続されている。また、インダクタ71とインダクタ72が、それぞれビア導体75を介して、電極(上側の電極)62に接続されることで、相互に並列に接続されている。

【0028】

第1実施形態のインダクタ部品60では、2層の導体パターンで1巻きのインダクタが複数(図3では2つ)形成されている。例えば、導体パターン71aと導体パターン71bで1巻きのコイルが形成されている。導体パターン71aと導体パターン71bは異なる層に形成されている。導体パターン71a、71bと導体パターン72a、72bでそれぞれ1巻きのコイルが形成されている。このため、インダクタ部品60と同等の大きさの領域で、1つのインダクタを形成する場合と比較して、電流が流れる経路の面積が増える。その結果、1つのインダクタに比べて、インダクタ部品60の抵抗値は、見かけ上小さくなる。また、電極62は、インダクタ部品60の抵抗値を低減するという観点から、それぞれ導体パターン71a〜71d,72a〜72dよりも厚いことが好ましい。

【0029】

図2に示されるように、インダクタ部品60の厚み方向における断面の面積がS1であり、当該断面における第2導体パターン71a〜71d,72a〜72dの断面積の和がP1であるとき、P1/S1の値は、上記P2/S2の値よりも大きく、0.6〜0.9である。なお、インダクタ部品60の厚み方向における断面積S1は、Z軸方向の厚みD3とX軸方向の幅D4との積で表される。

【0030】

P1/S1の値が0.6未満の場合、インダクタ部品60のインダクタンスを十分に確保することが困難になる。一方、P1/S1の値が0.9を超える場合、第2導体パターンの割合が過剰に増える。そのため、隣接するインダクタ同士が短絡してしまい、インダクタの性能が低下する場合がある。

【0031】

P2/S2に対する、前記P1/S1の割合は2以上で3以下である。上記と同様に、この値が2未満の場合、インダクタ部品のインダクタンスを十分に確保することが困難になる。一方、この値が3を超える場合、第2導体パターンの割合が過剰に増える。そのため、隣接するインダクタ同士が短絡してしまい、インダクタの性能が低下する場合がある。

【0032】

次に、上述のインダクタ部品60の製造方法の一例が説明される。

【0033】

まず、図6に示されるように、表面が平滑なベース基板100の上面に、磁性を有する粒子を含む樹脂ペーストが塗布され、その樹脂ペーストを硬化することで磁性体層61eが形成される。

【0034】

次に、磁性体層61eの上面に、無電解めっき処理、及び電解めっき処理が行われることにより、めっき膜が形成される。そして、このめっき膜をパターニングすることにより、図7に示される導体パターン71d,72dが形成される。続いて、磁性体層61e及び導体パターン71d,72dの上面に、樹脂ペーストが塗布され、その樹脂ペーストを硬化することで磁性体層61dが形成される。

【0035】

次に、図8に示されるように、磁性体層61dに、レーザ光が照射され、ビアホール75aが形成される。

【0036】

次に、磁性体層61dの上面に、無電解めっき処理、及び電解めっき処理が行われることにより、めっき膜が形成される。そして、このめっき膜がパターニングされる。これにより、図9に示されるように、導体パターン71dに、ビア導体75を介して接続される導体パターン71cと、導体パターン72dに、ビア導体75を介して接続される導体パターン72cが、磁性体層61d上に形成される。

【0037】

同様の手順で、磁性体層61c,61b,61aと、導体パターン71b,72b,71a,72aが順次形成される。これにより、図10に示される5層の磁性体層61a〜61eと、導体パターン71a〜71d,72a〜72dとからなるインダクタ部品60の本体部が形成される。

【0038】

次に、図11に示されるように、インダクタ部品60の本体部とベース基板100が分離される。そして、磁性体層61a,61eにビアホールが形成される。

【0039】

次に、図12に示されるように、磁性体層61aの表面と、磁性体層61eの表面とに、無電解めっき処理、及び電解めっき処理を行うことにより、めっき膜が形成される。そして、このめっき膜をパターニングすることにより、電極62、63a、63bが形成される。

【0040】

電極62は、ビア導体75を介して、導体パターン71aと導体パターン72aに接続されている。なお、電極62と導体パターン71aとを接続するビア導体は、ここでは図示されていない。

【0041】

次に、磁性体層61a上に保護膜64が形成され、電極62、63a、63bが覆われる。これにより、図2に示されるインダクタ部品60が完成する。

【0042】

上述のインダクタ部品60は、図1に示されるように、絶縁性基材20に形成されているキャビティ20bに収容されている。また、絶縁性基材20に形成されているキャビティ20cの内部には、チップキャパシタ80が収容されている。

【0043】

第1導体層31は、絶縁性基材20の上面(+Z側の面)に形成されている。また、第2導体層32は、絶縁性基材20の下面(−Z側の面)に形成されている。第1導体層31,第2導体層32の厚さはそれぞれ5〜30μmで、所定の形状にパターニングされている。これらの第1導体層31,第2導体層32は、プリント配線板10の電子回路を構成し、スルーホール導体40によって電気的に接続されている。

【0044】

第1の層間樹脂絶縁層21は、絶縁性基材20の上面を覆うように形成されている。第1の層間樹脂絶縁層21は、例えば硬化されているプリプレグからなる。

【0045】

プリプレグは、例えばグラスファイバ又はアラミドファイバに、エポキシ樹脂、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を含浸させることにより形成される。プリント配線板10では、第1の層間樹脂絶縁層21の厚さは、10〜60μmである。

【0046】

第1の層間樹脂絶縁層21には、複数のビアホール21aが形成されている。ビアホール21aの内部には、ビア導体33aが形成される。このビア導体33aは、銅めっきからなる。

【0047】

第2の層間樹脂絶縁層22は、絶縁性基材20の下面を覆うように形成されている。第2の層間樹脂絶縁層22は、第1の層間樹脂絶縁層21と同様に、例えば硬化されているプリプレグからなる。この第2の層間樹脂絶縁層22の厚さは、第1の層間樹脂絶縁層21と同様に、10〜60μmである。

【0048】

第2の層間樹脂絶縁層22には、複数のビアホール22aが形成されている。ビアホール22aの内部には、ビア導体34aが形成される。このビア導体34aは、銅めっきからなる。

【0049】

上側の導体層33は、第1の層間樹脂絶縁層21の上面に形成されている。また、下側の導体層34は、第2の層間樹脂絶縁層22の下面に形成されている。上側の導体層33,下側の導体層34の厚さがそれぞれ5〜20μmで、所定の形状にパターニングされている。そして、上側の導体層33は、第1の層間樹脂絶縁層21に形成されているビア導体33aによって、第1導体層31、インダクタ部品60、及びチップキャパシタ80と電気的に接続されている。また、下側の導体層34は、第2の層間樹脂絶縁層22に形成されているビア導体34aによって、第2導体層32及びインダクタ部品60と電気的に接続されている。インダクタ部品と接続されるビア導体は接続ビア導体である。

【0050】

ソルダーレジスト層23は、第1の層間樹脂絶縁層21を覆うように形成されている。また、ソルダーレジスト層24は、第2の層間樹脂絶縁層22を覆うように形成されている。

【0051】

ソルダーレジスト層23には、複数の開口23aが形成されている。その開口23aにより露出する上側の導体層やビア導体の上面が電子部品と接続するためのパッドとして機能する。そして、開口23aの内部には、パッドの表面を被覆する、ニッケルめっき膜と金メッキ膜からなる2層構造の半田接続層51が形成されている。プリント配線板10に実装される電子部品の端子は、半田接続層51に半田53を介して接続される。

【0052】

同様に、ソルダーレジスト層24には、複数の開口24aが形成されている。そして、開口の内部には、下側の導体層34の表面を被覆するための、ニッケルめっき膜と金メッキ膜からなる2層構造の半田接続層51が形成されている。その半田接続層51に形成されている半田54を介してプリント配線板のマザーボードに接続されている。

【0053】

次に、上述のプリント配線板10の製造方法が説明される。

【0054】

まず、図13に示されるように銅張積層板200が準備される。

【0055】

次に、図14に示されるように、銅張積層板200に、例えばCO2レーザを用いて、貫通孔20aが形成される。このとき、銅張積層板200の表裏からそれぞれレーザ光が照射される。なお、銅張積層板200の表面側からのみレーザ光が照射されてもよい。そして、例えば、パラジウム(Pd)を主成分とする触媒が、銅張積層板200の表面、及び貫通孔20aの内壁に付与される。その後、銅張積層板200に無電解銅めっきが施される。これにより、図15に示されるように、銅張積層板200の表面、及び貫通孔20aの内壁に、シード層としての無電解めっき膜203が形成される。

【0056】

次に、無電解めっき膜203を有する銅張積層板200に、電解銅めっきが施される。これにより、図16に示されるように、銅張積層板200の表面にめっき膜204が形成され、貫通孔20aの内部にスルーホール導体40が形成される。

【0057】

次に、テンティング法などにより、銅箔201,202、及びめっき膜204がパターニングされる。これにより、図17に示されるように、銅箔201及びめっき膜204からなる第1導体層31、及び銅箔202及びめっき膜204からなる第2導体層32が形成される。

【0058】

次に、例えばルータ等を用いて、図18に示されるように、絶縁性基材20にキャビティ20b、20cが形成される。そして、銅張積層板200の下面側に粘着シート101が貼り付けられる。

【0059】

次に、図19に示されるように、キャビティ20bにインダクタ部品60が収容され、キャビティ20cにチップキャパシタ80が収容される。

【0060】

次に、図20に示されるように、銅張積層板200の上面に、熱硬化性樹脂からなるフィルム221が配置される。そして、フィルム221にラミネート処理を行うことで、銅張積層板200にフィルム221が積層される。これにより、図21に示されるように、絶縁性基材20の上面に、第1導体層31を覆う第1の層間樹脂絶縁層21が形成される。

【0061】

次に、図21に示されるように、銅張積層板200から粘着シート101が剥離される。銅張積層板200の下面に、熱硬化性樹脂からなるフィルム222が配置される。そして、フィルム222にラミネート処理を行うことで、銅張積層板200にフィルム222が積層される。これにより、図22に示されるように、絶縁性基材20の下面に、第2導体層32を覆う第2の層間樹脂絶縁層22が形成される。

【0062】

また、この状態のとき、キャビティ20b,20cには、フィルム221,222を構成する樹脂がキャビティに染み出て、その樹脂でキャビティが充填される。

【0063】

次に、第1の層間樹脂絶縁層21及び第2の層間樹脂絶縁層22それぞれにレーザ光が照射され、図23に示されるようにビアホール21a,22aが形成される。

【0064】

次に、銅張積層板200が無電解銅めっき液に浸漬される。これにより、図24に示されるように、第1の層間樹脂絶縁層21の表面、及びビアホール21aの内壁に、無電解めっき膜205が形成される。また、第2の層間樹脂絶縁層22の表面、及びビアホール22aの内壁に、無電解めっき膜206が形成される。

【0065】

次に、無電解めっき膜205,206の表面にめっきレジスト301,302が形成される(図25)。

【0066】

次に、めっきレジスト301,302の開口301a,302aから露出する無電解めっき膜205、206上に電解銅めっきが施される。これにより、図26に示されるように、めっきレジスト301,302から露出している無電解めっき膜上に電解めっき膜207,208が形成される。

【0067】

次に、めっきレジスト301,302が除去される。そして、電解めっき膜間の無電解めっき膜205,206がエッチングで除去される。これにより、図27に示されるように、第1の層間樹脂絶縁層21の表面に上側の導体層33が形成され、ビアホール21aにビア導体33aが形成される。また、第2の層間樹脂絶縁層22の表面に下側の導体層34が形成され、ビアホール22aにビア導体34aが形成される。

【0068】

次に、図28に示されるように、上側の導体層33及び下側の導体層34を覆うように、第1の層間樹脂絶縁層21上及び第2の層間樹脂絶縁層22上にそれぞれソルダーレジスト層23,24が形成される。

【0069】

次に、図29に示されるように、ソルダーレジスト層23、24に開口23a、24aが形成されることで、上側の導体層33、下側の導体層34の少なくとも一部が露出される。

【0070】

次に、開口23a,24aから露出する上側の導体層33,下側の導体層34の表面に、無電解Ni/Pd/Auなどの半田接続層51、52が形成される。これにより、図1に示されるプリント配線板10が完成する。

【0071】

第1実施形態では、インダクタ部品60は、絶縁性基材20に形成されているキャビティ20bに収容される。したがって、プリント配線板10の層構造にかかわらず、インダクタ部品60の占積率が十分に確保される。適切なインダクタンスが得られる。

【0072】

仮に、第1のビルドアップ層11または、第2のビルドアップ層12の内部にインダクタが形成されると、インダクタの占積率が、ビルドアップ層内の導体層の層数や、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22の厚み等に依存する。これに対して、第1実施形態では、インダクタ部品60が、プリント配線板10の目的や用途に応じて予め製造される。このため、プリント配線板10のビルドアップ層の層構造にかかわらず、インダクタ部品60の占積率を十分に確保することができる。したがって、プリント配線板10の用途に応じて、適切な性能を有するインダクタを形成することが可能となる。

【0073】

以上から、第1実施形態に係るプリント配線板10は、プリント配線板10に駆動電圧が低く消費電力が小さな低電圧型のマイクロプロセッサが実装されたとしても、インダクタ部品60及びチップキャパシタ80を含んで構成される回路を介して、マイクロプロセッサに安定して電源の供給を行うことが可能となる。

【0074】

例えば、第1実施形態では、絶縁性基材20の上面に、第1導体層31,上側の導体層33、及び、第1の層間樹脂絶縁層21からなるビルドアップ層が形成され、絶縁性基材20の下面に、第2導体層32,下側の導体層34、及び第2の層間樹脂絶縁層22からなる第2のビルドアップ層が形成されている。これに限らず、絶縁性基材20の表面には、3以上の導体層、及び2以上の層間樹脂絶縁層からなるビルドアップ層が形成されていてもよい。

【0075】

基材の材料は特に限定されない。すなわち、絶縁性樹脂以外、基材としてCu、Al等の金属や、Si等の半導体材料が用いられてもよい。また、基材は金属と樹脂とが交互に積層されてなる多層構造であってもよい。

【0076】

第1実施形態では、インダクタ部品60を構成する導体パターン71a〜71d,72a〜72dの厚さが、導体層31〜34(絶縁性基材上の導体層やビルドアップ層の導体層)の厚さよりも大きい。これに限らず、第1のビルドアップ層11,第2のビルドアップ層12は、導体パターン71a〜71d,72a〜72dの厚さよりも厚い導体層を含んでいてもよい。

【0077】

第1実施形態では、インダクタ部品60が、並列に接続されているインダクタ71,72で形成されている。これに限らず、インダクタ部品60は、1つのインダクタから構成されていてもよい。図3に示されているインダクタ部品は2組のインダクタが並列で繋がっているので、インダクタの抵抗が低くなる。そのため抵抗の低いインダクタ部品が得られる。また、インダクタ71,72のターン数は2ターンに限られるものではなく、3ターン以上であってもよい。

【0078】

第1実施形態では、絶縁性基材20の内部にチップキャパシタ8が収容されている。このチップキャパシタ80の代わりに、図31に示されるように、第1のビルドアップ層11に薄膜キャパシタ90が設けられてもよい。このように、Z軸方向において、半導体素子(図示せず)とインダクタ部品60との間に薄膜キャパシタ90を設けることで、安定して電源の供給を行うことが可能となる。

【0079】

絶縁性基材20、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22、ソルダーレジスト層23,24の材料は、プリント配線板10の使用目的等に応じて任意に選択される。例えば、第1の層間樹脂絶縁層21,第2の層間樹脂絶縁層22は、プリプレグの他、液状又はフィルム状の熱硬化性樹脂や、それらの混合物、さらにはRCF(Resin Coated copper Foil)で構成されていてもよい。

【0080】

無電解めっきの材料として、ニッケルや、チタン、クロム等が用いられてもよい。無電解めっき以外に、PVD膜やCVD膜を用いることもできる。PVD膜やCVD膜の場合、触媒は不要である。

【0081】

同様に、電解めっき膜の材料として、ニッケルや、チタン、クロム等が用いられてもよい。

【0082】

また、めっきは、金属や樹脂などの表面に層状に導体(例えば金属)を析出させることと、析出により形成される導体(例えば金属層)を含む。また、めっきは、電解めっきや無電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含む。

【0083】

また、導体層31〜34の形成方法、パターニング方法は限定されず、セミアディティブ法、サブトラクティブ法などを、プリント配線板10の用途に応じて適宜選択される。

【0084】

[第2実施形態]

本発明の第2実施形態に係るプリント配線板410の断面が図32に示される。そのプリント配線板410では、インダクタ部品510が第1面(F)とその第1面と反対側の第2面(S)を有するコア基板430に内蔵されている。コア基板はインダクタ部品を内蔵するための開口420を有すると共に第1面とその第1面と反対側の第2面を有する絶縁性基材430Aとその絶縁性基材の第1面上の第1導体層434Aとその絶縁性基材の第2面上の第2導体層434Bとその第1導体層434Aとその第2導体層434Bを接続しているスルーホール導体436を有する。

【0085】

スルーホール導体436は、絶縁性基材に形成されている貫通孔431内をめっき膜で充填することにより形成される。貫通孔431は、絶縁性基材の第1面側に形成されている第1開口部431aと、第2面側に形成されている第2開口部431bで形成されている。第1開口部431aは第1面から第2面に向かってテーパしているとともに、第2開口部431bは第2面から第1面に向かってテーパしており、該第1開口部431aと該第2開口部431bは絶縁性基材の内部で繋がっている。

【0086】

コア基板の第1面と絶縁性基材の第1面は同じ面であり、コア基板の第2面と絶縁性基材の第2面は同じ面である。コア基板430の第1面Fとインダクタ部品上に第1のビルドアップ層が形成されている。第1のビルドアップ層はコア基板430の第1面Fとインダクタ部品上に形成されている絶縁層(第1の層間樹脂絶縁層)450Aとその絶縁層450A上の導体層(上側の導体層)458Aと絶縁層450Aを貫通し第1導体層やスルーホール導体と導体層458Aを接続しているビア導体460Aとを有する。さらに、絶縁層450Aにインダクタ部品の電極558GDと導体層458Aとを接続する接続ビア導体460Aaが形成されている。第1のビルドアップ層はさらに絶縁層450Aと導体層458A上の絶縁層(最上の層間樹脂絶縁層)450Cと絶縁層450C上の導体層(最上の導体層)458Cと絶縁層450Cを貫通し導体層458Aやビア導体460A、460Aaと導体層458Cとを接続するビア導体460Cを有する。

【0087】

コア基板430の第2面Sとインダクタ部品下に第2のビルドアップ層が形成されている。第2のビルドアップ層はコア基板430の第2面Sとインダクタ部品下に形成されている絶縁層(第2の層間樹脂絶縁層)450Bとその絶縁層450B下の導体層(下側の導体層)458Bと絶縁層450Bを貫通し第2導体層やスルーホール導体と導体層458Bを接続しているビア導体460Bとを有する。第2のビルドアップ層はさらに絶縁層450Bと導体層458B下の絶縁層(最下の層間樹脂絶縁層)450Dと絶縁層450D下の導体層(最下の導体層)458Dと絶縁層450Dを貫通し導体層458Bと導体層458Dとを接続するビア導体460Dを有する。

【0088】

第1と第2のビルドアップ層に開口471を有するソルダーレジスト層470が形成されている。ソルダーレジスト層の開口により露出している導体層458C、458Dやビア導体460C、460Dの上面はパッドとして機能する。パッド上にNi/Pd/Auなどの金属膜471、472、474が形成され、その金属膜上に半田バンプ476U、476Dが形成されている。第1のビルドアップ層上に形成されている半田バンプ476Uを介してICチップがプリント配線板に搭載される。第2のビルドアップ層上に形成されている半田バンプ476Dを介してプリント配線板はマザーボードに搭載される。

【0089】

第2実施形態のプリント配線板410では、コア基板430に形成されている開口420にインダク部品510が収容されている。開口420は絶縁性基材の第1面から第2面に至る貫通孔(開口)420である。該貫通孔420には充填樹脂450が充填されている。開口420の側壁(開口420により露出される絶縁性基材の側壁)とインダクタ部品の隙間は充填樹脂450で充填されている。

【0090】

第2実施形態では、コア基板にインダクタ部品が内蔵されるので、ビルドアップ層の絶縁層の層数を増やすことなく、インダクタ部品をプリント配線板に内蔵することができる。複数のコイル層と樹脂絶縁層が交互に積層されているインダクタ部品がプリント配線板に内蔵されても、第2実施形態では、コア基板上の絶縁層(第1や第2のビルドアップ層の層間樹脂絶縁層)の層数が増えない。コア基板の厚みはコア基板上の絶縁層の厚みより一般的に厚いので、第2実施形態では、コア基板上の絶縁層の層数を増やすことなく、コイル層の層数の多いインダクタ部品をプリント配線板に内蔵することができる。薄いプリント配線板にインダクタンスの高いインダクタ部品が内蔵される。第2実施形態では、プリント配線板にコイルを内蔵するためにビルドアップ層の絶縁層(層間樹脂絶縁層)を増やす必要がない。ビルドアップ層にパターンでコイルが形成されると絶縁層や導体層の数が増えプリント配線板が厚くなる。第1のビルドアップ層、もしくは、第2のビルドアップ層にコイルが形成されると、第1または第2のビルドアップ層の層数が多くなりやすい。プリント配線板の断面方向で対称性が悪くなるのでプリント配線板の反りが発生し易い。しかしながら、第2実施形態は、第1と第2のビルドアップ層の絶縁層と導体層の数を同じにすることができるので、プリント配線板の反りが小さい。

【0091】

図32中のインダクタ部品510の拡大図が図33に示される。インダクタ部品は最下の樹脂絶縁層550Aと第1のコイル層558Aとそのコイル層558A上の樹脂絶縁層550C、550E、550Gとコイル層558C、558Eと樹脂絶縁層(最上の樹脂絶縁層)550G上の電極558GDを有する。図33では、電極は露出していて、電極上に樹脂絶縁層やコーティング層は形成されていない。電極558GDがコア基板の第1面に向くようにインダクタ部品はコア基板に内蔵されている。

【0092】

第1樹脂絶縁層(最下の樹脂絶縁層)550A上に第1のコイル層558Aが形成されている。第1のコイル層558Aと第1樹脂絶縁層上に第2樹脂絶縁層550Cが形成され、該第2樹脂絶縁層上に第2のコイル層558Cが形成されている。第1のコイル層558Aと第2のコイル層が第2樹脂絶縁層に形成されているビア導体560Cで接続されている。第2のコイル層558Cと第2樹脂絶縁層上に第3樹脂絶縁層550Eが形成されている。該第3樹脂絶縁層上に第3のコイル層558Eが形成されている。第2のコイル層558Cと第3のコイル層558Eが第3樹脂絶縁層に形成されているビア導体560Eで接続されている。第3のコイル層558Eと第3樹脂絶縁層上に第4樹脂絶縁層(最上の樹脂絶縁層)550Gが形成されている。第4樹脂絶縁層上に第4のコイル層(最上のコイル層)558Gが形成されている。第3のコイル層558Eと第4のコイル層558Gが第4樹脂絶縁層に形成されているビア導体560Gで接続されている。第4のコイル層の一部は電極558GDとして機能する。その電極558GD上に接続ビア導体460Aaが形成される。第2実施形態では、第4のコイル層が最上のコイル層に相当し、第4樹脂絶縁層が最上の樹脂絶縁層に相当する。最上のコイル層以外の内層のコイル層(第1のコイル層558A、第2のコイル層558C、第3のコイル層558E)の表面が粗化されている。樹脂絶縁層とコイル層で剥がれが発生し難い。第4のコイル層(最上のコイル層)の表面は、粗面であっても粗面でなくてもよい。第2実施形態のインダクタ部品は、交互に積層されている樹脂絶縁層とコイル層を有し、異なる層のコイル層は樹脂絶縁層内のビア導体で接続されている。第2実施形態のインダクタ部品は、このような積層コイルCA、CB、CCを複数有し、各積層コイルは並列または直列で繋げられる。図33のインダクタ部品は、3つの積層コイルで形成されている(CA:図中左、CR:図中真中、CC:図中右)。各積層コイルが容易に接続される。コイル層で挟まれる樹脂絶縁層550C、550E、550Gは鉄-ニッケル合金、鉄合金、アモルファス合金等の磁性体粒子を含むことができる。インダクタンスが高くなる。最下の樹脂絶縁層も磁性体粒子を含むことができる。インダクタ部品内の磁束が外部に漏れ難くなる。インダクタ部品の直下の第2のビルドアップ層にグランドやパワーなどの導体回路が形成されてもインダクタンスの値の減少や損失の増大が防止される。このような観点から、最上のコイル層と最上の樹脂絶縁層上に磁性体粒子を含むコーティング層が形成されることが好ましい。インダクタ部品の直上の第1のビルドアップ層にグランドやパワーなどの導体回路が形成されてもインダクタンスの値の減少や損失の増大が防止される。コーティング層は電極を露出する開口を有することができる。磁性体粒子の量は30〜60vol%である。樹脂絶縁層に磁性体粒子を混合することで、第1のビルドアップ層や第2のビルドアップ層の絶縁層の層数や導体層の層数が少なくなる。そのため、コア基板にインダクタ部品を内蔵しているプリント配線板の厚みを薄くすることが出来る。

【0093】

インダクタ部品の最下の樹脂絶縁層下と最上のコイル層と最上の樹脂絶縁層上に磁性体膜が形成されることが好ましい。さらに、インダクタ部品の側壁に磁性体膜が形成されても良い。インダクタ部品内の磁束が外部に漏れ難くなる。インダクタンスの値の減少やQ値の低下防止のため、インダクタ部品の直上や直下に導体回路の非形成領域を設ける必要がない。第1のビルドアップ層と第2のビルドアップ層で導体回路の体積のバランスが崩れがたい。反りの少ないプリント配線板が提供される。最下の樹脂絶縁層は磁性体膜でも良い。磁性体膜が最上のコイル層と最下のコイル層上に形成されている場合、磁性体膜はコーティング層や磁性体粒子を含む樹脂絶縁層を介して形成されることが望ましい。

【0094】

この場合、磁性体膜とコーティング層は電極を露出する開口を有することが好ましい。磁性体膜はスパッタなどで形成される。ターゲットとして酸化鉄(III)などが用いられる。

【0095】

各コイル層558A、558C、558E、558Gは配線パターンで形成されている。そのパターンの形状の1例が図55に示される。各コイル層は一つの平面上に形成されている。第1から第4のコイル層558A、558C、558E、558Gはリング状の導体回路で形成されている。各層のコイル層は略1周の導体回路で形成されている。これにより、4ターンのコイルが形成される。各コイル層の電流の向きは同じである。図中の矢印は電流の向きを示している。この例では、向きは左回りである。また、各コイル層は断面方向で重なることが好ましい。

【0096】

以下に第1積層コイルCAが説明される。最上のコイル層(第4のコイル層)558Gの一端に第1のビルドアップ層の接続ビア導体460Aaと接続するための電極558GDが形成されている。電極の形状は概ね円の形状である。第4のコイル層は電極と反対側の端に最上の樹脂絶縁層に形成されているビア導体560Gと接続している接続部V4を有する。そのビア導体560Gを介して第4のコイル層と第3のコイル層558Eは繋がっている。第3のコイル層にはビア導体560Gと接続するためのビアパッドP3を有している。ビアパッドP3は第3のコイル層の一端に形成されている。第3のコイル層はビアパッドP3と反対側の端に第3樹脂絶縁層に形成されているビア導体560Eと接続している接続部V3を有する。そのビア導体560Eを介して第3のコイル層と第2のコイル層558Cは繋がっている。第2のコイル層はビア導体560Eと接続するためのビアパッドP2を有している。ビアパッドP2は第2のコイル層の一端に形成されている。第2のコイル層はビアパッドP2と反対側の端に第2樹脂絶縁層に形成されているビア導体560Cと接続している接続部V2を有する。そのビア導体560Cを介して第2のコイル層と第1のコイル層558Aは繋がっている。第1のコイル層はビア導体560Cと接続するためのビアパッドP1を有している。ビアパッドP1は第1のコイル層の一端に形成されている。第1のコイル層のビアパッドP1と反対側の端は接続配線L10に繋がっている。そして、接続配線L10は第2積層コイルに繋がっている。第2積層コイルは第1積層コイルと同様であり、第1積層コイルと第2積層コイルに流れる電流の向きは同じである。第2積層コイルの最上のコイル層は第3積層コイルと繋がる接続配線につながっている。

【0097】

図57は別の例の積層コイルを示している。この図では最上と最下のコイル層のみ示されている。この例では各層のコイル層が螺旋状に導体回路(配線パターン)で形成されている。最上のコイル層658Aは図55に示されている積層コイルと同様に電極658Aaと接続部658Abを有する。図57のコイルでは、最下のコイル層658Bのビアパッド658Pは最下のコイル層の中心に形成されていて、最下のコイル層は接続配線L658と外周で繋がっている。コイル層の層数が偶数の時、電極は最上のコイル層の外周に形成されている(図57(A))。コイル層の層数が奇数の時、電極658Aaは最上のコイル層658Aの中心に形成され、最下のコイル層のビアパッド658Pは最下のコイル層の中心に形成されている(図57(B))。

【0098】

積層コイルの別の例が図34に示されている。

図32中に示すビア導体460Aa(第1のビルドアップ層の接続ビア導体)が、第4のコイル層(最上のコイル層)558G1の電極(入力電極)558GDIに接続され、電流は反時計回りに略半周流れて、第4のコイル層558G1の入力接続部V4Iに至る(図34(D))。第4のコイル層558G1は、ビア導体560Gを介して第3のコイル層558E1の入力ビアパッドP3Iに接続される。電流は反時計回りに略半周流れて、第3のコイル層558E1の入力接続部V3Iに至る(図34(C))。第3のコイル層558E1は、ビア導体560Eを介して第2のコイル層558C1の入力ビアパッドP2Iに接続される(図34(B))。電流は反時計回りに略半周流れて、第2のコイル層558C1の入力接続部V2Iに至る(図34(B))。第2のコイル層558C2は、ビア導体560Cを介して第1のコイル層558Aの入力ビアパッドP1Iに接続される(図34(A))。電流は反時計回りに第1のコイル層558Aを略一周し、該第1のコイル層558Aの出力ビアパッドP1Oから、ビア導体560Cを介して第2のコイル層558C2の出力接続部V20に接続される。電流は反時計回りに半周流れて、第2のコイル層558C2の出力ビアパッドP20に至る(図34(B))。第2のコイル層はビア導体560Eを介して第3のコイル層558E2の出力接続部V30に接続される(図34(C))。電流は反時計回りに略半周流れて、第3のコイル層558E2の出力ビアパッドP30に至る(図34(C))。第3のコイル層は、ビア導体560Gを介して第4のコイル層558G2の出力接続部V40に接続される(図34(D))。電流は反時計回りに略半周流れて接続配線L10に至る(図34(D))。図34に示されている積層コイルは接続配線を介して別の積層コイルに直列もしくは並列で接続される。第4のコイル層558Gは出力接続部V40と反対側の端に電極(出力電極)558GDOを有してもよい(図59)。この場合、図34に示される積層コイルは他の積層コイルに繋がることなく、出力電極上の接続ビア導体460Aaを介して第1のビルドアップ層の導体層に繋がる。最下のコイル層以外のコイル層(第4のコイル層、第3のコイル層、第2のコイル層)は配線パターンで形成されている入力回路558G1、558E1、558C1と出力回路558G2、558E2、558C2で形成されている。各入力回路と各出力回路は略半周の配線パターンで形成されている(図34)。

【0099】

第1のコイル層(最下のコイル層)は略1周のコイル形状の配線パターンで形成されている。

最下のコイル層以外のコイル層は2つの配線パターンで形成されている。第2実施形態では、積層コイルは隣接する同形状の積層コイルと接続配線L10を介して接続される。第2実施形態のインダクタ部品510は、3個の積層コイルで形成されている。

インダクタ部品が複数の積層インダクタを有する場合、インダクタ部品は共通な出力電極KDを有することができる(図58(A))。各積層インダクタがそれぞれ入力電極558GDIを有し、各積層インダクタの各出力電極558GDOが共通な出力電極KDに繋がる(図58(B))。その場合、各積層インダクタは並列で接続される。各積層コイルの各出力電極に接続ビア導体が形成されてもよい(図58(C))。その場合、各積層コイルはビルドアップ層内の接続回路で接続端子に繋げられる。複数の積層コイルがビルドアップ層内で繋げられる。

【0100】

複数の積層コイルが並列で繋げられると、複数の積層コイルが低い抵抗で繋げられる。そのため、複数の積層コイルでインダクタ部品が形成されても、低抵抗なインダクタ部品が得られる。図58は最上の樹脂絶縁層550G上に形成されているアライメントマークALMを示している。インダクタ部品がアライメントマークALMを有すると、コア基板のアライメントマークに関連させてインダクタ部品がコア基板の開口に収容される。接続ビア導体と電極間の接続信頼性が高くなる。

【0101】

図33や図34などに示されているインダクタ部品は電極を有している。そのため、このようなインダクタ部品がプリント配線板のコア基板に内蔵されると、接続ビア導体用の開口を電極上に形成することができる。インダクタ部品の電極と接続ビア導体間の接続信頼性が高い。

電極と最上の樹脂絶縁層上に形成される磁性体粒子を含むコーティング層や磁性体膜は電極を露出する開口を有することができる。インダクタ部品をコア基板に内蔵後、電極に至る接続ビア導体用の開口がコーティング層や磁性体膜を貫通しなくてもよい。接続ビア導体用の開口が形成される時、インダクタ部品やその電極がダメージを受け難い。インダクタ部品がプリント配線板に内蔵されても、インダクタ部品の初期の性能が発揮される。

【0102】

インダクタ部品は無機粒子を含む樹脂膜で覆われても良い。樹脂膜は磁性を有していない。樹脂膜やコーティング膜は粒子以外にエポキシなどの樹脂を含む。インダクタ部品と充填樹脂との接合強度が高くなる。インダクタ部品と充填樹脂間での剥がれによるプリント配線板内の導体層の断線などの不具合が防止される。コーティング膜は磁性体粒子以外に磁性を有さない無機粒子を含んでもよい。磁性を有さない無機粒子としてシリカ粒子やアルミナ粒子が挙げられる。コーティング膜の熱膨張係数を小さくできる。

【0103】

インダクタ部品が交互に積層されている樹脂絶縁層とコイル層で形成され、プリント配線板の接続ビア導体と接続するための電極を有する。そのため、樹脂絶縁層の層数やコイル層の層数を調整することでインダクタ部品の厚みが調整される。従って、コア基板の厚みを考慮してインダクタ部品が製造される。そして、インダクタンスの値はコイル層の層数や積層インダクタの数で調整される。従って、本発明の実施形態のインダクタ部品はコア基板に内蔵されるための部品に適している。また、接続ビア導体でプリント配線板とインダクタ部品が接続されるので、本発明の実施形態のインダクタ部品はプリント配線板に内蔵されるための部品に適している。インダクタ部品は磁性を有していない樹脂膜で覆われても良い。インダクタ部品の劣化が抑制される。

【0104】

実施形態では、ビルドアップ層とインダクタ部品がプリント配線板の技術分野で使われている技術で製造されている。ビルドアップ層とインダクタ部品が別々に製造されているので、コイル層の配線パターンの厚みをビルドアップ層の導体層の厚みより厚くすることができる。そのため抵抗値の低いインダクタ部品がプリント配線板に内蔵され、微細な導体回路を有するプリント配線板が製造される。(コイル層の配線パターンの厚み)/(ビルドアップ層の導体層の厚み)は1.2〜3倍であることが好ましい。抵抗値が低くインダクタンスの値が大きいインダクタ部品が得られる。薄くて微細な回路を有するプリント配線板が得られる。

【0105】

最上のコイル層の表面が粗面の場合、充填樹脂やコーティング層や樹脂膜とインダクタ部品間の剥がれが防止される。最上のコイル層の表面が粗面でない場合、電極と接続ビア導体間に樹脂が存在し難い。電極と接続ビア導体間の剥がれが防止される。接続ビア導体用の開口により露出するインダクタ部品の電極の上面は平坦であって、それ以外の最上のコイル層の表面は凹凸であることが好ましい。充填樹脂やコーティング層や樹脂膜とインダクタ部品間の剥がれと電極と接続ビア導体間の剥がれが防止される。

【0106】

図35〜図40は第2実施形態のインダク部品の製造工程を示す。

(磁性体粒子を含む樹脂絶縁層用フィルムの作成)

(A)樹脂含有溶液の作製

MEK6.8gとキシレン27.2gの混合溶媒に、エポキシ樹脂(ジャパン・エポキシ・レジン社製、商品名:エピコート1007)85gと酸化鉄(III)などの磁性体粒子が添加される。磁性体粒子の例として、クロム酸化鉄(フェリクロム)、コバルト酸化鉄、バリウムフェライトなどが挙げられる。

【0107】

(B)樹脂絶縁層用フィルムの作製

前記(A)の樹脂含有溶液に硬化剤としてのジシアンジアミド(ビィ・ティ・アイ・ジャパン社製、商品名:CG−1200)と硬化触媒(四国化成社製、商品名:キュアゾール2E4HZ)が添加される。その後、これらの混合物は三本ローラで混練され、樹脂絶縁層用溶液が形成される。硬化剤と硬化触媒の添加量はエポキシ100gに対してそれぞれ3.3gである。

この樹脂絶縁層用溶液がロールコータ(サーマトロニクス貿易社製)でポリエチレンテレフタレートのシート上に塗布される。そして、その溶液は、160℃、5分間の条件で加熱乾燥され、溶媒が除去される。磁性体粒子を含む樹脂絶縁層用フィルムが得られる。厚みが約20μm〜50μmである。

その樹脂絶縁層用フィルム中の磁性体粒子の量は30vol%から60vol%である。なお、樹脂絶縁層用フィルムは磁性体粒子を含まず、シリカやアルミナなどの無機粒子を含んでも良い。

【0108】

市販の両面銅張り積層板530と銅箔534A、534Bが準備され、両面銅張り積層板の両面に銅箔が積層される(図35(A))。超音波で銅箔の外周部と支持板としての両面銅張り積層板530の外周部が接合される(図35(B))。図35(B)では接合部は536A、536Bで示されている。銅箔534A、534B上に上記(B)のフィルムが積層され、その後、そのフィルムを硬化することで最下の樹脂絶縁層550A、550Bが形成される(図35(C))。第2実施形態の樹脂絶縁層はエポキシなどの樹脂と磁性体粒子で形成されている。

【0109】

樹脂絶縁層550A、550B上に無電解めっき膜552A、552Bが形成される(図36(A))。無電解めっき膜上に所定パターンのめっきレジストが形成され、電解めっきにより、めっきレジストから露出する無電解めっき膜552A、552B上に電解めっき膜556A、556Bが形成される。その後、めっきレジストが除去され電解めっき膜556A、556B間の無電解めっき膜が除去される。無電解めっき膜552A、552Bと無電解めっき膜上の電解めっき膜556A、556Bで形成される第1のコイル層558A、558Bが形成される(図36(B))。第1のコイル層と最下の樹脂絶縁層上に上記(B)のフィルムが積層され、その後、そのフィルムを硬化することで第2樹脂絶縁層550C、550Dが形成される(図36(C))。

【0110】

レーザで第2樹脂絶縁層550C、550Dに第1のコイル層のビアパッドP1I、P10に至るビア導体用開口551C、551Dが形成される(図37(A))。第2樹脂絶縁層550C、550D上、及び、ビア導体用開口551C、551D内に無電解めっき膜552C、552Dが形成される(図37(B))。

【0111】

無電解めっき膜552C、552D上に所定パターンのめっきレジスト554C、554Dが形成される(図38(A))。電解めっきにより、めっきレジストから露出する無電解めっき膜上に電解めっき膜556C、556Dが形成される(図38(B))。めっきレジストが除去され電解めっき膜556C、556D間の無電解めっき膜が除去される。無電解めっき膜552C、552Dと無電解めっき膜上の電解めっき膜556C、556Dで形成される第2のコイル層558C、558Dとビア導体560C、560Dと接続部V2I、V20が形成される(図38(C))。ビア導体560C、560Dは第1のコイル層のビアパッドと第2のコイル層の接続部を接続している。第2のコイル層が電極を有すれば、2層のコイル層を有する積層コイルが完成する。第2のコイル層の表面が粗化される(図39(A))。

【0112】

第2樹脂絶縁層の形成方法と第2のコイル層の形成方法と同様な方法で第2樹脂絶縁層と第2のコイル層上に順に第3樹脂絶縁層550E、550Fと第3のコイル層558E、558Fと第4樹脂絶縁層550G、550Hと第4のコイル層(最上のコイル層)558G、558Hが形成される。最上の樹脂絶縁層上にコイル層以外に入力電極や接続配線や出力電極が配線パターンで形成されている。2つの積層体LA、LBが銅張積層板上に形成される。積層コイルと銅張積層板からなる積層体が完成する。図39(B)では、銅張積層板の一方の面上に3つの積層コイル(第1の積層コイルCA、第2の積層コイルCB、第3の積層コイルCC)が示されている。この例では、インダクタ部品は第1、第2、第3の積層コイルCA、CB、CCで形成されている。第1の積層コイルは入力電極558GDIを有し、第3の積層コイルは出力電極558GDOを有する。第1の積層コイルと第2の積層コイルは図示されていない接続配線で繋がっている。第2と第3の積層コイルは図示されていない接続配線で繋がっている。第1と第2と第3の積層コイルは直列で繋がっている。各コイル層と各積層コイルで流れる電流の向きは同じである。第3樹脂絶縁層のビア導体560E、560Fは第2のコイル層と第3のコイル層を接続していて、第4樹脂絶縁層のビア導体560G、560Hは第3のコイル層と第4のコイル層を接続している。第1、第2と第3のコイル層の表面は粗化されている。第4のコイル層の表面は粗化されていない。第1と第2と第3の積層コイル(複数の積層コイル)はそれぞれ入力電極と出力電極を有し、各積層コイルは並列で繋げられても良い。また、各積層コイルは共通電極に並列で繋げられても良い。

【0113】

図39(B)に示されている接合箇所536A、536Bの内側のX1、X1線に沿って積層体がルータなどで切断され、積層体が銅箔534A、534B付の積層コイルと両面銅張り積層板530に分離される(図40(A))。第4のコイル層と最上の樹脂絶縁層上にPETフィルム535が貼られ(図40(B))、銅箔534Aがエッチングで除去される。その後、PETフィルムが剥離され、インダクタ部品510が完成する(図40(C))。

【0114】

第2実施形態のプリント配線板410の製造方法が図41〜図45に示される。

(1)絶縁性基材430Aとその両面に銅箔432が積層されている両面銅張積層板430Zが出発材料である。絶縁性基材の厚さは、100〜400μmである。厚みが100μmより薄いと基板強度が低すぎる。厚みが400μmを越えるとプリント配線板の厚さが厚くなる。絶縁性基材は第1面Fとその第1面と反対側の第2面Sを有する。銅箔432の表面に図示されない黒化処理が施される(図41(A))。

【0115】

(2)絶縁性基材の第1面F側から両面銅張積層板430Zにレーザが照射される。絶縁性基材の第1面から第2面に向けて細くなっている第1開口部431aが形成される(図41(B))。

【0116】

(3)絶縁性基材の第2面S側から両面銅張積層板430Zにレーザが照射される。絶縁性基材の第2面から第1面に向けて細くなっている第2開口部431bが形成される(図41(C))。第2開口部431bは絶縁性基材内で第1開口部431aと繋がりスルーホール導体用の貫通孔が形成される。

【0117】

(4)無電解めっき処理により無電解めっき膜433が貫通孔の内壁と銅箔上に形成される(図41(D))。

【0118】

(5)電解めっき処理により、無電解めっき膜上に電解めっき膜437が形成される。貫通孔内にスルーホール導体436が形成される。スルーホール導体436は貫通孔の内壁に形成されている無電解めっき膜433と貫通孔を充填している電解めっき膜437で形成される(図41(E))

【0119】

(6)コア基板430の表面の電解めっき膜437に所定パターンのエッチングレジスト435が形成される(図41(F))。

【0120】

(7)エッチングレジストから露出する電解めっき膜437、無電解めっき膜433、銅箔432が除去される。その後、エッチングレジストが除去され導体層434A、434B及びスルーホール導体436が形成される(図42(A))。

【0121】

(8)絶縁性基材430Aの中央部にインダクタ部品を収容するための開口420がレーザにより形成され、コア基板が完成する(図42(B))。コア基板の厚みCT(図42(B))は120μm〜450μmである。

【0122】

(9)コア基板の第1面にテープ494が貼られる。開口420はテープで塞がれる(図42(C))。テープ494の例としてPETフィルムが挙げられる。

【0123】

(10)開口420により露出するテープ494上にインダクタ部品が置かれる(図42(D))。この時、電極がテープに向いている。コア基板の開口420に収容されるインダクタ部品の厚みはコア基板の厚みの30%〜100%である。

【0124】

(11)コア基板430の第2面S上にB−ステージのプリプレグが積層される。加熱プレスによりプリプレグから樹脂が開口内にしみ出て、開口420が充填剤(樹脂充填剤)450で充填される(図42(E))。開口の内壁とインダクタ部品間の隙間が充填剤で満たされる。インダクタ部品がコア基板に固定される。プリプレグの代わりに層間絶縁層用樹脂フィルムが積層されてもよい。プリプレグはガラスクロスなどの補強材を有するが層間樹脂絶縁層用樹脂フィルムは補強材を有していない。両者ともガラス粒子などの無機粒子を含むことが好ましい。充填剤はシリカなどの無機粒子を含んでいる。

【0125】

(12)テープ剥離後(図43(A))、コア基板430の第1面F上にB−ステージのプリプレグが積層される。コア基板の第1面と第2面上のプリプレグが硬化される。コア基板の第1面と第2面上に絶縁層(層間樹脂絶縁層)450A、450Bが形成される(図43(B))。

【0126】

(13)第1面側からCO2ガスレーザにて絶縁層450Aにインダクタ部品の電極に至る接続ビア導体用の開口451Aが形成される。同時に、導体層434Aやスルーホール導体436に至るビア導体用の開口451が形成される。第2面側から絶縁層450Bに導体層434Bやスルーホール導体436に至るビア導体用の開口451が形成される(図43(C)参照)。絶縁層450A、450Bに粗面が形成される(図示せず)。

【0127】

(14)無電解めっき処理により、ビア導体用の開口の内壁と絶縁層上に無電解めっき膜452が形成される(図43(D))。

【0128】

(15)無電解めっき膜452上にめっきレジスト454が形成される(図44(A))。

【0129】

(16)次に、電解めっき処理により、めっきレジストから露出する無電解めっき膜上に電解めっき膜456が形成される(図44(B)参照)。

【0130】

(17)続いて、めっきレジスト454が5%NaOHで除去される。その後、電解銅めっき膜から露出する無電解めっき膜452がエッチングにて除去され、無電解めっき膜452と電解めっき膜456からなる導体層458A、458Bが形成される。導体層458A、458Bは複数の導体回路やビア導体のランドを含む。同時に、ビア導体460A、460Bや接続ビア導体460Aaが形成される(図44(C))。ビア導体460A、460Bはコア基板の導体層やスルーホール導体と絶縁層上の導体層458A、458Bを接続している。接続ビア導体460Aaはインダクタ部品の電極(入力電極、出力電極)と絶縁層上の導体層458Aを接続している。

【0131】

(18)図43(A)〜図44(C)の処理が繰り返され、絶縁層450A、450B上に最上と最下の絶縁層450C、450Dが形成される。最上と最下の絶縁層450C、450D上に導体層458C、458Dが形成される。最上と最下の絶縁層450C、450Dにビア導体460C、460Dが形成され、導体層458A、458Bと導体層458C、458Dはそれらのビア導体460C、460Dで接続される(図44(D))。コア基板の第1面上に第1のビルドアップ層が形成され、コア基板の第2面下に第2のビルドアップ層が形成される。各ビルドアップ層は絶縁層と導体層と異なる導体層を接続するためのビア導体を有する。第2実施形態では、第1のビルドアップ層はさらに接続ビア導体を有する。

【0132】

(19)第1と第2のビルドアップ層上に開口471を有するソルダーレジスト層470が形成される(図45(A))。開口471は導体層やビア導体の上面を露出する。その部分はパッドとして機能する。

【0133】

(20)パッド上にニッケル層472とニッケル層472上の金層474で形成される金属膜が形成される(図45(B))。ニッケル−金層以外にニッケル−パラジウム−金層からなる金属膜が挙げられる。図32に示されるプリント配線板では、接続ビア導体を第1のビルドアップ層のみ有する。そのため、第2のビルドアップ層はインダクタ部品の下側に導体回路を有しなくてもよい。インダクタンスの値の低下が抑制される。インダクタ部品の直下の第2のビルドアップ層が導体回路を有さないとプリント配線板に反りが生じ易い。その場合、第1のビルドアップ層の絶縁層の厚みは第2のビルドアップ層の厚みよりも厚いことが好ましい。別の例として、第1のビルドアップ層の絶縁層は補強材を有さず、第2のビルドアップ層は補強材を有することが好ましい。プリント配線板の反りが減少する。

【0134】

(21)この後、第1のビルドアップ層のパッドに半田バンプ476Uが形成され、第2のビルドアップ層のパッドに半田バンプ476Dが形成される。半田バンプを有するプリント配線板410が完成する(図32)。

【0135】

半田バンプ476Uを介してICチップがプリント配線板410へ実装される(図示せず)。その後、半田バンプ476Dを介してプリント配線板がマザーボードに搭載される。

【0136】

[第2実施形態の第1改変例]

図46〜図51は第2実施形態の第1改変例に係るインダクタ部品の製造工程を示す。

図35(B)と同様に両面銅張り積層板530と銅箔534A、534Bが接合される(図46(A))。該銅箔534A、534B上に、Cu/Ni/Cu膜から成る第1の導体回路558AB、558BBが形成される(図46(B))

【0137】

第2実施形態と同様の磁性体粒子を含む樹脂絶縁層550A、550Bが銅箔534A、534Bと第1の導体回路558AB、558BB上に形成される(図47(A))。レーザでその樹脂絶縁層550A、550Bにビア導体用の開口551A、551Bが形成される(図47(B))。樹脂絶縁層550A、550Bの表面が粗化される(図47(C))。

【0138】

樹脂絶縁層550A、550Bの表面、及び、ビア導体用の開口551A、551B内に無電解めっき膜552C、552Dが形成される(図48(A))。無電解めっき膜552C、552D上に所定パターンのめっきレジスト554C、554Dが形成される(図48(B))。電解めっきにより、めっきレジストから露出する無電解めっき膜上に電解めっき膜556C、556Dが形成される(図48(C))。めっきレジスト除去後に、電解めっき膜から露出する無電解めっき膜が除去され、無電解めっき膜552C、552Dと電解めっき膜556C、556Dで形成されるコイル層558C、558Dが樹脂絶縁層550A、550B上に形成される。第1の導体回路とコイル層を接続するビア導体560C、560Dが樹脂絶縁層550A、550Bに形成される(図48(D))。

【0139】

コイル層558C、558Dの表面に粗化層558βが形成される(図49(A))。図47(A)〜図49(A)に示されている処理が繰り返される。4層のコイル層と3層の樹脂絶縁層を有する積層コイルが形成される(図49(B))。

第2実施形態と同様に接合箇所536A、536Bの内側のX1、X1線に沿って積層体がルータで切断される(図50(A))。積層体は銅箔534A、534Bと両面銅張り積層板530Zの間で分離される(図50(B))。

【0140】

銅箔534Aと第1の導体回路558ABの一部を構成するCu膜が除去される。その後、第1の導体回路からNi層が選択的にエッチングで除去される。コイル層(最上のコイル層)558Aと電極が形成される。インダクタ部品510が完成する(図51)。インダクタ部品はコイル層558Aがコア基板の第1面を向くようにプリント配線板に収容される。この実施形態では、最上のコイル層が最上の樹脂絶縁層に埋まっている。

【0141】

[第2実施形態の第2改変例]

図52に第2実施形態の第2改変例に係るプリント配線板410の断面が示されている。

第2実施形態の第2改変例では、インダクタ部品の最上のコイル層(第4のコイル層)558G上に導体ポスト(突出電極)498が形成されている。突出電極は銅で形成されている。突出電極が形成されている位置は最上のコイル層の一端である。その突出電極上に接続ビア導体が形成される。該導体ポスト498を介して第4のコイル層558Gと接続ビア導体460Aaとが接続される。

【0142】

第2実施形態の第2改変例に係るプリント配線板410では、導体ポスト498によりインダクタ部品の厚みを調整することができる。

コア基板430の厚みよりも薄いインダクタ部品510がコア基板に内蔵されてもコア基板のほぼ中心にインダクタ部品は配置される。コア基板の中心線C1−C1とインダクタ部品の中心線が近づく。インダクタ部品を内蔵しているプリント配線板が対称構造になるので反りが抑制される。

【0143】

第2実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0144】

[第3実施形態]

図53に第3実施形態に係るプリント配線板410の断面が示されている。第3実施形態では、第2のビルドアップ層はコイル層を含む領域の直下に導体層を有していない。インダクタンスの値の減少が抑制される。第2のビルドアップ層の導体層はコア基板の下から隙間内の充填樹脂上を越えてインダクタ部品の外周の直下まで延びている導体回路459Boを有している。その隙間はインダクタ部品とコア基板の側壁との間のスペースのことである。このような導体回路459Boが形成されているので、第2のビルドアップ層の導体層がインダクタ部品直下に開口を有しても、プリント配線板の反りが小さい。また、第2のビルドアップ層にクラックが発生し難い。

【0145】

第3実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0146】

[第4実施形態]

図54に第4実施形態に係るプリント配線板410の断面が示されている。第4実施形態では、インダクタ部品の直下の第2のビルドアップ層が電源用やグランド用のベタ層(Solidパターン)459F、459Hなどの導体回路を有している層と導体回路を有していない層で形成されている。インダクタ部品直下において第2のビルドアップ層の絶縁層450B(コア基板直下の絶縁層)下に導体層が形成されていないことが好ましい。インダクタ部品に近い導体層はインダクタ部品直下に導体回路を有していない。導体層はインダクタ部品直下に開口を有している。また、インダクタ部品直下のベタ層はスリット59Fs、59Hsを有し、複数に分割されている。インダクタ部品とインダクタ部品直下の導体回路までの距離Kは60μm以上であることが好ましい。その距離Kは60μm以上であって400μm以下であることが好まし。インダクタンスの低下が抑制される。

【0147】

第4実施形態のプリント配線板では、インダクタ部品の直下に形成されるベタ層459Fは、複数の絶縁層を介してインダク部品から離れているので、インダクタンスの値が小さくなりがたい。コア基板に近い2層の導体層はインダクタ部品直下に導体回路を有していないことが望ましい。更に、ベタ層459F、459Hは分割されているので、インダクタンスの値が小さくなりがたい。

【0148】

第4実施形態において、コイル層を形成している配線パターンの厚みはコア基板の導体層の厚みより厚いことが好ましい。コイル層の抵抗値が小さくなる。

【0149】

[第5実施形態のインダクタ部品とプリント配線板]

第5実施形態のインダクタ部品とそれを内蔵しているプリント配線板が図56に示されている。