インダクタ

【課題】所定の性能を備えた上で薄型化可能であり、且つ、より容易に製造可能なインダクタを提供すること。

【解決手段】インダクタは、巻線部と周辺部とを有する磁芯と、巻線部に巻回されたコイルとを備えている。磁芯は、2枚以上の予備成型体を、予備成型体にコイルを巻回させた状態で加圧成型したものである。予備成型体は、扁平磁性粉末と熱硬化性の有機結着剤との混合物を、所定の平面と平行な平板状に成型したものである。磁芯の巻線部を形成する予備成型体と、磁芯の周辺部を形成する予備成型体とは、別体に成型されている。扁平磁性粉末は、前記の所定の平面と平行するように配向されている。

【解決手段】インダクタは、巻線部と周辺部とを有する磁芯と、巻線部に巻回されたコイルとを備えている。磁芯は、2枚以上の予備成型体を、予備成型体にコイルを巻回させた状態で加圧成型したものである。予備成型体は、扁平磁性粉末と熱硬化性の有機結着剤との混合物を、所定の平面と平行な平板状に成型したものである。磁芯の巻線部を形成する予備成型体と、磁芯の周辺部を形成する予備成型体とは、別体に成型されている。扁平磁性粉末は、前記の所定の平面と平行するように配向されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、扁平磁性粉末からなる磁芯と、コイルとを、一体的に加圧成型したインダクタに関する。

【背景技術】

【0002】

電子機器の小型化に伴い、インダクタを、所定の性能を備えた上で薄型化することが求められている。例えば、特許文献1乃至特許文献4には、薄型インダクタが開示又は示唆されている。

【0003】

特許文献1に開示されたパワーインダクタ(インダクタ)は、上下方向に薄い平板状の絶縁体(磁芯)と、磁芯の内部に設けられたコイル導体(コイル)とを備えている。コイルの中心軸は、上下方向に延びている。

【0004】

特許文献2に開示された磁性基板(インダクタ)は、上下方向に積層した複数枚の薄いシートからなる磁心を備えている。磁芯は、磁芯を上下方向に貫通する孔を有している。磁芯の表面及び孔にめっきシード層を形成することで、コイル導体(コイル)が形成されており、これによりコイルの中心軸は、磁芯の表面と平行に延びている。

【0005】

特許文献3に開示されたインダクタは、扁平粒子(扁平磁性粉末)からなる磁気コア(磁芯)と、コイル巻線(コイル)とを備えている。磁芯は、上下方向に直交する上面と、磁芯を上下方向に貫通する孔とを有している。コイルは、孔を通して磁芯の一部に巻かれており、これによりコイルの中心軸は、上面と平行に延びている。

【0006】

引用文献4に開示された磁芯は、扁平状の軟磁性金属粉末(扁平磁性粉末)からなる薄いシートを上下方向に積層して加圧成型し、トロイダル形状に打ち抜いたものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−67214号公報

【特許文献2】特開2008−66671号公報

【特許文献3】特開2008−181923号公報

【特許文献4】特開平11−176680号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1のインダクタについては、コイルの中心軸が平板状のインダクタと直交しており、インダクタは上下方向に励磁される。インダクタは、上下方向に薄いため、反磁界の影響により実効透磁率を大きくすることが難しい。即ち、インダクタを薄型化すると、大きなインダクタンスを得ることが困難になる。

【0009】

特許文献2のインダクタを形成するためには、複雑な工程が必要である。更に、コイルが電解めっきにより形成されているため、導体の断面積が大きくなるほど、めっき処理に要する時間が長くなる。このため、通常の巻線法と比較して、直流抵抗値の低減が難しい。

【0010】

特許文献3に開示されたインダクタについては、コイルは、加圧成型された磁芯に巻かれる。同様に、特許文献4に開示された磁芯によってインダクタを作製する場合、コイルは、加圧成型された磁芯に巻かれる。換言すれば、特許文献3又は特許文献4に開示された磁芯によってインダクタを作製する場合、磁芯を作製した後で、コイルを巻く必要がある。このため、例えば、磁芯に形成された孔を通してコイルを巻く場合、製造することが容易ではない。

【0011】

そこで、本発明は、所定の性能を備えた上で薄型化可能であり、且つ、より容易に製造可能なインダクタを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、第1のインダクタとして、

巻線部と周辺部とを有する磁芯と、前記巻線部に巻回されたコイルとを備えるインダクタであって、

前記磁芯は、扁平磁性粉末と熱硬化性の有機結着剤との混合物を、所定の平面と平行な平板状に成型した2枚以上の予備成型体を、前記予備成型体に前記コイルを巻回させた状態で加圧成型したものであり、

前記巻線部を形成する前記予備成型体と、前記周辺部を形成する前記予備成型体とは、別体に成型されており、

前記扁平磁性粉末は、前記所定の平面と平行するように配向されている

インダクタを提供する。

【0013】

本発明は、第2のインダクタとして、第1のインダクタであって、

前記磁芯は、前記所定の平面と直交する上下方向に積層した2枚以上の前記予備成型体を加圧成型したものであり、

前記周辺部は、前記所定の平面と平行な上面と下面とを有しており、

前記所定の平面と直交する上下方向において、前記巻線部の上端は前記周辺部の上面の下に位置しており、前記巻線部の下端は前記周辺部の下面の上に位置している

インダクタを提供する。

【0014】

本発明は、第3のインダクタとして、第1又は第2のインダクタであって、

前記磁芯は、前記磁芯を前記上下方向に貫通する孔を有しており、

前記孔は、前記所定の平面と平行な面内において、前記巻線部と前記周辺部とによって囲まれており、

前記コイルは、前記孔を通過して前記巻線部を巻回している

インダクタを提供する。

【0015】

本発明は、第4のインダクタとして、第1乃至第3のいずれかのインダクタであって、

前記コイルのうち、前記巻線部を巻回する巻回部は、前記上下方向において、前記周辺部の前記上面と前記下面との間に位置している

インダクタを提供する。

【0016】

本発明は、第5のインダクタとして、第1乃至第4のいずれかのインダクタであって、

前記コイルの一部が前記予備成型体のうちの2枚の間に埋没されている

インダクタを提供する。

【0017】

本発明は、第6のインダクタとして、第1乃至第5のいずれかのインダクタであって、

前記予備成型体のうち前記巻線部を形成する巻線部成型体は、前記コイルを巻回する前に加圧成型された、加圧後の予備成型体である

インダクタを提供する。

【0018】

本発明は、第7のインダクタとして、第6のインダクタであって、

前記巻線部は、前記加圧後の予備成型体を、前記コイルを巻回する前に300℃以上で熱処理した、熱処理後の予備成型体である

インダクタを提供する。

【0019】

本発明は、第8のインダクタとして、第1乃至第7のいずれかのインダクタであって、

前記コイルは、被膜を有する平角線である

インダクタを提供する。

【0020】

本発明は、第9のインダクタとして、第1乃至第8のいずれかのインダクタであって、

前記扁平磁性粉末は、扁平形状の金属粉末である

インダクタを提供する。

【0021】

本発明は、第10のインダクタとして、第1乃至第9のいずれかのインダクタであって、

前記コイルは、前記所定の平面と平行な中心軸を有するように前記巻線部に巻回されている

インダクタを提供する。

【0022】

本発明は、第11のインダクタとして、第1乃至第10のいずれかのインダクタであって、

前記コイルに電流を流したときに生じる磁路の全体が、前記磁芯の磁化容易軸に沿っている

インダクタを提供する。

【発明の効果】

【0023】

本発明によれば、インダクタの磁芯は、所定の平面と平行な平板状に成型した予備成型体を加圧成型することで作製されるため、インダクタを薄型化することが容易である。

【0024】

更に、予備成型体は、扁平磁性粉末と熱硬化性の有機結着剤との混合物からなり、扁平磁性粉末は、所定の平面と平行するように配向されている。従って、例えば所定の平面と平行な中心軸を有するようにして磁芯にコイルを巻回することで、インダクタは、十分なインダクタンスを有することができる。

【0025】

更に、磁芯は、予備成型体にコイルを巻回させた状態で加圧成型される。磁芯は、コイルが巻回された巻線部と、周辺部とを有しており、巻線部を形成する予備成型体と、周辺部を形成する予備成型体とは、別体に成型されているため、複雑な形状を有する磁芯であっても、巻線部を形成する予備成型体を、コイルの巻回が容易な形状に成型することができる。従って、複雑な形状を有するインダクタであっても、より容易に製造することができる。

【図面の簡単な説明】

【0026】

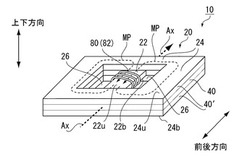

【図1】本発明の第1の実施の形態によるインダクタを示す斜視図である。

【図2】図1のインダクタの予備成型体の配置を示す斜視図である。

【図3】図3(a)は、図2の予備成型体を示す斜視図である。図3(b)は、予備成型体の一部(図3(a)において破線Aで示される部分)における扁平磁性粉末を示す模式図である。

【図4】本発明の第2の実施の形態によるインダクタを示す斜視図である。

【図5】図4のインダクタの予備成型体の配置を示す斜視図である。

【図6】図4のインダクタの予備成型体の配置を示す別の斜視図である。

【図7】図4のインダクタの変形例を示す斜視図である。

【図8】本発明の実施例によるインダクタを示す図である。図8(a)は、インダクタの巻線部を形成する加圧成型体(予備成型体)の上面図である。図8(b)は、巻線部を形成する加圧成型体の正面図である。図8(c)は、インダクタの周辺部を形成する予備成型体の上面図である。図8(d)は、周辺部を形成する他の予備成型体の上面図である。図8(e)は、インダクタの上面図である。図8(f)は、インダクタの正面図である。

【図9】本発明の比較例によるインダクタを示す図である。図9(a)は、インダクタの上面図である。図9(b)は、インダクタを図9(a)のIX-IX線に沿って示す断面図である。ここでインダクタのコイルは表示していない。

【発明を実施するための形態】

【0027】

(第1の実施の形態)

図1に示されるように、本発明の第1の実施の形態によるインダクタ10は、上下方向に薄い平板形状を有する磁芯20と、コイル80とを備えている。磁芯20は、コイル80を巻回する巻線部22と、巻線部22とは異なる部位である周辺部24と、磁芯20を上下方向に貫通する孔26とを有している。本実施の形態による磁芯20には、2つの孔26が形成されている。2つの孔26の夫々は、上下方向と直交する前後方向を互いに平行に延びており、上下方向と直交する面内において、巻線部22と周辺部24とによって囲まれている。換言すれば、巻線部22は、2つの孔26の間に位置しており、前後方向に沿って延びている。

【0028】

巻線部22は、上下方向と直交する上面(上端)22uと下面(下端)22bとを有している。同様に、周辺部24は、上下方向と直交する(即ち、上下方向と直交する平面と平行な)上面24uと下面24bとを有している。本実施の形態によれば、周辺部24の上面24uは、磁芯20の上面であり、周辺部24の下面24bは、磁芯20の下面である。上下方向において、巻線部22の上面22uは周辺部24の上面24uの下に位置しており、巻線部22の下面22bは周辺部24の下面24bの上に位置している。換言すれば、本実施の形態による磁芯20は、中央部分が凹んだ形状に形成されている。

【0029】

コイル80は、前後方向に沿って延びる(即ち、上下方向と直交する平面と平行な)中心軸Axを有するように巻線部22に巻回されている。より具体的には、コイル80は、2つの孔26の間を縫うようにして、巻線部22に巻回されている。コイル80は、孔26を通過して巻線部22を巻回する巻回部82と、2つの端部84(図2参照)とを有している。本実施の形態によれば、巻回部82は、上下方向において、周辺部24の上面24uと下面24bとの間に位置している。本実施の形態によるコイル80は、被膜を有する平角線であり、比較的大きな断面積を有している。本実施の形態によれば、直流抵抗値をより低減することができる。しかしながら、コイル80は、例えば丸線であってもよい。

【0030】

図1及び図2から理解されるように、本実施の形態による磁芯20は、予備成型体40と、2枚の予備成型体40′とから形成されている。詳しくは、2枚の予備成型体40′は、コイル80が巻回された予備成型体40を上下に挟むようにして配置されて、加圧成型されている。換言すれば、本実施の形態による磁芯20は、上下方向に積層した2枚以上の予備成型体40,40′を、予備成型体40にコイル80を巻回させた状態で加圧成型したもの(即ち、磁芯20とコイル80とを一体的に加圧成型したもの)である。

【0031】

図3(a)及び図3(b)から理解されるように、予備成型体40は、扁平金属粉末(扁平磁性粉末)50と有機結着剤60との混合物を、上下方向と直交する平面と平行な平板状に成型したものである。更に、予備成型体40′は、予備成型体40と同様に形成されている(図2及び図3(a)参照)。

【0032】

図3(b)に模式的に示されるように、本実施の形態による扁平金属粉末50は、概ね薄い円盤形状を有しており、上面50uと下面50bとを有している。より詳しくは、扁平磁性粉末50は、上下方向に薄く、上下方向と直交する面内において不定形な扁平形状の金属粉末である。このような扁平金属粉末50は、例えば、金属粉末を鍛造加工することで作製することができる。予備成型体40の材料として扁平金属粉末50を使用することで、高い飽和磁束密度と、フェライト相当の高透磁率とを有する磁芯20を作製することができる。更に、扁平金属粉末50が有機結着剤60(即ち、絶縁体)で結着されているため、渦電流半径を小さくすることが可能であり、磁芯20は優れた周波数特性を有する。

【0033】

上述した効果を得るためには、扁平金属粉末50の長径(D)の、扁平金属粉末50全てに亘る平均値(即ち、平均長径(Da))は、5μm以上かつ200μm以下であることが好ましい。更に、扁平金属粉末50の最大厚さ(t)の、扁平金属粉末50全てに亘る平均値(即ち、平均最大厚さ(ta))は、0.5μm以上かつ20μm以下であることが好ましい。アスペクト比(D/t)の、扁平金属粉末50全てに亘る平均値(即ち、平均アスペクト比(Da/ta))は、10以上であることが好ましい。

【0034】

図3(a)及び図3(b)に示されるように、扁平金属粉末50の上面50u及び下面50bは、上下方向と概ね直交している。詳しくは、上面50u及び下面50bの夫々は、上下方向と直交する平面と平行または緩やかに斜交している。換言すれば、扁平金属粉末50は、予備成型体40の面内に(即ち、上下方向と直交する平面と平行するように)配向されている。例えば、扁平金属粉末50と有機結着剤60とを揮発性溶媒と混合して薄いシート状に塗布し、揮発性溶媒を揮発させることにより、磁場をかけなくても扁平金属粉末50を、上述のように配向させることができる。

【0035】

上記の説明から理解されるように、扁平金属粉末50は、上下方向と直交する面内において一様に分布している。従って、予備成型体40,40′の磁化容易方向(磁化容易軸)MDは、上下方向と直交している(図2及び図3(a)参照)。換言すれば、予備成型体40,40′は、上下方向と直交する面内においていずれの方向にも磁化容易である。従って、コイル80に電流を流したときに生じる磁路MPの全体は、磁芯20の磁化容易軸MDに沿っており、これにより、インダクタ10のインダクタンスをより大きくすることができる(図1及び図3(a)参照)。

【0036】

図1及び図2に示されるように、本実施の形態によれば、巻線部22は、予備成型体40の一部から形成されており、周辺部24は、予備成型体40の一部と、予備成型体40′とから形成されている。換言すれば、巻線部22を形成する予備成型体40と、周辺部24を形成する予備成型体40′とは、別体に成型されている。従って、巻線部22を形成する予備成型体40と周辺部24を形成する予備成型体40′とを、別の材料(例えば、組成が夫々異なる扁平金属粉末50)から作製することができる。

【0037】

更に、本実施の形態による磁芯20は上記のように構成されているため、予備成型体40にコイル80を巻回する前に、予備成型体40のみを予め加圧成型することができる。換言すれば、予備成型体40,40′のうち巻線部22を形成する予備成型体(巻線部成型体)40は、コイル80を巻回する前に加圧成型した、加圧後の予備成型体40であってもよい。このようにすることで、コイル80を巻回した予備成型体40と、予備成型体40′とを積層して加圧成型した際、予備成型体40が変形することを防止することができる。

【0038】

更に、本実施の形態による予備成型体40のうち巻線部22を形成する部位の上下には、予備成型体40′が配置されていない。従って、予め加圧成型した予備成型体40と、予備成型体40′とを積層させて加圧成型する際、巻線部22の性能が加圧力によって劣化することを防止することができる。但し、例えば、予め加圧成型した予備成型体40の上下に、予備成型体40′ではなく、加圧成型しない状態の予備成型体40を配置して、一体的に加圧成型することも可能である。換言すれば、磁芯20の中央部分が周辺部24と面一になるように形成することができる。更に、磁芯20の中央部分が周辺部24から上下方向において突出するように形成することも可能である。

【0039】

更に、積層した予備成型体40及び予備成型体40′を加圧成型する際に、孔26に磁性体(例えば、金属粉末と結着剤とからなる混合材料)を詰めて、予備成型体40及び予備成型体40′と共に加圧成型してもよい。このように加圧成型した場合、作製されたインダクタ10は、孔のない矩形形状を有し、コイル80の周辺が磁性体で覆われるため、インダクタンスを更に向上させることができる。

【0040】

更に、巻線部成型体40は、上述のように予め加圧した後の予備成型体40を、コイル80を巻回する前に高温(例えば、300℃以上、好ましくは400℃以上)で熱処理した、熱処理後の予備成型体40であってもよい。このようにすることで、巻線部22の透磁率を、より向上させることができる。

【0041】

(第2の実施の形態)

図4に示されるように、本発明の第2の実施の形態によるインダクタ10′は、第1の実施の形態によるインダクタ10と同様な構造を備えている。より具体的には、インダクタ10′は、上下方向に薄い平板形状の磁芯20′と、コイル80とを備えている。磁芯20′は、コイル80を巻回する巻線部22′と、巻線部22′とは異なる部位である周辺部24′と、磁芯20′を上下方向に貫通する孔26′とを有している。本実施の形態による磁芯20′には、互いに平行に前後方向に延びる2つの孔26′が形成されている。2つの孔26′の夫々は、上下方向と直交する面内において、巻線部22′と周辺部24′とによって囲まれている。

【0042】

第1の実施の形態と同様に、巻線部22′は、上下方向と直交する上面(上端)22u及び下面(下端)22bを有している。周辺部24′は、上下方向と直交する上面24u及び下面24bを有している。

【0043】

第1の実施の形態と同様に、コイル80は、上下方向と直交する平面と平行な中心軸Axを有するように、2つの孔26′の間を通過して巻線部22に巻回されている。

【0044】

図4乃至図6から理解されるように、本実施の形態による磁芯20′は、平板状に夫々成型した、コイル80を巻回させた加圧後の予備成型体45と、予備成型体40′と、予備成型体40″とを上下方向に積層して、加圧成型したものである。予備成型体45及び予備成型体40″は、第1の実施の形態における予備成型体40(図3(a)及び図3(b)参照)と同様に形成されている。従って、磁芯20′の磁化容易軸は、上下方向と直交する平面内を延びており、コイル80に電流を流したときに生じる磁路の全体は、磁芯20′の磁化容易軸に沿っている。

【0045】

図5及び図6から理解されるように、磁芯20′は、下記のようにして作製される。

【0046】

まず、第1の実施の形態と同様に、扁平磁性粉末50と熱硬化性の有機結着剤60との混合物から、平板状のシートが作製される(図3(a)及び図3(b)参照)。この平板状のシートを型抜きすることで、矩形の枠形状を有する予備成型体40′と、鉤括弧形状を有する予備成型体40″とを作製することができる。更に、平板状のシートを型抜きし、加圧成型することで、矩形形状を有する(加圧後の)予備成型体45を作製することができる。このとき、予備成型体45が所定の厚さを有するように、型抜きした矩形状のシートを上下方向に複数枚積層して加圧成型してもよい。

【0047】

次に、予備成型体45にコイル80を巻回させる。コイル80を巻く前に、予備成型体45を高温(例えば、300℃以上、好ましくは400℃以上)で熱処理してもよい。

【0048】

次に、予備成型体40′の上に、予備成型体45を置き、予備成型体45と予備成型体40″との間をコイル80が通過するようにして、予備成型体45の両側部を予備成型体40″で挟む。更に、予備成型体45及び予備成型体40″の上に予備成型体40′を置く。予備成型体40′は、加圧成型した後の厚さを考慮して、必要な枚数だけ積層すればよい。同様に、予備成型体40″は、加圧成型した後で予備成型体45と同様な厚さになるように、必要な枚数だけ積層すればよい。

【0049】

次に、上述のように積層した(即ち、配置した)予備成型体40′,40″,45を例えば金型に入れて加圧成型することで(即ち、磁芯20′の扁平磁性粉末50とコイル80とを一体的に加圧成型することで)インダクタ10′を作製することができる(図4参照)。加圧成型は、被膜導線からなるコイル80の耐熱上限以下(例えば、400℃以下)の温度下で行う必要がある。更に、加圧成型は、コイル80の耐熱マージンを考慮した温度下(例えば、200℃以下)で行うことが好ましい。本実施の形態による磁芯20′は、このような低温成型によっても、高い透磁率を有する。

【0050】

図4に示されるように、本実施の形態によれば、予備成型体45によって巻線部22′が形成される一方、主として予備成型体40′,40″によって周辺部24′が形成される。換言すれば、巻線部22′を形成する予備成型体45と、周辺部24′を形成する予備成型体40′,40″とは、別体に成型されている。更に、巻線部22′と周辺部24′とによって孔26′が囲まれている。換言すれば、巻線部22′の両側面は、孔26′に面している。上述の構造から理解されるように、巻線部22′を形成する予備成型体45は、コイル80を周囲に巻回しやすい形状(即ち、単純な形状)に成型することができる。従って、本実施の形態によるインダクタ10′は、2つの孔26′を縫うようにしてコイル80を巻回させることなく製造することが可能であり、より容易に製造することができる。

【0051】

予備成型体40′,40″,45は、上下方向において、磁芯20′の(即ち、加圧成型した後の)巻線部22′の上面22uが周辺部24′の上面24uの下に位置し、巻線部22′の下面22bが周辺部24′の下面24bの上に位置するように配置されている。更に、予備成型体40′,40″,45は、コイル80の巻回部82が、上下方向において、周辺部24′の上面24uと下面24bとの間に位置するように配置されている。従って、加圧成型する際、巻線部22′に過剰な加圧力が加わることを回避することができる。更に、コイル80の巻回部82が上下方向において磁芯20′から突出しないため、インダクタ10′を低背化(即ち、小型化)することができる。

【0052】

図4乃至図6に示されるように、コイル80の一部を、予備成型体40′,40″,45のうちの2枚の間に埋没されることができる。例えば、予備成型体40′と予備成型体40″とでコイル80の一部を挟むことができる。この場合、コイル80の端部84は、磁芯20′から突出するので、外部端子(図示せず)と容易に接続することができる。

【0053】

図7に示されるように、第2の実施の形態の変形例によるインダクタ10″は、第2の実施の形態と同様に、磁心20′と、コイル80とを備えている。コイル80の一部は、予備成型体40′と予備成型体40″との間に埋没されており、磁芯20′の側面にコイル80の切断面86を露出させている。換言すれば、コイル80の切断面86がインダクタ10″の表面と同一面内に露出している。このように構成することで、切断面86を外部端子との接続部として使用することができる。しかしながら、コイル80を磁芯20′の内部に埋没させず、例えばコイル80の端部84を、孔26′からインダクタ10″の外部に引き出してもよい。

【0054】

以上の説明から理解されるように、本発明によるインダクタは、磁芯の形状が複雑な場合(例えば、磁芯にコイルを巻回するための孔が形成されている場合)に、特に大きな効果を発揮する。しかしながら、本発明は、単純な形状の磁芯(例えば、矩形状の磁心)であっても適用可能である。

【実施例】

【0055】

以下、実施例を挙げ、上述した本発明の実施の形態によるインダクタ及びその製造方法について、複数の実施例を参照しながら具体的に説明する。

【0056】

(予備成型体の作製)

原料粉末として、軟磁性金属からなるガスアトマイズ粉末を用いた。詳しくは、Fe−Si−Al系合金(センダスト)からなる不定形粒子形状のガスアトマイズ粉末を用いた。この原料粉末の平均粒径(D50)は、55μmである。

【0057】

原料粉末を扁平化した。より具体的には、ボールミルを用いて、原料粉末に8時間の鍛造加工を施した。更に、鍛造加工の後、窒素雰囲気中で700℃、3時間の熱処理を加え、扁平形状のセンダスト粉末(即ち、扁平金属粉末)を作製した。作製した扁平金属粉末の平均長径(Da)は60μmであり、平均最大厚さ(ta)は3μmであり、平均アスペクト比(Da/ta)は20である。扁平金属粉末のアスペクト比は、複合磁性体(即ち、扁平金属粉末の集合体)の各々の断面を表面研磨して、走査電子顕微鏡にて扁平金属粉末の形状を観察することによって求めた。詳しくは、30個の扁平金属粉末について、長径(D)と、最も厚い部位の厚さ(t)を測定し、アスペクト比(D/t)の平均値を計算した。

【0058】

上記の扁平金属粉末を、溶媒、増粘剤、及び熱硬化性バインダ成分と混合してスラリーを作製した。溶媒としては、エタノールを使用した。増粘剤としては、ポリアクリル酸エステルを使用した。熱硬化性バインダ成分としては、メチル系シリコーンレジンを使用した。

【0059】

ダイスロット法により、上記のスラリーを、PET(ポリエチレンテレフタレート)フィルム上に塗布した。その後、60℃の温度下で1時間乾燥することにより溶媒を除去し、これによりシート状の予備成型体を得た。このとき磁場をかけなくても、扁平金属粉末は、予備成型体の面内に配向される。

【0060】

(実施例1のインダクタの巻線部の作製)

上記の予備成型体を、抜型を用いて、幅:6mm、長さ:20mmの長方形状にカットした。カットした4枚の予備成型体を積層して金型中に封入した。封入した予備成型体に、150℃、20kg/平方cmの成型圧力にて1時間の加圧成型を施した。図8(a)及び図8(b)に示されるように、加圧成型体(即ち、加圧成型後の予備成型体)の厚さは、0.3mmである。この加圧成型体を、実施例1のインダクタの巻線部を形成する予備成型体として(即ち、巻線部として)使用した。

【0061】

(実施例2のインダクタの巻線部の作製)

実施例1と同じ方法で、幅:6mm、長さ:20mm、厚さ:0.3mmの加圧成型体を作製した(図8(a)及び図8(b)参照)。この加圧成型体に、窒素雰囲気中で600℃、2時間の熱処理を施した。熱処理後の加圧成型体を、実施例2のインダクタの巻線部を形成する予備成型体として(即ち、巻線部として)使用した。実施例2のインダクタの巻線部を円環形状に打ち抜いて比透磁率を測定した。測定された比透磁率の値は、350である。

【0062】

(実施例1及び実施例2のインダクタの周辺部の作製)

シート状の予備成型体を、抜型を用いてカットし、図8(c)及び図8(d)に示される形状の予備成型体を作製した。カットした予備成型体を、実施例1及び実施例2のインダクタの周辺部を形成する予備成型体として(即ち、周辺部として)使用した。

【0063】

(実施例1のインダクタの作製)

実施例1のインダクタの巻線部に、ポリイミド被膜を有する、幅:0.8mm、厚さ:0.2mmの平角銅線を5ターン巻き付けた(即ち、巻回させた)。平角銅線を巻回させた巻線部と、周辺部とを、図5及び図6に示すように組み合わせて、20mm四方の金型中に配置した。詳しくは、図8(d)に示す形状を有する周辺部を、巻線部の両側面に夫々4枚配置するとともに、図8(c)に示す形状を有する周辺部を、巻線部の上下に夫々4枚配置した。その後、150℃、20kg/平方cmの成型圧力にて1時間の加圧成型を施した。図8(e)及び図8(f)に、加圧成型後のインダクタの形状を示す。図8(f)に示されるように、加圧成型後のインダクタの厚さは、1mmである。成型歪みを取り除くために、インダクタを、窒素雰囲気中において、350℃、一時間の条件で加熱処理し、実施例1のインダクタを作製した。

【0064】

(実施例2のインダクタの作製)

実施例2のインダクタの巻線部を使用して、実施例1と同じ方法で、実施例2のインダクタを作製した。

【0065】

(比較例のインダクタの作製)

図9(a)及び図9(b)に示す形状を有するEI型のフェライトコアに、ポリイミド被膜を有する、幅:0.8mm、厚さ:0.2mmの平角銅線を5ターン巻き付けてインダクタを作製した。フェライトコアは市販のニッケルジンク系フェライトであり、比透磁率:100を有する。

【0066】

以上のようにして作製した実施例1、実施例2、及び比較例のインダクタに、周波数:1MHzの電流を流してインダクタンスを夫々測定した。測定結果を表1に示す。

【0067】

【表1】

【0068】

表1に示されるように、実施例1のインダクタは、金属粉末を加圧成型して作製したものでありながら、比透磁率が100のニッケルジンクフェライトを用いて作製した比較例のインダクタと同じインダクタンスを有している。実施例2のインダクタは、金属粉末を加圧成型して作製したものでありながら、比較例のインダクタ以上のインダクタンスを有している。

【0069】

実施例1及び実施例2のインダクタが、高いインダクタンスを有している理由の一つは、インダクタの加圧成型時に、巻線部の透磁率が加圧歪みにより低下しないように、巻線部の周囲に予備成型体を配置し、巻線部に加圧力が及ぶことを防止したためである。実施例2のインダクタが、より高いインダクタンスを有している理由は、巻線部を高温熱処理したことにより、巻線部の透磁率が向上しているためである。

【産業上の利用可能性】

【0070】

本発明は、例えば、小型電子機器の電源回路に用いられるインダクタ部品に適用可能である。

【符号の説明】

【0071】

10,10′,10″ インダクタ

20,20′ 磁芯

22,22′ 巻線部

22u 上面(上端)

22b 下面(下端)

24,24′ 周辺部

24u 上面

24b 下面

26,26′ 孔

40 予備成型体(巻線部成型体)

40′,40″ 予備成型体(成型体)

45 (加圧後の)予備成型体(巻線部成型体)

50 扁平金属粉末(扁平磁性粉末)

50u 上面

50b 下面

60 有機結着剤

80 コイル

82 巻回部

84 端部

86 切断面

Ax 中心軸

MP 磁路

MD 磁化容易方向(磁化容易軸)

【技術分野】

【0001】

本発明は、扁平磁性粉末からなる磁芯と、コイルとを、一体的に加圧成型したインダクタに関する。

【背景技術】

【0002】

電子機器の小型化に伴い、インダクタを、所定の性能を備えた上で薄型化することが求められている。例えば、特許文献1乃至特許文献4には、薄型インダクタが開示又は示唆されている。

【0003】

特許文献1に開示されたパワーインダクタ(インダクタ)は、上下方向に薄い平板状の絶縁体(磁芯)と、磁芯の内部に設けられたコイル導体(コイル)とを備えている。コイルの中心軸は、上下方向に延びている。

【0004】

特許文献2に開示された磁性基板(インダクタ)は、上下方向に積層した複数枚の薄いシートからなる磁心を備えている。磁芯は、磁芯を上下方向に貫通する孔を有している。磁芯の表面及び孔にめっきシード層を形成することで、コイル導体(コイル)が形成されており、これによりコイルの中心軸は、磁芯の表面と平行に延びている。

【0005】

特許文献3に開示されたインダクタは、扁平粒子(扁平磁性粉末)からなる磁気コア(磁芯)と、コイル巻線(コイル)とを備えている。磁芯は、上下方向に直交する上面と、磁芯を上下方向に貫通する孔とを有している。コイルは、孔を通して磁芯の一部に巻かれており、これによりコイルの中心軸は、上面と平行に延びている。

【0006】

引用文献4に開示された磁芯は、扁平状の軟磁性金属粉末(扁平磁性粉末)からなる薄いシートを上下方向に積層して加圧成型し、トロイダル形状に打ち抜いたものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−67214号公報

【特許文献2】特開2008−66671号公報

【特許文献3】特開2008−181923号公報

【特許文献4】特開平11−176680号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1のインダクタについては、コイルの中心軸が平板状のインダクタと直交しており、インダクタは上下方向に励磁される。インダクタは、上下方向に薄いため、反磁界の影響により実効透磁率を大きくすることが難しい。即ち、インダクタを薄型化すると、大きなインダクタンスを得ることが困難になる。

【0009】

特許文献2のインダクタを形成するためには、複雑な工程が必要である。更に、コイルが電解めっきにより形成されているため、導体の断面積が大きくなるほど、めっき処理に要する時間が長くなる。このため、通常の巻線法と比較して、直流抵抗値の低減が難しい。

【0010】

特許文献3に開示されたインダクタについては、コイルは、加圧成型された磁芯に巻かれる。同様に、特許文献4に開示された磁芯によってインダクタを作製する場合、コイルは、加圧成型された磁芯に巻かれる。換言すれば、特許文献3又は特許文献4に開示された磁芯によってインダクタを作製する場合、磁芯を作製した後で、コイルを巻く必要がある。このため、例えば、磁芯に形成された孔を通してコイルを巻く場合、製造することが容易ではない。

【0011】

そこで、本発明は、所定の性能を備えた上で薄型化可能であり、且つ、より容易に製造可能なインダクタを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、第1のインダクタとして、

巻線部と周辺部とを有する磁芯と、前記巻線部に巻回されたコイルとを備えるインダクタであって、

前記磁芯は、扁平磁性粉末と熱硬化性の有機結着剤との混合物を、所定の平面と平行な平板状に成型した2枚以上の予備成型体を、前記予備成型体に前記コイルを巻回させた状態で加圧成型したものであり、

前記巻線部を形成する前記予備成型体と、前記周辺部を形成する前記予備成型体とは、別体に成型されており、

前記扁平磁性粉末は、前記所定の平面と平行するように配向されている

インダクタを提供する。

【0013】

本発明は、第2のインダクタとして、第1のインダクタであって、

前記磁芯は、前記所定の平面と直交する上下方向に積層した2枚以上の前記予備成型体を加圧成型したものであり、

前記周辺部は、前記所定の平面と平行な上面と下面とを有しており、

前記所定の平面と直交する上下方向において、前記巻線部の上端は前記周辺部の上面の下に位置しており、前記巻線部の下端は前記周辺部の下面の上に位置している

インダクタを提供する。

【0014】

本発明は、第3のインダクタとして、第1又は第2のインダクタであって、

前記磁芯は、前記磁芯を前記上下方向に貫通する孔を有しており、

前記孔は、前記所定の平面と平行な面内において、前記巻線部と前記周辺部とによって囲まれており、

前記コイルは、前記孔を通過して前記巻線部を巻回している

インダクタを提供する。

【0015】

本発明は、第4のインダクタとして、第1乃至第3のいずれかのインダクタであって、

前記コイルのうち、前記巻線部を巻回する巻回部は、前記上下方向において、前記周辺部の前記上面と前記下面との間に位置している

インダクタを提供する。

【0016】

本発明は、第5のインダクタとして、第1乃至第4のいずれかのインダクタであって、

前記コイルの一部が前記予備成型体のうちの2枚の間に埋没されている

インダクタを提供する。

【0017】

本発明は、第6のインダクタとして、第1乃至第5のいずれかのインダクタであって、

前記予備成型体のうち前記巻線部を形成する巻線部成型体は、前記コイルを巻回する前に加圧成型された、加圧後の予備成型体である

インダクタを提供する。

【0018】

本発明は、第7のインダクタとして、第6のインダクタであって、

前記巻線部は、前記加圧後の予備成型体を、前記コイルを巻回する前に300℃以上で熱処理した、熱処理後の予備成型体である

インダクタを提供する。

【0019】

本発明は、第8のインダクタとして、第1乃至第7のいずれかのインダクタであって、

前記コイルは、被膜を有する平角線である

インダクタを提供する。

【0020】

本発明は、第9のインダクタとして、第1乃至第8のいずれかのインダクタであって、

前記扁平磁性粉末は、扁平形状の金属粉末である

インダクタを提供する。

【0021】

本発明は、第10のインダクタとして、第1乃至第9のいずれかのインダクタであって、

前記コイルは、前記所定の平面と平行な中心軸を有するように前記巻線部に巻回されている

インダクタを提供する。

【0022】

本発明は、第11のインダクタとして、第1乃至第10のいずれかのインダクタであって、

前記コイルに電流を流したときに生じる磁路の全体が、前記磁芯の磁化容易軸に沿っている

インダクタを提供する。

【発明の効果】

【0023】

本発明によれば、インダクタの磁芯は、所定の平面と平行な平板状に成型した予備成型体を加圧成型することで作製されるため、インダクタを薄型化することが容易である。

【0024】

更に、予備成型体は、扁平磁性粉末と熱硬化性の有機結着剤との混合物からなり、扁平磁性粉末は、所定の平面と平行するように配向されている。従って、例えば所定の平面と平行な中心軸を有するようにして磁芯にコイルを巻回することで、インダクタは、十分なインダクタンスを有することができる。

【0025】

更に、磁芯は、予備成型体にコイルを巻回させた状態で加圧成型される。磁芯は、コイルが巻回された巻線部と、周辺部とを有しており、巻線部を形成する予備成型体と、周辺部を形成する予備成型体とは、別体に成型されているため、複雑な形状を有する磁芯であっても、巻線部を形成する予備成型体を、コイルの巻回が容易な形状に成型することができる。従って、複雑な形状を有するインダクタであっても、より容易に製造することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1の実施の形態によるインダクタを示す斜視図である。

【図2】図1のインダクタの予備成型体の配置を示す斜視図である。

【図3】図3(a)は、図2の予備成型体を示す斜視図である。図3(b)は、予備成型体の一部(図3(a)において破線Aで示される部分)における扁平磁性粉末を示す模式図である。

【図4】本発明の第2の実施の形態によるインダクタを示す斜視図である。

【図5】図4のインダクタの予備成型体の配置を示す斜視図である。

【図6】図4のインダクタの予備成型体の配置を示す別の斜視図である。

【図7】図4のインダクタの変形例を示す斜視図である。

【図8】本発明の実施例によるインダクタを示す図である。図8(a)は、インダクタの巻線部を形成する加圧成型体(予備成型体)の上面図である。図8(b)は、巻線部を形成する加圧成型体の正面図である。図8(c)は、インダクタの周辺部を形成する予備成型体の上面図である。図8(d)は、周辺部を形成する他の予備成型体の上面図である。図8(e)は、インダクタの上面図である。図8(f)は、インダクタの正面図である。

【図9】本発明の比較例によるインダクタを示す図である。図9(a)は、インダクタの上面図である。図9(b)は、インダクタを図9(a)のIX-IX線に沿って示す断面図である。ここでインダクタのコイルは表示していない。

【発明を実施するための形態】

【0027】

(第1の実施の形態)

図1に示されるように、本発明の第1の実施の形態によるインダクタ10は、上下方向に薄い平板形状を有する磁芯20と、コイル80とを備えている。磁芯20は、コイル80を巻回する巻線部22と、巻線部22とは異なる部位である周辺部24と、磁芯20を上下方向に貫通する孔26とを有している。本実施の形態による磁芯20には、2つの孔26が形成されている。2つの孔26の夫々は、上下方向と直交する前後方向を互いに平行に延びており、上下方向と直交する面内において、巻線部22と周辺部24とによって囲まれている。換言すれば、巻線部22は、2つの孔26の間に位置しており、前後方向に沿って延びている。

【0028】

巻線部22は、上下方向と直交する上面(上端)22uと下面(下端)22bとを有している。同様に、周辺部24は、上下方向と直交する(即ち、上下方向と直交する平面と平行な)上面24uと下面24bとを有している。本実施の形態によれば、周辺部24の上面24uは、磁芯20の上面であり、周辺部24の下面24bは、磁芯20の下面である。上下方向において、巻線部22の上面22uは周辺部24の上面24uの下に位置しており、巻線部22の下面22bは周辺部24の下面24bの上に位置している。換言すれば、本実施の形態による磁芯20は、中央部分が凹んだ形状に形成されている。

【0029】

コイル80は、前後方向に沿って延びる(即ち、上下方向と直交する平面と平行な)中心軸Axを有するように巻線部22に巻回されている。より具体的には、コイル80は、2つの孔26の間を縫うようにして、巻線部22に巻回されている。コイル80は、孔26を通過して巻線部22を巻回する巻回部82と、2つの端部84(図2参照)とを有している。本実施の形態によれば、巻回部82は、上下方向において、周辺部24の上面24uと下面24bとの間に位置している。本実施の形態によるコイル80は、被膜を有する平角線であり、比較的大きな断面積を有している。本実施の形態によれば、直流抵抗値をより低減することができる。しかしながら、コイル80は、例えば丸線であってもよい。

【0030】

図1及び図2から理解されるように、本実施の形態による磁芯20は、予備成型体40と、2枚の予備成型体40′とから形成されている。詳しくは、2枚の予備成型体40′は、コイル80が巻回された予備成型体40を上下に挟むようにして配置されて、加圧成型されている。換言すれば、本実施の形態による磁芯20は、上下方向に積層した2枚以上の予備成型体40,40′を、予備成型体40にコイル80を巻回させた状態で加圧成型したもの(即ち、磁芯20とコイル80とを一体的に加圧成型したもの)である。

【0031】

図3(a)及び図3(b)から理解されるように、予備成型体40は、扁平金属粉末(扁平磁性粉末)50と有機結着剤60との混合物を、上下方向と直交する平面と平行な平板状に成型したものである。更に、予備成型体40′は、予備成型体40と同様に形成されている(図2及び図3(a)参照)。

【0032】

図3(b)に模式的に示されるように、本実施の形態による扁平金属粉末50は、概ね薄い円盤形状を有しており、上面50uと下面50bとを有している。より詳しくは、扁平磁性粉末50は、上下方向に薄く、上下方向と直交する面内において不定形な扁平形状の金属粉末である。このような扁平金属粉末50は、例えば、金属粉末を鍛造加工することで作製することができる。予備成型体40の材料として扁平金属粉末50を使用することで、高い飽和磁束密度と、フェライト相当の高透磁率とを有する磁芯20を作製することができる。更に、扁平金属粉末50が有機結着剤60(即ち、絶縁体)で結着されているため、渦電流半径を小さくすることが可能であり、磁芯20は優れた周波数特性を有する。

【0033】

上述した効果を得るためには、扁平金属粉末50の長径(D)の、扁平金属粉末50全てに亘る平均値(即ち、平均長径(Da))は、5μm以上かつ200μm以下であることが好ましい。更に、扁平金属粉末50の最大厚さ(t)の、扁平金属粉末50全てに亘る平均値(即ち、平均最大厚さ(ta))は、0.5μm以上かつ20μm以下であることが好ましい。アスペクト比(D/t)の、扁平金属粉末50全てに亘る平均値(即ち、平均アスペクト比(Da/ta))は、10以上であることが好ましい。

【0034】

図3(a)及び図3(b)に示されるように、扁平金属粉末50の上面50u及び下面50bは、上下方向と概ね直交している。詳しくは、上面50u及び下面50bの夫々は、上下方向と直交する平面と平行または緩やかに斜交している。換言すれば、扁平金属粉末50は、予備成型体40の面内に(即ち、上下方向と直交する平面と平行するように)配向されている。例えば、扁平金属粉末50と有機結着剤60とを揮発性溶媒と混合して薄いシート状に塗布し、揮発性溶媒を揮発させることにより、磁場をかけなくても扁平金属粉末50を、上述のように配向させることができる。

【0035】

上記の説明から理解されるように、扁平金属粉末50は、上下方向と直交する面内において一様に分布している。従って、予備成型体40,40′の磁化容易方向(磁化容易軸)MDは、上下方向と直交している(図2及び図3(a)参照)。換言すれば、予備成型体40,40′は、上下方向と直交する面内においていずれの方向にも磁化容易である。従って、コイル80に電流を流したときに生じる磁路MPの全体は、磁芯20の磁化容易軸MDに沿っており、これにより、インダクタ10のインダクタンスをより大きくすることができる(図1及び図3(a)参照)。

【0036】

図1及び図2に示されるように、本実施の形態によれば、巻線部22は、予備成型体40の一部から形成されており、周辺部24は、予備成型体40の一部と、予備成型体40′とから形成されている。換言すれば、巻線部22を形成する予備成型体40と、周辺部24を形成する予備成型体40′とは、別体に成型されている。従って、巻線部22を形成する予備成型体40と周辺部24を形成する予備成型体40′とを、別の材料(例えば、組成が夫々異なる扁平金属粉末50)から作製することができる。

【0037】

更に、本実施の形態による磁芯20は上記のように構成されているため、予備成型体40にコイル80を巻回する前に、予備成型体40のみを予め加圧成型することができる。換言すれば、予備成型体40,40′のうち巻線部22を形成する予備成型体(巻線部成型体)40は、コイル80を巻回する前に加圧成型した、加圧後の予備成型体40であってもよい。このようにすることで、コイル80を巻回した予備成型体40と、予備成型体40′とを積層して加圧成型した際、予備成型体40が変形することを防止することができる。

【0038】

更に、本実施の形態による予備成型体40のうち巻線部22を形成する部位の上下には、予備成型体40′が配置されていない。従って、予め加圧成型した予備成型体40と、予備成型体40′とを積層させて加圧成型する際、巻線部22の性能が加圧力によって劣化することを防止することができる。但し、例えば、予め加圧成型した予備成型体40の上下に、予備成型体40′ではなく、加圧成型しない状態の予備成型体40を配置して、一体的に加圧成型することも可能である。換言すれば、磁芯20の中央部分が周辺部24と面一になるように形成することができる。更に、磁芯20の中央部分が周辺部24から上下方向において突出するように形成することも可能である。

【0039】

更に、積層した予備成型体40及び予備成型体40′を加圧成型する際に、孔26に磁性体(例えば、金属粉末と結着剤とからなる混合材料)を詰めて、予備成型体40及び予備成型体40′と共に加圧成型してもよい。このように加圧成型した場合、作製されたインダクタ10は、孔のない矩形形状を有し、コイル80の周辺が磁性体で覆われるため、インダクタンスを更に向上させることができる。

【0040】

更に、巻線部成型体40は、上述のように予め加圧した後の予備成型体40を、コイル80を巻回する前に高温(例えば、300℃以上、好ましくは400℃以上)で熱処理した、熱処理後の予備成型体40であってもよい。このようにすることで、巻線部22の透磁率を、より向上させることができる。

【0041】

(第2の実施の形態)

図4に示されるように、本発明の第2の実施の形態によるインダクタ10′は、第1の実施の形態によるインダクタ10と同様な構造を備えている。より具体的には、インダクタ10′は、上下方向に薄い平板形状の磁芯20′と、コイル80とを備えている。磁芯20′は、コイル80を巻回する巻線部22′と、巻線部22′とは異なる部位である周辺部24′と、磁芯20′を上下方向に貫通する孔26′とを有している。本実施の形態による磁芯20′には、互いに平行に前後方向に延びる2つの孔26′が形成されている。2つの孔26′の夫々は、上下方向と直交する面内において、巻線部22′と周辺部24′とによって囲まれている。

【0042】

第1の実施の形態と同様に、巻線部22′は、上下方向と直交する上面(上端)22u及び下面(下端)22bを有している。周辺部24′は、上下方向と直交する上面24u及び下面24bを有している。

【0043】

第1の実施の形態と同様に、コイル80は、上下方向と直交する平面と平行な中心軸Axを有するように、2つの孔26′の間を通過して巻線部22に巻回されている。

【0044】

図4乃至図6から理解されるように、本実施の形態による磁芯20′は、平板状に夫々成型した、コイル80を巻回させた加圧後の予備成型体45と、予備成型体40′と、予備成型体40″とを上下方向に積層して、加圧成型したものである。予備成型体45及び予備成型体40″は、第1の実施の形態における予備成型体40(図3(a)及び図3(b)参照)と同様に形成されている。従って、磁芯20′の磁化容易軸は、上下方向と直交する平面内を延びており、コイル80に電流を流したときに生じる磁路の全体は、磁芯20′の磁化容易軸に沿っている。

【0045】

図5及び図6から理解されるように、磁芯20′は、下記のようにして作製される。

【0046】

まず、第1の実施の形態と同様に、扁平磁性粉末50と熱硬化性の有機結着剤60との混合物から、平板状のシートが作製される(図3(a)及び図3(b)参照)。この平板状のシートを型抜きすることで、矩形の枠形状を有する予備成型体40′と、鉤括弧形状を有する予備成型体40″とを作製することができる。更に、平板状のシートを型抜きし、加圧成型することで、矩形形状を有する(加圧後の)予備成型体45を作製することができる。このとき、予備成型体45が所定の厚さを有するように、型抜きした矩形状のシートを上下方向に複数枚積層して加圧成型してもよい。

【0047】

次に、予備成型体45にコイル80を巻回させる。コイル80を巻く前に、予備成型体45を高温(例えば、300℃以上、好ましくは400℃以上)で熱処理してもよい。

【0048】

次に、予備成型体40′の上に、予備成型体45を置き、予備成型体45と予備成型体40″との間をコイル80が通過するようにして、予備成型体45の両側部を予備成型体40″で挟む。更に、予備成型体45及び予備成型体40″の上に予備成型体40′を置く。予備成型体40′は、加圧成型した後の厚さを考慮して、必要な枚数だけ積層すればよい。同様に、予備成型体40″は、加圧成型した後で予備成型体45と同様な厚さになるように、必要な枚数だけ積層すればよい。

【0049】

次に、上述のように積層した(即ち、配置した)予備成型体40′,40″,45を例えば金型に入れて加圧成型することで(即ち、磁芯20′の扁平磁性粉末50とコイル80とを一体的に加圧成型することで)インダクタ10′を作製することができる(図4参照)。加圧成型は、被膜導線からなるコイル80の耐熱上限以下(例えば、400℃以下)の温度下で行う必要がある。更に、加圧成型は、コイル80の耐熱マージンを考慮した温度下(例えば、200℃以下)で行うことが好ましい。本実施の形態による磁芯20′は、このような低温成型によっても、高い透磁率を有する。

【0050】

図4に示されるように、本実施の形態によれば、予備成型体45によって巻線部22′が形成される一方、主として予備成型体40′,40″によって周辺部24′が形成される。換言すれば、巻線部22′を形成する予備成型体45と、周辺部24′を形成する予備成型体40′,40″とは、別体に成型されている。更に、巻線部22′と周辺部24′とによって孔26′が囲まれている。換言すれば、巻線部22′の両側面は、孔26′に面している。上述の構造から理解されるように、巻線部22′を形成する予備成型体45は、コイル80を周囲に巻回しやすい形状(即ち、単純な形状)に成型することができる。従って、本実施の形態によるインダクタ10′は、2つの孔26′を縫うようにしてコイル80を巻回させることなく製造することが可能であり、より容易に製造することができる。

【0051】

予備成型体40′,40″,45は、上下方向において、磁芯20′の(即ち、加圧成型した後の)巻線部22′の上面22uが周辺部24′の上面24uの下に位置し、巻線部22′の下面22bが周辺部24′の下面24bの上に位置するように配置されている。更に、予備成型体40′,40″,45は、コイル80の巻回部82が、上下方向において、周辺部24′の上面24uと下面24bとの間に位置するように配置されている。従って、加圧成型する際、巻線部22′に過剰な加圧力が加わることを回避することができる。更に、コイル80の巻回部82が上下方向において磁芯20′から突出しないため、インダクタ10′を低背化(即ち、小型化)することができる。

【0052】

図4乃至図6に示されるように、コイル80の一部を、予備成型体40′,40″,45のうちの2枚の間に埋没されることができる。例えば、予備成型体40′と予備成型体40″とでコイル80の一部を挟むことができる。この場合、コイル80の端部84は、磁芯20′から突出するので、外部端子(図示せず)と容易に接続することができる。

【0053】

図7に示されるように、第2の実施の形態の変形例によるインダクタ10″は、第2の実施の形態と同様に、磁心20′と、コイル80とを備えている。コイル80の一部は、予備成型体40′と予備成型体40″との間に埋没されており、磁芯20′の側面にコイル80の切断面86を露出させている。換言すれば、コイル80の切断面86がインダクタ10″の表面と同一面内に露出している。このように構成することで、切断面86を外部端子との接続部として使用することができる。しかしながら、コイル80を磁芯20′の内部に埋没させず、例えばコイル80の端部84を、孔26′からインダクタ10″の外部に引き出してもよい。

【0054】

以上の説明から理解されるように、本発明によるインダクタは、磁芯の形状が複雑な場合(例えば、磁芯にコイルを巻回するための孔が形成されている場合)に、特に大きな効果を発揮する。しかしながら、本発明は、単純な形状の磁芯(例えば、矩形状の磁心)であっても適用可能である。

【実施例】

【0055】

以下、実施例を挙げ、上述した本発明の実施の形態によるインダクタ及びその製造方法について、複数の実施例を参照しながら具体的に説明する。

【0056】

(予備成型体の作製)

原料粉末として、軟磁性金属からなるガスアトマイズ粉末を用いた。詳しくは、Fe−Si−Al系合金(センダスト)からなる不定形粒子形状のガスアトマイズ粉末を用いた。この原料粉末の平均粒径(D50)は、55μmである。

【0057】

原料粉末を扁平化した。より具体的には、ボールミルを用いて、原料粉末に8時間の鍛造加工を施した。更に、鍛造加工の後、窒素雰囲気中で700℃、3時間の熱処理を加え、扁平形状のセンダスト粉末(即ち、扁平金属粉末)を作製した。作製した扁平金属粉末の平均長径(Da)は60μmであり、平均最大厚さ(ta)は3μmであり、平均アスペクト比(Da/ta)は20である。扁平金属粉末のアスペクト比は、複合磁性体(即ち、扁平金属粉末の集合体)の各々の断面を表面研磨して、走査電子顕微鏡にて扁平金属粉末の形状を観察することによって求めた。詳しくは、30個の扁平金属粉末について、長径(D)と、最も厚い部位の厚さ(t)を測定し、アスペクト比(D/t)の平均値を計算した。

【0058】

上記の扁平金属粉末を、溶媒、増粘剤、及び熱硬化性バインダ成分と混合してスラリーを作製した。溶媒としては、エタノールを使用した。増粘剤としては、ポリアクリル酸エステルを使用した。熱硬化性バインダ成分としては、メチル系シリコーンレジンを使用した。

【0059】

ダイスロット法により、上記のスラリーを、PET(ポリエチレンテレフタレート)フィルム上に塗布した。その後、60℃の温度下で1時間乾燥することにより溶媒を除去し、これによりシート状の予備成型体を得た。このとき磁場をかけなくても、扁平金属粉末は、予備成型体の面内に配向される。

【0060】

(実施例1のインダクタの巻線部の作製)

上記の予備成型体を、抜型を用いて、幅:6mm、長さ:20mmの長方形状にカットした。カットした4枚の予備成型体を積層して金型中に封入した。封入した予備成型体に、150℃、20kg/平方cmの成型圧力にて1時間の加圧成型を施した。図8(a)及び図8(b)に示されるように、加圧成型体(即ち、加圧成型後の予備成型体)の厚さは、0.3mmである。この加圧成型体を、実施例1のインダクタの巻線部を形成する予備成型体として(即ち、巻線部として)使用した。

【0061】

(実施例2のインダクタの巻線部の作製)

実施例1と同じ方法で、幅:6mm、長さ:20mm、厚さ:0.3mmの加圧成型体を作製した(図8(a)及び図8(b)参照)。この加圧成型体に、窒素雰囲気中で600℃、2時間の熱処理を施した。熱処理後の加圧成型体を、実施例2のインダクタの巻線部を形成する予備成型体として(即ち、巻線部として)使用した。実施例2のインダクタの巻線部を円環形状に打ち抜いて比透磁率を測定した。測定された比透磁率の値は、350である。

【0062】

(実施例1及び実施例2のインダクタの周辺部の作製)

シート状の予備成型体を、抜型を用いてカットし、図8(c)及び図8(d)に示される形状の予備成型体を作製した。カットした予備成型体を、実施例1及び実施例2のインダクタの周辺部を形成する予備成型体として(即ち、周辺部として)使用した。

【0063】

(実施例1のインダクタの作製)

実施例1のインダクタの巻線部に、ポリイミド被膜を有する、幅:0.8mm、厚さ:0.2mmの平角銅線を5ターン巻き付けた(即ち、巻回させた)。平角銅線を巻回させた巻線部と、周辺部とを、図5及び図6に示すように組み合わせて、20mm四方の金型中に配置した。詳しくは、図8(d)に示す形状を有する周辺部を、巻線部の両側面に夫々4枚配置するとともに、図8(c)に示す形状を有する周辺部を、巻線部の上下に夫々4枚配置した。その後、150℃、20kg/平方cmの成型圧力にて1時間の加圧成型を施した。図8(e)及び図8(f)に、加圧成型後のインダクタの形状を示す。図8(f)に示されるように、加圧成型後のインダクタの厚さは、1mmである。成型歪みを取り除くために、インダクタを、窒素雰囲気中において、350℃、一時間の条件で加熱処理し、実施例1のインダクタを作製した。

【0064】

(実施例2のインダクタの作製)

実施例2のインダクタの巻線部を使用して、実施例1と同じ方法で、実施例2のインダクタを作製した。

【0065】

(比較例のインダクタの作製)

図9(a)及び図9(b)に示す形状を有するEI型のフェライトコアに、ポリイミド被膜を有する、幅:0.8mm、厚さ:0.2mmの平角銅線を5ターン巻き付けてインダクタを作製した。フェライトコアは市販のニッケルジンク系フェライトであり、比透磁率:100を有する。

【0066】

以上のようにして作製した実施例1、実施例2、及び比較例のインダクタに、周波数:1MHzの電流を流してインダクタンスを夫々測定した。測定結果を表1に示す。

【0067】

【表1】

【0068】

表1に示されるように、実施例1のインダクタは、金属粉末を加圧成型して作製したものでありながら、比透磁率が100のニッケルジンクフェライトを用いて作製した比較例のインダクタと同じインダクタンスを有している。実施例2のインダクタは、金属粉末を加圧成型して作製したものでありながら、比較例のインダクタ以上のインダクタンスを有している。

【0069】

実施例1及び実施例2のインダクタが、高いインダクタンスを有している理由の一つは、インダクタの加圧成型時に、巻線部の透磁率が加圧歪みにより低下しないように、巻線部の周囲に予備成型体を配置し、巻線部に加圧力が及ぶことを防止したためである。実施例2のインダクタが、より高いインダクタンスを有している理由は、巻線部を高温熱処理したことにより、巻線部の透磁率が向上しているためである。

【産業上の利用可能性】

【0070】

本発明は、例えば、小型電子機器の電源回路に用いられるインダクタ部品に適用可能である。

【符号の説明】

【0071】

10,10′,10″ インダクタ

20,20′ 磁芯

22,22′ 巻線部

22u 上面(上端)

22b 下面(下端)

24,24′ 周辺部

24u 上面

24b 下面

26,26′ 孔

40 予備成型体(巻線部成型体)

40′,40″ 予備成型体(成型体)

45 (加圧後の)予備成型体(巻線部成型体)

50 扁平金属粉末(扁平磁性粉末)

50u 上面

50b 下面

60 有機結着剤

80 コイル

82 巻回部

84 端部

86 切断面

Ax 中心軸

MP 磁路

MD 磁化容易方向(磁化容易軸)

【特許請求の範囲】

【請求項1】

巻線部と周辺部とを有する磁芯と、前記巻線部に巻回されたコイルとを備えるインダクタであって、

前記磁芯は、扁平磁性粉末と熱硬化性の有機結着剤との混合物を、所定の平面と平行な平板状に成型した2枚以上の予備成型体を、前記予備成型体に前記コイルを巻回させた状態で加圧成型したものであり、

前記巻線部を形成する前記予備成型体と、前記周辺部を形成する前記予備成型体とは、別体に成型されており、

前記扁平磁性粉末は、前記所定の平面と平行するように配向されている

インダクタ。

【請求項2】

請求項1記載のインダクタであって、

前記磁芯は、前記所定の平面と直交する上下方向に積層した2枚以上の前記予備成型体を加圧成型したものであり、

前記周辺部は、前記所定の平面と平行な上面と下面とを有しており、

前記所定の平面と直交する上下方向において、前記巻線部の上端は前記周辺部の上面の下に位置しており、前記巻線部の下端は前記周辺部の下面の上に位置している

インダクタ。

【請求項3】

請求項1又は請求項2記載のインダクタであって、

前記磁芯は、前記磁芯を前記上下方向に貫通する孔を有しており、

前記孔は、前記所定の平面と平行な面内において、前記巻線部と前記周辺部とによって囲まれており、

前記コイルは、前記孔を通過して前記巻線部を巻回している

インダクタ。

【請求項4】

請求項1乃至請求項3のいずれかに記載のインダクタであって、

前記コイルのうち、前記巻線部を巻回する巻回部は、前記上下方向において、前記周辺部の前記上面と前記下面との間に位置している

インダクタ。

【請求項5】

請求項1乃至請求項4のいずれかに記載のインダクタであって、

前記コイルの一部が前記予備成型体のうちの2枚の間に埋没されている

インダクタ。

【請求項6】

請求項1乃至請求項5のいずれかに記載のインダクタであって、

前記予備成型体のうち前記巻線部を形成する巻線部成型体は、前記コイルを巻回する前に加圧成型した、加圧後の予備成型体である

インダクタ。

【請求項7】

請求項6記載のインダクタであって、

前記巻線部成型体は、前記加圧後の予備成型体を、前記コイルを巻回する前に300℃以上で熱処理した、熱処理後の予備成型体である

インダクタ。

【請求項8】

請求項1乃至請求項7のいずれかに記載のインダクタであって、

前記コイルは、被膜を有する平角線である

インダクタ。

【請求項9】

請求項1乃至請求項8のいずれかに記載のインダクタであって、

前記扁平磁性粉末は、扁平形状の金属粉末である

インダクタ。

【請求項10】

請求項1乃至請求項9のいずれかに記載のインダクタであって、

前記コイルは、前記所定の平面と平行な中心軸を有するように前記巻線部に巻回されている

インダクタ。

【請求項11】

請求項1乃至請求項10のいずれかに記載のインダクタであって、

前記コイルに電流を流したときに生じる磁路の全体が、前記磁芯の磁化容易軸に沿っている

インダクタ。

【請求項1】

巻線部と周辺部とを有する磁芯と、前記巻線部に巻回されたコイルとを備えるインダクタであって、

前記磁芯は、扁平磁性粉末と熱硬化性の有機結着剤との混合物を、所定の平面と平行な平板状に成型した2枚以上の予備成型体を、前記予備成型体に前記コイルを巻回させた状態で加圧成型したものであり、

前記巻線部を形成する前記予備成型体と、前記周辺部を形成する前記予備成型体とは、別体に成型されており、

前記扁平磁性粉末は、前記所定の平面と平行するように配向されている

インダクタ。

【請求項2】

請求項1記載のインダクタであって、

前記磁芯は、前記所定の平面と直交する上下方向に積層した2枚以上の前記予備成型体を加圧成型したものであり、

前記周辺部は、前記所定の平面と平行な上面と下面とを有しており、

前記所定の平面と直交する上下方向において、前記巻線部の上端は前記周辺部の上面の下に位置しており、前記巻線部の下端は前記周辺部の下面の上に位置している

インダクタ。

【請求項3】

請求項1又は請求項2記載のインダクタであって、

前記磁芯は、前記磁芯を前記上下方向に貫通する孔を有しており、

前記孔は、前記所定の平面と平行な面内において、前記巻線部と前記周辺部とによって囲まれており、

前記コイルは、前記孔を通過して前記巻線部を巻回している

インダクタ。

【請求項4】

請求項1乃至請求項3のいずれかに記載のインダクタであって、

前記コイルのうち、前記巻線部を巻回する巻回部は、前記上下方向において、前記周辺部の前記上面と前記下面との間に位置している

インダクタ。

【請求項5】

請求項1乃至請求項4のいずれかに記載のインダクタであって、

前記コイルの一部が前記予備成型体のうちの2枚の間に埋没されている

インダクタ。

【請求項6】

請求項1乃至請求項5のいずれかに記載のインダクタであって、

前記予備成型体のうち前記巻線部を形成する巻線部成型体は、前記コイルを巻回する前に加圧成型した、加圧後の予備成型体である

インダクタ。

【請求項7】

請求項6記載のインダクタであって、

前記巻線部成型体は、前記加圧後の予備成型体を、前記コイルを巻回する前に300℃以上で熱処理した、熱処理後の予備成型体である

インダクタ。

【請求項8】

請求項1乃至請求項7のいずれかに記載のインダクタであって、

前記コイルは、被膜を有する平角線である

インダクタ。

【請求項9】

請求項1乃至請求項8のいずれかに記載のインダクタであって、

前記扁平磁性粉末は、扁平形状の金属粉末である

インダクタ。

【請求項10】

請求項1乃至請求項9のいずれかに記載のインダクタであって、

前記コイルは、前記所定の平面と平行な中心軸を有するように前記巻線部に巻回されている

インダクタ。

【請求項11】

請求項1乃至請求項10のいずれかに記載のインダクタであって、

前記コイルに電流を流したときに生じる磁路の全体が、前記磁芯の磁化容易軸に沿っている

インダクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−105985(P2013−105985A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250663(P2011−250663)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]