インデキサブル式ねじ切りフライス

【課題】ねじ切り刃が傾斜刃やねじれ刃の場合でもインデキサブルチップを確実にボデーに固定できるように、複数の取付ねじをボデーに対して適切に螺合できるようにする。

【解決手段】インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でボデー12に螺合される非貫通型の取付ねじ30と、インデキサブルチップ14を貫通してチップ取付溝20を挟んで反対側でボデー12に螺合される貫通型の取付ねじ32と、を用いてインデキサブルチップ14がボデー12に固定される。このため、ねじ切り刃22がねじれ刃で且つ外径が23mm以下の小径のねじ切りフライス10においても、その一対の取付ねじ30、32をボデー12に対して適切に螺合できるようになり、それ等の取付ねじ30、32によりインデキサブルチップ14を確実にボデー12に固定できる。

【解決手段】インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でボデー12に螺合される非貫通型の取付ねじ30と、インデキサブルチップ14を貫通してチップ取付溝20を挟んで反対側でボデー12に螺合される貫通型の取付ねじ32と、を用いてインデキサブルチップ14がボデー12に固定される。このため、ねじ切り刃22がねじれ刃で且つ外径が23mm以下の小径のねじ切りフライス10においても、その一対の取付ねじ30、32をボデー12に対して適切に螺合できるようになり、それ等の取付ねじ30、32によりインデキサブルチップ14を確実にボデー12に固定できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はねじ切りフライスに係り、特に、ねじ切り刃が設けられたインデキサブルチップ(JISに規定のスローアウェイチップに相当)が複数の取付ねじによりボデーに着脱可能に取り付けられて使用されるインデキサブル式ねじ切りフライスの改良に関するものである。

【背景技術】

【0002】

(a) ボデーの外周面に軸方向に設けられたチップ取付溝と、(b) そのチップ取付溝内に着脱可能に挿入されるとともに、長手方向に一定の間隔で多数の凸条が設けられ、その多数の凸条の一端縁に沿って凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーの軸方向に離間した複数のねじ止め箇所において、前記チップ取付溝と交差し且つ切削回転方向に対して対向する側からそのボデーに螺合され、前記インデキサブルチップをそのチップ取付溝の溝側面に押圧して一体的に固定する複数の取付ねじと、を有するインデキサブル式ねじ切りフライスが知られている。特許文献1に記載のねじ切りフライスはその一例で、複数の取付ねじが何れもインデキサブルチップを貫通することなくチップ取付溝よりも手前側でボデーに螺合され、先端部がインデキサブルチップに当接して押圧するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−503219号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来のインデキサブル式ねじ切りフライスにおいて、ねじ切り刃がボデーの軸心Oに対して傾斜或いはねじれている場合、その傾斜或いはねじれに伴ってインデキサブルチップが軸心Oに対して傾斜させられると、チップ取付溝を挟んだ両側のボデーの肉厚が軸方向において変化するため、特に小径のねじ切りフライスにおいて取付ねじを螺合するのに十分な肉厚や強度を確保できない場合があった。ねじ切り刃の傾斜或いはねじれに伴ってインデキサブルチップの板厚が変化させられる場合も、それに伴ってボデーの肉厚が変化することにより、取付ねじを螺合するのに十分な肉厚や強度を確保できなくなる可能性がある。なお、このように傾斜刃やねじれ刃とすることが制約され、ストレート刃(直刃)に制限されると、凹凸形状のねじ切り刃が一気に被削材に切り込むため大きな切削負荷が作用し、工具や機械の負担が大きくなって耐久性が損なわれるとともに、振動等により加工面粗さが悪くなる可能性がある。

【0005】

本発明は以上の事情を背景として為されたもので、その目的とするところは、ねじ切り刃が傾斜刃やねじれ刃の場合でもインデキサブルチップを確実にボデーに固定できるように、複数の取付ねじをボデーに対して適切に螺合できるようにすることにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために、第1発明は、(a) ボデーの外周面に軸方向に設けられたチップ取付溝と、(b) そのチップ取付溝内に着脱可能に挿入されるとともに、長手方向に一定の間隔で多数の凸条が設けられ、その多数の凸条の一端縁に沿って凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーの軸方向に離間した複数のねじ止め箇所において、前記チップ取付溝と交差し且つ切削回転方向に対して対向する側からそのボデーに螺合され、前記インデキサブルチップをそのチップ取付溝の溝側面に押圧して一体的に固定する複数の取付ねじと、を有するインデキサブル式ねじ切りフライスにおいて、(d) 前記ねじ切り刃は、前記ボデーの軸心Oに対して傾斜またはねじれており、(e) 前記複数の取付ねじは、前記インデキサブルチップを貫通することなく前記チップ取付溝よりも手前側で前記ボデーに螺合される非貫通ねじと、前記インデキサブルチップを貫通して前記チップ取付溝を挟んで反対側で前記ボデーに螺合される貫通ねじとを有することを特徴とする。

【0007】

第2発明は、第1発明のインデキサブル式ねじ切りフライスにおいて、(a) 前記チップ取付溝は前記ボデーの軸心Oに対して傾斜して設けられ、そのチップ取付溝を挟んだ両側の肉厚が軸方向において連続的に変化しており、(b) 前記取付ねじのねじ込み側から見て前記チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では前記貫通ねじが用いられ、そのチップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では前記非貫通ねじが用いられていることを特徴とする。

【0008】

第3発明は、第1発明または第2発明のインデキサブル式ねじ切りフライスにおいて、前記貫通ねじが用いられるねじ止め箇所においては、前記チップ取付溝よりも手前側にその貫通ねじの頭部より大径の挿通穴が設けられるとともに、前記インデキサブルチップにはその頭部よりも小径の貫通穴が設けられ、その頭部がその貫通穴の周縁部に当接させられることによってそのインデキサブルチップがそのチップ取付溝の溝側面に押圧されることを特徴とする。

【0009】

第4発明は、第1発明〜第3発明の何れかのインデキサブル式ねじ切りフライスにおいて、(a) 前記ねじ切り刃はねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じであり、(b) 前記ボデーの先端側では前記取付ねじとして前記貫通ねじが用いられ、シャンク側ではその取付ねじとして前記非貫通ねじが用いられていることを特徴とする。

【0010】

第5発明は、第1発明〜第3発明の何れかのインデキサブル式ねじ切りフライスにおいて、(a) 前記ねじ切り刃はねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆であり、(b) 前記ボデーの先端側では前記取付ねじとして前記非貫通ねじが用いられ、シャンク側ではその取付ねじとして前記貫通ねじが用いられていることを特徴とする。

【0011】

第6発明は、第1発明〜第5発明の何れかのインデキサブル式ねじ切りフライスにおいて、(a) 前記チップ取付溝は、前記ボデーの軸心Oに対する傾斜角θが0°<θ≦20°の範囲内の一定角度で傾斜するように一定の幅寸法で一直線に設けられており、(b) 前記インデキサブルチップは、前記チップ取付溝内に嵌め入れられるように一定の幅寸法で一直線の長手形状を成しており、(c) 前記ねじ切り刃は、前記インデキサブルチップが前記チップ取付溝内に取り付けられた状態でねじれ角が3°〜23°の範囲内の一定角度となるねじれ刃であることを特徴とする。

【0012】

第7発明は、第1発明〜第6発明の何れかのインデキサブル式ねじ切りフライスにおいて、前記ねじ切り刃の外径は10mm〜23mmの範囲内で、ピッチは0.5mm〜3mmの範囲内であることを特徴とする。

【発明の効果】

【0013】

このようなインデキサブル式ねじ切りフライスにおいては、インデキサブルチップを貫通することなくチップ取付溝よりも手前側でボデーに螺合される非貫通ねじと、インデキサブルチップを貫通してチップ取付溝を挟んで反対側でボデーに螺合される貫通ねじと、を有して複数の取付ねじが構成されているため、ねじ切り刃が傾斜刃やねじれ刃で且つ外径が例えば23mm程度以下の小径のねじ切りフライスにおいても、その複数の取付ねじをボデーに対して適切に螺合できるようになり、それ等の取付ねじによりインデキサブルチップを確実に所定の取付強度でボデーに固定できる。これにより、ストレート刃に比べて切削負荷が低減され、工具や機械の負担が小さくなって耐久性が向上するとともに、振動が抑制されて良好な加工面粗さが得られるようになる。

【0014】

第2発明は、チップ取付溝がボデーの軸心Oに対して傾斜して設けられ、そのチップ取付溝を挟んだ両側の肉厚が軸方向において連続的に変化している場合で、取付ねじのねじ込み側から見てチップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では貫通ねじが用いられ、チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では非貫通ねじが用いられている。このため、チップ取付溝の傾斜に伴うボデーの肉厚の変化に拘らず、取付ねじを適切にボデーに螺合してインデキサブルチップを確実に所定の取付強度でボデーに固定することができる。

【0015】

第3発明は、上記貫通ねじが用いられるねじ止め箇所では、チップ取付溝よりも手前側にその貫通ねじの頭部より大径の挿通穴が設けられるとともに、インデキサブルチップにはその頭部よりも小径の貫通穴が設けられ、その頭部が貫通穴の周縁部に当接させられることによってインデキサブルチップが押圧される。すなわち、貫通ねじが用いられるねじ止め箇所では、貫通ねじの頭部よりも大径の挿通穴を設けるだけで、その頭部をインデキサブルチップに当接させて押圧することができるのであり、簡単で且つ安価に構成される。

【0016】

第4発明は、ねじ切り刃がねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じである場合に、ボデーの先端側では取付ねじとして貫通ねじが用いられ、シャンク側では取付ねじとして非貫通ねじが用いられるため、ボデーの肉厚の変化に拘らず複数の取付ねじを適切にボデーに螺合してインデキサブルチップを確実に所定の取付強度でボデーに固定することができる。

【0017】

第5発明は、ねじ切り刃がねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆の場合で、ボデーの先端側では取付ねじとして非貫通ねじが用いられ、シャンク側では取付ねじとして貫通ねじが用いられるため、ボデーの肉厚の変化に拘らず複数の取付ねじを適切にボデーに螺合してインデキサブルチップを確実に所定の取付強度でボデーに固定することができる。

【0018】

第6発明は、チップ取付溝が0°<θ≦20°の範囲内の一定の傾斜角θで一定の幅寸法で一直線に設けられており、一定の幅寸法で一直線の長手形状を成しているインデキサブルチップがそのチップ取付溝内に嵌め入れられて固定されることにより、ねじ切り刃のねじれ角が3°〜23°の範囲内の一定角度でねじれているため、一直線の単純形状のインデキサブルチップを用いる場合でも、ねじ切り刃をねじれ刃とすることによる切削負荷の低減効果を適切に得ることができる。

【0019】

第7発明は、ねじ切り刃の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内である場合で、ねじ切り刃を傾斜刃或いはねじれ刃とした時に取付ねじをチップ取付溝の片側だけに螺合しようとすると、その肉厚不足や強度不足が問題になるが、取付ねじとして貫通ねじおよび非貫通ねじを採用することにより、インデキサブルチップを適切にボデーに固定することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施例であるインデキサブル式ねじ切りフライスを示す図で、(a) は平面図、(b) は正面図、(c) は(b) の先端側(図の右側)から見た底面図である。

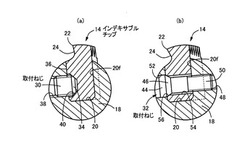

【図2】図1のインデキサブル式ねじ切りフライスの断面図で、(a) は図1の(b) におけるIIA −IIA 矢視部分の拡大断面図、(b) は図1の(b) におけるIIB −IIB 矢視部分の拡大断面図である。

【図3】図1のインデキサブル式ねじ切りフライスのインデキサブルチップを単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は斜視図である。

【図4】図1のインデキサブル式ねじ切りフライスによるめねじの加工方法を説明する図で、3軸方向の切削負荷を併せて示した図である。

【図5】図1のインデキサブル式ねじ切りフライスの切削負荷(合力)をストレート刃のねじ切りフライスの場合と比較して示した図である。

【図6】インデキサブルチップが軸心Oに対して対称的に一対設けられた2枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す斜視図である。

【図7】左ねじれのねじ切り刃が設けられた右回転ねじ切りフライスに本発明が適用された実施例を示す図で、(a) は平面図、(b) は正面図、(c) は(b) の先端側(図の右側)から見た底面図である。

【発明を実施するための形態】

【0021】

本発明のインデキサブル式ねじ切りフライスは、NCマシニングセンタなどにより、軸心まわりに回転駆動されるとともにねじ素材(被加工物)に対して相対的に公転しつつ軸方向へリード送りされることにより、単一の工具を用いて径寸法が異なる種々のおねじやめねじを切削加工することができる。めねじの切削加工は、有底の止り穴であっても貫通した通り穴であっても良い。

【0022】

また、ねじ切り刃の凸条部分でねじ溝のみを切削加工し、下穴の内周面がそのままめねじのねじ山の山頂を構成したり、円柱素材の外周面がそのままおねじのねじ山の山頂を構成したりする場合でも良いが、凸条の間の底部も切削加工に寄与し、ねじ山の山頂を含めて切削加工を行う総形切れ刃を有するものでも良い。

【0023】

ねじ切り刃は、ねじれ角が一定のねじれ刃が望ましいが、ボデーの軸心Oに対して全長に亘って一定の傾斜角で傾斜した傾斜刃であっても良い。これ等のねじれ角や傾斜角は軸方向において多少変化していても良い。チップ取付溝が軸心Oに対して傾斜している場合に本発明は好適に適用されるが、チップ取付溝が軸心Oと平行であっても、一方の溝側面が傾斜させられることによりボデーの肉厚が軸方向において連続的に変化している場合にも本発明は適用され得る。

【0024】

第2発明では、取付ねじのねじ込み側から見てチップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では貫通ねじが用いられ、チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では非貫通ねじが用いられるが、逆に、取付ねじのねじ込み側(手前側)の肉厚を用いて規定することも可能で、その肉厚が軸方向において相対的に厚い部分では非貫通ねじを用い、その肉厚が軸方向において相対的に薄い部分では貫通ねじを用いるようにすれば良い。取付ねじが3本以上用いられる場合、中間部分の取付ねじについては肉厚に応じて貫通ねじか非貫通ねじか適宜定められる。

【0025】

第3発明では、貫通ねじが用いられるねじ止め箇所においては、チップ取付溝よりも手前側にその貫通ねじの頭部より大径の挿通穴が設けられるが、他の発明の実施に際しては、チップ取付溝よりも手前側部分を大きく切り欠いてインデキサブルチップの側面をボデーから露出させ、そのインデキサブルチップの貫通穴に貫通ねじを直接挿通させるようにしても良い。

【0026】

第4発明は、ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じ場合で、具体的には右ねじれ、右回転、或いは左ねじれ、左回転のねじ切りフライスに関するものである。第5発明は、ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆の場合で、具体的には右ねじれ、左回転、或いは左ねじれ、右回転のねじ切りフライスに関するものである。この第4発明、第5発明についても、取付ねじが3本以上用いられる場合、中間部分の取付ねじについては肉厚に応じて貫通ねじか非貫通ねじか適宜定められる。

【0027】

第4発明、第5発明ではねじ切り刃がねじれ刃の場合であるが、軸心Oに対して一定角度で傾斜した傾斜刃の場合にも同様に構成することができる。すなわち、ねじ切り刃の傾斜方向とシャンク側から見た切削回転方向とが同じ場合には、ボデーの先端側では貫通ねじを用いて固定され、シャンク側では非貫通ねじを用いて固定されるようにする。また、ねじ切り刃の傾斜方向とシャンク側から見た切削回転方向とが逆の場合には、ボデーの先端側では非貫通ねじを用いて固定され、シャンク側では貫通ねじを用いて固定されるようにすれば良い。

【0028】

第6発明では、チップ取付溝の軸心Oに対する傾斜角θが20°以下であるが、例えば外径が23mm程度以下のインデキサブルチップの場合に傾斜角θが20°を越えると軸方向長さを十分に確保することが難しくなる。一直線のインデキサブルチップにねじれ刃を形成する場合、そのねじれ角はインデキサブルチップの傾斜角θよりも少し大きくなり、3°〜23°の範囲内で定めることが望ましい。第6発明では一定のねじれ角でねじ切り刃が設けられるが、他の発明の実施に際してはねじれ角が軸方向において連続的に変化していても良い。なお、外径が23mmよりも大きいねじ切りフライスに適用することも可能で、チップ取付溝の傾斜角θを20°を越えて設定したり、ねじ切り刃のねじれ角を23°を越えて設定したりすることもできる。

【0029】

第7発明では、ねじ切り刃の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内であり、本発明はこのような小径のインデキサブル式ねじ切りフライスに特に好適に適用されるが、ねじ切り刃の外径が23mmを越えたり、ピッチが3mmを越えるインデキサブル式ねじ切りフライスにも本発明は適用され得る。なお、このようなインデキサブル式ねじ切りフライスを用いて加工できるめねじやおねじの径寸法は、インデキサブル式ねじ切りフライスの径寸法とは関係なく適宜定められる。

【0030】

インデキサブルチップは、例えば高速度工具鋼や超硬合金等の硬質工具材料にて構成されるが、必要に応じてTiNやTiCN、TiAlN、CrN等の化合物被膜やDLC(Diamond Like Carbon ;ダイヤモンド状カーボン)膜、ダイヤモンド被膜等の硬質被膜をコーティングしたり、水蒸気処理、窒化処理等を施したりすることもできる。ボデーとしては、工具鋼等の比較的安価な工具材料が用いられる。

【実施例1】

【0031】

以下、本発明の実施例を、図面を参照しつつ詳細に説明する。

図1は、本発明の一実施例であるインデキサブル式ねじ切りフライス10(以下、単にねじ切りフライス10という)を示す図で、(a) は軸心Oと直角方向から見た平面図、(b) は(a) の下方から見た正面図、(c) は(b) の先端側(図の右側)から見た底面図である。図2は、図1のねじ切りフライス10の断面図で、(a) は図1の(b) における IIA−IIA 矢視部分の拡大断面図、(b) は図1の(b) におけるIIB −IIB 矢視部分の拡大断面図である。また、図3は、図1のねじ切りフライス10のインデキサブルチップ14を単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は(b) の右側手前斜め上方から見た斜視図である。

【0032】

このねじ切りフライス10は、ボデー12にインデキサブルチップ14を一体的に固設して使用されるもので、ボデー12は、マシニングセンタ等の主軸に把持される大径円柱形状のシャンク16と、インデキサブルチップ14が取り付けられる小径円柱形状のチップ装着部18とを軸方向に同心に一体に備えている。チップ装着部18の外周面には、軸心Oに対して所定の傾斜角θで傾斜するように一定の幅寸法で一直線に断面が矩形(直角四辺形)のチップ取付溝20が設けられており、一定の幅寸法で一直線の長手形状のインデキサブルチップ14がそのチップ取付溝20内に着脱可能に嵌め入れられて一体的に固定されるようになっている。傾斜角θは、0°<θ≦20°の範囲内の一定角度に設定されている。チップ取付溝20は工具先端に開口しており、インデキサブルチップ14の一端はボデー12から先端側へ僅かに突き出している。

【0033】

インデキサブルチップ14には、長手方向に一定の間隔で多数の凸条が設けられており、その凸条の一端縁に沿って凹凸形状のねじ切り刃22が形成されている。このねじ切り刃22は、インデキサブルチップ14がチップ取付溝20に取り付けられた状態でねじれ角が3°〜23°の範囲内の一定角度となる右ねじれのねじれ刃で、そのねじ切り刃22に沿ってすくい面24が設けられており、シャンク16側から見て軸心Oの右まわりに回転駆動されることによって切削加工を行う。本実施例は、ねじ切り刃22の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内の小径のねじ切りフライスに関するものである。上記インデキサブルチップ14は超硬合金にて構成されており、必要に応じてTiNやTiCN、TiAlN、CrN等の硬質被膜がコーティングされる。前記ボデー12は、例えば高速度工具鋼等の比較的安価な工具材料にて構成される。

【0034】

上記インデキサブルチップ14は、前記チップ装着部18の軸方向に離間した一対のねじ止め箇所において、一対の取付ねじ30、32によってそのチップ装着部18に一体的に固定されるようになっている。取付ねじ30、32は、チップ取付溝20と交差し且つ切削回転方向に対して対向する側、言い換えればインデキサブルチップ14のすくい面24側、からチップ装着部18に螺合され、インデキサブルチップ14をチップ取付溝20の一方の溝側面20f、すなわち取付ねじ30、32のねじ込み側から見て反対側(図1(c) における右側の溝側面)に押圧して一体的に固定する。これにより、図1の(c) において軸心Oの左まわりに回転駆動されて切削加工を行う際に、インデキサブルチップ14に加えられる削抵抗の方向(右まわり方向)と、取付ねじ30、32によって押圧される方向とが一致し、取付ねじ30、32による固定状態が切削抵抗に拘らず良好に維持されて、インデキサブルチップ14のがたつきや位置ずれ等が抑制される。

【0035】

上記取付ねじ30、32のチップ装着部18に対するねじ込み態様は相違している。すなわち、チップ取付溝20が軸心Oに対して傾斜角θで傾斜していることから、そのチップ取付溝20を挟んだ両側の肉厚が軸方向において連続的に変化しているが、この肉厚の変化に拘らず取付ねじ30、32を所定の強度で螺合できるように、取付ねじ30、32のねじ込み側から見てチップ取付溝20に対して反対側(図1(c) においてチップ取付溝20よりも右側)の肉厚が厚い部分ではインデキサブルチップ14を貫通させられてその反対側部分に螺合され、反対側の肉厚が薄い部分ではインデキサブルチップ14を貫通することなく、チップ取付溝20よりも手前側部分に螺合されるようになっている。

【0036】

具体的には、上記反対側の肉厚が相対的に薄いシャンク16側に位置する一方の取付ねじ30は、図2の(a) に明らかに示されるように、インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でチップ装着部18に螺合され、先端部34がインデキサブルチップ14の手前側面36に当接させられて、そのインデキサブルチップ14を溝側面20fに押圧する。チップ装着部18のチップ取付溝20よりも手前側部分(図2(a) においてチップ取付溝20よりも左側部分)にはねじ穴38が設けられ、取付ねじ30が螺合される一方、先端部34は截頭テーパ形状を成しているとともに、インデキサブルチップ14の手前側面36には同じテーパ角度で有底のテーパ凹所40が設けられており、先端部34とテーパ凹所40との係合でチップ装着部18に対するインデキサブルチップ14の取付位置が規定される。本実施例では、インデキサブルチップ14がチップ取付溝20に取り付けられた状態で先端部34とテーパ凹所38とは僅か(例えば0.05mm〜0.3mm程度)に偏心しており、テーパによる楔作用でインデキサブルチップ14はチップ取付溝20の底面(図2(a) における下側の壁面)に押圧されるとともに、シャンク16側の端面(図1(a) 、(b) における左端面)に押圧される。すなわち、図1の(b) において、取付ねじ30の左下方向に向かって押圧力が加えられる。この取付ねじ30は非貫通ねじに相当する。

【0037】

前記反対側の肉厚が相対的に厚い軸方向の先端側に位置する他方の取付ねじ32は、図2の(b) に明らかに示されるようにインデキサブルチップ14を貫通させられ、チップ取付溝20を挟んで反対側でチップ装着部18に螺合されることにより、頭部44に設けられたテーパ部46がインデキサブルチップ14に当接させられて、そのインデキサブルチップ14を溝側面20fに押圧する。取付ねじ32のねじ込み側から見てチップ取付溝20を挟んで反対側部分(図2(b) においてチップ取付溝20よりも右側)にはねじ穴48が設けられ、取付ねじ32のねじ軸50が螺合される一方、チップ取付溝20よりも手前側部分(図2(b) においてチップ取付溝20よりも左側部分)には、取付ねじ32の頭部44よりも大径の挿通穴52が設けられ、頭部44が挿通穴52内に挿入されてインデキサブルチップ14に当接することが許容される。インデキサブルチップ14には、頭部44よりも小径で且つねじ軸50よりも大径の貫通穴54が設けられているとともに、ねじ軸50が挿入される側の開口周縁部には上記テーパ部46と同じテーパ角度でテーパ面56が設けられており、それ等のテーパ部46とテーパ面56との係合でチップ装着部18に対するインデキサブルチップ14の取付位置が規定される。本実施例では、インデキサブルチップ14がチップ取付溝20に取り付けられた状態でテーパ部46とテーパ面56とは僅か(例えば0.05mm〜0.3mm程度)に偏心しており、テーパによる楔作用でインデキサブルチップ14はチップ取付溝20の底面(図2(b) における下側の壁面)に押圧されるとともに、シャンク16側の端面(図1(a) 、(b) における左端面)に押圧される。すなわち、図1の(b) において、取付ねじ32の左下方向に向かって押圧力が加えられる。この取付ねじ32は貫通ねじに相当する。

【0038】

図4は、本実施例のねじ切りフライス10を用いて所定の被加工物60に対してめねじ62を切削加工する際のの加工方法を説明する図で、被加工物60にはねじ切りフライス10を挿入可能な下穴64が予め設けられている。そして、ねじ切りフライス10は、NCマシニングセンタなどに装着されて下穴64内に挿入され、矢印Aで示すように軸心Oまわりに回転駆動されるとともに、矢印Bで示すように下穴64の内周面に沿って公転しつつ軸方向へリード送りされることにより、前記ねじ切り刃22によってめねじ62が切削加工される。

【0039】

図5は、本実施例のねじ切りフライス10およびストレート刃の従来品を用いて以下の加工条件でめねじ加工を行い、その時の切削負荷(合力)を測定して比較して示した図である。切削負荷(合力)は、図4に示す3軸方向の切削負荷Fx、Fy、Fzの合力で、本実施例のねじれ刃のねじ切りフライス10によれば、ねじ切り刃22が工具先端側から徐々に被加工物60に切り込んで切削加工を行うため、切削負荷(合力)の時間幅が広くなるもののピーク値が大幅に低減される。これにより、工具や機械の負担が小さくなって耐久性が向上するとともに、振動が抑制されて良好な加工面粗さが得られるようになる。なお、図5は約2回転分の切削負荷(合力)のデータである。

(加工条件)

工具径:φ13.5

ねじれ角:15°(本発明品)、0°(従来品)

被加工物の材質:S45C

加工めねじ:M16×1.5

ねじ立て長さ:20mm

下穴径:φ14.5

切削速度:50m/min

1刃当りの送り速度:0.03mm/t

切削油:水溶性切削油剤

使用機械:たて型マシニングセンタ

【0040】

このように、本実施例のねじ切りフライス10によれば、インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でボデー12に螺合される非貫通型の取付ねじ30と、インデキサブルチップ14を貫通してチップ取付溝20を挟んで反対側でボデー12に螺合される貫通型の取付ねじ32と、を用いてインデキサブルチップ14がボデー12に固定される。このため、ねじ切り刃22がねじれ刃で且つ外径が23mm以下の小径のねじ切りフライス10においても、その一対の取付ねじ30、32をボデー12に対して適切に螺合できるようになり、それ等の取付ねじ30、32によりインデキサブルチップ14を確実に所定の取付強度でボデー12に固定できる。これにより、ストレート刃に比べて切削負荷が低減され、工具や機械の負担が小さくなって耐久性が向上するとともに、振動が抑制されて良好な加工面粗さが得られるようになる。

【0041】

また、本実施例は、チップ取付溝20がボデー12の軸心Oに対して傾斜して設けられ、そのチップ取付溝20を挟んだ両側の肉厚が軸方向において連続的に変化している場合で、取付ねじ30、32のねじ込み側から見てチップ取付溝20を挟んで反対側の肉厚が軸方向において相対的に厚い部分(実施例では工具先端側)では貫通型の取付ねじ32が用いられ、チップ取付溝20を挟んで反対側の肉厚が軸方向において相対的に薄い部分(実施例ではシャンク16側)では非貫通型の取付ねじ30が用いられている。このため、チップ取付溝20の傾斜に伴うボデー12の肉厚の変化に拘らず、取付ねじ30、32を適切にボデー12に螺合してインデキサブルチップ14を確実に所定の取付強度でボデー12に固定することができる。

【0042】

また、貫通型の取付ねじ32が用いられるねじ止め箇所では、チップ取付溝20よりも手前側にその取付ねじ32の頭部44より大径の挿通穴52が設けられるとともに、インデキサブルチップ14にはその頭部44よりも小径の貫通穴54が設けられ、その頭部44が貫通穴54の周縁部に当接させられることによってインデキサブルチップ14が溝側面20fに押圧される。すなわち、貫通型の取付ねじ32が用いられるねじ止め箇所では、取付ねじ32の頭部44よりも大径の挿通穴52を設けるだけで、その頭部44をインデキサブルチップ14に当接させて押圧することができるのであり、簡単で且つ安価に構成される。

【0043】

また、本実施例は、ねじ切り刃22がねじれ刃で、そのねじれ刃のねじれ方向(右ねじれ)とシャンク16側から見た切削回転方向(右回転)とが同じである場合に、ボデー12の先端側では貫通型の取付ねじ32が用いられ、シャンク16側では非貫通型の取付ねじ30が用いられるため、チップ取付溝20の傾斜に伴うボデー12の肉厚の変化に拘らず一対の取付ねじ30、32を適切にボデー12に螺合してインデキサブルチップ14を確実に所定の取付強度でボデー12に固定することができる。

【0044】

また、本実施例では、チップ取付溝20が0°<θ≦20°の範囲内の一定の傾斜角θで一定の幅寸法で一直線に設けられており、一定の幅寸法で一直線の長手形状を成しているインデキサブルチップ14がそのチップ取付溝20内に嵌め入れられて固定されることにより、ねじ切り刃22のねじれ角が3°〜23°の範囲内の一定角度でねじれているため、一直線の単純形状のインデキサブルチップ14を用いる場合でも、ねじ切り刃22をねじれ刃とすることによる切削負荷の低減効果を適切に得ることができる。

【0045】

また、本実施例では、ねじ切り刃22の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内であるため、ねじ切り刃22をねじれ刃とした時に取付ねじ30、32をチップ取付溝20の片側だけに螺合しようとすると、その肉厚不足や強度不足が問題になるが、非貫通型の取付ねじ30および貫通型の取付ねじ32を採用することにより、インデキサブルチップ14を適切にボデー12に固定することができる。

【実施例2】

【0046】

次に、本発明の他の実施例を説明する。なお、以下の実施例において前記実施例と実質的に共通する部分には同一の符号を付して詳しい説明を省略する。

【0047】

図6のインデキサブル式ねじ切りフライス70は、2枚刃のねじ切りフライスで、ボデー12のチップ装着部18には、軸心Oに対して対称的に一対のインデキサブルチップ14が取り付けられるようになっている。これ等のインデキサブルチップ14は、前記実施例と同様にそれぞれ一対の非貫通型および貫通型の取付ねじ30、32を用いてボデー12に固定される。なお、一対のインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、軸心Oを挟んで対称位置に互いに干渉することなく配設できるように構成されている。

【実施例3】

【0048】

図7のインデキサブル式ねじ切りフライス80は、左ねじれのねじ切り刃82が設けられるとともに、シャンク16側から見て軸心Oの右まわりに回転駆動されて切削加工を行うもので、ボデー12のチップ装着部18には左方向に傾斜したチップ取付溝84が一直線に設けられているとともに、そのチップ取付溝84内に上記ねじ切り刃82を有する直線状のインデキサブルチップ86が嵌め入れられ、一対の取付ねじ88、90によってボデー12に一体的に固定されるようになっている。この実施例では、取付ねじ88、90のねじ込み側から見てチップ取付溝84を挟んで反対側(図7(c) における右側)の肉厚が、前記実施例とは逆に軸方向においてシャンク16側程厚くなるため、その肉厚が厚いシャンク16側のねじ止め箇所の取付ねじ88については、前記取付ねじ32と同様にインデキサブルチップ86を貫通してその反対側部分に螺合される貫通ねじが用いられる。また、チップ取付溝84を挟んで反対側の肉厚が薄い工具先端側のねじ止め箇所の取付ねじ90については、前記取付ねじ30と同様にインデキサブルチップ86を貫通することなくチップ取付溝84よりも手前側部分に螺合される非貫通ねじが用いられる。これにより、チップ取付溝84の傾斜に伴うボデー12の肉厚の変化に拘らず、取付ねじ88、90を適切にボデー12に螺合してインデキサブルチップ86を確実に所定の取付強度でボデー12に固定することができる。

【0049】

すなわち、本実施例はねじ切り刃82のねじれ方向(左ねじれ)とシャンク16側から見た切削回転方向(右回転)とが逆の場合で、ボデー12の先端側では非貫通型の取付ねじ90が用いられ、シャンク16側では貫通型の取付ねじ88が用いられることにより、チップ取付溝84の傾斜に伴うボデー12の肉厚の変化に拘らず一対の取付ねじ88、90を適切にボデー12に螺合してインデキサブルチップ86を確実に所定の取付強度でボデー12に固定することができるのである。

【0050】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これ等はあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【符号の説明】

【0051】

10、70、80:インデキサブル式ねじ切りフライス 12:ボデー 14、86:インデキサブルチップ 20、84:チップ取付溝 20f:溝側面 22、82:ねじ切り刃 30、90:取付ねじ(非貫通ねじ) 32、88:取付ねじ(貫通ねじ) 44:頭部 52:挿通穴 54:貫通穴 O:軸心 θ:傾斜角

【技術分野】

【0001】

本発明はねじ切りフライスに係り、特に、ねじ切り刃が設けられたインデキサブルチップ(JISに規定のスローアウェイチップに相当)が複数の取付ねじによりボデーに着脱可能に取り付けられて使用されるインデキサブル式ねじ切りフライスの改良に関するものである。

【背景技術】

【0002】

(a) ボデーの外周面に軸方向に設けられたチップ取付溝と、(b) そのチップ取付溝内に着脱可能に挿入されるとともに、長手方向に一定の間隔で多数の凸条が設けられ、その多数の凸条の一端縁に沿って凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーの軸方向に離間した複数のねじ止め箇所において、前記チップ取付溝と交差し且つ切削回転方向に対して対向する側からそのボデーに螺合され、前記インデキサブルチップをそのチップ取付溝の溝側面に押圧して一体的に固定する複数の取付ねじと、を有するインデキサブル式ねじ切りフライスが知られている。特許文献1に記載のねじ切りフライスはその一例で、複数の取付ねじが何れもインデキサブルチップを貫通することなくチップ取付溝よりも手前側でボデーに螺合され、先端部がインデキサブルチップに当接して押圧するようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−503219号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来のインデキサブル式ねじ切りフライスにおいて、ねじ切り刃がボデーの軸心Oに対して傾斜或いはねじれている場合、その傾斜或いはねじれに伴ってインデキサブルチップが軸心Oに対して傾斜させられると、チップ取付溝を挟んだ両側のボデーの肉厚が軸方向において変化するため、特に小径のねじ切りフライスにおいて取付ねじを螺合するのに十分な肉厚や強度を確保できない場合があった。ねじ切り刃の傾斜或いはねじれに伴ってインデキサブルチップの板厚が変化させられる場合も、それに伴ってボデーの肉厚が変化することにより、取付ねじを螺合するのに十分な肉厚や強度を確保できなくなる可能性がある。なお、このように傾斜刃やねじれ刃とすることが制約され、ストレート刃(直刃)に制限されると、凹凸形状のねじ切り刃が一気に被削材に切り込むため大きな切削負荷が作用し、工具や機械の負担が大きくなって耐久性が損なわれるとともに、振動等により加工面粗さが悪くなる可能性がある。

【0005】

本発明は以上の事情を背景として為されたもので、その目的とするところは、ねじ切り刃が傾斜刃やねじれ刃の場合でもインデキサブルチップを確実にボデーに固定できるように、複数の取付ねじをボデーに対して適切に螺合できるようにすることにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために、第1発明は、(a) ボデーの外周面に軸方向に設けられたチップ取付溝と、(b) そのチップ取付溝内に着脱可能に挿入されるとともに、長手方向に一定の間隔で多数の凸条が設けられ、その多数の凸条の一端縁に沿って凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーの軸方向に離間した複数のねじ止め箇所において、前記チップ取付溝と交差し且つ切削回転方向に対して対向する側からそのボデーに螺合され、前記インデキサブルチップをそのチップ取付溝の溝側面に押圧して一体的に固定する複数の取付ねじと、を有するインデキサブル式ねじ切りフライスにおいて、(d) 前記ねじ切り刃は、前記ボデーの軸心Oに対して傾斜またはねじれており、(e) 前記複数の取付ねじは、前記インデキサブルチップを貫通することなく前記チップ取付溝よりも手前側で前記ボデーに螺合される非貫通ねじと、前記インデキサブルチップを貫通して前記チップ取付溝を挟んで反対側で前記ボデーに螺合される貫通ねじとを有することを特徴とする。

【0007】

第2発明は、第1発明のインデキサブル式ねじ切りフライスにおいて、(a) 前記チップ取付溝は前記ボデーの軸心Oに対して傾斜して設けられ、そのチップ取付溝を挟んだ両側の肉厚が軸方向において連続的に変化しており、(b) 前記取付ねじのねじ込み側から見て前記チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では前記貫通ねじが用いられ、そのチップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では前記非貫通ねじが用いられていることを特徴とする。

【0008】

第3発明は、第1発明または第2発明のインデキサブル式ねじ切りフライスにおいて、前記貫通ねじが用いられるねじ止め箇所においては、前記チップ取付溝よりも手前側にその貫通ねじの頭部より大径の挿通穴が設けられるとともに、前記インデキサブルチップにはその頭部よりも小径の貫通穴が設けられ、その頭部がその貫通穴の周縁部に当接させられることによってそのインデキサブルチップがそのチップ取付溝の溝側面に押圧されることを特徴とする。

【0009】

第4発明は、第1発明〜第3発明の何れかのインデキサブル式ねじ切りフライスにおいて、(a) 前記ねじ切り刃はねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じであり、(b) 前記ボデーの先端側では前記取付ねじとして前記貫通ねじが用いられ、シャンク側ではその取付ねじとして前記非貫通ねじが用いられていることを特徴とする。

【0010】

第5発明は、第1発明〜第3発明の何れかのインデキサブル式ねじ切りフライスにおいて、(a) 前記ねじ切り刃はねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆であり、(b) 前記ボデーの先端側では前記取付ねじとして前記非貫通ねじが用いられ、シャンク側ではその取付ねじとして前記貫通ねじが用いられていることを特徴とする。

【0011】

第6発明は、第1発明〜第5発明の何れかのインデキサブル式ねじ切りフライスにおいて、(a) 前記チップ取付溝は、前記ボデーの軸心Oに対する傾斜角θが0°<θ≦20°の範囲内の一定角度で傾斜するように一定の幅寸法で一直線に設けられており、(b) 前記インデキサブルチップは、前記チップ取付溝内に嵌め入れられるように一定の幅寸法で一直線の長手形状を成しており、(c) 前記ねじ切り刃は、前記インデキサブルチップが前記チップ取付溝内に取り付けられた状態でねじれ角が3°〜23°の範囲内の一定角度となるねじれ刃であることを特徴とする。

【0012】

第7発明は、第1発明〜第6発明の何れかのインデキサブル式ねじ切りフライスにおいて、前記ねじ切り刃の外径は10mm〜23mmの範囲内で、ピッチは0.5mm〜3mmの範囲内であることを特徴とする。

【発明の効果】

【0013】

このようなインデキサブル式ねじ切りフライスにおいては、インデキサブルチップを貫通することなくチップ取付溝よりも手前側でボデーに螺合される非貫通ねじと、インデキサブルチップを貫通してチップ取付溝を挟んで反対側でボデーに螺合される貫通ねじと、を有して複数の取付ねじが構成されているため、ねじ切り刃が傾斜刃やねじれ刃で且つ外径が例えば23mm程度以下の小径のねじ切りフライスにおいても、その複数の取付ねじをボデーに対して適切に螺合できるようになり、それ等の取付ねじによりインデキサブルチップを確実に所定の取付強度でボデーに固定できる。これにより、ストレート刃に比べて切削負荷が低減され、工具や機械の負担が小さくなって耐久性が向上するとともに、振動が抑制されて良好な加工面粗さが得られるようになる。

【0014】

第2発明は、チップ取付溝がボデーの軸心Oに対して傾斜して設けられ、そのチップ取付溝を挟んだ両側の肉厚が軸方向において連続的に変化している場合で、取付ねじのねじ込み側から見てチップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では貫通ねじが用いられ、チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では非貫通ねじが用いられている。このため、チップ取付溝の傾斜に伴うボデーの肉厚の変化に拘らず、取付ねじを適切にボデーに螺合してインデキサブルチップを確実に所定の取付強度でボデーに固定することができる。

【0015】

第3発明は、上記貫通ねじが用いられるねじ止め箇所では、チップ取付溝よりも手前側にその貫通ねじの頭部より大径の挿通穴が設けられるとともに、インデキサブルチップにはその頭部よりも小径の貫通穴が設けられ、その頭部が貫通穴の周縁部に当接させられることによってインデキサブルチップが押圧される。すなわち、貫通ねじが用いられるねじ止め箇所では、貫通ねじの頭部よりも大径の挿通穴を設けるだけで、その頭部をインデキサブルチップに当接させて押圧することができるのであり、簡単で且つ安価に構成される。

【0016】

第4発明は、ねじ切り刃がねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じである場合に、ボデーの先端側では取付ねじとして貫通ねじが用いられ、シャンク側では取付ねじとして非貫通ねじが用いられるため、ボデーの肉厚の変化に拘らず複数の取付ねじを適切にボデーに螺合してインデキサブルチップを確実に所定の取付強度でボデーに固定することができる。

【0017】

第5発明は、ねじ切り刃がねじれ刃で、そのねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆の場合で、ボデーの先端側では取付ねじとして非貫通ねじが用いられ、シャンク側では取付ねじとして貫通ねじが用いられるため、ボデーの肉厚の変化に拘らず複数の取付ねじを適切にボデーに螺合してインデキサブルチップを確実に所定の取付強度でボデーに固定することができる。

【0018】

第6発明は、チップ取付溝が0°<θ≦20°の範囲内の一定の傾斜角θで一定の幅寸法で一直線に設けられており、一定の幅寸法で一直線の長手形状を成しているインデキサブルチップがそのチップ取付溝内に嵌め入れられて固定されることにより、ねじ切り刃のねじれ角が3°〜23°の範囲内の一定角度でねじれているため、一直線の単純形状のインデキサブルチップを用いる場合でも、ねじ切り刃をねじれ刃とすることによる切削負荷の低減効果を適切に得ることができる。

【0019】

第7発明は、ねじ切り刃の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内である場合で、ねじ切り刃を傾斜刃或いはねじれ刃とした時に取付ねじをチップ取付溝の片側だけに螺合しようとすると、その肉厚不足や強度不足が問題になるが、取付ねじとして貫通ねじおよび非貫通ねじを採用することにより、インデキサブルチップを適切にボデーに固定することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施例であるインデキサブル式ねじ切りフライスを示す図で、(a) は平面図、(b) は正面図、(c) は(b) の先端側(図の右側)から見た底面図である。

【図2】図1のインデキサブル式ねじ切りフライスの断面図で、(a) は図1の(b) におけるIIA −IIA 矢視部分の拡大断面図、(b) は図1の(b) におけるIIB −IIB 矢視部分の拡大断面図である。

【図3】図1のインデキサブル式ねじ切りフライスのインデキサブルチップを単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は斜視図である。

【図4】図1のインデキサブル式ねじ切りフライスによるめねじの加工方法を説明する図で、3軸方向の切削負荷を併せて示した図である。

【図5】図1のインデキサブル式ねじ切りフライスの切削負荷(合力)をストレート刃のねじ切りフライスの場合と比較して示した図である。

【図6】インデキサブルチップが軸心Oに対して対称的に一対設けられた2枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す斜視図である。

【図7】左ねじれのねじ切り刃が設けられた右回転ねじ切りフライスに本発明が適用された実施例を示す図で、(a) は平面図、(b) は正面図、(c) は(b) の先端側(図の右側)から見た底面図である。

【発明を実施するための形態】

【0021】

本発明のインデキサブル式ねじ切りフライスは、NCマシニングセンタなどにより、軸心まわりに回転駆動されるとともにねじ素材(被加工物)に対して相対的に公転しつつ軸方向へリード送りされることにより、単一の工具を用いて径寸法が異なる種々のおねじやめねじを切削加工することができる。めねじの切削加工は、有底の止り穴であっても貫通した通り穴であっても良い。

【0022】

また、ねじ切り刃の凸条部分でねじ溝のみを切削加工し、下穴の内周面がそのままめねじのねじ山の山頂を構成したり、円柱素材の外周面がそのままおねじのねじ山の山頂を構成したりする場合でも良いが、凸条の間の底部も切削加工に寄与し、ねじ山の山頂を含めて切削加工を行う総形切れ刃を有するものでも良い。

【0023】

ねじ切り刃は、ねじれ角が一定のねじれ刃が望ましいが、ボデーの軸心Oに対して全長に亘って一定の傾斜角で傾斜した傾斜刃であっても良い。これ等のねじれ角や傾斜角は軸方向において多少変化していても良い。チップ取付溝が軸心Oに対して傾斜している場合に本発明は好適に適用されるが、チップ取付溝が軸心Oと平行であっても、一方の溝側面が傾斜させられることによりボデーの肉厚が軸方向において連続的に変化している場合にも本発明は適用され得る。

【0024】

第2発明では、取付ねじのねじ込み側から見てチップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では貫通ねじが用いられ、チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では非貫通ねじが用いられるが、逆に、取付ねじのねじ込み側(手前側)の肉厚を用いて規定することも可能で、その肉厚が軸方向において相対的に厚い部分では非貫通ねじを用い、その肉厚が軸方向において相対的に薄い部分では貫通ねじを用いるようにすれば良い。取付ねじが3本以上用いられる場合、中間部分の取付ねじについては肉厚に応じて貫通ねじか非貫通ねじか適宜定められる。

【0025】

第3発明では、貫通ねじが用いられるねじ止め箇所においては、チップ取付溝よりも手前側にその貫通ねじの頭部より大径の挿通穴が設けられるが、他の発明の実施に際しては、チップ取付溝よりも手前側部分を大きく切り欠いてインデキサブルチップの側面をボデーから露出させ、そのインデキサブルチップの貫通穴に貫通ねじを直接挿通させるようにしても良い。

【0026】

第4発明は、ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じ場合で、具体的には右ねじれ、右回転、或いは左ねじれ、左回転のねじ切りフライスに関するものである。第5発明は、ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆の場合で、具体的には右ねじれ、左回転、或いは左ねじれ、右回転のねじ切りフライスに関するものである。この第4発明、第5発明についても、取付ねじが3本以上用いられる場合、中間部分の取付ねじについては肉厚に応じて貫通ねじか非貫通ねじか適宜定められる。

【0027】

第4発明、第5発明ではねじ切り刃がねじれ刃の場合であるが、軸心Oに対して一定角度で傾斜した傾斜刃の場合にも同様に構成することができる。すなわち、ねじ切り刃の傾斜方向とシャンク側から見た切削回転方向とが同じ場合には、ボデーの先端側では貫通ねじを用いて固定され、シャンク側では非貫通ねじを用いて固定されるようにする。また、ねじ切り刃の傾斜方向とシャンク側から見た切削回転方向とが逆の場合には、ボデーの先端側では非貫通ねじを用いて固定され、シャンク側では貫通ねじを用いて固定されるようにすれば良い。

【0028】

第6発明では、チップ取付溝の軸心Oに対する傾斜角θが20°以下であるが、例えば外径が23mm程度以下のインデキサブルチップの場合に傾斜角θが20°を越えると軸方向長さを十分に確保することが難しくなる。一直線のインデキサブルチップにねじれ刃を形成する場合、そのねじれ角はインデキサブルチップの傾斜角θよりも少し大きくなり、3°〜23°の範囲内で定めることが望ましい。第6発明では一定のねじれ角でねじ切り刃が設けられるが、他の発明の実施に際してはねじれ角が軸方向において連続的に変化していても良い。なお、外径が23mmよりも大きいねじ切りフライスに適用することも可能で、チップ取付溝の傾斜角θを20°を越えて設定したり、ねじ切り刃のねじれ角を23°を越えて設定したりすることもできる。

【0029】

第7発明では、ねじ切り刃の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内であり、本発明はこのような小径のインデキサブル式ねじ切りフライスに特に好適に適用されるが、ねじ切り刃の外径が23mmを越えたり、ピッチが3mmを越えるインデキサブル式ねじ切りフライスにも本発明は適用され得る。なお、このようなインデキサブル式ねじ切りフライスを用いて加工できるめねじやおねじの径寸法は、インデキサブル式ねじ切りフライスの径寸法とは関係なく適宜定められる。

【0030】

インデキサブルチップは、例えば高速度工具鋼や超硬合金等の硬質工具材料にて構成されるが、必要に応じてTiNやTiCN、TiAlN、CrN等の化合物被膜やDLC(Diamond Like Carbon ;ダイヤモンド状カーボン)膜、ダイヤモンド被膜等の硬質被膜をコーティングしたり、水蒸気処理、窒化処理等を施したりすることもできる。ボデーとしては、工具鋼等の比較的安価な工具材料が用いられる。

【実施例1】

【0031】

以下、本発明の実施例を、図面を参照しつつ詳細に説明する。

図1は、本発明の一実施例であるインデキサブル式ねじ切りフライス10(以下、単にねじ切りフライス10という)を示す図で、(a) は軸心Oと直角方向から見た平面図、(b) は(a) の下方から見た正面図、(c) は(b) の先端側(図の右側)から見た底面図である。図2は、図1のねじ切りフライス10の断面図で、(a) は図1の(b) における IIA−IIA 矢視部分の拡大断面図、(b) は図1の(b) におけるIIB −IIB 矢視部分の拡大断面図である。また、図3は、図1のねじ切りフライス10のインデキサブルチップ14を単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は(b) の右側手前斜め上方から見た斜視図である。

【0032】

このねじ切りフライス10は、ボデー12にインデキサブルチップ14を一体的に固設して使用されるもので、ボデー12は、マシニングセンタ等の主軸に把持される大径円柱形状のシャンク16と、インデキサブルチップ14が取り付けられる小径円柱形状のチップ装着部18とを軸方向に同心に一体に備えている。チップ装着部18の外周面には、軸心Oに対して所定の傾斜角θで傾斜するように一定の幅寸法で一直線に断面が矩形(直角四辺形)のチップ取付溝20が設けられており、一定の幅寸法で一直線の長手形状のインデキサブルチップ14がそのチップ取付溝20内に着脱可能に嵌め入れられて一体的に固定されるようになっている。傾斜角θは、0°<θ≦20°の範囲内の一定角度に設定されている。チップ取付溝20は工具先端に開口しており、インデキサブルチップ14の一端はボデー12から先端側へ僅かに突き出している。

【0033】

インデキサブルチップ14には、長手方向に一定の間隔で多数の凸条が設けられており、その凸条の一端縁に沿って凹凸形状のねじ切り刃22が形成されている。このねじ切り刃22は、インデキサブルチップ14がチップ取付溝20に取り付けられた状態でねじれ角が3°〜23°の範囲内の一定角度となる右ねじれのねじれ刃で、そのねじ切り刃22に沿ってすくい面24が設けられており、シャンク16側から見て軸心Oの右まわりに回転駆動されることによって切削加工を行う。本実施例は、ねじ切り刃22の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内の小径のねじ切りフライスに関するものである。上記インデキサブルチップ14は超硬合金にて構成されており、必要に応じてTiNやTiCN、TiAlN、CrN等の硬質被膜がコーティングされる。前記ボデー12は、例えば高速度工具鋼等の比較的安価な工具材料にて構成される。

【0034】

上記インデキサブルチップ14は、前記チップ装着部18の軸方向に離間した一対のねじ止め箇所において、一対の取付ねじ30、32によってそのチップ装着部18に一体的に固定されるようになっている。取付ねじ30、32は、チップ取付溝20と交差し且つ切削回転方向に対して対向する側、言い換えればインデキサブルチップ14のすくい面24側、からチップ装着部18に螺合され、インデキサブルチップ14をチップ取付溝20の一方の溝側面20f、すなわち取付ねじ30、32のねじ込み側から見て反対側(図1(c) における右側の溝側面)に押圧して一体的に固定する。これにより、図1の(c) において軸心Oの左まわりに回転駆動されて切削加工を行う際に、インデキサブルチップ14に加えられる削抵抗の方向(右まわり方向)と、取付ねじ30、32によって押圧される方向とが一致し、取付ねじ30、32による固定状態が切削抵抗に拘らず良好に維持されて、インデキサブルチップ14のがたつきや位置ずれ等が抑制される。

【0035】

上記取付ねじ30、32のチップ装着部18に対するねじ込み態様は相違している。すなわち、チップ取付溝20が軸心Oに対して傾斜角θで傾斜していることから、そのチップ取付溝20を挟んだ両側の肉厚が軸方向において連続的に変化しているが、この肉厚の変化に拘らず取付ねじ30、32を所定の強度で螺合できるように、取付ねじ30、32のねじ込み側から見てチップ取付溝20に対して反対側(図1(c) においてチップ取付溝20よりも右側)の肉厚が厚い部分ではインデキサブルチップ14を貫通させられてその反対側部分に螺合され、反対側の肉厚が薄い部分ではインデキサブルチップ14を貫通することなく、チップ取付溝20よりも手前側部分に螺合されるようになっている。

【0036】

具体的には、上記反対側の肉厚が相対的に薄いシャンク16側に位置する一方の取付ねじ30は、図2の(a) に明らかに示されるように、インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でチップ装着部18に螺合され、先端部34がインデキサブルチップ14の手前側面36に当接させられて、そのインデキサブルチップ14を溝側面20fに押圧する。チップ装着部18のチップ取付溝20よりも手前側部分(図2(a) においてチップ取付溝20よりも左側部分)にはねじ穴38が設けられ、取付ねじ30が螺合される一方、先端部34は截頭テーパ形状を成しているとともに、インデキサブルチップ14の手前側面36には同じテーパ角度で有底のテーパ凹所40が設けられており、先端部34とテーパ凹所40との係合でチップ装着部18に対するインデキサブルチップ14の取付位置が規定される。本実施例では、インデキサブルチップ14がチップ取付溝20に取り付けられた状態で先端部34とテーパ凹所38とは僅か(例えば0.05mm〜0.3mm程度)に偏心しており、テーパによる楔作用でインデキサブルチップ14はチップ取付溝20の底面(図2(a) における下側の壁面)に押圧されるとともに、シャンク16側の端面(図1(a) 、(b) における左端面)に押圧される。すなわち、図1の(b) において、取付ねじ30の左下方向に向かって押圧力が加えられる。この取付ねじ30は非貫通ねじに相当する。

【0037】

前記反対側の肉厚が相対的に厚い軸方向の先端側に位置する他方の取付ねじ32は、図2の(b) に明らかに示されるようにインデキサブルチップ14を貫通させられ、チップ取付溝20を挟んで反対側でチップ装着部18に螺合されることにより、頭部44に設けられたテーパ部46がインデキサブルチップ14に当接させられて、そのインデキサブルチップ14を溝側面20fに押圧する。取付ねじ32のねじ込み側から見てチップ取付溝20を挟んで反対側部分(図2(b) においてチップ取付溝20よりも右側)にはねじ穴48が設けられ、取付ねじ32のねじ軸50が螺合される一方、チップ取付溝20よりも手前側部分(図2(b) においてチップ取付溝20よりも左側部分)には、取付ねじ32の頭部44よりも大径の挿通穴52が設けられ、頭部44が挿通穴52内に挿入されてインデキサブルチップ14に当接することが許容される。インデキサブルチップ14には、頭部44よりも小径で且つねじ軸50よりも大径の貫通穴54が設けられているとともに、ねじ軸50が挿入される側の開口周縁部には上記テーパ部46と同じテーパ角度でテーパ面56が設けられており、それ等のテーパ部46とテーパ面56との係合でチップ装着部18に対するインデキサブルチップ14の取付位置が規定される。本実施例では、インデキサブルチップ14がチップ取付溝20に取り付けられた状態でテーパ部46とテーパ面56とは僅か(例えば0.05mm〜0.3mm程度)に偏心しており、テーパによる楔作用でインデキサブルチップ14はチップ取付溝20の底面(図2(b) における下側の壁面)に押圧されるとともに、シャンク16側の端面(図1(a) 、(b) における左端面)に押圧される。すなわち、図1の(b) において、取付ねじ32の左下方向に向かって押圧力が加えられる。この取付ねじ32は貫通ねじに相当する。

【0038】

図4は、本実施例のねじ切りフライス10を用いて所定の被加工物60に対してめねじ62を切削加工する際のの加工方法を説明する図で、被加工物60にはねじ切りフライス10を挿入可能な下穴64が予め設けられている。そして、ねじ切りフライス10は、NCマシニングセンタなどに装着されて下穴64内に挿入され、矢印Aで示すように軸心Oまわりに回転駆動されるとともに、矢印Bで示すように下穴64の内周面に沿って公転しつつ軸方向へリード送りされることにより、前記ねじ切り刃22によってめねじ62が切削加工される。

【0039】

図5は、本実施例のねじ切りフライス10およびストレート刃の従来品を用いて以下の加工条件でめねじ加工を行い、その時の切削負荷(合力)を測定して比較して示した図である。切削負荷(合力)は、図4に示す3軸方向の切削負荷Fx、Fy、Fzの合力で、本実施例のねじれ刃のねじ切りフライス10によれば、ねじ切り刃22が工具先端側から徐々に被加工物60に切り込んで切削加工を行うため、切削負荷(合力)の時間幅が広くなるもののピーク値が大幅に低減される。これにより、工具や機械の負担が小さくなって耐久性が向上するとともに、振動が抑制されて良好な加工面粗さが得られるようになる。なお、図5は約2回転分の切削負荷(合力)のデータである。

(加工条件)

工具径:φ13.5

ねじれ角:15°(本発明品)、0°(従来品)

被加工物の材質:S45C

加工めねじ:M16×1.5

ねじ立て長さ:20mm

下穴径:φ14.5

切削速度:50m/min

1刃当りの送り速度:0.03mm/t

切削油:水溶性切削油剤

使用機械:たて型マシニングセンタ

【0040】

このように、本実施例のねじ切りフライス10によれば、インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でボデー12に螺合される非貫通型の取付ねじ30と、インデキサブルチップ14を貫通してチップ取付溝20を挟んで反対側でボデー12に螺合される貫通型の取付ねじ32と、を用いてインデキサブルチップ14がボデー12に固定される。このため、ねじ切り刃22がねじれ刃で且つ外径が23mm以下の小径のねじ切りフライス10においても、その一対の取付ねじ30、32をボデー12に対して適切に螺合できるようになり、それ等の取付ねじ30、32によりインデキサブルチップ14を確実に所定の取付強度でボデー12に固定できる。これにより、ストレート刃に比べて切削負荷が低減され、工具や機械の負担が小さくなって耐久性が向上するとともに、振動が抑制されて良好な加工面粗さが得られるようになる。

【0041】

また、本実施例は、チップ取付溝20がボデー12の軸心Oに対して傾斜して設けられ、そのチップ取付溝20を挟んだ両側の肉厚が軸方向において連続的に変化している場合で、取付ねじ30、32のねじ込み側から見てチップ取付溝20を挟んで反対側の肉厚が軸方向において相対的に厚い部分(実施例では工具先端側)では貫通型の取付ねじ32が用いられ、チップ取付溝20を挟んで反対側の肉厚が軸方向において相対的に薄い部分(実施例ではシャンク16側)では非貫通型の取付ねじ30が用いられている。このため、チップ取付溝20の傾斜に伴うボデー12の肉厚の変化に拘らず、取付ねじ30、32を適切にボデー12に螺合してインデキサブルチップ14を確実に所定の取付強度でボデー12に固定することができる。

【0042】

また、貫通型の取付ねじ32が用いられるねじ止め箇所では、チップ取付溝20よりも手前側にその取付ねじ32の頭部44より大径の挿通穴52が設けられるとともに、インデキサブルチップ14にはその頭部44よりも小径の貫通穴54が設けられ、その頭部44が貫通穴54の周縁部に当接させられることによってインデキサブルチップ14が溝側面20fに押圧される。すなわち、貫通型の取付ねじ32が用いられるねじ止め箇所では、取付ねじ32の頭部44よりも大径の挿通穴52を設けるだけで、その頭部44をインデキサブルチップ14に当接させて押圧することができるのであり、簡単で且つ安価に構成される。

【0043】

また、本実施例は、ねじ切り刃22がねじれ刃で、そのねじれ刃のねじれ方向(右ねじれ)とシャンク16側から見た切削回転方向(右回転)とが同じである場合に、ボデー12の先端側では貫通型の取付ねじ32が用いられ、シャンク16側では非貫通型の取付ねじ30が用いられるため、チップ取付溝20の傾斜に伴うボデー12の肉厚の変化に拘らず一対の取付ねじ30、32を適切にボデー12に螺合してインデキサブルチップ14を確実に所定の取付強度でボデー12に固定することができる。

【0044】

また、本実施例では、チップ取付溝20が0°<θ≦20°の範囲内の一定の傾斜角θで一定の幅寸法で一直線に設けられており、一定の幅寸法で一直線の長手形状を成しているインデキサブルチップ14がそのチップ取付溝20内に嵌め入れられて固定されることにより、ねじ切り刃22のねじれ角が3°〜23°の範囲内の一定角度でねじれているため、一直線の単純形状のインデキサブルチップ14を用いる場合でも、ねじ切り刃22をねじれ刃とすることによる切削負荷の低減効果を適切に得ることができる。

【0045】

また、本実施例では、ねじ切り刃22の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内であるため、ねじ切り刃22をねじれ刃とした時に取付ねじ30、32をチップ取付溝20の片側だけに螺合しようとすると、その肉厚不足や強度不足が問題になるが、非貫通型の取付ねじ30および貫通型の取付ねじ32を採用することにより、インデキサブルチップ14を適切にボデー12に固定することができる。

【実施例2】

【0046】

次に、本発明の他の実施例を説明する。なお、以下の実施例において前記実施例と実質的に共通する部分には同一の符号を付して詳しい説明を省略する。

【0047】

図6のインデキサブル式ねじ切りフライス70は、2枚刃のねじ切りフライスで、ボデー12のチップ装着部18には、軸心Oに対して対称的に一対のインデキサブルチップ14が取り付けられるようになっている。これ等のインデキサブルチップ14は、前記実施例と同様にそれぞれ一対の非貫通型および貫通型の取付ねじ30、32を用いてボデー12に固定される。なお、一対のインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、軸心Oを挟んで対称位置に互いに干渉することなく配設できるように構成されている。

【実施例3】

【0048】

図7のインデキサブル式ねじ切りフライス80は、左ねじれのねじ切り刃82が設けられるとともに、シャンク16側から見て軸心Oの右まわりに回転駆動されて切削加工を行うもので、ボデー12のチップ装着部18には左方向に傾斜したチップ取付溝84が一直線に設けられているとともに、そのチップ取付溝84内に上記ねじ切り刃82を有する直線状のインデキサブルチップ86が嵌め入れられ、一対の取付ねじ88、90によってボデー12に一体的に固定されるようになっている。この実施例では、取付ねじ88、90のねじ込み側から見てチップ取付溝84を挟んで反対側(図7(c) における右側)の肉厚が、前記実施例とは逆に軸方向においてシャンク16側程厚くなるため、その肉厚が厚いシャンク16側のねじ止め箇所の取付ねじ88については、前記取付ねじ32と同様にインデキサブルチップ86を貫通してその反対側部分に螺合される貫通ねじが用いられる。また、チップ取付溝84を挟んで反対側の肉厚が薄い工具先端側のねじ止め箇所の取付ねじ90については、前記取付ねじ30と同様にインデキサブルチップ86を貫通することなくチップ取付溝84よりも手前側部分に螺合される非貫通ねじが用いられる。これにより、チップ取付溝84の傾斜に伴うボデー12の肉厚の変化に拘らず、取付ねじ88、90を適切にボデー12に螺合してインデキサブルチップ86を確実に所定の取付強度でボデー12に固定することができる。

【0049】

すなわち、本実施例はねじ切り刃82のねじれ方向(左ねじれ)とシャンク16側から見た切削回転方向(右回転)とが逆の場合で、ボデー12の先端側では非貫通型の取付ねじ90が用いられ、シャンク16側では貫通型の取付ねじ88が用いられることにより、チップ取付溝84の傾斜に伴うボデー12の肉厚の変化に拘らず一対の取付ねじ88、90を適切にボデー12に螺合してインデキサブルチップ86を確実に所定の取付強度でボデー12に固定することができるのである。

【0050】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これ等はあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【符号の説明】

【0051】

10、70、80:インデキサブル式ねじ切りフライス 12:ボデー 14、86:インデキサブルチップ 20、84:チップ取付溝 20f:溝側面 22、82:ねじ切り刃 30、90:取付ねじ(非貫通ねじ) 32、88:取付ねじ(貫通ねじ) 44:頭部 52:挿通穴 54:貫通穴 O:軸心 θ:傾斜角

【特許請求の範囲】

【請求項1】

ボデーの外周面に軸方向に設けられたチップ取付溝と、

該チップ取付溝内に着脱可能に挿入されるとともに、長手方向に一定の間隔で多数の凸条が設けられ、該多数の凸条の一端縁に沿って凹凸形状のねじ切り刃が設けられたインデキサブルチップと、

前記ボデーの軸方向に離間した複数のねじ止め箇所において、前記チップ取付溝と交差し且つ切削回転方向に対して対向する側から該ボデーに螺合され、前記インデキサブルチップを該チップ取付溝の溝側面に押圧して一体的に固定する複数の取付ねじと、

を有するインデキサブル式ねじ切りフライスにおいて、

前記ねじ切り刃は、前記ボデーの軸心Oに対して傾斜またはねじれており、

前記複数の取付ねじは、前記インデキサブルチップを貫通することなく前記チップ取付溝よりも手前側で前記ボデーに螺合される非貫通ねじと、前記インデキサブルチップを貫通して前記チップ取付溝を挟んで反対側で前記ボデーに螺合される貫通ねじとを有する

ことを特徴とするインデキサブル式ねじ切りフライス。

【請求項2】

前記チップ取付溝は前記ボデーの軸心Oに対して傾斜して設けられ、該チップ取付溝を挟んだ両側の肉厚が軸方向において連続的に変化しており、

前記取付ねじのねじ込み側から見て前記チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では前記貫通ねじが用いられ、該チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では前記非貫通ねじが用いられている

ことを特徴とする請求項1に記載のインデキサブル式ねじ切りフライス。

【請求項3】

前記貫通ねじが用いられるねじ止め箇所においては、前記チップ取付溝よりも手前側に該貫通ねじの頭部より大径の挿通穴が設けられるとともに、前記インデキサブルチップには該頭部よりも小径の貫通穴が設けられ、該頭部が該貫通穴の周縁部に当接させられることによって該インデキサブルチップが該チップ取付溝の前記溝側面に押圧される

ことを特徴とする請求項1または2に記載のインデキサブル式ねじ切りフライス。

【請求項4】

前記ねじ切り刃はねじれ刃で、該ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じであり、

前記ボデーの先端側では前記取付ねじとして前記貫通ねじが用いられ、シャンク側では該取付ねじとして前記非貫通ねじが用いられている

ことを特徴とする請求項1〜3の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項5】

前記ねじ切り刃はねじれ刃で、該ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆であり、

前記ボデーの先端側では前記取付ねじとして前記非貫通ねじが用いられ、シャンク側では該取付ねじとして前記貫通ねじが用いられている

ことを特徴とする請求項1〜3の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項6】

前記チップ取付溝は、前記ボデーの軸心Oに対する傾斜角θが0°<θ≦20°の範囲内の一定角度で傾斜するように一定の幅寸法で一直線に設けられており、

前記インデキサブルチップは、前記チップ取付溝内に嵌め入れられるように一定の幅寸法で一直線の長手形状を成しており、

前記ねじ切り刃は、前記インデキサブルチップが前記チップ取付溝内に取り付けられた状態でねじれ角が3°〜23°の範囲内の一定角度となるねじれ刃である

ことを特徴とする請求項1〜5の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項7】

前記ねじ切り刃の外径は10mm〜23mmの範囲内で、ピッチは0.5mm〜3mmの範囲内である

ことを特徴とする請求項1〜6の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項1】

ボデーの外周面に軸方向に設けられたチップ取付溝と、

該チップ取付溝内に着脱可能に挿入されるとともに、長手方向に一定の間隔で多数の凸条が設けられ、該多数の凸条の一端縁に沿って凹凸形状のねじ切り刃が設けられたインデキサブルチップと、

前記ボデーの軸方向に離間した複数のねじ止め箇所において、前記チップ取付溝と交差し且つ切削回転方向に対して対向する側から該ボデーに螺合され、前記インデキサブルチップを該チップ取付溝の溝側面に押圧して一体的に固定する複数の取付ねじと、

を有するインデキサブル式ねじ切りフライスにおいて、

前記ねじ切り刃は、前記ボデーの軸心Oに対して傾斜またはねじれており、

前記複数の取付ねじは、前記インデキサブルチップを貫通することなく前記チップ取付溝よりも手前側で前記ボデーに螺合される非貫通ねじと、前記インデキサブルチップを貫通して前記チップ取付溝を挟んで反対側で前記ボデーに螺合される貫通ねじとを有する

ことを特徴とするインデキサブル式ねじ切りフライス。

【請求項2】

前記チップ取付溝は前記ボデーの軸心Oに対して傾斜して設けられ、該チップ取付溝を挟んだ両側の肉厚が軸方向において連続的に変化しており、

前記取付ねじのねじ込み側から見て前記チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に厚い部分では前記貫通ねじが用いられ、該チップ取付溝を挟んで反対側の肉厚が軸方向において相対的に薄い部分では前記非貫通ねじが用いられている

ことを特徴とする請求項1に記載のインデキサブル式ねじ切りフライス。

【請求項3】

前記貫通ねじが用いられるねじ止め箇所においては、前記チップ取付溝よりも手前側に該貫通ねじの頭部より大径の挿通穴が設けられるとともに、前記インデキサブルチップには該頭部よりも小径の貫通穴が設けられ、該頭部が該貫通穴の周縁部に当接させられることによって該インデキサブルチップが該チップ取付溝の前記溝側面に押圧される

ことを特徴とする請求項1または2に記載のインデキサブル式ねじ切りフライス。

【請求項4】

前記ねじ切り刃はねじれ刃で、該ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが同じであり、

前記ボデーの先端側では前記取付ねじとして前記貫通ねじが用いられ、シャンク側では該取付ねじとして前記非貫通ねじが用いられている

ことを特徴とする請求項1〜3の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項5】

前記ねじ切り刃はねじれ刃で、該ねじれ刃のねじれ方向とシャンク側から見た切削回転方向とが逆であり、

前記ボデーの先端側では前記取付ねじとして前記非貫通ねじが用いられ、シャンク側では該取付ねじとして前記貫通ねじが用いられている

ことを特徴とする請求項1〜3の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項6】

前記チップ取付溝は、前記ボデーの軸心Oに対する傾斜角θが0°<θ≦20°の範囲内の一定角度で傾斜するように一定の幅寸法で一直線に設けられており、

前記インデキサブルチップは、前記チップ取付溝内に嵌め入れられるように一定の幅寸法で一直線の長手形状を成しており、

前記ねじ切り刃は、前記インデキサブルチップが前記チップ取付溝内に取り付けられた状態でねじれ角が3°〜23°の範囲内の一定角度となるねじれ刃である

ことを特徴とする請求項1〜5の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項7】

前記ねじ切り刃の外径は10mm〜23mmの範囲内で、ピッチは0.5mm〜3mmの範囲内である

ことを特徴とする請求項1〜6の何れか1項に記載のインデキサブル式ねじ切りフライス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−52461(P2013−52461A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−191089(P2011−191089)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

[ Back to top ]