インデキサブル式ねじ切りフライス

【課題】インデキサブルチップをチップ取付凹所の一対の壁面に対して確実に当接させた状態で取り付けることができるとともに、ねじ加工時にもその当接状態が適切に維持されるようにする。

【解決手段】ボデー12に設けられたチップ取付溝20内にインデキサブルチップ14を挿入した状態で取付ねじ30、32をボデー12に螺合すれば、その取付ねじ30、32に設けられたテーパ形状の当接部34、44とテーパ凹部40、46との係合により、インデキサブルチップ14の背面14cがチップ取付溝20の溝側面20cに押圧されるだけでなく、それ等の当接部34、44とテーパ凹部40、46との偏心係合による楔作用で押圧荷重F1、F2がインデキサブルチップ14に加えられ、そのインデキサブルチップ14の底面14aおよびシャンク側端面14bがそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに押圧される。

【解決手段】ボデー12に設けられたチップ取付溝20内にインデキサブルチップ14を挿入した状態で取付ねじ30、32をボデー12に螺合すれば、その取付ねじ30、32に設けられたテーパ形状の当接部34、44とテーパ凹部40、46との係合により、インデキサブルチップ14の背面14cがチップ取付溝20の溝側面20cに押圧されるだけでなく、それ等の当接部34、44とテーパ凹部40、46との偏心係合による楔作用で押圧荷重F1、F2がインデキサブルチップ14に加えられ、そのインデキサブルチップ14の底面14aおよびシャンク側端面14bがそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに押圧される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はねじ切りフライスに係り、特に、ねじ切り刃が設けられたインデキサブルチップ(JISに規定のスローアウェイチップに相当)が複数の取付ねじによりボデーに着脱可能に取り付けられて使用されるインデキサブル式ねじ切りフライスの改良に関するものである。

【背景技術】

【0002】

(a) ボデーに設けられたチップ取付凹所と、(b) そのチップ取付凹所に着脱可能に装着されるとともに、凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーに螺合されるとともに、前記インデキサブルチップのすくい面側からそのインデキサブルチップに当接させられ、そのインデキサブルチップの背面を前記チップ取付凹所の取付座面に押圧して一体的に固定する取付ねじと、を有するインデキサブル式ねじ切りフライスが知られている。特許文献1に記載のねじ切りフライスはその一例で、取付ねじの先端がインデキサブルチップの側面に設けられた凹みに当接させられることにより、インデキサブルチップの背面を取付座面に押圧するだけでなく、楔作用でチップ取付凹所の底部壁面に押圧して径方向の位置決めを行うようになっている。また、特許文献2は、取付ねじがインデキサブルチップに設けられた挿通穴を貫通してボデーに螺合される場合で、取付ねじの頭部と挿通穴とがテーパ嵌合されることにより、インデキサブルチップの下面および一対の側面がそれぞれチップ取付凹所の底面(取付座面)および一対の壁面に当接する所定位置に位置決めされるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−503219号公報

【特許文献2】特開平6−39640号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、引用文献1の場合、軸方向の位置決めについては単にチップ取付凹所の壁面に当接させるだけであるため、取付ねじをボデーに螺合してインデキサブルチップを固定する際にその壁面に押し付ける必要があり、取付作業が面倒であるとともに、ねじ加工時の振動や負荷でインデキサブルチップが軸方向へ位置ずれする可能性がある。引用文献2の例では、取付ねじとのテーパ嵌合でインデキサブルチップが高い精度で位置決めされるとともに、ねじ加工時に位置ずれすることが抑制されるが、僅かな寸法誤差でインデキサブルチップの一対の側面とチップ取付凹所の一対の壁面との間に隙間が生じたり、逆に両者が干渉して取り付けできなくなる可能性がある。インデキサブルチップの側面とチップ取付凹所の壁面との間に隙間があると、インデキサブルチップが取付ねじだけで支持されるため、ねじ加工時に剛性が不足して加工精度が損なわれる可能性がある。

【0005】

本発明は以上の事情を背景として為されたもので、その目的とするところは、インデキサブルチップをチップ取付凹所の一対の壁面に対して確実に当接させた状態で取り付けることができるとともに、ねじ加工時にもその当接状態が適切に維持されるようにすることにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために、第1発明は、(a) ボデーに設けられたチップ取付凹所と、(b) そのチップ取付凹所に着脱可能に装着されるとともに、凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーに螺合されるとともに、前記インデキサブルチップのすくい面側からそのインデキサブルチップに当接させられ、そのインデキサブルチップの背面を前記チップ取付凹所の取付座面に押圧して一体的に固定する取付ねじと、を有するインデキサブル式ねじ切りフライスにおいて、(d) 前記取付ねじは、前記インデキサブルチップに当接させられる当接部がテーパ形状とされているとともに、そのインデキサブルチップのうちその当接部が当接させられる部分にはその当接部と同じテーパ角度でテーパ受け面が設けられている一方、(e) 前記チップ取付凹所は、前記取付座面の周囲に互いに交差する位置関係で一対の位置決め壁面を備えているとともに、前記インデキサブルチップはその一対の位置決め壁面に当接させられる一対の位置決め側面を備えており、(f) そのインデキサブルチップの一対の位置決め側面がそれぞれ前記一対の位置決め壁面に当接させられる装着状態で、前記当接部のテーパ中心は前記テーパ受け面のテーパ中心から偏心させられ、それ等の当接部とテーパ受け面との偏心係合による楔作用で、その一対の位置決め側面をそれぞれその一対の位置決め壁面に対して押圧する押圧荷重がそのインデキサブルチップに加えられることを特徴とする。

【0007】

第2発明は、第1発明のインデキサブル式ねじ切りフライスにおいて、前記当接部および前記テーパ受け面のテーパ角度は80°〜140°の範囲内であることを特徴とする。

【0008】

第3発明は、第1発明または第2発明のインデキサブル式ねじ切りフライスにおいて、前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心方向は、そのテーパ受け面のテーパ中心から前記一対の位置決め壁面に対する各垂線の間であって、且つそれ等の垂線からそれぞれ5°以上内側の角度範囲内で定められていることを特徴とする。

【0009】

第4発明は、第1発明〜第3発明のインデキサブル式ねじ切りフライスにおいて、前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心量は0.05mm〜0.3mmの範囲内であることを特徴とする。

【0010】

第5発明は、第1発明〜第4発明のインデキサブル式ねじ切りフライスにおいて、(a) 前記チップ取付凹所は前記ボデーの軸方向に一直線に設けられたチップ取付溝で、前記インデキサブルチップはそのチップ取付溝内に嵌め入れられるようになっており、そのチップ取付溝の一方の溝側面が前記取付座面として機能するとともに、溝底面およびシャンク側の溝端面がそれぞれ前記一対の位置決め壁面として機能し、前記一対の位置決め側面として機能する前記インデキサブルチップの底面およびシャンク側端面にそれぞれ当接させられて位置決めする一方、(b) 前記取付ねじは、ねじ込み側から見て前記チップ取付溝の手前側において前記ボデーに螺合されるもので、その取付ねじの先端に前記当接部が設けられており、(c) 前記インデキサブルチップには、前記テーパ受け面を有するとともに前記当接部の先端を受け入れ可能なテーパ凹部が設けられていることを特徴とする。

【発明の効果】

【0011】

このようなインデキサブル式ねじ切りフライスにおいては、ボデーに設けられたチップ取付凹所にインデキサブルチップを配設した状態で取付ねじをボデーに螺合すれば、その取付ねじに設けられたテーパ形状の当接部とテーパ受け面との係合により、インデキサブルチップの背面がチップ取付凹所の取付座面に押圧されるだけでなく、それ等の当接部とテーパ受け面との偏心係合による楔作用で、インデキサブルチップの一対の位置決め側面がそれぞれチップ取付凹所の一対の位置決め壁面に押圧される。すなわち、単に取付ねじをボデーに螺合するだけで、当接部とテーパ受け面との偏心係合による楔作用で、インデキサブルチップをチップ取付凹所の一対の位置決め壁面に対して確実に当接させた状態で取り付けることができるのであり、取付作業が容易になるとともに、寸法誤差等による取付不良が抑制される。また、ねじ加工時においても、当接部とテーパ受け面との偏心係合による楔作用で、振動や加工負荷に拘らずインデキサブルチップがチップ取付凹所の一対の位置決め壁面に当接する当接状態が適切に維持され、インデキサブルチップが高い剛性でボデーに保持されるとともに位置ずれが抑制されて優れた加工精度が得られる。

【0012】

第2発明では、上記当接部およびテーパ受け面のテーパ角度が80°〜140°の範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップの一対の位置決め側面をそれぞれチップ取付凹所の一対の位置決め壁面に対して確実に押圧することができる。すなわち、テーパ角度が80°よりも小さいと、楔作用によりインデキサブルチップをチップ取付凹所の一対の位置決め壁面に対して押圧する押圧荷重が大きくなるものの十分な締結強度が得られず、ねじ加工時の振動や加工負荷で取付ねじが緩む可能性がある一方、テーパ角度が140°を越えると、楔作用による押圧荷重が低下し、ねじ加工時にインデキサブルチップが位置ずれする可能性がある。

【0013】

第3発明では、当接部のテーパ中心がテーパ受け面のテーパ中心から偏心する偏心方向が、そのテーパ受け面のテーパ中心から一対の位置決め壁面に対する各垂線の間であって、且つそれ等の垂線からそれぞれ5°以上内側の角度範囲内で定められるため、当接部とテーパ受け面との偏心係合による楔作用でインデキサブルチップの一対の位置決め側面の双方がそれぞれチップ取付凹所の一対の位置決め壁面に対して適切に押圧される。

【0014】

第4発明では、当接部のテーパ中心とテーパ受け面のテーパ中心との偏心量が0.05mm〜0.3mmの範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップの一対の位置決め側面をそれぞれチップ取付凹所の一対の位置決め壁面に対して確実に押圧することができる。すなわち、偏心量が0.05mmよりも小さいと、前記テーパ角度によっても異なるが、僅かな寸法誤差などでインデキサブルチップの一対の位置決め側面とチップ取付凹所の一対の位置決め壁面との間に隙間が生じる可能性がある一方、偏心量が0.3mmを越えると、当接部やテーパ受け面の大きさによっても異なるが、両者の係合長さが短くなり、ねじ加工時の振動や加工負荷で係合部が変形してインデキサブルチップが位置ずれする可能性がある。偏心量が大きくなると、当接部がテーパ受け面から外れる可能性があり、これを防止するために当接部やテーパ受け面を大きくすると、取付ねじの径寸法を大きくするなど構造が大型化し、小径のねじ切りフライスに対しては適用不可となる可能性がある。

【0015】

第5発明は、チップ取付凹所がボデーの軸方向に一直線に設けられたチップ取付溝で、そのチップ取付溝内にインデキサブルチップが嵌め入れられて固定される場合であり、取付ねじは、ねじ込み側から見てチップ取付溝の手前側においてボデーに螺合され、取付ねじの先端に設けられた当接部がテーパ受け面に対して偏心係合させられる。この場合には、取付ねじの螺合部分と偏心係合部分とを近接して位置させることができるため、楔作用の反力による取付ねじの倒れ等が抑制され、楔作用による押圧荷重が適切に得られるようになって、インデキサブルチップをチップ取付凹所の一対の位置決め壁面に対して一層確実に押圧することができる。

【図面の簡単な説明】

【0016】

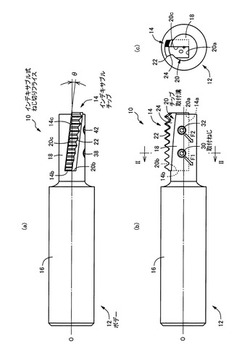

【図1】本発明の一実施例であるインデキサブル式ねじ切りフライスを示す図で、(a) は平面図、(b) は正面図、(c) は(b) の先端側(図の右側)から見た底面図である。

【図2】図1の(b) におけるII−II矢視部分の拡大断面図である。

【図3】図1のインデキサブル式ねじ切りフライスのインデキサブルチップを単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は斜視図である。

【図4】インデキサブルチップに対する一対の取付ねじの当接状態を示す図で、(a) は平面図、(b) は正面図、(c) は右側面図である。

【図5】インデキサブルチップに設けられた一対のテーパ凹部に一対の取付ねじが当接させられてそれぞれ偏心係合させられることにより楔作用によって生じる押圧荷重F1、F2を説明する図である。

【図6】図1のインデキサブル式ねじ切りフライスによるめねじの加工方法を説明する図である。

【図7】取付ねじに設けられたテーパ形状の当接部とインデキサブルチップに設けられたテーパ凹所との偏心係合に関する各種の諸元について、楔作用による押圧性能との関係を調べた結果を説明する図である。

【図8】インデキサブルチップが軸心Oに対して対称的に一対設けられた2枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す斜視図である。

【図9】インデキサブルチップが軸心Oまわりに3つ配設された3枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す図で、(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。

【図10】インデキサブルチップが軸心Oまわりに5つ配設された5枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す図で、(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。

【図11】図10の実施例において、5つのインデキサブルチップに対する取付ねじの当接状態を示す図で、(a) はシャンク側から見た端面図、(b) は(a) の右側から見た正面図である。

【図12】本発明の更に別の実施例を示す図で、(a) 、(b) 共に図2に相当する軸心Oと直角な断面図である。

【発明を実施するための形態】

【0017】

本発明のインデキサブル式ねじ切りフライスは、NCマシニングセンタなどにより、軸心まわりに回転駆動されるとともにねじ素材(被加工物)に対して相対的に公転しつつ軸方向へリード送りされることにより、単一の工具を用いて径寸法が異なる種々のおねじやめねじを切削加工することができる。めねじの切削加工は、有底の止り穴であっても貫通した通り穴であっても良い。

【0018】

また、ねじ切り刃の凸部分でねじ溝のみを切削加工し、下穴の内周面がそのままめねじのねじ山の山頂を構成したり、円柱素材の外周面がそのままおねじのねじ山の山頂を構成したりする場合でも良いが、凸部と凸部の間の凹部も切削加工に寄与し、ねじ山の山頂を含めて切削加工を行う総形切れ刃を有するものでも良い。

【0019】

ねじ切り刃は、ボデーの軸心と平行なストレート刃(直刃)であっても良いし、軸心まわりにねじれたねじれ刃や軸心に対して一定角度で傾斜した傾斜刃などでも良い。インデキサブルチップの形状は、このねじ切り刃の形状に応じて適宜定められる。チップ取付凹所は、例えば第5発明のように軸心と平行或いは所定角度で傾斜する軸方向に一直線に設けられるチップ取付溝によって構成されるが、前記特許文献2に記載のようにインデキサブルチップのすくい面側が露出する状態で保持する凹形状のチップ取付座などでも良い。

【0020】

取付ねじの当接部およびテーパ受け面は共にテーパ角度が等しいテーパ形状(円錐形状)であるが、必ずしもテーパの頂点まで備えている必要はなく、通常は截頭円錐形状とされる。また、軸心まわりに回転させられる取付ねじの当接部については全周がテーパ形状とされるが、テーパ受け面については、少なくとも当接部が係合させられる線状部分が当接部と同じ傾斜で設けられておれば良く、テーパ形状の一部が切り欠かれていても良い。インデキサブルチップがボデーに取り付けられた状態で、それ等の当接部およびテーパ受け面の中心線は互いに平行であり、且つ所定の偏心量だけ偏心した状態で係合させられる。

【0021】

上記当接部およびテーパ受け面のテーパ角度は、必ずしも幾何学的に厳密に同じである必要はなく、加工誤差等により僅かに相違していても良い。また、テーパ角度が多少相違していても、弾性変形により所定長さに亘って接触させられ、局部的な変形が抑制されて偏心係合による押圧荷重が適切に得られるため、例えば当接部およびテーパ受け面の双方についてそれぞれ±3°程度以下、両方合わせて±6°程度以下の誤差であれば許容される。この許容範囲は、材質や径寸法等によって異なる。

【0022】

チップ取付凹所は、取付座面の周囲に互いに交差する位置関係で一対の位置決め壁面を備えているが、この一対の位置決め壁面は、例えば取付座面に対して垂直で且つボデーの軸心と平行な軸方向壁面、および取付座面に対して垂直で且つボデーの軸心と直角な径方向壁面によって構成される。これ等の軸方向壁面および径方向壁面は平坦面で、互いに直角に交差する位置関係となる。一対の位置決め壁面は互いに接していても良いが、離間して設けられても良い。また、チップ取付凹所の壁面をそのまま位置決め壁面として用いることもできるが、その壁面から部分的に内側へ突き出す突出部等に位置決め壁面を設けることもできる。

【0023】

インデキサブルチップは、上記一対の位置決め壁面に当接させられる一対の位置決め側面を備えており、これ等の位置決め側面はそれぞれ位置決め壁面と平行な平坦面で面接触させることが望ましいが、少なくとも一部が位置決め壁面に当接させられてインデキサブルチップを位置決めできれば良い。この位置決め側面についても、インデキサブルチップの側面をそのまま用いることができるが、その側面から部分的に外側へ突き出す突出部等に位置決め側面を設けることもできる。

【0024】

インデキサブルチップは、単一の取付ねじでボデーに固定することもできるが、複数の取付ねじを用いてボデーに固定することも可能である。その場合、少なくとも1本の取付ねじに関して楔作用による押圧荷重が得られるようにすれば良いが、総ての取付ねじに関して楔作用による押圧荷重が得られるように構成することも可能である。

【0025】

第2発明では、当接部およびテーパ受け面のテーパ角度が80°〜140°の範囲内であるが、他の発明の実施に際しては、その角度範囲を越えてテーパ角度を設定することも可能である。偏心方向や偏心量についても、第3発明や第4発明の範囲を越えて定めることができる。

【0026】

第5発明は、チップ取付凹所がボデーの軸方向に一直線に設けられたチップ取付溝で、そのチップ取付溝内にインデキサブルチップが嵌め入れられて固定される場合で、取付ねじは、ねじ込み側から見てチップ取付溝の手前側においてボデーに螺合され、取付ねじの先端に設けられた当接部がテーパ受け面に対して偏心係合させられるが、ねじ込み側から見てチップ取付溝の反対側に取付ねじを螺合することもできる。すなわち、(a) 前記取付ねじは、ねじ込み側から見て前記チップ取付溝の反対側において前記ボデーに螺合されるもので、(b) 該ボデーの前記チップ取付溝よりも手前側部分には前記取付ねじの頭部より大径の挿通穴が設けられるとともに、前記インデキサブルチップには該頭部よりも小径の貫通穴が設けられ、該貫通穴の開口周縁部に該頭部が当接させられることによって該インデキサブルチップが前記一方の溝側面に押圧されるようになっており、(c) 前記頭部に前記当接部が設けられるとともに、前記貫通穴の開口周縁部に前記テーパ受け面が設けられるように構成される。この場合、取付ねじの螺合部分と偏心係合部分との間にインデキサブルチップが介在させられるため、楔作用の反力で取付ねじが倒れる可能性があるが、取付ねじの頭部はボデーに設けられた挿通穴内に位置しているため、その挿通穴と頭部との間の遊びを適当に設定することにより取付ねじの倒れを抑制し、楔作用による押圧荷重が適切に得られるようにすることができる。

【0027】

インデキサブルチップは、例えば高速度工具鋼や超硬合金等の硬質工具材料にて構成されるが、必要に応じてTiNやTiCN、TiAlN、CrN等の化合物被膜やDLC(Diamond Like Carbon ;ダイヤモンド状カーボン)膜、ダイヤモンド被膜等の硬質被膜をコーティングしたり、水蒸気処理、窒化処理等を施したりすることもできる。ボデーとしては、工具鋼等の比較的安価な工具材料が用いられる。

【実施例1】

【0028】

以下、本発明の実施例を、図面を参照しつつ詳細に説明する。

図1は、本発明の一実施例であるインデキサブル式ねじ切りフライス10(以下、単にねじ切りフライス10という)を示す図で、(a) は軸心Oと直角方向から見た平面図、(b) は(a) の下方から見た正面図、(c) は(b) の先端側(図の右側)から見た底面図である。図2は、図1の(b) におけるII−II矢視部分の拡大断面図である。また、図3は、図1のねじ切りフライス10のインデキサブルチップ14を単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は(b) の右側手前斜め上方から見た斜視図である。

【0029】

このねじ切りフライス10は、ボデー12にインデキサブルチップ14を一体的に固設して使用されるもので、ボデー12は、マシニングセンタ等の主軸に把持される大径円柱形状のシャンク16と、インデキサブルチップ14が取り付けられる小径円柱形状のチップ装着部18とを軸方向に同心に一体に備えている。チップ装着部18の外周面には、軸心Oに対して所定の傾斜角θで傾斜するように一定の幅寸法で一直線に断面が矩形(直角四辺形)のチップ取付溝20が設けられており、一定の幅寸法で一直線の長手板形状のインデキサブルチップ14がそのチップ取付溝20内に着脱可能に嵌め入れられて一体的に固定されるようになっている。インデキサブルチップ14がチップ取付溝20内に嵌め入れられる部分は、チップ取付溝20と同様に断面が矩形で、ボデー12の軸方向および径方向の移動可能に挿入される。傾斜角θは、例えば0°<θ≦20°の範囲内の一定角度に設定されている。チップ取付溝20は工具先端に開口しており、インデキサブルチップ14の一端はボデー12から先端側へ僅かに突き出している。

【0030】

インデキサブルチップ14には、長手方向に一定の間隔で多数の凸条が設けられており、その凸条の一端縁に沿って凹凸形状のねじ切り刃22が形成されている。このねじ切り刃22は、インデキサブルチップ14がチップ取付溝20に取り付けられた状態でねじれ角が例えば3°〜23°程度の範囲内の一定角度となる右ねじれのねじれ刃で、そのねじ切り刃22に沿ってすくい面24が設けられており、シャンク16側から見て軸心Oの右まわりに回転駆動されることによって切削加工を行う。本実施例は、ねじ切り刃22の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内の小径のねじ切りフライスに関するものであるが、外径が23mmを越えるねじ切りフライスにも本発明は適用され得る。上記インデキサブルチップ14は超硬合金にて構成されており、必要に応じてTiNやTiCN、TiAlN、CrN等の硬質被膜がコーティングされる。前記ボデー12は、例えば高速度工具鋼等の比較的安価な工具材料にて構成される。

【0031】

上記インデキサブルチップ14は、前記チップ装着部18の軸方向に離間した一対のねじ止め箇所において、一対の取付ねじ30、32によってそのチップ装着部18に一体的に固定されるようになっている。取付ねじ30、32は、チップ取付溝20と略直角に交差し且つ切削回転方向に対して対向する側、すなわちインデキサブルチップ14のすくい面24側、からチップ装着部18に螺合され、インデキサブルチップ14の背面14cをチップ取付溝20の一方の溝側面20c、すなわち取付ねじ30、32のねじ込み側から見て反対側(図1(c) における右側の溝側面)に押圧して一体的に固定する。背面14cおよび溝側面20cは何れも平坦面で、互いに面接触するように押圧されて摩擦係合させられる。これにより、図1の(c) において軸心Oの左まわりに回転駆動されて切削加工を行う際に、インデキサブルチップ14に加えられる切削抵抗の方向(右まわり方向)と、取付ねじ30、32によって押圧される方向とが一致し、取付ねじ30、32による固定状態が切削抵抗に拘らず良好に維持されて、インデキサブルチップ14のがたつきや位置ずれ等が抑制される。チップ取付溝20はチップ取付凹所に相当し、溝側面20cは取付座面に相当する。

【0032】

上記取付ねじ30、32のチップ装着部18に対するねじ込み態様、およびインデキサブルチップ14に対する当接態様は基本的に同じで、図2に示すように構成される。図2は取付ねじ30に関するもので、具体的に説明すると、インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でチップ装着部18に螺合され、先端部分に同心に一体に設けられた当接部34がインデキサブルチップ14の前面14fに当接させられて、そのインデキサブルチップ14を溝側面20cに押圧する。チップ装着部18のチップ取付溝20よりも手前側部分(図2においてチップ取付溝20よりも左側部分)にはねじ穴38が設けられ、取付ねじ30が螺合される一方、当接部34は截頭テーパ形状を成しているとともに、インデキサブルチップ14の前面14fには当接部34と略同じテーパ角度で有底のテーパ凹部40が設けられており、それ等の当接部34とテーパ凹部40との係合でチップ装着部18に対するインデキサブルチップ14の取付位置が規定される。これ等の当接部34およびテーパ凹部40のテーパ角度は80°〜140°の範囲内で、例えば90°〜130°程度の範囲内で定められる。テーパ凹部40のテーパ形状の内壁面はテーパ受け面に相当し、テーパ凹部40の底部には当接部34の先端を受け入れ可能なように逃がし穴が設けられている。

【0033】

上記当接部34およびテーパ凹部40は、インデキサブルチップ14がチップ取付溝20に取り付けられた装着状態、すなわちインデキサブルチップ14の底面14aおよびシャンク側端面14bがそれぞれチップ取付溝20の溝底面20aおよびシャンク16側の溝端面20bに面接触するように当接させられた状態で、両者のテーパ中心線が互いに平行で且つ当接部34のテーパ中心S1がテーパ凹部40のテーパ中心T1から偏心させられ、その偏心係合による楔作用で、インデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよびシャンク16側の溝端面20bに対して押圧する押圧荷重F1がそのインデキサブルチップ14に加えられるようになっている。すなわち、図5に示されるように、当接部34のテーパ中心S1がテーパ凹部40のテーパ中心T1に対して、所定の偏心量G1だけ軸心Oと平行にシャンク16側へ向かう方向から所定の傾斜角α1だけ溝底面20a側へ傾斜した方向へ偏心させられ、その状態で取付ねじ30がねじ穴38に締め付けられることにより、テーパ形状の当接部34とテーパ凹部40との偏心係合でインデキサブルチップ14に押圧荷重F1が加えられるのである。偏心量G1は0.05mm〜0.3mmの範囲内で、例えば0.1mm〜0.25mm程度の範囲内で設定され、傾斜角α1は5°〜85°の範囲内で、例えば30°〜60°程度の範囲内で設定される。テーパ中心T1から溝端面20bに対する垂線は傾斜角α1≒0°で、テーパ中心T1から溝底面20aに対する垂線は傾斜角α1≒90°であり、傾斜角α1は、それ等の垂線の間であって少なくとも5°以上内側へ向かって偏心するように定められる。言い換えれば、当接部34がテーパ凹部40に対して上記所定の偏心状態で係合させられるように、取付ねじ30が螺合されるねじ穴38の位置が定められている。当接部34およびテーパ凹部40のテーパ角度は略同じであるため、両者の偏心係合によりテーパ面同士が軸方向において略線接触(厳密には弾性変形により所定の幅寸法で面接触)させられる。

【0034】

図4は、上記インデキサブルチップ14のテーパ凹部40に対する取付ねじ30の偏心係合状態を示す図で、他方の取付ねじ32も併せて示した図である。すなわち、取付ねじ32も取付ねじ30と同様にテーパ形状の当接部44を同心に一体に備えており、ねじ穴42(図1(a) 参照)に螺合されることにより、図4および図5に示すようにインデキサブルチップ14の前面14fに設けられたテーパ凹部46に対して偏心係合させられることにより、取付ねじ30と同様にインデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよびシャンク16側の溝端面20bに押圧する押圧荷重F2をインデキサブルチップ14に加える。図5のT2はテーパ凹部46のテーパ中心で、S2は当接部44のテーパ中心である。この当接部44およびテーパ凹部46のテーパ角度も80°〜140°の範囲内で、取付ねじ30側と同様に90°〜130°程度の範囲内で互いに略同じ角度に定められる。偏心量G2および傾斜角α2についても、取付ねじ30側の偏心量G1および傾斜角α1と同様にそれ等と同程度の大きさに定められる。

【0035】

本実施例では、インデキサブルチップ14の底面14aおよびシャンク側端面14bが一対の位置決め側面に相当し、チップ取付溝20の溝底面20aおよび溝端面20bが一対の位置決め壁面に相当する。溝底面20aおよび溝端面20bは、取付座面である溝側面20cの周囲に互いに直角に交差する位置関係で設けられているとともに、溝底面20aは、溝側面20cに対して垂直で且つボデー12の軸心Oと平行な平坦な軸方向壁面で径方向の位置決めを行い、溝端面20bは、溝側面20cに対して垂直で且つボデー12の軸心Oと直角な平坦な径方向壁面で軸方向の位置決めを行う。インデキサブルチップ14の底面14aおよびシャンク側端面14bも、互いに直角に交わるとともに背面14cに対しても直角な平坦面にて構成されており、底面14aが溝底面20aに面接触したままボデー12の軸方向へスライド移動できるとともに、シャンク側端面14bが溝端面20bに面接触したままボデー12の軸心Oと直角なチップ取付溝20の溝深さ方向へスライド移動できる。

【0036】

図6は、本実施例のねじ切りフライス10を用いて所定の被加工物60に対してめねじ62を切削加工する際の加工方法を説明する図で、被加工物60にはねじ切りフライス10を挿入可能な下穴64が予め設けられている。そして、ねじ切りフライス10は、NCマシニングセンタなどに装着されて下穴64内に挿入され、矢印Aで示すように軸心Oまわりに回転駆動されるとともに、矢印Bで示すように下穴64の内周面に沿って公転しつつ軸方向へリード送りされることにより、前記ねじ切り刃22によってめねじ62が切削加工される。

【0037】

ここで、本実施例のねじ切りフライス10によれば、ボデー12に設けられたチップ取付溝20内にインデキサブルチップ14を挿入した状態で取付ねじ30、32をボデー12に螺合すれば、その取付ねじ30、32に設けられたテーパ形状の当接部34、44とテーパ凹部40、46との係合により、インデキサブルチップ14の背面14cがチップ取付溝20の溝側面20cに押圧されるだけでなく、それ等の当接部34、44とテーパ凹部40、46との偏心係合による楔作用で押圧荷重F1、F2がインデキサブルチップ14に加えられ、そのインデキサブルチップ14の底面14aおよびシャンク側端面14bがそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに押圧される。すなわち、単に取付ねじ30、32をボデー12のねじ穴38、42に螺合するだけで、当接部34、44とテーパ凹部40、46との偏心係合による楔作用で、インデキサブルチップ14をチップ取付溝20の溝底面20aおよび溝端面20bに対して確実に当接させた状態で取り付けることができるのであり、取付作業が容易になるとともに、寸法誤差等による取付不良が抑制される。また、図6等のねじ加工時においても、当接部34、44とテーパ凹部40、46との偏心係合による楔作用で、振動や加工負荷に拘らずインデキサブルチップ14がチップ取付溝20の溝底面20aおよび溝端面20bに当接する当接状態が適切に維持され、インデキサブルチップ14が高い剛性でボデー12に保持されるとともに位置ずれが抑制されて優れた加工精度が得られる。

【0038】

また、本実施例では、上記当接部34、44およびテーパ凹部40、46のテーパ角度が80°〜140°の範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに対して確実に押圧することができる。すなわち、テーパ角度が80°よりも小さいと、楔作用によりインデキサブルチップ14をチップ取付溝20の溝底面20aおよび溝端面20bに対して押圧する押圧荷重F1、F2が大きくなるものの十分な締結強度が得られず、ねじ加工時の振動や加工負荷で取付ねじ30、32が緩む可能性がある一方、テーパ角度が140°を越えると、楔作用による押圧荷重F1、F2が低下し、ねじ加工時にインデキサブルチップ14が位置ずれする可能性がある。

【0039】

また、本実施例では、当接部34、44のテーパ中心S1、S2がテーパ凹部40、46のテーパ中心T1、T2から偏心する偏心方向すなわち傾斜角α1、α2が、そのテーパ中心T1、T2から溝底面20a、溝端面20bに対する各垂線の間であって、且つそれ等の垂線からそれぞれ5°以上内側である5°〜85°の角度範囲内で定められるため、当接部34、44とテーパ凹部40、46との偏心係合による楔作用でインデキサブルチップ14の底面14aおよびシャンク側端面14bの双方がそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに対して適切に押圧される。

【0040】

また、本実施例では、当接部34、44のテーパ中心T1、T2とテーパ凹部40、46のテーパ中心S1、S2との偏心量G1、G2が0.05mm〜0.3mmの範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに対して確実に押圧することができる。すなわち、偏心量G1、G2が0.05mmよりも小さいと、前記テーパ角度によっても異なるが、僅かな寸法誤差などでインデキサブルチップ14の底面14a、シャンク側端面14bとチップ取付溝20の溝底面20a、溝端面20bとの間に隙間が生じる可能性がある一方、偏心量G1、G2が0.3mmを越えると、当接部34、44やテーパ凹部40、46の大きさによっても異なるが、両者の係合長さが短くなり、ねじ加工時の振動や加工負荷で係合部が変形してインデキサブルチップ14が位置ずれする可能性がある。偏心量G1、G2が大きくなると、当接部34、44がテーパ凹部40、46から外れる可能性があり、これを防止するために当接部34、44やテーパ凹部40、46を大きくすると、取付ねじ30、32の径寸法を大きくするなど構造が大型化し、小径のねじ切りフライス10に対しては適用不可となる可能性がある。

【0041】

また、本実施例は、チップ取付凹所としてボデー12の軸方向に一直線にチップ取付溝20が設けられ、そのチップ取付溝20内にインデキサブルチップ14が嵌め入れられて固定される場合で、取付ねじ30、32は、ねじ込み側から見てチップ取付溝20の手前側においてボデー12に螺合され、取付ねじ30、32の先端に設けられた当接部34、44がテーパ凹部40、46に対して偏心係合させられる。この場合には、取付ねじ30、32の螺合部分と偏心係合部分とが近接して位置しているため、楔作用の反力による取付ねじ30、32の倒れ等が抑制され、楔作用による押圧荷重F1、F2が適切に得られるようになって、インデキサブルチップ14をチップ取付溝20の溝底面20a、溝端面20bに対して一層確実に押圧することができる。

【0042】

因に、上記当接部34、44およびテーパ凹部40、46のテーパ角度や偏心量G1、G2、テーパ中心T1、T2に対するテーパ中心S1、S2の偏心方向(傾斜角α1、α2)を種々変更し、インデキサブルチップ14をボデー12に取り付けた時の装着状態や、ねじ加工後のチップ装着状態を調べたところ、図7の(a) 、(b) に示す結果が得られた。図7の(a) は、傾斜角α1、α2を45°で一定とし、当接部34、44およびテーパ凹部40、46のテーパ角度、および偏心量G1、G2を変更した場合で、テーパ角度が80°〜140°の範囲内で且つ偏心量G1、G2が0.05mm〜0.3mmの範囲内では、チップ取付時およびねじ加工後の何れの時もインデキサブルチップ14がチップ取付溝20の溝底面20aおよび溝端面20bの双方に適切に当接させられていた。これに対し、テーパ角度が60°で偏心量G1、G2が0mmの時は、チップ取付時にインデキサブルチップ14とチップ取付溝20の溝底面20aまたは溝端面20bとの間に隙間が生じた。テーパ角度が60°で偏心量G1、G2が0.1mmの時は、ねじ加工後に一対の取付ねじ30、32の一方に緩みが発生した。また、テーパ角度が140°で偏心量G1、G2が0.4mmの時、或いはテーパ角度が160°で偏心量G1、G2が0.3mm〜0.4mmの時は、ねじ加工後にインデキサブルチップ14が僅かに位置ずれしてチップ取付溝20の溝底面20aまたは溝端面20bとの間に隙間が発生した。

【0043】

図7の(b) は、当接部34、44およびテーパ凹部40、46のテーパ角度を90°、偏心量G1、G2を0.1mmとし、偏心方向すなわち前記傾斜角α1、α2を変更した場合で、傾斜角α1、α2が5°〜85°の範囲内であれば、径方向および軸方向の締込(押付力)が何れも十分で、チップ取付時およびねじ加工後の何れの時もインデキサブルチップ14がチップ取付溝20の溝底面20aおよび溝端面20bの双方に適切に当接させられていた。これに対し、傾斜角α1、α2が0°の時には、軸方向の締込は十分であるが径方向の締込が不足し、チップ取付時においてインデキサブルチップ14とチップ取付溝20の溝底面20aとの間に隙間が生じた。また、傾斜角α1、α2が90°の時には、径方向の締込は十分であるが軸方向の締込が不足し、チップ取付時においてインデキサブルチップ14とチップ取付溝20の溝端面20bとの間に隙間が生じた。

【実施例2】

【0044】

次に、本発明の他の実施例を説明する。なお、以下の実施例において前記実施例と実質的に共通する部分には同一の符号を付して詳しい説明を省略する。

【0045】

図8のインデキサブル式ねじ切りフライス70は、2枚刃のねじ切りフライスで、ボデー12のチップ装着部18には軸心Oに対して対称的に一対のチップ取付溝20が設けられ、それぞれにインデキサブルチップ14が取り付けられるようになっている。これ等のインデキサブルチップ14は、前記実施例と同様にそれぞれ一対の取付ねじ30、32を用いてボデー12に固定される。なお、一対のインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、例えば外径が23mmを越えるねじ切りフライスに関するもので、軸心Oを挟んで対称位置に互いに干渉することなく配設できるように構成されている。図8は、先端側から見た斜視図である。

【実施例3】

【0046】

図9のインデキサブル式ねじ切りフライス80は、3枚刃のねじ切りフライスで、ボデー12のチップ装着部18には、軸心Oまわりに等間隔でチップ取付溝20が3箇所設けられており、それぞれにインデキサブルチップ14が一対の取付ねじ30、32を用いて前記実施例と同様にして取り付けられるようになっている。この場合も、3つのインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、例えば外径が23mmを越えるねじ切りフライスに関するもので、互いに干渉することなく配設できるように構成されている。図9の(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。

【実施例4】

【0047】

図10および図11のインデキサブル式ねじ切りフライス90は、5枚刃のねじ切りフライスで、ボデー12のチップ装着部18には、軸心Oまわりに等間隔でチップ取付溝20が5箇所設けられており、それぞれにインデキサブルチップ14が一対の取付ねじ30、32を用いて前記実施例と同様にして取り付けられるようになっている。この場合も、5つのインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、例えば外径が23mmを越えるねじ切りフライスに適用される。図10の(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。また、図11は、5つのインデキサブルチップ14に対する取付ねじ30、32の当接状態を示す図で、(a) はシャンク16側から見た端面図、(b) は(a) の右側から見た正面図である。この図11から明らかなように、本実施例では他のインデキサブルチップ14と干渉することなく取付ねじ30をねじ穴38にねじ込むことができるように、取付ねじ30のねじ込み方向すなわちねじ穴38の向きが前面14fに対して傾斜させられている。この場合、取付ねじ30の当接部34が当接させられるテーパ凹部40も、そのテーパ中心線が当接部34のテーパ中心線と平行になるように、前面14fに対して傾斜するように設けられる。

【実施例5】

【0048】

図12は前記図2に相当する軸心Oと直角な断面図で、図12の(a) の実施例は、取付ねじ100がインデキサブルチップ14を貫通させられ、ねじ込み側から見てチップ取付溝20を挟んで反対側でチップ装着部18に螺合されることにより、頭部104に設けられたテーパ状の当接部106がインデキサブルチップ14に当接させられて、そのインデキサブルチップ14を溝側面20cに押圧する。取付ねじ100のねじ込み側から見てチップ取付溝20を挟んで反対側部分(図12(a) においてチップ取付溝20よりも右側)にはねじ穴108が設けられ、取付ねじ100のねじ軸110が螺合される一方、チップ取付溝20よりも手前側部分(図12(a) においてチップ取付溝20よりも左側部分)には、取付ねじ100の頭部104よりも大径の挿通穴112が設けられ、頭部104が挿通穴112内に挿入されてインデキサブルチップ14に当接することが許容される。インデキサブルチップ14には、頭部104よりも小径で且つねじ軸110よりも大径の貫通穴114が設けられているとともに、ねじ軸110が挿入される側の開口周縁部には当接部106と略同じテーパ角度でテーパ受け面116が設けられている。

【0049】

上記当接部106のテーパ中心はテーパ受け面116のテーパ中心に対して前記実施例と同様に偏心させられており、それ等の偏心係合による楔作用で、インデキサブルチップ14はチップ取付溝20の溝底面20aおよび溝端面20bに押圧された状態で取り付けられる。これにより、前記実施例と同様の作用効果が得られる。その場合に、取付ねじ100の螺合部分と偏心係合部分との間にインデキサブルチップ14が介在させられるため、楔作用の反力で取付ねじ100が倒れる可能性があるが、取付ねじ100の頭部104はチップ装着部18に設けられた挿通穴112内に位置しているため、その挿通穴112と頭部104との間の遊びを適当に設定することにより取付ねじ100の倒れを抑制し、楔作用による押圧荷重F1、F2が適切に得られるようにすることができる。

【0050】

なお、図12の(b) に示すように、チップ取付溝20の溝底面20aをチップ装着部18の外周面まで延長し、インデキサブルチップ14の前面14fが外部に露出する状態で装着されるチップ取付凹所120を採用することもできる。

【0051】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これ等はあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【符号の説明】

【0052】

10、70、80、90:インデキサブル式ねじ切りフライス 12:ボデー 14:インデキサブルチップ 14a:底面(位置決め側面) 14b:シャンク側端面(位置決め側面) 14c:背面 20:チップ取付溝(チップ取付凹所) 20a:溝底面(位置決め壁面) 20b:溝端面(位置決め壁面) 20c:溝側面(取付座面) 22:ねじ切り刃 24:すくい面 30、32、100:取付ねじ 34、44、106:当接部 40、46:テーパ凹部(テーパ受け面) 116:テーパ受け面 120:チップ取付凹所 F1、F2:押圧荷重 G1、G2:偏心量 α1、α2:傾斜角(偏心方向) T1、T2:テーパ凹部のテーパ中心(テーパ受け面のテーパ中心) S1、S2:当接部のテーパ中心

【技術分野】

【0001】

本発明はねじ切りフライスに係り、特に、ねじ切り刃が設けられたインデキサブルチップ(JISに規定のスローアウェイチップに相当)が複数の取付ねじによりボデーに着脱可能に取り付けられて使用されるインデキサブル式ねじ切りフライスの改良に関するものである。

【背景技術】

【0002】

(a) ボデーに設けられたチップ取付凹所と、(b) そのチップ取付凹所に着脱可能に装着されるとともに、凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーに螺合されるとともに、前記インデキサブルチップのすくい面側からそのインデキサブルチップに当接させられ、そのインデキサブルチップの背面を前記チップ取付凹所の取付座面に押圧して一体的に固定する取付ねじと、を有するインデキサブル式ねじ切りフライスが知られている。特許文献1に記載のねじ切りフライスはその一例で、取付ねじの先端がインデキサブルチップの側面に設けられた凹みに当接させられることにより、インデキサブルチップの背面を取付座面に押圧するだけでなく、楔作用でチップ取付凹所の底部壁面に押圧して径方向の位置決めを行うようになっている。また、特許文献2は、取付ねじがインデキサブルチップに設けられた挿通穴を貫通してボデーに螺合される場合で、取付ねじの頭部と挿通穴とがテーパ嵌合されることにより、インデキサブルチップの下面および一対の側面がそれぞれチップ取付凹所の底面(取付座面)および一対の壁面に当接する所定位置に位置決めされるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−503219号公報

【特許文献2】特開平6−39640号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、引用文献1の場合、軸方向の位置決めについては単にチップ取付凹所の壁面に当接させるだけであるため、取付ねじをボデーに螺合してインデキサブルチップを固定する際にその壁面に押し付ける必要があり、取付作業が面倒であるとともに、ねじ加工時の振動や負荷でインデキサブルチップが軸方向へ位置ずれする可能性がある。引用文献2の例では、取付ねじとのテーパ嵌合でインデキサブルチップが高い精度で位置決めされるとともに、ねじ加工時に位置ずれすることが抑制されるが、僅かな寸法誤差でインデキサブルチップの一対の側面とチップ取付凹所の一対の壁面との間に隙間が生じたり、逆に両者が干渉して取り付けできなくなる可能性がある。インデキサブルチップの側面とチップ取付凹所の壁面との間に隙間があると、インデキサブルチップが取付ねじだけで支持されるため、ねじ加工時に剛性が不足して加工精度が損なわれる可能性がある。

【0005】

本発明は以上の事情を背景として為されたもので、その目的とするところは、インデキサブルチップをチップ取付凹所の一対の壁面に対して確実に当接させた状態で取り付けることができるとともに、ねじ加工時にもその当接状態が適切に維持されるようにすることにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために、第1発明は、(a) ボデーに設けられたチップ取付凹所と、(b) そのチップ取付凹所に着脱可能に装着されるとともに、凹凸形状のねじ切り刃が設けられたインデキサブルチップと、(c) 前記ボデーに螺合されるとともに、前記インデキサブルチップのすくい面側からそのインデキサブルチップに当接させられ、そのインデキサブルチップの背面を前記チップ取付凹所の取付座面に押圧して一体的に固定する取付ねじと、を有するインデキサブル式ねじ切りフライスにおいて、(d) 前記取付ねじは、前記インデキサブルチップに当接させられる当接部がテーパ形状とされているとともに、そのインデキサブルチップのうちその当接部が当接させられる部分にはその当接部と同じテーパ角度でテーパ受け面が設けられている一方、(e) 前記チップ取付凹所は、前記取付座面の周囲に互いに交差する位置関係で一対の位置決め壁面を備えているとともに、前記インデキサブルチップはその一対の位置決め壁面に当接させられる一対の位置決め側面を備えており、(f) そのインデキサブルチップの一対の位置決め側面がそれぞれ前記一対の位置決め壁面に当接させられる装着状態で、前記当接部のテーパ中心は前記テーパ受け面のテーパ中心から偏心させられ、それ等の当接部とテーパ受け面との偏心係合による楔作用で、その一対の位置決め側面をそれぞれその一対の位置決め壁面に対して押圧する押圧荷重がそのインデキサブルチップに加えられることを特徴とする。

【0007】

第2発明は、第1発明のインデキサブル式ねじ切りフライスにおいて、前記当接部および前記テーパ受け面のテーパ角度は80°〜140°の範囲内であることを特徴とする。

【0008】

第3発明は、第1発明または第2発明のインデキサブル式ねじ切りフライスにおいて、前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心方向は、そのテーパ受け面のテーパ中心から前記一対の位置決め壁面に対する各垂線の間であって、且つそれ等の垂線からそれぞれ5°以上内側の角度範囲内で定められていることを特徴とする。

【0009】

第4発明は、第1発明〜第3発明のインデキサブル式ねじ切りフライスにおいて、前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心量は0.05mm〜0.3mmの範囲内であることを特徴とする。

【0010】

第5発明は、第1発明〜第4発明のインデキサブル式ねじ切りフライスにおいて、(a) 前記チップ取付凹所は前記ボデーの軸方向に一直線に設けられたチップ取付溝で、前記インデキサブルチップはそのチップ取付溝内に嵌め入れられるようになっており、そのチップ取付溝の一方の溝側面が前記取付座面として機能するとともに、溝底面およびシャンク側の溝端面がそれぞれ前記一対の位置決め壁面として機能し、前記一対の位置決め側面として機能する前記インデキサブルチップの底面およびシャンク側端面にそれぞれ当接させられて位置決めする一方、(b) 前記取付ねじは、ねじ込み側から見て前記チップ取付溝の手前側において前記ボデーに螺合されるもので、その取付ねじの先端に前記当接部が設けられており、(c) 前記インデキサブルチップには、前記テーパ受け面を有するとともに前記当接部の先端を受け入れ可能なテーパ凹部が設けられていることを特徴とする。

【発明の効果】

【0011】

このようなインデキサブル式ねじ切りフライスにおいては、ボデーに設けられたチップ取付凹所にインデキサブルチップを配設した状態で取付ねじをボデーに螺合すれば、その取付ねじに設けられたテーパ形状の当接部とテーパ受け面との係合により、インデキサブルチップの背面がチップ取付凹所の取付座面に押圧されるだけでなく、それ等の当接部とテーパ受け面との偏心係合による楔作用で、インデキサブルチップの一対の位置決め側面がそれぞれチップ取付凹所の一対の位置決め壁面に押圧される。すなわち、単に取付ねじをボデーに螺合するだけで、当接部とテーパ受け面との偏心係合による楔作用で、インデキサブルチップをチップ取付凹所の一対の位置決め壁面に対して確実に当接させた状態で取り付けることができるのであり、取付作業が容易になるとともに、寸法誤差等による取付不良が抑制される。また、ねじ加工時においても、当接部とテーパ受け面との偏心係合による楔作用で、振動や加工負荷に拘らずインデキサブルチップがチップ取付凹所の一対の位置決め壁面に当接する当接状態が適切に維持され、インデキサブルチップが高い剛性でボデーに保持されるとともに位置ずれが抑制されて優れた加工精度が得られる。

【0012】

第2発明では、上記当接部およびテーパ受け面のテーパ角度が80°〜140°の範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップの一対の位置決め側面をそれぞれチップ取付凹所の一対の位置決め壁面に対して確実に押圧することができる。すなわち、テーパ角度が80°よりも小さいと、楔作用によりインデキサブルチップをチップ取付凹所の一対の位置決め壁面に対して押圧する押圧荷重が大きくなるものの十分な締結強度が得られず、ねじ加工時の振動や加工負荷で取付ねじが緩む可能性がある一方、テーパ角度が140°を越えると、楔作用による押圧荷重が低下し、ねじ加工時にインデキサブルチップが位置ずれする可能性がある。

【0013】

第3発明では、当接部のテーパ中心がテーパ受け面のテーパ中心から偏心する偏心方向が、そのテーパ受け面のテーパ中心から一対の位置決め壁面に対する各垂線の間であって、且つそれ等の垂線からそれぞれ5°以上内側の角度範囲内で定められるため、当接部とテーパ受け面との偏心係合による楔作用でインデキサブルチップの一対の位置決め側面の双方がそれぞれチップ取付凹所の一対の位置決め壁面に対して適切に押圧される。

【0014】

第4発明では、当接部のテーパ中心とテーパ受け面のテーパ中心との偏心量が0.05mm〜0.3mmの範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップの一対の位置決め側面をそれぞれチップ取付凹所の一対の位置決め壁面に対して確実に押圧することができる。すなわち、偏心量が0.05mmよりも小さいと、前記テーパ角度によっても異なるが、僅かな寸法誤差などでインデキサブルチップの一対の位置決め側面とチップ取付凹所の一対の位置決め壁面との間に隙間が生じる可能性がある一方、偏心量が0.3mmを越えると、当接部やテーパ受け面の大きさによっても異なるが、両者の係合長さが短くなり、ねじ加工時の振動や加工負荷で係合部が変形してインデキサブルチップが位置ずれする可能性がある。偏心量が大きくなると、当接部がテーパ受け面から外れる可能性があり、これを防止するために当接部やテーパ受け面を大きくすると、取付ねじの径寸法を大きくするなど構造が大型化し、小径のねじ切りフライスに対しては適用不可となる可能性がある。

【0015】

第5発明は、チップ取付凹所がボデーの軸方向に一直線に設けられたチップ取付溝で、そのチップ取付溝内にインデキサブルチップが嵌め入れられて固定される場合であり、取付ねじは、ねじ込み側から見てチップ取付溝の手前側においてボデーに螺合され、取付ねじの先端に設けられた当接部がテーパ受け面に対して偏心係合させられる。この場合には、取付ねじの螺合部分と偏心係合部分とを近接して位置させることができるため、楔作用の反力による取付ねじの倒れ等が抑制され、楔作用による押圧荷重が適切に得られるようになって、インデキサブルチップをチップ取付凹所の一対の位置決め壁面に対して一層確実に押圧することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施例であるインデキサブル式ねじ切りフライスを示す図で、(a) は平面図、(b) は正面図、(c) は(b) の先端側(図の右側)から見た底面図である。

【図2】図1の(b) におけるII−II矢視部分の拡大断面図である。

【図3】図1のインデキサブル式ねじ切りフライスのインデキサブルチップを単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は斜視図である。

【図4】インデキサブルチップに対する一対の取付ねじの当接状態を示す図で、(a) は平面図、(b) は正面図、(c) は右側面図である。

【図5】インデキサブルチップに設けられた一対のテーパ凹部に一対の取付ねじが当接させられてそれぞれ偏心係合させられることにより楔作用によって生じる押圧荷重F1、F2を説明する図である。

【図6】図1のインデキサブル式ねじ切りフライスによるめねじの加工方法を説明する図である。

【図7】取付ねじに設けられたテーパ形状の当接部とインデキサブルチップに設けられたテーパ凹所との偏心係合に関する各種の諸元について、楔作用による押圧性能との関係を調べた結果を説明する図である。

【図8】インデキサブルチップが軸心Oに対して対称的に一対設けられた2枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す斜視図である。

【図9】インデキサブルチップが軸心Oまわりに3つ配設された3枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す図で、(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。

【図10】インデキサブルチップが軸心Oまわりに5つ配設された5枚刃のインデキサブル式ねじ切りフライスに本発明が適用された実施例を示す図で、(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。

【図11】図10の実施例において、5つのインデキサブルチップに対する取付ねじの当接状態を示す図で、(a) はシャンク側から見た端面図、(b) は(a) の右側から見た正面図である。

【図12】本発明の更に別の実施例を示す図で、(a) 、(b) 共に図2に相当する軸心Oと直角な断面図である。

【発明を実施するための形態】

【0017】

本発明のインデキサブル式ねじ切りフライスは、NCマシニングセンタなどにより、軸心まわりに回転駆動されるとともにねじ素材(被加工物)に対して相対的に公転しつつ軸方向へリード送りされることにより、単一の工具を用いて径寸法が異なる種々のおねじやめねじを切削加工することができる。めねじの切削加工は、有底の止り穴であっても貫通した通り穴であっても良い。

【0018】

また、ねじ切り刃の凸部分でねじ溝のみを切削加工し、下穴の内周面がそのままめねじのねじ山の山頂を構成したり、円柱素材の外周面がそのままおねじのねじ山の山頂を構成したりする場合でも良いが、凸部と凸部の間の凹部も切削加工に寄与し、ねじ山の山頂を含めて切削加工を行う総形切れ刃を有するものでも良い。

【0019】

ねじ切り刃は、ボデーの軸心と平行なストレート刃(直刃)であっても良いし、軸心まわりにねじれたねじれ刃や軸心に対して一定角度で傾斜した傾斜刃などでも良い。インデキサブルチップの形状は、このねじ切り刃の形状に応じて適宜定められる。チップ取付凹所は、例えば第5発明のように軸心と平行或いは所定角度で傾斜する軸方向に一直線に設けられるチップ取付溝によって構成されるが、前記特許文献2に記載のようにインデキサブルチップのすくい面側が露出する状態で保持する凹形状のチップ取付座などでも良い。

【0020】

取付ねじの当接部およびテーパ受け面は共にテーパ角度が等しいテーパ形状(円錐形状)であるが、必ずしもテーパの頂点まで備えている必要はなく、通常は截頭円錐形状とされる。また、軸心まわりに回転させられる取付ねじの当接部については全周がテーパ形状とされるが、テーパ受け面については、少なくとも当接部が係合させられる線状部分が当接部と同じ傾斜で設けられておれば良く、テーパ形状の一部が切り欠かれていても良い。インデキサブルチップがボデーに取り付けられた状態で、それ等の当接部およびテーパ受け面の中心線は互いに平行であり、且つ所定の偏心量だけ偏心した状態で係合させられる。

【0021】

上記当接部およびテーパ受け面のテーパ角度は、必ずしも幾何学的に厳密に同じである必要はなく、加工誤差等により僅かに相違していても良い。また、テーパ角度が多少相違していても、弾性変形により所定長さに亘って接触させられ、局部的な変形が抑制されて偏心係合による押圧荷重が適切に得られるため、例えば当接部およびテーパ受け面の双方についてそれぞれ±3°程度以下、両方合わせて±6°程度以下の誤差であれば許容される。この許容範囲は、材質や径寸法等によって異なる。

【0022】

チップ取付凹所は、取付座面の周囲に互いに交差する位置関係で一対の位置決め壁面を備えているが、この一対の位置決め壁面は、例えば取付座面に対して垂直で且つボデーの軸心と平行な軸方向壁面、および取付座面に対して垂直で且つボデーの軸心と直角な径方向壁面によって構成される。これ等の軸方向壁面および径方向壁面は平坦面で、互いに直角に交差する位置関係となる。一対の位置決め壁面は互いに接していても良いが、離間して設けられても良い。また、チップ取付凹所の壁面をそのまま位置決め壁面として用いることもできるが、その壁面から部分的に内側へ突き出す突出部等に位置決め壁面を設けることもできる。

【0023】

インデキサブルチップは、上記一対の位置決め壁面に当接させられる一対の位置決め側面を備えており、これ等の位置決め側面はそれぞれ位置決め壁面と平行な平坦面で面接触させることが望ましいが、少なくとも一部が位置決め壁面に当接させられてインデキサブルチップを位置決めできれば良い。この位置決め側面についても、インデキサブルチップの側面をそのまま用いることができるが、その側面から部分的に外側へ突き出す突出部等に位置決め側面を設けることもできる。

【0024】

インデキサブルチップは、単一の取付ねじでボデーに固定することもできるが、複数の取付ねじを用いてボデーに固定することも可能である。その場合、少なくとも1本の取付ねじに関して楔作用による押圧荷重が得られるようにすれば良いが、総ての取付ねじに関して楔作用による押圧荷重が得られるように構成することも可能である。

【0025】

第2発明では、当接部およびテーパ受け面のテーパ角度が80°〜140°の範囲内であるが、他の発明の実施に際しては、その角度範囲を越えてテーパ角度を設定することも可能である。偏心方向や偏心量についても、第3発明や第4発明の範囲を越えて定めることができる。

【0026】

第5発明は、チップ取付凹所がボデーの軸方向に一直線に設けられたチップ取付溝で、そのチップ取付溝内にインデキサブルチップが嵌め入れられて固定される場合で、取付ねじは、ねじ込み側から見てチップ取付溝の手前側においてボデーに螺合され、取付ねじの先端に設けられた当接部がテーパ受け面に対して偏心係合させられるが、ねじ込み側から見てチップ取付溝の反対側に取付ねじを螺合することもできる。すなわち、(a) 前記取付ねじは、ねじ込み側から見て前記チップ取付溝の反対側において前記ボデーに螺合されるもので、(b) 該ボデーの前記チップ取付溝よりも手前側部分には前記取付ねじの頭部より大径の挿通穴が設けられるとともに、前記インデキサブルチップには該頭部よりも小径の貫通穴が設けられ、該貫通穴の開口周縁部に該頭部が当接させられることによって該インデキサブルチップが前記一方の溝側面に押圧されるようになっており、(c) 前記頭部に前記当接部が設けられるとともに、前記貫通穴の開口周縁部に前記テーパ受け面が設けられるように構成される。この場合、取付ねじの螺合部分と偏心係合部分との間にインデキサブルチップが介在させられるため、楔作用の反力で取付ねじが倒れる可能性があるが、取付ねじの頭部はボデーに設けられた挿通穴内に位置しているため、その挿通穴と頭部との間の遊びを適当に設定することにより取付ねじの倒れを抑制し、楔作用による押圧荷重が適切に得られるようにすることができる。

【0027】

インデキサブルチップは、例えば高速度工具鋼や超硬合金等の硬質工具材料にて構成されるが、必要に応じてTiNやTiCN、TiAlN、CrN等の化合物被膜やDLC(Diamond Like Carbon ;ダイヤモンド状カーボン)膜、ダイヤモンド被膜等の硬質被膜をコーティングしたり、水蒸気処理、窒化処理等を施したりすることもできる。ボデーとしては、工具鋼等の比較的安価な工具材料が用いられる。

【実施例1】

【0028】

以下、本発明の実施例を、図面を参照しつつ詳細に説明する。

図1は、本発明の一実施例であるインデキサブル式ねじ切りフライス10(以下、単にねじ切りフライス10という)を示す図で、(a) は軸心Oと直角方向から見た平面図、(b) は(a) の下方から見た正面図、(c) は(b) の先端側(図の右側)から見た底面図である。図2は、図1の(b) におけるII−II矢視部分の拡大断面図である。また、図3は、図1のねじ切りフライス10のインデキサブルチップ14を単独で示す図で、(a) は平面図、(b) は正面図、(c) は右側面図、(d) は(b) の右側手前斜め上方から見た斜視図である。

【0029】

このねじ切りフライス10は、ボデー12にインデキサブルチップ14を一体的に固設して使用されるもので、ボデー12は、マシニングセンタ等の主軸に把持される大径円柱形状のシャンク16と、インデキサブルチップ14が取り付けられる小径円柱形状のチップ装着部18とを軸方向に同心に一体に備えている。チップ装着部18の外周面には、軸心Oに対して所定の傾斜角θで傾斜するように一定の幅寸法で一直線に断面が矩形(直角四辺形)のチップ取付溝20が設けられており、一定の幅寸法で一直線の長手板形状のインデキサブルチップ14がそのチップ取付溝20内に着脱可能に嵌め入れられて一体的に固定されるようになっている。インデキサブルチップ14がチップ取付溝20内に嵌め入れられる部分は、チップ取付溝20と同様に断面が矩形で、ボデー12の軸方向および径方向の移動可能に挿入される。傾斜角θは、例えば0°<θ≦20°の範囲内の一定角度に設定されている。チップ取付溝20は工具先端に開口しており、インデキサブルチップ14の一端はボデー12から先端側へ僅かに突き出している。

【0030】

インデキサブルチップ14には、長手方向に一定の間隔で多数の凸条が設けられており、その凸条の一端縁に沿って凹凸形状のねじ切り刃22が形成されている。このねじ切り刃22は、インデキサブルチップ14がチップ取付溝20に取り付けられた状態でねじれ角が例えば3°〜23°程度の範囲内の一定角度となる右ねじれのねじれ刃で、そのねじ切り刃22に沿ってすくい面24が設けられており、シャンク16側から見て軸心Oの右まわりに回転駆動されることによって切削加工を行う。本実施例は、ねじ切り刃22の外径が10mm〜23mmの範囲内で、ピッチが0.5mm〜3mmの範囲内の小径のねじ切りフライスに関するものであるが、外径が23mmを越えるねじ切りフライスにも本発明は適用され得る。上記インデキサブルチップ14は超硬合金にて構成されており、必要に応じてTiNやTiCN、TiAlN、CrN等の硬質被膜がコーティングされる。前記ボデー12は、例えば高速度工具鋼等の比較的安価な工具材料にて構成される。

【0031】

上記インデキサブルチップ14は、前記チップ装着部18の軸方向に離間した一対のねじ止め箇所において、一対の取付ねじ30、32によってそのチップ装着部18に一体的に固定されるようになっている。取付ねじ30、32は、チップ取付溝20と略直角に交差し且つ切削回転方向に対して対向する側、すなわちインデキサブルチップ14のすくい面24側、からチップ装着部18に螺合され、インデキサブルチップ14の背面14cをチップ取付溝20の一方の溝側面20c、すなわち取付ねじ30、32のねじ込み側から見て反対側(図1(c) における右側の溝側面)に押圧して一体的に固定する。背面14cおよび溝側面20cは何れも平坦面で、互いに面接触するように押圧されて摩擦係合させられる。これにより、図1の(c) において軸心Oの左まわりに回転駆動されて切削加工を行う際に、インデキサブルチップ14に加えられる切削抵抗の方向(右まわり方向)と、取付ねじ30、32によって押圧される方向とが一致し、取付ねじ30、32による固定状態が切削抵抗に拘らず良好に維持されて、インデキサブルチップ14のがたつきや位置ずれ等が抑制される。チップ取付溝20はチップ取付凹所に相当し、溝側面20cは取付座面に相当する。

【0032】

上記取付ねじ30、32のチップ装着部18に対するねじ込み態様、およびインデキサブルチップ14に対する当接態様は基本的に同じで、図2に示すように構成される。図2は取付ねじ30に関するもので、具体的に説明すると、インデキサブルチップ14を貫通することなくチップ取付溝20よりも手前側でチップ装着部18に螺合され、先端部分に同心に一体に設けられた当接部34がインデキサブルチップ14の前面14fに当接させられて、そのインデキサブルチップ14を溝側面20cに押圧する。チップ装着部18のチップ取付溝20よりも手前側部分(図2においてチップ取付溝20よりも左側部分)にはねじ穴38が設けられ、取付ねじ30が螺合される一方、当接部34は截頭テーパ形状を成しているとともに、インデキサブルチップ14の前面14fには当接部34と略同じテーパ角度で有底のテーパ凹部40が設けられており、それ等の当接部34とテーパ凹部40との係合でチップ装着部18に対するインデキサブルチップ14の取付位置が規定される。これ等の当接部34およびテーパ凹部40のテーパ角度は80°〜140°の範囲内で、例えば90°〜130°程度の範囲内で定められる。テーパ凹部40のテーパ形状の内壁面はテーパ受け面に相当し、テーパ凹部40の底部には当接部34の先端を受け入れ可能なように逃がし穴が設けられている。

【0033】

上記当接部34およびテーパ凹部40は、インデキサブルチップ14がチップ取付溝20に取り付けられた装着状態、すなわちインデキサブルチップ14の底面14aおよびシャンク側端面14bがそれぞれチップ取付溝20の溝底面20aおよびシャンク16側の溝端面20bに面接触するように当接させられた状態で、両者のテーパ中心線が互いに平行で且つ当接部34のテーパ中心S1がテーパ凹部40のテーパ中心T1から偏心させられ、その偏心係合による楔作用で、インデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよびシャンク16側の溝端面20bに対して押圧する押圧荷重F1がそのインデキサブルチップ14に加えられるようになっている。すなわち、図5に示されるように、当接部34のテーパ中心S1がテーパ凹部40のテーパ中心T1に対して、所定の偏心量G1だけ軸心Oと平行にシャンク16側へ向かう方向から所定の傾斜角α1だけ溝底面20a側へ傾斜した方向へ偏心させられ、その状態で取付ねじ30がねじ穴38に締め付けられることにより、テーパ形状の当接部34とテーパ凹部40との偏心係合でインデキサブルチップ14に押圧荷重F1が加えられるのである。偏心量G1は0.05mm〜0.3mmの範囲内で、例えば0.1mm〜0.25mm程度の範囲内で設定され、傾斜角α1は5°〜85°の範囲内で、例えば30°〜60°程度の範囲内で設定される。テーパ中心T1から溝端面20bに対する垂線は傾斜角α1≒0°で、テーパ中心T1から溝底面20aに対する垂線は傾斜角α1≒90°であり、傾斜角α1は、それ等の垂線の間であって少なくとも5°以上内側へ向かって偏心するように定められる。言い換えれば、当接部34がテーパ凹部40に対して上記所定の偏心状態で係合させられるように、取付ねじ30が螺合されるねじ穴38の位置が定められている。当接部34およびテーパ凹部40のテーパ角度は略同じであるため、両者の偏心係合によりテーパ面同士が軸方向において略線接触(厳密には弾性変形により所定の幅寸法で面接触)させられる。

【0034】

図4は、上記インデキサブルチップ14のテーパ凹部40に対する取付ねじ30の偏心係合状態を示す図で、他方の取付ねじ32も併せて示した図である。すなわち、取付ねじ32も取付ねじ30と同様にテーパ形状の当接部44を同心に一体に備えており、ねじ穴42(図1(a) 参照)に螺合されることにより、図4および図5に示すようにインデキサブルチップ14の前面14fに設けられたテーパ凹部46に対して偏心係合させられることにより、取付ねじ30と同様にインデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよびシャンク16側の溝端面20bに押圧する押圧荷重F2をインデキサブルチップ14に加える。図5のT2はテーパ凹部46のテーパ中心で、S2は当接部44のテーパ中心である。この当接部44およびテーパ凹部46のテーパ角度も80°〜140°の範囲内で、取付ねじ30側と同様に90°〜130°程度の範囲内で互いに略同じ角度に定められる。偏心量G2および傾斜角α2についても、取付ねじ30側の偏心量G1および傾斜角α1と同様にそれ等と同程度の大きさに定められる。

【0035】

本実施例では、インデキサブルチップ14の底面14aおよびシャンク側端面14bが一対の位置決め側面に相当し、チップ取付溝20の溝底面20aおよび溝端面20bが一対の位置決め壁面に相当する。溝底面20aおよび溝端面20bは、取付座面である溝側面20cの周囲に互いに直角に交差する位置関係で設けられているとともに、溝底面20aは、溝側面20cに対して垂直で且つボデー12の軸心Oと平行な平坦な軸方向壁面で径方向の位置決めを行い、溝端面20bは、溝側面20cに対して垂直で且つボデー12の軸心Oと直角な平坦な径方向壁面で軸方向の位置決めを行う。インデキサブルチップ14の底面14aおよびシャンク側端面14bも、互いに直角に交わるとともに背面14cに対しても直角な平坦面にて構成されており、底面14aが溝底面20aに面接触したままボデー12の軸方向へスライド移動できるとともに、シャンク側端面14bが溝端面20bに面接触したままボデー12の軸心Oと直角なチップ取付溝20の溝深さ方向へスライド移動できる。

【0036】

図6は、本実施例のねじ切りフライス10を用いて所定の被加工物60に対してめねじ62を切削加工する際の加工方法を説明する図で、被加工物60にはねじ切りフライス10を挿入可能な下穴64が予め設けられている。そして、ねじ切りフライス10は、NCマシニングセンタなどに装着されて下穴64内に挿入され、矢印Aで示すように軸心Oまわりに回転駆動されるとともに、矢印Bで示すように下穴64の内周面に沿って公転しつつ軸方向へリード送りされることにより、前記ねじ切り刃22によってめねじ62が切削加工される。

【0037】

ここで、本実施例のねじ切りフライス10によれば、ボデー12に設けられたチップ取付溝20内にインデキサブルチップ14を挿入した状態で取付ねじ30、32をボデー12に螺合すれば、その取付ねじ30、32に設けられたテーパ形状の当接部34、44とテーパ凹部40、46との係合により、インデキサブルチップ14の背面14cがチップ取付溝20の溝側面20cに押圧されるだけでなく、それ等の当接部34、44とテーパ凹部40、46との偏心係合による楔作用で押圧荷重F1、F2がインデキサブルチップ14に加えられ、そのインデキサブルチップ14の底面14aおよびシャンク側端面14bがそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに押圧される。すなわち、単に取付ねじ30、32をボデー12のねじ穴38、42に螺合するだけで、当接部34、44とテーパ凹部40、46との偏心係合による楔作用で、インデキサブルチップ14をチップ取付溝20の溝底面20aおよび溝端面20bに対して確実に当接させた状態で取り付けることができるのであり、取付作業が容易になるとともに、寸法誤差等による取付不良が抑制される。また、図6等のねじ加工時においても、当接部34、44とテーパ凹部40、46との偏心係合による楔作用で、振動や加工負荷に拘らずインデキサブルチップ14がチップ取付溝20の溝底面20aおよび溝端面20bに当接する当接状態が適切に維持され、インデキサブルチップ14が高い剛性でボデー12に保持されるとともに位置ずれが抑制されて優れた加工精度が得られる。

【0038】

また、本実施例では、上記当接部34、44およびテーパ凹部40、46のテーパ角度が80°〜140°の範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに対して確実に押圧することができる。すなわち、テーパ角度が80°よりも小さいと、楔作用によりインデキサブルチップ14をチップ取付溝20の溝底面20aおよび溝端面20bに対して押圧する押圧荷重F1、F2が大きくなるものの十分な締結強度が得られず、ねじ加工時の振動や加工負荷で取付ねじ30、32が緩む可能性がある一方、テーパ角度が140°を越えると、楔作用による押圧荷重F1、F2が低下し、ねじ加工時にインデキサブルチップ14が位置ずれする可能性がある。

【0039】

また、本実施例では、当接部34、44のテーパ中心S1、S2がテーパ凹部40、46のテーパ中心T1、T2から偏心する偏心方向すなわち傾斜角α1、α2が、そのテーパ中心T1、T2から溝底面20a、溝端面20bに対する各垂線の間であって、且つそれ等の垂線からそれぞれ5°以上内側である5°〜85°の角度範囲内で定められるため、当接部34、44とテーパ凹部40、46との偏心係合による楔作用でインデキサブルチップ14の底面14aおよびシャンク側端面14bの双方がそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに対して適切に押圧される。

【0040】

また、本実施例では、当接部34、44のテーパ中心T1、T2とテーパ凹部40、46のテーパ中心S1、S2との偏心量G1、G2が0.05mm〜0.3mmの範囲内であるため、それ等の偏心係合による楔作用で、インデキサブルチップ14の底面14aおよびシャンク側端面14bをそれぞれチップ取付溝20の溝底面20aおよび溝端面20bに対して確実に押圧することができる。すなわち、偏心量G1、G2が0.05mmよりも小さいと、前記テーパ角度によっても異なるが、僅かな寸法誤差などでインデキサブルチップ14の底面14a、シャンク側端面14bとチップ取付溝20の溝底面20a、溝端面20bとの間に隙間が生じる可能性がある一方、偏心量G1、G2が0.3mmを越えると、当接部34、44やテーパ凹部40、46の大きさによっても異なるが、両者の係合長さが短くなり、ねじ加工時の振動や加工負荷で係合部が変形してインデキサブルチップ14が位置ずれする可能性がある。偏心量G1、G2が大きくなると、当接部34、44がテーパ凹部40、46から外れる可能性があり、これを防止するために当接部34、44やテーパ凹部40、46を大きくすると、取付ねじ30、32の径寸法を大きくするなど構造が大型化し、小径のねじ切りフライス10に対しては適用不可となる可能性がある。

【0041】

また、本実施例は、チップ取付凹所としてボデー12の軸方向に一直線にチップ取付溝20が設けられ、そのチップ取付溝20内にインデキサブルチップ14が嵌め入れられて固定される場合で、取付ねじ30、32は、ねじ込み側から見てチップ取付溝20の手前側においてボデー12に螺合され、取付ねじ30、32の先端に設けられた当接部34、44がテーパ凹部40、46に対して偏心係合させられる。この場合には、取付ねじ30、32の螺合部分と偏心係合部分とが近接して位置しているため、楔作用の反力による取付ねじ30、32の倒れ等が抑制され、楔作用による押圧荷重F1、F2が適切に得られるようになって、インデキサブルチップ14をチップ取付溝20の溝底面20a、溝端面20bに対して一層確実に押圧することができる。

【0042】

因に、上記当接部34、44およびテーパ凹部40、46のテーパ角度や偏心量G1、G2、テーパ中心T1、T2に対するテーパ中心S1、S2の偏心方向(傾斜角α1、α2)を種々変更し、インデキサブルチップ14をボデー12に取り付けた時の装着状態や、ねじ加工後のチップ装着状態を調べたところ、図7の(a) 、(b) に示す結果が得られた。図7の(a) は、傾斜角α1、α2を45°で一定とし、当接部34、44およびテーパ凹部40、46のテーパ角度、および偏心量G1、G2を変更した場合で、テーパ角度が80°〜140°の範囲内で且つ偏心量G1、G2が0.05mm〜0.3mmの範囲内では、チップ取付時およびねじ加工後の何れの時もインデキサブルチップ14がチップ取付溝20の溝底面20aおよび溝端面20bの双方に適切に当接させられていた。これに対し、テーパ角度が60°で偏心量G1、G2が0mmの時は、チップ取付時にインデキサブルチップ14とチップ取付溝20の溝底面20aまたは溝端面20bとの間に隙間が生じた。テーパ角度が60°で偏心量G1、G2が0.1mmの時は、ねじ加工後に一対の取付ねじ30、32の一方に緩みが発生した。また、テーパ角度が140°で偏心量G1、G2が0.4mmの時、或いはテーパ角度が160°で偏心量G1、G2が0.3mm〜0.4mmの時は、ねじ加工後にインデキサブルチップ14が僅かに位置ずれしてチップ取付溝20の溝底面20aまたは溝端面20bとの間に隙間が発生した。

【0043】

図7の(b) は、当接部34、44およびテーパ凹部40、46のテーパ角度を90°、偏心量G1、G2を0.1mmとし、偏心方向すなわち前記傾斜角α1、α2を変更した場合で、傾斜角α1、α2が5°〜85°の範囲内であれば、径方向および軸方向の締込(押付力)が何れも十分で、チップ取付時およびねじ加工後の何れの時もインデキサブルチップ14がチップ取付溝20の溝底面20aおよび溝端面20bの双方に適切に当接させられていた。これに対し、傾斜角α1、α2が0°の時には、軸方向の締込は十分であるが径方向の締込が不足し、チップ取付時においてインデキサブルチップ14とチップ取付溝20の溝底面20aとの間に隙間が生じた。また、傾斜角α1、α2が90°の時には、径方向の締込は十分であるが軸方向の締込が不足し、チップ取付時においてインデキサブルチップ14とチップ取付溝20の溝端面20bとの間に隙間が生じた。

【実施例2】

【0044】

次に、本発明の他の実施例を説明する。なお、以下の実施例において前記実施例と実質的に共通する部分には同一の符号を付して詳しい説明を省略する。

【0045】

図8のインデキサブル式ねじ切りフライス70は、2枚刃のねじ切りフライスで、ボデー12のチップ装着部18には軸心Oに対して対称的に一対のチップ取付溝20が設けられ、それぞれにインデキサブルチップ14が取り付けられるようになっている。これ等のインデキサブルチップ14は、前記実施例と同様にそれぞれ一対の取付ねじ30、32を用いてボデー12に固定される。なお、一対のインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、例えば外径が23mmを越えるねじ切りフライスに関するもので、軸心Oを挟んで対称位置に互いに干渉することなく配設できるように構成されている。図8は、先端側から見た斜視図である。

【実施例3】

【0046】

図9のインデキサブル式ねじ切りフライス80は、3枚刃のねじ切りフライスで、ボデー12のチップ装着部18には、軸心Oまわりに等間隔でチップ取付溝20が3箇所設けられており、それぞれにインデキサブルチップ14が一対の取付ねじ30、32を用いて前記実施例と同様にして取り付けられるようになっている。この場合も、3つのインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、例えば外径が23mmを越えるねじ切りフライスに関するもので、互いに干渉することなく配設できるように構成されている。図9の(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。

【実施例4】

【0047】

図10および図11のインデキサブル式ねじ切りフライス90は、5枚刃のねじ切りフライスで、ボデー12のチップ装着部18には、軸心Oまわりに等間隔でチップ取付溝20が5箇所設けられており、それぞれにインデキサブルチップ14が一対の取付ねじ30、32を用いて前記実施例と同様にして取り付けられるようになっている。この場合も、5つのインデキサブルチップ14のボデー12に対する相対的な大きさは、前記実施例に比較して小さく、例えば外径が23mmを越えるねじ切りフライスに適用される。図10の(a) は正面図、(b) は(a) の先端側(図の右側)から見た底面図、(c) は斜視図である。また、図11は、5つのインデキサブルチップ14に対する取付ねじ30、32の当接状態を示す図で、(a) はシャンク16側から見た端面図、(b) は(a) の右側から見た正面図である。この図11から明らかなように、本実施例では他のインデキサブルチップ14と干渉することなく取付ねじ30をねじ穴38にねじ込むことができるように、取付ねじ30のねじ込み方向すなわちねじ穴38の向きが前面14fに対して傾斜させられている。この場合、取付ねじ30の当接部34が当接させられるテーパ凹部40も、そのテーパ中心線が当接部34のテーパ中心線と平行になるように、前面14fに対して傾斜するように設けられる。

【実施例5】

【0048】

図12は前記図2に相当する軸心Oと直角な断面図で、図12の(a) の実施例は、取付ねじ100がインデキサブルチップ14を貫通させられ、ねじ込み側から見てチップ取付溝20を挟んで反対側でチップ装着部18に螺合されることにより、頭部104に設けられたテーパ状の当接部106がインデキサブルチップ14に当接させられて、そのインデキサブルチップ14を溝側面20cに押圧する。取付ねじ100のねじ込み側から見てチップ取付溝20を挟んで反対側部分(図12(a) においてチップ取付溝20よりも右側)にはねじ穴108が設けられ、取付ねじ100のねじ軸110が螺合される一方、チップ取付溝20よりも手前側部分(図12(a) においてチップ取付溝20よりも左側部分)には、取付ねじ100の頭部104よりも大径の挿通穴112が設けられ、頭部104が挿通穴112内に挿入されてインデキサブルチップ14に当接することが許容される。インデキサブルチップ14には、頭部104よりも小径で且つねじ軸110よりも大径の貫通穴114が設けられているとともに、ねじ軸110が挿入される側の開口周縁部には当接部106と略同じテーパ角度でテーパ受け面116が設けられている。

【0049】

上記当接部106のテーパ中心はテーパ受け面116のテーパ中心に対して前記実施例と同様に偏心させられており、それ等の偏心係合による楔作用で、インデキサブルチップ14はチップ取付溝20の溝底面20aおよび溝端面20bに押圧された状態で取り付けられる。これにより、前記実施例と同様の作用効果が得られる。その場合に、取付ねじ100の螺合部分と偏心係合部分との間にインデキサブルチップ14が介在させられるため、楔作用の反力で取付ねじ100が倒れる可能性があるが、取付ねじ100の頭部104はチップ装着部18に設けられた挿通穴112内に位置しているため、その挿通穴112と頭部104との間の遊びを適当に設定することにより取付ねじ100の倒れを抑制し、楔作用による押圧荷重F1、F2が適切に得られるようにすることができる。

【0050】

なお、図12の(b) に示すように、チップ取付溝20の溝底面20aをチップ装着部18の外周面まで延長し、インデキサブルチップ14の前面14fが外部に露出する状態で装着されるチップ取付凹所120を採用することもできる。

【0051】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これ等はあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【符号の説明】

【0052】

10、70、80、90:インデキサブル式ねじ切りフライス 12:ボデー 14:インデキサブルチップ 14a:底面(位置決め側面) 14b:シャンク側端面(位置決め側面) 14c:背面 20:チップ取付溝(チップ取付凹所) 20a:溝底面(位置決め壁面) 20b:溝端面(位置決め壁面) 20c:溝側面(取付座面) 22:ねじ切り刃 24:すくい面 30、32、100:取付ねじ 34、44、106:当接部 40、46:テーパ凹部(テーパ受け面) 116:テーパ受け面 120:チップ取付凹所 F1、F2:押圧荷重 G1、G2:偏心量 α1、α2:傾斜角(偏心方向) T1、T2:テーパ凹部のテーパ中心(テーパ受け面のテーパ中心) S1、S2:当接部のテーパ中心

【特許請求の範囲】

【請求項1】

ボデーに設けられたチップ取付凹所と、

該チップ取付凹所に着脱可能に装着されるとともに、凹凸形状のねじ切り刃が設けられたインデキサブルチップと、

前記ボデーに螺合されるとともに、前記インデキサブルチップのすくい面側から該インデキサブルチップに当接させられ、該インデキサブルチップの背面を前記チップ取付凹所の取付座面に押圧して一体的に固定する取付ねじと、

を有するインデキサブル式ねじ切りフライスにおいて、

前記取付ねじは、前記インデキサブルチップに当接させられる当接部がテーパ形状とされているとともに、該インデキサブルチップのうち該当接部が当接させられる部分には該当接部と同じテーパ角度でテーパ受け面が設けられている一方、

前記チップ取付凹所は、前記取付座面の周囲に互いに交差する位置関係で一対の位置決め壁面を備えているとともに、前記インデキサブルチップは該一対の位置決め壁面に当接させられる一対の位置決め側面を備えており、

該インデキサブルチップの一対の位置決め側面がそれぞれ前記一対の位置決め壁面に当接させられる装着状態で、前記当接部のテーパ中心は前記テーパ受け面のテーパ中心から偏心させられ、該当接部と該テーパ受け面との偏心係合による楔作用で、該一対の位置決め側面をそれぞれ該一対の位置決め壁面に対して押圧する押圧荷重が該インデキサブルチップに加えられる

ことを特徴とするインデキサブル式ねじ切りフライス。

【請求項2】

前記当接部および前記テーパ受け面のテーパ角度は80°〜140°の範囲内である

ことを特徴とする請求項1に記載のインデキサブル式ねじ切りフライス。

【請求項3】

前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心方向は、該テーパ受け面のテーパ中心から前記一対の位置決め壁面に対する各垂線の間であって、且つ該垂線からそれぞれ5°以上内側の角度範囲内で定められている

ことを特徴とする請求項1または2に記載のインデキサブル式ねじ切りフライス。

【請求項4】

前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心量は0.05mm〜0.3mmの範囲内である

ことを特徴とする請求項1〜3の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項5】

前記チップ取付凹所は前記ボデーの軸方向に一直線に設けられたチップ取付溝で、前記インデキサブルチップは該チップ取付溝内に嵌め入れられるようになっており、該チップ取付溝の一方の溝側面が前記取付座面として機能するとともに、溝底面およびシャンク側の溝端面がそれぞれ前記一対の位置決め壁面として機能し、前記一対の位置決め側面として機能する前記インデキサブルチップの底面およびシャンク側端面にそれぞれ当接させられて位置決めする一方、

前記取付ねじは、ねじ込み側から見て前記チップ取付溝の手前側において前記ボデーに螺合されるもので、該取付ねじの先端に前記当接部が設けられており、

前記インデキサブルチップには、前記テーパ受け面を有するとともに前記当接部の先端を受け入れ可能なテーパ凹部が設けられている

ことを特徴とする請求項1〜4の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項1】

ボデーに設けられたチップ取付凹所と、

該チップ取付凹所に着脱可能に装着されるとともに、凹凸形状のねじ切り刃が設けられたインデキサブルチップと、

前記ボデーに螺合されるとともに、前記インデキサブルチップのすくい面側から該インデキサブルチップに当接させられ、該インデキサブルチップの背面を前記チップ取付凹所の取付座面に押圧して一体的に固定する取付ねじと、

を有するインデキサブル式ねじ切りフライスにおいて、

前記取付ねじは、前記インデキサブルチップに当接させられる当接部がテーパ形状とされているとともに、該インデキサブルチップのうち該当接部が当接させられる部分には該当接部と同じテーパ角度でテーパ受け面が設けられている一方、

前記チップ取付凹所は、前記取付座面の周囲に互いに交差する位置関係で一対の位置決め壁面を備えているとともに、前記インデキサブルチップは該一対の位置決め壁面に当接させられる一対の位置決め側面を備えており、

該インデキサブルチップの一対の位置決め側面がそれぞれ前記一対の位置決め壁面に当接させられる装着状態で、前記当接部のテーパ中心は前記テーパ受け面のテーパ中心から偏心させられ、該当接部と該テーパ受け面との偏心係合による楔作用で、該一対の位置決め側面をそれぞれ該一対の位置決め壁面に対して押圧する押圧荷重が該インデキサブルチップに加えられる

ことを特徴とするインデキサブル式ねじ切りフライス。

【請求項2】

前記当接部および前記テーパ受け面のテーパ角度は80°〜140°の範囲内である

ことを特徴とする請求項1に記載のインデキサブル式ねじ切りフライス。

【請求項3】

前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心方向は、該テーパ受け面のテーパ中心から前記一対の位置決め壁面に対する各垂線の間であって、且つ該垂線からそれぞれ5°以上内側の角度範囲内で定められている

ことを特徴とする請求項1または2に記載のインデキサブル式ねじ切りフライス。

【請求項4】

前記当接部のテーパ中心が前記テーパ受け面のテーパ中心から偏心させられる偏心量は0.05mm〜0.3mmの範囲内である

ことを特徴とする請求項1〜3の何れか1項に記載のインデキサブル式ねじ切りフライス。

【請求項5】

前記チップ取付凹所は前記ボデーの軸方向に一直線に設けられたチップ取付溝で、前記インデキサブルチップは該チップ取付溝内に嵌め入れられるようになっており、該チップ取付溝の一方の溝側面が前記取付座面として機能するとともに、溝底面およびシャンク側の溝端面がそれぞれ前記一対の位置決め壁面として機能し、前記一対の位置決め側面として機能する前記インデキサブルチップの底面およびシャンク側端面にそれぞれ当接させられて位置決めする一方、

前記取付ねじは、ねじ込み側から見て前記チップ取付溝の手前側において前記ボデーに螺合されるもので、該取付ねじの先端に前記当接部が設けられており、

前記インデキサブルチップには、前記テーパ受け面を有するとともに前記当接部の先端を受け入れ可能なテーパ凹部が設けられている

ことを特徴とする請求項1〜4の何れか1項に記載のインデキサブル式ねじ切りフライス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−56396(P2013−56396A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196340(P2011−196340)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000103367)オーエスジー株式会社 (180)

【Fターム(参考)】

[ Back to top ]