インバータ装置

【課題】 冷却効率の向上、及び寄生インダクタンスの低減を図ること。

【解決手段】 液冷式冷却器13Aの冷却管14Aを絶縁基板19に近い線膨張係数を有する金属基複合材料により形成し、この冷却管14Aの外面に絶縁基板19の裏面を直接に接触させた状態で取り付けているので、冷却効率が向上している。そして、絶縁基板19及び冷却管14Aの各線膨張係数は互いに近いものであるため、絶縁基板19に熱応力が生じることはない。また、熱緩衝板28を介して幅広導体25,26が半導体チップに接続されているので寄生インダクタンスが低減されている。

【解決手段】 液冷式冷却器13Aの冷却管14Aを絶縁基板19に近い線膨張係数を有する金属基複合材料により形成し、この冷却管14Aの外面に絶縁基板19の裏面を直接に接触させた状態で取り付けているので、冷却効率が向上している。そして、絶縁基板19及び冷却管14Aの各線膨張係数は互いに近いものであるため、絶縁基板19に熱応力が生じることはない。また、熱緩衝板28を介して幅広導体25,26が半導体チップに接続されているので寄生インダクタンスが低減されている。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、主として、電気自動車に搭載されるインバータ装置に関するものである。

【0002】

【従来の技術】近時の省エネルギー化及び環境問題等の見直しにより、電気自動車(ハイブリッドカーを含む)が脚光を浴び、その実用化の促進が急がれている。電気自動車に搭載されるインバータ装置については、小型化及び高信頼性が要求されるが、小型化及び高信頼性を実現するためには、冷却効率を向上させると共に、配線回りの寄生インダクタンスを低減させることが重要となる。

【0003】図12及び図13は、このような電気自動車に搭載される従来のインバータ装置の構成を示す平面断面図及び側面断面図である。これらの図において、複数の電力用半導体素子により構成される半導体素子ユニット1が金属製のケース部材12の内部に配設されており、この半導体素子ユニット1に隣接して固定台3により固定された3個の平滑コンデンサ2(アルミ電解コンデンサ)が配設されている。これらの平滑コンデンサ2は、正極側導体4及び負極側導体5を介して半導体素子ユニット1内の電力用半導体素子に接続されており、また、中央の平滑コンデンサ2には外部の電源と接続される端子部4a,5aが取り付けられている。そして、上記の半導体素子ユニット1内の複数の電力用半導体素子、及び平滑コンデンサ2によりインバータ回路が構成されており、半導体素子ユニット1の上方に配設されている制御ユニット6により、このインバータ回路の制御が行われるようになっている。また、半導体素子ユニット1には、U,V,Wの各相の出力導体7,8,9が接続されており、更に、U相出力導体7及びW相出力導体9には、それぞれ電流検出器10,11が取り付けられている。

【0004】半導体素子ユニット1の下方には、液冷式冷却器13が配設されている。この液冷式冷却器13は、アルミニウム、銅等の熱伝導性の良い材質により形成された冷却管14を有しており、この冷却管14内に冷媒流路15が蛇行状に形成されている。冷媒流路15には、入水口16及び排水口17が設けられており、冷媒18が入水口16から入り冷媒流路15を通過して排水口17から排出されるまでの間に、半導体素子ユニット1が、この冷媒18によって冷却されるようになっている。なお、冷媒18としては、例えば水とエチレングリコール等を混合させた不凍液が用いられる。

【0005】図14は、半導体素子ユニット1内の電力用半導体素子の構成及びその冷却管14に対する取付構造を示す一部拡大断面図である。絶縁基板19の上面側に金属電極20が形成され、更に、金属電極20上に半導体チップであるIGBT101及びダイオード201が形成されている。このIGBT101及びダイオード201には、第1の接続導体であるワイヤボンディング21が接続されており、金属電極20には第2の接続導体としてのワイヤボンディング22が接続されている。これらワイヤボンディング21,22は、それぞれ図12R>2に示した正極側導体4及び負極側導体5に接続されている。

【0006】絶縁基板19の裏面側には放熱用金属板23の上面が接触しており、この放熱用金属板23の裏面は、塗布された熱伝導グリース24を介して冷却管14に接触している。そして、絶縁基板19及び放熱用金属板23は、図12及び図13に示したネジ部材41により冷却管14に取り付けられており、絶縁基板19と放熱用金属板23との間、及び放熱用金属板23と冷却管14との間の各接触面は加圧接触状態となっている。なお、金属電極20、及びその上面に形成されたIGBT101及びダイオード201の周囲にはゲル状の絶縁物が充填された状態となっている。

【0007】上記のIGBT101及びダイオード201から発生する熱は、絶縁基板19及び放熱用金属板23を通って冷却管14で放熱されるようになっている。ここで、絶縁基板19は、例えば、アルミナ、窒化アルミ、あるいは窒化ケイ素等のセラミックス部材により形成されており、冷却管14は上記のようにアルミニウム、銅などの良熱伝導性の金属により形成されている。したがって、両者の線膨張係数は大きく異なっているが、放熱用金属板23が介在していることにより、絶縁基板19はある程度の変形が許容されることになり、これに加わる熱応力が軽減されるようになっている。

【0008】

【発明が解決しようとする課題】しかし、上述した従来のインバータ装置は次のような課題を有するものであった。すなわち、まず第一に、絶縁基板19及び放熱用金属板23は、ネジ部材41により冷却管14に取り付けられているため、放熱用金属板23の加圧力を接触面の全てにわたって均一にすることは困難である。したがって、実際には放熱用金属板23と冷却管14との間の熱抵抗は、電力用半導体素子側の内部熱抵抗(金属電極20から放熱用金属板23に至るまでの熱抵抗)とほぼ同程度の大きなものとなり、冷却効率が非常に悪いものとなっている。そして、このように冷却効率が悪いことから、IGBT101及びダイオード201を密集して配置することができなくなり、そのため電力用半導体素子が大きくなってしまい、結果としてインバータ装置自体も大型化してしまっていた。

【0009】第二に、IGBT101及びダイオード201は、ワイヤボンディング21,22により平滑コンデンサ2側と電気的に接続されているが、これらのワイヤボンディングは抵抗が大きなものであるため、高温になりやすく一定以上の通電容量を確保するのが困難なものである。また、ワイヤボンディングを用いた場合、外部引出端子からIGBT101又はダイオード201を経てこの外部引出端子へ流れる電流のループが長くなる。したがって、装置の配線回りの寄生インダクタンスが大きなものとなり、過電圧の発生や電力損失が増大する結果となっていた。ワイヤボンディングを用いた場合のこのような欠点を解消する方策として、ワイヤボンディングの代わりに、銅などの良伝導性の部材により形成された幅広の導体を用いることも考えられる。しかし、シリコン系の材料により形成されるIGBT101あるいはダイオード201などの半導体チップと、銅との間の線膨張係数は大きく異なっているために、この銅製の幅広導体を半導体チップに対して直接接続したのでは、半導体チップに大きな熱応力が加わり、破損してしまう虞がある。

【0010】第三に、図13の図示から明らかなように、スペース上の制約から液冷式冷却器13の冷媒流路15は、半導体素子ユニット1の下方にのみ形成されており、平滑コンデンサ2側には形成されていない。したがって、平滑コンデンサ2に対する冷却は、空気により自然冷却となるが、これは充分な冷却効果を期待し難いものである。そのため、コンデンサ1個あたりについて流すことのできるリップル電流は小さなものとなり、多くのリップル電流を流すことができるようにするために、容量の大きなコンデンサを用いたり、コンデンサの数を多くしなければならず、装置の大型化を招く原因となっていた。

【0011】第四に、平滑コンデンサ2としては、一般的にコスト上の理由からアルミ電解コンデンサが多く用いられている。しかし、このアルミ電解コンデンサは内部インダクタンスが大きなものであるため、電力用半導体素子のターンオフ時にはIGBT101に急峻な過電圧が印加されることがある。そのため、IGBT101にはより高い耐電圧を有するものを使用しなければならなかった。

【0012】本発明は上記事情に鑑みてなされたものであり、冷却効率の向上、及び寄生インダクタンスの低減を図り、もって一層の小型化及び信頼性の更なる向上を図ることが可能なインバータ装置を提供することを目的としている。

【0013】

【課題を解決するための手段】上記課題を解決するための手段として請求項1記載の発明は、絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を前記絶縁基板に近い線膨張係数を有する材料により形成し、この冷却管に前記絶縁基板の裏面を直接取り付けた、ことを特徴とする。

【0014】上記構成によれば、温度変化により絶縁基板が変形しようとする場合に、液冷式冷却器の冷却管も同様に変形するので、両者の密着性は高くなり、冷却効率が向上する。また、絶縁基板の変形が拘束されることはないので、絶縁基板に熱応力が生じることもない。

【0015】請求項2記載の発明は、絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を熱伝導性の良好な材料により形成すると共に、この冷却管の外面に、前記絶縁基板と略同一形状を有し且つこの絶縁基板に発生する熱応力を緩衝するための熱応力緩衝板を固着し、この熱応力緩衝板に前記絶縁基板の裏面を取り付けた、ことを特徴とする。

【0016】上記構成によれば、液冷式冷却器の冷却管は熱伝導性の良好な材料により形成されているので、絶縁基板からの発生する熱の放熱は、従来装置と同様に効率良く行われる。この場合、絶縁基板の線膨張係数とと冷却管の線膨張係数とは大きく異なるため、絶縁基板に熱応力が発生しようとするが、熱応力緩衝板によりこの熱応力の発生は抑制される。

【0017】請求項3記載の発明は、請求項2記載の発明において、前記熱応力緩衝板を、複数の分割部材により形成した、ことを特徴とする。

【0018】上記構成によれば、請求項2記載の構成に比べて、熱応力の発生の抑制を一層効果的に行うことができる。

【0019】請求項4記載の発明は、請求項1乃至3のいずれかに記載の発明において、前記液冷式冷却器の冷却管は、前記平滑コンデンサの内部を挿通し、この平滑コンデンサに対する冷却を前記電力用半導体素子に対する冷却と同時に行うものである、ことを特徴とする。

【0020】上記構成によれば、平滑コンデンサに対する冷却効率を高めることができ、平滑コンデンサにより多くのリップル電流を流すことができる。

【0021】請求項5記載の発明は、請求項1乃至4のいずれかに記載の発明において、前記第1及び第2の接続線を良電導性の第1及び第2の幅広導体により形成し、更に、この第1及び第2の幅広導体と前記半導体チップとを、半導体チップに発生する熱応力及び熱上昇を抑制する熱緩衝板を介して接続した、ことを特徴とする。

【0022】上記構成によれば、熱緩衝板を介して第1及び第2の幅広導体と半導体チップとが接続されているので、両者の線膨張係数が異なっているにもかかわらず、半導体チップ側の変形及び熱応力の発生が緩衝される。

【0023】請求項6記載の発明は、請求項5記載の発明において、前記第1及び第2の幅広導体の間に絶縁物を介挿させると共に、これら第1及び第2の幅広導体を流れる各電流の向きを互いに逆方向にすることにより、各インダクタンスを相殺するようにした、ことを特徴とする。

【0024】上記構成によれば、第1及び第2の幅広導体は互いに平行に延び、それぞれの電流の向きが逆になるのでインダクタンスが相殺され、低インダクタンス化を図ることができる。

【0025】請求項7記載の発明は、請求項1乃至6のいずれかに記載の発明において、前記インバータ回路に、前記半導体チップに対するサージを吸収するためのサージ吸収用コンデンサを設けた、ことを特徴とする。

【0026】上記構成によれば、ターンオフ時に発生するサージをサージ吸収用コンデンサにより吸収できるので、耐電圧容量の高い半導体チップを使用する必要がなくなる。

【0027】請求項8記載の発明は、請求項7記載の発明において、前記サージ吸収用コンデンサは、セラミックコンデンサである、ことを特徴とする。

【0028】上記構成によれば、もともとインダクタンスの比較的小さなセラミックコンデンサを用いているので、寄生インダクタンスの増大を抑制することができる。

【0029】

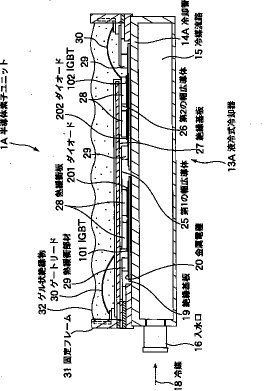

【発明の実施の形態】以下、本発明の実施形態を図に基づき説明する。但し、図12乃至図14において説明したのと同様の構成要素には同一符号を付して重複した説明を省略する。図1は、第1の実施形態の要部構成を示す側面断面図、図2は平面断面図、図3はインバータ回路構成図である。なお、図1及び図2においては、図面の都合上、平滑コンデンサ2の図示を省略している。

【0030】半導体素子ユニット1Aの下方には液冷式冷却器13Aが配設されている。この液冷式冷却器13Aの冷却管14Aは、従来のようなアルミ、銅などの熱伝導性の良好なものではなく、絶縁基板19に近い線膨張係数を有する金属基複合材料(金属とセラミックスの複合材料)により形成されている。そして、図14において用いられていた放熱用金属板23及び熱伝導グリース24は省略されており、絶縁基板19の裏面が冷却管14Aの外面に直接接触して取り付けられている。

【0031】半導体素子ユニット1Aは、図2に示されるように、電力用半導体素子SC1〜SC6により構成されており、各絶縁基板19に形成された金属電極20上には半導体チップであるIGBT101〜106及びダイオード201〜206が形成されている。

【0032】各電力用半導体素子のIGBT及びダイオードには第1の幅広導体25及び第2の幅広導体26の一端側が熱緩衝板28を介して接続されている。これら第1の幅広導体25及び第2の幅広導体26は良電導材である銅により形成されており、これらの間には絶縁部材27が介挿されている。熱緩衝板28の材料は、第1の幅広導体25及び第2の幅広導体26とIGBT及びダイオードとの中間の線膨張係数を有する材料(例えばモリブデン)により形成されている。これら、第1の幅広導体25及び第2の幅広導体26の他端側は、この図1R>1では図示が省略されている正極側導体4及び負極側導体5(図12参照)に接続されている。また、本実施形態では、第1の幅広導体25を流れる電流の向きと、第2の幅広導体26を流れる電流の向きとが互いに逆方向となっている。これにより、それぞれのインダクタンスが相殺され、電力用半導体素子内部の配線の寄生インダクタンスをより低減することができる。

【0033】なお、各電力用半導体素子の金属電極20上には、熱緩衝板28と同じ材料の熱緩衝部材29を介して幅広導体25,26と同様の幅広導体が接続されている。この幅広導体は、各電力用半導体素子間の接続を行うために設けられたものである。また、各IGBTに接続されているゲートリード30には、従来と同様のワイヤボンディングが用いられている。このゲートリード30についても、本来は、幅広導体部材を用いることが好ましいが、製造上の都合によりゲートリード30についてだけはワイヤボンディングを用いることとしている。そして、半導体素子ユニット1Aの側面部には、固定フレーム31が設けられており、この固定フレーム31の内側に高分子材料であるゲル状絶縁物32が充填されて、各IGBT及びダイオード、並びに第1及び第2の幅広導体25,26等がこのゲル状絶縁物32に覆われた状態になっている(この実施形態では、天井部の蓋板部材を省略して半導体素子ユニット1Aの構造の簡略化を図っている。)。

【0034】次に、上記のように構成される第1の実施形態の作用につき説明する。インバータ装置の運転が開始されると、入水口16に冷媒18が導入され、この冷媒18は蛇行状に形成された冷媒流路15を通過して排水口17から冷媒ポンプ(図示せず)側に戻される。一方、半導体素子ユニット1A内では各電力用半導体素子に電流が流れ、また、IGBTが高速のスイッチング動作を行うために、絶縁基板19の温度が上昇する。この場合、半導体素子ユニット1Aの上部側には、ゲル状絶縁物32が充填されており、このゲル状絶縁物32が断熱材として機能するために、絶縁基板19上に発生した熱の殆どは冷却管14A側に移動する。そして、この発生した熱と冷媒18との間の熱交換により絶縁基板19及びその上に形成されたIGBT及びダイオードに対する冷却が行われることになる。

【0035】このとき、冷却管14A上に直接取り付けられた絶縁基板19は、温度変化に伴う冷却管14Aの変形の影響をもろに受けるように見えるが、冷却管14Aと絶縁基板19とは線膨張係数がほぼ同じになっているので、実際には殆ど影響を受けることはない。また、半導体チップに接続されている第1の幅広導体25及び第2の幅広導体26は良電導材料である銅により形成されており、半導体チップとは線膨張係数が異なっているために、この半導体チップもこれら幅広導体25,26の変形の影響を受けるように見える。しかし、これらの幅広導体25,26は、両者の中間的な値の線膨張係数を持つ熱緩衝板28を介して半導体チップに接続されているので、その影響は大きく緩和されることになる。

【0036】さらに、図1の構成では、各電力用半導体素子が、上記の熱緩衝板28、及び熱緩衝部材29を有しているので、過渡的な熱耐量が大きなものとなっている。すなわち、IGBTのターンオフ時には、瞬間的に大きな温度上昇が発生するが、熱緩衝板28及び熱緩衝部材29は、この瞬間的な温度上昇を吸収し得る過渡的な蓄熱材として機能することになる。それ故、図1の構成によれば、過渡的な熱耐量を大きくし、急激な温度変化を有効に抑制する機能を持たせることができる。

【0037】上記したように、第1の実施形態の構成によれば、液冷式冷却器13Aの冷却管14Aを絶縁基板19に近い線膨張係数を有する金属基複合材料により形成し、この冷却管14Aの外面に絶縁基板19の裏面を直接に接触させた状態で取り付けるようにしているので、絶縁基板19から冷却管14Aへの放熱が促進され、冷却効率が向上したものとなっている。そして、温度変化によって絶縁基板19及び冷却管14Aが変形しようとする場合に、両者の線膨張係数が近いものであるために、各変形量も互いに対応したものとなっている。したがって、絶縁基板19を直接に冷却管14Aに取り付けているにもかかわらず、絶縁基板19の変形が拘束されることはなく、熱応力が生じることはない。

【0038】また、各電力用半導体素子の半導体チップと平滑コンデンサ2とは、従来、ワイヤボンディングにより接続されていたが、図1の構成では、良電導材である銅により形成された第1の幅広導体25及び第2の幅広導体26と熱緩衝板28とにより接続されているので、寄生インダクタンスが低減された結果となっている。このとき、半導体チップと幅広導体25,26とは線膨張係数が異なるので、半導体チップに熱応力が加わりそうになるが、熱緩衝板28を介して幅広導体25,26が半導体チップに接続されているので、半導体チップ及び幅広導体25,26双方の変形が熱緩衝板28により吸収され、半導体チップに対する熱応力の付加が抑制される。更に、第1の幅広導体25と第2の幅広導体26とは互いに平行に延びており、流れる電流の向きが逆方向になるようにしているので、それぞれのインダクタンスが相殺され、寄生インダクタンスが一層低減された結果となっている。

【0039】図4は、本発明の第2の実施形態の要部構成を示す側面断面図である。半導体素子ユニット1Bの下方には液冷式冷却器13が配設されているが、この液冷式冷却器13の冷却管14は、従来装置と同様に、アルミ、銅などの熱伝導性の良好な材料により形成されている。そして、冷却管14の外面には、絶縁基板19と略同一形状を有し、冷却管14と絶縁基板19との中間の線膨張係数を有する熱応力緩衝板42が、その上面のみが露出するように埋設された状態で接合されており、この上面に絶縁基板19の裏面が接合されている。その他の構成は、第1の実施形態と同様である。

【0040】この第2の実施形態によれば、冷却管14を従来と同様の熱伝導性の良い材料により形成しているので、充分な冷却能力を確保できると共に、液冷式冷却器13の製造も容易である。そして、冷却管14と絶縁基板19との間には両者の中間の線膨張係数を有する熱応力緩衝板42が介在しているので、温度変化に伴う絶縁基板19の熱応力を緩衝することができ、絶縁基板19の割れ等の発生を防止することができる。

【0041】図5は、本発明の第3の実施形態の要部構成を示す側面断面図である。図5が図4と異なる点は、熱応力緩衝板42を、複数の分割板42a,42b,42cにより形成される熱応力緩衝板42Aに置き換えた点であり、その他は同様の構成である。本実施形態では、このように熱応力緩衝板42Aが複数の分割板42a,42b,42cにより形成されているので、絶縁基板19に対する熱応力の緩衝作用がより著しいものとなる。

【0042】図6は、本発明の第4の実施形態の要部構成を示す側断面図であり、図7はその平面断面図である。本実施形態は、平滑コンデンサとして液冷式アルミ電解コンデンサ33を用いたものであり、液冷式冷却器13A内を通過する冷媒18が同時にこの液冷式アルミ電解コンデンサ33の中心部を通過して冷却作用を行うものである。したがって、空気による自然冷却しか行っていなかった従来装置に比べて平滑コンデンサに対する冷却機能が格段にアップしたものとなっている。

【0043】図7に示すように、入水口16からの冷媒18は一方の液冷式アルミ電解コンデンサ33の冷却管34を通過する際にこの液冷式アルミ電解コンデンサ33に対する冷却を行うようになっており、この冷却管34を通過した冷媒18は半導体素子ユニット1A側の液冷式冷却器13A内に送り込まれるようになっている。そして、液冷式冷却器13A内を流れ、半導体素子ユニット1Aに対する冷却を行った冷媒18は、他方の液冷式アルミ電解コンデンサ33の冷却管34を通過してこの液冷式アルミ電解コンデンサ33に対する冷却を行い、その後に排水口17を通って冷媒ポンプ側に戻るようになっている。

【0044】図8は、上記の液冷式アルミ電解コンデンサ33の構造を示す縦断面図である。この図に示すように、液冷式アルミ電解コンデンサ33は外筒35を有しており、この外筒35の内部にコンデンサ素子36が配設されている。そして、このコンデンサ素子36の中心部を絶縁シート37で被覆された冷却管34が貫通し、この冷却管34内を冷媒18が通過するようになっている。なお、液冷式アルミ電解コンデンサ33の一端側には外部電源と接続される外部端子38が設けられている。

【0045】このように、本実施形態によれば、液冷式アルミ電解コンデンサ33の冷却機能が大幅にアップしているので、従来の平滑コンデンサ2と同一体積の場合にはより大きなリップル電流を液冷式アルミ電解コンデンサ33に流すことが可能になり、一方、従来と同じリップル電流を流す場合には液冷式アルミ電解コンデンサ33の体積をより小さなものにすることが可能になる(図7に示したように、本実施形態では液冷式アルミ電解コンデンサ33の個数は2個であり、図12における平滑コンデンサ2の3個よりも少ない個数となっている。)。

【0046】また、このように液冷式アルミ電解コンデンサ33の体積を小さくできることから正極側導体4及び負極側導体5の長さをより短くすることができ、寄生インダクタンスを小さくすることができる。その結果、IGBT101〜106のターンオン時に印加される過電圧をより小さなものとすることができる。更に、本実施形態では、液冷式冷却器13Aに用いられる冷媒18をそのまま液冷式アルミ電解コンデンサ33に対する冷却に用いるようにしているので、冷却構成が簡単化されたものとなっている。

【0047】図9は、本発明の第5の実施形態の要部構成を示す側面断面図、図10は平面断面図、図11はインバータ回路図である。上述したような冷却機能のアップした液冷式アルミ電解コンデンサ33を用いることにより従来よりも寄生インダクタンスを低減することが可能になっているものの、もともとアルミ電解コンデンサは寄生インダクタンスが大きなものであるために、依然としてIGBT101〜106のターンオン時に印加される過電圧は大きなものとなっている。そこで、この実施形態では、サージ吸収用コンデンサ39を追設することにより、IGBT101〜106に印加される過電圧をより小さなものとしている。よって、本実施形態によれば、従来装置ほどには耐電圧容量の高いIGBTを用いる必要がなくなる。そして、本実施形態では、このサージ吸収用コンデンサ39としてセラミックコンデンサを用いることとしている。セラミックコンデンサはアルミ電解コンデンサに比べてインダクタンスが小さなものなので、サージ吸収用コンデンサ39を追設することに伴う寄生インダクタンスの増加を極力抑制することが可能になる。なお、このサージ吸収用コンデンサ39は、サージ吸収用コンデンサ39の取付位置は液冷式アルミ電解コンデンサ33と半導体素子ユニット1Aとの間であり、サージ吸収効果をできるだけ効果的にするため、極力半導体素子ユニット1A側に接近した位置となっている。

【0048】

【発明の効果】以上のように、本発明によれば、液冷式冷却器の冷却管を前記絶縁基板に近い線膨張係数を有する材料により形成し、この冷却管に絶縁基板の裏面を直接取り付けた構成、あるいは、液冷式冷却器の冷却管を熱伝導性の良好な材料により形成すると共に、この冷却管の外面に、前記絶縁基板と略同一形状を有し且つこの絶縁基板に発生する熱応力を緩衝するための熱応力緩衝板を固着し、この熱応力緩衝板に絶縁基板の裏面を取り付けた構成としたので、冷却効率の向上を図ることができる。

【0049】また、上記の液冷式冷却器の冷却管により電力用半導体素子と同時に平滑コンデンサをも冷却する構成を採用し、あるいは、第1及び第2の幅広導体を熱緩衝板を介して半導体チップに接続する構成を採用することにより、寄生インダクタンスの低減を図ることができる。

【0050】さらに、インバータ回路にサージ吸収用コンデンサを設けた構成とすることにより、半導体チップに印加される過電圧を小さくすることができる。

【0051】結局、これらのことからインバータ装置の一層の小型化、及び信頼性の更なる向上を図ることが可能になる。

【図面の簡単な説明】

【図1】本発明の第1の実施形態の要部構成を示す側面断面図。

【図2】図1の平面断面図。

【図3】上記第1の実施形態のインバータ回路構成図。

【図4】本発明の第2の実施形態の要部構成を示す側面断面図。

【図5】本発明の第3の実施形態の要部構成を示す側面断面図。

【図6】本発明の第4の実施形態の要部構成を示す側断面図。

【図7】図6の平面断面図。

【図8】図6及び図7における液冷式アルミ電解コンデンサ33の構造を示す縦断面図

【図9】本発明の第5の実施形態の要部構成を示す側面断面図。

【図10】図9の平面断面図。

【図11】上記第5の実施形態のインバータ回路構成図。

【図12】従来のインバータ装置の構成を示す平面断面図。

【図13】図12の側面断面図。

【図14】図12及び図13における半導体素子ユニット1内の電力用半導体素子の構成及びその冷却管14に対する取付構造を示す一部拡大断面図。

【符号の説明】

1,1A 半導体素子ユニット

2 平滑コンデンサ

3 固定台

4 正極側導体

5 負極側導体

6 制御ユニット

7 U相出力導体

8 V相出力導体

9 W相出力導体

10 電流検出器

11 電流検出器

12 ケース部材

13,13A 液冷式冷却器

14,14A 冷却管

15 冷媒流路

16 入水口

17 排水口

18 冷媒

19 絶縁基板

20 金属電極

21,22 ワイヤボンディング

23 放熱用金属板

24 熱伝導グリース

25 第1の幅広導体

26 第2の幅広導体

27 絶縁部材

28 熱緩衝板

29 熱緩衝部材

30 ゲートリード

31 固定フレーム

32 ゲル状絶縁物

33 液冷式アルミ電解コンデンサ

34 冷却管

35 外筒

36 コンデンサ素子

37 絶縁シート

38 外部端子

39 サージ吸収用コンデンサ

40 接続ネジ

41 ネジ部材

42,42A 熱応力緩衝板

42a,42b,42c 分割板

101〜106 IGBT

201〜206 ダイオード

SC1〜SC6 電力用半導体素子

【0001】

【発明の属する技術分野】本発明は、主として、電気自動車に搭載されるインバータ装置に関するものである。

【0002】

【従来の技術】近時の省エネルギー化及び環境問題等の見直しにより、電気自動車(ハイブリッドカーを含む)が脚光を浴び、その実用化の促進が急がれている。電気自動車に搭載されるインバータ装置については、小型化及び高信頼性が要求されるが、小型化及び高信頼性を実現するためには、冷却効率を向上させると共に、配線回りの寄生インダクタンスを低減させることが重要となる。

【0003】図12及び図13は、このような電気自動車に搭載される従来のインバータ装置の構成を示す平面断面図及び側面断面図である。これらの図において、複数の電力用半導体素子により構成される半導体素子ユニット1が金属製のケース部材12の内部に配設されており、この半導体素子ユニット1に隣接して固定台3により固定された3個の平滑コンデンサ2(アルミ電解コンデンサ)が配設されている。これらの平滑コンデンサ2は、正極側導体4及び負極側導体5を介して半導体素子ユニット1内の電力用半導体素子に接続されており、また、中央の平滑コンデンサ2には外部の電源と接続される端子部4a,5aが取り付けられている。そして、上記の半導体素子ユニット1内の複数の電力用半導体素子、及び平滑コンデンサ2によりインバータ回路が構成されており、半導体素子ユニット1の上方に配設されている制御ユニット6により、このインバータ回路の制御が行われるようになっている。また、半導体素子ユニット1には、U,V,Wの各相の出力導体7,8,9が接続されており、更に、U相出力導体7及びW相出力導体9には、それぞれ電流検出器10,11が取り付けられている。

【0004】半導体素子ユニット1の下方には、液冷式冷却器13が配設されている。この液冷式冷却器13は、アルミニウム、銅等の熱伝導性の良い材質により形成された冷却管14を有しており、この冷却管14内に冷媒流路15が蛇行状に形成されている。冷媒流路15には、入水口16及び排水口17が設けられており、冷媒18が入水口16から入り冷媒流路15を通過して排水口17から排出されるまでの間に、半導体素子ユニット1が、この冷媒18によって冷却されるようになっている。なお、冷媒18としては、例えば水とエチレングリコール等を混合させた不凍液が用いられる。

【0005】図14は、半導体素子ユニット1内の電力用半導体素子の構成及びその冷却管14に対する取付構造を示す一部拡大断面図である。絶縁基板19の上面側に金属電極20が形成され、更に、金属電極20上に半導体チップであるIGBT101及びダイオード201が形成されている。このIGBT101及びダイオード201には、第1の接続導体であるワイヤボンディング21が接続されており、金属電極20には第2の接続導体としてのワイヤボンディング22が接続されている。これらワイヤボンディング21,22は、それぞれ図12R>2に示した正極側導体4及び負極側導体5に接続されている。

【0006】絶縁基板19の裏面側には放熱用金属板23の上面が接触しており、この放熱用金属板23の裏面は、塗布された熱伝導グリース24を介して冷却管14に接触している。そして、絶縁基板19及び放熱用金属板23は、図12及び図13に示したネジ部材41により冷却管14に取り付けられており、絶縁基板19と放熱用金属板23との間、及び放熱用金属板23と冷却管14との間の各接触面は加圧接触状態となっている。なお、金属電極20、及びその上面に形成されたIGBT101及びダイオード201の周囲にはゲル状の絶縁物が充填された状態となっている。

【0007】上記のIGBT101及びダイオード201から発生する熱は、絶縁基板19及び放熱用金属板23を通って冷却管14で放熱されるようになっている。ここで、絶縁基板19は、例えば、アルミナ、窒化アルミ、あるいは窒化ケイ素等のセラミックス部材により形成されており、冷却管14は上記のようにアルミニウム、銅などの良熱伝導性の金属により形成されている。したがって、両者の線膨張係数は大きく異なっているが、放熱用金属板23が介在していることにより、絶縁基板19はある程度の変形が許容されることになり、これに加わる熱応力が軽減されるようになっている。

【0008】

【発明が解決しようとする課題】しかし、上述した従来のインバータ装置は次のような課題を有するものであった。すなわち、まず第一に、絶縁基板19及び放熱用金属板23は、ネジ部材41により冷却管14に取り付けられているため、放熱用金属板23の加圧力を接触面の全てにわたって均一にすることは困難である。したがって、実際には放熱用金属板23と冷却管14との間の熱抵抗は、電力用半導体素子側の内部熱抵抗(金属電極20から放熱用金属板23に至るまでの熱抵抗)とほぼ同程度の大きなものとなり、冷却効率が非常に悪いものとなっている。そして、このように冷却効率が悪いことから、IGBT101及びダイオード201を密集して配置することができなくなり、そのため電力用半導体素子が大きくなってしまい、結果としてインバータ装置自体も大型化してしまっていた。

【0009】第二に、IGBT101及びダイオード201は、ワイヤボンディング21,22により平滑コンデンサ2側と電気的に接続されているが、これらのワイヤボンディングは抵抗が大きなものであるため、高温になりやすく一定以上の通電容量を確保するのが困難なものである。また、ワイヤボンディングを用いた場合、外部引出端子からIGBT101又はダイオード201を経てこの外部引出端子へ流れる電流のループが長くなる。したがって、装置の配線回りの寄生インダクタンスが大きなものとなり、過電圧の発生や電力損失が増大する結果となっていた。ワイヤボンディングを用いた場合のこのような欠点を解消する方策として、ワイヤボンディングの代わりに、銅などの良伝導性の部材により形成された幅広の導体を用いることも考えられる。しかし、シリコン系の材料により形成されるIGBT101あるいはダイオード201などの半導体チップと、銅との間の線膨張係数は大きく異なっているために、この銅製の幅広導体を半導体チップに対して直接接続したのでは、半導体チップに大きな熱応力が加わり、破損してしまう虞がある。

【0010】第三に、図13の図示から明らかなように、スペース上の制約から液冷式冷却器13の冷媒流路15は、半導体素子ユニット1の下方にのみ形成されており、平滑コンデンサ2側には形成されていない。したがって、平滑コンデンサ2に対する冷却は、空気により自然冷却となるが、これは充分な冷却効果を期待し難いものである。そのため、コンデンサ1個あたりについて流すことのできるリップル電流は小さなものとなり、多くのリップル電流を流すことができるようにするために、容量の大きなコンデンサを用いたり、コンデンサの数を多くしなければならず、装置の大型化を招く原因となっていた。

【0011】第四に、平滑コンデンサ2としては、一般的にコスト上の理由からアルミ電解コンデンサが多く用いられている。しかし、このアルミ電解コンデンサは内部インダクタンスが大きなものであるため、電力用半導体素子のターンオフ時にはIGBT101に急峻な過電圧が印加されることがある。そのため、IGBT101にはより高い耐電圧を有するものを使用しなければならなかった。

【0012】本発明は上記事情に鑑みてなされたものであり、冷却効率の向上、及び寄生インダクタンスの低減を図り、もって一層の小型化及び信頼性の更なる向上を図ることが可能なインバータ装置を提供することを目的としている。

【0013】

【課題を解決するための手段】上記課題を解決するための手段として請求項1記載の発明は、絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を前記絶縁基板に近い線膨張係数を有する材料により形成し、この冷却管に前記絶縁基板の裏面を直接取り付けた、ことを特徴とする。

【0014】上記構成によれば、温度変化により絶縁基板が変形しようとする場合に、液冷式冷却器の冷却管も同様に変形するので、両者の密着性は高くなり、冷却効率が向上する。また、絶縁基板の変形が拘束されることはないので、絶縁基板に熱応力が生じることもない。

【0015】請求項2記載の発明は、絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を熱伝導性の良好な材料により形成すると共に、この冷却管の外面に、前記絶縁基板と略同一形状を有し且つこの絶縁基板に発生する熱応力を緩衝するための熱応力緩衝板を固着し、この熱応力緩衝板に前記絶縁基板の裏面を取り付けた、ことを特徴とする。

【0016】上記構成によれば、液冷式冷却器の冷却管は熱伝導性の良好な材料により形成されているので、絶縁基板からの発生する熱の放熱は、従来装置と同様に効率良く行われる。この場合、絶縁基板の線膨張係数とと冷却管の線膨張係数とは大きく異なるため、絶縁基板に熱応力が発生しようとするが、熱応力緩衝板によりこの熱応力の発生は抑制される。

【0017】請求項3記載の発明は、請求項2記載の発明において、前記熱応力緩衝板を、複数の分割部材により形成した、ことを特徴とする。

【0018】上記構成によれば、請求項2記載の構成に比べて、熱応力の発生の抑制を一層効果的に行うことができる。

【0019】請求項4記載の発明は、請求項1乃至3のいずれかに記載の発明において、前記液冷式冷却器の冷却管は、前記平滑コンデンサの内部を挿通し、この平滑コンデンサに対する冷却を前記電力用半導体素子に対する冷却と同時に行うものである、ことを特徴とする。

【0020】上記構成によれば、平滑コンデンサに対する冷却効率を高めることができ、平滑コンデンサにより多くのリップル電流を流すことができる。

【0021】請求項5記載の発明は、請求項1乃至4のいずれかに記載の発明において、前記第1及び第2の接続線を良電導性の第1及び第2の幅広導体により形成し、更に、この第1及び第2の幅広導体と前記半導体チップとを、半導体チップに発生する熱応力及び熱上昇を抑制する熱緩衝板を介して接続した、ことを特徴とする。

【0022】上記構成によれば、熱緩衝板を介して第1及び第2の幅広導体と半導体チップとが接続されているので、両者の線膨張係数が異なっているにもかかわらず、半導体チップ側の変形及び熱応力の発生が緩衝される。

【0023】請求項6記載の発明は、請求項5記載の発明において、前記第1及び第2の幅広導体の間に絶縁物を介挿させると共に、これら第1及び第2の幅広導体を流れる各電流の向きを互いに逆方向にすることにより、各インダクタンスを相殺するようにした、ことを特徴とする。

【0024】上記構成によれば、第1及び第2の幅広導体は互いに平行に延び、それぞれの電流の向きが逆になるのでインダクタンスが相殺され、低インダクタンス化を図ることができる。

【0025】請求項7記載の発明は、請求項1乃至6のいずれかに記載の発明において、前記インバータ回路に、前記半導体チップに対するサージを吸収するためのサージ吸収用コンデンサを設けた、ことを特徴とする。

【0026】上記構成によれば、ターンオフ時に発生するサージをサージ吸収用コンデンサにより吸収できるので、耐電圧容量の高い半導体チップを使用する必要がなくなる。

【0027】請求項8記載の発明は、請求項7記載の発明において、前記サージ吸収用コンデンサは、セラミックコンデンサである、ことを特徴とする。

【0028】上記構成によれば、もともとインダクタンスの比較的小さなセラミックコンデンサを用いているので、寄生インダクタンスの増大を抑制することができる。

【0029】

【発明の実施の形態】以下、本発明の実施形態を図に基づき説明する。但し、図12乃至図14において説明したのと同様の構成要素には同一符号を付して重複した説明を省略する。図1は、第1の実施形態の要部構成を示す側面断面図、図2は平面断面図、図3はインバータ回路構成図である。なお、図1及び図2においては、図面の都合上、平滑コンデンサ2の図示を省略している。

【0030】半導体素子ユニット1Aの下方には液冷式冷却器13Aが配設されている。この液冷式冷却器13Aの冷却管14Aは、従来のようなアルミ、銅などの熱伝導性の良好なものではなく、絶縁基板19に近い線膨張係数を有する金属基複合材料(金属とセラミックスの複合材料)により形成されている。そして、図14において用いられていた放熱用金属板23及び熱伝導グリース24は省略されており、絶縁基板19の裏面が冷却管14Aの外面に直接接触して取り付けられている。

【0031】半導体素子ユニット1Aは、図2に示されるように、電力用半導体素子SC1〜SC6により構成されており、各絶縁基板19に形成された金属電極20上には半導体チップであるIGBT101〜106及びダイオード201〜206が形成されている。

【0032】各電力用半導体素子のIGBT及びダイオードには第1の幅広導体25及び第2の幅広導体26の一端側が熱緩衝板28を介して接続されている。これら第1の幅広導体25及び第2の幅広導体26は良電導材である銅により形成されており、これらの間には絶縁部材27が介挿されている。熱緩衝板28の材料は、第1の幅広導体25及び第2の幅広導体26とIGBT及びダイオードとの中間の線膨張係数を有する材料(例えばモリブデン)により形成されている。これら、第1の幅広導体25及び第2の幅広導体26の他端側は、この図1R>1では図示が省略されている正極側導体4及び負極側導体5(図12参照)に接続されている。また、本実施形態では、第1の幅広導体25を流れる電流の向きと、第2の幅広導体26を流れる電流の向きとが互いに逆方向となっている。これにより、それぞれのインダクタンスが相殺され、電力用半導体素子内部の配線の寄生インダクタンスをより低減することができる。

【0033】なお、各電力用半導体素子の金属電極20上には、熱緩衝板28と同じ材料の熱緩衝部材29を介して幅広導体25,26と同様の幅広導体が接続されている。この幅広導体は、各電力用半導体素子間の接続を行うために設けられたものである。また、各IGBTに接続されているゲートリード30には、従来と同様のワイヤボンディングが用いられている。このゲートリード30についても、本来は、幅広導体部材を用いることが好ましいが、製造上の都合によりゲートリード30についてだけはワイヤボンディングを用いることとしている。そして、半導体素子ユニット1Aの側面部には、固定フレーム31が設けられており、この固定フレーム31の内側に高分子材料であるゲル状絶縁物32が充填されて、各IGBT及びダイオード、並びに第1及び第2の幅広導体25,26等がこのゲル状絶縁物32に覆われた状態になっている(この実施形態では、天井部の蓋板部材を省略して半導体素子ユニット1Aの構造の簡略化を図っている。)。

【0034】次に、上記のように構成される第1の実施形態の作用につき説明する。インバータ装置の運転が開始されると、入水口16に冷媒18が導入され、この冷媒18は蛇行状に形成された冷媒流路15を通過して排水口17から冷媒ポンプ(図示せず)側に戻される。一方、半導体素子ユニット1A内では各電力用半導体素子に電流が流れ、また、IGBTが高速のスイッチング動作を行うために、絶縁基板19の温度が上昇する。この場合、半導体素子ユニット1Aの上部側には、ゲル状絶縁物32が充填されており、このゲル状絶縁物32が断熱材として機能するために、絶縁基板19上に発生した熱の殆どは冷却管14A側に移動する。そして、この発生した熱と冷媒18との間の熱交換により絶縁基板19及びその上に形成されたIGBT及びダイオードに対する冷却が行われることになる。

【0035】このとき、冷却管14A上に直接取り付けられた絶縁基板19は、温度変化に伴う冷却管14Aの変形の影響をもろに受けるように見えるが、冷却管14Aと絶縁基板19とは線膨張係数がほぼ同じになっているので、実際には殆ど影響を受けることはない。また、半導体チップに接続されている第1の幅広導体25及び第2の幅広導体26は良電導材料である銅により形成されており、半導体チップとは線膨張係数が異なっているために、この半導体チップもこれら幅広導体25,26の変形の影響を受けるように見える。しかし、これらの幅広導体25,26は、両者の中間的な値の線膨張係数を持つ熱緩衝板28を介して半導体チップに接続されているので、その影響は大きく緩和されることになる。

【0036】さらに、図1の構成では、各電力用半導体素子が、上記の熱緩衝板28、及び熱緩衝部材29を有しているので、過渡的な熱耐量が大きなものとなっている。すなわち、IGBTのターンオフ時には、瞬間的に大きな温度上昇が発生するが、熱緩衝板28及び熱緩衝部材29は、この瞬間的な温度上昇を吸収し得る過渡的な蓄熱材として機能することになる。それ故、図1の構成によれば、過渡的な熱耐量を大きくし、急激な温度変化を有効に抑制する機能を持たせることができる。

【0037】上記したように、第1の実施形態の構成によれば、液冷式冷却器13Aの冷却管14Aを絶縁基板19に近い線膨張係数を有する金属基複合材料により形成し、この冷却管14Aの外面に絶縁基板19の裏面を直接に接触させた状態で取り付けるようにしているので、絶縁基板19から冷却管14Aへの放熱が促進され、冷却効率が向上したものとなっている。そして、温度変化によって絶縁基板19及び冷却管14Aが変形しようとする場合に、両者の線膨張係数が近いものであるために、各変形量も互いに対応したものとなっている。したがって、絶縁基板19を直接に冷却管14Aに取り付けているにもかかわらず、絶縁基板19の変形が拘束されることはなく、熱応力が生じることはない。

【0038】また、各電力用半導体素子の半導体チップと平滑コンデンサ2とは、従来、ワイヤボンディングにより接続されていたが、図1の構成では、良電導材である銅により形成された第1の幅広導体25及び第2の幅広導体26と熱緩衝板28とにより接続されているので、寄生インダクタンスが低減された結果となっている。このとき、半導体チップと幅広導体25,26とは線膨張係数が異なるので、半導体チップに熱応力が加わりそうになるが、熱緩衝板28を介して幅広導体25,26が半導体チップに接続されているので、半導体チップ及び幅広導体25,26双方の変形が熱緩衝板28により吸収され、半導体チップに対する熱応力の付加が抑制される。更に、第1の幅広導体25と第2の幅広導体26とは互いに平行に延びており、流れる電流の向きが逆方向になるようにしているので、それぞれのインダクタンスが相殺され、寄生インダクタンスが一層低減された結果となっている。

【0039】図4は、本発明の第2の実施形態の要部構成を示す側面断面図である。半導体素子ユニット1Bの下方には液冷式冷却器13が配設されているが、この液冷式冷却器13の冷却管14は、従来装置と同様に、アルミ、銅などの熱伝導性の良好な材料により形成されている。そして、冷却管14の外面には、絶縁基板19と略同一形状を有し、冷却管14と絶縁基板19との中間の線膨張係数を有する熱応力緩衝板42が、その上面のみが露出するように埋設された状態で接合されており、この上面に絶縁基板19の裏面が接合されている。その他の構成は、第1の実施形態と同様である。

【0040】この第2の実施形態によれば、冷却管14を従来と同様の熱伝導性の良い材料により形成しているので、充分な冷却能力を確保できると共に、液冷式冷却器13の製造も容易である。そして、冷却管14と絶縁基板19との間には両者の中間の線膨張係数を有する熱応力緩衝板42が介在しているので、温度変化に伴う絶縁基板19の熱応力を緩衝することができ、絶縁基板19の割れ等の発生を防止することができる。

【0041】図5は、本発明の第3の実施形態の要部構成を示す側面断面図である。図5が図4と異なる点は、熱応力緩衝板42を、複数の分割板42a,42b,42cにより形成される熱応力緩衝板42Aに置き換えた点であり、その他は同様の構成である。本実施形態では、このように熱応力緩衝板42Aが複数の分割板42a,42b,42cにより形成されているので、絶縁基板19に対する熱応力の緩衝作用がより著しいものとなる。

【0042】図6は、本発明の第4の実施形態の要部構成を示す側断面図であり、図7はその平面断面図である。本実施形態は、平滑コンデンサとして液冷式アルミ電解コンデンサ33を用いたものであり、液冷式冷却器13A内を通過する冷媒18が同時にこの液冷式アルミ電解コンデンサ33の中心部を通過して冷却作用を行うものである。したがって、空気による自然冷却しか行っていなかった従来装置に比べて平滑コンデンサに対する冷却機能が格段にアップしたものとなっている。

【0043】図7に示すように、入水口16からの冷媒18は一方の液冷式アルミ電解コンデンサ33の冷却管34を通過する際にこの液冷式アルミ電解コンデンサ33に対する冷却を行うようになっており、この冷却管34を通過した冷媒18は半導体素子ユニット1A側の液冷式冷却器13A内に送り込まれるようになっている。そして、液冷式冷却器13A内を流れ、半導体素子ユニット1Aに対する冷却を行った冷媒18は、他方の液冷式アルミ電解コンデンサ33の冷却管34を通過してこの液冷式アルミ電解コンデンサ33に対する冷却を行い、その後に排水口17を通って冷媒ポンプ側に戻るようになっている。

【0044】図8は、上記の液冷式アルミ電解コンデンサ33の構造を示す縦断面図である。この図に示すように、液冷式アルミ電解コンデンサ33は外筒35を有しており、この外筒35の内部にコンデンサ素子36が配設されている。そして、このコンデンサ素子36の中心部を絶縁シート37で被覆された冷却管34が貫通し、この冷却管34内を冷媒18が通過するようになっている。なお、液冷式アルミ電解コンデンサ33の一端側には外部電源と接続される外部端子38が設けられている。

【0045】このように、本実施形態によれば、液冷式アルミ電解コンデンサ33の冷却機能が大幅にアップしているので、従来の平滑コンデンサ2と同一体積の場合にはより大きなリップル電流を液冷式アルミ電解コンデンサ33に流すことが可能になり、一方、従来と同じリップル電流を流す場合には液冷式アルミ電解コンデンサ33の体積をより小さなものにすることが可能になる(図7に示したように、本実施形態では液冷式アルミ電解コンデンサ33の個数は2個であり、図12における平滑コンデンサ2の3個よりも少ない個数となっている。)。

【0046】また、このように液冷式アルミ電解コンデンサ33の体積を小さくできることから正極側導体4及び負極側導体5の長さをより短くすることができ、寄生インダクタンスを小さくすることができる。その結果、IGBT101〜106のターンオン時に印加される過電圧をより小さなものとすることができる。更に、本実施形態では、液冷式冷却器13Aに用いられる冷媒18をそのまま液冷式アルミ電解コンデンサ33に対する冷却に用いるようにしているので、冷却構成が簡単化されたものとなっている。

【0047】図9は、本発明の第5の実施形態の要部構成を示す側面断面図、図10は平面断面図、図11はインバータ回路図である。上述したような冷却機能のアップした液冷式アルミ電解コンデンサ33を用いることにより従来よりも寄生インダクタンスを低減することが可能になっているものの、もともとアルミ電解コンデンサは寄生インダクタンスが大きなものであるために、依然としてIGBT101〜106のターンオン時に印加される過電圧は大きなものとなっている。そこで、この実施形態では、サージ吸収用コンデンサ39を追設することにより、IGBT101〜106に印加される過電圧をより小さなものとしている。よって、本実施形態によれば、従来装置ほどには耐電圧容量の高いIGBTを用いる必要がなくなる。そして、本実施形態では、このサージ吸収用コンデンサ39としてセラミックコンデンサを用いることとしている。セラミックコンデンサはアルミ電解コンデンサに比べてインダクタンスが小さなものなので、サージ吸収用コンデンサ39を追設することに伴う寄生インダクタンスの増加を極力抑制することが可能になる。なお、このサージ吸収用コンデンサ39は、サージ吸収用コンデンサ39の取付位置は液冷式アルミ電解コンデンサ33と半導体素子ユニット1Aとの間であり、サージ吸収効果をできるだけ効果的にするため、極力半導体素子ユニット1A側に接近した位置となっている。

【0048】

【発明の効果】以上のように、本発明によれば、液冷式冷却器の冷却管を前記絶縁基板に近い線膨張係数を有する材料により形成し、この冷却管に絶縁基板の裏面を直接取り付けた構成、あるいは、液冷式冷却器の冷却管を熱伝導性の良好な材料により形成すると共に、この冷却管の外面に、前記絶縁基板と略同一形状を有し且つこの絶縁基板に発生する熱応力を緩衝するための熱応力緩衝板を固着し、この熱応力緩衝板に絶縁基板の裏面を取り付けた構成としたので、冷却効率の向上を図ることができる。

【0049】また、上記の液冷式冷却器の冷却管により電力用半導体素子と同時に平滑コンデンサをも冷却する構成を採用し、あるいは、第1及び第2の幅広導体を熱緩衝板を介して半導体チップに接続する構成を採用することにより、寄生インダクタンスの低減を図ることができる。

【0050】さらに、インバータ回路にサージ吸収用コンデンサを設けた構成とすることにより、半導体チップに印加される過電圧を小さくすることができる。

【0051】結局、これらのことからインバータ装置の一層の小型化、及び信頼性の更なる向上を図ることが可能になる。

【図面の簡単な説明】

【図1】本発明の第1の実施形態の要部構成を示す側面断面図。

【図2】図1の平面断面図。

【図3】上記第1の実施形態のインバータ回路構成図。

【図4】本発明の第2の実施形態の要部構成を示す側面断面図。

【図5】本発明の第3の実施形態の要部構成を示す側面断面図。

【図6】本発明の第4の実施形態の要部構成を示す側断面図。

【図7】図6の平面断面図。

【図8】図6及び図7における液冷式アルミ電解コンデンサ33の構造を示す縦断面図

【図9】本発明の第5の実施形態の要部構成を示す側面断面図。

【図10】図9の平面断面図。

【図11】上記第5の実施形態のインバータ回路構成図。

【図12】従来のインバータ装置の構成を示す平面断面図。

【図13】図12の側面断面図。

【図14】図12及び図13における半導体素子ユニット1内の電力用半導体素子の構成及びその冷却管14に対する取付構造を示す一部拡大断面図。

【符号の説明】

1,1A 半導体素子ユニット

2 平滑コンデンサ

3 固定台

4 正極側導体

5 負極側導体

6 制御ユニット

7 U相出力導体

8 V相出力導体

9 W相出力導体

10 電流検出器

11 電流検出器

12 ケース部材

13,13A 液冷式冷却器

14,14A 冷却管

15 冷媒流路

16 入水口

17 排水口

18 冷媒

19 絶縁基板

20 金属電極

21,22 ワイヤボンディング

23 放熱用金属板

24 熱伝導グリース

25 第1の幅広導体

26 第2の幅広導体

27 絶縁部材

28 熱緩衝板

29 熱緩衝部材

30 ゲートリード

31 固定フレーム

32 ゲル状絶縁物

33 液冷式アルミ電解コンデンサ

34 冷却管

35 外筒

36 コンデンサ素子

37 絶縁シート

38 外部端子

39 サージ吸収用コンデンサ

40 接続ネジ

41 ネジ部材

42,42A 熱応力緩衝板

42a,42b,42c 分割板

101〜106 IGBT

201〜206 ダイオード

SC1〜SC6 電力用半導体素子

【特許請求の範囲】

【請求項1】絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を前記絶縁基板に近い線膨張係数を有する材料により形成し、この冷却管に前記絶縁基板の裏面を直接取り付けた、ことを特徴とするインバータ装置。

【請求項2】絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を熱伝導性の良好な材料により形成すると共に、この冷却管の外面に、前記絶縁基板と略同一形状を有し且つこの絶縁基板に発生する熱応力を緩衝するための熱応力緩衝板を固着し、この熱応力緩衝板に前記絶縁基板の裏面を取り付けた、ことを特徴とするインバータ装置。

【請求項3】前記熱応力緩衝板を、複数の分割部材により形成した、ことを特徴とする請求項2記載のインバータ装置。

【請求項4】前記液冷式冷却器の冷却管は、前記平滑コンデンサの内部を挿通し、この平滑コンデンサに対する冷却を前記電力用半導体素子に対する冷却と同時に行うものである、ことを特徴とする請求項1乃至3のいずれかに記載のインバータ装置。

【請求項5】前記第1及び第2の接続線を、良電導性の第1及び第2の幅広導体により形成し、更に、この第1及び第2の幅広導体と前記半導体チップとを、半導体チップに発生する熱応力及び熱上昇を抑制する熱緩衝板を介して接続した、ことを特徴とする請求項1乃至4のいずれかに記載のインバータ装置。

【請求項6】前記第1及び第2の幅広導体の間に絶縁物を介挿させると共に、これら第1及び第2の幅広導体を流れる各電流の向きを互いに逆方向にすることにより、各インダクタンスを相殺するようにした、ことを特徴とする請求項5記載のインバータ装置。

【請求項7】前記インバータ回路に、前記半導体チップに対するサージを吸収するためのサージ吸収用コンデンサを設けた、ことを特徴とする請求項1乃至6のいずれかに記載のインバータ装置。

【請求項8】前記サージ吸収用コンデンサは、セラミックコンデンサである、ことを特徴とする請求項7記載のインバータ回路。

【請求項1】絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を前記絶縁基板に近い線膨張係数を有する材料により形成し、この冷却管に前記絶縁基板の裏面を直接取り付けた、ことを特徴とするインバータ装置。

【請求項2】絶縁基板表面側に形成された半導体チップ及び金属電極から成り、インバータ回路を構成する複数の電力用半導体素子と、この電力用半導体素子付近に配設され、正極側及び負極側がそれぞれ第1及び第2の接続線により前記半導体チップと接続される平滑コンデンサと、前記絶縁基板の裏面側に配設され、前記電力用半導体素子を冷却する冷却管を有する液冷式冷却器と、を備えたインバータ装置において、前記液冷式冷却器の冷却管を熱伝導性の良好な材料により形成すると共に、この冷却管の外面に、前記絶縁基板と略同一形状を有し且つこの絶縁基板に発生する熱応力を緩衝するための熱応力緩衝板を固着し、この熱応力緩衝板に前記絶縁基板の裏面を取り付けた、ことを特徴とするインバータ装置。

【請求項3】前記熱応力緩衝板を、複数の分割部材により形成した、ことを特徴とする請求項2記載のインバータ装置。

【請求項4】前記液冷式冷却器の冷却管は、前記平滑コンデンサの内部を挿通し、この平滑コンデンサに対する冷却を前記電力用半導体素子に対する冷却と同時に行うものである、ことを特徴とする請求項1乃至3のいずれかに記載のインバータ装置。

【請求項5】前記第1及び第2の接続線を、良電導性の第1及び第2の幅広導体により形成し、更に、この第1及び第2の幅広導体と前記半導体チップとを、半導体チップに発生する熱応力及び熱上昇を抑制する熱緩衝板を介して接続した、ことを特徴とする請求項1乃至4のいずれかに記載のインバータ装置。

【請求項6】前記第1及び第2の幅広導体の間に絶縁物を介挿させると共に、これら第1及び第2の幅広導体を流れる各電流の向きを互いに逆方向にすることにより、各インダクタンスを相殺するようにした、ことを特徴とする請求項5記載のインバータ装置。

【請求項7】前記インバータ回路に、前記半導体チップに対するサージを吸収するためのサージ吸収用コンデンサを設けた、ことを特徴とする請求項1乃至6のいずれかに記載のインバータ装置。

【請求項8】前記サージ吸収用コンデンサは、セラミックコンデンサである、ことを特徴とする請求項7記載のインバータ回路。

【図1】

【図2】

【図3】

【図14】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図14】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2002−78356(P2002−78356A)

【公開日】平成14年3月15日(2002.3.15)

【国際特許分類】

【出願番号】特願2000−254294(P2000−254294)

【出願日】平成12年8月24日(2000.8.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成14年3月15日(2002.3.15)

【国際特許分類】

【出願日】平成12年8月24日(2000.8.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]