インバータ駆動モータ用転がり軸受及びインバータ駆動モータ

【課題】油膜の厚さを所定の範囲に安定的に維持し、耐電圧を制御することができ、これにより、インバータ駆動モータの軸電圧による放電を防止し、電食を抑制することができるインバータ駆動モータ用転がり軸受を安価に提供することを目的とする。

【解決手段】インバータ駆動モータ用転がり軸受において、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さを4〜16nmとし、かつ、定常運転状態における油膜パラメータΛを17.5以上とする。

【解決手段】インバータ駆動モータ用転がり軸受において、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さを4〜16nmとし、かつ、定常運転状態における油膜パラメータΛを17.5以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばエアコンモータ等のインバータ駆動モータ用の電食の発生を抑制する転がり軸受及びそれを用いたインバータ駆動モータに関するものである。

【背景技術】

【0002】

近年、モータはインバータにより駆動するパルス幅変調(Pulse Width Modulation)方式(以下、PWM方式という)を採用するケースが多くなってきている。こうしたPWM方式のインバータ駆動においては、巻線の中性点電位が零とならないため、軸受の外輪と内輪との間に電位差(以下、軸電圧という)が発生する場合がある。この軸電圧は、スイッチングによる高周波成分を含んでおり、軸電圧が軸受内部の油膜の絶縁破壊電圧に達すると、軸受内部に微小電流が流れ、軸受の内外輪と転動体との間で放電が生じて軸受内部の素材を局所的に溶解する、いわゆる電食が発生する。この電食が進行した場合、軸受内輪、軸受外輪又は転動体の表面に波状摩耗現象が発生して潤滑不良や異常音を生じさせることがあり、モータにおける不具合の主要因の1つとなっている。

【0003】

このような転がり軸受内部の電食を抑制する方法としては、転がり軸受の内外輪間で絶縁をできるだけ強化して耐電圧を高くする技術と、転がり軸受の内外輪間で電気を通りやすくして頻繁に放電を繰り返し、内外輪間に電荷を溜めない技術とが知られている。

【0004】

絶縁を強化して耐電圧を高くする方法としては、内外輪間に介装される転動体を、窒化けい素を主体として加圧焼結により形成されたものであって、その転動面の粗さが0.2Z以下のものにすることによって、内外輪間に比較的大きな電圧が掛かっても放電を生じさせない技術が報告されている(例えば、特許文献1参照。)。

【0005】

しかしながら、この絶縁を強化して耐電圧を高くする技術では、窒化けい素製の転動体を用いて完全な絶縁を図る場合には電食は起きなくなるが、窒化けい素製の転動体を使った軸受自体が非常に高価となり、この軸受を組み込んだモータの製造においてはコスト的な問題を有していた。

【0006】

また、転がり軸受の内外輪間に電荷を溜めない技術としては、放電ブラシを設けて内外輪を短絡させることによって、転動体と内外輪との転がり接触部以外の放電経路を確保し、電食発生を防止する技術や、転動体の少なくとも軌道面との接触面の中心線平均面粗さを0.05〜0.2μmRaにすることによって、接触面での通電頻度を高め、内外輪との電位差を低位に保って電食損傷を抑制させる技術が報告されている(例えば、特許文献2及び3参照。)。

【0007】

しかしながら、放電ブラシを設ける技術では、放電ブラシの摩耗で導通性が損なわれた場合、内外輪と転動体との間よりも放電ブラシの電気抵抗が上昇してしまい、内外輪間の通電が再開されてしまうといった問題や、放電ブラシから発生する摩耗粉により軸受内部の損傷を引き起こしてしまうといった問題を有していた。また、内外輪と転動体の接触面を粗くして放電し易くする技術では、頻繁に細かな放電を繰り返し、軌道面に大きなダメージを与えない方策をとっているが、いくら小さな放電とはいえ、接触面の荒れが大きくなり、結局は軸受寿命が低下してしまうといった問題が生じる可能性があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−12129号公報

【特許文献2】特開2007−146966号公報

【特許文献3】特開2010−74873号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような問題点に鑑みて成されたものであり、油膜の厚さを所定の範囲に安定的に維持し、耐電圧を制御することができ、これにより、インバータ駆動モータの軸電圧による放電を防止し、電食を抑制することができるインバータ駆動モータ用転がり軸受を安価に提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のインバータ駆動モータ用転がり軸受は、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さが4〜16nmであり、かつ、定常運転状態における油膜パラメータΛが17.5以上であることを特徴としている。また、本発明のインバータ駆動モータ用転がり軸受においては、グリースの基油の40℃における動粘度が24mm2/s以上であることが好ましい。さらに、本発明のインバータ駆動モータ用転がり軸受においては、1000rpmにおける耐電圧が3V以上であることが好ましい。また、本発明においては、グリースの基油の40℃における動粘度が60mm2/s以下であることが好ましい。

【0011】

本発明のインバータ駆動モータ用転がり軸受によれば、転動体の転走する軌道面の二乗平均粗さを4〜16nmとするとともに、定常運転状態における油膜パラメータΛを17.5以上とすることにより、油膜の形成状態を好適に制御することができ、これにより、特定電圧以下の放電を防ぎ、電食を防ぐことができる。

【0012】

転がり接触面の潤滑状態の良否は、接触面の間に形成される油膜厚さと各接触面の表面粗さとの比である油膜パラメータΛによって評価されており、この油膜パラメータΛは次式で示される。

Λ=hmin/σ (式1)

ただし、hminはEHL油膜厚さ、σは合成表面粗さ√(σ12+σ22)をそれぞれ示し、さらに、σ1及びσ2は接触する転動体と転走溝の表面粗さ(二乗平均粗さ)を示している。

【0013】

なお、本発明の転がり軸受は、グリース潤滑のため、光干渉法によってグリースから測定したhminを用いて油膜パラメータを計算している。また、従来の油膜パラメータΛとしては、例えば、特開2000−179559号公報の段落[0006]において、転がり軸受の場合、通常の軸受使用条件では0.8〜3.0の範囲内であり、本願発明における油膜パラメータΛとは全く異なる範囲である。

【0014】

また、本発明のインバータ駆動モータは、上記のインバータ駆動モータ用転がり軸受によってモータ軸が支持されていることを特徴としている。このような構成のインバータ駆動モータによれば、上記のインバータ駆動モータ用転がり軸受において制御された耐電圧よりも、軸電圧が低いインバータ駆動モータに上記のインバータ駆動モータ用転がり軸受けを適用することにより、良好に電食を抑制することができる。

【0015】

さらに、本発明のインバータ駆動モータ用転がり軸受においては、グリースの基油動粘度の範囲を管理することによって電食を抑制しているため、機械的なロスが大きくならず、長寿命をも実現している。そのため、軸受を長期に亘ってスムーズに回転させ続けることが可能なインバータ駆動モータを、容易にかつ低コストで実現することができるといった効果も奏する。

【発明の効果】

【0016】

本発明のインバータ駆動モータ用転がり軸受によれば、定常運転状態における油膜の厚さを所定の範囲に安定的に維持し、耐電圧を制御することができ、これにより、インバータ駆動モータの軸電圧による放電を防止し、電食を抑制することができる。

【図面の簡単な説明】

【0017】

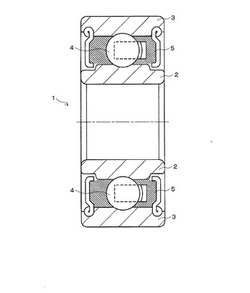

【図1】本発明のインバータ駆動モータ用転がり軸受の一実施形態を示した断面図である。

【図2】本発明における油膜パラメータに対する耐電圧及び軌道面の二乗平均粗さの相関を示したグラフである。

【図3】本発明のインバータ駆動モータ用転がり軸受に対する耐電圧の測定装置及び電食再現試験用装置を示した模式図である。

【図4】本発明のインバータ駆動モータの一実施形態であるインナロータ型モータの断面を示した構造図である。

【図5】本発明のインバータ駆動モータの要部を模式的に示した図である。

【図6】本発明のインバータ駆動モータの回転体の具体的な構成例を示した図である。

【図7】本発明のインバータ駆動モータの回転子の他の構成例を示した図である。

【図8】本発明のインバータ駆動モータの一実施形態であるアウタロータ型モータの断面を示した構造図である。

【図9】本発明のインバータ駆動モータ用転がり軸受における耐電圧測定時の電圧値及び電流値を示したグラフである。

【図10】本発明のインバータ駆動モータ用転がり軸受に対する電食再現試験の結果を示したグラフである。

【図11】本発明のインバータ駆動モータにおける軸電圧の測定結果を示したグラフである。

【符号の説明】

【0018】

1 インバータ駆動モータ用転がり軸受

2 内輪

3 外輪

4 転動体

5 グリース

10 固定子

11 固定子鉄心

12 固定子巻線

13 絶縁樹脂

14 回転子

15 軸受

16 シャフト

17 ブラケット(出力軸側)

18 プリント基板

19 ブラケット(反出力軸側)

20 接続線

21 樹脂(インシュレータ)

22 ブラケット(反出力軸側)側の導通ピン

23 ブラケット(出力軸側)側の導通ピン

30 回転体

31 回転子鉄心

31a 外側鉄心

31b 内側鉄心

32 磁石

50 誘電体層

51 締結部

61 玉軸受

62 金属ボール

63 ダミー玉軸受

64 セラミックボール

65 可変電圧直流電源装置

66 電圧計

67 電流計

68 軸

69 外輪

【発明を実施するための形態】

【0019】

次に、本発明のインバータ駆動モータ用転がり軸受の実施形態について具体的に説明する。図1は、本発明のインバータ駆動モータ用転がり軸受の一実施形態を示す断面図である。図1に示すように、本発明のインバータ駆動モータ用転がり軸受1は、相対回転可能に対向して配置された内輪2及び外輪3と、これら内輪2と外輪3との間でグリース5を介して転動可能に介装された転動体4とを備え、インバータ駆動モータのモータ軸を支持する構成である。

【0020】

インバータ駆動モータに用いられる金属製の転がり軸受1では、内外輪2,3と転動体4との間で電流が流れて電食による損傷が起きる場合がある。この問題を解決するために、本発明においては、内輪2と外輪3の少なくとも一方の軌道面の二乗平均粗さ及び定常運転状態における油膜パラメータΛを制御することにより、軸受1が定常回転する時に内外輪2,3と転動体4との間の油膜を厚くすることができ、これにより、電流を流れ難くして電食を抑制している。

【0021】

本発明のインバータ駆動モータ用転がり軸受においては、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さが4〜16nmであることが必須である。内輪2と外輪3の少なくとも一方の軌道面の二乗平均粗さが4nm未満である場合においても、油膜の形成状態を制御することができるが、製造上かなり厳しい精度が要求されることとなり、量産性等を考慮するとコスト的に問題が生じる。一方、上記二乗平均粗さが16nmを超えると、基油動粘度を上げることで油膜パラメータを一定以上に保つことができるが、用途に応じて要求されるトルクを満足できなくなる。そのため、本発明においては、内輪2と外輪3の少なくとも一方の軌道面の二乗平均粗さを4〜16nmの範囲に規定した。

【0022】

また、本発明のインバータ駆動モータ用転がり軸受においては、定常運転状態における油膜パラメータΛが17.5以上であることが必須であり、20以上であればより好ましい。この油膜パラメータΛが大きいほど電食抑制効果は向上するが、大きすぎると軸受トルクが大きくなりすぎてモータの消費電力が増えるので好ましくない。

【0023】

さらに、上記の内輪2及び外輪3と転動体4との接触面にはそれぞれグリース5が封入されており、本発明においては、このグリースの基油の40℃における動粘度が24mm2/s以上であることが必須である。上記40℃における動粘度が24mm2/s未満の場合、軸受の短命化が問題となる。

【0024】

本発明の発明者らは、本発明のインバータ駆動モータ用転がり軸受における油膜パラメータΛ、内輪又は外輪の軌道面の二乗平均粗さ及び耐電圧について鋭意研究を重ねた結果、図2に示されたそれぞれの相関が得られた。図2は、本発明における油膜パラメータΛに対する耐電圧及び軌道面の二乗平均粗さの相関を示したグラフである。図2には、実線、破線および点線で表される3つの曲線が示されている。

【0025】

実線は、下記の方法に従って、インバータ駆動モータ用転がり軸受における油膜パラメータΛを変化させて1000rpmにおける耐電圧を測定したときの実測値に基づく近似曲線であり、油膜パラメータΛと耐電圧との相関を表したものである。耐電圧の測定には、図3に模式的に示されたような測定装置を用いた。この測定装置は、グリースを必要量封入した金属ボール62を備えたミネベア製608Z玉軸受61(外径22mm、内径8mm、巾7mm)を金属製の軸68の一端に装着し、ブラシ(図示せず)を介して軸68と可変電圧直流電源装置65の間を電気的に接続して電気回路を軸68と外輪69の間に設け、さらに、電圧計66と電流計67を用いて軸68と外輪69の間の電圧と電流が測定できる構成になっている。また、軸68の他端側にはミネベア製608Z玉軸受61の金属ボール62をセラミックボール64に置き換えたダミー玉軸受63を装着して、玉軸受61のみを介して電流が流れるようにした。そして、この測定装置において、油膜パラメータ値を変化させて玉軸受の耐電圧を測定し、得られた測定値(▲)から図2において実線で示される近似曲線が求められた。

【0026】

また。点線および破線は、40℃における動粘度がそれぞれ24mm2/sと60mm2/sである基油に対して、内輪又は外輪の軌道面の二乗平均粗さと油膜パラメータΛとの関係を表している。この関係は式1から導くことができる。ここで、hminの値は、回転速度1000rpmの条件で、グリースを光干渉法によって測定した値である。

【0027】

このようにして得られた図2のグラフにおいては、例えば、内輪または外輪の軌道面の二乗平均粗さを4nmとし、基油の動粘度を24mm2/sとした場合は、右側縦軸の4nmの値から矢印1に沿って左側の点線まで進み、そこから矢印2方向に下がって横軸の値を読み取ると、油膜パラメータが17.5であることが分かる。また、矢印2が実線と交差した点から、矢印3に沿って左側縦軸の値を読み取れば、油膜パラメータが17.5のときには転がり軸受の耐電圧が3Vであることが分かる。同様にして、軌道面の二乗平均粗さを16nmとし、基油の動粘度を60mm2/sとした場合も、油膜パラメータは同じく17.5なので、耐電圧も同じく3Vになる。

【0028】

インバータ駆動される家電機器用モータ(エアコン用ファンモータ、洗濯機モータ、掃除機モータなど)やOA機器用ファンモータなどの用途においては、転動体と軸の間に生じる電位差は3V以下なので、インバータ駆動モータで電食を防止するためには、転がり軸受の耐電圧を軸電圧よりも大きくする必要があり、すなわち、軸受の耐電圧は3V以上であることが必要である。言い換えれば、通常運転条件において、転がり軸受の油膜パラメータが17.5以上であることが必要である。また、軸受トルクが問題にならない用途であれば基油の動粘度が60mm2/sを超えてもよい。したがって、本発明において規定される範囲は図2の網掛け領域で表される。

【0029】

以上のように、本発明のインバータ駆動モータ用転がり軸受によれば、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さを4〜16nmとするとともに、油膜パラメータΛを17.5以上とすることにより、3V以上の1000rpmにおける耐電圧が得られることが判る。このように、本発明のインバータ駆動モータ用転がり軸受は3V以上もの非常に高い1000rpmにおける耐電圧が得られることから、放電による電食を効率よく抑制することができる。

【0030】

さらに、本発明においては、油膜パラメータを一定にした場合、図2に示すように、グリース基油の40℃における動粘度を大きくすれば転がり軸受の耐電圧が上がるが、動粘度が大きすぎると軸受トルクが上昇して消費電力に悪影響を及ぼすので、インバータ駆動される家電機器用モータ(エアコン用ファンモータ、洗濯機モータ、掃除機モータなど)やOA機器用ファンモータなどの用途においては、グリースの基油の40℃における動粘度が60mm2/s以下であることが望ましい。ただし、軸受トルクが多少大きくても問題のない用途向けであれば、60mm2/sを超えても差し支えない。

【0031】

本発明における転がり軸受は、深溝玉軸受のほかにころ軸受、ニードル軸受、アンギュラタイプ玉軸受であってもよく、インバータ駆動モータの使用条件や目的等に応じて、大きさ、形状、数量、材質等を任意に選択してもよい。また、本発明におけるグリースは、リチウム石けんを増ちょう剤としたものや、ウレアを増ちょう剤としたものであってもよい。

【0032】

次に、上記インバータ駆動モータ用転がり軸受を用いた本発明のインバータ駆動モータについて、図面を用いて説明する。本発明のインバータ駆動モータは、以下に詳述する構成とすることで、軸電圧を低く、具体的には図11の測定結果に示されたように3V以下に抑えることが可能であり、これにより、上記の本発明のインバータ駆動モータ用転がり軸受を組み込んだ際に、良好に電食を抑制することができる。

【0033】

図4は、本発明のインバータ駆動モータの一実施形態であるインナロータ型モータの断面を示した構造図である。本実施の形態では、電気機器としてのエアコン用に搭載され、送風ファンを駆動するためのブラシレスモータであるモータの一例を挙げて説明する。また、本実施の形態では、回転子が固定子の内周側に回転自在に配置されたインナロータ型のモータの例を挙げて説明する。

【0034】

図4において、固定子鉄心11には、固定子鉄心11を絶縁するインシュレータとしての樹脂21が介在して、固定子巻線12が巻装されている。そして、このような固定子鉄心11は、他の固定部材とともにモールド材としての絶縁樹脂13にてモールド成形されている。本実施の形態では、これらの部材をこのようにモールド一体成形することにより、外形が概略円筒形状をなす固定子10が構成されている。

【0035】

固定子10の内側には、空隙を介して回転子14が挿入されている。回転子14は、回転子鉄心31を含む円板状の回転体30と、回転体30の中央を貫通するようにして回転体30を締結したシャフト16とを有している。回転体30は、固定子10の内周側に対向して周方向に永久磁石であるフェライト樹脂磁石32を保持している。また、詳細については以下で説明するが、回転体30は、図4に示すように、最外周部のフェライト樹脂磁石32から内周側のシャフト16に向かって、回転子鉄心31の外周部を構成する外側鉄心31a、誘電体層50、回転子鉄心31の内周部を構成する内側鉄心31bと順に配置するような構造を有している。図4では、回転体30として、これらの回転子鉄心31、誘電体層50およびフェライト樹脂磁石32が一体成形された構成例を示している。このように、固定子10の内周側と回転体30の外周側とが対向するように配置されている。

【0036】

回転子14のシャフト16には、シャフト16を支持する2つの軸受15が取り付けられている。軸受15は、複数の鉄ボールを有した円筒形状のベアリングであり、軸受15の内輪側がシャフト16に固定されている。図4では、シャフト16がブラシレスモータ本体から突出した側となる出力軸側において、軸受15aがシャフト16を支持し、その反対側(以下、反出力軸側と呼ぶ)において、軸受15bがシャフト16を支持している。そして、これらの軸受15は、それぞれ導電性を有した金属製のブラケットにより、軸受15の外輪側が固定されている。図4では、出力軸側の軸受15aがブラケット17により固定され、反出力軸側の軸受15bがブラケット19により固定されている。以上のような構成により、シャフト16が2つの軸受15に支承され、回転子14が回転自在に回転する。

【0037】

さらに、このブラシレスモータには制御回路を含めた駆動回路を実装したプリント基板18が内蔵されている。このプリント基板18を内蔵したのち、ブラケット17を固定子10に圧入することにより、ブラシレスモータが形成される。また、プリント基板18には、巻線の電源電圧Vdc、制御回路の電源電圧Vccおよび回転数を制御する制御電圧Vspを印加するリード線や制御回路のグランド線などの接続線20が接続されている。

【0038】

なお、駆動回路を実装したプリント基板18上のゼロ電位点部は、大地のアースおよび1次側(電源)回路とは絶縁され、大地のアースおよび1次側電源回路の電位とは、フローティングされた状態である。ここで、ゼロ電位点部とは、プリント基板18上における基準電位としての0ボルト電位の配線のことであり、通常グランドと呼ばれるグランド配線を示している。接続線20に含まれるグランド線は、このゼロ電位点部、すなわちグランド配線に接続される。また、駆動回路が実装されたプリント基板18に接続される巻線の電源電圧を供給する電源回路、制御回路の電源電圧を供給する電源回路、制御電圧を印加するリード線および制御回路のグランド線などは、巻線の電源電圧を供給する電源回路に対する1次側(電源)回路、制御回路の電源電圧を供給する電源回路に対する1次側(電源)回路、これら1次側(電源)回路と接続された大地のアースおよび独立して接地された大地のアースのいずれとも電気的に絶縁されている。つまり、1次側(電源)回路電位および大地のアースの電位に対して、プリント基板18に実装された駆動回路は電気的に絶縁された状態であることから、電位が浮いた状態となっている。これは電位がフローティングされた状態とも表現され、よく知られている。また、このようなことから、プリント基板18に接続される巻線の電源電圧を供給する電源回路および制御回路の電源電圧を供給する電源回路の構成は、フローティング電源とも呼称され、これもよく知られた表現である。

【0039】

以上のように構成された本ブラシレスモータに対して、接続線20を介して各電源電圧および制御信号を供給することにより、プリント基板18の駆動回路により固定子巻線12が駆動される。固定子巻線12が駆動されると、固定子巻線12に駆動電流が流れ、固定子鉄心11から磁界が発生する。そして、固定子鉄心11からの磁界とフェライト樹脂磁石32からの磁界とにより、それら磁界の極性に応じて吸引力および反発力が生じ、これらの力によってシャフト16を中心に回転子14が回転する。

【0040】

次に、本ブラシレスモータのより詳細な構成について説明する。

まず、本ブラシレスモータは、上述したように、シャフト16が2つの軸受15で支持されるとともに、それぞれの軸受15もブラケットにより固定され、支持されている。さらに、上述したようなクリープによる不具合を抑制するため、本実施の形態では、それぞれの軸受15が、導電性を有した金属製のブラケットにより固定されるような構成としている。すなわち、本実施の形態では、予め鋼板で加工され寸法精度の良好な導電性のブラケットを軸受15の固定に採用している。特に、モータの高出力化が要求される場合には、このような構成とすることがより好ましい。

【0041】

具体的には、まず、反出力軸側の軸受15bに対して、軸受15bの外周径とほぼ等しい外周径のブラケット19により固定している。また、このブラケット19は、絶縁樹脂13とモールド一体成形されている。すなわち、図4に示すように、反出力軸側における絶縁樹脂13の形状は、本ブラシレスモータ本体から反出力軸方向へと突出する本体突出部13aを有した形状である。この本体突出部13aの本体内部側に、インナーブラケットとしてブラケット19を配置し、絶縁樹脂13とモールド一体成形している。ブラケット19は中空円筒状となるカップ形状を有しており、より具体的には、一方を開いた円筒部19aと、開いた側の円筒端部から外方向に少しだけ広がった環状のつば部19bとを有している。円筒部19aの内周径は軸受15bの外周径とほぼ等しく、円筒部19aに軸受15bを圧入することにより、軸受15bはブラケット19を介するようにして絶縁樹脂13にも固定されることになる。このように構成することで、軸受15bの外輪側は金属製のブラケット19に固定されるため、クリープによる不具合を抑制できる。また、つば部19bの外周径は軸受15bの外周径よりも少しだけ大きくしている。すなわち、つば部19bの外周径は、軸受15bの外周径よりも大きく、かつ少なくとも回転体30の外周径よりも小さくしている。ブラケット19をこのような形状とすることにより、例えばつば部が回転体30の外周を超えて固定子10まで広がるような構造に比べて、コスト高となる金属材料の使用を抑制している。また、このように金属製のブラケット19の面積を抑制し、さらに絶縁樹脂13でブラケット19の外郭を覆うようにモールド一体成形しているため、軸受15bから発生する騒音を抑制することもできる。

【0042】

次に、出力軸側の軸受15aに対しては、固定子10の外周径とほぼ等しい外周径のブラケット17により固定している。ブラケット17は概略円板形状であり、円板の中央部に軸受15aの外周径とほぼ等しい径の突出部を有しており、この突出部の内側は中空となっている。プリント基板18を内蔵したのち、このようなブラケット17の突出部の内側を軸受15aに圧入するとともに、ブラケット17の外周に設けた接続端部と固定子10の接続端部とが嵌合するように、ブラケット17を固定子10に圧入することにより、本ブラシレスモータが形成される。このように構成することで、組立作業の容易化を図るとともに、軸受15aの外輪側は金属製のブラケット17に固定されるため、クリープによる不具合も抑制している。

【0043】

また、ブラケット19には、導通ピン22が予め電気的に接続されている。すなわち、図4に示すように、ブラケット19のつば部19bに導通ピン22の一方の先端部22aが接続されている。導通ピン22は絶縁樹脂13の内部に配置され、ブラケット19と同様に絶縁樹脂13とモールド一体成形されている。なお、導通ピン22をモータ内部として絶縁樹脂13の内部に配置することで、導通ピン22を錆や外力などから予防し、使用環境や外部応力などに対して、信頼性の高い電気的接続としている。導通ピン22は、絶縁樹脂13の内部において、つば部19bから本ブラシレスモータの外周方向へと延伸し、本ブラシレスモータの外周近辺からシャフト16とほぼ平行して出力軸側へとさらに延伸している。そして、絶縁樹脂13の出力軸側の端面から、導通ピン22の他方の先端部22bが露出している。さらに、先端部22bには、導通ピン22をブラケット17に電気接続するための導通ピン23が接続されている。すなわち、ブラケット17を固定子10に圧入したとき、導通ピン23がブラケット17に接触し、ブラケット17と導通ピン23との導通が確保される。このような構成により、ブラケット17とブラケット19との2つのブラケットは、導通ピン22を介して電気的に接続される。また、ブラケット17およびブラケット19は、絶縁樹脂13により固定子鉄心11と絶縁された状態で、この2つのブラケットが電気的に接続される。

【0044】

そして、本実施の形態では、回転体30において、シャフト16と回転体30の外周との間に誘電体層50を設けている。

【0045】

図5は、図4に示す本ブラシレスモータの要部を模式的に示した図である。図5に示すように、ブラケット17とブラケット19とは電気的に接続されており、固定子鉄心11とは接続しない状態となっている。

【0046】

ここで、ブラケット17とブラケット19とを接続しない場合、両ブラケットの形状や配置状態が異なるため、両ブラケットのインピーダンスは異なる。このため、ブラケット17に誘起される電位とブラケット19に誘起される電位にアンバランスを発生させる。この電位のアンバランスは、シャフト16を介して出力軸側から反出力軸側または反出力軸側から出力軸側に高周波電流が流れやすい状態となることが懸念される。

【0047】

本実施の形態では、ブラケット17とブラケット19とを電気的に接続することで両ブラケットを同電位とし、電位のアンバランスを抑制して、シャフト16を介しての高周波電流が流れにくい状態としている。

【0048】

また、ブラケット17とブラケット19とを接続する導通ピン22を固定子鉄心11にも接続すると、固定子側のインピーダンスが低くなる。そして、インピーダンスが低くなると、上述したように、固定子側、すなわち軸受における外輪側の電位が高い状態となる。これに対し、本実施の形態では、導通ピン22と固定子鉄心11とを絶縁した状態として、インピーダンスの低下を抑制し、軸受外輪側の電位を低い状態に抑えている。また、これによって、以下で説明するように、固定子側と回転子側とのインピーダンスのバランスを取りやすい状態としている。さらに、本実施の形態では、上述したようにブラケット17を固定子10に圧入するのみで、固定子鉄心11との絶縁を確保しながら、ブラケット17とブラケット19とを電気的に接続できる。このため、製造工程において、容易に、固定子側のインピーダンスの低下を抑えながら、両ブラケットを同電位とすることができる。

【0049】

次に、図5に示すように、回転体30は、最外周部にフェライト樹脂磁石32を配置し、さらに、内周側に向かって、回転子鉄心31を構成する外側鉄心31a、誘電体層50、回転子鉄心31を構成する内側鉄心31bと順に配置されている。また、誘電体層50は、絶縁樹脂で形成された層である。本実施の形態では、電食抑制用として、このような誘電体層50を設けている。図5では、誘電体層50が、回転体30の内周側と外周側との間でシャフト16の周りを周回するようなリング状に形成された一例を示している。回転体30は、このように、フェライト樹脂磁石32、外側鉄心31a、誘電体層50を形成する絶縁樹脂、および内側鉄心31bが一体形成された構成である。また、内側鉄心31bの内周の締結部51において、回転体30がシャフト16に締結される。これにより、軸受15に支承される回転子14が構成される。

【0050】

回転体30において、誘電体層50は、絶縁物である絶縁樹脂で形成された層であり、外側鉄心31aと内側鉄心31bとを直列的に絶縁分離している。一方、誘電体層50は、所定の誘電率を有した絶縁樹脂で形成されており、高周波電流は、外側鉄心31aと内側鉄心31bとの間を流れることができる。

【0051】

ところで、このような誘電体層50を設けない場合、上述したように、固定子鉄心を基準としたブラケット間のインピーダンスは高く、逆に、回転体に電気的に接続されたシャフト間のインピーダンスは低い。このようなインピーダンス成分を有した等価回路に対して、固定子鉄心などから発生したパルス幅変調の高周波電流などが流れ込むことになる。このため、ブラケットに電気的に接続された軸受の外輪と、軸受内輪側のシャフトとの間で、高周波電流による電位差が生じる。

【0052】

本実施の形態では、インピーダンスの低い回転子の回転体において、図5に示すような誘電体層50を設けることにより、ブラケット側のインピーダンスに近似するように回転子14のインピーダンスを高くしている。すなわち、外側鉄心31aと内側鉄心31bとの間に誘電体層50を設けることで、回転子14は、等価的に誘電体層50による静電容量が直列接続された構成となり、回転子14のインピーダンスを高くできる。そして、回転子14のインピーダンスを高くすることにより、回転子14からシャフト16へと流れる高周波の電圧降下が大きくなるため、これによって、高周波電流によりシャフト16に発生する電位を低くできる。このような原理に基づき、本実施の形態のブラシレスモータは、ブラケット17および19に電気的に接続された軸受15の外輪と、軸受15の内輪側のシャフト16との間での高周波電流による電位差を低くしている。なお、上述したように、本実施の形態では、ブラケット17および19と固定子鉄心11とを絶縁した状態とすることで、ブラケット17および19のインピーダンスの低下を抑制し、ブラケット17および19も高いインピーダンス状態としている。このため、軸受内輪と軸受外輪間には常に電位が低い状態で、その電位差が低くなるようにバランスが保たれている状態となり、これによって、軸受における電食の発生を抑制している。

【0053】

さらに、本実施の形態では、ブラケット17とブラケット19とを導通ピン22を介して電気的に接続することで、両ブラケットを同電位とし、シャフトを介しての高周波電流の流れを抑制している。さらに、両ブラケットを同電位とすることで、軸受15aの内輪外輪間の電位差と軸受15bの内輪外輪間の電位差とを近似あるいは同一とすることが可能となる。このような構成において、誘電体層50を利用して回転子側のインピーダンスを適切に調整することで、軸受15aおよび軸受15bそれぞれに対して、内輪外輪間の電位差、すなわち軸電圧を低くできる。よって、一方の軸受は電食を抑制できるが、他方の軸受に電食が発生するというような不具合を抑制できる。このように、導電性のブラケットでそれぞれ固定された2つの軸受に対して、軸受内輪と外輪との間の電位差を低くできるため、軸受の固定強度を確保しながら、PWMなどによる高周波によって生じる軸受の電食の発生を抑制することが可能となる。

【0054】

また、誘電体層50の幅や材料を変えることにより、静電容量を可変できるため、回転子14側のインピーダンスを最適に設定することもできる。すなわち、誘電体層50を形成する絶縁樹脂の誘電率を低くする、絶縁樹脂の厚さ(電極間距離)を大きくする、または電極面積を小さくすることなどにより、誘電体層50による静電容量を低くできる。そして、このようにして、誘電体層50による静電容量を低くすることで、回転子14のインピーダンスを高くできる。

【0055】

また、誘電体層50を形成する絶縁樹脂として、シンジオタクチックポリスチレン(以下、SPSという)樹脂を使用することで、低誘電率化することが可能となり、絶縁樹脂の厚さが小さくても、回転子14のインピーダンスをより高くすることができる。すなわち、一般的にモータの絶縁樹脂に使用される樹脂は、ポリブチレンテレフタレート(以下、PBTという)樹脂やポリエチレンテレフタレート(PET)樹脂などにガラス繊維などの無機充填剤で強化されたものを使用しており、その材料は誘電率が約3.5程度となっている。これに対し、SPS樹脂の誘電率は、非強化品で2.6、強化品で2.8と一般的な樹脂よりも低誘電率である。したがって、絶縁樹脂の厚みの上限が構造上規制され、PBT樹脂などではインピーダンスが低く足りない場合は、SPS樹脂を使用することで静電容量を小さくすることが可能となる。

【0056】

さらに、図5に示すように、誘電体層50が外側鉄心31aと内側鉄心31bとに分離するような回転体30の構成とすることにより、製造工程において、シャフト16がない状態で回転子鉄心と絶縁樹脂を一体成形することが可能となる。このため、シャフトと回転子鉄心間の誘電体層を設けるような構造と比較して、図5に示すような構造は、シャフトがない状態で回転体30を成形することが可能となり、生産性を高めることができる。また、図5に示すような構造であれば、シャフト16の品種が変わっても、シャフト16をカシメまたは圧入することで固定することが可能となるため、品種切替の対応が容易となり、これによっても、生産性を向上することができる。

【0057】

図6は、本発明の実施の形態1におけるブラシレスモータの回転体の具体的な構成例を示した図である。図6は、回転体を上面から見た構成例を示している。図6に示す回転体は、外側鉄心31aと内側鉄心31bとの径方向の間において、径方向の幅が異なる複数種類の円弧を組み合わせたような形状の誘電体層50を有している。すなわち、誘電体層50は、少なくとも外周側と内周側のいずれかにおいて、凸の突起形状と凹の突起形状とを繰り返し周回するような形状である。また、外側鉄心31aと内側鉄心31bとが、このような形状の誘電体層50に嵌合している。

【0058】

図5に示したように誘電体層50を完全なリング形状とした場合、回転時における空転などのおそれがある。これに対し、図6に示すような誘電体層50の形状とすることにより、空転防止のための突起が誘電体層50と鉄心との間に挿入された構造となり、空転防止とともに回転強度を高めることができる。より具体的には、空転防止のための突起が互いに対向する位置となるように、各突起を外側鉄心31aおよび内側鉄心31bそれぞれに設けている。

【0059】

図7は、本発明の実施の形態1におけるブラシレスモータの回転子の他の構成例を示した図である。図7に示す回転体30は、最外周部にフェライト樹脂磁石32を配置し、さらに、内周側に向かって、回転子鉄心31、絶縁樹脂で形成された誘電体層50と順に配置されている。図7に示す回転体30は、このように、フェライト樹脂磁石32、回転子鉄心31、誘電体層50を形成する絶縁樹脂が一体形成された構成である。また、誘電体層50の内周の締結部51において、回転体30がシャフト16に締結される。すなわち、回転体30が誘電体層50を介してシャフト16に締結された構成である。回転子14はこのような構成であってもよく、回転子鉄心31とシャフト16との間に誘電体層50による静電容量が直列接続された構成となり、回転子14のインピーダンスを高くできる。

【0060】

次に、回転子が固定子の外周側に配置されたアウタロータ型のモータについて説明する。図8は、本実施の形態における他の構成例としてのアウタロータ型のモータの断面を示した構造図である。なお、図8において、図4と同様の構成要素については同一の符号を付している。図8において、固定子巻線12が巻装された固定子鉄心11は絶縁樹脂13にてモールド成形されて、固定子10が構成されている。さらに、固定子10にはブラケット17およびブラケット19が一体成形されており、ブラケット17に軸受15aが固定され、ブラケット19に軸受15bが固定されている。軸受15aおよび軸受15bの内輪側にはシャフト16が貫通し、シャフト16の一方の端部に中空円筒形状の回転体30が締結されている。また、回転体30の内周側中空部に固定子鉄心11が配置される。そして、回転体30において、外側鉄心31aと内側鉄心31bとで挟むようにして、環状の誘電体層50を設けている。また、軸受15aと軸受15bとを導通ピン22などで電気的に接続している。このようなアウタロータ型のモータにおいても、図4のような構成と同様、図8に示すように誘電体層50を設け、かつブラケット17とブラケット19を電気的に接続する構造を設けることにより、同様の効果を得ることができる。

【実施例】

【0061】

1.インバータ駆動モータ用転がり軸受

<実施例1>

表1に示したように、エステル油とリチウム石けん系増ちょう剤とからなり、40℃基油動粘度が55mm2/sであるグリースを用い、内輪の軌道面の二乗平均粗さが8nmであるミネベア製608Z玉軸受(外径22mm、内径8mm、巾7mm)に上記グリースを必要量封入し、1000rpmにおける油膜パラメータΛが26である本発明の実施例1のインバータ駆動モータ用転がり軸受を製造した。

【0062】

【表1】

【0063】

<比較例1>

表1に示したように、エステル油とリチウム石けん系増ちょう剤とからなり、40℃基油動粘度が55mm2/sであるグリースを用い、内輪の軌道面の二乗平均粗さが14nmであるミネベア製608Z玉軸受(外径22mm、内径8mm、巾7mm)に上記グリースを必要量封入し、1000rpmにおける油膜パラメータΛが16である比較例1のインバータ駆動モータ用転がり軸受を製造した。

【0064】

<比較例2>

表1に示したように、エステル油とリチウム石けん系増ちょう剤とからなり、40℃基油動粘度が26mm2/sであるグリースを用い、内輪の軌道面の二乗平均粗さが8nmであるミネベア製608Z玉軸受(外径22mm、内径8mm、巾7mm)に上記グリースを必要量封入し、1000rpmにおける油膜パラメータΛが14である比較例2のインバータ駆動モータ用転がり軸受を製造した。

【0065】

上記のようにして製造した実施例1及び比較例1〜2のインバータ駆動モータ用転がり軸受に対して、下記の方法により耐電圧の測定及び電食再現試験を行った。

【0066】

耐電圧の測定は、実施例1及び比較例1〜2のインバータ駆動モータ用転がり軸受を金属製の軸に装着し、図3に模式的に示されたような電気回路を軸68と外輪69の間に設け、図示しないブラシを介して軸68と可変電圧直流電源装置65の間を電気的に接続した測定装置を用いた。そして、この測定装置において、回転速度1000rpmで軸を回転させながら電源電圧を徐々に上げて電圧値と電流値を測定し、得られた電圧値及び電流値のグラフを図9に示した。

【0067】

これらのグラフを詳細に見てみると、電圧が低い間は油膜によって絶縁状態が保たれるので電流が流れず、電流値はゼロのままであった。ところが、電圧を上昇させていくと、ある時点t1で電圧が急激に下がった。この時点で、上昇した電圧に対して絶縁状態を保つための油膜厚さが不十分となり、電流が流れ始めるので、電流値が上昇した。この状態で電圧をそのまま維持させると、電流値もほぼ一定に保たれるので、グラフは図9に示すようにほぼ水平になった。このときの最大電圧値Vmaxを耐電圧値とし、表1に示した。なお、グラフが最後にゼロに落ち込んでいるのは電源オフにしたからである。

【0068】

その結果、表1から明らかなように、軌道面の二乗平均粗さ及び油膜パラメータΛが本発明に規定する範囲内である実施例1のインバータ駆動モータ用転がり軸受では、5.3Vもの耐電圧が得られることが示された。これに対し、油膜パラメータがΛ17.5未満である比較例1及び2のインバータ駆動モータ用転がり軸受では、耐電圧がそれぞれ2.3及び1.9Vであり、インバータ駆動の家電機器用モータ等への適用に要求される耐電圧3Vには及ばないことが示された。

【0069】

次いで、電食再現試験は、実施例1及び比較例1〜2のインバータ駆動モータ用転がり軸受を装着した上記測定装置を用いて、軸と外輪の間に最大電圧3V及び周波数1.2MHzの高周波矩形パルス電圧を与える加速試験条件下で、回転速度1000rpmで合計504時間の連続運転を行った。各実施例及び比較例につき4個の玉軸受に対して、試験開始時及び24時間×7日=168時間ごとにアンデロンMバンド値を測定し、これらの平均値を図10のグラフに示した。なお、ミディアムバンド(Mバンド)に対応するアンデロン値は転がり軸受の軌道輪の軌道面や転動体の転動面の形状不良等による振動との関連性が高いので、本願ではアンデロンMバンド値を電食による転送面の荒れを示す評価基準として用い、アンデロンMバンド値が1.5以上のときに電食が発生したと判断した。

【0070】

その結果、図10から明らかなように、実施例1のインバータ駆動モータ用転がり軸受では、504時間経過後のアンデロン値は試験開始時とほとんど変わらないことが示された。これに対し、比較例1のインバータ駆動モータ用転がり軸受では、試験時間が168時間の測定時にすでに1.5を超えており、また、比較例2のインバータ駆動モータ用転がり軸受では、試験時間が336時間の測定時でアンデロン値がほぼ1.5に達し、試験時間が504時間の測定時では1.5を超えていた。これにより、軸と外輪の間の電圧が耐電圧よりも低い実施例1では電食が起きず、軸と外輪の間の電圧が耐電圧よりも高い比較例1と2では電食が起きることが確認された。

【0071】

2.インバータ駆動モータ

上述の本発明のインバータ駆動モータ用転がり軸受と、誘電体層に誘電率3.6のPBT樹脂を使用し、最小部の樹脂厚が2.5mmである図6に示された構成の回転子とを用いて、図4に示された構成のブラシレスモータを本発明のインバータ駆動モータとして作製した。

【0072】

このブラシレスモータに対して、直流安定化電源を使用し、巻線の電源電圧Vdcを391V、制御回路の電源電圧Vccを15Vとし、回転数1000rpmの同一運転条件下で軸電圧を測定した。なお、回転数は制御電圧Vspにて調整し、運転時のブラシレスモータ姿勢はシャフト水平とした。

【0073】

軸電圧の測定は、デジタルオシロスコープ(テクトロニクス製DPO7104)と高電圧差動プローブ(テクトロニクス製P5205)により、電圧波形を観測して、波形崩れが発生しないかどうか確認を行い、ピーク−ピーク間の測定電圧を軸電圧とした。この軸電圧の測定結果は図11に示した。なお、測定時の横軸時間は50μs/divとした。

【0074】

その結果、本発明のインバータ駆動モータにおいては、図11に示されたように、軸電圧が3V以下と非常に低く抑えられ、さらに、軸電圧の波形に崩れがないことから、放電が防止され、電食が抑制されることが示された。

【技術分野】

【0001】

本発明は、例えばエアコンモータ等のインバータ駆動モータ用の電食の発生を抑制する転がり軸受及びそれを用いたインバータ駆動モータに関するものである。

【背景技術】

【0002】

近年、モータはインバータにより駆動するパルス幅変調(Pulse Width Modulation)方式(以下、PWM方式という)を採用するケースが多くなってきている。こうしたPWM方式のインバータ駆動においては、巻線の中性点電位が零とならないため、軸受の外輪と内輪との間に電位差(以下、軸電圧という)が発生する場合がある。この軸電圧は、スイッチングによる高周波成分を含んでおり、軸電圧が軸受内部の油膜の絶縁破壊電圧に達すると、軸受内部に微小電流が流れ、軸受の内外輪と転動体との間で放電が生じて軸受内部の素材を局所的に溶解する、いわゆる電食が発生する。この電食が進行した場合、軸受内輪、軸受外輪又は転動体の表面に波状摩耗現象が発生して潤滑不良や異常音を生じさせることがあり、モータにおける不具合の主要因の1つとなっている。

【0003】

このような転がり軸受内部の電食を抑制する方法としては、転がり軸受の内外輪間で絶縁をできるだけ強化して耐電圧を高くする技術と、転がり軸受の内外輪間で電気を通りやすくして頻繁に放電を繰り返し、内外輪間に電荷を溜めない技術とが知られている。

【0004】

絶縁を強化して耐電圧を高くする方法としては、内外輪間に介装される転動体を、窒化けい素を主体として加圧焼結により形成されたものであって、その転動面の粗さが0.2Z以下のものにすることによって、内外輪間に比較的大きな電圧が掛かっても放電を生じさせない技術が報告されている(例えば、特許文献1参照。)。

【0005】

しかしながら、この絶縁を強化して耐電圧を高くする技術では、窒化けい素製の転動体を用いて完全な絶縁を図る場合には電食は起きなくなるが、窒化けい素製の転動体を使った軸受自体が非常に高価となり、この軸受を組み込んだモータの製造においてはコスト的な問題を有していた。

【0006】

また、転がり軸受の内外輪間に電荷を溜めない技術としては、放電ブラシを設けて内外輪を短絡させることによって、転動体と内外輪との転がり接触部以外の放電経路を確保し、電食発生を防止する技術や、転動体の少なくとも軌道面との接触面の中心線平均面粗さを0.05〜0.2μmRaにすることによって、接触面での通電頻度を高め、内外輪との電位差を低位に保って電食損傷を抑制させる技術が報告されている(例えば、特許文献2及び3参照。)。

【0007】

しかしながら、放電ブラシを設ける技術では、放電ブラシの摩耗で導通性が損なわれた場合、内外輪と転動体との間よりも放電ブラシの電気抵抗が上昇してしまい、内外輪間の通電が再開されてしまうといった問題や、放電ブラシから発生する摩耗粉により軸受内部の損傷を引き起こしてしまうといった問題を有していた。また、内外輪と転動体の接触面を粗くして放電し易くする技術では、頻繁に細かな放電を繰り返し、軌道面に大きなダメージを与えない方策をとっているが、いくら小さな放電とはいえ、接触面の荒れが大きくなり、結局は軸受寿命が低下してしまうといった問題が生じる可能性があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−12129号公報

【特許文献2】特開2007−146966号公報

【特許文献3】特開2010−74873号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような問題点に鑑みて成されたものであり、油膜の厚さを所定の範囲に安定的に維持し、耐電圧を制御することができ、これにより、インバータ駆動モータの軸電圧による放電を防止し、電食を抑制することができるインバータ駆動モータ用転がり軸受を安価に提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のインバータ駆動モータ用転がり軸受は、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さが4〜16nmであり、かつ、定常運転状態における油膜パラメータΛが17.5以上であることを特徴としている。また、本発明のインバータ駆動モータ用転がり軸受においては、グリースの基油の40℃における動粘度が24mm2/s以上であることが好ましい。さらに、本発明のインバータ駆動モータ用転がり軸受においては、1000rpmにおける耐電圧が3V以上であることが好ましい。また、本発明においては、グリースの基油の40℃における動粘度が60mm2/s以下であることが好ましい。

【0011】

本発明のインバータ駆動モータ用転がり軸受によれば、転動体の転走する軌道面の二乗平均粗さを4〜16nmとするとともに、定常運転状態における油膜パラメータΛを17.5以上とすることにより、油膜の形成状態を好適に制御することができ、これにより、特定電圧以下の放電を防ぎ、電食を防ぐことができる。

【0012】

転がり接触面の潤滑状態の良否は、接触面の間に形成される油膜厚さと各接触面の表面粗さとの比である油膜パラメータΛによって評価されており、この油膜パラメータΛは次式で示される。

Λ=hmin/σ (式1)

ただし、hminはEHL油膜厚さ、σは合成表面粗さ√(σ12+σ22)をそれぞれ示し、さらに、σ1及びσ2は接触する転動体と転走溝の表面粗さ(二乗平均粗さ)を示している。

【0013】

なお、本発明の転がり軸受は、グリース潤滑のため、光干渉法によってグリースから測定したhminを用いて油膜パラメータを計算している。また、従来の油膜パラメータΛとしては、例えば、特開2000−179559号公報の段落[0006]において、転がり軸受の場合、通常の軸受使用条件では0.8〜3.0の範囲内であり、本願発明における油膜パラメータΛとは全く異なる範囲である。

【0014】

また、本発明のインバータ駆動モータは、上記のインバータ駆動モータ用転がり軸受によってモータ軸が支持されていることを特徴としている。このような構成のインバータ駆動モータによれば、上記のインバータ駆動モータ用転がり軸受において制御された耐電圧よりも、軸電圧が低いインバータ駆動モータに上記のインバータ駆動モータ用転がり軸受けを適用することにより、良好に電食を抑制することができる。

【0015】

さらに、本発明のインバータ駆動モータ用転がり軸受においては、グリースの基油動粘度の範囲を管理することによって電食を抑制しているため、機械的なロスが大きくならず、長寿命をも実現している。そのため、軸受を長期に亘ってスムーズに回転させ続けることが可能なインバータ駆動モータを、容易にかつ低コストで実現することができるといった効果も奏する。

【発明の効果】

【0016】

本発明のインバータ駆動モータ用転がり軸受によれば、定常運転状態における油膜の厚さを所定の範囲に安定的に維持し、耐電圧を制御することができ、これにより、インバータ駆動モータの軸電圧による放電を防止し、電食を抑制することができる。

【図面の簡単な説明】

【0017】

【図1】本発明のインバータ駆動モータ用転がり軸受の一実施形態を示した断面図である。

【図2】本発明における油膜パラメータに対する耐電圧及び軌道面の二乗平均粗さの相関を示したグラフである。

【図3】本発明のインバータ駆動モータ用転がり軸受に対する耐電圧の測定装置及び電食再現試験用装置を示した模式図である。

【図4】本発明のインバータ駆動モータの一実施形態であるインナロータ型モータの断面を示した構造図である。

【図5】本発明のインバータ駆動モータの要部を模式的に示した図である。

【図6】本発明のインバータ駆動モータの回転体の具体的な構成例を示した図である。

【図7】本発明のインバータ駆動モータの回転子の他の構成例を示した図である。

【図8】本発明のインバータ駆動モータの一実施形態であるアウタロータ型モータの断面を示した構造図である。

【図9】本発明のインバータ駆動モータ用転がり軸受における耐電圧測定時の電圧値及び電流値を示したグラフである。

【図10】本発明のインバータ駆動モータ用転がり軸受に対する電食再現試験の結果を示したグラフである。

【図11】本発明のインバータ駆動モータにおける軸電圧の測定結果を示したグラフである。

【符号の説明】

【0018】

1 インバータ駆動モータ用転がり軸受

2 内輪

3 外輪

4 転動体

5 グリース

10 固定子

11 固定子鉄心

12 固定子巻線

13 絶縁樹脂

14 回転子

15 軸受

16 シャフト

17 ブラケット(出力軸側)

18 プリント基板

19 ブラケット(反出力軸側)

20 接続線

21 樹脂(インシュレータ)

22 ブラケット(反出力軸側)側の導通ピン

23 ブラケット(出力軸側)側の導通ピン

30 回転体

31 回転子鉄心

31a 外側鉄心

31b 内側鉄心

32 磁石

50 誘電体層

51 締結部

61 玉軸受

62 金属ボール

63 ダミー玉軸受

64 セラミックボール

65 可変電圧直流電源装置

66 電圧計

67 電流計

68 軸

69 外輪

【発明を実施するための形態】

【0019】

次に、本発明のインバータ駆動モータ用転がり軸受の実施形態について具体的に説明する。図1は、本発明のインバータ駆動モータ用転がり軸受の一実施形態を示す断面図である。図1に示すように、本発明のインバータ駆動モータ用転がり軸受1は、相対回転可能に対向して配置された内輪2及び外輪3と、これら内輪2と外輪3との間でグリース5を介して転動可能に介装された転動体4とを備え、インバータ駆動モータのモータ軸を支持する構成である。

【0020】

インバータ駆動モータに用いられる金属製の転がり軸受1では、内外輪2,3と転動体4との間で電流が流れて電食による損傷が起きる場合がある。この問題を解決するために、本発明においては、内輪2と外輪3の少なくとも一方の軌道面の二乗平均粗さ及び定常運転状態における油膜パラメータΛを制御することにより、軸受1が定常回転する時に内外輪2,3と転動体4との間の油膜を厚くすることができ、これにより、電流を流れ難くして電食を抑制している。

【0021】

本発明のインバータ駆動モータ用転がり軸受においては、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さが4〜16nmであることが必須である。内輪2と外輪3の少なくとも一方の軌道面の二乗平均粗さが4nm未満である場合においても、油膜の形成状態を制御することができるが、製造上かなり厳しい精度が要求されることとなり、量産性等を考慮するとコスト的に問題が生じる。一方、上記二乗平均粗さが16nmを超えると、基油動粘度を上げることで油膜パラメータを一定以上に保つことができるが、用途に応じて要求されるトルクを満足できなくなる。そのため、本発明においては、内輪2と外輪3の少なくとも一方の軌道面の二乗平均粗さを4〜16nmの範囲に規定した。

【0022】

また、本発明のインバータ駆動モータ用転がり軸受においては、定常運転状態における油膜パラメータΛが17.5以上であることが必須であり、20以上であればより好ましい。この油膜パラメータΛが大きいほど電食抑制効果は向上するが、大きすぎると軸受トルクが大きくなりすぎてモータの消費電力が増えるので好ましくない。

【0023】

さらに、上記の内輪2及び外輪3と転動体4との接触面にはそれぞれグリース5が封入されており、本発明においては、このグリースの基油の40℃における動粘度が24mm2/s以上であることが必須である。上記40℃における動粘度が24mm2/s未満の場合、軸受の短命化が問題となる。

【0024】

本発明の発明者らは、本発明のインバータ駆動モータ用転がり軸受における油膜パラメータΛ、内輪又は外輪の軌道面の二乗平均粗さ及び耐電圧について鋭意研究を重ねた結果、図2に示されたそれぞれの相関が得られた。図2は、本発明における油膜パラメータΛに対する耐電圧及び軌道面の二乗平均粗さの相関を示したグラフである。図2には、実線、破線および点線で表される3つの曲線が示されている。

【0025】

実線は、下記の方法に従って、インバータ駆動モータ用転がり軸受における油膜パラメータΛを変化させて1000rpmにおける耐電圧を測定したときの実測値に基づく近似曲線であり、油膜パラメータΛと耐電圧との相関を表したものである。耐電圧の測定には、図3に模式的に示されたような測定装置を用いた。この測定装置は、グリースを必要量封入した金属ボール62を備えたミネベア製608Z玉軸受61(外径22mm、内径8mm、巾7mm)を金属製の軸68の一端に装着し、ブラシ(図示せず)を介して軸68と可変電圧直流電源装置65の間を電気的に接続して電気回路を軸68と外輪69の間に設け、さらに、電圧計66と電流計67を用いて軸68と外輪69の間の電圧と電流が測定できる構成になっている。また、軸68の他端側にはミネベア製608Z玉軸受61の金属ボール62をセラミックボール64に置き換えたダミー玉軸受63を装着して、玉軸受61のみを介して電流が流れるようにした。そして、この測定装置において、油膜パラメータ値を変化させて玉軸受の耐電圧を測定し、得られた測定値(▲)から図2において実線で示される近似曲線が求められた。

【0026】

また。点線および破線は、40℃における動粘度がそれぞれ24mm2/sと60mm2/sである基油に対して、内輪又は外輪の軌道面の二乗平均粗さと油膜パラメータΛとの関係を表している。この関係は式1から導くことができる。ここで、hminの値は、回転速度1000rpmの条件で、グリースを光干渉法によって測定した値である。

【0027】

このようにして得られた図2のグラフにおいては、例えば、内輪または外輪の軌道面の二乗平均粗さを4nmとし、基油の動粘度を24mm2/sとした場合は、右側縦軸の4nmの値から矢印1に沿って左側の点線まで進み、そこから矢印2方向に下がって横軸の値を読み取ると、油膜パラメータが17.5であることが分かる。また、矢印2が実線と交差した点から、矢印3に沿って左側縦軸の値を読み取れば、油膜パラメータが17.5のときには転がり軸受の耐電圧が3Vであることが分かる。同様にして、軌道面の二乗平均粗さを16nmとし、基油の動粘度を60mm2/sとした場合も、油膜パラメータは同じく17.5なので、耐電圧も同じく3Vになる。

【0028】

インバータ駆動される家電機器用モータ(エアコン用ファンモータ、洗濯機モータ、掃除機モータなど)やOA機器用ファンモータなどの用途においては、転動体と軸の間に生じる電位差は3V以下なので、インバータ駆動モータで電食を防止するためには、転がり軸受の耐電圧を軸電圧よりも大きくする必要があり、すなわち、軸受の耐電圧は3V以上であることが必要である。言い換えれば、通常運転条件において、転がり軸受の油膜パラメータが17.5以上であることが必要である。また、軸受トルクが問題にならない用途であれば基油の動粘度が60mm2/sを超えてもよい。したがって、本発明において規定される範囲は図2の網掛け領域で表される。

【0029】

以上のように、本発明のインバータ駆動モータ用転がり軸受によれば、内輪と外輪の少なくとも一方の軌道面の二乗平均粗さを4〜16nmとするとともに、油膜パラメータΛを17.5以上とすることにより、3V以上の1000rpmにおける耐電圧が得られることが判る。このように、本発明のインバータ駆動モータ用転がり軸受は3V以上もの非常に高い1000rpmにおける耐電圧が得られることから、放電による電食を効率よく抑制することができる。

【0030】

さらに、本発明においては、油膜パラメータを一定にした場合、図2に示すように、グリース基油の40℃における動粘度を大きくすれば転がり軸受の耐電圧が上がるが、動粘度が大きすぎると軸受トルクが上昇して消費電力に悪影響を及ぼすので、インバータ駆動される家電機器用モータ(エアコン用ファンモータ、洗濯機モータ、掃除機モータなど)やOA機器用ファンモータなどの用途においては、グリースの基油の40℃における動粘度が60mm2/s以下であることが望ましい。ただし、軸受トルクが多少大きくても問題のない用途向けであれば、60mm2/sを超えても差し支えない。

【0031】

本発明における転がり軸受は、深溝玉軸受のほかにころ軸受、ニードル軸受、アンギュラタイプ玉軸受であってもよく、インバータ駆動モータの使用条件や目的等に応じて、大きさ、形状、数量、材質等を任意に選択してもよい。また、本発明におけるグリースは、リチウム石けんを増ちょう剤としたものや、ウレアを増ちょう剤としたものであってもよい。

【0032】

次に、上記インバータ駆動モータ用転がり軸受を用いた本発明のインバータ駆動モータについて、図面を用いて説明する。本発明のインバータ駆動モータは、以下に詳述する構成とすることで、軸電圧を低く、具体的には図11の測定結果に示されたように3V以下に抑えることが可能であり、これにより、上記の本発明のインバータ駆動モータ用転がり軸受を組み込んだ際に、良好に電食を抑制することができる。

【0033】

図4は、本発明のインバータ駆動モータの一実施形態であるインナロータ型モータの断面を示した構造図である。本実施の形態では、電気機器としてのエアコン用に搭載され、送風ファンを駆動するためのブラシレスモータであるモータの一例を挙げて説明する。また、本実施の形態では、回転子が固定子の内周側に回転自在に配置されたインナロータ型のモータの例を挙げて説明する。

【0034】

図4において、固定子鉄心11には、固定子鉄心11を絶縁するインシュレータとしての樹脂21が介在して、固定子巻線12が巻装されている。そして、このような固定子鉄心11は、他の固定部材とともにモールド材としての絶縁樹脂13にてモールド成形されている。本実施の形態では、これらの部材をこのようにモールド一体成形することにより、外形が概略円筒形状をなす固定子10が構成されている。

【0035】

固定子10の内側には、空隙を介して回転子14が挿入されている。回転子14は、回転子鉄心31を含む円板状の回転体30と、回転体30の中央を貫通するようにして回転体30を締結したシャフト16とを有している。回転体30は、固定子10の内周側に対向して周方向に永久磁石であるフェライト樹脂磁石32を保持している。また、詳細については以下で説明するが、回転体30は、図4に示すように、最外周部のフェライト樹脂磁石32から内周側のシャフト16に向かって、回転子鉄心31の外周部を構成する外側鉄心31a、誘電体層50、回転子鉄心31の内周部を構成する内側鉄心31bと順に配置するような構造を有している。図4では、回転体30として、これらの回転子鉄心31、誘電体層50およびフェライト樹脂磁石32が一体成形された構成例を示している。このように、固定子10の内周側と回転体30の外周側とが対向するように配置されている。

【0036】

回転子14のシャフト16には、シャフト16を支持する2つの軸受15が取り付けられている。軸受15は、複数の鉄ボールを有した円筒形状のベアリングであり、軸受15の内輪側がシャフト16に固定されている。図4では、シャフト16がブラシレスモータ本体から突出した側となる出力軸側において、軸受15aがシャフト16を支持し、その反対側(以下、反出力軸側と呼ぶ)において、軸受15bがシャフト16を支持している。そして、これらの軸受15は、それぞれ導電性を有した金属製のブラケットにより、軸受15の外輪側が固定されている。図4では、出力軸側の軸受15aがブラケット17により固定され、反出力軸側の軸受15bがブラケット19により固定されている。以上のような構成により、シャフト16が2つの軸受15に支承され、回転子14が回転自在に回転する。

【0037】

さらに、このブラシレスモータには制御回路を含めた駆動回路を実装したプリント基板18が内蔵されている。このプリント基板18を内蔵したのち、ブラケット17を固定子10に圧入することにより、ブラシレスモータが形成される。また、プリント基板18には、巻線の電源電圧Vdc、制御回路の電源電圧Vccおよび回転数を制御する制御電圧Vspを印加するリード線や制御回路のグランド線などの接続線20が接続されている。

【0038】

なお、駆動回路を実装したプリント基板18上のゼロ電位点部は、大地のアースおよび1次側(電源)回路とは絶縁され、大地のアースおよび1次側電源回路の電位とは、フローティングされた状態である。ここで、ゼロ電位点部とは、プリント基板18上における基準電位としての0ボルト電位の配線のことであり、通常グランドと呼ばれるグランド配線を示している。接続線20に含まれるグランド線は、このゼロ電位点部、すなわちグランド配線に接続される。また、駆動回路が実装されたプリント基板18に接続される巻線の電源電圧を供給する電源回路、制御回路の電源電圧を供給する電源回路、制御電圧を印加するリード線および制御回路のグランド線などは、巻線の電源電圧を供給する電源回路に対する1次側(電源)回路、制御回路の電源電圧を供給する電源回路に対する1次側(電源)回路、これら1次側(電源)回路と接続された大地のアースおよび独立して接地された大地のアースのいずれとも電気的に絶縁されている。つまり、1次側(電源)回路電位および大地のアースの電位に対して、プリント基板18に実装された駆動回路は電気的に絶縁された状態であることから、電位が浮いた状態となっている。これは電位がフローティングされた状態とも表現され、よく知られている。また、このようなことから、プリント基板18に接続される巻線の電源電圧を供給する電源回路および制御回路の電源電圧を供給する電源回路の構成は、フローティング電源とも呼称され、これもよく知られた表現である。

【0039】

以上のように構成された本ブラシレスモータに対して、接続線20を介して各電源電圧および制御信号を供給することにより、プリント基板18の駆動回路により固定子巻線12が駆動される。固定子巻線12が駆動されると、固定子巻線12に駆動電流が流れ、固定子鉄心11から磁界が発生する。そして、固定子鉄心11からの磁界とフェライト樹脂磁石32からの磁界とにより、それら磁界の極性に応じて吸引力および反発力が生じ、これらの力によってシャフト16を中心に回転子14が回転する。

【0040】

次に、本ブラシレスモータのより詳細な構成について説明する。

まず、本ブラシレスモータは、上述したように、シャフト16が2つの軸受15で支持されるとともに、それぞれの軸受15もブラケットにより固定され、支持されている。さらに、上述したようなクリープによる不具合を抑制するため、本実施の形態では、それぞれの軸受15が、導電性を有した金属製のブラケットにより固定されるような構成としている。すなわち、本実施の形態では、予め鋼板で加工され寸法精度の良好な導電性のブラケットを軸受15の固定に採用している。特に、モータの高出力化が要求される場合には、このような構成とすることがより好ましい。

【0041】

具体的には、まず、反出力軸側の軸受15bに対して、軸受15bの外周径とほぼ等しい外周径のブラケット19により固定している。また、このブラケット19は、絶縁樹脂13とモールド一体成形されている。すなわち、図4に示すように、反出力軸側における絶縁樹脂13の形状は、本ブラシレスモータ本体から反出力軸方向へと突出する本体突出部13aを有した形状である。この本体突出部13aの本体内部側に、インナーブラケットとしてブラケット19を配置し、絶縁樹脂13とモールド一体成形している。ブラケット19は中空円筒状となるカップ形状を有しており、より具体的には、一方を開いた円筒部19aと、開いた側の円筒端部から外方向に少しだけ広がった環状のつば部19bとを有している。円筒部19aの内周径は軸受15bの外周径とほぼ等しく、円筒部19aに軸受15bを圧入することにより、軸受15bはブラケット19を介するようにして絶縁樹脂13にも固定されることになる。このように構成することで、軸受15bの外輪側は金属製のブラケット19に固定されるため、クリープによる不具合を抑制できる。また、つば部19bの外周径は軸受15bの外周径よりも少しだけ大きくしている。すなわち、つば部19bの外周径は、軸受15bの外周径よりも大きく、かつ少なくとも回転体30の外周径よりも小さくしている。ブラケット19をこのような形状とすることにより、例えばつば部が回転体30の外周を超えて固定子10まで広がるような構造に比べて、コスト高となる金属材料の使用を抑制している。また、このように金属製のブラケット19の面積を抑制し、さらに絶縁樹脂13でブラケット19の外郭を覆うようにモールド一体成形しているため、軸受15bから発生する騒音を抑制することもできる。

【0042】

次に、出力軸側の軸受15aに対しては、固定子10の外周径とほぼ等しい外周径のブラケット17により固定している。ブラケット17は概略円板形状であり、円板の中央部に軸受15aの外周径とほぼ等しい径の突出部を有しており、この突出部の内側は中空となっている。プリント基板18を内蔵したのち、このようなブラケット17の突出部の内側を軸受15aに圧入するとともに、ブラケット17の外周に設けた接続端部と固定子10の接続端部とが嵌合するように、ブラケット17を固定子10に圧入することにより、本ブラシレスモータが形成される。このように構成することで、組立作業の容易化を図るとともに、軸受15aの外輪側は金属製のブラケット17に固定されるため、クリープによる不具合も抑制している。

【0043】

また、ブラケット19には、導通ピン22が予め電気的に接続されている。すなわち、図4に示すように、ブラケット19のつば部19bに導通ピン22の一方の先端部22aが接続されている。導通ピン22は絶縁樹脂13の内部に配置され、ブラケット19と同様に絶縁樹脂13とモールド一体成形されている。なお、導通ピン22をモータ内部として絶縁樹脂13の内部に配置することで、導通ピン22を錆や外力などから予防し、使用環境や外部応力などに対して、信頼性の高い電気的接続としている。導通ピン22は、絶縁樹脂13の内部において、つば部19bから本ブラシレスモータの外周方向へと延伸し、本ブラシレスモータの外周近辺からシャフト16とほぼ平行して出力軸側へとさらに延伸している。そして、絶縁樹脂13の出力軸側の端面から、導通ピン22の他方の先端部22bが露出している。さらに、先端部22bには、導通ピン22をブラケット17に電気接続するための導通ピン23が接続されている。すなわち、ブラケット17を固定子10に圧入したとき、導通ピン23がブラケット17に接触し、ブラケット17と導通ピン23との導通が確保される。このような構成により、ブラケット17とブラケット19との2つのブラケットは、導通ピン22を介して電気的に接続される。また、ブラケット17およびブラケット19は、絶縁樹脂13により固定子鉄心11と絶縁された状態で、この2つのブラケットが電気的に接続される。

【0044】

そして、本実施の形態では、回転体30において、シャフト16と回転体30の外周との間に誘電体層50を設けている。

【0045】

図5は、図4に示す本ブラシレスモータの要部を模式的に示した図である。図5に示すように、ブラケット17とブラケット19とは電気的に接続されており、固定子鉄心11とは接続しない状態となっている。

【0046】

ここで、ブラケット17とブラケット19とを接続しない場合、両ブラケットの形状や配置状態が異なるため、両ブラケットのインピーダンスは異なる。このため、ブラケット17に誘起される電位とブラケット19に誘起される電位にアンバランスを発生させる。この電位のアンバランスは、シャフト16を介して出力軸側から反出力軸側または反出力軸側から出力軸側に高周波電流が流れやすい状態となることが懸念される。

【0047】

本実施の形態では、ブラケット17とブラケット19とを電気的に接続することで両ブラケットを同電位とし、電位のアンバランスを抑制して、シャフト16を介しての高周波電流が流れにくい状態としている。

【0048】

また、ブラケット17とブラケット19とを接続する導通ピン22を固定子鉄心11にも接続すると、固定子側のインピーダンスが低くなる。そして、インピーダンスが低くなると、上述したように、固定子側、すなわち軸受における外輪側の電位が高い状態となる。これに対し、本実施の形態では、導通ピン22と固定子鉄心11とを絶縁した状態として、インピーダンスの低下を抑制し、軸受外輪側の電位を低い状態に抑えている。また、これによって、以下で説明するように、固定子側と回転子側とのインピーダンスのバランスを取りやすい状態としている。さらに、本実施の形態では、上述したようにブラケット17を固定子10に圧入するのみで、固定子鉄心11との絶縁を確保しながら、ブラケット17とブラケット19とを電気的に接続できる。このため、製造工程において、容易に、固定子側のインピーダンスの低下を抑えながら、両ブラケットを同電位とすることができる。

【0049】

次に、図5に示すように、回転体30は、最外周部にフェライト樹脂磁石32を配置し、さらに、内周側に向かって、回転子鉄心31を構成する外側鉄心31a、誘電体層50、回転子鉄心31を構成する内側鉄心31bと順に配置されている。また、誘電体層50は、絶縁樹脂で形成された層である。本実施の形態では、電食抑制用として、このような誘電体層50を設けている。図5では、誘電体層50が、回転体30の内周側と外周側との間でシャフト16の周りを周回するようなリング状に形成された一例を示している。回転体30は、このように、フェライト樹脂磁石32、外側鉄心31a、誘電体層50を形成する絶縁樹脂、および内側鉄心31bが一体形成された構成である。また、内側鉄心31bの内周の締結部51において、回転体30がシャフト16に締結される。これにより、軸受15に支承される回転子14が構成される。

【0050】

回転体30において、誘電体層50は、絶縁物である絶縁樹脂で形成された層であり、外側鉄心31aと内側鉄心31bとを直列的に絶縁分離している。一方、誘電体層50は、所定の誘電率を有した絶縁樹脂で形成されており、高周波電流は、外側鉄心31aと内側鉄心31bとの間を流れることができる。

【0051】

ところで、このような誘電体層50を設けない場合、上述したように、固定子鉄心を基準としたブラケット間のインピーダンスは高く、逆に、回転体に電気的に接続されたシャフト間のインピーダンスは低い。このようなインピーダンス成分を有した等価回路に対して、固定子鉄心などから発生したパルス幅変調の高周波電流などが流れ込むことになる。このため、ブラケットに電気的に接続された軸受の外輪と、軸受内輪側のシャフトとの間で、高周波電流による電位差が生じる。

【0052】

本実施の形態では、インピーダンスの低い回転子の回転体において、図5に示すような誘電体層50を設けることにより、ブラケット側のインピーダンスに近似するように回転子14のインピーダンスを高くしている。すなわち、外側鉄心31aと内側鉄心31bとの間に誘電体層50を設けることで、回転子14は、等価的に誘電体層50による静電容量が直列接続された構成となり、回転子14のインピーダンスを高くできる。そして、回転子14のインピーダンスを高くすることにより、回転子14からシャフト16へと流れる高周波の電圧降下が大きくなるため、これによって、高周波電流によりシャフト16に発生する電位を低くできる。このような原理に基づき、本実施の形態のブラシレスモータは、ブラケット17および19に電気的に接続された軸受15の外輪と、軸受15の内輪側のシャフト16との間での高周波電流による電位差を低くしている。なお、上述したように、本実施の形態では、ブラケット17および19と固定子鉄心11とを絶縁した状態とすることで、ブラケット17および19のインピーダンスの低下を抑制し、ブラケット17および19も高いインピーダンス状態としている。このため、軸受内輪と軸受外輪間には常に電位が低い状態で、その電位差が低くなるようにバランスが保たれている状態となり、これによって、軸受における電食の発生を抑制している。

【0053】

さらに、本実施の形態では、ブラケット17とブラケット19とを導通ピン22を介して電気的に接続することで、両ブラケットを同電位とし、シャフトを介しての高周波電流の流れを抑制している。さらに、両ブラケットを同電位とすることで、軸受15aの内輪外輪間の電位差と軸受15bの内輪外輪間の電位差とを近似あるいは同一とすることが可能となる。このような構成において、誘電体層50を利用して回転子側のインピーダンスを適切に調整することで、軸受15aおよび軸受15bそれぞれに対して、内輪外輪間の電位差、すなわち軸電圧を低くできる。よって、一方の軸受は電食を抑制できるが、他方の軸受に電食が発生するというような不具合を抑制できる。このように、導電性のブラケットでそれぞれ固定された2つの軸受に対して、軸受内輪と外輪との間の電位差を低くできるため、軸受の固定強度を確保しながら、PWMなどによる高周波によって生じる軸受の電食の発生を抑制することが可能となる。

【0054】

また、誘電体層50の幅や材料を変えることにより、静電容量を可変できるため、回転子14側のインピーダンスを最適に設定することもできる。すなわち、誘電体層50を形成する絶縁樹脂の誘電率を低くする、絶縁樹脂の厚さ(電極間距離)を大きくする、または電極面積を小さくすることなどにより、誘電体層50による静電容量を低くできる。そして、このようにして、誘電体層50による静電容量を低くすることで、回転子14のインピーダンスを高くできる。

【0055】

また、誘電体層50を形成する絶縁樹脂として、シンジオタクチックポリスチレン(以下、SPSという)樹脂を使用することで、低誘電率化することが可能となり、絶縁樹脂の厚さが小さくても、回転子14のインピーダンスをより高くすることができる。すなわち、一般的にモータの絶縁樹脂に使用される樹脂は、ポリブチレンテレフタレート(以下、PBTという)樹脂やポリエチレンテレフタレート(PET)樹脂などにガラス繊維などの無機充填剤で強化されたものを使用しており、その材料は誘電率が約3.5程度となっている。これに対し、SPS樹脂の誘電率は、非強化品で2.6、強化品で2.8と一般的な樹脂よりも低誘電率である。したがって、絶縁樹脂の厚みの上限が構造上規制され、PBT樹脂などではインピーダンスが低く足りない場合は、SPS樹脂を使用することで静電容量を小さくすることが可能となる。

【0056】

さらに、図5に示すように、誘電体層50が外側鉄心31aと内側鉄心31bとに分離するような回転体30の構成とすることにより、製造工程において、シャフト16がない状態で回転子鉄心と絶縁樹脂を一体成形することが可能となる。このため、シャフトと回転子鉄心間の誘電体層を設けるような構造と比較して、図5に示すような構造は、シャフトがない状態で回転体30を成形することが可能となり、生産性を高めることができる。また、図5に示すような構造であれば、シャフト16の品種が変わっても、シャフト16をカシメまたは圧入することで固定することが可能となるため、品種切替の対応が容易となり、これによっても、生産性を向上することができる。

【0057】

図6は、本発明の実施の形態1におけるブラシレスモータの回転体の具体的な構成例を示した図である。図6は、回転体を上面から見た構成例を示している。図6に示す回転体は、外側鉄心31aと内側鉄心31bとの径方向の間において、径方向の幅が異なる複数種類の円弧を組み合わせたような形状の誘電体層50を有している。すなわち、誘電体層50は、少なくとも外周側と内周側のいずれかにおいて、凸の突起形状と凹の突起形状とを繰り返し周回するような形状である。また、外側鉄心31aと内側鉄心31bとが、このような形状の誘電体層50に嵌合している。

【0058】

図5に示したように誘電体層50を完全なリング形状とした場合、回転時における空転などのおそれがある。これに対し、図6に示すような誘電体層50の形状とすることにより、空転防止のための突起が誘電体層50と鉄心との間に挿入された構造となり、空転防止とともに回転強度を高めることができる。より具体的には、空転防止のための突起が互いに対向する位置となるように、各突起を外側鉄心31aおよび内側鉄心31bそれぞれに設けている。

【0059】

図7は、本発明の実施の形態1におけるブラシレスモータの回転子の他の構成例を示した図である。図7に示す回転体30は、最外周部にフェライト樹脂磁石32を配置し、さらに、内周側に向かって、回転子鉄心31、絶縁樹脂で形成された誘電体層50と順に配置されている。図7に示す回転体30は、このように、フェライト樹脂磁石32、回転子鉄心31、誘電体層50を形成する絶縁樹脂が一体形成された構成である。また、誘電体層50の内周の締結部51において、回転体30がシャフト16に締結される。すなわち、回転体30が誘電体層50を介してシャフト16に締結された構成である。回転子14はこのような構成であってもよく、回転子鉄心31とシャフト16との間に誘電体層50による静電容量が直列接続された構成となり、回転子14のインピーダンスを高くできる。

【0060】

次に、回転子が固定子の外周側に配置されたアウタロータ型のモータについて説明する。図8は、本実施の形態における他の構成例としてのアウタロータ型のモータの断面を示した構造図である。なお、図8において、図4と同様の構成要素については同一の符号を付している。図8において、固定子巻線12が巻装された固定子鉄心11は絶縁樹脂13にてモールド成形されて、固定子10が構成されている。さらに、固定子10にはブラケット17およびブラケット19が一体成形されており、ブラケット17に軸受15aが固定され、ブラケット19に軸受15bが固定されている。軸受15aおよび軸受15bの内輪側にはシャフト16が貫通し、シャフト16の一方の端部に中空円筒形状の回転体30が締結されている。また、回転体30の内周側中空部に固定子鉄心11が配置される。そして、回転体30において、外側鉄心31aと内側鉄心31bとで挟むようにして、環状の誘電体層50を設けている。また、軸受15aと軸受15bとを導通ピン22などで電気的に接続している。このようなアウタロータ型のモータにおいても、図4のような構成と同様、図8に示すように誘電体層50を設け、かつブラケット17とブラケット19を電気的に接続する構造を設けることにより、同様の効果を得ることができる。

【実施例】

【0061】

1.インバータ駆動モータ用転がり軸受

<実施例1>

表1に示したように、エステル油とリチウム石けん系増ちょう剤とからなり、40℃基油動粘度が55mm2/sであるグリースを用い、内輪の軌道面の二乗平均粗さが8nmであるミネベア製608Z玉軸受(外径22mm、内径8mm、巾7mm)に上記グリースを必要量封入し、1000rpmにおける油膜パラメータΛが26である本発明の実施例1のインバータ駆動モータ用転がり軸受を製造した。

【0062】

【表1】

【0063】

<比較例1>

表1に示したように、エステル油とリチウム石けん系増ちょう剤とからなり、40℃基油動粘度が55mm2/sであるグリースを用い、内輪の軌道面の二乗平均粗さが14nmであるミネベア製608Z玉軸受(外径22mm、内径8mm、巾7mm)に上記グリースを必要量封入し、1000rpmにおける油膜パラメータΛが16である比較例1のインバータ駆動モータ用転がり軸受を製造した。

【0064】

<比較例2>

表1に示したように、エステル油とリチウム石けん系増ちょう剤とからなり、40℃基油動粘度が26mm2/sであるグリースを用い、内輪の軌道面の二乗平均粗さが8nmであるミネベア製608Z玉軸受(外径22mm、内径8mm、巾7mm)に上記グリースを必要量封入し、1000rpmにおける油膜パラメータΛが14である比較例2のインバータ駆動モータ用転がり軸受を製造した。

【0065】

上記のようにして製造した実施例1及び比較例1〜2のインバータ駆動モータ用転がり軸受に対して、下記の方法により耐電圧の測定及び電食再現試験を行った。

【0066】

耐電圧の測定は、実施例1及び比較例1〜2のインバータ駆動モータ用転がり軸受を金属製の軸に装着し、図3に模式的に示されたような電気回路を軸68と外輪69の間に設け、図示しないブラシを介して軸68と可変電圧直流電源装置65の間を電気的に接続した測定装置を用いた。そして、この測定装置において、回転速度1000rpmで軸を回転させながら電源電圧を徐々に上げて電圧値と電流値を測定し、得られた電圧値及び電流値のグラフを図9に示した。

【0067】

これらのグラフを詳細に見てみると、電圧が低い間は油膜によって絶縁状態が保たれるので電流が流れず、電流値はゼロのままであった。ところが、電圧を上昇させていくと、ある時点t1で電圧が急激に下がった。この時点で、上昇した電圧に対して絶縁状態を保つための油膜厚さが不十分となり、電流が流れ始めるので、電流値が上昇した。この状態で電圧をそのまま維持させると、電流値もほぼ一定に保たれるので、グラフは図9に示すようにほぼ水平になった。このときの最大電圧値Vmaxを耐電圧値とし、表1に示した。なお、グラフが最後にゼロに落ち込んでいるのは電源オフにしたからである。

【0068】

その結果、表1から明らかなように、軌道面の二乗平均粗さ及び油膜パラメータΛが本発明に規定する範囲内である実施例1のインバータ駆動モータ用転がり軸受では、5.3Vもの耐電圧が得られることが示された。これに対し、油膜パラメータがΛ17.5未満である比較例1及び2のインバータ駆動モータ用転がり軸受では、耐電圧がそれぞれ2.3及び1.9Vであり、インバータ駆動の家電機器用モータ等への適用に要求される耐電圧3Vには及ばないことが示された。

【0069】

次いで、電食再現試験は、実施例1及び比較例1〜2のインバータ駆動モータ用転がり軸受を装着した上記測定装置を用いて、軸と外輪の間に最大電圧3V及び周波数1.2MHzの高周波矩形パルス電圧を与える加速試験条件下で、回転速度1000rpmで合計504時間の連続運転を行った。各実施例及び比較例につき4個の玉軸受に対して、試験開始時及び24時間×7日=168時間ごとにアンデロンMバンド値を測定し、これらの平均値を図10のグラフに示した。なお、ミディアムバンド(Mバンド)に対応するアンデロン値は転がり軸受の軌道輪の軌道面や転動体の転動面の形状不良等による振動との関連性が高いので、本願ではアンデロンMバンド値を電食による転送面の荒れを示す評価基準として用い、アンデロンMバンド値が1.5以上のときに電食が発生したと判断した。

【0070】

その結果、図10から明らかなように、実施例1のインバータ駆動モータ用転がり軸受では、504時間経過後のアンデロン値は試験開始時とほとんど変わらないことが示された。これに対し、比較例1のインバータ駆動モータ用転がり軸受では、試験時間が168時間の測定時にすでに1.5を超えており、また、比較例2のインバータ駆動モータ用転がり軸受では、試験時間が336時間の測定時でアンデロン値がほぼ1.5に達し、試験時間が504時間の測定時では1.5を超えていた。これにより、軸と外輪の間の電圧が耐電圧よりも低い実施例1では電食が起きず、軸と外輪の間の電圧が耐電圧よりも高い比較例1と2では電食が起きることが確認された。

【0071】

2.インバータ駆動モータ

上述の本発明のインバータ駆動モータ用転がり軸受と、誘電体層に誘電率3.6のPBT樹脂を使用し、最小部の樹脂厚が2.5mmである図6に示された構成の回転子とを用いて、図4に示された構成のブラシレスモータを本発明のインバータ駆動モータとして作製した。

【0072】

このブラシレスモータに対して、直流安定化電源を使用し、巻線の電源電圧Vdcを391V、制御回路の電源電圧Vccを15Vとし、回転数1000rpmの同一運転条件下で軸電圧を測定した。なお、回転数は制御電圧Vspにて調整し、運転時のブラシレスモータ姿勢はシャフト水平とした。

【0073】

軸電圧の測定は、デジタルオシロスコープ(テクトロニクス製DPO7104)と高電圧差動プローブ(テクトロニクス製P5205)により、電圧波形を観測して、波形崩れが発生しないかどうか確認を行い、ピーク−ピーク間の測定電圧を軸電圧とした。この軸電圧の測定結果は図11に示した。なお、測定時の横軸時間は50μs/divとした。

【0074】

その結果、本発明のインバータ駆動モータにおいては、図11に示されたように、軸電圧が3V以下と非常に低く抑えられ、さらに、軸電圧の波形に崩れがないことから、放電が防止され、電食が抑制されることが示された。

【特許請求の範囲】

【請求項1】

内輪と外輪の少なくとも一方の軌道面の二乗平均粗さが4〜16nmであり、かつ、定常運転状態における油膜パラメータΛが17.5以上であることを特徴とするインバータ駆動モータ用転がり軸受。

【請求項2】

グリースの基油の40℃における動粘度が24mm2/s以上であることを特徴とする請求項1に記載のインバータ駆動モータ用転がり軸受。

【請求項3】

1000rpmにおける耐電圧が3V以上であることを特徴とする請求項1又は2に記載のインバータ駆動モータ用転がり軸受。

【請求項4】

前記グリースの基油の40℃における動粘度が60mm2/s以下であることを特徴とする請求項1〜3のいずれかに記載のインバータ駆動モータ用転がり軸受。

【請求項5】

モータ軸が請求項1〜4のいずれかに記載のインバータ駆動モータ用転がり軸受によって支持されていることを特徴とするインバータ駆動モータ。

【請求項1】

内輪と外輪の少なくとも一方の軌道面の二乗平均粗さが4〜16nmであり、かつ、定常運転状態における油膜パラメータΛが17.5以上であることを特徴とするインバータ駆動モータ用転がり軸受。

【請求項2】

グリースの基油の40℃における動粘度が24mm2/s以上であることを特徴とする請求項1に記載のインバータ駆動モータ用転がり軸受。

【請求項3】

1000rpmにおける耐電圧が3V以上であることを特徴とする請求項1又は2に記載のインバータ駆動モータ用転がり軸受。

【請求項4】

前記グリースの基油の40℃における動粘度が60mm2/s以下であることを特徴とする請求項1〜3のいずれかに記載のインバータ駆動モータ用転がり軸受。

【請求項5】

モータ軸が請求項1〜4のいずれかに記載のインバータ駆動モータ用転がり軸受によって支持されていることを特徴とするインバータ駆動モータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−237334(P2012−237334A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−105203(P2011−105203)

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000114215)ミネベア株式会社 (846)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000114215)ミネベア株式会社 (846)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]