インバート

【課題】マンホールの底部からの浮き上がりを防止しつつ所望の強度を保持でき、品質を確保するインバートを提供する。

【解決手段】本インバート1の流路材2は、所定厚みを有し、導流溝を形成する流路部4と、該流路部4の両上端から連続して外方にそれぞれ折り曲げた各折り曲げ部5と、該各折り曲げ部5から連続してモルタル層3を包むように下方にそれぞれ折り返した各折り返し部6とからなり、流路部4と折り返し部6との間隔が折り返し部6の基端から先端に向かって漸次大きくなり、折り返し部6の先端では前記間隔がモルタル層3の最大厚みと略同一に構成されるので、マンホールの底部からの浮き上がりを防止しつつ所望の強度を保持して品質を確保することができる。

【解決手段】本インバート1の流路材2は、所定厚みを有し、導流溝を形成する流路部4と、該流路部4の両上端から連続して外方にそれぞれ折り曲げた各折り曲げ部5と、該各折り曲げ部5から連続してモルタル層3を包むように下方にそれぞれ折り返した各折り返し部6とからなり、流路部4と折り返し部6との間隔が折り返し部6の基端から先端に向かって漸次大きくなり、折り返し部6の先端では前記間隔がモルタル層3の最大厚みと略同一に構成されるので、マンホールの底部からの浮き上がりを防止しつつ所望の強度を保持して品質を確保することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マンホールの底部に設けられたインバートに関するものである。

【背景技術】

【0002】

マンホールの底部には、流入口から流出口へ汚水や雨水等を円滑に導くためのインバートが設けられる。そして、近年では、マンホール施工時にインバートを形成することはその作業が長時間を要し作業効率も低下することから、コンクリート製などのインバートを、予め工場でマンホール用部品として製造しておき、マンホール施工時にインバートを持ち込みマンホールへ据付していた。このようなインバートでは、該インバートをマンホールの底部に据付けた際の該底部からの浮き上がりを防止しつつ、所望の強度を保持する必要があり、当然ながら、品質も確保する必要がある。

【0003】

なお、インバートの従来技術として特許文献1には、上方を開口した導流溝を有する水路材を形成し、該水路材の各上端縁部から所定距離下方の水路材の裏面にブチルゴム系粘着材をそれぞれ貼着し、各ブチルゴム系粘着材の間に位置する水路材の裏面にモルタル層を積層一体化したインバート継手が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−132079

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に係るインバート継手では、その構造が複雑であり、まだ改善する必要がある。

【0006】

本発明は、かかる点に鑑みてなされたものであり、マンホールの底部からの浮き上がりを防止しつつ所望の強度を保持でき、品質を確保するインバートを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するための手段として、請求項1に記載した発明は、流路材と、該流路材の背面に所定厚のモルタル層を積層一体化したインバートであって、前記流路材は、所定厚みを有し、導流溝を形成する流路部と、該流路部の両上端から連続して外方にそれぞれ折り曲げた各折り曲げ部と、該各折り曲げ部から連続して前記モルタル層を包むように下方にそれぞれ折り返した各折り返し部とからなり、前記流路部と前記折り返し部との間隔が前記折り返し部の基端から先端に向かって漸次大きくなり、前記折り返し部の先端では前記間隔が前記モルタル層の最大厚みと略同一に構成されることを特徴とするものである。

請求項1の発明では、インバートの浮き上がりを防止しつつ、流路材の背面に積層一体化されるモルタル層の厚みを局所的に薄くならないように全体的に出来る限り厚く設定でき所望の強度を確保することができる。また、流路部と折り曲げ部と折り返し部とで囲まれた範囲を出来る限り大きく設定しているので、インバートの製造時、流路部と折り曲げ部と折り返し部とで囲まれた範囲のモルタル層内に空洞が発生し難くなる。

【0008】

請求項2に記載した発明は、請求項1に記載した発明において、前記折り返し部には凹凸部が形成されることを特徴とするものである。

請求項3に記載した発明は、請求項1に記載した発明において、前記折り返し部に複数の貫通孔が形成されることを特徴とするものである。

請求項2及び3の発明では、インバートとマンホールの底部側のモルタル層との接合をより強固にでき、施工後のインバートの、マンホールの底部側のモルタル層からの剥離を抑制することができる。

【0009】

請求項4に記載した発明は、請求項1〜3のいずれかに記載した発明において、前記折り曲げ部は内方に向かって下方傾斜することを特徴とするものである。

請求項5に記載した発明は、請求項1〜4のいずれかに記載した発明において、前記折り曲げ部は、前記流路部との境目が凸曲面となるように外側に折り曲げられることを特徴とするものである。

請求項4及び5の発明では、排水が折り返し部とマンホールの底部側のモルタル層との間に溜まらず、流路部内への排水が促進される。

【発明の効果】

【0010】

本発明に係るインバートの発明によれば、インバートの浮き上がりを防止しつつ、インバートのモルタル層の厚みを全体的に出来る限り厚くすることができ所望の強度を保持することができる。また、本インバートでは、その製造時、流路部と折り曲げ部と折り返し部とで囲まれた範囲を出来る限り大きくしているので、その範囲のモルタル層内への空洞の発生を抑制することができ品質が確保される。さらに、本インバートでは、折り返し部に凹凸部が形成されるか、あるいは、折り返し部に複数の貫通孔が形成されるので、マンホールの底部側のモルタル層との剥離を抑制することができる。さらにまた、本インバートでは、流路材の折り曲げ部が内方に向かって下方傾斜し、しかも、該折り曲げ部は、流路部との境目が凸曲面となるように外側に折り曲げられているので、排水が折り返し部とマンホールの底部側のモルタル層との間に溜まらず、流路部内へ排水を容易に導くことができる。

【図面の簡単な説明】

【0011】

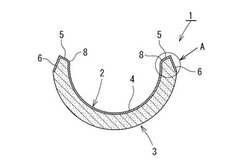

【図1】図1は、本発明の実施の形態に係るインバートの断面図である。

【図2】図2は、図1のA部拡大図であり、折り返し部の一実施形態を示す図である。

【図3】図3は、折り返し部の他の実施形態を示す図である。

【図4】図4は、本発明の実施の形態に係るインバートをマンホールの底部に据付けた状態を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を図1〜図4に基いて詳細に説明する。

本発明の実施の形態に係るインバート1は、図1に示すように、FRP(繊維強化プラスチック)製で構成される流路材2と、該流路材2の背面に積層一体化された所定厚のモルタル層3とから構成され、マンホール10の構成部品として予め工場で製造される。なお、本実施の形態では、流路材2はFRP製で構成されるが、塩化ビニールなどの他のプラスチック材料、または、ステンレススチールなどの金属材料で構成することもできる。

【0013】

モルタル層3は、流路材2の背面に積層一体化され、所定の厚みを有し、断面半円状に積層される。

流路材2は、所定の厚みを有し、断面半円状の導流溝を形成する流路部4と、該流路部4の両上端から連続して外方にそれぞれ折り曲げた折り曲げ部5と、該各折り曲げ部5から連続してモルタル層3を包むように下方にそれぞれ折り返した各折り返し部6とから構成される。

【0014】

各折り曲げ部5は、流路部4の上端から外方に折り曲げられているが、流路部4の上端との境目が凸曲面8を呈するように折り曲げられている。また、該折り曲げ部5は内方に向かって若干下方傾斜している。

【0015】

流路部4と折り返し部6との間の間隔は、折り返し部6の基端(折り曲げ部5との接続部)から先端に向かって次第に大きくなるように形成され、最終的に流路部4と折り返し部6の先端との間の間隔がモルタル層3の最大厚みと略同一に設定される。この結果、流路部4と折り曲げ部6と折り返し部6とで囲まれた範囲のモルタル層3は、折り返し部6の先端に向かって漸次厚くなり、折り返し部6の先端の位置で最大厚みになる。

【0016】

図2に示すように、各折り返し部6には全体に凹凸部7が形成される。また、図3に示すように、他の実施形態として各折り返し部6は直線状に形成され、該折り返し部6に複数の貫通孔9を形成してもよい。なお、図3の実施形態の場合、モルタル層3が各折り返し部6の各貫通孔9内にも充填される。

なお、本インバート1を製造する際には、上述した流路材2を型として利用して流路材2の背面に所定厚のモルタル層3を成形するようにしている。

【0017】

次に、マンホール10の底部への本発明の実施の形態に係るインバート1の施工方法を図4に基いて説明する。なお、マンホール10は、例えば、底板11上に平面視略円形の壁立設部12が載置され、この壁立設部12に、所定の傾斜勾配で略直線状に延びる流入管路13及び流出管路14が接続されているものとする。

まず、壁立設部12内に所定の長さに形成したインバート1の両端部を流入管路13及び流出管路14と対応一致させてセットする。この時、例えば、マンホール10内にインバート1の裏面が接地できる程度の高さまでコンクリート基盤(コンクリートの抱込み層15の一部となる)を形成した後にコンクリート基盤の上にインバート1をセットしたり、または、特定の固定具を利用してインバート1をセットする。

【0018】

次に、インバート1の折り返し部6の先端が位置する高さまで、インバート1の裏面を抱込むようにコンクリートまたはモルタルの抱込み層15を打設する。この場合、コンクリートまたはモルタルの抱込み層15の上面は、完成予定のマンホール10の底面とほぼ同じ形状になるように略円錐状凹曲面に形成する。

最後に、インバート1の折り返し部6の基端を左官定規として、抱込み層15の上面を被覆するように、折り返し部6の基端の位置する高さまでモルタルの仕上げ層16を形成する。その結果、仕上げ層16の上面(マンホール10の底面)が略円錐状凹曲面に形成される。

【0019】

この時、折り返し部6の基端と壁立設部12との間の仕上げ層16の厚みが、折り返し部6の先端と壁立設部12との間の仕上げ層16の厚みよりも厚くなるので、インバート1の浮き上がりを防止することができる。しかも、インバート1の折り返し部6には凹凸部7が形成されており(図2参照)、インバート1を据付ける際、仕上げ層16のモルタルが折り返し部6の凹凸部7に入り込むため、折り返し部6と仕上げ層16との接合がより強固になる。

また、インバート1の折り返し部6が図3に示す実施形態で構成された場合、折り返し部6に設けた複数の貫通孔9内のモルタル層3と、仕上げ層16のモルタルとが接合することで、折り返し部6と仕上げ層16との接合がより強固になり、インバート1の浮き上がりをさらに抑制することができる。

【0020】

なお、この施工方法において、抱込み層15と仕上げ層16とに分けてコンクリートまたはモルタルを打設する場合について説明したが、抱込み層15を仕上げ層16として兼用して、仕上げ層16の上面を略円錐状凹曲面となるように形成してもよい。このように構成することにより、施工工程をさらに簡素化することができる。

【0021】

以上説明した本発明の実施の形態に係るインバート1では、第1に、流路材2において、流路部4と折り返し部6との間隔が折り返し部6の基端から先端に向かって漸次大きくなり、折り返し部6の先端では前記間隔がモルタル層3の最大厚みと略同一に構成されるので、インバート1の浮き上がりを防止しつつ、インバート1のモルタル層3の厚みを局所的に薄くならないように全体的に出来る限り厚くすることができ所望の強度を保持することができる。第2に、流路部4と折り曲げ部5と折り返し部6とで囲まれた範囲を出来る限り大きくしているので、インバート1の製造時、その範囲のモルタル層3内への空洞の発生を抑制することができ品質が確保される。第3に、折り返し部6に凹凸部7または各貫通孔9が形成されるので、インバート1の、マンホール10の仕上げ層16からの剥離を抑制することができる。第4に、流路材2の折り曲げ部5の上面が内方に向かって下方傾斜し、しかも、該折り曲げ部5は、流路部4との境目が凸曲面8となるように外側に折り曲げられているので、排水が折り返し部6とマンホール10の仕上げ層16との間に溜まらず、流路部4内へ排水を容易に導くことができる。

【符号の説明】

【0022】

1 インバート,2 流路材,3 モルタル層,4 流路部,5 折り曲げ部,6 折り返し部,7 凹凸部,8 凸曲面,9 貫通孔,10 マンホール,15 抱込み層,16 仕上げ層

【技術分野】

【0001】

本発明は、マンホールの底部に設けられたインバートに関するものである。

【背景技術】

【0002】

マンホールの底部には、流入口から流出口へ汚水や雨水等を円滑に導くためのインバートが設けられる。そして、近年では、マンホール施工時にインバートを形成することはその作業が長時間を要し作業効率も低下することから、コンクリート製などのインバートを、予め工場でマンホール用部品として製造しておき、マンホール施工時にインバートを持ち込みマンホールへ据付していた。このようなインバートでは、該インバートをマンホールの底部に据付けた際の該底部からの浮き上がりを防止しつつ、所望の強度を保持する必要があり、当然ながら、品質も確保する必要がある。

【0003】

なお、インバートの従来技術として特許文献1には、上方を開口した導流溝を有する水路材を形成し、該水路材の各上端縁部から所定距離下方の水路材の裏面にブチルゴム系粘着材をそれぞれ貼着し、各ブチルゴム系粘着材の間に位置する水路材の裏面にモルタル層を積層一体化したインバート継手が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−132079

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に係るインバート継手では、その構造が複雑であり、まだ改善する必要がある。

【0006】

本発明は、かかる点に鑑みてなされたものであり、マンホールの底部からの浮き上がりを防止しつつ所望の強度を保持でき、品質を確保するインバートを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するための手段として、請求項1に記載した発明は、流路材と、該流路材の背面に所定厚のモルタル層を積層一体化したインバートであって、前記流路材は、所定厚みを有し、導流溝を形成する流路部と、該流路部の両上端から連続して外方にそれぞれ折り曲げた各折り曲げ部と、該各折り曲げ部から連続して前記モルタル層を包むように下方にそれぞれ折り返した各折り返し部とからなり、前記流路部と前記折り返し部との間隔が前記折り返し部の基端から先端に向かって漸次大きくなり、前記折り返し部の先端では前記間隔が前記モルタル層の最大厚みと略同一に構成されることを特徴とするものである。

請求項1の発明では、インバートの浮き上がりを防止しつつ、流路材の背面に積層一体化されるモルタル層の厚みを局所的に薄くならないように全体的に出来る限り厚く設定でき所望の強度を確保することができる。また、流路部と折り曲げ部と折り返し部とで囲まれた範囲を出来る限り大きく設定しているので、インバートの製造時、流路部と折り曲げ部と折り返し部とで囲まれた範囲のモルタル層内に空洞が発生し難くなる。

【0008】

請求項2に記載した発明は、請求項1に記載した発明において、前記折り返し部には凹凸部が形成されることを特徴とするものである。

請求項3に記載した発明は、請求項1に記載した発明において、前記折り返し部に複数の貫通孔が形成されることを特徴とするものである。

請求項2及び3の発明では、インバートとマンホールの底部側のモルタル層との接合をより強固にでき、施工後のインバートの、マンホールの底部側のモルタル層からの剥離を抑制することができる。

【0009】

請求項4に記載した発明は、請求項1〜3のいずれかに記載した発明において、前記折り曲げ部は内方に向かって下方傾斜することを特徴とするものである。

請求項5に記載した発明は、請求項1〜4のいずれかに記載した発明において、前記折り曲げ部は、前記流路部との境目が凸曲面となるように外側に折り曲げられることを特徴とするものである。

請求項4及び5の発明では、排水が折り返し部とマンホールの底部側のモルタル層との間に溜まらず、流路部内への排水が促進される。

【発明の効果】

【0010】

本発明に係るインバートの発明によれば、インバートの浮き上がりを防止しつつ、インバートのモルタル層の厚みを全体的に出来る限り厚くすることができ所望の強度を保持することができる。また、本インバートでは、その製造時、流路部と折り曲げ部と折り返し部とで囲まれた範囲を出来る限り大きくしているので、その範囲のモルタル層内への空洞の発生を抑制することができ品質が確保される。さらに、本インバートでは、折り返し部に凹凸部が形成されるか、あるいは、折り返し部に複数の貫通孔が形成されるので、マンホールの底部側のモルタル層との剥離を抑制することができる。さらにまた、本インバートでは、流路材の折り曲げ部が内方に向かって下方傾斜し、しかも、該折り曲げ部は、流路部との境目が凸曲面となるように外側に折り曲げられているので、排水が折り返し部とマンホールの底部側のモルタル層との間に溜まらず、流路部内へ排水を容易に導くことができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の実施の形態に係るインバートの断面図である。

【図2】図2は、図1のA部拡大図であり、折り返し部の一実施形態を示す図である。

【図3】図3は、折り返し部の他の実施形態を示す図である。

【図4】図4は、本発明の実施の形態に係るインバートをマンホールの底部に据付けた状態を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を図1〜図4に基いて詳細に説明する。

本発明の実施の形態に係るインバート1は、図1に示すように、FRP(繊維強化プラスチック)製で構成される流路材2と、該流路材2の背面に積層一体化された所定厚のモルタル層3とから構成され、マンホール10の構成部品として予め工場で製造される。なお、本実施の形態では、流路材2はFRP製で構成されるが、塩化ビニールなどの他のプラスチック材料、または、ステンレススチールなどの金属材料で構成することもできる。

【0013】

モルタル層3は、流路材2の背面に積層一体化され、所定の厚みを有し、断面半円状に積層される。

流路材2は、所定の厚みを有し、断面半円状の導流溝を形成する流路部4と、該流路部4の両上端から連続して外方にそれぞれ折り曲げた折り曲げ部5と、該各折り曲げ部5から連続してモルタル層3を包むように下方にそれぞれ折り返した各折り返し部6とから構成される。

【0014】

各折り曲げ部5は、流路部4の上端から外方に折り曲げられているが、流路部4の上端との境目が凸曲面8を呈するように折り曲げられている。また、該折り曲げ部5は内方に向かって若干下方傾斜している。

【0015】

流路部4と折り返し部6との間の間隔は、折り返し部6の基端(折り曲げ部5との接続部)から先端に向かって次第に大きくなるように形成され、最終的に流路部4と折り返し部6の先端との間の間隔がモルタル層3の最大厚みと略同一に設定される。この結果、流路部4と折り曲げ部6と折り返し部6とで囲まれた範囲のモルタル層3は、折り返し部6の先端に向かって漸次厚くなり、折り返し部6の先端の位置で最大厚みになる。

【0016】

図2に示すように、各折り返し部6には全体に凹凸部7が形成される。また、図3に示すように、他の実施形態として各折り返し部6は直線状に形成され、該折り返し部6に複数の貫通孔9を形成してもよい。なお、図3の実施形態の場合、モルタル層3が各折り返し部6の各貫通孔9内にも充填される。

なお、本インバート1を製造する際には、上述した流路材2を型として利用して流路材2の背面に所定厚のモルタル層3を成形するようにしている。

【0017】

次に、マンホール10の底部への本発明の実施の形態に係るインバート1の施工方法を図4に基いて説明する。なお、マンホール10は、例えば、底板11上に平面視略円形の壁立設部12が載置され、この壁立設部12に、所定の傾斜勾配で略直線状に延びる流入管路13及び流出管路14が接続されているものとする。

まず、壁立設部12内に所定の長さに形成したインバート1の両端部を流入管路13及び流出管路14と対応一致させてセットする。この時、例えば、マンホール10内にインバート1の裏面が接地できる程度の高さまでコンクリート基盤(コンクリートの抱込み層15の一部となる)を形成した後にコンクリート基盤の上にインバート1をセットしたり、または、特定の固定具を利用してインバート1をセットする。

【0018】

次に、インバート1の折り返し部6の先端が位置する高さまで、インバート1の裏面を抱込むようにコンクリートまたはモルタルの抱込み層15を打設する。この場合、コンクリートまたはモルタルの抱込み層15の上面は、完成予定のマンホール10の底面とほぼ同じ形状になるように略円錐状凹曲面に形成する。

最後に、インバート1の折り返し部6の基端を左官定規として、抱込み層15の上面を被覆するように、折り返し部6の基端の位置する高さまでモルタルの仕上げ層16を形成する。その結果、仕上げ層16の上面(マンホール10の底面)が略円錐状凹曲面に形成される。

【0019】

この時、折り返し部6の基端と壁立設部12との間の仕上げ層16の厚みが、折り返し部6の先端と壁立設部12との間の仕上げ層16の厚みよりも厚くなるので、インバート1の浮き上がりを防止することができる。しかも、インバート1の折り返し部6には凹凸部7が形成されており(図2参照)、インバート1を据付ける際、仕上げ層16のモルタルが折り返し部6の凹凸部7に入り込むため、折り返し部6と仕上げ層16との接合がより強固になる。

また、インバート1の折り返し部6が図3に示す実施形態で構成された場合、折り返し部6に設けた複数の貫通孔9内のモルタル層3と、仕上げ層16のモルタルとが接合することで、折り返し部6と仕上げ層16との接合がより強固になり、インバート1の浮き上がりをさらに抑制することができる。

【0020】

なお、この施工方法において、抱込み層15と仕上げ層16とに分けてコンクリートまたはモルタルを打設する場合について説明したが、抱込み層15を仕上げ層16として兼用して、仕上げ層16の上面を略円錐状凹曲面となるように形成してもよい。このように構成することにより、施工工程をさらに簡素化することができる。

【0021】

以上説明した本発明の実施の形態に係るインバート1では、第1に、流路材2において、流路部4と折り返し部6との間隔が折り返し部6の基端から先端に向かって漸次大きくなり、折り返し部6の先端では前記間隔がモルタル層3の最大厚みと略同一に構成されるので、インバート1の浮き上がりを防止しつつ、インバート1のモルタル層3の厚みを局所的に薄くならないように全体的に出来る限り厚くすることができ所望の強度を保持することができる。第2に、流路部4と折り曲げ部5と折り返し部6とで囲まれた範囲を出来る限り大きくしているので、インバート1の製造時、その範囲のモルタル層3内への空洞の発生を抑制することができ品質が確保される。第3に、折り返し部6に凹凸部7または各貫通孔9が形成されるので、インバート1の、マンホール10の仕上げ層16からの剥離を抑制することができる。第4に、流路材2の折り曲げ部5の上面が内方に向かって下方傾斜し、しかも、該折り曲げ部5は、流路部4との境目が凸曲面8となるように外側に折り曲げられているので、排水が折り返し部6とマンホール10の仕上げ層16との間に溜まらず、流路部4内へ排水を容易に導くことができる。

【符号の説明】

【0022】

1 インバート,2 流路材,3 モルタル層,4 流路部,5 折り曲げ部,6 折り返し部,7 凹凸部,8 凸曲面,9 貫通孔,10 マンホール,15 抱込み層,16 仕上げ層

【特許請求の範囲】

【請求項1】

流路材と、該流路材の背面に所定厚のモルタル層を積層一体化したインバートであって、

前記流路材は、所定厚みを有し、導流溝を形成する流路部と、該流路部の両上端から連続して外方にそれぞれ折り曲げた各折り曲げ部と、該各折り曲げ部から連続して前記モルタル層を包むように下方にそれぞれ折り返した各折り返し部とからなり、

前記流路部と前記折り返し部との間隔が前記折り返し部の基端から先端に向かって漸次大きくなり、前記折り返し部の先端では前記間隔が前記モルタル層の最大厚みと略同一に構成されることを特徴とするインバート。

【請求項2】

前記折り返し部には凹凸部が形成されることを特徴とする請求項1に記載のインバート。

【請求項3】

前記折り返し部に複数の貫通孔が形成されることを特徴とする請求項1に記載のインバート。

【請求項4】

前記折り曲げ部は内方に向かって下方傾斜することを特徴とする請求項1〜3のいずれかに記載のインバート。

【請求項5】

前記折り曲げ部は、前記流路部との境目が凸曲面となるように外側に折り曲げられることを特徴とする請求項1〜4のいずれかに記載のインバート。

【請求項1】

流路材と、該流路材の背面に所定厚のモルタル層を積層一体化したインバートであって、

前記流路材は、所定厚みを有し、導流溝を形成する流路部と、該流路部の両上端から連続して外方にそれぞれ折り曲げた各折り曲げ部と、該各折り曲げ部から連続して前記モルタル層を包むように下方にそれぞれ折り返した各折り返し部とからなり、

前記流路部と前記折り返し部との間隔が前記折り返し部の基端から先端に向かって漸次大きくなり、前記折り返し部の先端では前記間隔が前記モルタル層の最大厚みと略同一に構成されることを特徴とするインバート。

【請求項2】

前記折り返し部には凹凸部が形成されることを特徴とする請求項1に記載のインバート。

【請求項3】

前記折り返し部に複数の貫通孔が形成されることを特徴とする請求項1に記載のインバート。

【請求項4】

前記折り曲げ部は内方に向かって下方傾斜することを特徴とする請求項1〜3のいずれかに記載のインバート。

【請求項5】

前記折り曲げ部は、前記流路部との境目が凸曲面となるように外側に折り曲げられることを特徴とする請求項1〜4のいずれかに記載のインバート。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−7379(P2012−7379A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−144054(P2010−144054)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(594074872)日本ステップ工業株式会社 (8)

【出願人】(510176824)株式会社インバート中コン (1)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(594074872)日本ステップ工業株式会社 (8)

【出願人】(510176824)株式会社インバート中コン (1)

【Fターム(参考)】

[ Back to top ]