インフレーションフィルム成形用エアーリング装置

【課題】 本発明は、インフレーション成形時の製膜安定性が良く、フィルムの厚みのばらつきが小さく、さらにはフィルムの強度が高いことを兼ね備えた、インフレーションフィルム成形装置を提供することを目的とするものである。

【解決手段】 二重吹出環状エアーリングにおいて、下段リング3の高さH1が5mmから30mmの範囲であり、熱可塑性樹脂管状体1が押出されるダイス直径Dに対する上段リング5の高さH3の比が0.5から3.0の範囲であり、上段リング5の高さH3に対する中間リング4の高さH4の比が0.2から0.8の範囲であり、更に下段リング3、中間リング4および上段リング5のそれぞれの筒状部3e,4e,5eの内側面3b,4b,5bは押出し軸心方向に向かって径方向外側に傾斜しており、その傾斜角度が5°から25°の範囲であることを特徴とする。

【解決手段】 二重吹出環状エアーリングにおいて、下段リング3の高さH1が5mmから30mmの範囲であり、熱可塑性樹脂管状体1が押出されるダイス直径Dに対する上段リング5の高さH3の比が0.5から3.0の範囲であり、上段リング5の高さH3に対する中間リング4の高さH4の比が0.2から0.8の範囲であり、更に下段リング3、中間リング4および上段リング5のそれぞれの筒状部3e,4e,5eの内側面3b,4b,5bは押出し軸心方向に向かって径方向外側に傾斜しており、その傾斜角度が5°から25°の範囲であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂のインフレーションフィルム成形用エアーリング装置に関し、特に環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために該環状ダイスに隣設して熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、中間リングと、該中間リングに隣設して熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路とを有するインフレーションフィルム成形用エアーリング装置に関するものである。

【背景技術】

【0002】

従来、インフレーションフィルム成形法では、環状ダイスから押出された熱可塑性樹脂管状体は、所定の速度で引き取られつつ内部に空気を送り込み、エアーリング装置を介して熱可塑性樹脂管状体の周囲に空気などを吹き付けることにより冷却される。

【0003】

この冷却過程において熱可塑性樹脂管状体は縦及び横に延伸されることにより物性が決定される。このようにインフレーションフィルム成形用エアーリング装置は、冷却過程にて得られる熱可塑性樹脂管状体の物性を決定する上で重要な役割を果たしている。

【0004】

また、インフレーション成形の冷却過程では熱可塑性樹脂管状体とエアーリング装置との間に高速で空気などを送り込むことにより、ベンチュリー作用により熱可塑性樹脂管状体とエアーリングとの間に減圧域が生じ、この減圧域により熱可塑性樹脂管状体がエアーリングに引き付けられて安定化する。このように、インフレーション成形ではエアーリング装置により形成されるエアーリング形状は製膜の安定性及び熱可塑性樹脂管状体の偏肉を安定させるのに重要な役割を果たしている。

【0005】

従来のインフレーションフィルム成形用エアーリング装置としては、大きく分けると2種類に分けられる。一般的にシングルリングといわれるブロアーから送り込まれた空気を一重環状吹出し口からインフレーションフィルムに吹き付ける構造のものがあるが、これは、管状フィルムをエアーリングにベンチュリー作用で引き付ける個所が該管状フィルムの円周方向に対して1箇所(1周)であり、管状フィルムの円周方向の偏肉のばらつきが大きくなってしまう。

【0006】

その改良方法として、特開2000−25109号公報(特許文献1)に記載されているようにエアーリングの外側に障壁を設けてベンチュリー効果を発現させる方法も提案されている。

【0007】

また、一般的にデュアルリングといわれるブロアーから送り込まれた空気を二重環状吹出し口から熱可塑性樹脂管状体に吹き付ける構造のものがある。これは、熱可塑性樹脂管状体をエアーリングにベンチュリー作用で引き付ける個所が熱可塑性樹脂管状体の円周方向に対して2箇所(2周)であり、偏肉の精度は、前記のシングルリングに比べて良好である。しかしながら、一方では熱可塑性樹脂管状体の揺動を防止するために通常はエアーリング筒状部分の高さをシングルリングに比べて低くするため、熱可塑性樹脂管状体が急冷され、熱可塑性樹脂管状体の縦方向及び横方向の延伸バランスからインフレーションフィルムの強度が低くなるという問題がある。

【0008】

これに対して、特開2001−239582号公報(特許文献2)のようにエアーリングの外側に複数の整流壁を設けることで熱可塑性樹脂管状体の安定化を行うとともにフロストライン(環状ダイスから押し出された熱可塑性樹脂管状体が溶融状態から固体に変化する境界ライン)を高くする方法も提案されている。

【0009】

また、特開2004−106533号公報(特許文献3)のようにブロアーを2つ使用し、相互離反した吹出し口から個々に溶融状態の管状フィルムに空気を吹き付ける方法も提案されている。

【0010】

【特許文献1】特開2000−025109号公報

【特許文献2】特開2001−239582号公報

【特許文献3】特開2004−106533号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の特許文献1の技術では、製膜の安定性は向上するものの偏肉精度は大きく向上しない。

【0012】

また、特許文献2の技術では、整流壁に熱可塑性樹脂管状体が接触し該熱可塑性樹脂管状体が揺動して偏肉精度が低下すると共にシワが発生する。また、複数の整流壁を設置すると、低ブロー比の場合に熱可塑性樹脂管状体と近接しない整流壁により風の乱れが生じる場合があり、それに伴い熱可塑性樹脂管状体が揺動する場合がある。更には通常は立上げ時に熱可塑性樹脂管状体が押出される前に環状ダイスの樹脂出口を掃除するが、この作業が行い難く、樹脂切替え時の整流壁の交換に時間がかかる等の操作性にも問題がある。

【0013】

また、特許文献3の技術では、熱可塑性樹脂管状体の偏肉精度が低く、ブロアーを2つ使用しているため風量バランスの調整が困難であり、上側のブロアーに熱可塑性樹脂管状体が接触し、該熱可塑性樹脂管状体の安定性が低下するという問題がある。

【0014】

本発明は前記課題を解決するものであり、その目的とするところは、インフレーションフィルム成形時の製膜安定性が良く、インフレーションフィルムの厚みのばらつきが小さく、更にはインフレーションフィルムの透明性及び強度が高く出来るインフレーションフィルム成形用エアーリング装置を提供せんとするものである。

【課題を解決するための手段】

【0015】

本発明者等は、インフレーション成形時の製膜安定性が良く、インフレーションフィルムの厚みのばらつきが小さく、更にはインフレーションフィルムの透明性及び強度が高く出来るインフレーションフィルム成形用エアーリング装置を開発するために鋭意研究を重ねた結果、以下の特定構造のエアーリング装置を用いることで、上記の目的に適合することを見出し、この知見に基づいて本発明を完成するに至った。

【0016】

即ち、前記目的を達成するための本発明に係るインフレーションフィルム成形用エアーリング装置の第1の構成は、環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために前記環状ダイスに隣設して前記熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、前記中間リングと、該中間リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路とを有するインフレーションフィルム成形用エアーリング装置において、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さが5mmから30mmの範囲であり、前記熱可塑性樹脂管状体が押出される前記環状ダイスの開口直径に対する前記上段リングの該熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.5から3.0の範囲であり、前記上段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さに対する前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.2から0.8の範囲であり、更に前記下段リング、前記中間リング及び前記上段リングのそれぞれの筒状部分の内側面は前記熱可塑性樹脂管状体の押出し軸心方向に向かって径方向外側に傾斜しており、その傾斜角度が該熱可塑性樹脂管状体の押出し軸心方向に対して5°から25°の範囲であることを特徴とする。

【0017】

また、本発明に係るインフレーションフィルム成形用エアーリング装置の第2の構成は、前記第1の構成において、前記上段リングの内側面と、前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲で、且つ前記中間リングの内側面と、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、インフレーションフィルム成形時の製膜安定性が良く、インフレーションフィルムの厚みのばらつきが小さく、更にはインフレーションフィルムの透明性及び強度が高く出来るインフレーションフィルム成形用エアーリング装置を提供することが出来る。

【発明を実施するための最良の形態】

【0019】

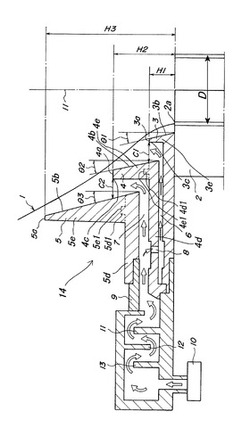

図により本発明に係るインフレーションフィルム成形用エアーリング装置の一実施形態を具体的に説明する。図1は本発明に係るインフレーションフィルム成形用エアーリング装置の構成を示す断面説明図である。

【0020】

図1において、インフレーションフィルム成形用エアーリング装置14は、環状ダイス2から押し出される熱可塑性樹脂管状体1を冷却する冷却用空気を送り込むために該環状ダイス2に隣設して熱可塑性樹脂管状体1の押出し軸心方向(図1の下から上へ向かう方向)に配置された下段リング3と、該下段リング3に隣設して熱可塑性樹脂管状体1の押出し軸心方向で且つ該下段リング3の外側に配置された中間リング4とで構成される間隙からなる第一環状空気吹出路6と、中間リング4と、該中間リング4に隣設して熱可塑性樹脂管状体1の押出し軸心方向で且つ該中間リング4の外側に配置された上段リング5とで構成される間隙からなる第二環状空気吹出路7とを有して構成されている。

【0021】

インフレーションフィルム成形用エアーリング装置14において、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1が5mmから30mmの範囲に設定されている。

【0022】

また、熱可塑性樹脂管状体1が押出される環状ダイス2の開口直径Dに対する上段リング5の該熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が0.5から3.0の範囲に設定されている。

【0023】

また、上段リング5の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が0.2から0.8の範囲に設定されている。

【0024】

更に下段リング3、中間リング4及び上段リング5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bは熱可塑性樹脂管状体1の押出し軸心方向に向かって(図1の下から上方向に向かって)径方向外側(図1の左右方向)に傾斜しており、そのそれぞれの傾斜角度θ1,θ2,θ3が該熱可塑性樹脂管状体1の押出し軸心方向に対して5°から25°の範囲に設定されている。

【0025】

更に上段リング5の内側面5bと、中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面4cとの間のクリアランスC2が3mmから12mmの範囲に設定され、更に中間リング4の内側面4bと、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1が3mmから12mmの範囲に設定されている。

【0026】

インフレーション成形用エアーリング装置14の構造は、熱可塑性樹脂管状体1を冷却する冷却用空気を送り込むために第一環状空気吹出路6と第二環状空気吹出路7との二重環状吹出し口を有する。

【0027】

下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1は5mmから30mmの範囲に設定されるが、好ましい高さH1は5mmから25mmの範囲であり、更に好ましい高さH1は7mmから25mmの範囲に設定される。

【0028】

下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1が上記範囲における規定の高さよりも低い場合は、熱可塑性樹脂管状体1にブロアー10から送り込まれた空気の乱れを生じるため、空気を効率よく吹き付けることが出来ず熱可塑性樹脂管状体1が揺動するという問題がある。

【0029】

また、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1が上記範囲における規定の高さよりも高い場合は、熱可塑性樹脂管状体1の製膜時に熱可塑性樹脂管状体1の一部が下段リング3に接触することにより熱可塑性樹脂管状体1が揺動し偏肉精度が低下するという問題がある。

【0030】

また、熱可塑性樹脂管状体1が押出される環状ダイス2の開口直径Dに対する上段リング5の該熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が0.5から3.0の範囲に設定されるが、好ましくは環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が0.5から2.5の範囲であり、更に好ましくは環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が1.0から2.5の範囲である。

【0031】

環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が上記範囲における規定の比よりも低い場合は、得られた管状フィルム(熱可塑性樹脂管状体)1が急冷されるため樹脂の流れ方向(図1の上下方向)の配向が大きくなるため、落錘衝撃強度が低くなり、更に透明性も低下してしまうという問題がある。

【0032】

環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が上記範囲における規定の比よりも高い場合は、熱可塑性樹脂管状体1の製膜時に該熱可塑性樹脂管状体1の揺動が生じて偏肉精度が低下するという問題がある。

【0033】

更に、上段リング5の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が0.2から0.8の範囲に設定されるが、環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比はより好ましくは0.2から0.7の範囲である。

【0034】

環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が上記範囲における規定の比よりも低い場合は、中間リング4と熱可塑性樹脂管状体1との間で生じるベンチュリー作用が低下することにより偏肉精度が低下するという問題がある。

【0035】

また、環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が上記範囲における規定の比よりも高い場合は、インフレーションフィルム製膜時に管状フィルム(熱可塑性樹脂管状体)1が中間リング4に接触することにより熱可塑性樹脂管状体1が揺動し偏肉精度が低下するという問題がある。

【0036】

下段リング3、中間リング4及び上段リング5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bの傾斜角度θ1,θ2,θ3は該熱可塑性樹脂管状体1の押出し軸心方向に対して5°から25°の範囲に設定されるが、傾斜角度θ1,θ2,θ3は好ましくは6°から22°の範囲であり、更に好ましくは傾斜角度θ1,θ2,θ3が8°から22°の範囲である。

【0037】

下段リング3、中間リング4及び上段リング5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bの傾斜角度θ1,θ2,θ3が上記範囲における規定角度外であると熱可塑性樹脂管状体1の揺動が生じて偏肉精度が低下するという問題がある。

【0038】

上段リング5の内側面5bと、中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面4cとの間のクリアランスC2が3mmから12mmの範囲に設定され、更に中間リング4の内側面4bと、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1が3mmから12mmの範囲に設定されるが、上記クリアランスC1,C2は好ましくは6mmから12mmの範囲である。

【0039】

上記クリアランスC1,C2が上記範囲における規定のクリアランスよりも大きい場合は、エアーリングから吹出される空気が拡散されるため、各リング3,4,5と管状フィルム(熱可塑性樹脂管状体)1との間で生じるベンチュリー作用が低下することにより偏肉精度が低下するという問題がある。

【0040】

また、上記クリアランスC1,C2が上記範囲における規定のクリアランスよりも小さい場合は、管状フィルム(熱可塑性樹脂管状体)1をインフレーション成形時に管状フィルム(熱可塑性樹脂管状体)1が各リング3,4,5に接触することなどにより管状フィルム(熱可塑性樹脂管状体)1が揺動し偏肉精度が低下する。

【0041】

以下に本発明のインフレーション成形用エアーリング装置14の各リング3,4,5の環状ダイス2の開口先端面2aから各リング3,4,5の先端面3a,4a,5aまでの高さH1、H2,H3、各リング3,4,5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bの傾斜角度θ1,θ2,θ3及び各リング4,5の内側面4b,5bと各リング3,4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の各外側面3c,4cとの間のクリアランスC1,C2並びにエアーリングの構造を図1を用いて詳細に説明する。

【0042】

図1は、本発明のインフレーションフィルム成形用エアーリング装置14の一部切欠き正面図を模式的に表したものである。図1に示すエアーリング装置14では環状ダイス2の樹脂押出し側の真上に位置する二重吹出環状エアーリングが環状ダイス2と同心状に配置され、ブロアー10により冷却空気を上段リング5と中間リング4との間隙からなる第一環状空気吹出路6及び中間リング4と下段リング3との間隙からなる第二環状空気吹出路7から吹出し熱可塑性樹脂管状体1を冷却する。

【0043】

熱可塑性樹脂管状体1は、該熱可塑性樹脂管状体1の内側に空気を導入して膨張させ、該熱可塑性樹脂管状体1の外側に各空気吹出路6,7から吹出された冷却空気と下段リング3、中間リング4及び上段リング5との間で起こるベンチュリー作用により熱可塑性樹脂管状体1の揺動を防止して安定化させる。

【0044】

本発明のインフレーション成形用エアーリング装置14において、各リング3,4,5の高さH1,H2,H3は、環状ダイス2の開口先端面2aから各リング3,4,5の最上部の各先端面3a,4a,5aまでの高さであり、図1において、下段リング3の高さはH1、中間リング4の高さはH2、上段リング5の高さはH3として表わす。

【0045】

各リング3,4,5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bは熱可塑性樹脂管状体1の押出し軸心方向に向かって径方向外側に傾斜しており各リング3,4,5の内側面3b,4b,5bの傾斜角度θ1,θ2,θ3は、図1において、下段リング3の内側面3bの傾斜角度はθ1、中間リング4の内側面4bの傾斜角度はθ2、上段リング5の内側面5bの傾斜角度はθ3として表わす。

【0046】

各リング3,4,5間のクリアランスについても、上段リング5の内側面5bと、中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面4cとの間のクリアランスをC2、中間リング4の内側面4bと、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスをC1とした。

【0047】

また、中間リング4と上段リング5との高さ変更を容易におこなうために中間リング4の基部4d及び上段リング5の基部5dにそれぞれ突起部4d1,5d1が形成されており、中間リング4の筒状部4e及び上段リング5の筒状部5eのそれぞれの底面に前記突起部4d1,5d1に嵌合し得る嵌合溝4e1,5e1が形成されている。

【0048】

これにより、中間リング4と上段リング5では、各基部4d,5dに対してそれぞれ異なる高さの筒状部4e,5eを適宜入れ子式として取り替えることが出来る。

【0049】

熱可塑性樹脂管状体1の内側に空気を導入し、膨張比(ブロー比)を上げる場合は、図には示していないが、上段リング5の外側に環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3よりも高い整流壁を1つ以上設けても構わない。

【0050】

ブロアー10から熱可塑性樹脂管状体1への冷却媒体を送り込むときは、図1のように邪魔板11,12,13を設けて空気を整流させて送り込んでも良いし、邪魔板11,12,13を設けなくても構わない。

【0051】

また、図1では中間リング4の基部4dに穿孔された通風孔8を介して第二環状空気吹出路7から第一環状空気吹出路6に冷却空気が導入され、接合部9を図1の上下方向に移動することで第一環状空気吹出路6と第二環状空気吹出路7とを流通する冷却空気吹出し量を制御することが出来る構造としているが、冷却空気の導入に関しては1つのブロアー10から直接、第一環状空気吹出路6と第二環状空気吹出路7に吹き込む構造としても構わない。

【0052】

本発明のインフレーションフィルム成形用エアーリング装置14において熱可塑性樹脂管状体1を成形する熱可塑樹脂原料としては、例えば、高圧法低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン、α−オレフィン重合体、エチレン−不飽和エステル共重合体などのオレフィン系樹脂のほか、エチレン−ビニルアルコール共重合体、軟質ポリ塩化ビニル、軟質塩化ポリビニリデン、ポリアミド、ポリスチレン、ポリカーボネート、ポリアクリレート、熱可塑性液晶ポリエステルのような熱可塑性液晶ポリマー等、及びそれらのブレンド組成が挙げられるが、高圧法低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)及び高密度ポリエチレン(HDPE)から選ばれた少なくとも1つを含むポリエチレン組成物が好適である。

【0053】

以下、本発明のインフレーションフィルム成形用エアーリング装置14について、具体的な実施例及び比較例について説明する。尚、本発明はこれら実施例に制限されるものではない。

【0054】

[インフレーション成形用熱可塑性樹脂組成物]

(1)高圧法低密度ポリエチレン(LDPE)

旭化成ケミカルズ株式会社製 サンテック−LD F2225(登録商標)(MFR=2.4g/10min 密度=923kg/m3)

旭化成ケミカルズ株式会社製 サンテック−LD M2504(登録商標)(MFR=0.4g/10min 密度=926kg/m3)

(2)線状低密度ポリエチレン(LLDPE)

エクソンモービル社製 1001ZB(登録商標)(MFR=1.0g/10min 密度=924kg/m3)

(3)高密度ポリエチレン(HDPE)

旭化成ケミカルズ株式会社製 クレオレックス K4125(登録商標)(MFR=2.5g/10min 密度=941kg/m3)

旭化成ケミカルズ株式会社製 クレオレックス K4750(登録商標)(MFR=5.0g/10min 密度=947kg/m3)

【0055】

尚、高圧法低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)をブレンドして使用する場合は、30リットルドラムブレンダーで15分間ドライブレンドした。

【0056】

[インフレーション成形方法]

住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、及び押出し量40kg/時間、ダイス径100φ(ダイス直径100mm)、及びダイス径200φ(ダイス直径200mm)、ダイスギャップ1.0mmまたは3.0mm、ブロー比2.0、で厚さ35マイクロメートル(μm)のインフレーション成形フィルムを成膜した。

【0057】

[評価方法]

物性測定方法、評価方法は以下の通りである。尚、物性測定は製膜したフィルムを温度23℃、湿度50%の環境中に24時間以上静置した後に行った。また、評価結果は、◎、○を合格とし、△、×を不合格とした。

【0058】

(1)透明性

株式会社村上色彩技術研究所製 HAZE MATER HM−150を使用し、ASTM D1003に準じてHaze値を測定し、一重吹出しのエアーリングを使用して製膜した35マイクロメートル(μm)のフィルムのHAZE値に対する低下率を算出して次の基準に従い◎〜×で評価した。尚、HAZE値は低いほど透明性が高いため、低下率が大きいほど透明性が良好である。

【0059】

HAZE値の低下率10%以上: ◎

HAZE値の低下率1%以上10%未満: ○

HAZE値の低下率−10%以上1%未満: △

HAZE値の低下率−10%未満: ×

【0060】

(2)落錘衝撃強度

株式会社東洋精機製作所製ダートインパクトテスターを使用してASTM D1709に準じて測定し、一重吹出しのエアーリングを使用して製膜した35マイクロメートル(μm)のフィルムの落錘衝撃強度に対する向上率を算出し、次の基準に従い◎〜×で評価した。尚、落錘衝撃強度は高いほど強度が高いため向上率が大きいほど良好である。

【0061】

落錘衝撃強度の向上率が25%以上: ◎

落錘衝撃強度の向上率が5%以上25%未満: ○

落錘衝撃強度の向上率が−15%以上5%未満: △

落錘衝撃強度の向上率が−15%未満: ×

【0062】

(3)厚み偏差

TECLOK CORPORATION製、定圧厚さ測定器(型式PG−02 最小表示量0.001mm)を使用してフィルムの円周方向に1cm間隔で厚みを測定し、平均膜厚に対する厚みの最小値と最大値の差を百分率で表わし、次の基準に従って厚み偏差を◎〜×で評価した。

【0063】

平均膜厚に対して厚みの最小値と最大値の差が10%未満: ◎

平均膜厚に対して厚みの最小値と最大値の差が10%以上15%未満: ○

平均膜厚に対して厚みの最小値と最大値の差が15%以上20%未満: △

平均膜厚に対して厚みの最小値と最大値の差が20%以上: ×

【0064】

(実施例1)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、F2225原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、ダイス直径100φ(100mm)、ダイスギャップ1.0mm、ブロー比2.0、引取り速度17.2m/分で厚さ35マイクロメートル(μm)のインフレーション成形フィルムを得た。その際に使用したエアーリングは、図1に示す二重吹出環状タイプであり、各リング3,4,5において熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)における環状ダイス2の開口先端面2aからの上段リング5の高さH3を151mm、中間リング4の高さH2を38mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)における最端部の外側面4cとの間のクリアランスC2を6mm、中間リング4の内側面4bと下段リング3の熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)における最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用した。尚、各リング3,4,5の高さH1,H2,H3の比、及び各リング3,4,5の筒状部3e,4e,5eの内側面3b,4b,5bにおける熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)に向かって径方向外側に傾斜した傾斜角度θ1,θ2,θ3を以下の表1に示すと共に、上記構成により得られたインフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0065】

(実施例2)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を151mm、中間リング4の高さH2を110mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0066】

(実施例3)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を60mm、中間リング4の高さH2を38mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用した以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0067】

(実施例4)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を280mm、中間リング4の高さH2を180mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0068】

(実施例5)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、F2225原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量40kg/時間、ダイス直径200φ(200mm)、ダイスギャップ1.0mm、ブロー比2.0で厚さ35マイクロメートル(μm)のインフレーション成形フィルム(熱可塑性樹脂管状体)1を得た。その際に使用したエアーリングを各リング3,4,5において、上段リング5の高さH3を300mm、中間リング4の高さH2を75mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を6mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0069】

(実施例6)

エアーリングとして、各リング3,4,5において、上段リング5の高さH3を300mm、中間リング4の高さH2を120mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例5と同様に構成してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0070】

(実施例7)

エアーリングとして、各リング3,4,5において、上段リング5の高さH3を120mm、中間リング4の高さH2を42mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用した以外は前記実施例5と同様に構成してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0071】

(実施例8)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を560mm、中間リング4の高さH2を350mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例5と同様に構成してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0072】

(実施例9)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、M2504原料を使用して、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0073】

(実施例10)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、M2504とエクソンモービル社製のLLDPE(線状低密度ポリエチレン)を70/30wt%(重量パーセント)の割合でドライブレンドした後、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0074】

(実施例11)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4125原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、ダイス直径100φ(100mm)、ダイスギャップ3.0mm、ブロー比2.0で厚さ35マイクロメートル(μm)のインフレーション成形フィルム(熱可塑性樹脂管状体)1を得た。ダイスギャップを3.0mmとした以外は、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0075】

(実施例12)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4750原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、ダイス直径100φ(100mm)、ダイスギャップ3.0mm、ブロー比2.0で厚さ35マイクロメートル(μm)のインフレーション成形フィルム(熱可塑性樹脂管状体)1を得た。ダイスギャップを3.0mmとした以外は、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0076】

【表1】

【0077】

(比較例1)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、F2225原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変え、環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとし、その他は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0078】

(比較例2〜11)

エアーリングの環状ダイス2の開口先端面2aから各リング3,4,5の最端部までの高さH1,H2,H3及び、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2、中間リング4の内側面4bと下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1を以下の表2に示すように変更したこと以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0079】

(比較例12)

エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変え、環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を、中間リング4を220mmとし、下段リング3を10mmとし、その他は前記実施例5と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0080】

(比較例13、14)

エアーリングの環状ダイス2の開口先端面2aからの各リング3,4,5の最端部までの高さH1,H2,H3及び、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2、中間リング4の内側面4bと下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1を以下の表2に示すように変更したこと以外は前記実施例5と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0081】

(比較例15)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、M2504原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変え、環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとし、その他は前記実施例9と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0082】

(比較例16)

エアーリングの環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を中間リング4を110mmとし、下段リング3を10mmとして、図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更した以外は前記実施例10と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0083】

(比較例17)

エアーリングを図1に示す二重吹出環状タイプに変更し、各リング3,4,5の環状ダイス2の開口先端面2aからの高さH1,H2,H3、及び、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を以下の表2に示すように変更したこと以外は前記実施例9と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0084】

(比較例18)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4125原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更し、環状ダイス2の開口先端面2aからの各リング3,4の高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとして、図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更した以外は前記実施例11と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0085】

(比較例19)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4750原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更し、環状ダイス2の開口先端面2aからの各リング3,4の高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとして、図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更した以外は前記実施例11と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0086】

【表2】

【産業上の利用可能性】

【0087】

本発明の活用例として、熱可塑性樹脂のインフレーションフィルム成形用エアーリング装置に適用出来、特に環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために該環状ダイスに隣設して熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、中間リングと、該中間リングに隣設して熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路とを有するインフレーションフィルム成形用エアーリング装置に適用出来る。

【図面の簡単な説明】

【0088】

【図1】本発明に係るインフレーションフィルム成形用エアーリング装置の構成を示す断面説明図である。

【符号の説明】

【0089】

1…熱可塑性樹脂管状体

2…環状ダイス

2a…開口先端面

3…下段リング

3a…先端面

3b…内側面

3c…外側面

3e…筒状部

4…中間リング

4a…先端面

4b…内側面

4c…外側面

4d…基部

4d1…突起部

4e…筒状部

4e1…嵌合溝

5…上段リング

5a…先端面

5b…内側面

5d…基部

5d1…突起部

5e…筒状部

5e1…嵌合溝

6…第一環状空気吹出路

7…第二環状空気吹出路

8…通風孔

9…接合部

10…ブロアー

11,12,13…邪魔板

14…インフレーションフィルム成形用エアーリング装置

【技術分野】

【0001】

本発明は、熱可塑性樹脂のインフレーションフィルム成形用エアーリング装置に関し、特に環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために該環状ダイスに隣設して熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、中間リングと、該中間リングに隣設して熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路とを有するインフレーションフィルム成形用エアーリング装置に関するものである。

【背景技術】

【0002】

従来、インフレーションフィルム成形法では、環状ダイスから押出された熱可塑性樹脂管状体は、所定の速度で引き取られつつ内部に空気を送り込み、エアーリング装置を介して熱可塑性樹脂管状体の周囲に空気などを吹き付けることにより冷却される。

【0003】

この冷却過程において熱可塑性樹脂管状体は縦及び横に延伸されることにより物性が決定される。このようにインフレーションフィルム成形用エアーリング装置は、冷却過程にて得られる熱可塑性樹脂管状体の物性を決定する上で重要な役割を果たしている。

【0004】

また、インフレーション成形の冷却過程では熱可塑性樹脂管状体とエアーリング装置との間に高速で空気などを送り込むことにより、ベンチュリー作用により熱可塑性樹脂管状体とエアーリングとの間に減圧域が生じ、この減圧域により熱可塑性樹脂管状体がエアーリングに引き付けられて安定化する。このように、インフレーション成形ではエアーリング装置により形成されるエアーリング形状は製膜の安定性及び熱可塑性樹脂管状体の偏肉を安定させるのに重要な役割を果たしている。

【0005】

従来のインフレーションフィルム成形用エアーリング装置としては、大きく分けると2種類に分けられる。一般的にシングルリングといわれるブロアーから送り込まれた空気を一重環状吹出し口からインフレーションフィルムに吹き付ける構造のものがあるが、これは、管状フィルムをエアーリングにベンチュリー作用で引き付ける個所が該管状フィルムの円周方向に対して1箇所(1周)であり、管状フィルムの円周方向の偏肉のばらつきが大きくなってしまう。

【0006】

その改良方法として、特開2000−25109号公報(特許文献1)に記載されているようにエアーリングの外側に障壁を設けてベンチュリー効果を発現させる方法も提案されている。

【0007】

また、一般的にデュアルリングといわれるブロアーから送り込まれた空気を二重環状吹出し口から熱可塑性樹脂管状体に吹き付ける構造のものがある。これは、熱可塑性樹脂管状体をエアーリングにベンチュリー作用で引き付ける個所が熱可塑性樹脂管状体の円周方向に対して2箇所(2周)であり、偏肉の精度は、前記のシングルリングに比べて良好である。しかしながら、一方では熱可塑性樹脂管状体の揺動を防止するために通常はエアーリング筒状部分の高さをシングルリングに比べて低くするため、熱可塑性樹脂管状体が急冷され、熱可塑性樹脂管状体の縦方向及び横方向の延伸バランスからインフレーションフィルムの強度が低くなるという問題がある。

【0008】

これに対して、特開2001−239582号公報(特許文献2)のようにエアーリングの外側に複数の整流壁を設けることで熱可塑性樹脂管状体の安定化を行うとともにフロストライン(環状ダイスから押し出された熱可塑性樹脂管状体が溶融状態から固体に変化する境界ライン)を高くする方法も提案されている。

【0009】

また、特開2004−106533号公報(特許文献3)のようにブロアーを2つ使用し、相互離反した吹出し口から個々に溶融状態の管状フィルムに空気を吹き付ける方法も提案されている。

【0010】

【特許文献1】特開2000−025109号公報

【特許文献2】特開2001−239582号公報

【特許文献3】特開2004−106533号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、前述の特許文献1の技術では、製膜の安定性は向上するものの偏肉精度は大きく向上しない。

【0012】

また、特許文献2の技術では、整流壁に熱可塑性樹脂管状体が接触し該熱可塑性樹脂管状体が揺動して偏肉精度が低下すると共にシワが発生する。また、複数の整流壁を設置すると、低ブロー比の場合に熱可塑性樹脂管状体と近接しない整流壁により風の乱れが生じる場合があり、それに伴い熱可塑性樹脂管状体が揺動する場合がある。更には通常は立上げ時に熱可塑性樹脂管状体が押出される前に環状ダイスの樹脂出口を掃除するが、この作業が行い難く、樹脂切替え時の整流壁の交換に時間がかかる等の操作性にも問題がある。

【0013】

また、特許文献3の技術では、熱可塑性樹脂管状体の偏肉精度が低く、ブロアーを2つ使用しているため風量バランスの調整が困難であり、上側のブロアーに熱可塑性樹脂管状体が接触し、該熱可塑性樹脂管状体の安定性が低下するという問題がある。

【0014】

本発明は前記課題を解決するものであり、その目的とするところは、インフレーションフィルム成形時の製膜安定性が良く、インフレーションフィルムの厚みのばらつきが小さく、更にはインフレーションフィルムの透明性及び強度が高く出来るインフレーションフィルム成形用エアーリング装置を提供せんとするものである。

【課題を解決するための手段】

【0015】

本発明者等は、インフレーション成形時の製膜安定性が良く、インフレーションフィルムの厚みのばらつきが小さく、更にはインフレーションフィルムの透明性及び強度が高く出来るインフレーションフィルム成形用エアーリング装置を開発するために鋭意研究を重ねた結果、以下の特定構造のエアーリング装置を用いることで、上記の目的に適合することを見出し、この知見に基づいて本発明を完成するに至った。

【0016】

即ち、前記目的を達成するための本発明に係るインフレーションフィルム成形用エアーリング装置の第1の構成は、環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために前記環状ダイスに隣設して前記熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、前記中間リングと、該中間リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路とを有するインフレーションフィルム成形用エアーリング装置において、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さが5mmから30mmの範囲であり、前記熱可塑性樹脂管状体が押出される前記環状ダイスの開口直径に対する前記上段リングの該熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.5から3.0の範囲であり、前記上段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さに対する前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.2から0.8の範囲であり、更に前記下段リング、前記中間リング及び前記上段リングのそれぞれの筒状部分の内側面は前記熱可塑性樹脂管状体の押出し軸心方向に向かって径方向外側に傾斜しており、その傾斜角度が該熱可塑性樹脂管状体の押出し軸心方向に対して5°から25°の範囲であることを特徴とする。

【0017】

また、本発明に係るインフレーションフィルム成形用エアーリング装置の第2の構成は、前記第1の構成において、前記上段リングの内側面と、前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲で、且つ前記中間リングの内側面と、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、インフレーションフィルム成形時の製膜安定性が良く、インフレーションフィルムの厚みのばらつきが小さく、更にはインフレーションフィルムの透明性及び強度が高く出来るインフレーションフィルム成形用エアーリング装置を提供することが出来る。

【発明を実施するための最良の形態】

【0019】

図により本発明に係るインフレーションフィルム成形用エアーリング装置の一実施形態を具体的に説明する。図1は本発明に係るインフレーションフィルム成形用エアーリング装置の構成を示す断面説明図である。

【0020】

図1において、インフレーションフィルム成形用エアーリング装置14は、環状ダイス2から押し出される熱可塑性樹脂管状体1を冷却する冷却用空気を送り込むために該環状ダイス2に隣設して熱可塑性樹脂管状体1の押出し軸心方向(図1の下から上へ向かう方向)に配置された下段リング3と、該下段リング3に隣設して熱可塑性樹脂管状体1の押出し軸心方向で且つ該下段リング3の外側に配置された中間リング4とで構成される間隙からなる第一環状空気吹出路6と、中間リング4と、該中間リング4に隣設して熱可塑性樹脂管状体1の押出し軸心方向で且つ該中間リング4の外側に配置された上段リング5とで構成される間隙からなる第二環状空気吹出路7とを有して構成されている。

【0021】

インフレーションフィルム成形用エアーリング装置14において、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1が5mmから30mmの範囲に設定されている。

【0022】

また、熱可塑性樹脂管状体1が押出される環状ダイス2の開口直径Dに対する上段リング5の該熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が0.5から3.0の範囲に設定されている。

【0023】

また、上段リング5の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が0.2から0.8の範囲に設定されている。

【0024】

更に下段リング3、中間リング4及び上段リング5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bは熱可塑性樹脂管状体1の押出し軸心方向に向かって(図1の下から上方向に向かって)径方向外側(図1の左右方向)に傾斜しており、そのそれぞれの傾斜角度θ1,θ2,θ3が該熱可塑性樹脂管状体1の押出し軸心方向に対して5°から25°の範囲に設定されている。

【0025】

更に上段リング5の内側面5bと、中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面4cとの間のクリアランスC2が3mmから12mmの範囲に設定され、更に中間リング4の内側面4bと、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1が3mmから12mmの範囲に設定されている。

【0026】

インフレーション成形用エアーリング装置14の構造は、熱可塑性樹脂管状体1を冷却する冷却用空気を送り込むために第一環状空気吹出路6と第二環状空気吹出路7との二重環状吹出し口を有する。

【0027】

下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1は5mmから30mmの範囲に設定されるが、好ましい高さH1は5mmから25mmの範囲であり、更に好ましい高さH1は7mmから25mmの範囲に設定される。

【0028】

下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1が上記範囲における規定の高さよりも低い場合は、熱可塑性樹脂管状体1にブロアー10から送り込まれた空気の乱れを生じるため、空気を効率よく吹き付けることが出来ず熱可塑性樹脂管状体1が揺動するという問題がある。

【0029】

また、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから下段リング3の先端面3aまでの高さH1が上記範囲における規定の高さよりも高い場合は、熱可塑性樹脂管状体1の製膜時に熱可塑性樹脂管状体1の一部が下段リング3に接触することにより熱可塑性樹脂管状体1が揺動し偏肉精度が低下するという問題がある。

【0030】

また、熱可塑性樹脂管状体1が押出される環状ダイス2の開口直径Dに対する上段リング5の該熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が0.5から3.0の範囲に設定されるが、好ましくは環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が0.5から2.5の範囲であり、更に好ましくは環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が1.0から2.5の範囲である。

【0031】

環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が上記範囲における規定の比よりも低い場合は、得られた管状フィルム(熱可塑性樹脂管状体)1が急冷されるため樹脂の流れ方向(図1の上下方向)の配向が大きくなるため、落錘衝撃強度が低くなり、更に透明性も低下してしまうという問題がある。

【0032】

環状ダイス2の開口直径Dに対する環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3の比が上記範囲における規定の比よりも高い場合は、熱可塑性樹脂管状体1の製膜時に該熱可塑性樹脂管状体1の揺動が生じて偏肉精度が低下するという問題がある。

【0033】

更に、上段リング5の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が0.2から0.8の範囲に設定されるが、環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比はより好ましくは0.2から0.7の範囲である。

【0034】

環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が上記範囲における規定の比よりも低い場合は、中間リング4と熱可塑性樹脂管状体1との間で生じるベンチュリー作用が低下することにより偏肉精度が低下するという問題がある。

【0035】

また、環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3に対する環状ダイス2の開口先端面2aから中間リング4の先端面4aまでの高さH2の比が上記範囲における規定の比よりも高い場合は、インフレーションフィルム製膜時に管状フィルム(熱可塑性樹脂管状体)1が中間リング4に接触することにより熱可塑性樹脂管状体1が揺動し偏肉精度が低下するという問題がある。

【0036】

下段リング3、中間リング4及び上段リング5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bの傾斜角度θ1,θ2,θ3は該熱可塑性樹脂管状体1の押出し軸心方向に対して5°から25°の範囲に設定されるが、傾斜角度θ1,θ2,θ3は好ましくは6°から22°の範囲であり、更に好ましくは傾斜角度θ1,θ2,θ3が8°から22°の範囲である。

【0037】

下段リング3、中間リング4及び上段リング5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bの傾斜角度θ1,θ2,θ3が上記範囲における規定角度外であると熱可塑性樹脂管状体1の揺動が生じて偏肉精度が低下するという問題がある。

【0038】

上段リング5の内側面5bと、中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面4cとの間のクリアランスC2が3mmから12mmの範囲に設定され、更に中間リング4の内側面4bと、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1が3mmから12mmの範囲に設定されるが、上記クリアランスC1,C2は好ましくは6mmから12mmの範囲である。

【0039】

上記クリアランスC1,C2が上記範囲における規定のクリアランスよりも大きい場合は、エアーリングから吹出される空気が拡散されるため、各リング3,4,5と管状フィルム(熱可塑性樹脂管状体)1との間で生じるベンチュリー作用が低下することにより偏肉精度が低下するという問題がある。

【0040】

また、上記クリアランスC1,C2が上記範囲における規定のクリアランスよりも小さい場合は、管状フィルム(熱可塑性樹脂管状体)1をインフレーション成形時に管状フィルム(熱可塑性樹脂管状体)1が各リング3,4,5に接触することなどにより管状フィルム(熱可塑性樹脂管状体)1が揺動し偏肉精度が低下する。

【0041】

以下に本発明のインフレーション成形用エアーリング装置14の各リング3,4,5の環状ダイス2の開口先端面2aから各リング3,4,5の先端面3a,4a,5aまでの高さH1、H2,H3、各リング3,4,5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bの傾斜角度θ1,θ2,θ3及び各リング4,5の内側面4b,5bと各リング3,4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の各外側面3c,4cとの間のクリアランスC1,C2並びにエアーリングの構造を図1を用いて詳細に説明する。

【0042】

図1は、本発明のインフレーションフィルム成形用エアーリング装置14の一部切欠き正面図を模式的に表したものである。図1に示すエアーリング装置14では環状ダイス2の樹脂押出し側の真上に位置する二重吹出環状エアーリングが環状ダイス2と同心状に配置され、ブロアー10により冷却空気を上段リング5と中間リング4との間隙からなる第一環状空気吹出路6及び中間リング4と下段リング3との間隙からなる第二環状空気吹出路7から吹出し熱可塑性樹脂管状体1を冷却する。

【0043】

熱可塑性樹脂管状体1は、該熱可塑性樹脂管状体1の内側に空気を導入して膨張させ、該熱可塑性樹脂管状体1の外側に各空気吹出路6,7から吹出された冷却空気と下段リング3、中間リング4及び上段リング5との間で起こるベンチュリー作用により熱可塑性樹脂管状体1の揺動を防止して安定化させる。

【0044】

本発明のインフレーション成形用エアーリング装置14において、各リング3,4,5の高さH1,H2,H3は、環状ダイス2の開口先端面2aから各リング3,4,5の最上部の各先端面3a,4a,5aまでの高さであり、図1において、下段リング3の高さはH1、中間リング4の高さはH2、上段リング5の高さはH3として表わす。

【0045】

各リング3,4,5のそれぞれの円錐型筒状部3e,4e,5eの内側面3b,4b,5bは熱可塑性樹脂管状体1の押出し軸心方向に向かって径方向外側に傾斜しており各リング3,4,5の内側面3b,4b,5bの傾斜角度θ1,θ2,θ3は、図1において、下段リング3の内側面3bの傾斜角度はθ1、中間リング4の内側面4bの傾斜角度はθ2、上段リング5の内側面5bの傾斜角度はθ3として表わす。

【0046】

各リング3,4,5間のクリアランスについても、上段リング5の内側面5bと、中間リング4の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面4cとの間のクリアランスをC2、中間リング4の内側面4bと、下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスをC1とした。

【0047】

また、中間リング4と上段リング5との高さ変更を容易におこなうために中間リング4の基部4d及び上段リング5の基部5dにそれぞれ突起部4d1,5d1が形成されており、中間リング4の筒状部4e及び上段リング5の筒状部5eのそれぞれの底面に前記突起部4d1,5d1に嵌合し得る嵌合溝4e1,5e1が形成されている。

【0048】

これにより、中間リング4と上段リング5では、各基部4d,5dに対してそれぞれ異なる高さの筒状部4e,5eを適宜入れ子式として取り替えることが出来る。

【0049】

熱可塑性樹脂管状体1の内側に空気を導入し、膨張比(ブロー比)を上げる場合は、図には示していないが、上段リング5の外側に環状ダイス2の開口先端面2aから上段リング5の先端面5aまでの高さH3よりも高い整流壁を1つ以上設けても構わない。

【0050】

ブロアー10から熱可塑性樹脂管状体1への冷却媒体を送り込むときは、図1のように邪魔板11,12,13を設けて空気を整流させて送り込んでも良いし、邪魔板11,12,13を設けなくても構わない。

【0051】

また、図1では中間リング4の基部4dに穿孔された通風孔8を介して第二環状空気吹出路7から第一環状空気吹出路6に冷却空気が導入され、接合部9を図1の上下方向に移動することで第一環状空気吹出路6と第二環状空気吹出路7とを流通する冷却空気吹出し量を制御することが出来る構造としているが、冷却空気の導入に関しては1つのブロアー10から直接、第一環状空気吹出路6と第二環状空気吹出路7に吹き込む構造としても構わない。

【0052】

本発明のインフレーションフィルム成形用エアーリング装置14において熱可塑性樹脂管状体1を成形する熱可塑樹脂原料としては、例えば、高圧法低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン、α−オレフィン重合体、エチレン−不飽和エステル共重合体などのオレフィン系樹脂のほか、エチレン−ビニルアルコール共重合体、軟質ポリ塩化ビニル、軟質塩化ポリビニリデン、ポリアミド、ポリスチレン、ポリカーボネート、ポリアクリレート、熱可塑性液晶ポリエステルのような熱可塑性液晶ポリマー等、及びそれらのブレンド組成が挙げられるが、高圧法低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)及び高密度ポリエチレン(HDPE)から選ばれた少なくとも1つを含むポリエチレン組成物が好適である。

【0053】

以下、本発明のインフレーションフィルム成形用エアーリング装置14について、具体的な実施例及び比較例について説明する。尚、本発明はこれら実施例に制限されるものではない。

【0054】

[インフレーション成形用熱可塑性樹脂組成物]

(1)高圧法低密度ポリエチレン(LDPE)

旭化成ケミカルズ株式会社製 サンテック−LD F2225(登録商標)(MFR=2.4g/10min 密度=923kg/m3)

旭化成ケミカルズ株式会社製 サンテック−LD M2504(登録商標)(MFR=0.4g/10min 密度=926kg/m3)

(2)線状低密度ポリエチレン(LLDPE)

エクソンモービル社製 1001ZB(登録商標)(MFR=1.0g/10min 密度=924kg/m3)

(3)高密度ポリエチレン(HDPE)

旭化成ケミカルズ株式会社製 クレオレックス K4125(登録商標)(MFR=2.5g/10min 密度=941kg/m3)

旭化成ケミカルズ株式会社製 クレオレックス K4750(登録商標)(MFR=5.0g/10min 密度=947kg/m3)

【0055】

尚、高圧法低密度ポリエチレン(LDPE)、線状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)をブレンドして使用する場合は、30リットルドラムブレンダーで15分間ドライブレンドした。

【0056】

[インフレーション成形方法]

住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、及び押出し量40kg/時間、ダイス径100φ(ダイス直径100mm)、及びダイス径200φ(ダイス直径200mm)、ダイスギャップ1.0mmまたは3.0mm、ブロー比2.0、で厚さ35マイクロメートル(μm)のインフレーション成形フィルムを成膜した。

【0057】

[評価方法]

物性測定方法、評価方法は以下の通りである。尚、物性測定は製膜したフィルムを温度23℃、湿度50%の環境中に24時間以上静置した後に行った。また、評価結果は、◎、○を合格とし、△、×を不合格とした。

【0058】

(1)透明性

株式会社村上色彩技術研究所製 HAZE MATER HM−150を使用し、ASTM D1003に準じてHaze値を測定し、一重吹出しのエアーリングを使用して製膜した35マイクロメートル(μm)のフィルムのHAZE値に対する低下率を算出して次の基準に従い◎〜×で評価した。尚、HAZE値は低いほど透明性が高いため、低下率が大きいほど透明性が良好である。

【0059】

HAZE値の低下率10%以上: ◎

HAZE値の低下率1%以上10%未満: ○

HAZE値の低下率−10%以上1%未満: △

HAZE値の低下率−10%未満: ×

【0060】

(2)落錘衝撃強度

株式会社東洋精機製作所製ダートインパクトテスターを使用してASTM D1709に準じて測定し、一重吹出しのエアーリングを使用して製膜した35マイクロメートル(μm)のフィルムの落錘衝撃強度に対する向上率を算出し、次の基準に従い◎〜×で評価した。尚、落錘衝撃強度は高いほど強度が高いため向上率が大きいほど良好である。

【0061】

落錘衝撃強度の向上率が25%以上: ◎

落錘衝撃強度の向上率が5%以上25%未満: ○

落錘衝撃強度の向上率が−15%以上5%未満: △

落錘衝撃強度の向上率が−15%未満: ×

【0062】

(3)厚み偏差

TECLOK CORPORATION製、定圧厚さ測定器(型式PG−02 最小表示量0.001mm)を使用してフィルムの円周方向に1cm間隔で厚みを測定し、平均膜厚に対する厚みの最小値と最大値の差を百分率で表わし、次の基準に従って厚み偏差を◎〜×で評価した。

【0063】

平均膜厚に対して厚みの最小値と最大値の差が10%未満: ◎

平均膜厚に対して厚みの最小値と最大値の差が10%以上15%未満: ○

平均膜厚に対して厚みの最小値と最大値の差が15%以上20%未満: △

平均膜厚に対して厚みの最小値と最大値の差が20%以上: ×

【0064】

(実施例1)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、F2225原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、ダイス直径100φ(100mm)、ダイスギャップ1.0mm、ブロー比2.0、引取り速度17.2m/分で厚さ35マイクロメートル(μm)のインフレーション成形フィルムを得た。その際に使用したエアーリングは、図1に示す二重吹出環状タイプであり、各リング3,4,5において熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)における環状ダイス2の開口先端面2aからの上段リング5の高さH3を151mm、中間リング4の高さH2を38mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)における最端部の外側面4cとの間のクリアランスC2を6mm、中間リング4の内側面4bと下段リング3の熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)における最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用した。尚、各リング3,4,5の高さH1,H2,H3の比、及び各リング3,4,5の筒状部3e,4e,5eの内側面3b,4b,5bにおける熱可塑性樹脂管状体1の押し出し軸心方向(図1の下から上に向かう方向)に向かって径方向外側に傾斜した傾斜角度θ1,θ2,θ3を以下の表1に示すと共に、上記構成により得られたインフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0065】

(実施例2)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を151mm、中間リング4の高さH2を110mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0066】

(実施例3)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を60mm、中間リング4の高さH2を38mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用した以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0067】

(実施例4)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を280mm、中間リング4の高さH2を180mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0068】

(実施例5)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、F2225原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量40kg/時間、ダイス直径200φ(200mm)、ダイスギャップ1.0mm、ブロー比2.0で厚さ35マイクロメートル(μm)のインフレーション成形フィルム(熱可塑性樹脂管状体)1を得た。その際に使用したエアーリングを各リング3,4,5において、上段リング5の高さH3を300mm、中間リング4の高さH2を75mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を6mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0069】

(実施例6)

エアーリングとして、各リング3,4,5において、上段リング5の高さH3を300mm、中間リング4の高さH2を120mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例5と同様に構成してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0070】

(実施例7)

エアーリングとして、各リング3,4,5において、上段リング5の高さH3を120mm、中間リング4の高さH2を42mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が6mmとなる構造のものを使用した以外は前記実施例5と同様に構成してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0071】

(実施例8)

エアーリングとして各リング3,4,5において、上段リング5の高さH3を560mm、中間リング4の高さH2を350mm、下段リング3の高さH1を10mmとし、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を9mm、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1が9mmとなる構造のものを使用した以外は前記実施例5と同様に構成してインフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0072】

(実施例9)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、M2504原料を使用して、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0073】

(実施例10)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、M2504とエクソンモービル社製のLLDPE(線状低密度ポリエチレン)を70/30wt%(重量パーセント)の割合でドライブレンドした後、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0074】

(実施例11)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4125原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、ダイス直径100φ(100mm)、ダイスギャップ3.0mm、ブロー比2.0で厚さ35マイクロメートル(μm)のインフレーション成形フィルム(熱可塑性樹脂管状体)1を得た。ダイスギャップを3.0mmとした以外は、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0075】

(実施例12)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4750原料を使用し、住友重機械モダン株式会社製の押出機(スクリュー径50mm、L(押出しスクリュー長)/D(押出しスクリュー直径)=28)を用いて、シリンダー温度180℃、ダイス温度180℃、押出し量20kg/時間、ダイス直径100φ(100mm)、ダイスギャップ3.0mm、ブロー比2.0で厚さ35マイクロメートル(μm)のインフレーション成形フィルム(熱可塑性樹脂管状体)1を得た。ダイスギャップを3.0mmとした以外は、前記実施例1と同様の構造及び同様の操作を行い、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表1に併せて示した。

【0076】

【表1】

【0077】

(比較例1)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、F2225原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変え、環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとし、その他は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0078】

(比較例2〜11)

エアーリングの環状ダイス2の開口先端面2aから各リング3,4,5の最端部までの高さH1,H2,H3及び、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2、中間リング4の内側面4bと下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1を以下の表2に示すように変更したこと以外は前記実施例1と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0079】

(比較例12)

エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変え、環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を、中間リング4を220mmとし、下段リング3を10mmとし、その他は前記実施例5と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0080】

(比較例13、14)

エアーリングの環状ダイス2の開口先端面2aからの各リング3,4,5の最端部までの高さH1,H2,H3及び、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2、中間リング4の内側面4bと下段リング3の熱可塑性樹脂管状体1の押出し軸心方向における最端部の外側面3cとの間のクリアランスC1を以下の表2に示すように変更したこと以外は前記実施例5と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0081】

(比較例15)

旭化成ケミカルズ株式会社製のLDPE(高圧法低密度ポリエチレン)、M2504原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変え、環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとし、その他は前記実施例9と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0082】

(比較例16)

エアーリングの環状ダイス2の開口先端面2aからの各リング3,4の最端部までの高さH1,H2を中間リング4を110mmとし、下段リング3を10mmとして、図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更した以外は前記実施例10と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0083】

(比較例17)

エアーリングを図1に示す二重吹出環状タイプに変更し、各リング3,4,5の環状ダイス2の開口先端面2aからの高さH1,H2,H3、及び、中間リング4の内側面4bと下段リング3の最端部の外側面3cとの間のクリアランスC1、上段リング5の内側面5bと中間リング4の最端部の外側面4cとの間のクリアランスC2を以下の表2に示すように変更したこと以外は前記実施例9と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0084】

(比較例18)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4125原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更し、環状ダイス2の開口先端面2aからの各リング3,4の高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとして、図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更した以外は前記実施例11と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0085】

(比較例19)

旭化成ケミカルズ株式会社製のHDPE(高密度ポリエチレン)、K4750原料を使用し、エアーリングを図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更し、環状ダイス2の開口先端面2aからの各リング3,4の高さH1,H2を、中間リング4を110mmとし、下段リング3を10mmとして、図1において上段リング5及び第二環状空気吹出路7を省略した一重吹出環状タイプに変更した以外は前記実施例11と同様に構成して、インフレーションフィルム(熱可塑性樹脂管状体)1を得た。インフレーションフィルム(熱可塑性樹脂管状体)1の評価結果を以下の表2に併せて示した。

【0086】

【表2】

【産業上の利用可能性】

【0087】

本発明の活用例として、熱可塑性樹脂のインフレーションフィルム成形用エアーリング装置に適用出来、特に環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために該環状ダイスに隣設して熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、中間リングと、該中間リングに隣設して熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路とを有するインフレーションフィルム成形用エアーリング装置に適用出来る。

【図面の簡単な説明】

【0088】

【図1】本発明に係るインフレーションフィルム成形用エアーリング装置の構成を示す断面説明図である。

【符号の説明】

【0089】

1…熱可塑性樹脂管状体

2…環状ダイス

2a…開口先端面

3…下段リング

3a…先端面

3b…内側面

3c…外側面

3e…筒状部

4…中間リング

4a…先端面

4b…内側面

4c…外側面

4d…基部

4d1…突起部

4e…筒状部

4e1…嵌合溝

5…上段リング

5a…先端面

5b…内側面

5d…基部

5d1…突起部

5e…筒状部

5e1…嵌合溝

6…第一環状空気吹出路

7…第二環状空気吹出路

8…通風孔

9…接合部

10…ブロアー

11,12,13…邪魔板

14…インフレーションフィルム成形用エアーリング装置

【特許請求の範囲】

【請求項1】

環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために前記環状ダイスに隣設して前記熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、前記中間リングと、該中間リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路と、を有するインフレーションフィルム成形用エアーリング装置において、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さが5mmから30mmの範囲であり、前記熱可塑性樹脂管状体が押出される前記環状ダイスの開口直径に対する前記上段リングの該熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.5から3.0の範囲であり、前記上段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さに対する前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.2から0.8の範囲であり、更に前記下段リング、前記中間リング及び前記上段リングのそれぞれの筒状部分の内側面は前記熱可塑性樹脂管状体の押出し軸心方向に向かって径方向外側に傾斜しており、その傾斜角度が該熱可塑性樹脂管状体の押出し軸心方向に対して5°から25°の範囲であることを特徴とするインフレーションフィルム成形用エアーリング装置。

【請求項2】

前記上段リングの内側面と、前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲で、且つ前記中間リングの内側面と、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲であることを特徴とする請求項1に記載のインフレーションフィルム成形用エアーリング装置。

【請求項1】

環状ダイスから押し出される熱可塑性樹脂管状体を冷却する冷却用空気を送り込むために前記環状ダイスに隣設して前記熱可塑性樹脂管状体の押出し軸心方向に配置された下段リングと、該下段リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該下段リングの外側に配置された中間リングとで構成される間隙からなる第一環状空気吹出路と、前記中間リングと、該中間リングに隣設して前記熱可塑性樹脂管状体の押出し軸心方向で且つ該中間リングの外側に配置された上段リングとで構成される間隙からなる第二環状空気吹出路と、を有するインフレーションフィルム成形用エアーリング装置において、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さが5mmから30mmの範囲であり、前記熱可塑性樹脂管状体が押出される前記環状ダイスの開口直径に対する前記上段リングの該熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.5から3.0の範囲であり、前記上段リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さに対する前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における前記環状ダイスの開口先端面からの高さの比が0.2から0.8の範囲であり、更に前記下段リング、前記中間リング及び前記上段リングのそれぞれの筒状部分の内側面は前記熱可塑性樹脂管状体の押出し軸心方向に向かって径方向外側に傾斜しており、その傾斜角度が該熱可塑性樹脂管状体の押出し軸心方向に対して5°から25°の範囲であることを特徴とするインフレーションフィルム成形用エアーリング装置。

【請求項2】

前記上段リングの内側面と、前記中間リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲で、且つ前記中間リングの内側面と、前記下段リングの前記熱可塑性樹脂管状体の押出し軸心方向における最端部の外側面との間のクリアランスが3mmから12mmの範囲であることを特徴とする請求項1に記載のインフレーションフィルム成形用エアーリング装置。

【図1】

【公開番号】特開2008−49701(P2008−49701A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2007−191590(P2007−191590)

【出願日】平成19年7月24日(2007.7.24)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成19年7月24日(2007.7.24)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]