インプリントモールド及びその作製方法、パターン形成体

【課題】微細なパターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体を提供する。

【解決手段】インプリントモールドは、凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造に形成される。このインプリントモールドの作製方法は、パターニングを行う領域の最外周を、所望のパターン領域の最外周よりも2μm以上外側に設定する。パターン形成体は、前記インプリントモールドの凹凸パターンを基材上の被転写層に転写して形成される。

【解決手段】インプリントモールドは、凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造に形成される。このインプリントモールドの作製方法は、パターニングを行う領域の最外周を、所望のパターン領域の最外周よりも2μm以上外側に設定する。パターン形成体は、前記インプリントモールドの凹凸パターンを基材上の被転写層に転写して形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば微細な3次元構造パターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体に関する。

【背景技術】

【0002】

一般的に、基材に特定の微細なパターンを形成した構造物は、広範に用いられている。微細な3次元構造パターンを形成した構造物としては、例えば、半導体デバイス、光学素子、配線回路、記録デバイス、医療検査用チップ、ディスプレイパネル、マイクロ流路などが挙げられる。

【0003】

半導体デバイスの製造プロセス等における微細なパターンの形成には、光学的にパターンを転写する方法が用いられている。例えば、ガラス等の透明基板上にクロム等の不透明材料からなるパターンを形成したフォトマスクを作製し、感光性樹脂を塗布した半導体基板上に直接的あるいは間接的に乗せ、フォトマスクの背面から光を照射して光の透過部分の樹脂を選択的に感光させることにより、フォトマスクのパターンを基板上に転写することが行われている。この技術を一般にフォトリソグラフィと呼んでいる。

【0004】

しかしながら、このようなパターン形成方法では、形成するパターンのサイズや形状が露光する光の波長に大きく依存するため、特に微細なパターンの転写においては、半導体基板上にパターンを忠実に転写することが困難となっている。また、光の回折現象による光コントラストの低下や、装置が複雑な機構を必要とするため高価であることも、問題となる。

【0005】

これらの問題は、半導体デバイスの製造のみならず、ディスプレイや記録メディア、バイオチップ、光デバイス等、フォトリソグラフィ法を用いる様々なパターン形成においても、同様に当てはまる。

【0006】

また、微細なパターンの他の形成方法としては、電子線リソグラフィや集束イオンビームリソグラフィ等があるが、スループットの悪さや、装置が高価であることが問題である。

【0007】

そこで、近年、インプリント法と呼ばれる、簡便でありながら従来の方法よりも微細なパターンを忠実に転写可能な技術が提案されている(例えば、非特許文献1)。この代表的なインプリント法としては、熱インプリント法と光インプリント法がある。

【0008】

ここで、従来の典型的なインプリントモールド作製方法の一例を、図6を参照して説明する。

【0009】

まず、図6(a)に示すように、ハードマスク層12を備えた基板11に、レジストをコートしレジスト膜13を形成する。続いて、図6(b)に示すように、レジスト膜13のパターニングを行い、レジストパターン14を形成する。そして、図6(c)に示すように、レジストパターン14をマスクとしてハードマスク層12をエッチングし、ハードマスクパターン15を形成する。次に、図6(d)に示すように、ハードマスクパターン15をマスクとして基板11をエッチングし、図6(e)に示すように洗浄してハードマスクパターン15を剥離し、モールド16が作製される。

【0010】

レジスト膜13のパターニングの方法としては、例えば電子線リソグラフィを用いる。電子線リソグラフィは、電子線露光装置を用いてレジスト膜13に所望のパターンを描画した後、現像することによってレジストパターン14を形成する。

【0011】

このとき、図7に示すように、レジスト膜13は、電子線露光装置から直接入射した電子線51だけでなく、レジスト膜13内で分子によって散乱された(前方散乱)電子線52や、ハードマスク層12表面付近で反射された(後方散乱)電子線53による影響も受ける。

【0012】

パターンを形成する領域42の十分に内側においては、レジスト膜13は周囲に入射した電子の前方散乱52及び後方散乱53の影響を受ける(図7(a)参照)。一方、パターンを形成する領域42の外周部付近においては、レジスト膜13は、パターンを形成する領域42よりも外側からは電子線の散乱52、53が無いため、パターンを形成する領域42の十分に内側と比べると実質の露光量が少なくなる(図7(b)参照)。

【0013】

そのため、パターンを形成する領域42の外周部付近はパターンを形成する領域42の中心付近と比較すると寸法が小さくなる。したがって、場所ごとに電子線照射量を制御し、パターンを形成する領域42の外周部付近の照射量を増やすような補正をかけることによって、パターンを形成する領域42全面において均一な寸法のパターンを形成することができる。

【0014】

しかしながら、上記方法では、描画するパターンの寸法、密度、面積等が異なると最適な補正値が異なるため、その都度、最適な補正値を見出すための実験を行う必要がある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2000−194142号公報

【非特許文献】

【0016】

【非特許文献1】Appl.Phys.Lett.,vol.67,p.3314(1995)

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上述した問題を解決するためになされたものであり、微細なパターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体を提供することを目的とする。

【課題を解決するための手段】

【0018】

請求項1に係る発明は、インプリント法によるパターン形成に用いる凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造を有することを特徴とするインプリントモールドにある。

【0019】

請求項2に係る発明は、基板にハードマスク層を形成し、前記ハードマスク層をパターニング処理し、前記パターニングされたハードマスク層をエッチングマスクとする異方性エッチングを前記基板に対して行い、前記異方性エッチングを行った基板から前記パターニングされたハードマスク層を除去し、前記パターン領域以外の領域を、該パターン領域よりも低くなるように加工することを特徴とするインプリントモールドの作製方法にある。

【0020】

請求項3に係る発明は、前記ハードマスク層のパターニングを、前記ハードマスク層上にレジスト層を形成し、電子線リソグラフィによって前記レジスト層のパターニングを行い、前記パターニングされたレジスト層をエッチングマスクとする異方性エッチングを前記ハードマスク層に対して行うことを特徴とするインプリントモールドの作製方法にある。

【0021】

請求項4に係る発明は、前記レジスト層のパターニングを行う領域の最外周を、該パターン領域の最外周よりも2μm以上外側としたことを特徴とするインプリントモールド作製方法にある。

【0022】

請求項5に係る発明は、前記基板は、石英基板であり、前記ハードマスク層は、Crからなる層であることを特徴とするインプリントモールドの作製方法にある。

【0023】

請求項6に係る発明は、請求項1に記載のインプリントモールドを用いて、該インプリントモールドに形成された凹凸パターンが基材上の被転写層に転写されることを特徴とするパターン形成体にある。

【発明の効果】

【0024】

本発明によれば、微細なパターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体を提供することができる。

【図面の簡単な説明】

【0025】

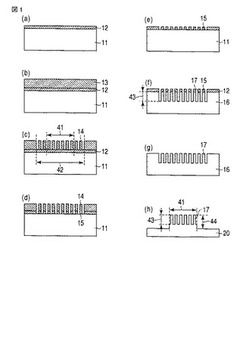

【図1】本発明の一実施の形態に係るインプリントモールド及びその作製方法を説明するために示す概略断面図である。

【図2】図1(c)を上面から見た状態を示す概略平面図である。

【図3】本発明の効果を説明するために示す概略断面図である。

【図4】本発明の効果を説明するために示す概略断面図である。

【図5】本発明の一実施の形態に係るパターン形成体を作製する手順を説明するために示す概略断面図である。

【図6】従来のインプリントモールドの作製方法の一例を説明するために示す概略断面図である。

【図7】図6のインプリントモールドの作製方法における問題点を説明するために示す概略断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態に係るインプリントモールド及びその作製方法、パターン形成体ついて、図面を参照して説明する。

【0027】

図1は、本発明の一実施の形態に係るインプリントモールド及びその作製方法を示すもので、まず、工程(A)において基板11上にはハードマスク層12を形成する(同図(a)参照)。このハードマスク層12の形成方法としては、ハードマスク層12に選択した材料に応じて、適宜公知の薄膜形成技術を用いて形成して良い。例えば、スパッタリング法等を用いて良い。

【0028】

基板11は、用途に応じて適宜選択して良い。基板11としては、例えば、シリコン基板、石英基板、サファイア基板、SOI基板等を好適に用いて良い。そして、ハードマスク層12は、基板11とのエッチング選択比が高い材料であれば良い。

【0029】

ここで、例えば、基板11として石英基板を用いた場合、ハードマスク層12にはCr(クロム)からなる層を用いることが望ましい。石英基板は、一般的な露光光に対して透過性を有しており、特に、光インプリント法に用いるインプリントモールドや、フォトマスク等の製造工程に、本発明によるパターン形成方法を用いる場合に好適である。

【0030】

ハードマスク層12には、Crからなる層を用いることで、後段のハードマスク層12のパターニングを行う工程(B)におけるハードマスク層12のパターニングにおいて、一般的なエッチング条件において、ハードマスク層12を基板11に対してエッチング選択比を高く設定することができる。

【0031】

次に、ハードマスク層12のパターニングを行う工程(B)に移行される。ハードマスク層12のパターニングを行う方法としては、レジスト膜13を用いたリソグラフィを用いる。例えばハードマスク層12のパターニングは、基板11のハードマスク層12を形成した面に、レジスト膜13を形成して(図1(b)参照)、このレジスト膜13をパターニングし、レジストパターン14を形成する(図1(c)参照)。このレジスト膜13のパターニングの方法としては、例えば電子線リソグラフィを用いる。

【0032】

ここで、所望のパターン領域41よりも広い領域42のレジスト膜13を図1(c)及び図2に示すようにパターニングする。このとき、パターンを形成する領域42の最外周は所望のパターン領域41の最外周よりも2μm以上外側であることが望ましい。このようにパターンを形成する領域42を、所望のパターン領域41よりも十分に広く設定することによって、パターンを形成する領域42の中心付近と比較して実質の露光量が少ない領域を所望のパターン領域41よりも外側のみに存在させることができ、所望のパターン領域41内の全面における実質の露光量が均一になり、均一な寸法のパターンを形成することができる。

【0033】

次に、レジストパターン14をマスクとしてエッチングを行うことにより、ハードマスク層12のパターニングを行い、ハードマスクパターン15を形成する(図1(d)参照)。そして、ハードマスク層12のパターニングを行った後は、レジストパターン14を洗浄して剥離する(図1(e)参照)。

【0034】

続いて、基板11に異方性エッチングを行う工程(C)において、基板11上のハードマスクパターン15が形成された側から、基板11に異方性エッチングを行う(図1(f)参照)。このエッチングとしては、適宜公知のエッチング方法を用いて良く、例えばドライエッチング、ウェットエッチング等を用いて行っても良い。そして、エッチングの条件は、用いたハードマスク層12及び基板11の材料に応じて、適宜調節してよい。基板11に異方性エッチングを行った後は、パターン17上のハードマスクパターン15を洗浄して剥離する(図1(g)参照)。

【0035】

次に、パターン17が形成されたモールド16をメサ構造にする工程(D)において、モールド16の、所望のパターン領域41より外側の厚みを薄くしてメサ構造にする(図1(h)参照)。このとき、パターン17が形成されたモールド16の、パターン17が形成された側から加工を行う。加工の方法としては、適宜公知の加工方法を用いて良く、例えば、機械加工や、エッチング等を用いて行っても良い。このとき、所望のパターン領域41より外側を加工する深さ44は、パターン17の深さ43よりも深いことが望ましい。

【0036】

このようにパターン17が形成されたモールド16をメサ構造にすることによって、後のインプリントモールド20を用いてインプリントを行う工程(E)において、インプリントモールド20表面のパターン領域41の外側に突起31や異物35が存在していても、図3(a)(b)に示すようにモールド16と基材21上の樹脂層22の適切な接触が阻害されてしまうことを防ぐことができ、図3(c)のようにパターン領域41は、基材21上の樹脂層22に適切に接触することができる。そのため、モールド20に形成されたパターン17の凹部への樹脂の充填不足を防ぐことができ、また、残膜24の厚さが厚くなったり不均一になったりすることを防ぐことができる。

【0037】

そして、モールド20を基材21上の樹脂層22に接触させる際、モールド20に形成されたパターン17の凸部によって押し出された余剰な樹脂が、パターン領域41よりも外側のモールド20と基材21との間の空間に流れていくため、図4(a)のように残膜34が厚くなることを防ぐことができ、図4(b)のように残膜24の厚さを薄く均一にすることができる。

【0038】

一方、モールド16のパターン領域41の外側に突起31や異物35が存在すると、図3(a)(b)に示すようにモールド16と基材21上に樹脂22の適切な接触が阻害され、樹脂の充填不足32、厚さが不均一な残膜33や、厚い残膜34が発生する可能性がある。

【0039】

上述した工程(A〜D)により、寸法精度が高く転写性に優れたインプリントモールド20が作製される。

【0040】

なお、離型性向上のために、インプリントモールド20のパターン17が形成された面に離型性向上のための表面処理を行っても良い。例えば、フッ素ポリマー加工やプラズマ処理等を行っても良い。

【0041】

次に、前記インプリントモールド20を用いてインプリントを行う工程(E)において、該モールド20を用いて基材21上にインプリントを行う。インプリントとしては、適宜公知のインプリント方法を用いて良く、例えば、熱インプリント法、光インプリント法等を用いて行っても良い。

【実施例】

【0042】

以下、本発明の一実施の形態に係るインプリントモールドを作製してパターン形成を行う場合の具体例について図1及び図5を参照して説明する。但し、パターン形成方法としては、この具体例に限定されるものではない。

【0043】

基板11には、石英基板を用いて図1(a)に示すように、石英基板11上にハードマスク層12としてCr膜30nm厚を製膜したCr層を形成し、図1(b)に示すように、Cr層上にポジ型レジストFEP−171(富士フイルムエレクトロニクスマテリアルズ社製)200nm厚をコートしレジスト膜13とした。

【0044】

そして、図1(c)に示すように電子線描画装置にて、レジスト膜13に対して電子線をドーズ10μC/cm2で照射した後、現像液を用いた現像処理、リンス、及びリンス液の乾燥を行い、レジストパターン14を得た。ここで、現像液にはTMAH水溶液、リンス液には純水を用いた。このとき、パターンを形成する領域42は、所望のパターン領域41(10mm×10mm)よりも広い11mm×11mmとした。

【0045】

次に、図1(d)に示すように、ICPドライエッチング装置を用いたドライエッチングによってCr層12のエッチングを行い、Crパターン15を得た。このとき、Cr層12のエッチング条件は、Cl2流量40sccm、O2流量10sccm、He流量80sccm、圧力30Pa、ICPパワー120W、RIEパワー50Wとした。続いて、図1(e)に示すように、O2プラズマアッシング(条件:O2流量500sccm、圧力30Pa、RIEパワー1000W)によってレジストパターン14を剥離した。

【0046】

以上より、石英基板11上の11mm×11mmの領域にCrパターン15を形成することができた。

【0047】

次に、図1(f)に示すように、ICPドライエッチング装置を用いたドライエッチングによって石英基板11のエッチングを行った。このとき、石英基板11のエッチングの条件は、C4F8流量10sccm、O2流量10〜25sccm、Ar流量75sccm、圧力2Pa、ICPパワー20W、RIEパワー550Wとした。このとき、パターンの高さ43は、100nmとした。続いて、図1(g)に示すように、残存したCrパターン15のウェット洗浄を行った。

【0048】

以上より、11mm×11mmの領域にパターン17が形成されたモールド16を得ることができた。

【0049】

次に、パターン17が形成されたモールド16のパターン17が形成された側に、1.6μm厚のFEP−171をコートし保護膜とした。そして、パターン17が形成されたモールド16の所望のパターン領域41(10mm×10mm)よりも外側を機械加工して、メサ構造にした(図1(h)参照)。このとき、加工する深さ44は15μmとした。続いて、保護膜をウェット洗浄により剥離した。

【0050】

以上より、寸法精度が高く転写性に優れた石英モールド20を得ることができた。

【0051】

次に、石英モールド20を用いて、基材上の樹脂に光インプリントを行い、基材のパターニングを行った。まず、基材21にはシリコンウェハを用いた。シリコンウェハ上に紫外線硬化樹脂PAK−01(東洋合成工業社製)250nm厚をコートし、被転写樹脂層22とした(図5(a)参照)。そして、シリコンウェハ上の被転写樹脂層22に、石英モールド20のパターンが形成された面が対向するようにモールド20を接触させた(図5(b)参照)。

【0052】

続いて、石英モールド20の裏側から高圧水銀灯を光源として、20mJ/cm2の露光を行った。そして、石英モールド20をシリコンウェハから剥離し、シリコンウェハ上に樹脂パターン23を得た(図5(c)参照)。このとき、残膜24の厚さは20nmであった。

【0053】

次に、O2プラズマアッシングによって残膜24を除去した(図5(d)参照)。このとき、O2プラズマアッシングの条件は、O2流量50sccm、圧力30Pa、RIEパワー100Wであった。続いて、樹脂パターン23をエッチングマスクとして、シリコンウェハのエッチングを行った(図5(e)参照)。このとき、シリコンウェハのエッチング条件は、CF4流量30sccm、C4F8流量20sccm、圧力30Pa、ICPパワー500W、RIEパワー50Wであった。

【0054】

次に、O2プラズマアッシング(条件:O2流量500sccm、圧力30Pa、RIEパワー1000W)によって残存した樹脂パターン23を除去した(図5(f)参照)。

【0055】

以上より、寸法精度が高いパターン25が形成されたシリコンウェハ26を得ることができた。

【0056】

本発明は、上記実施の形態に限ることなく、その他、実施段階ではその要旨を逸脱しない範囲で種々の変形を実施し得ることが可能である。さらに、上記実施形態には、種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組合せにより、種々の発明が抽出され得る。

【0057】

例えば実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【産業上の利用可能性】

【0058】

本発明によれば、微細なパターンを形成することが求められる広範な分野に利用することが期待される。例えば、パターン形成体として、インプリントモールド、フォトマスク、半導体デバイス、光学素子、配線回路(デュアルダマシン構造の配線回路など)、記録デバイス(ハードディスクやDVDなど)、医療検査用チップ(DNA分析用途など)、ディスプレイ(拡散板、導光板など)、マイクロ流路など、に利用することが期待される。

【符号の説明】

【0059】

11…基板

12…ハードマスク層

13…レジスト膜

14…レジストパターン

15…ハードマスクパターン

16…モールド

17…パターン

20…モールド

21…基材

22…樹脂層

23…樹脂パターン

24…残膜

25…パターン

31…モールド表面の突起欠陥

32…樹脂の充填不良

33…厚さが不均一な残膜

34…厚い残膜

35…モールド表面に付着した異物

41…所望のパターン領域

42…パターンを形成する領域

43…基板に形成されたパターンの高さ

44…メサ構造の高さ

51…電子線露光装置から直接入射した電子線

52…前方散乱された電子線

53…後方散乱された電子線

【技術分野】

【0001】

本発明は、例えば微細な3次元構造パターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体に関する。

【背景技術】

【0002】

一般的に、基材に特定の微細なパターンを形成した構造物は、広範に用いられている。微細な3次元構造パターンを形成した構造物としては、例えば、半導体デバイス、光学素子、配線回路、記録デバイス、医療検査用チップ、ディスプレイパネル、マイクロ流路などが挙げられる。

【0003】

半導体デバイスの製造プロセス等における微細なパターンの形成には、光学的にパターンを転写する方法が用いられている。例えば、ガラス等の透明基板上にクロム等の不透明材料からなるパターンを形成したフォトマスクを作製し、感光性樹脂を塗布した半導体基板上に直接的あるいは間接的に乗せ、フォトマスクの背面から光を照射して光の透過部分の樹脂を選択的に感光させることにより、フォトマスクのパターンを基板上に転写することが行われている。この技術を一般にフォトリソグラフィと呼んでいる。

【0004】

しかしながら、このようなパターン形成方法では、形成するパターンのサイズや形状が露光する光の波長に大きく依存するため、特に微細なパターンの転写においては、半導体基板上にパターンを忠実に転写することが困難となっている。また、光の回折現象による光コントラストの低下や、装置が複雑な機構を必要とするため高価であることも、問題となる。

【0005】

これらの問題は、半導体デバイスの製造のみならず、ディスプレイや記録メディア、バイオチップ、光デバイス等、フォトリソグラフィ法を用いる様々なパターン形成においても、同様に当てはまる。

【0006】

また、微細なパターンの他の形成方法としては、電子線リソグラフィや集束イオンビームリソグラフィ等があるが、スループットの悪さや、装置が高価であることが問題である。

【0007】

そこで、近年、インプリント法と呼ばれる、簡便でありながら従来の方法よりも微細なパターンを忠実に転写可能な技術が提案されている(例えば、非特許文献1)。この代表的なインプリント法としては、熱インプリント法と光インプリント法がある。

【0008】

ここで、従来の典型的なインプリントモールド作製方法の一例を、図6を参照して説明する。

【0009】

まず、図6(a)に示すように、ハードマスク層12を備えた基板11に、レジストをコートしレジスト膜13を形成する。続いて、図6(b)に示すように、レジスト膜13のパターニングを行い、レジストパターン14を形成する。そして、図6(c)に示すように、レジストパターン14をマスクとしてハードマスク層12をエッチングし、ハードマスクパターン15を形成する。次に、図6(d)に示すように、ハードマスクパターン15をマスクとして基板11をエッチングし、図6(e)に示すように洗浄してハードマスクパターン15を剥離し、モールド16が作製される。

【0010】

レジスト膜13のパターニングの方法としては、例えば電子線リソグラフィを用いる。電子線リソグラフィは、電子線露光装置を用いてレジスト膜13に所望のパターンを描画した後、現像することによってレジストパターン14を形成する。

【0011】

このとき、図7に示すように、レジスト膜13は、電子線露光装置から直接入射した電子線51だけでなく、レジスト膜13内で分子によって散乱された(前方散乱)電子線52や、ハードマスク層12表面付近で反射された(後方散乱)電子線53による影響も受ける。

【0012】

パターンを形成する領域42の十分に内側においては、レジスト膜13は周囲に入射した電子の前方散乱52及び後方散乱53の影響を受ける(図7(a)参照)。一方、パターンを形成する領域42の外周部付近においては、レジスト膜13は、パターンを形成する領域42よりも外側からは電子線の散乱52、53が無いため、パターンを形成する領域42の十分に内側と比べると実質の露光量が少なくなる(図7(b)参照)。

【0013】

そのため、パターンを形成する領域42の外周部付近はパターンを形成する領域42の中心付近と比較すると寸法が小さくなる。したがって、場所ごとに電子線照射量を制御し、パターンを形成する領域42の外周部付近の照射量を増やすような補正をかけることによって、パターンを形成する領域42全面において均一な寸法のパターンを形成することができる。

【0014】

しかしながら、上記方法では、描画するパターンの寸法、密度、面積等が異なると最適な補正値が異なるため、その都度、最適な補正値を見出すための実験を行う必要がある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2000−194142号公報

【非特許文献】

【0016】

【非特許文献1】Appl.Phys.Lett.,vol.67,p.3314(1995)

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上述した問題を解決するためになされたものであり、微細なパターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体を提供することを目的とする。

【課題を解決するための手段】

【0018】

請求項1に係る発明は、インプリント法によるパターン形成に用いる凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造を有することを特徴とするインプリントモールドにある。

【0019】

請求項2に係る発明は、基板にハードマスク層を形成し、前記ハードマスク層をパターニング処理し、前記パターニングされたハードマスク層をエッチングマスクとする異方性エッチングを前記基板に対して行い、前記異方性エッチングを行った基板から前記パターニングされたハードマスク層を除去し、前記パターン領域以外の領域を、該パターン領域よりも低くなるように加工することを特徴とするインプリントモールドの作製方法にある。

【0020】

請求項3に係る発明は、前記ハードマスク層のパターニングを、前記ハードマスク層上にレジスト層を形成し、電子線リソグラフィによって前記レジスト層のパターニングを行い、前記パターニングされたレジスト層をエッチングマスクとする異方性エッチングを前記ハードマスク層に対して行うことを特徴とするインプリントモールドの作製方法にある。

【0021】

請求項4に係る発明は、前記レジスト層のパターニングを行う領域の最外周を、該パターン領域の最外周よりも2μm以上外側としたことを特徴とするインプリントモールド作製方法にある。

【0022】

請求項5に係る発明は、前記基板は、石英基板であり、前記ハードマスク層は、Crからなる層であることを特徴とするインプリントモールドの作製方法にある。

【0023】

請求項6に係る発明は、請求項1に記載のインプリントモールドを用いて、該インプリントモールドに形成された凹凸パターンが基材上の被転写層に転写されることを特徴とするパターン形成体にある。

【発明の効果】

【0024】

本発明によれば、微細なパターンの形成に好適なインプリントモールド及びその作製方法、インプリントモールドを用いて製造されるパターン形成体を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施の形態に係るインプリントモールド及びその作製方法を説明するために示す概略断面図である。

【図2】図1(c)を上面から見た状態を示す概略平面図である。

【図3】本発明の効果を説明するために示す概略断面図である。

【図4】本発明の効果を説明するために示す概略断面図である。

【図5】本発明の一実施の形態に係るパターン形成体を作製する手順を説明するために示す概略断面図である。

【図6】従来のインプリントモールドの作製方法の一例を説明するために示す概略断面図である。

【図7】図6のインプリントモールドの作製方法における問題点を説明するために示す概略断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態に係るインプリントモールド及びその作製方法、パターン形成体ついて、図面を参照して説明する。

【0027】

図1は、本発明の一実施の形態に係るインプリントモールド及びその作製方法を示すもので、まず、工程(A)において基板11上にはハードマスク層12を形成する(同図(a)参照)。このハードマスク層12の形成方法としては、ハードマスク層12に選択した材料に応じて、適宜公知の薄膜形成技術を用いて形成して良い。例えば、スパッタリング法等を用いて良い。

【0028】

基板11は、用途に応じて適宜選択して良い。基板11としては、例えば、シリコン基板、石英基板、サファイア基板、SOI基板等を好適に用いて良い。そして、ハードマスク層12は、基板11とのエッチング選択比が高い材料であれば良い。

【0029】

ここで、例えば、基板11として石英基板を用いた場合、ハードマスク層12にはCr(クロム)からなる層を用いることが望ましい。石英基板は、一般的な露光光に対して透過性を有しており、特に、光インプリント法に用いるインプリントモールドや、フォトマスク等の製造工程に、本発明によるパターン形成方法を用いる場合に好適である。

【0030】

ハードマスク層12には、Crからなる層を用いることで、後段のハードマスク層12のパターニングを行う工程(B)におけるハードマスク層12のパターニングにおいて、一般的なエッチング条件において、ハードマスク層12を基板11に対してエッチング選択比を高く設定することができる。

【0031】

次に、ハードマスク層12のパターニングを行う工程(B)に移行される。ハードマスク層12のパターニングを行う方法としては、レジスト膜13を用いたリソグラフィを用いる。例えばハードマスク層12のパターニングは、基板11のハードマスク層12を形成した面に、レジスト膜13を形成して(図1(b)参照)、このレジスト膜13をパターニングし、レジストパターン14を形成する(図1(c)参照)。このレジスト膜13のパターニングの方法としては、例えば電子線リソグラフィを用いる。

【0032】

ここで、所望のパターン領域41よりも広い領域42のレジスト膜13を図1(c)及び図2に示すようにパターニングする。このとき、パターンを形成する領域42の最外周は所望のパターン領域41の最外周よりも2μm以上外側であることが望ましい。このようにパターンを形成する領域42を、所望のパターン領域41よりも十分に広く設定することによって、パターンを形成する領域42の中心付近と比較して実質の露光量が少ない領域を所望のパターン領域41よりも外側のみに存在させることができ、所望のパターン領域41内の全面における実質の露光量が均一になり、均一な寸法のパターンを形成することができる。

【0033】

次に、レジストパターン14をマスクとしてエッチングを行うことにより、ハードマスク層12のパターニングを行い、ハードマスクパターン15を形成する(図1(d)参照)。そして、ハードマスク層12のパターニングを行った後は、レジストパターン14を洗浄して剥離する(図1(e)参照)。

【0034】

続いて、基板11に異方性エッチングを行う工程(C)において、基板11上のハードマスクパターン15が形成された側から、基板11に異方性エッチングを行う(図1(f)参照)。このエッチングとしては、適宜公知のエッチング方法を用いて良く、例えばドライエッチング、ウェットエッチング等を用いて行っても良い。そして、エッチングの条件は、用いたハードマスク層12及び基板11の材料に応じて、適宜調節してよい。基板11に異方性エッチングを行った後は、パターン17上のハードマスクパターン15を洗浄して剥離する(図1(g)参照)。

【0035】

次に、パターン17が形成されたモールド16をメサ構造にする工程(D)において、モールド16の、所望のパターン領域41より外側の厚みを薄くしてメサ構造にする(図1(h)参照)。このとき、パターン17が形成されたモールド16の、パターン17が形成された側から加工を行う。加工の方法としては、適宜公知の加工方法を用いて良く、例えば、機械加工や、エッチング等を用いて行っても良い。このとき、所望のパターン領域41より外側を加工する深さ44は、パターン17の深さ43よりも深いことが望ましい。

【0036】

このようにパターン17が形成されたモールド16をメサ構造にすることによって、後のインプリントモールド20を用いてインプリントを行う工程(E)において、インプリントモールド20表面のパターン領域41の外側に突起31や異物35が存在していても、図3(a)(b)に示すようにモールド16と基材21上の樹脂層22の適切な接触が阻害されてしまうことを防ぐことができ、図3(c)のようにパターン領域41は、基材21上の樹脂層22に適切に接触することができる。そのため、モールド20に形成されたパターン17の凹部への樹脂の充填不足を防ぐことができ、また、残膜24の厚さが厚くなったり不均一になったりすることを防ぐことができる。

【0037】

そして、モールド20を基材21上の樹脂層22に接触させる際、モールド20に形成されたパターン17の凸部によって押し出された余剰な樹脂が、パターン領域41よりも外側のモールド20と基材21との間の空間に流れていくため、図4(a)のように残膜34が厚くなることを防ぐことができ、図4(b)のように残膜24の厚さを薄く均一にすることができる。

【0038】

一方、モールド16のパターン領域41の外側に突起31や異物35が存在すると、図3(a)(b)に示すようにモールド16と基材21上に樹脂22の適切な接触が阻害され、樹脂の充填不足32、厚さが不均一な残膜33や、厚い残膜34が発生する可能性がある。

【0039】

上述した工程(A〜D)により、寸法精度が高く転写性に優れたインプリントモールド20が作製される。

【0040】

なお、離型性向上のために、インプリントモールド20のパターン17が形成された面に離型性向上のための表面処理を行っても良い。例えば、フッ素ポリマー加工やプラズマ処理等を行っても良い。

【0041】

次に、前記インプリントモールド20を用いてインプリントを行う工程(E)において、該モールド20を用いて基材21上にインプリントを行う。インプリントとしては、適宜公知のインプリント方法を用いて良く、例えば、熱インプリント法、光インプリント法等を用いて行っても良い。

【実施例】

【0042】

以下、本発明の一実施の形態に係るインプリントモールドを作製してパターン形成を行う場合の具体例について図1及び図5を参照して説明する。但し、パターン形成方法としては、この具体例に限定されるものではない。

【0043】

基板11には、石英基板を用いて図1(a)に示すように、石英基板11上にハードマスク層12としてCr膜30nm厚を製膜したCr層を形成し、図1(b)に示すように、Cr層上にポジ型レジストFEP−171(富士フイルムエレクトロニクスマテリアルズ社製)200nm厚をコートしレジスト膜13とした。

【0044】

そして、図1(c)に示すように電子線描画装置にて、レジスト膜13に対して電子線をドーズ10μC/cm2で照射した後、現像液を用いた現像処理、リンス、及びリンス液の乾燥を行い、レジストパターン14を得た。ここで、現像液にはTMAH水溶液、リンス液には純水を用いた。このとき、パターンを形成する領域42は、所望のパターン領域41(10mm×10mm)よりも広い11mm×11mmとした。

【0045】

次に、図1(d)に示すように、ICPドライエッチング装置を用いたドライエッチングによってCr層12のエッチングを行い、Crパターン15を得た。このとき、Cr層12のエッチング条件は、Cl2流量40sccm、O2流量10sccm、He流量80sccm、圧力30Pa、ICPパワー120W、RIEパワー50Wとした。続いて、図1(e)に示すように、O2プラズマアッシング(条件:O2流量500sccm、圧力30Pa、RIEパワー1000W)によってレジストパターン14を剥離した。

【0046】

以上より、石英基板11上の11mm×11mmの領域にCrパターン15を形成することができた。

【0047】

次に、図1(f)に示すように、ICPドライエッチング装置を用いたドライエッチングによって石英基板11のエッチングを行った。このとき、石英基板11のエッチングの条件は、C4F8流量10sccm、O2流量10〜25sccm、Ar流量75sccm、圧力2Pa、ICPパワー20W、RIEパワー550Wとした。このとき、パターンの高さ43は、100nmとした。続いて、図1(g)に示すように、残存したCrパターン15のウェット洗浄を行った。

【0048】

以上より、11mm×11mmの領域にパターン17が形成されたモールド16を得ることができた。

【0049】

次に、パターン17が形成されたモールド16のパターン17が形成された側に、1.6μm厚のFEP−171をコートし保護膜とした。そして、パターン17が形成されたモールド16の所望のパターン領域41(10mm×10mm)よりも外側を機械加工して、メサ構造にした(図1(h)参照)。このとき、加工する深さ44は15μmとした。続いて、保護膜をウェット洗浄により剥離した。

【0050】

以上より、寸法精度が高く転写性に優れた石英モールド20を得ることができた。

【0051】

次に、石英モールド20を用いて、基材上の樹脂に光インプリントを行い、基材のパターニングを行った。まず、基材21にはシリコンウェハを用いた。シリコンウェハ上に紫外線硬化樹脂PAK−01(東洋合成工業社製)250nm厚をコートし、被転写樹脂層22とした(図5(a)参照)。そして、シリコンウェハ上の被転写樹脂層22に、石英モールド20のパターンが形成された面が対向するようにモールド20を接触させた(図5(b)参照)。

【0052】

続いて、石英モールド20の裏側から高圧水銀灯を光源として、20mJ/cm2の露光を行った。そして、石英モールド20をシリコンウェハから剥離し、シリコンウェハ上に樹脂パターン23を得た(図5(c)参照)。このとき、残膜24の厚さは20nmであった。

【0053】

次に、O2プラズマアッシングによって残膜24を除去した(図5(d)参照)。このとき、O2プラズマアッシングの条件は、O2流量50sccm、圧力30Pa、RIEパワー100Wであった。続いて、樹脂パターン23をエッチングマスクとして、シリコンウェハのエッチングを行った(図5(e)参照)。このとき、シリコンウェハのエッチング条件は、CF4流量30sccm、C4F8流量20sccm、圧力30Pa、ICPパワー500W、RIEパワー50Wであった。

【0054】

次に、O2プラズマアッシング(条件:O2流量500sccm、圧力30Pa、RIEパワー1000W)によって残存した樹脂パターン23を除去した(図5(f)参照)。

【0055】

以上より、寸法精度が高いパターン25が形成されたシリコンウェハ26を得ることができた。

【0056】

本発明は、上記実施の形態に限ることなく、その他、実施段階ではその要旨を逸脱しない範囲で種々の変形を実施し得ることが可能である。さらに、上記実施形態には、種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組合せにより、種々の発明が抽出され得る。

【0057】

例えば実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【産業上の利用可能性】

【0058】

本発明によれば、微細なパターンを形成することが求められる広範な分野に利用することが期待される。例えば、パターン形成体として、インプリントモールド、フォトマスク、半導体デバイス、光学素子、配線回路(デュアルダマシン構造の配線回路など)、記録デバイス(ハードディスクやDVDなど)、医療検査用チップ(DNA分析用途など)、ディスプレイ(拡散板、導光板など)、マイクロ流路など、に利用することが期待される。

【符号の説明】

【0059】

11…基板

12…ハードマスク層

13…レジスト膜

14…レジストパターン

15…ハードマスクパターン

16…モールド

17…パターン

20…モールド

21…基材

22…樹脂層

23…樹脂パターン

24…残膜

25…パターン

31…モールド表面の突起欠陥

32…樹脂の充填不良

33…厚さが不均一な残膜

34…厚い残膜

35…モールド表面に付着した異物

41…所望のパターン領域

42…パターンを形成する領域

43…基板に形成されたパターンの高さ

44…メサ構造の高さ

51…電子線露光装置から直接入射した電子線

52…前方散乱された電子線

53…後方散乱された電子線

【特許請求の範囲】

【請求項1】

インプリント法によるパターン形成に用いる凹凸パターンを備えたインプリントモールドであって、前記凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造になっていることを特徴とするインプリントモールド。

【請求項2】

基板にハードマスク層を形成し、

前記ハードマスク層をパターニング処理し、

前記パターニングされたハードマスク層をエッチングマスクとする異方性エッチングを前記基板に対して行い、

前記異方性エッチングを行った基板から前記パターニングされたハードマスク層を除去し、

所望のパターン領域以外の領域を、前記所望のパターン領域よりも低くなるように加工することを特徴とするインプリントモールドの作製方法。

【請求項3】

前記ハードマスク層のパターニングは、

前記ハードマスク層上にレジスト層を形成し、

電子線リソグラフィによって前記レジスト層のパターニングを行い、

前記パターニングされたレジスト層をエッチングマスクとする異方性エッチングを前記ハードマスク層に対して行う、

ことを特徴とする、請求項2に記載のインプリントモールド作製方法。

【請求項4】

前記レジスト層のパターニングを行う領域の最外周は、所望のパターン領域の最外周よりも2μm以上外側であることを特徴とする、請求項2又は3に記載のインプリントモールド作製方法。

【請求項5】

前記基板は、石英基板であり、前記ハードマスク層は、Crからなる層であることを特徴とする、請求項2乃至4のいずれかに記載のインプリントモールドの作製方法。

【請求項6】

請求項1に記載のインプリントモールドを用いて、該インプリントモールドに形成された凹凸パターンを基材上の被転写層に転写することを特徴とするパターン形成体。

【請求項1】

インプリント法によるパターン形成に用いる凹凸パターンを備えたインプリントモールドであって、前記凹凸パターンが形成されている領域が、その周囲の面よりも高いメサ構造になっていることを特徴とするインプリントモールド。

【請求項2】

基板にハードマスク層を形成し、

前記ハードマスク層をパターニング処理し、

前記パターニングされたハードマスク層をエッチングマスクとする異方性エッチングを前記基板に対して行い、

前記異方性エッチングを行った基板から前記パターニングされたハードマスク層を除去し、

所望のパターン領域以外の領域を、前記所望のパターン領域よりも低くなるように加工することを特徴とするインプリントモールドの作製方法。

【請求項3】

前記ハードマスク層のパターニングは、

前記ハードマスク層上にレジスト層を形成し、

電子線リソグラフィによって前記レジスト層のパターニングを行い、

前記パターニングされたレジスト層をエッチングマスクとする異方性エッチングを前記ハードマスク層に対して行う、

ことを特徴とする、請求項2に記載のインプリントモールド作製方法。

【請求項4】

前記レジスト層のパターニングを行う領域の最外周は、所望のパターン領域の最外周よりも2μm以上外側であることを特徴とする、請求項2又は3に記載のインプリントモールド作製方法。

【請求項5】

前記基板は、石英基板であり、前記ハードマスク層は、Crからなる層であることを特徴とする、請求項2乃至4のいずれかに記載のインプリントモールドの作製方法。

【請求項6】

請求項1に記載のインプリントモールドを用いて、該インプリントモールドに形成された凹凸パターンを基材上の被転写層に転写することを特徴とするパターン形成体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−190827(P2012−190827A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−50426(P2011−50426)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]