インプリントリソグラフィ

【課題】インプリント・リソグラフィにおいて、インプリント及び分離のプロセス中、インプリント像を有するテンプレートを所定位置に保持し、インプリントの後で基板からテンプレートを分離する方法を提供する。

【解決手段】インプリントおよび分離のプロセス中に、テンプレートを変形させることなく、テンプレート12の側壁の領域およびテンプレート12の裏面全ての領域と面接触して、テンプレート12の保持を可能にすることができるテンプレートホルダ(支持)130を設けた。

【解決手段】インプリントおよび分離のプロセス中に、テンプレートを変形させることなく、テンプレート12の側壁の領域およびテンプレート12の裏面全ての領域と面接触して、テンプレート12の保持を可能にすることができるテンプレートホルダ(支持)130を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般的に小さなデバイスの製造の方法に関し、特に、半導体ウェハのような基板に非常に小さな形状を製造することを可能にする高精度インプリント (imprint)リソグラフィのためのシステム、プロセスおよび関係デバイスに関する。より具体的には、本発明は、基板に関するテンプレートの方向付けおよびアライメントならびにインプリントされた形状の破壊のない剥離のための方法および構成要素に関する。

【背景技術】

【0002】

インプリント・リソグラフィを使用して100nm以下のデバイスを製造するためのプロセスに関して、本発明の背景を説明する。これは、本発明を限定しない。

【0003】

製造時に大規模生産に使用されるリソグラフィ技術には、例として、フォトリソグラフィ技術、および電子ビーム・リソグラフィ、イオン・ビーム・リソグラフィおよびX線リソグラフィのような他の用途向けのリソグラフィ技術がある。インプリント・リソグラフィは、これらの技術と異なる種類のリソグラフィである。最近の研究で、インプリント・リソグラフィ技術は50nmよりも小さな形状を印刷できることが示された。そのようにして、インプリント・リソグラフィは、100nm以下の領域での半導体製造の選択肢として、フォトリソグラフィに取って代わる可能性がある。また、データ記憶用のパターン形成された磁気媒体、微小光デバイス、MEMS、生物学的および化学的デバイス、X線光デバイスなどの様々な種類のデバイスの経済的な製造を可能にすることができる。

【0004】

インプリント・リソグラフィの分野での現在の研究で、インプリント像を含むテンプレートとその像を受け取る基板との間の方向付けアライメント動作を行うことができるデバイスが必要であることが明らかになった。テンプレートと基板の間のギャップを注意深く精密に制御することが、非常に重要である。うまくいくためには、インプリント領域全体にわたって数ナノメートル以内でのギャップの制御が必要であり、同時にテンプレートと基板の間の相対的な横方向の動きを無くしなければならいない。この相対的な移動のないことで、重ね合せアライメントの問題からギャップ制御の問題を完全に分離することが可能になるので、相対的な移動のないことがまた好ましい。

【0005】

インプリントの特定の目的のために、2つの平らな表面を互いにできるだけ近接しかつほぼ平行に保つことが必要である。この要件は、他の近接リソグラフィ技術に比べて、非常に厳しい。具体的に言うと、インプリント・プロセスが100nm以下程度でうまくいくためには、インプリント領域全体にわたってばらつきが50nmより小さくて、約100nmの平均ギャップが必要になる。例えばMEMSまたは微小光デバイスのような、もっと大きな形状については、要件はそのように厳しくない。インプリント・プロセスは、テンプレートとウェハの間に必然的に力を含むので、インプリント・プロセスおよび分離プロセス中は、ウェハ表面をできるだけ静止した状態で維持することもまた望ましい。リソグラフィで製造された多くの層を含むデバイスの隣合う2つの層を正確に位置合わせするために、重ね合せアライメントが必要である。x−y面内のウェハの動きによって、重ね合せアライメントのための位置合わせの目印を見失うことがある。

【0006】

方向付けと運動制御に関係する従来技術参考文献には、Paul C.Watsonによる「Remote Center ComplianceSystem」という名称の米国特許第4,098,001号と「Remote Axis AdmittanceSystem」という名称の米国特許第4,202,107号、およびJames L.NevinsおよびJosephPadavanoによる「Folded Remote Center CompliantDevice」という名称の米国特許第4,355,469号がある。これらの特許は、ロボット機械における挿入操作および結合操作、ドッキングおよび組立てデバイスの支援に適した高精度デカップリング方向付けステージに関する。これらの従来技術特許と本発明の類似するところは、遠く離れた中心の周りに回転運動を生成する変形可能な構成要素に対する対応にある。そのような回転運動は、例えば、同時に作業者と物体をつなぐ3個の円筒形構成要素の変形によって生成される。

【0007】

しかし、従来技術の特許は、横方向およびねじれの動きを起こさないために必要な高い剛性に関する設計を開示していない。実際、組立てプロセスでの位置合わせ不良を克服するためには、自動化組立てでは、そのような横方向の動きは望ましい。そのような動きは不要な重ね合わせ誤差につながり、さらに製造された構造を剥ぎ取ることになるかもしれないので、インプリント・リソグラフィではそのような動きは非常に望ましくない。したがって、自動化組立ての運動要件は、高精度インプリント・リソグラフィの要件とは異なっている。米国特許第4,355,469号に示されている設計は、最初の2つの特許に示される設計よりも大きな横方向および回転の誤差を吸収するように意図されているが、この設計には、インプリント・リソグラフィにとって望ましくない横方向およびねじれの動きを抑制する機能がない。

【0008】

他の従来技術の方法がStephenY.Chouによって米国特許第5,772,905号(‘905特許)に開示されている。この特許では、基板に塗布された薄膜に超微細(25nm以下)パターンを生成するためのリソグラフィの方法および装置が記載されており、ここでは、少なくとも1つの突出する形状を有する型が基板に支持された薄膜に押し込まれる。型の突出する形状により、薄膜の窪みが生成される。先ず、その膜から型が取り去られる。それから、窪み内の薄膜を除去して下の基板を露出させるように、薄膜を処理する。このようにして、型のパターンが薄膜に置き換わり、リソグラフィが完成する。薄膜のパターンは、次のプロセスで、基板または基板に付与された他の材料に複製される。

【0009】

‘905特許のプロセスは、微小成形を使用して材料に形状を浮彫り加工するために高圧および高温を使用することを含む。しかし、高温および高圧によって不要な応力がデバイスに加わることになるので、インプリント・リソグラフィでは高温高圧の使用は望ましくない。例えば、高温によって、テンプレートと基板の膨張にばらつきが生じる。テンプレートと基板は異なる材料で作られることが多いので、膨張によって重大な層間位置合わせの問題が生じる。膨張の差を回避するために、同じ材料を使用することができるが、これは材料の選択肢を制限し、全体的な製造コストを高くする。インプリント・リソグラフィは室温および低圧で実施されるのが理想的である。

【0010】

さらに、‘905特許は、プロセスを行うために使用される実際の装置または機器に関して詳細を記載していない。生産の状況でインプリント・リソグラフィ・プロセスを実施するためには、注意深く設計されたシステムを利用しなければならない。したがって、生産の状況で丈夫な動作を行うことができる機械が必要である。‘905特許は、そのようなシステムまたは機械の教示、提案または開示をしていない。

【0011】

他の問題は、インプリントの後で基板からテンプレートを分離することに関係している。一般に、テンプレート−基板境界面の接触領域がほぼ一様であるために、層を引き離すために大きな分離力が必要である。しかし、そのような力は、基板にインプリントされた形状の剥ぎ取りおよび/または破壊につながり、歩留り低下をもたすことがある。

【0012】

手短に言えば、現在利用可能な方向付けおよび重ね合せのアライメント方法は、インプリント・リソグラフィで使用するのには適していない。望ましい方向付けアライメントと望ましくない横方向の動きの間の結合によって、1フィールドの印刷の前に方向付け調整が必要になるたびに、オーバレイ・アライメント誤差を繰り返すことになる(1フィールドは、例えば8インチウェハの1インチ×1インチの領域であることがある)。

【0013】

インプリント・リソグラフィの力強い実施のために精密ステージをさらに開発することが、大規模インプリント・リソグラフィ製造のために必要である。そのように、インプリント・リソグラフィの改良が必要とされている。高圧および高温のない製造技術としてインプリント・リソグラフィを使用する方法は、数多くの利点を与えるであろう。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、半導体デバイスと、データ記憶用パターン形成磁気媒体、微小光デバイス、MEMS、生物学的および化学的デバイス、X線光デバイスなどを含んだ様々な他のデバイスとの経済的な商業用製造で使用するためのインプリント・リソグラフィ・プロセスを提供することである。

【0015】

本発明の他の目的は、高温および高圧の使用を回避するインプリント・リソグラフィのプロセスを提供することである。

【0016】

本発明のさらに他の目的は、リソグラフ形成したテンプレートと、このテンプレートから所望の形状を転写すべき基板との間のギャップを精密に制御する方法を提供して、全てのインプリント・リソグラフィ方法にとって丈夫なプロセスを可能にすることである。

【0017】

本発明のまたさらに他の目的は、インプリントされた形状が完全な状態のままで残り、基板が静止したままであり、さらに分離力が小さくなるように、インプリントの後で基板からテンプレートを分離する方法を提供することである。

【0018】

本発明のさらに他の目的は、インプリント・リソグラフィ中に基板を所定の位置に保持する方法を提供することである。

【課題を解決するための手段】

【0019】

これら、および他の目的は、ここで開示されまた特許請求される本発明によって達成される。本発明は、インプリント・リソグラフィ・プロセスで使用するのに適した、基板に対してテンプレートを高精度に位置付けするために使用することができるプロセスおよび関連したデバイスを提供する。本発明は、精密な方向付けアライメントをしないで、テンプレートと基板の間の精度の粗い方向付けを制御する事前較正ステージを含む。方向付けステージは、基板に対するテンプレートの高精度方向付けアライメントならびにこれら2つの間のギャップの精密な制御を実現する。インプリントの後で、インプリントされた形状が剥ぎ取られずまたは破壊されないことを保証する「剥しと引っ張り」の方法を使用して、テンプレートを基板から取り去る。本発明の「剥しと引っ張り」の方法は、基板を動かすことなく、また大きな分離の力を用いないで行われる。

【0020】

したがって、インプリント・リソグラフィのためのプロセスを一実施形態で開示する。本プロセスは、テンプレートと基板の間にギャップを作るように、テンプレートと基板を離間した関係で互いに方向付けするステップを含む。次に、このギャップに低粘度の液体を充填し、この低粘度の液体は、ギャップの形となるように硬化させる。パターンがテンプレートから基板に転写されて所望の形状を基板表面に残すように、テンプレートと基板を分離する。

【0021】

低粘度の液体がギャップ内に泡を形成しないようにして供給された状態で、硬化ステップが、室温および低圧で行われるのが好ましい。テンプレートと基板の境界面全体にわたってギャップがほぼ一様であるように、方向付けを行う。硬化の後でテンプレートの形状がその液体に維持されるように、硬化のために低粘度液体を紫外線光にさらす。任意のシリコン・ベースの単量体または他のUV硬化可能有機材料をこの目的に使用することができる。さらに、前記UV硬化可能材料と基板の間に転写層を使用して、高アスペクト比の形状を得ることができる。

【0022】

本発明に従って、基板からテンプレートを分離することは、基板表面から所望の形状のどこも剥ぎ取ることなしに達成される。分離時には、形状が破壊されないような方法で、基板からテンプレートを「剥がし」さらに「引っ張る」。

【0023】

インプリント・リソグラフィ時に、基板表面に対してテンプレートを移動し位置合わせすることができるシステムもまた開示する。本システムは、テンプレートと基板の表面の間にギャップを作るように、基板に対してテンプレートの精度の粗い移動およびアライメントを行う事前較正ステージを含む。方向付けステージは、この事前較正ステージに結合され、さらに、テンプレートと基板の境界面全体にわたってギャップがほぼ一様であるように、テンプレートの高精度の移動およびアライメントを行うように構成されている。

【0024】

方向付けステージは、第1の方向付け軸の周りにテンプレートを動かし位置合わせするための第1の方向付けサブ・ステージ、および第2の方向付け軸の周りにテンプレートを動かし位置合わせするための第2の方向付けサブ・ステージを含む。第1の方向付けサブ・ステージおよび第2の方向付けサブ・ステージは、その軸が一点で交差しかつその軸がテンプレート−基板境界面上にあるように、互いに結合している。

【0025】

第1の方向付けサブ・ステージは、さらに、第1の方向付け軸の周りに第1のたわみ部材が回転できるようにようにするためのたわみ継目を有する第1のたわみ部材を含む。同様に、第2の方向付けサブ・ステージは、さらに、第1のたわみ部材に結合されかつ第2の方向付け軸の周りに第2のたわみ部材が回転できるようにするためのたわみ継目を有する第2のたわみ部材を含む。インプリント中にテンプレートを固定するために、第2の方向付けサブ・ステージに支持体を結合することができる。第1および第2の方向付け軸の周りのたわみ継目の動作によって、テンプレートと基板の間に一様なギャップが維持されるように、基板に対するテンプレートの高精度の移動およびアライメントが可能になる。

【0026】

一実施形態では、第1の方向付け軸の周りに第1の方向付けサブ・ステージが動くようにするために、第1の方向付けサブ・ステージの周りに4つのたわみ継目が使用され、予め配置されている。同様に、第2の方向付け軸の周りに第2の方向付けサブ・ステージが動くようにするために、第2の方向付けサブ・ステージの周りに4つのたわみ継目が使用され、予め配置されている。たわみ継目は、第1の方向付け軸と第2の方向付け軸の両方を含む面内にある単一の点の周りに、第1のたわみ部材および第2のたわみ部材がピボットするように構成されている。

【0027】

さらに、インプリント・リソグラフィ中に基板に対してテンプレートの高精度の移動およびアライメントを行う方向付けステージを開示する。方向付けステージは、それ自体から延びる第1および第2の腕を有する第1のたわみ部材を含む。この各腕は第1の方向付け軸の周りの第1のたわみ部材のピボット動きを可能にする一組のたわみ継目を含む。それ自体から延びる第3および第4の腕を有する第2のたわみ部材が設けられ、その各腕はたわみ継目を含み、このたわみ継目によって第2の方向付け軸の周りの第2のたわみ部材のピボット動きが可能になる。支持体は、第2のたわみ部材に結合され、かつインプリント中にテンプレートを所定の位置に保持するように構成されている。さらに、第1および第2のたわみ部材は、第1および第2の方向付け軸が交わるテンプレート上の点の周りで支持体のテンプレートが動くように、接合されるように構成されている。

【0028】

好ましくは、各たわみ部材のたわみ継目は互いに平行であり、さらに、可撓性材料で組み立てられている。この点で、その腕は、対応するたわみ部材に付けられた第1の切欠きと固定された物体への取り付けのための第2の切欠きとを含み、その第1の切欠きと第2の切欠きの間に剛性体部が延びている。

【0029】

動きとアライメントのために、方向付けステージは、支持体をピボット点の周りに回転させるようにたわみ部材と動作可能に接触するアクチュエータを含むことができる。そのアクチュエータは、短くなったり長くなったりして、たわみ継目を回転させることができるピエゾ・アクチュエータのタイプである。

【0030】

また、インプリントすべき基板に接触するためにそれ自体から延びる、構造を有する実質的に平らな上面を持つチャック体を含むインプリント・リソグラフィ用真空チャックを開示する。真空流システムが設けられ、チャック体を通って上面に延びて、基板をその構造と接触した状態で保持する吸引力を生成する。その構造は、様々な実施形態に従ったピンまたは溝でよい。真空チャックは、オプティカル・フラットを通して真空流穴をドリルすることで製造される。また、オプティカル・フラットの上面にリソグラフィでパターン形成し、その後所望の表面状態を生成するように、オプティカル・フラットをエッチングする。

【0031】

本発明のさらに他の態様に従って、インプリントの後で実質的に損なわれない所望の形状を基板に残すように、さらに小さな分離力をもたらすように、基板からテンプレートを分離するプロセスを開示する。本プロセスは、基板からテンプレートの剥し分離を始めるために第1の力を加えるステップと、基板からテンプレートの引っ張り分離を行うために同時に第2の力を加えるステップとを含む。第1および第2の力は、基板から所望の形状を剥ぎ取らないように、すなわち破壊しないように、さらに分離力を減らすように加えられる。

【発明の効果】

【0032】

本発明の技術的な利点は、高温または高圧なしでインプリント・リソグラフィを達成することである。

【0033】

本発明の他の技術的な利点は、インプリントされた形状を剥ぎ取ることなく、基板からテンプレートを分離することが行われることである。

【0034】

本発明のさらに他の技術的な利点は、テンプレートの精度の粗いアライメントがダイのバッチごとに1回行われるので、製造サイクルが短くなることである。

【0035】

添付の図面に関連して行われる次の詳細な説明を参照することで、上記の目的および利点ならびに特定の実施形態をより適切に理解できる。

【図面の簡単な説明】

【0036】

【図1】テンプレートと基板の間の望ましくないギャップを示す図である。

【図2】本発明に従ったインプリント・リソグラフィ・プロセスの1つを示す図である。

【図3】図2Aから2Eのインプリント・リソグラフィ・プロセスの一連のステップを示すプロセスの流れ図である。

【図4】本発明の一実施形態に従った精度の粗い較正ステージおよび高精度方向付けアライメントならびにギャップ制御用ステージの両方を含んだ方向付けアライメントならびにギャップ制御用システムのアセンブリを示す図である。

【図5】図4のシステムの分解図である。

【図6】本発明の一実施形態に従ったたわみ継目を有する第1および第2それぞれのたわみ部材の形の第1および第2の方向付けサブ・ステージを示す図である。

【図7】方向付け軸が単一のピボット点に集まるように互いに結合された第1および第2のたわみ部材と一緒に組み立てられた高精度方向付けステージを示す図である。

【図8】一実施形態に従った高精度方向付けステージに結合された精度の粗い較正ステージ(または、事前較正ステージ)の組立て図である。

【図9】方向付け軸となるたわみ継目の動きを示す4本バー・リンク機構の略図である。

【図10】ピエゾ・アクチュエータと一緒に組み立てられた方向付けステージの側面図である。

【図11A】本発明に従った真空チャックの構成を示す図である。

【図11B】本発明に従った真空チャックの構成を示す図である。

【図12】図11Aおよび11Bに示すタイプの真空チャックを製造する方法を示す図である。

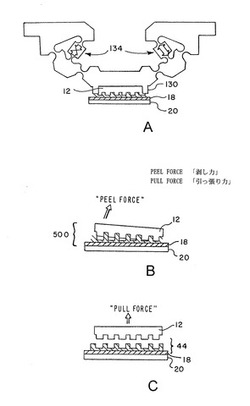

【図13】本発明の「剥しと引っ張り」の方法を使用して基板からテンプレートを分離する高精度方向付けステージの使用を示す図である。

【図14】ピエゾ・アクチュエータを使用して基板からテンプレートを分離する他の方法を示す図である。

【発明を実施するための形態】

【0037】

本発明を限定することなしに、インプリント・リソグラフィの方法を使用して半導体ウェハのような基板に非常に小さな形状(100ナノメートル(nm)以下の範囲)をインプリントするためのシステム、デバイス、および関係したプロセスに関連して、ここで本発明を説明する。理解すべきであるが、本発明は、例えば、経済的な微小電子機械システム(Micro−Electro−MechnicalSystems、すなわちMEMS)、ならびにデータ記憶用のパターン形成された磁気媒体、微小光デバイス、生物学的および化学的デバイス、X線光デバイスなどを含んだ様々な種類のデバイスの製造のような他の作業に応用することができる。

【0038】

図面特に図1Aおよび図1Bを参照して、インプリント・リソグラフィを使用して所望の形状をインプリントすべき基板20に対して予め配置されたテンプレート12の配列を示す。具体的に言うと、テンプレート12は所望の形状の形を持つように作製された表面14を含み、その所望の形状が今度は基板20に転写される。基板20とテンプレート12の間に、転写層18があり、この転写層18がインプリント層16を介してテンプレート12から所望の形状を受け取る。当技術分野でよく知られているように、転写層18によって、低アスペクト比のインプリントされた形状から高アスペクト比の構造(つまり、形状)を得ることができる。

【0039】

図1Aにおいて、インプリント層16の一方の端部でテンプレート12が基板20により近くなるように、インプリント層16は楔状になっている。図1Bは、厚すぎるインプリント層16を示す。これらの両条件は非常に望ましくない。本発明は、図1Aおよび1Bに示す条件ならびに従来技術のリソグラフィ方法に関連した他の方向付けの問題を解消するシステム、プロセスおよび関係したデバイスを提供する。

【0040】

特に、インプリント・リソグラフィのために、テンプレート12と基板20を互いにできるだけ接近させかつほぼ平行に維持することが必要である。この要件は、例として近接印刷、接触印刷、およびX線リソグラフィのような他の近接リソグラフィ技術に比べて非常に厳しい。このようにして、例えば、100nmの幅で100nmの深さの形状に対して、インプリント・リソグラフィ・プロセスがうまくいくためには、基板20のインプリント領域全体にわたって50nmより少くないばらつきで、約200nm以下の平均ギャップが必要になる。そのような厳しい精密なギャップの要件が与えられたインプリント・リソグラフィがうまくいくために、テンプレート12と基板20の間の間隔を制御する方法を本発明は提供する。

【0041】

図2Aから図2Eは、全体的に30として示す、本発明によるインプリント・リソグラフィのプロセスを図示する。図2Aで、テンプレート12と基板20を分離する空間にギャップ31が形成されるように、基板20に対して離間した関係でテンプレート12を方向付けする。テンプレートの表面エネルギーを低くし、かつ基板20からテンプレート12を分離するのを支援する薄い層13で、テンプレート12の表面14を処理する。テンプレート12と基板20の間のギャップ31を制御するデバイスを含んだ方向付けの方法について、以下説明する。次に、図2Bで、処理された表面14の形状に従う物質40をギャップ31に充填する。基本的には、物質40は図1Aおよび1Bに示すインプリント層16を形成する。好ましくは、物質40は、高温を使用することなく容易にギャップ31の空間を満たすような液体であり、高圧を必要としないでそのギャップをふさぐことができる。

【0042】

硬化エージェント32をテンプレート12に塗布して、物質40を硬化させて、テンプレート12と基板20の間のギャップ31で形成される空間の形状となるようにする。このようにして、所望の形状44(図2D)をテンプレート12から基板20の上面に転写する。転写層18を基板20の上面に直接設け、それによって、高アスペクト比の形状を生成するように、テンプレート12から基板20に転写される形状の拡大を容易にする。

【0043】

図2Dで、テンプレート12を基板20から取り去って、基板上に所望の形状44を残す。基板20の表面から剥ぎ取られたりまたはちぎられたりすることなく所望の形状44が完全な状態のままであるように、基板20からテンプレート12を分離する。本発明は、所望の形状44が完全な状態で残るようにするために、インプリントの後で基板20からテンプレート12を剥し引っ張るための方法および関連したシステムを提供する(本明細書で「剥しと引っ張り」の方法と呼ぶ)。

【0044】

最後に、図2Eで、テンプレート12から基板20に転写された形状44は、2層レジスト・プロセスの使用で知られているように、転写層18の作用によって垂直寸法が拡大される。よく知られている技術を使用して、結果として得られた構造をさらに処理して、製造プロセスを完成することができる。図3は、全体的に50として示す、本発明のインプリント・リソグラフィ・プロセスの概要を流れ図形式で示す。最初に、ステップ52で、テンプレートと基板のおおよそのアライメントを行うように、テンプレートと基板の精度の粗い方向付けを行う。ステップ52の精度の粗い方向付けの利点は、効率よく高い生産歩留りで多数のデバイスを製造しなければならない製造環境で事前較正が可能になることである。例えば、基板が半導体ウェハ上に多数のダイの1つを含む場合、精度の粗いアライメント(ステップ52)は、単一の生産実行中に、第1のダイに対して一度行えば、他の全てのダイに対して適用することができる。このようにして、生産のサイクル時間を減らし、歩留りを上げる。

【0045】

次に、ステップ54で、2つの層の間に比較的一様なギャップが作られるように、テンプレートと基板の間の間隔を制御して、インプリントがうまくいくために必要な精密な方向付けの種類を可能にする。本発明は、ステップ54で必要な方向付けの種類(精度の粗いものと高精度の両方)を達成するデバイスおよびシステムを提供する。ステップ56で、テンプレートと基板の間のギャップに液体を供給する。液体は、UV硬化可能オルガノシリコン溶液、または、紫外光に曝されたときに固体になる他の有機溶液であるのが好ましい。液体を使用することで、従来技術のリソグラフィ技術に関連した高温および高圧の必要はなくなる。

【0046】

ステップ58で、テンプレートの高精度方向付けで基板に対してギャップを塞ぎ、液体を硬化させて、結果としてテンプレートの形状の形に液体を硬化させる。次に、テンプレートを基板から分離して、ステップ60、形状がテンプレートから基板にインプリントすなわち転写されることになる。最後に、残留物を除去する予備エッチングおよび転写層をエッチングするよく知られている酸素エッチングを使用して、構造をエッチングする、ステップ62。

【0047】

上で述べたように、インプリント・リソグラフィがうまくいくための要件には、テンプレートと基板の間のギャップを制御するための基板に対するテンプレートの精密なアライメントと方向付けが含まれる。本発明は、生産様式の製造プロセスで精密なアライメントおよびギャップ制御を行うことができるシステムを提供する。基本的には、本発明のシステムは、相対的なアライメントを高精度移動方向付けステージの動きの範囲内まで持っていくように、テンプレートと基板表面の間の予備の精度の粗いアライメント動作を行うための事前較正ステージを備える。新しいテンプレートを機械(また、時には、ステッパとしても知られている)に取り付けたときだけに、この事前較正ステージは必要であり、この事前較正ステージは、ベース・プレート、たわみ構成要素、およびベース・プレートとたわみ構成要素を相互に接続する3個のマイクロメータまたは高分解能アクチュエータから成る。

【0048】

図4を参照して、基板20のようなインプリントすべき基板に対して、テンプレート12のようなテンプレートを較正し方向付けるためのシステムのアセンブリを全体的に100として示す。システム100は、本発明のインプリント・リソグラフィ・プロセスを使用する生産環境でデバイスの大量生産を行うために、ステッパのような機械で利用することができる。図示のように、システム100は、ハウジング120を支持する上部フレーム110に取り付けられ、このハウジング120は、基板(図4に示さない)に対してテンプレート150の精度の粗いアライメントを行うための事前較正ステージを収容している。

【0049】

見られるように、ハウジング120の反対側で中間フレーム114に取り付けられた案内軸112a、112bで、ハウジング120は中間フレーム114に結合されているのが分る。一実施形態では、テンプレート150の上下の平行移動時にハウジング120が上下に滑動するとき、ハウジング120を支える3本の案内軸が使用される(図4では後方の案内軸が見えない)。このハウジング120の上下の動きは、中間フレーム114の近くで対応する案内軸112a、112bに付いているスライダー116a、116bにより容易になっている。

【0050】

システム100は、ハウジング120の底部に取り付けられたディスク状のベース・プレート122を含み、このベース・プレート122は、第1のたわみ部材126と第2のたわみ部材128で構成される下方に配置された方向付けステージを支持するためのディスク状のたわみリング124に結合されている。たわみ部材126および128の動作および構成は以下で詳細に述べる。図5で、第2のたわみ部材128はテンプレート支持130を含むのが分る。このテンプレート支持130はインプリント・プロセス中にテンプレート150を所定の位置に保持する。一般に、テンプレート150は、所望の形状がインプリントされている1枚の石英から成るが、よく知られている方法に従って他のテンプレート物質を使用することができる。

【0051】

図5に示すように、3個のアクチュエータ134a、134b、134cがハウジング120内に取り付けられており、ベース・プレート122およびたわみリング124に動作可能に結合されている。動作時に、アクチュエータ134a、134b、134cは、たわみリング124を動かすように制御される。これによって、精度の粗い事前較正が可能になる。アクチュエータ134a、134b、134cは、高分解能アクチュエータである。この高分解能アクチュエータは、ハウジング120の周りで等間隔で離れており、上下方向におけるリング124の非常に精密な平行移動の追加機能でギャップを正確に制御する。このようにして、システム100は、インプリントすべき基板に対するテンプレート150の精度の粗い方向付けアライメントおよび精密なギャップ制御を達成することができる。

【0052】

本発明のシステム100は、精密な方向付けアライメントが達成され、基板表面に対して、テンプレートによるギャップが一様に維持されるように、テンプレート150の精密な制御を行うことができる機構を備えている。さらに、本システム100は、基板表面から形状を剥ぎ取ることなく、インプリントの後で基板の表面からテンプレート150を分離する方法を提供する。本発明の精密なアライメント、ギャップ制御および分離の特性は、主として、第1および第2のたわみ部材それぞれ126および128の構成によって容易になっている。

【0053】

図6Aおよび6Bを参照して、第1および第2のたわみ部材、それぞれ126および128をより詳細に示す。特に、第1のたわみ部材126は、対応する剛性体164、166に結合された複数のたわみ継目160を含み、この剛生体164、166がフレーム170から延びる腕172、174の一部を形成するのが分る。たわみフレーム170は開口182を有し、この開口182によって、紫外線光のような硬化エージェントを透過させ、支持130で保持されているテンプレート150に到達させる。図示のように、4個のたわみ継目160により、第1の方向付け軸180の周りのたわみ部材126の動きが可能になる。第1のたわみ部材126のベース170は、図7に示すように、第2のたわみ部材128と接合するための結合機構となる。

【0054】

同様に、第2のたわみ部材128は、フレーム206から延び、かつたわみ継目162および対応する剛性体208、210を含む一対の腕202、204を含む。この腕202、204は、第2の方向付け軸200の周りにたわみ部材128の動きを引き起こすように構成されている。テンプレート支持130は、第2のたわみ部材128のフレーム206と一体化されており、さらに、フレーム182のように、開口212を有し、支持130で保持されたテンプレート150に硬化エージェントが達することができるようにしている。

【0055】

動作時に、第1のたわみ部材126および第2のたわみ部材128は図7に示すように接合されて、本発明の方向付けステージ250を形成する。第1の方向付け軸180および第2の方向付け軸200が互いに直交し、かつテンプレート−基板境界面254のピボット点252で交わるように、2つの部分の接合を容易にするために留め金220、222が設けられている。第1の方向付け軸180と第2の方向付け軸200が直交し境界面254にあることによって、本発明の高精度アライメントとギャップ制御の利点が実現される。特に、この配列で、層間重ね合せアライメントから方向付けアライメントをデカップリングすることが達成される。さらに、以下で説明するように、第1の方向付け軸180と第2の方向付け軸200の相対的な位置によって、テンプレート150から転写される形状が基板上に完全な状態のままで残るように所望の形状を剥ぎ取ることなく、基板からテンプレート150を分離するのに使用することができる方向付けステージ250が実現される。

【0056】

図6A、6Bおよび7を参照すると、たわみ継目160および162は切欠きの入った形状に作られて、切欠きの最も薄い断面に沿って位置する回転軸の周りの剛性体164、166、208、210の動きを与えている。この構成で、デカップリングされた従順な運動軸180、200を有する高精度デカップリング方向付けステージ250に2つのたわみに基づいたサブ・システムが実現されている。2つのたわみ部材126、128は、テンプレート150の動きがピボット点252の周りで起こるように表面の接合によって組み立てて、インプリントされた形状を基板から破壊しまたは剥ぎ取るかもしれない「振動」および他の動きを無くする。このようにして、方向付けステージ250がピボット点252の周りでテンプレート150を精密に動かすことができることで、インプリント・リソグラフィの後で所望の形状を基板から剥ぎ取ることが無くなる。

【0057】

図2Aから図2Eに関連して上で説明したインプリント・プロセスのために、たわみ構成要素の概念に基づいた、システム100と同様な、システムを開発した。多くの可能性のある応用分野の1つは、高分解能半導体製造で必要なギャップ制御および重ね合せアライメントである。他の用途は、次世代ハード・ディスク製造のための単一層インプリント・リソグラフィの分野であろう。いくつかの会社は、円形磁気媒体に100nm以下の点を生成するそのような方法を検討している。したがって、本発明は、半導体デバイス、およびデータ記憶用のパターン形成された磁気媒体、微小光デバイス、MEMS、生物学的および化学的デバイス、X線光デバイスなどを含んだ他の様々な種類のデバイスの経済的な商業用製造で場合によっては有用である。

【0058】

図8を参照して、システム100の動作中に、Z平行移動ステージ(図示しない)で、方向付けアライメントを行うことなく、テンプレート150と基板の間の距離を制御する。事前較正ステージ260で、テンプレート150とウェハ表面の間の事前のアライメント動作を行って、相対的なアライメントを方向付けステージ250の移動範囲限界内まで持っていく。新しいテンプレートを機械に取り付けたときだけ、事前較正が必要である。

【0059】

事前較正ステージ260は、ベース・プレート122、たわみリング124、および、ベース・プレート122とたわみリング124をロード・セル270を介して相互に接続するアクチュエータ134a、134b、134c(まとめて、134)で構成され、このロード・セル270はZ方向のインプリント力および分離力を測定する。アクチュエータ134a、134b、134cは、ベース・プレート122とたわみリング124の動きを引き起こすように伸長および短縮の可能な3個の異なるマイクロメータでよい。もしくは、アクチュエータ134は、マイクロメータと、ピエゾ・アクチュエータすなわちPhysikInstruments,Inc.で販売されているようなチップ型ピエゾ・アクチュエータとの組合せでもよい。

【0060】

テンプレートの下面と基板の上面の境界面に現れる単色光による干渉パターンを目視で検査しながら、アクチュエータ134を調整して、基板に対するテンプレート150の事前較正を行うことができる。異なるマイクロメータを使用することで、緑色光で得られる干渉縞を使用して1インチにわたって200nm以下の誤差で、2つの平らな表面を平行に方向付けできることが実証された。

【0061】

図9を参照して、方向付けステージ250のような高精度デカップリング方向付けステージの動作原理を理解する際に有用なたわみモデルを全体的に300として示す。たわみモデル300は、ノミナルおよび回転構成で4本バー・リンク機構システムを実現する4個の平行な継目(継目1、2、3および4)を含む。それぞれ継目1および2を通る線310と継目3および4を通る線312の間の角度(α1およびα2)は、順応アライメント軸が、高精度加工許容誤差内(数ミクロン)で正確にテンプレート−ウェハ境界面254にあるように選ぶ。高精度方向付けの変化のために、継目2と3の間の剛性体314が点Cで示す軸の周りで回転する。剛性体314は、たわみ部材126および128の剛性体170および206をそれぞれ表す。

【0062】

図7に示すように、似たような第2のたわみ構成要素が第1のものに直交するように取り付けられるので、結果として得られる方向付けステージ250は、2つのデカップリングされた方向付け軸を有し、この軸は互いに直交し、かつテンプレート−基板境界面254上にある。リソグラフィの用途で要求されるように、硬化紫外光がテンプレート150を通過することができるように、たわみ構成要素は開口を持つように容易に構成することができる。

【0063】

方向付けステージ250は、基板に対するテンプレート150の高精度アライメントおよび精密な動きができるので、本発明の重要な構成要素の1つである。方向付けステージ250が理想的に行う方向付け調整により、構造的な高い剛性が選択的に制限されているために、境界面での横方向の動きは無視可能になり、また、この境界面の垂線の周りのねじれの動きが無視可能になる。本発明の第2の重要な構成要素は、たわみ継目160、162を有するたわみに基づいた部材126、128であり、この部材は、微粒子を生成することがなく、インプリント・リソグラフィ・プロセスがうまくいくために決定的なものである。

【0064】

テンプレート150と基板の間の200nm以下のオーダーの小さなギャップを数ナノメートルの分解能で測定することのできる絶対的なギャップ感知方法を使用できることを、本発明は想定している。ギャップ制御がアクチュエータの使用によって能動的である場合、そのようなギャップ感知はフィードバックとして必要である。

【0065】

図10は、ピエゾ・アクチュエータを有する方向付けステージの構成を全体的に400として示す。構成400は、テンプレート−基板境界面で横方向の動きのない純粋な傾斜の動きを生成する。したがって、単一の重ね合せアライメント・ステップで、ウェハ全体の層をインプリントすることが可能になる。重ね合せアライメントに関して、方向付けの動きと横方向の動きの結合した動きは、X−Yアライメントの必然的な外乱となり、このことで、複雑なフィールド間の重ね合せ制御ループが必要になる。

【0066】

方向付けステージ250は、横の動きまたは回転が望ましくない方向に高い剛性を持ち、必要な方向付けの動きが望ましい方向に小さな剛性を持つことが好ましい。これにより、選択的順応デバイスとなる。したがって、方向付けステージ250は、テンプレート150と基板の間の適切な方向付け運動を行ないながら、比較的大きな荷重を支えることができる。

【0067】

インプリント・リソグラフィに関して、2つの非常に平らな表面の間のギャップを一様に保つという要件がある。一般に、テンプレート150の底面が実質的に平らであることを保証するために、テンプレート150は電子ビーム・リソグラフィを使用してオプティカル・フラット・ガラスから作られる。しかし、ウェハ基板は、その表面状態に小さな微小規模のばらつきをもたらす「ポテト・フライ」効果を示すことがある。本発明は、真空チャック478の形(図12に示すような)をしたデバイスを用いて、インプリント中に発生することがあるウェハ基板の表面全体にわたるばらつきを無くする。

【0068】

真空チャック478は、2つの主要な目的を果たす。先ず、真空チャック478を利用して、インプリント中に基板を所定の位置に保持し、さらにインプリント・プロセス中、基板が確実に平らなままであるようにする。さらに、真空チャック478で、処理中に基板の裏面に微粒子が確実に存在しないようにする。微粒子は、デバイスをだめにし生産歩留りを下げる問題を引き起こすことがあるので、このことはインプリント・リソグラフィにとって重要である。図11Aおよび11Bは、2つの実施形態に従ったこの目的に適した真空チャックの変形物を示す。

【0069】

図11Aにおいて、「ポテト・フライ」効果ならびに処理中の基板の他のたわみを無くするピン型真空チャック450を、多数のピン452を持つものとして示す。基板を所定の位置に保つように基板を引く手段として、真空導管454を設ける。真空導管454を通して加えられる力で基板が実質的に反らないように、ピン452間の間隔を保つ。同時に、ピン452の先端部は、その表面に微粒子が積る機会を少なくするように十分に小さくする。

【0070】

このようにして、ピン型真空チャック450に関して、非常に多数のピン452を使用して、基板の局部的な反りが起こらないようにする。同時に、ピン・ヘッドは非常に小さくすべきである。その理由は、微粒子がピン452間のギャップの間に入る可能性が高くなって、基板自体の形状を望ましくなく変化させることが起こるのを防ぐからである。

【0071】

図11Bは、表面全体にわたって溝462の付いた溝型真空チャック460を示す。多数の溝462は、ピン型真空チャック450のピン454に似た機能を行う。図示のように、溝462は、壁形464か、または滑らかな湾曲した断面466を持つことができる。溝型真空チャック460の溝462の断面は、エッチング・プロセスで調整することができる。また、各溝の間隔および大きさは、数百ミクロンほどに小さくすることができる。各溝462への真空流は、一般にチャック表面に対して平行に走る多数の溝を横切る細い真空導管を通して行われる。細い真空導管は、エッチング・プロセスで溝とともに作ることができる。

【0072】

図12は、ピン型真空チャック450と溝型真空チャック460の両方の製造プロセスを示す。オプティカル・フラット470を使用すると、研削および研磨のステップを追加することは、このプロセスに必要でない。オプティカル・フラット470の指定された場所に穴開けして、真空流用の穴472を作る。この真空流用の穴472は、マスキングしパターン形成(474)した後でエッチングして(476)、オプティカル・フラットの上面に所望の形状(ピンまたは溝)を生成する。それから、よく知られている方法を使用して、この表面を処理することができる(479)。

【0073】

上で述べたように、インプリント層からテンプレート150を分離することは、インプリント・リソグラフィの決定的な重要な最終ステップである。テンプレート150と基板はほとんど完全に方向付けされているので、テンプレート150、インプリント層、および基板を組み立てると、接近したオプティカル・フラットの間の一様な接触となり、これは通常大きな分離を必要とする。可撓性のテンプレートまたは基板の場合は、分離させることは単なる「剥離プロセス」であることがある。しかし、高分解能重ね合せアライメントの観点から、可撓性のテンプレートまたは基板は望ましくない。石英のテンプレートとシリコンの基板であれば、剥離プロセスを容易には実施することができない。インプリント層からテンプレートを分離することは、次の2つの方法の1つか、図13A,13Bおよび13Cで示すようなそれらの組合せかいずれかで、うまく行うことができる。

【0074】

理解し易くするために、図1Aおよび1Bにしたがって、テンプレート、転写層、および基板をそれぞれ参照するのに、参照数字12、18、および20を使用する。基板20の紫外線硬化後、テンプレート12か基板20かいずれかを故意に傾けて、テンプレート12とインプリント層が載っている転写層18との間に楔500を生じさせることができる。本発明の方向付けステージ250は、真空チャック478で基板20を所定の位置に保持したままで、この目的のために使用することができる。傾斜軸がテンプレート−基板境界面近くにある場合、傾斜運動中のテンプレート12と基板20の間の相対的な動きは重要ではない。テンプレート12と基板20の間の楔500が十分に大きくなると、完全にZ方向の動きを使用して基板20からテンプレート12を分離することができる。この「剥しと引っ張り」の方法によって、望ましくない剥し取りなしに、所望の形状44は転写層18と基板20に完全な状態のままで残されることになる。

【0075】

所望の形状を破壊することなく基板20からテンプレート12を分離する他の方法を図14A、14B、14Cで示す。1つまたは複数のピエゾ・アクチュエータ502をテンプレートに隣接して備え、テンプレート12と基板20の間に相対的な傾きを生じさせることができる(図14A)。アクチュエータ502を伸ばしたときに(図14B)、テンプレート12が基板20から押し離されるように、ピエゾ・アクチュエータ502の自由端は基板20と接触している。テンプレート12と基板20の間のZ方向の動きと組み合わさって(図14C)、そのような局部的な変形によって、テンプレート12と基板20の間に「剥離」と「引っ張り」の効果が生じる。インプリント層がピエゾ・アクチュエータ502の表面に貼り付かないようにするために、テンプレート12の下面の処理と同様に、ピエゾ・アクチュエータ502の自由端側を表面処理することができる。

【0076】

以上をまとめると、本発明は、高温または高圧の使用を必要としないでインプリント・リソグラフィをうまく行うためのシステム、プロセスおよび関係デバイスを開示する。テンプレートとこのテンプレートから所望の形状を転写すべき基板との間のギャップを精密に制御することが、本発明を使用して達成される。さらに、所望の形状を破壊または剥ぎ取ることなく、基板(およびインプリント層)からテンプレートを分離することができる。また、本発明は、インプリント・リソグラフィ中に、基板を所定の位置に保持する方法を好適な真空チャックの形で開示する。

【0077】

本発明は、例証の実施形態を参照して説明したが、この説明は、限定する意味で解釈するように意図されていない。例証の実施形態ならびに本発明の他の実施形態の様々な修正および組合せは、この説明を参照すると当業者には明らかになるであろう。したがって、添付の特許請求の範囲はそのような修正または実施形態を全て含むことが意図されている。

【符号の説明】

【0078】

120 ハウジング

122 ベースプレート

126 第1たわみ部材

128 第2たわみ部材

130 テンプレート支持

150 テンプレート

【技術分野】

【0001】

本発明は一般的に小さなデバイスの製造の方法に関し、特に、半導体ウェハのような基板に非常に小さな形状を製造することを可能にする高精度インプリント (imprint)リソグラフィのためのシステム、プロセスおよび関係デバイスに関する。より具体的には、本発明は、基板に関するテンプレートの方向付けおよびアライメントならびにインプリントされた形状の破壊のない剥離のための方法および構成要素に関する。

【背景技術】

【0002】

インプリント・リソグラフィを使用して100nm以下のデバイスを製造するためのプロセスに関して、本発明の背景を説明する。これは、本発明を限定しない。

【0003】

製造時に大規模生産に使用されるリソグラフィ技術には、例として、フォトリソグラフィ技術、および電子ビーム・リソグラフィ、イオン・ビーム・リソグラフィおよびX線リソグラフィのような他の用途向けのリソグラフィ技術がある。インプリント・リソグラフィは、これらの技術と異なる種類のリソグラフィである。最近の研究で、インプリント・リソグラフィ技術は50nmよりも小さな形状を印刷できることが示された。そのようにして、インプリント・リソグラフィは、100nm以下の領域での半導体製造の選択肢として、フォトリソグラフィに取って代わる可能性がある。また、データ記憶用のパターン形成された磁気媒体、微小光デバイス、MEMS、生物学的および化学的デバイス、X線光デバイスなどの様々な種類のデバイスの経済的な製造を可能にすることができる。

【0004】

インプリント・リソグラフィの分野での現在の研究で、インプリント像を含むテンプレートとその像を受け取る基板との間の方向付けアライメント動作を行うことができるデバイスが必要であることが明らかになった。テンプレートと基板の間のギャップを注意深く精密に制御することが、非常に重要である。うまくいくためには、インプリント領域全体にわたって数ナノメートル以内でのギャップの制御が必要であり、同時にテンプレートと基板の間の相対的な横方向の動きを無くしなければならいない。この相対的な移動のないことで、重ね合せアライメントの問題からギャップ制御の問題を完全に分離することが可能になるので、相対的な移動のないことがまた好ましい。

【0005】

インプリントの特定の目的のために、2つの平らな表面を互いにできるだけ近接しかつほぼ平行に保つことが必要である。この要件は、他の近接リソグラフィ技術に比べて、非常に厳しい。具体的に言うと、インプリント・プロセスが100nm以下程度でうまくいくためには、インプリント領域全体にわたってばらつきが50nmより小さくて、約100nmの平均ギャップが必要になる。例えばMEMSまたは微小光デバイスのような、もっと大きな形状については、要件はそのように厳しくない。インプリント・プロセスは、テンプレートとウェハの間に必然的に力を含むので、インプリント・プロセスおよび分離プロセス中は、ウェハ表面をできるだけ静止した状態で維持することもまた望ましい。リソグラフィで製造された多くの層を含むデバイスの隣合う2つの層を正確に位置合わせするために、重ね合せアライメントが必要である。x−y面内のウェハの動きによって、重ね合せアライメントのための位置合わせの目印を見失うことがある。

【0006】

方向付けと運動制御に関係する従来技術参考文献には、Paul C.Watsonによる「Remote Center ComplianceSystem」という名称の米国特許第4,098,001号と「Remote Axis AdmittanceSystem」という名称の米国特許第4,202,107号、およびJames L.NevinsおよびJosephPadavanoによる「Folded Remote Center CompliantDevice」という名称の米国特許第4,355,469号がある。これらの特許は、ロボット機械における挿入操作および結合操作、ドッキングおよび組立てデバイスの支援に適した高精度デカップリング方向付けステージに関する。これらの従来技術特許と本発明の類似するところは、遠く離れた中心の周りに回転運動を生成する変形可能な構成要素に対する対応にある。そのような回転運動は、例えば、同時に作業者と物体をつなぐ3個の円筒形構成要素の変形によって生成される。

【0007】

しかし、従来技術の特許は、横方向およびねじれの動きを起こさないために必要な高い剛性に関する設計を開示していない。実際、組立てプロセスでの位置合わせ不良を克服するためには、自動化組立てでは、そのような横方向の動きは望ましい。そのような動きは不要な重ね合わせ誤差につながり、さらに製造された構造を剥ぎ取ることになるかもしれないので、インプリント・リソグラフィではそのような動きは非常に望ましくない。したがって、自動化組立ての運動要件は、高精度インプリント・リソグラフィの要件とは異なっている。米国特許第4,355,469号に示されている設計は、最初の2つの特許に示される設計よりも大きな横方向および回転の誤差を吸収するように意図されているが、この設計には、インプリント・リソグラフィにとって望ましくない横方向およびねじれの動きを抑制する機能がない。

【0008】

他の従来技術の方法がStephenY.Chouによって米国特許第5,772,905号(‘905特許)に開示されている。この特許では、基板に塗布された薄膜に超微細(25nm以下)パターンを生成するためのリソグラフィの方法および装置が記載されており、ここでは、少なくとも1つの突出する形状を有する型が基板に支持された薄膜に押し込まれる。型の突出する形状により、薄膜の窪みが生成される。先ず、その膜から型が取り去られる。それから、窪み内の薄膜を除去して下の基板を露出させるように、薄膜を処理する。このようにして、型のパターンが薄膜に置き換わり、リソグラフィが完成する。薄膜のパターンは、次のプロセスで、基板または基板に付与された他の材料に複製される。

【0009】

‘905特許のプロセスは、微小成形を使用して材料に形状を浮彫り加工するために高圧および高温を使用することを含む。しかし、高温および高圧によって不要な応力がデバイスに加わることになるので、インプリント・リソグラフィでは高温高圧の使用は望ましくない。例えば、高温によって、テンプレートと基板の膨張にばらつきが生じる。テンプレートと基板は異なる材料で作られることが多いので、膨張によって重大な層間位置合わせの問題が生じる。膨張の差を回避するために、同じ材料を使用することができるが、これは材料の選択肢を制限し、全体的な製造コストを高くする。インプリント・リソグラフィは室温および低圧で実施されるのが理想的である。

【0010】

さらに、‘905特許は、プロセスを行うために使用される実際の装置または機器に関して詳細を記載していない。生産の状況でインプリント・リソグラフィ・プロセスを実施するためには、注意深く設計されたシステムを利用しなければならない。したがって、生産の状況で丈夫な動作を行うことができる機械が必要である。‘905特許は、そのようなシステムまたは機械の教示、提案または開示をしていない。

【0011】

他の問題は、インプリントの後で基板からテンプレートを分離することに関係している。一般に、テンプレート−基板境界面の接触領域がほぼ一様であるために、層を引き離すために大きな分離力が必要である。しかし、そのような力は、基板にインプリントされた形状の剥ぎ取りおよび/または破壊につながり、歩留り低下をもたすことがある。

【0012】

手短に言えば、現在利用可能な方向付けおよび重ね合せのアライメント方法は、インプリント・リソグラフィで使用するのには適していない。望ましい方向付けアライメントと望ましくない横方向の動きの間の結合によって、1フィールドの印刷の前に方向付け調整が必要になるたびに、オーバレイ・アライメント誤差を繰り返すことになる(1フィールドは、例えば8インチウェハの1インチ×1インチの領域であることがある)。

【0013】

インプリント・リソグラフィの力強い実施のために精密ステージをさらに開発することが、大規模インプリント・リソグラフィ製造のために必要である。そのように、インプリント・リソグラフィの改良が必要とされている。高圧および高温のない製造技術としてインプリント・リソグラフィを使用する方法は、数多くの利点を与えるであろう。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、半導体デバイスと、データ記憶用パターン形成磁気媒体、微小光デバイス、MEMS、生物学的および化学的デバイス、X線光デバイスなどを含んだ様々な他のデバイスとの経済的な商業用製造で使用するためのインプリント・リソグラフィ・プロセスを提供することである。

【0015】

本発明の他の目的は、高温および高圧の使用を回避するインプリント・リソグラフィのプロセスを提供することである。

【0016】

本発明のさらに他の目的は、リソグラフ形成したテンプレートと、このテンプレートから所望の形状を転写すべき基板との間のギャップを精密に制御する方法を提供して、全てのインプリント・リソグラフィ方法にとって丈夫なプロセスを可能にすることである。

【0017】

本発明のまたさらに他の目的は、インプリントされた形状が完全な状態のままで残り、基板が静止したままであり、さらに分離力が小さくなるように、インプリントの後で基板からテンプレートを分離する方法を提供することである。

【0018】

本発明のさらに他の目的は、インプリント・リソグラフィ中に基板を所定の位置に保持する方法を提供することである。

【課題を解決するための手段】

【0019】

これら、および他の目的は、ここで開示されまた特許請求される本発明によって達成される。本発明は、インプリント・リソグラフィ・プロセスで使用するのに適した、基板に対してテンプレートを高精度に位置付けするために使用することができるプロセスおよび関連したデバイスを提供する。本発明は、精密な方向付けアライメントをしないで、テンプレートと基板の間の精度の粗い方向付けを制御する事前較正ステージを含む。方向付けステージは、基板に対するテンプレートの高精度方向付けアライメントならびにこれら2つの間のギャップの精密な制御を実現する。インプリントの後で、インプリントされた形状が剥ぎ取られずまたは破壊されないことを保証する「剥しと引っ張り」の方法を使用して、テンプレートを基板から取り去る。本発明の「剥しと引っ張り」の方法は、基板を動かすことなく、また大きな分離の力を用いないで行われる。

【0020】

したがって、インプリント・リソグラフィのためのプロセスを一実施形態で開示する。本プロセスは、テンプレートと基板の間にギャップを作るように、テンプレートと基板を離間した関係で互いに方向付けするステップを含む。次に、このギャップに低粘度の液体を充填し、この低粘度の液体は、ギャップの形となるように硬化させる。パターンがテンプレートから基板に転写されて所望の形状を基板表面に残すように、テンプレートと基板を分離する。

【0021】

低粘度の液体がギャップ内に泡を形成しないようにして供給された状態で、硬化ステップが、室温および低圧で行われるのが好ましい。テンプレートと基板の境界面全体にわたってギャップがほぼ一様であるように、方向付けを行う。硬化の後でテンプレートの形状がその液体に維持されるように、硬化のために低粘度液体を紫外線光にさらす。任意のシリコン・ベースの単量体または他のUV硬化可能有機材料をこの目的に使用することができる。さらに、前記UV硬化可能材料と基板の間に転写層を使用して、高アスペクト比の形状を得ることができる。

【0022】

本発明に従って、基板からテンプレートを分離することは、基板表面から所望の形状のどこも剥ぎ取ることなしに達成される。分離時には、形状が破壊されないような方法で、基板からテンプレートを「剥がし」さらに「引っ張る」。

【0023】

インプリント・リソグラフィ時に、基板表面に対してテンプレートを移動し位置合わせすることができるシステムもまた開示する。本システムは、テンプレートと基板の表面の間にギャップを作るように、基板に対してテンプレートの精度の粗い移動およびアライメントを行う事前較正ステージを含む。方向付けステージは、この事前較正ステージに結合され、さらに、テンプレートと基板の境界面全体にわたってギャップがほぼ一様であるように、テンプレートの高精度の移動およびアライメントを行うように構成されている。

【0024】

方向付けステージは、第1の方向付け軸の周りにテンプレートを動かし位置合わせするための第1の方向付けサブ・ステージ、および第2の方向付け軸の周りにテンプレートを動かし位置合わせするための第2の方向付けサブ・ステージを含む。第1の方向付けサブ・ステージおよび第2の方向付けサブ・ステージは、その軸が一点で交差しかつその軸がテンプレート−基板境界面上にあるように、互いに結合している。

【0025】

第1の方向付けサブ・ステージは、さらに、第1の方向付け軸の周りに第1のたわみ部材が回転できるようにようにするためのたわみ継目を有する第1のたわみ部材を含む。同様に、第2の方向付けサブ・ステージは、さらに、第1のたわみ部材に結合されかつ第2の方向付け軸の周りに第2のたわみ部材が回転できるようにするためのたわみ継目を有する第2のたわみ部材を含む。インプリント中にテンプレートを固定するために、第2の方向付けサブ・ステージに支持体を結合することができる。第1および第2の方向付け軸の周りのたわみ継目の動作によって、テンプレートと基板の間に一様なギャップが維持されるように、基板に対するテンプレートの高精度の移動およびアライメントが可能になる。

【0026】

一実施形態では、第1の方向付け軸の周りに第1の方向付けサブ・ステージが動くようにするために、第1の方向付けサブ・ステージの周りに4つのたわみ継目が使用され、予め配置されている。同様に、第2の方向付け軸の周りに第2の方向付けサブ・ステージが動くようにするために、第2の方向付けサブ・ステージの周りに4つのたわみ継目が使用され、予め配置されている。たわみ継目は、第1の方向付け軸と第2の方向付け軸の両方を含む面内にある単一の点の周りに、第1のたわみ部材および第2のたわみ部材がピボットするように構成されている。

【0027】

さらに、インプリント・リソグラフィ中に基板に対してテンプレートの高精度の移動およびアライメントを行う方向付けステージを開示する。方向付けステージは、それ自体から延びる第1および第2の腕を有する第1のたわみ部材を含む。この各腕は第1の方向付け軸の周りの第1のたわみ部材のピボット動きを可能にする一組のたわみ継目を含む。それ自体から延びる第3および第4の腕を有する第2のたわみ部材が設けられ、その各腕はたわみ継目を含み、このたわみ継目によって第2の方向付け軸の周りの第2のたわみ部材のピボット動きが可能になる。支持体は、第2のたわみ部材に結合され、かつインプリント中にテンプレートを所定の位置に保持するように構成されている。さらに、第1および第2のたわみ部材は、第1および第2の方向付け軸が交わるテンプレート上の点の周りで支持体のテンプレートが動くように、接合されるように構成されている。

【0028】

好ましくは、各たわみ部材のたわみ継目は互いに平行であり、さらに、可撓性材料で組み立てられている。この点で、その腕は、対応するたわみ部材に付けられた第1の切欠きと固定された物体への取り付けのための第2の切欠きとを含み、その第1の切欠きと第2の切欠きの間に剛性体部が延びている。

【0029】

動きとアライメントのために、方向付けステージは、支持体をピボット点の周りに回転させるようにたわみ部材と動作可能に接触するアクチュエータを含むことができる。そのアクチュエータは、短くなったり長くなったりして、たわみ継目を回転させることができるピエゾ・アクチュエータのタイプである。

【0030】

また、インプリントすべき基板に接触するためにそれ自体から延びる、構造を有する実質的に平らな上面を持つチャック体を含むインプリント・リソグラフィ用真空チャックを開示する。真空流システムが設けられ、チャック体を通って上面に延びて、基板をその構造と接触した状態で保持する吸引力を生成する。その構造は、様々な実施形態に従ったピンまたは溝でよい。真空チャックは、オプティカル・フラットを通して真空流穴をドリルすることで製造される。また、オプティカル・フラットの上面にリソグラフィでパターン形成し、その後所望の表面状態を生成するように、オプティカル・フラットをエッチングする。

【0031】

本発明のさらに他の態様に従って、インプリントの後で実質的に損なわれない所望の形状を基板に残すように、さらに小さな分離力をもたらすように、基板からテンプレートを分離するプロセスを開示する。本プロセスは、基板からテンプレートの剥し分離を始めるために第1の力を加えるステップと、基板からテンプレートの引っ張り分離を行うために同時に第2の力を加えるステップとを含む。第1および第2の力は、基板から所望の形状を剥ぎ取らないように、すなわち破壊しないように、さらに分離力を減らすように加えられる。

【発明の効果】

【0032】

本発明の技術的な利点は、高温または高圧なしでインプリント・リソグラフィを達成することである。

【0033】

本発明の他の技術的な利点は、インプリントされた形状を剥ぎ取ることなく、基板からテンプレートを分離することが行われることである。

【0034】

本発明のさらに他の技術的な利点は、テンプレートの精度の粗いアライメントがダイのバッチごとに1回行われるので、製造サイクルが短くなることである。

【0035】

添付の図面に関連して行われる次の詳細な説明を参照することで、上記の目的および利点ならびに特定の実施形態をより適切に理解できる。

【図面の簡単な説明】

【0036】

【図1】テンプレートと基板の間の望ましくないギャップを示す図である。

【図2】本発明に従ったインプリント・リソグラフィ・プロセスの1つを示す図である。

【図3】図2Aから2Eのインプリント・リソグラフィ・プロセスの一連のステップを示すプロセスの流れ図である。

【図4】本発明の一実施形態に従った精度の粗い較正ステージおよび高精度方向付けアライメントならびにギャップ制御用ステージの両方を含んだ方向付けアライメントならびにギャップ制御用システムのアセンブリを示す図である。

【図5】図4のシステムの分解図である。

【図6】本発明の一実施形態に従ったたわみ継目を有する第1および第2それぞれのたわみ部材の形の第1および第2の方向付けサブ・ステージを示す図である。

【図7】方向付け軸が単一のピボット点に集まるように互いに結合された第1および第2のたわみ部材と一緒に組み立てられた高精度方向付けステージを示す図である。

【図8】一実施形態に従った高精度方向付けステージに結合された精度の粗い較正ステージ(または、事前較正ステージ)の組立て図である。

【図9】方向付け軸となるたわみ継目の動きを示す4本バー・リンク機構の略図である。

【図10】ピエゾ・アクチュエータと一緒に組み立てられた方向付けステージの側面図である。

【図11A】本発明に従った真空チャックの構成を示す図である。

【図11B】本発明に従った真空チャックの構成を示す図である。

【図12】図11Aおよび11Bに示すタイプの真空チャックを製造する方法を示す図である。

【図13】本発明の「剥しと引っ張り」の方法を使用して基板からテンプレートを分離する高精度方向付けステージの使用を示す図である。

【図14】ピエゾ・アクチュエータを使用して基板からテンプレートを分離する他の方法を示す図である。

【発明を実施するための形態】

【0037】

本発明を限定することなしに、インプリント・リソグラフィの方法を使用して半導体ウェハのような基板に非常に小さな形状(100ナノメートル(nm)以下の範囲)をインプリントするためのシステム、デバイス、および関係したプロセスに関連して、ここで本発明を説明する。理解すべきであるが、本発明は、例えば、経済的な微小電子機械システム(Micro−Electro−MechnicalSystems、すなわちMEMS)、ならびにデータ記憶用のパターン形成された磁気媒体、微小光デバイス、生物学的および化学的デバイス、X線光デバイスなどを含んだ様々な種類のデバイスの製造のような他の作業に応用することができる。

【0038】

図面特に図1Aおよび図1Bを参照して、インプリント・リソグラフィを使用して所望の形状をインプリントすべき基板20に対して予め配置されたテンプレート12の配列を示す。具体的に言うと、テンプレート12は所望の形状の形を持つように作製された表面14を含み、その所望の形状が今度は基板20に転写される。基板20とテンプレート12の間に、転写層18があり、この転写層18がインプリント層16を介してテンプレート12から所望の形状を受け取る。当技術分野でよく知られているように、転写層18によって、低アスペクト比のインプリントされた形状から高アスペクト比の構造(つまり、形状)を得ることができる。

【0039】

図1Aにおいて、インプリント層16の一方の端部でテンプレート12が基板20により近くなるように、インプリント層16は楔状になっている。図1Bは、厚すぎるインプリント層16を示す。これらの両条件は非常に望ましくない。本発明は、図1Aおよび1Bに示す条件ならびに従来技術のリソグラフィ方法に関連した他の方向付けの問題を解消するシステム、プロセスおよび関係したデバイスを提供する。

【0040】

特に、インプリント・リソグラフィのために、テンプレート12と基板20を互いにできるだけ接近させかつほぼ平行に維持することが必要である。この要件は、例として近接印刷、接触印刷、およびX線リソグラフィのような他の近接リソグラフィ技術に比べて非常に厳しい。このようにして、例えば、100nmの幅で100nmの深さの形状に対して、インプリント・リソグラフィ・プロセスがうまくいくためには、基板20のインプリント領域全体にわたって50nmより少くないばらつきで、約200nm以下の平均ギャップが必要になる。そのような厳しい精密なギャップの要件が与えられたインプリント・リソグラフィがうまくいくために、テンプレート12と基板20の間の間隔を制御する方法を本発明は提供する。

【0041】

図2Aから図2Eは、全体的に30として示す、本発明によるインプリント・リソグラフィのプロセスを図示する。図2Aで、テンプレート12と基板20を分離する空間にギャップ31が形成されるように、基板20に対して離間した関係でテンプレート12を方向付けする。テンプレートの表面エネルギーを低くし、かつ基板20からテンプレート12を分離するのを支援する薄い層13で、テンプレート12の表面14を処理する。テンプレート12と基板20の間のギャップ31を制御するデバイスを含んだ方向付けの方法について、以下説明する。次に、図2Bで、処理された表面14の形状に従う物質40をギャップ31に充填する。基本的には、物質40は図1Aおよび1Bに示すインプリント層16を形成する。好ましくは、物質40は、高温を使用することなく容易にギャップ31の空間を満たすような液体であり、高圧を必要としないでそのギャップをふさぐことができる。

【0042】

硬化エージェント32をテンプレート12に塗布して、物質40を硬化させて、テンプレート12と基板20の間のギャップ31で形成される空間の形状となるようにする。このようにして、所望の形状44(図2D)をテンプレート12から基板20の上面に転写する。転写層18を基板20の上面に直接設け、それによって、高アスペクト比の形状を生成するように、テンプレート12から基板20に転写される形状の拡大を容易にする。

【0043】

図2Dで、テンプレート12を基板20から取り去って、基板上に所望の形状44を残す。基板20の表面から剥ぎ取られたりまたはちぎられたりすることなく所望の形状44が完全な状態のままであるように、基板20からテンプレート12を分離する。本発明は、所望の形状44が完全な状態で残るようにするために、インプリントの後で基板20からテンプレート12を剥し引っ張るための方法および関連したシステムを提供する(本明細書で「剥しと引っ張り」の方法と呼ぶ)。

【0044】

最後に、図2Eで、テンプレート12から基板20に転写された形状44は、2層レジスト・プロセスの使用で知られているように、転写層18の作用によって垂直寸法が拡大される。よく知られている技術を使用して、結果として得られた構造をさらに処理して、製造プロセスを完成することができる。図3は、全体的に50として示す、本発明のインプリント・リソグラフィ・プロセスの概要を流れ図形式で示す。最初に、ステップ52で、テンプレートと基板のおおよそのアライメントを行うように、テンプレートと基板の精度の粗い方向付けを行う。ステップ52の精度の粗い方向付けの利点は、効率よく高い生産歩留りで多数のデバイスを製造しなければならない製造環境で事前較正が可能になることである。例えば、基板が半導体ウェハ上に多数のダイの1つを含む場合、精度の粗いアライメント(ステップ52)は、単一の生産実行中に、第1のダイに対して一度行えば、他の全てのダイに対して適用することができる。このようにして、生産のサイクル時間を減らし、歩留りを上げる。

【0045】

次に、ステップ54で、2つの層の間に比較的一様なギャップが作られるように、テンプレートと基板の間の間隔を制御して、インプリントがうまくいくために必要な精密な方向付けの種類を可能にする。本発明は、ステップ54で必要な方向付けの種類(精度の粗いものと高精度の両方)を達成するデバイスおよびシステムを提供する。ステップ56で、テンプレートと基板の間のギャップに液体を供給する。液体は、UV硬化可能オルガノシリコン溶液、または、紫外光に曝されたときに固体になる他の有機溶液であるのが好ましい。液体を使用することで、従来技術のリソグラフィ技術に関連した高温および高圧の必要はなくなる。

【0046】

ステップ58で、テンプレートの高精度方向付けで基板に対してギャップを塞ぎ、液体を硬化させて、結果としてテンプレートの形状の形に液体を硬化させる。次に、テンプレートを基板から分離して、ステップ60、形状がテンプレートから基板にインプリントすなわち転写されることになる。最後に、残留物を除去する予備エッチングおよび転写層をエッチングするよく知られている酸素エッチングを使用して、構造をエッチングする、ステップ62。

【0047】

上で述べたように、インプリント・リソグラフィがうまくいくための要件には、テンプレートと基板の間のギャップを制御するための基板に対するテンプレートの精密なアライメントと方向付けが含まれる。本発明は、生産様式の製造プロセスで精密なアライメントおよびギャップ制御を行うことができるシステムを提供する。基本的には、本発明のシステムは、相対的なアライメントを高精度移動方向付けステージの動きの範囲内まで持っていくように、テンプレートと基板表面の間の予備の精度の粗いアライメント動作を行うための事前較正ステージを備える。新しいテンプレートを機械(また、時には、ステッパとしても知られている)に取り付けたときだけに、この事前較正ステージは必要であり、この事前較正ステージは、ベース・プレート、たわみ構成要素、およびベース・プレートとたわみ構成要素を相互に接続する3個のマイクロメータまたは高分解能アクチュエータから成る。

【0048】

図4を参照して、基板20のようなインプリントすべき基板に対して、テンプレート12のようなテンプレートを較正し方向付けるためのシステムのアセンブリを全体的に100として示す。システム100は、本発明のインプリント・リソグラフィ・プロセスを使用する生産環境でデバイスの大量生産を行うために、ステッパのような機械で利用することができる。図示のように、システム100は、ハウジング120を支持する上部フレーム110に取り付けられ、このハウジング120は、基板(図4に示さない)に対してテンプレート150の精度の粗いアライメントを行うための事前較正ステージを収容している。

【0049】

見られるように、ハウジング120の反対側で中間フレーム114に取り付けられた案内軸112a、112bで、ハウジング120は中間フレーム114に結合されているのが分る。一実施形態では、テンプレート150の上下の平行移動時にハウジング120が上下に滑動するとき、ハウジング120を支える3本の案内軸が使用される(図4では後方の案内軸が見えない)。このハウジング120の上下の動きは、中間フレーム114の近くで対応する案内軸112a、112bに付いているスライダー116a、116bにより容易になっている。

【0050】

システム100は、ハウジング120の底部に取り付けられたディスク状のベース・プレート122を含み、このベース・プレート122は、第1のたわみ部材126と第2のたわみ部材128で構成される下方に配置された方向付けステージを支持するためのディスク状のたわみリング124に結合されている。たわみ部材126および128の動作および構成は以下で詳細に述べる。図5で、第2のたわみ部材128はテンプレート支持130を含むのが分る。このテンプレート支持130はインプリント・プロセス中にテンプレート150を所定の位置に保持する。一般に、テンプレート150は、所望の形状がインプリントされている1枚の石英から成るが、よく知られている方法に従って他のテンプレート物質を使用することができる。

【0051】

図5に示すように、3個のアクチュエータ134a、134b、134cがハウジング120内に取り付けられており、ベース・プレート122およびたわみリング124に動作可能に結合されている。動作時に、アクチュエータ134a、134b、134cは、たわみリング124を動かすように制御される。これによって、精度の粗い事前較正が可能になる。アクチュエータ134a、134b、134cは、高分解能アクチュエータである。この高分解能アクチュエータは、ハウジング120の周りで等間隔で離れており、上下方向におけるリング124の非常に精密な平行移動の追加機能でギャップを正確に制御する。このようにして、システム100は、インプリントすべき基板に対するテンプレート150の精度の粗い方向付けアライメントおよび精密なギャップ制御を達成することができる。

【0052】

本発明のシステム100は、精密な方向付けアライメントが達成され、基板表面に対して、テンプレートによるギャップが一様に維持されるように、テンプレート150の精密な制御を行うことができる機構を備えている。さらに、本システム100は、基板表面から形状を剥ぎ取ることなく、インプリントの後で基板の表面からテンプレート150を分離する方法を提供する。本発明の精密なアライメント、ギャップ制御および分離の特性は、主として、第1および第2のたわみ部材それぞれ126および128の構成によって容易になっている。

【0053】

図6Aおよび6Bを参照して、第1および第2のたわみ部材、それぞれ126および128をより詳細に示す。特に、第1のたわみ部材126は、対応する剛性体164、166に結合された複数のたわみ継目160を含み、この剛生体164、166がフレーム170から延びる腕172、174の一部を形成するのが分る。たわみフレーム170は開口182を有し、この開口182によって、紫外線光のような硬化エージェントを透過させ、支持130で保持されているテンプレート150に到達させる。図示のように、4個のたわみ継目160により、第1の方向付け軸180の周りのたわみ部材126の動きが可能になる。第1のたわみ部材126のベース170は、図7に示すように、第2のたわみ部材128と接合するための結合機構となる。

【0054】

同様に、第2のたわみ部材128は、フレーム206から延び、かつたわみ継目162および対応する剛性体208、210を含む一対の腕202、204を含む。この腕202、204は、第2の方向付け軸200の周りにたわみ部材128の動きを引き起こすように構成されている。テンプレート支持130は、第2のたわみ部材128のフレーム206と一体化されており、さらに、フレーム182のように、開口212を有し、支持130で保持されたテンプレート150に硬化エージェントが達することができるようにしている。

【0055】

動作時に、第1のたわみ部材126および第2のたわみ部材128は図7に示すように接合されて、本発明の方向付けステージ250を形成する。第1の方向付け軸180および第2の方向付け軸200が互いに直交し、かつテンプレート−基板境界面254のピボット点252で交わるように、2つの部分の接合を容易にするために留め金220、222が設けられている。第1の方向付け軸180と第2の方向付け軸200が直交し境界面254にあることによって、本発明の高精度アライメントとギャップ制御の利点が実現される。特に、この配列で、層間重ね合せアライメントから方向付けアライメントをデカップリングすることが達成される。さらに、以下で説明するように、第1の方向付け軸180と第2の方向付け軸200の相対的な位置によって、テンプレート150から転写される形状が基板上に完全な状態のままで残るように所望の形状を剥ぎ取ることなく、基板からテンプレート150を分離するのに使用することができる方向付けステージ250が実現される。

【0056】

図6A、6Bおよび7を参照すると、たわみ継目160および162は切欠きの入った形状に作られて、切欠きの最も薄い断面に沿って位置する回転軸の周りの剛性体164、166、208、210の動きを与えている。この構成で、デカップリングされた従順な運動軸180、200を有する高精度デカップリング方向付けステージ250に2つのたわみに基づいたサブ・システムが実現されている。2つのたわみ部材126、128は、テンプレート150の動きがピボット点252の周りで起こるように表面の接合によって組み立てて、インプリントされた形状を基板から破壊しまたは剥ぎ取るかもしれない「振動」および他の動きを無くする。このようにして、方向付けステージ250がピボット点252の周りでテンプレート150を精密に動かすことができることで、インプリント・リソグラフィの後で所望の形状を基板から剥ぎ取ることが無くなる。

【0057】

図2Aから図2Eに関連して上で説明したインプリント・プロセスのために、たわみ構成要素の概念に基づいた、システム100と同様な、システムを開発した。多くの可能性のある応用分野の1つは、高分解能半導体製造で必要なギャップ制御および重ね合せアライメントである。他の用途は、次世代ハード・ディスク製造のための単一層インプリント・リソグラフィの分野であろう。いくつかの会社は、円形磁気媒体に100nm以下の点を生成するそのような方法を検討している。したがって、本発明は、半導体デバイス、およびデータ記憶用のパターン形成された磁気媒体、微小光デバイス、MEMS、生物学的および化学的デバイス、X線光デバイスなどを含んだ他の様々な種類のデバイスの経済的な商業用製造で場合によっては有用である。

【0058】

図8を参照して、システム100の動作中に、Z平行移動ステージ(図示しない)で、方向付けアライメントを行うことなく、テンプレート150と基板の間の距離を制御する。事前較正ステージ260で、テンプレート150とウェハ表面の間の事前のアライメント動作を行って、相対的なアライメントを方向付けステージ250の移動範囲限界内まで持っていく。新しいテンプレートを機械に取り付けたときだけ、事前較正が必要である。

【0059】

事前較正ステージ260は、ベース・プレート122、たわみリング124、および、ベース・プレート122とたわみリング124をロード・セル270を介して相互に接続するアクチュエータ134a、134b、134c(まとめて、134)で構成され、このロード・セル270はZ方向のインプリント力および分離力を測定する。アクチュエータ134a、134b、134cは、ベース・プレート122とたわみリング124の動きを引き起こすように伸長および短縮の可能な3個の異なるマイクロメータでよい。もしくは、アクチュエータ134は、マイクロメータと、ピエゾ・アクチュエータすなわちPhysikInstruments,Inc.で販売されているようなチップ型ピエゾ・アクチュエータとの組合せでもよい。

【0060】

テンプレートの下面と基板の上面の境界面に現れる単色光による干渉パターンを目視で検査しながら、アクチュエータ134を調整して、基板に対するテンプレート150の事前較正を行うことができる。異なるマイクロメータを使用することで、緑色光で得られる干渉縞を使用して1インチにわたって200nm以下の誤差で、2つの平らな表面を平行に方向付けできることが実証された。

【0061】

図9を参照して、方向付けステージ250のような高精度デカップリング方向付けステージの動作原理を理解する際に有用なたわみモデルを全体的に300として示す。たわみモデル300は、ノミナルおよび回転構成で4本バー・リンク機構システムを実現する4個の平行な継目(継目1、2、3および4)を含む。それぞれ継目1および2を通る線310と継目3および4を通る線312の間の角度(α1およびα2)は、順応アライメント軸が、高精度加工許容誤差内(数ミクロン)で正確にテンプレート−ウェハ境界面254にあるように選ぶ。高精度方向付けの変化のために、継目2と3の間の剛性体314が点Cで示す軸の周りで回転する。剛性体314は、たわみ部材126および128の剛性体170および206をそれぞれ表す。

【0062】

図7に示すように、似たような第2のたわみ構成要素が第1のものに直交するように取り付けられるので、結果として得られる方向付けステージ250は、2つのデカップリングされた方向付け軸を有し、この軸は互いに直交し、かつテンプレート−基板境界面254上にある。リソグラフィの用途で要求されるように、硬化紫外光がテンプレート150を通過することができるように、たわみ構成要素は開口を持つように容易に構成することができる。

【0063】

方向付けステージ250は、基板に対するテンプレート150の高精度アライメントおよび精密な動きができるので、本発明の重要な構成要素の1つである。方向付けステージ250が理想的に行う方向付け調整により、構造的な高い剛性が選択的に制限されているために、境界面での横方向の動きは無視可能になり、また、この境界面の垂線の周りのねじれの動きが無視可能になる。本発明の第2の重要な構成要素は、たわみ継目160、162を有するたわみに基づいた部材126、128であり、この部材は、微粒子を生成することがなく、インプリント・リソグラフィ・プロセスがうまくいくために決定的なものである。

【0064】

テンプレート150と基板の間の200nm以下のオーダーの小さなギャップを数ナノメートルの分解能で測定することのできる絶対的なギャップ感知方法を使用できることを、本発明は想定している。ギャップ制御がアクチュエータの使用によって能動的である場合、そのようなギャップ感知はフィードバックとして必要である。

【0065】

図10は、ピエゾ・アクチュエータを有する方向付けステージの構成を全体的に400として示す。構成400は、テンプレート−基板境界面で横方向の動きのない純粋な傾斜の動きを生成する。したがって、単一の重ね合せアライメント・ステップで、ウェハ全体の層をインプリントすることが可能になる。重ね合せアライメントに関して、方向付けの動きと横方向の動きの結合した動きは、X−Yアライメントの必然的な外乱となり、このことで、複雑なフィールド間の重ね合せ制御ループが必要になる。

【0066】

方向付けステージ250は、横の動きまたは回転が望ましくない方向に高い剛性を持ち、必要な方向付けの動きが望ましい方向に小さな剛性を持つことが好ましい。これにより、選択的順応デバイスとなる。したがって、方向付けステージ250は、テンプレート150と基板の間の適切な方向付け運動を行ないながら、比較的大きな荷重を支えることができる。

【0067】

インプリント・リソグラフィに関して、2つの非常に平らな表面の間のギャップを一様に保つという要件がある。一般に、テンプレート150の底面が実質的に平らであることを保証するために、テンプレート150は電子ビーム・リソグラフィを使用してオプティカル・フラット・ガラスから作られる。しかし、ウェハ基板は、その表面状態に小さな微小規模のばらつきをもたらす「ポテト・フライ」効果を示すことがある。本発明は、真空チャック478の形(図12に示すような)をしたデバイスを用いて、インプリント中に発生することがあるウェハ基板の表面全体にわたるばらつきを無くする。

【0068】

真空チャック478は、2つの主要な目的を果たす。先ず、真空チャック478を利用して、インプリント中に基板を所定の位置に保持し、さらにインプリント・プロセス中、基板が確実に平らなままであるようにする。さらに、真空チャック478で、処理中に基板の裏面に微粒子が確実に存在しないようにする。微粒子は、デバイスをだめにし生産歩留りを下げる問題を引き起こすことがあるので、このことはインプリント・リソグラフィにとって重要である。図11Aおよび11Bは、2つの実施形態に従ったこの目的に適した真空チャックの変形物を示す。

【0069】

図11Aにおいて、「ポテト・フライ」効果ならびに処理中の基板の他のたわみを無くするピン型真空チャック450を、多数のピン452を持つものとして示す。基板を所定の位置に保つように基板を引く手段として、真空導管454を設ける。真空導管454を通して加えられる力で基板が実質的に反らないように、ピン452間の間隔を保つ。同時に、ピン452の先端部は、その表面に微粒子が積る機会を少なくするように十分に小さくする。

【0070】

このようにして、ピン型真空チャック450に関して、非常に多数のピン452を使用して、基板の局部的な反りが起こらないようにする。同時に、ピン・ヘッドは非常に小さくすべきである。その理由は、微粒子がピン452間のギャップの間に入る可能性が高くなって、基板自体の形状を望ましくなく変化させることが起こるのを防ぐからである。

【0071】

図11Bは、表面全体にわたって溝462の付いた溝型真空チャック460を示す。多数の溝462は、ピン型真空チャック450のピン454に似た機能を行う。図示のように、溝462は、壁形464か、または滑らかな湾曲した断面466を持つことができる。溝型真空チャック460の溝462の断面は、エッチング・プロセスで調整することができる。また、各溝の間隔および大きさは、数百ミクロンほどに小さくすることができる。各溝462への真空流は、一般にチャック表面に対して平行に走る多数の溝を横切る細い真空導管を通して行われる。細い真空導管は、エッチング・プロセスで溝とともに作ることができる。

【0072】

図12は、ピン型真空チャック450と溝型真空チャック460の両方の製造プロセスを示す。オプティカル・フラット470を使用すると、研削および研磨のステップを追加することは、このプロセスに必要でない。オプティカル・フラット470の指定された場所に穴開けして、真空流用の穴472を作る。この真空流用の穴472は、マスキングしパターン形成(474)した後でエッチングして(476)、オプティカル・フラットの上面に所望の形状(ピンまたは溝)を生成する。それから、よく知られている方法を使用して、この表面を処理することができる(479)。

【0073】

上で述べたように、インプリント層からテンプレート150を分離することは、インプリント・リソグラフィの決定的な重要な最終ステップである。テンプレート150と基板はほとんど完全に方向付けされているので、テンプレート150、インプリント層、および基板を組み立てると、接近したオプティカル・フラットの間の一様な接触となり、これは通常大きな分離を必要とする。可撓性のテンプレートまたは基板の場合は、分離させることは単なる「剥離プロセス」であることがある。しかし、高分解能重ね合せアライメントの観点から、可撓性のテンプレートまたは基板は望ましくない。石英のテンプレートとシリコンの基板であれば、剥離プロセスを容易には実施することができない。インプリント層からテンプレートを分離することは、次の2つの方法の1つか、図13A,13Bおよび13Cで示すようなそれらの組合せかいずれかで、うまく行うことができる。

【0074】

理解し易くするために、図1Aおよび1Bにしたがって、テンプレート、転写層、および基板をそれぞれ参照するのに、参照数字12、18、および20を使用する。基板20の紫外線硬化後、テンプレート12か基板20かいずれかを故意に傾けて、テンプレート12とインプリント層が載っている転写層18との間に楔500を生じさせることができる。本発明の方向付けステージ250は、真空チャック478で基板20を所定の位置に保持したままで、この目的のために使用することができる。傾斜軸がテンプレート−基板境界面近くにある場合、傾斜運動中のテンプレート12と基板20の間の相対的な動きは重要ではない。テンプレート12と基板20の間の楔500が十分に大きくなると、完全にZ方向の動きを使用して基板20からテンプレート12を分離することができる。この「剥しと引っ張り」の方法によって、望ましくない剥し取りなしに、所望の形状44は転写層18と基板20に完全な状態のままで残されることになる。

【0075】

所望の形状を破壊することなく基板20からテンプレート12を分離する他の方法を図14A、14B、14Cで示す。1つまたは複数のピエゾ・アクチュエータ502をテンプレートに隣接して備え、テンプレート12と基板20の間に相対的な傾きを生じさせることができる(図14A)。アクチュエータ502を伸ばしたときに(図14B)、テンプレート12が基板20から押し離されるように、ピエゾ・アクチュエータ502の自由端は基板20と接触している。テンプレート12と基板20の間のZ方向の動きと組み合わさって(図14C)、そのような局部的な変形によって、テンプレート12と基板20の間に「剥離」と「引っ張り」の効果が生じる。インプリント層がピエゾ・アクチュエータ502の表面に貼り付かないようにするために、テンプレート12の下面の処理と同様に、ピエゾ・アクチュエータ502の自由端側を表面処理することができる。

【0076】

以上をまとめると、本発明は、高温または高圧の使用を必要としないでインプリント・リソグラフィをうまく行うためのシステム、プロセスおよび関係デバイスを開示する。テンプレートとこのテンプレートから所望の形状を転写すべき基板との間のギャップを精密に制御することが、本発明を使用して達成される。さらに、所望の形状を破壊または剥ぎ取ることなく、基板(およびインプリント層)からテンプレートを分離することができる。また、本発明は、インプリント・リソグラフィ中に、基板を所定の位置に保持する方法を好適な真空チャックの形で開示する。

【0077】

本発明は、例証の実施形態を参照して説明したが、この説明は、限定する意味で解釈するように意図されていない。例証の実施形態ならびに本発明の他の実施形態の様々な修正および組合せは、この説明を参照すると当業者には明らかになるであろう。したがって、添付の特許請求の範囲はそのような修正または実施形態を全て含むことが意図されている。

【符号の説明】

【0078】

120 ハウジング

122 ベースプレート

126 第1たわみ部材

128 第2たわみ部材

130 テンプレート支持

150 テンプレート

【特許請求の範囲】

【請求項1】

インプリントおよび分離のプロセス中に、実質的にテンプレートを変形させることなく、テンプレートの側壁の領域およびテンプレートの裏面全ての領域と面接触して、テンプレートの保持を可能にすることができるフレームを備えるインプリント・リソグラフィ用のテンプレートホルダ。

【請求項2】

機械的締付け方法、真空力方法、および静電気方法のうちの1つまたは組合せを使用してテンプレートを保持する機能をさらに備える請求項1に記載のテンプレートホルダ。

【請求項3】

前記機械的締付けが、面接触を実現する順応要素とともに、留めねじ、ピエゾ・アクチュエータ、空気圧または油圧アクチュエータを使用して可能になる請求項2に記載のテンプレートホルダ。

【請求項4】

インプリント力および分離力の両方を支持する湾曲形状の側壁を形成するように、前記側面が楔でとめられる請求項1に記載のテンプレートホルダ。

【請求項1】

インプリントおよび分離のプロセス中に、実質的にテンプレートを変形させることなく、テンプレートの側壁の領域およびテンプレートの裏面全ての領域と面接触して、テンプレートの保持を可能にすることができるフレームを備えるインプリント・リソグラフィ用のテンプレートホルダ。

【請求項2】

機械的締付け方法、真空力方法、および静電気方法のうちの1つまたは組合せを使用してテンプレートを保持する機能をさらに備える請求項1に記載のテンプレートホルダ。

【請求項3】

前記機械的締付けが、面接触を実現する順応要素とともに、留めねじ、ピエゾ・アクチュエータ、空気圧または油圧アクチュエータを使用して可能になる請求項2に記載のテンプレートホルダ。

【請求項4】

インプリント力および分離力の両方を支持する湾曲形状の側壁を形成するように、前記側面が楔でとめられる請求項1に記載のテンプレートホルダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【公開番号】特開2011−29641(P2011−29641A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2010−161895(P2010−161895)

【出願日】平成22年7月16日(2010.7.16)

【分割の表示】特願2001−535125(P2001−535125)の分割

【原出願日】平成12年10月30日(2000.10.30)

【出願人】(500039463)ボード・オブ・リージエンツ,ザ・ユニバーシテイ・オブ・テキサス・システム (115)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成22年7月16日(2010.7.16)

【分割の表示】特願2001−535125(P2001−535125)の分割

【原出願日】平成12年10月30日(2000.10.30)

【出願人】(500039463)ボード・オブ・リージエンツ,ザ・ユニバーシテイ・オブ・テキサス・システム (115)

【Fターム(参考)】

[ Back to top ]