インプリント方法、型、それらを用いた物品の製造方法

【課題】生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供する。

【解決手段】このインプリント方法は、基板上の複数の被処理領域にて、複数のパターン領域P1〜P4が形成された型7aによりインプリント材を成形して硬化させ、被処理領域にパターンを形成する。ここで、型7aまたは基板の少なくとも1つを変形させつつ、型7aとインプリント材とを互いに引き離す際に、複数のパターン領域P1〜P4にて引き離されるタイミングがそれぞれ異なる。

【解決手段】このインプリント方法は、基板上の複数の被処理領域にて、複数のパターン領域P1〜P4が形成された型7aによりインプリント材を成形して硬化させ、被処理領域にパターンを形成する。ここで、型7aまたは基板の少なくとも1つを変形させつつ、型7aとインプリント材とを互いに引き離す際に、複数のパターン領域P1〜P4にて引き離されるタイミングがそれぞれ異なる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インプリント方法、型、それらを用いた物品の製造方法に関する。

【背景技術】

【0002】

半導体デバイスの微細化の要求が進み、従来のフォトリソグラフィー技術に加え、基板上の未硬化樹脂をモールド(型)で成形し、樹脂のパターンを基板上に形成する微細加工技術が注目を集めている。この技術は、インプリント技術とも呼ばれ、基板上に数ナノメートルオーダーの微細な構造体を形成することができる。例えば、インプリント技術の1つとして、光硬化法がある。この光硬化法を採用したインプリント装置では、まず、基板(ウエハ)上のインプリント領域であるショットに紫外線硬化樹脂(インプリント材、光硬化性樹脂)を塗布する。次に、この樹脂(未硬化樹脂)をモールドにより成形する。そして、紫外線を照射して樹脂を硬化させたうえで離型することにより、樹脂のパターンが基板上に形成される。

【0003】

このインプリント装置では、1つの基板に存在する複数のショットに対して順にパターン形成(インプリント処理)を実施し、該当する全てのショットへのパターン形成が終了した後、基板が装置外に搬出される。この場合、1つのモールドには、1つのショットに対応したパターンが形成されているのが一般的である。一方、インプリント装置は、従来のリソグラフィー装置とは異なり、モールドと基板上の未硬化樹脂とを押し付ける接触式であるため、この押し付けの際にはモールドおよび基板の相互に強い力が加わる。特に、モールドが硬い材質で形成されている場合には、引き離し力が大きくなり、モールドを破壊したり、またはインプリント装置の精度劣化に影響を与えたりする可能性がある。そこで、例えば、特許文献1は、1つのショットに対して順にパターン形成を実施し、かつ、モールドを変形させることで効率良く引き離しを実施する分離方法を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2009−517882号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示すような1つの基板に存在する複数のショットに対して順にインプリント処理を実施する方法では、生産性を高めるのが容易ではない。これに対して、例えば、1つの基板に対するインプリント処理に際し、複数のモールドを準備し、それぞれ個別に用いる方法も考えられるが、モールドを移動させる機構や、押し付けや引き離しの際の駆動機構などが複雑となり、装置全体が大型化する可能性がある。さらに、例えば、図16に示すように、生産性を高めるためにモールド30上に複数のショットに対応する複数のパターン形成部31を設ける構成も考えられる。しかしながら、モールドに形成されるパターンが微細であるほど引き離し力が増大するため、モールドや基板または装置本体などの変形や破損につながる可能性が高まる。

【0006】

本発明は、このような状況を鑑みてなされたものであり、生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、基板上の複数の被処理領域にて、複数のパターン領域が形成された型によりインプリント材を成形して硬化させ、被処理領域にパターンを形成するインプリント方法であって、型とインプリント材とを互いに引き離す際に、型または基板の少なくとも1つを変形させ、最も変形する位置から複数のパターン領域の重心位置までの距離をそれぞれ異ならせることを特徴とする。

【発明の効果】

【0008】

本発明によれば、生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るインプリント装置の構成を示す図である。

【図2】モールドの断面形状を示す図である。

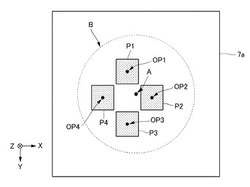

【図3】モールドに形成されるパターン領域の配置を示す図である。

【図4】複数のショットに対するインプリント処理の順番を示す図である。

【図5】離型力の時間推移を示すグラフである。

【図6】第1の比較例に係るパターン領域の配置を示す図である。

【図7】第1の比較例に係る離型力の時間推移を示すグラフである。

【図8】第2の比較例に係るパターン領域の配置を示す図である。

【図9】第2の比較例に係る離型力の時間推移を示すグラフである。

【図10】第3の比較例に係るパターン領域の配置を示す図である。

【図11】第3の比較例に係る離型力の時間推移を示すグラフである。

【図12】切り欠き部が形成されたモールドの断面形状を示す図である。

【図13】切り欠き部を有する例に係る離型力の時間推移を示すグラフである。

【図14】モールドに形成されるパターン領域の他の配置を示す図である。

【図15】変形領域の厚みが異なるモールドの断面形状を示す図である。

【図16】従来例に係るモールドに形成されるパターン領域の配置を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面等を参照して説明する。

【0011】

(インプリント装置)

まず、本発明の一実施形態に係るインプリント装置について説明する。図1は、インプリント装置の構成を示す図である。本実施形態におけるインプリント装置は、半導体デバイス等のデバイスの製造に使用され、被処理体であるウエハ上(基板上)の未硬化樹脂をモールド(型)で成形し、ウエハ上に樹脂のパターンを形成する装置である。なお、ここでは光硬化法を採用したインプリント装置とする。また、以下の図においては、ウエハ上の樹脂に対して紫外線を照射する照明系の光軸に平行にZ軸を取り、Z軸に垂直な平面内に互いに直交するX軸およびY軸を取っている。インプリント装置1は、光照射部2と、モールド保持機構3と、ウエハステージ4と、塗布部5と、制御部6とを備える。

【0012】

光照射部2は、インプリント処理の際に、モールド7に対して紫外線8を照射する。この光照射部2は、不図示であるが、光源と、該光源から出射された紫外線8をインプリントに適切な光に調整するための光学素子とから構成される。また、モールド7は、ウエハ10に対する面に、3次元状に形成されたパターン(例えば、回路パターン等の凹凸パターン)を含む。また、モールド7の材質は、石英等、紫外線を透過させることが可能な材料である。なお、このモールド7の形状については、以下で詳説する。

【0013】

モールド保持機構3は、真空吸着力や静電力によりモールド7を引きつけて保持するモールドチャック11と、不図示のモールド駆動機構とを含む。モールドチャック11(モールド保持機構3)は、光照射部2の光源から出射された紫外線8がウエハ10に向けて照射されるように、中心部(内側)に開口領域13を有する。また、モールドチャック11は、不図示であるが、開口領域13の外周に位置するモールド7の外縁(外周部表面)を引きつける吸着部を含む。この場合、吸着部は、例えば、外部に設置された不図示の真空排気装置に接続されており、この真空排気装置により吸着圧が調整され、吸着のON/OFFが切り替えられる。モールド駆動機構は、具体的には、モールド7とウエハ10上の樹脂との押し付けまたは引き離しを選択的に行うようにモールド7をZ軸方向に移動させる機構である。このモールド駆動機構に採用するアクチュエータとしては、例えば、リニアモータまたはエアシリンダなどが採用可能である。なお、インプリント装置1における押し付けおよび引き離し動作は、上述のようにモールド7をZ軸方向に移動させることで実現してもよいが、ウエハステージ4をZ軸方向に移動させることで実現してもよく、または、その双方を相対的に移動させてもよい。

【0014】

また、モールド保持機構3は、不図示であるが、モールド7とウエハ10上の樹脂との引き離しの際に、モールド7をウエハ10に向かって凸状に撓ませる変形機構を備える。図2は、モールド7とウエハ10上の樹脂とを引き離す際のモールド7の断面形状を示す概略図である。ここで、モールド7は、XY平面内の中心領域に変形領域Bとなる凹部(第1部分)15と、その外周部に位置する第2部分とを有し、変形領域Bの裏面にパターンが形成される。この場合、変形機構は、凹部15を不図示の光透過部材などにより密閉し、その内部を別途設置された真空排気装置などにより加圧して変形を起こすことで、引き離しの際の力を低減させることができる。なお、この変形機構は、モールド保持機構3に設置せず、後述のウエハステージ4に設置し、ウエハ10を撓ませる構成もあり得る。

【0015】

ウエハ10は、例えば、単結晶シリコンからなる被処理体であり、この被処理面には、モールド7に形成されたパターンにより成形される紫外線硬化樹脂(以下、単に「樹脂」と表記する)が塗布される。また、ウエハステージ(基板保持部)4は、ウエハ10を例えば真空吸着により保持し、かつ、XY平面内で移動可能とする。ウエハステージ4を駆動するためのアクチュエータとしては、例えば、リニアモータを採用可能である。また、塗布部5は、ウエハ10上に樹脂12(未硬化樹脂)を塗布する。ここで、樹脂12は、紫外線8を受光することにより硬化する性質を有する光硬化性樹脂(インプリント材)であり、半導体デバイス製造工程などの各種条件により適宜選択される。

【0016】

制御部6は、インプリント装置1の各構成要素の動作および調整などを制御し得る。制御部6は、例えば、コンピュータなどで構成され、インプリント装置1の各構成要素に回線を介して接続され、プログラムなどにしたがって各構成要素の制御を実行し得る。本実施形態では、制御部6は、少なくともモールド保持機構3および上記変形機構の動作を制御する。なお、制御部6は、インプリント装置1の他の部分と一体で構成してもよいし、インプリント装置1の他の部分とは別の場所に設置してもよい。

【0017】

次に、インプリント装置1によるインプリント処理について説明する。まず、制御部6は、基板搬送装置14によりウエハステージ4にウエハ10を載置および固定させた後、ウエハステージ4を塗布部5の塗布位置へ移動させる。その後、塗布部5は、塗布工程としてウエハ10の所定のショット(被処理領域)に樹脂(未硬化樹脂)12を塗布する。次に、制御部6は、ウエハ10上の当該ショットがモールド7の直下に位置するように、ウエハステージ4を移動させる。次に、制御部6は、モールド7とウエハ10上の当該ショットとの位置合わせ、および不図示の倍率補正機構によるモールド7の倍率補正などを実施した後、モールド駆動機構を駆動させ、ウエハ10上の樹脂12にモールド7を押し付ける(押型工程)。この押し付けにより、樹脂12は、モールド7に形成された凹凸パターンに充填される。この状態で、光照射部2は、硬化工程としてモールド7の背面(上面)から紫外線8を照射し、モールド7を透過した紫外線8により樹脂12を硬化させる。そして、樹脂12が硬化した後、制御部6は、モールド駆動機構を再駆動させ、モールド7をウエハ10から引き離す(離型工程)。これにより、ウエハ10上のショットの表面には、凹凸パターンに倣った3次元形状の樹脂12の層が形成される。

【0018】

(モールド)

次に、本発明の一実施形態に係るモールド7について説明する。図3は、本実施形態に係るモールド7aに形成されるパターン領域の配置を示す平面図である。図3に示すように、モールド7aは、上記のとおり、変形領域Bの裏面に外形が矩形である複数のパターン領域を有する。特に本実施形態では、モールド7aは、4つのパターン領域P1〜P4を有し、それぞれ同一の面積とする。この場合、各パターン領域P1〜P4は、以下に示す特定の条件に従ってそれぞれ配置される。まず、第1の条件として、各パターン領域P1〜P4は、十字型の中心部を空領域としてそれぞれ上下左右の四方に配列される。すなわち、各パターン領域P1〜P4は、モールド7aのパターン形成面における縦横3×3列の範囲内で互いに隣接しない、いわゆる市松模様状に配置されることになる。次に、第2の条件として、各パターン領域P1〜P4は、変形領域Bの平面内の中心位置Aからの距離がそれぞれ異なるように配置される。具体的には、モールド7aが最も変形する位置である中心位置Aから各パターン領域P1〜P4のそれぞれの重心位置OP1〜OP4までの距離が異なることになる。

【0019】

(インプリント方法)

次に、インプリント装置1にモールド7aを採用した場合のインプリント方法について説明する。図4は、インプリント処理を実施する順番を付したウエハ10上に存在する複数のショットを示す平面図である。図4において、例えば、「1」が付されたショットは、1回目のインプリント処理でパターンが形成される部分であり、一方、「2」が付されたショットは、2回目のインプリント処理でパターンが形成される部分である。まず、1つのウエハ10に対して複数のショットが存在する場合には、制御部6は、予めウエハ10上の複数のショットの位置を認識する。次に、制御部6は、1回目のインプリント処理の対象となる、モールド7aに形成された4つのパターン領域P1〜P4に対応する4つのショット(図4にて「1」が付されたショット)を決定し、インプリント処理を実施する。次に、制御部6は、2回目のインプリント処理の対象となる各4つのショットのうち、前回の4つのショットに囲まれた空領域に1つのショットが位置するように、4つのショット(図4にて「2」が付されたショット)を決定し、インプリント処理を実施する。その後、制御部6は、以下同様の手順で、残りの各ショットに対してインプリント処理を実施する。このように、インプリント装置1に、上記のような各パターン領域P1〜P4が形成されたモールド7aを採用することにより、ウエハ10上の複数のショットに対して効率良くインプリント処理を施すことができるため、生産性の向上の点で有利である。

【0020】

次に、各離型工程では、制御部6は、上記変形機構によりモールド7aをウエハ10に向かって凸状に撓ませる。このとき、変形領域Bは、図2を参照すると、中心位置Aにおいて最も大きく変形し、中心位置Aから外周部に向かって同心円状に変形する。ここで、モールド7aに形成された各パターン領域P1〜P4は、上記のとおり変形領域Bの中心位置Aからの距離がそれぞれ異なるので、各パターン領域P1〜P4のそれぞれの重心位置OP1〜OP4における変形量もそれぞれ異なる。したがって、各パターン領域P1〜P4では、それぞれ引き離しのタイミングを異ならせる(ずらす)ことができる。

【0021】

図5は、モールド7aを採用した場合の離型工程時の離型力(引き離し力)の時間推移を示すグラフである。図5において、横軸は、時間(ms)であり、縦軸は、離型力(N)である。特に、図5中の推移曲線Siは、参考として、1つのパターン領域のみを引き離した際の離型力を示している。一方、図6は、第1の比較例として、モールド7bの形状を示す平面図である。ここで、モールド7bでは、モールド7aと同様に4つのパターン領域P1´〜P4´を有しつつ、中心位置Aからの各パターン領域P1´〜P4´のそれぞれの重心位置OP1´〜OP4´までの距離が同一である。さらに、図7は、図5に対応した、モールド7bを採用した場合の離型工程時の離型力の時間推移を示すグラフである。ここで、本実施形態に係る図5と、図7とを比較する。まず、図7では、パターン領域が4つ存在し、かつ、引き離しのタイミングがそれぞれ同一となるため、離型力のピークが同じタイミングに重なってしまい、離型力の総和が増大する。これに対して、図5に示すように、モールド7aを採用した場合では、上記のように、4つのパターン領域P1〜P4に対応した4回の引き離しのタイミングがずれるため、離型力の総和を図7の場合よりも抑えることが可能となる。

【0022】

ここで、各パターン領域の配置に関し、上記第1の条件に従わず、4つの各パターン領域が隣接している場合について考える。図8は、第2の比較例として、4つの各パターン領域が隣接して形成されたモールド7cの形状を示す平面図である。なお、モールド7cにおける中心位置Aから各パターン領域P11〜P14のそれぞれの重心位置OP11〜OP14までの距離は、上記第2の条件に合わせ、それぞれ異なるものとする。また、図9は、図5に対応した、モールド7cを採用した場合の離型工程時の離型力の時間推移を示すグラフである。この場合、上記と同様に4つのパターン領域P11〜P14に対応した4回の引き離しのタイミングが若干ずれる。したがって、図9に示すように、離型力のピークがずれるものの、各パターン領域P11〜P14がそれぞれ近くにあるため、離型力の総和が大きくなる傾向にある。続いて、各パターン領域の配置に関し、上記第1の条件を広くし、4つの各パターン領域が、モールド7aの場合よりもそれぞれ離れている場合について考える。図10は、第3の比較例として、4つの各パターン領域がモールド7aの場合よりも離れて形成されたモールド7dの形状を示す平面図である。なお、この場合も、モールド7dにおける中心位置Aから各パターン領域P21〜P24のそれぞれの重心位置OP21〜OP24までの距離は、上記第2の条件に合わせ、それぞれ異なるものとする。また、図11は、図5に対応した、モールド7dを採用した場合の離型工程時の離型力の時間推移を示すグラフである。この場合、中心位置Aから各パターン領域P21〜P24までの距離がそれぞれ大きく異なっているため、図11に示すように、離型力のピークも大きくずれる。このように、変形領域Bの中心位置Aと各パターン領域との間の距離が、それぞれ大きく異なる程、各ショットにおける離型力に時間差が発生し、離型力の総和の増大を抑えることができる。

【0023】

以上のように、本実施形態によれば、特に、1つのウエハに対して複数のショットが存在する場合に、生産性を高めつつ、モールドとウエハ上の樹脂との離型力の増大を抑えることができる。

【0024】

なお、例えば、図12に示す断面図のように、モールド7aにおいて変形領域Bとなる凹部15の平面(パターン領域が形成される表面の反対の面)に切り欠き部(溝部)20を形成する構成もあり得る。図13は、図5に対応した切り欠き部20を有するモールド7aを採用した場合の離型工程時の離型力の時間推移を示すグラフである。このように、モールド7aに切り欠き部20を形成することにより、各パターン領域間が独自に変形しやすくなるため、図13に示すように、図5と比較すると離型力のピークをさらにずらすことが可能となる。

【0025】

また、上記実施形態では、離型工程において、変形機構によりモールド7aをウエハ10に向かって凸状に撓ませる方法について説明したが、押型工程においても同種の方法を採用してもよい。一般に、押型工程において、モールド7に形成されたパターンに樹脂が充填される際、ウエハ10上の樹脂に対して最初に接するモールド7の中心位置Aでは、気体が樹脂の内部に残留してしまい、それに起因して樹脂のパターンに欠陥が生じる可能性がある。これに対して、上記実施形態に示すような、4つの各パターン領域P1〜P4にて押し付けのタイミングがずれるようなモールド7aを採用することには、樹脂内の気体を効率良く外部に逃がすことができるという利点がある。一方、押型工程において樹脂に気体が残留する可能性が低い場合には、例えば、図14に示すモールド7eのように、5つの各パターン領域P31〜P35を、縦横3×3行で、モールド7aの場合とは逆の市松模様状に配置してもよい。このモールド7eを採用することで、5つの各パターン領域P31〜P35を一度に押し付けることが可能となり、その分、生産性の向上に有利となり得る。

【0026】

また、上記実施形態では、各パターン領域P1〜P4は、変形領域Bの中心位置Aからの距離がそれぞれ異なるように配置されているが、本発明は、これに限定するものではない。各パターン領域P1〜P4が、変形領域Bの中心位置Aからの距離がそれぞれ同一に配置されている場合には、例えば、図15に示すモールド7fのように、変形領域Bの厚みを面方向の位置により変化させることで最も変形する位置を変更する構成もあり得る。また、例えば、不図示の押し付け機構により、変形領域Bにおいて最も変形させたい位置に圧力を与えることで、最も変形する位置を変更する構成もあり得る。さらに、離型工程において、モールド保持機構3を傾けても同様の効果を奏する。

【0027】

さらに、上記実施形態では、モールド7aは、4つのパターン領域を有するものとして説明したが、それぞれ引き離しのタイミングがずれるような配置関係となっていれば、本発明は、パターン領域の設置数を限定するものではない。また、本実施形態のインプリント方法を、例えば、ウエハステージを複数備えた構成やモールド保持機構を複数備えた構成などと組み合わせることで、さらに生産性の向上に有利となり得る。

【0028】

(物品の製造方法)

物品としてのデバイス(半導体集積回路素子、液晶表示素子等)の製造方法は、上述したインプリント装置を用いて基板(ウエハ、ガラスプレート、フィルム状基板)にパターンを形成する工程を含む。さらに、該製造方法は、パターンを形成された基板をエッチングする工程を含み得る。なお、パターンドメディア(記録媒体)や光学素子などの他の物品を製造する場合には、該製造方法は、エッチングの代わりにパターンを形成された基板を加工する他の処理を含み得る。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0029】

以上、本発明の好ましい実施形態について説明したが、本発明は、これらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0030】

1 インプリント装置

7 モールド

10 ウエハ

A 中心位置

B 変形領域

P パターン領域

OP 重心位置

【技術分野】

【0001】

本発明は、インプリント方法、型、それらを用いた物品の製造方法に関する。

【背景技術】

【0002】

半導体デバイスの微細化の要求が進み、従来のフォトリソグラフィー技術に加え、基板上の未硬化樹脂をモールド(型)で成形し、樹脂のパターンを基板上に形成する微細加工技術が注目を集めている。この技術は、インプリント技術とも呼ばれ、基板上に数ナノメートルオーダーの微細な構造体を形成することができる。例えば、インプリント技術の1つとして、光硬化法がある。この光硬化法を採用したインプリント装置では、まず、基板(ウエハ)上のインプリント領域であるショットに紫外線硬化樹脂(インプリント材、光硬化性樹脂)を塗布する。次に、この樹脂(未硬化樹脂)をモールドにより成形する。そして、紫外線を照射して樹脂を硬化させたうえで離型することにより、樹脂のパターンが基板上に形成される。

【0003】

このインプリント装置では、1つの基板に存在する複数のショットに対して順にパターン形成(インプリント処理)を実施し、該当する全てのショットへのパターン形成が終了した後、基板が装置外に搬出される。この場合、1つのモールドには、1つのショットに対応したパターンが形成されているのが一般的である。一方、インプリント装置は、従来のリソグラフィー装置とは異なり、モールドと基板上の未硬化樹脂とを押し付ける接触式であるため、この押し付けの際にはモールドおよび基板の相互に強い力が加わる。特に、モールドが硬い材質で形成されている場合には、引き離し力が大きくなり、モールドを破壊したり、またはインプリント装置の精度劣化に影響を与えたりする可能性がある。そこで、例えば、特許文献1は、1つのショットに対して順にパターン形成を実施し、かつ、モールドを変形させることで効率良く引き離しを実施する分離方法を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2009−517882号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示すような1つの基板に存在する複数のショットに対して順にインプリント処理を実施する方法では、生産性を高めるのが容易ではない。これに対して、例えば、1つの基板に対するインプリント処理に際し、複数のモールドを準備し、それぞれ個別に用いる方法も考えられるが、モールドを移動させる機構や、押し付けや引き離しの際の駆動機構などが複雑となり、装置全体が大型化する可能性がある。さらに、例えば、図16に示すように、生産性を高めるためにモールド30上に複数のショットに対応する複数のパターン形成部31を設ける構成も考えられる。しかしながら、モールドに形成されるパターンが微細であるほど引き離し力が増大するため、モールドや基板または装置本体などの変形や破損につながる可能性が高まる。

【0006】

本発明は、このような状況を鑑みてなされたものであり、生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、基板上の複数の被処理領域にて、複数のパターン領域が形成された型によりインプリント材を成形して硬化させ、被処理領域にパターンを形成するインプリント方法であって、型とインプリント材とを互いに引き離す際に、型または基板の少なくとも1つを変形させ、最も変形する位置から複数のパターン領域の重心位置までの距離をそれぞれ異ならせることを特徴とする。

【発明の効果】

【0008】

本発明によれば、生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るインプリント装置の構成を示す図である。

【図2】モールドの断面形状を示す図である。

【図3】モールドに形成されるパターン領域の配置を示す図である。

【図4】複数のショットに対するインプリント処理の順番を示す図である。

【図5】離型力の時間推移を示すグラフである。

【図6】第1の比較例に係るパターン領域の配置を示す図である。

【図7】第1の比較例に係る離型力の時間推移を示すグラフである。

【図8】第2の比較例に係るパターン領域の配置を示す図である。

【図9】第2の比較例に係る離型力の時間推移を示すグラフである。

【図10】第3の比較例に係るパターン領域の配置を示す図である。

【図11】第3の比較例に係る離型力の時間推移を示すグラフである。

【図12】切り欠き部が形成されたモールドの断面形状を示す図である。

【図13】切り欠き部を有する例に係る離型力の時間推移を示すグラフである。

【図14】モールドに形成されるパターン領域の他の配置を示す図である。

【図15】変形領域の厚みが異なるモールドの断面形状を示す図である。

【図16】従来例に係るモールドに形成されるパターン領域の配置を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面等を参照して説明する。

【0011】

(インプリント装置)

まず、本発明の一実施形態に係るインプリント装置について説明する。図1は、インプリント装置の構成を示す図である。本実施形態におけるインプリント装置は、半導体デバイス等のデバイスの製造に使用され、被処理体であるウエハ上(基板上)の未硬化樹脂をモールド(型)で成形し、ウエハ上に樹脂のパターンを形成する装置である。なお、ここでは光硬化法を採用したインプリント装置とする。また、以下の図においては、ウエハ上の樹脂に対して紫外線を照射する照明系の光軸に平行にZ軸を取り、Z軸に垂直な平面内に互いに直交するX軸およびY軸を取っている。インプリント装置1は、光照射部2と、モールド保持機構3と、ウエハステージ4と、塗布部5と、制御部6とを備える。

【0012】

光照射部2は、インプリント処理の際に、モールド7に対して紫外線8を照射する。この光照射部2は、不図示であるが、光源と、該光源から出射された紫外線8をインプリントに適切な光に調整するための光学素子とから構成される。また、モールド7は、ウエハ10に対する面に、3次元状に形成されたパターン(例えば、回路パターン等の凹凸パターン)を含む。また、モールド7の材質は、石英等、紫外線を透過させることが可能な材料である。なお、このモールド7の形状については、以下で詳説する。

【0013】

モールド保持機構3は、真空吸着力や静電力によりモールド7を引きつけて保持するモールドチャック11と、不図示のモールド駆動機構とを含む。モールドチャック11(モールド保持機構3)は、光照射部2の光源から出射された紫外線8がウエハ10に向けて照射されるように、中心部(内側)に開口領域13を有する。また、モールドチャック11は、不図示であるが、開口領域13の外周に位置するモールド7の外縁(外周部表面)を引きつける吸着部を含む。この場合、吸着部は、例えば、外部に設置された不図示の真空排気装置に接続されており、この真空排気装置により吸着圧が調整され、吸着のON/OFFが切り替えられる。モールド駆動機構は、具体的には、モールド7とウエハ10上の樹脂との押し付けまたは引き離しを選択的に行うようにモールド7をZ軸方向に移動させる機構である。このモールド駆動機構に採用するアクチュエータとしては、例えば、リニアモータまたはエアシリンダなどが採用可能である。なお、インプリント装置1における押し付けおよび引き離し動作は、上述のようにモールド7をZ軸方向に移動させることで実現してもよいが、ウエハステージ4をZ軸方向に移動させることで実現してもよく、または、その双方を相対的に移動させてもよい。

【0014】

また、モールド保持機構3は、不図示であるが、モールド7とウエハ10上の樹脂との引き離しの際に、モールド7をウエハ10に向かって凸状に撓ませる変形機構を備える。図2は、モールド7とウエハ10上の樹脂とを引き離す際のモールド7の断面形状を示す概略図である。ここで、モールド7は、XY平面内の中心領域に変形領域Bとなる凹部(第1部分)15と、その外周部に位置する第2部分とを有し、変形領域Bの裏面にパターンが形成される。この場合、変形機構は、凹部15を不図示の光透過部材などにより密閉し、その内部を別途設置された真空排気装置などにより加圧して変形を起こすことで、引き離しの際の力を低減させることができる。なお、この変形機構は、モールド保持機構3に設置せず、後述のウエハステージ4に設置し、ウエハ10を撓ませる構成もあり得る。

【0015】

ウエハ10は、例えば、単結晶シリコンからなる被処理体であり、この被処理面には、モールド7に形成されたパターンにより成形される紫外線硬化樹脂(以下、単に「樹脂」と表記する)が塗布される。また、ウエハステージ(基板保持部)4は、ウエハ10を例えば真空吸着により保持し、かつ、XY平面内で移動可能とする。ウエハステージ4を駆動するためのアクチュエータとしては、例えば、リニアモータを採用可能である。また、塗布部5は、ウエハ10上に樹脂12(未硬化樹脂)を塗布する。ここで、樹脂12は、紫外線8を受光することにより硬化する性質を有する光硬化性樹脂(インプリント材)であり、半導体デバイス製造工程などの各種条件により適宜選択される。

【0016】

制御部6は、インプリント装置1の各構成要素の動作および調整などを制御し得る。制御部6は、例えば、コンピュータなどで構成され、インプリント装置1の各構成要素に回線を介して接続され、プログラムなどにしたがって各構成要素の制御を実行し得る。本実施形態では、制御部6は、少なくともモールド保持機構3および上記変形機構の動作を制御する。なお、制御部6は、インプリント装置1の他の部分と一体で構成してもよいし、インプリント装置1の他の部分とは別の場所に設置してもよい。

【0017】

次に、インプリント装置1によるインプリント処理について説明する。まず、制御部6は、基板搬送装置14によりウエハステージ4にウエハ10を載置および固定させた後、ウエハステージ4を塗布部5の塗布位置へ移動させる。その後、塗布部5は、塗布工程としてウエハ10の所定のショット(被処理領域)に樹脂(未硬化樹脂)12を塗布する。次に、制御部6は、ウエハ10上の当該ショットがモールド7の直下に位置するように、ウエハステージ4を移動させる。次に、制御部6は、モールド7とウエハ10上の当該ショットとの位置合わせ、および不図示の倍率補正機構によるモールド7の倍率補正などを実施した後、モールド駆動機構を駆動させ、ウエハ10上の樹脂12にモールド7を押し付ける(押型工程)。この押し付けにより、樹脂12は、モールド7に形成された凹凸パターンに充填される。この状態で、光照射部2は、硬化工程としてモールド7の背面(上面)から紫外線8を照射し、モールド7を透過した紫外線8により樹脂12を硬化させる。そして、樹脂12が硬化した後、制御部6は、モールド駆動機構を再駆動させ、モールド7をウエハ10から引き離す(離型工程)。これにより、ウエハ10上のショットの表面には、凹凸パターンに倣った3次元形状の樹脂12の層が形成される。

【0018】

(モールド)

次に、本発明の一実施形態に係るモールド7について説明する。図3は、本実施形態に係るモールド7aに形成されるパターン領域の配置を示す平面図である。図3に示すように、モールド7aは、上記のとおり、変形領域Bの裏面に外形が矩形である複数のパターン領域を有する。特に本実施形態では、モールド7aは、4つのパターン領域P1〜P4を有し、それぞれ同一の面積とする。この場合、各パターン領域P1〜P4は、以下に示す特定の条件に従ってそれぞれ配置される。まず、第1の条件として、各パターン領域P1〜P4は、十字型の中心部を空領域としてそれぞれ上下左右の四方に配列される。すなわち、各パターン領域P1〜P4は、モールド7aのパターン形成面における縦横3×3列の範囲内で互いに隣接しない、いわゆる市松模様状に配置されることになる。次に、第2の条件として、各パターン領域P1〜P4は、変形領域Bの平面内の中心位置Aからの距離がそれぞれ異なるように配置される。具体的には、モールド7aが最も変形する位置である中心位置Aから各パターン領域P1〜P4のそれぞれの重心位置OP1〜OP4までの距離が異なることになる。

【0019】

(インプリント方法)

次に、インプリント装置1にモールド7aを採用した場合のインプリント方法について説明する。図4は、インプリント処理を実施する順番を付したウエハ10上に存在する複数のショットを示す平面図である。図4において、例えば、「1」が付されたショットは、1回目のインプリント処理でパターンが形成される部分であり、一方、「2」が付されたショットは、2回目のインプリント処理でパターンが形成される部分である。まず、1つのウエハ10に対して複数のショットが存在する場合には、制御部6は、予めウエハ10上の複数のショットの位置を認識する。次に、制御部6は、1回目のインプリント処理の対象となる、モールド7aに形成された4つのパターン領域P1〜P4に対応する4つのショット(図4にて「1」が付されたショット)を決定し、インプリント処理を実施する。次に、制御部6は、2回目のインプリント処理の対象となる各4つのショットのうち、前回の4つのショットに囲まれた空領域に1つのショットが位置するように、4つのショット(図4にて「2」が付されたショット)を決定し、インプリント処理を実施する。その後、制御部6は、以下同様の手順で、残りの各ショットに対してインプリント処理を実施する。このように、インプリント装置1に、上記のような各パターン領域P1〜P4が形成されたモールド7aを採用することにより、ウエハ10上の複数のショットに対して効率良くインプリント処理を施すことができるため、生産性の向上の点で有利である。

【0020】

次に、各離型工程では、制御部6は、上記変形機構によりモールド7aをウエハ10に向かって凸状に撓ませる。このとき、変形領域Bは、図2を参照すると、中心位置Aにおいて最も大きく変形し、中心位置Aから外周部に向かって同心円状に変形する。ここで、モールド7aに形成された各パターン領域P1〜P4は、上記のとおり変形領域Bの中心位置Aからの距離がそれぞれ異なるので、各パターン領域P1〜P4のそれぞれの重心位置OP1〜OP4における変形量もそれぞれ異なる。したがって、各パターン領域P1〜P4では、それぞれ引き離しのタイミングを異ならせる(ずらす)ことができる。

【0021】

図5は、モールド7aを採用した場合の離型工程時の離型力(引き離し力)の時間推移を示すグラフである。図5において、横軸は、時間(ms)であり、縦軸は、離型力(N)である。特に、図5中の推移曲線Siは、参考として、1つのパターン領域のみを引き離した際の離型力を示している。一方、図6は、第1の比較例として、モールド7bの形状を示す平面図である。ここで、モールド7bでは、モールド7aと同様に4つのパターン領域P1´〜P4´を有しつつ、中心位置Aからの各パターン領域P1´〜P4´のそれぞれの重心位置OP1´〜OP4´までの距離が同一である。さらに、図7は、図5に対応した、モールド7bを採用した場合の離型工程時の離型力の時間推移を示すグラフである。ここで、本実施形態に係る図5と、図7とを比較する。まず、図7では、パターン領域が4つ存在し、かつ、引き離しのタイミングがそれぞれ同一となるため、離型力のピークが同じタイミングに重なってしまい、離型力の総和が増大する。これに対して、図5に示すように、モールド7aを採用した場合では、上記のように、4つのパターン領域P1〜P4に対応した4回の引き離しのタイミングがずれるため、離型力の総和を図7の場合よりも抑えることが可能となる。

【0022】

ここで、各パターン領域の配置に関し、上記第1の条件に従わず、4つの各パターン領域が隣接している場合について考える。図8は、第2の比較例として、4つの各パターン領域が隣接して形成されたモールド7cの形状を示す平面図である。なお、モールド7cにおける中心位置Aから各パターン領域P11〜P14のそれぞれの重心位置OP11〜OP14までの距離は、上記第2の条件に合わせ、それぞれ異なるものとする。また、図9は、図5に対応した、モールド7cを採用した場合の離型工程時の離型力の時間推移を示すグラフである。この場合、上記と同様に4つのパターン領域P11〜P14に対応した4回の引き離しのタイミングが若干ずれる。したがって、図9に示すように、離型力のピークがずれるものの、各パターン領域P11〜P14がそれぞれ近くにあるため、離型力の総和が大きくなる傾向にある。続いて、各パターン領域の配置に関し、上記第1の条件を広くし、4つの各パターン領域が、モールド7aの場合よりもそれぞれ離れている場合について考える。図10は、第3の比較例として、4つの各パターン領域がモールド7aの場合よりも離れて形成されたモールド7dの形状を示す平面図である。なお、この場合も、モールド7dにおける中心位置Aから各パターン領域P21〜P24のそれぞれの重心位置OP21〜OP24までの距離は、上記第2の条件に合わせ、それぞれ異なるものとする。また、図11は、図5に対応した、モールド7dを採用した場合の離型工程時の離型力の時間推移を示すグラフである。この場合、中心位置Aから各パターン領域P21〜P24までの距離がそれぞれ大きく異なっているため、図11に示すように、離型力のピークも大きくずれる。このように、変形領域Bの中心位置Aと各パターン領域との間の距離が、それぞれ大きく異なる程、各ショットにおける離型力に時間差が発生し、離型力の総和の増大を抑えることができる。

【0023】

以上のように、本実施形態によれば、特に、1つのウエハに対して複数のショットが存在する場合に、生産性を高めつつ、モールドとウエハ上の樹脂との離型力の増大を抑えることができる。

【0024】

なお、例えば、図12に示す断面図のように、モールド7aにおいて変形領域Bとなる凹部15の平面(パターン領域が形成される表面の反対の面)に切り欠き部(溝部)20を形成する構成もあり得る。図13は、図5に対応した切り欠き部20を有するモールド7aを採用した場合の離型工程時の離型力の時間推移を示すグラフである。このように、モールド7aに切り欠き部20を形成することにより、各パターン領域間が独自に変形しやすくなるため、図13に示すように、図5と比較すると離型力のピークをさらにずらすことが可能となる。

【0025】

また、上記実施形態では、離型工程において、変形機構によりモールド7aをウエハ10に向かって凸状に撓ませる方法について説明したが、押型工程においても同種の方法を採用してもよい。一般に、押型工程において、モールド7に形成されたパターンに樹脂が充填される際、ウエハ10上の樹脂に対して最初に接するモールド7の中心位置Aでは、気体が樹脂の内部に残留してしまい、それに起因して樹脂のパターンに欠陥が生じる可能性がある。これに対して、上記実施形態に示すような、4つの各パターン領域P1〜P4にて押し付けのタイミングがずれるようなモールド7aを採用することには、樹脂内の気体を効率良く外部に逃がすことができるという利点がある。一方、押型工程において樹脂に気体が残留する可能性が低い場合には、例えば、図14に示すモールド7eのように、5つの各パターン領域P31〜P35を、縦横3×3行で、モールド7aの場合とは逆の市松模様状に配置してもよい。このモールド7eを採用することで、5つの各パターン領域P31〜P35を一度に押し付けることが可能となり、その分、生産性の向上に有利となり得る。

【0026】

また、上記実施形態では、各パターン領域P1〜P4は、変形領域Bの中心位置Aからの距離がそれぞれ異なるように配置されているが、本発明は、これに限定するものではない。各パターン領域P1〜P4が、変形領域Bの中心位置Aからの距離がそれぞれ同一に配置されている場合には、例えば、図15に示すモールド7fのように、変形領域Bの厚みを面方向の位置により変化させることで最も変形する位置を変更する構成もあり得る。また、例えば、不図示の押し付け機構により、変形領域Bにおいて最も変形させたい位置に圧力を与えることで、最も変形する位置を変更する構成もあり得る。さらに、離型工程において、モールド保持機構3を傾けても同様の効果を奏する。

【0027】

さらに、上記実施形態では、モールド7aは、4つのパターン領域を有するものとして説明したが、それぞれ引き離しのタイミングがずれるような配置関係となっていれば、本発明は、パターン領域の設置数を限定するものではない。また、本実施形態のインプリント方法を、例えば、ウエハステージを複数備えた構成やモールド保持機構を複数備えた構成などと組み合わせることで、さらに生産性の向上に有利となり得る。

【0028】

(物品の製造方法)

物品としてのデバイス(半導体集積回路素子、液晶表示素子等)の製造方法は、上述したインプリント装置を用いて基板(ウエハ、ガラスプレート、フィルム状基板)にパターンを形成する工程を含む。さらに、該製造方法は、パターンを形成された基板をエッチングする工程を含み得る。なお、パターンドメディア(記録媒体)や光学素子などの他の物品を製造する場合には、該製造方法は、エッチングの代わりにパターンを形成された基板を加工する他の処理を含み得る。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0029】

以上、本発明の好ましい実施形態について説明したが、本発明は、これらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0030】

1 インプリント装置

7 モールド

10 ウエハ

A 中心位置

B 変形領域

P パターン領域

OP 重心位置

【特許請求の範囲】

【請求項1】

基板上の複数の被処理領域にて、複数のパターン領域が形成された型によりインプリント材を成形して硬化させ、前記被処理領域にパターンを形成するインプリント方法であって、

前記型または前記基板の少なくとも1つを変形させつつ、前記型と前記インプリント材とを互いに引き離す際に、前記複数のパターン領域にて引き離されるタイミングがそれぞれ異なることを特徴とするインプリント方法。

【請求項2】

前記型は、前記複数のパターン領域が形成された面の裏面に変形領域を有し、

前記複数のパターン領域の各々の重心位置と前記変形領域の中心位置との間の距離は、それぞれ異なることを特徴とする請求項1に記載のインプリント方法。

【請求項3】

前記型は、前記複数のパターン領域が形成された面の裏面に変形領域を有し、

前記変形領域の厚みは、面方向の位置により異なることを特徴とする請求項1に記載のインプリント方法。

【請求項4】

前記型は、前記複数のパターン領域が形成された面の裏面に変形領域を有し、

前記引き離しの際に、前記変形領域の中心位置から離れた面方向の位置に圧力を与えることを特徴とする請求項1に記載のインプリント方法。

【請求項5】

前記引き離しの際に、前記型を傾けることを特徴とする請求項1に記載のインプリント方法。

【請求項6】

前記複数のパターン領域は、縦横の列の範囲内で互いに隣接しないことを特徴とする請求項1ないし5のいずれか1項に記載のインプリント方法。

【請求項7】

前記複数のパターン領域のそれぞれに囲まれた領域を空領域とすることを特徴とする請求項6に記載のインプリント方法。

【請求項8】

前記複数の被処理領域にて、所定の複数の被処理領域に対して前記引き離しを含む処理を実施した後の、次の前記処理の対象となる複数の被処理領域を、前の前記複数の被処理領域による前記空領域に、少なくともいずれか1つの前記被処理領域が位置するように決定することを特徴とする請求項7に記載のインプリント方法。

【請求項9】

複数のパターン領域が形成された型であって、

前記複数のパターン領域が表面に形成される第1部分と、

前記第1部分の外周部に位置し、厚さが前記第1部分の厚さよりも大きい第2部分と、を有し、

前記複数のパターン領域の各々の重心位置と前記第1部分の重心位置との間の距離がそれぞれ異なることを特徴とする型。

【請求項10】

前記複数のパターン領域は、縦横の列の範囲内で互いに隣接しないことを特徴とする請求項9に記載の型。

【請求項11】

前記複数のパターン領域のそれぞれに囲まれた領域は、空領域であることを特徴とする請求項9に記載の型。

【請求項12】

前記第1部分の前記表面とは反対の面に切り欠き部を有することを特徴とする請求項9に記載の型。

【請求項13】

前記第1部分の厚みは、面方向の位置により異なることを特徴とする請求項9に記載の型。

【請求項14】

請求項1ないし8のいずれか1項に記載のインプリント方法、または、請求項9ないし13のいずれか1項に記載の型を用いて基板上に樹脂のパターンを形成する工程と、

前記工程で前記パターンを形成された基板を加工する工程と、

を含むことを特徴とする物品の製造方法。

【請求項1】

基板上の複数の被処理領域にて、複数のパターン領域が形成された型によりインプリント材を成形して硬化させ、前記被処理領域にパターンを形成するインプリント方法であって、

前記型または前記基板の少なくとも1つを変形させつつ、前記型と前記インプリント材とを互いに引き離す際に、前記複数のパターン領域にて引き離されるタイミングがそれぞれ異なることを特徴とするインプリント方法。

【請求項2】

前記型は、前記複数のパターン領域が形成された面の裏面に変形領域を有し、

前記複数のパターン領域の各々の重心位置と前記変形領域の中心位置との間の距離は、それぞれ異なることを特徴とする請求項1に記載のインプリント方法。

【請求項3】

前記型は、前記複数のパターン領域が形成された面の裏面に変形領域を有し、

前記変形領域の厚みは、面方向の位置により異なることを特徴とする請求項1に記載のインプリント方法。

【請求項4】

前記型は、前記複数のパターン領域が形成された面の裏面に変形領域を有し、

前記引き離しの際に、前記変形領域の中心位置から離れた面方向の位置に圧力を与えることを特徴とする請求項1に記載のインプリント方法。

【請求項5】

前記引き離しの際に、前記型を傾けることを特徴とする請求項1に記載のインプリント方法。

【請求項6】

前記複数のパターン領域は、縦横の列の範囲内で互いに隣接しないことを特徴とする請求項1ないし5のいずれか1項に記載のインプリント方法。

【請求項7】

前記複数のパターン領域のそれぞれに囲まれた領域を空領域とすることを特徴とする請求項6に記載のインプリント方法。

【請求項8】

前記複数の被処理領域にて、所定の複数の被処理領域に対して前記引き離しを含む処理を実施した後の、次の前記処理の対象となる複数の被処理領域を、前の前記複数の被処理領域による前記空領域に、少なくともいずれか1つの前記被処理領域が位置するように決定することを特徴とする請求項7に記載のインプリント方法。

【請求項9】

複数のパターン領域が形成された型であって、

前記複数のパターン領域が表面に形成される第1部分と、

前記第1部分の外周部に位置し、厚さが前記第1部分の厚さよりも大きい第2部分と、を有し、

前記複数のパターン領域の各々の重心位置と前記第1部分の重心位置との間の距離がそれぞれ異なることを特徴とする型。

【請求項10】

前記複数のパターン領域は、縦横の列の範囲内で互いに隣接しないことを特徴とする請求項9に記載の型。

【請求項11】

前記複数のパターン領域のそれぞれに囲まれた領域は、空領域であることを特徴とする請求項9に記載の型。

【請求項12】

前記第1部分の前記表面とは反対の面に切り欠き部を有することを特徴とする請求項9に記載の型。

【請求項13】

前記第1部分の厚みは、面方向の位置により異なることを特徴とする請求項9に記載の型。

【請求項14】

請求項1ないし8のいずれか1項に記載のインプリント方法、または、請求項9ないし13のいずれか1項に記載の型を用いて基板上に樹脂のパターンを形成する工程と、

前記工程で前記パターンを形成された基板を加工する工程と、

を含むことを特徴とする物品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−204722(P2012−204722A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69404(P2011−69404)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]