インプリント用モールド構造体、並びに磁気記録媒体及びその製造方法

【課題】パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし記録不良及び再生不良が起こるリスクを、特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができるインプリント用モールド構造体等の提供。

【解決手段】サーボ領域と、データ領域とを有する磁気記録媒体を製造するためのインプリント用モールド構造体であって、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有し、非パターン領域がデータ領域内において連続する2トラック以上からなる同心円領域であり、サーボ領域に対応する第1のパターンと、データ領域に対応する第2のパターンと、非パターン領域に対応する形状とを有するインプリント用モールド構造体である。

【解決手段】サーボ領域と、データ領域とを有する磁気記録媒体を製造するためのインプリント用モールド構造体であって、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有し、非パターン領域がデータ領域内において連続する2トラック以上からなる同心円領域であり、サーボ領域に対応する第1のパターンと、データ領域に対応する第2のパターンと、非パターン領域に対応する形状とを有するインプリント用モールド構造体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インプリント用モールド構造体、並びに該インプリント用モールド構造体により作製された磁気記録媒体及び磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

従来の磁気ヘッド書き込みによる磁気記録媒体へのサーボ・データトラックの形成は磁気ヘッドのライト幅及びリード幅の影響を大きく受ける。ハードディスクドライブ(HDD)の高容量化に伴うデータトラック幅の細線化に際して、隣接トラック間の磁気の影響(クロストーク)や、熱揺らぎの影響が無視できなくなり、磁気ヘッド幅の狭小化による面記録密度の向上には限界があった。これらの問題を解決する手段として、ディスクリートトラックメディア(DTM)と呼ばれる磁気記録媒体が提案されている(特許文献1参照)。

このようなDTMは、凸凹パターンを有するモールド構造体をレジスト塗布した磁気記録媒体にインプリントし、モールド構造体の凹凸パターンが転写されたレジストをマスクとして磁性層を加工し、所望の磁性パターンを形成することにより作製されている。

【0003】

ところで、HDD内には、基本的には一般ユーザーにはアクセスできない、ドライブメーカー専用の記録再生領域が用意されている。この領域は、製造テスト時に測定される各ドライブ固有のヘッドパラメータ、チャネルパラメータ、サーボパラメータ、トラックピッチ等の情報や、ドライブメーカーによって設計されたドライブを動作させるマイクロコード、SMART(Self-Monitoring,Analysis and Reporting Technology)と呼ばれる障害の早期発見及び故障の予測を目的としてマイクロコードに基づいたユーザー使用時の動作情報、などが記録される、非常に重要な領域である。特に電源投入後ドライブはマスクROMに記録された起動用のマイクロコードが読み出された後、ヘッドがディスク上の該メーカー専用領域にまずアクセスし、その後の動作に必要なマイクロコードを読み出すため、ここが読めないと起動ができなくなるため、トラックピッチ、ビットピッチは他のユーザデータ部に対しマージンを持った設計にされることがある。

【0004】

しかし、サーボ領域とデータ領域を有するモールド構造体を用いたインプリントによって形成された磁気記録媒体では、物理的に形成されたデータ領域に磁気ヘッドを使用してデータを記録していくことになる。ドライブに組み込んだ後にヘッドで磁気フォーマットされたトラックではなく、あらかじめ形成された物理的なトラックであるため偏心、位置ずれの影響で正確にトラックの中心にヘッドを位置決めすることが困難になることが想定され、その対策が必要とされる可能性がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭56−119934号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有することにより、該非パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし、記録不良及び再生不良が起こるリスクを特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができる磁気記録媒体を作製するためのインプリント用モールド構造体、並びに該インプリント用モールド構造体により作製された磁気記録媒体及び磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> サーボデータが記録されるサーボ領域と、ユーザデータを書き込むためのパターンを有するデータ領域とを有する磁気記録媒体を製造するためのインプリント用モールド構造体であって、

前記データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有し、該非パターン領域が前記データ領域内において連続する2トラック以上からなる略同心円領域であり、

前記サーボ領域に対応する第1のパターンと、前記データ領域に対応する第2のパターンと、前記非パターン領域に対応する形状とを有することを特徴とするインプリント用モールド構造体である。

<2> パターンが、ディスクリートパターン及びドットパターンのいずれかである前記<1>に記載のインプリント用モールド構造体である。

<3> 非パターン領域が、磁気記録媒体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられている前記<1>から<2>のいずれかに記載のインプリント用モールド構造体である。

<4> 前記<1>から<3>のいずれかに記載のインプリント用モールド構造体を用いたことを特徴とする磁気記録媒体の製造方法である。

<5> 前記<4>に記載の磁気記録媒体の製造方法によって製造されたことを特徴とする磁気記録媒体である。

【0008】

ここで、ディスクリートメディア(DTM)については、ディスクディフェクトやインプリント不良、トラック幅変動により使用できないトラックが生じるとき、必ずしも同じ半径位置、連続したトラックにドライブコントロールのために用意される一般データの記録が不可であるメーカー専用領域を設けることができないというリスクが高まる。

本発明においては、非パターン領域をデータ領域内で連続する2トラック以上からなる同心円領域とすることにより、前記メーカー専用領域を決められたシリンダーアドレス値、半径位置に必ず配置することが可能となり、ハードディスクドライブでの起動時のアクセスシリンダーをあらかじめマイクロコードに設定できるので、該シリンダーを探すというアルゴリズムを省略することができる。また連続したトラックに該シリンダーを設けることで、読み込み、書き込み時のシーク時間ロスを抑えることができ、パフォーマンス向上につながる。

また、前記非パターン領域は、製造テスト時のヘッドパラメータ測定、サーボパラメータ測定、クリアランス測定用途、ディスクの欠陥情報、アドレス情報等のドライブ固有情報の記録、更にユーザデータ部が何らかの理由、例えばディスク上の欠陥などにより、読み出しにくい状態になったときにその情報を読み出せたときに置き換える用途などにも使用することができる。

また、幅が100μm以上の非パターン領域を形成すると、その境界部でヘッドの浮上状態が変動し、ヘッドと磁気記録媒体が接触する現象が頻発した。そこで、ヘッドの浮上状態を変動させることなく、ユーザー情報の記録再生を可能とするために、幅が100μm以上の非パターン領域を必要とする場合には、分割した非パターン部を形成することが有効であることを知見した。

【発明の効果】

【0009】

本発明によれば、従来における諸問題を解決でき、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有することにより、該非パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし、記録不良及び再生不良が起こるリスクを特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができるインプリント用モールド構造体、並びに該インプリント用モールド構造体により作製された磁気記録媒体及び磁気記録媒体の製造方法を提供することができる。

【図面の簡単な説明】

【0010】

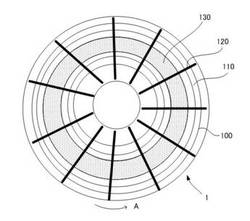

【図1】図1は、本発明の磁気記録媒体の概略構成の一例を示す平面図である。

【図2】図2は、本発明の磁気記録媒体の概略構成の別の一例を示す平面図である。

【図3】図3は、本発明の磁気記録媒体の概略構成の更に別の一例を示す平面図である。

【図4】図4は、図1の磁気記録媒体のデータ領域とサーボ領域の拡大図である。

【図5】図5は、図4におけるサーボ領域を説明するための図である。

【図6】図6は、本発明のインプリント用モールド構造体の概略構成を示す平面図である。

【図7】図7は、本発明のインプリント用モールド構造体の部分構成を示す平面図である。

【図8A】図8Aは、本発明のインプリント用モールド構造体の製造方法を示す断面図である。

【図8B】図8Bは、本発明のインプリント用モールド構造体の製造方法を示す断面図である。

【図9】図9は、本発明のインプリント用モールド構造体を用いて磁気記録媒体を製造する製造方法を示す断面図である。

【発明を実施するための形態】

【0011】

(インプリント用モールド構造体)

本発明のインプリント用モールド構造体は、サーボデータが記録されるサーボ領域と、ユーザデータを書き込むためのパターンを有するデータ領域と、該データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域とを有する磁気記録媒体を製造するものである。

前記インプリント用モールド構造体においては、前記サーボ部領域に対応する第1のパターンと、前記データ部領域に対応する第2のパターンと、前記非パターン部領域に対応する形状とを有する。

【0012】

<サーボ領域>

前記サーボ領域は、プリアンブル部、アドレス部、及びバースト部に分けられる。

前記プリアンブル部は、再生信号のクロックを同期させるための情報が記録された領域である。

前記アドレス部は、サーボマークと呼ばれるサーボ信号認識コード、セクタ情報、シリンダー情報等が、前記プリアンブル部の円周方向におけるピッチと同一のピッチで、マンチェスタコードにより形成された領域である。前記シリンダー情報は、サーボトラック毎にその情報が変化するパターンとなる。そのため、ヘッドシーク動作時のアドレス判読ミスの影響が小さくなる様に、グレイコードと呼ばれる隣接トラックとの変化が最小となるコード変換をしてから、マンチェスタコード化して記録されている。

前記バースト部は、シリンダーアドレスのオントラック状態からのオフトラック量を検出するためのオフトラック検出用領域で、更にA、B、C、Dバーストと呼ばれる4つの径方向にパターン位相をずらしたマークが形成されている。各バーストには、周方向に複数個のマークがプリアンブル部と同一のピッチ周期で配置され、径方向周期は、アドレスパターンの変化周期に比例、換言すれば、サーボトラック周期に比例した周期で設けられている。本発明においては、各バーストは、周方向に10周期分形成され、径方向に、サーボトラック周期の2倍長周期で繰返すパターンを取っている。

【0013】

<データ領域>

前記データ領域は、ユーザデータを書き込むためのパターンを有する領域である。

前記データ領域は、ユーザデータを書き込むためのパターンを有さない非パターン領域を有する。

前記パターンとしては、ディスクリートパターン及びドットパターンのいずれかであることが好ましい。即ち、本発明のインプリント用モールド構造体は、ディスクリートトラックメディア(DTM)及びビットパターンドメディア(BPM)のいずれにも適用することができる。

【0014】

<非パターン領域>

前記非パターン領域は、前記データ領域内において、ユーザデータを書き込むためのパターンを有さない領域であり、データ領域内(サーボ領域とサーボ領域との間のデータ領域)では連続する2トラック以上からなる略同心円領域であり、100トラック程度が好ましい。ただし、これはドライブメーカーで必要とされるメモリ量によって異なる。前記非パターン領域のトラック数が2トラック未満であると、パターン化されたトラックとヘッドの軌跡がオフトラックを起こす場合、記録不良及び再生不良が生じ、ドライブが起動、動作しないリスクが高くなることがある。

【0015】

また、前記非パターン領域は、磁気記録媒体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられていることが好ましい。前記内周部とはトラックフォーマットで決められているディスクリート化されたデータ領域の最内周部か、又はそこからメーカー専用領域として必要とされるメモリ量に相当するトラック数分内側の領域を意味し、前記中周部とはディスクリート化されたデータ領域に挟まれた領域、例えばヘッドスキューがゼロになる半径位置を意味し、前記外周部とはディスクリート化されたデータ領域の最外周部か、又はそこからメーカー専用領域として必要とされるメモリ量に相当するトラック数分外側の領域を意味する。

例えば、ヘッドスキューゼロの中周部を非パターン領域とする。ヘッドスキューはスピンドルモーター中心から、ヘッドアームピボット中心間の距離とヘッドアームピボット中心から、ヘッド素子端までの距離で計算される。データ領域のトラックピッチに対し、ヘッドの個体差によらず必ず読み書きができるマージナルなトラックピッチを設計し、そこから必要な非パターン領域幅を計算できる。

また、前記非パターン領域のトラック数は、スペシャルシリンダーに割り当てられる必要なメモリビット数から計算される。

仮にヘッドスキューゼロが中周部の半径22mm、必要トラック数が100トラック、データ領域のトラックピッチが80nmに対しマージナルなトラックピッチが100nmとすると、22.01mm〜21.99mmまでのサーボ領域間のデータ領域を非パターン化することになる。トラックピッチが決まっているとシリンダーアドレスも決まっているため、必ず決まったシリンダーアドレス間が非パターン領域に設定できる。

【0016】

前記非パターン領域における情報としては、ユーザデータ以外であれば特に制限はなく、目的に応じて適宜選択することができ、例えば製造テスト時に測定される各ドライブ固有のヘッドパラメータ、チャネルパラメータ、サーボパラメータ、トラックピッチ等の情報やドライブメーカーによって設計されたドライブを動作させるマイクロコード、SMART(Self-Monitoring,Analysis and Reporting Technology)と呼ばれる障害の早期発見及び故障の予測を目的としてマイクロコードに基づいたユーザー使用時の動作情報、などが記録される。

【0017】

前記非パターン領域における情報は、該非パターン領域に対応する形状により形成される。該形状は物理的に書き込んでもよいし、各ドライブの磁気ヘッドにより記録する方式などが挙げられる。なお、情報を書き込まないときにはブランクのままでもよい。

前記物理的書き込みとしては、所望の凹凸パターンに加工したモールド構造体をナノインプリントし、磁気記録媒体をエッチングすることで形状加工する方法が挙げられる。

【0018】

ここで、図1は、本発明の磁気記録媒体の概略構成を示す平面図である。

図1において、磁気記録媒体1は、同心円上に設けられた複数のトラック100と、略放射状に形成された複数のサーボ領域120と、該サーボ領域120により分断された複数のデータ領域110と、非パターン領域130とを有し、更に必要に応じて、その他の部材を備える。

この図1の磁気記録媒体1では、データ領域内において連続する2トラック以上からなる同心円領域である非パターン領域130を有する。なお、図1におけるA方向は円周方向である。

【0019】

図4は、図1の磁気記録媒体1のデータ領域110と、サーボ領域120と、非パターン領域130との拡大図である。なお、図4におけるA方向は円周方向、B方向は半径方向である。

図4において、磁気記録媒体1は、各サーボ領域120のトラック方向にデータ領域110、及び非パターン領域130が並列配置された構造となっている。

【0020】

−データ領域−

データ領域110は、磁気記録再生装置の磁気ヘッドによってユーザデータを書き込み可能な領域である。

データ領域110は、磁気ヘッドによってユーザデータの書き込み可能な磁性帯111を有する複数のトラックが設けられ、隣接するトラック間にはユーザデータの書き込み不能な非磁性帯112が設けられている。即ち、磁気記録媒体は、磁性帯111が非磁性帯112によって物理的に分離されたディスクリートトラック型の記録媒体となっている。

【0021】

−サーボ領域−

サーボ領域120は、磁気記録再生装置の磁気ヘッドを磁気記録媒体上の位置検出を行うためのサーボデータが事前に記録される領域である。

サーボ領域120は、磁気記録媒体製造時においてインプリント用モールド構造体(スタンパ)による全面転写により磁性部122、124と非磁性部121、123が形成されており、非磁性部121、123は非磁性体を充填した構造となっている。磁気記録再生装置の磁気ヘッドによりサーボ領域120のサーボデータを再生する場合、磁性部122、124は2進値「0」、各非磁性部121、123は2進値「1」として再生される。

【0022】

サーボ領域120は、図4に示すように、プリアンブル領域120aと、アドレス領域120bと、バースト領域120cとから構成されている。

なお、磁気記録媒体1では、磁性部122、124及び磁性帯111において磁性膜を垂直方向(媒体厚み方向)に磁化した垂直磁気記録方式を採用している。また、磁気記録媒体1において、非磁性帯112及び非磁性部121、123は非磁性体を充填した構成しているが、非磁性体を充填する代わりに非磁性帯112及び非磁性部121、123を空隙とした構造としてもよい。

【0023】

プリアンブル領域120aは、クロック同期をとるためのサーボデータが記録される領域であり、かかるサーボデータのコード「1」に対応した磁性部122とコード「0」に対応した非磁性部121が形成されている。プリアンブル領域120aは、アドレス領域120b及びバースト領域120cよりも先に磁気ヘッドによって読み出される。

【0024】

アドレス領域120bは、サーボマーク120dというコードや、セクタ情報120e、シリンダー情報120f等(図5)を有するサーボデータが記録される領域であって、2進値「0」をコード「01」で、2進値「1」をコード「10」で表すマンチェスタ符号化方式でサーボデータが記録される領域である。アドレス領域120bには、かかるサーボデータのマンチェスタ符号化方式のコード「1」に対応した非磁性部123とコード「0」に対応した磁性部124が形成されている。

【0025】

バースト領域120cは、トラック中心位置に対する磁気ヘッドの相対位置である位置偏差情報を求めるためのサーボデータが記録される領域である。

【0026】

−非パターン領域−

非パターン領域130は、データ領域110内に設けられていれば特に制限はなく、目的に応じて適宜選択することができるが、サーボ領域120とサーボ領域120との間に連続する2トラック以上の領域として設けることが好ましい。

図1に示すように非パターン領域130を磁気記録媒体の半径方向の中周部に有する態様、図2に示すように非パターン領域130を磁気記録媒体の半径方向の外周部に有する態様、及び図3に示すように非パターン領域130を磁気記録媒体の内周部に有する態様のいずれであっても構わない。

なお、前記非パターン領域130は、連続した磁性帯であり、非ディスクリート領域である。

【0027】

−その他の部材−

前記その他の部材としては、本発明の効果を損なわない限り特に制限はなく、目的に応じて適宜選択することができる。

【0028】

(インプリント用モールド構造体)

図6は、本発明のインプリント用モールド構造体の概略構成を示す平面図である。また、図7は、本発明のインプリント用モールド構造体の部分構成を示す平面図である。

なお、図6及び図7におけるA方向は円周方向、図7におけるB方向は半径方向である。

【0029】

図6及び図7に示すように、インプリント用モールド構造体400は、上述した磁気記録媒体1を製造するために用いられ、データ領域110に対応する凹凸パターン410と、サーボ領域120に対応する凹凸パターン420と、非パターン領域130に対応する形状430とを少なくとも有し、更に必要に応じて、その他の部材を有してなる。

【0030】

−データ領域に対応する凹凸パターン−

図7に示すように、データ領域110に対応する凹凸パターン410は、磁性帯111に対応する凹部411と、非磁性帯112に対応する凸部412とを有する。

【0031】

−サーボ領域に対応する凹凸パターン−

図7に示すように、サーボ領域120に対応する凹凸パターン420は、プリアンブル領域120aに対応する凹凸パターン420aと、アドレス領域120bに対応する凹凸パターン420bと、バースト領域120cに対応する凹凸パターン420cとからなる。

凹凸パターン420aは、磁性部122に対応する凹部421と、非磁性部121に対応する凸部422とを有する。凹凸パターン420bは、磁性部124に対応する凹部423と、非磁性部123に対応する凸部424とを有する。

【0032】

−非パターン領域に対応する形状−

前記非パターン領域に対応する形状430は、必要とされるトラック数分(2トラック以上)が連続した凹部を形成した形状を有する。

前記非パターン領域に対応する形状430は、インプリント用モールド構造体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられる。

【0033】

−その他の部材−

前記その他の部材としては、本発明の効果を損なわない限り特に制限はなく、目的に応じて適宜選択することができ、例えば、インプリントレジスト層に対して剥離機能を備えたモールド表層、保護膜として付与されたカーボン膜等が挙げられる。

【0034】

<インプリント用モールド構造体の作製方法>

以下、本発明に用いられるインプリント用モールド構造体の作製方法の例について図8A及び図8Bを参照して説明する。なお、本発明に用いられるインプリント用モールド構造体は、下記の作製方法以外の作製方法により作製されたものであってもよい。

【0035】

−原盤の作製−

図8A及び図8Bは、インプリント用モールド構造体の製造方法を示す断面図である。

図8Aに示すように、まず、Si基板10上に、スピンコートなどで電子線レジスト液を塗布し、フォトレジスト層21を形成する。

その後、Si基板10を回転させながら、サーボ信号に対応して変調した電子ビームを照射し、フォトレジスト全面に所定のサーボパターン、例えば各トラックに回転中心から半径方向に線状に延びるサーボ信号に相当するサーボパターンを円周上の各フレームに対応する部分に露光する。また、データ領域には、所定の幅、トラックピッチの凹凸パターンを露光する。非パターン領域は、Si基板上で2トラック分以上の凸形状になるようにデータ領域に同心円状に露光する。

その後、フォトレジスト層21を現像処理し、露光部分を除去して、除去後のフォトレジスト層21のパターンをマスクにしてRIEなどにより選択エッチングを行い、凹凸形状を有する原盤11を得る。

【0036】

−インプリント用モールド構造体の作製−

次に、図8Bに示すように、光硬化性樹脂を含有するインプリントレジスト液を塗布してなるインプリントレジスト層24が一の面に形成された被加工基板としての石英基板30に対して、原盤11を押し当て、原盤11に形成された凹凸パターンがインプリントレジスト層24に転写される。

【0037】

ここで、前記被加工基板の材料は、光透過性を有し、モールド構造体として機能する強度を有する材料であれば、特に制限されることなく、目的に応じて適宜選択され、例えば、石英(SiO2)等が挙げられる。

また、前記「光透過性を有する」とは、具体的には、被加工基板にインプリントレジスト層が形成される一の面から出射するように、前記被加工基板の他方の面から光を入射させた場合に、インプリントレジストが十分に硬化することを意味しており、少なくとも、前記他方の面から前記一の面への光透過率が50%以上であることを意味する。

また、前記「モールド構造体として機能する強度を有する」とは、磁気記録媒体の基板に形成されたインプリントレジスト層に対して、平均面圧力が4kgf/cm2という条件で押し当て、加圧しても耐えられるような強度を意味する。

【0038】

−−硬化工程−−

その後、インプリントレジスト層24に紫外線を照射して転写されたパターンを硬化させる。

【0039】

−−パターン形成工程−−

その後、転写されたパターンをマスクにしてRIEなどにより選択エッチングを行い、凹凸パターンが形成されたインプリント用モールド構造体400を得る。

なお、上述したインプリント用モールド構造体400は、紫外線を利用したナノインプリントリソグラフィー(NIL)の場合を示しているが、これに限定されるものではなく、例えば、凹凸形状を有する原盤11に、Ni導電膜層を付与し、Ni電鋳を行い、原盤11から剥離してNiモールドを得る熱を利用したナノインプリントリソグラフィー(NIL)であってもよい。

【0040】

(磁気記録媒体の製造方法)

以下、インプリント用モールド構造体を用いて製造する磁気記録媒体(ディスクリートトラックメディアや、パターンドメディアなど)の製造方法を、図9を参照して説明する。ただし、本発明の磁気記録媒体の製造方法は、インプリント用モールド構造体を用いていれば、下記の製造方法以外であってもよい。

【0041】

図9に示すように、磁性層50と、インプリントレジスト液を塗布してなるインプリントレジスト層24とがこの順に形成された磁気記録媒体1の基板40に対して、インプリント用モールド構造体400を押し当て、加圧することにより、インプリント用モールド構造体400に形成された凹凸パターンがインプリントレジスト層24に転写される。

【0042】

その後、インプリント用モールド構造体400に形成された凹凸パターンが転写されたインプリントレジスト層24をマスクにして、RIEなどにより選択エッチングを行い、インプリント用モールド構造体400に形成された凹凸パターンを磁性層50に形成し、凹部に非磁性材料70を埋め込み、表面を平坦化した後、必要に応じて、保護膜などを形成して磁気記録媒体1を得る。

【0043】

本発明の磁気記録媒体の製造方法により製造された磁気記録媒体は、ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかであることが好適である。

【実施例】

【0044】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0045】

(実施例1)

<インプリント用モールド構造体の作製>

<<原盤の作製>>

直径8インチの円板状のSi基板上に電子線レジストを、スピンコート法を用いて100nmの厚みに塗布した。

その後、回転式電子線露光装置にて所望のパターンを露光、現像することで、凹凸パターンを有する前記電子線レジストをSi基板上に形成した。

凹凸パターンを有する前記電子線レジストをマスクとして、前記Si基板に対して反応性イオンエッチング処理を行い、Si基板上に凹凸形状を形成した。

残存した前記電子線レジストを、可溶溶剤にて洗浄することで除去し、乾燥した後に原盤を得た。

【0046】

ここで、前記凹凸パターンは、データ領域における凹凸パターンと、サーボ領域における凹凸パターンとに大別される。

データ領域は、凸部の巾:120nm、凹部の巾:30nm(トラックピッチ=150nm)の凹凸パターンとした。

データ領域内に、データセクターを検出するためのデータアドレスマークに対応する凹凸パターンを電子線露光プロセスでデータ部にパターンニングし、現像、エッチングからSi基板上に凸凹形状を形成した。これにより、データアドレスマークとして、ビット長40nm、50nm、60nmで「001001・・・」を8バイトの長さで作製した。

サーボ領域に関しては、基準信号長を90nmとし、総セクタ数を50とし、プリアンブル部(45bit)、SAM部(10bit)、SectorCode部(8bit)、CylinderCode部(32bit)、及びBurst部で構成されている。

前記SAM部は、“0000101011”であり、前記SectorCode部における凹凸パターンは、Binary変換を用いて形成され、CylinderCode部における凹凸パターンは、Gray変換を用いて形成される。

また、前記Burst部における凹凸パターンは、一般的な位相バースト信号(16bit)であり、マンチェスタ変換を用いて形成された。

非パターン領域は、Si基板上で2トラック分凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した。

【0047】

その後、石英基板上にノボラック系レジスト(マイクロレジスト社製、mr−I 7000E)を100nm、スピンコート法(3,600rpm)によって形成した。

そして、原盤をモールドとして使用し、ナノインプリントを行った。ナノインプリント後の凹凸レジストパターンを元にエッチャントとしてCHF3を用いたRIEでインプリント用モールド構造体1を得た。なお、作製したインプリント用モールド構造体1の表面(レジストに押し当てる側の面)には、ウェット法により剥離層を形成した。該剥離層を構成する剥離剤としては、EGC−1720(住友3M株式会社製)を用いた。

【0048】

<磁気記録媒体の作製>

2.5インチガラス基板上に、以下の手順で各層を形成し、磁気記録媒体を作製した。

作製した磁気記録媒体は、軟磁性層、第1の非磁性配向層、第2の非磁性配向層、磁性層(「磁気記録層」ということがある)、保護層、及び潤滑剤層が順次形成されている。

なお、軟磁性膜、第1の非磁性配向層、第2の非磁性配向層、磁気記録層、及び保護層はスパッタリング法で形成し、潤滑剤層はディップ法で形成した。

【0049】

<<軟磁性層の形成>>

前記軟磁性層として、CoZrNbよりなる層を20nmの厚みで形成した。

具体的には、前記ガラス基板を、CoZrNbターゲットと対向させて設置し、Arガス圧を0.15Paになるように流入させ、DCスパッタで成膜した。

【0050】

<<第1の非磁性配向層の形成>>

第1の非磁性配向層として、5nmの厚みのTi層を形成した。

具体的には、第1の非磁性配向層は、Tiターゲットと対向設置し、Arガスを0.1Paの圧になるように流入させ、DCスパッタで、5nmの厚みになるようにTiシード層を成膜した。

【0051】

<<第2の非磁性配向層の形成>>

その後、第2の非磁性配向層として、1nmの厚みのRu層を形成した。

第1の非磁性配向層形成後に、Ruターゲットと対向させて設置し、Arガスを0.5Paの圧になるように流入させ、DCスパッタし、1nmの厚みになるように第2の非磁性配向層としてRu層を成膜した。

【0052】

<<磁気記録層の形成>

その後、磁気記録層として、CoPtCr−SiO2層を25nmの厚みで形成した。

具体的には、CoPtCr−SiO2ターゲットと対向させて設置し、Arガスを、圧力が0.1Paとなるようにして流入させ、DCスパッタし、磁気記録層を形成した。

【0053】

<<保護層の形成>>

磁性層形成後に、Cターゲットと対向させて設置し、Arガスを、圧力が0.5Paになるように流入させ、DCスパッタし、C保護層を2nmの厚みで形成した。

なお、磁気記録媒体の保磁力は、334kA/m(4.2kOe)とした。

【0054】

<<インプリントレジスト層の形成>>

前記保護層上に、インプリントレジスト組成物として、アクリル系レジスト(PAK−01−500、東洋合成工業株式会社製)を用いて、100nmの厚みになるように、スピンコート法(3,600rpm)により、インプリントレジスト層を形成した。

【0055】

<<転写工程>>

インプリントレジスト層が形成された基板に対して、上記モールドの凹凸部が形成された側の面を対向させて配置し、インプリントレジスト層が形成された基板を3MPaの圧力にて10秒間密着させ、紫外線を10mJ/cm2照射した。

以上の工程を終了した後、インプリントレジスト層が形成された基板から前記モールドを剥離した。

その後、前記モールドの凹凸部に基づく凹凸パターンをインプリントレジスト層に転写することによって、該インプリントレジスト層に形成された凹凸パターンのうち、凹部に残存したインプリントレジスト層を、O2反応性化学エッチングにて除去した。このO2反応性化学エッチングは、前記凹部において前記磁性層が露出するように行われる。

【0056】

<<磁性パターン部形成工程>>

前記凹部に残存したインプリントレジスト層を除去した後に、磁性層の凹凸形状の加工を実施した。

磁性層の加工としては、イオンビームエッチング法を用いた。

具体的には、Arガスを用い、イオン加速エネルギーは500eVとし、磁性層に対して垂直方向よりイオンビームを入射した。

このようにして磁性層を加工した後、O2反応性化学エッチングにて、磁性層上に残存したレジストを除去する。

【0057】

<<非磁性パターン部形成工程>>

上記磁性層を加工した後に、非磁性材料を含む層として、厚みが50nmとなるように、スパッタリングを実施してSiO2層を形成し、イオンビームエッチングにて磁性層と、非磁性層とが面一になるように、SiO2層を除去した。その後C保護膜を再び厚み4nmになるまで製膜した。その後、ディップ法により、PFPE潤滑剤を1.5nmの厚みに塗布した。以上により、実施例1の磁気記録媒体を作製した。

【0058】

(実施例2)

実施例1において、非パターン領域を、Si基板上で5トラック分凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した以外は、実施例1と同様にして、実施例2の磁気記録媒体を作製した。

【0059】

(実施例3)

実施例1において、非パターン領域を、Si基板上で10トラック分凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した以外は、実施例1と同様にして、実施例3の磁気記録媒体を作製した。

【0060】

(比較例1)

実施例1において、非パターン領域を、Si基板上で1トラック分(非パターン領域を形成しない)凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した以外は、実施例1と同様にして、比較例1の磁気記録媒体を作製した。

【0061】

次に、実施例1〜3及び比較例1について、以下のようにして、読み取りエラーを評価した。結果を表1に示す。

【0062】

<読み取りエラーの評価>

Guzikスピンスタンドにより、トライパッド負圧フェムトスライダー、リード幅90nmのヘッドを用い、サーボオントラックさせ、データ部に一定周波数で記録された磁気パターンをオシロスコープに読み出し、振幅強度が通常に比べて10%以下になっているエリアのビット数をカウントした。同一場所での測定を50回繰り返しエラーの再現性を評価した結果と、サンプル間差評価のため10サンプルの測定によるエラービット数の平均を、実施例1(2トラック)に対する比で表した。また、再現性と読み取りエラーを下記基準で評価した。

〔再現性の評価基準〕

○:同一サンプルを50回測定で同じビットがエラーする回数が4回未満である。

×:同一サンプルを50回測定で同じビットがエラーする回数が4回以上である。

〔読み取りエラーの評価基準〕

○:良好(実使用可能)

×:読み取りエラー多発(実使用不可)

【0063】

【表1−1】

【表1−2】

【表1−3】

【0064】

表1の結果から、非パターン領域を2トラック以上設けることにより、同一箇所でのエラー発生は50回中2回以内に抑えられるため、本来ドライブではデータと同時に記録されるエラーコレクタブルコード、冗長性コードやエラー時のエラーリカバリーアルゴリズムにより再リードにより回復可能であると考えられる。また、エラービット数が少なくなり、読み取りエラーの発生を防止できることが分かった。

【産業上の利用可能性】

【0065】

本発明のインプリント用モールド構造体により作製された磁気記録媒体は、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有することにより、該非パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし記録不良及び再生不良が起こるリスクを特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができるので、例えばディスクリートメディア及びパターンドメディアのいずれにも好適である。

【符号の説明】

【0066】

1 磁気記録媒体

10 Si基板

11 原盤

21 フォトレジスト層

24 インプリントレジスト層

30 石英基板

40 基板

50 磁性層

70 非磁性材料

100 トラック

110 データ領域

111 磁性帯

112 非磁性帯

120 サーボ領域

120a プリアンブル領域

120b アドレス領域

120c バースト領域

120d サーボマーク

120e セクタ情報

120f シリンダー情報

121 非磁性部

122 磁性部

123 非磁性部

124 磁性部

130 非パターン領域

400 インプリント用モールド構造体

410 凹凸パターン

411 凹部

412 凸部

420 凹凸パターン

420a 凹凸パターン

420b 凹凸パターン

420c 凹凸パターン

421 凹部

422 凸部

423 凹部

424 凸部

430 非パターン領域

【技術分野】

【0001】

本発明は、インプリント用モールド構造体、並びに該インプリント用モールド構造体により作製された磁気記録媒体及び磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

従来の磁気ヘッド書き込みによる磁気記録媒体へのサーボ・データトラックの形成は磁気ヘッドのライト幅及びリード幅の影響を大きく受ける。ハードディスクドライブ(HDD)の高容量化に伴うデータトラック幅の細線化に際して、隣接トラック間の磁気の影響(クロストーク)や、熱揺らぎの影響が無視できなくなり、磁気ヘッド幅の狭小化による面記録密度の向上には限界があった。これらの問題を解決する手段として、ディスクリートトラックメディア(DTM)と呼ばれる磁気記録媒体が提案されている(特許文献1参照)。

このようなDTMは、凸凹パターンを有するモールド構造体をレジスト塗布した磁気記録媒体にインプリントし、モールド構造体の凹凸パターンが転写されたレジストをマスクとして磁性層を加工し、所望の磁性パターンを形成することにより作製されている。

【0003】

ところで、HDD内には、基本的には一般ユーザーにはアクセスできない、ドライブメーカー専用の記録再生領域が用意されている。この領域は、製造テスト時に測定される各ドライブ固有のヘッドパラメータ、チャネルパラメータ、サーボパラメータ、トラックピッチ等の情報や、ドライブメーカーによって設計されたドライブを動作させるマイクロコード、SMART(Self-Monitoring,Analysis and Reporting Technology)と呼ばれる障害の早期発見及び故障の予測を目的としてマイクロコードに基づいたユーザー使用時の動作情報、などが記録される、非常に重要な領域である。特に電源投入後ドライブはマスクROMに記録された起動用のマイクロコードが読み出された後、ヘッドがディスク上の該メーカー専用領域にまずアクセスし、その後の動作に必要なマイクロコードを読み出すため、ここが読めないと起動ができなくなるため、トラックピッチ、ビットピッチは他のユーザデータ部に対しマージンを持った設計にされることがある。

【0004】

しかし、サーボ領域とデータ領域を有するモールド構造体を用いたインプリントによって形成された磁気記録媒体では、物理的に形成されたデータ領域に磁気ヘッドを使用してデータを記録していくことになる。ドライブに組み込んだ後にヘッドで磁気フォーマットされたトラックではなく、あらかじめ形成された物理的なトラックであるため偏心、位置ずれの影響で正確にトラックの中心にヘッドを位置決めすることが困難になることが想定され、その対策が必要とされる可能性がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭56−119934号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有することにより、該非パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし、記録不良及び再生不良が起こるリスクを特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができる磁気記録媒体を作製するためのインプリント用モールド構造体、並びに該インプリント用モールド構造体により作製された磁気記録媒体及び磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> サーボデータが記録されるサーボ領域と、ユーザデータを書き込むためのパターンを有するデータ領域とを有する磁気記録媒体を製造するためのインプリント用モールド構造体であって、

前記データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有し、該非パターン領域が前記データ領域内において連続する2トラック以上からなる略同心円領域であり、

前記サーボ領域に対応する第1のパターンと、前記データ領域に対応する第2のパターンと、前記非パターン領域に対応する形状とを有することを特徴とするインプリント用モールド構造体である。

<2> パターンが、ディスクリートパターン及びドットパターンのいずれかである前記<1>に記載のインプリント用モールド構造体である。

<3> 非パターン領域が、磁気記録媒体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられている前記<1>から<2>のいずれかに記載のインプリント用モールド構造体である。

<4> 前記<1>から<3>のいずれかに記載のインプリント用モールド構造体を用いたことを特徴とする磁気記録媒体の製造方法である。

<5> 前記<4>に記載の磁気記録媒体の製造方法によって製造されたことを特徴とする磁気記録媒体である。

【0008】

ここで、ディスクリートメディア(DTM)については、ディスクディフェクトやインプリント不良、トラック幅変動により使用できないトラックが生じるとき、必ずしも同じ半径位置、連続したトラックにドライブコントロールのために用意される一般データの記録が不可であるメーカー専用領域を設けることができないというリスクが高まる。

本発明においては、非パターン領域をデータ領域内で連続する2トラック以上からなる同心円領域とすることにより、前記メーカー専用領域を決められたシリンダーアドレス値、半径位置に必ず配置することが可能となり、ハードディスクドライブでの起動時のアクセスシリンダーをあらかじめマイクロコードに設定できるので、該シリンダーを探すというアルゴリズムを省略することができる。また連続したトラックに該シリンダーを設けることで、読み込み、書き込み時のシーク時間ロスを抑えることができ、パフォーマンス向上につながる。

また、前記非パターン領域は、製造テスト時のヘッドパラメータ測定、サーボパラメータ測定、クリアランス測定用途、ディスクの欠陥情報、アドレス情報等のドライブ固有情報の記録、更にユーザデータ部が何らかの理由、例えばディスク上の欠陥などにより、読み出しにくい状態になったときにその情報を読み出せたときに置き換える用途などにも使用することができる。

また、幅が100μm以上の非パターン領域を形成すると、その境界部でヘッドの浮上状態が変動し、ヘッドと磁気記録媒体が接触する現象が頻発した。そこで、ヘッドの浮上状態を変動させることなく、ユーザー情報の記録再生を可能とするために、幅が100μm以上の非パターン領域を必要とする場合には、分割した非パターン部を形成することが有効であることを知見した。

【発明の効果】

【0009】

本発明によれば、従来における諸問題を解決でき、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有することにより、該非パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし、記録不良及び再生不良が起こるリスクを特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができるインプリント用モールド構造体、並びに該インプリント用モールド構造体により作製された磁気記録媒体及び磁気記録媒体の製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の磁気記録媒体の概略構成の一例を示す平面図である。

【図2】図2は、本発明の磁気記録媒体の概略構成の別の一例を示す平面図である。

【図3】図3は、本発明の磁気記録媒体の概略構成の更に別の一例を示す平面図である。

【図4】図4は、図1の磁気記録媒体のデータ領域とサーボ領域の拡大図である。

【図5】図5は、図4におけるサーボ領域を説明するための図である。

【図6】図6は、本発明のインプリント用モールド構造体の概略構成を示す平面図である。

【図7】図7は、本発明のインプリント用モールド構造体の部分構成を示す平面図である。

【図8A】図8Aは、本発明のインプリント用モールド構造体の製造方法を示す断面図である。

【図8B】図8Bは、本発明のインプリント用モールド構造体の製造方法を示す断面図である。

【図9】図9は、本発明のインプリント用モールド構造体を用いて磁気記録媒体を製造する製造方法を示す断面図である。

【発明を実施するための形態】

【0011】

(インプリント用モールド構造体)

本発明のインプリント用モールド構造体は、サーボデータが記録されるサーボ領域と、ユーザデータを書き込むためのパターンを有するデータ領域と、該データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域とを有する磁気記録媒体を製造するものである。

前記インプリント用モールド構造体においては、前記サーボ部領域に対応する第1のパターンと、前記データ部領域に対応する第2のパターンと、前記非パターン部領域に対応する形状とを有する。

【0012】

<サーボ領域>

前記サーボ領域は、プリアンブル部、アドレス部、及びバースト部に分けられる。

前記プリアンブル部は、再生信号のクロックを同期させるための情報が記録された領域である。

前記アドレス部は、サーボマークと呼ばれるサーボ信号認識コード、セクタ情報、シリンダー情報等が、前記プリアンブル部の円周方向におけるピッチと同一のピッチで、マンチェスタコードにより形成された領域である。前記シリンダー情報は、サーボトラック毎にその情報が変化するパターンとなる。そのため、ヘッドシーク動作時のアドレス判読ミスの影響が小さくなる様に、グレイコードと呼ばれる隣接トラックとの変化が最小となるコード変換をしてから、マンチェスタコード化して記録されている。

前記バースト部は、シリンダーアドレスのオントラック状態からのオフトラック量を検出するためのオフトラック検出用領域で、更にA、B、C、Dバーストと呼ばれる4つの径方向にパターン位相をずらしたマークが形成されている。各バーストには、周方向に複数個のマークがプリアンブル部と同一のピッチ周期で配置され、径方向周期は、アドレスパターンの変化周期に比例、換言すれば、サーボトラック周期に比例した周期で設けられている。本発明においては、各バーストは、周方向に10周期分形成され、径方向に、サーボトラック周期の2倍長周期で繰返すパターンを取っている。

【0013】

<データ領域>

前記データ領域は、ユーザデータを書き込むためのパターンを有する領域である。

前記データ領域は、ユーザデータを書き込むためのパターンを有さない非パターン領域を有する。

前記パターンとしては、ディスクリートパターン及びドットパターンのいずれかであることが好ましい。即ち、本発明のインプリント用モールド構造体は、ディスクリートトラックメディア(DTM)及びビットパターンドメディア(BPM)のいずれにも適用することができる。

【0014】

<非パターン領域>

前記非パターン領域は、前記データ領域内において、ユーザデータを書き込むためのパターンを有さない領域であり、データ領域内(サーボ領域とサーボ領域との間のデータ領域)では連続する2トラック以上からなる略同心円領域であり、100トラック程度が好ましい。ただし、これはドライブメーカーで必要とされるメモリ量によって異なる。前記非パターン領域のトラック数が2トラック未満であると、パターン化されたトラックとヘッドの軌跡がオフトラックを起こす場合、記録不良及び再生不良が生じ、ドライブが起動、動作しないリスクが高くなることがある。

【0015】

また、前記非パターン領域は、磁気記録媒体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられていることが好ましい。前記内周部とはトラックフォーマットで決められているディスクリート化されたデータ領域の最内周部か、又はそこからメーカー専用領域として必要とされるメモリ量に相当するトラック数分内側の領域を意味し、前記中周部とはディスクリート化されたデータ領域に挟まれた領域、例えばヘッドスキューがゼロになる半径位置を意味し、前記外周部とはディスクリート化されたデータ領域の最外周部か、又はそこからメーカー専用領域として必要とされるメモリ量に相当するトラック数分外側の領域を意味する。

例えば、ヘッドスキューゼロの中周部を非パターン領域とする。ヘッドスキューはスピンドルモーター中心から、ヘッドアームピボット中心間の距離とヘッドアームピボット中心から、ヘッド素子端までの距離で計算される。データ領域のトラックピッチに対し、ヘッドの個体差によらず必ず読み書きができるマージナルなトラックピッチを設計し、そこから必要な非パターン領域幅を計算できる。

また、前記非パターン領域のトラック数は、スペシャルシリンダーに割り当てられる必要なメモリビット数から計算される。

仮にヘッドスキューゼロが中周部の半径22mm、必要トラック数が100トラック、データ領域のトラックピッチが80nmに対しマージナルなトラックピッチが100nmとすると、22.01mm〜21.99mmまでのサーボ領域間のデータ領域を非パターン化することになる。トラックピッチが決まっているとシリンダーアドレスも決まっているため、必ず決まったシリンダーアドレス間が非パターン領域に設定できる。

【0016】

前記非パターン領域における情報としては、ユーザデータ以外であれば特に制限はなく、目的に応じて適宜選択することができ、例えば製造テスト時に測定される各ドライブ固有のヘッドパラメータ、チャネルパラメータ、サーボパラメータ、トラックピッチ等の情報やドライブメーカーによって設計されたドライブを動作させるマイクロコード、SMART(Self-Monitoring,Analysis and Reporting Technology)と呼ばれる障害の早期発見及び故障の予測を目的としてマイクロコードに基づいたユーザー使用時の動作情報、などが記録される。

【0017】

前記非パターン領域における情報は、該非パターン領域に対応する形状により形成される。該形状は物理的に書き込んでもよいし、各ドライブの磁気ヘッドにより記録する方式などが挙げられる。なお、情報を書き込まないときにはブランクのままでもよい。

前記物理的書き込みとしては、所望の凹凸パターンに加工したモールド構造体をナノインプリントし、磁気記録媒体をエッチングすることで形状加工する方法が挙げられる。

【0018】

ここで、図1は、本発明の磁気記録媒体の概略構成を示す平面図である。

図1において、磁気記録媒体1は、同心円上に設けられた複数のトラック100と、略放射状に形成された複数のサーボ領域120と、該サーボ領域120により分断された複数のデータ領域110と、非パターン領域130とを有し、更に必要に応じて、その他の部材を備える。

この図1の磁気記録媒体1では、データ領域内において連続する2トラック以上からなる同心円領域である非パターン領域130を有する。なお、図1におけるA方向は円周方向である。

【0019】

図4は、図1の磁気記録媒体1のデータ領域110と、サーボ領域120と、非パターン領域130との拡大図である。なお、図4におけるA方向は円周方向、B方向は半径方向である。

図4において、磁気記録媒体1は、各サーボ領域120のトラック方向にデータ領域110、及び非パターン領域130が並列配置された構造となっている。

【0020】

−データ領域−

データ領域110は、磁気記録再生装置の磁気ヘッドによってユーザデータを書き込み可能な領域である。

データ領域110は、磁気ヘッドによってユーザデータの書き込み可能な磁性帯111を有する複数のトラックが設けられ、隣接するトラック間にはユーザデータの書き込み不能な非磁性帯112が設けられている。即ち、磁気記録媒体は、磁性帯111が非磁性帯112によって物理的に分離されたディスクリートトラック型の記録媒体となっている。

【0021】

−サーボ領域−

サーボ領域120は、磁気記録再生装置の磁気ヘッドを磁気記録媒体上の位置検出を行うためのサーボデータが事前に記録される領域である。

サーボ領域120は、磁気記録媒体製造時においてインプリント用モールド構造体(スタンパ)による全面転写により磁性部122、124と非磁性部121、123が形成されており、非磁性部121、123は非磁性体を充填した構造となっている。磁気記録再生装置の磁気ヘッドによりサーボ領域120のサーボデータを再生する場合、磁性部122、124は2進値「0」、各非磁性部121、123は2進値「1」として再生される。

【0022】

サーボ領域120は、図4に示すように、プリアンブル領域120aと、アドレス領域120bと、バースト領域120cとから構成されている。

なお、磁気記録媒体1では、磁性部122、124及び磁性帯111において磁性膜を垂直方向(媒体厚み方向)に磁化した垂直磁気記録方式を採用している。また、磁気記録媒体1において、非磁性帯112及び非磁性部121、123は非磁性体を充填した構成しているが、非磁性体を充填する代わりに非磁性帯112及び非磁性部121、123を空隙とした構造としてもよい。

【0023】

プリアンブル領域120aは、クロック同期をとるためのサーボデータが記録される領域であり、かかるサーボデータのコード「1」に対応した磁性部122とコード「0」に対応した非磁性部121が形成されている。プリアンブル領域120aは、アドレス領域120b及びバースト領域120cよりも先に磁気ヘッドによって読み出される。

【0024】

アドレス領域120bは、サーボマーク120dというコードや、セクタ情報120e、シリンダー情報120f等(図5)を有するサーボデータが記録される領域であって、2進値「0」をコード「01」で、2進値「1」をコード「10」で表すマンチェスタ符号化方式でサーボデータが記録される領域である。アドレス領域120bには、かかるサーボデータのマンチェスタ符号化方式のコード「1」に対応した非磁性部123とコード「0」に対応した磁性部124が形成されている。

【0025】

バースト領域120cは、トラック中心位置に対する磁気ヘッドの相対位置である位置偏差情報を求めるためのサーボデータが記録される領域である。

【0026】

−非パターン領域−

非パターン領域130は、データ領域110内に設けられていれば特に制限はなく、目的に応じて適宜選択することができるが、サーボ領域120とサーボ領域120との間に連続する2トラック以上の領域として設けることが好ましい。

図1に示すように非パターン領域130を磁気記録媒体の半径方向の中周部に有する態様、図2に示すように非パターン領域130を磁気記録媒体の半径方向の外周部に有する態様、及び図3に示すように非パターン領域130を磁気記録媒体の内周部に有する態様のいずれであっても構わない。

なお、前記非パターン領域130は、連続した磁性帯であり、非ディスクリート領域である。

【0027】

−その他の部材−

前記その他の部材としては、本発明の効果を損なわない限り特に制限はなく、目的に応じて適宜選択することができる。

【0028】

(インプリント用モールド構造体)

図6は、本発明のインプリント用モールド構造体の概略構成を示す平面図である。また、図7は、本発明のインプリント用モールド構造体の部分構成を示す平面図である。

なお、図6及び図7におけるA方向は円周方向、図7におけるB方向は半径方向である。

【0029】

図6及び図7に示すように、インプリント用モールド構造体400は、上述した磁気記録媒体1を製造するために用いられ、データ領域110に対応する凹凸パターン410と、サーボ領域120に対応する凹凸パターン420と、非パターン領域130に対応する形状430とを少なくとも有し、更に必要に応じて、その他の部材を有してなる。

【0030】

−データ領域に対応する凹凸パターン−

図7に示すように、データ領域110に対応する凹凸パターン410は、磁性帯111に対応する凹部411と、非磁性帯112に対応する凸部412とを有する。

【0031】

−サーボ領域に対応する凹凸パターン−

図7に示すように、サーボ領域120に対応する凹凸パターン420は、プリアンブル領域120aに対応する凹凸パターン420aと、アドレス領域120bに対応する凹凸パターン420bと、バースト領域120cに対応する凹凸パターン420cとからなる。

凹凸パターン420aは、磁性部122に対応する凹部421と、非磁性部121に対応する凸部422とを有する。凹凸パターン420bは、磁性部124に対応する凹部423と、非磁性部123に対応する凸部424とを有する。

【0032】

−非パターン領域に対応する形状−

前記非パターン領域に対応する形状430は、必要とされるトラック数分(2トラック以上)が連続した凹部を形成した形状を有する。

前記非パターン領域に対応する形状430は、インプリント用モールド構造体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられる。

【0033】

−その他の部材−

前記その他の部材としては、本発明の効果を損なわない限り特に制限はなく、目的に応じて適宜選択することができ、例えば、インプリントレジスト層に対して剥離機能を備えたモールド表層、保護膜として付与されたカーボン膜等が挙げられる。

【0034】

<インプリント用モールド構造体の作製方法>

以下、本発明に用いられるインプリント用モールド構造体の作製方法の例について図8A及び図8Bを参照して説明する。なお、本発明に用いられるインプリント用モールド構造体は、下記の作製方法以外の作製方法により作製されたものであってもよい。

【0035】

−原盤の作製−

図8A及び図8Bは、インプリント用モールド構造体の製造方法を示す断面図である。

図8Aに示すように、まず、Si基板10上に、スピンコートなどで電子線レジスト液を塗布し、フォトレジスト層21を形成する。

その後、Si基板10を回転させながら、サーボ信号に対応して変調した電子ビームを照射し、フォトレジスト全面に所定のサーボパターン、例えば各トラックに回転中心から半径方向に線状に延びるサーボ信号に相当するサーボパターンを円周上の各フレームに対応する部分に露光する。また、データ領域には、所定の幅、トラックピッチの凹凸パターンを露光する。非パターン領域は、Si基板上で2トラック分以上の凸形状になるようにデータ領域に同心円状に露光する。

その後、フォトレジスト層21を現像処理し、露光部分を除去して、除去後のフォトレジスト層21のパターンをマスクにしてRIEなどにより選択エッチングを行い、凹凸形状を有する原盤11を得る。

【0036】

−インプリント用モールド構造体の作製−

次に、図8Bに示すように、光硬化性樹脂を含有するインプリントレジスト液を塗布してなるインプリントレジスト層24が一の面に形成された被加工基板としての石英基板30に対して、原盤11を押し当て、原盤11に形成された凹凸パターンがインプリントレジスト層24に転写される。

【0037】

ここで、前記被加工基板の材料は、光透過性を有し、モールド構造体として機能する強度を有する材料であれば、特に制限されることなく、目的に応じて適宜選択され、例えば、石英(SiO2)等が挙げられる。

また、前記「光透過性を有する」とは、具体的には、被加工基板にインプリントレジスト層が形成される一の面から出射するように、前記被加工基板の他方の面から光を入射させた場合に、インプリントレジストが十分に硬化することを意味しており、少なくとも、前記他方の面から前記一の面への光透過率が50%以上であることを意味する。

また、前記「モールド構造体として機能する強度を有する」とは、磁気記録媒体の基板に形成されたインプリントレジスト層に対して、平均面圧力が4kgf/cm2という条件で押し当て、加圧しても耐えられるような強度を意味する。

【0038】

−−硬化工程−−

その後、インプリントレジスト層24に紫外線を照射して転写されたパターンを硬化させる。

【0039】

−−パターン形成工程−−

その後、転写されたパターンをマスクにしてRIEなどにより選択エッチングを行い、凹凸パターンが形成されたインプリント用モールド構造体400を得る。

なお、上述したインプリント用モールド構造体400は、紫外線を利用したナノインプリントリソグラフィー(NIL)の場合を示しているが、これに限定されるものではなく、例えば、凹凸形状を有する原盤11に、Ni導電膜層を付与し、Ni電鋳を行い、原盤11から剥離してNiモールドを得る熱を利用したナノインプリントリソグラフィー(NIL)であってもよい。

【0040】

(磁気記録媒体の製造方法)

以下、インプリント用モールド構造体を用いて製造する磁気記録媒体(ディスクリートトラックメディアや、パターンドメディアなど)の製造方法を、図9を参照して説明する。ただし、本発明の磁気記録媒体の製造方法は、インプリント用モールド構造体を用いていれば、下記の製造方法以外であってもよい。

【0041】

図9に示すように、磁性層50と、インプリントレジスト液を塗布してなるインプリントレジスト層24とがこの順に形成された磁気記録媒体1の基板40に対して、インプリント用モールド構造体400を押し当て、加圧することにより、インプリント用モールド構造体400に形成された凹凸パターンがインプリントレジスト層24に転写される。

【0042】

その後、インプリント用モールド構造体400に形成された凹凸パターンが転写されたインプリントレジスト層24をマスクにして、RIEなどにより選択エッチングを行い、インプリント用モールド構造体400に形成された凹凸パターンを磁性層50に形成し、凹部に非磁性材料70を埋め込み、表面を平坦化した後、必要に応じて、保護膜などを形成して磁気記録媒体1を得る。

【0043】

本発明の磁気記録媒体の製造方法により製造された磁気記録媒体は、ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかであることが好適である。

【実施例】

【0044】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0045】

(実施例1)

<インプリント用モールド構造体の作製>

<<原盤の作製>>

直径8インチの円板状のSi基板上に電子線レジストを、スピンコート法を用いて100nmの厚みに塗布した。

その後、回転式電子線露光装置にて所望のパターンを露光、現像することで、凹凸パターンを有する前記電子線レジストをSi基板上に形成した。

凹凸パターンを有する前記電子線レジストをマスクとして、前記Si基板に対して反応性イオンエッチング処理を行い、Si基板上に凹凸形状を形成した。

残存した前記電子線レジストを、可溶溶剤にて洗浄することで除去し、乾燥した後に原盤を得た。

【0046】

ここで、前記凹凸パターンは、データ領域における凹凸パターンと、サーボ領域における凹凸パターンとに大別される。

データ領域は、凸部の巾:120nm、凹部の巾:30nm(トラックピッチ=150nm)の凹凸パターンとした。

データ領域内に、データセクターを検出するためのデータアドレスマークに対応する凹凸パターンを電子線露光プロセスでデータ部にパターンニングし、現像、エッチングからSi基板上に凸凹形状を形成した。これにより、データアドレスマークとして、ビット長40nm、50nm、60nmで「001001・・・」を8バイトの長さで作製した。

サーボ領域に関しては、基準信号長を90nmとし、総セクタ数を50とし、プリアンブル部(45bit)、SAM部(10bit)、SectorCode部(8bit)、CylinderCode部(32bit)、及びBurst部で構成されている。

前記SAM部は、“0000101011”であり、前記SectorCode部における凹凸パターンは、Binary変換を用いて形成され、CylinderCode部における凹凸パターンは、Gray変換を用いて形成される。

また、前記Burst部における凹凸パターンは、一般的な位相バースト信号(16bit)であり、マンチェスタ変換を用いて形成された。

非パターン領域は、Si基板上で2トラック分凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した。

【0047】

その後、石英基板上にノボラック系レジスト(マイクロレジスト社製、mr−I 7000E)を100nm、スピンコート法(3,600rpm)によって形成した。

そして、原盤をモールドとして使用し、ナノインプリントを行った。ナノインプリント後の凹凸レジストパターンを元にエッチャントとしてCHF3を用いたRIEでインプリント用モールド構造体1を得た。なお、作製したインプリント用モールド構造体1の表面(レジストに押し当てる側の面)には、ウェット法により剥離層を形成した。該剥離層を構成する剥離剤としては、EGC−1720(住友3M株式会社製)を用いた。

【0048】

<磁気記録媒体の作製>

2.5インチガラス基板上に、以下の手順で各層を形成し、磁気記録媒体を作製した。

作製した磁気記録媒体は、軟磁性層、第1の非磁性配向層、第2の非磁性配向層、磁性層(「磁気記録層」ということがある)、保護層、及び潤滑剤層が順次形成されている。

なお、軟磁性膜、第1の非磁性配向層、第2の非磁性配向層、磁気記録層、及び保護層はスパッタリング法で形成し、潤滑剤層はディップ法で形成した。

【0049】

<<軟磁性層の形成>>

前記軟磁性層として、CoZrNbよりなる層を20nmの厚みで形成した。

具体的には、前記ガラス基板を、CoZrNbターゲットと対向させて設置し、Arガス圧を0.15Paになるように流入させ、DCスパッタで成膜した。

【0050】

<<第1の非磁性配向層の形成>>

第1の非磁性配向層として、5nmの厚みのTi層を形成した。

具体的には、第1の非磁性配向層は、Tiターゲットと対向設置し、Arガスを0.1Paの圧になるように流入させ、DCスパッタで、5nmの厚みになるようにTiシード層を成膜した。

【0051】

<<第2の非磁性配向層の形成>>

その後、第2の非磁性配向層として、1nmの厚みのRu層を形成した。

第1の非磁性配向層形成後に、Ruターゲットと対向させて設置し、Arガスを0.5Paの圧になるように流入させ、DCスパッタし、1nmの厚みになるように第2の非磁性配向層としてRu層を成膜した。

【0052】

<<磁気記録層の形成>

その後、磁気記録層として、CoPtCr−SiO2層を25nmの厚みで形成した。

具体的には、CoPtCr−SiO2ターゲットと対向させて設置し、Arガスを、圧力が0.1Paとなるようにして流入させ、DCスパッタし、磁気記録層を形成した。

【0053】

<<保護層の形成>>

磁性層形成後に、Cターゲットと対向させて設置し、Arガスを、圧力が0.5Paになるように流入させ、DCスパッタし、C保護層を2nmの厚みで形成した。

なお、磁気記録媒体の保磁力は、334kA/m(4.2kOe)とした。

【0054】

<<インプリントレジスト層の形成>>

前記保護層上に、インプリントレジスト組成物として、アクリル系レジスト(PAK−01−500、東洋合成工業株式会社製)を用いて、100nmの厚みになるように、スピンコート法(3,600rpm)により、インプリントレジスト層を形成した。

【0055】

<<転写工程>>

インプリントレジスト層が形成された基板に対して、上記モールドの凹凸部が形成された側の面を対向させて配置し、インプリントレジスト層が形成された基板を3MPaの圧力にて10秒間密着させ、紫外線を10mJ/cm2照射した。

以上の工程を終了した後、インプリントレジスト層が形成された基板から前記モールドを剥離した。

その後、前記モールドの凹凸部に基づく凹凸パターンをインプリントレジスト層に転写することによって、該インプリントレジスト層に形成された凹凸パターンのうち、凹部に残存したインプリントレジスト層を、O2反応性化学エッチングにて除去した。このO2反応性化学エッチングは、前記凹部において前記磁性層が露出するように行われる。

【0056】

<<磁性パターン部形成工程>>

前記凹部に残存したインプリントレジスト層を除去した後に、磁性層の凹凸形状の加工を実施した。

磁性層の加工としては、イオンビームエッチング法を用いた。

具体的には、Arガスを用い、イオン加速エネルギーは500eVとし、磁性層に対して垂直方向よりイオンビームを入射した。

このようにして磁性層を加工した後、O2反応性化学エッチングにて、磁性層上に残存したレジストを除去する。

【0057】

<<非磁性パターン部形成工程>>

上記磁性層を加工した後に、非磁性材料を含む層として、厚みが50nmとなるように、スパッタリングを実施してSiO2層を形成し、イオンビームエッチングにて磁性層と、非磁性層とが面一になるように、SiO2層を除去した。その後C保護膜を再び厚み4nmになるまで製膜した。その後、ディップ法により、PFPE潤滑剤を1.5nmの厚みに塗布した。以上により、実施例1の磁気記録媒体を作製した。

【0058】

(実施例2)

実施例1において、非パターン領域を、Si基板上で5トラック分凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した以外は、実施例1と同様にして、実施例2の磁気記録媒体を作製した。

【0059】

(実施例3)

実施例1において、非パターン領域を、Si基板上で10トラック分凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した以外は、実施例1と同様にして、実施例3の磁気記録媒体を作製した。

【0060】

(比較例1)

実施例1において、非パターン領域を、Si基板上で1トラック分(非パターン領域を形成しない)凸形状になるように、電子線露光、パターニングにより、半径14mmの位置(内周部)、半径22mmの位置(中周部)、及び半径30mmの位置(外周部)に略同心円状に形成した以外は、実施例1と同様にして、比較例1の磁気記録媒体を作製した。

【0061】

次に、実施例1〜3及び比較例1について、以下のようにして、読み取りエラーを評価した。結果を表1に示す。

【0062】

<読み取りエラーの評価>

Guzikスピンスタンドにより、トライパッド負圧フェムトスライダー、リード幅90nmのヘッドを用い、サーボオントラックさせ、データ部に一定周波数で記録された磁気パターンをオシロスコープに読み出し、振幅強度が通常に比べて10%以下になっているエリアのビット数をカウントした。同一場所での測定を50回繰り返しエラーの再現性を評価した結果と、サンプル間差評価のため10サンプルの測定によるエラービット数の平均を、実施例1(2トラック)に対する比で表した。また、再現性と読み取りエラーを下記基準で評価した。

〔再現性の評価基準〕

○:同一サンプルを50回測定で同じビットがエラーする回数が4回未満である。

×:同一サンプルを50回測定で同じビットがエラーする回数が4回以上である。

〔読み取りエラーの評価基準〕

○:良好(実使用可能)

×:読み取りエラー多発(実使用不可)

【0063】

【表1−1】

【表1−2】

【表1−3】

【0064】

表1の結果から、非パターン領域を2トラック以上設けることにより、同一箇所でのエラー発生は50回中2回以内に抑えられるため、本来ドライブではデータと同時に記録されるエラーコレクタブルコード、冗長性コードやエラー時のエラーリカバリーアルゴリズムにより再リードにより回復可能であると考えられる。また、エラービット数が少なくなり、読み取りエラーの発生を防止できることが分かった。

【産業上の利用可能性】

【0065】

本発明のインプリント用モールド構造体により作製された磁気記録媒体は、データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有することにより、該非パターン領域でヘッドの軌跡とパターン化されたトラックの軌跡がオフセットし記録不良及び再生不良が起こるリスクを特にHDDの起動、制御に重要な情報を記録再生されるメーカー専用領域において回避することで、HDDにおいて致命的な起動不良や動作不良をなくすことができるので、例えばディスクリートメディア及びパターンドメディアのいずれにも好適である。

【符号の説明】

【0066】

1 磁気記録媒体

10 Si基板

11 原盤

21 フォトレジスト層

24 インプリントレジスト層

30 石英基板

40 基板

50 磁性層

70 非磁性材料

100 トラック

110 データ領域

111 磁性帯

112 非磁性帯

120 サーボ領域

120a プリアンブル領域

120b アドレス領域

120c バースト領域

120d サーボマーク

120e セクタ情報

120f シリンダー情報

121 非磁性部

122 磁性部

123 非磁性部

124 磁性部

130 非パターン領域

400 インプリント用モールド構造体

410 凹凸パターン

411 凹部

412 凸部

420 凹凸パターン

420a 凹凸パターン

420b 凹凸パターン

420c 凹凸パターン

421 凹部

422 凸部

423 凹部

424 凸部

430 非パターン領域

【特許請求の範囲】

【請求項1】

サーボデータが記録されるサーボ領域と、ユーザデータを書き込むためのパターンを有するデータ領域とを有する磁気記録媒体を製造するためのインプリント用モールド構造体であって、

前記データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有し、該非パターン領域が前記データ領域内において連続する2トラック以上からなる略同心円領域であり、

前記サーボ領域に対応する第1のパターンと、前記データ領域に対応する第2のパターンと、前記非パターン領域に対応する形状とを有することを特徴とするインプリント用モールド構造体。

【請求項2】

パターンが、ディスクリートパターン及びドットパターンのいずれかである請求項1に記載のインプリント用モールド構造体。

【請求項3】

非パターン領域が、磁気記録媒体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられている請求項1から2のいずれかに記載のインプリント用モールド構造体。

【請求項4】

請求項1から3のいずれかに記載のインプリント用モールド構造体を用いたことを特徴とする磁気記録媒体の製造方法。

【請求項5】

請求項4に記載の磁気記録媒体の製造方法によって製造されたことを特徴とする磁気記録媒体。

【請求項1】

サーボデータが記録されるサーボ領域と、ユーザデータを書き込むためのパターンを有するデータ領域とを有する磁気記録媒体を製造するためのインプリント用モールド構造体であって、

前記データ領域が少なくとも1つのユーザデータを書き込むためのパターンを有さない非パターン領域を有し、該非パターン領域が前記データ領域内において連続する2トラック以上からなる略同心円領域であり、

前記サーボ領域に対応する第1のパターンと、前記データ領域に対応する第2のパターンと、前記非パターン領域に対応する形状とを有することを特徴とするインプリント用モールド構造体。

【請求項2】

パターンが、ディスクリートパターン及びドットパターンのいずれかである請求項1に記載のインプリント用モールド構造体。

【請求項3】

非パターン領域が、磁気記録媒体の半径方向の内周部、中周部、及び外周部の少なくともいずれかに設けられている請求項1から2のいずれかに記載のインプリント用モールド構造体。

【請求項4】

請求項1から3のいずれかに記載のインプリント用モールド構造体を用いたことを特徴とする磁気記録媒体の製造方法。

【請求項5】

請求項4に記載の磁気記録媒体の製造方法によって製造されたことを特徴とする磁気記録媒体。

【図8A】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8B】

【図9】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8B】

【図9】

【公開番号】特開2010−102821(P2010−102821A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2009−221267(P2009−221267)

【出願日】平成21年9月25日(2009.9.25)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成21年9月25日(2009.9.25)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]