インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続インプリント用ロール状モールドおよびその製造方法に関し、とくに、表面に規則的な微小凹凸形状を継ぎ目なく形成した連続インプリント用ロール状モールド、およびその製造方法に関する。

【背景技術】

【0002】

インプリント法は、サブミクロンからナノメータースケールの微細な凹凸パターンを基板表面に一括転写することが可能であることから、撥水・撥油性膜や反射防止膜、細胞培養シートなど様々な機能性デバイスを作製するための手法として期待されている。インプリント法で得られるパターンのサイズは、モールドサイズに対応したものとなることから、大型のモールドを用いれば基板表面に大面積の微細パターンを高スループットで形成することが可能である。

【0003】

しかしながら、インプリントに用いられるモールドは、通常、平板形状であるため、試料の大面積化には限界があった。一方、平板形状に代えてロール形状のモールドを用いれば、連続的な構造転写が可能となるため、得られるパターンサイズはモールドサイズに依存せず、より大面積の微細パターンの形成が可能となる。通常、連続インプリント用モールドの作製にはリソグラフィー技術を用いた手法が検討されているが、この手法では、曲面上に微細なパターンを形成することが困難であるため、平板表面に微細パターンを形成し、これをロールに巻きつける手法が提案されている。しかしながら、平板状物をロールに巻きつける手法で形成されたロール状モールドでは、連続的なパターン形成は可能であるものの、必然的に継ぎ目部分が生じるため、継ぎ目なく所定のパターンを形成することは困難である。

【0004】

アルミニウムを酸性浴中で陽極酸化することにより得られる陽極酸化ポーラスアルミナは、均一なサイズの細孔が自己組織化的に規則配列した代表的な微細ホールアレイ構造材料であるため、微細インプリント用のモールドとして有望な材料である。陽極酸化ポーラスアルミナは、平板形状の試料表面だけでなく、曲率を有する試料の表面にも形成可能であることから、ロール形状のアルミニウム表面に陽極酸化ポーラスアルミナの形成を行えば、継ぎ目のない微細パターンを連続的に形成するためのナノインプリント用ロール状モールドの作製を行うことができる(例えば、特許文献1に記載のスタンパ)。しかしながら、アルミニウムは比較的軟質な金属であることから、ロール形状のアルミニウム表面に直接陽極酸化ポーラスアルミナ層を形成したモールドでは、機械強度が低く、モールド表面に傷やへこみが容易に形成されてしまうという問題点があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】WO2007/023960号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、幅広い分野への応用展開が期待される微細凹凸パターンが表面に形成されたポリマーシート、ガラスシートをインプリント法で連続的に作製する際に用いるロール状モールドにおける上記の問題点を解決するために、ニッケル等の機械強度に優れた金属材料もしくは、シリカ等のセラミックスや炭素系材料からなるモールドを得る手段について鋭意検討を行った結果、完成されたものであり、その目的は、規則的な微細凹凸形状、例えば、微細な突起パターンまたは微細なホールアレイパターンが、表面に継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明に係る連続インプリント用ロール状モールドは、陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されていることを特徴とするものからなる。微細な凹凸形状が表面に継ぎ目なく形成されているので、このモールドを回転させながらその表面の凹凸形状を試料に転写させていくことにより、大面積の微細パターンを継ぎ目のない状態で連続的にかつ円滑に形成していくことが可能になる。そして、モールドの材質、とくにその少なくとも表面材質を、アルミナ以外で形成することにより、少なくともモールド表面の必要な機械強度が確保され、表面の傷や凹みの問題が解消される。

【0008】

モールドの材質、少なくともその表面材質として、例えば、ニッケル、白金、金のいずれかが挙げられる。また、少なくとも表面材質がセラミックスからなる構成、少なくとも表面材質が炭素系材料からなる構成も採用可能である。例えば高温に保持したガラス試料に連続インプリントを行う場合、ポリマーに陽極酸化ポーラスアルミナの規則的な細孔配列を転写させロール状ポリマーの表面に継ぎ目のない微細凹凸形状を形成し、その表面を炭化させた連続インプリント用ロール状モールドを用いることが可能である。

【0009】

このような機械強度に優れ、微細凹凸形状が表面に継ぎ目なく形成された連続インプリント用ロール状モールドは、次のような方法によって製造できる。

【0010】

すなわち、本発明に係る連続インプリント用ロール状モールドの製造方法は、パイプ形状のアルミニウム材の内面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を鋳型として前記細孔内に物質を充填し、鋳型を溶解することにより、表面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写されたロール状モールドを形成することを特徴とする方法からなる。つまり、鋳型の作成、物質充填、鋳型溶解の転写プロセスが一段階で行われる。この方法では、パイプ形状のアルミニウム材の内面に形成された陽極酸化ポーラスアルミナ層の細孔配列が、直接ロール状モールドを形成する物質の表面に転写されて、細孔の配列に対応する(細孔の配列が反転された)継ぎ目のないピラーアレイ(微細突起のアレイ)として、モールド表面に微細凹凸形状が形成される。この場合、ロール状モールドを形成する物質としては、アルミニウム、アルミナも可能であるが、モールドの機械強度を向上するという本発明の目的からは、前述のような他の物質であることが好ましい。

【0011】

あるいは、本発明に係る連続インプリント用ロール状モールドの製造方法は、丸棒またはパイプ形状のアルミニウム材の外面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を雄型の鋳型として前記細孔内に物質を充填し、雄型の鋳型を溶解することにより、内面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写された雌型の鋳型を形成し、該雌型の鋳型の凹凸形状に対しアルミナ以外の物質を充填し、雌型の鋳型を溶解することにより、表面に前記細孔の配列に対応する形状の凹凸形状が継ぎ目なく形成されたロール状モールドを形成することを特徴とする方法からなる。つまり、鋳型の作成、物質充填、鋳型溶解の転写プロセスが二段階で行われる。この方法では、陽極酸化ポーラスアルミナ層の細孔配列が反転された雌型の鋳型が形成され(つまり、一旦雌型の鋳型の微細突起のアレイに置き換えられ)、該雌型の鋳型の凹凸形状がロール状モールドを形成する物質の表面に転写されて、結局、元の陽極酸化ポーラスアルミナ層の細孔配列と同等の細孔配列(ホールアレイ)の微細凹凸形状がロール状モールド表面上に再現される。したがってこの場合、基本的に陽極酸化ポーラスアルミナ層の細孔配列と同等の細孔配列がロール状モールド表面上に再現されることから、ロール状モールドを形成する物質としてアルミナ以外の物質を使用することによって初めて技術的な意義が生じることになる。アルミナ以外の物質としては、モールドの機械強度を向上するという本発明の目的からは、前述のような他の物質であることが好ましい。

【0012】

いずれの手法においても、最終的に形成されるロール状モールド表面上の微細凹凸形状の出発形状は陽極酸化ポーラスアルミナ層の細孔配列であり、陽極酸化ポーラスアルミナ層の細孔径や細孔深さは、陽極酸化電圧、陽極酸化時間を適宜変化させることにより制御することが可能であることから、最終的にロール状モールド表面に形成される微細凹凸形状も適切に制御可能である。ロール状モールド表面に形成されるホールアレイの細孔径としては、例えば10nmから450nm、細孔深さは30nmから10μmの範囲で制御することが可能である。同様に、ロール状モールド表面に形成されるピラーアレイの突起径としては、例えば10nmから450nm、突起高さは30nmから10μmの範囲で制御することが可能である。

【0013】

ロール状モールド表面上に形成する微細凹凸形状の出発形状として、陽極酸化ポーラスアルミナ層の細孔配列(細孔径や細孔深さを含む)を適切に形成するためには、例えば、陽極酸化ポーラスアルミナ層を、シュウ酸を電解液として用い、化成電圧30V〜90Vにて形成することが好ましい。また、陽極酸化ポーラスアルミナ層を、硫酸を電解液として用い、化成電圧10V〜30Vにて形成することも可能である。さらに、陽極酸化ポーラスアルミナ層を、リン酸を電解液として用い、化成電圧180V〜200Vにて形成することも可能である。

【発明の効果】

【0014】

このように、本発明によれば、規則的なピラーアレイやホールアレイからなる微細凹凸形状が表面に継ぎ目なく形成され、機械強度に優れた連続インプリント用ロール状モールドを実現できる。とくに、継ぎ目のない微細凹凸形状により大面積のインプリントが可能になる。また、ロール状モールドの材質、とくに少なくともその表面材質を、アルミナ以外の材質とできるので、用途に応じて、モールドに高い機械強度や高い耐熱性などを付与できるようになり、様々なインプリント用途への展開が可能になる。

【図面の簡単な説明】

【0015】

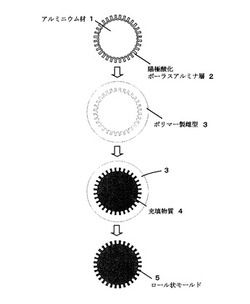

【図1】連続インプリント用ロール状モールドの製造工程の一例を示す概略構成図である。

【図2】連続インプリント用ロール状モールドの製造工程の別の例を示す概略構成図である。

【図3】実施例1でNiロール表面に形成されたホールアレイパターンを観察した結果を示す図である。

【図4】実施例2でNiロール表面に形成されたピラーアレイパターンを観察した結果を示す図である。

【図5】実施例1のNiロールを用いた連続インプリントによって形成されたポリマーピラーアレイを観察した結果を示す図である。

【発明を実施するための形態】

【0016】

以下に、本発明に係る連続インプリント用ロール状モールドについて、その製造方法を中心に、図面を参照して詳細に説明する。

【0017】

図1は、本発明における、表面にホールアレイ形状のパターンを有するロール状モールドの製造方法の一例を示している。表面にホールアレイ形状のパターンを有するロール状モールドの作製には、丸棒またはパイプ形状のアルミニウム材1を酸性浴中で陽極酸化することにより、その表面に自己組織化的に細孔が規則配列した陽極酸化ポーラスアルミナ層2を形成し、これを雄型の鋳型として用いる。得られたアルミナ細孔内部とその表面にポリマーを充填し、型取りを行う。雄型の鋳型であるアルミニウムとアルミナ部分を完全に溶解除去し、パイプ形状のポリマーを作製する。得られたパイプ状ポリマーの内壁には、ポーラスアルミナの細孔配列に対応した微細凹凸形状パターンが転写され、該微細凹凸形状パターンが継ぎ目なく形成されたポリマー製の雌型3が得られる。この内面にポーラスアルミナの細孔配列に対応した微細凹凸形状が継ぎ目なく形成されたポリマー製の雌型3を鋳型として、内部に、つまりその微細凹凸形状に対し、物質4を充填し、充填物質4の外周面上に再度構造転写を行う。物質4の充填を行った後、ポリマー部分(ポリマー製の雌型3)を溶解除去することで、微細ホールアレイパターンが表面に継ぎ目なく形成された連続インプリント用ロール状モールド5を作製できる。

【0018】

図2は、本発明における、表面に微細ピラーアレイ形状のパターンを有するロール状モールドの製造方法の一例を示している。表面にピラーアレイ形状のパターンを有するロール状モールドの作製には、パイプ形状のアルミニウム材11の内面に、酸性浴中で陽極酸化することにより、自己組織化的に微細な細孔が規則配列した陽極酸化ポーラスアルミナ層12を形成し、これを鋳型として用いる。アルミニウム材11の内部に、細孔が規則配列した陽極酸化ポーラスアルミナ層12に対し、物質13を充填し、充填物質13の外周面上に陽極酸化ポーラスアルミナ層12の細孔配列の構造転写を行う。物質13の充填を行った後、鋳型であるアルミニウムおよびアルミナ部分を溶解除去することで、微細ピラーアレイパターンが表面に継ぎ目なく形成された連続インプリント用ロール状モールド14を作製できる。

【実施例】

【0019】

以下、実施例により本発明を更に詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

実施例1〔ホールアレイパターンを有するNiロールの作製〕

外形73mm、内径71mmのパイプ形状アルミニウム(純度99.99%)の表面に電解研磨処理を施し、鏡面化を行った。この試料を、0.3Mシュウ酸電解浴中、浴温17度、化成電圧40Vの条件下で、12時間陽極酸化を行った後、一旦、酸化物層を溶解除去し、再び同一条件下において90秒間陽極酸化を行うことで細孔の孔深さ150nmの陽極酸化ポーラスアルミナ層を形成した。その後、試料を5重量%リン酸水溶液に30分間浸漬し、孔径拡大処理を施し細孔サイズを70nmに調節した。この試料の外側表面に、真空蒸着機を用いてAuを20nmコートした後、アルミナ細孔内部およびその表面に重合開始剤である過酸化ベンゾイルを2重量%溶解したメタクリル酸メチルモノマーを充填し、紫外光を照射することにより重合を行った。ポリマーが完全に重合した後、アルミニウム及びアルミナ部分を、10重量%水酸化ナトリウム水溶液中で溶解除去することにより、パイプ形状のポリマー製雌型を得た。得られた雌型の内部に、先に形成したAu層を同通層としてNiの電析を行った。この後、雌型の鋳型部分をクロロホルム溶液中で溶解除去することにより表面に微細ホールアレイパターンが形成されたNi製ロール状モールドを得た。得られたロール状モールドの表面のホールアレイパターンを電子顕微鏡で観察した結果を図3に示す(細孔周期:100nm)。このロール状モールドを用いて、光硬化性樹脂に連続インプリントを行った結果、ポリマーピラーアレイパターンが形成されることが確認された。得られたポリマーピラーアレイパターンを電子顕微鏡で観察した結果を図5に示す(ピラー周期:100nm)。

【0020】

実施例2〔ピラーアレイパターンを有するNiロールの作製〕

外形75mm、内径73mmのパイプ形状アルミニウム(純度99.99%)の内面に電解研磨処理を施し、鏡面化を行った。試料を、0.3Mシュウ酸電解浴中、浴温17度、化成電圧40Vの条件下で、12時間陽極酸化を行った後、一旦、酸化物層を溶解除去し、再び同一条件下において90秒間陽極酸化を行うことで孔深さ150nmの陽極酸化ポーラスアルミナを形成した。この試料のパイプ内部表面に、真空蒸着機を用いてAuを20nmコーとした後、Au層を電極として、Niの電析を行った。この後、鋳型部分を10重量%水酸化ナトリウム水溶液中で溶解除去することにより表面に微細ピラーアレイパターンが形成されたNi製ロール状モールドを得た。得られたロール状モールドの表面のピラーアレイパターンを電子顕微鏡で観察した結果を図4に示す(ピラー周期:100nm)。このロール状モールドを用いて、光硬化性樹脂に連続インプリントを行った結果、ポリマーホールアレイパターンが形成されることが確認された。

【産業上の利用可能性】

【0021】

本発明に係る連続インプリント用ロール状モールドおよびその製造方法は、サブミクロンからナノメータースケールの微細な凹凸パターンを基板表面に継ぎ目なく形成することが求められるあらゆる用途に適用可能であり、とくに比較的大面積のインプリントに好適なものである。

【符号の説明】

【0022】

1、11 アルミニウム材

2、12 陽極酸化ポーラスアルミナ層

3 ポリマー雌型

4、13 充填物質

5 連続インプリント用ロール状モールド(ホールアレイパターンを有するタイプ)

14 連続インプリント用ロール状モールド(ピラーアレイパターンを有するタイプ)

【技術分野】

【0001】

本発明は、連続インプリント用ロール状モールドおよびその製造方法に関し、とくに、表面に規則的な微小凹凸形状を継ぎ目なく形成した連続インプリント用ロール状モールド、およびその製造方法に関する。

【背景技術】

【0002】

インプリント法は、サブミクロンからナノメータースケールの微細な凹凸パターンを基板表面に一括転写することが可能であることから、撥水・撥油性膜や反射防止膜、細胞培養シートなど様々な機能性デバイスを作製するための手法として期待されている。インプリント法で得られるパターンのサイズは、モールドサイズに対応したものとなることから、大型のモールドを用いれば基板表面に大面積の微細パターンを高スループットで形成することが可能である。

【0003】

しかしながら、インプリントに用いられるモールドは、通常、平板形状であるため、試料の大面積化には限界があった。一方、平板形状に代えてロール形状のモールドを用いれば、連続的な構造転写が可能となるため、得られるパターンサイズはモールドサイズに依存せず、より大面積の微細パターンの形成が可能となる。通常、連続インプリント用モールドの作製にはリソグラフィー技術を用いた手法が検討されているが、この手法では、曲面上に微細なパターンを形成することが困難であるため、平板表面に微細パターンを形成し、これをロールに巻きつける手法が提案されている。しかしながら、平板状物をロールに巻きつける手法で形成されたロール状モールドでは、連続的なパターン形成は可能であるものの、必然的に継ぎ目部分が生じるため、継ぎ目なく所定のパターンを形成することは困難である。

【0004】

アルミニウムを酸性浴中で陽極酸化することにより得られる陽極酸化ポーラスアルミナは、均一なサイズの細孔が自己組織化的に規則配列した代表的な微細ホールアレイ構造材料であるため、微細インプリント用のモールドとして有望な材料である。陽極酸化ポーラスアルミナは、平板形状の試料表面だけでなく、曲率を有する試料の表面にも形成可能であることから、ロール形状のアルミニウム表面に陽極酸化ポーラスアルミナの形成を行えば、継ぎ目のない微細パターンを連続的に形成するためのナノインプリント用ロール状モールドの作製を行うことができる(例えば、特許文献1に記載のスタンパ)。しかしながら、アルミニウムは比較的軟質な金属であることから、ロール形状のアルミニウム表面に直接陽極酸化ポーラスアルミナ層を形成したモールドでは、機械強度が低く、モールド表面に傷やへこみが容易に形成されてしまうという問題点があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】WO2007/023960号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、幅広い分野への応用展開が期待される微細凹凸パターンが表面に形成されたポリマーシート、ガラスシートをインプリント法で連続的に作製する際に用いるロール状モールドにおける上記の問題点を解決するために、ニッケル等の機械強度に優れた金属材料もしくは、シリカ等のセラミックスや炭素系材料からなるモールドを得る手段について鋭意検討を行った結果、完成されたものであり、その目的は、規則的な微細凹凸形状、例えば、微細な突起パターンまたは微細なホールアレイパターンが、表面に継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本発明に係る連続インプリント用ロール状モールドは、陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されていることを特徴とするものからなる。微細な凹凸形状が表面に継ぎ目なく形成されているので、このモールドを回転させながらその表面の凹凸形状を試料に転写させていくことにより、大面積の微細パターンを継ぎ目のない状態で連続的にかつ円滑に形成していくことが可能になる。そして、モールドの材質、とくにその少なくとも表面材質を、アルミナ以外で形成することにより、少なくともモールド表面の必要な機械強度が確保され、表面の傷や凹みの問題が解消される。

【0008】

モールドの材質、少なくともその表面材質として、例えば、ニッケル、白金、金のいずれかが挙げられる。また、少なくとも表面材質がセラミックスからなる構成、少なくとも表面材質が炭素系材料からなる構成も採用可能である。例えば高温に保持したガラス試料に連続インプリントを行う場合、ポリマーに陽極酸化ポーラスアルミナの規則的な細孔配列を転写させロール状ポリマーの表面に継ぎ目のない微細凹凸形状を形成し、その表面を炭化させた連続インプリント用ロール状モールドを用いることが可能である。

【0009】

このような機械強度に優れ、微細凹凸形状が表面に継ぎ目なく形成された連続インプリント用ロール状モールドは、次のような方法によって製造できる。

【0010】

すなわち、本発明に係る連続インプリント用ロール状モールドの製造方法は、パイプ形状のアルミニウム材の内面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を鋳型として前記細孔内に物質を充填し、鋳型を溶解することにより、表面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写されたロール状モールドを形成することを特徴とする方法からなる。つまり、鋳型の作成、物質充填、鋳型溶解の転写プロセスが一段階で行われる。この方法では、パイプ形状のアルミニウム材の内面に形成された陽極酸化ポーラスアルミナ層の細孔配列が、直接ロール状モールドを形成する物質の表面に転写されて、細孔の配列に対応する(細孔の配列が反転された)継ぎ目のないピラーアレイ(微細突起のアレイ)として、モールド表面に微細凹凸形状が形成される。この場合、ロール状モールドを形成する物質としては、アルミニウム、アルミナも可能であるが、モールドの機械強度を向上するという本発明の目的からは、前述のような他の物質であることが好ましい。

【0011】

あるいは、本発明に係る連続インプリント用ロール状モールドの製造方法は、丸棒またはパイプ形状のアルミニウム材の外面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を雄型の鋳型として前記細孔内に物質を充填し、雄型の鋳型を溶解することにより、内面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写された雌型の鋳型を形成し、該雌型の鋳型の凹凸形状に対しアルミナ以外の物質を充填し、雌型の鋳型を溶解することにより、表面に前記細孔の配列に対応する形状の凹凸形状が継ぎ目なく形成されたロール状モールドを形成することを特徴とする方法からなる。つまり、鋳型の作成、物質充填、鋳型溶解の転写プロセスが二段階で行われる。この方法では、陽極酸化ポーラスアルミナ層の細孔配列が反転された雌型の鋳型が形成され(つまり、一旦雌型の鋳型の微細突起のアレイに置き換えられ)、該雌型の鋳型の凹凸形状がロール状モールドを形成する物質の表面に転写されて、結局、元の陽極酸化ポーラスアルミナ層の細孔配列と同等の細孔配列(ホールアレイ)の微細凹凸形状がロール状モールド表面上に再現される。したがってこの場合、基本的に陽極酸化ポーラスアルミナ層の細孔配列と同等の細孔配列がロール状モールド表面上に再現されることから、ロール状モールドを形成する物質としてアルミナ以外の物質を使用することによって初めて技術的な意義が生じることになる。アルミナ以外の物質としては、モールドの機械強度を向上するという本発明の目的からは、前述のような他の物質であることが好ましい。

【0012】

いずれの手法においても、最終的に形成されるロール状モールド表面上の微細凹凸形状の出発形状は陽極酸化ポーラスアルミナ層の細孔配列であり、陽極酸化ポーラスアルミナ層の細孔径や細孔深さは、陽極酸化電圧、陽極酸化時間を適宜変化させることにより制御することが可能であることから、最終的にロール状モールド表面に形成される微細凹凸形状も適切に制御可能である。ロール状モールド表面に形成されるホールアレイの細孔径としては、例えば10nmから450nm、細孔深さは30nmから10μmの範囲で制御することが可能である。同様に、ロール状モールド表面に形成されるピラーアレイの突起径としては、例えば10nmから450nm、突起高さは30nmから10μmの範囲で制御することが可能である。

【0013】

ロール状モールド表面上に形成する微細凹凸形状の出発形状として、陽極酸化ポーラスアルミナ層の細孔配列(細孔径や細孔深さを含む)を適切に形成するためには、例えば、陽極酸化ポーラスアルミナ層を、シュウ酸を電解液として用い、化成電圧30V〜90Vにて形成することが好ましい。また、陽極酸化ポーラスアルミナ層を、硫酸を電解液として用い、化成電圧10V〜30Vにて形成することも可能である。さらに、陽極酸化ポーラスアルミナ層を、リン酸を電解液として用い、化成電圧180V〜200Vにて形成することも可能である。

【発明の効果】

【0014】

このように、本発明によれば、規則的なピラーアレイやホールアレイからなる微細凹凸形状が表面に継ぎ目なく形成され、機械強度に優れた連続インプリント用ロール状モールドを実現できる。とくに、継ぎ目のない微細凹凸形状により大面積のインプリントが可能になる。また、ロール状モールドの材質、とくに少なくともその表面材質を、アルミナ以外の材質とできるので、用途に応じて、モールドに高い機械強度や高い耐熱性などを付与できるようになり、様々なインプリント用途への展開が可能になる。

【図面の簡単な説明】

【0015】

【図1】連続インプリント用ロール状モールドの製造工程の一例を示す概略構成図である。

【図2】連続インプリント用ロール状モールドの製造工程の別の例を示す概略構成図である。

【図3】実施例1でNiロール表面に形成されたホールアレイパターンを観察した結果を示す図である。

【図4】実施例2でNiロール表面に形成されたピラーアレイパターンを観察した結果を示す図である。

【図5】実施例1のNiロールを用いた連続インプリントによって形成されたポリマーピラーアレイを観察した結果を示す図である。

【発明を実施するための形態】

【0016】

以下に、本発明に係る連続インプリント用ロール状モールドについて、その製造方法を中心に、図面を参照して詳細に説明する。

【0017】

図1は、本発明における、表面にホールアレイ形状のパターンを有するロール状モールドの製造方法の一例を示している。表面にホールアレイ形状のパターンを有するロール状モールドの作製には、丸棒またはパイプ形状のアルミニウム材1を酸性浴中で陽極酸化することにより、その表面に自己組織化的に細孔が規則配列した陽極酸化ポーラスアルミナ層2を形成し、これを雄型の鋳型として用いる。得られたアルミナ細孔内部とその表面にポリマーを充填し、型取りを行う。雄型の鋳型であるアルミニウムとアルミナ部分を完全に溶解除去し、パイプ形状のポリマーを作製する。得られたパイプ状ポリマーの内壁には、ポーラスアルミナの細孔配列に対応した微細凹凸形状パターンが転写され、該微細凹凸形状パターンが継ぎ目なく形成されたポリマー製の雌型3が得られる。この内面にポーラスアルミナの細孔配列に対応した微細凹凸形状が継ぎ目なく形成されたポリマー製の雌型3を鋳型として、内部に、つまりその微細凹凸形状に対し、物質4を充填し、充填物質4の外周面上に再度構造転写を行う。物質4の充填を行った後、ポリマー部分(ポリマー製の雌型3)を溶解除去することで、微細ホールアレイパターンが表面に継ぎ目なく形成された連続インプリント用ロール状モールド5を作製できる。

【0018】

図2は、本発明における、表面に微細ピラーアレイ形状のパターンを有するロール状モールドの製造方法の一例を示している。表面にピラーアレイ形状のパターンを有するロール状モールドの作製には、パイプ形状のアルミニウム材11の内面に、酸性浴中で陽極酸化することにより、自己組織化的に微細な細孔が規則配列した陽極酸化ポーラスアルミナ層12を形成し、これを鋳型として用いる。アルミニウム材11の内部に、細孔が規則配列した陽極酸化ポーラスアルミナ層12に対し、物質13を充填し、充填物質13の外周面上に陽極酸化ポーラスアルミナ層12の細孔配列の構造転写を行う。物質13の充填を行った後、鋳型であるアルミニウムおよびアルミナ部分を溶解除去することで、微細ピラーアレイパターンが表面に継ぎ目なく形成された連続インプリント用ロール状モールド14を作製できる。

【実施例】

【0019】

以下、実施例により本発明を更に詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

実施例1〔ホールアレイパターンを有するNiロールの作製〕

外形73mm、内径71mmのパイプ形状アルミニウム(純度99.99%)の表面に電解研磨処理を施し、鏡面化を行った。この試料を、0.3Mシュウ酸電解浴中、浴温17度、化成電圧40Vの条件下で、12時間陽極酸化を行った後、一旦、酸化物層を溶解除去し、再び同一条件下において90秒間陽極酸化を行うことで細孔の孔深さ150nmの陽極酸化ポーラスアルミナ層を形成した。その後、試料を5重量%リン酸水溶液に30分間浸漬し、孔径拡大処理を施し細孔サイズを70nmに調節した。この試料の外側表面に、真空蒸着機を用いてAuを20nmコートした後、アルミナ細孔内部およびその表面に重合開始剤である過酸化ベンゾイルを2重量%溶解したメタクリル酸メチルモノマーを充填し、紫外光を照射することにより重合を行った。ポリマーが完全に重合した後、アルミニウム及びアルミナ部分を、10重量%水酸化ナトリウム水溶液中で溶解除去することにより、パイプ形状のポリマー製雌型を得た。得られた雌型の内部に、先に形成したAu層を同通層としてNiの電析を行った。この後、雌型の鋳型部分をクロロホルム溶液中で溶解除去することにより表面に微細ホールアレイパターンが形成されたNi製ロール状モールドを得た。得られたロール状モールドの表面のホールアレイパターンを電子顕微鏡で観察した結果を図3に示す(細孔周期:100nm)。このロール状モールドを用いて、光硬化性樹脂に連続インプリントを行った結果、ポリマーピラーアレイパターンが形成されることが確認された。得られたポリマーピラーアレイパターンを電子顕微鏡で観察した結果を図5に示す(ピラー周期:100nm)。

【0020】

実施例2〔ピラーアレイパターンを有するNiロールの作製〕

外形75mm、内径73mmのパイプ形状アルミニウム(純度99.99%)の内面に電解研磨処理を施し、鏡面化を行った。試料を、0.3Mシュウ酸電解浴中、浴温17度、化成電圧40Vの条件下で、12時間陽極酸化を行った後、一旦、酸化物層を溶解除去し、再び同一条件下において90秒間陽極酸化を行うことで孔深さ150nmの陽極酸化ポーラスアルミナを形成した。この試料のパイプ内部表面に、真空蒸着機を用いてAuを20nmコーとした後、Au層を電極として、Niの電析を行った。この後、鋳型部分を10重量%水酸化ナトリウム水溶液中で溶解除去することにより表面に微細ピラーアレイパターンが形成されたNi製ロール状モールドを得た。得られたロール状モールドの表面のピラーアレイパターンを電子顕微鏡で観察した結果を図4に示す(ピラー周期:100nm)。このロール状モールドを用いて、光硬化性樹脂に連続インプリントを行った結果、ポリマーホールアレイパターンが形成されることが確認された。

【産業上の利用可能性】

【0021】

本発明に係る連続インプリント用ロール状モールドおよびその製造方法は、サブミクロンからナノメータースケールの微細な凹凸パターンを基板表面に継ぎ目なく形成することが求められるあらゆる用途に適用可能であり、とくに比較的大面積のインプリントに好適なものである。

【符号の説明】

【0022】

1、11 アルミニウム材

2、12 陽極酸化ポーラスアルミナ層

3 ポリマー雌型

4、13 充填物質

5 連続インプリント用ロール状モールド(ホールアレイパターンを有するタイプ)

14 連続インプリント用ロール状モールド(ピラーアレイパターンを有するタイプ)

【特許請求の範囲】

【請求項1】

陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されていることを特徴とする連続インプリント用ロール状モールド。

【請求項2】

少なくとも表面材質がニッケル、白金、金のいずれかからなる、請求項1に記載の連続インプリント用ロール状モールド。

【請求項3】

少なくとも表面材質がセラミックスからなる、請求項1に記載の連続インプリント用ロール状モールド。

【請求項4】

少なくとも表面材質が炭素系材料からなる、請求項1に記載の連続インプリント用ロール状モールド。

【請求項5】

パイプ形状のアルミニウム材の内面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を鋳型として前記細孔内に物質を充填し、鋳型を溶解することにより、表面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写されたロール状モールドを形成することを特徴とする、連続インプリント用ロール状モールドの製造方法。

【請求項6】

丸棒またはパイプ形状のアルミニウム材の外面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を雄型の鋳型として前記細孔内に物質を充填し、雄型の鋳型を溶解することにより、内面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写された雌型の鋳型を形成し、該雌型の鋳型の凹凸形状に対しアルミナ以外の物質を充填し、雌型の鋳型を溶解することにより、表面に前記細孔の配列に対応する形状の凹凸形状が継ぎ目なく形成されたロール状モールドを形成することを特徴とする、連続インプリント用ロール状モールドの製造方法。

【請求項7】

前記陽極酸化ポーラスアルミナ層を、シュウ酸を電解液として用い、化成電圧30V〜90Vにて形成する、請求項5または6に記載の連続インプリント用ロール状モールドの製造方法。

【請求項8】

前記陽極酸化ポーラスアルミナ層を、硫酸を電解液として用い、化成電圧10V〜30Vにて形成する、請求項5または6に記載の連続インプリント用ロール状モールドの製造方法。

【請求項9】

前記陽極酸化ポーラスアルミナ層を、リン酸を電解液として用い、化成電圧180V〜200Vにて形成する、請求項5または6に記載の連続インプリント用ロール状モールドの製造方法。

【請求項1】

陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されていることを特徴とする連続インプリント用ロール状モールド。

【請求項2】

少なくとも表面材質がニッケル、白金、金のいずれかからなる、請求項1に記載の連続インプリント用ロール状モールド。

【請求項3】

少なくとも表面材質がセラミックスからなる、請求項1に記載の連続インプリント用ロール状モールド。

【請求項4】

少なくとも表面材質が炭素系材料からなる、請求項1に記載の連続インプリント用ロール状モールド。

【請求項5】

パイプ形状のアルミニウム材の内面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を鋳型として前記細孔内に物質を充填し、鋳型を溶解することにより、表面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写されたロール状モールドを形成することを特徴とする、連続インプリント用ロール状モールドの製造方法。

【請求項6】

丸棒またはパイプ形状のアルミニウム材の外面に規則的な細孔の配列を有する陽極酸化ポーラスアルミナ層を形成し、該アルミニウム材を雄型の鋳型として前記細孔内に物質を充填し、雄型の鋳型を溶解することにより、内面に前記細孔の配列に対応する凹凸形状が継ぎ目なく転写された雌型の鋳型を形成し、該雌型の鋳型の凹凸形状に対しアルミナ以外の物質を充填し、雌型の鋳型を溶解することにより、表面に前記細孔の配列に対応する形状の凹凸形状が継ぎ目なく形成されたロール状モールドを形成することを特徴とする、連続インプリント用ロール状モールドの製造方法。

【請求項7】

前記陽極酸化ポーラスアルミナ層を、シュウ酸を電解液として用い、化成電圧30V〜90Vにて形成する、請求項5または6に記載の連続インプリント用ロール状モールドの製造方法。

【請求項8】

前記陽極酸化ポーラスアルミナ層を、硫酸を電解液として用い、化成電圧10V〜30Vにて形成する、請求項5または6に記載の連続インプリント用ロール状モールドの製造方法。

【請求項9】

前記陽極酸化ポーラスアルミナ層を、リン酸を電解液として用い、化成電圧180V〜200Vにて形成する、請求項5または6に記載の連続インプリント用ロール状モールドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−195600(P2012−195600A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2012−110771(P2012−110771)

【出願日】平成24年5月14日(2012.5.14)

【分割の表示】特願2007−68265(P2007−68265)の分割

【原出願日】平成19年3月16日(2007.3.16)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成24年5月14日(2012.5.14)

【分割の表示】特願2007−68265(P2007−68265)の分割

【原出願日】平成19年3月16日(2007.3.16)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]