インプリント用金型、およびそれを用いたインプリント方法

【課題】ミクロンオーダーからナノオーダーのインプリント技術において、インプリント用金型の離型性、耐磨耗性、耐久性、コストに問題があった。

【解決手段】平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備えるインプリント用金型である。所定の微細パターンに必要な凹凸部分に、多孔質金属めっき膜中の気孔を利用したものである。

【解決手段】平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備えるインプリント用金型である。所定の微細パターンに必要な凹凸部分に、多孔質金属めっき膜中の気孔を利用したものである。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ミクロンオーダーからナノオーダーにわたるインプリント技術に用いられる金型に関する。ならびに、前記金型を用いたインプリント方法に関する。

【背景技術】

【0002】

従来より、樹脂などの基材表面に、ミクロンオーダーからナノオーダーにわたる微細加工を施したい際には、フォトリソグラフィーなどの薄膜微細加工技術が用いられていた。しかしながら、薄膜微細加工技術には高額な設備投資が必要であり、また、加工費自体も高額であり、かつ加工時間も要するという問題があった。

【0003】

そこで、近年では薄膜微細加工技術に替わりインプリント技術が発達してきている。インプリント技術とは、所定の微細なパターンを有する金型をまず準備し、この金型を樹脂などの基材に押し当てることにより、所定の微細パターンを基材に転写する技術である。よって、金型作製には微細加工技術が必要なものの、一旦金型が完成すれば、パターン転写の工程は簡便で低コストである。

【0004】

インプリント技術には、インプリント用の金型の作製が肝要となる。たとえば、特許文献1では、石英ガラスからなる基体に対し、フォトリソグラフィーまたは電子線リソグラフィーによる微細加工技術を用いて、凹凸パターンを形成している。

【特許文献1】特開2007−258419号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のインプリント用金型において、たとえば耐磨耗性を向上するために、表面にめっき等により金属膜をコートすることも可能である。しかしながら、ミクロンオーダーからナノオーダーの微細な凹凸パターンに対して、一様に均一なめっき膜を形成するのは困難であるため、耐磨耗性が不十分であった。

【0006】

また、特許文献1に記載のインプリント用金型においては、金型を基材に押し当てパターンを転写した後に離型する際、まだまだ離型性が悪いという欠点がある。

【0007】

そこで、この発明の目的は、上記のような問題を解決し得る、インプリント用金型を提供することにある。

【0008】

この発明の他の目的は、上述したインプリント用金型を用いたインプリント方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、表面に平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備えるインプリント用金型である。

【0010】

また、本発明のインプリント用金型は、前記金属の主成分がNiであることが好ましい。

【0011】

また本発明は、前記金型を基材に押し当てることにより、基材上に柱状構造体を形成する工程を有するインプリント方法にも向けられる。前記基材はたとえば樹脂であることが好ましい。

【発明の効果】

【0012】

本発明のインプリント金型によれば、その微細パターンが多孔質金属めっき膜そのものからなるため、樹脂などの基材に押圧された後の離型性が良くなる。また、特に金型の表面に離型剤を塗布しなくても、十分な離型作用が得られることがある。

【0013】

また、本発明のインプリント用金型によれば、その微細パターンが多孔質めっき膜そのものからなるため、微細パターン表面における非金属部分がなく、耐摩耗性が強くなる。さらに、金属の主成分がNiである場合は、より耐磨耗性、耐久性が強くなる。

【0014】

さらに、本発明のインプリント用金型は、その微細パターンが多孔質めっき膜そのものからなるため、微細パターン形成に薄膜微細加工技術を用いる必要がなく、安価にかつ簡便に入手される。したがって、本発明のインプリント用金型を用いたインプリント方法においては、仮に多くの種類のパターンが必要であっても、安価にかつ簡便に多数のインプリント用金型を用意することが可能である。

【0015】

そして、バイオセンサなどのデバイスにおいてはミクロンオーダーからナノオーダーの樹脂からなる柱状構造物が必要であるが、要求される寸法精度は比較的低い。したがって、本発明の安価なインプリント方法を用いることにより、バイオセンサなどのデバイスを安価に製造することが可能である。

【発明を実施するための最良の形態】

【0016】

本発明のインプリント用金型は、表面に平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備えることを特徴とする。すなわち、微細パターンに必要な凹凸部分に、多孔質金属めっき膜中の気孔を利用したものである。従来技術にあるような、予め微細加工技術を施された微細パターンを有する基体の上に通常のめっき膜をコーティングしたものは除かれる。

【0017】

この多孔質金属めっき膜には、膜中にミクロンオーダーからナノオーダーの多数の気孔が存在している。この気孔はめっき膜の表面にも開口しており、このめっき膜表面を正面からみたときの開口部の平均径が10μm以下である。

【0018】

なお、本発明のインプリント用金型は、少なくとも前記の多孔質金属めっき膜を備えるが、これに加えて支持基体などを付加しても構わない。

【0019】

さらに、本発明のインプリント用金型は、離型性に優れるため、表面に離型剤を形成しないものもある。離型剤を使用しないぶん、耐磨耗性にも優れることになる。

【0020】

次に、本発明のインプリント用金型を用いたインプリント方法について説明する。

【0021】

本発明のインプリント方法は、本発明のインプリント用金型を用いること以外は、通常のインプリント方法と違いはない。すなわち、樹脂などの基材の表面に本発明のインプリント用金型が押し当てられると、基材の樹脂が多孔質金属めっき膜の表面に開口した気孔へ流動する。そして、金型が離型された後に、たとえば樹脂の柱状構造体が形成される。

【0022】

この柱状構造体の形状は当然ながら多孔質金属めっき膜の気孔の形状に依存する。よって、多孔質金属めっきの条件を変化させることで気孔の形状を制御することにより、様々な形状、大きさの柱状構造体を形成することが可能である。

【実施例】

【0023】

[実施例1]まず、50×50mm、厚み0.635mmのアルミナ基板を用意した。このアルミナ基板の表面に、通常用いられる方法にて、無電解めっきの触媒核となるPd微粒子をアルミナ基板表面に付着させた。

【0024】

上記前処理の完了したアルミナ基板を、以下に示す無電解Niめっき浴に30分間浸漬させ、アルミナ基板の表面に多孔質Niめっき膜を形成した。

【0025】

塩化ニッケル 0.08mol/L

次亜リン酸ナトリウム 0.19mol/L

クエン酸 0.05mol/L

塩化アンモニウム 0.65mol/L

アセチレン系添加剤 1g/L

pH 9.5

浴温度 80℃

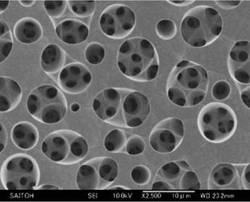

形成された多孔質Niめっき膜を80℃において乾燥させた。このようにして、インプリント用の金型を作製した。得られた多孔質めっき膜の表面をSEM(走査型電子顕微鏡)を用いて観察した。この観察写真を図1に示す。

【0026】

次に、60×60mm、厚さ2mmのポリプロピレン製のプレート上に、上記インプリント用金型をセットし、温度60℃において、196MPaの圧力で180秒間加圧した。そして、温度を常温に戻し、インプリント用金型をプレートから離した。このようにして、ポリプロピレン性の柱状構造体を得た。

【0027】

この柱状構造体をSEMにより観察した。鉛直方向からみた表面の観察写真を図2に、鉛直方向から45℃傾斜した方向からみた表面の観察写真を図3に示す。

【0028】

[実施例2]実施例1と同様のアルミナ基板を用意し、実施例1と同様の方法によって、アルミナ基板に前処理を行った。

【0029】

上記前処理の完了したアルミナ基板を、以下に示す無電解Niめっき浴に30分間浸漬させ、アルミナ基板の表面に多孔質Niめっき膜を形成した。

【0030】

ICPニコロンGM−NPE(奥野製薬工業製)

アセチレン系添加剤 1g/L

pH 4.6

浴温度 80℃

形成された多孔質Niめっき膜を80℃において乾燥させた。このようにして、インプリント用の金型を作製した。得られた多孔質めっき膜の表面をSEM(走査型電子顕微鏡)を用いて観察した。この観察写真を図4に示す。多孔質といえども、実施例1とは異なる形状、大きさの多孔質Niめっき膜が得られた。

【0031】

次に、実施例1と同じポリプロピレン製のプレート上に、上記インプリント用金型をセットし、温度60℃において、196MPaの圧力で180秒間加圧した。そして、温度を常温に戻し、インプリント用金型をプレートから離した。このようにして、ポリプロピレン性の柱状構造体を得た。

【0032】

この柱状構造体をSEMにより観察した。鉛直方向からみた表面の観察写真を図5に、鉛直方向から45°傾斜した方向からみた表面の観察写真を図6に示す。実施例1とは異なる大きさ、形状の柱状構造体が得られた。

【0033】

[実施例3]実施例1と同様のアルミナ基板を用意し、実施例1と同様の方法によって、アルミナ基板に前処理を行った。

【0034】

上記前処理の完了したアルミナ基板を、以下に示す無電解Niめっき浴に30分間浸漬させ、アルミナ基板の表面に多孔質Niめっき膜を形成した。

【0035】

ICPニコロンFPF(奥野製薬工業製)

アセチレン系添加剤 1g/L

pH 6.5

浴温度 80℃

形成された多孔質Niめっき膜を80℃において乾燥させた。このようにして、インプリント用の金型を作製した。得られた多孔質めっき膜の表面をSEM(走査型電子顕微鏡)を用いて観察した。この観察写真を図7に示す。多孔質といえども、実施例1および2とは異なる形状、大きさの多孔質Niめっき膜が得られた。

【0036】

次に、実施例1と同じポリプロピレン製のプレート上に、上記インプリント用金型をセットし、温度60℃において、196MPaの圧力で180秒間加圧した。そして、温度を常温に戻し、インプリント用金型をプレートから離した。このようにして、ポリプロピレン性の柱状構造体を得た。

【0037】

この柱状構造体をSEMにより観察した。鉛直方向からみた表面の観察写真を図8に、鉛直方向から45°傾斜した方向からみた表面の観察写真を図9に示す。実施例1とは異なる大きさ、形状の柱状構造体が得られた。

【図面の簡単な説明】

【0038】

【図1】実施例1における多孔質Niめっき膜の表面のSEM写真である。

【図2】実施例1における柱状構造体の表面を鉛直方向からみたSEM写真である。

【図3】実施例1における柱状構造体の表面を鉛直方向から45°傾斜した方向からみたSEM写真である。

【図4】実施例2における多孔質Niめっき膜の表面のSEM写真である。

【図5】実施例2における柱状構造体の表面を鉛直方向からみたSEM写真である。

【図6】実施例2における柱状構造体の表面を鉛直方向から45°傾斜した方向からみたSEM写真である。

【図7】実施例3における多孔質Niめっき膜の表面のSEM写真である。

【図8】実施例3における柱状構造体の表面を鉛直方向からみたSEM写真である。

【図9】実施例3における柱状構造体の表面を鉛直方向から45°傾斜した方向からみたSEM写真である。

【技術分野】

【0001】

この発明は、ミクロンオーダーからナノオーダーにわたるインプリント技術に用いられる金型に関する。ならびに、前記金型を用いたインプリント方法に関する。

【背景技術】

【0002】

従来より、樹脂などの基材表面に、ミクロンオーダーからナノオーダーにわたる微細加工を施したい際には、フォトリソグラフィーなどの薄膜微細加工技術が用いられていた。しかしながら、薄膜微細加工技術には高額な設備投資が必要であり、また、加工費自体も高額であり、かつ加工時間も要するという問題があった。

【0003】

そこで、近年では薄膜微細加工技術に替わりインプリント技術が発達してきている。インプリント技術とは、所定の微細なパターンを有する金型をまず準備し、この金型を樹脂などの基材に押し当てることにより、所定の微細パターンを基材に転写する技術である。よって、金型作製には微細加工技術が必要なものの、一旦金型が完成すれば、パターン転写の工程は簡便で低コストである。

【0004】

インプリント技術には、インプリント用の金型の作製が肝要となる。たとえば、特許文献1では、石英ガラスからなる基体に対し、フォトリソグラフィーまたは電子線リソグラフィーによる微細加工技術を用いて、凹凸パターンを形成している。

【特許文献1】特開2007−258419号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のインプリント用金型において、たとえば耐磨耗性を向上するために、表面にめっき等により金属膜をコートすることも可能である。しかしながら、ミクロンオーダーからナノオーダーの微細な凹凸パターンに対して、一様に均一なめっき膜を形成するのは困難であるため、耐磨耗性が不十分であった。

【0006】

また、特許文献1に記載のインプリント用金型においては、金型を基材に押し当てパターンを転写した後に離型する際、まだまだ離型性が悪いという欠点がある。

【0007】

そこで、この発明の目的は、上記のような問題を解決し得る、インプリント用金型を提供することにある。

【0008】

この発明の他の目的は、上述したインプリント用金型を用いたインプリント方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、表面に平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備えるインプリント用金型である。

【0010】

また、本発明のインプリント用金型は、前記金属の主成分がNiであることが好ましい。

【0011】

また本発明は、前記金型を基材に押し当てることにより、基材上に柱状構造体を形成する工程を有するインプリント方法にも向けられる。前記基材はたとえば樹脂であることが好ましい。

【発明の効果】

【0012】

本発明のインプリント金型によれば、その微細パターンが多孔質金属めっき膜そのものからなるため、樹脂などの基材に押圧された後の離型性が良くなる。また、特に金型の表面に離型剤を塗布しなくても、十分な離型作用が得られることがある。

【0013】

また、本発明のインプリント用金型によれば、その微細パターンが多孔質めっき膜そのものからなるため、微細パターン表面における非金属部分がなく、耐摩耗性が強くなる。さらに、金属の主成分がNiである場合は、より耐磨耗性、耐久性が強くなる。

【0014】

さらに、本発明のインプリント用金型は、その微細パターンが多孔質めっき膜そのものからなるため、微細パターン形成に薄膜微細加工技術を用いる必要がなく、安価にかつ簡便に入手される。したがって、本発明のインプリント用金型を用いたインプリント方法においては、仮に多くの種類のパターンが必要であっても、安価にかつ簡便に多数のインプリント用金型を用意することが可能である。

【0015】

そして、バイオセンサなどのデバイスにおいてはミクロンオーダーからナノオーダーの樹脂からなる柱状構造物が必要であるが、要求される寸法精度は比較的低い。したがって、本発明の安価なインプリント方法を用いることにより、バイオセンサなどのデバイスを安価に製造することが可能である。

【発明を実施するための最良の形態】

【0016】

本発明のインプリント用金型は、表面に平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備えることを特徴とする。すなわち、微細パターンに必要な凹凸部分に、多孔質金属めっき膜中の気孔を利用したものである。従来技術にあるような、予め微細加工技術を施された微細パターンを有する基体の上に通常のめっき膜をコーティングしたものは除かれる。

【0017】

この多孔質金属めっき膜には、膜中にミクロンオーダーからナノオーダーの多数の気孔が存在している。この気孔はめっき膜の表面にも開口しており、このめっき膜表面を正面からみたときの開口部の平均径が10μm以下である。

【0018】

なお、本発明のインプリント用金型は、少なくとも前記の多孔質金属めっき膜を備えるが、これに加えて支持基体などを付加しても構わない。

【0019】

さらに、本発明のインプリント用金型は、離型性に優れるため、表面に離型剤を形成しないものもある。離型剤を使用しないぶん、耐磨耗性にも優れることになる。

【0020】

次に、本発明のインプリント用金型を用いたインプリント方法について説明する。

【0021】

本発明のインプリント方法は、本発明のインプリント用金型を用いること以外は、通常のインプリント方法と違いはない。すなわち、樹脂などの基材の表面に本発明のインプリント用金型が押し当てられると、基材の樹脂が多孔質金属めっき膜の表面に開口した気孔へ流動する。そして、金型が離型された後に、たとえば樹脂の柱状構造体が形成される。

【0022】

この柱状構造体の形状は当然ながら多孔質金属めっき膜の気孔の形状に依存する。よって、多孔質金属めっきの条件を変化させることで気孔の形状を制御することにより、様々な形状、大きさの柱状構造体を形成することが可能である。

【実施例】

【0023】

[実施例1]まず、50×50mm、厚み0.635mmのアルミナ基板を用意した。このアルミナ基板の表面に、通常用いられる方法にて、無電解めっきの触媒核となるPd微粒子をアルミナ基板表面に付着させた。

【0024】

上記前処理の完了したアルミナ基板を、以下に示す無電解Niめっき浴に30分間浸漬させ、アルミナ基板の表面に多孔質Niめっき膜を形成した。

【0025】

塩化ニッケル 0.08mol/L

次亜リン酸ナトリウム 0.19mol/L

クエン酸 0.05mol/L

塩化アンモニウム 0.65mol/L

アセチレン系添加剤 1g/L

pH 9.5

浴温度 80℃

形成された多孔質Niめっき膜を80℃において乾燥させた。このようにして、インプリント用の金型を作製した。得られた多孔質めっき膜の表面をSEM(走査型電子顕微鏡)を用いて観察した。この観察写真を図1に示す。

【0026】

次に、60×60mm、厚さ2mmのポリプロピレン製のプレート上に、上記インプリント用金型をセットし、温度60℃において、196MPaの圧力で180秒間加圧した。そして、温度を常温に戻し、インプリント用金型をプレートから離した。このようにして、ポリプロピレン性の柱状構造体を得た。

【0027】

この柱状構造体をSEMにより観察した。鉛直方向からみた表面の観察写真を図2に、鉛直方向から45℃傾斜した方向からみた表面の観察写真を図3に示す。

【0028】

[実施例2]実施例1と同様のアルミナ基板を用意し、実施例1と同様の方法によって、アルミナ基板に前処理を行った。

【0029】

上記前処理の完了したアルミナ基板を、以下に示す無電解Niめっき浴に30分間浸漬させ、アルミナ基板の表面に多孔質Niめっき膜を形成した。

【0030】

ICPニコロンGM−NPE(奥野製薬工業製)

アセチレン系添加剤 1g/L

pH 4.6

浴温度 80℃

形成された多孔質Niめっき膜を80℃において乾燥させた。このようにして、インプリント用の金型を作製した。得られた多孔質めっき膜の表面をSEM(走査型電子顕微鏡)を用いて観察した。この観察写真を図4に示す。多孔質といえども、実施例1とは異なる形状、大きさの多孔質Niめっき膜が得られた。

【0031】

次に、実施例1と同じポリプロピレン製のプレート上に、上記インプリント用金型をセットし、温度60℃において、196MPaの圧力で180秒間加圧した。そして、温度を常温に戻し、インプリント用金型をプレートから離した。このようにして、ポリプロピレン性の柱状構造体を得た。

【0032】

この柱状構造体をSEMにより観察した。鉛直方向からみた表面の観察写真を図5に、鉛直方向から45°傾斜した方向からみた表面の観察写真を図6に示す。実施例1とは異なる大きさ、形状の柱状構造体が得られた。

【0033】

[実施例3]実施例1と同様のアルミナ基板を用意し、実施例1と同様の方法によって、アルミナ基板に前処理を行った。

【0034】

上記前処理の完了したアルミナ基板を、以下に示す無電解Niめっき浴に30分間浸漬させ、アルミナ基板の表面に多孔質Niめっき膜を形成した。

【0035】

ICPニコロンFPF(奥野製薬工業製)

アセチレン系添加剤 1g/L

pH 6.5

浴温度 80℃

形成された多孔質Niめっき膜を80℃において乾燥させた。このようにして、インプリント用の金型を作製した。得られた多孔質めっき膜の表面をSEM(走査型電子顕微鏡)を用いて観察した。この観察写真を図7に示す。多孔質といえども、実施例1および2とは異なる形状、大きさの多孔質Niめっき膜が得られた。

【0036】

次に、実施例1と同じポリプロピレン製のプレート上に、上記インプリント用金型をセットし、温度60℃において、196MPaの圧力で180秒間加圧した。そして、温度を常温に戻し、インプリント用金型をプレートから離した。このようにして、ポリプロピレン性の柱状構造体を得た。

【0037】

この柱状構造体をSEMにより観察した。鉛直方向からみた表面の観察写真を図8に、鉛直方向から45°傾斜した方向からみた表面の観察写真を図9に示す。実施例1とは異なる大きさ、形状の柱状構造体が得られた。

【図面の簡単な説明】

【0038】

【図1】実施例1における多孔質Niめっき膜の表面のSEM写真である。

【図2】実施例1における柱状構造体の表面を鉛直方向からみたSEM写真である。

【図3】実施例1における柱状構造体の表面を鉛直方向から45°傾斜した方向からみたSEM写真である。

【図4】実施例2における多孔質Niめっき膜の表面のSEM写真である。

【図5】実施例2における柱状構造体の表面を鉛直方向からみたSEM写真である。

【図6】実施例2における柱状構造体の表面を鉛直方向から45°傾斜した方向からみたSEM写真である。

【図7】実施例3における多孔質Niめっき膜の表面のSEM写真である。

【図8】実施例3における柱状構造体の表面を鉛直方向からみたSEM写真である。

【図9】実施例3における柱状構造体の表面を鉛直方向から45°傾斜した方向からみたSEM写真である。

【特許請求の範囲】

【請求項1】

平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備える、インプリント用金型。

【請求項2】

前記金属の主成分がNiである、請求項1に記載のインプリント用金型。

【請求項3】

請求項1または2に記載のインプリント用金型を基材に押し当てることにより、基材上に柱状構造体を形成する工程を有する、インプリント方法。

【請求項4】

前記基材が樹脂である、請求項3に記載のインプリント方法。

【請求項1】

平均孔径が10μm以下の気孔を有する多孔質金属めっき膜を備える、インプリント用金型。

【請求項2】

前記金属の主成分がNiである、請求項1に記載のインプリント用金型。

【請求項3】

請求項1または2に記載のインプリント用金型を基材に押し当てることにより、基材上に柱状構造体を形成する工程を有する、インプリント方法。

【請求項4】

前記基材が樹脂である、請求項3に記載のインプリント方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−220397(P2009−220397A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−67331(P2008−67331)

【出願日】平成20年3月17日(2008.3.17)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月17日(2008.3.17)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]