インプリント装置及びデバイス製造方法

【課題】インプリント装置において、基板を回転させることによって基板上にレジストを供給し、かつ揮発性レジストの蒸発成分比の変化を低減し、基板上のレジストの状態を維持した装置を提供する。更には、回転供給時の余剰レジストを用いることにより、コストを削減する。

【解決手段】インプリント装置は、基板11上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることでインプリント材にパターンを転写するインプリント装置であって、基板11上にインプリント材の供給が行われる供給部1と、インプリント材にパターンの転写が行われるインプリント部3と、基板上にインプリント材を供給して生じた余剰インプリント材を回収する回収部5と、を有し、回収部5から余剰インプリント材の蒸気をインプリント装置の内部に供給する。

【解決手段】インプリント装置は、基板11上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることでインプリント材にパターンを転写するインプリント装置であって、基板11上にインプリント材の供給が行われる供給部1と、インプリント材にパターンの転写が行われるインプリント部3と、基板上にインプリント材を供給して生じた余剰インプリント材を回収する回収部5と、を有し、回収部5から余剰インプリント材の蒸気をインプリント装置の内部に供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は型に形成されたパターンを、基板上に供給されたインプリント材に転写するインプリント装置及びデバイス製造方法に関する。

【背景技術】

【0002】

インプリント技術は、電子線描画装置等を用いてパターンが形成された型(モールド)をインプリント材(レジスト)が供給(塗布)された基板に押し付けることによってパターンを形成する技術である。

【0003】

従来のインプリント技術では、基板上の複数のショットに対して1ショット毎にレジストを供給する。ここで、ショットとはモールドに形成されたパターンが転写される基板上の1つの領域のことを示す。ショットに供給されたレジストに型を押し付けた後に、レジストを硬化させることで型のパターンをレジストに転写する。このようなレジストの供給とパターンの転写を繰り返すことによって、基板上の複数のショットの全てにパターンを転写することができる(特許文献1)。

【0004】

しかし、特許文献1に開示されている方法ではインプリントに多大な時間を要していたために、スループットが低下していた。そのため、予めレジストをスピンコートによって基板上の全面に供給する方法が検討されている。全面にレジストが供給された後、1ショット毎にパターンの転写を繰り返すことによってスループットの低下を防ぐ。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許2009/0115110号公報

【特許文献2】特開2006−352121号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、スピンコートによって基板上の全面にレジストを供給する場合、基板の表面からこぼれ落ちる余剰レジストが生じる。この余剰レジストは、従来廃棄されており、有効に利用することができなかった。

【0007】

そこで、本発明はレジストを基板上に供給する際に生じる余剰レジストを有効に利用するインプリント装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のインプリント装置は、基板上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることでインプリント材にパターンを転写するインプリント装置であって、基板上にインプリント材の供給が行われる供給部と、インプリント材にパターンの転写が行われるインプリント部と、基板上にインプリント材を供給して生じた余剰インプリント材を回収する回収部と、を有し、回収部から余剰インプリント材の蒸気をインプリント装置の内部に供給することを特徴とする。

【発明の効果】

【0009】

本発明は、レジストを基板上に供給する際に生じる余剰レジストを有効に利用することができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態のインプリント装置を示す概略図である。

【図2】本発明のインプリント工程を説明するための概略図である。

【図3】従来のインプリント工程を説明するための概略図である。

【図4】第2実施形態のインプリント装置を示す概略図である。

【発明を実施するための形態】

【0011】

以下に、本発明の好ましい実施形態を添付の図面に基づいて詳細を説明する。

【0012】

〔第1実施形態〕

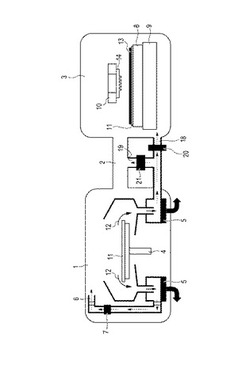

図1は本実施形態のインプリント装置の概略図である。図1に示したインプリント装置は、レジスト供給部1、基板搬送部2、インプリント部3からなる。

【0013】

レジスト供給部1は、基板11上にインプリント材としてのレジストを供給するスピンナー4、余剰レジスト12をためるレジストタンク5、レジスト蒸気供給部6からなる。ここで、レジスト供給部1とはスピンナー4やレジストタンク5が備えられた空間を示す。レジスト供給部1でレジストの供給が行われる。本実施形態では、基板11上にレジストを供給する装置として、基板11を回転させることにより表面全体にレジストを供給するスピンナー4を用いて説明する。レジストを供給する装置は、スピンナーに限らず他の供給装置を用いても良い。また、レジスト蒸気供給部6には、パーティクルフィルター7を設けてもよい。レジストタンク5から揮発したレジスト蒸気は、パーティクルフィルター7を透過して、レジスト蒸気供給部6からレジスト供給部1に供給される。パーティクルフィルター7を設けることにより、レジスト蒸気にパーティクルの混入を低減することができる。レジスト供給部1は、レジスト蒸気供給部6から供給される蒸気により、レジストの蒸気を含む環境となっている。

【0014】

レジスト供給部1と基板搬送部2、インプリント部3のそれぞれの空間はインプリント装置の内部でつながっている。レジスト供給部1でレジストが供給された基板は基板搬送部2を通過してインプリント部3へ搬送される。レジストの供給からパターンが転写されるまでインプリント装置の外へ出ることはなく、インプリント装置内部で行うことができる。

【0015】

インプリント部3とは基板を保持する基板チャック8やモールドを保持するモールドチャック10が備えられた空間を示す。インプリント部3で基板上に供給されたレジストにパターンの転写が行われる。基板搬送部2とはレジスト供給部1とインプリント部3をつなぐ空間を示す。基板搬送部2の空間を基板が移動する。レジスト供給部1で基板を保持するステージと、インプリント部3で基板を保持するステージとは異なる。レジスト供給部1からインプリント部3へ基板を搬送するには不図示の搬送機構によって行われる。

【0016】

また、必ずしもレジスト供給部1、基板搬送部2とインプリント部3のそれぞれの空間はインプリント装置の内部は常につながっていなくてもよい。各部が仕切られており、基板が移動するときのみ内部がつながるようにしてもよい。レジスト供給部がインプリント装置とは別の装置である場合も、基板が移動するときに各部をつなげることで、基板は限られた空間のみ移動することができる。

【0017】

本実施形態では、レジストとして紫外線光(UV光)を照射することによって硬化する硬化性樹脂を用いた場合について説明をする。

【0018】

レジスト供給部1の内部がレジストの蒸気環境において、基板11の被加工面上にインプリント材としてのレジストを供給する。レジストは一般的に複数の成分よりなる。レジストを不図示のノズルから基板11上に塗布し、スピンナー4で基板11を回転させることによって被加工面上の全面にレジストを供給する。こうして、レジスト層13を形成する。

【0019】

スピンナー4を用いて基板上にレジストを供給すると、基板上からこぼれ落ちるレジストが生じる。基板上からこぼれ落ちて、レジスト層13の形成に利用されなかった余剰レジスト12(余剰インプリント材)は、レジストタンク5(回収部)によって回収される。余剰レジスト12とは、基板上に塗布されたレジストのうち、スピンナー4によってレジスト層13を形成する際に余ったレジストである。レジストタンク5によって回収された余剰レジスト12を用いて、レジスト蒸気供給部6からレジストの蒸気が供給される。図1において実線の矢印は余剰レジスト12の動きを示し、破線はレジスト蒸気の動きを示す。

【0020】

余剰レジスト12は、蒸気をとりだしたのちは、成分比が変化してしまう可能性があるので、廃棄される。廃棄のタイミングとして例えば、レジストタンク5の重量を計測し、所定の重さに満たないときに余剰レジストを廃棄する。また、レジスト供給部1内の気体に含まれる成分比を計測し、基板11に供給されたレジストに揮発の恐れがある環境に近づいた場合には余剰レジスト12の成分比が変化している恐れがある。そのため、余剰レジストを廃棄して、新しいレジストを供給する。

【0021】

また、レジストの供給後に基板の裏面や側面を洗浄する際には、レジストタンク5に洗浄液が混入しないように、ふたを設けていても良い。

【0022】

次にレジストが供給された基板11は、基板搬送部2を通過し、インプリント部3まで搬送される。従来の光露光では、レジストの供給から露光までの環境は、アンモニアなどのアミン類の混入は問題とされていた。しかし、レジスト自体が揮発して成分比が変化することは課題とはされていなかった。

【0023】

本実施形態では、レジストの成分比を維持するために、基板搬送部2、インプリント部3に、レジスト蒸気供給部18、19が設けられている。レジスト蒸気供給部から余剰レジスト12を利用したレジストの蒸気を供給することができ、基板搬送部2とインプリント部3をレジストの蒸気環境にする。また、レジスト蒸気供給部18、19にはそれぞれ、パーティクルフィルター20、21を設けることができる。レジストタンク5から揮発したレジスト蒸気はパーティクルフィルター20、21を透過して、レジスト蒸気供給部18、19から基板搬送部2及びインプリント部3の内部に供給される。

【0024】

インプリント部3は、基板11を保持する基板チャック8と基板を移動させるステージ9、パターンが形成されたモールド14とモールド14を保持するモールドチャック10からなる。また、インプリント部3には不図示のアライメント機構なども搭載される。

【0025】

次に、インプリント部3でレジストが供給された基板上にパターンを形成する方法について説明する。図2は本実施形態のインプリント工程を説明する概略図である。

【0026】

図2(a)のように、レジスト供給部1でレジストが供給され、レジスト層13が形成された基板11が基板搬送部2を通過して、インプリント部3に搬入される。

【0027】

図2(b)のように、パターンが形成されたモールド14と基板11を対峙させる。このとき、不図示のアライメントスコープによりモールドに形成されたパターンとパターンを転写する基板11上のショット領域の位置を検出し、モールドと基板の位置合わせをする。

【0028】

図2(c)のように、モールド14に形成されたパターンとレジスト層13を接触させる。基板11またはモールド14(型)の一方を他方に押し付けてもよいし、基板11とモールド14を互いに押し付け合うように接触させてもよい。この工程をここでは押印工程と呼ぶ。モールド14に形成された凹凸のパターンにそってレジストが充填する。

【0029】

レジストがパターンに充填した後に、図2(d)のように、光15を照射する。光を照射することによってパターンに充填したレジストを硬化させる。この工程をここでは硬化工程と呼ぶ。光15の波長は使用するレジストに応じて決定する。また、モールドをレジストに接触させた状態で光を照射するために、モールドは石英などの光を透過する部材で作られる。

【0030】

また、基板上に供給されたレジストのうち、パターンを転写したい領域以外のレジストは硬化しては困るため、光が照射されないようにする必要がある。そこで、インプリント部3には、任意の箇所を光15で照射するための遮光部を備えていてもよい。こうすることで、基板の全面にレジストを供給した場合でも、パターンを転写したい領域のレジストを選択的に硬化させることができる。

【0031】

光を照射した後、図2(e)のように、モールド14とレジスト層13を引き離す。モールドに形成された凹凸パターンが反転した状態で凹凸パターンが基板11上に転写される。この工程をここでは離型工程呼ぶ。

【0032】

離型工程の後、再び図2(b)のように、次にパターンを転写するショット領域で基板とモールドの位置合わせを行う。そして、図2(b)〜(e)に示した工程を繰り返すことによって、図2(f)のように、基板上の全てのショットにパターンを転写する。ステージ9の動きとしては、従来の光を用いた露光装置と同様にステップ&リピートを行うため、インプリント工程の生産性が向上する。

【0033】

図2に示したインプリント工程が行われる間、インプリント部3は、レジスト蒸気供給部18からレジストの蒸気が供給される。

【0034】

光を照射する前のレジスト層13は複数の成分よりなる硬化性樹脂であり、凹凸のパターンにそって充填するために、従来の光露光で用いるレジストと比較して低分子量で、揮発性である。一般的にインプリント技術で用いられるレジストは粘性が低い。1ショットごとにレジストを供給してパターンを転写する場合にくらべ、基板全面にレジストを供給した場合は、レジストの揮発により膜厚が低下する恐れがあった。また、複数の成分からなるレジストの各成分の蒸気圧が異なることによりレジストの成分比が変化する可能性があった。

【0035】

図3は1ショットごとにレジストを供給する場合のプロセスを説明する概略図である。図3(a)のように、レジストを供給するディスペンサ16を用いて、基板11上にレジスト22を1ショット分の量を供給する。次に、図3(b)のように、レジストを供給したインプリント領域まで移動し位置合わせする。次に、図3(c)に示すように、石英からなるモールド14を押し付け、図3(d)のように光15を照射し、レジスト22を硬化させる。硬化させた後、図3(e)のように、モールド14をレジストから離型させる。こうして、レジストにパターンが形成される。この図3(a)〜(e)までの工程を繰り返し、図3(f)のように、基板上の全てのショットにパターンを転写する。

【0036】

1ショットごとにレジスト供給領域への移動とレジスト供給さらにインプリント領域への移動とインプリント工程が必要であり、インプリントに多大な時間を要する。なお、図3に記載の方法は、レジストを供給する際に余剰レジストが発生しない。そのため、余剰レジストを用いてレジスト蒸気をインプリント装置内に供給することはできない。

【0037】

また、従来の光を用いた露光装置は、使用するレジストの感光部と非感光部の現像液への溶解性の違いでパターンを形成している。光を用いた露光装置で使用するレジストの特徴として、その主成分は比較的高分子量のものであり、溶媒に溶かしてからスピンコートするという手法で基板全体にレジストを供給していた。その後、1カセット分(一般的には25枚)の基板にレジストを供給してから露光装置へ搬入する。レジストの供給から露光までにレジストの性質が大きく変化することが無いので、レジストを供給した後の時間を気にする必要がなかった。余剰レジストについても廃棄するだけであった。

【0038】

一方、インプリント技術で使用するレジストの成分は従来の光露光で用いるレジストと比較して低分子量である。一般的に低分子量の材料は揮発しやすい。レジストの成分が揮発してしまうと、基板上に転写されるパターンが設計通りに形成することができない恐れがある。

【0039】

本実施形態のレジストを供給する方法は、基板全面に一括でレジストを供給する方法である。そのため、レジストの供給から全てのショットにパターンの形成まで時間がかかる。そこで、レジスト成分の揮発を防ぎ、所望の膜厚や組成を維持するために、インプリントが行われる空間にレジスト蒸気を導入するという手法が提案されている(特許文献2)。

【0040】

しかし、レジストに含まれる成分をインプリントが行われる空間に導入するだけでは、最適に調合されたレジストの成分比を維持することができない恐れがある。最初に基板全体にレジストを供給し、インプリントを連続して行う装置でかつ高い精度を維持するためには、インプリントが行われる空間のみならず、レジストが供給される空間、基板が搬送される空間もレジストの成分が変化しないようにする必要がある。

【0041】

本実施形態では、レジスト供給部1、基板搬送部2、インプリント部3のすべてをレジスト蒸気の環境にすることができる。供給中、搬送中、インプリント中において、揮発性レジストの成分比の変化を低減する。このため、基板に供給されたレジストの揮発を低減することができる。レジスト供給時の余剰レジスト12を利用することにより、安価でかつ高精度なパターン形成を実現することができる。

【0042】

インプリント装置の立ち上げ時には、余剰レジスト12が無い場合や不足する場合がある。この場合、余剰レジスト12の代わりに新規のレジストを使用し、インプリント装置の内部にレジストの蒸気を供給してもよい。

【0043】

また、レジストに含まれる複数の成分のうち、揮発成分をレジストタンク5に追加することにより、余剰レジスト12の不足分を補うことができる。基板上に供給されたレジストの揮発を防ぐためには、レジストの蒸気圧と同等となるように、レジストを構成する揮発成分と同等の比率で各揮発成分を追加した方がよい。インプリント装置内部の気体に含まれる成分を計測し、必要な揮発成分を追加してもよい。

【0044】

更に、余剰レジスト12が不足する場合、レジスト供給部1に近い順(レジスト供給部1→基板搬送部2→インプリント部3)に余剰レジストを使用する。レジスト供給部1から最も遠いインプリント部3は、新規のレジストまたは、揮発成分のみを調整した液を用いてもよい。

【0045】

〔第2実施形態〕

つぎに、図4に基づいて第2実施形態のインプリント装置について説明する。図4は、インプリント装置の概略図である。本実施形態のインプリント装置は第1実施形態と同じく、レジスト供給部1、基板搬送部2、インプリント部3からなる。第1実施形態と符号が同じものについては説明を省略する。

【0046】

レジスト供給部1でレジストを供給する際に発生する余剰レジスト12(余剰インプリント材)は、回収部によって回収される。本実施形態では回収部としてレジスト皿17を用いる。基板11上にレジスト供給する方法は第1実施形態と同様にスピンナー4を用いて基板11を回転させながらレジスト層13を形成する。

【0047】

余剰レジスト12が入ったレジスト皿17をレジストの蒸気が必要な環境に移動させる。移動の際にレジスト皿17を密閉し、レジスト皿17を移動させた各場所で解放してもよい。移動させた各場所でレジスト皿から余剰レジストが揮発することによって、レジストの蒸気を供給する。レジストの蒸気を発生させたい場所にレジスト皿を配置することで、余剰レジストからレジストの蒸気が生じる。上述したように、インプリント技術で用いられるレジストは揮発(蒸発)しやすく、特別な手段を用いることなくレジストの蒸気を供給することができる。

【0048】

インプリント装置内にはレジスト皿17の移動させる移動手段が必要となる。図4において、実線の矢印は余剰レジストの動きを示し、点線はレジスト皿17の動きを示している。

【0049】

余剰レジストが入ったレジスト皿17を、レジスト供給部1、基板搬送部2、インプリント部3のそれぞれに搬入する。図4にはレジスト皿が2つしか書かれていないが、余剰レジスト12の量や、インプリント装置内に配置するレジスト皿の箇所に応じて適宜決めればよい。

【0050】

インプリント装置内の所定の箇所にレジスト皿17を移動させることができるので、所定の空間だけレジストの蒸気を供給することができる。少なくとも基板が実際に移動する箇所にレジストの蒸気が供給されるようにする。第1実施形態と比較して効率よくインプリント装置にレジストの蒸気を供給することができる。このため、第1実施形態と比較して必要なレジストを少量にすることができる。

【0051】

レジストに含まれる複数の成分はそれぞれ、飽和蒸気圧が異なるために揮発のしやすさが異なる。揮発のしやすい成分が大きな割合でレジストから揮発することによって、レジスト皿17の余剰レジスト12は、その成分比が変化してしまう可能性がある。成分比が変化してしまうことにより、インプリント装置内をレジストの蒸気環境とすることができなくなり、基板上に供給されたレジストの揮発を防ぐことができなくなる。そこで例えば、レジスト皿17の重量を計測し、所定の重さに満たなくなったときに、レジスト皿17の余剰レジストを廃棄してもよい。または、レジスト皿から揮発する成分の成分比が所定の割合から変化したときにレジスト皿17の余剰レジストを廃棄する方法など種々の方法が考えられる。

【0052】

インプリント装置内に配置したレジスト皿の成分比が変化してしまう前に、新たに余剰レジストが発生する場合には、新しいレジスト皿と交換して、古い余剰レジストを廃棄する。このようにすることで、常に新しい余剰レジストから発生するレジストの蒸気をインプリント装置内に供給することができる。

【0053】

不要になった余剰レジストはインプリント装置内部にレジストを廃棄する場所を設けてもよいし、図4のようにインプリント装置外の場所23に廃棄する場所を設けて、そこに余剰レジストを廃棄するようにしてもよい。

【0054】

時間の経過に従ってレジストの成分比は変化する。常に新しい余剰レジストを供給することができれば、レジストの蒸気の成分比の変化を低減することができる

上記何れの実施形態も、余剰レジストの蒸気をインプリント装置の内部に供給することで、基板上に供給されたレジストの揮発を低減する。より好ましくは、インプリント装置の内部がレジストの飽和蒸気で満たされる空間となるように余剰レジストの蒸気を供給する。基板上に供給されたレジストの揮発をさらに低減することができる。

【0055】

上記何れの実施形態も、基板としてはシリコンウエハやガラスプレートなど利用可能である。

【0056】

また、上記何れの実施形態も、1つのレジスト供給部1の空間に対して、1つのインプリント部3の空間が基板搬送部2で接続されている例について説明した。1つのレジスト供給部1に対し、複数のインプリント部3の空間がそれぞれ基板搬送部2によって接続されていてもよい。この場合には、複数のインプリント部3と基板搬送部2にそれぞれ、余剰レジストが入ったレジスト皿を設置する。レジスト塗布部よりも基板搬送部2とインプリント部3の数が増えた場合でも基板上に供給されたレジストの揮発を低減することができる。インプリント部3の数は、各工程の処理時間などから選択することができる。

【0057】

〔デバイスの製造方法〕

つぎに、デバイスの製造方法について説明する。デバイス(半導体デバイス、液晶表示デバイス等)の製造方法は、上述したインプリント装置を用いて基板(ウエハ、ガラスプレート、フィルム状基板)にパターンを形成する工程を含みうる。さらに、このデバイス製造方法は、パターンが形成された基板をエッチングする工程を含みうる。なお、パターンドメディア(記録媒体)や光学素子などの他の物品を製造する場合には、該製造方法は、エッチングの代わりに、パターンを形成された基板を加工する他の処理を含みうる。本実施形態の物品製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも一つにおいて有利である。

【0058】

ここでは特に、半導体デバイスの製造方法を説明する。半導体デバイスは、ウエハに集積回路を作る前工程と、前工程で作られたウエハ上の集積回路チップを製品として完成させる後工程を経ることにより製造される。前工程は、前述のインプリント装置を使用してレジストを所望のパターンに形成する工程を含む。後工程は、アッセンブリ工程(ダイシング、ボンディング)と、パッケージング工程(封入)を含む。なお、液晶表示デバイスは、透明電極を形成する工程を経ることにより製造される。透明電極を形成する工程は、透明導電膜が蒸着されたガラス基板上に、前述のインプリント装置を使用して所望のレジストパターンを形成する工程を含む。

【0059】

本実施形態のデバイス製造方法によれば、従来よりも高品位のデバイスを製造することができる。

【0060】

以上、本発明の好ましい実施形態について説明したが、本発明はこれらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0061】

1 レジスト供給部

2 基板搬送部

3 インプリント部

4 スピンナー

5 レジストタンク

6、18、19 レジスト蒸気供給部

11 基板

12 余剰レジスト

【技術分野】

【0001】

本発明は型に形成されたパターンを、基板上に供給されたインプリント材に転写するインプリント装置及びデバイス製造方法に関する。

【背景技術】

【0002】

インプリント技術は、電子線描画装置等を用いてパターンが形成された型(モールド)をインプリント材(レジスト)が供給(塗布)された基板に押し付けることによってパターンを形成する技術である。

【0003】

従来のインプリント技術では、基板上の複数のショットに対して1ショット毎にレジストを供給する。ここで、ショットとはモールドに形成されたパターンが転写される基板上の1つの領域のことを示す。ショットに供給されたレジストに型を押し付けた後に、レジストを硬化させることで型のパターンをレジストに転写する。このようなレジストの供給とパターンの転写を繰り返すことによって、基板上の複数のショットの全てにパターンを転写することができる(特許文献1)。

【0004】

しかし、特許文献1に開示されている方法ではインプリントに多大な時間を要していたために、スループットが低下していた。そのため、予めレジストをスピンコートによって基板上の全面に供給する方法が検討されている。全面にレジストが供給された後、1ショット毎にパターンの転写を繰り返すことによってスループットの低下を防ぐ。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許2009/0115110号公報

【特許文献2】特開2006−352121号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、スピンコートによって基板上の全面にレジストを供給する場合、基板の表面からこぼれ落ちる余剰レジストが生じる。この余剰レジストは、従来廃棄されており、有効に利用することができなかった。

【0007】

そこで、本発明はレジストを基板上に供給する際に生じる余剰レジストを有効に利用するインプリント装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のインプリント装置は、基板上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることでインプリント材にパターンを転写するインプリント装置であって、基板上にインプリント材の供給が行われる供給部と、インプリント材にパターンの転写が行われるインプリント部と、基板上にインプリント材を供給して生じた余剰インプリント材を回収する回収部と、を有し、回収部から余剰インプリント材の蒸気をインプリント装置の内部に供給することを特徴とする。

【発明の効果】

【0009】

本発明は、レジストを基板上に供給する際に生じる余剰レジストを有効に利用することができる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態のインプリント装置を示す概略図である。

【図2】本発明のインプリント工程を説明するための概略図である。

【図3】従来のインプリント工程を説明するための概略図である。

【図4】第2実施形態のインプリント装置を示す概略図である。

【発明を実施するための形態】

【0011】

以下に、本発明の好ましい実施形態を添付の図面に基づいて詳細を説明する。

【0012】

〔第1実施形態〕

図1は本実施形態のインプリント装置の概略図である。図1に示したインプリント装置は、レジスト供給部1、基板搬送部2、インプリント部3からなる。

【0013】

レジスト供給部1は、基板11上にインプリント材としてのレジストを供給するスピンナー4、余剰レジスト12をためるレジストタンク5、レジスト蒸気供給部6からなる。ここで、レジスト供給部1とはスピンナー4やレジストタンク5が備えられた空間を示す。レジスト供給部1でレジストの供給が行われる。本実施形態では、基板11上にレジストを供給する装置として、基板11を回転させることにより表面全体にレジストを供給するスピンナー4を用いて説明する。レジストを供給する装置は、スピンナーに限らず他の供給装置を用いても良い。また、レジスト蒸気供給部6には、パーティクルフィルター7を設けてもよい。レジストタンク5から揮発したレジスト蒸気は、パーティクルフィルター7を透過して、レジスト蒸気供給部6からレジスト供給部1に供給される。パーティクルフィルター7を設けることにより、レジスト蒸気にパーティクルの混入を低減することができる。レジスト供給部1は、レジスト蒸気供給部6から供給される蒸気により、レジストの蒸気を含む環境となっている。

【0014】

レジスト供給部1と基板搬送部2、インプリント部3のそれぞれの空間はインプリント装置の内部でつながっている。レジスト供給部1でレジストが供給された基板は基板搬送部2を通過してインプリント部3へ搬送される。レジストの供給からパターンが転写されるまでインプリント装置の外へ出ることはなく、インプリント装置内部で行うことができる。

【0015】

インプリント部3とは基板を保持する基板チャック8やモールドを保持するモールドチャック10が備えられた空間を示す。インプリント部3で基板上に供給されたレジストにパターンの転写が行われる。基板搬送部2とはレジスト供給部1とインプリント部3をつなぐ空間を示す。基板搬送部2の空間を基板が移動する。レジスト供給部1で基板を保持するステージと、インプリント部3で基板を保持するステージとは異なる。レジスト供給部1からインプリント部3へ基板を搬送するには不図示の搬送機構によって行われる。

【0016】

また、必ずしもレジスト供給部1、基板搬送部2とインプリント部3のそれぞれの空間はインプリント装置の内部は常につながっていなくてもよい。各部が仕切られており、基板が移動するときのみ内部がつながるようにしてもよい。レジスト供給部がインプリント装置とは別の装置である場合も、基板が移動するときに各部をつなげることで、基板は限られた空間のみ移動することができる。

【0017】

本実施形態では、レジストとして紫外線光(UV光)を照射することによって硬化する硬化性樹脂を用いた場合について説明をする。

【0018】

レジスト供給部1の内部がレジストの蒸気環境において、基板11の被加工面上にインプリント材としてのレジストを供給する。レジストは一般的に複数の成分よりなる。レジストを不図示のノズルから基板11上に塗布し、スピンナー4で基板11を回転させることによって被加工面上の全面にレジストを供給する。こうして、レジスト層13を形成する。

【0019】

スピンナー4を用いて基板上にレジストを供給すると、基板上からこぼれ落ちるレジストが生じる。基板上からこぼれ落ちて、レジスト層13の形成に利用されなかった余剰レジスト12(余剰インプリント材)は、レジストタンク5(回収部)によって回収される。余剰レジスト12とは、基板上に塗布されたレジストのうち、スピンナー4によってレジスト層13を形成する際に余ったレジストである。レジストタンク5によって回収された余剰レジスト12を用いて、レジスト蒸気供給部6からレジストの蒸気が供給される。図1において実線の矢印は余剰レジスト12の動きを示し、破線はレジスト蒸気の動きを示す。

【0020】

余剰レジスト12は、蒸気をとりだしたのちは、成分比が変化してしまう可能性があるので、廃棄される。廃棄のタイミングとして例えば、レジストタンク5の重量を計測し、所定の重さに満たないときに余剰レジストを廃棄する。また、レジスト供給部1内の気体に含まれる成分比を計測し、基板11に供給されたレジストに揮発の恐れがある環境に近づいた場合には余剰レジスト12の成分比が変化している恐れがある。そのため、余剰レジストを廃棄して、新しいレジストを供給する。

【0021】

また、レジストの供給後に基板の裏面や側面を洗浄する際には、レジストタンク5に洗浄液が混入しないように、ふたを設けていても良い。

【0022】

次にレジストが供給された基板11は、基板搬送部2を通過し、インプリント部3まで搬送される。従来の光露光では、レジストの供給から露光までの環境は、アンモニアなどのアミン類の混入は問題とされていた。しかし、レジスト自体が揮発して成分比が変化することは課題とはされていなかった。

【0023】

本実施形態では、レジストの成分比を維持するために、基板搬送部2、インプリント部3に、レジスト蒸気供給部18、19が設けられている。レジスト蒸気供給部から余剰レジスト12を利用したレジストの蒸気を供給することができ、基板搬送部2とインプリント部3をレジストの蒸気環境にする。また、レジスト蒸気供給部18、19にはそれぞれ、パーティクルフィルター20、21を設けることができる。レジストタンク5から揮発したレジスト蒸気はパーティクルフィルター20、21を透過して、レジスト蒸気供給部18、19から基板搬送部2及びインプリント部3の内部に供給される。

【0024】

インプリント部3は、基板11を保持する基板チャック8と基板を移動させるステージ9、パターンが形成されたモールド14とモールド14を保持するモールドチャック10からなる。また、インプリント部3には不図示のアライメント機構なども搭載される。

【0025】

次に、インプリント部3でレジストが供給された基板上にパターンを形成する方法について説明する。図2は本実施形態のインプリント工程を説明する概略図である。

【0026】

図2(a)のように、レジスト供給部1でレジストが供給され、レジスト層13が形成された基板11が基板搬送部2を通過して、インプリント部3に搬入される。

【0027】

図2(b)のように、パターンが形成されたモールド14と基板11を対峙させる。このとき、不図示のアライメントスコープによりモールドに形成されたパターンとパターンを転写する基板11上のショット領域の位置を検出し、モールドと基板の位置合わせをする。

【0028】

図2(c)のように、モールド14に形成されたパターンとレジスト層13を接触させる。基板11またはモールド14(型)の一方を他方に押し付けてもよいし、基板11とモールド14を互いに押し付け合うように接触させてもよい。この工程をここでは押印工程と呼ぶ。モールド14に形成された凹凸のパターンにそってレジストが充填する。

【0029】

レジストがパターンに充填した後に、図2(d)のように、光15を照射する。光を照射することによってパターンに充填したレジストを硬化させる。この工程をここでは硬化工程と呼ぶ。光15の波長は使用するレジストに応じて決定する。また、モールドをレジストに接触させた状態で光を照射するために、モールドは石英などの光を透過する部材で作られる。

【0030】

また、基板上に供給されたレジストのうち、パターンを転写したい領域以外のレジストは硬化しては困るため、光が照射されないようにする必要がある。そこで、インプリント部3には、任意の箇所を光15で照射するための遮光部を備えていてもよい。こうすることで、基板の全面にレジストを供給した場合でも、パターンを転写したい領域のレジストを選択的に硬化させることができる。

【0031】

光を照射した後、図2(e)のように、モールド14とレジスト層13を引き離す。モールドに形成された凹凸パターンが反転した状態で凹凸パターンが基板11上に転写される。この工程をここでは離型工程呼ぶ。

【0032】

離型工程の後、再び図2(b)のように、次にパターンを転写するショット領域で基板とモールドの位置合わせを行う。そして、図2(b)〜(e)に示した工程を繰り返すことによって、図2(f)のように、基板上の全てのショットにパターンを転写する。ステージ9の動きとしては、従来の光を用いた露光装置と同様にステップ&リピートを行うため、インプリント工程の生産性が向上する。

【0033】

図2に示したインプリント工程が行われる間、インプリント部3は、レジスト蒸気供給部18からレジストの蒸気が供給される。

【0034】

光を照射する前のレジスト層13は複数の成分よりなる硬化性樹脂であり、凹凸のパターンにそって充填するために、従来の光露光で用いるレジストと比較して低分子量で、揮発性である。一般的にインプリント技術で用いられるレジストは粘性が低い。1ショットごとにレジストを供給してパターンを転写する場合にくらべ、基板全面にレジストを供給した場合は、レジストの揮発により膜厚が低下する恐れがあった。また、複数の成分からなるレジストの各成分の蒸気圧が異なることによりレジストの成分比が変化する可能性があった。

【0035】

図3は1ショットごとにレジストを供給する場合のプロセスを説明する概略図である。図3(a)のように、レジストを供給するディスペンサ16を用いて、基板11上にレジスト22を1ショット分の量を供給する。次に、図3(b)のように、レジストを供給したインプリント領域まで移動し位置合わせする。次に、図3(c)に示すように、石英からなるモールド14を押し付け、図3(d)のように光15を照射し、レジスト22を硬化させる。硬化させた後、図3(e)のように、モールド14をレジストから離型させる。こうして、レジストにパターンが形成される。この図3(a)〜(e)までの工程を繰り返し、図3(f)のように、基板上の全てのショットにパターンを転写する。

【0036】

1ショットごとにレジスト供給領域への移動とレジスト供給さらにインプリント領域への移動とインプリント工程が必要であり、インプリントに多大な時間を要する。なお、図3に記載の方法は、レジストを供給する際に余剰レジストが発生しない。そのため、余剰レジストを用いてレジスト蒸気をインプリント装置内に供給することはできない。

【0037】

また、従来の光を用いた露光装置は、使用するレジストの感光部と非感光部の現像液への溶解性の違いでパターンを形成している。光を用いた露光装置で使用するレジストの特徴として、その主成分は比較的高分子量のものであり、溶媒に溶かしてからスピンコートするという手法で基板全体にレジストを供給していた。その後、1カセット分(一般的には25枚)の基板にレジストを供給してから露光装置へ搬入する。レジストの供給から露光までにレジストの性質が大きく変化することが無いので、レジストを供給した後の時間を気にする必要がなかった。余剰レジストについても廃棄するだけであった。

【0038】

一方、インプリント技術で使用するレジストの成分は従来の光露光で用いるレジストと比較して低分子量である。一般的に低分子量の材料は揮発しやすい。レジストの成分が揮発してしまうと、基板上に転写されるパターンが設計通りに形成することができない恐れがある。

【0039】

本実施形態のレジストを供給する方法は、基板全面に一括でレジストを供給する方法である。そのため、レジストの供給から全てのショットにパターンの形成まで時間がかかる。そこで、レジスト成分の揮発を防ぎ、所望の膜厚や組成を維持するために、インプリントが行われる空間にレジスト蒸気を導入するという手法が提案されている(特許文献2)。

【0040】

しかし、レジストに含まれる成分をインプリントが行われる空間に導入するだけでは、最適に調合されたレジストの成分比を維持することができない恐れがある。最初に基板全体にレジストを供給し、インプリントを連続して行う装置でかつ高い精度を維持するためには、インプリントが行われる空間のみならず、レジストが供給される空間、基板が搬送される空間もレジストの成分が変化しないようにする必要がある。

【0041】

本実施形態では、レジスト供給部1、基板搬送部2、インプリント部3のすべてをレジスト蒸気の環境にすることができる。供給中、搬送中、インプリント中において、揮発性レジストの成分比の変化を低減する。このため、基板に供給されたレジストの揮発を低減することができる。レジスト供給時の余剰レジスト12を利用することにより、安価でかつ高精度なパターン形成を実現することができる。

【0042】

インプリント装置の立ち上げ時には、余剰レジスト12が無い場合や不足する場合がある。この場合、余剰レジスト12の代わりに新規のレジストを使用し、インプリント装置の内部にレジストの蒸気を供給してもよい。

【0043】

また、レジストに含まれる複数の成分のうち、揮発成分をレジストタンク5に追加することにより、余剰レジスト12の不足分を補うことができる。基板上に供給されたレジストの揮発を防ぐためには、レジストの蒸気圧と同等となるように、レジストを構成する揮発成分と同等の比率で各揮発成分を追加した方がよい。インプリント装置内部の気体に含まれる成分を計測し、必要な揮発成分を追加してもよい。

【0044】

更に、余剰レジスト12が不足する場合、レジスト供給部1に近い順(レジスト供給部1→基板搬送部2→インプリント部3)に余剰レジストを使用する。レジスト供給部1から最も遠いインプリント部3は、新規のレジストまたは、揮発成分のみを調整した液を用いてもよい。

【0045】

〔第2実施形態〕

つぎに、図4に基づいて第2実施形態のインプリント装置について説明する。図4は、インプリント装置の概略図である。本実施形態のインプリント装置は第1実施形態と同じく、レジスト供給部1、基板搬送部2、インプリント部3からなる。第1実施形態と符号が同じものについては説明を省略する。

【0046】

レジスト供給部1でレジストを供給する際に発生する余剰レジスト12(余剰インプリント材)は、回収部によって回収される。本実施形態では回収部としてレジスト皿17を用いる。基板11上にレジスト供給する方法は第1実施形態と同様にスピンナー4を用いて基板11を回転させながらレジスト層13を形成する。

【0047】

余剰レジスト12が入ったレジスト皿17をレジストの蒸気が必要な環境に移動させる。移動の際にレジスト皿17を密閉し、レジスト皿17を移動させた各場所で解放してもよい。移動させた各場所でレジスト皿から余剰レジストが揮発することによって、レジストの蒸気を供給する。レジストの蒸気を発生させたい場所にレジスト皿を配置することで、余剰レジストからレジストの蒸気が生じる。上述したように、インプリント技術で用いられるレジストは揮発(蒸発)しやすく、特別な手段を用いることなくレジストの蒸気を供給することができる。

【0048】

インプリント装置内にはレジスト皿17の移動させる移動手段が必要となる。図4において、実線の矢印は余剰レジストの動きを示し、点線はレジスト皿17の動きを示している。

【0049】

余剰レジストが入ったレジスト皿17を、レジスト供給部1、基板搬送部2、インプリント部3のそれぞれに搬入する。図4にはレジスト皿が2つしか書かれていないが、余剰レジスト12の量や、インプリント装置内に配置するレジスト皿の箇所に応じて適宜決めればよい。

【0050】

インプリント装置内の所定の箇所にレジスト皿17を移動させることができるので、所定の空間だけレジストの蒸気を供給することができる。少なくとも基板が実際に移動する箇所にレジストの蒸気が供給されるようにする。第1実施形態と比較して効率よくインプリント装置にレジストの蒸気を供給することができる。このため、第1実施形態と比較して必要なレジストを少量にすることができる。

【0051】

レジストに含まれる複数の成分はそれぞれ、飽和蒸気圧が異なるために揮発のしやすさが異なる。揮発のしやすい成分が大きな割合でレジストから揮発することによって、レジスト皿17の余剰レジスト12は、その成分比が変化してしまう可能性がある。成分比が変化してしまうことにより、インプリント装置内をレジストの蒸気環境とすることができなくなり、基板上に供給されたレジストの揮発を防ぐことができなくなる。そこで例えば、レジスト皿17の重量を計測し、所定の重さに満たなくなったときに、レジスト皿17の余剰レジストを廃棄してもよい。または、レジスト皿から揮発する成分の成分比が所定の割合から変化したときにレジスト皿17の余剰レジストを廃棄する方法など種々の方法が考えられる。

【0052】

インプリント装置内に配置したレジスト皿の成分比が変化してしまう前に、新たに余剰レジストが発生する場合には、新しいレジスト皿と交換して、古い余剰レジストを廃棄する。このようにすることで、常に新しい余剰レジストから発生するレジストの蒸気をインプリント装置内に供給することができる。

【0053】

不要になった余剰レジストはインプリント装置内部にレジストを廃棄する場所を設けてもよいし、図4のようにインプリント装置外の場所23に廃棄する場所を設けて、そこに余剰レジストを廃棄するようにしてもよい。

【0054】

時間の経過に従ってレジストの成分比は変化する。常に新しい余剰レジストを供給することができれば、レジストの蒸気の成分比の変化を低減することができる

上記何れの実施形態も、余剰レジストの蒸気をインプリント装置の内部に供給することで、基板上に供給されたレジストの揮発を低減する。より好ましくは、インプリント装置の内部がレジストの飽和蒸気で満たされる空間となるように余剰レジストの蒸気を供給する。基板上に供給されたレジストの揮発をさらに低減することができる。

【0055】

上記何れの実施形態も、基板としてはシリコンウエハやガラスプレートなど利用可能である。

【0056】

また、上記何れの実施形態も、1つのレジスト供給部1の空間に対して、1つのインプリント部3の空間が基板搬送部2で接続されている例について説明した。1つのレジスト供給部1に対し、複数のインプリント部3の空間がそれぞれ基板搬送部2によって接続されていてもよい。この場合には、複数のインプリント部3と基板搬送部2にそれぞれ、余剰レジストが入ったレジスト皿を設置する。レジスト塗布部よりも基板搬送部2とインプリント部3の数が増えた場合でも基板上に供給されたレジストの揮発を低減することができる。インプリント部3の数は、各工程の処理時間などから選択することができる。

【0057】

〔デバイスの製造方法〕

つぎに、デバイスの製造方法について説明する。デバイス(半導体デバイス、液晶表示デバイス等)の製造方法は、上述したインプリント装置を用いて基板(ウエハ、ガラスプレート、フィルム状基板)にパターンを形成する工程を含みうる。さらに、このデバイス製造方法は、パターンが形成された基板をエッチングする工程を含みうる。なお、パターンドメディア(記録媒体)や光学素子などの他の物品を製造する場合には、該製造方法は、エッチングの代わりに、パターンを形成された基板を加工する他の処理を含みうる。本実施形態の物品製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも一つにおいて有利である。

【0058】

ここでは特に、半導体デバイスの製造方法を説明する。半導体デバイスは、ウエハに集積回路を作る前工程と、前工程で作られたウエハ上の集積回路チップを製品として完成させる後工程を経ることにより製造される。前工程は、前述のインプリント装置を使用してレジストを所望のパターンに形成する工程を含む。後工程は、アッセンブリ工程(ダイシング、ボンディング)と、パッケージング工程(封入)を含む。なお、液晶表示デバイスは、透明電極を形成する工程を経ることにより製造される。透明電極を形成する工程は、透明導電膜が蒸着されたガラス基板上に、前述のインプリント装置を使用して所望のレジストパターンを形成する工程を含む。

【0059】

本実施形態のデバイス製造方法によれば、従来よりも高品位のデバイスを製造することができる。

【0060】

以上、本発明の好ましい実施形態について説明したが、本発明はこれらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0061】

1 レジスト供給部

2 基板搬送部

3 インプリント部

4 スピンナー

5 レジストタンク

6、18、19 レジスト蒸気供給部

11 基板

12 余剰レジスト

【特許請求の範囲】

【請求項1】

基板上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることで前記インプリント材に前記パターンを転写するインプリント装置であって、

前記基板上に前記インプリント材の供給が行われる供給部と、

前記インプリント材に前記パターンの転写が行われるインプリント部と、

前記基板上に前記インプリント材を供給して生じた余剰インプリント材を回収する回収部と、を有し、

該回収部から前記余剰インプリント材の蒸気を前記インプリント装置の内部に供給することを特徴とするインプリント装置。

【請求項2】

前記供給部は、前記基板の上に塗布されたインプリント材を、前記基板を回転させることによって、前記基板の前記パターンを形成する面の全面に前記インプリント材を供給することを特徴とする請求項1に記載のインプリント装置。

【請求項3】

前記供給部から前記インプリント部に、前記インプリント材が供給された前記基板が、搬送される際に、前記基板が通過する搬送部を有し、

前記インプリント部と、前記搬送部と、前記供給部はそれぞれ異なる空間からなり、その内部がつながっていることを特徴とする請求項1又は2のいずれか一項に記載のインプリント装置。

【請求項4】

前記余剰インプリント材の蒸気を前記インプリント部に供給することを特徴とする請求項1〜3のいずれか一項に記載のインプリント装置。

【請求項5】

前記供給部から前記インプリント部に、前記インプリント材が供給された前記基板が、搬送される際に、前記基板が通過する搬送部を有し、

前記余剰インプリント材の蒸気を前記搬送部に供給することを特徴とする請求項1〜4のいずれか一項に記載のインプリント装置。

【請求項6】

前記余剰インプリント材の蒸気を前記供給部に供給することを特徴とする請求項1に記載のインプリント装置。

【請求項7】

前記回収部から、フィルターを透過した前記余剰インプリント材の蒸気を前記インプリント装置の内部に供給することを特徴とする請求項1〜6のいずれか一項に記載のインプリント装置。

【請求項8】

前記供給部で前記余剰インプリント材を回収した回収部を前記インプリント部に搬入することで前記インプリント部に前記余剰インプリント材の蒸気を供給することを特徴とする請求項4に記載のインプリント装置。

【請求項9】

請求項1〜8のいずれか一項に記載のインプリント装置を用いてパターンを基板に形成する工程と、

前記工程で前記パターンが形成された基板を加工する工程と、

を含むことを特徴とするデバイス製造方法。

【請求項1】

基板上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることで前記インプリント材に前記パターンを転写するインプリント装置であって、

前記基板上に前記インプリント材の供給が行われる供給部と、

前記インプリント材に前記パターンの転写が行われるインプリント部と、

前記基板上に前記インプリント材を供給して生じた余剰インプリント材を回収する回収部と、を有し、

該回収部から前記余剰インプリント材の蒸気を前記インプリント装置の内部に供給することを特徴とするインプリント装置。

【請求項2】

前記供給部は、前記基板の上に塗布されたインプリント材を、前記基板を回転させることによって、前記基板の前記パターンを形成する面の全面に前記インプリント材を供給することを特徴とする請求項1に記載のインプリント装置。

【請求項3】

前記供給部から前記インプリント部に、前記インプリント材が供給された前記基板が、搬送される際に、前記基板が通過する搬送部を有し、

前記インプリント部と、前記搬送部と、前記供給部はそれぞれ異なる空間からなり、その内部がつながっていることを特徴とする請求項1又は2のいずれか一項に記載のインプリント装置。

【請求項4】

前記余剰インプリント材の蒸気を前記インプリント部に供給することを特徴とする請求項1〜3のいずれか一項に記載のインプリント装置。

【請求項5】

前記供給部から前記インプリント部に、前記インプリント材が供給された前記基板が、搬送される際に、前記基板が通過する搬送部を有し、

前記余剰インプリント材の蒸気を前記搬送部に供給することを特徴とする請求項1〜4のいずれか一項に記載のインプリント装置。

【請求項6】

前記余剰インプリント材の蒸気を前記供給部に供給することを特徴とする請求項1に記載のインプリント装置。

【請求項7】

前記回収部から、フィルターを透過した前記余剰インプリント材の蒸気を前記インプリント装置の内部に供給することを特徴とする請求項1〜6のいずれか一項に記載のインプリント装置。

【請求項8】

前記供給部で前記余剰インプリント材を回収した回収部を前記インプリント部に搬入することで前記インプリント部に前記余剰インプリント材の蒸気を供給することを特徴とする請求項4に記載のインプリント装置。

【請求項9】

請求項1〜8のいずれか一項に記載のインプリント装置を用いてパターンを基板に形成する工程と、

前記工程で前記パターンが形成された基板を加工する工程と、

を含むことを特徴とするデバイス製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−195370(P2012−195370A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56815(P2011−56815)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]